Page 1

Thermal-Dynamics.com

®

24V

DC

NAPIĘCIE WEJŚCIOWE

iCNC Performance

CNC CONTROLLER

Instrukcja

Obsługi

Wersja: AB Data wydania: Luty, 2016 Obsługi nr.: 0-5399PL

Page 2

®

DOCENIAMY TWOJĄ DZIAŁALNOŚĆ GOSPODARCZĄ!

Gratulujemy zakupu nowego produktu rmy Thermal Dynamics. Jesteśmy dumni, że jesteś naszym klientem i postaramy się

zapewnić ci najlepsze w przemyśle usługi i niezawodność. Ten produkt jest objęty obszerną gwarancją i ogólnoświatową siecią

usług. Aby skontaktować się z swoim najbliższym dystrybutorem lub agencją usługową zadzwoń na numer 1-800-752-7622, lub

odwiedź naszą stronę internetową www.thermal-dynamics.com.

Celem niniejszej instrukcji obsługi jest poinstruowanie użytkownika o prawidłowym użytkowaniu i obsłudze produktu Thermal

Dynamics. Twoje zadowolenie z tego produktu i jego bezpiecznej obsługi jest naszym ostatecznym celem. Dlatego należy

poświęcić czas na przeczytanie całej instrukcji, szczególnie zasady bezpieczeństwa. Pomoże to uniknąć potencjalnych sytuacji

niebezpiecznych, które mogą zaistnieć podczas pracy tego produktu.

ZNAJDUJESZ SIĘ W DOBRYM TOWARZYSTWIE!

Marka wyboru ogólnoświatowych wykonawców i producentów.

Thermal Dynamics jest globalną marką produktów do ręcznego i automatycznego cięcia plazmowego.

Odróżniamy się od naszych konkurentów tym, że nasze produkty są wiodące na rynku i niezawodne, które wytrzymały próbę

czasu. Szczycimy się naszymi innowacjami technicznymi, konkurencyjnymi cenami, znakomitymi dostawami, pierwszorzędną

obsługą klienta i pomocą techniczną wraz z doskonałością procesu sprzedaży i specjalistycznym marketingiem.

Nade wszystko jesteśmy zaangażowani w technologiczny rozwój zaawansowanych produktów w celu osiągnięcia

bezpieczniejszego środowiska roboczego w przemyśle spawalniczym.

Page 3

OSTRZEŻENIE

!

iCNC Performance

Instrukcja Obsługi No. 0-5399PL

Opublikowana przez:

Thermal Dynamics Corporation.

2800 Airport Rd.

Denton, Texas 76207

www.thermal-dynamics.com

© Prawo autorskie 2013, 2014, 2015, 2016 przez

Thermal Dynamics Corporation.

Przed rozpoczęciem montażu, obsługi lub prac serwisowych należy przeczytać i zrozumieć

całą instrukcję oraz procedury bezpieczeństwa pracodawcy.

Podczas, gdy informacje zawarte w tej Instrukcji reprezentują najlepszą wiedzę producenta,

producent nie bierze na siebie odpowiedzialności za jego stosowanie.

Wszelkie prawa zastrzeżone

Powielanie tego opracowania w całości lub w części bez pisemnego zezwolenia wydawcy jest zabronione.

Wydawca nie przyjmuje i niniejszym zrzeka się wszelkiej odpowiedzialności za straty lub szkody każdej części spowodowane jakimkolwiek błędem lub

pominięciem treści zawartej w niniejszej instrukcji, bez względu na to, czy wynika ono z niedbalstwa, czy też z przypadkowych i innych przyczyn.

Data pierwszego wydania: 19 sierpnia, 2015

Data nowelizacji: Luty, 2016

Zapisz następujące informacje dla celów gwarancyjnych:

Gdzie zakupiono: ___________________________________

Data zakupu:______________________________________

Nr seryjny Systemu iCNC Performance:_____________________________

Page 4

Należy się upewnić, że operator otrzyma

poniższe informacje.

Można otrzymać dodatkowe kopie od dostawcy.

PRZESTROGA

Niniejsze INSTRUKCJE są przeznaczone dla doświadczonych operatorów.

W przypadku niepełnego obeznania z zasadami działania oraz z praktykami

bezpieczeństwa związanymi ze spawaniem łukowym oraz dotyczącymi sprzętu

służącego do cięcia, wskazane jest przeczytanie naszej broszury „Środki oraz praktyki

bezpieczeństwa podczas spawania łukowego, cięcia oraz żłobienia”, formularz 52-

529. Osobom niewykwalikowanym NIE zezwala się na montaż, obsługiwanie ani

dokonywanie konserwacji niniejszego sprzętu. NIE przystępować do montażu ani

pracy ze sprzętem bez uprzedniego przeczytania oraz całkowitego zrozumienia

niniejszych instrukcji. W przypadku braku pełnego zrozumienia niniejszych instrukcji,

należy skontaktować się z dostawcą w celu uzyskania dalszych informacji. Przed

przystąpieniem do montażu lub pracy ze sprzętem należy zapoznać się ze Środkami

ostrożności.

ODPOWIEDZIALNOŚĆ UŻYTKOWNIKA

Sprzęt ten będzie funkcjonował zgodnie z opisem zawartym w niniejszej instrukcji obsługi oraz zgodnie z dołączonymi

etykietami i/lub wkładkami, jeśli montaż, obsługa, konserwacja oraz naprawy przeprowadzane będą zgodnie z dostarczonymi instrukcjami. Sprzęt musi być okresowo sprawdzany. Nie należy używać sprzętu działającego wadliwie lub

niewłaściwie konserwowanego. Części uszkodzone, brakujące, zużyte, odkształcone lub zanieczyszczone muszą być

niezwłocznie wymienione. Producent zaleca wystosowanie telefonicznej lub pisemnej prośby o poradę do autoryzowanego dystrybutora, od którego został zakupiony sprzęt, czy naprawa lub wymiana części jest konieczna.

Nie należy modykować sprzętu ani żadnej z jego części składowych bez uprzedniego pisemnego zezwolenia producenta. Użytkownik ponosi wyłączną odpowiedzialność za jakiekolwiek usterki spowodowane niewłaściwym użytkowaniem,

wadliwą konserwacją, uszkodzeniem, niewłaściwą naprawą lub modykacjami nieprzeprowadzonymi przez producenta

lub przez osoby przez niego wyznaczone.

!

NALEŻY PRZECZYTAĆ ZE ZROZUMIENIEM NINIEJSZĄ INSTRUKCJĘ OBSŁUGI PRZED PRZYSTĄPIENIEM

DO MONTAŻU LUB OBSŁUGI SPRZĘTU.

CHROŃ SIEBIE I INNYCH!

Page 5

DECLARATION OF CONFORMITY

According to

The Low Voltage Directive 2014/35/EU, entering into force 20 April 2016

The EMC Directive 2014/30/EU, entering into force 20 April 2016

The RoHS Directive 2011/65/EU, entering into force 2 January 2013

Type of equipment

Plasma Cutting CNC Controller

Type designation etc.

iCNC Performance, from serial number ????

Brand name or trade mark

Thermal Dynamics

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No:

Victor Technologies Group Inc.

2800 Airport Rd

Denton TX 76207 USA

Phone: +01 800 426 1888, FAX +01 603 298 7402

The following harmonised standard in force within the EEA has been used in the design:

IEC 61000-4-2: 2008, Electro Static Discharge Immunity

IEC 61000-4-3:2006 +A1:2007 +A2:2010, Radiated, Radio-Frequency, Electromagnetic Immunity

IEC 61000-4-4:2012, Electrical Fast Transient/Burst Immunity

IEC 61000-4-6: 2008, Conducted Radio-Frequency Electromagnetic Immunity

IEC 61000-4-8:2009, Power Frequency Magnetic Field Immunity

CISPR 11:2009 +A1:2010, AC Mains Conducted Emissions

CISPR 11:2009 +A1:2010, Radiated Emissions

Meets IEC 61010-1:2010 Safety requirements for electrical equipment for measurement, control, and laboratory

use - Part 1: General requirements

Additional Information: Restrictive use, Class A equipment, intended for use in location other than residential.

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety

requirements stated above.

Date Signature Position

15 Sept, 2016 Vice President,

John Boisvert Global Cutting

Mechanized Cutting

2016

Page 6

SPIS TREŚCI

ROZDZIAŁ 1: BEZPIECZEŃSTWA ..................................................................................................................... 1-1

1.01 Zasady bezpieczeństwa ....................................................................................................................... 1-1

ROZDZIAŁ 2: DANE TECHNICZNE ..................................................................................................................... 2-1

2.1 Opis Systemu ...................................................................................................................................... 2-1

2.2 Zgodnie ze specykacją ....................................................................................................................... 2-1

ROZDZIAŁ 3: EKSPLOATACJA .......................................................................................................................... 3-1

3.1 Przegląd Ogólny Ekran Główny ........................................................................................................... 3-1

3.2 Wybór Procesu/Plazma i Gaz ............................................................................................................... 3-6

3.3 Przyciski Panelu Przedniego ................................................................................................................ 3-8

3.4 Opisy i Funkcje przycisków WŁ./WYŁ. ................................................................................................ 3-11

3.5 Opisy i funkcje przycisków pomocniczych .......................................................................................... 3-11

3.6 Opisy i funkcje przycisków modułu plazmowego .............................................................................. 3-12

3.7 Opisy i funkcje przycisków modułu Oxy Fuel ..................................................................................... 3-13

3.8 Procedura Rozruchowa ......................................................................................................................3-14

3.9 Procedura Centrowania ..................................................................................................................... 3-15

3.10 Bieg ................................................................................................................................................... 3-15

3.11 Szybki Podgląd Parametrów .............................................................................................................. 3-16

3.12 Jak Postępować w Różnych Przypadkach .......................................................................................... 3-17

3.14 Zaawansowane Funkcje Wyboru Procesu .......................................................................................... 3-20

ROZDZIAŁ 4: iHC .......................................................................................................................................... 4-1

4.1 Sekwencja Przebicia/Cięcia ................................................................................................................. 4-1

4.2 Interfejs Użytkownika Systemu iHC ..................................................................................................... 4-2

4.3 Ustawienia Główne ............................................................................................................................. 4-4

4.4 Ustawienia Systemowe i Menu Diagnostyczne ....................................................................................4-5

ROZDZIAŁ 5: ZAGNIEŻDŻANIE ........................................................................................................................ 5-1

5.1 ProMotion® Nest .................................................................................................................................. 5-1

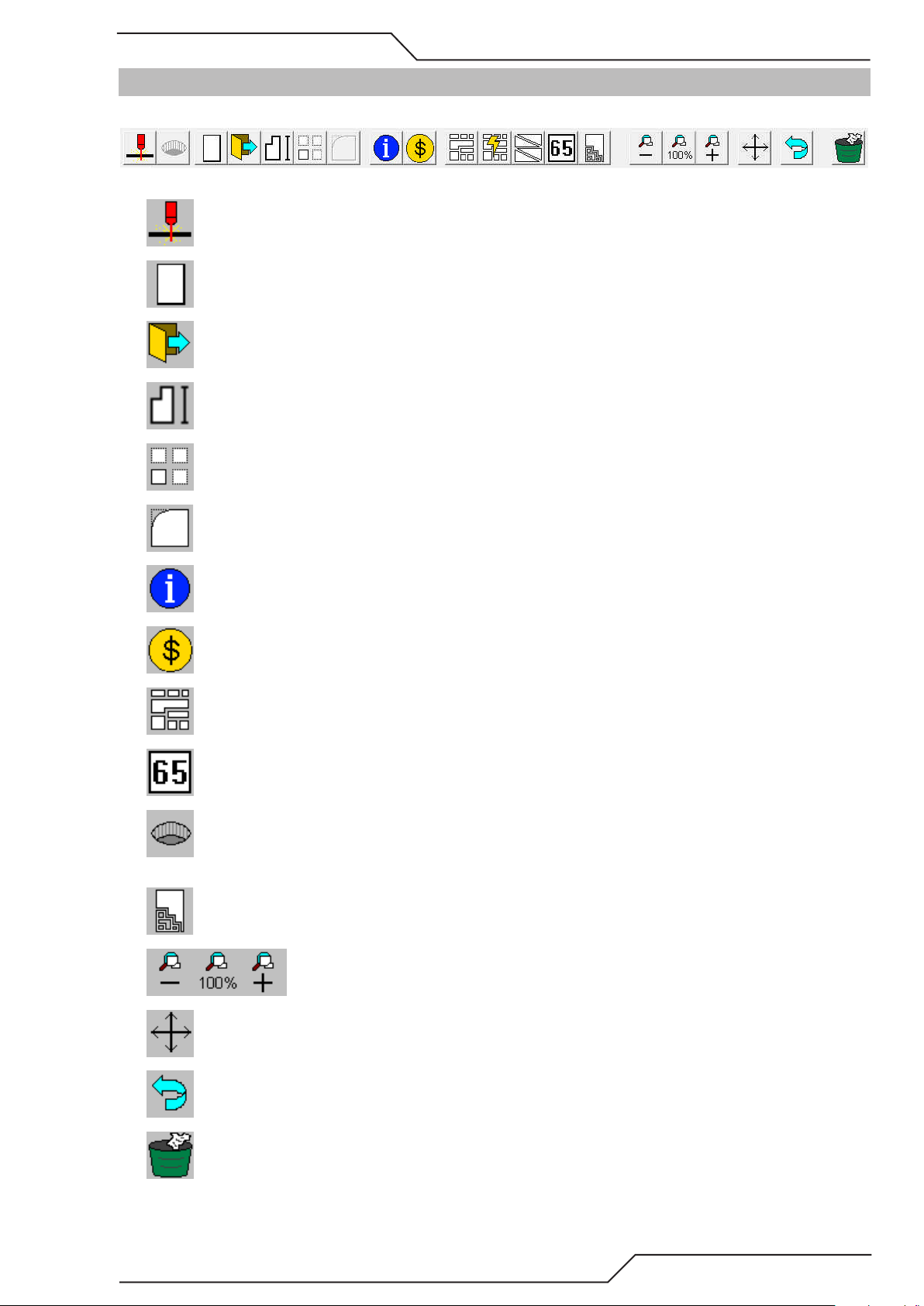

5.2 Pasek Narzędzi .................................................................................................................................... 5-3

5.3 Funkcje Paska Narzędzi ....................................................................................................................... 5-4

5.4 Menu Plików ..................................................................................................................................... 5-21

5.5 Menu Widoku .................................................................................................................................... 5-23

5.6 Menu Narzędzi .................................................................................................................................. 5-23

5.7 Oznaczenie ........................................................................................................................................ 5-28

5.8 Autozagnieżdżanie ............................................................................................................................ 5-29

5.9 Cięcie................................................................................................................................................. 5-30

5.10 Narzędzia Specjalne .......................................................................................................................... 5-33

5.11 Linijka ............................................................................................................................................... 5-36

5.12 Menu Opcji ........................................................................................................................................ 5-37

5.13 Opcje ESSI ......................................................................................................................................... 5-39

5.14 Opcje danych wejściowych EIA .......................................................................................................... 5-41

5.15 Opcje danych wyjściowych EIA .......................................................................................................... 5-42

5.16 Opcje Zagnieżdżenia ......................................................................................................................... 5-43

5.17 Opcje Językowe ................................................................................................................................. 5-44

5.18 Menu Rejestracji ............................................................................................................................... 5-45

5.19 Menu Pomocy ................................................................................................................................... 5-45

5.20 Okna Zestawień ................................................................................................................................. 5-45

5.21 Inne................................................................................................................................................... 5-46

Page 7

SPIS TREŚCI

ROZDZIAŁ 6: KONSERWACJA I ROZWIĄZYWANIE PROBLEMÓW .......................................................................... 6-1

6.1 Serwisowanie ..................................................................................................................................... 6-1

6.2 Jakość cięcia ........................................................................................................................................ 6-1

6.3 Jakość cięcia dla modułu Oxy Fuel ....................................................................................................... 6-2

6.4 Rozwiązywanie problemów ................................................................................................................ 6-4

6.5 Wymiana Części .................................................................................................................................. 6-6

OŚWIADCZENIE W SPRAWIE GWARANCJI .......................................................................Wewnątrz pokrywy tylnej

Page 8

iCNC Performance

ROZDZIAŁ 1: BEZPIECZEŃSTWA

1.01 Zasady bezpieczeństwa

OSTRZEŻENIE: Przestrzeganie niniejszych zasad bezpieczeństwa ma służyć ochronie użytkownika. Stanowią one podsumowanie

informacji o środkach ostrożności zawartych w rozdziale pt. Dodatkowe informacje nt. bezpieczeństwa. Przed przystąpieniem do

jakichkolwiek czynności montażowych lub obsługi urządzenia należy zapoznać się z poniższymi zasadami bezpieczeństwa, których

należy przestrzegać, a także z wszelkimi innymi instrukcjami, kartami charakterystyki, etykietami itd. Nieprzestrzeganie niniejszych zasad

bezpieczeństwa może doprowadzić do obrażeń ciała lub śmierci.

CHROŃ SIEBIE I INNYCH -; Niektóre prace podczas spawania, cięcia czy żłobienia są głośne i wymagają ochrony słuchu. Łuk

elektryczny emituje, podobnie jak słońce, promieniowanie ultraoletowe (UV) i inne, które mogą być szkodliwe dla skóry

oraz oczu. Gorący metal może spowodować oparzenia. Aby nie dopuścić do wypadku, niezbędne jest przejście odpowied-

niego szkolenia w zakresie prawidłowego korzystania ze sprzętu i procesów technologicznych. Dlatego też:

1. Przebywając w stree roboczej, zawsze należy mieć założone okulary ochronne z bocznymi osłonami, nawet wtedy, kiedy wymagany

jest kask, osłona twarzy czy gogle.

2. Podczas wykonywania lub obserwowania prac należy korzystać z osłony twarzy wyposażonej w odpowiedni ltr i elementy chroniące oczy, twarz, szyję oraz uszy przed iskrami z łuku elektrycznego. Należy ostrzec inne osoby znajdujące się w pobliżu, aby nie

patrzyły na łuk ani nie zbliżały się do miejsca iskrzenia bądź gorących elementów metalowych.

3. Aby zapewnić sobie odpowiednią ochronę przed iskrzeniem i gorącym metalem, należy założyć ognioodporne rękawice, koszulę

z długim rękawem z grubej tkaniny, spodnie bez mankietów, wysokie buty oraz kask spawalniczy bądź czapkę osłaniającą włosy.

W niektórych sytuacjach może być wymagany ognioodporny fartuch, chroniący przed gorącem i iskrami.

4. Gorące iskry mogą przedostać się do podwiniętych rękawów, mankietów spodni lub kieszeni. Rękawy i kołnierz powinny być zapięte,

a na przedniej części stroju nie powinny znajdować się otwarte kieszenie.

5. Chronić osoby postronne przed promieniem łuku elektrycznego oraz iskrami, ustawiając niepalną przegrodę lub zasłonę.

6. Podczas rozdrabniania żużlu lub szlifowania należy mieć założone na okularach ochronnych dodatkowe gogle. Rozdrabniany żużel

może być gorący i potra daleko odpryskiwać. Ewentualne osoby postronne także powinny mieć założone gogle na okularach

ochronnych.

POŻARY I WYBUCHY -; Otwarte płomienie i łuki mogą wywołać pożar. Gorący żużel i iskry także mogą spowodować pożar bądź

wybuch. Dlatego też:

1. Należy odsunąć odpowiednio daleko od miejsca pracy wszelkie palne materiały albo przykryć je niepalną płachtą. Do materiałów

palnych zalicza się m.in. drewno, tkaniny, trociny, paliwa ciekłe i gazowe, rozpuszczalniki, farby i lakiery, papier itp.

2. Gorące iskry i rozgrzane metalowe elementy mogą przedostać się przez pęknięcia lub szczeliny w podłodze bądź ścianie oraz

spowodować niewidoczny, tlący się pożar pod podłogą albo ścianą. Make certain that such openings are protected from hot sparks

and metal.

3. Przed przystąpieniem do spawania lub wykonywania innego rodzaju gorących prac należy dokładnie oczyścić obrabiany element

z wszelkich substancji, które mogłyby stworzyć zagrożenie łatwopalnymi bądź toksycznymi oparami. Nie wykonywać gorących

prac na zamkniętych pojemnikach. Może dojść do wybuchu.

4. Na czas wykonywania prac należy zapewnić sobie łatwy i szybki dostęp do sprzętu gaśniczego, takiego jak wąż ogrodowy, wiadro

z wodą lub piaskiem albo przenośna gaśnica. Należy też wcześniej zapoznać się z jej obsługą.

5. Nie używać sprzętu ustawionego ponad jego wartości znamionowe. Na przykład przeciążony kabel spawalniczy może się przegrzać,

stwarzając zagrożenie pożarowe.

6. Po zakończeniu pracy sprawdzić miejsce jej wykonywania pod kątem ewentualnej obecności gorących odprysków lub metalowych

elementów, które mogłyby spowodować za jakiś czas pożar. W razie potrzeby poprosić inną osobę o dopilnowanie miejsca.

7. Więcej informacji na ten temat można znaleźć w normie NFPA Standard 51B, Fire Prevention in Use of Cutting and Welding Processes

(Ochrona przeciwpożarowa w pracach szlierskich i spawalniczych), którą można otrzymać od National Fire Protection Association

(Narodowy Związek Ochrony Przeciwpożarowej) z siedzibą pod adresem: Battery March Park, Quincy, MA 02269, USA.

0-5399PL BEZPIECZEŃSTWA INSTRUCTIONS 1-1

Page 9

iCNC Performance

PORAŻENIE PRĄDEM -; Kontakt z częściami pod napięciem lub obwodem uziomowym grozi poważnym obrażeniem ciała lub

śmiercią. NIE używać przemiennego prądu spawania w miejscach wilgotnych, w sytuacjach ograniczonej swobody ruchu lub

istniejącego zagrożenia upadkiem.

1. Zadbać o to, by rama (obudowa) źródła zasilania była podłączona do układu uziomowego.

2. Podłączyć obrabiany element do prawidłowo zainstalowanego układu uziomowego.

3. Podłączyć kabel masy do obrabianego elementu. Nieprawidłowe połączenie lub jego brak może narazić użytkownika bądź osoby

postronne na śmiertelne porażenie prądem.

4. Używany sprzęt powinien być w dobrym stanie. Zużyte lub uszkodzone kable należy na bieżąco wymieniać.

5. Wszystko, co jest związane z pracą, np. odzież, miejsce pracy, kable, uchwyt elektrody oraz źródło zasilania, powinno być suche.

6. Zadbać o to, by wszystkie części ciała były odizolowane od narzędzi i podłoża.

7. Nie stawać bezpośrednio na metalowych powierzchniach ani elementach układu uziomowego podczas pracy w ciasnych lub wilgotnych miejscach. Należy wówczas stawać na suchej płycie lub platformie izolacyjnej w obuwiu z gumową podeszwą.

8. Przed włączeniem zasilania założyć suche rękawice bez otworów i dziur.

9. Przed zdjęciem rękawic wyłączyć zasilanie.

10. Szczegółowe zalecenia dotyczące uziemienia można znaleźć w normie ANSI/ASC Standard Z49.1 (zob. odnośnik na następnej

stronie). Uważać na to, aby nie pomylić kabla masy z uziemieniem.

POLE ELEKTROMAGNETYCZNE — Niebezpieczeństwo. Prąd elektryczny płynący przez jakikolwiek przewodnik powoduje powstawanie lokalnego pola elektromagnetycznego (PEM). Prąd spawania oraz obrabiania tworzy PEM wokół kabli i urządzeń

spawalniczych. Dlatego też:

1. Osoby korzystające z rozrusznika serca przed przystąpieniem do prac spawalniczych powinny skonsultować się z lekarzem. PEM

może zakłócić pracę rozrusznika serca.

2. Narażenie na działanie PEM może mieć też inne skutki zdrowotne, które są obecnie nieznane.

3. Aby zminimalizować swój kontakt z PEM, każdy spawacz powinien przestrzegać następujących procedur:

A. Kabel elektrody i masy należy prowadzić razem. Jeśli to możliwe, skleić je taśmą.

B. W żadnym wypadku nie owijać kabla elektrody ani masy wokół części ciała.

C. Nie wkładać żadnych części ciała pomiędzy kablem elektrody a kablem masy. Poprowadzić kable po tej samej stronie ciała.

D. Podłączyć kabel masy do obrabianego elementu jak najbliżej spawanego obszaru.

E. Zachować jak największą odległość od źródła zasilania oraz kabli.

OPARY I GAZY -; Opary i gazy mogą powodować złe samopoczucie, zwłaszcza w pomieszczeniach zamkniętych. Nie wdychać

oparów ani gazów. Gaz ekranujący może spowodować uduszenie się.

Dlatego też:

1. W miejscu pracy zawsze należy zapewnić odpowiednią wentylację, naturalną bądź mechaniczną. Do spawania, cięcia lub żłobienia

takich materiałów, jak stal galwanizowana, stal nierdzewna, miedź, cynk, ołów, beryl lub kadm wymagana jest bezwzględnie

mechaniczna wentylacja nawiewna. Nie wdychać oparów pochodzących z tego rodzaju materiałów.

2. Nie spawać w pobliżu miejsc usuwania smarów lub rozpylania. Wysoka temperatura i promienie łuku w połączeniu z oparami

węglowodorów chlorowanych mogą doprowadzić do wytworzenia tlenochlorku węgla (fosgenu), który jest bardzo toksycznym

gazem, a także inne drażniące gazy.

3. Jeżeli w trakcie pracy pojawi się chwilowe podrażnienie oczu, nosa lub gardła, oznacza to, że wentylacja nie jest odpowiednia.

Należy wówczas przerwać pracę i poprawić wentylację w miejscu jej wykonywania. Nie kontynuować pracy, jeżeli odczuwany

dyskomfort nie ustępuje.

4. Szczegółowe zalecenia dotyczące wentylacji można znaleźć w normie ANSI/ASC Standard Z49.1 (zob. odnośnik poniżej).

5. OSTRZEŻENIE: Ten produkt zawiera substancje chemiczne, w tym ołów, które w Stanie Kalifornia znane są z tego, że powodują wady

wrodzone oraz są w inny sposób szkodliwe dla rozrodu. Po pracy umyć ręce.

1-2 BEZPIECZEŃSTWA INSTRUCTIONS 0-5399PL

Page 10

iCNC Performance

UŻYWANIE BUTLI -; Nieprawidłowe używanie butli może doprowadzić do jej rozerwania i gwałtownego uwolnienia gazu. Nagłe

rozerwanie butli, zaworu lub odprężacza może spowodować obrażenia ciała lub śmierć. Dlatego też:

1. Należy stosować odpowiedni gaz oraz prawidłowy reduktor ciśnienia przeznaczony do używania w połączeniu z butlą ze sprężonym

gazem. Nie używać przejściówek. Utrzymywać węże i osprzęt w dobrym stanie. Przestrzegać instrukcji obsługi dołączonej przez

producenta do reduktora ciśnienia zamontowanego na butli ze sprężonym gazem.

2. Butle należy zawsze umieścić w pozycji pionowej i przymocować łańcuchem lub pasem do odpowiedniego wózka ręcznego,

platformy, stojaka, ściany, słupa lub regału. Nie przytwierdzać butli do stołu roboczego ani instalacji, jeżeli może ona stać się w ten

sposób częścią obwodu elektrycznego.

3. Gdy butla nie jest używana, jej zawór powinien być zamknięty. Jeżeli nie jest podłączony reduktor ciśnienia, zawór powinien być

osłonięty odpowiednią nasadką. Do przenoszenia i zabezpieczania butli należy używać odpowiednich wózków ręcznych. Z butlami

zawsze należy obchodzić się ostrożnie.

4. Nie ustawiać butli w pobliżu źródeł ciepła, iskier lub otwartego płomienia. W żadnym wypadku nie kierować łuku w stronę butli.

5. Więcej informacji na ten temat można znaleźć w normie CGA Standard P-1, PrePRZESTROGAs for Safe Handling of Compressed

Gases in Cylinders (Zalecenia dotyczące bezpiecznego używania butli ze sprężonym gazem), którą można uzyskać od Compressed

Gas Association (Federacja Gazu Sprężonego) z siedzibą pod adresem: 1235 Jeerson Davis Highway, Arlington, VA 22202, USA.

KONSERWACJA SPRZĘTU -; Wadliwy lub nieprawidłowo konserwowany sprzęt może spowodować obrażenia ciała lub śmierć.

Dlatego też:

1. Wszelkie prace montażowe, naprawcze i konserwacyjne powinny być wykonywane przez odpowiednio wykwalikowanych techników.

Wszelkie prace związane z instalacją elektryczną muszą być wykonywane przez wykwalikowanego elektryka.

2. Przed przystąpieniem do prac konserwacyjnych wewnątrz źródła zasilania należy odłączyć to źródło od sieci.

3. Kable, przewód uziemiający, połączenia, przewód zasilający oraz źródło zasilania należy utrzymywać w dobrym stanie. Nie uży wać

wadliwych ani uszkodzonych urządzeń.

4. Nie nadużywać urządzeń ani akcesoriów. Chronić sprzęt przed źródłami ciepła (np. piecami), wodą (np. kałużami), olejami i smarami,

warunkami powodującymi korozję oraz zewnętrznymi warunkami atmosferycznymi.

5. Wszystkie elementy zabezpieczające i osłony należy utrzymywać w dobrym stanie oraz przechowywać w odpowiednim miejscu.

6. Używać sprzętu tylko zgodnie z jego przeznaczeniem. Nie wprowadzać żadnych modykacji.

DODATKOWE INFORMACJE NT. BEZPIECZEŃSTWA -- Aby uzyskać więcej informacji na temat bezpiecznych praktyk spawania i cięcia

łukowego, można zwrócić się do sprzedawcy sprzętu z prośbą o egzemplarz dokumentu pt. Precautions and Safe Practices for Arc

Welding, Cutting and Gouging (Zasady bezpiecznego spawania, cięcia i żłobienia łukiem elektrycznym), formularz 52-529.

Zalecane jest zapoznanie się z następującymi publikacjami, które można otrzymać od American Spawanie Society (Amerykańskie Towarzystwo

Spawalnicze) z siedzibą pod adresem: 550 N.W. LeJuene Road, Miami, FL 33126, USA:

1. ANSI Z49.1 „Safety in Welding and Cutting” (bezpieczeństwo podczas spawania i cięcia).

2. AWS C5.1 Recommended Practices for Plasma Arc Welding (Zalecane praktyki spawania plazmowego).

3. AWS C5.2 Recommended Practices for Plasma Arc Cutting (Zalecane praktyki cięcia plazmowego).

4. AWS C5.3 Recommended Practices for Air Carbon Arc Gouging and Cutting (Zalecane praktyki żłobienia i cięcia łukiem węglowym).

5. AWS C5.5 Recommended Practices for Gas Tungsten Arc Welding (Zalecane praktyki spawania metodą TIG).

6. AWS C5.6 Recommended Practices for Gas Metal Arc Welding (Zalecane praktyki spawania metodą MIG/MAG).

7. AWS SP - RsRSafe PracticesRsR - ReDrukuj, Spawanie Handbook.

8. ANSI/AWS F4.1, Recommended Safe Practices for Welding and Cutting of Containers That Have Held Hazardous Substances (Zalecane

bezpieczne praktyki spawania i cięcia pojemników, w których przechowywane były niebezpieczne substancje).

9. Norma CSA Standard - W117.2 = Safety in Welding, Cutting and Allied Processes (Bezpieczeństwo w spawaniu, cięciu i procesach

powiązanych).

0-5399PL BEZPIECZEŃSTWA INSTRUCTIONS 1-3

Page 11

iCNC Performance

15

Znaczenie symboli użytych w niniejszej instrukcji: Oznacza, że należy uważać! UWAGA! Chodzi o twoje

bezpieczeństwo.

NIEBEZPIECZEŃSTWO

PRZESTROGA

OSTRZEŻENIE

Oznacza bezpośrednie zagrożenie, które może spowodować natychmiastowe, poważne

obrażenia ciała lub utratę życia.

Oznacza potencjalne zagrożenie, które może doprowadzić do poważnego obrażenia

ciała lub śmierci.

Oznacza zagrożenie, które może doprowadzić do lżejszego obrażenia ciała.

Klasa obudowy

Klasa IP określa stopień ochrony zapewnianej przez obudowę przed wnikaniem ciał stałych lub szkodliwymi skutkami wnikania wody. Zapewniana jest ochrona przed dotknięciem palcem, wniknięciem ciała stałego większego niż 12 mm oraz rozpyleniem wody do 60 stopni od pionu.

Sprzęt oznaczony klasą IP21S może być przechowywany na zewnątrz w czasie opadów, ale nie może być używany, jeżeli nie jest osłonięty.

PRZESTROGA

Urządzenie przeznaczone wyłącznie do cięcia plazmowego. Użycie do jakiegokolwiek

innego celu może spowodować obrażenia ciała i/lub uszkodzenie sprzętu.

PRZESTROGA

Ustawienie sprzętu na powierzchni o nachyleniu

powyżej 15° może doprowadzić do przewrócenia go.

Grozi obrażeniami ciała i/lub poważnym uszkodzeniem

sprzętu.

Art# A-12736

°

Art# A-12726

PRZESTROGA

Aby nie dopuścić do obrażeń ciała i/lub uszkodzenia

sprzętu podczas podnoszenia, należy użyć punktów

zaczepienia pokazanych tutaj.

1-4 BEZPIECZEŃSTWA INSTRUCTIONS 0-5399PL

Page 12

iCNC Performance

ROZDZIAŁ 2: DANE TECHNICZNE

2.1 Opis Systemu

System iCNC Performance przeznaczony jest do kontroli procesu cięcia kształtów. System iCNC Performance jest wyposażony w funkcję kontroli ruchu, złącza I/O,

interfejs użytkownika i opcjonalnie w funkcję kontroli wysokości cięcia plazmowego, wszystkie wbudowane w jedno urządzenie. Urządzenia te nie są przeznaczone

do napraw w terenie. Nieautoryzowanie otwieranie jednostki spowoduje unieważnienie licencji.

2.2 Zgodnie ze specykacją

Procesor 2, Intel (procesor pomocniczy odpowiedzialny za ruch oraz procesor I/O)

System operacyjny Zintegrowane Windows 7

Ram 2GB

Gniazda Ethernet 1 RJ-45 i 1 WLAN

Porty USB 2, 1 na tylnej ścianie (USB 2.0) + 1 na drzwiach (USB 2.0)

Porty szeregowe 1 port RS-422/485 na złączu pin d-sub 9

Dysk twardy Dysk SSD 120GB SATA

Konsola operacyjna Suma 35 przycisków i cyfrowy potencjometr

Wyświetlacz 38 cm (15’’) z panelem dotykowym (rezystancyjny)

Liczba wejść/wyjść 20 wyjść i 16 wejść

Rodzaj I/O Wyjścia i wejścia są uziemione

Osie dostępne 1–2 Y, 1 X, opcjonalnie 1Z (iHC)

Interfejs napędów domyślnych Analogowy sygnał prędkości +- 10 V, krok/kierunek (polecenie 2-osiowe), wejściowe sygnały enkodera przyrostowe-

go

Zintegrowana kontrola wysokości palnika plazmowego

Napięcie (natężenie) zasilania sterownika CNC 24 V DC (5 A), opcjonalnie z iHC 24 V DC 6 A.

Urządzenie ochronne sterownika CNC Bezpiecznik automatyczny

Opcjonalna kontrola wysokości iHC

!

!

PRZESTROGA

Sprawdź pełne dane techniczne znajdujące się w instrukcji obsługi 0-5401.

OSTRZEŻENIE

Nie obsługuj ani nie serwisuj urządzenia przed ukończeniem odpowiedniego szkolenia.

0-5399PL Specykacje 2-1

Page 13

iCNC Performance

Tę stronę celowo pozostawiono pustą.

2-2 Specykacje 0-5399PL

Page 14

iCNC Performance

ROZDZIAŁ 3: EKSPLOATACJA

3.1 Przegląd Ogólny Ekran Główny

Ekran główny podzielony jest na trzy części.

• Info (Status Systemu)

• ProMotion Cut – Podgląd Następnego Zadania

• Zadanie Aktualne

0-5399PL DZIAŁANIE 3-1

Page 15

iCNC Performance

3.1.1 Info (Status Systemu)

Ta informacja znajduje się w górnej części ekranu. Ekran informacyjny wyświetla informacje Systemowe i służy do diagnostyki i rozwiązywania Problemów.

• Prędkość w jedn. metrycznych (lub Wartość w jednostkach imperialnych) oznacza prędkość maszyny.

• Odczyty X i Y wskazują na położenie bezwzględne narzędzia tnącego.

• Słupek Prędkości w %. Jest on bezpośrednio sprzężony z Potencjometrem Prędkości i będzie odzwierciedlał ustawienia potencjometra prędkości.

• Wskaźnik kierunku biegu Kontroluje i pokazuje, który klawisz kierunku/biegu został naciśnięty.

• Panel Operacyjny – wyposażony w 9 przycisków. Kontroluje, które przyciski są naciskane i aktywowane.

• Praca Systemu w Toku – Oznacza że drugi procesor CPU jest aktywny i działa poprawnie.

3.1.2 ProMotion Cut – Następne Zadanie

Ekran Promotion Cut, zlokalizowany po lewej stronie ekranu, jest punktem startowym do nawigacji przez wiele różnych ekranów.

3-2 DZIAŁANIE 0-5399PL

Page 16

iCNC Performance

Otwiera okno wyboru procesu.

Naciśnięcie przycisku program spowoduje otwarcie wyboru w ramach Biblioteki Makr Kształtów lub pobieranie do programu ProMotion Nest.

Przycisk Blacha otwiera okienko regulacji położenia blachy.

Przycisk przybliżenia otwiera okno przybliżenia. Pozwala na bliższą obserwację części.

Otwiera pole dialogowe ekranu biegu. Funkcje, takie jak Przesuń urządzenie do oraz Cięcie Wzdłużne, znajdują się w tym polu dialogowym.

Naciśnięcie przycisku Działaj umożliwia wykonanie próbnego przebiegu programu, wybór w trybie ręcznym oraz opcje otwierania paska menu na ekranie

Cięcie ProMotion – Następne Zadanie.

0-5399PL DZIAŁANIE 3-3

Page 17

iCNC Performance

3.1.3 Zadanie Aktualne

Okno Aktualnego Zadania, zlokalizowane po prawej stronie ekranu, przedstawia aktualne zadanie cięcia z funkcją śledzenia w czasie rzeczywistym.

Zazwyczaj zacieniona. Zostaje włączona, gdy program cięcia został przerwany przez naciśnięcie przycisku Palnik Wł./Wył. lub Stop-Rezer-

wa na przednim panelu sterownika. Wybór opcji Anuluj program spowoduje zakończenie aktualnie wykonywanego cięcia lub biegu próbnego.

Zazwyczaj zacieniona, jest aktywowana, gdy program cięcia jest zatrzymany oraz wciśnięty jest przycisk Tryb Ręczny. Podczas potwier-

dzania, że częściowy program zmieści się na blasze, tj. w trybie Biegu Próbnego, program dokona zmiany położenia programu o taką samą odległość ile wyniósł ruch palnika.

Zazwyczaj zacieniona. Zostaje włączona, gdy aktualny program został zatrzymany i wciśnięty został przycisk Tryb Ręczny. Wybór Odzyski-

wania Ścieżki Cięcia spowoduje ponowne uruchomienie cyklu przebijania w punkcie lokalizacji palnika i pozwoli na powrót wzdłuż oryginalnej ścieżki programu.

Naciśnięcie przycisku Reguluj Parametry Cięcia pozwoli operatorowi na zmianę pewnych parametrów programu cięcia, tj.

prędkości cięcia, prędkości/czasu pełzania oraz opóźnień, bez konieczności przerywania programu. To wyeliminuje konieczność zatrzymania maszyny w celu wprowadzenia

przedmiotowych zmian.

Odśwież aktualny ekran zadania.

Wybór opcji podgląd kolejnego zadania spowoduje wykonanie transferu kolejnego programu z ekranu Podgląd Kolejnego Zadania bez

aktywowania sekwencji cięcia. Opcja jest zacieniona podczas trwania cięcia.

Wybór opcji widok trasy podczas cięcia spowoduje przybliżenie na widoku ścieżki cięcia.

3-4 DZIAŁANIE 0-5399PL

Page 18

iCNC Performance

Pole Tnij ponownie daje możliwość wstrzymania i zapisania aktualnego zadania i zrestartowania zadania zapisanego.

• Anuluj – Anuluj każdą z wybranych funkcji w okienku Tnij ponownie

• Pokaż nowy punkt startowy – wybór tej funkcji umożliwia automatyczną zmianę kursora myszy na krzyżyk, gdy na części zostanie zidentykowany punkt przebicia

.Części przed wyborem będą ignorowane.

• Restart – Po zlokalizowaniu nowego punktu przebicia, wybierz Restart, aby rozpocząć cykl cięcia

• Zbliż - Pozwala na łatwiejszą lokalizację punktu przebicia na zagnieżdżeniu dzięki zbliżeniu danej części

• Zapisz zadanie – Zapisuje istniejący przerwany program do pliku tymczasowego

• Ponownie wgraj zapisane zadanie – przywraca przerwany zapisany program z pliku tymczasowego

0-5399PL DZIAŁANIE 3-5

Page 19

iCNC Performance

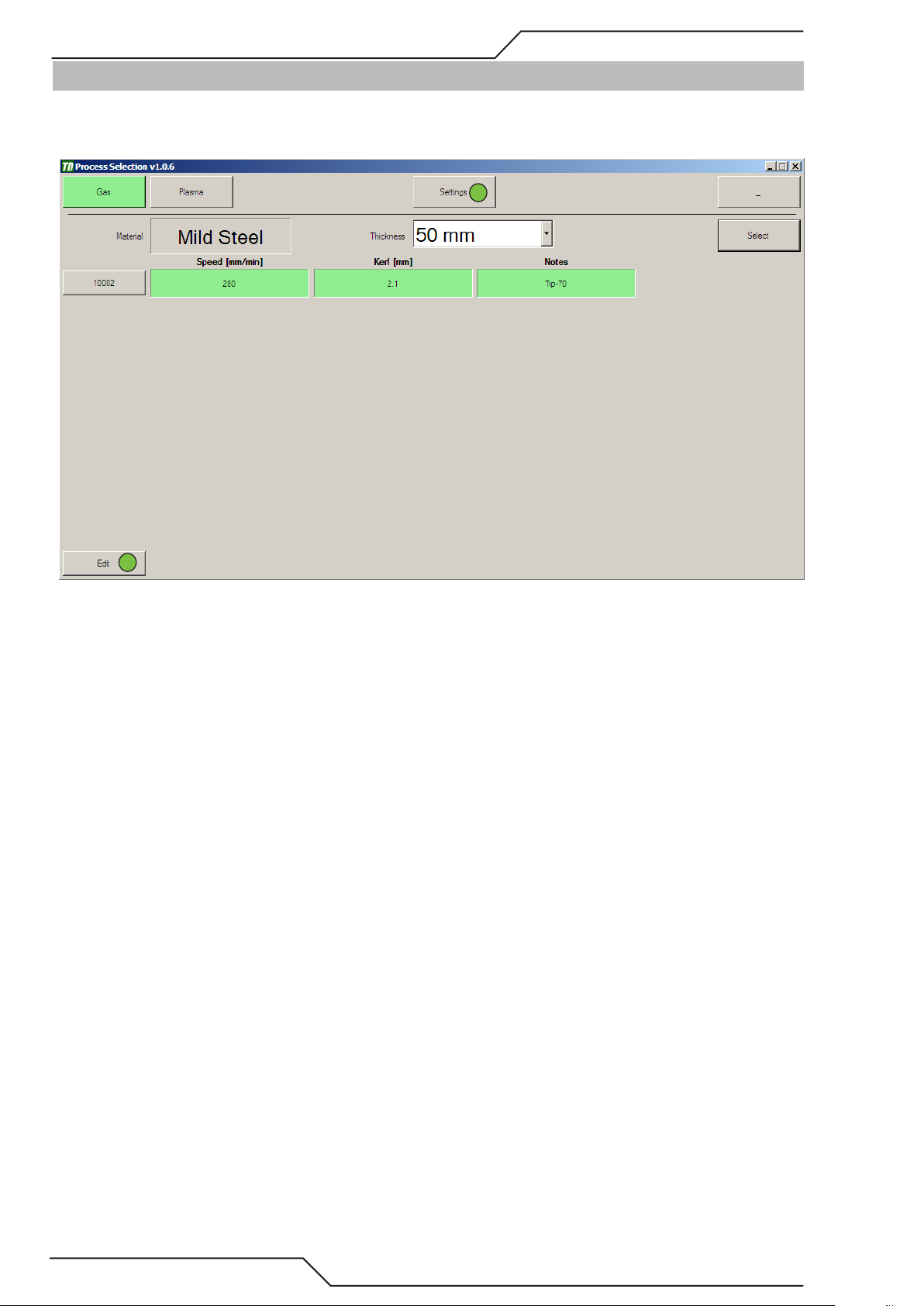

3.2 Wybór Procesu/Plazma i Gaz

1

8

W tym oknie możesz wybrać proces zastosowany do cięcia lub edytować istniejące procesy.

1. Kliknięcie na Gaz spowoduje otwarcie okna wyboru ustawień parametrów gazu.

2

3

65

4

7

2. Kliknięcie na Plazma spowoduje otwarcie okna obróbki plazmowej.

3. Ustawienia otwierają charakterystyki, takie jak odchyłki narzędzi, prędkość przyspieszona itp.

4. Minimalizuje okno.

5. Przedstawia materiał. Jeżeli występuje więcej niż jeden typ materiału, można wybierać każdy z tych typów.

6. Wybierz grubość

7. Powoduje zastosowanie wybranego procesu i wprowadza wszystkie parametry cięcia.

8. Pozwala użytkownikowi na edycję wybranego procesu.

Uwaga!

Więcej informacji można znaleźć w rozdziale „3.14 Zaawansowane Funkcje Wyboru Procesu” na stronach 3–20.

3-6 DZIAŁANIE 0-5399PL

Page 20

iCNC Performance

3.2.1 Ustawienia trybu Plazma

Denicje obszarów w Zakładce Procesu Cięcia są przedstawione w dolnej części Ekranu Cieplnego.

1

3

2

4

1. Użyj okien rozwijanych, aby wybrać materiał i grubość przeznaczone do cięcia.

2. Procesy cięcia dostępne dla wybranego materiału i grubości będą wyświetlane razem z informacją wskazującą, który proces jest „N”, czyli Najlepszy do uzyskania

najwyższej jakości cięcia. „F” to najszybsza prędkość cięcia. „R” wykorzystuje zużywalne elementy robotyczne do wykonywania skosów. „M” oznacza maksymalną

grubość przebijania. Wybierz żądany proces, klikając na numer Procesu Cięcia i klikając przycisk „Zastosuj”. Gdy „Aktualny proces” równa się „Wybrany proces”, plazma

jest gotowa do odcięcia. Jeżeli włączona i podświetlona na czerwono jest informacja „Plazma niegotowa”, sprawdź, czy system plazmowy jest uruchomiony za pomocą

przełącznika znajdującego się na panelu systemu iCNC.

3. Pole to przedstawia elementy zużywalne przeznaczone do zastosowania podczas wybranego procesu. Kliknij na „Pokaż Obraz”, aby zobaczyć ilustrację elementów

zużywalnych.

4. Pole to przedstawia natężenie prądu podczas cięcia i ciśnienia gazów które będą stosowane podczas wybranego procesu tnącego.

0-5399PL DZIAŁANIE 3-7

Page 21

iCNC Performance

3.3 Przyciski Panelu Przedniego

Panel sterowania do obsługi Systemu iCNC Performance znajduje się poniżej ekranu gracznego LCD. Większość ruchów urządzenia i funkcji cięcia jest uruchamianych

za pomocą tego panelu sterowania.

3.3.1 Potencjometr prędkości

Obrót licznika potencjometra zgodnie z kierunkiem wskazówek zegara zredukuje rzeczywistą prędkość w odniesieniu do prędkości zaprogramowanej. Ten potencjometr ma

zastosowanie tylko w wyjątkowych sytuacjach, takich jak tymczasowa redukcja prędkości cięcia. Obrót pokrętła w dół poniżej 100% spowoduje że sygnał Wstrzymaj Palnik/

Narożnik zostanie aktywowany, co zamrozi automatyczny kontroler wysokości palnika na tej wysokości. W większości przypadków potencjometr prędkości jest ustawiony

na 100% w kierunku zgodnym z ruchem wskazówek zegara.

3.3.2 Klawisze Zmiany Kierunku

Przed zastosowaniem funkcji biegu należy aktywować TRYB RĘCZNY. Naciśnij i przytrzymaj przycisk kierunkowy, a urządzenie przesunie się w wybranym kierunku. Zwolnienie

przycisku spowoduje zatrzymanie maszyny. Wciśnięcie i przytrzymanie dwóch sąsiadujących przycisków kierunkowych przesunie obie osie jednocześnie w kierunku pod

kątem 45 stopni.

3-8 DZIAŁANIE 0-5399PL

Page 22

iCNC Performance

!

3.3.3 Przycisk Trybu Ręcznego

Naciśnięcie przycisku TRYB RĘCZNY spowoduje aktywację możliwości biegu i przemieszczenia urządzenia.

PRZESTROGA

Ponowne naciśnięcie przycisku TRYB RĘCZNY spowoduje wyłączenie trybu ręcznego i pojawienie

się pytania, czy chcesz, aby urządzenie wróciło do ostatniego rozpoznanego położenia spoczynkowego.

3.3.4 Przycisk Zero

Resetuje liczniki X i Y do ZERA po lokalizacji nowego punktu początkowego na stole za pomocą klawiszy biegu.

WSKAZÓWKA: Wciśnięcie przycisku zero spowoduje automatyczne wyłączenie przycisku kontroli ręcznej, jeżeli był on aktywny.

3.3.5 Przycisk start

Wysyła program cięcia z ekranu „podgląd kolejnego zadania” do ekranu „ aktualne zadanie” w celu wykonania i rozpoczyna sekwencję cyklu tnącego. Przycisk URUCHOM zostaje

podświetlony i jest włączony przez cały czas realizacji programu. Na ekran aktualnego zadania nie można przenieść żadnych programów, jeżeli przycisk start jest włączony.

WSKAZÓWKA: Jeżeli ten przycisk zostanie naciśnięty podczas zaprogramowanego opóźnienia, opóźnienie zostanie natychmiast przerwane bez zapamiętania czasu przerwania

opóźnienia w parametrach cięcia.

3.3.6 Przycisk Palnik WŁ./WYŁ.

Naciśnięcie przycisku PALNIK WŁ./WYŁ. w trybie ręcznym spowoduje ręczne uruchomienie lub wyłączenie procesu cięcia.

PRZESTROGA

!

Gdy przycisk uruchamiający jest aktywowany, rozpoczyna się sekwencja tnąca, przycisk PALNIK WŁ./WYŁ. automatycznie

się podświetla co informuje użytkownika, że palnik jest włączony i że sekwencja tnąca jest rozpoczęta. Po zakończeniu

programu, podświetlenie zostanie automatycznie wyłączone, co oznacza koniec czynności cięcia. Jeżeli podczas wykonywania cięcia przycisk PALNIK WŁ./WYŁ. zostanie naciśnięty i zwolniony, ruch urządzenia oraz cięcie zostaną zatrzymane.

Ponowne naciśnięcie tego przycisku powoduje uruchomienie ruchu maszyny oraz sekwencji cięcia z uwzględnieniem

wszelkich zaprogramowanych opóźnień.

WSKAZÓWKA: Nie możesz używać funkcji PALNIK WŁ./WYŁ. do cięcia ręcznego, np. do linii odcinaka odpadów. Ręczne włączenie przyciskiem naciśnij WŁĄCZ PALNIK, co

spowoduje rozpoczęcie sekwencji przebicia. Natychmiast po naciśnięciu przycisku PALNIK można używać przycisków kierunkowych; urządzenie nie zacznie się poruszać

przed zakończeniem sekwencji przebicia.

0-5399PL DZIAŁANIE 3-9

Page 23

iCNC Performance

3.3.8 Przyciski Prędkość w Górę i Prędkość w Dół

Krótkie naciśnięcia zwiększają lub redukują prędkość rzeczywistą i ustawioną w niewielkich krokach. Dłuższe naciśnięcie powoduje wyższe tempo zmiany prędkości. Przyciski

będą podświetlone odpowiednio podczas automatycznego przyspieszenia lub spowolnienia w narożnikach.

3.3.9 Przycisk Idź Naprzód

Przycisk JEDŹ NAPRZÓD zostaje podświetlony za każdym razem, gdy program jest uruchomiony. Naciśnięcie przycisku Palnik Wł./Wył. spowoduje zatrzymanie urządzenia,

a przycisk Jedź Naprzód zostanie wyłączony. Naciśnięcie przycisku IDŹ NAPRZÓD w tym momencie spowoduje ruch maszyny do przodu zgodnie z zaprogramowaną ścieżką,

bez cięcia. Ponowne naciśnięcie przycisku JEDŹ NAPRZÓD spowoduje przerwanie ruchu urządzenia.

WSKAZÓWKA: Podczas korzystania z funkcji Idź Naprzód obróć potencjometr prędkości przeciwnie do wskazówek zegara, aby uzyskać większą precyzję kontroli.

3.3.10 Przycisk Stop/Cofnij

Naciśnij i puść przycisk STOP COFNIJ tylko raz podczas procesu cięcia, aby przerwać sekwencję cięcia i zatrzymać ruch urządzenia. Naciśnij i puść przycisk STOP COFNIJ ponownie,

aby urządzenie wykonało ruch wsteczny lub cofnęło się wzdłuż swojej ścieżki. Ponowne naciśnięcie przycisku STOP COFNIJ spowoduje przerwanie ruchu.

WSKAZÓWKA: Przyciski Stop-Rezerwa i Palnik wł./wył. działają identycznie podczas przeprowadzania programu cięcia. Naciśnięcie jednego z przycisków spowoduje

przerwanie cięcia.

3-10 DZIAŁANIE 0-5399PL

Page 24

iCNC Performance

!

3.4 Opisy i Funkcje przycisków WŁ./WYŁ.

PRZESTROGA

Większość przycisków posiada 2 funkcje, a różne kolory diod LED informują o ich aktualnym Statusie.

Naciśnięcie jednego z przycisków spowoduje zmianę Statusu WŁ./WYŁ., a przytrzymanie przycisku przez 3 s

przełączy funkcję w tryb AUTO. Dioda LED świecąca na zielono oznacza Status WŁĄCZONY, a pomarańczowa

Status AUTO. Jeżeli obie diody LED są WYŁĄCZONE, to znaczy, że Status jest WYŁĄCZONY.

3.4.1 Wyłącznik Zasilania

Wciśnij przycisk i przytrzymaj przez 5 s – włączy się zasilanie sterownika CNC.

Jedynym sposobem na wyłączenie zasilania jest zamknięcie Systemu Windows. To spowoduje wyłączenie całego zasilania do sterownika.

3.4.2 Przełącznik Napędu

• Położenie WŁĄCZONE spowoduje włączenie sygnału aktywacji serwomotora i pozwoli na wykonywanie ruchów przez maszynę.

• Położenie WYŁĄCZONE uniemożliwia ruch maszyny.

WSKAZÓWKA: Gdy dioda aktywnego napędu świeci się na zielono, napędy są w trybie aktywnym. Gdy dioda LED jest pomarańczowa, przycisk został wciśnięty ale oprogra-

mowanie ogranicza możliwość aktywacji.

3.5 Opisy i funkcje przycisków pomocniczych

PRZESTROGA

!

3.5.1 Wskaźnik

Większość przycisków posiada 2 funkcje, a różne kolory diod LED informują o ich aktualnym Statusie.

Naciśnięcie jednego z przycisków spowoduje zmianę Statusu WŁ./WYŁ., a przytrzymanie przycisku przez 3 s

przełączy funkcję w tryb AUTO. Dioda LED świecąca na zielono oznacza Status WŁĄCZONY, a pomarańczowa

Status AUTO. Jeżeli obie diody LED są WYŁĄCZONE, to znaczy, że Status jest WYŁĄCZONY.

• Położenie WŁĄCZONE spowoduje aktywację sygnału wyjściowego wskaźnika.

• Położenie WYŁĄCZONE zapobiega aktywacji sygnału Wskaźnika.

3.5.2 Przełącznik modułu plazmy WŁ./WYŁ.

• Położenie WŁĄCZONE spowoduje włączenie zasilania modułu plazmowego.

• Położenie WYŁĄCZONE powoduje wyłączenie zasilania modułu plazmowego.

0-5399PL DZIAŁANIE 3-11

Page 25

iCNC Performance

3.5.3 Aux 1-3 Wł./Wył./Auto

• Położenie WŁĄCZONE powoduje aktywację urządzeń pomocniczych, jak na przykład stołu wodnego.

• Funkcja AUTO położenie spowoduje aktywację urządzenia pomocniczego, na przykład stołu wodnego, podczas gdy program cięcia jest aktywny.

• Położenie WYŁĄCZONE powoduje wyłączenie urządzeń pomocniczych, jak na przykład stołu wodnego.

3.5.4 Odciąg Spalin Wł./Wył./Auto

• Położenie WŁĄCZONE spowoduje aktywację odsysacza dymu.

• Funkcja AUTO położenie spowoduje aktywację odsysacza gazów, podczas gdy program cięcia jest aktywny.

• Położenie WYŁĄCZONE powoduje wyłączenie odsysacza dymu.

3.6 Opisy i funkcje przycisków modułu plazmowego

PRZESTROGA

Większość przycisków posiada 2 funkcje, a różne kolory diod LED informują o ich aktualnym Statusie. Naciśnięcie jednego z

!

przycisków spowoduje zmianę Statusu WŁ./WYŁ., a przytrzymanie przycisku przez 3 s przełączy funkcję w tryb AUTO. Dioda

LED świecąca na zielono oznacza Status WŁĄCZONY, a pomarańczowa Status AUTO. Jeżeli obie diody LED są WYŁĄCZONE, to

znaczy, że Status jest WYŁĄCZONY.

3.6.1 Góra/Dół

• Przycisk Góra/Dół spowoduje ruch palnika plazmowego w Górę/Dół.

3.6.2 Przełącznik Wł./Wył./Auto modułu plazmy

• Położenie WŁĄCZONE spowoduje aktywację sygnału uruchomienia modułu plazmowego.

• Funkcja AUTO położenie spowoduje aktywację strumienia plazmowego, podczas gdy program cięcia jest aktywny.

• Położenie WYŁĄCZONE powoduje wyłączenie sygnału uruchomienia modułu plazmowego.

3-12 DZIAŁANIE 0-5399PL

Page 26

iCNC Performance

!

3.7 Opisy i funkcje przycisków modułu Oxy Fuel

PRZESTROGA

Większość przycisków posiada 2 funkcje, a różne kolory diod LED informują o ich aktualnym Statusie.

Naciśnięcie jednego z przycisków spowoduje zmianę Statusu WŁ./WYŁ., a przytrzymanie przycisku przez 3 s

przełączy funkcję w tryb AUTO. Dioda LED świecąca na zielono oznacza Status WŁĄCZONY, a pomarańczowa

Status AUTO. Jeżeli obie diody LED są WYŁĄCZONE, to znaczy, że Status jest WYŁĄCZONY.

3.7.1 Przełącznik Wł./Wył./Auto funkcji Podgrzewanie

Ten przełącznik obsługuje gazy do niskiego podgrzewania palnika tlenowo-paliwowego.

• Położenie WŁĄCZONE spowoduje otwarcie elektrozaworu funkcji Podgrzewania Niskiego.

• Wyłącz dopływ gazów, przyciskając ten przycisk jeden raz.

• Funkcja AUTO położenie pozwala na otwarcie elektrozaworu Wysokiego Ogrzewania Wstępnego przez program tnący, jeżeli jest to wymagane.

• Położenie WYŁĄCZONE zapobiega otwarciu elektrozaworu Podgrzewania przez program tnący

3.7.2 Wysokie Ogrzewanie Wstępne Wł./Wył./Auto

Ten przełącznik obsługuje gazy do wysokiego podgrzewania palnika tlenowo-paliwowego.

• Położenie WŁĄCZONE spowoduje otwarcie elektrozaworu funkcji Podgrzewania Wysokiego.

• Wyłącz dopływ gazów, przyciskając ten przycisk jeden raz.

• Funkcja AUTO położenie pozwala na otwarcie elektrozaworu Wysokiego Ogrzewania Wstępnego przez program tnący, jeżeli jest to wymagane.

• Położenie WYŁĄCZONE zapobiega otwarciu elektrozaworu Wysokiego Podgrzewania przez program tnący.

3.7.3 CZAS REJESTROWANY

CZAS REJESTROWANY

Podczas każdego opóźnienia początkowego lub końcowego procesu tnącego można zaobserwować podświetlenie tego przycisku. Równocześnie licznik na ekranie odlicza

sekundy pozostające do końca aktualnego opóźnienia.

Jeżeli podczas zaprogramowanego opóźnienia zostanie wciśnięty ten przycisk, opóźnienie jest natychmiast przerwane. System zapamiętuje przerwany czas opóźnienia i

stosuje go jako nowy czas opóźnienia dla kolejnych przebić.

3.7.4 Góra/Dół

• Przycisk Góra/Dół spowoduje ruch palnika tlenowo-paliwowego w Górę/Dół.

0-5399PL DZIAŁANIE 3-13

Page 27

iCNC Performance

3.7.5 Zapłon Wł./Wył./Auto

• Położenie WŁĄCZONE spowoduje aktywację zapłonu.

• Funkcja AUTO położenie pozwala na aktywację zapłonnika przez program tnący, jeżeli jest to wymagane.

• Położenie WYŁĄCZONE zapobiega aktywacji zapłonu przez program tnący.

3.7.6 Automatyczna Wysokość Wł./Wył./Auto

• Położenie WŁĄCZONE spowoduje aktywację pojemnościowej detekcji wysokości.

• Funkcja AUTO położenie pozwala na aktywację pojemnościowej detekcji wysokości przez program tnący, jeżeli jest to wymagane.

• Położenie WYŁĄCZONE zapobiega aktywacji pojemnościowej detekcji wysokości przez program tnący.

3.7.7 Tlen Tnący Wł./Wył./Auto

• Położenie WŁĄCZONE spowoduje otwarcie elektrozaworu tlenu tnącego

• Funkcja AUTO położenie pozwala na otwarcie elektrozaworu tlenu tnącego przez program tnący, jeżeli jest to wymagane

• Położenie WYŁĄCZONE zapobiega otwarciu elektrozaworu tlenu tnącego przez program tnący.

3.8 Procedura Rozruchowa

Włącz System naciskając przycisk zasilania położony skrajnie z lewej strony urządzenia i przytrzymując przez 5 s. Po załączeniu zasilania, iCNC Performance będzie się włączać przez

około 1–2 minut, z uwagi na konieczność przejścia przez wewnętrzną diagnostykę i pełny rozruch. Po osiągnięciu pełnej mocy wyświetlony zostanie Ekran Roboczy ProMotion,

przedstawiający ProMotion Cut, Podgląd Kolejnego Zadania i Aktualne Zadanie, jak również Info (Status Systemu). Ponadto można zaobserwować migający na żółto przycisk Zero.

To spowoduje zatrzymanie automatyczne.

WSKAZÓWKA: Migający przycisk Zero oznacza, że drugi procesor CPU (odpowiedzialny za ruch urządzenia) włączył się prawidłowo. Przycisk Zero miga 41 razy.

Włącz aktywację napędu, aby aktywować napędy. Pojawić się może okienko dialogowe ROZPOCZNIJ PROCEDURĘ POWRACANIA.

3.8.1. Wyłączanie/usuwanie zasilania

Po lokalizacji bezpiecznej pozycji spoczynku wyłącz napędy, przełączając przełącznik uruchamiania napędu do pozycji WYŁĄCZONEJ. Wyłącz sterownik za pomocą standardowej

metody zamknięcia Systemu Windows. Kliknij na start (lewy dolny narożnik) na pasku zadań Okna, a następnie kliknij Zakończ.

Po przeprowadzeniu procedury wygaszania sterownik zostanie wyłączony.

WSKAZÓWKA: Jeżeli to możliwe, parkowanie urządzenia w pobliżu przełączników centrujących przyspieszy i ułatwi Centrowanie Urządzenia w momencie ponownego

włączenia iCNC Performance.

3-14 DZIAŁANIE 0-5399PL

Page 28

iCNC Performance

3.9 Procedura Centrowania

Podczas wstępnego załączenia zasilania iCNC Performance może wyświetlić okienko dialogowe Rozpocznij procedurę centrowania. Jeżeli zaznaczone zostanie Tak, maszyna

automatycznie zlokalizuje położenie spoczynkowe zera bezwzględnego. Położenie to domyślnie jest ustawione w dolnym lewym rogu stołu tnącego, ale można to zmienić w

parametrach ustawień. Jeżeli zaznaczone zostanie Nie, okienko dialogowe zniknie a maszyna nie wykona żadnego ruchu.

3.10 Bieg

W przypadku naciśnięcia Przycisku Bieg, pojawi się okno dialogowe Biegu.

Narzędzie Bieg można używać tylko gdy program cięcia nie jest realizowany, a sterownik nie jest w Trybie Ręcznym. Użyj tego narzędzia do przemieszczenia maszyny do położenia

(X,Y) lub do pokonania odległości (X,Y) zaczynając od aktualnego położenia. Przesuwanie zazwyczaj wykonuje się na prędkości maksymalnej. Za pomocą tego narzędzia możliwe

jest również cięcie, jeżeli użytkownik zaznaczy pole Cięcie Wzdłużne.

Jeżeli zaznaczona zostanie funkcja „Użyj obrotu programu”, współrzędne aktualnego położenia zostaną skorygowane zgodnie z obrotem programu. Obrót programu można zaprogramować na ekranie szybkiego podglądu parametrów.

0-5399PL DZIAŁANIE 3-15

Page 29

iCNC Performance

Odchyłki

Jeżeli występuje konieczność częstego pokonywania tego samego odcinka (tj. palnik plazmowy do tej samej pozycji, w której był palnik gazowy), dobrze jest mieć takie odcinki

ustawione jako odchyłki domyślne (odchyłka 1 i 2). Dzięki temu można zastosować domyślną odchyłkę jednym kliknięciem.

Tabele

Można zdeniować kilka różnych położeń spoczynkowych. Mogą one zostać wykorzystane do denicji położeń spoczynkowych dla różnych blach na stole tnącym, lub dla różnych

stołów tnących. Wybierz Numer Stołu z listy i kliknij przycisk Przesuń do. Urządzenie przemieszcza się do zdeniowanego położenia spoczynkowego na wybranym stole.

Zera programowe

System iCNC Performance zapisuje współrzędne dla ostatnich 5 uruchomień programu w oparciu o punkt bezwzględny 0,0. Można wybrać punkt zerowy danego programu z listy

rozwijanej i kliknąć jedź do.

Ustaw położenie zerowe bezwzględne (spoczynkowe), klikając na przycisk Ustaw 0,0 bezwzględne tutaj. To narzędzie jest potrzebne, jeżeli zastosowano zaprogramowane granice

obszaru roboczego. Te granice zmuszają maszynę do zatrzymania się przed uderzeniem w elektryczne wyłączniki krańcowe. Ustawianie położenia zerowego bezwzględnego może

odbywać się również automatyczne, gdy urządzenie jest doprowadzone do zdeniowanego położenia zerowego za każdym razem, gdy kontroler jest włączany. Jeżeli konieczne

jest zaprogramowanie kilku położeń spoczynkowych, potrzebne jest również położenie zerowe bezwzględne.

3.11 Szybki Podgląd Parametrów

Ekran szybkiego podglądu parametrów otwiera się automatycznie, gdy program zostanie wysłany do cięcia za pomocą ProMotion Nest, lub gdy klikniemy na przycisk Ustawienia.

Ekran szybkiego podglądu pozwala operatorowi na szybką zmianę najczęściej używanych parametrów zmiennych. Zapewnia również opcje służące do regulacji położenia blachy

i ustawienia zaawansowane.

Szerokość grubość piły tarczowej

Określa wielkość szczeliny (kompensację), która zostanie zastosowana w programie cięcia. Wyboru szerokości szczeliny należy dokonywać ostrożnie. Zbyt wysoka wartość może

spowodować zmianę programu, zwłaszcza gdy promień łuku jest mniejszy niż wartość szerokości nacięcia.

Prędkość cięcia

To jest prędkość procesu tnącego.

Obrót programu

Każda wartość (w stopniach) spowoduje obrót programu cięcia. Podczas regulacji ustawienia blachy, obrót skośnej blachy jest automatycznie wprowadzany tutaj. Ponadto po

kliknięciu +/- 90 program dla części spowoduje obrót w odstępach 90-stopniowych. Kliknięcie na pole zerowania spowoduje zresetowane wszelkich wartości obrotu do zera stopni.

IHS/Plazma start

Czas potrzebny na przejście palnika do wysokości zapłonowej i zapalenie łuku plazmowego. Nadmiar czasowy zostanie odrzucony i zrealizowane zostanie kolejne opóźnienie

(Opóźnienie Przebicia).

Opóźnienie Przebicia

Jest to opóźnienie ruchu po rozpoczęciu przebijania.

3-16 DZIAŁANIE 0-5399PL

Page 30

iCNC Performance

Wybrane Parametry (Plazma)

W przypadku ich wyboru z ekranu Ustawień Zaawansowanych zastosowane rodzaj materiału, grubość i narzędzia pojawią się tutaj, aby informować operatora o aktualnie wybranych

parametrach.

Uwaga!

Pojawić się mogą dodatkowe opóźnienia lub okna dialogowe czasu z możliwością regulacji, zależnie od ustawienia sterownika przez producenta lub instalatora.

3.11.2 Regulacja Położenia Blachy

Aktywacja funkcji Dopasowanie Blachy umożliwia szybki i prosty wybór dwóch punktów na krawędzi ściętej blachy. Wykonanie tej czynności spowoduje automatyczny obrót części

lub zagnieżdżenia o taką samą wartość, jak wartość skosu blachy, dzięki czemu będzie ona dokładnie dopasowana do blachy i zredukuje to ilość odpadów lub konieczność ręcznej

obróbki blachy w celu uzyskania kątów prostych.

Aby użyć cechy Regulacja Położenia Blachy, znajdź narożnik lub krawędź blachy i kliknij Ustaw punkt 1 tutaj. Wybierz, w którym kierunku znajduje się kolejny punkt względem

pierwszej lokalizacji, przejdź do drugiego punktu i kliknij na Potwierdź punkt 2 tutaj. Spowoduje to automatyczny obrót programu, odpowiadający ściętej blasze.

3.12 Jak Postępować w Różnych Przypadkach

3.12.1 Jak Skasować program Cięcia

1. Zatrzymaj ruch maszyny i cięcie, naciskając przycisk PALNIK WŁ./WYŁ. lub STOP COFNIJ.

2. Za pomocą lewego przycisku myszy kliknij przycisk ANULUJ program znajdujący się na górze aktualnego ekranu zadania.

3. Zaczekaj aż pojawi się nowe okno dialogowe informujące, że maszyna musi powrócić do punktu 0,0. Po kliknięciu OK urządzenie powraca do punktu 0,0 (oryginalnego

punktu startowego anulowanego programu).

Jeżeli chcesz zakończyć program podczas ruchu z prędkością przyspieszoną, procedura wygląda zasadniczo tak samo. Jedyna różnica polega na tym, że maszyna zostanie zatrzymana

przyciskiem STOP COFNIJ zamiast przyciskiem PALNIK WŁ./WYŁ.

3.12.2 Problemy Podczas Przebijania

Uwaga!

Jeżeli przebicie zakończyło się niepowodzeniem w Trybie Plazmowym, urządzenie się zatrzyma.

1. Ustaw prędkość na wolniejszą za pomocą pokrętła PRĘDKOŚĆ, jeżeli to konieczne.

2. Powoli przesuwaj mechanizm do tyłu poprzez przyciskanie i przytrzymywanie STOP Rezerwa, w wyniku czego urządzenie będzie się cofać wzdłuż ścieżki programowej.

3. Zatrzymaj ruch po przejechaniu obok pominiętego punktu przebicia ponownie zwalniając przycisk STOP COFNIJ.

4. Zwiększ PRĘDKOŚĆ z powrotem do 100%.

5. Ponownie uruchom program naciskając JEDŹ NAPRZÓD.

Jeżeli przebicie zakończyło się niepowodzeniem na pierwszym zaprogramowanym punkcie przebicia, rozpocznij nową sekwencję przebicia naciskając PALNIK WŁĄCZONY/WYŁĄCZONY.

Należy zauważyć, że ruch wsteczny bez cięcia można wyregulować w taki sposób, że prędkość będzie automatycznie redukowana.

0-5399PL DZIAŁANIE 3-17

Page 31

iCNC Performance

3.12.3 Jeżeli Cięcie nie powiodło się

Jeżeli cięcie zostało anulowane, np. w wyniku zbyt dużej prędkości:

1. Zatrzymaj ruch i cięcie naciskając PALNIK WŁ./WYŁ. lub STOP COFNIJ.

2. Ustaw prędkość na wolniejszą za pomocą pokrętła PRĘDKOŚĆ, jeżeli to konieczne.

3. Powoli przesuwaj mechanizm do tyłu poprzez przyciskanie i przytrzymywanie STOP Rezerwa, w wyniku czego urządzenie będzie się cofać wzdłuż ścieżki programowej.

4. Zatrzymaj ruch zwalniając przycisk STOP COFNIJ.

5. Zwiększ PRĘDKOŚĆ z powrotem do 100%.

6. Kliknij na przycisk REGULUJ PARAMETRY CIĘCIA, znajdujący się na ekranie Aktualnego Zadania.

7. Zmień prędkość cięcia na niższą wartość, klikając wewnątrz pola i używając kółka myszy do wprowadzenia nowej wartości, kliknij OK.

8. Uruchom opóźnienia cięcia i samo cięcie za pomocą funkcji PALNIK WŁ./WYŁ. Po opóźnieniach startu ruch urządzenia rozpoczyna się automatycznie.

9. Ustaw prędkość początkową za pomocą pokrętła PRĘDKOŚĆ, jeżeli to konieczne.

10. Podczas cięcia, prędkość cięcia można w prosty sposób regulować przyciskając niebieskie przyciski PRĘDKOŚĆ GÓRA/DÓŁ. Każde krótkie naciśnięcie powoduje zwiększenie

lub redukcję prędkości o około 1/2 imp/min (10 mm/min).

3.12.4 Cięcie Ręczne

1. Naciśnij i puść przycisk TRYB RĘCZNY.

2. Przesuń urządzenie do pożądanego punktu przebicia za pomocą przycisków kierunkowych.

3. Aby uruchomić cykl cięcia, naciśnij i puść przycisk PALNIK WŁ./WYŁ.

4. Aby wywołać ruch urządzenia, naciśnij przycisk biegu dla pożądanego kierunku.

3. Naciśnij PALNIK WŁ./WYŁ., aby zakończyć cięcie i puść przycisk BIEG, aby zatrzymać ruch.

6. Jeżeli chcesz pozostać w tym miejscu, naciśnij i puść przycisk ZERO. TRYB RĘCZNY kończy się automatycznie. Jeżeli chcesz wrócić do punktu, w którym włączony został

TRYB RĘCZNY, po prostu naciśnij i puść przycisk TRYB RĘCZNY. Przycisk zaczyna migać, a urządzenie powraca do tego punktu.

3.12.5 Zaprogramowane Cięcie Ręczne

Uwaga!

Przycisk TRYB RĘCZNY musi być WYŁĄCZONY podczas wykonywania tej procedury.

Na Ekranie Cięcia znajduje się przycisk BIEG do wykonywania zaprogramowanego cięcia ręcznego.

1. Przesuń palnik do pożądanego punktu przebicia, a następnie naciśnij i puść przycisk ZERO.

2. Otwórz okno dialogowe poprzez kliknięcie na klawisz BIEG. Użyj kółka myszy do wprowadzenia dokładnej odległości X i Y na jaką chcesz przesunąć maszynę.

3. Zaznacz pole Cięcie Wzdłużne.

4. Kliknij na Przesuń Urządzenie. Urządzenie rozpoczyna cykl cięcia i przesuwa się wzdłuż zaprogramowanej ścieżki. Na końcu tego biegu palnik zostaje wyłączony i

urządzenie zatrzymuje się, obie czynności następują automatycznie.

3-18 DZIAŁANIE 0-5399PL

Page 32

iCNC Performance

3.12.6 Bieg Próbny, Bez Cięcia

To pozwoli na szybsze wykonanie ustawień w celu zmiany położenia programu na blasze, co eliminuje konieczność zmiany położenia blachy.

1. Wywołaj żądany program na ekranie Kolejne ZADANIE.

2. W programie cięcia przejdź do AKTUALNEGO ZADANIA, klikając na przycisk Podgląd Następnego Zadania.

3. Naciśnij i puść przycisk TRYB RĘCZNY.

4. Przesuń palnik do pożądanego punktu początkowego programu za pomocą przycisków kierunkowych. Nacisnąć przycisk ZERO.

5. Kliknij na przycisk DZIAŁAJ na ekranie cięcia, a następnie kliknij na pole Bieg Próbny.

6. Wprowadź wartość prędkości trybu próbnego i kliknij na WYKONAJ.

7. Urządzenie zrealizuje zaprogramowaną ścieżkę bez wydawania polecenia włączenia palnika plazmowego.

8. Jeżeli palnik wybiegnie poza blachę, naciśnij i zwolnij przycisk PALNIK WŁ./WYŁ.

9. Włącz TRYB RĘCZNY przyciskając i puszczając przycisk TRYB RĘCZNY. Ustaw niską prędkość za pomocą pokrętła PRĘDKOŚĆ i użyj przycisków biegu, aby przesunąć palnik

z powrotem na blachę.

10. Kliknij na tekst PRZESUŃ program znajdujący się na Ekranie Aktualnego Zadania.

11. Wyłącz TRYB RĘCZNY przyciskając i puszczając przycisk TRYB RĘCZNY

12. Ponownie naciśnij przycisk PALNIK WŁ./WYŁ.

13. Jeżeli palnik ponownie wybiegnie poza obszar blachy, powtórz kroki 8–12.

14. Po zakończeniu biegu próbnego, powróć do trybu ZERO.

3.12.7 Inne Sposoby Werykacji Obszaru Cięcia

Można także sprawdzić, czy kolejny program tnący również mieści się na blasze w ten sposób .

1. W programie cięcia przejdź do AKTUALNEGO ZADANIA, klikając na przycisk Podgląd Następnego Zadania.

2. Ustaw palnik na 0,0 i naciśnij ZERO.

3. Najedź kursorem myszy na to okno i kliknij lewym przyciskiem. Pojawia się okienko przedstawiające położenie palnika z dużymi cyframi, a kursor myszy zaczyna śledzić

położenie palnika.

4. Przesuń palnik do krytycznego narożnika programu i sprawdź, czy pod palnikiem nadal znajduje się blacha.

5. Użyj funkcji przybliżenia aby dokładnie zbadać sytuację. Okno przybliżenia automatycznie śledzi ruch palnika.

6. Jeżeli lokalizacja programu jest OK, naciśnij przycisk TRYB RĘCZNY, a następnie wybierz powrót do punktu 0,0.

7. Uwolnij mysz ponownie przyciskając lewy przycisk myszy na odpowiednim obszarze ekranu. Powoduje to również zamknięcie okna Położenie Narzędzia.

3.12.8 Odzyskanie ścieżki cięcia

To narzędzie służy do powracania na ścieżkę cięcia w przypadku gdy program został zatrzymany a palnik przesunięty ze ścieżki.

1. Aby zatrzymać ruch i przerwać cięcie, naciśnij i puść przycisk PALNIK WŁ./WYŁ.

2. Włącz TRYB RĘCZNY przyciskając i puszczając przycisk TRYB RĘCZNY i za pomocą klawiszy Biegu przesuń palnik do miejsca odpowiedniego do przeprowadzenia na nim

prac.

3. Wyłącz zasilanie układu plazmowego przyciskając przycisk Plazma WŁ./WYŁ. i dokonaj przeglądu palnika, jeżeli jest to wymagane. Po zakończeniu uruchom zasilanie

plazmowe ponownie naciskając przycisk.

4. Wyłącz TRYB RĘCZNY przyciskając i puszczając przycisk TRYB RĘCZNY - przycisk zaczyna migać a palnik przemieszcza się z powrotem do punktu wyjścia ze ścieżki

programu.

5. Naciśnij i puść przycisk PALNIK WŁ./WYŁ. zostawiając go w położeniu WŁ., co spowoduje ponowne uruchomienie cięcia i kontynuację cięcia wzdłuż zaprogramowanej

ścieżki.

3.12.9 Jak wykonać przebicie w Obszarze Ścinek przed Znalezieniem Ścieżki Cięcia.

1. Po wykonaniu Kroku 4 ponownie włącz TRYB RĘCZNY, przyciskając i zwalniając przycisk TRYB RĘCZNY.

2. Użyj klawiszy Bieg, aby zmienić położenie palnika na miejsce w pobliżu końca cięcia. Pozostań po stronie odpadów. Kliknij na przycisk Odzyskiwanie Ścieżki Cięcia,

znajdujący się na Ekranie Aktualnego Zadania, a urządzenie automatycznie rozpocznie przebicie w tym punkcie i rozpocznie ruch wzdłuż ścieżki cięcia w celu kontynuowania cięcia wzdłuż zaprogramowanej ścieżki.

0-5399PL DZIAŁANIE 3-19

Page 33

iCNC Performance

3.14 Zaawansowane Funkcje Wyboru Procesu

Ekran wyboru procesu pozwala operatorowi na swobodę wprowadzania zmian innych elementów, jeżeli to konieczne. Ekran wyboru procesu zawiera zakładki obejmujące różne

ustawienia. Można uzyskać dwa różne ustawienia klikając na Ustawienia (1) lub Edytuj (2), po wyborze danego procesu. Można również tworzyć materiałową bazę danych zawierającą materiały poddawane cięciu, zapisywać różne wartości prędkości i nacięcia w ramach każdego prolu i dla każdego edytowanego procesu.

2

Ustawienia opisane są w pierwszej kolejności.

Ustawienia

1

4

7

Umożliwia wprowadzanie zmian dotyczących odchyłki narzędzi, prędkości przyspieszonej, oznaczania punktów i linii.

Edytuj

Pozwala na zmianę parametrów wybranego procesu (czasów zwłoki, nacięcia, prędkości itp.).

3-20 DZIAŁANIE 0-5399PL

Page 34

iCNC Performance

3.14.1 Ustawienia

W zakładce Ustawień można zmieniać parametry ogólne, takie jak Prędkość Przyspieszona, Język, lokalizacje Narzędzi i ustawienia Znakowania.

Uwaga!

Okna parametrów mogą zmieniać kolejność zależnie od ustawień urządzenia. Sprawdź instrukcję instalacji i

konserwacji, aby uzyskać informacje dotyczące programowania opóźnień i nadawania nazw.

Ilustracje jedynie w celach referencyjnych.

Język

Wybierz język używany do wyboru procesu.

Lokalizacje Narzędzi

Jeżeli urządzenie zostało wyposażone we wskaźnik laserowy, najlepiej jest zdeniować lokalizacje narzędzi względem wskaźnika. Dzięki temu można wypozycjonować i

ustalić punkt zerowy za pomocą wskaźnika laserowego, a System znając lokalizację wszystkich dodatkowych narzędzi może automatycznie je obsłużyć podczas realizacji

programu cięcia. Dodawanie odchyłek narzędzi w programie cięcia nie jest konieczne.

0-5399PL DZIAŁANIE 3-21

Page 35

iCNC Performance

3.14.2 Oznakowanie Liniowe

Oznaczanie prędkości

To jest wybór prędkości dla narzędzia znakowania.

SD1, SD2 i SD3

Opóźnienia te nie są zazwyczaj stosowane jeżeli używamy palnika plazmowego do oznakowania, ale są one w pełni dostępne i programowalne.

SD4

Zazwyczaj stosowane do uruchomienia Detekcji Wysokości Wstępnej i do zapłonu znacznika.

Opóźnienie ruchu

Opóźnienie przed rozpoczęciem ruchu.

ED1

Zazwyczaj opóźnienie w celu poczekania na wygaśnięcie łuku.

ED2

Opóźnienie to nie jest zazwyczaj stosowane.

ED3

To jest czas oczekiwania sterownika po zakończeniu znakowania (palnik w górze), przed wydaniem polecenia maszynie, aby przemieszczała się do kolejnego położenia.

3.14.3 Oznakowanie Punktowe

SD1

Opóźnienie to nie jest zazwyczaj stosowane, ale jest ono w pełni dostępne i programowalne.

SD2

Zazwyczaj stosowane do opóźnienia znacznik w dół. To jest czas, który jest potrzebny na obniżenie znacznika do wysokości znakowania.

SD3

To jest czas znakowania, lub czas w którym ma miejsce znakowanie. W przypadku zastosowania plazmy jako urządzenia do oznakowania, wartość ta oznacza głębokość

znakowania.

SD4

Jest to czas podniesienia znacznika do góry, lub czas potrzebny na podniesienie znacznika do wysokości przemieszczania.

Opóźnienie ruchu

Opóźnienie to nie jest zazwyczaj stosowane.

Przyspieszony

Opóźnienie to nie jest zazwyczaj stosowane.

3-22 DZIAŁANIE 0-5399PL

Page 36

iCNC Performance

3.14.4 Edytuj i utwórz proces

Baza Danych Procesu

System iCNC Performance posiada unikalną cechę polegającą na tym, że System umożliwia budowanie bazy danych dla poszczególnych parametrów cięcia w oparciu o parametry

materiałów, grubości , gazów i narzędzi. W oparciu o wybrany materiał, grubość i zastosowane narzędzie, parametry cięcia mogą zmieniać się automatycznie w zależności od

szerokości nacięcia, prędkości cięcia i innych parametrów. Utworzenie bazy danych opartej na wszystkich prawidłowych informacjach spowoduje, że praca polegająca na odgadywaniu

prawidłowych parametrów cięcia zostanie zredukowana do minimum. Byłoby pomocne gdyby nowy operator był przeszkolony w obsłudze maszyny tnącej, zapewniając stały

poziom jakości cięcia.

Uwaga!

Do założenia bazy danych nie jest konieczne wykorzystanie wszystkich trzech pól, np. można wprowadzić

jedynie materiał i grubość, zostawiając narzędzie jako Domyślne.

Tworzenie Bazy Danych

1. Kliknij Edytuj na ekranie wyboru procesu, a następnie kliknij Nowy.

2. Wybierz pożądaną Grubość lub stwórz nową grubość, klikając na Nowe.

Nazwa - Wartość grubości podana podczas wyboru procesu.

Wartość - Wartość grubości zastosowana wewnętrznie (na przykład lista procesów uporządkowana jest wg wartości a nie nazw).

Lista w jednostkach metrycznych/calach - Wybierz wartość grubości z listy.

0-5399PL DZIAŁANIE 3-23

Page 37

iCNC Performance

Po zadaniu ustawień grubości kliknij Ok.

3. Ustaw wybrane parametry

Prędkości

To jest prędkość cięcia maszyny. To ustawienie powiela ustawienia prędkości cięcia w katalogu 1 Parametry. Zmiana jednego powoduje zmianę drugiego.

Szerokość Nacięcia

Nacięcie dla procesu.

Prędkość pełzania

Początkowa prędkość palnika tnącego zostanie aktywowana bezpośrednio po wydaniu polecenia uruchomienia. Czas trwania tej prędkości zależy od ustawienia parametru

Czas Pełzania. Ta prędkość „przyspieszona” stosowana jest krótko, tylko podczas przebijania. Po zakończeniu czasu pełzania palnik przyspiesza/spowalnia do normalnej

prędkości cięcia.

Czas pełzania

Długość czasu stosowania prędkości pełzania.

Uwaga

Pozwala operatorowi na wprowadzanie notatek opisujących zmiany, które zostały wprowadzone do procesu.

3-24 DZIAŁANIE 0-5399PL

Page 38

iCNC Performance

3.14.5 Opóźnienia Parametrów Cięcia

Uwaga!

Okna parametrów mogą zmieniać kolejność zależnie od ustawień urządzenia. Jeżeli opóźnienie nie jest widoczne, zostało ustawione

jako ukryte. Opóźnienia można również zablokować, tak aby edycja wartości czasowej nie była możliwa. Sprawdź instrukcję instalacji i

konserwacji, aby uzyskać informacje dotyczące programowania opóźnień.

Ilustracje jedynie w celach referencyjnych.

SD1 zasadniczo nie jest wykorzystywane, lecz jest w pełni programowalne.

SD2 zapewnia czas potrzebny na zapłon palnika. Wyjście zapłonu jest aktywowane na czas wybrany przez użytkownika. Po upływie czasu zapłonnik zostanie wyłączony. Aby

pominąć tą cechę jeżeli urządzenie nie jest wyposażone w automatyczny zapłon, ustaw wartość czasową zegara dla SD2 na zero.

SD3 jest zasadniczo wykorzystywane do czasomierza wysokiego podgrzewania i do włączania pojemnościowego czujnika wysokości. To decyduje o czasie przeznaczonym

na podgrzewanie materiału przed przebiciem. Czas jest deniowany przez użytkownika w oparciu o rodzaj materiału i grubość. Im cieńszy materiał, tym wyższa wartość

czasomierza. Aby pominąć tą cechę jeżeli urządzenie nie jest wyposażone w automatyczne podgrzewanie wysokie, ustaw wartość czasową zegara dla SD3 na zero.

SD4 jest zasadniczo wykorzystywane na potrzeby modułu Tlen Tnący. To decyduje o czasie przeznaczonym na ogrzewanie materiału za pomocą tlenu tnącego, zazwyczaj w

przypadku materiałów o znacznej grubości. This is Najlepiej stosować w połączeniu z funkcją przebijania Góra/Dół (patrz poniżej). Aby pominąć tą cechę, jeżeli urządzenie

nie potrzebuje dodatkowego przebijania za pomocą tlenu tnącego, ustaw wartość czasową zegara dla SD4 na zero.

Regulacja czasowa czynności przebicie góra/dół: Aktywacja funkcji.

1. URUCHOM: Wybierz opóźnienie początkowe, dla którego ma się rozpocząć odliczanie, np. SD4.

2. PRZEBIJANIE W GÓRĘ: Wprowadź czas potrzebny na podniesienie palnika do wysokości przebicia.

3. POZOSTAŃ W GÓRZE: Wprowadź pożądaną wartość czasu do pozostania w górze przed rozpoczęciem czasu obniżania do przebicia.

4. PRZEBIJANIE W DÓŁ: Wprowadź czas potrzebny na obniżenie palnika do wysokości cięcia.

Uwaga!

Zaprogramowane wartości czasomierza dla przebicia w górę i przebicia w dół są zazwyczaj równe, tak aby uniknąć efektu jednostajnie

zmiennego lub skokowego. Jest to również prawda w przypadku wstępnego podnoszenia i opuszczania palnika, gdy żaden automatyczny

pojemnościowy czujnik wysokości nie został zainstalowany.

0-5399PL DZIAŁANIE 3-25

Page 39

iCNC Performance

Przykłady: SD4 rozpoczyna pomiar czasu sekwencji powtarzalnej ruchu góra/dół podczas przebijania. Wstępne wartości czasu przebicia do góry – na potrzeby tego przykładu

czas pozostania w górze i przebicia w dół zostały ustawione na 1 s.

1. Tlen tnący włączony, gdy palnik jest podniesiony do wysokości przebicia. Ustaw wartość SD4 na 0,1–0,9 s.

2. Tlen tnący włączony podczas trzymania palnika w górze. Ustaw wartość SD4 na 1,1–1,9 s.

3. Tlen tnący włączony, gdy palnik jest obniżany do wysokości cięcia. Ustaw wartość SD4 na 2,1–2,9 s.

Opóźnienie Początkowe Ruchu to czas przeznaczony na wstępne przebicie się przez materiał. Po upływie tego czasu ruch rozpoczyna się automatycznie.

ED1 to pierwsze opóźnienie wykonane po zakończeniu programu lub po ręcznym przerwaniu cięcia przez operatora. Opóźnienie to jest zazwyczaj stosowane do wstępnego

podniesienia palnika po zakończeniu aktualnego cięcia. To umożliwia palnikom usunięcie wszelkich części, które mogły się wysypać, i pozwala uniknąć uszkodzeń lub

deregulacji palnika. Ustaw wartość na zero, aby uniemożliwić podniesienie palnika po zakończeniu cięcia.

ED2 nie jest zazwyczaj używane.

Funkcja Końcowe Opóźnienie Ruchu jest zazwyczaj stosowana, aby umożliwić odpływ nadmiaru tlenu tnącego przez końcówkę tnącą przed szybkim przesuwem do kolejnego

punktu przebicia. Zapobiega to zabieraniu wcześniej wyciętych części przez strumień tnący, jeżeli ścieżka trawersująca skierowana jest w stronę danej części. Zazwyczaj

zaprogramowane na 1–2 s, gdy zawór tlenu tnącego znajduje się na wlocie palnika. Jeżeli zawór tlenu tnącego znajduje się na rozdzielaczu gazu, należy uwzględnić

dodatkowe opóźnienie.

3-26 DZIAŁANIE 0-5399PL

Page 40

iCNC PERFORMANCE

ROZDZIAŁ 4: iHC

4.1 Sekwencja Przebicia/Cięcia

T3

T2

1.

2.

4.

3.

T1

6.

5.

7. 9.

8.

1. iHS Start włączony palnik zaczyna szukać blachy.

2. Palnik osiąga wysokość spowolnienia i zaczyna poruszać się wolniej.

3. Palnik dotyka blachy.

4. Palnik przemieszcza się do wysokości zapłonu i wydaje polecenie uruchomienia plazmy.

5. Łuk plazmowy zostaje zapalony i wydaje pozwolenie na przesył sygnału do kontrolera wysokości. Rozpoczyna się

czas przebicia T1

6. Palnik przemieszcza się do wysokości przebicia. Rozpoczęcie opóźnienia wysokości przebicia T2

7. Po zakończeniu czasu Przebicia T1 aktywowany jest sygnał wyjściowy iHC XT gotowy do ruchu i rozpoczyna się cięcie.