Thermal-Dynamics.com

®

24V

DC

INPUT VOLTAGE

CONTRÔLEUR CNC DE

L’iCNC PERFORMANCE

Manuel de

l’opérateur

DRAFT

Révision : AB Date d’émission : Février, 2016 Nº du manuel: 0-5399FR

®

NOUS APPRÉCIONS VOTRE FIDÉLITÉ !

Félicitations pour l’achat de votre produit Victor Thermal Dynamics. Nous sommes fiers de vous

compter parmi notre clientèle et ferons tout en notre pouvoir pour vous fournir le service le plus

fiable et de meilleure qualité dans le domaine. Ce produit est protégé par notre large garantie et

notre réseau mondial de service. Pour trouver le distributeur le plus près de chez vous ou un centre

de réparation, composer le 1-800-752-7622, ou visiter le site Web au www.thermal-dynamics.

com.

Ce manuel de réparation est conçu pour vous indiquer la bonne façon d’utiliser votre produit

Thermal Dynamics. Notre préoccupation principale est votre satisfaction et l’utilisation appropriée

du produit. Il est donc important de prendre le temps de lire ce guide en entier, en particulier les

Consignes de sécurité. Ceci permet d’éviter les risques possibles liés à l’utilisation du produit.

VOUS ÊTES EN BONNE COMPAGNIE !

La marque de choix des entrepreneurs et des fabricants dans le monde entier.

Thermal Dynamics est une entreprise mondiale de produits de coupage manuel et automatique à

l’arc plasma.

Nous nous démarquons de nos concurrents grâce à nos produits fiables et d’avant-garde qui

ont fait leurs preuves au fil des ans. Nous sommes fiers de nos innovations techniques, nos prix

compétitifs, nos délais de livraison hors pair, notre service à la clientèle et notre soutien technique

de qualité supérieure, en plus de l’excellence de notre savoir dans le domaine de la vente.

Avant tout, nous sommes engagés dans la conception de produits aux technologies innovatrices

pour obtenir un environnement de travail plus sûr dans le domaine de la soudure.

MISE EN GARDE

!

iCNC Performance

Manuel de réparation n° : 0-5399FR

Publié par :

Thermal Dynamics Corporation.

2800 Airport Rd.

Denton, Texas 76207

www.thermal-dynamics.com

© Copyright 2013, 2014, 2015, 2016 par

Thermal Dynamics Corporation.

Merci de lire et de bien comprendre l’intégralité de ce manuel ainsi que les procédures de sécurité

sur le lieu de travail avant d’installer, d’exploiter et de réparer ce produit.

Si les informations contenues dans ce manuel reflètent le discernement du fabricant, celui-ci décline

toute responsabilité quant à son utilisation.

Tous droits réservés.

Il est interdit de reproduire cet ouvrage, intégralement ou partiellement, sans l’autorisation écrite de l’éditeur.

L’éditeur décline par la présente toute responsabilité à l’égard de tiers en cas de perte ou de dommages provoqués

par une quelconque erreur ou une quelconque ommission dans ce manuel, que lesdites erreurs soient le résultat

d’une négligence, d’un accident ou de toute autre cause.

Pour matériaux d’impression spécications, se reporter au document 47x1923

Date de publication : 19 août 2015

Date de révision : Février, 2016

Noter les renseignements suivants aux ns de la garantie :

Lieu d’achat : ___________________________________________

Date d’achat :___________________________________________

# de série de l’iCNC Performance:_____________________________

ASSUREZ-VOUS QUE CETTE INFORMATION EST DISTRIBUÉE À L’OPÉRATEUR.

VOUS POUVEZ OBTENIR DES COPIES SUPPLÉMENTAIRES CHEZ VOTRE FOURNISSEUR.

ATTENTION

Les INSTRUCTIONS suivantes sont destinées aux opérateurs qualiés seulement.

Si vous n’avez pas une connaissance approfondie des principes de fonctionnement

et des règles de sécurité pour le soudage à l’arc et l’équipement de coupage, nous

vous suggérons de lire notre brochure « Precautions and Safe Practices for Arc Wel-

ding, Cutting and Gouging, » Brochure 0-5407. Ne permettez PAS aux personnes non

qualiées d’installer, d’opérer ou de faire l’entretien de cet équipement. Ne tentez

PAS d’installer ou d’opérer cet équipement avant de lire et de bien comprendre ces

instructions. Si vous ne comprenez pas bien les instructions, communiquez avec

votre fournisseur pour plus de renseignements. Assurez-vous de lire les Règles de

Sécurité avant d’installer ou d’opérer cet équipement.

RESPONSABILITÉS DE L’UTILISATEUR

Cet équipement opérera conformément à la description contenue dans ce manuel, les étiquettes d’accompagnement et/

ou les feuillets d’information si l’équipement est installé, opéré, entretenu et réparé selon les instructions fournies. Vous

devez faire une vérication périodique de l’équipement. Ne jamais utiliser un équipement qui ne fonctionne pas bien ou

n’est pas bien entretenu. Les pièces qui sont brisées, usées, déformées ou contaminées doivent être remplacées immédiatement. Dans le cas où une réparation ou un remplacement est nécessaire, il est recommandé par le fabricant de faire

une demande de conseil de service écrite ou par téléphone chez le Distributeur Autorisé de votre équipement.

Cet équipement ou ses pièces ne doivent pas être modiés sans permission préalable écrite par le fabricant. L’utilisateur

de l’équipement sera le seul responsable de toute défaillance résultant d’une utilisation incorrecte, un entretien fautif,

des dommages, une réparation incorrecte ou une modication par une personne autre que le fabricant ou un centre de

service désigné par le fabricant.

!

ASSUREZ-VOUS DE LIRE ET DE COMPRENDRE LE MANUEL D’UTILISATION AVANT

D’INSTALLER OU D’OPÉRER L’UNITÉ.

PROTÉGEZ-VOUS ET LES AUTRES!

Declaration of Conformity

We Thermal Dynamics

of 2800 Airport Road

Denton, TX 76207 U.S.A.

in accordance with the following Directive(s):

2006/95/EC The Low Voltage Directive

2004/108/EC The Electromagnetic Compatibility Directive

hereby declare that:

Equipment: Plasma Cutting CNC Controller

Model Name/Number: iCNC Performance

Market Release Date: August 19, 2015

is in conformity with the applicable requirements of the following harmonized standards:

Conforms to requirements of IEC 61326-1:2012

IEC 61000-4-2: 2008, Electro Static Discharge Immunity

IEC 61000-4-3:2006 +A1:2007 +A2:2010, Radiated, Radio-Frequency, Electromagnetic Immunity

IEC 61000-4-4:2012, Electrical Fast Transient/Burst Immunity

IEC 61000-4-6: 2008, Conducted Radio-Frequency Electromagnetic Immunity

IEC 61000-4-8:2009, Power Frequency Magnetic Field Immunity

CISPR 11:2009 +A1:2010, AC Mains Conducted Emissions

CISPR 11:2009 +A1:2010, Radiated Emissions

Meets IEC 61010-1:2010 Safety requirements for electrical equipment for measurement, control, and

laboratory use - Part 1: General requirements

Classification: The equipment described in this document is Class A and intended for industrial use.

WARNING

This Class A equipment is not intended for use in residential locations where the electrical

!

power is provided by the public low-voltage supply system. There may be potential difficulties in ensuring electromagnetic compatibility in those locations, due to conducted as well

as radiated disturbances.

Manufacturer’s Authorized Representative

Steve Ward V.P. Europe and General Manager

Address:Victor Technologies International Inc.

Europa Building

Chorley N Industrial Park

Chorley, Lancashire,

England PR6 7BX

Date: August 19, 2015

Steve Ward

V.P. Europe and General Manager

(Position)

(Signature)

Full Name

!

WARNING

This Class A equipment is not intended for use in residential locations where the electrical

power is provided by the public low-voltage supply system. There may be potential difficulties in ensuring electromagnetic compatibility in those locations, due to conducted as well

as radiated disturbances.

TABLE DES MATIÈRES

SECTION 1: sécurité ....................................................................................... 1-1

1.01 Précautions de sécurité .................................................................................. 1-1

SECTION 2 : SPÉCIFICATIONS ............................................................................ 2-1

2.1 Description du système .................................................................................. 2-1

2.2 Spécifications ................................................................................................. 2-1

SECTION 3 : FONCTIONNEMENT ......................................................................... 3-1

3.1 Aperçu de l’écran principal .............................................................................. 3-1

3.2 Sélection de processus / Plasma et gaz .......................................................... 3-6

3.3 Boutons du panneau avant ............................................................................. 3-8

3.4 Descriptions et fonctions du bouton MARCHE/ARRÊT ................................. 3-11

3.5 Descriptions et fonctions du bouton auxiliaire .............................................. 3-11

3.6 Descriptions et fonctions du bouton Plasma ................................................ 3-12

3.7 Descriptions et fonctions du bouton Chalumeau .......................................... 3-13

3.8 Procédure de démarrage .............................................................................. 3-14

3.9 Procédure de retour en position de départ .................................................... 3-15

3.10 Avance continuence continue ....................................................................... 3-15

3.11 Vue rapide du paramètre ............................................................................... 3-16

3.12 Que faire lorsque quelque chose se produit .................................................. 3-17

3.14 Fonctionnalités avancées de sélection de processus .................................... 3-20

SECTION 4 : iHC ............................................................................................ 4-1

4.1 Séquence de perçage/coupe ........................................................................... 4-1

4.2 Interface utilisateur de l’iHC ............................................................................ 4-2

4.3 Paramètres principaux .................................................................................... 4-4

4.4 Menus Configuration et Diagnostic du système .............................................. 4-5

SECTION 5 : EMBOÎTEMENT .............................................................................. 5-1

5.1 ProMotion® Nest ............................................................................................ 5-1

5.2 Barre d’outils .................................................................................................. 5-3

5.3 Fonctions de la barre d’outils .......................................................................... 5-4

5.4 Menu fichier .................................................................................................. 5-21

5.5 Menu Affichage ............................................................................................. 5-23

5.6 Menu Outils .................................................................................................. 5-23

5.7 Marquage ...................................................................................................... 5-29

5.8 Autonest ....................................................................................................... 5-30

5.9 Coupage ........................................................................................................ 5-32

5.10 Outils spéciaux ............................................................................................. 5-35

5.11 Règle ............................................................................................................ 5-38

5.12 Menu options ................................................................................................ 5-38

5.13 Options ESSI ................................................................................................. 5-40

5.14 Options d’entrée EIA ..................................................................................... 5-42

5.15 EIA Ouput Options ........................................................................................ 5-44

5.16 Options d’emboîtement ................................................................................. 5-45

5.17 Options de langue ......................................................................................... 5-46

5.18 Menu d’enregistrement ................................................................................. 5-46

5.19 Menu d’aide .................................................................................................. 5-46

5.20 Fenêtres liste ................................................................................................. 5-46

5.21 Divers ........................................................................................................... 5-48

TABLE DES MATIÈRES

SECTION 6 : ENTRETIEN ET DÉPANNAGE ............................................................... 6-1

6.1 Entretien ......................................................................................................... 6-1

6.2 Qualité de la coupe ......................................................................................... 6-1

6.3 Qualité de coupe du chalumeau ...................................................................... 6-2

6.4 DÉPANNAGE ................................................................................................... 6-4

6.5 Pièces de rechange ......................................................................................... 6-6

DÉCLARATION DE GARANTIE ............................................. Intérieur du couvercle arrière

iCNC PERFORMANCE

SECTION 1: SÉCURITÉ

1.01 Précautions de sécurité

AVERTISSEMENT : Ces règles de sécurité ont pour but d’assurer votre protection. Ils récapitulent les

informations de précaution provenant des références dans la section des Informations de sécurité

supplémentaires. Avant de procéder à l’installation ou d’utiliser l’unité, assurez-vous de lire et de

suivre les précautions de sécurité ci-dessous, dans les manuels, les fiches d’information sur la sécurité du

matériel et sur les étiquettes, etc. Tout défaut d’observer ces précautions de sécurité peut entraîner des blessures graves ou mortelles.

PROTÉGEZ-VOUS -- Les processus de soudage, de coupage et de gougeage produisent un

niveau de bruit élevé et exige l’emploi d’une protection auditive. L’arc, tout comme le soleil,

émet des rayons ultraviolets en plus d’autre rayons qui peuvent causer des blessures à la peau

et les yeux. Le métal incandescent peut causer des brûlures. Une formation reliée à l’usage des processus et

de l’équipement est essentielle pour prévenir les accidents. Par conséquent:

1. Portez des lunettes protectrices munies d’écrans latéraux lorsque vous êtes dans l’aire de travail,

même si vous devez porter un casque de soudeur, un écran facial ou des lunettes étanches.

2. Portez un écran facial muni de verres filtrants et de plaques protectrices appropriées afin de protéger

vos yeux, votre visage, votre cou et vos oreilles des étincelles et des rayons de l’arc lors d’une opération ou lorsque vous observez une opération. Avertissez les personnes se trouvant à proximité de

ne pas regarder l’arc et de ne pas s’exposer aux rayons de l’arc électrique ou le métal incandescent.

3. Portez des gants ignifugiés à crispin, une chemise épaisse à manches longues, des pantalons sans

rebord et des chaussures montantes afin de vous protéger des rayons de l’arc, des étincelles et du

métal incandescent, en plus d’un casque de soudeur ou casquette pour protéger vos cheveux. Il est

également recommandé de porter un tablier ininflammable afin de vous protéger des étincelles et de

la chaleur par rayonnement.

4. Les étincelles et les projections de métal incandescent risquent de se loger dans les manches retroussées, les rebords de pantalons ou les poches. Il est recommandé de garder boutonnés le col et les

manches et de porter des vêtements sans poches en avant.

5. Protégez toute personne se trouvant à proximité des étincelles et des rayons de l’arc à l’aide d’un

rideau ou d’une cloison ininflammable.

6. Portez des lunettes étanches par dessus vos lunettes de sécurité lors des opérations d’écaillage ou de

meulage du laitier. Les écailles de laitier incandescent peuvent être projetées à des distances considérables. Les personnes se trouvant à proximité doivent également porter des lunettes étanches par

dessus leur lunettes de sécurité.

INCENDIES ET EXPLOSIONS -- La chaleur provenant des flammes ou de l’arc peut provoquer un

incendie. Le laitier incandescent ou les étincelles peuvent également provoquer un incendie ou une

explosion. Par conséquent :

1. Éloignez suffisamment tous les matériaux combustibles de l’aire de travail et recouvrez les matériaux

avec un revêtement protecteur ininflammable. Les matériaux combustibles incluent le bois, les vêtements, la sciure, le gaz et les liquides combustibles, les solvants, les peintures et les revêtements,

le papier, etc.

2. Les étincelles et les projections de métal incandescent peuvent tomber dans les fissures dans les

planchers ou dans les ouvertures des murs et déclencher un incendie couvant à l’étage inférieur Assurez-vous que ces ouvertures sont bien protégées des étincelles et du métal incandescent.

3. N’exécutez pas de soudure, de coupe ou autre travail à chaud avant d’avoir complètement nettoyé la

surface de la pièce à traiter de façon à ce qu’il n’ait aucune substance présente qui pourrait produire

des vapeurs inflammables ou toxiques. N’exécutez pas de travail à chaud sur des contenants fermés

car ces derniers pourraient exploser.

4. Assurez-vous qu’un équipement d’extinction d’incendie est disponible et prêt à servir, tel qu’un tuyau

d’arrosage, un seau d’eau, un seau de sable ou un extincteur portatif. Assurez-vous d’être bien instruit

par rapport à l’usage de cet équipement.

0-5399FR INSTRUCTIONS DE SÉCURITÉ 1-1

iCNC PERFORMANCE

5. Assurez-vous de ne pas excéder la capacité de l’équipement. Par exemple, un câble de soudage surchargé peut surchauffer et provoquer un incendie.

6. Une fois les opérations terminées, inspectez l’aire de travail pour assurer qu’aucune étincelle ou

projection de métal incandescent ne risque de provoquer un incendie ultérieurement. Employez des

guetteurs d’incendie au besoin.

7. Pour obtenir des informations supplémentaires, consultez le NFPA Standard 51B, “Fire Prevention in

Use of Cutting and Welding Processes”, disponible au National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

CHOC ÉLECTRI QUE -- Le contact avec des pièces électriques ou les pièces de mise à la terre sous

tension peut causer des blessures graves ou mortelles. NE PAS utiliser un courant de soudage c.a.

dans un endroit humide, en espace restreint ou si un danger de chute se pose.

1. Assurez-vous que le châssis de la source d’alimentation est branché au système de mise à la terre

de l’alimentation d’entrée.

2. Branchez la pièce à traiter à une bonne mise de terre électrique.

3. Branchez le câble de masse à la pièce à traiter et assurez une bonne connexion afin d’éviter le risque

de choc électrique mortel.

4. Utilisez toujours un équipement correctement entretenu. Remplacez les câbles usés ou endommagés.

5. Veillez à garder votre environnement sec, incluant les vêtements, l’aire de travail, les câbles, le

porteélectrode/torche et la source d’alimentation.

6. Assurez-vous que tout votre corps est bien isolé de la pièce à traiter et des pièces de la mise à la terre.

7. Si vous devez effectuer votre travail dans un espace restreint ou humide, ne tenez vous pas directement

sur le métal ou sur la terre; tenez-vous sur des planches sèches ou une plate-forme isolée et portez

des chaussures à semelles de caoutchouc.

8. Avant de mettre l’équipement sous tension, isolez vos mains avec des gants secs et sans trous.

9. Mettez l’équipement hors tension avant d’enlever vos gants.

10. Consultez ANSI/ASC Standard Z49.1 (listé à la page suivante) pour des recommandations spécifiques

concernant les procédures de mise à la terre. Ne pas confondre le câble de masse avec le câble de

mise à la terre.

CHAMPS ÉLECTRIQUES ET MAGNÉTIQUES — comportent un risque de danger. Le courant électrique qui passe dans n’importe quel conducteur produit des champs électriques et magnétiques

localisés. Le soudage et le courant de coupage créent des champs électriques et magnétiques

autour des câbles de soudage et l’équipement. Par conséquent :

1. Un soudeur ayant un stimulateur cardiaque doit consulter son médecin avant d’entreprendre une opération de soudage. Les champs électriques et magnétiques peuvent causer des ennuis pour certains

stimulateurs cardiaques.

2. L’exposition à des champs électriques et magnétiques peut avoir des effets néfastes inconnus pour

la santé.

3. Les soudeurs doivent suivre les procédures suivantes pour minimiser l’exposition aux champs électriques et magnétiques :

A. Acheminez l’électrode et les câbles de masse ensemble. Fixez-les à l’aide d’une bande adhésive

lorsque possible.

B. Ne jamais enrouler la torche ou le câble de masse autour de votre corps.

C. Ne jamais vous placer entre la torche et les câbles de masse. Acheminez tous les câbles sur le

même côté de votre corps.

D. Branchez le câble de masse à la pièce à traiter le plus près possible de la section à souder.

E. Veillez à garder la source d’alimentation pour le soudage et les câbles à une distance appropriée

de votre corps.

1-2 INSTRUCTIONS DE SÉCURITÉ 0-5399FR

iCNC PERFORMANCE

LES VAPEURS ET LES GAZ -- peuvent causer un malaise ou des dommages corporels, plus particulièrement dans les espaces restreints. Ne respirez pas les vapeurs et les gaz. Le gaz de protection risque de causer l’asphyxie.

Par conséquent :

1. Assurez en permanence une ventilation adéquate dans l’aire de travail en maintenant une ventilation

naturelle ou à l’aide de moyens mécanique. N’effectuez jamais de travaux de soudage, de coupage

ou de gougeage sur des matériaux tels que l’acier galvanisé, l’acier inoxydable, le cuivre, le zinc, le

plomb, le berylliym ou le cadmium en l’absence de moyens mécaniques de ventilation efficaces. Ne

respirez pas les vapeurs de ces matériaux.

2. N’effectuez jamais de travaux à proximité d’une opération de dégraissage ou de pulvérisation. Lorsque

la chaleur ou le rayonnement de l’arc entre en contact avec les vapeurs d’hydrocarbure chloré, ceci

peut déclencher la formation de phosgène ou d’autres gaz irritants, tous extrêmement toxiques.

3. Une irritation momentanée des yeux, du nez ou de la gorge au cours d’une opération indique que

la ventilation n’est pas adéquate. Cessez votre travail afin de prendre les mesures nécessaires pour

améliorer la ventilation dans l’aire de travail. Ne poursuivez pas l’opération si le malaise persiste.

4. Consultez ANSI/ASC Standard Z49.1 (à la page suivante) pour des recommandations spécifiques

concernant la ventilation.

5. AVERTISSEMENT : Ce produitcontient des produits chimiques, notamment du plomb, reconnu par

l’Étatde la Californie pour causerdes malformations congénitaleset d’autresdommages touchant le

système reproductif.

MANIPULATION DES CYLINDRES -- La manipulation d’un cylindre, sans observer les précautions

nécessaires, peut produire des fissures et un échappement dangereux des gaz. Une brisure soudaine

du cylindre, de la soupape ou du dispositif de surpression peut causer des blessures graves ou

mortelles. Par conséquent :

Se laver les mainsaprès manipulation.

1. Utilisez toujours le gaz prévu pour une opération et le détendeur approprié conçu pour utilisation sur

les cylindres de gaz comprimé. N’utilisez jamais d’adaptateur. Maintenez en bon état les tuyaux et

les raccords. Observez les instructions d’opération du fabricant pour assembler le détendeur sur un

cylindre de gaz comprimé.

2. Fixez les cylindres dans une position verticale, à l’aide d’une chaîne ou une sangle, sur un chariot

manuel, un châssis de roulement, un banc, un mur, une colonne ou un support convenable. Ne fixez

jamais un cylindre à un poste de travail ou toute autre dispositif faisant partie d’un circuit électrique.

3. Lorsque les cylindres ne servent pas, gardez les soupapes fermées. Si le détendeur n’est pas branché,

assurez-vous que le bouchon de protection de la soupape est bien en place. Fixez et déplacez les

cylindres à l’aide d’un chariot manuel approprié. Toujours manipuler les cylindres avec soin.

4. Placez les cylindres à une distance appropriée de toute source de chaleur, des étincelles et des flammes.

Ne jamais amorcer l’arc sur un cylindre.

5. Pour de l’information supplémentaire, consultez CGA Standard P-1, “Precautions for Safe Handling of

Compressed Gases in Cylinders”, mis à votre disposition par le Compressed Gas Association, 1235

Jefferson Davis Highway, Arlington, VA 22202.

ENTRETIEN DE L’ÉQUIPEMENT -- Un équipement entretenu de façon défectueuse ou inadéquate peut

causer des blessures graves ou mortelles. Par conséquent :

1. Efforcez-vous de toujours confier les tâches d’installation, de dépannage et d’entretien à un personnel

qualifié. N’effectuez aucune réparation électrique à moins d’être qualifié à cet effet.

2. Avant de procéder à une tâche d’entretien à l’intérieur de la source d’alimentation, débranchez l’alimentation électrique.

3. Maintenez les câbles, les fils de mise à la terre, les branchements, le cordon d’alimentation et la source

d’alimentation en bon état. N’utilisez jamais un équipement s’il présente une défectuosité quelconque.

0-5399FR INSTRUCTIONS DE SÉCURITÉ 1-3

iCNC PERFORMANCE

DANGER

ATTENTION

AVERTISSEMENT

ATTENTION

4. N’utilisez pas l’équipement de façon abusive. Gardez l’équipement à l’écart de toute source de chaleur,

notamment des fours, de l’humidité, des flaques d’eau, de l’huile ou de la graisse, des atmosphères

corrosives et des intempéries.

5. Laissez en place tous les dispositifs de sécurité et tous les panneaux de la console et maintenez-les

en bon état.

6. Utilisez l’équipement conformément à son usage prévu et n’effectuez aucune modification.

INFORMATIONS SUPPLÉMENTAIRES RELATI VES À LA SÉCURITÉ -- Pour obtenir de l’information

supplémentaire sur les règles de sécurité à observer pour l’équipement de soudage à l’arc électrique

et le coupage, demandez un exemplaire du livret “Precautions and Safe Practices for Arc Welding,

Cutting and Gouging”, Form 52-529.

Les publications suivantes sont également recommandées et mises à votre disposition par l’American Welding

Society, 550 N.W. LeJuene Road, Miami, FL 33126 :

1. ANSI/ASC Z49.1 - “Safety in Welding and Cutting”.

2. AWS C5.1 - “Recommended Practices for Plasma Arc Welding”.

3. AWS C5.2 - “Recommended Practices for Plasma Arc Cutting”.

4. AWS C5.3 - “Recommended Practices for Air Carbon Arc Gouging and Cutting”.

5. AWS C5.5 - “Recommended Practices for Gas Tungsten Arc Welding“.

6. AWS C5.6 - “Recommended Practices for Gas Metal Arc Welding”.

7. AWS SP - “Safe Practices” - Reprint, Welding Handbook.

8. ANSI/AWS F4.1, “Recommended Safe Practices for Welding and Cutting of Containers That Have

Held Hazardous Substances.”

9. CSA Standard - W117.2 = Safety in Welding, Cutting and Allied Processes.

SIGNIFICATION DES SYMBOLES - Ce symbole, utilisé partout dans ce manuel, signie “Attention” ! Soyez

vigilant ! Votre sécurité est en jeu.

Signie un danger immédiat. La situation peut entraîner des blessures graves ou

mortelles.

Signie un danger potentiel qui peut entraîner des blessures graves ou

mortelles.

Signie un danger qui peut entraîner des blessures corporelles mineures.

Classe de protection de l’enveloppe

L’indice de protection (codification IP) indique la classe de protection de l’enveloppe, c’est-à-dire, le degré de

protection contre les corps solides étrangers ou l’eau. L’enveloppe protège contre le toucher, la pénétration

d’objets solides dont le diamètre dépasse 12 mm et contre l’eau pulvérisée à un angle de jusqu’à 60 degrés

de la verticale. Les équipements portant la marque IP21S peuvent être entreposés à l’extérieur, mais ne sont

pas conçus pour être utilisés à l’extérieur pendant une précipitation à moins d’être à l’abri.

Ce produit a été conçu pour la découpe au plasma seulement. Toute autre

utilisation pourrait causer des blessures et/ou endommager l’appareil.

1-4 INSTRUCTIONS DE SÉCURITÉ 0-5399FR

iCNC PERFORMANCE

ATTENTION

15

ATTENTION

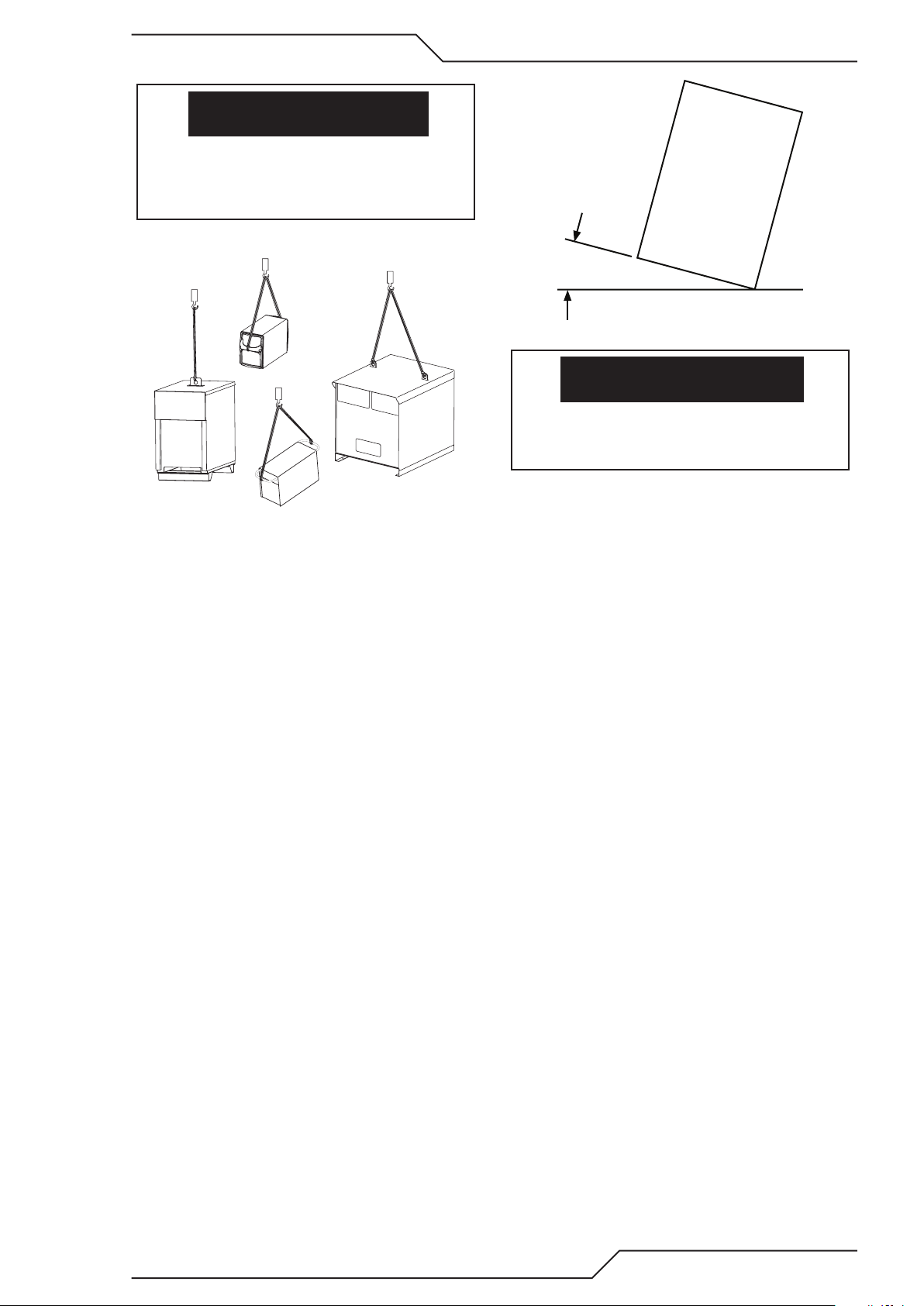

L’équipement pourrait basculer s’il est placé sur une

surface dont la pente dépasse 15°. Vous pourriez

vous blesser ou endommager l’équipement de façon

importante.

°

Art# A-12726

Soulevez à l’aide de la méthode et des points d’attache

illustrés an d’éviter de vous blesser ou d’endommager

l’équipement.

Art# A-12736

0-5399FR INSTRUCTIONS DE SÉCURITÉ 1-5

iCNC PERFORMANCE

Cette page est intentionnellement laissée vierge.

1-6 INSTRUCTIONS DE SÉCURITÉ 0-5399FR

iCNC Performance

!

SECTION 2 : SPÉCIFICATIONS

2.1 Description du système

L’iCNC Performance est conçu pour le contrôle de coupe de forme. L’iCNC Performance contient un contrôle de commande,

un E/S, une interface utilisateur et un contrôle de hauteur de commande, assemblés dans un seul dispositif. Ces unités ne

peuvent pas être réparées sur place. Une ouverture non autorisée de l’unité annulera la garantie.

2.2 Spécifications

Processeur 2, Intel (processeur secondaire pour le mouvement et le E/S)

Système d’exploitation Windows 7 intégré

Ram 2GB

Ports ethernet 1 RJ-45 et 1 WLAN

Ports USB 2, 1 sur la paroi arrière (USB 2.0) + 1 sur la porte (USB 2.0)

Ports série 1 port RS-422/485 sur d-sub 9 broches

Disque dur 120 GB SATA SSD

Console d’exploitation Total de 35 boutons et un potentiomètre numérique

Écran 15” avec écran tactile (résistant)

Nombre d’E/S 20 sorties et 16 entrées

Type E/S Sorties et entrées mises à la terre

Axes disponibles 1-2 Y, 1 X, 1 Z en option (iHC)

Interface par défaut des entraînements Signal de vitesse analogique +-10 V, pas/direction (commande à 2 axes), entrées incrémen-

tielles de l’encodeur

Contrôle de hauteur plasma intégré Contrôle de hauteur iHC en option

Tension de l’alimentation d’entrée du

CNC (amp)

Dispositif de protection CNC Fusible automatique

24 V c.c (5 A), avec iHC 24 V c.c 6 A en option.

!

ATTENTION

Consulter les détails techniques complets dans le manuel d’entretien 0-5401.

AVERTISSEMENT

N’utilisez ou ne révisez pas l’appareil sans avoir suivi une formation appropriée.

0-5399FR SPÉCIFICATIONS 2-1

iCNC Performance

Cette page est intentionnellement laissée vierge.

2-2 SPÉCIFICATIONS 0-5399FR

iCNC Performance

SECTION 3 : FONCTIONNEMENT

3.1 Aperçu de l’écran principal

L’écran principal est divisé en trois parties.

• Info (Statut système)

• Coupe ProMotion – Aperçu de la tâche suivante

• Tâche actuelle

0-5399FR FONCTIONNEMENT 3-1

iCNC Performance

3.1.1 Info (Statut système)

Est situé en haut de l’écran. L’écran d’information affiche les informations système et est utilisé pour les diagnostics et le dépannage.

• IPM vitesse (ou métrique) indique la vitesse de la machine.

• Les relevés X et Y indiquent la position absolue de l’outil de coupe.

• Barre de vitesse en %. Ceci est directement interfacé avec le Potentiomètre de vitesse et se reflétera dans la Configuration de la

vitesse pot.

• Indicateur de direction d’avance continue. Contrôle et affiche quelle touche de direction/d’avance continue est pressée.

• Panneau de commande – Interface avec 9 boutons poussoirs. Contrôle quel bouton est pressé ou activé.

• Système en cours d’exécution – Indique que la seconde UC est activée et fonctionne correctement.

3.1.2 Coupe ProMotion – Tâche suivante

Situé du côté gauche de l’écran, l’écran Coupe Promotion sert de point de départ pour naviguer entre les différents écrans.

3-2 FONCTIONNEMENT 0-5399FR

iCNC Performance

Ouvre la fenêtre de sélection du processus.

La sélection du bouton Programme ouvrira la sélection dans la Bibliothèque de formes macro ou télécharger dans

ProMotion Nest.

Le bouton Plaque ouvre la fenêtre d’alignement de la plaque.

Le bouton Zoom ouvre la fenêtre zoom. Ceci vous permet de mieux voir les pièces.

Ouvre la boîte de dialogue de l’écran avance continue. Les fonctions telles que Diriger la machine

vers et Coupe rip sont situées sous la boîte de dialogue d’avance continue.

La sélection du bouton Agir vous permettra de lancer une marche d’essai du programme, sélectionner manuel sur le

panneau et les options pour ouvrir la barre du menu sur l’Écran Promotion Cut - Tâche suivante.

0-5399FR FONCTIONNEMENT 3-3

iCNC Performance

3.1.3 Tâche actuelle

Situé du côté droit de l’écran, la fenêtre Tâche actuelle affiche la tâche de coupe en cours, avec suivi en temps réel.

Normalement grisé. Activé lorsqu’un programme de coupe est arrêté en appuyant sur le bouton Torche Marche/Arrêt

ou le bouton Arrêt-Recul situé sur le panneau avant du contrôleur. La sélection d’Annuler programme achèvera la coupe de la tâche en

cours ou la marche d’essai.

Normalement grisé, il s’active lorsqu’un programme de coupe est arrêté et lorsque le bouton Mode manuel est sélectionné. Lors de la confirmation de l’adaptation d’un programme sur une plaque, ex. en mode Marche d’essai, il repositionnera le programme à la même distance que le mouvement de la torche.

Normalement grisé. Activé lorsqu’un programme en cours est arrêté et que le bouton Manual Mode est

sélectionné. La sélection de Récupération cheminement coupe redémarrera le cycle de perçage au point où la torche se trouve et retournera au cheminement du programme d’origine.

La sélection du bouton Réajuster paramètres de coupe permettra à l’opérateur de changer

certains paramètres ex. vitesses de coupe, vitesse/temps de ralenti et délais, au programme de coupe pendant l’exécution. Ceci éliminera

le besoin d’arrêter la machine pour faire ces changements.

Réactualisez l’écran de la tâche actuelle.

La sélection de l’aperçu de la Tâche suivante transférera le programme suivant depuis l’écran Aperçu de la tâche

suivante sans activer la séquence de coupe. Ceci est grisé pendant la coupe.

La sélection de la vue piste pendant la coupe agrandira le cheminement de coupe.

3-4 FONCTIONNEMENT 0-5399FR

iCNC Performance

La boîte Recoupe permet de suspendre et d’enregistrer une tâche en cours et de redémarrer une tâche

enregistrée.

• Annuler - Annuler toute fonction sélectionnée dans la case Nouvelle coupe

• Afficher nouveau point de départ – La sélection de cette fonction permet à l’utilisateur de pointer le point de perçage qui démarrera la coupe. Les pièces avant la sélection seront ignorées.

• Redémarrer - Après la localisation d’un nouveau point de perçage, sélectionnez Redémarrer pour démarrer le cycle de coupe

• Zoom – Permet de localiser plus facilement le point de perçage sur un emboîtement en zoomant sur une pièce

• Enregistrer tâche – Enregistrera le programme existant suspendu dans un fichier temporaire

• Recharger une tâche enregistrée – Rouvre le programme sauvegardé suspendu à partir d’un fichier temporaire

0-5399FR FONCTIONNEMENT 3-5

iCNC Performance

3.2 Sélection de processus / Plasma et gaz

1

8

2

5

3

6

4

7

Sur cette fenêtre, vous pouvez sélectionner le processus utilisé pour couper, ou modifier les processus existants.

1. Cliquez sur Gaz pour ouvrir la sélection de réglage des paramètres de gaz.

2. Cliquez sur Plasma pour ouvrir la fenêtre de processus plasma.

3. Paramètres ouvre des réglages communs comme décalage outil, vitesse rapide etc.

4. Réduit la fenêtre.

5. Affiche le matériau. S’il y a plus d’un matériau, vous pouvez changer de matériau.

6. Sélectionnez l’épaisseur

7. Applique le processus sélectionné et applique tous les paramètres de découpe.

8. Vous permet de modifier le processus sélectionné.

REMARQUE !

En savoir plus au point «3.14 Fonctions de sélection de processus avancé» à la page

3-20.

3-6 FONCTIONNEMENT 0-5399FR

iCNC Performance

3.2.1 Configuration plasma

La définition des zones dans l’onglet Processus de coupe est au bas de l’Écran thermique.

1

2

3

4

1. Utilisez les zones déroulantes pour sélectionner le matériau et l’épaisseur à couper.

2. Les processus de coupe disponibles pour le matériau et l’épaisseur sélectionnés s’afficheront avec des informations indiquant quel

processus est « B » pour une meilleure qualité de coupe. « F » à la vitesse de coupe la plus rapide. « R » utilise les consommables

robotiques pour le biseautage. « M » indique l’épaisseur de perçage maximale. Sélectionnez le processus désiré en cliquant sur le

numéro du Processus de coupe et en cliquant sur le bouton « Appliquer ». Lorsque « Processus actuel » est égal à « Processus

sélectionné » le plasma est prêt pour la coupe. Si le message rouge «Plasma pas prêt» apparaît, vérifiez que le plasma est activé

à l’aide du commutateur correspondant sur le panneau iCNC.

3. Cette zone affiche le consommable à utiliser pour le processus sélectionné. Cliquez sur « Afficher l’image » pour afficher une

image des consommables.

4. Cette zone affiche le courant de coupe et les pressions de gaz qui seront utilisés pour le processus de coupe sélectionné.

0-5399FR FONCTIONNEMENT 3-7

iCNC Performance

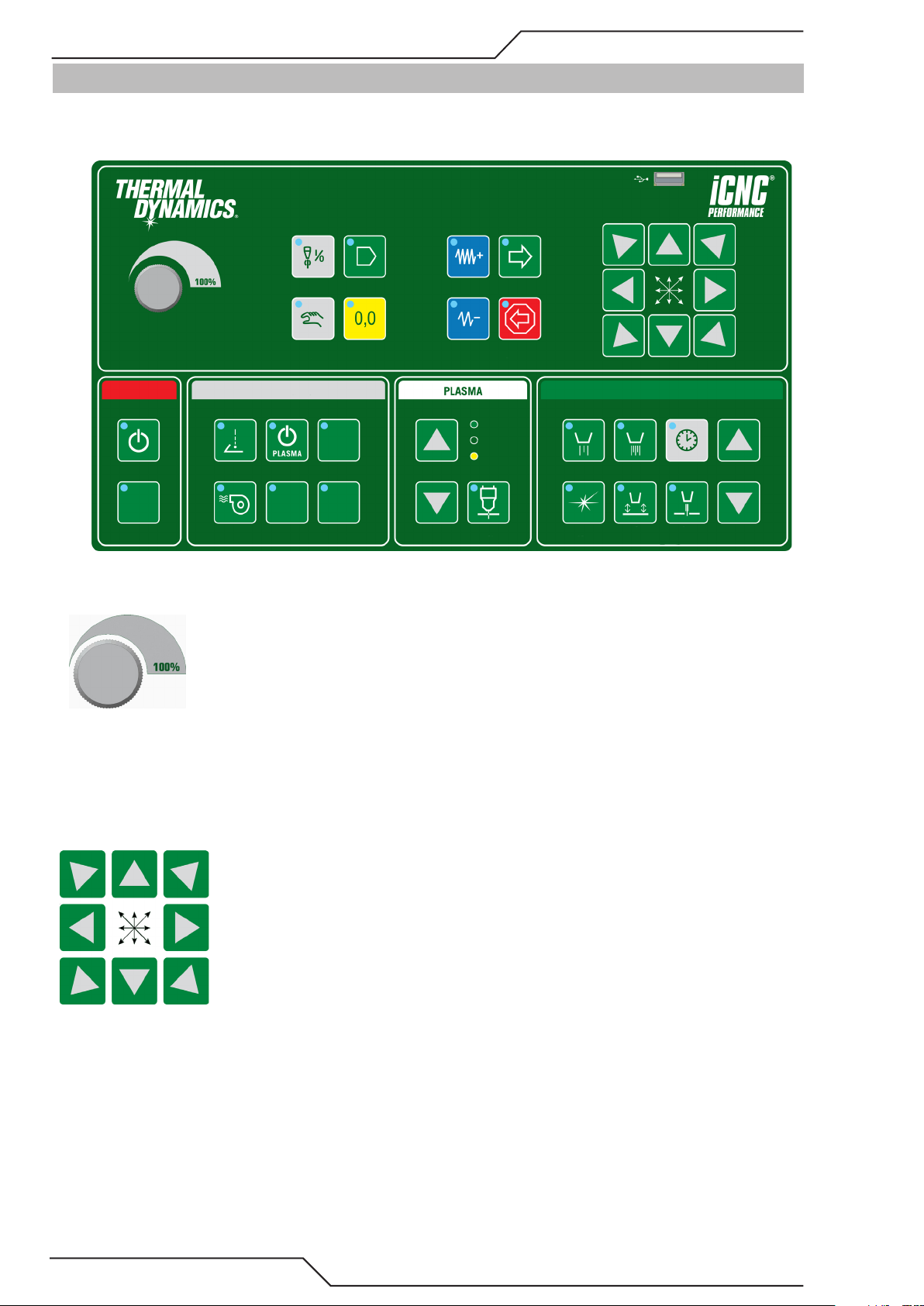

3.3 Boutons du panneau avant

Le panneau de commande iCNC Performance se trouve en-dessous de l’écran graphique LCD. Les principales fonctionnalités

de mouvement et de coupe sont initialisées à l’aide de ce panneau de commande.

VITESSE

TORCHE

MARCHE/ARRÊT

DÉMARRAGE

PROGRAMME

HAUTE

DÉPLACEMENT

AVANT

MARCHE / ARRÊT

ACTIVATION DE

L'ENTRAÎNEMENT

ACTIVATION DE

L'ENTRAÎNEMENT

POINTEUR PLASMA HAUTAUX 1MARCHE

CONTRE-

TIRAGE

MODE

MANUEL

ZÉRO

VITESSE

BASSE

BAS PLASMAAUX 2 AUX 3

MARCHEMARCHE

ARRÊT

AUTO

ARRÊT

RECUL

PRÉ-

PRÉ-CHAUFFAGE

CHAUFFAGE

ALLUM HAUTEUR

INTENSE

AUTO

CHALUMEAUAUXILIAIRE

MINUTEUR

OXYGÈNE

DE COUPE

HAUT

BAS

3.3.1 Potentiomètre de vitesse

Tourner le potentiomètre dans le sens contraire des aiguilles d’une montre réduit la vitesse actuelle par rapport à la vitesse programmée.

Ce potentiomètre est uniquement utilisé dans des cas particuliers, comme un ralentissement temporaire de la vitesse de coupe. Régler

le cadrant sous les 100 % entraîne l’activation du signal Maintien / Coin de la torche, qui bloque la commande de hauteur de torche

automatique à cette hauteur. Dans la plupart des cas, le potentiomètre de vitesse est réglé à 100 % dans le sens horaire.

3.3.2 Touches de direction d’avance continue

Le MODE MANUEL doit être activé avant d’utiliser la fonction d’avance continue. Appuyez et maintenez le bouton directionnel et la

machine se déplacera dans cette direction. Relâcher le bouton fera s’arrêter la machine. Lorsque vous appuyez et maintenez enfoncés

deux boutons directionnels proches, les deux axes bougeront de 45° simultanément.

3-8 FONCTIONNEMENT 0-5399FR

iCNC Performance

3.3.3 Bouton mode manuel

Une pression sur le bouton MODE MANUEL active la capacité d’avance continue et de repositionnement de la machine.

ATTENTION

!

3.3.4 Bouton Zéro

Réinitialise les compteurs X & Y à ZÉRO après la localisation d’un nouveau point de départ sur la table en utilisant les touches de

fonction d’avance continue.

CONSEIL : Appuyer sur le bouton Zéro désactive automatiquement le bouton Mode manuel, si celui-ci était activé.

Une nouvelle pression sur le bouton MODE MANUEL désactivera le mode manuel

et demandera si vous voulez replacer la machine à la dernière position connue.

3.3.5 Bouton de démarrage

Envoie le programme de coupe de l’écran « aperçu de la tâche suivante » à l’écran « tâche actuelle » à exécuter et lance la séquence du

cycle de coupe. Le bouton DÉMARRER s’allume et reste allumé pendant toute la durée de l’exécution du programme. Aucun problème

ne peut être transféré à l’écran de la tâche actuelle si le bouton DÉMARRER est activé.

CONSEIL : Si ce bouton est pressé pendant un délai programmé, le délai se termine d’un coup sans mémoriser le temps de délai

écoulé dans les paramètres de coupe.

3.3.6 Bouton Torche MARCHE/ARRÊT

Une pression sur le bouton TORCHE MARCHE / ARRÊT lorsque le mode manuel est activé, démarrera manuellement ou arrêtera le

processus de coupe.

ATTENTION

Lorsque le bouton démarrer est activé et que la séquence de coupe est initiée, le bouton TORCHE

!

MARCHE/ARRÊT s’allume automatiquement indiquant que la torche est activée et que la séquence

de démarrage a commencé. Lorsque le programme se termine, la lampe s’éteint automatiquement

indiquant la fin de la coupe. Si le bouton TORCHE MARCHE/ARRÊT est pressé et relâché pendant le

processus de coupe, le mouvement de la machine et la coupe s’interrompent. Une nouvelle pression sur

ce bouton démarre le déplacement de la machine et la séquence de coupe avec les délais programmés.

CONSEIL : Vous ne pouvez pas utiliser le bouton TORCHE MARCHE/ARRÊT pour la coupe manuelle, par exemple pour les lignes

de chute. Avec le bouton manuel sur on, appuyez sur TORCHE MARCHE pour enclencher la séquence de perçage. Immédiatement

après avoir appuyé sur TORCHE, vous pouvez appuyer sur l’un des boutons de direction, la machine ne se déplacera pas tant que la

séquence de perçage ne sera pas terminée.

0-5399FR FONCTIONNEMENT 3-9

iCNC Performance

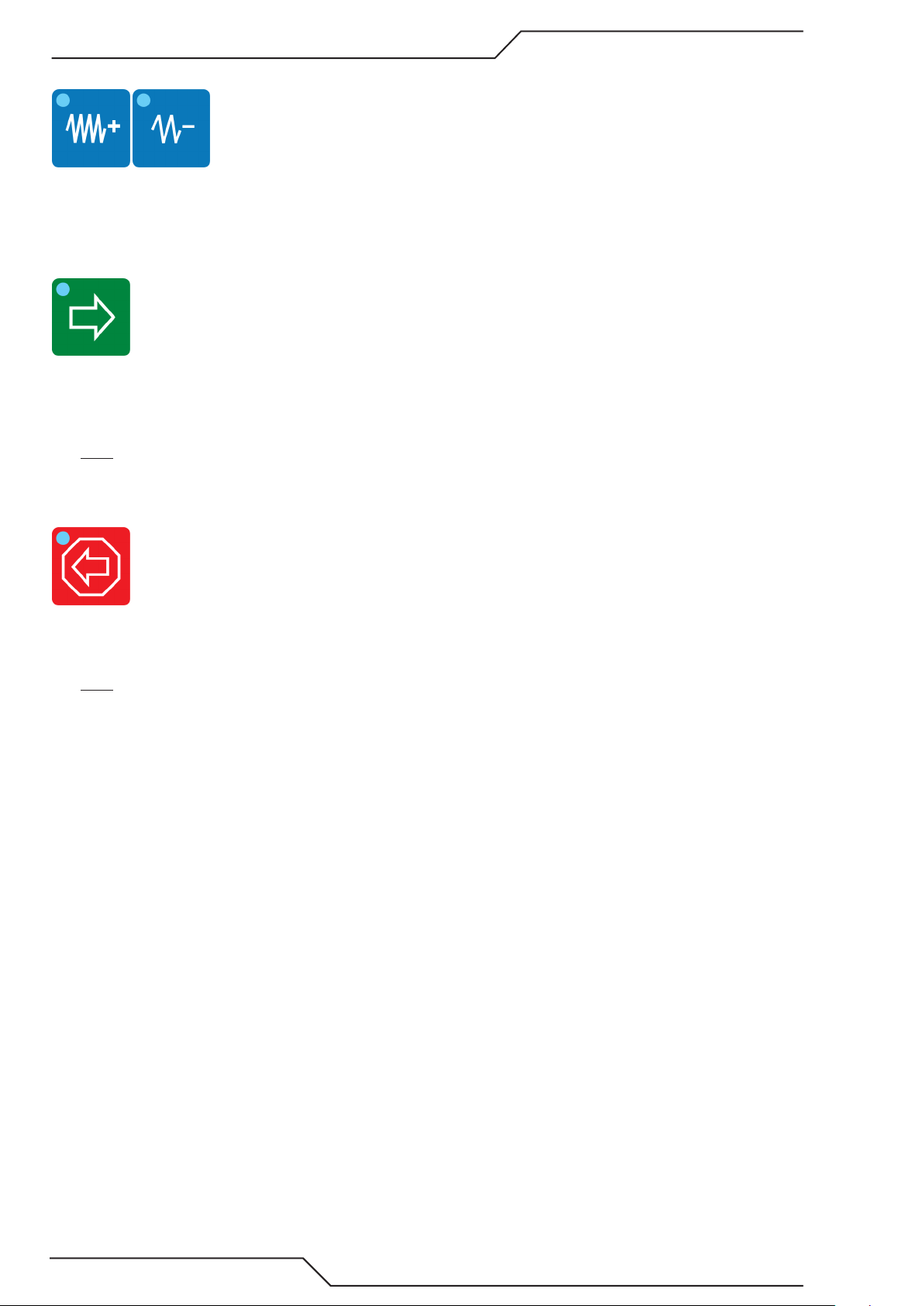

3.3.8 Boutons Vitesse haute et Vitesse basse

Les poussées courtes augmentent ou réduisent la vitesse actuelle et définie dans les petits pas. Une pression prolongée modifie les

vitesses de façon plus rapide. Les boutons-poussoirs s’allumeront pendant l’accélération et la décélération de coin automatiques

respectivement.

3.3.9 Bouton Déplacement avant

Le bouton AVANCER s’allume lorsqu’un programme est en cours d’exécution. Une pression sur le bouton Marche/Arrêt torche arrêtera la machine et le bouton Avance se désactivera. À ce point, appuyer sur le bouton AVANCE déclenche le mouvement avant de la

machine suivant le tracé programmé, sans effectuer de découpe. Une nouvelle pression sur le bouton AVANCE arrêtera le mouvement

de la machine.

CONSEIL : Tournez le potentiomètre de vitesse dans le sens antihoraire lorsque vous utilisez la fonction Déplacement avant pour

contrôler le mouvement avec plus de précision.

3.3.10 Bouton Arrêt / Secours

Appuyez et relâchez le bouton ARRÊT RECUL une fois pendant le processus de coupe pour arrêter la séquence de coupe et arrêter le

déplacement de la machine. Appuyez et relâchez à nouveau le bouton ARRÊT RECUL pour faire bouger la machine dans le sens inverse

ou reculer sur le cheminement. Une nouvelle pression sur le bouton ARRÊT RECUL arrêtera le déplacement.

CONSEIL : Les boutons Arrêt-Recul et Torche marche/arrêt fonctionnent de façon identique lorsqu’un programme de coupe est en

cours. Une pression sur les deux boutons arrête la coupe.

3-10 FONCTIONNEMENT 0-5399FR

iCNC Performance

!

3.4 Descriptions et fonctions du bouton MARCHE/ARRÊT

ATTENTION

La plupart des boutons ont deux fonctions, les différentes LED de couleur indiquent leur

!

MARCHE / ARRÊT

3.4.1 Commutateur d’alimentation d’entrée

Appuyez sur le bouton et gardez-le enfoncé pendant cinq secondes pour mettre le CNC sous tension.

La seule manière de mettre hors tension est d’utiliser les fenêtres d’arrêt. Ceci coupera toute l’alimentation dans le contrôleur.

3.4.2 Commutateur d’entraînement

état. Lorsque vous appuyez sur un bouton, la fonction est basculée sur MARCHE/ARRÊT

et lorsque vous gardez le doigt sur le bouton pendant 3 secondes la fonction bascule sur

AUTO. La LED verte indique un état MARCHE, et la LED verte indique un état AUTO. Si les

deux LED sont éteintes, l’appareil est éteint.

ACTIVATION DE

L'ENTRAÎNEMENT

• MARCHE activera le servo et permettra à la machine de bouger.

• ARRÊT empêchera la machine de bouger.

CONSEIL : lorsque la LED d’activation de l’entraînement devient verte, les entraînements sont activés. Lorsque le voyant est orange,

le bouton a été pressé mais que le logiciel limite la sortie à activer.

3.5 Descriptions et fonctions du bouton auxiliaire

ATTENTION

La plupart des boutons ont deux fonctions et les différentes LED de couleur indiquent leur

état. Lorsque vous appuyez sur un bouton, la fonction est basculée sur MARCHE/ARRÊT

et lorsque vous gardez le doigt sur le bouton pendant 3 secondes la fonction bascule sur

AUTO. La LED verte indique un état MARCHE, et la LED verte indique un état AUTO. Si les

deux LED sont éteintes, l’appareil est éteint.

AUXILIAIRE

3.5.1 Pointeur

• La position MARCHE activera la sortie du Pointeur.

• La position ARRÊT empêchera l’activation de la sortie du Pointeur.

3.5.2 Plasma MARCHE/ARRÊT

• La position MARCHE activera l’alimentation électrique du plasma.

• La position ARRÊT coupera l’alimentation électrique du plasma.

0-5399FR FONCTIONNEMENT 3-11

iCNC Performance

!

3.5.3 AUX 1-3 Marche/Arrêt/Auto

• La position MARCHE activera le dispositif auxiliaire, par exemple, la table à eau.

• La position AUTO active le dispositif auxiliaire, par exemple la table à eau lorsqu’un programme de coupe est actif.

• OFF position will turn off the auxiliary device, example water table).

3.5.4 Contre-tirage Marche/Arrêt/Auto

• La position MARCHE activera l’extracteur de fumée.

• La position AUTO active l’extracteur de fumée lorsqu’un programme de coupe est actif.

• La position ARRÊT arrêtera l’extracteur de fumée.

3.6 Descriptions et fonctions du bouton Plasma

ATTENTION

La plupart des boutons ont deux fonctions et les différentes LED de couleur indiquent leur état. Lorsque

vous appuyez sur un bouton, la fonction est basculée sur MARCHE/ARRÊT et lorsque vous gardez le doigt

sur le bouton pendant 3 secondes la fonction bascule sur AUTO. La LED verte indique un état MARCHE,

et la LED verte indique un état AUTO. Si les deux LED sont éteintes, l’appareil est éteint

3.6.1 Haut / Bas

• Le bouton Haut / Bas déplacera la torche plasma vers le Haut/Bas.

3.6.2 Plasma Marche/Arrêt/Auto

• La position MARCHE activera la sortie du démarrage plasma.

• La position AUTO active la sortie du démarrage plasma lorsqu’un programme de coupe est actif.

• La position ARRÊT coupera la sortie de démarrage du plasma.

3-12 FONCTIONNEMENT 0-5399FR

iCNC Performance

3.7 Descriptions et fonctions du bouton Chalumeau

ATTENTION

La plupart des boutons ont deux fonctions et les différentes LED de couleur indiquent leur

!

3.7.1 Préchauffage Marche/Arrêt/Auto

Ce commutateur gère les gaz de préchauffage bas du chalumeau.

• La position MARCHE ouvrira l’électrovanne de préchauffage bas.

• Arrêtez les gaz en appuyant sur le bouton une fois.

• La position AUTO permet au programme de coupe d’ouvrir le solénoïde de Préchauffage élevé si nécessaire.

• La position ARRÊT empêchera un programme de coupe d’ouvrir l’électrovanne de préchauffage

état. Lorsque vous appuyez sur un bouton, la fonction est basculée sur MARCHE/ARRÊT

et lorsque vous gardez le doigt sur le bouton pendant 3 secondes la fonction bascule sur

AUTO. La LED verte indique un état MARCHE, et la LED verte indique un état AUTO. Si les

deux LED sont éteintes, l’appareil est éteint.

CHALUMEAU

3.7.2 Préchauffage intense Marche/Arrêt/Auto

Ce commutateur gère les gaz de préchauffage élevés du chalumeau.

• La position MARCHE ouvrira l’électrovanne de préchauffage haut.

• Arrêtez les gaz en appuyant sur le bouton une fois.

• La position AUTO permet au programme de coupe d’ouvrir le solénoïde de Préchauffage élevé si nécessaire.

• La position ARRÊT empêchera le programme de coupe d’ouvrir l’électrovanne de préchauffage haute.

3.7.3 Enregistrer Temps

ENREGISTRER TEMPS

Le bouton s’allume lors de chaque délai de démarrage ou d’arrêt du processus de découpe. Dans un même temps, un compteur affiché

à l’écran indique le compte à rebours des secondes restantes pour le délai actuel.

Si ce bouton est pressé lors d’un délai programmé, le délai s’interrompt. Le système mémorise la durée interrompue du délai et utilisera

cette nouvelle durée de délai aux prochains perçages.

3.7.4 Haut/Bas

• Le bouton Haut / Bas déplacera la torche du chalumeau vers le Haut/Bas

0-5399FR FONCTIONNEMENT 3-13

iCNC Performance

3.7.5 Allumage Marche/Arrêt/Auto

• La position MARCHE activera l’allumeur.

• La position AUTO permet au programme de coupe d’activer l’allumage si nécessaire.

• La position ARRÊT empêchera le programme de coupe d’activer l’allumeur.

3.7.6 Hauteur automatique Marche/Arrêt/Auto

• La position MARCHE activera la détection de hauteur capacitive.

• La position AUTO permet au programme de coupe d’activer la détection de hauteur capacitive si nécessaire.

• La position ARRÊT empêchera le programme de coupe d’activer la détection de hauteur capacitive.

3.7.7 Oxygène de coupe Marche/Arrêt/Auto

• La position MARCHE ouvrira le solénoïde de coupure d’oxygène

• La position AUTO permet au programme de coupe d’ouvrir le solénoïde d’oxygène de coupe si nécessaire.

• La position ARRÊT empêchera le programme de coupe d’ouvrir l’électrovanne d’oxygène de coupe.

3.8 Procédure de démarrage

Mettez le système sous tension en appuyant sur le bouton d’alimentation situé à l’extrême gauche de l’unité pendant 5 secondes. Lors de

la mise sous tension, l’iCNC Performance met environ 1 à 2 minutes pour effectuer les diagnostics internes et démarrer complètement.

Après un démarrage complet, la page Promotion Work Screen, contenant les éléments Coupe Promotion, Prévisualiser la prochaine tâche

et Tâche actuelle ainsi que des informations (Statut Système) s’affiche à l’écran. De plus, le bouton jaune Zéro se met à clignoter. Ceci

s’arrêtera automatiquement.

CONSEIL : Le bouton Zéro clignotant indique que le deuxième CPU (utilisé pour le mouvement de la machine) a démarré correctement. Le

bouton Zéro clignote 41 fois.

Activez l’entraînement pour activer les entraînements. La boîte de dialogue DÉMARRER PROCÉDURE RETOUR POSITION DE DÉPART peut

s’afficher.

3.8.1. Arrêt / Mise hors tension

Après avoir identifié une position de retour au départ sûre, désactivez les entraînements en basculant le commutateur d’entraînement

en position ARRÊT. Arrêtez le contrôleur en employant la méthode d’arrêt Windows normale. Cliquez sur Démarrer (coin inférieur

gauche) sur la barre des tâches de la Fenêtre, puis cliquez sur Éteindre.

Après que le contrôleur a effectué une procédure complète de fermeture graduelle, celui-ci s’éteint.

CONSEIL : Si possible, positionner la machine à proximité des commutateurs de retour en position de départ permet d’effectuer

rapidement et facilement le Retour en position de départ de la machine lorsque l’iCNC® XT est alimenté à nouveau.

3-14 FONCTIONNEMENT 0-5399FR

iCNC Performance

3.9 Procédure de retour en position de départ

Lors du démarrage initial, le système iCNC Performance pourrait afficher une fenêtre de dialogue de Démarrage de procédure de retour

en position de départ. Si vous sélectionnez Oui, la machine localisera automatiquement le la position de départ zéro absolu. Par défaut,

cela est configuré normalement dans le coin inférieur gauche de la table de découpe, mais cela peut être également sélectionné dans les

paramètres de Configuration. Si vous sélectionnez Non, la boîte de dialogue disparaît et aucun mouvement n’est exécuté.

3.10 Avance continuence continue

Lorsque le bouton Avance continue est sélectionné, la boîte de dialogue Avance continue s’affiche.

Vous pouvez uniquement utiliser l’outil Avance continue lorsqu’un programme de coupe n’est pas en cours d’exécution et que le contrôleur

n’est pas en mode Manuel. Utilisez cet outil pour entraîner la machine à une position (X,Y) ou pour entraîner une distance (X,Y) depuis la

position actuelle. Le pilotage est en général effectué à une vitesse rapide. Il est également possible de découper avec cet outil si la case

Coupe rip est cochée.

Si « Utilisation de la rotation de programme » est coché, les coordonnées vers lesquelles vous pilotez l’appareil sont corrigées en fonction

de la rotation de programme. La rotation du programme est définie dans l’écran de vue rapide des paramètres.

0-5399FR FONCTIONNEMENT 3-15

iCNC Performance

Décalages

S’il est nécessaire de parcourir régulièrement la même distance (par ex. la torche plasma à la position où se trouvait la torche à gaz), il

peut être utile de sauvegarder ces distances en tant que décalages par défaut (décalage 1 et 2). De cette façon, vous pouvez entraîner le

décalage par défaut en cliquant simplement sur un bouton.

Tables

Il est possible de définir différentes positions de départ. Ceux-ci peuvent être utilisés pour définir les positions de départ des différentes

plaques sur la table de coupe ou des différentes tables de coupe. Sélectionnez le Numéro de la table dans la liste et cliquez sur le bouton

Entraîner vers. La machine avance jusqu’à la position de départ définie de la table sélectionnée.

Remises à zéro de programme

L’iCNC Performance sauvegarde les coordonnées des 5 derniers démarrages de programme par rapport à la position 0,0 absolue. Vous

pouvez choisir le point zéro du programme voulu dans la liste déroulante et cliquez sur entraîner à.

Réglez la position zéro absolu (position de départ) en cliquant sur le bouton Régler absolu 0,0. Cet outil est nécessaire, si les limites de

la zone de travail programmées sont utilisées. Ces limites forcent la machine à s’arrêter avant qu’elle ne cogne contre les interrupteurs

de fin de course électriques. Le réglage de la position zéro absolu peut également être automatique, lorsque la machine est entraînée à la

position prédéfinie zéro chaque fois que le contrôleur est activé. Une position en zéro absolu est également nécessaire s’il y a besoin de

configurer plusieurs positions de départ.

3.11 Vue rapide du paramètre

L’écran vue rapide des paramètres s’ouvre automatiquement lorsqu’un programme est envoyé à la coupe à partir de Promotion Nest ou

lorsque le bouton Configuration est cliqué. L’écran vue rapide permet à l’opérateur de rapidement modifier les paramètres variables communément utilisés. Il contient également des options d’alignement des plaques et de Configuration avancée.

Epaisseur de largeur

Spécifie la quantité de saignée (compensation à) qui sera appliquée au programme de coupe. Une attention particulière doit être portée

lors de la sélection de la quantité de saignée. Une valeur trop élevée peut entraîner une modification du programme, en particulier lorsque

le rayon d’un arc est inférieur à la valeur de la saignée.

Vitesse de coupe

Il s’agit de la vitesse du processus de coupe.

Rotation de programme

Toute valeur (degré) fera pivoter le programme de découpe. Lorsqu’un alignement de plaque est effectué, la rotation de la plaque asymétrique est automatiquement saisie ici. En cliquant également sur +/- 90, la pièce pivotera à un intervalle de 90 degrés. Cliquez sur la case

zéro pour réinitialiser toute valeur de rotation à zéro degré.

Démarrage IHS/Plasma

Temps mis par la torche pour aller à la hauteur d’allumage et allumer l’arc plasma. Tout temps supplémentaire sera supprimé et le prochain

délai sera appliqué (Délai de perçage).

3-16 FONCTIONNEMENT 0-5399FR

iCNC Performance

Délai de perçage

Il s’agit d’un délai de déplacement après le démarrage du perçage.

Configuration du paramètre (Plasma)

S’il est sélectionné sur l’écran Configuration avancée, le type de matériau, l’épaisseur et l’outil seront affichés ici afin de guider l’opérateur

dans la sélection du paramètre actuel.

REMARQUE !

Des boîtes de dialogue de délai additionnel ou de temps variable peuvent apparaître,

suivant si le contrôleur a été configuré par un OEM ou par l’installateur.

3.11.2 Alignement de plaque

Activer l’Alignement de plaque permet de sélectionner facilement et rapidement deux points sur le côté d’une plaque inclinée. L’exécution

de cet exercice fera automatiquement tourner une pièce ou un emboîtement de programme de la même quantité que l’angle de la plaque

afin qu’elle soit positionnée de manière précise sur la plaque, réduisant les chutes ou l’équarrissage manuel de la plaque.

Pour utiliser la caractéristique Alignement plaque, localisez un coin ou un bord de plaque et cliquez sur Configurer point 1 ici. Sélectionnez

par rapport à quelle direction le point suivant se trouve au premier emplacement, déplacez-vous au second point et cliquez sur Confirmer

point 2 ici. Ceci tournera automatiquement le programme pour correspondre à la plaque skewed

3.12 Que faire lorsque quelque chose se produit

3.12.1 Comment annuler un Programme de coupe

1. Arrêtez le déplacement de la machine et la coupe en appuyant sur le bouton TORCHE MARCHE/ARRÊT ou ARRÊT RECUL.

2. Utilisez le bouton gauche de la souris pour cliquer sur le bouton ANNULER PROGRAMME situé en haut de l’écran de la tâche

actuelle.

3. Attendez qu’une nouvelle boîte de dialogue s’ouvre et vous dise que la machine doit retourner au point 0,0. Cliquez sur OK et la

machine retourne au point 0,0 (point d’origine du programme annulé).

Si vous souhaitez terminer le programme pendant le mouvement rapide, la procédure est quasiment identique. La seule différence est que

vous arrêtez la machine en utilisant le bouton ARRÊT RECUL au lieu de TORCHE MARCHE/ARRÊT.

3.12.2 Difficultés rencontrées lors du perçage

REMARQUE !

Si le perçage échoue en Mode Plasma, la machine s’arrête.

1. Réglez la vitesse à une valeur inférieure à l’aide du bouton VITESSE si nécessaire.

2. Pilotez lentement en arrière en laissant appuyer ARRÊT RECUL et la machine inverse le parcours du programme.

3. Arrêtez le déplacement après avoir dépassé le point de perçage manqué en émettant à nouveau ARRÊT RECUL.

4. Remettez la VITESSE à 100 %.

3. Redémarrez le programme en appuyant sur AVANCER.

0-5399FR FONCTIONNEMENT 3-17

iCNC Performance

Si le perçage échoue au premier point de perçage programmé, démarrer une nouvelle séquence de perçage en appuyant sur TORCHE

MARCHE/ARRÊT.

Veuillez noter que le mouvement de recul sans coupe peut être ajusté afin que la vitesse soit automatiquement réduite.

3.12.3 Si la Découpe échoue

Si la coupe s’interrompt, par exemple à cause d’une vitesse excessive :

1. Arrêtez le déplacement et la coupe en appuyant sur TORCHE MARCHE/ARRÊT ou ARRÊT RECUL.

2. Réglez la vitesse à une valeur inférieure à l’aide du bouton VITESSE si nécessaire.

3. Pilotez lentement en arrière en laissant appuyer ARRÊT RECUL et la machine inverse son mouvement.

4. Arrêtez le déplacement en émettant ARRÊT RECUL.

3. Remettez la VITESSE à 100 %.

6. Cliquez sur le bouton RÉAJUSTER PARAMÈTRES DE COUPE sur l’écran Tâche actuelle.

7. Réajustez la vitesse de coupe à une valeur inférieure en cliquant dans la boîte et utilisez la molette de la souris pour entrer une

nouvelle valeur et cliquez sur OK.

8. Démarrez les délais de coupe et la coupe avec TORCHE MARCHE/ARRÊT. Après le délai de démarrage, le mouvement de la machine

s’enclenche automatiquement.

9. Réglez la vitesse de démarrage à l’aide du bouton VITESSE si nécessaire.

10. Lors de la coupe, la vitesse de coupe peut être facilement réajustée en appuyant sur les boutons VITESSE HAUT/BAS bleus. Chaque

brève pression augmente ou réduit la vitesse d’environ 1/2 ipm (10 mm/min).

3.12.4 Coupe manuelle

1. Appuyez et relâchez le bouton MODE MANUEL.

2. Dirigez la machine vers le point de perçage choisi en utilisant les boutons d’avance continue.

3. Appuyez et relâchez le bouton TORCHE MARCHE/ARRÊT pour démarrer le cycle de coupe.

4. Appuyez sur les boutons d’avance continue de la direction souhaitée pour démarrer le déplacement.

3. Appuyez sur TORCHE MARCHE/ARRÊT pour arrêter la coupe et relâchez le bouton AVANCE CONTINUE pour arrêter le mouvement.

6. Appuyez et relâchez le bouton ZÉRO si vous voulez rester à cet emplacement. Le MODE MANUEL se termine automatiquement.

Si vous souhaitez revenir au point où vous avez commencé le MODE MANUEL, pressez et relâchez le bouton MODE MANUEL. Le

bouton commence à clignoter et la machine retourne à ce point.

3.12.5 Coupe manuelle programmée

REMARQUE !

Le bouton MODE MANUEL doit être arrêté lors de l’utilisation de cette procédure.

Sur l’écran Coupe, il existe un bouton AVANCE CONTINUE pour la coupe manuelle programmée.

1. Pilotez la torche vers le point de perçage choisi, puis pressez et relâchez le bouton ZÉRO.

2. Ouvrez la boîte de dialogue en cliquant sur le bouton AVANCE CONTINUE. Utilisez la molette de la souris pour saisir la distance

de déplacement exacte X et Y de la machine.

3. Cochez la case Coupe rip.

4. Cliquez sur Entraîner machine. La machine démarre le cycle de coupe et avance sur le cheminement programmé. À la fin de ce

tracé, la torche s’éteint et la machine s’arrête automatiquement.

3-18 FONCTIONNEMENT 0-5399FR

iCNC Performance

3.12.6 Marche d’essai, Aucune coupe

Ceci permettra de configurer plus rapidement pour repositionner un programme sur la plaque, en éliminant le besoin de repositionner

la plaque.

1. Ouvre le programme désiré sur l’écran Tâche suivante.

2. Passez le programme de coupe à la fenêtre TÂCHE ACTUELLE en cliquant sur le bouton Aperçu de la tâche suivante

3. Appuyez et relâchez le bouton MODE MANUEL.

4. Dirigez la torche vers le point de démarrage choisi sur le programme en utilisant les boutons d’avance continue. Appuyez sur le

bouton ZÉRO.

3. Cliquez sur le bouton ACT sur l’écran de coupe et cliquez sur la case Essai.

6. Saisissez une vitesse de mode d’essai et cliquez sur GO.

7. La machine exécutera le cheminement programmé sans activer le plasma.

8. Si la torche sort de la plaque, appuyer sur le bouton TORCHE MARCHE/ARRÊT et le relâchez.

9. Activez le MODE MANUEL en appuyant et en relâchant le bouton MODE MANUEL. Réglez une vitesse basse avec le bouton VITESSE

et utilisez les boutons d’avance continue pour repositionner la torche sur la plaque.

10. Cliquez sur le texte DÉPLACER PROGRAMME sur l’écran Tâche actuelle.

11. Désactivez le MODE MANUEL en appuyant et en relâchant le bouton MODE MANUEL.

12. Rappuyez sur le bouton TORCHE MARCHE/ARRÊT.

13. Répétez les étapes 8-12 si la torche quitte à nouveau la plaque.

14. Lorsque la marche d’essai est terminée, retournez à ZÉRO.

3.12.7 Autre mode de contrôle de la zone de coupe

Vous pouvez vérifier si le programme de coupe suivant s’adapte à la plaque également de cette manière.

1. Passez le programme de coupe à la fenêtre TÂCHE ACTUELLE en cliquant sur le bouton Aperçu de la tâche suivante affiché à

l’écran.

2. Réglez la torche sur le point 0,0 et appuyez sur ZÉRO.

3. Placez la souris sur cette fenêtre et cliquez sur le bouton gauche de la souris. Une fenêtre s’affiche, indiquant la position de la

torche avec des nombres écrits en grands caractères, et le curseur de la souris commence à suivre la position de la torche.

4. Pilotez la torche vers l’angle critique du programme et vérifiez qu’une plaque se trouve bien sous la torche.

3. Utilisez le zoom pour contrôler la situation de manière exacte. La fenêtre zoom suit la torche automatiquement.

6. Si la localisation du programme est OK, appuyez sur le bouton MODE MANUEL et la machine retourne au point 0,0.

7. Débloquez la souris en appuyant une nouvelle fois sur le bouton gauche de la souris sur le côté droit. Ceci ferme également la

fenêtre Position outil.

3.12.8 Récupération du tracé de coupe

Cet outil est utilisé pour retourner au cheminement de coupe au cas où le programme a été arrêté et que la torche a été déplacée du

cheminement.

1. Appuyez et relâchez le bouton TORCHE MARCHE/ARRÊT pour arrêter le déplacement et la coupe.

2. Activez le MODE MANUEL en appuyant et en relâchant le bouton MODE MANUEL et utilisez les touches Avance continue pour

entraîner la torche à un emplacement pratique pour exécuter la tâche sur la torche.

3. Désactivez l’alimentation électrique plasma en appuyant sur le bouton Plasma MARCHE/ARRÊT et effectuez l’entretien de la torche

si nécessaire. Après avoir terminé, activez l’alimentation électrique du plasma en appuyant une nouvelle fois sur le bouton.

4. Désactivez le MODE MANUEL en appuyant et en relâchant le bouton MODE MANUEL - le bouton commence à clignoter et la torche

retourne au point de sortie du cheminement du programme.

3. Appuyez et relâchez le bouton TORCHE MARCHE/ARRÊT sur MARCHE et la coupe reprendra et poursuivra jusqu’au cheminement

programmé.

0-5399FR FONCTIONNEMENT 3-19

iCNC Performance

3.12.9 Comment percer dans la zone de chute avant de trouver le cheminement de découpe.

1. Après l’étape 4, activer à nouveau le MODE MANUEL en appuyant et en relâchant le bouton MODE MANUEL.

2. Utilisez les touches Avance continue et repositionnez la torche près du bout de la coupe. Reste du côté chute. Cliquez sur le bouton

Récupération du tracé de coupe situé sur l’écran Tâche en cours et la machine démarre automatiquement le perçage sur ce point

et reprend le tracé de coupe pour continuer la coupe sur le tracé programmé.

3.14 Fonctionnalités avancées de sélection de processus

L’écran Sélection de processus permet à l’opérateur de modifier librement davantage de paramètres, le cas échéant. La sélection de processus

a des onglets contenant différents paramètres. Vous pouvez obtenir les différents paramètres en cliquant sur Paramètres (1) ou Édition (2)

lorsqu’un processus est sélectionné. Vous pouvez également créer une base de données matériau des matériaux communs étant coupés

et enregistrer différentes vitesses et valeurs de saignée dans chaque profil et pour chaque processus que vous modifiez.

1

Les réglages sont décris en premier.

Réglages

Permet de modifier les décalages, la vitesse rapide, le marquage de point et le marquage de ligne.

Modifier

Permet de modifier les paramètres du processus sélectionné (temps de délai, saignée, vitesse, etc.)

3.14.1 Réglages

Dans l’onglet Paramètres, vous pouvez changer les paramètres généraux comme les paramètres Vitesse rapide, Langue, Emplacements

des outils et Marquage.

2

3-20 FONCTIONNEMENT 0-5399FR

iCNC Performance

REMARQUE !

Les fenêtres Paramètre peuvent alterner selon la Configuration de la machine. Consulter le manuel d’installation/entretien à propos de la Configuration des délais et des

noms.

Images exclusivement à but indicatif.

Langue

Sélectionnez la langue utilisée lors de la sélection du processus.

Emplacements de l’outil

Si un pointeur laser est installé sur une machine, il est préférable de définir les emplacements de l’outil par rapport au pointeur laser.

De cette façon, vous pouvez positionner et définir le point zéro en utilisant le pointeur laser et le système connaît l’emplacement de tous

les autres outils et peut automatiquement les gérer pendant la coupe d’un programme. Il n’est pas obligatoire d’ajouter un décalage

à votre programme de découpe.

3.14.2 Marquage de ligne

Vitesse de marquage

Il s’agit de la sélection de la vitesse pour l’outil de marquage.

SD1, SD2 et SD3

Ces délais ne sont généralement pas utilisés lors de l’utilisation du plasma en tant que dispositif de marquage, mais sont complètement

disponibles et programmables.

SD4

Généralement utilisé pour le démarrage du Capteur de hauteur initial et l’allumage du marqueur.

Délai de déplacement

Délai avant le début du mouvement.

ED1

En général, détail d’attente de l’extinction de l’arc.

ED2

Ce délai n’est généralement pas utilisé.

ED3

Il s’agit de la durée d’attente du contrôleur après le marquage (torche haut), avant de commander à la machine de passer à la position suivante.

0-5399FR FONCTIONNEMENT 3-21

iCNC Performance

3.14.3 Marquage de point

SD1

Ce délai n’est généralement pas utilisé mais est complètement disponible et programmable.

SD2

Généralement utilisé pour un délai d’abaissement de marqueur. Il s’agit du temps mis pour que le marqueur descende à la hauteur

de marquage.

SD3

Il s’agit du temps de marquage, ou du moment auquel le marquage est effectué. Si le plasma est utilisé comme dispositif de marquage,

cette valeur correspond à la profondeur de la marque.

SD4

Il s’agit d’une durée d’élévation du marqueur ou du temps qu’il faut au marqueur pour monter à la hauteur de course.

Délai de déplacement

Ce délai n’est généralement pas utilisé.

Rapide

Ce délai n’est généralement pas utilisé.

3.14.4 Modifier et créer un processus

Base de données de processus

L’iCNC Performance a une fonction unique permettant de créer une base de données pour des paramètres de coupe spécifiques basés sur

le matériau, l’épaisseur, le gaz et l’outil. En fonction du matériau, de l’épaisseur et de l’outil sélectionné, les paramètres de coupe peuvent

changer automatiquement pour la saignée, les vitesses de coupe et d’autres paramètres. Une fois qu’une base de données contient toutes

les informations correctes, la pièce consistant à deviner où configurer les paramètres de coupe sera réduite. Ceci pourrait être utile lorsqu’un

nouvel opérateur est formé pour utiliser la machine de coupe en assurant une qualité de coupe cohérente.

REMARQUE !

Il n’est pas nécessaire d’utiliser les trois champs pour configurer la base de données,

par ex. utiliser uniquement matériau et épaisseur, et laisser l’outil sur défaut.

3-22 FONCTIONNEMENT 0-5399FR

iCNC Performance

Réglage de la base de données

1. Cliquez sur Modifier sur l’écran de sélection de processus puis cliquez sur Nouveau.

2. Sélectionnez l’Épaisseur voulue ou créez une nouvelle épaisseur en cliquant sur Nouveau.

Name L’épaisseur qui est affichée dans la sélection de processus.

Value L’épaisseur qui est utilisée en interne (exemple, la liste de processus est triée par valeur et non pas nom).

Liste métrique/pouces Sélectionner une épaisseur commune dans la liste

Cliquez sur OK après avoir configuré les paramètres d’épaisseur.

3. Réglez vos paramètres

Vitesse

Il s’agit de la vitesse de coupe de la machine. Cette Configuration duplique la Configuration de la vitesse de coupe dans le dossier 1

Paramètres. Modifier l’un change également l’autre.

Saignée

La saignée du processus.

Vitesse de ralenti

La vitesse initiale de la torche de coupe sera immédiatement activée après l’envoi de la commande de démarrage. La durée de cette

vitesse est déterminée par la Configuration du paramètre Durée du ralenti. Cette vitesse « d’accélération » est uniquement utilisée

pendant une courte durée, pour aider au perçage. Une fois que le délai de ralenti est terminé, la torche accélère jusqu’à la vitesse

normale de découpe.

Temps de ralenti

Durée du temps d’utilisation de la vitesse de ralenti.

Remarque

Permet à l’opérateur de saisir des notes correspondant aux modifications apportées au processus.

0-5399FR FONCTIONNEMENT 3-23

iCNC Performance

3.14.5 Délais du paramètre de découpe

REMARQUE !

Les fenêtres Paramètre peuvent alterner selon la Configuration de la machine. Si le délai ne s’affiche pas, il

est configuré comme caché. Les délais peuvent également être verrouillés afin d’empêcher toute modification de la valeur temporelle. Consulter le manuel d’installation/entretien à propos de la Configuration des

délais.

Images exclusivement à but indicatif.

SD1 n’est généralement pas utilisé mais est complètement programmable.

SD2 fournit un temps d’allumage de la torche. La sortie d’allumage est activée pendant la durée pouvant être sélectionnée par l’utilisateur. Une fois ce délai écoulé, l’allumeur s’éteint. Pour contourner la caractéristique si la machine n’est pas équipée de l’allumage

automatique, réglez la valeur du minuteur pour SD2 sur zéro.

SD3 est généralement utilisé pour un minuteur de préchauffage élevé et la mise sous tension de la détection de hauteur capacitive. Ceci

détermine la durée allouée au préchauffage du matériau avant le perçage. La durée est définie par l’utilisateur selon le type de matériau

et l’épaisseur. Plus le matériau est épais, plus la valeur du minuteur est haute. Pour contourner la caractéristique si la machine n’est

pas équipée du préchauffage élevé automatique, réglez la valeur du minuteur pour SD3 sur zéro.

SD4 est généralement utilisé pour l’Oxygène de coupe. Ceci détermine la durée allouée au chauffage du matériau avec l’oxygène de

coupe, normalement avec les matériaux plus épais. Donne les meilleurs résultats avec la fonction de perçage Haut/Bas (voir ci-dessous). Pour remplacer cette fonction, dans le cas où la machine ne requiert pas de perçage supplémentaire avec l’oxygène de coupe,

réglez la valeur du minuteur SD4 à zéro.

Durée de l’événement montée/descente de perçage : activation de la fonction.

1. DÉMARRAGE : sélectionnez le délai de démarrage du chronométrage, ex. SD4.

3-24 FONCTIONNEMENT 0-5399FR

iCNC Performance

2. MONTÉE PERÇAGE : saissiez la durée d’élévation souhaitée de la torche pour le perçage.

3. RESTER ÉLEVÉ : entrez la durée d’élévation souhaitée avant que la durée d’abaissement de perçage ne commence.

4. DESCENTE PERÇAGE : saisissez la durée d’abaissement souhaitée de la torche à la hauteur de coupe.

REMARQUE !

Les valeurs du minuteur de descente et de montée de perçage sont généralement définies à des montants

égaux afin de ne pas créer d’effet d’accélération ou d’à-coups. C’est également vrai avec l’élévation et

l’abaissement de la torche lorsqu’aucun capteur de hauteur capacitif automatique n’est installé.

Exemples : SD4 démarre la séquence de déroulement de l’événement pour la routine de perçage vers le haut/bas. Les valeurs initiales

pour la durée d’élévation du perçage - durée de maintien en position élevée et la durée de descente de perçage sont définies sur 1

seconde dans cet exemple.

1. Oxygène de coupe activé quand la torche s’élève à la hauteur de coupe. Réglez la valeur SD4 entre ,1-,9 secondes.

2. Oxygène de coupe activé lors du délai de veille. Réglez la valeur SD4 entre 1,1-1,9 secondes.

3. Oxygène de coupe activé lorsque la torche s’abaisse à la hauteur de coupe. Réglez la valeur SD4 entre 2,1-2,9 secondes.

Le Délai de démarrage du déplacement est la durée affectée pour le perçage initial à travers le matériau. Une fois ce délai écoulé, le

mouvement commence automatiquement.

ED1 est le premier délai exécuté par la fin du programme, ou après interruption manuelle de la coupe par l’opérateur. Ce délai est

généralement utilisé pour l’élévation primaire de la torche après l’achèvement de la coupe en cours. Ceci permet à la torche d’effacer

n’importe qu’elle pièce, qui a pu se décaler vers le bas empêchant les dommages ou un désalignement de la torche. Réglez la valeur