Page 1

Thermal-Dynamics.com

®

24V

DC

Eingangsspannung

iCNC PERFORMANCE

CNC STEUERUNG

Bedienungsanleitung

Draft

Revision: AB Ausgabedatum: Februar, 2016 Handbuch Nr.: 0-5399DE

Page 2

®

WIR SCHÄTZEN IHR VERTRAUEN!

Herzlichen Glückwunsch zum Erwerb Ihres neuen Erzeugnisses Thermal Dynamics.

Wir sind stolz darauf, dass Sie uns als Kunde Ihr Vertrauen schenken, und werden

alles daran setzen, Ihnen besten Service und höchste Zuverlässigkeit in der Industrie

entgegen zu bringen. Mit diesem Erzeugnis genießen Sie durch unsere weit reichenden

Gewährleistungsbedingungen sowie unser weltweites Servicenetz höchste Sicherheit. Um

zu erfahren, wo sich Ihr nächst gelegener Distributor bzw. Ihre nächste Serviceagentur

befindet, wählen Sie uns im Internet unter www.ThermalDynamics.com.

Dieses Bedienungsanleitung enthält Anweisungen zur korrekten Verwendung und

Bedienung Ihres Erzeugnisses von Thermal Dynamics. Ihre Zufriedenheit mit diesem

Erzeugnis und der sichere Betrieb des Gerätes sind unser Hauptanliegen. Nehmen

Sie sich daher die Zeit, das gesamte Handbuch zu lesen, insbesondere jedoch die

Sicherheitsvorschriften. Sie geben Ihnen Hilfestellung zur Vermeidung möglicher Gefahren

bei der Arbeit mit diesem Erzeugnis.

SIE SIND IN GUTER GESELLSCHAFT!

Die Marke, die für Lieferanten und Hersteller weltweit erste Wahl bedeutet.

Thermal Dynamics vertreibt weltweit Plasma-Schneidausrüstung

Wir unterscheiden uns von der Konkurrenz durch unsere bewährten, zuverlässigen

Erzeugnisse, die eine marktführende Stellung einnehmen. Wir zeichnen uns aus durch

technische Innovation, marktfähige Preise, ausgezeichnete Produkte, hervorragenden

Kundendienst und technischen Support in Verbindung mit herausragender Kompetenz in

den Bereichen Vertrieb und Marketing.

Unser vorrangiges Anliegen besteht darin, technisch hoch entwickelte Erzeugnisse

herzustellen, um die Arbeitssicherheit in der Plasmatechnik zu erhöhen.

Page 3

WARNUNG

!

iCNC Performance

Bedienungsanleitung-Nummer 0-5399DE

Herausgegeben durch:

Thermal Dynamics Corporation.

2800 Airport Rd.

Denton, Texas 76207

www.thermal-dynamics.com

Lesen Sie sich dieses Handbuch und die Sicherheitsverfahren Ihres Arbeitgebers vollständig

und aufmerksam durch, bevor Sie die Ausrüstung installieren, bedienen oder warten.

Die in diesem Handbuch enthaltenen Informationen basieren auf bestem Wissen des Herstellers, jedoch übernimmt der Hersteller keine Haftung für deren Anwendung.

© Copyright 2013, 2014, 2015, 2016 durch Thermal Dynamics Corporation.

Alle Rechte vorbehalten

Die Vervielfältigung dieser Anleitung als Ganzes oder in Auszügen ist ohne vorherige Erlaubnis des Herausgebers nicht gestattet.

Der Herausgeber übernimmt keine Haftung für Verluste oder Schäden aufgrund von Fehlern oder Unvollständigkeiten in diesem Handbuch,

die auf Fahrlässigkeit, Versehen oder andere Ursachen zurück zu führen sind.

Die Druckmedien Spezikationen nden Sie im Dokument 47x1909

Ausgbedatum: August 19, 2015

Revisionsdatum:

Notieren Sie die folgenden Angaben für Garantiezwecke:

Gekauft bei:_______________________________

Kaufdatum:__________________________________

Seriennummer der iCNC Steuerung:___________________________

Februar

, 2016

Page 4

VERGEWISSERN SIE SICH; DASS DIESE INFORMATION DEM BEDIENER AUSGEHÄNDIGT

VORSICHT

WERDEN. SIE KÖNNEN ZUSÄTZLICHE KOPIEN VON IHREM HÄNDLER ERHALTEN.

Diese BEDIENUNGSANLEITUNG ist für erfahrene Bediener gedacht. Wenn Sie mit

den Bedienungsgrundsätzen und sicheren Verfahren des Plasmaschneidens nicht

völlig vertraut sind, empfehlen wir Ihnen dringend, unsere Broschüre, „Vorsichtsmaßnahmen und sichere Verfahren für Plasmaschneiden“, Anweisung 52-529, zu

lesen. Erlauben Sie unerfahrenen Personen NICHT, diese Anlage zu installieren, zu

bedienen oder zu warten. Versuchen Sie NICHT, diese Anlage zu installieren oder

zu bedienen, bevor Sie diese Anleitung gelesen und völlig verstanden haben. Wenn

Sie diese Anleitung nicht völlig verstanden haben, wenden Sie sich an Ihren Händler

für weitere Informationen. Lesen Sie die Sicherheitsmaßnahmen vor der Installation

und Bedienung der Anlage.

VERANTWORTUNG DES BENUTZERS

Diese Anlage wird gemäß ihrer Beschreibung in diesem Handbuch und den beiliegenden Aufklebern und/oder Einlagen

funktionieren, wenn sie gemäß den gegebenen Anleitungen installiert, bedient, gewartet und repariert wird. Diese Anlage

muss regelmäßig geprüft werden. Fehlerhafte oder schlecht gewartete Anlagen sollten nicht verwendet werden. Zerbrochene, fehlende, abgenützte, deformierte oder verunreinigte Teile sollten gleich ersetzt werden. Sollten Reparaturen

oder Auswechslungen nötig sein, empehlt der Hersteller eine telefonische oder schriftliche Service-Beratung durch den

Vertragshändler, von dem Sie die Anlage gekauft haben.

Diese Anlage oder jegliche Teile davon sollten ohne vorherige schriftliche Genehmigung des Herstellers nicht verändert werden. Der Benutzer dieser Anlage hat die alleinige Verantwortlichkeit für Störungen, die infolge von Missbrauch,

fehlerhafter Wartung, Beschädigung, nicht ordnungsgemäßer Reparatur oder Änderungen auftreten, die nicht von dem

Hersteller oder einem vom Hersteller autorisierten Servicezentrum durchgeführt wurden.

!

LESEN UND VERSTEHEN SIE DIE Bedienungsanleitung VOR DER INSTALLATION

ODER DER INBETRIEBNAHME

SCHÜTZEN SIE SICH UND ANDERE!

Page 5

DECLARATION OF CONFORMITY

According to

The Low Voltage Directive 2014/35/EU, entering into force 20 April 2016

The EMC Directive 2014/30/EU, entering into force 20 April 2016

The RoHS Directive 2011/65/EU, entering into force 2 January 2013

Type of equipment

Plasma Cutting CNC Controller

Type designation etc.

iCNC Performance, from serial number ????

Brand name or trade mark

Thermal Dynamics

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No:

Victor Technologies Group Inc.

2800 Airport Rd

Denton TX 76207 USA

Phone: +01 800 426 1888, FAX +01 603 298 7402

The following harmonised standard in force within the EEA has been used in the design:

IEC 61000-4-2: 2008, Electro Static Discharge Immunity

IEC 61000-4-3:2006 +A1:2007 +A2:2010, Radiated, Radio-Frequency, Electromagnetic Immunity

IEC 61000-4-4:2012, Electrical Fast Transient/Burst Immunity

IEC 61000-4-6: 2008, Conducted Radio-Frequency Electromagnetic Immunity

IEC 61000-4-8:2009, Power Frequency Magnetic Field Immunity

CISPR 11:2009 +A1:2010, AC Mains Conducted Emissions

CISPR 11:2009 +A1:2010, Radiated Emissions

Meets IEC 61010-1:2010 Safety requirements for electrical equipment for measurement, control, and laboratory

use - Part 1: General requirements

Additional Information: Restrictive use, Class A equipment, intended for use in location other than residential.

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety

requirements stated above.

Date Signature Position

15 Sept, 2016 Vice President,

John Boisvert Global Cutting

Mechanized Cutting

2016

Page 6

INHALTSVERZEICHNIS

ABSCHNITT 1: SICHERHEIT ............................................................................... 1-1

1.01 Sicherheitshinweise ........................................................................................ 1-1

ABSCHNITT 2: SPEZIFIKATIONEN ........................................................................ 2-1

2.1 Systembeschreibung ...................................................................................... 2-1

2.2 Spezifikation ................................................................................................... 2-1

ABSCHNITT 3: BETRIEB ................................................................................... 3-1

3.1 Übersicht Hauptbildschirm ............................................................................. 3-1

3.2 Prozessauswahl / Plasma und Gas ................................................................. 3-6

3.3 Tasten Bedienfeld ............................................................................................ 3-8

3.4 EIN/AUS-Taste Beschreibungen und Funktionen ........................................... 3-11

3.5 Hilfsschalter Beschreibung und Funktion ...................................................... 3-11

3.6 Plasma-Taste Beschreibungen und Funktionen ............................................. 3-12

3.7 Oxyfuel-Taste Beschreibungen und Funktionen ............................................ 3-13

3.8 Startverfahren ............................................................................................... 3-14

3.9 Referenziervorgang ....................................................................................... 3-15

3.10 Jog ................................................................................................................ 3-15

3.11 Parameter-Schnellansicht ............................................................................. 3-16

3.12 Wie man vorgeht, wenn etwas passiert ........................................................ 3-17

3.14 Fortgeschrittene Charakteristiken der Prozessauswahl ................................. 3-20

ABSCHNITT 4: iHC.......................................................................................... 4-1

4.1 Einstich-/Schneidsequenz ............................................................................... 4-1

4.2 iHc Benutzeroberfläche ................................................................................... 4-2

4.3 Haupteinstellungen ......................................................................................... 4-4

4.4 Systemeinstellung & Diagnosemenüs ............................................................ 4-5

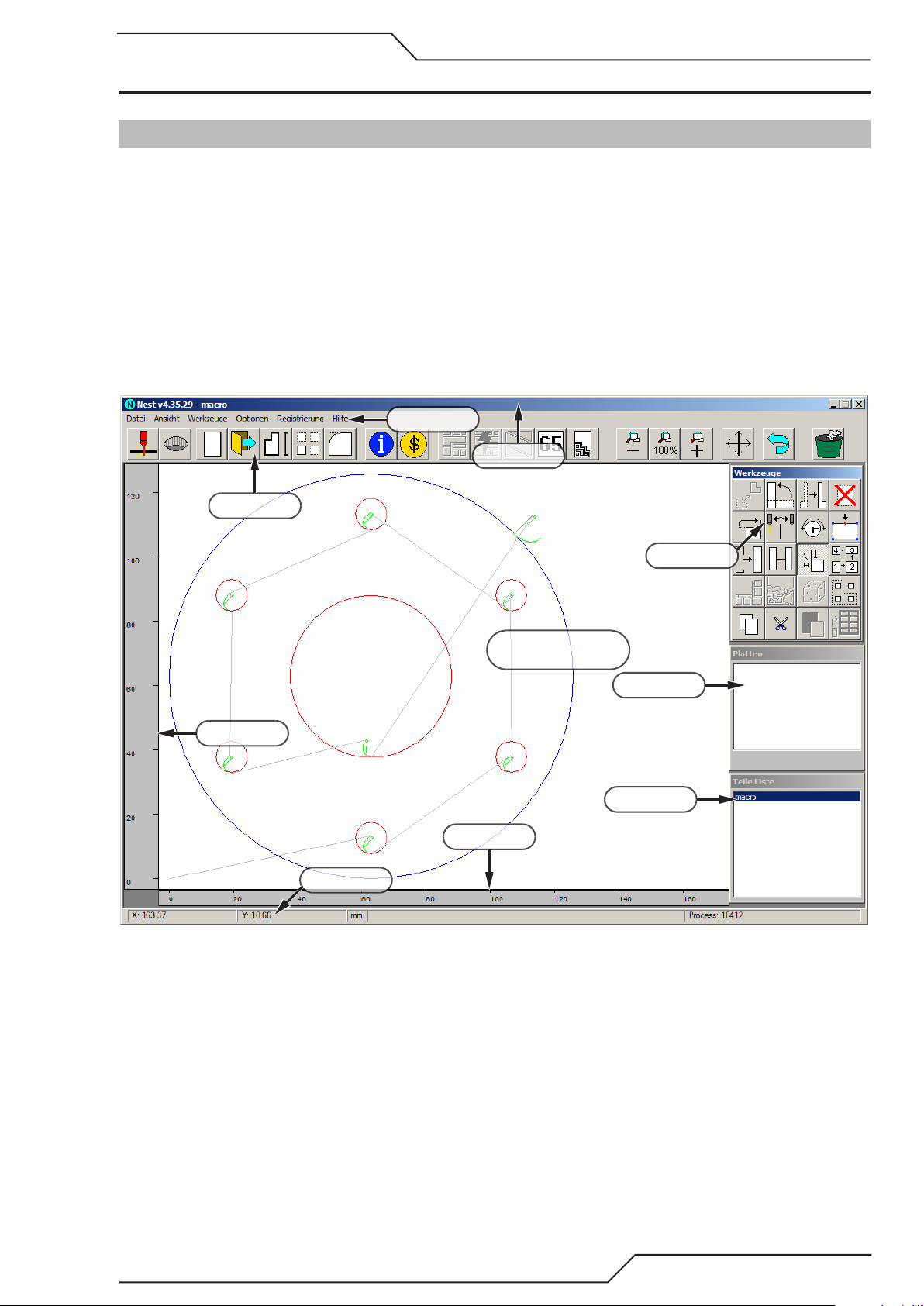

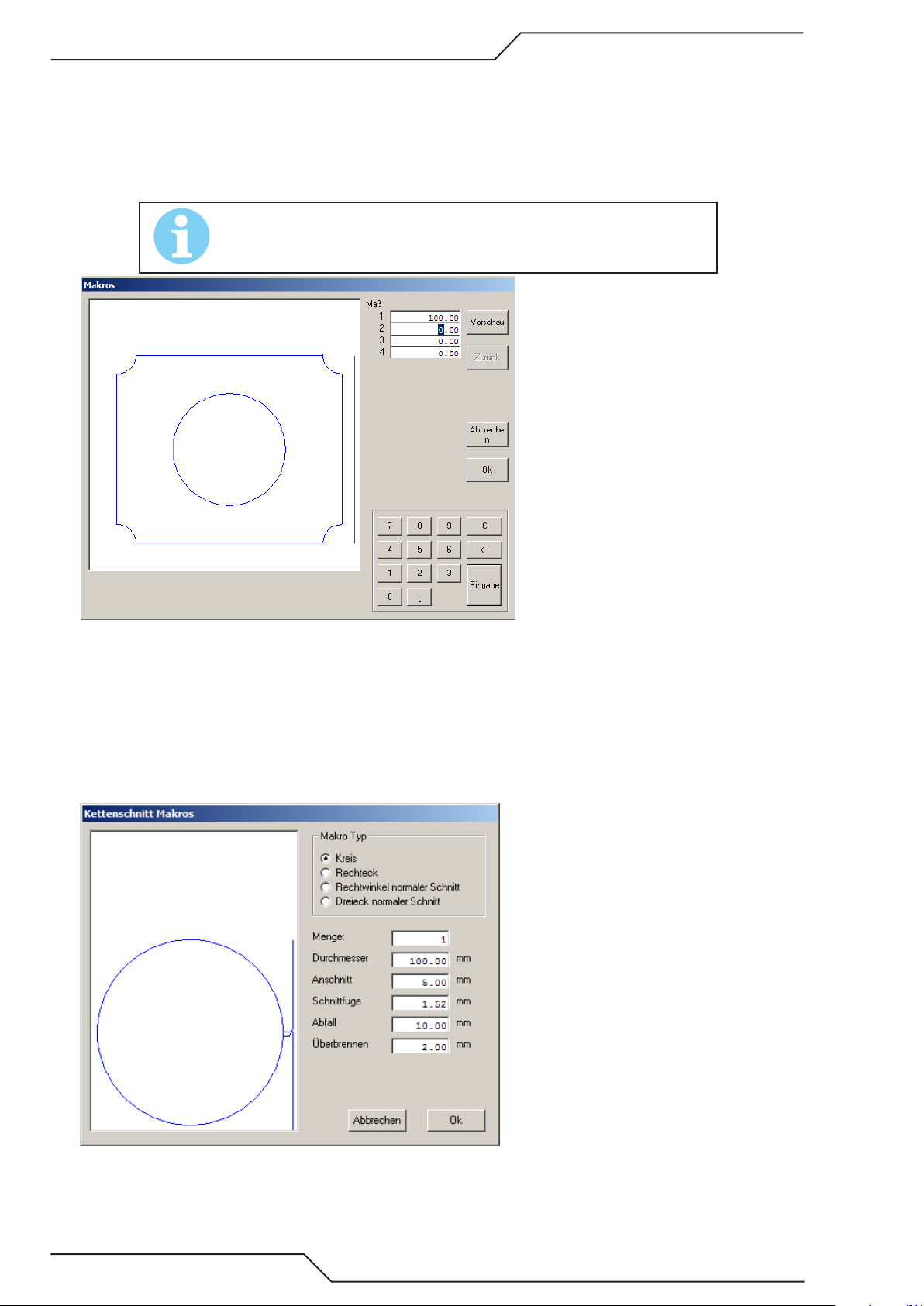

ABSCHNITT 5: VERSCHACHTELN ........................................................................ 5-1

5.1 ProMotion® Nest ............................................................................................ 5-1

5.2 Werkzeugleiste ................................................................................................ 5-3

5.3 Werkzeugleistenfunktionen ............................................................................. 5-4

5.4 Dateimenü .................................................................................................... 5-22

5.5 Ansicht-Menü ............................................................................................... 5-24

5.6 Werkzeugmenü ............................................................................................. 5-24

5.7 Anzeichnen ................................................................................................... 5-29

5.8 Autonest ....................................................................................................... 5-30

5.9 Schneiden ..................................................................................................... 5-32

5.10 Spezialwerkzeuge .......................................................................................... 5-35

5.11 Regler ........................................................................................................... 5-38

5.12 Menü Optionen ............................................................................................. 5-38

5.13 ESSI-Optionen .............................................................................................. 5-40

5.14 EIA-Eingabeoptionen .................................................................................... 5-42

5.15 EIA Ouput Options ........................................................................................ 5-44

5.16 Verschachtelungsoptionen ............................................................................ 5-45

5.17 Sprachoptionen ............................................................................................ 5-46

5.18 Anmeldemenü ............................................................................................... 5-46

5.19 Hilfemenü ..................................................................................................... 5-46

5.20 Listenfenster ................................................................................................. 5-46

5.21 Verschieden .................................................................................................. 5-48

Page 7

INHALTSVERZEICHNIS

ABSCHNITT 6: WARTUNG UND FEHLERBEHEBUNG ................................................... 6-1

6.1 Wartung .......................................................................................................... 6-1

6.2 Schnittqualität ................................................................................................. 6-1

6.3 Autogen-Schnittqualität .................................................................................. 6-2

6.4 STÖRUNGSBEHEBUNG .................................................................................. 6-4

6.5 ERSATZTEILE .................................................................................................. 6-6

GARANTIEERKLÄRUNG ..........................................................Innen Hintere Abdeckung

Page 8

iCNC PERFORMANCE

ABSCHNITT 1: SICHERHEIT

1.01 Sicherheitshinweise

ACHTUNG: Diese Sicherheitshinweise sind zu Ihrem Schutz gedacht. Sie fassen die Sicherheitsinformationen

zusammen, die im Kapitel „Zusätzliche Sicherheitshinweise“ aufgelistet werden. Bevor Sie die Installation oder

!

Betriebsverfahren durchführen, lesen Sie die nachstehend aufgeführten Sicherheitshinweise sowie alle anderen

Handbücher, Materialsicherheitsdatenblätter, Aufkleber usw. und befolgen Sie die Anweisungen. Die Nichtbeachtung der

Sicherheitshinweise kann zu Verletzungen oder Tod führen.

SCHÜTZEN SIE SICH UND ANDERE -- Einige Schweiß-, Schneid- und Fugenhobelverfahren sind laut und

erfordern einen Gehörschutz. Der Lichtbogen strahlt genau wie Sonne eine ultraviolette (UV) und ande-

re Strahlung aus und kann die Haut und Augen schädigen. Heißes Metall kann Verbrennungen verursachen. Für die Vermeidung von Unfällen ist eine Schulung in der korrekten Verwendung der Verfahren und Ausrüstung

entscheidend. Daher:

1. Tragen Sie in allen Arbeitsbereichen immer eine Schutzbrille mit einem Seitenschutz, selbst wenn außerdem

ein Schutzhelm, Gesichtsschutz und eine Vollsichtschutzbrille erforderlich sind.

2. Verwenden Sie einen Gesichtsschutz, der mit korrekten Filtern und Schutzscheiben ausgestattet ist, um Augen,

Gesicht, Nacken und Ohren vor Funken und der Lichtbogenstrahlung zu schützen, wenn Sie das Gerät betreiben

oder Arbeiten beobachten. Warnen Sie Umstehende, nicht in den Lichtbogen zu schauen und sich nicht der

Lichtbogenstrahlung oder heißem Metall auszusetzen.

3. Tragen Sie feuerfeste Handschuhe mit Stulpen, ein dichtes langärmliges Hemd, Hosen ohne Aufschlag, Arbeitsschuhe mit Stahlkappen und einen Schweißhelm oder Schweißhut zum Schutz Ihrer Haare, um sich vor der

Lichtbogenstrahlung und heißen Funken oder heißem Metall zu schützen. Eine feuerfeste Schürze ist als Schutz

vor der Strahlungshitze und Funken ebenfalls empfehlenswert.

4. Heiße Funken oder Metallspäne können sich in aufgerollten Ärmeln, Hosenaufschlägen oder Taschen verfangen.

Ärmel und Kragen sollten zugeknöpft und offene Taschen vorne an der Kleidung entfernt werden.

5. Schützen Sie andere Mitarbeiter mit einer geeigneten nicht brennbaren Trennwand oder einem nicht brennbaren

Vorhang vor Lichtbogenstrahlung und heißen Funken.

6. Verwenden Sie beim Entfernen von Schlacke oder Schleifen eine Vollsichtschutzbrille über der Sicherheitsbrille.

Zerspante Schlacke kann heiß sein und weit fliegen. Umstehende sollten ebenfalls eine Vollsichtschutzbrille

über der Sicherheitsbrille tragen.

BRAND UND EXPLOSIONEN -- Die Hitze der Flammen und des Lichtbogens kann einen Brand auslösen.

Heiße Schlacke oder Funken können ebenfalls Brände und Explosionen verursachen. Daher:

1. Entfernen Sie alle brennbaren Materialien aus dem weiteren Umfeld des Arbeitsbereichs oder decken Sie die

Materialien mit einer nicht brennbaren Schutzabdeckung ab. Brennbare Materialien schließen Holz, Stoff,

Sägespäne, flüssige und gasartige Brennstoffe, Lösungsmittel, Lacke und Beschichtungen, Papier usw. ein.

2. Heiße Funken oder Metallspäne können durch Ritzen oder Risse im Boden oder durch Wandöffnungen fallen

und verdeckte Schwelbrände oder Feuer im Stockwerk darunter verursachen. Stellen Sie sicher, dass diese

Öffnungen vor heißen Funken und Metallspänen geschützt sind.

3. Führen Sie erst dann Schweiß-, Schneid- oder andere Arbeiten durch, nachdem das Werkstück vollständig

gereinigt wurde, damit sich keine Stoffe auf dem Werkstück befinden, die brennbare oder toxische Dämpfe erzeugen könnten. Führen Sie keine Arbeiten an geschlossenen Behältern durch. Die Behälter können explodieren.

4. Halten Sie Feuerlöschausrüstung für den sofortigen Einsatz bereit, beispielsweise einen Gartenschlauch, einen

Eimer mit Wasser oder Sand oder einen tragbaren Feuerlöscher. Seien Sie in der Verwendung dieser Mittel

geschult.

5. Betreiben Sie Geräte nicht über deren Nennleistung. Überlastete Schweißkabel können sich zum Beispiel überhitzen und eine Brandgefahr darstellen.

6. Prüfen Sie den Arbeitsbereich nach dem Abschluss der Arbeiten, um sicherzustellen, dass keine heißen Funken

oder Metallspäne vorhanden sind, die später einen Brand verursachen könnten. Setzen Sie gegebenenfalls eine

Brandwache ein.

7. Weitere Informationen finden Sie in der NFPA-Norm 51B, „Fire Prevention in Use of Cutting and Welding Processes“ („Brandschutz bei der Verwendung von Schneid- und Schweißverfahren“), die bei der National Fire

Protection Association, Battery March Park, Quincy, MA 02269, erhältlich ist.

0-5399DE SICHERHEITSANWEISUNGEN 1-1

Page 9

iCNC PERFORMANCE

STROMSCHLAG -- Die Berührung stromführender Teile und stromführenden Bodens kann zu schweren oder

tödlichen Verletzungen führen. Verwenden Sie AC-Schweißstrom KEINESFALLS in feuchten Bereichen, in

Bereichen mit eingeschränkter Bewegungsfreiheit oder Sturzgefahr.

1. Schließen Sie das Gehäuse der Stromquelle an die Erdung der Spannungsversorgung an.

2. Verbinden Sie das Werkstück mit einer korrekten elektrischen Erdung.

3. Verbinden Sie das Werkkabel mit dem Werkstück. Eine schlechte oder fehlende Verbindung kann Sie oder andere

einem tödlichen Stromschlag aussetzen.

4. Verwenden Sie gut gewartete Ausrüstung. Tauschen Sie abgenutzte oder beschädigte Kabel aus.

5. Halten Sie alles trocken, einschließlich Kleidung, Arbeitsbereich, Kabel, Brenner/Elektrodenhalterung und

Stromquelle.

6. Stellen Sie sicher, dass alle Körperteile gegenüber der Arbeit und dem Boden isoliert sind.

7. Stellen Sie sich bei Arbeiten unter beengten Bedingungen oder in feuchten Bereichen nicht direkt auf Metall

oder den Boden. Stellen Sie sich auf trockene Bretter oder eine isolierende Plattform und tragen Sie Schuhe

mit Gummisohlen.

8. Ziehen Sie trockene Handschuhe ohne Löcher an, bevor Sie den Strom einschalten.

9. Schalten Sie den Strom aus, bevor Sie die Handschuhe ausziehen.

10. Spezifische Erdungsempfehlungen können Sie der Norm ANSI/ASC Z49.1 entnehmen (siehe Erklärung auf den

nächsten Seiten). Verwechseln Sie das Werkstückkabel nicht mit einem Erdungskabel.

ELEKTROMAGNETISCHE FELDER — Können gefährlich sein. Elektrischer Strom, der durch einen Leiter fließt,

kann örtlich begrenzte elektromagnetische Felder (EMF) erzeugen. Schweiß- und Schneidstrom erzeugt EMF

rund um Schweißkabel und Schweißmaschinen. Daher:

1. Schweißer mit Herzschrittmachern sollten vor dem Schweißen ihren Arzt um Rat fragen. EMF kann einige

Herzschrittmacher beeinträchtigen.

2. EMF können andere, bisher unbekannte gesundheitliche Folgen haben.

3. Schweißer sollten daher die folgenden Verfahren beachten, um möglichst wenig EMF ausgesetzt zu werden:

A. Verlegen Sie die Elektroden- und Werkstückkabel zusammen. Sichern Sie sie möglichst mit Klebeband.

B. Wickeln Sie das Brenner- oder Werkstückkabel niemals um Ihren Körper.

C. Platzieren Sie Ihren Körper nicht zwischen den Brenner- und Werkstückkabeln. Verlegen Sie alle Kabel auf

derselben Seite Ihres Körpers.

D. Schließen Sie das Werkstückkabel so nahe am Schweißbereich an wie mit dem Werkstück möglich.

E. Halten Sie das Schweißnetzteil und die Schweißkabel so weit wie möglich von Ihrem Körper entfernt.

DÄMPFE UND GASE -- Dämpfe und Gase können insbesondere in engen Bereichen zu Unbehagen oder

Gesundheitsschäden führen. Atmen Sie Dämpfe und Gase nicht ein. Schweiß- und Plasma-Schutzgase

können zum Ersticken führen.

Daher:

1. Sorgen Sie im Arbeitsbereich immer für eine angemessene Belüftung mittels natürlicher oder mechanischer

Mittel. Schweißen, Schneiden oder Fugenhobeln Sie Materialien wie verzinkten Stahl, Edelstahl, Kupfer, Zink,

Blei, Beryllium oder Cadmium nur dann, wenn eine mechanische Überdruckbelüftung bereitgestellt ist. Atmen

Sie die Dämpfe dieser Materialien nicht ein.

2. Arbeiten Sie nicht in der Nähe von Bereichen, in denen entfettet oder lackiert wird. Die Hitze oder Lichtbogenstrahlung kann mit chlorierten Kohlenwasserstoffdämpfen reagieren und das hochgiftige Gas Phosgen oder

andere reizende Gase bilden.

3. Falls es bei der Arbeit zu einer vorübergehenden Reizung der Augen, Nase oder Atemwege kommt, ist dies ein

Anzeichen für eine unzureichende Belüftung. Stellen Sie die Arbeiten ein und ergreifen Sie die erforderlichen

Maßnahmen, um die Belüftung des Arbeitsbereichs zu verbessern. Arbeiten Sie nicht weiter, falls die körperlichen

Beschwerden anhalten.

4. Spezifische Belüftungsempfehlungen können Sie der Norm ANSI/ASC Z49.1 entnehmen (siehe Liste unten).

5. ACHTUNG: Dieses Produkt enthält Chemikalien, darunter auch Blei, die im Staate Kalifornien als Ursache für

Geburtsfehler und andere reproduktive Schäden bekannt sind. Hände nach der Handhabung waschen.

HANDHABUNG VON GASFLASCHEN -- Gasflaschen können bei einer unsachgemäßen Handhabung bersten

und viel Gas freisetzen. Plötzlich berstende Gasflaschen, Ventile oder Druckentlastungsvorrichtungen können

Verletzungen oder Tod verursachen. Daher:

1-2 SICHERHEITSANWEISUNGEN 0-5399DE

Page 10

iCNC PERFORMANCE

1. Verwenden Sie das für das Verfahren korrekte Gas und den korrekten Druckminderer, der für den Betrieb der

Druckgasflasche ausgelegt ist. Verwenden Sie keine Adapter. Warten Sie die Schläuche und Anschlussstücke

und achten Sie auf einen guten Zustand. Befolgen Sie bei der Montage des Reglers an einer Druckgasflasche

die Betriebsanleitungen des Herstellers.

2. Sichern Sie Gasflaschen immer in aufrechter Position mit Ketten oder Riemen an geeigneten Handwagen,

Fahrgestellen, Bänken, Wänden, Pfosten oder Gestellen. Sichern Sie Gasflaschen niemals an Werktischen oder

Vorrichtungen, an denen sie Teil eines elektrischen Schaltkreises werden könnten.

3. Schließen Sie die Gasflaschenventile, wenn die Flaschen nicht verwendet werden. Bringen Sie die Ventilschutzkappen an, falls kein Minderer angeschlossen ist. Sichern und bewegen Sie Gasflaschen mit geeigneten Handwagen.

Vermeiden Sie eine grobe Handhabung von Gasflaschen.

4. Positionieren Sie Gasflaschen entfernt von Hitze, Funken und Flammen. Entzünden Sie niemals einen Lichtbogen

auf einer Gasflasche.

5. Weitere Informationen finden Sie in der Norm CGA P-1, „Precautions for Safe Handling of Compressed Gases

in Cylinders“ („Vorsichtsmaßnahmen zur sicheren Handhabung von komprimierten Gasen in Zylindern“), die bei

der Compressed Gas Association, 1235 Jefferson Davis Highway, Arlington, VA 22202, erhältlich ist.

WARTUNG DER AUSRÜSTUNG -- Fehlerhaft oder unsachgemäß gewartete Ausrüstung kann Verletzungen oder

Tod verursachen. Daher:

!

1. Lassen Sie die Installation, Fehlerbehebung und Wartungsarbeiten immer von qualifiziertem Personal durchführen.

Führen Sie keine elektrischen Arbeiten durch, sofern Sie dazu nicht qualifiziert sind.

2. Trennen Sie Stromquellen von der Stromversorgung, bevor Sie Wartungsarbeiten innerhalb der Stromquelle

durchführen.

3. Warten Sie Kabel, Erdungskabel, Verbindungen, Netzkabel und Netzteil und achten Sie auf einen sicheren Betriebszustand. Betreiben Sie keine fehlerhafte Ausrüstung.

4. Missbrauchen Sie keine Ausrüstung oder Zubehörteile. Halten Sie die Ausrüstungen entfernt entfernt von

Wärmequellen wie Öfen, feuchten Bedingungen wie Wasserpfützen, Öl oder Fett, korrosiven Umgebungen und

widrigen Witterungsbedingungen.

5. Halten Sie alle Sicherheitsvorrichtungen und Schaltschrankabdeckungen an ihrer Position und in einem guten

Zustand.

6. Verwenden Sie Ausrüstung ausschließlich für den vorgesehenen Zweck. Verändern Sie sie auf keine Weise.

ZUSÄTZLICHE SICHERHEITSHINWEISE -- Bezüglich weiterer Informationen über die sicheren Verfahren bei

Lichtbogenschweiß- und Schneidvorrichtungen fordern Sie bitte eine Kopie der Broschüre 52-529 „Precautions

!

and Safe Practices for Arc Welding, Cutting and Gouging“ („Vorsichtsmaßnahmen und sichere Verfahren beim

Lichtbogenschweißen, -schneiden und –fugenhobeln“) bei Ihrem Lieferanten an.

Wir empfehlen Ihnen darüber hinaus die folgenden Veröffentlichungen, die bei der American Welding Society, 550 N.W.

LeJuene Road, Miami, FL 33126, erhältlich sind:

1. ANSI/ASC Z49.1 - „Safety in Welding and Cutting“ (“Sicherheit beim Schweißen und Schneiden“).

2. AWS C5.1 - „Recommended Practices for Plasma Arc Welding“ („Empfohlene Verfahren für das Plasma-Lichtbogenschweißen“).

3. AWS C5.2 - „Recommended Practices for Plasma Arc Cutting“ („Empfohlene Verfahren für das Plasma-Lichtbogenschneiden“).

4. AWS C5.3 - „Recommended Practices for Air Carbon Arc Gouging and Cutting“ („Empfohlene Verfahren für das

Fugenhobeln und Schneiden“).

5. AWS C5.5 - „Recommended Practices for Gas Tungsten Arc Welding“ („Empfohlene Verfahren für das Wolfram-Inertgas-Schweißen“).

6. AWS C5.6 - „Recommended Practices for Gas Metal Arc Welding“ („Empfohlene Verfahren für das Schutzgasschweißen“).

7. AWS SP - „Safe Practices“ („Sichere Verfahren“) - Neudruck, Schweißhandbuch.

8. ANSI/AWS F4.1, „Recommended Safe Practices for Welding and Cutting of Containers That Have Held Hazardous

Substances.“ („Empfohlene Verfahren für das Schweißen und Schneiden von Behältern mit gefährlichen Stoffen“).

9. CSA-Norm - W117.2 = Safety in Welding, Cutting and Allied Processes („Sicherheit bei Schweiß-, Schneid- und

verwandten Verfahren“).

0-5399DE SICHERHEITSANWEISUNGEN 1-3

Page 11

iCNC PERFORMANCE

GEFAHR

VORSICHT

WARNUNG

VORSICHT

VORSICHT

15

VORSICHT

Bedeutung der in diesem Handbuch verwendeten Symbole: Bedeutet Achtung! Seien Sie aufmerksam! Ihre Sicherheit ist

!

Schutzart

Der IP-Code gibt die Schutzart an, d. h. den Schutzgrad gegen das Eindringen von Festkörpern oder Wasser. Ein Schutz

gegen die Berührung mit Fingern, das Eindringen von Festkörpern mit einem Durchmesser größer als 12 mm und gegen

Sprühwasser bis 60º gegenüber der Senkrechten wird bereitgestellt. Mit der Schutzart IP21S gekennzeichnete Ausrüstung

kann gelagert werden, ist jedoch nicht zur Verwendung im Freien bei Niederschlag vorgesehen, sofern der Arbeitsbereich

nicht überdacht sind.

gefährdet!

Weist auf unmittelbare Gefahren hin, die bei Nichtbeachtung zu unmittelbaren schweren oder

tödlichen Verletzungen führen.

Weist auf potenzielle Gefahren hin, die zu Verletzungen oder Tod führen können.

Weist auf Gefahren hin, die zu leichten Verletzungen führen können.

Dieses Produkt ist ausschließlich für das Plasmaschneiden vorgesehen. Alle anderen Verwendungen können Verletzungen und/oder Sachschäden verursachen.

Falls die Ausrüstung auf eine Oberäche mit einer Neigung

von mehr als 15° gestellt wird, kann sie kippen. Verletzungen

und/oder erhebliche Sachschäden sind möglich.

°

Art# A-12726

1-4 SICHERHEITSANWEISUNGEN 0-5399DE

Heben Sie das Gerät mit dem hier dargestellten Verfahren und

an den abgebildeten Befestigungspunkten an, um Verletzungen und/oder Sachschäden zu vermeiden.

Art# A-12736

Page 12

iCNC Performance

!

ABSCHNITT 2: SPEZIFIKATIONEN

2.1 Systembeschreibung

iCNC Performance ist für die Steuerung von Schneidmaschinen gedacht. iCNC Performance verfügt über Bewegungskontrolle, I/O, Benutzeroberfläche und eine Optionale Plasma-Höhensteuerung in einem Paket. Diese Einheiten sind nicht im Feld

reparierbar. Bei unbefugtem Öffnen des Geräts erlischt die Garantie.

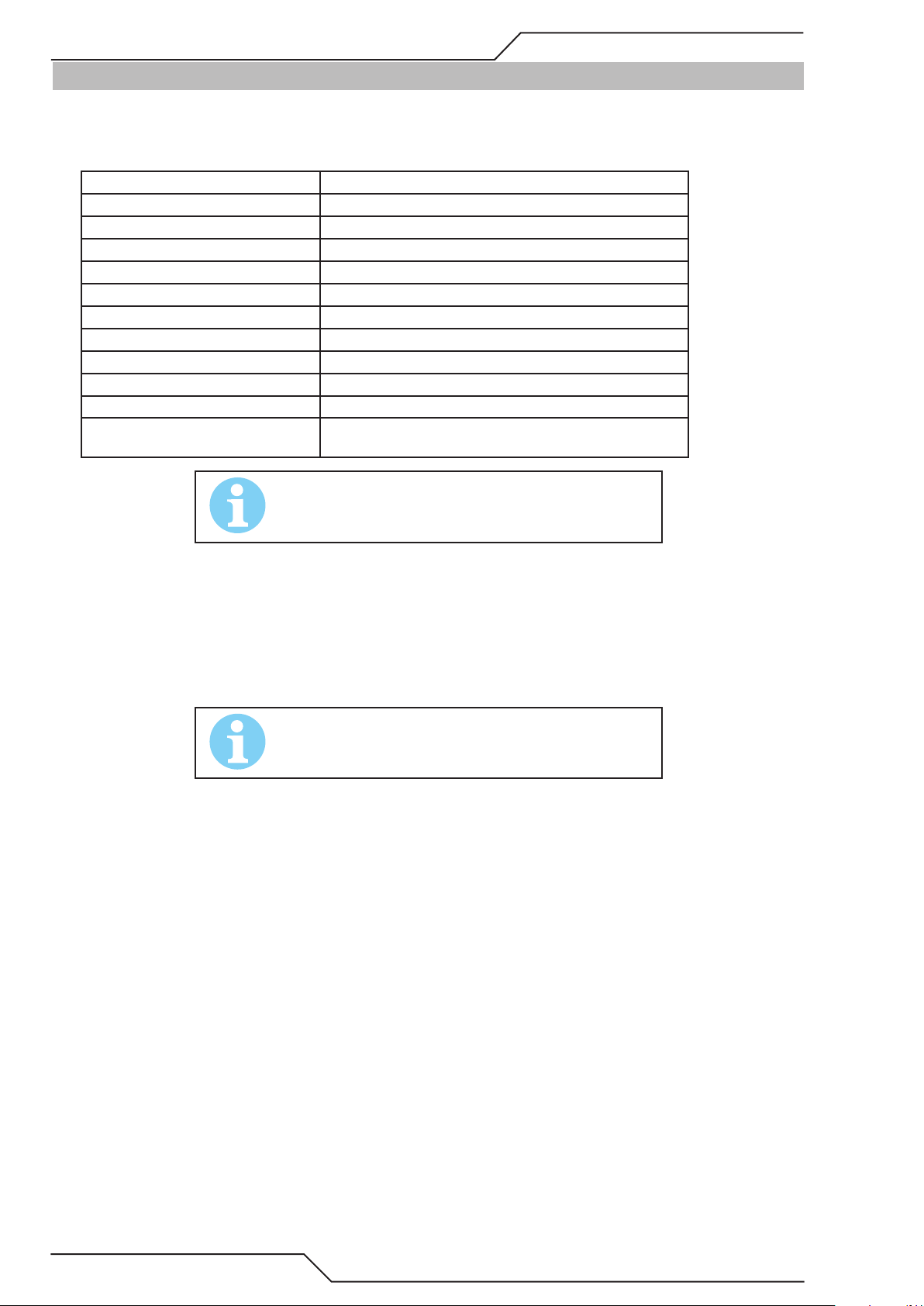

2.2 Spezifikation

Prozessor 2, Intel (sekundärer Prozessor für Bewegung und & I/O)

Betriebssystem Windows 7 integriert

Ram 2GB

Ethernet-Anschlüsse [1] RJ-[1] und [1] WLAN

USB-Ports [1] [1] An hinterer Wand (USB[1] + [1] An der Tür (USB[1]

Serielle Anschlüsse 1 RS-422/485-Anschluss an Sub-D 9-polig

Festplatte 120GB SATA SSD

Bedienpult Insgesamt 35 Tasten und ein digitales Potentiometer

Anzeige 15“ mit Touch Screen (widerstandsfähig)

Anzahl der I/O 20 Ausgänge und 16 Eingänge

I/O-Typ Aus- und Eingänge werden auf Masse gezogen

Achsen stehen zur Verfügung 1-2 Y, 1 X, Optional 1Z (iHC)

Standard-Antriebsschnittstelle Analog +-10V Geschwindigkeitssignal, Schritt/Richtung (2 Achsbefehle), zunehmende

Encoder-Eingänge

Integrierte Plasma-Höhensteuerung Optionale iHC Höhensteuerung

CNC AC Einspeisespannung (A) 24 V DC (5A), mit Optionalem iHC 24 V DC 6A.

CNC-Schutzvorrichtung Automatiksicherung

!

VORSICHT

Siehe gesamte technische Details im Wartungshandbuch 0-5401.

WARNUNG

Bedienen oder warten Sie das Gerät nicht ohne über die entsprechende Ausbildung dafür zu verfügen.

0-5399DE TECHNISCHE DATEN 2-1

Page 13

iCNC Performance

Diese Seite ist eine Leerseite.

2-2 TECHNISCHE DATEN 0-5399DE

Page 14

iCNC Performance

ABSCHNITT 3: BETRIEB

3.1 Übersicht Hauptbildschirm

Der Hauptbildschirm ist in drei Teile unterteilt.

• Info (Systemstatus)

• ProMotion Cut – Vorschau nächster Auftrag

• Aktueller Auftrag

0-5399DE Betrieb 3-1

Page 15

iCNC Performance

3.1.1 Info (Systemstatus)

Befindet sich am oberen Bildschirm Rand. Der Info-Bildschirm zeigt Systeminformationen und wird zur Diagnose und Fehlersuche/

Fehlerbehebung verwendet.

• Geschwindigkeit IPM (oder mm/min) gibt die Maschinengeschwindigkeit an.

• X und Y-Ausgaben zeigen die Absolut Position des Schneidwerkzeugs an.

• Geschwindigkeit in %. Zeigt die aktuelle, mit dem Potentiometer, gewählte Geschwindigkeit an.

• Jog-Richtungsanzeige Überwacht und zeigt an, welche Richtungs/Jog-Taste gedrückt ist.

• Bedienfeld – Über eine Schnittstelle mit den 9 Drucktasten verbunden. Überwacht, welche Taste gedrückt oder aktiviert ist.

• Jog-Richtungsanzeige Überwacht und zeigt an, welche Richtungs/Jog-Taste gedrückt ist.

3.1.2 ProMotion cut – Nächster Auftrag

Der Bildschirm “ProMotion Cut” auf der linken Bildschirmseite, ist der Ausgangspunkt zum Navigieren durch die verschiedenen

Bildschirme.

3-2 Betrieb 0-5399DE

Page 16

iCNC Performance

Öffnet das Prozessauswahlfenster.

Öffnet die Makro Bibliothek in ProMotion Nest.

Öffnet DXF / ESSI / EIA Dateien durch ProMotion Nest.

Die Zoom-Taste öffnet das Zoom-Fenster. Dadurch können Sie einen genaueren Blick auf die Teile werfen.

Öffnet das Dialogfeld Jog. Funktionen wie “Maschine zu ... fahren” und “Längsschnitt” befinden sich hier.

In dem Info Fenster, werden Informationen über die Software angezeigt. Außerdem lässt sich hier das Schnittprogramm

im Trockenlauf testen und die Sprache verstellen.

0-5399DE Betrieb 3-3

Page 17

iCNC Performance

3.1.3 Aktueller Auftrag

Das Fenster “Aktueller Auftrag” auf der rechten Bildschirmseite zeigt den derzeitigen Schnittvorgang mit Echtzeit-Nachverfolgung an.

Normalerweise grau dargestellt. Aktiviert, wenn ein Schneideprogramm gestoppt wird, indem “Brenner

Ein/Aus” oder der Knopf “stopp-Sichern”, der sich am Bedienfeld der Steuerung befindet, gedrückt wird. Durch Auswahl von Programm

stornieren wird die aktuelle Aufgabe beendet oder es wird zum Probelauf übergegangen.

Normalerweise grau dargestellt, wird aktiviert, wenn ein Schneideprogramm gestoppt und die Taste Manueller Modus ausgewählt wird. Wird bestätigt, dass ein Bearbeitungsprogramm auf eine Platte passt, z. B. im Probelauf-Modus, wird es

das Programm im gleichen Abstand neu positionieren, wie die Brennerbewegung.

Normalerweise grau dargestellt. Aktiviert, wenn ein laufendes Programm gestoppt wird und der Knopf

“Manueller Modus” ausgewählt wurde. Durch Auswahl von Wiederherstellung Schneidpfad wird der Einstichzyklus wieder an dem Punkt

gestartet, an dem der Brenner sich befindet, und der Rückschub zum ursprünglichen Programmpfad ermöglicht.

Durch Auswahl der Taste Schneideparameter neu anpassen wird dem Bediener ermöglicht,

bestimmte Parameter, wie beispielsweise Schnittgeschwindigkeiten, Kriechgeschwindigkeit/-zeit und Verzögerungen, spontan im Schneideprogramm zu verändern. Das beseitigt die Notwendigkeit, die Maschine zu stoppen, um diese Änderungen vorzunehmen.

Aktualisieren Sie den aktuellen Aufgaben-Bildschirm.

Durch Auswahl von Vorschau nächste Aufgabe wird das nächste Programm vom Bildschirm Vorschau nächste

Aufgabe übertragen, ohne die Schnittfolge zu aktivieren. Das ist während des Schneidens grau dargestellt.

Durch Auswahl von Spur anzeigen während des Schneidvorgangs wird der Schneidpfad vergrößert angezeigt.

3-4 Betrieb 0-5399DE

Page 18

iCNC Performance

Der Kasten Erneut schneiden gibt die Möglichkeit, eine aktuelle Aufgabe zu unterbrechen und zu speichern

und eine gespeicherte Aufgabe neu zu starten.

• Stornieren – Jegliche ausgewählte Funktionen im Kasten “Erneut schneiden” stornieren

• Neuen startpunkt anzeigen – Die Auswahl dieser Funktion ermöglicht dem Bediener, den Einstichpunkt anzuzeigen, der den

Schnitt beginnen wird. Teile vor der Auswahl werden ignoriert.

• Neustart - Nach Ortung eines neuen Einstichpunkts Neustart auswählen, um den Schneidezyklus zu starten

• Zoom – Ermöglicht eine einfachere Einstichpunktpositionierung in einer Verschachtelung durch Vergrößern eines Teils

• Aufgabe speichern – Speichert bestehendes unterbrochenes Programm in einer temporären Datei

• Neuladen gespeicherte Aufgabe - Bringt das unterbrochene gespeicherte Programm aus der temporären Datei zurück

0-5399DE Betrieb 3-5

Page 19

iCNC Performance

3.2 Prozessauswahl / Plasma und Gas

1

8

2

5

3

6

4

7

In diesem Fenster können Sie den Prozess auswählen, der zum Schneiden oder Bearbeiten bestehender Prozesse verwendet wird.

1. Durch Klicken auf “Gas” wird die Einstellungsauswahl der GasParameter geöffnet.

2. Durch Klicken auf “Plasma” wird das Fenster “Plasmaprozess” geöffnet.

3. Einstellungen öffnet gängige Einstellungen wie Werkzeugversatz, Eilgeschwindigkeit usw.

4. Minimiert das Fenster.

5. Zeigt das Material an. Sind mehrere Materialien vorhanden, können Sie zwischen den Materialien abwechseln.

6. Wählen Sie die Stärke aus

7. Wendet den ausgewählten Prozess an und setzt alle Schneideparameter fest.

8. Erlaubt das Bearbeiten des ausgewählten Prozesses.

HINWEIS!

Weitere Einzelheiten unter 3.14 „Fortgeschrittene Charakteristiken der Prozessauswahl” auf Seite 3-20.

3.2.1 Plasma-Setup

Die Bereichsdefinitionen unter dem Tab „Schneideprozess“ werden unten am Bildschirm „Thermal Screen“ angezeigt.

3-6 Betrieb 0-5399DE

Page 20

iCNC Performance

1

2

3

4

1. Verwenden Sie die Aufklappfelder, um das zu schneidende Material und die Stärke auszuwählen.

2. Die für das ausgewählte Material und die ausgewählte Stärke zur Verfügung stehenden Schneidverfahren werden zusammen mit

Informationen angezeigt, die angeben, welches Verfahren „B” ist, was für beste Schnittqualität steht. „F” für schnellste Schnittgeschwindigkeit. „R” verwendet das robotergesteuerte Verbrauchsmaterial zum Bearbeiten der Kanten. „M” zeigt die maximale

Einstechdicke an. Wählen Sie das gewünschte Verfahren durch Klicken auf die Schneideverfahrensnummer und Klicken auf die

Taste „Anwenden” aus. Wenn „Aktueller Prozess” gleich “Ausgewählter Prozess” ist, ist das Plasma bereit, zu schneiden. Wird

„Plasma nicht bereit“· in rot angezeigt, überprüfen Sie, ob das Plasma über einen Schalter, der sich auf dem Bedienfeld des iCNC

befindet, aktiviert wurde.

3. In diesem Bereich wird das Verbrauchsmaterial angezeigt, das für den ausgewählten Prozess verwendet werden soll. Klicken Sie

auf “Bild zeigen”, um ein Bild der Verbrauchsmaterialien zu sehen.

4. Dieser Bereich zeigt den Schneidstrom und die Gasdrücke an, die für den ausgewählten Schneideprozess verwendet werden.

0-5399DE Betrieb 3-7

Page 21

iCNC Performance

3.3 Tasten Bedienfeld

Das Bedienfeld der iCNC Performance befindet sich unter dem LCD-Grafikbildschirm. Die meisten Maschinenbewegungs- und

Schneidefunktionen werden über diese Bedienzentrale gestartet.

3.3.1 Geschwindigkeitspotentiometer

Durch Drehen des Potentiometers gegen den Uhrzeigersinn wird die tatsächliche Geschwindigkeit im Vergleich zur Programmierten

Geschwindigkeit gesenkt. Dieses Potentiometer wird nur in Sonderfällen verwendet, wie die vorübergehende Verlangsamung der

Schnittgeschwindigkeit. Durch Drehen der Scheibe auf unter 100 % wird das Hold-/Ecksignal des Brenners aktiviert, wodurch die

automatische Brenner-Höhensteuerung in dieser Höhe blockiert wird. In den meisten Fällen ist das Geschwindigkeitspotentiometer

100% gegen den Uhrzeigersinn eingerichtet.

3.3.2 Richtung Jog-Tasten

MANUELLER MODUS muss aktiviert werden, bevor die Jog-Funktion verwendet wird. Drücken und halten Sie eine Richtungstaste gedrückt, und die Maschine wird sich in diese Richtung bewegen. Durch Loslassen der Taste wird die Maschine gestoppt. Durch Drücken

und Gedrückt-Halten von zwei nebeneinander liegenden Richtungstasten werden beide Achsen gleichzeitig in eine 45-Grad-Richtung

bewegt.

3-8 Betrieb 0-5399DE

Page 22

iCNC Performance

!

3.3.3 Taste “Manueller Modus”

Durch Drücken der Taste MANUELLER MODUS wird die Möglichkeit zum Verschieben und Neupositionieren der Maschine

aktiviert.

VORSICHT

Durch erneutes Drücken der Taste MANUELLER MODUS wird der manuelle Modus

!

3.3.4 Nulltaste

Setzt die X- und Y-Zähler nach Ortung eines neuen Einstichpunkts auf dem Tisch durch Betätigung der JOG-Funktionstasten auf NULL

zurück.

Ausgeschaltet und Sie werden gefragt, ob Sie die Maschine auf die letzte bekannte

Parkposition zurückkehren lassen möchten.

HINWEIS: Das Drücken der Zero-Taste wird die Taste “Manueller Modus” automatisch ausschalten, sollte diese aktiviert gewesen sein.

3.3.5 Start-Taste

Sendet das Schneideprogramm vom Bildschirm „Vorschau nächste Aufgabe” zum Bildschirm „Aktuelle Aufgabe”, um ausgeführt zu

werden, und startet die Schneidzyklussequenz. Die Start-Taste leuchtet auf und bleibt während der gesamten Ausführung des Programms eingeschaltet. Es können keine Programme an den aktuellen Aufgaben-Bildschirm übertragen werden, wenn die start-Taste

eingeschaltet ist.

HINWEIS: Wir die Taste während einer Programmierten Verzögerung gedrückt, wird die Verzögerung umgehend beendet, ohne dass

dabei die unterbrochene Zeit der Verzögerung in den Schneideparametern festgehalten wird.

3.3.6 Brenner EIN/AUS-Taste

Durch Drücken der Taste BRENNER EIN/AUS, wenn der manuelle Modus aktiviert ist, wird der Schneideprozess entweder manuell

gestartet oder Ausgeschaltet.

VORSICHT

Wenn die start-Taste aktiviert und die Schnittfolge gestartet wird, leuchtet die BRENNER EIN/AUS-Taste

automatisch auf und zeigt an, dass der Brenner eingeschaltet ist und die Schnittfolge gestartet wurde.

Wenn das Programm endet, geht das Licht automatisch aus und zeigt dadurch das Schnittende an.

Wird BRENNER EIN/AUS während des Schneideprozesses gedrückt und wieder losgelassen, halten die

Maschinenbewegung und das Schneiden an. Durch erneutes Drücken dieser Taste wird die Maschinenbewegung und die Schnittfolge mit allen programmierten Verzögerungen gestartet.

HINWEIS: Sie können “BRENNER EIN/AUS” nicht für manuelles Scheiden, z.B. von Verschnittlinien verwenden. Hand-Taste ein, drücken

Sie BRENNER EIN und die Bohrsequenz startet. Sofort nach dem Drücken von BRENNER können Sie eine Richtungstaste drücken, die

Maschine wird nicht mit der Bewegung anfangen, bevor die Einstichsequenz beendet ist.

0-5399DE Betrieb 3-9

Page 23

iCNC Performance

3.3.8 Tasten Beschleunigen/Bremsen

Kurzes Drücken erhöht oder Rotuziert die Ist- und Soll-Geschwindigkeit in kleinen Schritten. Langanhaltendes Drücken ändert die

Geschwindigkeiten schneller. Die Drucktasten leuchten jeweils während der automatischen Eckbeschleunigung und -bremsung auf.

3.3.9 Vorwärtstaste

Die Taste NACH VORNE BEWEGEN leuchtet immer, wenn ein Programm ausgeführt wird. Durch Drücken der Taste Brenner Ein/Aus

wird die Maschine gestoppt und die Taste Nach vorne bewegen Ausgeschaltet. Zu diesem Zeitpunkt wird sich durch das Drücken

des Knopfes NACH VORNE BEWEGEN die Maschine auf dem Programmierten Pfad nach vorne bewegen, ohne zu schneiden. Durch

erneutes Drücken der Taste NACH VORNE BEWEGEN wird die Maschinenbewegung gestoppt.

HINWEIS: Drehen Sie das Geschwindigkeitspotentiometer gegen den Uhrzeigersinn, wenn Sie de Funktion NACH VORNE BEWEGEN

für eine präzisere Steuerung verwenden.

3.3.10 Taste stopp / Backup

Drücken Sie während des Schneideprozesses die Taste STOPP Backup und lassen Sie sie wieder los, um die Schnittfolge zu stoppen

und die Maschinenbewegung anzuhalten. Drücken Sie erneut die Taste STOPP Backup und lassen Sie sie wieder los, um die Maschine rückwärts zu bewegen oder ein Backup auf dem Pfad durchzuführen. Durch erneutes Drücken der Taste STOPP Backup wird die

Bewegung gestoppt.

HINWEIS: Sowohl die Taste “STOPP-Backup” als auch die Taste Brenner ein/aus funktionieren auf identische Art und Weise, wenn ein

Schneideprogramm läuft. Durch Drücken beider Tasten wird der Schneidvorgang gestoppt.

3-10 Betrieb 0-5399DE

Page 24

iCNC Performance

!

3.4 EIN/AUS-Taste Beschreibungen und Funktionen

VORSICHT

Die meisten Tasten verfügen über 2 Funktionen, verschiedenfarbigen LEDs zeigen den

!

3.4.1 Eingangsleistungsschalter

Drücken Sie die Taste und halten Sie sie fünf Sekunden lang gedrückt, und sie wird die CNC wieder mit Strom versorgen.

Die einzige Möglichkeit, die Stromversorgung auszuschalten, ist Windows herunterzufahren. Das schaltet den gesamten Strom in

der Steuerung aus.

3.4.2 Antriebsschalter

Zustand an. Durch Drücken einer Taste wird zwischen der Funktion EIN/AUS hin- und

hergeschaltet und durch 3 Sekunden langes Gedrückt-Halten der Taste wird die Funktion auf

AUTO umgeschaltet. Grünes LED bedeutet EIN-Zustand und oranges LED bedeutet AUTO-Zustand. Sind beide LEDs AUS, ist der Zustand AUS.

• ON schaltet die Servofreigabe ein und ermöglicht die Maschinenbewegung.

• AUS verhindert die Maschinenbewegung.

Hinweis: Leuchtet das LED der Antriebsfreigabe grün, sind die Antriebe aktiviert. Wenn die LED orange ist, wurde die Taste gedrückt,

aber die Software beschränkt die Aktivierung der Ausgabe.

3.5 Hilfsschalter Beschreibung und Funktion

VORSICHT

Die meisten Tasten verfügen über 2 Funktionen und die verschiedenfarbigen LEDs

zeigen den Zustand an. Durch Drücken einer Taste wird zwischen der Funktion EIN/

AUS hin- und hergeschaltet und durch 3 Sekunden langes Gedrückt-Halten der Taste wird die Funktion auf AUTO umgeschaltet. Grünes LED bedeutet EIN-Zustand und

oranges LED bedeutet AUTO-Zustand. Sind beide LEDs AUS, ist der Zustand AUS.

3.5.1 Zeiger

• Die EIN-Position aktiviert die Zeigerausgabe.

• Die AUS-Position verhindert die Zeigerausgabe-Aktivierung.

0-5399DE Betrieb 3-11

Page 25

iCNC Performance

3.5.2 Plasma EIN/AUS

• Die EIN-Position schaltet die Plasma-Stromquelle ein.

• Die AUS-Position schaltet die Plasma-Stromquelle aus.

3.5.3 Aux 1-3 Ein/Aus/Auto

• Die EIN-Position aktiviert das Hilfsgerät, wie beispielsweise den Wassertisch.

• AUTO Position aktiviert das Hilfsgerät, wie beispielsweise den Wassertisch, wenn ein Schneideprogramm aktiv ist.

• Die AUS-Position schaltet das Hilfsgerät, wie beispielsweise den Wassertisch, aus.

3.5.4 Absaugung Ein/AUS/Auto

• Die EIN-Position aktiviert den Abluftventilator.

• AUTO Position aktiviert den Abluftventilator, wenn ein Schneideprogramm aktiv ist.

• Die AUS-Position schaltet den Abluftventilator aus.

3.6 Plasma-Taste Beschreibungen und Funktionen

VORSICHT

Die meisten Tasten verfügen über 2 Funktionen und die verschiedenfarbigen LEDs zeigen den Zustand an.

!

3.6.1 Herauf / Herunter

• Die Herauf / Herunter Taste bewegt den Plasmabrenner nach oben/nach unten.

3.6.2 Plasma Ein/Aus/Auto

Durch Drücken einer Taste wird zwischen der Funktion EIN/AUS hin- und hergeschaltet und durch 3 Sekunden langes Gedrückt-Halten der Taste wird die Funktion auf AUTO umgeschaltet. Grünes LED bedeutet

EIN-Zustand und oranges LED bedeutet AUTO-Zustand. Sind beide LEDs AUS, ist der Zustand AUS

• Die EIN-Position aktiviert die Plasmastartausgabe.

• AUTO Position aktiviert die Plasmaausgabe, wenn ein Schneideprogramm aktiv ist.

• Die AUS-Position schaltet die Plasmastartausgabe aus.

3-12 Betrieb 0-5399DE

Page 26

iCNC Performance

3.7 Oxyfuel-Taste Beschreibungen und Funktionen

VORSICHT

Die meisten Tasten verfügen über 2 Funktionen und die verschiedenfarbigen LEDs zeigen

!

3.7.1 Vorhitze Ein/Aus/Auto

Dieser Schalter steuert die Autogen-Niedrige Vorhitze-Gase.

• Die EIN-Position öffnet das Magnetventil für geringe Vorhitze.

• Schalten Sie die Gase AUS, indem Sie die Taste einmal drücken.

• AUTO Position wird dem Schneideprogramm erlauben, das Magnetventil für hohe Vorhitze bei Bedarf zu öffnen

• Die AUS-Position hindert ein Schneideprogramm am Öffnen des Magnetventils für Vorhitze

den Zustand an. Durch Drücken einer Taste wird zwischen der Funktion EIN/AUS hin- und

hergeschaltet und durch 3 Sekunden langes Gedrückt-Halten der Taste wird die Funktion auf

AUTO umgeschaltet. Grünes LED bedeutet EIN-Zustand und oranges LED bedeutet AUTO-Zustand. Sind beide LEDs AUS, ist der Zustand AUS.

3.7.2 Vorhitze Ein/Aus/Auto

Dieser Schalter steuert die Autogen-Hohe Vorhitze-Gase.

• Die EIN-Position öffnet das Magnetventil für hohe Vorhitze.

• Schalten Sie die Gase AUS, indem Sie die Taste einmal drücken.

• AUTO Position wird dem Schneideprogramm erlauben, das Magnetventil für hohe Vorhitze bei Bedarf zu öffnen

• Die AUS-Position hindert ein Schneideprogramm am Öffnen des Magnetventils für hohe Vorhitze.

3.7.3 ZEIT AUFZEICHNEN

ZEIT AUFZEICHNEN

Während jeglicher Verzögerung am Anfang oder Ende des Schneideprozesses wird diese Taste aufleuchten. Gleichzeitig zählt ein Zähler

auf dem Bildschirm die fehlenden Sekunden bis zur Stromverzögerung.

Wird diese Taste während einer Programmierten Verzögerung gedrückt, wird die Verzögerung sofort beendet. Das System speichert

die unterbrochene Verzögerungszeit und verwendet diese neue Verzögerungszeit bei den nächsten Einstichen.

3.7.4 Herauf/Herunter

• Die Herauf / Herunter Taste bewegt den Autogenbrenner nach oben/nach unten.

0-5399DE Betrieb 3-13

Page 27

iCNC Performance

3.7.5 Zündung An/Aus/Auto

• Die EIN-Position aktiviert den Zünder.

• AUTO Position wird dem Schneideprogramm erlauben, den Zünder bei Bedarf zu aktivieren.

• Die AUS-Position hindert das Schneideprogramm daran, den Zünder zu aktivieren.

3.7.6 Auto Höhe An/Aus/Auto

• Die EIN-Position aktiviert die kapazitive Höhenabtastung.

• AUTO Position wird dem Schneideprogramm erlauben, die kapazitive Höhenabtastung bei Bedarf zu aktivieren.

• Die AUS-Position hindert das Schneideprogramm daran, die kapazitive Höhenabtastung zu aktivieren.

3.7.7 Schneidsauerstoff Ein/AUS/Auto

• Die EIN-Position aktiviert das Schneidsauerstoff-Magnetventil

• AUTO Position wird dem Schneideprogramm erlauben, das Schneidsauerstoffventil bei Bedarf zu öffnen

• Die AUS-Position hindert das Schneideprogramm daran, das Schneidsauerstoff-Magnetventil zu öffnen.

3.8 Startverfahren

Schalten Sie das System ein, indem Sie den Netzschalter auf der äußersten linken Seite des Geräts 5 Sekunden lang drücken. Wird mit

Strom versorgt, nimmt die iCNC Performance ungefähr 1-2 Minuten in Anspruch, um die interne Diagnose zu durchlaufen und vollständig

hochzufahren. Nach dem Hochfahren zeigt der Bildschirm “ProMotion Work”, “Vorschau nächste Aufgabe” und “Aktuelle Aufgabe” mit Info

(Systemstatus) an. Außerdem sehen Sie die gelbe Nulltaste blinken. Es wird automatisch gestoppt.

HINWEIS: Die blinkende Zero-Taste zeigt an, dass der zweite CPU (der für die Maschinenbewegung verwendet wird) korrekt gebootet hat.

Die Nulltaste blinkt 41 mal.

Schalten Sie den Antrieb EIN, aktivieren Sie die Antriebsfreigabe, um die Antriebe zu aktivieren. Es könnte das Dialogfeld REFERENZIERUNGSPROZESS STARTEN erscheinen.

3.8.1. Abschalten / Netzspannung trennen

Nachdem Sie eine sichere Parkposition erreicht haben, deaktivieren Sie die Antriebe, indem Sie die Antriebsfreigabe auf “AUS” stellen. Schalten Sie die Steuerung durch normales Herunterfahren von Windows aus. Klicken Sie auf “start” (linke untere Ecke) auf der

Taskleiste von Windows und klicken Sie dann auf “Schließen”.

Nachdem die Steuerung heruntergefahren wurde, wird diese sich ausschalten.

HINWEIS: Ist dies möglich, macht das Parken der Maschine in der Nähe der Referenzschalter die Referenzierung der Maschine schnell

und einfach, wenn der iCNC Performance wieder hochgefahren wird.

3-14 Betrieb 0-5399DE

Page 28

iCNC Performance

3.9 Referenziervorgang

Während des anfänglichen Hochfahrens könnte der iCNC Performance eine Dialogbox “Referenziervorgang starten” zeigen. Wählen Sie “Ja”

aus, lokalisiert die Maschine automatisch die startposition am Absolutn Nullpunkt. Standardmäßig wird dies in der unteren linken Ecke des

Schneidetisches eingestellt, in diesem Falle handelt es sich jedoch um ein Auswahlfeld in den EinstellungsParametern. Wählen Sie “Nein”

aus, verschwindet die Dialogbox und keine Bewegung wird ausgeführt.

3.10 Jog

Bei Auswahl der Jog-Taste, wird das Jog-Dialogfeld angezeigt.

Sie können das Jog-Werkzeug nur dann verwenden, wenn ein Schneideprogramm nicht ausgeführt wird und die Steuerung sich nicht im

manuellen Modus befindet. Verwenden Sie dieses Werkzeug, um die Maschine in eine Position zu fahren (X, Y), oder sie in einen Abstand

(X, Y) zur aktuellen Position zu bringen. Das Fahren erfolgt normalerweise in Eilgeschwindigkeit. Es ist auch möglich, mit diesem Werkzeug

zu schneiden, wenn Sie den Kasten “Längsschnitt” angekreuzt haben.

Wird “Programmrotation” angekreuzt, werden die Koordinaten Ihrer Fahrt gemäß der Programmrotation korrigiert. Die Programmrotation

wird im Bildschirm Parameter-Schnellansicht eingestellt.

0-5399DE Betrieb 3-15

Page 29

iCNC Performance

Versätze

Besteht die Notwendigkeit, häufig dieselbe Strecke zu fahren (z.. Plasmabrenner zu derselben Position, an der sich der Gasbrenner befand)

ist es von nutzen, diese Abstände als Versatzabstände (Abstand 1 und 2) zu speichern. Auf diese Weise können Sie den Standardversatz

durch einfaches Klicken einer Taste verwalten.

Tische

Es ist möglich, mehrere verschiedene Ausgangspositionen zu definieren. Diese können verwendet werden, um die Ausgangspositionen von

verschiedenen Platten auf dem Schneidtisch, oder verschiedene Schneidtische zu definieren. Wählen Sie die Tischnummer aus der Liste

aus und klicken Sie auf die Taste Fahre zu. Die Maschine fährt zur festgelegten Ausgangsposition des ausgewählten Tischs.

Programm-Nullstellungen

iCNC Performance will save the Koordinaten for last 5 Programm starts relative to the Absolut 0.0 position. Sie können den gewünschten

Programm-Nullpunkt aus der Aufklappliste auswählen und Fahre zu anklicken.

Stellen Sie durch Klicken der Taste Hier Absolutn 0,0 einstellen den Absolutn Nullpunkt (Referenzierort) ein. Dieses Werkzeug wird benötigt,

wenn die Programmierten Arbeitsbereichsgrenzen verwendet werden. Diese Begrenzungen forcieren die Maschine zu stoppen, bevor sie

auf die elektrischen Endschalter trifft. Die Einstellung der Absolut-Null-Position kann auch automatisch erfolgen, wenn die Maschine jedes

Mal, wenn die Steuerung eingeschaltet wird, zur vordefinierten Null-Position gefahren wird. Die Absolut-Null-Position wird auch benötigt,

wenn die Notwendigkeit besteht, mehrere Ausgangspositionen einzustellen.

3.11 Parameter-Schnellansicht

Der Parameter-Schnellansicht-Bildschirm öffnet sich automatisch, wenn ein Programm von ProMotion Nest zum Schneiden gesendet

wird, oder wenn die Setup-Taste angeklickt wird. Der Schnellansicht-Bildschirm ermöglicht dem Bediener, die am häufigsten verwendeten

variablen Parameter schnell zu ändern. Bietet auch Optionen für die Plattenausrichtung und erweiterten Setup.

Schnittfugenbreite

Gibt das Maß der Schnittfuge (Kompensation) an, die auf das Schneideprogramm angewendet wird. Bei der Auswahl der Schnittfugenmenge

sollte vorsichtig vorgegangen werden. Ein zu hoher Wert kann zu einer Veränderung des Programms führen, insbesondere, wenn ein Radius

eines Bogens kleiner als der Schnittfugenwert ist.

Schnittgeschwindigkeit

Das ist die Geschwindigkeit des Schneideprozesses .

Programmrotation

Jeglicher Wert (Grad) wird das Schneideprogramm rotieren. Wird eine Plattenausrichtung durchgeführt, wird die Drehung der gekrümmten

Platte automatisch hier eingegeben. Durch Klicken auf +/- 90 wird das BearbeitungsProgramm in Intervallen von 90 Grad rotieren. Durch

Klicken auf einen Nullkasten wird jeglicher Rotationswert auf null Grad gelöscht.

IHS/ Plasmastart

Zeit für den Brenner, auf Zündungshöhe zu gehen und den Plasmalichtbogen zu zünden. Jegliche Zeitüberschreitung wird verworfen und

die nächste Verzögerung wird ausgeführt (Einstichverzögerung)

Einstichverzögerung

Das ist ein Bewegungsverzögerung, nachdem das Einstechen gestartet ist.

3-16 Betrieb 0-5399DE

Page 30

iCNC Performance

Parametereinstellung (Plasma)

Wurden diese im Bildschirm “Fortgeschrittene Konfiguration” ausgewählt, werden der verwendete Materialtyp, die Dicke und das Werkzeug

hier erscheinen, um den Bediener zur Auswahl der aktuellen Parameter zu führen.

HINWEIS!

Zusätzliche Verzögerungen oder anpassbare Zeitdialogfenster könnten in Abhängigkeit davon erscheinen, wie die Steuerung von einem Erstausrüster oder Installateur

eingestellt wurde.

3.11.2 Plattenausrichtung

Das Aktivieren von “Plattenausrichtung” ist eine schnelle und einfache Art und Weise, zwei Punkte an der Ecke einer gekrümmten Platte

auszuwählen. Das Durchführen dieser Übung dreht ein Teil oder die Programmverschachtelung automatisch um den gleichen Wert der

Plattenkrümmung, so dass es genau auf die Platte passt, wodurch Ausschuss oder manuelle Plattenquadratur verringert werden.

Zur Verwendung der Plattenausrichtungsfunktion, lokalisieren Sie eine Ecke oder Plattenkante und klicken Sie auf Punkt 1 hier festlegen.

Wählen Sie aus, welche Richtung der nächste Punkt in Bezug auf die erste Lage hat, gehen Sie zum zweiten Punkt, und bestätigen Sie Punkt

2 hier. Das dreht das Programm automatisch, um sich an die gekrümmte Platte anzupassen

3.12 Wie man vorgeht, wenn etwas passiert

3.12.1 Wie man ein Schneideprogramm storniert

1. Stoppen Sie die Maschinenbewegung und den Schneidvorgang durch Drücken von BRENNER EIN/AUS oder STOPP Backup.

2. Verwenden Sie die linke Maustaste, um die Taste PROGRAMM LÖSCHEN an der Oberseite des Bildschirms Aktuelle Aufgabe

anzuklicken.

3. Warten Sie, bis sich ein neues Dialogfeld öffnet, das sagt, dass die Maschine zum 0,0-Punkt zurückfahren muss. Klicken Sie auf

„OK“ und die Maschine kehrt zum 0,0-Punkt zurück (Ursprünglicher Startpunkt des stornierten Programms).

Möchten Sie das Programm während einer schnellen Bewegung beenden, handelt es sich um so gut wie dasselbe Verfahren. Der einzige

Unterschied liegt darin, dass Sie die Maschine mit der Taste STOPP Backup anstelle der Taste BRENNER EIN/AUS stoppen.

3.12.2 Schwierigkeiten beim Durchstechen

HINWEIS!

Schlägt der Einstich im Plasmamodus fehl, hält die Maschine an.

1. Stellen Sie bei Bedarf die Geschwindigkeit mithilfe des GESCHWINDIGKEITsknopfes langsamer.

2. Fahren Sie langsam zurück, indem Sie STOPP Backup drücken und halten und die Maschine wird auf dem Programmpfad umdrehen.

3. Stoppen Sie die Bewegung nach dem verpassten Einstichpunkt durch erneutes Loslassen von STOPP Backup.

4. Drehen Sie die GESCHWINDIGKEIT zurück auf 100 %.

3. Starten Sie das Programm erneut durch Drücken von NACH VORNE BEWEGEN.

Schlägt der Einstich beim ersten Programmierten Einstichpunkt fehl, beginnen Sie eine neue Einstichsequenz, indem Sie auf BRENNER

AN/AUS drücken.

Bitte beachten Sie, dass die Rückwärtsbewegung ohne Schneiden so eingestellt werden kann, dass die Geschwindigkeit automatisch

verringert wird.

0-5399DE Betrieb 3-17

Page 31

iCNC Performance

3.12.3 Wenn das Schneiden fehlschlägt

Wird das Schneiden z.B. wegen zu hoher Geschwindigkeit beendet:

1. Stoppen Sie die Bewegung und den Schneidvorgang durch Drücken von BRENNER EIN/AUS oder STOPP Backup.

2. Stellen Sie bei Bedarf die Geschwindigkeit mithilfe des GESCHWINDIGKEITsknopfes langsamer.

3. Fahren Sie langsam zurück, indem Sie STOPP Backup drücken und halten und die Maschine wird umdrehen.

4. Halten Sie die Bewegung durch Loslassen von STOPP Backup an.

3. Drehen Sie die GESCHWINDIGKEIT zurück auf 100 %.

6. Klicken Sie auf die Taste Schneideparameter NEU ANPASSEN auf dem Bildschirm “Aktuelle Aufgabe”.

7. Passen Sie die Schnittgeschwindigkeit neu auf einen niedrigeren Wert an, indem Sie in den Kasten klicken, verwenden Sie das

Mausrad, um einen neuen Wert einzugeben, und klicken Sie auf OK.

8. Starten Sie die Schneideverzögerungen und den Schneidvorgang mit BRENNER EIN/AUS. Nach einer Verzögerungszeit startet die

Maschine automatisch.

9. Passen Sie bei Bedarf die startgeschwindigkeit mithilfe des GESCHWINDIGKEITsknopfes langsamer.

10. Während des Schneidens kann die Schnittgeschwindigkeit ganz einfach durch Drücken der blauen Tasten BESCHLEUNIGEN/

BREMSEN angepasst werden. Mit jedem kurzen Drücken steigt die Geschwindigkeit um 1/2 ipm (10 mm/mn) an oder fällt ab.

3.12.4 Manuelles Schneiden

1. Drücken Sie die Taste MANUELLER MODUS und lassen Sie sie wieder los.

2. Fahren Sie die Maschine zum gewünschten Durchbohrpunkt, indem Sie die Jog-Tasten verwenden.

3. Drücken Sie die Taste BRENNER EIN/AUS und lassen Sie sie wieder los, um den Schneidzyklus zu starten.

4. Drücken Sie auf die Jog-Tasten in die gewünschte Richtung, um die Bewegung zu starten.

3. Drücken Sie BRENNER EIN/AUS, um den Schneidvorgang zu stoppen, und lassen Sie die JOG-Taste los, um die Bewegung zu

stoppen.

6. Drücken Sie die NULL-Taste und lassen Sie sie wieder los, wenn Sie an diesem Ort bleiben möchten. MANUELLER MODUS endet

automatisch. Möchten Sie zu dem Punkt zurückkehren, an dem Sie den MANUELLEN MODUS begonnen haben, drücken Sie

einfach die Taste MANUELLER MODUS und lassen Sie sie wieder los. Die Taste beginnt zu blinken, und die Maschine läuft zurück

an diesen Punkt.

3.12.5 Programmiertes manuelles Schneiden

HINWEIS!

Die Taste MANUELLER MODUS muss AUS sein, wenn dieses Verfahren angewandt wird.

Auf dem Schneidebildschirm befindet sich eine JOG-Taste für Programmiertes manuelles Schneiden.

1. Fahren Sie den Brenner zum gewünschten Durchbohrpunkt und lassen Sie die ZERO-Taste los.

2. Öffnen Sie das Dialogfeld durch Klicken der JOG-Taste. Verwenden Sie das Mausrad, um die genaue Entfernung X und Y einzugeben, die sich die Maschine bewegen soll.

3. Überprüfen Sie den Kasten “Längsschnitt”.

4. Klicken Sie auf “Maschine antreiben”. Die Maschine startet den Schneidzyklus und fährt den Programmierten Pfad entlang. Am

Ende des Pfades wird automatisch der Brenner Ausgeschaltet und die Maschine hält an.

3-18 Betrieb 0-5399DE

Page 32

iCNC Performance

3.12.6 Probelauf, kein Schneiden

Das ermöglicht ein schnelleres Einrichten, um ein Programm neu auf der Platte zu positionieren, wodurch die Notwendigkeit, die

Platte neu zu positionieren, beseitigt wird.

1. Rufen Sie das gewünschte Programm auf dem Bildschirm “Nächste Aufgabe” auf.

2. Bringen Sie das Schneideprogramm zum Fenster AKTUELLE AUFGABE, indem Sie auf die Taste “Vorschau nächste Aufgabe”

drücken

3. Drücken Sie die Taste MANUELLER MODUS und lassen Sie sie wieder los.

4. Fahren Sie den Brenner zum gewünschten startpunkt des Programms, indem Sie die Jog-Tasten verwenden. Drücken Sie die

NULL-Taste.

3. Klicken Sie die Taste “ACT” auf dem Schneidebildschirm und klicken Sie auf den Kasten “Probelauf”.

6. Geben Sie eine TESTmodus-Geschwindigkeit ein und klicken Sie auf LOS.

7. Die Maschine führt den Programmierten Pfad aus, ohne den Befehl zum Einschalten des Plasmas zu geben.

8. Verlässt der Brenner die Platte, drücken Sie die Taste BRENNER EIN/AUS und lassen Sie sie wieder los.

9. Schalten Sie den MANUELLEN MODUS durch Drücken und wieder Loslassen der Taste MANUELLER MODUS ein. Stellen Sie mit

dem SPEED-Regler eine langsame Geschwindigkeit ein und verwenden Sie die Jog-Tastenknöpfe, um den Brenner wieder auf der

Platte zu positionieren.

10. Klicken Sie auf den Text MOVE Programm auf dem Bildschirm “Aktueller Auftrag”.

11. Schalten Sie den MANUELLEN MODUS durch Drücken und wieder Loslassen der Taste MANUELLER MODUS aus.

12. Drücken Sie erneut die Taste BRENNER EIN/AUS.

13. Wiederholen Sie die Schritte 8-12, wenn der Brenner wieder von der Platte herunter läuft.

14. Wenn der Probelauf beendet ist, gehen Sie zurück auf Null.

3.12.7 Andere Art, den Schnittbereich zu prüfen

Sie können prüfen, ob das nächste Schneideprogramm ebenso auf diese Weise auf die Platte passt.

1. Bringen Sie das Schneideprogramm zum Fenster AKTUELLE AUFGABE, indem Sie auf die Taste “Vorschau nächste Aufgabe”, der

sich darin befindet, drücken

2. Stellen Sie den Brenner auf den 0,0-Punkt und drücken Sie auf NULL.

3. Bewegen Sie die Maus auf diesem Fenster und klicken Sie auf die linke Maustaste. Ein Fenster erscheint, das die Position des

Brenners in großen Zahlen anzeigt und der Mauscursor beginnt, der Position des Brenners zu folgen.

4. Fahren Sie den Brenner zur kritischen Ecke des Programms und überprüfen Sie, ob sich noch Platte unter dem Brenner befindet.

3. Verwenden Sie Zoom, um die Situation genau zu überprüfen. Das Zoom-Fenster folgt dem Brenner automatisch.

6. Ist der Programmplatz in Ordnung, drücken Sie die Taste “MANUELLER MODUS” und wählen Sie dann “Zum “0,0”-Punkt zurückkehren” aus.

7. Befreien Sie die Maus, indem Sie die linke Maustaste wieder auf den rechten Bildschirmbereich drücken. Das schließt auch das

Werkzeugpositionsfenster.

3.12.8 Wiederherstellung Schneidpfad

Dieses Werkzeug wird verwendet, um zum Schneidpfad zurückzugelangen, sofern das Programm gestoppt und der Brenner vom

Pfad wegbewegt wurde.

1. Drücken Sie die Taste BRENNER EIN/AUS und lassen Sie sie wieder los, um die Bewegung und den Schneidvorgang zu stoppen.

2. Schalten Sie den MANUELLEN MODUS durch Drücken und wieder Loslassen der Taste MANUELLER MODUS ein und verwenden

Sie die Jog-Tastenknöpfe, um den Brenner zu einer komfortablen Stelle zu fahren, um Arbeiten am Brenner auszuführen.

3. Deaktivieren Sie die Plasma-Stromversorgung, indem Sie die Taste Plasma EIN/AUS drücken und den Brenner bei Bedarf warten.

Danach aktivieren Sie die Plasma-Stromversorgung, indem Sie erneut auf den Knopf drücken.

4. Schalten Sie den MANUELLEN MODUS durch Drücken und wieder Loslassen der Taste MANUELLER MODUS aus - die Taste

beginnt zu blinken, und der Brenner fährt zurück zum Ausgangspunkt des Programmpfads.

3. Stellen Sie die Taste BRENNER EIN/AUS auf EIN, und der Schneidvorgang startet erneut und schneidet weiter auf dem Programmierten Pfad.

0-5399DE Betrieb 3-19

Page 33

iCNC Performance

3.12.9 Wie man in den Schrottbereich einsticht, bevor man den Schneidepfad gefunden hat.

1. Schalten Sie nach Schritt 4 den MANUELLEN MODUS wieder an, indem Sie den Knopf MANUELLER MODUS drücken und wieder

loslassen.

2. Verwenden Sie die Jog-Tastenknöpfe, um den Brenner wieder in der Nähe des Schnittendes zu positionieren. Bleiben Sie auf dem

Schrottseite. Klicken Sie auf die Taste “Wiederherstellung des Schneidepfads”, der sich auf dem Bildschirm “Aktuelle Aufgabe”

befindet und die Maschine wird mit dem Durchbohren automatisch an diesem Punkt beginnen und den Schneidepfad wieder

aufnehmen, um das Schneiden auf dem vorProgrammierten Pfad wieder aufzunehmen.

3.14 Fortgeschrittene Charakteristiken der Prozessauswahl

Der Bildschirm Prozessauswahl ermöglicht dem Bediener die Flexibilität, ggf. mehrere Parameter zu ändern. Die Prozessauswahl verfügt

über Anmeldenkarten, die verschiedene Einstellungen enthalten. Sie können zu den verschiedenen Einstellungen gelangen, indem Sie

entweder auf Einstellungen (1) oder auf Bearbeiten (2) klicken, wenn ein Prozess ausgewählt ist. Sie können auch eine Materialdatenbank

mit gängigen Materialien erstellen, die geschnitten werden sollen, und verschiedene Geschwindigkeiten und Schnittfugenwerte in jedem

Profil und für jeden Prozess speichern, den Sie bearbeiten.

1

Einstellungen werden zuerst beschrieben.

Einstellungen

Erlaubt Änderungen bei Werkzeugkorrektur, Eilgeschwindigkeit, Punktmarkierung und Bahnmarkierung.

Edit

Erlaubt das Ändern von Parametern für den ausgewählten Prozess (Verzögerungszeiten, Schnittfuge, Geschwindigkeit, etc.)

3.14.1 Einstellungen

2

3-20 Betrieb 0-5399DE

Page 34

iCNC Performance

In der Anmeldenkarte Einstellungen können Sie die allgemeinen Parameter, wie Eilgeschwindigkeit, Sprache, Werkzeugpositionen und

Markiereinstellungen verändern.

HINWEIS!

Parameterfenster können je nach Maschinen-Setup wechseln. Siehe installations-/

Wartungshandbuch in Bezug auf die Einstellung von Verzögerungen und Namen.

Bilder dienen nur als Referenz.

Sprache

Wählen Sie die in der Prozessauswahl verwendete Sprache aus.

Werkzeugpositionen

Ist ein Laserpointer auf die Maschine installiert, ist es das Beste, Werkzeugpositionen im Hinblick auf den Laserpointer zu definieren.

Auf diese Weise können Sie mithilfe des Laserpointers den Nullpunkt positionieren und festlegen, und das System kennt die Lage

aller zusätzlichen Werkzeuge und kann sie automatisch handhaben, während ein Programm geschnitten wird. Das Hinzufügen der

Werkzeugkorrektur in Ihr Schneideprogramm ist nicht notwendig.

0-5399DE Betrieb 3-21

Page 35

iCNC Performance

3.14.2 Bahnmarkierung

Geschwindigkeit markieren

Das ist die Geschwindigkeitsauswahl für das Markierungswerkzeug.

SD1, SD2 und SD3

Diese Verzögerungen werden in der Regel nicht verwendet, wenn Plasma als Markierungseinrichtung verwendet wird, sind jedoch

voll verfügbar und Programmierbar.

SD4

In der Regel verwendet für die anfängliche Höhenerkennung und zum Zünden des Markierers.

Bewegungsverzögerung

Verzögerung, bevor die Bewegung beginnt.

ED1

In der Regel verzögert, um die Löschung des Lichtbogens abzuwarten.

ED2

Diese Verzögerung wird in der Regel nicht verwendet.

ED3

Dies ist die Zeit, die die Steuerung wartet, nachdem die Markierung abgeschlossen ist (Brenner oben), bevor sie die Maschine zur nächsten

Position bewegt.

3.14.3 Punktmarkierung

SD1

Diese Verzögerung wird in der Regel nicht verwendet, ist jedoch voll verfügbar und Programmierbar.

SD2

In der Regel verwendet für eine Markierer nach unten-Verzögerung. Das ist die Zeit, die es dauert, bis der Markierer auf die Arbeitshöhe

heruntergefahren ist.

SD3

Dass ist die Markierungszeit, oder die Zeit, in der die Markierung erfolgt. Würde Plasma als Markierungsgerät verwendet, wäre dies

die Tiefe der Markierung.

SD4

Das ist eine Markierer nach oben-Anstiegszeit, oder die Zeit, die der Markierer benötigt, um auf Vorschubhöhe zu steigen.

Bewegungsverzögerung

Diese Verzögerung wird in der Regel nicht verwendet.

Schnell

Diese Verzögerung wird in der Regel nicht verwendet.

3-22 Betrieb 0-5399DE

Page 36

iCNC Performance

3.14.4 Einen Prozess bearbeiten und erstellen

Prozessdatenbank

Die iCNC Performance hat eine einzigartige Funktion, die es ermöglicht, einen Datensatz für spezifische Schneideparameter basierend

auf Material, Stärke, Gas und Werkzeug zu erstellen. Basierend auf dem/der ausgewählten Material, Dicke und Werkzeug, können die

Schneideparameter sich automatisch für Schnittfuge, Schnittgeschwindigkeiten und andere Parameter ändern. Sobald eine Datenbank mit

allen richtigen Informationen angelegt ist, minimiert sich der Schätzaufwand, wo die SchnittParameter angesetzt werden sollen. Das wäre

hilfreich, wenn ein neuer Bediener geschult wird, die Schneidemaschine zu betreiben und dabei konsistente Schnittqualität zu gewährleisten.

HINWEIS!

Es ist nicht notwendig, alle drei Felder zum Erstellen der Datenbank zu verwenden,

verwenden Sie z.B. nur Material und Dicke und belassen Sie die Standardeinstellung

für “Werkzeug”.

Einrichten der Datenbank

1. Klicken Sie auf “otitieren” auf dem Bildschirm “Prozessauswahl” und klicken Sie “Neu”.

2. Wählen Sie die gewünschte Stärke aus oder erstellen Sie eine neue Stärke durch Klicken auf Neu.

Name Dicke, die in der Prozessauswahl angezeigt wird.

Wert Dicke, die intern verwendet wird (z. B.: die Prozessliste wird nach Werten nicht nach Namen angeordnet).

Metrik/Zoll-Liste Wählen Sie eine gängige Stärke aus der Liste aus.

Klicken Sie auf “OK”, nachdem die Dickeneinstellung vorgenommen wurde.

3. Stellen Sie Ihre Parameter ein

0-5399DE Betrieb 3-23

Page 37

iCNC Performance

Geschwindigkeit

Das ist die Schnittgeschwindigkeit der Maschine. Diese Einstellung dupliziert die Einstellung der Schnittgeschwindigkeit in den Parametern von Ordner 1. Das Ändern des einen ändert das andere.

Schnittfuge

Die Prozess-Schnittfuge.

Kriechgeschwindigkeit

Die Anfangsgeschwindigkeit des Schneidbrenners wird unmittelbar nach dem startbefehl aktiviert. Die Dauer dieser Geschwindigkeit

wird durch die Einstellung des Kriechzeit-Parameter bestimmt. Diese „Anlaufgeschwindigkeit” wird nur kurz als Unterstützung für die

Einstiche verwendet. Nach Ablauf der Kriechzeit beschleunigt/entschleunigt sich der Brenner bis hin zur normalen Schnittgeschwindigkeit.

Kriechzeit

Länge der Zeit für die Verwendung der Kriechgeschwindigkeit.

HINWEIS

Erlaubt dem Benutzer das Einfügen von Hinweisen betreffend der Änderungen, die am Prozess durchgeführt wurden.

3-24 Betrieb 0-5399DE

Page 38

iCNC Performance

3.14.5 Verzögerungen Schneideparameter

HINWEIS!

Parameterfenster können je nach Maschinen-Setup wechseln. Wird eine Verzögerung nicht angezeigt,

wird sie als “verborgen” eingestellt. Verzögerungen können auch gesperrt werden, so dass ein Editieren

des Zeitwertes nicht möglich ist. Siehe installations-/Wartungshandbuch in Bezug auf die Einstellung von

Verzögerungen.

Bilder dienen nur als Referenz.

SD1 wird im Allgemeinen nicht verwendet, ist aber voll Programmierbar.

SD2 liefert eine Zeit, um den Brenner Fackel zu zünden. Die Zündungsausgabe wird für die vom Bediener auswählbare Zeit aktiviert.

Nach Ablauf einiger Zeit schaltet sich der Zünder ab. Um die Funktion in dem Fall zu umgehen, dass die Maschine nicht mit einer

Selbstzündung ausgerüstet ist, setzen Sie den Timerwert für SD2 auf Null.

SD3 wird im Allgemeinen für einen Hohe Vorhitze-Timer verwendet und zum Anschalten der kapazitiven Höhenabtastung. Das bestimmt die für das Vorheizen des Materials zugeordnete Zeit vor dem Einstich. Die Zeit ist benutzerdefiniert basierend auf der Art des

Materials und dessen Stärke. Je dicker das Material ist, desto höher ist der Timerwert. Um die Funktion in dem Fall zu umgehen, dass

die Maschine nicht mit einer automatischen hohen Vorhitze ausgerüstet ist, setzen Sie den Timerwert für SD3 auf Null.

SD4 wird im Allgemeinen für Schneidsauerstoff verwendet. Das bestimmt die für das Erwärmen des Materials mit Schneidsauerstoff

zugeordnete Zeit, in der Regel bei dickeren Materialien. This is Am besten mit der Funktion Einstechen Herauf/Herunter (siehe unten)

verwendet. Um diese Charakteristik im Falle, dass die Maschine kein Extra-Durchstechen mit Schneidsauerstoff benötigt, zu umgehen,

setzen Sie den Timerwert für SD4 auf Null.

Einstichereignisplanung: Aktivierung der Funktion.

1. START: Wählen Sie die startverzögerung, bei der die Zeitplanung die Ausführung beginnt, z. B. SD4.

2. EINSTICH HERAUF: Geben Sie die gewünschte Zeit ein, um den Brenner für den Einstich anzuheben.

3. OBEN BLEIBEN: Geben Sie die gewünschte Oben-Bleibe-Zeit ein, bevor die Einstichherunterfahrzeit beginnt.

4. EINSTICH HERUNTER: Geben Sie die gewünschte Zeit ein, um den Brenner auf die Schneidehöhe abzusenken.

0-5399DE Betrieb 3-25

Page 39

iCNC Performance

HINWEIS!

Die Einstich herauf- und Einstich herunter-Timerwerte werden in der Regel auf gleiche Beträge eingestellt,

so dass kein Rampen- oder Stufeneffekt entsteht. Das gilt auch für das primäre Anheben und Absenken

des Brenners, wenn kein automatischer kapazitiver Höhensensor installiert ist.

Beispiele: SD4 startet die Zeitschaltsequenz für die Einstechroutine Herauf/Herunter Die Anfangswerte für die Einstichzeit herauf - die

Oben-Bleibe-Zeit und die Einstichzeit herunter sind für dieses Beispiel auf 1 Sekunde eingestellt.

1. Schneidsauerstoff eingeschaltet, während Brenner auf Durchbohrhöhe herauffährt Stellen Sie den SD4-Wert von 0,1- 0,9 Sekunden

ein.

2. Schneidsauerstoff eingeschaltet, während sich der Brenner oben befindet. Stellen Sie den SD4-Wert von 1,1-1,9 Sekunden ein.

3. Schneidsauerstoff eingeschaltet, während Brenner auf Schneidhöhe hinunterfährt. Stellen Sie den SD4-Wert von 2.1-2.9 Sekunden

ein.

Startbewegungsverzögerung ist die Zeit, die für das erste Einstechen durch das Material zur Verfügung gestellt wird. Nach Ablauf

dieser Zeit, beginnt die Bewegung automatisch.

ED1 ist die erste Verzögerung, nachdem das Programm beendet wurde oder der Schneidevorgang vom Bediener manuell beendet wurde.

Diese Verzögerung wird in der Regel für das erste Anheben des Brenners nach Abschluss des aktuellen Schneidvorgangs verwendet.

Das ermöglicht dem Brenner, alle Teile zu löschen, die gekippt sein könnten, und dadurch Schäden oder Fehlausrichtungen des Brenners

zu verhindern. Stellen Sie den Wert auf Null, um zu verhindern, dass der Brenner nach Abschluss eines Schnittes nach oben fährt.

ED2 wird typischerweise nicht verwendet.

Die Verzögerung der Schlussbewegung wird typischerweise verwendet, um den überschüssigen Schneidesauerstoff durch die Schneidbrennerdüse abzulassen, bevor es zu einem Eilgang zum nächsten Durchbohrungsort erfolgt. Das verhindert, dass der Schneidstrom vor

dem Schneiden der Teile mit dem Einschneiden beginnt, wenn der Verfahrweg über ein Teil geführt wird. In der Regel auf 1-2 Sekunden