Thermal-Dynamics.com

®

24V

DC

TENSIONE INGRESSO

iCNC Performance

CNC Controller

Manuale

dell’operatore

Revisionee: AB Data di emissione: Febbraio, 2016 Manuale N.: 0-5399IT

®

NOI APPREZZIAMO LA VOSTRA ATTIVITÀ!

Congratulazioni per il vostro nuovo prodotto Thermal Dynamics. Siamo orgogliosi di avervi come cliente e ci impegneremo per

fornirvi la miglior assistenza e la miglior adabilità dell’industria. Questo prodotto è sostenuto dalla nostra ampia garanzia e da

una rete di assistenza mondiale. Per trovare il distributore o l’agenzia di assistenza più vicini a voi, chiamate 1-800-752-7622, o

visitateci sul sito web all’indirizzo www.thermal-dynamics.com.

Questo Manuale Operativo è stato progettato per fornirvi le infor-mazioni sul funzionamento e sull’uso corretto del vostro

prodotto Thermal Dynamics. La vostra soddisfazione con questo prodotto e il suo uso sicuro hanno il nostro più grande interesse.

Quindi vi preghiamo di prendervi il tempo che serve per leggere l’intero manuale, specialmente le “Istruzioni relative alla

sicurezza”. Così potrete evitare i rischi potenziali che possono esistere quando si lavora con questo prodotto.

SIETE IN BUONA COMPAGNIA!

La marca di elezione di appaltatori e costruttori nel mondo.

Thermal Dynamics è una marca mondiale di prodotti per il taglio al plasma manuale e automatico.

Ci mettiamo in evidenza rispetto ai nostri concorrenti perché proponiamo prodotti adabili che primeggiano nel mercato, e

che hanno superato la prova del tempo. Andiamo eri delle innovazioni tecniche dei nostri prodotti, dei prezzi competitivi,

dell’eccellenza nei tempi di consegna, del livello superiore della nostra assistenza ai clienti e del nostro supporto tecnico, che si

coniugano con l’eccellenza nelle vendite e con la perizia nel marketing.

Sopra ogni altra cosa, siamo impegnati a sviluppare prodotti tecnologicamente avanzati per assicurare un ambiente di lavoro più

sicuro dell’industria della saldatura.

!

iCNC Performance

Manuale dell’operatore No. 0-5399IT

Pubblicato da:

Thermal Dynamics Corporation.

2800 Airport Rd.

Denton, Texas 76207

www.thermal-dynamics.com

© Copyright 2013, 2014, 2015, 2016 by

Thermal Dynamics Corporation.

Avvertenza

Leggere e comprendere l’intero manuale e le Procedura di sicurezza locali prima di installare,

usare o eettuare la manutenzione dell’apparecchiatura.

Il Costruttore non assume alcuna responsabilità per l’uso di questo manuale, benché le informazioni ivi contenute ne rappresentino il miglior avviso.

Tutti i diritti riservati.

È proibita la riproduzione di quest’opera, in tutto o in parte, senza il permesso scritto dell’editore.

L’editore non assume alcuna responsabilità, e qui le respinge, nei confronti di qualunque parte per qualunque perdita o danno provocato da qualunque

errore o omissione di questo manuale, sia che tale errore dipenda da negligenza, incidente, o qualsiasi altra causa.

Data di pubblicazione: Agosto 19, 2015

Data di Revisione: Febbraio, 2016

Annotare le seguenti informazioni utili per la Garanzia:

Luogo di acquisto: ___________________________________

Data di acquisto :______________________________________

Numero di serie di iCNC Performance:_____________________________

ACCERTARSI CHE L’OPERATORE RICEVA QUESTE INFORMAZIONI.

ATTENZIONE

È POSSIBILE RICHIEDERE ULTERIORI COPIE AL PROPRIO FORNITORE.

Queste ISTRUZIONI sono indirizzate a operatori esperti. Se non si conoscono

perfettamente i principi di funzionamento e le indicazioni per la sicurezza delle

apparecchiature per la saldatura e il taglio ad arco, è necessario leggere l’opuscolo

“Precauzioni e indicazioni per la sicurezza per la saldatura, il taglio e la scriccatura

ad arco,” Modulo 52-529. L’installazione, l’uso e la manutenzione devono essere

effettuati SOLO da persone adeguatamente addestrate. NON tentare di installare

o utilizzare questa attrezzatura senza aver letto e compreso totalmente queste

istruzioni. In caso di dubbi su queste istruzioni, contattare il proprio fornitore per

ulteriori informazioni. Accertarsi di aver letto le Indicazioni per la sicurezza prima di

installare o utilizzare questo dispositivo.

RESPONSABILITÀ DELL’UTENTE

Questo dispositivo funzionerà in maniera conforme alla descrizione contenuta in questo manuale e nelle etichette

e/o gli allegati, se installato, utilizzato o sottoposto a manutenzione e riparazione sulla base delle istruzioni fornite.

Questa attrezzatura deve essere controllata periodicamente. Non utilizzare-attrezzature malfunzionanti o sottoposte a

manutenzione insufciente. Sostituire immediatamente i componenti rotti, mancanti, usurati, deformati o contaminati. Nel

caso in cui tale riparazione o sostituzione diventi necessaria, il produttore raccomanda di richiedere telefonicamente o

per iscritto assistenza al distributore autorizzato presso il quale è stata acquistata l’attrezzatura.

Non modicare questo dispositivo né alcuno dei suoi componenti senza previo consenso scritto del produttore. L’utente

di questo dispositivo sarà il solo responsabile di un eventuale funzionamento errato derivante da uso non corretto,

manutenzione erronea, danni, riparazione non corretta o modica da parte di un soggetto diverso dal produttore o dal

centro di assistenza indicato dal produttore.

!

NON INSTALLARE NÉ UTILIZZARE L’ATTREZZATURA PRIMA DI AVER LETTO E COM-

PRESO IL MANUALE DI ISTRUZIONI.

PROTEGGERE SE STESSI E GLI ALTRI!

Dichiarazione di conformità

Ai sensi

Il Direttiva bassa tensione 2014/35/EU, entrata in vigore 20 aprile 2016

Il Direttiva EMC 2014/30/EU, entrata in vigore 20 aprile 2016

Il Direttiva RoHS 2011/65/EU, entrata in vigore 2 gennaio 2013

Tipo di apparecchiatura

Controllore CNC taglio al plasma

Designazione del tipo etc.

iCNC Performance, a partire dal numero di serie ????

Nome del marchio o del marchio

Thermal Dynamics

Fabbricante o il suo mandatario stabilito nel EEA

Nome, indirizzo e numero di telefono:

Victor Technologies Group Inc.

2800 Airport Rd

Denton TX 76207 USA

Phone: +01 800 426 1888, FAX +01 603 298 7402

La seguente norma armonizzata in vigore nel EEA è stato utilizzato nella progettazione:

IEC 61000-4-2: 2008, Scarica elettrostatica immunità

IEC 61000-4-3:2006 +A1:2007 +A2:2010, Radiofrequenza irradiati Immunità elettromagnetica

IEC 61000-4-4:2012, Transitori elettrici veloci immunità

IEC 61000-4-6: 2008, Condotti a radiofrequenza Immunità elettromagnetica

IEC 61000-4-8:2009, Frequenza di alimentazione di immunità a campi magnetici

CISPR 11:2009 +A1:2010, AC le emissioni di rete

CISPR 11:2009 +A1:2010, Emissioni irradiate

Meets IEC 61010-1:2010 Prescrizioni di sicurezza per apparecchi elettrici di misura, controllo e per utilizzo in

laboratorio-Parte 1: Prescrizioni generali

Ulteriori informazioni: uso restrittivo, apparecchiature di classe A, destinati ad essere utilizzati in una posizione

diversa da quella residenziale.

Con la rma di questo documento, il sottoscritto dichiara come fabbricante o il suo mandatario stabilito nel

EEA, che il dispositivo in questione è conforme con i requisiti di sicurezza di cui sopra.

Data Firma Posizione

15 Settembre, 2016 Vice presidente,

John Boisvert Taglio globale

Taglio meccanizzato

2016

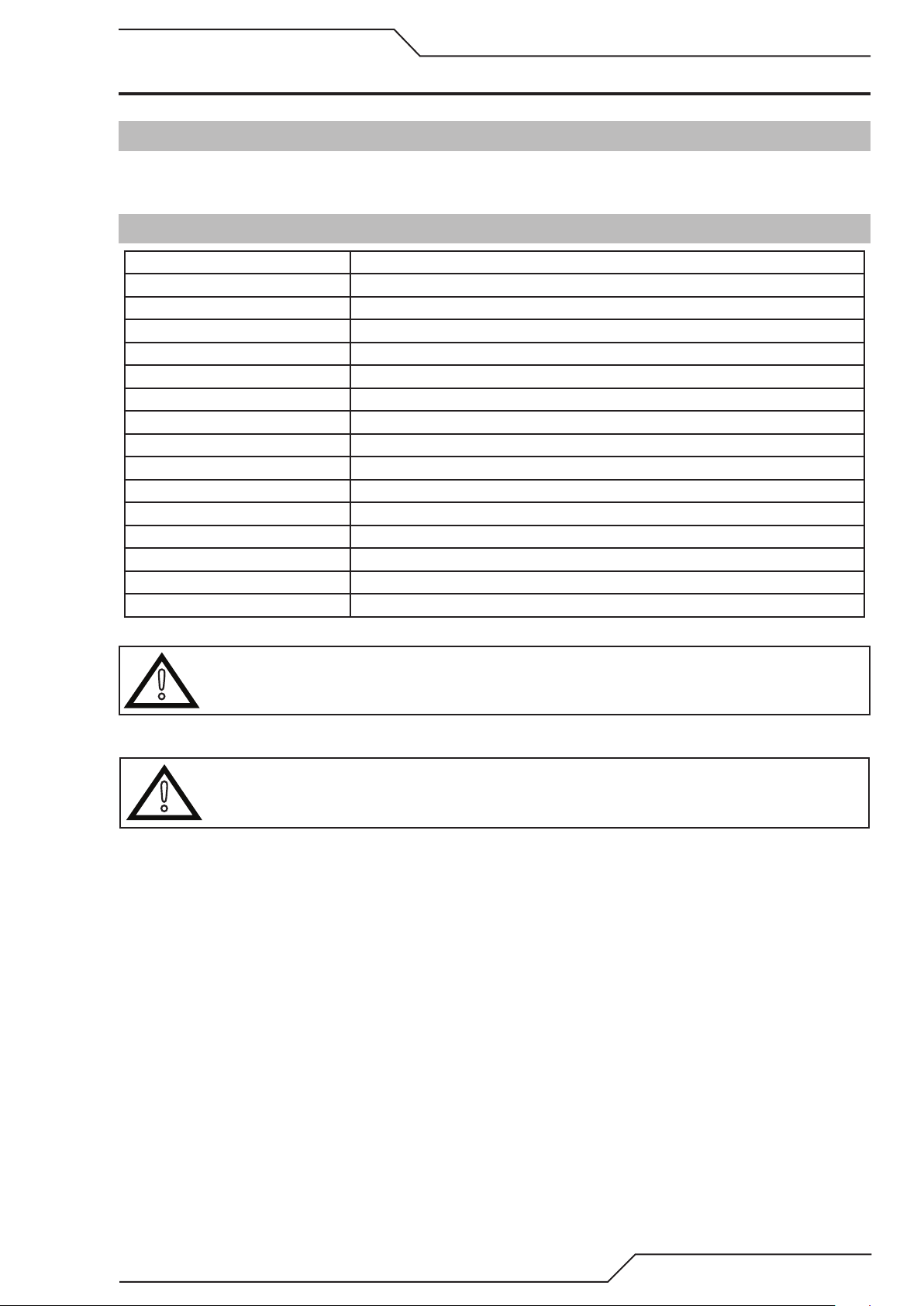

SOMMARIO

SEZIONE 1: SICUREZZA ................................................................................... 1-1

1.01 Precauzioni di sicurezza - ITALIANO ............................................................... 1-1

SEZIONE 2: CARATTERISTICHE TECNICHE ............................................................. 2-1

2.1 Descrizione sistema ........................................................................................ 2-1

2.2 Descrizione ..................................................................................................... 2-1

SEZIONE 3: FUNZIONAMENTO............................................................................ 3-1

3.1 Panoramica schermata principale ................................................................... 3-1

3.2 Selezione processo / Plasma e Gas ................................................................. 3-6

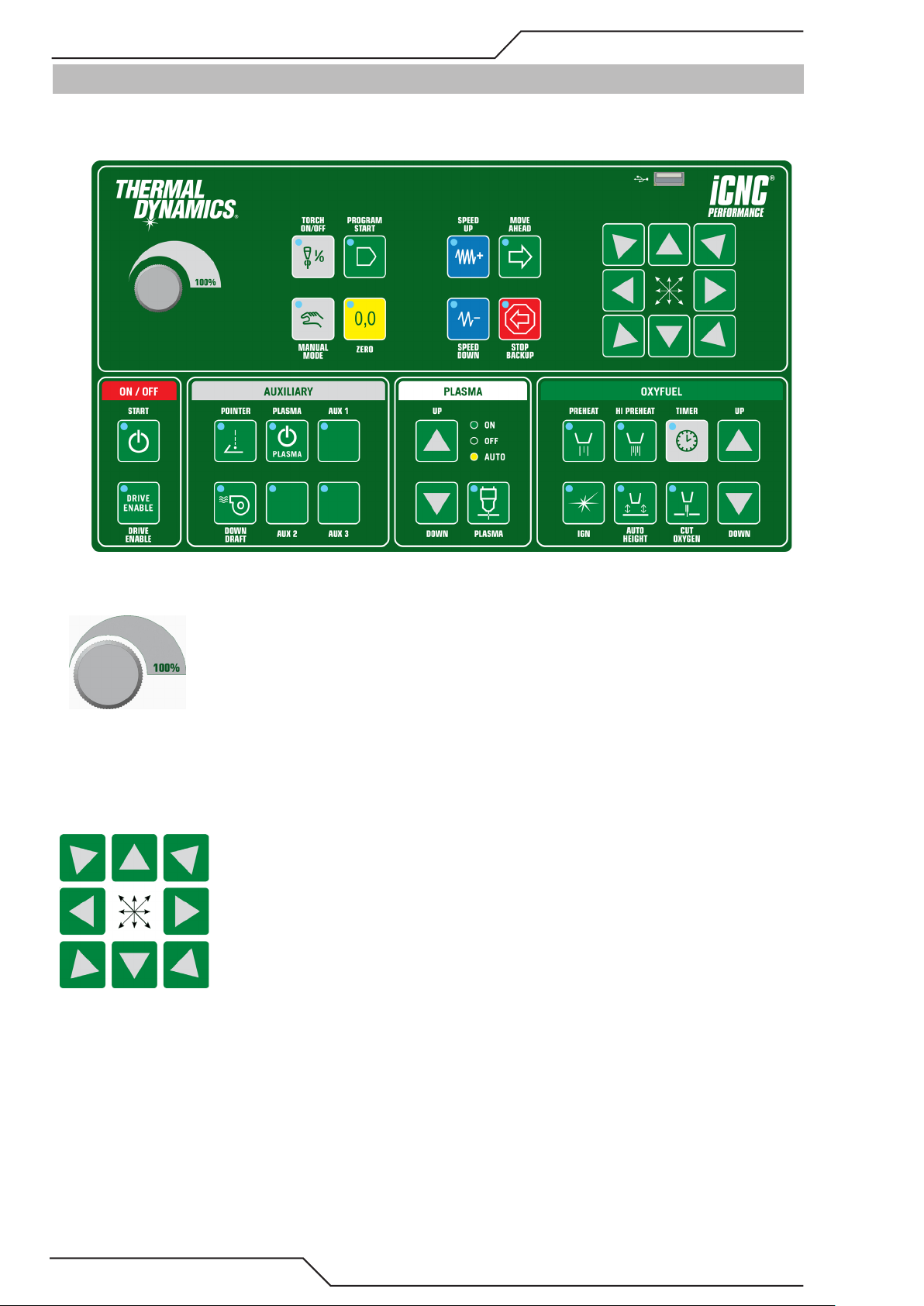

3.3 Pulsanti del quadro frontale ............................................................................ 3-8

3.4 Descrizioni e funzioni pulsanti ON/OFF ......................................................... 3-11

3.5 Descrizioni e funzioni pulsanti ausiliari ......................................................... 3-11

3.6 Descrizioni e funzioni pulsanti plasma .......................................................... 3-12

3.7 Descrizioni e funzioni pulsanti ossicombustibile ........................................... 3-13

3.8 Procedura di avvio ........................................................................................ 3-14

3.9 Procedura di rientro ...................................................................................... 3-14

3.10 Avanzamento a scatti .................................................................................... 3-15

3.11 Vista rapidoa parametro ................................................................................ 3-16

3.12 Come comportarsi quando si verifica un evento ........................................... 3-17

3.13 Funzioni di selezione processi avanzati ......................................................... 3-20

SEZIONE 4: iHC ............................................................................................. 4-1

4.1 Sequenza di sfondamento/taglio ..................................................................... 4-1

4.2 Interfaccia utente di iHC .................................................................................. 4-1

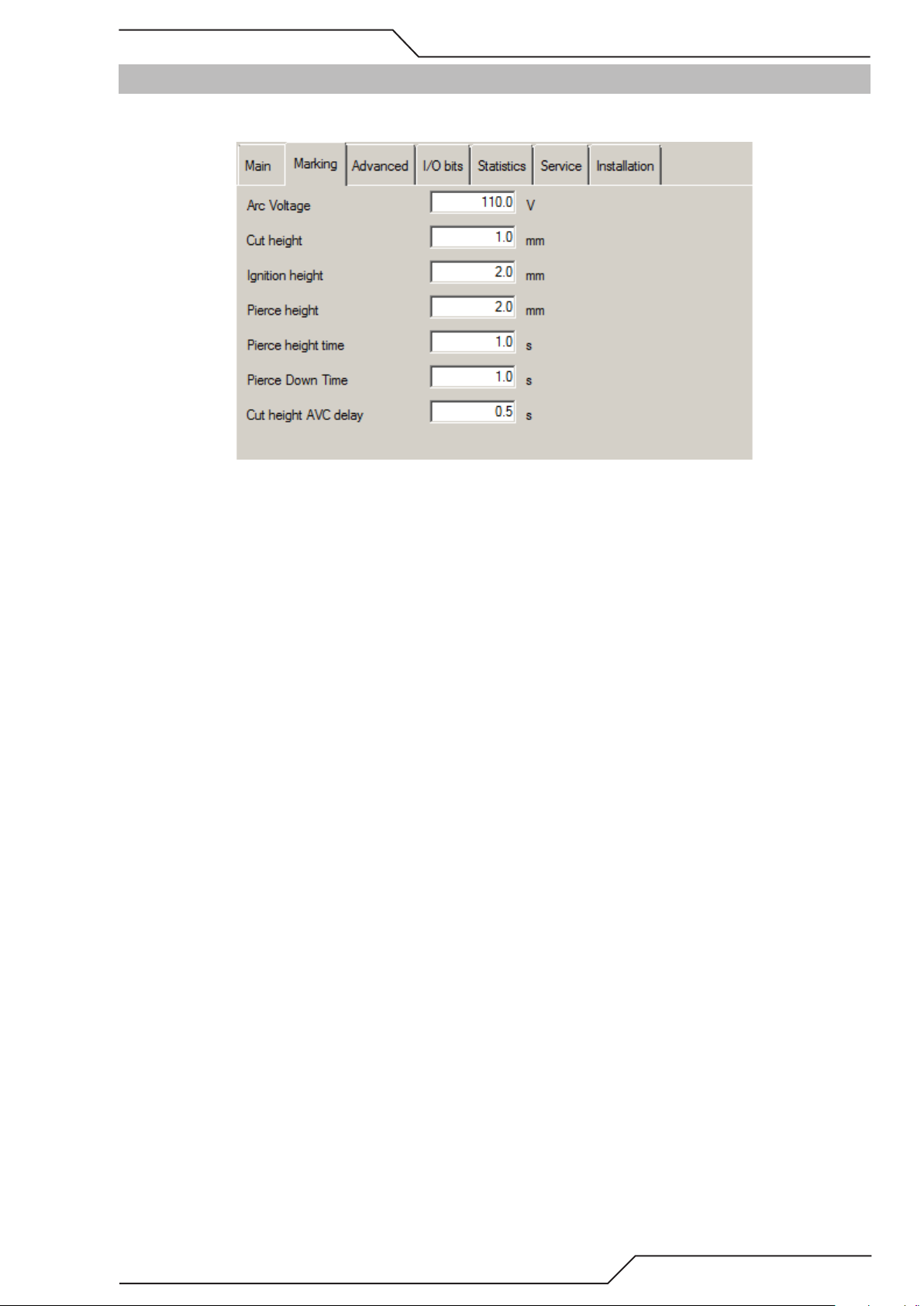

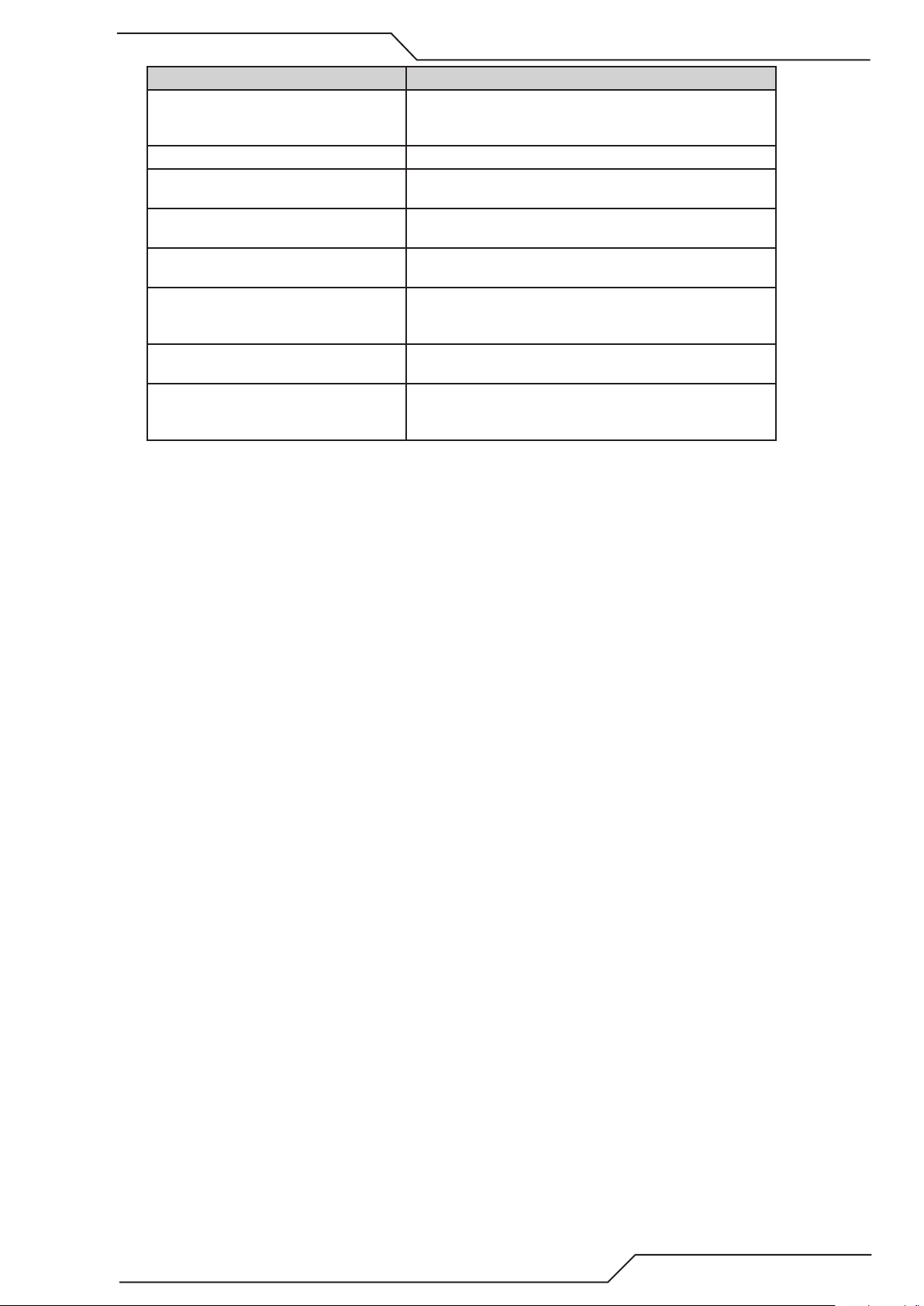

4.3 Impostazioni principali .................................................................................... 4-4

4.4 Configurazione sistema e menu di diagnostica ............................................... 4-5

SEZIONE 5: NIDO ........................................................................................... 5-1

5.1 ProMotion® Nest ............................................................................................ 5-1

5.2 Barra degli attrezzi .......................................................................................... 5-3

5.3 Funzioni della barra degli attrezzi .................................................................... 5-4

5.4 Menu File ...................................................................................................... 5-21

5.5 Menu visualizzazione .................................................................................... 5-23

5.6 Menu attrezzi ................................................................................................ 5-24

5.7 Marcatura ..................................................................................................... 5-29

5.8 Annidamento automatico .............................................................................. 5-29

5.9 TAGLIO ......................................................................................................... 5-31

5.10 Attrezzi speciali ............................................................................................. 5-34

5.11 Righello ........................................................................................................ 5-37

5.12 Menu Opzioni ................................................................................................ 5-37

5.13 Opzioni ESSI ................................................................................................. 5-40

5.14 Opzioni INGRESSO EIA ................................................................................. 5-42

5.15 Opzioni USCITA EIA ...................................................................................... 5-43

5.16 Opzioni annidamento .................................................................................... 5-45

5.17 Opzioni lingua ............................................................................................... 5-46

5.18 Menu di registrazione ................................................................................... 5-46

5.19 Menu Guida .................................................................................................. 5-46

5.20 Finestre di elenco .......................................................................................... 5-46

5.21 Varie ............................................................................................................. 5-48

SOMMARIO

SEZIONE 6: MANUTENZIONE E RISOLUZIONE DEI PROBLEMI ...................................... 6-1

6.1 MANUTENZIONE ............................................................................................. 6-1

6.2 Qualità del taglio ............................................................................................. 6-1

6.3 Qualità di taglio ossicombustibile ................................................................... 6-2

6.4 RISOLUZIONE DEI PROBLEMI ........................................................................ 6-4

DICHIARAZIONE DI GARANZIA ..............................................................................1

iCNC PERFORMANCE

SEZIONE 1: SICUREZZA

1.01 Precauzioni di sicurezza - ITALIANO

AVVERTENZA: queste precauzioni di sicurezza sono per la vostra protezione. Riepilogano le informazioni contenute nei riferimenti elencati nella sezione “Informazioni aggiuntive sulla sicurezza “. Prima di eseguire qualsiasi procedura di installazione o utilizzo,

!

accertarsi di leggere e seguire le precauzioni di sicurezza sotto elencate, oltre ad altri manuali, alle schede di dati di sicurezza, alle

etichette ecc. La mancata osservazione delle precauzioni di sicurezza può causare lesioni o il decesso.

PROTEGGETE VOI STESSI E GLI ALTRI - Alcuni processi di saldatura, taglio e scriccatura sono rumorosi e richiedono la protezione dell’udito. Proprio come il Sole, l’arco emette raggi ultravioletti (UV) e altre radiazioni che possono danneggiare la

pelle e gli occhi. Il metallo incandescente può causare ustioni. L’addestramento all’uso corretto di processi e attrezzature

è essenziale per la prevenzione degli infortuni. Pertanto:

1. In qualsiasi area di lavoro indossare sempre occhiali di sicurezza con protezioni laterali, anche se sono obbligatori pure elmetti,

maschere da saldatore e occhialini.

2. Usare una maschera dotata del ltro corretto e di schermature protettive per gli occhi, il viso, il collo e le orecchie contro le scintille

e i raggi dell’arco durante il lavoro o l’osservazione. Avvisare le persone nelle vicinanze di non ssare l’arco e di non esporsi ai raggi

dell’arco elettrico o al metallo incandescente.

3. Per proteggersi dai raggi dell’arco, dalle scintille e dal metallo incandescente indossare guanti a manichetta ignifughi, magliette

pesanti a maniche lunghe, pantaloni senza orlo, scarpe alte e un elmetto da saldatura per la protezione dei capelli. È inoltre consigliabile un grembiule ignifugo come protezione dal calore irradiato e dalle scintille.

4. Le scintille o il metallo incandescente possono depositarsi nelle maniche rimboccate, negli orli dei pantaloni o nelle tasche. Maniche

e colletti devono essere tenuti allacciati, mentre la parte anteriore dell’abbigliamento non deve presentare tasche.

5. Proteggere il resto del personale dai raggi dell’arco e dalle scintille incandescenti per mezzo di un’idonea paratia o tenda ignifuga.

6. Durante la scheggiatura delle scorie o la molatura, indossare gli occhialini sopra gli occhiali di sicurezza. Le scorie scheggiate

possono essere incandescenti ed essere proiettate a distanza. Anche le persone nelle vicinanze devono indossare gli occhialini

sopra gli occhiali di sicurezza.

INCENDI ED ESPLOSIONI - Il calore di amme e archi può innescare incendi. Incendi ed esplosioni possono essere causati anche

da scorie e scintille incandescenti. Pertanto:

1. Rimuovere tutti i materiali combustibili e tenerli distanti dall’area di lavoro oppure proteggerli con una copertura ignifuga. I materiali

combustibili includono legno, tessuti, segatura, carburanti liquidi e gassosi, solventi, vernici, rivestimenti, carta ecc.

2. Le scintille e il metallo incandescenti possono nire all’interno di crepe o fessure del pavimento o nelle aperture delle pareti,

causando una lenta combustione occulta oppure un incendio nel piano sottostante. Accertarsi che tali aperture siano protette da

scintille e metallo incandescenti.

3. Non saldare, tagliare o eseguire altre lavorazioni a caldo nché il pezzo da lavorare non sia stato completamente pulito, in modo

che non presenti sostanze in grado di produrre esalazioni tossiche o inammabili. Non eseguire lavorazioni a caldo su contenitori

chiusi che potrebbero esplodere.

4. Tenere a portata di mano dei mezzi estinguenti per l’uso immediato, come un tubo da irrigazione, un secchio d’acqua, un secchio

di sabbia o un estintore portatile. Farsi addestrare al loro utilizzo.

5. Non usare le attrezzature diversamente dalle rispettive indicazioni. Per esempio, il sovraccarico del cavo di saldatura può farlo

surriscaldare con il rischio di un incendio.

6. Al completamento delle attività, ispezionare l’area di lavoro per accertarsi che non ci siano scintille o metalli incandescenti che

possano innescare un incendio tardivo. Quando necessario, avvalersi di un servizio di guardia antincendio.

7. Per ulteriori informazioni, consultare la norma NFPA 51B, “Fire Prevention in Use of Cutting and Welding Processes” (Prevenzione

degli incendi durante i processi di taglio e saldatura), disponibile presso la National Fire Protection Association, Battery march

Park, Quincy, MA 02269.

0-5399IT ISTRUZIONI DI SICUREZZA 1-1

iCNC PERFORMANCE

SCOSSE ELETTRICHE - Il contatto con parti elettriche sotto tensione e con l’impianto di terra può causare lesioni gravi o il decesso.

NON usare la corrente alternata di saldatura in aree umide, se i movimenti sono limitati o se c’è il pericolo di cadere.

1. Accertarsi che la struttura (telaio) dell’alimentatore sia collegata alla messa a terra dell’impianto elettrico.

2. Collegare il pezzo da lavorare a una buona messa a terra.

3. Collegare il cavo di lavoro al pezzo da lavorare. Un collegamento scadente o mancante può esporre voi e gli altri al rischio di una

scossa mortale.

4. Usare attrezzature opportunamente mantenute. Sostituire i cavi usurati o danneggiati.

5. Mantenere tutto ben asciutto, compresi gli indumenti, l’area di lavoro, i cavi, il porta elettrodo/torcia e l’alimentatore.

6. Accertarsi che tutte le parti del proprio corpo siano isolate dal lavoro e dal pavimento.

7. Quando si lavora in ambienti ristretti o umidi non stare in piedi direttamente su una supercie metallica o umida; al contrario,

stazionare su una pedana o una piattaforma isolante e indossare calzature con suola di gomma.

8. Prima di accendere l’alimentazione indossare guanti asciutti e privi di fori.

9. Spegnere l’alimentazione prima di togliere i guanti.

10. Per le raccomandazioni speciche in merito alla messa a terra consultare la norma ANSI/ASC Z49.1 (alla pagina seguente). Non

confondere il cavo di lavoro con il cavo di terra.

CAMPI ELETTROMAGNETICI – Possono essere pericolosi. La corrente elettrica che attraversa qualsiasi conduttore genera campi

elettromagnetici localizzati. La corrente di taglio e di saldatura genera questi campi intorno ai cavi e alle macchine per saldatura. Pertanto:

1. Gli addetti alla saldatura portatori di pacemaker devono consultare il proprio medico prima di eseguire saldature in quanto i campi

elettromagnetici possono interferire con alcuni pacemaker.

2. L’esposizione ai campi può inoltre avere altri eetti ignoti sulla salute.

3. Per ridurre al minimo l’esposizione ai campi elettromagnetici gli addetti alla saldatura devono osservare le procedure seguenti:

A. Stendere i cavi dell’elettrodo e di lavoro insieme. Quando possibile, ssarli con del nastro.

B. Non avvolgere mai il cavo della torcia o di lavoro attorno al corpo.

C. Non posizionarsi fra i cavi della torcia e di lavoro. Stendere i cavi su uno stesso lato rispetto al corpo.

D. Collegare il cavo di lavoro al pezzo da lavorare il più vicino possibile all’area della saldatura.

E. Mantenere i cavi e l’alimentatore della saldatura il più distanti possibile dal corpo.

ESALAZIONI E GAS - Esalazioni e gas possono causare malessere o intossicazione, in modo particolare negli spazi angusti. Non

respirare esalazioni e gas. I gas protettivi possono causare asssia.

Pertanto:

1. Fornire sempre un’adeguata ventilazione all’area di lavoro in modo naturale o meccanico. Non saldare, tagliare o eseguire scriccature su materiali quali acciaio galvanizzato, acciaio inossidabile, rame, zinco, piombo, berillio o cadmio, a meno che sia fornita una

ventilazione meccanica positiva. Non respirare le esalazioni provenienti da tali materiali.

2. Non lavorare vicino alle attività di sgrassatura e spruzzatura. Il calore o i raggi dell’arco possono reagire con i vapori degli idrocarburi

clorurati per formare il fosgene, un gas altamente tossico, e altri gas irritanti.

3. Se durante il lavoro si sviluppa una momentanea irritazione di occhi, naso o gola, signica che la ventilazione è insuciente.

Sospendere l’attività e prendere le necessarie misure per migliorare la ventilazione nell’area di lavoro. Non continuare l’attività se

il malessere sico persiste.

4. Per le raccomandazioni speciche per la ventilazione consultare la norma ANSI/ASC Z49.1 (vedere sotto).

5. AVVERTENZA: questo prodotto contiene sostanze chimiche, compreso il piombo, note allo Stato della California come causa di difetti

congeniti e altri danni alla riproduzione. Lavarsi le mani dopo la manipolazione.

1-2 ISTRUZIONI DI SICUREZZA 0-5399IT

iCNC PERFORMANCE

MANIPOLAZIONE DELLE BOMBOLE - Le bombole, se maneggiate incautamente, possono rompersi rilasciando il gas in maniera

violenta. L’improvvisa rottura di una bombola, di una valvola o di un dispositivo di sato può provocare lesioni o il decesso.

Pertanto:

1. Usare il gas idoneo per il processo e il corretto dispositivo di regolazione della pressione, studiato per funzionare sulla bombola di

gas compresso. Non usare adattatori. Mantenere tubi e raccordi in buone condizioni. Seguire le istruzioni d’uso del produttore per

il montaggio del dispositivo di regolazione sulla bombola di gas compresso.

2. Sugli idonei carrelli a mano, telai, bancali, pareti, pilastri o scaali ssare le bombole sempre in posizione verticale per mezzo di

una catena o cinghia. Non ssare mai le bombole ai banchi di lavoro o ad apparecchiature dove possano divenire parte di un circuito

elettrico.

3. Quando non utilizzate, tenere le valvole delle bombole chiuse. Se il dispositivo di regolazione non è collegato, inserire un tappo di

protezione sulla valvola. Fissare e spostare le bombole per mezzo di carrelli a mano idonei. Evitare la manipolazione brusca delle

bombole.

4. Tenere le bombole lontano da calore, scintille e amme. Non far scoccare mai un arco su una bombola.

5. Per ulteriori informazioni, consultare la norma CGA P-1, “Precautions for Safe Handling of Compressed Gases in Cylinders” (Precauzioni

per la manipolazione sicura dei gas compressi nelle bombole), disponibile presso la Compressed Gas Association, 1235 Jeerson

Davis Highway, Arlington, VA 22202.

MANUTENZIONE DELL’ATTREZZATURA - Un’attrezzatura difettosa o non mantenuta correttamente può causare lesioni o il decesso.

Pertanto:

!

1. Far eseguire sempre da personale qualicato le attività di installazione, riparazione e manutenzione. Non eseguire alcun lavoro

elettrico a meno che si sia qualicati a tale scopo.

2. Prima di eseguire qualsiasi attività di manutenzione all’interno di un alimentatore, scollegarlo dalla corrente elettrica in entrata.

3. Mantenere cavi, lo di terra, connessioni, cavo di alimentazione e alimentatore in buone condizioni per l’utilizzo in sicurezza. Non

utilizzare nessuna attrezzatura guasta.

4. Non abusare di nessuna attrezzatura o accessorio. Mantenere l’attrezzatura lontano dalle fonti di calore come forni, da condizioni

di umidità come pozzanghere, olio o grasso, atmosfere corrosive e condizioni meteo inclementi.

5. Mantenere tutti i dispositivi di sicurezza e i coperchi degli armadi in posizione e in buono stato.

6. Usare le attrezzature solo per lo scopo cui sono destinate. Non modicarle in alcun modo.

INFORMAZIONI AGGIUNTIVE SULLA SICUREZZA - Per maggiori informazioni sull’utilizzo sicuro delle attrezzature di saldatura elettrica e taglio ad arco, chiedere al proprio fornitore una copia di “Precautions and Safe Practices for Arc Welding, Cutting and Gouging”

!

(Precauzioni e pratiche di sicurezza per saldatura, taglio e scriccatura ad arco), modulo 52-529.

Si raccomandano le seguenti pubblicazioni, disponibili presso la American Welding Society, 550 N.W. LeJuene Road, Miami, FL 33126

1. ANSI/ASC Z49.1 - “Safety in Welding and Cutting” (La sicurezza nelle attività di saldatura e taglio).

2. AWS C5.1 - “Recommended Practices for Plasma Arc Welding” (Pratiche raccomandate per la saldatura ad arco al plasma).

3. AWS C5.2 - “Recommended Practices for Plasma Arc Welding” (Pratiche raccomandate per il taglio ad arco al plasma).

4. AWS C5.3 - “Recommended Practices for Air Carbon Arc Gouging and Cutting” (Pratiche raccomandate per la scriccatura e il taglio

ad arco con elettrodi di carbone e aria).

5. AWS C5.5 - “Recommended Practices for Gas Tungsten Arc Welding” (Pratiche raccomandate per la saldatura ad arco con elettrodo

di tungsteno in atmosfera inerte).

6. AWS C5.6 - “Recommended Practices for Gas Metal Arc Welding” (Pratiche raccomandate per la saldatura ad arco con metallo sotto

protezione di gas).

7. AWS SP - “Safe Practices” (Pratiche sicure) - Manuale di saldatura, ristampa.

8. ANSI/AWS F4.1, “Recommended Safe Practices for Welding and Cutting of Containers That Have Held Hazardous Substances” (Pratiche

di sicurezza raccomandate per la saldatura e il taglio di contenitori che hanno ospitato sostanze pericolose).

9. Norma CSA - W117.2 = Safety in Welding, Cutting and Allied Processes (Sicurezza nei processi di saldatura, taglio e ani).

0-5399IT ISTRUZIONI DI SICUREZZA 1-3

iCNC PERFORMANCE

PERICOLO

ATTENZIONE

AVVERTENZA

ATTENZIONE

ATTENZIONE

15

ATTENZIONE

Signicato dei simboli. Nel loro utilizzo nel presente manuale: signica Attenzione! Restare vigili! Ne va

!

Classe dell’involucro

Il codice IP indica la classe dell’involucro, vale a dire il grado di protezione contro la penetrazione di oggetti

solidi o acqua. La protezione è garantita contro il tocco delle dita, la penetrazione di oggetti solidi più grandi

di 12 mm e contro la spruzzatura di acqua fino a 60° dalla verticale. Le attrezzature contrassegnate con IP21S

possono essere immagazzinate ma non vanno utilizzate all’aperto durante una precipitazione, a meno che

siano al riparo.

della propria sicurezza.

Indica un pericolo immediato che, se non evitato, comporta un’immediata lesione

personale grave o la perdita della vita.

Indica un pericolo potenziale che potrebbe comportare una lesione personale o la

perdita della vita.

Indica un pericolo che potrebbe comportare una lesione personale lieve.

Questo prodotto è destinato unicamente al taglio al plasma. Qualsiasi altro utilizzo

può comportare lesioni personali e/o danni alle attrezzature.

Se l’attrezzatura è posizionata su una supercie

con pendenza superiore a 15°, può rovesciarsi. Sono

possibili lesioni personali e/o danni signicativi

all’attrezzatura.

°

Art# A-12726

Per evitare lesioni personali e/o danni all’attrezzatura,

sollevarla usando il metodo e i punti di attacco

mostrati qui.

1-4 ISTRUZIONI DI SICUREZZA 0-5399IT

Art# A-12736

iCNC Performance

SEZIONE 2: CARATTERISTICHE TECNICHE

2.1 Descrizione sistema

iCNC Performance deve essere utilizzato per controllare i tagli a sagoma. iCNC Performance è un unico prodotto dotato di controllo del movimento, I/O, interfaccia

utente e un controllo altezza plasma opzionale. Non è possibile riparare i campi di queste unità. L’apertura non autorizzata dell’unità Causarà la perdita della garanzia.

2.2 Descrizione

Processore 2, Intel (Processoree secondario per movimento e I/O)

Sistema operativo Incorporato in Windows 7

Ram 2GB

Porte Ethernet 1 RJ-45 e 1 WLAN

Porte USB 2, 1 su parete posteriore (USB 2.0) + 1 su porta (USB 2.0)

Porte Serialei 1 porta RS-422/485 luce su d-sub a 9 pin

Disco rigido SSD SATA DA 120 GB

Console operativa 35 pulsanti e un potenziometro digitale in totale

Display Touch screen 15” (resistivo)

Numero di I/O 20 uscite e 16 ingressi

Tipo I/O Uscite e ingressi sono a terra

Assi disponibili 1-2 Y, 1 X, opzionale 1Z (iHC)

Interfaccia unità predenita Segnale velocità analogica 10 V, di passaggio/direzionale (comando 2 assi), ingressi Encoder incrementali

Controllo altezza plasma integrato Controllo altezza iHC opzionale

Volt di potenza di ingresso CNC (amp) 24 V c.c. (5 A), con iHC 24 V c.c. 6 A opzionale.

Dispositivo di protezione CNC Fusibile Automaticoo

!

!

ATTENZIONE

Vedere i dettagli tecnici completi sul manuale di assistenza 0-5401.

Avvertenza

Non utilizzare o riparare il dispositivo senza un’adeguata formazione.

0-5399IT Speciche 2-1

iCNC Performance

Pagina intenzionalmente bianca

2-2 Speciche 0-5399IT

iCNC Performance

SEZIONE 3: FUNZIONAMENTO

3.1 Panoramica schermata principale

La schermata principale è suddivisa in tre parti.

• Informazioni (stato sistema)

• Taglio ProMotion – Anteprima lavoro successivo

• Lavoro corrente

0-5399IT OPERAZIONE 3-1

iCNC Performance

3.1.1 Informazioni (stato sistema)

Si trova nella parte superiore della schermata. La schermata delle informazioni mostra le informazioni di sistema ed è utilizzata per la diagnostica e la risoluzione dei problemi.

• Velocità IPM (o unità Unità metrichehe) indica la velocità della macchina.

• La schermata X e Y indica la posizione assoluta dell’attrezzo di taglio.

• Velocità del bar in %. È interfacciata direttamente con il potenziometro di velocità e rispecchierà le impostazioni pot di velocità.

• Indicatore direzione avanzamento a scatti. Controlla e visualizza i tasti di direzione/avanzamento a scatti premuti.

• Pannello operativo – Interfacciato con 9 pulsanti di comando. Controlla il pulsante premuto o attivato.

• Sistema in esecuzione - Indica che la seconda CPU è attivata e funziona correttamente.

3.1.2 Taglio ProMotion – Lavoro successivo

Posizionata a sinistra, la schermata Taglio di avanzamento rappresenta il punto iniziale dal quale iniziare a consultare le schermate.

3-2 OPERAZIONE 0-5399IT

iCNC Performance

Consente di aprire la nestra di selezione del processo.

Selezionando il pulsante Programma verrà aperta la selezione relativa alla Raccolta forme Macro o verrà eseguito il download in ProMotion Nest.

Il pulsante Piastra apre la nestra di allineamento della piastra.

Il pulsante Zoom viene visualizzato nella nestra dello zoom. Consente una visione ravvicinata delle parti.

Consente di aprire la nestra di dialogo della schermata di avanzamento a scatti. Funzioni quali “Sposta la macchina a” e “Taglio nervatura” si trovano

sotto la nestra di dialogo dell’avanzamento a scatti.

Selezionando il pulsante Act sarà possibile eettuare un’esecuzione di prova del Programma, selezionare una scheda manuale e le opzioni per aprire la

barra dei menu su Taglio ProMotion – Lavoro successivo.

0-5399IT OPERAZIONE 3-3

iCNC Performance

3.1.3 Lavoro corrente

Posizionata a destra, la nestra Lavoro corrente visualizza il lavoro in fase di taglio con monitoraggio in tempo reale.

Normalmente visualizzato in grigio. Attivato quando un Programma di taglio viene interrotto premendo il pulsante Torcia On/O o Arre-

sta backup situato sul pannello anteriore del controller. Selezionando Annulla Programma verrà terminato il lavoro corrente (che si tratti di un taglio o di un’esecuzione di prova).

Normalmente visualizzato in grigio, si attiva quando viene arrestato un Programma di taglio ed è selezionato il pulsante Modalità

manuale. Al momento della conferma che il Programma della parte è adatto alla piastra, ad esempio in modalità Esecuzione di prova, riposizionerà il Programma alla stessa

distanza del movimento di torcia.

Normalmente visualizzato in grigio. Attivato quando un Programma corrente viene interrotto e il pulsante Modalità manuale viene

selezionato. Selezionando Recupero percorso taglio verrà riavviato il ciclo di sfondamento nel punto in cui si trova la torcia e sarà possibile tornare al percorso del Programma di

origine.

Selezionando il pulsante Regola parametri di taglio, l’operatore sarà in grado di modicare determinati parametri (come le

velocità di taglio, il tempo o la velocità lenta e i ritardi) per il Programma di taglio in corso. Eliminerà la necessità di arrestare la macchina per apportare questo tipo di modiche.

Aggiornare la schermata del lavoro corrente.

Selezionando l’anteprima del lavoro successivo verrà trasferito il Programma successivo dalla relativa schermata di anteprima senza

attivare la sequenza di taglio. Durante il taglio è contrassegnato da un colore grigio chiaro.

Selezionando Visualizza traccia durante il taglio verrà ingrandito il percorso di taglio.

3-4 OPERAZIONE 0-5399IT

iCNC Performance

La nestra Taglia di nuovo consente di sospendere e salvare un lavoro in corso e di riavviare un lavoro salvato precedentemente.

• Annulla - Consente di annullare le funzioni selezionate nella casella Taglia di nuovo

• Mostra nuovo punto di inizio – Questa funzione consente di indicare il punto di sfondamento da dove inizierà il taglio. Le parti precedenti alla selezione verranno

ignorate.

• Riavvia - Dopo aver individuato un nuovo punto di sfondamento, selezionare Riavvia per avviare il ciclo di taglio

• Zoom – Consente di ingrandire una parte per posizionare in modo più agevole un punto di sfondamento su un annidamento

• Salva lavoro – Viene ripristinato il programma sospeso esistente in un le temporaneo

• Ricarica lavoro salvato – Ripristina il programma salvato sospeso dal le temporaneo

0-5399IT OPERAZIONE 3-5

iCNC Performance

3.2 Selezione processo / Plasma e Gas

1

8

In questa nestra, è possibile selezionare il processo utilizzato per tagliare oppure modicare i processi correnti.

1. Facendo clic su Gas, è possibile selezionare il parametro gas.

2

3

65

4

7

2. Facendo clic su Plasma, si apre la nestra di processo al plasma.

3. Impostazioni consente di aprire la congurazione comune come i bilanciamenti degli attrezzi, la velocità rapidoa e così via.

4. Riduce a icona la nestra.

5. Mostra il materiale. Se sono presenti più materiali, è possibile passare da uno all’altro.

6. Seleziona spessore

7. Applica il processo selezionato e imposta tutti i parametri di taglio.

8. Consente all’utente di modicare il processo selezionato.

NOTA!

Per ulteriori dettagli, vedere “3.13 Funzioni di selezione processi avanzati” a pagina 3-20.

3-6 OPERAZIONE 0-5399IT

iCNC Performance

3.2.1 Installazione plasma

La denizione delle aree sotto la scheda Processo di taglio sono visualizzate nella parte inferiore della schermata Thermal

1

3

2

4

1. Utilizzare i menu a discesa per selezionare il materiale da tagliare e lo spessore del taglio.

2. I processi di taglio disponibili per il materiale e lo spessore selezionati verranno visualizzati con le informazioni che indicano “B” per i processi con la migliore qualità di

taglio. “F” per la maggiore rapidoità di taglio. “R” durante l’utilizzo di materiali di consumo robotici per l’esecuzione di angoli obliqui. “M” per lo spessore di sfondamento

massimo. Selezionare il processo desiderato facendo clic sul numero del processo di taglio e sul pulsante “Applica”. Quando il “processo corrente” è identico al “processo

selezionato”, il plasma è pronto al taglio. Se l’opzione “Plasma non pronto” è visualizzata in rosso, controllare che il plasma sia stato attivato dall’interruttore presente

sul pannello CNC.

3. Quest’area mostra i materiali di consumo che devono essere utilizzati per il processo selezionato. Fare clic su “Mostra immagine” per visualizzare un’immagine dei

materiali di consumo.

4. Quest’area mostra la corrente di taglio e la pressione del gas che verranno utilizzate per il processo di taglio selezionato.

0-5399IT OPERAZIONE 3-7

iCNC Performance

3.3 Pulsanti del quadro frontale

Il pannello di controllo per l’operatività di iCNC Performance è situato al di sotto dello schermo LCD. La maggior parte delle funzioni di movimento della macchina

e di taglio vengono avviate utilizzando questo pannello di controllo operativo.

3.3.1 Potenziometro di velocità

Girando il potenziometro in senso antiorario, la velocità attuale viene ridotta rispetto quella Programmata. Questo potenziometro viene utilizzato solo in casi speciali, come

il rallentamento temporaneo della velocità di taglio. La regolazione della rotella al di sotto del 100% causa l’attivazione del segnale Attesa torcia/angolo che sospende il

controllo di altezza di torcia a quell’altezza. Nella maggior parte dei casi, il potenziometro della velocità viene impostato su 100% in senso orario.

3.3.2 Direzione pulsanti avanzamento a scatti

La MODALITÀ AutomaticoA deve essere attivata prima di utilizzare la funzione di avanzamento a scatti. Tenendo premuto un pulsante direzionale, la macchina si muoverà

in tale direzione. Rilasciando il pulsante, la macchina si arresta. Tenendo premuti due pulsanti direzionali adiacenti si spostano entrambi gli assi contemporaneamente in

una direzione di 45 gradi.

3-8 OPERAZIONE 0-5399IT

iCNC Performance

!

3.3.3 Pulsante modalità manuale

Premendo il pulsante MODALITÀ MANUALE sarà possibile far avanzare e riposizionare la macchina.

ATTENZIONE

Premendo di nuovo il pulsante MODALITÀ MANUALE, tale modalità viene disattivata e viene

richiesto se si desidera far tornare la macchina all’ultima posizione di chiusura nota.

3.3.4 Pulsante Zero

Ripristina i contatori X e Y su ZERO dopo l’individuazione di un nuovo punto di inizio sul banco utilizzando i tasti funzionali dell’avanzamento a scatti.

NOTA : premendo il pulsante di azzeramento, si disattiva Automaticamente quello della modalità manuale (se attivato).

3.3.5 Pulsante di avvio

Consente di inviare il Programma di taglio dalla schermata “Anteprima lavoro successivo” alla schermata “Lavoro corrente” anché venga eseguito e consente di avviare la

sequenza del ciclo di taglio. Il pulsante START si illumina ed è attivo per tutta l’esecuzione del Programma. Nessun Programma può essere trasferito alla schermata del lavoro

corrente se il pulsante START è posizionato su ON.

NOTA : questo pulsante viene premuto durante un ritardo Programmato per interromperlo immediatamente, senza memorizzare l’orario d’interruzione del ritardo nei

parametri di taglio.

3.3.6 Pulsante ON/OFF della torcia

Premendo il pulsante TORCIA ON/OFF quando è attivata la modalità manuale, sarà possibile avviare o arrestare manualmente il processo di taglio.

ATTENZIONE

!

NOTA: non è possibile utilizzare l’opzione TORCIA ON/OFF per eseguire tagli manuali, ad esempio, le linee di scarto. Il pulsante manuale premuto ATTIVA LA TORCIA e dà inizio

alla sequenza di sfondamento. Subito dopo aver premuto TORCIA, è possibile iniziare a premere un pulsante direzionale. Tuttavia, la macchina non inizia a spostarsi prima

della ne della sequenza di sfondamento.

Quando il pulsante di avvio è attivato e la sequenza di taglio è avviata, il pulsante ON/OFF della torcia si illuminerà Automaticamente, indicando che la torcia è attiva e che la sequenza di taglio è stata avviata. Al termine del Programma, il segnale luminoso si disattiva Automaticamente, indicando la ne dell’operazione di taglio. Se TORCIA ON/OFF viene premuto

e rilasciato durante il processo di taglio, si interrompono i movimenti della macchina e il taglio. Premendo di nuovo questo

pulsante si avviano il movimento della macchina e la sequenza di taglio con i ritardi programmati.

0-5399IT OPERAZIONE 3-9

iCNC Performance

3.3.8 Pulsanti Velocità su e Velocità giù

Le pressioni brevi aumentano o riducono la velocità eettiva e impostata in piccoli passaggi. Le pressioni prolungate modicano le velocità più rapidamente. I pulsanti a

pressione si illumineranno durante l’accelerazione e la decelerazione Automaticoa dell’angolo.

3.3.9 Pulsante di avanzamento

Il pulsante SPOSTA IN AVANTI si illumina ogni volta che un Programma è in esecuzione. Premendo il pulsante Torcia On/O viene arrestata la macchina e viene disattivato il

pulsante Sposta in avanti. A questo punto, premendo il pulsante SPOSTA IN AVANTI, la macchina si sposta in avanti sul percorso Programmato senza tagliare. Premendo di

nuovo il pulsante SPOSTA IN AVANTI viene arrestato il movimento della macchina.

HINT: spostare il contatore del potenziometro di velocità in senso orario, quando si utilizza la funzione Sposta in avanti, per un controllo più preciso.

3.3.10 Pulsante Stop retromarcia

Premere e rilasciare il pulsante STOP RETROMARCIA una volta durante il processo di taglio per arrestare la sequenza di taglio e il movimento della macchina. Premere e rilasciare

di nuovo il pulsante STOP RETROMARCIA per spostare la macchina nella direzione opposta o per farla tornare indietro. Premendo di nuovo il pulsante STOP RETROMARCIA

si arresta il movimento.

NOTA : i pulsanti Stop-Retromarcia e Torcia attiva/disattivata funzionano allo stesso modo durante l’esecuzione di un Programma di taglio. Premendo uno dei due pulsanti

sarà possibile arrestare il taglio.

3-10 OPERAZIONE 0-5399IT

iCNC Performance

!

!

3.4 Descrizioni e funzioni pulsanti ON/OFF

ATTENZIONE

La maggior parte dei pulsanti dispone di 2 funzioni, mentre i LED di colori dierenti indicano lo stato.

Premendo un pulsante si seleziona ON/OFF per la funzione e tenendolo premuto per 3 secondi si seleziona

AUTO per la funzione. Il LED verde corrisponde allo stato ON, mentre quello verde allo stato AUTOMATICO. Se

entrambi i LED sono disattivati, anche lo stato sarà impostato su OFF.

3.4.1 Interruttore della potenza in ingresso

Tenendo premuto il pulsante per 5 secondi viene acceso CNC.

Il solo modo per spegnerlo è tramite l’arresto di Windows. Interromperà l’alimentazione del controllore.

3.4.2 Interruttore unità

• ON attiva il Servomotoremotore; selezionare ON per far muovere la macchina.

• OFF impedisce il movimento della macchina.

NOTA: quando il LED di attivazione dell’unità è verde, le unità sono attive. Quando il LED è arancione, il pulsante è stato premuto ma il software limita l’attivazione dell’erogazione.

3.5 Descrizioni e funzioni pulsanti ausiliari

ATTENZIONE

La maggior parte dei pulsanti dispone di 2 funzioni e i LED di colori dierenti indicano lo stato. Premendo

un pulsante si seleziona ON/OFF per la funzione e tenendolo premuto per 3 secondi si seleziona AUTO per la

funzione. Il LED verde corrisponde allo stato ON, mentre quello verde allo stato AUTOMATICO. Se entrambi i

LED sono disattivati, anche lo stato sarà impostato su OFF.

3.5.1 Puntatore

• La posizione ON attiva l’output puntatore.

• La posizione OFF impedisce l’attivazione dell’uscita del dispositivo di puntamento.

3.5.2 Plasma ON/OFF

• La posizione ON consente di accendere il generatore al plasma.

• La posizione OFF consente di spegnere il generatore al plasma.

0-5399IT OPERAZIONE 3-11

iCNC Performance

3.5.3 Aux 1-3 On/O/Auto

• La posizione ON attiva il dispositivo ausiliario, ad esempio il banco ad acqua.

• La posizione AUTO attiva il dispositivo ausiliario, ad esempio il banco ad acqua, quando è attivo un Programma di taglio.

• La posizione OFF consente di spegnere il dispositivo ausiliario, ad esempio un banco ad acqua.

3.5.4 Aspirazione On/OFF/Auto

• La posizione ON attiva l’aspiratore dei fumi.

• La posizione AUTO attiva l’aspiratore di fumi quando è attivo un Programma di taglio.

• La posizione OFF consente di spegnere l’aspiratore di fumi.

3.6 Descrizioni e funzioni pulsanti plasma

ATTENZIONE

La maggior parte dei pulsanti dispone di 2 funzioni e i LED di colori dierenti indicano lo stato. Premendo un pulsante

!

si seleziona ON/OFF per la funzione e tenendolo premuto per 3 secondi si seleziona AUTO per la funzione. Il LED verde

corrisponde allo stato ON, mentre quello verde allo stato AUTOMATICO. Se entrambi i LED sono disattivati, anche lo stato sarà

impostato su OFF

3.6.1 Su/giù

• Il pulsante su/giù sposterà in alto o in basso la torcia al plasma.

3.6.2 Plasma ON/OFF/Auto

• La posizione ON attiva l’uscita di avvio del plasma.

• La posizione AUTO attiva l’uscita di avvio al plasma quando è attivo un Programma di taglio.

• La posizione OFF consente di spegnere l’uscita di avvio al plasma.

3-12 OPERAZIONE 0-5399IT

iCNC Performance

!

3.7 Descrizioni e funzioni pulsanti ossicombustibile

ATTENZIONE

La maggior parte dei pulsanti dispone di 2 funzioni e i LED di colori dierenti indicano lo stato. Premendo

un pulsante si seleziona ON/OFF per la funzione e tenendolo premuto per 3 secondi si seleziona AUTO per la

funzione. Il LED verde corrisponde allo stato ON, mentre quello verde allo stato AUTOMATICO. Se entrambi i

LED sono disattivati, anche lo stato sarà impostato su OFF.

3.7.1 Preriscaldamento On/O/Auto

L’interruttore gestisce gli ossi-gas bassi di preriscaldamento.

• La posizione ON apre la valvola a Solenoidee di preriscaldamento ridotto.

• Disattivare i gas premendo una sola volta il pulsante OFF.

• La posizione AUTO consente al Programma di taglio di aprire il Solenoidee di preriscaldamento elevato se necessario.

• La posizione OFF impedisce che un Programma di taglio apra la valvola a Solenoidee di preriscaldamento

3.7.2 Preriscaldamento elevato On/O/Auto

L’interruttore gestisce gli ossi-gas elevati di preriscaldamento.

• La posizione ON apre la valvola a Solenoidee di preriscaldamento elevato.

• Disattivare i gas premendo una sola volta il pulsante OFF.

• La posizione AUTO consente al Programma di taglio di aprire il Solenoidee di preriscaldamento elevato se necessario.

• La posizione OFF impedisce che un Programma di taglio apra la valvola a Solenoidee di preriscaldamento elevato.

3.7.3 TEMPO DI REGISTRAZIONE

TEMPO DI REGISTRAZIONE

Durante un ritardo di inizio o ne del processo di taglio, questo pulsante si accenderà. Contemporaneamente, un contatore sullo schermo esegue il conto alla rovescia dei

secondi rimanenti per il ritardo corrente.

Se il pulsante viene premuto durante un ritardo Programmato, quest’ultimo viene interrotto immediatamente. Il sistema memorizza il tempo di interruzione del ritardo e

lo utilizza negli sfondamenti successivi.

3.7.4 Su/giù

• Il pulsante su/giù sposterà in alto o in basso la torcia per ossitaglio.

0-5399IT OPERAZIONE 3-13

iCNC Performance

3.7.5 Accensione On/O/Auto

• La posizione ON attiva l’ignitore.

• La posizione AUTO consente al Programma di taglio di attivare l’accenditore se necessario.

• La posizione OFF impedisce l’attivazione dell’ignitore da parte di un Programma di taglio.

3.7.6 Altezza Automaticoa On/O/Auto

• La posizione ON attiva la rilevazione dell’altezza capacitiva.

• La posizione AUTO consente al Programma di taglio di attivare il sensore di altezza capacitivo se necessario.

• La posizione OFF impedisce l’attivazione del rilevamento dell’altezza capacitiva da parte di un Programma di taglio.

3.7.7 Ossigeno per taglio on/o/auto

• La posizione ON apre il Solenoidee dell’ossigeno per il taglio

• La posizione AUTO consente al Programma di taglio di aprire il Solenoidee dell’ossigeno per taglio se necessario

• La posizione OFF impedisce che un Programma di taglio apra la valvola a Solenoidee dell’ossigeno per il taglio.

3.8 Procedura di avvio

Attivare il sistema premendo per 5 secondi il pulsante di accensione situato all’estremità sinistra dell’unità. Quando è presente l’alimentazione, iCNC Performance richiede 1-2

minuti circa per eseguire la diagnostica interna e avviarsi completamente. Dopo un’accensione completa, verrà visualizzata la schermata di lavoro di ProMotion che visualizza

Taglio ProMotion, Anteprima lavoro successivo e Lavoro corrente oltre a Informazioni (Stato del sistema). Inoltre, il pulsante Arrera giallo lampeggia. Si arresterà Automaticamente.

NOTA: il pulsante Azzera lampeggiante indica che la second CPU (usata per il movimento della macchina) si è avviata correttamente. Il pulsante Zero lampeggia 41 volte.

ACCENDERE abilita unità per attivarle. Potrebbe essere visualizzata una nestra di dialogo AVVIA PROCEDURA DI RIENTRO.

3.8.1. Interruzione dell’alimentazione

Dopo aver individuato una posizione di chiusura sicura, disabilitare le unità spegnendo l’apposito interruttore. Disattiva il controllore utilizzando il comune metodo di arresto

di Windows. Fare clic su START (nell’angolo in basso a sinistra) nella barra delle attività di Windows, quindi fare clic su Arresta.

Dopo una procedura di riposo corretta, il controller si spegne.

NOTA: se possibile, sistemare la macchina accanto agli interruttori di rientro per facilitare e velocizzare il rientro della macchina quando si attiva di nuovo iCNC Performance.

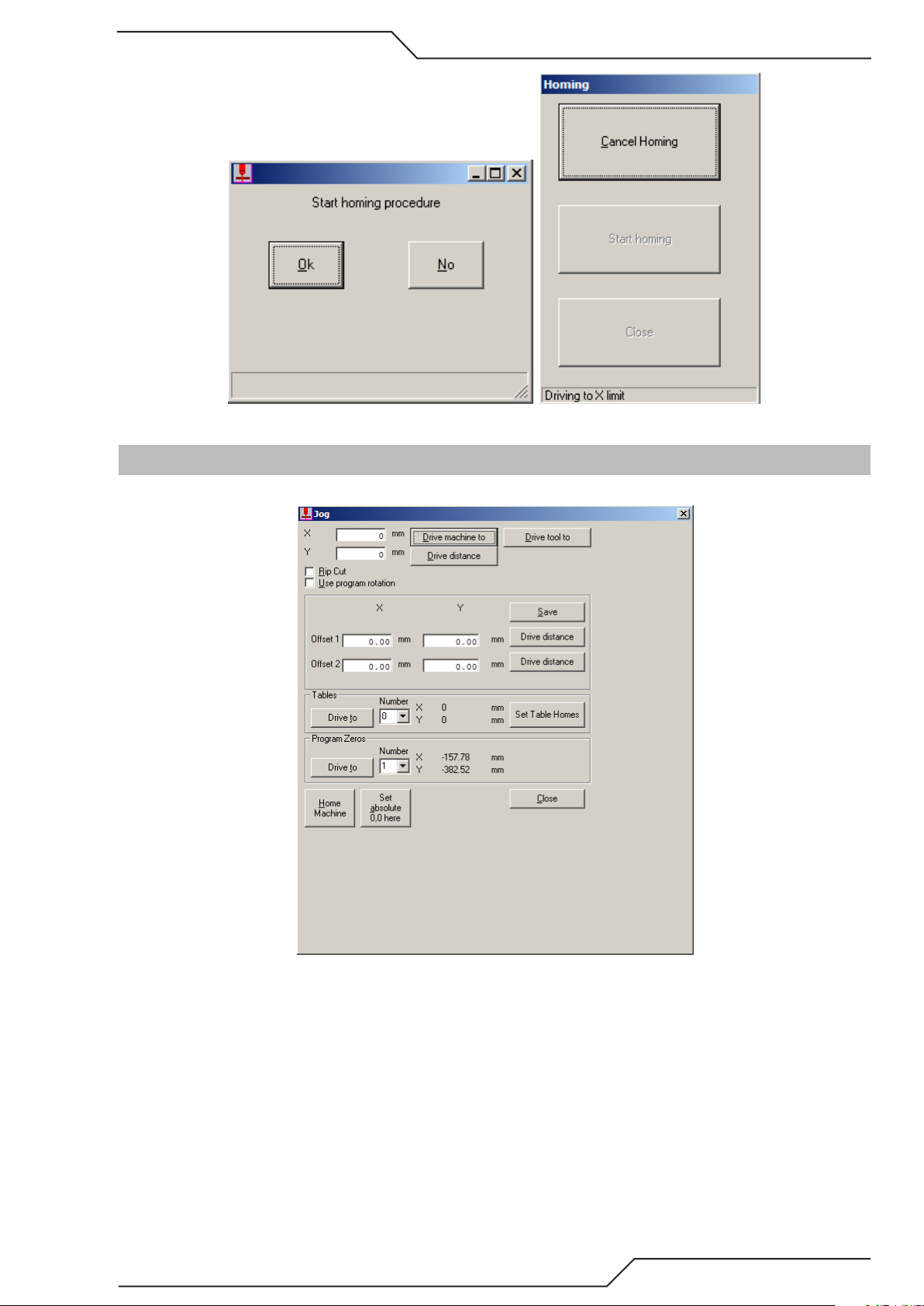

3.9 Procedura di rientro

Durante l’accensione iniziale, iCNC Performance potrebbe visualizzare una nestra di dialogo relativa alla procedura di inizio rientro. Se si seleziona Sì, la macchina individua

Automaticamente la posizione iniziale assoluta pari a zero. Come impostazione predenita, questa normalmente si trova nell’angolo in basso a sinistra del tavolo di taglio, tuttavia

è selezionabile nei parametri di congurazione. Se si seleziona No, la nestra di dialogo si chiude e non vengono eseguiti movimenti.

3-14 OPERAZIONE 0-5399IT

iCNC Performance

3.10 Avanzamento a scatti

Selezionando pulsante dell’avanzamento a scatti, viene visualizzata la nestra di dialogo del jog.

È possibile utilizzare un attrezzo per l’avanzamento a scatti solo quando un Programma di taglio non è in esecuzione e il controllore non si trova in Modalità manuale. Utilizzare

questo attrezzo per condurre la macchina in una posizione (X, Y) o per portarla a una distanza (X, Y) dalla posizione corrente. Lo spostamento viene normalmente eseguito a velocità

rapidoa. È possibile utilizzare questo strumento anche per tagliare, se è stata contrassegnata la casella Taglio nervatura.

Se è stata selezionata l’opzione “Utilizza rotazione Programma”, le coordinate di spostamento vengono corrette in base alla rotazione del Programma. La rotazione del Programma

è denita nella schermata di visualizzazione rapidoa dei parametri.

Bilanciamenti

Se si percorre frequentemente la stessa distanza (ad esempio, la torcia del plasma viene portata nella stessa posizione di quella del gas), è opportuno salvare queste distanze come

bilanciamenti predeniti (bilanciamento 1 e 2). In questo modo è possibile fare clic su un solo pulsante per gestire il bilanciamento predenito.

0-5399IT OPERAZIONE 3-15

iCNC Performance

Banchi

È possibile denire posizioni iniziali dierenti. Possono essere utilizzati per denire le posizioni iniziali di piastre diverse sul banco di taglio o per banchi di taglio diversi. Selezionare

il numero della scheda dall’elenco e fare clic sul pulsante Unità. La macchina si sposta nella posizione iniziale denita dei banchi selezionati.

Zero Programma

iCNC Performance salva le coordinate degli ultimi 5 programmi avviati, in base alla posizione assoluta 0,0. È possibile scegliere il punto zero del Programma desiderato facendo

clic su Vai a dall’elenco a discesa.

Impostare la posizione di zero assoluto (posizione iniziale) facendo clic sul pulsante Imposta 0.0 assoluto qui. Questo attrezzo è necessario se i limiti dell’area di lavoro Programmata

sono in uso. Questi limiti forzano l’arresto della macchina prima che colpisca gli interruttori di limite elettrico. L’impostazione della posizione di zero assoluto può essere anche

Automaticoa, quando la macchina viene portata in posizione zero predenita ogni volta che il controller è attivato. Anche la posizione di zero assoluto è necessaria in caso occorra

congurare diverse posizioni iniziali.

3.11 Vista rapidoa parametro

La schermata di visualizzazione rapidoa dei parametri si apre Automaticamente quando un Programma viene inviato al taglio da ProMotion Nest o quando si fa clic sul pulsante

di installazione. La schermata di visualizzazione rapidoa consente all’operatore di modicare rapidamente i parametri variabili utilizzati più frequentemente. Vengono fornite le

opzioni per l’allineamento della piastra e le impostazioni di congurazione avanzata.

Ampiezza del taglio

Consente di specicare la quantità di solco per il taglio (compensazione ) che verrà applicata al Programma di taglio. Prestare attenzione quando si seleziona il valore del solco di

taglio. Un valore troppo elevato può causare un’alterazione del Programma, in particolare se il valore del raggio di un arco è minore di quello del solco di taglio.

Velocità di taglio

Questa è la velocità del processo di taglio.

Rotazione Programma

Eventuali valori (gradi) ruotano il Programma di taglio. Quando si esegue un allineamento della piastra, la rotazione della piastra obliqua viene Automaticamente inserita qui.

Ancora, facendo clic su +/- 90, il Programma della parte ruoterà a intervalli di 90 gradi. Facendo clic sulla casella Azzera, qualsiasi valore viene azzerato.

Avvio IHS/plasma

Tempo in cui la torcia raggiunge l’altezza di accensione e attiva l’arco plasma. Eventuale tempo in eccesso verrà scartato e il ritardo successivo verrà eseguito (ritardo di sfondamento).

Ritardo di sfondamento

Questo è un ritardo di movimento rilevato dopo che lo sfondamento è stato avviato.

Congurazione parametro (plasma)

Se selezionati nella schermata Congurazione avanzata, il tipo di materiale, lo spessore e lo strumento utilizzati verranno visualizzati qui per consentire all’operatore di selezionare

il parametro corrente.

3-16 OPERAZIONE 0-5399IT

iCNC Performance

NOTA!

Potrebbero essere visualizzati ulteriori ritardi o nestre di dialogo con tempo regolabile, a seconda della

congurazione del controller da parte di un OEM o Programma di installazione.

3.11.2 Allineamento piastra

Attivando Allineamento piastra è possibile selezionare in modo rapido e semplice due punti sul bordo di una piastra obliqua. Eseguendo questa operazione verrà Automaticamente

ruotato un nido di programmi o parti di una misura equivalente all’inclinazione della piastra, in modo da adattarlo perfettamente alla piastra, riducendo gli scarti o eliminando

la necessità di una squadratura manuale della piastra.

Per utilizzare la funzione Allineamento piastra, individuare il bordo di un angolo o di una piastra e fare clic su Imposta punto 1 qui. Selezionare la direzione in cui il punto successivo è

relativo per la prima posizione, passare al secondo punto e fare clic su Conferma punto 2 qui. Farà ruotare Automaticamente il Programma nché non combacia con la piastra obliqua

3.12 Come comportarsi quando si verica un evento

3.12.1 Come annullare un Programma di taglio

1. Arrestare il movimento della macchina e il taglio premendo il pulsante TORCIA ON/OFF o STOP RETROMARCIA.

2. Fare clic con il pulsante sinistro del mouse sul pulsante ELIMINA Programma situato nella parte superiore della schermata di lavoro corrente.

3. Attendere no all’apertura di una nuova casella di dialogo che indicherà che la macchina deve ritornare al punto 0,0. FFare clic su OK e la macchina tornerà al punto 0,0

(il punto di partenza iniziale del programma annullato).

Per arrestare il Programma durante il movimento rapido, la procedura è praticamente identica. L’unica dierenza è che la macchina verrà arrestata tramite il pulsante ARRESTA

BACKUP invece che tramite il pulsante TORCIA ON/OFF.

3.12.2 Dicoltà durante sfondamento

NOTA!

Se non è possibile eseguire lo sfondamento in modalità Plasma, la macchina si arresta.

1. Se necessario, ridurre la velocità con la manopola VELOCITÀ.

2. Tornare lentamente indietro tenendo premuto il pulsante STOP RETROMARCIA e la macchina invertirà il percorso del Programma.

3. Arrestare il movimento dopo il superamento del punto di sfondamento mancato rilasciando di nuovo STOP RETROMARCIA.

4. Riportare la VELOCITÀ al 100%.

5. Riavviare il Programma premendo SPOSTA IN AVANTI.

Se non è possibile eseguire lo sfondamento del primo punto Programmato, avviare una nuova sequenza di sfondamento, premendo TORCIA ON/OFF.

Tenere presente che il movimento all’indietro senza tagliare potrebbe essere regolato in modo che la velocità venga Automaticamente ridotta.

3.12.3 Tagli non riusciti

Se il taglio viene interrotto, ad esempio, per velocità troppo elevata:

1. Arrestare il movimento e il taglio premendo il pulsante TORCIA ON/OFF o STOP RETROMARCIA.

0-5399IT OPERAZIONE 3-17

iCNC Performance

2. Se necessario, ridurre la velocità con la manopola VELOCITÀ.

3. Tornare lentamente indietro tenendo premuto il pulsante STOP RETROMARCIA e la macchina invertirà il percorso del Programma.

4. Arrestare il movimento rilasciando STOP RETROMARCIA.

5. Riportare la VELOCITÀ al 100%.

6. Fare clic sul pulsante REGOLA PARAMETRI DI TAGLIO nella schermata Lavoro corrente.

7. Regolare la velocità di taglio su un valore più basso facendo clic all’interno della casella, utilizzare la rotellina del mouse per immettere un nuovo valore e fare clic su

OK.

8. Avviare i ritardi di taglio e il taglio con TORCIA ON/OFF. Dopo un ritardo dell’avvio, il movimento della macchina inizia in modo AUTOMATICO.

9. Se necessario, regolare la velocità di partenza con la manopola VELOCITÀ.

10. Durante il taglio, la velocità può essere facilmente regolata mediante la pressione dei pulsanti blu VELOCITÀ SU/GIÙ. Ogni pressione breve aumenta o riduce la velocità

di circa 1/2 ipm (10 mm/min).

3.12.4 Taglio manuale

1. Premere e rilasciare il pulsante MODALITÀ MANUALE.

2. Portare la macchina sul punto di sfondamento desiderato mediante i pulsanti dell’avanzamento a scatti.

3. Premere e rilasciare il pulsante TORCIA ON/OFF per avviare il ciclo di taglio.

4. Premere i pulsanti dell’avanzamento a scatti della direzione desiderata per avviare il movimento.

3. Premere TORCIA ON/OFF per interrompere il taglio e rilasciare il pulsante AVANZAMENTO A SCATTI per arrestare il movimento.

6. Premere e rilasciare il pulsante AZZERA se si desidera rimanere in quella posizione. La MODALITÀ AutomaticoA termina Automaticamente. Per tornare al punto in cui è

stata avviata la MODALITÀ MANUALE, premere e rilasciare il pulsante MODALITÀ MANUALE. Il pulsante inizia a lampeggiare e la macchina ritorna a quel punto.

3.12.5 Taglio manuale Programmato

NOTA!

Il pulsante MODALITÀ MANUALE deve essere su OFF quando si utilizza questa procedura.

Nella schermata di taglio, è presente un pulsante AVANZAMENTO A SCATTI per il taglio manuale Programmato.

1. Portare la torcia sul punto di sfondamento desiderato e premere e rilasciare il pulsante ZERO.

2. Aprire la nestra di dialogo facendo clic sul pulsante AVANZAMENTO A SCATTI. Utilizzare la rotellina del mouse per immettere la distanza esatta di movimento Y e X

della macchina.

3. Selezionare la casella Taglio nervatura.

4. Fare clic su Conduci macchina. La macchina avvia il ciclo di taglio e segue il percorso Programmato. Alla ne di tale percorso la torcia viene disattivata e la macchina si

arresta. Entrambe le operazioni avvengono Automaticamente.

3.12.6 Esecuzione di prova, nessun taglio

Consentirà una rapidoa impostazione del riposizionamento di un Programma sulla piastra, senza dover riposizionare la stessa.

1. Chiamare il Programma desiderato sulla schermata Lavoro successivo.

3-18 OPERAZIONE 0-5399IT

iCNC Performance

2. Portare il Programma di taglio nella nestra LAVORO CORRENTE facendo clic sul pulsante Anteprima lavoro successivo.

3. Premere e rilasciare il pulsante MODALITÀ MANUALE.

4. Portare la torcia sul punto di inizio desiderato del Programma mediante i pulsanti dell’avanzamento a scatti. Premere il pulsante AZZERA.

5. Fare clic sul pulsante ACT nella schermata di taglio e fare clic sulla casella Esecuzione di prova.

6. Impostare una velocità della modalità di prova e fare clic su VAI.

7. La macchina eseguirà il percorso Programmato senza l’uso del plasma.

8. Se la torcia si sposta fuori piastra, premere e rilasciare il pulsante TORCIA ON/OFF.

9. Attivare la MODALITÀ MANUALE premendo e rilasciando il pulsante MODALITÀ MANUALE. Impostare una velocità lenta con la manopola VELOCITÀ e utilizzare i pulsanti

di avanzamento a scatti per riposizionare la torcia sulla piastra.

10. Fare clic sul testo SPOSTA Programma nella schermata Lavoro corrente.

11. Disattivare la MODALITÀ MANUALE premendo e rilasciando il pulsante MODALITÀ MANUALE.

12. Premere di nuovo il pulsante TORCIA ON/OFF.

13. Ripetere i passaggi 8-12 se la torcia si sposta fuori piastra di nuovo.

14. Quando l’esecuzione di prova è terminata, ritornare a ZERO.

3.12.7 Altro modo per controllare l’area di taglio

È possibile vericare se il Programma di taglio successivo è adatto alla piastra anche in questo modo.

1. Portare il Programma di taglio nella nestra LAVORO CORRENTE facendo clic sul pulsante Anteprima lavoro successivo.

2. Set the Torcia on 0,0-point and press ZERO.

3. Spostare il mouse sulla nestra e fare clic con il pulsante del mouse. Viene visualizzata una nestra che mostra la posizione della torcia con numeri grandi e il cursore

del mouse inizia a seguire la posizione della torcia.

4. Portare la torcia sull’angolo critico del Programma e vericare la presenza della piastra sotto la torcia.

5. Utilizzare lo zoom per controllare la situazione nel dettaglio. La nestra dello zoom segue Automaticamente la torcia.

6. Se la posizione del programma è corretta, premere il pulsante MODALITÀ MANUALE, quindi selezionare l’opzione per tornare al punto 0,0.

7. Rilasciare il mouse premendo di nuovo il suo pulsante sinistro sulla parte a destra dello schermo. È possibile chiudere la nestra della posizione degli attrezzi anche in

questo modo.

3.12.8 Recupero percorso di taglio

Questo attrezzo viene utilizzato per tornare al percorso di taglio, nel caso in cui il Programma sia stato arrestato e la torcia si sia mossa dal percorso.

1. Premere e rilasciare il pulsante TORCIA ON/OFF per arrestare il movimento e il taglio.

2. Attivare la MODALITÀ MANUALE premendo e rilasciando il pulsante MODALITÀ MANUALE e utilizzare i pulsanti dell’avanzamento a scatti per muovere la torcia in una

posizione comoda per eseguire l’operazione sulla torcia.

3. Disabilitare il generatore al plasma premendo il pulsante Plasma ON/OFF ed eseguire la manutenzione della torcia se necessario. Al termine, abilitare il generatore al

plasma premendo di nuovo il pulsante.

4. Disattivare la MODALITÀ MANUALE premendo e rilasciando il pulsante MODALITÀ MANUALE. Disattivare MODALITÀ MANUALE premendo e rilasciando il pulsante

MODALITÀ MANUALE.

5. Premere e rilasciare il pulsante TORCIA ON/OFF per attivarla; il taglio verrà riavviato e continuerà lungo il percorso Programmato.

3.12.9 Come eseguire lo sfondamento nell’area di scarto prima di rilevare il percorso di taglio.

1. Dopo il passaggio 4, attivare di nuovo la MODALITÀ MANUALE premendo e rilasciando il pulsante MODALITÀ MANUALE.

2. Utilizzare i pulsanti dell’avanzamento a scatti e riposizionare la torcia in prossimità della ne del taglio. Rimanere sul lato di scarto. Fare clic sul pulsante Ripristino percorso

di taglio nella schermata Lavoro corrente. La macchina inizierà Automaticamente lo sfondamento in questo punto e riprenderà il percorso di taglio per continuare il

taglio sul percorso Programmato.

0-5399IT OPERAZIONE 3-19

iCNC Performance

3.13 Funzioni di selezione processi avanzati

La schermata di selezione del processo consente all’operatore di modicare più parametri, qualora necessario. Selezione processo dispone di schede contenenti varie impostazioni.

Durante la selezione di un processo, è possibile passare a impostazioni dierenti facendo clic su Impostazioni (1) o Modica (2). È possibile creare un database di tutti i materiali

solitamente tagliati e salvare velocità e valori del solco di taglio diversi all’interno di ciascun prolo e per ciascun processo che ha subito modiche.

2

Le impostazioni sono descritte prima di tutto.

Impostazioni

1

4

7

Consente le modiche ai bilanciamenti degli attrezzi, alla velocità rapidoa, alla marcatura di punti e di linee.

Edit

Consente di modicare i parametri del processo selezionato (tempi di ritardo, solco di taglio, velocità e così via).

3.13.1 Impostazioni

Nella scheda Impostazioni è possibile modicare i parametri Generalitài come quelli relativi alla velocità rapidoa, alla lingua, alle posizioni degli attrezzi e alle impostazioni di marcatura.

3-20 OPERAZIONE 0-5399IT

iCNC Performance

NOTA!

Le nestre del parametro possono variare a seconda della congurazione della macchina. Vedere il manuale di

assistenza/installazione per informazioni sull’impostazione di nomi e ritardi.

Le gure sono riportate solo per riferimento.

Lingua

Selezionare la lingua utilizzata in Selezione processo.

Posizioni degli attrezzi

Se il puntatore laser viene installato sulla macchina, è opportuno denire la posizione dello strumento rispetto al puntatore laser. In questo modo è possibile utilizzare il

puntatore laser per posizionare e impostare il punto zero. Il sistema conosce la posizione di tutti gli attrezzi aggiuntivi e può gestirli Automaticamente durante il Programma

di taglio. L’aggiunta di bilanciamento dell’attrezzo nel Programma di taglio non è necessaria.

3.13.2 Marcatura linea

Marcatura velocità

Questa è la selezione della velocità per l’attrezzo di marcatura.

0-5399IT OPERAZIONE 3-21

iCNC Performance

SD1, SD2 e SD3

Questi ritardi di solito non vengono utilizzati durante l’uso del plasma come dispositivo di marcatura, ma sono completamente disponibili e Programmabili.

SD4

In genere è utilizzato per avviare il sensore di altezza iniziale e per accendere il marcatore.

Ritardo di spostamento

Ritardo prima dell’inizio del movimento.

ED1

Ritardo tipico dell’attesa di estinzione dell’arco.

ED2

Generalmente il ritardo non viene utilizzato.

ED3

Questo è il periodo di tempo che il controllore attende dopo il completamento della marcatura (torcia in su), prima di ordinare alla macchina di spostarsi nella posizione successiva.

3.13.3 Marcatura punto

SD1

Il ritardo di solito non viene utilizzato, ma è completamente disponibile e Programmabile.

SD2

In genere è utilizzato per un ritardo di abbassamento del marcatore. Questo è il tempo impiegato dal marcatore per scendere no al punto di marcatura.

SD3

Questo è il tempo di marcatura o il tempo in cui avviene la marcatura. Se si usa il plasma come dispositivo di marcatura, corrisponderà alla profondità della marcatura.

SD4

Questo è un marcatore del tempo di sollevamento, o il tempo che il marcatore impiega per raggiungere l’altezza dello spostamento.

Ritardo di spostamento

Generalmente il ritardo non viene utilizzato.

Rapido

Generalmente il ritardo non viene utilizzato.

3-22 OPERAZIONE 0-5399IT

iCNC Performance

3.13.4 Modicare e creare un processo

Database di eLavoroazione

ICNC Performance è dotato di una funzione unica che consente la creazione di un database per parametri di taglio specici bastati su materiale, spessore, gas e attrezzo. In base

ai materiali, allo spessore e all’attrezzo selezionato, i parametri di taglio possono cambiare Automaticamente relativamente a solco di taglio, velocità di taglio e altri parametri.

Dopo aver inserito tutte le informazioni corrette in un database, sarà notevolmente più facile intuire dove impostare i parametri di taglio. È utile per assicurare una qualità di taglio

coerente quando un nuovo operatore viene istruito per utilizzare la macchina di taglio.

NOTA!

Non è necessario utilizzare tutti e 3 i campi per impostare il database; ad esempio, utilizzare soltanto il materiale e lo spessore, lasciando lo strumento impostato su Predenito.

Congurazione del database

1. Fare clic su Modica sulla schermata di selezione del processo, quindi fare clic su Nuovo.

2. Selezionare lo spessore desiderato o crearne uno nuovo facendo clic su Nuovo.

Nome - Spessore mostrato nella selezione del processo.

Valore - Spessore utilizzato internamente (ad esempio, l’elenco dei processi è organizzato in base al valore e non in base al nome).

Elenco unità Unità metrichehe/pollici - Selezionare uno spessore comune dall’elenco.

Fare clic su OK dopo aver congurato le impostazioni di spessore.

0-5399IT OPERAZIONE 3-23

iCNC Performance

3. Impostare i parametri

Velocità

Questa è la velocità di taglio della macchina. Questa impostazione duplica le impostazioni della velocità di taglio nei parametri della cartella 1. Se ne viene modicata una,

cambia anche l’altra.

Solco di taglio

Il processo del solco di taglio.

Velocità lenta

La velocità di taglio iniziale della torcia verrà attivata non appena viene dato il comando di avvio. La durata di questa velocità è determinata dalla congurazione del parametro

del Tempo di scorrimento viscoso. Questa velocità di “aumento” è utilizzata per brevi periodi per assistere lo sfondamento. Al termine del tempo di scorrimento viscoso, la

torcia accelera/decelera no alla velocità di taglio normale.

Tempo di scorrimento viscoso

Durata di tempo per l’utilizzo della velocità rapidoa.

Nota

Consente all’operatore di inserire note in corrispondenza delle modiche apportate al processo.

3-24 OPERAZIONE 0-5399IT

iCNC Performance

3.13.5 Ritardi parametri di taglio

NOTA!

Le nestre del parametro possono variare a seconda della congurazione della macchina. Se non viene visualizzato un ritardo, vuol dire

che è impostato come nascosto. I ritardi possono anche essere bloccati per non rendere possibile la modica del valore di tempo. Vedere il

manuale di assistenza/installazione per informazioni sulla congurazione dei ritardi.

Le gure sono riportate solo per riferimento.

In genere, SD1 non viene utilizzato ma è completamente Programmabile.

SD2 fornisce un tempo per l’accensione della torcia. In questo lasso di tempo l’erogazione dell’accensione è disponibile per l’utente. Trascorso il tempo, l’ignitore si spegne.

Per sovrascrivere la funzione nel caso in cui la macchina non sia equipaggiata di accensione Automaticoa, impostare il valore del timer di SD2 a zero.

In genere, SD3 viene utilizzato per un timer di preriscaldamento elevato e per attivare la rilevazione dell’altezza capacitiva. Ciò determina il tempo destinato per il preriscaldamento del materiale prima dello sfondamento. Il tempo viene denito dall’utente in base al tipo e allo spessore del materiale. Maggiore è lo spessore del materiale,

maggiore sarà il valore del timer. Per sovrascrivere la funzione nel caso in cui la macchina non sia equipaggiata di preriscaldamento elevato AUTOMATICO, impostare il valore

del timer di SD3 a zero.

In genere, SD4 viene utilizzato per l’ossigeno per il taglio. Ciò determina il tempo destinato al riscaldamento del materiale con l’ossigeno per il taglio che solitamente si

eettua con materiali più spessi. This is Utilizzo ottimale con la funzione di sfondamento superiore/inferiore (vedere di seguito). Per sovrascrivere la funzione nel caso in cui

la macchina non necessiti di ulteriori sfondamenti con l’ossigeno per il taglio, impostare il valore del timer di SD4 a zero.

Cronometraggio dell’evento di sollevamento/abbassamento dello sfondamento: attivazione della funzione.

1. START: selezionare il ritardo di avvio al quale è previsto l’inizio dell’esecuzione (ad esempio, SD4).

2. SFONDAMENTO SU: immettere l’intervallo di tempo desiderato per il sollevamento della torcia per lo sfondamento.

3. SOLLEVAMENTO: immettere il tempo desiderato di sollevamento prima che inizi la fase di sfondamento.

4. SFONDAMENTO GIÙ: immettere l’intervallo di tempo desiderato per l’abbassamento della torcia all’altezza di taglio.

NOTA!

I valori del timer di sfondamento superiore e inferiore solitamente sono impostati in egual misura, in modo da evitare un eetto ramping

o stepping. Ciò si verica anche con il primo innalzamento e abbassamento della torcia nel caso in cui nessun sensore AUTOMATICO di

altezza capacitiva è stato installato.

0-5399IT OPERAZIONE 3-25

iCNC Performance

Esempio: SD4 avvia la sequenza di cronometraggio dell’evento di sfondamento verso il basso o verso l’alto. I valori iniziali del tempo di sfondamento. In questo esempio il

valore di sfondamento in alto e in basso è impostato su 1 secondo.

1. L’ossigeno per taglio viene attivato mentre la torcia sale e raggiunge l’altezza di sfondamento. Impostare il valore SD4 da 1 a 9 secondi.

2. L’ossigeno per taglio viene attivato durante il tempo di sfondamento in alto. Impostare il valore SD4 da 1,1-1,9 secondi.

3. L’ossigeno per taglio viene attivato mentre la torcia si abbassa all’altezza di taglio. Impostare il valore SD4 da 2,1-2,9 secondi.

Il ritardo del movimento di avvio è il tempo impiegato per lo sfondamento iniziale attraverso il materiale. Allo scadere del tempo, il movimento inizia Automaticamente.

ED1 è il primo ritardo eseguito dopo il completamento del Programma o l’interruzione manuale del taglio da parte dell’operatore. Generalmente il ritardo viene utilizzato

per il primo innalzamento della torcia, che avviene dopo il completamento del taglio corrente. Consente alla torcia di pulire ogni parte che potrebbe essersi capovolta per

prevenire danni o un disallineamento della stessa. Impostare il valore su zero per impedire il sollevamento della torcia una volta completato un taglio.

ED2 Generalmente non viene utilizzato.

Ritardo ne movimento viene Generalmente utilizzato per consentire lo smaltimento dell’ossigeno per taglio in eccesso attraverso l’ugello di taglio prima che si verichi il

movimento rapido trasversale verso il punto di sfondamento successivo. Evita che il usso di taglio gra le parti tagliate precedentemente, quando il percorso trasversale

viene diretto su una parte. Impostato Generalmente a 1-2 secondi, quando la valvola dell’ossigeno per il taglio è posizionata sull’ingresso della torcia. Se la valvola dell’ossigeno

di taglio si trova sul collettore per gas, attendere qualche minuto in più.

3-26 OPERAZIONE 0-5399IT

iCNC Performance

SEZIONE 4: iHC

4.1 Sequenza di sfondamento/taglio

T3

T2

1.

2.

4.

3.

T1

6.

5.

7. 9.

8.

Sequenza del flusso di sfondamento/taglio:

1. La torcia attivata da “Avvio IHS” inizia a rilevare la piastra.

2. La torcia raggiunge l’altezza di rallentamento e inizia a muoversi lentamente.

3. La torcia tocca la piastra.

4. La torcia raggiunge l’altezza di accensione e ordina l’avvio del plasma.

5. L’arco plasma si accende e fornisce il segnale di OK al movimento al controller dell’altezza.

Inizia T1, il tempo di sfondamento

6. La torcia raggiunge l’altezza di sfondamento. Inizia T2, il ritardo dell’altezza di sfondamento

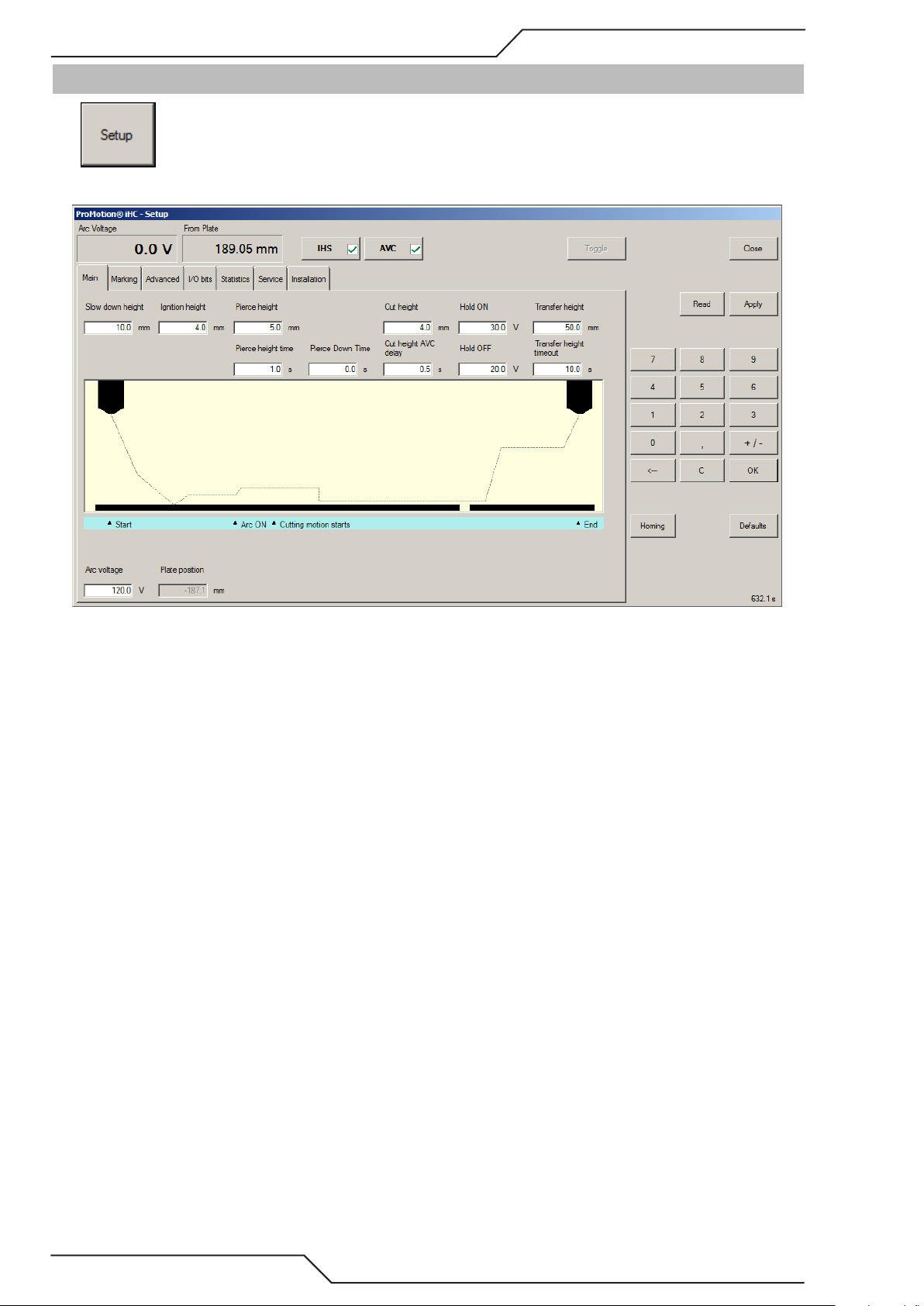

7. Quando termina il tempo di sfondamento T1, l’uscita del segnale iHC XT OK al movimento si attiva