Page 1

1

SOMMAIRE

PAGE

A. AVANT-PROPOS .................................................................................................................................................................... 2

B. CONTROLE AVANT LA REPARATION ................................................................................................................................. 3

1 - AVANT-PROPOS

2 - PROCEDURE DE DEMARRAGE ............................................................................................................................................................. 4

3 - CONTROLE ............................................................................................................................................................................................... 5

C. DEMARREURS....................................................................................................................................................................... 8

1 - LANCEUR “TOP” OU STANDARD .......................................................................................................................................................... 8

2 - LANCEUR LATERAL (ENGRENEMENT HORIZONTAL) ......................................................................................................................... 9

3 - LANCEUR LATERAL (ENGRENEMENT VERTICAL) .......................................................................................................................... 12

4 - LANCEUR RESTYLISE .......................................................................................................................................................................... 14

5 - DEMARRAGE ELECTRIQUE 12 VOLTS ................................................................................................................................................ 16

D. FREIN VOLANT .................................................................................................................................................................... 20

E. SYSTEME D’ALLUMAGE .................................................................................................................................................... 22

1 - ALLUMAGE CLASSIQUE A RUPTEUR (BOBINE INTERNE) ................................................................................................................ 22

2 - ALLUMAGE CLASSIQUE A RUPTEUR (BOBINE EXTERNE) ............................................................................................................... 25

3 - CALAGE .................................................................................................................................................................................................. 26

4 - ALLUMAGE ELECTRONIQUE ................................................................................................................................................................ 27

5 - BOUGIE ................................................................................................................................................................................................... 28

6 - TABLEAUX DE SPECIFICATIONS ......................................................................................................................................................... 29

F. FILTRE A AIR ....................................................................................................................................................................... 31

1 - MOUSSE DE POLYURETHANE ............................................................................................................................................................. 31

2 - SILENCIEUX D’ADMISSION (AVEC FILTRE EN POLYURETHANE) ..................................................................................................... 32

3 - MOUSSE DE POLYURETHANE AVEC SNORKEL ................................................................................................................................ 32

4 - “CLEAN-ASP-AIR” ................................................................................................................................................................................... 33

5 - FILTRE A BAIN D’HUILE ......................................................................................................................................................................... 33

6 - TURBO FILTRE FLYMO ......................................................................................................................................................................... 34

7 - DUAL, MOUSSE AVEC SNORKEL ......................................................................................................................................................... 35

8 - DUAL, TYPE AVEC ELEMENT EN PAPIER ............................................................................................................................................ 35

9 - ELEMENT EN MOUSSE A FLUX D’AIR INVERSE ................................................................................................................................. 37

10 - PRE-FILTRAGE PAR CENTRIFUGATION .............................................................................................................................................. 38

11 - FILTRE CONIQUE ................................................................................................................................................................................... 39

12 - FILTRE EN PAPIER AVEC PRE-FILTRAGE PAR CENTRIFUGATION ................................................................................................... 39

G. CARBURATEUR................................................................................................................................................................... 40

1 - AVANT-PROPOS ..................................................................................................................................................................................... 40

2 - CARBURATEUR A MEMBRANE ............................................................................................................................................................. 42

3 - CARBURATEUR A FLOTTEUR ............................................................................................................................................................... 45

H. REGULATEURS ................................................................................................................................................................... 50

1 - REGULATEUR PNEUMATIQUE POUR MOTEURS DEUX TEMPS ....................................................................................................... 50

2 - REGULATEUR MECANIQUE CENTRIFUGE POUR MOTEURS QUATRE TEMPS ............................................................................. 52

3 - TRINGLERIE POUR REGULATEUR SUR MOTEURS A VILEBREQUIN HORIZONTAL (HBL, BHK, BHT, BHP) ................................. 53

4 - TRINGLERIE POUR REGULATEUR SUR MOTEURS A VILEBREQUIN VERTICAL (HBPG, BHG, BHT) ........................................... 54

5 - TRINGLERIE POUR REGULATEUR SUR MOTEURS A QUATRE TEMPS A AXE VERTICAL ............................................................. 55

I. PARTIES MECANIQUES MOTEURS DEUX TEMPS.......................................................................................................... 58

1 - MOTEURS MONOBLOC AV520, AV600, AV750, AV125 ......................................................................................................................... 58

2 - MOTEURS MONOBLOC MV100S .......................................................................................................................................................... 62

3 - MOTEURS MONOBLOC A REGIME ELEVE MV100S ........................................................................................................................... 65

4 - TABLEAUX DE SPECIFICATION POUR MOTEURS DEUX TEMPS ..................................................................................................... 66

L. PARTIES MECANIQUES MOTEURS QUATRE TEMPS.....................................................................................................71

1 - AVANT-PROPOS ..................................................................................................................................................................................... 71

2 - CONTROLE COMPRESSION ................................................................................................................................................................. 71

3 - SOUPAPES ............................................................................................................................................................................................. 71

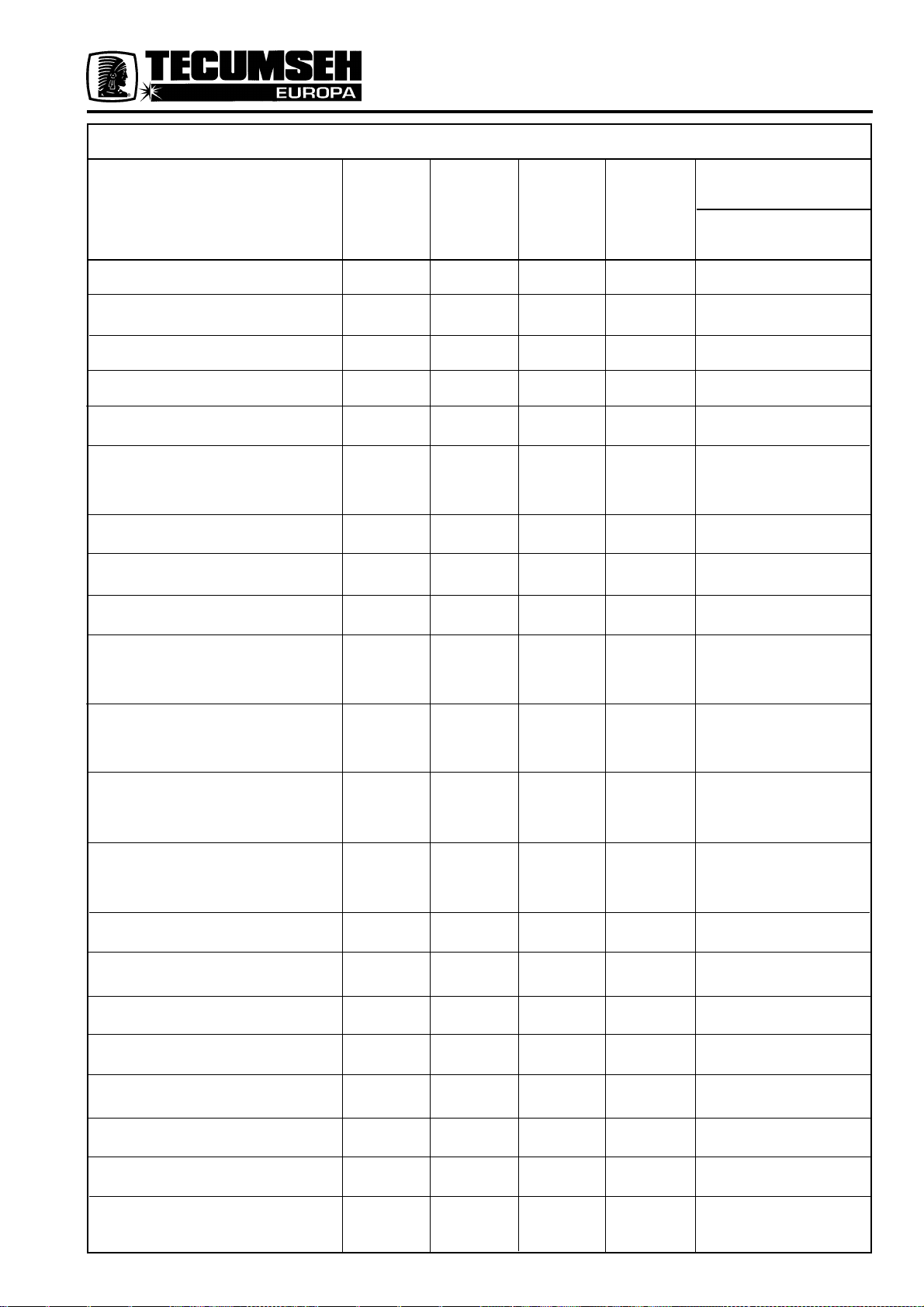

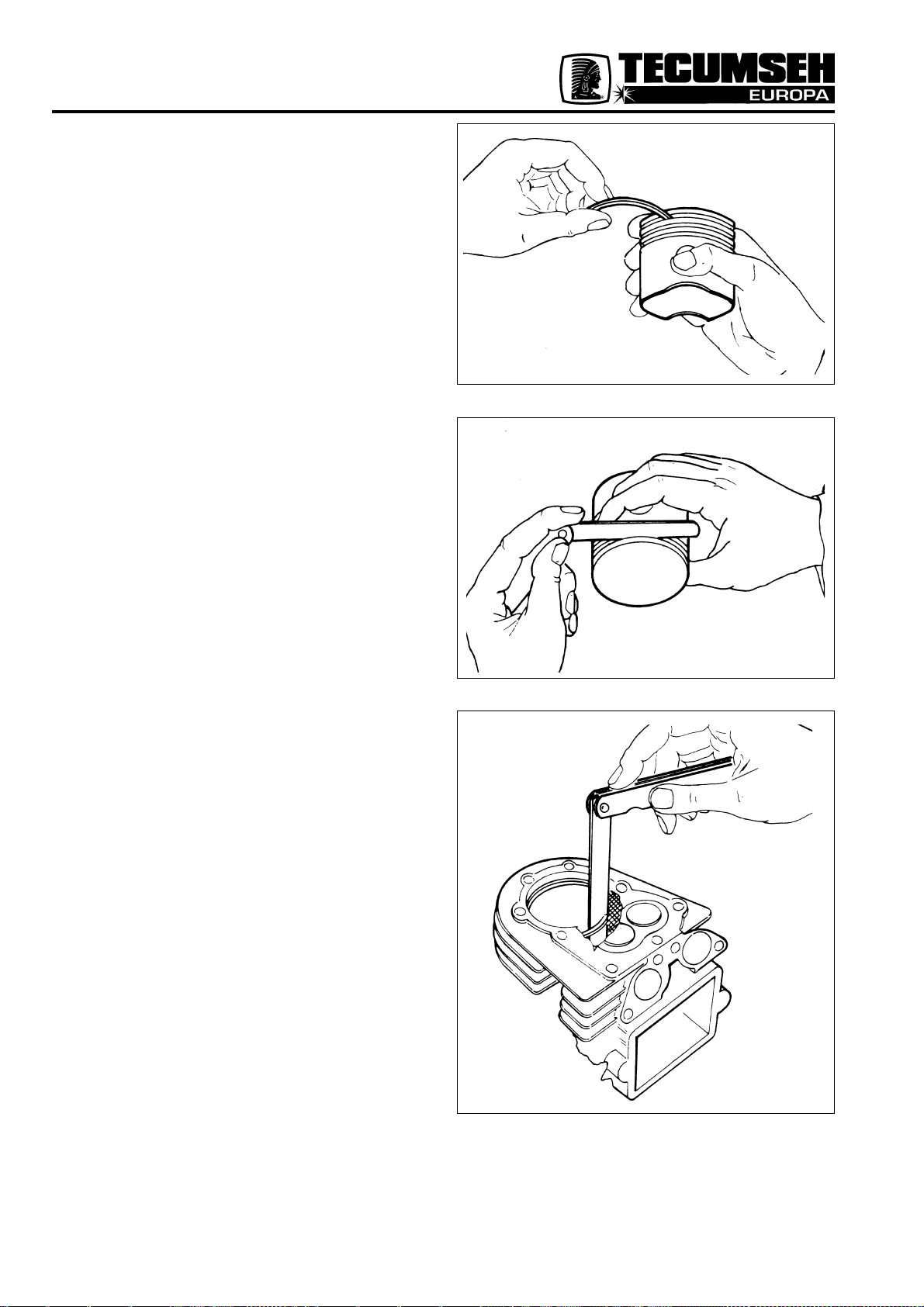

4 - DEPOSE CYLINDRE, PISTON ET SEGMENTS .................................................................................................................................... 73

5 - CONTROLE INTERNE ............................................................................................................................................................................ 75

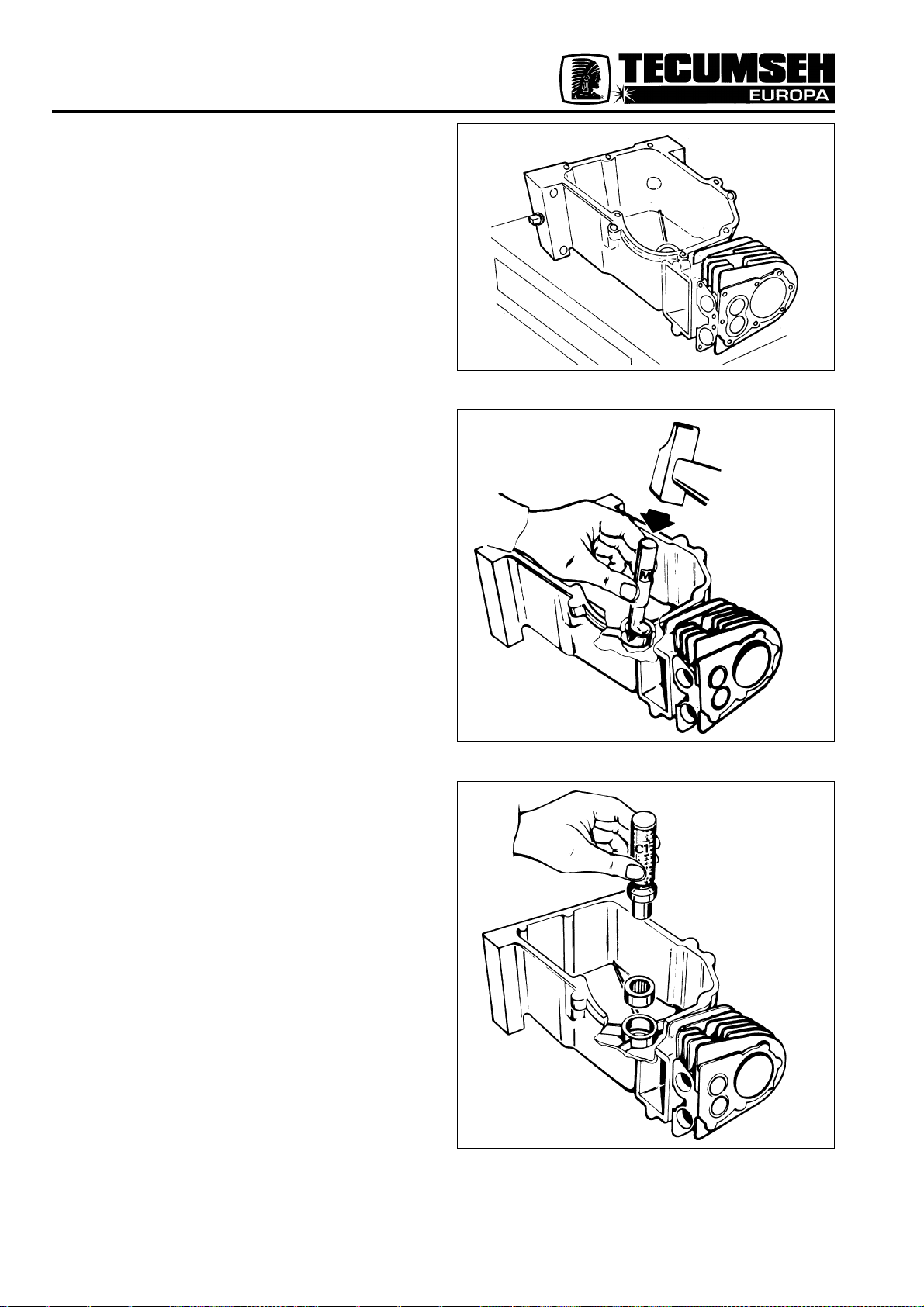

6 - REPOSE MOTEURS ............................................................................................................................................................................... 83

7 - MOTEURS OHV ...................................................................................................................................................................................... 87

8 - TABLEAUX DE SPECIFICATIONS POUR MOTEURS A 4 TEMPS ....................................................................................................... 93

M. TABLEAUX DE SPECIFICATION POUR MOTEURS QUATRE TEMPS ............................................................................97

CONDITIONS DE GARANTIE................................................................................................................................................. 106

OUTILS SPECIAUX.................................................................................................................................................................108

Page 2

2

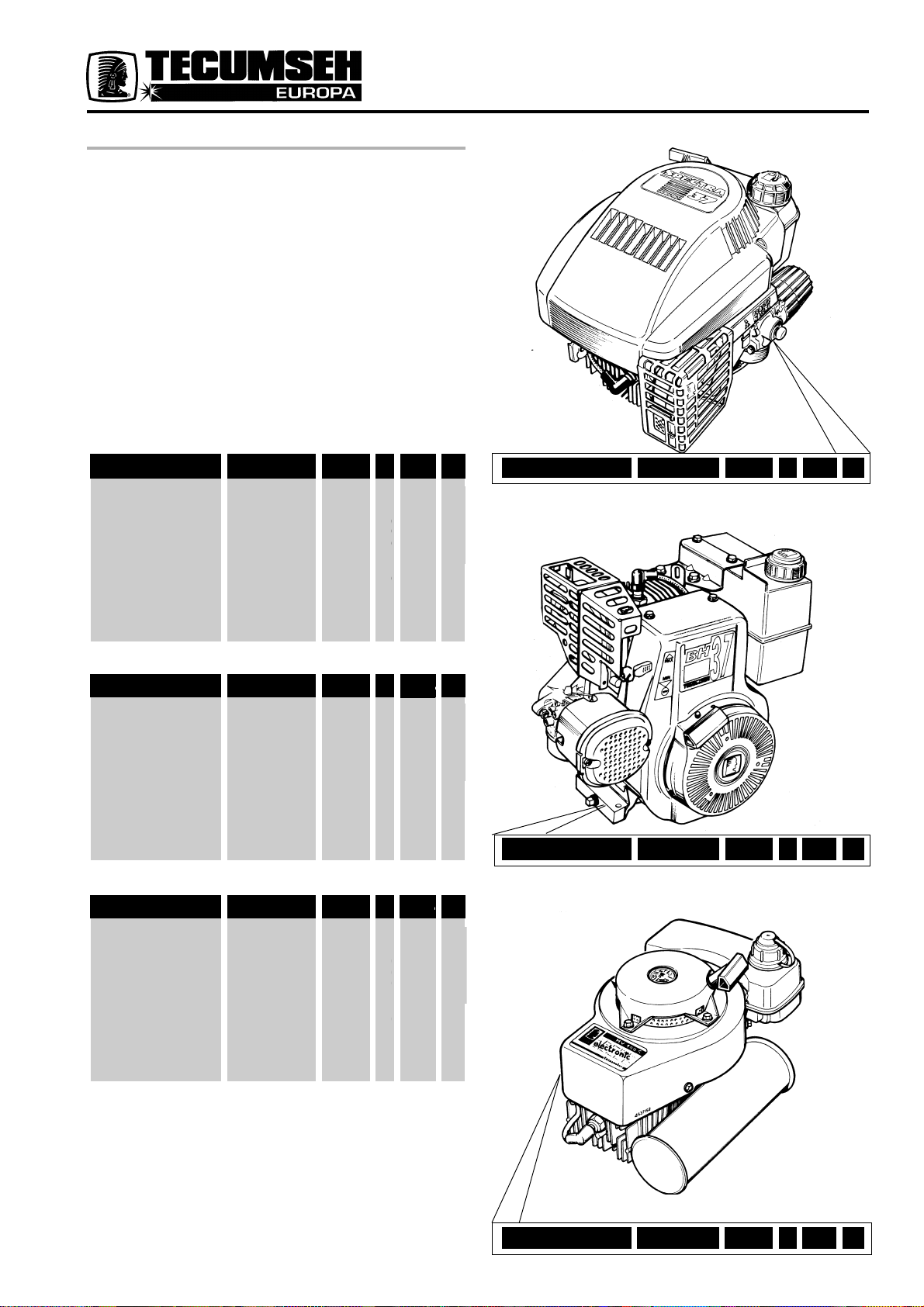

SPECTRA 37 E-38000 SER 5 174 A

MODELLO

SPECIFICA

NUMERO DI SERIE

ANNO DI COSTR.

GIORNO DI COSTR.

TURNO

BH 37 E-45040E SER 5 074 C

MODELLO

SPECIFICA

NUMERO DI SERIE

ANNO DI COSTR.

GIORNO DI COSTR.

TURNO

MV 100 S E-16000C SER 5 074 C

MODELLO

SPECIFICA

NUMERO DI SERIE

ANNO DI COSTR.

GIORNO DI COSTR.

TURNO

A. AVANT-PROPOS

Ce Manuel contient les informations utiles pour effectuer

l’entretien et les réparations de tous les moteurs

Tecumseh produits en Italie à TURIN.

Pour les vue s éclatées des moteurs et de leurs

composants et pour les numéros des pièces de rechange,

consulter le CATALOGUE PIECES DE RECHANGE

TECNAMOTOR ET TECUMSEH EUROPE.

Lors de la commande des pièces de rechange auprès

de votre centre de Pièces de Rechange agréé Tecumseh,

préciser en entier le numéro de code du moteur. Ce

numéro est gravé sur le moteur comme indiqué ci-contre.

BH 37 E-45040E SER 5 174 C

SPECTRA 37 E-38000 SER 5 174 A

MV 100 S E-16000C SER 5 174 C

S

S

S

S

NUMERO DE SERIE

ANNE DE CONSTR.

JOUR DE CONSTR.

EQUIPE

S

174

EQUIPE

NUMERO DE SERIE

ANNE DE CONSTR.

JOUR DE CONSTR.

SPECIFICATION

MODELE

MODELE

SPECIFICATION

S

174

NUMERO DE SERIE

SPECIFICATION

MODELE

ANNE DE CONSTR.

JOUR DE CONSTR.

EQUIPE

Page 3

3

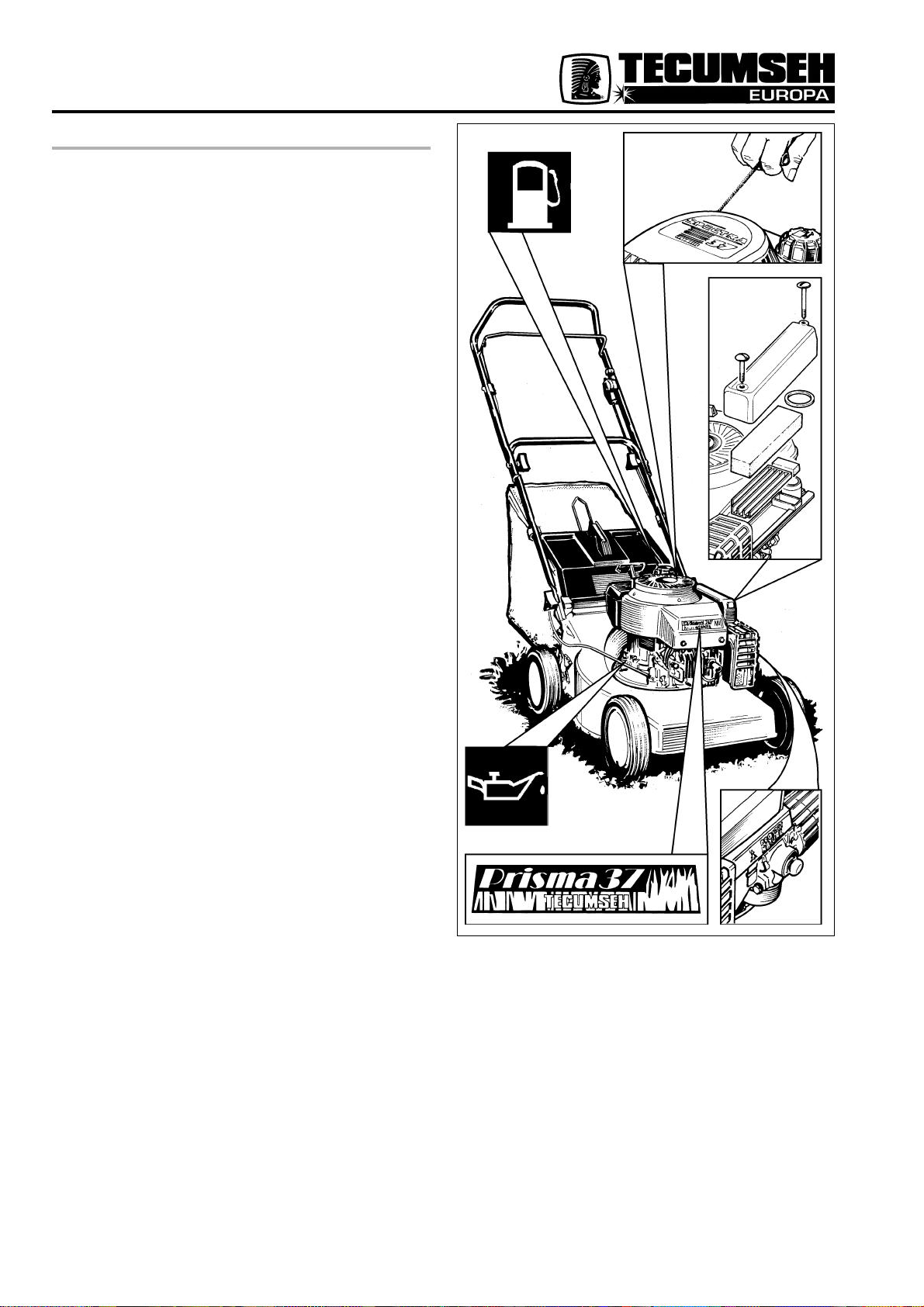

B. CONTROLE AVANT LA REPARATION

1. AVANT-PROPOS

Si le client se plaint que le moteur ne part pas ou qu’il ne

fonctionne pas correctement, il convient de procéder à

un contrôle soigné, tout d’abord en tirant le lanceur pour

vérifier s’il n’est pas cassé à l’intérieur; vérifier ensuite si

on a bien utilisé l’essence appropriée ou le mélange pour

moteur à deux temps. Contrôler le carburateur, les

commandes régulateurs, la commande à distance, le filtre,

la bougie, le niveau d’huile (pour les moteurs quatre

temps). Vider le réservoir et le remplir de carburant propre

et récent. Pour les moteurs deux temps AV et MV, utiliser

un mélange huile/essence 4% (25:1) ou 2% (50:1). Pour

le type de mélange ou d’essence, se reporter au Carnet

d’Instructions de chaque moteur.

Pour l’essai, utiliser du carburant frais et propre.

NOTE - Si le moteur est équipé d’une commande à

distance:

- s’assurer qu’avec le levier en position “choke” ou “start”

le papillon de starter est complètement fermé et que

le papillon principal est ouvert. Ceci est très important

pour le démarrage à froid.

- S’assurer qu’avec le levier en position maximum le

papillon principal est complètement ouvert. Si en

position de maximum le papillon principal reste

partiellement fermé, on ne pourra pas obtenir la

puissance maximale du moteur.

Puis démarrer le moteur comme indiqué ci-dessous.

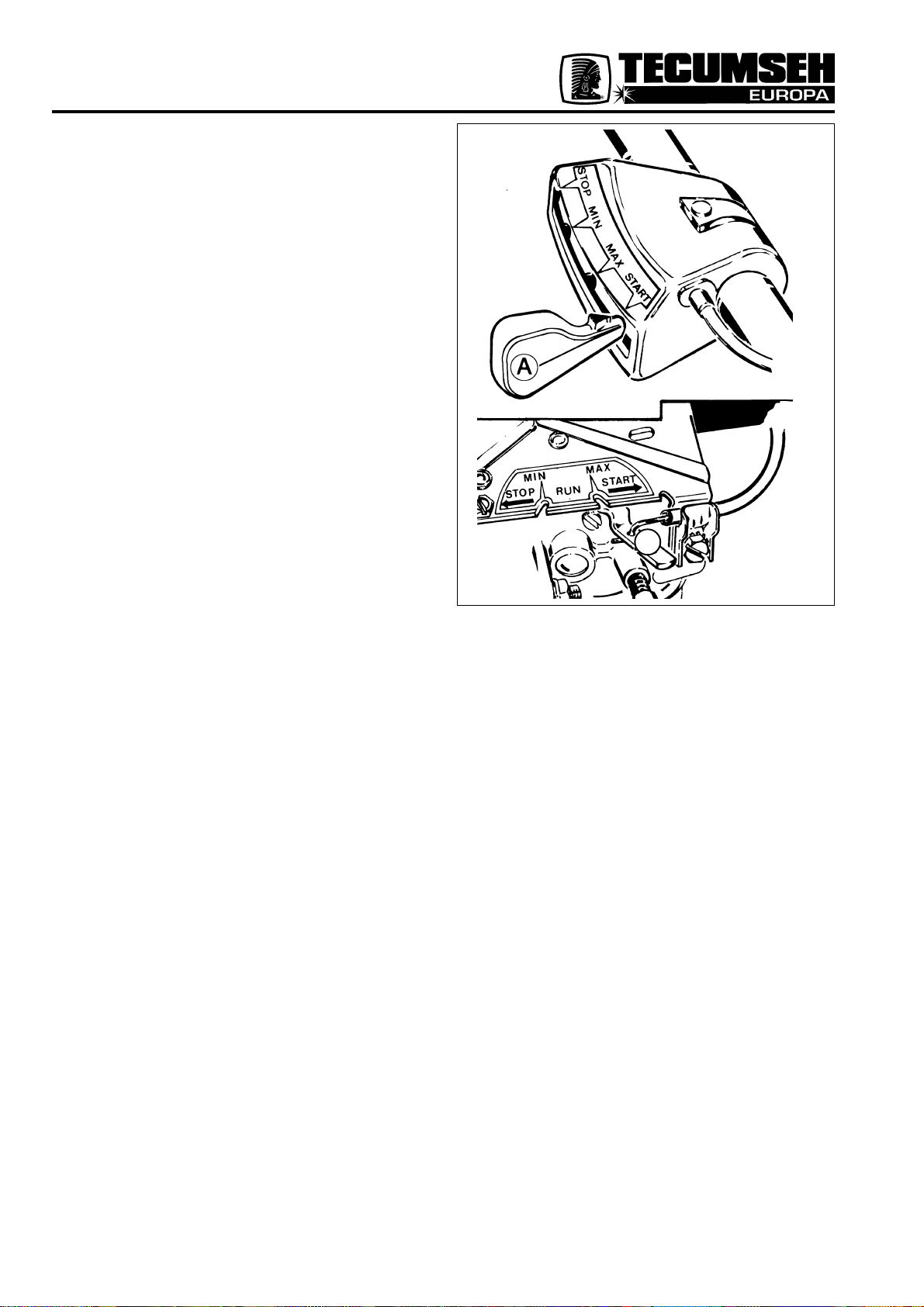

Fig. 1

Page 4

4

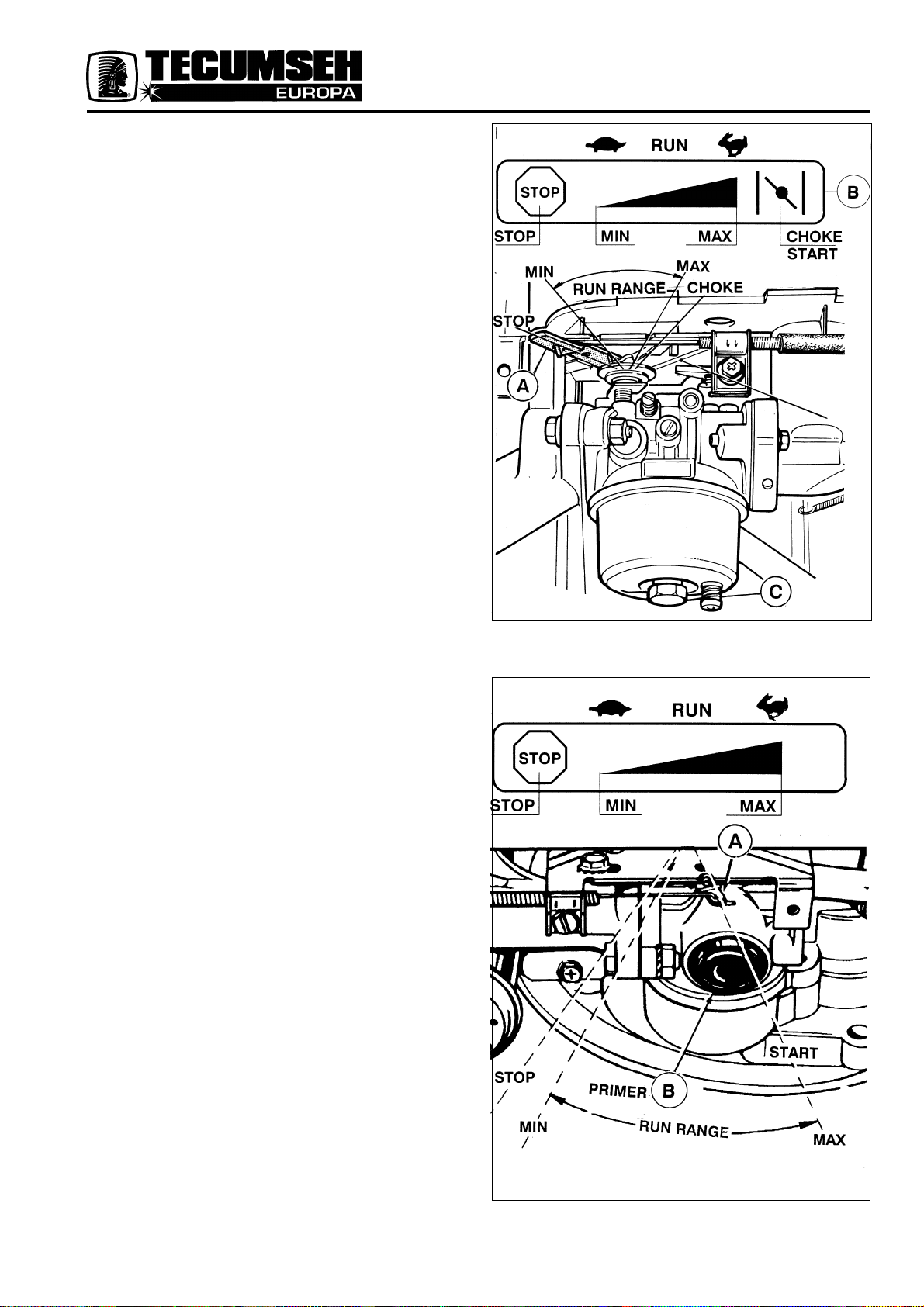

2. PROCEDURE DE DEMARRAGE

LANCEUR (MOTEUR EQUIPE D’UN CARBURATEUR

AVEC SYSTEME CHOKE)

a - Amener le levier de commande du moteur (fig. 2) ou

la commande à distance de la machine (fig. 2) en

position CHOKE ou START.

b - Agir sur les commandes de la tondeuse pour relâcher

le frein moteur (s’il existe).

c - Saisir la poignée (fig. 2.2) du démarreur et tirer

lentement la corde jusqu’à ce qu’on rencontre une

légère résistance, laisser la corde se réenrouler

lentement, puis tirer d’un coup sec. Relâcher lentement

la corde vers le lanceur.

d - Répéter les opérations B et C jusqu’à ce que le moteur

parte, puis déplacer progressivement le levier de

commande sur le moteur ou la commande à distance

sur la machine pour passer de la position CHOKE à

la position MAX.

NOTA - si le moteur part mais ne reste pas en marche,

déplacer le levier de commande sur le moteur ou la

commande à distance sur la machine pour passer de la

position CHOKE à la position MAX et répéter les

opérations B et C jusqu’à ce que le moteur parte.

NOTA - à chaud un moteur part généralement sans

CHOKE. Amener le levier de commande sur le moteur

(fig. 2) ou la commande à distance sur la machine (fig.

2) sur la position MAX et répéter les opérations B, C et

D.

LANCEUR (MOTEUR EQUIPE D’UN CARBURATEUR

AVEC POMPE DE DEMARRAGE)

a - Placer le levier de commande sur FAST ou START

(fig. 2.1) (Voir les instructions du constructeur de la

machine).

b - Presser sur la pompe d’enrichissement du carburateur

(ou AMORCEUR) trois (3) fois et de façon sèche (fig.

2.1), attendre deux (2) à trois (3) secondes entre

chaque appui. Si la température ambiante est

inférieure ou égale à 13°C, presser cinq (5) fois.

NOTA - Ne pas utiliser l’amorceur pour redémarrer le

moteur chaud après un bref arrêt.

c - Agir sur les commandes de la tondeuse (voir les

instructions du fabricant de la machine) pour relâcher

le frein moteur (s’il existe).

d - Saisir la poignée du lanceur (fig. 2.2) et tirer lentement

la corde jusqu’à ce qu’on rencontre une légère

résistance. Laisser la corde se réenrouler lentement,

puis tirer d’un coup sec. Relâcher lentement la corde

vers le démarreur.

NOTA - Si le moteur ne part pas au troisième essai,

répéter les instructions B, C et D.

Fig. 2

Fig. 2-1

Page 5

5

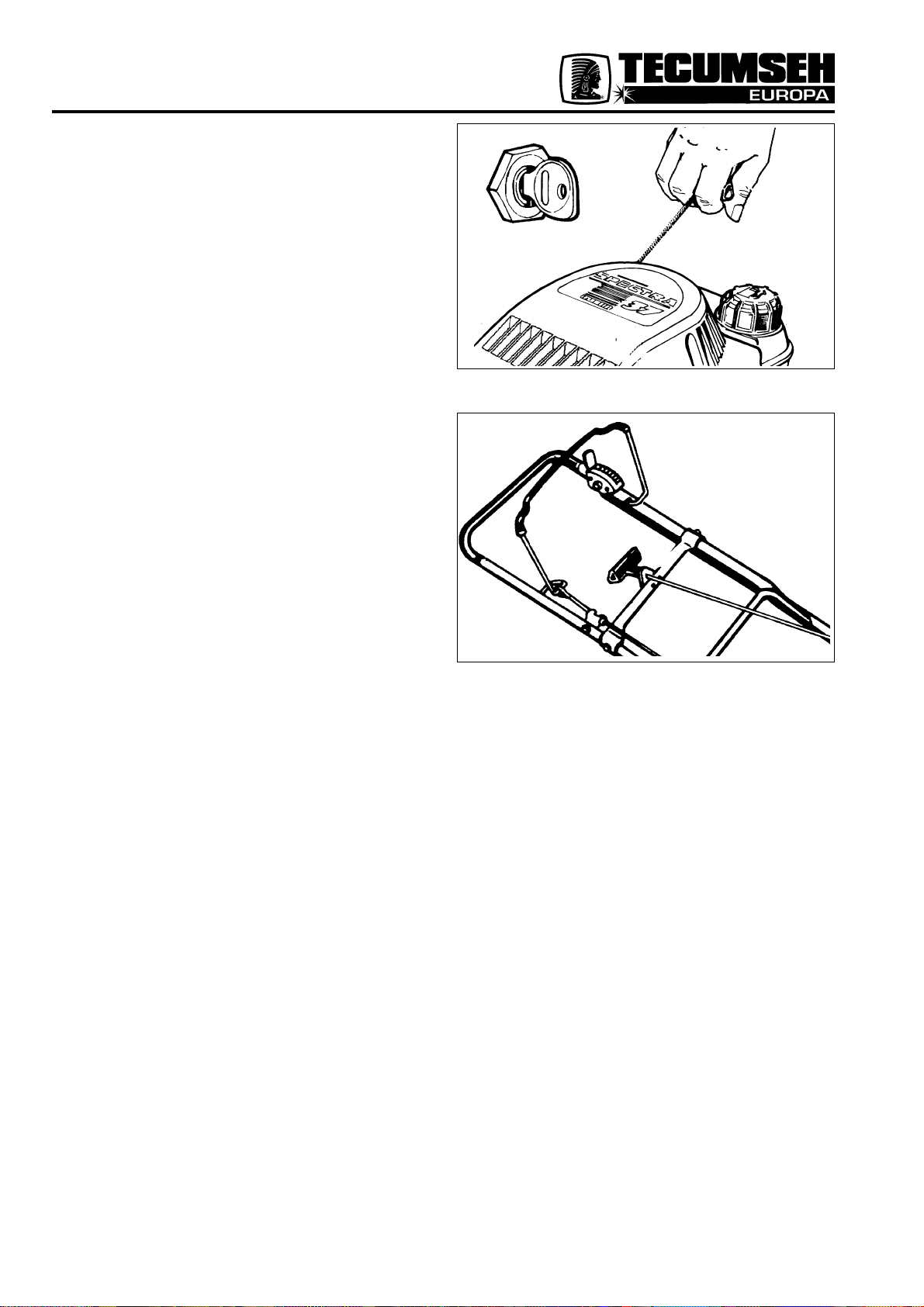

LANCEUR (MOTEUR EQUIPE D’UN CARBURATEUR

AVEC SYSTEME AMORCEUR ET REGIME FIXES).

a - Presser sur la pompe d’enrichissement du carburateur

(AMORCEUR) trois (3) fois (fig. 2.1), attendre deux

(2) à trois (3) secondes entre chaque appui. Si la

température ambiante est inférieure ou égale à 13°C,

presser cinq (5) fois.

NOTE - Ne pas utiliser l’amorceur pour redémarrer le

moteur chaud après un bref arrêt.

b - Agir sur les commandes de la tondeuse (voir les

instructions du fabricant de la machine) pour relâcher

le frein moteur.

c - Saisir la poignée du lanceur (fig. 3) et tirer lentement

la corde jusqu’à ce qu’on rencontre une légère

résistance.

Laisser la corde se réenrouler lentement, puis tirer

d’un coup sec. Relâcher lentement la corde vers le

démarreur.

NOTA - Si le moteur ne part pas au troisième essai,

répéter les instructions A, B et C.

Les procédures correctes de démarrage figurent toujours

dans le Carnet d’Instructions.

Si à ce stade le moteur part et fonctionne de façon

satisfaisante, informer le client sur la procédure de

démarrage et d’entretien. Dans le cas contraire,

procé der à l’ analyse du mote ur pou r cher cher

l’inconvénient.

DEMARREUR ELECTRIQUE (fig. 2.2)

Pour démarrer un moteur avec démarrage électrique, se

comporter comme indiqué ci-dessus, en veillant à

actionner la clef de contact au lieu de tirer sur la corde

du lanceur (fig. 3).

3. CONTROLE

Un contrôle général effectué de façon systématique

permet, dans la plupart des cas, de repérer le défaut en

quelques minutes. Pour faciliter l’examen, on peut cerner

cinq secteurs différents de recherche:

- Démarrage

- Compression

- Allumage

- Carburation

- Equipement

a) DEMARRAGE

Contrôler si, en tirant sur la poignée, le lanceur fonctionne

et qu’il arrive à enclencher la coupelle situé sur le volant;

dans le cas contraire, voir le Chapitre C, les différents

types de lanceurs et les méthodes de réparation.

Par ailleurs, contrôler si la corde n’a pas été raccourcie

et que, par conséquent, elle n’arrive pas à faire effectuer

au moteur un nombre de tours suffisants pour le

démarrage. Avec cette opération, on peut également

évaluer sur le champ la compression.

Fig. 2-2

Fig. 3

Page 6

6

b) COMPRESSION

Au cas où la compression serait insuffisance ou absente,

vérifier si:

- la bougie n’est pas dévissée;

- les boulons de la culasse ne sont pas desserrés;

- le joint de culasse n’est pas endommagé;

- la culasse n’est pas déformée;

- le jeu des poussoirs est bien le jeu qui a été défini

(4-Temps);

- la bielle n’est pas cassée;

- les bagues d’étanchéité sur le vilebrequin ne sont pas

désserrées ou usées (2-Temps).

Si le moteur est équipé d’un dispositif de décompression,

il est nécessaire de déposer la culasse et d’effectuer le

contrôle visuel des composants.

Au cas où la compression serait trop élevée avec des

effets brutaux de “retours au lanceur” contrôler que la

clavette du volant ne soit pas cisaillée (tout ou partiellement

et que la lame soit bien immobilisée sur son support de

lame et que ce dernier ne soit pas déterioré.

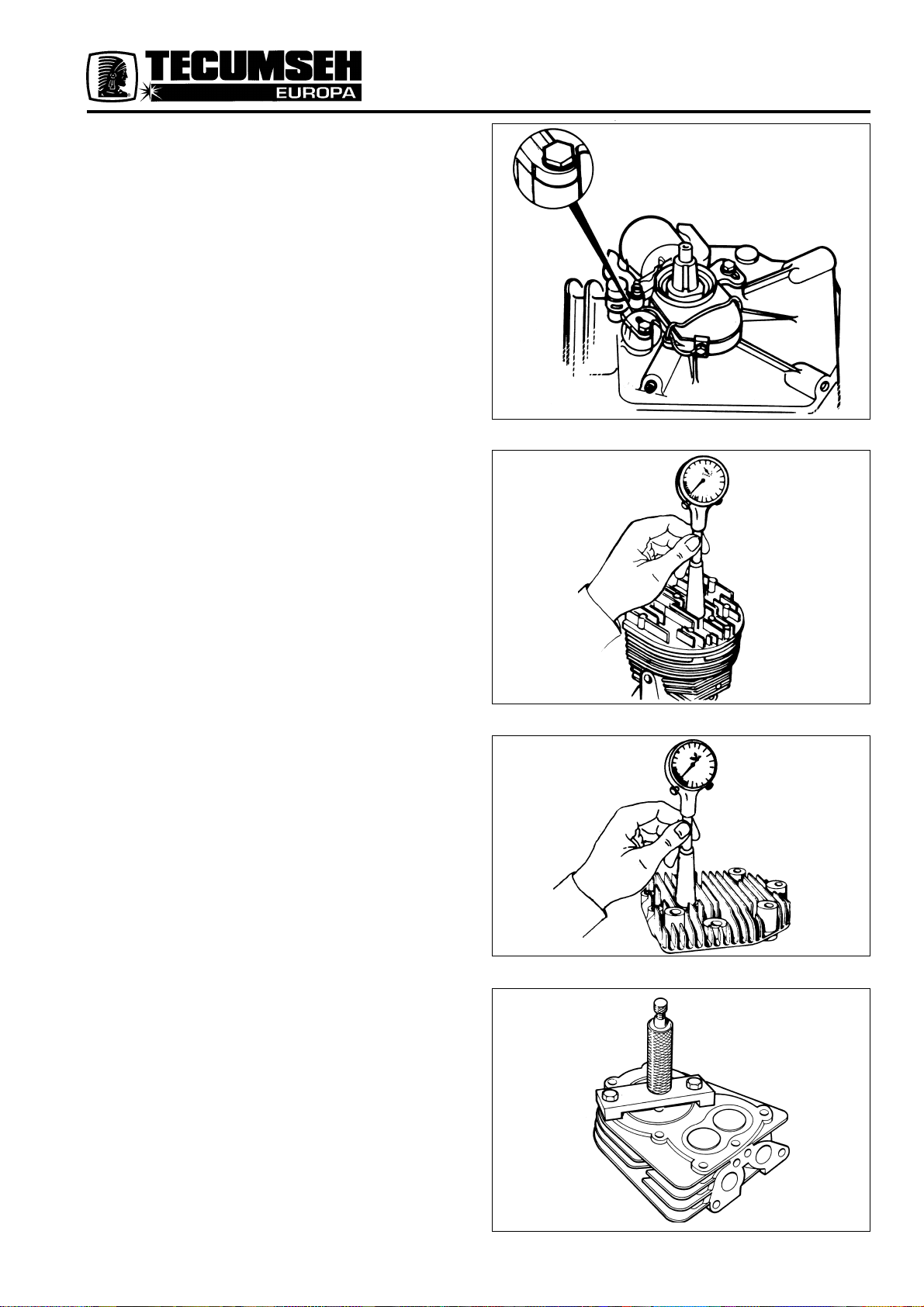

NOTA - Avec un testeur de compression, il est possible

de repérer facilement les défauts en quelques minutes

(fig. 4).

c) ALLUMAGE

Dévisser la bougie et avec une autre bougie reliée au

câble A.T. toucher avec la partie filetée une partie

métallique du moteur et contrôler si, en tirant sur la poignée

du lanceur, on a une étincelle entre les électrodes. Si

cela n’a pas lieu, consulter le Chapitre E.

Ne pas oublier que l’absence d’étincelle peut également

être due à:

- une clavette de volant cisaillée; (si elle est à vis platinée)

- palier du vilebrequin côté volant usé, et ne permettant

pas à la came du rupteur d’ouvrir les vis platinées;

- entrefer incorrect (allumage électronique).

NOTA - Avec le testeur d’allumage (fig. 5) ou de

compression, les défauts peuvent être rapidement

repérés. Si l’on ne constate aucun défaut la cause de

l’inconvénient est à chercher dans le système de

carburation ou dans les équipements.

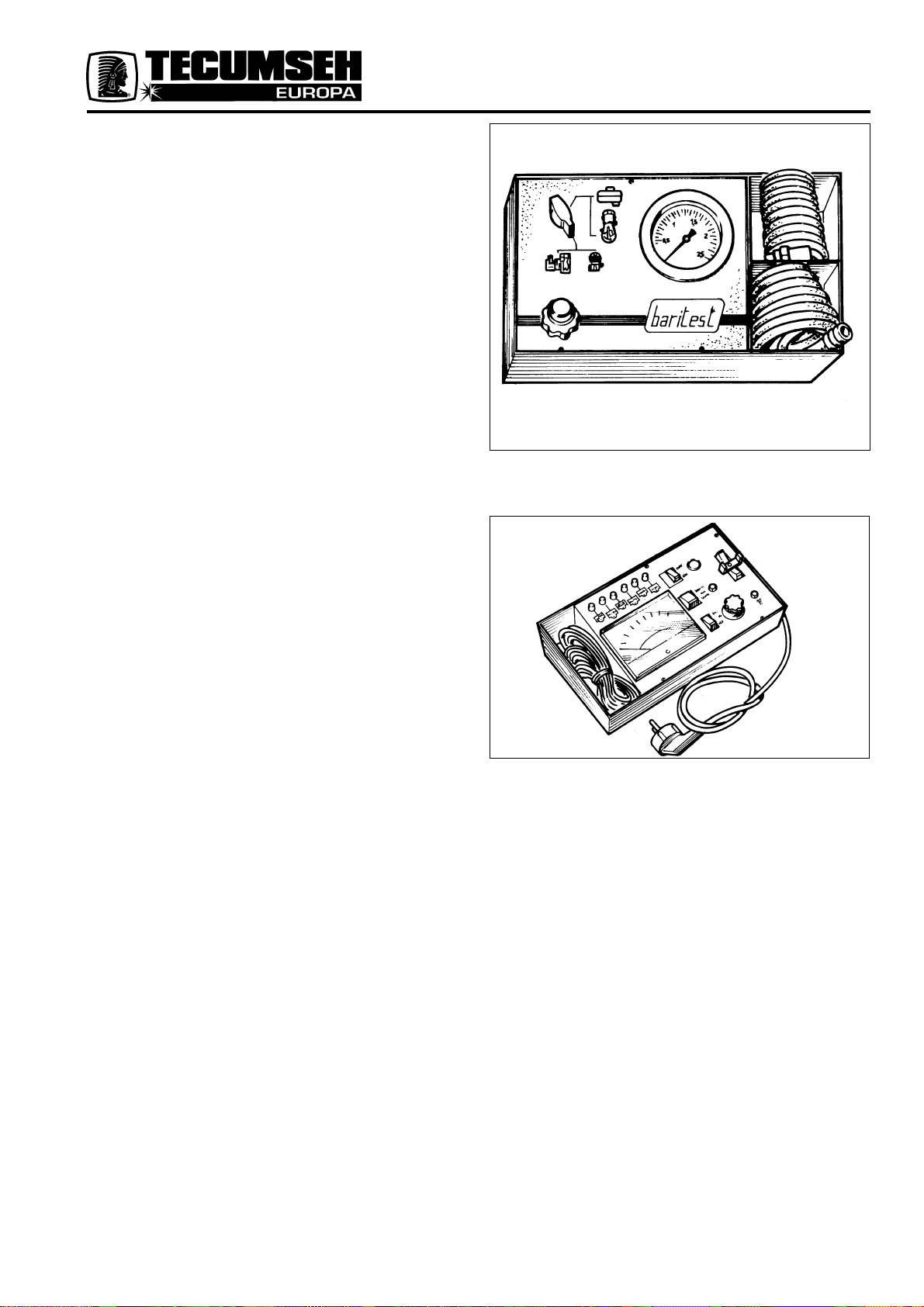

(Fig. 4) - TESTEUR DE COMPRESSION

Le contrôle soupapes, bagues, culasse peut être fait sans

aucune dépose.

(Fig. 5) - TESTEUR D’ALLUMAGE

Les contrôles de l’allumage standard peuvent être

effectués sans démonter le système. L’allumage

électronique doit être déposé.

d) CARBURATION

Après avoir vidé et nettoyé le réservoir, le remplir de

carburant frais et contrôler (pour les carburateurs à flotteur)

si le carburant sort de la cuve lorsqu’on presse la soupape

de vidange. Sur les carburateurs à membrane, sans

amorceur, dévisser le gicleur du régime maximum et avec

celui-ci faire bouger la membrane.

Avec cette opération, le carburant doit sortir du logement

du gicleur de maximum. Dans le cas contraire, contrôler le

conduit combustible et le filtre, régler le carburateur, comme

décrit au Chapitre G, et mettre le moteur en marche.

Si, après avoir effectué ces opérations, le moteur ne part

pas, dévisser la bougie, verser un peu de carburant dans

le cylindre, replacer la bougie et tirer le démarreur. Si le

moteur pétarade sans partir, ou démarre et puis s’arrête

aussitôt, procéder à un contrôle soigné du carburateur

comme décrit au Chapitre G.

Fig. 4

Fig. 5

Page 7

7

NOTA - dans les moteurs 2-Temps, la rupture ou la

déformation d’une lamelle de l’ensemble boitier à clapets

empêche le démarrage du moteur, (ainsi qu’une

mauvaise étanchéité des joints “spy” côté volant et

côté prise de force principale).

e) EQUIPEMENTS

Fréquemment ce qui semble être une anomalie du moteur,

comme par exemple la difficulté de démarrage, les

vibrations, etc., peut être causé par un défaut d’un

équipement plutôt que du moteur.

Comme une grande quantité d’équipements différents sont

montés sur les moteurs Tecumseh, il est impossible de

faire une liste des différentes conditions pouvant se

prése nter. Le s cause s le s plus commu nes des

inconvénients dus aux équipements sont:

Difficulté de démarrage, contrecoup ou absence de

démarrage

- Lame de la tondeuse desserrée. La lame doit être bien

serrée sur son support de lame.

- Une courroie de traction trop tendue, comme une lame

desserrée, peut provoquer un contre-coup qui s’oppose à l’effort de démarrage.

- Démarrage sous charge. Contrôler si l’équipement est

désactivé au cas où l’unité présenterait une résistance

au démarrage importante.

- Contrôler l’ensemble commande à distance pour un

régagle éventuel approprié. Avec le levier A en position

CHOKE ou START le papillon d’air doit être complètement fermé (fig. 6).

- Sur les tondeuses, l’herbe coupée, et amassée et durcie

sous la caisse peut provoquer des difficultés de

démarrage. Nettoyer le carter de coupe.

- Contrôler si les sacs ou les paniers de stockage herbe

sont bien vidés régulièrement. Un sac ou un panier

trop plein empêche le fonctionnement du moteur.

Vibrations

- Si la lame est pliée ou déséquilibrée, la remplacer ou

l’équilibrer.

- Si le porte-lame et endommagé, le remplacer.

- Si le vilebrequin est plié, le remplacer. Ne jamais

redresser les vilebrequins pliés.

- Si les boulons de montage sont desserrés, les reserrer.

- Si le support de lame est fissurée, le remplacer.

Bruit

- Accouplement lame ou poulie. Un accouplement

desserré ou usé peut provoquer des claquements,

notamment sous accélération.

Contrôler le support de lame et le serrage lame/support.

Fig. 6

A

Page 8

8

C. DEMARREURS

1. LANCEUR “TOP” (STANDARD)

- (MOTEURS LAV, BV, BVS, VANTAGE,

HBL, BH, AV, MV).

S’il y a des difficultés de fonctionnement du lanceur, le

déposer du moteur et contrôler sur le champ les points

suivants:

- si le linguet (A - Fig. 1) sort quand la corde est tirée

lentement. Si la corde ne peut être tirée, contrôler le

couple de serrage de la vis (B) qui bloque le carter de

retenue. Ce couple de serrage doit être de 0,5 - 0,6 mkg

(45/55 inchs/Ibs).

- Si même après un serrage correct de la vis (B) l’axe ne

sort pas, déposer le démarreur comme indiqué cidessous, en se référant à la vue éclatée de la Fig. 2.

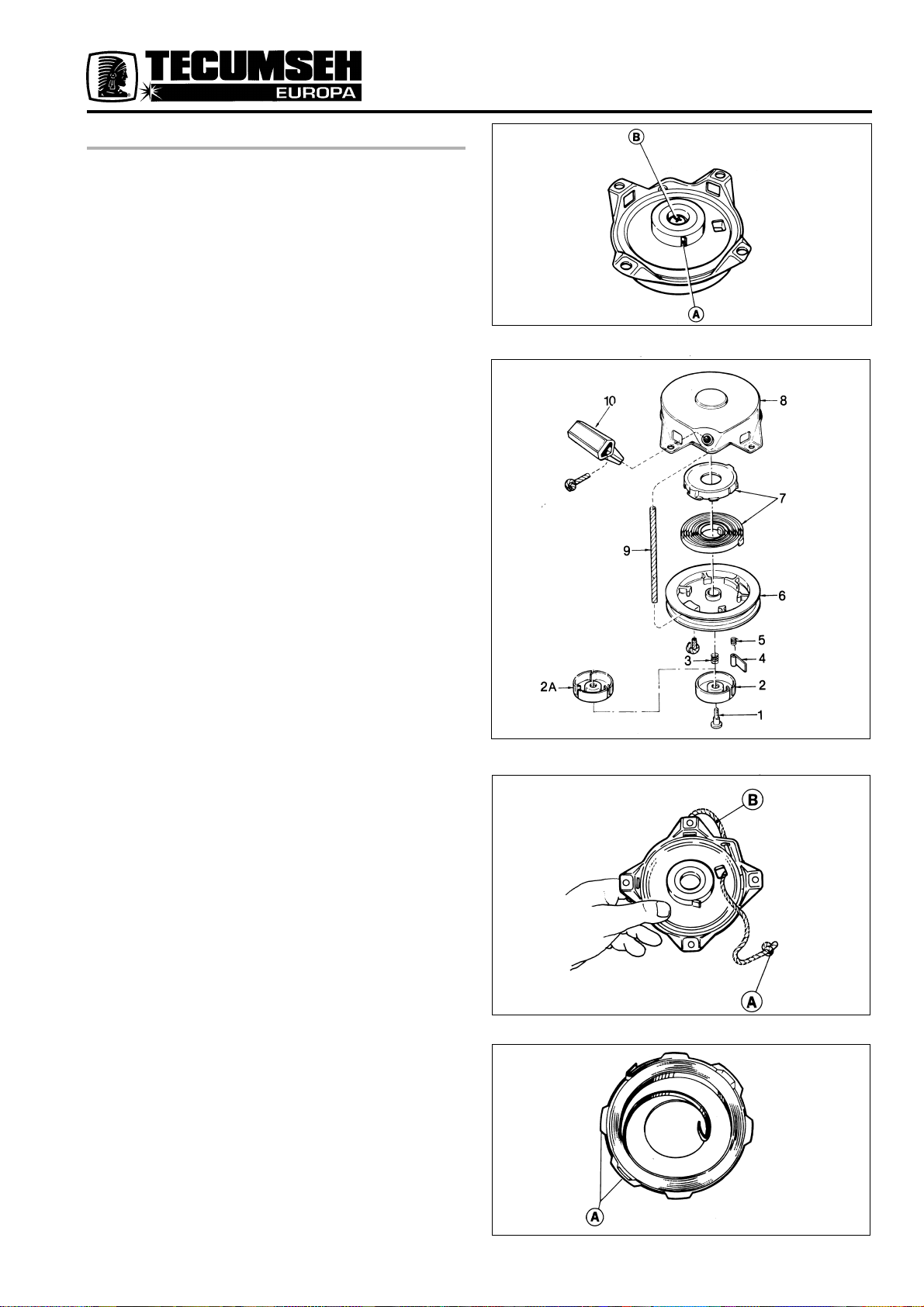

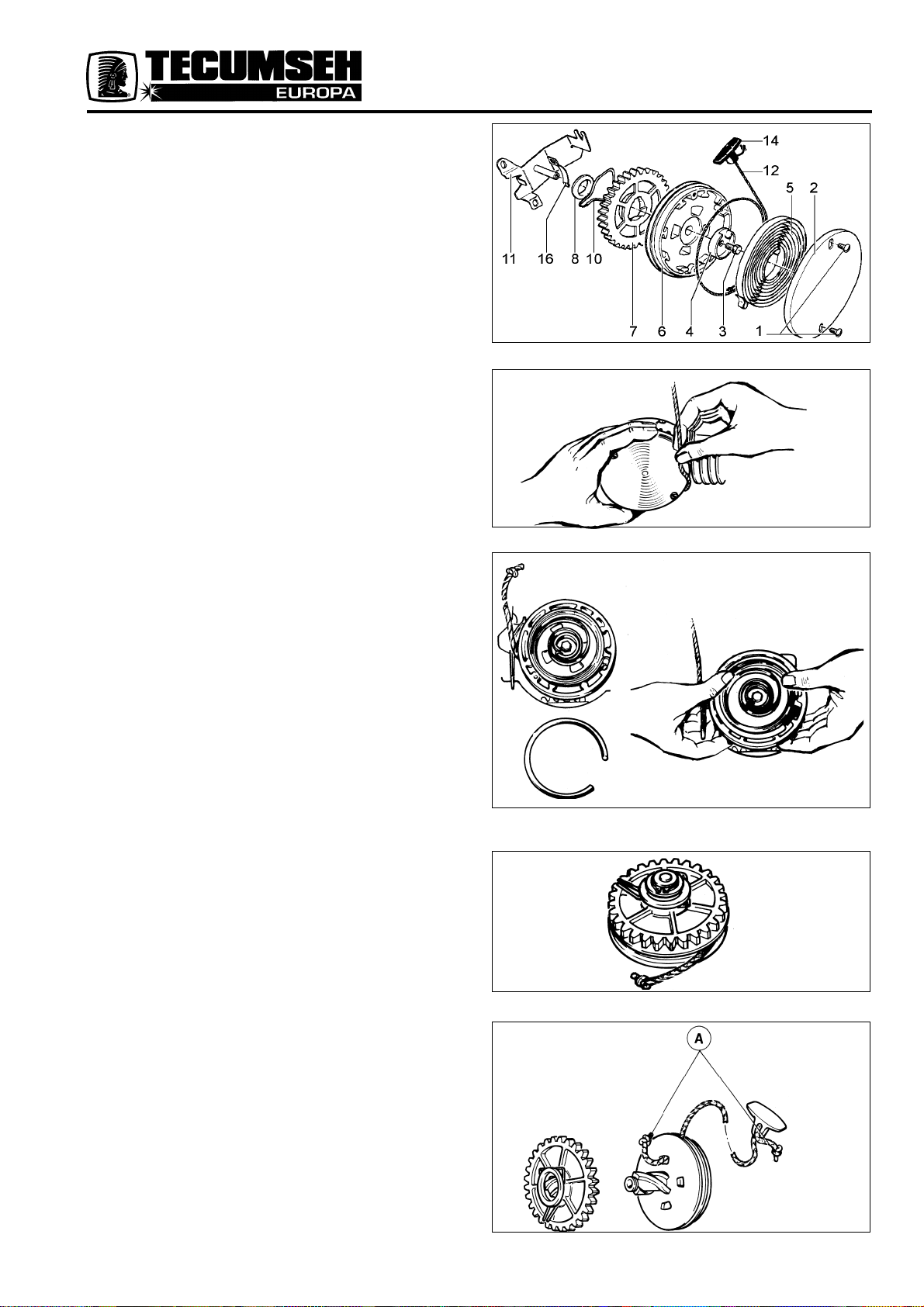

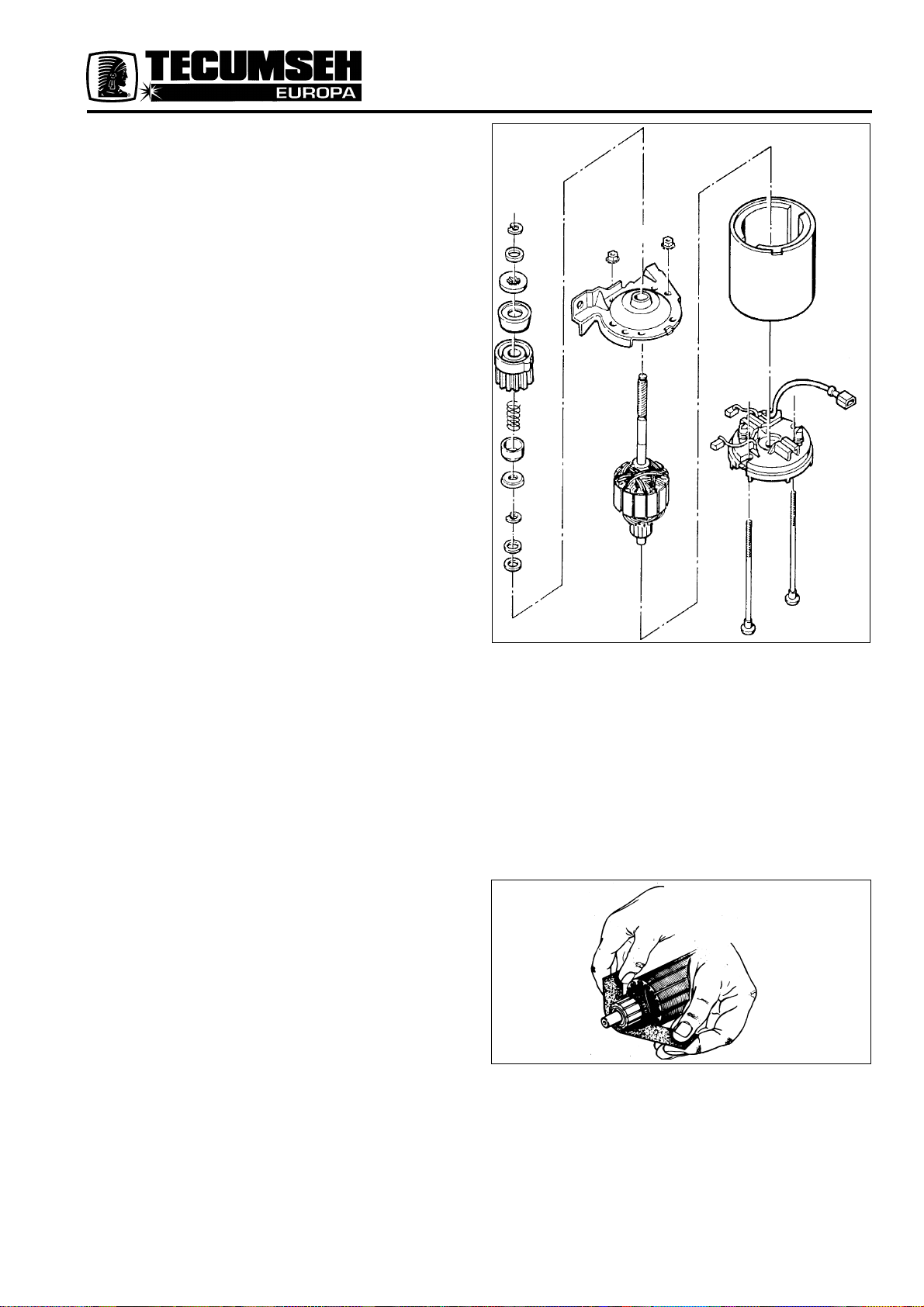

Fig. 2 Vue éclatée Lanceur “Top”

1. Vis de retenue

2. Couvercle de linguet

3. Ressort de retenue

4. Linguet

5. Ressort de linguet

6. Poulie

7. Ressort pré-contraint

8. Corps de lanceur

9. Corde

10. Poignée lanceur

Dépose

- Détendre le ressort. Avec ce lanceur il est plus

commode de retirer la corde de la poulie en défaisant

le noeud (voir fig. 3). Pour cette opération, tirer la corde jusqu’en fin de course et bloquer la poulie, enlever

la corde de son logement. Puis laisser glisser doucement

la poulie en conservant une légère pression du pouce

sur la poulie elle-même.

- Retirer la vis centrale de blocage.

- Retirer le couvercle de linguet, le ressort de retenue et

le linguet.

- Retirer le ressort du linguet (b) en notant sa position

pour pouvoir le remonter correctement (voir Fig. 6).

- Retirer la poulie et le ressort pré-contraint.

- Après avoir remplacé les pièces endommagées,

graisser le ressort pré-contraint avec de la graisse

filante (voir Fig. 4) et procéder à la repose.

Fig. 1

Fig. 4

Fig. 2

Fig. 3

Page 9

9

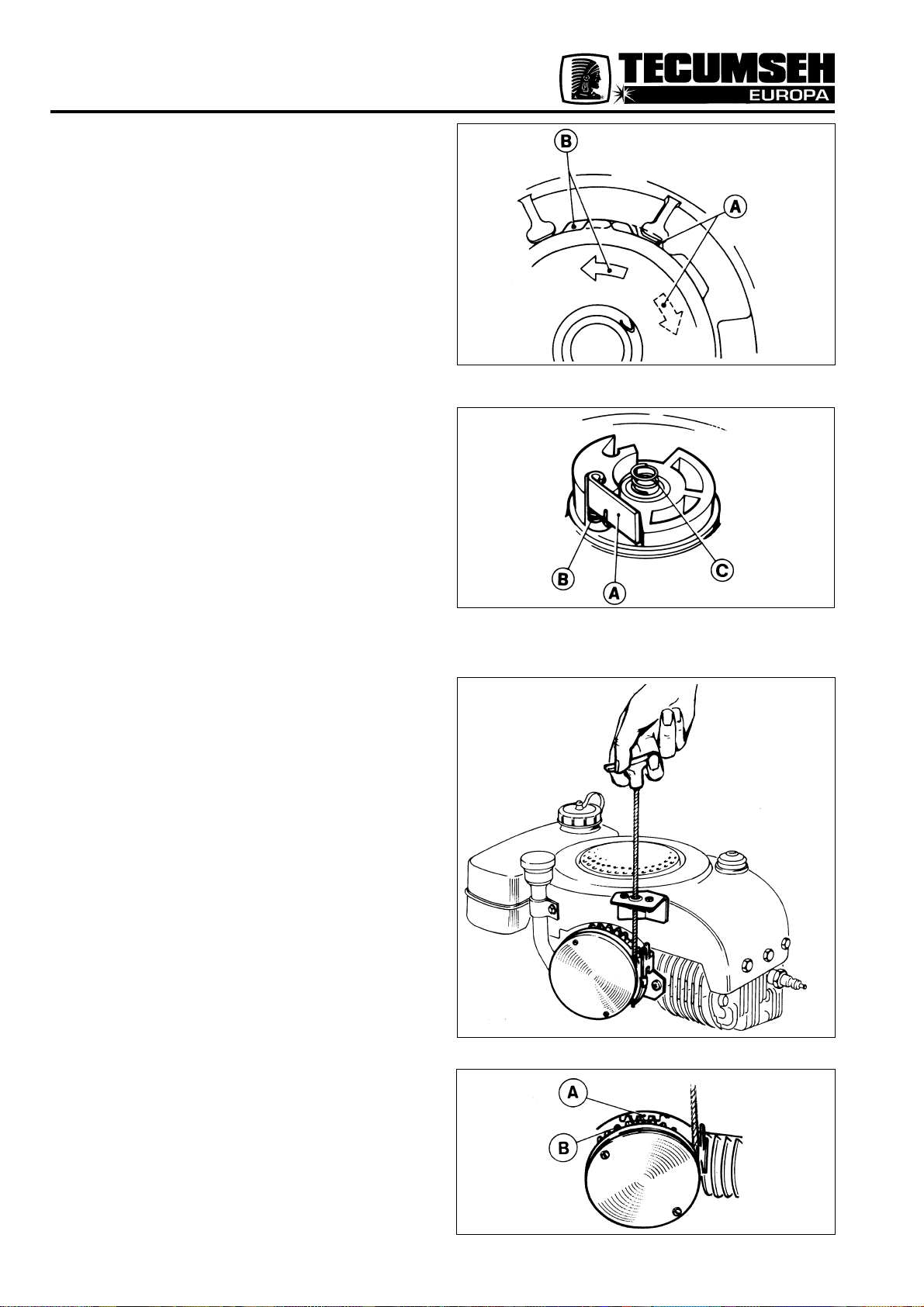

Repose

- Mettre le ressort pré-contraint dans sa position exacte

sur la poulie (voir Fig. 5).

- Repositionner l’ensemble poulie dans le corps de

lanceur en graissant l’axe et la douille de la poulie en

plastique.

Fig. 5

A. Engagement du ressort

B. Dégagement du ressort

- Mettre en place le ressort de retenue et positionner le

ressort de linguet avec son linguet (voir Fig. 6).

- Mettre en place soigneusement le couvercle de linguet

et le fixer avec la vis de retenue.

- Retendre le ressort du lanceur.

- Tourner la poulie dans le sens contraire des aiguilles

d’une montre jusqu’à fin de course, puis la laisser

repartir en arrière jusqu’à ce que l’orifice de la corde

sur la poulie soit aligné avec l’orifice de la corde sur le

corps du lanceur. Fréner la poulie avec le pouce. Enfiler

la corde et la poignée. Faire un noeud provisoire

d’immobilisation sur la corde pour fixer la poulie; monter

la poignée défaire le noeud provisoire, laisser s’enrouler

lentement la corde (Fig. 3).

- Après la repose du lanceur, vérifier toujours si, en tirant

lentement sur la poignée le linguet sort normalement et

si la corde peut être sortie totalement. En lâchant la

poignée, la corde doit s’enrouler rapidement.

La précharge du ressort est de 5 tours de la poulie.

2. LANCEUR LATERAL A ENGRENEMENT

HORIZONTAL (LAV - BV)

Le lanceur latéral a été conçu pour être utilisé sur des

machines où le moteur est monté en position très basse

(Fig. 7).

Fig. 8 - Système d’engagement

A. Denture Volant

B. Engrenage Poulie

Le lanceur met en marche le moteur par engagement de

l’engrenage de la poulie sur la denture située dans la

partie inférieure du volant (Fig. 8). Quand le moteur

démarre, la vitesse du volant dégage l’engrenage

démarreur.

Fig. 5

Fig. 6

Fig. 7

Fig. 8

Page 10

10

Dépose

Déposer le démarreur comme suit (Se reporter à la

Fig. 9)

- Annuler la tension du ressort principal (5) en défaisant

la poignée et en faisant glisser la corde (12) sous la

patte de fixation (16) (voir Fig. 10).

- Retirer la patte de fixation et si nécessaire la remplacer.

- Dévisser les deux vis (1) et retirer le couvercle ressort

(2). A ce stade, le ressort peut être remplacé sans

autre démontage.

- Retirer l’ancien ressort (5) et positionner le ressort pré-

contraint neuf, pousser le ressort dans son logement

(Fig. 11).

- Pour une dépose supplémentaire, dévisser la vis cen-

trale de fixation (3) et retirer l’ensemble poulie (voir

Fig. 12).

- Retirer le ressort frein (10), l’anneau élastique d’arrêt

(9) et la rondelle (8) (uniquement sur les lanceurs les

plus anciens) et séparer l’engrenage (7) de la poulie

(6). Si nécessaire, remplacer la corde (12) en se

reportant à la Fig. 13.

- Défaire les noeuds A et retirer la corde de la poignée

(14) et de la poulie (6).

- Monter une nouvelle corde de mêmes dimensions et

refaire les noeuds.

- Contrôler les pièces avant le montage.

Fig. 13

Fig. 12

Fig. 11

Fig. 10

Fig. 9

Page 11

11

Repose

- Remonter le pignon plastique (7) sur la poulie (6).

- Enrouler la corde sur la poulie et enfiler l’ensemble

poulie pignon plastique sur l’axe de la patte (11).

- Bloquer l’ensemble avec la vis (3) (Fig. 14). Introduire

le ressort frein (10) dans son logement (Fig. 15) en

faisant bien attention à engager les prolongements

latéraux du ressort dans son guide.

- Remonter le couvercle ressort en le fixant à l’aide de

ses 2 vis.

NOTA - à l’origine, la vis (3) (Fig. 14) avait un filetage “à

droite”, puis sur les dernières productions un filetage

avec un pas à gauche. La vis avec pas à gauche porte

la lettre “S” sur la tête de vis.

- Donner une précharge au ressort en enroulant

complètement la corde sur la poulie en tournant la poulie

elle-même dans le sens indiqué par la flèche (voir Fig.

16). Lorsque la corde est complètement enroulée,

donner à la poulie un tour supplémentaire de précharge

pour obtenir une charge correcte du ressort (voir Fig.

17).

Pour la charge ressort, 2 tours et demi de la poulie.

NOTA - graisser uniquement le ressort principal et l’axe

de la patte. Ne pas graisser le ressort frein, etc., afin

d’empêcher l’accumulation de la poussière.

Contrôle des inconvénients possibles:

- Lorsque la corde ne rentre pas, contrôler l’arrêt du

ressort; s’il glisse, bloquer la vis centrale (3). Si l’axe

central est desserré, remplacer la patte (11).

- Lorsque le pignon ne s’enclenche pas, contrôler la

distance entre le pignon et la denture du volant, distance

qui ne doit pas être supérieure à 1,5 mm. (voir Fig.

18). Pour régler cette distance, desserrer les vis de

fixation et définir la distance correcte, puis bloquer la

vis. Si le ressort frein est détendu, le remplacer et

contrôler son action de freinage sur l’engrenage.

- Tirer la corde lanceur et contrôler si la patte de guidage

n’est pas desserrée et si la corde a bien une longueur

et un diamètre appropriés.

Repose sur le moteur

La distance entre la denture du pignon et la denture du

volant doit être de 1,5 mm; c’est pour cette raison que les

orifices sur la patte de fixation ont été agrandis pour

permettre ce réglage (Fig. 18).

Fig. 14

Fig. 18

Fig. 17

Fig. 16

Fig. 15

Page 12

12

3. LANCEUR LATERAL - A ENGRENEMENT

VERTICAL

NOTA - Un type différent de lanceur peut également

être monté.

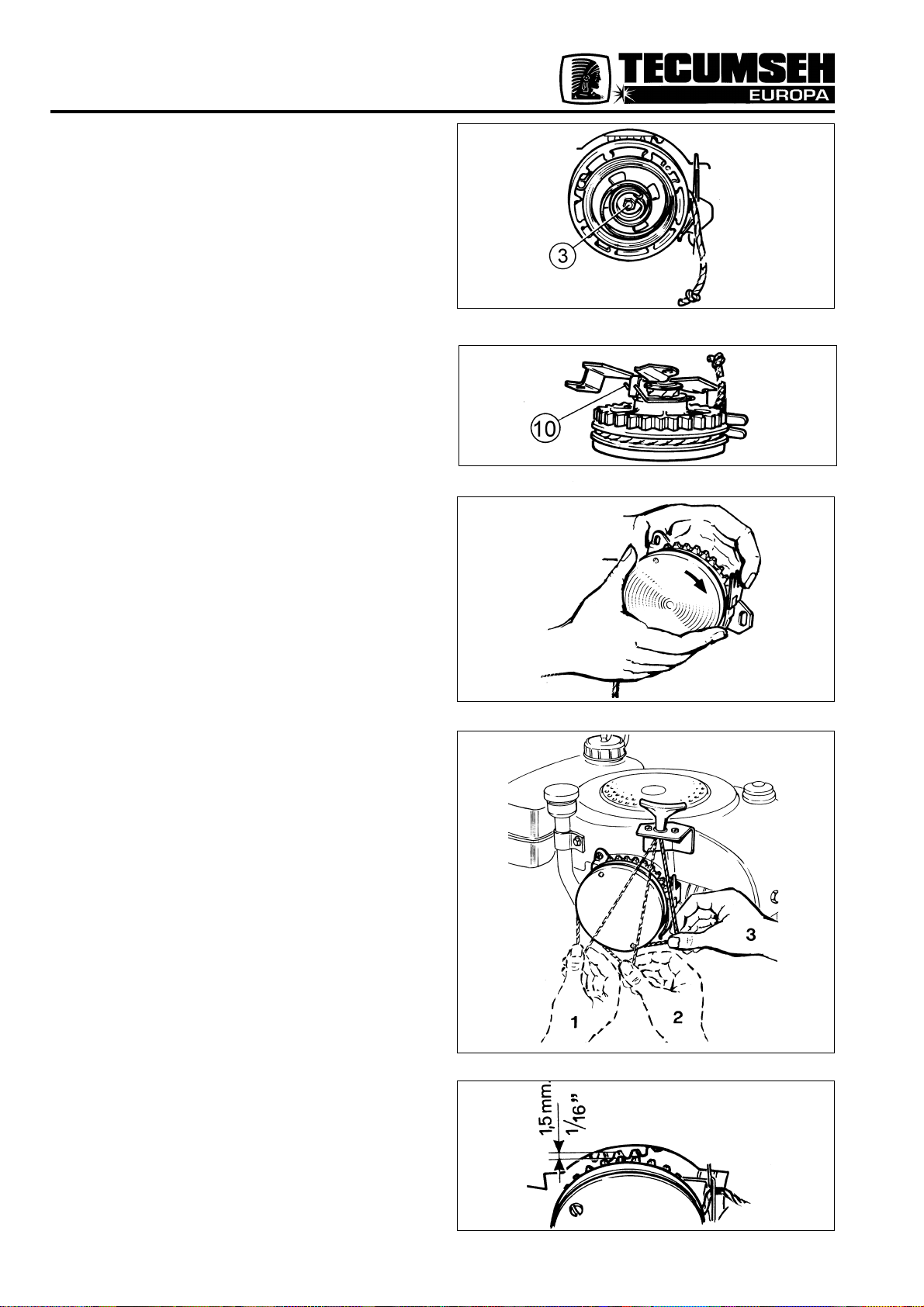

Démontage (pièce déjà déposée du moteur)

Avant le démontage, il est nécessaire de bloquer la rotation

du ressort à l’aide de l’axe C (Fig. 20). Ensuite retirer la

goupille conique comme indiqué sur la Fig. 21. Retirer

l’axe central à l’aide d’un poinçon et d’un marteau.

Il est maintenant possible de retirer l’ensemble ressortroue dentée (voir Fig. 22).

Extraire l’axe de blocage (Fig. 20 - C) et laisser le ressort

se détendre lentement.

Pour remplacer:

- le ressort: le nouveau ressort est fourni avec le

conteneur et la goupille conique; la goupille conique

doit toujours être remplacée par une goupille neuve.

- corde-roue dentée: pour enlever la corde, retirer

l’agrafe A qui devra obligatoirement être remplacée

(voir Fig. 23).

Fig. 19

Fig. 22 Fig. 23

Fig. 21

Fig. 20

Page 13

13

Fig. 26

Fig. 24

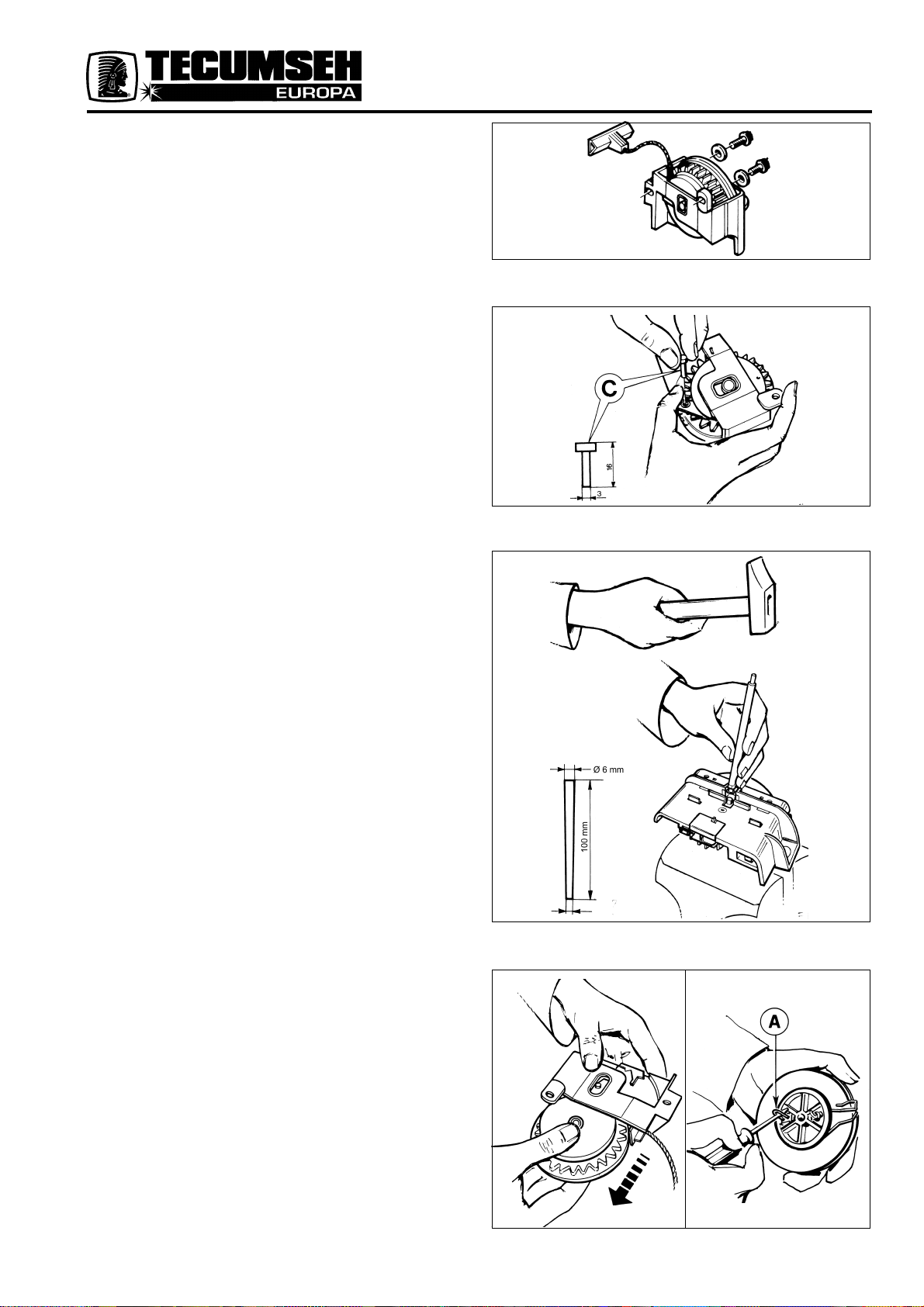

Remontage

Pour monter une nouvelle corde, enfiler l’une de ses

extrémités dans l’orifice prévu sur la roue dentée et faire

un noeud. Enrouler la corde comme indiqué sur la Fig.

24.

Positionner le ressort sur la roue dentée et le précharger

avec deux tours, comme indiqué sur la Fig. puis le bloquer

à l’aide de l’axe de blocage (voir Fig. 25);

L’ensemble peut maintenant être monté dans le corps.

Faire bien attention au positionnement de la corde C et

du ressort frein M (Fig. 26).

Fig. 26 - Positionnement correct

C. Passage corde

M. Ressort frein

Remettre la goupille conique et retirer l’axe de blocage.

Contrôle

Lorsque l’on tire et que l’on relâche la corde, la roue

dentée doit bouger dans son guide.

Fig. 25

Fig. 27

Page 14

14

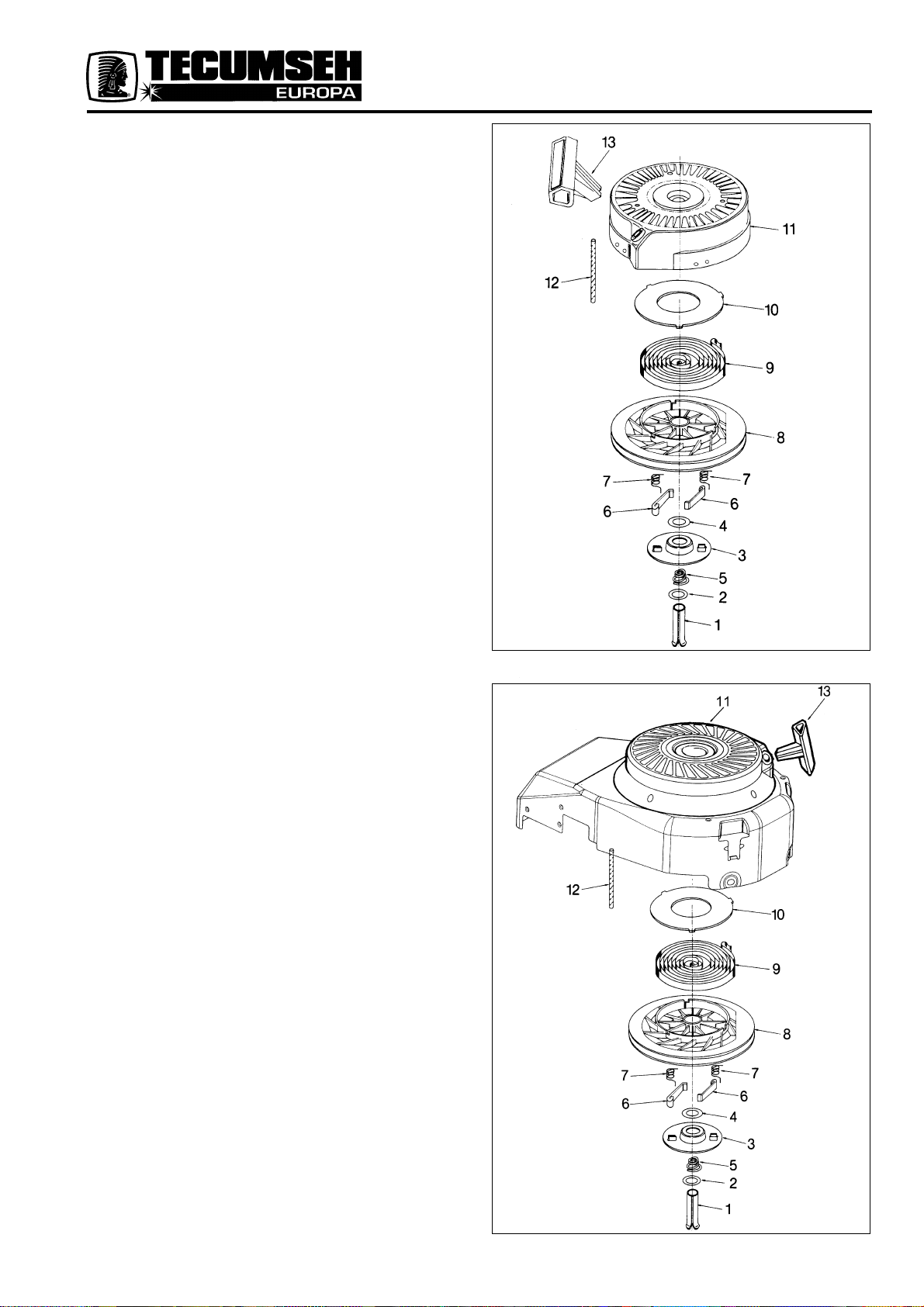

4. A - LANCEUR RESTYLISE DEMON-

TABLE VANTAGE - SYNERGY - PRISMA - BH - SPECTRA - FUTURA (Fig.

28 - A)

B - LANCEUR RESTYLISE INTEGRE

PRISMA - VANTAGE - SPECTRA

(Fig. 28 - B)

1. Axe goupille mécanindus

2. Rondelle de retenue

3. Rondelle de guidage

4. Rondelle de friction plastique

5. Ressort conique

6. Linguet

7. Ressort linguet

8. Poulie

9. Ressort

10. Couvercle ressort

11. Boîtier lanceur

12. Corde

13. Poignée lanceur

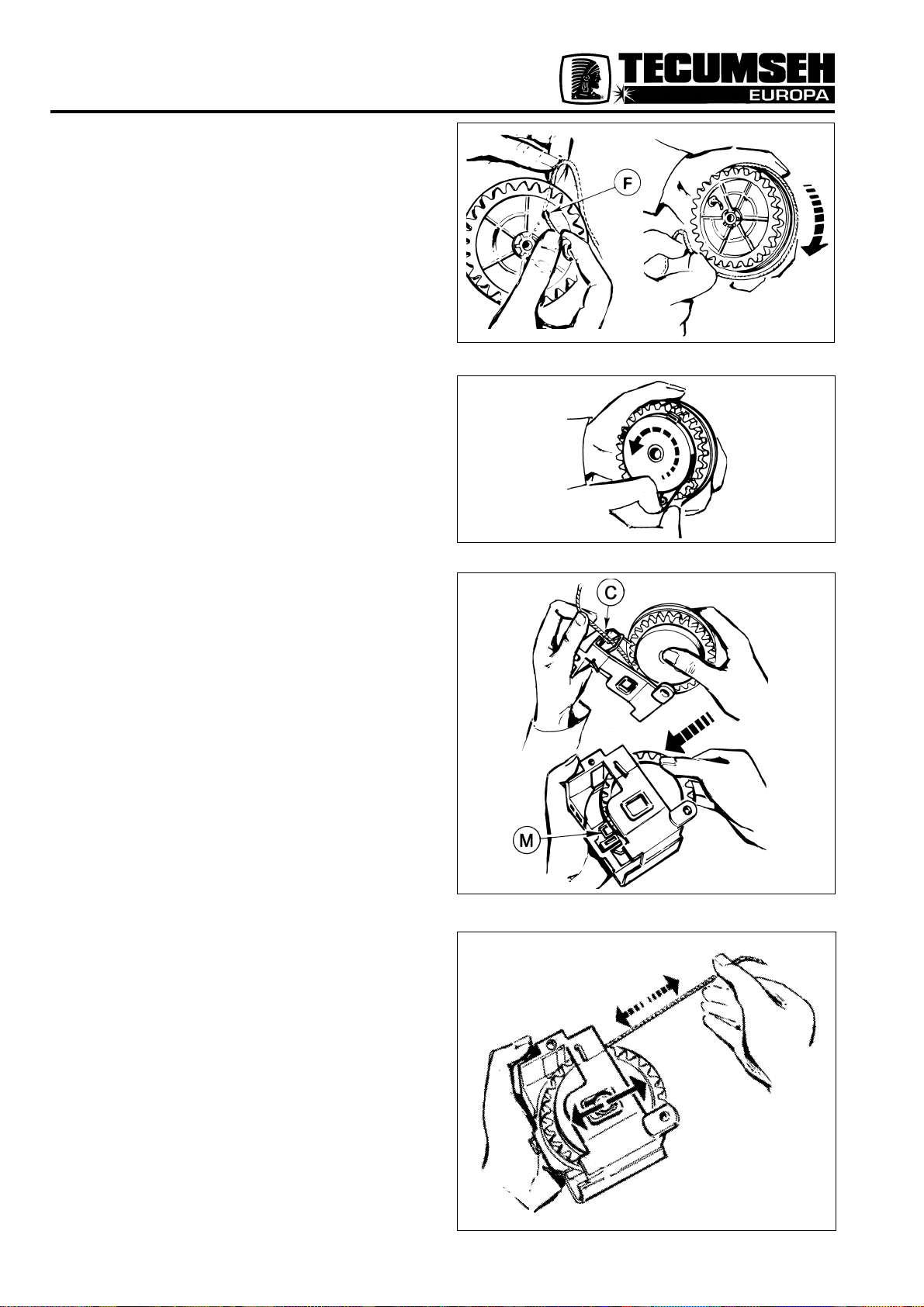

Dépose (Fig. 28 A)(28 B)

1. Après avoir déposé le lanceur du convoyeur d’air,

détendre le ressort principal, en retirant la poignée et

en permettant à la corde de rentrer à l’intérieur du

boîtier lanceur.

2. Positionner le lanceur coté rondelle de guidage sur

une douille longue ou un tube de Æ environ 19/22

mm - lui même serré dans un étau.

3. A l’aide d’un poinçon de 9 mm de diamètre et d’un

marteau sortir la goupille mécanindus.

4. Maintenant remplacer toute les pièces détériorées.

ATTENTION LE RESSORT PRINCIPAL N’A PAS DE

CONTENEUR RIGIDE.

Manier avec beaucoup de soin la poulie contenant le

ressort car celui-ci est maintenu dans son logement

uniquement grâce aux butées du couvercle.

Repose

1. Inverser la procédure ci-dessus. Ne pas oublier que

les 2 linguets et leurs ressorts respectifs soient

correctement positionnés dans la partie centrale de la

poulie.

2. Toujours remplacer l’axe goupille mécanindus. Monter

toujours une rondelle de friction plastique neuve entre

la poulie et la rondelle de guidage.

3. Contrôler la rondelle de guidage. La remplacer si elle

est usée, tordue ou endommagée.

Engager la nouvelle goupille jusqu’à faire affleurer le bord

supérieur de celle-çi avec la rondelle de guidage 3.

Fig. 28 - B

Fig. 28 - A

Page 15

15

Fig. 28 - C

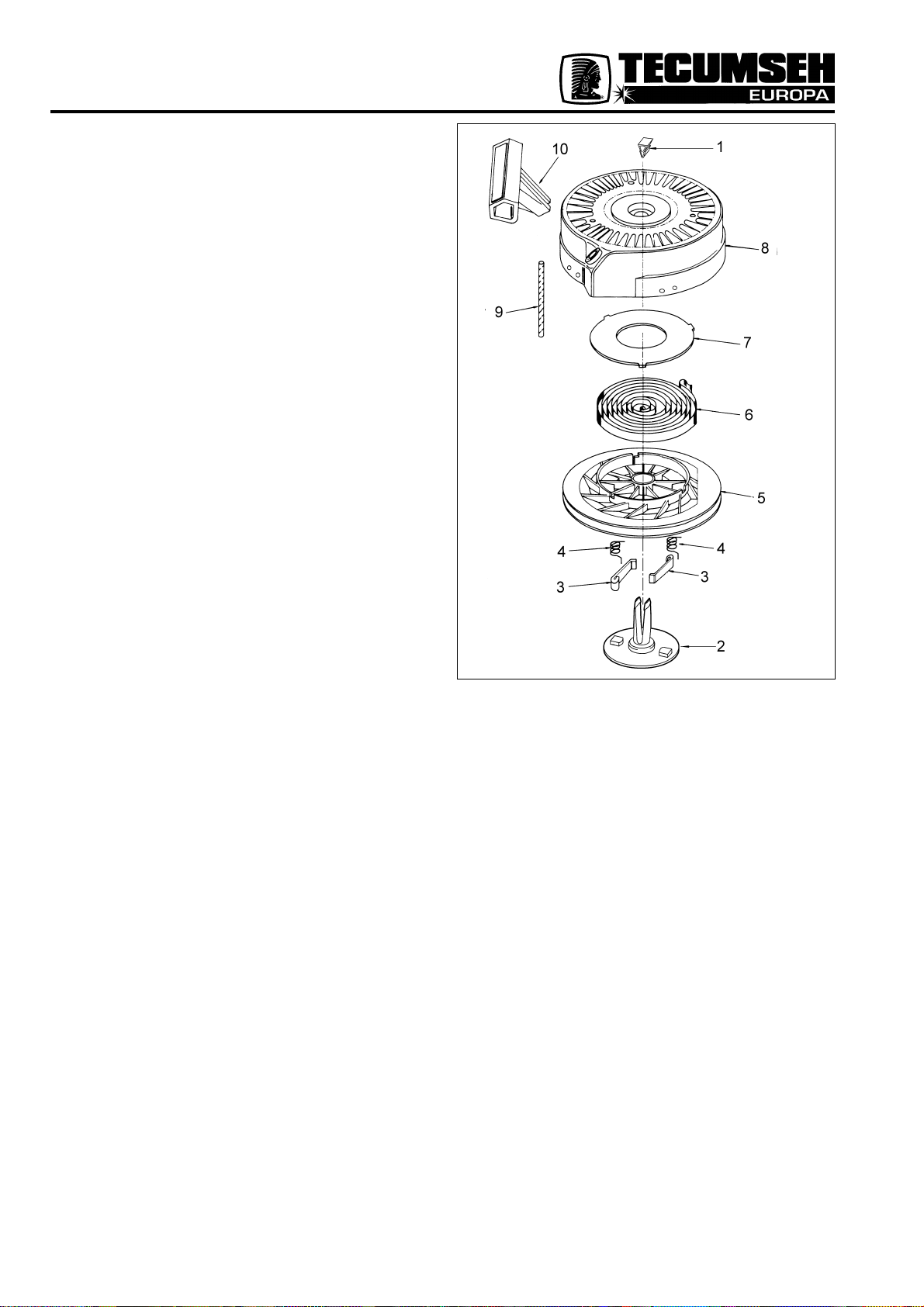

C - LANCEUR RESTYLISE

DEMONTABLE AVEC CALE EN

PLASTIQUE (Fig. 28-C)

Ce lanceur est semblable au précédent, à la différence

près que le système de verrouillage (2) est maintenant en

plastique et qu’il est équipé de deux tiges qui traversent le

lanceur et bloquent l’ensemble.

Ces tiges sont maintenues dans leur position par une cale

en plastique (1) qui est introduite par la partie supérieure

du lanceur.

NOTA - la cale en plastique peut être recouverte d’une

étiquette adhésive qui doit être enlevée pour accéder à la

cale.

Fig. 28 - C

1. Cale en plastique

2. Système de verrouillage

3. Linguet

4. Ressorts linguet

5. Poulie

6. Ressort

7. Couvercle

8. Boîtier lanceur

9. Corde

10. Poignée

NOTA - la poulie (5), le ressort (6) et le couvercle (7) sont

fournis pré-assemblés lorsqu’ils sont achetés comme

pièces de rechange.

DEPOSE/REPOSE

- Détendre le ressort principal en permettant à la corde

de rentrer à l’intérieur du boîtier.

- Enlever l’étiquette adhésive (le cas échéant) et la cale

en plastique.

- En tenant l’ensemble lanceur dans la main, faire pression

sur les tiges du système de verrouillage.

- Déboîter le système de verrouillage.

- Effectuer le contrôle comme prévu pour le lanceur

précédent.

- Reposer en suivant à l’inverse la procédure de dépose

et en faisant attention à positionner correctement le

système de verrouillage dans les linguets.

NOTA - Le s pi èces d e ce lanceur ne sont pas

interchangeables avec celles d’autres lanceurs.

Page 16

16

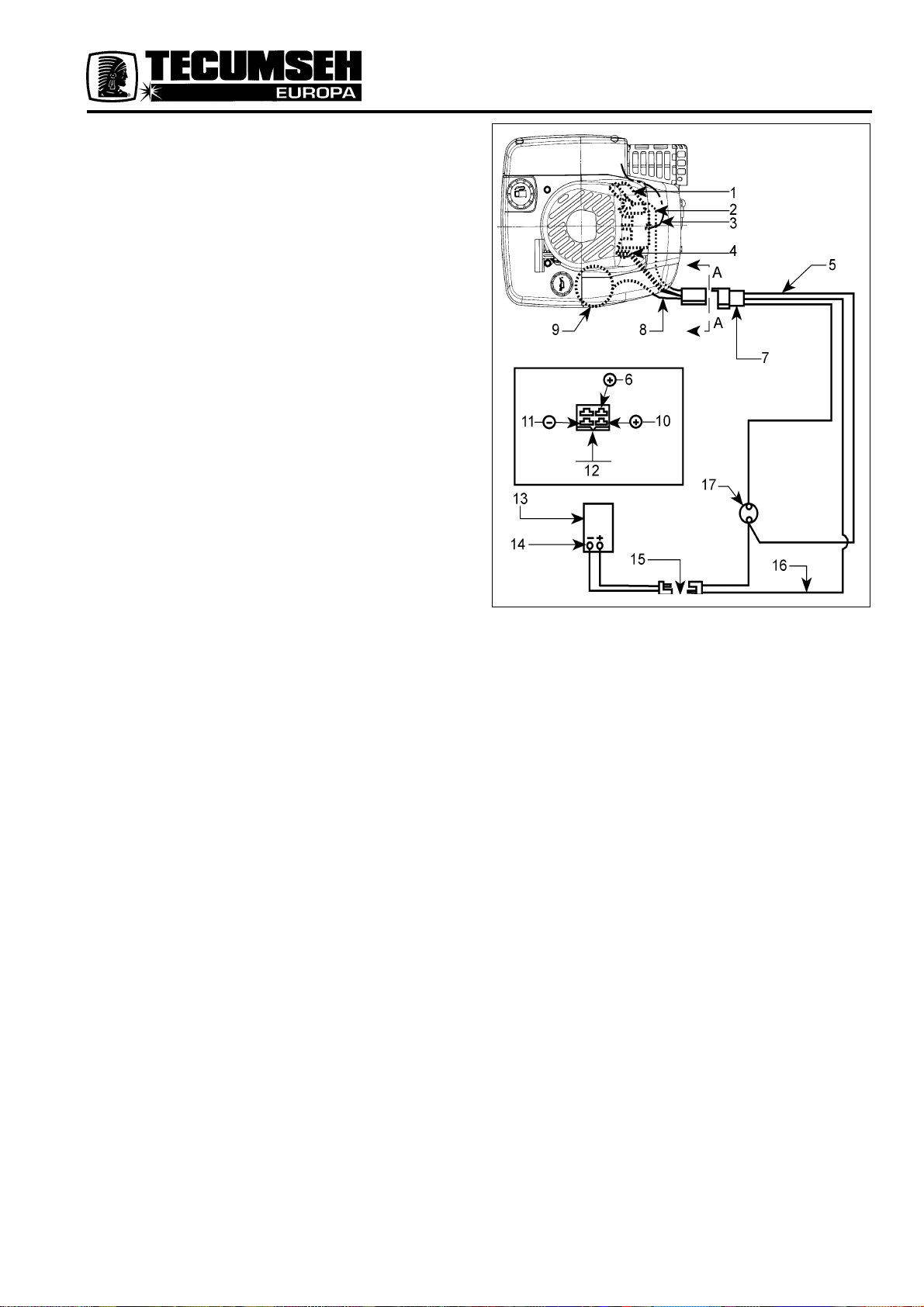

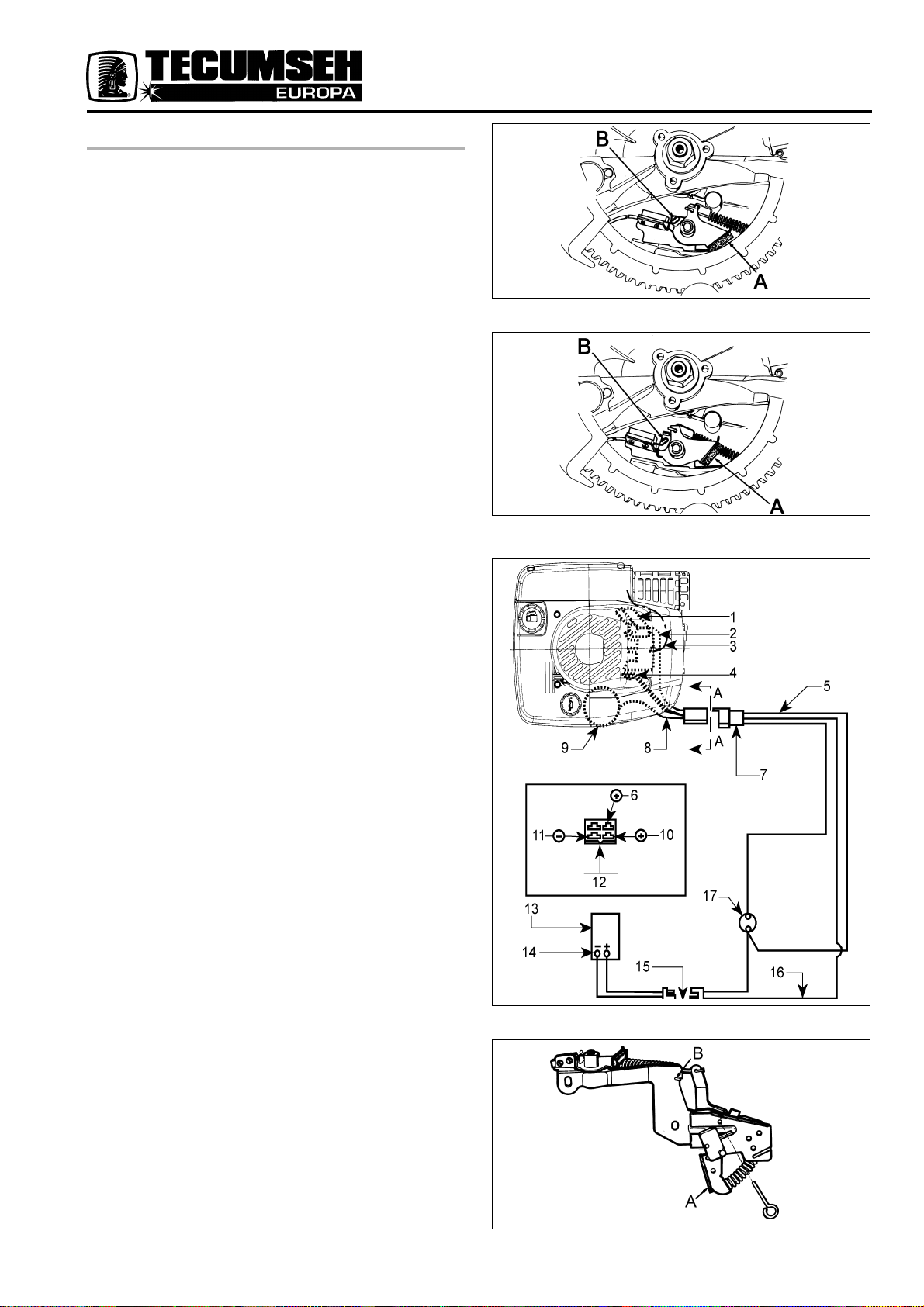

5. DEMARRAGE ELECTRIQUE 12 VOLTS

(CIRCUIT ELETRIQUE)(Voir Fig. 29)

1. Alternateur de charge

2. Câble alternateur

3. Câble masse

4. Raccordement masse batterie

5. Câble alternateur rouge, type 18 A.W.G.

6. Câble alternateur

7. Corps c on necteur PACK ARD code 6294544,

bo rnes PAC KA RD code 2 96 5481(2) et co de

8917283(2)

8. Câble moteur électrique

9. Moteur dé ma rrage élec tr ique ( raccord em ent

interne à la masse)

10. Câble moteur électrique

11. Câble masse batterie

12. Vue suivant A-A. Corps c on ne ct eu r PACKARD

co de 2 977048, borne s PAC KARD code

2965510(2) et code 2965867(2)

13. A 4°C la batterie doit fournir 50 AMP si elle est

so umise à 2 déc ha rges de 5 secondes (ave c

vo ltage m in imum 8 V), plus 25 A MP pou r 14

décharges de 5 secondes (avec voltage minimum

de 9V), avec 1 00 secondes d ’i nterval le entre

chaque impulsion de 5 secondes.

14. Batterie 12 Volts

15. Connecteur mâle/femelle SAE J928A type 1

16. Câble noir type 12 A.W.G.

17. Inte rr upteur à hautes pe rf ormance s ( 12 V 3 A

exercice continu avec pics de 50A)

a) BATTERIE

La batterie est un élément commun à deux circuits, de

démarrage moteur et de recharge. Par conséquent,

contrôlez la batterie avant d’intervenir sur l’alternateur ou

sur le moteur de démarrage. S’assurer que la batterie

est bien chargée après avoir été raccordée pendant 24

heures au chargeur de batteries fourni avec le moteur. A

basse température, la puissance de la batterie diminue,

tandis que la puissance demandée par le démarreur pour

démarrer le moteur augmente.

NOTE - Une perte de charge de la batterie est normale

après le stockage saisonnier du moteur.

Batterie type accumulateur hermétique au plomb

Lorsqu’elle n’est pas utilisée, la garder dans un endroit

frais et sec. Après le stockage, charger la batterie pendant

24 heures avec le chargeur de batteries fourni avec le

moteur. Ne pas utiliser de chargeur de batteries type automobile, ceci pourrait causer des surcharges et

endommager la batterie. L’efficacité du chargeur peut

êt re contrôlée de la fa çon s uivante: pend ant le

fonctionnement de recharge, le chargeur doit être tiède

au contact de la main. A la sortie du chargeur on doit

mesurer environ 100/150 mA (environ 1/10 d’Amp) à 12

Volts c.c.

Fig. 29

Page 17

17

Instructions pour l’entretien des batteries hermétiques

- Garder la batterie dans un endroit sec, aéré frais et

débrancher les câbles.

- Ne pas stocker la batterie déchargée. Il est très important

que la batterie soit complètement chargée avant le

stockage.

- Si la batterie est déchargée, elle doit être mise au plus

tôt sous charge.

- Utiliser exclusivement le chargeur fourni avec le moteur

ou bien un chargeur possédant les caractéristiques

suivantes: courant de sortie maxi: 100-200 mA à 15 V

c.c.

- Avant de stocker la machine pendant de longues

périodes, débrancher tous les câbles et contrôler si la

batterie est complètement chargée.

- Eviter le “court-circuit” des connecteurs de la batterie.

La tension de sortie de la batterie peut surchauffer

l’isolation externe et la partie interne des connecteurs.

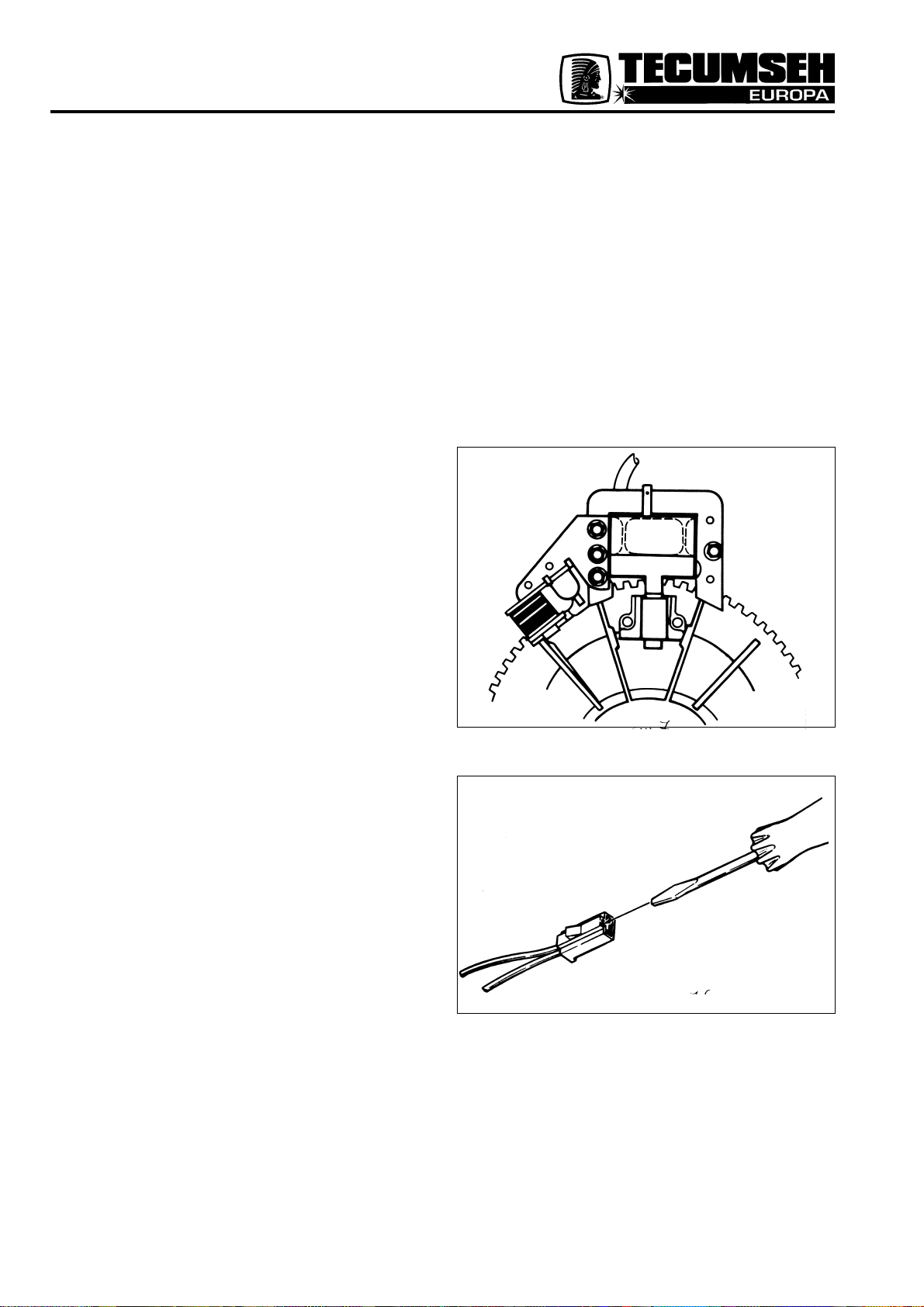

b) ALTERNATEUR

Un alternateur mono-bobinage est monté sur un côté de

la bobine d’allumage (voir Fig. 30) et est sollicité par le

volant qui sollicite la bobine d’allumage. L’entrefer avec

les masses sur le volant doit être de 0,30 mm et obtenu

en même temps que l’entrefer de la bobine d’allumage.

L’alternateur débite un courant de sortie de 325-350 mA

à 3000 tours/mn suffisant pour maintenir chargée la bat-

terie dans des conditions normales.

Reglages entrefer

Dévisser toutes les vis qui fixent les lamelles, tourner le

volant de façon à ce que les masses magnétiques soient

centrées avec les lamelles de la bobine d’allumage.

Introduire la jauge d’épaisseur de 0,30 mm (code P.R.

88841549) et pousser l’ensemble bobine contre le volant

et serrer la vis de fixation des lamelles (sur le côté droit).

Tourner le volant et répéter l’opération pour obtenir

l’entrefer de 0,30 mm entre l’alternateur et les masses

magnétiques sur le volant.

Serrer les vis de fixation qui restent.

Pour contrôler le circuit, dégager le corps connecteur à

l’aide d’un petit tournevis fin pour libérer le clip de retenue

(voir Fig. 31). Raccorder une borne d’un testeur au câble

alternateur et l’autre borne à la masse sur une surface

non peinte du moteur.

Changer la position des bornes. Si dans les deux positions

on a la continuité de courant l’ensemble alternateur doit

être remplacé.

Fig. 30

Fig. 31

Page 18

18

c) DEMARREUR ELECTRIQUE INCIDENTS DE

DEMARRAGE

LE DEMARREUR NE FONCTIONNE PAS

Contrôler:

- Absence de courant au démarreur due à un mauvais

raccordement ou à la batterie déchargée.

- Démarreur bloqué ou charge parasite sur le moteur.

- Enroulement interrompu ou à la masse.

- Rotor ouvert, interrompu ou plié.

- Balais collés ou endommagés.

- Balais ou collecteur sales ou gras.

LE DEMARREUR FAIT TOURNER LENTEMENT LE

MOTEUR

Contrôler:

- Batterie faible ou déchargée.

- Charge parasite ou moteur grippé.

- Balais usés ou ressorts balais faibles.

- Collecteur sale, gras ou usé.

- Axes usés dans les couvercles.

- Rotor défectueux.

LE DEMARREUR TOURNE MAIS NE FAIT PAS

TOURNER LE MOTEUR.

Contrôler:

- Pignon collé sur l’arbre.

- Pignon ou denture volant endommagés

REPARATION SYSTEME D’ENGRENEMENT

Contrôler le pignon du démarreur afin de vérifier qu’il n’y

ait pas rupture ou usure. Si l’engrenage est collé à

l’arbre, il doit être lavé avec du solvant pour enlever la

graisse et la poussière, puis séché soigneusement.

Remplacer les pièces éventuellement endommagées.

L’ensemble se dépose en dévissant les deux vis qui fixent

le cache démarreur, le pignon est maintenu en position

grâce à un anneau élastique à l’extrémité de l’arbre du

rotor.

Si le démarreur tourne lentement, retirer le couvercle

inférieur et contrôler l’état du rotor et des balais; si les

balais nécessitent un remplacement, il faut remplacer le

couvercle inférieur complet (voir Fig. 32).

CONTROLE DU ROTOR

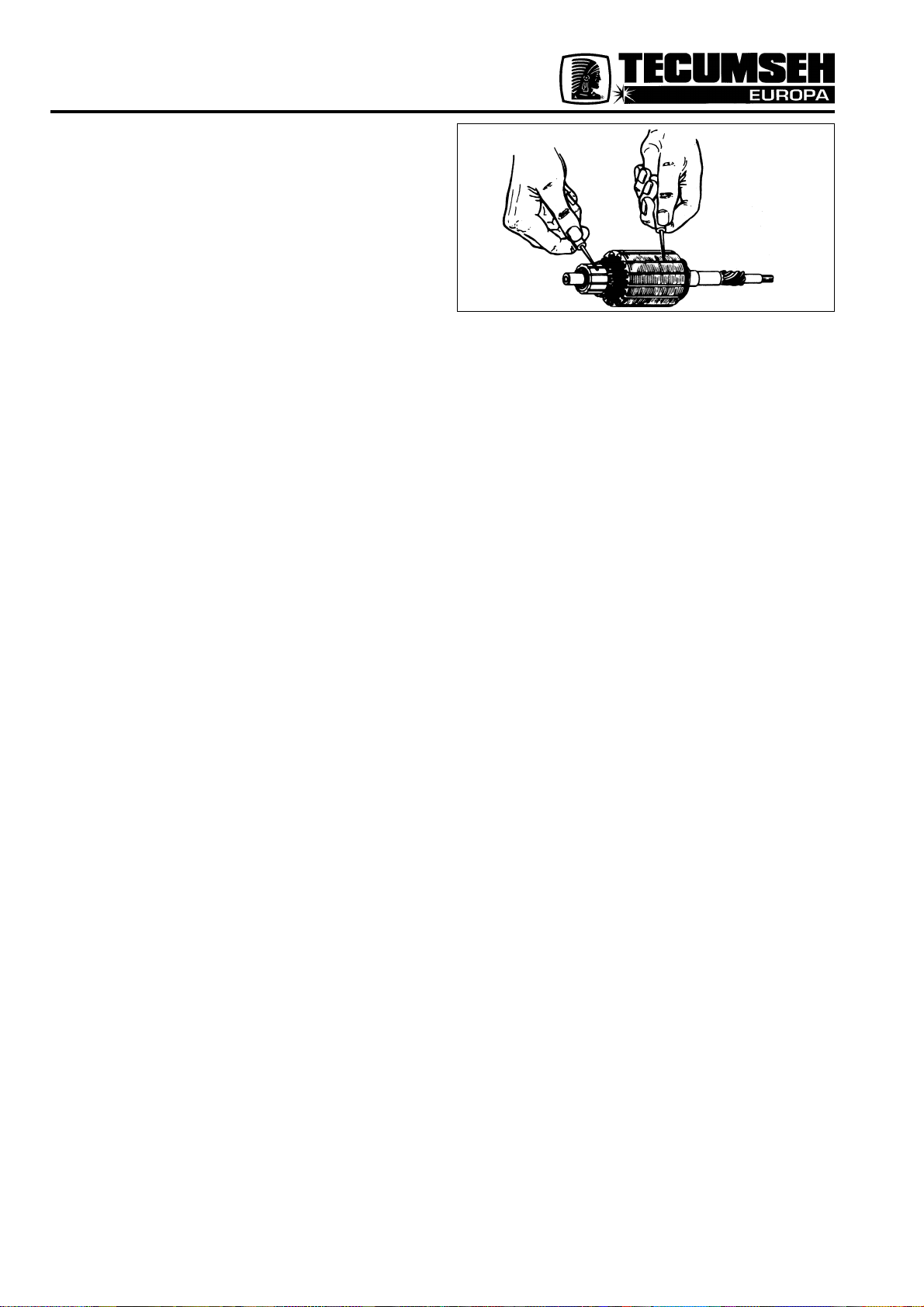

Si le collecteur est sale ou encrassé, il peut être nettoyé

en faisant tourner le rotor sur un tour et en appuyant

doucement avec du papier de verre “00” sur le collecteur

penda nt la rot ation ; le dépl acer d’ava nt

en arrière (Ne pas utiliser de papier émeri) - (Voir

Fig. 33).

Dégager les rainures entre les barrettes du collecteur à

une profondeur égale à la largeur des gorges.

Utiliser un testeur (position “ohmêtre”) pour s’assurer qu’il

n’y a pas passage de courant entre le collecteur (cuivre)

et l’acier du rotor. Faire tourner le rotor et contrôler toutes

les barrettes du collecteur (voir Fig. 34).

Fig. 32

Fig. 33

Page 19

19

NOTA - Couple de serrage des écrous de montage:

9-10 Nm (0,9-1 Kgm).

NOTA - si nécessaire, remplacer le pignon du démarreur

et/ou le volant à cause des dents endommagées;

En tre ces deux pièces, il fau t qu’il y ait un jeu

d’engrènement correct qui doit être de 1,5 mm. Le

réglage correct peut être obtenu en déformant la plaque

support du démarreur électrique.

Fig. 34

Page 20

20

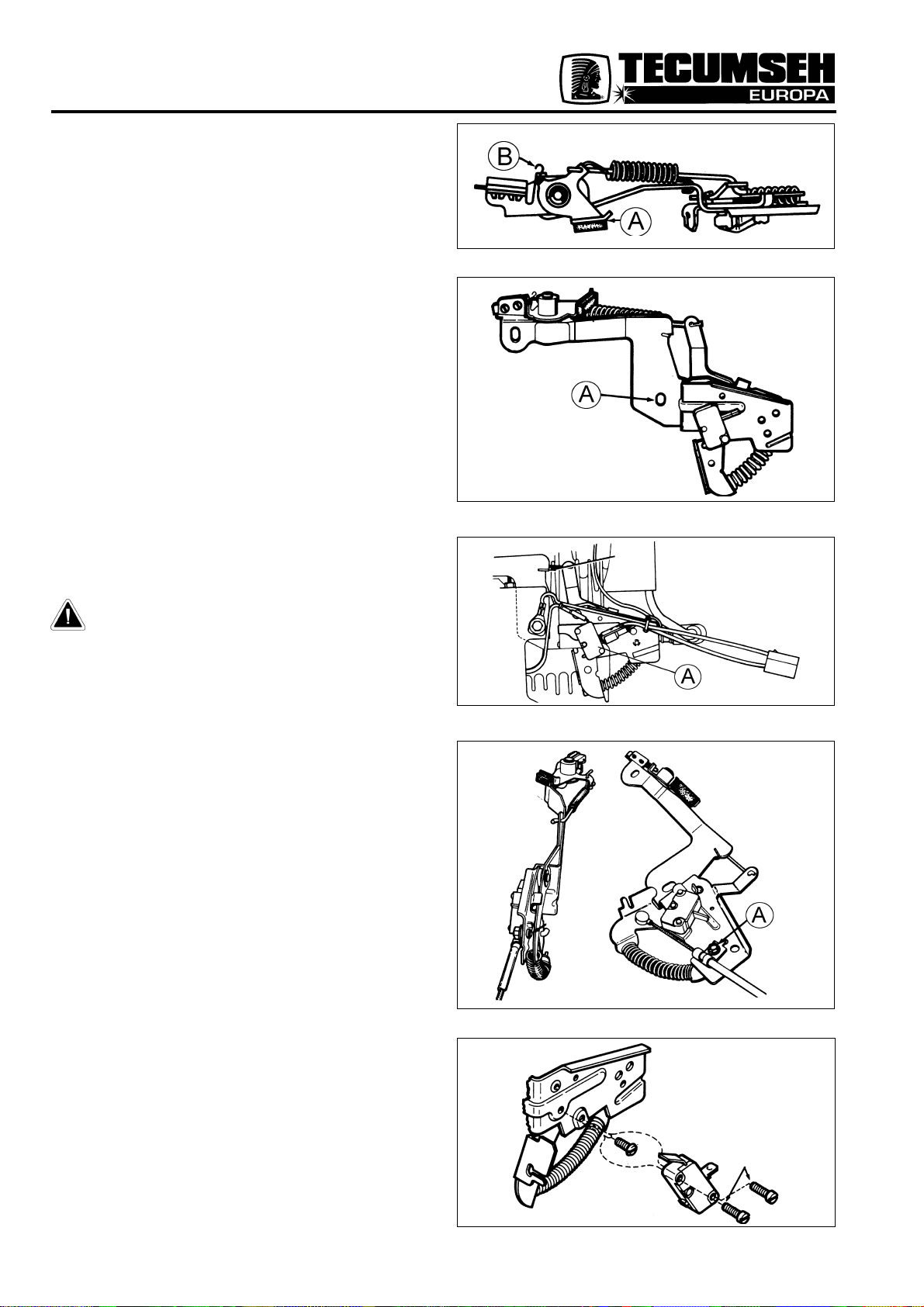

D. FREIN VOLANT

Le système de frein volant de Tecumseh garantit la sécurité

de l’utilisateur en coupant le moteur et en arrêtant la lame

de la tondeuse en moins de trois secondes à partir du

moment où l’utilisateur a lâché la commande moteur/lame

sur la poignée de la tondeuse. Avec le système frein volant, les systèmes suivants de démarrage peuvent être

employés:

1. Démarrage Manuel à travers la corde

2. Démarrage Electrique à 12 Volts

Les deux systèmes permettent de relancer l’unité de façon

facile et sûre, dans la mesure où leurs commandes se

trouvent à proximité de l’opérateur. Le démarrage

électrique est équipé d’un système qui charge la batterie

quand le moteur fonctionne.

- Pour arrêter le moteur (Fig. 1) en position de “stop” le

patin du frein est pressé contre le bord interne du vo-

lant (A); en même temps le système d’allumage est

raccordé à la masse (B).

- Pour démarrer le moteur (Fig. 2) il faut actionner la

commande du frein. Cet actionnement éloigne le patin

du frein du bord interne du volant (A) et déconnecte le

circuit de masse (B).

Avec le système de démarrage électrique, pour

démarrer le moteur on active le démarreur.

Avec le système non électrique, pour démarrer le moteur

il est nécessaire de tirer la corde du démarreur.

CABLES ELECTRIQUES

(SYSTEME A DEM ARRAGE ELECTRONIQUE) (Fig. 3).

Tous les câbles constituant les connexions électriques

sur le moteur sont fournis par le constructeur. Contrôler

si les connexions ne sont pas corrodées, si le contact est

approprié, si les câbles sont correctement montés et s’ils

ne sont pas endommagés.

BATTERIE

Contrôler la batterie en suivant les indications du

Constructeur.

Le système de charge du moteur est en mesure de

conserver la charge de la batterie pendant l’utilisation normale. Lorsque la batterie est déchargée, utiliser le chargeur

auxiliaire de 240 Volts en entrée, 12 vcc en sortie (fourni

par le Constructeur).

ATTENTION:

- Avant d’effectuer l’entretien, débrancher la batterie du

moteur.

- Avant de retirer le volant, débrancher le frein pour

simplifier le remplacement du volant. Comprimer le

ressort en poussant le levier du frein (A) vers la bougie

et quand l’orifice du levier est aligné avec l’orifice de

la patte (B) bloquer le levier dans cette position à

l’aide de l’outil d’alignement 670298.

Retirer ensuite le volant suivant la procédure normale, figurant au Chapitre ALLUMAGE de ce Manuel.

Ne pas endommager le patin ni les mécanismes du

frein (Fig. 4).

Fig. 1

Fig. 2

Fig. 3

Fig. 4

Page 21

21

REPOSE DU VOLANT (Fig. 5)

1) Pendant que le levier du frein est comprimé et aligné

à l’aide de l’outil d’alignement, contrôler le patin (A);

si celui-ci est sale (huile ou graisse) ou s’il est usé

jusqu’à une épaisseur minimum inférieure à 1,5 mm,

remplacer le frein.

2) Vérifier si la borne de masse (B) est dans la position

correcte.

3) Monter le volant, vérifier si le câble de masse qui relie

la borne ne touche pas le volant.

4) Serrer l’écrou volant à 50 Nm (ou 5 kgm).

REPOSE DU FREIN (Fig. 6)

Si l’ensemble frein a été déposé pendant l’entretien du

moteur, le remonter en récupérant le jeu vers le bas; sur

les orifices de montage revisser les vis à 10 Nm.

VIS DE L’AGRAFE DU CABLE DE CONTROLE

(Fig. 8A)

Si l’on n’utilise pas une pièce de rechange d’origine,

vérifier bien que la longueur de la vis n’empêche pas le

mouvement du levier.

INTERRUPTEUR (Fig. 7A)

Le levier du frein doit actionner l’interrupteur avant que le

démarreur électrique puisse être mis en fonction.

CE SYMBOLE ATTIRE L’ATTENTION SUR DES

NORMES DE SECURITE IMPORTANTES QUI, SI

ELLES NE SONT PAS APPLIQUEES, PEUVENT

PROVOQUER DES DOMMAGES A LA SECURITE

PERSONNELLE ET/OU A VOTRE PROPRIETE OU

A CELLE D’AUTRUI. LIRE ET SUIVRE TOUTES

LES INSTRUCTIONS.

- DEBRANCHER LA BATTERIE DU CIRCUIT AVANT DE

PROCEDER AU CONTROLE.

- Pour vérifier la continuité de l’interrupteur, utiliser un

testeur en position ohmmêtre. Débrancher les câbles

du démarreur des bornes de l’interrupteur. Raccorder le

testeur et presser le bouton de l’interrupteur. Le testeur

doit indiquer la continuité.

Dans le cas contraire, remplacer l’interrupteur. S’il y a

la continuité sans presser le bouton, remplacer

l’interrupteur.

Remplacement de l’interrupteur (Fig. 9)

Meuler la tête des rivets, retirer les rivets en les faisant

passer par la partie arrière de la plaque frein, utiliser une

vis auto-taraudeuse pour fileter la plaque, placer le nouvel

interrupteur dans la position correcte et le fixer à la patte

à l’aide des vis.

ATTENTION - un serrage excessif des vis pe ut

provoquer la rupture de l’interrupteur.

Pour l’entretien du démarreur électrique, se reporter au

Chapitre DEMARREURS.

Fig. 7

Fig. 5

Fig. 6

Fig. 8

Fig. 9

Page 22

22

E. SYSTEME D’ALLUMAGE

AVANT-PROPOS

Deux systèmes d’allumage ont été employés.

- SYSTEME D’ALLUMAGE CONVENTIONNEL, qui consiste en un volant muni d’aimants noyés, une bobine

d’allumage, un condensateur et des vis platinées. En

fonction du modèle et de l’année de fabrication, la

configuration peut être différente, mais le système

d’entretien est semblable.

- ALLUMAGE ELECTRONIQUE, qui consiste en un volant muni d’aimants noyés et un module électronique.

1. ALLUMAGE CONVENTIONNEL BOBINE

INTERNE (LAV - HBL - AV - MV)

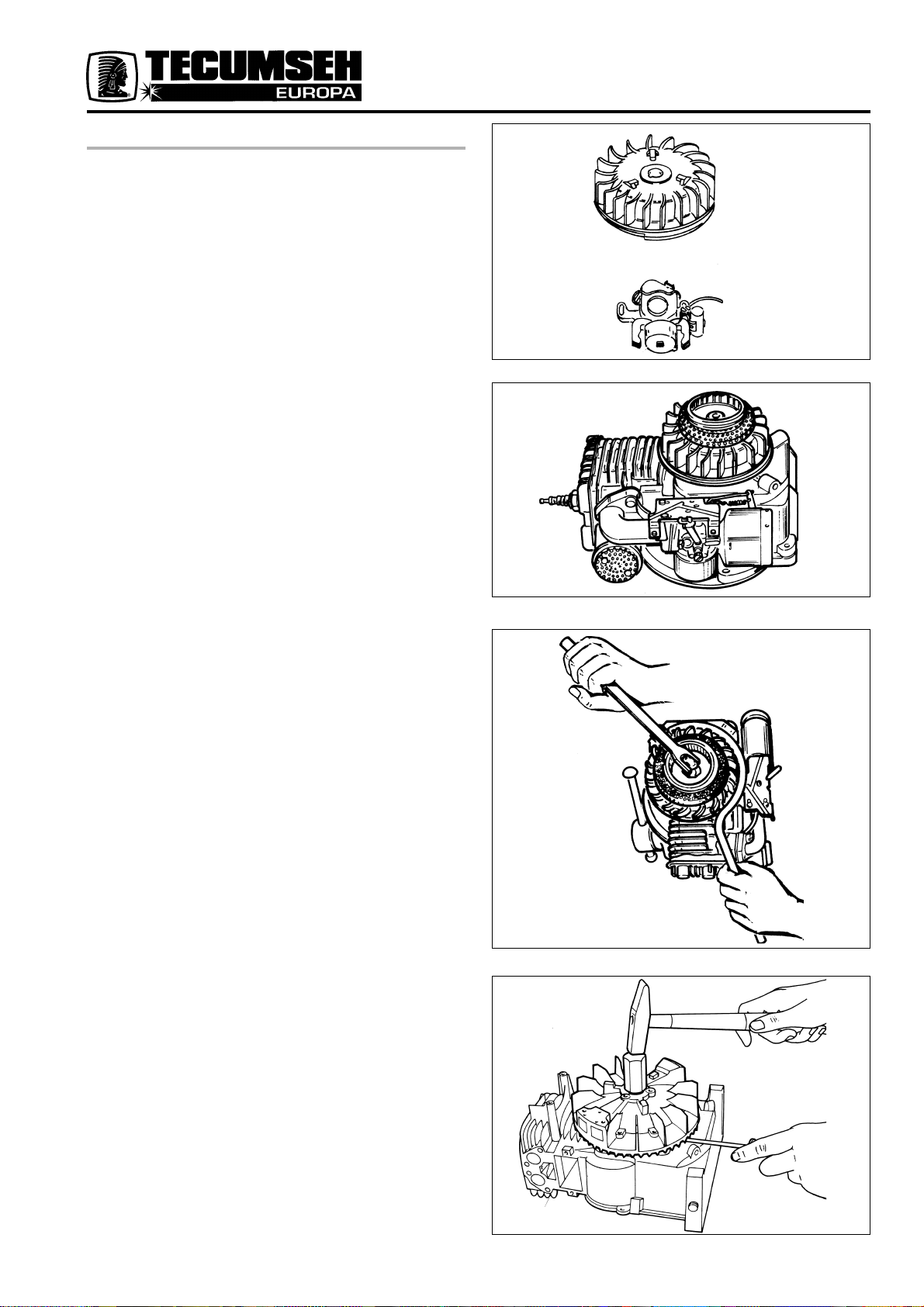

DEPOSE DU VOLANT (TOUS LES TYPES EXCEPTE

MV, BH)

- Retirer le convoyeur avec le démarreur (Fig. 2).

- Retirer l’écrou volant et le carter démarreur en utilisant

l’arrêt volant à courroie code 670305 ou la clef en “C”

code 670217, pour éviter que le volant ne tourne (Fig.

3). Utiliser l’outil spécial code 670103 pour arbres 7/

16"x20 UNF et code 670169 pour arbres de 1/2"x20

UNF. Le visser complètement et le dévisser d’un tour.

En faisant levier sous le volant, frapper franchement

sur l’outil à l’aide d’un marteau pour dégager le volant

de son logement (Fig. 4).

Fig. 1

Fig. 2

Fig. 3

Fig. 4

Page 23

23

La méthode indiquée ci-dessus pour retirer le volant peut

endommager les roulements à billes.

Par conséquent, pour les moteurs MV et BH procéder

comme suit:

- Retirer le convoyeur, l’écrou volant et le carter

démarreur suivant la méthode traditionnelle, positionner

l’outil (code 670306) de la Fig. 5, en appuyant le boulon

A sur l’arbre.

- Positionner les trois vis autofiletées B de l’outil sur les

orifices du volant et visser sur 2 tours au moins.

NOTA - les vis doivent être vissées avec le même nombre

de tours.

Serrer ensuite à l’aide d’une clef de 1/16" le boulon

central. De cette façon le volant se dégage de son

logement - Pour la repose, employer la procédure

standard.

NOTA - Déposes suivantes - Dans ce cas, les trous du

volant sont déjà filetés. Pour assurer une prise suffisante

sur le volant, les vis auto-taraudeuses doivent être vissées

d’un moins un tour de plus que le précédent filetage.

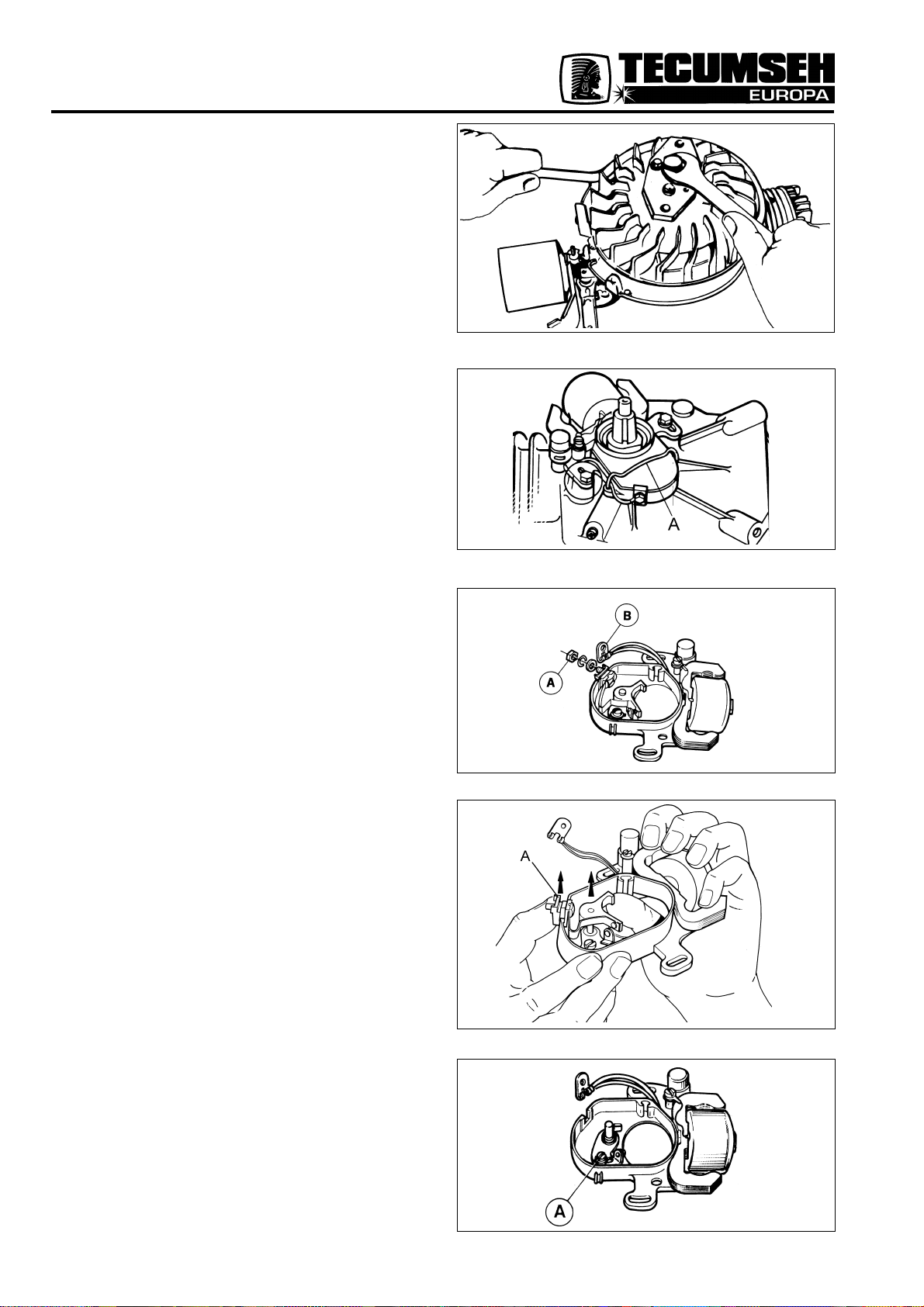

CONTROLE DES PARTIES INTERNES

- Ouvrir la boîte vis platinées et effectuer un contrôle

visuel (Fig. 6) en dégageant le ressort A.

- Contrôler si l’écartement des vis platinées est bien

approprié (voir tableau). Si l’ouverture vis platinées n’est

pas correcte, dévisser la vis qui fixe la vis platinée

stationnaire et régler l’ouverture à l’aide d’une jauge

d’épaisseur.

- Nettoyer les vis platinées.

- Contrôler s’il n’y a pas de traces d’huile et nettoyer; si

tel est le cas, il faut remplacer la bague d’étanchéité du

vilebrequin.

- Contrôler tous les câbles et les raccordements.

- Contrôler avec un testeur l’efficacité de la bobine et du

condensateur (si le testeur n’est pas disponible

remplacer un à la fois ces deux éléments afin de vérifier

leur état).

- Remonter tout le moteur et effectuer l’essai de l’étincelle.

Si le moteur ne fonctionne pas correctement, le

condensateur pourrait être défectueux; dans ce cas

les vis platinées devraient être piquées (remplacer

toujours le condensateur si les vis platinées sont

piquées).

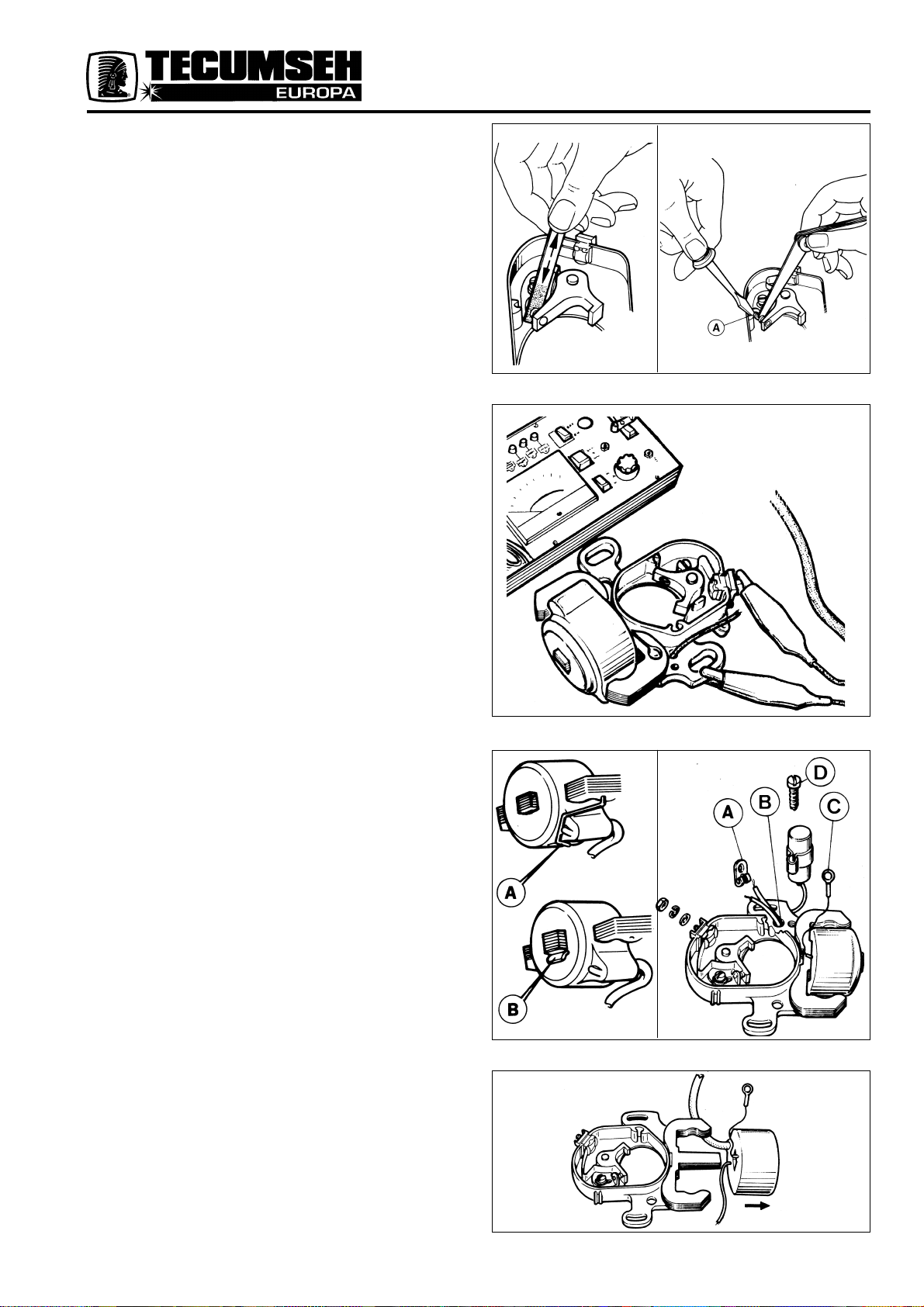

Pour remplacer les vis platinees:

- Retirer l’écrou qui fixe les câbles aux vis platinées

(A - Fig. 7).

- Retirer le rupteur et en même temps le bloc isolant de

la boîte (Fig. 8).

- Retirer la vis A qui fixe la vis platinée stationnaire

(Fig. 9).

- Contrôler les vis platinées et si nécessaire les remplacer.

- Repositionner la vis platinée stationnaire dans la boîte

et introduire la vis de fixation sans la visser pour pouvoir

effectuer le réglage.

- Monter la vis platinée mobile, fixer avec l’écrou et

rebrancher les câbles.

Fig. 5

Fig. 8

Fig. 7

Fig. 6

Fig. 9

Page 24

24

Pour nettoyer les vis platinées en position:

- Tourner le vilebrequin jusqu’à ce que les vis platinées

soient ouvertes.

Engager une bande de papier émeri à grain fin.

- Fermer les vis platinées pour bloquer le papier émeri et

nettoyer.

- Ouvrir les vis platinées et enlever toute trace de poussière

(Fig. 10).

Pour régler les vis platinées:

- Régler l’écartement des vis platinées à 0,45-0,50 mm

(0,020") comme suit (voir tableau).

- Tourner le vilebrequin de façon à ce que la came rotor

ouvre complètement les vis platinées

- Introduire un calibre à l’aide d’un tournevis engagé dans

l’encoche A (Fig. 11).

- Fermer lentement les vis platinées jusqu’à ce que le

calibre rencontre une légère résistance.

- Bloquer les vis platinées en vissant la vis de fixation.

CONTRÔLE BOBINE:

- Contrôler l’état de la bobine (endommagement, cassure,

mauvaise isolation, traces de surchauffe). Contrôler tous

les câbles, notamment là où ils entrent dans la bobine.

- Contrôler l’efficacité de la bobine à l’aide d’un testeur

avec la bobine montée sur le stator (Fig. 12).

- Contrôler avec un testeur si l’isolation externe de la

bobine n’a pas de dispersions (Fig. 12). Si le testeur

n’est pas disponible, le moteur peut être essayé avec

une nouvelle bobine.

REMPLACEMENT BOBINE

- Retirer la bobine en éliminant le ressort de retenue A

ou en redressant une lamelle du paquet B (Fig. 13).

- Débrancher tous les câbles et dessouder la languette

A (Fig. 14).

- Enlever la bobine du stator.

- Détacher complètement la bobine (Fig. 15).

- Inverser la procédure pour la repose.

Fig. 13 Fig. 14

Fig. 10 Fig. 11

Fig. 12

Fig. 15

Page 25

25

CONDENSATEUR

- S’assurer qu’il n’y a pas de dégâts externes.

- Vérifier l’efficacité du condensateur à l’aide d’un testeur.

REMPLACEMENT CONDENSATEUR (Fig. 14).

- Dessouder le câble de la languette A.

- Retirer le câble de l’orifice B.

- Retirer la vis de fixation condensateur D.

- Inverser la procédure pour la repose.

NOTA - pour les opérations de soudage, débrancher la

borne A de la vis pour ne pas endommager l’isolation.

2. ALLUMAGE CONVENTIONNEL BOBINE

EXTERNE (BV)

Sur les moteurs BV, c’est un système d’allumage avec

bobine externe qui est monté. Sur ce type de système

d’allumage, l’ensemble bobine est placé sur deux montants

situés sur le cylindre (Fig. 16).

NOTE - Attention au passage des fils et du câble haute

tension.

Sur ce système, un volant de nouvelle conception est

monté, avec les masses magnétiques situées à l’extérieur

du volant lui-même (Fig. 17). Les avantages techniques

de cet allumage sont:

- une forte étincelle à bas régime;

- avance d’allumage fixe;

- distance entre masses magnétiques et bobine (0,38

mm).

VIS PLATINEES

On peut accéder aux vis platinées en enlevant le volant;

le réglage est identique à celui des moteurs précédents

(écartement vis platinées 0,5 mm).

DISTANCE ENTRE LAMELLES ET VOLANT

Pour régler cette distance, procéder comme suit:

- Mettre la bobine dans la position de distance maximum

du volant.

- Positionner le volant avec les masses (B) disposées

comme indiqué Fig. 16.

- Introduire une jauge d’épaisseur d’une épaisseur de

0,38 mm ou une sonde métallique d’une longueur d’au

moins 100 mm sur les masses magnétiques (Fig. 18).

- En faisant tourner le volant; amener les masses

magnétiques au niveau de la bobine; en desserrant les

vis de fixation, la bobine sera attirée au contact de la

sonde.

Bloquer les vis de fixation et extraire la sonde.

Fig. 16

Fig. 17

Fig. 18

0,3 mm

Page 26

26

Fig. 20

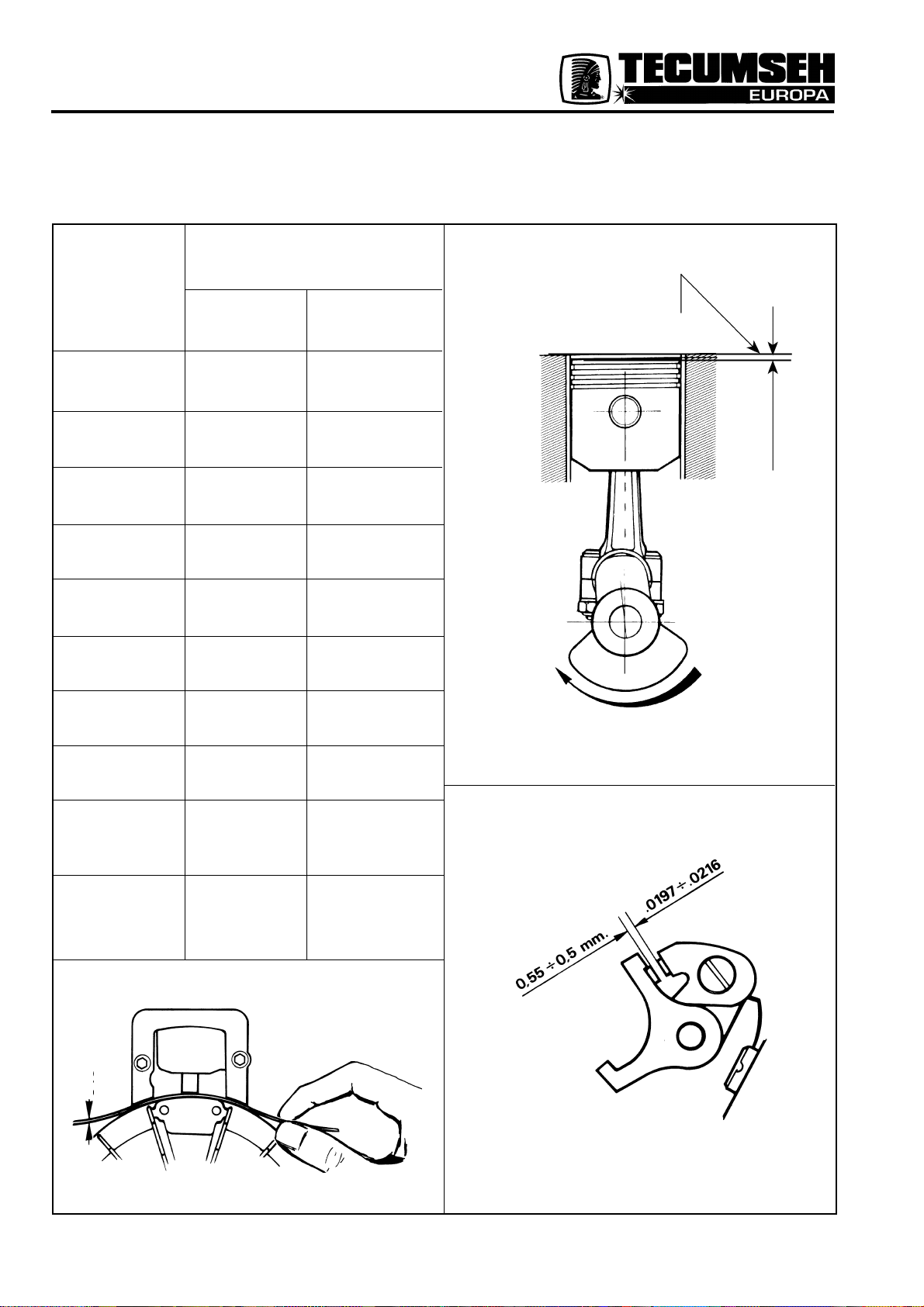

3. CALAGE

AVANT-PROPOS

Tous les moteurs sortent de l’usine avec un calage correct

et présentent des repères de calage comme indiqué Fig.

19. Sur les moteurs avec bobine externe et allumage

électronique, l’avance est fixe.

CALAGE MOTEURS 2-T.

- Régler l’écartement des vis platinées à 0,45-0,50 mm

(.20").

- Enlever la bougie, engager une règlette mince qui touche

la surface du piston, mettre une règle sur le sommet du

cylindre (un outil spécial est disponible pour cette

opération, voir Fig. 20).

- Tourner le vilebrequin dans le sens de rotation normale

et amener le piston au point mort haut (indiqué par la

position de la règlette contre la règle, ou indiqué sur la

boîte de l’outil spécial).

- Consulter le tableau pour la cote exacte d’avance.

Tourner le vilebrequin dans le sens contraire du sens

normal jusqu’à ce que le niveau ou l’outil indique la

cote correcte de calage.

- Desserrer les vis de fixation du stator et tourner le stator

jusqu’à ce que les vis platinées commencent à s’ouvrir.

Si l’on ne dispose pas de testeur pour cette opération,

on peut introduire un papier de cigarette entre les vis

platinées. Bloquer le stator lorsque le papier s’enlève

sans peine.

CALAGE MOTEUR 4-T.

On obtient un meilleur calage en déposant la culasse et le

joint.

Tourner le vilebrequin et amener le piston au point mort

haut. A l’aide d’un calibre (Fig. 22), effectuer le calage

en suivant la procédure concernant les moteurs 2 temps.

Des outils spéciaux sont disponibles pour cette opération

(Fig. 21 et 22). L’outil de la Fig. 21 peut être utilisé sans

déposer la culasse.

Fig. 19

Fig. 21

Fig. 22

Page 27

27

Fig. 23

Fig. 24

Fig. 25

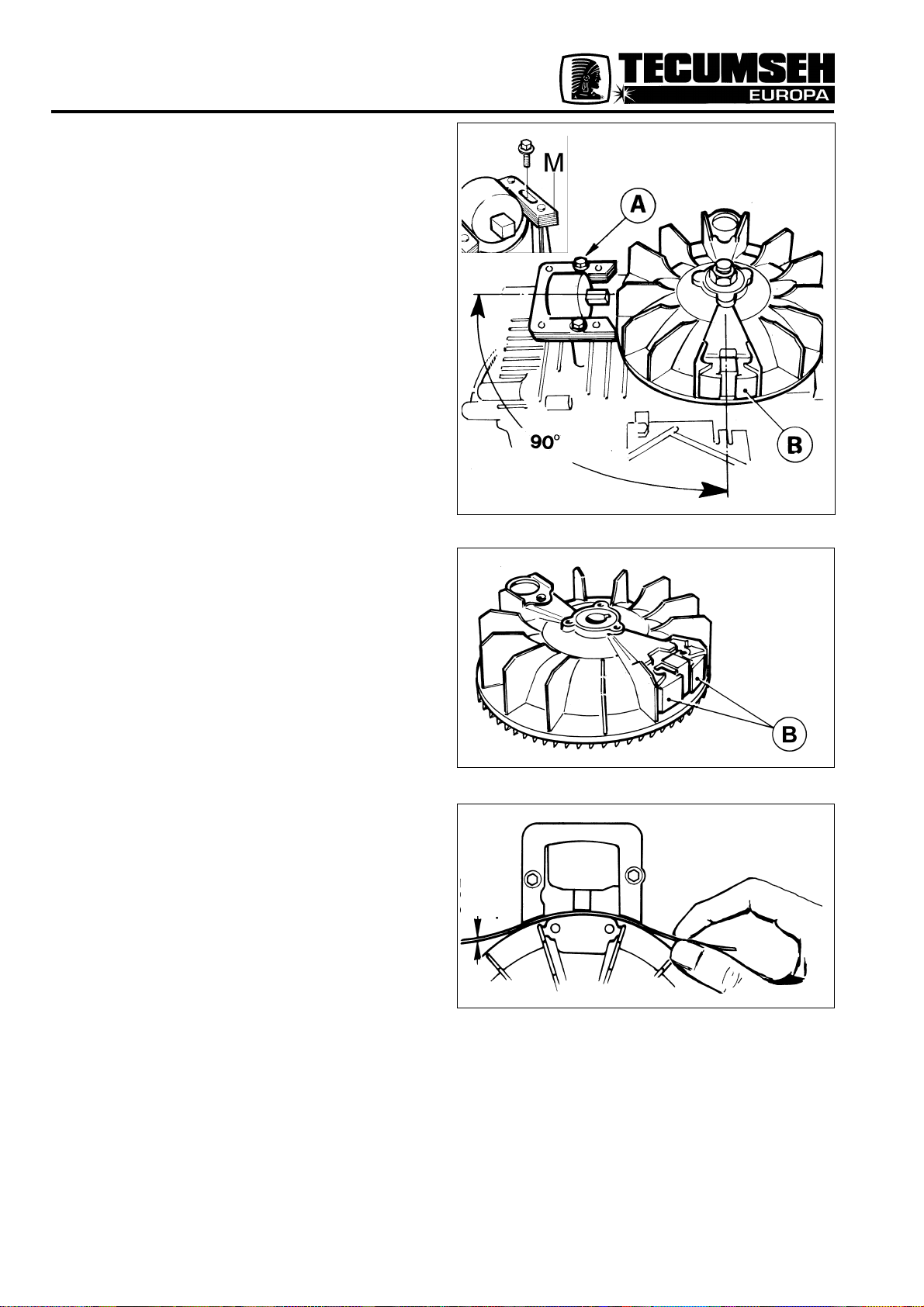

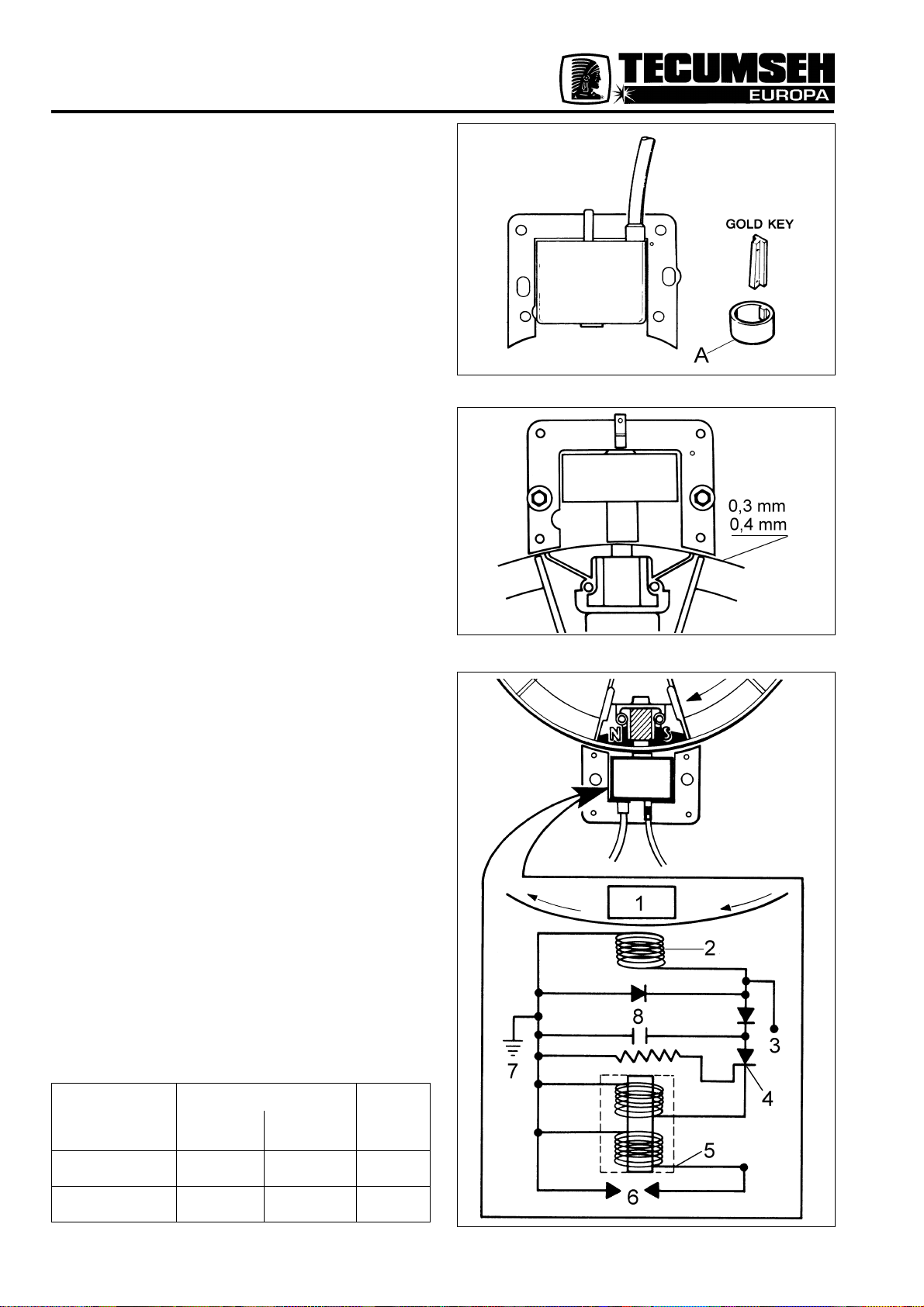

4. ALLUMAGE ELECTRONIQUE BV - BVS BVL - VANTAGE - PRISMA - SYNERGY SPECTRA - FUTURA - BH - MV 100.

Dans ce sytème, tous les composants sont incorporés

dans un “module” monté à l’extérieur du volant. Aucune

pièce n’est montée à l’intérieur du volant, à l’exception

d’une entretoise en plastique A située sur le vilebrequin,

dont le rôle est de positionner la clavette volant dans son

logement. Ce système peut être reconnu à la forme

“carrée” de la bobine et par le gravage des mots “GOLD

KEY” (clavette or) sur la partie supérieure de la bobine,

ceci afin de faciliter le choix de la bonne clavette volant

(voir Fig. 23). L’ “entrefer” correct entre les masses

magnétiques sur le volant et les lamelles pour l’allumage

électronique est 0,3 ou 0,4 mm. (Fig. 24 - Voir tableau).

Pour régler l’entrefer, introduire la jauge d’épaisseur entre

les masses magnétiques du volant et les lamelles. Desserer

les 2 vis de fixation de la bobine, laisser celle-ci se coller

à l’aimant du volant et serrer les vis de fixation de la bobi-

ne au couple de 3,3-4,5 N.m. (0,34 - 0,46 Kgm).

FONCTIONNEMENT DE L’ALLUMAGE ELECTRONIQUE

Lorsque les masses magnétiques du volant passent devant

la bobine de charge, un courant électrique est produit, et

se trouve emmagasiné par le condensateur (tant qu’il n’est

pas demandé pour déclencher l’étincelle entre les

électrodes de la bougie).

Dans leur rotation, les masses magnétiques excitent

ensuite une bobine à impulsion (trigger) où un signal de

faible tension est produit pour fermer l’interrupteur

électronique (SCR).

L’énergie emmagasinée dans le condensateur est

maintenant transférée à travers l’interrupteur (SCR) à un

transformateur où le courant est transformé de 200 à

25.000 Volts.

Ce courant, à travers le câble de tension, arrive à la

bougie où il provoque l’étincelle entre les électrodes et

allume ainsi le mélange air-essence dans la chambre de

combustion (voir Fig. 25).

Fig. 25

1. Masses magnétiques

2. Bobine de charge

3. Coupure moteur électronique (SCR) et bobine TRIGGER

4. Interrupteur

5. Transformateur

6. Bougie

7. Câble masse

8. Condensateur

Réglage entrefer Allumage Electronique

Vitesse Jauge d’épaisseur Epaisseur

maximum Entrefer N° Pièce mm.

N/1’ (mm) de rechange.

3000/3150 0,20÷0,30 670297 0,30

3350/3650/3850 0,30÷0,40 88841551 0,40

Page 28

28

SYSTEME D’ALLUMAGE“GROUND TO GO”

Certaines tondeuses Flymo Pilot ont été fabriquées avec

des moteurs à allumage électronique qui opèrent dans

des conditi ons opp osées à celles de l’allumage

électronique conventionnel.

Le moteur démarre lorsque l’allumage est à la masse.

NOTA - Ce type d’allumage ne peut être utilisé sur aucune

autre application à moins que cela ne soit indiqué

spécifiquement.

Pour les pièces de rechange, toujours se reporter aux

listes des pièces de rechange.

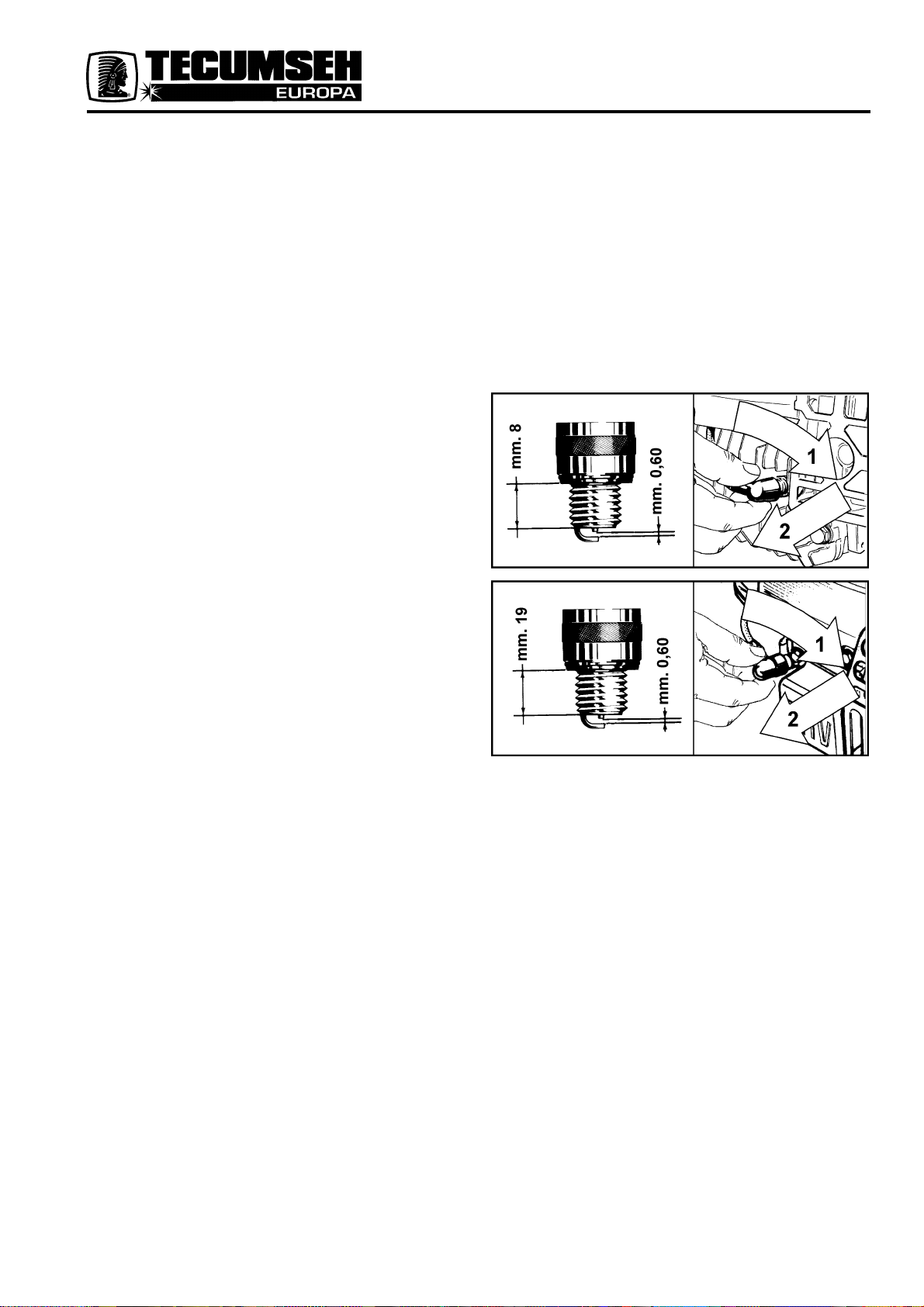

5. BOUGIE

Contrôler la bougie (Fig. 26) chaque année ou toutes les

100 heures de fonctionnement.

1. Nettoyer la zone autour de la bougie.

2. Retirer la bougie et la contrôler.

3. Remplacer la bougie si les électrodes sont piquées

ou brûlées ou si la porcelaine est endommagée. Pour

le remplacement utiliser des bougies CHAMPION

RJ17LM ou RJ19LM (OHV CHAMPION RN4C) ou

équivalentes.

NOTA - le moteur a une bougie avec un filetage d’une

longueur de 8 mm. de dépassement (OHV 19 mm)

(comme indiqué Fig. 26). Si l’on utilise une bougie

avec un filetage plus long, on risque d’endommager

sérieusement le moteur, ce qui n’est pas couvert

par la garantie.

4. Si l’on réutilise la bougie, nettoyer soigneusement les

électrodes (ne pas frotter avec des brosses métalliques,

ni sabler) et s’assurer que la bougie est propre.

5. Contrôler la distance des électrodes avec la jauge

d’épaisseur et si nécessaire ramener cette distance

à 0,6 mm.

6. Remonter la bougie sur le moteur et la serrer au couple

de 2.1 mm ou, faute d’un dynamomètre, serrer

fortement avec une clef fixe.

Fig. 26

Page 29

29

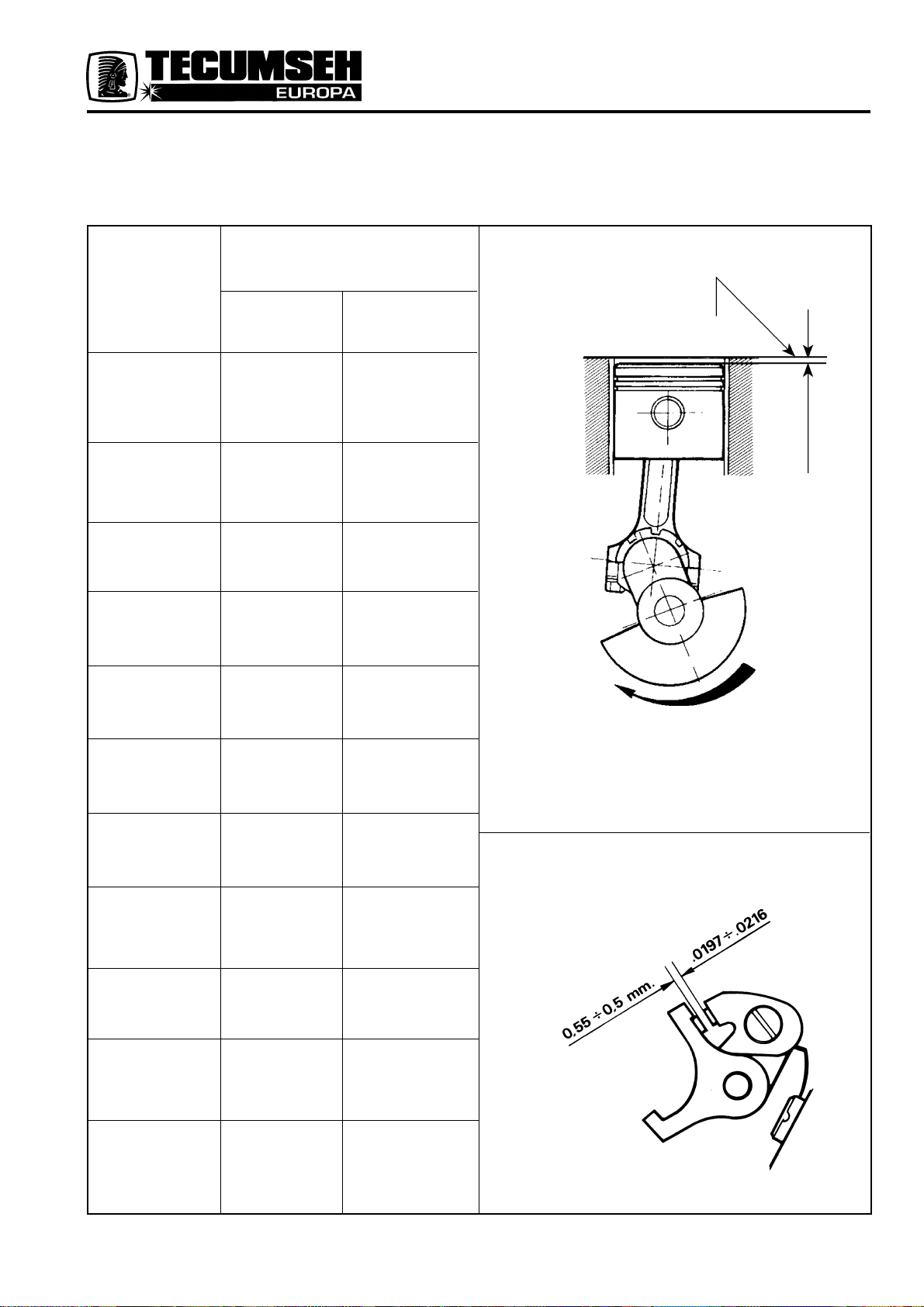

AVANCE

MOTEUR

P.M.H. mm P.M.H. pouce

LAV-LAVR 30-35 1,070 - 1,770 3/64 - 1/16

LAV-LAVR 40-172 0,635 - 1,143 1/32 - 3/64

H 22 - 25 - 30 1,070 - 1,770 3/64 - 1/16

H 35 0,755 - 1,003 1/32 - 3/64

HS - HSB 40 0,635 - 1,143 1/32 - 3/64

HS - HBL 30 1,070 - 1,770 3/64 - 1/16

HS - HBL 35 0,755 - 1,003 1/32 - 3/64

HBL - HBP 40 0,635 - 1,143 1/32 - 3/64

BV 150 - BV 153 FIXE FIXE

BVR 150 0,635 - 1,143 1/32 - 3/64

BV 172 - FIXE FIXE

BVR 172 - BV 173 0,635 - 1,143 1/32 - 3/64

Les moteurs produits depuis 1984 sont à allumage électrique.

POINT MORT

SENS DE ROTATION VU COTE VOLANT

JEU ENTRE LES CONTACTS

AVANCE FIXE AVEC LE SYSTEME D’ALLUMAGE

A BOBINE EXTERNE

0.3 mm

TABLEAUX DE SPECIFICATIONS SYSTEME D’ALLUMAGE MOTEURS A 4 TEMPS

AVANCE

Page 30

30

AVANCE

MOTEUR

P.M.H. mm P.M.H. pouce

TA 3,09 - 3,75 1/8 - 9/64

TA MARINO 3,99 - 4,48 5/32 - 11/64

VA 3,02 - 3,70 1/8 - 9/64

VA MARINO 4,05 - 4,55 5/32 - 11/64

AH 81 MARINO 3,78 - 4,75 5/32 - 3/16

AV 47 4,42 - 5,03 11/64 - 3/16

ZH FIXE FIXE

AV520 - 521 - 525

2,25 - 2,75 3/32 - 7/64

AV600 - 601 - 605

MV100 S 2,25 - 2,75 3/32 - 7/64

AV750 - 755

2,00 - 2,50 5/64 - 7/64

AV125

MV100 - MV100 S ALLUMAGE ALLUMAGE

PRODUIT ELECTRIQUE ELECTRIQUE

DEPUIS 1986

POINT MORT

SENS DE ROTATION VU COTE VOLANT

AVANCE

Les moteurs MV100-MV 100 S, produits depuis 1986, sont à allumage électrique.

TABLEAUX DE SPECIFICATIONS SYSTEME D’ALLUMAGE MOTEURS A 2 TEMPS

JEU ENTRE LES CONTACTS

Page 31

31

F. FILTRE AIR

AVANT-PROPOS

A cause du rôle auquel est destiné le filtre à air, il a une

incide nce directe sur la c arburation. Il est donc

déterminant qu’il soit toujours dans de parfaites conditions

de propreté et d’entretien. Son rôle est de protéger les

parties internes du moteur contre les particules de

poussière présentes dans l’air et qui généralement

augmentent avec le fonctionnement de la machine. Si

les instructions pour l’entretien du filtre ne sont

scrupuleusement suivies, la saleté et la pousière

accumulée dans le filtre pourraient entrer dans le moteur

ou provoquer un noyage en raison d’un mélange trop

riche. Ces deux conditions réduisent la durée de vie du

moteur.

Ces impuretés dans un moteur 4-T - ou lorsqu’elles sont

entraînées dans le mélange d’un moteur 2-T - forment

une mixture abrasive qui provoque une usure rapide des

parties en mouvement.

Dans les moteurs 4-T, si le moteur est noyé à cause du

filtre à air sale, une quantité excessive d’essence entre

dans le cylindre et lave abondamment ses parois, causant

une lubrification insuffisante.

Il est donc important que les opérateurs suivent les

instr uctions con cerna nt l’e ntret ien du filtre. Le

fonctionnement du moteur est endommagé par un filtre

à air en mauvais état et aucune garantie n’est reconnue

aux usagers qui ne suivent pas attentivement les

instructions pour l’entretien du filtre à air.

Sur les moteurs TECUMSEH, les types suivants de filtre

sont montés.

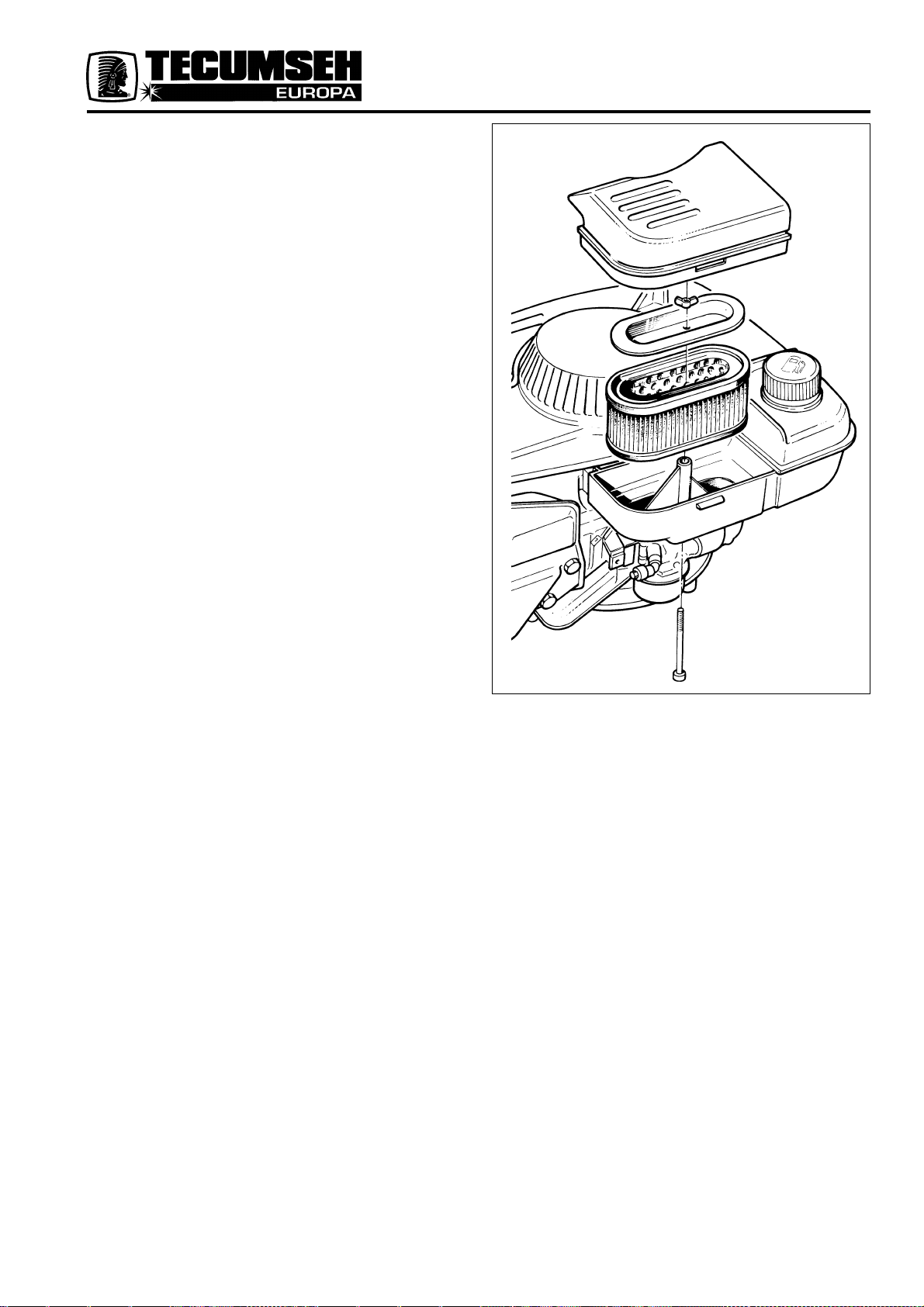

1. FILTRE A AIR EN MOUSSE DE

POLYURETHANE

Comme indiqué sur la Fig. 1, il est constitué d’une mousse

en polyuréthane retenue dans son logement par un

couvercle. Un écran métallique est situé à la base interne du conteneur pour empêcher que la mousse ne soit

aspirée par le carburateur.

L’entretien de ce filtre s’effectue en lavant la mousse en

polyuréthane dans un mélange d’eau et de produit

vaisselle, à condition de bien essuyer la mousse avant

de l’huiler à nouveau. (Si la mousse est trop imprégnée

de saletés après un long usage, la remplacer).

Après le nettoyage, huiler la mousse en polyuréthane

avec une cuillérée d’huile moteur et la presser légèrement

pour obtenir une distribution uniforme de l’huile sur toute

la mousse. Nettoyer le conteneur et remonter l’élément

filtrant.

Fig. 1

Page 32

32

2. COUVERCLE ACOUSTIQUE SUR FILTRE

A AIR EN MOUSSE DE POLYURETHANE

Le silencieux est appliqué sur le filtre à air en mousse de

polyuréthane.

Le couvercle a été modifié avec l’introduction de 3 orifices

(Fig. 2) pour fixer le silencieux avec 3 vis auto-taraudeuses.

Le couvercle acoustique est composé d’un couvercle

en plastique avec 3 petits tubes d’entrée de l’air, percés

et disposés de façon à réduire le bruit de l’admission

(Fig. 3).

DÉPOSE ET ENTRETIEN

- Pour le déposer, il faut tout d’abord enlever le groupe

couvercle acoustique (Fig. 4).

- Dévisser les 3 vis auto-taraudeuses et déposer les deux

pièces.

- Nettoyer soigneusement l’intérieur du couvercle

acoustique avec de l’essence.

- Nettoyer les autres éléments du filtre à air (éponge,

écran métallique) comme décrit précédemment.

- Remonter le filtre et appliquer le couvercle acoustique

avant de le fixer sur le corps du filtre.

NOTE - Les orifices internes du couvercle acoustique

(Fig. 4) doivent toujours être parfaitement propres et ne

doivent pas présenter d’éventuels défauts de moulage

(bavures) pour ne pas provoquer des défauts de

carburation.

3. FILTRE A AIR EN MOUSSE DE

POLYURETHANE AVEC SNORKEL

Un filtre à air type snorkel est disponible pour satisfaire

aux exigences des constructeurs d’applications qui

oeuvr ent dans des condit ions extrêm ement

poussiéreuses. Ce filtre consiste (voir Fig. 5) en un filtre

mousse en polyuréthane avec un couvercle spécialement

profilé auquel est monté un tube flexible en plastique

dont l’extrémité porte une cartouche en papier. L’avantage

de ce type de filtre est d’aspirer l’air dans une zone où il

y a une présence moindre de poussières. L’entretien de

cet ensemble se divise en 3 parties:

- filtre à air en papier. Le remplacer s’il est trop

encrassé.

- Tube flexible. Laver l’intérieur en faisant couler de l’eau

et du produit vaisselle pour éliminer les dépôts

éventuels de poussière. Contrôler si le tube flexible

n’est pas endommagé.

- Mousse en polyuréthane. Effectuer l’entretien comme

pour les autres filtres en mousse de polyuréthane.

Fig. 3

Fig. 2

Fig. 4

Fig. 5

Page 33

33

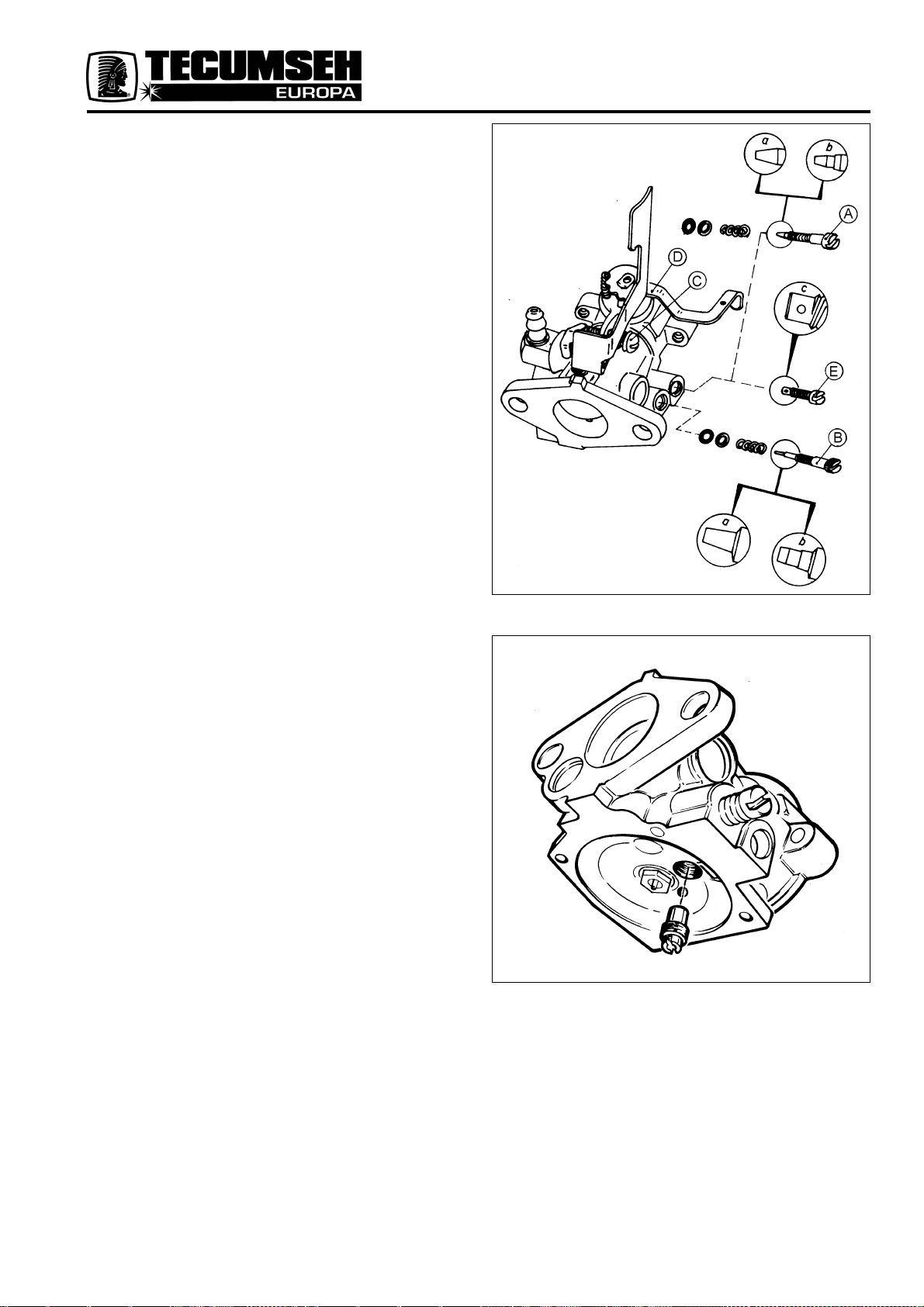

4. FILTRE CLEAN-ASP-AIR

MOTEURS LAV

Comme illustré Fig. 6, l’air est aspiré à contre-courant

par le volant; par conséquent, la poussière et la saleté

sont centrifugées avant que l’air ne pénètre dans la

mousse de filtre. L’air épuré entre dans le tube A Fig. 7

et rejoint la chambre de décantation B (Fig. 7) avant de

passer à travers un filtre à air en polyuréthane de grande dimension (C sur Fig. 7).

Fig. 7

A Conduit d’admission d’air

B Chambre de décantation

C Filtre en mousse de polyturéthane

L’entretien de l’élément en polyuréthane doit être réalisé

en suivant les instructions concernant les précédents

types.

Points essentiels:

- Laver à l’eau et produit de vaisselle

- Bien rincer et sécher

- Imprégner l’élément filtrant avec deux cuillérées d’huile

du type utilisé pour le moteur.

- Le presser afin de distribuer uniformément l’huile dans

la mousse.

MOTEURS BV STANDARD

Le filtre CLEAN-ASP-AIR monté sur la première version

des moteurs BV demande un entretien analogue à celui

du filtre des moteurs LAV, mais possède une forme

externe différente (voir Fig. 8).

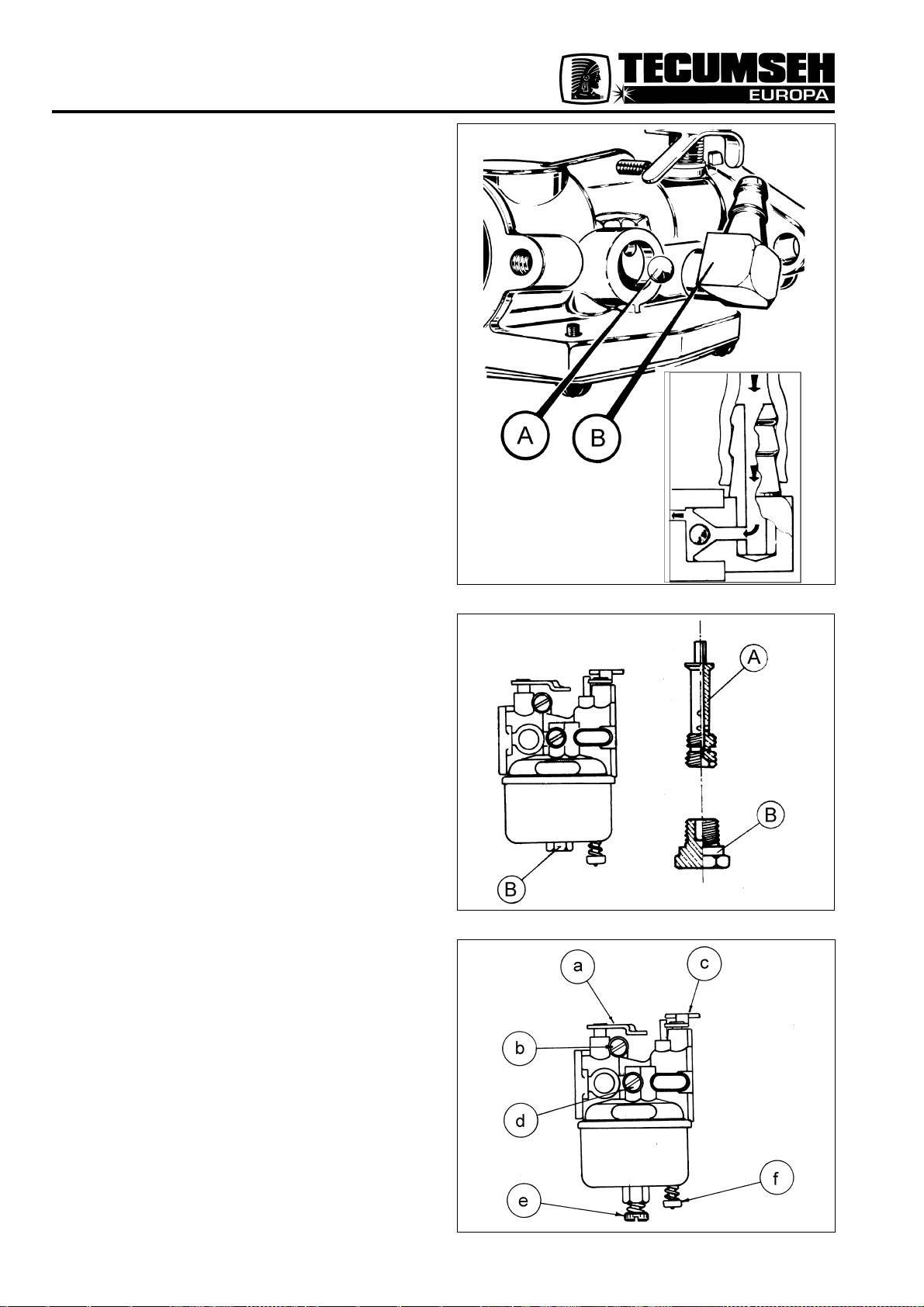

5. FILTRE A BAIN D’HUILE

Le filtre à bain d’huile est efficace uniquement si l’huile du

conteneur atteint le niveau indiqué (voir Fig. 9D). Contrôler

le niveau toutes les 5 heures de fonctionnement: si le niveau

est insuffisant, ajouter de l’huile d’un type semblable à celui

utilisé pour le moteur. Changer l’huile une fois par an ou

plus souvent si le moteur est utilisé dans des conditions

particulièrement sévères.

ENTRETIEN DU FILTRE

a. Déposer le couvercle (Fig. 9) du corps du filtre en le

tournant dans le sens contraire des aiguilles d’une

montre (voir Fig. 9C).

b. Déposer l’élément en mousse (Fig. 9B) du couvercle.

c. Le laver à l’eau et au produit vaisselle. Le presser

(sans le tordre) de façon à éliminer la saleté.

d . Le rincer soigneusement à l’eau claire.

e. Le sécher avec un chiffon propre et le presser sans

le tordre jusqu’à ce qu’il soit compètement sec.

f. L’imprégner d’huile moteur et le presser sans le tordre

pour distribuer l’huile et éliminer l’excès.

g. Nettoyer le corps filtre et mettre de l’huile propre

jusqu’au niveau indiqué.

h. Remonter l’élément en mousse et le couvercle du

filtre en s’assurant qu’il est bien monté.

Fig. 6

Fig. 7

Fig. 8

Fig. 9

Page 34

34

6. FILTRE FLYMO - TURBO FILTRE

Les instructions Flymo pour l’entretien du turbo

filtre sont les suivantes:

Votre tondeuse est équipée d’un turbo filtre dont

l’entretien se fait de la façon suivante:

Quand le rendement du moteur diminue (par exemple

difficulté de démarrage ou réduction du régime) vérifier

le filtre à air.

- Retirer les 2 vis (D) qui fixent le couvercle du filtre.

Déposer le couvercle (A) et les 2 filtres (E et F).

- Nettoyer avec soin l’intérieur du couvercle filtre (A).

- Agiter ou taper le filtre noir épais (E) pour éliminer la

poussière ou la saleté.

Si le filtre mince (F) est sale d’huile et/ou couvert de

poussière, le remplacer.

NE PAS HUILER LES FILTRES.

- Remettre le filtre le plus épais (E) dans le logement du

couvercle filtre et le filtre mince (F) dessus en prenant

soin de ne pas les plier.

- Nettoyer le corps en plastique du filtre (G) avec une

petite brosse.

- Repositionner le couvercle filtre (A) et les deux vis de

fixation.

- Il sera nécessaire de déposer l’extrémité du couvercle

(B) à travers les deux vis (C) uniquement si un excès

d’herbe ou de poussière est évident.

Fig. 10

Page 35

35

7. FILTRE DUAL EN MOUSSE DE POLYURÉTHANE AVEC SNORKEL

INTERVENTIONS

Il est semblable au Filtre en mousse de Polyuréthane

avec préfiltre snorkel en papier, à la seule différence près

que dans ce filtre il existe deux filtres en polyuréthane.

Le premier filtre est situé dans un conteneur fixé

directement au carburateur, le second filtre est, quant à

lui, dans le corps du préfiltre snorkel à l’extrémité opposée

du tube et normalement il est fixé dans la partie haute

de la poignée de la tondeuse.

Dans ce cas également, ce système de filtrage doit être

utilisé lorsque la machine travaille dans des conditions

extrêmement poussiéreuses.

Fig. 11

1. Elément filtrant

2. Corps filtre

3. Tube Snorkel

4. Corps préfiltre

5. Elément filtrant

6. Couvercle préfiltre

Nettoyer le filtre et le préfiltre toutes les 25 heures de

fonctionnement ou plus fréquemment encore si le moteur

travaille dans des conditions très poussiéreuses. Laver

la mousse en polyuréthane avec de l’eau et du produit

vaisselle, rincer abondamment et sécher complètement

avec un chiffon. Après quoi, huiler la mousse avec deux

cuillérées d’huile moteur et presser pour distribuer

uniformément. Nettoyer l’intérieur du corps filtre avant

de remettre la mousse. Laver la partie interne du tube

snorkel avec un jet d’eau et de produit vaisselle pour

éliminer tous les dépôts de poussière. Contrôler qu’il n’y

ait pas de cassures ou d’infiltrations d’air le long du tube.

NOTA BENE - Lorsqu’on nettoie le tube snorkel, celui-ci

doit être complètement détaché du moteur.

8. FILTRE DUAL A SEC AVEC CARTOUCHE

Ce filtre consiste en une cartouche en papier et en un

préfiltre en feutre monté sur celle-ci. Il peut être appliqué

sur des moteurs à arbre horizontal (voir Fig. 12) et à

arbre vertical (voir Fig. 13A et 13B).

Fig. 13A

1. Languette

2. Couvercle

3. Préfiltre

4. Elément en papier

5. Base filtre

6. Presser ici pour retirer le couvercle

Fig. 11

Fig. 13A

Fig. 12

Page 36

36

MOTEURS A ARBRE HORIZONTAL:

- Remplacement de la cartouche et du prefiltre ou

uniquement du préfiltre.

- Dévisser les deux vis de fixation et déposer le couvercle

filtre (voir Fig. 12)

- Retirer la cartouche en tirant et en la tournant

légèrement; faire attention à ce que la poussière ne