Page 1

MANUALE D’USO E MANUTENZIONE

USE AND MAINTENANCE MANUAL

BEDIENUNGS - UND WARTUNGSANLEITUNG

MANUEL D’EMPLOI ET D’ENTRETIEN

MANUAL DE USO Y MANTENIMIENTO

MANUAL DO UTILIZADOR E MANUTENÇÃO

T-ONE

Automatismo per Cancelli Scorrevoli - Uso Residenziale/Condominiale

Sliding Gate Operator - Residential/Communities

Schiebetorantrieb für Privat und Gewerbe

Automatisme pour Portails Coulissants – Usage Résidentiel/Intensif

Accionador para Puertas Correderas – Uso Residencial/Comunidades

Automatismo para Portões de Correr - Residencial/Condomínio

D_MNL0TONE 08-10-2012 - Rev.11

IT - Istruzioni originali

Via Enrico Fermi, 43 - 36066 Sandrigo (VI) Italia

Tel +39 0444 750190 - Fax +39 0444 750376 - info@tauitalia.com - www.tauitalia.com

T-ONE Series

1

Page 2

Italiano

I dati riportati nel presente manuale sono puramente indicativi. La TAU si riserva il diritto di modicarli in qualsiasi momento.

La Casa costruttrice si riserva il diritto di apportare modiche o miglioramenti al prodotto senza alcun preavviso. Eventuali imprecisioni

o errori riscontrabili nel presente fascicolo, saranno corretti nella prossima edizione.

All’apertura dell’imballo vericare che il prodotto sia integro. Riciclare i materiali secondo la normativa vigente.

L’installazione del prodotto dovrà essere effettuata da personale qualicato. La Ditta costruttrice Tau declina ogni responsabilità

per danni derivanti a cose e/o persone dovuti ad un’eventuale errata installazione dell’impianto o la non messa a Norma dello

stesso secondo le vigenti Leggi (vedi Direttiva Macchine).

English

The data described in this handbook are purely a guide. TAU reserves the right to change them in any moment.

The manufacturer reserves the right to modify or improve products without prior notice. Any inaccuracies or errors found in this handbook

will be corrected in the next edition.

When opening the packing please check that the product is intact. Please recycle materials in compliance with current regulations.

This product may only be installed by a qualied tter. The manufacturer declines all liability for damage to property and/or

personal injury deriving from the incorrect installation of the system or its non-compliance with current law (see Machinery

Directive).

Deutsch

Die beschriebenen Daten in der vorliegenden Betriebsanleitung sind rein indikativ. TAU behält sich vor, diese in jedem Moment zu

modizieren.

Der Hersteller behält sich das Recht vor, ohne vorherige Benachrichtung Änderungen oder Verbesserungen am Produkt anzubringen.

Ungenauigkeiten oder Fehler, die in der vorliegenden Ausgabe festgestellt werden, werden in der nächsten Ausgabe berichtigt.

Beim Öffnen der Verpackung prüfen, dass das Produkt keine Schäden aufweist. Die Materialien nach den gültigen Vorschriften

recyclen.

Die Installation des Produktes muss von Fachpersonal ausgeführt werden. Die Herstellerrma TAU übernimmt keinerlei

Haftung für Personen- und/oder Sachschäden aufgrund einer falschen Installation der Anlage oder der Nichtkonformität

derselben mit den gültigen Gesetzen (siehe Maschinenrichtlinie).

Français

Les données décrites dans ce manual sont purement indicatives. La TAU se réserve le droit de les modier à n’importe quel moment.

Le Constructeur se réserve le droit d’apporter des modications ou des améliorations au produit sans aucun préavis. Les éventuelles

imprécisions ou erreurs présentes dans ce fascicule seront corrigées dans la prochaine édition.

À l’ouverture de l’emballage, vérier que le produit est intact. Recycler les matériaux suivant les normes en vigueur.

L’installation du produit devra être effectuée par du personnel qualié. Tau décline toute responsabilité pour les dommages

aux choses et/ou personnes dus à une éventuelle installation erronée de l’automatisme ou à la non-mise aux normes suivant

les lois en vigueur (voir Directive Machines).

Español

Los datos describidos en este manual son puramente indicativos. La TAU se reserva el derecho de modicarlos en cualquier

momento.

El Fabricante se reserva el derecho de modicar o actualizar el producto sin aviso previo. Posibles imprecisiones o errores en este

manual serán corregidos en la próxima edición.

Cuando abra el embalaje, controle que el producto esté íntegro. Recicle los materiales según la normativa vigente.

La instalación del producto tiene que ser efectuada por personal cualicado. El Fabricante Tau no se asume ninguna

responsabilidad por lesiones a personas o averías a cosas causadas por una instalación incorrecta del equipo o la por la

inobservancia de la normativa vigente (véase Directiva de Máquinas).

Português

Os dados descritos neste manual são puramente indicativos. A TAU reserva-se no direito de o modicar a qualquer momento.

O fabricante reserva-se no direito de modicar ou actualizar o produto sem aviso prévio. Possíveis imprecisões ou erros neste manual

serão corrigidos na próxima edição / revisão.

Ao abrir a embalagem certique-se que o produto está intacto. Recicle os materiais segundo as normas em vigor.

Este producto só pode ser instalado por um técnico qualicado. O fabricante TAU declina qualquer responsabilidade por danos pessoais ou materiais resultantes de uma instalação incorrecta do equipamento ou a sua não conformidade com a norma

vigente (Ver Directiva de Máquinas).

2

T-ONE Series

Page 3

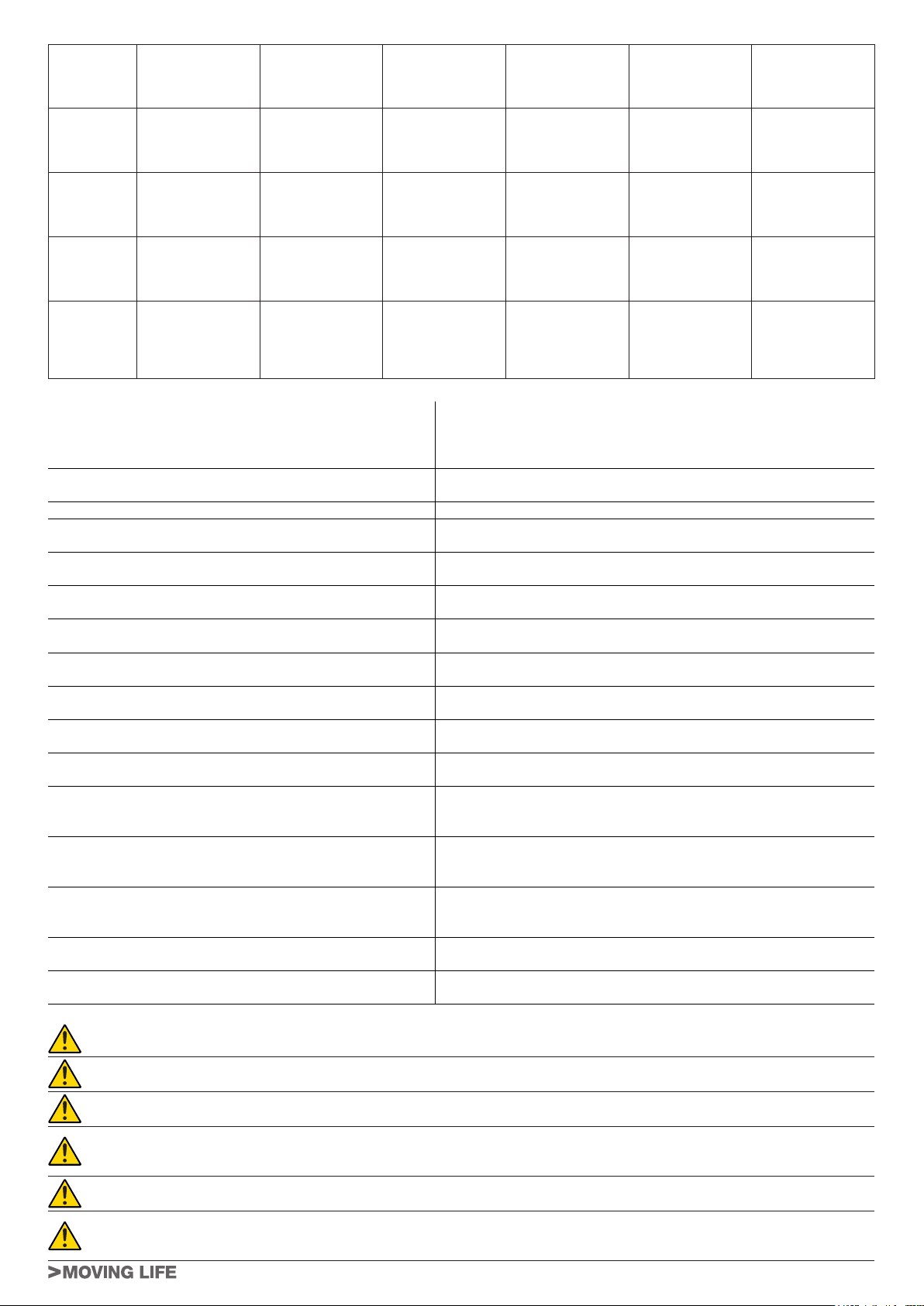

T-ONE3B

T-ONE5B

T-ONE5

T-ONE8

T-ONEXL

Motoriduttore per cancelli no a 300 Kg, motore 24V DC, quadro

elettrico incorporato.

Motoriduttore per cancelli no a 500 Kg, motore 12V DC, quadro

elettrico incorporato.

Motoriduttore per can-

celli no a 500 kg, motore 230V AC con quadro

elettrico incorporato.

Motoriduttore per can-

celli no a 800 kg, motore 230V AC con quadro

elettrico incorporato.

Motoriduttore per can-

celli no a 1200 kg,

motore 230V AC con

quadro elettrico incorporato.

Gearmotor for gates up

to 300 Kg, 24V DC motor, built-in control unit.

Gearmotor for gates up

to 500 Kg, 12V DC motor, built-in control unit.

Gearmotor for gates

up to 500 Kg, 230V AC

motor, built-in control

unit.

Gearmotor for gates

up to 800 Kg, 230V AC

motor, built-in control

unit.

Gearmotor for gates up

to 1200 Kg, 230V AC

motor, built-in control

unit.

Getriebemotor für Tore

bis 300 Kg, 24V DC

Motor, mit eingebauter

Steuerzentrale.

Getriebemotor für Tore

bis 500 Kg, 12V DC

Motor, mit eingebauter

Steuerzentrale.

Getriebemotor für Tore

bis 500 Kg, 230V AC

Motor, mit eingebauter

Steuerzentrale.

Getriebemotor für Tore

bis 800 Kg, 230V AC

Motor, mit eingebauter

Steuerzentrale.

Getriebemotor für Tore

bis 1200 Kg, 230V AC

Motor, mit eingebauter

Steuerzentrale.

Motoréducteur pour

portails jusqu’à 300

Kg, moteur 24V DC,

centrale incorporée.

Motoréducteur pour

portails jusqu’à 500

Kg, moteur 12V DC,

centrale incorporée.

Motoréducteur pour

portails jusqu’à 500

Kg, moteur 230V AC,

centrale incorporée.

Motoréducteur pour

portails jusqu’à 800

Kg, moteur 230V AC,

centrale incorporée.

Motoréducteur pour

portails jusqu’à 1200

Kg, moteur 230V AC,

centrale incorporée.

Motorreductor para

verjas de hasta 300

Kg, motor de 24V DC,

central incorporada.

Motorreductor para

verjas de hasta 500

Kg, motor de 12V DC,

central incorporada.

Motorreductor para

verjas de hasta 500

Kg, motor de 230V AC,

centrale incorporada.

Motorreductor para

verjas de hasta 800

Kg, motor de 230V AC,

centrale incorporada.

Motorreductor para

verjas de hasta 1200

Kg, motor de 230V AC,

centrale incorporada.

Motorredutor para

portões até 300Kg, 24V

DC, quadro incorporado

Motorredutor para

portões até 500Kg, 12V

DC, quadro incorporado

Motorredutor para por-

tões até 500Kg, 230V

AC, quadro incorporado

Motorredutor para por-

tões até 800Kg, 230V

AC, quadro incorporado

Motorredutor para por-

tões até 1200Kg, 230V

AC, quadro incorporado

DATI TECNICI - TECHNICAL DATA - TECHNISCHE DATEN

DONNÉES TECHNIQUES - DATOS TÉCNICOS - DADOS TÉCNICOS

T-ONE3B T-ONE5B T-ONE5 T-ONE8 T-ONEXL

Frequenza - Frequency - Frequenz

Fréquence - Frecuencia - Frequência 50 - 60 Hz

Alimentazione - Power - Stromversorgung

Alimentation - Alimentación - Alimentação 230 V AC

Motore - Motor - Motor - Moteur - Motor - Motor 24 V DC 18 V DC 230 V AC

Condensatore - Condenser - Kondensator

Condensateur - Condensador - Condensador - - 12 µf

Corrente assorbita - Absorbed current - Stromaufnahme

Courant absorbé - Corriente absorbida - Corrente absorvida 1,7 A 0,85 A 1,2 A 1,3 A 2,1 A

Potenza assorbita - Absorbed power - Leistungsaufnahme

Puissance absorbée - Potencia absorbida - Potência absorvida

80 W 250 W 220 W 240 W 340 W

Spinta max. - Max. thrust - Max. Schub

Poussée max. - Empuje máx. - Pico de Força 320 N 980 N 920 N 1160 N 1160 N

Giri in uscita - Output revolutions - Drehzahl am Ausgang

Tours à la sortie - Revoluciones en salida - Rotações à saida 50 rpm 50 rpm 48 rpm

Velocità anta - Leaf speed - Flügelgeschwindigkeit

Vitesse du vantail - Velocidad hoja - Velocidade da folha 14 m/min 10,5 m/min

Grado di protezione - Protection level - Schutzart

Degré de protection - Grado de protección - Grau de protecção IP 44

Ciclo di lavoro - Work cycle - Arbeitszyklus

Cycle de travail - Ciclo de trabajo - Factor de serviço 100% 40% (see diagram)

Temperatura di esercizio - Operating temperature

Betriebstemperatur - Temperature de fonctionnement

Temperatura de trabajo - Temperatura de trabalho -20°C ÷ +55°C

Rapporto di riduzione - Reduction ratio

Untersetzungsverhältnis - Rapport de réduction

Relación de reducción - Rácio de redução 1/30

Intervento termoprotezione - Thermal protection trips at

Eingreifen des Wärmeschutzes - Intervention protection thermique

Activatión termoprotección - Activação protecção térmica - 150°C

Peso max. cancello - Max. gate weight - Torgewicht max.

Poids max portail - Peso máximo de la cancela - Peso máximo portão

300 Kg 500 Kg 800 Kg 1200 Kg

Modulo pignone - Pinion module - Ritzel modul

Module pignon - Mòdulo piñón - Módulo pinhão 4 mm

Quando il sistema in 12V DC è alimentato unicamente dalla batteria (in caso di black-out oppure in abbinamento con

pannello fotovoltaico), le prestazioni espresse dal motoriduttore (forza e velocità) si riducono del 30% ca.

When the system is in the 12V DC mode and is powered by the battery only (in the event of a power failure or when used

in conjunction with a photovoltaic panel), the gear motor’s output (power and speed) is reduced by approximately 30%.

Anmerkung: wenn das 12V DC System nur über Batterie gespeist ist (bei Stromausfall oder in Kombination mit einem

Photovoltaicpaneel), verringern sich die leistungen des Getriebemotors (Kraft und Geschwindigkeit) um ca. 30%.

Attention : quand le système à 12V CC est alimenté uniquement par la batterie (en cas de coupure de courant ou bien

en association avec un panneau photovoltaïque), les performances du motoréducteur (force et vitesse) diminuent

d’environ 30% .

Nota: cuando el sistema de 12V DC es alimentado únicamente por la batería (en caso de corte de corriente, o bien combinado con panel fotovoltaico), las prestaciones del motorreductor (fuerza y velocidad) se reducen en un 30%.

Nota : Quando o sistema de 12VDC é alimentado únicamente pela bateria (em caso de falha de corrente ou quando

usado em combinação com painel fotovoltáico) as prestações do motor (velocidade e força) reduzem-se aproximadamente em 30%.

T-ONE Series

3

Page 4

1_ AVVERTENZE PER L’INSTALLATORE

OBBLIGHI GENERALI PER LA SICUREZZA

1) Leggere attentamente le istruzioni prima di procedere

all’installazione, in quanto forniscono importanti indicazioni concernenti la sicurezza, l’installazione, l’uso

ITALIANO

e la manutenzione. Una errata installazione o un errato

uso del prodotto può portare a gravi danni alle persone.

2) I materiali dell’imballaggio (plastica, polistirolo, ecc.) non

devono essere lasciati alla portata dei bambini in quanto

potenziali fonti di pericolo.

3) Conservare le istruzioni per riferimenti futuri.

4) Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo indicato in questa documentazione.

Qualsiasi altro utilizzo non espressamente indicato potrebbe pregiudicare l’integrità del prodotto e/o rappresentare

fonte di pericolo.

5) TAU declina qualsiasi responsabilità derivata dall’uso improprio o diverso da quello per cui l’automatismo è destina-

to.

6) Non installare il prodotto in ambiente e atmosfera esplosivi.

7) Gli elementi costruttivi meccanici devono essere in accordo

con quanto stabilito dalle Norme EN 12604 e EN 12605.

Per i Paesi extra-CEE, oltre ai riferimenti normativi nazionali, per ottenere un livello di sicurezza adeguato, devono

essere seguite le Norme sopra riportate.

8) TAU non è responsabile dell’inosservanza della Buona Tecnica nella costruzione delle chiusure da motorizzare, nonché delle deformazioni che dovessero intervenire nell’utilizzo.

9) Considerando i pericoli che si possono vericare durante

l’installazione e l’uso di T-ONE, per la massima sicurezza

è necessario che l’installazione avvenga nel pieno rispetto

di leggi, norme e regolamenti. In questo capitolo verranno

riportate avvertenze di tipo generico; altre importanti avvertenze sono presenti nei capitoli “3.1 Veriche preliminari”;

“8 Collaudo e messa in servizio”.

Secondo la più recente legislazione europea, la realizzazione di una porta o cancello automatico ricade in

quanto previsto dalla Direttiva 2006/42/CE (Direttiva

Macchine) e nel particolare, alle norme: EN 12445; EN

12453 ed EN 12635, che consentono di dichiarare la

presunzione di conformità.

10) Prima di iniziare l’installazione è necessario eseguire analisi

dei rischi che comprendente l’elenco dei requisiti essenziali

di sicurezza previsti nell’allegato I della Direttiva Macchine, indicando le relative soluzioni adottate. Si ricorda che

l’analisi dei rischi è uno dei documenti che costituiscono il

“Fascicolo tecnico” dell’automazione.

11) Vericare la necessità di ulteriori dispositivi per completare

l’automazione con T-ONE in base alla specica situazione

d’impiego ed ai pericoli presenti; devono essere considerati

ad esempio i rischi di impatto, schiacciamento, cesoiamento, convogliamento, ecc., ed altri pericoli in genere.

12) L’installazione deve essere effettuata nell’osservanza delle

Norme EN 12453 e EN 12445.

13) Prima di effettuare qualsiasi intervento sull’impianto, togliere l’alimentazione elettrica e scollegare le batterie.

14) Prevedere sulla rete di alimentazione dell’automazione un

interruttore onnipolare con distanza d’apertura dei contatti

uguale o superiore a 3 mm. È consigliabile l’uso di un magnetotermico da 6A con interruzione onnipolare.

15) Vericare che a monte dell’impianto vi sia un interruttore

differenziale con soglia da 0,03 A.

16) Vericare che l’impianto di terra sia realizzato a regola d’arte e collegarvi le parti metalliche della chiusura.

17) L’automazione dispone di una sicurezza intrinseca antischiacciamento costituita da un controllo di coppia. E’ comunque necessario vericarne la soglia di intervento secondo quanto previsto dalle Norme indicate al punto 12.

18) I dispositivi di sicurezza (norma EN 12978) permettono di

proteggere eventuali aree di pericolo da Rischi meccanici

di movimento, come ad es. schiacciamento, convoglia-

mento, cesoiamento.

4

19) Per ogni impianto è consigliato l’utilizzo di almeno una segnalazione luminosa nonché di un cartello di segnalazione

ssato adeguatamente sulla struttura dell’insso, oltre ai

dispositivi citati al punto 18.

20) TAU declina ogni responsabilità ai ni della sicurezza e del

buon funzionamento dell’automazione in caso vengano utilizzati componenti dell’impianto non di produzione TAU.

21) Per la manutenzione utilizzare esclusivamente parti origi-

nali TAU.

22) Non eseguire alcuna modica sui componenti facenti parte

del sistema d’automazione.

23) L’automatismo non può essere utilizzato prima di aver effettuato la messa in servizio come specicato nel capitolo:“5

Collaudo e messa in servizio”.

24) L’installatore deve fornire tutte le informazioni relative al

funzionamento manuale del sistema in caso di emergenza

e consegnare all’Utente utilizzatore dell’impianto la “Guida

Utente” allegata al prodotto.

25) Non permettere ai bambini o persone di sostare nelle vicinanze del prodotto durante il funzionamento.

26) Tenere fuori dalla portata dei bambini radiocomandi o qualsiasi altro datore di impulso, per evitare che l’automazione

possa essere azionata involontariamente.

27) Il transito deve avvenire solo ad automazione ferma.

28) L’Utente utilizzatore deve astenersi da qualsiasi tentativo di

riparazione o d’intervento diretto e rivolgersi solo a personale qualicato.

29) Prima di accedere ai morsetti interni al coperchio di TONE scollegare tutti i circuiti di alimentazione; se il dispositivo di sconnessione non è a vista apporvi un

cartello:“ATTENZIONE MANUTENZIONE IN CORSO”.

30) Manutenzione: effettuare almeno semestralmente la verica funzionale dell’impianto, con particolare attenzione

all’efcienza dei dispositivi di sicurezza (compresa, ove

previsto, la forza di spinta dell’operatore) e di sblocco.

31) Tutto quello che non è previsto espressamente in queste

istruzioni non è permesso.

Consigliamo di riporre tutta la documentazione relativa all’impianto all’interno o nelle immediate vicinanze della centralina.

2_ DESCRIZIONE PRODOTTO E DESTINAZIONE

D’USO (g. 1)

T-ONE è un motoriduttore elettromeccanico per il movimento automatico di cancelli scorrevoli per uso residenziale, dispone di una

centrale elettronica di controllo con ricevitore incorporato per radiocomando.

L’automazione è disponibile in più versioni: in 12V DC e in 230V

AC.

Il sistema irreversibile garantisce il blocco meccanico dell’anta

quando il motore non è in funzione. Un comodo e sicuro sistema

di sblocco con chiave personalizzata permette la movimentazione

manuale dell’anta in caso di disservizio o di mancanza di alimentazione.

L’automazione T-ONE è stata progettata e costruita per

controllare l’accesso veicolare. Evitare qualsiasi altro

diverso utilizzo.

1_ Motoriduttore

2_ Centrale elettronica

3_ Pignone

4_ Sblocco manuale

5_ Carter di protezione

2.1_ Limiti d’impiego e dimensioni (g. 2)

I dati relativi alle prestazioni di T-ONE3B, T-ONE5B, T-ONE5, TONE8 e T-ONEXL sono riportati nel capitolo “CARATTERISTICHE

TECNICHE” e sono gli unici valori che consentono la corretta valutazione dell’idoneità all’uso.

Generalmente la serie T-ONE è in grado di automatizzare cancelli

con peso no a 300Kg (T-ONE3B), 500 Kg (T-ONE5B e T-ONE5),

800 Kg (T-ONE8) e 1200 Kg (T-ONEXL).

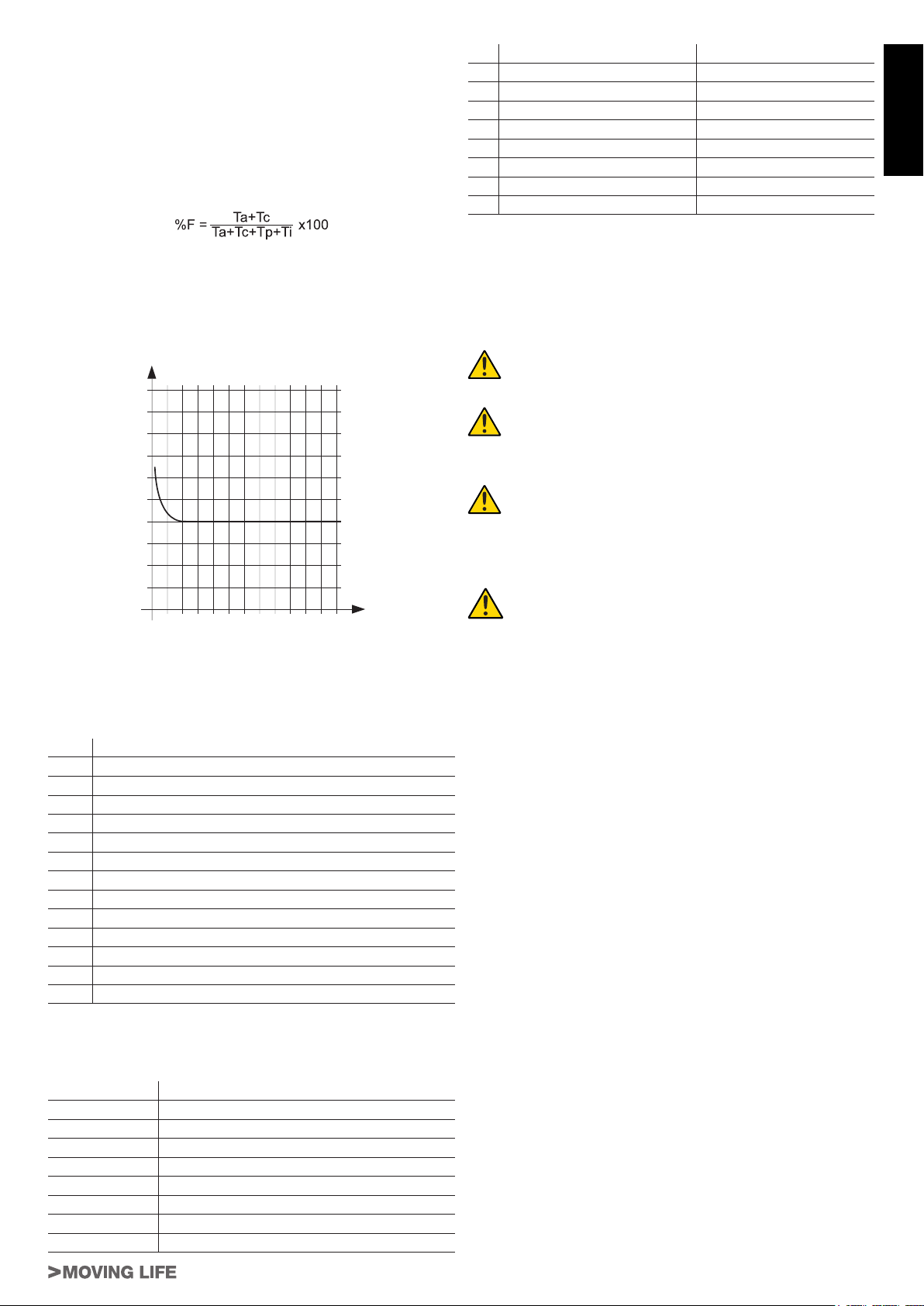

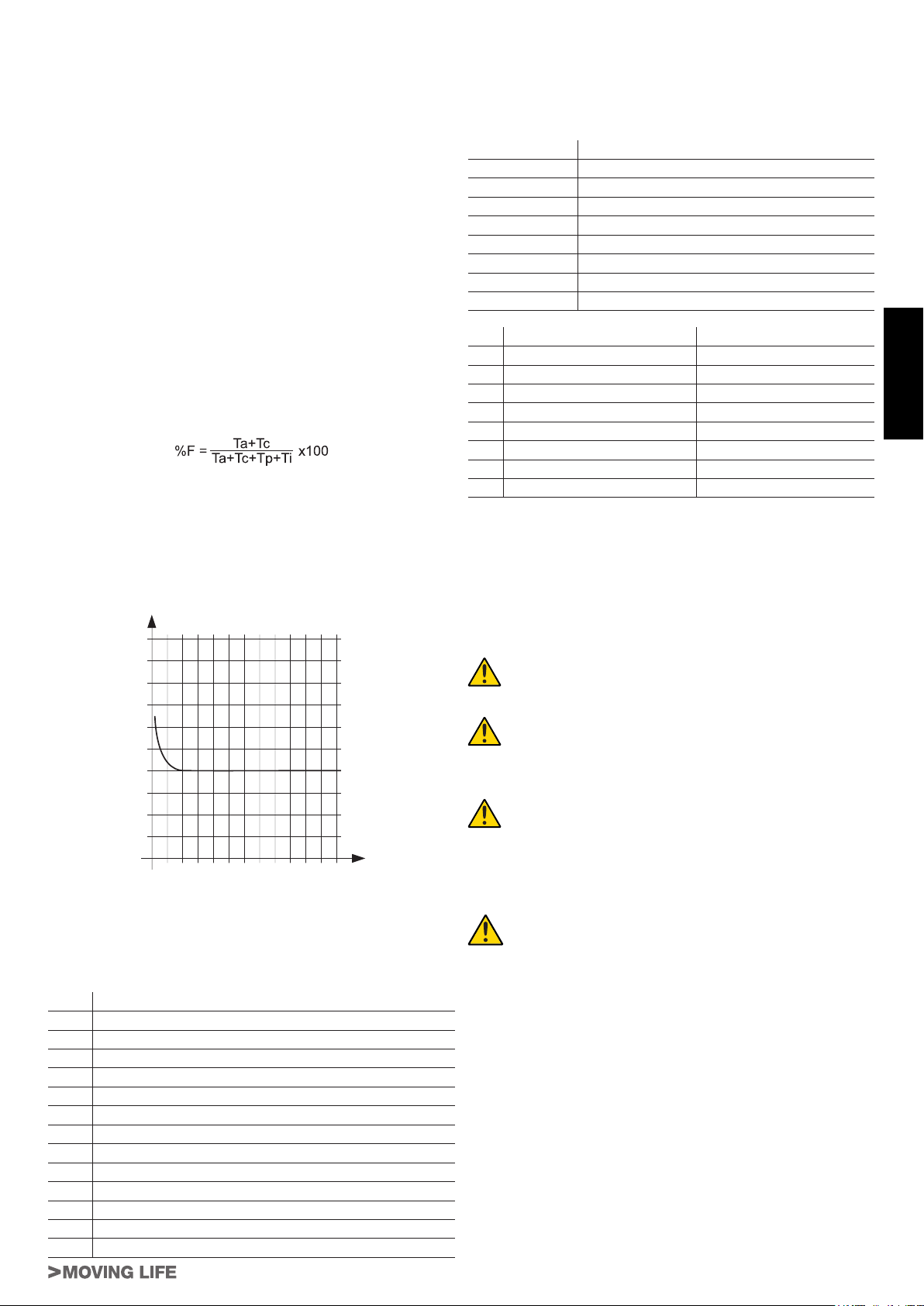

Curva di massimo utilizzo:

La curva consente di individuare il tempo massimo di lavoro (T) in

funzione della frequenza di utilizzo (F).

Es: Il motoriduttore T-ONE5 può funzionare ininterrottamente alla

frequenza d’utilizzo del 40%.

T-ONE Series

Page 5

Per garantire il buon funzionamento è necessario operare nel campo di lavoro sotto la curva.

Importante: la curva è ottenuta alla temperatura di 15 °C.

L’esposizione all’irraggiamento solare diretto può determinare diminuzioni della frequenza d’utilizzo no al 20%.

Calcolo della frequenza d’utilizzo:

E’ la percentuale del tempo di lavoro effettivo (apertura + chiusura) rispetto al tempo totale del ciclo (apertura + chiusura + tempi

sosta).

La formula di calcolo è la seguente:

dove:

Ta = tempo di apertura

Tc = tempo di chiusura

Tp = tempo di pausa

Ti = tempo di intervallo tra un ciclo completo e l’altro

Percentuale

di lav. %

100

90

80

70

60

50

40

30

20

10

1 0

Tempo (h) Time (h) Zeit (Std.)

% Benutzungs-

% Duty cycle

frequenz

2 3 4 5 6 7 8 9 10 11 12

Temps (h)

% Fréquence

d’utilisation

% Frecuencia

% factor

de utilización

serviço

Tiempo (h) Tempo (h)

Rif. 230 V AC 12 V DC

a 3x1,5mm² 3x1,5mm²

b 2x0,5mm² 2x0,5mm²

c RG58 RG58

d 2x0,5mm² (TX) 2x0,5mm² (TX)

e 4x0,5mm² (RX) 4x0,5mm² (RX)

f* 3x0,5mm² 3x0,5mm²

g 2x0,5mm² 2x0,5mm²

h 2x0,5mm² 2x0,5mm²

* Se si installa anche l’art. P-300TSL, prevedere per il selettore a

chiave un cavo 5x0,5mm².

Note:

• se il cavo di alimentazione è più lungo di 30m occorre un cavo

con sezione maggiore, ad esempio 3x2,5mm² ed è necessaria

una messa a terra di sicurezza in prossimità dell’automazione.

Posizionare la centrale di comando (se esterna) nelle

immediate vicinanze dei motori.

Evitare che i cavi dei dispositivi ausiliari siano posizionati all’interno di condutture dove sono presenti altri

cavi che alimentano grossi carichi o lampade con starter elettronico.

Nel caso in cui vengano installati pulsanti di comando o spie di segnalazione all’interno di abitazioni o di

edici che distano parecchi metri dalla centrale stessa,

è consigliabile disaccoppiare il segnale tramite relay

onde evitare disturbi indotti.

3_ INSTALLAZIONE

L’installazione di T-ONE deve essere effettuata da personale qualicato, nel rispetto di leggi, norme e regolamenti e di quanto riportato nelle presenti istruzioni.

ITALIANO

2.2_ Impianto tipico

In gura 3 è riportato l’impianto tipico dell’automazione di un cancello di tipo scorrevole utilizzando T-ONE.

N° Descrizione

1 Selettore a chiave

2 Bordo primario sso (opzionale)

3 Fotocellule

4 Bordo primario mobile

5 Staffa di necorsa “Aperto”

6 Cremagliera

7 Bordo secondario sso (opzionale)

8 Lampeggiante con antenna incorporata

9 Motoriduttore

10 Staffa di necorsa “Chiuso”

11 Sistema wireless

12 Battenti a pavimento

13 Bordo secondario mobile (opzionale)

Cablaggio:

Nell’impianto tipico di gura 3 sono indicati anche i cavi necessari

per i collegamenti dei vari dispositivi; in tabella sono indicate le

caratteristiche dei cavi.

Collegamento Tipo cavo

a: Linea elettrica di alimentazione

b: Lampeggiante

c: antenna

d: Fotocellule (TX)

e: Fotocellule (RX)

f: Selettore a chiave

g: Bordo sensibile primario

h: Bordi mobili

T-ONE Series

3.1_ Veriche preliminari

Prima di procedere con l’installazione di T-ONE è necessario eseguire questi controlli:

• Vericare che tutto il materiale da utilizzare sia in ottimo stato,

adatto all’uso e conforme alle norme.

• Vericare che la struttura del cancello sia adatta ad essere automatizzata.

• Vericare che il peso dell’anta rientri nei limiti di impiego riportati nel capitolo “2.1 Limiti d’impiego”

• Vericare che in tutta la corsa del cancello, sia in chiusura che

in apertura, non ci siano punti con maggiore attrito.

• Vericare che non vi sia pericolo di deragliamento dell’anta e

che non ci siano rischi di uscita dalle guide

• Vericare la robustezza degli arresti meccanici di oltrecorsa

controllando che non vi siano deformazioni anche se l’anta dovesse sbattere con forza sull’arresto.

• Vericare che l’anta sia in equilibrio cioè non deve muoversi se

lasciata ferma in una qualsiasi posizione.

• Vericare che la zona di ssaggio del motoriduttore non sia

soggetta ad allagamenti; eventualmente prevedere il montaggio del motoriduttore adeguatamente sollevato da terra.

• Vericare che la zona di ssaggio del motoriduttore permetta lo

sblocco ed una manovra manuale facile e sicura.

• Vericare che i punti di ssaggio dei vari dispositivi siano in

zone protette da urti e le superci siano sufcientemente soli-

de.

• Evitare che le parti dell’automatismo possano venir immerse in

acqua o in altre sostanze liquide

• Non porre T-ONE vicino a amme o fonti di calore; in atmosfere

potenzialmente esplosive, particolarmente acide o saline; questo può danneggiare T-ONE ed essere causa di malfunzionamenti o situazioni di pericolo.

• Nel caso sia presente un porta di passaggio interna all’anta

oppure una porta sull’area di movimento dell’anta, occorre as-

sicurarsi che non intralci la normale corsa ed eventualmente

provvedere con un opportuno sistema di interblocco

• Collegare la centrale ad una linea di alimentazione elettrica dotata di messa a terra di sicurezza.

• La linea di alimentazione elettrica deve essere protetta da un

adeguato dispositivo magnetotermico e differenziale.

5

Page 6

3.2_ Installazione meccanica

Individuazione del sito:

• Scegliere una posizione analoga all’area tratteggiata di g. 4

nel caso si proceda al ssaggio diretto al suolo (predisporre

uno o più tubi per il passaggio dei cavi elettrici, 1 g. 4) se

questo è in calcestruzzo, oppure come in g. 5 quando c’è da

ITALIANO

realizzare lo scavo, g. 5A (chiusura destra) o g. 5B (chiusura

sinistra).

Preparazione della base:

• Scavare le fondazioni per almeno 15 cm. di profondità e bene

allargate. Prevedere una guaina protettiva per i cavi.

Fissaggio della contropiastra di fondazione (mod. 400CPO):

• Ultimato lo scavo preparare la contropiastra di fondazione piegando le zanche ricavate nella piastra dalla stessa parte dove

sono stati ricavati gli inserti (1 g.6) per il ssaggio del motoriduttore mediante viti. Ricoprire con calcestruzzo annegando le

zanche e lasciando liberi gli inserti per il ssaggio del motoriduttore; la contropiastra dovrà essere perfettamente piana ad 1

o 2 cm. dal livello del terreno e ad una distanza di 42 mm. circa

dal cancello (g. 6).

Fissaggio della contropiastra di fondazione (mod. 400CPOR):

• Assemblare la piastra di fondazione come da g.7.

• La piastra di fondazione deve essere posizionata come da

g.7A (chiusura destra) o g.7B (chiusura sinistra) per garantire il corretto ingranamento tra il pignone e la cremagliera.

• Eseguire un plinto di fondazione come da g.5 e murare la

piastra di fondazione prevedendo una o più guaine per il passaggio dei cavi elettrici. Vericare la perfetta orizzontalità della

piastra con una livella. Attendere che il cemento faccia presa.

• Predisporre i cavi elettrici per il collegamento con gli accessori

e l’alimentazione elettrica come da g.3.

Per effettuare agevolmente i collegamenti fare fuoriuscire i cavi

circa 30 cm dal foro della piastra di fondazione.

In alternativa si può utilizzare una contropiastra regolabile in altezza (P-550CPMR o P-550CPMR1 - g. 17) per la quale le zanche

sse devono essere saldate alla rotaia e successivamente bloccate con 4 tasselli da fondazione M12x120 (vedi g. 18). Fissare

quindi la contropiastra regolabile come indicato in g. 19.

In questo modo è possibile adattare il motoriduttore ad un impianto

preesistente; vanno rispettate le misure indicate in g. 18.

Fissaggio del motoriduttore (su contropiastra mod. 400CPO):

• Ancorare il motoriduttore con n° 4 viti M8x30 e relative rondelle, come indicato in g. 8.

• Passare tutti i cavi attraverso i fori ricavati sulla base della contropiastra di fondazione.

• Se la cremagliera è già presente, inserire n° 4 grani M8x30

(1 g. 8 - optionals) e n° 4 dadi M8 (2 g. 8 - optionals) per

regolare il pignone alla giusta altezza, lasciando 1÷2 mm di

gioco dalla cremagliera, vericando la perfetta orizzontalità del

motoriduttore con una livella.

Fissaggio del motoriduttore (su contropiastra mod. 400CPOR):

• Ancorare il motoriduttore alla contropiastra come indicato in g.

9, utilizzando n° 4 dadi M8 e n° 8 rondelle adeguate.

• Passare tutti i cavi attraverso i fori ricavati sulla base della contropiastra di fondazione.

• Se la cremagliera è già presente, agire sui dadi (1 g. 9) per

regolare il pignone alla giusta altezza, lasciando 1÷2 mm di

gioco dalla cremagliera, vericando la perfetta orizzontalità del

motoriduttore con una livella.

Fissaggio della cremagliera (mod. 400CN):

• Sbloccare il motoriduttore come indicato nel paragrafo

“SBLOCCO MANUALE”.

• Aprire completamente l’anta, appoggiare sul pignone il primo

tratto di cremagliera e vericare che l’inizio della cremagliera

corrisponda all’inizio dell’anta come in gura 10. Vericare che

tra pignone e cremagliera vi sia un gioco di 1÷2 mm.

• Appoggiato sul pignone il primo pezzo di cremagliera a livello,

segnare il punto di foratura sul cancello; forare Ø 4 mm ed avvitare la vite autolettante Ø 6,3 mm.

• Muovere manualmente il cancello, vericando che la cremagliera sia in appoggio sul pignone e ripetere le operazioni dal

punto precedente.

• Accostare un altro elemento di cremagliera al precedente utilizzando, per mettere in fase la dentatura dei due elementi, l'incastro a coda di rondine come indicato in g.10.

6

• Muovere manualmente il cancello e procedere nelle operazioni

di ssaggio come per il primo elemento, proseguendo no alla

copertura completa del cancello.

Importante rispettare le misure di installazione e la distanza tra dente dell’ingranaggio e dente cremagliera

come indicato nelle gg. 6 e 10.

Nota: la cremagliera deve scorrere sull’ingranaggio del

motoriduttore per l’intera larghezza del proprio dente

(g. 6).

Fissaggio della cremagliera (mod. 400CFZ12):

• Montare i tre nottolini lettati sull’elemento della cremagliera (A

g. 11) posizionandoli nella parte superiore dell’asola. In tale

modo il gioco sull’asola consentirà nel tempo le eventuali regolazioni.

• Portare manualmente l’anta in posizione di apertura.

• Appoggiare sul pignone il primo pezzo di cremagliera a livello e

saldare il nottolino lettato sul cancello come indicato in g. 11.

• Muovere manualmente il cancello, vericando che la cremagliera sia in appoggio sul pignone e saldare il secondo e il terzo

nottolino.

• Accostare un altro elemento di cremagliera al precedente utilizzando, per mettere in fase la dentatura dei due elementi, un

pezzo di cremagliera come indicato in g. 11.

• Muovere manualmente il cancello e saldare i tre nottolini lettati proseguendo no alla copertura completa del cancello.

Importante rispettare le misure di installazione e la distanza tra dente dell’ingranaggio e dente cremagliera

come indicato nelle gg. 9 e 11.

Nota: la cremagliera deve scorrere sull’ingranaggio del

motoriduttore per l’intera larghezza del proprio dente

(g. 9).

Fissaggio e regolazione pattini di necorsa (T-ONE5 / T-ONE8 / T-ONEXL):

• Fissare con i relativi grani le staffe di necorsa di “Apertura” e di

“Chiusura” ai lati estremi della cremagliera come in gura 10 e

11. Occorre considerare che quando intervengono i necorsa,

l’anta si muoverà per altri 2÷3 cm; è consigliabile quindi porre

le staffe di necorsa con opportuno margine sugli arresti mec-

canici.

È consigliato inoltre lubricare con un po’ d’olio il punto di contatto del pattino di necorsa con la molla, al

ne di facilitare lo scivolamento e di evitare lo schiacciamento di quest’ultima.

Nota: per una completa sicurezza si fa obbligo di installare, se non presenti, i fermi meccanici (battenti a pavimento) con tappo in gomma, come mostrato in g. 3.

Può vericarsi, per effetto o somma di diversi fattori

(dilatazione termica, condizioni climatiche, frequenza

di utilizzo, etc.), una variazione, nell’arco della giornata, del punto di arresto del cancello, sia per la fase

di apertura che per la fase di chiusura. Non è pertanto

possibile garantire che il cancello si fermi sempre nello

stesso punto.

3.3_ Versione con pignone a catena: Serie T-ONEC

Il portone può altresì essere motorizzato come indicato nella g.

12. Passare la catena come indicato in gura.

Nella g. 12 si riporta inoltre il tipo di catena richiesta (passo 1/2”

x 5/16”).

3.4_

Registrazione della frizione elettronica (T-ONE3B

e T-ONE5B), elettrica (T-ONE5, T-ONE8 e T-ONEXL)

ATTENZIONE: Vericare che il valore della forza d’impatto misurato nei punti previsti dalla norma EN 12445

sia inferiore a quanto indicato nella norma EN 12453.

• Tutti i motori della serie T-ONE sono dotati di encoder regolabile per il rilevamento degli ostacoli durante la corsa. Con l’

apposito potenziometro sulla scheda si può quindi impostare la

coppia massima di spinta.

3.5_ Installazione dei vari dispositivi

Effettuare l’installazione degli altri dispositivi previsti seguendo le

rispettive istruzioni. Vericare in gura 3 i dispositivi che possono

essere collegati a T-ONE.

T-ONE Series

Page 7

4_ COLLEGAMENTI ELETTRICI

Prima di operare, assicurarsi che il motoriduttore non

sia elettricamente alimentato.

• Per effettuare i collegamenti, togliere il carter dal motoriduttore,

passare i cavi di alimentazione attraverso i fori ricavati sulla

contropiastra di fondazione (quando questa sia in uso) e attraverso il corpo inferiore del motoriduttore, quindi predisporli

per il collegamento alla morsettiera della scheda di comando

alloggiata nel supporto componenti elettrici.

• Usare cavi di sezione minima di 2,5 mm² per i circuiti di potenza (T-ONE3B e T-ONE5B) e di 1,5 mm² (T-ONE5, T-ONE8 e

T-ONEXL), di 0,5 mm² per i circuiti di comando.

Per i collegamenti alle schede comando consultare i relativi libretti

di istruzione:

- K120M per T-ONE3B;

- K125M per T-ONE5B;

- K580M per T-ONE5, T-ONE8 e T-ONEXL.

5_ INSTALLAZIONE BATTERIA 12V (T-ONE5B)

Se si vuole dotare il proprio motoriduttore di una batteria per garantire il funzionamento in assenza di corrente, togliere il carter

e inserirla nella apposita sede (g. 13); quindi collegare i cavi di

alimentazione alle linguette.

6_ SBLOCCO MANUALE

In assenza di tensione di linea levare il coperchietto della serratura, inlare la apposita chiave e ruotare come indicato in g. 14.

Quindi, come in g. 15, tirare la leva verso l’esterno per ottenere la

gestione manuale del cancello.

7_ FINECORSA (T-ONE5 / T-ONE8 / T-ONEXL)

La serie T-ONE (230V AC) è studiata per fuzionare con dispositivo

di ne corsa elettro-meccanico a micro-switch.

I cavi sono collegati come in g. 16:

1= grigio (comune);

2= arancione (F.C. chiude - contatto N.C.);

3= rosso (F.C. apre - contatto N.C.);

4= grigio (comune).

Se, come rafgurato in fg. 16, quando l’ingranaggio ruota in senso

orario e la molla si sposta come indicato, la corsa non si ferma,

invertire la posizione dei li rosso ed arancione sulla morsettiera

della scheda di comando.

8_ VERIFICHE FINALI ED AVVIAMENTO

L’allacciamento dell’alimentazione a T-ONE deve essere eseguito da personale esperto, qualicato, in possesso dei requisiti richiesti e nel pieno rispetto di leggi,

norme e regolamenti.

Non appena viene fornita tensione a T-ONE è consigliabile fare

alcune semplici veriche:

1. Vericare che i leds sulla scheda di comando siano accesi.

2. Vericare che il motore non comandi il movimento del portone

e che il lampeggiante sia spento.

Se tutto questo non avviene occorre spegnere immediatamente l’alimentazione alla centrale e controllare

con maggiore attenzione i collegamenti elettrici.

Altre informazioni utili per la ricerca e la diagnosi dei guasti sono

presenti nel capitolo “7.6 Risoluzione dei problemi”.

Per gli altri parametri da impostare, apprendimento della corsa,

regolazione della frizione, rallentamento, regolazione tempo di

chiusura automatica, sensibilità rilevamento ostacoli etc., fare riferimento alle istruzioni delle schede elettroniche.

T-ONE Series

9_ COLLAUDO E MESSA IN SERVIZIO

Questa è la fase più importante nella realizzazione dell’automazione al ne di garantire la massima sicurezza. Il collaudo può essere

usato anche come verica periodica dei dispositivi che compongo-

no l’automatismo.

Il collaudo dell’intero impianto deve essere eseguito da

personale esperto e qualicato che deve farsi carico

delle prove richieste, in funzione del rischio presente e

di vericare il rispetto di quanto previsto da leggi, normative e regolamenti, ed in particolare tutti i requisiti

della norma EN12445 che stabilisce i metodi di prova

per la verica degli automatismi per cancelli.

9.1_ Collaudo

Ogni singolo componente dell’automatismo, ad esempio bordi

sensibili, fotocellule, arresto di emergenza, ecc. richiede una specica fase di collaudo; per questi dispositivi si dovranno eseguire

le procedure riportate nei rispettivi manuali istruzioni.

Per il collaudo di T-ONE eseguire la seguente sequenza di operazioni:

1. Vericare che sia stato rispettato rigorosamente tutto quanto

previsto nel presente manuale ed in particolare nel capitolo “1

Avvertenze”;

2. Utilizzando i dispositivi di comando o arresto previsti (selettore

a chiave, pulsanti di comando o trasmettitori radio), effettuare

delle prove di apertura, chiusura ed arresto del cancello e vericare che il comportamento corrisponda a quanto previsto.

3. Vericare uno ad uno il corretto funzionamento di tutti i dispositivi di sicurezza presenti nell’impianto (fotocellule, bordi sensibili, arresto di emergenza, ecc.);

4. Per la verica delle fotocellule ed in particolare che non vi siano

interferenze con altri dispositivi, passare un cilindro di diametro

5 cm e lunghezza 30 cm sull’asse ottico prima vicino al TX, poi

vicino all’RX e inne al centro tra i due e vericare che in tutti

i casi il dispositivo intervenga passando dallo stato di attivo a

quello di allarme e viceversa. Inne vericare che provochi nella centrale l’azione prevista; esempio: nella manovra di chiusu-

ra provoca l’inversione di movimento.

5. Se le situazioni pericolose provocate dal movimento dell’anta

sono state salvaguardate mediante la limitazione della forza

d’impatto si deve eseguire la misura della forza secondo quanto previsto dalla norma EN 12445. Se la regolazione della “Velocità” ed il controllo della “Forza Motore” vengono usati come

ausilio al sistema per la riduzione della forza d’impatto, provare

e trovare le regolazioni che offrono i migliori risultati.

9.2_ Messa in servizio

La messa in servizio può avvenire solo dopo aver eseguito con esito positivo tutte le fasi di collaudo di TONE e degli altri dispositivi presenti. E’ vietata la messa in servizio parziale o in situazioni “provvisorie”.

• Realizzare e conservare per almeno 10 anni il fascicolo tecnico dell’automazione che dovrà comprendere almeno: disegno

complessivo dell’automazione, schema dei collegamenti elettrici, analisi dei rischi e relative soluzioni adottate, dichiarazione di conformità del fabbricante di tutti i dispositivi utilizzati (per

T-ONE utilizzare la Dichiarazione CE di conformità allegata);

copia del manuale di istruzioni per l’uso e del piano di manutenzione dell’automazione.

• Apporre sul cancello una targhetta contenente almeno i seguenti dati: tipo di automazione, nome e indirizzo del costruttore (responsabile della “messa in servizio”), numero di matricola, anno di costruzione e marchio “CE”.

• Fissare in maniera permanente in prossimità del cancello un’etichetta o una targa con indicate le operazioni per lo sblocco e

la manovra manuale.

• Realizzare e consegnare al proprietario la dichiarazione di conformità dell’automazione.

• Realizzare e consegnare al proprietario il manuale di “Istruzioni

ed avvertenze per l’uso dell’automazione”.

• Realizzare e consegnare al proprietario il piano di manutenzione dell’automazione (che deve raccogliere tutte le prescrizioni

sulla manutenzione dei singoli dispositivi).

• Prima di mettere in servizio l’automatismo informare adegua-

tamente ed in forma scritta il proprietario (ad esempio sul ma-

nuale di istruzioni ed avvertenze per l’uso dell’automazione)

sui pericoli ed i rischi ancora presenti.

7

ITALIANO

Page 8

10_ USO

I motoriduttori della serie T-ONE sono stati progettati per movimentare cancelli a scorrimento orizzontale con ante di peso massimo di Kg. 300 (T-ONE3B), di Kg. 500 (T-ONE5B e T-ONE5), di

Kg. 800 (T-ONE8) e di Kg. 1200 (T-ONEXL).

ITALIANO

Si fa espresso divieto di utilizzare l’apparecchio per

scopi diversi o in circostanze diverse da quelle menzionate.

La centralina elettronica installata consente di selezionare il funzionamento:

automatico: un impulso di comando esegue l’apertura e la chiusura del cancello;

semiautomatico: un impulso di comando esegue l’apertura o la

chiusura del cancello;

In caso di mancanza di energia elettrica, il cancello può funzionare ugualmente grazie alla possibilità di gestione manuale, per

la quale è necessario agire sul dispositivo di sblocco manuale. I

modelli T-ONE3B e T-ONE5B, alimentabili con batterie tampone,

garantiscono il normale funzionamento dell’automazione anche in

caso di mancanza di tensione di rete.

Si ricorda che si è in presenza di un dispositivo automatico e alimentato con corrente, perciò nell’utilizzo devono essere usate le

dovute precauzioni. In particolare, si raccomanda di:

• non toccare l’apparecchio con mani bagnate e/o piedi bagnati

o nudi;

• togliere la corrente prima di aprire la scatola comandi e/o il

motoriduttore;

• non toccare il motore se non siete sicuri che sia raffreddato;

• mettere in movimento il cancello solo quando è completamente

visibile;

• tenersi fuori dal raggio di azione del cancello se questo è in

movimento: aspettare no a che non sia fermo;

• non lasciare che bambini o animali giochino in prossimità del

cancello;

• non lasciare che bambini o incapaci usino il telecomando o altri

dispositivi di azionamento;

• effettuare una manutenzione periodica;

• in caso di guasto, togliere l’alimentazione e gestire il cancello

manualmente solo se possibile e sicuro. Astenersi da ogni intervento e chiamare un tecnico autorizzato.

SI FA ESPRESSO DIVIETO DI LAVARE L’AUTOMAZIONE UTILIZZANDO IDROPULITRICI O DISPOSITIVI SIMILARI. È SEVERAMENTE VIETATO INDIRIZZARE GETTI

D’ACQUA DIRETTAMENTE SULL’AUTOMAZIONE.

11_ MANUTENZIONE

I motoriduttori della serie T-ONE necessitano di poca manutenzione. Tuttavia il loro buon funzionamento dipende anche dallo stato

del cancello: perciò descriveremo brevemente le operazioni da

fare per avere un cancello sempre efciente.

Attenzione: nessuna persona ad eccezione del manutentore, che deve essere un tecnico specializzato, deve

poter comandare il cancello automatico durante la manutenzione.

Si raccomanda perciò di togliere l’alimentazione di rete evitando

così anche il pericolo di shock elettrici. Se invece l’alimentazione

dovesse essere presente per talune veriche, si raccomanda di

controllare o disabilitare ogni dispositivo di comando (telecomandi,

pulsantiere etc..) ad eccezione del dispositivo usato dal manuten-

tore.

12_ ACCESSORI OPZIONALI

La gamma dei motori della serie T-ONE è completata dai seguenti

accessori opzionali:

• P-650ESE03 sblocco manuale esterno provvisto di blindino;

• P-400FCM necorsa magnetico.

13_ RUMOROSITÀ

Il rumore aereo prodotto dal motoriduttore in condizioni normali di

utilizzo è costante e non supera i 70 dB.

14_ DEMOLIZIONE

L’eliminazione dei materiali va fatta rispettando le norme vigenti.

Nel caso di demolizione dell’automazione non esistono particolari

pericoli o rischi derivanti dall’automazione stessa.

È opportuno, in caso di recupero dei materiali, che siano separati

per tipologia (parti elettriche - rame - alluminio - plastica - etc...).

15_ SMANTELLAMENTO

Nel caso l’automazione venga smontata per essere poi rimontata

in altro sito è necessario:

- togliere l’alimentazione e scollegare tutto l’impianto elettrico;

- rimuovere il motoriduttore dalla base di ssaggio;

- smontare tutti i componenti dell’impianto;

- nel caso alcuni componenti non possano essere rimossi o ri-

sultino danneggiati, provvedere alla loro sostituzione.

16_ MALFUNZIONAMENTO: CAUSE E RIMEDI

Il cancello non apre, il motore non gira.

- Vericare che fotocellule o coste sensibili non siano sporche,

impegnate o non allineate. Procedere di conseguenza.

- Vericare che l’apparecchiatura elettronica sia regolarmente

alimentata, controllare l’integrità dei fusibili.

- Mediante i leds di diagnosi della centralina (vedere le rispettive

istruzioni), controllare se le funzioni sono corrette. Individuare eventualmente la causa del difetto. Se i leds indicano che

persiste un comando di start, controllare che non vi siano radiocomandi, pulsanti di start o altri dispositivi che mantengono

attivato (chiuso) il contatto di start.

- Se la centralina non funziona, sostituirla.

Nel caso le condizioni sopra elencate diano esito negativo, sosti-

tuire il motoriduttore.

Il cancello non apre, il motore gira ma non avviene il movimento.

- Lo sblocco manuale è rimasto inserito. Ripristinare il funzionamento motorizzato.

- Controllare se il cancello è in battuta negli arresti meccanici di

necorsa. Sbloccare manualmente il cancello, muoverlo e ripristinare il funzionamento motorizzato. Controllare e correggere

la posizione dei pattini necorsa.

- Controllare che non vi siano difetti di assetto meccanico del

cancello.

Nel caso le condizioni sopra elencate diano esito negativo, sostituire il motoriduttore.

Manutenzione ordinaria

Ciascuna delle seguenti operazioni deve essere fatta quando se

ne avverte la necessità e comunque ogni 6 mesi per un uso domestico (circa 3000 cicli di lavoro) e ogni 2 mesi per un uso intensivo,

es. condominiale (sempre ogni 3000 cicli di lavoro).

Cancello

- Lubricare (con oliatore) le ruote di scorrimento del cancello;

- Vericare la pulizia e la tenuta della cremagliera;

Impianto di automazione

- Verica funzionamento dispositivi di sicurezza (fotocellule, costa pneumatica, limitatore di coppia, etc..);

Manutenzione straordinaria

Se dovessero rendersi necessari interventi non banali su parti meccaniche, si raccomanda la rimozione del motoriduttore per

consentire una riparazione in ofcina dai tecnici della casa madre

o da essa autorizzati.

8

T-ONE Series

Page 9

DICHIARAZIONE DI INCORPORAZIONE DEL COSTRUTTORE

(ai sensi della Direttiva Europea 2006/42/CE AlI. II.B)

Fabbricante: TAU S.r.l.

Indirizzo: Via E. Fermi, 43

36066 Sandrigo (Vi)

ITALIA

Dichiara sotto la propria responsabilità che il prodotto: Attuatore elettromeccanico

realizzato per il movimento automatico di: Cancelli Scorrevoli

per uso in ambiente: Residenziale / Condominiale

completo di: Centrale elettronica di controllo e radioricevente

ITALIANO

Modello: T-ONE

Tipo: T-ONE3B / T-ONE5B / T-ONE5 / T-ONE8 / T-ONEXL

Numero di serie: VEDI ETICHETTA ARGENTATA

Denominazione commerciale: AUTOMAZIONE PER CANCELLI SCORREVOLI

È realizzato per essere incorporato su una chiusura (cancello scorrevole) o per essere assemblato con altri dispositivi al ne di movimentare una tale chiusura per costituire una macchine ai sensi della Direttiva Macchine 2006/42/CE.

Dichiara inoltre che questo prodotto è conforme ai requisiti essenziali di sicurezza delle seguenti ulteriori direttive CEE:

- 2006/95/CE Direttiva Bassa Tensione

- 2004/108/CE Direttiva Compatibilità Elettromagnetica

ed, ove richiesto, alla Direttiva:

- 1999/5/CE Apparecchiature Radio e apparecchiature terminali di telecomunicazione

Dichiara inoltre che non è consentito mettere in servizio il macchinario no a che la macchina in cui sarà incorporato o di cui diverrà

componente sia stata identicata e ne sia stata dichiarata la conformità alle condizioni della Direttiva 2006/42/CE.

Si impegna a trasmettere, su richiesta adeguatamente motivata delle autorità nazionali, informazioni pertinenti sulle quasi-macchine.

Sandrigo, 14/11/2011

Il Rappresentante Legale

_________________________________________

Bruno Danieli

Nome e indirizzo della persona autorizzata a costituire la documentazione tecnica pertinente:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italia

T-ONE Series

9

Page 10

1_ INSTALLATION WARNINGS

GENERAL SAFETY REQUIREMENTS

1) Carefully read all instructions before installation, as

they provide important instructions regarding the safety, installation, operation and maintenance. Incorrect

installation or use of the product may lead to serious

physical injury.

2) Never leave packaging materials (plastic, polystyrene etc.)

within the reach of children as they constitute a potential

hazard.

3) Keep the instructions in a safe place for future consultation.

4) This product has been designed and constructed exclu-

sively for the use specied in this documentation. Any other

ENGLISH

use not specied herein may impair product integrity and/or

constitute a hazard.

5) TAU declines all liability for improper use or use other than

as specied for this automation.

6) Never install the product in explosive atmospheres.

7) The mechanical elements must comply with the require-

ments as stated in the standards EN 12604 and EN 12605.

For non European member states, in addition to the national reference standards, the above-mentioned standards

must be observed to ensure an adequate level of safety.

8) TAU is not responsible for failure to observe Good Practice

in construction of the gates/doors to be power-operated,

nor any deformations occurring during use.

9) Considering the hazards that may occur during installation

and use of T-ONE, maximum safety is only ensured if the

product is installed in strict observance of current legislation,. standards and regulations. This chapter contains general warnings, while other important warnings are provided

in chapters “3.1 Preliminary checks” and “8. Testing and

commissioning”.

According to the most recent legislation, the installation of a power-operated gate or door must be in full

observance of the standards envisaged by European

Directive 2006/42/EC (Machinery Directive) and in

particular the standards: EN 12445; EN 12453 and EN

12635, which enable the declaration of presumed conformity.

10) Before installation, an assessment of the associated risks

must be made, including a list of the essential safety requirements as envisaged in Appendix I of the Machinery

Directive, specifying the relative solutions adopted. Note

that the risk assessment is one of the documents included

in the automation Technical documentation.

11) Check whether other devices are needed to complete the

T-ONE automation on the basis of the specic conditions

of use and dangers present; take into account all risks of

impact, crushing, shearing, dragging etc. and other hazards

in general.

12) Installation must be performed in compliance with the

standards EN 12453 and EN 12445.

13) Before performing any operations on the system, discon-

nect from the mains and detach the batteries.

14) On the automation power line, install a device for discon-

nection from the power mains with a gap between contacts

equal to or greater than 3 mm. Use of a 6A thermal magnetic circuit breaker with multi-pole switch is recommended.

15) Check upline of the system that there is a residual current

circuit breaker with a threshold of 0.03 A.

16) Ensure that the earthing system is to professional stand-

ards and connected to the metal section of the gate/door.

17) The automation is equipped with an intrinsic anti-crushing

safety device comprising a torque control. The trip threshold must in all cases be checked as stated in the standards

specied in point 12.

18) The safety devices (standard EN 12978) enable the protec-

tion of danger areas from risks associated with mechani-

cal movements such as crushing, dragging and shearing.

10

19) The use of at least one luminous indicator is recommended

for each system, as well as a warning notice xed suitably

to the frame structure, in addition to the devices specied in

point 18.

20) TAU declines all liability for the safety and efcient operation of the automation in the event of using system components not produced by TAU.

21) For maintenance, use exclusively original TAU parts.

22) Never modify components that are part of the automation

system.

23) The automation may only be used after completing the

commissioning procedure as specied in chapter 5 “Testing

and commissioning”.

24) The installer must provide all information regarding manual

operation of the system in the event of an emergency and

supply the system User with the “User Guide” enclosed with

the product.

25) Never allow children or other persons to stay in the vicinity

of the product during operation.

26) Keep all radio controls or other pulse supplier device out of

the reach of children to prevent inadvertent activation of the

automation.

27) Transit should only occur with the automation stationary.

28) The user must never attempt to repair or intervene directly

on the product; always contact qualied personnel for as-

sistance.

29) Before accessing internal terminals under the cover of TONE, disconnect all power circuits. If the disconnect device

is not in a visible location, afx a notice stating “CAUTION:

MAINTENANCE IN PROGRESS”.

30) Maintenance: at least every six months, make a general

check of the system, with special reference to the efciency

of the safety devices (including, when envisaged, the operator thrust force) and release mechanisms.

31) All actions not expressly envisaged in these instructions are

strictly prohibited.

All documentation related to the system should be kept inside

or in the immediate vicinity of the control unit.

2_ PRODUCT DESCRIPTION AND INTENDED USE

(g. 1)

T-ONE is an electromechanical gearmotor for the automatic movement of sliding gates for residential applications, and is equipped

with an electronic control unit with built-in receiver for radio control.

There are several versions available: 12V DC and 230V AC.

The irreversible system guarantees mechanical blocking of the

gate when the motor is not operating. A practical and safe release

system with personalised key enables manual movement of the

gate in the event of a malfunction or power failure.

The T-ONE operator has been designed and constructed to control vehicle access. Never use for other purposes.

1_ Gearmotor

2_ Electronic control unit

3_ Pinion

4_ Manual release

5_ Protection guard

2.1_ Product application limits and dimensions (g. 2)

The data regarding the performance of T-ONE3B, T-ONE5B, TONE5, T-ONE8 and T-ONEXL are stated in the chapter “TECHNICAL SPECIFICATIONS” and are the only values that ensure the

correct assessment for suitability of use.

In general the series T-ONE is able to automate gates with a weight

of up to 300Kg (T-ONE3B), 500 Kg (T-ONE5B and T-ONE5), 800

Kg (T-ONE8) and 1200 Kg (T-ONEXL).

Maximum operating curve:

This curve enables identication of the maximum operating time

(T) according to the frequency of use (F).

E.g.: The T-ONE5 gearmotor can operate without interruption at a

frequency of use of 40%.

T-ONE Series

Page 11

To guarantee optimal operation, the unit must operate within the

operating range below the curve.

Important: the curve is obtained at a temperature of 15 °C.

Exposure to direct sunlight may reduce the frequency of use by

up to 20%

Calculating the frequency of use:

This is the percentage of the effective operating time (opening and

closing) with respect to the total time of the cycle (opening + closing + pause time).

The calculation formula is as follows:

where:

Ta = Opening time

Tc = Closing time

Tp = Pause time

Ti = Interval time between one complete cycle and the next

Percentuale

di lav. %

100

90

80

70

60

50

40

30

20

10

1 0

Tempo (h) Time (h) Zeit (Std.)

% Benutzungs-

% Duty cycle

frequenz

2 3 4 5 6 7 8 9 10 11 12

Temps (h)

% Fréquence

d’utilisation

% Frecuencia

% factor

de utilización

serviço

Tiempo (h) Tempo (h)

Ref. 230 V AC 12 V DC

a 3x1,5mm² 3x1,5mm²

b 2x0,5mm² 2x0,5mm²

c RG58 RG58

d 2x0,5mm² (TX) 2x0,5mm² (TX)

e 4x0,5mm² (RX) 4x0,5mm² (RX)

f* 3x0,5mm² 3x0,5mm²

g 2x0,5mm² 2x0,5mm²

h 2x0,5mm² 2x0,5mm²

* If art. P-300TSL is also installed, envisage a cable 5x0.5 mm for

the key selector switch.

ENGLISH

Notes:

• If the power cable is longer than 30 m, a cable with a larger

cross-section is required (3 x 2.5 mm2) and safety earthing is

necessary in the vicinity of the automation.

Place the control unit (external versions) in the immediate vicinity of the motors.

Be careful not to run cables for auxiliary devices inside raceways housing other cables supplying power

to large loads or lights with electronic starters.

In the event control pushbuttons or indicator lights are

installed inside homes or ofces several metres from

the actual control unit, it is advisable to decouple the

signal by means of a relay in order to avoid induced

interference.

3_ INSTALLATION

T-ONE must be installed by qualied personnel, in

compliance with local legislation, standards, regulations and these instructions.

2.2_ Typical system

Figure 3 shows a typical automation system for a sliding gate using T-ONE.

N° Description

1 Key-operated selector switch

2 Fixed primary edge (optional)

3 Photocells

4 Mobile primary edge

5 “Open” limit switch bracket

6 Rack

7 Secondary xed edge (optional)

8 Flashing light with built-in aerial

9 Gearmotor

10 “Closed” limit switch bracket

11 Wireless system

12 Floor-mounted end stops

13 Secondary mobile edge (optional)

Wiring:

The typical system in gure 3 also shows the cables required for

connecting the various devices; the table species the cable specications.

Connection Cable type

a: Mains power line

b: Flashing light

c: Antenna

d: Photocells (TX)

e: Photocells (RX)

f: Key-operated selector switch

g: Primary sensitive edge

h: Mobile edges

T-ONE Series

3.1_ Preliminary checks

Before installing T-ONE, perform the following checks:

• Ensure that all material used is in perfect condition, suitable for

use and compliant with standards.

• Ensure that the gate structure is suitable for automation.

• Ensure that the weight of the leaf is within the application limits

as specied in paragraph 2.1 “Application limits”

• Ensure that there are no points of increased friction at any point

of gate travel, both in opening and closing.

• Ensure that there is no risk of gate derailing or risks of exit from

the tracks

• Check resistance of the mechanical overtravel stops, ensuring

there are no deformations even if the gate impact is strong on

stopping.

• Check that the leaf is balanced and therefore does not move if

left stationary in any position.

• Make sure that the xing zone is not subject to ooding. If necessary, mount the gearmotor raised from the ground.

• Ensure that the gearmotor xing zone enables safe and easy

manual movement and release.

• Ensure that the selected surfaces for installation of the various

devices are solid, protected from the risk of impact and guarantee a stable xture.

• Ensure that parts of the automation cannot come into contact

with water or other liquids

• Never place T-ONE in the vicinity of ames or heat sources; in

potentially explosive, particularly acid or saline atmospheres,

this may damage T-ONE and cause malfunctions or hazardous

situations.

• If the gate leaf incorporates a pedestrian access door or if this

door is positioned in the gate movement area, ensure that this

does not prevent normal gate travel; if necessary install a compatible interlock system

• Connect the control unit to an electric power line equipped with

an earthing system.

• The mains power line must be protected by an adequate thermal magnetic and residual current circuit breaker device.

11

Page 12

3.2_ Mechanical installation

Site location:

• Choose a position similar to the outlined area in g. 4 when

xing the unit directly to the ground (lay one or two conduits

for routing electrical wiring, 1 g. 4) if in concrete, or as shown

in g. 5 when an excavation is required, g. 5A (right-hand closure) or g. 5B (left-hand closure).

Base preparation:

• Dig the foundations to a depth of at least 15 cm with sufcient

width. Fit a protective sheath for routing the electric cables.

Fixing the foundation plate assembly (model 400CPO):

• On completion of excavations, prepare the foundation plate as-

ENGLISH

sembly by bending the anchor elements in the plate on the

same section mounting the inserts (1, g. 6) for xing the gearmotor by means of screws. Embed the anchor elements in concrete while leaving the inserts exposed for gearmotor xture;

the foundation plate assembly must be perfectly at at 1 or 2

cm from ground level and at a distance of approx. 42 mm from

the gate (g. 6).

Fixing the foundation plate assembly (model 400CPOR):

• Assemble the foundation plate as shown in g. 7.

• The foundation plate must be positioned as shown in g.7A

(right-hand closure) or g.7B (left-hand closure) to guarantee

correct meshing of the pinion and rack.

• Make a foundation plinth as shown in g. 5 and install the foundation plate, envisaging one or more conduit sheaths for routing the electric cables. Check perfect positioning of the plate

using a spirit level. Wait for the cement to set.

• Lay the electric cables for connection to the accessories and

electrical mains as shown in g. 3.

To facilitate connections, leave an excess length of cables of approx. 30 cm from the hole in the foundation plate.

Alternatively, a height adjustable base plate (P-550CPMR or P-

550CPMR1 - g. 17) can be used. In this case the xed ties must

be welded to the track and after locked with 4 expansion bold

M12x120 (see g. 18). The adjustable base plate is then secured

as indicated in g. 19.

In this way the gearmotor can be adapted to an already existing

system; the measurements indicated in g. 18 must be respected.

Fixing the gearmotor (on foundation plate assembly model

400CPO):

• Anchor the gearmotor using 4 screws M8x30 and relative

washers, as shown in g. 8.

• Pass all cables through the holes on the base of the foundation

plate assembly.

• If the rack is already present, insert the 4 stud bolts M8x30 (1

g. 8 - optional) and 4 nuts M8 (2 g. 8 - optional) to adjust the

pinion at the correct height, leaving 1÷2 mm of play from the

rack, checking perfect levelling of the gearmotor with a spirit

level.

Fixing the gearmotor (on foundation plate assembly model

400CPOR):

• Anchor the gearmotor to the foundation plate assembly as

shown in g. 9, using 4 nuts M8 and 8 washers.

• Pass all cables through the holes on the base of the foundation

plate assembly.

• If the rack is already present, adjust nuts (1 g. 9) to set the pinion at the correct height, leaving 1÷2 mm of play from the rack,

checking perfect levelling of the gearmotor with a spirit level.

Fixing the rack (model 400CN):

• Release the gearmotor as described in the paragraph “MANUAL RELEASE”.

• Open the leaf completely, position the rst section of the rack

aligned with the edge of the gate and check that the start of the

rack corresponds to the start of the leaf as shown in gure 10.

Check that there is a clearance of 1÷2 mm between the pinion

and rack.

• After positioning the rst section of the rack aligned with the

edge of the gate, mark the drilling point on the gate, drill a Ø 4

mm hole and insert the self-tapping screw Ø 6,3 mm.

12

• Manually move the gate, checking that the rack is positioned

on the pinion and repeat the operations described in the previ-

ous point.

• Move another rack element up against the previous one, using

the dovetail connection to mesh the teeth of the two elements

as shown in g. 10.

• Manually move the gate and proceed with the xing operations

as per the rst element, through to complete coverage of the

gate.

It is very important to observe the installation measurements and distance between the gear teeth and rack

teeth as shown in gures 6 and 10.

Note: the rack must slide on the gear of the gearmotor

throughout the entire length of its tooth (g. 6).

Fixing the rack (model 400CFZ12):

• Mount the three threaded pawls on the rack element (A g.

11) positioning them on the upper section of the slot. This will

ensure clearance on the slot for future adjustments when required.

• Manually move the leaf to the opening position.

• Position the rst section of the rack aligned with the edge of the

gate, and weld the threaded pawl onto the gate as shown in g.

11.

• Manually move the gate, checking that the rack is positioned

on the pinion and weld the second and third pawl.

• Move another rack element up against the previous one, using

a rack element to mesh the teeth of the two elements as shown

in g. 11.

• Manually move the gate and weld the three threaded pawls

through to complete coverage of the gate.

It is very important to observe the installation measurements and distance between the gear teeth and rack

teeth as shown in gures. 9 and 11.

Note: the rack must slide on the gear of the gearmotor

throughout the entire length of its tooth (g. 9).

Fixing and adjusting the limit switch pads (T-ONE5 / T-ONE8 / T-ONEXL):

• With the relative stud bolts, x the “opening” and “closing” limit

switch brackets at the ends of the rack as shown in gure 10

and 11. Take into consideration that when the limit switches

trip, the leaf continues to move by a further 2÷3 cm; therefore

the limit switch brackets should be positioned with a suitable

margin on the mechanical stops.

It is also recommended to slightly lubricate the point

of contact of the limit switch pad with the spring, to

facilitate sliding and prevent compression of the latter.

Note: to ensure complete safety, mechanical stops

(oor-mounted end stops), if not already present, with

rubber caps MUST be tted, as shown in g. 3.

A single factor or combination of factors (thermal expansion, climate, frequency of use, etc.) may result in

the position the gate stops in changing over the course

of the day, both when opening and when closing. Consequently, we cannot guarantee that the gate will always stop in the same position.

3.3_ Version with chain pinion: T-ONEC Series

The door can also be power-operated as shown in g. 12. Pass the

chain as shown in g.

Fig. 12 also shows the type of chain required (pitch 1/2” x 5/16”).

3.4_

Adjustment of the electronic clutch (T-ONE3B, T-ONE5B),

and electric clutch (T-ONE5, T-ONE8 and T-ONEXL)

IMPORTANT: Ensure that the impact force measured at

the points as envisaged by the standard EN 12445 is

less than the value specied in standard EN 12453.

• All motors in the T-ONE series are equipped with a settable encoder for obstacle detection during travel. The maximum thrust

torque can then be set by means of the relative potentiometer

on the card.

3.5_ Installation of various devices

To install the other devices envisaged, refer to the relevant instructions. Check in gure 3 the devices that can be connected to TONE.

T-ONE Series

Page 13

4_ ELECTRICAL CONNECTIONS

Before proceeding, ensure that the gearmotor is not

connected to the electrical mains.

• To make the connections, remove the cover from the gearmotor, route the power cables through the holes on the foundation plate assembly (if used) and through the lower body of the

gearmotor, then prepare them for connection to the terminal

board of the control card housed in the electrical components

support.

• Use cables with a minimum section of 2.5 mm² for the power

circuits (T-ONE3B and T-ONE5B) and 1.5 mm² (T-ONE5, TONE8 and T-ONEXL), 0.5 mm² for the control circuits.

For connections to the control cards consult the relative instruction

booklets:

- K120M for T-ONE3B;

- K125M for T-ONE5B;

- K580M for T-ONE5, T-ONE8 and T-ONEXL.

5_ 12V BATTERY INSTALLATION (T-ONE5B)

If a battery is to be tted on the gearmotor to guarantee operation

in the event of a power failure, remove the cover and insert it in the

relative seat (g. 13); then connect the power cables to the tabs.

6_ MANUAL RELEASE

In the event of a power failure, raise the cover from the lock, insert

the relative key and turn as shown in g. 14.

Then, as shown in g. 15, pull the lever outwards to enable manual

movement of the gate.

7_ LIMIT SWITCH (T-ONE5 / T-ONE8 / T-ONEXL)

The series T-ONE (230 Vac) has been designed to operate with an

electro-mechanical micro-switch type limiter.

The cables are connected as shown in g. 16:

1= grey (common);

2= orange (F.C. close - NC contact);

3= red (F.C. Open - NC contact);

4= grey (common).

As shown in g. 16, when the gear rotates clockwise and the spring

moves as shown, if gate travel does not stop, invert the position of

the red and orange wires on the terminal board of the control card.

8_ FINAL CHECKS AND START-UP

T-ONE must be connected to the power mains by

skilled and qualied personnel, in possession of all

requirements for full compliance with all legal provisions, standards and regulations.

Immediately after powering up T-ONE, perform a number of simple

checks:

1. Ensure that the leds on the control card are lit.

2. Ensure that the motor does not activate any gate movement

and that the ashing light is off.

If this is not so, disconnect the control unit from the

power supply immediately and check the electrical

connections carefully.

Other useful information for troubleshooting can be found in chapter 7.6 “Troubleshooting”.

For other parameter settings, such as gate travel learning, clutch

adjustment, deceleration, automatic closure time, obstacle detec-

tion sensitivity etc., refer to the instructions of the electronic cards.

9_ TESTING AND COMMISSIONING

This is the most important phase of automation set-up to ensure

maximum system safety. The test can also be performed as a periodic check of automation devices.

Testing of the entire system must be performed by

skilled and qualied personnel, who are responsible

for the tests required to verify the solutions adopted

according to the risks present, and for ensuring observance of all legal provisions, standards and regulations, with particular reference to all requirements of

the standard EN12445 which establishes the test methods for testing automations for power-operated gates.

T-ONE Series

9.1_ Testing

Each automation component, such as sensitive edges, photocells,

emergency stop, etc., requires a specic testing phase; for these

devices take care to follow the procedures specied in the respec-

tive instruction manual.

To test T-ONE, perform the following sequence of operations:

Ensure that all specications in this manual, and in particular chap-

ter “1 WARNINGS” have been strictly observed;

2. Using the control or stop devices envisaged (key-operated

selector switch, control pushbuttons, radio transmitters, etc.)

perform gate opening and closing tests, ensuring that the leaf

movement corresponds to specications.

3. Check operation of all system safety devices one at a time

(photocells, sensitive edges, emergency stop etc.);

4. To test photocells and in particular that there is no interference

with other devices, pass a cylinder (diameter 5 cm, length 30

cm) through the optic axis joining the pair of photocells, rst

close to the TX and then the RX and then mid-way between

the two. Ensure that in all cases the device engages, changing from the active status to alarm status and vice versa. Also

check that the envisaged action is generated in the control unit,

for example: that during the Closing manoeuvre, the door inverts the current movement.

5. If hazardous situations generated by the moving leafs are protected by means of impact force limitation, measure the force

as specied in the standard EN 12445. If the settings “speed”

and “gearmotor force” control are used as an auxiliary function

with the system for reduction of impact force, test and identify

the setting that obtains the best results.

9.2_ Commissioning

Commissioning can only be performed after positive

results of all test phases on T-ONE and other devices

present. Partial or “makeshift” commissioning is strictly prohibited.

• Prepare the automation technical documentation (to be conserved for at least 10 years), which must contain the following documents: an overall layout diagram of the automation,

electrical wiring diagram, risk assessment and relative solutions adopted, manufacturer’s declaration of conformity for all

devices used (for T-ONE use the CE declaration of conformity

enclosed) copy of instruction manual for operation and the automation maintenance schedule.

• Afx a dataplate on the gate, specifying at least the following

data: type of automation, name and address of manufacturer

(responsible for commissioning), serial number, year of construction and CE mark.

• Permanently x a label or plate in the vicinity of the gate, stating the procedures for release and manual manoeuvres.

• Compile the automation declaration of conformity and deliver

to the owner.

• Compile the manual “Instructions and warnings for automation

operation” and deliver to the owner.

• Prepare the automation maintenance schedule (including all

instructions for the maintenance of individual devices) and deliver to the owner.

• Before commissioning the automation, ensure that the owner is

adequately informed in writing of all associated risks and hazards (for example of the manual of instructions and warnings

for automation operation).

10_ OPERATION

The gearmotors in the series T-ONE have been designed to move

horizontal sliding gates with leafs of a maximum weight of 300 kg

(T-ONE3B), 500 kg (T-ONE5B and T-ONE5), 800 kg (T-ONE8)

and 1200 Kg (T-ONEXL).

Use of the device for other purposes or in other circumstances than as specied is strictly prohibited.