Page 1

GUIDA ALL’INSTALLAZIONE

INSTALLATION GUIDE

INSTALLATIONSANLEITUNG

NOTICE D’INSTALLATION

GUÍA PARA LA INSTALACIÓN

GUIA DE INSTALAÇÃO

K126MA

Quadro di comando per un motore 18/24V

con encoder per cancelli scorrevoli

18/24V Control panel for one Sliding gate motor with encoder

Steuerplatine für einen 18/24V Motor mit Encode für Schiebetore

Logique de commande pour un moteur 18/24V

avec encodeur pour portails coulissants

Panel de mandos para un motor 18/24V con encoder para cancelas correderas

Quadro de comando para um motor de 18/24V

com encoder para ortões de correr

D-MNL0K126MA 19-09-2016 - Rev.13

IT - Istruzioni originali

Via Enrico Fermi, 43 - 36066 Sandrigo (VI) Italia

Tel +39 0444 750190 - Fax +39 0444 750376

info@tauitalia.com - www.tauitalia.com

K126MA

1

Page 2

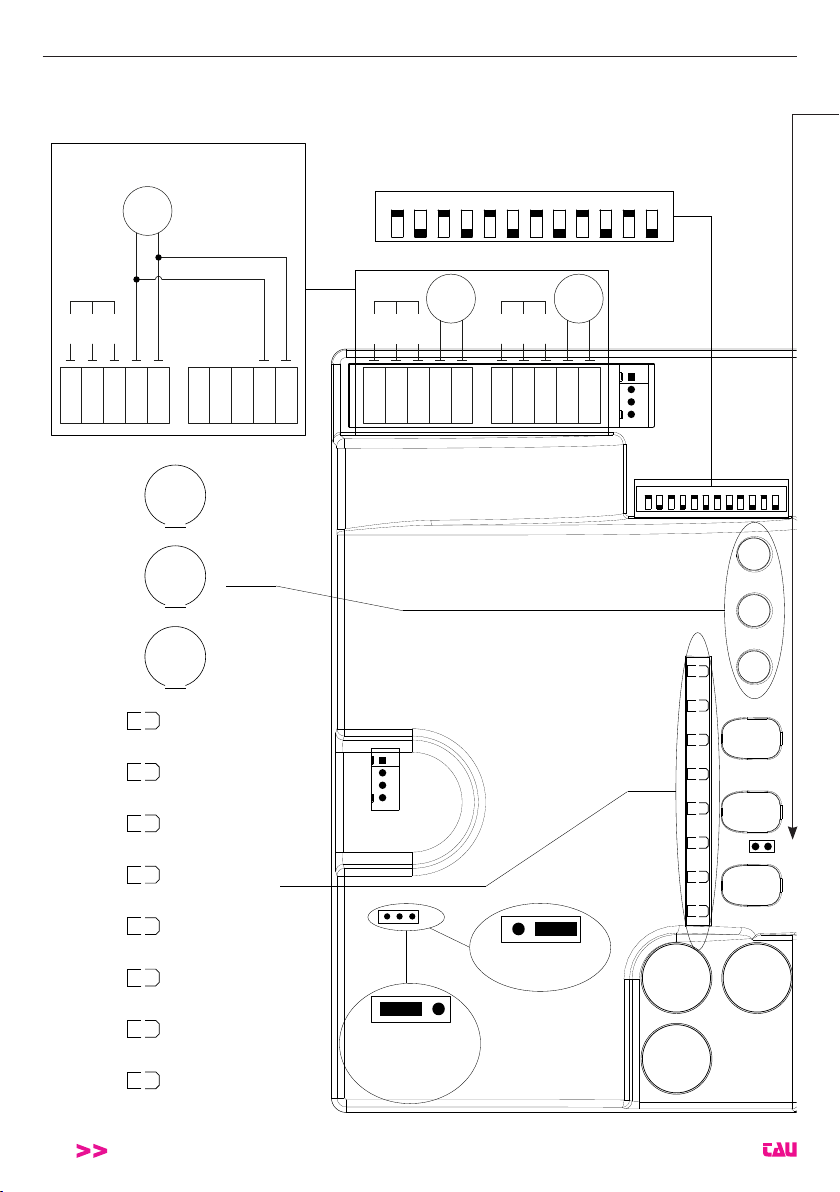

SCHEMA CABLAGGIO K126MA / K126MA WIRING DIAGRAM / SCHALTPLAN DER K126MA

TRASF

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

MASTER18QR

MASTER-R

Dip-switchesON

1 2 3 4 5 6 7 8 9 10 11 12

M

or

+5V

GND

ENC

-

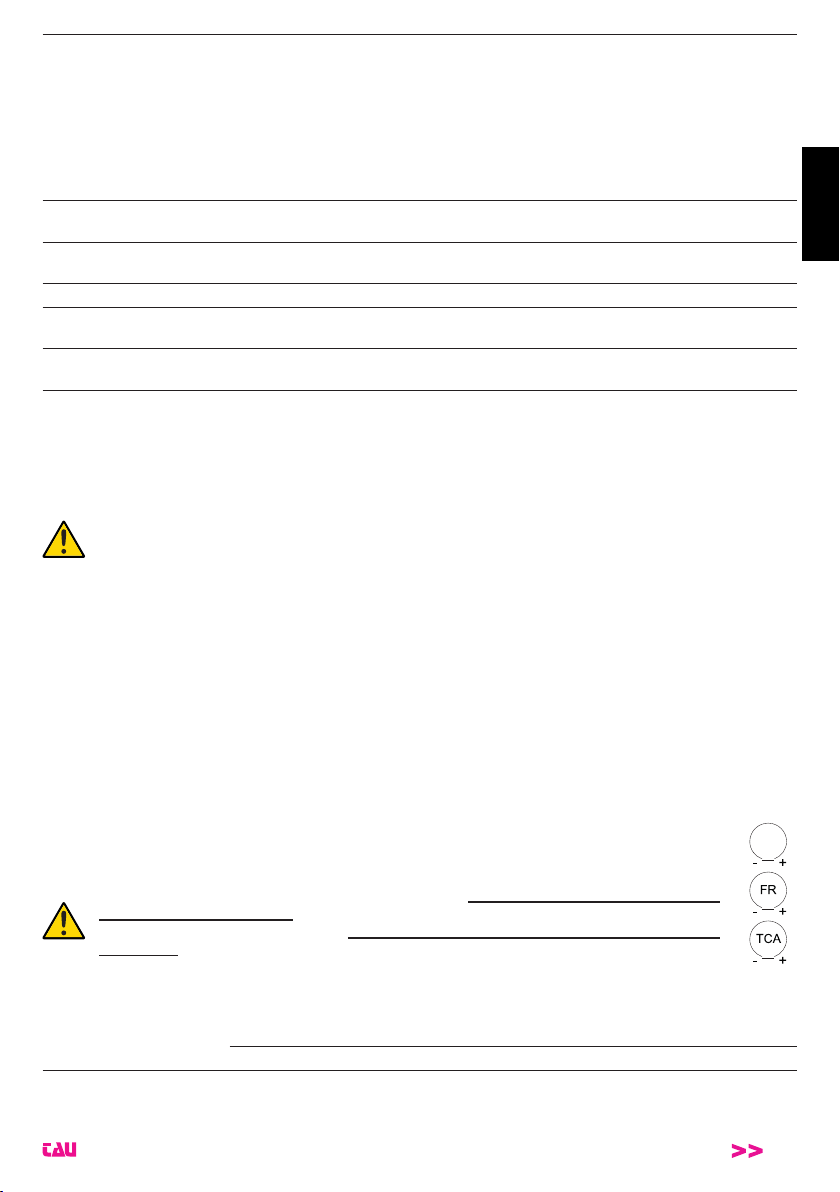

+

+-

FR

+-

TCA

+-

DL6

FIXED SAFETY EDGE

DL5

EXT. PHOTO

DL4

INT. PHOTO

DL3

STOP

DL2

OPEN/CLOSE

DL1

PEDESTRIAN

DL8

ERRORS

DL7 BATT

-

23242526272829303132

(NOT USED)

ENC

-

M2

+

M1

+5V

+5V

ENC

GND

+

-

GND

+

23242526272829303132

J4

1 2 3 4 5 6 7 8 9 10 11 12

FR

TCA

K126MA

J3

J7

External

power supply /

MASTER-R

T-ONE8BR

Power supply

by transformer

DL6

DL5

DL4

DL3

DL2

DL1

DL8

DL7

F5

10A

F4

16A

PROG

CH1

CH2

F3

2A

J6

2

K126MA

Page 3

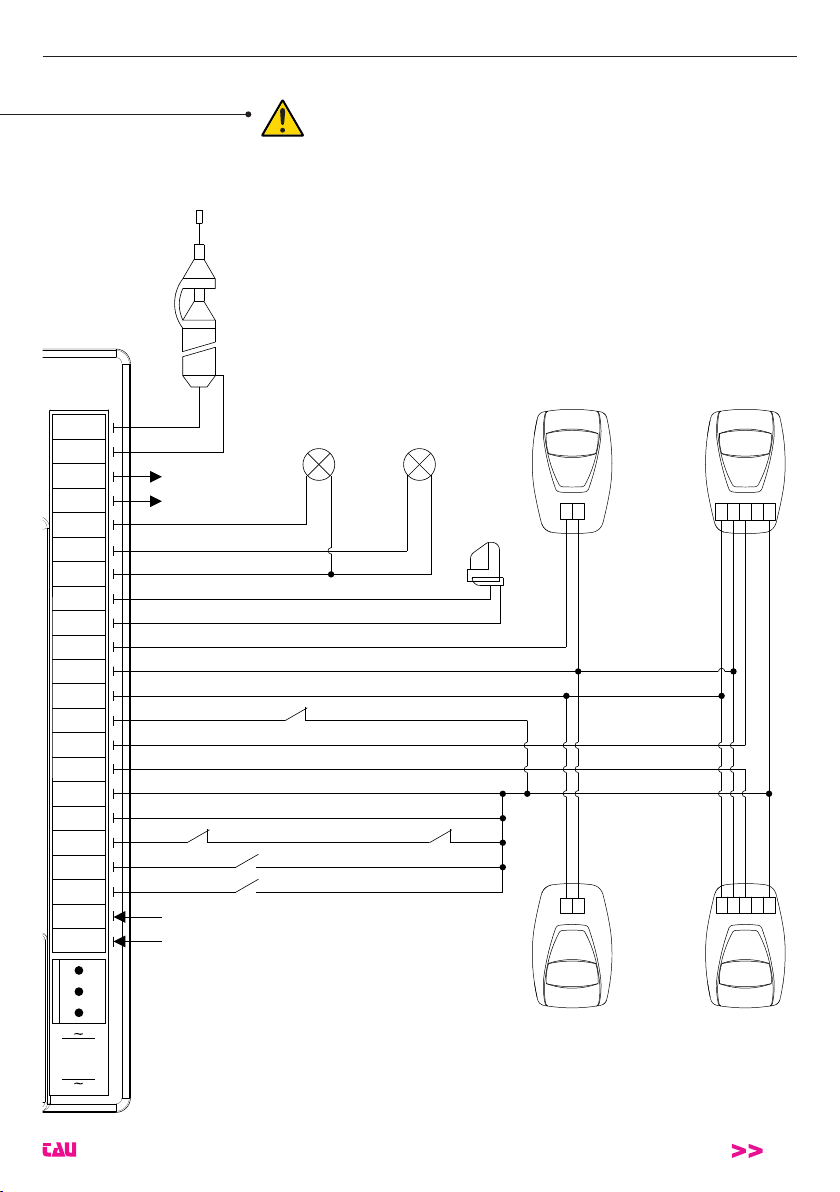

SCHÉMA CÂBLAGE K126MA / ESQUEMA DEL CABLEADO K126MA / ESQUEMA DE LIGAÇÕES K126MA

- Morsetti 1 - 2: Attenzione a NON invertire la polarità.

- Se il jumper J6 non è inserito, verrà attivata la modalità basso consumo e, al termine

di ogni manovra, le uscite 11-12, 12-13, 14-15, 16-17 e 16-18 verranno spente.

- Terminals 1 – 2: Careful NOT to invert polarity.

- If Jumper J6 is not plugged in, energy saving mode will be activated and, at the end

of each manouvre, outputs 11-12, 12-13, 14-15, 16-17 and 16-18 will be switched off.

- Klemmen 1 - 2: Achtung: Nicht verpolen.

Aerial

- Wenn der Jumper J6 nicht eingesteckt ist, wird die Modalität Energiespar aktiviert und am

Ende jedes Manövers werden die Ausgänge 11-12, 12-13, 14-15, 16-17 und 16-18 abgeschaltet.

- Etaux 1 - 2: Assurez-vous de NE PAS inverser la polarité.

- Si el puente J6 no está insertado, se activará el modo de bajo consumo y, al nal de cada

maniobra, las salidas 11-12 , 12-13 , 14-15 , 16-17 y 16-18 se desconectarán.

- Bornes 1 - 2: Tenga cuidado en NO invertir la polaridad.

- Si le cavalier J6 n’est pas inséré, la fonction modalité consommation réduite sera

activée et, à la n de chaque manœuvre, les sorties 11-12, 12-13, 14-15, 16-17 e

16-18 seront désactivées.

- Terminais 1 – 2: Cuidado NÂO inverter a polaridade.

- Se o jumper J6 não está conectado, ele irá alternar para o modo de baixo consumo de energia

e, ao nal de cada manobra, as saídas 11-12, 12-13, 14-15, 16-17 e 16-18 serão desligados.

22

21

20

19

18

17

16

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

TRASF

Courtesy light

18V 3W max.

2nd radio

channel

+ 18 V

+ 18 V

1

+ 18V

Fixed safety edge

Ext. Photocell

Int. Photocell

Common

Common

Common

Stop Release safety microswitch

Open/Close

Pedestrian

- Photovoltaic system input

+ Photovoltaic system input

-

BATT

+

FS1

FS2

Gate open

warning light

max. 3W

Flashing

light

18V DC

max. 20W

TX

External

Photocells

1 2

1 2

Internal

Photocells

TX

1

24V per MASTER-R / 24V for MASTER-R /

24V für MASTER-R / 24V pour MASTER-R /

24V para MASTER-R / 24V para MASTER-R

RX

1 2 3 4 5

1 2 3 4 5

RX

K126MA

3

Page 4

DICHIARAZIONE DI INCORPORAZIONE DEL COSTRUTTORE

(ai sensi della Direttiva Europea 2006/42/CE AlI. II.B)

ITALIANO

Fabbricante: TAU S.r.l.

Indirizzo: Via E. Fermi, 43

Dichiara sotto la propria responsabilità che il prodotto: Centrale di comando

realizzato per il movimento automatico di: Cancelli scorrevoli

per uso in ambiente: Residenziale / Condominiale / Industriale

completo di: Radioricevente e scheda carica batteria

Modello: K126MA

Tipo: K126MA

Numero di serie: vedi etichetta argentata

Denominazione commerciale: Quadro di comando per 1 motoriduttore 12/24V

È realizzato per essere incorporato su una chiusura (cancello scorrevole) o per essere assemblato con altri dispositivi

al ne di movimentare una tale chiusura per costituire una macchine ai sensi della Direttiva Macchine 2006/42/CE.

Dichiara inoltre che questo prodotto è conforme ai requisiti essenziali di sicurezza delle seguenti ulteriori direttive

CEE:

- 2006/95/CE Direttiva Bassa Tensione

- 2004/108/CE Direttiva Compatibilità Elettromagnetica

ed, ove richiesto, alla Direttiva:

- 1999/5/CE Apparecchiature Radio e apparecchiature terminali di telecomunicazione

Dichiara inoltre che non è consentito mettere in servizio il macchinario no a che la macchina in cui sarà

incorporato o di cui diverrà componente sia stata identicata e ne sia stata dichiarata la conformità alle condizioni

della Direttiva 2006/42/CE.

36066 Sandrigo (Vi)

ITALIA

Si impegna a trasmettere, su richiesta adeguatamente motivata delle autorità nazionali, informazioni pertinenti sulle

quasi-macchine.

Sandrigo, 27/11/2014

Il Rappresentante Legale

_________________________________________

Nome e indirizzo della persona autorizzata a costituire la documentazione tecnica pertinente:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italia

4

K126MA

Loris Virgilio Danieli

Page 5

AVVERTENZE

Il presente manuale è destinato solamente al personale tecnico qualicato per l’installazione. Nessuna

informazione contenuta nel presente fascicolo può essere considerata d’interesse per l’utilizzatore

nale. Questo manuale è allegato alla centralina K126MA; non deve pertanto essere utilizzato per

prodotti diversi!

Avvertenze importanti:

Togliere l’alimentazione di rete alla scheda prima di accedervi.

La centralina K126MA è destinata al comando di un motoriduttore elettromeccanico in corrente

continua per l’automazione di cancelli, porte e portoni.

Ogni altro uso è improprio e, quindi, vietato dalle normative vigenti.

È nostro dovere ricordare che l’automazione che state per eseguire, è classicata come “costruzione

di una macchina” e quindi ricade nel campo di applicazione della direttiva europea 2006/42/CE (Di-

rettiva Macchine).

Questa, nei punti essenziali, prevede che:

- l’installazione deve essere eseguita solo da personale qualicato ed esperto;

- chi esegue l’installazione dovrà preventivamente eseguire “l’analisi dei rischi” della macchina;

- l’installazione dovrà essere fatta a “regola d’arte”, applicando cioè le norme;

- inne dovrà essere rilasciata al proprietario della macchina la”dichiarazione di conformità”.

Risulta chiaro quindi che l’installazione ed eventuali interventi di manutenzione devono essere effettuati solo da personale professionalmente qualicato, in conformità a quanto previsto dalle leggi,

norme o direttive vigenti.

Nella progettazione delle proprie apparecchiture, TAU rispetta le normative applicabili al prodotto (ve-

dere la dichiarazione di conformità allegata); è fondamentale che anche l’installatore, nel realizzare

gli impianti, prosegua nel rispetto scrupoloso delle norme.

Personale non qualicato o non a conoscenza delle normative applicabili alla categoria dei “cancelli e

porte automatiche” deve assolutamente astenersi dall’eseguire installazioni ed impianti.

Chi non rispetta le normative è responsabile dei danni che l’impianto potrà causare!

Si consiglia di leggere attentamente tutte le istruzioni prima di procedere con l’installazione.

ITALIANO

INSTALLAZIONE

Prima di procedere assicurarsi del buon funzionamento della parte meccanica. Vericare

che il cancello scorra liberamente su un piano orizzontale. Vericare inoltre che il gruppo

motoriduttore sia stato installato correttamente seguendo le relative istruzioni. Eseguiti questi

controlli, assicurarsi che il motoriduttore abbia un assorbimento adeguato. La scheda dalla

ver. 5.17 dispone di una funzione che permette la visualizzazione dello sforzo richiesto durante

la movimentazione (vedi il paragrafo FUNZIONE DI VISUALIZZAZIONE SFORZO MOTORE).

L’INSTALLAZIONE DELL’APPARECCHIATURA DEVE ESSERE EFFETTUATA “A REGOLA D’ARTE”

DA PERSONALE QUALIFICATO COME DISPOSTO DALLA LEGGE 37/08.

NB: si ricorda l’obbligo di mettere a massa l’impianto nonché di rispettare le normative sulla

sicurezza in vigore in ciascun paese.

LA NON OSSERVANZA DELLE SOPRAELENCATE ISTRUZIONI PUÒ PREGIUDICARE IL BUON

FUNZIONAMENTO DELL’APPARECCHIATURA E CREARE PERICOLO PER LE PERSONE,

PERTANTO LA “CASA COSTRUTTRICE” DECLINA OGNI RESPONSABILITÀ PER EVENTUALI

MAL FUNZIONAMENTI E DANNI DOVUTI ALLA LORO INOSSERVANZA.

K126MA

5

Page 6

QUADRO DI COMANDO PER 1 MOTORIDUTTORE 18/24V CON ENCODER

• FUNZIONE DI VISUALIZZAZIONE SFORZO MOTORE

• STATO DEGLI INGRESSI VISUALIZZATO DA LEDs

• CIRCUITO DI LAMPEGGIO INCORPORATO

ITALIANO

• SENSORE AD ENCODER PER AUTOAPPRENDIMENTO DELLA CORSA

• RADIO RICEVITORE 433,92 MHz INTEGRATO A DUE CANALI (CH)

• SCHEDA CARICA BATTERIA INTEGRATA

• DIAGNOSTICA DEL DIFETTO FUNZIONE VISUALIZZATO DA LED

• POSSIBILITÀ DI FUNZIONAMENTO IN BASSO CONSUMO

ATTENZIONE:

- non utilizzare cavi unilari (a conduttore unico), es. quelli citofonici, al ne di evitare interruzioni sulla linea e falsi contatti;

- non riutilizzare vecchi cavi preesistenti;

INTRODUZIONE

La scheda K126MA può funzionare in due modalità differenti, selezionabili tramite il ponticello J6 (vedi

schema cablaggio).

J6 Ponticellato: modalità standard, ossia la centrale è sempre alimentata;

J6 Non ponticellato: modalità basso consumo, ossia la centrale si “spegne” al termine di ogni

manovra e spegne anche tutti i dispositivi ausiliari. La centrale si riaccenderà

ad ogni comando (modalità per l’eventuale alimentazione da altre fonti di

energia, es. batterie caricate da pannello fotovoltaico).

A collegamento ultimato, in modalità basso consumo, premere brevemente il pulsante PROG:

• I Leds verdi devono essere tutti accesi (corrispondono ciascuno ad un ingresso Normalmente

Chiuso). Si spengono solo quando sono interessati i comandi ai quali sono associati.

• I Leds rossi devono essere tutti spenti (corrispondono ciascuno ad un ingresso Normalmente

Aperto) si accendono solo quando sono interessati i comandi ai quali sono associati.

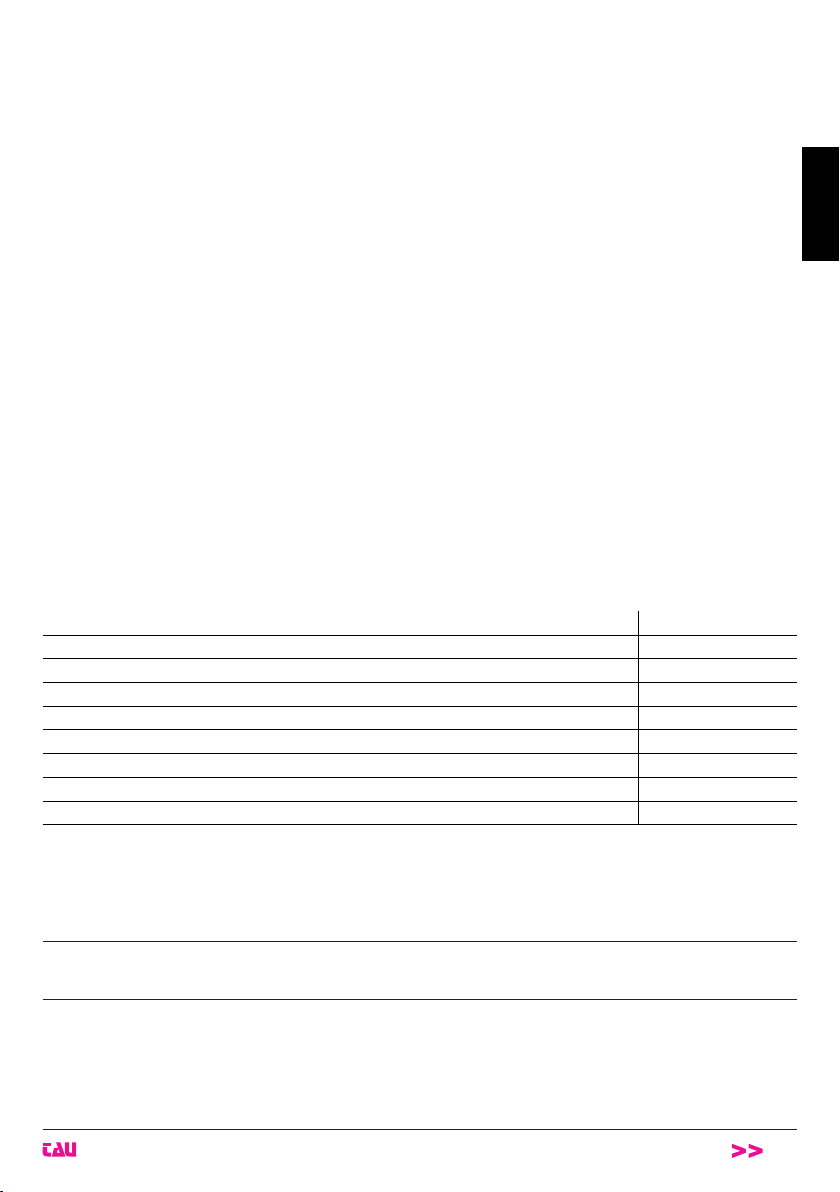

CARATTERISTICHE TECNICHE

Alimentazione scheda 13,5V1 AC - 50 Hz

Potenza max. motore c.c. 300VA - 18V2 DC

Fusibile rapido protezione alimentazione ingresso 13,5V AC (F4 - 5x20) F 16A

Fusibile rapido protezione caricabatteria (F5 - 5x20) F 10A

Fusibile rapido protezione ausiliari 18V2 DC (F3 - 5x20) F 2A

Tensione circuiti alimentazione motore 18V2 DC

Tensione alimentazione circuiti dispositivi ausiliari 18V2 DC

Tensioni alimentazioni circuiti logici 5V DC

Temperatura di funzionamento -20 °C ÷ +55 °C

1

18V per MASTER-R e T-ONE8BR

2

24V per MASTER-R e T-ONE8BR

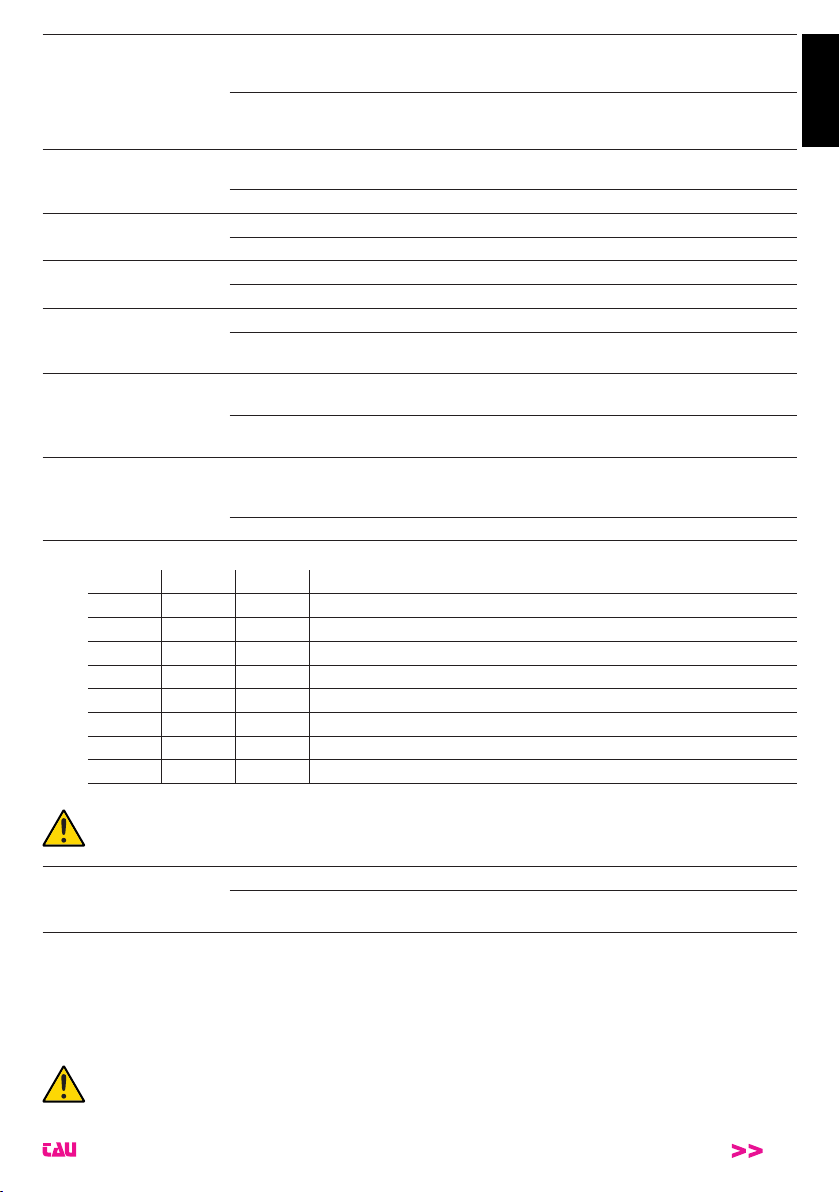

COLLEGAMENTI ALLA MORSETTIERA

Morsetti Funzione Descrizione

ingresso alimentazione scheda 13,5V (18V per MASTER-R e T-

FS1 - FS2 ALIMENTAZIONE

ONE8BR) AC - Alimentato dal trasformatore toroidale e protetto

da fusibile sull’alimentazione 230V AC.

6

K126MA

Page 7

1 - 2

PHOTOVOLTAIC

SYSTEM INPUT

3 - 6 PEDONALE

4 - 6 APRE/CHIUDE

5 - 6 STOP

7 - 8

7 - 9

7 - 10

FOTOCELLULE

INTERNE

FOTOCELLULE

ESTERNE

BORDO

SENSIBILE

11 - 12 ** AUX

12 - 13 ** TX FOTOCELLULE

14 - 15 ** LAMPEGGIANTE

16 - 17* **

16 - 18* **

SPIA CANCELLO

APERTO

LUCE DI

CORTESIA

ingresso alimentazione esterna (es. sistema fotovoltaico 12V DC).

Nota: se si utilizza questo ingresso, ponticellare opportunamente J7 (vedi schema cablaggio).

ATTENZIONE: ALIMENTANDO LA CENTRALE DA UNA SORGENTE ESTERNA, TUTTE LE ALTRE USCITE +18V (+24V per

MASTER-R) DC ASSUMONO IL VALORE DELLA TENSIONE

DI ALIMENTAZIONE DELLA SORGENTE STESSA.

ingresso N.A. pulsante PEDONALE - Comanda l’apertura e la

chiusura parziale dell’automazione per 1/3 di corsa ed è regolato

nel funzionamento dai dip-switches 2 e 4.

(3= PED - 6= COM)

ingresso N.A. pulsante APRE/CHIUDE - Comanda l’apertura e la

chiusura dell’automazione ed è regolato nel funzionamento dai

dip-switches 2 e 4. (4= A/C - 6= COM)

ingresso N.C. pulsante STOP - Arresta l’automazione dovunque

si trovi, inibendo temporaneamente la chiusura automatica, se

programmata. (5= STOP - 6= COM)

Nota: al pulsante STOP è collegato un microinterruttore di sicurezza sblocco. Se l’ingresso STOP rimane aperto per più di

5 secondi, la successiva manovra sarà di RIALLINEAMENTO

(vedi “Ripristino funzionamento automatico”). Il microinterrutore va collegato in serie ad altri eventuali pulsanti di STOP.

ingresso FOTOCELLULE O DISPOSITIVI DI SICUREZZA INTERNI all’automazione (contatto Normalmente chiuso). Il loro intervento, in fase di apertura, provoca l’arresto temporaneo dell’automazione no a rimozione dell’ostacolo rilevato; in fase di chiusura

provoca l’arresto seguito dalla totale riapertura dell’automazione.

Ponticellare i morsetti se non utilizzati. (7= COM - 8= FOT)

ingresso FOTOCELLULE O DISPOSITIVI DI SICUREZZA

ESTERNI all’automazione (contatto Normalmente chiuso). Il loro

intervento, efcace solo in fase di chiusura, provoca l’arresto seguito dalla totale riapertura dell’automazione. Ponticellare i mor-

setti se non utilizzati.

(7= COM - 9= FOT)

Nota: il trasmettittore della fotocellula deve sempre essere

alimentato dai morsetti nr 12 e nr 13, in quanto su di esso si

effettua la verica del sistema di sicurezza (Fototest). Senza

questo collegamento, la centralina non funziona. Per eliminare la verica del sistema di sicurezza, o quando non si usano

le fotocellule, porre il dip-switch nr 6 in OFF.

ingresso BORDO SENSIBILE (Bordo sensibile resistivo o costa

ssa); Funziona solo durante la fase di apertura e provoca la fer-

mata temporanea del cancello e una parziale richiusura dello stesso

per circa 20 cm. liberando così l’eventuale ostacolo. Ponticellare i

morsetti se non utilizzati.

(7= COMUNE - 10= BORDO SENSIBILE)

uscita ausiliari 18V1 DC max. 15 W per fotocellule, ricevitori, etc...

(11= NEGATIVO - 12= POSITIVO)

uscita 18V1 DC fotocellula trasmittente -fototest- max. nr. 1 tra-

smettitore fotocellule.

(12= POSITIVO - 13= NEGATIVO)

uscita 18V1 DC max. 20W alimentazione lampeggiante, lampeggio

fornito dalla centrale, veloce in chiusura e lento in apertura.

(14= POSITIVO - 15= NEGATIVO)

uscita per SPIA CANCELLO APERTO 18V1 DC, max. 3 W; duran-

te l’apertura dell’automazione la spia lampeggia lentamente, ad

automazione aperta resta accesa e durante la chiusura lampeggia

a velocità doppia.

(16= POSITIVO - 17= NEGATIVO)

uscita luce di cortesia ausiliaria 18V1 DC max. 15 W;

Si accende all’impulso di comando e rimane accesa oltre il termine

della manovra per un tempo impostabile tramite TAUPROG (di

default sono 2 sec.)

(16= POSITIVO - 18= NEGATIVO)

K126MA

7

ITALIANO

Page 8

uscita 2° canale radio - per comandare un’altra automazione o

accendere luci, etc... (contatto pulito N.A.)

Nota: per il collegamento di altri dispositivi al 2° canale radio, quali accensione luci, comando pompe o carichi importanti, utilizzare un relè ausiliario di potenza con portata

ITALIANO

19 - 20* 2° CH RADIO

21 - 22 ANTENNA

23 - 24 MOTORE (M2)

adeguata ai dispositivi da collegare, altrimenti si potrebbero

avere malfunzionamenti dovuti a disturbi indotti (vedi nota

alla ne del paragrafo).

ATTENZIONE: l’uscita di default è monostabile attiva 2 sec.

Per commutarla in bistabile attiva oppure per modicare il

tempo di attivazione è necessario operare tramite programmatore palmare TAUPROG (vedi istruzioni relative).

ingresso antenna radioricevente ad innesto solo per ricevitori

433,92 MHz. (21= MASSA - 22= SEGNALE)

uscita alimentazione motore (M2) 18V DC max 300 VA.

(23= POSITIVO - 24= NEGATIVO) Vedi nota sotto.

25 - 26 - 27 ENCODER (M2) Non utilizzato.

28 - 29 MOTORE (M1)

30 - 31 - 32 ENCODER (M1)

1

24V per MASTER-R e T-ONE8BR

uscita alimentazione motore (M1) 18V DC max 300 VA.

(28= POSITIVO - 29= NEGATIVO)

alimentazione e ingresso encoder (30= BIANCO segnale - 31=

BLU negativo - 32= MARRONE positivo)

* Le uscite sono congurabili tramite TAUPROG (vedi istruzioni relative). In tabella è riportata la

congurazione standard.

** Se il jumper J6 non è inserito, verrà attivata la modalità basso consumo e, al termine di ogni ma-

novra, le uscite 11-12, 12-13, 14-15, 16-17 e 16-18 verranno spente.

La morsettiera relativa al motore 2 (23-24) è da utilizzarsi in appoggio a quella del mo-

tore 1 (MASTER18QR / MASTER-R), oppure in caso di avaria/guasto di quella relativa al

motore 1 (28-32), vedi schema cablaggio a pag 2-3.

IMPORTANTE:

• non alimentare relè ausiliari o altri dispositivi all’uscita 18V (24V per MASTER-R e T-ONE8BR)

DC (morsetti 11 - 12) della centrale, onde evitare di pregiudicarne il buon funzionamento.

Utilizzare in alternativa alimentatori/trasformatori esterni;

• non collegare in prossimità dell’automazione degli alimentatori switching o apparecchiature

similari che potrebbero essere fonte di disturbi.

REGOLAZIONI LOGICHE

Effettuare le regolazioni logiche.

NOTA: agendo su qualsiasi regolazione del quadro di comando (trimmer o dip-switches) è necessario effettuare una manovra completa (apertura e chiusura) dell’automazione per rendere

attive le nuove impostazioni.

TRIMMER

T.C.A. regolazione Tempo di Chiusura Automatica: da 1 a 120 secondi ca. (vedi dip-switch

nr. 1);

FR. regolazione sensibilità rilevamento ostacoli.

NOTA: ruotando il TRIMMER FR. in senso orario si diminuisce la sensibilità

del motoriduttore sull’ostacolo e quindi aumenta la forza di spinta; viceversa,

ruotandolo in senso antiorario, aumenta la sensibilità del motoriduttore sull’ostacolo e diminuisce la forza di spinta.

Dip switch

ad apertura completata, la chiusura dell’automazione è automatica

1

8

CHIUSURA

AUTOMATICA

On

trascorso un tempo impostato sul trimmer T.C.A.

Off la chiusura necessita di un comando manuale.

K126MA

Page 9

ad automazione funzionante, una sequenza di comandi di apertura/

On

chiusura induce l’automazione ad una APERTURA-CHIUSURA-

2 2 / 4 TEMPI

3

4 NO REVERSE

5

6 FOTOTEST

7

8

9-10-11 Selezione tipologia automazione

12

RICHIUDE

DOPO

FOTOCELLULA

PRE-

LAMPEGGIO

MASTER /

SLAVE

BACK

JUMP

Dip 9 Dip 10 Dip 11 Automazione

Off Off Off TONE-5B

On Off Off TONE-10B

Off On Off TONE-8BR (24v)

On On Off MASTER-R (24V velocità apertura = velocità chiusura)

Off Off On MASTER18QR

On Off On MASTER-R (24V)

Off On On CANTILEVER (leggeri)

On On On CANTILEVER (pesanti)

IMPORTANTE: la tipologia di automazione viene caricata durante il setup SOLO la prima

volta che si esegue la procedura (led DL8 lampeggio rosso/verde alternato). Per cambiare

tipologia è necessario effettuare, prima di una nuova procedura di setup, un “RESET DI

FABBRICA” (vedi pag. 14).

BORDO

SENSIBILE

APERTURA-CHIUSURA, etc.

nelle stesse condizioni, la stessa sequenza di comandi induce l’auto-

Off

mazione ad una APERTURA-STOP-CHIUSURA-STOP-APERTURASTOP, etc. (funzione passo-passo) (vedi anche dip switch 4).

in seguito all’intervento del contatto fotocellula (ingresso 7 - 9), l’auto-

On

mazione si chiude automaticamente dopo 5 secondi.

Off funzione disinserita.

On l’automazione ignora i comandi di chiusura durante l’apertura e il tempo di pausa.

Off l’automazione si comporta come stabilito dal dip switch nr. 2.

On la funzione prelampeggio è inserita.

Off la funzione prelampeggio è disinserita.

On la funzione “verica delle fotocellule” è inserita.

la funzione “verica delle fotocellule” è disinserita.

Off

Nota: da utilizzare quando non si usano le fotocellule.

abilita la modalità MASTER nella congurazione master/slave (vedi

On

istruzioni T-COMM).

abilita la modalità SLAVE nella congurazione master/slave (vedi istru-

Off

zioni T-COMM), oppure il funzionamento standard (motore singolo).

raggiunta la battuta della manovra (apertura o chiusura), l’automazione

On

fa un leggero movimento in senso contrario, per evitare impuntamenti

tra pignone e cremagliera.

Off funzione disattivata.

On BORDO SENSIBILE RESISTIVO (morsetto nr 10).

COSTA FISSA (contatto NC - morsetto nr 10).

Off

Nota: lasciare in OFF se non utilizzato.

ITALIANO

PROCEDURA DI MEMORIZZAZIONE

ATTENZIONE: dopo aver alimentato il quadro di comando attendere 2 sec. prima di iniziare a

svolgere le manovre di regolazione.

NOTA: i fermi meccanici dell’automazione devono necessariamente essere regolati sia in apertura che in chiusura (vedi istruzioni motore).

Terminata l’installazione dell’automazione:

Vericare la posizione dei dip 9, 10 e 11. Devono essere settati in base al modello di

automazione utilizzata (vedi tabella dip 9-10-11, sez. “Regolazioni logiche”).

È preferibile iniziare la procedura con il cancello a 0,5 m ca. dal fermo meccanico di chiusura.

K126MA

9

Page 10

Premere e tenere premuto il tasto PROG no a che il led DL8 inizia a lampeggiare (giallo):

- l’automazione comincia ad aprire lentamente alla ricerca del necorsa in apertura;

Se l’automazione chiude anzichè aprire, fermare la corsa del cancello (tramite fotocellule

o premendo il tasto STOP), invertire la polarità del motore, portare il cancello in posizione

ITALIANO

chiusa (sul fermo meccanico) e riprendere la procedura dall’inizio.

Nota: se l’automazione rimane ferma, controllare i collegamenti degli ingressi. Tutti i led

verdi DL6, DL5, DL4 e DL3 devono essere accesi ssi.

- raggiunta la battuta in apertura, l’automazione inizia a chiudere alla ricerca della battuta in chiusura

(in questa fase la centrale acquisisce tutti i parametri relativi alla corsa);

- l’automazione esegue un’apertura completa per l’ottimizzazione della forza motore in apertura;

- dopo una piccola pausa, l’automazione esegue una chiusura completa per l’ottimizzazione della

forza motore in chiusura.

ATTENZIONE:

- La procedura può essere interrotta premendo il tasto STOP.

- Durante le varie fasi dell’operazione, un intervento delle fotocellule interrompe la memorizzazione. Per far ripartire la procedura dall’inizio (con led DL8 giallo lampeggiante), usare

il comando AP/CH, il tasto del radiocomando (se programmato), o premere brevemente il

tasto PROG.

Si ricorda che la presenza di un ostacolo durante la procedura di memorizzazione è

interpretata come necorsa meccanico (il sistema non interviene attuando movimenti

di sicurezza, ma solo fermando i motori).

Accertarsi pertanto di non sostare nelle vicinanze dell’automazione durante la procedura

di memorizzazione.

CARATTERISTICHE DELLA K126MA

APERTURA E CHIUSURA COMANDATA DA OROLOGIO

É possibile comandare l’apertura e la chiusura dell’automazione mediante un orologio digitale che in

uscita disponga di un contatto pulito N.A. (relè).

Sarà sufciente collegarlo ai morsetti 4 - 6 (pulsante APRE/CHIUDE) e programmarlo in modo che, all’ora

di apertura desiderata, il contatto relè dell’orologio si chiuda sino all’ora di chiusura voluta (momento

in cui il contatto relè dell’orologio si apre nuovamente, permettendo così la richiusura automatica).

Nota: la richiusura automatica deve essere inserita (Dip-switch nr. 1 in ON).

SCHEDA CARICA BATTERIA (INTEGRATA)

Se si collega la batteria, in assenza di rete l’automazione risulta comunque funzionante. Nel caso la

tensione scenda sotto gli 11,3V DC, l’automazione cessa di funzionare (il quadro di comando rimane

alimentato); quando, invece, scende sotto i 10,2V DC, la scheda sgancia completamente la batteria

(il quadro di comando non è più alimentato). Durante il funzionamento in batteria si attiva la modalità

di basso consumo e al termine di ogni manovra le uscite 11-12, 12-13, 14-15, 16-17 e 16-18 verranno

spente. Per collegare la batteria alla centrale serve l’apposito connettore che di solito viene fornito

insieme alla stessa.

Nota: Quando interviene il funzionamento in batteria si attiva la modalità basso consumo quindi

le uscite ausiliarie vengono disattivate. (Per uso di ricevitori esterni,gsm, etc. alimentare in

parallelo all’ingresso batteria).

RILEVAMENTO OSTACOLI

La funzione di rilevamento ostacoli (regolabile tramite trimmer FR) intervenendo in fase di apertura

dell’automazione provoca una richiusura della stessa di 20 cm ca., mentre in fase di chiusura provoca

un’apertura totale.

ATTENZIONE: la logica del quadro di comando può interpretare un attrito meccanico

come un eventuale ostacolo.

LED DI DIAGNOSI

DL1 - Rosso led di segnalazione pulsante PEDONALE

DL2 - Rosso led di segnalazione pulsante APRE/CHIUDE

DL3 - Verde led di segnalazione pulsante di STOP

DL4 - Verde led di segnalazione FOTOCELLULE INTERNE

10

K126MA

Page 11

DL5 - Verde led di segnalazione FOTOCELLULE ESTERNE

DL6 - Verde led di segnalazione BORDO SENSIBILE

LED - DL7

Il led DL7, oltre ad indicare la presenza della batteria, segnala eventuali errori con una serie di lampeggi

predeniti di diversi colori:

Legenda:

led acceso sso;

led lampeggiante;

sempre acceso (Verde):

sempre acceso (Giallo):

1 lampeggio ogni 4 sec:

(Verde)

batteria carica, tensione di rete presente;

batteria in carica;

batteria carica, tensione di rete assente;

Controllare l’alimentazione di rete;

1 lampeggio ogni 4 sec:

(Giallo)

1 lampeggio ogni 2 sec:

(Rosso)

alimentazione esterna, caricabatteria disattivato;

batteria scarica;

Caricare la batteria, sostituire la batteria;

lampeggio veloce (Rosso):

batteria guasta;

Sostituire la batteria;

LED - DL8

Il led DL8 segnala eventuali avvisi/errori della logica della scheda con una serie di lampeggi predeniti

di diversi colori:

Legenda:

led acceso sso;

led lampeggiante;

1 lampeggio ogni 4 sec:

(Verde)

lampeggio / alternato:

(Rosso/Verde)

lampeggio (Giallo) veloce:

1 lampeggio (Rosso):

funzionamento regolare;

memorizzazione da eseguire;

memorizzazione in corso;

errore fototest

Disabilitare fototest (dip-switch 6 in OFF), vericare funzionamento fotocellule e loro collegamento;

1 lampeggio (Giallo):

2 lampeggi (Rosso):

stato sconosciuto, prossima manovra RIALLINEAMENTO;

presenza ostacolo per il motore 1;

Controllare l’assenza di ostacoli lungo la corsa del cancello e la

scorrevolezza dello stesso;

2 lampeggi (Giallo):

presenza ostacolo per il motore 2 (in caso di avaria/guasto

della morsettiera del motore 1 e con dip 10 in ON);

Controllare l’assenza di ostacoli lungo la corsa del cancello e la

scorrevolezza dello stesso;

3 lampeggi (Rosso):

assenza segnale encoder motore 1;

Controllare cablaggio, vericare encoder tramite TEST-ENCODER (opzionale);

3 lampeggi (Giallo):

assenza segnale encoder motore 2 (in caso di avaria/guasto

della morsettiera del motore 1 e con dip 10 in ON);

Controllare cablaggio, vericare encoder tramite TEST-ENCODER (opzionale);

ITALIANO

K126MA

11

Page 12

4 lampeggi (Rosso):

4 lampeggi (Giallo):

ITALIANO

5 lampeggi (Rosso):

5 lampeggi (Giallo):

6 lampeggi (Rosso):

6 lampeggi (Giallo):

8 lampeggi (Rosso):

8 lampeggi (Giallo):

assenza segnale motore 1;

Controllare cablaggio, vericare che il motore giri liberamente

alimentato direttamente dalla batteria, vericare fusibile F5;

assenza segnale motore 2 (in caso di avaria/guasto della

morsettiera del motore 1 e con dip 10 in ON);

Controllare cablaggio, vericare che il motore giri liberamente

alimentato direttamente dalla batteria, vericare fusibile F5;

superamento limite max. di corrente motore 1;

Picco di eccessivo assorbimento del motoriduttore, controllare

l’assenza di ostacoli lungo la corsa dell’automazione, vericare

l’assorbimento di corrente del motore a vuoto e applicato alla

chiusura;

superamento limite max. di corrente motore 2 (in caso di

avaria/guasto della morsettiera del motore 1 e con dip 10

in ON);

Picco di eccessivo assorbimento del motoriduttore, controllare

l’assenza di ostacoli lungo la corsa dell’automazione, vericare

l’assorbimento di corrente del motore a vuoto e applicato alla

chiusura;

chiusura automatica disattivata dopo 5 interventi consecutivi falliti;

È necessario un impulso di comando per effettuare la chiusura;

errore comunicazione master/slave;

Vericare il cablaggio tra le centrali, vericare l’efcienza della centrale slave (fusibili), vericare l’efcienza delle schede di

interfaccia;

errore memoria Eeprom esterna;

Sostituire il modulo di memoria esterna;

errore dati in Eeprom (interna/esterna);

Eseguire procedura di RESET MEMORIA RADIO;

Oltre agli avvisi/errori della parte logica, il led DL8 indica anche lo stato della centrale durante la memorizzazione dei radiocomandi.

sempre acceso (Verde):

lampeggio veloce (Verde):

sempre acceso (Giallo):

lampeggio veloce (Giallo):

lampeggio (Verde):

sempre acceso (Verde):

lampeggio (Giallo):

sempre acceso (Giallo):

canale CH1 in attesa di programmazione;

memoria canale CH1 piena;

canale CH2 in attesa di programmazione;

memoria canale CH2 piena;

canale CH1 in attesa di cancellazione;

canale CH1 in cancellazione;

canale CH2 in attesa di cancellazione;

canale CH2 in cancellazione;

I led DL7 e DL8, quando lampeggiano simultaneamente, hanno la funzione di segnalare:

lampeggio + :

(Rosso + Rosso)

lampeggio + :

(Giallo + Giallo)

procedura reset di fabbrica in attesa di conferma;

attesa cancellazione totale dei canali radio;

L’indicazione di più errori viene eseguita con una pausa di 2 sec. tra una segnalazione e l’altra.

Nel caso di intervento (durante la manovra di chiusura) da parte dell’encoder (rilevazione ostacolo), la

centrale inverte il moto ed entra in fase di corsa rallentata alla ricerca della battuta in apertura, bloccando

12

K126MA

Page 13

la chiusura automatica. Al successivo impulso di comando, viene ripristinata la chiusura automatica.

Nel caso di 5 interventi consecutivi (durante la stessa manovra di chiusura) da parte dei sistemi di

sicurezza, la centrale incrementa progressivamente il tempo della chiusura automatica. Una volta

terminata la chiusura, alla manovra successiva il funzionamento torna ad essere quello programmato.

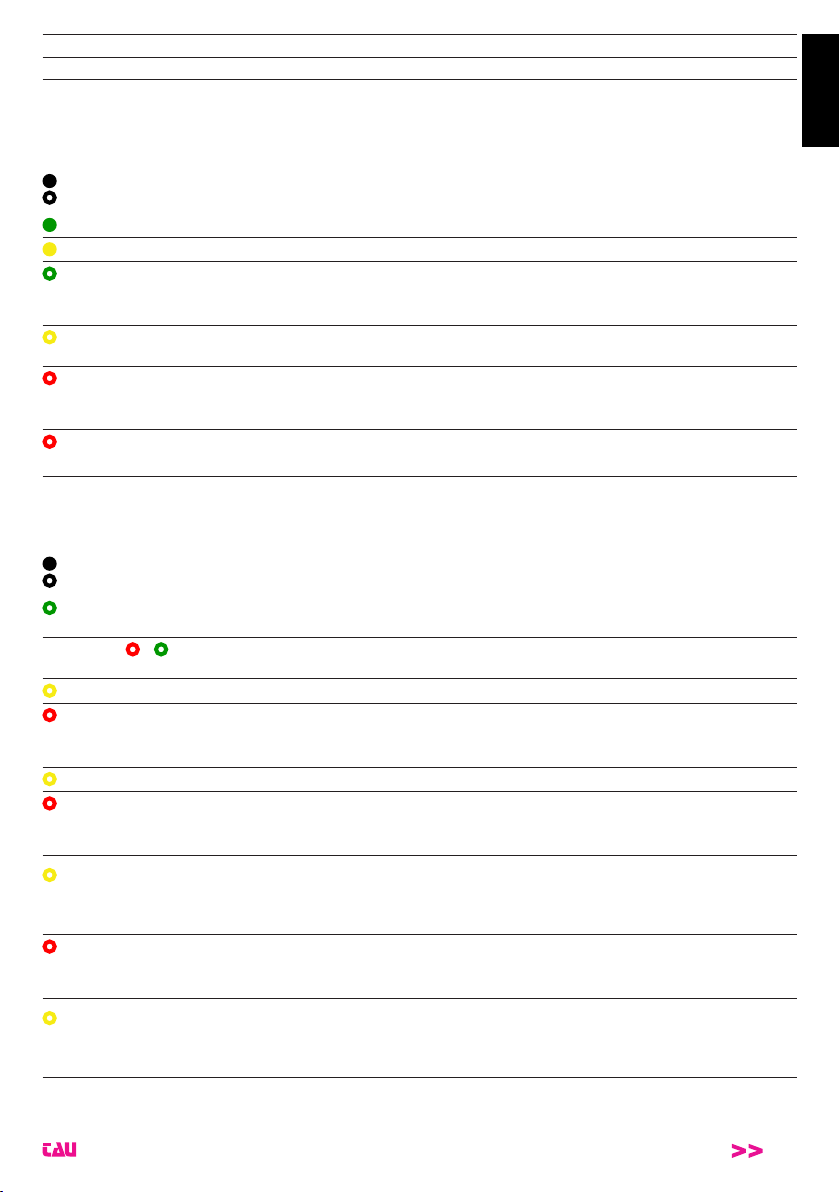

VISUALIZZAZIONE SFORZO MOTORE (solo dalla versione 5.17)

Questa funzione permette di visualizzare lo sforzo del motore durante il funzionamento per individuare

eventuali situazioni di lavoro gravoso.

Per attivare la funzione premere contemporaneamente e mantenere premuti per circa 2 secondi i tre

tasti Ch1, Ch2 e PROG, quindi azionare il motore con telecomandi, pulsante prog o selettore ecc..

CH2

CH1

PROG

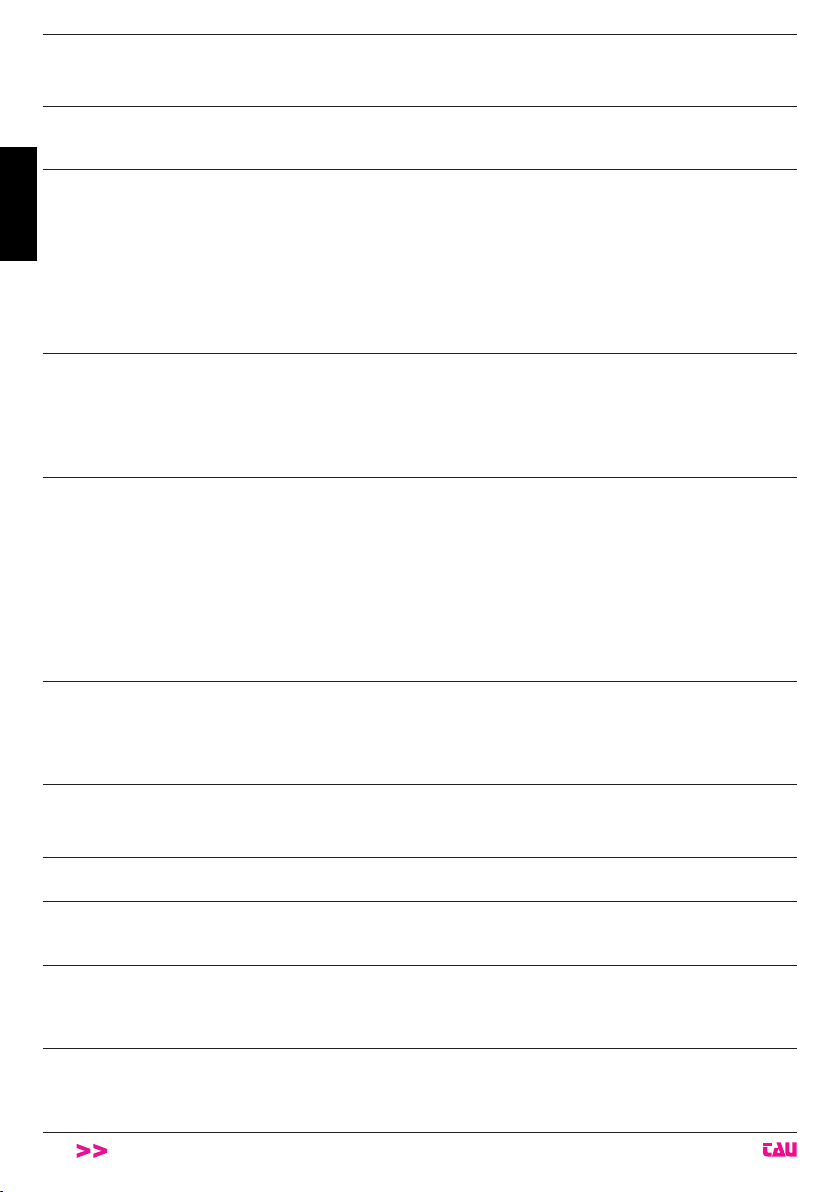

L’indicazione dello sforzo è codicato secondo lo schema della seguente tabella:

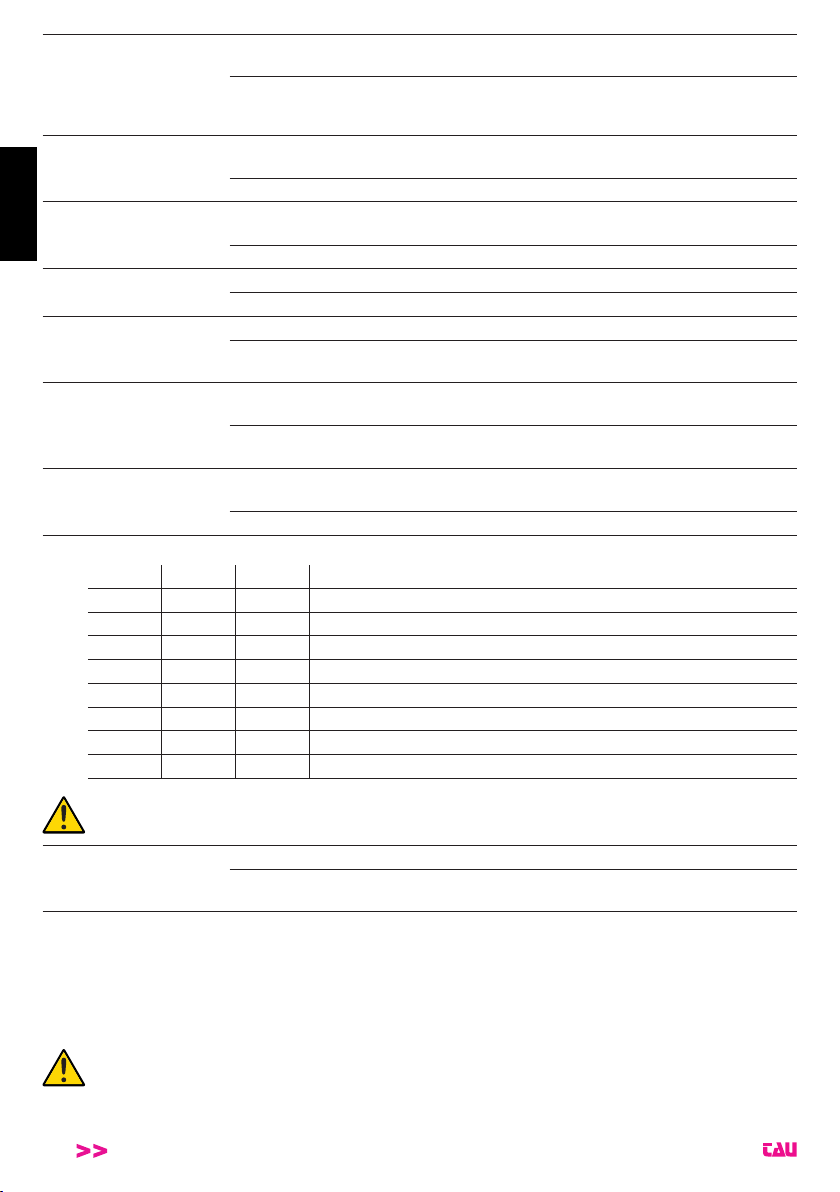

Livello DL7 DL8

(Spento) (Spento)

(Verde) (Spento)

(Verde) (Verde)

(Verde) (Giallo)

(Giallo) (Verde)

(Giallo) (Giallo)

(Giallo) (Rosso)

(Rosso) (Giallo)

(Rosso) (Rosso)

ITALIANO

Dopo 5 minuti di inattività la scheda ritornerà alla visualizzazione classica (per tornare manualmente alla visualizzazione classica ripremere contemporaneamente i tre tasti).

RIPRISTINO FUNZIONAMENTO AUTOMATICO

Qualora si renda necessario movimentare manualmente la chiusura o l’apertura del cancello, azionare

lo sblocco manuale. Per ripristinare il normale funzionamento (in automatico), occorre specicare:

• se il ripristino avviene successivamente ad un black-out (la scheda resta priva di alimentazione

per un certo tempo) oppure dopo un intervento manuale (senza interruzioni all’alimentazione della

scheda per un tempo superiore a 5 sec.), l’automazione entrerà in fase di corsa rallentata alla

ricerca della battuta di apertura (manovra di RIALLINEAMENTO).

RADIO RICEVITORE 433,92 MHz INTEGRATO

Il radio ricevitore può apprendere no ad un max di 86 codici rolling code (BUG2R, BUG4R, K-SLIM-

RP, T-4RP) da impostare liberamente su due canali.

Il primo canale comanda direttamente la scheda di comando per l’apertura dell’automazione; il secondo

canale comanda un relè per un contatto pulito N.A. in uscita ai morsetti nr 19 e 20 (max 24V AC, 1 A).

Il terzo canale comanda direttamente la scheda di comando per l’apertura pedonale dell’automazione.

K126MA

13

Page 14

APPRENDIMENTO RADIOCOMANDI

CH1 = 1° canale (solo APRE/CHIUDE)

CH2 = 2° canale

CH3 = 3° canale (solo PEDONALE)

1_ premere brevemente il tasto CH1 se si desidera associare un radiocomando alla funzione APRE/

ITALIANO

CHIUDE;

2_ il led DL8 (verde) si accende sso per indicare la modalità di apprendimento dei codici (se non viene

immesso nessun codice entro 10 secondi, la scheda esce dalla modalità di programmazione);

3_ premere il tasto del radiocomando che si desidera utilizzare;

4_ il led DL8 (verde) si spegne per segnalare l’avvenuta memorizzazione e si riaccende subito in attesa

di altri radiocomandi (se ciò non accade, provare a ritrasmettere oppure attendere 10 secondi e

riprendere dal punto 1);

5_ se si desidera memorizzare altri radiocomandi, premere il tasto da memorizzare sugli altri dispo-

sitivi entro 2-3 sec. Passato questo lasso di tempo (il led DL8 si spegne) è necessario ripetere la

procedura dal punto 1 (no ad un massimo di 86 trasmettitori);

6_ se si desidera effettuare la memorizzazione sul 2° canale, ripetere la procedura dal punto 1 utiliz-

zando il tasto CH2 anzichè il tasto CH1 (in questo caso il led DL8 si accende con colore giallo);

7_ se si desidera effettuare la memorizzazione sul 3° canale, ripetere la procedura dal punto 1 utiliz-

zando contemporaneamente i tasti CH1 e CH2 (in questo caso il led DL8 si accende con colore

rosso);

8_ se si desidera uscire dalla modalità di apprendimento senza memorizzare un codice, premere

brevemente il tasto CH1 o il tasto CH2.

Nel caso di raggiungimento del nr massimo di radiocomandi (nr 86), il led DL8 lampeggia

per circa 3 secondi senza però eseguire la memorizzazione.

PROGRAMMAZIONE REMOTA TRAMITE T-4RP e K-SLIM-RP (V 4.X)

Con la versione di software V 4.X è possibile eseguire l’apprendimento remoto con i radiocomandi T4RP e K-SLIM-RP (V 4.X), ossia senza agire direttamente sui tasti di programmazione della ricevente.

Sarà sufciente disporre di un radiocomando già programmato nella ricevente per poter aprire la

procedura di programmazione remota dei nuovi radiocomandi. Seguire la procedura riportata sulle

istruzioni del radiocomando T-4RP e K-SLIM-RP (V 4.X).

CANCELLAZIONE RADIOCOMANDI

1_ tenere premuto per 3 secondi ca. il tasto CH1 al ne di cancellare tutti i radiocomandi ad esso

associati;

2_ il led DL8 inizia a lampeggiare lentamente per indicare che la modalità di cancellazione è attivata;

3_ tenere premuto nuovamente il tasto CH1 per 3 secondi;

4_ il led DL8 si spegne per 3 secondi ca. per poi riaccendersi sso ad indicare l’avvenuta cancellazione;

5_ riprendere la procedura dal punto 1 utilizzando il tasto CH2 per cancellare tutti i radiocomandi ad

esso associati;

6_ riprendere la procedura dal punto 1 utilizzando contemporaneamente i tasti CH1 e CH2 per can-

cellare tutti i radiocomandi associati al 3° canale;

7_ se si desidera uscire dalla modalità di cancellazione senza memorizzare un codice, premere bre-

vemente il tasto CH1 o il tasto CH2.

MEMORIA CODICI

È possibile espandere la memoria dei codici da 86* a 126, 254 o 1022, utilizzando le schede di memoria come indicato (innestandole nel connettore J3, vedi schema cablaggio a pag. 2-3):

126 codici Art. 250SM126

254 codici Art. 250SM254

1022 codici Art. 250SM1022

* Le centrali, di serie, hanno una memoria di 86 codici. La scheda per la maggiorazione deve essere

ordinata a parte.

ATTENZIONE: nel momento in cui si innesta/toglie una scheda di memoria, la centrale

deve essere spenta.

IMPORTANTE: se si utilizza una scheda di memoria, quella interna alla centrale da 86

codici viene disabilitata.

14

K126MA

Page 15

RESET MEMORIA RADIO:

- tenere premuti i tasti CH1 e PROG no a che i led DL7 e DL8 iniziano a lampeggiare velocemente

entrambi in giallo. A questo punto, rilasciare i tasti e premerli nuovamente no a che i led si spengono, a conferma che l’operazione è terminata (se non vengono premuti e si resta in attesa, la

scheda ritorna in funzionamento normale dopo circa 12 secondi).

RESET DI FABBRICA (impostazioni di fabbrica):

- tenere premuti i tasti CH2 e PROG no a che i led DL7 e DL8 iniziano a lampeggiare velocemente entrambi in rosso. A questo punto, rilasciare i tasti e premerli nuovamente no a che i led si

spengono (reset in corso), a conferma che l’operazione è terminata (se non vengono premuti e si

resta in attesa, la scheda ritorna in funzionamento normale dopo 12 secondi). Alla ripartenza, sarà

necessario eseguire la procedura di memorizzazione.

Effettuando un reset di fabbrica la memoria radio rimane invariata, pertanto i radiocomandi esistenti rimangono memorizzati.

MALFUNZIONAMENTI: POSSIBILI CAUSE E RIMEDI

L’automazione non parte

a- Vericare con lo strumento (Multimetro) la presenza dell’alimentazione 230 V AC.

b- Vericare, in modalità standard, che i contatti N.C. della scheda siano effettivamente normal-

mente chiusi (4 led verdi accesi).

c- Impostare il dip 6 (fototest) su OFF.

d- Aumentare il trimmer FR al massimo.

e- Controllare con lo strumento (Multimetro) che i fusibili siano integri.

Il radiocomando ha poca portata

a- Controllare che il collegamento della massa e del segnale dell’antenna non sia invertito.

b- Non eseguire giunzioni per allungare il cavo dell’antenna.

c- Non installare l’antenna in posizioni basse o in posizioni nascoste dalla muratura o dal pila-

stro.

d- Controllare lo stato delle pile del radiocomando.

L’automazione si apre al contrario

Invertire tra loro i collegamenti del motore sulla morsettiera, morsetti 28 - 29 e morsetti 23 - 24

(se utilizzati).

ITALIANO

GARANZIA: CONDIZIONI GENERALI

La garanzia della TAU ha durata di 24 mesi dalla data di acquisto dei prodotti (fa fede il documento

scale di vendita, scontrino o fattura).

La garanzia comprende la riparazione con sostituzione gratuita (franco sede TAU: spese di imballo e

di trasporto sono a carico del cliente) delle parti che presentano difetti di lavorazione o vizi di materiale

riconosciuti dalla TAU.

In caso di intervento a domicilio, anche nel periodo coperto da garanzia, l’utente è tenuto a corrispondere il “Diritto sso di chiamata” per spese di trasferimento a domicilio, più manodopera.

La garanzia decade nei seguenti casi:

• Qualora il guasto sia determinato da un impianto non eseguito secondo le istruzioni fornite

dall’azienda all’interno di ogni confezione.

• Qualora non siano stati impiegati tutti componenti originali TAU per l’installazione dell’automa-

tismo.

• Qualora i danni siano causati da calamità naturali, manomissioni, sovraccarico di tensione,

alimentazione non corretta, riparazioni improprie, errata installazione, o altre cause non impu-

tabili alla TAU.

• Qualora non siano state effettuate le manutenzioni periodiche da parte di un tecnico specia-

K126MA

15

Page 16

lizzato secondo le istruzioni fornite dall’azienda all’interno di ogni confezione.

• Usura dei componenti.

La riparazione o la sostituzione dei pezzi durante il periodo di garanzia non comporta un prolungamento del

termine di scadenza della garanzia stessa.

ITALIANO

In caso di utilizzo industriale o professionale oppure in caso di impiego simile, tale garanzia ha validità 12 mesi.

16

K126MA

Page 17

MANUFACTURER’S DECLARATION OF INCORPORATION

(in accordance with European Directive 2006/42/EC App. II.B)

Manufacturer: TAU S.r.l.

Address: Via E. Fermi, 43

36066 Sandrigo (Vi)

ITA LY

Declares under its sole responsibility, that the product: Electronic control unit

designed for automatic movement of: Sliding gates

for use in a: Residential / Communities / Industrial

complete with: Radioreceiver and battery charger board

Model: K126MA

Type: K126MA

Serial number: see silver label

Commercial name: Control panel for one 12/24V motor with encoder

Has been produced for incorporation on an access point (sliding gate) of for assembly with other devices used

to move such an access point, to constitute a machine in accordance with the Machinery Directive 2006/42/EC.

Also declares that this product complies with the essential safety requirements of the following EEC directives:

- 2006/95/EC Low Voltage Directive

- 2004/108/EC Electromagnetic Compatibility Directive

and, where required, with the Directive:

- 1999/5/CE Radio equipment and telecommunications terminal equipment

Also declares that it is not permitted to start up the machine until the machine in which it is incorporated or of

which it will be a component has been identied with the relative declaration of conformity with the provisions of

Directive 2006/42/EC.

ENGLISH

The manufacturer undertakes to provide, on sufciently motivated request by national authorities, all information

pertinent to the quasi-machinery.

Sandrigo, 27/11/2014

Legal Representative

_________________________________________

Name and address of person authorised to draw up all pertinent technical documentation:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italy

K126MA

Loris Virgilio Danieli

17

Page 18

WARNINGS

This manual is designed to assist qualied installation personnel only. It contains no information that

may be of interest to nal users. This manual is enclosed with control unit K126MA and may therefore

not be used for different products!

ENGLISH

Important warnings:

Disconnect the mains power supply to the board before accessing it.

The K126MA control unit has been designed to control an electromechanical gear motor for automat-

ing gates and doors of all kinds.

Any other use is considered improper and is consequently forbidden by current laws.

Please note that the automation system you are going to install is classi ed as “machine construction”

and therefore is included in the application of European directive 2006/42/EC (Machinery Directive).

This directive includes the following prescriptions:

- Only trained and qualied personnel should install the equipment;

- the installer must rst make a “risk analysis” of the machine;

- the equipment must be installed in a correct and workmanlike manner in compliance with all the

standards concerned;

- after installation, the machine owner must be given the “declaration of conformity”.

This product may only be installed and serviced by qualied personnel in compliance with current,

laws, regulations and directives.

When designing its products, TAU observes all applicable standards (please see the attached declaration of conformity) but it is of paramount importance that installers strictly observe the same standards when installing the system.

Unqualied personnel or those who are unaware of the standards applicable to the “automatic gates

and doors” category may not install systems under any circumstances.

Whoever ignores such standards shall be held responsible for any damage caused by the

system!

Do not install the unit before you have read all the instructions.

INSTALLATION

Before proceeding, make sure the mechanical components work correctly. Make sure the gate

runs freely on a at surface. Then make sure that the power consumption of the gear motor is

not greater than 3A (otherwise the control panel may not work properly). Havig followed the

previous points, now make sure the motor has a proper absorption. The K126 board starting

from V5.17 release integrates a function to verify the absorption on the complete gate journey

(Check paragraph ABSORPTION CHECK FUNCTION).

THE EQUIPMENT MUST BE INSTALLED “EXPERTLY” BY QUALIFIED PERSONNEL AS REQUIRED BY LAW.

Note: it is compulsory to earth the system and to observe the safety regulations that are in

force in each country.

IF THESE ABOVE INSTRUCTIONS ARE NOT FOLLOWED IT COULD PREJUDICE THE PROPER

WORKING ORDER OF THE EQUIPMENT AND CREATE HAZARDOUS SITUATIONS FOR PEOPLE. FOR THIS REASON THE “MANUFACTURER” DECLINES ALL RESPONSIBILITY FOR ANY

MALFUNCTIONING AND DAMAGES THUS RESULTING.

18

K126MA

Page 19

CONTROL PANEL FOR ONE 18/24V MOTOR WITH ENCODER

• ABSORPTION CHECK FUNCTION

• STATUS OF INPUTS SIGNALLED BY LEDs

• INCORPORATED FLASHING CIRCUIT

• ENCODER SENSOR FOR SELF-LEARNING OF TRAVEL

• 433.92 MHz 2 CHANNEL BUILT-IN RADIO RECEIVER (CH)

• BATTERY CHARGER BOARD (INTEGRATED)

• DIAGNOSTICS OF MALFUNCTIONS SIGNALLED BY LED

• POSSIBILITY OF ENERGY SAVING OPERATION

ATTENTION:

- do not use single cables (with one single wire), ex. telephone cables, in order to avoid

breakdowns of the line and false contacts;

- do not re-use old pre-existing cables;

- we recommend to use the TAU cable code M-03000010C0 to connect the motors to the

control board.

INTRODUCTION

The K126MA board has two working modes, selectable through the J6 jumper (see wiring diagram).

J6 Jumped: standard mode, i.e. the control unit is powered all the time;

J6 Not jumped: low consumption mode, at the end of each maneuver the board automatically switches

OFF itself and all the auxiliary devices connected. The board will automatically switch

ON again activating the OP/CL contact or pressing the remote (mode where power is

supplied by other energy sources, ex. batteries charged by a photovoltaic panel).

Once the connection is achieved, in low-energy mode, press the PROG button briey:

• All the green LEDs must be on (each of them corresponds to a Normally Closed input). The go off

only when the controls to which they are associated are operated.

• All the red LEDs must be off (each of them corresponds to a Normally Open input). The light up

only when the controls to which they are associated are operated.

TECHNICAL CHARACTERISTICS

Board power supply 13,5V1 AC - 50 Hz

Max motor power DC 300VA - 18V2 DC

Fast acting fuse for protection of input power supply 13,5V AC (F4 - 5x20) F 16A

Fast acting fuse for battery charger protection (F5 - 5x20) F 10A

Fast acting fuse for protection of auxiliary circuits 18V2 DC (F3 - 5x20) F 2A

Motor power supply circuits voltage 18V2 DC

Auxiliary device circuits supply voltage 18V2 DC

Logic circuits supply voltages 5V DC

Operating temperature -20 °C ÷ +55 °C

1

18V for MASTER-R and T-ONE8BR

2

24V for MASTER-R and T-ONE8BR

ENGLISH

CONNECTIONS TO TERMINAL BOARD

Terminals Function Description

13,5V (18V for MASTER-R and T-ONE8BR) AC control unit pow-

FS1 - FS2 POWER SUPPLY

er supply input – Fed by the toroidal transformer and protected

by the fuses on the 230V AC power supply.

external power input (ex. Photovoltaic system 12V DC).

Note: if this input is used, jump J7 appropriately (see wiring

diagram).

1 - 2 AUX INPUT

ATTENTION: POWERING THE CONTROL UNIT WITH AN EXTERNAL SOURCE, ALL THE OTHER 18V (24V for MASTERR) DC OUTPUTS BECOME THE SAME AS THE OUTSIDE

VOLTAGE.

K126MA

19

Page 20

3 - 6 PEDESTRIAN

4 - 6 OPEN/CLOSE

ENGLISH

5 - 6 STOP

7 - 8

7 - 9

7 - 10

INTERNAL

PHOTOCELLS

EXTERNAL

PHOTOCELLS

SENSITIVE

EDGE

11 - 12 ** AUX

12 - 13 ** TX PHOTOCELLS

14 - 15 **

16 - 17* **

16 - 18* **

20

FLASHING

LIGHT

GATE OPEN

LIGHT

COURTESY

LIGHT

N.O. input for PEDESTRIAN button - Controls prtial opening and

closing (1/3 of the complete journey) and it is subject to the setting

of DIP SW 2 and 4.

(3= PED - 6= COM)

OPEN/CLOSE button N.O. input – Controls the opening and clos-

ing of the automation and is regulated based on the function of

dip-switches 2 and 4. (4= O/C - 6= COM)

STOP button N.C. input – Stops the automation in any position, tempo-

rarily preventing the automatic closure, if programmed.

(5= STOP - 6= COM )

NOTE: A safety micro-switch is connected to the STOP pushbutton. In case the STOP input remains open for more than 5 seconds, the operator will perform a cycle at a slow speed to reset the

operating parameters to the values originally saved (see “Restoring

automatic operation”). The micro-switch should be connected in

series to further STOP push-buttons where present.

PHOTOCELL OR SAFETY DEVICE input INSIDE the gate (Normally Closed contact). When these devices trigger during the

opening phase, they temporarily stop the gate until the obstacle

has been removed; during the closing phase they stop the gate

and then totally open it again. Bridge the connectors if not used.

(7= COM - 8= CLOSE)

PHOTOCELL OR SAFETY DEVICE input OUTSIDE the gate

(Normally Closed contact). Then these devices trigger during the

closing phase, they stop the gate and then totally open it again.

Bridge the connectors if not used. (7= COM - 9= FOT)

Note: the photocell transmitter must always be supplied by

terminals no. 12 and no. 13, since the safety system test

(phototest) is carried out on it. Without this connection, the

control unit does not work. To override the testing of the

safety system, or when the photocells are not used, set dipswitch no. 6 to OFF.

SENSITIVE EDGE input (resistive sensitive edge or xed safety

edge); Works only when the gate is opening; temporarily stops

the gate and partially closes it by about 20 cm in order to allow

the obstacle to be removed. Bridge the connectors if not used.

(7= COMMON - 10= SENSITIVE EDGE)

auxiliary circuits output 18V1 DC max. 15 W for photocells, receivers, etc... (11= NEGATIVE - 12= POSITIVE)

If the jumper J6 is not plugged in, at the end of each maneuver

this output (11 and 12) will be switched off (energy saving mode).

18V1 DC output for transmitter photocell – phototest - max. no. 1

photocell transmitters. (12= POSITIVE - 13= NEGATIVE)

18V1 DC max. 20W output for ashing light supply, ashing sig-

nal supplied by the control unit, rapid for closing, slow for open-

ing. (14= POSITIVE - 15= NEGATIVE)

Output for OPEN GATE LIGHT 18V1 DC, 3 W max; while the bar

opens the light ashes slowly, when the bar is open it stays on

and while closing it ashes at twice the speed.

(16= POSITIVE - 17= NEGATIVE)

18V1 AC, 15 W Output for auxiliary courtesy light.

It comes on with the control pulse and stays ON until after the

manoeuvre for a time settable through TAUPROG (default = 2 sec.)

(16=POSITIVE - 18= NEGATIVE)

K126MA

Page 21

2nd radio channel output - for control of an additional automation

or for switching on lights, etc... (N.O. clean contact)

Warning: to connect other devices to the 2nd Radio Channel

(area lighting, pumps, etc.), use an additional auxiliary relay

19 - 20* 2nd CH RADIO

(see note at end of paragraph).

WARNING: the default outlet is active monostable 2 sec. To

switch it to active bistable or to modify the activation time

it is necessary to use the TAUPROG hand-held programmer

(see relative instructions).

21 - 22 AERIAL

23 - 24 MOTOR (M2)

plug-in radio-receiver aerial input , for 433.92 MHz receivers

only. (21= GROUND - 22= SIGNAL)

motor (M2) supply output 18V DC max. 300 VA.

(23= POSITIVE - 24= NEGATIVE) See note below.

25 - 26 - 27 ENCODER (M2) Not in use

28 - 29 MOTOR (M1)

30 - 31 - 32 ENCODER (M1)

1

24V for MASTER-R and T-ONE8BR

motor (M1) supply output 18V DC max. 300 VA.

(28= POSITIVE - 29= NEGATIVE)

encoder supply and input (30= WHITE signal - 31= BLUE negative - 32= BROWN positive)

* The outlets can be congured using the TAUPROG (see relative instructions). The standard con-

guration is shown in the table.

** If Jumper 6 is not plugged in, energy saving mode will be activated and, at the end of each man-

ouvre, outputs 11-12, 12-13, 14-15, 16-17 and 16-18 will be switched off.

The terminal board for motor 2 (23-24) is to be used in support of the one for motor 1

(MASTER18QR / MASTER-R), or in case of fault/failure of the one for motor 1 (28-32),

see wiring diagram page 2-3.

IMPORTANT:

• do not power up auxiliary relays o other devices through the 18V output (24V for MASTER-

R) DC output (terminals 11 – 12) to avoid malfunctions of the control unit. Use separated

power supply / transformers instead;

• do not connect switching feeders or similar apparatus close to the automation that may be

a source of disturbance.

ENGLISH

LOGIC ADJUSTMENTS

Make the logic adjustments.

Note: when any adjusting devices (trimmers or dip-switches) on the control panel are operated,

a complete manoeuvre must be carried out in order for the new settings to take effect.

TRIMMER

T.C.A. Automatic Closing time adjustment: from about 1 to 120 seconds (see dip-switch

no. 1);

FR. obstacle detection sensitivity adjustment.

Note: by rotating the TRIMMER FR. clockwise the sensitivity of the gearmotor

to obstacles diminishes and therefore the thrust force increases; vice-versa, by

rotating it counter-clockwise, the sensitivity of the gearmotor to obstacles

increases and therefore the thrust force diminishes.

Dip switch

when completely open, closure is automatic after the set time on the

1

AUTOMATIC

CLOSING

On

T.C.A. trimmer has past.

Off the closing manoeuvre requires a manual command.

K126MA

21

Page 22

when the automation is operating, a sequence of opening/closing com-

On

mands causes the automation to OPEN-CLOSE-OPEN-CLOSE, etc.

2 2 / 4 STROKE

CLOSES AGAIN

3

ENGLISH

4 NO REVERSE

5

6 FOTOTEST

7

8

9-10-11 Automation type selection

12

AFTER THE

PHOTOCELL

PRE-

FLASHING

MASTER/

SLAVE

BACK

JUMP

Dip 9 Dip 10 Dip 11 Automation

Off Off Off TONE-5B

On Off Off TONE-10B

Off On Off TONE-8BR (24v)

On On Off MASTER-R (24V Opening speed = Closing speed)

Off Off On MASTER18QR

On Off On MASTER-R (24V)

Off On On CANTILEVER (light)

On On On CANTILEVER TONE10B (heavy)

IMPORTANT: In case the automation type change, a new setting of the dips # 9, 10 and

11 will be required. Before the new setup, however, it is necessary to proceed to a HARD

RESET (see pag. 25) of the controller.

SENSITIVE

EDGE

in the same conditions, the same sequence of commands causes the

Off

automation to OPEN-STOP-CLOSE-STOP-OPEN-STOP, etc . (step-by

step function) (see also dip switch 4).

after the photocell is activated (input 7 - 9), the automation closes

On

automatically after 5 seconds.

Off function off.

the automation ignores the closure command during opening and

On

auto-close time

Off the automation responds as established by dip switch No. 2.

On the pre-ashing function is enabled.

Off the pre-ashing function is disabled.

On the “photocell test” function is enabled.

the “photocell test” function is disabled.

Off

Note: to be used when the photocells are not used.

enables the MASTER mode in the master/slave conguration (see T-

On

COMM instructions).

enables the SLAVE mode in the master/slave conguration (see T-

Off

COMM instructions), or standard operation (single motor).

once reached the mechanical stop (either while opening or closing) the

On

operator will reverse slightly to avoid jamming between pinion and rack.

Off function not activated.

On RESISTIVE SENSITIVE EDGE (terminal No. 10).

FIXED EDGE (NC contact – terminal No. 10).

Off

Note: if not used, keep the DIP in the OFF position.

MEMORIZATION PROCEDURE

WARNING: After powering the control panel, wait 2 seconds before you start performing the

adjustment operations.

Note: the mechanical stops of the automation must be regulated both in opening and in closing [see motor instructions].

When you have completed the installation procedures:

Check the position of dip-switches 9, 10 and 11. Dip-switches must be set according to

the automation model (see table of dip-switches 9-10-11, “Logic adjustments” section).

It is recommended to start the learning process with the gate at 0,5 m from closing mechanical stop.

Press without releasing the PROG button till the DL8 LED starts ashing (yellow):

22

K126MA

Page 23

- the automation starts to open slowly looking for the opening limit stop;

If the automation closes instead of opening, stop the run of the gate (by cutting the photocells or closing the STOP contact), invert the polarity of the motor, take the gate in the

closed position (on the mechanical stop) and restart the procedure from the beginning.

Note: if the automation does not work, check the input connections. The DL6, DL5, DL4

and DL3 green LEDS must be on.

- once the limit stop is reached, the automation starts closing looking for the closing limit stop (in

this phase the control unit gathers all the parameters regarding the run);

- the automation carries out one complete opening to optimize the opening power;

- after a short pause, the automation carries out one complete closure to optimize the closing power.

WARNING:

- The procedure can be stopped by pressing the STOP button.

- During the various stages of the operation, if the sensor is activated saving is stopped. To

restart the procedure from the beginning (with the DL8 yellow LED ashing), use the AP/

CH control, the remote control (if programmed) or press the PROG button briey.

Please remember that an obstacle during saving is interpreted as a mechanical limit stop

(the system does not start any safety operation, it just stops the motors).

Make sure you don’t stand near the automation during saving.

K126MA CHARACTERISTICS

TIMER-OPERATED OPENING AND CLOSING CYCLES

The opening/closing of the automation can be controlled by means of a timer that has a free N.O.

output contact (relay). The timer must be connected to terminals 4 - 6 (OPEN/CLOSE button) and can

be programmed so that, at the desired opening time, the relay contact closes until the desired closing

time (when the timer’s relay contact opens, enabling the automatic closing of the gate).

Note: the automatic closing function must be enabled by setting Dip-switch no. 1 to ON).

BATTERY CHARGER BOARD (INTEGRATED)

If the battery is connected the automation will operate in any case if there is no mains power supply. If the voltage drops below 11.3 Vdc, the automation ceases to operate (the control unit remains

fed); whereas, when the voltage drops below 10.2 Vdc, the card completely disconnects the battery

(the control panel is no longer fed). During battery operation, LOW CONSUMPTION MODE will be

automatically activated. At the end of each maneuver 11-12, 12-13, 14-15, 16-17 and 16-18 will be

powered off. In order to connect the battery to the control board, it is required a specic connector

supplied along with the battery.

Note: when the battery-mode is activated the system switches in low-power mode therefore the

auxiliary outputs (11-12) are disabled. (For use of external receivers, Gsm, etc. connect these

in parallel to the battery).

ENGLISH

OBSTACLE DETECTION

If the obstacle detection function (adjustable through FR trimmer) is activated during an opening manoeuvre, the gate closes approx. 20 cm., if it is activated during a closing manoeuvre, the gate opens

all the way .

WARNING: the control panel logics may interpret mechanical friction as an obstacle.

DIAGNOSTICS LED

DL1 - Red PEDESTRIAN button LED signal

DL2 - Red OPEN/CLOSE button LED signal

DL3 - Green STOP button LED signal

DL4 - Green INTERNAL PHOTOCELLS LED signal

DL5 - Green EXTERNAL PHOTOCELLS LED signal

DL6 - Green SENSITIVE EDGE LED signal

K126MA

23

Page 24

LED - DL7

Apart from highlighting the presence of the battery, LED DL7 displays any mistakes with a series of

pre-set ashes in various colours:

Key:

led always on;

led ashing;

always on (green):

always on (yellow):

1 ash every 4 seconds (green):

ENGLISH

fully-charged battery, main voltage present;

battery charging;

fully-charged battery, no main voltage;

Check the main voltage;

1 ash every 4 seconds (yellow):

1 ash every 2 seconds (red):

external power, charger disabled;

low battery;

Charge the battery, replace the battery;

fast ashing (red):

faulty battery;

Replace the battery;

LED - DL8

The DL8 LED indicates mistakes in the board logic with a series of pre-set ashes in different colours:

Key:

led always on;

led ashing;

1 ash every 4 seconds (green):

/ alternate ashing:

(red/green)

fast (yellow) ashing:

1 (red) ash:

normal operation;

saving to be performed;

saving in progress;

phototest error

Disable phototest (dip-switch 6 OFF), check the operation of

the photocells and their connection;

1 (yellow) ash:

2 (red) ashes:

unknown status, next operation REALIGNMENT;

obstacle for motor 1;

Make sure there are no obstacles across the path of the gate

and that it slides smoothly;

2 (yellow) ashes:

obstacle for motor 2 (in case of failure of motor 1 wire terminal and with dip # 10 set in ON);

Make sure there are no obstacles across the path of the gate

and that it slides smoothly;

3 (red) ashes:

no motor 1 encoder signal;

Check wiring, check encoder by TEST-ENCODER (optional);

3 (yellow) ashes:

no motor 2 encoder signal (in case of failure of motor 1 wire

terminal and with dip # 10 set in ON);

Check wiring, check encoder by TEST-ENCODER (optional);

4 (red) ashes:

no motor 1 signal;

Check wiring, check the motor rotates freely and is powered

directly by the battery, check fuse F5;

4 (yellow) ashes:

no motor 2 signal (in case of failure of motor 1 wire terminal

and with dip # 10 set in ON);

Check wiring, check the motor rotates freely and is powered

directly by the battery, check fuse F5;

24

K126MA

Page 25

5 (red) ashes:

5 (yellow) ashes:

6 ashes (red):

6 ashes (yellow):

8 (red) ashes:

8 (yellow) ashes:

Apart from the logic mistakes, the DL8 LED indicates also the status of the control unit during the

saving of the radio controls.

always on (green):

fast ashing (green):

always on (yellow):

fast ashing (yellow):

max current limit for motor 1 exceeded;

Excessive absorption peaks of the gearmotor, check there are

no obstacles on the automation path, check the current absorption of the motor when in a no-load condition and when applied

to the gate,

max current limit for motor 2 exceeded (in case of failure of

motor 1 wire terminal and with dip # 10 set in ON);

Excessive absorption peaks of the gearmotor, check there are

no obstacles on the automation path, check the current absorption of the motor when in a no-load condition and when applied

to the gate

auto-close failed after 5 unsuccessful attempts;

A command input is necessary to perform closing operation;

master/slave communication error;

Check wiring between the controllers, efciency of slave controller (fuses), efciency of interface boards;

Eeprom external memory fault;

Replace the external memory module;

Eeprom data error (internal/external);

Perform procedure RADIO MEMORY RESET;

channel CH1 waiting to be saved;

CH1 channel memory full;

channel CH2 waiting to be saved;

CH2 channel memory full;

ENGLISH

ashing (green):

always on (green):

ashing (yellow):

always on (yellow):

When LEDs DL7 and DL8 ash at the same time they indicate:

ashing + (red + red):

ashing + (yellow + yellow):

Multiple errors are signalled by a 2-second pause between signals.

Should the encoder (obstacle detection) activates while closing, the controller will reverse the direction

and slowly open until the laef reaches its fully opened position. Auto Close function will be deactivated

until a further command pulse is given. In case of 5 consecutive safety interventions the controller will

progressively increase the Auto Close delay. Once the closing has been succesfully achieved, the Auto

Close delay will go back to standard setting.

CH1 channel waiting to be cancelled;

cancelling of channel CH1 in progress;

CH2 channel waiting to be cancelled;

cancelling of channel CH2 in progress;

factory reset procedure waiting for conrmation;

waiting for total cancellation of the radio channels;

ABSORPTION CHECK FUNCTION (from 5.17 release onwards)

This function allows to monitor the absorption during a complete cycle in order to value the motor stress.

To activate this function press and hold for 2 seconds simultaneously CH1, PROG, CH2 and them start

the motor (OP/CL contact, remote, PROG button).

K126MA

25

Page 26

CH2

CH1

PROG

The absorption registered is shown according to the following diagram:

Level DL7 DL8

(Off) (Off)

(Green) (Off)

ENGLISH

(Green) (Green)

(Green) (Yellow)

(Yellow) (Green)

(Yellow) (Yellow)

(Yellow) (Red)

(Red) (Yellow)

(Red) (Red)

After 5 minutes from the function activation, the board automatically resumes to the standard LED

visualization (to resume manually press simultaneously CH1, PROG and CH2).

RESTORING AUTOMATIC OPERATION

Should the Bar need to be operated manually, use the release system. After the manual operation:

• after a Mains Power Failure, such as a black-out (controller remains disconnected for a certain

time) or after a manual release (without power shortage to the controller for more than 5 seconds),

the automation will be moving slowly to allow the Controller to establish its Limits (REALIGNMENT

procedure).

433.92 MHz BUILT-IN RADIO RECEIVER

The radio receiver can learn up to a maximum of 86 rolling codes (BUG2R, BUG4R, K-SLIM-RP, T-

4RP) which can be set on the two channels as required.

The rst channel directly commands the control board for opening the automatic device; the second

channel commands a relay for a N.O. no-voltage output contact (terminals 19 - 20, max. 24V AC, 1 A)

and the third channel controls directly the pedestrian opening from the controller.

LEARNING SYSTEM FOR RADIO CONTROL DEVICES

CH1 = 1st channel (only OPEN/CLOSE)

CH2 = 2nd channel

CH3 = 3rd channel (only PEDESTRIAN)

1_ press button CH1 briey to associate a radio control device with the OPEN/CLOSE function;

2_ the (green) DL8 LED is ON to indicate the code learning mode has been activated (if no code is

entered within 10 seconds the board exits the programming function);

3_ press the button of the relative radio control device;

4_ the (green) DL8 LED turns off to indicate saving is complete and then on again immediately wait-

ing for other radio control devices (if this is not the case, try to re-transmit or wait 10 seconds and

restart from point 1);

5_ to memorise codes to other radio control devices, press the key to be stored on other devices

within 2-3 sec. After this time (DL8 LED turns off) must repeat the procedure from point 1 (up to a

maximum of 86 transmitters);

6_ if you wish to save on the 2nd channel, repeat the procedure from point 1 using the CH2 key instead

26

K126MA

Page 27

of CH1 (in this case the DL8 LED is yellow);

7_ to program transmitters into the third channel, repeat procedure from point 1 using CH1 and CH2

buttons at the same time (DL8 will turn on red);

8_ to exit the learning mode without memorising a code, press button CH1 or CH2 briey.

If the maximum number of radio controls is reached (86), DL8 LED blinks for approx 3

seconds without starting the learning process.

REMOTE PROGRAMMING BY MEANS OF T-4RP and K-SLIM-RP (V 4.X)

With the new version of software V 4.X it is possible to carry out the remote self-learning of the new

version of transmitters T-4RP and K-SLIM-RP (V 4.X), that is without pressing the receiver’s program-

ming buttons.

It will be sufcient to have an already programmed transmitter in the receiver in order to start the procedure of remote programming of the new transmitters. Follow the procedure written on the instruc-

tions of the transmitter T-4RP and K-SLIM-RP (V 4.X).

CANCELLING CODES FROM RADIO CONTROL DEVICES

1_ keep button CH1 pressed for 3 seconds in order to cancel all the associated radio control devices;

2_ LED DL8 ashes slowly to indicate that the cancellation mode has been activated;

3_ press button CH1 again for 3 seconds;

4_ LED DL8 turns off for approx. 3 seconds and then remains steady to indicate that the code has

been cancelled;

5_ repeat the procedure from point 1 using button CH2 to cancel all the associated radio control devices;

6_ repeat procedure from point 1 using CH1 and CH2 buttons at the same time to erase all transmit-

ters programmed into the third channel;

7_ to exit the learning mode without memorising a code, press button CH1 or CH2 briey.

MEMORY CAPACITY

The code memory capacity* of the K126MA can be expanded from 86 to 126, 254 or 1022 codes (trans-

mitters) by replacing the memory cards as follows

on page 2-3)

:

(plug them onto J3 connector, refer to wiring diagram

126 codes Art. 250SM126

254 codes Art. 250SM254

1022 codes Art. 250SM1022

ENGLISH

* Control units are supplied with a standard built-in 86-code memory. The memory card for enhancing the

code memory capacity must be ordered separately.

WARNING: Control unit must be turned OFF to insert / remove a memory card.

IMPORTANT: when a memory card is used, the control unit’s built-in 86 codes memory

is disabled.

RADIO MEMORY RESET:

- press without releasing keys CH1 and PROG till LEDs DL7 and DL8 start ashing quickly with a

yellow light. At this point release the keys and press them again till the LEDs go off conrming the

operation is complete (if they are not pressed the board reverts to normal operation after about 12

seconds).

HARD RESET (factory setting):

- press without releasing keys CH2 and PROG till LEDs DL7 and DL8 start ashing quickly with a

red light. At this point release the keys and press them again till the LEDs go off (reset in progress),

conrming the operation is complete (if they are not pressed the board reverts to normal operation

after about 12 seconds); When the unit starts again saving will be required.

K126MA

27

Page 28

In case of Hard Reset the memory of the radio receiver will not be erased: all existing

transmitters remain programmed.

MALFUNCTIONS: POSSIBLE CAUSES AND SOLUTION

The automation does not start

a- Check there is 230V AC power supply with the multimeter.

b- Check, in the standard mode, that the NC contacts on the board are really normally closed (4

green LEDs on).

c- Set dip-switch 6 (phototest) OFF.

d- Increase the FR trimmer to the limit.

ENGLISH

e- Check that the fuses are intact with the multimeter.

The radio control has very little range

a- Check that the ground and the aerial signal connections have not been inverted.

b- Do not make joints to increase the length of the aerial wire.

c- Do not install the aerial in a low position or behind walls or pillars.

d- Check the state of the radio control batteries.

The gate opens the wrong way

Invert the motor connections on the terminal block, terminals 28 - 29 and terminals 23 - 24 (if

used).

GUARANTEE: GENERAL CONDITIONS

TAU guarantees this product for a period of 24 months from the date of purchase (as proved by the

sales document, receipt or invoice).

This guarantee covers the repair or replacement at TAU’s expense (ex-works TAU: packing and

transport at the customer’s expense) of parts that TAU recognises as being faulty as regards work-

manship or materials.

For visits to the customer’s facilities, also during the guarantee period, a “Call-out fee” will be charged

for travelling expenses and labour costs.

The guarantee does not cover the following cases:

• If the fault was caused by an installation that was not performed according to the instructions

provided by the company inside the product pack.

• If original TAU spare parts were not used to install the product.

• If the damage was caused by an Act of God, tampering, overvoltage, incorrect power supply,

improper repairs, incorrect installation, or other reasons that do not depend on TAU.

• If a specialised maintenance man does not carry out routine maintenance operations accord-