Tartarini VS-FL Valvole di Sfioro-Manuale Istruzioni (Europe, Middle East and Africa) Manuals & Guides [it]

Manuale Istruzioni

0017IT-VSFL-IM

Gennaio 2010 - Rev. 04

Valvole di Soro Pilotate

INDICE

Introduzione ....................................................................... 1

Categorie P.E.D. e Gruppo Fluido ..................................... 2

Caratteristiche ................................................................... 2

Targhettatura ..................................................................... 2

Protezione da Sovrapressione .......................................... 3

Trasporto e Movimentazione ............................................. 3

Requisiti Atex ..................................................................... 3

Serie VS-FL

Piloti ................................................................................... 4

Funzionamento .................................................................. 4

Dimensioni e Pesi .............................................................. 5

Installazione ....................................................................... 5

Messa in Funzione ............................................................ 6

Taratura ............................................................................. 6

Messa Fuori Servizio ......................................................... 7

Controlli Periodici ............................................................... 7

Manutenzione Valvola di Soro ......................................... 7

Manutenzione Pilota Tipo PRX/182 ................................... 8

Parti di Ricambio ............................................................... 9

Risoluzione dei Problemi ................................................... 9

Liste Particolari .................................................................. 10

Disegni d’Assieme ............................................................. 11

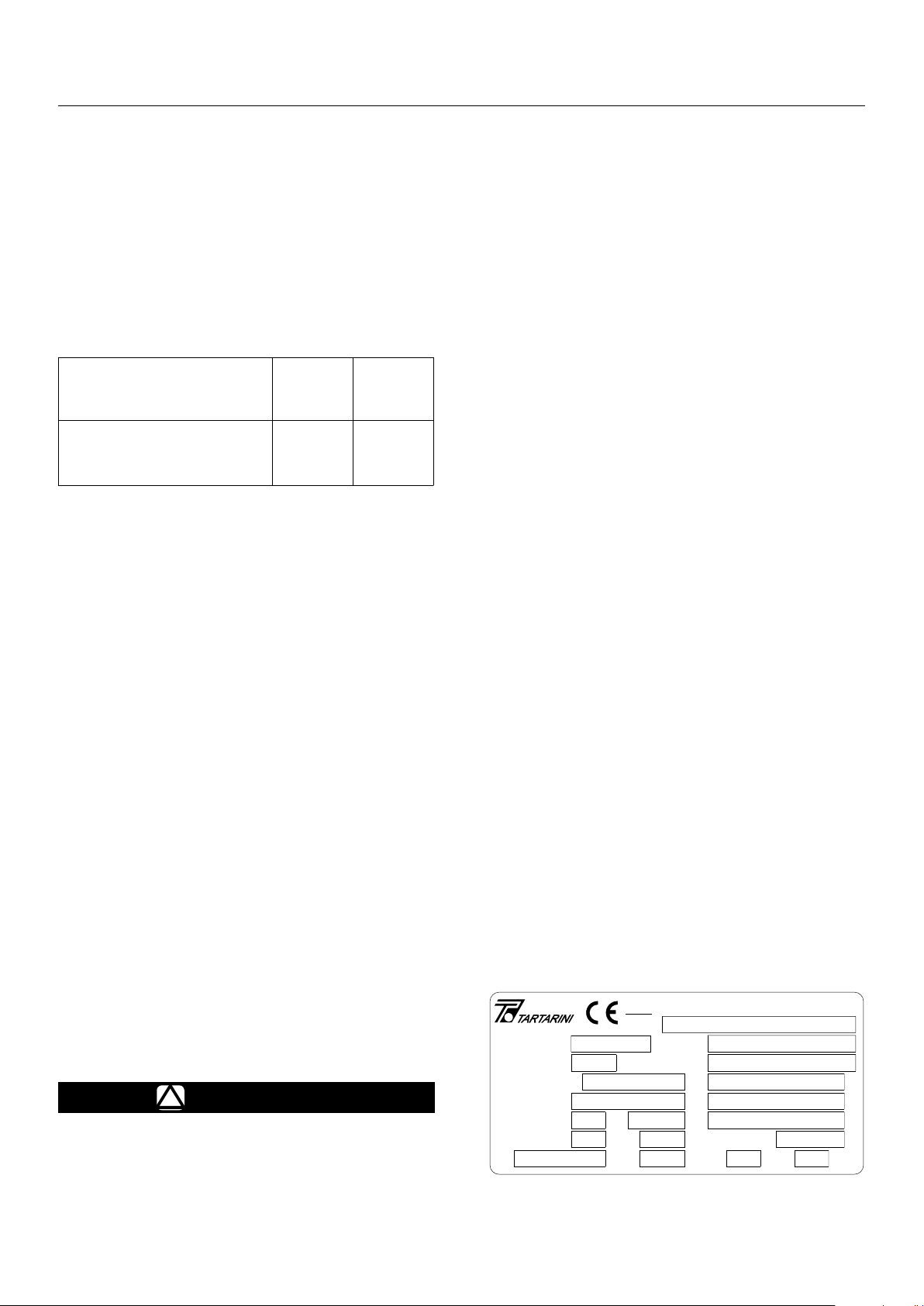

Figura 1. Valvola di Sfioro VS-FL con Pilota PRX/182

Descrizione del Prodotto

Le valvole di soro serie VS-FL sono del tipo a usso

assiale, a sede semplice ed otturatore controbilanciato.

Vengono impiegate in stazioni di riduzione, distribuzione e

trasporto di gas naturale opportunamente ltrato.

Possono essere utilizzate anche con aria, propano, butano,

GPL, gas di città, azoto, anidride carbonica, idrogeno.

Sono disponibili le seguenti versioni:

VS-FL-BP : Per basse e medie pressioni

Pilota impiegato PRX/182

VS-FL : Per medie e alte pressioni

Pilota impiegato PRX/182 o PRX-AP/182

Disponibili anche con silenziatore tipo SR.

Le apparecchiature a pressione standard per la trasmissione

e distribuzione del gas (valvole di soro) sono quelli utilizzati

nelle stazioni di regolazione in accordo con le norme

europee EN 12186 e EN 12279 e il loro uso deve ricadere

sotto le norme ENs 12186 e 12279.

INTRODUZIONE

Scopo del Manuale

Questo manuale fornisce le istruzioni per l’installazione, messa

in funzione e ordinazione delle parti di ricambio per le valvole

di soro pilotate della serie VS-FL e del pilota PRX/182.

TM

Nelle valvole di soro pilotate prodotte da Emerson Process

Management devono essere utilizzati accessori a pressione

complementari (quali piloti) in accordo al presente documento.

La Emerson Process Management non risponderà di

eventuali anomalie di funzionamento dovute all’impiego di

accessori a pressione complementari (quali piloti) non di sua

produzione.

D103654XIT2

Serie VS-FL

CATEGORIE P.E.D. E GRUPPO FLUIDO

Le valvole di soro pilotate della serie VS-FL/ sono accessori

a pressione e sono progettate come apparecchiature per

tale impiego specico.

Esse vengono normalmente usate nelle stazioni di

regolazione del gas per la protezione da sovrapressione,

in caso di non perfetta chiusura del regolatore scaricano

piccole quantità di gas.

Tabella 1. Categorie P.E.D. delle Valvole di Sfioro Serie VS-FL

DIAMETRO

DN 25 - 40 - 50 - 65 - 80 - 100 - 150 - 200 IV 1

MASSIMA

CATEGORIA

Se le valvole di soro della serie VS-FL/ vengono impiegate

come dispositivi di sicurezza a piena portata (in accordo con

il punto 8.3.2 EN 12186), le apparecchiature poste a valle,

protette da questo prodotto, dovranno avere caratteristiche

tecniche tali da non appartenere ad una categoria più alta

della cat. IV, in accordo con la Direttiva 97/23/EC “PED”.

Gli accessori a pressione eventualmente integrati

nell’apparecchiatura (quali i piloti serie PRX/ oppure i ltri

serie SA/2, FU/ e FD-GPL/) sono in accordo con la Direttiva

PED 97/23/EC art. 3 par. 3.

Tali prodotti sono stati progettati e costruiti in accordo con

la corretta prassi costruttiva (SEP – Sound Engineering

Practice). A seguito dell’art. 3 par. 3, questi prodotti “SEP”

non recano la marcatura CE.

GRUPPO

FLUIDO

Massima Pressione Operativa d’Ingresso

PN 16 : 16 bar

ANSI 150 : 20 bar

ANSI 300 : 50 bar

ANSI 600 : 100 bar

Alla temperatura ambiente media

Range Pressione di Taratura

VS-FL-BP PN 16 ANSI 150 DN 25-40-50 : 0,5 ÷ 8 bar

VS-FL-BP PN 16 DN 65-80-100-150 : 0,5 ÷ 16 bar

VS-FL-BP ANSI 150 DN 65-80-100-150 : 0,5 ÷ 19,3 bar

VS-FL ANSI 300 tutti i diametri : 1 ÷ 50 bar

VS-FL ANSI 600 tutti i diametri : 1 ÷ 80 bar

Temperatura Minima/Massima Ammissibile (TS)

Vedi targhetta

Temperatura

Versione standard : Esercizio -10° ÷ 60°C

Versione bassa temperatura : Esercizio -20° ÷ 60°C

Materiali

Flangia e coperchi: Acciaio

CARATTERISTICHE

Diametri e Connessioni

VS-FL-BP

DN 25 - 40 - 50 - 65 - 80 - 100 - 150

PN 16

ANSI 150 a angia

VS-FL

DN 25 - 40 - 50 - 65 - 80 - 100 - 150 - 200

ANSI 300 - 600 a angia

ATTENZIONE

!

I limiti di pressione/temperatura indicati in

questo manuale e in ogni altra normativa o

limite di legge applicabile non devono essere

superati.

Membrane : Gomma nitrilica NBR+PVC/Tela

Pastiglie : Gomma nitrilica NBR

(FKM disponibile su richiesta)

TARGHETTATURA

Notified

BOLOGNA ITALY

O.M.T.

MATRICOLA

SERIAL Nr.

ANNO

YEAR

NORME ARMONIZ.

HARMONIZED STD.

CLASSE DI PERDITA

LEAKAGE CLASS

CLASSE FUNZIONALE

FUNCTIONAL CLASS

FLUIDO GRUPPO

FLUID GROUP

TS

Nota2

EN

1

Figura 2. Targhetta per Valvole di Sfioro Serie VS-FL

body

APPARECCHIOTIPO/DEVICE TYPE

xxxx

DN1

DN2

Wa

Wao

Cg

pmax

PS

°C

body

Wau

bar

bar

PS

covers

Nota1

pao

bar PT= xPS bar

-

bar

bar

bar

bar

1.5Nota4Nota3

2

Serie VS-FL

Nota 1: Vedi paragrafo “Caratteristiche”

Nota 2: Anno di produzione

Nota 3: Classe 1: -10°/60°C

Classe 2: -20°/60°C

Nota 4: PN 16 PS : 16 bar

ANSI 150 PS : 19,3 bar

ANSI 300 PS : 50 bar

ANSI 600 PS : 100 bar

PROTEZIONE DA SOVRAPRESSIONE

Le pressioni massime ammissibili sono stampate sulla

targhetta della valvola.

La protezione da sovrapressione deve essere assicurata in

caso che la pressione in ingresso sia maggiore di PS

(vedi targhetta).

La valvola di soro in servizio in condizioni al di sotto dei

limiti massimi di pressione non esclude la possibilità di danni

da fonti esterne o da frammenti presenti nella linea.

La valvola dovrebbe essere ispezionata dopo ogni

accidentale condizione di sovrapressione.

• drenaggio dell’eventuale materiale estraneo in zona

sicura attraverso apposite linee, tramite immissione di gas

nella tubazione a bassa velocità (5 m/sec)

In ogni caso,

• le prescrizioni della Direttiva 1999/92/CE e 89/655/CE

dovranno essere messe in pratica dall’utilizzatore nale

della stazione/installazione di regolazione/misura del gas

• ai ni della prevenzione e della protezione contro le

esplosioni, saranno adottate le misure tecniche e/o

organizzative adeguate al tipo di operazioni compiute

(p.e.: riempimento/svuotamento di gas combustibile di

volumi interni di parti o dell’intera installazione attraverso

linee di sato verso un’area sicura area punto 7.5.2 EN

12186 e 7.4 EN 12279 ; monitoraggio delle tarature

con rilascio di gas combustibile verso area sicura;

collegamento di parti o dell’intera installazione alla

tubazione di valle)

• le prescrizioni di cui al punto 9.3 EN 12186 e 12279

dovranno essere messe in pratica dall’utilizzatore nale

della stazione/installazione di regolazione/misura del gas

• la verica della tenuta esterna sarà effettuata dopo ogni

riassemblaggio in sito alla pressione di prova in accordo

con i regolamenti nazionali

• dovranno essere effettuate periodiche veriche e

manutenzioni per la gestione in accordo con i regolamenti

nazionali, qualora esistenti, e le prescrizioni speciche del

fabbricante.

TRASPORTO E MOVIMENTAZIONE

Dovranno essere applicate procedure idonee e consolidate

di trasporto e movimentazione per evitare ogni danno sulle

parti contenenti pressione a causa di urti o sforzi anomali.

I golfari di sollevamento sono dimensionati per il peso della

sola apparecchiatura. I collegamenti delle prese d’impulso

e gli accessori (es. piloti) dovranno essere protetti da urti o

stress anomali.

REQUISITI ATEX

Se le prescrizioni di cui alle norme EN 12186 e EN 12279,

i regolamenti nazionali applicabili, qualora esistenti, e le

prescrizioni speciche del produttore non sono messe in

pratica prima dell’installazione e se non vengono eseguite

procedure di inertizzazione prima della messa in esercizio

o della fermata delle apparecchiature, può vericarsi la

presenza di atmosfera potenzialmente esplosiva interna

o esterna alle apparecchiature e all’impianto/stazione di

regolazione/misura del gas.

Se è prevista la presenza di materiale estraneo nelle

tubazioni e non viene effettuata l’inertizzazione, si

raccomanda la seguente procedura per evitare ogni

eventuale sorgente di innesco esterna dovuta a scintille di

origine meccanica:

3

Serie VS-FL

PILOTI

Le valvole di soro della serie VS-FL vengono fornite con piloti della serie PRX/.

Tabella 2. Caratteristiche Piloti Tipo PRX/182 e PRX-AP/182

Modello

PRX/182

PRX-AP/182 30 - 80

N.B.:

Attacchi lettati 1/4” NPT femmina.

Pressione Ammissibile

PS (bar)

100

Campo di Pressione Regolata

W

d

0,5 - 40

FUNZIONAMENTO

Pilota

PRX/182

Otturatore

Camera 2

B

Gicleur

A

L

(bar)

Otturatore

Camera 2

Gicleur

Materiale

Corpo e Coperchi

Acciaio

Pilota

PRX/182

B

A

L

Gruppo membrana

Camera 1

Molla valvola di sfioro

Gruppo membrana

Camera 1

Molla valvola di sfioro

Figura 3. Valvola di Sfioro VS-FL in Chiusura Figura 4. Valvola di Sfioro VS-FL in Apertura

Il gruppo membrana (solidale con l’otturatore) divide in due camere separate la testata di comando della valvola di soro.

La camera 1 è collegata alla pressione atmosferica, la camera 2 al pilota.

In condizioni di normale esercizio nelle due camere non c’è pressione e la molla della valvola di soro, agendo sul gruppo

membrana, tiene l’otturatore in chiusura (vedi gura 3).

Quando la pressione controllata supera il valore di taratura del pilota, il pilota convoglia la pressione nella camera 2.

La pressione agisce sul gruppo membrana generando un carico maggiore a quello della molla della valvola di soro e porta

l’otturatore della valvola in apertura (vedi gura 4).

Una volta ristabilita in rete la normale condizione di esercizio, avviene il processo inverso.

Il pilota interrompe la pressione in arrivo alla camera 2 che, non essendo più alimentata, si svuota tramite il gicleur: di

conseguenza la molla della valvola di soro riporta l’otturatore in chiusura.

4

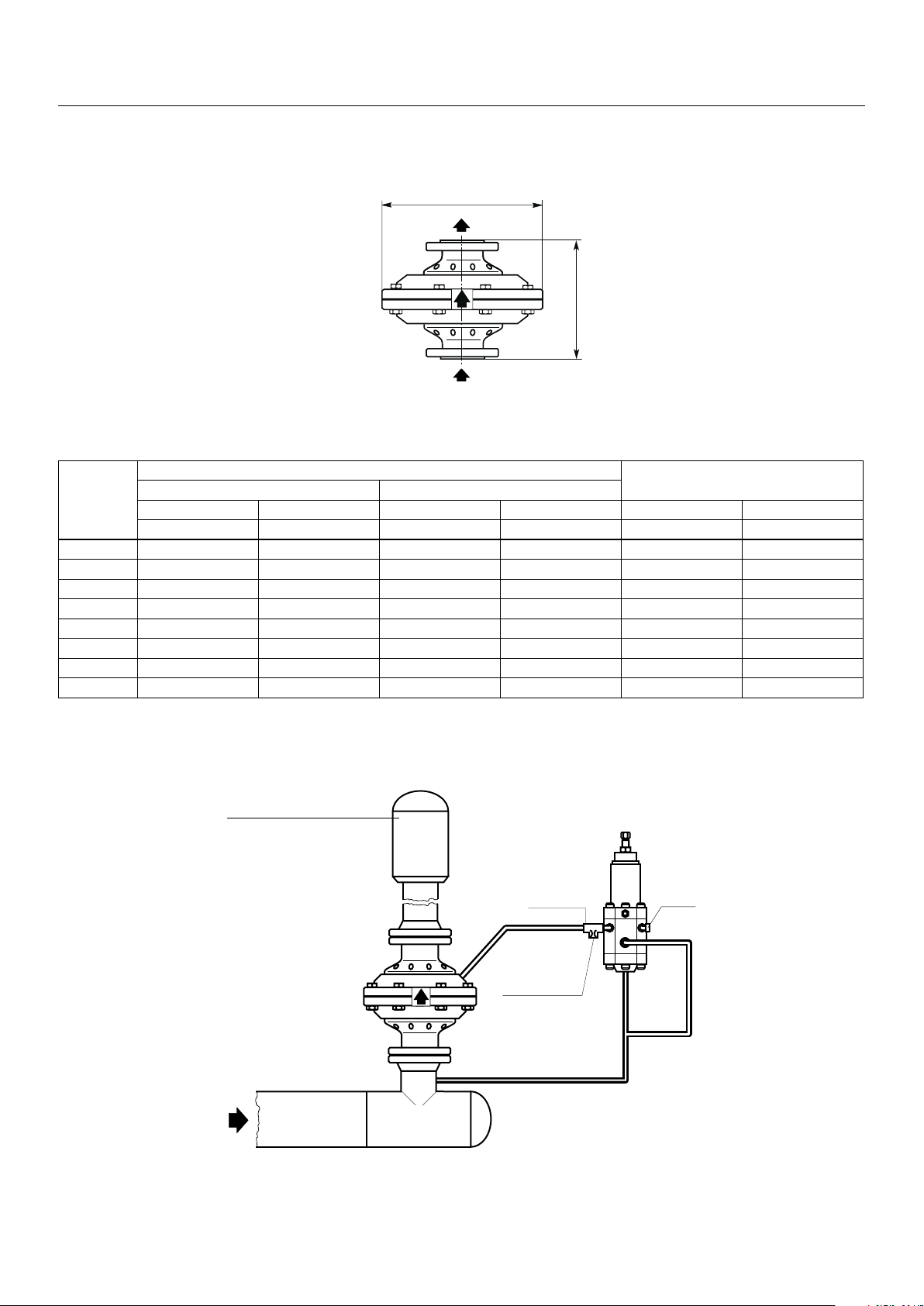

DIMENSIONI E PESI

A

Serie VS-FL

I

Figura 5. Dimensioni Serie VS-FL

Tabella 3. Dimensioni Serie VS-FL

DIMENSIONI (mm)

DN

25 184 210 285 225 24 31

40 222 251 306 265 37 47

50 254 286 335 287 48 60

65 276 311 370 355 68 88

80 298 337 400 400 83 148

100 352 394 450 480 105 201

150 451 508 590 610 255 480

200* - 610 - 653 - 620

(*) ANSI 300 I = 568

PN 16 - ANSI 150 ANSI 300 - ANSI 600 PN 16 - ANSI 150 ANSI 300 - ANSI 600 PN 16 - ANSI 150 ANSI 300 - ANSI 600

INTERASSE - I (mm) A

VS-FL-BP VS-FL VS-FL-BP VS-FL VS-FL-BP VS-FL

Attacchi filettati 1/4” NPT femmina

PESI (Kg)

INSTALLAZIONE

All’atmosfera o in zona sicura

Gicleur

(0,75 mm)

PRX/182

Tappo

B

L

VS/FL

N.B.: ESEGUIRE TUTTI I COLLEGAMENTI CON TUBO IN ACCIAIO INOX Ø 10 MM.

Figura 6. Schema di Connessione/Installazione Valvola di Sfioro VS-FL

All’atmosfera o

in zona sicura

A

5

Serie VS-FL

INSTALLAZIONE (continuazione)

• Accertarsi che le caratteristiche riportate sulla targhetta

della valvola siano compatibili con le esigenze d’impiego.

• Assicurarsi che la valvola sia montata secondo il senso di

usso indicato dalla freccia.

• Effettuare le connessioni come indicato in Figura 6.

ATTENZIONE

!

Soltanto personale qualicato e

opportunamente addestrato dovrà installare

e gestire una valvola di soro.

La valvola di soro dovrà essere installata,

gestita e manutenzionata in accordo con le

norme e regole applicabili.

Eventuali rotture che implichino la messa

fuori servizio della valvola possono creare

condizioni di rischio.

Lesioni alle persone, danno

all’apparecchiatura o perdite dovute a

fughe di gas o incendio di parti contenenti

pressione possono accadere se questa

valvola di soro è installata in condizioni

di sovrapressione o dove le condizioni

di servizio potrebbero eccedere i limiti

dettagliati nel capitolo “Caratteristiche”

o dove le condizioni eccedono i campi di

applicazione delle tubazioni adiacenti o dei

collegamenti del piping.

Inoltre, danni alla valvola potrebbero portare

a lesioni alle persone e danni alle proprietà

dovuti a fuoriuscite di gas.

Per evitare tali lesioni o danni, installare la

valvola di soro in un luogo sicuro, dove

le condizioni di servizio siano entro le

possibilità dell’apparecchiatura (il prodotto

non deve essere esposto a condizioni di

servizio diverse da quelle per le quali il

prodotto è stato realizzato)

Prima dell’installazione, accertarsi che

non sia stato arrecato alcun danno o che

materiale estraneo si sia accumulato nella

valvola durante il trasporto, accertarsi

anche che tutta la tubazione sia pulita e non

ostruita.

Installare la valvola di soro nella posizione

desiderata, se non diversamente specicato,

ma assicurarsi che il usso del gas

attraverso la valvola sia nella direzione

indicata dalla freccia sul corpo.

Se si impiegano le valvole di soro della

serie VS-FL/ per servizi con gas pericolosi

e inammabili, lesioni alle persone e danni

alle proprietà potrebbero vericarsi per

l’incendio o l’esplosione di gas rilasciato che

si può accumulare.

Per prevenire tali lesioni o danni, provvedere

tubazioni apposite per convogliare il gas in

un’area sicura e ben ventilata in accordo

anche con le norme internazionali e

applicabili.

In particolare, quando un gas pericoloso

è convogliato, la tubazione dovrà essere

installata lontano da ogni costruzione e

nestra così da non creare ulteriore rischio;

l’apertura della tubazione di convogliamento

dovrà essere protetta dal rischio di

occlusioni.

Se si installa la valvola all’aperto una

adeguata protezione dovrà essere applicata

all’uscita della valvola per evitare che lo

scarico possa essere occluso dalla pioggia,

dalla raccolta di umidità, da prodotti chimici

corrosivi, o degli altri materiali estranei.

Per le installazioni esterne, la valvola di

soro dovrà essere localizzata lontano dal

trafco veicolare.

In accordo con le norme ENs 12186 & 12279, installare il

prodotto:

• predisponendo una adeguata protezione catodica e

isolamento elettrico per evitare qualsiasi corrosione.

• in accordo con i punti 7.3/7.2 delle menzionate norme, il

gas dovrà essere pulito tramite appositi ltri/separatori/

depolveratori per evitare ogni rischio di erosione o

abrasione delle parti contenenti pressione.

MESSA IN FUNZIONE

La valvola di soro viene tarata in fabbrica

approssimativamente al valore medio del campo della molla

o alla pressione richiesta: una iniziale regolazione potrebbe

essere richiesta per ottenere i risultati desiderati.

Ad installazione completata e con la valvola di soro

propriamente tarata, aprire lentamente le valvole di

intercettazione di monte e di valle della linea.

TARATURA

Per eseguire la taratura è necessario collegare a monte

della valvola di soro una attrezzatura idonea a creare la

pressione alla quale la valvola deve scaricare (regolatore

di pressione, bombola di aria o gas compressi, ecc.) e un

manometro con fondo scala appropriato.

La taratura consiste nel regolare la taratura del pilota,

6

Serie VS-FL

tramite la vite di registro, attenendosi alla seguente

procedura:

• Avvitare completamente la vite di registro.

• Aumentare la pressione a monte della valvola di soro

no al valore di taratura.

• Svitare lentamente la vite di registro no ad ottenere

l’apertura della valvola di soro; l’intervento della valvola

è segnalato dalla fuoriuscita di gas dallo scarico.

• Diminuire poi aumentare alcune volte la pressione per

vericare il funzionamento della valvola; durante questa

operazione correggere, se necessario, la taratura.

MESSA FUORI SERVIZIO

ATTENZIONE

!

Per evitare lesioni alle persone causati da

improvvisi rilasci della pressione, isolare

la valvola dalla pressione di processo e

scaricare la pressione interna.

Non rimuovere né smontare la valvola prima

di essersi accertati di aver completamente

scaricato la pressione.

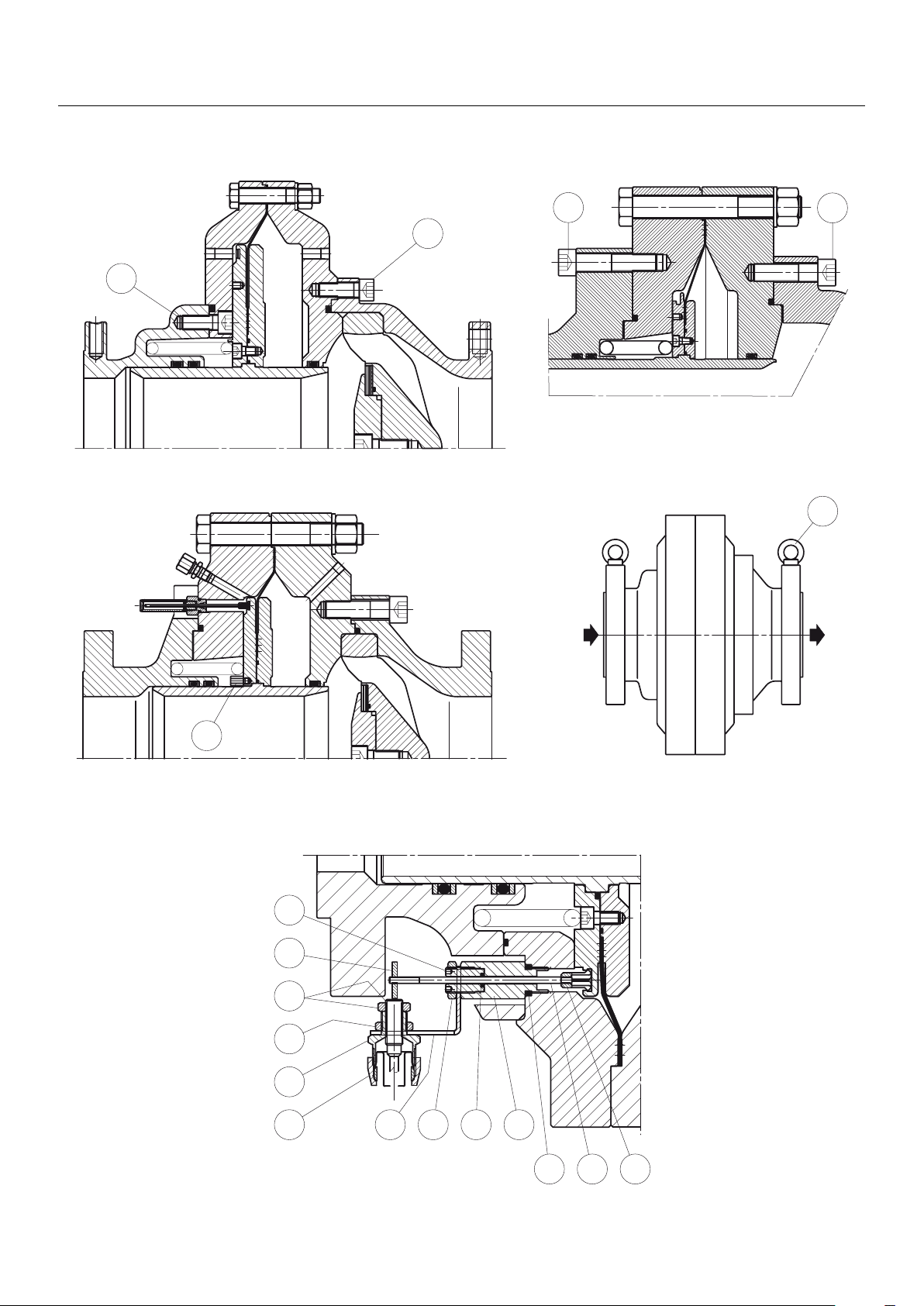

MANUTENZIONE VALVOLA DI SFIORO

(VEDI FIGURE DA 7 A 11)

ATTENZIONE

!

Per la buona riuscita del lavoro è

indispensabile servirsi di personale

qualicato.

All’occorrenza interpellare il nostro ufcio

tecnico o i nostri concessionari.

Le parti della valvola di soro e i suoi accessori sono

soggetti a normale decadimento e devono essere

ispezionate periodicamente e sostituite se necessario.

La frequenza di ispezione/controllo e la sostituzione dipende

dalla severità delle condizioni di servizio e dalle norme e alle

regole nazionali o industriali.

In conformità alle leggi alle norme e alle regole nazionali

o industriali dove in vigore, tutti i rischi coperti dalle prove

speciche dopo il montaggio nale, prima dell’applicazione

della marcatura CE, dovranno essere coperti anche dopo

ogni rimontaggio successivo all’installazione in sito, per

accertarsi della sicurezza dell’apparecchiatura durante tutta

la vita utile.

In caso di smontaggio di parti principali

soggette a pressione per ispezioni e

manutenzioni, dopo il rimontaggio dovranno

essere eseguiti i test di tenuta in accordo

con le norme applicabili.

CONTROLLI PERIODICI

AVVERTENZA

Si raccomanda di effettuare periodicamente

un controllo della efcienza della valvola di

soro e del pilota.

Per eseguire il controllo del funzionamento della valvola di

soro è necessario simulare un aumento della pressione

in rete con criteri analoghi a quelli descritti nel paragrafo

Taratura.

L’efcienza della valvola sarà accertata quando aumentando

la pressione si avverte uno sato di gas, lo sato deve

cessare immediatamente non appena si diminuisce la

pressione al valore normale di esercizio.

Si raccomanda inoltre un controllo delle pastiglie di tenuta

sia del pilota che della valvola di soro, come descritto nei

paragra seguenti.

Prima di procedere alla manutenzione, intercettare il gas

a monte della valvola; assicurarsi inoltre che all’interno del

corpo non vi sia gas in pressione.

Sostituzione della Pastiglia di Tenuta

a. Sconnettere tutti i collegamenti che impediscono la

rimozione del tronchetto di valle e rimuoverlo.

b. Rimuovere le viti (pos. 5) e slare la angia di uscita

(pos. 22), sostituire l’O-ring (pos. 18).

c. Estrarre il porta pastiglia (pos. 19) dal coperchio di uscita

(pos. 13). Solo nel DN 200 il porta pastiglia rimane ssato

alla angia di uscita e non è necessario smontarlo.

Rimuovere la vite (pos. 25), togliere il ferma pastiglia

d.

(pos. 21), estrarre la pastiglia di tenuta (pos. 20) e sostituirla.

e. Vericare che la parte di otturatore (pos. 16) che va

a contatto con la pastiglia (pos. 20) sia perfettamente

integra. In caso contrario sarà necessario eseguire la

manutenzione generale e sostituire l’otturatore.

f. Per rimontare l’apparecchio procedere in senso inverso,

avendo cura di non danneggiare l’O-ring (pos. 18).

Per facilitare il rimontaggio del porta pastiglia (pos. 19)

servirsi di una pompetta ad aria, che collegata al raccordo

(pos. 17) consente di portare agevolmente in completa

apertura l’otturatore (pos. 16).

7

Serie VS-FL

Manutenzione Generale Valvola di Soro

a. Sconnettere tutti i collegamenti e rimuovere la valvola

dalla linea e posizionarla in verticale con direzione del

usso dal basso verso l’alto.

b. Segnare la posizione relativa della ange di entrata e

uscita (pos. 1 e 22) rispetto ai coperchi (pos. 11 e 13) per

mantenere il corretto orientamento delle stesse durante la

successiva fase di rimontaggio.

Separare i coperchi (pos. 11 e 13) togliendo le viti (pos. 9).

c.

ATTENZIONE

!

Fra i due coperchi c’è la molla (pos. 6)

in compressione che potrebbe scostare

bruscamente e con pericolo i coperchi

(pos. 11 e 13).

Per evitare lo scatto della molla (pos. 6)

sostituire due delle viti (pos. 9) con aste

lettate munite di dadi, togliere le restanti

viti e scaricare progressivamente la tensione

della molla agendo sui dadi.

d. Slare il gruppo otturatore-membrana (pos. 16 e 10)

dal coperchio d’entrata (pos. 11) e smontare l’indicatore

(pos. 34).

e. Rimuovere le viti (pos. 27), quindi slare dall’otturatore

(pos. 16) i piattelli (pos. 8 e 12) e la membrana (pos. 10).

Sostituire gli O-ring (pos. 26 e 28).

f. Svitare le viti (pos. 5 o 64 per DN 150 e DN 200) e

smontare la angia d’entrata (pos. 1). Sostituire gli anelli

antifrizione (pos. 2) e gli O-ring (pos. 3).

Rimontaggio

Lubricare con grasso “MOLYKOTE 55 M” tutte le

guarnizioni e usare la massima cura afnché non vengano

danneggiate nelle operazioni di rimontaggio.

Rimontare i particolari procedendo in senso inverso alle

operazioni sopra descritte.

Assicurarsi mano a mano si procede che le varie parti si

muovano liberamente e senza attrito.

Avere cura di:

a. Prima del montaggio del gruppo otturatore-membrana

(pos. 16 e 10), ricomporre il gruppo indicatore (pos. 34,

35, 36, 37, 38 e 40) e montarlo sul coperchio (pos. 11).

L’aggancio della pinzetta (pos. 33) al piattello (pos. 8)

verrà effettuato ad apparecchio completamente montato.

Non eseguire questo montaggio per il DN 200.

b. Completare il montaggio avendo cura di serrare tutte le

viti in modo uniforme.

c. Rimuovere la guaina (pos. 40) e battere con un martello

in gomma o legno sull’indicatore (pos. 34) per consentire

l’aggancio della pinzetta (pos. 33) al piattello (pos. 8).

Solo per il DN 200 inlare l’indicatore (pos. 34) ed

agganciarlo al piattello (pos. 8), ricomporre il gruppo

indicatore (pos. 35, 36, 37, 38 e 40) e montarlo sul

coperchio (pos. 11).

d. Controllare il funzionamento della valvola servendosi di

una pompetta aria collegata al raccordo (pos. 7).

e. Terminato il rimontaggio si consiglia di controllare al

banco il funzionamento di tutte le parti. Controllare con

acqua saponata che non vi siano perdite verso l’esterno.

f. Rimontare la valvola in linea e ripristinare i collegamenti.

g. Svitare la colonnetta (pos. 36) dell’indicatore di corsa dal

coperchio (pos. 11), scomporre i particolari e sostituire

gli O-ring (pos. 35 e 37) e l’O-ring (pos. 4) presente sul

coperchio (pos. 11).

h. Svitare le viti (pos. 5) e slare assialmente la angia di

uscita (pos. 22). Sostituire l’O-ring (pos. 18), gli anelli

antifrizione (pos. 2) e l’O-ring (pos. 3).

i. Estrarre il porta pastiglia (pos. 19) dal coperchio di uscita

(pos. 13). Solo nel DN 200 il porta pastiglia rimane ssato

alla angia di uscita e non è necessario smontarlo.

Rimuovere la vite (pos. 25), togliere il ferma pastiglia

l.

(pos. 21), estrarre il gruppo pastiglia (pos. 20) e sostituirlo.

m. Vericare che la parte di otturatore (pos. 16) che va a

contatto con il gruppo pastiglia (pos. 20) sia perfettamente

integra. In caso contrario sostituire l’otturatore.

n. Controllare l’efcienza delle parti in movimento con

particolare attenzione alle superci nichelate sostituendo i

particolari non più idonei.

o. Pulire tutti i particolari smontati con benzina ed asciugare

con aria compressa.

8

MANUTENZIONE PILOTA

TIPO PRX/182 (VEDI FIGURA 12)

Installazione

a. Accertarsi che le caratteristiche riportate sulla targhetta

del pilota siano compatibili con le esigenze d’impiego.

b. Controllare che i collegamenti siano ben eseguiti.

Messa in Funzione

Fare riferimento al paragrafo Messa in Funzione della

valvola di soro.

Controlli Periodici

Controllare periodicamente la tenuta del pilota eseguendo le

seguenti procedure:

a. Alimentare il raccordo A con la normale pressione di esercizio.

b. Controllare che dal raccordo B non esca gas.

Serie VS-FL

Manutenzione

AVVERTENZA

Per la buona riuscita del lavoro è

indispensabile servirsi di personale

qualicato. All’occorrenza interpellare

il nostro ufcio tecnico o i nostri

concessionari. Prima di procedere alla

manutenzione scaricare il gas in pressione

nel tratto interessato.

Manutenzione generale

a. Scollegare e togliere il pilota dalla linea.

b. Svitare completamente la vite di registro (pos. 1).

c. Svitare il cappellotto (pos. 3) e nella serie AP la prolunga

(pos. 35), togliere il reggimolla (pos. 6) e la molla (pos. 7).

Sostituire gli O-ring (pos. 4 e 5).

d. Svitare le viti (pos. 10), togliere il coperchio superiore

(pos. 8) ed il coperchio inferiore (pos. 21). Sostituire gli

O-ring (pos. 18).

Rimontaggio

Rimontare i particolari procedendo in senso inverso alle

operazioni sopra descritte (paragrafo Manutenzione

Generale).

Assicurarsi mano a mano si procede che le varie parti si

muovano liberamente e senza attrito.

Avere cura di:

a. Lubricare leggermente con grasso ”MOLYKOTE 55M”

gli O-ring e le membrane, usare la massima cura afnché

non vengano danneggiati nelle operazioni di rimontaggio.

Tutte le restanti parti del pilota devono lavorare senza

lubricazione.

b. Serrare uniformemente le viti (pos. 10) di ssaggio dei

coperchi in modo da garantire la migliore tenuta.

c. Vericare il funzionamento, la taratura e la tenuta del

pilota procedendo come indicato al paragrafo Controlli

Periodici.

d. Ripristinare i collegamenti sconnessi e vericare che non

vi siano perdite controllando con acqua saponata.

e. Bloccare lo stelo (pos. 23) con una chiave inserita negli

appositi intagli e svitare i dadi (pos. 20 e 26).

f. Scomporre i particolari e sostituire le membrane (pos. 14)

e la pastiglia (pos. 22).

g. Svitare la sede (pos. 19) e sostituire I’O-ring (pos. 17).

h. Pulire il corpo del pilota e tutti i particolari metallici con

benzina e sofarli accuratamente con aria compressa,

accertarsi della perfetta pulizia di tutti i fori di passaggio

del gas. Sostituire le parti che presentano segni di usura.

RISOLUZIONE DEI PROBLEMI

Tabella 4. Risoluzione dei Problemi per Valvola di Sfioro VS-FL

SINTOMI CAUSE RIMEDI

Mancanza di gas in arrivo Controllare l’alimentazione dell’impianto

Mancanza di alimentazione al pilota Controllare le connessioni del pilota

La valvola non apre

Rottura della membrana della valvola Sostituzione della membrana

Pilota tarato ad un valore più alto di quello richiesto Controllare la taratura

Taratura

Vedi il paragrafo Taratura a pagina 6.

PARTI DI RICAMBIO

L’immagazzinamento delle parti di ricambio sarà effettuato

con idonee procedure in accordo anche alle norme/regole

nazionali per evitare un eccessivo invecchiamento o ogni

eventuale danno.

La valvola non effettua la tenuta

Guarnizioni di tenuta usurate Sostituzione delle guarnizioni

Deposito di sporco sulla pastiglia di tenuta che

impedisce un regolare posizionamento dell’otturatore

Pilota tarato ad un valore più basso di quello richiesto Controllare la taratura

Pulizia o sostituzione della pastiglia

9

Serie VS-FL

LISTE PARTICOLARI

Valvola di soro VS-FL

(Vedi Figure da 7 a 11)

Pos. Descrizione

1 Flangia di entrata

2* Anello antifrizione

3* O-ring

4* O-ring

5 Vite

6 Molla

7 Tappo forato

8 Piattello di entrata

9 Vite

10 Membrana

11 Coperchio di entrata

12 Piattello di uscita

13 Coperchio di uscita

14 Rondella

15 Dado

16 Otturatore

17 Raccordo

18* O-ring

19 Porta pastiglia

20* Gruppo pastiglia

21 Ferma pastiglia

22 Flangia di uscita

25 Vite

26* O-ring

27 Vite

28* O-ring

29 Supporto targhetta

30 Targhetta

31 Rivetto

32 Targhetta usso

33 Pinzetta

34 Indicatore

35* O-ring

36 Colonnetta

37* O-ring

38 Boccola

39 Targhetta indicatore

40 Guaina

43 Silenziatore SR

46* O-ring

47* O-ring

48 Rosetta

59 Golfare

61 Vite speciale

62 Vite

63 Rondella elastica

64 Vite

65 Spina elastica

400 Disco

401 Boccola

402* O-ring

Pos. Descrizione

403 Colonnetta

404* O-ring

405 Pinzetta

406 Indicatore

407 Dado

408 Staffa

409 Colonnetta

410 Proximity switch

411 Raccordo

Pilota Tipo PRX/182

(Vedi Figura 12)

Pos. Descrizione

1 Vite di registro

2 Dado

3 Cappellotto

4* O-ring

5* O-ring

6 Reggimolla superiore

7 Molla

8 Coperchio superiore

9 Reggimolla inferiore

10 Vite

11 Rondella elastica

12 Silenziatore

13 Piattello

14* Membrana

15 Piattello inferiore

16 Corpo

17* O-ring

18* O-ring

19 Sede

20 Dado

21 Coperchio inferiore

22* Gruppo porta pastiglia

23 Stelo

24 Targhetta

25* O-ring

26 Dado

28* O-ring

29 Targhetta

31 Vite

33 Tappo

34 Tappo

35 Prolunga

Le parti in gomma contrassegnate con (*) vengono

fornite nel “kit ricambi”, consigliato come normale scorta

magazzino.

Per ordinare il kit è necessario comunicarci il tipo di valvola

di soro o pilota e il suo numero di matricola.

10

DISEGNI D’ASSIEME

Serie VS-FL

10

9

7

6

5

3

2

3

2

1

4

22

11

13 14 15

12

178

2

3

2

5

181622

LM/1403

31

30 2932313334353637383940

Figura 7. Valvola di Sfioro VS-FL da DN 25 a DN 150

26

27

28

11

Serie VS-FL

VS-FL SILENZIATE

43

PORTAPASTIGLIA

DA DN 25 A DN 50

19

20

21

25

48

46

43

PORTAPASTIGLIA

DA DN 65 A DN 150

C

19

20

21

25

48

46

47

VS-FL NON SILENZIATE

PORTAPASTIGLIA

DA DN 25 A DN 50

19

20

21

25

PORTAPASTIGLIA

DA DN 65 A DN 150

19

20

21

25

47

LM/1403

12

Figura 8. Porta Pastiglia Valvola di Sfioro VS-FL da DN 25 a DN 150

Serie VS-FL

6

2

3

4

8

9

10

11 12

13 14 15

2

59

2

3

59

64

2

1

16

18

2

3

5

2

62

63

19

20

21

22

25

26

27

28

65

3738

3940

36

35

34

31

33

Figura 9. Valvola di Sfioro VS-FL DN 200

32

31 30 29

47

13

Serie VS-FL

DETTAGLIO VS-FL/150 ANSI 300-600

DETTAGLIO VS-FL-BP/150

VERSIONE VS-FL/ E VS-FL-BP/ CON PROXIMITY

64

DETTAGLIO VS-FL/150 ANSI 300-600

64

5

5

DETTAGLIO VS-FL-BP/150

59

61

Figura 10. Valvola di Sfioro VS-FL Dettagli Varie Versioni DN 150

401

400

410

407

409

411

408 407 402 403

LM/1403

LM/1403

14

404 406 405

Figura 11. Valvola di Sfioro VS-FL da DN 25 a DN 150 con Proximity

Serie VS-FL

1

2

3

4

26

11

13

18

14

25

24

23

22

21

11

5

6

4

35

7

8

4

9

10

11

12

A

B

VERSIONE AP

22

19

17

16

A

18

Tabella 5. Connessioni Pilota PRX/182 e PRX-AP/182

A B L

Alla pressione

controllata

Alla camera 2

della valvola

Alla pressione

controllata

LM/1390

10

33

20

11

PRX/182

S

L

15

1413

B

34

28

34

28

SEZIONE A-A

31 29

Figura 12. Piloti Tipo PRX/182 e PRX-AP/182

15

Serie VS-FL

Industrial Regulators

Emerson Process Management

Regulator Technologies, Inc.

USA - Sede

McKinney, Texas 75069-1872, USA

Tel: +1 800 558 5853

Fuori U.S. +1 972 548 3574

Asia-Pacic

Shanghai 201206, Cina

Tel: +86 21 2892 9000

Europa

Bologna 40013, Italia

Tel: +39 051 419 0611

Medio Oriente e Africa

Dubai, Emirati Arabi Uniti

Tel: +971 4811 8100

Per ulteriori informazioni visitate: www.emersonprocess.com/regulators

Il logo Emerson è un marchio registrato ed operativo di Emerson Electric Co. Tutti gli altri marchi appartengono ai loro rispettivi proprietari. Il marchio Tartarini è di proprietà di O.M.T. Ofcina Meccanica

Tartarini s.r.l., appartenente al gruppo Emerson Process Management.

I contenuti di questa pubblicazione sono presentati a solo scopo di informazione e, pur essendo stato profuso ogni sforzo per assicurare la loro accuratezza, essi non sono da intendersi come giu-

sticazione o garanzia, espressa o implicita, che riguarda i prodotti o i servizi qui descritti o il loro uso o la loro applicazione. Ci riserviamo il diritto di modicare o migliorare il progetto o le speciche

di tali prodotti in ogni momento e senza preavviso.

Emerson Process Management non si assume alcuna responsabilità per la scelta, uso e manutenzione di qualsiasi prodotto. La responsabilità per l’idonea scelta, uso e manutenzione di qualsiasi prodotto

Emerson Process Management rimane interamente a carico dell’acquirente.

Natural Gas Technologies

Emerson Process Management

Regulator Technologies, Inc.

USA - Sede

McKinney, Texas 75069-1872, USA

Tel: +1 800 558 5853

Fuori U.S. +1 972 548 3574

Asia-Pacic

Singapore 128461, Singapore

Tel: +65 6777 8337

Europa

O.M.T. Tartarini s.r.l. Via P. Fabbri 1,

I-40013 Castel Maggiore (Bologna), Italy

Tel: +39 051 419 0611

Francel SAS, 3 ave Victor Hugo, CS 801215

Chartres 28008, Francia

Tel: +33 2 37 33 47 00

TESCOM

Emerson Process Management

Tescom Corporation

USA - Sede

Elk River, Minnesota 55330-2445, USA

Tel: +1 763 241 3238

+1 800 447 1250

Europa

Selmsdorf 23923, Germania

Tel: +49 38823 31 287

Asia-Pacic

Shangai 201206, Cina

Tel: +86 21 2892 9499

©Emerson Process Management Regulator Technologies, Inc., 2009, 2013; Tutti i diritti riservati

Loading...

Loading...