ROBEND® 3000

E Curvadora electroportátil

GB Portable motor bender

F Machine a cintrer portative

P Curva tubos eléctrico portátil

A

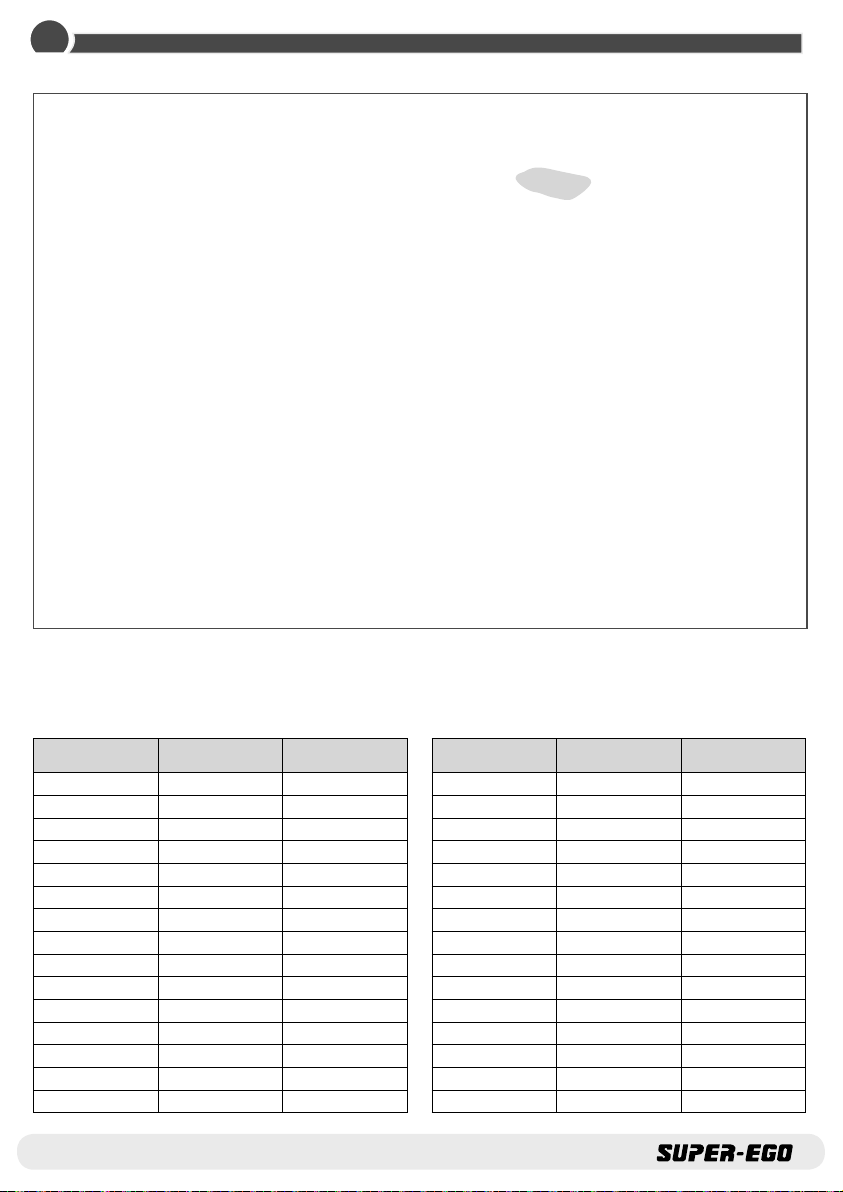

DESPIECE

18311

2 4

B

1

6 9 10

PREPARATION FOR START-UP

2

5

3 4

C

A

B

STARTING-UP

C

D

3

75

4

75

59

74

43

77

62

64

23

50

11

49

50

48

905

76

58

14

54

58

76

7

44

60

57

8

45

43

42

2

61

59

51

ROBEND - 3000

63

1

40

39

6

5

56

46

76

79

77

81

38

34

33

32

31

53

25

41

29

36

35

26

52

37

925

926

907

D

DESPIECE

No. Code

1 7620001

2 7620002

3 7640003

4 7620004

5 7620005

6 7620006

7 7620007

8 7620008

9 7620009

10 7620010

11 7620011

14 7620014

21 7620021

22 7620022

23 7620023

24 7620024

25 7620025

26 7620026

31 7620031

32 7620032

33 7620033

34 7620034

No. Code

35 7620035

36 7620036

37 7620037

38 7620038

39 7620039

40 7620040

41 7620041

42 7620042

43 7620043

44 7620044

45 7620045

46 7620046

47 7620047

48 7620048

49 7620049

50 7620050

51 7620051

53 7620053

54 7620054

55 7620055

56 7620056

57 7620057

76

77

64

23

68

24

54

58

76

909

76

58

57

8

45

9

58

10

76

76

908

76

22

47

910

47

21

53

58

54

904

907

906

66

78

3

65

78

911

912

230 V.

110 V.

B

DESPIECE

No. Code

58 7620058

59 7620059

60 7620060

61 7620061

62 7620062

63 7620063

64 7620064

65 7620065

66 7640066

68 7620068

69 8620004

75 8620042

76 7620076

77 7620077

78 7620078

79 7620079

No. Code

80 8620051

81 8620035

904 7620904

905 7620905

906 7620906

907 7620907

908 7620908

909 7620909

910 7620910

911 7640911

912 7640912

924 7620924

925 7620925

926 7620926

4

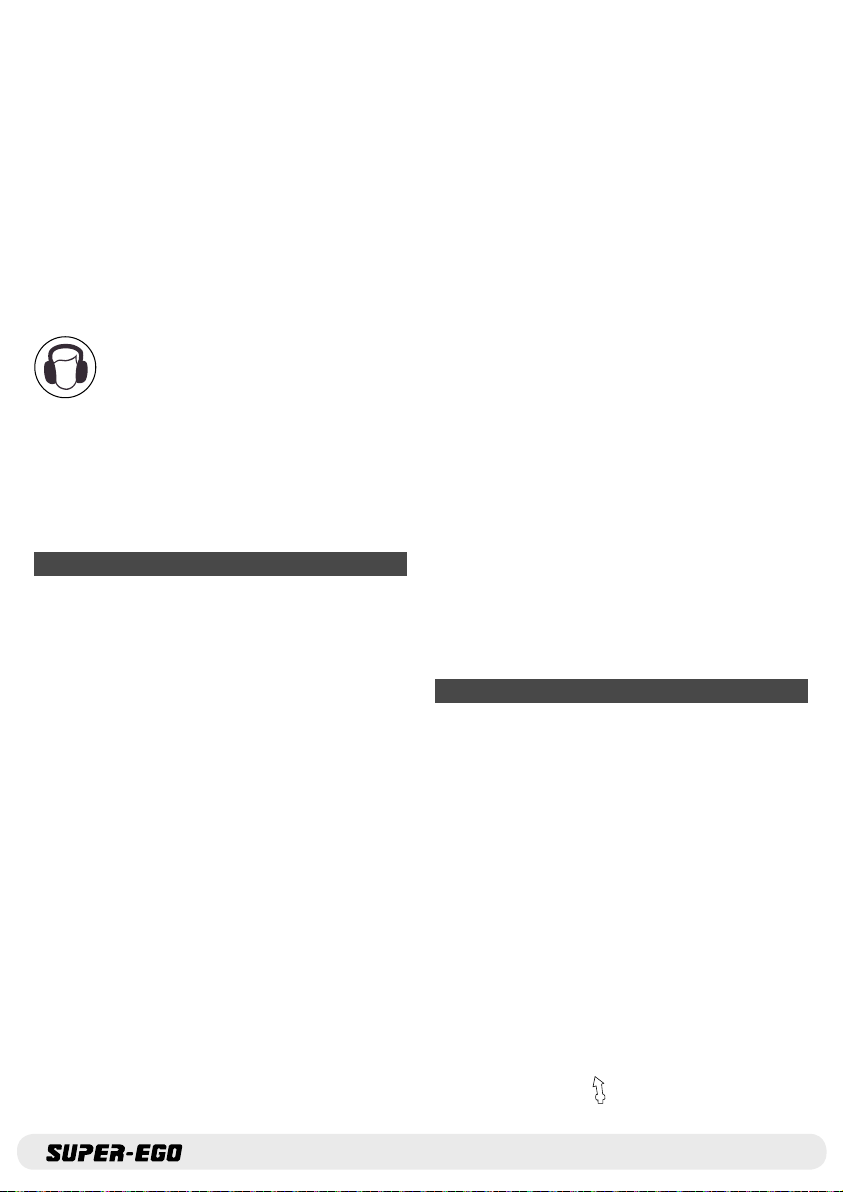

E

6

5

4

3

2

1

11

16 (110V)

23

20

19

14

13

18

12 (110V)

17

24

8

15

9

10

DESPIECE

21

No. Code V.

1 764C201 220 V

2 7620069 220 V

3 764C203 220 V

4 764C204 220 V

4 764C227 110 V

5 764C205 220 V

6 764C206 220 V

7

Incluided on part. 8

8 764C208 220 V

9 764C209 220 V

10 764C210 220 V

11 764C211 220 V

12 764C212 220 V

12 764C228 110 V

13 764C213

220 V

25

22 (110V)

26

No. Code V.

14 764C214 220 V

15 764C215 220 V

16 764C216 220 V

16 764C229 110 V

17 764C217 220 V

18 764C218 220 V

19 764C219 220 V

20 764C220 220 V

21 764C221 220 V

22 764C222 220 V

22 764C230 110 V

23 764C223 220 V

24 764C224 220 V

25 764C225 220 V

26 764C226

5

6

WARRANTY

MODELL-MODELE-MODELO-MODELLO

NAME DES KÄUFERS-BUYER’S NAME-NOM DE L’ACHETEURNOMBRE DE COMPRADOR-NOME DELL’ACQUIRENTE:

ADRESSE-ADDRESS-ADRESSE-DIRECCIÓN-INDIRIZZO:

NAME DES VERKÄUFERS-DEALER’S NAME-NOM DU VENDEUR

NOMBRE DE VENDEDOR-NOME DEL VENDITORE:

ADRESSE-ADDRESS-ADRESSE-DIRECCIÓN-INDIRIZZO:

EINKAUFSDATUM-DATE OS PURCHASE-DATE DE L’ACHAT

FECHA DE ADQUICISIÓN-DARA DI ACQUISTO:

UNTERSCHRIFT DES VERKÄUFERS:

DEALER’S SIGNATURE:

SIGNATURE DU VENDEUR:

FIRMA DEL VENDEDOR:

FIRMA DEL VENDITORE:

UNTERSCHRIFT DES VENDEUR:

BUYER’S SIGNATURE:

SIGNATURE DU L’ACHETEUR:

FIRMA DEL COMPRADOR.

FIRMA DELL’ACQUIRENTE:

ROTHENBERGER, S.A.

Carretera Durango-Elorrio, km 2

48220 Abadiano (Vizcaya)

Tel.: +34 946 21 01 00, Fax: +34 946210131

GENERAL

ESPAÑOL Página 8

¡Por favor, lea y conserve el manual de instrucciones! ¡No lo tire! ¡En caso de daños por errores de

manejo, la garntía queda sin validez! Modificaciones técnicas reservadas.

ENGLISH Page 8

Please read retain these directions for use. Do not throw them away! The warranty does not cover

damage caused by incorrect use of the equipment! Subject to technical modifications.

FRAÇAIS Page 8

Lire attentivement le mode d’emploi et le ranger à un endroit s{ur! Ne pas le jetter! La garantie est

annulée lors de dommages d{us à une manipulation erronée! Sous rèserve de modificaions techniques.

DEUTSCH Seite 8

Bedienungsanleitung bitte lesen und aufbewaren! Nicht wegwerfen!

Bei Schäden durch Bedienungsfehler erlischt die Garntie! Technische Äanderungen vorbehalten!

ITALIANO Pagina 8

Per favore leggere e conservare le istruzioni per l’uso! Non gettarle via! In caso di danni dovuti ad errori

nell’ uso, la garanzia si estingue! Ci si riservano modifiche tecniche.

PORTUGUES Pagina 8

Queiram ler e guardar o manual de instruções! Não deitar fora! Em caso de avarias por utilização

incorrecta, extingue-se garantia! Reservado o direito de alterações técnicas.

NEDERLANDS Bladzijde 8

Lees de handleiding zorgvulding door en bewaar haar goed! Niet weggoien! Bij schade door

bedieningsfouten komt de garantieverlening te vervallen! Technische wijzgingen voorbehouden.

DANSK Side 8

Læs igenom bruksanvisningen, og gem den til senere brug! Smid den ikke ud! Skader, som mâtte opstâ som

folge af betjeningsfejl, medfØrer, at garantien mister sin gyldighed! Red til tekniske ændringer forbeholdes.

SVENSKA Side 8

Läs igenom bruksanvisingen och förvara den väl! Kasta inte bort den! Garantin upphör om apparaten har

använts eller betjänats pä ett felaktigt sätt! Med reservation för tekniska ändringar.

8

CE-KONFORMITÄTSERKLÄRUNG

Wir erklären in alleiniger Verantwortung, dass dieses

Produkt mit den angegebenen Normen und Richtlinien

übereinstimmt.

EC-DECLARATION OF CONFORMITY

We declare on our sole accountability that this product

conforms to the standars and guidelines stated.

DECLARATION CE DE CONFORMITÉ

Nous déclarons sous notre propre responsabilité que ce

produit est conforme aux normes et directives indiquées.

DECLARACIÓN DE CONFORMIDAD CE

Declaramos, bajo nuestra responsabilidad exclusiva,

que este producto cumple con las normas y directivas

mencionadas.

DICHARAZIONE DI CONFORMITÀ CE

Dichiriamo su nostra unica responsabilità, che questo

prodotto è conforme alle norme ed alle direttive indicate.

EC-KONFORMITEITSVERKARING

Wij verklaren in eigen verantwoordelijkheid dat dit

product overeenstemt met de van toepassing zijnde

normen en ritchtlijnen.

DECLARAÇÃO DE CONFORMIDADE CE

Declaramos, sob responsabilidade exclusiva, que o

presente produto está conforme com as Normas e

Directivas indicadas.

CE-KONFORMITETSERKLÆRING

Vi erklærer som eneansvarring, at dette produkt er i

overensstemmelse med anførte standarder, retningslinjer

og direktver.

CE.FÖRSÄKRAN

Vi försäkar pä eget ansvar att denna produkt uppfyller de

angivna normerna och riktlinjerna.

89392 EEC, 91368 EEC,

73/23 EEC, 89/336 EEC

José Iganacio Pikaza

7

8

UA-10

INSTRUCCIONES DE SERVICIO

COMPONENTES DE LA MAQUINA (Ver figura A)

1. Motor

2. Palanca de inversión de marcha

3. Asidero

4. Alojamiento

5. Trípode

6. Galleta

7. Gancho de la galleta

8. Bulón de la máquina

9. Patín

10. Bulón de sujeción

11. Escala para curvados en serie

CAMPO DE TRABAJO

Tubo de cobre rígido y recocido DIN 1786 øs 12 a 28 mm: 1,5 mm pared.

Tubo de acero duro y blando DIN 2391, DIN 2393, DIN 2394; øs 12 a 28 mm x 2,5.

Tubo de acero DIN 2440 1/4” (14), 3/8” (18), 1/2 “ (22), 3/4 “ (28).

Tubo de acero inoxidable AISI 304-316 espesor hasta 1,5 mm øs 12 a 28 mm

Tubo de conducción eléctrica: 16-20-25-32 mm

Preparación para la puesta en marcha

1. Posición de trabajo del operario (Ver figura B.1)

Por comodidad y seguridad la posición que aparece

reflejada en el dibujo sería la ideal para realizar el

proceso de curvado completo.

2. Area de rotación del tubo (Ver figura B.2)

El operario antes de comenzar el proceso de curvado

tiene que asegurarse que el área que describe el tubo

al curvarse esté libre de obstáculos, que no haya

ningún elemento ajeno que interfiera el curvado del

tubo.

3. Ejemplo de cables extensibles

Asegúrese que el cable sea lo más grueso y corto

posible. El cable extensible deberá ser de más de 15

Amp. y nunca sobrepasará los 30 metros de longitud.

4. Compruebe el estado del interruptor de

marcha

Asegúrese que el interruptor de marcha se

desbloquea automáticamente al desaparecer la

presión sobre él.

5. Utilización del trípode (opcional) (Ver figura B.3)

Montaje del trípode y acoplamiento de la máquina

curvadora.

6. Dispositivo para curvados en serie (Ver figura B.4)

La ROBEND® 3000 va provista de un dispositivo que

permite fijar el ángulo a curvar entre 0º y 180º. Para

ello aflojar la escala graduada que rodea el bulón de

la máquina y hacer coincidir el ángulo deseado con la

TECHNICAL CHARACTERISTICS

Capacidad de curvado: 12 – 32 mm

Tipo de curvado: 0º - 180º

Tipo de corriente: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Potencia absorbida: 1010 W (900W)

Interruptor de marcha: Sin bloqueo

Peso máquina: 13 kgs

Dimensiones máquina: 560 x 145 x 215 mm

Peso equipo (12, 15, 18 y 22 mm): 24 kgs

Dimensiones de la maleta: 590 x 430 x 200 mm

Nivel de ruido: 100 dBA

Lp: 87 db

Nivel de vibraciones: 5,9 m/s

marca blanca interior. Ver figura. Una vez seleccionado

el ángulo volver a apretar los tornillos y proceder

como se indica en el capítulo de Puesta en Marcha.

Importante: no es aconsejable utilizar con tubos

superiores a ø 22 x 1,2 mm. Retirar las manos de las

partes móviles de la máquina durante el curvado.

Puesta en marcha

Antes de realizar cualquier operación

con la máquina asegúrese de leer las

instruccionesgenerales de seguridad y las de

preparación de la puesta en marcha.

Atencion: Para realizar cualquier curvado seguir

íntegramente las operaciones que se describen a

continuación.

1. Seleccionar el tubo que queremos curvar. Escoger la

galleta y el patín correspondiente a la medida elegida.

2. Introducir la galleta en el bulón de la máquina.

Poner el tubo en el hueco de la galleta y fijarlo con

el gancho. (Atención debe sobresalir 10 mm como

mínimo del gancho), poner el patín correspondiente y

fijarlo con el bulón de sujeción en su alojamiento.

3. Posición de inicio. Para comenzar a curvar el punto

“0” de la galleta tiene que coincidir con el punto

medio del patín. Ver figura C.A. Ahora estamos listos

para comenzar a curvar.

4. Curvado del tubo. Mover la palanca de inversión de

marcha en la posición accionar el interruptor del

2

SPANISH

INSTRUCCIONES DE SERVICIO

motor (la galleta comenzará a girar) Ver figura C.B. y

mantenerlo así durante toda la operación de curvado.

Para determinar los grados de curvatura, el número de

grados deseado debe coincidir con la muesca existente

en el patín. Ver figura C.C. La ROBEND

de un dispositivo que permite fijar el ángulo a curvar

entre 0º y 180º (curvado en serie), ver el apartado de

“preparación para la puesta en marcha”.

5. Fin de curvado. Una vez realizada las curvas

desconectar el interruptor y poner la palanca de

inversión de marcha en la posición de retroceso

Accionar brevemente el interruptor para desbloquear

el tubo. Extraer el bulón de sujeción, retirar el patín y

recoger el tubo curvado.

6. Para dejar la ROBEND® 3000 preparada para un

próximo curvado accionar el motor con la palanca de

inversión en posición de retroceso hasta que dispare

y se sitúe en la posición de punto muerto.

®

3000 dispone

Cuidados y mantenimiento

Antes de realizar cualquier trabajo en la

máquina, desconecta el enchufe de la toma de

corriente.

1. Cable y enchufe

Tanto el cable como el enchufe deben encontrarse

en condiciones óptimas. Examínelos a intervalos

regulares.

2. Interruptor de marcha

Compruebe que el interruptor de la máquina se

desbloquea automáticamente al liberarlo de la presión

de los dedos. En caso de detectar alguna anomalía

reemplácelo inmediatamente.

3. Escobillas

Compruebe con frecuencia el desgaste de las

escobillas y su perfecto contacto con el inducido.

Cambie las escobillas cuando su longitud haya

quedado reducida a 1/3 de la longitud original.

Emplee escobillas originales SUPER-EGO.

4. Motor e inducido

Asegúrese cada 100 horas de quitar el polvo de

carbón que haya en el motor y en alojamiento de

las escobillas. El inducido del motor deberá estar

permanentemente limpio y su superficie tendrá que

ser uniforme (de color bronce claro).

5. Caja de engranajes

Cada 500 horas de funcionamiento debe realizarse

un cambio de grasa. Tras desmontar la máquina,

petrolear todos los mecanismos para eliminar la

grasa usada. Secar las piezas con aire a presión

seco y aplicar la nueva grasa, con las manos bien

limpias. No usar líquidos disolventes. La cantidad de

grasa necesaria para realizar un buen engrase es de

300 grs. Aproximadamente. No es aconsejable una

aplicación excesiva de grasa porque puede aumentar

la temperatura de la máquina. Tipo de grasa: LGMT2

de SKF o similar. Aconsejamos que esta operación sea

realizada en un servicio Post-Venta autorizado.

6. Desmontaje de la caja de engranajes

Para desmontar la caja de engranajes, desatornillar

los tornillos de la parte posterior de la máquina,

no introducir jamás objetos punzantes tales como

puntas, destornilladores, etc. entre las caras de unión

del cuerpo y tapa. El procedimiento adecuado será

golpear suavemente con un martillo de plástico en la

cara frontal del eje portahormas.

7. Deje en manos de un especialista el

mantenimiento y reparación de su máquina.

Toda reparación debe ser hecha por un especialista y

únicamente con piezas de origen.

Diagnosticos de fallos

A. La horma queda parada durante el curvado y

el motor sigue en marcha.

No se ha puesto la palanca de inversión de giro en la

posición adecuada.

Revisar las escobillas.

B. Las curvas no son redondas

Horma o patín no son adecuados.

Horma o patín gastados.

Tubo defectuoso.

C. La curvadora no se pone en marcha

Enchufe defectuoso.

Motor defectuoso.

D. Disparo

Tornillos mal apretados.

9

SPANISH

10

OPERATING INSTRUCTIONS

UA-10

MACHINE COMPONENTS (See figure A)

1. Motor

2. Reverse lever

3. Handle

4. Bolt housing

5. Tripod

6. Former

7. Former hook

8. Former fastening shaft

9. Slide

10. Slide fastening bolt

11. Series bending scale

CAPACITY

Hartes und weiches kupferrohr DIN 1786 Durchmesser 12-28 mm, Wandstärke 1,5 mm

Hartes und weiches Stahlrohr DIN 2391, DIN 2393, DIN 2394; Durchmesser 12-28 mm x 2,5 mm

Stahlrohr DIN 2440 1/4” (14 mm), 3/8” (18 mm), 1/2” (2 mm), 3/4” (28 mm)

Nichtrostendes Stahlrohr (INOX) AISI 304 - 316, Wandstärke bis 1,5 mm Durchschnitt 12 - 28 mm

Elektrisch Rohre: 16-20-25-32 mm

Preparation for start-up

1. Working position (See figure B.1)

The position shown in the sketch would be ideal for

comfort and safety during the entire bending process.

2. Working area (See figure B.2)

Before start, the bending area should be clear

from any element that may interfere in the bending

process.

3. Use of extension cords

The extension cable should as thick and short as

possible. It should handle more than 15 Amp., and

never be more than 30 m. in length.

4. Check the state of the on/off switch

Make sure that the on/off switch unlocks

automatically when not pressed.

5. Use of tripod (optional) (See figure B.3)

The sketch shows assembly and coupling of tripod to

bending machine.

6. Device for series bending (See figure B.4)

The unit provides a device for setting the bending

angle automatically from 0º to 180º. To operate,

loosen the graduated scale surrounding the former

shaft and align the desired angle with the inner mark

as shown. Once the angle has been selected, tighten

the screws and proceed according to the “start-up”

chapter.

TECHNICAL CHARACTERISTICS

Bending capacity: 12 – 32 mm

Bending angle: 0º - 180º

Voltage: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Absorbed power: 1010 W (900W)

On-switch: Non-blocking

Machine weight: 13 kg.

Machine dimensions: 590 x 145 x 215

Complete set weight (12,15,18 and 22 mm): 24 kg.

Box dimensions: 660 x 430 x 200 mm

Noise level: 100 dBA

Lp: 87 db

Vibration level: 5,9 m/s

Important: It is not advisable to use this option

on pipes larger than Ø 22 x 1,2 mm.

7. Keepaway from moving parts

Make sure that your hands are not in contact with

moving parts of the machine during the bending

process

Starting up

Before carrying out any operation with this unit,

first read the general safety instructions and

preparation for start-up.

Important: For all bending applications, carefully

follow the steps described beolw

1. Select the tube or pipe to be bent. Choose the

relevant bending former and shoe suited to the tubes

size.

Ensure that the ROBEND® 3000 is set in the start

position by starting the motor with the direction lever

in the reserve position until it triggers off and moves

to the neutral position.

2. Place the bending former onto the centrepin. Lay

the tube into the bending former and secure it into

the hook.

Important: Ensure that the tubes is fully inserted

into the hook and has contact with the whole hook

surface.

2

ENGLISH

OPERATING INSTRUCTIONS

Secure the bending shoe with the fastening bolt into

the appropriate housing.

3. Ensure you are at the correct starting position by

checking the “0” mark on the bending former is lined

up with the centre of the bending shoe (see figure C.A).

4. To start bending, shift the direction lever to the

working position and push the power switch . The

bending former will start to rotate. Maintain pressure

on the switch until your chosen angle of bend (marked

on the bending former) (see figure C.B) lines up with

the mark on the bending shoe, and then release the

switch (see figure C.C).

The ROBEND

allows you to preset the bending angle between 0

to 180 degrees which is ideal for repeat bends. See

“preparation for start up” chapter.

5. Once the been has bend produced and the power

switch has been released, shift the direction lever back

into the reverse position . Now, briefly push the

power switch to loosen the hold on the tube. Once

the tube has released you can remove the fastening

bolt, then the bending shoe and finally take the

finished bend out of the bending former.

6. In order to make the ROBEND® 3000 ready for

the next bending operation, start the motor with

the direction lever in the reverse position until it

triggers off and moves into the neutral position.

®

3000 is equipped with a device that

Care and maintenace

Before carrying out any job on the machine,

disconnect the plug from the mains outlet.

1. Cable and plug

Both the cable and plug should be in optimum

condition. Check them at regular intervals.

2. ON switch

Check that the machine switch unblocks automatically

when finger pressure is released. In case of any

anomaly, replace immediately with a new one.

3. Brushes

Check frequently for brush wear and perfect contact

with rotor. Change brushes when their lengths is 1/3

of original length. Use original SUPER-EGO brushes.

4. Motor and rotor

The carbon dust accumulated in the motor and brush

housing should be removed every 100 hours. The

motor’s rotor should be permanently clean with a

uniform surface (light bronze colour).

5. Gear box

Change grease every 500 operating hours. After

dismounting the machine, oil all mechanisms

to eliminate old grease. Remove parts with dry

compressed air and apply new grease with clean

hands. Do not use any dissolvents. Approximately 300

grs. of grease is needed for a correct lubrication. An

excessive amount of grease is not recommended as it

can increase the temperature of the machine. Grease

type: LGMT2 by SKF or similar. We recommend that

this operation be carried out by an authorized aftersales service.

6. Dismounting the gear box

Before dismounting the cover of the gear box, never

introduce sharp objects such as tips, screwdrives, etc.

between the body and cover’s connecting faces. The

correct procedure is to tap the front of the octagon

gently with a plastic hammer.

7. Machine maintenance and repair should be

done by a specialist

All repairs should be carried out by a specialist and

only original parts should be used.

Diagnosis of faults

Before carrying out any inspection of the

ROBEND® 3000, check that the plug is

disconnected from the power supply.

Important: should any form of service/repair

other than the basic points detailed below be

required, please contact your nearest technical

service centre.

A.The bending former stops rotation during

bending, while the motor is still running.

The direction lever is not in the right position.

There is a transmission problem - contact your

technical service centre.

B. Bends are not round/circular

Bending former and/or shoe are not suited to the tube

size. Bending former and/or shoe are worn out.

Tube quality is suspect.

C. The ROBEND® 3000 does not start

Check the wiring in the plug.

Carbon brushes may be worn out and need replacing.

D. Pre-set trigger does not function

Screws are not tightened properly.

11

ENGLISH

12

INSTRUCTIONS DE SEVICE

UA-10

COMPOSANTS DE LA MACHINE (Voir figure A)

1. Moteur

2. Inverseur de marche mécanique

3. Manche

4. Logements pour le boulon de fixation

5. Trépied

6. Forme

7. Crochet de la forme

8. Boulon de la machine

9. Contre-forme

10. Boulon de fixation

11. Echelle graduée pour des séries de cintrage

APPLICATIONS

Tube en cuivre écroui, et recuit DIN 1786 - Ø 12 à 28 mm 1,5 mm épaisseur paroi.

Tube de acier doux DIN 2391-2393-2394 - Ø 12 à 28 mm 2,5 mm épaisseur paroi.

Tube en acier DIN 2440, 1/4” (14), 3/8” (18), 1/2” (22), 3/4” (28).

Tube en acier inox. AISI 304-316. Epaisseur paroi 1,5 mm Ø 12 à 28 mm.

Tube électricien: 16-20-25-32 mm

Preparation pour la mise en marche

1. Position de travail (Voir figure B.1)

La position de travail représentée ci-contre est la

position idéale, permettant de travailler avec plus

d’aisance et en toute securité.

2. Rotation du tube lors du cintrage (Voir figure B.2)

Avant de commencer a travailler, dégager de tout

obstacle la surface nécessaire à la rotation du tube lors

son cintrage.

3. Utilisation du câble extensible

Le câble doit être le plus gros et le plus court possible,

ne dépassant jamais les 30 m. de longueur et

supportant plus de 15 A d’intensité.

4. Vérifier l’interrupteur de mise en marche

L’interrupteur de mise en marche doit se débloquer

automatiquement dès qu’on arrête de pousser sur

celui-ci.

5. Utilisation du trépied (option)(Voir figure B.3)

Montage du trépied et assemblage de la cintreuse.

6. Système d’opération automatique pour les

séries (Voir figure B.4)

La ROBEND® 3000 est pourvue d’un système qui

permet de présélectionner l’angle de cintrage entre 0º

et 180º. Pour ceci, il faut desserrer l’échelle graduée

qui encadre le boulon de la machine et faire coincider

l’angle choisi avec la hoche de repère intérieure.

(Voir figure) Dès que l’angle de cintrage a été choisi,

resserrer les vis de l’échelle et procéder comme il

CARACTERISTIQUES TECHNIQUES

Capacité de cintrage: 12 – 32 mm

Type de cintrage: 0º - 180º

Type de courant éléctrique 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Puissance absorbée: 1010 W (900W)

Interrupteur de mise en marche: Non blocage

Poids de la machine: 13 kgs.

Dimensions de la machine: 590 x 145 x 215 mm

Poids de l’ensemble complet (12,15,18 et 22 mm):

24 kgs.

Dimensions du coffret: 660 x 430 x 200 mm

Puissance sonore émise: 100 dBA

Lp: 87 db

Niveau de vibrations: 5,9 m/s

est indiqué dans le chapitre “mise en marche”. On

conseille pas utiliser avec des tubes des dimensions

supérieures à Ø 22 x 1,2 mm.

Mise en marche

Avant de commencer à travailler avec la machine,

lire le manuel d’instructions générales de sécurité

et de préparation pour la mise en marche.

Attention! Pour toute opération de cintrage

à réaliser, suivre attentivement les opérations

décrites ci-dessous.

1. Sélectionner le tube à cintrer. Choisir la forme et la

contre-forme correspondantes à la mesure du tube

choisi.

2. Emboîter la forme dans le boulon de la machine.

Loger le tube dans le canal de la forme et le fixer avec

le crochet.

(Attention! le tube doit dépasser le crochet de 10 mm

au moins).

Placer la contre-forme correspondante et la fixer dans

sa position grâce au boulon de fixation.

3. Position de départ: avant de commencer l’opération

de cintrage, la position “0” du cintre doit coïncider

avec le milieu de la contre-forme (voir fig.C.A).

L’opération de cintrage peut alors démarrer.

4. Cintrage du tube: Placer l’inverseur de marche

mécanique dans la position de travail

puis pousser l’interrupteur (la forme commence alors

2

FRENCH

INSTRUCTIONS DE SEVICE

à tourner) (voir figure C.B) jusqu’à ce que l’opération

de cintrage soit finie. Pour déterminer les degrés

de l’angle de cintrage, le nº de degrés choisi doit

rencontrer la hoche de repère de contre-forme (voir

figure C.C). La ROBEND

système qui permet de présélectionner l’angle de

cintrage entre 0º et 180º (cintrage de séries), voir le

paragraphe correspondant du chapitre “préparation

pour la mise en marche”.

5. Fin de l’opération de cintrage. Dès que l’opération

de cintrage est finie, arrêter le moteur et placer

l’inverseur de marche mécanique en position de

marche-arrière Pousser légèrement

l’interrupteur pour débloquer le tube. Enlever le

boulon de fixation de la contre-forme, puis retirer la

contre-forme et le tube cintre.

6. Afin de préparer la ROBEND® 3000 à un prochain

cintrage, mettre le moteur en marche en plaçant

l’inverseur de marche en position de

marche-arrière jusqu’à ce qu’il saute et reste en

position de point mort.

®

3000 est pourvue d’un

Precautions et entretien

Avant de réaliser tout travail sur la machine,

débranchez le câble de la prise de courant.

1. Câble et branchemen

Le câble et la prise de courant doivent toujours

être dans de bonnes conditions. Il faut les vérifier

régulièrement.

2. Interrupteur de mise en marche du moteur

Vérifiez que l’interrupteur du moteur saute

automatiquement après l’avoir poussè. En cas

d’anomalies de fonctionnement, remplacez-le

inmédiatement.

3. Charbons

Vérifiez périodiquement l’usure des charbons ainsi que

leur contact avec l’induit. Remplacez les charbons dès

que leur longueur s’est réduite à 1/3 de leur longueur

initiale. Utilisez toujours des charbons SUPER-EGO.

4. Moteur et induit

Nettoyez la poussière de charbon qui s’installe dans

le moteur et dans le compartiment à charbons toutes

les 100 heures. L’induit du moteur doit toujours restes

propre et sa surface uniforme (couleur bronze clair).

5. Boîte d’engrenages

Changez la graise de la machine toutes les 500

heures. Pour ce faire, démonter la machine, nettoyer

tous les mécanismes au pétrole pour bien éliminer

la graisse. Sécher les pièces à l’air sec comprimé

et remettre de la graisse avec des mains propes.

Attention! Ne jamais utiliser de dissolvants. La

quantité de graisse nécéssaire est d’environ 300 grs.

Un excès de graisse purrait entraîner une hausse de

la température de la machine, ce qui est à éviter. Type

de graisse: LGMT2 ou similaire. Pour réaliser cette

opération, il est conseillé de s’adresser à un centre de

service après-vente agréé.

6. Démontage de la boîte d’engrenages

Ne jamais utiliser des objets pointus (clous, tournevis,...) entre les deux corps de la carcasse pour

démonter la boite d’engrenages. Frapper légèrement

avec un marteau en plastique sur la surface frontale

de l’octogone.

7. Faîtes confiance à un spécialiste pour

l’entretien et la réparation de votre machine

Toute réparation doit être effectuée par un spécialiste

et toujours avec des pièces d’origine.

Diagnostic de defaillances

A. La forme reste stoppée pendant l’opération de

cintrage et le moteur est toujours en marche

L’inverseur de marche mécanique n’est pas dans la

position correcte.

Vérifier les charbons.

B. Les cintrages sont déformés:

Forme ou contre-forme inadéquates.

Forme ou contre-forme usées.

Tube défectueux.

C. La machine n’arrive pas à démarrer

Branchement défectueux.

Moteur défectueux.

D. Saut de l’inverseur de marche

Vis mal serré.

13

FRENCH

14

UA-10

BEDIENUNGSANLEITUNG

EINZELTEILE (Abb. A)

1. Motor

2. Umschalthebel

3. Tragegriff

4. Schaftaufnahme

5. Dreibein

6. Biegesegment

7. Gegenlager

8. Biegesegment Aufnahme

9. ROLUB Biegeschuh

10. Steckbolzen

11. Einstellskala

KAPAZITÄT

Hartes und weiches kupferrohr DIN 1786 Durchmesser 12-28 mm, Wandstärke 1,5 mm

Hartes und weiches Stahlrohr DIN 2391, DIN 2393, DIN 2394; Durchmesser 12-28 mm x 2,5 mm

Stahlrohr DIN 2440 1/4” (14 mm), 3/8” (18 mm), 1/2” (2 mm), 3/4” (28 mm)

Nichtrostendes Stahlrohr (INOX) AISI 304 - 316, Wandstärke bis 1,5 mm Durchschnitt 12 - 28 mm

Elektrisch Rohre: 16-20-25-32 mm

Vorbereitung zur inbetriebnahme

1.Arbeitsposition (Abb. B.1)

Die in dieser Skizze dargestellte Position ist ideal für

Bedienungs-komfort und Sicherheit während des

gesamten Biegevorganges.

2. Arbeitsbereich (Abb. B.2)

Vor dem Einschalten muß der Arbeitsbereich frei

von allen Hindernissen sein, die den Biegevorgang

behindern könnten.

3. Einsatz von Verlängerungskabel

Verlängerungskabel sollen ausreichend stark und

so kurz als möglich sein. Sie müssen auf mindestens

15 Amp. ausgelegt sein und dürfen 30 m Länge unter

keinen Umständen überschreiten.

4. Überprüfung des Zustandes des Motor-Tip-Schalters

Stellen Sie unbedingt sicher, daß der Tip-Schalter stets

automatisch nach dem Drücken ausrastet.

5. Benutzung des Dreibeins (Sonderzubehör)

(Abb. B.3)

Die Skizze zeigt den Zusammenbau und die

Aufstellung des Dreibeins.

6. Einstellskala zur Herstellung von Serienbögen

(Abb. B.4)

Das Gerät besitzt eine Einrichtung zur Voreinstellung

jedes gewünschten Biegewinkels zwischen 0º

und 180º. Jetzt wird durch Drehung der Skala der

TECHNISCHE DATEN

Biegekapazität: 12 - 32 mm

Biegewinkel: 0º - 180º

Spannung: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Leistungsaufnahme: 1010 W (900W)

Schalter: Nicht-blockierend

Gewicht: 13 kg

Abmessung: 590 x 145 x 215 mm

Satzgewicht (12, 15, 18, 22 mm): 24 kg

Kasten-Abmessung: 660 x 430 x 200 mm

Geräuschpegel: 100 dB

Lp: 87 db

Vibrationspegel: 5,9 m/s

gewünschte Biegewinkel auf der Einstellmarkierung

fixert. Die Maschine ist jetzt eingestellt und

einsatzbereit. Die weitere Vorgehensweise ist im

Kapitel “Betrieb” beschriebend.

Wichtig: Es ist nicht sinnvoll diese Einrichtung bei

Rohren über ø 22 x 1,2 mm einzusetzen.

7. Abstand von bewegenden Teilen

Stellen Sie sicher, daß lhre Hände nicht in Kontakt

sind mit den sich bewegenden Teilen der Maschine

während des gesamten Biegevorgangs.

Betrieb

Vor Inbetriebnahme des Gerätes lesen Sie zuerst

die allgemeinen Sicherheitshinsweise und die

Hinweise zur Vorbereitung zur Inbetriebnahme.

Wichtig: Für alle Biegevorgänge muss der unten

beschriebene Ablauf gewissenhaft eingehalten

werden.

1. Bestimmen Sie das zu biegende Rohr. Wählen Sie

das entsprechende ilegesegment und den Biegeschuh

für den benötigten Rohrdurchmesser.

Stellen Sie jetzt sicher, daß sich der

ROBEND® 3000 in der Startposition befindet, indem

Sie den Antriebsmotor starten und dabei den

Umschalthebel in der Rückwärtsstellung halten, bis er

automatisch in den Leerlauf umschltet.

2. Setzen Sie das Biegesegment in die Biegesegment-

A

2

DEUTSCH

BEDIENUNGSANLEITUNG

Aufnahme ein. Legen Sie jetzt das Rohr in das

Biegesegment und sichern Sie es im Gegenlager.

Wichtig: Stellen Sie sicher, dass das Rohr voll in

Gegenlager einliegt und sich im Kontakt mit der

gesamten Oberfläche des Gegenlagers befindet.

Setzen Sie jetzt den Biegeschuh an das Rohr

und sichern Sie ihn mit dem Steckbolzen in der

korrespondierenden Aufnahme.

3. Überprüfen Sie die richtige Einstellung der

Startposition. Dazu muß die “0” Markierung auf dem

Biegesegment auf die Mitte des Biegeschuhs zeigen.

(Abb. C.A).

4. Um den Biegevorgang auszulösen, schieben Sie den

Umschalthebel zunächst in die Arbeitsposition

Danach drücken Sie den Motor Tip-Schalter.

Das Biegesegment beginnt sich zu drehen. Halten Sie

den Motor-Tip-Schalter gedrückt, bis der gewünschte

Biegewinkel (ablesbar aur dem Biegesegment)

(Abb. C.B) mit der Markierung auf dem Biegeschuh

übereinstimmt. Lassen Sie jetzt den Motorschalter los.

(Abb. C.C).

Der ROBEND® 3000 ist mit einer Einrichtung zur

Voreinstellung jedes gewünschten Biegewinkels

zwischen 0 und 180º ausgerüstet. Ideal zur

Herstellung von Multibögen, Beachten Sie dazu das

Kapitel “Vorbereitung zur Inbetriebnahme”.

5. Sobald der Bogen fertig ist und der MotorTip-Schalter freigegeben wird, schieben Sie den

Umschalthebel in die Rückwärtsposition Betätigen

Sie kurzzeitig den Motor-Tip-Schalter, um das Rohr

vom Biegesegment zu lösen. Sobald das Rohr frei

ist, entfernen Sie Steckbolzen und Biegeschuh. Jetzt

können Sie den fertigen Bogen entnehmen.

6. Um den ROBEND

Biegeoperation vorzubereiten, halten Sie den

Umschalthebel in der Rückwärtsposition Starten

Sie jetzt den Motor und halten Sie den Tip-Schalter

gedrückt, bis die Maschine voll zurück gelaufen ist

und in die neutrale Position umschaltet.

®

3000 für eine erneute

Pflege und wartung

Vor jeder Wartung oder Instandsetzung der

Maschine muß der Netzstecker entfernt werde.

1. Kabel und Netzstecker

Sowohl Kabel als auch Netzstecker müssen sich in

einwandfreiem Zustand befinden. Dies ist regelmäßig

zu überprüfen.

2. Motor-Tip-Schalter

Überprüfen Sie regelmäßig die einwandfreie Funktion

dieses Schalters. Er muß automatisch abschalten,

sobald er freigegeben wird. Bei der geringsten Störung,

ist er sofort mit einem neuen Schalter zu ersetzen.

3. Kohlebürsten

Überprüfen Sie regelmässig die Kohlebürsten auf

Verschleiss und sicheren Sitz auf dem Kollektor.

Ersetzen Sie die Kohlebürsten durch neue, sobald sie

30% abgenutzt sind.

Benutzen Sie nur Original SUPER-EGO Kohlebürsten.

4. Motor und Anker

Der sich im Motorgehäuse und in den KohlebürstenAufnahme absetzende Kohlestaub muss alle 100

Stunden entfernt werden.

Es ist darauf zu achten, dass der Kollektor immer

sauber und frei von Verunreinigungen ist.

5. Maschine

Nach 500 Betriebsstunden muss die

schmmierfettfüllung erneuert werden

Nach dem Öffnen der Maschine ist das alte Fett

zunächst auszuwaschen und die Maschine zu trocknen.

Zur Nachfüllung werden ca. 300 Gramm Fett benötigt.

Eine grössere Fettfüllung ist nicht zulässig, da sich

dadurch die Betriebstemperatur der Maschine erhöhen

kann. Fett Typ: LGMT2 von SKF oder vergleichbares.

Es wird empfohlen, diese Arbeit von einer unserer

Service – Stationen durchführen zu lassen.

6. Die Maschine darf nur von Fachkräfren zerlegt

und repariert werden

Wir verweisen auf unsere Service Stationen, in denen

Instandhaltungs und Überholungsarbeiten schnell und

sachkundig durchgeführt werden.

Es dürfen nur Original SUPER-EGO Ersatzteile

verwendet werden.

Stöungsursachen

A. Das Biegesegment bleibt beim Biegen stehen,

obwohl der Antriebsmotor läuft.

der Umschalthebel ist nicht in der richtigen Position

Getriebeschaden – die Maschine muss eingeschickt werden

B. Biegungen sind nicht rund, Rohr flacht ab oder

bekommt Falten

Biegesegment und/oder Biegeschuh entspricht nicht

dem Rohrdurchmesser.

Biegesegment und/oder Biegeschuh sind verschlissen

Schlechte Rohrqualität

C. Der ROBEND® 3000 startet nicht

alle elektrischen Anschlüsse überprüfen. Vorher

Netzstecker ziehen Kohlebürsten überprüfen, säubern,

eventuell austauschen

D. Voreinstellung Biegewinkel funktioniert nicht

die Stellschrauben sind nicht angezogen

Wichtig:

Lassen sich die Störungen nicht beheben, wenden

Sie sich bitte an eine unserer Service Stationen.

15

DEUTSCH

16

UA-10

INSTRUZIONI D’USO

COMPONENTI DELLA MACCHINA (Verdere figura A)

1. Motore

2. Leva de inversione marcia

3. Manico

4. Alloggiamenti per bulloni

5. Tripode

6. Matrice

7. Gancio della matrice

8. Innesto quadro

9. Contromatrice

10. Bullone per contromatrice

11. Scala per curve in serie

CAMPO DI LAVORO

Tubo di rame crudo e cotto DIN 1788 - Ø 12 a 28 mm. spessore 1,5.

Tubo di acciaio DIN 2381, DIN 2398, DIN 2394; Ø 12 a 28 x 2,5.

Tubo di acciaio DIN 2440 1/4” (14), 3/8” (18), 1/2” (22), 3/4” (28).

Tubo di acciaio inox AISI 304-316 spessore sino a mm. 1,6 Ø 12 a 28mm.

Tubo elettrico: 16-20-25-32 mm

Preparazione all’avviamento

1. Posizione operativa dell’istallatore

(Verdere figura B.1)

Per comodità e sicurezza la posizione che appare

riflessa nel disegno è la migliore per realizzare il

proceso di curvatura, completo.

2. Area di rotazione del tubo (Verdere figura B.2)

L’istallatore prima di iniziare a curvare i tubi, deve

assicurarsi che l’area impiegata per la curvatura risulti

libera da ostacoli e che non vi sia alcun elemento che

interferisca nell’operazione.

3. Impiego di prolunghe elettriche

Assicurarsi che il cavo sia adeguato alla portata e nella

giusta lunghezza. L’eventuale prolunga dovrà essere per

cavo da 15 Amp. e con una lunghezza max di mt. 30.

4. Contollo dell’interruttore

Assicurarsi che l’interruttore si sblocchi

automaticamente quando viene rilasciato.

5. Utilizzo del tripode (optional) (Verdere figura B.3)

Montaggio del tripode e accoppiamento con

macchina.

6. Dispositivo per effettuare curve in serie

(Verdere figura B.4)

LLa ROBEND® 3000 è provvista di un dispositivo che

permette di fissare l’angolo di curvatura de 0º a 180º.

Per ottenere questo, allentare la scala graduata

ove ruota il quadro della macchina e far coincidere

l’angolo desiderato con la tacca interna. Vedi figura.

Una volta selezionato l’angolo provvedere a bloccare

CARATTERISTICHE TECNICHE

Capacitá di curvatura: 12 - 32 mm

Tipo di curva: 0º - 180º

Alimentazione: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Potenza assorbita: 1010 W (900W)

Interruttore: senza blocco

Peso macchina: 13 kgs

Dimensioni de la macchina: 590 x 145 x 215 mm

Peso del complejo (12, 15, 18 y 22 mm): 24 kgs

Dimensioni della valigetta: 660 x 430 x 200 mm

Livello del rumore: 100 dBA

Lp: 87 db

Livello di vibrazioni: 5,9 m/s

i bulloni e procedere come indicato nel capitolo dell

messa in funzione.

Attenzione!! Non è consigliabile l’uso del

dispositivo con tubi di diametro superiore a mm.

22 e spessore maggiore a mm. 1,2.

7. Allontanare le mani dalle parti mobili della

curvatubi

Assicurarsi che nel momento di far funzionare la

macchina, le mani o indumenti non siano in contatto

con le parti mobili della ROBEND

Avviamento

1. Selezionare il tubo da curvare, sceglier la matrice e

la contromatrice corrispondente al diametro del tubo.

Assicurarsi che la macchina si trova nella posizione

di’inizio: azionare il motore con la leva di inversione

nella posizione di ritorno, sino a quando si situa nel

punto morto.

2. Introdurre la matrice nell’innesto quadro. Porre il

tubo nella sede della matrice e fissarlo con il gancio

in modo che sia completamente aderente; inserire

la contromatrice e fissarla con il bullone nel suo

alloggiamento.

3. Posizione d’inizio. Per cominciare occorre che il

punto 0 della matrice coincida con il punto medio

della contromatrice. Vedere figura C.A. Siamo pronti a

iniziare a curvare.

4. Curvatura del tubo. Mettere in posizione la leva di

inversione di marcia attivare l’interruttore (la matrice

®

3000.

2

ITALIAN

INSTRUZIONI D’USO

comincerà a girare) (Vedere figura C.B) e tenerlo

azionato durante tutta l’operazione di curvatura.

Per determinare i gradi di curvatura, occorre che il

grado prescelto coincida con la tacca esistente sulla

contromatrice. Vedere figura C.C. Per curve in seri,

leggere il punto 6.

5. Fine della curvatura. Una volta eseguita la curva

desiderata, lasciare l’interruttore e porre la leva

di inversione di marcia nella posizione di ritorno

Azionare brevemente l’interruttore per sbloccare il

tubo, estrarre il bullone che trattiene la contromatrice

e sfilare il tubo curvato.

6. Per riutilizzare la ROBEND® 3000 per altre curve,

azionare la leva di inversione nella posizione di ritorno

e ripetere le operazioni del punto 1 di inizio.

Attenzione!! Se è necessario qualche servizio

addizzionale, rivolgersi direttamente al

rivenditore di zona o al centro tecnico.

Precautions et entretien

Accorgimenti e manutenzione

Prima di eseguire qualunque operazione sulla

macchina, staccare la presa di corrente.

1. Cavo e presa

Sia il cavo che la presa devono essere sempre in ottime

condizioni. Esaminarli a intervalli regolari.

2. Interruttore di funzionamento

Verificare che l’interruttore della macchina si sblocchi

automaticamente quando si cessa la pressione su di

esso. Qualora si rilevasse qualche anomalia, sotituirlo

immediatamente.

3. Spazzole

Verificare frequentemente l’usura delle spazzole e

il suo perfetto contatto con il rotore. Sostituire le

spazzole quando la loro lunghezza si sia ridotta a 1/3

di quella primitiva. Usare spazzole originali SUPEREGO.

4. Motore e rotore

Ogni cento ore, procedere a rimuovere la polvere di

carbone che puó essersi posata sul motore e sulla

sede delle spazzole. Il rotore del motore dovrá essere

permanentemente pulito e la sua superficie uniforme

(di color bronzo chiaro).

5. Scatola ingranaggi

Ongi 500 ore di funzionamento deve essere effettuato

un cambio di grasso. Smontata la macchina, spruzzare

petrolio in tutti i meccanismi allo scopo di eliminare

il grasso usato. Asciugare i pezzi con aria compressa

asciutta ed applicare il nuovo grasso con le mani

pulite. Non usare liquidi solventi. La quantità di grasso

necessaria per eseguire un buon ingrassaggio è di 300

gr. circa. Non è consigliabile un eccesso di grasso, dato

che questo potrebbe aumentare la temperatura dell

macchina. Tipo di grasso: LGMT2 di SKF o similie. Si

consiglia esseguire tale operazione prsso un servizio

assistenza autorizzato.

6. Smontaggio scatola ingranaggi

Nello smontaggio del coperchio della scatola

ingranaggi, non usare oggetti appuntiti quali punte,

cacciaviti, etc... fra i lati di unione del corpo e del

coperchio. Il procedimento adeguato sarà quello di

colpire leggermente con un martello di plastica sulla

parte frontale dell’ottagono.

7. Lasciare a personale specializzato la

manutenzione e la riparazione della macchina

Qualsiasi riparazione deve essere eseguita da uno

specialista e solo con pezzi originali.

Diagnosi guasti

Prima di eseguire un qualsiasi intervento sulla

macchina, staccare la presa di alimentazione

elettrica.

Attenzione: Qualora fosse necessario un qualsiasi

intervento addizionale a queli elencati di seguito,

consultare il servizio tecnico piú vicino.

A. La forma rimane ferma durante la curva e il

motoro è attivato

Non si è posta la leva di inversione nella posizione

adeguata.

Problema meccanico nella trasmissione, consultare il

servizio tecnico.

B. Le curve non sono tonde

La forma o la contromatrice non è adeguata.

Il tubo è difettoso.

La matrice o la contromatrice è rovinata.

C. La curvatubi non parte

Il cavo è difettoso o tagliato.

Il motore è difettoso.

Cambiare i carboncini.

D. L’avvio non si aziona

Le viti sono fissate male.

17

ITALIAN

18

UA-10

MANUAL DE INSTRUÇCOES

COMPONENTES DA MÂQUINA (Ver Figura A)

1. Motor

2. Manipulo de iversão de marcha

3. Asa

4. Alojamento para a cavilha

5. Tripé

6. Galheta – Forma

7. Gancho da Galheta Forma

8. Cavilha da máquina

9. Patim deslizante

10. Cavilha de Fixação

11. Escala para curvas em série

CAMPO DE TRABALHO

Tubo de cobre rigido e recosido DIN 1786 ø 12 a 28 mm 1,5 parede.

Tubo de Aço dura e macio DIN 2391, DIN 2393, DIN 2394 Ø, 12 a 28 mm x 2,5 parede.

Tubo de Aço DIN 2440 1/4” (14) 3/8” (18) 1/2” (22) 3/4” (28).

Tubo de Aço Inaxidável AISI 304-316 espessura até 1,5 mm Ø 12 a 28 mm.

Tubo Eléctrico: 16-20-25-32 mm

Preparação para a posta em funcionamento

1. Posição de trabalho do Operário (Ver figura B.1)

Por comodidade e segurança a posição que aparece

no desenho seria a ideal para trabalhar com a

máquina e fazer um bom trabalho.

2. Area de rotação do Tubo (Ver figura B.2)

O operário antes de iniciar o processo de curvar tem

que verificar que a área que utiliza, o processo de

curvamento, está livre de obstáculos, que não haja

nenhum objecto estranho que interfira ao curvar o

tubo.

3. Emprego de cabos extensiveis

Verifique e assegure-se que ao empregar uma

extensão electrica, seja o mais grossa e curta possivel.

O Cabo deverá ser para mais de 15 Amp e nunca

ultrapassará os 30 metros de comprimento.

4. Comprove o estado do interruptor de trabalho

da máquina

Verifique e assegure-se que o interruptor de marcha

se desbloquiea automáticamente quando deixa de ter

pressão sobre ele.

5. Utilização do tripé (opcional) (Ver figura B.3)

Montagem do tripé e acoplamento da máquina

curvadora.

6. Dispositivo para curvar em série (Ver figura B.4)

À ROBEND® 3000 está equipada com um dispositivo

que permite fixar o angulo a curvar em 0º e 180º, para

isso afrouxar escala graduada que rodeia a cavilha da

CARACTERISTICAS TÉCNICAS

Capacidade de Trabalho: 12 - 32 mm

Tipo de curva: 0º - 180º

Tipo de Corrente Eléctrica: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Potencia absorvida: 1010 W (900W)

Interruptor de marcha: sem bloqueio

Peso da máquina: 13 kgs

Dimensão da Máquina: 590 x 145 x 215 mm

Peso do Equipamento Complet (12,15,18 e 22 mm):

24 kgs

Dimensão do Estojo: 660 x 430 x 200 mm

Nivel de ruido: 100 dBA

Lp: 87 db

Nivel de vibrações: 5,9 m/s2

máquina e fazer coincidir o angulo desejado com a

marca interior (ver figura). Uma vez seleccionado o

angulo, voltar a apertar os parafusos e proceder como

se indica para iniciar o trabalho.

Atenção! Não é aconselhável o seu uso para

espessuras superiores a 1,2 em tubos de diametro

superior a 22 mm.

Posta em marcha

1. Seleccionar o tubo que queremos curvar. Escolher

a galheta-forma e o patim deslizante correspondente

à medida escolhida. Assegurese que a máquina esta

na posição de inicio. Para isso accionar o motor com

o manipulo de inversão, na posição de retrocesso, até

que dispare e se situe na posição de ponto morto.

2. Introduzir a galheta-Forma na cavilha da máquina.

Por o tuvo no alojamento da galheta e fixarlo com

o gancho (Atenção o tubo deve fazer contacto em

toda a superficie de apoio do gancho). Por o patim

deslizante correspondente e fixá-lo com o cavilha de

fixação no seu alojamento.

3. Posição de inicio. Para começar a curvar no ponto

“0” da galheta-forma tem que coincidir com o ponto

medio do patim deslizante (Ver Figura C.A). Agora

estamos prontos para começar a curvar.

4. Processo de curvar o tuvo. Mover o manipulo

de inversão de marcha para a posição curvar.

Accionar o interruptor do motor (a galheta-forma

começará a girar) (Ver figura C.B) e mantendo

PORTUGUESE

MANUAL DE INSTRUÇCOES

assim durante toda a operação de curvatura. Para

determinar os graus de curvatura, o numero de graus

desejado deve coincidir com a marca existente no

patim. Ver figura C.C. A ROBEND

um dispositivo que permite fixar o angulo a curvar

entre 0º e 180º (Curvar em série) ver esta sigla nas

indicações de preparação para inicio de trabalho.

5. Fim do processo de curvatura. Uma vez realizada

a curva, desconectar o interruptor e por o manipulo

de inversão de marcha em posição de retrocesso .

Accionar instantaneamente o interruptor para

desbloquear o tubo. Extrair a cavilha de fixação, retirar

o patim e recolher o tubo curvado.

6. Para deixar a ROBEND® 3000 preparada para um

próximo trabalho, accionar o motor com o manipulo

de inversão de retrocesso até que dispare e

se situe em posição de ponto morto.Cuidados y

mantenimiento

Antes de realizar cualquier trabajo en la

máquina, desconecta el enchufe de la toma de

corriente.

®

3000, dispõe de

Cuidados e manutensão

Antes de realizar qualquer trabalho na máquina,

desligue a tomada de corrente.

1. Cabo e tomada

Tanto o cabo como a ficha devem encontrar-se

em boas condições devendo ser examinados

periodicamente.

2. Interruptor de marcha

Comprove que o interruptor da máquina se

desbloqueia automaticamente ao libertá-lo da presão

dos seus dedos. No caso de detectar alguma anomalia

pressione-o de novo e de imediato.

3. Escovas

Verifique com frecuencia o desgaste e o seu perfeito

contacto com o induzido. Mude as escovas quando

o seu tamanho esteja reduzido a 1/3 do tamanho

original. Empregue sempre escovas originais SUPEREGO.

4. Motor e induzido

Deverá em cada 100 horas ser tirado o pó do carvão

que haja no motor e alojamento das escovas. O

induzido do motor deverá estar permanentemente

limpio e a sua superficie terá que ser uniforme (de

color bronze claro).

5. Caixa de engrenagems

Cada 500 horas de funcionamento deverá substituirse a massa lubrificante. Apóz desmontar a máquina

deverá limpiar-se com petróleo todo o mecanismo

para tirar a massa ali encontrada. Secar as peças

com ar ua pressao seco e aplicar massa nova, com as

maos bem limpias. Não utilizar liquidos dissolventes.

A quantidade de massa necessária a uma boa

lubrificação é de 300 grs aproximadamente. Não é

aconselhável a aplicação excessiva de massa porque

pode aumentar a temperatura da máquina. Tipo de

massa LGMT2 da SKF ou similar. Aconselhamos que

esta operação seja feita por um serviçio pós-venda

autorizado.

6. Desmontagem da caixa de engrenagems

Ao desmontar a tampa da caixa de engrenagems,

nunca introduzir objectos cortantes, com pontas,

chaves de fendas, etc. entre as faces de união do

corpo e tampa. O procedimento corecto será bater

suavemente com um martelo de plástico na parte

frontal do octogono.

7. O mantimento da máquina e as reparações

devem de ser feitos por um especialista

Toda reparação deverá ser feita por um especialista e

umicamente com peças de origem.

Possiveis falhas

Cuidados e manutensão

Atenção!!! Se necessita qualquer outro serviço

adicional alem dos que se especcificam deverá

consultar os serviços tecnicos mais próximos da

sua residencia.

A. A Forma fica quieta durante o processo de

curvatura mas o motor continua a trabalhar.

Pode não se ter posto o manipulo de inversão de

marcha na posição adequada.

Pode haver problema mecanico de transmissão.

Consultar os n/ Serviços técnicos.

B. As curvas não ficam redondas

Forma ou patim não são os adecuados

Forma ou patim gastos

Tubo defeituoso

C. A Curvadora não trabalha

Ligação à corrente defeituosa

Motor defeituoso

Revisar as escovas

D. Disparo não acciona

Parafusos mal apertados

19

PORTUGUESE

20

UA-10

BRUGSANVISNING

MASKINDELE (Se fig. A)

1. Motor

2. Omskifterkontakt

3. Håndtag

4. Boltehus

5. Treben

6. Bukkematrice

7. Bukkematrice krog

8. Bukkematrice fastgørelsesaksel

9. Glidesko

10. Fastgørelsesbolt for glidesko

11. Skala for seriebukning

KAPACITET - ANVENDELSESOMRÅDE

Hårde og bløde kobberrør DIN 1786 ø 12 - 28 mm, vægtykkelse 1,5 mm.

Hårde og bløde stålrør DIN 2391, DIN 2393, DIN 2394, ø 12 - 28 x 2,5 mm.

Stålrør DIN 2440 1/4” (14mm), 3/8” (18mm), 1/2” (22mm), 3/4” (28mm).

Rustfrie stålrØr AISI 304-316, vægtykkelse op til 1,5 mm, ø 12 - 28mm.

Electrical Conduit: 16-20-25-32 mm

Forberedelse for opstart

1. Arbejdsstilling (Se fig. B.1)

Arbejdsstillingen, som vidt på tegningen, er ideel

med hensyn til komfort og sikkerhed under hele

bukkeprocessen.

2. Arbejdssted (Se fig. B.2)

Før man begynder, skal man sikre sig at

arbejdsområdet er frit for ting, som kan forstyrre

bukkeprocessen.

3. Brug af forlængerledninger

Forlængerledningen bør være så tyk og kort som

muligt. Den skal have en kapacitet på mindst 15 Amp.

og må aldrig være mere en 30 m lang.

4. Check betjeningskontaktens tilstand

Man bør sikre sig, at betjeningskontakten automatisk

springer tilbage, når den ikke trykkes ned.

5. Brug af trefod (tilbehùr) (Se fig. B.3)

Tegningen viser samling og montering af trefod til

bukkemaskinen

6. Anordning til seriebukning (Se fig. B.4)

Apparatet har en anordning til automatisk indstilling

af bukkevinkel fra 0º - 180º. For at anvende denne,

skal man lùsne de tre skruer på den graddelte skala,

der omgiver Bukkematriceakslen og ret den ùnskede

vinkel ind med det indre mærke som vist. Når

vinkle en gang er valgt, strammes skruerne og man

fortsætter som beskrevet i kapitlet “Opstart”.

Vigtigt: Det anbefales ikke at bruge denne

TEKNISKE SPECIFIKATIONER

Bukkekapacitet: 12 - 32 mm

Bukkevinkel: 0º - 180º

Strøm: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Strømforbrug: 1010 W (900W)

Betjeningskontakt: Ikke-blokerende

(sikkerhedskontakt)

Maskinens vægt: 13 kg

Maskinens dimensioner: 560 x 145 x 215 mm

Vægt, hele sættet (12, 15, 18, 22 mm): 24 kg

Kassens dimensioner: 660 x 430 x 200 mm

Støjniveau: 100 dBA

Lp: 87 db

Vibrationsnivå: 5,9 m/sek

fremgangsmåde ved rùr stùrre end Ø 22 x 1,2 mm.

7. Hold afstand til de bevægelige dele

Hold hænderne væk fra maskinens bevægelige dele

under bukkeprocessen.

Opstart

Før De begynder at arbejde med denne

bukkemaskine, bør De først læse

sikkerhedsanvisningerne og forberedelse for

opstart.

Vigtigt: Nedenstående fremgangsmåde bør

omhyggeligt følges ved enhver bukning.

1. Tag røret der skal bøjes og udvælg bukkematrice

og glidesko der passer til rørets størrelse. Check at

maskinen stårt position. For at gøre dette startes

motoren med omskifterkontakten i position “tilbage”

indtil den springer tilbage i neutral position.

2. Sæt bukkematrice på fastgørelsesakslen. Anbring

røret i bukkematricens rille og fastgør det til krogen.

(VIGTIGT: røret skal være i kontakt med hele krogens

overflade). Fastgør glideskoen med fastgørelsesbolten.

3. Start position. For at begynde bukningen, skal “0”

mærket på Bukkematricet rettes ind efter midten af

glideskoen. Se fig. C.A. Vi er un klar til at bukke.

4. Bukning. Sæt omskifterkontakten i “arbejdsstilling”

og tryk på knappen (bukkematricen vil begynde at

dreje) Se fig. C.B. Bliv ved med at trykke på knappen

under hele bukkeprocessen. For at opnå en given

2

DANISH

BRUGSANVISNING

bukkevinkel, skal det ønskede antal grader rettes ind

efter mærket på glideskoen. Når dette er sket, slippes

knappen. Se fig. C.C. Maskinen er udstyret med en

anordning, så man kan forudindstille vinkler mellem 0º

og 180º (serie bukning). Se kapitlet “Forberedelse for

opstart”.

5. Afslutning af bukning. Når bukningen er udført,

slukkes for motoren og omskifterknappen sættes i

position “tilbage” . Tryk kortvarigt på knappen for

at løsne røret. Fjern fastgørelsesbolten, glideskoen og

det bukkede rør.

6. For at gøre maskinen klar til næste bukkeopgave,

tændes for motoren med omskifterknappen i position

“tilbage” indtil den springer tilbage til neutral.

Eftersyn og vedligeholdelse

Tag stikket ud sitkkontakten för der udföres

eftersyn eller vedligeholdelse af maskinen!

1. Ledning og stik

Bade ledning og stik bör väre if forsvarlig stand.

Kontroller dem med regelmässige mellemrum.

2. Afbryder

Värt sikker pa at maskinens afbryder slar automatisk

fra, nar finrenes tryk ophörer. Ved enhver

uregelmässighend bör der straks udskiftes.

3. Börster

Undersög med mellemrum nedslidningen af börsterne

samt deres fuldständige kontakt med induktionen.

Udskift börsterne nar längde er blevet reducere til

1/3 af deres oprindelige längde. Benyt de oprindelige

SUPER-EGO börster.

4. Motor og induktion

Husk med jävne vellemrum at fjerne kulstövet som

findes i motoren og i börsternes lejer. Motorens

induktion bör hele tiden väre ren og dens overflade

bör väre regelmässig (lys bronzefarvet).

5. Tandhjulskasse

For hver 500 timers brug bör der skiftes smörelse.

Maskinen skilles ad, hvorefter alle delene renses mes

petroleum for at fjerne den brugte smörelse. Tör

delene med tryklurft, rens händer og kom ny smörelse

pa. Brug ikke oplösningsmidler. Til en god indsmöring

behöves ca. 300 gr smörelse. Det farades at paföre

for megen smörelse da dette kan bevirke en ögning

af maskinens temperatur. Der anvendes smörelse

type: SKFs’ LGMT 2 eller lignende. Vi tilräder at denne

procedure udföres pa et af firmaets autoriserede

servicesteder.

6. Demontering af tandhjulskassen

Indför aldrig spidse genstande sasom knive,

skrueträkkere eller lignende i lagets samlingskant.

Tandhjulskassens lag lösnes ved at sla blodt med en

plastikhammer pa forsiden af ottekanten.

7. Lad en spacialist udföre vedligeholdelsesproced

urer og reparationer pa maskinen

Enhver reparation bör udföres af en specialist og

kun med oprindelige maskindele.

Fejlsøgning

Før man udfører reparationer eller

vedligeholdelse på maskinen, skal man først sikre

sig, at stikket er trukket ud at stikdåsen.

Vigtigt: Hvis der skal udføres andre

serviceopgaver end de nedenfor anførte, kontakt

da venligst nærmeste servicested.

A.Bukkematricen stopper under bukningen, mens

motoren går

Omskifterknappen er ikke i korrekt position.

Der er et transmissionsproblem. Venligst kontakt

serviceværksted.

B. Bukningerne er ikke runde

Bukkematrice eller glidesko passer ikke i størrelsen.

Bukkematrice eller glidesko er slidte.

Røret er defekt.

C.Bukkemaskinen starter ikke

Stikker er defekt

Motoren er defekt

Kullene er defekte

D.Indstillingsudløseren virker ikke

Skruer.ne er ikke strammet nok

21

DANISH

22

UA-10

ANVÄNDNINGSINSTRUKTIONER

MASKINKOMPONENTER (Se skiss A)

1. Motor

2. Växelväljare

3. Handtag

4. Sprintfäste

5. Stativ (extra tillbehör)

6. Bockningsschablon

7. Rörhållare

8. Schablon-fäste

9. Mothåll

10. Mothålls-sprint

11. Gradskala

KAPACITET

Koppar, hårda och mjuka, DIN 1786 ø 12-28 mm x 1,5 mm.

Stålrör, DIN 2391, DIN 2393, DIN 2394 Ø 12-28 x 2,5 mm.

Stålrör, DIN 2440 1/4” (14 mm), 3/8” (18 mm), 1/2” (22 mm), 3/4” (28 mm).

Rostfritt, AISI 304-316 Ø 12 - 28 mm x 1,5 mm.

PG rör, PG 9 - 21.

Innan du startar

1. Arbetsställning (Se skiss B.1)

Nyttja maskinen så som skissen visar för största

säkerhet och minsta risk för skador.

2. Arbetsplatsen (Se skiss B.2)

Se till att inget i omgivningen står ivägen som kan

hindrar bockningen.

3. Förlängningskabel

Om sådan används så skall den vara avsedd för minst

15 A, så kort och tjock som möjligt, maximalt 30

meter lång.

4. Strömbrytaren

Kontrollera att den återgår i från-läge med hjälp av

fjäderbelastningen.

5. Stativ (extra tillbehör) (Se skiss B.3)

Skissen visar hur det monteras och anbringas på

maskinen.

6. Seriebockningsfunktion (Se skiss B.4)

Vid seriebockning, kan önskad vinkel ställas in och

maskinen stannar då automatiskt. Lossa de tre

skruvarna på den graderade skalan och ställ in önskat

gradtal (0º - 180º) mot den fasta markeringen. Dra åt

skruvarna igen och fortsätt enligt anvisningarna under

“Bockning”.

OBS 1: Alla rör fjädrar tillbaka något, varför

skalan inte i alla sammanhang kan förväntas visa

exakt resultat. Prova Dig fram till bästa resultat!.

OBS2:Seriebockningsfunktionen lämpar sig inte

TEKNISKA DATA

Bockningskapacitet: 12 - 32 mm

Bockningsvinkel: 0º - 180º

Spänning: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Upptagen affekt: 1010 W (900W)

Strömbrytare: Fjäderbelastad

Vikt, maskin: 13 kg

Storlek: 590 x 145 x 215 mm

Vikt komplett (12, 15, 18, 22 mm): 24 kg

Storlek, låda: 660 x 430 x 200 mm

Ljudnivå: 100 dBA

Lp: 87 db

Vibtrationsnivå: 5,9 m/s

för rör större än ø 22 mm x 1,2 mm.

7. Säkerhet

Se till att hålla händerna borta från de rörliga delarna

vid bockning.

Avviamento

Innan Du startar arbetet, läs noga igenom

avsnittet “Innan Du startar” och observera

säkerhetsaspekterna.

VIKTIGT! Följ noga nedanstående anvisningar.

1. Välj rätt schablon och mothåll till det rör Du ska

bocka. Se till att maskinen står i startposition genom

att köra maskinen med växelväljaren i reverseringsläge

tills den stänger av och väljaren återgår till neutralläge.

2. Montera schablonen på sitt fäste och för in röret i

schablonen och säkra med rörhållaren (kroken). OBS!

Hela rörhållaren måste ha kontakt med röret. Montera

mothållet med hjälp av sprinten i avsett fäste. Sprinten

skall “bottna” i sitt fäste.

3. Startposition. “0” –märket på schablonen skall

linjera med centrum på mothållet, se skiss C.A.

4. Bockning. För växelväljaren se skiss C.B till

arbetsläge och starta maskinen Bockningen

påbörjas och avslutas genom att strömbrytaren släpps

när önskat gradtal uppnåtts, se skiss C.C.

Vid seriebockning kan maskinen ställas in för önskat

gradtal, se avsnittet “Innan Du startar”.

5. Bockning klar. Med avstängd motor, för

2

SWEDISH

ANVÄNDNINGSINSTRUKTIONER

växelväljaren till reverseringsläge och kör maskinen ett

ögonblick för att släppa röret ur sitt låsta läge Dra

ur mothållssprinten, ta bort mothållet och frigör det

bockade röret.

6. För att klargöra för nästa bockning, kör maskinen

med växelväljaren i reverseringsläge tills den

stänger av och väljaren återgår till neutralläge.

Skötsel och underhåll

Innan något som helst arbete utföres skall

kontakten tas ur.

1. Sladd och kontakt

Bäde sladd och kontakt måste vara i gott skick. Kolla

dem med jämna mellanrum.

2. Strömbrytare för start

Prova att strömbrytaren automatiskt återgår när

trycket från fingrama släppes. Vid tveksamhet reparera

omedelbart.

3. Kollektor

Prova periodiskt kol borstarnas slitage och perfekta

kontakt med ollecktorn. Byt ut borstarna när de har

nedslitits till 1/3 av sin ursprungliga längd. Använd

SUPER-EGO originalborstar.

4. Motor och Kollektor

Efter vissa timmar bör man avlägsna koldamm

som samlats i motorn och i borsthållarna. Motorns

kollektor bör alltid vara ren och dess yta jämn (ljus

koppar).

5. Växellåda

Var 500:e arbetstimme bör oljebyte ske. Efter

nedmontering rengör alladelar med fotogen så

att använd olja avlägsnas. Torka delarna med torr

tryckluft, smörj in med det nya fettet med rena

händer. Använd ej lösande vätskor. För att utföra

en bra smörjning bör ca 300 gr. användas. Det är ej

rådligt att använda för mycket, eftersom maskinens

temperatur då kan stiga. Fettsort: LGMT2 från

SKF eller liknande. Vi rekommenderar att denna

operation utföres av en av fabrikanten auktoriserad

servicestation.

6. Nedmontering av växellåda

Vid avmontering av locket på lådan, för aldrig in

vassa saker såsom skruvmejslar etc. mellan lock och

kropp. Utföres lämpligen genom att slå lätt med en

plasthammare på framsidan av åttkantingen.

7.Låten specialist utföra underhåll och reparation

av maskinen.

Felsökning

Före all eventuell felsökning, dra ut stickproppen

så att maskinen inte är ansluten till nätet.

VIKTIGT! Vid andra fel än nedan uppräknade, ta

kontakt med auktoriserad serviceverkstad. Var de

finns kan säljaren av maskinen upplysa om.

A. Schablonen stannar under pågående bockning

Växelväljaren står inte i rätt position.

Seriebocknings-inställningen påkopplad och bryter

bockningen för tidigt.

Fel i växellådan. Kontakta serviceverkstad!

B. Det bockade röret är inte runt

Fel mått schablon och/eller mothåll.

Utsliten schablon och/eller mothåll.

Defekt rör.

C. Maskinen startar inte

Kontrollera säkring och eventuell termosäkring i

förlängningskabel.

Kolborstar i motorn är utslitna.

Motorn har havererat.

D. Seriebocknings-inställningen fungerar inte

Skruvarna är inte åtdragna.

23

SWEDISH

24

UA-10

GEBRUIKESHANDLEIDING

MACHINE ONDERDELEN (Zie figuur A)

1. Motor

2. Rechts en links schakelaar

3. Handel

4. Bevestigingsbouten huis

5. Drievoet

6. Buigmal

7. Buigsteun

8. Buigmal bevestiginspin

9. Geleider

10. Bvestiginsbout geleider

11. Schaalverdeling voor serie werk.

GESCHIKT VOOR

Hard en zacht koperen buis DIN 1786 Ø 12-28 mm, wanddikte 1,5 mm.

Hard en zacht stalen buis DIN 2391, DIN 2393, DIN 2394 Ø 12-28 x 2,5 mm.

Stalen buis DIN 2440 1/4” (14mm), 3/8” (18mm), 1/2” (22mm), 3/4” (28mm).

RVS buis AISI 304-316 Ø 12 - 28mm, wanddikte tot 1,5 mm.

Electrical Conduit: 16-20-25-32 mm

Voor het opstarten

1. Werkpositie (Zie figuur B.1)

De positie zoals deze op de tekening staat

aangegeven, kan beschouwd worden als de ideale

positie voor het totale buigproces.

2. Werkgebied (Zie figuur B.2)

Zorg dat het gebied rondom de buigmachine vrij is

van alles wat het buigproces kan verstoren.

3. Gebruin van verlengkabel

De verlengkabel dient zo dik en kort mogelijk te zijn.

De kabel moet meer dan 15 Amp. kunnen verwerken

en mag nooit meer dan 30 meter lang zijn.

4. Controleer de stand van de aan/uit schakelaar

Controleer of de aan/uit schakelaar automatisch

afslaat wanneer deze niet wordt ingedrukt.

5. Gebruik van een drievoet (optie) (Zie figuur B.3)

De tekening toont de montage en koppeling van

een drievoet en hoe de buigmachine op een drievoet

gemonteerd dient te worden.

6. Hulpstuk als pijpen in grote aantallen gebogen

dienen te worden (Zie figuur B.4)

Dit hulpstuk is voor het automatisch instellen van de

buighoek van 0º tot 180º. Draai, voor gebruik, de

drie schroeven los bij de schaalverdeling rondom de

buigende schacht en stel de gewenste hoek in met

de binnenste markering, zoals aangegeven. Draai de

schroeven, als de hoek is vastgesteld, weer vast en

werk verder weer het “opstart” programma af.

TECHNISCHE GEGEVENS

Buigkapaciteit: 12 - 32 mm

Buighoek: 0º - 180º

Voltage: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Opgenomen vermogen: 1010 W (900W)

Schakelaar: niet-blokkerend

Gewicht machine: 13 kg.

Afmeting machine: 590 x 145 x 215 mm

Gewicht set compleet (12, 15, 18, 22 mm): 24 kg.

Kofferafmeting: 660 x 430 x 200 mm

Geluidsniveau: 100 dBA

Lp: 87 db

Trillingsniveau: 5,9 m/s

BELANGRIJK. Het wordt afgeraden om deze optie te

gebruiken bij pijpen met een diameter groter dan Ø 22

x 1,2 mm.

7. Blijf bij de bewegende delen vandaan

Zorg ervoor dat uw handen tijdens het

buigproces niet in contact komen met de

bewegende delen van de machine.

Opstarten

Lees voordat u met de buigmachine

begint te werken eerst de algemene

veiligheidsvoorschriften en het hoofdstuk “voor

het opstarten” door.

BELANGRIJK! Volg, voor u gaat buigen, de

onderstaande punten nauwkeurig.

1. Kies de te buigen pijp uit. Kies de buigmal en de

geleider op basis van de maatvoering van de te buigen

pijp. Controleer of de machine in de startpositie staat.

Dit wordt gedaan, door de motor te starten met de

R + L schakelaar in tegengestelde positie, tot deze

afslaat en naar neutraal terugspringt.

2. Plaats de buigmal in de bevestigingsschacht. Plaats

de pijp in de sleuf van de buigmal en zet hem vast

in de hoek. (BELANGRIJK: de pijp moet het totale

hoekoppervlakte raken). Bevestig de geleider met de

bevestigingsbout in de daarvoor bestemde houder.

3. Startpositie. Om het buigproces te starten, moet

2

DUTCH

GEBRUIKESHANDLEIDING

de “0” markering van de hoekmal gelijnd worden tot

aan het midden van de geleider. Zie figuur C.A. De

machine kan nu gaan buigen.

4. Buigen. Plaats de schakelaar voor rechts of links

draaiend in de werkpositie en druk de elektrische

schakelaar in (de buigmal zal beginnen te draaien).

Zie figuur C.B. Houd de elektrische schakelaar

tijdens het buigproces ingedrukt. Om de ingegeven

hoek te bereiken, moet het gewenste aantal graden

overeenkomen met de markering op de geleider.

Wordt dit bereikt, dan schakelt de machine uit. Zie

figuur C.C. De machine is voorzien van een hulpstuk

dat het mogelijk maakt hoeken tussen 0º en 180º

vooraf te bepalen (seriewerk). Zie hiervoor het

hoofdstuk “voor het opstarten”.

5. Na het buigen. Schakel de motor, wanneer het

buigen klaar is, uit en verplaats de R + L schakelaar

in de tegengestelde positie Druk, om de pijp

los te maken, kort op de schakelaar. Verwijder de

bevestigingsbout, de geleider en de reeds gebogen

pijp.

6. Schakel, om de machine klaar te maken voor

een volgend buigproces, de motor aan met de R +

L schakelaar in de tegengestelde positie tot deze

weer terugspringt in neutraal.

Onderhoud en smering

De motor van de ROBEND® 2000 heeft koolborstels.

Deze borstels moeten regelmatig gecontroleerd en,

indien nodig, vervangen worden. Verwijder hiervoor

de twee afdekplaatjes van de motor. Gebruik altijd de

originele borstels. Laat de machine na het verwisselen

ongeveer 10 minuten onbelast draaien.

Controleer regelmatig of het snoer nog in goede staat

is.

Controleer eveneens regelmatig of de Aan/uit

schakelaar terugspringt wanneer men deze loslaat.

Maak het apparaat na iedere ongeveer 100 werkuren

schoon. Met name de luchtinlaat van het motorhuis

en de ruimte rondom de borstels als ook de collector

moeten met droge perslucht schoon gemaakt worden.

Gebruik nooit water om de elktrische denle schoon te

maken.

Laat bij voorkeur dit onderhoud verzorgen door een

service werkplaats.

De reductiegeleider van de ROBEND® 2000 heeft

geen onderhoud nodig. Deze unit is volledig

afgesloten en voorzien van smeerolie.

Onderhoud en reparatie

Zorg altijd dat de stekker uit het stopcontact is

voordat u met onderhoud en/of reparatie van de

machine begint. Laat de reparaties door geschoold

personeel doen. Voor elke reparatie kunt u zich altijd

in verbinding stellen met onze onderhoudsdienst.

Alle reparaties dienen bij voorkeur te worden

uitgevoerd door een specialist. Gebruik alleen

originele onderdelen.

Oplossen van storingen

Zorg ervoor dat u, voor u iets aan de machine

doet, de stekker uit het stopcontact heeft

genomen.

BELANGRIJK. Als er problemen zijn buiten de

hieronder genoemde punten, neem dan contact

op met de dichtstbijzijnde technische dienst.

A.De buigmal stopt tijdens het buigen, terwijl de

motor loopt.

De R + L schakelaar staat niet in de juiste positie.

Er is een transmissie probleem. Neem contact op met