SICHERHEITSSENSOREN

SD3-A1

Benutzerhandbuch

MD-SD3A1CON-01 Version 1

Inhaltsverzeichnis

1

1 Zu diesem Dokument....................................................................................................................................................

1.1 Mitgeltende Dokumente................................................................................................................................................

1.2 Verwendete Darstellungsmi

ttel.....................................................................................................................................

2 Sicherheit......................

2.1 Bestimmungsgem

2.2 Sachkundige Person............................

2.3 Verantwortung für die Sicherhe

................................................................................................................................................

äße Verwendung..............................................................................................................................

................................. ...... ...... ..... ...... .................................................................6

it ............................... .................................. ..... ...... ......................................................7

2.4 Laser.............................................................................................................................................................................7

2.5 Handhabung des Sicherheits-Sensors.........................................................................................................................7

2.6 Grenzen der Verwendung.........................

.................................................................................................................. 8

2.7 Verfügbarkeit des Sicherheits-Sensors gewährleisten............................................................................................... 8

2.8 Weitergabe von Informationen an den Betreiber der Maschine.................................................................................. 9

2.9 Haftungsausschluss.................

................................................................................................................................... 9

3 Gerätebeschreibung...................................................................................................................................................10

3.1 Geräteübersicht.......

3.2 Anzeigeelemente.....

...................................................................................................................................................11

...................................................................................................................................................12

3.3 Montagesystem (Option)............................................................................................................................................13

3.4 ConfigPlug (Option)....................................................................................................................................................13

4 Funktionen....................

4.1 Anlauf-/Wiederanl

4.1.1 Anlaufsperre ............

4.1.2 Wiederanlaufsper

4.2 Anlauftest.................

4.3 Anlauf/Wiederan

..............................................................................................................................................14

aufsperre........................................................................................................................................14

...................................................................................................................................................14

re ....................................................................................................................................................14

...................................................................................................................................................14

lauf automatisch...............................................................................................................................14

4.3.1 Anlauf automatisch.....................................................................................................................................................14

4.3.2 Wiederanlauf auto

4.4 Staubunterdrückung .....

4.5 Feldpaarumschaltu

matisch..........................................................................................................................................15

..............................................................................................................................................15

ng .................................................................................................................................................15

4.6 Referenzkonturüberwachung......................................................................................................................................16

5 Applikationen..............................................................................................................................................................17

5.1 Stationäre Gefahrbereichssicherung..........................................................................................................................17

5.2 Stationäre Gefahrstellensicherung .............................................................................................................................18

5.3 Stationäre Zugangssicherung.....................................................................................................................................19

5.4 Mobile Gefahrbereichssicherung................................................................................................................................20

5.5 Mobile Seitenabsicherung ..........................................................................................................................................21

6 Montage......................................................................................................................................................................22

6.1 Grundlegende Hinweise .............................................................................................................................................22

6.2 Grundlegende Hinweise zur Schutzfelddimensionierung...........................................................................................23

6.2.1 Umgang mit nicht überwachten Bereichen.................................................................................................................23

6.2.2 Schutzfeldanordnung bei benachbarten Sicherheits-Sensoren..................................................................................24

6.3 Stationäre Gefahrbereichssicherung..........................................................................................................................26

6.3.1 Höhe der Strahlebene..................................... .................................. ..... ...... ...............................................................27

6.3.2 Sicherheitsabstand S................................................. ...... ..... ...... .................................. ..............................................27

6.3.3 Zusätzlicher Abstand C wegen möglichen Übergreifens............................................................................................28

6.3.4 Ansprechzeiten, Nachla ufz eit der Ma sc hin e............................... ...... ................................. ...... ...................................28

6.3.5 Applikationsbedingte Zuschläge zum Sicherheitsabstand S......................................................................................29

6.3.6 Mindestdistanz D zur Schutzfeldkontur ......................................................................................................................33

6.4 Stationäre Gefahrstellensicherung .............................................................................................................................30

6.4.1 Sicherheitsabstand S................................................. ...... ..... ...... .................................. ..............................................31

6.4.2 Zusätzlicher Abstand C...............................................................................................................................................31

6.4.3 Ansprechzeiten, Nachla ufz eit der Ma sc hin e............................... .................................. ..... ...... ...................................32

6.4.4 Schutzfeld- und Referenzkontur.................................................................................................................................32

Inhaltsverzeichnis

2

6.5 Stationäre Zugangssicherung.....................................................................................................................................33

6.5.1 Sicherheitsabstand S ................................................................. ...... ..... .....................................................................34

6.5.2 Ansprechzeiten, Nachla ufz eit der Ma sc hin e............................... .................................. ..... ...... ...................................34

6.5.3 Schutzfeld- und Ref

6.6 Mobile Gefahrberei

6.6.1 Grundlegende Anforderungen

6.6.2 Mindestdistanz D

6.6.3 Schutzfeldd

imensionen ..............................................................................................................................................38

6.7 Mobile Seitenabsicherung fahrerloser Transportsysteme...........................................................................................38

7 Technische Daten........................................................................................ ..... ..........................................................39

7.1 Sicherheit....................................................................................................................................................................39

7.2 Optik ...........................................................................................................................................................................39

7.3 Schutzfeld...................................................................................................................................................................39

7.4 Warnfeld .....................................................................................................................................................................40

7.5 Messdaten..................................................................................................................................................................40

7.6 Elektrische Versorgung ..............................................................................................................................................40

7.7 Software......................................................................................................................................................................42

7.8 Umweltbedingungen...................................................................................................................................................42

7.9 Abmessungen, Gewicht..............................................................................................................................................42

8 Elektrischer Anschluss................................................................................................................................................45

8.1 Elektrische Versorgung...............................................................................................................................................45

8.2 Schnittstellen ..............................................................................................................................................................45

8.2.1 Schnittstellenbelegung Stecker X1.............................................................................................................................46

8.2.2 Schnittstellenbelegung Stecker X2.............................................................................................................................46

8.3 Kabel konfektionieren .................................................................................................................................................48

8.4 Sicherheits-Sensor in eine Maschinensteuerung einbinden.......................................................................................49

8.4.1 Sicherheits-Folgeschaltung mit Anlauf-/Wiederanlaufsperre, Schützkontrolle, ohne Feldpaarumschaltung..............49

8.4.2 Speicherprogrammierbare Steuerung (SPS) mit entsprechendem Sicherheitsniveau und

Feldpaarumschaltung.................................................................................................................................................50

erenzkontur.................................................................................................................................35

chssicherung fahrerloser Transportsysteme................................................................................35

....................................................................................................................................36

........................................................................................................................................................36

9 Parameter...................................................................................................................................................................51

9.1 Administrative Parameter ...........................................................................................................................................51

9.1.1 Name des Sicherheits-Laserscanners........................................................................................................................51

9.1.2 Beschreibung..............................................................................................................................................................51

9.1.3 Ausgabe Startsegment...............................................................................................................................................51

9.1.4 Ausgabe Stopsegment ...............................................................................................................................................51

9.1.5 Ausgabeauflösung......................................................................................................................................................51

9.1.6 Serielle Schnittstelle Baudrate ....................................................................................................................................52

9.1.7 Alarmereignis..............................................................................................................................................................52

9.1.8 Ausgabe vorberechneter Messwerte..........................................................................................................................52

9.1.9 2. Segment der Messwertberechn ung.......................................................................... ..... ...... ...................................52

9.1.10 3. Segment der Messwertberechn ung.............................................. ................................. ...... ...................................52

9.2 Sicherheitsrelevante Parameter .................................................................................................................................53

9.2.1 Anwendung.................................................................................................................................................................53

9.2.2 Ansprechzeiten...........................................................................................................................................................53

9.2.3 Staubunterdrückung ...................................................................................................................................................54

9.2.4 Gültige Feldpaarauswahl beim Scanner-Start............................................................................................................54

9.2.5 Erlaubte Feldpaarumschaltungen...............................................................................................................................54

9.3 Feldpaar......................................................................................................................................................................54

9.3.1 Schutzfeld/Beschreibung............................................................................................................................................54

9.3.2 Warnfeld/Beschreibung ..............................................................................................................................................55

Inhaltsverzeichnis

3

10 In Betrieb nehmen ......................................................................................................................................................

10.1 Vor der ersten Inbetriebnahme...................................................................................................................................

10.2 Einschalten.................................................................................................................................................................6

10.3 Stilllegen.....................................................................................................................................................................6

10.4 Wiederinbetriebnahme................................................................................................................................................6

10.5 Ersatzgerät in Betrieb nehmen..................................................................................... ..... .........................................

11 Prüfen.........................................................................................................................................................................6

11.1 Prüfung vor der ersten Inbetriebnahme und nach Modifikation der Maschine............................................................6

11.2 Regelmäßige Prüfung durch sachkundige Person .....................................................................................................

11.3 Tägliche Funktionsprüfun g............................................................... ..... ...... ...............................................................

12 Pflegen........................................................................................................................................................................

12.1 Frontscheibe reinigen .................................................................................................................................................

12.2 Streuscheiben reinigen...............................................................................................................................................67

13 Diagnose und Fehler beheben ...................................................................................................................................68

13.1 Was tun im Fehlerfall?................................................................................................................................................68

13.2 Betriebsanzeigen der Leuchtdioden...........................................................................................................................68

13.3 Warn- und Störanzeigen der Leuchtdioden................................................................................................................69

13.4 Diagnosecodes...........................................................................................................................................................70

1 Zu diesem Dokument

4

1.1 Mitgeltende Dokumente

Die Informationen zum Sich erheits-Senso r sind auf mehrere Doku mente aufgeteilt , um das Arbeiten mit

den Dokumenten zu erleichtern. Die Dokumente und Programme zum Sicherheits-Sensor entnehmen Sie

der folgenden Tabelle:

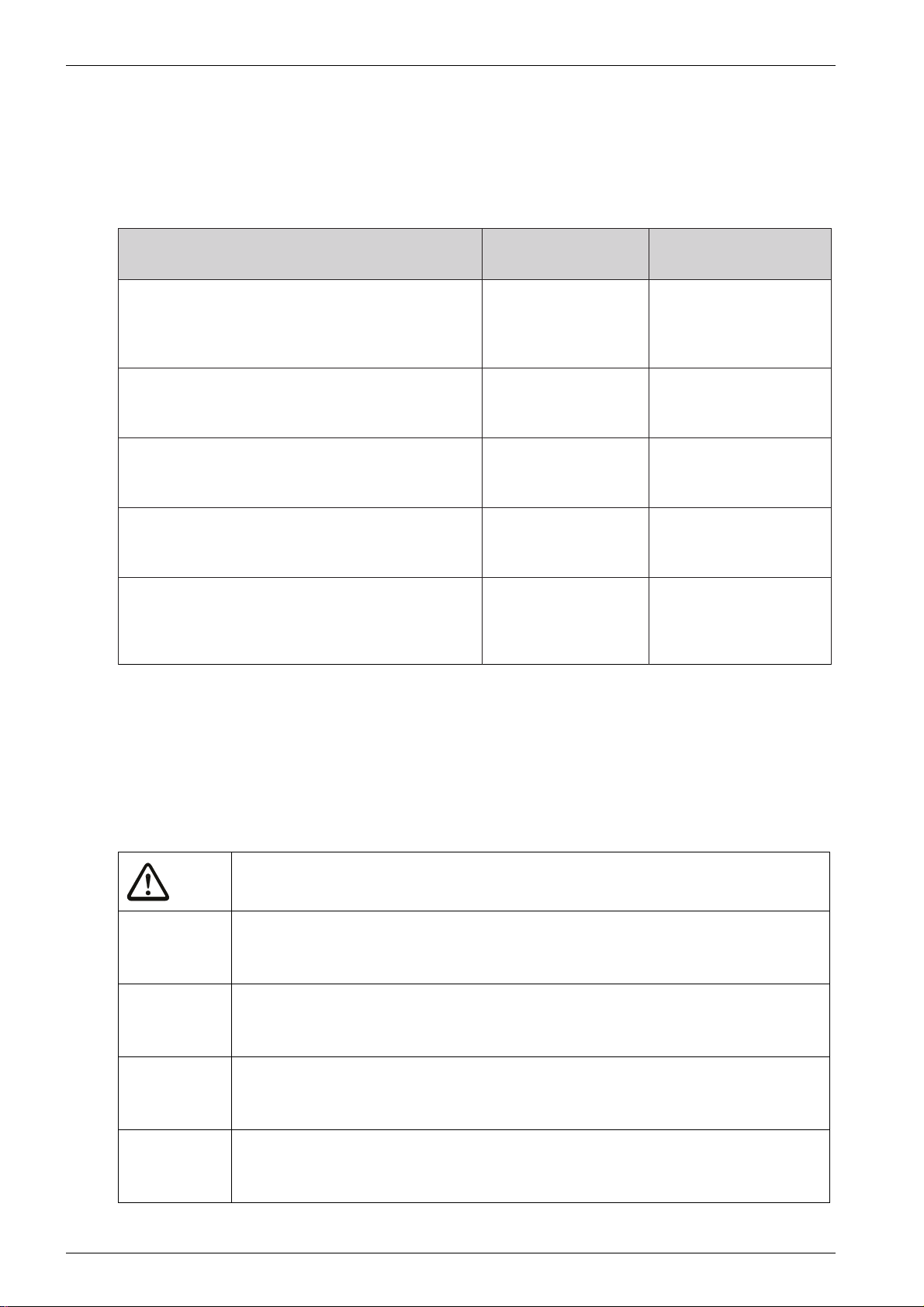

Zu diesem Dokument

Zweck und Zielgruppe des Dokuments Titel des Dokuments /

der Software

Software für Anwender der Maschine* zur Diagnose

des Sicherheits-Sensors im Störungsfall und für

den Konstrukteur der Maschine* zur Konfigurierung

des Sicherheits-Sensors

Hinweise für den Konstrukteur der Maschine*

Hinweise für den Konstrukteur und den Bediener

der Maschine*

Hinweise für den Bediener der Maschine* zur

Fehlerdiagnose

Hinweise für Anwender der Maschine* zur Diagnose

des Sicherheits-Sensors im Störungsfall und für

den Konstrukteur der Maschine* zur Konfigurierung

des Sicherheits-Sensors

SD3 Software Im Lieferumfang des

Benutzerhandbuch

(dieses Dokument)

Safety Instructions

Diagnostic Codes

Manual

SD3SOFT Configuration and Operation

Manual

Bezugsquelle**

Produkts auf CD-ROM

MD-SD3A1CON-01

Im Lieferumfang des

Produkts auf CD-ROM

ME-SD3A1SAFE-04

Im Lieferumfang des

Produkts auf CD

ME-SD3A1CAU-04

Im Lieferumfang des

Produkts auf CD-ROM

ME-SD3SOFT-04

Im Lieferumfang des

Produkts auf CD-ROM

-ROM

* Maschine bezeichnet das Produkt, in das der Sicherheits-Sensor eingebaut wird.

** Sie könn en die aktuelle Version der Software und alle Dok umente als PDF im Interne t downloaden

unter folgender Adresse: KWWSZZZSDQDVRQLFHOHFWULFZRUNVFRPHXGRZQORDGFHQWHUKWP

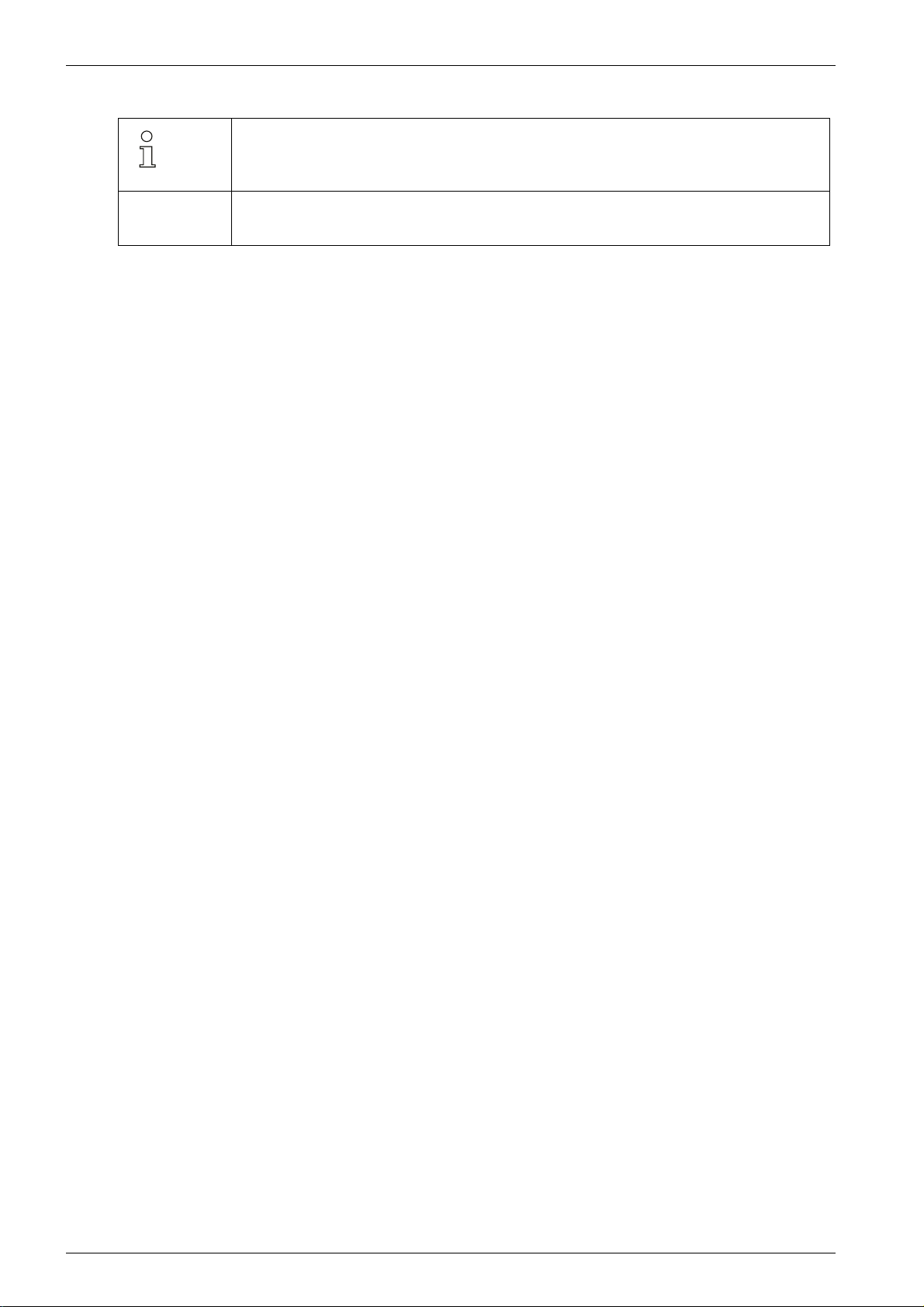

1.2 Verwendete Darstellungsmittel

Tabelle 1.1: Warnsymbole und Signalwörter

Symbol für Gefahren

HINWEIS Signalwort für Sachschaden

Gibt Gefahren an, durch die der Sicherheits-Sensor beschädigt werden kann, wenn

Sie die Maßnahmen zur Gefahrvermeidung nicht befolgen.

VORSICHT Signalwort für leichte Verletzungen

Gibt Gefahren an, durch die Sie leicht verletzt werden können, wenn Sie die Maßnahmen zur Gefahrvermeidung nicht befolgen.

WARNUNG Signalwort für schwere V erletzungen

Gibt Gefahren an, durch die Sie schwer oder tödlich verletzt werden können, wenn

Sie die Maßnahmen zur Gefahrvermeidung nicht befolgen.

GEFAHR Signalwort für Lebensgefahr

Gibt Gefahren an, durch die Sie schwer oder tödlich verletzt werden können, wenn

Sie die Maßnahmen zur Gefahrvermeidung nicht befolgen.

Tabelle 1.2: Weitere Symbole

5

Symbol für Tipps

Texte mit diesem Symbol geben Ihnen weiterführende Informationen zum Umgang

mit dem Sicherheits-Sen so r.

Zu diesem Dokument

ª

Symbol für Handlungsschritte

Texte mit diesem Symbol leiten Sie zu Handlungen an.

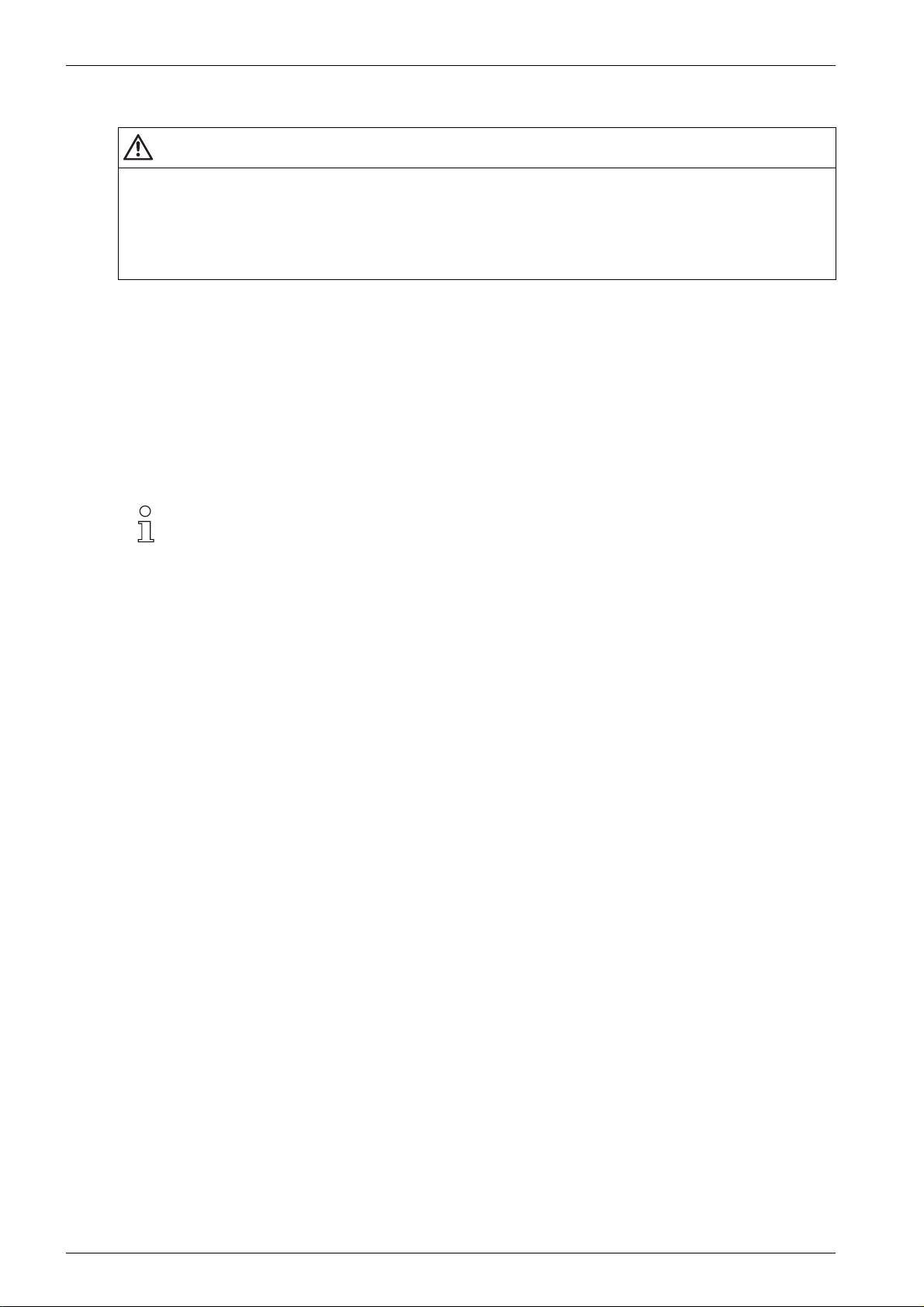

2Sicherheit

6

WARNUNG

Wenn der Sicherheits-Sensor nicht f achgerecht ausgewählt und eingesetz t wird, können schwere

Unfälle die Folge sein.

ª Befolgen Sie sorgfältig alle Hinweise zum Sicherheits-Sensor.

ª Sorgen Sie dafür, dass auch alle weiteren Personen die für sie zutreffenden Hinweise kennen und

beachten.

Die Dokumente sind Teil des Produkts. Nichtbeachtung bedeutet ein hohes Risiko für Leben und Gesundheit von Personen!

ª Beachten Sie die Dokumente auf der dem Produkt beiliegenden CD-ROM.

Alternativ laden Sie die aktuellen Dokumente aus dem Internet herunter.

In

ternet: KWWSZZZSDQDVRQLFHOHFWULFZRUNVFRPHXGRZQORDGFHQWHUKWP

Für ein

ª Lesen und beachten Sie vollständig die für Ihre Tätigkeiten zutreffenden Dokumente, bevor Sie mit dem

e Übersicht der mitgeltenden Dokumente (siehe Kapitel 1.1 „Mitgeltende Dokumente“).

Sicherheits-Sensor arbeiten.

Sicherheit

Um das Lesen und die Handhabung der Dokumente zu erleichtern, drucken Sie die für Sie relevanten Textteile aus.

2.1 Bestimmungsgemäße Verwendung

Der Sicherheits-Se nsor dient dem Schu tz von Personen in Gefahrbereichen oder an Gefahrstell en von

Maschinen und dem Schutz von Objekten und Maschinenteilen vor Gefährdungen durch Kollision.

Der Sicherheits-Sensor darf nur verwendet werden, nachdem er gemäß der jeweils gültigen Anleitungen,

den einschlägigen Regel n und Vors chriften zu Arb eitss chutz und Arbeits sich erheit und den an erkannte n

sicherheitstechnischen Regeln und Vorschriften von einer sachkundigen Person an der Maschine

montiert und in Betrieb genommen wur de.

Der Sicherheits-Sen sor muss so in d ie elektrische Steuerung der Mas chine eingebu nden werden, dass

ein Auslösen der Sicherheitsfunktion den gefahrbringenden Vorgang sicher stoppt oder verhindert, bevor

Personen in Gefahr geraten können.

Wenn die Maschine ein S toppen d er gefahr bringend en Beweg ung nic ht zu jedem Zeitp unkt de s Arbei tszyklusses zulässt, dür fen Sie den Sicherhe its-Sensor nicht mon tieren. Verwenden S ie den SicherheitsSensor z. B. nicht zusammen mit einer Presse mit formschlüssiger Kupplung.

2.2 Sachkundige Person

Sachkundig ist, wer

• durch Ausbildung und Erfahrung genügend Kenntnisse und Fähigkeiten bezüglich der Bedienung

der Maschine, der Konfigurations- und Diagnosesoftware und der Prüfung des Sicherheits-Sensors

erworben und in der Praxis bewiesen hat,

• und mit den einschlägigen Regeln und Vorschriften zu Arbeitsschutz und Arbeitssicherheit und den

anerkannten sicherheitstechnischen Regeln so weit vertraut ist, dass er/sie die Sicherheit der

Maschine beurteilen kann,

• und in die Bedienung der Maschine und Sicherheitsregeln unterwiesen wurde,

• und die jeweils gültigen Anleitungen zum Sicherheits-Sensor und die Betriebsanleitung der

Maschine gelesen und verstanden hat,

• und vom Verantwortlichen für die Sicherheit der Maschine zur Prüfung des Sicherheits-Sensors

beauftragt wurde.

2.3 Verantwortung für die Sicherheit

7

Die Verantwortung für die si cherheits gerechte V erwendung des Si cherheits- Sensors und die Einhaltun g

der im Verwendungsland gültigen Vorschriften und Richtlinien tragen Hersteller und Betreiber der

Maschine.

Der Hersteller der Maschine ist verantwortlich für:

• die sichere Konstruktion der Maschine

• die sichere Implementierung des Sicherheits-Sensors

• die Weitergabe aller relevanten Informationen an den Betreiber

• die Befolgung aller Vorschriften und Richtlinien zur sicheren Inverkehrgabe der Maschine

Der Betreiber der Maschine ist verantwortlich für:

• die Unterweisung des Bedienpersonals

• die Aufrechterhaltung des sicheren Betriebs der Maschine

• die Befolgung aller Vorschriften und Richtlinien zu Arbeitsschutz und Arbeitssicherheit

Passwörter

Ungeeignet eingeste llte Param eter am Si cherheits- Sensor k önnen zu s chweren Unfä llen führ en. Darum

ist die Konfiguration des Sicherheits-Sensors durch Passwörter geschützt.

ª Stellen Sie sicher, dass die Passwörter vom Sicherheitsbeauftragten verschlossen aufbewahrt werden.

ª Der Verantwortliche für die Sicherheit der Maschine muss dafür sorgen, dass der Sachkundige die Prü-

fungen und Arbeiten an der Maschine und an dem Sicherheits-Sensor ordnungsgemäß durchführen

ann.

k

Sicherheit

2.4 Laser

Der Sicherheits-Sensor entspricht der Laserklasse 1. Zusätzliche Maßnahmen zur Abschirmung der

Laserstrahlung sind nicht nöti g (au gen si ch er ).

Laser de Classe 1

ª Beachten Sie die geltenden gesetzlichen und örtlichen Bestimmungen zum Betrieb von Laseranlagen.

2.5 Handhabung des Sicherheits-Sensors

ª Beachten Sie die zulässigen Umgebungsbedingungen für Lagerung und Betrieb.

Frontscheibe und Streuscheiben

Die Frontscheibe und d

korrekt montiert sein.

ª Vermeiden Sie, die Frontscheibe und die Streuscheiben zu berühren.

ª Reinigen Sie verunreinigte Scheiben umgehend, gemäß dieser Anleitung.

ª Lassen Sie beschädigte Scheiben umgehend tauschen, gemäß dieser Anleitung.

Angeschraubte Kabel

Unsachgemäße Handhabun g kann den Sic

heitsrelevante Signale nicht übermittelt werden. Die IP-Schutzart des Sicherheits-Sensors ist nur bei

aufgeschraubten Steckerabdeckkappen gewährleistet.

ª Betreiben, transportieren und lagern Sie den Sicherheits-Sensor nur mit angeschraubtem Steuerkabel

(X1) und PC Kabel (X2) od

ie Streuscheiben des Sicherheits-Sensors müssen sauber, unbeschädigt und

er Blindstecker (X2).

Laser Klasse 1

Laser Class 1

herheits-Sensor bes chädigen und dazu führen, dass sicher-

2.6 Grenzen der Verwendung

8

Nur in geschlossenen Räumen

Der Sicherheits-Se nsor is t nicht geeignet für die Verwendung im Freien oder unter starken Tempe-

raturschwankungen. Feuchtigkeit, Kondenswasser und andere Witterungseinflüsse können die Schutz-

funktion beeinträchtigen.

ª Verwenden Sie den Sicherheits-Sensor nur in geschlossenen Räumen.

ª Beachten Sie alle Technischen Daten und Umgebungsbedingungen.

Nur Industrieeinsatz

Der Sicherheits-Sensor ist nic

ª Verwenden Sie den Sicherheits-Sensor nur in industrieller Umgebung.

Nicht an Fahrzeugen mit Verbrennungsmotor

Der Sicherheits-Senso r is

motor, weil Lichtmaschine oder Zündanlage EMV-Störungen verursachen können.

ª Verwenden Sie den Sicherheits-Sensor nur an Fahrzeugen ohne Verbrennungsmotor.

Keine Veränderungen am Sicherheits-Sensor

Der Sicherheits-Sensor dar

gen des Sicherheits-Sensors dann nicht mehr gewährleistet ist. Bei Veränderungen am SicherheitsSensor verfallen außerdem alle Gew ährleistungsansprüc he gegenüber dem He rsteller des Siche rheitsSensors.

t nicht geeignet für die Verwendung an Fahrzeugen mit Verbrennungs-

f baulich nicht verändert werden, weil die Schutzfunktion durch Veränderun-

Sicherheit

ht geeignet für Wohnbereiche, weil er Funkstörungen verursachen kann.

Gebrauchsdauer T

Die Angaben PL und PF H

gemäß ISO 13849-1: 2006

M

des Sicherheits-Se nsors bezieh en sich auf eine Gebr auchsdauer TM von 20

d

Jahren.

Reparaturen oder Austausch von Verschleißteilen verlängern die Gebrauchsdauer nicht.

Grenzen der Schutzfunktion

Der Sicherheits-Senso r schützt nicht vor:

• Herausgeschleuderten Teilen

• Spritzenden Flüssigkeiten

• Gasen und Dämpfen

• Strahlung

2.7 Verfügbarkeit des Sicherheits-Sensors gewährleisten

Dämpfe, Rauch, Staub, Partikel

Dämpfe, Rauch, Staub u nd alle i n der Luft s ichtbar en Parti kel kön nen zu m unbea bsichti gten A bschalte n

der Maschine führe n. Anwender können dadurch zum Umgehen der Sicherheit seinrichtungen verleit et

werden.

ª Verwenden Sie den Sicherheits-Sensor nicht in Umgebungen, in denen regelmäßig starke Dämpfe,

Rauch, Staub und andere sichtbar

Kein Störlicht

e Partikel in der Strahlebene auftreten.

htquellen können die Verfügbar

Lic

keit beeinträchtigen. Störende Lichtquellen sind:

• Infrarot-Licht

• Fluoreszierendes Licht

• Stroboskop-Licht

ª Stellen Sie sicher, dass sich in der Strahlebene keine störenden Lichtquellen befinden.

ª Vermeiden Sie spiegelnde Oberflächen in der Strahlebene.

ª Berücksichtigen Sie geg eben enf all s ein en zus ät zlic hen Schu tzfel dzu sc hl ag.

ª Ergreifen Sie alle zusätzlichen Maßnahmen, um sicherzustellen, dass durch eine besondere Anwen-

dung hervorgerufene Lichtstrahlenarten den Betrieb des Sicherheits-Sensors nicht beeinträchtigen.

Keine Hindernisse im Schutzfeld

9

ª Bringen Sie in dem vom Sicherheits-Sensor überwachten Bereich keine weiteren Fenstermaterialien

an.

2.8 Weitergabe von Informationen an den Betreiber der Maschine

Der Hersteller der Ma schine muss den Betreiber der Maschi ne umfassend und verständlich übe r alle

Maßnahmen informier en, die für den sicherheitsgerechten Betrieb der Maschine mit dem Sicherh eitsSensor nötig sind. Dazu g ehört auch die Weitergabe von Information en aus dieser Anleitung, die der

Betreiber benötigt.

Art und Inhalt der Informationen dürfen jedoch nicht zu sicherheitsbedenklichen Handlungen von Anwendern führen können.

Sicherheitsschlüssel, Spezialwerkzeuge und Passwörter sollen gegebenenfalls unter Kontrolle einer oder

mehrerer verantwortlicher oder autorisierter Personen stehen.

2.9 Haftungsausschluss

3DQDVRQLF(OHFWULF:RUNV(XURSH$*Kaftet nicht in folgenden Fällen:

• Sicherheits-Sensor wird nic ht bes tim mungsge mäß verwendet.

• Sicherheitshinweise werden nicht eingehalten.

• Vernünftigerweise vorhersehbare Fehlanwendungen werden nicht berücksichtigt.

• Montage und elektrischer Anschluss werden nicht sachkundig durchgeführt.

• Einwandfreie Funktion wird nicht geprüft, siehe Kapitel 11 „Prüfen“.

• Veränderungen (z. B. baulich, elektrisch) am Sicherheits-Sensor werden vorgenommen.

Sicherheit

3 Gerätebeschreibung

10

Der Sicherheits-Sensor 6'$ist ein optischer, zweidimensional messender Sicherheits-Laser

scanner.

Der Sicherheits-Sensor sendet über eine rotierende Ablenkeinheit periodisch Lichtimpulse aus. Die Lich-

timpulse werden von Hindernissen, z. B. Personen, reflektiert und vom Sicherheits-Sensor wieder

empfangen und ausgewertet. Aus der Lichtlaufzeit und dem aktuellen Winkel der Ablenkeinheit berechnet

der Sicherheits-Sensor die genaue Position des Hindernisses. Befindet sich das Hindernis innerhalb eines

vorher festgelegten Bereichs, dem Schutzfeld, führt der Sicherheits-Sensor eine sicherheitsgerichtete

Schaltfunktion aus. Er schaltet die Sicherheits-Schaltausgänge ab.

Erst wenn das Schutzfeld wieder frei ist, setzt der Sicherheits-Sensor die sicherheitsgerichtete Schaltfunktion, abhängig von der Betriebsart, nach Quittierung oder automatisch zurück.

Der Sicherheits-Sensor kann Persone n selb st da nn erfass en, wenn sie s ehr dunkl e Klei dung tr agen, die

einen sehr schwachen Remissionsgrad hat.

Gerätebeschreibung

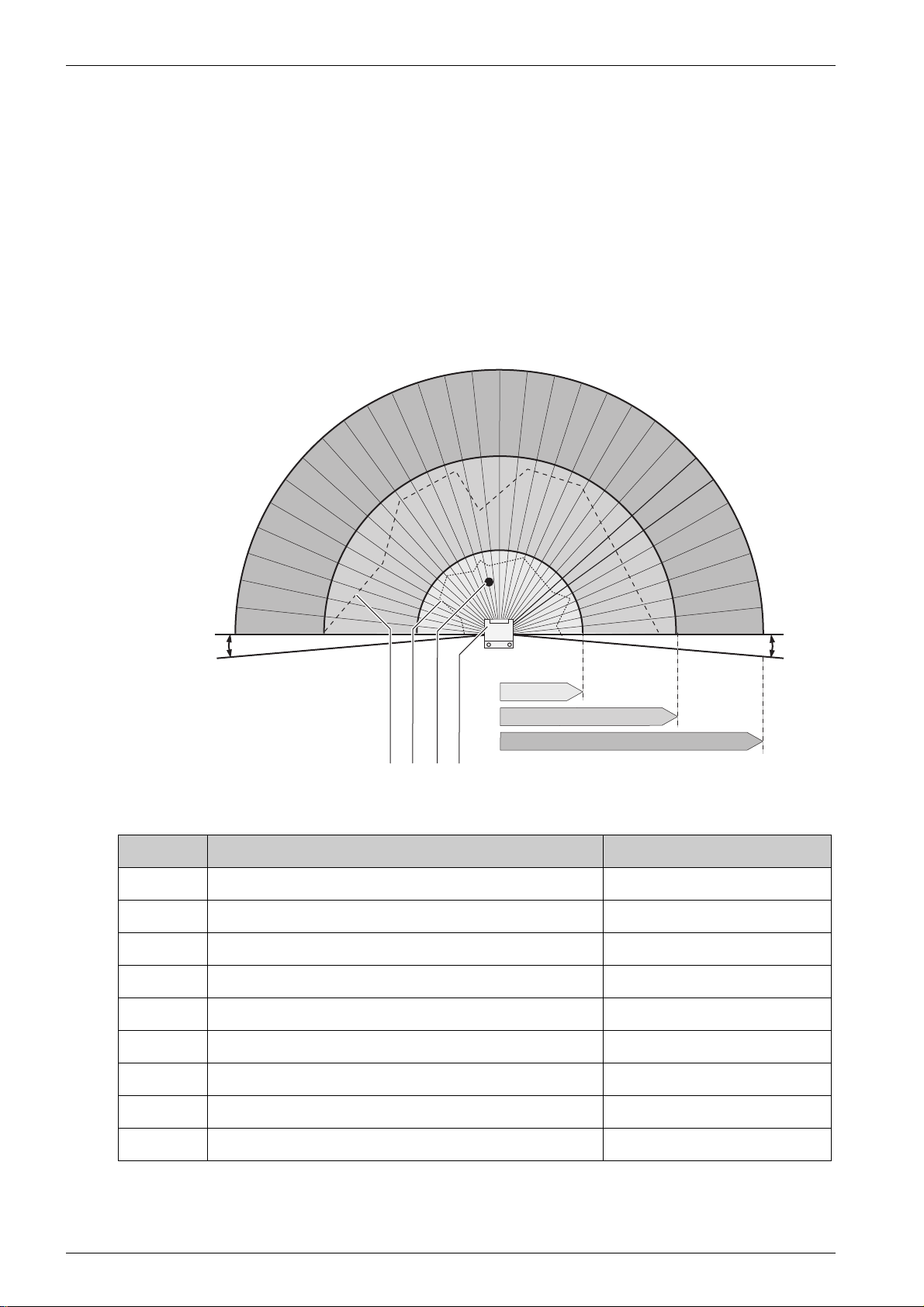

1

d

SF

WF

a

11

2

Bild 3.1: Erfassungsbereiche des Sicherheits-Sensors

Pos. Bezeichnung Bemerkung

1 Konfiguriertes Warnfeld Beispiel

2 Konfiguriertes Schutzfeld Beispiel

3 Objekt (Person) im Schutzfeld Beispiel

4 Sicherheits-Sensor

43

e

a Maximale Messwerterfassung 50 m

d Konfigurierbare Schutz- und Warnfelderweiterung -5°

e Konfigurierbare Schutz- und Warnfelderweiterung +5°

SF Maximales Schutzfeld

WF Maximales Warnfeld

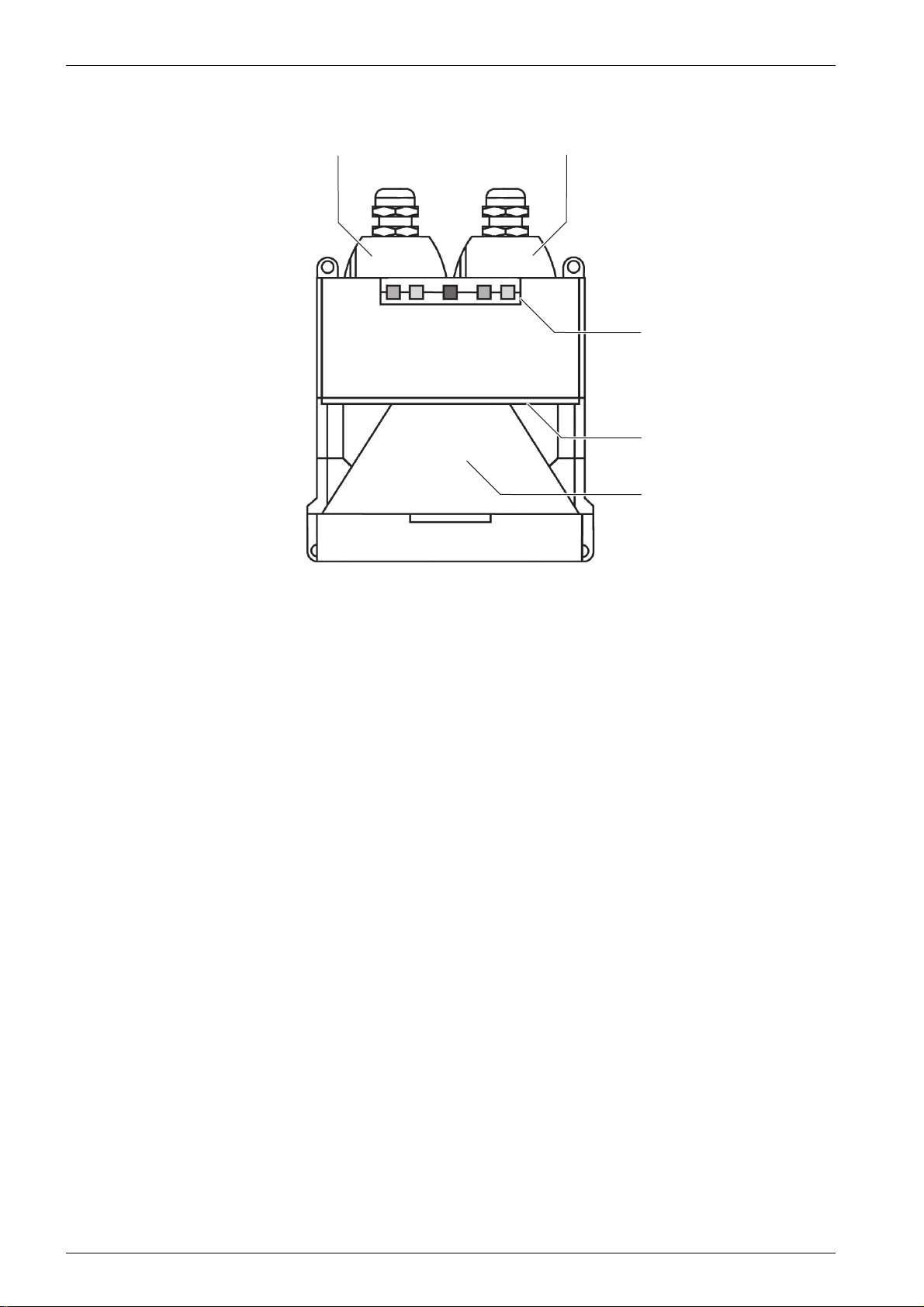

3.1 Geräteübersicht

2

4

5

3

1

11

Gerätebeschreibung

1

1 Schnittstelle X1 zur Steuerung der Maschine, mit Schutzkappe

2 Schnittstelle X2 zum PC/Notebook, mit Schutzkappe

3 Statusanzeige

4 Streuscheiben

5Frontscheibe

Bild 3.2: Übersicht Sicherheits-Sensor

2

2

3

4

5

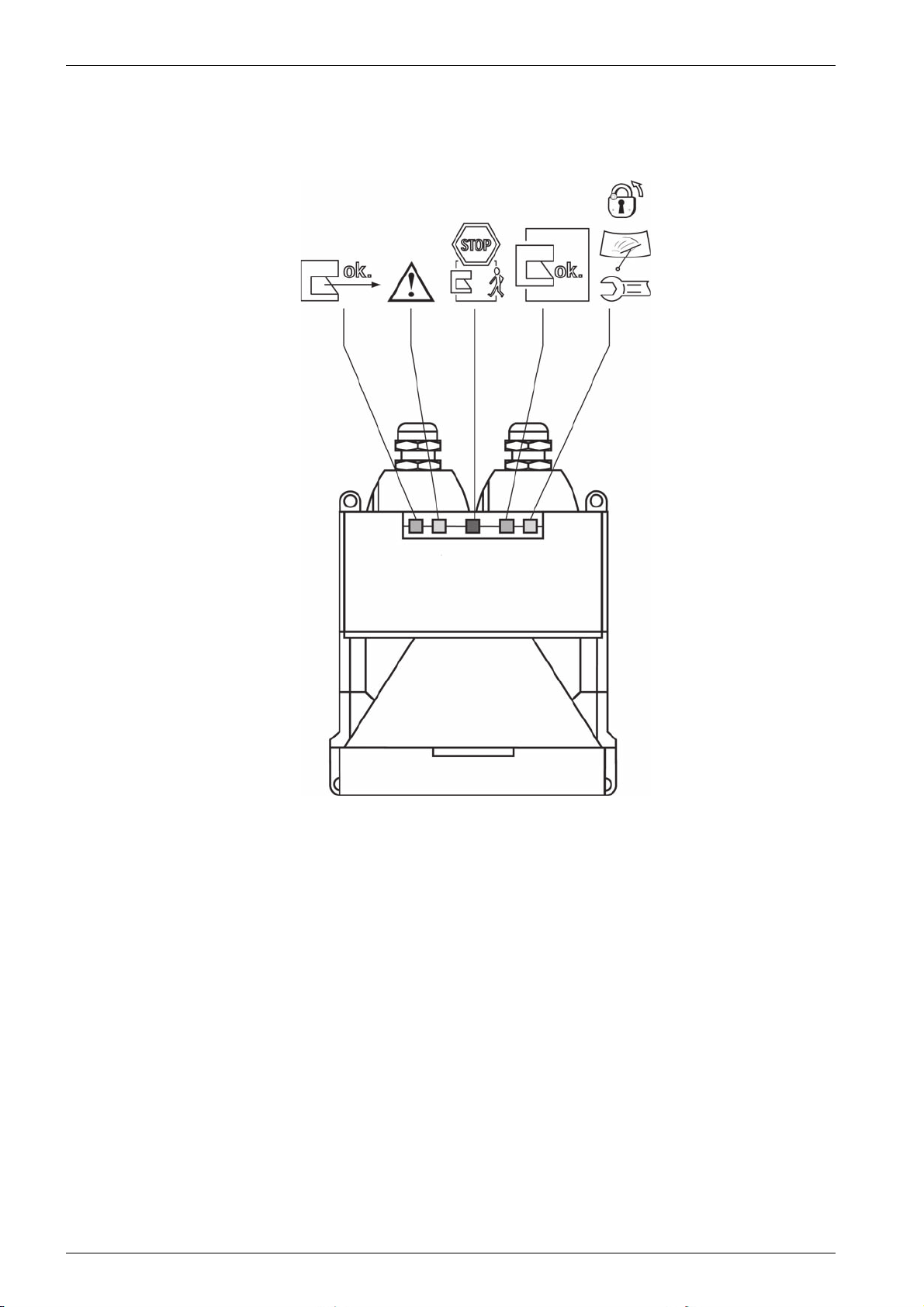

3.2 Anzeigeelemente

12

Statusanzeige

Fünf Leuchtdioden an der Frontseite zeigen den Status des Sicherheits-Sensors.

Gerätebeschreibung

Bild 3.3: Statusanzeigen

1

3

52

4

Tabelle 3.1: Bedeutung der Leuchtdioden

ok.

STOP

ok.

13

LED Bedeutung

1, grün leuchtet Sensorfunktion ist aktiv, das aktive Schutzfeld ist frei.

blinkt mit 2 Hz Fehler an den Feldpaar-Steuereingängen.

blinkt mit 4 Hz MotionMonitoring hat Fehler erkannt.

2, gelb leuchtet Aktives Warnfeld ist belegt.

blinkt mit 2 Hz Frontscheibe ist verschmutzt.

blinkt mit 4 Hz Konfiguration des ConfigPlug ist nicht kompatibel zum

Sicherheits-Sensor .

3, rot leuchtet Sicherheits-Schaltausgänge (OSSD 1 und 2) sind abge-

schaltet.

4, grün leuchtet Sicherheits-Schaltausgänge (OSSD 1 und 2) sind einge-

schaltet.

Gerätebeschreibung

5, gelb leuchtet Anlauf-/Wiederanlaufsperre verriegelt.

blinkt mit 2 Hz Frontscheibe ist verschmutzt.

blinkt mit 4 Hz Störung

3.3 Montagesystem (Option)

Das Montagesystem vereinfacht die Montage und Ausrichtung des Sicherheits-Sensors. Das Montagesystem erhalten Sie als Zubehör.

3.4 ConfigPlug (Option)

Der ConfigPlug erleichtert den Austausch des Sicherheits-Sensors. Er speichert die Konfiguration bei der

Konfiguration mit d em PC und überträgt diese beim G er ätet ausch automatisch auf das Ers atz ge rät. De n

ConfigPlug erhalten Sie als Zubehör.

4 Funktionen

14

Die Funktionen des Sicherheits-Sensors müssen auf die jeweilige Applikation und deren Sicherheitsanforderungen abgestimm t werden. Sie können die Funktion en aktivieren, deaktivie ren und mit Parametern

anpassen (Auflistung aller Parameter des Sicherheits-Sensors (siehe Kapitel 9 „Parameter“). Sie konfigurieren die Funktionen mit Hilfe der Konfigurations- und Diagnosesoftware 6'6RIWZDUH.

4.1 Anlauf-/Wiederanlaufsperre

Die Anlauf-/Wiederanlaufsperre setzt sich aus zwei Funktionen zusammen:

• Anlaufsperre

• Wiederanlaufsperre

Anlauf-/Wiederlaufsperre verwenden

ª Zusätzlich zum Sicherheits-Sensor müssen Sie die Start-/Restart-Taste installieren. Mit dieser Start-/

Restart-Taste startet der Ma

ª Positionieren Sie die Start-/Restart-Taste außerhalb des Gefahrbereichs, so dass sie aus den Schutz-

feldern und den Gefahrbereichen heraus nicht bedienbar ist. Der Bediener muss von dieser Position

aus alle Gefahrbereiche e

ª Kennzeichnen Sie den freizugebenden Bereich an der Start-/Restart-Taste leicht verständlich.

ª Stellen Sie vo

hält.

r Drücken der Start-/R

insehen können.

Funktionen

schinenbediener die Maschine.

estart-Taste sicher, dass sich keine Person im Gefahrbereich auf-

4.1.1 Anlaufsperre

Die Funkti on Anlaufsperre verhinder

Versorgungsspannung automatisch anläuft.

Erst wenn Sie die Start-/Restart-Taste drücken, startet die Maschine.

4.1.2 Wiederanlaufsperre

Die Funktion Wi

Schutzfeld wieder frei ist. Die Funktio n Wiederanlaufsperre beinhaltet immer die Funktion Anlaufsperre.

Erst wenn Sie die Start-/Restart-Taste drücken, läuft die Maschine wieder an.

ederanlaufsperre v erhinder

t, dass die Maschine nach dem Einschalten oder nach Wiederkehr der

4.2 Anlauftest

Die Funktion Anlauftest zwin gt den Bediener, nach dem Start des Si cherheits-Sensors das Sch utzfeld

einmalig zu verletzen, z. B. mit einem Prüfstab. Erst dann kann die Maschine gestartet werden.

Anlauftest verwenden

Wenn Sie die Funktion Anlauftest mit der Funktion Wiederanlauf automatisch kombinieren, dient der

Anlauftest als automatisches Start-/Restart-Signal.

4.3 Anlauf/Wiederanlauf automatisch

Die Maschine startet au tom atisc h, s oba ld die Masch in e ei nges chal tet i st oder di e V erso rg ung sspannung

wiederkehrt und wenn das Schutzfeld wieder frei wird.

Anlauf/Wiederanlauf automatisch verwenden

t, dass die Maschine automatisch wieder anläuft, so bald das

Sie können die Funktion Anlauf/Wiederanlauf automatisch unter folgenden Voraussetzungen verwenden:

• Die Funktion Anlauf-/Wiederanlaufsperre wird von einem nachfolgenden sicherheitsgerichteten Teil

der Maschinensteuerung übernommen.

oder

• Das wirksame Schutzfeld kann nicht hintertreten oder umgangen werden.

ª Sehen Sie eine optische und/oder akustische Anlaufwarnung vor.

4.3.1 Anlauf automatisch

Die Funktion A

anliegt.

nlauf automatisch startet die

Maschine automatisch, sobald die Versorgungsspannung

4.3.2 Wiederanlauf automatisch

15

Die Funktion Wiederanlauf autom atisc

frei ist.

4.4 Staubunterdrückung

Die Funkt ion Staubunterdrückung erhöht die Verfügbarkeit des Sicherheits-Sensors, wenn kleine Partikel

in der Luft sind, z. B. Späne oder Insekten.

Deaktivieren Sie die F unktio n St aubunte rdrück ung nu r, wen n der Si cher heits-S ensor i n Ihrer Appli katio n

neben Personen auch noch extrem schnelle und kleine Objekte erkennen muss.

Verwenden Sie den Sic he rhei ts- S ensor fü r die Mob il e G efa hrber eichssicherung fahrerloser Tra ns ports y steme, so müssen Sie zur Optimierung der Staubunterdrückung den Geschwindigkeitsbereichs Ihres

Fahrzeuges auswählen .

4.5 Feldpaarumschaltung

Der Sicherheits-Sen sor verfügt übe r vier bzw. ac ht Feldpaare. Zwi schen den Feld paaren kann j ederzeit

umgeschaltet werden, soweit es die Betriebssituation erlaubt.

Während des Umschaltvo rgang es überwac ht der Sich erhei ts-Sen sor das vor der Umsch altung ak tivier te

Feldpaar so lange bis ein neues eindeutig aktiviert

wird. Verwenden Sie die Feldpa arums c hal tung , wenn di e Gefahr be re iche ab häng ig von der Tätigkeit der

Maschine bzw. des Betr iebszusta nds variieren, z . B. bei fahrerlosen Tran sport-Syste men (FTS), um di e

Schutzfeldumschaltung für Geradeausfahrten und Kurvenfahrten zu steuern.

Wenn die Regeln für die Feldpa arumsc haltun g nicht eingeha lten werde n, melde t der Sich erhei ts-Sensor

eine Störung und die Maschine stoppt.

Funktionen

h startet die Maschine automa tisch, sob ald das Schutz feld wieder

Feldpaarumschaltung verwenden

Sie können die Feldpaare entsprechend der unterschiedlichen Anforderungen konfigurieren und

umschalten. Das Umschalten erfolgt über die entsprechenden Steuereingänge an der Schnittstelle X1.

Die Regeln der Umschaltung sind abhängig von der Anzahl und der Nummer der angewählten Feldpaare.

Das aktivierte Feldpaar muss der jeweiligen Betriebsart entsprechen. Der Zeitpunkt der Umschaltung

muss der Risikobeurteil ung der Ma schi ne entspre che n. Berü cksic htigen Sie Bremsw ege, Ans prec h- und

Nachlaufzeiten, z. B. durc h über la ppen de Sc hut zfe lde r.

Werden die Regel n nicht eingeh alten, geh t der Sicher heits-Senso r innerhalb von 40 m s in Störung . Die

grüne LED 1 blinkt mit 2 Hz.

Für die Umschaltung von vier Feldpaaren gelten folgende Regeln:

• Zuerst muss die Steuerung ein neues Feldpaar dazuschalten, bevor sie das bisherige abschaltet.

• Die Umschaltung muss innerhalb 1 s erfolgen. Während der Umschaltzeit werden beide Feldpaare

überwacht.

• Während der Umschaltung dürfen nie alle Feldpaare deaktiviert sein.

• Der von der Steuerung ausgeführte Umschaltprozess muss mit der Konfiguration des SicherheitsSensors übereinstimmen. Diese Konfiguration wird mit der Konfigurations- und Diagnosesoftware

festgelegt.

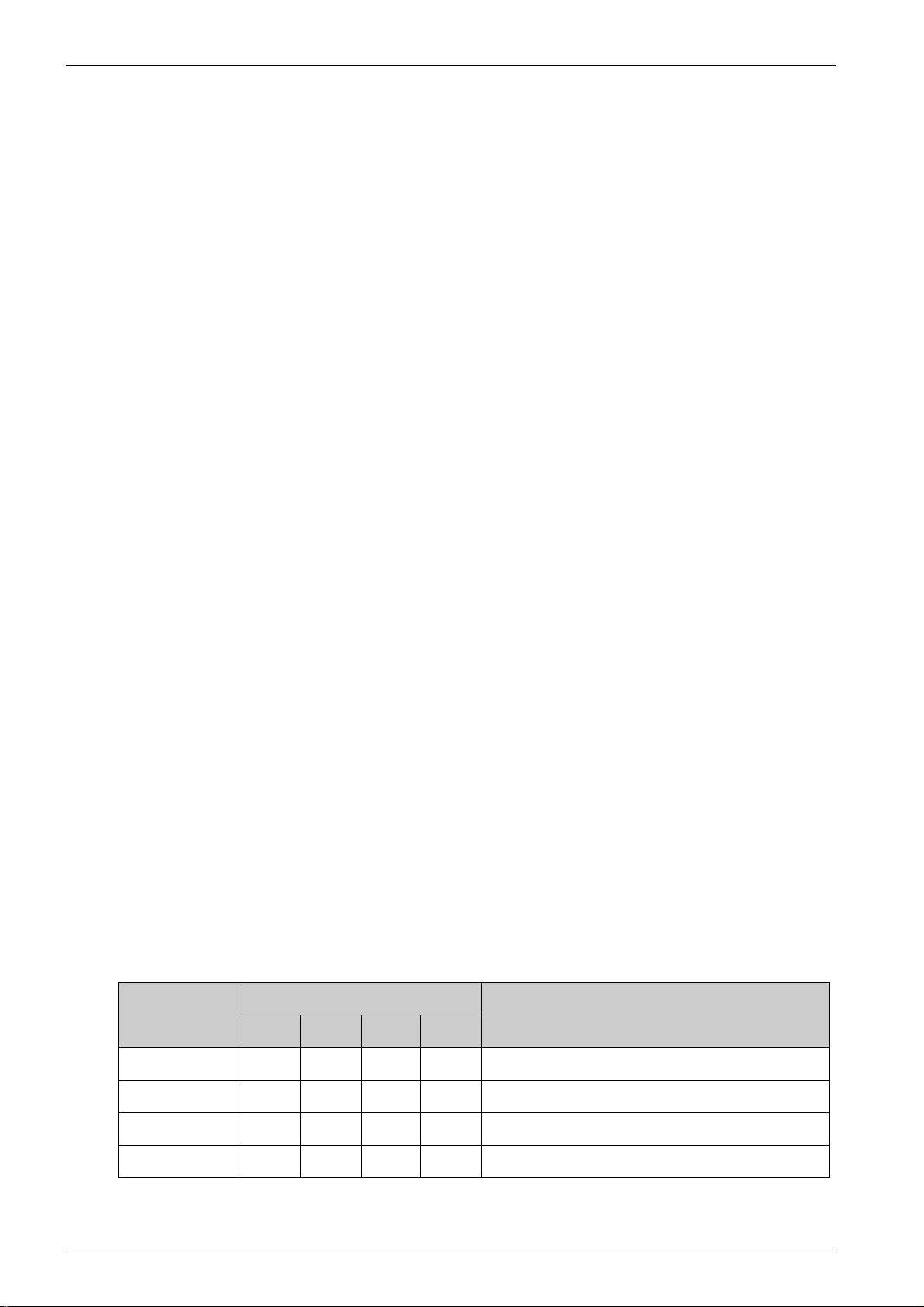

Tabelle 4.1: Beschaltung der Steuereingänge FP1 bis FP4 bei Aktivierung der Feldpaare 1 bis 4

Feldpaar Steuereingang Beschreibung

FP1 FP2 FP3 FP4

1 1000Feldpaar 1 ist aktiv

2 0100Feldpaar 2 ist aktiv

3 0010Feldpaar 3 ist aktiv

4 0001Feldpaar 4 ist aktiv

Funktionen

16

Für die Umschaltung von acht Feldpaaren gelten folgende Regeln:

• Die Umschaltung muss innerhalb 40 ms erfolgen, d. h. nach 40 ms muss eine Eingangsbeschaltungen gültig und stabil anliegen. Während der Umschaltzeit wird das alte Feldpaar überwacht. Nach

max. 80 ms wird das neue Feldpaar überwacht.

• Der von der Steuerung ausgeführte Umschaltprozess muss mit der Konfiguration des SicherheitsSensors übereinstimmen. Diese Konfiguration wird mit der Konfigurations- und Diagnosesoftware

festgelegt.

Tabelle 4.2: Beschaltung der Steuereingänge FP1 bis FP4 bei Aktivierung der Feldpaare 1 bis 8

Feldpaar Steuereingang Beschreibung

FP1 FP2 FP3 FP4

1 1 0 0 0 Feldpaar 1 ist aktiv

2 0 1 0 0 Feldpaar 2 ist aktiv

3 0 0 1 0 Feldpaar 3 ist aktiv

4 0 0 0 1 Feldpaar 4 ist aktiv

5 1 1 1 0 Feldpaar 5 ist aktiv

6 1 1 0 1 Feldpaar 6 ist aktiv

7 1 0 1 1 Feldpaar 7 ist aktiv

8 0 1 1 1 Feldpaar 8 ist aktiv

WARNUNG

Feldpaarumschaltung auf Feldpaar 8 deaktiviert die Überwach ungsfunktion

Es wird kein Schutzfeld mehr überwacht, die Sicherheitsausgänge (OSSDs) bleiben konstant aktiv.

ª Starten Sie den Sicherheits-Sensor nie mit Feldpaar 8.

ª Verwenden Sie das Feldpaar 8 nur, wenn keine Gefahr für anwesende Personen besteht, z. B. bei

Fahrzeugen in Schleich- und Rückwärtsfahrt, im Bereich von Belade- oder Parkpositionen oder während Maschinenzyklen, bei denen keine Gefahr für das Bedienpersonal besteht.

4.6 Referenzkonturüberwachung

Die Funkti on Referenzkonturüberwachung verhindert versehentliche Dejustage und vorsätzliche Manipulation des Sicherheits-Sensors: Wenn ein Schutzfeld einen Bereich mit Referenzkontur enthält, überwacht

der Sicherheits-Sen sor nicht nur eine Verletzung des Schutzfelde s, sondern au ch die Übereins timmung

der gemessenen Umgebungskontur mit der eingestellten Referenzkontur. Wenn die Messwerte der

Umgebungskontur um mehr als di e To leran zz on e von der de fini erten Refer en zkont ur abwei chen, d.h. im

Bereich mit Referenzkontur kein Objekt detektiert wird, schaltet der Sicherheits-Sensor ab und die Sicherheits-Schaltausgänge (OSSDs) gehen auf Aus. Die Funktion Referenzkontur wird zusammen mit der Definition der Schutzfeldgrenzen gesetzt.

5 Applikationen

3

4

3

3

17

Die nachfolgenden Ka pitel beschreiben prinzipielle E insatzmöglichkeiten des Sicherh eits-Sensors. Um

den Sicherheits-Sensor für die jeweilige Applikation sicher zu konfigurieren und zu montieren (siehe

Kapitel 6 „Montage“).

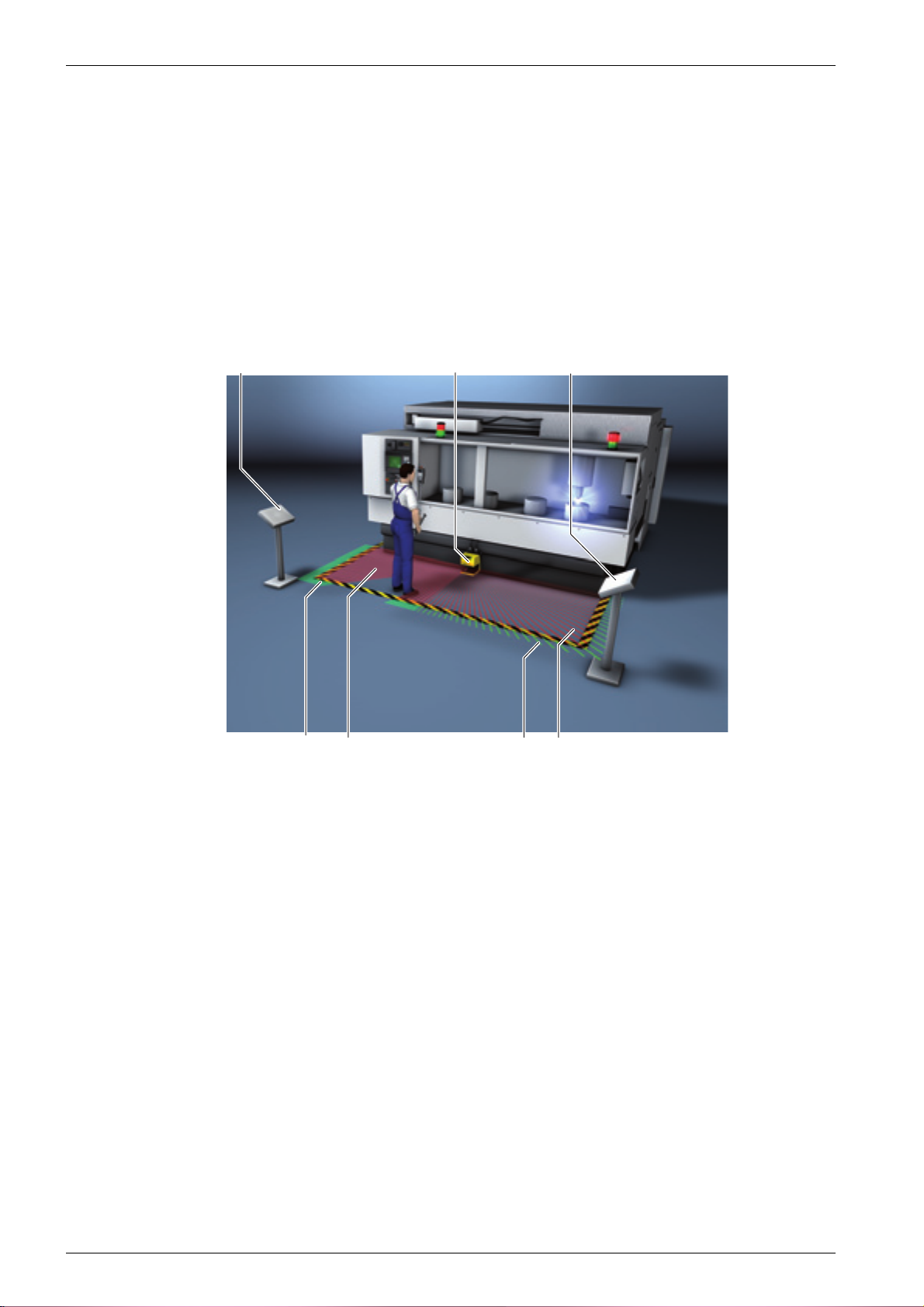

5.1 Stationäre Gefahrbereichssicherung

Die stationäre Gefahrbereichssicherung ermöglicht einen großräumigen Schutz von Personen an

Maschinen, die so weit wie möglich zugänglich bleiben sollen. Der Sicherheits-Sensor ist als Stopp auslösende und Anwesenheit erkennende Schutzeinrichtung eingesetzt.Das Schutzfeld des SicherheitsSensors ist horizontal vor der Gefahrstelle der Maschine oder Anlage ausgerichtet.

Sie können die stationäre Gefahrbereichssicherung auch einsetzen, wenn Sie nicht einsehbare Bereiche

unter der Maschine oder im Rückraum absichern müssen.

Applikationen

1

4

6

1 NOT-HALT Befehlsgerät und Start-/Restart-Taste

2 Sicherheits-Sensor

3 Schutzfeld 2, aktiviert

4 Schutzfeld 1, deaktiviert

5 Warnfeld 2, aktiviert

6 Warnfeld 1, deaktiviert

2

5

1

3

Bild 5.1: Stationäre Gefahrbereichssicherung mit zwei alternierenden Arbeitsbereichen

5.2 Stationäre Gefahrstellensicherung

3

4

3

3

18

Immer wenn Personen na he an der Gefah rstelle arbe iten müss en, sind Hand- oder Armsch utz erforde rlich. Der Sicher heits-Sensor ist als Stopp auslösende und Anwes enheit erkennende Schutz einrichtung

eingesetzt. Das Schutzf eld des Sicherheits-Sens ors ist vertikal vor der Gefah rstelle der Maschine oder

Anlage ausgerichtet. Der Si ch erhei ts -Sen so r b iet et be i k leine n Sc hu tz fel ddimen si one n di e da für not wendige hohe Auflösung. Ein ausreichender Sicherheitsabstand zur Gefahrstelle sorgt für den Fingerschutz.

Applikationen

5

3

1 Sicherheits-Sensor

2 Referenzkonturen der beiden Schutzfelder

3 NOT-HALT Befehlsgerät und Start-/Restart-Taste

4 Schutzfeld 1, aktiviert

5 Schutzfeld 2, deaktiviert

1

4

2

3

Bild 5.2: Stationäre Gefahrstellensicherung mit Schutzfeldumschaltung

5.3 Stationäre Zugangssicherung

4

3

3

19

Die stationäre Zugangssicherung schützt Personen, die einen Gefahrbereich betreten. Das vertikal ausgerichtete Schutzfeld des Siche rh ei ts-S ens ors erken nt den Durchtritt einer Person. Ein Seiten hol m un d der

Boden dienen als Referenzkontur zur Überwachung der Lage des Schutzfelds. Im Unterschied zur Gefahrbereichssicherung er fasst der Sicherhei ts-Sensor eine Person im G efahrbereich nach dem Dur chtreten

nicht mehr. Deshalb ist für die Zugangssicherung die Funktion Anlauf-/Wiederanlaufsperre unerlässlich.

Applikationen

1

3

1 Sicherheits-Sensor

2 Referenzkontur des Schutzfeldes

3 NOT-HALT Befehlsgerät und Start-/Restart-Taste

4 Schutzfeld

Bild 5.3: Stationäre Zugangssicher ung

4

2

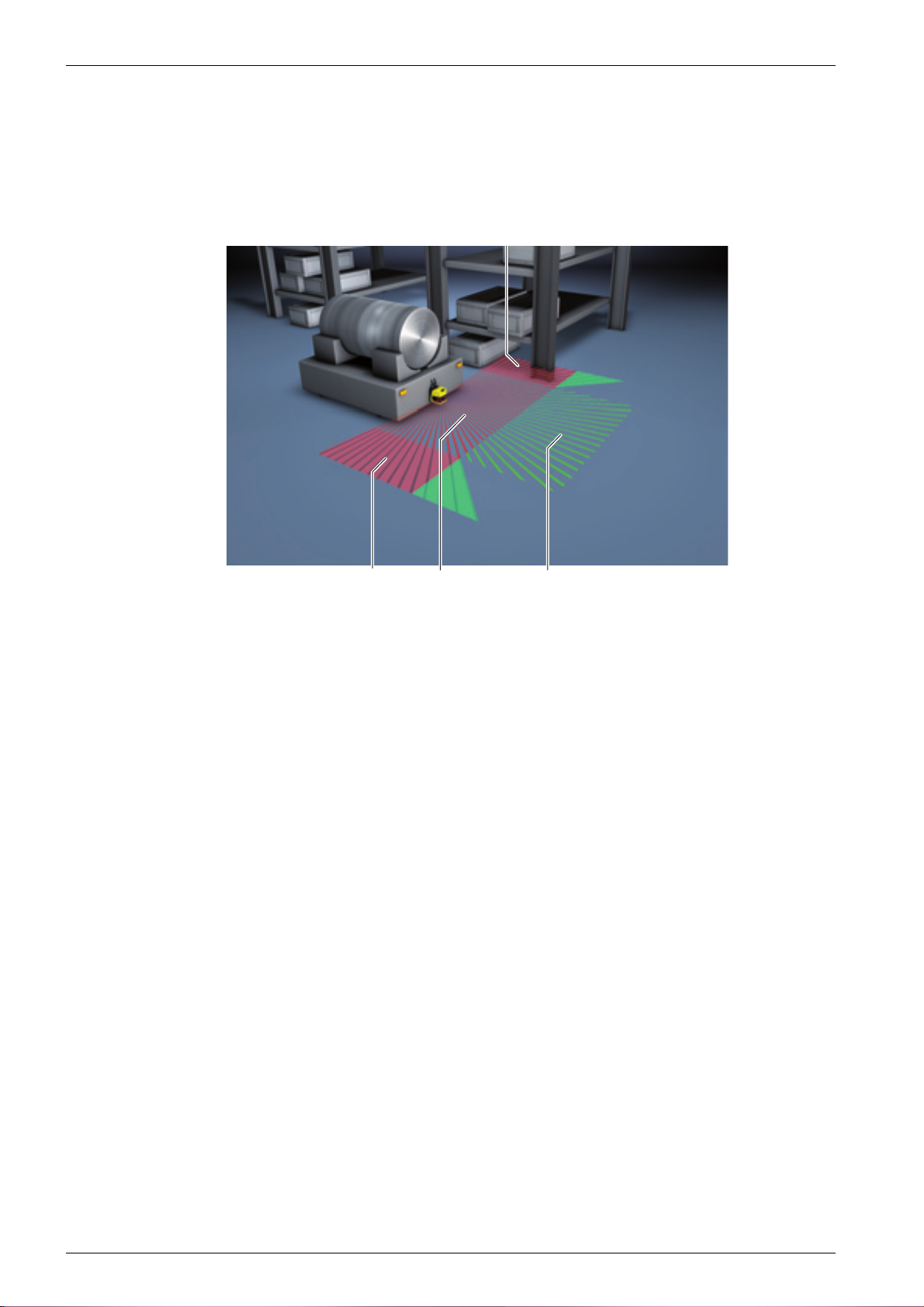

5.4 Mobile Gefahrbereichssicherung

4

3

3

20

Die mobile Gefahrbereichssicherung schützt Personen, die sich im Fahrweg eines fahrerlosen Transportfahrzeugs befinden. Die Distanz zwischen Schutzfeldvorderkante und Fahrzeugfront muss größer sein als

der Anhalteweg des Fahrzeugs bei gewählter Geschwindigkeit und maxi maler Beladung. Eine sich ere

Steuerung wählt gesch windigkeitsabhäng ige Schutzfelder an und kann für Kurvenfa hrten seitliche hor izontale Schutzfelder zuschalten.

Applikationen

3

4

1 Schutzfeld 1 für Vorwärtsfahrt, aktiviert

2 Warnfeld 1 für Vorwärtsfahrt, aktiviert

3 Schutzfeld 2 für Kurvenfahrt links, deaktiviert

4 Schutzfeld 3 für Kurvenfahrt rechts, deaktiviert

Bild 5.4: Mobile Gefahrbereichssicherung

1

2

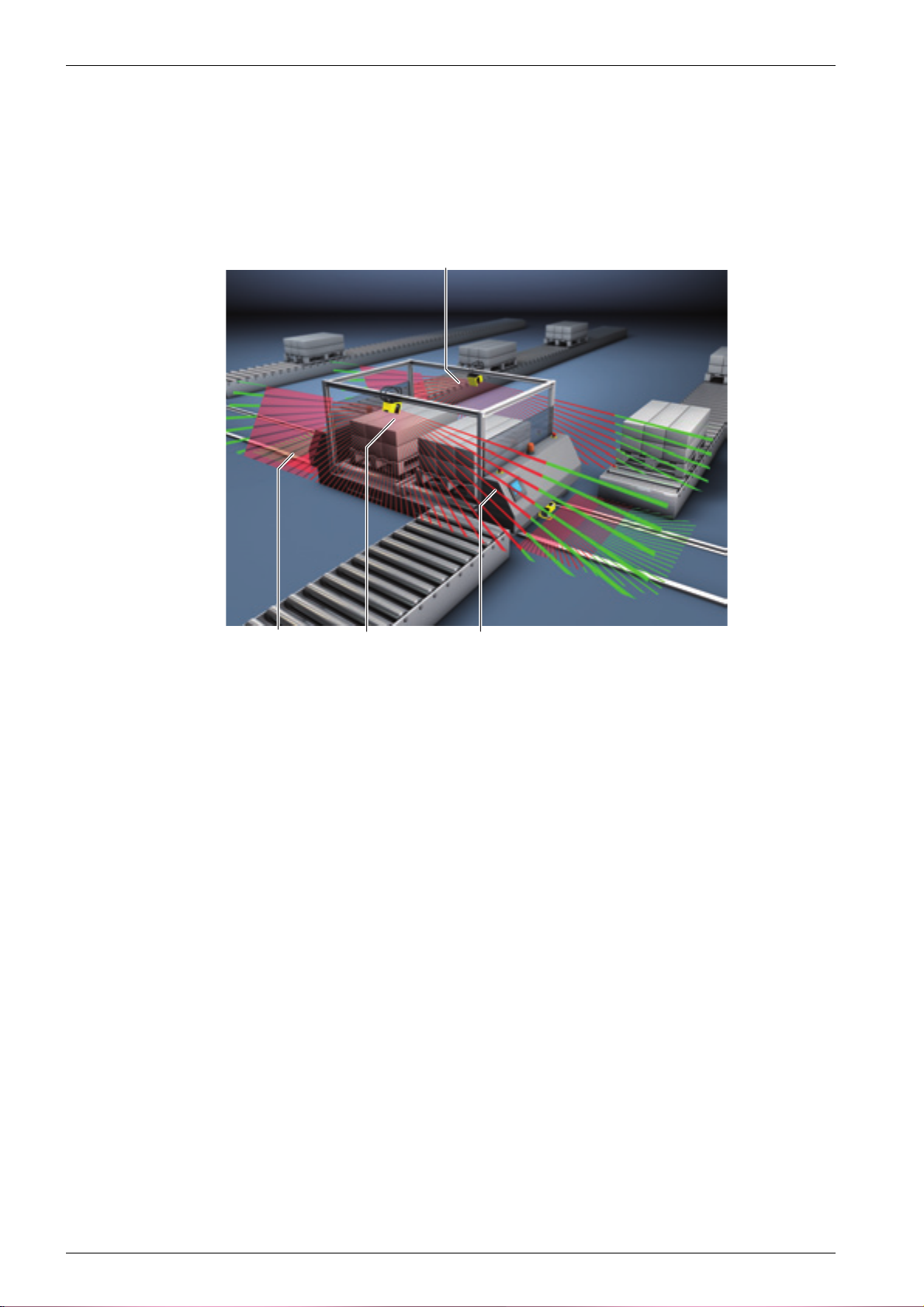

5.5 Mobile Seitenabsicherung

4

3

3

21

Die mobile Seiten absicherung sc hützt Personen und Objekte, die sich nahe an der Fahrspur d es Fahrzeugs aufhalten. Diese Applikation wird eingesetzt, wenn sehr niedrig angeordnete Rollenbahnen ein

ungehindertes Passieren von horizontalen, seitlich überstehenden Schutzfeldern nicht zulassen. Die

Sicherheits-Sensoren sind seitlich positioniert und die Schutzfelder vertikal, leicht schräg angeordnet. Die

Lage der Vorderkanten der seitlichen Schutzfelder orientiert sich dabei an der Lage der Vorderkante des

horizontalen Schutzfelds.

Applikationen

4

2

1 Schutzfeld- und Warnfeldpaar für Vorwärtsfahrt, aktiviert

2 Schutzfeld- und Warnfeldpaar für Rückwärtsfahrt, deaktiviert

3 Schutzfeld- und Warnfeldpaar für Seitenabsicherung rechts, aktiviert

4 Schutzfeld- und Warnfeldpaar für Seitenabsicherung links, aktiviert

3

1

Bild 5.5: Mobile Seitenabsicherung an Verschiebewagen

6 Montage

22

6.1 Grundlegende Hinweise

Die Schutzfunktion des Sicherheits-Sensor ist nur dann gewährleistet, wenn die Geräteanordnung, Konfiguration, Schutzfelddimensionierung und Montage auf die jeweilige Applikation abgestimmt sind.

Die Montagearbeiten dürfen nur sac hkundige Personen unter Beachtung der zutreffende n Normen und

dieser Anleitung durchführen. Nach Abschluss muss die Montage eingehend kontrolliert werden.

ª Beachten Sie die jeweils relevanten maschinenspezifischen Normen und Vorschriften.

Grundsätzliche Vorgehensweise

ª Wählen Sie den Gerätetyp aus, der für die Applikation geeignet ist.

ª Bestimmen Sie den Montageort.

ª Legen Sie fest, ob Sie den Sicherheits-Sensor mit oder ohne Montagesystem montieren.

ª Nutzen Sie bei der Montage die mitgelieferten vier M5 Schrauben oder vier ähnliche Schrauben mit

ei

nem Durchmesser von 5 mm, und achten Sie darauf, dass die Montageelemente oder -konstruktion

mindestens das Vierfache des Gerätegewichtes mit oder ohne Montagesystem tragen.

ª Bestimmen Sie die Schutzfeldgröße anhand des Montageortes, der berechneten Sicherheitsabstände

und Zuschläge.

ª Bestimmen Sie die Anlauf-/Wiederanlauf-Betriebsart, die die Applikation erfordert.

ª Wenn Sie Anlauf-/Wiederanlaufsperre verwenden, bestimmen Sie den Ort für die Start-/Restart-Taste.

ª Bestimmen Sie die Bedingungen für die Feldpaarumschaltung, wenn erforderlich.

ª Konfigurieren Sie den Sicherheits-Sensor mit der Konfigurations- und Diagnosesoftware.

In der Konfigurations- und Diagnosesoftware sind zu jeder Applikation viele, auch sicherheitsrelevante

P

arameter voreingestellt. Verwenden Sie, wenn möglich, diese voreingestellten Werte.

ª Erstellen Sie ein Nachweisdokument für die Gerätekonfiguration und Schutzfelddimensionierung. Das

Dokument muss von der für die Konfiguration verantwortlichen Person unterschrieben sein.

Fügen Sie dieses Dokument der Maschinendokumentation bei.

ª Montieren Sie zusätzliche Schutzverkleidungen oder Schutzbügel, wenn der Sicherheits-Sensor eine

ex

ponierte Position hat.

ª Wenn das Risiko besteht, dass der Sicherheits-Sensor als Steighilfe benutzt wird, montieren Sie über

dem Sicherheits-Sensor eine geeignete mechanische Abdeckung.

Achten Sie darauf, dass Maschinenteile, Schutzgitter oder Abdeckungen das Blickfeld des Sicherheits-

Sensors nicht beeinträchtigen.

Montage

6.2 Grundlegende Hinweise zur Schutzfelddimensionierung

23

ª Dimensionieren Sie das Schutzfeld ausreichend groß, damit das Abschaltsignal des Sicherheits-Sen-

sors die gefahrbringende Bewegung rechtzeitig stoppen kann.

Wenn durch Feldumschaltung mehrere Schutzfelder angewählt werden, gilt diese Anforderung für alle

Schutzfelder.

Schutzfelder mit

daher als Minimalkontur vorgegeben.

ª Wenn Sie ein Schutzfeld nicht ausreichend dimensionieren können, verwenden Sie zusätzliche Schutz-

maßnahmen, z. B. Schutzgitter.

ª Stellen Sie sicher, dass das Schutzfeld in Richtung des Gefahrbereichs nicht hintertreten werden kann.

ª Beachten Sie alle Verzögerungszeiten, z. B. Ansprechzeiten des Sicherheits-Sensors, Ansprechzeiten

de

r Steuerelemente, Bremszeiten

stems (FTS).

ª Berücksichtigen Sie veränderte Verzögerungszeiten, die z. B. durch das Nachlassen der Bremskraft

entstehen können.

ª Beachten Sie Absc

im Schatten dieser Objekte we

ª Beachten Sie bei der Dimensionierung der Schutzfelder die laterale Toleranz (siehe Kapitel 7 „Tech-

nische Daten“).

ª Verwenden Sie keine nadelförmigen Schutzfeldkonturen, da sie keine Schutzwirkung garantieren.

ª Berücksichtigen Sie die für die Applikation benötigten Zuschläge.

Radius kleiner 200 mm (Nahbereich des Sicherheits-Sensors) sind nicht zulässig und

oder Stoppzeiten der Maschine oder des fahrerlosen Transportsy-

hattungseffekte, z. B. Flächen und Bereiche hinter statischen Objekten. Personen

rden vom Sicherheits-Sensor nicht erkannt.

Montage

6.2.1 Umgang mit nicht überwachten Bereichen

Hinter dem Sicherh eits-Sensor befindet sich e in Bereich, den der Sich erheits-Sensor nicht überwach t.

Z

usätzlich können nicht überwa

chte Bereiche entstehen, z. B. wenn Sie einen Sicherheits-Sensor an

einer abgerundeten Fahrzeugfront montieren.

Nicht überwachte Bereiche dürfen nicht hintertreten werden.

1 Sicherheits-Sensor

2 Schutzfeld

3 Nicht überwachter Bereich

Bild 6.1: Schutzfeldform, nicht überwachte Bereiche

ª Verhindern Sie den Zugang zu einem nicht überwachten Bereich mit Verblendungen.

ª Verhindern Sie ein Hintertreten, indem Sie den Sicherheits-Sensor in die Maschinenkontur einsenken.

2

1

3

Montage

24

1

2

5

3

1

3

2

4

1 Einsenkung in die Maschinenkontur

2 Schutzfeld

3 Sicherheits-Sensor

4Maschine

5 Mechanische Abdeckung

4

Bild 6.2: Hintertretschutz durch Einsenken in die Maschinenkontur

ª Verwenden Sie eine schräg angeordnete mechanische Abdeckung über dem Sicherheits-Sensor, wenn

Sie damit rechnen müssen, dass der Sicherheits-Sensor als Aufsteighilfe oder Standfläche benutzt

wird.

6.2.2 Schutzfeldanordnung bei benachbarten Sicherheits-Sensoren

Der Sicherheits-Sen sor wu rde so ent wicke lt, das s die g egens eitige Beein fluss ung meh rerer S iche rheits-

soren weitgehend ausgeschl

Sen

ossen ist. Trotzdem kann es durch mehrere benac hbarte Sicherheits-

Sensoren zu einer Erhöhung der Ansprechzeit kommen, wenn sich die Felder überlagern.

WARNUNG

Ansprechzeit verlängert sich bei gegenseitige Beeinflussung benachbarter SicherheitsSensoren

ª Wenn Sie keine Maßnahmen gegen eine gegenseitige Beeinflussung vorsehen, berücksichtigen Sie

bei der Berechnung des Sicherheitsabstands eine Verlängerung der Ansprechzeit um 40 ms.

ª Sehen Sie bei stationären Applikation eine Abschirmung vor.

Die Abschirmung muss mindestens so hoch wie die Frontscheibe des Sicherheits-Sensors und bündig

zur vorderen Gehäusekante sein.

Wenn Sie die Abschirmung noch innerhalb der Einsenkung in die Maschinenkontur vorsehen, wird die

Auflösung der Schutzfelder an keiner begehbaren Stelle beeinträchtigt.

Sie benötigen die gegenseitige Abschirmung sowohl bei horizontaler als auch bei vertikaler Ausrichtung

der Schutzfelder.

Montage

25

3

1

2

4

5

4

1

2

1 Gefahrstelle

2 Sicherheits-Sensor

3 Maschine mit Einsenkung für Sensormontage

4 Schutzfelder

5 Abschirmung

Bild 6.3: Abschirmung verhindert gegenseitige Beeinflussung nebeneinander angeordneter Sicher-

heits-Sensoren

ª Montieren Sie die Sicherheits-Sensoren mit Höhenversatz.

100 mm

Bild 6.4: Montage mit Höhenversatz, parallele Ausrichtung

ª Montieren Sie die Sicherheits-Sensoren mit gekreuzter Ausrichtung.

Bild 6.5: Montage nebeneinander, ohne Höhenversatz, gekreuzte Ausrichtung

100 mm

Bild 6.6: Montage gegenüberliegend, ohne Höhenversatz, gekreuzte Ausrichtung

26

6.3 Stationäre Gefahrbereichssicherung

Montage

100 mm

Bild 6.7: Sicherheits-Sensor übernimmt die Stopp auslösende und, bei nicht hintertretbarem Schutz-

feld, eine Anwesenheit erkennende Funktion

Vorgehen

ª Bestimmen Sie die Höhe der Strahlebene.

ª Berechnen Sie den notwendigen Sicherheitsabstand und ermitteln Sie die für Ihre Applikation erforder-

lichen Zuschläge.

ª Legen Sie die Schutzfeldgre nzen und geg eben enfalls auch die Warnfeldgrenzen fest.

ª Konfigurieren Sie das Schutzfeld so, dass das Abschalten der Sicherheits-Schaltausgänge von jeder

z

ugänglichen Stelle mit ausr

eichender Mindestdistanz D erfolgt.

ª Markieren Sie die Schutzfeldgrenzen am Boden.

Entlang dieser Markierung können Sie den Sicherheits-Sensor leicht prüfen.

6.3.1 Höhe der Strahlebene

27

Die minimale Höhe der Strahlebene hängt von der Auflösung des Sicherheits-Sensors ab. Um ein

menschliches Bein zu e r

über dem Boden) eine Auflösung von 70 mm erforderlich.

Montage

fassen, ist in Knöchel höhe e ine A uflösun g von 50 mm, in Wa denhöh e (3 00 mm

Bild 6.8: Strahlebene bodennah, Auflösung

50 mm notwendig

Niedrigste zulässige Strahlebene ab der Standflächenebene in mm

H

MIN

d Auflösung des Sicherheits-Sensors in mm

= 1000 mm

H

MAX

6.3.2 Sicherheitsabstand S

Die B-Norm ISO 13855/EN 999 beschreibt die allgemeine Formel für den Sicherheitsabstand wie folgt:

H

SKT1T2T

MIN

15 d 50–()⋅=

++()C+⋅=

Bild 6.9: Strahlebene 300 mm hoch, Auflösung

70 mm notwendig

3

S Sicherheitsabstand in mm

K Annäherungsgeschwindigkeit in mm/s

Für parallele Annäherung an ein horizontal angeordnetes Schutzfeld: 1600 mm/s

T

Ansprechzeit des Sicherheits-Sensors in s

1

T

Ansprechzeit eines Sicherheits-Interface in s, falls eingesetzt

2

T

Nachlaufzeit der Maschinen plus Zuschlag für Verschlechterung in s

3

C Zusätzlicher Abstand wegen der Mögli chkeit des Übergreifens in mm

6.3.3 Zusätzlicher Abstand C wegen möglichen Übergreifens

28

Sie verhindern das Erreichen der Gefahrstelle durch Übergreifen mit dem zusätzlichen Abstand C:

C120004H⋅,–=

H Höhe der Strahlebene über Boden in mm

C

= 850 mm

MIN

H

= 1000 mm

MAX

Montage

C

C

H

Bild 6.10: Strahlebene H = 300 mm,

C = 1080 mm

6.3.4 Ansprechzeiten, Nachlaufzeit der Maschine

Der Drehspiegel de s Si ch er hei ts -Sen sor s d reh t sich in 40 ms einmal um d ie ei gen e A c hse. E in e Umdre-

ist ein Scan. Damit die Sicherheits-S

hung

chaltausgänge abs chalten, müssen mindesten s zwei aufeinander folgende Scans unterbrochen sein. Die minimale A nsprechzeit des Sicherheits-S ensors ist also

80 ms.

Wenn Sie die Verfüg barkeit des Sicherheits-Sensor s in einer Umgebung mit feinen Partikeln steigern

wollen, erhöhen Si e die A nzahl der un terbroc henen Sca ns, nac h dene n die Sicher heits- Scha ltausgäng e

abschalten. Mit je dem zusä tzlichen S can erh öht sich die Ans prechzeit T

nimmt der Sicherheitsabstand um 64 mm pro zusätzlichem Scan zu.

ª Wählen Sie eine Ansprechzeit T

von mindestens 120 ms oder höher.

1

ª Wenn Sie ein Sicherheits-Interface einsetzen, entnehmen Sie die Ansprechzeit T

Daten des Sicherheits-Interface.

ª Ermitteln Sie die Nachlaufzeit T

der Maschine/Anlage.

3

ª Berücksichtigen Sie einen Zuschlag zur Nachlaufzeit der Maschine T

Nachlaufzeit innerhalb der Regelprüfperioden zu rechnen ist.

H

Bild 6.11: Strahlebene H = 875 mm bis

1000 mm, C = 850 mm

um 40 ms. Bei K = 1600 mm/s

1

den technischen

2

, wenn mit einer Erhöhung der

3

6.3.5 Applikationsbedingte Zuschläge zum Sicherhe it sabst and S

29

Die Schutzfeldgrenzen müssen Sie s o festleg en, dass der be rechnete Sicherhe itsabsta nd S, ve rgrößert

um die Zuschläge, zur

Gefahrstelle hin überall eingehalten wird. Wo dies nicht mögli ch oder si nnvoll is t,

können Sie Schutzzäune als ergänzende Maßnahme einsetzen.

1

D

2

R

G

S

S

D

S

D

1 Oberfräse mit Freiraum für Sensorschutzfeld im Bereich unter dem Maschinentisch

2 Sicherheits-Sensor

3 Schutzfeldkontur

4 Warnfeldkontur

S Berechneter Sicherheitsabstand S

D Mindestdistanz D (= Sicherheitsabstand S + Zuschlag Z

Größter Schutzfeldradius ohne Zuschläge, gemessen von der Drehachse des Drehspiegels

R

G

Bild 6.12: Festlegung der Schutzfeldkontur für ein stationäres, horizontales Schutzfeld

+ gegebenenfalls Z

SM

REFL

Montage

3

4

)

ª Legen Sie die Grenzen des Schutzfelds anhand des Sicherheitsabstands S ohne Zuschlag fest.

ª Ermitteln Sie für dieses Schutzfeld den größten Schutzfeldradius R

Der größte Schutzfeldradius bestimmt den Zuschlag Z

die Schutzfeldkontur vergrößert werden muss.

Die Lage des Mittelpunkts des Drehspiegels bezogen auf das Gehäuse geht aus den Maßzeichnung

hervor (siehe Bild 7.1).

Tabelle 6.1: Zuschlag Z

zur Schutzfeldkontur wegen Messfehler

SM

Größter Schutzfeldradius RG ohne Zuschläge Zuschlag Z

< 3,5 m 83 mm

u 3,5 m 100 mm

ª Vermeiden Sie Retro-Reflektoren in der Strahlebene hinter der Schutzfeldgrenze. Falls dies nicht mög-

lich ist, addieren Sie einen weiteren Zuschlag Z

6.3.6 Mindestdistanz D zur Schutzfeldkontur

Die Mindestdistanz D ist die Distanz zwischen Gefahrstelle und Schutzfeldkontur.

DSZSMZ

++=

REFL

D Mindestdistanz zwischen Gefahrstelle und Schutzfeldkontur in mm

für den systembedingten Messfehler, um den

SM

von 100 mm.

REFL

.

G

SM

Z

Zuschlag für systembed ing t en Mess fehler

SM

Z

Zuschlag bei Retro-Refle ktore n

REFL

ª Wenn das Schutzfeld an feste Grenzen wie Wände oder Maschinenrahmen stößt, berücksichtigen Sie

ne Einsenkung in die Maschi

ei

gegebenenfalls Z

. Bleiben Sie mit der Schutzfeldkontur unter diesen Bedingungen etwa 50 mm von

REFL

nenkontur mindestens in der Größe der erforderlichen Zuschläge Z

SM

und

der Maschinenoberfläc he entfe rnt.

ª Stößt das Schutzfeld an Schutzzäune, sorgen Sie dafür, dass das Schutzfeld nicht vor, sondern unter

30

den Zäunen endet. Die Breite des unteren Holms muss der Größe der erforderlichen Zuschläge entsprechen.

ª Wenn alle Gefährdungen im abgezäunten Bereich durch den Sicherheits-Sensor abgeschaltet werden

und die Höhe der Strahlebene

der Zäune von 200 mm auf 350 mm

300 mm beträgt, können Sie im Bereich des Schutzfelds die Unterkante

anheben. Das unter die Zäune reichende Schutzfeld übernimmt in

diesem Fall die Schutzfunktion gegen Unterkriechen durch Erwachsene.

ª Vermeiden Sie Hindernisse innerhalb der errechneten Schutzfeldgrenzen. Falls dies nicht möglich ist,

treffen Sie Schutzmaßnahmen,

damit die Gefahrstelle aus dem Schatten des Hindernisses heraus nicht

erreicht werden kann.

6.4 Stationäre Gefahrstellensicherung

Montage

1

2

1 Sicherheits-Sensor

2 Referenzkontur

Bild 6.13: Der Sicherheits-Sensor übernimmt die Stopp auslösende und Anwesenheit erkennende

Funktion, wenn das Schutzfeld nicht hintertretbar ist.

Folgende Auflösungen werden benötigt:

• Handerkennung von erwachsenen Personen: 30 mm

• Armerkennung: 40 mm

Der erforderliche Fingerschutz wird dabei durch einen von der Auflösung abhängigen zusätzlichen

Abstand C zum Sicherheitsabstand sichergestellt.

Vorgehen

ª Berechnen Sie den notwendigen Sicherheitsabstand und ermitteln Sie die für Ihre Applikation erforder-

lichen Zuschläge.

ª Wählen Sie in der Konfigurations- und Diagnosesoftware die Voreinstellung Handschutz oder Arm-

schutz.

chutzfeldgrenzen werden dadurch automatisch eingeschränkt auf die in den technischen Daten

Die S

aufgeführten Werte.

ª Legen Sie die

Schutzfeldgrenzen fest und definieren Sie die Bereiche, die als Referenzkontur die Lage

des Schutzfelds überwachen.

6.4.1 Sicherheitsabstand S

31

Die B-Norm ISO 13855/EN 999 beschreibt die allgemeine Formel für den Sicherheitsabstand wie folgt:

Montage

SKT1T2T

++()C+⋅=

3

S Sicherheitsabstand in mm

K Annäherungsgeschwindigkeit in mm/s

Für normale Annäherung an ein vertikal angeordnetes Schutzfeld: 2000 mm/s

T

Ansprechzeit des Sicherheits-Sensors in s

1

T

Ansprechzeit eines Sicherheits-Interface in s, falls eingesetzt

2

T

Nachlaufzeit der Maschinen plus Zuschlag für Verschlechterung in s

3

C Zusätzlicher Abstand wegen möglichen Eindringens in das Schutzfeld, bevor die Stopp-Funktion

ausgelöst wird, in mm

Abhängig vom er rechneten We

rt des Sicherhe itsabstands müssen Sie mit d em Er ge bni s unte rs chi edl ic h

verfahren:

ª Wenn S

e 500 mm ist, verwenden Sie das errechnete Ergebnis.

ª Wenn S > 500 mm ist, berechnen Sie den Sicherheitsabstand mit der Annäherungsgeschwindigkeit K

= 1600 mm/s neu.

Wenn damit S

u 500 mm ist, verwenden Sie diesen Wert.

Wenn damit S < 500 mm ist, verwenden Sie mindestens S = 500 mm.

6.4.2 Zusätzlicher Abstand C

Bei einer Auflösung geringer als 14 mm kann ein Finger oder die flache Hand eine Strecke in das Schutzfeld eindringen, ohne die Stopp-F

berücksichtigen.

d Auflösung des Sicherheits-Sensors ( 30 mm und 40 mm)

Für 30 mm Auflösung beträgt der zusätzliche Abstand C = 128 mm, für 40 mm Auflösung ist C = 208 mm.

unktion auszulösen. Deshalb müssen Sie einen zusätzlichen Abstand C

C8d14–()⋅=

6.4.3 Ansprechzeiten, Nachlaufzeit der Maschine

32

Der Drehspiegel de s Si ch er hei ts -Sen sor s d reh t sich in 40 ms einmal um d ie ei gen e A c hse. E in e Umdrehung ist ein Scan. Mit jede m zus ätz

lichen Scan erhöht si ch die Anspr echze it T

mm/s Annäherungsgesc hwindigkei t entspric ht dies ein er Zunahme des Si cherheits abstands v on 80 mm

pro zusätzlichem Scan. Bei K = 1600 mm/s sind es 64 mm.

ª Wählen Sie eine Ansprechzeit T

von mindestens 80 ms oder höher.

1

ª Wenn Sie ein Sicherheits-Interface einsetzen, entnehmen Sie die Ansprechzeit T

Daten des Sicherheits-Interface.

ª Ermitteln Sie die Nachlaufzeit T

der Maschine/Anlage.

3

ª Berücksichtigen Sie einen Zuschlag zur Nachlaufzeit der Maschine T

Nachlaufzeit innerhalb der Regelprüfperioden zu rechnen ist.

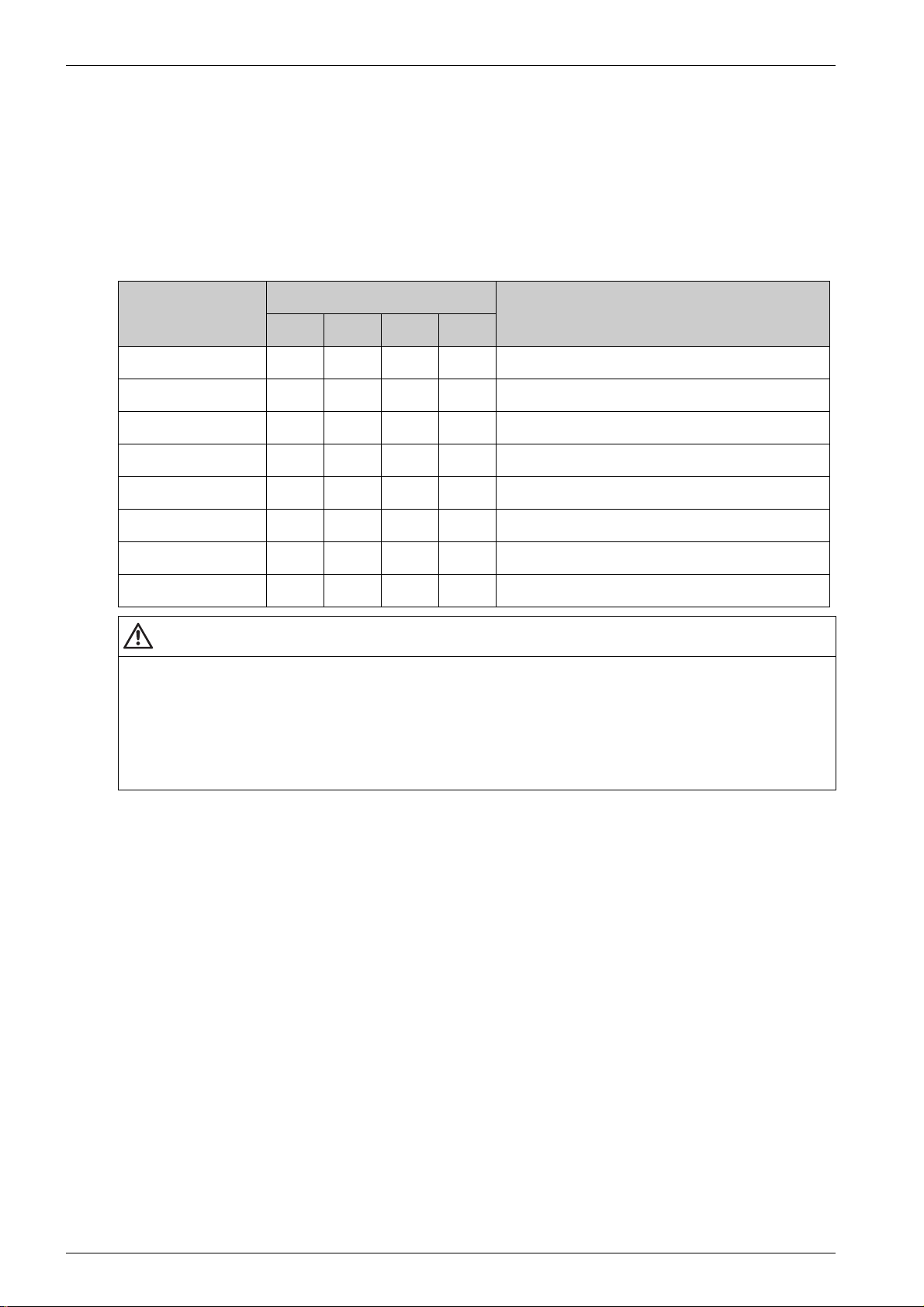

4 Schutzfeld- und Referenzkontur

6.4.

Bei einem vertika len Schutzfeld müssen Sie nach IEC/EN 61496-3 mindestens zw ei Seiten de r Schutzfeldkontur als Referenz kontur fe st legen. Zi el ist es , die L age des Schutz felds bezoge n auf sein en Rand bereich zu überwachen. Verstellt sich die Anordnung und ändert sich dadurch der Abstand des

Sicherheits-Sensors zur Referenzfläche, schalten die Sicherheits-Schaltausgänge ab.

Montage

um 40 ms. Bei K = 2000

1

den technischen

2

, wenn mit einer Erhöhung der

3

e

3

1

S

2

e

4

5

1

1 Mechanischer Rahmen für Referenzkontur

2 Referenzkontur, muss mindestens zwei Seiten des Schutzfelds belegen

3 Sicherheits-Sensor

4 Abstand e zwischen Referenzkonturrahmen und Maschinenöffnung, empfohlen:

e u 150 mm

5 Kontur der Maschinenöffnung

Bild 6.14: Festlegen der Schutzfeld- und Referenzkontur, stationäre Gefahrstellensicherung, vertikales

Schutzfeld

6.5 Stationäre Zugangssicherung

33

1

Montage

2

3

4

1 NOT-HALT Befehlsgerät und Start-/Restart-Taste

2 Sicherheits-Sensor

3 Schutzfeld linke Rollenbahn, aktiviert

4 Referenzkontur des Schutzfeldes

5 Schutzfeld rechte Rollenbahn, deaktiviert

5

1

Bild 6.15: Stationäre Zugangssicherung, vertikales Schutzfeld

Das Bild zeigt eine Ein- und Ausgabestation mit Rollenbahnen in eine Gefahrzone. In diesem Fall werden

drei verschiedene Schutzfelder eingesetzt:

• Schutzfeld "Linke Rollenbahn"

• Schutzfeld "Rechte Rollenbahn"

• Schutzfeld "Beide Rollenbahnen"

Die sicher gestaltete Maschinensteuerung sorgt für die Umschaltung zwischen den Schutzfeldern.

Sie dürfen Schutzfelder nur dann umschalten, wenn zusätzliche Maßnahmen den Zugang durch das

jeweils nicht akti ve Schutzfeld verhindern. Da s können zum Beispiel die A bmessungen einer belegten

Palette sein, die ein Eintreten in den Gefahrbereich während der Umschaltung unmöglich machen.

Das vertikale Schutzfeld der Zugangssicherung erkennt Personen nur während des Durchtritts. Nach dem

Durchtritt muss eine Anlauf-/Wiederanlaufsperre dafür sorgen, dass die gefahrbringende Bewegung nicht

selbstständig wieder anläuft.

Sicherheits-Sensoren mit einer Auflösung > 40 mm eignen sich nicht zur

Finger-, Hand- oder Armerkennung! Der erforderliche Schutz für diese Körperteile muss durch

einen zusätzlichen Abstand C = 850 mm zum Sicherheitsabstand sichergestellt sein. Dieser Abstand entspricht der Armlänge.

Vorgehen

ª Wählen Sie die Funktion An

lauf-/Wiederanlaufsperr

e.

ª Bringen Sie die Start-/Restart-Taste an.

ª Installieren Sie bei entsprechendem Risiko eine optische und/oder akustische Anlaufwarnung.

ª Berechnen Sie den notwendigen Sic herhe its ab sta nd.

ª Legen Sie die Schutzfeldgrenzen fest und definieren Sie die Bereiche, die als Referenzkontur die Lage

de

s Schutzfeldes überwachen.

6.5.1 Sicherheitsabstand S

34

Die B-Norm ISO 13855/EN 999 beschreibt die allgemeine Formel für den Sicherheitsabstand wie folgt:

Montage

SKT1T2T

S Sic

K Annäherungsgeschwindigkeit i

++()C+⋅=

herheitsa

3

bstand in mm

n mm/s

Für Zutrittssicherung mit vertikalem Schutzfeld: 1600 mm/s

T

Ansprechzeit des Sicherheits-Sensors in s

1

Maximal 0,080 s

T

Ansprechzeit eines Sicherheits-Interface in s, falls eingesetzt

2

T

Nachlaufzeit der Maschinen plus Zuschlag für Verschlechterung in s

3

C Zusätzlicher Abstand in mm

Bei Sicherheits-Sensoren mit Auflösung > 40 mm mindestens 850 mm

6.5.2 Ansprechzeiten, Nachlaufzeit der Maschine

Der Drehspiegel de s Si ch er hei ts -Sen sor s d reh t sich in 40 ms einmal um d ie ei gen e A c hse. E in e Umdrehung ist ein Scan. Damit die Sicherheits-

Schaltausgänge abschalten, muss ein Objekt in mindestens zwei

aufeinander folgenden Scans detek tiert werden. Die minimal e Ansprechz eit des Siche rheits-Sens ors ist

also 80 ms.

Wenn Sie die Verfüg barkeit des Sicherheits-Sensor s in einer Umgebung mit feinen Partikeln steigern

wollen, erhöhen Si e die A nzahl der un terbroc henen Sca ns, nac h dene n die Sicher heits- Scha ltausgäng e

abschalten. Mit je dem zusä tzlichen S can erh öht sich die Ans prechzeit T

nimmt der Sicherheitsabstand um 64 mm pro zusätzlichem Scan zu.

ª Wählen Sie eine Ansprechzeit T

= 80 ms.

1

Definieren Sie für Zugangssicherung oder Durchtrittskontrolle niemals einen höheren Wert als 80 ms

für T

. Bei höheren Werten kann es vorkommen, dass eine Person beim Durchtreten des Schutzfelds

1

mit der Annäherungsgeschwindigkeit von 1600 mm/s nicht erkannt wird.

Wenn Sie in der Konfigurations- und Diagnosesoftware die Voreinstellung Zugangssicherung wählen,

automatisch auf 80 ms gesetzt.

wird T

1

ª Wenn Sie ein Sicherheits-Interface einsetzen, entnehmen Sie die Ansprechzeit T

Daten des Sicherheits-Interface.

ª Ermitteln Sie die Nachlaufzeit T

der Maschine/Anlage.

3

ª Berücksichtigen Sie einen Zuschlag zur Nachlaufzeit der Maschine T

Nachlaufzeit innerhalb der Regelprüfperioden zu rechnen ist.

um 40 ms. Bei K = 1600 mm/s

1

den technischen

2

, wenn mit einer Erhöhung der

3

6.5.3 Schutzfeld- und Referenzkontur

35

Bei einem vertikale m Sc hutzfel d müss en Si e nac h IEC/EN 61496-3 m indes tens zwe i Sei ten de r Schu tzfeldkontur als Referenz kontur

festlegen. Ziel is t es, die L age des Schu tzfelds bezoge n auf s einen Ra ndbereich zu überwachen. Verstellt sich die Anordnung und ändert sich dadurch der Abstand des

Sicherheits-Sensor zur Referenz, schalten die Sicherheits-Schaltausgänge ab.

Montage

1

2

3

1 Schutzfeldkontur SF1, sichert die "Linke Rollenbahn"

2 Sicherheits-Sensor

3 Referenzkontur des SF1, linker Rahmen und Boden

4 Schutzfeldkontur SF2, sichert "Beide Rollenbahnen"

5 Referenzkontur des SF2, rechter Rahmen und Boden

4

5

Bild 6.16: Festlegen der Schutzfeld- und Referenzkonturen, stationäre Zugangssicherung, vertikales

Schutzfeld

ª Wählen Sie in der Konfigurations- und Diagnosesoftware die Voreinstellung Zugangssicherung vor dem

onfigurieren der Schutzfelder. Dadurch fordert die Software eine Referenzkontur an mindestens zwei

K

Seiten des Schutzfelds.

ª Achten Sie bei der Festlegung des Schutzfelds darauf, dass keinen Lücken größer 150 mm entstehen.

ª Legen Sie bei der Definition der Schutzfeldgrenzen die Sektoren fest, die als Referenzkontur die Lage

de

s Schutzfelds überwachen.

6.6 Mobile Gefahrbereichssicherung fahrerloser Transportsysteme

Die mobile Gefahrbe reichssicherung schützt Personen und Objekte, die sic h in Räumen aufhalten, in

denen sich Fahrzeuge, z. B. fahrerlose Transportsysteme (FTS) bewegen.

WARNUNG

Verletzungsgefahr wegen nicht ausreichendem Anhalte weg des Fahrzeugs

ª Der Betreiber muss durch organisatorische Maßnahmen verhindern, dass Personen von der Seite in

das Schutzfeld des Fahrzeuges treten oder sich auf ein herankommendes Fahrzeug zubewegen können.

Vorgehen

ª Montieren Sie den Sicherheits-Sensor an der Vorderseite des Fahrzeugs.

Wenn Sie die Rückwärtsfahrt auch absichern müssen, montieren Sie auch einen Sicherheits-Sensor an

de

r Rückseite des Fahrz

ª Wählen Sie eine Auflösung von 70 mm.

ª Bestimmen Sie die Höhe der Strahlebene nicht höher als 200 mm über dem Boden.

Damit wird eine am Boden liegende Person sicher erkannt. Dies fordert die C-Norm EN 1525 "Sicherhe

it von Flurförderzeugen –

ª Bestimmen Sie die Schutzfeldlänge so, dass der Reaktionsweg bis zur Bremsung und der Bremsweg

einschließlich Faktor

berücksichtigt sind.

eugs.

Fahrerlose Flurförderzeuge und ihre Systeme".

en für Verschleiß und Bodenbeschaffenheit, sowie erforderlicher Zuschläge

6.6.1 Grundlegende Anforderungen

36

ª Verwenden Sie den Sicherheits-Sensor nur an Fahrzeugen mit Elektroantrieb und elektrisch beeinfluss-

baren Antriebs- und Bremsvorrichtungen.

ª Montieren Sie den Sicherheits-Sensor am Fahrzeug so, dass keine nicht überwachten Bereiche

u 70 mm zwischen Schutzfeld und Fahrzeugfront entstehen.

6.6.2 Mindestdistanz D