Storch SL 1500 User Manual

Airlessgerät SL 1500

DE

Airlessapparaat SL 1500

Appareil Airless SL 1500

Attrezzo Airless SL 1500

Airless device SL 1500

Airless přístroj SL 1500

NL

FR

IT

GB

CZ

1

DE

Vielen Dank

für Ihr Vertrauen zu STORCH. Mit dem Kauf haben Sie sich für ein Qualitäts-Produkt entschieden.

Haben Sie trotzdem Anregungen zur Verbesserung oder aber vielleicht einmal ein Problem, so freuen wir uns sehr, von

Ihnen zu hören.

Bitte sprechen Sie mit Ihrem Außendienst-Mitarbeiter oder in dringenden Fällen auch mit uns direkt.

Mit freundlichen Grüßen

STORCH Service Abteilung

Telefon: +49 (0)2 02 . 49 20 - 112

Fax: +49 (0)2 02 . 49 20 - 244

kostenlose Service-Hotline: 08 00. 7 86 72 47

kostenlose Bestell-Hotline: 08 00. 7 86 72 44

kostenloses Bestell-Fax: 08 00. 7 86 72 43

(nur innerhalb Deutschlands)

Inhaltsverzeichnis Seite

1. Technische Daten 2

2. Sicherheitshinweise 3 - 5

3. Bauteilkennzeichnung 6

4. Erdung 7

5. Druckentlastung 7

6. Gerätevorbereitung 8

7. Inbetriebnahme 9

8. Düsenmontage / Spritzen / Düsenstopfer 10

9. Abfrage Fördermenge (DTS) 11

10. Reinigung 12

11. Fehlerbehebung Farbstufe 13 - 15

12. Fehlerbehebung Elektrik 15 - 18

13. Steuerplatine 19 - 20

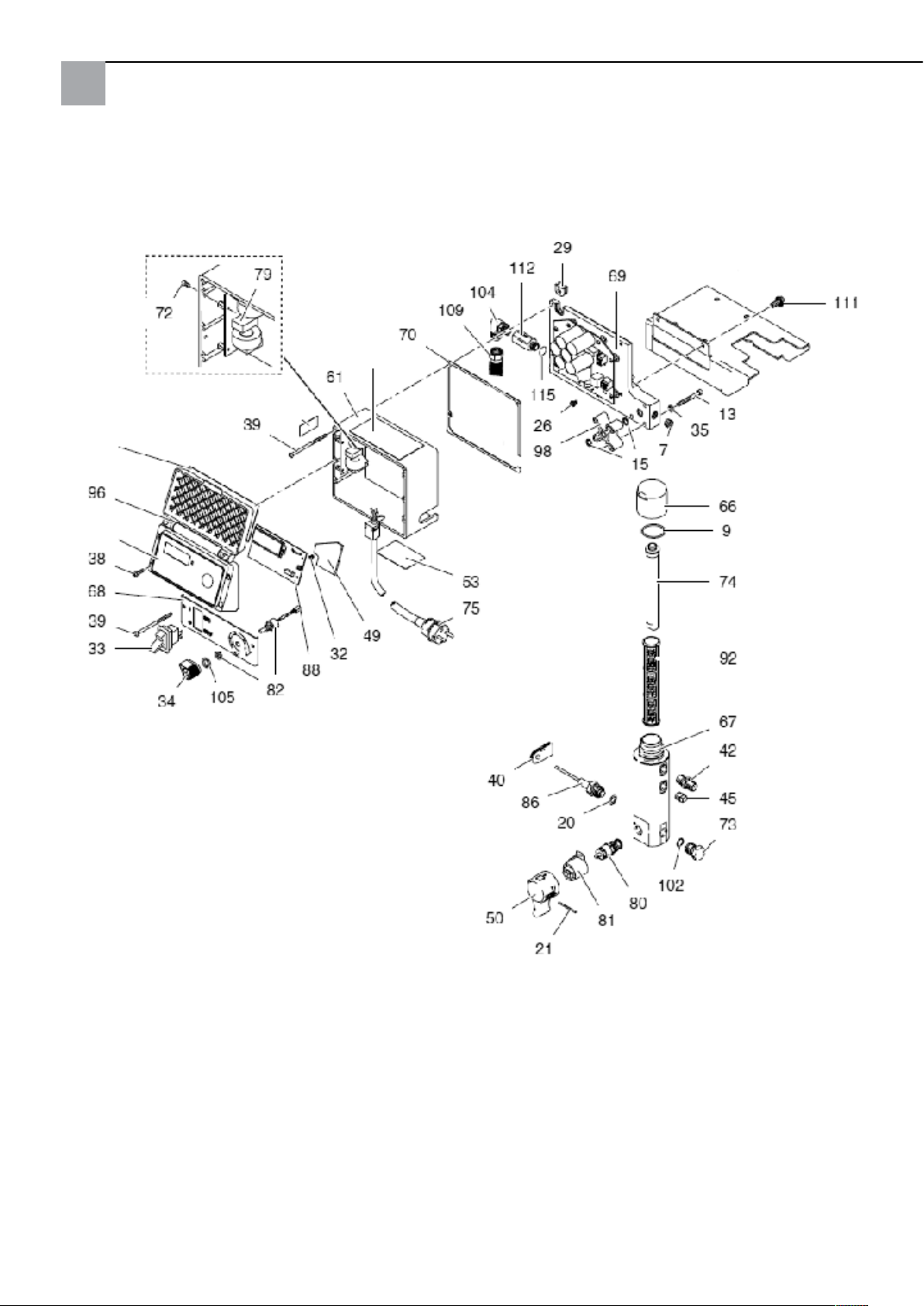

14. Detailzeichnungen 22 - 27

15. Reparaturanleitung 28 - 30

16. Elektrische Sicherheit / Schaltplan 31

17. Garantiebestimmungen 32

18. EG-Konformitätserklärung 33

Technische Daten

Spannung 220 - 240 V / 50 Hz

Absicherung 10 A

Leistung 1.600 W

Maximale Fördermenge 4,7 l / min

Maximale Düsengröße

- bei Spachtel 0,037“

- bei Farbe 0,035“

- bei 2 Spritzpistolen 0,021“

Maximaler Staudruck 227 bar

Materialausgang NPSM 3/8“

Spritzanlage - Medienberührte Teile:

Verzinkte und vernickelter Stahl, Nylon, Edelstahl, PTFE,

Acetal, Leder, UHMWPE, Aluminium, Wolframkarbid,

PEEK, Messing

Lärmpegel (nach ISO 3744;

gemessen in einer Höhe von 1 m)

- Schallleistung 91 dBa

- Schalldruck 82 dBa

Gewicht 59 kg

Lieferumfang

15 m Airlessschlauch, Schlauchpeitsche, Mastic-Airlesspistole, Drehgelenk, Düse 631, Kolbenöl, Einlassventil Metall

für Farben, Einlassventil Keramik für Spachtelmassen (eingebaut), Bedienungsanleitung.

Einsatzzweck der SL 1500

Geeignet zur Beschichtung und Verarbeitung von spritzbaren Baufarben und Baubeschichtungen. Bedienung nur durch

gewerblichen Anwender. Gerät ist nicht explosionsgeschützt, nicht geeignet für Bereiche mit explosionsgefährdetem

Luftgemisch.

2

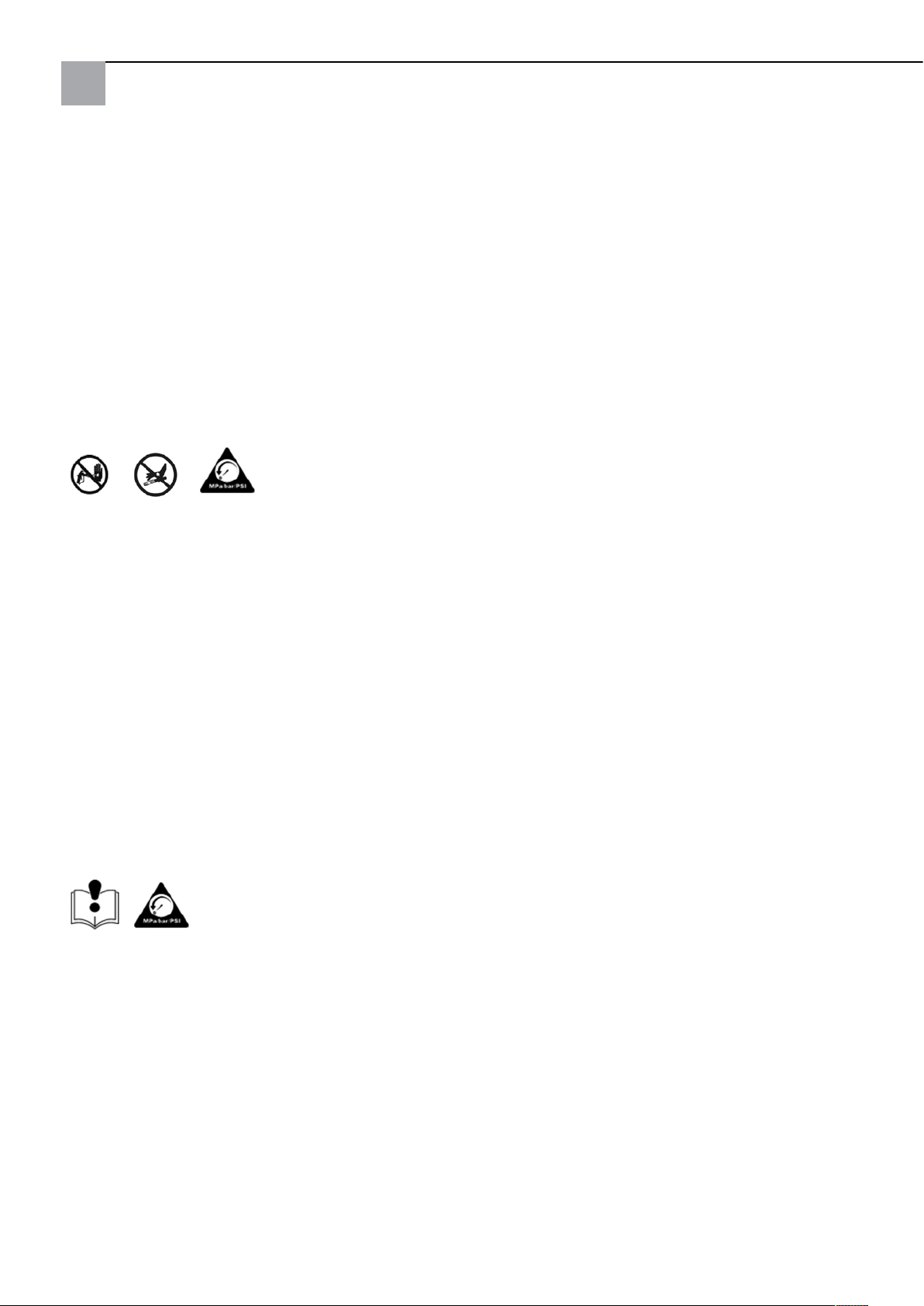

WARNHINWEISE

Die folgenden Warnhinweise beziehen sich auf die Inbetriebnahme, den Einsatz, die Erdung, Wartung und Reparatur

des Gerätes. Die Ausrufezeichen und Gefahrensymbole dienen als Warnhinweis, welche unbedingt gelesen und beachtet werden müssen. Wenn Sie diesen Symbolen im Hauptteil dieser Anleitung begegnen, lesen Sie bitte nochmals diese Warnhinweise.

ERDUNG

Dieses Gerät muss geerdet werden. Bei einem elektrischen Kurzschluss reduziert die Erdung das Risiko eines

Stromschlags. Das Netz-Anschlusskabel ist mit einem Erdungskontakt ausgestattet. Der Netzstecker muss

an eine entsprechend den örtlichen Gesetzen und Bestimmungen ordnungsgemäß montierte und geerdete

Steckdose angeschlossen werden.

• Unsachgemäße Montage des Erdungssteckers kann zu Stromschlägen führen.

• Falls die Reparatur oder der Ersatz des Steckers oder des Anschlusskabels erforderlich ist, das Erdungskabel

niemals an einen der Steckerstifte anschließen.

• Bei der Ader mit einer grünen Isolation, mit oder ohne gelben Streifen handelt es sich um den Schutzleiter.

• Falls die Anweisungen bezüglich Erdung nicht vollständig verstanden wurden oder Zweifel über die

ordnungsgemäße Erdung des Geräts bestehen, ist die Anlage durch einen qualifizierten Elektriker oder einer

STORCH Service-Station zu kontrollieren.

• Den Stecker nicht verändern, falls dieser nicht in die Steckdose passt; eine passende Steckdose ist von einem

qualifizierten Elektriker zu installieren.

• Dieses Produkt ist für den Anschluss an ein 230-V-Netz vorgesehen und verfügt über einen Erdungsstecker

entsprechend untenstehender Abbildung.

• Den Stecker nur in eine dem Stecker entsprechende Steckdose einstecken.

• Das Produkt nicht über ein Netzteil anschließen.

• Keine Adapter verwenden

Verlängerungskabel

• Ausschließlich ein geerdetes, dreipoliges Verlängerungskabel mit entsprechendem Stecker und einer dem

Gerätestecker entsprechenden Steckdose verwenden.

• Darauf achten, dass das Verlängerungskabel unbeschädigt ist. Falls ein Verlängerungskabel erforderlich ist,

mindestens ein 12-AWG-Kabel (2,5 mm2) verwenden, um die Stromaufnahme des Produktes zu gewährleisten.

• Ein unterdimensioniertes Kabel kann zu einem Spannungsabfall führen, was wiederum zu Leistungsverlust und

Überhitzung führen kann.

Stromnetzanforderungen

• 230-V-Geräte benötigen 230 V AC, 50/60 Hz, 10 A, 1 Phase

FEUER- UND EXPLOSIONSGEFAHR

Brennbare Dämpfe wie z. B. Lösungsmittel- und Lackdämpfe im Arbeitsbereich können explodieren oder

sich entzünden. Um Bränden und Explosionen vorzubeugen:

• Keine entflammbaren oder brennbaren Materialien neben offenen Flammen oder Zündquellen wie

Zigaretten, Motoren und elektrischen Anlagen spritzen.

• Durch die Anlage strömende Farben und Lösungsmittel können zu statischen Aufladungen führen.

Statische Elektrizität in Verbindung von Lack- oder Lösungsmitteldämpfen stellt ein Feuer- oder

Explosionsrisiko dar. Alle Bauteile der Spritzanlage einschließlich Pumpe, Schlauchpaket, Spritzpistole

und Gegenstände im Spritzbereich und dessen Nähe sind ordnungsgemäß zu erden, um statische

Entladungen und Funkenbildung zu verhindern. Nur leitfähige oder geerdete Hochdruck-Airless Schläuche von STORCH verwenden.

• Sicherstellen, dass alle Materialbehälter zum Schutz vor statischen Entladungen geerdet sind.

• An eine geerdete Steckdose anschließen und geerdete Verlängerungskabel verwenden.

Keinen Steckeradapter ohne Erdungskontakt verwenden.

3

weiter zu FEUER- UND EXPLOSIONSGEFAHR

• Keine Farben und Lösungsmittel mit halogenierten Kohlenwasserstoffen verarbeiten.

• Für eine gute Belüftung des Spritzbereiches sorgen. Es muss immer genügend frische Luft durch den Bereich

zirkulieren. Dafür sorgen, dass sich die Pumpe in einem gut belüfteten Bereich befindet. Nicht auf die Pumpe

spritzen.

• Im Spritzbereich nicht rauchen.

• Keine Lichtschalter, Motoren oder ähnliche, funkenerzeugende Produkte im Spritzbereich verwenden.

• Dafür sorgen, dass sich im Spritzbereich keine Farben- oder Lösungsmittelbehälter, Lappen und anderes

entflammbares Material befindet.

• Die Inhaltsstoffe der verarbeiteten Farben und Lösungsmittel müssen bekannt sein. Alle Sicherheitsdaten blätter und Behälteretiketten der Farben und Lösungsmittel durchlesen. Die Sicherheitsvorschriften der Farben-

und Lösungsmittelhersteller beachten.

• Es muss ein betriebsbereites Feuerlöschgerät zur Verfügung stehen.

• Spritzanlagen erzeugen Funken. Wenn entflammbare Flüssigkeiten in oder in der Nähe der Spritzanlage oder zum

Spülen bzw. Reinigen derselben verwendet werden, muss die Spritzanlage mindesten 6 m von explosiven

Dämpfen entfernt sein.

INJEKTIONSGEFAHR

Mit der Spritzpistole nicht auf Personen oder Tiere zielen oder spritzen.

• Hände und andere Körperteile vom Auslass fernhalten. Zum Beispiel nicht versuchen, Undichtigkeiten mit

Körperteilen zu stoppen.

• Immer mit Düsenschutz arbeiten. Niemals ohne montierten Düsenschutz spritzen.

• Nur STORCH-Düsen verwenden.

• Beim Reinigen oder Wechseln von Spritzdüsen Vorsicht walten lassen. Falls die Spritzdüse während des Spritzens

verstopft, den Vorgang zur Druckentlastung zum Ausschalten des Gerätes durchführen, und vor der Entnahme der

Düse zum Reinigen den Druck entlasten.

• Ein unbeaufsichtigtes Gerät nicht unter Spannung oder unter Druck lassen. Wenn das Gerät nicht verwendet wird,

ausschalten und den Vorgang zur Druckentlastung zum Ausschalten des Gerätes durchführen.

• Beim Hochdruckspritzen können Gifte in den Körper injiziert werden und zu ernsthaften Körperverletzungen

führen. Bei einer Injektion umgehend einen Chirurg aufsuchen.

• Schläuche und Teile auf Anzeichen von Beschädigungen prüfen. Beschädigte Schläuche oder Teile ersetzen.

• Dieses Spritzgerät erzeugt Drücke von über 200 bar. Nur STORCH-Ersatzteile und Zubehöre mit einem

Mindestnenndruck von 230 bar verwenden.

• Immer die Abzugssperre verriegeln, wenn nicht gespritzt wird. Abzugssperre auf einwandfreie Funktion prüfen.

• Vor der Inbetriebnahme der Anlage sicherstellen, dass alle Gewindeanschlüsse sicher du dicht angeschlossen sind.

• Sie müssen wissen, wie die Anlage ausgeschaltet und der Druck schnell entlastet wird. Machen Sie sich mit den

Bedienelementen gut vertraut.

GEFAHR DURCH MISSBRÄUCHLICHE GERÄTEVERWENDUNG

Eine missbräuchliche Verwendung kann zum Tod oder zu schweren Verletzungen führen.

• Beim Spritzen immer geeignete Schutzhandschuhe, Augenschutz und Atemschutzmaske tragen.

• Nicht in der Nähe von Kindern in Betrieb nehmen oder spritzen. Kinder grundsätzlich von der Anlage fernhalten.

• Nicht zu weit hinausgreifen oder auf unsicheren Auflagen arbeiten. Immer auf sicheren Stand und Gleichgewicht

achten.

• Immer wachsam bleiben und darauf achten, was Sie tun.

• Ein unbeaufsichtigtes Gerät nicht unter Spannung oder unter Druck lassen. Wenn das Gerät nicht verwendet wird,

ausschalten und den Vorgang zur Druckentlastung zum Ausschalten des Gerätes durchführen.

• Bei Müdigkeit oder unter Einfluss von Drogen oder Alkohol die Anlage nicht bedienen.

• Den Schlauch nicht knicken oder zu stark biegen.

• Den Schlauch keinen Temperaturen oder Drücken über den von STORCH vorgeschriebenen Höchstwerten

aussetzen.

• Den Schlauch nicht zum Ziehen oder Heben der Anlage benutzen.

4

GEFAHR DURCH STROMSCHLAG

Unsachgemäße Erdung, Einrichtung oder Verwendung des Systems kann zu Stromschlägen führen.

• Vor Wartungsarbeiten Anlage ausschalten und vom Netz trennen.

• Ausschließlich geerdete Steckdosen verwenden.

• Nur 3-adrige Verlängerungskabel verwenden.

• Sicherstellen, dass die Erdungskontakte an Spritzanlage und Verlängerungskabeln intakt sind.

• Vor Regen schützen. Im Innenbereich aufbewahren.

GEFAHR DURCH DRUCKBEAUFSCHLAGTE ALUMINIUMTEILE

Die Verwendung von zur Verarbeitung in druckbeaufschlagten Anlagen für Aluminium nicht geeigneten Flüssigkeiten

kann schwerwiegende chemische Reaktionen auslösen und zum Defekt der Anlage führen. Die Nichtbeachtung dieses

Warnhinweises kann zum Tod, schweren Verletzungen oder Sachschäden führen.

• Niemals 1,1,1-Trichlorethan, Methylenchlorid, andere Lösungsmittel mit halogenisierten Kohlenwasserstoffen oder

Materialien verwenden, die solche Lösungsmittel enthalten.

• Viele andere Flüssigkeiten enthalten möglicherweise auch Chemikalien, welche mit Aluminium reagieren können.

Informieren Sie sich beim Materiallieferanten über die Verträglichkeit.

GEFAHR DURCH BEWEGLICHE TEILE

• Bewegliche Teile können Finger und andere Körperteile quetschen, schneiden oder abtrennen.

• Bewegliche Teile entfernen.

• Anlage nicht ohne Schutzeinrichtungen oder -Abdeckungen verwenden.

• Druckbeaufschlagte Anlagen können ohne Vorwarnung anlaufen. Vor dem Prüfen, Bewegen oder Warten von

Anlagen den Vorgang zur Druckentlastung durchführen und von allen Stromquellen trennen.

PERSÖNLICHE SCHUTZAUSRÜSTUNG

Bei der Verwendung oder Wartung der Anlage oder beim Aufenthalt im Arbeitsbereich der Anlage muss zum Schutz

vor schweren Verletzungen einschließlich Augenverletzungen, Gehörverlust, Einatmen von toxischen Dämpfen und Verbrennungen geeignete Schutzausrüstung getragen werden. Diese Ausrüstung beinhaltet unter anderem Folgendes:

• Augen- und Gehörschutz.

• Atemschutzmasken, Schutzkleidung und Handschuhe laut Empfehlungen der Material- und

Lösungsmittelhersteller.

5

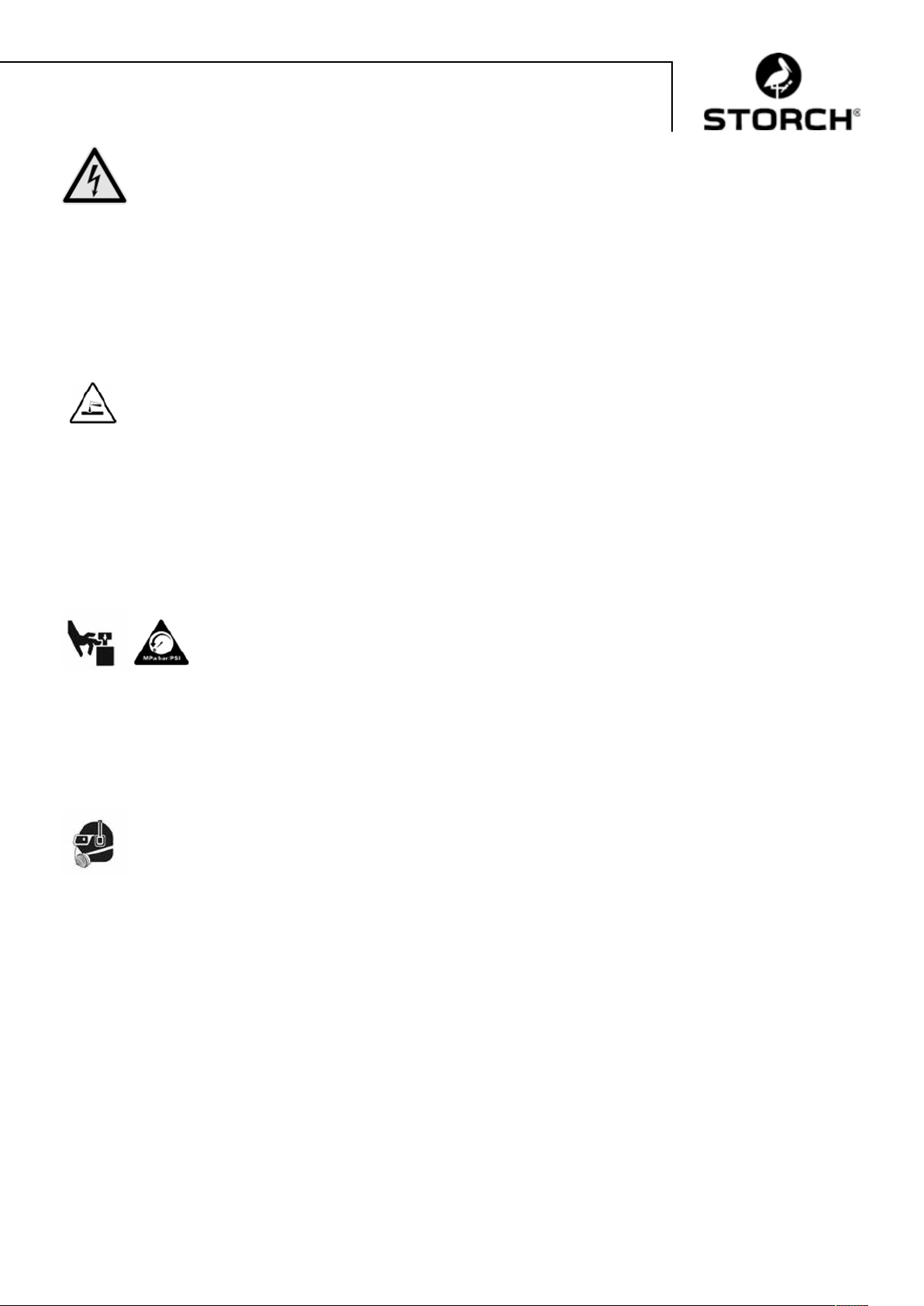

Bauteilkennzeichnung

1 Digitales Display

2 EIN-/AUS-Schalter

3 Druckregler

4 Bypass-Schalter in Spritzposition Bypass-Schalter in Entlüftungsposition

5 Filtergehäuse

6 Farbstufe komplett

7 Abzugssperre

8 Bypassrohr

9 Lagergehäuse

10 Materialausgang

11 Typenschild

6

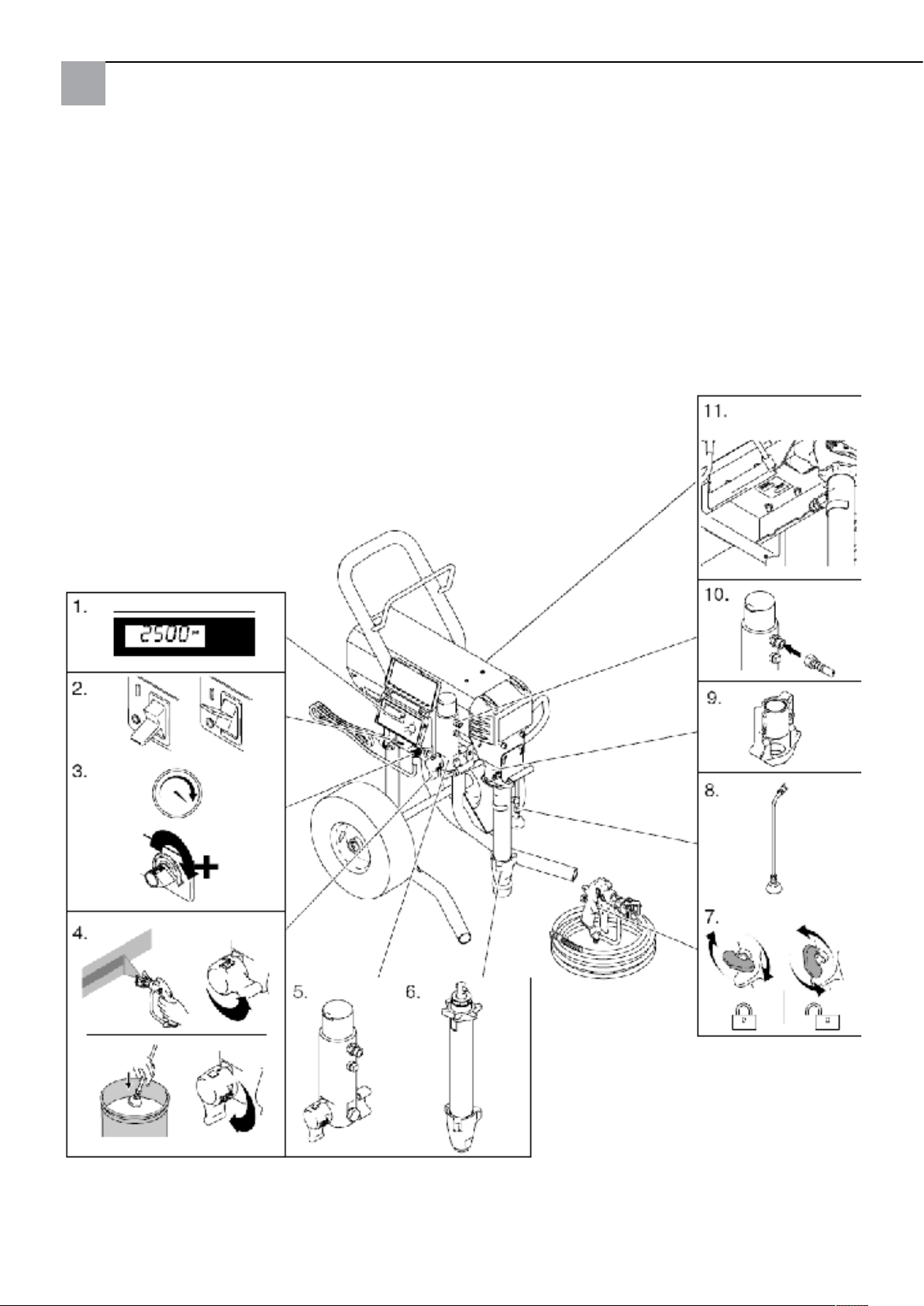

Behälter

Lösungsmittel- und ölbasierte Medien: Örtliche Vorschriften beachten. Nur leitfähige Metallbehälter auf einer geerdeten Oberfläche wie z.B. Beton verwenden.

HINWEIS:

Den Behälter nicht auf nicht leitende Oberflächen wie z. B. Papier oder Karton stellen, da dies die Erdungskontinuität

unterbricht.

Erdung eines Metallbehälters

Ein Erdungskabel am Behälter anschließen, wobei ein Ende am Behälter und das andere Ende an einem guten Erdungspunkt, z. B. einem Wasserrohr anzuschließen ist.

Stromnetzanforderungen

Verlängerungskabel mit unbeschädigtem Erdungskontakt verwenden. Falls ein Verlängerungskabel notwendig ist, mindestens ein 3-adriges, 12-AWG-Kabel (2,5 mm2) verwenden.

Erdungskontakt beim Spülen oder Druckentlastung

Éin Metallteil der Spritzpistole fest an die Seite eines geerdeten Metallbehälters halten. Dann abziehen.

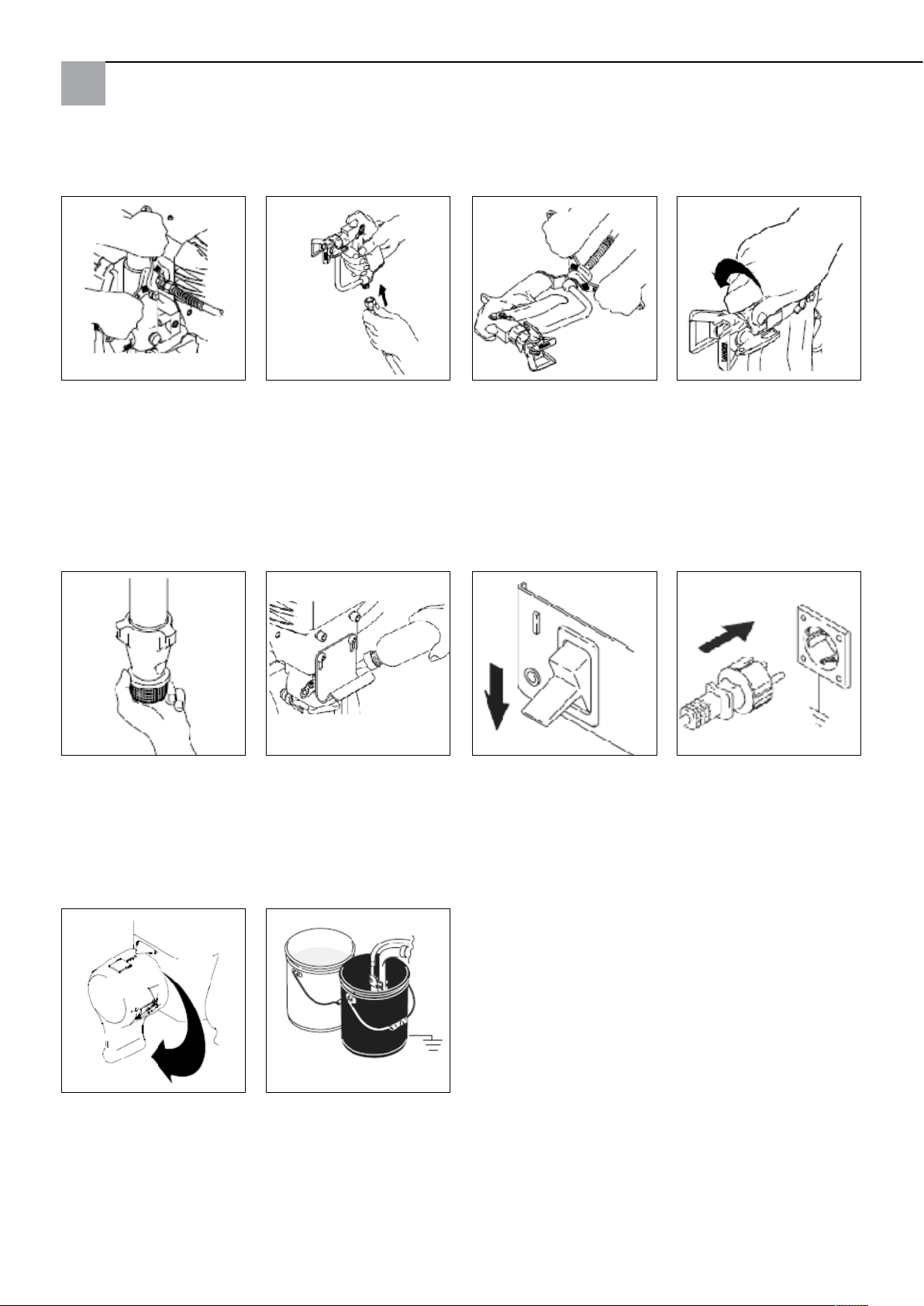

Bedienung

Vorgehen bei der Druckentlastung

1.

Ein-/Ausschalter auf OFF

stellen. 7 Sekunden warten.

2.

Abzugssperre der Pistole

verriegeln. Düsenschutz

und Düse entfernen.

3.

Den Druck auf den niedrigsten Wert einstellen. Spritzpistole zwecks

Druckentlastung auslösen.

4.

Ablassrohr in Behälter

platzieren. Das Ansaugventil auf Position DRAIN

(senkrecht) stellen.

7

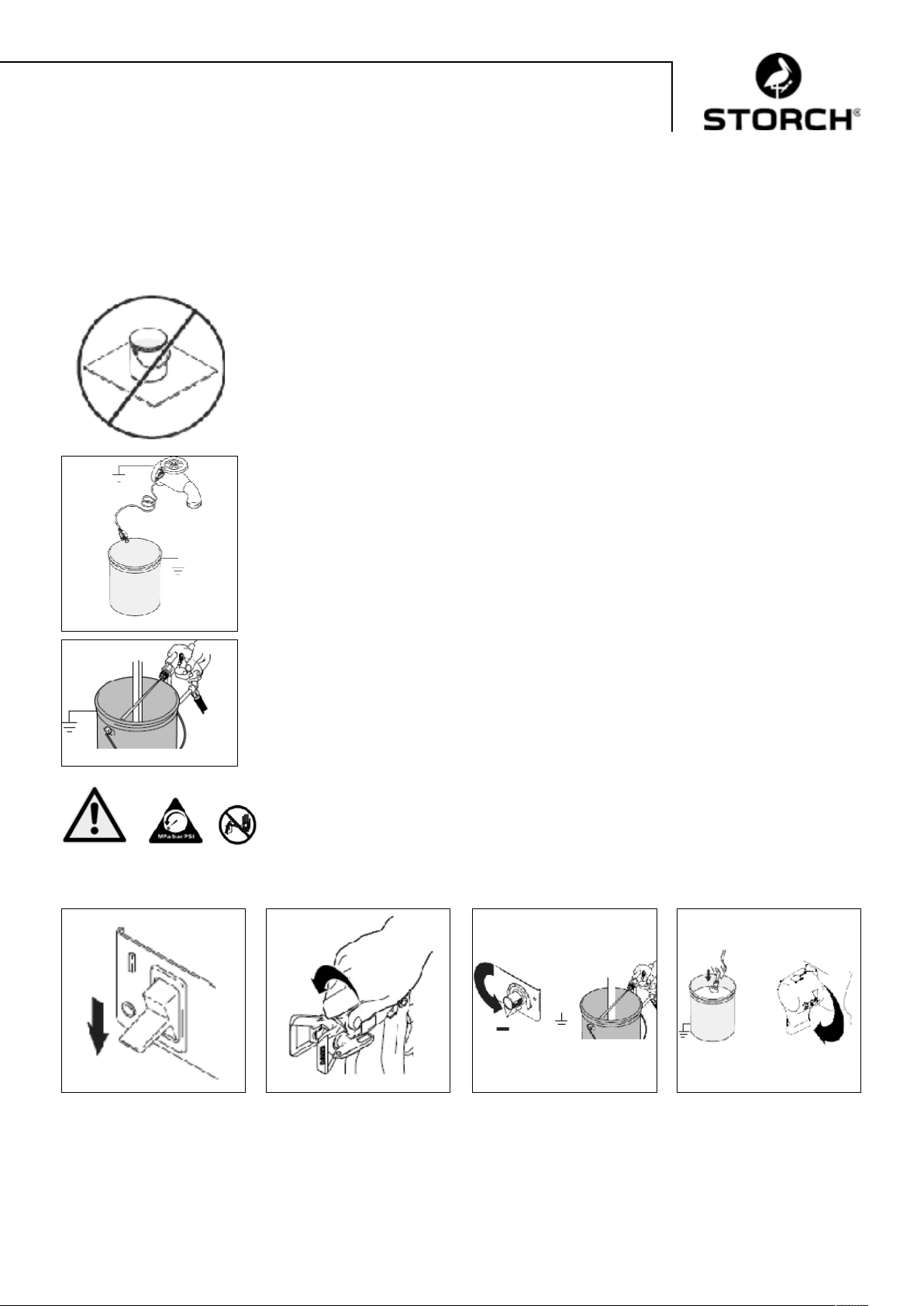

Gerätevorbereitung

1.

Den STORCH AirlessSchlauch an das Spritzgerät montieren. Der

Schlauch muss für einen

maximalen Arbeitsdruck

von 230 bar ausgelegt

sein. Fest und dicht verschrauben.

5.

Das Einlasssieb auf Verstopfungen und Ablagerungen prüfen.

2.

Das andere Ende des

Schlauches an eine Spritzpistole anschließen.

6.

Packungsmutter mit Kolbenöl füllen, um einen

vorzeitigen Dichtungsverschleiß zu verhindern. Diese Maßnahme bei jedem

Spritzeinsatz durchführen.

3.

Fest und dicht verschrauben.

7.

Sicherstellen das das Gerät

ausgeschaltet ist (OFF).

4.

Düsenschutz entfernen.

8.

Das Netzkabel in eine

ordnungsgemäß geerdete

Steckdose einstecken.

9.

Das Ansaugventil auf Position DRAIN (senkrecht)

stellen.

Farbe

spülen

10.

Das Ansaugsystem in einen

zur Hälfte mit Spülflüssigkeit gefüllten, geerdeten

Metallbehälter einstellen. Ein Erdungskabel am

Behälter und einem guten

Erdungspunkt anschlie-

ßen. Schritte 1. - 5. der

Inbetriebnahme durchführen, um das in der Anlage

befindliche Lageröl auszuspülen. Wasserbasierte Farben mit Wasser und

ölbasierte Farben sowie

8

Lageröl mit Terpentinersatz ausspülen.

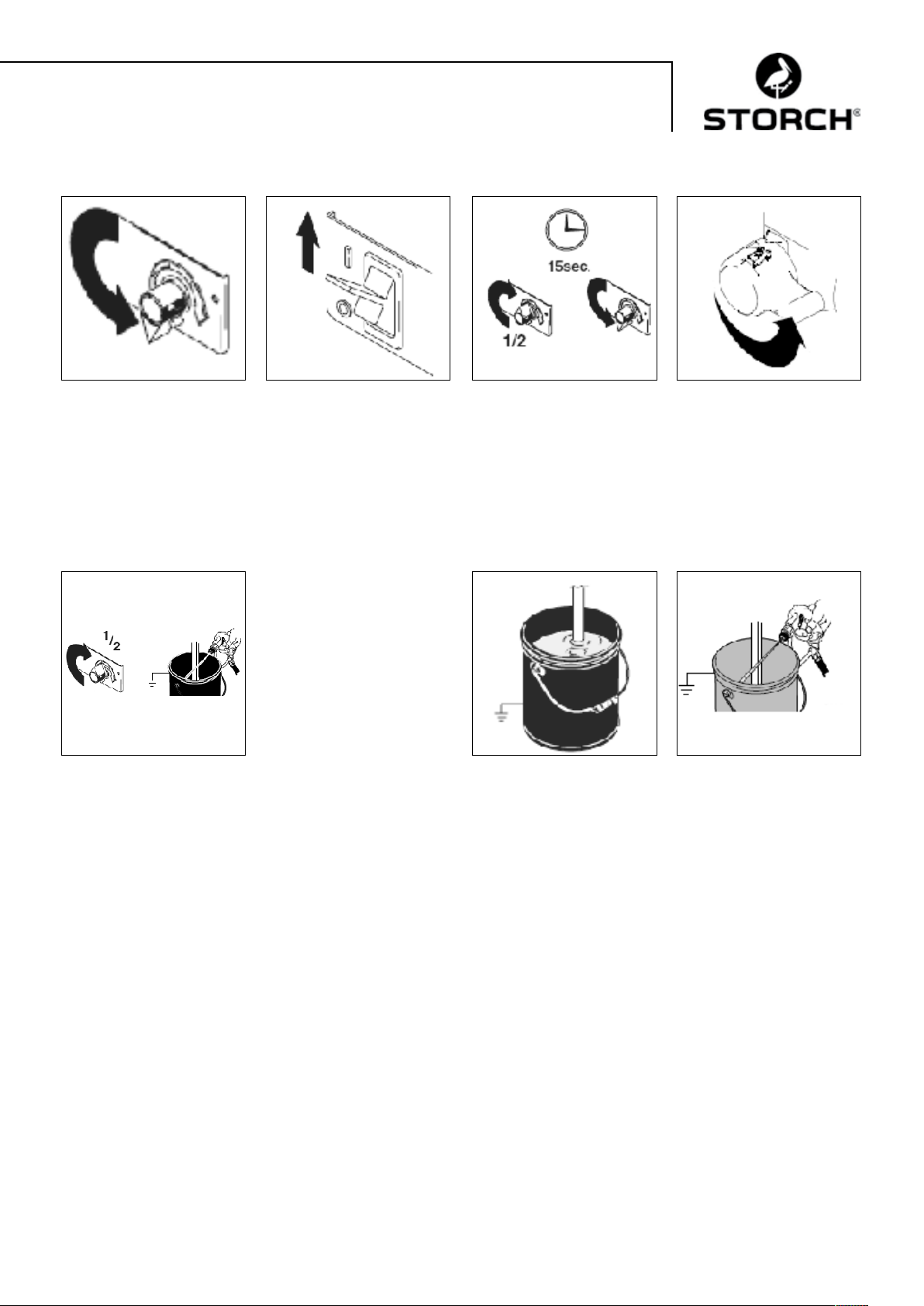

Inbetriebnahme

1.

Den Druckeinstellknopf auf

Minimaldruck stellen.

5.

Die Spritzpistole gegen

einen geerdeten Spülbehälter halten. Abzug auslösen und den Druckregler

um eine halbe Umdrehung

in den Uhrzeigersinn aufdrehen.

2.

Gerät einschalten (ON).

6.

Auf dichte Verschraubungen achten. Nicht versuchen undichte Stellen

mit der Hand oder mit

Lappen abzudichten. Bei

Undichtigkeiten sofort

Druckentlastung durchführen. Verschraubungen

fest und dicht anziehen.

Schritte 1. - 5. der Inbetriebnahme durchführen.

Wenn keine Undichtigkeiten auftreten, weiter

mit Schritt 6.

3.

Den Druck um die Hälfte

erhöhen, um den Motor zu

starten und die Flüssigkeit

15 Sekunden lang durch

das Ablassrohr zirkulieren

zu lassen; dann den Druck

wieder abregeln.

7.

Ansaugrohr in den Farbbehälter eintauchen.

4.

Das Ansaugventil auf die

SPRAY-Position stellen.

Die Abzugssicherung der

Spritzpistole auf OFF stellen.

8. Die in den Spülbehälter gerichtete Spritzpistole

erneut betätigen, bis Farbe

austritt. Die Spritzpistole

in den Farbbehälter richten, und für 20 Sekunden

betätigen. Abzugssperre

verriegeln (ON). Düse und

Düsenschutz montieren;

siehe Anweisungen nächste Seite.

9

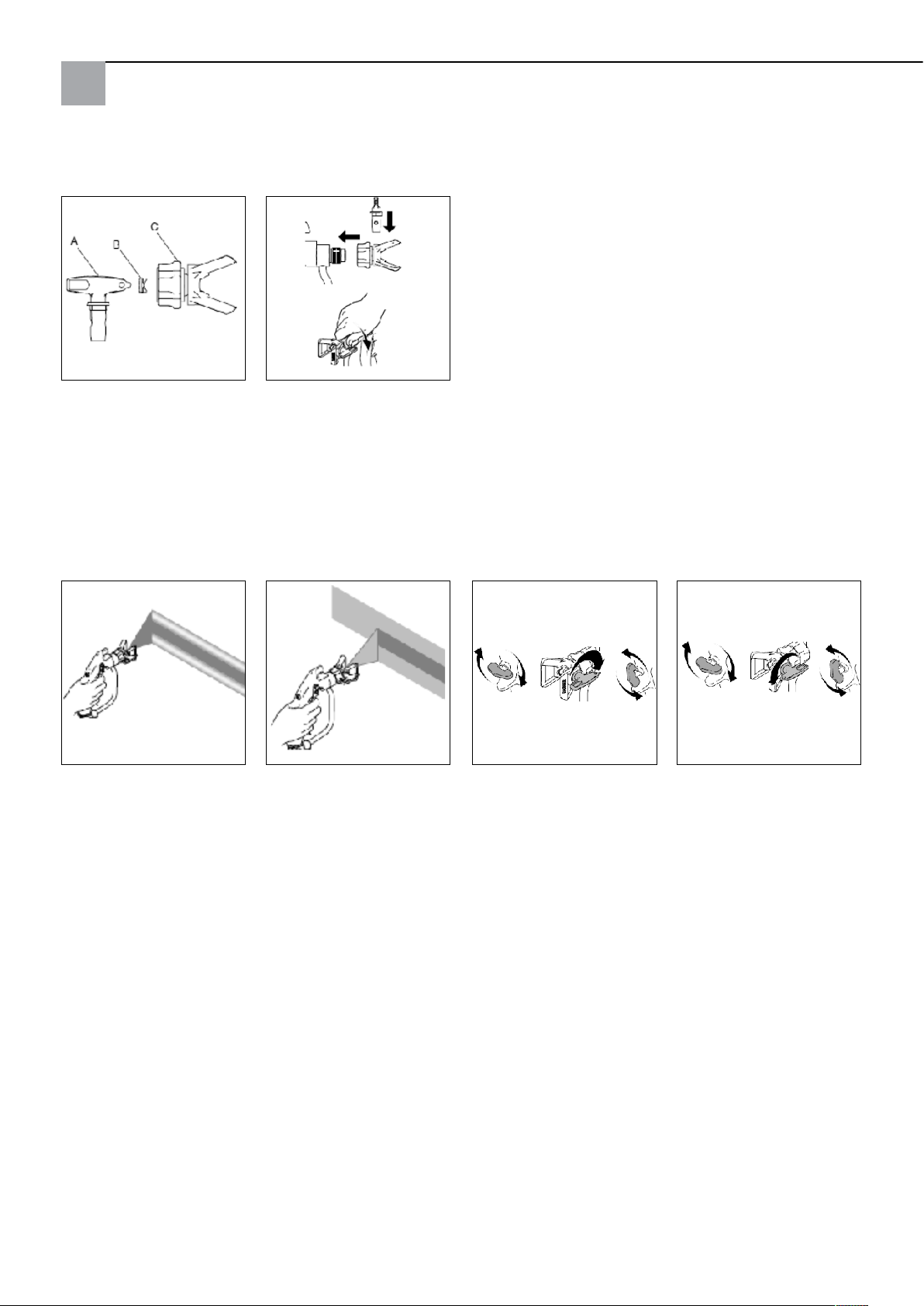

Düsenmontage

1.

Mit Hilfe der Spritzdüse

(A) die Dichtung (B) in den

Düsenschutz (C) einsetzen.

Spritzen

1.

Ein Test-Spritzbild spritzen. Druck einstellen, um

scharfe Kanten zu beseitigen. Wenn die scharfen

Kanten durch die Druckeinstellung nicht beseitigt werden können, eine

kleinere Düsengröße verwenden.

2.

Düse einsetzen.

2.

Die Spritzpistole rechtwinklig, 25-30 cm von der

Oberfläche entfernt halten.

Die Spritzpistole hin- und

herbewegen. Die Spritzgänge müssen sich um

50% überlappen. Mit der

Bewegung beginnen, bevor

Sie den Abzug betätigen,

und den Abzug loslassen,

bevor Sie die Bewegung

beenden.

3.

Baugruppe auf die Spritzpistole montieren. Handfest festziehen.

Düsenstopfer beseitigen

1.

Abzug loslassen, Abzugssperre verriegeln (ON). Die

Düse um 180 Grad drehen.

Verriegelung entriegeln

(OFF). Abzug kurz auslösen, um Verstopfungen

zu entfernen. Die Spritzpistole dabei niemals auf

Ihre Hand oder auf Lappen

richten!

2.

Abzugssperre verriegeln

(ON). Düse in ursprüngliche Position drehen.

Abzugssperre entriegeln

(OFF), und den Spritzvorgang fortsetzen.

10

Abfrage Fördermenge (DTS)

1.

Kurz betätigen, um zur

nächsten Anzeige zu wechseln. Gedrückt halten, um

Einheiten zu ändern oder

Daten rückzustellen.

Änderung der Einheiten

1.

Um die Druckeinheit zu

ändern, die DTS-Taste für

10 Sekunden gedrückt halten (psi, bar, MPa). Die

Auswahl von bar oder MPa

ändert Gallonen in Liter

x 10. Um die Anzeigeeinheiten zu ändern, muss

DTS im Druckanzeigemodus sein, und der Druck

muss unter 14 bar liegen.

2.

Den Druck auf den niedrigsten Wert einstellen.

Spritzpistole zwecks Druckentlastung auslösen. Das

Ansaugventil auf AbflussPosition (senkrecht) stellen.

2.

Die DTS-Taste kurz betätigen, um zu „JOB Gallons“

(Gallonen/Liter x 10 pro

Auftrag) zu wechseln. Hinweis: JOB erscheint kurz

im Display, dann wird die

bei einem Druck von über

70 bar verarbeitete Menge

in Anzahl Gallonen/Liter x

10/Liter x 10 angezeigt.

3.

Gerät einschalten (ON).

Die Druckanzeige

erscheint. Bei einem Druck

unter 14 bar erscheinen in

der Anzeige Striche.

Bedienung Hauptmenü

1.

DTS-Taste gedrückt halten,

um auf Null zurückzustellen, oder kurz betätigen,

um zu „Lifetime Gallons“

(Gesamtmenge Gallonen/

Liter x 10) zu wechseln.

Hinweis: LIFE erscheint

kurz im Display, dann wird

das bei einem Druck von

über 70 bar verarbeitete

Menge in Anzahl Gallonen

angezeigt.

2.

Kurz auf die DTS-Taste

drücken, um zur Druckanzeige zurückzukehren.

11

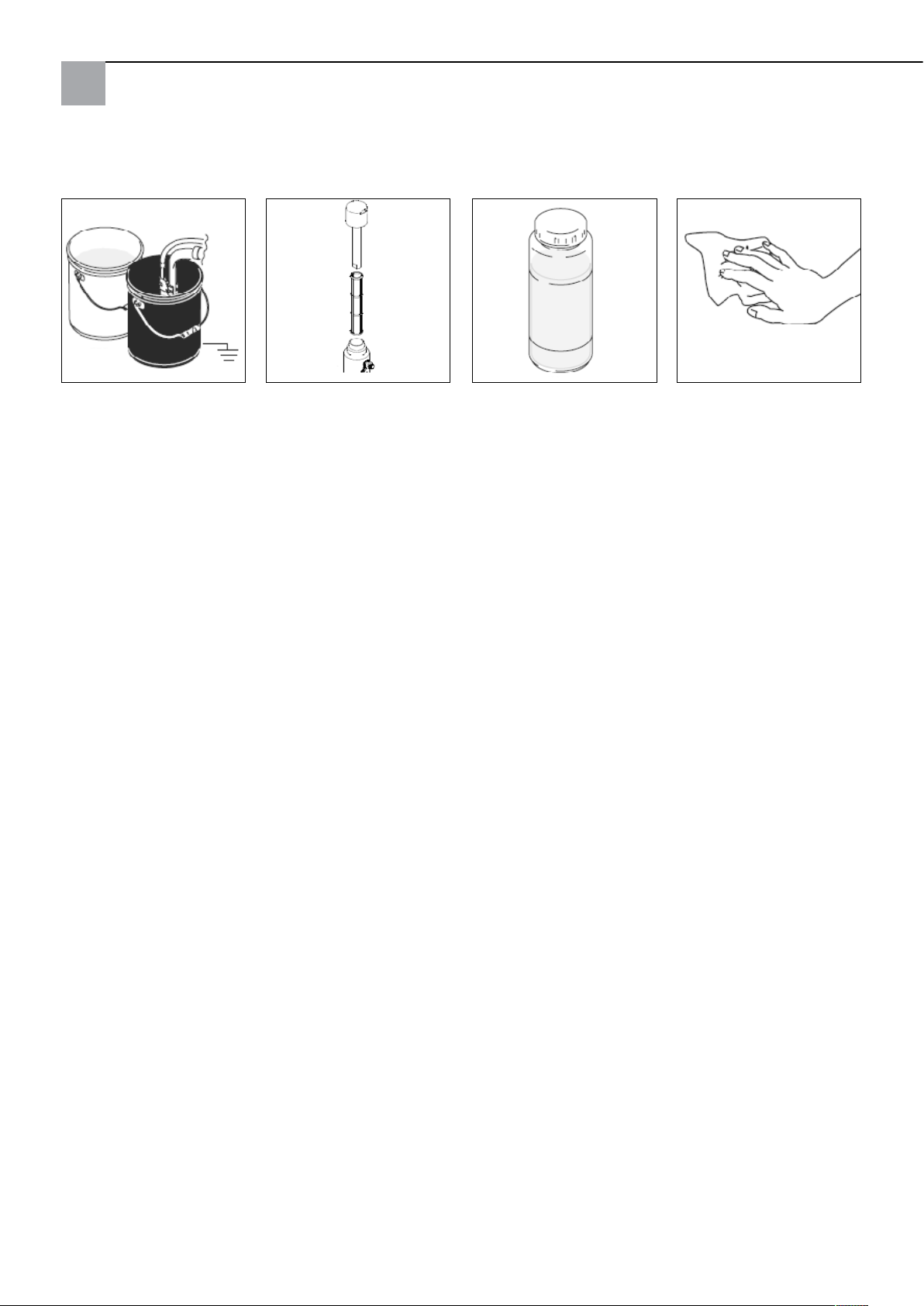

Reinigung

1.

Schritte 1 - 4 der Druckentlastung durchführen.

2.

Filter aus der Spritzpistole

(falls vorhanden) und der

Spritzanlage entnehmen,

falls montiert. Reinigen

und kontrollieren. Filter

montieren.

3.

Wenn mit Wasser gespült

wird, anschließend mit

Coro Check (Art.-Nr. 69

09 10) spülen, um eine

Schutzschicht zum Schutz

vor Frost oder Korrosion zu

bilden.

4.

Spritzanlage, Schlauch und

Spritzpistole mit einem mit

Wasser getränkten Lappen

abwischen.

12

Fehlerbehebung

Mechanik / Farbstufe

E = XX wird angezeigt. Es liegt ein Störzustand vor. Fehlerbehebung gemäß Tabelle ermitteln.

Fehler Ursache Maßnahme

Geringe Förderleistung 1.

Spritzdüse verschlissen

1.

Warnhinweis zum Vorgang zur Druckentlastung beachten,

anschließend Düse ersetzen.

2.

Spritzdüse verstopft

3.

Materialgebinde leer

4.

Ansaugsieb verstopft

5.

Einlassventilkugel und/oder

Kolbenkugel nicht freigängig,

dichten nicht ab

6.

Saugschlauchverbindungen

7.

Gerätefilter, Pistolenfilter

oder Düse ist verstopft oder

verschmutzt.

8.

Ansaugventil ist undicht

2.

Druck entlasten. Spritzdüse kontrollieren und reinigen.

3.

Gebinde auffüllen, Gerät entlüften, Material ansaugen

4.

Entnehmen und reinigen, wieder einsetzen

5.

Einlassventil entnehmen und reinigen. Kugeln und Sitze

auf Macken und Kerben prüfen; bei Bedarf ersetzen;

Farbe vor der Verarbeitung durchsieben, um Verunreinugungen zu entfernen, die Verstopfungen verursachen können.

6.

Lose Verbindungen festziehen. Auf fehlende oder beschädigte Dichtungen kontrollieren.

7.

Filter reinigen;

8.

Druck entlasten. Ansaugventil und Dichtungen kontrollieren.

9.

Sicherstellen, dass Pumpe

bei gelöstem Abzug nicht

weiterhin fördert. (Ansaugventil ist nicht dicht.)

10.

Undichtigkeit im Bereich

der Packungsmutter weist

evtl. auf verschlissene oder

beschädigte Dichtungen hin.

11.

Kolbenstange beschädigt

12.

Niedriger Abschaltdruck

13.

Kolbendichtungen sind verschlissen oder beschädigt

13

9.

Siehe 7.

10.

Dichtungen ersetzen; Auch Kolbenstange auf ausgehärtete Farbe oder Kerben prüfen, ggf. ersetzen. Packungsmutter anziehen.

11.

Austauschen.

12.

Den Druckeinstellknopf ganz nach rechts drehen. Prüfen,

ob der Druckeinstellknopf richtig montiert ist und ganz

nach rechts gedreht werden kann. Falls das Problem fortbesteht, den Drucksensor ersetzen.

13.

Dichtungen ersetzen.

Fehlerbehebung

Mechanik / Farbstufe

Fehler Ursache Maßnahme

Geringe Pumpenleistung 14.

O-Ring in Pumpe verschlissen oder beschädigt

15.

Mateialrückstände auf/an

Einlassventilkugel

14.

O-Ring ersetzen.

15.

Einlassventil reinigen;

16.

Druckeinstellung zu niedrig

17.

Starker Druckabfall im

Schlauch bei schwerem

Spritzgut

Fehler Ursache Maßnahme

Extreme Farbleckage in

die Packungsmutter

1.

Packungsmutter lose

2.

Die Packungsdichtungen sind

verschlissen oder beschädigt

3.

Kolbenstange ist verschlissen

oder beschädigt

16.

Druck erhöhen.

17.

Schlauch mit größerem Durchmesser verwenden und/oder

Gesamtlänge des Schlauches reduzieren. Eine Schlauchlänge von über 30 m bei einem Durchmesser von ¼“

reduziert die Leistung der Spritzanlage wesentlich. Für

eine optimale Leistung 3/8“-Schlauch verwenden (Mindestlänge 15 m).

1.

Abstandshalter der Packungsdichtung entfernen. Die

Packungsmutter gerade so fest anziehen, dass die Leckage gestoppt wird.

2.

Dichtungen ersetzen.

3.

Stange ersetzen.

Fehler Ursache Maßnahme

Material tritt pulsierend

aus Pistole aus

1.

Luft in Gerät oder Schlauch

2.

Düse ist teilweise verstopft

3.

Materialbehälter ist fast oder

vollständig leer

1.

Alle Verschraubungen aud Dichtigkeit kontrollieren und

festziehen. Motordrehzahl über Potentiometer reduzieren und Pumpe während des Ansaugens so langsam wie

möglich drehen lassen.

2.

Düse reinigen;

3.

Materialbehälter auffüllen. Pumpe ansaugen lassen;

Materialbehälter regelmäßig kontrollieren, um ein Trockenlaufen der Pumpe zu vermeiden.

14

Fehler Ursache Maßnahme

Probleme beim Ansaugen

der Pumpe

1.

Luft in Pumpe oder Schlauch

1.

Alle Gewindeanschlüsse kontrollieren und anziehen.

Motordrehzahl über Potentiometer reduzieren und Pumpe

während des Ansaugens so langsam wie möglich drehen.

2.

Einlassventil ist undicht

3.

Packungsdichtungen sind

verschlissen

4.

Farbe ist zu dickflüssig

Fehler Ursache Maßnahme

Keine Anzeige; Spritzanlage arbeitet

1.

Display ist beschädigt oder

Verbindung ist gestört

2.

Einlassventil reinigen. Sicherstellen, dass der Kugelsitz

nicht gekerbt oder verschlissen ist und die Kugel richtig

sitzt. Ventil wieder zusammenbauen.

3.

Ersetzen.

4.

Die Farbe entsprechend den Empfehlungen des Herstellers verdünnen.

1.

Verbindungen kontrollieren. Display ersetzen.

Fehlerbehebung

Elektrik

Symptom: Spritzanlage läuft nicht oder stoppt. Den Vorgang zur Druckentlastung durchführen; siehe Seite 7.

• Netzstecker in geerdete Steckdose mit richtigen

Spannungswerten einstecken

• Ein-/Ausschalter für 30 Sekunden auf OFF stellen,

dann wieder auf ON stellen. Dadurch wird sicher gestellt, dass die Spritzanlage im normalen

Arbeitsmodus ist.

• Den Druckeinstellknopf eine halbe Umdrehung nach

rechts drehen

• Siehe digitale Anzeige

Um Gefahren durch Stromschläge oder bewegliche Teile

zu verhindern, während die Abdeckungen zwecks Problembehebung entfernt sind, nach Ziehen des Netzsteckers 30 Sekunden warten, damit sich statische

Ladungen abbauen können. Während der Vorgänge zur

Problembehebung von elektrischen und beweglichen Teilen fernhalten.

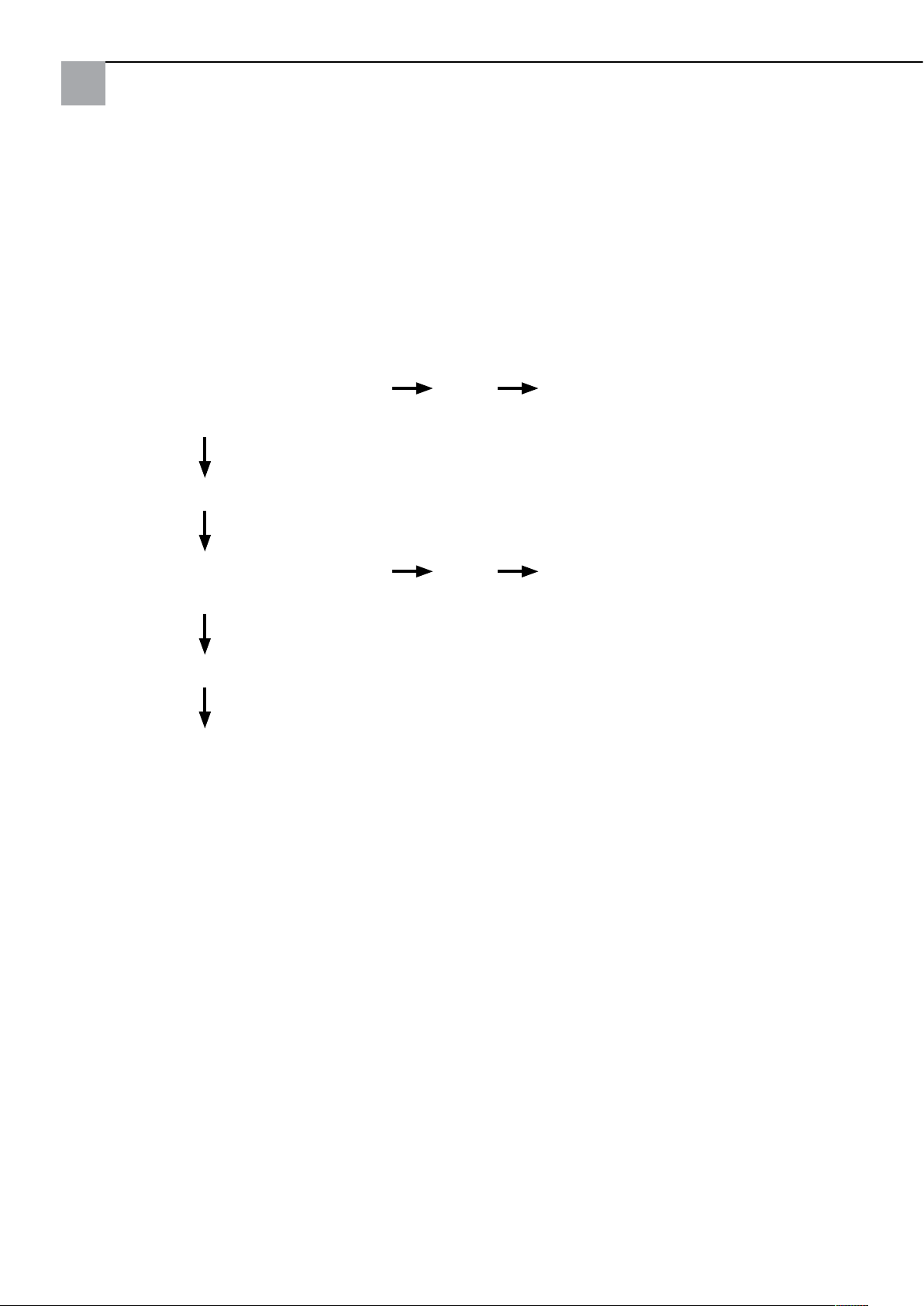

Falls keine digitale Anzeige erfolgt, mit Hilfe der Steuerplatinen-Statusleuchte Probleme beheben: Den EIN-/

AUS-Schalter auf OFF stellen, Steuerplatinenabdeckung

entfernen, dann wieder auf ON stellen. Die Statusleuchte

beobachten. Die Anzahl der Blinksignale entspricht dem

digitalen Fehlercode, z. B. entsprechen zwei Blinksignale

E = 02.

15

LED blinkt ... SPRITZANLAGEN-

BETRIEB

... zeigt an

Maßnahme

Einmal

Zweimal

wiederholt

Dreimal

wiederholt

Viermal

wiederholt

Fünfmal

wiederholt

Sechsmal

wiederholt

Spritzanlage läuft

Spritzanlage schaltet sich

aus und LED blinkt weiterhin wiederholt zweimal.

Spritzanlage schaltet sich

aus und LED blinkt weiterhin wiederholt dreimal.

Spritzanlage schaltet sich

aus und LED blinkt weiterhin wiederholt viermal.

Spritzanlage startet nicht

oder schaltet sich aus, und

die LED blinkt weiterhin

wiederholt fünfmal.

Spritzanlage schaltet sich

aus und LED blinkt weiterhin wiederholt sechsmal.

Normaler Betrieb

Druck ablassen. Druck über

310 bar (4500 psi, 31 MPa)

oder beschädigter Drucksensor.

Drucksensor defekt oder

fehlt.

Netzspannung zu hoch

Motor defekt

Motor zu heiß oder Defekt

im Temperaturwächter des

Motors

Motor-Steuerplatine oder

Drucksensor ersetzen.

Verbindung kontrollieren.

Ablassventil öffnen. Einen

neuen Sebsor anstelle des

Sennsors in Spritzanlage installieren. Wenn die

Spritzanlage läuft, den Sensor austauschen.

Auf Probleme bezüglich

Spannungsversorgung prüfen.

Auf blockierten Motor, Kurzschluss oder nicht angeschlossenen Motor prüfen.

Defekte Teile reparieren

oder austauschen.

Spritzanlage abkühlen lassen. Wenn die Spritzanlage

nach dem Abkühlen ordnungsgemäß läuft, Motorgebläsefunktion und Luftstrom

prüfen. Spritzanlage in kühler Umgebung betreiben.

Wenn die Spritzanlage nach

dem Abkühlen nicht läuft,

und die Leuchte weiterhin 6

mal blinkt, den Motor ersetzen.

16

Display SPRITZANLAGEN-

BETRIEB

... zeigt an

Maßnahme

Keine Anzeige

z.B. 210 bar

E = 02

E = 03

E = 04

Die Spritzanlage hält an.

Keine Spannungsversorgung. Spritzanlage eventuell

unter Druck.

Spritzanlage unter Druck.

Spannungsversorgung gegeben. (Druck hängt von der

Düsengröße und der Druckeinstellung ab.)

Spritzanlage läuft eventuell

weiter. Spannungsversorgung gegeben.

Die Spritzanlage hält an.

Spannungsversorgung gegeben.

Die Spritzanlage hält an.

Spannungsversorgung gegeben.

Leistungsverlust

Normaler Betrieb

Druck über 310 bar oder

defekter Druck-Messwandler

Druck-Messwandler defekt,

schlechte Verbindung oder

Kabelbruch.

Netzspannung zu hoch

Spannungsquelle prüfen.

Vor Reparatur oder Demontage Druck entlasten.

Spritzen

Druckregelplatine oder

Druck-Messwandler ersetzen.

Messwandlerverbindung

kontrollieren. Ablassventil öffnen. Einen neuen

Messwandler anstelle des

Messwandlers in Spritzanlage installieren. Wenn die

Spritzanlage läuft, den Messwandler austauschen.

Auf Problem bezüglich

Spannungsversorgung prüfen

E = 05

E = 06

Spritzanlage startet nicht

oder hält an. Spannungsversorgung gegeben.

Die Spritzanlage hält an.

Spannungsversorgung gegeben.

Spannungsversorgung gegeben

Motor defekt

Motor zu heiß

Druck unter 14 bar

Auf blockierten Motor, Kurzschluss oder nicht angeschlossenen Motor prüfen.

Defekte Teile reparieren

oder austauschen.

Spritzanlage abkühlen lassen. Wenn die Spritzanlage

nach dem Abkühlen ordnungsgemäß läuft, Motorgebläsefunktion und Luftstrom

prüfen. Spritzanlage in kühler Umgebung betreiben.

Wenn die Spritzanlage nach

dem Abkühlen nicht läuft,

und die Leuchte weiterhin 6

mal blinkt, den Motor ersetzen.

Auf Wunsch Druck erhöhen. Ablassventil eventuell

offen.

17

Fehlerbehebung

Gerät schaltet nicht aus

1.

Vorgang zur Druckentlastung durchführen, Seite 8. Ansaugventil offen lassen, und Ein-/Ausschalter auf OFF.

2.

Steuergerätabdeckung entfernen, so dass die Statusleuchte der Steuerplatine (falls vorhanden) zu sehen ist.

Vorgang zur Fehlerbehebung

Ein analoges Manometer zwischen Gerät

und Materialschlauch anschließen, Gerät

in Betrieb nehmen. Schaltet das Gerät bei

max. Druck ab?

ja

Den Drucksensor von der Steuerplatine

abklemmen. Hält der Motor an?

ja

Fehlerhafter Drucksensor. Ersetzen und

mit einem neuen Sensor prüfen.

nein

nein

Verschraubungen auf Undichtigkeiten

überprüfen. S. Fehlerbehebung Farbstufe

Steuerplatine ersetzen.

18

Steuerplatine für 240 V

Abbau

Den Vorgang zur Druckentlastung durchführen; siehe Seite 7.

Vor Beginn der Wartungsarbeiten 5 Minuten warten.

1. Netzstecker ziehen.

2. Motorabdeckung entfernen:

a. Schrauben der Motorabdeckung herausschrauben.

b. Druckrohr von der Spritzanlage abmontieren.

c. Untere Schraube des Werkzeugkastens entfernen.

d. Vier Muttern an der Ablage lösen (nicht abnehmen). Die Ablage vorsichtig nach vorn schieben.

e. Abdeckung abnehmen.

f. Die Ablage zurückschieben, und die vier Muttern an der Ablage anziehen.

3. Alle vier Schrauben (38) und die Abdeckung (96) entfernen.

4. Den Display-Anschluss von der Motorsteuerplatine (69) abklemmen.

5. Die zwei unteren Schrauben (39) entfernen. Den Potentiometer-Anschluss (82) von der Motorsteuerplatine (69)

abklemmen. Die Netzkabelkontakte und die Filtergehäuse-Anschlüsse vom EIN-/AUS-Schalter (33) abklemmen

und die Blende (68) entnehmen.

6. Die Netzanschlüsse des Motor-Bedienfeldes abklemmen.

7. Die zwei oberen Schrauben (39) sowie das Steuergehäuse (61) entfernen.

8. Den Messwandler-Anschluss von der Motorsteuerplatine abklemmen.

9. Die Motoranschlüsse abklemmen.

10. Sechs Schrauben (39, zwei Schrauben (13) und die Steuerplatine (69) entfernen.

Montage

1. Mit Azeton oder einem ähnlichen Reinigungsmittel die Thermalpaste gründlich aus den Vertiefungen der

Platinenrückseite entfernen.

2. Thermalpaste auftragen:

a.

Bei in untenstehender Abb. 1 gezeigten Geräten eine kleine Menge Thermalpaste auf die schattierten Bereiche

hinter der Motorsteuerplatine (69) auftragen.

b. Bei in untenstehender Abb. 2 gezeigten Geräten eine

kleine Menge Thermalpaste in beide Vertiefungen der

Leistungsschiene auftragen und mit dem mitgelieferten

Rakel über die Vertiefung verteilen, so dass ein gleichmäßiger Film in der Vertiefung verbleibt.

Hinweis

Um das Risiko eines Ausfalls der Motorsteuerplatine zu reduzieren, die Schrauben nicht zu fest anziehen, weil dadurch

elektrische Bauteile beschädigt werden können.

19

3. Die zwei Schrauben (13) einsetzen und anziehen. Die Motorsteuerplatine (69) mit Schrauben (39) montieren.

4. Die Motoranschlüsse anschließen und in die Blende montieren.

5. Das Display (88) an die Motorsteuerplatine (69) anschließen.

6. Die Netzanschlüsse der Motorsteuerplatine anschließen.

7. Das Steuergehäuse (61) mit den zwei oberen Schrauben (39) montieren.

8. Die Stromanschlüsse und die Netzkabelanschlüsse an den EIN-/AUS-Schalter (33) anschließen.

9. Den Potentiometer-Anschluss an die Motorsteuerplatine anschließen.

10. Die Steuerplatine (79) mit den Schrauben (72) montieren.

11. Den Display-Anschluss an die Motorsteuerplatine (69) anschließen.

12. Die Abdeckung (96) mit vier Schrauben (38) montieren.

13. Die Motorabdeckung montieren.

a. Die vier Muttern an der Ablage lösen (nicht abnehmen), und die Ablage nach vorn schieben.

b. Die Abdeckung wieder anbringen.

c. Die Ablage zurückschieben, und die vier Muttern an der Ablage anziehen.

d. Die untere Schraube des Werkzeugkastens einsetzen und anziehen.

e. Das Druckrohr der Spritzanlage wieder montieren.

f. Die Schrauben der Motorabdeckung wieder einsetzen.

20

21

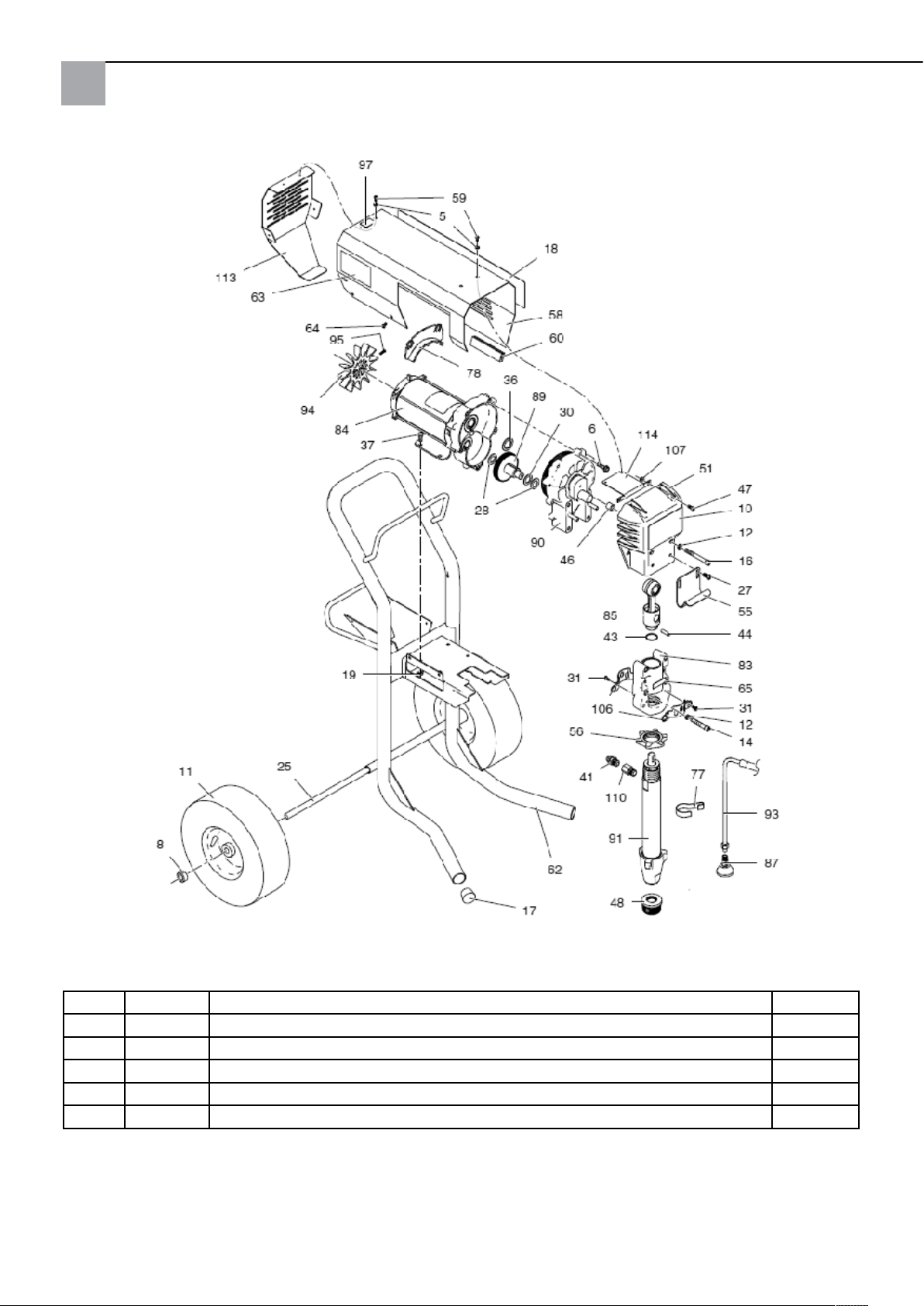

Bauteile

Pos. Art.-Nr. Bezeichnung Anzahl

5 69 40 62 Dichtring 10

6 69 40 63 Sechskantschraube, Flachkopf 5

8 69 01 53 Manschette Radhalterung 2

11 69 01 83 Rad 2

12 69 40 65 Federscheibe 4

22

14 69 40 66 Innensechskantschraube 2

16 69 40 67 Innensechskantschraube 2

17 69 40 68 Stopfen Fahrgestell 2

19 69 40 69 Sicherungsmutter 4

25 69 40 70 Achse Fahrgestell 1

27 69 01 11 Schraube Eimerhaken 2

28 69 40 72 Druckscheibe Getriebe, aussen 2

30 69 40 73 Druckscheibe Getriebe, innen 1

31 69 70 67 Sechskant-Schlitzschraube 4

36 69 40 75 Druckscheibe Getrieb, groß 1

37 69 40 76 Innensechskantschraube Motorbefestigung 4

41 69 40 77 Anschlussnippel Farbstufe 1

43 69 40 17 Sicherungsring für Haltestift 1

44 69 40 18 Haltestift Kolben 1

46 69 41 27 Abstandhalter, Frontabdeckung 2

47 69 40 78 Innensechskantschraube, Frontabdeckung 2

48 69 62 28 Ansaugfilter 1

51 69 40 14 Frontabdeckung 1

55 69 01 94 Eimerhaken 1

56 69 40 80 Sicherungsmutter, Farbstufe 1

58 69 40 15 Motorabdeckung 1

59 69 40 81 Schraube Motorabdeckung, oben 6

60 69 40 82 Kantenschutz Motorabdeckung 1

62 69 40 10 Fahrgestell 1

64 69 06 61 Schraube Motorabdeckung, unten

77 69 40 19 Haltespange für Bypassrohr 1

78 69 40 84 Abdeckschild Motor 1

83 69 40 85 Kurbelwellenlager 1

84 69 40 11 Elektromotor 1

85 69 40 13 Kurbelwelle 1

87 69 40 86 Deflektor Bypassrohr 1

89 69 40 87 Getrieberad 1

90 69 40 12 Getriebegehäuse-Abdeckung 1

91 69 40 06 Frabtsufe komplett 1

93 69 40 08 Bypassschlauch 1

94 69 40 88 Lüfterrad Motor 1

95 69 71 08 Torx-Arretierschraube, Lüfterrad 1

106 69 40 93 Kolbenabdeckung 2

107 69 40 94 Sechskantmutter, selbstsichernd

110 69 40 96 Adapter Farbstufe 1

113 69 40 16 Abdeckung Lüfterrad 1

114 69 40 97 Halterung Motorgehäuse 1

23

Bauteile

24

Pos. Art.-Nr. Bezeichnung Anzahl

7 69 40 98 Blindstopfen 1

9 69 40 28 O-Ring Filterdeckel 1

13 69 40 99 Innensechskantschraube 3

15 69 41 00 Vierkantdichtung 2

20 69 02 50 O-Ring Drucksensor 1

21 69 40 23 Splint Bypass-Schalter 1

26 69 41 01 Erdungsschraube 1

29 69 41 02 Kabeltülle, Motoranschluss 1

32 69 41 03 Flachkopfschraube 3

33 69 40 29 Ein-Aus Schalter 1

34 69 40 30 Druckregler-Knopf 1

35 69 41 04 Federscheibe 3

38 69 41 05 Schraube, Displayabdeckung 4

39 69 41 06 Linsenschraube 4

40 69 41 07 Kabeltülle, Drucksensor 1

42 69 41 08 Schlauchanschlussadapter 1

45 69 41 09 Verschlussstopfen Filtergehäuse 1

49 69 41 10 Schaumstoffunterlage 1

50 69 40 22 Knebel, Bypassventil 1

61 69 41 11 Gehäuse Steuerung 1

66 69 41 12 Verschlussdeckel 1

67 69 41 13 Filtergehäuse 1

68 69 41 14 Bedienfeld 1

69 69 40 37 Druckregler, elektronisch 1

70 69 41 16 Dichtung, Steuergerät 1

72 69 41 17 Flachkopfschraube 4

73 69 41 18 Verschlussschraube 1

74 69 40 27 Filterkernstück 1

75 69 40 34 Netzkabel 1

79 69 41 19 Steuerplatine 1

80 69 40 25 Bypassventil 1

81 69 40 24 Gegenstück Knebel Bypassventil 1

82 69 40 32 Druckregler 1

86 69 40 20 Drucksensor 1

88 69 40 33 LCD-Display 1

92 69 40 90 Gerätefilter 1

96 69 41 20 Abdeckung 1

98 69 41 21 Abstandshalter 1

102 69 41 22 Dichtring Verschlussschraube 1

104 69 41 23 Anschlusswinkel 1

105 69 40 31 Dichtung Druckreglerknopf 1

109 69 41 24 Verbindungsschlauch 1

111 69 41 25 Flanschkopfschraube 2

112 69 41 26 Adapter Anschluss Steuerplatine 1

25

Bauteile

26

Pos. Art.-Nr. Bezeichnung Anzahl

213 69 40 47 Einlassventilgehäuse 1

205 69 40 46 Pumpenzylinder 1

202 69 40 42 Packungsmutter 1

220 69 40 61 Laufbuchse 1

222 69 40 43 Kolbenstange 1

210 69 40 51 Kolbenventilsitz 1

229* 69 40 54 Stützring 1

217* 69 40 56 Gegenring 1

216* 69 40 55 Kolbenabstreifer 1

208* 69 40 41 Packungsdichtung unten, Kunststoff 4

218* 69 40 40 Packungsdichtung unten, Leder 3

219* 69 40 60 Stützring, oben 1

206 69 40 52 Auslassventil, Metall 1

206 69 40 53 Auslassventil, Keramik 1

207* 69 40 45 Dichtung Farbstufengehäuse 1

221* 69 40 44 O-Ring Laufbuchse 2

212 69 40 36 Ventilsitz-Satz, inkl. 214,227 1

227* 69 01 20 O-Ring Ventilsitz 1

215 69 40 50 Einlassventil-Käfig 1

214 69 40 48 Einlassventil, Metall 1

214 69 40 49 Einlassventil, Keramik 1

204* 69 40 58 Stützring 1

203* 69 40 39 Packungsdichtung oben, Kunststoff 4

223* 69 40 38 Packungsdichtung oben, Leder 3

224* 69 40 56 Gegenring, oben 1

201* 69 40 57 Stopfen 1

228 69 40 91 O-Ring Packungsmutter 1

230 69 40 92 O-Ring Packung 1

o. Abb. 69 40 35 Dichtungssatz SL 1500

27

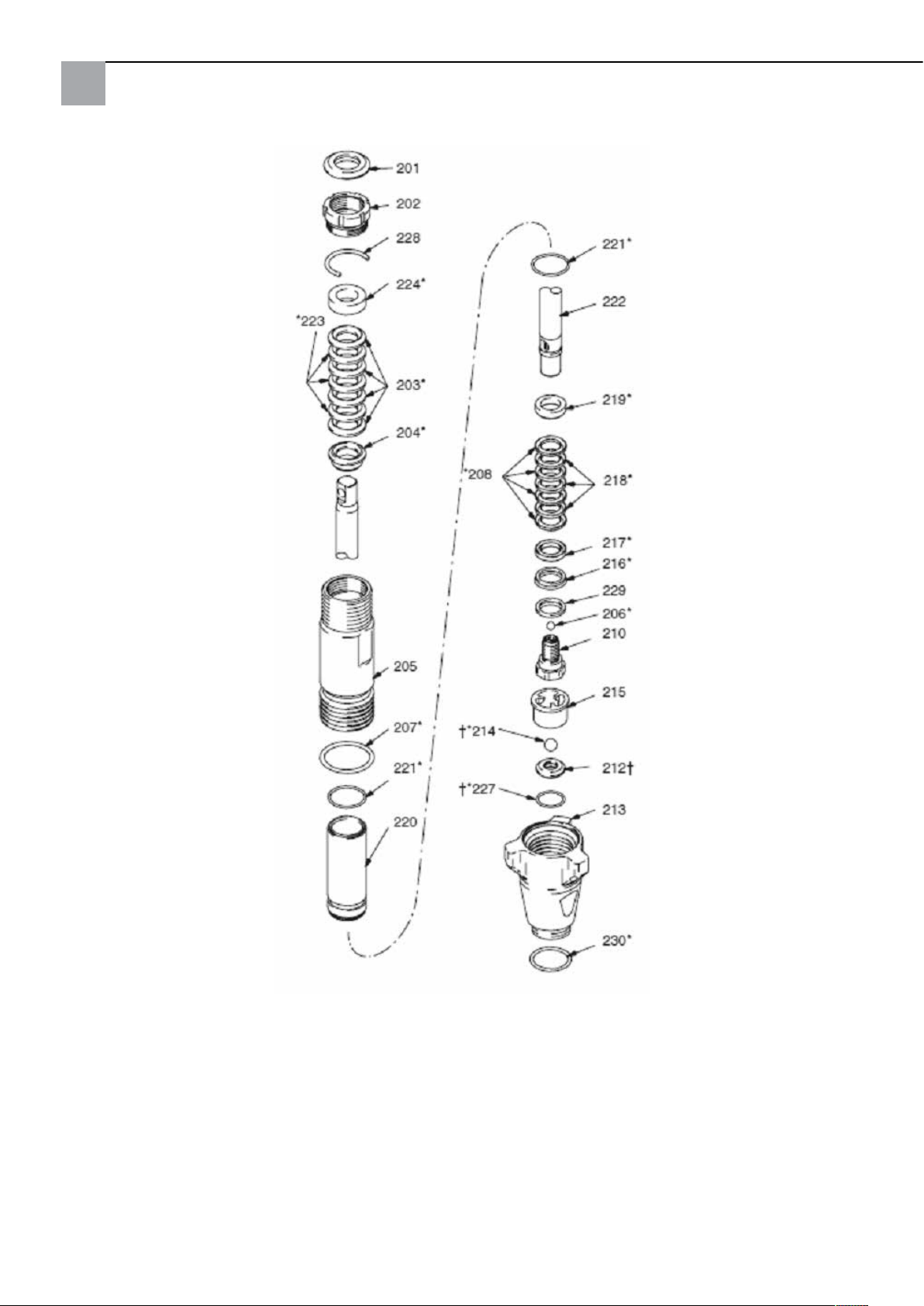

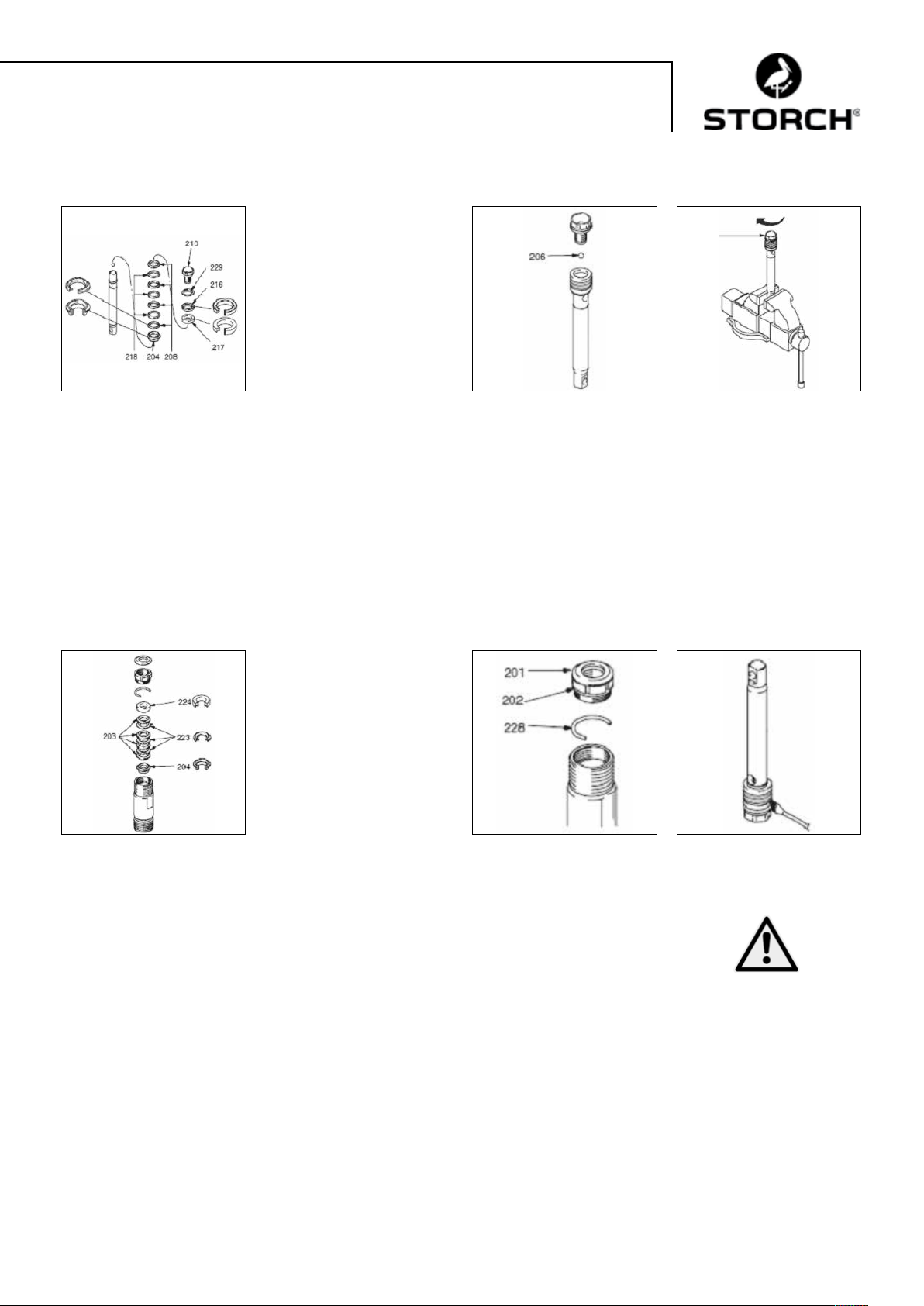

Reparaturanleitung Service

Reparatur, wenn die Pumpe vom Spritzgerät abgenommen ist. Die Pumpe auseinander bauen.

1.

Packungsmutter (202) und

Distanzring (228) für die

Halseinstellung entfernen.

4.2.

HINWEIS: Die Buchse

kann mit der Kolbenstange

aus dem Zylinder fallen.

2.

Einlassventil vom Zylinder

abschrauben.

5.

Die Kolbenstange von der

Buchse abnehmen oder

die Buchse vom Zylinder

abnehmen.

3.

Einlassventil auseinander

bauen, reinigen und überprüfen. Für den Ausbau des

O-Ringes (227) kann ein

Haken erforderlich sein.

4.1.

Kolbenstange mit einem

Hammer aus dem Zylinder

klopfen oder umdrehen und

Kolbenstange gegen eine

Werkbank klopfen.

WARNUNG

Gefahr durch Teilerisse

Kolbenventilgewinde nicht reinigen oder abwischen. Das

Reinigen des Kolbenventilgewindes könnte den spezifischen Abdichtflecken zerstören und dazu führen, dass

sich das Kolbenventil während des Betriebes lockert,

was zu einem Platzen der Pumpe und in der Folge zu

schweren Körperverletzungen führen kann.

6.

Kolbenventil von der Kolbenstange abschrauben.

Die Teile reinigen und

überprüfen. Der Kolben

besitzt einen speziellen

Flecken, der das Gewinde

sichert und abdichtet. Den

Flecken nicht entfernen.

Erst nach viermaligem

Auseinander- und Zusammenbauen ist es notwenig,

LOCTITE auf das Gewinde

aufzutragen.

28

7.

Packungen und Ringe von

der Kolbenstange entfernen.

8.

Halspackungen und Ringe

vom Zylinder entfernen.

Die Halspackungen und

Ringe wegwerfen.

Zusammenbau der Pumpe

9.

Vor dem Zusammenbauen alle Lederpackungen

mindestens 1 Stunde in

SAE-30 W-Öl einweichen. Stützring (204) auf

die Kolbenstange geben.

Abwechselnd UHMWPE- (208) und LederPackungen (218) - auf

Ausrichtung achten ! - auf

die Kolbenstange geben.

Gegenring (217) installie-

12.

Vor dem Zusammenbau

alle Lederpackungen mindestens 1 Stunde in SAE30 W-Öl einweichen.

Stützring (204) in den

Zylinder geben. Abwechselnd UHMWPE- (203)

und Leder-Packungen

ren. Kolbenabstreifer (216)

- auf Ausrichtung achten !

- und Verstärkungsscheibe

(229) auf das Kolbenventil

(210) geben. Der spezielle

Dichtfleck am Kolbenventilgewinde überdauert vier

Packungswechsel. Nach

vier Packungswechseln

LOCTITE auf das Kolbenventilgewinde auftragen.

(223) - auf Ausrichtung

achten ! - auf den Zylinder

geben. Gegenring (224)

oben auf den Zylinder

legen. Packungen zusammendrücken.

10.

Kugel (206) in Kolbenstange einbauen. Wenn LOCTITE auf das Kolbenventilgewinde aufgetragen wurde, ist darauf zu achten,

dass kein LOCTITE auf die

Kugel gelangt.

13.

Dichtung (201) in die

Packungsmutter (202) einbauen. Distanzstück (228)

zur Halseinstellung auf der

Packungsmutter installieren. Packungsmutter locker

in den Zylinder einbauen.

11.

Kolbenventil wie angegeben an der Kolbenstange

festziehen:

mit 36,6 +/- 4 Nm festziehen (Modelle 248204,

253056)

mit 74,6 +/- 4 Nm festziehen (Modelle 248205,

259057, 249059)

14.

Kolbenpackungen einfetten.

ACHTUNG

Den Kolben nicht oben in

die Buchse schieben, weil

dadurch die Kolbenpackung

beschädigt werden kann.

29

15.

den Kolben unten in die

Buchse schieben.

16.

Die oberen 2,5 bis 5 cm

der Kolbenstange, die

durch die Zylinderhalspackungen gehen, einfetten.

17.

O-Ringe (221) einfetten

und auf die Buchse setzen.

Den Buchsen-/Kolbenstangensatz von unten in den

Zylinder schieben. O-Ring

(207) bei Bedarf auswechseln.

HINWEIS:

Der O-Ring (207) wird für

einen sicheren Betrieb der

Pumpe benötigt.

19.

Einlassventil mit neuem

O-Ring (227), Sitz (212)

und Kugel (214) wieder

zusammenbauen. Der Sitz

kann gedreht und auf der

anderen Seite nochmals

verwendet werden. Sitz

gründlich reinigen.

20.

Wird ein Schlüssel verwendet, mit folgenden Drehmomenten anziehen:

90,8 +/- 6,8 Nm (Modelle

248204, 253056)

108,5 +/- 6,8 Nm (Modelle 248205, 259057,

249059)

30

Wird kein Schlüssel verwendet, muss darauf

geachtet werden, dass das

Einlassventil gegen den

Zylinder hervorsteht.

21.

Die Packungsmutter (202)

mit 135,6 +/- 13,5 Nm am

Einstellungs-Distanzstück

(228) festziehen. Das

Distanzstück zur Halseinstellung (228) entfernen, wenn die Pumpendichtungen nach starkem

Gebrauch leck zu werden beginnen. Danach

die Dichtingsmutter nach

unten schrauben, bis die

Leckage stoppt oder geringer wird. Dadurch können

etwa zusätzliche 378 Liter

verarbeitet werden, bevor

ein Dichtungswechsel

erforderlich wird.

Loading...

Loading...