Storch PS 40 Compact Manual

Saug- und Förderpumpe PS 40 Compact

DE

Zuig- en transportpomp PS 40 Compact

Pompe d‘aspiration à vis PS 40 Compact

Pompa aspirante e di alimentazione PS 40 Compact

PS 40 Compact suction and feed pump

Sací a dopravní čerpadlo PS 40 Compact

NL

FR

IT

GB

CZ

1

DE

Vielen Dank

für Ihr Vertrauen zu STORCH. Mit dem Kauf haben Sie sich für ein Qualitäts-Produkt entschieden.

Haben Sie trotzdem Anregungen zur Verbesserung oder aber vielleicht einmal ein Problem, so freuen wir uns sehr, von

Ihnen zu hören.

Bitte sprechen Sie mit Ihrem Außendienst-Mitarbeiter oder in dringenden Fällen auch mit uns direkt.

Mit freundlichen Grüßen

STORCH Service Abteilung

Telefon: +49 (0)2 02 . 49 20 - 112

Fax: +49 (0)2 02 . 49 20 - 244

kostenlose Service-Hotline: 08 00. 7 86 72 47

kostenlose Bestell-Hotline: 08 00. 7 86 72 44

kostenloses Bestell-Fax: 08 00. 7 86 72 43

(nur innerhalb Deutschlands)

Inhaltsverzeichnis Seite

1.0 Allgemeines 3

1.1 Einleitung 3

1.2 Zeichen und Symbole 3

2.0 Maschinenbeschreibung 3 - 5

2.1 Bezeichnung der Maschine 3

2.2 Ausführung der Maschine 3

2.3 Gesamtmaschinenübersicht 4

2.4 Schallleistungspegel 4

2.5 Sicherheitseinrichtungen 4

2.6 Funktionsbeschreibungen 5

2.7 Steuereinrichtungen 5

2.8 Bedieneinheit 5

2.9 Antriebseinheit 5

3.0 Sicherheitsvorschriften 6 - 10

3.1 Grundsatz 6

3.2 Bestimmungsgemäße Verwendung 6

3.3 Nicht bestimmungsgemäße Verwendung 6

3.4 Haftung 7

3.5 Personalauswahl und –qualifikation 7

3.6 Gefahrenquellen 7

3.7 Sicherheitseinrichtungen 8

3.8 Schutzausrüstung 8

3.9 Verletzungsgefahren - Restrisiko 8

3.10 Quetsch– und Stoßgefahr 8

3.11 Elektrischer Kontakt 8 - 9

3.12 Arbeitsplatz und Arbeitsbereich 9

3.13 Verhalten im Notfall 9

3.14 Umweltschutz 9

3.15 Schallemission 9

3.16 Ersatzteile 10

3.17 Zubehör 10

3.18 Lagern der Maschine 10

Inhaltsverzeichnis Seite

4.0 Transport, Aufbau und Anschluß der Maschine 10 - 12

4.1 Auspacken der Maschine 10

4.2 Transport der Maschine 10

4.3 Aufstellort 10

4.4 Aufbauen der Maschine 11

4.5 Elektrischer Anschluss 11 - 12

5.0 Inbetriebnahme 13

5.1 Kontrollen 13

5.2 Probelauf 13

6.0 Betrieb 14 - 15

6.1 Voraussetzungen 14

6.2 Stillsetzen im Notfall 14

6.3 Förderbetrieb 14

6.4 Arbeitspausen 15

7.0 Reinigung der Maschine 16 - 17

8.0 Störungen, Ursache und Abhilfe 18

9.0 Wartung und Instandhaltung 19 - 21

10.0 Außerbetriebnahme 22

10.1 Vorübergehende Außerbetriebnahme 22

10.2 Endgültige Außerbetriebnahme, Entsorgung 22

11.0 Anhang 23 - 25

11.1 Schaltplan 23

11.2 Ersatzteilliste 24 - 25

Garantie 26

EG-Konformitätserklärung 27

Lieferumfang

Pumpe auf fahrbaren Transportwagen mit Antriebsmotor und Bedienteil, integrierter Kompressor, Anschlusskabel,

Schwammgummikugel je nach Ausstattung, Reinigungspistole, Flaschenbürste, Silikonspray, Anschlusskabel, Adapter

Geka auf Stecknippel und Adapter NW-25 Klemmverbinder auf Geka, Knarre mit Nuss, zusätzlicher Luftschlauch 1 m,

Schlauchpaket 10 Meter inkl. Luftschlauch und Fernsteuerkabel: Mit Materialschlauch NW 20 und Feinputzspritzgerät

zur Spachtelverarbeitung oder Materialschlauch NW 25 mit Grobputzlanze zur Putzverarbeitung, Bedienungsanleitung.

2

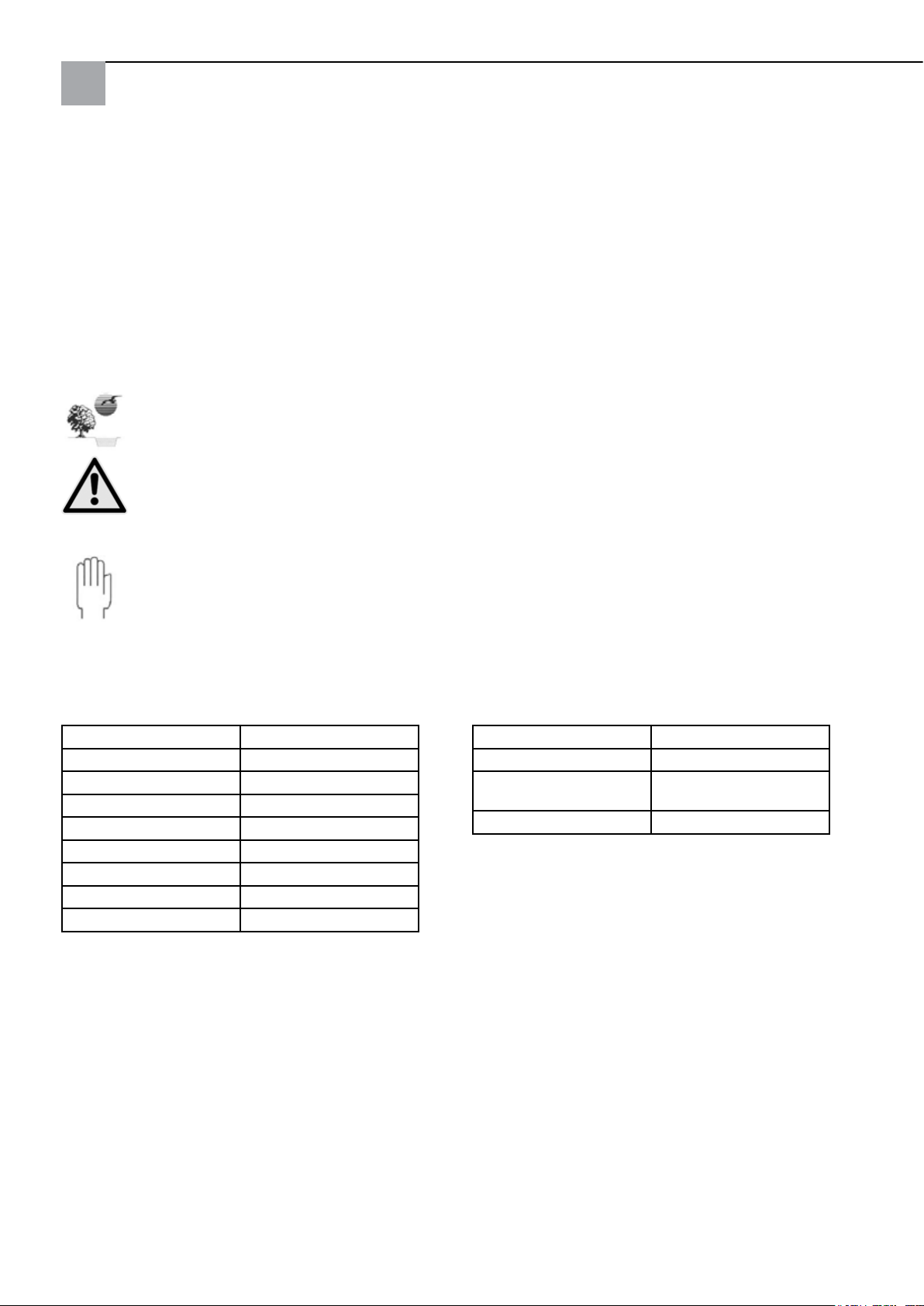

Technische Daten

Maße und Gewicht

Länge 700 mm

Breite 400 mm

Höhe 1.240 mm

Gewicht 55 kg

Leistungsdaten

Kompressor 230 V / 50Hz 2,05 kW

Max. Luftdruck Kompressor 4 bar

Luftmengenleistung Kompressor:

- Ansaugleistung 330 l/min

- Abgabeleistung 190 l/min

Antriebsmotor 230 V / 50Hz 1,8 kW

Maximale Körnung 3 mm

Fördermenge bis 16 ltr. / min

Maximale Schlauchlänge 20 m

Schalldruckpegel 80 dB

Temperaturbereich - 10° C bis + 40° C

Elektrischer Anschluß

Netzspannung Wechselstrom 230 V / 50Hz

Vorsicherung min. 16 A

Geräteanschlußstecker Schuko-Stecker

Anschlusskabel 3 x 2,5 mm²

.-1

1.0 Allgemeines

1.1 Einleitung

Diese Information ist in der Absicht geschrieben, von denen gelesen und in allen Punkten beachtet zu werden, die für

die Förderpumpe verantwortlich sind. Die komplette technische Dokumentation sollte daher stets an der Maschine verbleiben. Das sorgfältige Durchlesen der Betriebsanleitung vor der Inbetriebnahme empfehlen wir, da wir für Schäden

und Betriebsstörungen, die sich aus der Nichtbeachtung dieser Betriebsanleitung ergeben, keine Haftung übernehmen.

Gegenüber Darstellungen und Angaben dieser Betriebsanleitung sind Änderungen, die dem technischen Fortschritt dienen, vorbehalten.

Das Gerät besitzt einen Spannungsbereich, von dem eine elektrische Gefahr für Mensch und Tier ausgehen kann. Dieser darf nur von autorisierten Personen aufgeschraubt und / oder demontiert werden. Ebenso dürfen Instandhaltung und

Reparaturen nur von Elektrofachkräften und autorisierten Fachwerkstätten ausgeführt werden. Der Betrieb des Gerätes

geschieht auf eigene Verantwortung und Gefahr des Käufers / Nutzers.

1.2 Zeichen und Symbole

Dieses Symbol steht bei allen wichtigen Arbeitssicherheitshinweisen in dieser Betriebsanleitung, bei denen

Gefahr für Leib und Leben von Personen besteht. Beachten Sie diese Hinweise und verhalten Sie sich in diesen Fällen besonders vorsichtig. Dieses Symbol zeigt ebenfalls an, daß Umweltschutzbestimmungen einzuhalten sind.

Dieses Symbol steht an den Stellen in dieser Betriebsanleitung, die besonders zu beachten sind, damit

Richtlinien, Vorschriften, Hinweise und der richtige Ablauf der Arbeiten eingehalten, sowie eine Beschädigung und Zerstörung der Maschine und / oder anderer Anlagenteile verhindert wird.

Dieses Symbol weist auf Informationen hin, die für den Betreiber wichtig oder hilfreich sind.

2.0 Maschinenbeschreibung

2.1 Bezeichnung der Maschine

Bei dem vorliegenden Maschinentyp handelt es sich um eine Saug- und Förderpumpe PS 40 Compact. Sie erleichtern

uns die Beantwortung eventueller technischer Rückfragen oder Bestellungen, wenn Sie uns Angaben über Maschinentyp und Seriennummer gemäß den Angaben auf dem Maschinentypenschild machen können.

2.2 Ausführung der Maschine

Diese Betriebsanleitung ist für nachfolgende Ausführungen der Maschine gültig:

Typ: Saug- und Förderpumpe PS 40 Compact, Art.-Nr.: 64 05 00 / 64 05 05

Beachten Sie immer den mit der Pumpe ausgelieferten „Trouble Shooter“ als Bedienungshilfe. Dieser ist Teil

der Bedienungsanleitung und diesem ist unbedingt Folge zu leisten. Der „Trouble Shooter“ besteht aus einer

Checkliste, Quick Start-Anleitung, Reinigungs-Anleitung und „Erste Hilfe“ bei Störungen.

3

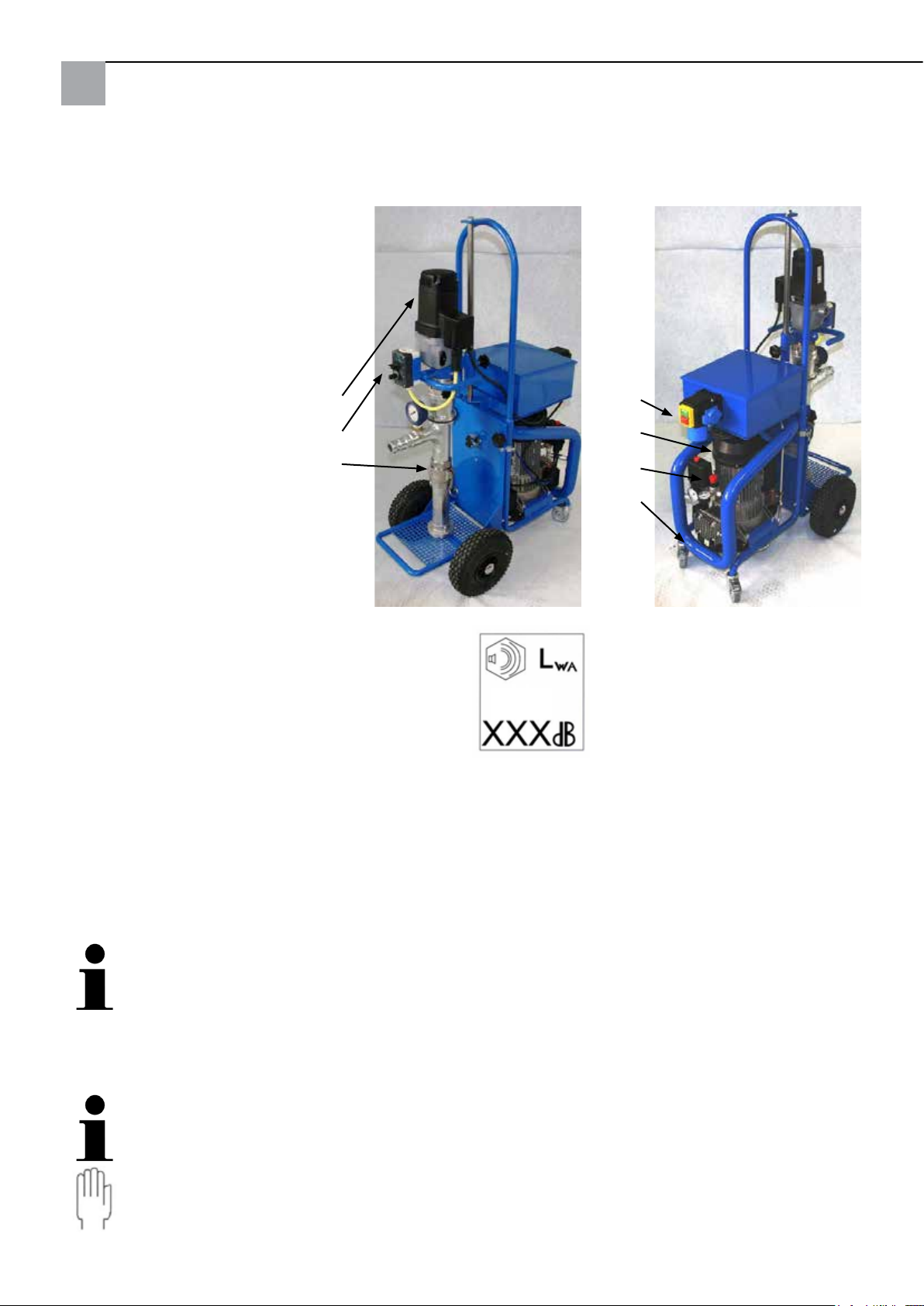

2.3 Gesamtmaschinenübersicht

Nachfolgend ist eine Übersicht über die wichtigsten Bauteile der Maschine, welche im Einzelnen in den weiteren Kapiteln der

Betriebsanleitung beschrieben sind:

1 Antriebseinheit

2 Pumpeneinheit

3 Kompressor

4 Bedieneinheit

5 Rahmengestell fahrbar

6 EIN-/AUS-Schalter

7 Druckluftarmatur mit Druckschalter

1

4

2

2.4 Schallleistungspegel

Gemäß der Richtlinie 2000/14/EG ist nachfolgend der

von der Maschine ausgehende Schallleistungspegel angegeben. Auf der Maschine befindet sich das nachfolgend

abgebildete Schild, das den gemessenen Schallleistungspegel der Maschine angibt.

2.5 Sicherheitseinrichtungen

Nachfolgend sind die an der Maschine verbauten Sicherheitseinrichtungen aufgelistet.

6

3

7

5

Antriebseinheit - Schutzhaube gegen Spritzwasser

Bedieneinheit - Ein-Ausschalter mit Unterspannungsauslöser

Schutzhaube gegen Spritzwasser:

Der Antrieb der Maschine ist mit einer Schutzhaube ausgerüstet um diesen gegen Spritzwasser zu schützen.

Der Maschinenantrieb ist aufgrund seiner Bauart in der Schutzart IP22 und damit nicht spritzwassergeschützt ausgelegt. Um ein störungsfreies Arbeiten sicherzustellen, darf die Maschine nicht ohne Schutzhaube betrieben werden, da dies bei Spritzwasser oder Regen den FI-Schutz der Stromquelle auslösen könnte.

Bedieneinheit mit Unterspannungauslöser:

Die Bedieneinheit ist mit einem Unterspannungsauslöser ausgestattet, welcher die Maschine bei einer Unterbrechung

der Stromversorgung automatisch ausschaltet, so dass ein unbeabsichtigtes Anlaufen der Maschine bei Wiederherstellung der Stromversorgung ausgeschlossen ist.

Vor Inbetriebnahme der Maschine muss der Unterspannungsauslöser auf seine Funktion getestet werden.

Schalten Sie bei Gefahr im Verzug die Maschine über den Ein-Aus-Schalter aus!

Machen Sie sich vor Inbetriebnahme der Maschine mit allen aufgeführten Sicherheitsvorrichtungen der

Maschine vertraut!

4

2.6 Funktionsbeschreibungen

Dieser Abschnitt dient dazu, dem Betreiber der Maschine die Funktionen verständlich zu machen um den Verwendungszweck der Maschine einzugrenzen und zu verstehen und damit Bedienfehler und unnötigen Verschleiß zu vermeiden.

Die Saug- und Förderpumpe PS 40 Compact ist eine Maschine für die Verarbeitung von maschinenfähigen pastösen

Materialien wie Putz, Spachtelmasse, Klebe– und Armierungsmörtel, Bitumen und Betonkontakt, bis zu einer maximalen Korngröße von 3 mm. Die Verarbeitung erfolgt dabei vorzugsweise direkt aus dem Originalgebinde. Das zu fördernde Material gelangt über eine in der Pumpeneinheit integrierte Schneckenpumpe in den Mörtelschlauch und wird

über diesen direkt zu der Beschichtungsfläche befördert. Ein in der Maschine integrierter Luftkompressor ermöglicht es

dem Verarbeiter den Beschichtungsstoff am Ende des Mörtelschlauchs mittels Spritzgerät auf die Beschichtungsfläche

aufzuspritzen. Eine stufenlose Drehzahlverstellung des Antriebsmotors ermöglicht es die Fördermenge exakt auf die

Anforderungen des Verarbeiters einzustellen. Der Arbeitsdruck des Luftkompressors kann über ein Regelventil ebenfalls den Anforderungen des Verarbeiters angepasst werden.

2.7 Steuereinrichtungen

In diesem Abschnitt erhalten Sie

einen Überblick über die verschiedenen

Steuereinrichtungen der Maschine:

1 Bedieneinheit Antriebsmotor

2 Druckarmatur Luftkompressor

3 Ein-Ausschalter

2.8 Bedieneinheit

Die Bedienung und Steuerung der Maschine erfolgt über die Bedieneinheit

des Antriebsmotors. Alle Hauptbedienungsinstrumente sind hier untergebracht. Verdrahtung, Erdung und Anschlüsse der Bedieneinheit entsprechen

den VDE-Richtlinien.

1 Funktionswahlschalter EIN / AUS / RÜCKWÄRTS

2 Potentiometer Drehzahlregelung

Funktionswahlschalter EIN-AUS- RÜCKWÄRTS:

An diesem Drehschalter kann der Antrieb ein– und ausgeschaltet werden

und zusätzlich im Tippbetrieb im Rückwärtslauf betrieben werden.

3

2

1

1

2

Potentiometer Drehzahlregelung:

An diesem Potentiometer kann die Drehzahl der Antriebseinheit und damit

die Fördermeng der Maschine stufenlos geregelt werden.

2.9 Antriebseinheit

Die Maschine wird durch einen Elektromotor angetrieben. Die Anschlusswerte des Antriebes entnehmen Sie dem Kapitel „Technische Daten“.

1 Getriebegang-Schalter 1. Gang / 2. Gang

2 Netzanschlusskabel Antrieb

Gang-Schalter:

Der Antrieb verfügt über ein mechanisches 2-Gang-Getriebe. Je nach

Anwendung und benötigter Fördermenge muss der Gang-Schalter auf Stellung „I“ oder Stellung „II“ eingestellt werden.

ACHTUNG: Niemals im Gang II mit niedriger Drehzahl fahren. Besser in

Gang I schalten und mit voller Drehzahl fahren.

Netzanschlusskabel Antrieb:

Das Netzanschlusskabel muss an der Steckdose „Netzanschluss Antrieb“

der Bedieneinheit eingesteckt werden.

5

1

2

3.0 Sicherheitsvorschriften

In diesem Kapitel finden Sie wesentliche Sicherheitsvorschriften zusammengefasst dargestellt. Dieses Kapitel muss

von allen Personen die mit der Maschine in Berührung kommen gelesen und verstanden werden. Sie finden die einzelnen Vorschriften auch an den jeweiligen Stellen in der Betriebsanleitung wieder.

Zu einzelnen Arbeiten können spezielle Sicherheitsvorschriften notwendig sein. Diese speziellen Sicherheitsvorschriften finden Sie nur bei der Beschreibung der Arbeit.

Die nachfolgenden Sicherheitshinweise sind als Ergänzung zu den bereits geltenden nationalen Unfallverhütungsvorschriften und Gesetzen zu verstehen.

Bestehende Unfallverhütungsvorschriften und Gesetze müssen in jedem Fall eingehalten werden.

3.1 Grundsatz

Maschine nur in technisch einwandfreiem Zustand sowie bestimmungsgemäß, sicherheits– und gefahrenbewusst unter

Beachtung der Betriebsanleitung benutzen! Insbesondere Störungen, die die Sicherheit beeinträchtigen können, umgehend beseitigen (lassen)!

Achten Sie darauf, dass:

- keine Sicherheitseinrichtungen demontiert, außer Betrieb gesetzt oder verändert werden,

- für Instandhaltungs– und Reinigungsarbeiten demontierte Sicherheitseinrichtungen unmittelbar nach Abschluss der

Arbeiten wieder montiert werden.

Prüfen Sie vor jeder Inbetriebnahme die Betriebssicherheit. Soweit Mängel oder Störungen - auch nur andeutungsweise

– festzustellen sind, müssen diese sofort beseitigt werden. Wenn notwendig, den Aufsichtsführenden verständigen.

Sind Mängel oder Störungen während des Betriebes – auch nur andeutungsweise – festzustellen, müssen Sie den

Betrieb sofort einstellen. Beseitigen Sie vor einer Wiederinbetriebnahme den Mangel oder die Störung.

3.2 Bestimmungsgemäße Verwendung

Die Maschine ist nach dem Stand der Technik und den anerkannt sicherheitstechnischen Regeln gebaut. Dennoch können bei ihrer Verwendung Gefahren für Leib und Leben des Benutzers oder Dritte bzw. Beeinträchtigung der Maschine

und anderer Sachwerte entstehen.

Die Maschine darf nur bestimmungsgemäß im Sinne der Betriebsanleitung und der beiliegenden Dokumente verwendet

werden. Alle Hinweise und Sicherheitsvorschriften der Betriebsanleitung müssen zwingend befolgt werden.

Die Maschine ist ausschließlich zum Fördern von pastösen Materialien bis zu einer maximalen Korngröße von 3 mm

bestimmt. Andere Stoffe und Gegenstände dürfen für die Verarbeitung auf keinen Fall verwendet werden.

Die Maschine darf nur mit den installierten Sicherheitseinrichtungen betrieben werden.

Arbeiten an der elektrischen Anlage der Maschine dürfen nur von ausgebildetem und geschultem Fachpersonal vorgenommen werden.

Es dürfen keine Veränderungen, An– und Umbauten an der Maschine ohne Genehmigung des Herstellers vorgenommen

werden.

Die Maschine muss mindestens einmal jährlich durch eine befähigte Person auf Arbeitssicherheit überprüft werden. Die

Prüfung muss der Betreiber veranlassen.

3.3 Nicht bestimmungsgemäße Verwendung

Als nicht bestimmungsgemäß gilt eine Verwendung, die nicht in Abschnitt Bestimmungsgemäße Verwendung beschrieben ist, oder die darüber hinausgeht. Für hieraus resultierende Schäden haftet STORCH nicht. Das Risiko trägt allein

der Anwender.

Veränderungen

Keine Veränderungen, An– und Umbauten an der Maschine, die die Sicherheit beeinträchtigen könnten, ohne Genehmigung des Herstellers vornehmen! Dies gilt auch für den Einbau und die Einstellung von Sicherheitseinrichtungen und –

ventilen sowie für das Schweißen an tragenden Teilen.

Die auf dem Typenschild, in den Technischen Daten und in der Maschinenkarte angegebenen Werte sind die maximal

zulässigen Werte.

Die durch den Hersteller eingestellten Regel– und Sicherheitseinstellungen dürfen nicht verändert werden.

6

Die Maschine darf nicht mit deaktivierten, modifizierten oder defekten Sicherheitseinrichtungen betrieben werden.

Sicherheitseinrichtungen dürfen nur von befähigten Personen repariert, eingestellt oder ausgewechselt werden. Alle der

Sicherheit dienenden Einrichtungen müssen funktionsfähig vorhanden sein.

Die Maschine ist nicht explosionsgeschützt und darf nicht in explosionsgefährdeten Bereichen eingesetzt werden.

3.4 Haftung

Der Betreiber ist verpflichtet, sich entsprechend der Betriebsanleitung zu verhalten.

Die Sicherheits– und Unfallverhütungsvorschriften folgender Institutionen müssen eingehalten werden:

- der Berufsgenossenschaften

- der verantwortlichen Unternehmenshaftpflicht-Gesellschaft

- des Gesetzgebers Ihres Landes.

Unfälle, die durch Nichtbeachtung von Sicherheits– und Unfallverhütungsvorschriften oder auf mangelhafte Umsicht

zurückzuführen sind, wird der Gesetzgeber:

- dem Bedienpersonal oder (soweit dieser mangels Schulung oder Grundkenntnissen nicht verantwortlich gemacht werden kann)

- dessen Aufsichtspersonal zur Last legen.

Bitte lassen Sie daher die notwendige Vorsicht walten.

Haftungsausschluss

Wir machen ausdrücklich darauf aufmerksam, dass die Fa. SORCH nicht für Schäden haftet, die durch falsche oder

nachlässige Bedienung, Wartung oder Instandhaltung oder durch nicht bestimmungsgemäße Verwendung entstehen.

Dies gilt auch für Veränderungen, An– und Umbauten an der Maschine, die die Sicherheit beeinträchtigen könnten. In

diesen Fällen erlischt die Werksgewährleistung.

3.5 Personalauswahl und –qualifikation

Mit dem selbständigen Bedienen, Warten oder Instandhalten der Maschine dürfen nur Personen beschäftigt werden,

die:

- das gesetzlich zulässige Mindestalter vollendet haben

- gesundheitlich tauglich sind (ausgeruht und unbelastet durch Alkohol, Drogen und Medikamente)

- im Bedienen und Instandhalten der Maschine unterwiesen sind

- von denen zu erwarten ist, dass sie die ihnen übertragenen Aufgaben zuverlässig erfüllen.

Ausbildung

Die Maschine darf nur von ausgebildetem und dazu beauftragten Personen bedient, gewartet oder instand gesetzt werden. Die Zuständigkeiten des Personals müssen klar festgelegt werden.

Folgendes Personal darf nur unter ständiger Aufsicht einer erfahrenen Person an der Maschine tätig werden:

- zu schulendes Personal

- anzulernendes Personal

- einzuweisendes Personal

- in einer allgemeinen Ausbildung befindliches Personal.

Elektrofachkraft

Arbeiten an elektrischen Ausrüstungen der Maschine dürfen nur von einer Elektrofachkraft oder von unterwiesenen Personen unter Leitung und Aufsicht einer Elektrofachkraft gemäß den elektrotechnischen Regeln vorgenommen werden.

Wenden Sie sich in dem Fall an die Fa. STORCH.

3.6 Gefahrenquellen

Niemals, weder bei laufender noch bei ausgeschalteter Maschine, mit der Hand in bewegliche Maschinenteile greifen.

Immer zuerst die Maschine über den Ein-Aus-Schalter ausschalten und durch Ziehen des Netzsteckers die Maschine

stromlos setzen. Warnschilder beachten.

Bei Funktionsstörungen Maschine sofort stillsetzen und sichern! Störungen umgehend beseitigen lassen!

Vor Einschalten der Maschine sicherstellen, dass niemand durch die anlaufende Maschine gefährdet werden kann! Verschraubungen, die unter Druck stehen, nicht lösen oder nachziehen.

Heiße Maschinenteile

Während und nach Arbeiten besteht Verbrennungsgefahr durch heiße Teile des Antriebmotors.

7

3.7 Sicherheitseinrichtungen

Entfernen oder verändern Sie niemals Sicherheitseinrichtungen der Maschine.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten, Warten und Reparieren erforderlich, hat unmittelbar

nach Abschluss der Wartungs– und Reparaturarbeiten die Wiedermontage und Überprüfung der Sicherheitseinrichtungen zu erfolgen.

Sicherheitseinrichtungen dürfen nur von befähigtem Personen repariert, eingestellt oder ausgewechselt werden.

Alle der Sicherheit und Unfallverhütung dienenden Einrichtungen (Warn– und Hinweisschilder, Abdeckungen, Schutzverkleidungen, usw.) müssen vorhanden sein. Sie dürfen nicht entfernt, geändert oder beschädigt sein.

3.8 Schutzausrüstung

Um die Gefahren für Leib und Leben von Personen einzuschränken, sind im ganzen Einsatzbereich der Maschine die

folgenden Schutzausrüstungen vorgeschrieben:

- Schutzhelm

- Schutzbrille

- Schutzhandschuhe

- Schutzstiefel

3.9 Verletzungsgefahren - Restrisiko

Die Maschine ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln gebaut. Dennoch

können bei Ihrer Verwendung Gefahren für Leib und Leben des Benutzers oder Dritter bzw. Beeinträchtigungen der

Maschine und anderer Sachwerte entstehen.

Bei unsachgemäßem Einsatz können folgende Verletzungen auftreten:

- Quetsch– und Stoßgefahr beim Aufbau der Maschine

- Elektrischer Kontakt (unter Umständen mit Todesfolge) an der elektrischen Ausrüstung. Wenn der Anschluss nicht

sachgemäß ist oder elektrische Baugruppen beschädigt sind.

- Lärmbelästigung, wenn sich Personen ohne Gehörschutz dauerhaft im Nahbereich der Maschine aufhalten.

- Verletzungen durch unerlaubtes Starten oder Benutzen der Maschine.

- Verletzungen durch Stolpern über Kabel, Schläuche, Bewehrungsmaterial.

- Verbrennungsgefahr an heißen Maschinenteilen. Dies sind beispielsweise Antriebsmotor und Schneckenpumpe.

- Gesundheitsschäden durch Einatmen von Staubteilchen oder Reinigungs-, Lösungs– und Konservierungsmitteln.

- Augen– und Hautverletzungen durch Mörtelspritzer oder andere chemische Substanzen.

3.10 Quetsch– und Stoßgefahr

An der Maschine besteht während den Betriebsarten:

- Aufbau

- Inbetriebnahme

- Betrieb

- Reinigung, Störungssuche, Wartung

- Abbau

Quetsch– und Stoßgefahr.

Transport der Maschine

Die Basisausstattung der Maschine besteht aus den fünf Einzelbaugruppen Antriebseinheit, Pumpeneinheit, Luftkompressor, Bedieneinheit und Rahmengestell. Alle Baugruppen haben ein Einzelgewicht von unter 35 kg je Baugruppe und können ohne spezielle Transporthilfsmittel oder Hebemittel bewegt werden. Beim Transport der Maschine ist

jedoch auf eine vorschriftsmäßige Transportsicherung zu achten!

3.11 Elektrischer Kontakt

An der Bedieneinheit, an den elektrischen Leitungen und am Antriebsmotor besteht während den Betriebsarten:

- Inbetriebnahme

- Betrieb

- Reinigung, Störungssuche, Wartung

- Außerbetriebnahme

Lebensgefahr durch elektrischen Kontakt.

Alle elektrischen Baugruppen sind serienmäßig nach IEC 60204 Teil 1 oder DIN 40050 IEC 144 entsprechend der

Schutzart IP44 geschützt.

8

Verwenden Sie nur Originalsicherungen mit vorgeschriebener Stromstärke! Durch zu starke Sicherungen oder Überbrücken kann die elektrische Anlage zerstört werden.

Arbeiten an elektrischen Ausrüstungen der Maschine dürfen nur von einer Elektrofachkraft oder von unterwiesenen Personen unter Leitung und Aufsicht einer Elektrofachkraft gemäß den elektrotechnischen Regeln

vorgenommen werden.

3.12 Arbeitsplatz und Arbeitsbereich

Der Arbeitsplatz ist der Ort, an dem sich Personen arbeitsbedingt aufhalten.

Bediener

Die Maschine kann in allen Betriebsarten von einer Person bedient werden.

Dabei ist der Arbeitsplatz an der Bedieneinheit der Förderpumpe PS 40 Compact.

Der Arbeitsbereich ist der Bereich, in dem bei der Arbeit mit der Förderpumpe PS 40 Compact das Fördergut aus dem

Mörtelschlauch über ein Spritzgerät ausgebracht wird.

Der Arbeitsbereich sowie das Arbeitsumfeld um die Maschine sind während der Arbeiten gegen unbefugtes Betreten

durch andere Personen abzusichern. Stellen Sie ggf. Warnschilder und Absperrungen auf.

3.13 Verhalten im Notfall

Im Notfall Maschine sofort am EIN-AUS-Schalter ausschalten.

Für weitere Einzelheiten siehe auch Kapitel: „Betrieb“, Abschnitt: „Stillsetzen im Notfall“.

Bei Funktionsstörungen Maschine sofort stillsetzen und sichern! Störungen umgehend beseitigen (lassen)!

3.14 Umweltschutz

Lassen Sie alte Betriebsmittel wie Öle, Filter, Batterien, Austauschteile, usw. ordnungsgemäß entsorgen.

Auch gebrauchte Putzlappen ordnungsgemäß entsorgen.

3.15 Schallemission

An der Maschine besteht während den Betriebsarten:

- Inbetriebnahme

- Betrieb

- Reinigung, Störungssuche, Wartung

- Abbau

Schallemission.

Entnehmen Sie den Wert des Schalldruckpegels im Nahbereich der Maschine den Technischen Daten.

Ab 85 dB (A) wird empfohlen Gehörschutz zu tragen, der Arbeitgeber soll ab diesem Wert dem Arbeitnehmen Gehörschutz anbieten, aber es besteht keine Pflicht. Ab 90 dB (A) besteht Pflicht, einen Gehörschutz zu tragen.

Vorgeschriebenen persönlichen Gehörschutz tragen!

Betreiber

Weisen Sie ihr Personal an, stets den persönlichen Gehörschutz zu tragen. Sie sind als Betreiber selbst dafür verantwortlich, dass Ihr Personal diese Vorschrift auch einhält.

Alle Schallschutzeinrichtungen müssen vorhanden sein und in einwandfreiem Zustand sein. Während des Betriebs müssen diese in Schutzstellung sein. Erhöhter Geräuschpegel kann bleibende Gehörschäden verursachen.

9

3.16 Ersatzteile

Ersatzteile müssen den vom Hersteller festgelegten technischen Anforderungen entsprechen. Dies ist bei Originalersatzteilen immer gewährleistet.

Verwenden Sie nur Originalersatzteile. STORCH haftet nicht für Schäden, die aus der Verwendung von Nicht-Originalersatzteilen resultieren.

3.17 Zubehör

Das Zubehör muss den von STORCH festgelegten technischen Anforderungen entsprechen und miteinander kompatibel

sein. Dies ist bei Verwendung von Originalzubehör immer gewährleistet.

Zubehör das nicht im Lieferumfang der Maschine enthalten ist wird von der Fa. STORCH angeboten und

kann über den Teileverkauf bezogen werden. Das mitgelieferte Zubehör entnehmen Sie bitte der Produktbeschreibung bzw. dem Lieferschein.

Der Betreiber ist für die Verwendung des richtigen Zubehörs selbst verantwortlich. STORCH lehnt jede Verantwortung

ab und haftet nicht für Schäden, die aus der Verwendung von Nicht-Originalzubehör oder falsche Anwendung resultieren.

3.18 Lagern der Maschine

Die Maschine darf nur an einem trockenen und frostfreiem Ort gelagert werden.

Besteht am Lagerort Frostgefahr, müssen die Frostschutzmaßnahmen durchgeführt werden.

Für weitere Einzelheiten siehe auch Kapitel: „Außerbetriebnahme“.

4.0 Transport, Aufbau und Anschluss der Maschine

In diesem Kapitel erhalten Sie Informationen für den sicheren Transport der Maschine. Darüber hinaus finden Sie in

diesem Kapitel Arbeiten beschrieben, die für die Montage und den Anschluss der Maschine sonst noch notwendig sind.

Die Inbetriebnahme der Maschine wird erst im Kapital „Inbetriebnahme“ beschrieben.

4.1 Auspacken der Maschine

Die Maschine wird im Herstellerwerk zum Transport verpackt. Packen Sie die Maschine aus und entsorgen Sie das Verpackungsmaterial.

Die verwendete Verpackung ist aus recyclingfähigem Material hergestellt. Entsorgen Sie das Verpackungsmaterial gemäß den geltenden nationalen Umweltschutzbedingungen.

4.2 Transport der Maschine

Die Basisausstattung der Maschine besteht aus den fünf Einzelbaugruppen Antriebseinheit, Pumpeneinheit,

Luftkompressor, Bedieneinheit und Rahmengestell. Alle Baugruppen haben ein Einzelgewicht von unter

35 kg je Baugruppe und können ohne spezielle Transporthilfsmittel oder Hebemittel bewegt werden. Beim

Transport der Maschine ist jedoch auf eine vorschriftsmäßige Transportsicherung zu achten!

4.3 Aufstellort

Die Verantwortung für das sichere Aufstellen der Maschine trägt der Bediener. Prüfen Sie den vorgesehenen Standort

sorgfältig und lehnen Sie den Aufstellort ab, wenn sicherheitstechnische Bedenken bestehen.

Anforderungen an den Aufstellort

Der Aufstellort muss:

- waagerecht sein

- so groß sein, dass ausreichend Freiraum um die gesamte Maschine vorhanden ist

- für Service– und Reparaturarbeiten muss die Maschine von allen Seiten zugänglich gemacht werden.

Standort

Der Standort der Maschine ist so zu wählen, dass:

- die Netzzuleitung möglichst kurz ist und nur Verlängerungskabel mit einem Querschnitt von mindestens 2,5 mm2 verwenden.

- Elektrische Leitungen und Wasserschläuche so kurz als möglich sind.

Eventuell für die Netzzuleitung verwendete Kabeltrommeln müssen immer vollständig abgerollt werden,

auch wenn dies die Entfernung von der Netzversorgung bis zur Maschine eigentlich nicht bedingt!

10

4.4 Aufbauen der Maschine

Nach dem Transport der einzelnen Baugruppen zum Aufstellort der Maschine bauen Sie die Maschine in folgenden

Schritten auf:

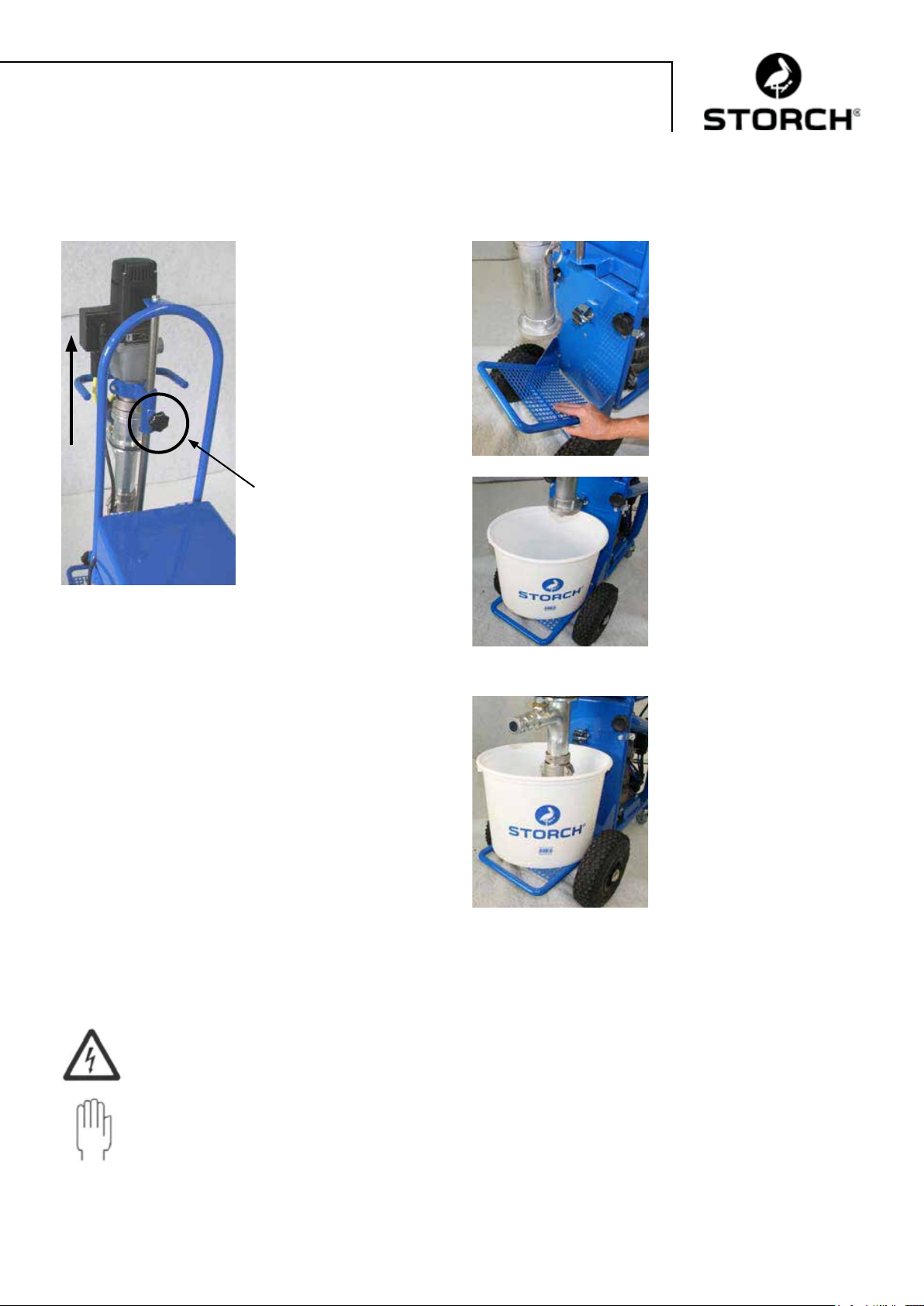

Positionieren des Materialgebindes

Öffnen Sie die Feststellschraube der Verstellvorrichtung für die

Antriebs– und Pumpeneinheit, verschieben Sie

die Antriebseinheit in

die höchste Stellung und

fixieren Sie die Antriebseinheit in dieser Position

durch Schließen der Feststellschraube.

Feststellschraube

1

Klappen Sie das Behälterpodest für das Materialgebinde nach unten.

2

Positionieren Sie zuerst

einen Eimer mit Wasser

auf dem Podest.

3

Bringen Sie die Antriebs–

und Pumpeneinheit durch

Öffnen der Feststellschraube der Verstellvorrichtung in die niedrigste

Stellung, so dass das

Ansaugrohr im Eimer eintaucht. Das Ansaugrohr

darf nicht vollständig auf

dem Eimerboden aufstehen.

4

4.5 Elektrischer Anschluss

Bitte entnehmen Sie die elektrischen Anschlusswerte auch dem Kapitel „Allgemeine technische Beschreibung“.

Für weitere Einzelheiten siehe auch Kapitel „Allgemeine technische Beschreibung“ Abschnitt „Technische Daten“ und

„Typenschild“.

Arbeiten an elektrischen Ausrüstungen der Maschine dürfen nur von einer Elektrofachkraft oder von unterwiesenen Personen unter Leitung und Aufsicht einer Elektrofachkraft gemäß den elektrotechnischen Regeln

vorgenommen werden.

Achtung! Den Ein-Ausschalter noch nicht einschalten. Die Maschine muß ausgeschaltet bleiben, bis die

gesamte Anlage montiert ist.

11

Voraussetzungen

Vor Beginn der Anschlussarbeiten müssen die Voraussetzungen für die Elektroinstallation von einer Elektrofach-Kraft

überprüft werden.

- Der Anschlusswert des vorhandenen Leitungsnetzes muss für die Maschine ausreichend sein.

- Die max. Vorsicherung entnehmen Sie den Technischen Daten.

- Der Anschluss darf nur an einen besonderen Speisepunkt erfolgen.

- Alle Phasen und der Schutzleiter PE müssen vorhanden sein.

Elektrische Zuleitungskabel verlegen

Die Zuleitungskabel müssen – unter Berücksichtigung der örtlichen Gegebenheiten – übersichtlich verlegt und gegen

Beschädigung gesichert werden.

Es besteht die Gefahr eines Elektroschocks, unter Umständen mit Todesfolge durch:

- Berühren elektrischer Leitungen

- Berühren von Maschinen mit Elektroantrieb, wenn der elektrische Anschluss nicht sachgemäß ausgeführt

wurde oder das Zuführungskabel beschädigt ist.

Anschluss an das Stromnetz

Die Maschine ist auf Baustellen nur über einen besonderen Speisepunkt mit FI-Schutz anzuschliessen. Als besonderer

Speisepunkt sind folgende Stromquellen zulässig:

- Baustromverteiler

- Kleinstbaustromverteiler

- Schutzverteiler

- Ortsveränderliche Schutzeinrichtung

Die Maschine ist nach dem Einstecken des Netzsteckers in eine genannte Stromquelle elektrisch betriebsbereit.

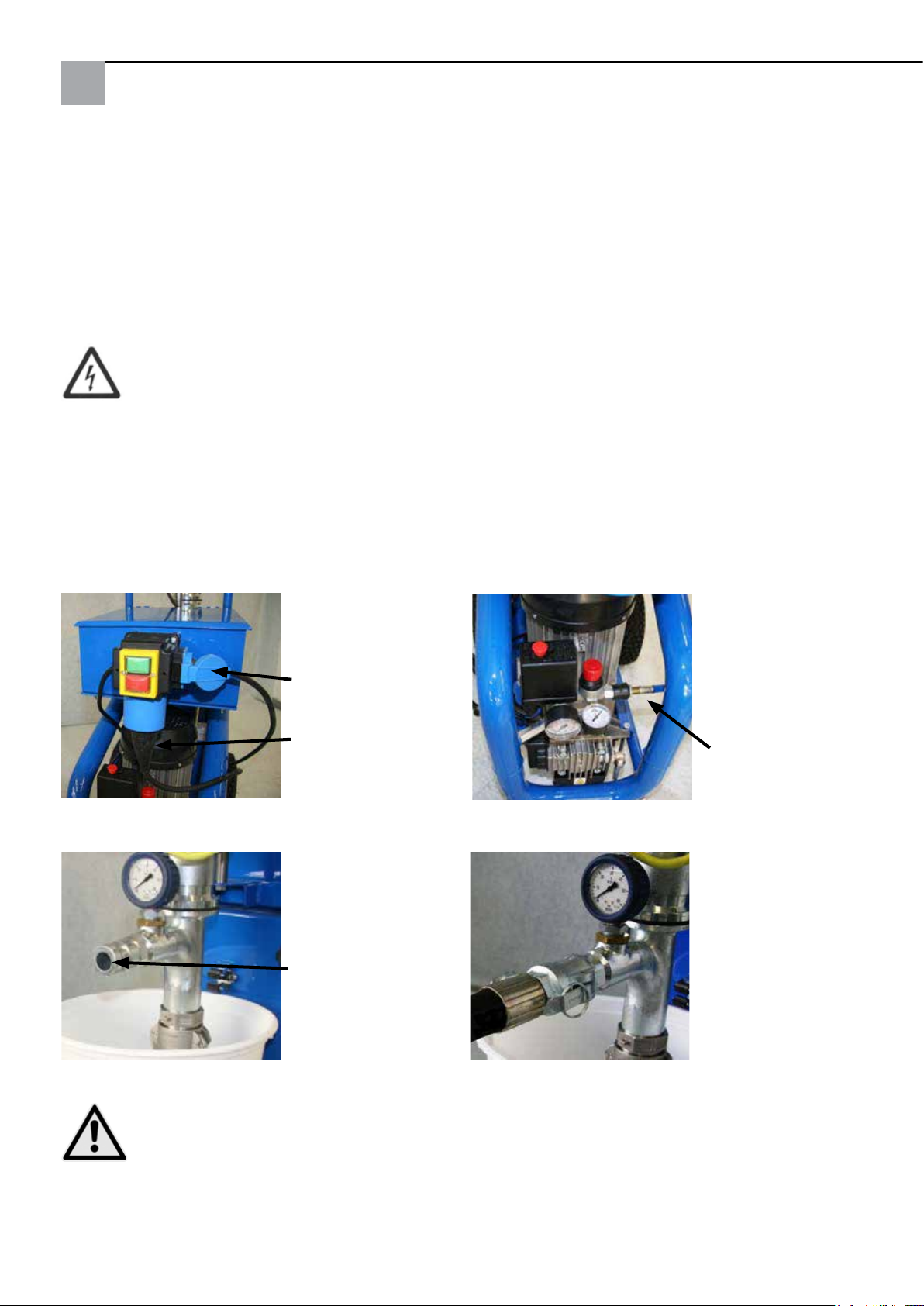

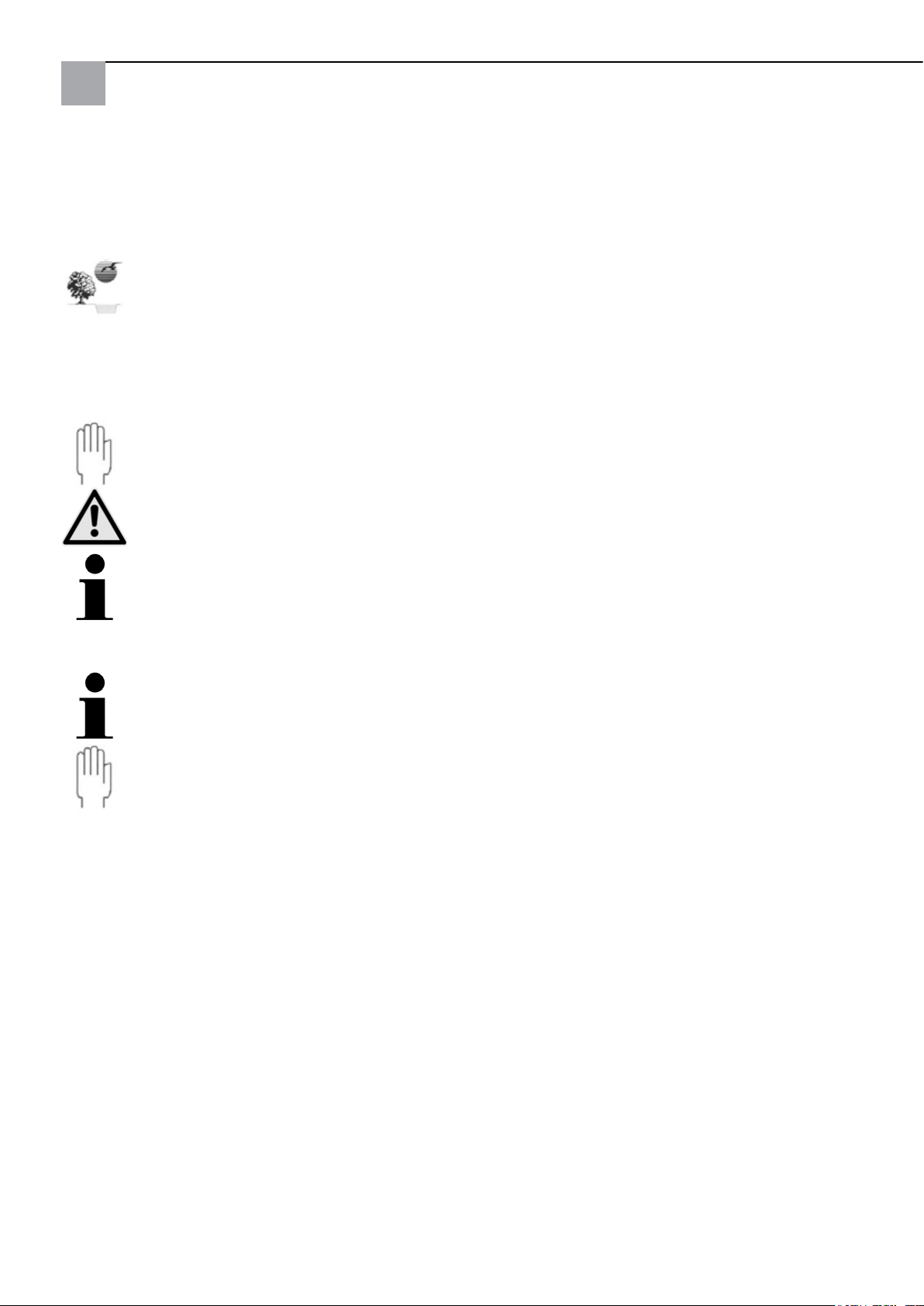

Stecken Sie das

Zuführungskabel

(1) wie gezeigt an

der Hauptsteckdose ein. Stecken Sie

2

das Anschlusskabel

des Antriebsmotors

(2) an der Schukosteckdose der

1

Bedieneinheit ein.

1 2

Vor der Materialverarbeitung ist die

Funktion der Pumpe erst mit Wasser

zu prüfen. (Einschalten siehe 6.3)

Tritt Wasser aus

1

dem Pumpenausgang (1) aus, Gerät

ausschalten.

Schliessen Sie den

Luftschlauch (3)

am Luftkompressor an.

3

Schliessen Sie den

Mörtelschlauch am

Pumpenausgang

der Maschine und

an der anderen

Seite an die Spritzlanze.

3 4

ACHTUNG: Bei jeder Inbetriebnahme und vor jedem Ansaugen von Beschichtungsstoffen ist der Mörtel-

schlauch mit ca. 0,5 l Tapetenkleister zu befüllen, bevor dieser am Pumpenausgang angeschlossen wird.

12

5.0 Inbetriebnahme

In diesem Kapitel erhalten Sie Informationen zur Inbetriebnahme der Maschine. Sie erfahren die Arbeitsschritte zur

ersten Inbetriebnahme der Maschine, desgleichen, wie Sie nach längerer Pause die Maschine vor einem Einsatz vorbereiten. Hierbei erfahren Sie, wie Sie den Zustand Ihrer Maschine kontrollieren und wie Sie einen Probelauf mit Funktionskontrollen durchführen. Vor jedem Einsatz müssen Sie den Zustand der Maschine kontrollieren und dabei einen Probelauf mit Funktionskontrollen durchführen. Erkennen Sie dabei Mängel, müssen Sie diese sofort beseitigen (lassen).

Bei der ersten Inbetriebnahme sollte das Bedienpersonal in die Maschine eingewiesen werden.

Der Betreiber der Maschine übernimmt bei jedem Einsatz der Maschine die volle Verantwortung bezüglich der Sicherheit, der im Gefahrenbereich des Gerätes befindlichen Personen. Er ist deshalb verpflichtet, für die Betriebssicherheit

der Maschine zu sorgen.

Der Bediener muss sich bei der Maschinenübernahme mit der Maschine vertraut machen. Das heißt:

- Er muss die Betriebsanleitung gelesen und verstanden haben (insbesondere das Kapitel Sicherheitsvorschriften).

- Er muss bei einem Notfall die richtigen Maßnahmen treffen und die Maschine abschalten und sichern.

Während der ersten Betriebsstunden muss die gesamte Maschine beobachtet werden, um eventuelle Fehlfunktionen

festzustellen.

5.1 Kontrollen

Vor jedem Einsatz müssen Sie den Zustand der Maschine kontrollieren und dabei einen Probelauf mit Funktionskontrollen durchführen. Erkennen Sie dabei Mängel, müssen Sie diese sofort beseitigen (lassen).

Sichtkontrollen

Vor dem Starten der Maschine sind einige Sichtkontrollen durchzuführen. Entnehmen Sie diese bitte der entsprechenden Wartungskarte „Sichtkontrollen“.

Elektrischer Anschluss

Bei unsachgemäßem elektrischen Anschluss oder defekten elektrischen Bauteilen kann es zu schweren Verletzungen

(bis zum Tod) oder zu großen Schäden an der Maschine kommen. Um dies zu vermeiden führen Sie die Kontrollen in

der entsprechenden Wartungskarte „Sichtkontrollen“ durch.

5.2 Probelauf

Führen Sie einen Probelauf vor dem Betrieb der Maschine durch.

Einschaltbedingungen

Bevor Sie den Antriebsmotor starten, müssen folgende Einschaltbedingungen vorhanden sein:

- Die Maschine muss die notwendige Stromversorgung haben. Beachten Sie den Abschnitt „Elektrischer Anschluss“

im Kapitel „Transport, Aufbau und Anschluss“.

Zum Probelauf müssen Sie die Maschine durch Drücken des Schalters EIN am Ein-Ausschalter starten. Bei laufender

Maschine sind dann einige Funktionen zu überprüfen.

Zeigen sich bei diesen Prüfarbeiten Mängel, müssen diese sofort behoben werden. Nach jeder Reparatur ist

eine erneute Prüfung nötig. Erst wenn alle nachfolgenden Prüfungen zufrieden stellend abgeschlossen wurden darf die Maschine in Betrieb genommen werden.

Führen Sie die Funktionskontrolle der Sicherheitseinrichtungen entsprechend der Wartungspunkte durch.

13

6.0 Betrieb

In diesem Kapitel erhalten Sie Informationen zum Betrieb der Maschine. Sie erfahren, welche Arbeitsschritte zum Einstellen, Betrieb und zur Reinigung nötig sind.

6.1 Voraussetzungen

Bevor Sie mit dem Fördern beginnen, müssen Sie die Arbeitsschritte zur Inbetriebnahme und zum Aufstellen der

Maschine sorgfältig ausgeführt haben. Bevor Sie den Fördervorgang starten müssen Sie sicher sein, dass:

- die Maschine funktioniert und

- alle einzelnen Baugruppen korrekt und sicher aufgebaut sind.

Tritt während des Fördervorgangs eine Funktionsstörung auf, schauen Sie zuerst in das Kapitel „Störung,

Ursache und Abhilfe. Können Sie den Fehler nicht selbst beheben, ziehen Sie den STORCH-Kundendienst zu

Rate.

ACHTUNG:

Bevor Material angesaugt wird, muss dieses unbedingt aufgerührt werden.

Beachten Sie die Quellzeit der Materialien. Das Material muss maschinengängig sein und nach Angaben des

Herstellers verdünnt werden.

Beachten Sie das Haltbarkeitsdatum des Materials. Alle Angaben nden Sie auf dem Gebinde oder im technischen Merkblatt.

Beachten Sie die Materialtemperatur: je kälter die Umgebungstemperatur ist, um so schlechter sind die

Fließeigenschaften (besonders bei organischen Materialien).

6.2 Stillsetzen im Notfall

Bevor Sie mit der Bedienung der Maschine beginnen, prägen Sie sich den Handlungsablauf für das Stillsetzen der

Maschine gut ein!

Sobald bei der Bedienung der Maschine ein Notfall entsteht, müssen Sie sofort wie unten aufgeführt vorgehen.

- Maschine am Ein-Aus-Schalter ausschalten

- Falls erforderlich, Erste-Hilfe-Maßnahmen ergreifen

- Störfall notieren und gemäß den innerbetrieblichen Richtlinien melden

- Die Fehlerursache suchen und vollständig beheben!

- Ingangsetzen der Anlage nach Inbetriebnahmevorschriften

6.3 Förderbetrieb

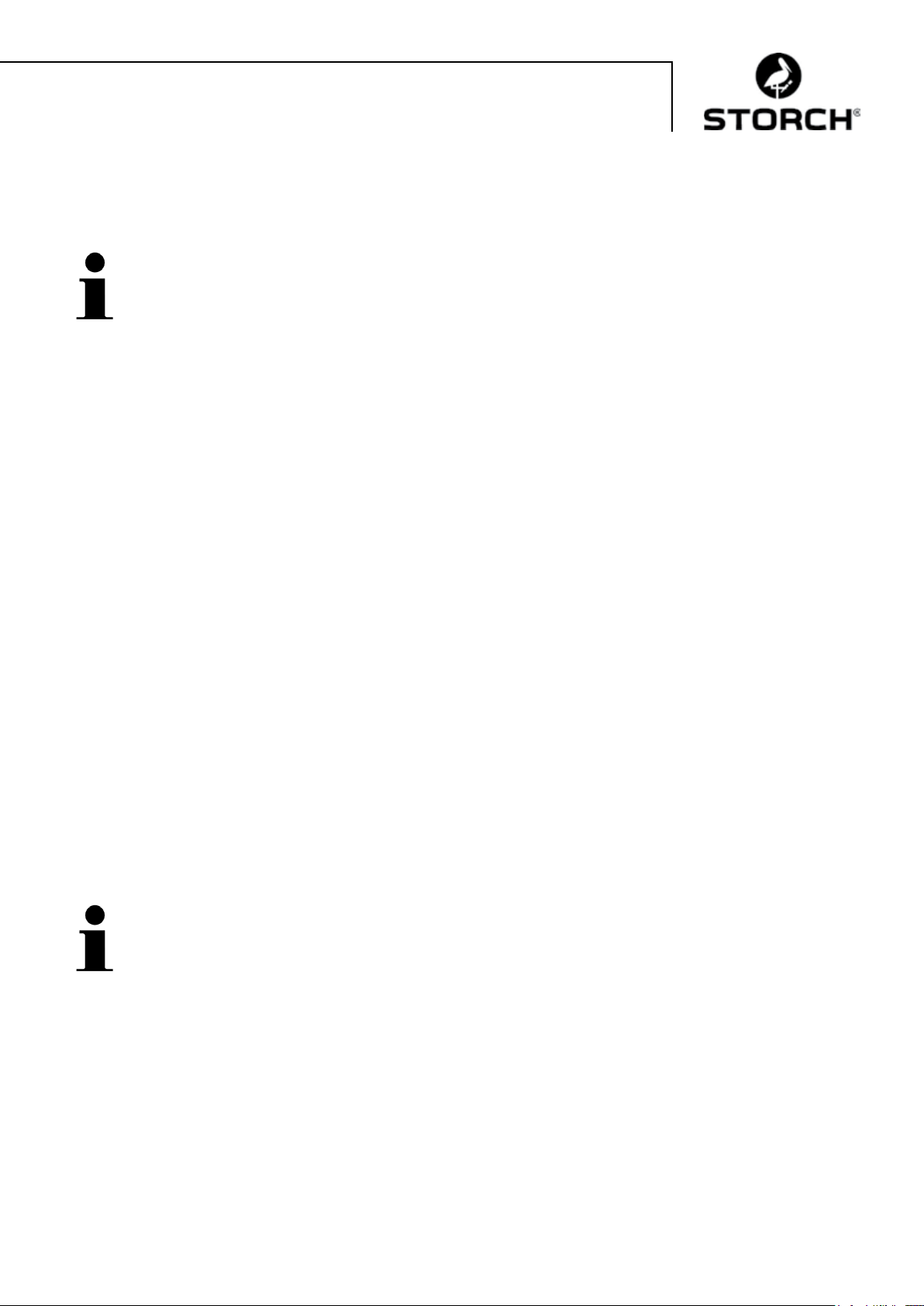

Schalten Sie den

1

Luftkompressor am

Ein-Aus-Schalter

(1) des Kompressors durch Ziehen

des Schalters nach

oben ein.

1 2

Schalten Sie die Maschine durch Drücken des EinAusschalters in Betriebsbereitschaft. Der Kompressor

startet jetzt und baut den

an der Druckarmatur voreingestellten Arbeitsdruck im

Druckbehälterrahmen des

Kompressors auf. Sobald

der Arbeitsdruck erreicht

ist schaltet der Kompressor

durch den Druckschalter in

der Luftarmatur automatisch

aus.

14

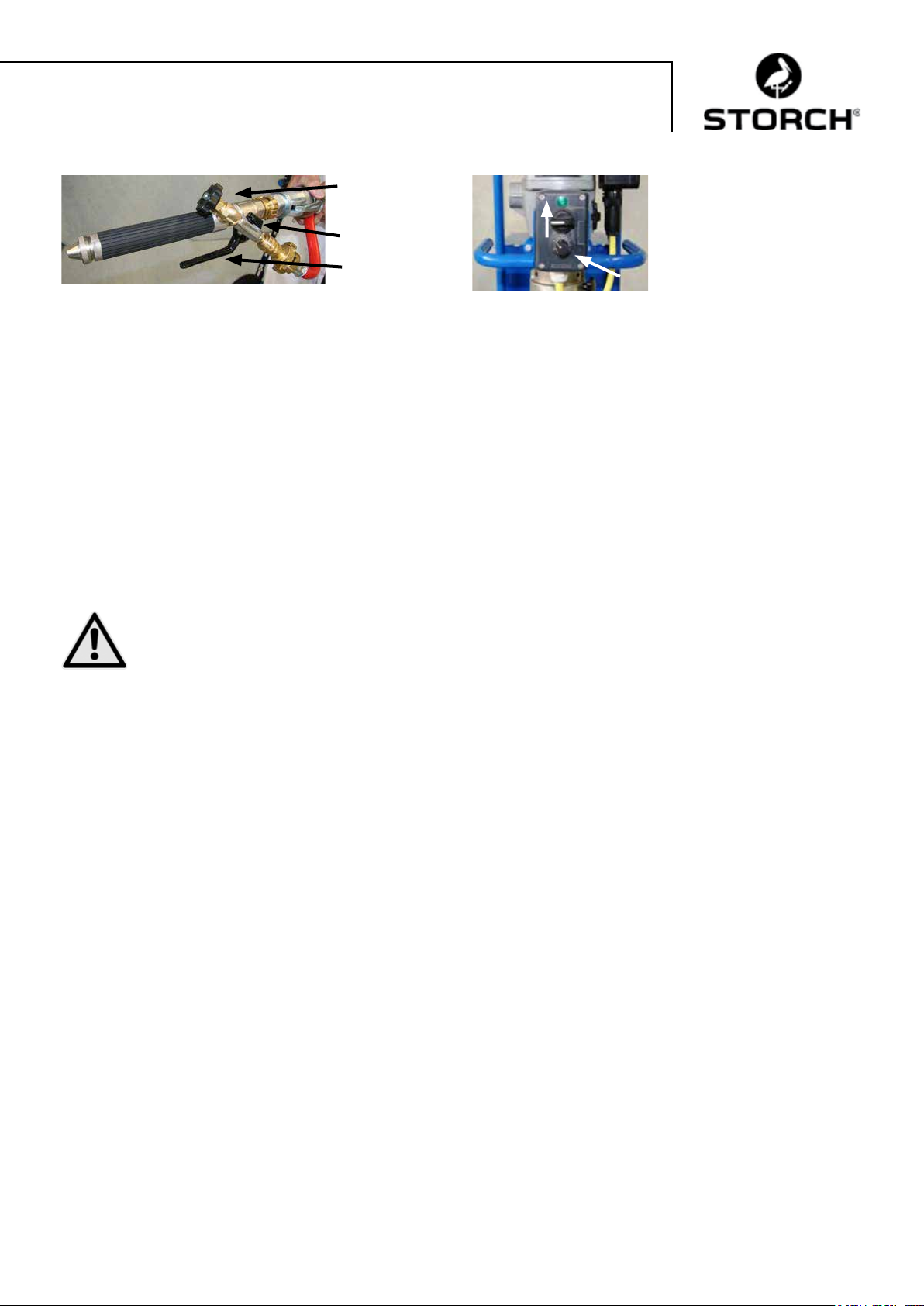

5

1

2

3 4

Pumpe einschalten:

Öffnen Sie den Luft-Kugelhahn (1) am Spritzgerät. Öffnen Sie den Material-Kugelhahn (2) am Spritzgerät

Setzen Sie die Antriebseinheit durch drehen des Schalters „Ein-Aus“ an der Bedieneinheit des Fernsteuerschalters auf

Stellung EIN (3) in Betrieb.

Nach dem ersten Materialaustritt aus dem Spritzgerät regeln Sie die Materialfördermenge durch Drehen des Potentiometers an der Bedieneinheit auf Ihren Bedarf ein (4).

Ebenso können Sie die Luftmenge durch Drehen des Feinregulierventils am Spritzgerät auf Ihren Bedarf einstellen (5).

Pumpe ausschalten:

Ein- / Ausschalter am Fernsteuerschalter „Aus“, 5 - 10 Sekunden warten, Materialkugelhahn schließen, Lufthahn schließen.

ACHTUNG

Düsengröße:

Bei gefüllten Materialen Korngröße x 3, gegebenfalls eine Düsengröße größer verwenden.

3

4

Arbeitsdruck:

Der Arbeitsdruck sollte nicht über 20 bar steigen. Ist das langfristig der Fall:

- verwenden Sie eine größere Düse,

- reduzieren Sie die Fördergeschwindigkeit,

- verdünnen Sie das Material,

- reduzieren Sie die Schlauchlänge

- oder verwenden einen NW 25 Schlauch.

Liegt der Arbeitsdruck langfristig über 20 bar, ndet erhöhter Geräteverschleiß statt und kann einen Geräteschaden verursachen.

6.4 Arbeitspausen

Kurze Förderpausen sind möglich, sollten jedoch so kurz als möglich gehalten werden. Beachten Sie hierbei die Abbindezeit des Materials. Wenn Pausen unvermeidbar sind, beachten Sie, dass jede Unterbrechung des Fördervorganges

eine kurze Unregelmäßigkeit der Materialkonsistenz beim Wiedereinschalten nach der Pause bewirkt, die sich jedoch

nach kurzer Zeit wieder von selbst regulieren sollte. Deshalb nicht bei jeder Unregelmäßigkeit die Einstellungen von

Fördermenge und Luftmenge verstellen!

Sollte sich die Materialkonsistenz nicht von selbst nach kurzer Zeit wieder regulieren, besteht die Möglichkeit, dass

Materialanbackungen in Pumpeneinheit oder Spritzgerät stattgefunden haben.

In diesem Fall sollte der Fördervorgang gestoppt werden und die Pumpeneinheit bzw. das Spritzgerät gemäß den

Anweisungen im Kapitel „Reinigung der Maschine“ ausgespült werden.

Arbeitsunterbrechung

Bei einer Arbeitsunterbrechung, die die Abbindezeit des Materials überschreitet, bei längeren Pausen und bei Schichtende, müssen Pumpeneinheit und Mörtelschlauch leergefahren und gemäß den Anweisungen im Kapitel „Reinigung der

Maschine“ vollständig gereinigt werden

15

7.0 Reinigung der Maschine

Nach Arbeitsende muss die Maschine und dabei insbesondere Pumpeneinheit, Mörtelschlauch und Spritzgerät vollständig und sauber gereinigt werden um beim nächsten Einsatz ein störungsfreies Arbeiten zu gewährleisten.

Materialreste (Anbackungen) und Verschmutzungen, die sich in diesen Maschinenteilen absetzen beeinträchtigen Verschleiß und Funktion der Maschine!

Beachten Sie beim Reinigen die für Ihre Region geltenden Abfallentsorgungsvorschriften. Es dürfen keine

Reinigungszusätze oder Reste des verarbeiteten Materials in Kanalisation oder Grundwasser gelangen.

Hinweise zum Reinigen

Vor dem Reinigen der Maschine von außen mit Wasser (kein Dampfstrahl / Hochdruckreiniger einsetzen), alle Öffnungen abdecken oder zukleben, in die aus Sicherheits– und / oder Funktionsgründen kein Wasser / Dampf eindringen

darf. Besonders gefährdet aus Sicherheitsgründen sind Elektromotoren, Schaltschränke und elektrische Steckverbindungen.

Die Maschine darf nicht mit Dampfstrahl / Hochdruckreiniger gereinigt werden. Darauf achten, dass kein

Wasserstrahl auf Elektromotoren, Bedieneinheit oder elektrische Steckverbindungen gerichtet wird.

Unterbrechen Sie vor dem Reinigen der Maschine mit Wasser in jedem Fall die Netzversorgung der Maschine durch Ziehen des Netzsteckers an der Stromquelle.

Reinigen Sie alle lackierten Flächen ausschließlich mit kaltem Wasser mit einem maximalen Wasserdruck

von 5 bar. Verwenden Sie keine aggressiven Reinigungszusätze.

Benutzen Sie auf keinen Fall Seewasser oder anderes salzhaltiges Wasser zur Reinigung. Falls Seewasser an die

Maschine gelangt ist, müssen Sie unbedingt nachspülen.

Nach dem Reinigen sind die Abdeckungen / Verklebungen vollständig zu entfernen.

Bei Frostgefahr muss die Maschine und Leitungen vollständig von Restwasser entleert werden.

16

Reinigen der Maschine

Niemals, weder bei laufender noch bei ausgeschalteter Maschine,

mit der Hand in bewegliche Maschinenteile greifen.

Druckentlastung:

Mörtelschlauch durch Rückwärtslauf der Pumpe drucklos

setzen. Betätigen Sie hierzu den EIN- / AUS-Schalter an

der Bedieneinheit so lange im Tippbetrieb auf Stellung

„Rückwärts“, bis der Druckmanometer am Mörtelschlauch

0 bar anzeigt.

4

3

1

2

ACHTUNG:

Ansaugrohr, Schnecke und Pumpenteil niemals

durch Ansaugen von Wasser reinigen!

- Materialschlauch entfernen, Pumpe in obere Position

schieben

- Fixierschrauben für Stator lösen, Ansaugrohr demon tieren (1) und reinigen

- Stator vom Rotor abdrehen (2). Lässt sich der Stator

von Hand nicht lösen, nutzen Sie die Ausdrehhilfe (6)

für den Stator. Führen Sie die Ausdrehhilfe über den

Stator und xieren diese dort fest mit der Fixierschrau-

be. Schalten Sie die Pumpe ein, betätigen den Rück lauftaster an der Bedieneinheit. Sein Sie in dem

Moment auf die einsetzende Drehbewegung des Stators

vorbereitet und reagieren in entgegengesetzter Rich tung unter gleichzeitigem Druck nach unten. Der Stator

schiebt sich dann nach unten.

- Pumpenrohr durch Lösen der drei Schrauben (3) von der

Antriebseinheit trennen

- Pumpenrohr, Stator, Rotor und Gelenke (4) mit

Reinigungspistole reinigen, dann mit Silikonöl versehen.

Stator und Rotor erst vor nächster Inbetriebnahme

wieder zusammenführen.

- Schwammgummikugel in Materialschlauch einstecken

(5) und mit Wasserschlauch verbinden und mindestens

2 x durchspülen

5

ACHTUNG:

Die hier beschriebene Reinigung ist nach jedem Einsatz der Pumpe grundsätzlich immer so wie beschrieben

auszuführen. Nur so ist ein störungsfreier Betrieb garantiert und frühzeitiger Verschleiß ausgeschlossen.

6

- Spritzlanze mit Flaschenbürste reinigen und Luftkanäle

mit Druckluft vom Kompressor ausblasen

- Luftkanäle der Düsen mit Dorn durchstoßen

- Alle Anschlüsse von Materialresten säubern

17

8.0 Störungen, Ursache und Abhilfe

In diesem Kapitel erhalten Sie eine Übersicht über Störungen und deren mögliche Ursachen und Abhilfemöglichkeiten.

Beachten Sie bei der Fehlersuche die Sicherheitsvorschriften.

Arbeiten an elektrischen Ausrüstungen der Maschine dürfen nur von einer Elektrofachkraft oder von unterwiesenen Personen unter Leitung und Aufsicht einer Elektrofachkraft gemäß den elektrotechnischen Regeln

vorgenommen werden.

Wenden Sie sich an die zuständige Service-Abteilung der Fa. STORCH, wenn Sie die Störung nicht selbst

beheben können. Verwenden Sie nur Originalersatzteile. STORCH haftet nicht für Schäden, die aus der Verwendung von Nicht-Originalersatzteilen resultieren.

Maschine läuft nicht an / nicht korrekt an

Ursache Abhilfe

Netzversorgung nicht vorhanden Überprüfen Sie, ob die Netzzuleitung korrekt hergestellt

ist oder ob ggf. die FI-Schutzsicherung der Stromquelle

ausgelöst hat.

Netzkabel des Antriebs nicht an der Bedieneinheit eingesteckt

Unterspannungsauslöser der Bedieneinheit hat ausgelöst Fehlerursache (fehlende Stromzufuhr) beheben und

Mörtel tritt nicht oder in unregelmäßiger Konsistenz am

Austragsrohr aus

Ursache Abhilfe

Mitnehmerkupplung der Antriebseinheit nicht korrekt mit

der Bajonettkupplung der Schneckenpumpe verbunden.

Kein Vakuum im Pumpenrohr / Pumpenabgangs-T-Stück Mörtelschlauch abkuppeln und Pumpeneinheit mit Was-

Verstopfung / Materialanbackungen in der Pumpeneinheit bzw. im Mörtelschlauch durch zu lange Arbeitspause,

nachlässige Reinigung, oder Verschleiß der Schneckenpumpe

Überprüfen Sie, ob das Netzkabel des Antriebs korrekt an

der Bedieneinheit der Maschine eingesteckt ist.

danach die Maschine durch drücken des Ein-Ausschalters

an der Bedieneinheit wieder in Betrieb setzen.

Maschine ausschalten und durch Ziehen des Netzsteckers

stromlos setzen. Pumpenrohr abkuppeln / demontieren

und Mitnehmerkupplung auf korrekten Sitz auf der Bajonettkupplung der Schneckenpumpe überprüfen

ser befüllen.

Maschine ausschalten und durch Ziehen des Netzsteckers

stromlos setzen. Pumpeneinheit demontieren, reinigen

und Materialanbackungen vollständig entfernen. Bei entsprechenden Verschleißerscheinungen an der Schneckenpumpe diese ersetzen.

Motor stellt auf Grund von Überlastung oder durch

Unterspannung aus

Ursache Abhilfe

Aufgrund einer Unterbrechung der Stromzufuhr hat der

Unterspannungsauslöser der Maschine ausgelöst

Thermoschutz des Antriebes hat wegen Überhitzung den

Antrieb ausgeschaltet

Zu trockene Materialkonsistenz Materialkonsistenz überprüfen, Pumpeneinheit und Mör-

Blockieren der Schneckenpumpe durch einen Fremdkörper Fremdkörper entfernen, Pumpeneinheit reinigen und neu

Stromausfall Fällt am Einsatzort der Strom aus und die Ursache kann

Ursache für Unterspannung beheben, danach durch drücken der EIN-Taste an der Bedieneinheit die Maschine

wieder in Betrieb setzen.

Warten Sie einige Minuten, bis der Antrieb entsprechend

abgekühlt ist und schalten Sie den Antrieb durch Drücken

des Ein-Ausschalters am Antrieb wieder ein.

telschlauch reinigen und Maschine neu anfahren. Materialkonsistenz ggf. nachregulieren.

anfahren.

nicht gleich behoben werden, müssen Sie die Pumpeneinheit umgehend demontieren und reinigen.

18

9.0 Wartung und Instandhaltung

In diesem Kapitel erhalten Sie Informationen zu Wartungsarbeiten, die für den sicheren und effektiven Betrieb der

Maschine notwendig sind.

Im Anschluss an die allgemeinen Wartungsinformationen befinden sich die für diese Maschine notwendigen Wartungskarten.

Wir machen ausdrücklich darauf aufmerksam, dass Sie alle vorgeschriebenen Kontrollen, Prüfungen und vorbeugenden

Instandhaltungsarbeiten gewissenhaft durchführen müssen. Andernfalls lehnen wir jede Haftung und Gewährleistung

ab. In Zweifelsfällen steht Ihnen unser Kundendienst jederzeit mit Rat und Tat zur Hilfe.

Schweißarbeiten

Bei elektrischen Schweißverfahren können durch Fremdspannungen die elektronischen Bauteile zerstört werden. Aus

diesem Grunde:

An tragenden Teilen darf nur von ausgebildeten Schweißfachleuten unter Beachtung der einschlägigen Sicherheitsvorschriften geschweißt werden!

Wartungsintervalle

In nachfolgender Tabelle finden Sie die Intervalle der einzelnen Wartungsarbeiten.

Das Wartungs– und Instandhaltungspersonal muss fachlich qualifiziert und autorisiert sein. Es muss im

Umgang mit den Einrichtungen der Maschine geschult sein und den Inhalt der Betriebsanleitung kennen.

Verwenden Sie nur Originalersatzteile. STORCH haftet nicht für Schäden, die aus der Verwendung von

Nicht-Originalersatzteilen resultieren.

Wenden Sie sich für Wartungsarbeiten mit dem Verweis „Service“ in der Tabelle an einen Servicetechniker

der Fa. STORCH, oder an einen durch STORCH autorisierten Servicepartner.

Lassen Sie den Erstkundendienst durch einen STORCH Servicetechniker oder einen durch STORCH autorisierten Servicepartner durchführen.

Allgemein

Häufigkeit Tätigkeit Bemerkung

täglich Sicht– und Funktionsprüfung aller Sicherheitseinrichtungen „Sichtkontrollen“

Sichtprüfung sämtlicher Verschleißteile

Sichtprüfung der elektrischen Verkabelung

Sichtprüfung Antrieb

jährlich Arbeitssicherheitsüberprüfung (UVV) Service

Pumpenarmatur

Häufigkeit Tätigkeit Bemerkung

8-tägig Schneckenpumpe auf Verschleiß kontrollieren „Sichtkontrollen“

19

Wartungspunkte „Wartungsarbeiten allgemein“

Diese Wartungspunkte beschreiben allgemeine Arbeitsschritte und Hinweise, die Sie bei allen Wartungsarbeiten beachten müssen.

Wartungsarbeiten dürfen nur von autorisiertem Personal mit speziellen Kenntnissen und Erfahrungen ausgeführt werden.

Vorbereitung

Vor Beginn der Wartungsarbeiten müssen Sie folgende Tätigkeiten durchführen:

Stellen Sie die Maschine auf ebenem Grund waagrecht auf.

Nehmen Sie vor Beginn der Wartungsarbeiten die Maschine außer Betrieb und sichern Sie sie gegen unbefugte oder versehentliche Inbetriebnahme.

Sollte es nötig sein, dass die Maschine zu Wartungsarbeiten in Betrieb genommen werden muss, wird in den Wartungspunkten gesondert darauf hingewiesen.

Tritt während des Pumpvorgangs eine Funktionsstörung auf, schauen Sie zuerst in das Kapitel „Störung, Ursache und

Abhilfe. Können Sie den Fehler nicht selbst beheben, ziehen Sie den STORCH-Kundendienst zu Rate.

Bevor Sie mit der Bedienung der Maschine beginnen, prägen Sie sich den Handlungsablauf für das Stillsetzen der

Maschine gut ein!

- Schalten Sie die Maschine aus.

- Sichern Sie die Anlage gegen unbefugte Inbetriebnahme

- Sperren Sie den Arbeitsbereich ab und bringen Sie Hinweisschilder an die gesperrten Schalt– und Stelleinrichtungen

ab.

Wartungspunkte „Sichtkontrollen“

Diese Wartungspunkte beschreiben Sichtkontrollen, die Sie vor jeder Wartungsarbeit durchführen müssen. Die Wartungsfristen finden Sie in der Wartungsübersicht am Anfang dieses Kapitels.

Siehe auch die Wartungspunkte: „Wartungsarbeiten allgemein“

Kein Sonderwerkzeug erforderlich.

Allgemein

Nachfolgende allgemeine Sichtprüfungen sollten Sie nicht nur vor allen Wartungsarbeiten, sondern auch vor jedem Einsatz durchführen:

- Prüfen Sie, ob alle Sicherheitseinrichtungen vorhanden sind.

- Prüfen Sie die Maschine auf augenscheinliche Mängel.

- Prüfen Sie alle Dichtungen und Gummiteile auf Verschleiß und Rissbildung und tauschen Sie ggf. aus.

- Prüfen Sie, ob die Maschine, wie im Kapitel „Transport, Aufbau und Anschluss“ beschrieben, aufgestellt wurde.

- Prüfen Sie die Eignung und die richtige Montage der Komponenten.

- Prüfen Sie, ob die Lüftungsschlitze des Antriebs frei von Verschmutzung sind und entfernen Sie ggf.

Verschmutzungen.

ACHTUNG: Unterhalb der oberen C-Kupplung bis zum Flansch des Pumpenrohres befindet sich das

Antriebs-Lagergehäuse. Prüfen Sie regelmäßig ob dort Material austritt. Ist das der Fall ist die Lagerdichtung verschlissen und muss ausgetauscht werden. Hierbei handelt es sich um normalen Verschleiß. Je nach

Belastung und Einsatz der Pumpe tritt der Verschleiß früher oder später auf. Achten Sie darauf, dass der

Arbeitsdruck nicht über 20 bar steigt (siehe 6.3 Arbeitsdruck).

Wenden Sie sich an den STORCH-Service.

20

Wartungspunkte „Elektrik“

Wenn Sie Schäden an der Elektrik feststellen, lassen Sie diese sofort von einer Elektrofachkraft beheben.

Überprüfen Sie elektrische Leitungen besonders sorgfältig und genau. Bei schadhaften Leitungen besteht vor

allem bei hoher Luft– bzw. Umgebungsfeuchtigkeit die Gefahr von Spannungsübertritten.

- Prüfen Sie grundsätzlich vor jedem Arbeitsbeginn die elektrischen Bauteile auf augenscheinliche Mängel.

- Prüfen Sie, ob elektrische Verbindungen fest und korrosionsfrei sind.

- Prüfen Sie, ob elektrische Leitungen bruchfrei verlegt sind.

- Prüfen Sie die elektrischen Leitungen auf erkennbare Mängel (Sichtprüfung).

- Prüfen Sie, ob die Anschlusswerte der Stromversorgung korrekt sind, diese über einen FI-Schutz verfügt und die

Maschine richtig angeschlossen ist.

Wartungspunkte „Funktionskontrolle der Sicherheitseinrichtungen“

Diese Wartungspunkte beschreiben Funktionskontrollen der Sicherheitseinrichtungen. Die Wartungsfristen finden Sie in

der Wartungsübersicht am Anfang dieses Kapitels.

Siehe auch die Wartungspunkte: „Wartungsarbeiten allgemein“ - „Elektrik“

Kein Sonderwerkzeug erforderlich.

Bevor Sie mit dem Einsatz der Maschine beginnen, sollten Sie nachfolgende Funktionen bei laufender Maschine überprüfen.

Funktion der Sicherheitseinrichtungen prüfen

Kontrollieren Sie, ob alle Sicherheitseinrichtungen vorhanden und funktionsfähig sind.

Prüfen Sie:

- die Funktion des Unterspannungsauslösers

Eine defekte Sicherheitseinrichtung kann Ihnen Sicherheit vortäuschen, die in Wirklichkeit nicht gegeben ist.

Dies kann dazu führen, dass die Maschine weiterläuft oder bei Gefahr im Verzug nicht mehr schnell genug

abschaltet und Personen verletzt werden.

Spricht bei der Überprüfung die Sicherheitseinrichtung nicht an, dürfen Sie die Maschine nicht in Betrieb

nehmen. Überprüfen Sie deshalb vor jedem Arbeitsbeginn die Funktion der Sicherheitseinrichtung.

Funktionsprüfung des Unterspannungsauslösers

Überprüfen Sie die Funktionsfähigkeit des Unterspannungsauslösers.

- Ziehen Sie bei laufendem Betrieb der Maschine das Netzanschlusskabel. Nach ca. 5 Sekunden stecken Sie das

Netzanschlusskabel wieder an der Stromquelle ein. Die Maschine darf jetzt nicht selbstständig anlaufen. Erst nach

erneutem Drücken der EIN-Schalters darf die Maschine wieder anlaufen.

21

10.0 Außerbetriebnahme

In diesem Kapitel erhalten Sie Informationen zur Außerbetriebnahme der Maschine.

10.1 Vorübergehende Außerbetriebnahme

Soll die Maschine nur vorübergehend außer Betrieb genommen werden, führen Sie folgende Maßnahmen durch:

- Reinigen Sie die Maschine wie im Kapitel „Betrieb“ Abschnitt „Reinigen der Maschine“ beschrieben.

Frostschutz

Bei Frostgefahr muss die Maschine vollständig von Restwasser entleert werden.

- Lassen Sie das Wasser aus den Leitungen vollständig ab.

10.2 Endgültige Außerbetriebnahme, Entsorgung

Die endgültige Außerbetriebnahme und Entsorgung erfordert eine Zerlegung der Maschine in ihre einzelnen Komponenten. Entsorgen Sie alle Teile der Maschine so, dass Gesundheits– und Umweltschäden ausgeschlossen sind.

Beauftragen Sie mit der endgültigen Entsorgung der Maschine eine dafür qualifizierte Fachfirma.

Bei der endgültigen Außerbetriebnahme der Maschine ist mit Gefahren durch auslaufende Schmiermittel,

Lösungsmittel, Konservierungsmittel, usw. zu rechnen. Diese können bei direktem Kontakt mit der Haut zu

Verätzungen führen. An offenen, scharfkantigen Maschinenteilen besteht Verletzgungsgefahr.

Elektromaschinen

Deinstallationsarbeiten bei Elektromaschinen dürfen nur von ausgebildetem Elektrofachpersonal ausgeführt

werden.

Eingesetzter Werkstoff

Beim Bau der Maschine wurden überwiegend folgend

Werkstoffe eingesetzt:

Werkstoff Verwendet bei / in

Kupfer - Kabel

Stahl - Rahmen komplett

Verzinkter Stahl - Teile Pumpeneinheit

Kunststoff, Gummi, PVC - Dichtungen

- Schläuche

- Kabel

Zinn - Platine Antrieb

Polyester - Platine Antrieb

Teile mit gesonderter Entsorgung

Folgende Teile und Betriebsstoffe müssen gesondert entsorgt werden:

Bezeichnung Trifft zu auf ...

Elektronikschrott - Elektrische Versorgung

- Platinen mit elektrischen Bauteilen

- Antriebsmotor

22

11.0 Anhang

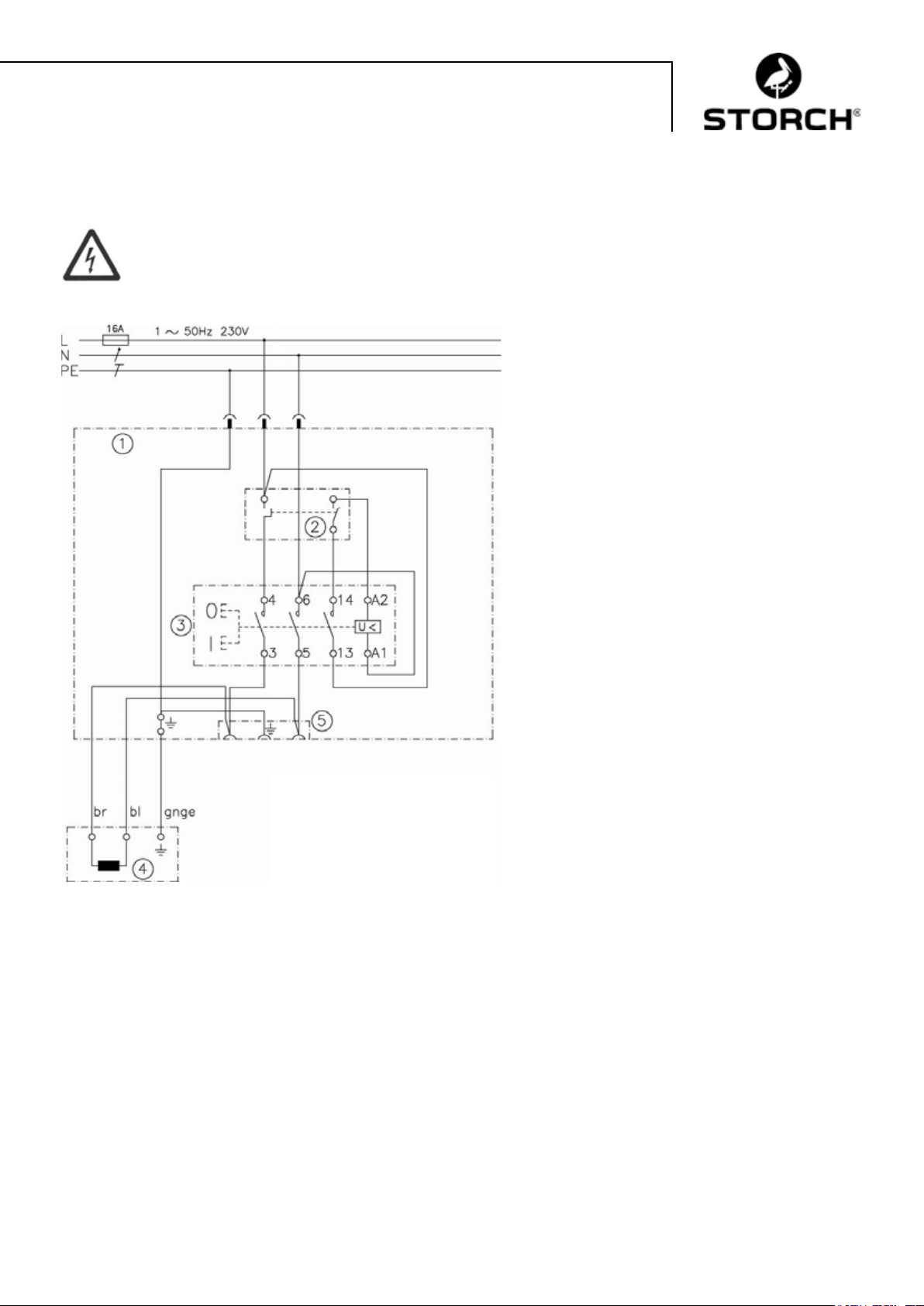

11.1 Schaltplan

Nachfolgend ist der Schaltplan der Maschine gezeigt:

Arbeiten an elektrischen Ausrüstungen der Maschine dürfen nur von einer Elektrofachkraft oder von unterwiesenen Personen unter Leitung und Aufsicht einer Elektrofachkraft gemäß den elektrotechnischen Regeln

vorgenommen werden.

Komponentenliste:

1 Gehäuse K700

2 Überlastschutz 10,0 A

3 KB-04 AC: 230 V

4 Kompressor 230 V

5 Steckdose 1 Ph

23

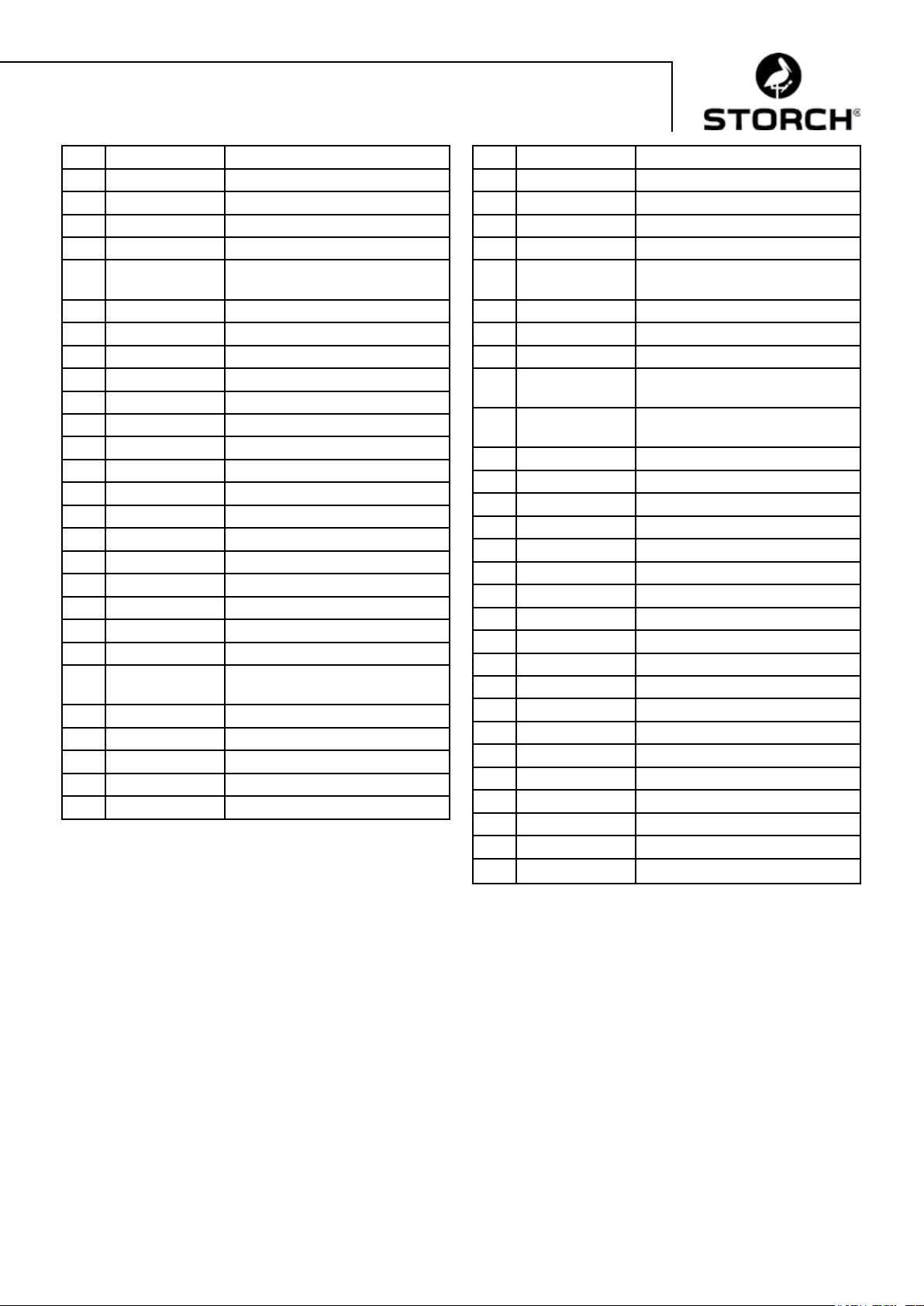

11.2 Ersatzteilliste

24

Pos. Art.-Nr. Bezeichnung

1 64 05 01 Antriebsmotor kpl.

2 64 05 02 Verstellhalter

3 64 05 03 Haltebügel

4 64 05 04 Antriebshalterung

4.1 64 05 06 Gleitbuchse f. Antriebshalte-

rung

5 64 05 07 Sterngriffschraube M10x25

6 64 05 08 Werkzeugkasten

6.1 64 05 09 Kastenverschluss schraubbar

7 64 05 11 Schaltereinheit

8 64 05 12 Kompressor mit Rahmen kpl.

9 64 05 13 Lenkrolle

10 64 05 14 Grundrahmen Förderpumpe

10.1 64 05 16 Strebe Grundrahmen

11 64 05 17 Rad

12 64 05 18 Gebindepodest klappbar

13 64 05 19 Sterngriffschraube M8x15

14 64 05 21 Stielhalter

15 64 05 22 Bedieneinheit kpl.

15.1 64 05 23 Blechclip für Bedieneinheit

16 64 05 24 Haltebügel f. Antriebshalterung

17 64 05 27 Rohr für Schneckenaufnahme

18 64 05 28 Druckrohr mit Bogen und

Flansch

19 64 05 35 Förderschnecke o. Abb.

20 64 05 32 Schneckenmantel o. Abb.

21 64 05 33 Gelenk

22 64 05 34 Antriebswelle

23 64 05 36 Flansch

Pos. Art.-Nr. Bezeichnung

24 64 05 37 Rillenkugellager 6206 RS IBU

25 64 05 38 Seegerring

26 64 05 39 Verbindungsrohr

27 64 05 41 Festkupplung C 2 1/2“ AG

28 64 05 42 Manometer 0-60 bar An-

schluss unten

29 64 05 43 Manometerschutzkappe

30 64 05 44 Mörtelkupplung M 251“ IG

31 64 05 47 Membrane

32 64 05 48 Red.-Nippel 3/4“ AG - 1/4“ IG

verzinkt

33 64 05 49 Red.-Nippel 1“ AG—3/4“ IG

messing

34 64 05 51 Festkupplung C 2 1/2“ IG

35 64 05 52 Gummidichtung x 2

36 64 05 53 Festkupplung C 2 1/2“ IG

37 64 05 54 Adapter ID65

38 64 05 56 Wellendichtring x 2

39 64 05 57 Mitnehmer

40 64 05 58 Stützring

41 64 05 59 Sterngriffschraube M 6 x 25

42 64 05 61 M-Teil NW 50 2“ IG V2A

43 64 05 62 V-Teil NW 50 2“ IG V2A

44 64 05 63 Schutzkappe Antrieb

45 64 05 74 Segering 30 x 1,5

46 64 05 75 Dichtscheibe Metall

47 64 05 76 Dichtscheibe Antriebswelle

48 64 05 77 Bolzen für Rotor

49 64 05 78 Splint für Rotor

50 64 05 79 Bolzen Antriebswelle

51 64 05 68 Fixierschraube für Stator

64 05 64 Schneckenpumpenaufnahme

*

25

Garantie

Garantiebedingungen

Für unsere Geräte gelten die gesetzlichen Gewährleistungsfristen von 12 Monaten ab Kaufdatum/Rechnungsdatum des

gewerblichen Endkunden. Sind längere Fristen im Wege einer Garantieerklärung von uns ausgelobt, sind diese extra in

den Bedienungsanleitungen der betroffenen Geräte ausgewiesen.

Geltendmachung

Bei Vorliegen eines Gewährleistungs- bzw. Garantiefalles bitten wir, dass das komplette Gerät zusammen mit der

Rechnung frei an unser Logistik Center in Berka oder an eine von uns autorisierte Service- Station eingeschickt wird.

Gewährleistungs- bzw. Garantieanspruch

Ansprüche bestehen ausschließlich an Werkstoff- oder Fertigungsfehler sowie ausschließlich bei bestimmungsgemäßer

Verwendung des Geräts. Verschleißteile wie die Gleitbuchse für die Antriebshalterung (Pos.-Nr. 4.1), die Förderschnecke (Pos.-Nr. 19), der Schneckenmantel (Pos.-Nr. 20) und die Gummidichtungen (Pos.-Nr. 35, 38) und Lager (Pos.-Nr.

24) fallen nicht unter derartige Ansprüche. Sämtliche Ansprüche erlöschen durch den Einbau von Teilen fremder Herkunft, bei unsachgemäßer Handhabung und Lagerung sowie bei offensichtlicher Nichtbeachtung der Betriebsanleitung.

Durchführung von Reparaturen

Sämtliche Reparaturen dürfen ausschließlich durch unser Werk oder von STORCH autorisierten Service-Stationen

durchgeführt werden.

26

EG-Konformitätserklärung

Name / Anschrift des Ausstellers: STORCH Malerwerkzeuge & Profigeräte GmbH

Platz der Republik 6-8

D - 42107 Wuppertal

Hiermit erklären wir,

dass das nachstehend genannte Gerät aufgrund dessen Konzipierung und Bauart sowie in der von uns in

Verkehr gebrachten Ausführung den einschlägigen, grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-Richtlinien entspricht.

Bei einer nicht mit uns abgestimmten Änderung des Gerätes verliert diese Erklärung ihre Gültigkeit.

Bezeichnung des Gerätes: Saug- und Förderpumpe PS 40 Compact

Geräte-Typ: Saug- und Förderpumpe

Artikel-Nummer: 64 05 00 und 64 05 05

Angewandte Richtlinien

Maschinen-Richtlinie: 2006 / 42 / EG

Niederspannungs-Richtlinie: 2006 / 95 / EG

EG-Richtlinie Elektromagnetische

Verträglichkeit: 2004 / 108 / EG

Bevollmächtigter für die Zusammenstellung der technischen Unterlagen:

STORCH Malerwerkzeuge & Profigeräte GmbH

Platz der Republik 6-8

42107 Wuppertal

Jörg Heinemann

- Geschäftsführer -

Wuppertal, 02 - 2013

27

NL

Hartelijk dank

voor uw vertrouwen in STORCH. Met deze aankoop hebt u voor een kwaliteitsproduct gekozen.

Als u desondanks een tip voor verbeteringen hebt of wellicht ooit een probleem ondervindt, dan horen wij graag van u.

Neem contact op met de medewerker buitendienst of in dringende gevallen rechtstreeks met ons.

Met vriendelijke groeten,

STORCH serviceafdeling

Tel.: +49 (0)2 02 . 49 20 - 112

Fax: +49 (0)2 02 . 49 20 - 244

Gratis service-hotline: 08 00. 7 86 72 47

Gratis bestel-hotline: 08 00. 7 86 72 44

Gratis bestel-fax: 08 00. 7 86 72 43

(alleen binnen Duitsland)

Inhoudsopgave Pagina

1.0 Algemeen 29

1.1 Inleiding 29

1.2 Tekens en symbolen 29

2.0 Machinebeschrijving 29 - 31

2.1 Omschrijving van de machine 29

2.2 Uitvoering van de machine 29

2.3 Totaaloverzicht van de machine 30

2.4 Geluidsvermogensniveau 30

2.5 Veiligheidsvoorzieningen 30

2.6 Functiebeschrijvingen 31

2.7 Besturingsinstallaties 31

2.8 Bedieningseenheid 31

2.9 Aandrijfeenheid 31

3.0 Veiligheidsvoorschriften 32 - 36

3.1 Beginsel 32

3.2 Gebruik conform de voorschriften 32

3.3 Gebruik niet conform de voorschriften 32 - 33

3.4 Aansprakelijkheid 33

3.5 Personeelskeuze en -kwalificatie 33

3.6 Gevaarbronnen 33

3.7 Veiligheidsvoorzieningen 34

3.8 Beschermingsuitrusting 34

3.9 Verwondingsgevaar - restrisico 34

3.10 Beknellings– en stootgevaar 34

3.11 Elektrisch contact 34 - 35

3.12 Werkplaats en werkgebied 35

3.13 Handelen in gevallen van nood 35

3.14 Milieubescherming 35

3.15 Geluidsemissie 35

3.16 Vervangende onderdelen 36

3.17 Accessoires 36

3.18 De machine opslaan 36

Inhoudsopgave Pagina

4.0 Transport, opbouw en aansluiting van de machine 36 - 38

4.1 De machine uitpakken 36

4.2 Transport van de machine 36

4.3 Opstelplaats 36

4.4 De machine opbouwen 37

4.5 Elektrische aansluiting 37 - 38

5.0 Ingebruikname 39

5.1 Controles 39

5.2 Test 39

6.0 Gebruik 40 - 41

6.1 Voorwaarden 40

6.2 Stilzetten in gevallen van nood 40

6.3 Transportwerking 40

6.4 Werkpauzes 41

7.0 Reiniging van de machine 42 - 43

8.0 Storingen, oorzaken en verhelpen 44

9.0 Onderhoud en instandhouding 45 - 47

10.0 Uitgebruikname 48

10.1 Tijdelijke uitgebruikname 48

10.2 Definitieve uitgebruikname, afvalverwerking 48

11.0 Bijlage 49 - 51

11.1 Schakelschema 49

11.2 Lijst met vervangende onderdelen 50 - 51

Garantie 52

EG-conformiteitverklaring 53

Levering

Pomp op verrijdbare transportwagen met aandrijfmotor en bedieningsdeel, geïntegreerde compressor, aansluitkabel,

sponsrubberkogel afhankelijk van uitvoering, reinigingspistool, flesborstel, siliconenspray, aansluitkabel, adapter Geka

op insteeknippel en adapter NW-25 klemverbinder op Geka, ratel met verwisselbare kop, extra luchtslang 1 m, slangpakket 10 meter incl. luchtslang en afstandsbedieningskabel: met materiaalslang NW 20 en sierpleisterspuitapparaat

voor sierpleisterverwerking of materiaalslang NW 25 met grove pleisterlans voor pleisterverwerking, gebruiksaanwijzing.

28

Technische gegevens

Afmetingen en gewicht

Lengte: 700 mm

Breedte: 400 mm

Hoogte 1.240 mm

Gewicht 55 kg

Vermogensgegevens

Compressor 230 V / 50Hz 2,05 kW

Max. luchtdruk compressor 4 bar

Capaciteit luchthoeveelheid compressor:

- aanzuigcapaciteit 330 l/min

- luchtafgiftecapaciteit: 190 l / min

Aandrijfmotor 230 V / 50Hz 1,8 kW

Maximale korrelgrootte 3 mm

Transporthoeveelheid max. 16 l / min.

maximale slanglengte 20 m

Geluidsdrukniveau 80 dB

Temperatuurbereik: -10° C tot +40° C

Elektrische aansluiting

Netspanning wisselstroom 230 V / 50Hz

Zekering min. 16 A

Apparaataansluitstekker geaarde stekker

Aansluitkabel 3 x 2,5 mm²

-1

1.0 Algemeen

1.1 Inleiding

Deze informatie is geschreven om te worden gelezen en volledig te worden nageleefd door personen die verantwoordelijk zijn voor de transportpomp. De complete technisch documentatie dient daarom altijd bij de machine aanwezig te

zijn. Wij raden u aan deze gebruiksaanwijzing zorgvuldig te lezen voor de ingebruikname; wij zijn niet aansprakelijk voor

schade en bedrijfsstoringen die het gevolg zijn van de niet-naleving van deze gebruiksaanwijzing. Voor afbeeldingen en

gegevens in deze gebruiksaanwijzing geldt dat wijzigingen door technische ontwikkelingen zijn voorbehouden.

Het apparaat heeft een spanningsbereik dat elektrische gevaren voor mens en dier kan opleveren. Dit apparaat mag

alleen door geautoriseerde personen worden geopend en / of worden gedemonteerd. Instandhouding en reparaties

mogen alleen door elektriciens en geautoriseerde werkplaatsen worden uitgevoerd. Het gebruik van het apparaat is de

verantwoordelijkheid van en voor risico van de koper / gebruiker.

1.2 Tekens en symbolen

Dit symbool staat bij alle belangrijke richtlijnen voor werkveiligheid in deze gebruiksaanwijzing waarbij

gevaar voor lijf en leden van personen bestaat. Neem deze richtlijnen in acht en wees in deze gevallen bijzonder voorzichtig. Dit symbool geeft tevens aan dat er milieurichtlijnen in acht moeten worden genomen.

Het symbool “Pas op” staat op plaatsen in de gebruiksaanwijzing waar u bijzonder oplettend moet zijn,

zodat richtlijnen, voorschriften, richtlijnen en de juiste volgorde van werkzaamheden in acht worden genomen en beschadiging en vernietiging van de machine en / of andere installatiedelen wordt voorkomen.

Dit symbool wijst op informatie die voor de exploitant belangrijk of nuttig is.

2.0 Machinebeschrijving

2.1 Omschrijving van de machine

Bij deze machine gaat het om een zuig- en transportpomp PS 40 Compact. U vergemakkelijkt het beantwoorden van

eventuele technische vragen of bestellingen wanneer u de informatie over het machinetype en het serienummer doorgeeft zoals deze op het typeplaatje van de machine staan vermeld.

2.2 Uitvoering van de machine

Deze gebruiksaanwijzing geldt voor de volgende uitvoeringen van de machine:

Type: zuig- en transportpomp PS 40 Compact, art.-nr.: 64 05 00 / 64 05 05

Neem altijd de bij de pomp geleverd „Trouble Shooter“ als hulpmiddel in acht. Dit maakt deel uit van de

bedieningshandleiding en moet altijd worden opgevolgd. De „Trouble Shooter“ bestaat uit een checklist,

Quick Start-handleiding, reinigingshandleiding en „eerste hulp“ bij storingen.

29

2.3 Totaaloverzicht van de machine

Hieronder volgt een overzicht van de belangrijkste onderdelen van de machine, die afzonderlijk in de verdere hoofdstukken van

de gebruiksaanwijzing beschreven worden:

1. Aandrijfeenheid

2. Pompeenheid

3. Compressor

4. Bedieningseenheid

5. Verrijdbaar onderstel

6. Aan/uit-schakelaar

7. Persluchtarmatuur met drukschakelaar

1

4

2

2.4 Geluidsvermogensniveau

Conform richtlijn 2000/14/EG wordt hieronder het geluidsvermogensniveau van de machine aangegeven. Op de

machine bevindt zich het hieronder afgebeelde bordje met

het gemeten geluidsvermogensniveau.

2.5 Veiligheidsvoorzieningen

Hieronder volgt een overzicht van de veiligheidsvoorzieningen van de machine.

6

3

7

5

Aandrijfeenheid - Beschermkap tegen spatwater

Bedieningseenheid - Aan/uit-schakelaar met onderspanningslosser

Beschermkap tegen spatwater:

De aandrijving van de machine beschikt over een beschermkap ter bescherming tegen spatwater.

De machineaandrijving voldoet op basis van het bouwtype aan beschermingsklasse IP22 en is hiermee

niet beveiligd tegen spatwater. Om een storingsvrije werking te garanderen, mag de machine niet zonder

beschermkap worden gebruikt omdat deze bij spatwater of regen de kortsluitingsbeveiliging van de stroombron kan activeren.

Bedieninsgeenheid met onderspanningslosser:

De bedieningseenheid beschikt over een onderspanningslosser die de machine bij een onderbreking van de stroomvoorziening automatisch uitschakelt, zodat per ongeluk starten van de machine bij herstel van de stroomvoorziening is

uitgesloten.

Voor ingebruikname van de machine dient de werking van de onderspanningslosser te worden getest.

Schakel bij gevaar de machine via de Aan/uit-schakelaar uit!

Zorg er voor de ingebruikname van de machine voor dat u bekend met alle genoemde veiligheidsvoorzieningen!

30

Loading...

Loading...