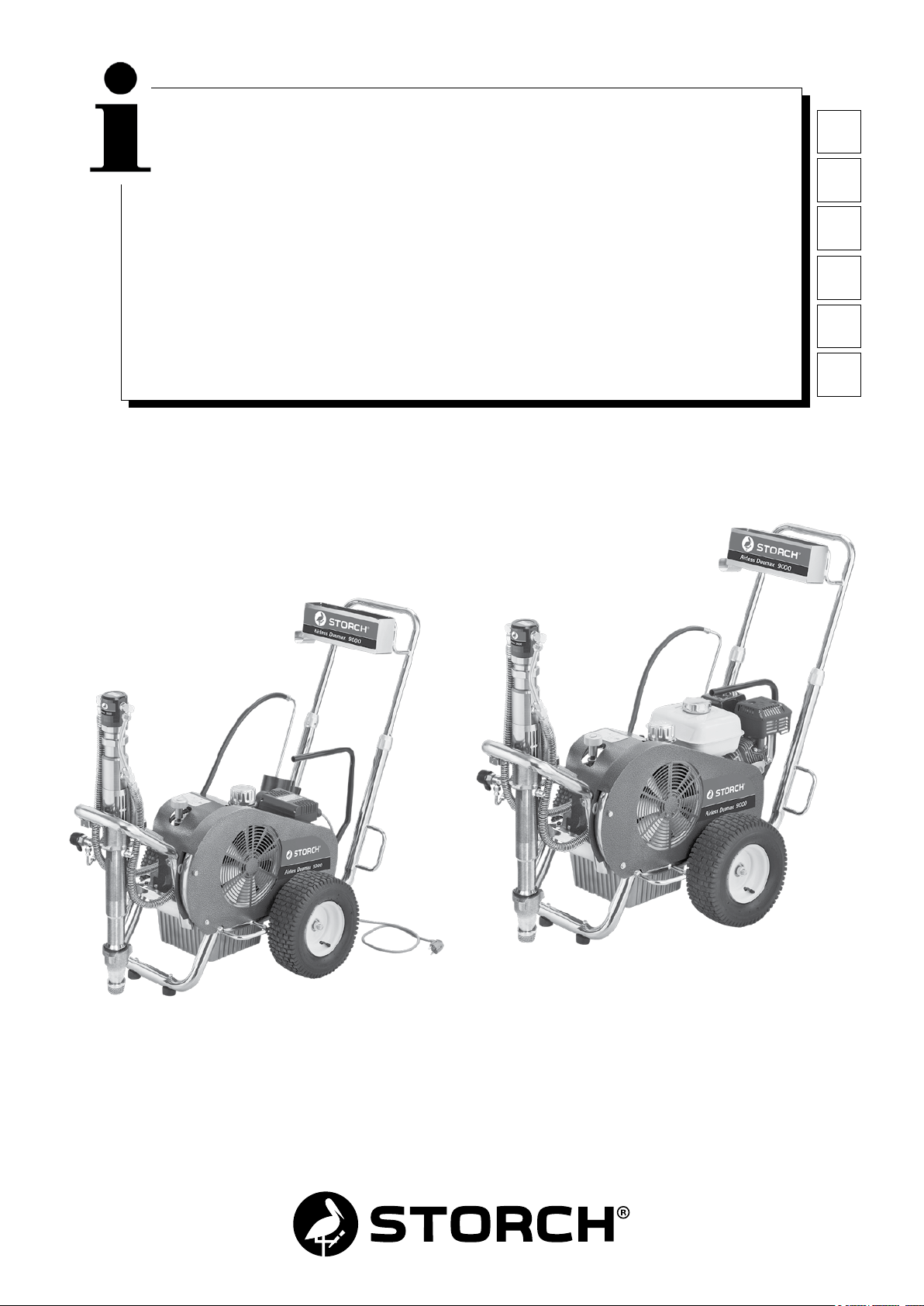

Storch Airless Duomax 9000 User Manual

Airless Duomax 9000

DE

NL

FR

IT

GB

CZ

DE

Vielen Dank

für Ihr Vertrauen zu STORCH. Mit dem Kauf haben Sie sich für ein Qualitäts-Produkt entschieden.

Haben Sie trotzdem Anregungen zur Verbesserung oder aber vielleicht einmal ein Problem, so freuen wir uns sehr, von

Ihnen zu hören.

Bitte sprechen Sie mit Ihrem Außendienst-Mitarbeiter oder in dringenden Fällen auch mit uns direkt.

Mit freundlichen Grüßen

STORCH Service Abteilung

Telefon: +49 (0)2 02 . 49 20 - 112

Fax: +49 (0)2 02 . 49 20 - 244

kostenlose Service-Hotline: 08 00 . 7 86 72 47

kostenlose Bestell-Hotline: 08 00 . 7 86 72 44

kostenloses Bestell-Fax: 08 00 . 7 86 72 43

(nur innerhalb Deutschlands)

Inhaltsverzeichnis Seite

Technische Daten 2

Lieferumfang 2

Sicherheitshinweise 3 - 7

Bedienung 8 - 11

Reinigung und Wartung 11 - 14

Spritztechniken 15 - 16

Fehlerbehebung 16 - 18

Wartung der Farbstufe 19 - 20

Wartung der Ventilgruppen 21

Ersetzen der Kolbendichtungen 22 - 23

Detailzeichnungen und Ersatzteillisten 24 - 28

Mastic Airlesspistole 29 - 33

Garantiebestimmungen 34

EG-Konformitätserklärung 35

Technische Daten

Duomax 9000 mit Elektromotor mit Benzinmotor

Max. Förderleistung 5,7 l/min 9,2 l/min

Max. Förderdruck 228 bar 228 bar

Max. Schlauchlänge 90 m* 90 m*

Max. Düsengröße

bei einer Pistole 0,041“ 0,045“

bei zwei Pistolen 0,026“ 0,038“

bei drei Pistolen 0,021“ 0,031“

bei vier Pistolen ./. 0,026“

Leistung 2,2 kW 6,5 PS

Netzanschluss 230 V / 50 Hz

Absicherung 10 A

Gewicht 70 kg 70 kg

* abhängig von der Materialviskosität

Angaben ohne Gewähr! Technische

Änderungen und Irrtümer vorbehalten!

Entschlüsselung Seriennummer (Beispiel):

SERIES: „G 14 A“ bedeutet: G = Monat der Herstellung (A = Januar, B = Februar, …); 14 = Jahr der Herstellung (2014);

A = Version

Lieferumfang

Manometer, 3/8“-Airless-Schlauch 15 m, Schlauchpeitsche 1/4“, Mastic-Pistole mit Düsenhalter, Drehgelenk, Wende-

düse 521 und 635, Gerätelter, 1 Liter Korrosionsschutz und 1/4 l Kolbenöl, Adapter 3/8“, Montagewerkzeug, Airless

Zubehörtasche, QuickClean Reinigungsadapter.

Übersetzung der Originalanleitung

2

Allgemeine Sicherheitshinweise

1. Sorgfaltspicht des Betreibers

Die Airless Spritztechnik erfordert die Zuführung von Flüssigkeit unter extrem hohem Druck. Flüssigkeiten unter

diesem hohen Druck können durch die Haut in das menschliche Gewebe eindringen und erhebliche Mengen

giftiger Flüssigkeit in den Körper injizieren. Werden diese Verletzungen nicht schnell und angemessen behandelt, können sie Wundbrand und das Absterben des betroffenen Gewebes verursachen, was unter Umständen zu schweren

Dauerschäden oder Amputation des betroffenen Körperteils führt. Der Umgang mit Airless Spritzgeräten erfordert deshalb

größte Vorsicht. Achten Sie deshalb besonders auf undichte Stellen im System Pumpe – Schlauch – Pistole, an denen

Flüssigkeit oder Sprühnebel unter hohem Druck austritt.

IM INJEKTIONSFALL SOFORT EINEN ARZT AUFSUCHEN!

NIEMALS ALS EINFACHE SCHNITTWUNDE BEHANDELN!

Hinweis für den Arzt: Eine Hautinjektion durch Airlessgeräte stellt eine schwere traumatische Verletzung dar. Es ist

unbedingt erforderlich, diese Verletzung unverzüglich chirurgisch zu behandeln. Keine Verzögerung der Behandlung

zwecks Toxizitätsprüfung! Toxizität ist bei einigen wenigen Beschichtungsstoffen, die direkt in die Blutbahn gelangt

sind, gegeben. Hinweise hierzu nden Sie auf der Verpackung des Beschichtungsstoffes und auf dem dazu gehörenden

Sicherheitsdatenblatt.

Die Konsultation eines plastischen Chirurgen oder eines Spezialisten für die Wiederherstellungschirurgie wird dringend

empfohlen.

2. Erklärung der verwendeten Sicherheitssymbole

Hinweis

Achtung

Warnung vor

feuergefährlichen

Stoffen

Warnung vor

explosionsfähiger

Atmosphäre

Warnung vor

heißer Oberäche

Elektrostatisches

gefährdetes Bauteil

3. Grundlegende Sicherheitsmaßnahmen

1)

Beim Umgang mit der Spritzpistole mit äußerster Vorsicht vorgehen. Die Spritzpistole niemals auf den eigenen Körper

oder auf andere Personen richten. Körperteile niemals mit dem Flüssigkeitsstrom aus der Spritzpistole oder aus undichten

Stellen in Kontakt kommen lassen. Bei Nichtnutzung der Spritzpistole den Sicherheitshebel der Spritzpistole immer in

Sperrstellung schalten. Immer einen Düsenhalter mit Schutzkappe verwenden. Defekte Düsenhalter sind unverzüglich

auszutauschen.

2)

Niemals versuchen, den Flüssigkeitsstrom durch Auegen von Fingern, der Hand oder durch ein anderes vor die Düse

gehaltenes Objekt zurück zu halten.

DIES IST KEINE DRUCKLUFTSPRITZPISTOLE.

3

Übersetzung der Originalanleitung

3)

Niemals versuchen, die Düse zu entfernen, das Gerät auseinanderzunehmen oder eine Störung zu beseitigen, ohne vorher

die folgende Vorgehensweise zu beachten:

- Sicherheitshebel an der Spritzpistole in Sperrstellung schalten

- Airlessgerät abschalten

- Überdruck im Schlauch durch Betätigen der Spritzpistole ablassen

- Bypassventil öffnen

- Vor dem Ausspülen des Systems immer die Düse abnehmen und den Flüssigkeitsdruck am Airlessgerät auf den

niedrigsten Druck einstellen.

- Alle Anschlüsse vor jeder Benutzung fest anziehen. Der maximal zulässige Betriebsdruck beträgt 228 bar.

- Sicherstellen, daß die angeschlossenen Zubehörteile wie Schläuche, Kupplungen, Drehgelenke und Adapter

für den benötigten Betriebsdruck ausgelegt ist. Muß ein Zubehörteil mit einem zulässigen niedrigeren Betriebsdruck

verwendet werden, darf dieser Druckwert im gesamten System nicht überschritten werden.

4)

WARNUNG:

Der Farbschlauch kann durch Verschleiß, Knicken, Abschleifen, Handhabungsfehler und dergleichen undicht werden. Da

über eine undichte Stelle im Schlauch Flüssigkeit austritt und in die Haut injiziert werden kann, muß jeder Farbschlauch

vor seinem Einsatz kontrolliert werden. Defekte Schläuche sind sofort auszutauschen. Leckstellen in Schläuchen dürfen

niemals durch provisorische Maßnahmen wie Klebeband oder ähnlichem abgedichtet werden. Undichte, defekte Schläuche

können nicht repariert werden und müssen daher immer ersetzt werden.

5)

Nur Schläuche mit einem Feder-Knickschutz benutzen.

6)

Die Mindest-Schlauchlänge beträgt 15 m.

7)

Es muß immer ein Schlauchdruckmanometer angeschlossen sein.

8) Zur Vermeidung einer Brand- oder Explosionsgefahr durch eine statische Entladung ist sicherzustellen, daß das

Airlessgerät korrekt geerdet aufgestellt wird. Geräte mit elektrischem Motor müssen an eine Stromquelle mit Schutzleiter

angeschlossen werden. Stellen Sie sicher, daß der Schutzleiter von der Steckdose bis zum Gerät durchgehend leitend

geführt wird. Bei Airlessgeräten mit Verbrennungsmotor muß der Geräterahmen eine leitende Verbindung zum gewachsenen

Boden haben.

9)

Ein Airlessgerät darf niemals in feuchter Umgebung oder im Regen betrieben werden.

Lagern Sie das Gerät niemals im Freien.

10)

Erdung:

- Bei Geräten die mit einem elektrischen Antrieb ausgestattet sind, erfolgt die Erdung über den Schutzleiter im

Anschlußkabel. Daher muß eine vorschriftsmäßig installierte Steckdose mit Schutzleiteranschluß vorhanden sein.

Bei Zweifeln, die Sachlage vor dem Anschluß durch eine Elektrofachkraft prüfen lassen.

- Bei Geräten mit Antrieb durch einen Verbrennungsmotor muß das Gerät auf gewachsenem Boden aufgestellt

werden. Ist dieses nicht möglich, ist ein Erdungskabel vom Gerät zu einer geerdeten Anschlußstelle zu verlegen.

Diese kann eine Wasserleitung, ein aus dem Boden ragendes Rohr oder eine in den Boden gerammte Stahlstange

sein.

Nicht korrekte Installation des Schutzleiters kann zu einer Entladung von statischer Elektrizität

und somit zu einem Stromschlag führen.

- Falls diese Erdungsvorschriften weiterer Klärung bedürfen oder Zweifel an der korrekten Erdung bestehen,

ist eine Elektrofachkraft heran zu ziehen.

11)

Elektrisch angetriebene Airlessgeräte sind mit einem Netzkabel mit Schutzleiter ausgestattet. Der daran angeschweißte

Stecker ist mit mehreren Schutzleiterkontakten ausgerüstet, so daß dieser in die Steckdosen mehrerer verschiedener

Ländersysteme paßt. Ist es nicht möglich das Gerät korrekt anzuschließen, so muß ein Elektriker die Steckdose gegen

eine passende austauschen. Die Verwendung von Adaptern ist nicht zulässig.

Übersetzung der Originalanleitung

4

12)

Die Netzspannung muß zwischen 220 – 240 Volt / 50 Hz liegen. Die Absicherung muß 16 Ampere betragen.

13)

Verlängerungskabel: Es dürfen nur mehradrige Verlängerungskabel mit Schutzleiter verwendet werden. Sicherstellen,

daß das Kabel unbeschädigt ist. Kabeltrommeln sind komplett abzurollen. Die Leiter im Verlängerungskabel müssen

einen Querschnitt von mindestens 2,5 mm² aufweisen. Geringere Querschnitte führen zu einer Überhitzung und

Unterspannung. Dies kann Schäden in Elektronik und Motor des Airlessgerätes zur Folge haben. Nicht mehr als 40 m

Verlängerungskabel verwenden. Verlegen Sie das Kabel sorgfältig ohne Zug und führen Sie es nicht über scharfe

Kanten und Ecken.

14)

Den Arbeitsbereich und den Standort des Airlessgerätes immer gut belüften. Das Gerät ist mindestens in 8 m

Entfernung vom Spritzbereich aufzustellen. Bei Nichtbeachtung dieser Vorschrift können bei einigen Materialien

explosionsgefährliche Dämpfe entstehen die sich entzünden können.

15)

Immer die Sicherheitsvorschriften und Ratschläge des Materialherstellers beachten. Diese entnehmen Sie bitte von den

Beschriftungen auf den Gebinden und aus dem Sicherheitsdatenblatt.

16)

Niemals entzündliche Stoffe in der Nähe von offenen Zündquellen verarbeiten. Bei der Arbeit nicht rauchen.

17)

Während der Arbeit immer geeignete Atemschutzmasken und Augenschutz tragen. Je nach Art des zu verarbeitenden

Materials oder der Belüftungsqualität sind eventuell weitere persönliche Schutzausrüstungen notwendig. Hierzu sind

die Empfehlungen des Materialherstellers zu beachten.

18)

Werden Düsenverlängerungen insbesondere Teleskopstabspritzpistolen verwendet, ist besonders im Bereich von

Freileitungen ein größtmöglicher Abstand zu den Leitungen einzuhalten.

19)

Niemals Gerätemodikationen selbst durchführen, da dieses zu Störungen führen kann.

20)

Geräte niemals ohne die Schutzabdeckungen von Riemenantrieb und Hydraulikpumpe betreiben.

21)

Niemals Säuren und säurehaltiges Material mit Airlessgeräten verarbeiten.

22)

Gerät nur waagerecht am Rohrrahmen tragen oder kranen. Keine Anschlagmittel an Motor, Hydraulikpumpe und

Farbstufe befestigen.

23)

Teile des Motors haben während der Betriebszeit und einige Zeit nach Betriebsende heiße Oberächen.

24)

Geräte niemals unbeaufsichtigt lassen. Für Kinder und andere Personen, die nicht mit dem Betrieb dieser Geräte

vertraut sind, unzugänglich aufbewahren.

4. Anforderungen an das Bedienungspersonal

Das Airlessgerät darf nur von Personen bedient werden, die dafür ausgebildet, eingewiesen und befugt sind. Diese

Personen müssen die Betriebsanleitung kennen und danach handeln. Die jeweiligen Befugnisse des Bedienungspersonals

sind klar festzulegen.

Anzulernendes Personal darf zunächst nur unter Aufsicht einer erfahrenen Person an der Maschine arbeiten. Die abgeschlossene und erfolgreiche Ausbildung soll schriftlich bestätigt werden.

Alle Personen, die Tätigkeiten an der Maschine ausführen, müssen die Betriebsanleitung lesen und durch ihre Unterschrift

bestätigen, daß sie die Betriebsanleitung verstanden haben.

5

Übersetzung der Originalanleitung

5. Besondere Arten von Gefahren

BRAND- ODER EXPLOSIONSGEFAHR

Die hohe Geschwindigkeit der Flüssigkeit in Pumpe, Schlauch und Düse erzeugt eine statische

Elektrizität. Eine nicht vorhandene Erdung des Systems erzeugt Entladungsfunken. Diese Fun-

ken können zur Zündung von eventuell vorhandenen Lösemitteldämpfen führen. Daher muß das

Spritzgerät immer an geerdete Steckdosen oder Verlängerungskabel angeschlossen werden, die

sich mindestens 8 m vom Spritzbereich benden.

WARNUNG:

Die Einheit immer mit abgenommener Spritzdüse in einem separaten Metallbehälter ausspülen, wobei die Spritzpistole

fest gegen die Behälterwand gehalten wird. Dieses sichert korrekte Erdung und verhindert eine statische Entladung, die

schwere Körperverletzungen verursachen könnte.

Bei statischer Funkenbildung oder kleinen elektrischen Schlägen während der Benutzung des Gerätes ist das Spritzen sofort

einzustellen. Das ganze System auf korrekte Erdung zu überprüfen. Das System darf erst wieder in Betrieb genommen

werden, wenn die Fehlerursache gefunden und behoben ist.

ELEKTROMOTOR

Obwohl total eingeschlossen, sind die verwendeten Elektromotoren nicht explosionsgeschützt eingebaut. Es ist daher

wichtig, den Arbeitsbereich, insbesondere den Standort der Pumpe, gut zu belüften. Zusätzlich muß die Pumpe selbst

mindestens 8 m vom Spritzbereich entfernt aufgestellt werden.

WARNUNG:

Die Pumpe niemals in abgeschlossenen Spritzbereichen ohne ausreichende Belüftung aufstellen. Das Pumpengehäuse

darf niemals mit entzündlichen Lösungsmitteln gereinigt werden.

BENZINMOTOR

Pumpe niemals in geschlossen Räumen aufstellen. Den Standort der Pumpe gut belüften. Lösungsmittel von Motorabgasen fernhalten. Den Brennstofftank niemals bei laufendem oder heißem Motor füllen.Verwenden Sie nur bleifreies

Benzin mit midestens 91 Octan (91 ROZ). Brennstoff, der mit einer heißen Fläche in Kontakt kommt, kann sich entzünden

und einen Brand verursachen. Den Erdungsdraht auf der Motorrückseite immer an ein geerdetes Objekt, wie z.B. einem

Wasserrohr, anschließen.

HINWEIS:

Zusätzliche Sicherheits- und Wartungsinformationen nden sie im beiliegenden Benutzerhandbuch für den Motor.

6. Lösungsmittel in Flüssigkeit führenden Teilen der Airlessgeräte

Halogenierte Kohlenwasserstoffhaltige Lösungsmittel können bei Kontakt mit Aluminium oder verzinkten Bauteilen in einem

geschlossenen Drucksystem eine Explosion verursachen. Diese Explosion kann schwerste Verletzungen, den Tod und/oder

erheblichen Sachschaden verursachen. Halogenierte Kohlenwasserstoffe können in Reinigungsmitteln, Beschichtungsmitteln

oder Farben etc. enthalten sein. Duomax-Spritzgeräte enthalten Aluminium- oder verzinkte Bauteile und reagieren mit

halogenierten Kohlen-wasserstoffen.

KEINE HALOGENIERTEN KOHLEN-WASSERSTOFFE

IN DUOMAX-GERÄTEN VERWENDEN.

Halogen-Kohlenwasserstoff

ERKLÄRUNG DER GEFAHR

Die Gefährdung durch halogenierte Kohlenwasserstoffe in Lösungsmitteln beruht auf drei Schlüsselfaktoren:

1. Vorhandensein von halogenierten Kohlenwasserstoffen in Lösungsmitteln

2. Aluminium- oder verzinkte Bauteile

3. Druckerzeugende Geräte

Das Auftreten aller drei Faktoren zusammen kann zu einer extrem heftigen Explosion führen. Die Reaktion kann durch das

Vorhandensein sehr kleiner Mengen Aluminium oder verzinkten Metalls ausgelöst werden: Die kleinste Menge ist zu viel.

Die Reaktion ist unvorhersehbar. Eine frühere Verwendung eines halogenierten Kohlenwasserstoff-Lösungsmittels ohne

Störfall bedeutet NICHT, daß diese Anwendung sicher ist.

Übersetzung der Originalanleitung

6

HALOGENIERTE LÖSUNGSMITTEL

DEFINITION:

Kohlenwasserstoffhaltige Lösungsmittel enthalten mindestens einen der nachstehend aufgeführten Bestandteile

(BEISPIELE nicht vollständig):

FLUORKOHLENWASSERSTOFFLÖSUNGSMITTEL:

- Dichloruormethan

- Trichloruormethan

BROMIERTE LÖSUNGSMITTEL:

- Ethylendibromid

- Methylenchlorbromid

- Methylbromid

IODIERTE LÖSUNGSMITTEL:

- N-Butyliodid

- Methyliodid

- Etyliodid

- Propyliodid

CHLORIERTE LÖSUNGSMITTEL:

- Tetrachlorkohlenstoff

- Chloroform

- Ethylendichlorid

METHYLENCHLORID oder DICHLORMETAN

- Monochlorbenzol

- Orthodichlorbenzol

- Perchlorethylen

TRICHLORETHAN

- Trichlorethylen

- Monochlortoluol

Fragen Sie Ihren Materiallieferanten, ob Ihr Lösungsmittel

oder Beschichtungsstoff halogenierte Kohlenwasserstoffe

enthält.

7. Weitere, für den gefahrlosen Betrieb von Airlessgeräten, anzuwendende Vorschriften und

Regeln

Berufsgenossenschaftliche Unfallverhütungsvorschriften

Für den Betrieb von Airlessgeräten gelten im Bereich der Bundesrepublik Deutschland die einschlägigen

Unfallverhütungsvorschriften, insbesondere:

- Elektrische Anlagen und Betriebsmittel: BGV A2 bisher VBG 4

- Arbeiten mit Flüssigkeitsstrahlern BGV D15 bisher VBG 87

Als Betreiber von Airlessgeräten sind Sie verpichtet Anweisungen und Pichten, die sich aus diesen Vorschriften ergeben,

zu beachten. Dieses gilt insbesondere für die Durchführung von regelmäßigen Untersuchungen und Prüfungen, in der Regel

mindestens 1 x im Jahr, für die Sie Sorge tragen müssen.

Diese und andere einschlägige Unfallverhütungsvorschriften erhalten Sie bei Ihrer zuständigen Berufsgenossenschaft.

Betreiber von Airlessgeräten in anderen Ländern, außerhalb von Deutschland, sind angehalten, die in diesen Ländern

geltenden einschlägigen Bestimmungen für den Betrieb von Airlessgeräten anzuwenden und einzuhalten.

7

Übersetzung der Originalanleitung

Bedienung

Um Maschinenschäden oder lebensgefährliche Verletzungen bei der Bedienung der Maschine zu vermeiden, sind folgende

Punkte unbedingt zu beachten:

- Beim Umgang mit der Spritzpistole mit äußerster Vorsicht vorgehen. Die Spritzpistole niemals auf den eigenen

Körper oder auf andere Personen richten. Körperteile niemals mit dem Flüssigkeitsstrom aus der Spritzpistole oder

aus undichten Stellen in Kontakt kommen lassen.

- Bei Nichtnutzung der Spritzpistole den Sicherheitshebel der Spritzpistole immer in Sperrstellung schalten. Immer

einen Düsenhalter mit Schutzkappe verwenden. Defekte Düsenhalter sind unverzüglich auszutauschen.

- Niemals versuchen, den Flüssigkeitsstrom durch Auegen von Fingern, der Hand oder durch ein anderes vor die

Düse gehaltenes Objekt zurück zu halten.

- Die Maschine darf nur entsprechend ihrer bestimmungsgemäßen Verwendung benutzt / eingesetzt werden.

- Informieren Sie sich vor dem Einschalten der Maschine über das richtige Verhalten bei Störfällen.

- Führen Sie vor dem Einschalten der Maschine Funktionskontrollen an den folgenden Einheiten durch:

- Druckregler

- Hydraulikölstand

- Manometer

- Kolbenöl einfüllen

- Schlauch

- Spannmutter kontrolieren

- Sperrhebel Spritzpistole

- Lesen Sie auch das Kapitel „Allgemeine Sicherheitshinweise“.

Inbetriebnahme

Wichtig:

Bei jedem Anschalten der Maschine zum Arbeiten oder Reinigen zuerst den Druck reduzieren. Die Pumpe nie länger als

10 Sekunden trocken laufen lassen um unnötigen Verschleiß an den Dichtungen zu vermeiden.

Schritt 1:

- Netzkabel noch nicht an die Stromquelle anschließen!

- Ansaugrohr und Rücklaufschlauch auf festen Sitz prüfen, mindestens 15 m Airless-Spritzschlauch und Airless Pistole anschließen. Spritzdüse noch nicht montieren, falls bereits eingesetzt, ausbauen.

- Vergewissern Sie sich, daß alle Schraubverbindungen von Gerät, Schläuchen und Pistole fest angezogen sind.

Betrieb / Montage der Airlesspistole

Airlesspistole

1. Montage der Airlesspistole

Die Pistole wird mit dem Airlessschlauch durch eine Schraubverbindung fest verbunden. Diese Schraubverbindung muß

immer mittels eines Gabelschlüssels fest angezogen werden. Erst nachdem alle Schraubverbidungen fest angezogen

sind, darf die Anlage unter Druck gesetzt werden. Die Pistole auf dem Boden ablegen und alle Bauteilverbindungen auf

Undichtheiten hin untersuchen. Sind Leckagen festgestellt worden, sind diese umgehend zu beseitigen. Dazu ist die Anlage drucklos zu machen. Die Abzugssicherung verriegeln. Die Abzugssicherung sollte stets verriegelt werden, wenn die

Pistole nicht benötigt wird.

2. Montage der Wendedüse

Montage nur bei druckloser Anlage durchführen

- Dichtung in den Düsenhalter mit Schutzkappe von hinten einsetzen. Achten Sie darauf, daß die Düsenaufnahme der

Dichtung mit der Aufnahmeöffnung des Düsenhalters uchtet.

- Setzen Sie die Wendedüse in die Düsenaufnahme bis zum Anschlag ein. Zeigt der Pfeil der Düse nach vorne, ist

diese in Spritzposition.

Übersetzung der Originalanleitung

8

- Achtung:

Die Düse darf sich in dieser Position nur um eine halbe Umdrehung (180°) verdrehen lassen. Ist eine weitere

Drehung möglich, sitzt die Düse nicht richtig, und der Sitz im Düsenhalter muß korrigiert werden. Anderenfalls

könnte die Düse unter Hochdruck aus dem Halter heraus gedrückt werden.

- Schrauben Sie nun den Düsenhalter mit der Düse auf den Sitz der Pistole auf.

- Ziehen Sie die Überwurfmutter handfest an (kein Werkzeug benutzen). Die Düsendichtung dichtet nun ausreichend

ab. Gleichzeitig läßt sich der Düsenhalter noch durch Drehen in die gewünschte Spritz- Stellung bringen.

- Verschlissene Düsendichtungen dürfen nicht mehr verwendet werden und müssen unbedingt ausgetauscht werden.

- Achten Sie außerdem auf einen sauberen, unbeschädigten Düsensitz an der Pistole

- Säubern Sie den Düsensitz regelmäßig und verhindern Sie, daß das Gewinde oder der Düsensitz durch Anschlagen

beschädigt wird.

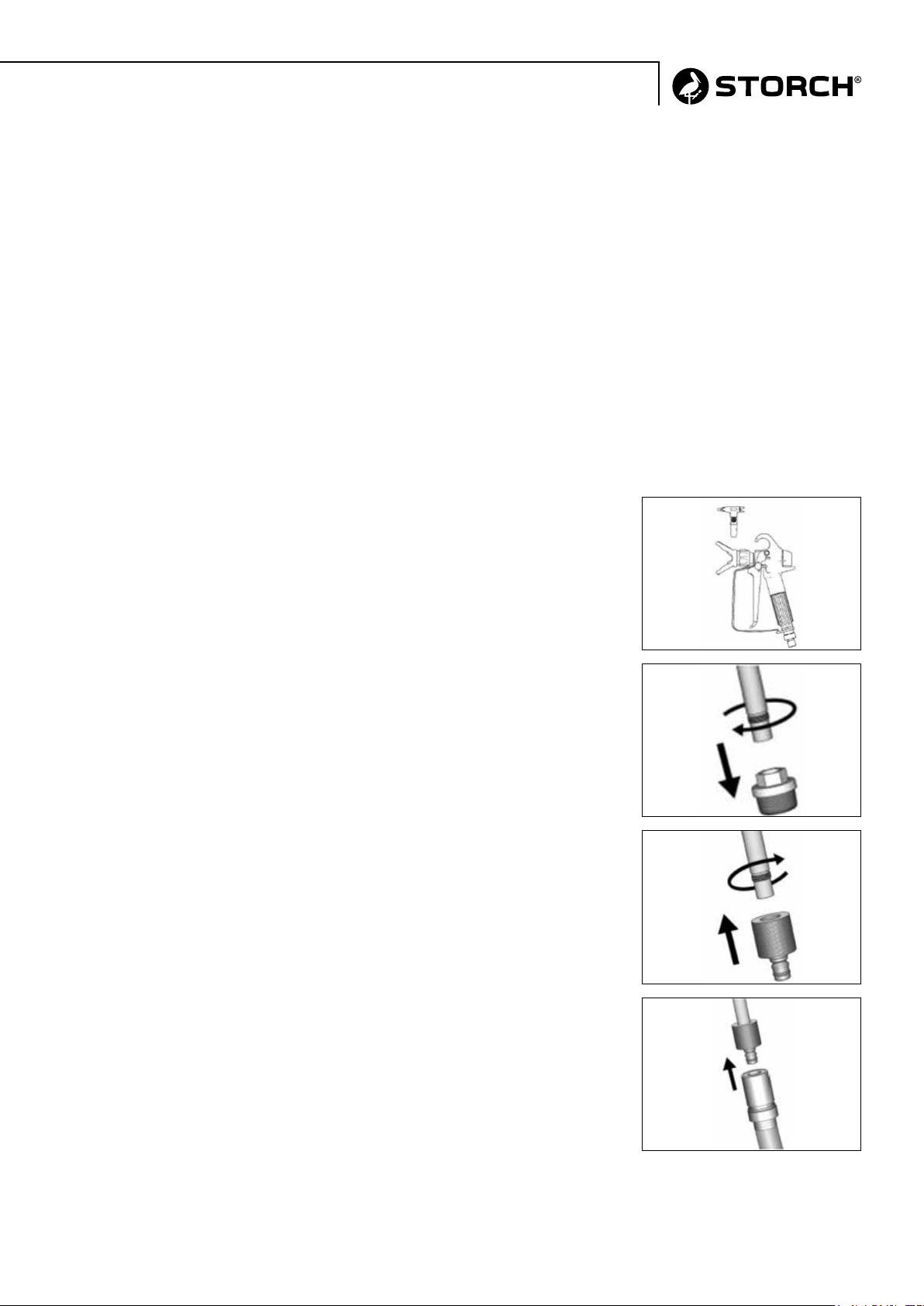

3. Auswechseln der Düse

Die Wendedüsen können leicht gewechselt werden

- Gerät ausschalten

- Druckentlastung über die Pistole, zurück in das Materialgebinde ausführen

- Lösen Sie leicht die Überwurfmutter des Düsenhalters an der Pistole

- Ziehen Sie die Düse an der Fahne unter leichtem Drehen aus dem Düsenhalter heraus

- Neue Düse in den Halter einsetzen. Achten Sie auf den richtigen Sitz der Düse im Halter, gegebenfalls ist dieser zu

korrigieren

- Ziehen Sie die Überwurfmutter des Düsenhalters nun wieder handfest (kein Werkzeug) an und richten die Düse auf

die gewünschte Spritzstellung ein.

Verschlissene oder beschädigte Düsen verändern das Spritzbild, verschlechtern das Spritzergebnis und verschwenden das

Material.

4. Düsenbezeichnung

Auf jeder Düse ist eine dreistellige Düsenbezeichnung angebracht. Die erste Ziffer gibt die Spritzbreite, die beiden fol-

genden den Bohrungsdurchmesser an. Diese Angaben sind in Zoll angegeben. Für die Umrechnung in cm verfahren Sie

wie in der Beispielrechnung angegeben.

Beispiel:

Düsenbezeichnung 417 multiplizieren Sie die erste Ziffer mit dem Faktor 5, so erhalten Sie die Spritzbreite in cm:

4 x 5 = 20 cm. Die beiden letzten Ziffern geben den Durchmesser der Bohrung in tausendstel Zoll an:

17 = 0,017“ = 0,043 cm (1“ = 2,53 cm)

Wichtig:

Möchten Sie eigene vorhandene Airless-Schläuche und Pistolen einsetzen, stellen Sie unbedingt sicher, daß diese für einen

maximalen Betriebsdruck von mindestens 228 bar zugelassen sind. Um entstehende statische Auadungen abzuleiten,

müssen Schlauch und Pistole elektrisch leitend mit dem Airlessgerät verbunden sein. Der Düsenhalter der Pistole muß

mit einer Schutzkappe ausgestattet sein.

- Vor Inbetriebnahme des Gerätes ist der Ölstand im Hydrauliköltank zu überprüfen. Der Ölstand soll am Boden des

Filters im Einfüllstutzen erkennbar sein. Achtung: Tank nicht überfüllen. Verwenden Sie nur Hydrauliköl der Spezi-

kation AW 46.

- Druckregler durch Linksdrehen des Reglerknopfes auf den niedrigst möglichen Wert voreinstellen.

- Netzschalter in OFF – Stellung bringen. Hebelventil (gelber Griff) in Pos. 1 offen schalten.

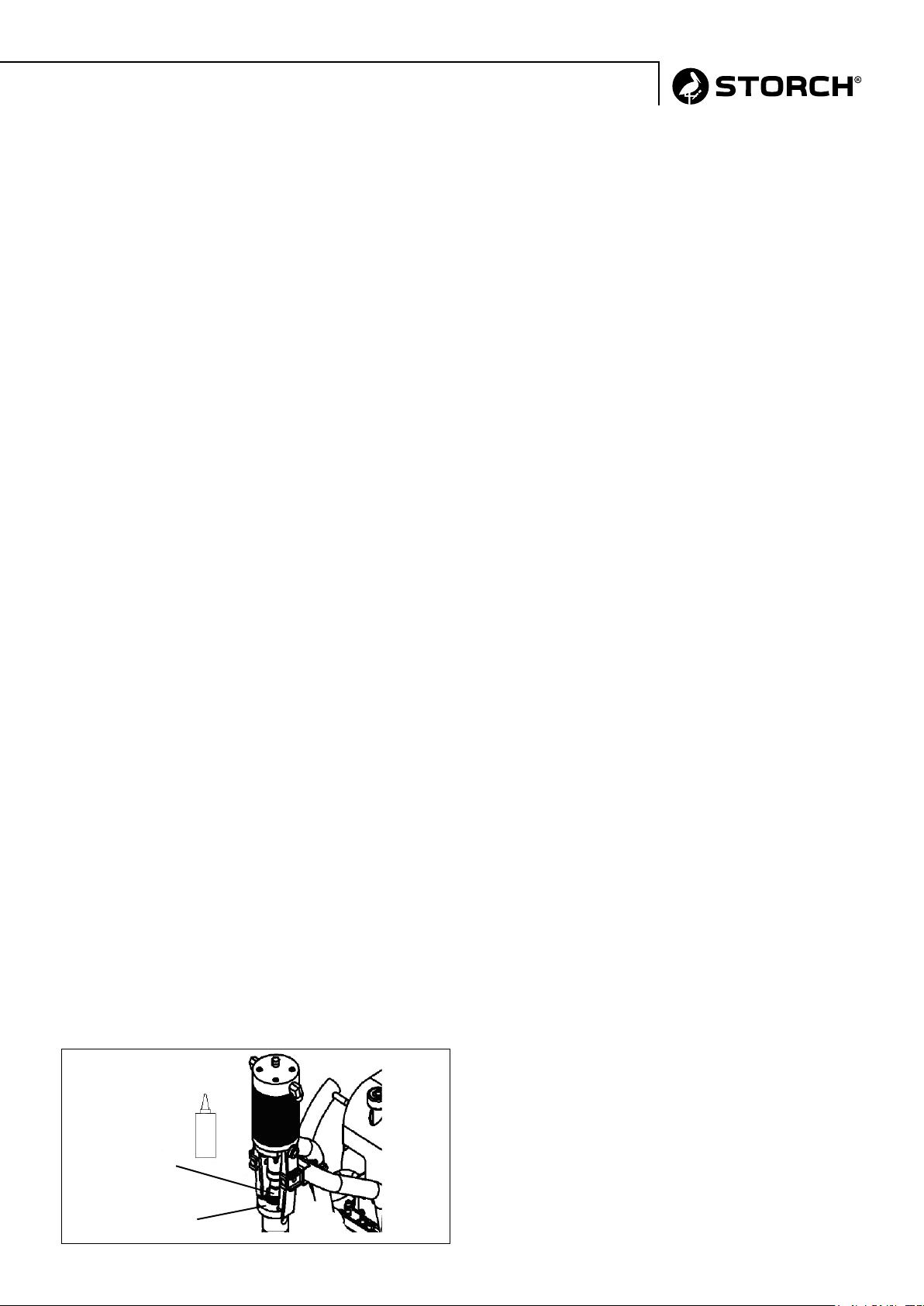

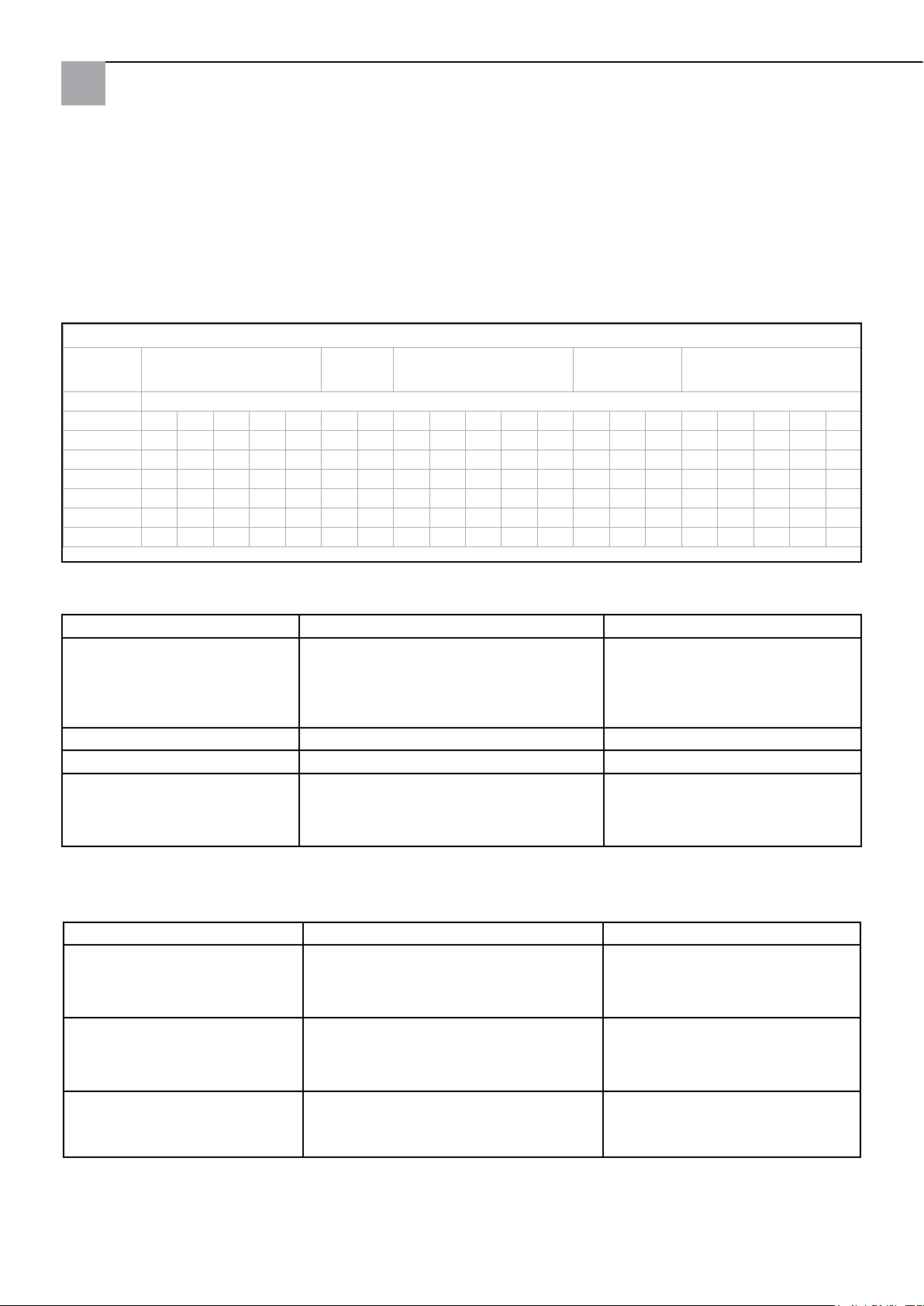

- Abdeckung vor der Kolbenverbindung und Öltasse entfernen und täglich 1 Spritzer Kolbenöl einfüllen

(siehe Abbildung). Abdeckung wieder montieren.

Kolbenöl

einfüllen

Spannmutter

9

Übersetzung der Originalanleitung

- Die Spannmutter ist täglich zu kontrollieren. Die Pumpe verfügt über ein patentiertes Nachspannsystem. Für den Fall,

dass Farbe durch die Dichtmutter in die Öltasse eintritt und / oder sich der Kolben nach oben bewegt, während nicht

gespritzt wird, muss die Dichtmutter nachgespannt werden. Dadurch wird die Lebensdauer der Dichtungen verlängert.

Achtung:

Die Mutter nur so fest nachspannen, dass keine Farbe mehr in die Öltasse eintritt. Zu festes Nachspannen beschädigt

die Dichtungen und reduziert die Lebendsdauer der Dichtungen.

- Für den zusätzlichen Anschluß einer zweiten, dritten (E-Motor) oder vierten (Benzinmotor) Airless- Pistole sind die

Blindstopfen aus dem Gerätelter auszuschrauben und Doppelnippel einzuschrauben (nicht im Lieferumfang). Daran

sind weitere Spritzschläuche mit Pistole anzuschließen.

Schritt 2.

Vergewissern Sie sich, daß die vorliegende Netzspannung im Bereich zwischen 220 - 240 Volt bei 50 Hz liegt, Absicherung 16 Ampere. Die mit einem Schutzleiterkontakt ausgestattete Steckdose muß sich mindestens 8 m außerhalb des

Spritzbereiches benden.

Schritt 3.

Airlessgerät mit der Stromquelle verbinden. Werden Verlängerungskabel eingesetzt, vergewissern Sie sich, daß der Schutzleiter leitend verbunden ist. Der einzelne Aderquerschnitt im Verlängerungskabel muß mindestens 2,5 mm² betragen.

Nicht mehr als 40 m Verlängerungskabel verlegen. Kabeltrommeln komplett abrollen.

Schritt 4.

Neue Airlessgeräte enthalten werksseitig im Pumpenteil einen Ölrest, welcher für den Gerätetest und zum Korrosionsschutz verwendet wird. Vor der ersten Förderung von Farben oder anderen Beschichtungsstoffen muß dieser Ölrest mit

Terpentinersatz herausgespült werden.

- Etwa 2 l Terpentinersatz oder Gleichwertiges in einen Metallbehälter füllen. Ansaugrohr und Rückspülschlauch in

diesen Behälter eintauchen.

- Bypassventil öffnen (180° zum Ansaugrohr) und Gerät einschalten, Hebelventil (gelber Griff) in Pos.2 geschlossen

schalten. Betriebsdruck leicht erhöhen. Lösungsmittel etwa 30 Sekunden kreisen lassen.

- Ansaugrohr aus dem Lösungsmittel herausheben und über dem Behälter halten bis Pumpe leergelaufen ist. Gerät

anschließend ausschalten und Hebelventil (gelber Griff) in Pos.1 / offen schalten.

- Werden Farben oder andere Beschichtungsstoffe auf Wasserbasis mit dem Gerät verarbeitet, muß dieser

Spülvorgang mit Wasser wiederholt werden.

Schritt 5.

Farbe oder Beschichtungsstoff gemäß den Herstellerangaben für die Airlessverarbeitung ansetzen. Hautbildungen entfernen

und Farbe aufrühren. Farbe zum Entfernen von düsenverstopfenden Partikeln durchsieben.

Schritt 6.

Ansaugrohr und Rückspülschlauch in das Farbengebinde eintauchen. Bypassventil auf Ansaugstellung belassen.

Schritt 7.

Gerät einschalten, Hebelventil (gelber Griff) in Pos.2 geschlossen schalten, und mit leichter Druckeinstellung laufen lassen,

bis Farbe aus dem Bypassschlauch blasenfrei austritt.

Schritt 8.

Pistole ohne Düse fest gegen einen Metallbehälter drücken. Sperrhebel entsichern und Abzugshebel betätigen. Während

der Abzugsbetätigung Bypassventil schließen (um 90° zum Ansaugrohr). Warten bis sämtliche Luft aus dem Gerät ausgetreten ist und die Farbe blasenfrei ießt. Abzugshebel lösen und Sperrhebel sichern. Pistole während des Druckaufbaus

nicht loslassen.

Schritt 9.

Auf Leckstellen überprüfen. Bei Undichtigkeiten Gerät ausschalten, Druckentlastung durchführen und Leckstellen umgehend beseitigen.

Schritt 10.

Bei gesichertem Abzugshebel, Schutzkappe und Spritzdüse auf Pistole gemäß Anweisungen montieren.

Schritt 11.

Spritzversuche auf einer geeigneten Probeäche durchführen. Arbeitsdruck bis zur optimalen Zerstäubung der Farbe mit

Übersetzung der Originalanleitung

10

dem Druckregler an der Pumpe einstellen.

Schritt 12.

Bei Arbeitspausen oder -ende: Pistole sichern, Gerät ausschalten, Druck am Bypassventil / entlasten (nicht ruckartig),

Düsenhalter mit Düse in geeignetes Lösemittel legen.

Reinigung und Wartung

QuickClean-Reinigungsadapter zur rationellen Reinigung von STORCH Airlessgeräten

Für den Einsatz des QuickClean-Adapters benötigen Sie einen Wasseranschluss,

einen Wasserschlauch mit Anschlusskupplung (z.B. Gardena) und einen Eimer

zum Auffangen von Schmutzwasser.

Gehen Sie in folgenden Schritten vor:

1.

Stellen Sie sicher, dass die Abzugsbügel der Airlesspistole gegen Auslösen gesichert und die Wendedüse aus der Düsenhalterung entfernt ist.

2.

Nehmen Sie das Ansaugrohr aus dem Gebinde und reinigen dieses inkl. des

Ansaugfilters äußerlich mit Wasser oder dem kompatiblen Lösemittel. Schrauben

Sie den Ansaugfilter vom Ansaugrohr und reinigen das Gewinde.

3.

Schrauben Sie den Reinigungsadapter auf das Gewinde des Ansaugrohres.

4.

Verbinden Sie den Wasserschlauch mit der Anschlusskupplung mit dem Reinigungsadapter und dem Wasseranschluss.

11

Übersetzung der Originalanleitung

5.

Drehen Sie den Druckregler gegen den Uhrzeigersinn bis zum Anschlag in die

niedrigste Position.

6.

Öffnen Sie das Druckentlastungsventil und überprüfen an der Druckanzeige, dass

das System Drucklos ist und die Anzeige „0 bar“ anzeigt.

Hinweis: Lesen Sie im Abschnitt „Bezeichnung der Bauteile D“

7.

Stellen Sie den Bypass-Schlauch in einen leeren Eimer und drehen den Wasserhahn auf.

8.

Schalten Sie das Airlessgerät am Ein/Aus-Schalter ein, drehen den Druckregler

langsam bis zur “9 Uhr-Position” (der Motor beginnt langsam zu laufen) und spülen so lange bis klares Wasser aus dem Bypass-Schlauch austritt.

9.

Halten Sie dann die Airless-Pistole in und an den inneren Rand des Eimers mit

dem aufgefangenen Schmutzwasser, entriegeln die Abzugssperre an der Airlesspistole und ziehen und halten den Pistolenabzug.

10.

Nun schließen Sie das Druckentlastungsventil und das Wasser fließt jetzt durch

den Airless-Schlauch und die Pistole. Spülen Sie so lange bis klares Wasser aus-

tritt. Wechseln Sie einige Male zw. den beiden Kreisläufen durch Öffnen und

Schließen des Druckentlastungsventils.

Hinweis: Lesen Sie im Abschnitt „Bezeichnung der Bauteile D+E“

11.

Schalten Sie das Gerät ab, öffnen das Druckentlastungsventil sowie das Gehäuse

des Gerätefilters und reinigen diesen.

ACHTUNG:

Sollte kein Wasseranschluss zur Verfügung stehen, reinigen Sie das Gerät auf folgende Weise:

Übersetzung der Originalanleitung

12

Reinigung und Wartung

Schritt 1.

Abzugshebel der Pistole sperren.

Schritt 2.

Pumpe abschalten, Düsenhalter mit Düse von Pistole abschrauben und Materialdruck über Pistole in Gebinde

entlasten.

Schritt 3.

Düsen und Halter in kleinem Behälter mit Lösungsmittel oder Wasser einweichen lassen. Druckregler am Gerät auf

niedrigsten Wert stellen.

Schritt 4.

Ansaugrohr über den Farbbehälter halten, dabei Pumpe einschalten und laufenlassen bis sich die Pumpe über den

Rückspülschlauch selber entleert hat.

Schritt 5.

Beim Verarbeiten von Dispersion einen Behälter mit warmen Seifenwasser bereithalten, beim Verarbeiten von Farben

auf Ölbasis mit geeignetem Lösungsmittel. Nach der Verarbeitung von Dispersion wegen möglicher Gelierung in der

Pumpe kein Terpentinersatz oder ähnliches verwenden.

Schritt 6.

Ansaugrohr in den Seifenwasser- oder Lösungsmittelbehälter stellen, Rückspülschlauch in einen 2. Eimer halten und

Gerät einschalten. Für 2 - 3 Minuten umlaufen lassen, danach Gerät wieder abschalten.

Schritt 7.

Zur Vermeidung von größeren Farbresten im Schlauch Bypassventil schließen, Pistole in einen Metallbehälter mit

Randkontakt halten und Abzughebel betätigen. Gerät wieder einschalten. Restmaterial aus dem Schlauch zurück in das

Originalgebinde führen. Achtung: Hochspritzen von Farbresten vermeiden! Solange spülen, bis saubere Spüllösung aus

der Pistole und Rückspülschlauch austritt. Durch Öffnen und Schließen des Bypassventils werden die Kreisläufe

abwechselnd gespült.

Schritt 8.

Bypassventil öffnen und Ansaugrohr aus dem Behälter mit Reinigungslösung heraus nehmen. Pumpe einschalten und

solange laufen lassen, bis diese sich selber leer gepumpt hat.

Schritt 9.

Wird mit Wasser gereinigt, diesem etwas Coro-Check (ca. 200 ml auf 4l Wasser) Reinigungsüssigkeit (blau)

beimengen. Hierdurch wird eine leichte Schmierung der inneren Pumpenteile erreicht und ein Korrosionsschutz

aufgebracht.

Schritt 10.

Ansaugrohr aus dem Behälter nehmen und Pumpe leerlaufen lassen.

Schritt 11.

Filter aus Pumpe und Pistole ausbauen und säubern. Vor dem Wiedereinbau die Filter auf Gebrauchstauglichkeit prüfen.

Verschlissene Filter ersetzen. Filter in Pumpe und/oder Pistole wieder einbauen.

Schritt 12.

Düse aus dem Wasser / Lösungsmittel heraus- nehmen und mit einer weichen Bürste säubern. Für den nächsten

Einsatz trocken lagern.

Hydrauliköl

Das Hydrauliköl ist nach einer Betriebszeit von ca. 600 Stunden zu wechseln. Die Wartung am Hydrauliksystem darf

nur durch ausgebildetes Fachpersonal durchgeführt werden. Altöl ist an den Händler zurückzugeben. Der Händler ist zur

Rücknahme per Gesetz verpichtet.

Ölsorte: Shell, Tellus 46 oder gleichwertig auch andere Hersteller.

13

Übersetzung der Originalanleitung

Außerbetriebname für längere Zeit

Ab einer voraussichtlichen Standzeit des Gerätes von 6 Wochen und mehr sind Maßnahmen zur Konservierung der Farbstufe zu treffen. Fördern Sie ein Gemisch aus Terpentinersatz und Motoröl (1:1) kurz im Kreislauf und schalten Sie das

Gerät aus. Verschließen Sie die Ansaugöffnung der Farbstufe und die Austrittsöffnung des Rückspülschlauches dicht mit

einem Polybeutel. Damit wird einem Austrocknen der Dichtungen in der Farbstufe vorgebeugt.

Inbetriebnahme nach langer Lagerung

- Farbe auf Wasserbasis:

Gerät mit Terpentinersatz, anschließend mit Wasser und Seifenlauge, zum Schluß mit Wasser spülen.

- Farbe auf Lösemittelbasis:

Gerät mit Terpentinersatz, dann mit Beschichtungsstoff spülen.

5. Wartung

Achtung: Beachten Sie die Allgemeinen Sicherheitsvorschriften!

Wenn die Spritzpistole bei Betätigung des Abzugshebels an der Düse eine Leckage aufweist und Material austritt, ist die

Nadel oder die Dichtung abgenutzt, beschädigt oder verschmutzt und muß gereinigt oder ausgetauscht werden. Demontieren Sie dazu die Spritzpistole vom Schlauch.

Wartung und Reinigung:

Sauberkeit ist äußerst wichtig, um einen störungsfreien und reibungslosen Ablauf zu gewährleisten. Das Gerät sollte nach

jedem Einsatz durchgespült werden.

Achtung:

Immer ohne Düse spülen und den Druck auf die niedrigste Stufe setzen. Beim Spülen Pistole gegen einen Metallbehälter

halten um statische Elektrizität abzuleiten. Die saubere Einheit in einem trockenen Raum lagern. Nie in Wasser oder

Lösungsmittel liegend lagern.

Motorwechsel

Beschrieben ist der Wechsel von Elektro- auf Benzinmotor

1. Netzstecker ziehen

2. Gerät drucklos machen

3. Schrauben der Riemenabdeckung lösen und Abdeckung hochklappen

4. Motor anheben und Keilreimen von der Riemenscheibe des Motors abnehmen

5. Motor mit Motorplatte aus der Aufhängung herausnehmen und an einem sicheren Standort ablegen

6. Benzinmotor mit der Motorplatte in die Aufhängung einhängen.

7. Keilriemen auf die Riemenscheibe des Motors auegen

8. Riemenabdeckung wieder herunter klappen und mit den Schrauben wieder festschrauben

9. Nach Überprüfung auf korrekten Sitz von Motor und Abdeckung ist das Gerät wieder betriebsbereit

Der Wechsel von Benzin- auf Elektromotor erfolgt wie oben beschrieben in gleicher Weise.

Instandhaltung

Vorsicht Hochdruckgerät. Sicherheitsvorschriften auf Pistole und Betriebsanleitung beachten. Reinigung nur unter niedrigstem Druck und bei ausgebauter Spritzdüse gemäß Betriebsanweisung durchführen. Stets in getrennten Metallbehältern

und von der Pumpe abgewandt durchspülen.

Wartung des Benzinmotors

Reinigen Sie das Luftlterkissen im Benzinmotor alle 25 Betriebsstunden.

Beachten und befolgen Sie dazu die Anweisungen in der beiliegenden Betriebsanleitung des Hondamotors. Hier sind auch

weitere Servicehinweise für den sicheren Betrieb aufgeführt.

Übersetzung der Originalanleitung

14

Spritztechniken

Die Anwendung der nachfolgend beschriebenen Techniken sichert einwandfreie Ergebnisse.

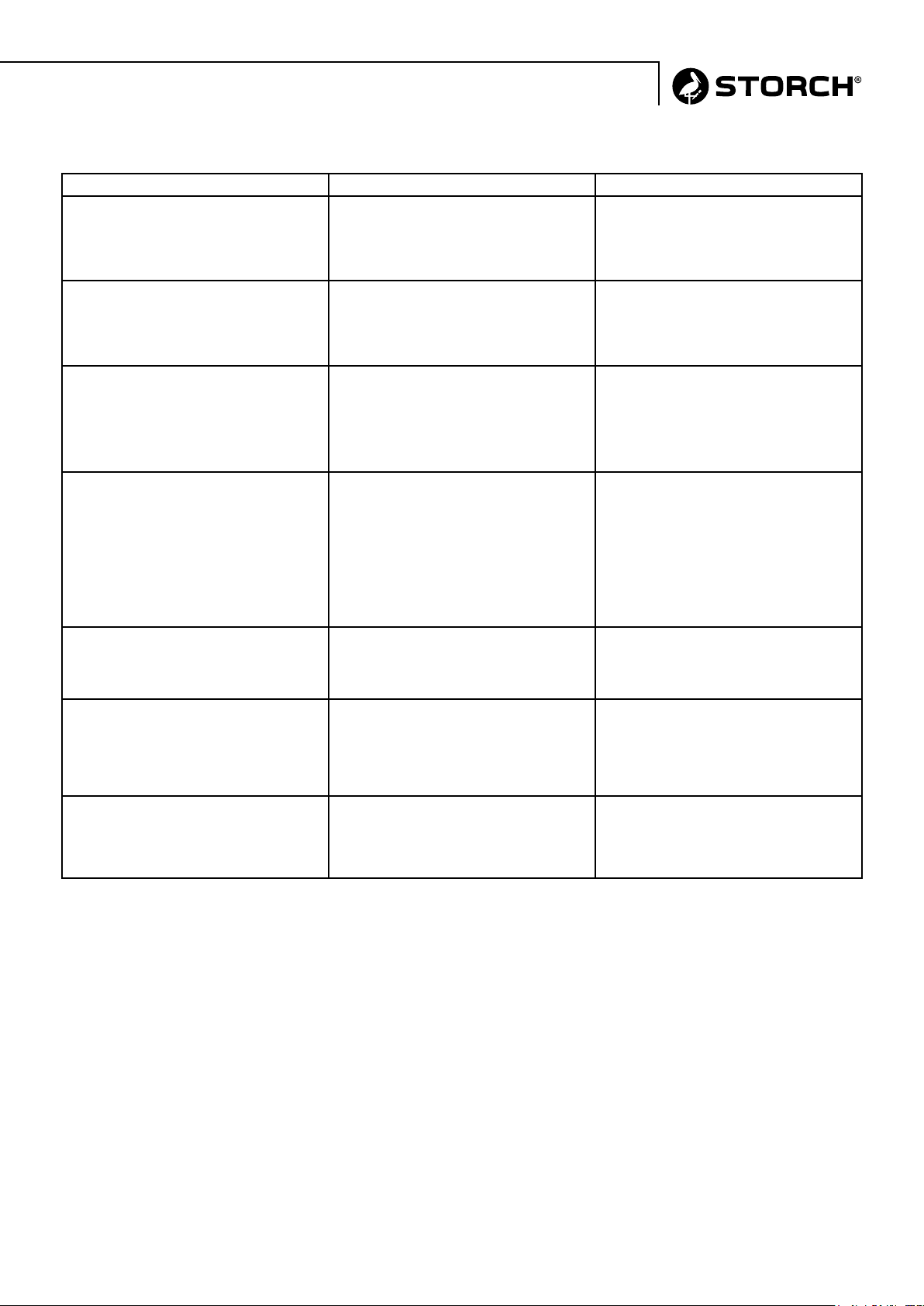

- Pistole horizontal und in gleichmäßigen Abstand zur zu bearbeitenden Fläche halten. Je nach Materialart, Fläche oder

gewünschtem Spritzmuster ist die Pistole auf etwa 30 cm Abstand zu führen.

- Pistolenführung mit gleichmäßiger Bewegung entweder horizontal oder auf und ab (je nach Düsenstellung). Eine

gleichmäßige Führungsgeschwindigkeit ist wirtschaftlich und ergibt eine gleichmäßige Beschichtung.

- Bei Verringerung des Spritzabstandes erhält die Fläche mehr Farbe, die Spritzbreite wird schmaler. Bei größerem

Abstand entsteht eine dünnere Beschichtung bei breitem Spritzbild. Bei Läuferbildung, Verlaufen oder überdickem

Farbauftrag ist eine kleinere Düse zu verwenden. Falls allerdings der Farbauftrag zu schwach ist oder ein höheres

Spritztempo gewünscht wird, muß mit einer größeren Düsenbohrung gearbeitet werden.

- Gleichmäßige Spritzbewegung beibehalten. Abwechselnd von links nach rechts und von rechts nach links spritzen.

Mit der Bewegung einsetzen, bevor der Abzugshebel betätigt wird.

- Für eine gleichmäßige Verarbeitung ist das Überdecken des Spritzmusters unbedingt erforderlich. Jeder Farbstreifen

ist zu überdecken. Bei z. B. waagerechtem Spritzen ist die Unterkante des vorherigen Spritzzuges so anzupeilen, daß

des vorherige Muster um ca. 50% überdeckt wird.

- Führen der Pistole aus dem Handgelenk oder Winkelhaltung der Pistole sind unbedingt zu vermeiden. Dieses führt

zu ungleichmäßigem Farbauftrag und erhöhtem Spritznebel.

- Bei der Behandlung von Ecken und Kanten ist die Mitte des Spritzmusters auf der Ecke oder Kante zu teilen und

waagerecht zu spritzen, damit beide Anschlußächen die gleiche Farbmenge erhalten.

- Bei Arbeiten unter Windbelastung ist das Spritzmuster in den Wind zu richten, um Abtreiben zu vermeiden. Von unten

nach oben arbeiten. Bei zu starkem Windaufkommen ist die Arbeit zu unterbrechen.

15

Übersetzung der Originalanleitung

6. Auswahl der Airlessdüsen

Die Auswahl der Düsen richtet sich nach Bohrung und Spritzbreite. Die zweckmäßige Auswahl wird durch die für einen

festgelegten Arbeitsgang benötigte Spritzbreite und die Bohrung für die Abgabe der gewünschten Menge bei optimaler

Zerstäubung bestimmt. Kleine Bohrungen bei dünnüssigem Material und große Bohrungen bei dicküssigem Material

ist eine allgemein gültige Regel.

Nachfolgend die meist verwendeten Größen für verschiedene Materialien.

Zur Beachtung:

Die für das verwendete Airlessgerät empfohlenen maximalen Düsengrößen dürfen nicht überschritten werden.

STORCH A-Tipp Düsennder

Verarbeitbare Materialien

Spritzbreite 8 9 10 11 12 13 15 17 19 21 23 25 27 31 35 37 39 41 43 45

10 cm 208 209 210 211 212 213 217 219

15 cm 308 309 310 311 313 315 317 319 321

20 cm 409 410 41 1 412 413 415 417 419 421 423 425 43 1

25 cm 511 513 515 517 519 521 523 525 527 531 53 5

30 cm 619 621 623 625 627 631 635 637 639 641 643

35 cm 721 743 745

Lasuren, Alkydharzlacke,

Acryllacke

Grundierungen,

Vorlacke

Düsenbohrung in 1/1000“ (Beispiel: 8 = 0,008“) und Düsenmarkierungen

Innendispersionen,

Außendispersionen,

Kleber für Glasfasertapeten

Flammschutz,

Bitumenmaterial,

Leichtspachtel

Sonstige Spritzspachtel

Hilfe bei Spritzbild-Problemen

Problem Wahrscheinliche Ursache Abhilfe

Nachlauf / Durchlaufen

Gerät kommt nicht zum Stillstand

1. Farbabgabe unzureichend

2. schlechtes Spritzbild

3. zu geringer Durchlauf

4. Material zu dick

5. Düse verschlissen

Druck erhöhen,

kleinere Düse/Druck erhöhen

Filter säubern/erneuern

Viskosität senken

Austausch

Stark zentriertes Spritzbild 1. Düse verschlissen Austausch

Verzerrtes Spritzbild 1. Düse verstopft, abgenutzt oder schadhaft säubern oder Austausch

Spritzbild läuft unregelmäßig 1. Ansaugrohr undicht

2. zu kurzer Spritzschlauch

3. Düse zu groß oder abgenutzt

abdichten

mindestens 15 m Spritzschlauch 1/4“

verwenden neue oder kleinere Düse

einsetzen

Hilfe bei Problemen mit der Airless-Pistole

Problem Wahrscheinliche Ursache Abhilfe

Pistole „spuckt“ 1. Luft im System

2. Pistole verschmutzt

3. Nadeleinheit verstellt

4. Sitz gebrochen

Pistole schaltet nicht ab 1. Nadel / Ventil oder Sitz gebrochen oder

abgenutzt

2. Nadeleinheit verstellt

3. Pistole verschmutzt

Pistole spritzt nicht 1. keine Farbe

2. Filter oder Düse verstopft

3. Nadel gebrochen

Anschlüsse auf Dichtheit überprüfen

auseinandernehmen und reinigen

nachsehen und nachstellen. Über-

prüfen

Austausch, reinigen, nachstellen

Farbvorrat prüfen säubern Austausch

Übersetzung der Originalanleitung

16

Hilfe bei Problemen mit der Airless-Pumpe

Problem Wahrscheinliche Ursache Abhilfe

Elektromotor läuft nicht an 1. Netzkabel nicht angeschlossen oder

Sicherung ausgelöst

2. Elektromotor defekt

3. Schalter defekt

überprüfen

Austausch

Austausch

Pumpe saugt nicht an 1. Luft im Ausaugsystem

2. Druck unzureichend

3. Einlaßventil oder Auslaßventil

verstopft / verklebt

Schlechter Materialuß 1. keine Farbe

2. Ansauglter verstopft

3. Filter Pumpe / Pistole verschmutzt

4. Pumpe saugt nicht, zu schweres

Material

Pumpe hält den Druck nicht 1. Gerät undicht

2. Ansaugsystem undicht

3. Einlaßventil sitzt nicht

4. Dichtungen abgenutzt

5. gebrochene oder verschliessene

Ventilsitze

6. Ansaugventil abgenutzt

7. Bypassventil undicht

Druck nicht ausreichend 1. Druckeinstellung zu niedrig

2. Filter verstopft

3. Spritzdüse zu groß oder abgenutzt

Pumpenwirkung an Pistole zu stark

(pulsierendes Spritzbild)

1. falscher Schlauch

2. Spritzdüse zu groß oder abgenutzt

3. Überdruck

Ansaugrohr nachziehen

bzw. Druck erhöhen

reinigen, Farbe in Ansaugstellung

umlaufen lassen

Vorrat prüfen

säubern

säubern oder austauschen

Material verdünnen

Verschraubungen nachziehen nachziehen, auf Undichtheit prüfen säubern und instandsetzen Austausch /

Spannmutter prüfen / spanen, umdrehen oder austauschenAustausch

reinigen oder austauschen

höherstellen säubern oder austauschen wechseln oder austauschen

Austausch mit mindestens 15 m

langem Spritzschlauch, geerdete

Ausführung aus Nylon wechseln oder

austauschen Druck und Motorleistung

verringern

Pumpe baut keinen ausreichenden

Druck auf Kopf der Farbstufe wird

sehr heiß Farbe dringt in Schmiermittel-behälter des Pumpenblocks ein

1. zuwenig Hydrauliköl im System

2. Dichtungen undicht und verschlissen

17

Hydraulikölstand überprüfen und ggf.

nachfüllen Austausch/Spannmutter

prüfen / spannen

Übersetzung der Originalanleitung

Problem Wahrscheinliche Ursache Abhilfe

Die Pumpe fördert nur bei Aufwärtshub oder fährt schnell nach unten und

langsam nach oben.

Die untere Einlaßventilkugel dichtet

aufgrund von Schmutz und/oder Abnutzung nicht.

Das Material ist für das Ansaugsystem zu hochviskos. Undichtes

Ansaugsystem

Reinigen Sie diese Bauteile und

überprüfen sie auf Beschädigungen.

Einlaßventil in den Sitz legen, durch

Auffüllen mit Wasser auf Dichtigkeit prüfen. Wenn Die Kugel im Sitz

nicht abdichtet, muß die Kugel oder

der Sitz, ggf. beides ausgetauscht

werden.

Material verdünnen

Die Pumpe fördert nur beim Abwärtshub, geht schnell nach oben und langsam nach unten.

Das obere Auslaßventil dichtet

aufgrund von Verschmutzung und/

oder Abnutzung nicht ab. Die unteren

Packungen sind verschlissen.

Überprüfen Sie den oberen Sitz und

die Kugel auf Beschädigungen mit

Wasser (s.o.). Dichtet die Kugel den

Sitz nicht ab, sind die beschädigten

Bauteile auszutauschen.

Tauschen Sie die Packungen aus.

Die Pumpe fährt schnell nach oben

und unten, fördert kein Material.

Der Materialbehälter ist leer oder das

Material zu hochviskos um durch das

Ansaugrohr zu ießen. Das Einlaßventil steckt im Ventilsitz fest.

Materialbehälter auffüllen. Ist das

Material zu hochviskos, verdünnen.

Öffnen Sie das Bypassventil um

eventuelle Luft entweichen zu lassen.

Bauen Sie das Einlaßventil aus. Ventil

und Sitz reinigen.

Ist die Pistole geschlossen und der

Kolben fährt langsam auf und ab.

Undichte Verschraubungen.

Das Bypassventil schließt nicht oder

ist abgenutzt.

Die obere bzw. untere Kugel sitzt

nicht.

Die untere Packung ist abgenutzt.

Überprüfen Sie alle Verbindungen

zwischen der Pumpe und der Pistole

auf Undichtigkeiten.

Bypassventil schließen. Tritt noch

immer Material aus, überprüfen Sie

das Ventil auf Beschädigungen.

Trifft keine der obengenannten

Möglichkeiten zu, tauschen Sie

die untere Packung aus.

Übersetzung der Originalanleitung

18

Wartung der Farbstufe für Duomax 9000

AUSBAU FARBSTUFE

1. Den VORGANG ZUR DRUCKENTLASTUNG

vornehmen.

2. Das verarbeitete Material aus der Maschine spülen.

3. Frontabdeckung abnehmen.

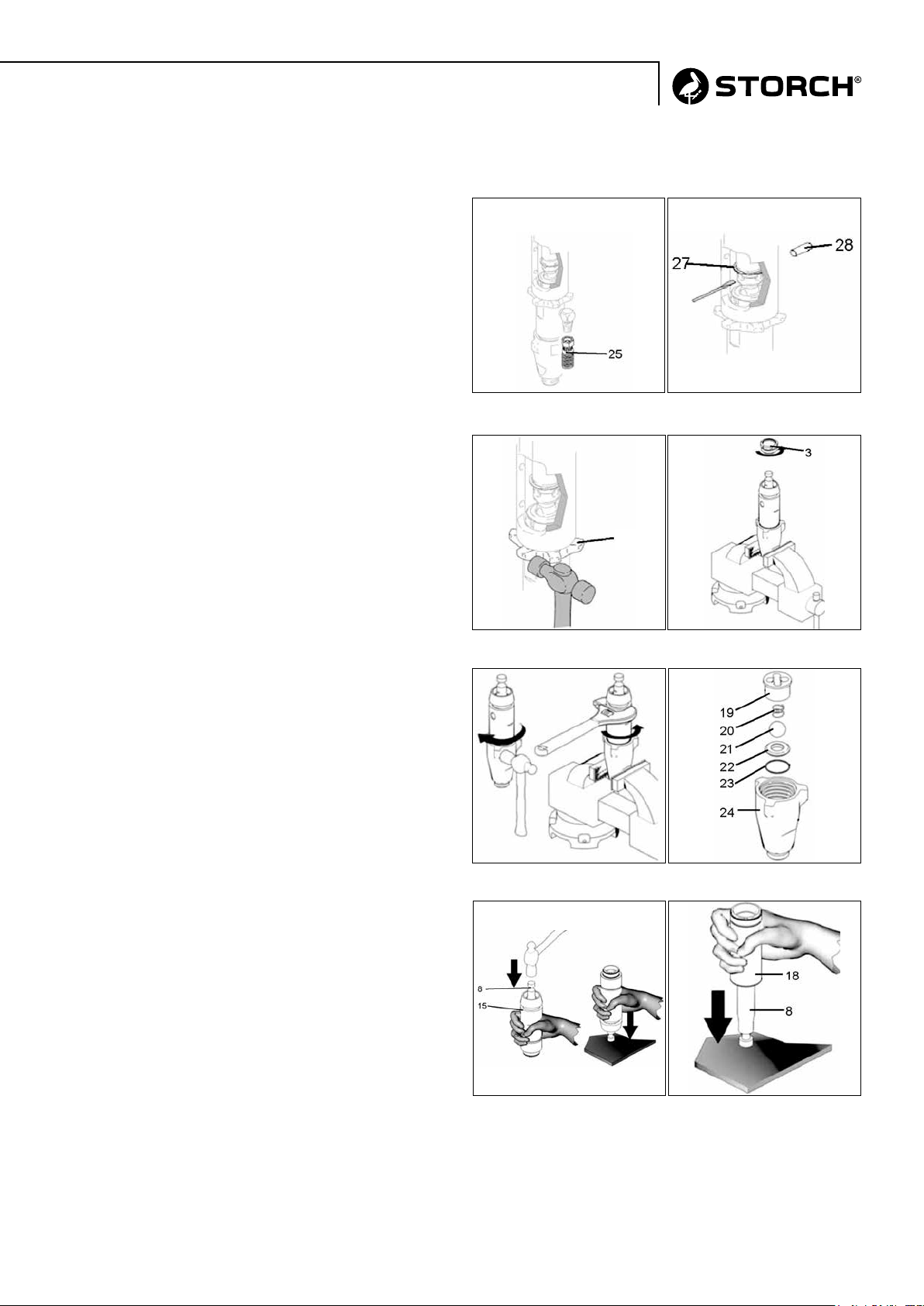

4. Abb. 1

Den Farbschlauch vom Gerät abschrauben.

5. Abb. 2

Den Sicherungsring 27 nach oben drücken;

den Stift 28 herausdrücken.

6. Abb. 3

Kontermutter 29 lösen. Pumpe abschrauben.

Abb. 1 Abb. 2

Abb. 3 Abb. 4

DEMONTAGE DER FARBSTUFE

1. Abb. 4

Dichtmutter 3 entfernen.

2. Abb. 5

Einlassventil vom Zylinder abschrauben.

3. Abb. 6

Einlassventil demontieren. O-Ring 23 reinigen und

kontrollieren. Zum Entfernen des O-Rings wird

eventuell ein Pickel benötigt.

4. Abb. 7

Mit Hilfe eines Hammers die Kolbenstange 8 aus

dem Zylinder 15 treiben, oder die Pumpe umdrehen

und die Kolbenstange 8 gegen eine Werkbank

drückend austreiben.

5. Abb. 8

Kolbenstange aus der Hülse entfernen.

29

Abb. 5 Abb. 6

Abb. 7 Abb. 8

19

Übersetzung der Originalanleitung

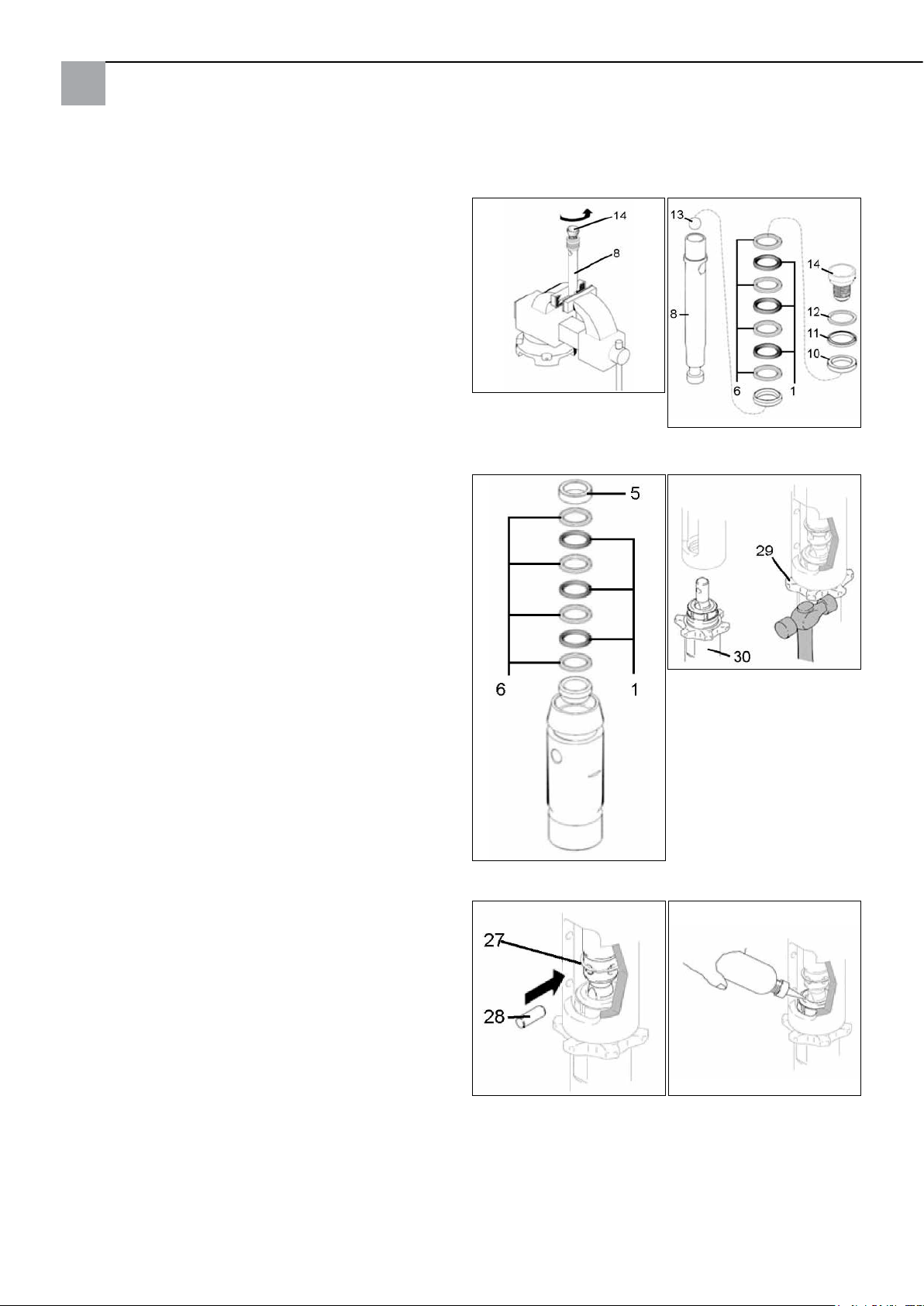

Wartung der Farbstufe

WARNUNG

Die Gewinde des Auslassventilsitzes 14 nicht reinigen

oder abwischen. Das Reinigen der Kolbenventil-Gewinde

kann die spezielle Dichtung zerstören und dazu führen,

dass das Kolbenventil sich während des Betriebs löst.

6. Abb. 9

Den Auslassventilsitz von der Kolbenstange

abschrauben. Die Teile reinigen und kontrollieren. Der

Kolben weist ein spezielles Gewinde mit einem

abdichtenden / sichernden Bereich auf. Diesen Bereich

nicht entfernen. Dieser Bereich ermöglicht

Demontage / Montagevorgänge, bevor es notwendig

wird, Loctite® auf das Gewinde aufzutragen.

Abb. 9 Abb. 10

7. Abb. 10

Dichtung und Buchsen von der Kolbenstange

entfernen. Die Reihenfolge für die spätere Montage

notieren.

8. Abb. 11

Die Halsdichtungen und Buchsen vom Zylinder entfernen.

Halsdichtungen und Buchsen entsorgen.

WIEDERZUSAMMENBAU DER FARBSTUFE

WARNUNG

ACHTUNG:

Wenn sich der Stift 28 löst, können Teile abbrechen und

durch die Luft hinausgeschleudert werden, wodurch es zu

schweren Verletzungen oder Sachschäden kommen kann.

Eine fachgerechte Montage des Stiftes sicherstellen.

ACHTUNG:

Falls sich die Kontermutter während des Betriebs löst,

werden die Gewinde des Lagergehäuses und der

Antriebsstrang beschädigt. Die Kontermutter nach

Vorgabe anziehen.

1. Abb 12

Die Kontermutter 29 an das Ende des

Zylindergewindes 30 schrauben. Die Pumpe

vollständig in die Aufnahme einschrauben. Die Pumpe

soweit einschrauben, bis der Pumpenauslass mit

dem Rand der Aufnahme auf einer Linie ist. Die

Kontermutter von Hand festziehen, anschließend 1/8

bis 1/4-Umdrehungen mit dem Hammer

weitertreiben.

Abb. 11 Abb. 12

Abb. 13 Abb. 14

2. Abb. 13

Langsam den Motor drehen, bis die Stiftbohrung der

Pumpenstange mit der Bohrung in der

Hydraulikstange auf einer Linie steht. Den Stift 28 in

die Bohrung einführen. Den Sicherungsring 27 in die

Nut drücken.

3. Abb. 14

Etwas Kolbenöl in die Packungsmuffe einfüllen.

Übersetzung der Originalanleitung

20

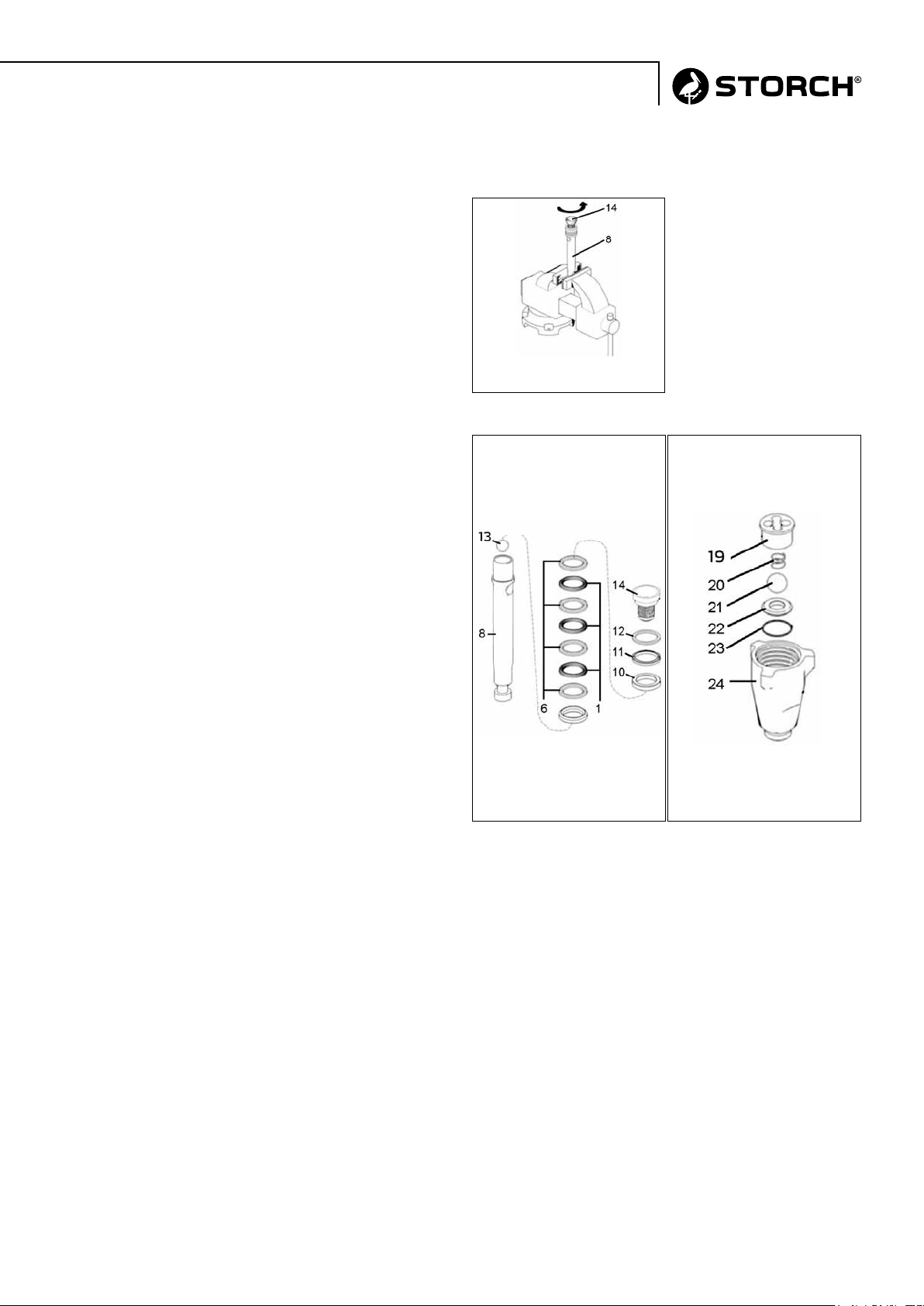

Wartung der Ventilgruppen

DEMONTAGE DES AUSLASSVENTILS

1. Farbstufe von der Anlage abmontieren.

2. Auslassventil-Gruppe ausbauen.

3. Abb. 15

Den Auslassventilsitz 14 von der Kolbenstange 8

abschrauben. Die Teile reinigen und kontrollieren. Der

Kolben weist ein spezielles Gewinde mit einem

abdichtenden / sichernden Bereich auf. Diesen Bereich

nicht entfernen. Dieser Bereich ermöglicht

Demontage / Montagevorgänge, bevor es notwendig

wird, Loctite® auf das Gewinde aufzutragen.

4. Abb. 16

Dichtung und Buchsen von der Kolbenstange

entfernen.

5. Teile reinigen und auf Verschleiß oder

Beschädigungen prüfen, bei Bedarf Teile ersetzen.

Bei diesem Vorgang werden Teon-O-Ringe

(1, 6, 10, 11, 12, 14) obligatorisch ersetzt.

Abb. 15

Abb. 16 Abb. 17

WIEDERZUSAMMENBAU DES AUSLASSVENTILS

1. Kolben in Schraubstock spannen.

2. Kugel in Kolben einsetzen.

3. Dichtungen, Abstreifer und Buchsen montieren.

4. Loctite® auf die Ventilsitzgewinde auftragen,

wenn das spezielle Gewinde mit dem abdichtenden/

sichernden Bereich unzureichend ist. (Normalerweise

ausreichend bis zu 4 Dichtungswechseln.)

5. Ventilsitz in den Kolben schrauben

(mit Drehmoment 75 Nm).

DEMONTAGE DES EINLASSVENTILS

1. Druckentlastung gemäß den Schritten unter

„VORGANG ZUR DRUCKENTLASTUNG“ vornehmen.

2. ABB. 17

Einlassventil demontieren. O-Ring reinigen und

kontrollieren. Zum Entfernen des O-Rings wird

eventuell ein Pickel benötigt.

WIEDERZUSAMMENBAU DES EINLASSVENILS

1. Einlassteile in richtiger Reihenfolge montieren. Falls

erforderlich, den Einlasssitz 22 umdrehen.

2. Die Anlage einige Minuten unter Druck laufen lassen,

dabei auf Leckstellen und auf einwandfreie Funktion

prüfen.

21

Übersetzung der Originalanleitung

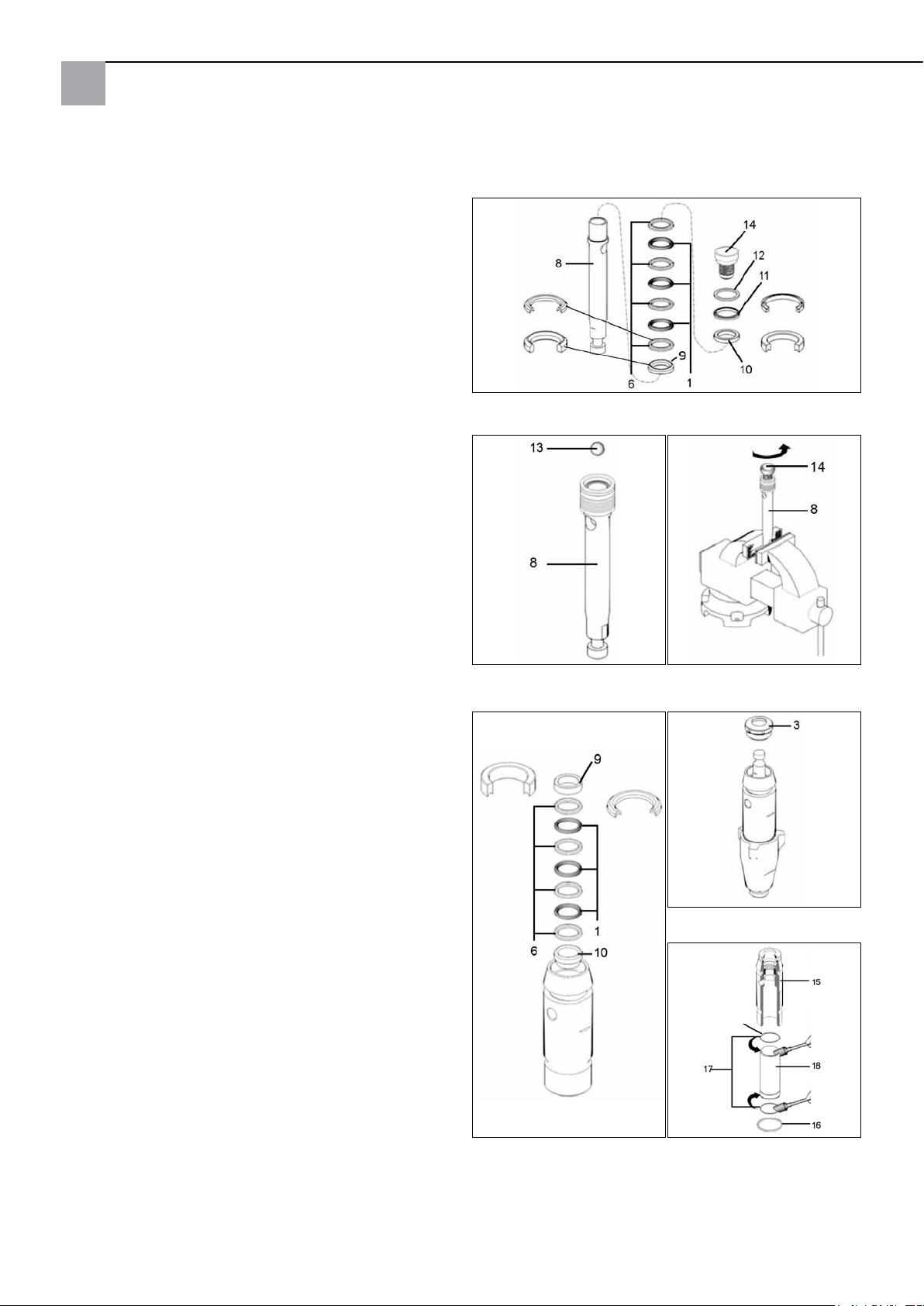

Ersetzen der Kolbendichtungen

1. Vor der Montage alle Lederdichtungen in Kolbenöl für

5 - 10 Minuten einweichen lassen.

2. Buchsen und Dichtungen in nachstehender

Reihenfolge und Richtung auf den umgedrehten

Kolben schieben.

A. Stützring 9

B. Wechselweise blaue Kunststoff 6-

und Lederdichtungen 1.

C. Stützring 10

D. Abstreifer 11

E. Sicherungsscheibe 12

HINWEIS:

Der spezielle Dichtbereich auf dem Auslassventilgewinde

ist ausreichend für 4 Dichtungswechsel. Nach 4

Dichtungswechseln Loctite® auf das

Auslassventilgewinde auftragen.

3. Die Kugel 13 in die Kolbenstange 8 einsetzen

(Abb. 19). Wenn Loctite® auf die Kolbengewinde

aufgetragen wird, darauf achten, dass die Kugel nicht

damit in Berührung kommt.

Abb. 18

Abb. 19

Abb. 20

4. Den Auslassventilsitz 14 auf die Kolbenstange 8

montieren (Abb. 20). Mit Drehmoment 75 +/- 4 Nm

anziehen.

5. Dichtungen in Zylinder einsetzen.

6. Abwechselnd Kunststoff 6- und Lederdichtungen 1

aufeinanderschichten. Richtung beachten.

7. Ganz oben im Zylinder den Stützring 9 einsetzen.

8. Abb. 22

Die Dichtmutter 3 in den Zylinder einsetzen und von

Hand festziehen.

WARNUNG:

Niemals die Kolbengruppe von oben in die Hülse 18

schieben, weil dadurch die Kolbendichtungen beschädigt

werden können.

9. Abb. 23

Die O-Ringe innerhalb des Zylinders und auf der

Hülse einsetzen. Die Hülse von unten in den Zylinder

einschieben. Bei Bedarf den O-Ring ersetzen.

Hinweis:

Der O-Ring ist für einen sicheren Pumpenbetrieb nicht

erforderlich.

Abb. 21 Abb. 22

Abb. 23

*

Übersetzung der Originalanleitung

22

Ersetzen der Kolbendichtungen

10. Abb. 24

3 bis 5 cm der oberen Kolbenstange 8, welche durch

die Halsdichtung der Hülsen- / Zylinder-Gruppe führt,

einfetten. Die Kolbendichtungen unten einfetten.

Die Kolben-Gruppe vorsichtig in den Boden der

Hülsen- / Zylinder-Gruppe einschieben, bis die

Pumpenstange oben herausragt und die

Kolbendichtungen komplett in der Hülse sind.

11. Abb. 25

Das Einlassventil mit neuem O-Ring, Sitz und neuer

Kugel wieder zusammenbauen. Der Sitz kann

umgedreht und von der anderen Seite verwendet

werden. Den Sitz gründlich reinigen.

12. Abb. 26

Einlassventilgehäuse auf den Zylinder montieren.

13. Dichtmutter 3 anziehen.

HINWEIS:

Wenn die Pumpendichtung undicht wird, die Dichtmutter

3 soweit anziehen, bis die Leckage stoppt oder sich

verringert. Damit können ca. 380 Liter zusätzlich

verarbeitet werden, bevor die Dichtung erneuert werden

muss.

Abb. 25Abb. 24

Abb. 26

23

Übersetzung der Originalanleitung

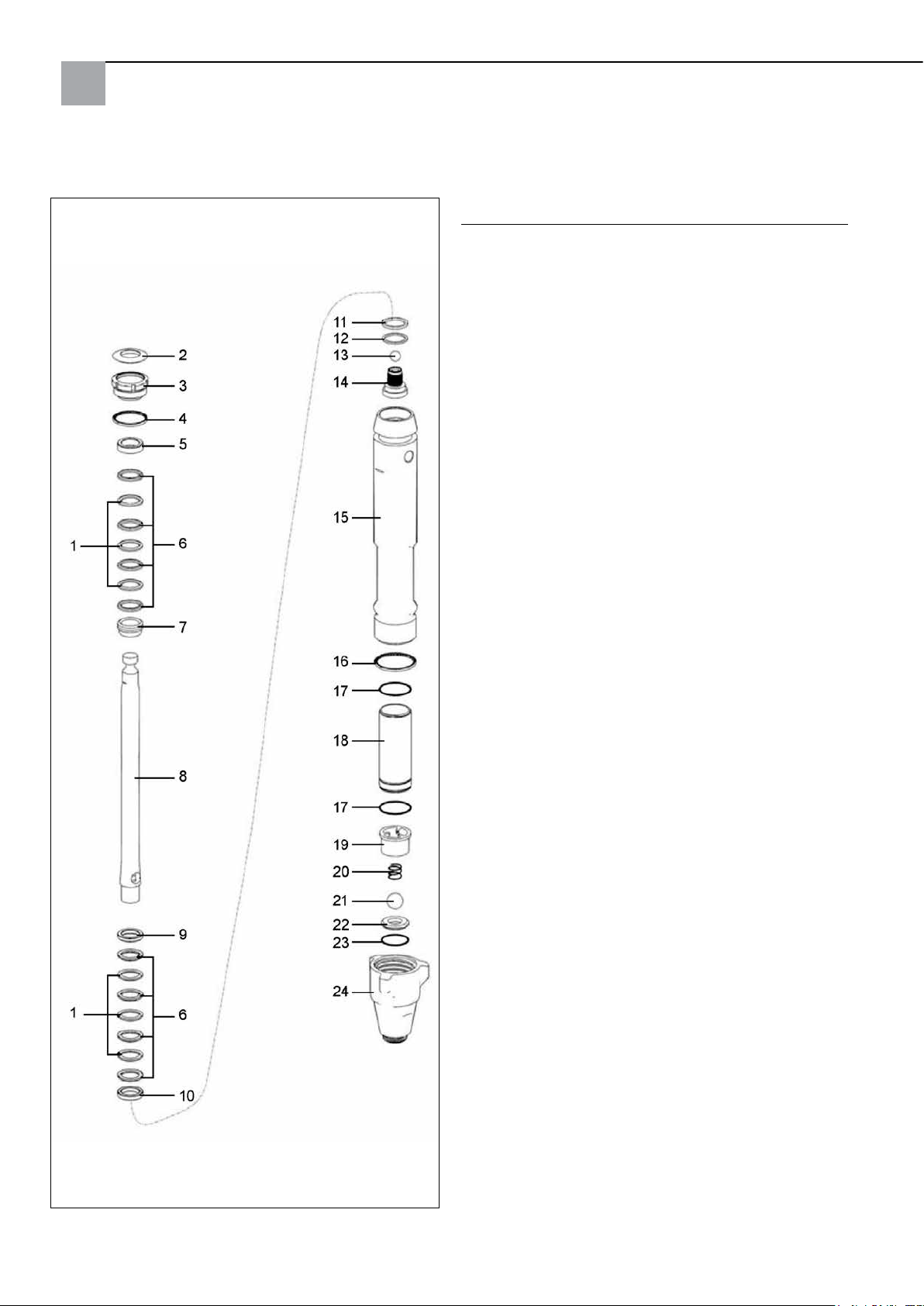

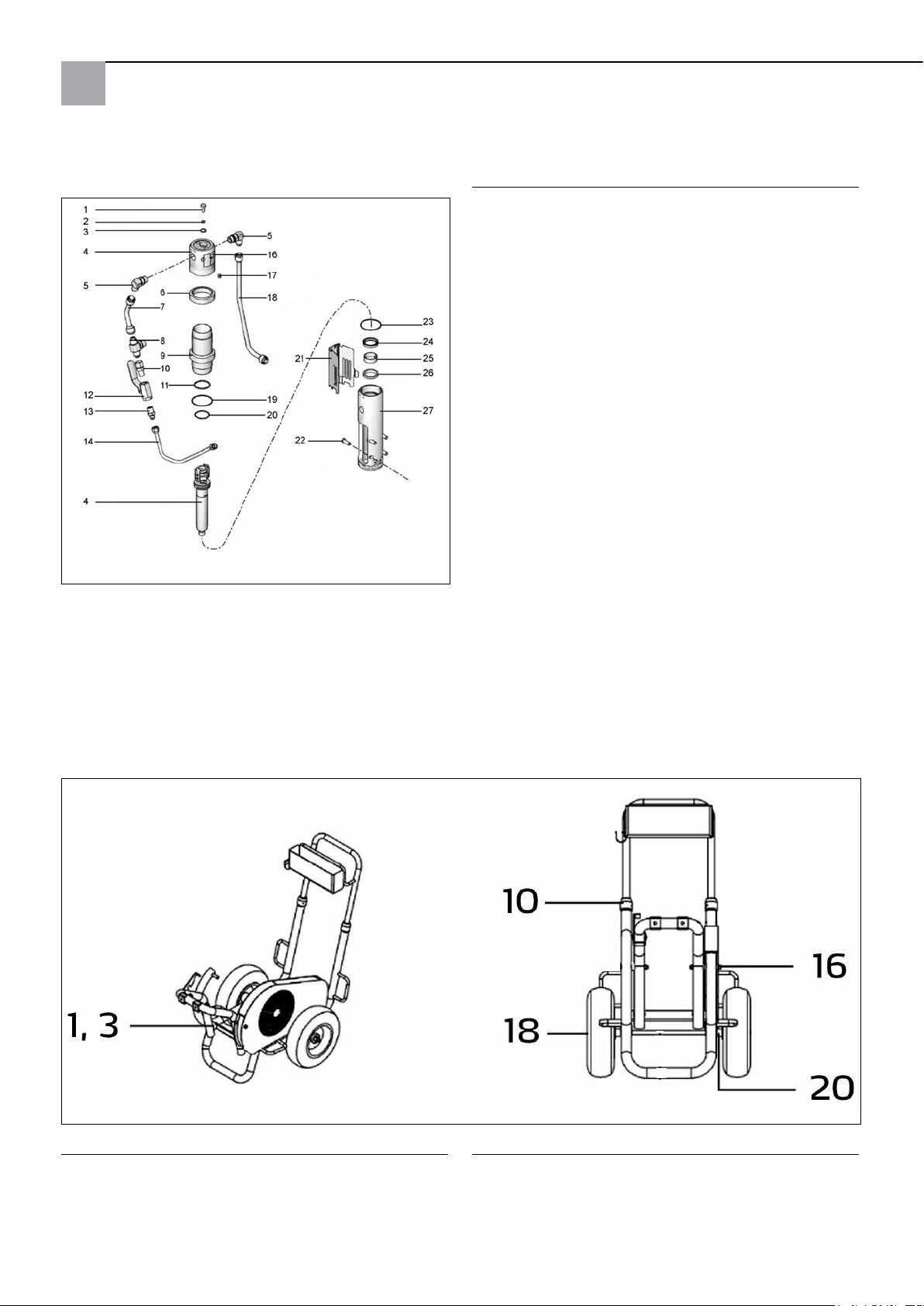

Detailzeichnung der Farbstufe

Abb. 27

Pos. Bezeichnung Art.-Nr.

* 1 Lederdichtung Satz 69 61 29

2 Abdeckung 69 61 31

3 Packungsmutter 69 61 33

* 4 O-Ring Packungsmutter 69 61 36

5 Stützring 69 61 39

* 6 Kunststoffdichtung Satz 69 61 42

* 7 Stützring 69 61 43

8 Kolben 69 61 47

* 9 Stützring 69 61 48

* 10 Dichtbuchse Stützring 69 61 73

* 11 Abstreifer Kolben 69 61 74

* 12 Sicherungs Scheibe 69 61 76

* 13 Auslassventil 69 61 84

14 Auslassventilsitz 69 61 86

15 Pumpenzylinder 69 61 94

* 16 O-Ring Pumpenzylinder 69 61 99

* 17 O-Ring 69 62 01

18 Zylinderhülse 69 62 03

19 Einlassventil Käg 69 62 04

* 20 Druckfeder Einlassventil 69 62 06

* 21 Einlassventil 69 62 07

22 Einlassventilsitz 69 62 09

23 O-Ring Einlassventilgehäuse 69 62 11

24 Einlassventilgehäuse 69 62 13

* in Reparatur Bausatzverpackung 69 62 24

Übersetzung der Originalanleitung

24

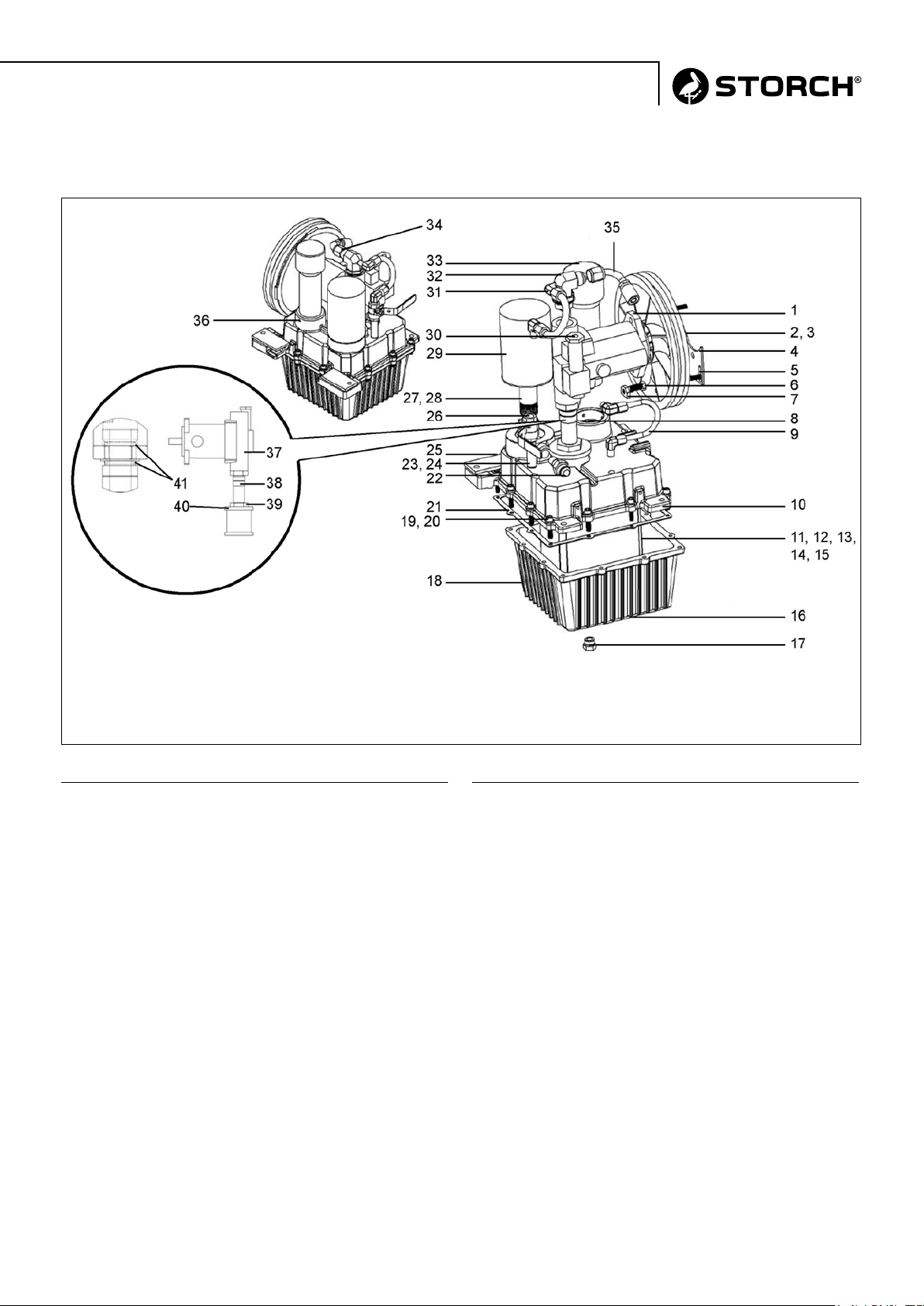

Hydraulikpumpe und -Tank

Abb. 28

HYDRAULIKEINLASS-GRUPPE

HINWEIS:

Der Hydrauliktank und das Hydrauliksystem benötigen

13,3 Liter Hydrauliköl mit der Spezikation 46 (z. B.

Shell Tellus 46).

Der Mindestölstand muss ungefähr bis zur Hälfte des

Füllrohrs reichen. Er darf niemals darunter liegen.

Pos. Bezeichnung Art.-Nr. Pos. Bezeichnung Art.-Nr.

1 Einbaupumpe 69 62 14

2 Stellschraube 69 60 96

3 Riemenscheibe Hydraulikmotor 69 60 56

4 Pumpenhalterung 69 62 02

5 Ankerschraube 69 60 88

6 Abstandsbolzen 69 60 93

7 Buchse/Mutter 69 61 61

8 Einfüllstutzen 69 61 32

9 Gewinderohr 69 62 17

10 Ölwannendeckel 69 62 22

11 Blende 69 61 91

12 Ablenkplatte/-blech 69 62 08

13 Stopfen 69 61 89

14 Gewindeniete 69 61 59

15 Beilagescheibe; Dichtungsscheibe 69 61 62

16 Verschraubungsmutter 69 61 95

17 Ölablassschraube 69 60 28

18 Ölwanne 69 60 07

19 Kopfschraube 69 61 63

20 Federring für Riemenspanner 69 01 37

21 Dichtung Ölwanne 69 60 29

22 Hydraulikanschlussstutzen 69 61 81

23 Stutzen 69 61 50

24 Drehgelenk 69 60 30

25 Halterung / Antriebabdeckung 69 62 12

26 Kugelventil 69 61 40

27 Anschlussstutzen 69 61 92

28 Öleinfüllrohr 69 61 51

29 Öllter 69 60 27

30 Druckabgleich 69 61 88

31 Gewinderohr / Druckpresse 69 61 41

32 Bogenstück / Winkelstück 69 61 82

33 Einfülldeckel 69 61 97

34 Drehscheibe 69 60 89

35 Rücklaufschlauch 69 61 87

36 Stellschraube 69 61 55

37 Hydraulik-Pumpe 69 62 14

38 Pumpeinlassrohr 69 61 85

39 Sechskantmutter 69 61 95

40 Ansauglter 69 61 98

41 Dichtungsring 69 61 96

25

Übersetzung der Originalanleitung

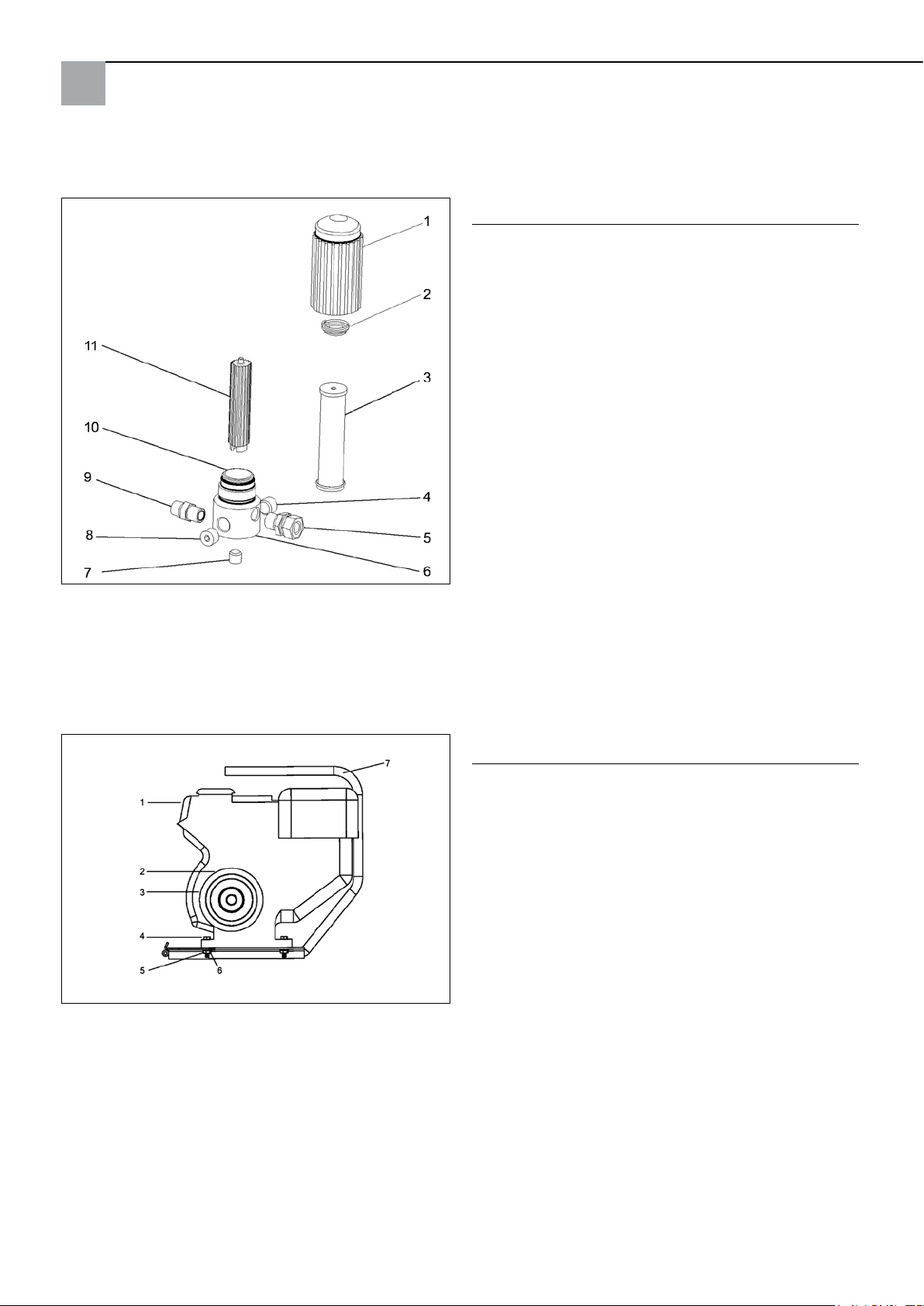

Filtergehäuse - für beide Duomax-Modelle

Abb. 29

Pos. Bezeichnung Art.-Nr.

1 Filtergehäuse für Gerätelter 69 01 32

2 Feder für Gerätelter 69 02 16

3 Gerätelter 60 Maschen 69 09 60

4 Drehgelenk 3/8 Zoll 69 60 30

5 Drehgelenk 1/4 Verbindung 69 01 02

6 Filterblockgehäuse 69 01 31

7 Verschlussstopfen 69 01 03

8 Verschlussstopfen 3/8 69 01 05

9 Doppelnippel 69 03 66

10 Dichtungsring, teonbeschichtet 69 01 17

11 Filterkernstück 69 01 33

MOTOREINHEIT - für beide Duomax-Modelle

Abb. 30

Pos. Bezeichnung Art.-Nr.

1 Benzinmotor 69 65 05

7 Grundplatte 69 62 16

8 Keilriemen 69 60 54

Übersetzung der Originalanleitung

26

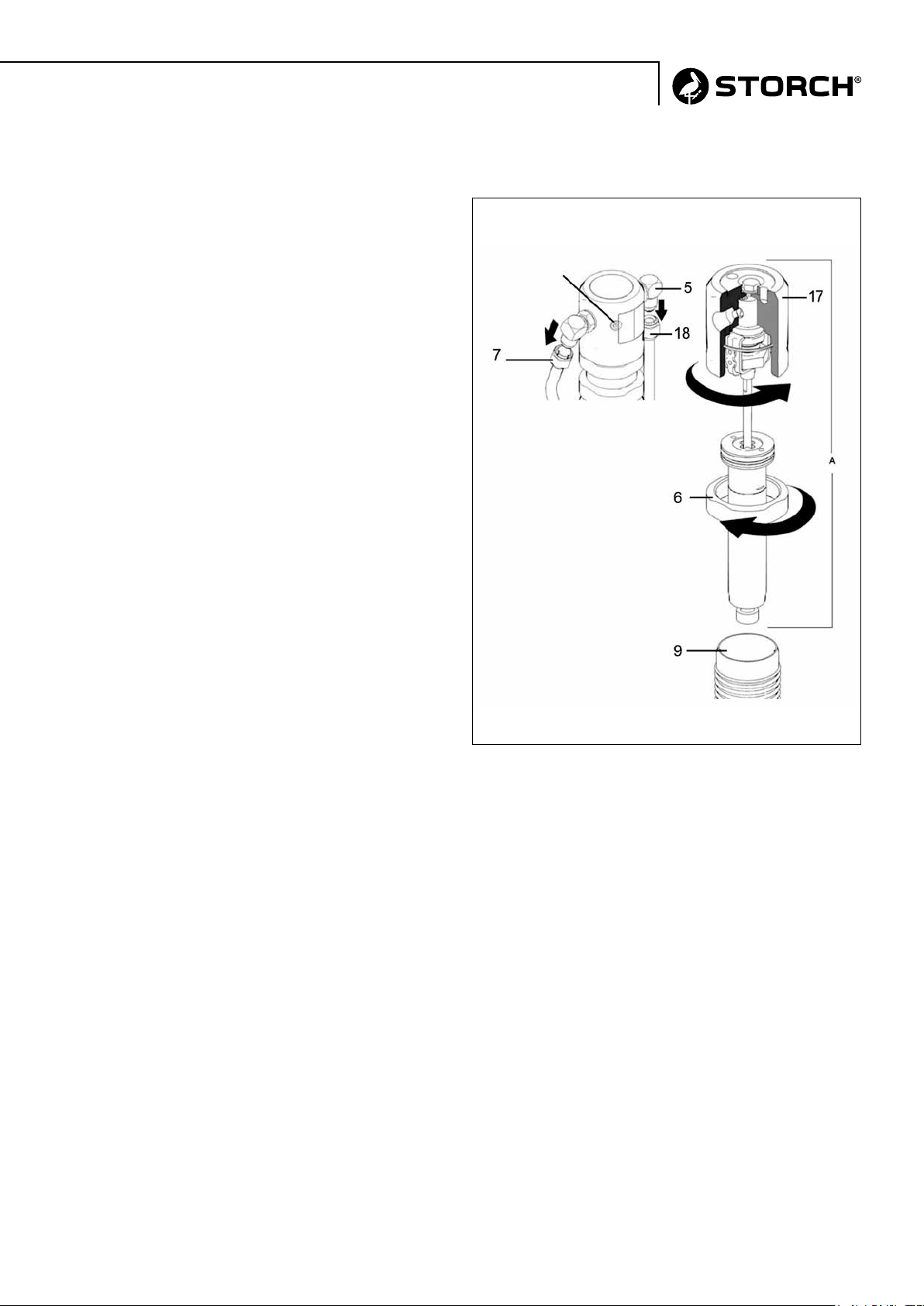

Hydraulikmotor Demontage + Montage

DEMONTAGE

1. Druckentlastung durchführen.

2. Auffangschale oder Lappen unter die Spritzanlage

legen, um während der Reparatur auslaufendes

Hydrauliköl aufzufangen.

3. Farbstufe wie vorher beschrieben demontieren

4. Hydraulikleitungen von den Anschlüssen oben links 7

und rechts 18 vom Hydraulikmotor abbauen.

5. Kontermutter 6 lösen.

6. Hydraulikmotorkappe 17 abschrauben und entfernen.

7. Die Kolbenstangen- / Hydraulikmotorkappen-Gruppe

(A) vom Hydraulikmotor-Zylinder schieben.

-

MONTAGE

1. Die Kolbenstangen-Gruppe in den Hydraulikmotor Zylinder einschieben.

Abb. 31

Testbohrung

2. Die Hydraulikmotorkappe nach unten schrauben.

Die Hydraulikmotorkappe wieder soweit

aufschrauben, bis Ein- und Auslass auf

die Hydraulikleitungsanschlüsse ausgerichtet sind und

die Testbohrung in der Hydraulikmotorkappe in

Richtung Riemenschutz zeigt.

3. Kontermutter 6 gegen die Hydraulikmotorkappe mit

einem Drehmoment von 17 Nm anziehen.

4. Die Hydraulikleitungen an die Anschlüsse 5 oben links

und rechts am Hydraulikmotor montieren; mit einem

Drehmoment von 54,2 Nm anziehen.

5. Schritt 2 der „Anleitung zur Pumpenmontage“

ausführen

6. Den Motor starten und die Pumpe für 30 Sekunden

laufen lassen. Den Motor auf OFF schalten. Den

Hydraulikölstand prüfen und auffüllen.

27

Übersetzung der Originalanleitung

Hydraulikmotor

Abb. 32

Pos. Bezeichnung Art.-Nr.

* 1 Kopfschraube (ohne Mutter) 69 62 29

* 2 Dichtungsring 69 62 31

* 3 Dichtscheibe 69 62 32

* 4 Reparatursatz Hydraulikmotor 69 62 34

* 5 Anschlusswinkel 69 62 36

* 6 Gegenmutter 69 62 37

* 7 Verbindungsrohr 69 62 38

* 8 T-Stück 69 62 39

* 9 Zwischenhülse 69 62 84

* 10 Verbindungsnippel 69 62 88

* 11 Kolbenring 69 62 33

* 12 Kugelhahn 69 62 34

* 13 Nippel 69 62 36

* 14 Verbindungsrohr Hydraulik 69 62 37

* 15 Hinweisschild 69 62 38

* 17 Anschlusszapfen 69 62 41

* 18 Hydraulikrohr 69 62 42

* 19 Kolbendichtung 69 62 43

* 20 O-Ring 69 62 44

* 21 Abdeckblech Gehäuse 69 62 46

* 22 Schraube für Abdeckblech 69 62 47

* 23 Dichtungsring 69 62 48

* 24 Packungsblock 69 62 49

* 25 Gehäuselager 69 62 51

* 26 Gehäuseabstreifer 69 62 52

* 27 Gehäuse Hydraulikmotor 69 62 53

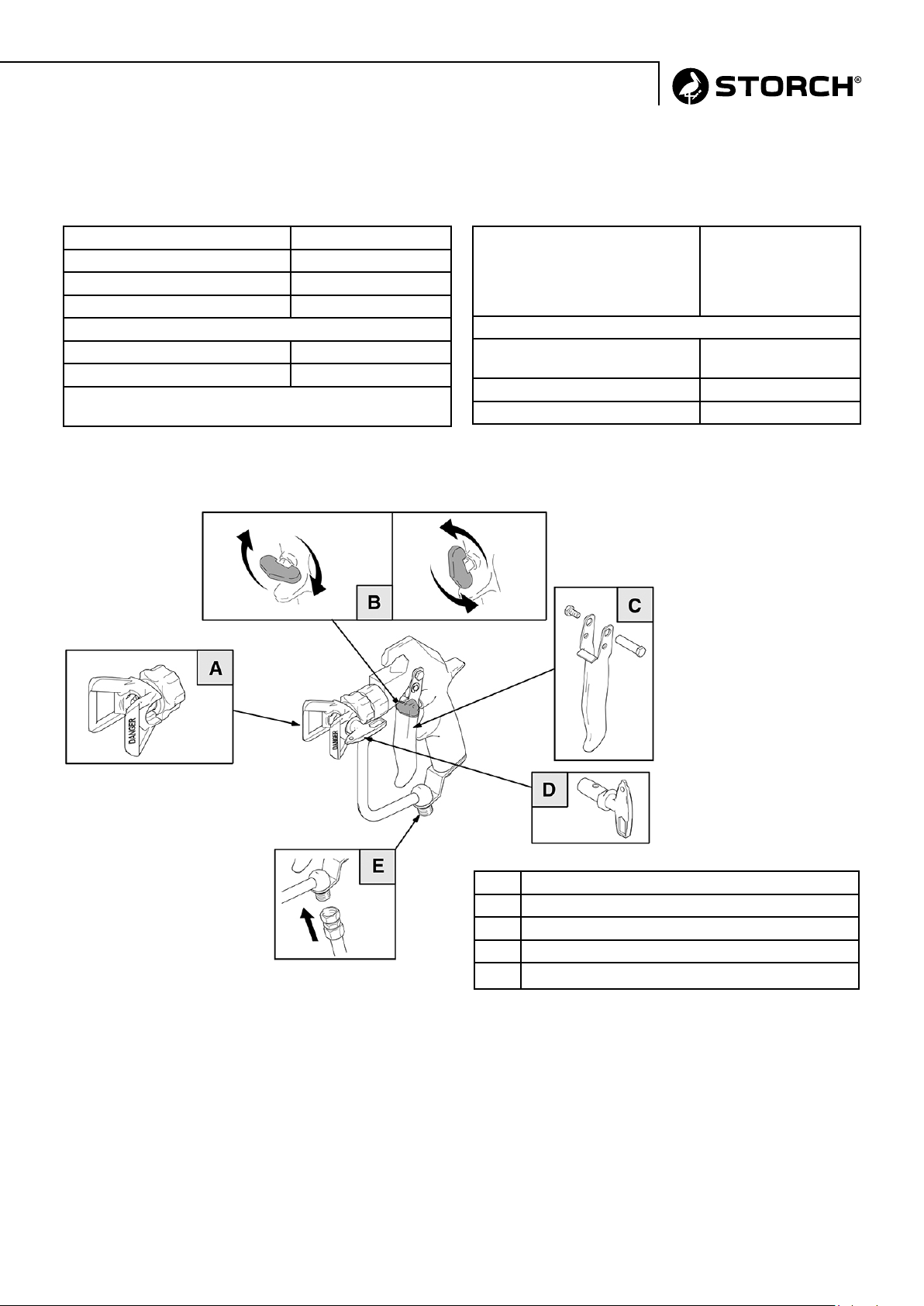

FAHRGESTELL

Abb. 33

Pos. Bezeichnung Art.-Nr.

* 1 Beilagescheibe 69 01 49

* 3 Ankerschraube 69 01 12

* 10 Stift zur Befestigung Stopper 69 02 69

Pos. Bezeichnung Art.-Nr.

* 16 Mutter zur Farbstufe 69 01 51

* 18 Rad 69 60 25

* 20 Abstandhalter 69 01 38

Übersetzung der Originalanleitung

28

Mastic-Airlesspistole

Technische Daten

Maximaler Arbeitsdruck 276 bar

Materialauslassgröße 3,2 mm

Einlassgröße 1/4 npt (m)

Innendurchmesser Materialrohr 6,2 mm

Geräuschdaten:

Schalldruckpegel 84 dB(A)*

Schallleistungspegel 93 dB(A)*

*Gemessen beim Spritzen von wasserlöslicher Farbe

mit Düsengröße 0,8 mm bei 207 bar.

Bauteilkennzeichnung

Benetzte Teile Wolframkarbid, pas-

sivierter Edelstahl

1.4542 (17-4PH),

Polypropylen, Polye-

thylen

Abmessungen

Gewicht (einschließlich Düse

und Düsenhalter)

Länge 210 mm

Höhe 203 mm

720 g

A Düsenhalter

B Abzugssperre

C Abzugshebel

D Wendedüse

Anschluss Airlessschlauch

E

29

Übersetzung der Originalanleitung

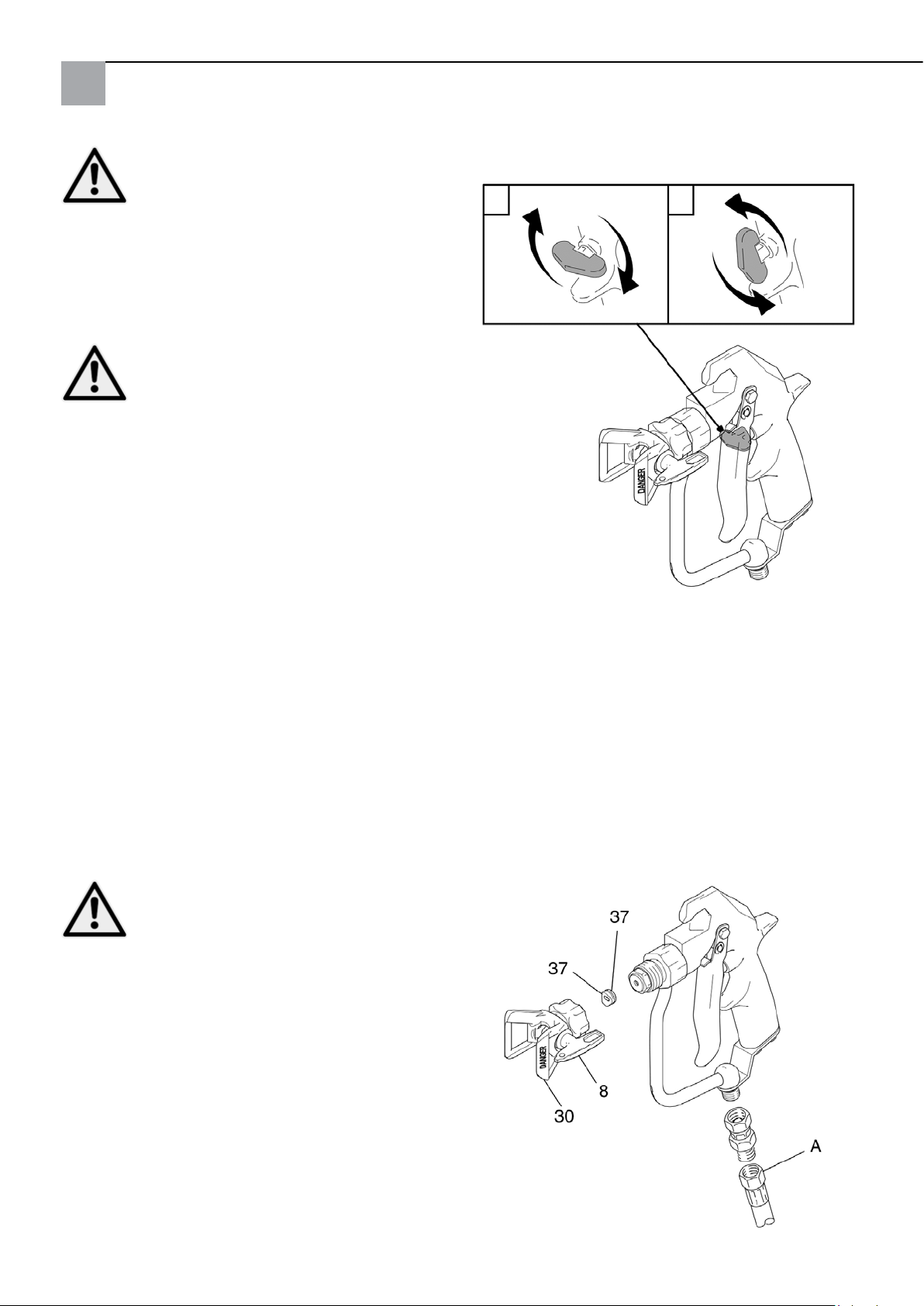

Abzugssperre

1. Zum Verriegeln der Abzugssperre diese in

einen rechten Winkel zum Pistolenkörper drehen.

2. Zum Entriegeln der Abzugssperre die Sperre herausdrücken und in eine parallele Stellung

zum Pistolenkörper drehen.

Vorgang zur Druckentlastung

Um die Gefahr von schweren Verletzungen

einschließlich Injektionsverletzungen, Augenoder Hautverletzungen durch spritzendes

Material oder Lösungsmittel zu reduzieren, diesen Vorgang durchführen, sobald die

Anweisung zur Druckentlastung gegeben wird,

der Spritzvorgang beendet ist, die Pumpe ausgeschaltet wird, wenn Systemkomponenten

kontrolliert oder gewartet werden müssen,

oder wenn Spritzdüsen zu montieren, zu reinigen oder auszutauschen sind.

Abzugssperre verriegelt Abzugssperre entriegelt

1. Abzugssperre der Pistole verriegeln.

2. Pumpe ausschalten.

3. Abzugssperre entriegeln.

4. Ein Metallteil der Spritzpistole fest gegen einen geerdeten Metalleimer halten. Spritzpistole zwecks Druckentlastung auslösen.

5. Abzugssperre der Pistole verriegeln.

Spritzen mit der Spritzpistole

Um die Gefahr von Rissen in Bauteilen und

schweren Verletzungen einschließlich Injektionsverletzungen zu reduzieren, den maximal

zulässigen Betriebsdruck von 276 bar bzw.

den maximal zulässigen Betriebsdruck der

Systemkomponente mit den niedrigsten Werten nicht überschreiten.

6. Das Ablassventil öffnen (Behälter zum Auffangen des

Materials erforderlich). Das Manometer beobachten.

Nach vollständiger Entleerung zeigt das Manometer 0 bar

an. Das Ablassventil offen lassen, bis die Anlage wieder

spritzbereit ist.

Falls der Verdacht besteht, dass die Spritzdüse oder der

Schlauch vollständig verstopft ist, oder dass der Druck

nicht vollständig entlastet wurde, die Sicherungsmutter

des Düsenhalter oder die Kupplungsseite des Schlauches

ganz langsam lösen, um den Druck allmählich abzulassen.

Die Verstopfung in der Düse bzw. im Schlauch beseitigen.

O-Ring

Metallsitz

Übersetzung der Originalanleitung

30

Loading...

Loading...