MAX dp 171C

MAX dp 201C

ISTRUZIONI PER L’USO E MANUTENZIONE

INSTRUCTION FOR USE AND MAINTENANCE

INSTRUCTION POUR L’UTILISATION ET LA MAINTENANCE

GEBRAUCHS – UND WARTUNGS ANLEITUNG

INSTRUCCIONES PARA EL USO Y EL MANTENIMIENTO

- PRIMA DI UTILIZZARE LA MACCHINA E’ OBBLIGATORIO LEGGERE E C OMPRENDERE IN TUTTE LE SU E PARTI IL S EGUENTE MANUALE

- YOU HAVE TO READ CAREFULLY ALL THIS MANUAL BEFORE USING WELDING MACHINE

- PRIMA DI UTILIZZARE LA MACCHINA E’ OBBLIGATORIO LEGGERE E

- AVANT D’UTILISER LE GENERATEUR, IL FAUT LIRE ET COMPRENDRE T OUTES LES SECT IONS DU MANUEL

COMPRENDERE IN TUTTE LE SUE PRTI IL SEGUENTE MANUALE

- BEVOR DIE MASCHINE IN GEBRAUCH GENOMMEN WIRD, MUSS DIE BEDIENUNGSPER SON OBLIGATOR ISCH DIESES HANDBUCH IN AL L SEINEN TEILEN GE LESEN

UND VERSTANDEN HABEN

- ANTES DE PONER EN MARCHA LA MAQUINA EN OBJETO, ES OBLIGATORIO PARA EL OPERADOR L EER Y EN TEN DER ESTE MANUAL EN T ODAS SUS PARTES

COD. 6910700020

Dichiarazione di Conformità

Declaration of conformity

Déclaration de conformité

Konformitätserklärung

Declaración de conformidad

STEL s.r.l. Via del Progresso n° 59 – 36020 Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.) – FAX +39 444 639641

STEL SRL

dichiara che la macchina

declares that the machine

déclare que la machine

Erklärt, daß die Maschine

declara que la máquina

MAX dp 171C 230V 1F

Code: 607800000L S/N…………………………..

MAX dp 201C 230V 1F

Code: 607820000L S/N…………………………..

è conforme alle condizioni delle Direttive:

complies with the conditions of the Directives:

est conforme aux conditions des Directives:

den folgenden Richtlinien:

cumple las condiciones de las Directivas:

73/23/CEE – 89/336/CEE – 92/31/CEE – 93/68/CEE – 2003/108/CEE – 2002/95/CEE

e inoltre dichiara che sono state applicate le seguenti norme armonizzate:

and also declares that the following harmonised standards have been applied:

et déclare en outre que les normes harmonisées suivantes ont été appliquées:

entspricht, und erklärt außerdem, daß die folgenden harmonisierten Normen angewandt wurden:

asimismo declara que se han aplicado las siguientes normas armonizadas:

EN 60975-10 – EN 60974-1 – EN 60204-1

QUALSIASI MODIFICA ALLA MACCHINA SENZA L’AUTORIZZAZIONE

DI STEL s.r.l. RENDERÀ’ NULLA QUESTA DICHIARAZIONE

ANY MODIFICATION OF THE MACHINE WITHOUT THE

AUTHORISATION OF STEL s.r.l. RENDERS THIS DECLARAT ION VOID

TOUTE MODIFICAT ION APPO RTÉE À LA MACHINE SANS L’A UTORISA TION

JEDE VERÄNDERUNG DER MASCHINE OHNE GENEHMIGUNG DER FIRMA STEL s.r.l. ANNULLIERT DIESE ER-

LA MAQUINA SIN LA AUTORIZACION DE STEL s.r.l . INVALIDA RA ESTA DECLARA CION

Data:

…….…/….………/…………

DE STEL s.r.l. ANNULERA CETTE DÉCLARATION

TODA MODIFICACION DE

Firma e timbro:

KLÄRUNG

ITALIANO

Gentile Cliente,

grazie per la fiducia accordataci.

Le macchine MAX dp 171/201C sono costruite secondo la filosofia

STEL che associa qualità ed affidabilità nella conformità delle normative

sulla sicurezza.

Grazie alla tecnologia con cui sono costruite, MAX dp 171/201C risultano avere delle caratteristiche dinamiche ottimizzate per delle massime

prestazioni di saldatura.

MAX dp 171-201C

COD. 6910700020

PRESENTAZIONE

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

1

INDICE

MAX dp 171-201C

COD. 6910700020

ITALIANO

INDICE GENERALE

1.0 SICUREZZA

1.1 AVVERTENZE

1.2 ISTRUZIONI PER LA SICUREZZA

2.0 SPECIFICHE

2.1 CARATTERISTICHE GENERALI

2.2 CARATTERISTICHE ELETTRICHE

3.0 RICEVIMENTO

3.1 RICEVIMENTO MATERIALE

3.2 RECLAMI

4.0 ALLACCIAMENTO

4.1 ALLACCIAMENTO PRIMARIO E COLLEGAMENTO

4.2 MESSA A TERRA

5.0 MESSA IN SERVIZIO

5.1 COMANDI PANNELLO FRONTALE

5.2 DESCRIZIONE TARGA DATI

5.3 DISPOSIZIONE SALDATURA ELETTRODI (MMA)

5.4 DISPOSIZIONE SALDATURA TIG

6.0 SALDATURA AD ELETTRODO (MMA)

6.1 PROCEDIMENTI DELLA SALDATURA AD ELETTRODO

6.2 FASI DELLA SALDATURA AD ELETTRODO

7.0 SALDATURA TIG

7.1 PROCEDIMENTI DELLA SALDATURA TIG

7.2 FASI DELLA SALDATURA TIG

8.0 DESCRIZIONE FUNZIONI DI SALDATURA

8.1 SALDATURA AD ELETTRODO

8.2 SALDATURA AD ELETTRODO CELLULOSICO (CEL)

8.3 SALDATURA TIG

9.0 PREDISPOSIZIONE COMANDO A DISTANZA/TORCIA UP-DOWN

10.0 V.R.D.

10.1 GESTIONE V.R.D.

10.2 ATTIVAZIONE DEL V.R.D.

10.3 ESCLUSIONE DEL V.R.D.

11.0 FIGURE

11.1 DISTANZA POSTERIORE LATERALI DA MANTENERE DURANTE LA SALDATURA INCONVENIENTI DI SALDATURA E FUNZIONAMENTO

11.2 SEGNALETICA DI SICUREZZA

11.3 CICLO DI INTERMITTENZA E SOVRATEMPERATURA

11.4 CURVE TENSIONE CORRENTE

12.0 INCONVENIENTI DI SALDATURE E FUNZIONAMENTO

12.1 POSSIBILI DIFETTI DI SALDATURA

12.2 POSSIBILI INCONVENIENTI DI FUNZIONAMENTO

12.3 MANUTENZIONE ORDINARIA

13.0 LISTA COMPONENTI E VISTE ESPLOSE

13.1 LISTA COMPONENTI

13.2 VISTA ESPLOSA MAX dp 171/201C

14.0 SCHEMI ELETTRICI

14.1 SCHEMA ELETTRICO GENERALE MAX dp 171C

14.2 SCHEMA ELETTRICO GENERALE MAX dp 201C

14.3 SCHEMA ELETTRICO COLLEGAMENTI CONNETTORE FRONTALE

STEL s.r.l. – Via del Progresso n° 59 – 36020

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

2

Loc. Castegnero (VICENZA) - ITALY

http: www.stelgroup.it

ITALIANO

1.0- SICUREZZA

1.1 AVVERTENZE

LO SHOCK ELETTRICO PUÒ UCCIDERE

- Disconnettere la macchina dalla rete di alimentazione prima di intervenire sul generatore.

- Non lavorare con i rivestimenti dei cavi deteriorati.

- Non toccare le parti elettriche scoperte.

- Assicurarsi che tutti i pannelli di copertura del generatore di corrente siano ben fissati

al loro posto quando la macchina è collegata alla rete di alimentazione.

- Isolate Voi stessi dal banco di lavoro e dal pavimento (ground): usate scarpe e guanti

isolanti.

- Tenete guanti, scarpe, vestiti, area di lavoro, e questa apparecchiatura puliti ed asciutti.

I CONTENITORI SOTTO PRESSIONE POSSONO ESPLODERE SE SALDATI.

Quando si lavora con un generatore di corrente:

- non saldare contenitori sotto pressione.

- non saldare in ambienti contenenti polveri o vapori esplosivi.

LE RADIAZIONI GENERATE DALL’ARCO Dl SALDATURA POSSONO DANNEGGIARE GLI OCCHI E PROVOCARE BRUCIATURE ALLA PELLE.

- Proteggere gli occhi ed il corpo adeguatamente.

- È indispensabile per i portatori di lenti a contatto proteggersi con apposite lenti

e maschere.

IL RUMORE PUÒ’ DANNEGGIARE L’UDITO.

- Proteggersi adeguatamente per evitare danni.

I FUMI ED I GAS POSSONO DANNEGGIARE LA VOSTRA SALUTE.

- Tenere il capo fuori dalla portata dei fumi.

- Provvedere per una ventilazione adeguata dell’area di lavoro.

- Se la ventilazione non è sufficiente, usare un aspiratore che aspiri dal basso.

IL CALORE, GLI SCHIZZI DEL METALLO FUSO E LE SCINTILLE POSSONO

PROVOCARE INCENDI.

- Non saldare vicino a materiali infiammabili.

- Evitare di portare con sé qualsiasi tipo di combustibile come accendini o fiammiferi.

- L’arco di saldatura può provocare bruciature. Tenere la punta dell’elettrodo lontano

dal proprio corpo e da quello degli altri.

È vietato l’utilizzo e l’avvicinamento alla macchina da parte di persone portatori

di stimolatori elettrici (PACE MAKERS).

MAX dp 171-201C

COD. 6910700020

SICUREZZA

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

3

SICUREZZA

MAX dp 171-201C

COD. 6910700020

ITALIANO

1.2 ISTRUZIONI PER LA SICUREZZA

PREVENZIONE USTIONI

Per proteggere gli occhi e la pelle dalle bruciature e dai raggi ultravioletti:

- portare occhiali scuri. Indossare vestiti, guanti e scarpe adeguate.

- usare maschere con i lati chiusi, aventi lenti e vetri di protezione a norme (grado di protezione DIN 10).

- avvisare le persone circostanti di non guardare direttamente l’arco.

PREVENZIONE INCENDI

La saldatura produce schizzi di metallo fuso.

Prendere le seguenti precauzioni per evitare incendi:

- assicurarsi un estintore nell’area di saldatura.

- allontanare il materiale infiammabile dalla zona immediatamente vicina all’area di saldatura.

- raffreddare il materiale saldato o lasciarlo raffreddare prima di toccarlo o di metterlo a

contatto con materiale combustibile

- non usare mai la macchina per saldare contenitori di materiale potenzialmente infiammabile. Questi contenitori devono essere puliti completamente prima di procedere alla

saldatura.

- ventilare l’area potenzialmente infiammabile prima di usare la macchina.

- non usare la macchina in atmosfere che contengano concentrazioni elevate di polveri,

gas infiammabili o vapori combustibili.

PREVENZIONE CONTRO SHOCK ELETTRICI

Prendere le seguenti precauzioni quando si opera con un generatore di corrente:

- tenere puliti se stessi ed i propri vestiti.

- non essere a contatto con parti umide e bagnate quando si opera con il generatore.

- mantenere un isolamento adeguato contro gli shock elettrici. Se l’operatore deve lavorare in ambiente umido, dovrà usare estrema cautela, vestire scarpe e guanti isolanti.

- controllare spesso il cavo di alimentazione della macchina: dovrà essere privo di danni

all’isolante. I CAVI SCOPERTI SONO PERICOLOSI. Non usare la macchina con un

cavo di alimentazione danneggiato; è necessario sostituirlo immediatamente.

- se c’è la necessità di aprire la macchina, prima staccare l’alimentazione. Aspettare 5

minuti per permettere ai condensatori di scaricarsi. Non rispettare questa procedura può

esporre l’operatore a pericolosi rischi di shock elettrico.

- non operare mai con la saldatrice, se la copertura di protezione non è al suo posto.

- assicurarsi che la connessione di terra del cavo di alimentazione, sia perfettamente efficiente.

Questo generatore è stato progettato per essere utilizzato in ambiente professionale ed

industriale. Per altri tipi di applicazione contattare il costruttore. Nel caso in cui disturbi

elettromagnetici siano individuate è responsabilità dell’utilizzatore della macchina risolvere la situazione con l’assistenza tecnica del costruttore.

STEL s.r.l. – Via del Progresso n° 59 – 36020

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

4

Loc. Castegnero (VICENZA) - ITALY

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

2.0- SPECIFICHE

2.1- CARATTERISTICHE GENERALI

Le MAX dp 171/201C sono costruite secondo la filosofia STEL che associa qualità ed affidabilità alla conformità delle normative europee. MAX dp 171/201C sono

dei generatori portatili ad inverter che permettono la saldatura con elettrodi rivestiti

(MMA) e tramite partenza a contatto, con elettrodi infusibili (TIG). Grazie alla tecnologia con cui sono state costruite, le macchine risultano essere di peso e dimensioni ridotte, oltre ad avere delle caratteristiche dinamiche ottimizzate per la

saldatura ad elettrodo e TIG.

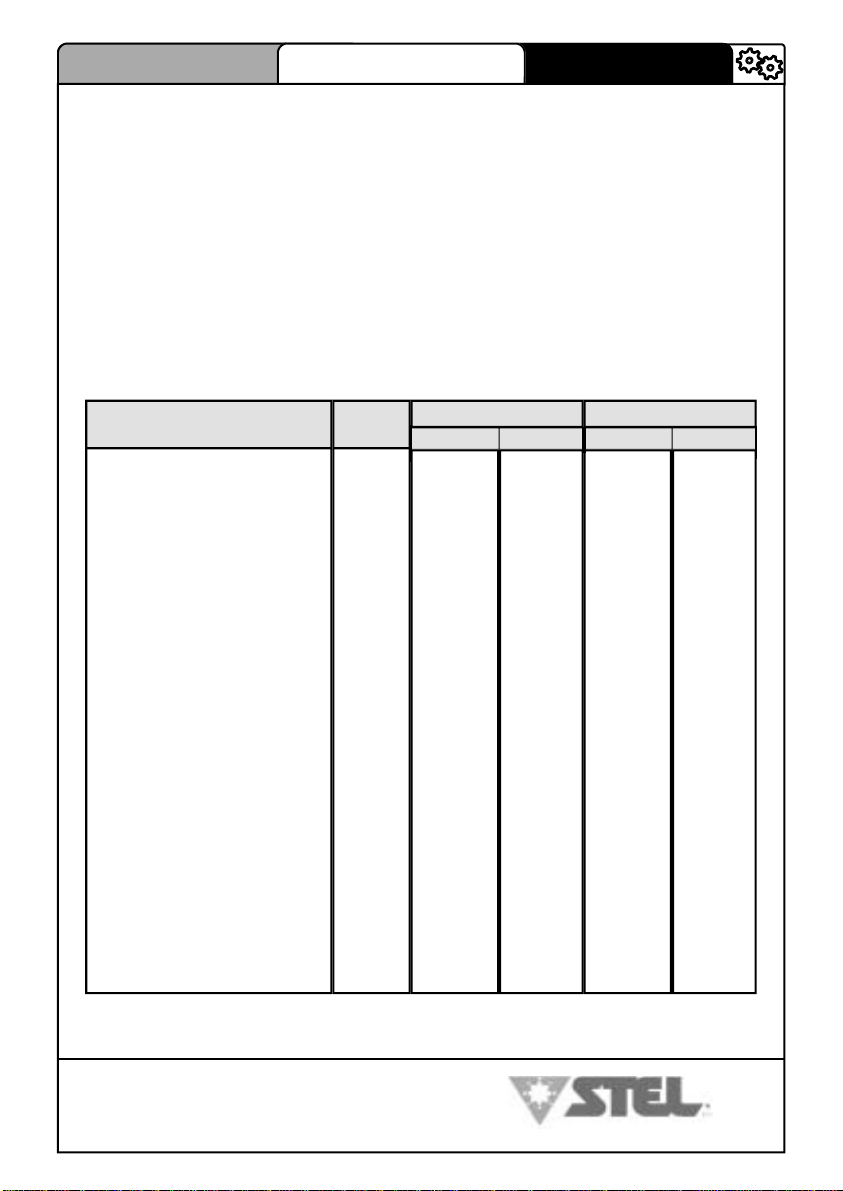

2.2- CARATTERISTICHE ELETTRICHE

GENERATORE

Tensione di alimentazione

Fasi

Frequenza

Corrente nominale ED 20%

Corrente nominale ED 100%

Potenza nominale ED 20%

Potenza nominale ED 100%

Tensione a vuoto

Tensione d’arco

Fattore di potenza (ED 20%)

Fusibili di protezione

Cavo di alimentazione

Campo di regolazione corrente

Corrente saldatura ED 20%

Corrente saldatura ED 100%

Cavi di saldatura

Grado di protezione

Classe di isolamento

Raffreddamento

Temperatura massima di lavoro

Arc force ARC

Arc force CUR

Frequenza pulsazione

Slope down

Lunghezza

Larghezza

Altezza

Peso

V

-

Hz

A

A

KVA

KVA

V

V

PF

A

mm

mm²

A

A

mm²

IP

°C

%

%

Hz

sec

mm

mm

mm

Kg

MAX dp 171C

MMA TIG

230

1

50/60

34

20

7,5

4,6

72

20,16-26,4

0,7

16

2,5 x 3

4 - 160

160

110

25

23

AF

40

0-200%

0-500%

0,4-5

330

135

280

6,5

10.16-26.4

H

-

230

1

50/60

23

14.3

5.3

3.3

72

0,7

16

2,5 x 3

4 - 160

160

110

25

23

H

AF

40

-

-

0,4-999

0,1-10

330

135

280

6,5

MAX dp 201C

MMA TIG

230

1

50/60

43

29

9

6

100

20,16-28

0.7

20

4 x 3

4 - 200

200

140

35

23

H

AF

40

0-200%

0-500%

0,4-5

345

135

280

6,85

10,16-18

4 - 200

0,4-999

0,1-10

230

1

50/60

30

21

6,9

4,35

100

0.7

20

4 x 3

200

140

35

23

H

AF

40

-

-

345

135

280

6,85

I DATI SONO A 40°C AMBIENTE

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

5

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

3.0– RICEVIMENTO

3.1- RICEVIMENTO DEL MATERIALE

MAX dp 171/201C E’ COMPOSTO DA :

1°) composizione GEN MAX dp 171C COD. VENDITA 607810000L :

- N°1 generatore cod. 607800000L

- N°1 libretto istruzioni cod. 6910700020

- N°1 certificato di garanzia cod. 6627800010

- N°1 imballo cod. 6700200000

- N°1 cinghia cod. 6604480000

2°) composizione GEN MAX dp 171C +( VALIGETTA ) COD. VENDITA 607840000L :

- N°1 generatore cod. 607800000L

- N°1 libretto istruzioni cod. 6910700020

- N°1 certificato di garanzia cod. 6627800010

- N°1 imballo cod. 6700200000

- N°1 valigia

- N°1 kit cavi da 25mm cod. 601450000L

- N°1 cinghia cod. 6604480000

cod. 608850000L

1°) composizione GEN MAX dp 201C COD. VENDITA 607830000L :

- N°1 generatore cod. 607820000L

- N°1 libretto istruzioni cod. 6910700020

- N°1 certificato di garanzia cod. 6627800010

- N°1 imballo cod. 6700200000

- N°1 cinghia cod. 6604480000

2°) composizione GEN MAX dp 201C + (VALIGETTA) COD. VENDITA 607850000L :

- N°1 generatore cod. 607820000L

- N°1 libretto istruzioni cod. 6910700020

- N°1 certificato di garanzia cod. 6627800000

- N°1 imballo cod. 6700200000

- N°1 valigia

- N°1 kit cavi da 25mm cod. 602060000L

- N°1 cinghia cod. 6604480000

cod. 608850000L

3.2- RECLAMI

Reclami per danneggiamento durante il trasporto: Se la Vs. apparecchiatura viene danneggiata durante la spedizione, dovete inoltrare un reclamo al Vs. spedizioniere.

Reclami per merce difettosa: Tutte le apparecchiature spedite da STEL sono state sottoposte ad un rigoroso controllo di qualità. Tuttavia se la Vs. apparecchiatura non dovesse

funzionare correttamente, consultate la sezione RICERCA GUASTI di questo manuale.

Se il difetto permane, consultate il Vs. concessionario autorizzato.

4.0 ALLACCIAMENTO

4.1- ALLACCIAMENTO PRIMARIO E COLLEGAMENTO

INSTALLAZIONE

Il buon funzionamento del generatore è assicurato da una sua adeguata installazione; è necessario

quindi:

- Sistemare la macchina in modo che non sia compromessa la circolazione d’ aria assicurata dal motoventilatore interno (i componenti interni necessitano di un adeguato raffreddamento) (fig. 11.1

pag.24).

STEL s.r.l. – Via del Progresso n° 59 – 36020

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

6

Loc. Castegnero (VICENZA) - ITALY

http: www.stelgroup.it

ITALIANO

- Evitare che il ventilatore immetta nella macchina depositi o polveri.

- E’ bene evitare urti, sfregamenti, ed in maniera assoluta l’ esposizione a stillicidi, fonti di calore eccessive, o comunque situazioni anomale.

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

TENSIONE DI RETE

Il generatore funziona per tensioni di rete che si discostano del 15% del valore nominale della rete

(esempio: tensione nominale 230V, tensione minima 195V, tensione massima 265V).

ALIMENTAZIONE DA MOTOGENERATORE

Il generatore è progettato per funzionare alimentato da gruppi elettrogeni.

1) - La presa ausiliaria a 230V c.a. deve poter fornire una potenza adeguata come indicato nella

sezione (caratteristiche elettriche riportata a pag.5).

2) - Inoltre la presa ausiliaria del gruppo elettrogeno deve soddisfare le seguenti condizioni:

- tensione di picco dell’ onda di c.a. inferiore a 423V c.a.

- frequenza dell’ onda c.a. fra 50 e 60Hz.

- tensione RMS dell’ onda in c.a. superiore a 180V c.a.

E’ importante che il gruppo elettrogeno soddisfi le condizioni riportate nei punti 1 e 2.

E’ sconsigliato impiegare questa macchina con gruppi elettrogeni che non rispettino queste condi-

zioni perché si può danneggiare.

COLLEGAMENTO

- Prima di effettuare connessioni elettriche tra il generatore di corrente e l’ interruttore di linea, accertarsi che quest’ ultimo sia aperto.

- Il quadro di distribuzione deve essere conforme alle normative vigenti nel paese di utilizzo ( ).

- L’ impianto di rete deve essere di tipo industriale.

Predisporre una apposita presa che preveda l’ alloggiamento di conduttori da 2.5mm² (Max dp 17-

1C) e 4mm² (Max dp 201C) di sezione.

- Per i cavi più lunghi maggiorare opportunamente la sezione del conduttore.

- A monte, l’ apposita presa di rete dovrà avere un adeguato interruttore munito di fusibili ritardati.

4.2- MESSA A TERRA

- Per la protezione degli utenti la saldatrice dovrà essere assolutamente collegata corret-

MODELLO TENSIONE/FASI FUSIBILE RIT.

MAX dp 171C 230V 1F

MAX dp 201C 230V 1F

tamente all’impianto di terra (NORMATIVE INTERNAZIONALI DI SICUREZZA).

- E’ indispensabile predisporre una buona messa a terra tramite il conduttore gialloverde del cavo di alimentazione, onde evitare scariche dovute a contatti accidentali con

oggetti messi a terra.

- Lo chassis (che è conduttivo) è connesso elettricamente con il conduttore di terra; non

collegare correttamente a terra l’ apparecchiatura può provocare shock elettrici pericolosi per l’utente.

1 fase 230V

1 fase 230V

16 A

20 A

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

7

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

5.0- MESSA IN SERVIZIO

5.1- COMANDI PANNELLO FRONTALE

ITALIANO

7

6

5

4

3

2

1

8

9 10

11

12

13

14

15

Connettore comando remoto

1

Presa attacco polarità negativa

2

Pulsante selezione modalità saldatura / vrd

3

Led segnalazione modalità saldatura TIG

4

Led segnalazione modalità saldatura elettrodo cellulosico

5

Led segnalazione modalità saldatura elettrodo

6

Led segnalazione macchina sotto tensione

7

Led segnalazione intervento sovratemperatura

8

Display visualizzazione corrente saldatura/vari parametri

9

Encoder di regolazione

10

8

Led segnalazione funzione ARC-FORCE

11

Led segnalazione funzione rampa di discesa

12

Led segnalazione funzione pulsazione

13

Pulsante selezione funzioni

14

Presa attacco polarità positiva

15

STEL s.r.l. – Via del Progresso n° 59 – 36020

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

Loc. Castegnero (VICENZA) - ITALY

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

5.2– DESCRIZIONE TARGA DATI

1

DESCRIZIONE TECNICA

2

4

6

7

8

9

14

18

a) IDENTIFICAZIONE

Nome, indirizzo del costruttore

1

Tipo della saldatrice

2

Identificazione riferita al numero di serie

3

Simbolo del tipo di saldatrice

4

Riferimento alla normativa di costruzione

5

b) USCITA DELLA SALDATURA

Simbolo del processo di saldatura

6

Simbolo per le saldatrici idonee ad operare in ambiente a rischio accresciuto di scossa elettrica.

7

Simbolo della corrente di saldatura

8

Tensione assegnata a vuoto (tensione media)

9

Gamma della corrente di saldatura

10

Valori del ciclo di intermittenza (su 10 minuti)

11

Valori della corrente assegnata di saldatura

12

Valori della tensione convenzionale a carico

13

c) ALIMENTAZIONE

Simbolo per l’alimentazione (numero fasi e frequenza)

14

Tensione assegnata di alimentazione

15

Massima corrente di alimentazione

16

Massima corrente effettiva di alimentazione (identifica il fusibile di linea)

17

d) ALTRE CARATTERISTICHE

Grado di protezione (IP 23).

18

15 16

17

3

5

10

11

12

13

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

9

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

5.3- DISPOSIZIONE SALDATURA ELETTRODO (MMA) FIG.(6)

1) Rispettare le indicazioni fornite precedentemente a riguardo dell’ acciamento

primario e dell’installazione.

2) Collegare il cavo massa alla presa negativa del generatore (RIF. N°2 pag.8).

3) Collegare la pinza porta elettrodi alla presa positiva (RIF. N°15 pag.8).

4) Premere il pulsante di selezione (RIF. N°3 pag.8) fino a far accendere il led di

indicazione modalità Elettrodo (RIF. N°6 pag.8).

5) Inserire l’anima scoperta dell’elettrodo nella pinza.

6)Per le impostazioni fare riferimento al capitolo 8.1

5.4- DISPOSIZIONE SALDATURA (TIG) FIG.(7)

1) Rispettare le indicazioni fornite precedentemente a riguardo dell’allacciamento

primario e dell’installazione.

2) Collegare il cavo di massa alla presa positiva della macchina(RIF. N°15 pag.8).

3) Collegare l’attacco torcia alla presa negativa della macchina (RIF. N°2 pag.8).

4) Premere il pulsante di selezione(RIF. N°3 pag.8) fino a far accendere il led di

indicazione modalità Tig (RIF. N°4 pag.8).

5) Allacciare la bombola del gas (Argon) all’apposito dispositivo sulla torcia.

6) Per le impostazioni fare riferimento al capitolo 8.3

10

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

6.0- SALDATURA AD ELETTRODI (MMA)

6.1- PROCEDIMENTI E DATI TECNICI DELLA SALDATURA AD

ELETTRODO

- La saldatura ad arco con elettrodi rivestiti è un procedimento con il quale si realizza l’unione tra due parti metalliche sfruttando il calore generato da un arco elettrico che scocca tra un elettrodo fusibile ed il materiale da saldare.

- I generatori di corrente ad arco elettrico (saldatrici) possono essere in corrente

continua o in corrente alternata; i primi possono saldare qualsiasi tipo di elettrodo,

mentre i secondi possono saldare solo elettrodi previsti per corrente alternata.

- La caratteristica costruttiva di questi generatori è tale da garantire un ottimo grado di stabilità dell’arco alle variazioni della sua lunghezza dovute all’avvicinamento

od allontanamento dell’elettrodo provocate dalla mano del saldatore.

- L’elettrodo è costituito da due parti fondamentali:

a) l’anima, che è della stessa natura del materiale base

(alluminio, ferro, rame, acciaio inox) ed ha la funzione di ap portare materiale nel giunto.

b) il rivestimento, costituito da varie sostanze minerali ed orga niche miscelate fra loro; le cui funzioni sono:

- Protezione gassosa. Una parte del rivestimento volatizzata alla temperatura dell’arco, allontana l’aria dalla zona di saldatura creando una colonna di gas ionizzato

che protegge il metallo fuso.

- Apporto di elementi leganti e scorificanti. Una parte del rivestimento fonde e apporta nel bagno di fusione degli elementi che si combinano col materiale-base e

formano la scoria.

- Si può affermare che la modalità di fusione e le caratteristiche del deposito di ciascun elettrodo derivano dal tipo di rivestimento oltre che dal materiale dell’anima.

- I principali tipi di rivestimento sono:

- Rivestimenti acidi. Questi rivestimenti danno luogo ad una buona saldabilità e

possono essere impiegati in corrente alternata o in corrente continua con pinza

portaelettrodo al polo negativo (polarità diretta). Il bagno di fusione è molto fluido

per cui gli elettrodi con questo rivestimento sono adatti essenzialmente per la saldatura in piano.

- Rivestimenti al rutilo. Questi rivestimenti donano al cordone una estrema esteticità per cui il loro impiego è largamente diffuso. Si possono saldare sia in corrente

alternata che in corrente continua con entrambe le polarità.

- Rivestimenti basici. Sono utilizzati essenzialmente per saldature di buona qualità

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

11

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

meccanica, anche se l’arco tende a spruzzare e l’estetica del cordone è inferiore a

quella del tipo al rutilo. Vengono utilizzati generalmente in corrente continua con

l’elettrodo al polo positivo (polarità inversa) anche se esistono degli elettrodi basici

per corrente alternata. I rivestimenti basici sono avidi di umidità, pertanto devono

essere conservati in ambienti asciutti, dentro scatole ben chiuse.

Ricordiamo inoltre che gli acciai con tenore di carbonio che supera lo 0,6% è necessario saldarli con elettrodi speciali.

- Rivestimenti cellulosici. Sono elettrodi che si saldano in corrente continua, collegati al polo positivo; sono essenzialmente usati per saldatura di tubi, data la viscosità del bagno e la forte penetrazione. Richiedono generatori con proprietà adeguate.

6.2- FASI DELLA SALDATURA AD ELETTRODO (MMA)

- Fase di preparazione:

a) Preparazione dei lembi da saldare.

La preparazione dei lembi varia a seconda dello spessore del materiale da salda-

re, della posizione di saldatura, dal tipo di giunto e dalle esigenze di realizzazione.

Comunque è sempre consigliabile lavorare su parti pulite, non ossidate, o che non

presentino ruggine o altre sostanze che potrebbero danneggiare la saldatura.

I lembi possono venire preparati con delle cianfrinature ad “U” per una saldatura

senza ripresa; ad “X” quando necessita una ripresa della saldatura a rovescio.

- Tabella per la preparazione dei lembi ad “U”

b) Scelta dell’elettrodo.

- La scelta del diametro dell’elettrodo dipende dallo spessore del materiale, dal tipo

di giunto e dalla posizione della saldatura.

Quando si eseguono saldature in “posizione” il bagno tende a scendere per la forza di gravità, si consiglia quindi di utilizzare elettrodi di piccolo diametro in passate

successive. Per elettrodi di grosso diametro occorrono elevate correnti di saldatura

che apportino una adeguata energia termica.

c) Impostazione della corrente di saldatura.

- La stabilità di corrente del generatore permette di lavorare a bassi valori ed in

condizioni di particolare difficoltà.

La seguente tabella riporta indicativamente la corrente minima e massima utilizzabile per saldatura su acciaio al carbonio.

Comunque normalmente i dati per la saldatura dei vari tipi di elettrodo, vengono

riportati dal costruttore stesso.

12

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

- Accensione dell’arco:

L’arco elettrico si accende sfregando la punta dell’elettrodo sul pezzo da saldare,

ritraendo rapidamente l’elettrodo fino al mantenimento dell’arco.

s (mm) a (mm) d (mm) α (°)

0÷3

3÷6

3÷12

0

0

0÷1.5

0

s/2 MAX

0÷2

0

0

>60

Un movimento troppo lento può provocare l’incoraggio dell’elettrodo al pezzo, in

questo caso con uno strappo laterale si libera l’elettrodo; mentre un movimento

troppo veloce può provocare lo spegnimento dell’arco.

- Esecuzione della saldatura:

Le tecniche per eseguire l’unione dei giunti sono molteplici e variano a seconda

delle esigenze dell’operatore. Prenderemo in esame come esempio due classiche

esecuzioni:

1) giunto testa-testa

Diametro elettrodo

mm

1.6

2

2.5

3.25

4

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

Corrente di saldatura

min. max.

25

40

60

100

140

50

70

110

140

180

13

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

2) giunto a T

L’angolo di inclinazione dell’elettrodo varia in funzione alle passate eseguite; il movimento dell’elettrodo viene eseguito tramite oscillazioni e fermate ai lati del cordone in modo da evitare l’accumulo di materiale d’apporto al centro della saldatura.

- Asportazione della scoria:

Per gli elettrodi rivestiti, si rende necessaria l’asportazione della scoria dopo ogni

passata. L’asportazione si esegue tramite un piccolo martello, oppure per scorie

friabili con una spazzola metallica.

Per una corretta esecuzione dei diversi tipi di giunto nelle varie posizioni, occorre

esercitarsi sotto la guida di un esperto.

7.0 SALDATURA TIG

14

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

7.1- PROCEDIMENTI E DATI TECNICI DELLA SALDATURA TIG

INTRODUZIONE:

- Gas Tungsten Arc Welding (GTAW) è la definizione del processo di saldatura nel

quale l’arco, durante il lavoro, è mantenuto per mezzo di un elettrodo metallico infusibile (di solito tungsteno). La zona d’arco (elettrodo e bagno di fusione) viene protetta

dalla contaminazione atmosferica per mezzo di un gas inerte come argon o elio che

affluisce continuamente attraverso appositi condotti collegati alla torcia.

Per semplicità e uniformità ogni riferimento al processo in questo manuale viene fatto

con il termine TIG (Tungsten Inert Gas).

- Questo processo può essere usato per fare saldature pulite e precise su ogni tipo di

metallo, rispettandone la composizione fisico-chimica.

Grazie a questa caratteristica, la saldatura TIG rappresenta il solo metodo adatto per

unire certi metalli.

- Date le caratteristiche inerenti il processo TIG, la progettazione della saldatrice deve

soddisfare delle specifiche ben precise. Le saldatrici TIG vengono progettate e costruite con queste disposizioni. Se vengono installate, usate e mantenute in modo corretto esse possono fornire un lungo e soddisfacente servizio creando saldature corrette e pulite.

7.2 FASI DELLA SALDATURA TIG

SALDATURA TIG DEGLI ACCIAI

- FASE DI PREPARAZIONE:

A) Preparazione dei lembi (giunti testa-testa)

s (mm) a (mm) d (mm) α (°)

0÷3

3÷6

4÷6

0

0

1÷1.5

0

0.5

1÷2

0

0

60

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

15

DESCRIZIONE TECNICA

Angolo (α) Corrente di saldatura A

MAX dp 171-201C

COD. 6910700020

ITALIANO

30

60 – 90

90 –120

5 - 30

30 - 120

120 - 160

b) Scelta e preparazione dell’elettrodo

- Gli elettrodi normalmente utilizzati sono di tungsteno ceriato (2% di cerio, presentano una colorazione grigia) e sono consigliati i seguenti diametri in funzione della

corrente:

- Sull’elettrodo viene eseguita una punta come indicato in figura.

- L’angolo a varia al variare della corrente di saldatura la tabella seguente ne consiglia il valore:

c) Materiale d’apporto

- Esistono molti materiali trattabili, comunque valgono alcune regole basilari:

1 ) le bacchette di materiale d’apporto devono rispettare le stesse

proprietà meccaniche e chimiche del materiale da saldare;

2) è sconsigliato utilizzare parti del materiale base in quanto potreb-

bero contenere impurità dovute alla lavorazione stessa;

3) se il materiale usato ha una composizione chimica diversa, è

opportuno valutare le caratteristiche finali del giunto, sia mec caniche che anticorrosive.

d) Gas di protezione

- Il gas di protezione normalmente usato è l’argon puro con una quantità variabile a

16

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

seconda della corrente impiegata

(4-6 I/min).

- Il procedimento TIG è indicato per la saldatura degli acciai (sia al carbonio che legati), permette una saldatura di ottimo aspetto che limita le lavorazioni successive ed è

spesso utilizzata per la prima passata sui tubi.

- É necessario prima di ogni saldatura effettuare un’accurata preparazione e pulizia

dei lembi.

SALDATURA TIG DEL RAME

- Per le proprietà già descritte, la saldatura TIG risulta ottimale anche nel caso della

lavorazione di materiali ad elevata conducibilità termica. Il gas utilizzato è sempre

l’argon e nel caso della saldatura del rame si consiglia l’uso di un supporto rovescio.

- Preparazione dei lembi per la saldatura del rame (giunto testa a testa in piano).

- L’elettrodo utilizzato è dello stesso tipo descritto per la saldatura degli acciai; la preparazione viene effettuata nelle modalità già precedentemente descritte.

- Per evitare la possibile ossidazione nella zona saldata si utilizzano materiali d’apporto con fosforo, silicio e componenti disossidanti.

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

17

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

8.0- DESCRIZIONE DELLE FUNZIONI DI SALDATURA

All’accensione del generatore per circa 2 secondi verranno visualizzate tutte le

segnalazioni ; successivamente per 2 secondi il display (rif.9 pag.8) ed il led di

riferimento lampeggeranno mostrando il tipo di saldatura selezionata .

Il pannello dopo 2 secondi da ogni regolazione si predispone per visualizzare

(display rif.9 pag.8) e regolare la corrente di saldatura tramite l’encoder (rif.10

pag.8).

DESCRIZIONI DELLE REGOLAZIONI NELLE VARIE MODALITA’ DI SALDATURA

8.1- SALDATURA AD ELETTRODO (ARC)

1) Premere il pulsante di selezione modalità Mode (rif.3 pag.8) fino a far accendere il led di modalità elettrodo (rif.6 pag.8)

2) Per 2 secondi il display (rif.9 pag.8) lampeggerà mostrando la scritta arc.

3) Il led di macchina sotto tensione (rif.7 pag.8) è acceso.

4) Il led di regolazione Arc-Force (rif.11 pag.8) è acceso.

5) Regolazione corrente di saldatura -Con l’encoder (rif.10 pag.8) si regola la

corrente di saldatura visualizzata sul display (rif.9 pag.8)

6) l’Hot-Start è già regolato automaticamente per avere una saldatura ottimale.

7) Regolazione Arc-Force -Premendo il pulsante Function (rif.14 pag.8) si seleziona il valore di Arc-Force . Il display (rif.9pag.8) comincerà a lampeggiare mostrando prima la scritta A.F. e indicando poi il valore selezionabile con l’encoder

(rif.10 pag.8). L’Arc-Force può essere variato da 0% al 200% rispetto al valore di

corrente di saldatura impostato.

8) Attivazione e regolazione Frequenza di pulsazione in ARC mode – Premendo una successiva volta il pulsante Function (rif.14 pag.8) si attiva la modalità pulsazione. Il led pulsazione (rif.13 pag.8) comincerà a lampeggiare ed il

display mostrerà la scritta P.Fr

Ruotando l’encoder di regolazione (rif.10 pag.8) si può variare il valore della frequenza da 0,4Hz a 5Hz. Il valore della corrente di base è fissato al 50% rispetto

al valore di saldatura impostato.

Per togliere la funzione pulsazione occorre tener premuto per più di 2 secondi il pulsante Function

9) Se si vuole operare con un comando a distanza (CAD), fare riferimento al capitolo PREDISPOSIZIONE COMANDO A DISTANZA di pagina 22.

18

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

8.2- SALDATURA AD ELETTRODO CELLULOSICO (CEL)

1) Premere il pulsante di selezione modalità Mode (rif.3 pag.8) fino a far accendere il led di modalità elettrodo cellulosico (rif.5 pag.8)

2) Per 2 secondi il display (rif.9 pag.8) lampeggerà mostrando la scritta CEL.

3) Il led di macchina sotto tensione (rif.7 pag.8) è acceso.

4) Il led di regolazione Arc-Force (rif.11 pag.8) è acceso.

5) Regolazione corrente di saldatura -Con l’encoder (rif.10 pag.8) si regola la

corrente di saldatura visualizzata sul display (rif.9 pag.8)

6) l’Hot-Start è già regolato automaticamente per avere una saldatura ottimale.

7) Regolazione Arc-Force -Premendo il pulsante Function (rif.14 pag.8) si seleziona il valore di Arc-Force . Il display (rif.9 pag.8) comincerà a lampeggiare mostrando prima la scritta A.F. e indicando poi il valore selezionabile con l’encoder

(rif.10 pag.8). L’Arc-Force può essere variato da 0% al 500% rispetto al valore di

corrente di saldatura impostato.

8) Attivazione e regolazione Frequenza di pulsazione in CEL mode – Premen-

do una successiva volta il pulsante Function (rif.14 pag.8) si attiva la modalità

pulsazione. Il led pulsazione (rif.13 pag.8) comincerà a lampeggiare ed il display

mostrerà la scritta P.Fr

Ruotando l’encoder di regolazione (rif.10 pag.8) si può variare il valore della frequenza da 0,4Hz a 5Hz. Il valore della corrente di base è fissato al 50% rispetto

al valore di saldatura impostato.

Per togliere la funzione pulsazione occorre tener premuto per più di 2 secondi il pulsante Function

9) Se si vuole operare con un comando a distanza (CAD), fare riferimento al capitolo PREDISPOSIZIONE COMANDO A DISTANZA di pagina 22.

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

19

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

8.3- SALDATURA TIG

1) Premere il pulsante di selezione modalità Mode (rif.3 pag.8) fino a far accendere il led di modalità tig (rif.4 pag.8)

2) Per 2 secondi il display (rif.9 pag.8) lampeggia mostrando la scritta tiG.

3) Il led di macchina sotto tensione (rif.7 pag.8) è acceso.

4) Il led di regolazione rampa di discesa (rif.12 pag.8) è acceso.

5) Regolazione corrente di saldatura -Con l’encoder (rif.10 pag.8) si regola la

corrente di saldatura visualizzata sul display (rif.9 pag.8)

6) Regolazione rampa di discesa (Slope Down)-Premendo il pulsante Fun-

ction (rif.14 pag.8) si seleziona il tempo di rampa di discesa . Il display (rif.9

pag.8) comincerà a lampeggiare mostrando prima la scritta SLo e indicando poi

il valore selezionabile con l’encoder (rif.10 pag.8).La rampa di discesa può essere

esclusa portando al minimo la regolazione dell’encoder (compare la scritta OFF

sui display). La regolazione della rampa varia da 0,1s a 10secondi.

7) Attivazione e regolazione Frequenza di pulsazione in tiG mode – Premendo una successiva volta il pulsante Function (rif.14 pag.8) si attiva la modalità

pulsazione. Il led pulsazione (rif.13 pag.8) comincerà a lampeggiare ed il display

mostrerà la scritta P.Fr

Ruotando l’encoder di regolazione (rif.10 pag.8) si può variare il valore della frequenza da 0,4Hz a 999Hz. Il valore della corrente di base è fissato al 25% rispetto al valore di saldatura impostato.

Per togliere la funzione pulsazione occorre tener premuto per più di 2 secondi il pulsante Function

8) Se si vuole operare con un comando a distanza (CAD), fare riferimento al capitolo PREDISPOSIZIONE COMANDO A DISTANZA di pagina 22.

Procedimento per la saldatura a TIG con partenza LIFT

Inizio saldatura

1) Portare a contatto la punta dell’elettrodo (tungsteno) al pezzo da saldare.

2) Sollevare in modo laterale la torcia ,tanto da allontanarsi leggermente dal pezzo da saldare ed iniziare il processo di saldatura.

:

20

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

Fine saldatura:

Corrent e di s a ldatur a

FIG.N° 1

1) In modalità TIG si può terminare la saldatura con la funzione rampa di discesa

(slope-down) agendo sulla distanza dell’ arco dal pezzo di saldatura.

2) Portando in posizione OFF la rampa di discesa l’operatore dovrà strappare l’arco per terminare la saldatura.

In figura n°1 vediamo che per terminare la saldatura si può alzare la torcia dal

pezzo dando così inizio alla rampa di discesa .

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

21

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

9.0- PREDISPOSIZIONE COMANDO A DISTANZA/TORCIA UPDOWN (SOLO PER MAX DP 201C)

Il comando a distanza e torcia UP- DOWN ,permettono di regolare la corrente di saldatura a distanza senza agire direttamente sul generatore.

Il generatore inverter MAX dp 201C è provvisto di uno speciale connettore (rif.1

pag.8) ,che permette il collegamento del comando a distanza o della torcia UP –

DOWN. Inserendo la presa del comando a distanza nell’apposito connettore, automaticamente la macchina si predispone per la regolazione con comando remoto. Il punto

di destra del display (rif.9 pag.8) lampeggia . La corrente di saldatura varia dal minimo (4A) ad un massimo impostabile sulla macchina ,tramite l’encoder di regolazione

(rif.10 pag.8).

Per disattivare la funzione comando remoto ,occorre staccare il connettore del comando a distanza .

FUNZIONAMENTO DELLA TORCIA UP-DOWN

Inserendo il connettore della torcia sull’apposita presa del generatore (rif.1 pag.8) ,si

può accedere alla regolazione della corrente di saldatura utilizzando i due pulsanti

presenti sull’impugnatura della torcia. Premendo il pulsante superiore la corrente aumenterà fino al valore impostato tramite l’encoder principale (rif.10 pag.8). ; premendo il pulsante inferiore la corrente diminuirà fino al valore di 4 Ampere.

22

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

DESCRIZIONE TECNICA

10.0 V.R.D.

10.1 GESTIONE V.R.D.

La sigla V.R.D. sta per VOLTAGE REDUCTION DEVICE che non è altro che un

sistema per la riduzione della tensione a vuoto.

Quando si installa il V.R.D. in una saldatrice esso riduce la tensione a vuoto massima ad una tensione di sicurezza che normalmente è al di sotto dei 25V.

- Il V.R.D. è usato come aiuto ulteriore per la sicurezza dell‘ operatore.

- Le procedure per la sicurezza sul lavoro devono sempre essere seguite con attenzione.

10.2 ATTIVAZIONE DEL V.R.D.

1- Accendere il generatore,

2– Tener premuto il pulsante MODE (rif.3 pag.8) sul panello frontale della macchina

per circa 5 secondi, rilasciare poi il pulsante; il led di modalità lampeggia

(FUNZIONE V.R.D. INSERITA) (Vout 25V).

La modalità VRD rimane sempre inserita in tutti i tipi di saldatura anche dopo lo

spegnimento e la riaccensione della macchina

10.3 ESCLUSIONE DEL V.R.D.

1- Accendere il generatore,

2– Tener premuto il pulsante MODE (rif.3 pag.8) sul panello frontale della macchina

per circa 5 secondi, rilasciare poi il pulsante; il led di modalità rimane fisso

(FUNZIONE V.R.D. esclusa).

La modalità VRD rimane sempre esclusa in tutti i tipi di saldatura anche dopo lo spegnimento e la riaccensione della macchina.

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

23

DESCRIZIONE TECNICA

MAX dp 171-201C

COD. 6910700020

ITALIANO

11.0 FIGURE

11.1 DISTANZE POSTERIORI E LATERALI DA MANTENERE DURANTE LA SALDATURA

11.2 SEGNALETICA DI SICUREZZA

ATTENZIONE!

BEWARE!

ACHTUNG! ATENCION!

ATTENTION!

SEGNALETICA DI SICUREZZA PER SALDATRICI – CONFORME ALLA DIRETTIVA 92/58/CEE E ALLE NORME UNI 7543-1-3

STEL s.r.l. – Via del Progresso n° 59 – 36020

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

24

Loc. Castegnero (VICENZA) - ITALY

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

FIGURE

11.3- CICLO DI INTERMITTENZA (ED) E SOVRATEMPERATURA

Il ciclo di intermittenza è la percentuale su 10 minuti che l’ operatore deve rispettare

per non entrare in sovratemperatura.

Se la macchina entra in sovratemperatura il led giallo (rif. 3 pag. 8) si accende.

E’ necessario quindi attendere circa 10 minuti per riprendere a saldare.

Occorre ridurre l’ amperaggio o il tempo di lavoro dopo aver ripreso a saldare.

100% ED (ciclo intermittenza)

10 minuti

Saldatura continua

20% ED (ciclo intermittenza)

10 minuti

2 minuti saldatura

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

10 minuti

8 minuti attesa

25

FIGURE

0

MAX dp 171-201C

COD. 6910700020

ITALIANO

11.4- CURVE TENSIONE – CORRENTE (VOLTS-AMPER)

Curva statica MAX dp 171C

Static characteristic M ax dp 171C 1F

80

70

60

50

40

30

20

10

0

0 2040608010012014016018

Curva statica MAX dp 201C

MA X dp 17 1C Iout max160A MAX dp 171C Ioutmin4A

Current (A)

Static characteristic M ax dp 2 0 1C 1F

120

100

80

60

40

20

0

0 25 50 75 100 125 150 175 200

MA X dp 201C I outmax200A MAX dp 201C Ioutmin4A

Curr ent (A)

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

26

http: www.stelgroup.it

ITALIANO

MAX dp 171-201C

COD. 6910700020

RICERCA GUASTI

12.0 INCONVENIENTI DI SALDATURA E FUNZIONAMENTO

12.1- POSSIBILI DIFETTI IN SALDATURA

?

CRICCHE

POROSITÀ

SCARSA PENETRAZIONE

SPRUZZI ELEVATI

DIFETTI Dl PROFILI

INSTABILITÀ D’ARCO

L’ELETTRODO FONDE OBLIQUAMENTE

Elettrodo acido su acciaio ad alto tenore di

zolfo.

Eccessive oscillazioni dell’elettrodo.

Distanza troppo grande tra i pezzi da saldare.

Pezzo in saldatura freddo.

Materiale da saldare sporco (es. olio, vernice, ruggine, ossidi).

Corrente insufficiente.

Corrente bassa.

Velocità saldatura elevata.

Polarità invertita.

Elettrodo inclinato in posizione opposta al

suo movimento.

Inclinazione elettrodo eccessiva. Effettuare le opportune correzioni.

Parametri saldatura non corretti.

Velocità passata non legata alle esigenze

dei parametri operativi.

Inclinazione dell’elettrodo non costante

durante la saldatura.

Corrente insufficiente. Controllare lo stato dell’elettrodo e il colle-

Elettrodo con anima non centrata.

Fenomeno del soffio magnetico.

Usare elettrodo basico.

Avvicinare i lembi da saldare.

Avanzare lentamente all’inizio.

Diminuire la corrente di saldatura.

Pulire i pezzi prima di saldare è principio

fondamentale per ottenere buoni cordoni di

saldatura.

Curare la regolazione dei parametri operativi e migliorare la preparazione dei pezzi

da saldare.

Rispettare i principi basilari e generali di

saldatura.

gamento del cavo di massa.

Sostituire l’elettrodo.

Collegare due cavi di massa ai lati opposti

del pezzo da saldare.

12.2- POSSIBILI INCONVENIENTI DI FUNZIONAMENTO

DIFETTO CAUSE CONSIGLI

INCONVENIENTE CAUSE RIMEDIO

MANCATA ACCENSIONE

NON SI HA TENSIONE IN USCITA

CORRENTE IN USCITA NON

CORRETTA

-Allacciamento primario non corretto.

-Scheda inverter difettosa.

-Macchina surriscaldata (led giallo lampeggiante).

-Scheda inverter difettosa.

-Tensione di alimentazione primaria bassa.

-Encoder di regolazione difettoso.

-Tensione di alimentazione primaria bassa.

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

-Controllare il collegamento primario.

-Rivolgersi al Vs. centro assistenza.

-Aspettare il ripristino termico.

-Rivolgersi al Vs. centro assistenza.

-Rivolgersi al Vs. centro assistenza.

-Controllare la rete di distribuzione.

27

MAINTENANCE

MAX dp 171-201C

COD. 6910700020

12.3 - MANUTENZIONE ORDINARIA

PRIMA DI OGNI INTERVENTO SCONNETTERE LA MACCHINA DALLA RETE PRIMARIA DI ALIMENTAZIONE

ITALIANO

ATTENZIONE!!!

L'efficienza dell’ impianto di saldatura nel tempo, è direttamente legata alla frequenza delle

operazioni di manutenzione, in particolare:

Per le saldatrici, è sufficiente avere cura della loro pulizia interna, che va eseguita tanto più

spesso, quanto più polveroso è l’ ambiente di lavoro.

- Togliere la copertura.

- Togliere ogni traccia di polvere dalle parti interne del generatore mediante getto d’ aria

compressa con pressione non superiore a 3 Kg/cm2.

- Controllare tutte le connessioni elettriche, assicurandosi che viti e dadi siano ben serrati.

- Non esitare nel sostituire i componenti deteriorati.

- Rimontare la copertura.

- Esaurite le operazioni sopra citate, il generatore è pronto per rientrare in servizio seguendo le istruzioni riportate nei capitoli “installazione dell’ impianto”.

28

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ENGLISH

MAX dp 171-201C

COD. 6910700020

PRESENTATION

Dear Customer,

Thank you for choosing our product.

MAX dp 171/201C machines are built according to STEL philosophy

which combines quality and reliability with the respect of safety

regulations.

Thanks to the technology with which they are built, the MAX dp 171/201C

have optimum dynamic characteristics to ensure maximum welding

performances.

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

29

INDEX

GENERAL INDEX

MAX dp 171-201C

COD. 6910700020

1.0 SAFETY

1.1 WARNINGS

1.2 SAFETY INSTRUCTIONS

2.0 SPECIFICATIONS

2.1 GENERAL CHARACTERISTICS

2.2 ELECTRICAL CHARACTERISTICS

3.0 RECEIVING

3.1 RECEIVING THE MATERIAL

3.2 COMPLAINTS

4.0 CONNECTION

4.1 PRIMARY AND MAINS CONNECTION

4.2 EARTHING

5.0 SETTING UP

5.1 CONTROLS ON THE FRONT PANEL

5.2 DATA PLATE DESCRIPTION

5.3 PREPARING FOR ELECTRODE WELDING (MMA)

5.4 PREPARING FOR TIG WELDING

6.0 ELECTRODE WELDING (MMA)

6.1 ELECTRODE WELDING PROCEDURES

6.2 ELECTRODE WELDING PHASES

7.0 TIG WELDING

7.1 TIG WELDING PROCEDURES

7.2 TIG WELDING PHASES

8.0 DESCRIPTION OF THE WELDING FUNCTIONS

8.1 ELECTRODE WELDING

8.2 CELLULOSE ELECTRODE WELDING (CEL)

8.3 TIG WELDING

9.0 PREPARING THE REMOTE CONTROL/TORCH UP-DOWN

10.0 V.R.D.

10.1 V.R.D. MANAGEMENT

10.2 ACTIVATING THE V.R.D.

10.3 EXCLUDING THE V.R.D.

11.0 FIGURES

11.1 REAR AND SIDE DISTANCES TO BE KEPT DURING WELDING

11.2 SAFETY WARNINGS

11.3 INTERMITTENCE CYCLE AND EXCESS TEMPERATURE

11.4 VOLTAGE/CURRENT CURVES

12.0 WELDING DEFECTS AND MALFUNCTIONS

12.1 POSSIBLE WELDING DEFECTS

12.2 POSSIBLE MALFUNCTIONS

12.3 ROUTINE MAINTENANCE

13.0 LIST OF COMPONENTS AND EXPLODED VIEWS

13.1 LIST OF COMPONENTS

13.2 EXPLODED VIEW MAX dp 171/201C

14.0 WIRING DIAGRAMS

14.1 GENERAL WIRING DIAGRAM MAX dp 171C

14.2 GENERAL WIRING DIAGRAM MAX dp 201C

14.3 WIRING DIAGRAM AND CONNECTION FRONT CONNECTOR

ENGLISH

30

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ENGLISH

MAX dp 171-201C

COD. 6910700020

SAFETY

1.0 SAFETY

1.1 WARNINGS

ELECTRIC SHOCK CAN KILL

- Disconnect the machine from the power line before working on the generator.

- Do not work with deteriorated cable sheaths.

- Do not touch bare electrical parts.

- Ensure that all the panels covering the current generator are firmly secured in

place when the machine is connected to the mains.

- Insulate yourself from the work bench and from the floor (ground): use isolating

footwear and gloves.

- Keep gloves, footwear, clothes, the work area and this equipment clean and

dry.

PRESSURIZED CONTAINERS CAN EXPLODE IF WELDED.

When working with a current generator:

- do not weld pressurized containers .

- do not weld in environments containing explosive powders or vapours.

THE RADIATIONS GENERATED BY THE WELDING ARC CAN DAMAGE THE

EYES AND CAUSE BURNING OF THE SKIN.

- Provide suitable protection for the eyes and body.

- It is indispensable for contact lens wearers to protect themselves with

suitable lenses and masks.

NOISE CAN DAMAGE YOUR HEARING.

- Protect yourself suitably so as to avoid damage.

FUMES AND GASES CAN DAMAGE YOUR HEALTH.

- Keep your head out of the reach of fumes.

- Provide suitable ventilation of the work area.

- If the ventilation is not sufficient, use an exhaust fan that sucks up from the

bottom.

HEAT, SPLASHES OF MOLTEN METAL AND SPARKS CAN CAUSE FIRES.

- Do not weld near inflammable materials.

- Avoid taking any type of fuel with you such as cigarette lighters or matches.

- The welding arc can cause burns. Keep the tip of the electrode far from your

body and from other people’s.

It is forbidden for people with PACEMAKERS to use or come near the

machine.

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

31

SAFETY

MAX dp 171-201C

COD. 6910700020

ENGLISH

1.2 SAFETY INSTRUCTIONS

PREVENTION OF BURNS

To protect your eyes and skin from burns and ultraviolet rays:

- wear dark glasses. Wear suitable clothing, gloves and footwear.

- use masks with closed sides, having lenses and protective glass according to

standards (degree of protection DIN 10).

- warn people in the vicinity not to look directly at the arc.

PREVENTION OF FIRE

Welding produces splashes of molten metal.

Take the following precautions to prevent fire:

- ensure that there is an extinguisher in the welding area.

- remove all inflammable material from the immediate vicinity of the welding area.

- cool the welded material or let it cool before touching it or putting it in contact

with combustible material

- never use the machine for welding containers of potentially inflammable material. These containers must be completely cleaned before they are welded.

- ventilate the potentially inflammable area before using the machine.

- do not use the machine in atmospheres containing high concentrations of powders, inflammable gases or combustible vapours.

PREVENTION OF ELECTRIC SHOCK

Take the following precautions when working with a current generator:

- keep yourself and your clothes clean.

- do not be in contact with damp or wet parts when working with the generator.

- maintain suitable insulation against electric shock. If the operator has to work in

a damp environment, he must take extreme care and wear insulating footwear

and gloves.

- check the machine power supply cable frequently: it must be free from damage

to the insulation. BARE CABLES ARE DANGEROUS. Do not use the machine if

the power cable is damaged; it must be replaced immediately.

- if it is necessary to open the machine, first disconnect the power supply. Wait 5

minutes to allow the capacitors to discharge. Failure to take this precaution may

expose the operator to dangerous risks of electric shock.

- never work with the welding machine if the protective cover is not in place.

- ensure that the earth connection of the power cable is perfectly efficient.

This generator has been designed for use in a professional and industrial envi-

ronment. For other types of application contact the manufacturer. If electromag-

netic disturbances are found it is the responsibility of the machine user to solve

the problem with the technical assistance of the manufacturer.

32

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ENGLISH

2.0- SPECIFICATIONS

2.1- GENERAL CHARACTERISTICS

MAX dp 171-201C

COD. 6910700020

TECHNICAL DESCRIPTION

MAX dp 171/201C machines are built according to STEL philosophy which

combines quality and reliability with the respect of European safety regulations. The

MAX dp 171/201C are portable inverter generators which allow welding with coated

electrodes (MMA) and with contact start, with infusible electrodes (TIG). Thanks to

the technology with which they are built, these machines are lightweight with

compact dimensions, and have optimum dynamic characteristics for electrode and

for TIG welding.

2.2- ELECTRICAL CHARACTERISTICS

GENERATOR

Supply voltage

Phases

Frequency

Rated current ED 20%

Rated current ED 100%

Rated power ED 20%

Rated power ED 100%

No-load voltage

Arc voltage

Power factor (ED 20%)

Protective fuses

Power cable

Current regulating range

Welding current ED 20%

Welding current ED 100%

Welding cables

Degree of protection

Insulating class

Cooling

Maximum work temperature

Arc force ARC

Arc force CUR

Pulsating frequency

Slope down

Length

Width

Height

Weight

V

-

Hz

A

A

KVA

KVA

V

V

PF

A

mm

mm²

A

A

mm²

IP

°C

%

%

Hz

sec

mm

mm

mm

Kg

MAX dp 171C

MMA TIG

230

1

50/60

34

20

7,5

4,6

72

20,16-26,4

0,7

16

2,5 x 3

4 - 160

160

110

25

23

AF

40

0-200%

0-500%

0,4-5

330

135

280

6,5

10.16-26.4

H

-

230

1

50/60

23

14.3

5.3

3.3

72

0,7

16

2,5 x 3

4 - 160

160

110

25

23

H

AF

40

-

-

0,4-999

0,1-10

330

135

280

6,5

MAX dp 201C

MMA TIG

230

1

50/60

43

29

9

6

100

20,16-28

0.7

20

4 x 3

4 - 200

200

140

35

23

H

AF

40

0-200%

0-500%

0,4-5

345

135

280

6,85

10,16-18

4 - 200

0,4-999

0,1-10

230

1

50/60

30

21

6,9

4,35

100

0.7

20

4 x 3

200

140

35

23

H

AF

40

-

-

345

135

280

6,85

THE DATA REFER TO 40°C AMBIENT

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

33

TECHNICAL DESCRPTION

3.0– RECEIVING

3.1– RECEIVING THE MATERIAL

MAX dp 171-201C

COD. 6910700020

ENGLISH

THE MAX dp 171/201C IS COMPOSED OF :

1°) composition GEN MAX dp 171C SALES CODE 607810000L :

- N°1 generator code 607800000L

- N°1 instructions manual code 6910700020

- N°1 guarantee certificate code 6627800010

- N°1 packaging code 6700200000

- N°1 strap code 6604480000

2°) composition GEN MAX dp 171C +( CASE ) SALES CODE 607840000L :

- N°1 generator code 607800000L

- N°1 instructions manual code 6910700020

- N°1 guarantee certificate code 6627800010

- N°1 packaging code 6700200000

- N°1 case

- N°1 kit cables 25mm code 601450000L

- N°1 strap code 6604480000

code 608850000L

1°) composition GEN MAX dp 201C SALES CODE 607830000L :

- N°1 generator code 607820000L

- N°1 instructions manual code 6910700020

- N°1 guarantee certificate code 6627800010

- N°1 packaging code 6700200000

- N°1 strap code 6604480000

2°) composition GEN MAX dp 201C + (CASE) SALES CODE 607850000L :

- N°1 generator code 607820000L

- N°1 instructions manual code 6910700020

- N°1 guarantee certificate code 6627800000

- N°1 packaging code 6700200000

- N°1 case

- N°1 kit cables 25mm code 602060000L

- N°1 strap code 6604480000

code 608850000L

3.2- COMPLAINTS

Complaints for damage during transport: If your equipment is damaged during

transport, send a complaint to the carriers.

Complaints for faulty goods: All the equipment shipped by STEL has been

subjected to strict quality control. However, if your equipment does not work correctly,

consult the TROUBLESHOOTING section in this manual. If the fault persists, consult

your authorised dealer.

4.0 CONNECTION

4.1- PRIMARY AND MAINS CONNECTION

INSTALLATION

The good operation of the generator is ensured by correct installation; you must

therefore proceed as follows

- Position the machine in such a way that there is no obstacle to the air circulation ensured by the internal

fan since the internal components require suitable cooling (fig. 11.1 page52).

:

34

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ENGLISH

- Ensure that the fan does not send deposits or dust into the machine.

- Avoid impacts, rubbing, and - absolutely - exposure to dripping water, excessive heat sources, or any

abnormal situations.

MAX dp 171-201C

COD. 6910700020

TECHNICAL DECRIPTION

MAINS VOLTAGE

The generator works at mains voltages differing by 15% from the rated mains value (for example: rated

voltage 230V, minimum voltage 195V, maximum voltage 265V).

SUPPLY BY GENERATING SET

The generator is designed to work supplied by generating sets.

1) - The 230V a.c. auxiliary socket must be able to supply suitable power indicated in the section

(electrical characteristics on page 5).

2) - The auxiliary socket of the generating set must also satisfy the following conditions:

- peak voltage of the a.c. wave less than 423V a.c.

- frequency of the a.c. wave between 50 and 60Hz.

- RMS voltage of the a.c. wave higher than 180V a.c.

It is important for the generating set to satisfy the conditions listed in points 1 and 2.

It is advised not to use this machine with generating sets that do not fulfil these conditions because it

might be damaged.

CONNECTION

- Before making any electrical connections between the current generator and the line switch, make

sure that the switch is turned off.

- The distribution panel must comply with the regulations in force in the country of use ( ).

- The mains system must be of the industrial type.

- Provide a special socket which can accept leads with section 2.5 mm² and 4mm².

- For longer cables, increase the lead section accordingly.

- Upstream, the special mains socket must have an adequate switch with delayed fuses.

4.2– EARTHING

MODEL

MAX dp 171C 230V 1F

MAX dp 201C 230V 1F

VOLTAGE/PHASES

1 phase 230V

1 phase 230V

DELAYED FUSE

16 A

20 A

- To ensure user protection the welding machine must absolutely be correctly

connected to the earth system (INTERNATIONAL SAFETY REGULATIONS).

- It is indispensable to provide good earthing by means of the yellow-green lead in

the power cable, in order to avoid discharges due to accidental contacts with

earthed objects.

- The chassis (which is conductive) is electrically connected with the earth lead; if

the equipment is not suitably connected to earth it may cause electric shocks which

are dangerous for the user.

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

35

TECHNICAL DESCRIP-

MAX dp 171-201C

COD. 6910700020

5.0- SETTING UP

5.1- CONTROLS ON THE FRONT PANEL

ENGLISH

8

9

10

7

11

6

5

4

12

13

3

14

2

15

1

Remote control connector

1

Negative polarity coupling socket

2

Weld / vrd mode selection button

3

TIG weld mode indicating led

4

Cellulose electrode weld mode indicating led

5

Electrode weld mode indicating led

6

Machine live indicating led

7

Excess temperature intervention indicating led

8

Display showing weld current /various parameters

9

Regulating encoder

10

36

ARC-FORCE function indicating led

11

Slope Down function indicating led

12

Pulse function indicating led

13

Functions selection button

14

Positive polarity coupling socket

15

STEL s.r.l. – Via del Progresso n° 59 – 36020

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

Loc. Castegnero (VICENZA) - ITALY

http: www.stelgroup.it

ENGLISH

MAX dp 171-201C

COD. 6910700020

5.2– DATA PLATE DESCRIPTION

1

TECHNICAL DESCRIPTION

2

4

6

7

8

9

14

18

a) IDENTIFICATION

1

Name, address of the manufacturer

2

Type of welding machine

3

Identification with reference to serial number

4

Symbol of the type of welding machine

5

Reference to the construction standards

b) WELDING OUTPUT

6

Symbol of the welding process

7

Symbol for welding machines suitable for working in an environment with a high risk of electric shock.

8

Symbol of the welding current

9

Assigned no-load voltage (mean voltage)

10

Range of the welding current

11

Values of the intermittence cycle (in 10 minutes)

12

Values of the assigned welding current

13

Values of the conventional loaded voltage

c) POWER SUPPLY

14

Power supply symbol (number of phases and frequency)

15

Assigned power supply voltage

16

Maximum power supply current

17

Maximum effective power supply current (identifies the line fuse)

d) OTHER CHARACTERISTICS

18

Degree of protection (IP 23).

15 16

17

3

5

10

11

12

13

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

37

TECHNICAL DESCRIP-

MAX dp 171-201C

COD. 6910700020

ENGLISH

5.3– PREPARING FOR ELECTRODE WELDING (MMA) FIG.(6)

1) Respect the indications given previously concerning primary connection and

installation.

2) Connect the earth cable to the negative socket of the generator (REF. N°2 page

8).

3) Connect the electrode gun to the positive socket (REF. N°15 pag.8).

4) Press the selection button (REF. N°3 pag.8) to switch on the Electrode mode

indicating led (REF. N°6 pag.8).

5) Insert the bare core of the electrode in the gun.

6)For the settings refer to chapter 8.1

5.4- PREPARING FOR TIG WELDING FIG.(7)

1) Respect the indications given previously concerning primary connection and

installation.

2) Connect the earth cable to the positive socket of the machine (REF. N°15 page

8).

3) Connect the torch coupling to the negative socket of the machine (REF. N°2

page 8).

4) Press the selection button (REF. N°3 page 8) to switch on the Tig mode

indicating led (REF. N°4 page 8).

5) Connect the gas cylinder (Argon) to the device provided on the torch.

6) For the settings refer to chapter 8.3

38

STEL s.r.l. – Via del Progresso n° 59 – 36020

Loc. Castegnero (VICENZA) - ITALY

TEL. +39 444 639525 (central.) – +39 444 639682 (comm.)

FAX +39 444 639641 – E-mail: stel @ stelgroup.it

http: www.stelgroup.it

ENGLISH

6.0– ELECTRODE WELDING (MMA)

MAX dp 171-201C

COD. 6910700020

TECHNICAL DESCRIPTION

6.1- PROCEDURES AND TECHNICAL DATA FOR ELECTRODE

WELDING

- Arc welding with coated electrodes is a procedure with which two metal parts are

joined by exploiting the heat generated by an electric arc which is sparked between

a fusible electrode and the material to be welded.

- Current generators for the electric arc (welding machines) may be fed with direct

current or alternating current; the former can weld any kind of electrode, while the

latter can weld only electrodes intended for alternating current.

- The constructive characteristic of these generators ensures an excellent degree of

stability of the arc even when its length varies as the electrode moves closer or

farther away, due to the movement of the welding operator’s hand.

- The electrode is composed of two fundamental parts:

a) the core, which is of the same material as the base

(aluminium, iron, copper, stainless steel) and has the function of inserting material

in the join.

b) the coating, composed of various mineral and organic substances mixed

together; its functions are:

- Gas protection . A part of the coating, volatised at arc temperature, sends air away

from the welding zone, creating a column of ionised gas which protects the molten

metal.

- Supply of bonding and scarifying elements. A part of the coating melts and

supplies elements to the weld pool which combine with the base material, forming

slag.

- It may be said that the manner of melting and the characteristics of the deposit of

each electrode derive from the type of coating and from the core material.

- The principal types of coating are:

- Acid coatings. These coatings offer good weldability and may be used with either

alternating current or direct current, with the electrode gun connected to the

negative pole (direct polarity). The weld pool is very fluid, so electrodes with this

coating are essentially suitable for welding on a flat surface.

- Rutile coatings. These coatings give the weld seam an extremely good

appearance, so they are widely used . They can weld with either alternating current

or direct current, with both polarities.

- Basic coatings. These are used essentially for welds with a good mechanical

quality, even though the arc tends to splash and the appearance of the weld seam