Page 1

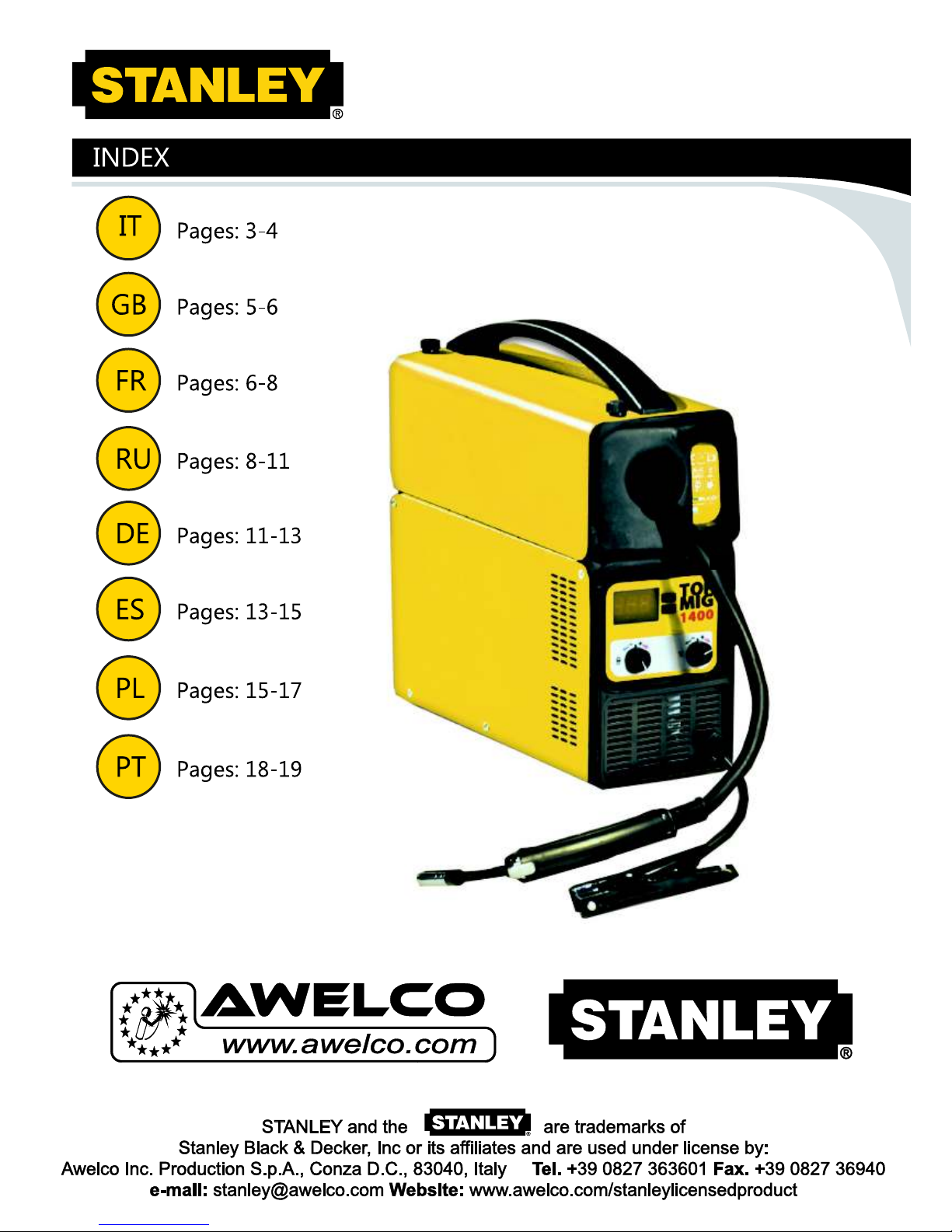

TOP MIG 1400

USER MANUAL

MANUEL D'UTILISATION

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

BEDIENUNGSANLEITUNG

MANUAL DE USUARIO

INSTRUKCJA OBSŁUGI

MANUAL DE INSTRUÇÕES

Page 2

Page 3

3

ITALIANO

1 INTRODUZIONE

La saldatrice è prodotta con la moderna tecnologia ad

inverter ed è adatta per la saldatura MIG/MAG/MOG

convenzionale. Essa risulta estremamente compatta,

affidabile e maneggevole. Essa gestisce

automaticamente una serie di parametri che permettono

il buon esito della saldatura. Questo apparecchio deve

essere utilizzato esclusivamente per le operazioni di

saldatura.

2 MESSA IN MOTO DELLA MACCHINA

Prima della messa in funzione della saldatrice, leggere e

comprendere bene il contenuto del manuale di sicurezza

allegato al presente manuale d’uso.

La macchina deve essere installata da personale

esperto e qualificato che dovrà eseguire tutti i necessari

collegamenti in conformità e nel pieno rispetto delle leggi

antinfortunistiche vigenti. Gli installatori devono attenersi

alle norme di salute e sicurezza sul lavoro, nonché alle

istruzioni fornite dai rispettivi fabbricanti. Assicurarsi che

la tensione d’alimentazione corrisponda al valore

indicato sulla targa dei dati tecnici della saldatrice. La

spina del cavo di alimentazione deve essere inserita ad

una presa di alimentazione elettrica monofase con

conduttore di terra e protetta da fusibili o interruttori di

potenza automatici sufficiente alla corrente I1 assorbita

dalla macchina. Per i modelli privi di spina, collegare una

spina di portata adeguata al cavo di alimentazione

assicurandosi che il conduttore di colore giallo/verde sia

correttamente collegato allo spinotto di terra. La

saldatrice ha il grado di protezione IP21S, per cui non va

esposta alla pioggia né durante il funzionamento né

durante l’ immagazzinamento! Per la messa in moto

della macchina, occorre prima installare gli accessori

previsti. In base al modello acquistato, le operazioni da

eseguire sono le seguenti:

-) Montaggio bobina filo.

-) Montaggio torcia.

-) Montaggio maniglia.

2.1 SALDATRICE DOTATA DI DISPOSITIVO PFC

(OPTIONAL)

Il dispositivo PFC riduce i disturbi introdotti nella rete di

alimentazione, riduce il consumo di energia elettrica e

permette una maggiore compatibilità a motogeneratori.

I modelli di saldatrice dotati di dispositivo PFC sono

conformi alla IEC 61000-3-12 ovvero sono collegabili

alla rete pubblica a bassa tensione. Per i modelli non

dotati di dispositivo PFC ovvero non conformi alla norma

IEC 1000-3-12, è responsabilità dell’installatore o

dell’utente assicurare, dopo consultazione con il gestore

della rete di distribuzione se necessario, che la

saldatrice possa essere collegata alla rete pubblica a

bassa tensione.

2.2 MOTORE TRAINAFILO

Assicurarsi che il rullino d’avanzamento filo abbia la

cava di diametro uguale a quella del filo. Le macchine

sono predisposte con rullino per filo Ø 0,8mm (0,030in)

e Ø 1mm (0,040in). Per adoperare filo Ø 0,6mm

(0,025in), richiedere il rullino appropriato. Il rullino porta

stampigliato sul fianco il Ø che si vuole adoperare.

2.3 MONTAGGIO MANIGLIA

Montare la maniglia sul mantello della saldatrice come

illustrato in figura 9. Assicurarsi circa il corretto serraggio

delle viti e della tenuta della maniglia prima di sollevare

la saldatrice.

3 SALDATURA

Si raccomanda di collocare la saldatrice in posizione ben

ventilata, possibilmente in ombra e priva di ostacoli che

impediscano l’entrata dell’aria dalle alette di

raffreddamento; la mancanza di ventilazione provoca il

surriscaldamento dei componenti interni all’apparecchio.

Non lasciare l’apparecchio in pieno sole durante la

saldatura, non coprire con teli o altro che possa impedire

la ventilazione. L’accensione della saldatrice avviene

tramite l’interruttore ON OFF posto sul lato posteriore

della macchina.

3.1 IMPOSTAZIONI DEL PANNELLO FRONTALE

Le funzioni della macchina vanno regolate tramite il

pannello di controllo posto sulla parte inferiore del

pannello frontale della macchina (Figura 6).

Sul pannello é presente un display “DISP” e due

manopole “ENC-1” ed “ENC-2”. Il display mostra la

velocità del filo impostata . Ruotando la manopola ENC1 è possibile cambiare la velocità del filo. La rotazione

comporta la visualizzazione dell’impostazione della

velocità del filo espressa in metri/min ( 12,5 vuol dire 12

metri e mezzo al minuto). Tramite la rotazione di ENC-2

è possibile regolare la potenza.

ATTENZIONE!

Se si sta settando la potenza e non si agisce sulla

manopola entro 3 secondi, il display ritorna a

visualizzare il valore impostato per la velocità.

3.2 DISPOSITIVO DI PROTEZIONE

TERMOSTATICA

Importante: Quando la saldatrice è usata oltre le proprie

caratteristiche, essa è protetta da un dispositivo che

interrompe l’alimentazione per permetterne il

raffreddamento.

Quando questo dispositivo interviene, il/i display

lampeggia/no, visualizzando il codice H00.

La scheda inverter è spenta anche se le ventole

continuano a funzionare per raffreddare i circuiti.

In tal caso non è possibile saldare.

3.3 USO DELLE TORCE

Per saldare con la torcia MIG, premere il grilletto “c”

(figura 7) dopo aver collegato opportunamente la pinza

MASSA.

3.4 SALDATURA NO GAS

Si può effettuare una saldatura senza gas utilizzando un

filo animato che durante la saldatura emette dei gas che

creano un ambiente protettivo per la saldatura.

Page 4

4

Per poter passare da GAS a NO-GAS invertire gli

appositi collegamenti come illustrato in fig.8.

4 GUIDA ALLA SALDATURA

REGOLA GENERALE

Quando la saldatura è regolata al minimo è necessario che la

lunghezza dell’arco sia piccola. Questo si ottiene tenendo la

torcia il più vicino possibile al pezzo da lavorare e con una

inclinazione di circa 60 gradi.

La lunghezza dell’arco può essere aumentata man mano che

si aumenta l’intensità di corrente; al massimo si può arrivare

ad una distanza di circa 20mm (0,8in).

CONSIGLI DI CARATTERE GENERALE

Di tanto in tanto si possono verificare alcuni difetti nella

saldatura. Questi difetti si possono eliminare prestando

attenzione ad alcuni suggerimenti che qui di seguito Vi

proponiamo:

· Porosità

Piccoli fori nella saldatura, non dissimili da quelli della

superficie della cioccolata, possono essere causati da

interruzione del flusso di gas o talvolta dall’inclusione di piccoli

corpi estranei.

Il rimedio usuale è molare la saldatura e risaldare . Prima,

però, bisogna controllare la portata del gas (circa 8

litri/minuto), pulire accuratamente la zona di lavoro e poi

inclinare correttamente la torcia mentre si salda.

· Spruzzatura

Piccole gocce di metallo fuso che provengono dall’arco di

saldatura.

In piccole quantità è inevitabile, ma si può ridurre al minimo

regolando bene la corrente ed il flusso di gas e tenendo pulita

la torcia.

· Saldatura stretta e arrotondata

È’ causata dall’avanzamento veloce della torcia oppure dal

gas non regolato bene.

· Saldatura spessa e larga

Può essere causata da un avanzamento troppo lento della

torcia.

· Filo bruciato dietro

Può essere causato da un avanzamento del filo lento, dalla

punta guidafilo allentata o consumata, da filo di bassa qualità,

da beccuccio guidagas troppo chiuso o da corrente troppo

elevata.

· Scarsa penetrazione

Può essere causata da un avanzamento troppo veloce della

torcia, da corrente troppo bassa, da alimentazione del filo non

corretta, da polarità invertita, da smussi e distanza tra i lembi

insufficiente. Curare la regolazione dei parametri operativi e

migliorare la preparazione dei pezzi da saldare.

· Foratura del pezzo

Può essere causata dal movimento troppo lento della torcia,

corrente troppo elevata o non corretta alimentazione del filo.

· Forte spruzzatura e porosità.

Questi effetti possono essere causati da una distanza

eccessiva del beccuccio guidagas dal pezzo,

da sporco sui pezzi, da scarso flusso di gas o da corrente

bassa. Bisogna verificare i due parametri, ricordando che il

gas non deve essere inferiore a 7-8 litri/min. e che la corrente

di saldatura deve essere appropriata al diametro del filo che si

sta utilizzando. È preferibile avere un riduttore di pressione di

entrata e di uscita. Sul manometro di uscita è possibile

leggere anche la portata espressa in litri.

· Instabilità d’arco

Può essere causata da tensione insufficiente, avanzamento

filo irregolare, gas di protezione insufficiente

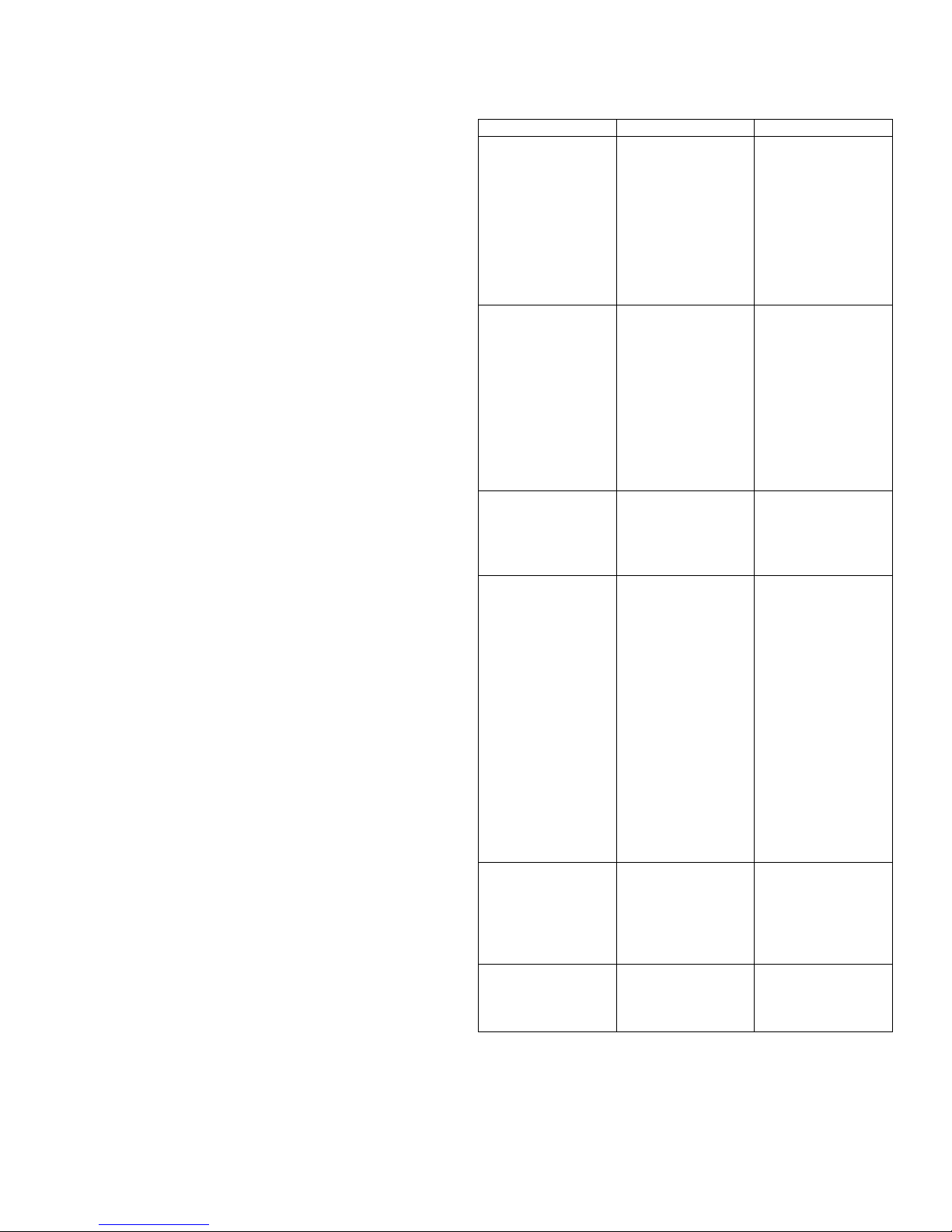

5 RICERCA DEL GUASTO

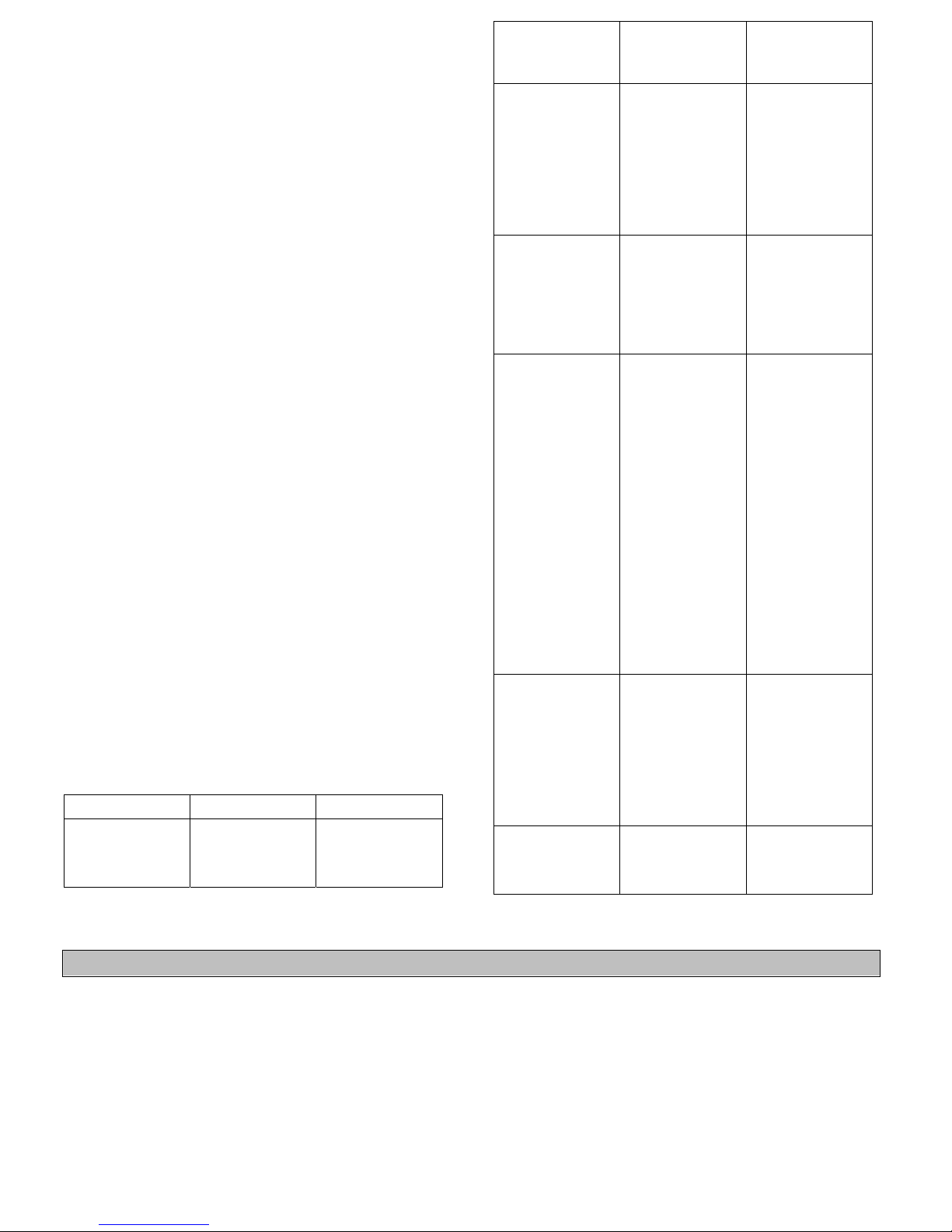

DIFETTO RAGIONI RIMEDIO

Il filo non avanza

quando la ruota

motrice gira

-)Sporco sulla

punta dell’ugello

guidafilo

-)La frizione

dell’aspo

svolgitore è

eccessiva

-)Torcia difettosa

-)Soffiare con aria

-)Allentare

-) Controllare

guaina guidafilo

Alimentazione del

filo scatti o

intermittente

-)Ugello di

contatto difettoso

-)Bruciature

nell’ugello di

contatto

-)Sporco sul solco

della ruota motrice

-)Solco sulla ruota

motrice

consumato

-) Sostituire

-) Sostituire

-) Pulire

-) Sostituire

Arco spento Cattivo contatto

tra pinza di massa

e pezzo

-)Stringere la

pinza e controllare

-)Pulire o sostituire

ugello di contatto

e ugello guidagas

Cordone di

saldatura poroso

-)Cattivo contatto

tra pinza di massa

e pezzo

-)Distanza o

inclinazione

sbagliata della

torcia

-) Troppo poco

gas

-)Pezzi umidi

-)Pulire dalle

incrostazioni

-)La distanza fra la

torcia e il pezzo

deve essere di 5-

10 mm (0,2-0,4

in);

-)L’inclinazione

non meno di 60°

rispetto al pezzo.

-)Aumentare la

quantità

-)Asciugare con

una pistola ad aria

calda o altro

mezzo

La macchina

cessa

improvvisamente

di funzionare dopo

un uso prolungato

La macchina si è

surriscaldata per

un uso eccessivo

e la protezione

termica è

intervenuta

Lasciare

raffreddare la

macchina per

almeno 20-30

minuti

La macchina

risulta spenta

nonostante sia

alimentata

Si è bruciato il

fusibile sul

trasformatore di

servizio

Sostituire

Page 5

5

ENGLISH

1 INTRODUCTION

The welding machines is manufactured with advanced

inverter technology and is suitable for MIG/MAG/MOG

welding. It’ s highly reliable, handy and compact. It can

automatically manage many functions that allow the

good result of the welding. This equipment must be

used ONLY for welding operations.

2 HOW TO PUT THE MACHINE ON

Before using the welding machine, read and understand

the safety manual enclosed to this user manual. The

machine must be set by skilled and qualified staff who

will have to make all the necessary connections

according to the safety regulations in force. The staff

must follow the health and safety norms, and the

instructions given from manufacturers. Make sure that

the supply voltage corresponds to the value indicated

on the technical data’s label on the welding machine.

The plug of power cord must be insert in an electrical

socket 1ph with an earth and protected with fuses or

automatic power switches adequate to the absorbed

current I1 from the machine. For the models without

plug, connect the plug of adequate capacity to the

power cord making sure that the conductor of

yellow/green colour is correctly connected to the earth

socket. The machine has an IP 21S protection level - it

must not be used or stored under the rain! To put the

machine on, it has to be equipped with the accessories

included. The operations to carry out are according the

model:

-Wire spool housing

-Torch assembly

-Handle assembly

2.1 WELDING MACHINE WITH PFC DEVICE

(OPTIONAL)

PFC device reduces the disturbances in the power net,

reduces the electricity consumption and allows a better

compatibility to power generator. The welding machines

equipped with PFC device are conform to IEC61000-312 norm that means they are connectable to public lowvoltage power net. For models not equipped with PFC

device and not conform to IEC61000-3-12 norm, it is

responsibility of the installer or the end user to assure,

after consulting the manager of the net distribution, if

necessary, that the welding machine can be connected

to the public low-voltage power net.

2.2 WIRE FEEDER MOTOR

Make sure that the size of the groove in the wire

feeding roll corresponds to the size of the welding wire

being used. The machines are arranged with a feed roll

for Ø 0,8mm (0,030in) and Ø 1mm (0,040in)wire. In

case you want to use Ø 0,6mm (0,025in) welding wire,

ask for the suitable feeding roll. The feeding roll has the

wire diameter stamped on its side.

2.3 HANDLE ASSEMBLY

Assemble the handle on the welding machine mantle

like in picture nr 9. Make sure of the correct tightening

of the screws and of the held of handle before lift the

machine.

3 WELDING MACHINE FUNCTIONING

CONTROL DEVICE

It is recommended to place the machine in a wellventilated area, possibly in the shade and free from

obstacles that may avoid the air intake through the

cooling fans. Absence of ventilation causes the

overheating of the internal components. Do not leave

the equipment under the sun during welding operations,

do not cover it with towels or other material that may

prevent air from circulating. Turning on the machine

with the ON/OFF switch on the back side of the

machine.

3.1 FRONT PANEL SETTING

It’s possible to regulate the welding functions through

the control panel placed on the bottom of front panel fig.

6. On the panel there is a display DISP and 2 knobs

ENC-1 and ENC-2. The display shows the set speed of

the wire. Turning ENC-1, it is possible to change the

value of the speed wire. It is expressed in mt/min (12.5

means 12.5 mt per minute). Rotating ENC-2, it is

possible to change the value of the power.

WARNING!If the power is set and the knob is not

moved within 3 seconds, the display will show again the

set speed value.

3.2 PROTECTION DEVICE/ THERMOSTAT

Important:

When the welder is used beyond its own

characteristics, it is protected by a device which stops

the power in order to allow the cooling. When this

device is activated, the display will flash and the

display shows the code H00. The inverter board is off

even if the fans continue to turn in order to cool the

circuits. In this case it is not possible to weld.

3.3 MIG TORCH USE

Welding with the MIG torch, push the trigger “c” (fig. 7)

after having connected the earth clamp to the negative

outlet.

3.4 NO GAS WELDING

The use of gas can be avoided if you use flux cored

wire. This kind of wire emits gas which creates a

protective environment for the welding. To use function

NO GAS, you need to invert the connections like in

picture 8.

4. WELDING GUIDE

GENERAL RULE

When welding on the lowest output settings, it is necessary to

keep the arc as short as possible. This should be achieved

by holding the welding torch as close as possible and at an

angle of approximately 60 degrees to the work piece. The arc

Page 6

6

length can be increased when welding on the highest

settings, an arc length up to 20mm (0,8in). can be enough

when welding on maximum settings.

GENERAL WELDING TIPS

From time to time, some faults may be observed in the weld

owing to external influences rather then due to welding

machinè faults.Here are some that you may come across :

· Porosity

Small holes in the weld, caused by break-down in gas

coverage of the weld or sometimes by foreign bodies

inclusion. Remedy is, usually, to grind out the weld.

Remember, check before the gas flux (about 8

liters/minutes), clean well the working place and finally incline

the torch while welding.

· Spatter

Small balls of molten metal which come out of the arc. A little

quantity is unavoidable, but it should be kept down to a

minimum by selecting correct settings and having a correct

gas flow and by keeping the welding torch clean.

· Narrow heap welding

Can be caused by moving the torch too fast or by an

incorrect gas flow.

· Very thick or wide welding

Can be caused by moving the torch too slowly.

· Wire burns back

It can be caused by wire feed slipping, loose or damaged

welding tip, poor wire, nozzle held too close to work or

voltage too high.

· Poor penetration

It can be caused by moving torch too fast, too low voltage

setting or incorrect feed setting, reversed polarity, insufficient

blunting and distance between strips. Take care of

operational parameters adjustment and improve the

preparation of the workpieces.

· Workpiecès piercing

It may be caused by moving the welding torch too slow, too

high welding power or by an invalid wire feeding.

· Heavy spatter and porosity

Can be caused by nozzle too far from work, dirt on work or by

low gas flow. You have the two parameters, remeber that gas

must not be lower than 7-8 liters/min. and that the current of

welding is appropriate to the wire you are using. It is

advisable to have a pressure reducer of input and output. On

the manometer you can read the range expressed in liter.

· Welding arc instability

It may be caused by an insufficient welding voltage, irregular

wire feed, insufficient protective welding gas

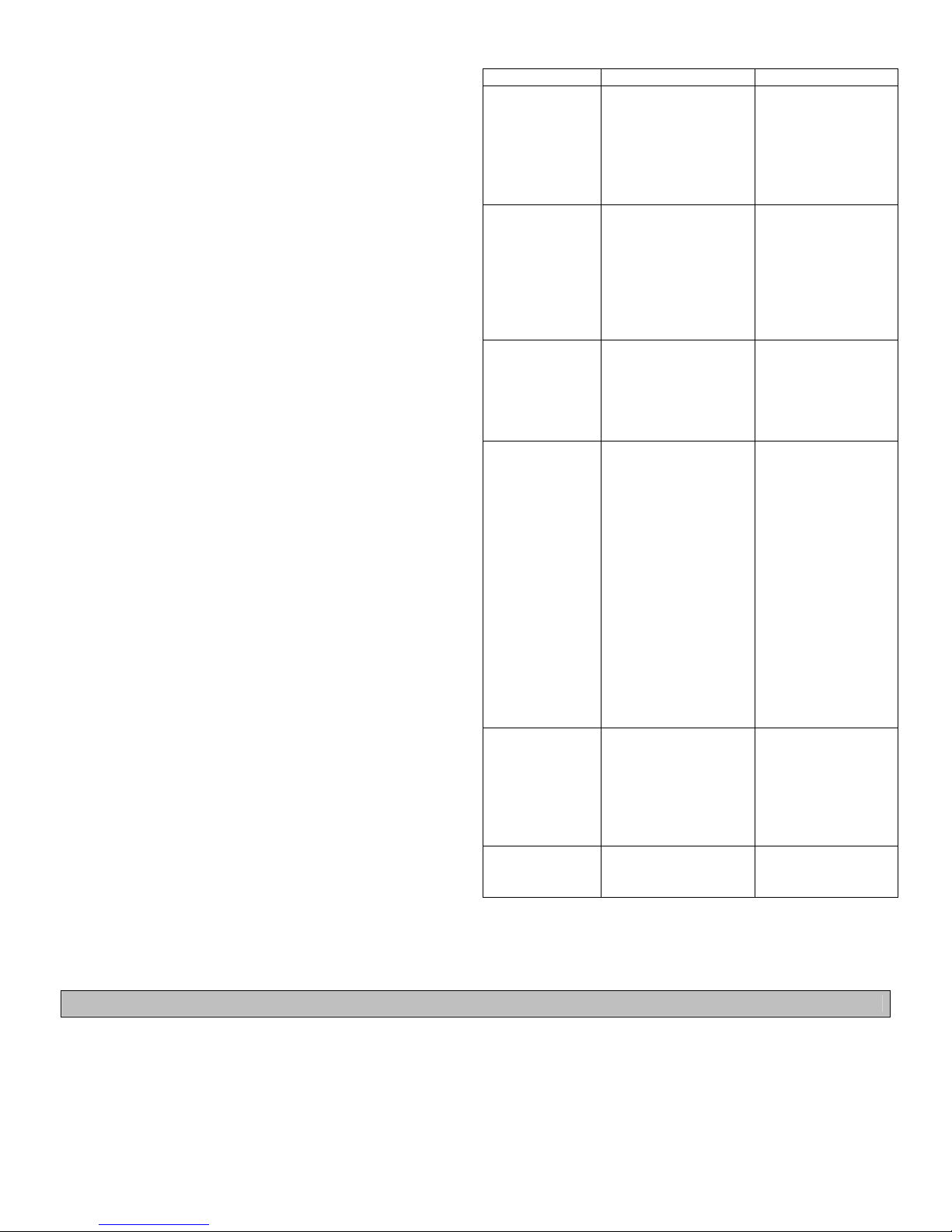

5. FAULT FINDING

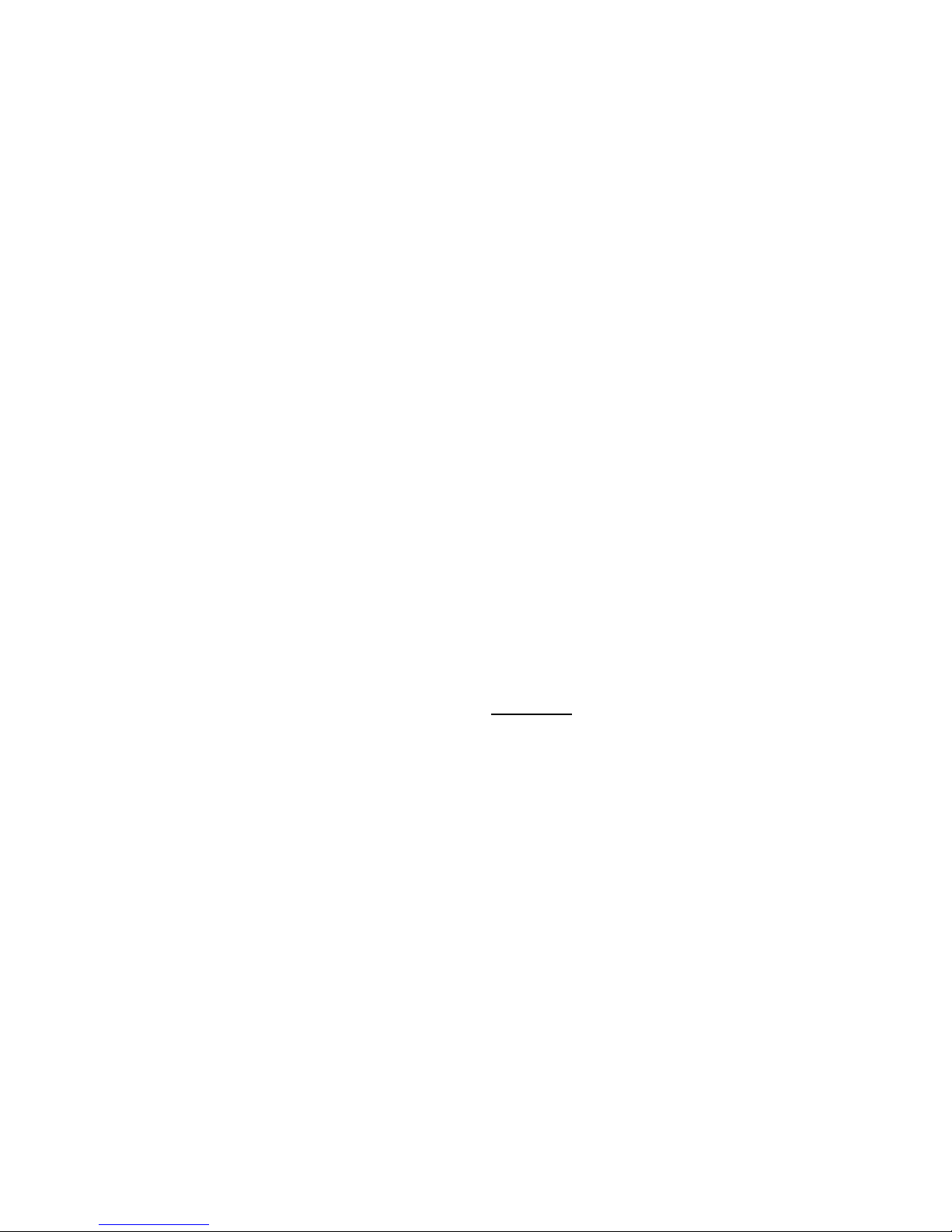

FAULT REASON REMEDY

Wire isn’t

conveyed when

feed rolli s

turning

1. Dirt in liner

and/or contact tip

2. The friction

brake in the hub is

too tightened

3. Faulty welding

torch

Blow with

compressed air,

Replace contact tip

Loosen

Check sheating of

torches wire guide

Wire feeding in

jerk or erratic

way

1. Contact tip

defect

2. Burns in contact

tip

3. Dirt in feed rool

groove

4. Feed roll’s

groove worn

Replace

Replace

Clean

Replace

No arc

1. Bad contact

between earth clamp

and workpiece

2. Short-circuit

between contact tip

and gas shroud

Tighten earth

clamp and check

connections

Clean, replace tip

and/or shroud as

necessary

Porous welding

seams

1. Failure of gas

shield owing to

spatters in gas shro

2. Wrong welding

torch distance and/or

inclination from

workpiece

3. Too small gas

flux

4. Humid

workpieces

5. Heavily rusted

workpieces

Clean gas shroud

from spatters

The length of stick

out wire from tip

must be 5-10 mm

(0.2-0.4in).

Inclination not less

than 60° degrees in

relation to

workpiece

Increase flux of

welding gas

Dry with heat

producer

Clean workpieces

from rust

The machine

suddenly stops

welding

operations after

an extended

and heavy duty

use

1. welding machine

overheated due to

an excessive use in

stated duty cycle

Don’t switch off the

machine, let it cool

down for about

20/30 minutes

The machine is

switch off even

it is

1. Fuse blowed on

the service

transformer

Replace

FRANÇAIS

1 INTRODUCTION

Ce poste à souder a été produit avec la moderne

technologie à inverter et il est indiqué pour la

soudure MIG-MAG/MOG conventionelle. Le poste

est compact, léger, fiable et maniable. Il gére de

façon automatique des paramètres qui aident à

avoir une bonne soudure. Ce poste doit être utilisé

uniquement pour operations de soudure.

2 MIS EN MARCHE DU POSTE.

Avant de mettre en marche le poste, nous vous

prions de lire et comprendre le Manuel de Securité

qui est annexe au Manuel d’instruction. Le poste

Page 7

7

doit être installé de personnel expert et qualifié qui

doit effectuer les connexions en conformité et

respectant les dispositions en cours de la loi

concernant les prescriptions anti-accidents . Les

installateurs doivent se conformer aux normes sur la

santé e securité du travail, mais aussi aux

instructions fournis des respectives fabriquants.

S’assurer que le voltage d’alimentation soit le même

du poste ( valeur bien indiqué sur le poste). La fiche

du câble d’alimentation doit être inseré dans la prise

du courant monophasé et equipée de câble de terre

et protegé avec fusibile ou interrupteur automatique

suffisant au courant I1 absorbé du poste.

Pour les modeles avec câble d’alimentation sans

fiche, connecter une fiche capable de supporter le

courant du câble et s’assurer que le câble jaune/vert

soit bien connecté au connecteur de terre. Le poste

a degré de protection IP 21S et par conséquence il

ne faut pas l’exposer à la pluie soit durant l’utilisation

soit durant le stockage! Pour la mis en marche du

poste il faut avant installer les accessoires prévus.

Selon le modèle acheté , les operation à faire sont

les suivantes:

-) assemblage de la bobine de fil à souder.

-) assemblage de la torche.

-) assemblage de la poignée.

2.1 POSTE À SOUDER FOURNI AVEC

DISPOSITIF PFC ( OPTIONAL)

Le dispositif PFC réduit les troubles introduites dans

le réseau du courant , réduit la consommation du

courant et il permet une meilleure compatibilitée aux

groupes électrogènes. Le modèles de poste fournis

avec PFC sont conformes à la norme IEC 61000-312 ou bien ils sont bien connectables au réseau

public . Pour les modèles not equipés de dispositif

PFC ou bien pas conforme à la norme IEC 61000-312 , dans ce cas il est résponsabilitée de

l’installateur ou de l’ usager s’assurer , après

consultation du gerant du réseau public si

nécessaire , que le poste puisse être branché au

réseau public à bas voltage.

2.2 MOTEUR POUR L’ENTRAÎNEMENT DU

FIL.

S’assurer que le le galet d’avancement du fil aie la

rainure de diametre ègale à ce du fil. Les postes sont

équipés avec galet pour fil Ø 0,8mm (0,030in) et Ø

1mm (0,040in).Pour utiliser le fil de D Ø 0,6mm

(0,025in), demander le galet approprié.Le galet a

estampillé sur le côté la valeur du D de fil.

2.4 ASSEMBLAGE DE LA POIGNÉE.

Assembler la poignée sur le manteau du poste

comment indiqué en figure 9. S’assurer que les vis

soient bien serrés avant de soulever le poste.

3 OPERATION DE SOUDURE

Nous vous récommendons de placer le poste dans

un lieu bien ventilé et si possible à l’ombre et sans

aucun obstacle que puisse impecher le passage d’air

dans les fenêtres d’aeration. La faute d’air provoque

la surchauffage des composants. Ne laisser jamais

le poste sous le soleil pendant la soudure., ne

couvrir jamais le poste avec toiles ou outre qu

puisse impecher la ventilation. La mis en marche du

poste il faut le faire avec l’interrupteur ON-OFF

placé sur le panneau posterieur.

3.1 RÉGLAGE DU PANNEAU FRONTAL.

Les fonctions du poste il faut le régler pendant le

panneau de control placé en bas du panneau

frontale ( figure 6). Le panneau a un’ affichage “

DISP” et 2 boutons “ ENC-1” et “ ENC-2”

L’affichage indique la vitesse du fil tracé. En tournant

la poignée ENC-1 il est possible modifier la vitesse

du fil. La rotation montre la vitesse tracèe indiquèe

en metres/min ( 12,5 signifie 12 metres et demi par

minute). Pendant la rotation de ENC-2 il est possible

régler la puisssance.

ATTENTION: Si on est en train de régler la

puisssance et pour 3 secondes aucun movement est

fait , l’affichage tourne à indiquer la vitesse tracée.

3.2 RELAIS DE PROTECTION

THERMOSTATIQUE.

Important: Quand le poste est utilisé au dessus des

ses caractéristiques , il est protegé par un dispositif

que coupe l’alimentation pour permettre le

réfroidissement. Quand ce dispositif intervient , les/le

affichage glignote et montre H00. La carte

éléctronique est eteint même si les ventlateurs

continuent à travailler pour refroidir les circuites.

Dans ce cas il n’est pas possible souder.

3.3 UTILISATION DES TORCHES.

Pour souder avec torche MIG ,presser la gâchette

“c” ( figure 7) aprés avoir connectée la pince de

MASSE.

3.4 NO GAZ

On peut souder sans GAZ en utilisant le fil fourré qui

émet des gaz pendant le soudage qui créent un

environnement de protection pour la soudure. Pour

passer de GAZ à NO-GAZ inverser les connection

comment indiqué dans la figure 8.

4 GUIDE A LA SOUDURE.

REGLE GENERALE

Quand le courant de soudure est réglé au minimmum il

est nécessaire que la longueur de l’arc soit courte.Il faut

mantenir la torche la plus prôche possible à la piece à

souder et avec une inclination de 60 °.

La longueur de l’arc il peut être augmentée au fur et à

mesure que l’intensité du courant est augmenté; au

maximum on peut arriver à 20mm (0,8in).

CONSEILS DE CARACTERE GENERALES

Des fois on peuvent verifier des défauts dans la

soudure.Ces défauts on peuvent éliminer en faisant

Page 8

8

attention aux suggestions que nous vous donnons de

suite :

· Porosité

Petits trous dans la soudure, similaires à la surface du

chocolat, eux peuvent être causés de l’interruption du flux

de gaz ou des fois de l’inclusion de petits corps étranger.

Le remède usuel est moler la soudure et résouder.

Mais avant il faut controller le débit du gaz ( au moins 8

litres/minute) , bien nettoyer la zone de travail et incliner

correctement la torche.

· Eclabussures

Petites gouttes de metal fondu créés de l’arc de soudure.

En petite quantité il est inevitabile. Mais on peut les réduir

bien réglant le débit du gaz et bien nettoyant la zone de

travail.

· Soudure étreinte et arrondie.

Elle vient de l’ avancement trop vitede la torche ou bien

du gaz pas bien réglé..

· Soudure épaisse et large.

La cause peut être l’avancement trop lent.

· Fil brûlé arrière

La cause peut être l’avancement.trop lent , de la buse

guide fil devissée ou endommagée, de fil de bas qualité,

de la buse guide gaz trop petite ou bouché. De courant

trop élevé.

· Pénetration insuffisant.

Torche trop vite, courant trop bas,alimentation du fil

erronée , polarité inversée, chanfreins et bord à souder

trop loin.

· Soudure avec troues

Torche trop lente , courant trop haut,alimentation du fil

erronée.

· Eclabossures excessives et porosité.

Distance de la buse guide gaz trop grande, pieces à

souder mal nettoyés,flux de gaz insuffisant,courant trop

bas.

Il faut se rappeler que le debit du gaz doit être au moins

de 8 litres/minute e que le courant de soudure doit être

adapté au diametre du fil. Le reducteur de gaz avec deux

manometres permet de lire le débit du gaz directement en

litres.

· Arc instable.

Tension de soudure insuffisant. Avancement erroné, gaz

insuffisant.

5 RECHERCHE DE LA PANNE

PANNE CAUSE SOLUTION

Le fil n’avance

pas

Mais la roue

motrice

. La buse est

bouchée

2. La friction est

excessive

Souffler avec air

comprimé

Desserer la

bague

Tourne 3. Torche

défectueuse

Contrôler la

gaine guide-fil

Alimentation

intermittente

1. Tube contact

défectueux

2. Brûlures dans

le tube contact

3. Saletés sur le

sillon de la roue

motrice

4. Sillon de la

roue usé

Le remplacer

Le remplacer

La nettoyer

Remplacer la

roue motrice

Arc éteint 1. Mauvais

contact entre la

pince de masse

et la pièce

2. Court-circuit

entre la buse et

le tube contact

Serrer la pince

et contrôler les

connections

Nettoyer ou

remplacer la

buse et le tube

contact

Soudure

poreuse

1. Protection gaz

inexistante à

cause des

incrustations

2. Distance ou

inclinaison

Erronée de la

torche

3. Trop peu de

gaz

4. Pièces

humides

5. Pièces

rouillées

Nettoyer le tube

sur le tube

contact

La distance

entre la torche et

la pièce doit être

de 5-10mm (0.2-

0.4 in).

L’inclinaison ne

doit pas être

inférieureà 60

degrés par

rapport à la

pièce.

Augmenter le

gaz

Sécher avec de

l’air chaud

Enlever la rouille

L’appareil

s’arrête moins

brusquement

après un emploi

prolongé

L’appareil s’est

surchauffé à

cause d’une

utilisation

excessive et la

protection.

thermique s’est

enclenchée.

Laisser refroidir

l’appareil pour

au 20/30

minutes

L’appareil est

étainte mème si

alimentée

Le fusible sur le

transformateur

de service est

brulé

Remplacer

РУССКИЙ

1 ВВЕДЕНИЕ

Данные сварочные аппараты производятся с

использованием новейших инверторных технологий

и предназначены для сварки MIG/MAG/MOG. Они

обладают такими важными характеристиками, как

надежность, компактность и удобство в

эксплуатации. Автоматическое управление многими

функциями позволяет достигнуть наилучшего

результата сварки. Данные аппараты могут

использоваться ИСКЛЮЧИТЕЛЬНО для сварочных

работ.

2 ИНСТРУКЦИИ ПО УСТАНОВКЕ

Перед началом эксплуатации

аппарата ознакомтесь

с правилами безопасности, которые прилагаются к

настоящей инструкции. Установка аппарата и все

подключения должны выполняться только

Page 9

9

квалифицированными специалистами в

соответствии с действующими нормами по

безопасности. Убедитесь, что напряжение сети

соответствует техническими данными, указанными

на идентификационной таблице аппарата.

Штепсель питающего кабеля должен быть

подключен к надежному источнику питания

однофазного напряжения с защитным заземлением.

Источник питания должен быть защищен

автоматическим выключателем или

предохранителями. Для моделей, не оснащенных

штепселем, подключите

штепсель, рассчитанный на

данную нагрузку, к питающему кабелю. Убедитесь в

правильном подключении проводника заземления

желто-зеленого цвета. Данные сварочные аппараты

имеют степень защиты IP 21S. Запрещается

хранить и использовать аппараты под дождем!

Чтобы подготовить аппарат к работе, используйте

оригинальные комплектующие.

В зависимости от типа модели, необходимо

выполнить следующие действия:

- установить катушку с

проволокой;

- установить сварочный пистолет;

- установить ручку.

2.1 СВАРОЧНЫЕ АППАРАТЫ С

УСТРОЙСТВОМ КОРРЕКЦИИ ФАКТОРА

МОЩНОСТИ - PFC (ДОПОЛНИТЕЛЬНО)

Устройство PFC позволяет уменьшить помехи

питающей сети, снизить потребление

электроэнергии и повышает надежность работы

аппарата от генератора тока. Сварочные аппараты,

оснащенные устройством PFC, соответствуют

стандарту IEC61000-3-12 и могут подключаться к

общественным низковольтным сетям. Если

сварочный аппарат не

оснащен устройством PFC и

не соответствует стандарту IEC61000-3-12, то, при

необходимости, в обязанность пользователя

аппаратом входит обращение в управление

электрических сетей, чтобы уточнить возможность

подключения аппарата к общественным

низковольтным сетям.

2.2 ЭЛЕКТРОДВИГАТЕЛЬ ПРИВОДА ПОДАЧИ

ПРОВОЛОКИ

Убедитесь в том, что размер канавки приводного

ролика соответствует диаметру используемой

проволоки. В данных сварочных аппаратах

используется проволока

диаметром Ø Ø 0,8mm

(0,030in) и 1mm (0,040in). Для использования

проволоки диаметром Ø 0,6mm (0,025in),

необходимо приобрести соответствующий

приводной ролик и наконечник сварочного

пистолета. Необходимый диаметр проволоки

указывается на ролике сбоку.

2.3 УСТАНОВКА РУЧКИ

Установите ручку в верхней части аппарата, как

показано на рис. 9. Убедитесь в надежной фиксации

винтов прежде, чем поднимать аппарат.

2.4 НАСТРОЙКИ АППАРАТА. ПРОВЕДЕНИЕ

СВАРКИ

Обеспечьте

хорошую вентиляцию в помещении, в

котором проводится сварка. Отсутствие

достаточного охлаждения может привести к

перегреву внутренних компонентов. Не оставляйте

сварочный аппарат под воздействием прямых

солнечных лучей во время сварки. Не закрывайте

вентиляционные отверстия. Следите, чтобы ничего

не препятствовало свободной циркуляции воздуха.

3.1 НАСТРОЙКА ПАНЕЛИ УПРАВЛЕНИЯ

Функции сварочного аппарата можно

отрегулировать

с помощью ручек управления,

расположенной на передней панели аппарата (рис.

6). На панели расположен: дисплей DISP и ручки

переключения ENC-1 и ENC-2. На дисплее

отражается скорость подачи сварочной проволоки.

Вращением ручки переключения ENC-1

устанавливается скорость подачи сварочной

проволоки. Это значение выражено в метрах/

минуту (напр.: значение «12,5» означает 12,5

метров в минуту). ENC-2 переключатель ручка

установлена необходимая мощность.

значение

сварочного мощность.

ВНИМАНИЕ!

Если в течение 3 секунд нажатие на ручку

переключения не осуществляется, то значения

дисплея возвращаются в исходное положение.

3.2 ТЕРМОЗАЩИТА

Внимание

: Данный сварочный аппарат защищен от

перегрузки с помощью термозащиты. При активации

термозащиты на дисплее отобразится значение

“H00”. В этом состоянии плата аппарата выключена

и охлаждается двумя вентиляторами. Сварка в этом

случае невозможна.

3.3 ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО

ПИСТОЛЕТА MIG

Для проведения сварки с использованием

сварочного пистолета MIG, подключите зажим

массы к отрицательному выходу, затем нажмите

на

кнопку «С» (рис. 7).

3.4 СВАРКА БЕЗ ГАЗА

При сварке с использованием порошковой

электродной проволоки нет необходимости

применять защитный газ, т.к. такая проволока сама

выделяет газ, создающий защитную среду для

сварки. Для установки функции сварки без газа NO

GAS, необходимо выполнить подключения как на

рис. 8.

Page 10

10

4 ИНСТРУКЦИИ ПО ПРОВЕДЕНИЮ СВАРКИ

ОБЩИЕ ПРАВИЛА

При осуществлении сварки с использованием

небольшого тока, необходимо, чтобы дуга была как

можно короче. Для этого прижмите наконечник

сварочного пистолета под углом 60° как можно ближе к

свариваемой детали. При использовании большого

тока сварки, можно увеличить длину дуги до 20mm

(0,8in).

Общие рекомендации

Часто причиной дефектов сварочного шва является не

неисправность сварочного

аппарата, а внешние

воздействия. Для избежания неполадок обратите

внимание на ниже приведенные советы:

Сварочный шов пористый

Причиной может быть нарушение подачи защитного

газа или попадание инородных тел. Для устранения

этой неисправности необходимо зачистить сварочный

шов.

Прежде чем проводить сварку, проверьте поток

защитного газа (≈ 8 литров в минуту). Содержите

рабочее

место в порядке. Во время сварки наклоняйте

пистолет.

Брызги

Представляют собой частицы расплавленного

металла, отскакивающие от сварочной дуги.

Появление брызг неизбежно, но их количество можно

снизить, правильно установив сварочный ток и поток

защитного газа. Содержите сварочный пистолет в

чистоте.

Узкий округлый сварочный шов

Образуется при слишком быстром продвижении

сварочного

пистолета или неправильном потоке

защитного газа.

Широкий сварочный шов

Образуется при медленном продвижении сварочного

пистолета.

Обгорание проволоки

Происходит при проскальзывании подаваемой

проволоки, повреждении наконечника, плохом качестве

проволоки, при слишком малом расстоянии от сопла до

обрабатываемого изделия или слишком высоком

сварочном токе.

Маленькая глубина провара

Причиной может быть

слишком быстрое продвижение

сварочного пистолета, низкий сварочный ток,

неправильная полярность.

Проваривание (прожигание)

обрабатываемого изделия

Причиной может быть медленное продвижение

сварочного пистолета, слишком высокий сварочный

ток или неправильная подача проволоки.

Пористый сварочный шов и образование

большого количества брызг

Причиной может быть недостаточный поток

защитного газа, грязь на обрабатываемой заготовке

или

когда сопло находится далеко от

обрабатываемого изделия. Обратите внимание на то,

что поток защитного газа должен быть не менее 7 – 8

литров в минуту, а сварочный ток соответствовать

типу используемой проволоки. Рекомендуем

использовать редуктор. По манометру Вы можете

определить величину подаваемого газа в литрах.

Нестабильная сварочная дуга

Причиной может быть недостаточный

сварочный ток,

неправильная подача проволоки, недостаточное

количество защитного газа.

5 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ

УСТРАНЕНИЯ

Неисправность Причина Способ

устранения

Не поступление

проволоки при

повороте ролика

подачи

проволоки

Загрязнение

сопла или

наконечника

Фрикционный

тормоз в штативе

затянут слишком

сильно

Неисправность

сварочного

пистолета

Продуйте

сжатым

воздухом,

замените

наконечник

Ослабьте тормоз

Проверьте

подачу

проволоки

Нерегулярное

поступление

проволоки

Повреждение

наконечника

сварочного

пистолета

Обожженный

наконечник

Засорение

канавки

приводного

ролика

Износ ролика

Замените

наконечник

Замените

наконечник

Прочистите

канавку

Замените ролик

Отсутствие дуги Плохой контакт

между зажимом

массы и

обрабатываемым

изделием

Короткое

замыкание между

наконечником и

соплом.

Закрепите зажим

и проверьте

соединение

Прочистите,

замените

наконечник и/

или сопло

Сварочный шов

пористый

Попадание брызг

в сопло

Неправильное

расстояние между

сварочным

пистолетом и/ или

неправильный

угол наклона по

отношению к

обрабатываемому

изделию

Слишком

маленький поток

защитного газа

Влажное

обрабатываемое

изделие

Ржавчина на

обрабатываемом

изделии

Прочистите

сопло

Расстояние

между

наконечником и

обрабатываемым

изделием

должно

составлять 5 – 10

мм. Угол наклона

должен быть 60°

Увеличьте

поток

защитного газа

Высушите с

помощью

установки

горячего воздуха

Очистите от

ржавчины

Сварочный

аппарат

внезапно

прекращает

работу после

Перегрев

сварочного

аппарата из-за

превышения

рабочего цикла

Не выключайте

аппарат.

Подождите в

течение 20/30

минут, пока он

Page 11

11

длительного

использования

остынет

Сварочный

аппарат не

включается

Перегорел

плавкий

предохранитель

Замените

предохранитель

DEUTSCH

1 INTRODUZIONE EINLEITUNG

Das Schweißgerät ist mit vorgerückter

Invertertechnologie hergestellt und ist für das

MIG/MAG/MOG. Schweißen verwendbar. Es ist in

hohem Grade – zuverlässig, kompakt und handlich. Es

kann automatisch viele Funktionen durchführen, die das

gute Resultat des Schweißens erlauben. Dieser Apparat

darf ausschließlich für Schweißarbeiten benutzt werden.

2 WIE MAN DIE MASCHINE IN BETRIEB SETZT

Vor der Anwendung des Schweißgeräts, lesen und

verstehen Sie das Sicherheits-Beiblatt, welches diesem

Benutzerhandbuch beigelegt wurde. Die Maschine muss

von Experten und von gekennzeichnetem Personal

installiert werden, welche alle notwendigen Anschlüsse

in Übereinstimmung und im vollen Respekt der

Unfallverhütungs-Gesetze durchführen müssen. Der

Installateur muss die Gesundheits- und Sicherheits

Normen, so wie auch die Anweisungen, die von den

jeweiligen Herstellern in Bezug auf Sicherheit und

Gesundheit auf den Arbeitsplätzen, befolgen. Wichtig ist

zu überprüfen, ob die Eingangs-Spannung dem Wert

entspricht, welcher auf der technischen Datentafel des

Schweißgerätes angegeben ist. Der Stecker muss in

einem einphasigen Stromversorgungsnetz mit Erdeleiter

angeschlossen werden, welcher mit Sicherungen oder

automatischen Energieschalter des Strom I1, der von

der Maschine absorbiert wird, geschützt ist.

Für die Modelle ohne Stecker, einen Stecker der

richtigen Kapazität anschließen, sicherstellend, dass

der Leiter der gelb/grünen Farbe richtig angeschlossen

ist

Die durchzuführenden Operationen sind:

- Drahtspulenmontage

- Schweissbrenner-montage

- Griffmontage

2.1 SCHWEIßAPPARAT AUSGESTATTET MIT

PFC VORRICHTUNG (OPTIONAL)

Die PFC Vorrichtung verringert die Störungen, die vom

Versorgungsnetz verursacht werden, verringert den

Energieverbrauch, und erlaubt eine bessere

Kompatibilität zu Elektromotoren. Die Modelle, welche

mit PFC Vorrichtung ausgestattet sind, sind IEC610003-12 konform, d.h sie können am Niederspannungsnetz

angeschlossen werden. Für die Modelle, die nicht mit

der PFC Vorrichtung ausgerüstet sind, d.h der Norm

IEC61000-3-12 nicht konform sind, ist es in der

Verantwortung des Installateurs oder des Gerätenutzers

zu gewährleisten, falls nötig durch Rücksprache mit dem

Netzbetreibers, dass die Geräte einem öffentlichen

Niederspannungsnetz angeschlossen werden können

2.2 DRAHT-ZUFUHR-MOTOR

Überprüfen Sie, ob der Durchmesser der

Drahtführungsrolle dem des Schweißdrahtes, der

verwendet wird, entspricht. Die Maschinen werden mit

einer Drahtführungsrolle für Ø 0,8mm (0,030in) und Ø

1mm (0,040in) Draht ausgerüstet. Falls Sie Ø 0,6mm

(0,025in) Draht benutzen möchten, erfragen Sie die

entsprechende Drahtführungsrolle. Die

Drahtführungsrolle hat den jeweiligen Drahtdurchmesser

aufgedruckt.

2.3 GRIFFMONTAGE

den Handgriff am Schweißapparat wie in Tabelle Nr 9

anzubringen. Die korrekte Anschraubung und der

Zustand des Handgriffs kontrollieren, bevor der

Schweißapparat gehoben wird.

3 SCHWEISSEN

Es wird empfohlen, die Maschine in einem gut

durchlüfteten Bereich zu gebrauchen, möglichst im

Schatten und frei von den Hindernissen, die den

Lufteintritt der Kühlventilatoren vermeiden könnten.

Fehlende Ventilation verursacht die Überhitzung der

internen Bestandteile. Gebrauchen Sie die Ausrüstung

nicht unter der Sonne , bedecken Sie sie nicht mit

Decken oder anderem Material, welche die

Luftverteilung verhindern könnten. Die Maschine wird

mit dem ON OFF Schalter eingeschalten, welcher sich

auf der Rückseite der Maschine befindet.

3.1 EINSTELLUNG DER FRONTTAFEL

Es ist möglich, die Schweißfunktionen auf der

Kontrolltafel zu regulieren, die sich auf die Unterseite der

Fronttafel befindet, Fig.6. Auf der Tafel befindet sich ein

Anzeige DISP und 2 Drehknöpfe ENC-1 und ENC-2,

beide Drehknöpfe können gedreht werden. In der

normalen Funktion zeigt DISP die Drahtgeschwindigkeit

an. Wird ENC-1 gedreht, ist es möglich, die

Geschwindigkeit des Drahtes zu ändern. Auf dem

Display wird die Drahtgeschwindigkeit in Meter/ Minute

angezeigt ( zum Beispiel 12,5 heisst 12 und einen

halben Meter pro Minute). Indem man den Drehknopf

ENC-2 dreht, ist es möglich, die LEISTUNG, in Watt

Page 12

12

ausgedrückt, zu regulieren. ACHTUNG: Wenn man bei

der Leistungseinstellung nicht sofort innerhalb 3

Sekunden reagiert, zeigt der Display erneut die

eingestellte Geschwindigkeit an.

3.2 VORRICHTUNG FÜR THERMOSTATISCHER

SCHUTZ

Wichtig: Wenn das Schweißgerät über die eigenen

Eigenschaften hinaus benutzt wird, ist diese durch eine

Vorrichtung geschützt, die die Energiezufuhr unterbricht,

um das Gerät abkühlen zu lassen. Wenn diese

Vorrichtung eintritt, leuchten die Anzeige auf und zeigen

den Code H00 an. Die Inverterplatine wird ausgelöscht,

selbst wenn die Lüfter weiterarbeiten, um die

Stromkreise abzukühlen. In diesem Fall ist es nicht

möglich zu schweissen.

3.3 GEBRAUCH DES MIG-SCHWEISSBRENNERS

Wenn Sie mit dem MIG- Schweissebrenner schweissen

wollen , betätigen Sie den “c” Knopf (Fig 7), nachdem

Sie die Erdklemme an den negativen Anschluss

angeschloßen haben.

3.4 SCHWEISSEN OHNE GAS

Der Gebrauch von Gas kann vermieden werden, wenn

Sie Fülldraht benutzen. Diese Drahtart strahlt Gas aus,

das ein schützendes Umfeld für das Schweißen

verursacht. Um von der GAS zur NO GAS Funktion zu

wechseln, müssen die Verbindungen gewechselt

werdne wie in Figur 8.

4 SCHWEISS-FÜHRER ALLGEMEINE REGEL

Beim Schweissen auf den niedrigsten Ausgangseinstellungen,

ist es notwendig, den Bogen so kurz wie möglich zu halten.

Dies sollte erzielt werden, indem man den Schweißbrenner so

nah wie möglich und ungefähr 60 Grad schräg zum

Werkstück hält. Die Bogenlänge kann beim Schweissen

erhöht werden wenn auf dne höchsten Einstellungen

geschweisst wird. Eine Bogenlänge bis 20mm (0,8in). kann

genuegend sein, um auf den maximalen Einstellungen zu

schweissen.

ALLGEMEINE SCHWEISS-RATSCHLÄGE Gelegentlich

können Störungen in der Schweißung infolge von externen

Einflüssen oder wegen Schweißmaschinen- Störungen

beobachtet werden

· Porosität

Kleine Löcher in der Schweißung, verursacht durch einen

Unterbruch in der Gasabdeckung während dem Schweissen

oder manchmal durch Eindringen fremden Körper. Abhilfe ist

normalerweise, die Schweißung herauszureiben. Erinnern Sie

sich, zuerst den Gasfluss zu überprüfen, (ungefähr 8

Liter/Minuten), säubern Sie den Arbeitsplatz gut und neigen

Sie schließlich den Brenner beim Schweissen.

· Spritzer

Kleine Kugeln aus flüssigem Metall, die aus dem Bogen

herauskommen. Eine kleine Quantität ist unvermeidlich, aber

dies sollten möglichst gering gehlten werden, indem man die

korrekten Einstellungen wählt, einen korrekten Gasfluß hat

und indem man den Schweißbrenner saugber haltet.

· Schmales und abgerundetes Schweißen

Kann verursacht werden. indem der Schweissbrenner zu

schnell bewegt wird oder durch einen falschen Gasfluß.

· Sehr dickes oder breites Schweißen

Kann verursacht werden, indem die Fackel zu langsam

bewegt wird.

· Draht brennt hinten

Kann verursacht werden durch langsame Drahtzufuhr, lose

oder beschädigte Schweißspitze, Draht von schlechter

Qualität oder zu hohem Strom.

· Armes Durchdringen

Dies kann verursacht werden, indem man den

Schweissbrenner zu schnell bewegt, eine zu niedrige

Spannungseinstellung , oder eine falsche Zufuhreinstellung,

Polaritätsumpolung,, Abstumpfen oder ungenügender

Abstand zwischen den Streifen. Korrigieren Sie die

Betriebsparameter.

· Durchdringen des Schweissstücks

Dies kann verursacht werden, indem man den

Schweissbrenner zu langsam bewegt, zu hohe

Schweißensenergie hat oder durch eine unzulässige

Drahtzufuhr.

· Schweres Spritzen und Porosität

Kann verursacht werden, wenn die Düse zu weit weg von der

Arbeit ist, sich Schmutz auf der Arbeit befindet oder durch

einen zu niedrigen Gasfluß. Sie müssen sich an die zwei

Parameter erinnern: dass das Gas nicht niedriger als 7-8

Liter/Min sein kann und dass der Schweißstrom dem für den

gebrauchten Draht übereinstimmen muss. Es ist ratsam,

einen Druckminderer für den Eingang und den Ausgang zu

haben. Auf dem Manometer können Sie den Range ablesen,

der in Liter ausgedrückt wird.

· Schweißbogeninstabilität

Dies kann durch eine ungenügende Schweißensspannung,

unregelmäßige Drahtzufuhr, ungenügendes schützendes

Schweißgas verursacht werden

5 FEHLERSUCHE

FEHLER GRUND ABHILFE

Draht wird nicht

vorangetrieben,

obwohl die

Drahtvorschubrolle

dreht.

4. Schmutz in der

Zwischenlage

und/oder an der

Kontaktspitze

5. Die

Friktionsremse is zu

festgezogen

6. Fehlerhafter

Schweissbrenner

Mit Druckluft

blasen,

Ersetzen Sie die

Kontaktspitze

Überprüfen Sie die

Drahtvorschubrolle

Ruckartiges oder

erratische Einziehung

des Drahtes

5. Kontaktspitze

ist defekt

2. Brände in der

Kontaktspitze

3. Schmutz im

Drahtvorschub

4. Drahtvorschubrolle

abgebraucht

Ersetzen

Ersetzen

Reinigen

Ersetzen

Kein Bogen

1. Schlechter Kontakt

zwischen

Erdeklemme und

Werkstück

2. Kurzschluss

zwischen

Kontaktspitze und

Gasabschirmrahmen

Ziehen Sie

Erdeklemme fest

und überprüfen Sie

die

Anschlüsse.Reinig

en oder ersetzen

Sie Spitze und/oder

Abschirmrahmen

falls erforderlich

Poröse

Schweißensnähte

1. Ausfall des

Gasschildes infolge

von Verkrustungen

Sie den

Gasabschirmrahme

n vom Spritzen

Page 13

13

2. Falscher

Schweißbrennerabsta

nd und/oder -Neigung

vom Werkstück

3. Zu kleiner Gasfluß

4. Feuchte

Werkstücke

5. Schwer verrostete

Werkstücke

Der Abstand von

der Spitze muss 510 Millimeter sein,

die Neigung nicht

kleiner als Grad

60° in Bezug auf

das Werkstück sein

Erhöhen Sie den

Fluss des

Schweißgases

Trocknen Sie es

mit Hitzeprodukten

Säubern Sie die

Werkstücke vom

Rost

Die Maschine stoppt

plötzlich den

1. überhitztes

Schweißgerät wegen

Schalten Sie die

Maschine nicht

Schweißprozess nach

einem ausgedehnten

Hochleistungsgebrau

ch

eines übermäßigen

Gebrauchs im

angegebenem

Arbeitszyklus

aus, lassen Sie sie

für ungefähr 20/30

Minuten abkühlen

Maschine ist

ausgeschalten

obwohl

angeschlossen

3. Sicherung auf

dem ServiceTransformator

durchgebrannt

Ersetzen

ESPAÑOL

1 Introducción

La máquina de soldadura se produce con la más

moderna tecnología a inverter, es adecuada para

soldadura MIG / MAG/ MOG convencional. Es

extremadamente compacta, fiable y manejable. Se

gestiona de forma automática, con una serie de

parámetros que permite el buen funcionamiento de la

soldadura. Este dispositivo sólo se debe utilizar para

las operaciones de soldadura.

2 Puesta en marcha de la máquina

Antes de la puesta en marcha de la máquina de

soldar, leer y comprender plenamente el contenido del

manual de seguridad adjunto a este manual. La

máquina debe ser instalada por personal calificado,

con experiencia para llevar a cabo todas las

conexiones necesarias de acuerdo con el pleno

cumplimiento de las normas de seguridad. El

instalador debe seguir las normas de seguridad y

salud en el trabajo y las instrucciones dadas por el

respectivo fabricante. Asegúrese que la fuente de

alimentación corresponde a la indicada en la placa de

la máquina de soldadura. El enchufe del cable de

alimentación debe estar conectado a una fuente de

alimentación monofásica con toma de tierra y

protegido por fusibles o interruptores de potencia

adecuados a la corriente I1 absorbida de la máquina.

Para los modelos sin enchufe, conecte un enchufe

adecuado para el conductor del cable de

alimentación, asegurandose que el conductor de color

amarillo / verde está correctamente conectado al

enchufe de tierra. El soldador tiene un grado de

protección IP21S, por lo que no debe ser expuesto a

la lluvia, durante la operación o durante el

"almacenamiento! Para poner en marcha la máquina,

primero debe instalar los accesorios necesarios.

Dependiendo del modelo adquirido, los pasos son los

siguientes:

-)Montaje de la bobina de hilo.

-)Montaje de la antorcha.

-) Montaje del mango de arrastre.

2.1 Soldadora con dispositivo PFC (opcional)

El dispositivo PFC reduce el ruido que entra en la

fuente de alimentación, reduce el consumo de energía

y permite una mayor compatibilidad con los

motogeneradores. Los modelos de soldadoras

dotados de dispositivo PFC son conformes a la norma

IEC 61000-3-12, es decir, se pueden conectar a la red

pública a baja tensión. Para los modelos que no

tienen PFC o no estan conforme a la norma IEC

61000-3-12, es responsabilidad del instalador o del

usuario, garantizar, después de consultar con el

operador de la red si es necesario, que la máquina de

soldadura se puede conectar a la red pública de baja

tensión.

2.2 El motor del alimentación

Asegúrese que el rodillo de avance del hilo tenga el

hueco del mismo diámetro del alambre. Las máquinas

están equipadas con un rodillo para el alambre de Ø

0,8mm (0,030in) y Ø 1mm (0,040in). Para utilizar un

hilo de Ø 0,6mm (0,025in) debe solicitarlo. El rodillo

lleva grabado a un lado el diámetro que se desea

adoptar.

2.3 Montaje del Mango de arrastre

Instale el mango en la carcasa de la soldadura como

se muestra en la Figura 9. Asegúrese de haber

apretado los tornillos que sujetan el mango antes de

levantar el soldador.

3 Soldadura

Recomendamos colocar la máquina en un lugar bien

ventilado, lo más fresco posible y libre de obstáculos

que impiden la entrada de aire por las rendijas de

Page 14

14

refrigeración, la falta de ventilación puede causar un

sobrecalentamiento de los componentes internos del

equipo. No deje la unidad en la luz solar directa

durante la soldadura, no la cubra con una tela o

cualquier cosa que pueda bloquear la ventilación. El

encendido de la soldadora se lleva a cabo mediante el

interruptor ON/OF puesto en la parte trasera de la

máquina.

3.1 Configuración del panel Frontal

Las funciones de la máquina están regulados a través

del panel de control puesto en la parte inferior del

panel frontal de la máquina (Figura 6). El panel tiene

una pantalla "DISP", dos botones de "ENC-1" y "ENC2". La pantalla muestra el ajuste de velocidad del hilo

predeterminado. Girando el botón ENC-1 se puede

cambiar la velocidad del hilo. Al rotar se permite la

visualización de la velocidad del hilo en metros/ min

(12,5 quiere decir 12 metros y medio por minuto). A

través del mando ENC-2 se puede regular la

Potencia.

ADVERTENCIA! Si va a configurar la Potencia y no

se actua con el botón en menos de 3 segundos, la

pantalla vuelve al valor establecido para la velocidad.

3.2 Dispositivo de protección termostático

(contra sobrecargas)

Importante: Cuando la máquina de soldadura se

utiliza más allá de sus propias características, está

protegida por un dispositivo, que interrumpe la

alimentación de la corriente para poderse refrigerar.

Cuando este dispositivo funciona, se señaliza en el

display con el código de H00. La unidad de la tarjeta

se apaga, aunque el ventilador continúa enfriando el

circuito. En este caso no se puede soldar.

3.3 Uso de la antorcha

Para soldar con la antorcha MIG, apretar el gatillo

"c" (Figura 7) ,después de conectar debidamente la

toma de masa a la pieza a soldar.

3.4 Soldadura SIN GAS

Se puede hacer una soldadura sin gas con hilo

tubular, que emite gases durante la soldadura,

creando un entorno de protección para soldadura.

Con el fin de pasar de gas a NO GAS- debe de

invertir las conexiones, como se muestra en la Fig. 8.

4 GUÍA DE SOLDADURA

REGLA GENERAL

Cuando la soldadura se regula al mínimo es

necesario que la longitud del arco sea pequeño. Esto

se logra manteniendo la antorcha lo más cerca

posible a la pieza y un ángulo de unos 60 grados. La

longitud del arco se puede aumentar a medida que

aumenta la intensidad de corriente, al máximo se

puede alcanzar una distancia de unos 20mm (0,8in).

SUGERENCIAS GENERALES

De vez en cuando puede haber algunos defectos en

la soldadura. Estos defectos pueden ser eliminados

prestando atención a algunas sugerencias que le

ofrecemos a continuación:

• Porosidad

Los agujeros pequeños en la soldadura, similar a la

superficie del chocolate, puede ser causada por la

interrupción del flujo de gas o en ocasiones por la

inclusión de pequeños cuerpos extraños.

La solución habitual es desbastar la soldadura y

volver a soldar, pero en primer lugar, debe controlar

el flujo de gas (alrededor de 8 litros / minuto), limpie el

área de trabajo correctamente e incline la antorcha

correctamente, durante la soldadura.

• Proyecciones

Pequeñas gotas de metal fundido procedente del arco

de la soldadura .

En pequeñas cantidades, es inevitable, pero puede

ser minimizado mediante el ajuste de la corriente y el

buen flujo de gas , Teniendo limpia la boquilla de la

antorcha.

• Soldadura estrecha y redondeada

Es causada por la velocidad de la antorcha o por la

mala regulacion del gas.

• Soldadura espesa y ancha

Puede ser causada por el movimiento lento de la

antorcha.

• Hilo quemado

Puede ser causada por un lento avance del hilo, por

la boquilla del hilo gastada o deteriorara, porque el

hilo es de baja calidad o porque la corriente es

demasiado alta.

Escasa penetración

Puede ser causada por el movimiento demasiado

rápido de la antorcha o la corriente muy baja,

alimentación del hilo incorrecta, polaridad invertida,

demasiada distancia entre los bordes y la esquina de

la pieza.Debe de mejoras los parámetros de

soldadura y la preparación de las piezas soldar.

• La perforación de la pieza

Puede ser causada por el movimiento lento de la

antorcha, la corriente demasiado alta o la

alimentación inadecuada del hilo.

Muchas proyecciones y porosidad.

Estos efectos pueden ser causados por una excesiva

distancia de la pieza a la boquilla del hilo. Suciedad

en las piezas, un bajo volumen de gas o la corriente

baja. Debemos verificar los dos parámetros,

recordando que el gas no debe ser inferior a 8,7 litros

/ min y que la corriente de soldadura debe ser

apropiada al diámetro del hilo que está utilizando. Es

preferible tener manorreductor que mida la presión de

entrada y salida. En el manorreductor en la salida

se deberá leer el caudal expresado en litros.

La inestabilidad del Arco

Puede ser causada por la tensión insuficiente, la

alimentación del hilo irregular, o el gas insuficiente.

Page 15

15

5 SOLUCIÓN DE PROBLEMAS

DEFECTO RAZONES SOLUCIONES

El hilo no avanza

cuando la guía

motriz gira.

-) Suciedad en la

punta de la

boquilla

-) Demasiado

tensado el hilo

por la presión

excesiva.

-) Antorcha

defectuosa

-) Soplar con aire

-)Des tensar

-) Controlar la

buza de la guía

hilo interior de la

antorcha

Alimentación del

hilo, a intervalos,

o intermitente

-)Boquilla de

contacto

defectuoso

-)Quemadura en

la boquilla de

contacto

-) Suciedad en la

ranura de la

rueda motriz

-)Guía del hilo en

el rodillo

consumida

-) Sustituir

-) Sustituir

-) Limpiar

-) Sustituir

Arco inestable -)Mal contacto de

la pinza de masa

y la pieza

-)Apretar la pinza

y controlar

-) Limpiar y

sustituir la

boquilla de

contacto o la

boquilla guía gas

Cordón de

soldadura

poroso

-)Mal contacto de

la pinza de masa

y la pieza

-)Distancia o

inclinación de la

Antorcha

-)Limpiar los

contactos y la

pieza

-)La distancia

entre la Boquilla

-) Poco gas

-)Pieza húmeda

de la Antorcha y

la pieza de de

ser entre 5-10

mm.(0.2-0.4 in);

-)La inclinación

no menos de 60°

respecto a la

pieza.

-)Aumentar el

caudal de gas

-)Secar la pieza

con una pistola

de aire caliente o

otro medio

La máquina de

soldar se para

después de un

largo periodo de

trabajo

La máquina de

soldar se

sobrecalienta por

un uso excesivo

y la protección

térmica a

intervenido

Dejarla enfriar

por un espacio

de 20-30 minutos

La maquina de

soldar se para a

pesar de estar

conectada

Se ha quemado

el fusible del

transformador de

servicio

Sustituir

POLSKI

1 WPROWADZENIE

Ta spawarka, wyprodukowana z zastosowaniem

zaawansowanej technologii inwerterowej, jest

odpowiednia do spawania MIG/MAG/MOG. Jest w

wysokim stopniu niezawodna, poręczna i

kompaktowa. Automatycznie zarządza wieloma

funkcjami, które poprawiają rezultat spawania. To

urządzenie jest przeznaczone WYŁĄCZNIE do

spawania.

2 WŁĄCZANIE URZĄDZENIA

Przed użyciem spawarki należy przeczytać i

przyswoić treść instrukcji dotyczących

bezpieczeństwa zawartych w niniejszej instrukcji

obsługi. Przygotowanie urządzenia do pracy należy

zlecić biegłym i wykwalifikowanym pracownikom,

którzy wykonają wszystkie potrzebne przyłącza

zgodnie z obowiązującymi przepisami dotyczącymi

bezpieczeństwa. Osoby te muszą przestrzegać

zasad BHP oraz instrukcji podanych przez

producentów. Sprawdzić, czy napięcie zasilania jest

zgodne z wartością wskazaną na etykiecie z danymi

technicznymi, znajdującej się na spawarce.

Wtyczkę przewodu zasilającego należy umieścić w

jednofazowym gniazdku elektrycznym, posiadaj

ącym

uziemienie i zabezpieczenie bezpiecznikowe lub

automatyczne wyłączniki zasilania odpowiednie do

prądu I1 pochłoniętego z urządzenia. Jeśli Państwa

model nie posiada wtyczki, należy do przewodu

zasilającego podłączyć wtyczkę o odpowiedniej

przepustowości dbając o to, aby żółty/zielony

przewód był prawidłowo podłączony do uziemienia

gniazdka. Urządzenie posiada klasę ochrony IP 21S

– nie nadaje się do użytku (lub przechowywania) na

Page 16

16

dworze w czasie deszczu! Aby włączenie urządzenia

było możliwe, należy je wyposażyć w załączone

akcesoria. Czynności, które należy wykonać są

zależne od modelu:

- Montaż uchwytu

- Montaż szpuli na drut do spawania

- Montaż palnika

2.1 SPAWARKA Z URZĄDZENIEM PFC

(OPCJA)

Urządzenie PFC redukuje zakłócenia w sieci

energetycznej i pobór prądu, a także zwiększa

kompatybilność z generatorem prądu. Spawarki

wyposażone w urządzenie PFC spełniają wymogi

normy IEC 61000-3-12, co oznacza, że można je

podłączać do publicznej sieci niskonapięciowej.

Jeśli model nie posiada urządzenia PFC i nie spełnia

wymogów normy IEC 61000-3-12, instalator lub

użytkownik końcowy mają obowiązek sprawdzenia

(po konsultacji z menedż

erem dystrybucji), w razie

konieczności, czy spawarkę można podłączyć do

publicznej sieci niskonapięciowej.

2.2 SILNIK DO PODAJNIKA DRUTU

Upewnić się, że rozmiar rowka w rolce podającej drut

jest zgodny z rozmiarem stosowanego drutu.

Spawarka jest wyposażona w rolkę podającą do

drutów Ø 0,8mm (0,030in) i Ø 1mm (0,040in). Aby

zastosować drut Ø 0,6mm (0,025in), należy poprosić

o odpowiednią rolkę podającą. Rolka podająca ma z

boku wybitą średnicę przewodu.

2.3 MONTAŻ PALNIKA

Palnik jest już zamontowany w modelach z

bezpośrednim złączem.

2.4 MONTAŻ UCHWYTU

Uchwyt należy zamontować na pokrywie spawarki –

patrz: rysunek 9. Prawidłowo dokręcić śruby i

sprawdzić umocowanie uchwytu przed podniesieniem

urzą

dzenia.

3 URZĄDZENIE STERUJĄCE SPAWARKI

Urządzenie należy ustawić w obszarze z dobrą

wentylacją, najlepiej w cieniu i z dala od przeszkód,

które mogą blokować dopływ powietrza do

wentylatorów chłodzących. Brak wentylacji powoduje

przegrzewanie podzespołów wewnętrznych. Nie

pozostawiać urządzenia w słońcu podczas spawania

i nie zakrywać go ręcznikami ani innymi materiałami,

które mogą blokować cyrkulację powietrza.

3,1 USTAWIENIA PANELU PRZEDNIEGO

Jest to możliwe do regulacji funkcji przez spawanie

panelu sterowania umieszczonego na dole fig.

przednim panelu. 6. Na panelu znajduje się

wyświetlacz i DISP 2 gałki ENC-1 i ENC-2.

Wyświetlacz pokazuje ustawioną prędkość przewodu.

Włączanie ENC-1, to jest możliwe, w celu zmiany

wartości prędkości z drutu. Jest wyrażona w m / min

(12,5 m 12,5 oznacza na minutę). Obrotowy ENC-2,

jest możliwe, aby zmienić warto

ść siły. UWAGA! Jeśli

zasilanie jest ustawiony i pokrętło nie zostanie

przeniesiony w ciągu 3 sekund, na wyświetlaczu

pojawi się ponownie wartość prędkości zadanej.

3.2 OCHRONA TERMALNA

Ważne: Jeśli spawarka jest używana zgodnie z

przeznaczeniem, chroni ją urządzenie, które odcina

zasilanie i umożliwia chłodzenie spawarki. Gdy

ochrona termiczna działa, na wyświetlaczu widoczny

jest komunikat „H00”. Płytka PCB jest wyłączona i

chłodzona przez 2 wentylatory. W tym przypadku

spawanie jest wyłączone.

3.3 UŻYWANIE PALNIKA MIG

Aby wykonać spawanie palnikiem MIG, po

podłączeniu zacisku uziomowego do wyjścia

minusowego wcisnąć spust „c” (rys. 7).

3.4 SPAWANIE BEZ GAZU (NO GAS)

Użycia gazu można uniknąć stosując drut rdzeniowy.

Ten rodzaj drutu emituje gaz, który tworzy wokół

spawu osłonę. Aby skorzysta

ć z funkcji NO GAS,

należy zamienić przyłącza (rysunek 8).

4. PORADY DOTYCZĄCE SPAWANIA

ZASADA GENERALNA

Podczas spawania z najniższymi ustawieniami

konieczne jest, aby utrzymywać łuk tak krótko, jak to

możliwe. W tym celu należy trzymać palnik tak blisko,

jak to możliwe, pod kątem około 60 stopni do

obrabianego elementu. Podczas spawania z

ustawieniami najwyższymi długość łuku można

zwiększyć do 20 mm (0,8in).To największa możliwa

długość łuku.

OGÓLNE WSKAZÓWKI DOTYCZĄCE SPAWANIA

Od czasu do czasu można zauważyć usterki

spawów, wynikające raczej z wpływów zewnętrznych,

a nie z błędów maszynowych. Oto kilka

przykładowych usterek, z którymi można się zetknąć:

· Porowatość

Niewielkie otwory w spawie powstają na skutek utraty

gazowej osłony spawu lub na skutek inkluzji cia

ł

obcych. Pomóc może zeszlifowanie spawu.

Należy pamiętać o kontroli przepływu gazu (ok. 8

l/min.), dokładnym oczyszczeniu powierzchni

roboczej oraz prawidłowym kącie nachylenia palnika

podczas spawania.

· Rozprysk

Niewielkie kulki stopionego metalu, które wydostały

się z łuku. Niewielkiej ilości nie da się uniknąć, ale

należy starać się, aby była ona jak najmniejsza –

wybrać prawidłowe ustawienia, utrzymywać

prawidłowy przepływ gazu i utrzymywać palnik w

czystości.

· Za wąski spaw

Przyczyną może być zbyt szybkie przesuwanie

palnika lub nieprawidłowy przepływ gazu.

- Bardzo gruby lub szeroki spaw

Przyczyną może być zbyt wolne przesuwanie palnika.

Page 17

17

- Drut spala się w tył

Przyczyną może być poślizg podajnika drutu,

obluzowany lub uszkodzony dziób palnika, trzymanie

dyszy zbyt blisko do powierzchni roboczej lub zbyt

wysokie napięcie.

· Słaba penetracja

Przyczyną może być zbyt szybkie przesuwanie

palnika, zbyt niskie ustawienie napięcia lub

nieprawidłowe ustawienie podajnika, odwrócenie

biegunów, niewystarczające stępienie i odległość

pomiędzy pasami. Należy zadbać o regulację

parametrów roboczych i poprawić przygotowanie

elementów do obróbki.

· Przebicie obrabianego elementu

Przyczyną może być zbyt wolne przesuwanie palnika,

zbyt duża siła podczas spawania lub nieprawidłowe

podawanie drutu.

· Mocny rozprysk i porowatość

Przyczyną może być zbytnie oddalenie dyszy od

powierzchni roboczej, zabrudzenia lub niski przepływ

gazu. Należy wyregulować te dwa parametry

pamiętając, że przepływ gazu nie może być niż

szy od

7-8 l/min oraz że bieżące parametry są dostosowane

do drutu używanego obecnie. Zaleca się stosowanie

reduktora ciśnienia wejściowego i wyjściowego. Na

manometrze można odczytać zakres wyrażony w

litrach.

Niestabilność łuku spawalniczego

1. Przyczyną może być niewystarczające

napięcie spawania, nieregularne podawanie drutu,

niewystarczająca ilość gazu osłonowego.

5 WYKRYWANIE USTEREK

USTERKA PRZYCZYNA ROZWIĄZANI

E

Drut nie jest

podawany,

gdy rolka

podająca się

obraca

7. Zabrudzenie

okładziny

oraz/lub nakładki

stykowej

8. Hamulec

cierny w piaście

jest za bardzo

dociśnięty

9. Uszkodzony

palnik

spawalniczy

Przedmuchać

sprężonym

powietrzem.

Wymienić

nakładkę

stykową.

Poluzować.

Sprawdzić osłonę

prowadnicy drutu

do palnika.

Podawanie

drutu jest

przerywane.

6. Usterka

nakładki stykowej

7. Przypalenie

nakładki stykowej

8. Zabrudzenie w

rowku rolki

podającej

9. Zużycie rowka

rolki podającej

Wymienić

Wymienić

Wyczyścić

Wymienić

Brak łuku 4. Zły styk Dokręcić zacisk

pomiędzy

zaciskiem

uziomowym a

obrabianym

elementem

5. Zwarcie

pomiędzy

nakładką stykową

a osłoną gazową

uziomowy i

sprawdzić złącza

Wyczyścić, a w

razie

konieczności

wymienić

nakładkę oraz/lub

osłonę.

Porowate

szwy

spawalnicze

6. Usterka

osłony gazowej

spowodowana

rozpryskiem

7. Nieprawidłow

a odległość

palnika oraz/lub

kąt nachylenia

względem

obrabianego

elementu.

8. Zbyt mały

przepływ gazu

9. Wilgotność

obrabianych

elementów

10. Silne

zardzewienie

obrabianych

elementów

Wyczyścić osłonę

z rozprysków

Drut powinien

wystawać z

nakładki na 510 mm (0.2-0.4

in). Kąt

nachylenia

względem

obrabianego

elementu nie

powinien być

mniejszy niż 60°.

Zwiększyć

przepływ gazu

Osuszyć

wytwornikiem

ciepła

Oczyścić

obrabiane

elementy z rdzy.

Urządzenie

nagle

przestaje

spawać po

długim lub

intensywny

m używaniu

2. Spawarka się

przegrzała z

powodu

nadmiernego

używania w

jednym cyklu

roboczym

Nie wyłączać

urządzenia.

Pozostawić do

ostygnięcia na

około 20-30

minut

Urządzenie

jest

wyłączone,

nawet jeśli

przewód

zasilający

jest

podłączony

do gniazdka,

a włącznik

znajduje się

w pozycji

„ON”.

1 Przepalił się

bezpiecznik

transformatora

Wymienić

Page 18

18

PT

1. INTRODUÇÃO

Este posto de soldar é produzido com a moderna

tecnologia inverter e é a adequada para a solda-dura

convencional MIG-MAG/MOG. O posto de soldar é

compacto, leve, fiável, fácil de transpor-tar, e gera de

maneira automática parâmetros que ajudam a

efetuar uma boa soldadura. Este pos-to dever ser

utilizado, unicamente, para operações de soldadura

2. COLOCAÇÃO DA MÁQUINA A TRABALHAR

Antes de colocar o posto a trabalhar, ler e

compreender o manual de segurança que está anexo

ao manual de instruções. O posto deve ser instalado

por pessoal especializado e qualificado que deve

efetuar as ligações em conformidade e respeitando

as disposições em vigor no que respeita às normas

anti acidentes. Os instaladores devem seguir as

normas sobre a saúde e segurança do tra-balho, mas

também, as instruções fornecidas pelos respetivos

fabricantes. Verificar se a voltagem de alimentação é

a mesma do posto (valor indicado na máquina). A

ficha do cabo de alimentação deve estar inserida na

tomada de corrente monofásica, equipada de fio terra

e protegida por um fusível ou interruptor de potência

adequada à corrente I1 absorvida do posto.

Para os modelos com cabo de alimentação sem

ficha, ligar uma ficha capaz de suportar a corrente do

cabo e verificar que o cabo amarelo/verde seja bem

ligado ao conector de terra. O posto tem um grau de

proteção IP 21S e como consequência não deve

estar exposto à chuva seja durante a sua utilização

seja durante o seu armazenamento. Para colocar o

posto a trabalhar deve antes instalar-se os acessório

fornecidos. Dependendo do modelo comprado, as

operações a efetuar são as seguintes:

- montagem do fio de soldar

- montagem da tocha

- montagem do punho

2.1. POSTO DE SOLDAR FORNECIDO COM

DISPOSITIVO PFC (OPCIONAL)

O dispositivo PFC reduz os problemas introduzidos

na rede de alimentação elétrica, reduz o con-sumo

de corrente e permite uma melhor compatibilidade

aos grupos eletrogéneos. Os modelos de postos

fornecidos com PFC estão conforme a norma IEC

61000-3-12 e são conectáveis à rede pública. Para

os modelos não equipados com o dispositivo PFC ou

em não conformidade com a norma IEC 61000-3-12,

é da responsabilidade do instalador ou do utilizador,

após consulta do ges-tor da rede pública, se