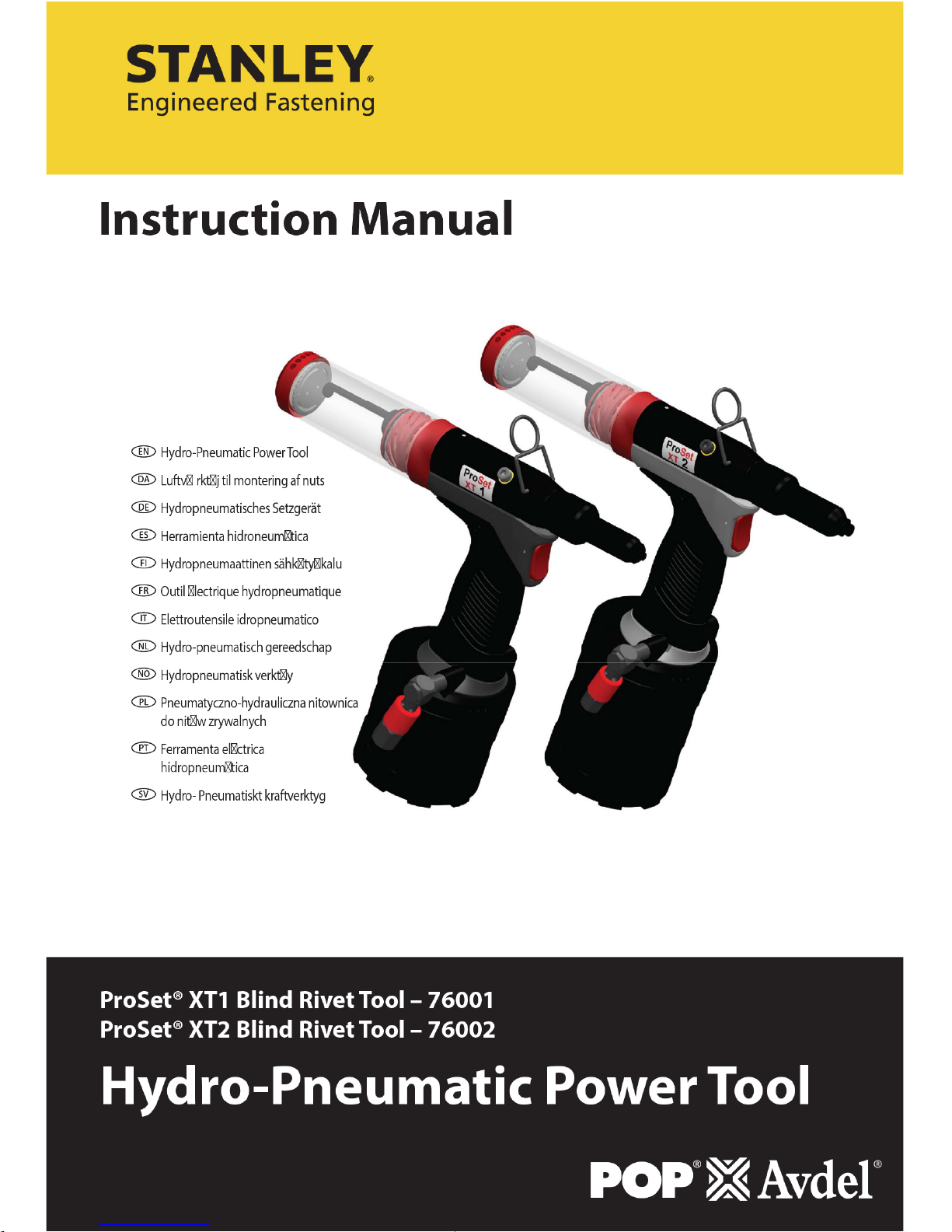

Page 1

Page 2

Page 3

Page 4

4

ENGLISH

© 2017 Stanley Black & Decker, Inc.

All rights reserved.

The information provided may not be reproduced and/or made public in any way and through any means (electronically or mechanically) without

prior explicit and written permission from STANLEY Engineered Fastening. The information provided is based on the data known at the moment of

the introduction of this product. STANLEY Engineered Fastening pursues a policy of continuous product improvement and therefore the products

may be subject to change. The information provided is applicable to the product as delivered by STANLEY Engineered Fastening. Therefore,

STANLEY Engineered Fastening cannot be held liable for any damage resulting from deviations from the original specications of the product.

The information available has been composed with the utmost care. However, STANLEY Engineered Fastening will not accept any liability with

respect to any faults in the information nor for the consequences thereof. STANLEY Engineered Fastening will not accept any liability for damage

resulting from activities carried out by third parties. The working names, trade names, registered trademarks, etc. used by STANLEY Engineered

Fastening should not be considered as being free, pursuant to the legislation with respect to the protection of trade marks.

CONTENT

1. SAFETY DEFINITIONS ................................................................................................................................. 4

2. SPECIFICATIONS .........................................................................................................................................6

2.1. TOOL SPECIFICATIONS ....................................................................................................................................................................6

2.2 PLACING SPECIFICATIONS .............................................................................................................................................................7

2.3 THE PACKAGE CONTENTS ..............................................................................................................................................................7

2.4 MAIN COMPONENTS LIST ..............................................................................................................................................................8

2.5 STANDARD NOSE EQUIPMENT ....................................................................................................................................................8

3. TOOL SET UP ...............................................................................................................................................9

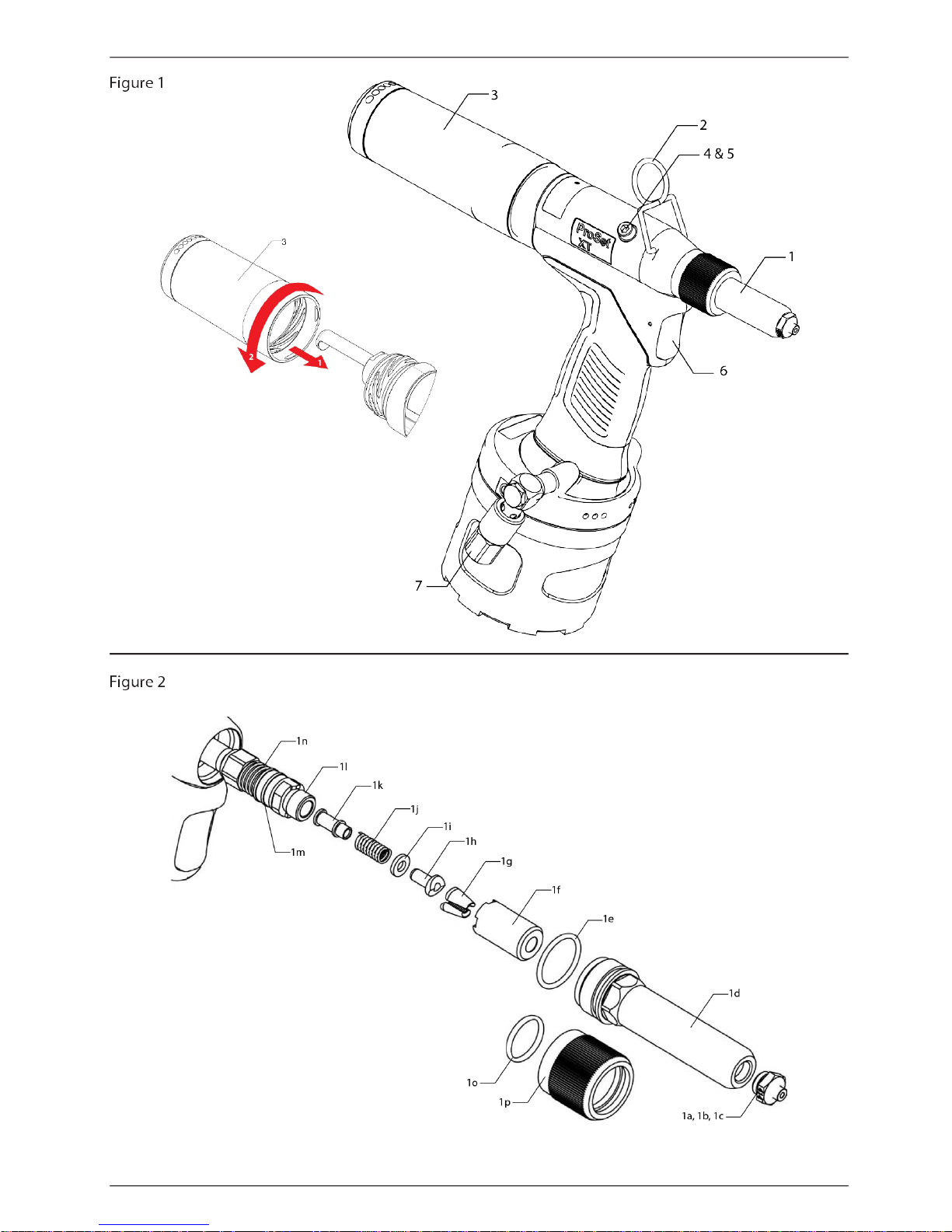

3.1 NOSE EQUIPMENT (Ref. g. 2) ......................................................................................................................................................9

3.2 AIR SUPPLY (Ref. g. 3.) ...................................................................................................................................................................9

3.3 PRINCIPLE OF OPERATION..........................................................................................................................................................10

4. OPERATION PROCEDURE .........................................................................................................................10

4.1 TOOL OPERATION (Ref. g. 1, 4, 5, 6) ......................................................................................................................................10

4.2 EMPTYING THE MANDREL COLLECTOR. (Ref. g. 1) .......................................................................................................... 10

5. SERVICING THE TOOL ...............................................................................................................................11

5.1 MAINTENANCE FREQUENCY ..................................................................................................................................................... 11

5.2 NOSE EQUIPMENT ......................................................................................................................................................................... 11

5.3 DAILY SERVICING ........................................................................................................................................................................... 11

5.4 WEEKLY SERVICING ....................................................................................................................................................................... 11

6. EC-DECLARATION OF CONFORMITY .......................................................................................................12

7. PROTECT YOUR INVESTMENT! .................................................................................................................13

7.1 POP®Avdel® BLIND RIVET TOOL WARRANTY ........................................................................................................................13

7.2 REGISTER YOUR BLIND RIVET TOOL ONLINE. .......................................................................................................................13

This instruction manual must be read by any person installing or operating this tool with particular

attention to the following safety rules.

1. SAFETY DEFINITIONS

The denitions below describe the level of severity for each signal word. Please read the manual and pay

attention to these symbols.

DANGER: Indicates an imminently hazardous situation which, if not avoided, will result in death or

serious injury.

WARNING: Indicates a potentially hazardous situation which, if not avoided, could result in death or

serious injury.

Original Instruction: B-17/208

Page 5

5

ENGLISH ENGLISH

CAUTION: Indicates a potentially hazardous situation which, if not avoided, may result in minor

ormoderate injury.

CAUTION: Used without the safety alert symbol indicates a potentially hazardous situation which,

ifnot avoided, may result in property damage.

Improper operation or maintenance of this product could result in serious injury and property damage.

Read and understand all warnings and operating instructions before using this equipment. When using

power tools, basic safety precautions must always be followed to reduce the risk of personal injury.

SAVE ALL WARNINGS AND INSTRUCTIONS FOR FUTURE REFERENCE.

WARNING:

• DO NOT use outside the design intent of Placing STANLEY Engineered Fastening Blind Rivets.

• Use only parts, fasteners, and accessories recommended by the manufacturer.

• DO NOT modify the tool in any way. Any modication to the tool is undertaken by the customer and will

be the customer’s entire responsibility and void any applicable warranties.

• Prior to use, check for misalignment or binding of moving parts, breakage of parts, and any other

condition that aects the tool’s operation. If damaged, have the tool serviced before using. Remove any

adjusting key or wrench before use.

• The tool must be maintained in a safe working condition at all times and examined at regular intervals

for damage and function by trained personnel. Any dismantling procedure will be undertaken only by

trained personnel. Do not dismantle this tool without prior reference to the maintenance instructions.

• The operating supply air must not exceed 7 bar (100 PSI).

• Operators and others in work area must wear approved safety glasses with side shields. Always wear

safety glasses and ear protection during operation.

• Dress properly. Do not wear loose clothing or jewellery. Keep your hair, clothing and gloves away from

moving parts. Loose clothes, jewellery or long hair can be caught in moving parts.

• DO NOT operate a tool that is directed towards any person(s).

• DO NOT operate tool with the nose casing removed.

• Adopt a rm footing or a stable position before operating the tool.

• Prior to use, inspect airlines for damage, all connections must be secure. Do not drop heavy objects on

Hoses. A sharp impact may cause internal damage and lead to premature hose failure.

• DO NOT lift the placing tool by the hose. Always use the placing tool handle.

• Vent holes must not become blocked or covered.

• Disconnect the air hose from the tool before performing any maintenance, attempting to adjust, t or

remove a nose assembly.

• Keep tool handles dry, clean, and free from oil and grease.

• When carrying the tool from place to place keep hands away from the trigger to avoid inadvertent

activation.

• Never leave operating tool unattended. Disconnect air hose when tool is not in use.

• Adequate clearance is required for the tool operator’s hands before proceeding.

• DO NOT abuse the tool by dropping or using it as a hammer.

• Keep dirt and foreign matter out of the hydraulic system of the tool as this will cause the tool to

malfunction.

• Care should be taken to ensure that spent mandrels do not create a hazard.

• The mandrel collector must be emptied when approximately half full.

• DO NOT use the tool without mandrel collector installed.

• DO NOT let air exhaust opening on the mandrel collector face in the direction of the operator or other

persons.

• Contact with hydraulic uid should be avoided. To minimise the possibility of rashes, care should be taken

to wash thoroughly if contact occurs.

• Material Safety Data Sheets data for all hydraulic oils and lubricants is available on request from your tool

supplier.

STANLEY Engineered Fastening policy is one of continuous product development and improvement

and we reserve the right to change the specication of any product without prior notice.

2. SPECIFICATIONS

The ProSet® XT1 & XT2 are hydro-pneumatic tools designed to place Stanley Engineered Fastening blind rivets

at high speed

The tools feature a vacuum system for rivet retention and trouble free collection of the spent mandrels

regardless of tool orientation.

When coupled to the relevant nose equipment the ProSet®XT1 & XT2 can be used to place blind rivets in the

range of Ø2.4mm to Ø4.8mm. Refer to the table on page 7 for a list of all rivets that can be placed.

The safety warnings on pages 4 & 5 must be followed at all times.

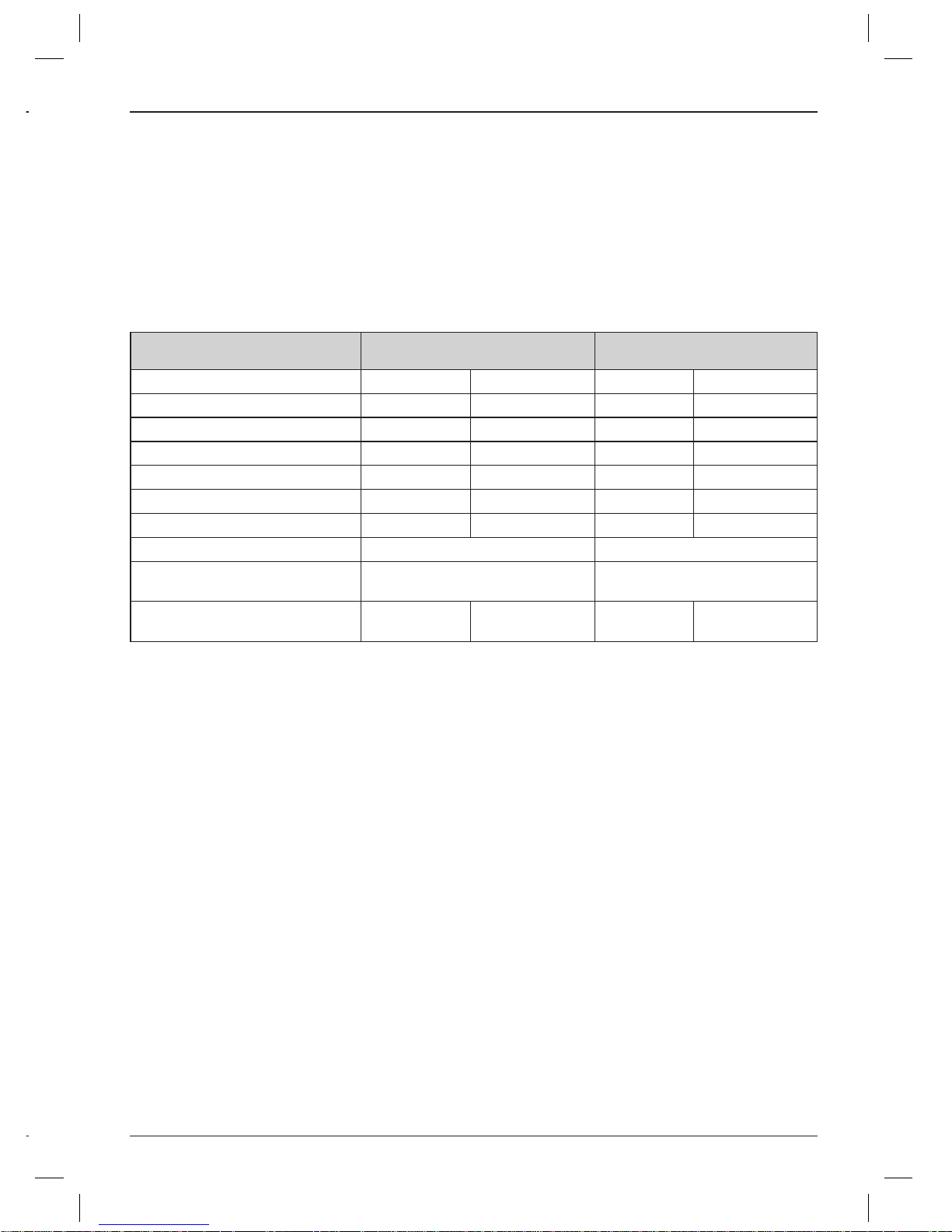

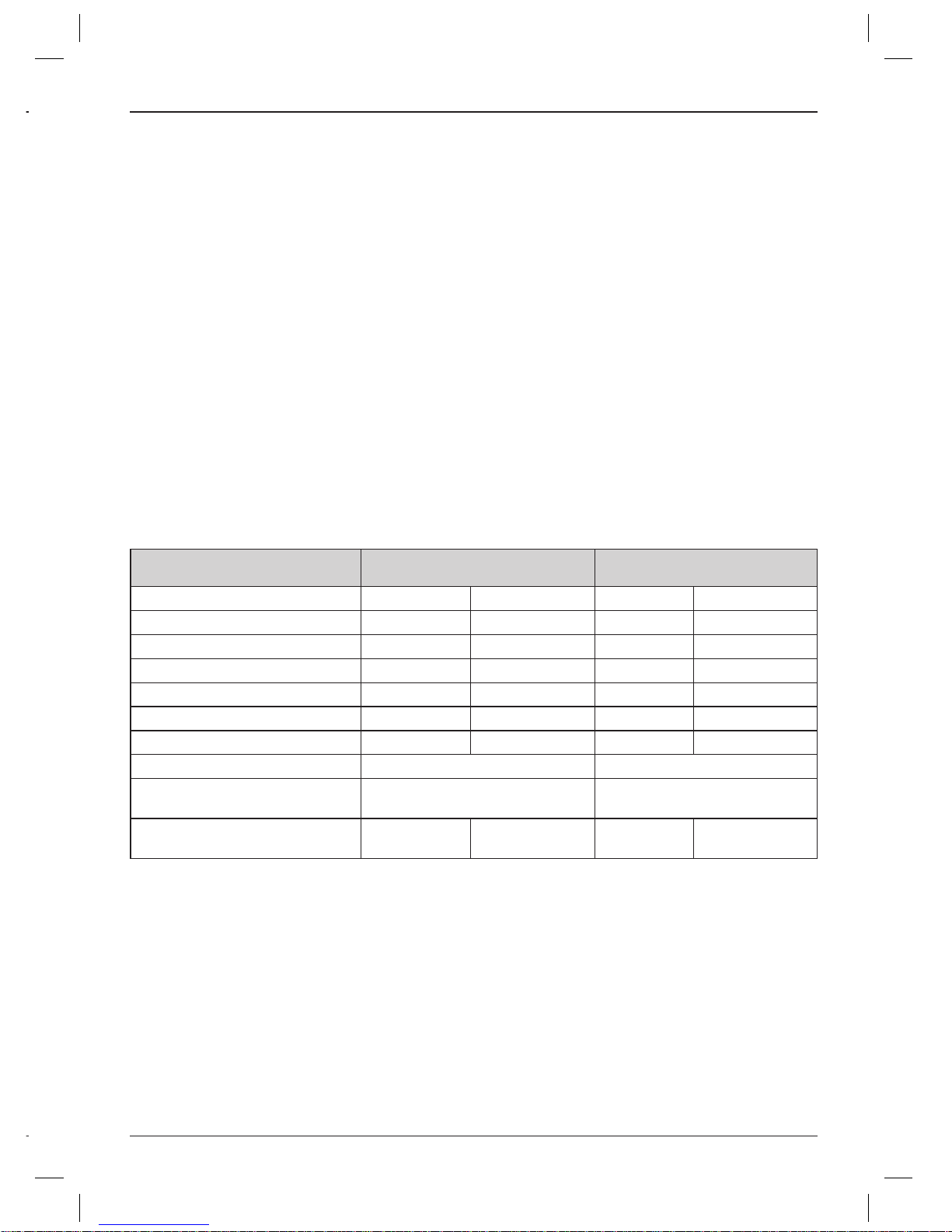

2.1. TOOL SPECIFICATIONS

Pull-Force: @5.5 bar 6.5 kN 1461 lbf 8.9 kN 2001 lbf

Air Supply Pressure: Min. to Max. 5.0 – 7.0 bar 72.5 – 101.5 lbf/in

Oil Pressure: Pull @ 5.5 bar 160 bar 2320 lbf/in

Stroke: Minimum Piston Stroke 17.8 mm 0.7 in. 19.8 mm 0.79in.

Weight: Incl. nose equipment 1.17 kg 2.58 lb 1.26 kg 2.78 lb

Weight: without nose equipment 1.07 kg 2.36 lb 1.15 kg 2.54 lb

Free Air Volume: @ 5.5 bar 1.5 ltr 91.5 in

Cycle Time: Approximate 0.4 seconds 0.6 seconds

Noise Level:

Uncertainty noise: k = 3db(A)

Vibration Level: Uncertainty

vibration: k = 0.1 m/s

Page 6

6

2. SPECIFICATIONS

The ProSet® XT1 & XT2 are hydro-pneumatic tools designed to place Stanley Engineered Fastening blind rivets

at high speed

The tools feature a vacuum system for rivet retention and trouble free collection of the spent mandrels

regardless of tool orientation.

When coupled to the relevant nose equipment the ProSet®XT1 & XT2 can be used to place blind rivets in the

range of Ø2.4mm to Ø4.8mm. Refer to the table on page 7 for a list of all rivets that can be placed.

The safety warnings on pages 4 & 5 must be followed at all times.

2.1. TOOL SPECIFICATIONS

XT1 XT2

Pull-Force: @5.5 bar 6.5 kN 1461 lbf 8.9 kN 2001 lbf

Air Supply Pressure: Min. to Max. 5.0 – 7.0 bar 72.5 – 101.5 lbf/in

2

5.0 – 7.0 bar 72.5 – 101.5 lbf/in

2

Oil Pressure: Pull @ 5.5 bar 160 bar 2320 lbf/in

2

210 bar 3045 lbf/in²

Stroke: Minimum Piston Stroke 17.8 mm 0.7 in. 19.8 mm 0.79in.

Weight: Incl. nose equipment 1.17 kg 2.58 lb 1.26 kg 2.78 lb

Weight: without nose equipment 1.07 kg 2.36 lb 1.15 kg 2.54 lb

Free Air Volume: @ 5.5 bar 1.5 ltr 91.5 in

3

2.2 ltr 134.2 in³

Cycle Time: Approximate 0.4 seconds 0.6 seconds

Noise Level:

Uncertainty noise: k = 3db(A)

77.95 dB(A) 77.1 dB(A)

Vibration Level: Uncertainty

vibration: k = 0.1 m/s

2

<2.5 m/s

2

<8.2 ft/s

2

<2.5 m/s

2

<8.2 ft/s

2

Page 7

7

ENGLISH ENGLISH

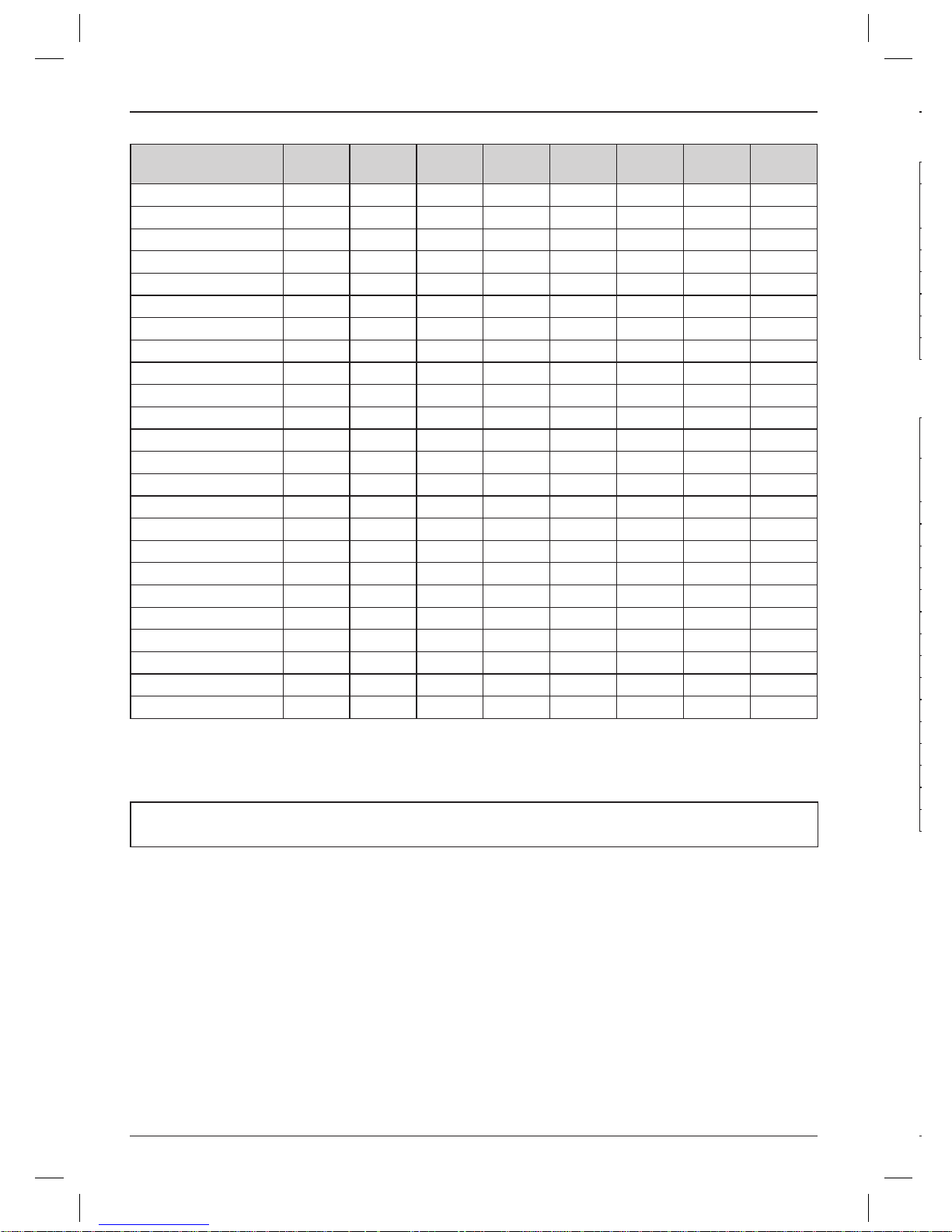

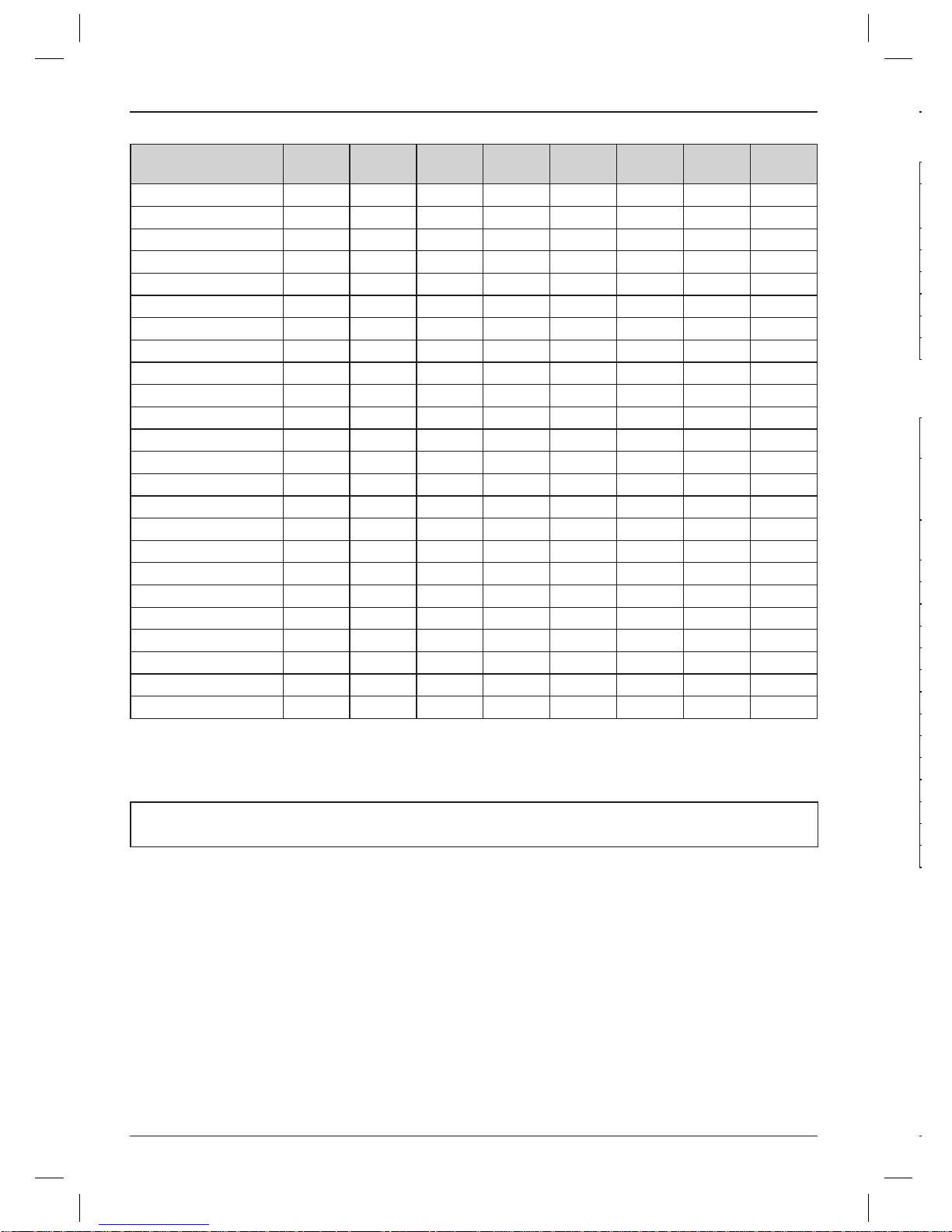

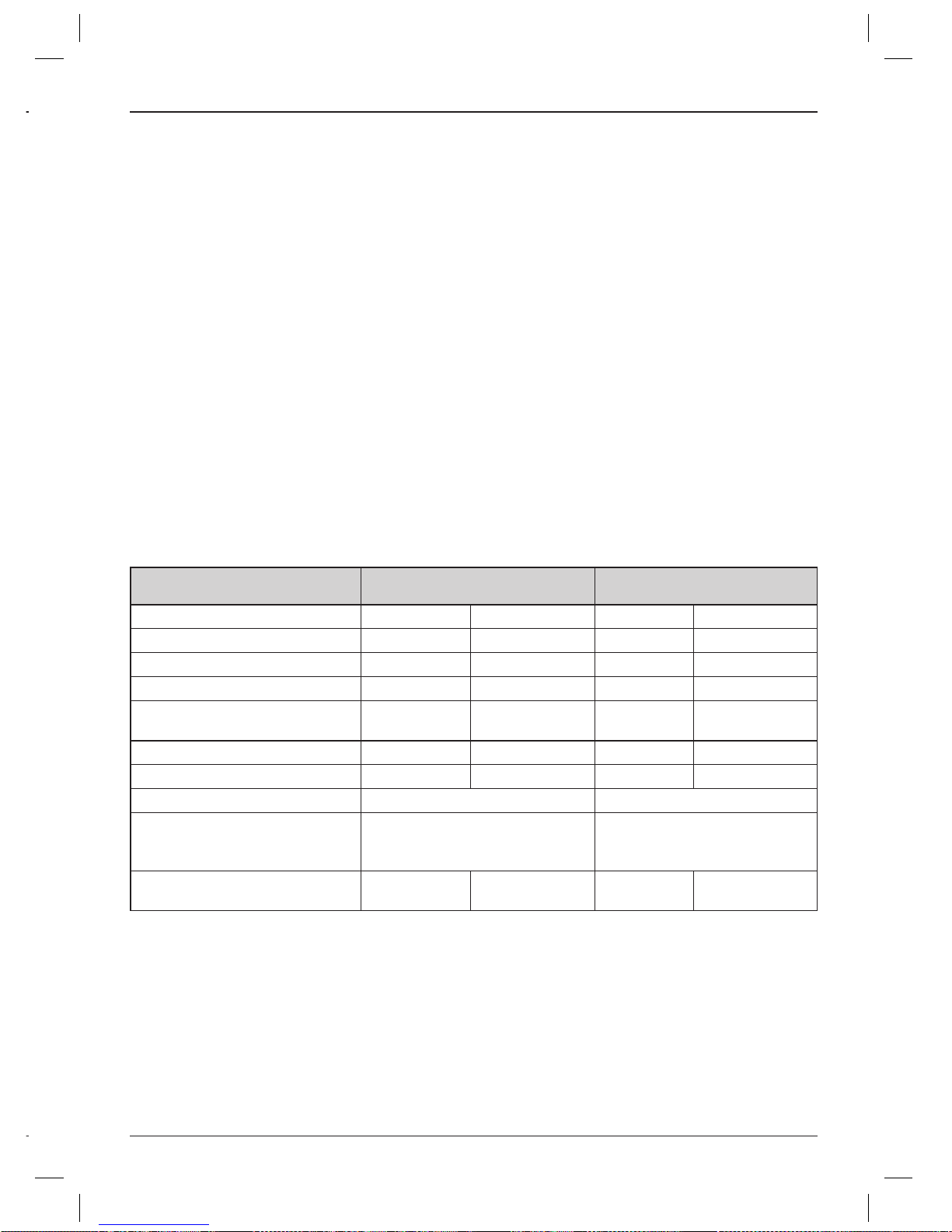

2.2 PLACING SPECIFICATIONS

Rivet Type

2,4

[3/32´´]

3,2

[1/8´´]

4,0

[5/32´´]

4,3 4,8

[3/16´´]

5,0 6,0 7,0

Open End

Closed End

HR

SSD SSHR

(1)

(1)

Multi-Grip

TL

Pull-Thru

T-Rivet (Emhart)

(1)

Self-Plugger

Ultra-Grip (UG) (NPR)

Avex®

Stavex®

Avinox®

Avibulb®

LSR/Bulbex®

T-Lok®

Avdel® SR

Interlock®

Monobolt®

(1)

Avseal® (STD)

(1)(2)

(1)(2)

(1)(2)

(1)(2)

Q Rivet

Klamp-Tite BAPK®

Klamp-Tite BAPKTR®

(1)

VGrip

Is applicable for both XT1 and XT2 tool

(1) Non-standard nose piece required

Is only applicable for XT1 tool

(2) Non-standard nose equipment required.

Is only applicable for XT2 tool

For a full list of compatible nose equipment for each rivet type, together with assembly and maintenance

instructions, please refer to the ProSet Nose Equipment Manual 07900-09412

2.3 THE PACKAGE CONTENTS

• 1 ProSet® XT1 or XT2 blind rivet tool.

• 1 set Standard Nose Equipment & Nosepieces:

XT1: 2.4 [3/32´´], 3.2mm [1/8”] and 4.0m [5/32”]

XT2: 3.2mm [1/8”], 4.0m [5/32”] 4.8mm [3/16”]

• 1 Printed Instruction Manual – region dependent.

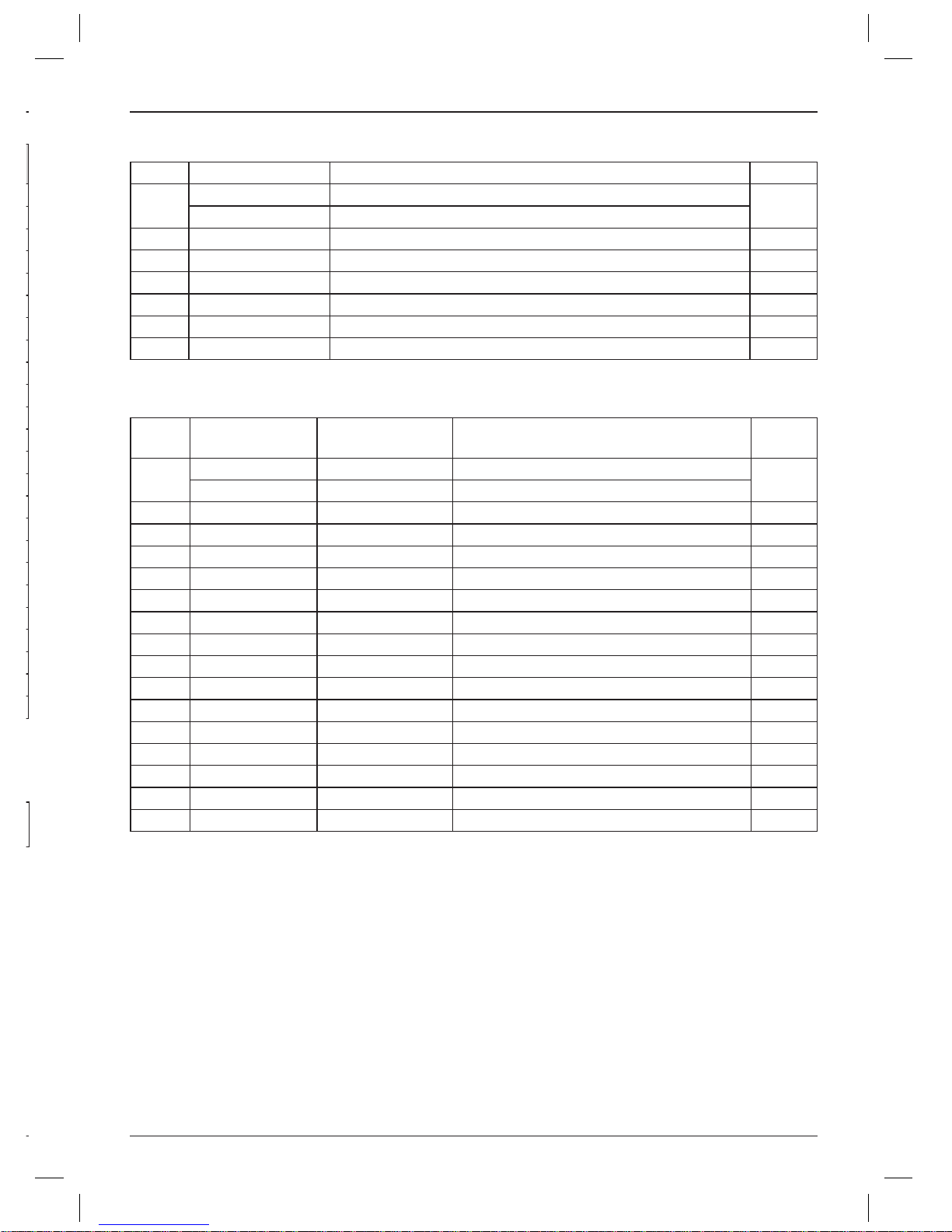

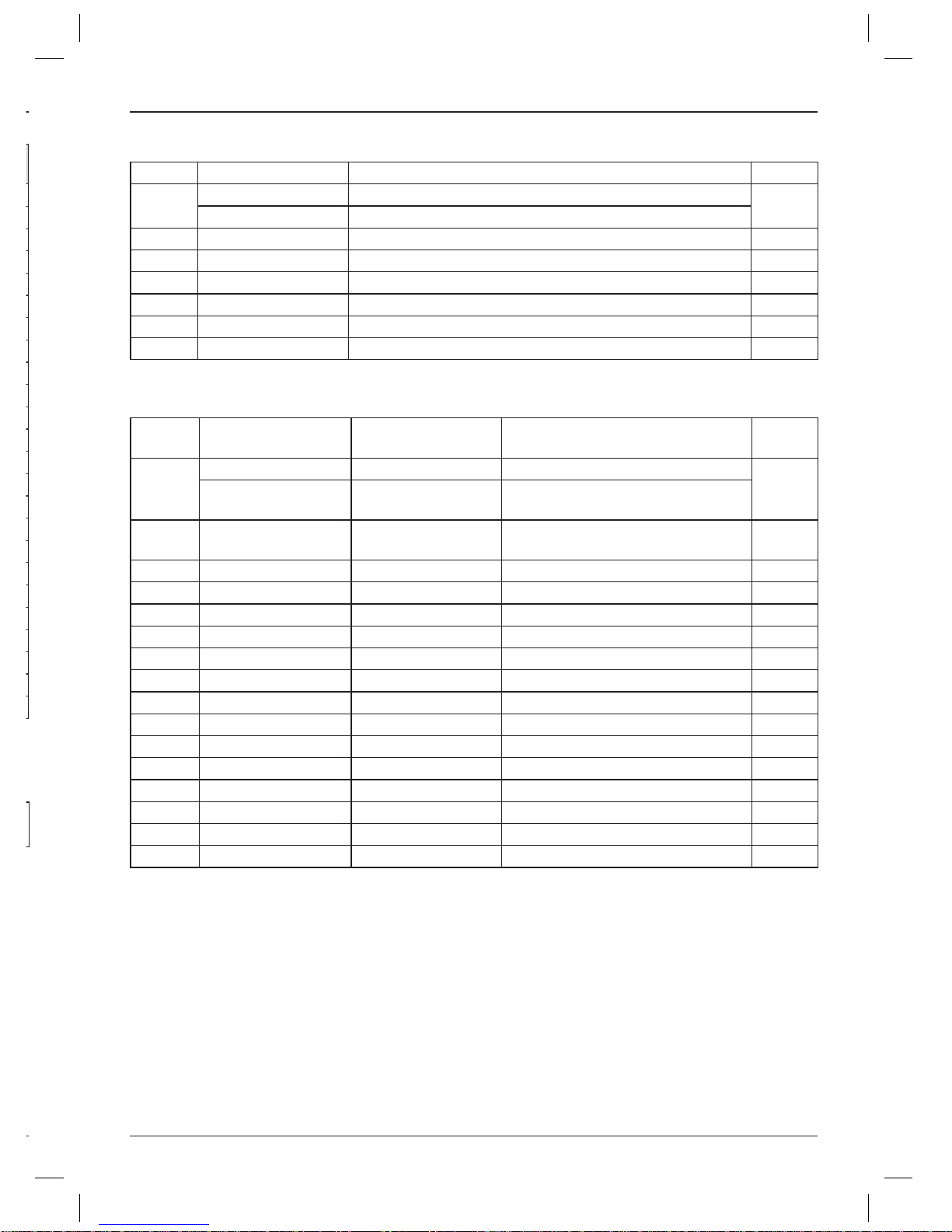

2.4 MAIN COMPONENTS LIST

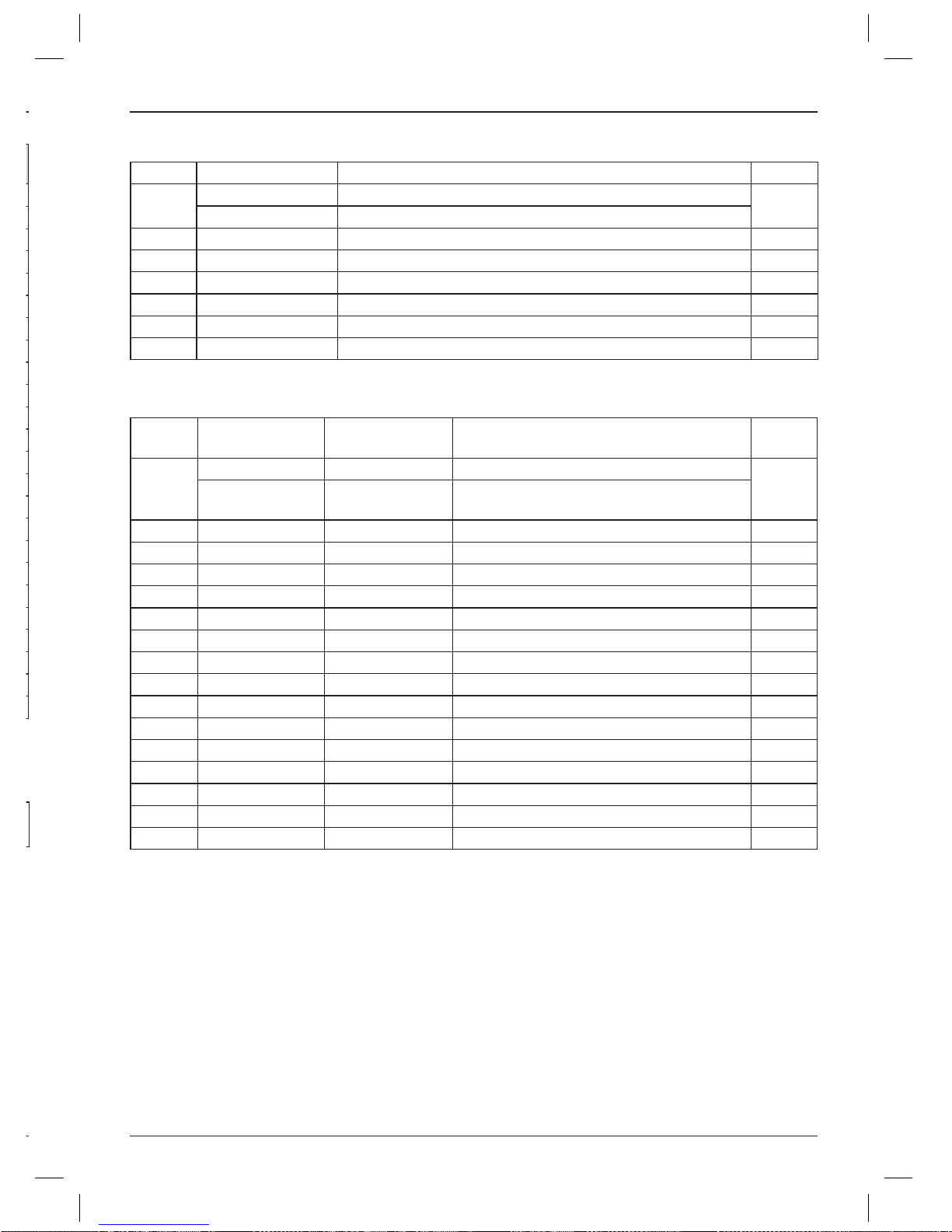

Refer to gure 1 & 2 and the table below.

Item Part Number Description Qty

1

2 TP144-171 Suspension hook 1

3 TRM00227 Mandrel collector 1

4 07001-00405 Oil plug 1

5 07003-00194 Seal 1

6 76003-02008 Trigger 1

7 TRM00221 On/O valve 1

2.5 STANDARD NOSE EQUIPMENT

Refer to gure 2 and the table below.

Item

1a

1b PRN414 PRN414 Nose Piece - 3.2 mm [1/8”] (tted on XT1) 1

1c PRN514 PRN514 Nose Piece - 4.0 mm [5/32”] 1

1d TP144-111 TP144-048 Nose housing 1

1e TP144-091 TP144-091 O-ring 1

1f DPN239-006 DPN275-001 Jaw guide 1

1g PRG402-8A 71210-15001 Jaws 1 Set

1h TP144-117 TP144-050 Jaw pusher 1

1i TP144-118 TP144-088 Urethane washer 1

1j TP144-119 TP144-081 Jaw pusher spring 1

1k TP144-120 TP143-052 Mandrel guide 1

1l TRM00167 TRM00165 Pulling head 1

1m TP144-113 TP144-051 Jaw guide lock 1

1n TP144-114 TP144-080 Jaw guide lock spring 1

1o DPN900-004 DPN900-002 O-ring 1

1p TRM00238 TRM00239 Nose Housing Nut 1

For additional nose equipment please refer to the ProSet® Nose Equipment Manual 07900-09412 or visit

www.stanleyengineeredfastening.com/resource-center/document-library

For a full list of tool accessories, please refer to the ProSet Accessories Manual 07900-09413.

Page 8

8

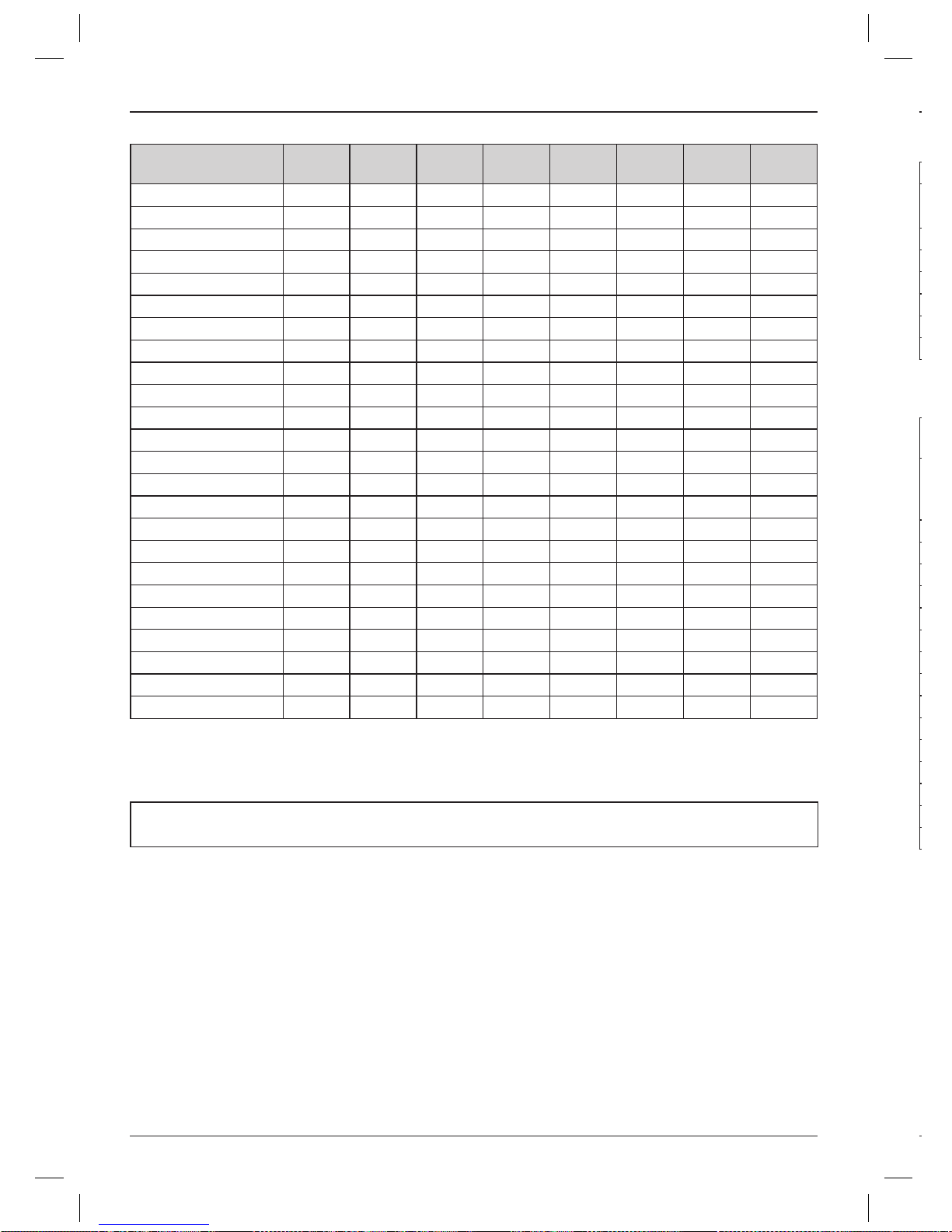

2.4 MAIN COMPONENTS LIST

Refer to gure 1 & 2 and the table below.

Item Part Number Description Qty

1

TRM00360 Standard nose equipment XT1 tool

1

TRM00361 Standard nose equipment XT2 tool

2 TP144-171 Suspension hook 1

3 TRM00227 Mandrel collector 1

4 07001-00405 Oil plug 1

5 07003-00194 Seal 1

6 76003-02008 Trigger 1

7 TRM00221 On/O valve 1

2.5 STANDARD NOSE EQUIPMENT

Refer to gure 2 and the table below.

Item

XT1 tool

Part Number

XT2 tool

Part Number

Description Qty

1a

PRN314 - Nose Piece - 2.4mm [3/32”]

1

- PRN614 Nose Piece - 4.8 mm [3/16”] (tted on XT2)

1b PRN414 PRN414 Nose Piece - 3.2 mm [1/8”] (tted on XT1) 1

1c PRN514 PRN514 Nose Piece - 4.0 mm [5/32”] 1

1d TP144-111 TP144-048 Nose housing 1

1e TP144-091 TP144-091 O-ring 1

1f DPN239-006 DPN275-001 Jaw guide 1

1g PRG402-8A 71210-15001 Jaws 1 Set

1h TP144-117 TP144-050 Jaw pusher 1

1i TP144-118 TP144-088 Urethane washer 1

1j TP144-119 TP144-081 Jaw pusher spring 1

1k TP144-120 TP143-052 Mandrel guide 1

1l TRM00167 TRM00165 Pulling head 1

1m TP144-113 TP144-051 Jaw guide lock 1

1n TP144-114 TP144-080 Jaw guide lock spring 1

1o DPN900-004 DPN900-002 O-ring 1

1p TRM00238 TRM00239 Nose Housing Nut 1

For additional nose equipment please refer to the ProSet® Nose Equipment Manual 07900-09412 or visit

www.stanleyengineeredfastening.com/resource-center/document-library

For a full list of tool accessories, please refer to the ProSet Accessories Manual 07900-09413.

Page 9

9

ENGLISH ENGLISH

3. TOOL SET UP

IMPORTANT - READ THE SAFETY WARNINGS ON PAGES 4 & 5 CAREFULLY BEFORE PUTTING INTO SERVICE.

IMPORTANT - THE AIR SUPPLY MUST BE TURNED OFF OR DISCONNECTED BEFORE FITTING OR

REMOVING THE NOSE ASSEMBLY.

3.1 NOSE EQUIPMENT REF. FIG. 2

Item numbers in bold refer to the components in gures 1 & 2 and the tables on page 8.

The XT1 tool will be supplied pre-assembled with the nose piece for 3.2mm [1/8”] rivets and nose pieces for

2.4 [3/32´´] and 4.0mm [5/32] rivets are supplied separately.

The XT2 tool will be supplied pre-assembled with nose piece for 4.0mm [5/32”] rivets and nose pieces for

3.2[1/8´´] and 4.8 [3/16´´] rivets are supplied separately.

Mounting the nose piece

• The air supply must be disconnected.

• Select the correct nose piece for the rivet to be installed.

• Remove the nose housing nut (1p) and nose housing (1d), including nose piece (1a, b or c),

and o-ring (1e) from the tool.

• Remove the nose piece (1a,b,or c) from the nose casing (1d)

• Select the relevant size nose piece and assemble in reverse order.

Removing complete nose equipment.

• The air supply must be disconnected.

• Remove the nose housing nut (1p) and nose housing (1d), including nose piece (1a, b or c), and o-ring

(1e) from the tool.

• Pull back the jaw guide lock (1m) against the spring (1n) and then remove the jaw guide (1f).

• Remove the jaws (1g) from the jaw guide (1f).

• Remove jaw pusher (1h), urethane washer (1i), and Jaw pusher spring (1j), from the pulling head (1l).

Mounting the complete nose equipment

• The air supply must be disconnected

• Any worn or damaged part should be replaced.

• Clean and check wear on jaws (1g).

• Ensure that the jaw pusher (1h) or the jaw pusher spring (1j) are not distorted.

• Lightly coat jaws (1g) with moly lithium grease.

• Drop Jaws (1g) into the jaw guide (1f).

• Insert jaw pusher (1h) and urethane washer (1i) into the pulling head (1l).

• Pull back the jaw guide lock (1m) and screw the jaw guide (1f) fully on to the pulling head (1l).

• Release the jaw guide lock (1m) and then partially unscrew the jaw guide (1f) until the jaw guide lock

(1m) tooth clicks into the next slot on the jaw guide (1f).

• Place nose casing (1d) over the jaw guide (1f) and tighten fully onto the tool.

Nose assemblies should be serviced at weekly intervals. You should hold some stock of all internal

components of the nose assembly and nose tips as they will need regular replacement.

3.2 AIR SUPPLY (Ref. g. 3.)

Components

A. Stop cock (used during maintenance of lter/regular or lubricated units)

B. Pressure regulator and lter (daily drain)

C. Main supply drain point

D. Take o point from main supply

• All tools are operated with compressed air at a minimum pressure of 5.0 bar.

• Pressure regulators and automatic oiling/ltering systems to be used on the main air supply within

3metres of the tool (see g. 3).

• Air supply hoses will have a minimum working eective pressure rating of 150% of the maximum

pressure produced in the system or 10 bar, whichever is the highest.

• Air hoses must be oil resistant, have an abrasion resistant exterior and be armoured where operating

conditions may result in hoses being damaged.

• All air hoses MUST have a minimum bore diameter of 6.4 millimetres.

• Check for air leaks. If damaged, hoses and couplings must be replaced by new items.

• If there is no lter on the pressure regulator, bleed the airline to clear it of accumulated dirt or water

before connecting air hose to the tool.

3.3 PRINCIPLE OF OPERATION

CAUTION - CORRECT SUPPLY PRESSURE IS IMPORTANT FOR PROPER FUNCTION OF THE INSTALLATION

TOOL. PERSONAL INJURY OR DAMAGE TO EQUIPMENT MAY OCCUR WITHOUT CORRECT PRESSURES.

THE SUPPLY PRESSURE MUST NOT EXCEED THAT LISTED IN THE PLACING TOOL SPECIFICATION

Item numbers in bold refer to the components in gures 1 & 2 and the tables on page 8.

When the pneumatic hose is connected to the placing tool, the pull and return cycles of the tool are

controlled by depressing and releasing the trigger (6) located in the handle.

• Air supply must be disconnected.

• Connect the appropriate nose equipment as described on page 9.

• Connect the pneumatic hose to the air on/o valve (7).

• Connect the pneumatic hose mains air supply.

• Switch on the mains supply to the tool by sliding the air on/o valve (7) to the up position.

• Air is now be supplied to the tool and the vacuum system is in operation.

• Pull and release the trigger (6) a few times to the full stroke of the tool to check operation. Observe action

of tool. Check for uid and/or air leaks.

4. OPERATION PROCEDURE

4.1 TOOL OPERATION REF. FIG. 1, 4, 5, 6

Installing a blind rivet

• Ensure that the mandrel collector (3) is tted.

• Insert rivet mandrel into the nose piece (1a, b or c). The vacuum system will retain the rivet in the nose

piece.

• Position the tool.

• Ensure nose equipment is at right angle (90°) to the work piece.

• Pull and hold trigger (6) until the rivet is fully set in the application.

• When the rivet has been set completely, release the trigger (6). The tool will return to its initial position

automatically. The mandrel is automatically dropped into the mandrel collector (3) by the vacuum system.

• Mandrel collector must be emptied before it is half full.

CAUTION –DO NOT FORCE THE INSERTION OF A RIVET MANDREL OR RIVET BODY. THIS WILL CAUSE

DAMAGE TO THE TOOL AND/OR APPLICATION.

4.2 EMPTYING THE MANDREL COLLECTOR. REF. FIG. 1

CAUTION - DO NOT USE THE TOOL WHEN THE MANDREL COLLECTOR IS REMOVED

• he tool is tted with a quick connect/release mandrel collector (3).

• A 60˚ rotation removes or replaces the mandrel collector.

• Removing the mandrel collector (3) from the tool automatically turns OFF the vacuum rivet retention and

mandrel extraction system.

• Retting the mandrel collector turns the vacuum system ON.

Page 10

10

• Air supply hoses will have a minimum working eective pressure rating of 150% of the maximum

pressure produced in the system or 10 bar, whichever is the highest.

• Air hoses must be oil resistant, have an abrasion resistant exterior and be armoured where operating

conditions may result in hoses being damaged.

• All air hoses MUST have a minimum bore diameter of 6.4 millimetres.

• Check for air leaks. If damaged, hoses and couplings must be replaced by new items.

• If there is no lter on the pressure regulator, bleed the airline to clear it of accumulated dirt or water

before connecting air hose to the tool.

3.3 PRINCIPLE OF OPERATION

CAUTION - CORRECT SUPPLY PRESSURE IS IMPORTANT FOR PROPER FUNCTION OF THE INSTALLATION

TOOL. PERSONAL INJURY OR DAMAGE TO EQUIPMENT MAY OCCUR WITHOUT CORRECT PRESSURES.

THE SUPPLY PRESSURE MUST NOT EXCEED THAT LISTED IN THE PLACING TOOL SPECIFICATION

Item numbers in bold refer to the components in gures 1 & 2 and the tables on page 8.

When the pneumatic hose is connected to the placing tool, the pull and return cycles of the tool are

controlled by depressing and releasing the trigger (6) located in the handle.

• Air supply must be disconnected.

• Connect the appropriate nose equipment as described on page 9.

• Connect the pneumatic hose to the air on/o valve (7).

• Connect the pneumatic hose mains air supply.

• Switch on the mains supply to the tool by sliding the air on/o valve (7) to the up position.

• Air is now be supplied to the tool and the vacuum system is in operation.

• Pull and release the trigger (6) a few times to the full stroke of the tool to check operation. Observe action

of tool. Check for uid and/or air leaks.

4. OPERATION PROCEDURE

4.1 TOOL OPERATION REF. FIG. 1, 4, 5, 6

Installing a blind rivet

• Ensure that the mandrel collector (3) is tted.

• Insert rivet mandrel into the nose piece (1a, b or c). The vacuum system will retain the rivet in the nose

piece.

• Position the tool.

• Ensure nose equipment is at right angle (90°) to the work piece.

• Pull and hold trigger (6) until the rivet is fully set in the application.

• When the rivet has been set completely, release the trigger (6). The tool will return to its initial position

automatically. The mandrel is automatically dropped into the mandrel collector (3) by the vacuum system.

• Mandrel collector must be emptied before it is half full.

CAUTION –DO NOT FORCE THE INSERTION OF A RIVET MANDREL OR RIVET BODY. THIS WILL CAUSE

DAMAGE TO THE TOOL AND/OR APPLICATION.

4.2 EMPTYING THE MANDREL COLLECTOR. REF. FIG. 1

CAUTION - DO NOT USE THE TOOL WHEN THE MANDREL COLLECTOR IS REMOVED

• he tool is tted with a quick connect/release mandrel collector (3).

• A 60˚ rotation removes or replaces the mandrel collector.

• Removing the mandrel collector (3) from the tool automatically turns OFF the vacuum rivet retention and

mandrel extraction system.

• Retting the mandrel collector turns the vacuum system ON.

Page 11

11

ENGLISH ENGLISH

5. SERVICING THE TOOL

5.1 MAINTENANCE FREQUENCY

Regular servicing must be carried out by trained personnel and a comprehensive inspection performed

annually or every 500,000 cycles, whichever is sooner.

DISCONNECT AIR SUPPLY

CAUTION - Never use solvents or other harsh chemicals for cleaning the non-metallic parts of the tool.

These chemicals may weaken the materials used in these parts.

5.2 NOSE EQUIPMENT

Nose assemblies need to be serviced at weekly intervals or every 5,000 cycles. Hold some stock of all internal

components of the nose assembly and nose pieces, they need regular replacement.

• Disconnect the air supply

• Remove the complete nose assembly using the procedure described in section 3.1.

• Inspect all components. Any worn or damaged parts must be replaced by a new part.

• Particularly check wear on the Jaws (1g).

• Clean all parts and apply moly lithium Grease (07992-00020) to jaws (1g) and taper bore of jaw guide (1f).

• Assemble according to tting instructions in section 3.2.

5.3 DAILY SERVICING

• Before use, check the tool, hose and couplings for air leaks and oil leaks. If damaged, remove the tool from

service and replace aected items with new parts.

• If there is no lter on the pressure regulator, bleed the airline to clear it of accumulated dirt or water

before connecting the air hose to the tool. If there is a lter, drain it.

• Check that the nose equipment (1) is correct for the rivet to be placed and that it is tted properly.

• Check that the stroke of the tool meets the minimum specication (ref. 2.1).

• The mandrel collector (3) must tted to the tool.

• Check that the air chamber is fully tightened onto the tool body.

5.4 WEEKLY SERVICING

• Check the tool, hose and couplings for air leaks and oil leaks. If damaged, remove the tool from service

and replace aected items with new parts.

For full servicing, troubleshooting and maintenance instructions please refer to the Service Manual

Nr. 07900-09408 for the XT1 and 07900-09409 for the XT2.

For Safety Data relating to the grease and oil used in this tool please refer to the Service Manual

Nr. 07900-09408 for the XT1 and 07900-09409 for the XT2.

6. EC-DECLARATION OF CONFORMITY

Original

We, NIPPON POP Rivets, Noyori-cho aza hosoda, Toyohashi, Aichi, 441-8540 Japan, declare

under our sole responsibility that the product:

Description ProSet® XT1 and XT2 Hydro-Pneumatic Tools for Blind Rivets

Brand/Model POP-Avdel® / 76001 and POP Avdel® / 76002

Serial No.

to which this declaration relates is in conformity with the following standard:

Technical documentation is compiled in accordance with Annex 1, section 1.7.4.1, in accordance

with the following Directive:

2006/42/EC The Machinery Directive

UK Statutory Instruments 2008 No 1597 - The Supply of Machinery (Safety) Regulations refers.

Nobuharu Naito

Senior Manager – R&D Engineering

Nippon POP Rivets, Noyori-cho aza hosoda Toyohashi

Aichi, 441-8540 Japan

Signature

Place of issue Japan

Date of issue 01.03.2017

Authorised Representative:

A.K. Seewraj

Technology Manager – EU Blind Fastening

Avdel UK Limited; Stanley House, Works Road, Letchworth Garden City,

Hertfordshire, SG6 1JY UNITED KINGDOM

Page 12

12

6. EC-DECLARATION OF CONFORMITY

Original

We, NIPPON POP Rivets, Noyori-cho aza hosoda, Toyohashi, Aichi, 441-8540 Japan, declare

under our sole responsibility that the product:

Description ProSet® XT1 and XT2 Hydro-Pneumatic Tools for Blind Rivets

Brand/Model POP-Avdel® / 76001 and POP Avdel® / 76002

Serial No.

to which this declaration relates is in conformity with the following standard:

ISO 12100:2010 EN ISO 28927-5:2009/A1:2015

EN ISO 11202:2010 EN ISO 3744:2010

EN ISO 4413:2010 EN ISO 11148-1:2011

EN ISO 4414:2010 BS EN 28662-1:1993

EN ISO 20643:2008+A1:2012

Technical documentation is compiled in accordance with Annex 1, section 1.7.4.1, in accordance

with the following Directive:

2006/42/EC The Machinery Directive

UK Statutory Instruments 2008 No 1597 - The Supply of Machinery (Safety) Regulations refers.

Nobuharu Naito

Senior Manager – R&D Engineering

Nippon POP Rivets, Noyori-cho aza hosoda Toyohashi

Aichi, 441-8540 Japan

Signature

Place of issue Japan

Date of issue 01.03.2017

Authorised Representative:

A.K. Seewraj

Technology Manager – EU Blind Fastening

Avdel UK Limited; Stanley House, Works Road, Letchworth Garden City,

Hertfordshire, SG6 1JY UNITED KINGDOM

This machinery is in conformity with Machinery Directive 2006/42/EC.

Page 13

13

ENGLISH

7. PROTECT YOUR INVESTMENT!

7.1 POP®AVDEL® BLIND RIVET TOOL WARRANTY

STANLEY Engineered Fastening warrants that all power tools have been carefully manufactured and that they

will be free from defect in material and workmanship under normal use and service for a period of one (1)

year.

This warranty applies to the rst time purchaser of the tool for original use only.

Exclusions:

Normal wear and tear.

Periodic maintenance, repair and replacement parts due to normal wear and tear are excluded from coverage.

Abuse & Misuse.

Defect or damage that results from improper operation, storage, misuse or abuse, accident or neglect, such as

physical damage are excluded from coverage.

Unauthorized Service or Modication.

Defects or damages resulting from service, testing adjustment, installation, maintenance, alteration or

modication in any way by anyone other than STANLEY Engineered Fastening, or its authorized service

centres, are excluded from coverage.

All other warranties, whether expressed or implied, including any warranties of merchantability or tness for

purpose are hereby excluded.

Should this tool fail to meet the warranty, promptly return the tool to our factory authorized service centre

location nearest you. For a list of POP®Avdel® Authorized Service Centres in the US or Canada, contact us at

our toll free number (877)364 2781.

Outside the US and Canada, visit our website www.StanleyEngineeredFastening.com to nd your nearest

STANLEY Engineered Fastening location.

STANLEY Engineered Fastening will then replace, free of charge, any part or parts found by us to be defective

due to faulty material or workmanship, and return the tool prepaid. This represents our sole obligation under

this warranty.

In no event shall STANLEY Engineered Fastening be liable for any consequential or special damages arising

out of the purchase or use of this tool.

7.2 REGISTER YOUR BLIND RIVET TOOL ONLINE.

To register your warranty online, visit us at

http://www.stanleyengineeredfastening.com/popavdel-powertools/warranty-card.

Thank you for choosing a STANLEY Engineered Fastening’s POP®Avdel® Brand tool.

Page 14

4

DANSK

© 2017 Stanley Black & Decker, Inc.

Alle rettigheder forbeholdes.

Disse oplysninger må ikke gengives og/eller oentliggøres gennem nogen medier (trykte eller elektroniske),uden forudgående skriftlig tilladelse

fra STANLEY Engineered Fastening. De foreliggende oplysninger er baseret på de data, der er kendt på tidspunktet for introduktionen af dette

produkt. STANLEY Engineered Fastening fører en politik om løbende produktforbedringer, derfor kan og vilprodukterne løbende blive ændret.

Deforeliggende oplysninger gælder for produktet, leveret af STANLEY Engineered Fastening. STANLEY Engineered Fastening kan derfor ikke stilles

til ansvar for eventuelle skader, som følge af afvigelser fra de oprindelige produktspecikationer.

Alle informationer er blevet udarbejdet med største omhu. STANLEY EngineeredFastening kan ikke stilles til ansvar for eventuelle fejl

ioplysningerne, eller for konsekvenserne heraf. STANLEY Engineered Fastening kan ikke stilles til ansvar for skader som følge af aktiviteter, der

gennemføres af tredjemand. Arbejdsnavne, rmanavne, registrerede varemærker osv. der anvendes af STANLEY Engineered Fastening kan ikke

anvendes frit ihenhold til bestemmelserne vedrørende beskyttelse af varemærker.

INDHOLD

1. SIKKERHEDSINSTRUKTIONER ...................................................................................................................4

2. SPECIFIKATIONER ....................................................................................................................................... 6

2.1. VÆRKTØJSSPECIFIKATIONER ........................................................................................................................................................6

2.2 SPECIFIKATIONER OM PLACERING .............................................................................................................................................7

2.3 PAKKEINDHOLD ................................................................................................................................................................................7

2.4 RESERVEDELSOVERSIGT .................................................................................................................................................................8

2.5 STANDARD NÆSEUDSTYR .............................................................................................................................................................8

3. VÆRKTØJSINSTRUKTIONER.......................................................................................................................9

3.1 NÆSEUDSTYR (Ref. g. 2) ...............................................................................................................................................................9

3.2 LUFTFORSYNING (Ref. g. 3.) ........................................................................................................................................................9

3.3 DRIFT .................................................................................................................................................................................................. 10

4. NITTEMONTERING .................................................................................................................................... 10

4.1 BETJENING AF VÆRKTØJ (Ref. g. 1, 4, 5, 6) .......................................................................................................................... 10

4.2 TØMNING AF STIFTOPSAMLER (Ref. g. 1) ...........................................................................................................................10

5. VEDLIGEHOLDELSE AF VÆRKTØJET........................................................................................................11

5.1 VEDLIGEHOLDELSESINTERVALLER ..........................................................................................................................................11

5.2 NÆSEUDSTYR ................................................................................................................................................................................. 11

5.3 DAGLIG VEDLIGEHOLDELSE ...................................................................................................................................................... 11

5.4 UGENTLIG VEDLIGEHOLDELSE ................................................................................................................................................. 11

6. EU-OVERENSSTEMMELSESERKLÆRING .................................................................................................12

7. BESKYT DIN INVESTERING! ......................................................................................................................13

7.1 GARANTI FOR POP®Avdel® VÆRKTØJ TIL BLINDNITTER ...................................................................................................13

7.2 REGISTRÉR DIT VÆRKTØJ TIL BLINDNITTER ONLINE. ........................................................................................................ 13

Læg mærke til følgende sikkerhedssymboler. Læs manualen grundigt igennem, og vær opmærksom

på nedenstående symboler.

1. SIKKERHEDSINSTRUKTIONER

Læg mærke til følgende sikkerhedsinstruktioner. Læs brugsvejledningen grundigt igennem, og vær

opmærksom på disse symboler.

FARE: Angiver alvorlig skade eller iværste fald døden, hvis de respektive sikkerhedsinstruktioner ikke

overholdes.

ADVARSEL: Alvorlig skade på person eller materiel vil ske, hvis de respektive sikkerhedsinstruktioner

ikke overholdes.

Vigtig information: B-17/208

Page 15

5

DANSK DANSK

FORSIGTIG: Mindre skade og mindre materiel skade vil ske, hvis de respektive sikkerhedsinstruktioner

ikke overholdes.

FORSIGTIG: En potentiel farlig situation kan opstå, hvis de angivne sikkerhedssymboler ikke

respekteres eller overholdes.

Forkert anvendelse eller vedligeholdelse af værktøjet, kan medføre alvorlige kvæstelser eller materielle

skader. Læs og forstå derfor alle advarsler og symboler ibrugsanvisningerne før værktøjet anvendes. Ved

brug af luftværktøj skal alle grundlæggende sikkerhedsregler altid overholdes for at reducere risikoen for

kvæstelser.

GEM ALLE ADVARSLER OG ANVISNINGER TIL SENERE BRUG.

ADVARSEL:

• STANLEY Engineered Fastening blindnitteværktøjer må IKKE anvendes til andre formål end de tilsigtede

formål.

• Brug kun reservedele, blindnitter og tilbehør anbefalet af STANLEY Engineered Fastening.

• Modicér IKKE værktøjet på nogen måde. Enhver ændring af værktøjet foretaget af kunden, vil være

kundens fulde ansvar og vil gøre alle gældende garantier ugyldige.

• Kontrollér, om der forekommer fejltilpasninger, eller om bevægelige dele er bevægelige, beskadigelse

eller andre forhold, der kan påvirke værktøjets funktion inden brug. Få værktøjet serviceret før brug, hvis

det er beskadiget. Fjern alle justerings- og skruenøgler inden brug.

• Værktøjet skal altid holdes ien god stand, og skal undersøges jævnligt for skader af en autoriseret

reparatør. Enhver form for demontering må kun foretages af uddannet personale. Dette værktøj må ikke

demonteres uden at konsultere vedligeholdelsesanvisningerne.

• Arbejdstrykket må ikke overstige 7 bar (100 PSI).

• Operatører og andre iarbejdsområdet skal bære godkendte sikkerhedsbriller med sideskærme. Bær altid

sikkerhedsbriller og høreværn under arbejdet.

• Bær hensigtsmæssig påklædning. Undgå løst tøj og smykker. Hold hår, tøj og handsker væk fra

bevægelige dele. Løstsiddende tøj, smykker eller langt hår kan blive fanget ibevægelige dele.

• Ret IKKE værktøjet mod andre personer, når det anvendes.

• Værktøjet må IKKE betjenes, hvis forstykket er afmonteret.

• Indtag en god arbejdsstilling og sørg for at stå stabilt, inden værktøjet tages ibrug.

• Tjek altid værktøjet for defekte dele og utætte luftslanger, inden det tages ibrug. • Undgå at sætte tunge

genstande på luftslangerne. Et hårdt slag kan medføre indvendig skade på værktøjet, og føre til fejl

ilufttilførslen.

• Løft IKKE værktøjet med slangen. Brug altid værktøjets håndtag, når værktøjet skal yttes.

• Udluftningshullerne må ikke blokeres eller dækkes.

• Afbryd lufttilførslen på værktøjet inden nogen form for vedligeholdelse, hvor der justeres, serviceres eller

afmonteres dele ved næsesamling.

• Hold altid værktøjshåndtaget rent for olie og snavs.

• Undgå at trykke på aftrækkeren, hvis værktøjet yttes mellem arbejdspladser.

• Efterlad aldrig værktøjet uden opsyn. Afbryd altid luften når værktøjet ikke er ibrug.

• Inden anvendelsen skal der tages højde for, om der tilstrækkelig plads til at håndtere værktøjet med

hænderne.

• Misbrug IKKE værktøjet, ved at tabe det eller anvende det som hammer.

• Undgå snavs og fremmedlegemer iværktøjets hydrauliksystem, da dette vil medføre funktionsfejl på

værktøjet.

• Pas på, at brugte stifter ikke udgør en fare.

• Stiftopsamleren skal tømmes, når den er ca. halvt fuld.

• Brug IKKE værktøjet, uden at stiftopsamleren er installeret.

• Lad IKKE udblæsningsluft på stiftopsamleren vende mod operatøren eller andre personer.

• Kontakt med hydraulisk væske bør undgås. Med henblik på at minimere risikoen for udslæt bør man

sørge for at skylle området grundigt, hvis der opstår kontakt.

• Materialesikkerehdsdataark-data for alle hydrauliske olier og smøremidler er tilgængelige efter

anmodning fra din værktøjsleverandør.

STANLEY Engineered Fastening har en politik om løbende produktudvikling og forbedring, og

forbeholder retten til at ændre specikationen af ethvert produkt uden forudgående varsel.

2. SPECIFIKATIONER

ProSet® XT1 & XT2 er hydropneumatiske værktøjer, der er udviklet til at montere Stanley Engineered Fastening

blindnitter ved høj hastighed.

Værktøjerne har et vakuumsystem til fastholdelse af nitter samt problemfri opsamling af de brugte stifter,

uanset værktøjets position.

Når dette sættes på det relevante værktøj, kan ProSet®XT1 & XT2 bruges til at montere blindnitter fra Ø2,4 mm

til Ø4,8 mm. Se tabellen på side 7 for en liste over alle nitter, der kan monteres.

Sikkerhedsadvarslerne på side 4 og 5 skal altid følges.

2.1. VÆRKTØJSSPECIFIKATIONER

Trækkekraft: @5,5 bar 6,5 kN 1461 lbf 8,9 kN 2001 lbf

Luftforsyningstryk: Min. til maks. 5,0 - 7,0 bar 72,5 - 101,5 lbf/in

Olietryk: Tryk @ 5,5 bar 160 bar 2320 lbf/in

Slaglængde: Minimum slaglængde 17,8 mm 0,7 in. 19,8 mm 0,79 in.

Vægt: Inkl. næseudstyr 1,17 kg 2,58 lb 1,26 kg 2,78 lb

Vægt: uden næseudstyr 1,07 kg 2,36 lb 1,15 kg 2,54 lb

Luftforbrug: @ 5,5 bar 1,5 l. 91,5 in

Cyklustid: Ca. 0,4 sekunder 0,6 sekunder

Arbejdsstøj:

Afvigelse: k= 3 db(A)

Vibrationsniveau: Afvigelse:

k= 0,1 m/s

Page 16

6

• Pas på, at brugte stifter ikke udgør en fare.

• Stiftopsamleren skal tømmes, når den er ca. halvt fuld.

• Brug IKKE værktøjet, uden at stiftopsamleren er installeret.

• Lad IKKE udblæsningsluft på stiftopsamleren vende mod operatøren eller andre personer.

• Kontakt med hydraulisk væske bør undgås. Med henblik på at minimere risikoen for udslæt bør man

sørge for at skylle området grundigt, hvis der opstår kontakt.

• Materialesikkerehdsdataark-data for alle hydrauliske olier og smøremidler er tilgængelige efter

anmodning fra din værktøjsleverandør.

STANLEY Engineered Fastening har en politik om løbende produktudvikling og forbedring, og

forbeholder retten til at ændre specikationen af ethvert produkt uden forudgående varsel.

2. SPECIFIKATIONER

ProSet® XT1 & XT2 er hydropneumatiske værktøjer, der er udviklet til at montere Stanley Engineered Fastening

blindnitter ved høj hastighed.

Værktøjerne har et vakuumsystem til fastholdelse af nitter samt problemfri opsamling af de brugte stifter,

uanset værktøjets position.

Når dette sættes på det relevante værktøj, kan ProSet®XT1 & XT2 bruges til at montere blindnitter fra Ø2,4 mm

til Ø4,8 mm. Se tabellen på side 7 for en liste over alle nitter, der kan monteres.

Sikkerhedsadvarslerne på side 4 og 5 skal altid følges.

2.1. VÆRKTØJSSPECIFIKATIONER

XT1 XT2

Trækkekraft: @5,5 bar 6,5 kN 1461 lbf 8,9 kN 2001 lbf

Luftforsyningstryk: Min. til maks. 5,0 - 7,0 bar 72,5 - 101,5 lbf/in

2

5,0 - 7,0 bar 72,5 - 101,5 lbf/in

2

Olietryk: Tryk @ 5,5 bar 160 bar 2320 lbf/in

2

210 bar 3045 lbf/in²

Slaglængde: Minimum slaglængde 17,8 mm 0,7 in. 19,8 mm 0,79 in.

Vægt: Inkl. næseudstyr 1,17 kg 2,58 lb 1,26 kg 2,78 lb

Vægt: uden næseudstyr 1,07 kg 2,36 lb 1,15 kg 2,54 lb

Luftforbrug: @ 5,5 bar 1,5 l. 91,5 in

3

2,2 l. 134,2 in³

Cyklustid: Ca. 0,4 sekunder 0,6 sekunder

Arbejdsstøj:

Afvigelse: k= 3 db(A)

77,95 dB(A) 77,1 dB(A)

Vibrationsniveau: Afvigelse:

k= 0,1 m/s

2

<2,5 m/s

2

<8,2 ft/s

2

<2,5 m/s

2

<8,2 ft/s

2

Page 17

7

DANSK DANSK

2.2 NITTEOVERSIGT, KAPACITET

Nittetype

2,4

[3/32´´]

3,2

[1/8´´]

4,0

[5/32´´]

4,3 4,8

[3/16´´]

5,0 6,0 7,0

Åben nitte

Lukket nitte

HR

SSD SSHR

(1)

(1)

Multigreb

TL

Pull-Thru

T-Rivet (Emhart)

(1)

Self-Plugger

Ultra-Grip (UG) (NPR)

Avex®

Stavex®

Avinox®

Avibulb®

LSR/Bulbex®

T-Lok®

Avdel® SR

Interlock®

Monobolt®

(1)

Avseal® (STD)

(1)(2)

(1)(2)

(1)(2)

(1)(2)

Q Rivet

Klamp-Tite BAPK®

Klamp-Tite BAPKTR®

(1)

VGrip

Gælder til både værktøjet XT1 og XT2

(1) Ikke-standard næsemøtrik påkrævet

Gælder kun for værktøjet XT1

(2) Ikke-standard næseudstyr påkrævet.

Gælder kun for værktøjet XT2

For at få en komplet liste over kompatibelt næseudstyr til hver type nitte, samt monterings- og

vedligeholdelsesanvisninger, bedes du se vejledningen til ProSet næseudstyr 07900-09412

2.3 PAKKEINDHOLD

• 1 ProSet® XT1 eller XT2 værktøj til blindnitter.

• 1 sæt standard næseudstyr og næsemøtrikker:

XT1: 2,4 [3/32´´], 3,2 mm [1/8”] og 4,0 m [5/32”]

XT2: 3,2 mm [1/8”], 4,0 m [5/32”] 4,8 mm [3/16”]

• 1 trykt betjeningsvejledning – afhængig af region.

2.4 LISTE OVER KOMPONENTER

Se gur 1 og 2 samt tabellen herunder.

Element Reservedelsnummer Beskrivelse Antal

1

2 TP144-171 Ophængsbøjle 1

3 TRM00227 Stiftopsamler 1

4 07001-00405 Olieprop 1

5 07003-00194 Pakning 1

6 76003-02008 Aftrækker 1

7 TRM00221 Til/fra-ventil 1

2.5 STANDARD NÆSEUDSTYR

Se gur 2 samt tabellen herunder.

Element

1a

1b PRN414 PRN414

1c PRN514 PRN514 Næsemøtrik - 4,0 mm [5/32”] 1

1d TP144-111 TP144-048 Næsehus 1

1e TP144-091 TP144-091 O-ring 1

1f DPN239-006 DPN275-001 Kæbehus 1

1g PRG402-8A 71210-15001 Kæber 1 sæt

1h TP144-117 TP144-050 Trykstykke 1

1i TP144-118 TP144-088 Urethan-skive 1

1j TP144-119 TP144-081 Kæbeeder 1

1k TP144-120 TP143-052 Stiftstyr 1

1l TRM00167 TRM00165 Trækhoved 1

1m TP144-113 TP144-051 Kæbehuslås 1

1n TP144-114 TP144-080 Kæbehuslåseder 1

1o DPN900-004 DPN900-002 O-ring 1

1p TRM00238 TRM00239 Næsehusmøtrik 1

For yderligere næseudstyr henvises der til vejledningen til ProSet® næseudstyr 07900-09412, eller du kan gå

ind på www.stanleyengineeredfastening.com/resource-center/document-library

For at få en komplet liste over værktøjstilbehør bedes du se vejledningen til ProSet-tilbehør 07900-09413.

Page 18

8

2.4 LISTE OVER KOMPONENTER

Se gur 1 og 2 samt tabellen herunder.

Element Reservedelsnummer Beskrivelse Antal

1

TRM00360 Standard næsteudstyr XT1-værktøj

1

TRM00361 Standard næsteudstyr XT2-værktøj

2 TP144-171 Ophængsbøjle 1

3 TRM00227 Stiftopsamler 1

4 07001-00405 Olieprop 1

5 07003-00194 Pakning 1

6 76003-02008 Aftrækker 1

7 TRM00221 Til/fra-ventil 1

2.5 STANDARD NÆSEUDSTYR

Se gur 2 samt tabellen herunder.

Element

XT1-værktøj

Reservedelsnummer

XT2-værktøj

Reservedelsnummer

Beskrivelse Antal

1a

PRN314 - Næsemøtrik - 2,4mm [3/32”]

1

- PRN614

Næsestykke - 4,8 mm [3/16”]

(monteret på XT2)

1b PRN414 PRN414

Næsestykke - 3,2 mm [1/8”]

(monteret på XT1)

1

1c PRN514 PRN514 Næsemøtrik - 4,0 mm [5/32”] 1

1d TP144-111 TP144-048 Næsehus 1

1e TP144-091 TP144-091 O-ring 1

1f DPN239-006 DPN275-001 Kæbehus 1

1g PRG402-8A 71210-15001 Kæber 1 sæt

1h TP144-117 TP144-050 Trykstykke 1

1i TP144-118 TP144-088 Urethan-skive 1

1j TP144-119 TP144-081 Kæbeeder 1

1k TP144-120 TP143-052 Stiftstyr 1

1l TRM00167 TRM00165 Trækhoved 1

1m TP144-113 TP144-051 Kæbehuslås 1

1n TP144-114 TP144-080 Kæbehuslåseder 1

1o DPN900-004 DPN900-002 O-ring 1

1p TRM00238 TRM00239 Næsehusmøtrik 1

For yderligere næseudstyr henvises der til vejledningen til ProSet® næseudstyr 07900-09412, eller du kan gå

ind på www.stanleyengineeredfastening.com/resource-center/document-library

For at få en komplet liste over værktøjstilbehør bedes du se vejledningen til ProSet-tilbehør 07900-09413.

Page 19

9

DANSK DANSK

3. VÆRKTØJSINSTRUKTIONER

FORSIGTIG – LÆS OMHYGGELIGT SIKKERHEDSADVARSLERNE PÅ SIDE 4 OG 5 FØR VÆRKTØJET TAGES

IBRUG.

VIGTIGT - LUFTTILFØRSLEN SKAL ALTID FRAKOBLES FØR MONTERING ELLER AFMONTERING AF

NÆSEN.

3.1 NÆSEUDSTYR REF. FIG. 2

Varenumre med fed skrift refererer til komponenterne på gur 1 og 2 og tabellerne på side 8.

XT1-værktøjet leveres forudmonteret med næsemøtrikken til 3,2 mm [1/8”] nitter, og næsemøtrikker til 2,4

[3/32´´] og 4,0 mm [5/32] nitter leveres separat.

XT2-værktøjet leveres forudmonteret med næsemøtrik til 4,0mm [5/32”] nitter, og næsemøtrikker til 3,2 [1/8´´]

og 4,8 [3/16´´] nitter leveres separat.

Montering af næsemøtrik

• Lufttilførslen skal frakobles.

• Vælg den korrekte næsemøtrik til den nitte, der skal monteres.

• Fjern næsehusmøtrikken (1p) og næsehuset (1d), inklusive næsemøtrik (1a, b eller c),

og o-ring (1e) fra værktøjet.

• Fjern næsemøtrikken (1a,b eller c) fra forstykket (1d)

• Vælg den relevante størrelse næsemøtrik og montér det imodsat rækkefølge.

Afmontering af næseudstyret.

• Lufttilførslen skal frakobles.

• Fjern næsehusmøtrikken (1p) og næsehuset (1d), inklusive næsemøtrik (1a, b eller c), og o-ring (1e) fra

værktøjet.

• Træk kæbehuslåsen (1m) tilbage mod ederen (1n), og ern derefter kæbehuset (1f).

• Fjern kæberne (1g) fra kæbehuset (1f).

• Fjern trykstykket (1h), urethan-skiven (1i) og kæbeederen (1j) fra trækstykket (1l).

Montering af hele næseudstyret

• Lufttilførslen skal frakobles

• Slidte eller beskadigede dele skal udskiftes.

• Rengør og kontrollér slid på kæber (1g).

• Sørg for, at trykstykket (1h) eller kæbeederen (1j) ikke er fejlmonterede.

• Smør kæberne (1g) let med moly lithium-smørelse.

• Sæt kæberne (1g) ind ikæbehuset (1f).

• Indsæt trykstykket (1h) og urethan-skiven (1i) itrækstykket (1l).

• Træk kæbehuslåsen (1m) tilbage, og skru kæbehuset (1f) helt fast på trækstykket (1l).

• Frigør kæbehuslåsen (1m) og løsn derefter kæbehuset (1f) delvist, indtil kæbehuslåsens (1m) tænder

klikker ind iden næste åbning på kæbehuset (1f).

• Anbring forstykket (1d) over kæbehuset (1f), og spænd det helt på værktøjet.

Der skal udføres service på næsesamlinger med ugentlige intervaller. Du bør have alle indvendige

komponenter af næsesamlingen og næsemøtrikker på lager, da de skal udskiftes regelmæssigt.

3.2 LUFTFORSYNING (Ref. g. 3.)

Komponenter

A. Stophane (bruges under vedligeholdelse af lter/regelmæssige eller smurte enheder)

B. Trykregulator og lter (dagligt dræn)

C. Drænpunkt for hovedforsyning

D. Startpunkt fra hovedforsyning

• Alle værktøjer drives med komprimeret luft ved et minimum tryk på 5,0 bar.

• Hvis trykregulatorer og vandudskiller kræves, skal det monteres inden for 3 meter af værktøjet (se g. 3).

• Luftslangerne vil have et minimum eektivt arbejdstryk på 150% af det maksimale tryk produceret

isystemet eller 10 bar, alt efter hvilket der er det højeste.

• Luftslanger skal være olieresistente, være slidstærke udvendigt og være forstærket, hvor megen brug kan

resultere i, at slanger bliver beskadiget.

• Alle luftslanger SKAL have en boringsdiameter på minimum 6,4 millimeter.

• Efterse for luftlækager. Hvis beskadiget skal slanger og koblinger udskiftes med nye.

• Hvis der ikke ndes et lter på trykregulatoren, udluft luftledningen for at rydde det for ophobet snavs

eller vand før tilslutning af luftslangen til værktøjet.

3.3 DRIFT

FORSIGTIG - ET KORREKT FORSYNINGSTRYK ER VIGTIGT FOR INSTALLATIONSVÆRKTØJETS KORREKTE

FUNKTION. PERSONSKADE ELLER BESKADIGELSE AF UDSTYRET KAN SKE UDEN KORREKTE TRYK.

FORSYNINGSTRYKKET MÅ IKKE OVERSTIGE DET, DER ER ANGIVET IVÆRKTØJSSPECIFIKATIONEN

Varenumre med fed skrift refererer til komponenterne på gur 1 og 2 og tabellerne på side 8.

Når luftslangen er forbundet til værktøjet, styres værktøjets træk- og returcyklusser ved at aktivere og slippe

aftrækkeren (6) placeret ihåndtaget.

Lufttilførslen skal altid være frakoblet inden der fortsættes.

• Tilslut det passende næseudstyr, som beskrevet på side 9.

• Slut luftslangen til luftindgangen ved til/fra ventilen (7).

• Tilslut luftslangen til luftforsyningen.

• Tænd for luftforsyningen til værktøjet ved at skubbe luft til/fra-ventilen (7) til op-positionen.

• Værktøjet forsynes nu med luft, og vakuumsystemet er idrift.

• Tryk og slip aftrækkeren (6), for at kontrollere værktøjets slaglængde. Observér værktøjets bevægelse.

Kontroller for væske-og/eller luftlækager.

4. NITTEMONTERING

4.1 BETJENING AF VÆRKTØJ REF. FIG. 1, 4, 5, 6

Montering af blindnitte

• Sørg for, at stiftopsamleren (3) er monteret.

• Indsæt nitten inæsemøtrikken (1a, b eller c). Vakuumsystemet fastholder nitten inæsemøtrikken.

• Anbring værktøjet.

• Sørg for at forstykket holdes iden rette vinkel (90°) iforhold til arbejdsemnet.

• Tryk iog hold aftrækkeren (6), indtil nitten er indsat helt iemnet.

• Når nitten er helt indsat, skal aftrækkeren (6) slippes. Værktøjet vender automatisk tilbage til

udgangspositionen. Stiften suges automatisk ind istiftopsamleren (3) af vakuumsystemet.

• Stiftopsamleren skal tømmes, inden den er halvt fuld.

FORSIGTIG –TVING IKKE ISÆTTELSE AF EN NITTESTIFT IVÆRKTØJET. DETTE VIL BESKADIGE VÆRKTØJET

OG/ELLER ANVENDELSEN.

4.2 TØMNING AF STIFTOPSAMLER REF. FIG. 1

FORSIGTIG - BRUG IKKE VÆRKTØJET, NÅR STIFTOPSAMLEREN ER FJERNET

• Værktøjet er udstyret med en stiftopsamler til hurtig af- og påmontering (3).

• En rotation på 60˚ erner eller påsætter stiftopsamleren.

• Hvis stiftopsamleren (3) ernes fra værktøjet, slås vakuumsystemet til fastholdelse af nitte og

stiftopsamling automatisk FRA.

• Hvis stiftopsamleren genmonteres, slås vakuumsystemet TIL.

Page 20

10

• Luftslangerne vil have et minimum eektivt arbejdstryk på 150% af det maksimale tryk produceret

isystemet eller 10 bar, alt efter hvilket der er det højeste.

• Luftslanger skal være olieresistente, være slidstærke udvendigt og være forstærket, hvor megen brug kan

resultere i, at slanger bliver beskadiget.

• Alle luftslanger SKAL have en boringsdiameter på minimum 6,4 millimeter.

• Efterse for luftlækager. Hvis beskadiget skal slanger og koblinger udskiftes med nye.

• Hvis der ikke ndes et lter på trykregulatoren, udluft luftledningen for at rydde det for ophobet snavs

eller vand før tilslutning af luftslangen til værktøjet.

3.3 DRIFT

FORSIGTIG - ET KORREKT FORSYNINGSTRYK ER VIGTIGT FOR INSTALLATIONSVÆRKTØJETS KORREKTE

FUNKTION. PERSONSKADE ELLER BESKADIGELSE AF UDSTYRET KAN SKE UDEN KORREKTE TRYK.

FORSYNINGSTRYKKET MÅ IKKE OVERSTIGE DET, DER ER ANGIVET IVÆRKTØJSSPECIFIKATIONEN

Varenumre med fed skrift refererer til komponenterne på gur 1 og 2 og tabellerne på side 8.

Når luftslangen er forbundet til værktøjet, styres værktøjets træk- og returcyklusser ved at aktivere og slippe

aftrækkeren (6) placeret ihåndtaget.

Lufttilførslen skal altid være frakoblet inden der fortsættes.

• Tilslut det passende næseudstyr, som beskrevet på side 9.

• Slut luftslangen til luftindgangen ved til/fra ventilen (7).

• Tilslut luftslangen til luftforsyningen.

• Tænd for luftforsyningen til værktøjet ved at skubbe luft til/fra-ventilen (7) til op-positionen.

• Værktøjet forsynes nu med luft, og vakuumsystemet er idrift.

• Tryk og slip aftrækkeren (6), for at kontrollere værktøjets slaglængde. Observér værktøjets bevægelse.

Kontroller for væske-og/eller luftlækager.

4. NITTEMONTERING

4.1 BETJENING AF VÆRKTØJ REF. FIG. 1, 4, 5, 6

Montering af blindnitte

• Sørg for, at stiftopsamleren (3) er monteret.

• Indsæt nitten inæsemøtrikken (1a, b eller c). Vakuumsystemet fastholder nitten inæsemøtrikken.

• Anbring værktøjet.

• Sørg for at forstykket holdes iden rette vinkel (90°) iforhold til arbejdsemnet.

• Tryk iog hold aftrækkeren (6), indtil nitten er indsat helt iemnet.

• Når nitten er helt indsat, skal aftrækkeren (6) slippes. Værktøjet vender automatisk tilbage til

udgangspositionen. Stiften suges automatisk ind istiftopsamleren (3) af vakuumsystemet.

• Stiftopsamleren skal tømmes, inden den er halvt fuld.

FORSIGTIG –TVING IKKE ISÆTTELSE AF EN NITTESTIFT IVÆRKTØJET. DETTE VIL BESKADIGE VÆRKTØJET

OG/ELLER ANVENDELSEN.

4.2 TØMNING AF STIFTOPSAMLER REF. FIG. 1

FORSIGTIG - BRUG IKKE VÆRKTØJET, NÅR STIFTOPSAMLEREN ER FJERNET

• Værktøjet er udstyret med en stiftopsamler til hurtig af- og påmontering (3).

• En rotation på 60˚ erner eller påsætter stiftopsamleren.

• Hvis stiftopsamleren (3) ernes fra værktøjet, slås vakuumsystemet til fastholdelse af nitte og

stiftopsamling automatisk FRA.

• Hvis stiftopsamleren genmonteres, slås vakuumsystemet TIL.

Page 21

11

DANSK DANSK

5. VEDLIGEHOLDELSE AF VÆRKTØJET

5.1 VEDLIGEHOLDELSESINTERVALLER

Regelmæssig service skal udføres af uddannet personale, og en omfattende inspektion skal foretages årligt

eller efter hver 500.000 monteringer, alt efter hvad der kommer først.

FRAKOBL LUFTFORSYNING

FORSIGTIG - Brug aldrig opløsningsmidler eller andre kraftige kemikalier til at rengøre værktøjets

ikke-metalliske dele. Disse kemikalier kan svække de materialer, der anvendes iværktøjet.

5.2 NÆSEUDSTYR

Der skal udføres service på næsesamlinger med ugentlige intervaller eller efter hver 5.000 monteringer.

Hav alle indvendige komponenter af næsesamlingen og næsemøtrikker på lager, da de skal udskiftes

regelmæssigt.

• Frakobl luftforsyningen

• Fjern hele næsesamlingen ved hjælp af proceduren, der er beskrevet iafsnit 3.1.

• Efterse alle komponenter. Alle slidte eller beskadigede dele skal erstattes af nye.

• Kontrollér især slid på kæberne (1g).

• Rengør alle dele og påfør moly lithium Grease (07992-00020) på kæber (1g) og kæbehusets tilspidsede

udboring (1f).

• Montér ioverensstemmelse med påmonteringsanvisninger iafsnit 3.2.

5.3 DAGLIG VEDLIGEHOLDELSE

• Inden brug bør du se værktøjet, slangen og koblingerne efter for luftlækager og olielækager. Hvis det er

beskadiget, skal du tage værktøjet ud af service og udskifte de berørte elementer med nye dele.

• Hvis der ikke ndes et lter på trykregulatoren, udluft luftledningen for at rydde det for ophobet snavs

eller vand før tilslutning af luftslangen til værktøjet. Dræn det, hvis der er et lter.

• Kontrollér, at næseudstyret (1) er passende til nitten, der skal monteres, og at det er påmonteret korrekt.

• Kontrollér at værktøjets slaglængde opfylder specikationen (ref. 2.1).

• Stiftopsamleren (3) skal monteres på værktøjet.

• Kontrollér, at luftcylinderen sidder helt fast på værktøjskroppen.

5.4 UGENTLIG VEDLIGEHOLDELSE

• Se værktøjet, slangen og koblingerne efter for luftlækager og olielækager. Hvis det er beskadiget, skal du

tage værktøjet ud af service og udskifte de berørte elementer med nye dele.

For komplette instruktioner om service, fejlnding og vedligeholdelse, se Servicemanualen

Nr. 07900-09408 for XT1 og 07900-09409 for XT2.

For sikkerhedsdata relateret til det fedtstof og den olie, der bruges idette værktøj, se Servicemanualen

Nr. 07900-09408 for XT1 og 07900-09409 for XT2.

6. EU-OVERENSSTEMMELSESERKLÆRING

Original

Vi, NIPPON POP Rivets, Noyori-cho aza hosoda, Toyohashi, Aichi, 441-8540 Japan, erklærer

under ansvar at produktet:

Beskrivelse ProSet® XT1 og XT2 hydropneumatiske værktøjer til blindnitter

Mærke/model POP-Avdel® / 76001 og POP Avdel® / 76002

Serienr.

som denne erklæring vedrører, er ioverensstemmelse med følgende standarder:

Teknisk dokumentation er blevet tilvejebragt ihenhold til bilag 1, afsnit 1.7.4.1, ioverensstemmelse

med det følgende direktiv:

2006/42/EC Maskindirektivet

UK bekendtgørelser 2008 nr.1597 - levering af maskiner (sikkerhed) regulativer henviser.

Nobuharu Naito

Overordnet leder – R&D Engineering

Nippon POP Rivets, Noyori-cho aza hosoda Toyohashi

Aichi, 441-8540 Japan

Underskrift

Udstedelsessted Japan

Udstedelsesdato 01.03.2017

Autoriseret repræsentant:

A.K. Seewraj

Teknologimanager - EU Blind Fastening

Avdel UK Limited; Stanley House, Works Road, Letchworth Garden City,

Hertfordshire, SG6 1JY UK

Page 22

12

6. EU-OVERENSSTEMMELSESERKLÆRING

Original

Vi, NIPPON POP Rivets, Noyori-cho aza hosoda, Toyohashi, Aichi, 441-8540 Japan, erklærer

under ansvar at produktet:

Beskrivelse ProSet® XT1 og XT2 hydropneumatiske værktøjer til blindnitter

Mærke/model POP-Avdel® / 76001 og POP Avdel® / 76002

Serienr.

som denne erklæring vedrører, er ioverensstemmelse med følgende standarder:

ISO 12100:2010 EN ISO 28927-5:2009/A1:2015

EN ISO 11202:2010 EN ISO 3744:2010

EN ISO 4413:2010 EN ISO 11148-1:2011

EN ISO 4414:2010 BS EN 28662-1:1993

EN ISO 20643:2008+A1:2012

Teknisk dokumentation er blevet tilvejebragt ihenhold til bilag 1, afsnit 1.7.4.1, ioverensstemmelse

med det følgende direktiv:

2006/42/EC Maskindirektivet

UK bekendtgørelser 2008 nr.1597 - levering af maskiner (sikkerhed) regulativer henviser.

Nobuharu Naito

Overordnet leder – R&D Engineering

Nippon POP Rivets, Noyori-cho aza hosoda Toyohashi

Aichi, 441-8540 Japan

Underskrift

Udstedelsessted Japan

Udstedelsesdato 01.03.2017

Autoriseret repræsentant:

A.K. Seewraj

Teknologimanager - EU Blind Fastening

Avdel UK Limited; Stanley House, Works Road, Letchworth Garden City,

Hertfordshire, SG6 1JY UK

Denne maskine er ioverensstemmelse med Maskindirektivet 2006/42/EF.

Page 23

13

DANSK

7. BESKYT DIN INVESTERING!

7.1 GARANTI FOR POP®AVDEL® VÆRKTØJ TIL BLINDNITTER

STANLEY Engineered Fastening garanterer, at alle luftværktøjer er blevet omhyggeligt fremstillet, og at de vil

være fri for materiale- og udførelsesfejl under normal brug og service ien periode på et (1) år.

Denne garanti gælder kun for førstegangskøberen af værktøjet til oprindelig brug.

Undtagelser:

Normal slitage.

Periodisk vedligeholdelse, reparation, reservedele som følge af normal slitage er undtaget fra dækning.

Forkert brug & misbrug.

Fejl eller skader, som skyldes forkert betjening, opbevaring, forkert brug eller misbrug, ulykke eller

forsømmelse som f.eks. fysisk skade er udelukket fra dækning.

Uautoriseret service eller ændring.

Mangler eller skader som følge af service, testjustering, installation, vedligeholdelse, ombygning eller ændring

på nogen måde af andre end Engineered Fastening eller dets autoriserede servicecentre, er udelukket fra

dækning.

Alle andre garantier, enten udtrykt eller underforstået, herunder eventuelle garantier for salgbarhed eller

egnethed til formålet udelukkes hermed.

Skulle dette værktøj ikke leve op til garantien, skal du straks returnere værktøjet til det af vores

fabriksautoriserede servicecentre, der ligger nærmest ved dig. For en liste over autoriserede POP®Avdel®

servicecentre iUSA eller Canada, kan du kontakte os på vores gratis nummer (877)364 2781.

Besøg vores websted www.StanleyEnigineeredFastening.com for at nde den nærmeste STANLEY

Engineered Fastening lial udenfor USA og Canada.

STANLEY Engineered Fastening vil derefter gratis erstatte enhver del eller dele, som vi nder er defekte

på grund af materiale- eller fabrikationsfejl og returnere værktøjet forudbetalt. Dette repræsenterer vores

eneste forpligtelse under denne garanti.

STANLEY Engineered Fastening vil under ingen omstændigheder være ansvarlig for eventuelle følgeskader

eller særlige skader, der følger af køb eller brug af dette værktøj.

7.2 REGISTRÉR DIT VÆRKTØJ TIL BLINDNITTER ONLINE.

Besøg os for at registrere din garanti online på

http://www.stanleyengineeredfastening.com/popavdel-powertools/warranty-card.

Tak fordi du har valgt et værktøj af mærket STANLEY Engineered Fastening’sPOP®Avdel®.

Page 24

4

DEUTSCH

© 2017 Stanley Black & Decker, Inc.

Alle Rechte vorbehalten.

Die bereitgestellten Informationen dürfen in keiner Weise durch irgendwelche Mittel (elektronisch oder mechanisch) vervielfältigt und/

oder veröentlicht werden, wenn keine vorherige ausdrückliche und schriftliche Genehmigung von STANLEY Engineered Fastening vorliegt.

Diebereitgestellten Informationen basieren auf den Daten, die zum Zeitpunkt der Einführung dieses Produkts bekannt sind. STANLEY Engineered

Fastening verfolgt eine Politik der ständigen Produktverbesserung und somit können die Produkte Änderungen unterliegen. Die bereitgestellten

Informationen gelten für das Produkt wie von STANLEY Engineered Fastening geliefert. Daher haftet STANLEY Engineered Fastening nicht für

Schäden, die aus Abweichungen von den ursprünglichen Spezikationen des Produkts entstehen.

Die verfügbaren Informationen wurden mit größter Sorgfalt zusammengestellt. Allerdings übernimmt STANLEY Engineered Fastening keine

Haftung für eventuelle Fehler in den Informationen noch für die Folgen davon. STANLEY Engineered Fastening haftet nicht für Schäden, die aus

Tätigkeiten entstehen, die von Dritten ausgeführt werden. Die Arbeitsnamen, Handelsnamen, eingetragenen Marken usw., die von STANLEY

Engineered Fastening verwendet werden, sollten gemäß den Rechtsvorschriften in Bezug auf den Schutz von Marken nicht als frei angesehen

werden.

INHALT

1. SICHERHEITSDEFINITIONEN ...................................................................................................................... 4

2. TECHNISCHE DATEN ...................................................................................................................................6

2.1. WERKZEUGSPEZIFIKATIONEN ......................................................................................................................................................6

2.2 SPEZIFIKATIONEN DER SETZKAPAZITÄT ...................................................................................................................................7

2.3 VERPACKUNGSINHALT ....................................................................................................................................................................7

2.4 LISTE DER HAUPTKOMPONENTEN .............................................................................................................................................8

2.5 STANDARD-NIETAUSRÜSTUNG ...................................................................................................................................................8

3. WERKZEUGEINRICHTUNG..........................................................................................................................9

3.1 NIETAUSRÜSTUNG (siehe Abb. 2) ...............................................................................................................................................9

3.2 LUFTZUFUHR (siehe Abb. 3.) .....................................................................................................................................................10

3.3 FUNKTIONSPRINZIP ......................................................................................................................................................................10

4. BETRIEBSWEISE ........................................................................................................................................10

4.1 BETRIEB DES WERKZEUGS (siehe Abb. 1, 4, 5, 6) ................................................................................................................10

4.2 ENTLEEREN DES DORNKOLLEKTORS (Siehe Abb. 1) .........................................................................................................11

5. WARTUNG DES WERKZEUGS ...................................................................................................................11

5.1 HÄUFIGKEIT DER WARTUNG ...................................................................................................................................................... 11

5.2 NIETAUSRÜSTUNG ........................................................................................................................................................................11

5.3 TÄGLICHE WARTUNG ....................................................................................................................................................................11

5.4 WÖCHENTLICHE WARTUNG ......................................................................................................................................................12

6. EC-KONFORMITÄTSERKLÄRUNG ............................................................................................................. 13

7. SCHÜTZEN SIE IHRE INVESTITION! ..........................................................................................................14

7.1 GARANTIE FÜR DAS POP®Avdel® BLINDNIETWERKZEUG ............................................................................................... 14

7.2 REGISTRIEREN SIE IHR BLINDNIETWERKZEUG ONLINE .................................................................................................... 14

Diese Betriebsanleitung ist von jeder Person zu lesen, die mit der Installation oder Inbetriebnahme

dieses Werkzeugs befasst ist, wobei besonders die folgenden Sicherheitsregeln zu beachten sind.

1. SICHERHEITSDEFINITIONEN

Im Folgenden wird die Relevanz der einzelnen Warnhinweise erklärt. Bitte lesen Sie die Betriebsanleitung und

achten Sie auf diese Symbole.

GEFAHR: Weist auf eine unmittelbar drohende gefährliche Situation hin, die, sofern nicht vermieden,

zu tödlichen oder schweren Verletzungen führt.

WARNUNG: Weist auf eine möglicherweise gefährliche Situation hin, die, sofern nicht vermieden, zu

tödlichen oder schweren Verletzungen führen kann.

Originalanleitung: B-17/208

Page 25

5

DEUTSCH DEUTSCH

VORSICHT: Weist auf eine möglicherweise gefährliche Situation hin, die, sofern nicht vermieden, zu

leichten oder mittelschweren Verletzungen führen kann.

VORSICHT: Wird der Begri ohne Warnsymbol gebraucht, weist er auf eine potenziell gefährliche

Situation hin, die bei Nichtbeachtung zu Sachschäden führen kann.

Unsachgemäßer Betrieb oder falsche Wartung dieses Produkts können zu schweren Verletzungen und

Sachschäden führen. Machen Sie sich mit den Warnungen und Bedienanweisungen vertraut, bevor Sie

dieses Gerät verwenden. Beim Gebrauch von hydropneumatischen Werkzeugen sind zum Schutz gegen

Verletzungsgefahren immer die grundlegenden Sicherheitsvorschriften zu beachten.

BEWAHREN SIE ALLE WARNHINWEISE UND ANWEISUNGEN ZUM SPÄTEREN NACHSCHLAGEN AUF.

WARNUNG:

• NICHT auf andere Weise verwenden als im Verwendungszweck unter "Setzen von STANLEY Engineered

Fastening Blindnieten" angegeben.

• Verwenden Sie nur Teile, Verbindungselemente und Zubehörteile, die vom Hersteller empfohlen werden.

• Nehmen Sie KEINERLEI Veränderungen an dem Werkzeug vor. Jede Änderung am Werkzeug durch den

Kunden unterliegt einzig der vollen Verantwortung des Kunden und macht geltende Gewährleistungen

ungültig.

• Prüfen Sie vor der Verwendung, ob bewegliche Teile verzogen oder ausgeschlagen, ob Teile gebrochen

oder in einem Zustand sind, der den Betrieb des Werkzeugs beeinträchtigt. Bei Beschädigungen lassen Sie

das Werkzeug warten, bevor Sie es verwenden. Entfernen Sie vor dem Gebrauch alle Einstellwerkzeuge

oder Schraubenschlüssel.

• Das Werkzeug muss jederzeit in einem sicheren Betriebszustand gehalten und in regelmäßigen

Abständen von geschultem Personal auf Beschädigungen und Funktion überprüft werden.

Nurgeschultes Personal darf das Gerät demontieren. Vor der Demontage dieses Werkzeugs ist die

Wartungsanleitung zu lesen.

• Der Druck der Versorgungsluft darf 7 bar (100 PSI) nicht überschreiten.

• Bediener und andere Personen im Arbeitsbereich müssen zugelassene Schutzbrillen mit Seitenschutz

tragen. Während der Bedienung ist immer eine Schutzbrille und Gehörschutz zu tragen.

• Tragen Sie geeignete Kleidung. Tragen Sie keine weite Kleidung und keinen Schmuck. Halten Sie Ihre

Haare, Kleidung und Handschuhe von beweglichen Teilen fern. Lose sitzende Kleidung, Schmuck oder

lange Haare können sich in den beweglichen Teilen verfangen.

• Bedienen Sie das Werkzeug NICHT, wenn es auf Personen gerichtet ist.

• Werkzeug NICHT bedienen, wenn die Mundstückhülse entfernt wurde.

• Nehmen Sie einen festen Stand oder eine stabile Position ein, bevor Sie das Werkzeug bedienen.

• Überprüfen Sie das Gerät vor dem Gebrauch auf Schäden; alle Anschlüsse müssen sicher sein.

• Lassen Sie keine schweren Gegenstände auf Schläuche fallen. Heftige Stöße können zu internen

Beschädigungen und zu vorzeitigem Schlauchversagen führen.

• Heben Sie das Setzwerkzeug NICHT am Schlauch an. Verwenden Sie dazu immer den Gri des

Setzwerkzeugs.

• Lüftungsönungen dürfen nicht blockiert oder abgedeckt werden.

• Ziehen Sie den Luftschlauch von dem Werkzeug ab, bevor Sie Wartungsarbeiten durchführen oder

versuchen, eine Nietausrüstung einzustellen, anzubringen oder abzunehmen.

• Halten Sie die Werkzeuggrie trocken, sauber und frei von Öl und Fett.

• Wenn das Werkzeug an einen anderen Ort gebracht wird, halten Sie die Hände vom Auslöser fern, um

eine unbeabsichtigte Aktivierung zu vermeiden.

• Lassen Sie ein laufendes Werkzeug niemals unbeaufsichtigt. Trennen Sie den Luftschlauch ab, wenn das

Werkzeug nicht in Gebrauch ist.