DE Originalbetriebsanleitung

EN Translation of original operation manual

VGX, 2VGX, MTX

WG64.022.008-P

Inhaltsverzeichnis

DE Originalbetriebsanleitung

EN Translation of original operation manual

DE Originalbetriebsanleitung

VGX, 2VGX, MTX

DE

WG64.022.008-P

SPECK Pumpen Verkaufsgesellschaft GmbH

Hauptstraße 3

91233 Neunkirchen am Sand, Germany

Telefon 09123 949-0

Telefax 09123 949-260

info@speck-pumps.com

www.speck-pumps.com

Alle Rechte vorbehalten.

Inhalte dürfen ohne schriftliche Zustimmung von

SPECK Pumpen Verkaufsgesellschaft GmbH weder

verbreitet, vervielfältigt, bearbeitet noch an Dritte

weitergegeben werden.

Dieses Dokument sowie alle Dokumente im Anhang

unterliegen keinem Änderungsdienst!

Technische Änderungen vorbehalten!

2 DE 09|2018

Inhaltsverzeichnis

Inhaltsverzeichnis

1 Zu diesem Dokument ...................................................................... 5

1.1 Umgang mit dieser Anleitung .................................................... 5

1.2 Zielgruppe ................................................................................. 5

1.2.1 Symbole und Darstellungsmittel ............................................ 5

2 Sicherheit ......................................................................................... 7

2.1 Bestimmungsgemäße Verwendung .......................................... 7

2.1.1 Mögliche Fehlanwendungen .................................................. 7

2.2 Personalqualifikation ................................................................. 7

2.3 Sicherheitsvorschriften .............................................................. 8

2.4 Schutzeinrichtungen .................................................................. 8

2.5 Bauliche Veränderungen und Ersatzteile .................................. 8

2.6 Schilder ..................................................................................... 8

2.7 Restrisiken ................................................................................ 9

2.7.1 Rotierende Teile .................................................................... 9

2.7.2 Elektrische Energie ............................................................... 9

2.7.3 Heiße Oberflächen ................................................................ 9

2.7.4 Gefahrstoffe .......................................................................... 9

2.8 Störungen ............................................................................... 10

2.9 Vermeidung von Sachschäden................................................ 10

2.9.1 Undichtigkeit und Rohrleitungsbruch ................................... 10

2.9.2 Trockenlauf ......................................................................... 10

2.9.3 Kavitation ............................................................................ 10

2.9.4 Überhitzen ........................................................................... 11

2.9.5 Druckstöße .......................................................................... 11

2.9.6 Blockieren der Pumpe ......................................................... 11

2.9.7 Leckageabfluss ................................................................... 11

2.9.8 Frostgefahr .......................................................................... 11

2.9.9 Sichere Nutzung des Produktes .......................................... 11

3 Beschreibung ................................................................................. 12

3.1 Ausführung VGX/2VGX ........................................................... 12

3.2 Ausführung MTX ..................................................................... 12

3.3 Werkstoffe ............................................................................... 12

3.4 Konstruktion ............................................................................ 12

4 Transport und Zwischenlagerung ................................................ 13

09|2018 DE 3

Inhaltsverzeichnis

4.1 Transport ................................................................................. 13

4.2 Lagerung ................................................................................. 13

4.3 Rücksendung .......................................................................... 13

5 Installation ...................................................................................... 14

5.1 Einbau ..................................................................................... 14

5.1.1 Aufstellen ............................................................................ 14

5.1.2 Bodenablauf muss vorhanden sein ..................................... 14

5.1.3 Be- und Entlüftung ............................................................... 14

5.2 Rohrleitungen .......................................................................... 14

5.2.1 Rohrleitungen dimensionieren ............................................. 14

5.2.2 Rohrleitungen verlegen ....................................................... 14

5.3 Aufstellung .............................................................................. 15

5.3.1 Pumpe aufstellen und an die Rohrleitung anschließen ........ 15

5.4 Elektrischer Anschluss ............................................................ 16

5.4.1 Anschlussplan ..................................................................... 17

6 Inbetriebnahme/Außerbetriebnahme ........................................... 18

6.1 Inbetriebnahme ....................................................................... 18

6.1.1 Pumpe auf Leichtgängigkeit prüfen ..................................... 18

6.1.2 Pumpe einschalten .............................................................. 18

6.2 Außerbetriebnahme................................................................. 19

7 Störungen ....................................................................................... 20

7.1 Übersicht ................................................................................. 20

8 Wartung/Instandhaltung ................................................................ 23

8.1 Gewährleistung ....................................................................... 23

8.2 Serviceadressen ..................................................................... 23

9 Entsorgung .................................................................................... 24

10 Technische Daten ...................................................................... 25

10.1 Maßzeichnung ......................................................................... 28

10.2 Kennlinie ................................................................................. 34

10.3 Explosionszeichnung ............................................................... 44

11 Index ............................................................................................ 49

4 DE 09|2018

g

1 Zu diesem Dokument

1.1 Umgang mit dieser Anleitung

Diese Anleitung ist Teil der Pumpe/Anlage. Die Pumpe/Anlage

wurde nach den anerkannten Regeln der Technik hergestellt und

geprüft. Dennoch können bei unsachgemäßer Verwendung, bei

unzureichender Wartung oder unzulässigen Eingriffen Gefahren

für Leib und Leben sowie materielle Schäden entstehen.

Anleitung vor Gebrauch aufmerksam lesen.

Anleitung während der Lebensdauer des Produktes

aufbewahren.

Anleitung dem Bedien- und Wartungspersonal jederzeit

zugänglich machen.

Anleitung an jeden nachfolgenden Besitzer oder Benutzer

des Produktes weitergeben.

Zu diesem Dokument

1.2 Zielgruppe

Diese Betriebsanleitung richtet sich an qualifiziertes

1.2.1 Symbole und Darstellungsmittel

Fachpersonal.

In dieser Anleitung werden Warnhinweise verwendet, um Sie vor

Personenschäden zu warnen.

Warnhinweise immer lesen und beachten.

GEFAHR

Gefahren für Personen.

Nichtbeachtun

führt zu Tod oder schweren Verletzungen.

WARNUNG

Gefahren für Personen.

Nichtbeachtung kann zu Tod oder schweren Verletzungen führen.

VORSICHT

Gefahren für Personen.

Nichtbeachtung kann zu leichten bis mäßigen Verletzungen

führen.

09|2018 DE 5

Zu diesem Dokument

HINWEIS

Hinweise zur Vermeidung von Sachschäden, zum Verständnis

oder zum Optimieren der Arbeitsabläufe.

Um die korrekte Bedienung zu verdeutlichen, sind wichtige

Informationen und technische Hinweise besonders

hervorgehoben.

Symbol Bedeutung

1.

2.

Einschrittige Handlungsaufforderung.

Mehrschrittige Handlungsaufforderung.

Reihenfolge der Schritte beachten.

6 DE 09|2018

2 Sicherheit

2.1 Bestimmungsgemäße Verwendung

Die Pumpe ist geeignet für Wasseraufbereitung, Wasserversorgung, Kühlanlagen, Apparatebau und Druckerhöhung. Gefördert

werden sollte sauberes Wasser und Medien, welche die

Werkstoffe nicht angreifen.

Zur bestimmungsgemäßen Verwendung gehört die Beachtung

folgender Informationen:

Sicherheit

Die Pumpe/Anlage darf nur innerhalb der Einsatzgrenzen und

Kennlinien betrieben werden, die in dieser Anleitung festgelegt

• Diese Anleitung

sind.

Eine andere oder darüber hinausgehende Verwendung ist nicht

bestimmungsgemäß und muss zuvor mit dem

Hersteller/Lieferanten abgesprochen werden.

2.1.1 Mögliche Fehlanwendungen

• Einbau der Pumpe/Anlage bei verspanntem Zustand des

Rohrsystems.

• Betrieb der Pumpe/Anlage außerhalb des Einsatzbereichs,

der im Pumpendatenblatt spezifiziert ist, zum Beispiel bei zu

hohem Systemdruck.

• Öffnen und Instandhalten der Pumpe/Anlage durch nicht

qualifiziertes Personal.

2.2 Personalqualifikation

Dieses Gerät kann von Kindern ab 8 Jahren und darüber sowie

von Personen mit verringerten physischen, sensorischen oder

mentalen Fähigkeiten oder Mangel an Erfahrung und Wissen

benutzt werden, wenn sie beaufsichtigt oder bezüglich des

sicheren Gebrauchs des Gerätes unterwiesen wurden und die

daraus resultierenden Gefahren verstehen. Kinder dürfen nicht

mit dem Gerät spielen. Reinigung und Benutzerwartung dürfen

nicht von Kindern ohne Beaufsichtigung durchgeführt werden.

Sicherstellen, dass folgende Arbeiten nur von geschultem

Fachpersonal mit den genannten Personalqualifikationen

durchgeführt werden:

– Arbeiten an der Mechanik, zum Beispiel Wechsel der

Kugellager oder der Gleitringdichtung: qualifizierter

Mechaniker.

09|2018 DE 7

Sicherheit

– Arbeiten an der elektrischen Anlage: Elektrofachkraft.

Sicherstellen, dass folgende Voraussetzungen erfüllt sind:

– Das Personal, das die entsprechende Qualifikation noch

nicht aufweisen kann, erhält die erforderliche Schulung,

bevor es mit anlagentypischen Aufgaben betraut wird.

– Die Zuständigkeiten des Personals, zum Beispiel für

Arbeiten am Produkt, an der elektrischen Ausrüstung oder

den hydraulischen Einrichtungen, sind entsprechend

seiner Qualifikation und Arbeitsplatzbeschreibung

festgelegt.

– Das Personal hat diese Anleitung gelesen und die

erforderlichen Arbeitsschritte verstanden.

2.3 Sicherheitsvorschriften

Für die Einhaltung aller relevanten gesetzlichen Vorschriften und

Richtlinien ist der Betreiber der Anlage verantwortlich.

Bei Verwendung der Pumpe/Anlage folgende Vorschriften

beachten:

– Diese Anleitung

– Warn- und Hinweisschilder am Produkt

– Die bestehenden nationalen Vorschriften zur

Unfallverhütung

– Interne Arbeits-, Betriebs- und Sicherheitsvorschriften des

Betreibers

2.4 Schutzeinrichtungen

Das Hineingreifen in bewegliche Teile, zum Beispiel Lüfterrad,

kann schwere Verletzungen verursachen.

Pumpe/Anlage nur mit Berührungsschutz betreiben.

2.5 Bauliche Veränderungen und Ersatzteile

Umbau oder Veränderungen können die Betriebssicherheit

beeinträchtigen.

Pumpe/Anlage nur in Absprache mit dem Hersteller

umbauen oder verändern.

Nur Originalersatzteile oder -zubehör verwenden, das vom

Hersteller autorisiert ist.

2.6 Schilder

Alle Schilder auf der gesamten Pumpe/Anlage in lesbarem

Zustand halten.

8 DE 09|2018

2.7 Restrisiken

2.7.1 Rotierende Teile

Scher- und Quetschgefahr besteht aufgrund von offenliegenden

rotierenden Teilen.

Alle Arbeiten nur bei Stillstand der Pumpe/Anlage

durchführen.

Vor Arbeiten die Pumpe/Anlage gegen Wiedereinschalten

sichern.

Unmittelbar nach Abschluss der Arbeiten alle

Schutzeinrichtungen wieder anbringen beziehungsweise in

Funktion setzen.

2.7.2 Elektrische Energie

Eine nicht ordnungsgemäß durchgeführte Installation der

elektrischen Schutzleiter kann zum Stromschlag führen, zum

Beispiel durch Oxidation oder Kabelbruch.

Sicherheit

VDE- und EVU-Vorschriften des

Energieversorgungsunternehmens beachten.

Vor Arbeiten an der elektrischen Anlage folgende

Maßnahmen ergreifen:

– Anlage von der Spannungsversorgung trennen.

– Warnschild anbringen: „Nicht einschalten! An der Anlage

wird gearbeitet."

– Spannungsfreiheit prüfen.

Elektrische Anlage regelmäßig auf ordnungsgemäßen

Zustand prüfen.

2.7.3 Heiße Oberflächen

Die Pumpe kann während des Betriebes sehr heiß werden.

Dadurch besteht Verbrennungsgefahr.

Pumpe im Betrieb nicht berühren.

Vor Arbeiten an der Pumpe/Anlage die Pumpe erst abkühlen

lassen.

2.7.4 Gefahrstoffe

Sicherstellen, dass Leckagen gefährlicher Fördermedien

ohne Gefährdung von Personen und Umwelt abgeführt

werden.

Pumpe bei der Demontage vollständig dekontaminieren.

09|2018 DE 9

Sicherheit

2.8 Störungen

Bei Störungen Anlage sofort stilllegen und ausschalten.

Alle Störungen umgehend beseitigen lassen.

Festsitzende Pumpe

Wird eine festsitzende Pumpe mehrmals hintereinander

eingeschaltet, kann der Motor beschädigt werden. Folgende

Punkte beachten:

Pumpe/Anlage nicht mehrmals hintereinander einschalten.

Motorwelle von Hand durchdrehen. .

Pumpe reinigen.

2.9 Vermeidung von Sachschäden

2.9.1 Undichtigkeit und Rohrleitungsbruch

Durch Überschreitung der Rohrleitungskräfte können undichte

Stellen an den Flanschverbindungen oder an der Pumpe selbst

entstehen.

Pumpe nicht als Festpunkt für die Rohrleitung verwenden.

Rohrleitungen spannungsfrei anschließen und elastisch

lagern. Gegebenenfalls Kompensatoren einbauen.

Bei Undichtigkeit der Pumpe darf die Anlage nicht betrieben

werden und muss vom Netz genommen werden.

2.9.2 Trockenlauf

Durch Trockenlauf können verschiedene Bauteile innerhalb

weniger Sekunden zerstört werden.

Pumpe nicht trocken laufen lassen.

Pumpe vor dem Anfahren entlüften.

2.9.3 Kavitation

Zu lange Rohrleitungen erhöhen den Widerstand. Dadurch

besteht Gefahr der Kavitation.

Sicherstellen, dass die Saugleitung dicht ist.

Maximale Leitungslänge beachten.

Saugseitige Armatur vollständig öffnen.

10 DE 09|2018

2.9.4 Überhitzen

Folgende Faktoren können zu einer Überhitzung der Pumpe

führen:

• ungenügende Kühlung der Pumpe.

• geschlossener Schieber in der Druckleitung.

Pumpe nicht trocken laufen lassen.

Sicherheit

Pumpe nicht bei geschlossenen Armaturen betreiben.

2.9.5 Druckstöße

Schlagartig schließende Armaturen können Druckstöße

verursachen, die den maximal zulässigen Gehäusedruck der

Pumpe mehrfach übersteigen.

Schlagartig schließende Armaturen vermeiden,

beziehungsweise, wenn vorhanden, langsam schließen.

2.9.6 Blockieren der Pumpe

Schmutzteilchen können die Pumpe verstopfen und blockieren.

Pumpe vor Inbetriebnahme und längerer Stillstands- oder

Lagerzeit auf Leichtgängigkeit prüfen.

2.9.7 Leckageabfluss

Unzureichender Leckageabfluss kann den Motor beschädigen.

Leckageabfluss zwischen Pumpengehäuse und Motor nicht

verstopfen oder abdichten.

2.9.8 Frostgefahr

Pumpe/Anlage und frostgefährdete Leitungen rechtzeitig

entleeren.

Pumpe/Anlage während der Frostperiode ausbauen und in

einem trockenen Raum lagern.

2.9.9 Sichere Nutzung des Produktes

Eine sichere Nutzung des Produktes ist bei folgenden Punkten

nicht mehr gewährleistet:

Bei nicht ordnungsgemäßem Zustand des

Rohrleitungssystems.

Bei festsitzender Pumpe. .

Bei schadhafter oder fehlender Schutzeinrichtungen, zum

Beispiel Berührungsschutz.

Wenn die Pumpe/Anlage bei verspanntem Zustand des

Rohrsystems eingebaut wird.

09|2018 DE 11

Beschreibung

A

A

A

A

g

3 Beschreibung

3.1 Ausführung VGX/2VGX

Die Pumpen der Baureihe VGX/2VGX sind Blockpumpen mit

oberflächengekühltem Motor, verlängerter Motorwelle zur

Aufnahme der Laufräder, Wellendichtung durch Gleitringdichtung,

ausgelegt für Dauerbetrieb.

3.2 Ausführung MTX

Die Pumpen der Baureihe MTX sind mehrstufige, horizontale

Kreiselpumpen mit oberflächengekühltem Motor, verlängerter

Motorwelle zur Aufnahme der Laufräder, Wellendichtung durch

Gleitringdichtung ausgelegt für Dauerbetrieb.

3.3 Werkstoffe

VGX

Gehäuse Edelstahl 1.4301

Laufrad Edelstahl 1.4301

Welle Edelstahl 1.4305

Motorträger

luminium

Gleitringdichtung Kohle/Keramik*

O-Ringe NBR*

Motorgehäuse

luminium

* andere Varianten auf Anfrage

MTX

Gehäuse Edelstahl 1.4301

Laufrad Edelstahl 1.4301

Welle Edelstahl 1.4301

Dichtungsträger Edelstahl 1.4301

Motorträger

luminium

Gleitringdichtung Kohle/Keramik*

O-Ringe EPDM*

Motorgehäuse

luminium

* andere Varianten auf Anfrage

3.4 Konstruktion

Laufrad

Wellendichtung Gleitringdichtung

Lagerung abgedichtete Rillenkugellager

12 DE 09|2018

eschlossen

Transport und Zwischenlagerung

4 Transport und Zwischenlagerung

4.1 Transport

Lieferzustand kontrollieren.

– Verpackung auf Transportschäden prüfen.

– Schaden feststellen, mit Bildern dokumentieren und an

den Händler wenden.

4.2 Lagerung

HINWEIS

Korrosion durch Lagerung in feuchter Luft bei wechselnden

Temperaturen!

Kondenswasser kann Wicklungen und Metallteile angreifen.

Pumpe/Anlage in trockener Umgebung bei möglichst

konstanter Temperatur zwischenlagern.

HINWEIS

Beschädigung der Öffnung und Eindringen von Fremdkörpern

durch ungeschützte Stutzen!

Stutzenabdeckung erst vor Anschließen der Rohrleitungen

entfernen.

HINWEIS

Beschädigung oder Verlust von Einzelteilen!

Originalverpackung erst vor dem Einbau öffnen

beziehungsweise Einzelteile bis zum Einbau in der

Originalverpackung aufbewahren.

4.3 Rücksendung

– Pumpe/Anlage vollständig entleeren.

– Pumpe/Anlage mit klarem Wasser spülen und reinigen.

– Pumpe/Anlage in Karton verpacken und an den Fachbetrieb

beziehungsweise Hersteller senden.

09|2018 DE 13

Installation

5 Installation

5.1 Einbau

5.1.1 Aufstellen

Die Pumpe muss trocken und horizontal aufgestellt werden.

5.1.2 Bodenablauf muss vorhanden sein

Größe des Bodenablaufs nach folgenden Kriterien

bemessen:

– Maximaler Volumenstrom der Pumpe.

5.1.3 Be- und Entlüftung

Für ausreichende Be- und Entlüftung sorgen. Be- und

Entlüftung müssen folgende Bedingungen sicherstellen:

– Vermeidung von Kondenswasser.

– Kühlung des Pumpenmotors und anderer Anlagenteile,

zum Beispiel der Schaltschränke und Steuergeräte.

– Begrenzung der Umgebungstemperatur auf maximal

40 °C.

5.2 Rohrleitungen

5.2.1 Rohrleitungen dimensionieren

Leitung mit Gewindeanschluss ist entsprechend dem Druck-

beziehungsweise Saugstutzen oder größer vorzusehen.

Bei fester Installation, Leitungen aus Metall oder Kunststoff

verwenden.

Bei zeitweiliger Installation können Kunststoffschläuche

verwendet werden. Diese müssen dem Druck

beziehungsweise Vakuum der Pumpe standhalten.

5.2.2 Rohrleitungen verlegen

Druckleitung möglichst gerade halten.

Plötzliche Querschnitts- und Richtungsänderungen

vermeiden.

Rückschlagventil an Druckleitung montieren.

Pumpe nicht als Festpunkt für die Rohrleitung verwenden.

Vor der Montage die Bauteile reinigen und spannungsfrei mit

geeignetem Dichtungsmaterial an die Pumpe anschließen.

14 DE 09|2018

Installation

g

5.3 Aufstellung

5.3.1 Pumpe aufstellen und an die Rohrleitung anschließen

1. Pumpe horizontal und trocken aufstellen.

HINWEIS

Beschädigung des Motors durch unzureichenden Leckageabfluss!

Leckageabfluss zwischen Pumpengehäuse und Motor nicht

verstopfen oder abdichten.

HINWEIS

Durch unsachgemäße Abdichtung können Gewinde beschädigt

und die Dichtwirkun

beeinträchtigt werden!

HINWEIS

Beschädigung der Pumpe durch unzulässige mechanische

Spannungen!

Rohrleitungen unmittelbar vor der Pumpe abstützen und

spannungsfrei anschließen.

2. Rohrleitungen spannungsfrei gemäß VDMA-Einheitsblatt

24277 anschließen. Gegebenenfalls Kompensatoren

verwenden.

3. Sicherstellen, dass eventuelle Leckagen keine Folgeschäden

verursachen können. Gegebenenfalls eine entsprechende

Auffangvorrichtung einbauen.

WARNUNG

Gesundheitsgefährdende Fördermedien!

Gesetzliche Bestimmungen bezüglich der Entsorgung von

gesundheitsgefährdenden Medien beachten.

09|2018 DE 15

Installation

5.4 Elektrischer Anschluss

WARNUNG

Stromschlaggefahr durch unsachgemäßen Anschluss!

Elektrische Anschlüsse und Verbindungen müssen immer

von autorisiertem Fachpersonal vorgenommen werden.

VDE- und EVU-Vorschriften des

Energieversorgungsunternehmens beachten.

Trennvorrichtung zur Unterbrechung der

Spannungsversorgung mit einer Kontaktöffnung von

Stromkreis mit einer Fehlerstromschutzeinrichtung,

mindestens 3 mm pro Pol installieren.

Nennfehlerstrom I

≤ 30 mA, schützen.

FN

Nur geeignete Leitungstypen entsprechend den regionalen

Vorschriften verwenden.

Mindestquerschnitt der elektrischen Leitungen der

Motorleistung und der Leitungslänge anpassen.

Leitungen nicht knicken oder quetschen.

Wenn sich gefährliche Situationen ergeben können, Not-Aus-

Schalter gemäß DIN EN 809 vorsehen. Entsprechend dieser

Norm muss das der Errichter/Betreiber entscheiden.

WARNUNG

Stromschlaggefahr durch Spannung am Gehäuse!

Bei Pumpen mit Drehstrommotor, muss ein korrekt

eingestellter Motorschutzschalter installiert werden. Dabei die

Werte auf dem Typenschild beachten.

HINWEIS

Beim Anschluss ist darauf zu achten, dass die Pumpe erst nach

dem Füllen des Systems in Betrieb genommen wird, da die

Pumpe sonst trocken laufen kann und Schaden nimmt.

Der Wechselstrommotor verfügt über einen thermischen

Überlastschutz. Dieser schaltet bei Überlastung der Pumpe

automatisch ab und nach Abkühlung wieder ein.

16 DE 09|2018

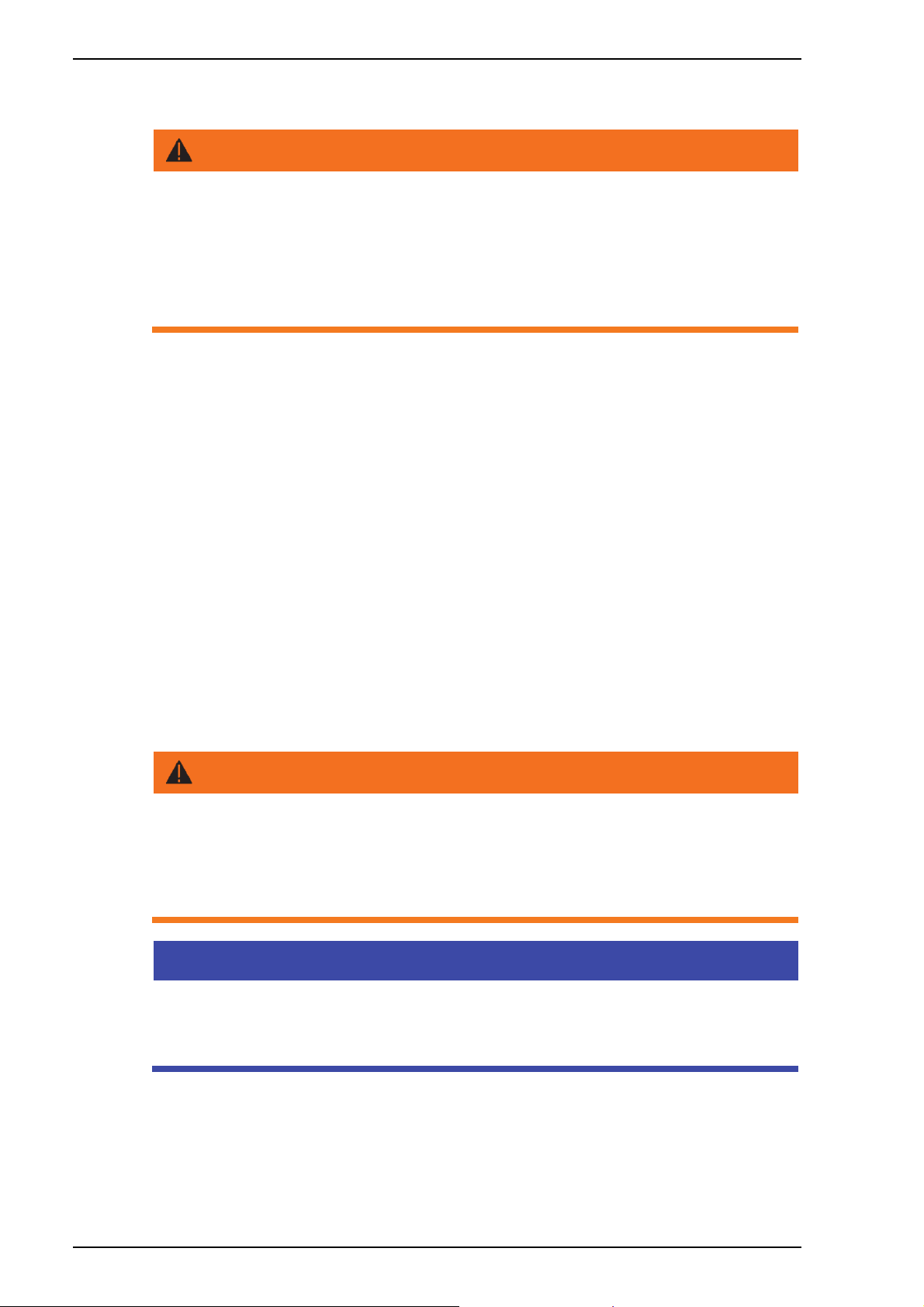

5.4.1 Anschlussplan

COMMON

M

MAIN

AUX

1~

W2

Installation

P

PE

U2

V1

U1

C

L1

N

V2

V1

U1

W1

WG27.50.095-P

M

3~

V2

U2

W2

U2

W2

W1

V1

U1

Drehstrommotoren 230/400 V werden bei 230 V im Dreieck und

bei 400 V im Stern angeschlossen.

PE

L1

L2

L3

V1

U1

W1

M

3~

V2

U2

W2

V2

U2

W2

W1

V1

U1

PE

L1

L2

L3

09|2018 DE 17

Inbetriebnahme/Außerbetriebnahme

g

6 Inbetriebnahme/Außerbetriebnahme

6.1 Inbetriebnahme

HINWEIS

Beschädigung der Pumpe/Anlage durch Trockenlauf!

Sicherstellen, dass die Pumpe/Anlage immer mit Wasser

gefüllt ist. Dies gilt auch bei der Drehrichtungskontrolle.

6.1.1 Pumpe auf Leichtgängigkeit prüfen

Nach längerer Stillstandszeit muss die Pumpe im ausgeschalteten

und spannungsfreien Zustand auf Leichtgängigkeit geprüft

werden.

Schraubendreher in den Schlitz am Motorwellenende, auf der

Lüfterseite, stecken und durchdrehen.

– Oder –

Wenn kein Schlitz am Motorwellenende vorhanden ist:

Lüfterhaube entfernen und Lüfterrad manuell in

Motordrehrichtung drehen.

6.1.2 Pumpe einschalten

1. Armaturen ganz öffnen.

HINWEIS

Beschädigung der Pumpe durch Trockenlauf!

Pumpe und Saugleitung entlüften.

2. Pumpe/Anlage einschalten.

HINWEIS

Wenn die Pumpe einen Drehstrommotor hat und dieser sich in die

falsche Richtung dreht, ist die Pumpe/Anlage lauter und fördert

weni

er.

3. Bei Drehstrommotor: Darauf achten, dass sich der Motor in

Richtung des aufgeklebten Drehrichtungspfeils auf der

Lüfterhaube dreht. Bei falscher Drehrichtung eine

Elektrofachkraft benachrichtigen.

4. Dichtigkeit der Gleitringdichtung prüfen.

18 DE 09|2018

Inbetriebnahme/Außerbetriebnahme

6.2 Außerbetriebnahme

1. Pumpe ausschalten.

2. Saug- und druckseitige Armatur schließen.

3. Pumpe und Leitungen entleeren.

4. Bei Frostgefahr Pumpe und frostgefährdete Leitungen an

einem trockenen und frostsicheren Ort lagern.

09|2018 DE 19

Störungen

7 Störungen

HINWEIS

Es ist normal, dass von Zeit zu Zeit einige Tropfen Wasser durch

die Gleitringdichtung austreten. Das gilt insbesondere während

der Einlaufzeit.

Je nach Wasserbeschaffenheit und Betriebsstundenzahl kann die

Gleitringdichtung undicht werden.

Bei permanentem Wasseraustritt Gleitringdichtung von einem

Fachmann wechseln lassen.

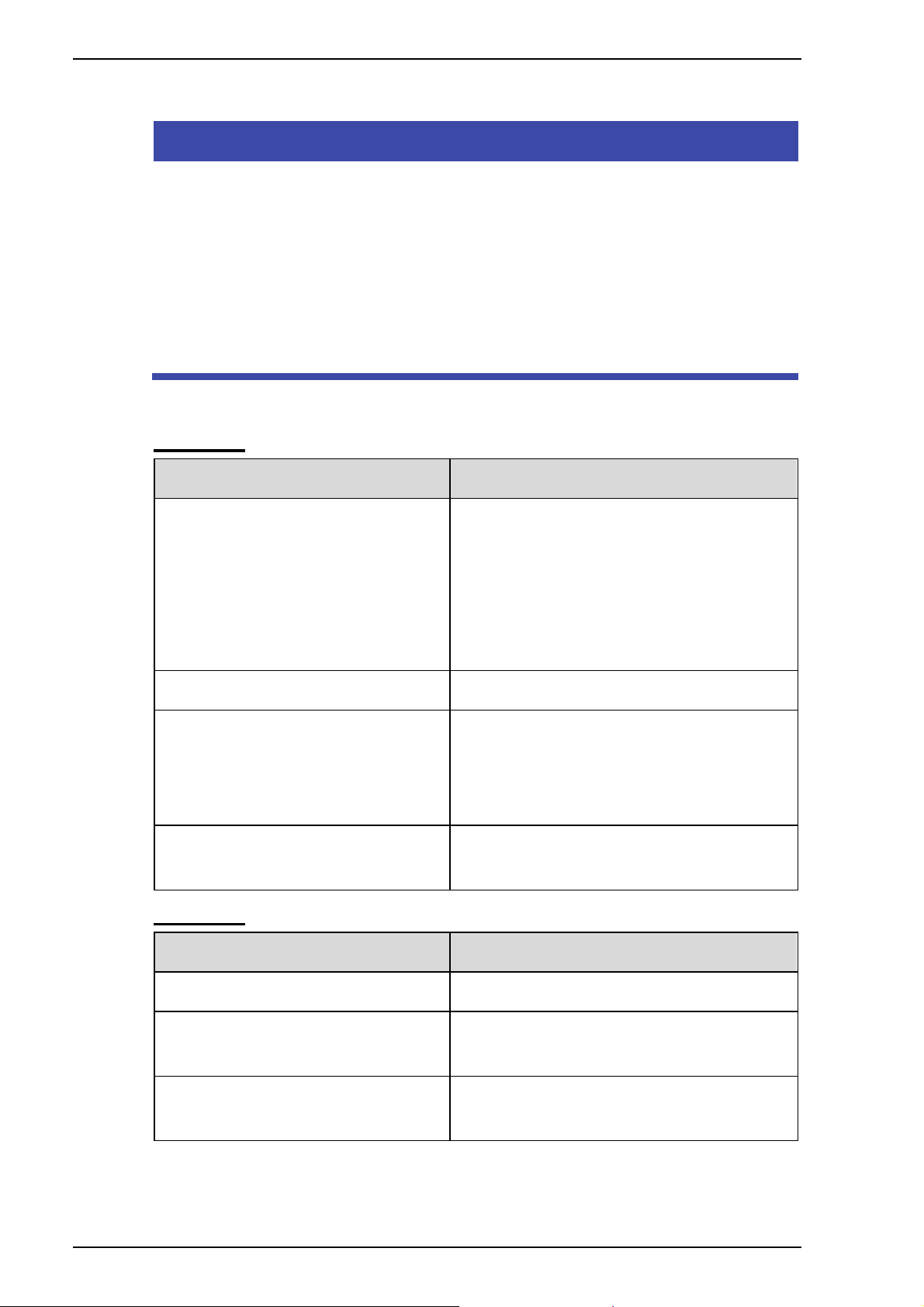

7.1 Übersicht

Störung: Motor läuft nicht an

Mögliche Ursache Abhilfe

Motorschutz hat ausgelöst.

Abwarten, bis Motorwicklung

abgekühlt ist und

Motorschutz wieder

einschaltet (1~).

Motorschutzschalter prüfen

(3~).

Es liegt keine Spannung an. Stromversorgung prüfen.

Sicherung durchgebrannt. Sicherung auswechseln; bei

erneutem Durchbrennen,

elektrischen Anschluss

prüfen.

Motor oder Kondensator

defekt.

Motor/Kondensator

austauschen.

Störung: Kein Förderstrom; Motor dreht

Mögliche Ursache Abhilfe

Absperrventil geschlossen. Absperrventil öffnen.

Pumpe nicht mit Medium

Pumpe befüllen.

befüllt.

Leckage in der

Anlage/Leitung.

Rohrleitungen prüfen und

reparieren.

20 DE 09|2018

Störungen

Störung: Zu geringer Förderstrom der Pumpe

Mögliche Ursache Abhilfe

Falsche Drehrichtung (3).

Elektrische Anschlüsse

anhand der Anleitung prüfen.

Pumpe oder Leitung

Prüfen und Reinigen.

verunreinigt oder teilweise

blockiert.

Störung: Pumpe schaltet ständig aus

Mögliche Ursache Abhilfe

Motorschutz hat ausgelöst. Pumpe auf Verunreinigung

prüfen.

Pumpe/Pumpenteile

reinigen.

Fördermedium ist zu viskos.

Pumpe läuft außerhalb der

Kennlinie.

Arbeitspunkt der Pumpe

korrigieren.

Störung: Leckage zwischen Pumpe und Motor

Mögliche Ursache Abhilfe

Wellendichtung verschlissen

oder beschädigt.

Trockenlauf der Pumpe. Wellendichtung

Wellendichtung

austauschen.

austauschen.

09|2018 DE 21

Störungen

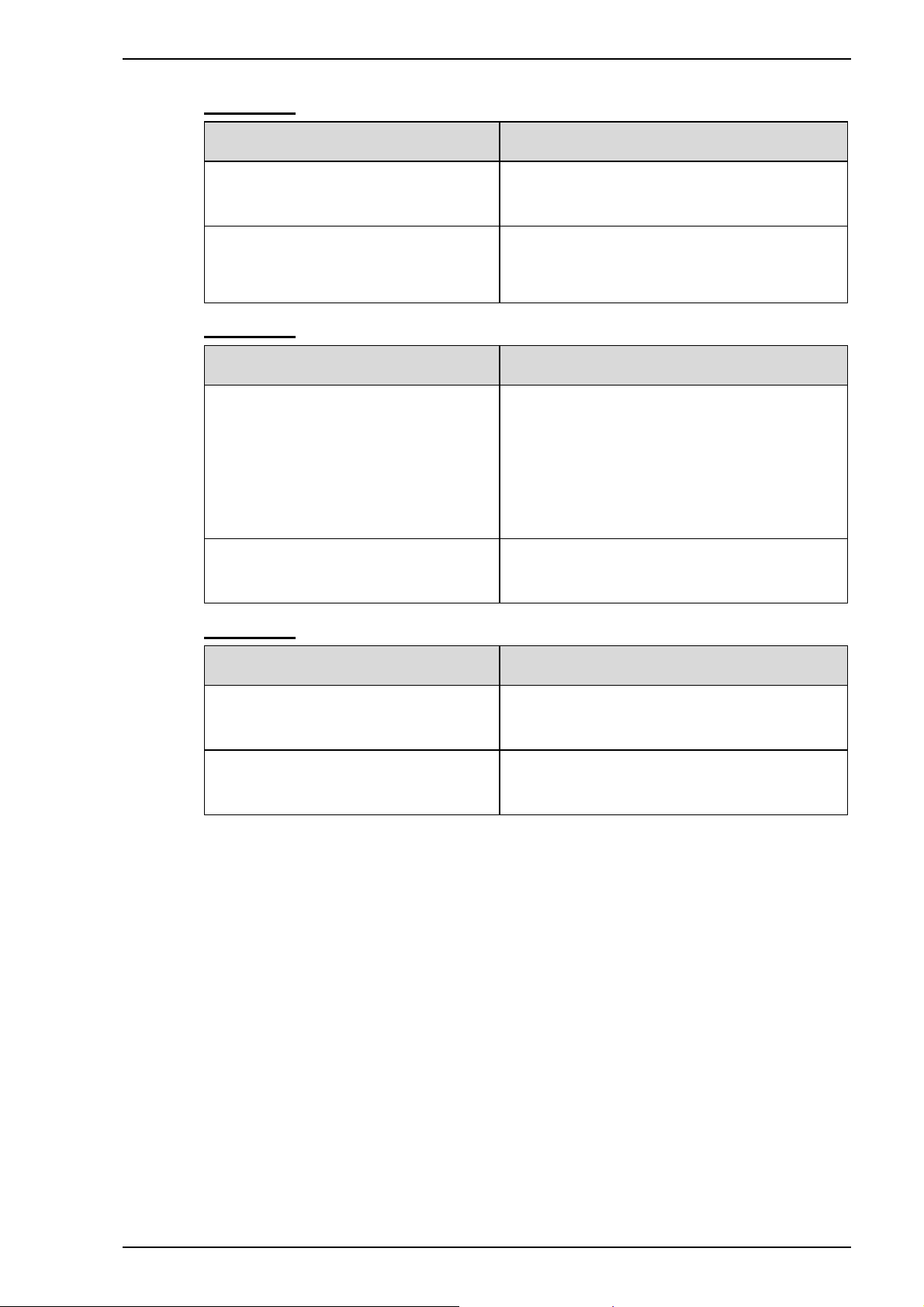

Störung: Pumpe vibriert und/oder verursacht Geräusche

Mögliche Ursache Abhilfe

Pumpe nicht mit Medium

befüllt.

Kein oder unzureichender

Zulauf.

Lager der Pumpe und/oder

des Motors sind schadhaft.

Vorhandener NPSH-Wert zu

niedrig (Kavitation).

Pumpe arbeitet nicht in

ihrem Betriebsbereich.

Pumpe befüllen und

entlüften.

Ausreichende Medium-

Versorgung sicherstellen.

Rohrleitungen prüfen und

reparieren.

Lager austauschen.

Saugbedingungen

verbessern.

System für den Betrieb

innerhalb des

Betriebsbereichs anpassen

oder eine passende Pumpe

auswählen.

Pumpe steht auf einer

unebenen Oberfläche.

Oberfläche ebnen oder die

Pumpe fest mit dem

Untergrund verbinden.

22 DE 09|2018

8 Wartung/Instandhaltung

HINWEIS

Vor Instandhaltungsarbeiten alle Absperrarmaturen schließen

und Leitungen entleeren.

Wann? Was?

Regelmäßig Laufgeräusche überprüfen.

Pumpe auf Undichtigkeit prüfen.

Bei Frostgefahr Pumpe und frostgefährdete

Leitungen rechtzeitig entleeren.

Nach Beendigung der Instandhaltungsarbeiten alle

erforderlichen Maßnahmen für die Inbetriebnahme ergreifen.

Wartung/Instandhaltung

8.1 Gewährleistung

Die Gewährleistung erstreckt sich auf die gelieferten Geräte mit

allen Teilen. Ausgenommen sind jedoch natürliche

Abnutzung/Verschleiß (DIN 3151/DIN-EN 13306) aller drehenden

beziehungsweise dynamisch beanspruchter Bauteile,

einschließlich spannungsbelasteter Elektronik-Komponenten.

Die Nichtbeachtung der Sicherheitshinweise kann zum Verlust

jeglicher Schadensersatzansprüche führen.

8.2 Serviceadressen

Serviceadressen und Adressen von Kundendiensten sind auf der

Internetseite www.speck-pumps.com zu finden.

09|2018 DE 23

Entsorgung

9 Entsorgung

Schädliche Fördermedien auffangen und vorschriftsgemäß

entsorgen.

Die Pumpe/Anlage beziehungsweise die Einzelteile müssen

nach Lebensdauerende fachgerecht entsorgt werden. Eine

Entsorgung im Hausmüll ist nicht zulässig!

Verpackungsmaterial, unter Beachtung der örtlichen

Vorschriften, im Hausmüll entsorgen.

24 DE 09|2018

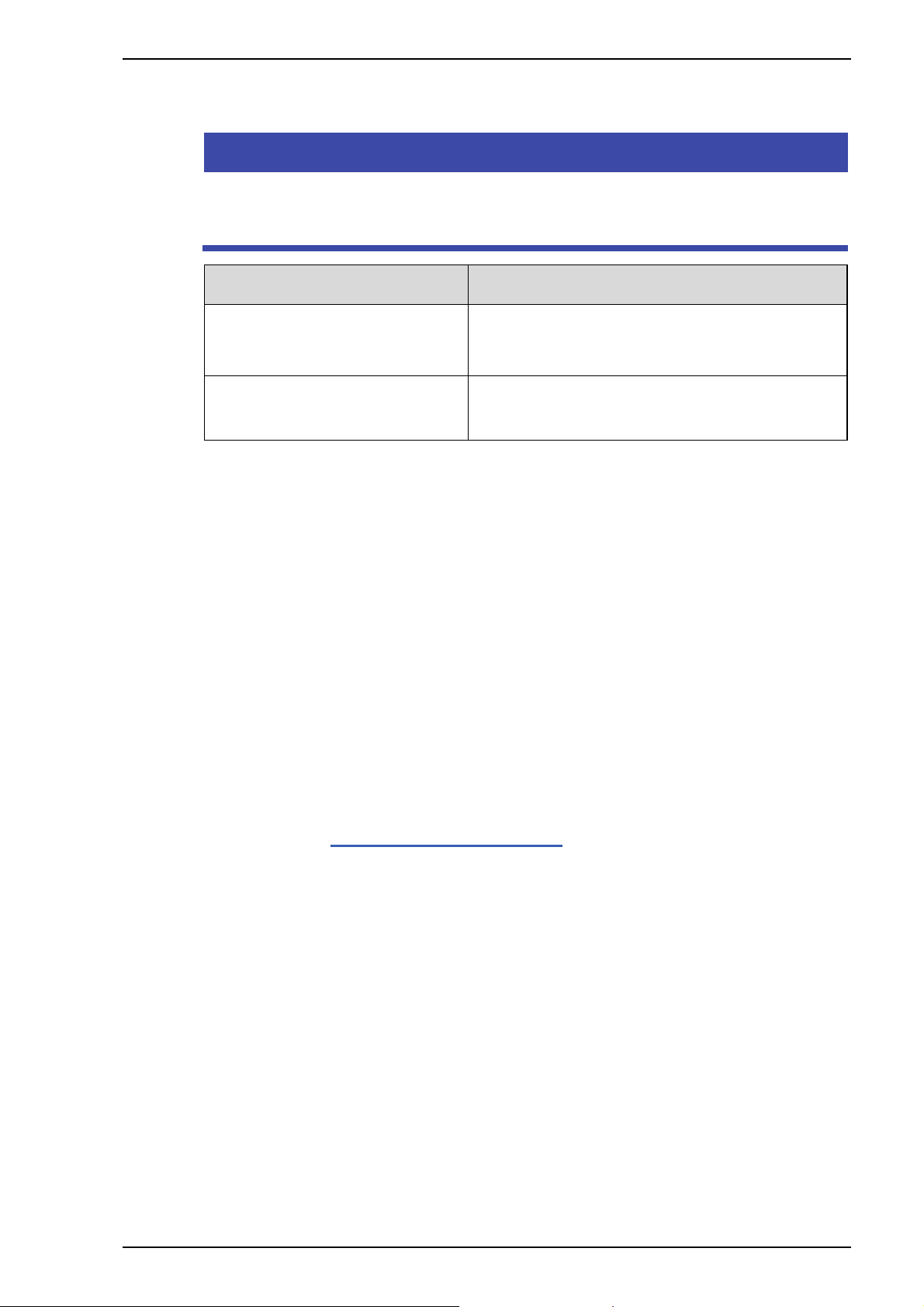

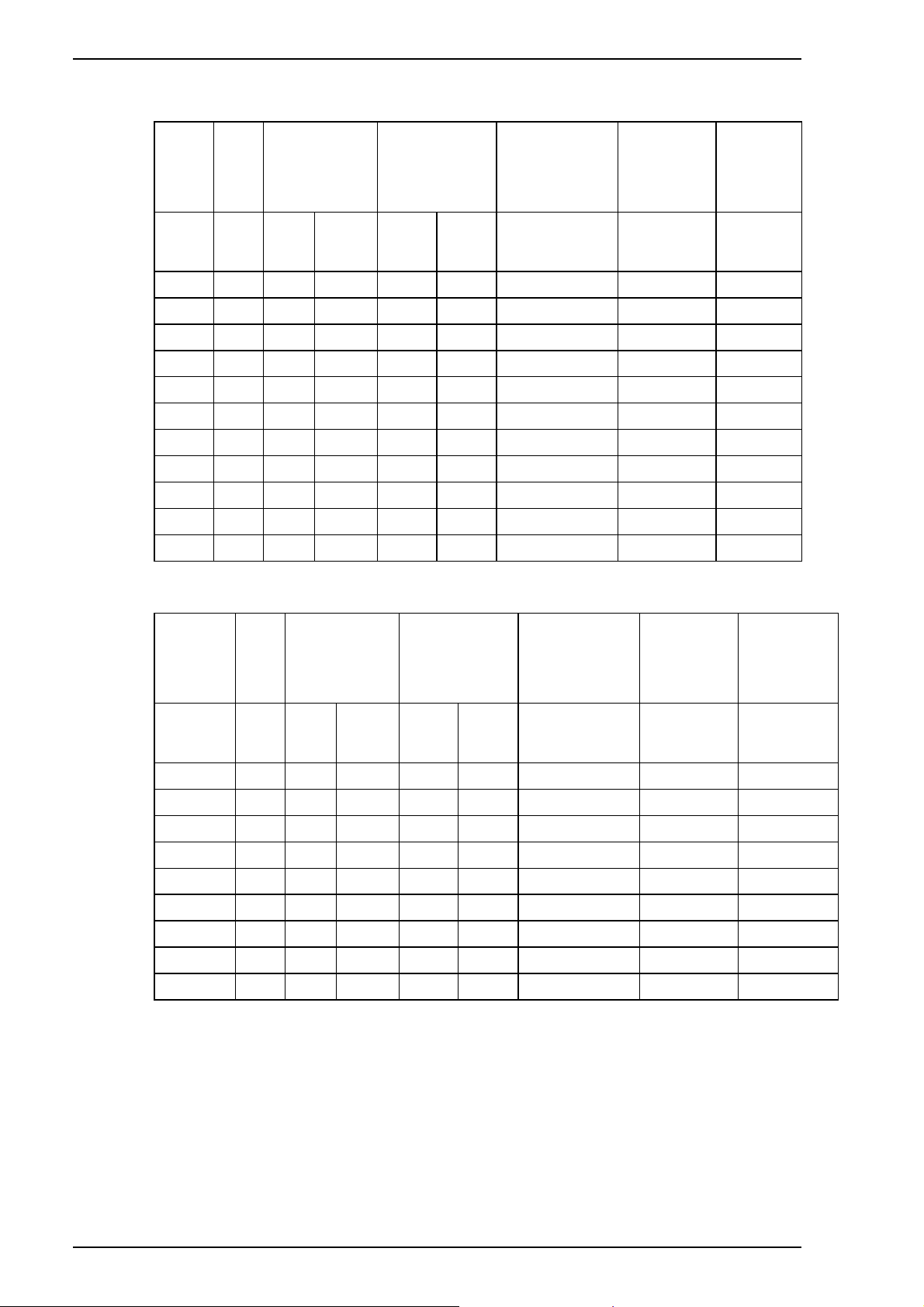

10 Technische Daten

VGX 50 Hz

Technische Daten

Konden-

Stromauf-

Typ P2

nahme

sator

[A]

VGX [kW] [µF] [VDB]

7/5

7/7

9/10

12/7

12/12

12/20

20/12

20/20

20/25

0,37 12,5 450 3,40 1,40 90 9,10/9,10 55

0,55 16 450 5,00 2,00 90 10,4/10,4 55

0,75 20 450 5,60 1,70 90 11,9/11,9 55

0,55 16 450 4,60 1,85 90 10,4/10,4 55

0,90 31,5 450 6,90 3,50 90 12,5/12,5 55

1,50 40 450 9,30 4,10 90 17,2/17,2 55

0,90 31,5 450 6,30 2,50 90 16,3/16,3 55

1,50 40 450 10,2 4,10 90 15,3/15,3 55

1,80 - 450 - 4,70 90 -/17,0 55

1~

230 V

3~

400 V

Max.

Medien-

Gewicht

1~/3~

Schutz-

art

temperatur

[°C] [kg] IP

VGX 60 Hz

Max.

Medien-

temperatur

Gewicht

1~/3~

Schutz-

art

Typ P2

Konden-

Stromauf-

nahme

sator

[A]

VGX [kW] [µF] [VDB]

7/7

7/10

7/15

12/10

12/15

12/20

20/15

20/20

20/30

0,55 1,5 450 7,50 1,20 90 8,50/8,00 55

075 14 450 9,40 1,70 90 9,50/10,0 55

1,10 25 450 - 2,20 90 11,7/13,0 55

0,75 14 450 10,4 1,70 90 9,50/10,0 55

1,10 25 450 - 2,20 90 11,7/12,0 55

1,50 35 450 - 4,70 90 15,3/15,0 55

1,10 20 450 - 1,70 90 11,0/11,0 55

1,50 35 450 - 4,70 90 15,0/16,0 55

2,20 - - - 4,70 90 -/17,0 55

230 V

1~

3~

400 V

[°C] [kg] IP

09|2018 DE 25

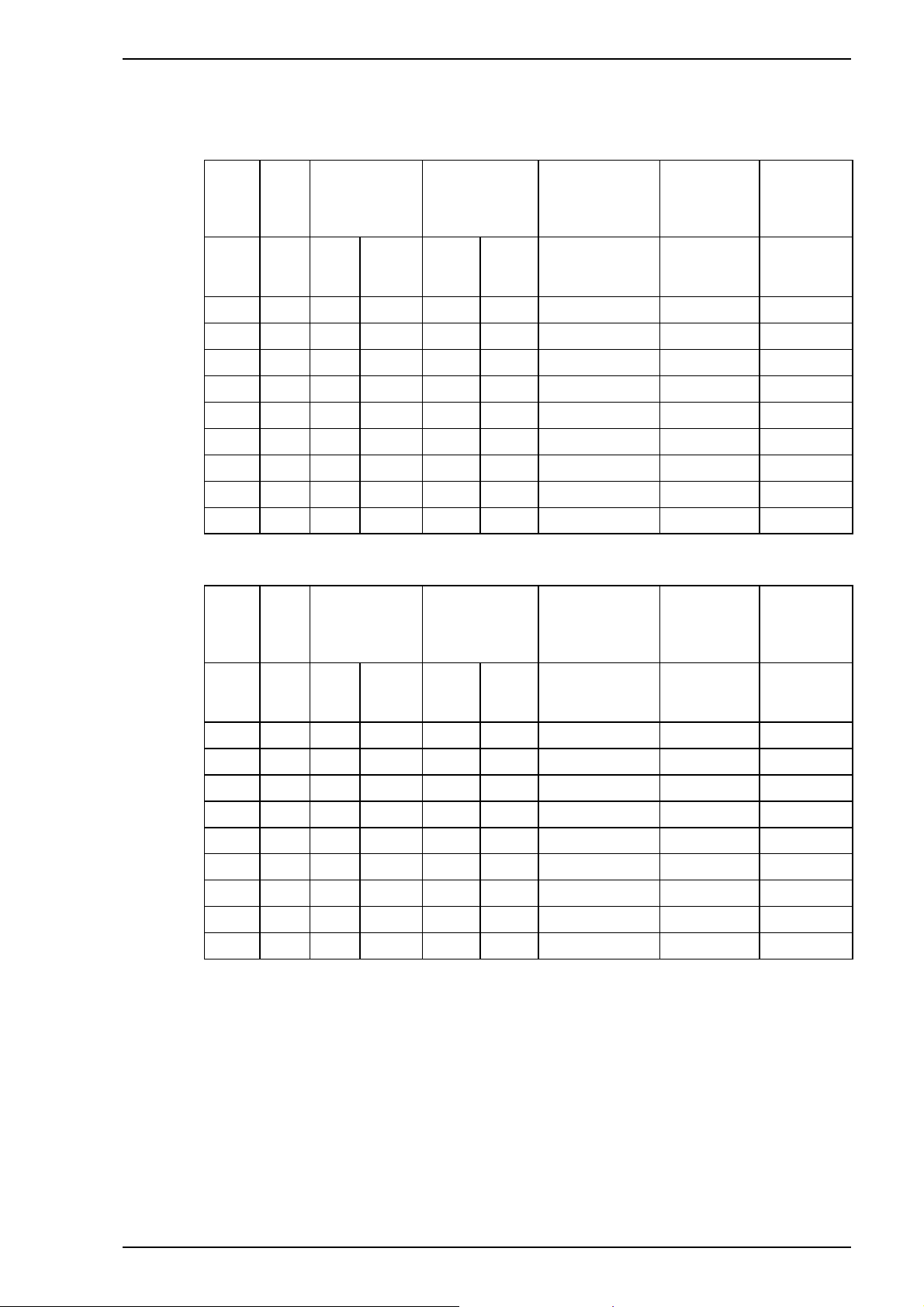

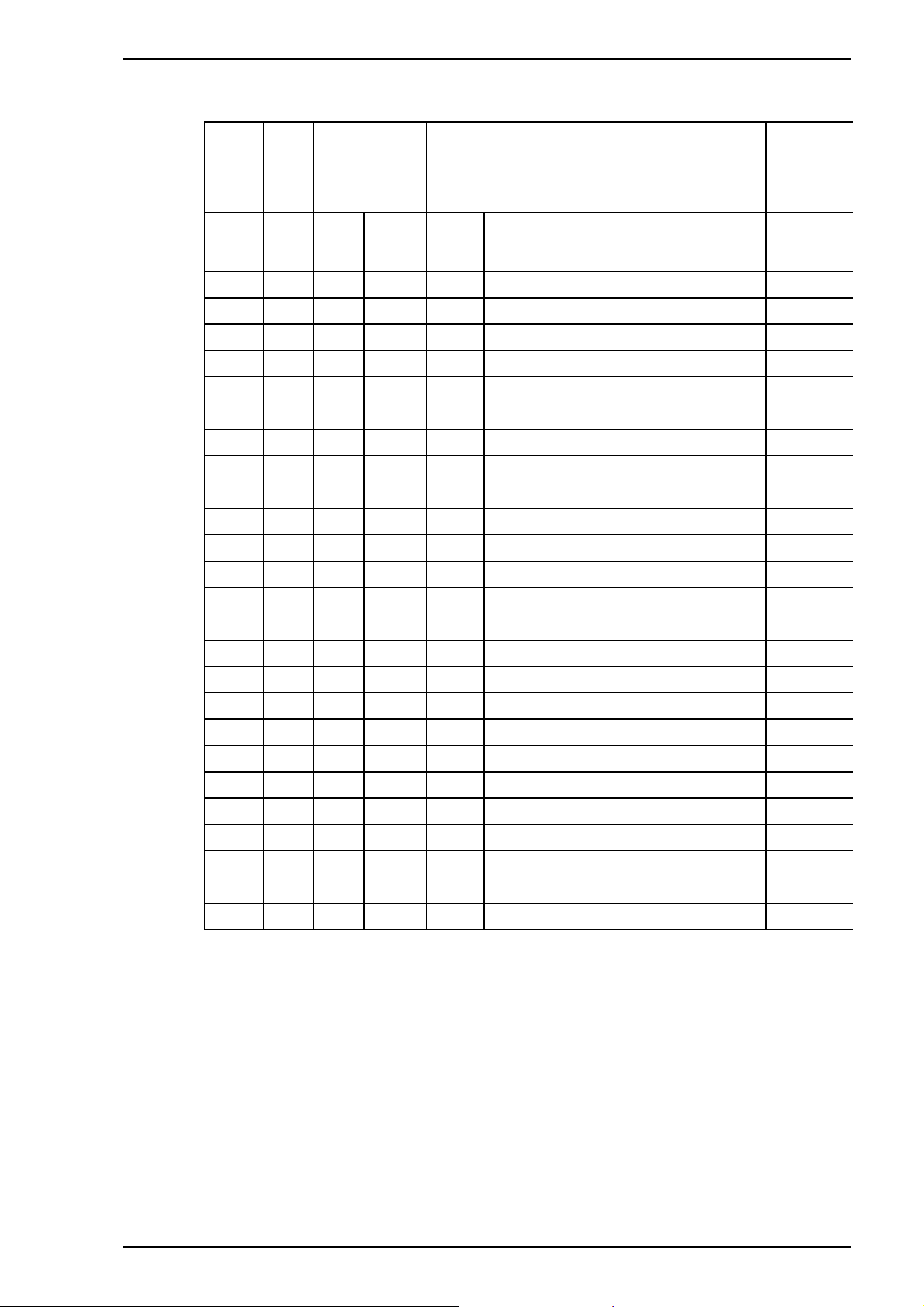

Technische Daten

2VGX 50 Hz

Stromauf-

Max.

Gewicht

Schutz-

Konden-

Typ P2

nahme [A]

Medien-

1~/3~

art

sator

temperatur

2VGX [kW] [µF] [VDB]

7/10

7/12

7/15

7/20

12/15

12/20

12/30

12/40

20/30

20/40

20/50

0,75 20 450 6,00 1,70 90 12,6/12,6 55

0,90 31,5 450 7,00 2,50 90 13,7/13,7 55

1,10 40 450 8,10 3,30 90 17,0/17,0 55

1,50 40 450 10,0 4,10 90 19,2/20,1 55

1,10 40 450 8,30 3,30 90 15,6/15,6 55

1,50 40 450 10,2 4,10 90 17,4/18,3 55

2,20 - - - 4,70 90 -/26,1 55

3,00 - - - 6,40 90 -/27,8 55

2,20 - - - 6,40 90 -/26,6 55

3,00 - - - 6,40 90 -/27,6 55

3,70 - - - 8,70 90 -/35,6 55

1~

230 V

3~

400 V

[°C] [kg] IP

2VGX 60 Hz

Konden-

Typ P2

sator

2VGX [kW] [µF] [VDB]

7/10

7/20

7/30

12/20

12/30

12/40

20/40 R

20/40

20/50

0,75 20 450 6,40 1,70 90 12,6/12,0 55

1,50 35 450 9,90 4,70 90 16,6/16,0 55

2,20 35 450 11,9 4,70 90 16,916,0 55

1,50 - - - 4,70 90 -/17,5 55

2,20 - - - 4,70 90 -/20,1 55

3,00 - - - 6,10 90 -/25,9 55

3,00 - - - 6,10 90 -/25,7 55

3,00 - - - 6,10 90 -/25,7 55

4,00 - - - 9,00 90 -/35,7 55

Stromauf-

nahme [A]

1~

230 V

3~

400 V

Max.

Medien-

Gewicht

1~/3~

Schutz-

art

temperatur

[°C] [kg] IP

26 DE 09|2018

Technische Daten

MTX

Typ P2

Konden-

sator

MTX [kW] [µF] [VDB]

3-20

3-30

3-40

3-50

3-60

3-70

3-80

3-90

5-20

5-30

5-40

5-50

5-60

5-70

5-80

5-90

10-30

10-40

10-50

10-60

18-20

18-30

18-40

18-50

18-60

0,45 12,5 450 3,20 1,30 85 8,50/8,50 55

0,65 16 450 4,50 1,60 85 9,90/9,90 55

0,65 16 450 4,50 1,60 85 10,9/10,9 55

0,75 25 450 5,40 1,70 85 12,5/12,4 55

0,90 31,5 450 5,70 2,50 85 13,7/13,6 55

1,30 35 450 7,80 3,30 85 17,0/17,9 55

1,30 35 450 7,80 3,30 85 17,8/18,7 55

1,50 40 450 8,70 3,80 85 20,0/20,9 55

0,45 12,5 450 3,20 1,30 85 8,50/8,50 55

0,65 16 450 4,50 1,60 85 9,90/9,90 55

0,90 31,5 450 5,70 2,50 85 12,4/12,4 55

1,30 35 450 7,80 3,30 85 15,8/16,7 55

1,30 35 450 7,80 3,30 85 16,2/17,1 55

1,50 40 450 8,70 3,80 85 18,7/19,6 55

2,20 50 450 13,0 4,70 85 18,7/19,6 55

2,20 50 450 13,0 4,70 85 18,8/19,7 55

1,30 35 450 7,80 3,30 85 13,6/14,5 55

1,50 40 450 8,70 3,80 85 17,3/18,2 55

2,20 50 450 13,0 4,70 85 17,9/18,8 55

2,20 50 450 13,0 4,70 85 18,3/19,2 55

1,50 40 450 8,70 3,80 85 16,2/17,1 55

2,20 50 450 13,0 4,70 85 17,2/18,1 55

3,00 - - - 6,40 85 -/23,8 55

4,00 - - - 8,70 85 -/33,2 55

4,00 - - - 8,70 85 -/34,2 55

230 V

Stromauf-

nahme [A]

1~

3~

400 V

Max.

Medien-

Gewicht

1~/3~

Schutz-

art

temperatur

[°C] [kg] IP

09|2018 DE 27

Technische Daten

V

V

V

V

V

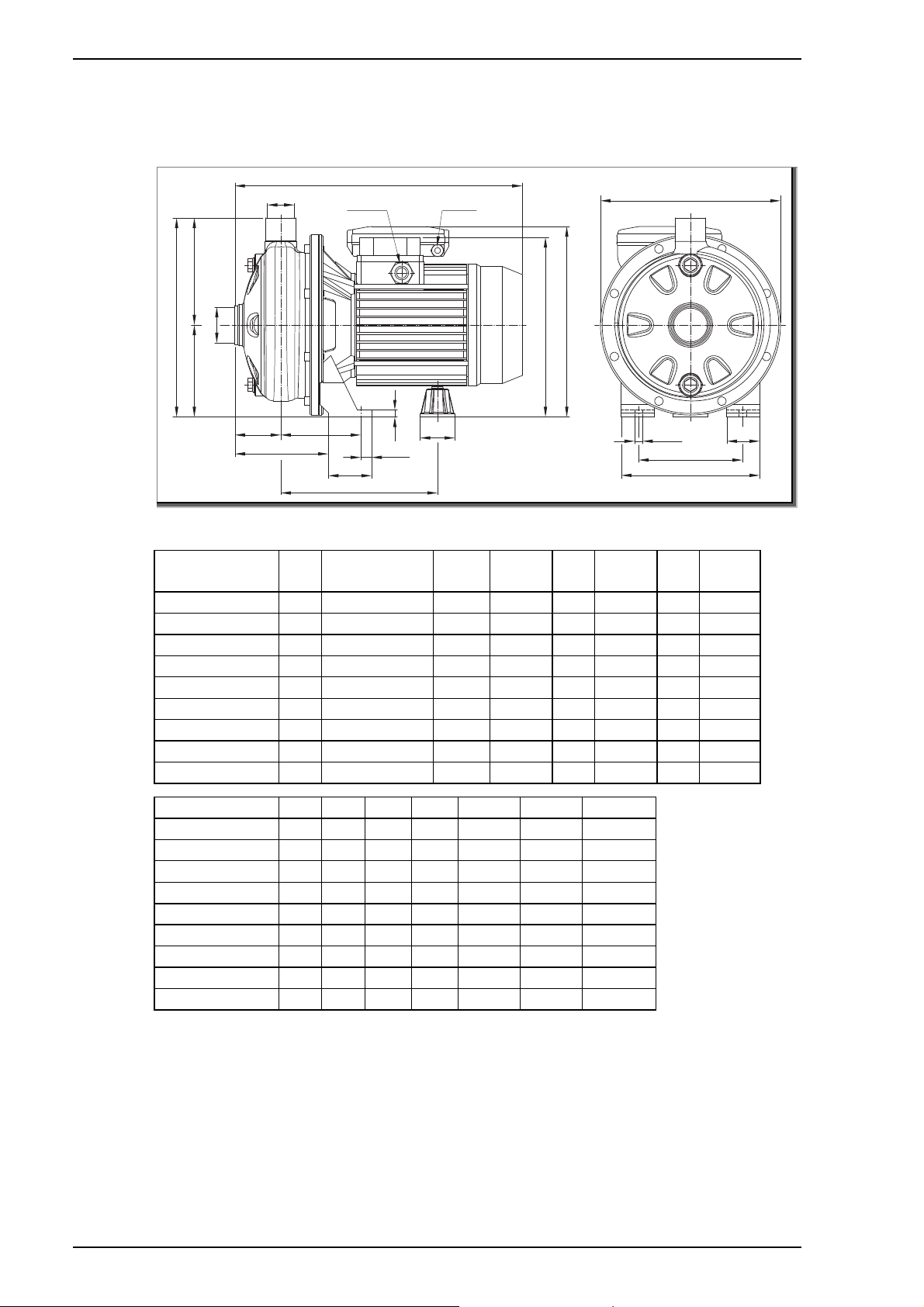

10.1 Maßzeichnung

VGX

B

Rp1

H2H1

H

DNA

53

R

WG64.022.004-P

V [3~] T [1~]

W

M

C

50 Hz

Typ A B

3~/1~

VGX 7/5 208 320/321 181 229,5 106 123,5 207 216

VGX 7/7 208 320/321 181 229,5 106 123,5 207 216

GX 9/10 208 320/321 198,5 229,5 106 123,5 207 216

GX 12/7 208 320/321 198,5 229,5 106 123,5 207 216

VGX 12/12 208 332/321 198,5 229,5 106 123,5 207 235

GX 12/20 232 371,5/346,5 198,5 250 118 132 237 248,5

GX 20/12 208 332/321 181 229,5 106 123,5 207 235

VGX 20/20 208 371,5/346,5 198,5 229,5 106 123,5 225 236,5

VGX 20/25 232 371,5/- 198,5 250 118 132 237 -

Typ M M1 N N1 R W DNA

VGX 7/5 50 38 120 160 108 92,5 Rp 1¼

VGX 7/7 50 38 120 160 108 92,5 Rp 1¼

GX 9/10 50 38 120 160 108 92,5 Rp 1¼

VGX 12/7 50 38 120 160 108 92,5 Rp 1¼

VGX 12/12 50 38 120 160 108 92,5 Rp 1¼

VGX 12/20 55 40 140 180 105,5 95 Rp 1¼

VGX 20/12 50 38 120 160 108 92,5 Rp 1½

VGX 20/20 55 40 140 180 105,5 95 Rp 1½

VGX 20/25 55 40 140 180 105,5 95 Rp 1½

12,5

A

H4 [1~]

H3 [3~]

Ø40

E

2-Ø9

N

N1

M1

C H H1 H2 H3 H4

28 DE 09|2018

Technische Daten

V

V

V

V

VGX

B

Rp1

H2H1

H

DNA

53

R

WG64.022.004-P

V [3~] T [1~]

W

M

C

60 Hz

Typ A B

3~/1~

VGX 7/7 208 320/321 181 229,5 106 123,5 207 216

VGX 7/10 208 320/321 181 229,5 106 123,5 207 216

VGX 7/15 208 332/321 181 229,5 106 123,5 207 216

VGX 12/10 208 320/321 181 229,5 106 123,5 207 216

VGX 12/15 208 332/321 181 229,5 106 123,5 207 216

VGX 12/20 232 359/347 198,5 229,5 106 123,5 225 249

VGX 20/15 208 320/321 181 229,5 106 123,5 207 216

VGX 20/20 208 359/347 198,5 229,5 106 123,5 225 237

VGX 20/30 232 359/- 198,5 250 118 132 237 -

Typ M M1 N N1 R W DNA

VGX 7/7 50 38 120 160 108 92,5 Rp 1¼

VGX 7/10 50 38 120 160 108 92,5 Rp 1¼

GX 7/15 50 38 120 160 108 92,5 Rp 1¼

VGX 12/10 50 38 120 160 108 92,5 Rp 1¼

VGX 12/15 50 38 120 160 108 92,5 Rp 1¼

GX 12/20 55 40 140 180 105,5 95 Rp 1¼

GX 20/15 50 38 120 160 108 92,5 Rp 1½

VGX 20/20 55 40 140 180 105,5 95 Rp 1½

GX 20/30 55 40 140 180 105,5 95 Rp 1½

E

12,5

A

H4 [1~]

H3 [3~]

Ø40

2-Ø9

N

N1

C H H1 H2 H3 H4

M1

09|2018 DE 29

Technische Daten

2 VGX

H2H1

H

DNA

Rp1

B

V [3~] T [1~]

H3 [3~]

H4 [1~]

A1 [1~]

FW

R

M

WG64.022.003-P

C

50 Hz

Typ A B

3~/1~

2 VGX 7/10 208 354/355 181 12,5 8 87 229 106 123 209

2 VGX 7/12 208 366/355 181 12,5 8 87 229 106 123 209

2 VGX 7/15 232 407/395,5 198,5 12,5 8 89 250 118 132 235

2 VGX 7/20 232 407,5/382,5 198,5 12,5 8 89 250 118 132 235

2 VGX 12/15 208 407/395,5 198,5 12,5 8 89 229 106 123 223

2 VGX 12/20 208 407,5/382,5 198,5 12,5 8 89 229 106 123 223

2 VGX 12/30 232 405/- 198,5 12,5 10 87 250 118 132 240

2 VGX 12/40 232 458/- 234,5 12,5 10 87 250 118 132 240

2 VGX 20/30 208 458/- 234,5 12,5 10 87 229 106 123 240

2 VGX 20/40 232 458/- 234,5 12,5 10 87 250 118 132 240

2 VGX 20/50 232 481/- 232,5 16 12 87 250 118 132 252

Typ H4 M M1 N N1 R W S DNA

2 VGX 7/10 216 50 38 120 160 142 92,5 9 Rp 1¼

2 VGX 7/12 235 50 38 120 160 142 92,5 9 Rp 1¼

2 VGX 7/15 248,5 55 40 140 180 141,5 95 9 Rp 1¼

2 VGX 7/20 248,5 55 40 140 180 141,5 95 9 Rp 1¼

2 VGX 12/15 236,5 55 40 140 180 141,5 95 9 Rp 1¼

2 VGX 12/20 236,5 55 40 140 180 141,5 95 9 Rp 1¼

2 VGX 12/30 - 65 40 140 180 143,5 109 9 Rp 1¼

2 VGX 12/40 - 65 40 140 180 143,5 109 9 Rp 1¼

2 VGX 20/30 - 65 40 140 180 143,5 109 9 Rp 1½

2 VGX 20/40 - 65 40 140 180 143,5 109 9 Rp 1½

2 VGX 20/50 - 68 50 160 210 143,5 108,5 12 Rp 1½

E

D

Ø40

2-ØS

N1

M1

N

A

C D E F H H1 H2 H3

30 DE 09|2018

Technische Daten

2 VGX

B

Rp1

H2H1

H

DNA

V [3~] T [1~]

H3 [3~]

H4 [1~]

A1 [1~]

FW

R

M

WG64.022.003-P

C

60 Hz

Typ A B

3~/1~

2 VGX 7/10 208 354/354 181 12,5 8 87 229 106 123

2 VGX 7/20 208 380/393 199 12,5 8 87 229 106 123

2 VGX 7/30 208 380/393 199 12,5 8 87 229 106 123

2 VGX 12/20 208 395/- 199 12,5 8 89 229 106 123

2 VGX 12/30 208 395/- 199 12,5 8 89 229 106 123

2 VGX 12/40 208 459/- 224/235 12,5 8 89 229 106 123

2 VGX 20/40 208 457/- 224/235 12,5 8 87 229 106 123

2 VGX 20/40 R 208 457/- 224/235 12,5 8 87 229 106 123

2 VGX 20/50 208 480/- 233 16 12 87 241 118 123

Typ H3 H4 M M1 N N1 R W S DNA

2 VGX 7/10 208 216 50 38 120 160 142 93 9 Rp 1¼

2 VGX 7/20 225 242 55 40 140 180 140 95 9 Rp 1¼

2 VGX 7/30 225 242 55 40 140 180 140 95 9 Rp 1¼

2 VGX 12/20 225 - 55 40 140 180 142 95 9 Rp 1¼

2 VGX 12/30 225 - 55 40 140 180 142 95 9 Rp 1¼

2 VGX 12/40 230 - 65 40 140 180 146 109 9 Rp 1¼

2 VGX 20/40 230 - 65 40 140 180 144 109 9 Rp 1½

2 VGX 20/40 R 230 - 65 40 140 180 144 109 9 Rp 1½

2 VGX 20/50 259 - 68 50 160 210 144 109 12 Rp 1½

E

D

Ø40

2-ØS

N1

M1

N

A

C D E F H H1 H2

09|2018 DE 31

Technische Daten

MTX

Abb. 1

10090

190

Abb. 2

100

H1

D1

D1

B

D2

H3 [3~]

H4 [1~]

F

R

W

108

D2

8

57

C

B

Ø20

H4 [1~]

L

G 1/8

G 1/8

40 Ø9

108

148

165

L

G 1/8

H3 [3~]

H

FW

R

Typ D1 D2 B C F R W H3 H4 L

3-20 1~ Rp 1 Rp 1 360 171 103 151,5 88 ÷ 97 - 200 86,5

3-20 3~ Rp 1 Rp 1 360 171 103 151,5 88 ÷ 97 192 - -

3-30 1~ Rp 1 Rp 1 360 171 103 151,5 88 ÷ 97 - 200 86,5

3-30 3~ Rp 1 Rp 1 360 171 103 151,5 88 ÷ 97 192 - -

3-40 1~ Rp 1 Rp 1 384 171 127 175,5 88 ÷ 97 - 200 86,5

3-40 3~ Rp 1 Rp 1 384 171 127 175,5 88 ÷ 97 192 - -

3-50 1~ Rp 1 Rp 1 408 171 151 199,5 88 ÷ 97 - 200 86,5

3-50 3~ Rp 1 Rp 1 408 171 151 199,5 88 ÷ 97 192 - -

3-60 1~ Rp 1 Rp 1 432 171 175 223,5 88 ÷ 97 - 219 106

3-60 3~ Rp 1 Rp 1 444 171 175 223,5 88 ÷ 97 192 - -

3-70 1~ Rp 1 Rp 1 493 198 199 247,5 88 ÷ 97 - 226 112

3-70 3~ Rp 1 Rp 1 518 198 199 247,5 88 ÷ 97 209 - -

3-80 1~ Rp 1 Rp 1 517 198 223 271,5 88 ÷ 97 - 226 112

3-80 3~ Rp 1 Rp 1 542 198 223 271,5 88 ÷ 97 209 - -

3-90 1~ Rp 1 Rp 1 541 198 247 295,5 88 ÷ 97 - 226 112

3-90 3~ Rp 1 Rp 1 567 198 247 295,5 88 ÷ 97 209 - -

13

W1

W2

M1 S1

N1

N2

WG64.022.002-P

G 1/8

32 DE 09|2018

Typ D1 D2 B C F R W H3 H4 L

5-20 1~ Rp 1¼ Rp 1 360 171 103 151,5 88 ÷ 97 - 200 86,5

5-20 3~ Rp 1¼ Rp 1 360 171 103 151,5 88 ÷ 97 192 - -

5-30 1~ Rp 1¼ Rp 1 360 171 103 151,5 88 ÷ 97 - 200 86,5

5-30 3~ Rp 1¼ Rp 1 360 171 103 151,5 88 ÷ 97 192 - -

5-40 1~ Rp 1¼ Rp 1 384 171 127 175,5 88 ÷ 97 - 219 106

5-40 3~ Rp 1¼ Rp 1 396 171 127 175,5 88 ÷ 97 192 - -

5-50 1~ Rp 1¼ Rp 1 445 198 151 199,5 88 ÷ 97 - 226 112

5-50 3~ Rp 1¼ Rp 1 470 198 151 199,5 88 ÷ 97 209 - -

5-60 1~ Rp 1¼ Rp 1 469 198 175 223,5 88 ÷ 97 - 226 112

5-60 3~ Rp 1¼ Rp 1 494 198 175 223,5 88 ÷ 97 209 - -

5-70 1~ Rp 1¼ Rp 1 493 198 199 247,5 88 ÷ 97 - 226 112

5-70 3~ Rp 1¼ Rp 1 518,5 198 199 247,5 88 ÷ 97 209 - -

5-80 1~ Rp 1¼ Rp 1 565 - 223 325,5 117,5 - 231 112

5-80 3~ Rp 1¼ Rp 1 542,5 198 223 271,5 88 ÷ 97 209 - -

5-90 1~ Rp 1¼ Rp 1 589 - 247 349,5 117,5 - 231 112

5-90 3~ Rp 1¼ Rp 1 566,5 198 247 295,5 88 ÷ 97 209 - -

Typ H H1 W1 W2 M1 N1 N2 S1

5-80 1~ 90 190 125 155 30 140 170 9

5-90 1~ 90 190 125 155 30 140 170 9

Typ D1 D2 B C F R W H3 H4 L

10-20 1~ Rp 1½ Rp 1¼ 379 175 118 170,5 92 ÷ 101 - 200 86,5

10-20 3~ Rp 1½ Rp 1¼ 379 175 118 170,5 92 ÷ 101 192 - -

10-30 1~ Rp 1½ Rp 1¼ 416 202 118 170,5 92 ÷ 101 - 226 112

10-30 3~ Rp 1½ Rp 1¼ 441 202 118 170,5 92 ÷ 101 209 - -

10-40 1~ Rp 1½ Rp 1¼ 446 202 148 200,5 92 ÷ 101 - 226 112

10-40 3~ Rp 1½ Rp 1¼ 471,5 202 148 200,5 92 ÷ 101 209 - -

10-50 1~ Rp 1½ Rp 1¼ 524 - 178 284,5 121,5 - 231 112

10-50 3~ Rp 1½ Rp 1¼ 501,5 202 178 230,5 92 ÷ 101 209 - -

10-60 1~ Rp 1½ Rp 1¼ 554 - 208 314,5 121,5 - 231 112

10-60 3~ Rp 1½ Rp 1¼ 531,5 202 208 260,5 92 ÷ 101 209 - -

Typ H H1 W1 W2 M1 N1 N2 S1

10-50 1~ 90 190 125 155 30 140 170 9

10-60 1~ 90 190 125 155 30 140 170 9

Typ D1 D2 B C F R W H3 H4 L

18-20 1~ Rp 2 Rp 1½ 442 205 141 196,5 95 ÷ 104 - 226 112

18-20 3~ Rp 2 Rp 1½ 467,5 205 141 196,5 95 ÷ 104 209 - -

18-30 1~ Rp 2 Rp 1½ 490 - 141 250,5 124,5 - 231 112

18-30 3~ Rp 2 Rp 1½ 467,5 205 141 196,5 95 ÷ 104 209 - -

18-40 3~ Rp 2 Rp 1½ 565 - 178,5 288 124,5 214 - -

18-50 3~ Rp 2 Rp 1½ 615 - 216 315 114 241 - -

18-60 3~ Rp 2 Rp 1½ 652 - 253,5 352,5 114 241 - -

Typ H H1 W1 W2 M1 N1 N2 S1

18-30 1~ 90 190 125 155 30 140 170 9

18-40 3~ 90 190 125 155 30 140 170 9

18-50 3~ 100 200 140 170 35 160 192 11

18-60 3~ 100 200 140 170 35 160 192 11

Technische Daten

09|2018 DE 33

Technische Daten

10.2 Kennlinie

50 Hz

VGX 7

H [m]

35

7/7

30

25

7/5

20

15

10

5

0

012

345

Q [m³/h]

Q [l/min]

010203040

50 60 70 80

90

KL64.022.001-P

VGX 9

H [m]

70

60

50

40

9/10

30

20

10

0

0 1 2 3 4 5 6 Q [m³/h]

0 10 20 30 40 50 60 70 80 90 100 Q [l/min]

KL64.022.003-P

34 DE 09|2018

Technische Daten

VGX 12

H [m]

45

12/20

40

35

12/12

30

25

12/7

20

15

10

5

0

02

0204060

46

80 100 120 140 160

8 10 Q [m³/h]

Q [l/min]

KL64.022.004-P

VGX 20

H [m]

45

20/25

40

20/20

35

30

25

20/12

20

15

10

5

0

02 4 6

0 20 40 60 80 100 120 140 160 180 200

81012

220

Q [m³/h]

14

Q [l/min]

KL64.022.006-P

09|2018 DE 35

Technische Daten

2 VGX 7

H [m]

80

70

7/20

60

7/15

50

7/12

7/10

40

30

20

10

0

012

0 10203040

3 4 5 Q [m³/h]

50 60 70 80 Q [l/min]

KL64.022.002-P

2 VGX 12

H [m]

80

12/40

70

12/30

60

12/20

50

12/15

40

30

20

10

0

0246810

20 40 60 80 100 120 140 160

Q [m³/h]

Q [l/min]0

KL64.022.005-P

36 DE 09|2018

Technische Daten

2 VGX 20

H [m]

80

20/50

70

20/40

60

20/30

50

40

30

20

10

0

0 2 4 6 8 10 12 Q [m³/h]

Q [l/min]200180160140120100806040200

KL64.022.007-P

09|2018 DE 37

Technische Daten

60 Hz

VGX 7

H [m]

50

7/15

40

7/10

30

7/7

20

10

0

0 20 40 60 80 100 Q [l/min]

0 1 2 3 4 5 6 Q [m³/h]

KL64.022.012-P

VGX 12

H [m]

50

12/20

40

12/15

30

12/10

20

10

0

0

01234

40 80 120 160 200 Q [l/min]

5678

910

11

12

13 Q [m³/h]

KL64.022.013-P

38 DE 09|2018

Technische Daten

VGX 20

H [m]

40

20/30

20/20

30

20/15

20

10

0

0

50 100 150 200 250 Q [l/min]

0 2 4 6 8 10 12 14 16 Q [m³/h]

KL64.022.014-P

09|2018 DE 39

Technische Daten

2 VGX 7

H [m]

80

7/30

60

7/20

7/10

40

20

0

0 20 40 60 80 100 Q [l/min]

0 1 2 3 4 5 6 Q [m³/h]

KL64.022.015-P

2 VGX 12

H [m]

80

12/40

12/30

60

12/20

40

20

012040 16080 200 Q [l/min]

0 2 4 6 Q [m³/h]

81012

KL64.022.016-P

40 DE 09|2018

Technische Daten

2 VGX 20

H [m]

80

20/50

70

20/40

60

20/40 R

50

40

30

0 50 100 150 200 250 Q [l/min]

02 4 6810

12

14

Q [m³/h]

16

KL64.022.017-P

09|2018 DE 41

Technische Daten

MTX 3

H [m]

120

3-90

100

3-80

3-70

80

3-60

60

3-50

3-40

40

3-30

3-20

20

0

0

12345

806040200

Q [m³/h]

Q [l/min]

KL64.022.008-P

MTX 5

H [m]

120

5-90

100

5-80

5-70

80

5-60

5-50

60

5-40

40

5-30

5-20

20

0

0

0 25 50 75 100 125

12 3456 7 8

Q [m³/h]

Q [l/min]

KL64.022.009-P

42 DE 09|2018

Technische Daten

MTX 10

H [m]

80

10-60

10-50

60

10-40

40

10-30

20

0

0

2

0 50 100

46

810

150 200 250

12

14 16

KL64.022.010-P

Q [m³/h]

Q [l/min]

MTX 18

H [m]

80

18-60

18-50

60

18-40

40

18-30

18-20

20

0

0 5 10 15

0 100 200

20 25 30

300 400 500

Q [m³/h]

Q [l/min]

KL64.022.011-P

09|2018 DE 43

Technische Daten

10.3 Explosionszeichnung

VGX

Drehstrom-Ausführung

3-phase version

833.1

833.5

836

833.6

412.1

551

230.1

922

502.1

101

412.4

903.1

903

412.4

914

903.1

903

837

433

833.4

836

833.2

838

833.5

813

161

421.1

833.1

812.1

600

833.8

833.9

183

819

940

321.1

905

832

831

421.2

812.2

504

321.2

525

WG64.022.005-P

44 DE 09|2018

Technische Daten

2 VGX

Drehstrom-Ausführung

3-phase version

502.1

101

412.4

903.1

903

903.1

903

833.1

833.5

836

833.6

162

412.4

922

230.2

914

174.1

521

108

502.2

833.4

836

837

833.2

838

833.5

813

412.2

230.1

833.1

174.2

551

433

600

412.1

833.8

833.9

161

421.1

905

321.2

321.1

812.1

832

831

421.2

812.2

504

940

525

183

819

WG64.022.006-P

09|2018 DE 45

Technische Daten

A

A

A

101 Gehäuse 600 Zugentlastung

108 Stufengehäuse 812.1

161 Dichtungsgehäuse 812.2 B-seitiges Lagerschild

162 Saugdeckel 813

174.1 Leitschaufeleinsatz 819 Welle mit Rotor

174.2 Leitschaufeleinsatz 831 Lüfterrad

183 Motorfuß 832 Lüfterhaube

230.1 Laufrad 833.1 Klemmkastendeckel

230.2 Laufrad 833.2

321.1 Kugellager A-seitig 833.4

321.2 Kugellager B-seitig 833.5

412.1 O-Ring für Gehäuse 833.6 Kabelverschraubung

412.2

O-Ring für

Stufengehäuse

412.4

O-Ring für

Verschlussschraube

421.1 Radialwellendichtring 836 Klemmenleiste

421.2 Radialwellendichtring 837 Kondensator

433 Gleitringdichtung 838 Motorschutzschalter

502.1 Spaltring 903 Verschlussschraube

502.2 Spaltring 903.1

504

bstandsring 905 Motorspannschraube

521 Stufenhülse 914

525

551

bstandshülse 922 Laufradmutter

Abstandsring zu Gleitringdichtung mit Balg

-seitiges Lagerschild

Stator mit

Motorgehäuse

Klemmkastenoberteil

mit Kondensatorrohr

KlemmkastendeckelDichtung, oben

KlemmkastendeckelDichtung, unten

833.8

833.9

Kabelverschraubung

Kabeldurchführung

Scheibe für

Verschlussschraube

Innensechskantschra

ube

940 Passfeder

46 DE 09|2018

Technische Daten

MTX

833.1

833.4

836

837

833.2

833.5

903.1

412.4

101

412.4

903.1

903.2

903.2

523

174.4

551

901

598

1~

932

600

833.8

833.9

838

230

554

521.5

551

174.2

433

521.1

521.3

412.16

521.2

161

230

507

521.4

174.3

812.1

521.4

230

421.1

521.4

321.1

174.1

836

230

819

833.1

813

521.4

833.5

183

812.2

831

321.2

833.6

504

832

421.2

905

09|2018 DE 47

Technische Daten

A

101 Gehäuse 598 Blech

161 Dichtungsgehäuse 600 Zugentlastung

183 Motorfuß 812.1 A-seitiges Lagerschild

174.1 Leitschaufeleinsatz 812.2 B-seitiges Lagerschild

174.2 Leitschaufeleinsatz 813

174.3 Leitschaufeleinsatz 819 Welle mit Rotor

174.4 Leitschaufeleinsatz 831 Lüfterrad

230 Laufrad 832 Lüfterhaube

321.1 Kugellager A-seitig 833.1 Klemmkastendeckel

321.2 Kugellager B-seitig 833.2

412.1 O-Ring 833.4

421.2 O-Ring 833.5

412.4 O-Ring 833.6 Kabelverschraubung

433 Gleitringdichtung 833.8 Kabelverschraubung

504

507 Spritzring 836 Klemmenleiste

521.1 Stufenhülse 837 Kondensator

521.2 Stufenhülse 838 Motorschutzschalter

521.3 Stufenhülse 901 Schraube

521.4 Stufenhülse 903.1 Verschlussschraube

521.5 Stufenhülse 903.2 Verschlussschraube

523 Stufenhülse 905 Motorspannschraube

551 Abstandsring 914

554 Unterlegscheibe 932 Sicherungsring

Stator mit

Motorgehäuse

Klemmkastenoberteil

mit Kondensatorrohr

KlemmkastendeckelDichtung, oben

KlemmkastendeckelDichtung, unten

bstandsring 833.9 Kabelverschraubung

Innensechskantschraube

48 DE 09|2018

11 Index

A

Aufstellung 16

Außerbetriebnahme 19, 20

B

Bestimmungsgemäße Verwendung 7

E

Elektrischer Anschluss 17

Entsorgung 25

Index

I

Inbetriebnahme 19

Installation 15

L

Lagerung 14

R

Rohrleitung 16

Ersatzteile 8

F

Fehlanwendungen 7

Frost 12

G

Gewährleistung 24

Gleitringdichtung 21

S

Störungen 10, 21

T

Technische Daten 26

Transport 14

W

Wartung 24

09|2018 DE 49

EN Translation of original operation manual

VGX, 2VGX, MTX

EN

WG64.022.008-P

SPECK Pumpen Verkaufsgesellschaft GmbH

Hauptstraße 3

91233 Neunkirchen am Sand, Germany

Phone +49 9123 949-0

Fax +49 9123 949-260

info@speck-pumps.com

www.speck-pumps.com

All rights reserved.

Contents may not be distributed, duplicated, edited or

transferred to third parties without the written

permission of SPECK Pumpen Verkaufsgesellschaft

GmbH.

This document and all attached documents are not

subject to update service!

Subject to technical modifications!

2 EN 09|2018

Table of contents

Table of contents

1 About this document ....................................................................... 5

1.1 Using this manual ...................................................................... 5

1.2 Target group.............................................................................. 5

1.2.1 Symbols and means of representation .................................. 5

2 Safety ................................................................................................ 7

2.1 Intended use ............................................................................. 7

2.1.1 Possible misuse .................................................................... 7

2.2 Personnel qualification .............................................................. 7

2.3 Safety regulations ..................................................................... 8

2.4 Protective equipment ................................................................ 8

2.5 Structural modifications and spare parts ................................... 8

2.6 Signs ......................................................................................... 8

2.7 Residual risk.............................................................................. 8

2.7.1 Rotating parts ........................................................................ 8

2.7.2 Electrical energy .................................................................... 9

2.7.3 Hot surfaces .......................................................................... 9

2.7.4 Hazardous materials ............................................................. 9

2.8 Faults ........................................................................................ 9

2.9 Preventing material damage ................................................... 10

2.9.1 Leakage and pipe breakage ................................................ 10

2.9.2 Dry running .......................................................................... 10

2.9.3 Cavitation ............................................................................ 10

2.9.4 Overheating ......................................................................... 10

2.9.5 Pressure surges .................................................................. 10

2.9.6 Blockages in the pump ........................................................ 10

2.9.7 Drainage.............................................................................. 11

2.9.8 Risk of frost ......................................................................... 11

2.9.9 Safe use of the product ....................................................... 11

3 Description ..................................................................................... 12

3.1 VGX/2VGX design .................................................................. 12

3.2 MTX design ............................................................................. 12

3.3 Material ................................................................................... 12

3.4 Design ..................................................................................... 12

4 Transport and intermediate storage ............................................. 13

09|2018 EN 3

Table of contents

4.1 Transport ................................................................................. 13

4.2 Storage ................................................................................... 13

4.3 Returns ................................................................................... 13

5 Installation ...................................................................................... 14

5.1 Installation ............................................................................... 14

5.1.1 Installation ........................................................................... 14

5.1.2 There must be ground drainage .......................................... 14

5.1.3 Ventilation and aeration ....................................................... 14

5.2 Pipes ....................................................................................... 14

5.2.1 Dimensioning pipework ....................................................... 14

5.2.2 Laying pipework .................................................................. 14

5.3 Installation ............................................................................... 15

5.3.1 Installing the pump and connecting it to the pipework ......... 15

5.4 Electrical connection ............................................................... 16

5.4.1 Connection plan .................................................................. 17

6 Commissioning/Decommissioning .............................................. 18

6.1 Commissioning ........................................................................ 18

6.1.1 Checking how easily the pump rotates ................................ 18

6.1.2 Switching the pump on ........................................................ 18

6.2 Decommissioning .................................................................... 19

7 Faults .............................................................................................. 20

7.1 Overview ................................................................................. 20

8 Maintenance ................................................................................... 23

8.1 Warranty ................................................................................. 23

8.2 Service addresses ................................................................... 23

9 Disposal .......................................................................................... 24

10 Technical data ............................................................................ 25

10.1 Dimensional drawing ............................................................... 28

10.2 Characteristics ........................................................................ 34

10.3 Exploded drawing .................................................................... 44

11 Index ............................................................................................ 49

4 EN 09|2018

jury

1 About this document

1.1 Using this manual

This manual is a component of the pump/unit. The pump/unit was

manufactured and tested according to the generally accepted

rules of technology. However, if the pump/unit is used incorrectly,

not serviced enough or tampered with, danger to life and limb or

material damage could result.

Read the manual carefully before use.

Keep the manual during the service life of the product.

Provide access to the manual for operating and service

personnel at all times.

Pass the manual on to any future owners or operators of the

product.

About this document

1.2 Target group

This instruction manual is intended for qualified professionals.

1.2.1 Symbols and means of representation

Warnings are used in this manual to warn you of personal injury.

Always read and observe warnings.

DANGER

Danger for people.

Non-observance results in death or serious in

WARNING

Danger for people.

Non-observance can result in death or serious injury.

CAUTION

.

Danger for people.

Non-observance can result in light to moderate injury.

NOTICE

Notes to prevent material damage, for better understanding or to

optimise the workflow.

Important information and technical notes are specially marked to

explain correct operation.

09|2018 EN 5

About this document

Symbol Meaning

1.

2.

Instructions for a one-step action.

Directions for a multi-step action.

Observe the order of the steps.

6 EN 09|2018

2 Safety

2.1 Intended use

The pump is suitable for water treatment, water supply, cooling

units, equipment engineering and pressure boosting. Clean water,

and no aggressive media, should be handled.

Safety

Observing the following information is vital for intended use:

• This manual

The pump/unit may only be operated within the application limits

and characteristics, as specified in this manual.

Any other use or use exceeding this is not an intended use and

must first be authorised by the manufacturer/supplier.

2.1.1 Possible misuse

• Installing the pump/unit with stress on the pipes.

• Using the pump/unit beyond the operating limits specified in

the pump data sheet, e.g. excessive system pressure.

• Opening and servicing of the pump/unit by unqualified

personnel.

2.2 Personnel qualification

This unit can be used by children aged 8 and over as well as by

persons with limited physical, sensory or mental capacity or by

people with a lack of experience or knowledge, provided that they

are supervised or have been instructed in the safe use of the unit

and understand the resulting dangers. Children may not play with

the unit. Cleaning and user maintenance may not be carried out

by children without supervision.

Ensure that the following work is only performed by trained

professionals with the following qualifications:

– For mechanical work, for example replacing ball bearings

or mechanical seals: qualified mechanics.

– For work on the electric system: electricians.

Ensure that the following requirements are fulfilled:

– Personnel who do not yet have the appropriate

qualifications must receive the required training before

being allowed to work on the system.

09|2018 EN 7

Safety

– The personnels' responsibilities, for example working on

the product, electric equipment or hydraulic systems, are

set based on their qualifications and the job description.

– The personnel have read this manual and understand the

necessary working steps.

2.3 Safety regulations

The operator of the system is responsible for the adherence to all

relevant statutory regulations and guidelines.

Observe the following regulations when using the pump/unit:

– This manual

– Warning and information signs on the product

– The valid national regulations for accident prevention

– The internal occupational, operational and safety

regulations of the operator

2.4 Protective equipment

Reaching into moving parts, e.g. impeller fan, can cause serious

injury.

Never operate the pump/unit without protective covers.

2.5 Structural modifications and spare parts

Alterations or modifications can affect operational safety.

Never modify or alter the pump/unit without the

manufacturer's permission.

Only use original spare parts and accessories authorised by

the manufacturer.

2.6 Signs

Ensure that all the signs on the complete pump/unit remain

legible.

2.7 Residual risk

2.7.1 Rotating parts

There is a risk of shearing and crushing due to exposed rotating

parts.

Only perform servicing when the pump/unit is not in

operation.

Prior to servicing, ensure the pump/unit cannot be switched

back on.

8 EN 09|2018

Immediately after finishing servicing, reattach or reactivate all

protective equipment.

2.7.2 Electrical energy

Electrical protective earth conductors which were not installed

correctly can also result in electric shocks, for example due to

oxidation or cable breakage.

Observe VDE and utility company regulations.

Before working on the electrical system, take the following

measures:

– Disconnect system from the power supply.

– Attach a warning sign: “Do not switch on! The system is

being worked on.”

– Ensure that the system is free of voltage.

Check the electrical system regularly to ensure it is in proper

working condition.

Safety

2.7.3 Hot surfaces

During operation the pump can become very hot. Therefore there

is a danger of being burned.

Do not touch the pump during operation.

Allow the pump/unit to cool down before servicing it.

2.7.4 Hazardous materials

Ensure that leaks of dangerous pumped fluids/gases are led

away without endangering people or the environment.

Decontaminate the pump completely during disassembly.

2.8 Faults

In case of a fault, immediately switch the pump off and

remove it from operation.

Have all faults repaired immediately.

Seized pump

If a pump seizes, and is switched on several times repeatedly, the

motor can be damaged. Observe the following points:

Do not switch the pump/unit on repeatedly.

Turn the motor shaft by hand. .

Clean pump.

09|2018 EN 9

Safety

2.9 Preventing material damage

2.9.1 Leakage and pipe breakage

If the pipe forces are exceeded, leaks can occur at the screwed

connection or the pump itself.

Do not use the pump as a fixed point for the pipe line.

Connect pipes free of load and mount them elastically. Install

compensators if necessary.

If the pump leaks, the unit may not be operated and must be

2.9.2 Dry running

Various components can be damaged within seconds due to dry

running.

Do not allow the pump to run dry.

disconnected from the mains power supply.

Purge air from pump prior to start-up.

2.9.3 Cavitation

Pipes which are too long increase resistance. This results in risk

of cavitation.

Ensure that the suction line does not leak.

Observe the maximum pipe length.

Open the valve on the suction side completely.

2.9.4 Overheating

The following factors can lead to the pump overheating:

• Insufficient cooling of the pump.

• Closed valve in the pressure line.

Do not let the pump run dry.

Do not operate the pump with closed valves.

2.9.5 Pressure surges

Valves which close suddenly can cause pressure surges which far

exceed the maximum permissible housing pressure of the pump.

Avoid valves which close suddenly or, if present, close them

slowly.

2.9.6 Blockages in the pump

Dirt particles can clog and block the pump.

Check how easily the pump rotates before starting it up and

after longer idle or storage periods.

10 EN 09|2018

2.9.7 Drainage

An insufficient drain gap can damage the motor.

Do not block or seal the drain gap between the pump

housing and the motor.

2.9.8 Risk of frost

Drain the pump/unit and pipes at risk of freezing in plenty of

time.

Remove the pump/unit during periods of frost and store it in a

dry room.

2.9.9 Safe use of the product

Safe use of the product is no longer guaranteed in the following

instances:

If the pipework is not in proper condition.

Safety

If the pump seizes. .

If protective devices are damaged or missing, e.g. protection

against accidental contact.

If there is stress on the pump/unit or pipes during installation.

09|2018 EN 11

Description

g

3 Description

3.1 VGX/2VGX design

The pumps in the VGX/2VGX range are monoblock pumps with

surface-cooled motors, extended motor shafts to accommodate

the impellers, shaft seals in the form of mechanical seals and are

configured for constant operation.

3.2 MTX design

The pumps in the MTX range are multistage, horizontal centrifugal

pumps with surface-cooled motors, extended motor shafts to

accommodate the impellers, shaft seals in the form of mechanical

seals and are configured for constant operation.

3.3 Material

VGX

Housin

stainless steel AISI 304

Impeller stainless steel AISI 304

Shaft stainless steel AISI 303

Motor frame aluminium

Mechanical seal carbon/ceramic*

O-rings NBR*

Motor casing aluminium

* other designs on request

MTX

Housing stainless steel AISI 304

Impeller stainless steel AISI 304

Shaft stainless steel AISI 304

Seal carrier stainless steel AISI 304

Motor frame aluminium

Mechanical seal carbon/ceramic*

O-rings EPDM*

Motor casing aluminium

* other designs on request

3.4 Design

Impeller closed

Shaft seal mechanical seal

Bearing

12 EN 09|2018

Sealed deep groove ball

bearing

Transport and intermediate storage

4 Transport and intermediate storage

4.1 Transport

Check the delivery conditions.

– Check the packaging for transport damage.

– Determine damages, document them with photographs

and contact the distributor.

4.2 Storage

NOTICE

Corrosion is possible due to storage in humid conditions with

fluctuating temperatures!

Condensation can corrode windings and metal parts.

Store the pump/unit in a dry environment at a temperature

which is as constant as possible.

NOTICE

There is a risk of damage to the winding and entry of foreign

matter due to open ports!

Do not remove the port covers until the pipes are ready to be

connected.

NOTICE

Damage or loss of individual parts!

Do not open the original packaging until installation or keep

individual parts in the original packaging until installation.

4.3 Returns

– Drain the pump/unit completely.

– Rinse and clean the pump/unit with clear water.

– Pack the pump/unit in a box and send it to the specialist

retailer or manufacturer.

09|2018 EN 13

Installation

5 Installation

5.1 Installation

5.1.1 Installation

The pump must be installed dry and in a horizontal position.

5.1.2 There must be ground drainage

Calculate the size of the ground drain according to the

following criteria:

– Maximum flow rate of the pump.

5.1.3 Ventilation and aeration

Ensure sufficient ventilation and aeration. The ventilation and

aeration must ensure the following conditions:

– Prevention of condensation.

– Cooling of the pump motor and other system components,

for example switch cabinets and control units.

– Limitation of the ambient temperature to maximum 40 °C.

5.2 Pipes

5.2.1 Dimensioning pipework

The pipework with threaded connection must be provided

according to the discharge outlet or larger.

Use metal or plastic for pipework in fixed installations.

Plastic hoses may be used in temporary installations. These

must withstand the pressure or vacuum of the pump.

5.2.2 Laying pipework

Keep the pressure lines as short and straight as possible.

Avoid sudden changes to the cross-section and direction.

Assemble a non-return valve in the pressure line.

Do not use the pump as a fixing point for the pipework.

Prior to assembly, clean the components and attach them to

the pump tension free using suitable sealing materials.

14 EN 09|2018

Installation

g

5.3 Installation

5.3.1 Installing the pump and connecting it to the pipework

1. Install the pump in a horizontal and dry position.

NOTICE

The motor can be damaged due to insufficient drainage!

Do not block or seal the drain gap between the pump housing

and the motor.

NOTICE

If it is sealed incorrectly, the thread can be damaged and the

sealin

effect can be reduced!

NOTICE

The pump can be damaged by unauthorised mechanical strains

being placed on the pump!

Take the pipe up directly before the pump and connect it free

of tension.

2. Connect the pipe free of tension according to the VDMA

standard sheet 24277. Use compensators if necessary.

3. Ensure that any leaks cannot cause consequential damage.

Install a suitable retainer if necessary.

WARNING

Pumped fluid hazardous to health!

Observe legal regulations regarding the disposal of media

hazardous to health.

09|2018 EN 15

Installation

y

5.4 Electrical connection

WARNING

Risk of electric shock due to incorrect connections!

Electrical connections must always be carried out by

authorised specialists.

Observe VDE and utility company regulations.

Install a disconnecting device with at least a 3 mm contact

Protect power supply with a ground fault circuit interrupter,

Only use suitable pipe types according to regional

gap per pole to interrupt the power supply.

nominal residual current I

FN

regulations.

≤ 30 mA.

Adjust minimum diameter of the electrical pipes to

accommodate the motor output and pipe length.

Do not bend or squash the pipes.

If hazardous situations can occur, provide an emergency off

switch according to DIN EN 809. The builder/operator must

make a decision according to this standard.

WARNING

Risk of electric shock due to voltage on the housing!

A correctly set motor protection switch must be installed in

pumps with a three-phase motor. In doing so, observe the

values on the motor name plate.

NOTE

During connection please be aware that the pump may only be