Speck pumpen V Series, VG Series, V 1, V 55, V 6 Operating Instructions Manual

...

1096.0121

Betriebsanleitung

Operating Instructions

Mode d`emploi

Flüssigkeitsring-Vakuumpumpen

Liquid Ring Vacuum Pumps

Pompes à vide à anneau liquide

V

VG

BETRIEBSANLEITUNG

Deutsch 2

English 15

Français 28

INHALT

1 Allgemeines......................................................................................................................3

1.1 Einsatzgebiete.............................................................................................................................................. 3

1.2 Leistungsangaben........................................................................................................................................ 3

2 Sicherheit .........................................................................................................................3

2.1 Kennzeichnung von Hinweisen in der BA..................................................................................................... 3

2.2 Personenqualifikation und -schulung............................................................................................................ 3

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise................................................................................ 4

2.4 Sicherheitsbewusstes Arbeiten .................................................................................................................... 4

2.5 Sicherheitshinweise für den Betreiber / Bediener......................................................................................... 4

2.6 Sicherheitshinweise für Wartungs-, Inspektions- und Montagearbeiten....................................................... 4

2.7 Eigenmächtiger Umbau und Ersatzteilherstellung........................................................................................ 4

2.8 Unzulässige Betriebsweisen ........................................................................................................................ 4

3 Transport und Zwischenlagerung..................................................................................5

3.1 Transport...................................................................................................................................................... 5

3.2 Zwischenlagerung ........................................................................................................................................ 5

4 Beschreibung...................................................................................................................5

4.1 Konstruktiver Aufbau.................................................................................................................................... 5

4.2 Funktionsprinzip ........................................................................................................................................... 5

5 Aufstellung und Einbau ..................................................................................................5

5.1 Aufstellungsort ............................................................................................................................................. 5

5.2 Einbau.......................................................................................................................................................... 5

5.3 Leitungen ..................................................................................................................................................... 5

5.3.1 Saugleitung .................................................................................................................................................. 6

5.3.2 Druckleitung ................................................................................................................................................. 6

5.4 Elektrischer Anschluss ................................................................................................................................. 6

5.5 Betriebsarten................................................................................................................................................ 6

5.5.1 Offene Umlaufkühlung.................................................................................................................................. 6

5.5.2 Geschlossene Umlaufkühlung...................................................................................................................... 6

5.5.3 Durchlaufkühlung ......................................................................................................................................... 7

5.5.4 Ausführung mit Gasstrahler.......................................................................................................................... 7

5.6 Aufbau der Anlage........................................................................................................................................ 7

6 Inbetriebnahme / Außerbetriebnahme .........................................................................10

6.1 Fertigmachen zum Betrieb ......................................................................................................................... 10

6.2 Inbetriebnahme .......................................................................................................................................... 10

6.3 Einstellen des Flüssigkeitsstroms............................................................................................................... 10

6.3.1 Offene Umlaufkühlung nach Abb. 2a.......................................................................................................... 10

6.3.2 Geschlossene Umlaufkühlung nach Abb. 3................................................................................................ 10

6.3.3 Durchlaufkühlung nach Abb. 4a ................................................................................................................. 10

6.3.4 Für automatisch arbeitende Anlagen nach Abb. 2b ................................................................................... 10

6.4 Außerbetriebnahme.................................................................................................................................... 10

7 Betrieb ............................................................................................................................11

7.1 Allgemeines................................................................................................................................................ 11

7.2 Frischwasserbedarf.................................................................................................................................... 11

7.3 Kavitation: Ursache und Vermeidung......................................................................................................... 11

7.4 Verunreinigte Betriebsflüssigkeit, Ablagerungen........................................................................................ 12

8 Wartung ..........................................................................................................................12

9 Störungen, Ursachen und Beseitigung .......................................................................13

10 Betriebsgrenzwerte .......................................................................................................14

11 Ersatzteilliste..................................................................................................................41

2

BETRIEBSANLEITUNG

1

Allgemeines

Die Beschreibungen und Instruktionen in

dieser Betriebsanleitung betreffen die

Standardausführung. Diese Betriebsanleitung

(BA) berücksichtigt weder alle möglichen

Konstruktionseinzelheiten noch Varianten.

Gegenüber Darstellungen und Angaben in

dieser BA sind techn. Änderungen

vorbehalten.

Hinweis: Mit dem Öffnen der Pumpe erlischt

jeglicher Mängelanspruch!

1.1

Einsatzgebiete

Speck-Flüssigkeitsring-Vakuumpumpen

können für alle Gase verwendet werden, wenn

der gewählte Werkstoff sowohl gegenüber

dem Gas als auch der Ringflüssigkeit

chemisch beständig ist. Die Pumpen sind

wirtschaftlich bis 33 mbar einsetzbar bei

Wasser als Ringflüssigkeit mit einer

Eintrittstemperatur von 15°C. Bei

abweichenden Betriebsbedingungen (z.B.

abweichende physikalische Daten des zu

fördernden Gases oder der Betriebsflüssigkeit,

Mitförderung von Zusatzflüssigkeiten,

Förderung von Gas-Dampf-Gemischen)

ändern sich die Kennlinien.

Betriebsgrenzwerte siehe Abschnitt 10.

1.2

Leistungsangaben

Das Leistungsschild an der Pumpe weist

neben den Betriebsdaten die Baureihengröße

und die Pumpen-Nr. aus, die bei Rückfragen,

Nachbestellungen und insbesondere bei

Bestellung von Ersatzteilen stets anzugeben

sind.

Bei Rückfragen wenden Sie sich bitte an Ihren

Lieferanten oder den Hersteller.

2

Sicherheit

Diese BA enthält grundlegende Hinweise, die

bei Aufstellung, Betrieb und Wartung zu

beachten sind. Daher ist diese BA unbedingt

vor Montage und lnbetriebnahme vom Monteur

sowie dem zuständigen Fachpersonal /

Betreiber zu lesen und muss ständig am

Einsatzort der Pumpe/Anlage verfügbar sein.

Es sind nicht nur die unter diesem Hauptpunkt

Sicherheit aufgeführten, allgemeinen

Sicherheitshinweise zu beachten, sondern

auch die unter den anderen Hauptpunkten

eingefügten, speziellen Sicherheitshinweise.

2.1

Kennzeichnung von Hinweisen in

der BA

Die in dieser BA enthaltenen

Sicherheitshinweise, die bei Nichtbeachtung

Gefährdungen für Personen hervorrufen

können, sind mit dem allgemeinen

Gefahrensymbol

(Sicherheitskennzeichen nach DIN 4844-W8)

bei Warnungen vor elektrischer Spannung mit

(Sicherheitskennzeichen nach DIN 4844-W9)

besonders gekennzeichnet.

Bei Sicherheitshinweisen, deren

Nichtbeachtung Gefahren für die Pumpe und

deren Funktionen hervorrufen können, ist das

Wort

eingefügt

Direkt an der Pumpe angebrachte Hinweise

wie z.B.:

• Drehrichtungspfeil

• Kennzeichnung der

müssen unbedingt beachtet und in vollständig

lesbarem Zustand gehalten werden.

2.2

.

Rohrleitungsanschlüsse

Personenqualifikation und schulung

Das Personal für Bedienung, Wartung,

Inspektion und Montage muss die

entsprechende Qualifikation für diese Arbeiten

aufweisen. Verantwortungsbereich,

Zuständigkeit und die Überwachung des

Personals müssen durch den Betreiber genau

geregelt sein.

Liegen beim Personal nicht die notwendigen

Kenntnisse vor, so ist dieses zu schulen und

zu unterweisen. Dies kann, falls erforderlich,

im Auftrag des Betreibers der Pumpe durch

den Hersteller / Lieferanten erfolgen. Weiterhin

ist durch den Betreiber sicherzustellen, dass

der Inhalt der BA durch das Personal voll

verstanden wird.

3

BETRIEBSANLEITUNG

2.3

Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise

kann sowohl eine Gefährdung für Personen als

auch für Umwelt und Pumpe zur Folge haben.

Die Nichtbeachtung der Sicherheitshinweise

führt zum Verlust jeglicher Mängelansprüche

einschließlich der Schadensersatzansprüche.

Im Einzelnen kann Nichtbeachtung

beispielsweise folgende Gefährdungen nach

sich ziehen:

• Versagen wichtiger Funktionen der

Pumpe/Anlage.

• Versagen vorgeschriebener Methoden zur

Wartung und Instandhaltung.

• Gefährdung von Personen durch

elektrische, mechanische und chemische

Einwirkungen.

• Gefährdung der Umwelt durch Leckage

von gefährlichen Stoffen.

2.4

Sicherheitsbewusstes Arbeiten

Die in dieser Betriebsanleitung aufgeführten

Sicherheitshinweise, die bestehenden nationalen Vorschriften zur Unfallverhütung sowie

eventuelle interne Arbeits-, Betriebs- und Sicherheitsvorschriften des Betreibers sind zu

beachten.

2.5

Sicherheitshinweise für den

Betreiber / Bediener

• Führen heiße oder kalte Pumpenteile zu

Gefahren, müssen diese Teile gegen

Berührung gesichert sein.

• Berührungsschutz für sich bewegende

Teile (z.B. Kupplung) darf bei sich in Betrieb befindlicher Pumpe nicht entfernt

werden.

• Leckagen (z.B. der Wellendichtung)

gefährlicher Güter (z.B. explosiv, giftig,

heiß) müssen so abgeführt werden, dass

keine Gefährdung für Personen und die

Umwelt entsteht. Gesetzliche

Bestimmungen sind zu berücksichtigen.

• Gefährdungen durch elektrische Energie

sind auszuschließen Nationale

Bestimmungen sind zu beachten.

(Einzelheiten hierzu siehe z.B. in den Vorschriften des VDE und der örtlichen

Energieversorgungsunternehmen).

2.6

Sicherheitshinweise für

Wartungs-, Inspektions- und

Montagearbeiten.

• Der Betreiber hat dafür zu sorgen, dass

alle Wartungs- lnspektions- und

Montagearbeiten von autorisiertem und

qualifiziertem Fachpersonal ausgeführt

werden das sich durch eingehendes

Studium der BA ausreichend informiert

hat.

• Grundsätzlich sind Arbeiten an der Pumpe

nur im Stillstand durchzuführen. Die in der

BA beschriebene Vorgehensweise zur

Stillsetzung der Pumpe muss unbedingt

eingehalten werden.

• Pumpenaggregate, die

gesundheitsgefährdende Medien fördern,

müssen dekontaminiert werden.

• Unmittelbar nach Abschluss der Arbeiten

müssen alle Sicherheits- und

Schutzeinrichtungen wieder angebracht

bzw. in Funktion gesetzt werden.

• Vor der Wiederinbetriebnahme sind die im

Abschnitt „Inbetriebnahme“ aufgeführten

Punkte zu beachten.

2.7

Eigenmächtiger Umbau und

Ersatzteilherstellung

Umbau oder Veränderungen der Pumpe sind

nur nach Absprache mit dem Hersteller

zulässig. Originalersatzteile und vom Hersteller

autorisiertes Zubehör dienen der Sicherheit.

Die Verwendung anderer Teile ohne

Zustimmung des Herstellers führt zum

Ausschluss von Mängelansprüchen

einschließlich Schadensersatzansprüchen.

2.8

Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe

ist nur bei bestimmungsgemäßer Verwendung

entsprechend Abschnitt 1.1 der BA

gewährleistet. Eine andere oder darüber

hinausgehende Benutzung gilt als nicht

bestimmungsgemäß. Für die hieraus

resultierenden Schäden haftet die Firma Speck

Pumpen nicht. Das Risiko trägt allein der

Betreiber der Pumpe. Bei Nichtbeachtung

erlöschen jegliche Mängelansprüche einschließlich der

Schadenersatzansprüche.

Die gelieferte Pumpe ist nach dem neuesten

Stand der Technik und den anerkannten

sicherheitstechnischen Normen (EN 292)

gebaut.

4

BETRIEBSANLEITUNG

3

Transport und

Zwischenlagerung.

3.1

Transport

Der Transport des kompletten Aggregates

muss fachgerecht erfolgen. Bei Pumpen

mit Grundplatte und Motor ist ein

Anhängen der Seile an die Ringöse des

Motors zu vermeiden.

3.2

Zwischenlagerung

Zwischenlagerung soll bei trockenen Verhältnissen erfolgen. Die Pumpe muss gegen Eindringen von Verunreinigungen geschützt sein.

4

Beschreibung

4.1

Konstruktiver Aufbau

Eine kontinuierliche Zuführung bzw. Kühlung

der Betriebsflüssigkeit - im Normalfall Wasser ist erforderlich. Sie führt die entstehende

Verdichtungswärme ab und ergänzt die

Flüssigkeit im Ring, da ein Teil der Flüssigkeit

laufend mit dem verdichteten Gas druckseitig

abgeführt wird. Die Trennung der Flüssigkeit

vom Gas kann in einem nachgeschalteten

Behälter vorgenommen werden.

5

Aufstellung und Einbau

Bei Nichtbeachtung sämtlich unter „5

Aufstellung / Einbau“ gegebenen Hinweise

erlöschen jegliche Mängelansprüche

einschließlich der

Schadenersatzansprüche.

5.1

Aufstellungsort

Der Aufstellungsort sollte so gewählt werden,

dass die Pumpe leicht zugänglich ist.

Die Speck-Flüssigkeitsring-Vakuumpumpen

der Typenreihe V / VG sind in Blockbauweise

ausgeführt. Die Motorwelle dient gleichzeitig

als Pumpenwelle. Die Wellendichtung erfolgt

über eine einfach wirkende Gleitringdichtung.

Hieraus ergibt sich eine einfache und robuste

Konstruktion.

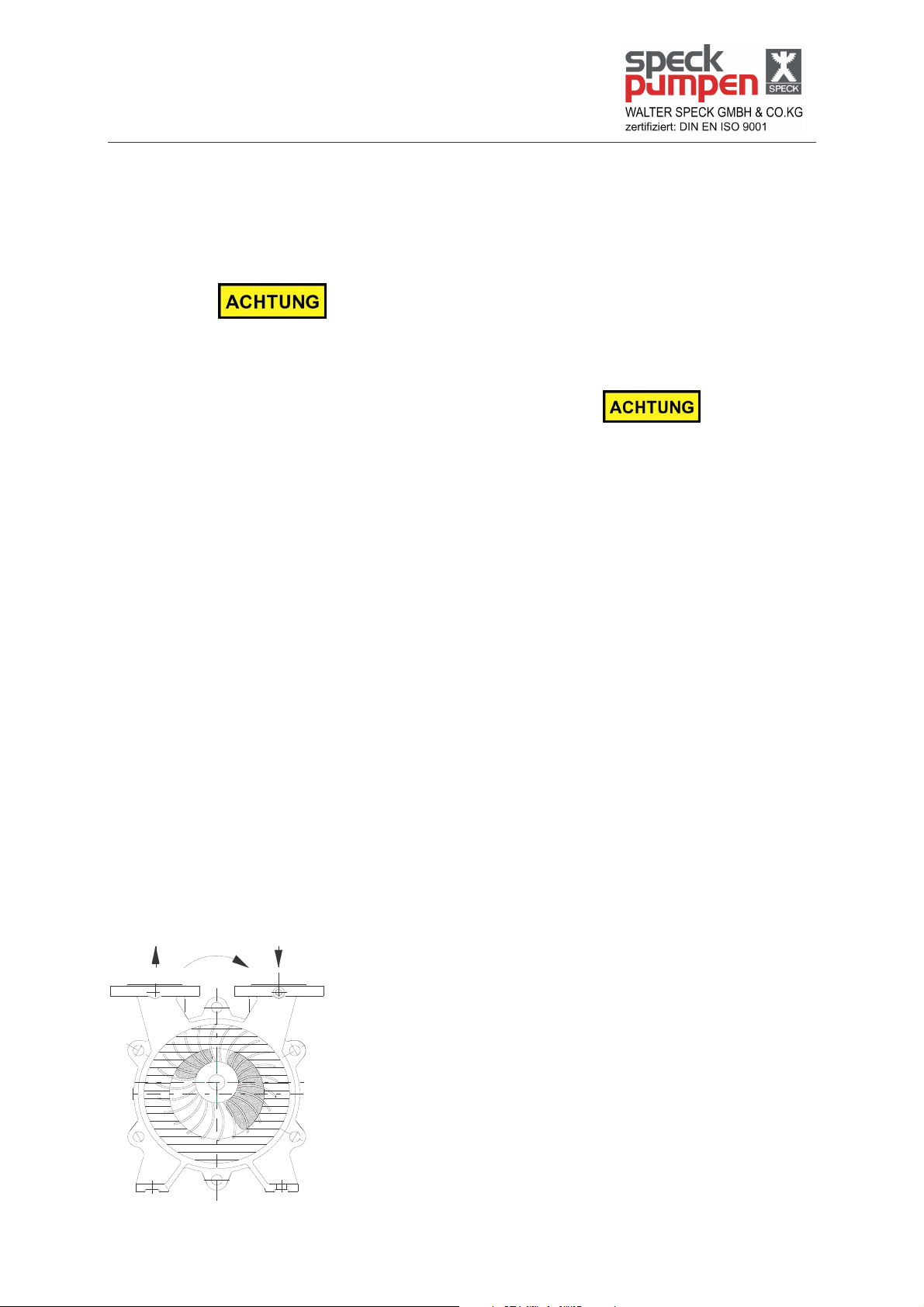

4.2

Funktionsprinzip

Ein Flüssigkeitsring rotiert im Arbeitsraum

exzentrisch zur Welle. Das Laufrad überträgt

die Antriebsleistung über den umlaufenden

Flüssigkeitsring als Verdichtungsleistung auf

das zu fördernde Gas. Dies ergibt eine

pulsationsarme Verdichtung.

Abb. 1: Funktionsprinzip

5.2

Einbau

Die Einbaulage ist stets horizontal. Die

Vakuumpumpe ist mit den Motorfüßen

verzugsfrei auf einen Grundrahmen oder ein

ebenes Fundament zu montieren.

Bei hohen Ansprüchen an

schwingungsgedämpften Lauf muss das

Aggregat auf einem vibrationsisolierten

Fundament befestigt werden (keine

Starrverbindung der Grundplatte mit Fundament oder Geräterahmen).

Die anlagenseitigen Rohrleitungen sind so zu

verlegen, dass saugseitig ein Gefälle in

Richtung zur Pumpe und druckseitig zum

Abscheidebehälter gegeben ist.

Flüssigkeitssäcke sind zu vermeiden.

Saug- und Druckstutzen der Pumpe sollen

senkrecht nach oben oder waagrecht nach

rechts (mit Blick auf die Pumpe) zeigen. Der

waagrechte Druckstutzen liegt unten. Damit

die Pumpe nicht im Stillstand leerlaufen kann,

muss die Druckleitung bis auf Mitte Welle

hochgezogen werden.

5

5.3

Leitungen

Saug- und Druckstutzen sowie

Betriebsflüssigkeitsanschluss sind bei

Lieferung der Pumpe verschlossen, um ein

Eindringen von Fremdkörpern zu verhindern.

Die Verschlüsse sind erst beim Anbringen der

Rohrleitungen zu entfernen.

BETRIEBSANLEITUNG

Die lichten Weiten der Saug- und Druckleitung

wie der Betriebsflüssigkeitsleitungen sollen

nicht kleiner als die entsprechenden

Pumpenanschlüsse und so kurz wie möglich

sein. Für längere Leitungen sind größere lichte

Weiten zu wählen.

Die Rohrleitungen müssen spannungsfrei an

die Pumpe angeschlossen werden. Bei großen

Temperaturdifferenzen ist zusätzlich saug- und

druckseitig ein Kompensator in der Rohrleitung

vorzusehen.

Die Dichtheit der Rohrleitungen ist vor

Inbetriebnahme zu prüfen.

5.3.1 Saugleitung

In der Saugleitung sollte ein Rückschlagventil

eingebaut werden, um das Füllen der

Vakuumleitung mit der Ringflüssigkeit bzw. um

Druckabfall im Vakuum-System zu vermeiden.

Ist in der Saugleitung eine Absperrvorrichtung

(z.B. Schieber) angeordnet, so tritt bei

Inbetriebnahme der Pumpe bei geschlossener

Absperrvorrichtung Kavitation auf. Bei

längerem Betrieb werden dadurch

Pumpenteile zerstört

5.3.2 Druckleitung

Wird in der Druckleitung oder in der

Druckleitung des Flüssigkeitsabscheiders eine

Absperrvorrichtung installiert, so ist dafür zu

sorgen, dass die Pumpe nicht mit

geschlossener Absperrvorrichtung in Betrieb

genommen werden kann.

5.4

Elektrischer Anschluss

Elektrischen Anschluss nur durch Fachkräfte ausführen lassen!

Das Anschlussschema für die Motoren ist

auf der Innenseite des Klemmkastendeckels angebracht.

Neben den Erfordernissen einer einwandfreien

Elektroinstallation (unter Berücksichtigung

entsprechender Richtlinien und VDEVorschriften) ist besonders auf die

Pumpendrehrichtung (Durchflussrichtung), die

auf dem Pumpengehäuse gekennzeichnet ist,

zu achten.

Für den Elektromotor ist immer ein

Motorschutzschalter erforderlich (außer bei

Ausführung mit Wicklungsschutzkontakt oder

Kaltleiter, die dem direkten Ausschalten des

Motors dienen). Ohne vorgeschalteten und

richtig eingestellten Motorschutzschalter (auf

Nennstrom IN) erlöschen jegliche

Mängelansprüche einschließlich der

Schadenersatzansprüche.

Die Drehrichtung der Welle sowie die

Fließrichtung des Gases ist durch Pfeile am

Pumpengehäuse gekennzeichnet.

Falsche Drehrichtung führt zu Schäden in

der Pumpe!

5.5

Betriebsarten

5.5.1 Offene Umlaufkühlung

(normale Betriebsart)

Der Aufbau erfolgt nach Abb. 2a. Die

Betriebsflüssigkeit B besteht aus

Frischflüssigkeit F und aus Umlaufflüssigkeit

U. Ein der zugeführten Frischflüssigkeit F

gleicher Flüssigkeitsstrom verläßt den

Flüssigkeitsabscheider als Ablaufflüssigkeit A

durch den Flüssigkeitsablauf UA. Der

Frischflüssigkeitsdruck soll max. 0,2 bar höher

als der Druck am Pumpendruckstutzen bzw.

im Flüssigkeitsabscheider sein.

5.5.2 Geschlossene Umlaufkühlung

Die geschlossene Umlaufkühlung findet

Anwendung bei Betriebsflüssigkeiten, die

aufgrund ihrer Eigenschaften den

Prozesskreislauf nicht verlassen oder mit dem

Kühlmedium nicht in Berührung kommen

dürfen oder bei Förderung von ätzenden,

gesundheitsgefährdenden, leicht

entzündlichen Gasen.

Der Aufbau erfolgt nach Abb. 3. Am Anschluss

UA wird ein Absperrventil angeschlossen. Die

Betriebsflüssigkeit B besteht aus

Umlaufflüssigkeit U. In der Umlaufleitung IU ist

eine Flüssigkeitspumpe pB anzuordnen, wenn

die Vakuumpumpe mehr als 5 Minuten ohne

nennenswerten Druckunterschied zwischen

Saug- und Druckstutzen läuft.

Der Wärmetauscher W muß ca. 85% der

Motorleistung und die eventuell auftretende

Kondensationswärme abführen können. Auf

den Wärmetauscher W kann verzichtet

werden, wenn die Vakuumpumpe nur wenige

Minuten gefahren wird und sich die im System

befindliche Flüssigkeit in der Zeit bis zur

nächsten Inbetriebnahme etwa auf

Umgebungstemperatur wieder abkühlt.

6

BETRIEBSANLEITUNG

5.5.3 Durchlaufkühlung

Die Durchlaufkühlung wird realisiert, wenn

genügend Flüssigkeit zur Verfügung steht, auf

deren Wiederverwendung als

Betriebsflüssigkeit kein Wert gelegt wird.

Der Aufbau erfolgt nach Abb. 4a. Der

Anschluss Uu wird verschlossen. Die

Betriebsflüssigkeit besteht aus

Frischflüssigkeit Der erforderliche Frischflüssigkeitsdruck soll 0,2 bar

(Atmosphärendruck) nicht übersteigen.

Schwankt der Druck der Frischflüssigkeit sehr

stark (zeitweise werden 0,2 bar Überdruck

überschritten), ist es zweckmäßig, ein

Druckminderventil rF3 vorzusehen oder die

Frischflüssigkeit in einen Behälter b mit

Schwimmerventil rF1 zu führen. Die Pumpe

saugt sich die Betriebsflüssigkeit B aus diesem

Behälter an Der Flüssigkeitsstand soll auf

Wellenmitte liegen.

Müssen das Gas und die Flüssigkeit nicht

getrennt abgeführt werden, kann auf einen

Flüssigkeitsabscheider verzichtet werden. Es

genügt dann eine Rohrleitung I

die zu einem

D,

Abfluss geführt wird.

5.5.4 Ausführung mit Gasstrahler

Um bestimmte Betriebspunkte zu erreichen,

wird die Vakuumpumpe mit einer

Gasstrahlerpumpe ausgerüstet.

5.6

Aufbau der Anlage

Ein neben der Pumpe stehender

Flüssigkeitsabscheider ist so aufzustellen,

dass sich der Flüssigkeitsablauf in Höhe der

Welle befindet.

Der Flüssigkeitsaufbauabscheider wird auf den

Druckleitungsanschluss der Pumpe montiert.

Die Betriebsart ist so zu wählen, dass eine

möglichst kleine Menge Frischflüssigkeit

benötigt wird.

Aufstellungsschema

Bezeichnungen zu den Abb. 2a-5

A Ablaufflüssigkeit

B Betriebsflüssigkeit

F Frischflüssigkeit

K Kühlflüssigkeit

T Treibmedium

U Umlaufflüssigkeit

N Flüssigkeitsstand

S Fördermedium Saugseite

D Fördermedium Druckseite

P Flüssigkeitsring Vakuumpumpe

PB Umwälzpumpe

a Flüssigkeitsabscheider

b Frischflüssigkeitsbehälter

g Gasstrahlpumpe

h BeIüftungshahn

w Wärmetauscher

VF Absperrventil

VK Absperrventil

VS Rückschlagventil

rB Regulierventil

rF Regulierventil

rF1 Regulierventil (Schwimmerventil)

r

Regulierventil (thermostatisch)

F2

r

Regulierventil (Druckminderer)

F3

IB Betriebsflüssigkeitsleitung

IF Frischflüssigkeitsleitung

IB Leitung für Kavitationsschutz

IK Kühlflüssigkeitsleitung

IS Saugleitung

ID Druckleitung

IU Umlaufleitung

mB Mano-Vakuummeter

mD Manometer

mt Thermometer

m

Temperaturfühler zu rF2

t1

UA Flüssigkeitsablauf

U

Anschluss für Betriebsflüssigkeit

B

UV Anschluss für Kontrollventil

US Saugleitungsanschluss

DU Druckleitungsanschluss

UU Anschluss für Umlaufflüssigkeit

Ue Entleerung

Use, Anschluss für Spülleitung

UL Anschluss für Belüftungshahn

7

Betriebstemperatur mit Thermostat

BETRIEBSANLEITUNG

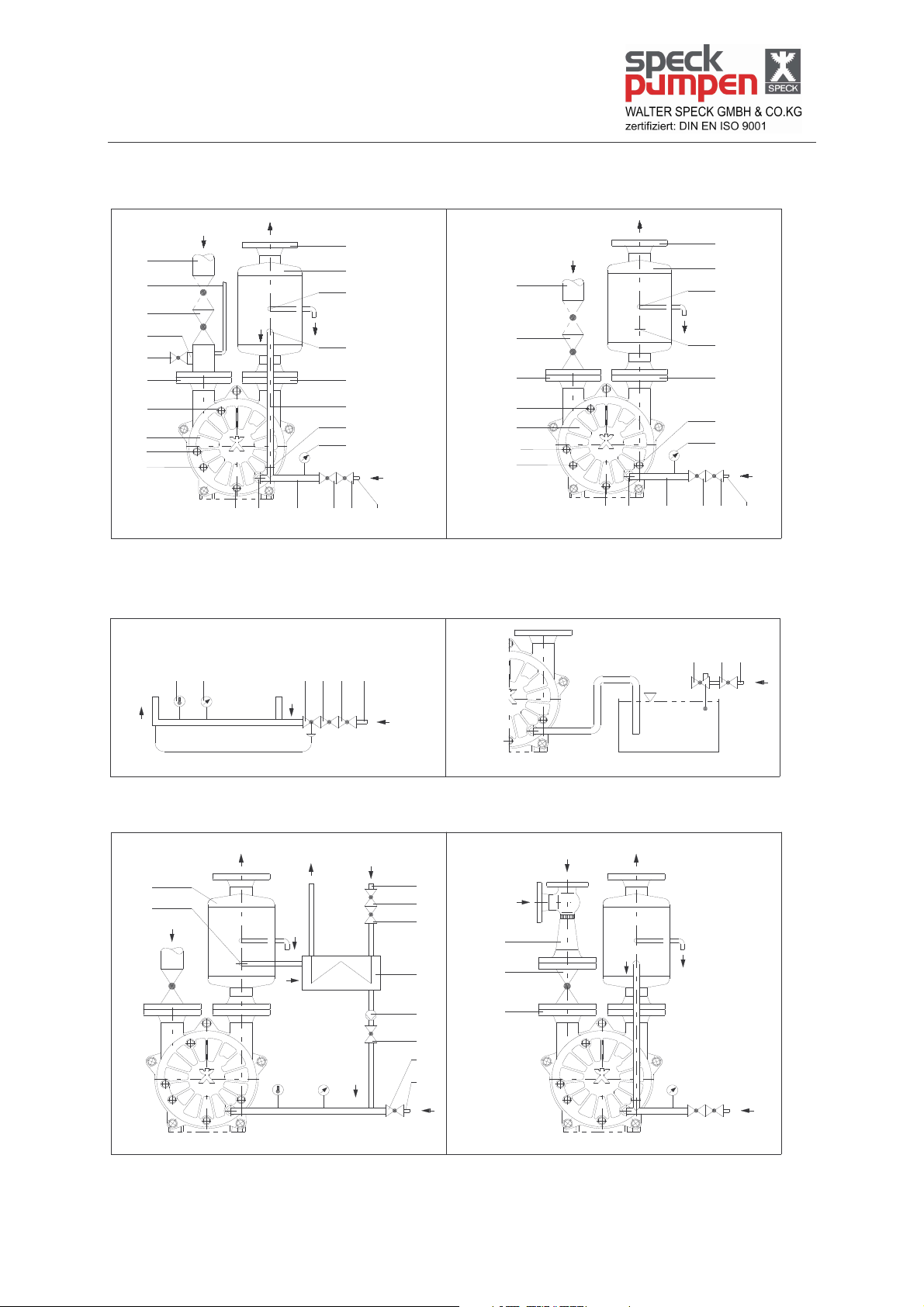

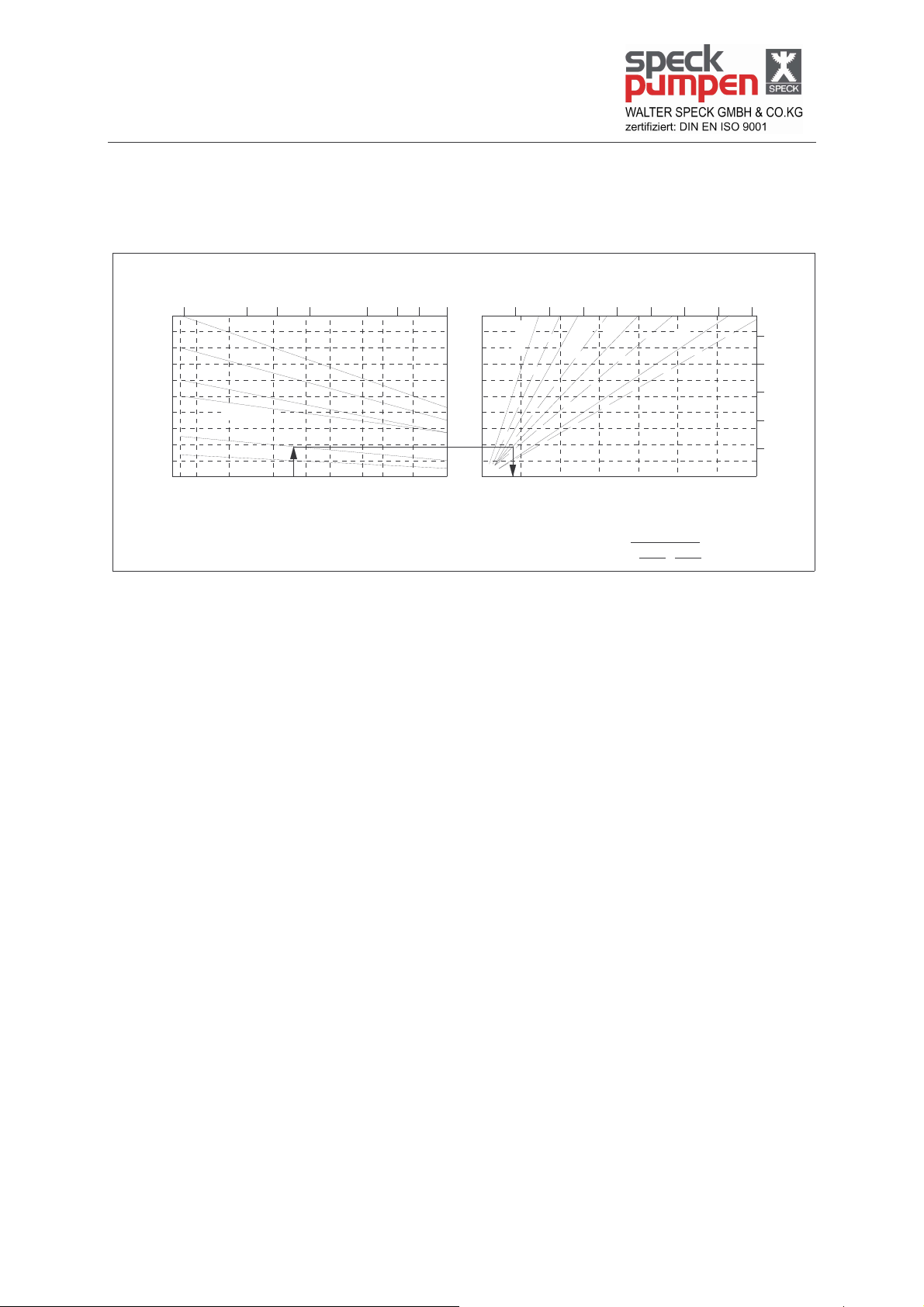

Abb.2a: Offene Umlaufkühlung Abb.4a: Durchlaufkühlung

S

l

S

l

G

v

S

u

G

h

u

S

u

L

p

u

V

u

e

D

u

D

S

a

u

A

U

SPECK

A

u

U

u

D

l

U

u

e

m

B

F

l

S

v

S

u

S

u

L

p

u

V

u

e

D

u

D

a

u

A

A

u

U

u

D

u

e

m

SPECK

B

F

u

euB

r

l

B

FvFlF

u

euB

l

Abb. 2b:

geregelt.

B

mm

Bt

U

r r

F2

v

l

F3

F

F

F

Abb.4b: Behälter mit Schwimmerventil

N

Abb.3: geschlossene Umlaufkühlung Abb.5: Betrieb mit Gasstrahler

D

a

u

u

S

A

A

U

K

l

K

v

K

r

K

w

g

v

S

T

S

D

U

r

vFl

F

B

F

v

r

FlF

F1

F

A

SPECK

8

p

B

r

B

v

B/U

F

l

F

F

u

S

SPECK

SN 426

F

BETRIEBSANLEITUNG

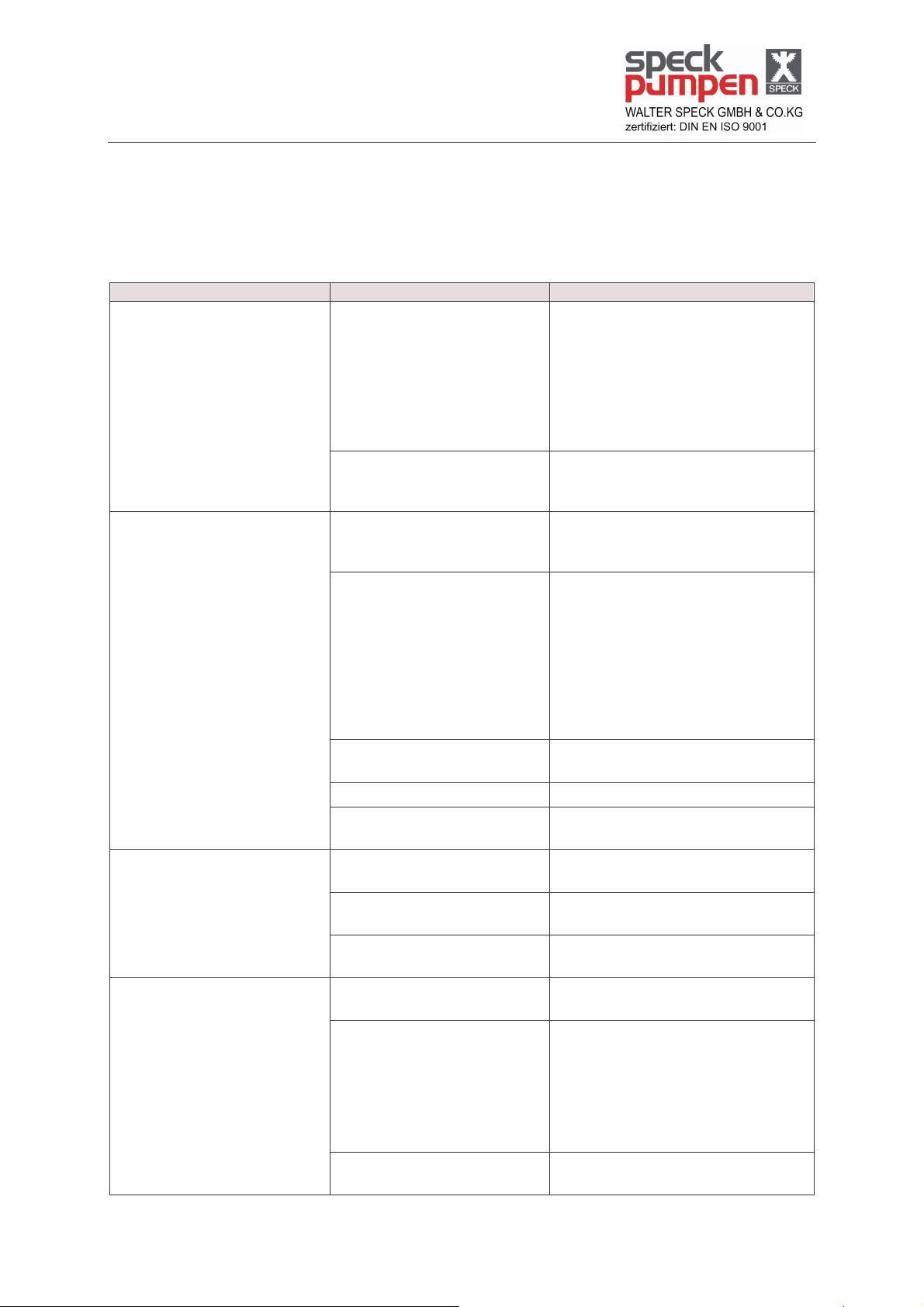

Abb.6: Lage des Betriebsflüssigkeitsanschlusses

V95-V155

SPECK

VG

U

B

U

e

(U )

se

U

B

V6

V1

U

L

U

B

U

B

V30/55

U

U

L

SPECK

U

e

(U )

se

U

B

L

U

N

U

e

(U )

se

U

L

U

e

U

L

U

N

Anschlüsse

V 1

V 6

V 30/55

V 95 -155

V 255

V 330/430

V255

U

L

SPECK

U

N

U

(U )

e

se

U

B

U

B

V330/V430

SPECK

U

(U )

e

se

UB UL Ue UV UB UL Ue UV

G1/8“

G1/8“ G1/8“

G1/4“ G1/4“ G1/4“

VG 30/55

VG 95 - 155

VG 255

G1/4" G1/4" G1/4"

G1/2“ G1/2“ G3/8“

G1/2“ G1/2“ G1/2“

G1/2“ G1/2“ G3/8“ G3/8“

G1/2“ G1/2“ G1/2“ G1/2“

G1“ G1/2“ G1/2“ G1/2“

9

BETRIEBSANLEITUNG

6

Inbetriebnahme /

Außerbetriebnahme

6.1

Fertigmachen zum Betrieb

Zur Inbetriebnahme ist die Pumpe bis zur

Wellenmitte mit Betriebsflüssigkeit zu füllen.

Dies kann über die Saug-, Druck- oder die

Betriebsflüssigkeitsleitung erfolgen.

Trockenlauf der Pumpe ist unbedingt zu

vermeiden! Ansonsten erlöschen jegliche

Mängelansprüche einschließlich der

Schadenersatzansprüche.

Drehrichtung prüfen! Falsche Drehrichtung

führt zu Schäden an der Pumpe.

V1/V6/V30/V55

Zur Kontrolle des Flüssigkeitsstandes N kann

ein zusätzliches Ventil in der

Betriebsflüssigkeitsleitung vorgesehen werden

(Abb. 4b).

V95 - 430

Zur Kontrolle des Flüssigkeitsstandes N kann

am Anschluss uV ein Ventil angeschlossen

werden. Ein automatisches Entleerungsventil

an diesem Anschluss kontrolliert und reguliert

den Flüssigkeitsstand selbsttätig (Abb. 2b/4b).

6.2

Inbetriebnahme

• Motor einschalten, Absperrventil vF bzw. vK

öffnen.

• Beim Anfahren mit geschlossener

Saugseite den BeIüftungshahn h vorher

öffnen und nach Erreichen der

Betriebsdrehzahl schließen.

6.3

Einstellen des Flüssigkeitsstroms

6.3.1 Offene Umlaufkühlung nach Abb. 2a

Bei laufender Pumpe Absperrventil vF öffnen

und Regulierventil rF so einstellen, dass der

Druck am Mano-Vakuummeter mB ca. 0 bar

(max. 0,2 bar) beträgt. Regulierventil rF in

dieser Stellung blockieren. Maximal zulässige

Betriebsflüssigkeitstemperatur (siehe Abschnitt

1.1). Die Vakuumpumpe nimmt dann die im

Diagramm 1 angegebene Frischwassermenge

auf.

6.3.2 Geschlossene Umlaufkühlung nach

Abb. 3

Bei laufender Vakuumpumpe Regulierventil r

so einstellen, dass der Druck am Mano-

B

Vakuummeter m

Verdichtungsdruck abweicht. Der

Kühlflüssigkeitsstrom K wird bei offenem

Absperrventil VK über das Regulierventil rK

eingestellt. Die Regulierventile sind zu

arretieren.

Zur Kontrolle des Flüssigkeitsstandes N kann

am Anschluss ue3 ein Ventil angeschlossen

werden. Ein automatisches Entleerungsventil

an diesem Anschluss kontrolliert und reguliert

den Flüssigkeitsstand selbsttätig.

6.3.3 Durchlaufkühlung nach Abb. 4a

Bei laufender Pumpe Absperrventil vF öffnen

und Regulierventil rF so einstellen, dass der

Druck am Mano-Vakuummeter mB ca. 0 bar

(max. 0,2 bar) beträgt. Die Vakuumpumpe

nimmt dann die im Diagramm 1a angegebene

Frischwassermenge auf.

6.3.4 Für automatisch arbeitende

Anlagen nach Abb. 2b

Ist die gewünschte

Betriebsflüssigkeitstemperatur am

thermostatischen Regulierventil rF2

einzustellen. Der Druckminderer rF3 wird so

eingestellt, dass der Druck am ManoVakuummeter mB 0 bar nicht wesentlich

übersteigt.

6.4

Außerbetriebnahme

Absperrventil vF bzw. vK schließen, Motor

ausschalten, evtl. Belüftungsschlauch h öffnen.

Erfolgt die Außerbetriebnahme zur

Durchführung von Arbeiten an der Pumpe,

muss der Antrieb so gesichert werden,

dass dieser nicht eingeschaltet werden

kann.

Beim Einsatz der Pumpe für

gesundheitsgefährdende Gase ist vor dem

Offnen ausreichend zu spülen. Damit bei leicht

entzündlichen Gasen kein explosionsfähiges

Gas-Luftgemisch entstehen kann, muss vor

dem Öffnen und vor dem Anfahren nach dem

Öffnen die Pumpe ausreichend mit Inertgas

gespült werden.

Bei Frostgefahr oder der Gefahr des

Erstarrens der Ringflüssigkeit sind Pumpe und

Flüssigkeitsabscheider durch Herausdrehen

aller unten liegenden Verschlussschrauben zu

entleeren. Dieselbe Vorkehrung ist bei

längerem Stillstand zu treffen.

nicht mehr als -0,2 bar vom

B

10

BETRIEBSANLEITUNG

7

Betrieb

7.1

Allgemeines

Bei Förderung von Luft und anderen inerten

Gasen wird normalerweise Wasser als

Ringflüssigkeit verwendet. Andere

Ringflüssigkeiten als Wasser können ebenso

verwendet werden. Die Ringflüssigkeit muss

frei von Feststoffen sein, da sonst Verschleiss

am Gehäuse auftreten kann. Bei

Verunreinigungen des Fördermediums ist ein

Filter vorzuschalten.

Die kinematische Viskosität soll bei Betriebstemperatur max. 4 mm2/s betragen; höhere

Viskositäten bedingen eine größere

Antriebsleistung. Der Dampfdruck der

Ringflüssigkeit sollte im Vakuumbetrieb bei

Arbeitstemperatur 16 mbar betragen; höhere

Dampfdrücke vermindern das in den

Leistungstabellen bzw. Kennlinien

angegebene Saugvermögen und das

Endvakuum. Bei Verwendung anderer

Ringflüssigkeiten als Wasser sollten die

Förderdaten der Pumpe von uns bestätigt

werden.

Beim Mitfördem von Flüssigkeiten (ca. das

2 fache der im Prospekt angegebenen

Umlaufflüssigkeitsmenge) kann die Zufuhr von

Frischflüssigkeit wesentlich gedrosselt werden.

Eine Kondensation von Dampf in der

Vakuumpumpe kann Kavitation verursachen

und dadurch Teile der Pumpe zerstören. Es ist

daher eine Kondensation vor der

Vakuumpumpe vorzuziehen (Einspritz-,

Oberflächenkondensator usw.). Das anfallende

Kondensat kann in einigen Fällen von der

Vakuumpumpe mitgefördert werden. Sonst ist

eine getrennte Flüssigkeitspumpe vorzusehen

Die Auslegung sollte durch den

Hersteller/Lieferanten erfolgen.

Das listenmäßige Saugvermögen (bzw. der

listenmäßige Volumenstrom) wird bei einer

Betriebswassertemperatur von 15°C erreicht.

Ein Betrieb bei höheren

Betriebswassertemperaturen bedingt ein

vermindertes Saugvermögen (bzw. einen

verminderten Volumenstrom), ergibt aber

gleichzeitig die Möglichkeit zur Einsparung von

Frischwasser bzw. Kühl-flüssigkeit bei offener

bzw. geschlossener Umlaufkühlung. Diese

Flüssigkeitsmenge soll daher mit dem

Regulierventil rF bzw. rB nur so groß eingestellt

werden, dass das gewünschte Saugvermögen

(bzw. der gewünschte Volumenstrom) erreicht,

jedoch Kavitation verhindert wird. Das

Regulierventil ist in dieser Einstellung zu

blockieren.

Bei Vakuumbetrieb mit Ansaugdrücken unter

130 mbar sollte außerdem darauf geachtet

werden, dass eine Betriebswassertemperatur

von ca. 10°C nicht unterschritten wird, da sonst

der Saugstutzen vereisen kann.

7.2

Frischwasserbedarf

Bei Durchlaufkühlung wird eine

Frischwassermenge gemäß Diagramm 1

benötigt.

Der Frischwasserbedarf bei offener

Umlaufkühlung wird nach Diagramm 1a und 1b

ermittelt. Dazu muss die Temperaturdifferenz

∆t (Temperatur des Betriebswassers minus

Temperatur des Frischwassers) festgelegt

werden. Bei zu hoher

Betriebswassertemperatur und

entsprechendem Vakuum ist mit Kavitation zu

rechnen.

Bei geschlossener Umlaufkühlung entspricht

der Umlaufflüssigkeitsstrom dem

Frischflüssigkeitsstrom bei Durchlaufkühlung.

Der Flüssigkeitsstand ist am

Flüssigkeitsanzeiger von Zeit zu Zeit zu

überprüfen und ggf. zu regulieren. Der Pegel

der Betriebsflüssigkeit darf bei stillstehender

Vakuumpumpe die Wellenmitte nicht

überschreiten.

7.3

Kavitation: Ursache und

Vermeidung

Ist in der Saugleitung ls ein Absperrorgan

(Schieber oder dergleichen) angeordnet, und

soll die Pumpe in Betrieb gehalten werden,

wenn diese Absperrvorrichtung geschlossen

ist, so tritt Kavitation auf. Bei längerem Betrieb

werden dadurch Pumpenteile zerstört.

Soll überwiegend Dampf gefördert werden, der

beim Verdichten kondensiert, entsteht in der

Pumpe ebenfalls Kavitation.

• Um Kavitation mit ihren Folgen zu

vermeiden, wird eine kleine Gasmenge,

die beim Verdichten nicht kondensieren

kann, saugseitig oder über den

Kavitationsschutzanschluss zugegeben.

• Dies kann erfolgen über:

• einen Belüftungshahn h,

• eine ca. 300 mm hochgezogene Leitung

mit Düse IG

• eine Verbindungsleitung (mit Düse) zum

Flüssigkeitsabscheider a erfolgen.

Der Einsatz eines Gasstrahlers verhindert

ebenfalls die Kavitation (siehe Abb. 5).

11

BETRIEBSANLEITUNG

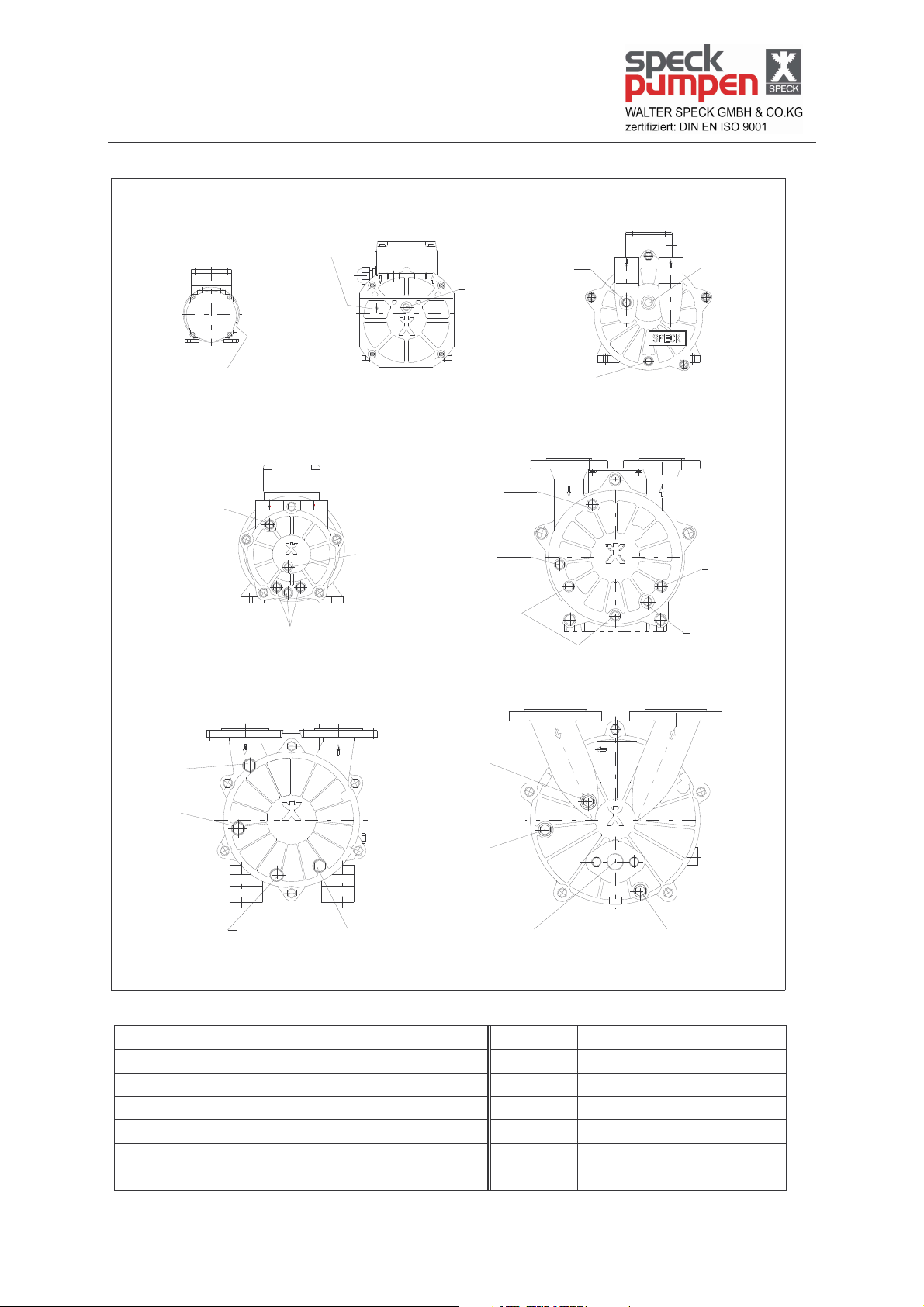

Diagramm 1

1.0

V

(CFM)

FU

V

0.80.70.60.50.40.30.20.1

(CFM)

C

2

1.2

50 Hz

60 Hz

1.0

0.8

0.6

0.4

0.2

1.4

1a

V

FD

3

(m /h)

Durchlaufk¤hlung

Frischwasserbedarf bei

2.0

1.8

1.6

1.4

1.2

1.0

0.8

0.6

0.4

0.2

inlet pressure (INCH HG)A

600

26

20

C

0

2

0

900

0.2

Frischwasserbedarf bei

1b

offener Umlaufk¤hlung [m3/h]

1

V 430

V 330

V 255

V 95-155

V 55

0

33

V 6/30

40

60

532

100

Ansaugdruck [mbar]

15

10

400300200150

circulation cooling

C

10

0.6

0.4

C

5

0.8

Beispiel: V55

Bei einem Ansaugdruck von 130 mbar beträgt der Frischwasserbedarf bei Durchlaufkühlung

VFD = 0,37 m3/h,

der Frischwasserbedarf bei Umlaufkühlung und einer Temperaturdifferenz Dt = 5°C VFU = 0,15m3/h

FD

continuous cooling

7.4

Verunreinigte Betriebsflüssigkeit,

Ablagerungen

Gelangt mit der Betriebsflüssigkeit oder dem

geförderten Gas feinkörniger Schmutz in die

Pumpe, so kann dieser während des Betriebes

von Zeit zu Zeit über die Anschlüsse use

herausgespült werden, um Verschleiss zu

verhindern.

Bei starkem Schmutzanfall soll der Austrag ständig

erfolgen. Bei Pumpenstillstand entleert sich dann

jedoch die Pumpe. Deshalb ist vor dem Abstellen

der Pumpe diese Leitung zuschließen, bzw. bei

erneuter Inbetriebnahme wieder bis auf Wellenmitte

aufzufüllen.

Bei Betrieb der Pumpe mit Wasser ist

unbedingt auf die Härte des Wassers zu

achten, da sehr hartes Wasser zu

Kalkablagerungen in der Pumpe führt. In

solchen Fällen muss das erforderliche Wasser

vor dem Gebrauch als Ringflüssigkeit

aufbereitet (enthärtet werden) oder die Pumpe

ist von Zeit zu Zeit zu öffnen und der

Niederschlag zu entfernen.

8

Wartung

Aufgrund ihres einfachen und robusten Aufbaus

sind die Vakuumpumpen in Blockausführung sehr

wartungsarm.

Notwendige Wartungsarbeiten ergeben sich in

erster Linie aus den Betriebsbedingungen.

Sollte als Betriebsflüssigkeit sehr hartes

Wasser oder mit Verunreinigungen belastete

Medien eingesetzt werden, so sind von Zeit zu

Zeit die Vakuumpumpe als auch der

nachgeschaltete Abscheider zu spülen oder

gegebenenfalls zu öffnen und zu reinigen

12

BETRIEBSANLEITUNG

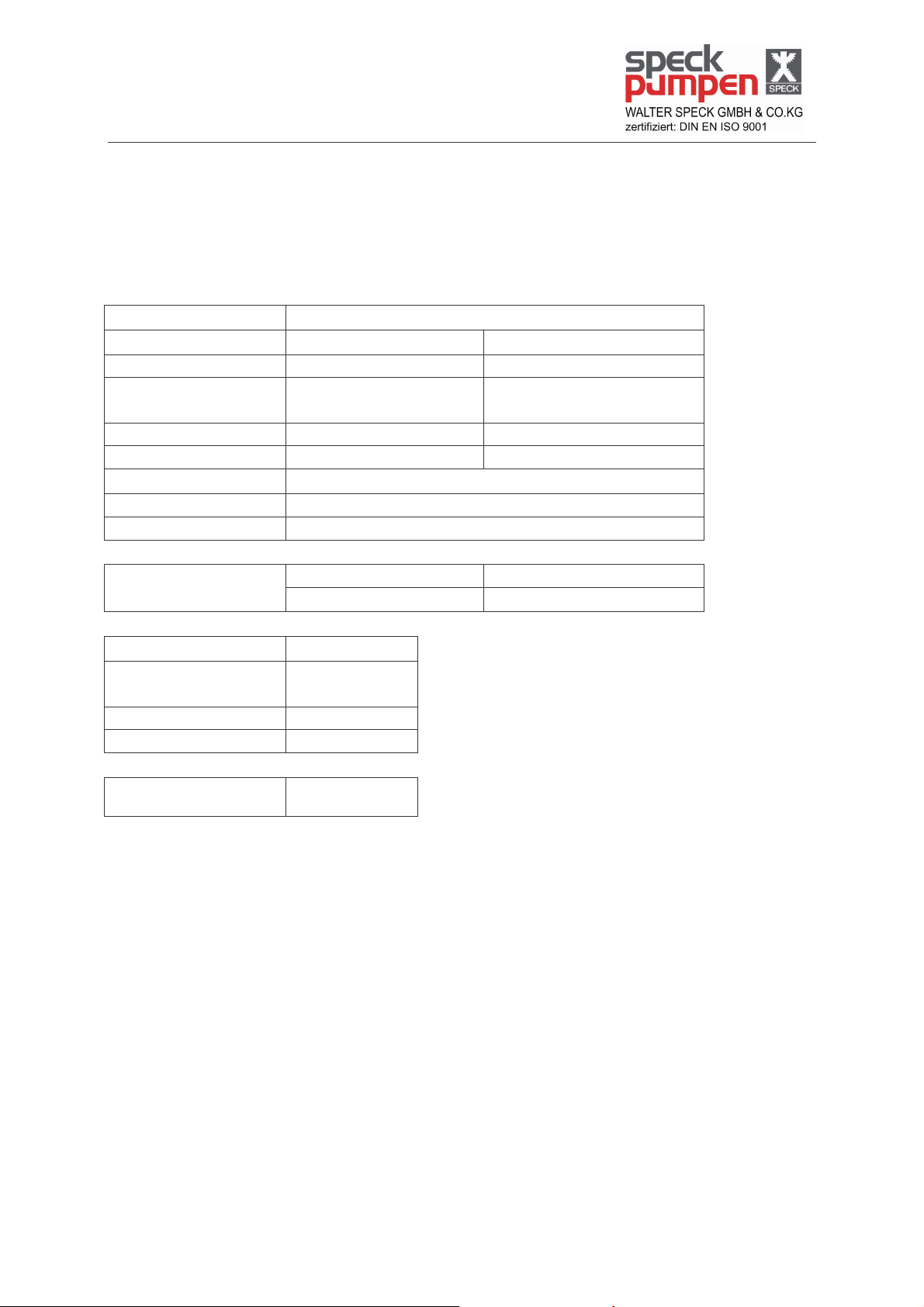

9

Störungen, Ursachen und Beseitigung

Störung Ursache Beseitigung

Beim Betrieb mit niedrigeren

Ansaugdrücken als

angegeben (auch bei

geschlossener Saugseite)

Die Pumpe verursacht

Geräusche

Die Pumpe erreicht nicht das

Auslegungsvakuum

(Druck/Volumen)

Die Pumpe klemmt

Leistungsaufnahme der

Pumpe zu hoch

oder bei zu hohem

Dampfanteil im Fördermedium

entsteht ein knarrendes

Geräusch

Frischflüssigkeitsmenge F zu

groß

Anlage undicht Absperrvorrichtung falsch geöffnet:

Betriebsflüssigkeitsmenge zu

hoch

Gas- bzw. Flüssigkeitskanäle

verschlossen

Gleitingdichtung ist undicht Gleitringdichtung auswechseln

Ablaufflüssigkeitsmenge A zu

klein

Korrosion zwischen Rotor und

Gehäuse

Eis in der Pumpe Ringflüssigkeit erstarrt: vorsichtig

Verunreinigungen,

Fremdkörper in der Pumpe

Betriebsflüssigkeitsmenge zu

groß

Dichte bzw. Viskosität der

Flüssigkeit zu hoch

Laufrad reibt an

Steuerscheibe

Abhilfe siehe 7.2

Flüssigkeit im Fördermedium D:

Regulierventilstellung prüfen,

nachregulieren

Anlage prüfen, Leckstellen

abdichten

Die Kennlinien beziehen sich auf

Wasser mit 15° C als

Ringflüssigkeit, so dass bei höherer

Betriebstemperatur eine Minderung des

Vakuums und ebenso des

Saugvermögens eintritt. Temperatur

der Flüssigkeit durch geeignete

Maßnahmen senken.

Pumpe zerlegen und besonders die

Kanäle reinigen

Flüssigkeitsablaufleitung auf

Durchgang prüfen

durch rostlösende Mittel beseitigen

erwärmen, auftauen

Pumpe zerlegen und reinigen

Regulierventile nachregeln

Die Leistungsangaben beziehen

sich auf Wasser

(1000 kg/m3, 1 mm2ls), größere

Dichte bzw. Viskosität bedingen eine

höhere Wellenleistung. Andere

Betriebsflüssigkeiten oder größere

Motorleistung vorsehen

Pumpe zerlegen, reinigen und

richtiges Spiel einstellen

13

BETRIEBSANLEITUNG

10

Betriebsgrenzwerte

Baugröße

Ansaugdruck [mbar] 75 33

Druckdifferenz

Saug- / Druckseite [mbar]

Verdichtungsdruck [mbar] 1100 1300

1 6 - 430

200

1030

Gaseintrittstemperatur

trocken 200 °C

wasserdampfgesättigt 100 °C

V / VG

200

1100

Drehzahl [min

50Hz [60 Hz]

-1

]

V 1 – V 55 V 95 – V 430 / VG

2800 [3400] 1450 [1750]

Betriebsflüssigkeit

Temperatur 10 °C

Dichte 1200 kg/m3

Viskosität 4 mm2/s

60 °C

Überdruck für Wasserdruckprüfung

3 bar

Alle Druckangaben in mbar sind Absolutdrücke.

Alle Werte gelten für eine Betriebsflüssigkeitstemperatur von 15°C.

14

Loading...

Loading...