1096.0121

Betriebsanleitung

Operating Instructions

Mode d`emploi

Flüssigkeitsring-Vakuumpumpen

Liquid Ring Vacuum Pumps

Pompes à vide à anneau liquide

V

VG

BETRIEBSANLEITUNG

Deutsch 2

English 15

Français 28

INHALT

1 Allgemeines......................................................................................................................3

1.1 Einsatzgebiete.............................................................................................................................................. 3

1.2 Leistungsangaben........................................................................................................................................ 3

2 Sicherheit .........................................................................................................................3

2.1 Kennzeichnung von Hinweisen in der BA..................................................................................................... 3

2.2 Personenqualifikation und -schulung............................................................................................................ 3

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise................................................................................ 4

2.4 Sicherheitsbewusstes Arbeiten .................................................................................................................... 4

2.5 Sicherheitshinweise für den Betreiber / Bediener......................................................................................... 4

2.6 Sicherheitshinweise für Wartungs-, Inspektions- und Montagearbeiten....................................................... 4

2.7 Eigenmächtiger Umbau und Ersatzteilherstellung........................................................................................ 4

2.8 Unzulässige Betriebsweisen ........................................................................................................................ 4

3 Transport und Zwischenlagerung..................................................................................5

3.1 Transport...................................................................................................................................................... 5

3.2 Zwischenlagerung ........................................................................................................................................ 5

4 Beschreibung...................................................................................................................5

4.1 Konstruktiver Aufbau.................................................................................................................................... 5

4.2 Funktionsprinzip ........................................................................................................................................... 5

5 Aufstellung und Einbau ..................................................................................................5

5.1 Aufstellungsort ............................................................................................................................................. 5

5.2 Einbau.......................................................................................................................................................... 5

5.3 Leitungen ..................................................................................................................................................... 5

5.3.1 Saugleitung .................................................................................................................................................. 6

5.3.2 Druckleitung ................................................................................................................................................. 6

5.4 Elektrischer Anschluss ................................................................................................................................. 6

5.5 Betriebsarten................................................................................................................................................ 6

5.5.1 Offene Umlaufkühlung.................................................................................................................................. 6

5.5.2 Geschlossene Umlaufkühlung...................................................................................................................... 6

5.5.3 Durchlaufkühlung ......................................................................................................................................... 7

5.5.4 Ausführung mit Gasstrahler.......................................................................................................................... 7

5.6 Aufbau der Anlage........................................................................................................................................ 7

6 Inbetriebnahme / Außerbetriebnahme .........................................................................10

6.1 Fertigmachen zum Betrieb ......................................................................................................................... 10

6.2 Inbetriebnahme .......................................................................................................................................... 10

6.3 Einstellen des Flüssigkeitsstroms............................................................................................................... 10

6.3.1 Offene Umlaufkühlung nach Abb. 2a.......................................................................................................... 10

6.3.2 Geschlossene Umlaufkühlung nach Abb. 3................................................................................................ 10

6.3.3 Durchlaufkühlung nach Abb. 4a ................................................................................................................. 10

6.3.4 Für automatisch arbeitende Anlagen nach Abb. 2b ................................................................................... 10

6.4 Außerbetriebnahme.................................................................................................................................... 10

7 Betrieb ............................................................................................................................11

7.1 Allgemeines................................................................................................................................................ 11

7.2 Frischwasserbedarf.................................................................................................................................... 11

7.3 Kavitation: Ursache und Vermeidung......................................................................................................... 11

7.4 Verunreinigte Betriebsflüssigkeit, Ablagerungen........................................................................................ 12

8 Wartung ..........................................................................................................................12

9 Störungen, Ursachen und Beseitigung .......................................................................13

10 Betriebsgrenzwerte .......................................................................................................14

11 Ersatzteilliste..................................................................................................................41

2

BETRIEBSANLEITUNG

1

Allgemeines

Die Beschreibungen und Instruktionen in

dieser Betriebsanleitung betreffen die

Standardausführung. Diese Betriebsanleitung

(BA) berücksichtigt weder alle möglichen

Konstruktionseinzelheiten noch Varianten.

Gegenüber Darstellungen und Angaben in

dieser BA sind techn. Änderungen

vorbehalten.

Hinweis: Mit dem Öffnen der Pumpe erlischt

jeglicher Mängelanspruch!

1.1

Einsatzgebiete

Speck-Flüssigkeitsring-Vakuumpumpen

können für alle Gase verwendet werden, wenn

der gewählte Werkstoff sowohl gegenüber

dem Gas als auch der Ringflüssigkeit

chemisch beständig ist. Die Pumpen sind

wirtschaftlich bis 33 mbar einsetzbar bei

Wasser als Ringflüssigkeit mit einer

Eintrittstemperatur von 15°C. Bei

abweichenden Betriebsbedingungen (z.B.

abweichende physikalische Daten des zu

fördernden Gases oder der Betriebsflüssigkeit,

Mitförderung von Zusatzflüssigkeiten,

Förderung von Gas-Dampf-Gemischen)

ändern sich die Kennlinien.

Betriebsgrenzwerte siehe Abschnitt 10.

1.2

Leistungsangaben

Das Leistungsschild an der Pumpe weist

neben den Betriebsdaten die Baureihengröße

und die Pumpen-Nr. aus, die bei Rückfragen,

Nachbestellungen und insbesondere bei

Bestellung von Ersatzteilen stets anzugeben

sind.

Bei Rückfragen wenden Sie sich bitte an Ihren

Lieferanten oder den Hersteller.

2

Sicherheit

Diese BA enthält grundlegende Hinweise, die

bei Aufstellung, Betrieb und Wartung zu

beachten sind. Daher ist diese BA unbedingt

vor Montage und lnbetriebnahme vom Monteur

sowie dem zuständigen Fachpersonal /

Betreiber zu lesen und muss ständig am

Einsatzort der Pumpe/Anlage verfügbar sein.

Es sind nicht nur die unter diesem Hauptpunkt

Sicherheit aufgeführten, allgemeinen

Sicherheitshinweise zu beachten, sondern

auch die unter den anderen Hauptpunkten

eingefügten, speziellen Sicherheitshinweise.

2.1

Kennzeichnung von Hinweisen in

der BA

Die in dieser BA enthaltenen

Sicherheitshinweise, die bei Nichtbeachtung

Gefährdungen für Personen hervorrufen

können, sind mit dem allgemeinen

Gefahrensymbol

(Sicherheitskennzeichen nach DIN 4844-W8)

bei Warnungen vor elektrischer Spannung mit

(Sicherheitskennzeichen nach DIN 4844-W9)

besonders gekennzeichnet.

Bei Sicherheitshinweisen, deren

Nichtbeachtung Gefahren für die Pumpe und

deren Funktionen hervorrufen können, ist das

Wort

eingefügt

Direkt an der Pumpe angebrachte Hinweise

wie z.B.:

• Drehrichtungspfeil

• Kennzeichnung der

müssen unbedingt beachtet und in vollständig

lesbarem Zustand gehalten werden.

2.2

.

Rohrleitungsanschlüsse

Personenqualifikation und schulung

Das Personal für Bedienung, Wartung,

Inspektion und Montage muss die

entsprechende Qualifikation für diese Arbeiten

aufweisen. Verantwortungsbereich,

Zuständigkeit und die Überwachung des

Personals müssen durch den Betreiber genau

geregelt sein.

Liegen beim Personal nicht die notwendigen

Kenntnisse vor, so ist dieses zu schulen und

zu unterweisen. Dies kann, falls erforderlich,

im Auftrag des Betreibers der Pumpe durch

den Hersteller / Lieferanten erfolgen. Weiterhin

ist durch den Betreiber sicherzustellen, dass

der Inhalt der BA durch das Personal voll

verstanden wird.

3

BETRIEBSANLEITUNG

2.3

Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise

kann sowohl eine Gefährdung für Personen als

auch für Umwelt und Pumpe zur Folge haben.

Die Nichtbeachtung der Sicherheitshinweise

führt zum Verlust jeglicher Mängelansprüche

einschließlich der Schadensersatzansprüche.

Im Einzelnen kann Nichtbeachtung

beispielsweise folgende Gefährdungen nach

sich ziehen:

• Versagen wichtiger Funktionen der

Pumpe/Anlage.

• Versagen vorgeschriebener Methoden zur

Wartung und Instandhaltung.

• Gefährdung von Personen durch

elektrische, mechanische und chemische

Einwirkungen.

• Gefährdung der Umwelt durch Leckage

von gefährlichen Stoffen.

2.4

Sicherheitsbewusstes Arbeiten

Die in dieser Betriebsanleitung aufgeführten

Sicherheitshinweise, die bestehenden nationalen Vorschriften zur Unfallverhütung sowie

eventuelle interne Arbeits-, Betriebs- und Sicherheitsvorschriften des Betreibers sind zu

beachten.

2.5

Sicherheitshinweise für den

Betreiber / Bediener

• Führen heiße oder kalte Pumpenteile zu

Gefahren, müssen diese Teile gegen

Berührung gesichert sein.

• Berührungsschutz für sich bewegende

Teile (z.B. Kupplung) darf bei sich in Betrieb befindlicher Pumpe nicht entfernt

werden.

• Leckagen (z.B. der Wellendichtung)

gefährlicher Güter (z.B. explosiv, giftig,

heiß) müssen so abgeführt werden, dass

keine Gefährdung für Personen und die

Umwelt entsteht. Gesetzliche

Bestimmungen sind zu berücksichtigen.

• Gefährdungen durch elektrische Energie

sind auszuschließen Nationale

Bestimmungen sind zu beachten.

(Einzelheiten hierzu siehe z.B. in den Vorschriften des VDE und der örtlichen

Energieversorgungsunternehmen).

2.6

Sicherheitshinweise für

Wartungs-, Inspektions- und

Montagearbeiten.

• Der Betreiber hat dafür zu sorgen, dass

alle Wartungs- lnspektions- und

Montagearbeiten von autorisiertem und

qualifiziertem Fachpersonal ausgeführt

werden das sich durch eingehendes

Studium der BA ausreichend informiert

hat.

• Grundsätzlich sind Arbeiten an der Pumpe

nur im Stillstand durchzuführen. Die in der

BA beschriebene Vorgehensweise zur

Stillsetzung der Pumpe muss unbedingt

eingehalten werden.

• Pumpenaggregate, die

gesundheitsgefährdende Medien fördern,

müssen dekontaminiert werden.

• Unmittelbar nach Abschluss der Arbeiten

müssen alle Sicherheits- und

Schutzeinrichtungen wieder angebracht

bzw. in Funktion gesetzt werden.

• Vor der Wiederinbetriebnahme sind die im

Abschnitt „Inbetriebnahme“ aufgeführten

Punkte zu beachten.

2.7

Eigenmächtiger Umbau und

Ersatzteilherstellung

Umbau oder Veränderungen der Pumpe sind

nur nach Absprache mit dem Hersteller

zulässig. Originalersatzteile und vom Hersteller

autorisiertes Zubehör dienen der Sicherheit.

Die Verwendung anderer Teile ohne

Zustimmung des Herstellers führt zum

Ausschluss von Mängelansprüchen

einschließlich Schadensersatzansprüchen.

2.8

Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe

ist nur bei bestimmungsgemäßer Verwendung

entsprechend Abschnitt 1.1 der BA

gewährleistet. Eine andere oder darüber

hinausgehende Benutzung gilt als nicht

bestimmungsgemäß. Für die hieraus

resultierenden Schäden haftet die Firma Speck

Pumpen nicht. Das Risiko trägt allein der

Betreiber der Pumpe. Bei Nichtbeachtung

erlöschen jegliche Mängelansprüche einschließlich der

Schadenersatzansprüche.

Die gelieferte Pumpe ist nach dem neuesten

Stand der Technik und den anerkannten

sicherheitstechnischen Normen (EN 292)

gebaut.

4

BETRIEBSANLEITUNG

3

Transport und

Zwischenlagerung.

3.1

Transport

Der Transport des kompletten Aggregates

muss fachgerecht erfolgen. Bei Pumpen

mit Grundplatte und Motor ist ein

Anhängen der Seile an die Ringöse des

Motors zu vermeiden.

3.2

Zwischenlagerung

Zwischenlagerung soll bei trockenen Verhältnissen erfolgen. Die Pumpe muss gegen Eindringen von Verunreinigungen geschützt sein.

4

Beschreibung

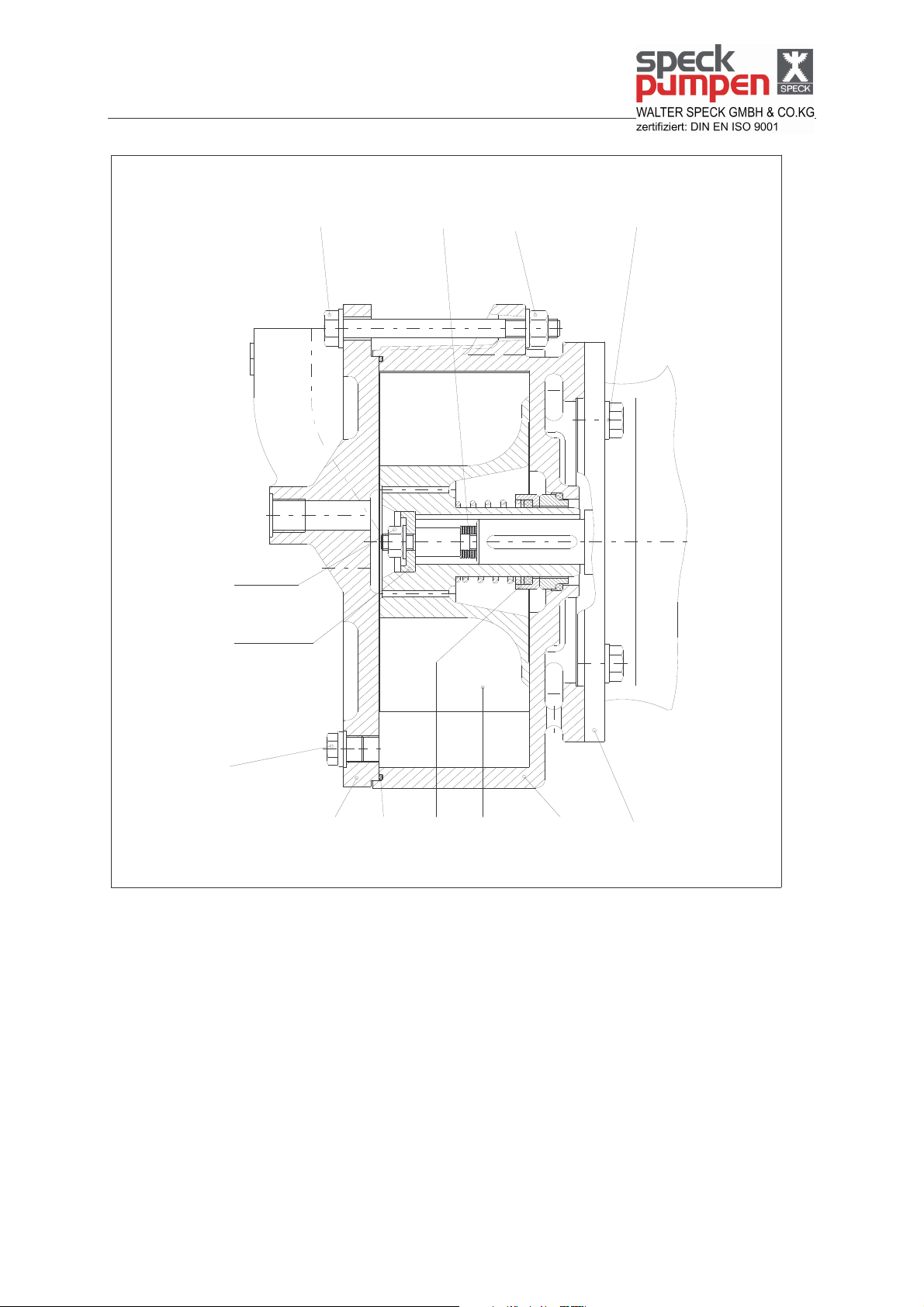

4.1

Konstruktiver Aufbau

Eine kontinuierliche Zuführung bzw. Kühlung

der Betriebsflüssigkeit - im Normalfall Wasser ist erforderlich. Sie führt die entstehende

Verdichtungswärme ab und ergänzt die

Flüssigkeit im Ring, da ein Teil der Flüssigkeit

laufend mit dem verdichteten Gas druckseitig

abgeführt wird. Die Trennung der Flüssigkeit

vom Gas kann in einem nachgeschalteten

Behälter vorgenommen werden.

5

Aufstellung und Einbau

Bei Nichtbeachtung sämtlich unter „5

Aufstellung / Einbau“ gegebenen Hinweise

erlöschen jegliche Mängelansprüche

einschließlich der

Schadenersatzansprüche.

5.1

Aufstellungsort

Der Aufstellungsort sollte so gewählt werden,

dass die Pumpe leicht zugänglich ist.

Die Speck-Flüssigkeitsring-Vakuumpumpen

der Typenreihe V / VG sind in Blockbauweise

ausgeführt. Die Motorwelle dient gleichzeitig

als Pumpenwelle. Die Wellendichtung erfolgt

über eine einfach wirkende Gleitringdichtung.

Hieraus ergibt sich eine einfache und robuste

Konstruktion.

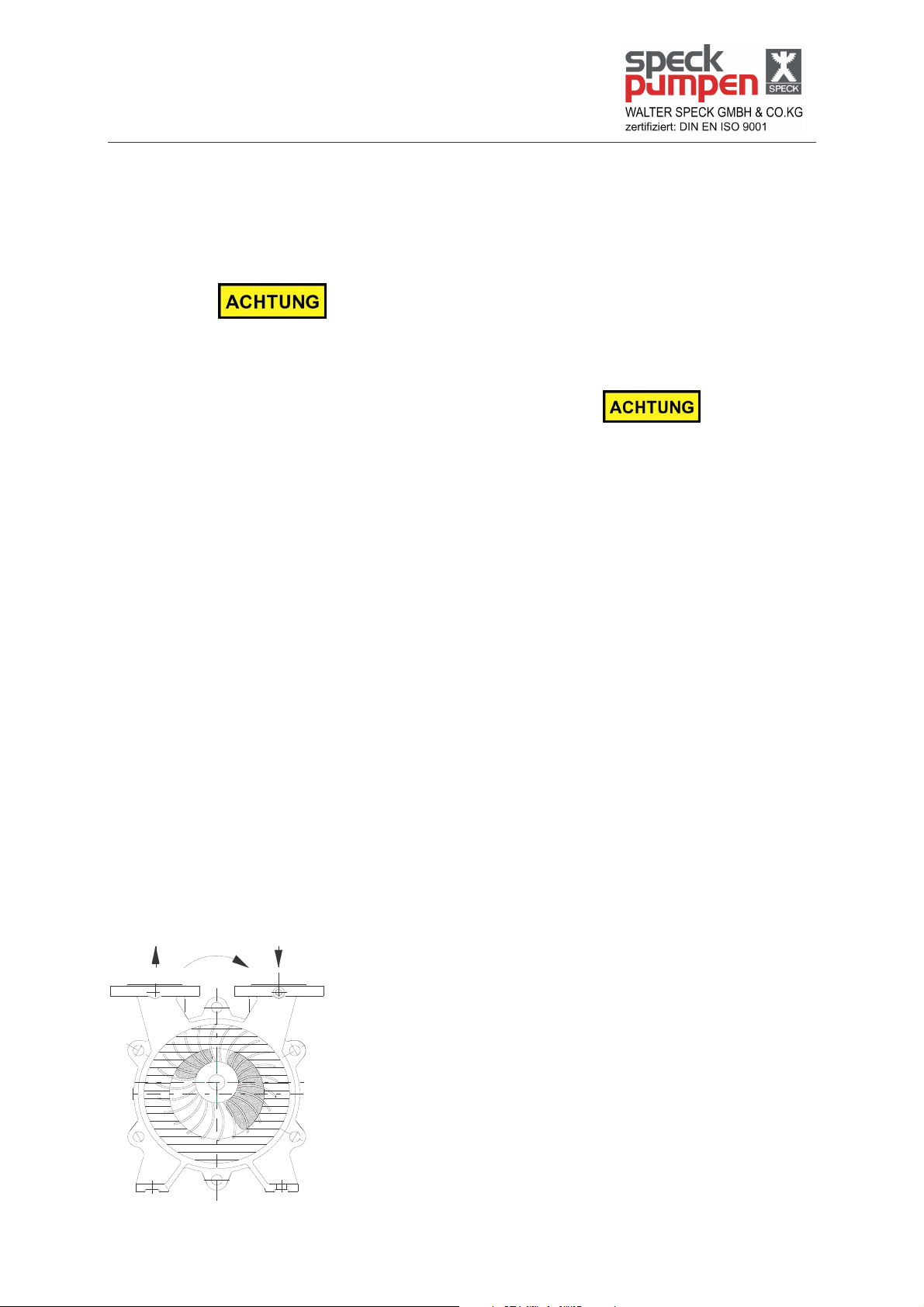

4.2

Funktionsprinzip

Ein Flüssigkeitsring rotiert im Arbeitsraum

exzentrisch zur Welle. Das Laufrad überträgt

die Antriebsleistung über den umlaufenden

Flüssigkeitsring als Verdichtungsleistung auf

das zu fördernde Gas. Dies ergibt eine

pulsationsarme Verdichtung.

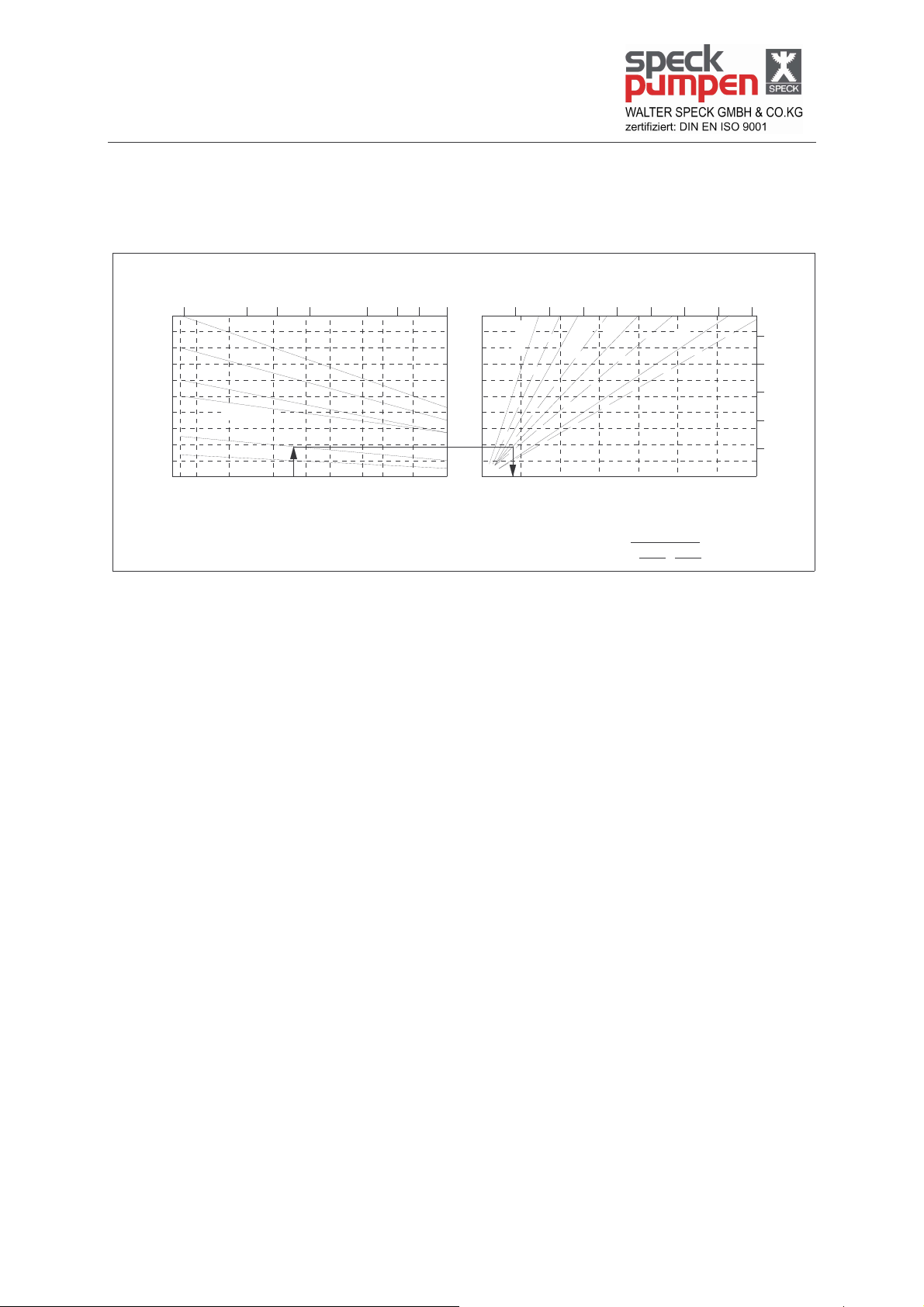

Abb. 1: Funktionsprinzip

5.2

Einbau

Die Einbaulage ist stets horizontal. Die

Vakuumpumpe ist mit den Motorfüßen

verzugsfrei auf einen Grundrahmen oder ein

ebenes Fundament zu montieren.

Bei hohen Ansprüchen an

schwingungsgedämpften Lauf muss das

Aggregat auf einem vibrationsisolierten

Fundament befestigt werden (keine

Starrverbindung der Grundplatte mit Fundament oder Geräterahmen).

Die anlagenseitigen Rohrleitungen sind so zu

verlegen, dass saugseitig ein Gefälle in

Richtung zur Pumpe und druckseitig zum

Abscheidebehälter gegeben ist.

Flüssigkeitssäcke sind zu vermeiden.

Saug- und Druckstutzen der Pumpe sollen

senkrecht nach oben oder waagrecht nach

rechts (mit Blick auf die Pumpe) zeigen. Der

waagrechte Druckstutzen liegt unten. Damit

die Pumpe nicht im Stillstand leerlaufen kann,

muss die Druckleitung bis auf Mitte Welle

hochgezogen werden.

5

5.3

Leitungen

Saug- und Druckstutzen sowie

Betriebsflüssigkeitsanschluss sind bei

Lieferung der Pumpe verschlossen, um ein

Eindringen von Fremdkörpern zu verhindern.

Die Verschlüsse sind erst beim Anbringen der

Rohrleitungen zu entfernen.

BETRIEBSANLEITUNG

Die lichten Weiten der Saug- und Druckleitung

wie der Betriebsflüssigkeitsleitungen sollen

nicht kleiner als die entsprechenden

Pumpenanschlüsse und so kurz wie möglich

sein. Für längere Leitungen sind größere lichte

Weiten zu wählen.

Die Rohrleitungen müssen spannungsfrei an

die Pumpe angeschlossen werden. Bei großen

Temperaturdifferenzen ist zusätzlich saug- und

druckseitig ein Kompensator in der Rohrleitung

vorzusehen.

Die Dichtheit der Rohrleitungen ist vor

Inbetriebnahme zu prüfen.

5.3.1 Saugleitung

In der Saugleitung sollte ein Rückschlagventil

eingebaut werden, um das Füllen der

Vakuumleitung mit der Ringflüssigkeit bzw. um

Druckabfall im Vakuum-System zu vermeiden.

Ist in der Saugleitung eine Absperrvorrichtung

(z.B. Schieber) angeordnet, so tritt bei

Inbetriebnahme der Pumpe bei geschlossener

Absperrvorrichtung Kavitation auf. Bei

längerem Betrieb werden dadurch

Pumpenteile zerstört

5.3.2 Druckleitung

Wird in der Druckleitung oder in der

Druckleitung des Flüssigkeitsabscheiders eine

Absperrvorrichtung installiert, so ist dafür zu

sorgen, dass die Pumpe nicht mit

geschlossener Absperrvorrichtung in Betrieb

genommen werden kann.

5.4

Elektrischer Anschluss

Elektrischen Anschluss nur durch Fachkräfte ausführen lassen!

Das Anschlussschema für die Motoren ist

auf der Innenseite des Klemmkastendeckels angebracht.

Neben den Erfordernissen einer einwandfreien

Elektroinstallation (unter Berücksichtigung

entsprechender Richtlinien und VDEVorschriften) ist besonders auf die

Pumpendrehrichtung (Durchflussrichtung), die

auf dem Pumpengehäuse gekennzeichnet ist,

zu achten.

Für den Elektromotor ist immer ein

Motorschutzschalter erforderlich (außer bei

Ausführung mit Wicklungsschutzkontakt oder

Kaltleiter, die dem direkten Ausschalten des

Motors dienen). Ohne vorgeschalteten und

richtig eingestellten Motorschutzschalter (auf

Nennstrom IN) erlöschen jegliche

Mängelansprüche einschließlich der

Schadenersatzansprüche.

Die Drehrichtung der Welle sowie die

Fließrichtung des Gases ist durch Pfeile am

Pumpengehäuse gekennzeichnet.

Falsche Drehrichtung führt zu Schäden in

der Pumpe!

5.5

Betriebsarten

5.5.1 Offene Umlaufkühlung

(normale Betriebsart)

Der Aufbau erfolgt nach Abb. 2a. Die

Betriebsflüssigkeit B besteht aus

Frischflüssigkeit F und aus Umlaufflüssigkeit

U. Ein der zugeführten Frischflüssigkeit F

gleicher Flüssigkeitsstrom verläßt den

Flüssigkeitsabscheider als Ablaufflüssigkeit A

durch den Flüssigkeitsablauf UA. Der

Frischflüssigkeitsdruck soll max. 0,2 bar höher

als der Druck am Pumpendruckstutzen bzw.

im Flüssigkeitsabscheider sein.

5.5.2 Geschlossene Umlaufkühlung

Die geschlossene Umlaufkühlung findet

Anwendung bei Betriebsflüssigkeiten, die

aufgrund ihrer Eigenschaften den

Prozesskreislauf nicht verlassen oder mit dem

Kühlmedium nicht in Berührung kommen

dürfen oder bei Förderung von ätzenden,

gesundheitsgefährdenden, leicht

entzündlichen Gasen.

Der Aufbau erfolgt nach Abb. 3. Am Anschluss

UA wird ein Absperrventil angeschlossen. Die

Betriebsflüssigkeit B besteht aus

Umlaufflüssigkeit U. In der Umlaufleitung IU ist

eine Flüssigkeitspumpe pB anzuordnen, wenn

die Vakuumpumpe mehr als 5 Minuten ohne

nennenswerten Druckunterschied zwischen

Saug- und Druckstutzen läuft.

Der Wärmetauscher W muß ca. 85% der

Motorleistung und die eventuell auftretende

Kondensationswärme abführen können. Auf

den Wärmetauscher W kann verzichtet

werden, wenn die Vakuumpumpe nur wenige

Minuten gefahren wird und sich die im System

befindliche Flüssigkeit in der Zeit bis zur

nächsten Inbetriebnahme etwa auf

Umgebungstemperatur wieder abkühlt.

6

BETRIEBSANLEITUNG

5.5.3 Durchlaufkühlung

Die Durchlaufkühlung wird realisiert, wenn

genügend Flüssigkeit zur Verfügung steht, auf

deren Wiederverwendung als

Betriebsflüssigkeit kein Wert gelegt wird.

Der Aufbau erfolgt nach Abb. 4a. Der

Anschluss Uu wird verschlossen. Die

Betriebsflüssigkeit besteht aus

Frischflüssigkeit Der erforderliche Frischflüssigkeitsdruck soll 0,2 bar

(Atmosphärendruck) nicht übersteigen.

Schwankt der Druck der Frischflüssigkeit sehr

stark (zeitweise werden 0,2 bar Überdruck

überschritten), ist es zweckmäßig, ein

Druckminderventil rF3 vorzusehen oder die

Frischflüssigkeit in einen Behälter b mit

Schwimmerventil rF1 zu führen. Die Pumpe

saugt sich die Betriebsflüssigkeit B aus diesem

Behälter an Der Flüssigkeitsstand soll auf

Wellenmitte liegen.

Müssen das Gas und die Flüssigkeit nicht

getrennt abgeführt werden, kann auf einen

Flüssigkeitsabscheider verzichtet werden. Es

genügt dann eine Rohrleitung I

die zu einem

D,

Abfluss geführt wird.

5.5.4 Ausführung mit Gasstrahler

Um bestimmte Betriebspunkte zu erreichen,

wird die Vakuumpumpe mit einer

Gasstrahlerpumpe ausgerüstet.

5.6

Aufbau der Anlage

Ein neben der Pumpe stehender

Flüssigkeitsabscheider ist so aufzustellen,

dass sich der Flüssigkeitsablauf in Höhe der

Welle befindet.

Der Flüssigkeitsaufbauabscheider wird auf den

Druckleitungsanschluss der Pumpe montiert.

Die Betriebsart ist so zu wählen, dass eine

möglichst kleine Menge Frischflüssigkeit

benötigt wird.

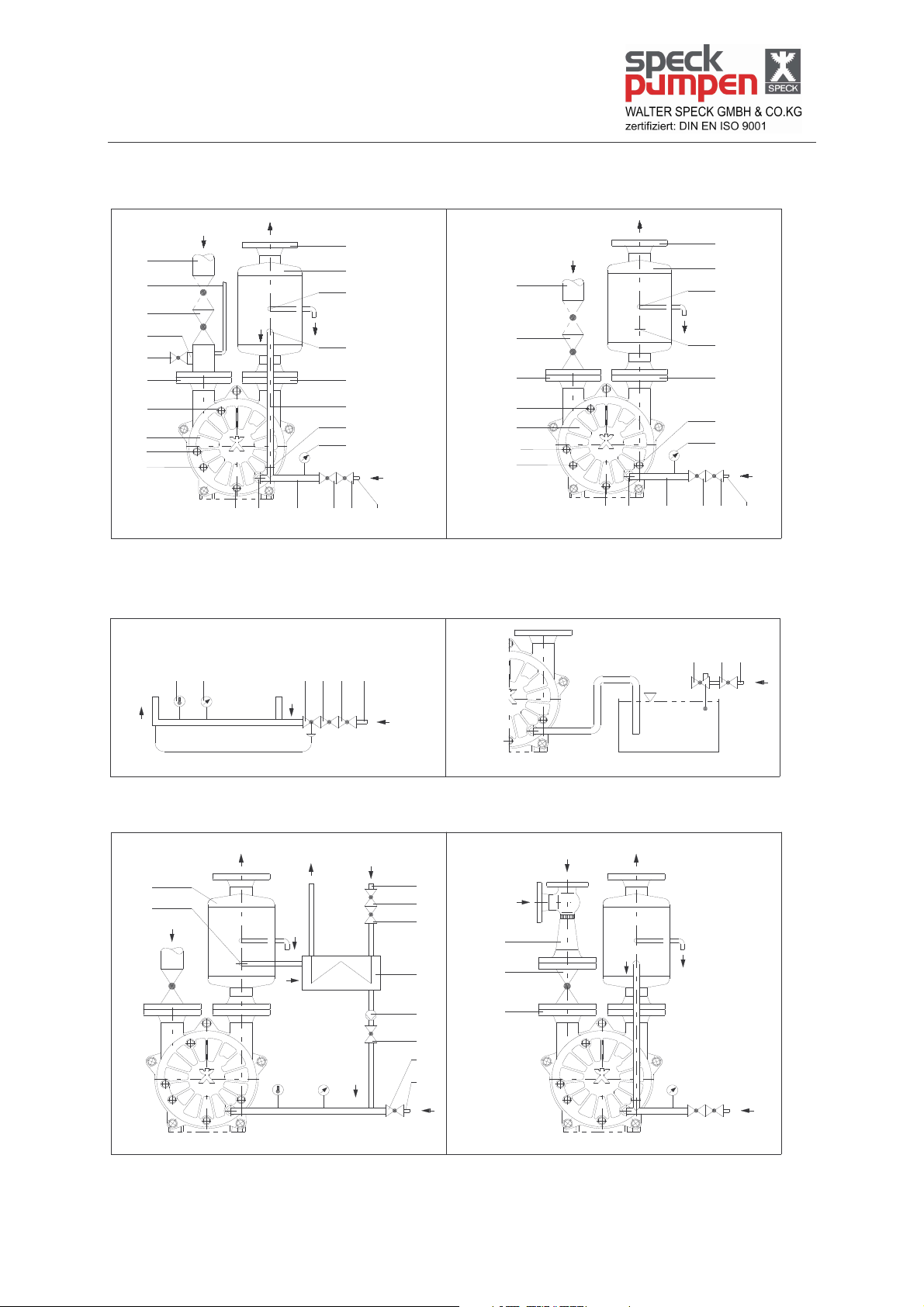

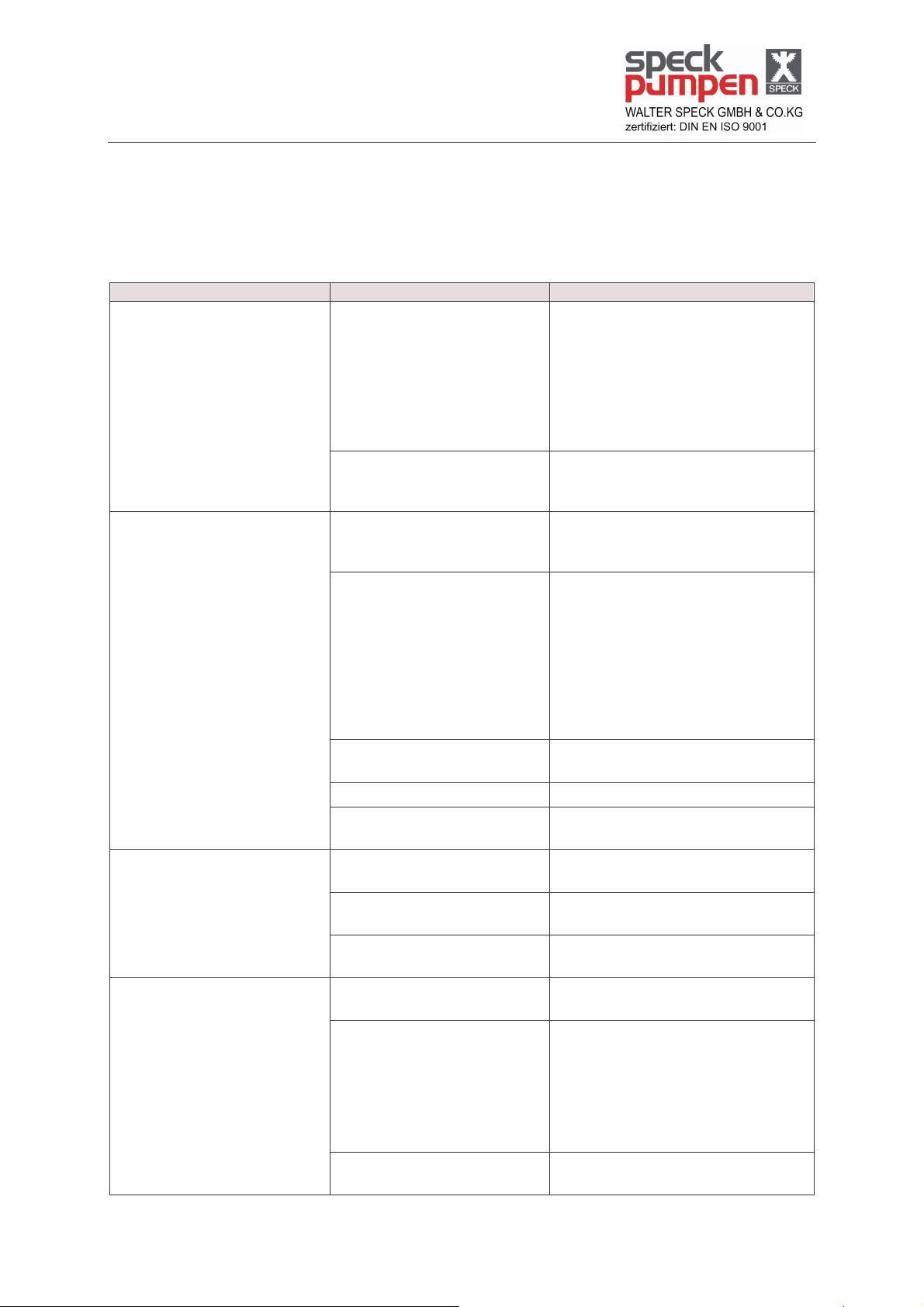

Aufstellungsschema

Bezeichnungen zu den Abb. 2a-5

A Ablaufflüssigkeit

B Betriebsflüssigkeit

F Frischflüssigkeit

K Kühlflüssigkeit

T Treibmedium

U Umlaufflüssigkeit

N Flüssigkeitsstand

S Fördermedium Saugseite

D Fördermedium Druckseite

P Flüssigkeitsring Vakuumpumpe

PB Umwälzpumpe

a Flüssigkeitsabscheider

b Frischflüssigkeitsbehälter

g Gasstrahlpumpe

h BeIüftungshahn

w Wärmetauscher

VF Absperrventil

VK Absperrventil

VS Rückschlagventil

rB Regulierventil

rF Regulierventil

rF1 Regulierventil (Schwimmerventil)

r

Regulierventil (thermostatisch)

F2

r

Regulierventil (Druckminderer)

F3

IB Betriebsflüssigkeitsleitung

IF Frischflüssigkeitsleitung

IB Leitung für Kavitationsschutz

IK Kühlflüssigkeitsleitung

IS Saugleitung

ID Druckleitung

IU Umlaufleitung

mB Mano-Vakuummeter

mD Manometer

mt Thermometer

m

Temperaturfühler zu rF2

t1

UA Flüssigkeitsablauf

U

Anschluss für Betriebsflüssigkeit

B

UV Anschluss für Kontrollventil

US Saugleitungsanschluss

DU Druckleitungsanschluss

UU Anschluss für Umlaufflüssigkeit

Ue Entleerung

Use, Anschluss für Spülleitung

UL Anschluss für Belüftungshahn

7

Betriebstemperatur mit Thermostat

BETRIEBSANLEITUNG

Abb.2a: Offene Umlaufkühlung Abb.4a: Durchlaufkühlung

S

l

S

l

G

v

S

u

G

h

u

S

u

L

p

u

V

u

e

D

u

D

S

a

u

A

U

SPECK

A

u

U

u

D

l

U

u

e

m

B

F

l

S

v

S

u

S

u

L

p

u

V

u

e

D

u

D

a

u

A

A

u

U

u

D

u

e

m

SPECK

B

F

u

euB

r

l

B

FvFlF

u

euB

l

Abb. 2b:

geregelt.

B

mm

Bt

U

r r

F2

v

l

F3

F

F

F

Abb.4b: Behälter mit Schwimmerventil

N

Abb.3: geschlossene Umlaufkühlung Abb.5: Betrieb mit Gasstrahler

D

a

u

u

S

A

A

U

K

l

K

v

K

r

K

w

g

v

S

T

S

D

U

r

vFl

F

B

F

v

r

FlF

F1

F

A

SPECK

8

p

B

r

B

v

B/U

F

l

F

F

u

S

SPECK

SN 426

F

BETRIEBSANLEITUNG

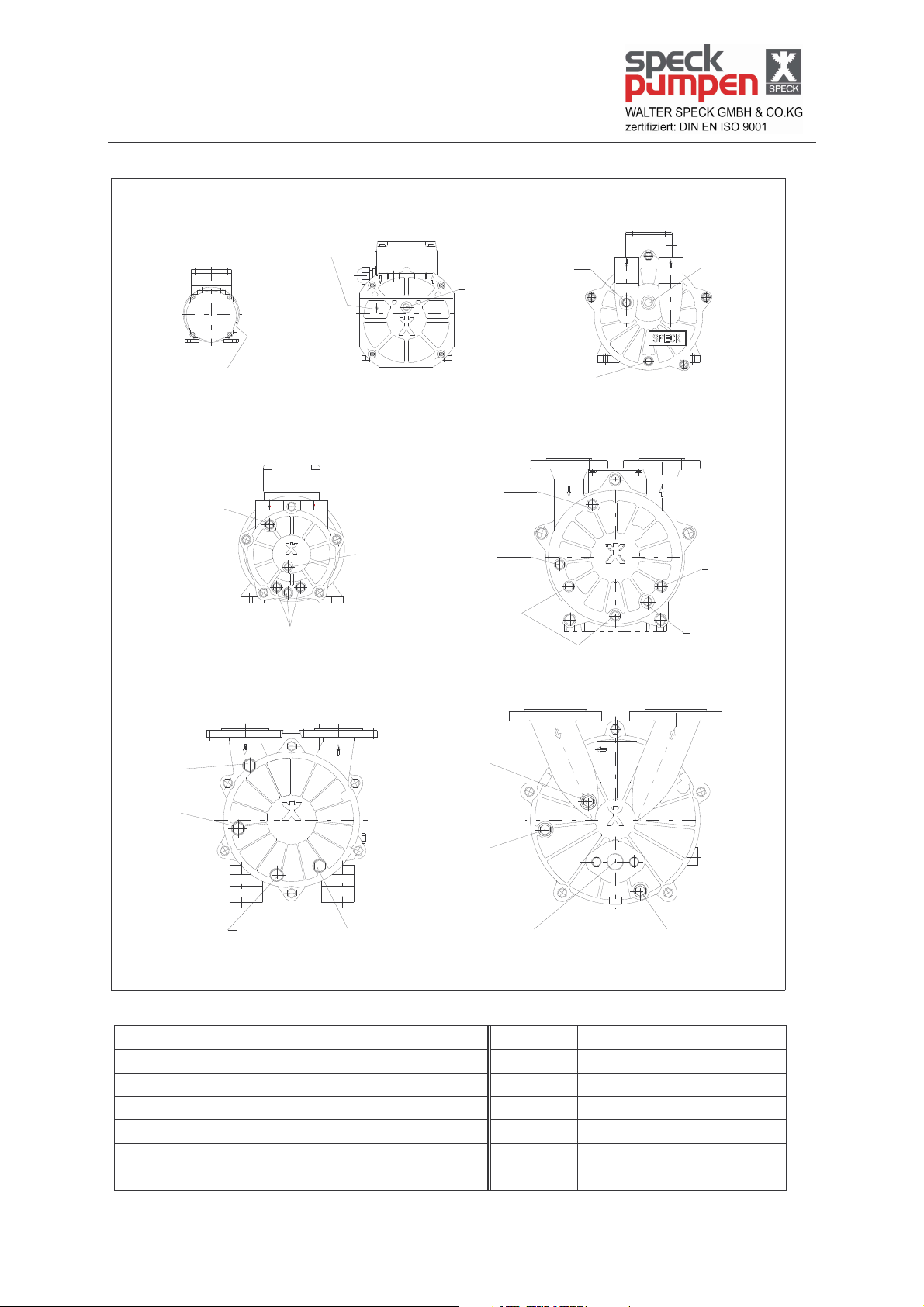

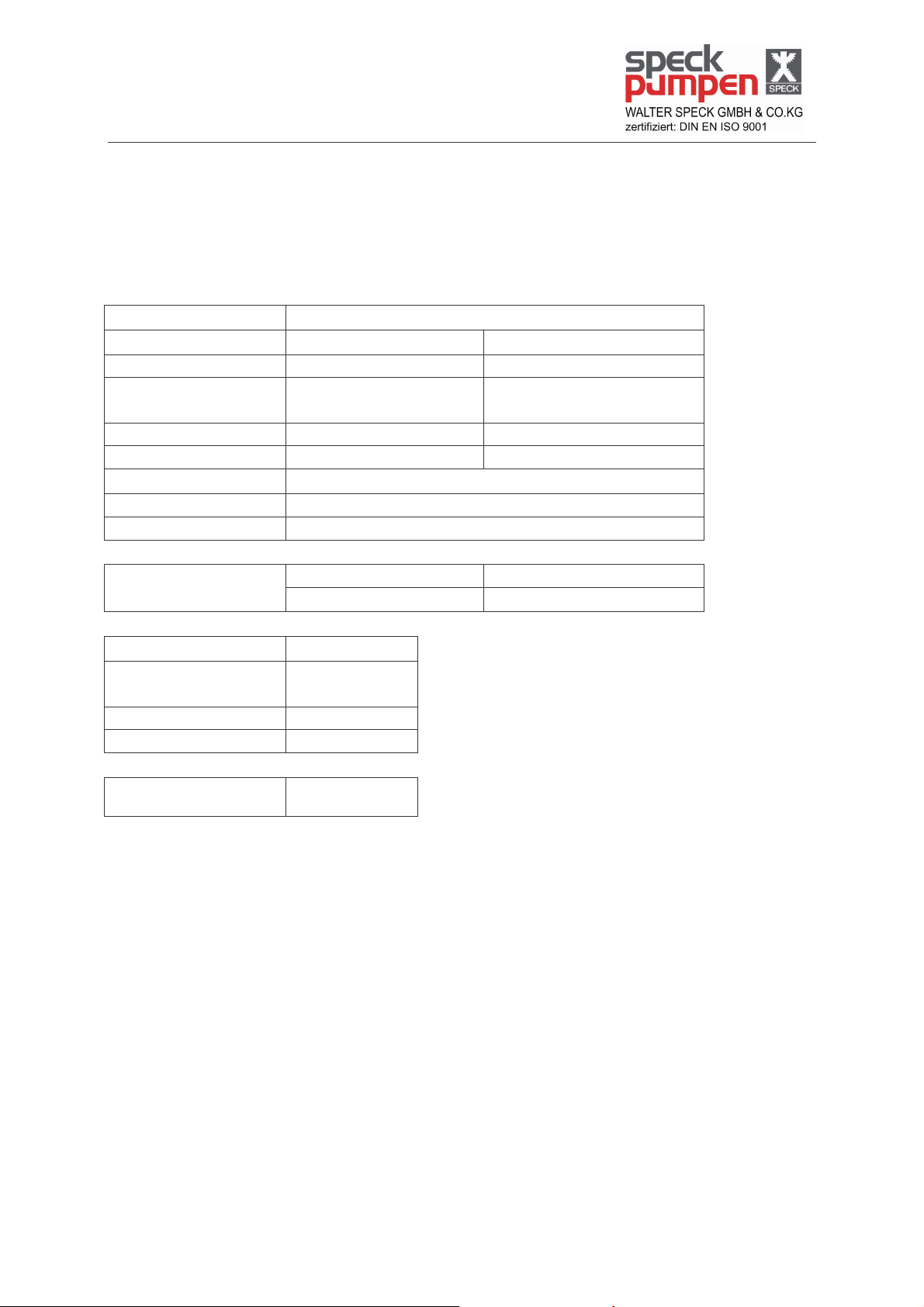

Abb.6: Lage des Betriebsflüssigkeitsanschlusses

V95-V155

SPECK

VG

U

B

U

e

(U )

se

U

B

V6

V1

U

L

U

B

U

B

V30/55

U

U

L

SPECK

U

e

(U )

se

U

B

L

U

N

U

e

(U )

se

U

L

U

e

U

L

U

N

Anschlüsse

V 1

V 6

V 30/55

V 95 -155

V 255

V 330/430

V255

U

L

SPECK

U

N

U

(U )

e

se

U

B

U

B

V330/V430

SPECK

U

(U )

e

se

UB UL Ue UV UB UL Ue UV

G1/8“

G1/8“ G1/8“

G1/4“ G1/4“ G1/4“

VG 30/55

VG 95 - 155

VG 255

G1/4" G1/4" G1/4"

G1/2“ G1/2“ G3/8“

G1/2“ G1/2“ G1/2“

G1/2“ G1/2“ G3/8“ G3/8“

G1/2“ G1/2“ G1/2“ G1/2“

G1“ G1/2“ G1/2“ G1/2“

9

BETRIEBSANLEITUNG

6

Inbetriebnahme /

Außerbetriebnahme

6.1

Fertigmachen zum Betrieb

Zur Inbetriebnahme ist die Pumpe bis zur

Wellenmitte mit Betriebsflüssigkeit zu füllen.

Dies kann über die Saug-, Druck- oder die

Betriebsflüssigkeitsleitung erfolgen.

Trockenlauf der Pumpe ist unbedingt zu

vermeiden! Ansonsten erlöschen jegliche

Mängelansprüche einschließlich der

Schadenersatzansprüche.

Drehrichtung prüfen! Falsche Drehrichtung

führt zu Schäden an der Pumpe.

V1/V6/V30/V55

Zur Kontrolle des Flüssigkeitsstandes N kann

ein zusätzliches Ventil in der

Betriebsflüssigkeitsleitung vorgesehen werden

(Abb. 4b).

V95 - 430

Zur Kontrolle des Flüssigkeitsstandes N kann

am Anschluss uV ein Ventil angeschlossen

werden. Ein automatisches Entleerungsventil

an diesem Anschluss kontrolliert und reguliert

den Flüssigkeitsstand selbsttätig (Abb. 2b/4b).

6.2

Inbetriebnahme

• Motor einschalten, Absperrventil vF bzw. vK

öffnen.

• Beim Anfahren mit geschlossener

Saugseite den BeIüftungshahn h vorher

öffnen und nach Erreichen der

Betriebsdrehzahl schließen.

6.3

Einstellen des Flüssigkeitsstroms

6.3.1 Offene Umlaufkühlung nach Abb. 2a

Bei laufender Pumpe Absperrventil vF öffnen

und Regulierventil rF so einstellen, dass der

Druck am Mano-Vakuummeter mB ca. 0 bar

(max. 0,2 bar) beträgt. Regulierventil rF in

dieser Stellung blockieren. Maximal zulässige

Betriebsflüssigkeitstemperatur (siehe Abschnitt

1.1). Die Vakuumpumpe nimmt dann die im

Diagramm 1 angegebene Frischwassermenge

auf.

6.3.2 Geschlossene Umlaufkühlung nach

Abb. 3

Bei laufender Vakuumpumpe Regulierventil r

so einstellen, dass der Druck am Mano-

B

Vakuummeter m

Verdichtungsdruck abweicht. Der

Kühlflüssigkeitsstrom K wird bei offenem

Absperrventil VK über das Regulierventil rK

eingestellt. Die Regulierventile sind zu

arretieren.

Zur Kontrolle des Flüssigkeitsstandes N kann

am Anschluss ue3 ein Ventil angeschlossen

werden. Ein automatisches Entleerungsventil

an diesem Anschluss kontrolliert und reguliert

den Flüssigkeitsstand selbsttätig.

6.3.3 Durchlaufkühlung nach Abb. 4a

Bei laufender Pumpe Absperrventil vF öffnen

und Regulierventil rF so einstellen, dass der

Druck am Mano-Vakuummeter mB ca. 0 bar

(max. 0,2 bar) beträgt. Die Vakuumpumpe

nimmt dann die im Diagramm 1a angegebene

Frischwassermenge auf.

6.3.4 Für automatisch arbeitende

Anlagen nach Abb. 2b

Ist die gewünschte

Betriebsflüssigkeitstemperatur am

thermostatischen Regulierventil rF2

einzustellen. Der Druckminderer rF3 wird so

eingestellt, dass der Druck am ManoVakuummeter mB 0 bar nicht wesentlich

übersteigt.

6.4

Außerbetriebnahme

Absperrventil vF bzw. vK schließen, Motor

ausschalten, evtl. Belüftungsschlauch h öffnen.

Erfolgt die Außerbetriebnahme zur

Durchführung von Arbeiten an der Pumpe,

muss der Antrieb so gesichert werden,

dass dieser nicht eingeschaltet werden

kann.

Beim Einsatz der Pumpe für

gesundheitsgefährdende Gase ist vor dem

Offnen ausreichend zu spülen. Damit bei leicht

entzündlichen Gasen kein explosionsfähiges

Gas-Luftgemisch entstehen kann, muss vor

dem Öffnen und vor dem Anfahren nach dem

Öffnen die Pumpe ausreichend mit Inertgas

gespült werden.

Bei Frostgefahr oder der Gefahr des

Erstarrens der Ringflüssigkeit sind Pumpe und

Flüssigkeitsabscheider durch Herausdrehen

aller unten liegenden Verschlussschrauben zu

entleeren. Dieselbe Vorkehrung ist bei

längerem Stillstand zu treffen.

nicht mehr als -0,2 bar vom

B

10

BETRIEBSANLEITUNG

7

Betrieb

7.1

Allgemeines

Bei Förderung von Luft und anderen inerten

Gasen wird normalerweise Wasser als

Ringflüssigkeit verwendet. Andere

Ringflüssigkeiten als Wasser können ebenso

verwendet werden. Die Ringflüssigkeit muss

frei von Feststoffen sein, da sonst Verschleiss

am Gehäuse auftreten kann. Bei

Verunreinigungen des Fördermediums ist ein

Filter vorzuschalten.

Die kinematische Viskosität soll bei Betriebstemperatur max. 4 mm2/s betragen; höhere

Viskositäten bedingen eine größere

Antriebsleistung. Der Dampfdruck der

Ringflüssigkeit sollte im Vakuumbetrieb bei

Arbeitstemperatur 16 mbar betragen; höhere

Dampfdrücke vermindern das in den

Leistungstabellen bzw. Kennlinien

angegebene Saugvermögen und das

Endvakuum. Bei Verwendung anderer

Ringflüssigkeiten als Wasser sollten die

Förderdaten der Pumpe von uns bestätigt

werden.

Beim Mitfördem von Flüssigkeiten (ca. das

2 fache der im Prospekt angegebenen

Umlaufflüssigkeitsmenge) kann die Zufuhr von

Frischflüssigkeit wesentlich gedrosselt werden.

Eine Kondensation von Dampf in der

Vakuumpumpe kann Kavitation verursachen

und dadurch Teile der Pumpe zerstören. Es ist

daher eine Kondensation vor der

Vakuumpumpe vorzuziehen (Einspritz-,

Oberflächenkondensator usw.). Das anfallende

Kondensat kann in einigen Fällen von der

Vakuumpumpe mitgefördert werden. Sonst ist

eine getrennte Flüssigkeitspumpe vorzusehen

Die Auslegung sollte durch den

Hersteller/Lieferanten erfolgen.

Das listenmäßige Saugvermögen (bzw. der

listenmäßige Volumenstrom) wird bei einer

Betriebswassertemperatur von 15°C erreicht.

Ein Betrieb bei höheren

Betriebswassertemperaturen bedingt ein

vermindertes Saugvermögen (bzw. einen

verminderten Volumenstrom), ergibt aber

gleichzeitig die Möglichkeit zur Einsparung von

Frischwasser bzw. Kühl-flüssigkeit bei offener

bzw. geschlossener Umlaufkühlung. Diese

Flüssigkeitsmenge soll daher mit dem

Regulierventil rF bzw. rB nur so groß eingestellt

werden, dass das gewünschte Saugvermögen

(bzw. der gewünschte Volumenstrom) erreicht,

jedoch Kavitation verhindert wird. Das

Regulierventil ist in dieser Einstellung zu

blockieren.

Bei Vakuumbetrieb mit Ansaugdrücken unter

130 mbar sollte außerdem darauf geachtet

werden, dass eine Betriebswassertemperatur

von ca. 10°C nicht unterschritten wird, da sonst

der Saugstutzen vereisen kann.

7.2

Frischwasserbedarf

Bei Durchlaufkühlung wird eine

Frischwassermenge gemäß Diagramm 1

benötigt.

Der Frischwasserbedarf bei offener

Umlaufkühlung wird nach Diagramm 1a und 1b

ermittelt. Dazu muss die Temperaturdifferenz

∆t (Temperatur des Betriebswassers minus

Temperatur des Frischwassers) festgelegt

werden. Bei zu hoher

Betriebswassertemperatur und

entsprechendem Vakuum ist mit Kavitation zu

rechnen.

Bei geschlossener Umlaufkühlung entspricht

der Umlaufflüssigkeitsstrom dem

Frischflüssigkeitsstrom bei Durchlaufkühlung.

Der Flüssigkeitsstand ist am

Flüssigkeitsanzeiger von Zeit zu Zeit zu

überprüfen und ggf. zu regulieren. Der Pegel

der Betriebsflüssigkeit darf bei stillstehender

Vakuumpumpe die Wellenmitte nicht

überschreiten.

7.3

Kavitation: Ursache und

Vermeidung

Ist in der Saugleitung ls ein Absperrorgan

(Schieber oder dergleichen) angeordnet, und

soll die Pumpe in Betrieb gehalten werden,

wenn diese Absperrvorrichtung geschlossen

ist, so tritt Kavitation auf. Bei längerem Betrieb

werden dadurch Pumpenteile zerstört.

Soll überwiegend Dampf gefördert werden, der

beim Verdichten kondensiert, entsteht in der

Pumpe ebenfalls Kavitation.

• Um Kavitation mit ihren Folgen zu

vermeiden, wird eine kleine Gasmenge,

die beim Verdichten nicht kondensieren

kann, saugseitig oder über den

Kavitationsschutzanschluss zugegeben.

• Dies kann erfolgen über:

• einen Belüftungshahn h,

• eine ca. 300 mm hochgezogene Leitung

mit Düse IG

• eine Verbindungsleitung (mit Düse) zum

Flüssigkeitsabscheider a erfolgen.

Der Einsatz eines Gasstrahlers verhindert

ebenfalls die Kavitation (siehe Abb. 5).

11

BETRIEBSANLEITUNG

Diagramm 1

1.0

V

(CFM)

FU

V

0.80.70.60.50.40.30.20.1

(CFM)

C

2

1.2

50 Hz

60 Hz

1.0

0.8

0.6

0.4

0.2

1.4

1a

V

FD

3

(m /h)

Durchlaufk¤hlung

Frischwasserbedarf bei

2.0

1.8

1.6

1.4

1.2

1.0

0.8

0.6

0.4

0.2

inlet pressure (INCH HG)A

600

26

20

C

0

2

0

900

0.2

Frischwasserbedarf bei

1b

offener Umlaufk¤hlung [m3/h]

1

V 430

V 330

V 255

V 95-155

V 55

0

33

V 6/30

40

60

532

100

Ansaugdruck [mbar]

15

10

400300200150

circulation cooling

C

10

0.6

0.4

C

5

0.8

Beispiel: V55

Bei einem Ansaugdruck von 130 mbar beträgt der Frischwasserbedarf bei Durchlaufkühlung

VFD = 0,37 m3/h,

der Frischwasserbedarf bei Umlaufkühlung und einer Temperaturdifferenz Dt = 5°C VFU = 0,15m3/h

FD

continuous cooling

7.4

Verunreinigte Betriebsflüssigkeit,

Ablagerungen

Gelangt mit der Betriebsflüssigkeit oder dem

geförderten Gas feinkörniger Schmutz in die

Pumpe, so kann dieser während des Betriebes

von Zeit zu Zeit über die Anschlüsse use

herausgespült werden, um Verschleiss zu

verhindern.

Bei starkem Schmutzanfall soll der Austrag ständig

erfolgen. Bei Pumpenstillstand entleert sich dann

jedoch die Pumpe. Deshalb ist vor dem Abstellen

der Pumpe diese Leitung zuschließen, bzw. bei

erneuter Inbetriebnahme wieder bis auf Wellenmitte

aufzufüllen.

Bei Betrieb der Pumpe mit Wasser ist

unbedingt auf die Härte des Wassers zu

achten, da sehr hartes Wasser zu

Kalkablagerungen in der Pumpe führt. In

solchen Fällen muss das erforderliche Wasser

vor dem Gebrauch als Ringflüssigkeit

aufbereitet (enthärtet werden) oder die Pumpe

ist von Zeit zu Zeit zu öffnen und der

Niederschlag zu entfernen.

8

Wartung

Aufgrund ihres einfachen und robusten Aufbaus

sind die Vakuumpumpen in Blockausführung sehr

wartungsarm.

Notwendige Wartungsarbeiten ergeben sich in

erster Linie aus den Betriebsbedingungen.

Sollte als Betriebsflüssigkeit sehr hartes

Wasser oder mit Verunreinigungen belastete

Medien eingesetzt werden, so sind von Zeit zu

Zeit die Vakuumpumpe als auch der

nachgeschaltete Abscheider zu spülen oder

gegebenenfalls zu öffnen und zu reinigen

12

BETRIEBSANLEITUNG

9

Störungen, Ursachen und Beseitigung

Störung Ursache Beseitigung

Beim Betrieb mit niedrigeren

Ansaugdrücken als

angegeben (auch bei

geschlossener Saugseite)

Die Pumpe verursacht

Geräusche

Die Pumpe erreicht nicht das

Auslegungsvakuum

(Druck/Volumen)

Die Pumpe klemmt

Leistungsaufnahme der

Pumpe zu hoch

oder bei zu hohem

Dampfanteil im Fördermedium

entsteht ein knarrendes

Geräusch

Frischflüssigkeitsmenge F zu

groß

Anlage undicht Absperrvorrichtung falsch geöffnet:

Betriebsflüssigkeitsmenge zu

hoch

Gas- bzw. Flüssigkeitskanäle

verschlossen

Gleitingdichtung ist undicht Gleitringdichtung auswechseln

Ablaufflüssigkeitsmenge A zu

klein

Korrosion zwischen Rotor und

Gehäuse

Eis in der Pumpe Ringflüssigkeit erstarrt: vorsichtig

Verunreinigungen,

Fremdkörper in der Pumpe

Betriebsflüssigkeitsmenge zu

groß

Dichte bzw. Viskosität der

Flüssigkeit zu hoch

Laufrad reibt an

Steuerscheibe

Abhilfe siehe 7.2

Flüssigkeit im Fördermedium D:

Regulierventilstellung prüfen,

nachregulieren

Anlage prüfen, Leckstellen

abdichten

Die Kennlinien beziehen sich auf

Wasser mit 15° C als

Ringflüssigkeit, so dass bei höherer

Betriebstemperatur eine Minderung des

Vakuums und ebenso des

Saugvermögens eintritt. Temperatur

der Flüssigkeit durch geeignete

Maßnahmen senken.

Pumpe zerlegen und besonders die

Kanäle reinigen

Flüssigkeitsablaufleitung auf

Durchgang prüfen

durch rostlösende Mittel beseitigen

erwärmen, auftauen

Pumpe zerlegen und reinigen

Regulierventile nachregeln

Die Leistungsangaben beziehen

sich auf Wasser

(1000 kg/m3, 1 mm2ls), größere

Dichte bzw. Viskosität bedingen eine

höhere Wellenleistung. Andere

Betriebsflüssigkeiten oder größere

Motorleistung vorsehen

Pumpe zerlegen, reinigen und

richtiges Spiel einstellen

13

BETRIEBSANLEITUNG

10

Betriebsgrenzwerte

Baugröße

Ansaugdruck [mbar] 75 33

Druckdifferenz

Saug- / Druckseite [mbar]

Verdichtungsdruck [mbar] 1100 1300

1 6 - 430

200

1030

Gaseintrittstemperatur

trocken 200 °C

wasserdampfgesättigt 100 °C

V / VG

200

1100

Drehzahl [min

50Hz [60 Hz]

-1

]

V 1 – V 55 V 95 – V 430 / VG

2800 [3400] 1450 [1750]

Betriebsflüssigkeit

Temperatur 10 °C

Dichte 1200 kg/m3

Viskosität 4 mm2/s

60 °C

Überdruck für Wasserdruckprüfung

3 bar

Alle Druckangaben in mbar sind Absolutdrücke.

Alle Werte gelten für eine Betriebsflüssigkeitstemperatur von 15°C.

14

BETRIEBSANLEITUNG

Contents

1 General ...........................................................................................................................17

1.1 Application Fields ....................................................................................................................................... 17

1.2 Performance Data ...................................................................................................................................... 17

2 Safety..............................................................................................................................17

2.1 Marking of Information in the Operating Instructions.................................................................................. 17

2.2 Qualification and Training of Personnel...................................................................................................... 17

2.3 Risks Resulting from Ignoring the Safety Information................................................................................. 17

2.4 Safety Conscious Working ......................................................................................................................... 18

2.5 Safety Information for the Operator/User ................................................................................................... 18

2.6 Safety Information for Maintenance, Inspection and Assembly Work......................................................... 18

2.7 Unauthorized Modification and Manufacture of Spare-Parts...................................................................... 18

2.8 Unauthorized Operating Methods............................................................................................................... 18

3 Transportation and Storage..........................................................................................18

3.1 Transportation ............................................................................................................................................ 18

3.2 Storage....................................................................................................................................................... 18

4 Description of the Product............................................................................................19

4.1 Construction ............................................................................................................................................... 19

4.2 Function ..................................................................................................................................................... 19

5 Set up and Installation ..................................................................................................19

5.1 Place of Installation .................................................................................................................................... 19

5.2 Setting-up the Unit...................................................................................................................................... 19

5.3 Pipes .......................................................................................................................................................... 19

5.3.1 Suction pipes.............................................................................................................................................. 19

5.3.2 Discharge Pipes ......................................................................................................................................... 20

5.4 Electrical connection .................................................................................................................................. 20

5.5 Operation modes........................................................................................................................................ 20

5.5.1 Open circulation cooling............................................................................................................................. 20

5.5.2 Closed circulation cooling........................................................................................................................... 20

5.5.3 Continuous cooling..................................................................................................................................... 20

5.5.4 Execution with gas ejector.......................................................................................................................... 21

5.6 Setting up of the unit .................................................................................................................................. 21

6 Commissioning Decommissioning..............................................................................24

6.1 Preparing for operation............................................................................................................................... 24

6.2 Commissioning........................................................................................................................................... 24

6.3 Adjustment of flow volume ......................................................................................................................... 24

6.3.1 Open circulation cooling according to illustration 2a................................................................................... 24

6.3.2 Closed circulation cooling according to illustration 3 .................................................................................. 24

6.3.3 Continuous cooling according to illustration 4a .......................................................................................... 24

6.3.4 For automatic systems according to illustration 2b..................................................................................... 24

6.4 Decommissioning....................................................................................................................................... 24

7 Operation........................................................................................................................25

7.1 General ...................................................................................................................................................... 25

7.2 Fresh water requirement ............................................................................................................................ 25

7.3 Cavitation: Causes and how to avoid them ................................................................................................ 26

7.4 Contaminated operating liquid, deposits .................................................................................................... 26

8 Maintenance ...................................................................................................................26

9 Disturbance, Causes and Fault Removal ....................................................................28

10 Service Value Limits......................................................................................................28

11 Spare Parts List..............................................................................................................41

16

BETRIEBSANLEITUNG

11

General

The descriptions and instructions in these

operating instructions refer to the standard

pump versions.These operating instructions do

not cover all possible design details nor

variants. Any illustrations and informations in

these instructions are subject to technical

modifications.

Note: The opening of the pump, invalidates all

claims for damages!

11.1

Application Fields

SPECK liquid ring vacuum pumps can be used

for all gases, if the material chosen is

chemically resistant both against the gas and

the ring liquid. Up to 33 mbar the pumps are

working economically with water as ring liquid

at an inlet temperature of 15 °C. At different

operating liquids the characteristic curves

change (e.g. different physical data of the gas

or the operating liquid , or any other liquid

added additionally, delivery of gas-steam

mixtures).

Service value limits see chapter 10.

12.1

Marking of Information in the

Operating Instructions

The safety information contained in these

operating instructions which, if ignored, may

endanger the personnel, is marked by the

general sign for danger shown below:

(Safety sign according to DIN 4844-W8)

Warnings about electrical voltages are marked

specifically by the sign below:

(Safety sign according to DIN 4844-W9)

Safety information which, if ignored, can result

in danger to the pump and its functions are

shown by the word

CAUTION

Information located directly on the pump, e.g.

11.2

Performance Data

Besides the operating data, the name plate of

the pump shows the pump type, pump size

and pump number, which have to be specified

for any queries, supplementary orders and

especially for spare-part orders.

If you have any queries, please contact your

supplier or the manufacturer.

12

Safety

These operating instructions contain basic

information that must be considered at set-up

and during operation and maintenance. For

this reason, the commissioning engineer must

read the operating instructions before

assembly and commissioning. The manual

must also be available to the responsible

personnel/machine user at the pump's place of

operation at all times.

You should not just consider the general safety

information listed in this point, specific safety

information is also contained in the other main

points.

the arrow showing the direction of rotation

the markings of the pipe connections

must always be observed and kept legible.

12.2

Qualification and Training of

Personnel

The operating, maintenance and assembly

personnel must be appropriately qualified for

the work they carry out. The client must

precisely outline the area of responsibility of

the personnel, and monitor their duties.

If the personnel is not suitably qualified, they

must be trained and instructed. If necessary,

the manufacturer/supplier can carry out

training courses on behalf of the operator of

the pump. The operator must also ensure that

the personnel has read and fully understood

the contents of these operating instructions.

12.3

Risks Resulting from Ignoring the

Safety Information

Ignoring the safety information may lead to

hazards for the people involved as well as

endangering the environment and the pump.

The non-observation of the safety information

17

OPERATING INSTRUCTIONS

shall invalidate all claims for damages incl.

compensation for damages.

In individual cases, the following dangers, for

example, may result from ignoring safety

information:

Failure of important pump/system functions.

Failure of specified maintenance and

corrective maintenance methods.

Endangering persons by electrical, mechanical

and chemical reactions.

Endangering the environment by leakage of

dangerous materials.

12.4

Safety Conscious Working

Observe the safety information listed in these

operating instructions in addition to existing

national accident prevention legislation as well

as any internal working, operating and safety

regulations applicable in the operator's plant.

Basically the pump must have stopped before

carrying out any work on it. The

procedures described in the operating

instructions for shutting down the pump

have always to be observed.

Pump units, which deliver media hazardous to

health, must be decontaminated.

Directly after completion of work, all safety

equipment and guards must be refitted or

reactivated.

Follow the points listed in Section

„Commissioning“, before restarting the

equipment.

12.7

Unauthorized Modification and

Manufacture of Spare-Parts

The pump may only be modified or altered with

the manufacturer's agreement. Original spares

and accessories authorized by the

manufacturer are to be considered to increase

safety. The use of other parts shall lead to

invalidation of the warranty for any

consequences resulting including claims for

compensation of damages.

12.5

Safety Information for the

Operator/User

If hot or cold parts of the pump lead to danger,

the customer must install guards to ensure

that these parts cannot be touched.

Guards for moving parts (e.g. coupling) may

not be removed while the pump is running.

Leakages (e.g. from the shaft sealing) of

dangerous material (e. g. explosive,

poisonous or hot ) must be discharged

without causing any danger for persons or

the environment. Legal regulations have to

be observed.

Dangers resulting from electrical energy must

excluded (for details, refer to the German

Association of Electrotechnical Engineers

[VDE] regulations or consult your local

electricity utility).

12.6

Safety Information for

Maintenance, Inspection and

Assembly Work

The operator must ensure that all

maintenance, inspection and assembly work is

carried out by authorized and qualified

specialists, who are adequately informed

having thoroughly read these operating

instructions.

12.8

Unauthorized Operating Methods

The pump's operating safety is only

guaranteed if it is used appropriately as

specified in Section 1.1 of these operating

instructions. Any other or exceeding use is not

to be appropriately. Speck will not be

responsable for any resulting damages. The

risk will exclusively be borne by the user of the

pump.

The pump supplied is produced on latest

technical level and according to standardized

safety regulations (EN 292).

The non-observation shall invalidate any

claims of warranty including claims for

compensation of damages.

13

Transportation and Storage

13.1

Transportation

The transportation of the complete unit has to

be effected correctly. For pumps with base

plate and motor you must not suspend the

pump from the ring loop on the motor.

13.2

Storage

It is advisable to store the unit in dry conditions.

The pump has to be protected against

penetration of dirty parts.

18

OPERATING INSTRUCTIONS

15.1

14

Description of the Product

14.1

Construction

SPECK liquid ring vacuum pumps of the

V / VG - type are closed coupled pumps. The

motor is also serving as pump shaft. The shaft

sealing is effected by a single acting

mechanical seal.

The pump is of simple, robust construction.

14.2

Function

The liquid ring rotates inside the working area

eccentrically to the shaft. The impeller

transmits the drive performance by the

circulating liquid ring as compression power to

the gas to be delivered. This produces low

pulsation compression.

Illustr 1: Function

Place of Installation

Always choose a place of installation, where

pump is easily accessible.

15.2

Setting-up the Unit

The vacuum pump has to be screwed with the

motor feet without warping to the base plate

or a plain base plate.

If low vibration running is a high priority, the

unit must be fixed to a vibration insulated

foundation (with no fixed connection between

the base plate and the foundation or the

equipment frame).

If the floor is uneven, chock up the base

plate/foot with appropriate flat objects, cement

or similar. Any warping of the base plate badly

affects the alignment of the coupling. It is

advisable to check the alignment of the

coupling with a ruler or a gauge (before and)

after tightening the base plate.

The mounting position is to be horizontal. The

suction and discharge fitting of the pump

should be positioned vertically facing upward

or horizontally to the right (view towards

pump). The horizontal discharge connection is

situated at bottom. In order to avoid the pump

to be drained out, when not being used, the

pressure pipe has to be raised up to the middle

of the shaft.

The service liquid - normally water - must be

added and cooled continuously. This

dissipates the resulting compression heat and

adds liquid to the ring, since part of the liquid is

continuously dissipated along with the gas on

the pressure side. The liquid can be separated

from the gas in a discharge separator

attached.

15

Set up and Installation

CAUTION

The non-observation of all safety

informations given under “5 Setting

up/Installation” shall invalidate any claims

of warranty including claims for

compensation of damages.

15.3

Pipes

Suction and discharge connections as well as

the connection for the operating liquid are

sealed, when the pumps is supplied, in order

to avoid the penetration of any foreign bodies.

The seals are not to be removed before the

pipes are fitted.

The internal diametre of the suction and

discharge pipe as well as the pipes for the

operating liquid should not be smaller than the

corresponding pump connections and as short

as possible. For longer pipes wider internal

diametres should be chosen.

The pipes should be fitted to the pump without

strain. In case of big temperature differences,

a compensator in the pipe should be provided

additionally for the suction and discharge side.

Before starting the pump the sealings of the

pipes have to be checked carefully.

15.3.1 Suction pipes

In the suction pipe a non return valve has to be

mounted in order to avoid the filling of the

vacuum pipe with the operating liquid resp. in

19

OPERATING INSTRUCTIONS

order to avoid a pressure drop in the vacuum

system.

CAUTION

If a shut-off device (sliding valve or similar) is

fitted in the suction pipe and if the pump

should be commissioned, when this shut-off

device is closed, cavitation will occur. This will

destroy pump material during a longer working

period.

15.3.2 Discharge Pipes

If in the discharge pipe or in the discharge pipe

of the liquid separator a shut-off device is

installed, it has to be taken care that the pump

will not be operated or kept running while the

shut-off device is closed.

15.4

Electrical connection

Electrical connection of the pump must be

carried out by skilled personnel only!

The connecting diagramm of the motors is

shown inside the terminal box cover.

Apart from the faultless electrical installation

required (taking into account appropriate

guidelines and VDE regulations), serious

consideration is necessary of the pump's direction

of rotation (flow direction), which is shown by an

arrow on the pump casing.

The electric motor always needs a protective

motor switch (except for versions with coil

protection contacts or posistors, serving for the

direct motor switch-off). Operating without a

protective motor switch on the input side that is

properly set (at a rated current of IN) shall

invalidate any claims for compensation of

damages. The rotating direction of the shaft as

well as the flow direction of the gas is marked

by arrows at the pump casing.

CAUTION

In order to avoid any damages at the

mechanical seal, the pump shaft may not

be operated in anti-clockwise direction for

a longer period.

15.5

Operation modes

15.5.1 Open circulation cooling

(standard operation under normal conditions)

The setting up is per illustr. 2a. The operating

liquid B consists of clean liquid F and

circulating liquid U. Liquid similar to clean

liquid F added, leaves the liquid separator as

discharge liquid A through the liquid discharge

U

. The pressure of clean liquid should exceed

A

max. 0,2 bar the pressure at the pump

discharge nozzle resp. in the liquid separator.

15.5.2 Closed circulation cooling

The closed circulation cooling is applied for

operating liquids, which have due to their

characteristics to remain in the circulatory

process or which may not get in touch with the

cooling medium, or where corrosive ,

hazardous or highly combustible gases are

delivered.

The setting up is per illustr. 3. At connection UA

a shut-off device will be attached. The

operating liquid B consists of circulation liquid

U. In the circulating pipe IU, a liquid ring

vacuum pump PB has to be mounted, if the

vacuum pump is running more than 5 minutes

without considerable pressure difference

between suction and discharge nozzle.

The heat exchanger W has to be dissipate

about 85 % of the motor power and possibly

arising condensation heat. The heat exchanger

W may be omitted, if the vacuum pump will be

run only a few minutes and if the liquid in the

system cools down to ambient temperature

during the period before it is used next.

15.5.3 Continuous cooling

The continuous cooling is effected, if sufficient

liquid is available, for which it is not important

being recycled as operating liquid.

The setting up is to be effected according to

illustr. 4a. The connection UU will be sealed.

The operating liquid B consists of clean liquid

F. The required pressure of clean liquid should

not considerably exceed 0 bar (atmospherical

pressure).

If the pressure of clean liquid is considerably

fluctuating (from time to time an over pressure

of 0,2 bar will be exceeded), it is useful to

provide a pressure reducing valve RF3 (illustr.

2b) or to lead the clean liquid into a container b

with float valve RF1. The pump primes the

operating liquid B out of this container (illustr.

4b). The level of the liquid should be in the

middle of the shaft.

In case the gas and the liquid have not to be

discharged separately, a liquid separator may

be omitted. It would then be sufficient to install

a pipe I

, leading to a discharge sink.

D

20

OPERATING INSTRUCTIONS

15.5.4 Execution with gas ejector

In order to achieve certain operating points the

vacuum pump will be provided with a gas

ejector pump.

15.6

Setting up of the unit

A side mounted liquid separator has to be

installed thus that the liquid discharge is at

the same level as the shaft.

The liquid separator is mounted to the

discharge nozzle of the pump..

Select an appropriate operating mode such

that as little fresh liquid as possible is needed.

15.6.1.1.1 Setting up schema

Descriptions to illustrations 2a - 5

mB Mano vacuum meter

mD manometer A discharge liquid

B operating liquid

F clean liquid

K cooling liquid

T expanding agent

U circulating liquid

N liquid level

S medium suction side

D medium discharge side

P liquid ring vacuum pump

PB circulating pump

a liquid separator

b clean liquid container

g gas ejector pump

h ventilating device

w heat exchanger

VF shut-off valve

VK shut-off valve

VS non-return valve

rB regulating valve

rF regulating valve

r

regulating valve (float valve)

F1

rF2 regulating valve (thermostatic)

rF3 regulating valve (reducing regulator)

IB pipe for operating liquid

IF pipe for clean liquid

IG pipe for cavitation protection

IK pipe for cooling liquid

IS suction pipe

ID discharge pipe

IU circulating pipe

mt thermometer

mt1 temperature probe to rF2

UA liquid discharge

UB connection for operating liquid

UV connection for control valve

US connection for suction pipe

DU connection for discharge pipe

UU connection for circulating liquid

discharge

U

e

Use connection for draining pipe

UL connection for ventilation device

21

controlled

OPERATING INSTRUCTIONS

Illustr. 2a: open circulating cooling

S

l

S

l

G

v

S

u

G

h

u

S

u

L

p

u

V

u

e

SPECK

u

U

euB

D

A

l

BrFvFlF

u

D

a

u

A

u

U

u

D

l

U

u

e

m

B

F

Illustr. 4a: continuous cooling

euB

D

A

r

l

F

B

S

l

S

v

S

u

S

u

L

p

u

V

u

e

SPECK

u

u

D

a

u

A

u

U

u

D

u

e

m

B

vFl

F

F

Illustr. 2b: thermost.-

Illustr. 4b: container with float valve

mm

Bt

B

Illustr. 3: closed circulation cooling

a

u

u

S

D

SPECK

U

A

U

r r

F2

F3

A

vF1r

FlF

v

l

F

F

F

N

F

Illustr. 5: operation with gas ejector

K

l

K

v

K

r

K

w

p

B

r

B

v

B/U

F

l

F

F

g

v

S

u

S

T

S

D

U

SPECK

A

F

SN 426

22

OPERATING INSTRUCTIONS

Illustr. 6: position of connection for the process liquid

V6

VG

V1

U

L

U

B

U

B

U

L

U

e

U

B

V95-V155

V30/55

U

U

L

SPECK

U

e

(U )

se

U

B

L

U

N

U

e

(U )

se

SPECK

U

e

(U )

se

U

B

U

L

U

N

Connections

V 1

V 6

V 30/55

V 95 -155

V 255

V 330/430

V255

U

L

SPECK

U

N

U

(U )

e

se

U

B

U

B

V330/V430

SPECK

U

(U )

e

se

UB UL Ue UV UB UL Ue UV

G1/8“

G1/8“ G1/8“

G1/4“ G1/4“ G1/4“

VG 30/55

VG 95 - 155

VG 255

G1/4" G1/4" G1/4"

G1/2“ G1/2“ G3/8“

G1/2“ G1/2“ G1/2“

G1/2“ G1/2“ G3/8“ G3/8“

G1/2“ G1/2“ G1/2“ G1/2“

G1“ G1/2“ G1/2“ G1/2“

23

OPERATING INSTRUCTIONS

16.3.2 Closed circulation cooling

16

Commissioning

Decommissioning

16.1

Preparing for operation

For commissioning fill the pump with operating

liquid up to middle of shaft. This may be

effected through suction, discharge or

operating liquid pipe.

CAUTION

16.1.1.1.1 Dry run of the pump shall be

avoided by all means. Otherwise any

warranty for any consequences

resulting including claims for

compensation of damages invalidate.

Check the direction of rotation. Wrong

direction of rotation leads to damages at

While the vacuum pump is running adjust the

regulating valve r

vacuum meter mB is differing no more than -0,2

bar from compression pressure.

The flux of cooling liquid K will be adjusted

through the regulating valve r

device. The regulating valves are to be

blocked.

16.3.3 Continuous cooling according to

Open shut-off valve V

running and adjust regulating valve r

pressure at mano-vacuum meter mB is ca. 0 bar

(max. 0,2 bar). Then the vacuum pump draws

the quantity of clean water, as indicated in

diagram 1a.

according to illustration 3

that the pressure at mano-

,

F

at open shut-off

K

illustration 4a

while the pump is

F

that the

,

F

the pump.

V1/V6/V30/V55

In order to control the liquid level N, an

additional valve in the operation liquid pipe

may be provided (see illustr. 4b).

V95 - 430

In order to control the liquid level N a valve

may be connected to the connection UV. An

automatic discharge valve at this connection

16.3.4 For automatic systems according to

illustration 2b

The required temperature of operating liquid

has to be adjusted at the thermostatic

regulating valve r

regulator r

will be adjusted that the pressure

F3

The pressure reducing

.

F2

at mano-vacuum meter mB will not exceed

considerably 0 bar.

controls and regulates the liquid level

16.4

automatically (illustr. 2a/4a).

Decommissioning

Close shut-off device VF resp. VK, switch-off

16.2

Commissioning

motor, possibly open ventilation device h.

Switch-on motor, open shut-off valve VF resp.

VK.

When starting operation with closed suction

side, open the ventilation device before

and close it after having reached the

operating speed.

16.3

Adjustment of flow volume

16.3.1 Open circulation cooling according

to illustration 2a

Open shut-off valve VF while the pump is

running and adjust regulating valve r

that the

F,

pressure at mano-vacuum meter mB is ca. 0 bar

(max. 0,2 bar). Block-up the regulating valve r

F

in this position. Maximum temperature of

operating liquid see 1.1. Then the vacuum

pump draws the quantity of clean water as

indicated in diagram 1.

24

If the decommissioning is made to effect

any works at the pump, the drive must be

secured so that it cannot be switched on.

When using the pump for hazardous gases, it

has to be rinsed thoroughly before opening. In

order to prevent that easily inflammable gases

will cause an explosive air/gas mixture, the

pump has to be rinsed sufficiently with inert

gas before opening it and before restarting it

after opening.

In case of danger of frost or danger of

congealing of the ring liquid, pump and liquid

separator have to be emptied by withdrawing

all plugs at bottom. This is also applicable for a

longer shut-down period.

OPERATING INSTRUCTIONS

17.2

17

Operation

17.1

General

When delivering air and other inert gases

normally water is used as ring liquid. Other ring

liquids than water may also be used in order to

meet with the requirements to the kinds of

gases and separators chosen. The ring liquid

has to be free from foreign bodies, as

otherwise the casing will be worne out. Use

appropriate filters to keep the pump free from

contaminants.

During operating temperature, the kinematic

viscosity should be at max. 4 mm2/s; higher

viscosity requires higher performance of drive.

The steam pressure of the ring liquid should be

at 16 mbar during vacuum operation at

working temperature; higher steam pressures

reduce the suction capacity and final vacuum

indicated in the performance tables resp.

characteristic curves. In case other ring liquids

than water will be used, the performance data

of the pump should be confirmed by us.

When delivering other liquids as well (ca.

2 times the volume of circulation liquid

indicated in the brochure) the supply of clean

liquid can be reduced considerably.

A condensation of steam in the vacuum pump

may cause cavitation and consequently

destroy parts of the pump. Therefore a

condensation before the vacuum pump is

preferrable (injection condensor, surface

condensor etc.) In some cases the condensate

arising can also be delivered by the vacuum

pump. Otherwise a separate liquid ring pump

has to be provided. The specification should

be stipulated by the manufacturer/supplier.

The suction capacity listed (resp. the flux

volume listed) is reached by an operating

temperature of 15 °C. An operation at higher

temperatures of operating liquid will cause a

reduced suction capacity (resp. a reduced

volume flow), however, gives the possibility of

safing fresh water resp. cooling liquid at open

resp. closed circulation cooling. Such liquid

quantity should be regulated by the regulating

valve rF resp.

suction capacity (resp. the required volume

flow) will be reached. The regulating valve has

to be blocked at this position.

For vacuum operation with suction pressures

below 130 mbar it should also be taken care

that the operating water temperature should

not be below ca. 10 °C, as otherwise the

suction nozzle gets covered with ice.

r

only as high as the required

B

Fresh water requirement

For continuous cooling a fresh water quantity

according to diagram 1 is necessary.

The fresh water requirement for open

circulation cooling will be made up according

to diagram 1a and 1b. For that, the

temperature difference ∆t (temperature of

operating water minus temperature of fresh

water) has to be stipulated. In case that the

operating temperature is too high and the

vacuum is accordingly, cavitation will occur.

For operation with other speed rates as

indicated, the fresh water requirement has to

be converted proportionally to the change of

speed rate.

For closed circulation cooling the flux of

circulating liquid corresponds to the flux of

fresh liquid at continuous cooling.

25

OPERATING INSTRUCTIONS

inlet pressure (INCH HG)A

V 430

V 330

V 255

V 95-155

V 55

V 6/30

100

60

Ansaugdruck [mbar]

532

10

20

15

600