Speck pumpen BADU TEC I-Star 22, BADU TEC I-Star 13, BADU TEC I-Star 26, BADU TEC I-Star 30, BADU TEC I-Star 10 Original Installation And Operating Manual

...

09/10

766.2180.050 7,5' 09/10 D/GB - BA

V E R K A U F S G E S E L L S C H A F T GmbH

Original Montage- und Betriebsanleitung

Umwälzpumpen für Schwimmbad-Filteranlagen

Original installation and operating manual

for swimming pool filter circulation pumps

D

GB

SPECK-SCHWIMMBADTECHNIK

TEC

BADU

®

I-Star

Seite 3

Page 16

2

3

Original Montage- und Betriebsanleitung für

BADU®-Pumpen aus Kunststoff, Baureihe I-Star

1. Allgemeines

Speck Pumpen Verkaufsgesellschaft GmbH, Neunkirchen am Sand

Baureihe I-Star

Ursprungsland: Bundesrepublik Deutschland

Einsatzbereich:

Die Schwimmbadpumpe

I-Star

ist ausschließlich zur Umwälzung des

Schwimmbadwassers in Verbindung mit einer Schwimmbad-Filteranlage einzusetzen.

Für andere Einsätze oder Zweckentfremdung ohne unsere Freigabe übernimmt der Hersteller keinerlei Haftung!

Die Pumpe hat die Aufgabe, das Schwimmbadwasser aus dem Schwimm becken anzusaugen und durch die Filteranlage hindurch gereinigt ins

Schwimmbecken zurück zu pumpen. Bei einem saugseitig vorgeschalteten Bodenreiniger ist wegen des guten Saugvermögens eine wirksame Bodenabsaugung gegeben.

Leistungsangaben und Verbrauchswerte

Maximale Förderhöhen:

I-Star 10

H

max.

= 14,3 m

I-Star 13

H

max.

= 15,5 m

I-Star 17

H

max.

= 16,5 m

I-Star 22

H

max.

= 16,5 m

I-Star 26

H

max.

= 16,5 m

I-Star 30

H

max.

= 17,0 m

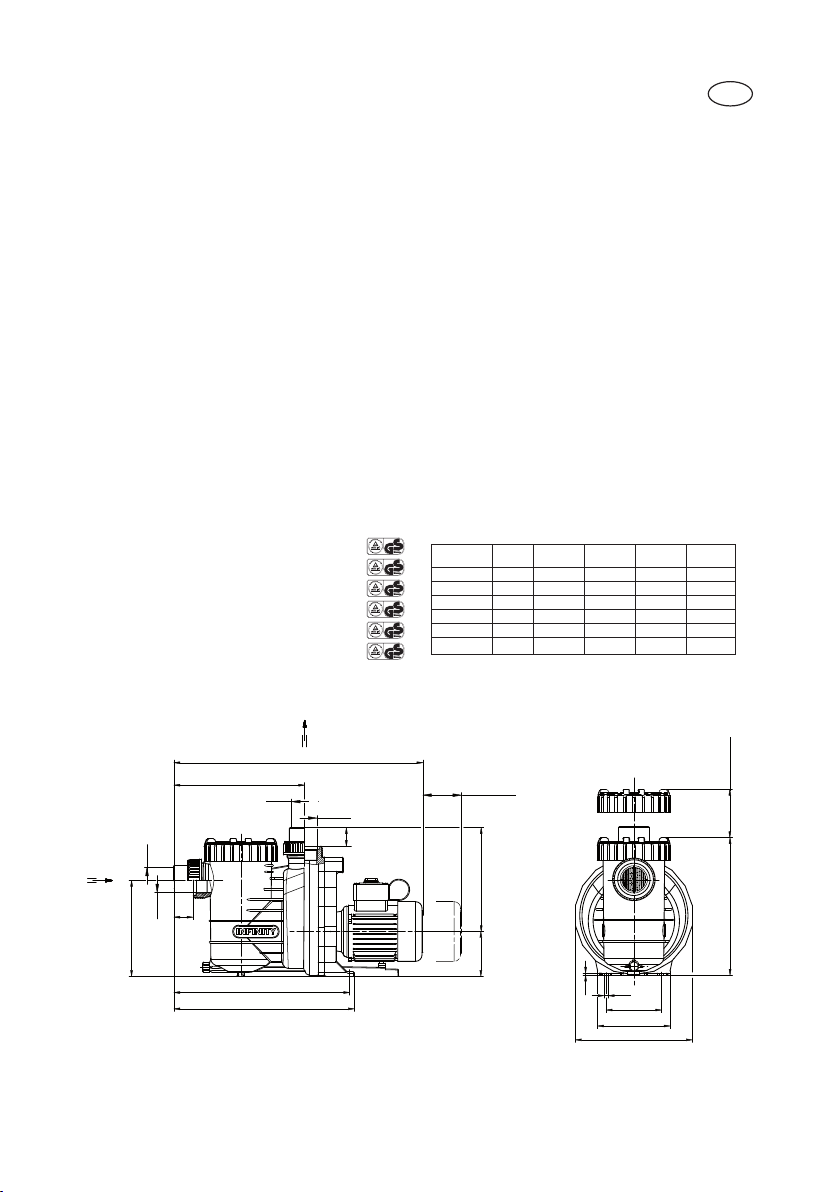

Maßzeichnung

Maße in mm

Technische Änderungen vorbehalten! Z.-Nr. D 76.40.001

D

In

SAUG

Out

DRUCK

kS

225

Rp2

dS

L

306 (302)

dD

Rp2

~

120

Ausbaumaß

Min. space

for servicing

244 (240)

105

412 (408)

422 (418)

5

10

130

170

274

323

~

230

Ausbaumaß

Min. space

for servicing

kD

Maße in Klammer ( ) gelten für I-Star 10, und 13

Saug

Typ L dS Saug dD Druck k Saug k Druck

I-Star 10 558 50 50 40 40

I-Star 13 558 50 50 40 40

I-Star 17 584 63 63 44 44

I-Star 22 584 63 63 44 44

I-Star 26 596 63 63 44 44

I-Star 30 622 63 63 44 44

4

Schutzart IP X4

Wärmeklasse F

Drehzahl (min

-1

) ca. 2840

Dauerschalldruckpegel dB (A) ≤ 70

2)

Wassertemperatur (°C) max. 40

Gehäuseinnendruck (bar) max. 2,5

Kennlinien

I-Star

50 Hz, n = 2840 min

-1

gültig für Wasser

mit 20°C

°)Spezialverschraubung mit Bundbuchse d=50 oder d=63

1)

Für Normspannung nach DIN IEC 60038

und DIN EN 60034 (Eurospannung).

Geeignet für Dauerbetrieb bei 1~ 220-240 V

Toleranzen ± 5%.

GS geprüfte Pumpen nach EN 60335-1.

*)Innengewinde nach DIN 2999 Teil 1 und ISO 7/1,

(eindichten nur mit Teflonband).

2)

Gemessen mit Schallpegelmessgerät nach DIN 45635.

KL 76.40.001

Gesamtförderhöhe H (m)

Förderstrom Q (m3/h)

2

4

6

20

10

8

12

14

16

18

0

1005 2015 25 30 40

I-Star 17

I-Star 13

I-Star 26

I-Star 30

I-Star 10

I-Star 22

n=2840min

-1

Technische Daten bei 50 Hz I-Star

10 I-Star 13

I-Star17I-Star

22 I-Star 26 I-Star 30

Saug/Druck, D (mm) °

)

50/50 50/50 63/63 63/63 63/63 63/63

Saug/Druck (Rp) *

)

2 /2 2 / 2 2 / 2 2 / 2 2 / 2 2 /2

Empf. Saug-/Druckleitung, PVC-Rohr, d (mm) 50/50 50/50 63/63 63/63 63/63 63/63

Leistungsaufnahme P1(kW) 1~ 230 V 0,58 0,69 0,97 1,10 1,40 1,80

Leistungsabgabe P2(kW)

1)

1~ 230 V 0,30 0,45 0,65 0,75 1,00 1,30

Nennstrom (A) 1~ 230 V 2,60 3,20 4,70 5,20 6,70 7,90

Gewicht (kg) 1~ 11,5 11,6 14,7 14,6 18,2 19,4

5

2. Sicherheit

Diese Betriebsanleitung enthält grundlegende Hinweise, die bei Aufstellung,

Betrieb und Wartung zu beachten sind. Daher ist diese Betriebsanleitung unbedingt vor Montage und Inbetriebnahme vom Monteur sowie dem zuständigen

Fachpersonal/Betreiber zu lesen und muss ständig am Einsatzort der Maschine/Anlage verfügbar sein.

Es sind nicht nur die unter diesem Hauptpunkt ”Sicherheit” aufgeführten, allgemeinen Sicherheitshinweise zu beachten, sondern auch die unter den anderen

Hauptpunkten eingefügten, speziellen Sicherheitshinweise, so z.B. für den privaten Gebrauch.

2.1 Kennzeichnung von Hinweisen in der Betriebsanleitung

Die in dieser Betriebsanleitung enthaltenen Sicherheitshinweise, die bei Nichtbeachtung Gefährdungen für Personen hervorrufen können, sind mit allgemeinen Gefahrensymbolen

Sicherheitszeichen nach DIN 4844 - W 9

bei Warnung vor elektrischer Spannung mit

Sicherheitszeichen nach DIN 4844 - W 8

besonders gekennzeichnet.

Bei Sicherheitshinweisen, deren Nichtbeachtung Gefahren für die Maschine

und deren Funktionen, sowie Schäden an der Umgebung hervorrufen kann, ist

das Wort

eingefügt.

Direkt an der Maschine angebrachte Hinweise wie z.B.

– Drehrichtungspfeil

– Kennzeichen für Fluidanschlüsse

müssen unbedingt beachtet und in vollständig lesbarem Zustand gehalten werden.

ACHTUNG

2.2 Personalqualifikation und -schulung

Das Personal für Bedienung, Wartung, Inspektion und Montage muss die entsprechende Qualifikation für diese Arbeiten aufweisen. Verantwortungsbereich,

Zuständigkeit und die Überwachung des Personals müssen durch den Betreiber genau geregelt sein. Liegen bei dem Personal nicht die notwendigen

Kenntnisse vor, so ist dieses zu schulen und zu unterweisen. Dies kann, falls

erforderlich, im Auftrag des Betreibers der Maschine durch den Hersteller/Lie feranten erfolgen. Weiterhin ist durch den Betreiber sicherzustellen, dass der

Inhalt der Betriebsanleitung durch das Personal voll verstanden wird.

Dieses Gerät ist nicht dafür bestimmt, durch Personen (einschließlich Kinder)

mit eingeschränkten physischen, sensorischen oder geistigen Fähigkeiten oder

mangels Erfahrung und/oder mangels Wissen benutzt zu werden, es sei denn,

sie werden durch eine für ihre Sicherheit zuständige Person beaufsichtigt oder

erhielten von ihr Anweisungen, wie das Gerät zu benutzen ist. Kinder sollten

beaufsichtigt werden, um sicherzustellen, dass sie nicht mit dem Gerät spielen.

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann sowohl eine Gefährdung für

Personen als auch für Umwelt und Maschine zur Folge haben. Die Nichtbeachtung der Sicherheitshinweise kann zum Verlust jeglicher Schadensersatzansprüche führen.

Im einzelnen kann Nichtbeachtung beispielsweise folgende Gefährdungen

nach sich ziehen:

– Versagen wichtiger Funktionen der Maschine/Anlage

– Versagen vorgeschriebener Methoden zur Wartung und Instandhaltung

– Gefährdung von Personen durch elektrische, mechanische und chemische

Einwirkungen

– Gefährdung der Umwelt durch Leckage von gefährlichen Stoffen

– Beschädigung von Einrichtungen und Bauwerken

2.4 Sicherheitsbewusstes Arbeiten

Die in dieser Betriebsanleitung aufgeführten Sicherheitshinweise, die bestehenden nationalen Vorschriften zur Unfallverhütung sowie eventuelle interne Arbeits-, Betriebs- und Sicherheitsvorschriften des Betreibers sind zu beachten.

2.5 Allgemeine Sicherheitshinweise für den Betreiber / Bediener

Führen heiße oder kalte Maschinenteile zu Gefahren, müssen diese Teile bauseitig gegen Berührung gesichert sein.

Berührungsschutz für sich bewegende Teile (z.B. Kupplung) darf bei sich in Betrieb befindlicher Maschine nicht entfernt werden.

Leckagen (z.B. der Wellendichtung) gefährlicher Fördergüter (z.B. explosiv, giftig, heiß) müssen so abgeführt werden, dass keine Gefährdung für Personen

und die Umwelt entsteht. Gesetzliche Bestimmungen sind einzuhalten.

6

Gefährdungen durch elektrische Energie sind auszuschließen, Einzelheiten

hierzu siehe z.B. in den Vorschriften des VDE und der örtlichen Energieversorgungsunternehmen.

2.6 Sicherheitshinweise für Wartungs-, Inspektions- und Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle Wartungs-, Inspektions- und Montagearbeiten von autorisiertem und qualifiziertem Fachpersonal ausgeführt werden, das sich durch eingehendes Studium der Betriebsanleitung ausreichend

informiert hat.

Die Unfallverhütungsvorschriften sind zu beachten.

Grundsätzlich sind Arbeiten an der Maschine nur im Stillstand durchzuführen.

Die in der Betriebsanleitung beschriebene Vorgehensweise zum Stillsetzen der

Maschine muss unbedingt eingehalten werden.

Pumpen oder -aggregate, die gesundheitsgefährdende Medien fördern, müssen dekontaminiert werden.

Unmittelbar nach Abschluss der Arbeiten müssen alle Sicherheits- und Schutzeinrichtungen wieder angebracht bzw. in Funktion gesetzt werden.

Vor der Wiederinbetriebnahme sind die im Abschnitt 6. ”Erstinbetriebnahme”

aufgeführten Punkte zu beachten.

2.7 Eigenmächtiger Umbau und Ersatzteilherstellung

Umbau oder Veränderungen der Maschine sind nur nach Absprache mit dem

Hersteller zulässig. Originalersatzteile und vom Hersteller autorisiertes Zubehör

dienen der Sicherheit. Die Verwendung anderer Teile kann die Haftung für die

daraus entstehenden Folgen aufheben.

2.8 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Maschine ist nur bei bestimmungsgemäßer Verwendung entsprechend Abschnitt 1. ”Allgemeines” der Betriebsanleitung gewährleistet. In den Datenblättern angegebene Grenzwerte dürfen auf

keinen Fall überschritten werden. Pumpen dürfen nur im Bereich der angegebenen Kennlinie betrieben werden!

Zitierte Normen und andere Unterlagen

DIN 4844 Teil 2 Sicherheitskennzeichnung;

Darstellung von Sicherheitszeichen

3. Transport und Zwischenlagerung

3.1 Längere Zwischenlagerung in einer Umgebung mit hoher Luftfeuchtigkeit und

wechselnden Temperaturen ist zu vermeiden. Kondenswasserbildung kann

Wicklungen und Metallteile angreifen. In diesem Fall erlischt der Gewährleistungsanspruch.

Die Tragösen am Motor sind nur für das Gewicht des Motors allein ausgelegt.

Ein aus Motor und Pumpe bestehendes Pumpenaggregat soll zum Anheben

sowohl motor- als auch pumpenseitig angehängt werden!

7

3.2

Nur geeignete und technisch einwandfreie Hebezeuge sowie Lastaufnahmemittel mit ausreichender Tragkraft verwenden!

4. Beschreibung

Die Kunststoffpumpen der Baureihe I-Star sind zur Umwälzung des Schwimmbadwassers in Kombination mit einer entsprechenden Filteranlage konzipiert.

Die medienberührten Kunststoffteile sind überwiegend aus glas faser verstärktem Polypropylen PP hergestellt, sie haben damit eine hervorragende

Korrosionsbeständigkeit gegenüber dem Schwimmbadwasser und den zur

Wasserpflege üblichen Wasserbehandlungsmitteln. Im Pumpengehäuse sind

keine Inserts enthalten, somit ist auch das Pumpengehäuse recyclingfähig.

Die Motorwelle dient gleichzeitig als Pumpenwelle, auf der das Laufrad be festigt ist. Als Wellendichtung dient eine Balg-Gleitringdichtung, die auf der

Laufradnabe aus Kunststoff sitzt. Hierdurch ist eine sichere Trennung zwischen

Schwimmbadwasser und Elektromotor gegeben. Durch die Blockbauweise

haben die Pumpen einen geringen Platzbedarf. Sie werden durch Drehstrommotoren angetrieben. Im Pumpengehäuse ist ein Saugsieb (143) integriert, das

gröbere Verunreinigungen aus dem Pumpeninneren fernhält.

5. Aufstellung / Einbau

5.1

Die Pumpe ist mit einem Motor der Schutzart IP X4 ausgestattet. Wir empfehlen aber trotzdem, bei der Aufstellung im Freien einen einfachen Regenschutz

vorzusehen. Dies erhöht die Lebensdauer Ihrer Pumpe.

In einem geschlossenen Raum, z. B. Technikraum, Keller oder Pumpenschacht, muss unbedingt ein ausreichend bemessener Bodenablauf vorhanden

sein. Die Größe des Bodenablaufs richtet sich vor allem nach der Größe des

Schwimmbeckens, dem Umwälzvolumenstrom, aber auch nach möglichen

Leckagen im Badewasserumwälzsystem. In einem Aufstellungsraum muss für

eine ausreichende Be- und Entlüftung gesorgt werden, damit sich zum einen

kein Kondenswasser bilden kann und zum anderen eine ausreichende Kühlung

der Pumpenmotoren und anderer Anlagenteile z. B. Schaltschränke und Steuergeräte vorhanden ist. Eine Umgebungstemperatur von 40°C darf keinesfalls

überschritten werden.

Die Aufstellung der Pumpen sowie die Ausführung der Installationsarbeiten

muss so erfolgen, dass sowohl Körper- als auch Luftschallübertragungen reduziert werden. Hierzu sind die einschlägigen Vorschriften z. B. DIN 4109 zu beachten. Die Aufstellung der Pumpen kann z. B. auf einem Fundament mit Korkeinlagen erfolgen oder auf schwingungsabsorbierenden Materialien (z.B.

Schaumstoffe mit entsprechender Härte).

Rohrleitungen sind stets spannungsfrei anzuschließen und gegebenenfalls

elastisch zu lagern. Erforderlichenfalls sind Rohrleitungskompensatoren einzubauen.

ACHTUNG

ACHTUNG

8

Es ist darauf zu achten, dass genügend Platzreserve vorhanden ist. Für den

Ausbau der Motoreinheit benötigt man mind. 120 mm in Richtung des Motorlüfters; für das Saugsieb (143) mind. 230 mm nach oben. Siehe Angaben in der

Maßzeichnung. Zur Befestigung der Pumpe sind ausschließlich Schrauben,

Gewinde oder Dübel im Fundament zu verwenden, um einen Ausbau der Motoreinheit nicht zu blockieren.

5.2 Installation

Die Pumpe darf keinesfalls als Festpunkt für die Rohrleitung verwendet wer-

den. Vom Rohrleitungssystem dürfen keine Kräfte und Momente (z. B. durch

Verwindung, Wärmeausdehnung) auf die Pumpe wirken. Die Rohre sind unmittelbar vor der Pumpe abzufangen und spannungsfrei anzuschließen. Das sollte

unter Verwendung geeigneter Kompensatoren geschehen.

Bei Überschreitung der Rohrleitungskräfte können, z. B. undichte Stellen an der

Pumpe selbst oder an den Flanschverbindungen entstehen, die zum heftigen

Austritt des Fördermediums führen.

Die Saugleitung ist zur Pumpe kontinuierlich steigend, bei Zulauf kontinuierlich

fallend zu verlegen, um Luftsackbildung zu vermeiden.

Der Einbau von Rückflussverhinderern und Absperrorganen ist, je nach Art der

Anlage und der Pumpe, zu empfehlen.

Durch Temperatur entstehende Ausdehnungen der Rohrleitungen müssen

durch geeignete Maßnahmen abgefangen werden. Wir empfehlen, Kompensatoren unmittelbar zwischen Pumpe und Rohrleitung einzubauen.

Plötzlich (schlagartig) schließende Armaturen in Rohrleitungen sind unbedingt

zu vermeiden. Die dabei auftretenden Druckstöße können den maximal zulässigen Gehäusedruck der Pumpe um ein Mehrfaches übersteigen! Zur Vermeidung

zu starker Druckstöße sind Druckstoßdämpfer oder Windkessel einzubauen.

Achtung: Die ABS-Verklebungen, Bundbuchse (721), benötigen eine längere

Aushärtezeit. Inbetriebname ist erst nach mindestens 12 Stunden möglich.

Bei der Verwendung des Innengewindes dürfen die Anschlussteile nur mit Teflonband eingedichtet werden. Andere Dichtungsmaterialien können das Gewinde beschädigen oder haben eine unzureichende Dichtwirkung.

5.3

Mechanisch / hydraulisch:

Die Pumpe muss horizontal und trocken aufgestellt werden. In der Saug- und

Druckleitung ist ein Absperrorgan vorzusehen. Sie kann sowohl unterhalb (Zu-

laufbetrieb, max. 3 m) als auch oberhalb des Wasserniveaus (Saugbetrieb)

montiert werden. Hierbei darf die Saughöhe zwischen Wasserspiegel und

Pumpe (geodätische Höhe) 3 m nicht überschreiten. Die Saughöhe wird durch

Strömungswiderstände in der Saugleitung bei längeren und/oder zu klein bemessenen Rohrleitungen erheblich herabgesetzt.

Die in den Tabellen angegebenen Rohrleitungsdimensionen für die Sauglei-

tungen gelten nur für eine Leitungslänge von maximal 5 m.

ACHTUNG

9

ACHTUNG

Längere Rohrleitungen erhöhen den Widerstand und verschlechtern das Ansaugverhalten. Die Gefahr der Kavitationsbildung nimmt ebenfalls zu. Es ist

auf Dichtigkeit der Saugleitung zu achten, denn bei undichter Saugleitung

saugt die Pumpe schlecht oder gar nicht an.

Der Klarsichtdeckel muss ebenfalls dicht aufgeschraubt sein. Die Saugleitung

soll so kurz wie möglich sein. Dadurch verringert sich die Ansaugzeit, die vom

Luftvolumen in der Saugleitung abhängig ist. Bei sehr langen Saugleitungen

kann sie bis zu 12 min. betragen. Die Saugleitung sollte bis zur Pumpe möglichst unter dem Niveau des Wasserspiegels verlegt werden. Es empfiehlt sich,

dort wo die Pumpe über dem Wasserspiegel installiert wird, in die Saugleitung

ein Fußventil einzubauen. Die Saugleitung kann sich somit beim Stillstand der

Pumpe nicht entleeren. Dadurch bleibt die Ansaugzeit kurz, z.B. nach dem Reinigen des Saugsiebes (143).

5.4

Elektrisch: Elektroanschluss nur durch einen Fachmann!

Vor Durchführung der Elektro- oder Wartungsarbeiten sind alle Teile spannungsfrei zu machen.

Bitte darauf achten, dass in der Elektroinstallation eine Trennvorrichtung vorgesehen ist, die das Abtrennen vom Netz mit mindestens 3 mm Kontaktöffnung

jedes Poles gestattet. Diese Pumpe ist nach Schutzklasse I gebaut. Die Umgebungstemperatur darf max. 40°C nicht überschreiten. Bei Pumpen mit Drehstrommotor muss ein richtig eingestellter Motorschutzschalter installiert sein.

Bitte die Werte auf dem Typenschild beachten. Es erlischt sonst jeglicher Gewährleistungsanspruch bei Motorschaden. Pumpen mit Wechselstrommotoren

sind serienmäßig mit einem Wicklungsschutzkontakt oder Motorschutzschalter

ausgerüstet.

Die Motoren sind nach ISO Klasse F (Wärmeklasse) gebaut und können außen

an den Rippen Temperaturen bis 70°C erreichen.

Vorsicht: Benutzung der Pumpe für Schwimmbecken und deren Schutzbereich nur zulässig, wenn diese nach DIN/VDE 0100 Teil 702 errichtet

sind. Bitte fragen Sie Ihren Elektrofachmann!

Der versorgende Stromkreis ist mit einer Fehlerstromschützeinrichtung

mit einem Nennfehlerstrom von I

ΔN

≤ 30 mA zu schützen.

Entsprechend der Norm müssen die Leitungstypen H05RN-F bzw. H07RN-F

verwendet werden. Zusätzlich muss der zulässige Mindestquerschnitt entsprechend der Motorleistung und der Leitungslänge angepasst werden.

6. Erstinbetriebnahme

6.1

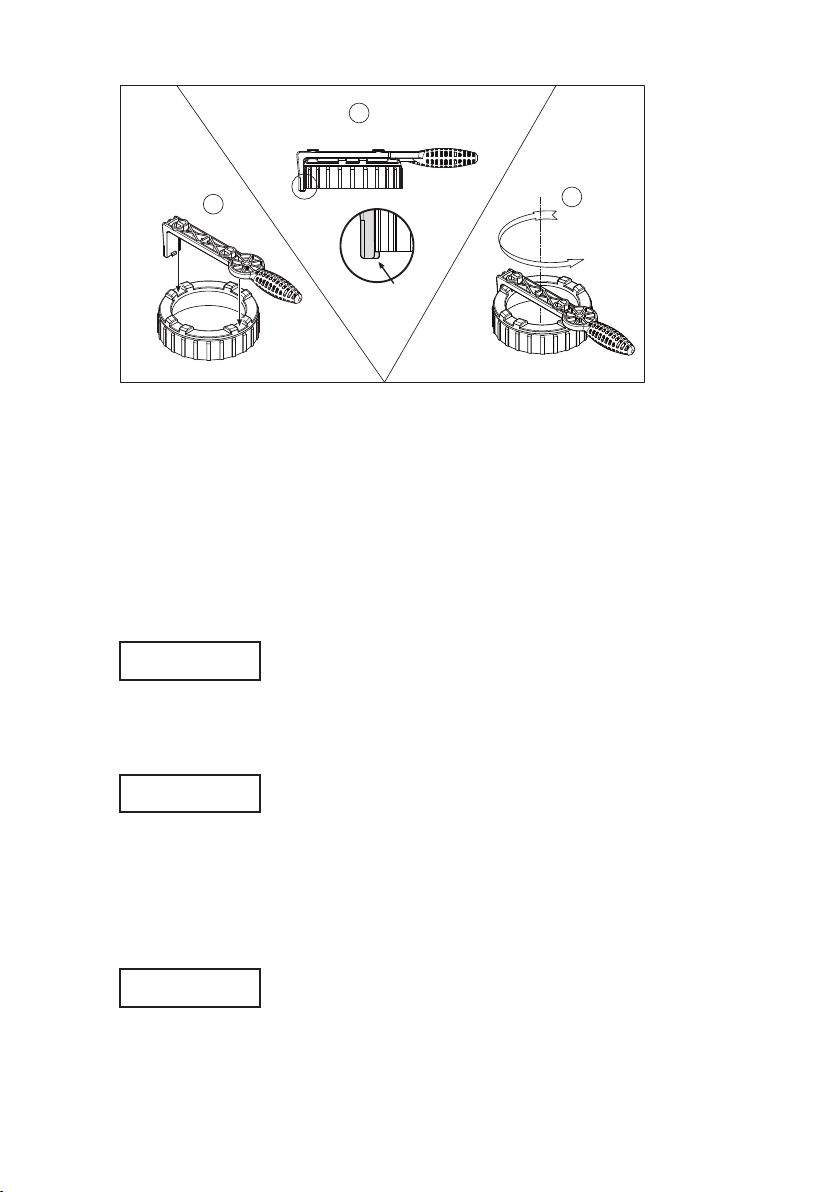

Den Gewindering (160.2) über dem Saugsieb (143) durch Drehen gegen den

Uhrzeigersinn lösen, gegebenenfalls die Öffnungshilfe (577) benutzen, die im

Lieferumfang enthalten ist. Siehe Abbildung Seite 11 oben.

10

Öffnungshilfe (577) von oben, zwischen zwei Nocken am Gewindering (160.2)

schieben (siehe Bild 1). Darauf achten, dass die Öffnungshilfe (577) unten am

Gewindering einrastet (Bild 2). Durch Drehen gegen den Uhrzeigersinn lösen

(Bild 3). Öffnungshilfe (577) nur zum Öffnen verwenden!

Den Klarsichteinsatz (160.1) abheben. Die Pumpe langsam mit sauberem Wasser bis zum Sauganschluss füllen. Den Klarsichteinsatz (160.1) aufsetzen und

da rauf achten, dass sich der Runddichtring (412.1) in der Gehäuse nut befindet.

Den Gewindering (160.2) mit Handkraft anziehen. Anderenfalls kann die

Pumpe nicht oder nicht mit voller Kraft ansaugen.

Die Pumpe nicht trocken

laufen lassen, auch nicht zur Drehrichtungskontrolle!

6.2

Die Pumpe nur bei halb offenem druckseitigen Absperrorgan einschalten! Erst

nach Erreichen der vollen Drehzahl dieses langsam öffnen und auf den Betriebspunkt einregeln.

6.3

Pumpe vor Inbetriebnahme, nach längerer Stillstands- bzw. Lagerzeit, auf

Leichtgängigkeit prüfen. Hierzu einen Schraubendreher in den Schlitz am Motorwellenende (Lüfterseite) stecken und von Hand in Motordrehrichtung bewegen. Oder, falls erforderlich, die Lüfterhaube entfernen und gleichfalls von Hand

am Lüfterrad in Motordrehrichtung bewegen. Nach Inbetriebnahme auf Dichtigkeit der Gleitringdichtung achten.

6.4

Die Pumpe darf nicht ohne Saugsieb (143) und Saugsieb-Griff in Betrieb genommen werden, da sonst das Saugsieb nach oben schwimmen könnte. Dies

führt eventuell zum Verstopfen und Blockieren der Pumpe.

1

3

2

Z.-Nr.: W 72.40.009

11

ACHTUNG

ACHTUNG

ACHTUNG

6.5

Bei Pumpen mit Drehstrommotor ist beim ersten Einschalten darauf zu achten, dass der Motor sich in Richtung des aufgeklebten Pfeiles dreht (vom Lüfter

aus betrachtet gegen den Uhrzeigersinn). Ist dies nicht der Fall, unbedingt

einen Fachmann rufen (zwei Phasen tauschen)! Bei falscher Drehrichtung ist

die Pumpe lauter und fördert weniger.

6.6

Bitte darauf achten, dass die eingebauten Absperrorgane in Saug- und Druckleitung bei Betrieb völlig geöffnet sind, weil die Pumpe nie bei geschlossenen

Absperrorganen laufen darf!

7. Wartung / Instandhaltung

Das Saugsieb (143) muss regelmäßig gereinigt werden. Bei verschmutztem

oder vollem Sieb geht der Förderstrom der Pumpe zurück und es findet keine

ausreichende Filtration statt.

Wasserpflegemittel, insbesondere in Tablettenform, dürfen nicht in das

Pumpensaugsieb gelegt werden!

7.1 Reinigen des Saugsiebe

s:

1. Pumpe ausschalten.

2. Absperrorgane schließen.

3. Den Gewindering (160.2) öffnen, siehe auch Punkt 6.1.

Klarsichteinsatz (160.1) abheben.

Saugsieb (143) herausnehmen, reinigen und wieder einsetzen.

Klarsichteinsatz (160.1) aufsetzen und Gewindering (160.2) dicht anziehen,

(siehe Punkt 6.1 und 6.3).

4. Absperrorgane öffnen.

5. Pumpe wieder einschalten.

7.2

Wird die Pumpe durch den Wicklungsschutzkontakt oder den Motorschutzschalter außer Betrieb gesetzt, ist die Stromzufuhr zu unterbrechen und zu prüfen, ob sich die Pumpe leicht durchdrehen lässt. Dazu die Motorwelle an der

Lüfterseite mit einem Schraubendreher o.ä. durchdrehen. Ist die Motorwelle

schwergängig, muss die Pumpe von einem Fachmann überprüft werden. Ist sie

leichtgängig, Schraubendreher o.ä. herausziehen, Stromzufuhr wieder herstellen. Nach dem Abkühlen des Motors schaltet der Wicklungsschutzkontakt

ACHTUNG

ACHTUNG

ACHTUNG

ACHTUNG

12

selbstständig wieder ein, bzw. den Knopf des Motorschutzschalters wieder eindrücken. Dies darf nur noch einmal geschehen. Bitte die Stromaufnahme überprüfen! Nach einem weiteren Auslösen des Wicklungsschutzkontaktes oder

des Motorschutzschalters, ist von einem Fachmann die Ursache der Störung

festzustellen (z.B. Blockieren der Pumpe durch Verunreinigungen, Sand beim

Bodenreinigen). Stromzufuhr und Sicherungen kontrollieren.

7.3

Sitzt die Pumpe fest, muss sie gereinigt werden. Mehrmaliges Einschalten der

blockierten Pumpe kann Motorschäden zur Folge haben. In diesem Fall erlischt

der Gewährleistungsanspruch!

7.4

Der Leckageabfluss unten zwischen Pumpengehäuse und Motor darf nicht verstopft/abgedichtet werden, da sonst das Wasser innen aufsteigt und der Motor

beschädigt wird! Stellen Sie bitte sicher, dass durch eventuelle Leckagen keine

Folgeschäden auftreten können! Gegebenenfalls eine entsprechende Auffangvorrichtung vorsehen.

7.5

Wichtige Reparaturhinweise

Der Austausch von Ersatzteilen ist von einem Fachmann vorzunehmen.

Demontage

Austausch der Gleitringdichtun

g

Die Pumpe ist auszuschalten und vom Netz zuverlässig zu trennen. Die Gleit-

ringdichtung (433) muss immer komplett ausgetauscht werden. Zu diesem

Zweck muss nicht die ganze Pumpe ausgebaut werden. Es muss lediglich die

Motoreinheit durch Lösen der 8 Schneidschrauben (900) aus dem Gehäuse

(101) ausgebaut werden.

Ausbau des Laufrade

s:

Bei den Typen I-Star 10 bis I-Star 22 wird das Laufrad auf die Motorowelle aufgeschraubt (Rechtsgewinde).

Mit einem Schraubendreher in den Schlitz der Motorwelle lüfterseitig fassen,

festhalten und Laufrad abdrehen.

Achtung: Bei Drehstrommotoren ist das Laufrad mit LOCTITE 480 (ähnlich

Cyanacrylat-Sofortkebstoff) gesichert, hierbei eventuell Motorlüfterflügel entfernen und Motorwelle einspannen.

Bei der I-Star 26 und 30 ist das Laufrad auf die Motorwelle aufgepresst.

Die Laufradkappe (260) mit Runddichtring (412.6) herausdrehen. Das Laufrad

(230) mit einer Schraube M 10 x 50 von der Motorwelle abdrücken, dazu das

Laufrad mit der Hand festhalten und die Schraube eindrehen.

Montage

Einbau der

neuen kompletten Gleitringdichtung:

Laufradnabe (230) und Manschette des kompletten Gegenringes leicht mit Sei-

ACHTUNG

ACHTUNG

13

ACHTUNG

14

fenwasser befeuchten und mit beiden Daumen die Gleit ringdichtung (433) auf

die Laufradnabe aufpressen bzw. den Gegenring in das Dichtungsgehäuse

(161.2) einpressen.

Wiedereinbau des Laufrade

s:

Vor dem Wiedereinbau des Laufrades, Gleitfläche des Gegenringes und der

Gleitringdichtung säubern z. B. mit Spiritus oder Papiertaschentuch.

Bei den Typen I-Star 10 bis I-Star 22 in umgekehrter Reihenfolge (siehe Ausbau).

Achtung: Bei Drehstrommotoren Pumpen 24 Stunden bei Raumtemperatur

stehen lassen, bis die Klebeverbindung (siehe Ausbau) Laufrad/Welle die End festigkeit erreicht hat.

Wiederaufpressen des Laufrades bei I-Star 26 und 30:

Eine Schraube M10 ca. 10 mm in die Laufradnabe einschrauben, dann das

Laufrad mit möglichst gleichmäßiger Aufpresskraft auf die Schraube bis zum

Anschlag aufpressen. Hierbei zur Aufnahme der Gegenkraft das Ende der Motorwelle (Zentrum der Lüfterhaube) aufsetzen bzw. unterstützen. Die Aufpresskraft belastet sonst das Kugellager! Danach die Schraube M10 entfernen und

die Laufradkappe (260) mit dem Runddichtring (412.6) in die Laufradnabe einschrauben.

Wiedereinbau der Motoreneinheit ins Pumpengehäuse

Die Schneidschrauben (900) vor dem Wiedereinschrauben zunächst nach links

drehen, bis der geschnittene Gewindegang durch Einrasten wieder erreicht ist,

dann erst festschrauben. Bitte achten Sie darauf, dass die Schrauben nicht zu

fest angezogen werden (Anziehmoment 7 Nm).

Keine Gewalt anwenden!

7.6

Bei Frostgefahr ist die Pumpe rechtzeitig zu entleeren. Hierzu die Verschlusskappe (582) öffnen und das Wasser aus der Pumpe fließen lassen. Frostgefährdete Leitungen ebenfalls entleeren.

8. Störungen

Als Wellendichtung dient eine Gleitringdichtung (433). Es ist normal, wenn von

Zeit zu Zeit einige Tropfen Wasser austreten, vor allem während der Einlaufzeit. Je nach Wasserbeschaffenheit und Betriebsstundenzahl kann diese Dichtung im Lauf der Zeit undicht werden. Wenn laufend Wasser austritt, ist eine

neue komplette Gleit ringdichtung (433) einzubauen (siehe 7.5).

Wir empfehlen, sich im Falle von Unregelmäßigkeiten an den Schwimmbadbauer der Anlage zu wenden.

Beim Austausch der Kugellager des Motors müssen Lager mit C3-Luft und

Hochtemperaturfett (ca. 180°C) verwendet werden!

Beim Wiedereinschalten Punkt 6 beachten.

ACHTUNG

15

Teil Stück Benennung

Werkstoff

Bemerkung

101 1 Gehäuse PP

113 1 Zwischengehäuse PP

143 1 Saugsieb PP

160.1 1 Klarsichteinsatz PC

160.2 1 Gewindering PP

161.2 1 Dichtungsgehäuse PP

174.2 1 Leitschaufeleinsatz PP / PA

230 1 Laufrad PP / PA

260 1 Laufradkappe PP

nur bei I-Star 26, 30

412.1 1 O-Ring NBR

412.11 2 O-Ring NBR

412.2 1 O-Ring NBR

412.5 1 O-Ring NBR

412.6 1 O-Ring Viton

nur bei I-Star 26, 30

433 1 Gleitringdichtung kpl. Ø14

- Gleitringdichtung Kohle

- Gegenring Keramik

- O-Ring NBR

I-Star 10, 13, 17, 22

433 1 Gleitringdichtung kpl. Ø20

- Gleitringdichtung Kohle

- Gegenring Keramik

- Manschette NBR

I-Star 26, 30

507 1 Spritzring I-Star 10, 13, 17 NBR

511 1 Zentrierring I-Star 26, 30 PP

515 1 Toleranzring 1.4310

554.2 4 Unterlegscheibe A2

577 1 Universal Öffnungshilfe PP

582 1 Verschlusskappe PP

mit Flachdichtung NBR

595 1 Gummipuffer NBR

721 2 Überwurfmutter ABS

(d = 75)

721 2 Bundbuchse ABS

(d = 50 / d = 63)

800 1 Motor

(Motorwelle) Welle 1.0727.07

894.1 4 Adapter PP

900 10 Schneidschraube A2

914.2 4 Innensechskantschraube A2

Ersatzteilliste mit Werkstoffen

- Ersatzteilzeichnungen siehe Seite 29 - 30

I-Star 10, 13, 17, 22, 26, 30

Bei Bestellung von Ersatzteilen bitten wir um Bekanntgabe des Pumpentyps, der Pumpennummer, der Motorleistung und der Nummer der betreffenden Teile! Technische Änderungen vorbehalten!

Kundendienst

Reparaturservice

und Ersatzteile

Telefon 09123-949-700

Telefax 09123-949-245

E-Mail service@speck-pumps.com

16

Original Installation and Operating Manual

for plastic circulation pumps BADU®, series I-Star

1. General

Speck Pumpen Verkaufsgesellschaft GmbH, Neunkirchen am Sand

Series I-Star

Country of Origin: Federal Republic of Germany

Field of Application:

The swimming pool pump I-Star is to be used exclusively for the circulation of

swimming pool water together with a swimming pool filter unit.

The manufacturer declines any responsibility in cases where these

pumps are used for any other purposes than outlined above without his

explicit permission!

The pump is designed to draw the water from the pool and to return it, cleaned

in the filter unit, to the pool. If you use a front-end vacuum cleaner, effective

bottom suction is provided, due to the unit’s superior suction capacity.

Characteristics and consumption data:

Maximal heads:

I-Star 10

H

max.

= 14,3 m

I-Star 13

H

max.

= 15,5 m

I-Star 17

H

max.

= 16,5 m

I-Star 22

H

max.

= 16,5 m

I-Star 26

H

max.

= 16,5 m

I-Star 30

H

max.

= 17,0 m

Dimensional Drawing

Dimensions in mm

Subject to technical modifications! Drawing no. D 76.40.001

GB

In

SAUG

Out

DRUCK

kS

225

Rp2

dS

L

306 (302)

dD

Rp2

~

120

Ausbaumaß

Min. space

for servicing

244 (240)

105

412 (408)

422 (418)

5

10

130

170

274

323

~

230

Ausbaumaß

Min. space

for servicing

kD

Maße in Klammer ( ) gelten für I-Star 10, und 13

Type L (mm) dS suction dD pressure k suction k pressure

side side side side

I-Star 10 558 50 50 40 40

I-Star 13 558 50 50 40 40

I-Star 17 584 63 63 44 44

I-Star 22 584 63 63 44 44

I-Star 26 596 63 63 44 44

I-Star 30 622 63 63 44 44

In

Out

Dimensions in bracket ( ) apply to I-Star 10 and 13

17

Type of motor enclosure IP X4

Thermal class F

Motor speed approx. (rpm) 2840

Continuous sound pressure level dB (A) ≤ 70

2)

Max. water temperature (°C) 40

Max. casing interior pressure (bar) 2,5

Characteristics

I-Star

50 Hz, n = 2840 min

-1

applicable to water

of 20°C

°)Special union with glue socket d=50 or d=63

1)

For standard voltage according to DIN IEC 60038

and DIN EN 60034 (Euro-voltage).

Suitable for continuous operation at 1~ 220-240 V

Tolerances ± 5%.

GS-tested pumps according to EN 60335-1.

*)Inside thread according to DIN 2999 Part 1 and

ISO 7/1, seal only with Teflon tape.

2)

Measured with a phonometer according to DIN 45635.

KL 76.40.001

Total dynamic head H (m)

Flow rate Q (m3/h)

2

4

6

20

10

8

12

14

16

18

0

1005 2015 25 30 40

I-Star 17

I-Star 13

I-Star 26

I-Star 30

I-Star 10

I-Star 22

n=2840min

-1

Technical data at 50 Hz I-Star

10 I-Star 13

I-Star17I-Star

22 I-Star 26 I-Star 30

Inlet/outlet D (mm) °

)

50/50 50/50 63/63 63/63 63/63 63/63

Inlet/outlet (Rp) *

)

2 /2 2 / 2 2 / 2 2 / 2 2 / 2 2 /2

Recommended inlet/outlet pipe, PVC pipe, d (mm) 50/50 50/50 63/63 63/63 63/63 63/63

Power input P1(kW) 1~ 230 V 0,58 0,69 0,97 1,10 1,40 1,80

Power output P2(kW)

1)

1~ 230 V 0,30 0,45 0,65 0,75 1,00 1,30

Rated current (A) 1~ 230 V 2,60 3,20 4,70 5,20 6,70 7,90

Weight (kg) 1~ 11,5 11,6 14,7 14,6 18,2 19,4

18

2. Safety

This Operating Manual contains basic instructions, which must be observed during installation, operation and maintenance. Therefore the Operating Manual

should be carefully read before installation and start-up by the person in charge

of the installation as well as by all other technical personnel/operators and

should at all times be available at the installation site.

It is important that not only all general safety measures appearing under the

above heading “Safety” should be adhered to but also all other, special safety

instructions appearing under the other headings, e.g. for private use.

2.1 Symbols for Safety Instructions in the Operating Manual

All safety warnings contained in the Operating Manual which, when ignored,

may constitute danger to humans, are specially marked with general danger

symbols:

Safety symbol according to DIN 4844 - W 9

In case of electrical hazards they are

specially marked with:

Safety symbol according to DIN 4844 - W 8

For safety warning which, when ignored may constitute a hazard for the

machine and its functions as well as for the surrounding, the word

is added.

Symbols directly attached to the machine like e.g.

– arrow denoting the direction of rotation

– symbol for fluid connections

must be heeded and kept fully legible at all times..

CAUTION

19

2.2 Personnel Qualification and Training

All personnel for the operation, maintenance, inspection and installation must

be fully qualified to perform that type of job. Responsibility, competence and the

supervision of such personnel must be strictly regulated by the user. Should the

available personnel be lacking the necessary qualification, they must be trained

and instructed accordingly. If necessary, the operator may require the manufacturer/supplier to provide such training. Furthermore the operator/user must

make sure that the personnel fully understands the contents of the Operating

Instructions.

This device is not intended for use by people (including children) with limited

physical, sensory or mental capabilities or who lack experience and/or knowledge unless they are supervised by a person responsible for their safety or have

received instructions on how to use the device. Children should be supervised

in order to ensure that they do not play with the device.

2.3 Dangers of Ignoring the Safety Symbols

Ignoring the safety directions and symbols may pose a danger to humans as

well as to the environment and the machine itself. Non-observance may void

any warranties.

Non-observance of safety directions and symbols may for example entail the

following:

– Failure of important functions of the machine/plant

– Failure of prescribed methods for maintenance and repair

– Endangerment of persons through electrical, mechanical and chemical

effects

– Danger to the environment because of leakage of hazardous material

– Danger of damage to equipment and buildings

2.4 Safety-oriented Operation

The safety directions contained in the Operating Instructions, existing national

regulations for the prevention of accidents as well as internal working-, operational- and safety-regulations of the operator/user must be observed at all

times.

2.5 General Safety Directions for the Operator / User

If hot or cold machine parts pose a danger, such parts must be protected by the

operator/user against contact with personnel.

Protective covers for moving parts (e.g. coupling) must not be removed when

the machine is running.

Leakages (e.g. at the shaft seal) of hazardous pumping media (e.g. explosive,

toxic, hot liquids) must be disposed of in such a way that any danger for personnel and the environment is removed. All legal regulations must be observed

at all times. Any danger to persons etc. by electrical energy must be excluded.

For details see e.g. regulations of VDE and the local utilities.

20

2.6 Safety Directions for Maintenance, Inspection and Assembly Work

It is the user’s responsibility to make sure that all maintenance, inspection and

assembly work is performed exclusively by authorized and qualified experts

sufficiently informed through careful perusal of the Operating Instructions.

The accident prevention regulations must be observed.

Basically, all work on the machine is to be performed while the machine is not

in operation and cut off the power supply. The sequence for shutting the machine down described in the Operating Instructions must be strictly ob served.

Pumps or pump units handling hazardous liquids must be decontaminated.

Immediately upon completion of the work, all safety and protective equipment

must be restored and activated.

Before restarting the machine, all points contained in chapter 6 “Initial Start-up”

must be observed.

2.7 Unauthorized Changes and Manufacturing of Spare Parts

Any conversion or changes of the machine may only be undertaken after consulting the manufacturer. Original spare parts and accessories authorized by

the manufacturer guarantee operational safety. Using non-authorized parts may

void any liability on the part of the manufacturer in case of consequential

damage.

2.8 Unauthorized Operation

The operational safety of the machine delivered is only guaranteed if the machine is used in accordance with the directions contained in Section 1 – General –

of the Operating Instructions. Limits stated in the data sheets may not be exceeded under any circumstances. Pumps must only be operated within the characteristics stated.

Cited Standards and other Documentations

DIN 4844 part 2 Safety marking;

Safety symbols

3. Transportation and Intermediate Storage

3.1 Prolonged intermediate storage in an environment of high humidity and fluctuating temperatures must be avoided. Moisture condensation may damage windings and metal parts. Non-compliance will void any warranty.

The carrying lugs of the motor are only intended to carry the weight of the

motor. A unit consisting of motor and pump must only be lifted by taking it by

the motor and the pump side at the same time.

21

3.2

Use only suitable and technically certified lifting gear to lift the pump. Only use

load suspension devices with sufficient carrying power.

4. Description

The plastic pumps of series I-Star have been designed to circulate pool water in

combination with a corresponding filter unit. The parts in contact with the transported medium are mostly of glass fibre reinforced polypropylene PP and thus

possess excellent corrosion resistance against the pool water and the usual

chemicals for treatment of the pool water. The pump housing does not contain

any inserts, therefore it can easily be recycled. The motor shaft also serves as

the pump shaft on which the impeller is mounted. The seal for the shaft is a bellows-type mechanical seal arranged on a plastic impeller hub. This guarantees

a positive electrical separation between the pool water and the electric motor.

Because of the pump’s close coupled design, a minimum of space is required.

The pumps are driven by three phase motors. Integrated in the pump housing

is a strainer basket (143), which keeps coarse impurities from the pump’s

interior.

5. Placement / Installation

5.1

The pump is equipped with a motor offering type of motor protection IP X4.

When installed outside we recommend providing some protection against the

rain. This will increase the longevity of your pump.

When installed in a closed room, like for example in a plant room, a cellar or a

pump pit, a sufficiently dimensioned drainage must be provided. The size of the

floor drain depends on the size of the pool, as well as on the circulation flow

rate and on possible leakages within the circulation system.

At the installation site effective ventilation must be provided for in order to prevent condensation and also to ensure sufficient cooling of the pump motor and

of other relevant appliances like control cabinets and control units. The ambient

temperature must not exceed 40°C.

Assembly and installation of the pump must be done in accordance with the relevant regulations e.g. DIN 4109, in order to reduce structure-borne noise and

air-borne noise. To do so the pump can be installed on a socle with cork layers

or for example foamed material (with the corresponding hardness). Pipes must

be installed free of tension, if necessary they have to be arranged elastically. If

required, pipe compensators must be installed.

CAUTION

CAUTION

22

During installation, make sure that there is enough space available to permit

subsequent disassembly of the motor unit in the direction of the motor fan

(minimum 120 mm) and the strainer basket (143) towards above (minimum 230

mm), see directions in the dimensional drawing. Fastening the pump to the

foundation should be effected exclusively by means of bolts, threads or dowels

in order to avoid blocking the removal of the motor unit.

5.2 Installation

The pump must by no means be used as a supportive point for the pipes. The

pipes must be installed in such a way that no force or torque will be transmitted

to the pump (e.g. by distortion or thermal expansion). The pipes must have a

supportive fixation point directly in front of the pump so that its connection to

the pump is free of tension. This should be done by using suitable compensators.

If the pipe strength is exceeded, leaks can occur at the pump itself or at the

flange connections, which could result in vast losses of medium.

The suction pipe should be installed with a continuous upward angle and the

pressure pipe with a continuous downward angle in order to avoid air locks.

We recommend the installation of check valves and shut-off valves, according

to the type of pump or plant.

Expansions of the pipes caused by temperature must be compensated by appropriate means. We recommend the installation of compensators between

pump and pipe.

Sudden closing of valves in pipes must be avoided. The resultant pressure impacts caused by such shut offs often exceed the max. permissible housing

pressure of the pump by far. To absorb sudden pressure impacts, dampers or

expansion tanks must be installed.

CAUTION: ABS-glue-connections, glue socket (721), require a longer hardening period. A minimum 12 hours must be admitted between the gluing and the

first start-up of the pump.

When using the inside thread, the connecting parts must be sealed with Teflon

tape only. Other sealing material can damage the thread or have only an insufficient sealing effect.

5.3

Mechanical / Hydraulic:

The pump must be installed in a horizontal position in dry condition. A shutoff

valve shall be provided in the suction- and pressure-pipe. It may be installed

either max. 3 m below (gravity feed) or above the liquid level (suction mode).

Thereby the geodetic head between liquid level and pump inlet must not exceed 3 m. The suction lift may be significantly reduced by flow resistance in the

suction line, if the pipes are very long and/or insufficiently dimensioned.

The suction pipe dimensions in the table are only valid for suction pipes not

longer than 5 m.

CAUTION

23

With longer pipes the flow resistance increases and suction is impaired. Danger

of cavitation is also increased. Make sure that the suction line is not leaky,

otherwise the pump will prime insufficiently or not at all.

The transparent lid must be screwed on tightly and the suction line should be

as short as possible. This will reduce priming time, which is dependent on the

air volume in the suction line. If the suction line is very long this may take up to

12 minutes. If possible the suction line to the pump should be installed below

the liquid level. Whenever the pump is installed above the liquid level it is recommended to install a foot valve in the suction line. Thus the suction line cannot drain itself when the pump has been turned off. This keeps priming times

short e.g. after having cleaned the strainer basket (143).

5.4

Electrical: All electrical connections should be performed by a qualified

expert only!

Disconnect the unit from the power supply before doing any maintenance work

or electricians work.

Please make sure that the electrical installation has a disconnecting device,

which allows disconnecting from the power supply with a minimum of 3 mm

contact gap at each pole. This pump is built according to Protection Class 1.

The ambient temperature must not exceed max. 40°C. Pumps with three-phase

motors require the installation of a correctly adjusted motor overload switch.

Observe the data on the rating plate. Non-compliance will void any warranty in

case of motor failure.

Pumps with A.C. motors are equipped with a built-in thermal cut-out or a motor

overload switch as standard.

The motors are built according to thermal class F, the ribs may achieve temperatures up to 70°C.

Caution: The use of pumps for swimming pools and the restricted area

around them is only permitted if pumps are installed in accordance with

DIN/VDE 0100 part 702. Please consult your licensed electrician!

The supply circuit has to be protected with a fault current contactor with a

nominal fault current of I

ΔN

≤ 30 mA.

According to the standard, electrical wiring H05RN – F, H07RN – F respectively

must be used. In addition to that the permissible minimum cross section must

be adapted to the motor power and to the cable length.

6. Initial Start-up

6.1

Loosen the ring nut (160.2) above the strainer basket (143) by turning anticlockwise. One can use the opening device (577) which is included in the

scope of delivery. See drawing page 24, above.

CAUTION

24

Place the opening device (577) between two cams of the ring nut (160.2), see

drawing 1. Make sure the opening device catches properly, see drawing 2. Loosen the ring nut by turning anticlockwise, see drawing 3. Opening device must

be used only for opening!

Remove the transparent lid (160.1). Slowly fill the pump with clean water until

the water level reaches the inlet connection. Put on the transparent lid (160.1)

and make sure that the o-ring seal (412.1) is well in the housing groove.

Tighten the ring nut (160.2) by hand, do not use force. Otherwise the pump

will prime insufficiently or not at all. Never let the pump run dry, not even for

the purpose of checking the direction of rotation!

6.2

Before starting the pump, make sure the shut-off valve on the pressure side is

half closed! Only after reaching full speed, slowly open the shut-off valve and

adjust it to the operation point.

6.3

Make sure pump and motor turn freely, especially after extended periods of

downtime. To do this put a screwdriver into the slot at the fan end and turn it by

hand in the direction of rotation. If necessary remove the fan cover and turn the

fan by hand in the direction of motor rotation. After re-starting make sure the

mechanical seal doesn’t leak.

6.4

Never operate the pump without the strainer basket (143) and the strainer basket handle, otherwise the pump may get clogged and blocked.

1

3

2

Drawing no. W 72.40.009

CAUTION

CAUTION

CAUTION

25

6.5

When starting a pump with three-phase current motor for the first time, make

sure the motor turns in the direction of the affixed arrow (anticlockwise, seen

from the fan). If the motor rotates in the wrong direction, two phases must be

switched (by a licensed electrician only!). If the direction of rotation is wrong,

the pump will be noisier and will prime less.

6.6

Please make sure that the shut-off valves installed in the suction and pressure

lines are completely open. The pump must never be run with the shut-off valves

closed!

7. Maintenance / Repair

The strainer basket (143) must be periodically emptied. A full or dirty strainer

will impair the pump’s flow rate and the filtration.

Never put water treatment agents, especially tablets, into the strainer

housing.

7.1 Cleaning the strainer:

1. Shut down pump.

2. Close shut-off valves.

3. Open ring nut (160.2), see par. 6.1.

Lift transparent lid (160.1).

Remove strainer basket (143), clean and re-insert it.

Put transparent lid (160.1) back in place and tighten ring nut (160.2),

see par. 6.1 and 6.3.

4. Open shut-off valves.

5. Restart pump.

7.2

When the pump is shut off by the built-in thermal cut-out or by the motor overload switch, the power supply must be cut off and one must check whether the

pump can still turn freely. To do so try rotating the motor shaft at the fan side

with a screwdriver or other tool that will do. If rotating the motor shaft requires

considerable force, the pump must be checked by an expert. If it rotates easily,

remove your tool and restore the power supply. As soon as the motor has cooled down, the built-in thermal cut-out will reactivate itself, respectively the motor

overload switch can be pressed down. This only may happen one more time.

CAUTION

CAUTION

CAUTION

CAUTION

26

Please check the power consumption! If the pump still shuts off because of the

built-in thermal cut-out or because of the motor overload switch the cause of

the malfunction is to be determined by an expert (e.g. blocking of the pump due

to impurities or sand swept up while vacuuming the bottom of a pool). Check

power supply and fuses.

7.3

If the pump seizes, it has to be cleaned. Repeated starting of a blocked pump

may cause damage to the motor. In that case any guarantee is voided!

7.4

The leakage pipe on the underside between pump housing and motor must

never be clogged or sealed; otherwise the water in it will rise and the motor will

be damaged! Please make sure that leakage cannot cause consequential damages! If necessary provide a suitable drip pan.

7.5

Important hints for repair work

Replacement of spare parts is to be carried out by a specialist.

Dismantling

Replacement of the mechanical seal:

Switch off the pump and disconnect it from the power supply. The mechanical

seal (433) always has to be replaced completely. To do so, it is not necessary to dismantle the complete pump, only the motor unit has to be removed from

the housing (101) by loosening the 8 tapping screws (900).

Removing of the impeller:

With models I-Star 10 to I-Star 22 the impeller is screwed onto the motor shaft

(right-hand thread).

For disassembly: Insert a screwdriver into the slot of the motor shaft at the fan

side, hold shaft in position and unscrew impeller.

Caution: With three-phase current motors, the impeller is held in place by

means of LOCTITE 480 (similar to cyanacrylic instant adhesive). If necessary,

remove motor fan blades and clamp motor shaft.

With models I-Star 26 and I-Star 30 the impeller is pressed onto the motor

shaft.

Unscrew the impeller cap (260) with the o-ring (412.6). Separate the impeller

(230) from the motor shaft with a M10 x 50 screw, by holding the impeller by

hand and while screwing in the screw.

Assembly

Mounting of the

new mechanical seal:

Slightly moisten the impeller hub (230) as well as the sleeve of the complete

lock ring with soap water. Press the mechanical seal (433) onto the impeller

hub regularly with both thumbs, press the lock ring into the gland housing

(161.2), respectively.

CAUTION

CAUTION

CAUTION

27

Re-assembly of the impeller:

Before re-assembly of the impeller, clean the surface of the lock ring and of the

mechanical seal with alcohol or with a clean paper tissue.

With types I-Star 10 to 22 assembly is effected in reverse order, see dismant-

ling.

CAUTION: With three-phase current motors first leave the pumps for 24 hours

at ambient temperature without using it in order to let the glue connection (see

dismantling) impeller/shaft achieve its final consistency.

Pressing on the impeller, I-Star 26 and 30:

Screw a bolt M 10 approximately 10 mm into the impeller hub. While using

even pressure on the bolt, slide the impeller down on the motor shaft until the

limit stop is reached. To prevent damage to the motor bearing, support the end

of the motor shaft (centre of the fan cover) otherwise there would be too much

pressure to the ball bearing! Next remove the M 10 bolt and screw the impeller

cap (260) with the o-ring (412.6) into the impeller hub.

Re-assembly of the motor unit into the pump casing:

First turn the tapping screws (900) to the left until reaching the cut thread by lat-

ching, tighten only afterwards. Please make sure that the screws are not tightened too strong, tightening moment 7 Nm.

Do not use force!

7.6

If there is danger of freezing, the pump must be drained ahead of time. For this

purpose open the drain plug (582) in order to drain off all liquid. Also drain all

pipes subject to freezing.

8. In Case of Malfunction

The sealing between the motor and the pump housing is done by means of a

mechanical seal (433). It is normal that a few drops of medium seep through

once in a while, especially during the break-in period. Depending on the concentration of the transported medium and the duration of operation said mechanical seal may become leaky after some time. If the liquid penetrates continuously, replace the complete mechanical seal (433) by a new one (see par.7.5).

In case of malfunction we recommend contacting the pool builder of the

unit.

If ball bearings must be replaced, bearings with C3 air and high-temperature

grease (approx. 180°C) are to be used!

When restarting the pump, refer to par 6.

CAUTION

28

Part Qty. Description

Material

Remarks

101 1 Casing PP

113 1 Intermediate flange PP

143 1 Strainer basket PP

160.1 1 Transparent lid PC

160.2 1 Ring nut PP

161.2 1 Gland housing PP

174.2 1 Diffuser PP / PA

230 1 Impeller PP / PA

260 1 Impeller cap PP

only with I-Star 26, 30

412.1 1 O-ring NBR

412.11 2 O-ring NBR

412.2 1 O-ring NBR

412.5 1 O-ring NBR

412.6 1 O-ring Viton

only with I-Star 26, 30

433 1 Mechanical seal, complete Ø14

- mechanical seal Carbon

- lock ring Keramik

- O-ring NBR

I-Star 10, 13, 17, 22

433 1 Mechanical seal, complete Ø20

- mechanical seal Carbon

- lock ring Keramik

- sleeve NBR

I-Star 26, 30

507 1 Splash ring I-Star 10, 13, 17 NBR

511 1 Eccentric ring I-Star 26, 30 PP

515 1 Staring 1.4310

554.2 4 Washer A2

577 1 Opening device PP

582 1 Closing cap PP

with flat packing NBR

595 1 Rubber puffer NBR

721 2 Union nut ABS

(d = 75)

721 2 Glue socket ABS

(d = 50 / d = 63)

800 1 Motor

(motor shaft) 1.0727.07

894.1 4 Adapter PP

900 10 Tapping screw A2

914.2 4 Allan screw A2

Parts list with materials

- Parts drawings see pages 29 - 30

I-Star 10, 13, 17, 22, 26, 30

When ordering spare parts, please quote pump type, pump no., motor capacity and the serial-no. of the

spare parts required! Subject to technical modifications!

After-sales service, repair department and spare part

Phone +49 - 91 23 - 949 700

Fax +49 - 91 23 - 949 245

E-mail service@speck-pumps.com

29

9. Zugehörige Unterlagen / Associated Documentation

Ersatzteilzeichnung / Parts drawing

I-Star 10, 13, 17, 22

W76.40.001

A

UF

ZU

O

UVRIR

FE

R

M

ER

OPE

N

C

L

O

SE

412.11

721

230

582

433

101

143

412.1

160.2

160.1

914.2

721

412.11

507

554.2

900

800

894.1

113

161.2

412.2

595

174.2

412.5

511

174.2

I-Star 22

I-Star 10, 13, 17

412.5

30

Ersatzteilzeichnung / Parts drawing

I-Star 26, 30

W76.40.003

AUF

ZU

OUVRIR

FERM

ER

OPEN

CLOSE

412.11

721

230

582

433

101

143

412.1

160.2

160.1

914.2

721

412.11

507

554.2

900

800

894.1

174.2

113

161.2

412.5

412.2

515

260

412.6

595

Déclaration CE de conformité / EC declaration of conformity / Dichiarazione CE di conformità /

EG - Konformitätserklärung

EG-verklaring van overeenstemming / EU-yhtäpitävyysil moitus / Declaración de conformidad

Hiermit erklären wir, dass das Pumpenaggregat / Maschine

Par la présente, nous déclarons que le groupe moteur-pompe / Herewith we declare that the pump unit / Si dichiara, che la pompa / hiermee verklaren wij, dat het pompaggregaat /

Täten ilmoitamme, että pumppulaite / Por la presente declaramos que la unidad de bomba:

Baureihe

Série / Series / Serie / Serie / Mallisarja / Serie

I-Star

folgenden einschlägigen Bestimmungen entspricht:

correspond aux dispositions pertinentes suivantes: / complies with the following provisions applying to it: / è conforme alle sequenti disposizioni pertinenti: / in de door ons

geleverde uitvoering voldoet aan de eisen van de in het vervolg genoemde bepalingen: / cumple las siguientes disposi ciones pertinentes: / vastaa seuraavia asiaan kuuluvia

EG-Maschinenrichtlinie 2006/42/EG

CE-Directives européennes 2006/42/CE / EC-machinery directive 2006/42/EC / CE-Direttiva Macchine 2006/42/CE / EG-Machinerichtlijn 2006/42/EG / EU-konedirektiivi

2006/42/EU / directiva europea de maquinaria 2006/42/CE

EMV-Richtlinie 2004/108/EG

Directives CE sur la compatibilité électromagnétique 2004/108/CE / EMC-Machinery directive 2004/108/EC / Direttiva di compatibilità elettromagnetica 2004/108/CE / Richtlijn

2004/108/EG / Sähkömagneettinen yhteensopivuus (EMC) konedirektiivi 2004/108/EU / directiva 2004/108/CE

EG-Niederspannungsrichtlinie 2006/95/EG

Directives basse tension 2006/95/CE / Low voltage directive 2006/95/EC / CE-Direttiva di bassa tensione 2006/95/CE / EG-laagspanningsrichtlijn 2006/95/EG / EUpienjännitedirektiivi 2006/95/EU / directiva de baja tensión 2006/95/CE

EG-Richtlinie 2002/96/EG (WEEE)

Directive 2002/96/CE (DEEE) / Directive 2002/96/EC (WEEE) / Direttiva 2002/96/CE (WEEE) / EG-Richtlijn 2002/96/EG (WEEE) / EU-direktiivi 2002/96/EC (WEEE) / CE-Directiva

2002/96/EG (tratamiento de residuos de componentes de aparatos eléctricos y electrónicos en desuso)

EG-Richtlinie 2002/95/EG (RoHS)

Directive 2002/95/CE (RoHS) / Directive 2002/95/EC (RoHS) / Direttiva 2002/95/CE (RoHS) / EG-Richtlijn 2002/95/EG (RoHS) / EU-direktiivi 2002/95/EC (RoHS) / CE-Directiva

2002/95/EG (limitación de utilización de determinados productos peligrosos en aparatos eléctricos y electrónicos)

Angewendete harmonisierte Normen, insbesondere

Normes harmonisées utilisées, notamment: / Applied harmonized standard in particular / Norme armonizzate applicate in particolare / Gebruikte geharmoniseerde normen, in het

bijzonder / Käytettyjä harmonisoituja normeja, erityisesti / Normas armonizadas aplicadas, especialmente

EN 60335-1:2002

EN 60335-2-41:2003

EN 809:1998

D-91233 Neunkirchen a. Sand, 01.09.2010

Ort, Datum / Fait à, le / Place, date / Località, data / Plaats, Datum / Paikka,

Päiväys / Lugar, Fecha

Speck Pumpen Verkaufsgesellschaft GmbH

Hauptstraße 1-3, D-91233 Neunkirchen a. Sand

Adresse / Adresse / Address / Indirizzo / Adres / Osoite / Dirección

ppa. A. Herger, Vertriebs- und Marketingleiter

Directeur des Ventes & Marketing / Director of S ales & Marketing / Direttore

vendite / Verkoopleider / Myyntipäällikkö / Director de ventas

766.2180.050 7,5' 09/10 D/GB - BA

Loading...

Loading...