Page 1

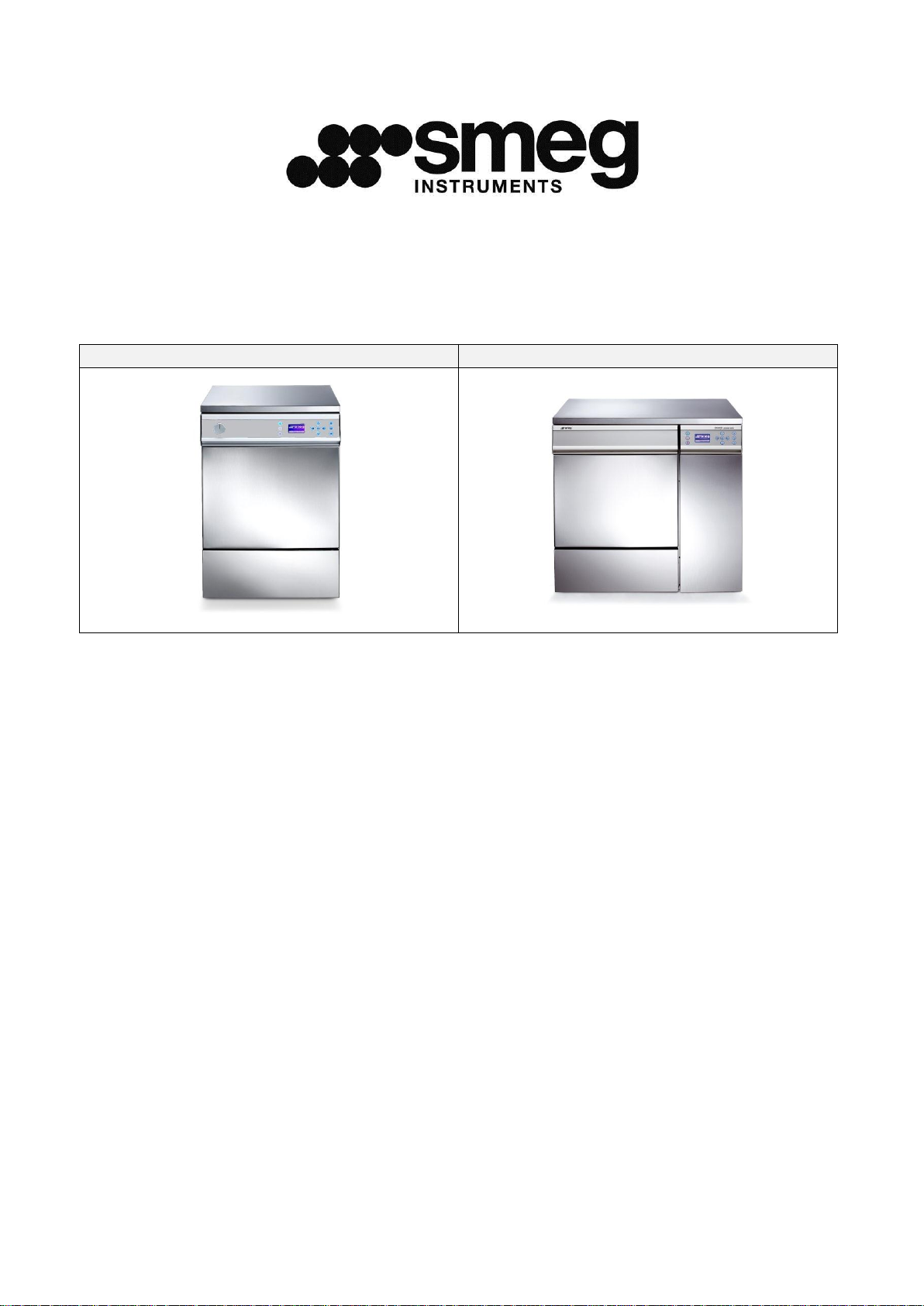

GW3060

GW4090

GW – GLASSWARE WASHER

LABORATORIO

PROFESSIONAL LINE

Modelli considerati nel presente manuale

GW3060, GW4090

LAVAVETRERIE

MANUALE ISTRUZIONI

Page 2

LEGGERE ATTENTAMENTE IL MANUALE ISTRUZIONI

L’installazione, la manutenzione e le eventuali operazioni di riparazione devono essere eseguite

da personale tecnico autorizzato.

Le riparazioni eseguite da personale non autorizzato, oltre a comportare il decadimento della

garanzia, possono diventare fonte di pericolo per l’utente.

Per qualsiasi componente sostitutivo deve essere utilizzato un ricambio originale Smeg.

Qualora il dispositivo venisse adoperato in modo Non Conforme a quanto specificato dal

costruttore, la protezione prevista (sicurezza dell’apparecchio) e la garanzia di cui è dotato

potrebbero essere compromesse.

Il costruttore declina ogni responsabilità per utilizzi diversi da quelli indicati nel presente manuale.

19290035602

31/10/2012

Rev. Manuale

Date

E’ necessaria un’attenta lettura del presente manuale e di tutte le indicazioni in esso contenute prima dell’utilizzo

dell’apparecchio.

La mancata lettura, eventuali incomprensioni o interpretazioni errate delle istruzioni contenute in questo manuale

possono causare danni all’apparecchio, nonché essere fonte di pericolo per l’operatore e diminuire le prestazioni della

macchina.

Il materiale contenuto in questo manuale è a scopo informativo. Il contenuto e l’apparecchiatura descritta possono

essere soggetti a modifiche senza che ne venga data comunicazione.

INFORMAZIONI E ASSISTENZA SUI PRODOTTI DELLA

DIVISIONE SMEG INSTRUMENTS

Lo staff del nostro Ufficio Vendite potrà fornirVi informazioni su prezzi ed offerte.

Il nostro Ufficio di Assitenza Tecnica potrà forniVi le indicazioni per un corretto funzionamento dell’apparecchio e

mettervi in contatto col Centro Assistenza autorizzato più vicino.

instruments@smeg.it

Tutta la gamma dei nostri prodotti è visionabile sul sito internet:

www.smeg-instruments.com

2

Page 3

INDICE

LEGENDA DEI SIMBOLI UTILIZZATI SU MANUALE E MACCHINA ............................................ 7 1.

INTRODUZIONE E DESTINAZIONE D’USO ............................................................................ 8 2.

AVVERTENZE GENERALI .................................................................................................... 9

3.

CARATTERISTICHE D’USO GENERALI .................................................................................. 9 4.

4.1 ACCENSIONE .......................................................................................................................................... 9

4.2 COMANDI ............................................................................................................................................ 10

4.3 AGGIORNAMENTO SOFTWARE / MONITORING DELLA MACCHINA ......................................................... 11

FUNZIONAMENTO IN BREVE ................................ ................................ ........................... 13 5.

5.1 ESECUZIONE CICLO DI LAVAGGIO / DISINFEZIONE .................................................................................. 13

5.2 ESECUZIONE CICLO DI ASCIUGATURA A SE STANTE ................................................................................ 15

5.3 STAMPA DELL’ULTIMO CICLO ESEGUITO ................................................................................................ 15

5.4 SELEZIONE DEL CICLO DI LAVAGGIO / DISINFEZIONE .............................................................................. 16

5.5 PARTENZA POSTICIPATA DI UN CICLO .................................................................................................... 16

5.6 APERTURA PORTA CAMERA DI LAVAGGIO E PORTA VANO DETERGENTI ................................................. 17

5.7 POLITICA DI SICUREZZA, PASSWORD UTENTI E SUPER UTENTE ............................................................... 17

5.8 GW3060, GW4090 - ADDOLCITORE INCORPORATO ................................................................................ 20

5.8.1 Introduzione del sale ..................................................................................................................... 20

5.8.2 Rigenerazione forzata .................................................................................................................... 21

5.9 REGOLAZIONE PRESSIONE DI LAVAGGIO NEGLI IRRORATORI .................................................................. 21

5.10 CARICAMENTO DEI CARRELLI DI LAVAGGIO ........................................................................................... 22

5.11 SISTEMA DI DOSAGGIO DEI DETERGENTI ............................................................................................... 23

5.12 USO DEL DISTRIBUTORE DI DETERGENTE IN POLVERE IN POLVERE .......................................................... 24

5.13 DETERGENTI RACCOMANDATI .............................................................................................................. 26

PREPARAZIONE ALLA FASE DI LAVAGGIO E DISINFEZIONE ................................................. 28 6.

PROGRAMMI DI LAVAGGIO ............................................................................................ 29 7.

3

Page 4

7.1 STRUTTURA DEI PROGRAMMI DI LAVAGGIO E DISINFEZIONE ................................................................. 29

7.2 EFFICACIA DI LAVAGGIO E DETERGENTI ................................................................................................. 30

7.2.1 Disposizione del materiale nel carrello di lavaggio ............................................................................ 30

7.2.2 Qualità e quantità dell’acqua .......................................................................................................... 30

7.2.3 Pressione di lavaggio dell’acqua ...................................................................................................... 30

7.2.4 Temperatura di lavaggio................................................................................................................. 30

7.3 IL PROCESSO DI TERMODISINFEZIONE ................................................................................................... 31

7.4 Tabella dei programmi .......................................................................................................................... 33

PULIZIA E MANUTENZIONE ............................................................................................. 34 8.

8.1 AVVERTENZE E CONSIGLI GENERALI ...................................................................................................... 34

8.2 PULIZIA GRUPPO FILTRANTE – GW3060, GW4090 .................................................................................. 34

8.3 CONTROLLO - MANCATO FUNZIONAMENTO MACCHINA ........................................................................ 35

8.4 CONTROLLI DI ROUTINE ........................................................................................................................ 36

8.5 SE IL DISPOSITIVO RIMANE A LUNGO INUTILIZZATO ............................................................................... 36

8.6 RIUTILIZZO DEL DISPOSITIVO DOPO UNA LUNGA SOSTA ........................................................................ 36

8.7 ACCESSO E RIUTILIZZO DELLA LAVASTRUMENTI DOPO UN CICLO INCOMPLETO ....................................... 36

8.8 FILTRO ARIA DI ASCIUGATURA – solo GW4090....................................................................................... 37

8.9 MANUTENZIONE DELLA MACCHINA ...................................................................................................... 37

8.10 ELIMINAZIONE DI PICCOLI INCONVENIENTI ............................................................................................ 38

MESSAGGI DI ALLARME .................................................................................................. 39 9.

SEZIONE TECNICA

REGOLAZIONE PARAMETRI DI LAVAGGIO ..................................................................... 46 10.

10.1 ALLACCIAMENTO ACQUA...................................................................................................................... 47

10.2 TEMPO EXTRA CARICO ......................................................................................................................... 48

10.3 LAVAGGIO DEL POZZETTO ..................................................................................................................... 48

10.4 RIGENERAZIONE ................................................................................................................................... 48

10.5 SCARICO MISCELATO ............................................................................................................................ 49

10.6 RECUPERO DELLO SCARICO ................................................................................................................... 49

10.7 ATTIVAZIONE DEL CONDENSATORE ....................................................................................................... 50

10.8 POMPE PERISTALTICHE DETERGENTI ..................................................................................................... 50

4

Page 5

10.9 FLOWMETER DETERGENTI .................................................................................................................... 50

10.10 SENSORE DI CONDUCIBILITA’ - OPTIONAL .......................................................................................... 51

10.11 ATTIVAZIONE PAD ............................................................................................................................ 51

10.12 CALIBRAZIONE DELLE SONDE DI TEMPERATURA ................................................................................. 51

10.13 ALIMENTAZIONE TRIFASE ................................................................................................................. 52

10.14 MOTORE ASCIUGATURA ................................................................................................................... 52

UTILITA’ ..................................................................................................................... 52 11.

11.1 ABOUT ................................................................................................................................................. 53

11.2 MODIFICA DELLA / E PASSWORD .......................................................................................................... 54

11.3 SELEZIONE DELLA LINGUA DEI MENÚ .................................................................................................... 55

11.4 CALENDARIO ........................................................................................................................................ 55

11.5 ARCHIVIAZIONE.................................................................................................................................... 55

11.6 STAMPA RUN TIME .............................................................................................................................. 56

11.7 ATTIVAZIONE DEL CONTROLLO UTENTE ................................................................................................. 56

11.8 ATTIVA BUZZER .................................................................................................................................... 56

11.9 IMPOSTAZIONE DEL TIPO DI COMUNICAZIONE ...................................................................................... 56

11.9.1 PROCEDURA DI DOWNLOAD DI NUOVO FIRMWARE ......................................................................... 57

11.10 CONFIGURAZIONE DELLA COMUNICAZIONE VIA LAN .......................................................................... 57

11.11 INSTALLAZIONE DEI PARAMETRI DI DEFAULT DELLA MACCHINA ......................................................... 57

11.12 NUMERO DI SERIE DELLA MACCHINA ................................................................................................. 58

11.13 IMPOSTAZIONI DELLA STAMPANTE ................................................................................................... 58

11.14 MANUTENZIONE............................................................................................................................... 58

11.15 STATO DEGLI OUTPUT ....................................................................................................................... 58

11.16 STATO DEGLI INPUT .......................................................................................................................... 61

PROGRAMMAZIONE E MODIFICA DEI PROGRAMMI ...................................................... 63 12.

12.1 MENÚ DI PROGRAMMAZIONE .............................................................................................................. 63

12.2 MENÚ PRINCIPALE DI PROGRAMMAZIONE ............................................................................................ 63

12.3 CREAZIONE DI UN NUOVO PROGRAMMA .............................................................................................. 64

12.3.1 Selezione delle fasi del programma ................................................................................................. 65

12.3.2 Editare ogni singola fase................................................................................................................. 66

5

Page 6

12.4 EDITARE UN PROGRAMMA ESISTENTE .................................................................................................. 68

12.4.1 Modifica di un programma esistente ............................................................................................... 68

12.4.2 Copia di un programma esistente ................................................................................................... 69

12.4.3 Cancellazione di un programma esistente........................................................................................ 69

CARATTERISTICHE TECNICHE ........................................................................................ 70 13.

13.1 DIMENSIONI PRODOTTO – QUOTE IN mm ............................................................................................. 70

13.2 MATERIALI ........................................................................................................................................... 70

13.3 ALIMENTAZIONE ELETTRICA .................................................................................................................. 71

13.4 CARATTERISTICHE ACQUA .................................................................................................................... 71

13.5 ALTRI DATI - CONDIZIONI AMBIENTALI .................................................................................................. 72

CONFIGURAZIONE BASE DELLA MACCHINA ED OPTIONAL ............................................. 73 14.

CONFIGURAZIONE DELLA MACCHINA INSTALLATA ........................................................ 74 15.

INSTALLAZIONE .......................................................................................................... 75 16.

16.1 MOVIMENTAZIONE .............................................................................................................................. 75

16.2 POSIZIONAMENTO ............................................................................................................................... 75

16.3 COLLEGAMENTO ELETTRICO ................................................................................................................. 76

PREDISPOSIZIONE IDRAULICA ...................................................................................... 77 17.

17.1 CARICO ACQUA .................................................................................................................................... 77

17.1.1 ACCESSORIO PAD PER ACQUA DEMI NON IN PRESSIONE .................................................................. 79

17.2 SCARICO ACQUA .................................................................................................................................. 80

6

Page 7

Prestare particolare attenzione alla lettura.

Attenzione, pericolo: consultare il manuale

Attenzione, superficie calda.

Attenzione, rischio di scossa elettrica.

~

Tensione alternata.

Prescrizioni di trasporto e gestione della macchina imballata.

A fine vita il prodotto deve essere inviato agli impianti di smaltimento per il recupero e il

riciclaggio, in conformità alle normative in vigore nel paese di installazione.

A fine vita la macchina può essere contaminata [se utilizzata per trattare particolari contaminati

biologicamente] in particolare per quanto riguarda la vasca ed il circuito idraulico (es. per fine vita

dovuta a guasto che abbia compromesso l’efficacia dell’ultimo ciclo di termodisinfezione):

osservare le dovute cautele nelle operazioni di dismissione.

Pericolo di infiammabilità.

LEGENDA DEI SIMBOLI UTILIZZATI SU MANUALE E MACCHINA 1.

7

Page 8

SMEG declina ogni responsabilità per l’eventuale danneggiamento provocato dal lavaggio in

macchina di vetrerie e strumenti i cui produttori non ne abbiano espressamente autorizzata la

decontaminazione automatica per termodisinfezione.

Nella scelta del trattamento più opportuno: attenersi sempre alle istruzioni dei produttori degli

strumenti.

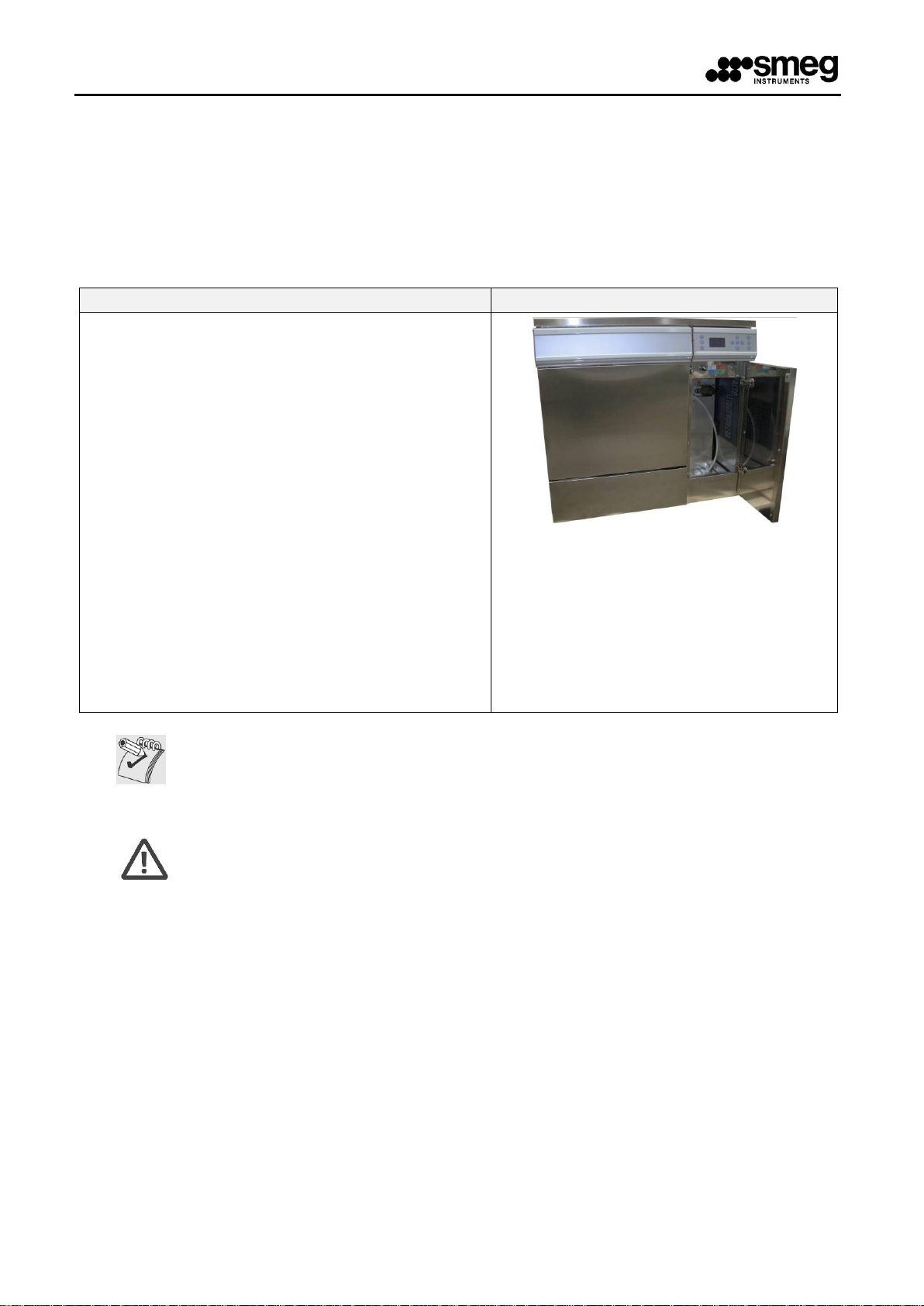

MODELLI PROVVISTI DI ASCIUGATURA

MODELLI NON DOTATI DI ASCIUGATURA

GW4090

GW3060

INTRODUZIONE E DESTINAZIONE D’USO 2.

Questo manuale costituisce parte integrante della macchina.

Occorre conservarlo integro e a portata di mano per tutto il ciclo di vita della macchina.

DESTINAZIONE D’USO

SERIE o FAMIGLIA “GW”

Nel documento si usano i termini “GW”, “Serie GW” o “Famiglia GW” ad indicare le macchine classificate come

Lavavetrerie per laboratorio (GW – glassware washer).

L'apparecchio è costruito per svolgere la seguente funzione:

Lavaggio con Disinfezione Chimica o Termodisinfezione di vetrerie da laboratorio;

L’apparecchio non può essere utilizzato per sterilizzare lo strumentario o qualsiasi altro dispositivo.

La lavastrumenti risponde a tutti i requisiti imposti dalle norme di sicurezza vigenti e riguardanti le apparecchiature

elettriche.

Questo apparecchio è conforme alle direttive attualmente in vigore e alle norme di riferimento ad esso applicabili.

Ogni uso diverso da quello specificato nel presente manuale è da considerarsi uso improprio.

Il costruttore declina ogni responsabilità per utilizzi diversi da quelli indicati.

NOTA – ASCIUGATURA – “DS”

Nel manuale vi sono paragrafi specifici dedicati all’asciugatura: si intende un sistema di asciugatura ad aria forzata

riscaldata mediante resistenze: “Smeg Drying System” - DS.

Non tutti i modelli sono provvisti di un sistema di asciugatura “DS”.

8

Page 9

Non introdurre alcol o solventi come trementina che potrebbero provocarne l’esplosione. Non

introdurre materiale sporco di cenere, cera o vernice.

La macchina può essere utilizzata soltanto da personale specificamente istruito al riguardo. Sarà

compito di Smeg istruire all’atto dell’installazione il personale destinato all’uso.

Smeg declina però ogni responsabilità nel caso di malfunzionamenti o incidenti che dovessero

verificarsi per l’utilizzo dell’apparecchio da parte di personale non addestrato.

AVVERTENZE GENERALI 3.

Appoggiarsi o sedersi sulla porta aperta del dispositivo può causarne il ribaltamento con conseguente pericolo per

le persone.

Modelli GW3060, GW4090: Il peso massimo caricabile sulla porta, compreso il peso del carrello portastrumenti,

non deve mai eccedere i 37kg (se si esclude il peso del carrello e dei cestelli porta strumenti il carico massimo

processabile non deve mai eccedere i 23kg).

Evitare nel modo più assoluto di toccare le resistenze di lavaggio situate in vasca subito dopo la fine di un

programma di lavaggio.

Durante l’utilizzo della lavastrumenti, potrebbe manifestarsi un leggero imbrunimento delle resistenze, anche

localizzato. Questo fatto è da ritenersi normale, in quanto legato alle modalità di funzionamento, e non pregiudica

la funzionalità dell’apparecchio.

L’apparecchio dismesso deve essere reso inutilizzabile. Tagliare il cavo di alimentazione dopo aver staccato i

morsetti dal quadro elettrico. L’apparecchio dovrà poi essere consegnato ad un centro di raccolta differenziata.

In caso di funzionamento anomalo disinserire la lavastrumenti dalla rete elettrica e chiudere i rubinetti dell’acqua.

Contattare quindi il più vicino Centro Assistenza autorizzato.

CARATTERISTICHE D’USO GENERALI 4.

4.1 ACCENSIONE

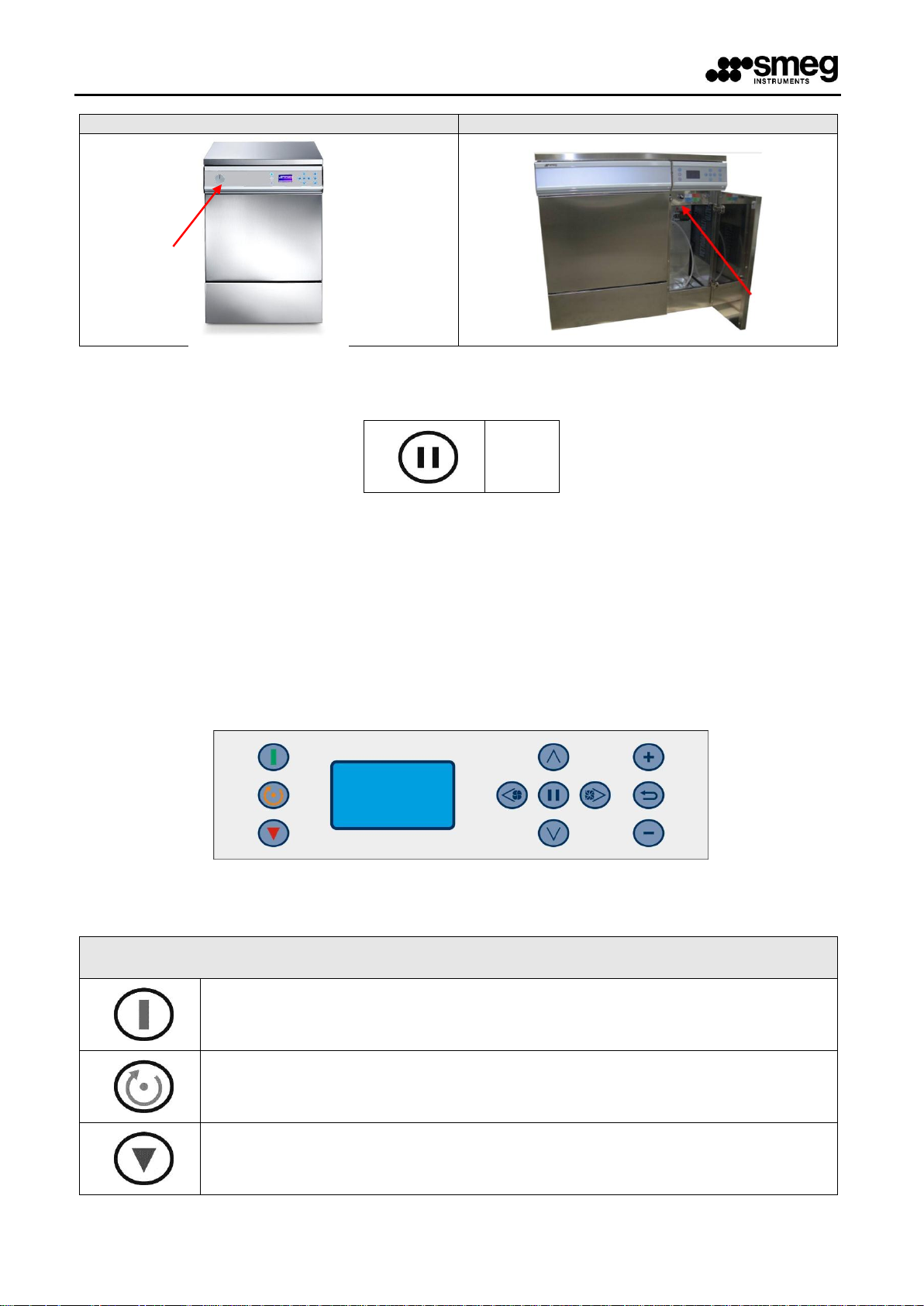

Nel modello GW4090 l’interruttore di accensione “S1” è posto nel mobiletto laterale ed è accessibile solo

dopo l’apertura della porta del comparto laterale. La porta del comparto laterale si apre facendo pressione

sul lato sinistro in alto.

Nei modelli GW3060 l’interruttore di accensione “S1” è posto sul lato sinistro del frontalino macchina.

Per procedere all'apertura della macchina, accendere la macchina tramite “S1”, quindi premere il tasto "ENTER", ed

aspettare che l’elettroserratura sblocchi la porta.

9

Page 10

GW3060

GW4090

ENTER

TASTI E RELATIVE FUNZIONI

START: fa partire il programma selezionato.

RESET: forza la macchina ad eseguire la procedura di reset (sia in caso di blocco tipo "deadlock",

che in altre situazioni come quelle conseguenti un allarme).

STOP: interrompe il programma in corso.

fig. 1 – Posizione interruttore accensione macchina “S1” nei diversi modelli.

fig. 2 – Tasto ENTER, per l’apertura della porta.

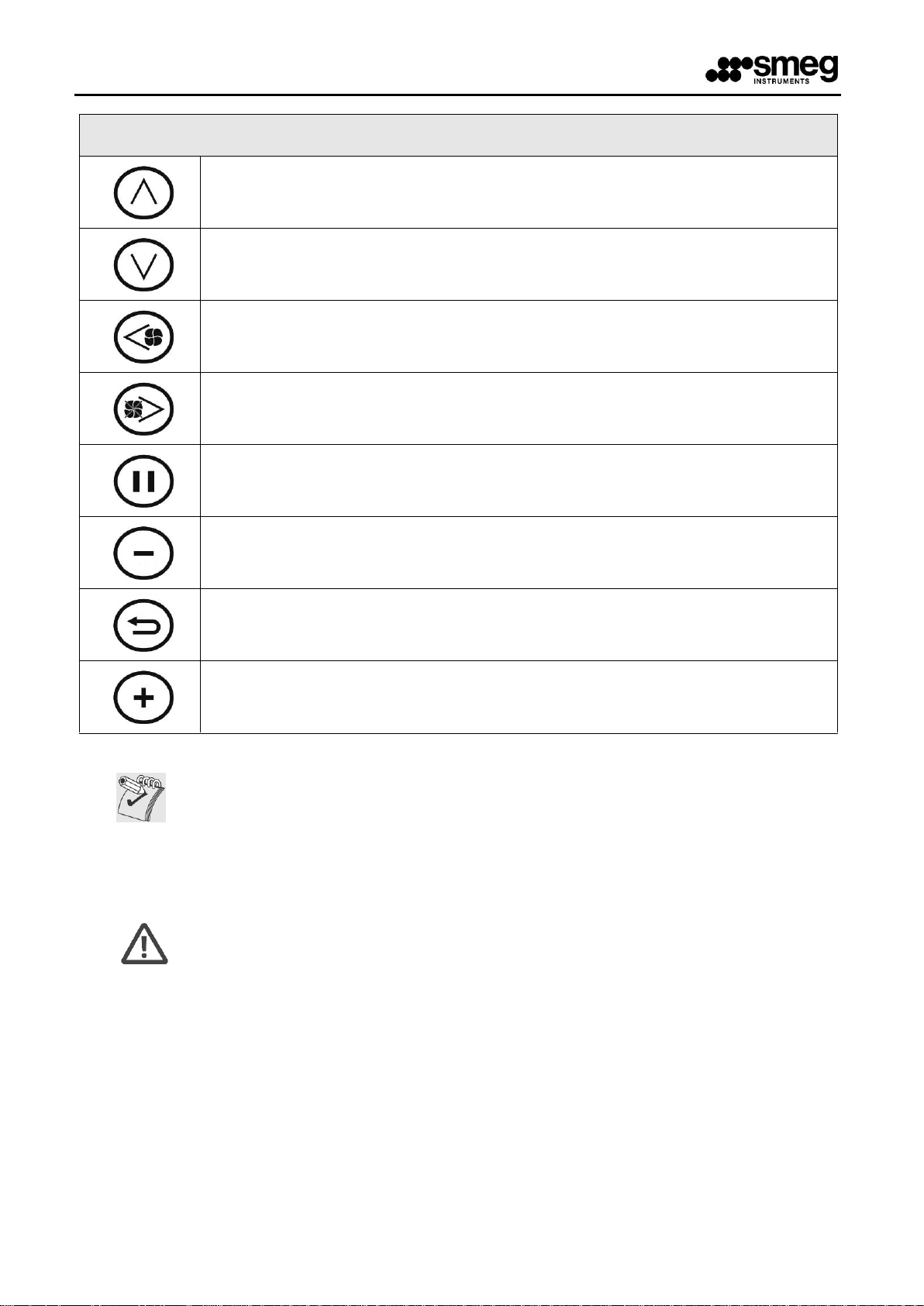

4.2 COMANDI

La tastiera è suddivisa in due zone:

la zona a sinistra del display, dove sono situati i tasti per l’avvio e l’arresto di un programma, nonché per lo

svolgimento della procedura di reset;

la zona destra del dispaly dove si trovano i tasti necessari alla selezione/modifica dei programmi,

all’impostazione dei parametri della macchina e alle varie funzioni/regolazioni.

Di seguito l’elenco completo dei tasti e delle relative funzioni.

fig. 3 – particolare della tastiera / pannello comandi, modelli GW3060, GW4090.

10

Page 11

TASTI E RELATIVE FUNZIONI

FR SU: tasto di selezione.

FR GIU’: tasto di selezione.

FR SX – ASCIUG ON: tasto di selezione ciclo di asciugatura a se stante; si utilizza anche per

spostarsi a sx all’interno di ogni menù.

FR DX – ASCIUG OFF: tasto di selezione e disattivazione asciugatura nei programmi; si utilizza

anche per spostarsi a dx all’interno di ogni menù.

ENTER: conferma scelta effettuata/selezione programma/apertura porta.

DEC: decrementa il valore di interesse / seleziona no.

ESC: esce dalla schermata attiva ritornando al menù precedente.

INC: incrementa il valore di interesse / seleziona “sì”.

Nota

I tasti che di volta in volta sono attivi vengono evidenziati sulla riga inferiore del display.

IN MANCANZA DI CORRENTE LA PORTA È BLOCCATA, NON FORZARLA.

L’APERTURA PUO’ AVVENIRE ANCHE MANUALMENTE – SOLO IN CASI DI EMERGENZA - COME

SPIEGATO NEL CAPITOLO “FUNZIONAMENTO IN BREVE”.

Alcuni tasti assumono funzioni particolari a seconda della schermata attiva, ad esempio il tasto "STOP", utilizzato

quando la macchina è ferma, ha la funzione di mandare in stampa l'ultimo ciclo effettuato.

4.3 AGGIORNAMENTO SOFTWARE / MONITORING DELLA MACCHINA

L’aggiornamento software della macchina deve essere fatto da tecnici autorizzati attraverso il pacchetto applicativo

Smeg “WDTRACE”.

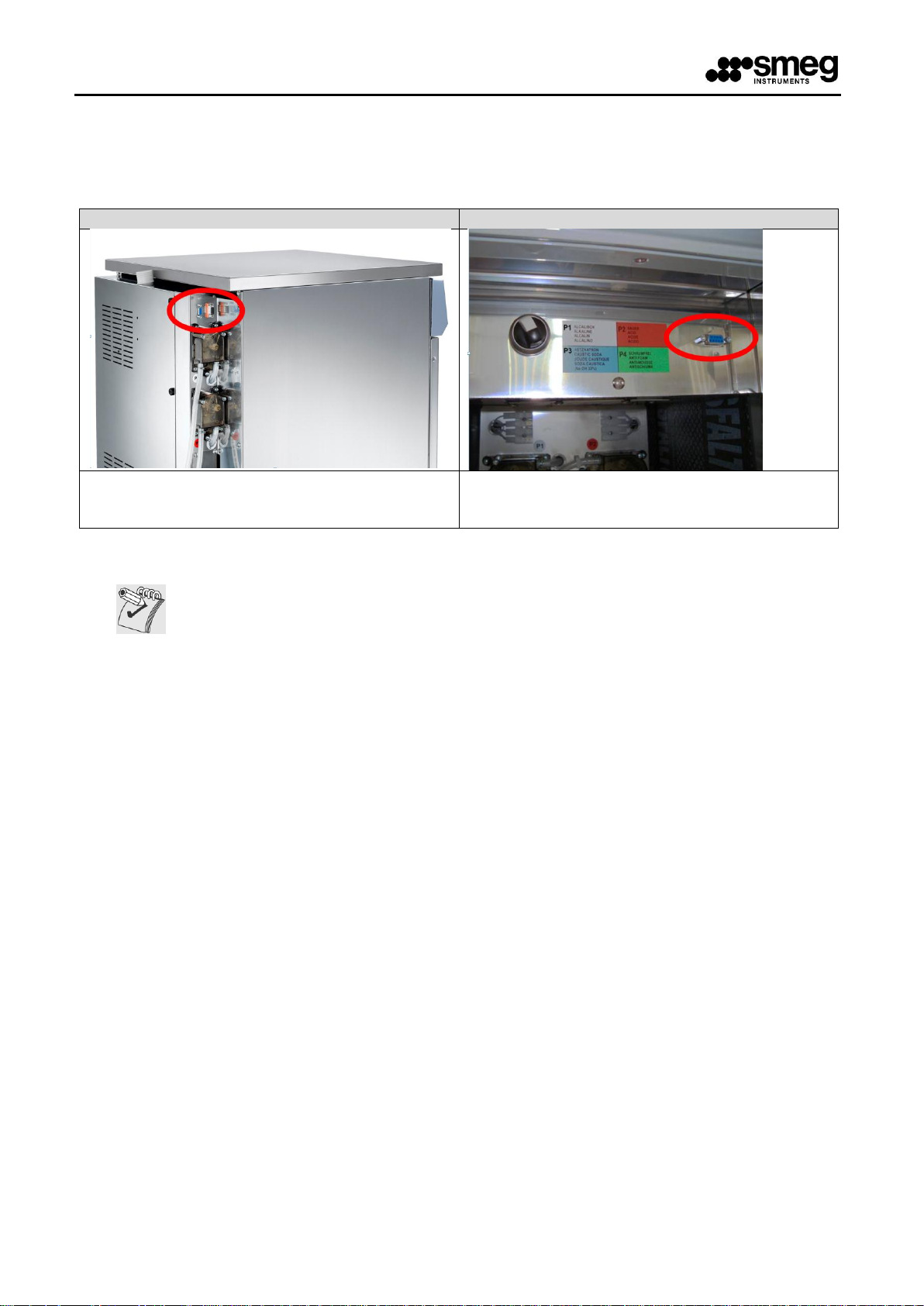

Il collegamento tra computer e macchina può essere fatto attraverso le porte di comunicazione disponibili sulla

macchina.

Le porte per aggiornare il software sono la seriale RS232, presente su tutti i modelli, o la LAN prevista nel caso si monti

la scheda opzionale “WD-LAN”.

Lo scopo del monitoring è quello di rendere visibile sullo schermo del computer ciò che la macchina sta facendo ed

eventuali allarmi insorti.

11

Page 12

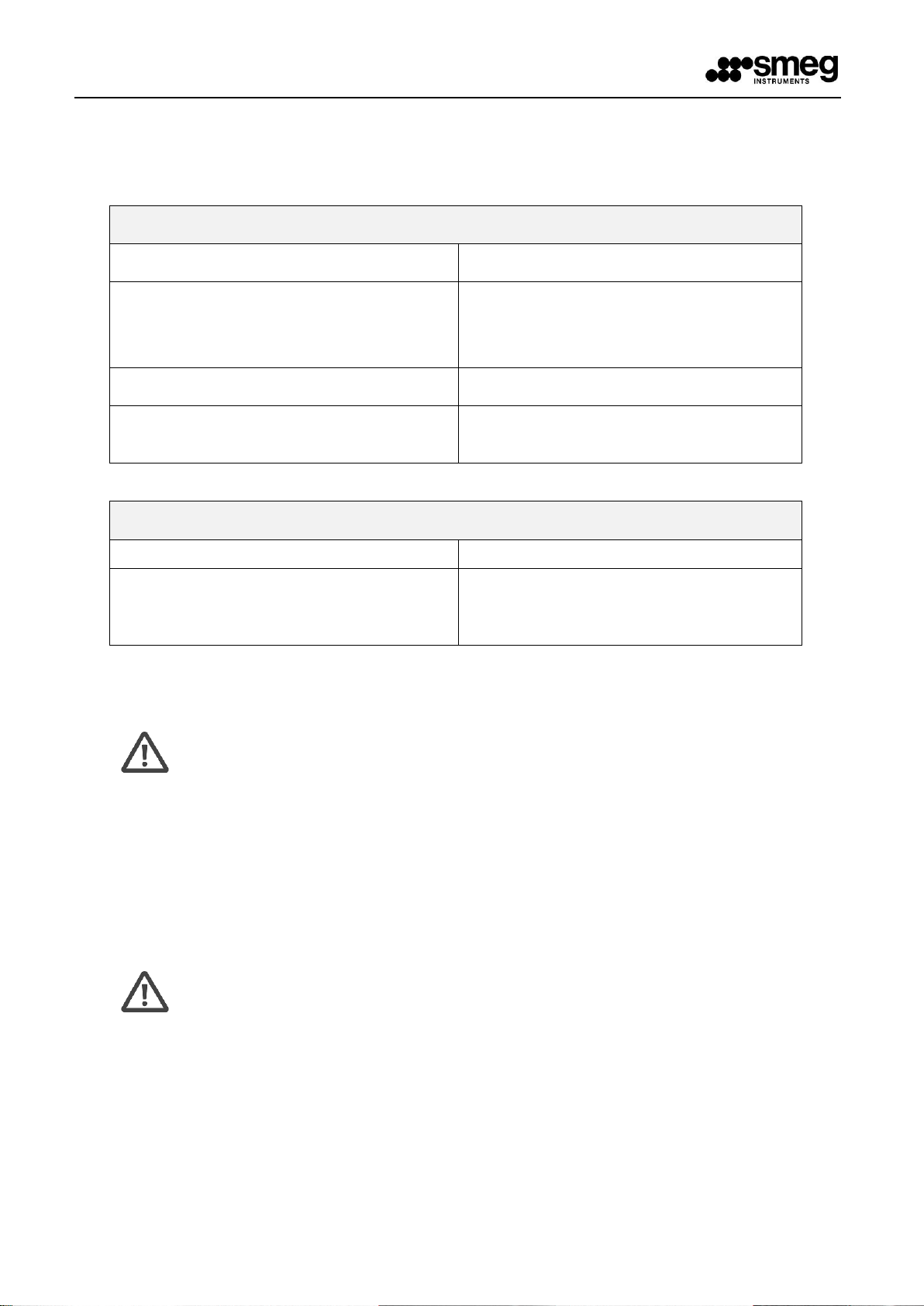

Nota

Qualora il computer con istallato il pacchetto applicativo WDTRACE non sia provvisto di porte

RS232 ma di sole porte USB, utilizzare un adeguato convertitore usb/seriale.

GW3060

GW4090

La porta RS232 si trova sul retro della macchina

La porta RS232 si trova sul pannello interno al mobiletto.

L’eventuale Optional “WD-LAN” si trova nel lato

posteriore del mobiletto.

Il monitoring della macchina da remoto può essere fatto sempre attraverso il pacchetto applicativo WDTRACE

collegandosi alle medesime porte con cui si effettua l’aggiornamento software.

Posizione porte di comunicazione per modello:

12

Page 13

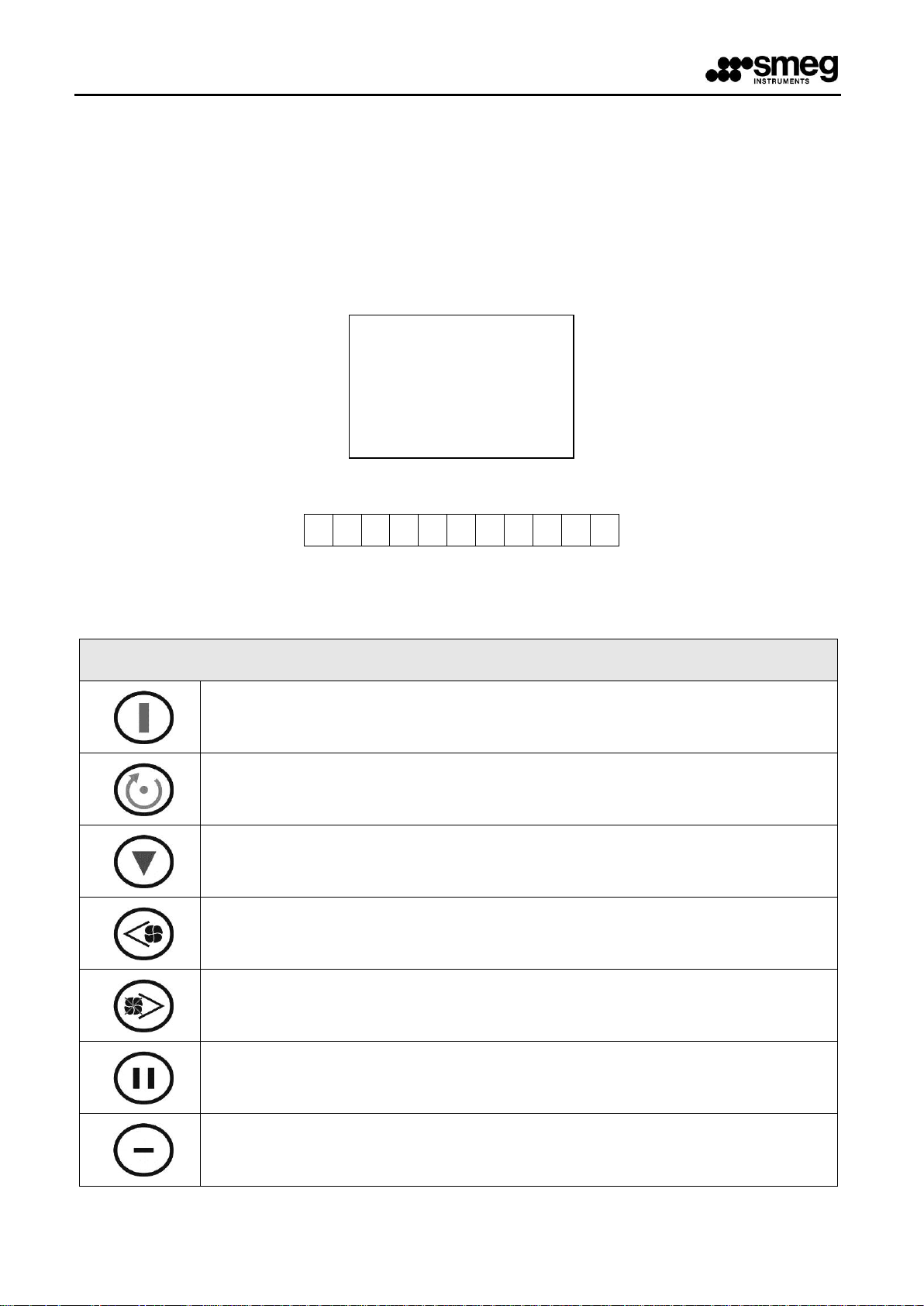

I

<

>

II +

TASTI E RELATIVE FUNZIONI

START: fa partire il programma selezionato.

RESET: forza la macchina ad eseguire la procedura di reset (sia in caso di blocco tipo "deadlock",

che in altre situazioni come quelle conseguenti un allarme).

STOP: interrompe il programma in corso.

FR SX – ASCIUG ON: tasto di selezione ciclo di asciugatura a se stante; si utilizza anche per

spostarsi a sx all’interno di ogni menù.

FR DX – ASCIUG OFF: tasto di selezione e disattivazione asciugatura nei programmi; si utilizza

anche per spostarsi a dx all’interno di ogni menù.

ENTER: conferma scelta effettuata / selezione programma / apertura porta.

DEC: decrementa il valore di interesse / seleziona no.

PR: PLASTICA 70°C +AS

<Ascg ON>

05/02/06 08:30:17

FUNZIONAMENTO IN BREVE 5.

5.1 ESECUZIONE CICLO DI LAVAGGIO / DISINFEZIONE

Una volta installata correttamente la macchina, collegate le taniche detergenti e caricato/i il/i carrello/i, per eseguire

un ciclo di lavaggio/disinfezione, operare come segue:

Accendere la macchina con l’interruttore “S1”;

attendere qualche istante in modo da permettere al sistema di inizializzarsi;

dopo la visualizzazione del logo SMEG, si entra nel menù di programma selezionato (ad es. “PLASTICA 70°C”).

(000003)

N Fasi: 5

Durata: 1:10:00

fig. 4 – fac-simile visualizzazione a display

fig. 5 – fac-simile ultima riga a display.

In questo menù sono a disposizione diversi tasti attivi, visualizzati sull’ultima riga del display.

13

Page 14

TASTI E RELATIVE FUNZIONI

ESC: esce dalla schermata attiva ritornando al menù precedente.

INC: incrementa il valore di interesse / seleziona sì.

NOTA - INTERRUZIONE CICLI

Una volta premuto il tasto STOP, la gestione dell’apertura porta è la seguente:

1. Se il programma non contiene una termodisinfezione, e la temperatura è minore di 40° si

può aprire la porta e far ripartire il ciclo entro 60”.

2. Se il programma contiene una termodisinfezione NON è mai consentita l’apertura della

porta, è possibile far ripartire il ciclo selezionato entro 60”.

3. Dopo 60” dallo Stop, senza altre selezioni attivate, la macchina si porta automaticamente

in reset.

PR: PLASTICA 70°C+AS

RunT:0:01:17

PR: PLASTICA 70°C

Nel caso si selezioni il tasto START si entra nel menù di esecuzione programma:

Fase1 - CARICO

TL 22.2 TC 22.1

Durante l’esecuzione del programma vengono visualizzati i seguenti dati:

il nome del programma in esecuzione ("PLASTICA 70°C+AS");

la fase in corso e l’azione che la macchina sta compiendo, nel caso in esempio, il carico dell’acqua, "FASE 1 –

CARICO";

la temperatura all’interno della camera di lavaggio "TL";

la temperatura di verifica "TC" (solo per i modelli WD);

il tempo trascorso dall’inizio del programma "RunT".

Durante l’esecuzione di un programma, l’unico tasto che si può premere è quello di STOP per l'interruzione del

programma.

A ciclo terminato, appare la seguente indicazione:

Programma terminato

Aprire la porta?

Per aprire la porta, premere ENTER.

14

Page 15

Si consiglia di lasciar passare comunque qualche minuto tra un ciclo e l’altro con macchina a

porta aperta: ciò per permettere alla camera di lavaggio di raffreddarsi e migliorare l’efficacia

del lavaggio nel ciclo successivo.

Una temperatura bassa all’inizio del ciclo di lavaggio infatti consente di sfruttare al meglio l’azione

combinata di tempo e temperatura dei detergenti impiegati.

PR: ASCIUGATURA

PR: PLASTICA

Aperta la porta, si può scaricare lo strumentario processato.

A questo punto la macchina è pronta ad eseguire un nuovo ciclo di lavaggio/disinfezione.

5.2 ESECUZIONE CICLO DI ASCIUGATURA A SE STANTE

L'asciugatura ad aria forzata è presente sui soli modelli dotati di Drying System, non è presente su GW3060 e WD3060.

La fase di asciugatura è impostata di default per ogni programma.

Nel caso però si volesse procedere ad una fase di asciugatura a se stante, dal menù di programma selezionato,

premendo il tasto FR SX si accede alla schermata seguente:

ASCIUGATURA

Confermi?

Confermando la scelta col tasto ENTER , il ciclo di asciugatura inizia e viene visualizzato il seguito:

ASCIUGATURA

TA1 76,7

TT 110

Al termine, occorre aprire la porta e lasciarla aperta per qualche minuto in modo da far raffreddare, oltre alla vasca,

anche il materiale processato (la fase di asciugatura termina comunque con una fase di raffreddamento).

5.3 STAMPA DELL’ULTIMO CICLO ESEGUITO

Con macchina in standby, c’è la possibilità di stampare l’ultimo ciclo eseguito (se è installata la stampante a bordo

macchina o se è stata installata la stampante da banco Smeg “WD-PRINTE”).

A macchina ferma, la schermata appare come segue.

N FASI 5

Premere il pulsante di STOP. A display appare la richiesta:

15

Page 16

STAMPA ULTIMO CICLO

PR: PLASTICA 70°C

<Ascg ON>

05/02/06 08:30:17

<PRELAV>

PR: PLASTICA 70°C

<Ascg ON>

05/02/06 08:30:17

Pr: posticipata

Ore <00> Min <00>

<SI>

Premendo il tasto ENTER viene stampato l’ultimo ciclo eseguito.

5.4 SELEZIONE DEL CICLO DI LAVAGGIO / DISINFEZIONE

Menù di partenza.

(000003)

N Fasi: 5

Durata: 1:10:00

Premendo il tasto ESC si sale al menù superiore, dove si può scorrere la lista dei programmi muovendosi con i tasti e

FR SU e FR GIU’.

<PRELAV DEMI>

<PLASTICA 70°C>

<ZOCCOLI 70°C>

<ZOCCOLI 80°C>

<BIBERON 93°C>

Quando si è posizionato il cursore sul programma scelto, occorre selezionarlo e darne conferma con il tasto ENTER. A

questo punto ci si ritrova nel menù di programma selezionato.

5.5 PARTENZA POSTICIPATA DI UN CICLO

Dalla schermata iniziale.

(000003)

N Fasi: 5

Durata: 1:10:00

Premendo il tasto INC, si entra nella schermata per la partenza posticipata del ciclo.

<PLASTICA 70°C>

Digitare intervallo

16

Page 17

MODELLI GW3060

MODELLI GW4090

Non sono dotati di vano contenitore per le taniche detergenti.

La porta in acciaio del comparto laterale è chiusa

con una serratura tipo push-push: per aprire,

spingere leggermente nella zona in alto a sinistra

della portina. Si avrà così accesso all’interruttore

per l’accensione della macchina ed al vano di

posizionamento delle taniche detergenti.

PER TUTTI I MODELLI

L’apertura della porta della camera di lavaggio è possibile solo tramite pressione del pulsante

ENTER.

La macchina consente l’apertura dell’apparecchio soltanto in condizioni di sicurezza per l’utente.

A seconda delle impostazioni scelte, per aprire la porta potrebbe essere necessaria la password.

Smeg declina ogni responsabilità per danni causati a persone o cose dovuti ad un’apertura

forzata della porta durante un ciclo di termodisinfezione.

Si inserisce l’intervallo tramite i tasti INC e DEC spostandosi con i cursori FR DX e FR SX.

L’intervallo massimo è di 24 ore.

5.6 APERTURA PORTA CAMERA DI LAVAGGIO E PORTA VANO DETERGENTI

Il vano detergenti è presente nei modelli:

GW - Laboratorio: GW4090

5.7 POLITICA DI SICUREZZA, PASSWORD UTENTI E SUPER UTENTE

Per la sicurezza della macchina è stata implementata una politica di protezione tramite quattro livelli di password per

un accesso controllato ai menù della macchina. In ordine crescente:

Livello utente: riguarda gli operatori addetti direttamente al funzionamento della macchina (utente base); tramite

questo livello di password si ha accesso soltanto ai menù di “selezione programmi” e “modifica password”.

Livello super utente: riguarda il responsabile della macchina (es. responsabile laboratorio); tramite questo livello si

può accedere ai seguenti menù:

o PROGRAMMAZIONE Caricamento Programmi.

MODIFICA PROGRAMMI solo per quantità detergenti e parametri asciugatura.

COPIA.

17

Page 18

NUOVO PROGRAMMA.

o UTILITÁ accesso a tutti i sottomenù (può inoltre modificare le password degli utenti).

o PARAMETRI LAVAGGIO solo alcuni sottomenù che elenchiamo:

LAVAGGIO POZZETTO

SCARICO MISCELATO

Livello tecnico Smeg: riguarda il tecnico autorizzato Smeg; tramite questo livello si può accedere a tutti i menù dei

livelli inferiori ed in più ad altri sottomenù dei “PARAMETRI LAVAGGIO”:

o TEMPO EXTRA CARICO

o RECUPERO SCARICO

o POMPE DETERGENTI

o FLOWMETER

o SENSORE CONDUCIBILITÁ

o ATTIVAZIONE PAD

o CALIBRAZIONE TEMPERATURA

o MANUTENZIONE

Livello Smeg: riguarda il produttore della macchina.

18

Page 19

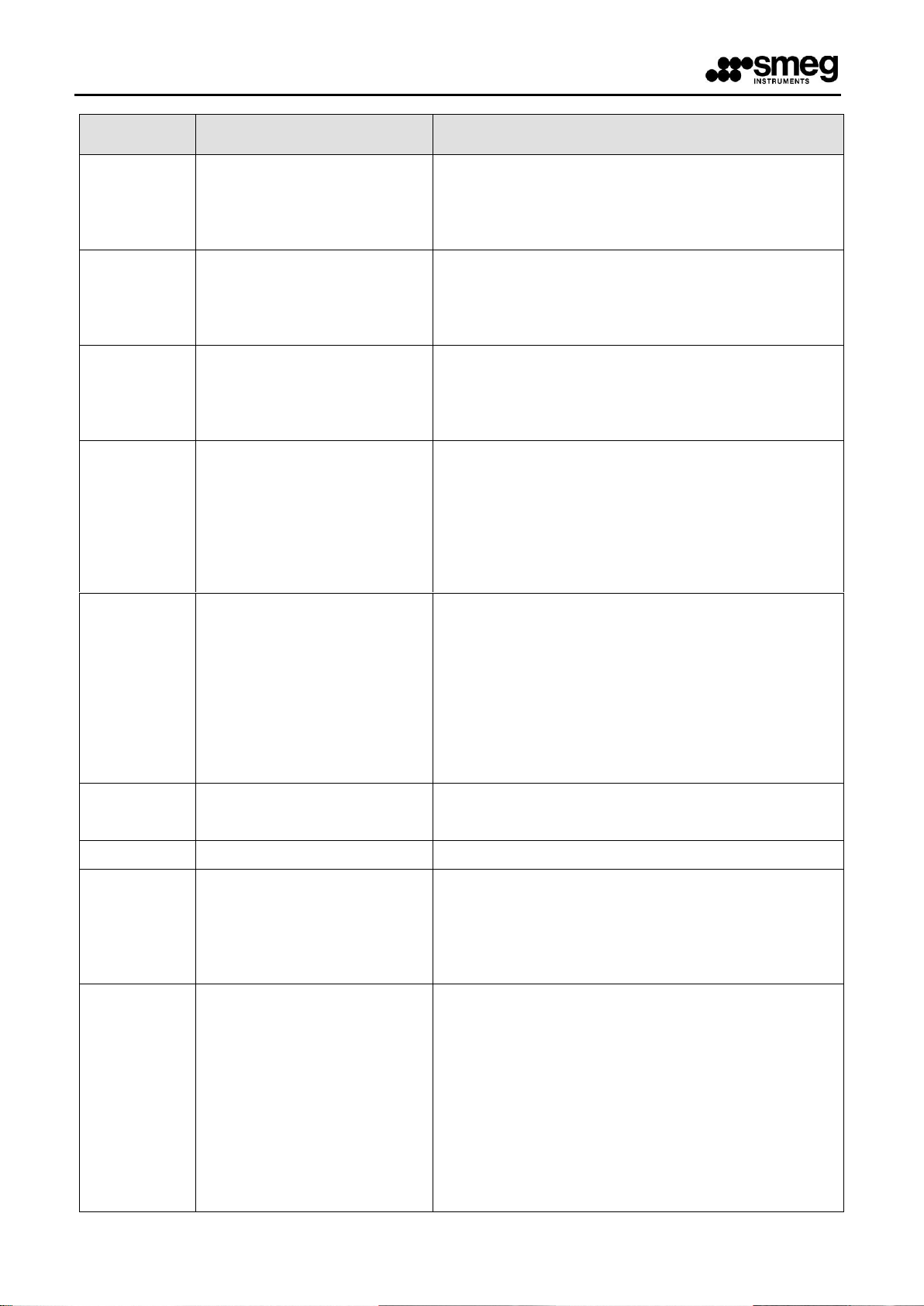

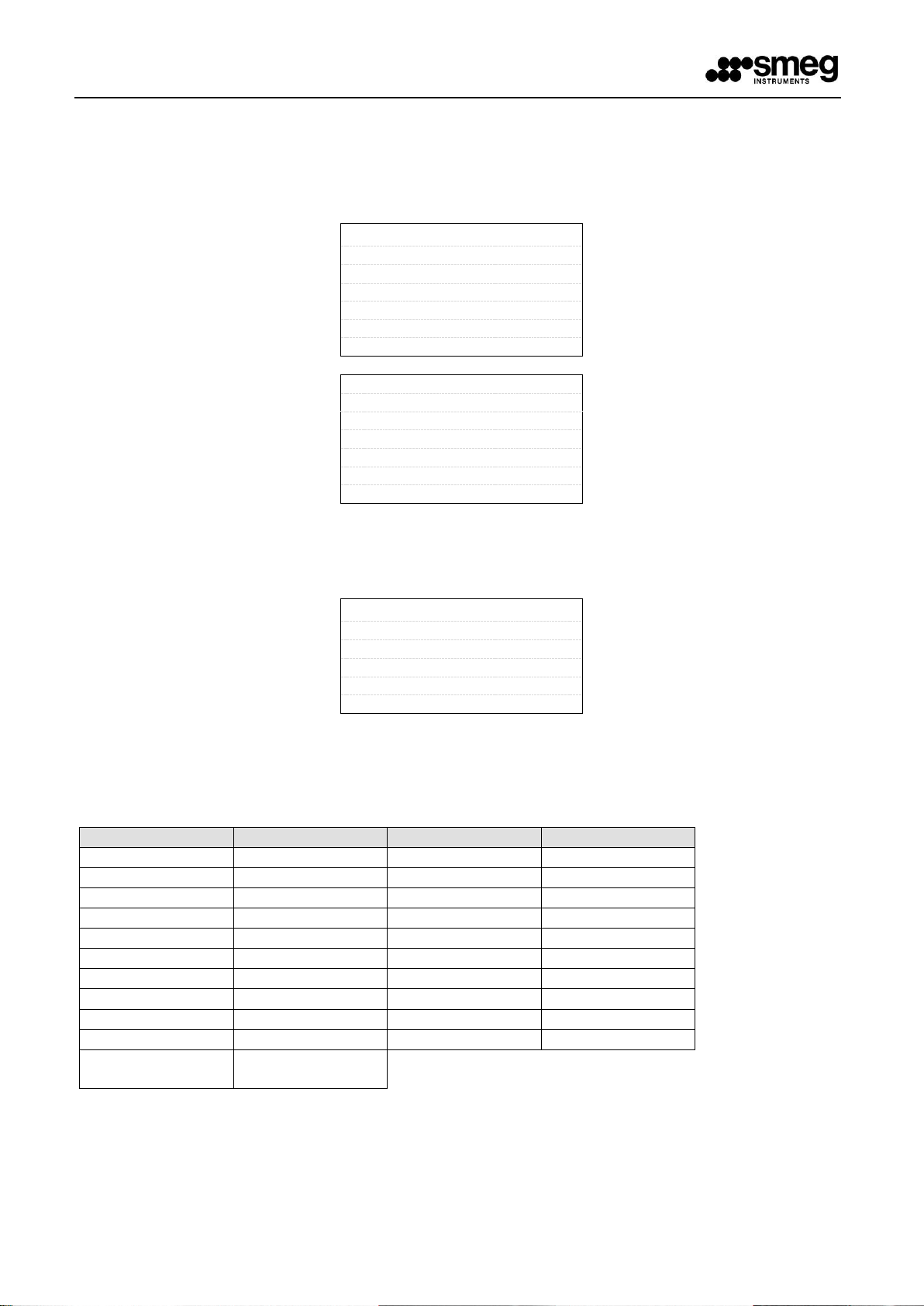

UTENTE

PASSWORD

UTENTE

PASSWORD

Utente 1

1

Utente 11

B

Utente 2

2

Utente 12

C

Utente 3

3

Utente 13

D

Utente 4

4

Utente 14

E

Utente 5

5

Utente 15

F

Utente 6

6

Utente 16

G

Utente 7

7

Utente 17

H

Utente 8

8

Utente 18

I

Utente 9

9

Utente 19

J

Utente 10

A

Utente 20

K

Super Utente

(Tech user)

Richiedere password a

SMEG S.p.A.

Si raccomanda di cambiare la password al primo utilizzo per avere un accesso controllato all’uso

della macchina.

Per assicurare che la macchina venga azionata da utenti autorizzati, si può attivare l’opzione

“Attivazione del Controllo Utente”.

La macchina esce dalla fabbrica con le seguenti password di utilizzo:

19

Page 20

AVVERTENZE

Al primo uso della lavastrumenti, oltre al sale, occorre introdurre nel serbatoio anche un litro

d’acqua. Dopo ogni riempimento del serbatoio, assicurarsi che il tappo venga richiuso con cura. La

miscela d’acqua e detersivo non deve penetrare nel serbatoio del sale, poiché ciò

comprometterebbe il funzionamento dell’impianto di rigenerazione. In questo caso la garanzia

non sarebbe più valida.

Utilizzare solamente sale in grani per lavastoviglie domestiche.

Non utilizzare sale alimentare, perché contiene sostanze non solubili che con l’andar del tempo

possono compromettere l’impianto di decalcificazione.

Eseguire l’operazione di caricamento del sale quando necessario e prima di avviare un programma

di lavaggio; in tal modo la soluzione salina in esubero viene immediatamente rimossa dall'acqua,

una permanenza prolungata d’acqua salata all’interno della vasca di lavaggio può provocare

fenomeni di corrosione.

! ! ! ALLARME: W075

5.8 GW3060, GW4090 - ADDOLCITORE INCORPORATO

La macchina è dotata di un addolcitore per l’acqua di lavaggio.

La quantità di calcare contenuto nell’acqua (indice di durezza dell’acqua) è responsabile delle macchie biancastre sui

ferri asciutti, i quali, con l’andar del tempo, tendono a diventare opachi. La lavastrumenti è equipaggiata con un

decalcificatore automatico che, utilizzando sale rigenerante specifico, sottrae all’acqua le sostanze indurenti.

Le resine a scambio ionico dell’addolcitore vengono rigenerate utilizzando cloruro di sodio (NaCl). L’unica

manutenzione periodica necessaria è l’introduzione di sale adatto nel serbatoio all’atto dell’installazione e

successivamente quando appare sul display il messaggio di allarme:

Manca

sale

Ignorare??

<NO>

Quando appare questo messaggio sul display è possibile ignorarlo, premendo il tasto INC

e poi il tasto ENTER.

Si consiglia di non ignorare questo messaggio per più di due volte, in quanto un addolcitore che non funziona

correttamente pregiudica la qualità del risultato di lavaggio e con l’andare del tempo può causare danni agli strumenti

da processare.

5.8.1 Introduzione del sale

Utilizzando acqua di durezza media, il caricamento con nuovo sale andrà effettuato circa ogni 20 lavaggi. Il serbatoio

del decalcificatore ha una capacità di circa 1 Kg di sale in grani. Il serbatoio è situato sul fondo della lavastrumenti.

Dopo aver estratto il cestello inferiore, svitare il tappo del serbatoio ruotandolo in senso antiorario e versare il sale

usando l'imbuto in dotazione.

Chiudere il contenitore avvitando il tappo facendo attenzione che residui di sale non blocchino il tappo. Il tappo deve

essere avvitato fino in fondo senza forzare.

Prima di eseguire un nuovo ciclo di lavaggio è consigliabile eseguire il programma “Prelavaggio” per eliminare i residui

di sale rimasti in vasca e l’eccesso di sale iniziale.

20

Page 21

ADDOLCITORE – MACCHINA NUOVA

Poiché le resine nuove dell’addolcitore non sempre sono completamente rigenerate, è possibile che

nei primi 2 / 3 cicli le vetrerie presentino un eccesso di opacità dovuto a residui di calcare.

Per ovviare a questo problema è possibile eseguire una Rigenerazione forzata delle resine

dell’addolcitore: vedere successivo paragrafo, “RIGENERAZIONE FORZATA”.

DUREZZA IN °F <00.0>

fig. 6 – Riempimento mediante sale rigenerante del serbatoio del decalcificatore.

Dopo avere aggiunto il sale vi ricordiamo che la prima rigenerazione delle resine sarà eseguita automaticamente solo

dopo alcuni cicli di lavoro e cioè quando si sarà esaurita la capacità di lavoro dell’addolcitore.

Poiché le resine nuove dell’addolcitore non sempre sono completamente rigenerate, è possibile che nei primi 2/3 cicli

le vetrerie presentino un eccesso di opacità dovuto a residui di calcare.

Per ovviare a questo problema è possibile eseguire una Rigenerazione forzata delle resine dell’addolcitore: vedere

successivo paragrafo: ‘’RIGENERAZIONE FORZATA.

5.8.2 Rigenerazione forzata

Per far eseguire alla macchina una rigenerazione “forzata”, ossia immediata, è necessario inserire “1” alla voce “Lt

acqua” nel menù sottostante.

DUREZZA IN °T <00.0>

DUREZZA IN °I <00.0>

Lt acqua <090>

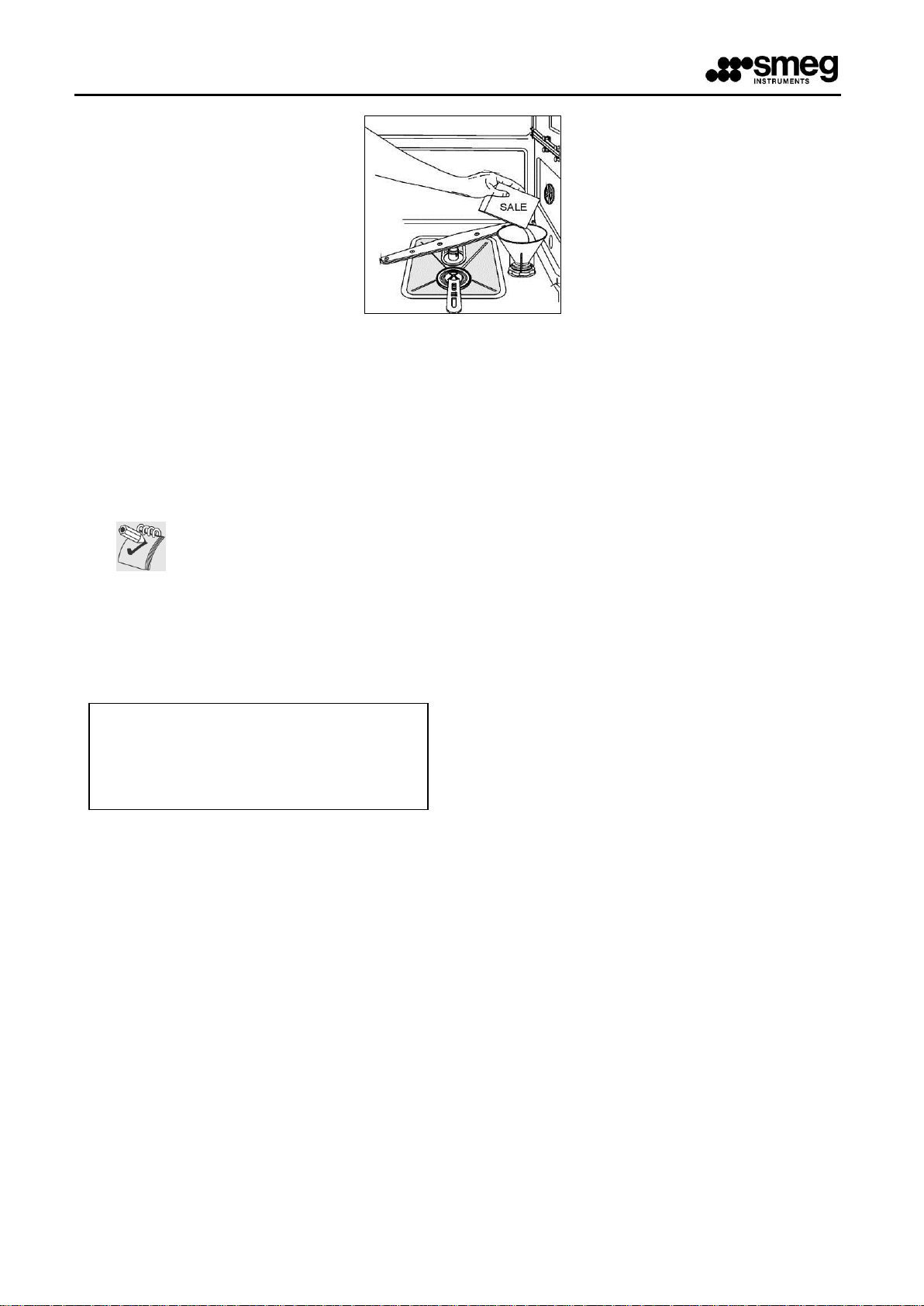

5.9 REGOLAZIONE PRESSIONE DI LAVAGGIO NEGLI IRRORATORI

Modelli GW3060, GW4090

E’ presente un dispositivo di regolazione posto sotto l’irroratore inferiore: si può variare la pressione dell’acqua di

lavaggio negli irroratori superiore ed inferiore. Con la leva di regolazione completamente girata a sinistra (posizione

“normale”) si ottiene la massima pressione sull’irroratore superiore o nel sistema a iniezione.

Regolando la leva verso destra (verso il fondo vasca) si ottiene la massima pressione sull’irroratore inferiore in quanto

quello superiore risulta strozzato.

21

Page 22

Un carrello carico:

prodotti 3060, 4090: può raggiungere i 37kg di peso.

Prestare attenzione alla sua movimentazione. E’ necessario pertanto che il personale addetto al

carico ed allo scarico dei carrelli non sia affetto da problemi alle articolazioni.

Smeg declina ogni responsabilità per eventuali problemi di salute che dovessero emergere al

personale addetto causa uso prolungato della macchina.

Occorre prestare attenzione al posizionamento degli strumenti nei cestelli/carrelli: una buona

disposizione, tale da prevenire zone d’ombra ed ostruzioni nei riguardi delle superfici da lavare,

contribuisce decisamente al risultato di lavaggio e disinfezione.

Regolatore di pressione

1 Portata massima livello superiore

2 Portata bilanciata

3 Portata massima braccio inferiore

5.10 CARICAMENTO DEI CARRELLI DI LAVAGGIO

La macchina viene fornita senza carrelli.

Il Cliente può scegliere i carrelli nella gamma di soluzioni disponibili.

Questi carrelli vanno semplicemente appoggiati sulla porta e fatti scorrere all’interno. L’allacciamento al circuito

idraulico della macchina è automatico. Può essere necessaria una regolazione iniziale dell’imbuto superiore alla presa

d’acqua.

22

Page 23

Ogni tubo è contrassegnato da un cartellino indicante il n.ro della pompa ed il relativo additivo

dosabile: non invertire i tubi.

Modelli GW

Dosaggio effettuato con pompe peristaltiche 230V

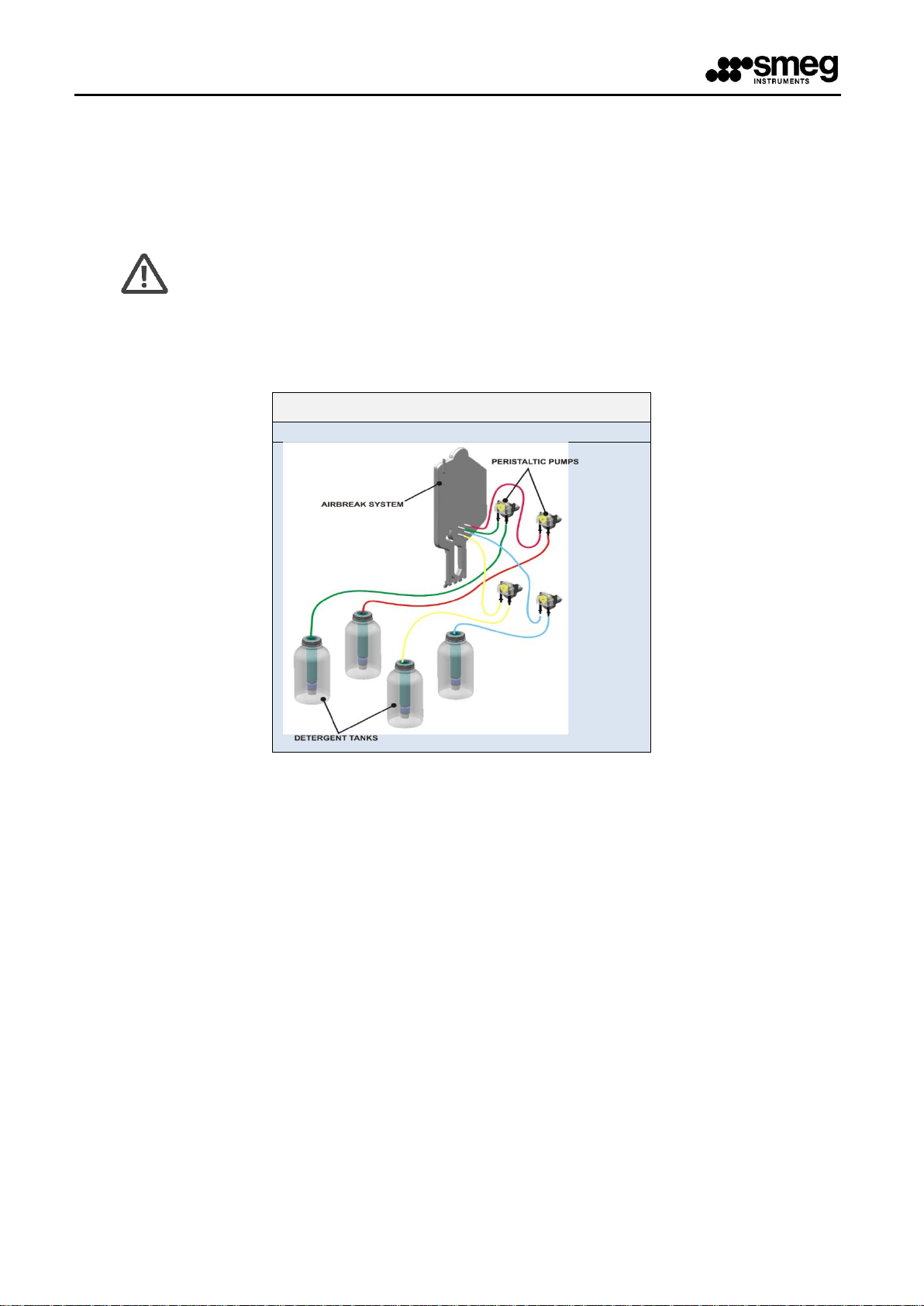

5.11 SISTEMA DI DOSAGGIO DEI DETERGENTI

La macchina è dotata di pompe peristaltiche per il dosaggio di detergenti liquidi.

Le macchine della serie GW possono essere equipaggiate anche con dosatore detersivo in polvere, alloggiato nella

controporta, si veda il paragrafo successivo.

Il livello del liquido può essere controllato dalla macchina tramite gli appositi sensori di livello, i relativi flussometri e

l’eventuale sensore di conducibilità (particolari opzionali).

23

Page 24

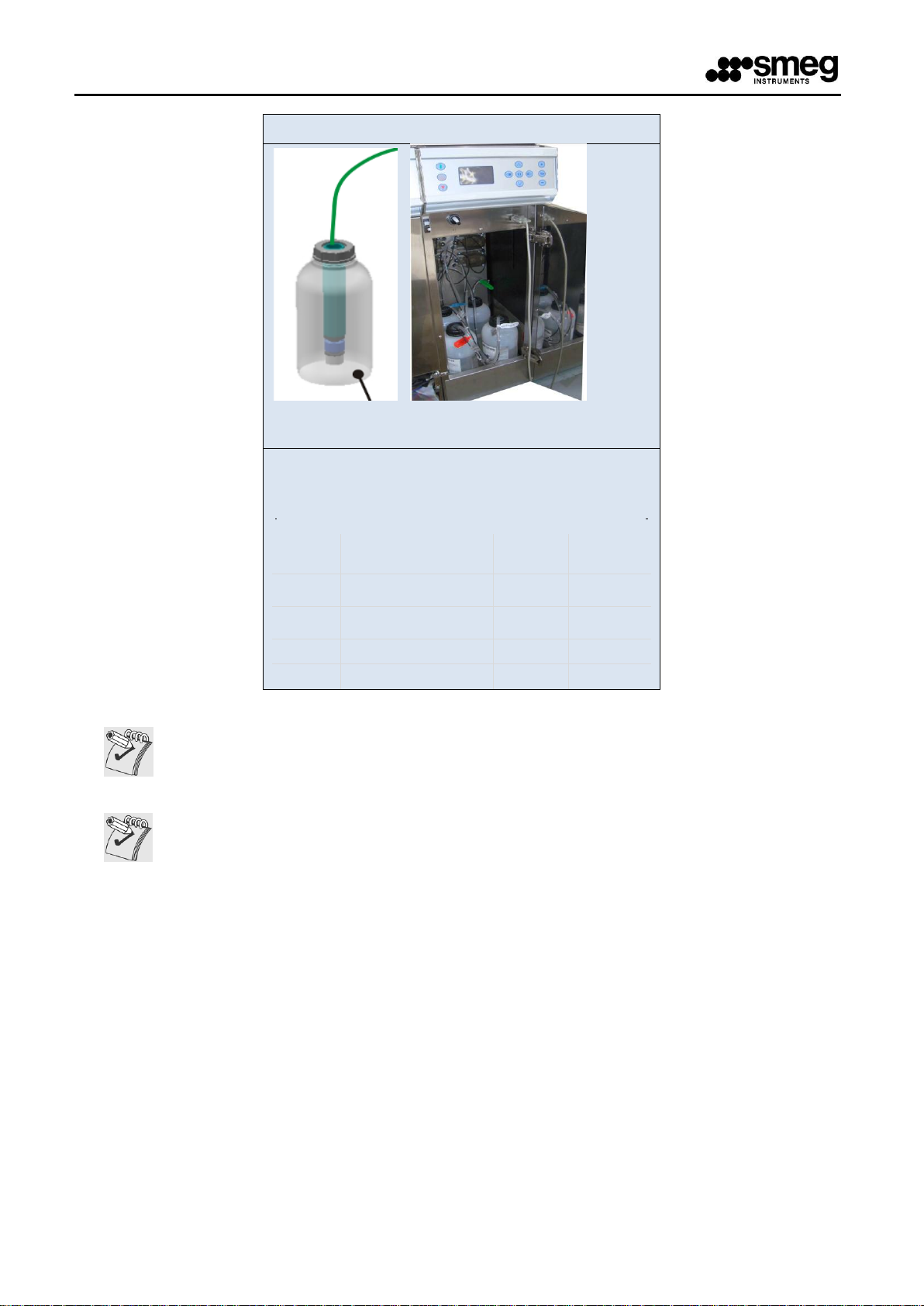

GW4090 - Modello GW con Mobiletto

Si possono alloggiare 4 taniche da 2 litri

oppure 2 da 5lt all’interno del mobiletto

GW3060, GW4090 - Regolazione delle pompe

Valori consigliati per la programmazione

Prodotto

Valore

[ml/l]

ml/ciclo

POMPA P1

Detergente alcalino Smeg

3 - 5

30 - 50

POMPA P2

Neutralizzante acido Smeg

2 - 4

20 – 40

POMPA P3

Soda caustica (conc.33%)

9 - 12

90 – 120

POMPA P4

Antischiuma

0,4 - 1

4 – 10

DOSAGGIO

Per i dettagli di dosaggio si rimanda alle TABELLE PROGRAMMI specifiche per ogni macchina,

documenti allegati al prodotto.

Se si verifica la fuoriuscita di un certo quantitativo di detergente lungo il contenitore è necessario

procedere alla pulizia del residuo quanto prima.

Il detergente puro può avere potere corrosivo. Consultare le schede tecniche e di sicurezza degli

agenti chimici.

La programmazione relativa all’erogazione della quantità di detergente all’interno della fase voluta viene fatta tramite

il menù generale di programmazione.

Per maggiori dettagli riguardanti la programmazione e la modifica dei programmi si rimanda al capitolo

‘PROGRAMMAZIONE E MODIFICA DEI PROGRAMMI’ .

5.12 USO DEL DISTRIBUTORE DI DETERGENTE IN POLVERE IN POLVERE

CONDIFURAZIONE BASE DETERGENTE: DISTRIBUTORE DD

Il distributore di detergente DD si trova nella parte interna della porta.

Ad esclusione dei programmi tipo “Prelavaggio”, prima di ogni lavaggio l'utente deve immettere nel distributore la

dose adeguata di detergente.

Per aprire il coperchio del distributore di detergente premere leggermente la levetta. Introdurre il detergente e

richiudere con cura il coperchio.

24

Page 25

MAX

MIN

fig. 7 – Distributore detergente in polvere DD.

Durante il lavaggio il distributore viene aperto automaticamente.

Utilizzando il detergente smeg Deterglass, la quantità consigliata è 35-40 mg, quantità indicata dalle linee di

riferimento in rilievo sul bordo interno del dosatore.

La linea di riferimento MIN equivale a circa 35 mg, quella di MAX 40 mg.

Utilizzare per il dosaggio il misurino in dotazione.

Un’insufficiente quantità di detergente causa un’incompleta eliminazione dello sporco, una quantità eccessiva non

aumenta l’efficacia del lavaggio, rappresenta uno spreco.

25

Page 26

MANEGGIARE CON CAUTELA LE TANICHE DEI DETERGENTI

Attenzione: i detergenti possono presentare TOSSICITÁ.

Consultare le schede di sicurezza dei prodotti.

Una volta esaurito un prodotto prevedere la sostituzione della tanica esaurita con una piena

dello stesso prodotto.

5.13 DETERGENTI RACCOMANDATI

Uno dei fattori fondamentali per ottenere un buon processo di lavaggio è rappresentato dai detergenti utilizzati.

Smeg garantisce risultati di lavaggio ottimi con l’utilizzo dei prodotti consigliati nel seguito.

Contattate il vostro rivenditore di fiducia o direttamente Smeg per consigli relativi alle tipologie di detergenti adatti

alla vostra applicazione ed alle loro modalità d’uso.

Rispettare sempre le PRESCRIZIONI DEL PRODUTTORE di detergenti, in particolare per quanto riguarda i DOSAGGI

CONSIGLIATI e le corrette TEMPERATURE di utilizzo.

Fare riferimento alle istruzioni ed alle schede tecniche di sicurezza dei prodotti.

Nota: la quinta pompa, P5, è sempre un accessorio opzionale.

Detergenti consigliati per la serie GW

Smeg ha predisposto due gruppi di programmi che si distinguono per il tipo di detergenti utilizzati: entrambi i gruppi

assicurano ottimi risultati di lavaggio e disinfezione a seconda dei casi.

Elenchiamo i prodotti per i quali Smeg garantisce i risultati di lavaggio previsti.

Detergenti alcalini:

Smeg DETERLIQUID D e D2

Smeg DETERLIQUID SP

Neutralizzanti acidi:

Smeg ACIDGLASS P e P2

Smeg ACIDGLASS SP – senza fosfati.

Additivi speciali:

Smeg DRY CLEAN – per facilitare l'asciugatura.

Smeg F1S – antischiuma siliconico.

Smeg F2S – antischiuma non siliconico.

AVVERTENZE GENERALI

26

Page 27

Eventualmente travasate nella nuova tanica il residuo di prodotto rimasto nella tanica esausta,

ponendo attenzione a non riempire eccessivamente i contenitori nuovi per evitare la

tracimazione in fase di inserimento delle lance d’aspirazione.

Si raccomanda l’uso di guanti di protezione per le eventuali operazioni di travaso, rabbocco ed

inserimento delle lance di aspirazione.

MISURE DI PRONTO SOCCORSO NEL CASO DI CONTATTO CON I DETERGENTI

Togliersi di dosso gli indumenti contaminati e riporli in luogo sicuro.

Contatto con la pelle o con gli occhi: lavare immediatamente e abbondantemente con acqua.

Possibilmente applicare una garza sterile. Consultare il medico

Ingestione: sciacquare la bocca con molta acqua. Consultare immediatamente il medico.

SCHEDE DI SICUREZZA DEI DETERGENTI

Si raccomanda di mantenere le SCHEDE DI SICUREZZA dei detergenti:

1. in prossimità del luogo in cui questi vengono conservati;

2. in prossimità dell’apparecchiatura.

In posizioni facilmente accessibili.

SMALTIMENTO di eventuali residui di prodotto e dei containers: consultare la scheda tecnica dei

prodotti, nella sezione "CONSIDERAZIONI SULLO SMALTIMENTO".

In caso di smarrimento le schede possono essere richieste a SMEG S.p.A.

instruments@smeg.it

Il responsabile dell’apparecchiatura deve effettuare lo smaltimento dei residui di detergenti e dei

loro contenitori in conformità ai requisiti nazionali o locali vigenti.

INFIAMMABILITA’

Consultare sempre le schede tecniche dei detergenti per valutare l’infiammabilità dei prodotti e

per predisporre opportunamente gli ambienti di stoccaggio.

Non utilizzare detergenti infiammabili.

NON UTILIZZARE MAI SOSTANZE INFIAMMABILI IN MACCHINA.

ALTAMENTE PERICOLOSO!

I valori di dosaggio dei detergenti possono, a seconda delle necessità, venir cambiati all’interno della gamma di valori

consentita.

La precisione del sistema di dosaggio dipende dallo stato dei tubi di aspirazione e di mandata: l’errore, non supera il

10% della quantità impostata.

27

Page 28

Prima di posizionare accuratamente le vetrerie e gli strumenti negli appositi cestelli, occorre

eliminare gli eventuali residui grossolani derivanti da attività precedenti mediante opportuni bagni,

trattamenti o semplici risciacqui.

Evitare il contatto con il materiale sporco.

Usare sempre la massima cautela; utilizzare tutti i dispositivi di protezione individuale atti allo

scopo, sia prima che dopo il trattamento.

ATTENZIONE

Tutti gli elementi del carico devono essere sistemati adeguatamente, in modo tale che il

movimento degli irroratori di lavaggio non sia ostacolato.

VERIFICA PULIZIA STRUMENTI

A ciclo completato: al termine del ciclo di trattamento degli strumenti l’operatore è tenuto a

verificare che il carico sia stato correttamente lavato ed abbia raggiunto la qualità di pulizia

richiesta per le eventuali successive fasi di trattamento o di utilizzo.

PREPARAZIONE ALLA FASE DI LAVAGGIO E DISINFEZIONE 6.

Un’efficace azione di disinfezione e lavaggio comincia nella fase di preparazione del carico da trattare.

Gli oggetti in acciaio inossidabile non possono essere immersi in soluzioni fisiologiche di cloruro di sodio, poiché il

contatto prolungato provoca corrosioni perforanti e lesioni delle superfici dovute a tensocorrosione.

Evitare di sovraccaricare i cestelli di lavaggio per permettere un'adeguata azione meccanica dell'acqua su tutte le

superfici.

Gli elementi del carico da processare devono essere sistemati adeguatamente su portastrumenti adatti al lavaggio in

macchina.

Al fine di ottenere una pulizia effettiva, gli elementi articolati devono essere adeguatamente aperti, per ridurre al

minimo le superfici sovrapposte.

Gli accessori porta-carico utilizzati, quali cestelli, rack e dispositivi di fissaggio, sono concepiti in modo tale da evitare

che, nelle fasi di pulizia e disinfezione, si creino zone d’ombra.

Gli elementi smontabili devono essere riposti secondo le indicazioni del produttore.

Le vetrerie devono essere sistemate adeguatamente su supporti adatti al lavaggio in macchina al fine di ottenere una

pulizia efficacie ed evitare danni sugli stessi oggetti da trattare.

Accertarsi che sulle vetrerie da lavare non siano presenti etichette che possano distaccarsi durante il processo.

Una volta posizionato il carico accertarsi che gli irroratori possano ruotare liberamente.

28

Page 29

PROGRAMMI DI LAVAGGIO 7.

I programmi "originali" SMEG sono installati nelle posizioni di programma da 1 a 20; questi programmi sono stati

studiati e formulati per garantire i migliori risultati di lavaggio e disinfezione.

I programmi possono essere comunque modificati per quanto riguarda le quantità dei detergenti.

Le rimanenti 10 posizioni da 21 a 30 sono vuote e riservate per eventuali programmi creati dal cliente; la creazione di

nuovi programmi può avvenire manualmente tramite l’utilizzo della tastiera oppure utilizzando l’applicativo Smeg

WDTRACE (acquistabile come optional).

E’ sempre possibile reinstallare i programmi originali, eseguendo il caricamento dei programmi (si veda il paragrafo

relativo).

7.1 STRUTTURA DEI PROGRAMMI DI LAVAGGIO E DISINFEZIONE

Nella TABELLA DEI PROGRAMMI sono riportate le funzioni eseguite dai 20 programmi di default.

Nei programmi standard, vengono azionate soltanto le pompe peristaltiche P1 e P2. Per azionare le altre pompe,

opzionali, è necessario portarsi nel menù di programmazione ed attivarle nella fase desiderata.

Per i soli modelli serie GW40490: al programma di lavaggio è possibile aggiungere una fase dedicata all’asciugatura del

materiale (vedi sezione "Programmi di asciugatura").

Attenzione

Per evitare una possibile contaminazione tra i diversi cicli dovuta a residui di acqua che potrebbero rimanere alla fine

di un programma, si consiglia come misura di profilassi di eseguire il programma Nr.1 (prelavaggio della vasca)

all’inizio di una giornata di lavoro.

In generale un programma di lavaggio è composto da fasi di diversa tipologia:

Prelavaggio con acqua di rete o demineralizzata

azione di diluizione o rammollimento degli inquinanti depositati sul materiale; si utilizza acqua fredda

senza additivi, per eliminare lo sporco grossolano e le sostanze schiumogene.

Lavaggio alcalino a caldo

azione effettiva di distacco dalle pareti e solubilizzazione degli inquinanti; fase condotta normalmente a

temperature comprese tra i 40°C e i 65°C per tempi d’azione di qualche minuto con utilizzo di detergente

alcalino o neutro.

Neutralizzazione in ambiente acido

azione di eliminazione di residui alcalini; va effettuata anche se si utilizzano detergenti neutri, in quanto

previene la formazione di patina sugli strumenti;

solubilizzazione dei precipitati di carbonato di calcio dalle superfici dei materiali

azione di antiopacizzazione delle superfici

Risciacqui in acqua di rete

diluizione degli additivi chimici precedentemente utilizzati

ogni risciacquo diluisce del 99 % circa la concentrazione iniziale dell’inquinante

Risciacqui in acqua demineralizzata

diluiscono i sali inorganici ed eventuali frazioni organiche presenti nell’acqua di rete

Termodisinfezione

La termodisinfezione è una fase di lavaggio a caldo dove la temperatura è compresa tra 70°C e 93°C ed è

mantenuta per un lasso di tempo che dipende dal tipo di termodisinfezione che si desidera ottenere.

Si rimanda al paragrafo specifico per la spiegazione del processo di termodisinfezione.

Asciugatura

Fase finale del processo che deve garantire una sufficiente asciugatura. (Fase non presente sui modelli

GW3060).

29

Page 30

7.2 EFFICACIA DI LAVAGGIO E DETERGENTI

Per poter assicurare che il materiale processato nella lavastrumenti sia completamente lavato e disinfettato è

necessario che la/e fase/i di lavaggio siano la/e più efficace/i possibile/i.

A tal riguardo, i fattori che contribuiscono al miglioramento dell’efficacia di lavaggio sono:

. disposizione ottimale del materiale nel carrello di lavaggio;

. qualità e quantità dell’acqua;

. pressione dell’acqua nei condotti di lavaggio;

. temperatura alla quale avviene il lavaggio;

. detergenti utilizzati e corretto dosaggio degli stessi.

7.2.1 Disposizione del materiale nel carrello di lavaggio

Osservare le seguenti precauzioni:

. a seconda del tipo di carrello, non caricare troppo materiale contemporaneamente;

. verificare che gli strumenti siano posizionati in modo da non sovrapporsi l’un con l’altro;

. in caso di strumenti con parti snodabili, aprire la massimo gli snodi;

. non immettere materiale con sangue o materiale simile seccato da tempo;

. gli strumenti voluminosi devono essere riposti nei cestelli in modo tale da evitare “zone d’ombra” che ostacolino la

pulizia di altri strumenti;

. gli strumenti muniti di cavità (tubi flessibili, sistemi respiratori, ecc.) devono poter essere risciacquati completamente

anche all’interno. A tale scopo occorre utilizzare inserti muniti di dispositivi di lavaggio studiati specificatamente per la

strumentazione da trattare.

. posizionare il materiale in modo da evitare possibili ostruzioni al movimento degli irroratori.

7.2.2 Qualità e quantità dell’acqua

E’ fondamentale che l’acqua utilizzata sia di buona qualità. Sottoporre periodicamente a controlli l’acqua dell’impianto

idraulico di alimentazione.

Quando possibile, allacciare l’acqua demineralizzata (conducibilità<8-10 μS).

A seconda del carrello di lavaggio e del programma selezionato, può essere opportuno aumentare la quantità

dell’acqua da immettere in ogni fase (tramite l’opportuno menù); non è un parametro modificabile per quanto

riguarda i programmi Smeg.

7.2.3 Pressione di lavaggio dell’acqua

La giusta pressione dell’acqua nel circuito idraulico della macchina è assicurata dal buon funzionamento della pompa

di lavaggio. Nel caso la pressione non sia corretta, si attiva un allarme sul display.

7.2.4 Temperatura di lavaggio

La temperatura ottimale alla quale lavare dipende dal tipo di detergente utilizzato e dal materiale da processare. Di

solito comunque le temperature di lavaggio devono essere superiori ai 50°C, pena l’inefficacia degli agenti chimici.

30

Page 31

7.3 IL PROCESSO DI TERMODISINFEZIONE

Nota sul processo di termodisinfezione, specifica per i prodotti serie “WD”, da cui la gamma “GW” è derivata.

Il paragrafo rimane di interesse per la spiegazione del parametro, collegato all’efficacia della termodisinfezione, A0.

Negli ultimi anni, in ambito ospedaliero, lo sforzo delle istituzioni preposte e di tutti gli operatori del settore è stato

rivolto a migliorare il processo di decontaminazione dello strumentario chirurgico utilizzato: sono infatti state

emanate norme specifiche, tecniche e di processo, che hanno avuto il pregio di definirne lo stato dell’arte, con un

conseguente vantaggio di qualità e sicurezza per i pazienti e gli operatori sanitari coinvolti.

Nell’ottica di ottenere un processo di trattamento e decontaminazione del dispositivo medico utile a tutelare sia la

sicurezza dell’operatore addetto al processo sia quella del paziente, un passaggio fondamentale affinché si possa

ottenere una sterilizzazione efficace e conforme a quanto previsto, è rappresentato dal processo di lavaggio e

disinfezione: soltanto strumenti efficacemente lavati e disinfettati possono poi essere correttamente sterilizzati (rif.

§2, “Hygiene in Klinik und Praxis”, mhp – Verlag, 2004). Sempre più attenzione quindi è stata posta su questa fase del

ciclo di trattamento del dispositivo medico, individuando nelle macchine per il lavaggio e la disinfezione automatica, o,

come li definisce la norma, i Washer Disinfector, i protagonisti più adatti a svolgere al meglio tale compito.

Per quanto riguarda i requisiti generali e di sicurezza, il settore dei Washer Disinfector è coperto, oltre che dalla

Direttiva 93/42/CEE e s.m.i (in particolare la direttiva 2007/47/CE), dalla norma IEC 61010-2-040 in conformità alla

quale i Washer Disinfector SMEG sono progettati e verificati.

Per quanto riguarda l’aspetto prestazionale la norma di riferimento è la UNI EN ISO 15883-1 e 15883-2.

Si introduce nel seguito il concetto di A0, elaborato dalla EN ISO 15883, che permette di comprendere il significato dei

valori di temperatura e tempo indicati nei programmi di termodisinfezione.

Il valore A0 dà un’indicazione del grado di termodisinfezione del programma corrispondente: più alto è questo valore

e più efficace è la termodisinfezione ed adatta a strumenti particolari (più o meno critici).

Sono stati compiuti studi secondo i quali, eseguendo un lavaggio dove siano rispettati questi 2 parametri di

temperatura, 93°C, e tempo di mantenimento 10’, si ottiene un alto grado di disinfezione microbiologica dei materiali

trattati, che comporta l’inattivazione della maggior parte dei batteri (ad eccezione delle spore) e dei virus

termoresistenti quali i virus HIB dell’ epatite A e B, nonchè del virus HIV responsabile dell’ AIDS.

31

Page 32

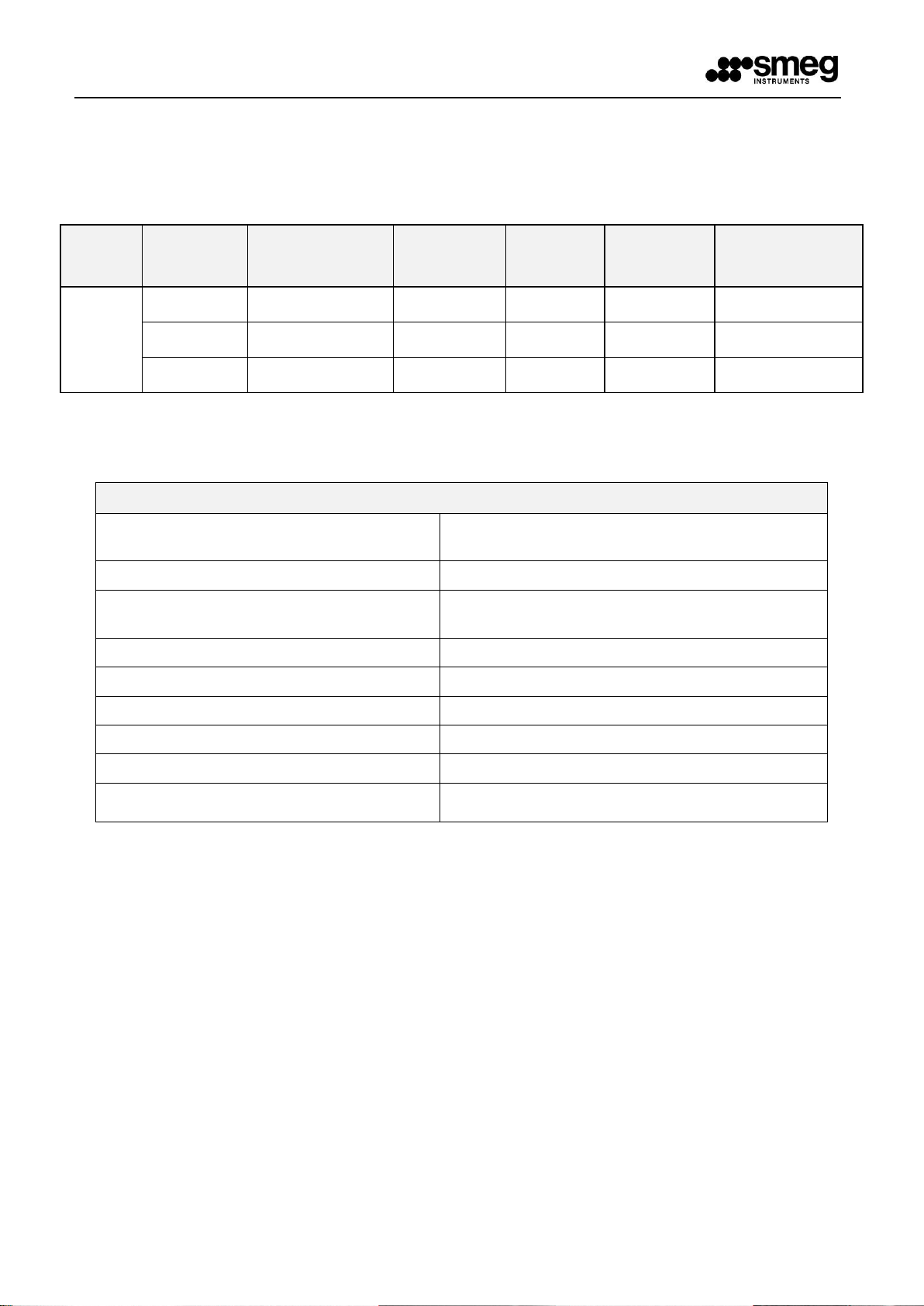

TEMPERATURA E TEMPO

A0

90°C 1’

600

90°C 5’

3000

93°C 5’

6000

93°C 10’

12000

10

80

0

10

T

A

Sono possibili anche termodisinfezioni a temperature più basse e con tempi di mantenimento più brevi che danno

anch’esse un buon grado di disinfezione: la combinazione temperatura/tempo di mantenimento dipende da quale

tipo di disinfezione si necessiti.

Si definisce con A il tempo equivalente in secondi necessario a produrre un dato effetto di disinfezione ad una

temperatura di 80°C (presa come riferimento). Se definiamo con "D" il tempo necessario a ridurre di un fattore 10 la

carica microbiologica (bioburden), ad una particolare temperatura, presente sul dispositivo da trattare (quindi un

grado di “letalità” pari al 90%), è possibile esprimere il valore z come l’aumento di temperatura (in gradi K) necessario

per ridurre lo stesso D di un fattore 10. Per quanto sopra, si definisce con A0 il valore di A quando la temperatura è di

80°C ed il valore z è pari a 10.

Riassumendo, il valore di A0 esprime il grado di “letalità” in secondi ad una temperatura di 80°C, rilasciato dal

processo di termodisinfezione al dispositivo medico, con riferimento a microrganismi che possiedono un valore z pari

a 10 (caratteristica questa valida per molti microorganismi). Quale valore di A0 debba essere ottenuto, dipende sia dal

tipo e dal numero di microrganismi presenti sul dispositivo medico contaminato che dal suo successivo uso.

Secondo la EN ISO 15883 e le raccomandazioni del Robert Koch Institute (autorità europea in materia), un valore di A0

pari a 600 è considerato come standard minimo per dispositivi medici non critici, cioè per quelli che vengono in

contatto soltanto con pelle intatta. Un’ulteriore condizione a priori è che vi sia solo una leggera contaminazione

microbica e non vi siano presenti agenti patogeni resistenti al calore. Un valore di A0 pari a 600 può essere ottenuto

mantenendo una temperatura di 80°C per 10’, oppure 90°C per 1’ o ancora 70°C per 100’.

In caso di dispositivi contaminati con virus resistenti al calore come quelli dell’epatite B, è richiesto un valore di A0 pari

almeno a 3000. Ciò si può ottenere mantenendo una temperatura di 90°C per 5’.

Il valore di A0 pari a 3000 viene considerato quello minimo da applicare per tutti i dispositivi medici considerati critici.

I programmi che comprendono una termodisinfezione sono stati perciò pensati per offrire i seguenti valori di A0:

Diamo per comodità la formula per il calcolo di A0

dove:

τ = tempo di mantenimento in secondi della temperatura di disinfezione

T = temperatura di disinfezione in °C

32

Page 33

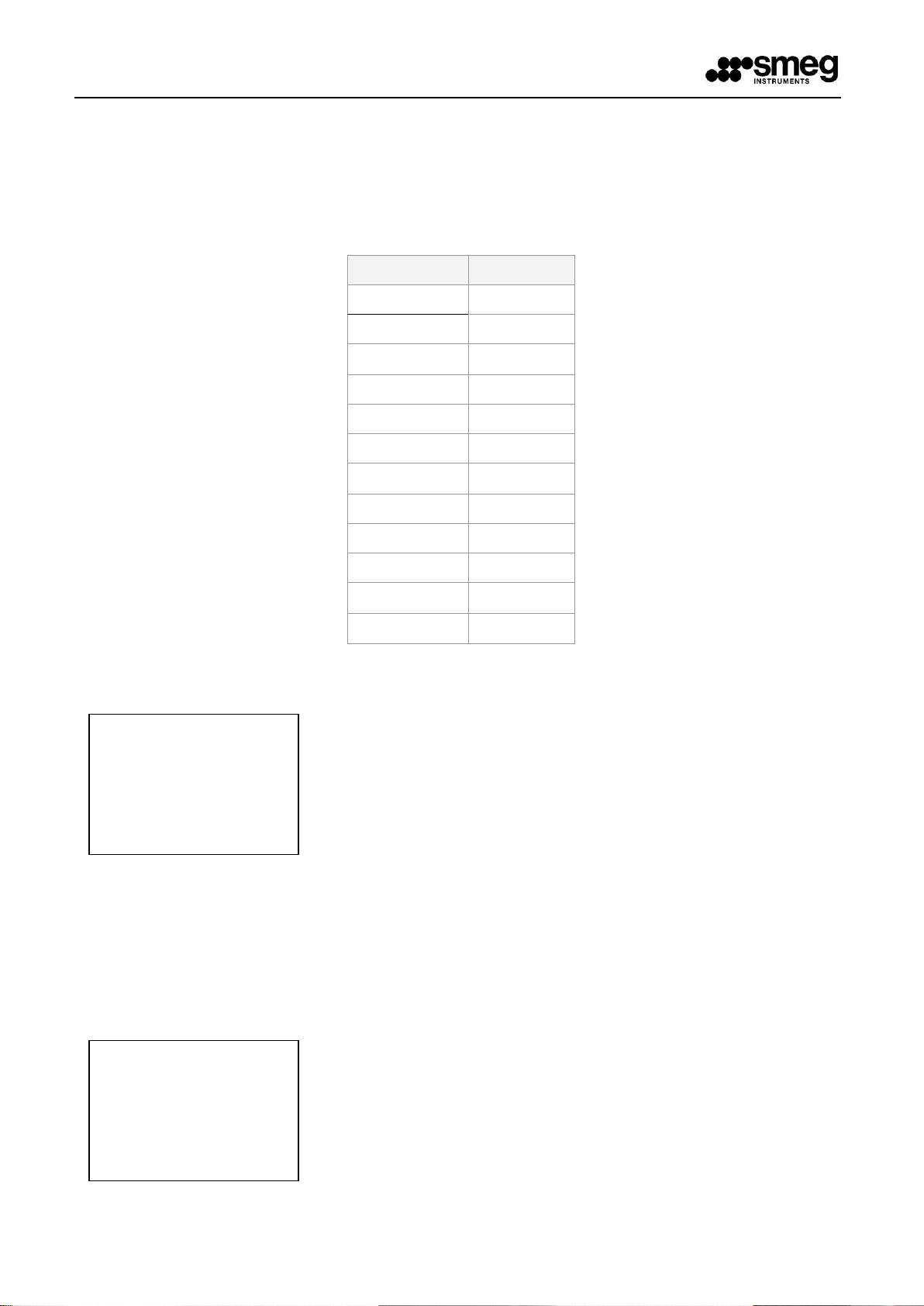

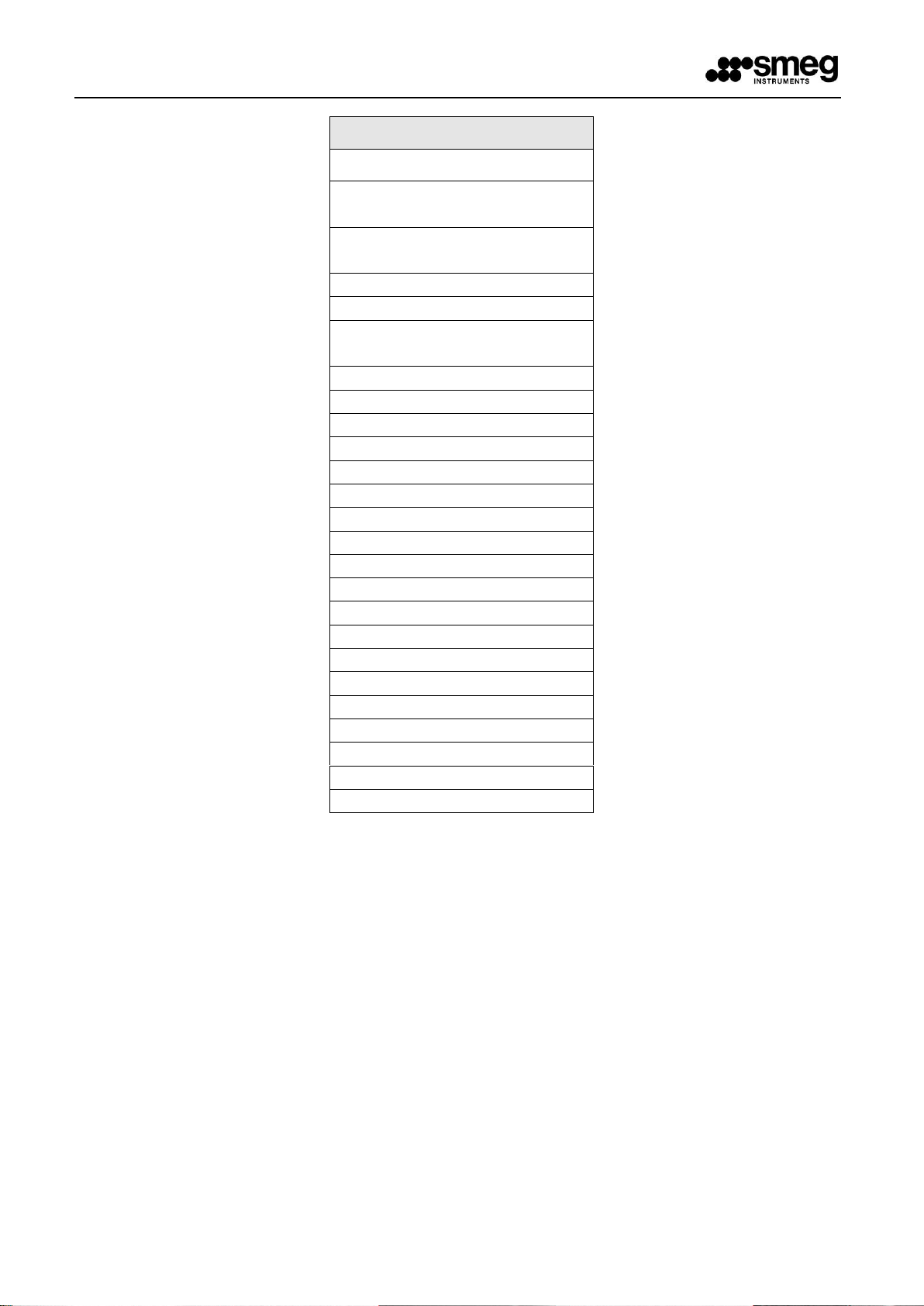

PROGRAMMI

Lavoratorio GW

1 Prelavaggio

2 Plastiche 75°

3 Vetreria Velece

4 Vetreria Medio

5 Vetreria Standard

6 Vetreria Intenso

7 Vetrerie 93°C

8 Vetrerie Agar

9 Agar Intensivo

10 Termodisinfezione 93°C 3'

11 Termodisinfezione 93°C 10'

12 Termodisinfezione intense

93°C 5'

13 Termodisinfezione intenso

93°C 10'

14 Sporco Petrolio

15 Sporco intenso Petrolio

16 Grasso Petrolio

17 Olio Minerale

18 Benzina

19 Diesel

20 Benzina Un

7.4 Tabella dei programmi

La tabella completa contenente la spiegazione fase per fase dei programmi di lavaggio è contenuta nel documento

“TABELLA PROGRAMMI” a corredo della macchina. Nel seguito vengono citati i titoli descrittivi dei programmi Smeg.

33

Page 34

Prima di eseguire qualsiasi operazione di manutenzione è necessario staccare i collegamenti

idraulici e elettrici, assicurarsi che i rubinetti di erogazione dell’acqua siano chiusi e che sia

l’interruttore della macchina che quello del quadro elettrico siano in posizione “OFF”.

SPAZIO LIBERO

E' necessario avere uno spazio libero di circa 1m2 davanti alla macchina per poter operare

correttamente.

DETERGENTI

Prestare sempre attenzione nel maneggiare i detergenti, per le prescrizioni di sicurezza si veda il

paragrafo dedicato.

PULIZIA E MANUTENZIONE 8.

8.1 AVVERTENZE E CONSIGLI GENERALI

Pulizia generale

Le superfici esterne e la controporta della lavastrumenti devono essere pulite ad intervalli regolari con un panno

morbido inumidito o con un normale detergente per superfici in acciaio.

Le guarnizioni di tenuta dello sportello devono essere pulite con una spugna inumidita.

Periodicamente (almeno una / due volte all’anno) è bene pulire la vasca e le guarnizioni dalla sporcizia che vi si può

depositare utilizzando un panno morbido ed acqua.

Pulizia del filtro di entrata acqua

I filtri di entrata acqua "A" posti all’uscita del rubinetto necessitano periodicamente di essere puliti. Dopo aver chiuso

il rubinetto di erogazione, svitare l’estremità di ogni tubo di carico acqua, togliere il filtro "A" e pulirlo delicatamente

sotto un getto d’acqua corrente. Reinserire il filtro "A" nella propria sede e riavvitare accuratamente il tubo di carico

acqua.

fig. 8 – filtro ingresso acqua "A"

Pulizia degli irroratori

Gli irroratori sono facilmente asportabili per consentire la periodica pulizia degli ugelli e prevenire possibili otturazioni.

Lavarli sotto un getto d’acqua e reinserirli accuratamente nelle proprie sedi, verificando che il loro movimento

circolare non venga in alcun modo impedito.

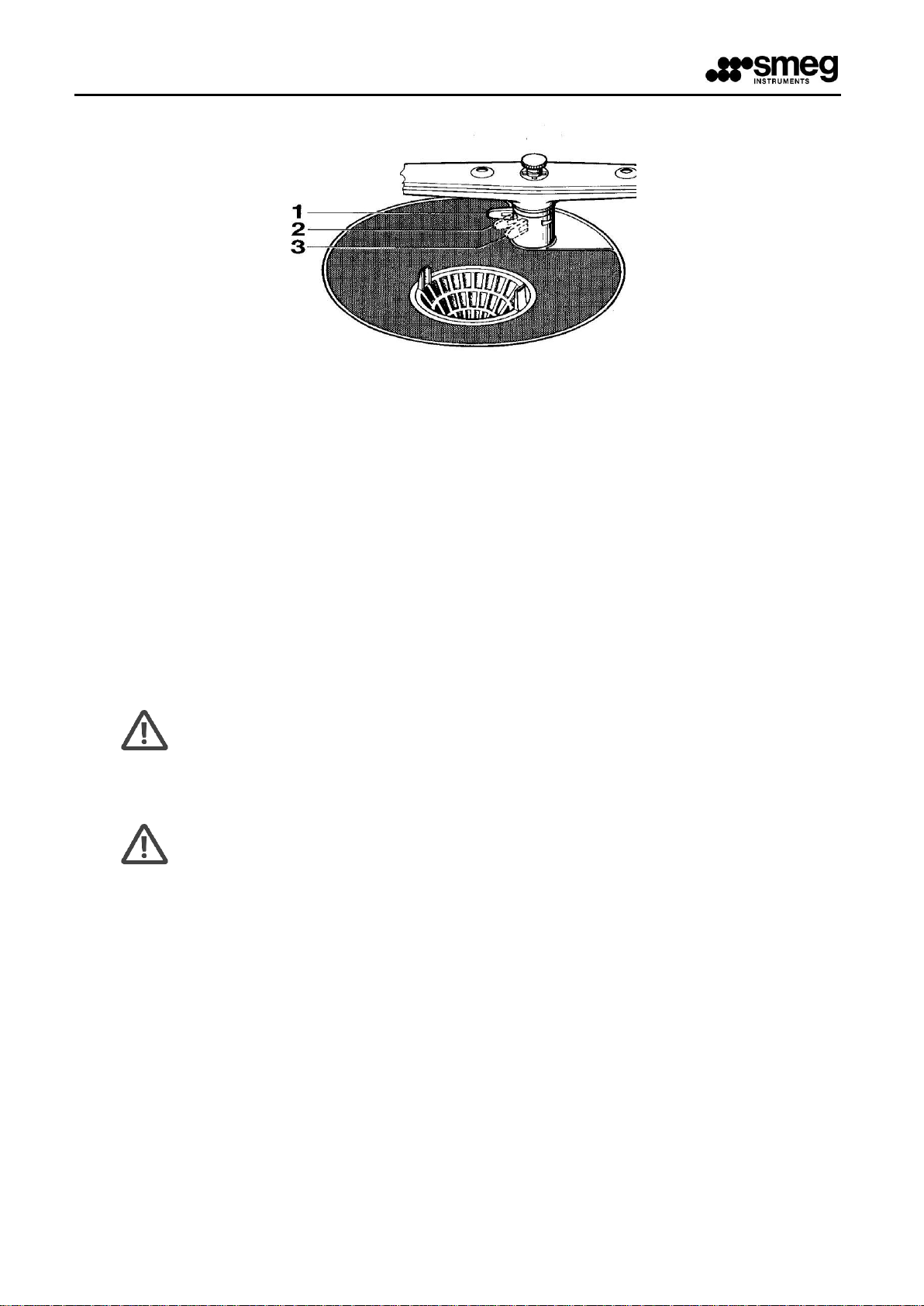

8.2 PULIZIA GRUPPO FILTRANTE – GW3060, GW4090

Il gruppo filtrante è composto da un elemento filtrante blando, da un microfiltro conico e da un filtro esterno di

maggiori dimensioni. Per garantire l’efficienza della macchina è estremamente importante mantenere puliti i filtri. Si

consiglia quindi di ispezionarli frequentemente (ad es. se si lavano vetrerie con etichette di carta ispezionare dopo

ogni ciclo) per rimuovere i depositi che ne possano compromettere il funzionamento.

34

Page 35

fig. 9 – Filtri scarico in camera.

Filtro conico blando

Per estrarre il filtro blando premere le "orecchie" del filtro e sollevarlo verso l’alto (riquadro A, fig. 9). Pulire il filtro e

riposizionarlo.

Microfiltro conico

E’ posizionato sotto il filtro conico blando (riquadro B): è opportuno controllarlo e pulirlo quando si ispeziona il filtro

blando. Per una perfetta pulizia si consiglia di utilizzare uno spazzolino e acqua calda.

Filtro circolare esterno

Per smontare questo filtro occorre:

Prendere le orecchie del filtro conico blando e ruotarlo in senso antiorario (riquadro C).

Senza premere le orecchie sollevare il tutto (riquadro D).

Quando si pulisce questo filtro si consiglia di pulire anche gli altri.

Consigli per una buona manutenzione

I filtri vanno puliti sotto acqua corrente con una spazzola dura.

E’ indispensabile pulire attentamente i filtri secondo le indicazioni sopra indicate: la lavastrumenti non può

funzionare se i filtri sono otturati.

Ricollocare accuratamente i filtri nella propria sede prima di procedere con un programma di lavaggio.

8.3 CONTROLLO - MANCATO FUNZIONAMENTO MACCHINA

In caso di mancato funzionamento prima di chiamare il centro di assistenza assicurarsi che:

1. vi sia corrente

2. la manopola di accensione sia girata e il display si illumini

3. i rubinetti siano completamente aperti

4. i filtri dell’acqua di alimentazione non siano intasati

5. il tubo di carico non sia piegato

35

Page 36

ATTENZIONE [PRECAUZIONE VALIDA NEL CASO IN CUI SI PROCESSINO VETRERIE E ELEMENTI

CONTAMINATI BIOLOGICAMENTE]

Prima di eseguire la procedura sopra descritta: verificare che l’ultimo ciclo eseguito sia un ciclo di

termo disinfezione e sia andato a buon fine, questo per evitare rischi di contaminazione biologica.

ATTENZIONE

[PRECAUZIONE VALIDA NEL CASO IN CUI SI PROCESSINO VETRERIE E/O ELEMENTI CONTAMINATI

BIOLOGICAMENTE]

Se un ciclo di disinfezione viene interrotto (dall’operatore o dall’insorgere di un allarme in

macchina): porre attenzione alla manipolazione degli strumenti ed in genere del carico presente

nella camera di lavaggio.

Il carico potrebbe essere infetto/contaminato biologicamente

8.4 CONTROLLI DI ROUTINE

Si riepilogano di seguito i controlli che devono essere eseguiti periodicamente per assicurare il mantenimento delle

caratteristiche ottimali della macchina.

Ogni giorno

1. Accendere la macchina

2. Controllare le quantità dei detergenti

3. Termodisinfezione della camera di lavaggio a vuoto

4. Controllo visuale degli indicatori di lavaggio

5. Controllo visuale dei risultati di lavaggio dopo ogni ciclo

Ogni settimana

1. Verificare l’aspirazione delle pompe di dosaggio (sistemazione eventuale dei tubi)

2. Pulizia degli irroratori, dei filtri e della camera di lavaggio

3. Pulizia filtri del pozzetto

Ogni sei mesi / ogni anno (a seconda dell’utilizzo più o meno intensivo)

1. Manutenzione di un tecnico autorizzato Smeg

2. Controllo parametri di temperatura con termologger (consigliata)

3. Controlli biologici – validazione secondo protocollo aziendale.

4. Valutare, in base ai protocolli aziendali, intervalli periodici per “qualifiche di performance”.

8.5 SE IL DISPOSITIVO RIMANE A LUNGO INUTILIZZATO

Se si prevede di lasciare l'apparecchio inutilizzato per lungo tempo, eseguire la seguente procedura:

Effettuare il programma di risciacquo per due volte consecutivamente.

Scollegare l’alimentazione elettrica.

Lasciare aperta la porta per evitare un affaticamento della guarnizione e la formazione di cattivi odori

Chiudere il rubinetto dell’acqua in ingresso.

8.6 RIUTILIZZO DEL DISPOSITIVO DOPO UNA LUNGA SOSTA

Se l'apparecchio è rimasto a lungo inutilizzato, prima di procedere all'avvio di un ciclo, attenersi alle seguenti

raccomandazioni:

Controllare i filtri all’ingresso dei tubi d’acqua e verificare che nella tubazione non siano depositati fanghiglia o

ruggine, in tal caso lasciare scorrere l’acqua dal rubinetto di alimentazione per alcuni minuti.

Ripristinare l'alimentazione elettrica (se scollegata).

Riallacciare il tubo flessibile di alimentazione acqua e riaprire i rubinetti.

8.7 ACCESSO E RIUTILIZZO DELLA LAVASTRUMENTI DOPO UN CICLO INCOMPLETO

36

Page 37

Prima di manipolare gli strumenti: eseguire un ciclo completo di termodisinfezione oppure, se non

è possibile eseguire un ciclo completo, maneggiare gli strumenti con le dovute cautele (es.

utilizzando dispositivi di protezione individuale come guanti).

La macchina opera un ciclo di termo disinfezione, utilizzando acqua ad alta temperatura, fino a

93°C, e detergenti. Se, in caso di guasto, fosse presente in vasca acqua e la porta fosse aperta:

evitare il contatto con la pelle, pericolo di scottature ed irritazione dovuta alla tossicità dei prodotti

chimici.

Consultare personale tecnico autorizzato Smeg in caso di guasto.

ATTENZIONE: L’operazione di sostituzione del filtro assoluto deve essere fatta da personale

autorizzato Smeg, utilizzando parti di ricambio Smeg.

8.8 FILTRO ARIA DI ASCIUGATURA – solo GW4090

Il filtro dell’aria del sistema di asciugatura deve essere periodicamente controllato e cambiato.

Modelli GW4090: il filtro si trova entro il mobiletto laterale.

Nel primo stadio di filtrazione: è presente un filtro a materassino di efficienza del 98% DOP (filtro relativo) che

consigliamo di far sostituire almeno una volta l’anno.

Al di sopra del filtro al 98% DOP è posizionato il filtro ASSOLUTO 99.99% DOP (HEPA).

Per capacità filtrante, il filtro è efficiente fino ad intasamento che avviene progressivamente riducendo il volume

dell’aria di asciugatura.

Si consiglia la sostituzione annuale del 1° stadio di filtrazione e in occasione di questa sostituzione, il controllo visivo

del grado di inscurimento/intasamento del secondo filtro.

Un filtro intasato riduce le performance del sistema di asciugatura.

Se si nota che l’asciugatura degli strumenti o delle vetrerie peggiora nel tempo: può essere necessario sostituire i filtri

per ripristinare l’efficienza iniziale.

La macchina comunque avvisa quando è necessario sostituire il filtro assoluto (mediante un contatore dei cicli

eseguiti).

8.9 MANUTENZIONE DELLA MACCHINA

A cura dell’utente è la chiamata del tecnico autorizzato SMEG, ad intervalli consigliati di 12 mesi, per la manutenzione

preventiva dell'apparecchio e l’esame necessario ai fini della sicurezza.

Il tecnico deve:

procedere alla sostituzione di tutti i tubi e le taniche che risultassero difettosi.

controllare i termostati di sicurezza, i morsetti di terra e i conduttori di protezione e procedere all'eventuale

sostituzione di componenti difettosi o usurati.

Verificare il buon funzionamento del dispositivo

Tutti i componenti sostitutivi devono essere forniti da SMEG o da un centro autorizzato SMEG

37

Page 38

ATTENZIONE

Gli interventi effettuati sull’apparecchio da personale non autorizzato non sono coperti dalla

garanzia e sono a carico dell’utente.

8.10 ELIMINAZIONE DI PICCOLI INCONVENIENTI

In alcuni casi è possibile eliminare personalmente eventuali piccoli inconvenienti con l’aiuto delle seguenti istruzioni.

1. Se il programma non si avvia verificare che:

La lavastrumenti sia allacciata alla rete elettrica.

L’erogazione di energia elettrica non sia stata interrotta.

Il rubinetto dell’acqua sia aperto.

La porta della lavastrumenti sia stata chiusa correttamente.

2. Se nella lavastrumenti ristagna acqua verificare che:

Il tubo di scarico non sia piegato.

lo scarico non sia otturato.

I filtri della lavastrumenti non siano intasati.

3. Se i ferri o lo strumentario in genere non diventano puliti verificare che:

Vi sia presenza di detergente nelle taniche.

I detergenti utilizzati siano idonei, contattate il produttore per consigli sui detergenti: instruments@smeg.it

Lo strumentario sia stato posizionato correttamente.

Il programma selezionato fosse adatto al tipo e grado di sporco dello strumentario.

Tutti i filtri siano puliti ed inseriti correttamente nelle loro sedi.

I fori di uscita dell’acqua dagli irroratori non siano intasati.

Qualche oggetto non abbia bloccato la rotazione degli irroratori.

4. Se in vasca sono visibili tracce di ruggine:

La vasca è in acciaio resistente alla corrosione, eventuali macchie di ruggine sono per lo più dovute ad elementi

esterni (ad es. ruggine proveniente dalle condutture dell’acqua). Per eliminare queste macchie esistono in

commercio prodotti specifici.

Verificare di utilizzare le giuste dosi di detergente in base alle prescrizioni del produttore. Alcuni detergenti

possono essere più corrosivi di altri.

Utilizzare detergenti consigliati dal produttore SMEG.

5. Se, dopo uno stadio di asciugatura, gli strumenti rimangono bagnati (solo per le macchine dotate di sistema

dryer):

Verificare le ore di funzionamento del filtro assoluto: un filtro intasato riduce l’efficacia del processo di

asciugatura.

Verificare di aver posizionato correttamente gli strumenti, in modo che non siano sovrapposti e non sia ostacolato

il processo di asciugatura (e di lavaggio).

Verificare di aver scelto correttamente il ciclo.

Se dopo la messa in opera delle istruzioni sopraesposte le anomalie di funzionamento dovessero persistere,

interpellate il centro di assistenza tecnica autorizzato più vicino o contattate il NUMERO UNICO.

38

Page 39

Per sbloccare la macchina quando appare un messaggio di ALLARME, premere il tasto “RESET”

per un paio di secondi in modo da attivare il ciclo di RESET.

- allarme attivo solo sui modelli dotati di sistema di asciugatura (Drying system "DS").

Allarme non presente su GW3060

- allarme attivo solo se installato l'accessorio opzionale "sonda livello detergente", SL

(SL1, SL2…)

- allarme attivo solo se installato il condensatore vapori, presente solo sui modelli che

conservano il suffisso “C” (es. GW3060SC, GW4090C…).

MESSAGGI DI ALLARME 9.

In caso di malfunzionamenti o situazioni di mancanza acqua e/o detergenti, sul display vengono segnalati differenti

messaggi.

A seconda della gravità della situazione, si possono distinguere due casi:

. segnalazioni di avvertimento;

. segnalazioni di allarme vero e proprio.

Nel primo caso sul display verrà data la possibilità di ignorare l’avvertimento e proseguire nell’esecuzione del ciclo

prescelto; nel secondo caso invece, occorrerà premere il pulsante di RESET eseguendo la procedura relativa per

sbloccare la situazione.

In generale, un allarme è sinonimo di malfunzionamento della macchina e quindi necessita di intervento tecnico di

riparazione. A volte però, la causa che lo ha generato può essere momentanea. Si consiglia, prima di chiamare

l’Assistenza Tecnica autorizzata, di eseguire il Reset e ripetere il ciclo una seconda volta. Nel caso l’allarme dovesse

insorgere nuovamente, chiamare il Tecnico autorizzato.

NOTA sui simboli utilizzati nel seguito

Legenda delle abbreviazioni utilizzate nel seguito