Page 1

Keep this

manual onboard !

SIDEPOWER

Thruster systems

D

Installations- und Bedienungsanleitung

Installation and user's manual

GB

Made in Norway

©

Sleipner Motor AS 2006

SLEIPNER MOTOR ASSLEIPNER MOTOR AS

SLEIPNER MOTOR ASSLEIPNER MOTOR AS

SLEIPNER MOTOR AS

P.O. Box 519

N-1612 Fredrikstad

Norway

Tel: +47 69 30 00 60

Fax:+47 69 30 00 70

www.side-power.com

sidepower@sleipner.no

SH 100/185 T

SP 220 HYD/SP 300 HYD

SP 550 HYD

Mechanical thruster installation only

Page 2

Inhalt

D

Hinweise zur Installation

Technische Daten ................................................................

3/4

Planungs- & Vorsichtshinweise ............................................. 5

Tunnelinstallation

Positionierung von Tunnel / Thruster ...................................... 6

Formgebung der Tunnelenden ............................................... 7

Optimaler Strömungsverlauf am Rumpf................................. 8

Mögliche Tunnelinstallation in Segelbooten .......................... 9

Installation bei Serienproduktion .......................................... 10

Tunnelinstallation bei Glasfiberrumpf ............................. 11/12

Thrusterinstallation

Getriebe und Motorhalterung ...................................... 13/14/15

Ölvorratsbehälter & Propeller ........................................... 16/17

Hydraulikmotor ............................................................ 18/19/20

Wartung & Service ................................................................. 21

Checkliste zur Kontrolle der Installation ............................... 22

Bedienungsanleitung

Benutzerhinweise .................................................................. 23

Benutzung von Sidepower Thrustern .................................... 23

Garantieerklärung ................................................................ 24

Ersatzteileliste & -zeichnung ............................................... 25

Service Partner .................................................................... 32

KONFORMITÄTSERKLÄRUNG

Das von Sleipner Motor AS

P.O. Box 519

N-1612 Fredrikstad, Norwegen

gelieferte Produkt sowie die standard Bedienelemente erfüllen die Gesundheits- und Sicherheitsanforderungen entsprechend der Verordnung 89/

336/EEC vom 23 Mai 1989, Ergänzung 92/31/

EEC und 93/68/EEC.

Installation instructions

Technical specifications ...................................................... 3/4

Planning & important precautions .......................................... 5

Tunnel installation

Positioning of the tunnel / thruster .......................................... 6

How to shape the tunnel ends ................................................ 7

How to prevent drag from tunnel installation .......................... 8

Possible tunnel installation in sailboats ................................ 9

Series production installation ............................................... 10

Tunnel installation in a GRP boat .................................... 11/12

Thruster installation

Gearhouse and motorbracket ..................................... 13/14/15

Oil tank & propeller .......................................................... 16/17

Hydraulic motor ........................................................... 18/19/20

Maintenance & service ........................................................... 21

Checklist for control of the installation .................................. 22

User's manual

Important user precautions .................................................... 23

How to use Sidepower thrusters .......................................... 23

Warranty statement ............................................................. 24

Spareparts list & drawing .................................................... 25

Service centres .................................................................... 32

Contents

GB

DECLARATION OF CONFORMITY

We, Sleipner Motor AS

P.O. Box 519

N-1612 Fredrikstad, Norway

declare that this product with accompanying

standard remote control systems complies with

the essential health and safety requirements

according to the Directive 89/336/EEC of 23

May 1989 amended by 92/31/EEC and

93/68/EEC.

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

2

Page 3

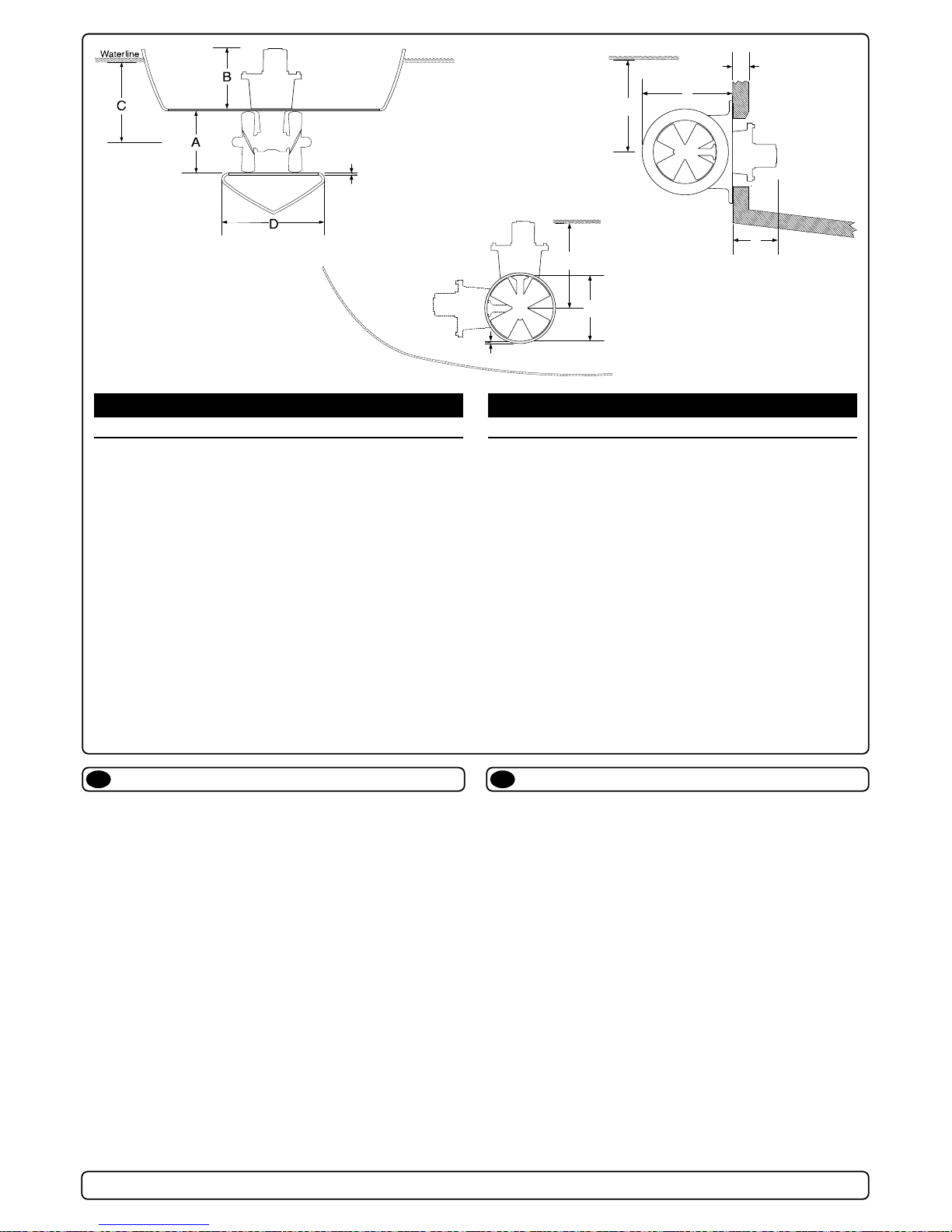

Waterline

G

C

H

max

F

Technical specifications

GB

Port side Starboard side

SH100/185T S P 220HYD SP 300HYD SP 550HYD

Light duty thrust [kg] 100 220 300 550

Heavy duty thrust [kg] 80 200 270 500

A [mm] 185 250 300 386

B [mm] 215 235 245 369

C min. [mm] 200 250 300 380

D [mm] 170 300 300 500

D recommended [mm] 340 600 600 750

Emin. [mm] 6 7 10 750

Emax. [mm] 8 10 13 10

F [mm] 165 195 195 298

G [mm] 256 360 420 540

H max. [mm]

Hydraulic power [kW] 8,1 18,7 23 42,3

Propeller output [kW] 6,5 15 18,4 33

Gear oil capacity [ml] --- 200 250 ---

Note: Emin.: wall thickness of a standard Sidepower tunnel

Emax.: maximum wall thickness when using other GRP,

steel or aluminium tunnels

Technische Daten

D

Motor: Hydraulic type (specifications above)

Gear house:

Seawater resistant bronze

Gears: Hardened precision gears

Lubrication: Oil bath from tank (gear oil EP 90)

Bearings: Angular contact ball bearing at propellershaft and

combination of ball bearing and needle bearing

at driveshaft.

Material: Seawater resistant bronze, protected with

zinc anode

Motor bracket: Seawaterresistant aluminium

Tunnel: Cross spun with rowing G.R.P tunnel

Steel & aluminum tunnels available at request.

Propellers: Symmetrical 4 blade kaplan propeller, fibreglass

reinforced composite.

SH100/185T: 5-blade skew " Q-PROP"

Control panel: Not supplied as standard

Safety

:

Flexible coupling between hydraulic-motor and

driveshaft protects gearsystem if propeller gets

jammed.

Motor: Hydraulisch (Technische Daten s.o.)

Getriebegeh.: Seewasserbeständige Bronze

Zahnräder: Gehärtete Präzisionsteile

Schmierung: Ölbad (Getriebeöl EP 90)

Lager: Winkelkontaktkugellager an der Propellerachse,

Kombination von Kugel- und Nadellager an der

Antriebsachse.

Material: Seewasserbeständige Bronze, durch Zink-

anoden vor Korrosion geschützt.

Motorhalterung: Seewasserbeständiges Aluminium

Tunnel: Glasfibertunnel (Kreuzgewebe)

Stahl- & Aluminiumtunnel auf Anfrage.

Propeller: Symmetrische, 4 flügelige Kaplanpropeller aus

Glasfiberverbundmaterial.

Steuerpanel: Nicht im Lieferumfang enthalten

Sicherheit

:

Elastische Kupplung zwischen hydraulischem

Motor und Getriebeachse als Schutz, wenn der

Propeller blockiert ist.

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

3

SH100/185T S P 220HYD SP 300HYD SP 550HYD

Light duty thrust [lbs] 220 484 660 550

Heavy duty thrust [lbs] 176 440 594 500

A [in] 7,28 9,84 11,8 386

B [in] 8,50 9,30 9,60 369

C min. [in] 7,87 9,84 11,8 380

D [in] 6,70 11,8 11,8 500

D recommended [in] 13,4 23,6 23,6 29,5

Emin. [in] 0,24 0,28 0,39 0,39

Emax. [in] 0,31 0,39 0,51 0,59

F [mm] 6,5 7,75 7,75 11,75

G [mm] 10,1 14,2 16,5 21,3

H max. [mm]

Hydraulic power [Hp] 10,9 25,1 30,8 56,7

Propeller output [Hp] 8,7 20,1 24,7 44,3

Gear oil capacity [fl.oz] --- 6,763 8,45 ---

Note: Emin.: wall thickness of a standard Sidepower tunnel

Emax.: maximum wall thickness when using other GRP,

steel or aluminium tunnels

IMPERIALIMPERIAL

IMPERIALIMPERIAL

IMPERIAL

METRICMETRIC

METRICMETRIC

METRIC

8

8

8

8

8

8

8

8

E

C

Waterline

A

E

Page 4

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

4

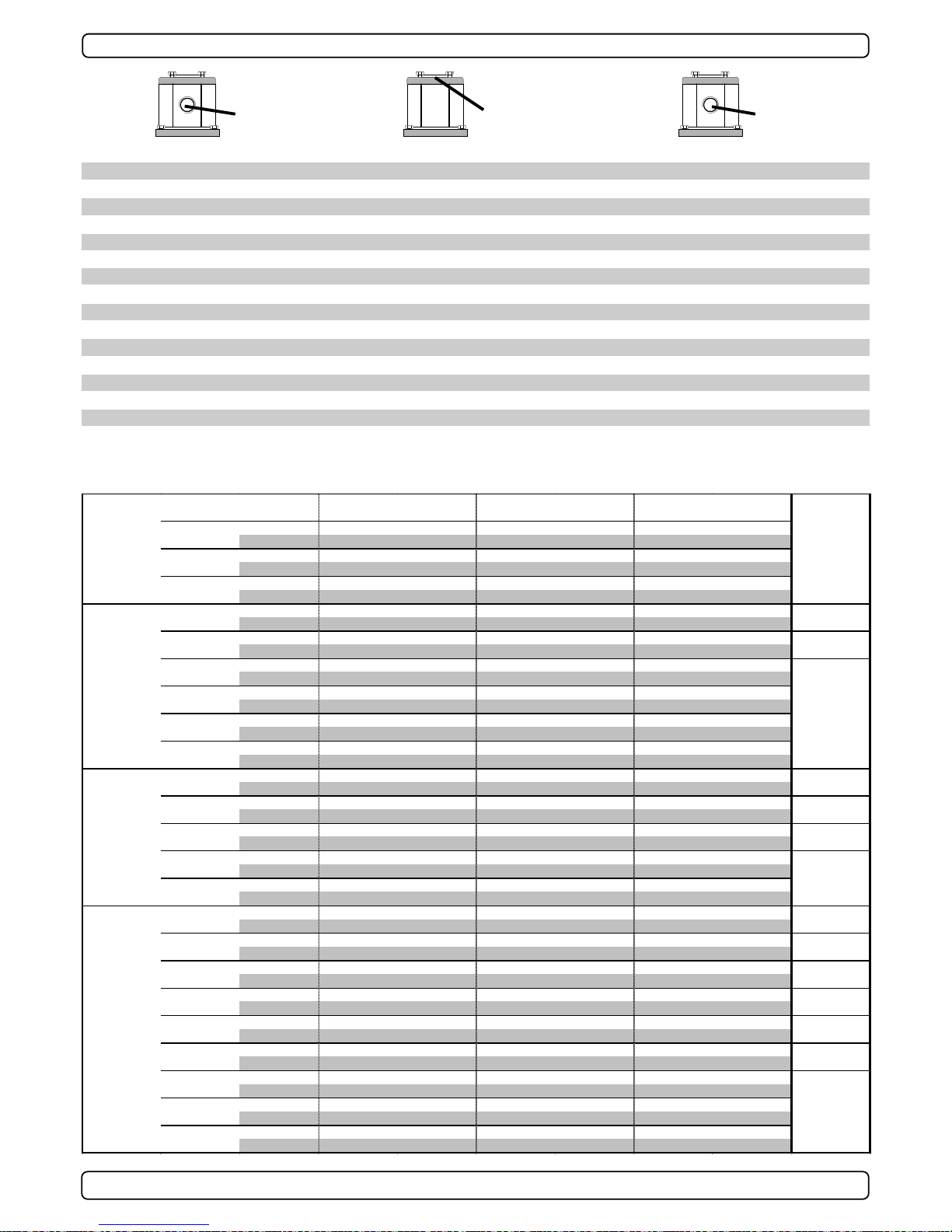

Requirements / Hydraulic hose connections to motor

Port A Drain port Port B

Motor type Port A Drain port Port B

U-6 1/2" BSP 1/4'' BSP 1/2" BSP

U-8 1/2" BSP 1/4'' BSP 1/2" BSP

U-10 3/4" BSP 1/4'' BSP 3/4" BSP

U-11 3/4" BSP 1/4'' BSP 3/4" BSP

U-14 3/4" BSP 1/4'' BSP 3/4" BSP

U-16 3/4" BSP 1/4'' BSP 3/4" BSP

U-19 3/4" BSP 1/4'' BSP 3/4" BSP

U-26 3/4" BSP 1/4" BSP* 3/4" BSP

U-29 3/4" BSP 1/4" BSP* 3/4" BSP

U-33 3/4" BSP 1/4" BSP* 3/4" BSP

U-37 3/4" BSP 1/4" BSP* 3/4" BSP

U-50 1" BSP 1/4" BSP* 1" BSP

P-42 1" 5000PSI SAE-7 518 1/4" BSP* 1" 5000PSI SAE-7 518

P-52 1 1/2" 5000PSI SAE-7 518 1/4" BSP* 1 1/2" 5000PSI SAE-7 518

Pro-40 ISO 6162 3/4'' 3/4'' UNF-16 ISO 6162 3/4''

Pro-60 ISO 6162 3/4'' 7/8'' UNF-14 ISO 6162 3/4''

* Drain port connector must not extend internally beyond 10.5 mm from end face.

(Must be installed)

Thruster Motor Flow Pressure Flow Pressure Flow Pressure

Ltr/min - bar 18,8 103 21,7 137 24,2 172

USG - PSI 5,0 1494 5,7 1987 6,4 2494

Ltr/min - bar 25,0 77 28,9 103 32,3 129

USG - PSI 6,6 1117 7,6 1494 8,5 1871

Ltr/min - bar 31,3 62 36,1 82 40,4 103

USG - PSI 8,3 899 9,5 1189 10,7 1494

Ltr/min - bar 19,1 217 21,3 272

USG - PSI 5,0 3147 5,6 3944

Ltr/min - bar 23,8 174 27,5 232 28,5 240

USG - PSI 6,3 2523 7,3 3364 7,5 3480

Ltr/min - bar 26,2 158 30,2 211 33,8 264

USG - PSI 6,9 2291 8,0 3060 8,9 3828

Ltr/min - bar 33,1 124 38,2 166 42,7 207

USG - PSI 8,7 1798 10,1 2407 11,3 3002

Ltr/min - bar 38,1 109 44,0 145 49,2 181

USG - PSI 10,1 1581 11,6 2103 13,0 2625

Ltr/min - bar 45,1 92 52,1 122 58,3 153

USG - PSI 11,9 1334 13,8 1769 15,4 2219

Ltr/min - bar 20,0 243 20,0 243

USG - PSI 5,3 3524 5,3 3524

Ltr/min - bar 22,0 221 24,6 276

USG - PSI 5,8 3205 6,5 4002

Ltr/min - bar 27,8 173 32,1 231 35,0 275

USG - PSI 7,3 2509 8,5 3350 9,2 3988

Ltr/min - bar 32,0 152 36,9 202 41,3 253

USG - PSI 8,5 2204 9,7 2929 10,9 3669

Ltr/min - bar 37,9 128 43,7 170 48,9 213

USG - PSI 10,0 1856 11,5 2465 12,9 3089

Ltr/min - bar 40,1 275 40,1 275

USG - PSI 10,6 3988 10,6 3988

Ltr/min - bar 45,4 255 46,9 272

USG - PSI 12,0 3698 12,4 3944

Ltr/min - bar 51,7 224 56,7 269

USG - PSI 13,7 3248 15,0 3901

Ltr/min - bar 58,1 200 65,4 253

USG - PSI 15,4 2900 17,3 3669

Ltr/min - bar 77,2 135 89,2 180 99,7 225

USG - PSI 20,4 1958 23,6 2610 26,3 3263

Ltr/min - bar 66,1 176 76,3 235 85,3 293

USG - PSI 17,5 2553 20,2 3408 22,5 4250

Ltr/min - bar 83,7 143 96,7 191 108,1 238

USG - PSI 22,1 2074 25,5 2770 28,6 3451

Ltr/min - bar 61,8 183 71,4 244 79,8 305

USG - PSI 16,3 2654 18,9 3538 21,1 4423

Ltr/min - bar 92,3 122 106,6 162 119,2 203

USG - PSI 24,4 1769 28,2 2349 31,5 2944

P

ro piston

60 ccm

SP550HYD

Ultra

26 ccm

319 kg

Ultra

29 ccm

352 kg

Ultra

33 ccm

396 kg

Ultra

37 ccm

Ultra

50 ccm

Pro piston

40 ccm

SP300HYD

Ul

tra

10 ccm

Ultra

19 ccm

P-42

42 ccm

P-52

52 ccm

Ultra

11 ccm

Ultra

14 ccm

Ultra

16 ccm

285 kg

SP220HYD

Ul

tra

8 ccm

165 kg

Ultra

10 ccm

Ul

tra

11 ccm

Ultra

19 ccm

Ultra

14 ccm

Ul

tra

16 ccm

SP 100 HYD

Ultra

6 ccm

Ul

tra

8 ccm

Ultra

10 ccm

495 kg

at 60% thrust at 80% thrust at 100% thrust

or max

thrust

180

418 kg

189 kg

225 kg

Page 5

Dieses Manual vor der Installation lesen, um ausreichende Kenntnisse über das Produkt zu erlangen.

Dieses Manual ist für Fachleute ausgelegt. Es sind daher nicht alle notwendigen Details für eine korrekte Installation enthalten.

Wenn die verfügbare Höhe begrenzt ist, kann der Sidepower in jedem Winkel bis zur Horizontalen eingebaut werden.

Mit dem Motor vorsichtig umgehen.

Die Installation innerhalb der vorgegebenen Maße halten. Es darf kein Teil des Systems aus dem Tunnel herausstehen.

Der Motor, Komponenten und Steuerleitungen müssen so installiert werden, daß sie stets trocken bleiben.

Auf Getriebegehäuse und Propeller Antifouling auftragen. PS ! Zinkanoden, Dichtungen, Propellerachse nicht bemalen.

Die Innenseite des Tunnels nicht mit Gelcoat / Topcoat o.ä. behandeln. Nur eine dünne Schicht Primer und zwei Schichten Antifouling

auftragen, da zwischen dem Tunnel und den Propellern nur ein geringer Zwischenraum besteht.

Bei Abnahmepflicht nach nationalen oder internationalen Bestimmungen, ist der Installateur für die Einhaltung dieser Bestim-

mungen verantwortlich. In diesem Leitfaden können zwangsläufig nicht alle weltweit geltenden Bestimmungen berücksichtigt werden.

Wird keine hydraulische Anlage von Sidepower installiert, muß folgendes sichergestellt werden:

Installieren Sie einen Ölfilter, um das Öl sauber zu halten.

Installieren Sie einen Ölkühler oder verwenden Sie einen Öltank, damit die maximale Öltemperatur zwischen 43 - 50

0

C liegt.

Die Anlage ist nur mit einem hydraulischen Motor ausgestattet.

Das restliche hydraulische System liegt in der Verantwortung des Installateurs/Monteurs und muß sich an die in diesem Manual

beschriebenen technischen Daten und Anforderungen halten, damit der Thruster nicht beschädigt wird.

Es sollte ein hydraulisches Ventil verwendet werden, daß Durchsatz und Druckwerte innerhalb, oder entsprechend einstellbar, der

Kapazität des verwendeten hydraulischen Motors besitzt.

Wir empfehlen unbedingt, ein Überdruckventil (10% - 15% über dem gewählten maximalen Druck im Steuerventil) zu installieren.

Dies schützt das System vor Beschädigung bei blockierten Propellern.

Es ist erforderlich, eine Vorrichtung zu installieren, damit die Schubrichtung nicht unmittelbar gewechselt werden kann, da dies zu

einem Getriebeschaden führen kann. Dies kann durch eine elektronische Zeitverzögerung im elektrischen Steuersystem oder die

Verwendung eines Ventils mit entsprechender Funktion berwerkstelligt werden. Die erforderliche Zeitverzögerung beträgt 1 Sekunde.

NB ! Bei falscher Installation von Tunnel, Thruster oder Kontrollpanel besteht keinerlei Garantieanspruch.

Planungs- und Vorsichtshinweise

D

Prior to installation, it is important that the installer reads this guide to ensure necessary acquaintance with this product.

This manual is intended to support educated / experienced staff and is therefore not sufficient in all details for the correct installation.

If the height in the room you are installing the Sidepower is limited, the Sidepower can be installed horizontally or at any angle in between.

The motor must be handled carefully.

Beware to keep installation within adviced measurements. No part of the propeller or gearhouse must be outside the tunnel.

The motor, its components or other joints and contol cables must be mounted so that they will keep dry at all times.

We advice to paint the gearhouse and propellers with antifouling. PS! Do not paint the zinc anodes, sealings or propellershafts.

Do not finish the inside of the tunnel with a layer of gelcoat / topcoat or similiar. It is only room for a thin layer of prime

r and two layers

of anti-fouling between the tunnel and the props.

When installed in boats approved or classified according to international or special national rules, the installer is responsible for

following the demands in accordance with these regulations / classification rules. The instructions in this guide can not be guaranteed

to comply with all different regulations / classification rules.

If no original Sidepower hydraulic system is installed, please ensure the following:

Install an oil filter to keep the oil clean.

Fit an oil cooler or use an oiltank so that the maximum oil temperature is 43 - 50 degrees Celcius.

This thruster is supplied with a hydraulic motor only.

The rest of the hydraulic system is the responsibility of the fitter/installer and must be within the limitations that are described in this

manual so that it does not damage the thruster.

It is very important to use a hydraulic valve that has flow and pressure limits that are either set within or can be adjusted to be within the

limits of the thrusters capability.

We also strongly recommend that a shock valve are fitted and set to 10% - 15% above the chosen maximum pressure set in the valve.

This will prevent that the system is dammaged if the propellers are blocked by any reason.

It is also required that a device is installed to ensure that the drive direction can not be suddenly changed, as this can seriously

dammage the gearhouse. This can be done by adding an electronic time lapse / delay safety on the electric control system or by using a

valve that has this type of protection built in. The required time delay is 1 second.

NB ! Faulty installation of the tunnel, thruster or panel will render all warranty given by Sleipner Motor AS void.

Planning and important precautions

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

5

Page 6

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

6

Tunnelplazierung soweit vorne wie möglich (Fig. 1)

Um einen möglichst großen Abstand vom Drehpunkt des Schiffes zu

erreichen, ist der Sidepower möglichst weit vorne einzubauen.

Eine Vergrößerung des Abstandes vom Drehpunkt des Schiffes

hat eine direkte Auswirkung auf die verfügbare Schubkraft.

Beispiel

:

A: 100kg Schubkraft x 11m = 1100kgm zum Wenden des Bootes

B: 100kg Schubkraft x 10m = 1000kgm zum Wenden des Bootes

In Beispiel A stehen damit 10% mehr Schubkraft zur Verfügung.

Den Tunnel so tief wie möglich positionieren (Fig. 2)

Den Tunnel aus zwei Gründen so tief wie möglich positionieren:

1. Damit nicht Luft mitangesaugt wird, die die Schubkraft

vollständig herabsetzt.

2. Um einen möglichst hohen Wasserdruck zu erhalten, um die

maximale Effizienz des Propellers erreichen.

Die Oberkante des Tunnels muß mind. einen halben Tunneldurchmesser unterhalb der Wasserlinie liegen. Dieser Wert ist ein

absolutes Minimum. Besser ist ein Wert von ca. 3/4 des

Tunneldurchmessers (☺). Optimal ist eine Abstand von 1/1 x

Tunneldurchmesser (☺☺) zur Wasserlinie.

Liegt die Oberkante des Tunnels 30-35cm* / 1Fuß unterhalb der

Wasserlinie, können andere Faktoren berücksichtigt werden.

Optimale Tunnellänge

Bei einem zu langem Tunnel reduziert der Reibungsverlust die

Wassergeschwindigkeit und damit die Schubkraft.

Bei einem zu kurzem Tunnel (häufig im unteren Bereich des

Tunnels) können Kavitationsprobleme entstehen, da sich das

Wasser nicht gerade auszurichten kann (Fig. 3/4). Diese Kavitation

ist leistungsreduzierend und kann starken Lärm verursachen.

Die optim. Tunnellänge ist das 2-4 fache des Tunneldurchmessers.

Tunnellängen von mehr als dem 6-7 fachen des Tunneldurchmessers sollten vermieden werden, da dadurch die Leistung

reduziert wird.

Positionierung von Tunnel / Thruster

D

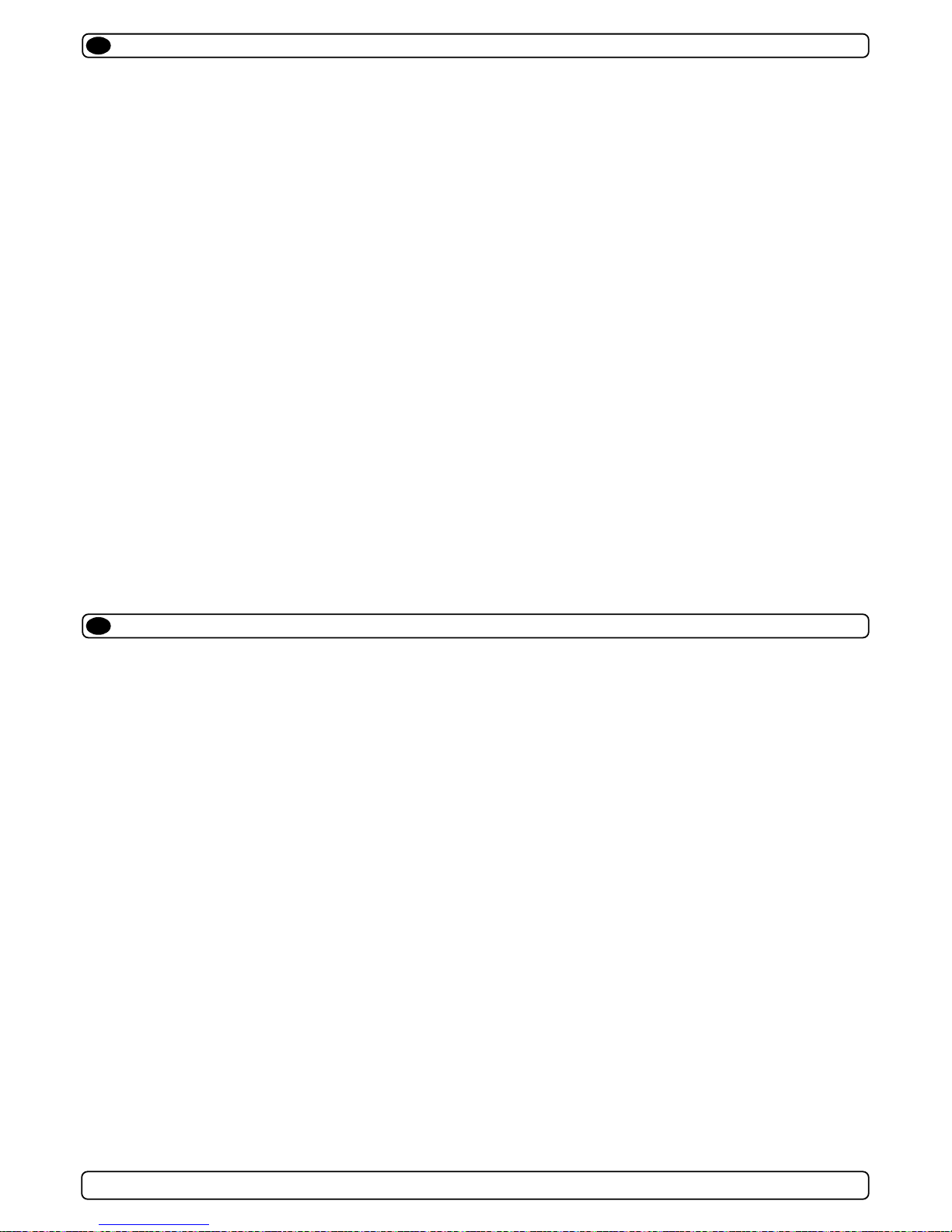

The Thruster should be as far forward as possible (Fig. 1)

Because of the leverage effect around the boats pivot point, it is very

important for the thrusters actual effect in the boat to get it as far forward as possible. The relative distance change from the boats pivot

point to the thruster

will be the change of actual thrust for the boat.

Example

:

A: 100kg thrust x 11m leverage = 1100kgm torque to rot. the boat

B: 100kg thrust x 10m leverage = 1000kgm torque to rot. the boat

In position A you will get 10% more thrust to turn the boat around.

The thruster should be placed as deep as possible (Fig. 2)

The tunnel should be placed as deep as possible for two reasons:

1. So that it does not suck down air from the surface which will

destroy the thrust completely.

2. To get as high as possible a water pressure to get maximum

efficiency from the propeller.

Generally the top of the tunnel should be a minimum of 1/2 x the

tunnel diameter below the waterline. This is an absolute minimum

and we recommend that it is at least 3/4 x tunnel diameter (☺)

below the waterine. A really good distance is about 1/1 x tunnel

diameter (☺☺) below the waterline.

When you get the top of the tunnel 30-35 cm* / 1 feet below the

surface, other factors should be considered more important, i.e.

moving the thruster further forward.

Optimal tunnel length

If the tunnel gets to long, the friction inside will reduce the water

speed and thereby the thrust.

If the tunnel gets to short (normally only in the bottom section of the

tunnel) you can get cavitation problems as the water will not have

had time to “straigthen” itself before reaching the propeller (Fig. 3/4).

This caviation will reduce performance as well as creating a lot of

noise.

The optimal tunnel length is 2 to 4 x tunnel diameter and you

should avoid tunnels longer than 6 to 7 times the tunnel diameter

as the performance reduction is then clearly noticeable.

Positioning of the tunnel / thruster

GB

A = 11,0m

B = 10,0m

A

B

Pivot

point

m

i

n

.

1

/

3

Ø

Ø

m

i

n

.

1

/

3

Ø

3/4Ø

☺

1/1 Ø

☺ ☺

30 - 35 cm*

min.

1/2Ø

Fig. 1

Fig. 2

Fig. 3

Fig. 4

Page 7

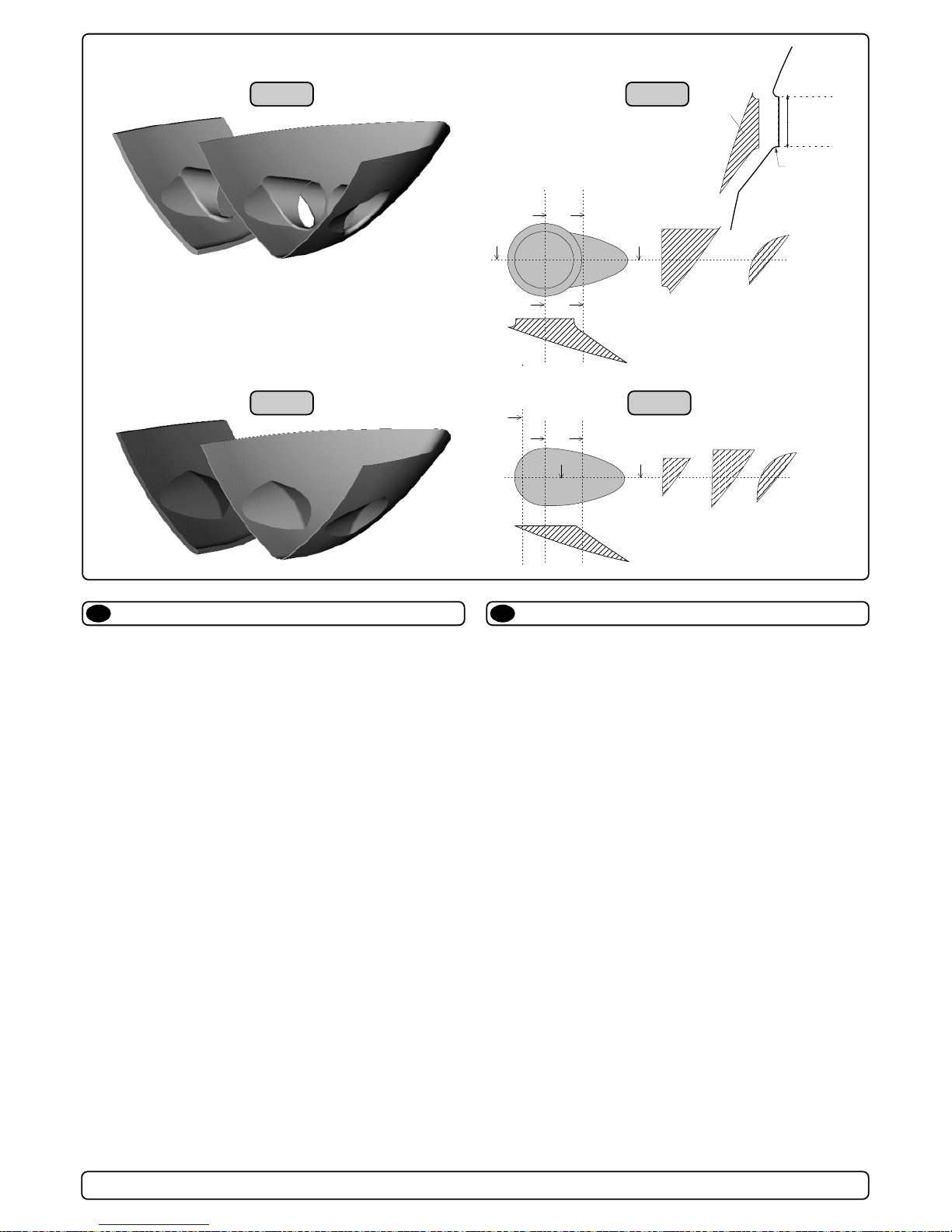

Formgebung der Tunnelenden

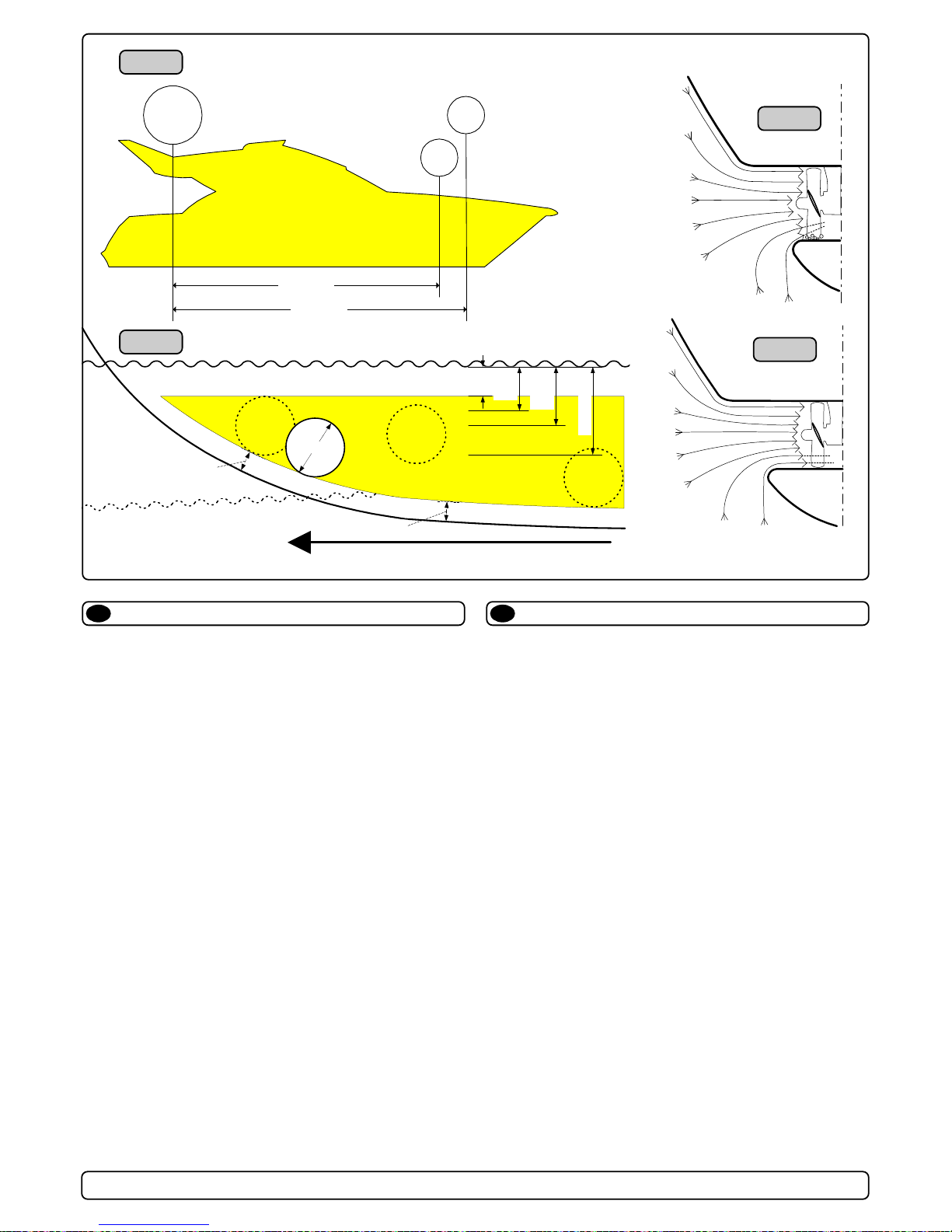

Rounded tunnel ends will maximize thrust and minimize

noise.

We recommend to round the tunnel connection to the hull-side as

much as possible.

The optimum rounding has a radius of 10% of the tunnels diameter.

Important advantages over sharp tunnel to hull connections are:

1. The rounded tunnel end will prevent creation of turbulence /

cavitation that will come from a sharp tunnel end when water

passes by fast, thereby preventing a double negative impact on

the thrust and noise level (Fig. 1&2).

- The turbulence / cavitation blocks the outer area of the tunnel

and thereby reduces the effective tunnel diameter and thrust.

- The turbulence / cavitation hits the propeller and thereby

reduce the propellers performance and creates noise.

2. The curved tunnel end makes the thruster take water also from

along the hull-side, creating a vacuum that will suck the boat

sideways and thereby give additional thrust (Fig. 3&4).

With a sharp tunnel end, the thruster will be unable to take water

from along the hull-side, and you will not get the desired vacuum

and additional thrust.

This "free" additional thrust can in optimal installations be as

much as 30 - 40% of the total thrust.

NB! A Sidepower thruster propeller does not cavitate at working

speed so that all cavitation and cavitation noise in the tunnel

will be caused by the tunnel installation.

NB! Even if it is not possible to make the perfect rounding, it is

very important to round the tunnel end as much as possible.

A angled tunnel to hull connection will also do much of the

same job as a rounded connection (see page 20, Fig. 1b&1d).

Abgerundete Tunnelenden erhöhen die Schubkraft und

reduzieren das Geräuschniveau.

Der Bereich Tunnelende / Außenseite des Rumpfes ist soweit

möglich abzurunden. Der optimale Wert für den Radius dieser

Rundung beträgt 10% des Tunneldurchmessers.

Vorteile gegenüber einer scharfen Tunnel / Rumpfverbindung sind:

1. Abgerundete Tunnelenden verhindern Turbulenzen / Kavitation,

wie sie an scharfenkantigen Tunnelenden auftreten. Damit

werden zwei negative Auswirkungen auf Schubkraft und

Geräuschentwicklung vermieden (Fig. 1 & 2).

- Turbulenz / Kavitation blockieren den äußeren Tunnelbereich.

Dadurch werden effektiver Tunneldurchmesser und Schubkraft reduziert.

- Die Turbulenz / Kavitation trifft auf den Propeller und reduziert

dessen Effektivität und führt zu zusätzl. Geräuschentwicklung.

2. Abrundungen ermöglichen, daß Wasser entlang der Rumpfaußenseite angesaugt werden kann. Dadurch entsteht ein

Vakuum ("zusätzliche" Schubkraft"), das das Schiff seitwärts

bewegt (Fig. 3&4). Bei scharfkantigen Enden kann kein Wasser

entlang der Rumpfaußenseite angesaugt werden, wodurch das

benötigte Vakuum nicht zustande kommt.

Diese Schubkraft kann bei optimaler Installation bis zu 30-40%

der absoluten Schubkraft betragen.

NB ! Sidepower Propeller sind so ausgelegt, daß sie nicht

kavitieren, sodaß die Geräuschentwicklung aufgrund von

Kavitation durch die Tunnelinstallation bedingt ist.

NB ! Ist eine optimale Abrundung nicht möglich, so sind die

Tunnelenden soweit möglich abzurunden. Angeschrägte

Tunnel / Rumpfverbindungen sind zu einem gewissen Grad

ebenfalls mit ähnlich positiven Auswirkungen wie eine

Abrundung verbunden (siehe Seite 20, Fig. 1b&1d).

Tunnel ends

GB D

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

7

☺☺

☺☺

☺

Fig. 2

Fig. 4

Fig. 1

Fig. 3

R = 0,1 x D (10%)

R = 0,1 x D (10%)

D

Page 8

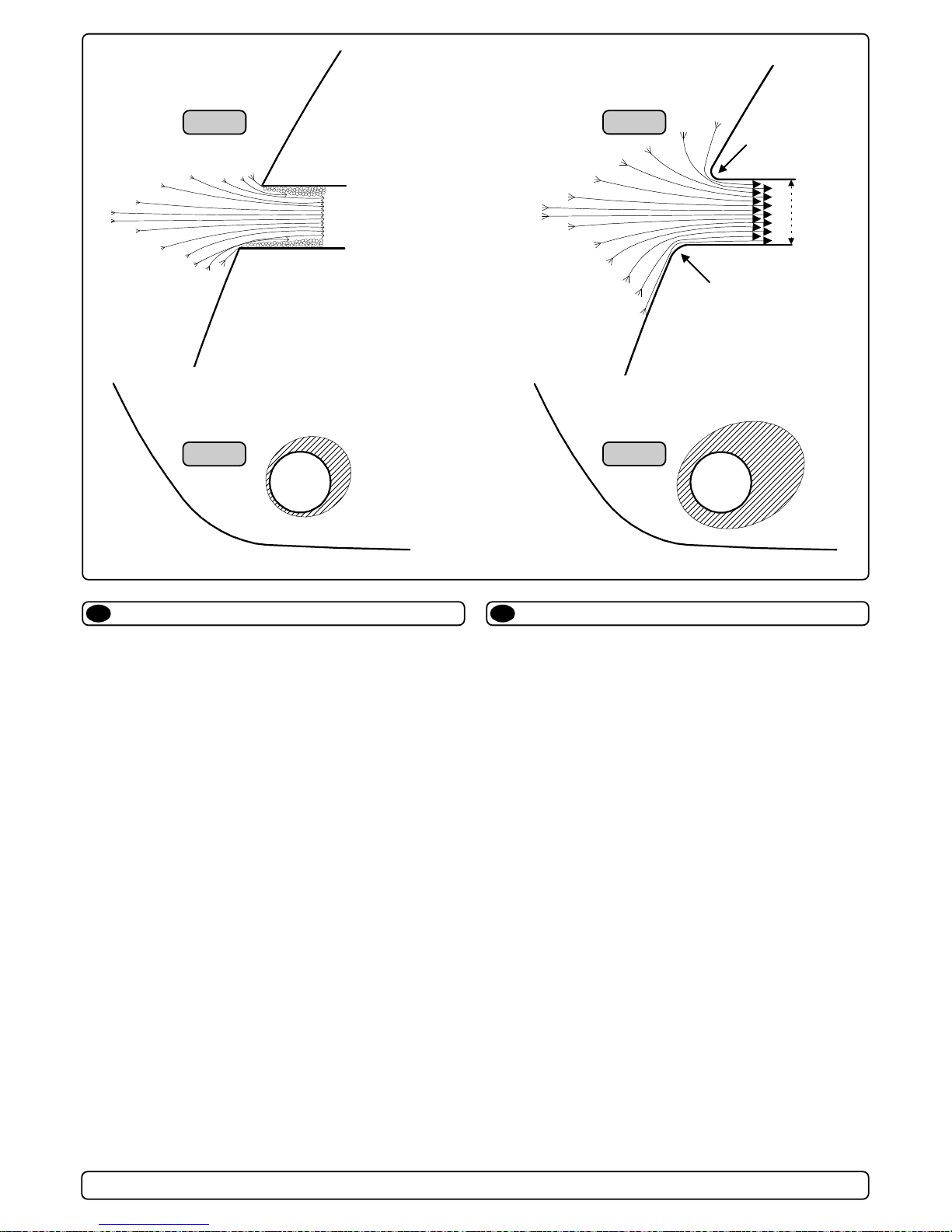

Segelboote und sehr schnelle Booten können gelegentlich durch

auf die rückseitige Fläche des Tunnels auftreffendes Wasser

gebremst werden (Fig. 1).

Dies kann dazu führen, daß sich der Thruster durch den permanenten Wasserdurchfluß hörbar passiv zu drehen beginnt.

Das Problem kann je nach Möglichkeit auf zwei Arten beseitigt

werden.

1. Der störende Effekt wird am deutlichsten reduziert, indem man

im Rumpfbereich hinter dem Tunnel eine Aussparung vornimmt.

Dadurch werden Auftreffläche und störender Effekt eliminiert

(Fig. 2).

Tiefe und Form dieser Aussparung hängen vom Boot ab.

Die Innenseite des Tunnels sollte von vorne prinzipiell nicht

sichtbar sein.

Der mögliche Winkel der Aussparung hängt meist von der

Rumpfform ab. Bedingt durch die Wasserströmung in diesem

Bereich sollte dieser Winkel leicht nach unten gerichtet sein.

2. Der Geschwindigkeitsverlust kann speziell bei schnellen Booten

durch einen Abweiser bzw. Spoiler vor dem Tunnel deutlich

reduziert werden.

Das Wasser wird so beeinflußt, daß es größtenteils an der

frontalen Fläche vorbei geleitet wird (Fig. 3).

Form und Größe des Abweisers hängen von der Rumpfform ab.

Prinzipiell sollte auch hier die Innenseite des Tunnels von vorne

nicht sichtbar, sondern durch den Abweiser verdeckt sein.

Dieser läßt sich einfach realisieren, indem man den Tunnel ein

Stück aus dem Rumpf herausstehen läßt und darauf einen

geschwungenen Abweiser / Spoiler formt.

Die Tunnelenden sind zur vollen Leistung und minimalen

Geräuschentwicklung des Thrusters weitgehend abzurunden.

Weitere Informationen siehe Seite 6.

Optimaler Strömungsverlauf am Rumpf

D

A possible problem in sailboats or fast powerboats, is that they get

a drag from the back face of the tunnel, as this becomes a “flat”

area facing the water flow (Fig. 1).

This can also create problems with the thruster spinning (passive)

and making noise while sailing or driving the boat with water being

pushed through the tunnel at high speed.

This can be solved in two different ways, depending on what is

possible or more easy to do.

1.

The best solution which normally reduces the drag most, is to

make a recess in the hull at the back of the tunnel.

Thereby the back face is gone and about all the drag (Fig. 2).

The depth and shape of this recess will depend on the boat.

Basically you should not see the back face of the tunnel when

standing directly in front of the tunnel at the angle of the boats

centreline.

The angle up or down backwards of the insert in the hull,

depends on the hullshape, but normally it is angled slightly

down because of the waterflow on this area of the hull.

2. The drag will also be reduced a lot, especially in fast power

boats, by making a deflector / spoiler in front of the tunnel.

This will push the waterflow out from the hull so that most of it

passes by the back face of the tunnel (Fig. 3).

The shape and size of this deflector will depend on the hull

shape. Basically you should not see the back face of the tunnel

when standing directly in front of the tunnel at the angle of the

boats centreline.

The easiest way of making this is to let a part of the tunnel stick

out in the lower forward area of the hole, and use this as a

support to mould a soft curve / spoiler shape.

Remember to still round the tunnel ends as much as possible to

get optimum thruster performance and minimum noise.

More information on how to practially do this on pages 6.

☺☺

☺☺

☺

☺☺

☺☺

☺

Prevent drag from tunnel

Fig. 2Fig. 1 Fig. 3

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

8

Page 9

Segelboote weisen häufig einen Rumpf in Rennform auf, was

einen sehr flachen Rumpf im Bugbereich bedeutet. Es ist daher

schwierig oder fast unmöglich, den Tunnel an der gewünschten

(effektivsten) Stelle, also möglichst weit vorne im Bug zu plazieren

(Fig. 1).

Trotzdem ist es vielfach möglich unter diesen Bedingungen eine

Bugschraube einzubauen, auch wenn der Tunnel damit nicht völlig

vom ursprünglichen Rumpf umgeben ist.

Der Tunnel wird zur Hälfte in den bestehenden Rumpf integriert,

die andere Hälfte geht über diesen hinaus. Der Tunnel muß nur

noch verstärkt und strömungsgünstig abgerundet werden.

Dies erlaubt eine Installation in geeigneter Position bei Nutzung

der Zuverlässigkeits- und Platzvorteile einer Tunnelschraube.

Diese Installationsart wird von einigen der weltweit führenden

Segelboothersteller verwendet und führt meistens nur zu einem

äußerst geringen bzw. gar keinem Geschwindigkeitsverlust.

Diese Bauweise ist auch für Barkassen (z.B. Flußboote) mit

flachem Bug geeignet, um einen zu langen Tunnel und große

ovale Tunnelöffnungen im Rumpf zu vermeiden.

Installation in Segelbooten

D

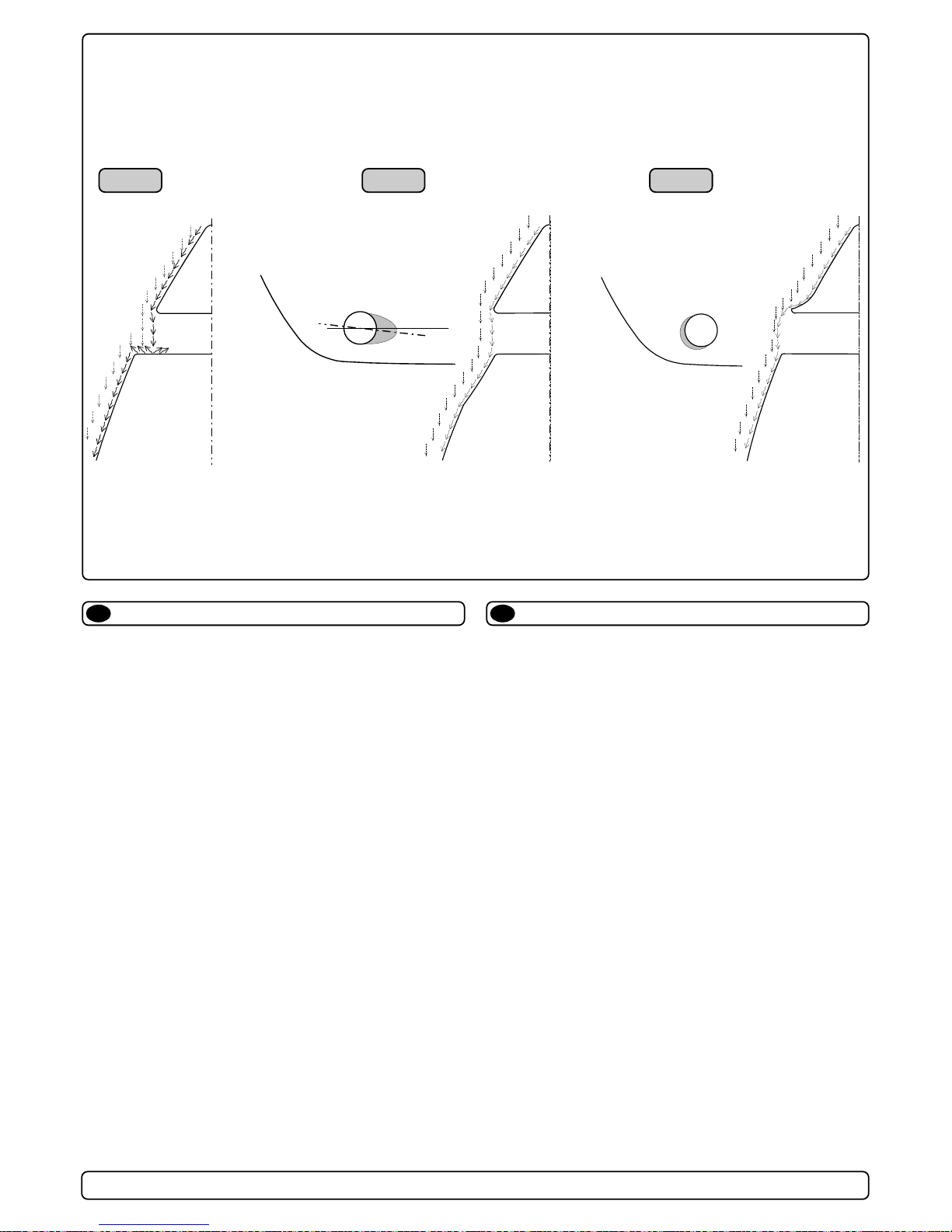

Many sailboats have a racing type hull which means that it is very

flat bottomed and has a very shallow draft in the bow section. It is

thereby very difficult not to say impossible to fit a tunnel thruster the

usual way, at least as far forward in the hull as a thruster should be

(Fig. 1).

However, it is possible to install a tunnel thruster in most sailboats,

even when the hull does not directly support the fitting of a tunnel.

This is done by fitting the tunnel halfway into and halfway underneath the exisiting hull and then strengthen it and smoothening the

waterflow by moulding a bulb around / underneath the tunnel.

This will allow installation in good position on the boat, maintaining

the reliability and space advantages of a tunnel thruster.

This installation is being used by some of the worlds absolute

largest sailboat builders, and have been proven to give little to no

speed loss for normal cruising.

This can also be a good installation method for flat bottomed

barges to avoid extremely long tunnels and huge oval tunnel

openings in the hull.

Tunnel installation in sailboats

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

9

Fig. 1

Min

☺☺

☺☺

☺

Pos. B

Pos. A

☺☺

☺☺

☺

Page 10

Hersteller die Thruster als Standard oder Modelle mit Bug- bzw.

Heckschrauben anbieten, haben die Möglichkeit einer kosten- und

zeitsparenden Tunnelinstallation (Fig. 1), die trotzdem maximale

Schubkraft bei minimaler Geräuschentwicklung erlaubt.

Durch eine Ausformung in der Rumpfform (fest oder als Einsatz),

kann der Tunnel später auf einfache Art und Weise installiert

werden (Fig. 2).

Die Ausformung / Einsätze sind relativ einfach herzustellen, sollten

aber nur mit der Form verschraubt werden, da sie mit dem Rumpf

aus der Form genommen werden müssen. Dadurch können auch

Rümpfe ohne Tunnelvorbereitung hergestellt werden. (Da viele

Kunden nachträglich einen Thruster einbauen, liefern einige

Hersteller bereits alle Einheiten mit fertiger Tunnelvorbereitung.)

Durch die gerade Oberfläche zur Aufnahme des Tunnels werden

Installationszeit und -kosten reduziert da:

- sich das kreisförmige Loch sehr einfach und schnell aus dem

Rumpf ausschneiden läßt

- der Tunnel sich auf der Innenseite einfacher mit dem Rumpf

verbinden läßt

- die Tunnellänge reduziert wird

Der Einsatz kann auch fester Bestandteil der Form sein, allerdings

müssen die Tunnelenden dann nachträglich abgerundet werden,

um den Rumpf aus der Form zu lösen zu können (Fig. 3&4).

Installation bei Serienproduktion

D

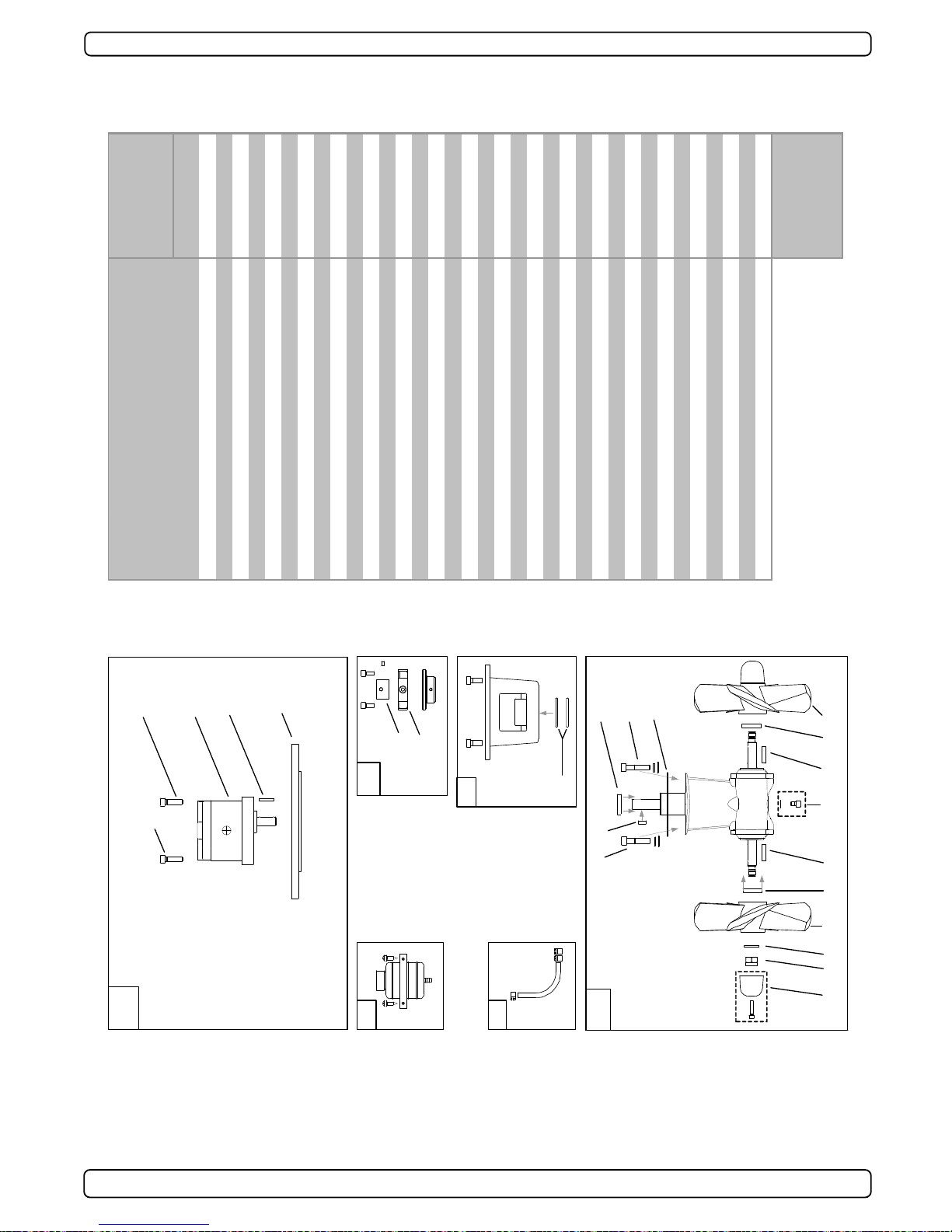

Boat builders having thrusters as standard, or delivering a large

portion of one or more models with thrusters, have the opportunity

to make a perfect tunnel installation, while saving both time and

money on each installation (Fig. 1).

The solution is to make an insert / plug in the hull mould, which

prepares the hull for an easy tunnel installation with features for

maximum thrust and minimal drag (Fig. 2).

This insert / plug in the mould is not very difficult to make, and as it

will have to be a "bolt on" in the mould in order to get the boat out,

you can still make boats without this hull feature. (Some boat

builders have this in the hull also on boats that are delivered

without a thruster as they know many people will fit this later)

By having a flat surface to fit the tunnel to, the installation time and

cost for the tunnel will also be reduced as:

-

it is very easy and fast to cut the now circular hole for the tunnel

-

it is easier to mould inside all around the tunnel

- you save tunnel length

The plug in the mould can also be made so that it can be a fixed

part of the mould, but the rounded end option must then be made

later to get the hull out of the mould (Fig. 3&4).

Series production installation

Fig. 1

Fig. 3

Fig. 2

Fig. 4

GB

a1

b

a1

a2

a2

b

a1

a2

b

D

Radius

=

D x 0,1

A

d

d

c1

c2

c2 c3

d

c3

c1

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

10

Page 11

Wir empfehlen, die Glasfiberarbeiten von einem Fachmann ausführen zu lassen. Dieses Handbuch beinhaltet nicht alle

notwen-digen Details für diese Arbeit. Der Installateur trägt die

volle Verantwortung für eine sachgemäße Installation des

Tunnels.

Zunächst ist die Position des Tunnels aufgrund der vorangegangenen Informationen und der Maße des einzubauenden Thrusters zu

bestimmen.

Das Zentrum auf beiden Seiten des Tunnels anreißen. Dort jeweils

ein horizontales Loch (ø 6mm) bohren (Fig. 1).

Durch beide Löcher eine Stahlstange (ø 5mm) führen und die

Tunnelöffnung anzeichnen (Außendurchmesser des Tunnels).

Diese Fläche mit einer Stichsäge ausschneiden (Fig. 2).

Den Rumpf auf der Innenseite 12cm um das Tunnelloch frei von

Gelcoat und Polyester machen, bis Fiberglas sichtbar wird (Fig. 3).

Den Tunnel einsetzen und die Schnittlinie mit dem Rumpf anzeichnen (Fig. 4). Wird ein Abweiser / Spoiler benötigt, lassen Sie den

Tunnel etwas aus dem Rumpf stehen (Vorder- und Unterseite des

Tunnels), um einen Grundträger zu erhalten (siehe Seite 18, Fig. 2).

Die Tunnelenden auf die gewünschte Form abschneiden und die

Enden leicht anschleifen. Danach mit Aceton o.ä. dort reinigen, wo

Fiberglas aufgetragen werden soll.

NB ! Nicht im Bereich des Thrusters laminieren.

Den Tunnel im Rumpfinneren einlaminieren. Dazu mind. 8 Schichten zu je 300 g Glasfiber und Ployesterharz verwenden; vorzugsweise verschiedene Matten und Gewebearten (siehe Seite 18, Fig.

1). Sollen die Tunnelenden später den optimalen 10% Radius

aufweisen, müssen gelegentlich zusätzliche Schichten aufgetragen werden um eine ausreichende Rumpfstärke zu erhalten.

NB ! Jede Öffnung zwischen Tunnel und Rumpf muß vollständig

mit Poyesterharz/Glasfiber ausgefüllt sein. An schlecht zugänglichen Stellen, wo normale Schichten nicht möglich sind, muß zumindest eine Polyesterharz / Glasfiber Mischung eingefüllt werden.

Tunnelinstallation

D

We recomend that a professional does the fibreglass fitting of

the tunnel. These instructions are only general, and do not

explain i

n any way the details of fibreglass work. Problems

caused by faulty installation of the tunnel, are the installers full

responsibility.

Find the position in the boat considering the information given

earlier in this manual and the applicable measurements for the

thruster model you are installing.

Mark the centre of the tunnel on both sides. Drill a 6mm hole

horizontally in these marks (Fig. 1) .

Bend a ø 5mm steel bar as shown with the "tip" bent back at the

tunnel radius and mark the circle for the tunnel opening (outside

diameter of the tunnel). Cut the hole with a jigsaw (Fig. 2).

Grind off the gelcoat and polyester so that you are down in the

“real fibreglass” in an area of 12cm around the hole both inside and

outside in the hull to cast the tunnel to the hull (Fig. 3).

Insert the tunnel and mark its shape to fit the hull (Fig. 4). If you are

installing with a deflector/spoiler, leave a part or the tunnel of the

front- and underside of the tunnel to have a base for this (see page

12, Fig. 2). Cut the tunnel ends to the desired shape and lightly

sand its surface and clean with aceton or similar where you are

going to apply fibreglass.

NB! Do not cast/glass on the area were the thruster will be placed.

Then cast the tunnel to the inside of the hull, use at least 8 layers of

300 g glass and resin, preferrably alternating mat and rowing types

of fibreglass (see page 18, Fig. 1). If you are rounding the tunnel

ends to the perfect 10% radius you may in some cases have to

make further layers inside to preserve the desired hull thickness.

NB ! Make sure that any gap between the tunell and the hull are

completely filled with resin/fibreglass. In areas where you can not

access to make normal layers of resin/fibreglass, a resin/ fibreglass

mixture must be filled in that area.

R

D

Tunnel installation

Fig. 1

Fig. 3 Fig. 4

Fig. 2

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

11

Page 12

Runden Sie die Kanten mit einem Radius (10% des Tunneldurchmessers) ab (Fig. 1a) oder machen Sie eine Schräge mit einer

Länge von 10-15% des Tunneldurchmessers (Fig. 1c). Ist beides

nicht möglich, sind die Tunnelenden soweit möglich abzurunden.

Auf der Außenseite zusätzlich zwei Schichten im Bereich Rumpf /

Tunnel auf einer Fläche von 6-8cm auftragen (Fig. 1c&1d).

Danach auf den äußeren, angeschliffenen oder laminierten Flächen

Gelcoat/Topcoat/Epoxy zur wasserdichten Versiegelung aufbringen.

NB ! Original Sidepower tunnel sind in ausgeliefertem

Zustand absolut wasserdicht.

Wird nicht eine spezielle Farbe gewünscht, so sind keinerlei

Gelcoat, Topcoat oder Primer nötig, die ansonsten zur

Wasserdichtigkeit benötigt werden.

Empfehlenswert ist ein leichtes anschleifen und aufbringen einer

Primerschicht zur besseren Haftung des Antifouling.

Original Sidepowertunnel sind auch ohne Behandlung absolut

wasserdicht.

Auf laminierten oder angeschliffenen Flächen ist Gelcoat / Topcoat /

Epoxy und Primer aufzubringen, da diese Bereiche ohne

entsprechende Behandlung nicht wasserdicht sind.

PS ! Im Bereich der Motorhalterung darf nicht laminiert wer-

den, da dies zu Ungenauigkeiten bei der Montage und

damit einem möglichen Getriebeschaden führen kann.

Tunnelinstallation

D

Soften the edges with a radius of 10% of the tunnel diameter (Fig.

1a) or make a slope with a length of 10 - 15% of the tunnel diameter (Fig. 1c). If this is not possible, atleast round the tunnel end as

much as possible.

We advice to also cast two layers on the outside of the tunnel/ hull

for an area 6-8cm (Fig. 1c&1d).

You must apply gelcoat/topcoat/epoxy on the areas outside where

you have grounded or moulded to again make these waterproof.

NB

!

All original Sidepower tunnels are fully waterproof when

they are delivered.

This means that unless you want, because of special reasons, to

have another colour on it, you do not have to apply Gelcoat/Topcoat

or the several layers of primer that is necessary on the boats' hull

to make it waterresistant.

Sand it very lightly and apply one layer of primer to make the

antifouling sit.

The original Sidepower tube itself is fully waterresistant without

treatment exceptin the areas where you have bonded it to the hull.

Apply gelcoat/topcoat/epoxy paint and primer on the areas where

you have grounded or moulded as these areas give the water

access to the hull which normally is not waterproof without these

applications outside.

PS ! Avoid all casting where the motor-bracket is to be

placed, as this will cause misfit and possible failure of

the gearhouse.

Tunnel installation

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

12

R = D x 0,1

R = D x 0,1

D

x

0

,

1

-

0

,

1

5

D

x

0

,

1

-

0

,

1

5

D

Fig. 1a

Fig. 1

Fig. 1b

Fig. 2

Fig. 3

Fig. 1d

Fig. 1c

Page 13

1. Die Mittellinie von Tunnel und Boot markieren.

Damit Schub-

richtung und Kontrollpanel übereinstimmen,

das Getriebegehäuse so einbauen, daß der Verschluß des Getriebegehäuses

(der verschraubte Verschluß hinter einem der beiden Propeller) Richtung Steuerbord zeigt.

2. Die Löcher mit der Dichtung (7) markieren. Maße überprüfen!

Den Thruster schiffssmittig plazieren (Fig. 1). Da der Abstand

zwischen Propellern und Tunnel wegen größtmöglicher

Performance minimal konstruiert ist, müssen für eine präzise

Installation alle Löcher auf der Tunnelmittellinie liegen.

3. Im Bereich der Motorhalterung darf kein Laminat auf dem

Tunnel sein, da dies zu einem Getriebeschaden führen kann.

Liegt die Motorhalterung nicht eben auf dem Tunnel auf, so

sind sämtliche Unebenheiten in diesem Bereich abzuschleifen.

4. Bohren Sie das Zentrumsloch (ø 32 mm) und dann die beiden

Schraubenlöcher (ø 9 mm).

5. Das Getriebegehäuse unter Verwendung der Dichtung in den

Tunnel einpassen. Den Propeller auf die Achse stecken; dieser

muß sich frei bewegen lassen und jedes Propellerblatt muß

den gleichen Abstand zum Tunnel aufweisen. Ist die

Tunnelinnenseite ungleichmäßig, etwas Sikaflex o.ä. auftragen, damit keine undichte Stelle auftritt.

6. Das Getriebegehäuse durch das Hauptloch im Tunnel führen

und vorsichtig mit der Motorhalterung zusammenschieben.

7. Das Getriebegehäuse und die Motorhalterung mit Hilfe der beiden Bolzen verschrauben (Anzugsmoment 17 Nm / 12,4 lb/ft).

1. Mark the centreline of the tunnel and the boats centreline.

The gearhouse must be fitted with the gearhouse lid (the screwed

in lid behind one of the propellers) on the starbord side of the

boat for the thrust direction to correspond with the controlpanel.

2. Use the gearhouse gasket (7) to mark the centre of the holes

and double check the measurements.

Place the thruster in the boats centreline with the bolt hole as

the centre (Fig. 1). It is absolutely necessary that all holes are

in-line with the tunnels' centreline to ensure precise installation,

as the clearance between the propellers and the tunnel is

minimal to ensure best possible performance.

3. There must be no casting where the motor bracket is to be

placed, as this will cause possible failure of the gearhouse. The

motor bracket must fit steady on the tunnel, if the tunnel is not

smooth, all bumps or uneven parts must be grinded smooth.

4. Drill the centre-hole ø 32 mm and then the two screw-holes

ø 9 mm.

5. Try the lower-unit in the tunnel by using the gasket inside the

tunnel. Try on the propellers to make sure they are in the middle

of the tunnel and turn freely with the same clearing from each

blade to the tunnel. If the tunnel is not plain, use some Sikaflex

or other sealant to ensure that no leakages occur.

6. Push the gearhouse through the main hole in the tunnel and

push the gearhouse and motor-bracket gently together.

7. Screw the lower unit and the motor-bracket together with the

two provided bolts. Tighten with 17 Nm / 12,4 lb/ft.

28,0mm

1,1"

Ø 9mm

0,35"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 32mm

1,26"

Getriebe und Motorhalterung

SH 100/185 T

D

Fitting gearhouse and motor bracket

SH 100/185 T

GB

Fig. 1

Fig. 2 Fig. 3

SE 100/185 T

P O R T STARBOARD

7

Fig. 4

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

13

Bolt tightening forces:

Bolts (2x) holding gearhouse

to bracket: 17 Nm (12,4 lb/ft)

Page 14

48,0mm

1,89"

Ø 11,00mm

7/16"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 50,50mm

2"

40,0mm

1,57"

Ø 11,00mm

7/16"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 46,00mm

1,81"

1. Die Mittellinie von Tunnel und Boot markieren. Die Propeller und

die Getriebeeinheit dürfen nicht aus dem Tunnel herausstehen.

2. Die Löcher mit der Dichtung (A) markieren. Maße überprüfen!

NB ! Da der Abstand zwischen Propeller und Tunnel minimal ist,

müssen für eine präzise Installation alle Löcher auf der Mittellinie des Tunnels liegen.

3. Im Bereich der Motorhalterung darf kein Laminat auf dem

Tunnel sein, da dies zu einem Getriebeschaden führen kann.

Liegt die Motorhalterung nicht eben auf dem Tunnel auf, so

sind sämtliche Unebenheiten in diesem Bereich abzuschleifen.

4. Erst das Hauptloch, dann die beiden Bolzenlöcher bohren.

5. Das Getriebegehäuse mit Getriebeöl EP90 durch die Öffnung

der Ölablaßschraube (4) befüllen. Kupferdichtung (3) einsetzen.

6. Das Getriebegehäuse unter Verwendung der Dichtung in den

Tunnel einpassen. Den Propeller auf die Achse stecken; dieser

muß sich frei bewegen lassen und jedes Propellerblatt muß

den gleichen Abstand zum Tunnel aufweisen. Ist die

Tunnelinnenseite ungleichmäßig, etwas Sikaflex o.ä. auftragen, damit keine undichte Stelle auftritt.

PS ! Die Durchgänge für das Öl (2) von Dichtmasse freihalten.

7. Etwas Öl oder Fett auf die O-ringe der Motorhalterung geben,

da diese sonst beim Zusammensetzen von Getriebegehäuse

und Motorhalterung beschädigt werden können.

8. Das Getriebegehäuse durch das Hauptloch im Tunnel führen

und vorsichtig mit der Motorhalterung zusammenschieben.

9. Das Getriebegehäuse und die Motorhalterung mit Hilfe der beiden Bolzen verschrauben.

Fig. 1

SP 220 HYD

1. Mark the centreline of the tunnel and the boats. The propellers

and the lower unit must be completely inside the tunnel.

2. Use the gasket (A) to mark the centre of the holes and double

check the measurements.

NB ! All holes must be in-line with the tunnels' centreline for

precise installation, as the clearance between the propeller and

the tunnel is minimal.

3. There must be no casting where the motor bracket is to be

placed, as this will cause possible failure of the gearhouse. The

motor bracket must fit steady on the tunnel, if the tunnel is not

smooth, all bumps or uneven parts must be grinded smooth.

4. Drill the main hole and then the two screw holes.

5. Prefill the gearhouse with gear oil type EP90 through the oildrain

screw (4). Make sure to get the copper gasket (3) on again.

6. Try the lower-unit in the tunnel by using the gasket inside the

tunnel. Try on the propellers to make sure they are in the middle

of the tunnel and turn freely with the same clearing from each

blade to the tunnel. If the tunnel is not plain, use some Sikaflex

or other sealant to ensure that no leakages occur.

PS ! Make sure that no sealant gets in to the oil-holes (2).

7. Make sure that there is some oil or grease on the O-rings in the

motor bracket before mounting it together with the gearhouse,

as no lubrication could cause serious damage to the O-rings.

8. Push the gearhouse through the main hole in the tunnel and

push the gearhouse and motor-bracket gently together.

9. Screw the lower unit and the motor-bracket together with the

two provided bolts.

SP 220 HYD / SP 300 HYD

Fig. 2

SP 300 HYD

Getriebe und Motorhalterung

SP 220 HYD / SP 300 HYD

D

Fitting gearhouse and motor bracket

SP 220 HYD / SP 300 HYD

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

14

Fig. 2

Bolt tightening forces:

Bolts (2x) holding

gearhouse to bracket:

33 Nm (24 lb/ft)

A

Fig. 3

G

E

A

R

O

I

L

E

P

9

0

3

4

1

2

Fig. 4

Page 15

1. Die Mittellinie von Tunnel und Boot markieren. Die Propeller und

die Getriebeeinheit dürfen nicht aus dem Tunnel herausstehen.

2. Die Löcher mit der Dichtung (A) markieren. Maße überprüfen!

NB ! Da der Abstand zwischen Propeller und Tunnel minimal ist,

müssen für eine präzise Installation alle Löcher auf der Mittellinie des Tunnels liegen.

3. Im Bereich der Motorhalterung darf kein Laminat auf dem

Tunnel sein, da dies zu einem Getriebeschaden führen kann.

Liegt die Motorhalterung nicht eben auf dem Tunnel auf, so

sind sämtliche Unebenheiten in diesem Bereich abzuschleifen.

4. Erst das Hauptloch, dann die beiden Bolzenlöcher bohren.

5. Das Getriebegehäuse mit Getriebeöl EP90 durch die Öffnung

der Ölablaßschraube (4) befüllen. Kupferdichtung (3) einsetzen.

6. Das Getriebegehäuse unter Verwendung der Dichtung in den

Tunnel einpassen. Den Propeller auf die Achse stecken;

dieser muß sich frei bewegen lassen und jedes Propellerblatt

muß den gleichen Abstand zum Tunnel aufweisen. Ist die

Tunnelinnenseite ungleichmäßig, etwas Sikaflex o.ä. auftragen, damit keine undichte Stelle auftritt.

PS ! Die Durchgänge für das Öl (2) von Dichtmasse freihalten.

7. Etwas Öl oder Fett auf die O-ringe der Motorhalterung geben,

da diese sonst beim Zusammensetzen von Getriebegehäuse

und Motorhalterung beschädigt werden können.

8. Die beiliegende Gummiplatte auf dem Tunnel plazieren.

9. Das Getriebegehäuse durch das Hauptloch im Tunnel führen

und vorsichtig mit der Motorhalterung zusammenschieben.

10. Das Getriebegehäuse und die Motorhalterung mit Hilfe der beiden Bolzen verschrauben.

1. Mark the centreline of the tunnel and the boats. The propellers

and the lower unit must be completely inside the tunnel.

2. Use the gasket (A) to mark the centre of the holes and double

check the measurements.

NB ! All holes must be in-line with the tunnels' centreline for

precise installation, as the clearance between the propeller

and the tunnel is minimal.

3. There must be no casting where the motor bracket is to be

placed, as this will cause possible failure of the gearhouse.

The motor bracket must fit steady on the tunnel, if the tunnel is

not smooth, all bumps or uneven parts must be grinded smooth.

4. Drill the main hole and then the two screw holes.

5. Prefill the gearhouse with gear oil type EP90 through the oildrain

screw (4). Make sure to get the copper gasket (3) on again.

6. Try the lower-unit in the tunnel by using the gasket inside the

tunnel. Try on the propellers to make sure they are in the middle

of the tunnel and turn freely with the same clearing from each

blade to the tunnel. If the tunnel is not plain, use some Sikaflex

or other sealant to ensure that no leakages occur.

PS ! Make sure that no sealant gets in to the oil-holes (2).

7. Make sure that there is some oil or grease on the O-rings in the

motor bracket before mounting it together with the gearhouse,

as no lubrication could cause serious damage to the O-rings.

8. Place the included rubber plate on the tunnel.

9. Push the gearhouse through the main hole in the tunnel and

push the gearhouse and motor-bracket gently together.

10. Screw the lower unit and the motor-bracket together with the

two provided bolts.

SP 550 HYD

Getriebe und Motorhalterung

SP 550 HYD

D

Fitting gearhouse and motor bracket

SP 550 HYD

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

15

70,0mm

2 3/4"

Ø 17mm

2/3"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 83mm

3 1/4"

Fig. 2

Fig. 3

G

E

A

R

O

I

L

E

P

9

0

3

4

1

2

Bolt tightening forces:

Bolts (2x) holding

gearhouse to bracket:

150 Nm (109 lb/ft)

Fig. 1

Fig. 4

A

B

Page 16

1. Die Propellerachse so drehen, daß der Mitnahmestift (5) in

horizontaler, zentrierter Position steht.

2 Den Propeller auf die Achse stecken und bis zum Anschlag

schieben. Die Aussparung für den Mitnahmestift muß ebenfalls in horizontaler Position stehen. Zwischen Propellernabe

und Getriebegehäuse darf kein Abstand sein.

3. Befestigungsschraube (3) inkl. Scheibe (4) bis zum Anschlag

anziehen.

4. Die Zinkanode (2) mit der Befestigungsschraube (1) anbringen. Locktite o.ä. verwenden, damit sich die Schraube durch

die Rotation des Propellers nicht löst.

Teile:

1 : Schraube für Zinkanode

2 : Zinkanode

3 : Propellermutter

4 : Scheibe

5 : Mitnahmestift

5

6

3

2

1

4

7

Locktite

1. Turn the propeller shaft so that the drivepin (5) is in a horizontal

position and ensure that it is centred in the propellershaft.

2. Push the propeller onto the shaft with the track for the drivepin

in an horizontal position (same direction as you set the

drivepin), all the way in. There should be almost no gap

between the propeller hub and the gearhouse.

3. Place the washer (4) on the prop.shaft and then tighten the

lock-nut (3) on the propeller shaft.

4. Place the zinkanode (2) in its designated position and tighten

the zincanodes holding screw (1). Apply a thread glue (Locktite

or similar) to ensure that the zincanodes holding screw does

not un-screw itself from the propellers rotation.

Parts description:

1 : Screw for zincanode

2 : Zincanode

3 : Propeller lock nut

4 : Washer

5 : Drivepin for propeller

SH 100/185T

Ölvorratsbehälter & Propeller

SH 100/185 T

D

Fitting oil tank & propellers

SH 100/185 T

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

16

Page 17

1. Für genügend Öldruck im Getriebegehäuse muß der Getriebeölbehälter oberhalb der Wasserlinie montiert werden. Der Abstand muß mind. 20% der Distanz von Wasserline zum Zentrum

des Tunnels betragen.

2. Den Schlauch für das Öl am Vorratsbehälter und am vorgesehenen Nippel der Motorhalterung befestigen. Die beiden

Schlauchklemmen anziehen. Sicherstellen, daß das Öl ungehindert und direkt in das Getriebegehäuse fließen kann.

3. Den Vorratsbehälter mit Getriebeöl EP90 füllen.

4. Wenn das Getriebegehäuse nicht schon vorher befüllt wurde,

die Ölablaßschraube (1) öffnen, bis Öl austritt, dann sicher

festziehen. Immer die Kupferdichtung (1) verwenden.

5. Den Klebestreifen über der Propellerfixierung (2) entfernen.

Falls auf den Propellerwellen nicht mehr ausreichend wasserfestes Fett vorhanden ist, neues bzw. mehr Fett auftragen. Dadurch können die Propeller später ohne Probleme

abgenommen werden.

6 Die Propeller aufstecken und bis zum Anschlag schieben. Der

mit LH gekennzeichnete Propeller muß auf der Backbord Seite

stehen, der mit RH gekennzeichnete Propeller auf der Steuerbord Seite. Die Propeller müssen sich frei drehen können und

im Tunnel möglichst zentriert sein. Sie können in gleicher oder in

entgegengesetzte Ausrichtung montiert werden.

7. Die Befestigungsschraube (3) anziehen.

8. Die Zinkanode (4) mit der Befestigungsschraube (5) anbringen. Locktite o.ä. verwenden, damit sich die Schraube durch

die Rotation des Propellers nicht löst.

Teile:

1 : Ölablaßschraube mit Dichtung 4 : Propellermutter

2 : Propellerfixierung 5 : Zinkanode

3 : Scheibe 6 : Schraube für Zinkanode

1. Fit the oil tank above the waterline by atleast 20% of the distance

from the waterline to the centre of the tunnel.

This is for ensuring enough overpressure of oil in the gearhouse.

2. Fit the oil tube to the tank and the feed pipe in the motor

bracket. Tighten the two tube clamp screws. Make sure that the

oil-tube has no loops that makes an airlock to stop the oil flow

and has a good angle to allow the oil to flow freely into the

gearhouse.

3. Fill the oil tank with gear oil type EP90.

4. If you did not prefill the gearhouse, open the oil drain screw (1)

until oil comes through, then tighten it securely and make sure

that the copper gasket (1) is present.

5. Remove the tape holding the keys (2) to the propeller shafts.

Check that the waterproof grease applied at the factory is still

on both propeller shafts. If not, apply new / more. This is to

ensure you can get of the propellers if they ate mounted for a

long time period.

6. Fit the propellers to the shafts with the LH marked propeller on

the port side and the RH marked propeller on the starboard

side. Turn them to again make sure they move freely and as

much in the centre of the tunnel as you have managed. They

can be fitted either in-line or in opposite positions.

7. Tighten the lock nuts (3).

8. Place the zinkanode (4) in its designated position and tighten

the zincanodes holding screw (5). Apply a thread glue (Locktite

or similar) to ensure that the zincanodes holding screw does

not un-screw itself from the propellers rotation.

Parts description:

1 : Oil drain screw with washer 4 : Propeller lock nut

2 : Keys 5 : Zinc anode

3 : Washer 6 : Screw for zincanode

SP 220 HYD / SP 300 HYD / SP 550 HYD

Ölvorratsbehälter & Propeller

SP 220 HYD / SP 300 HYD / SP 550 HYD

D

Fitting oil tank & propellers

SP 220 HYD / SP 300 HYD / SP 550 HYD

GB

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

17

0,2

Page 18

Einbau des Hydraulikmotors

D

1. Die 4 Bolzen in der Motorhalterung enfernen.

2.

Die Antriebsachse im Getriebegehäuse und die Motorachse

so drehen, daß die elastische Kupplung dazwischen paßt.

Die Befestigungsschrauben im unteren Teil der elastischen

Kupplung lösen. Den Gummiring ganz in den unteren Teil der

elastischen Kupplung einschieben.

3. Den Motor mit seiner Adapterplatte vorsichtig auf die Antriebsachse und die Motorhalterung aufsetzen.

Den Motor mit Adapterplatte auf die Motorhalterung stezen.

Der Gummiring muß sich dabei ganz in den oberen Teil der

elastischen Kupplung schieben.

4. Mit den 4 Bolzen Motor und Motorhalterung lose verschrauben.

5. Mit den 4 Bolzen Motor/Adapterplatte und Motorhalterung

verschrauben. Anzugsmoment: 33 Nm (24 lb/ft)

6. Den Gummiring ganz in den unteren Teil der elastischen

Kupplung einschieben und zusammen in den oberen Teil der

elastischen Kupplung schieben. Der Gummiring muß

vollkommen im oberen Teil sitzen, darf aber nicht zusammen

gequetscht sein (17 mm). Den unteren Teil mit den beiden

Befestigungsschrauben in neuer Position festschrauben.

7. Überprüfen Sie, ob die beiden Bolzen, die den Motor an der

Adapterplatte befestigen, mit 17 Nm. festgezogen sind.

Wir empfehlen auf die Befestigungsschraube im unteren Teil

der elastischen Kupplung Locktite o.ä. aufzutragen. Die obere

Befestigungsschraube ist bereits mit Locktite befestigt.

8. Überprüfen, ob sich die Propeller frei im Tunnel drehen

lassen. Aufgrund der Getriebeübersetzung und des Motors

sollte das Systemdies etwas schwergängig sein.

9. Installieren Sie einen Drainageschlauch.

In manchen Fällen, z.B. bei flachem Rumpf oder im gerwerblichen

Einsatz (z.B. Fischfang) empfehlen wir, den Propeller durch ein

Gitter vor der Tunnelöffnung zu schützen (Fig. 1).

Dieses sollte auf

ein Minimum beschränkt und so stromlinienförmig wie möglich sein,

da die Leistung des Thrusters bis zu ca. 10% reduziert wird.

NB ! Wir empfehlen, auf das Getriebegehäuse Anti-Fouling

aufzutragen. Nicht auf die Propellerachse, Zinkanoden oder

den Verschluß des Getriebegehäuses auftragen.

1. Remove the 4 bolts in the motorbracket.

2. Turn the driveshaft in the gearhouse and the motorshaft so the

key in the shaft and the keyway in the flexible coupling are inline. Loosen the set screws in the lower part of the flexible

coupling. Insert the rubber "ring" in this lower part.

3. Slide the motor with its prefitted adaptor plate onto the

driveshaft and the motor bracket gently.

Place the motor gently on the motorbracket. Ensure that

"rubber ring" goes into position.

4. Fasten the motor loosely to the bracket with the provided bolts.

5. Fasten the adaptor plate firmly to the bracket with the provided

screws. Tighten the screws with a torque of 33 Nm (24 lb/ft).

6. Lift the lower part of the flexible coupling together with the rubber

ring into the upper flexible coupling. The rubber ring must be in

its correct position in the upper part, fully inserted but not compressed against it (17 mm). Secure the lower part of the flexible

coupling in its new position by tightening the two set-screws.

7. Check the bolts holding the hydraulic motor to its adaptor plate

by tightening them with a torque of 17 (12,4lb/ft) Nm.

It is advicable to apply a thread glue like Locktite or similar on

the lower set screw. The upper set screw is prefitted with

locktite thread glue.

8. Check the system by turning the propeller, it will be a little hard

to turn (because of the gear reduction and the motor), but you

should be able to turn it by hand.

9. Make sure to install the drain hose.

In some cases (shallow installation or workboat / fishingboat only)

we recommend to protect the propeller by mounting a grid in the

tunnel opening (Fig. 1).

It is important to keep a grid to a minimum

and as streamlined for the thrusters waterflow as possible, as it

can decrease the effect of the thrusters up to 10%.

NB ! Paint the gearhouse and propeller with antifouling for pro-

pellers to prevent growth of barnacles or similar which would

reduce the performance dramatically. Do not paint the propeller shaft, the zincanodes or the end face of the gearhouse.

Fitting the hydraulic motor

GB

Fig. 1

17mm

Bolt tightening force (4x):

33 Nm (24 lb/ft)

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

18

SH 100/185 T

Page 19

Einbau des Hydraulikmotors

D

1. Die 4 Bolzen in der Motorhalterung enfernen.

2.

Die Antriebsachse im Getriebegehäuse und die Motorachse

so drehen, daß die elastische Kupplung dazwischen paßt.

3. Den Motor mit seiner Adapterplatte vorsichtig auf die Antriebsachse und die Motorhalterung aufsetzen.

4. Mit den 4 Bolzen Motor und Motorhalterung lose verschrauben.

5. Mit den 4 Bolzen Motor/Adapterplatte und Motorhalterung

verschrauben. Anzugsmoment: 33 Nm (24 lb/ft)

6. Die Befestigungsschraube im unteren Teil der flexiblen

Kupplung anziehen.

7. Überprüfen Sie, ob die beiden Bolzen, die den Motor an der

Adapterplatte befestigen, mit 17 Nm. festgezogen sind.

Wir empfehlen auf die Befestigungsschraube im unteren Teil

der elastischen Kupplung Locktite o.ä. aufzutragen. Die obere

Befestigungsschraube ist bereits mit Locktite befestigt.

8. Überprüfen, ob sich die Propeller frei im Tunnel drehen lassen.

Aufgrund der Getriebeübersetzung und des Motors sollte das

Systemdies etwas schwergängig sein.

9. Installieren Sie einen Drainageschlauch.

In manchen Fällen, z.B. bei flachem Rumpf oder im gerwerblichen

Einsatz (z.B. Fischfang) empfehlen wir, den Propeller durch ein

Gitter vor der Tunnelöffnung zu schützen (Fig. 1).

Dieses sollte auf

ein Minimum beschränkt und so stromlinienförmig wie möglich sein,

da die Leistung des Thrusters bis zu ca. 10% reduziert wird.

NB ! Wir empfehlen, auf das Getriebegehäuse Anti-Fouling

aufzutragen. Nicht auf die Propellerachse, Zinkanoden oder

den Verschluß des Getriebegehäuses auftragen.

1. Remove the 4 bolts in the motorbracket.

2. Turn the driveshaft in the gearhouse and the motorshaft so the

key in the shaft and the keyway in the flexible coupling are in-line.

3. Slide the motor with its prefitted adaptor plate onto the

driveshaft and the motor bracket gently.

4. Fasten the motor loosely to the bracket with the provided bolts.

5. Fasten the adaptor plate firmly to the bracket with the provided

screws. Tighten the screws with a torque of 33 Nm (24 lb/ft).

6. Tighten the set-screw in the lower part of the flexible coupling.

7. Check the bolts holding the hydraulic motor to its adaptor plate

by tightening them with a torque of 17 (12,4lb/ft) Nm.

It is advicable to apply a thread glue like Locktite or similar on

the lower set screw. The upper set screw is prefitted with

locktite thread glue.

8. Check the system by turning the propeller, it will be a little hard

to turn (because of the gear reduction and the motor), but you

should be able to turn it by hand.

9. Make sure to install the drain hose.

In some cases (shallow installation or workboat / fishingboat only)

we recommend to protect the propeller by mounting a grid in the

tunnel opening (Fig. 1).

It is important to keep a grid to a minimum

and as streamlined for the thrusters waterflow as possible, as it

can decrease the effect of the thrusters up to 10%.

NB ! Paint the gearhouse and propeller with antifouling for pro-

pellers to prevent growth of barnacles or similar which would

reduce the performance dramatically. Do not paint the propeller shaft, the zincanodes or the end face of the gearhouse.

Fitting the hydraulic motor

GB

Fig. 1

Bolt tightening forces:

Bolts (4x) holding motor to

bracket: 33 Nm (24 lb/ft)

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

19

SP 220 HYD / SP 300 HYD

Page 20

Einbau des Hydraulikmotors

D

1. Die 4 Bolzen in der Motorhalterung enfernen.

2.

Die Antriebsachse im Getriebegehäuse und die Motorachse

so drehen, daß die elastische Kupplung dazwischen paßt.

3. Den Motor mit seiner Adapterplatte vorsichtig auf die Antriebsachse und die Motorhalterung aufsetzen.

4. Mit den 4 Bolzen Motor und Motorhalterung lose verschrauben.

5. Mit den 4 Bolzen Motor/Adapterplatte und Motorhalterung

verschrauben. Anzugsmoment siehe oben.

6. Die Befestigungsschraube im unteren Teil der flexiblen

Kupplung anziehen.

7. Überprüfen Sie, ob die beiden Bolzen, die den Motor an der

Adapterplatte befestigen. Anzugsmoment siehe oben.

Wir empfehlen auf die Befestigungsschraube im unteren Teil

der elastischen Kupplung Locktite o.ä. aufzutragen. Die obere

Befestigungsschraube ist bereits mit Locktite befestigt.

8. Überprüfen, ob sich die Propeller frei im Tunnel drehen lassen.

Aufgrund der Getriebeübersetzung und des Motors sollte das

Systemdies etwas schwergängig sein.

9. Installieren Sie einen Drainageschlauch.

In manchen Fällen, z.B. bei flachem Rumpf oder im gerwerblichen

Einsatz (z.B. Fischfang) empfehlen wir, den Propeller durch ein

Gitter vor der Tunnelöffnung zu schützen (Fig. 1).

Dieses sollte auf

ein Minimum beschränkt und so stromlinienförmig wie möglich sein,

da die Leistung des Thrusters bis zu ca. 10% reduziert wird.

NB ! Wir empfehlen, auf das Getriebegehäuse Anti-Fouling

aufzutragen. Nicht auf die Propellerachse, Zinkanoden oder

den Verschluß des Getriebegehäuses auftragen.

1. Remove the 4 bolts in the motorbracket.

2. Turn the driveshaft in the gearhouse and the motorshaft so the

key in the shaft and the keyway in the flexible coupling are in-line.

3. Slide the motor with its prefitted adaptor plate onto the

driveshaft and the motor bracket gently.

4. Fasten the motor loosely to the bracket with the provided bolts.

5. Fasten the adaptor plate firmly to the bracket with the provided

screws. Tighten the screws with the specified torque.

6. Tighten the set-screw in the lower part of the flexible coupling.

7. Check the bolts holding the hydraulic motor to its adaptor plate

by tightening them with the specfied torque.

It is advicable to apply a thread glue like Locktite or similar on

the lower set screw. The upper set screw is prefitted with

locktite thread glue.

8. Check the system by turning the propeller, it will be a little hard

to turn (because of the gear reduction and the motor), but you

should be able to turn it by hand.

9. Make sure to install the drain hose.

In some cases (shallow installation or workboat / fishingboat only)

we recommend to protect the propeller by mounting a grid in the

tunnel opening (Fig. 1).

It is important to keep a grid to a minimum

and as streamlined for the thrusters waterflow as possible, as it

can decrease the effect of the thrusters up to 10%.

NB ! Paint the gearhouse and propeller with antifouling for pro-

pellers to prevent growth of barnacles or similar which would

reduce the performance dramatically. Do not paint the propeller shaft, the zincanodes or the end face of the gearhouse.

Fitting the hydraulic motor

GB

Fig. 1

Bolt tightening forces:

2x bolts (M 12) holding motor to

adaptor plate: 57 Nm (42 lb/ft)

4x bolts (M 12) holding adaptor

plate to bracket: 57 Nm (42 lb/ft)

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

20

SP 550 HYD

Page 21

Im Vorratsbehälter muß immer Öl vorhanden sein. Falls nötig

mit Getriebeöl EP90 nachfüllen.

Das Getriebeöl mindestens alle zwei Jahre wechseln. Die Quali-tät

des Getriebeöls immer überprüfen, wenn das Boot auf Land

liegt.

Die Bolzen, die das Getriebegehäuse mit der Motorhalterung

verbinden, beim ersten Service an Land mit dem angegebe-nen

Anzugsmoment (s. Seite 14/15) entsprechen nachziehen.

Vor jeder Saison auf Propeller und Getriebegehäuse Antifouling

aufbringen.

PS ! Zinkanode, Dichtungen und Propellerachse frei von

Antifouling halten. Die Aussparungen im Getriebegehäuse

nicht mit Anti-Fouling "füllen", da hier die Propellernabe

läuft.

Die Zinkanode vor jeder Saison oder wenn diese zur Hälfte ab-

genutzt ist ersetzen. Zur Sicherung der Befestigungsschraube

der Zinkanode immer Locktite o.ä. verwenden. Bitte beachten

Sie, daß unter bestimmten Milieubedingungen eine zusätzliche

Zinkanode nötig sein kann, damit der Korrosionsschutz

gewährleistet ist, solange sich das Boot im Wasser befindet.

Hierzu kann Ihnen Ihr Händler nähere Informationen geben.

Bei jedem Service und vor jeder Saison sollte folgendes

überprüft werden:

• Der Propeller ist sicher befestigt.

• Die Bolzen, die den Motor auf der Motorhalterung befestigen

sind korrekt angezogen.

• Die Umgebung des Thrusters ist sauber und trocken. Bei

Wassereinbruch, muß der Grund dafür beseitigt werden.

• Alle elektrischen Verbindungen sind sauber und fest.

• Sicherstellen, daß am Thruster ausreichend Spannung anliegt.

Alte oder mangelhafte Batterien reduzieren die Leistung und

sollten ausgetauscht werden.

Wartung

D

All models except SH 100: There must always be oil in the oil

reservoir. Refill if necessary with gear oil EP90.

All models except SH 100: Change the gear oil a minimum of

every second year. Check the gearoil quality in the gearhouse

every time the boat is out of the water.

Retighten the bolts holding the gearhouse to the motorbracket

during the first on-land service with the specified bolt tightening

force (see page 14/15).

Keep the propeller and gearhouse clean from growth by painting

with antifouling before every season.

PS ! The zinc anode, sealing and propeller shafts must

abso-lutely not be painted. Be careful that you don't fill

paint in the "tracks" in the gearhouse that the propeller hub

moves in.

Change the zinc anode before every season, or when about half

the anode is gone. Always use a sealant on the screw holding

the zincanode to ensure that it does not fall off. Please observe

that in some waterconditions it can be necessary to install an

extra zincanode to ensure that it lasts for the whole period

between regular service lifts of the boat. Consult your dealer for

information on how to do this.

As a part of the seasonal service of your boat, and before every

season, always check that:

• The propeller is securely fastened

• The bolts holding the electric motor to the motorbracket are

fastened correctly.

• The area where the thruster is installed is clean and dry. If there are

signs of water you must try to find the source and eliminate it.

• All electrical connections are clean and fastened firmly.

• Make sure that your batteries are in a good condition so that the

thruster gets a good voltage. Old or bad batteries will give a

reduced performance from the thruster.

Maintenance

GB

Hydraulic motor

Mounting plate

Motorbracket for holding motor and

gearhouse together on the tunnel.

Flexible coupling secures the

electromotor if propeller is jammed.

Changeable from inside the boat.

Glassfibre reinforced lexan propeller

for ultimate performance.

Oil-filled gearhouse. SH100: prefilled

Changeable zincanode protects gear-

house from corrosion in seawater.

SH100/185 T - SP 220 HYD - SP 300 HYD

5

6

3

2

1

4

7

Locktite

SH100/185T - SP 220 HYD - SP 300 HYD - SP 550 HYD

2.4 - 2007

21

Oil drain screw with washer

Keys

Washer

Propeller lock nut

Zinc anode