Side-Power SAC240 Series, SAC300 Series, SAC513 Series, SAC610 Series, SAC386 Series Installation Manual

Keep this

manual onboard !

N

Installasjonmanual

Installation manual

EN

Made in Norway

©

Sleipner Motor AS - versjon 1.3 - April 2014

SLEIPNER MOTOR AS

P.O. Box 519

N-1612 Fredrikstad

Norway

Tel: +47 69 30 00 60

Fax:+47 69 30 00 70

www.side-power.com

sidepower@sleipner.no

SAC240, SAC300, SAC386,

SAC513, SAC610 Series

AC Thrusters

SIDE-POWER

Thruster Systems

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

2

Innhold

NO

INSTALLATION INSTRUCTIONS

Measurements ....................................................................... 3-4

Technical specications .......................................................... 5-6

Planning & important precautions.............................................. 7

Tunnel installation

Positioning of the tunnel / thruster ............................................ 8

How to shape the tunnel ends ................................................... 9

How to prevent drag from tunnel installation ........................... 10

Possible tunnel installation in sailboats ................................... 11

Series production installation................................................... 12

Tunnel installation in a GRP boat ............................................ 13

Thruster installation

Positioning the thruster motor.................................................. 15

Gearhouse and motorbracket ............................................ 16-18

Propeller ............................................................................. 19-21

AC motor ........................................................................... 22-23

Oil tank .................................................................................... 24

Electrical installation

Schematic overview..................................................................25

Wiring diagram .........................................................................26

PDC 101 Proportional Drive Controller.....................................27

Varriable Frequency Drive ........................................................27

Power cable dimensions...........................................................28

Maintenance & service ...........................................................29

Checklist for control of the installation ..................................... 30

Important user precautions ...................................................31

Warranty statement .............................................................. 31

Service centres ..................................................................... 32

Contents

EN

DECLARATION OF CONFORMITY

We, Sleipner Motor AS

P.O. Box 519

N-1612 Fredrikstad, Norway

declare that this product with accompanying

standard remote control systems complies with

the essential health and safety requirements

according to the Directive 89/336/EEC of 23

May 1989 amended by 92/31/EEC and

93/68/EEC.

2

INSTALLASJONSVEILEDNING

Mål ........................................................................................ 3-4

Tekniske spesikasjoner ........................................................ 5-6

Planlegging og viktige hensyn ....................................................7

Tunnelinstallasjon

Plassering av tunnel/truster ...................................................... 8

Hvordan forme tunnelendene .................................................... 9

Hvordan forhindre motstand fra tunnelinstallasjon .................. 10

Alternativer for installasjon i seilbåt ......................................... 11

Installasjon ved serieproduksjon ............................................. 12

Tunnellinstallasjon i en glassberbåt ....................................... 13

Trusterinstallasjon

Plassering av thrustermotor..................................................... 15

Girhus og brakett ............................................................... 16-18

Propeller ............................................................................ 19-21

AC motor og kobling .......................................................... 22-23

Oljetank ................................................................................... 24

Elektrisk installasjon

Skjematikk ................................................................................25

Koblingsskjema ........................................................................26

PDC 101 Proportional Drive Controller.....................................27

Varriable Frequency Drive ........................................................27

Dimensjoner, hovedkabel .........................................................28

Service og vedlikehold...........................................................29

Sjekkliste for kontroll av installasjonen .................................... 30

Viktige forhåndsregler ...........................................................31

Servicesentere ...................................................................... 32

SAMSVARSERKLÆRING

Vi , Sleipner Motor AS

Postboks 519

N -1612 Fredrikstad,Norge

erklærer at dette produktet med tilhørende

standard kontrollsystemer er i samsvar med

helse, og sikkerhetskravene i henhold til Direktiv 89/336/EEC fra 23 Mai 1989, korrigert av

92/31/EEC og 93/68/EEC.

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

3

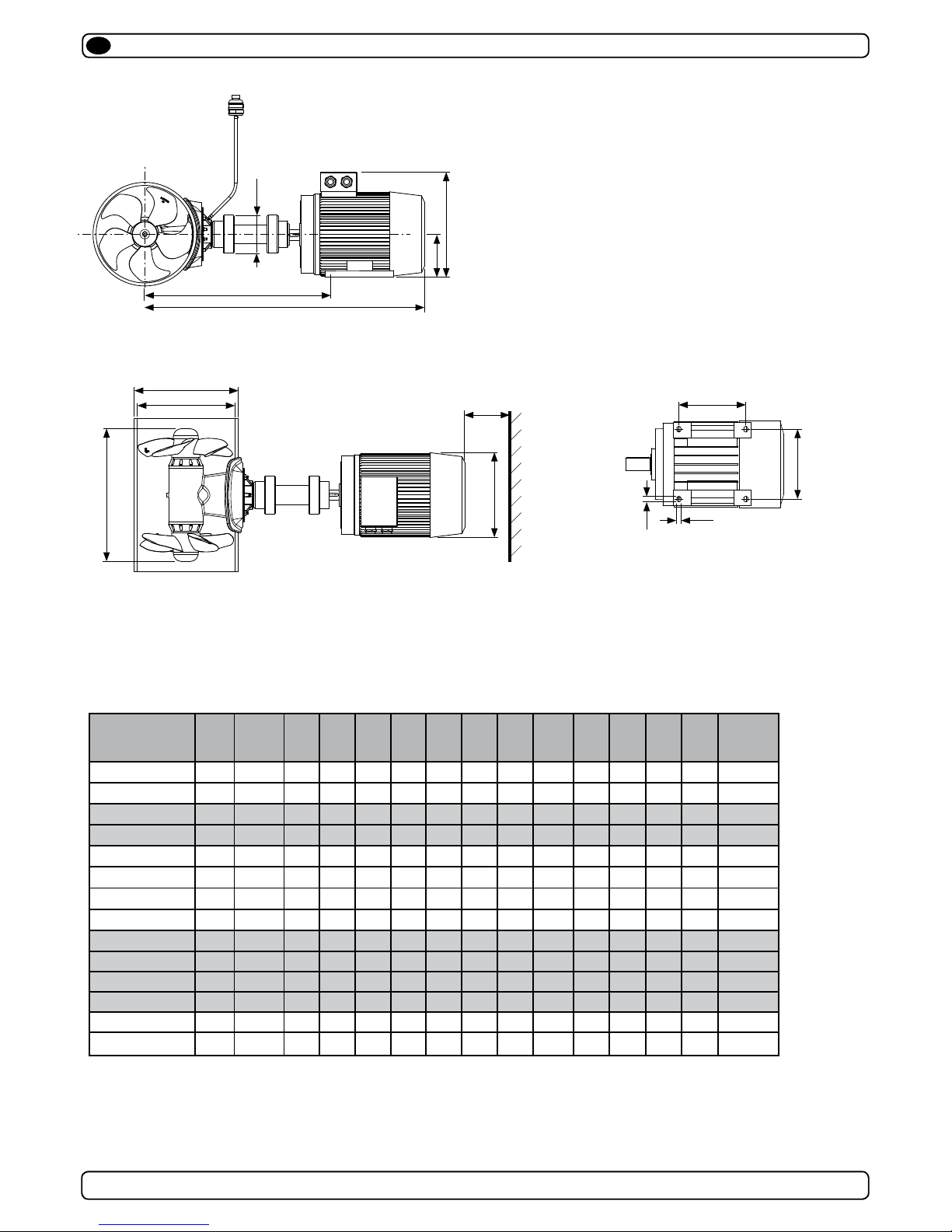

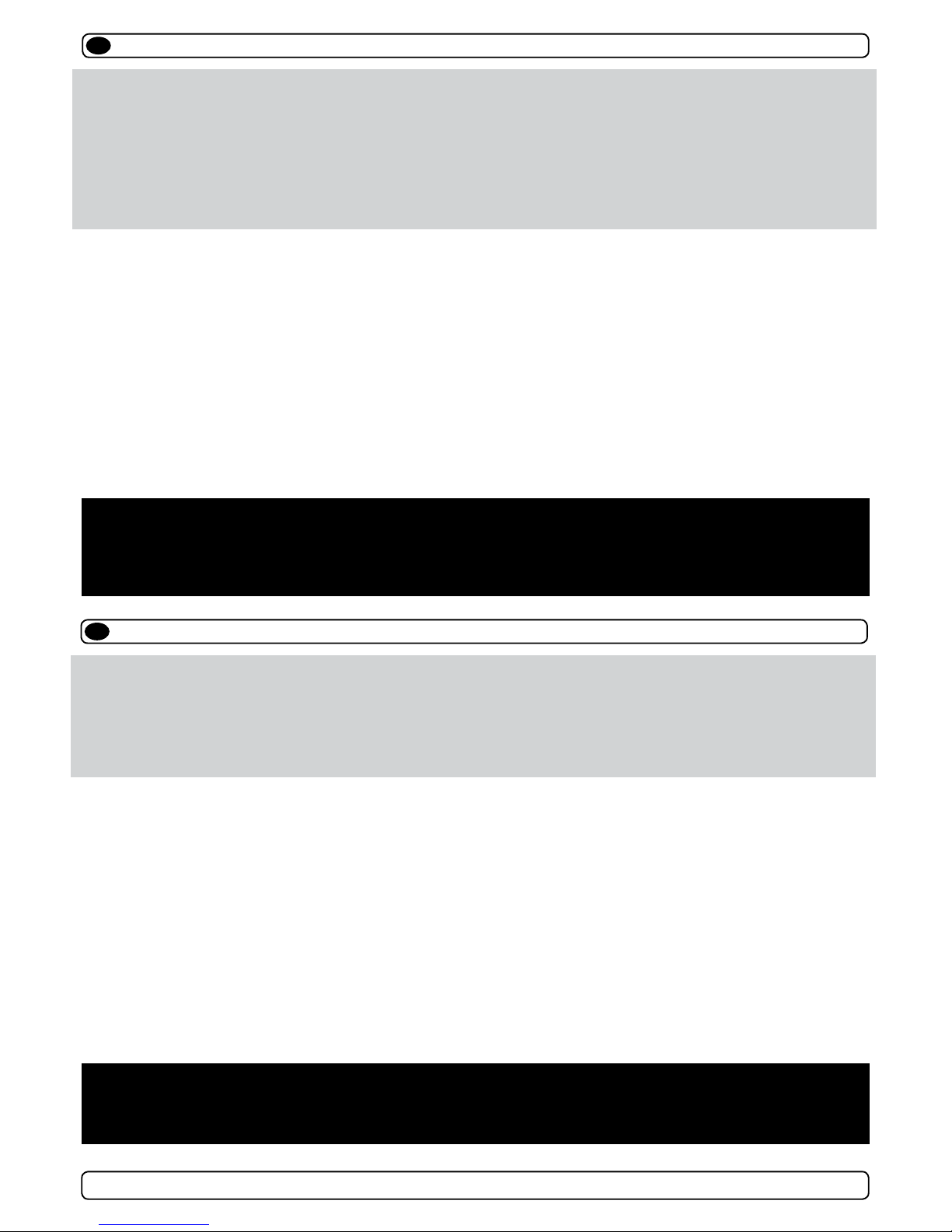

Measurements, thruster

EN

MODEL A*

(mm)

A**

(mm)B(mm)C(mm)D(mm)E(mm)F(mm)G (mm)H(mm)J*(mm)K(mm)L(mm)M(mm)N(mm)

Weight***

(kg)

SAC250-240/240-2 877 1054 250 264 356 100 314 160 380 547 19 15 254 210 92

SAC250-240/240-4 877 1054 250 264 356 100 314 160 380 547 19 15 254 210 92

SAC300-300/300-2 968 1103 300 320 356 120 314 160 380 598 19 15 254 254 108

SAC300-300/300-4 968 1103 300 320 356 120 314 160 380 598 19 15 254 254 108

SAC386-450/450-2 1174 1311 386 406 503 122 364 180 442 736 19 15 279 279 258

SAC386-450/450-4 1174 1311 386 406 503 122 364 180 442 736 19 15 279 279 258

SAC386-450/520-2 1174 1311 386 406 503 122 364 180 442 736 19 15 279 279 258

SAC386-450/520-4 1174 1311 386 406 503 122 364 180 442 736 19 15 279 279 258

SAC513-600/750-4 1326 1460 513 545 685 170 402 200 500 850 25 19 318 305 392

SAC513-750/900-4 1396 1530 513 545 685 170 445 225 550 896 25 19 356 311 462

SAC513-900/1100-4 1468 1602 513 545 685 200 445 225 550 907 25 19 356 311 495

SAC513-1100/1100-4 1505 1638 513 545 685 200 495 250 642 926 30 24 406 349 615

SAC610-1000/1300-4 1635 1797 610 646 685 200 555 280 712 1005 30 24 457 419 770

SAC610-1200/1400-4 1635 1797 610 646 685 200 555 280 712 1005 30 24 457 419 815

* With standard length universal joint shaft

THRUSTER

** With external cooling unit (optional)

*** Weight stated is for complete thruster excluding VFD

1

2

3

4

5

6

7

8

9

10

SAC 513-600/750-4

11.11.2011

1

Designed by

Date

1 / 1

Edition Sh eet

R. Hansen

Material Type Drawing nr

Copyright All rights reserved

Part nr Size Scale

Title

AC Thruster Ø513 750kg

Tolerance

NS-ISO 2768-1

SLEIPNER MOTOR AS

A1

410.000

kg

Weight

3

9

6

Ø

K

L

N

M

AC MOTOR FOOTPRINT

A

J

G

H

E

1

2

3

4

1

2

1

2

3

4

5

4

5

6

A A

B B

C C

D D

4

5

6

C C

D D

F

B

D

C

Min.

150mm

1

2

3

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

4

THIS IS A PRO-E DRAWING DO NOT MANUA LLY CHANGE - REVISE PRO-E FILE ONLY

W

D

H1

H2

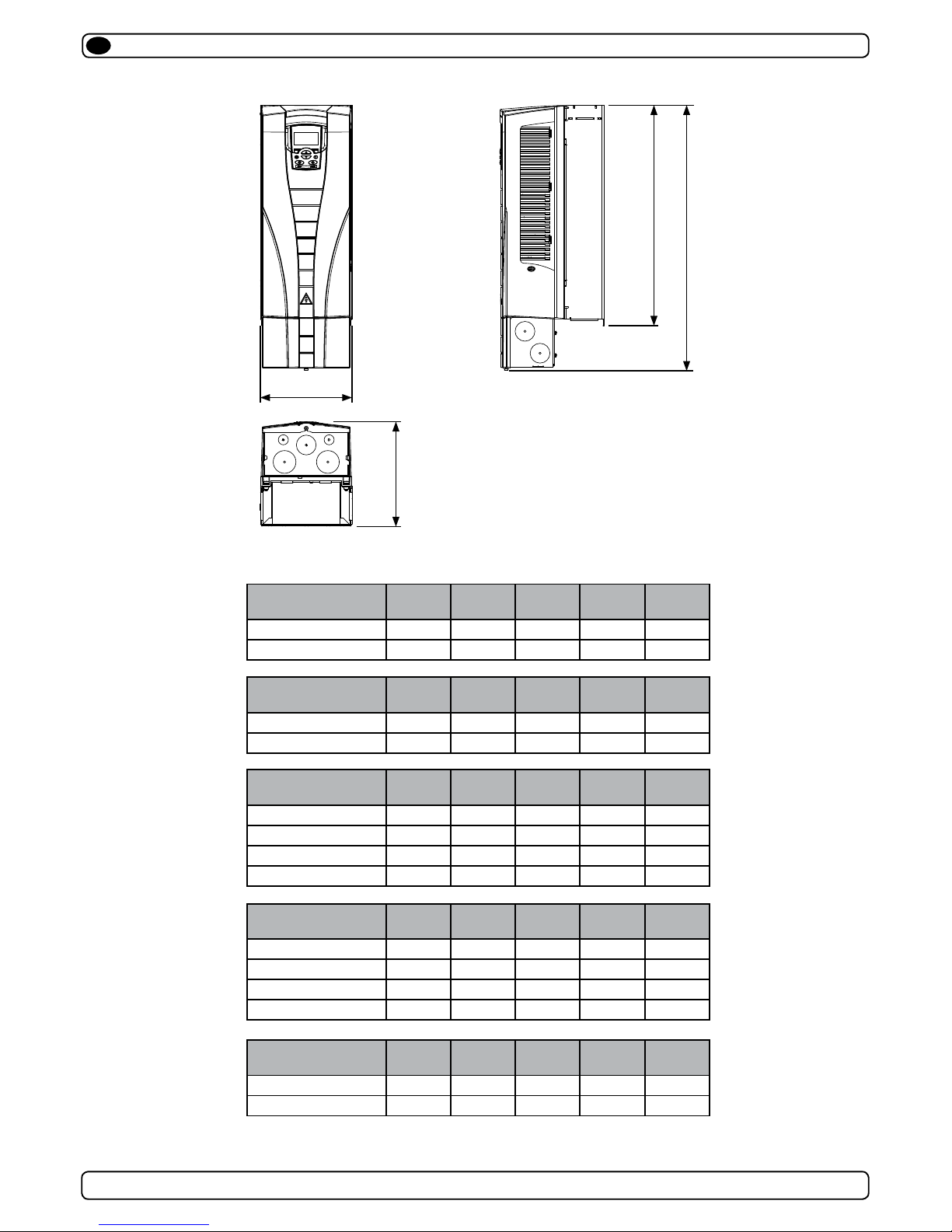

Measurements, VFD

EN

MODEL H1 (mm) H2 (mm) D (mm) W (mm) Weight (Kg)

SAC250-240/240-2 586 490 203 231 16

SAC250-240/240-4 586 490 203 231 16

VFD Degree of protection: IP21

MODEL H1 (mm) H2 (mm) D (mm) W (mm) Weight (Kg)

SAC300-300/300-2 689 596 203 362 24

SAC300-300/300-4 586 490 203 231 16

MODEL H1 (mm) H2 (mm) D (mm) W (mm) Weight (Kg)

SAC386-450/450-2 689 596 203 362 24

SAC386-450/520-2 888 700 302 400 69

SAC386-450/450-4 689 596 203 362 24

SAC386-450/520-4 689 596 203 362 24

MODEL H1 (mm) H2 (mm) D (mm) W (mm) Weight (Kg)

SAC513-600/750-4 689 596 203 362 24

SAC513-750/900-4 736 602 265 286 34

SAC513-900/1100-4 888 700 302 400 69

SAC513-1100/1100-4 888 700 302 400 69

MODEL H1 (mm) H2 (mm) D (mm) W (mm) Weight (Kg)

SAC610-1000/1300-4 888 700 302 400 69

SAC610-1200/1400-4 888 700 302 400 69

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

5

Technical specications

EN

Tekniske data

NO

Motor: AC Electric type (specications next page)

Gear house: Seawater resistant bronze

Gears: Hardened precision gears

Lubrication: 250mm;

Prelled, lifetime lubricated

300/386/513/610mm:

Oil bath from tank (gear oil GL-5) SAE 80W-90

Bearings: Angular contact ball bearing at propellershaft

and combination of ball bearing and needle

bearing at driveshaft.

Material: Seawater resistant bronze, protected with

anodes

Motor bracket: Seawater resistant aluminium

Tunnel: Cross spun with rowing G.R.P tunnel

Steel & aluminum tunnels available at request.

Propellers: 250mm: Composite 5-blade skew "Q-PROP"

300mm: Composite 4-blade kaplan propeller

386mm: Composite 4-blade kaplan propeller

513mm: Bronze 5-blade skew "Q-PROP"

610mm: Bronze 5-blade skew "Q-PROP"

Control system: S-LINK. cables and control panel not included.

Safety: Flexible coupling between AC motor and

driveshaft protects gearsystem against peak

loads.

Motor: AC elektrisk type (spesikasjoner neste side).

Girhus: Sjøvannsbestandig bronsje.

Tannhjul: Herdede presisjonstannhjul

Smøring: 250mm;

Forhåndsfyllt, livstidssmøring

300/386/513/610mm:

Oljebad fra tank girolje GL-5 SAE 80W-90

Lager: Vinklede kulelager på propellaksel og kombinas-

jon av kulelager og nålelager på drivaksel

Material: Sjøvannsbestandig bronse, med anodebeskyt-

telse

Motorbrakett: Sjøvannsbestandig aluminium.

Tunnel: Kryssvevet glassber.

Aluminium og ståltunnel på forespørsel.

Propell: 250mm: 5-blad skew "Q-PROP", kompositt

300mm: 4-blad kaplan propell, kompositt

386mm: 4-blad kaplan propell, komposit

513mm: 5-blad skew "Q-PROP", bronse

610mm: 5-blad skew "Q-PROP", bronse"

Kontrollsystem: S-LINK. Betjeningspanel og kabler er ikke

inkludert.

Sikkerhet: Fleksibel kobling mellom AC motor og girhus

beskytter drivsystemet mot overbelastning

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

6

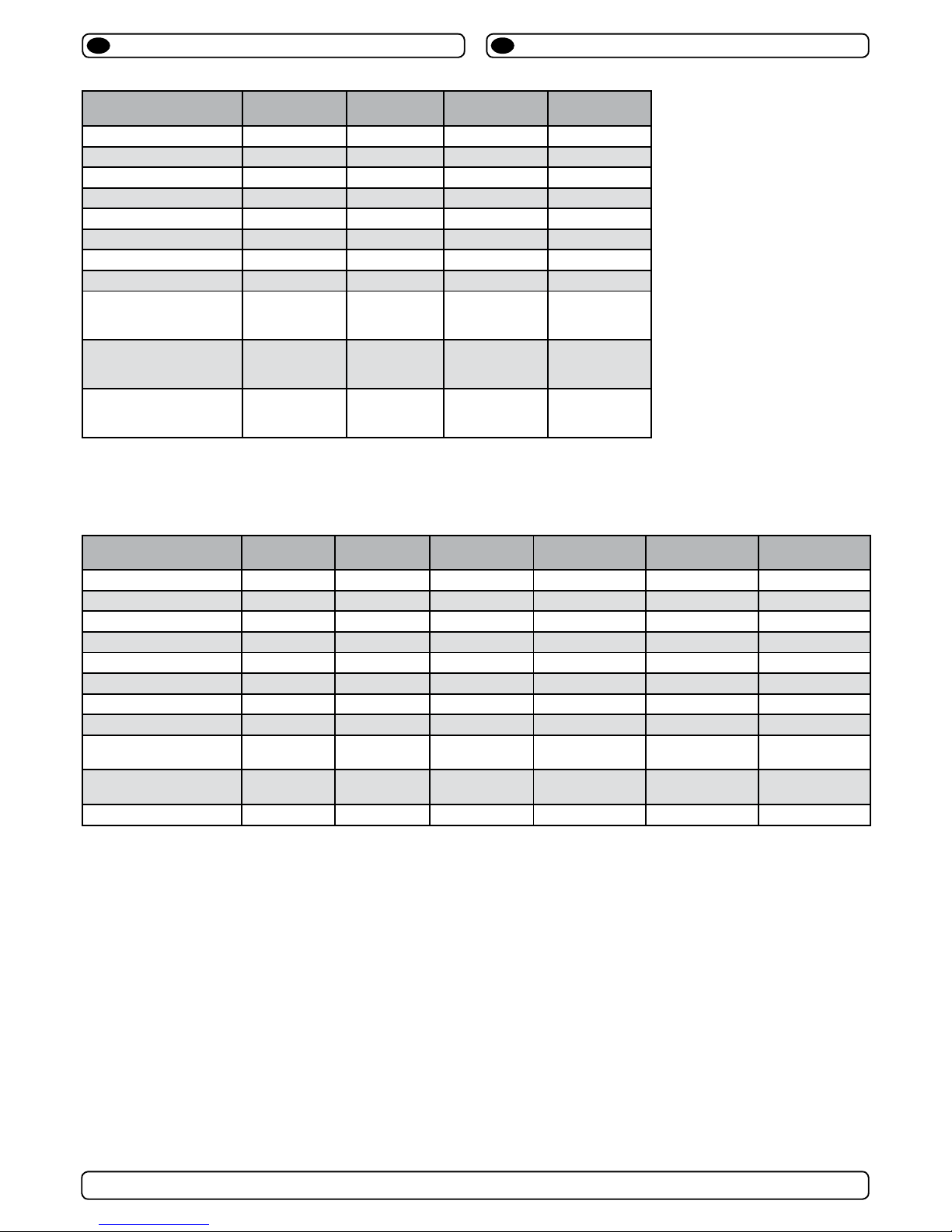

Specications & performance data

Model SAC250-

240/240-X

1)

SAC300300/300-X

1)

SAC386450/450-X

1)

SAC386450/520-X

1)

Typical boat size (m•ft):

17 - 25 • 55 - 84 22 - 30 • 75 - 100 23 - 37 • 75 - 120 22 - 30 • 75 - 100

Tunnel inside diameter:

250mm/9.8" 300mm/11.8" 386mm/15.2“ 386mm/15.2“

Propulsion system:

Counter rotating Counter rotating Counter rotating Counter rotating

Thrust, continous:

240kg/529lbs 300kg/661lbs 450 kg/992 lbs 450 kg/992 lbs.

Thrust, int.:

- - - 520 kg/1146 lbs.

Motor output continous:

14 kW/19 Hp * 16,2kW/22Hp * 28 kW/38 Hp 28 kW/38 Hp

Motor output int.:

- - - 35kW/48Hp

Voltage

220/240 - 380/400 220/240 - 380/400 220/240 - 380/400 220/240 - 380/400

Max. current, continous

220/230V:

380/400V:

47,5A / 45A

27,5 A / 26A

63,5A / 61A

37A / 35A

100A / 96A

58A / 55A

100A / 96A

58A / 55A

Max. current, intermittent

220/230V:

380/400V:

- - 125A / 120A

73A / 69A

Generator load max

18,5 KVA 22 KVA 37 KVA 47 KVA

1)

-2 for 220/240V version , -4 for 380/400V version

2)

AC motor output

Model SAC513-

600/750-X

1)

SAC513750/900-X

1)

SAC513900/1100-X

1)

SAC5131100/1100-X

1)

SAC6101100/1300-X

1)

SAC6101200/1400-X

1)

Typical boat size (m•ft):

27-43

• 90-140 30-46 • 100-150 32-48 • 105-155 34-49 • 110-160 37-49 • 120-160 40-52 • 130-170

Tunnel inside diameter:

513mm/20" 513mm/20" 513mm/20" 513mm/20" 610mm/24" 610mm/24"

Propulsion system:

Counter rotating Counter rotating Counter rotating Counter rotating Counter rotating Counter rotating

Thrust, continous:

600 kg/1323 lbs. 750 kg/1653 lbs. 900 kg/1984 lbs. 1100 kg/2425 lbs. 1000 kg/2405 lbs 1200 kg/2646 lbs.

Thrust, intermittent:

750 kg/1653 lbs. 900 kg/1984 lbs. 1100 kg/2425 lbs. 1100 kg/2425 lbs. 1300 kg/2866 lbs. 1400 kg/3086 lbs.

Motor output cont.:

27 kW/38Hp 37 kW/53 Hp 49 kW/67 Hp 68 kW/93 Hp 54 kW/74 Hp 61 kW/83 Hp

Motor output int.:

37 kW/53 Hp 49 kW/67 Hp 68 kW/93 Hp - 69 kW/94 Hp 80 kW/109 Hp

Voltage

380/400 380/400 380/400 380/400 380/400 380/400

Max. current, continous

380/400V:

72A / 68A 88A/84A 103A / 98A 133A / 126A 111A / 105A 124A / 118A

Max. current, intermittent

380/400V:

88A/84A 103A / 98A 133A / 126A

- 139A / 132A 161A / 153A

Generator load MAX

50 KVA 64 KVA 86 KVA 86 KVA 90 KVA 105 KVA

Technical specications

EN

Tekniske data

NO

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

7

The recommendations made in this manual are to be used as starting guidelines only, and Sleipner Motor AS

(Side-Power) strongly recommend that prior to installation, advise should be obtained from a naval architect familiar with the particular vessel brand and potential regulations/classifications regarding the vessel.

When installed in boats approved or classified according to international or special national regulations, the installer is responsible for following the demands in accordance with these regulations/classification rules (electrical/

mechanical). The instructions in this guide can not be guaranteed to comply with all different electric/mechanic

regulations/classification rules.

Prior to installation, it is important that the installer reads this guide to ensure necessary acquaintance with this product.

This manual is intended to support educated / experienced staff and is therefore not sufcient in all details for the correct installation.

If the height/length in the room you are installing the Side-Power is limited, the Side-Power can be installed at different angles

The motor must be handled carefully.

Beware to keep installation within adviced measurements. No part of the propeller or gearhouse must be outside the tunnel.

The motor, its components (VFD, electric junction boxes etc.) or other joints and control cables must be mounted so that they will keep

dry at all times.

We advice to paint the gearhouse and propellers with antifouling. NB! Do not paint the anodes, sealings or propellershafts.

Do not nish the inside of the tunnel with a layer of gelcoat / topcoat or similiar. It is only room for a thin layer of primer and two layers

of anti-fouling between the tunnel and the propellers.

NB ! Faulty installation of the tunnel, thruster or panel will render all warranty given by Sleipner Motor AS void.

Planning and important precautions

EN

Anbefalingene i denne manualen er å anse som grunnleggende retningslinjer, og Sleipner Motor AS (Side-Power)

anbefaler sterkt at råd fra en marinearkitekt med erfaring fra den aktuelle båt typen og eventuelle klassekrav

innhentes før installasjonen påbegynnes. Ved installasjon i klassede fartøy eller i fartøy som skal oppfylle spesielle

nasjonele krav/regler (mekaniske og/eller elektriske) er installatøren ansvarlig for at disse følges. Instruksjonene i

denne manualen kan ikke garanteres å oppfylle alle krav og hensyn til slike regler.

Før installasjon er det viktig at den/de som utfører jobben leser manualen for å gjøre seg kjent med produktet

Denne manualen er laget med henblikk på kvalisert personell, og inneholder derfor ikke alle nødvendige detaljer for en komplett

installasjon

Hvis høyden/lengden i rommet er begrenset, kan thrusteren monteres i forskjellige vinkler

Motoren må behandles forsiktig

Pass på å utføre installasjonen innenfor de anviste mål. Ingen del av propell eller girhus må stikke utenfor tunellen.

Motoren med dens tilhørende komponenter ( VFD, koblingsskap etc) og kontroll kabler må monteres slik at de er tørre til enhver tid.

Vi anbefaler at girhus og propeller behandles med bunnstoff. NB! Mal ikke anoder, pakninger eller propellaksler.

Bruk ikke gelcoat / topcoat eller lignende på innsiden av tunellen. Det er kun plass for et tynt lag primer og to lag bunnstoff mellom

tunellen og propellene.

NB ! Feilaktig installasjon av tunell, thruster eller panel vill oppheve enhver garanti gitt av Sleipner Motor AS.

Planlegging og viktige hensyn

NO

DO NOT connect any other control equipment to the S-link controlled products except Side-Power original S-link products

or via a Side-Power supplied interface product made for interfacing with other controls. Any attempt to directly control or at

all connect into the S-link control system without the designated and approved interface, will render all warranties and responsibilities for the complete line of Side-Power products connected void and null. If you are interfacing by agreement with

Sleipner and through a designated Side-Power supplied interface, you are still required to also install at least one original

Side-Power control panel to enable efcient troubleshooting if necessary.

Koble IKKE til annet kontrollutstyr til S-link utstyrte produkter enn Side-Powers originale S-link produkter eller via et Side-

Power interface levert av Side-Power laget spesikt for dette formål. Ethvert forsøk på direkte kontroll eller på noen måte å

koble seg til S-link systemet uten det spesikke interface, vil gøre enhver garanti og ansvar fra Sleipner Motor AS ugyldig.

Hvis det benyttes et interface etter godgjenning fra Sleipner Motor AS er det fremdeles påkrevet med minst ett originalt

Side-Power kontrollpanel for å muliggjøre effektiv feilsøking hvis påkrevet.

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

8

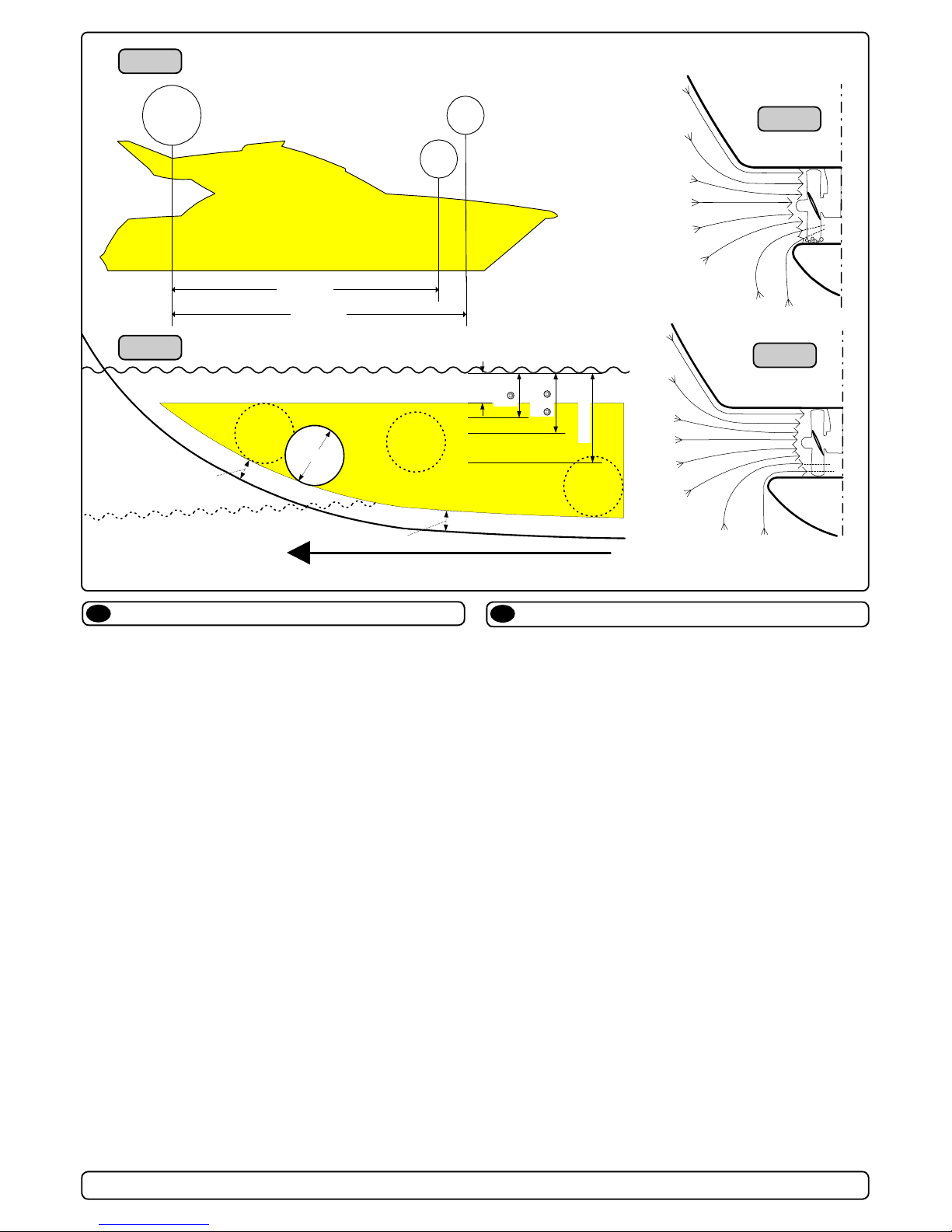

The Thruster should be as far forward as possible (Fig. 1)

Because of the leverage effect around the boats pivot point, it is

very important for the thrusters actual effect in the boat to get it as

far forward as possible. The relative distance change from the boats

pivot point to the thruster will be the change of actual thrust for the

boat.

Example :

A: 100kg thrust x 11m leverage = 1100kgm torque to rot. the boat

B: 100kg thrust x 10m leverage = 1000kgm torque to rot. the boat

In position A you will get 10% more thrust to turn the boat around.

The thruster should be placed as deep as possible (Fig. 2)

The tunnel should be placed as deep as possible for two reasons:

1. Thrust will be reduced dramatically due.

2. To get as high as possible a water pressure to get maximum

efciency from the propeller.

Generally the top of the tunnel should be a minimum of 1/2 x the

tunnel diameter below the waterline. This is an absolute minimum

and we recommend that it is at least 3/4 x tunnel diameter ()

below the waterine. A really good distance is about 1/1 x tunnel

diameter () below the waterline.

When you get the top of the tunnel 30-35 cm* / 1 feet below the

surface, other factors should be considered more important, i.e.

moving the thruster further forward.

Optimal tunnel length

If the tunnel gets to long, the friction inside will reduce the water

speed and thereby the thrust.

If the tunnel gets to short (normally only in the bottom section of

the tunnel) you can get cavitation problems as the water will not

have had time to “straigthen” itself before reaching the propel-

ler (Fig. 3/4). This cavitation will reduce performance as well as

creating a lot of noise.

The optimal tunnel length is 2 to 4 x tunnel diameter and you

should avoid tunnels longer than 6 to 7 times the tunnel diameter

as the performance reduction is then clearly noticeable.

Positioning of the tunnel / thruster

EN

Plassering av tunnel og thruster

NO

Tunnelen bør plasseres lengst mulig frem i baugen (Fig. 1)

For å oppnå mest mulig moment rundt båtens dreiepunkt, er det

meget viktig å plassere tunnelen så langt fremme som mulig.

Avstanden fra båtens dreiepunkt til thruster vil ha stor betydning

på thrusterens effekt.

Eks.:

A: 55kg skyvekraft x 11m moment = 605kgm skyvekraft

B: 55kg skyvekraft x 10m moment = 550kgm skyvekraft

Posisjon A vil gi 10% mer skyvekraft til rotasjon.

Tunnelen skal plasseres dypest mulig (Fig. 2)

Tunnelen skal plasseres så dypt som mulig av to grunner:

1. Så luft ikke suges ned i tunnelen og ødelegger skyvekraften.

2. Ved å øke vanntrykket jobber propellen mer effektivt.

Hovedregelen er at tunnelen skal plasseres minimum ½ x tunnelen dia. under vannlinje. Anbefalt dybde er minst ¾ x dia. under

vannlinje (). Når tunnelen er plassert 33-35 cm under vannlinjen

bør andre faktorer vurderes som viktigere, d.v.s. å plassere tunnelen lengre frem.

Optimal tunnel lengde

Dersom tunellen blir for lang vil friksjonen i tunellen reduser vannhastigheten og derved effekten.

Dersom tunellen blir for kort (normalt bare i nedre del av tunel-

len) kan det oppstå kavitasjons problemer da vannet ikke har tid

/ av-stand til å «rette opp strømningsretningen» før det treffer

propellen (Fig. 3&4). Denne kavitasjonen vil redusere effekten og

lage mye støy.

Den optimale tunell lengden er 2 til 4 ganger tunell diameteren

og dersom tunellen blir så mye som 6 til 7 ganger diameteren i

lengde vil effekt tapet bli klart merkbart.

A = 11,0m

B = 10,0m

A

B

Pivot

point

m

i

n

.

1

/

3

Ø

Ø

m

i

n

.

1

/

3

Ø

3/4Ø

☺

1/1 Ø

☺

☺

30 - 35 cm*

min.

1/2Ø

Fig. 1

Fig. 2

Fig. 3

Fig. 4

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

9

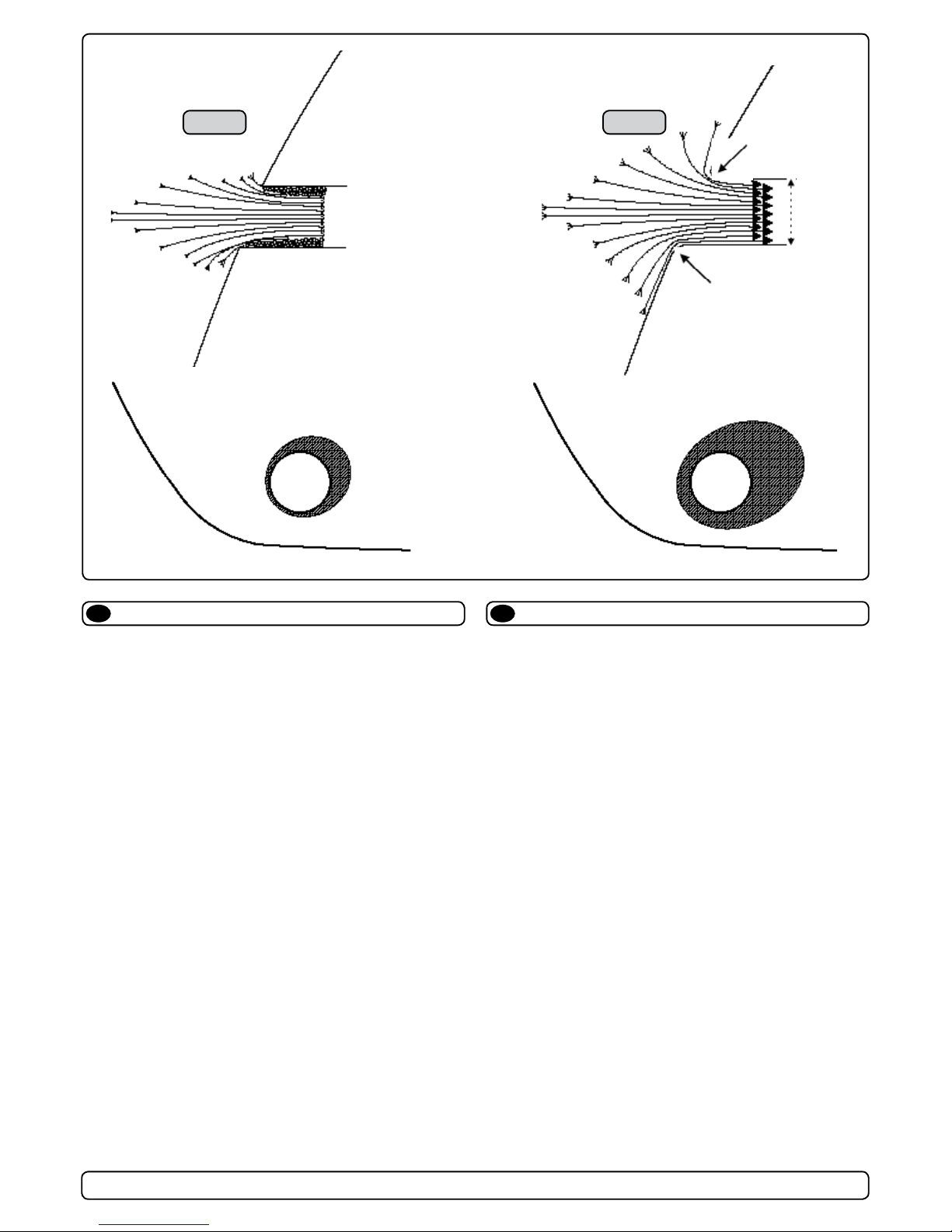

Rounded tunnel ends will maximize thrust and minimize noise.

We recommend to round the tunnel connection to the hull-side as

much as possible.

The optimum rounding has a radius of 10% of the tunnels diameter.

Important advantages over sharp tunnel to hull connections are:

1. The rounded tunnel end will prevent creation of turbulence /

cavitation that will come from a sharp tunnel end when water

passes by fast, thereby preventing a double negative impact on

the thrust and noise level (Fig. 1&2).

- The turbulence / cavitation blocks the outer area of the tunnel

and thereby reduces the effective tunnel diameter and thrust.

- The turbulence / cavitation hits the propeller and thereby

reduce the propellers performance and creates noise.

2. The curved tunnel end makes the thruster take water also from

along the hull-side, creating a vacuum that will suck the boat

sideways and thereby give additional thrust (Fig. 3&4).

With a sharp tunnel end, the thruster will be unable to take

water from along the hull-side, and you will not get the desired

vacuum and additional thrust.

This "free" additional thrust can in optimal installations be as

much as 30 - 40% of the total thrust.

NB! A Sidepower thruster propeller does not cavitate at working

speed so that all cavitation and cavitation noise in the tunnel will be caused by the tunnel installation.

NB! Even if it is not possible to make the perfect rounding, it is

very important to round the tunnel end as much as possible.

A angled tunnel to hull connection will also do much of the

same job as a rounded connection (see page 20, Fig. 1b&1d).

Tunnel ends

EN

Fig. 2

Fig. 4

Fig. 1

Fig. 3

R = 0,1 x D (10%)

R = 0,1 x D (10%)

D

Tunnelåpninger

NO

Avrundede åpninger vil minke støy, og maksimere effekt.

Vi anbefaler å avrunde tunnelåpningene mest mulig.

Den optimale avrundingen har en radie som er 10% av tunnelens

diameter.

Hvorfor er en avrundet tunnelåpning så viktig?

1. En avrundet tunnelåpning vil forhindre at det oppstår turbulens / kavitasjon, noe som vil oppstå ved en installasjon med

skarpe kanter. Turbulensen forårsaker mer støy, og begrenser

skyvekraften.

- Turbulensen / kavitasjonen blokkerer tunnelen og svekker

skyvekraften.

- I det kavitasjon og turbulens når propellen påvirkes ytelsen til

denne og øker støyen.

2. En avrundet tunnelåpning gjør også at thrusteren suger vann

langs skroget på båten. Dermed oppstår det et lavtrykk som

vil hjelpe å suge båten i dreieretningen. Med skarpe åpninger

klarer ikke thrusteren å suge vann langs skroget, og lavtrykket

uteblir. Så mye som 40% av skyvekraften har blitt målt til å

ligge her på noen installasjoner.

NB! Propellene til Side-Power thrustere kaviterer ikke på arbeid-

shastighet, så kavitasjon og støy som oppstår som følge av

kavitasjon, skapes av tunnelinstallasjonen.

NB! Selv der en perfekt avrunding ikke er mulig er det viktig å

runde av kantene så mye som mulig, en tunnelåpning med

skråkant vil ha stor effekt fremfor en med skarpkant (se side

20, ill. 1b & 1d).

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

10

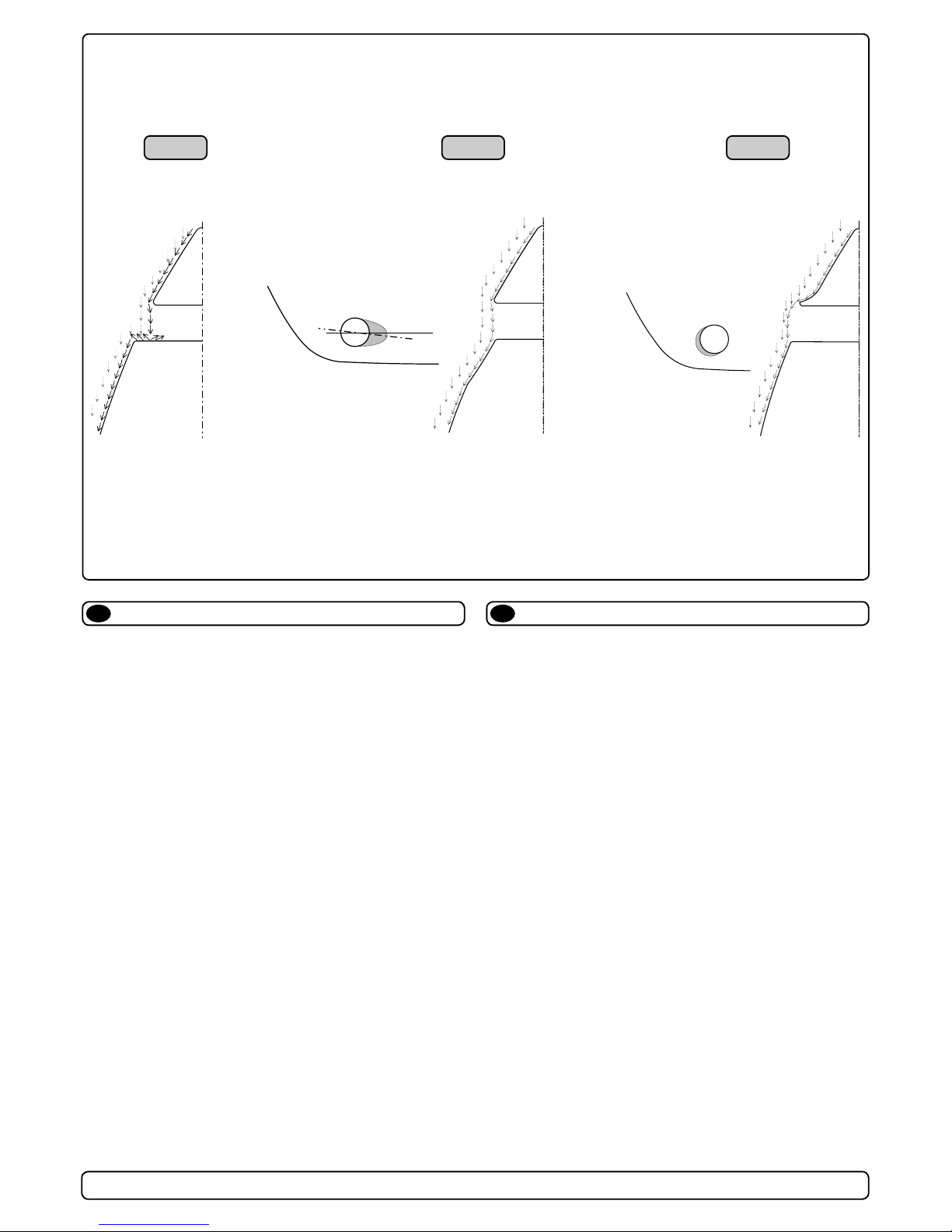

A possible problem in sailboats or fast powerboats, is that they

get a drag from the back face of the tunnel, as this becomes a

“at” area facing the water ow (Fig. 1).

This can also create problems with the thruster spinning (passive)

and making noise while sailing or driving the boat with water being pushed through the tunnel at high speed.

This can be solved in two different ways, depending on what is

possible or more easy to do.

1. The best solution which normally reduces the drag most, is to

make a recess in the hull at the back of the tunnel.

Thereby the back face is gone and about all the drag (Fig. 2).

The depth and shape of this recess will depend on the boat.

Basically you should not see the back face of the tunnel when

standing directly in front of the tunnel at the angle of the boats

centreline.

The angle up or down backwards of the insert in the hull, de-

pends on the hullshape, but normally it is angled slightly down

because of the waterow on this area of the hull.

2. The drag will also be reduced a lot, especially in fast power

boats, by making a deector / spoiler in front of the tunnel.

This will push the waterow out from the hull so that most of it

passes by the back face of the tunnel (Fig. 3).

The shape and size of this deector will depend on the hull

shape. Basically you should not see the back face of the tunnel

when standing directly in front of the tunnel at the angle of the

boats centreline.

The easiest way of making this is to let a part of the tunnel

stick out in the lower forward area of the hole, and use this as

a support to mould a soft curve / spoiler shape.

Remember to still round the tunnel ends as much as possible to

get optimum thruster performance and minimum noise.

More information on how to practially do this on pages 6.

Prevent drag from tunnel

EN

Motstand forårsaket av tunnel

NO

Et mulig problem for seilbåter eller meget hurtiggående båter er

motstand i tunnelen. Aktre ende på tunnelen vil være en liten lod-

drett ate mot vannstrømmen som skaper uønsket motstand.

Denne aten kan også forårsake problemer med at vann føres

inn i tunnelen under seilas, eller kjøring i høy fart og får da propellen til å rotere, dette skaper uønsket støy.

Det er to mulige løsninger på problemet, avhengig av hva som er

enklest å få til på båten.

1. Den løsningen som vanligvis reduserer motstanden mest er å

lage en fordypning i skroget i aktre ende av tunnelåpningen.

Den loddrette aten vil da forsvinne og dermed motstanden.

Hovedregelen å følge er at bakkanten av tunnelen ikke skal

synes når man står rett foran båten og titter akterover langs

båten senterlinje. Dybden, utformingen og vinkling av fordypningen avhenger av båttypen, og hvordan vannet følger skro-

get, men de este båter vil være tjent med en fordypning som

vinkler lett nedover (Fig. 2).

2. Motstanden vil også reduseres av en spoiler i forkant av

tunnelen. Spoileren fører det meste av vannstrømmen rundt

og forbi tunnelen. Størrelsen og utformingen på spoileren

avhenger av båten. Hovedregelen er at bakkanten av tunnelen

ikke skal synes når man står rett foran båten og titter akterover

langs båten senterlinje. Den enkleste måten å lage spoileren

på er å la tunnelen stikke ut i forkant av tunnelen, og forme

spoileren opp mot den (Fig. 3).

Det er alltid viktig å avrunde tunnelåpningene mest mulig for å

motvirke støy og for å få mest mulig effekt av thrusteren.

Mer informasjon om dette på side 10.

☺☺

☺☺

☺

��

��

�

Fig. 2Fig. 1 Fig. 3

☺☺

☺☺

☺

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

11

Some boats is very at bottomed and has a very shallow draft in

the bow section. It might be very difcult not to say impossible to

t a tunnel thruster the usual way, at least as far forward in the

hull as a thruster should be (Fig. 1).

However, it is possible to install a tunnel thruster even when the

hull does not directly support the tting of a tunnel.

This is done by tting the tunnel halfway into and halfway under-

neath the exisiting hull and then strengthen it and smoothening

the waterow by moulding a bulb around / underneath the tunnel.

This will allow installation in good position on the boat, maintaining

the reliability and space advantages of a tunnel thruster.

This can also be a good installation method for at bottomed

barges to avoid extremely long tunnels and huge oval tunnel

openings in the hull.

If the tunnel is over 250 cm long at its deepest point, it is recom-

mend that is is supported by a bulkhead as suggested in g. 2

and 3.

Tunnel installation in at bottomed hulls

EN

Tunnelinstallasjon i atbunnede skrog

NO

Noen båter har brede skrog som ikke stikker dypt i baugen.

Skrogtypen gjør det vanskelig å installere en thrustertunnel på

vanlig måte, spesielt med tanke på å plassere den langt nok frem

(Fig. 1).

Thrustertunneler kan allikevel installeres i de este båter. Dette

gjøres ved å la en del av tunnelen stikke ut i underkant av skroget. Tunnelen er sterk nok til dette, og thrusteren blir plassert lav

nok og langt nok fremme.

Dette gjøres ved at øvre halvdel av tunnelen støpes inn i skroget,

tunnelen styrkes i underkant ved å støpe en kul rundt tunnelen og

jevne den ut mest mulig.

Denne installasjonen kan også være gunstig for båter med ate

bunner, for å unngå ekstremt lange tunneler og store ovale tunnelåpninger.

Er tunnelen over 250 cm lang, anbefales at den støttes opp av et

skott som vist på g. 2 and 3.

Fig. 2

Fig. 3

Fig. 1

Min

��

��

�

☺☺

☺☺

☺

Pos. B

Pos. A

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

12

Boat builders having thrusters as standard, or delivering a large

portion of one or more models with thrusters, have the opportunity to make a perfect tunnel installation, while saving both time

and money on each installation (Fig. 1).

The solution is to make an insert / plug in the hull mould, which

prepares the hull for an easy tunnel installation with features for

maximum thrust and minimal drag (Fig. 2).

This insert / plug in the mould is not very difcult to make, and as

it will have to be a "bolt on" in the mould in order to get the boat

out, you can still make boats without this hull feature. (Some boat

builders have this in the hull also on boats that are delivered with-

out a thruster as they know many people will t this later)

By having a at surface to t the tunnel to, the installation time

and cost for the tunnel will also be reduced as:

- it is very easy and fast to cut the now circular hole for the tunnel

- it is easier to mould inside all around the tunnel

- you save tunnel length

The plug in the mould can also be made so that it can be a xed

part of the mould, but the rounded end option must then be made

later to get the hull out of the mould (Fig. 3&4).

Series production installation

Fig. 1

Fig. 3

Fig. 2

Fig. 4

EN

a1

b

a1

a2

a2

b

a1

a2

b

D

Radius =

D x 0,1

A

a1

b

a1

a2

a2

b

a1

a2

d

d

c1

c2

c2 c3

d

b

c3

c1

Båtbyggere som har trustere som standard eller leverer en eller

ere modeller med valgfri truster i stort antall har mulighet for å

lage en perfekt tunnelinstallasjon og samtidig spare tid å penger

(Fig. 1).

Løsningen er å lage en plugg/innsats i formen, som klarrgjør

skroget for anklest mulig tunnelinstallasjon og som samtidig har

perfekt utforming for maksimal trust og minimal motstand (Fig. 2).

Pluggen/innsatsen er ikke komplisert å lage og siden den må

skrus fast i formen på grunn av slipp kan skrogene fremdeles

lages uten denne løsningen. (Enkelte båtbyggere velger også

denne løsningen på båter levert uten truster da de vet at mange

vil velge å ettermontere en truster)

Ved å ha en rett ate å montere tunnelen på, reduseres installas-

jonstiden og kostnaden for tunnelen siden:

- det blir veldig enkelt og raskt å skjære ut det nå sirkulære hullet

til tunnelen

- det er enklere å støpe inn tunnelen langs hele omkretsen

- du sparer lengde på tunnelen

Pluggen i formen kan også lages på en slik måte at den inngår

som en fast del, men da må avrundingen lages etterpå for å

oppnå slipp i formen (Fig. 3&4).

Installasjon ved serieproduksjon

NO

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

13

We recomend that a professional does the breglass tting

of the tunnel. These instructions are only general, and do not

explain in any way the details of breglass work. Problems

caused by faulty installation of the tunnel, are the installers

full responsibility.

Find the position in the boat considering the information given

earlier in this manual and the applicable measurements for the

thruster model you are installing.

Mark the centre of the tunnel on both sides. Drill a 6mm hole

horizontally in these marks (Fig. 1) .

Bend a ø 5mm steel bar as shown with the "tip" bent back at the

tunnel radius and mark the circle for the tunnel opening (outside

diameter of the tunnel). Cut the hole with a jigsaw (Fig. 2).

Grind off the gelcoat and polyester so that you are down in the

“real breglass” in an area of 12cm around the hole both inside

and outside in the hull to cast the tunnel to the hull (Fig. 3).

Insert the tunnel and mark its shape to t the hull (Fig. 4). If you

are installing with a deector/spoiler, leave a part or the tunnel of

the front- and underside of the tunnel to have a base for this (see

page 12, Fig. 2). Cut the tunnel ends to the desired shape and

lightly sand its surface and clean with aceton or similar where you

are going to apply breglass.

NB! Do not cast/glass on the area were the thruster will be

placed.

Then cast the tunnel to the inside of the hull, use at least 8 layers

of 300 g glass and resin, preferrably alternating mat and rowing

types of breglass (see page 18, Fig. 1). If you are rounding the

tunnel ends to the perfect 10% radius you may in some cases

have to make further layers inside to preserve the desired hull

thickness.

NB ! Make sure that any gap between the tunell and the hull are

completely lled with resin/breglass. In areas where you can not

access to make normal layers of resin/breglass, a resin/ breglass mixture must be lled in that area.

R

D

Tunnel installation

Fig. 1

Fig. 3

Fig. 4

Fig. 2

EN

Tunnelinstallering

NO

Sleipner Motor anbefaler at innstøping av glassbertunnelen

utføres av kyndig personell. Denne instruksjons manua-

len gir ikke detaljerte opplysninger om glassberstøpning.

Problemer som skyldes installering er installatørens fulle

ansvar.

Bestem plassering av tunnelen ut i fra informasjonen gitt tidligere

i manualen, og de angitte mål for thrusteren du skal installere.

Merk av senter på tunnelen på babord og styrbord side. Bor et 6

mm vannrett hull, på begge sider (Fig. 1).

Bøy til og tilpass en 5 mm stålstang, som vist på g. 2 der den

tilbakebøyde enden skal markere tunnelens radius. Stikk enden

inn å marker tunnelens ytre diameter, skjær ut hullet med en

stikksag (Fig. 2).

Puss av gelcoat og polyester så glassberen ligger bar i et 12 cm

stort område rundt tunnel hullet. Dette må gjøres på innsiden og

utsiden av skroget, før tunnelen støpes fast i skroget (Fig. 3).

Sett inn tunnelen å marker hvor det skal kappes for å passe i

skroget (Fig. 4). Hvis det skal støpes en spoiler i forkant av tunnelen bør en del av tunnelen stikke ut i for og underkant av skro-

get for å støpe spoileren mot (Side 10, Fig. 2). Kapp tunnelen i

ønsket størrelse. Slip lett med slipepapir, og vask med aceton der

hvor det skal støpes med glassber.

NB ! Det må ikke støpes der hvor thrusteren skal monteres.

Støp fast tunnelen først på innsiden av skroget, bruk minst 8 lag

med 300 g Glassbermatte, og polyester. Ved bruk av alternative

materialer, glassber matter eller rovingtyper (Se s. 10, Fig. 1).

Hvis tunnelåpningene avrundes til den optimale 10% radius må

ofte legge ekstra lag med polyester glassbermatte på innersiden

av tunnelen, for å oppnå riktig tykkelse i forhold til skrogtykkelsen.

NB ! Forsikre deg om at overgangene mellom tunel og skrog er

nøye sammenstøpt. På steder en ikke kommer til med vanlige lag

med polyester/glassber matte, sørg for og lage en blanding av

polyester og glassber, som fylles i dette.

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

14

Soften the edges with a radius of 10% of the tunnel diameter

(Fig. 1a) or make a slope with a length of 10 - 15% of the tunnel

diameter (Fig. 1c). If this is not possible, atleast round the tunnel

end as much as possible.

We advice to also cast two layers on the outside of the tunnel/

hull for an area 6-8cm (Fig. 1c&1d).

You must apply gelcoat/topcoat/epoxy on the areas outside where

you have grounded or moulded to again make these waterproof.

NB ! All original Sidepower tunnels are fully waterproof

when they are delivered.

This means that unless you want, because of special reasons, to

have another colour on it, you do not have to apply Gelcoat/Topcoat or the several layers of primer that is necessary on the boats'

hull to make it waterresistant.

Sand it very lightly and apply one layer of primer to make the

antifouling sit.

The original Sidepower tube itself is fully waterresistant without

treatment exceptin the areas where you have bonded it to the

hull.

Apply gelcoat/topcoat/epoxy paint and primer on the areas where

you have grounded or moulded as these areas give the water

access to the hull which normally is not waterproof without these

applications outside.

PS!

Avoid all casting where the motor-bracket is to be

placed, as this will cause mist and possible failure

of the gearhouse.

Tunnel installation (Cont.)

EN

Fig. 1a

Fig. 1

Fig. 1b

Fig. 2

Fig. 3

Fig. 1d

Fig. 1c

Tunnelinstallering (Forts.)

NO

Rund av tunnelendene med en radius 10% av tunneldiameter

(Fig. 1a), eller lag en skråkant 10-15% av tunneldiameter (Fig.

1c). Der dette ikke er mulig skal tunnel kantene rundes av mest

mulig.

Vi anbefaler å støpe to lag utenpå tunnelavrundingen og over et

område på 6-8cm (Fig. 1c & 1d).

Gelcoat eller lignende må påføres på områdene der det har blitt

pusset eller støpt for å gjøre glassberen vanntett.

NB ! Alle originale Side-Power tunneler er vanntette ved

levering!

Så fremt man ikke ønsker en annen farge er det ikke nødvendig å

påføre Gelcoat, Topcoat og ere lag med primer for å gjøre tunnelen vanntett.

Puss tunnelen med nt slipepapir og påfør et lag primer for å få

bunnstoff til å sitte.

Side-Powertunnelen er helt vanntett uten behandling med unntak

av de områder det som er støpt fast i skroget.

Påfør Gelcoat/Topcoat/epoxy og primer på de områder som er

pusset ned eller støpt. Vann skal ikke ha direkte kontakt med

glassberen i skroget fordi dette normalt ikke er vanntett.

PS! Det må ikke støpes der braketten til thrusteren skal stå.

Passformen er nøyaktig tilpasset, og en feilplassert brakett kan forårsake svikt i girhus.

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

15

Plassering av thruster

NO

Posistioning the thruster

EN

B

C

D

D1D

2

D1 = D2

Centre line gearleg/thruster

If the tunnel is over 250 cm long at its deepest point, it is recom-

mend that is is supported by a bulkhead as suggested in g. 1

and 2.

The AC motor must be mounted on a separate bedding placed

according to g. 3 & 4. The bedding must dimensioned to support

the weight and torque specied in the technical data, page 4.

The bedding must be in the correct height so that the angle of the

cardan shaft do not exceed +/- 1.5 degrees (g. 5).

The distance from the centerline (g. 6) of the tunnel to the top of

the bedding for the specic thruster/motor combination is found

as measurement G on page 3. Ensure that the bedding is parallel

to the centerline by checking the distance in both ends of the

bedding (Fig.5)

Mounting holes in the bedding should be drilled according to

measurements J though M on page 3 for the specic thruster/motor combination.

Fig. 3

Fig. 4

Fig. 5

Fig. 6

Fig. 7

Er tunellen over 250 cm lang i underkant, anbefales at den

støttes opp av et skott som vist på g. 1 and 2.

AC-motoren må monteres på en frittstående bedding som vist på

g. 3 & 4. Beddingen må dimensjoneres slik at den tåler belastningen gitt av vekt og moment angitt i tabell på side 4.

Beddingen må plasseres lik at mellomakselen ikke får en større

vinkel enn +/- 1,5 grader.

Avstanden fra tunellens senterlinje (g. 6) til beddingens topp er

angitt for de forskjellige thruster og motorkombinasjoner på side

3 som mål G. Kontroller at toppen på beddingen er parallell med

senterlinjen ved å måle avstanden I hver ende av beddingen

(Fig.5)

Hullene for montering av AC-motoren borres i henhold til målene

angitt som J til M på side 3 for den aktuelle thruster/motorkombinasjonen.

Fig. 1

Fig. 2

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

16

Fig. 2

Bolt tightening forces:

Bolts (2x) holding gearhouse to bracket:

SE80/100: 17 Nm (12,4 lb/ft)

SE130: 33 Nm (24lb/ft)

Fig. 1a

PORT STARBOARD

S

P

Fig. 4

Fig. 3

7

28,0mm

1,1"

Ø 9mm

0,35"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 32mm

1,26"

40,0mm

1,57"

Ø 11,00mm

7/16"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 46,00mm

1,81"

Fig. 1b

SH100: 17 Nm (12.4 lb/ft)

SH160/SH240: 33 Nm (24 lb/ft)

SH100/185T

SH160/215T - SH240/250TC

Montering av girhus og brakett,

250mm

NO

Fitting gearhouse and motor bracket,

250mm

EN

Bolt tightening forces:

Bolts (2x) holding gearhouse to bracket:

33 Nm (24 lb/ft)

Fig. 2

7

40,0mm

1,57"

Ø 11,00mm

7/16"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 46,00mm

1,81"

Fig. 1b

SH160/215T - SH240/250TC

Fig. 2

7

Fig. 1

Fig. 2

1. Mark the centreline of the tunnel and the boats centreline.

The gearleg must be tted with the P-mark facing port and S-mark

facing starboard (Fig. 4) for the thrust direction to correspond with the

control panel

2. Use the gearhouse gasket (7) to mark the centre of the holes and

double check the measurements. Place the thruster in the boats

centreline with the bolt hole as the centre (Fig. 1). It is absolutely

necessary that all holes are in-line with the tunnels’ centreline to

ensure precise installation, as the clearance between the

propellers and the tunnel is minimal to ensure best possible

performance.

3. There must be no casting where the motor bracket is to be placed,

as this will cause possible failure of the gearhouse. The motor

bracket must t steady on the tunnel, if the tunnel is not smooth,

all bumps or uneven parts must be grinded smooth.

4. Drill the centre-hole ø 46mm and then the two screw-holes ø 11mm.

5 Try the lower-unit in the tunnel (without the zinc anodes and the

lower part of the exible coupling) by using the gasket inside the

tunnel. Try on the propellers to make sure they are in the middle of

the tunnel and turn freely with the same clearing from each blade to

the tunnel. Use appropriate sealant to ensure that no leakages

occur.

6. Push the gearhouse through the main hole in the tunnel and push

the gearhouse and motor-bracket gently together.

7. Screw the lower unit and the motor-bracket together with the two

provided bolts (Fig. 3).

1. Marker båtens og tunnelens senterlinje på tunnelen.

Girhuset må plasseres med enden merket P mot babord og enden

merket S mot styrbord (Fig. 4) for at skyveretning skal korrespondere

med merkingen på kontrollpanelene.

2. Bruk girhuspakningen for å sjekke målene (7). Thrusteren skal plas-

seres på styrbord side av senterlinjen med boltehullet i midten av

båten (Fig. 1). Alle hull må være på båtens eller tunnelens senterlinje

for å får til en presis installasjon. Dette skyldes at det er meget liten

klaring mellom tunnelveggen og propellen.

3. Tunnelen må ha en jevn overate der braketen skal festes, all støp,

evt glassber eller epoxy rester må pusses ned så braketen passer

jevnt på tunnelen. Ujevnheter her vil resultere i svikt i girhuset.

4. Bor senterhullet Ø 46 mm, og de to boltehullene Ø 11 mm

5. Prøv girhuset i tunnelen sammen med pakning 1m.m. Monter propell

å sjekk at den er i midten av tunnelen. Hvis propellen ikke er i midten

av tunnelen, forsøk å bruk den endre pakningen, eller begge to samtidig. Hvis tunnelen ikke har en jevn overate så kan et tetningsmateriale brukes for å sikre mot lekkasje.

6. Før girhuset gjennom hovedhullet i tunnelen og monter braketten og

girhuset forsiktig sammen.

7. Skru sammen motorbraketten og girhuset med orginalbolter (Fig. 3).

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

17

Fig. 2

Bolt tightening forces:

Bolts (2x) holding

gearhouse to bracket:

33 Nm (24 lb/ft)

A

Fig. 3

G

E

A

R

O

I

L

E

P

9

0

3

4

1

2

Fig. 4

Montering av girhus og brakett,

300mm/386mm

NO

Fitting gearhouse and motor bracket,

300mm/386mm

EN

Fig. 1a

1. Mark the centreline of the tunnel and the boats. The propellers

and the lower unit must be completely inside the tunnel.

2. Use the gasket (A) to mark the centre of the holes and double

check the measurements.

NB ! All holes must be in-line with the tunnels' centreline for

precise installation, as the clearance between the propeller

and the tunnel is minimal.

3. There must be no casting where the motor bracket is to be

placed, as this will cause possible failure of the gearhouse.

The motor bracket must t steady on the tunnel, if the tunnel

is not smooth, all bumps or uneven parts must be grinded

smooth.

4. Drill the main hole and then the two screw holes(g 1a/g 1b

according to model).

5. Prell the gearhouse with gear oil type EP90 through the hole

for the oildrain screw (4). Make sure to get the copper gasket

(3) on again.

6. Fit the lower-unit in the tunnel with the gasket inside the

tunnel. Try on the propeller to make sure it is in the middle of

the tunnel. If the tunnel is not plain, use some Sikaex on or

other sealant on the gasket to ensure that no leakages occur.

NB ! Make sure that no sealant gets in to the oil holes (2).

7. Make sure that there is some oil or grease on the O-rings in the

motor bracket before mounting it together with the gearhouse,

as no lubrication could cause serious damage to the O-rings.

8. Push the gearhouse through the main hole in the tunnel and

push the gearhouse and motor-bracket gently together.

9. Screw the lower unit and the motor-bracket together with the

two provided bolts (g 4.).

1. Marker båtens og tunnelens senterlinje på tunnelen.

2. Bruk girhuspakningen for å sjekke målene (A). Alle hull må

være på båtens eller tunnelens senterlinje for å får til en

presis installasjon. Dette skyldes at det er meget liten klaring

mellom tunnelveggen og propellen.

3. Tunnelen må ha en jevn overate der braketen skal festes,

all støp, evt glassber eller epoxy rester må pusses ned så

braketen passer jevnt på tunnelen. Ujevnheter her vil resultere

i svikt i girhuset.

4. Bor senterhullet og bolthull iht. g 1a/g 1b avhengih av

modell

5. Forfyll girhuset med girolje av typen EP90 gjennom hullet til

oljedreneringsskruen (4). Pass på at kopperpakningen (3) er

på plass når skruen settes tilbake.

6. Prøv girhuset i tunnelen sammen med pakning 1mm. Monter

propell og sjekk at den er i midten av tunnelen. Hvis propellen

ikke er i midten av tunnelen, forsøk å bruk den andre

pakningen, eller begge to samtidig. Hvis tunnelen ikke har en

jevn overate kan Sikaeks eller lignende tetningsmateriale

brukes for å sikre mot lekkasje.

NB: Pass på at ikke oljekanalene (2) blir tettet av

tetninngsmassen.

7. Sørg for at det er litt olje eller grease på o-ringene i

motorbraketten før girhuset monteres slik at de ikke skades

8. Før girhuset gjennom hovedhullet i tunnelen og monter

braketten og girhuset forsiktig sammen.

9. Skru sammen motorbraketten og girhuset med orginalbolter

(Fig. 4).

SH420/SH550

70,0mm

2 3/4"

Ø 17mm

2/3"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 83mm

3 1/4"

Fig. 3

Fig. 1

A

B

3

4

2

Fig. 3

48,0mm

1,89"

Ø 11,00mm

7/16"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 50,50mm

2"

40,0mm

1,57"

Ø 11,00mm

7/16"

TUNNELS

CENTRELINE

BOATS

CENTRELINE

Ø 46,00mm

1,81"

Fig. 1

SP 220 HYD

SP 220 HYD / SP 300 HYD

Fig. 2

SP 300 HYD

Fig. 2

Bolt tightening forces:

Bolts (2x) holding

gearhouse to bracket:

33 Nm (24 lb/ft)

A

Fig. 3

G

E

A

R

O

I

L

E

P

9

0

3

4

1

2

Fig. 4

SP 300 HYD

Fig. 1

Fig. 1b

Bolt tightening forces:

Bolts (2x) holding

gearhouse to bracket:

300mm: 33 Nm (24 lb/ft)

386mm: 150 Nm (109 lb/ft)

300mm

386mm

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

18

1 Marker båtens og tunnelens senterlinje på tunnelen.

Girhuset må plasseres med enden merket P mot babord

og enden merket S mot styrbord for at skyveretning skal

korrespondere med merkingen på kontrollpanelene.

2. Bruk girhuspakningen for å sjekke målene (7). Trusteren skal

plasseres på styrbord side av senterlinjen med boltehullet i

midten av båten (Fig. 1). Alle hull må være på båtens eller

tunnelens senterlinje for å får til en presis installasjon. Dette

skyldes at det er meget liten klaring mellom tunnelveggen og

propellen.

3. Tunnelen må ha en jevn overate der braketen skal festes,

all støp, evt glassber- eller epoxy-rester må pusses ned

så braketten passer jevnt på tunnelen. Ujevnheter her vil

resultere i svikt i girhuset.

4. Bor senterhullet og de re boltehullene i henhold til Fig 1.

5. Fyll girhuset med 4,5 liter GL-5 girolje.

6. Prøv girhuset i tunnelen sammen med pakning. Monter

propeller og sjekk at de er i midten av tunnelen. Hvis

propellene ikke er i midten av tunnelen, forsøk å bruk

den andre pakningen, eller begge to samtidig. Bruk

tetningsmateriale for å sikre mot lekkasje.

7. Før girhuset gjennom hovedhullet i tunnelen og monter

braketten og girhuset forsiktig sammen.

8. Skru sammen motorbraketten og girhuset med orginalbolter

og låseskiver (Fig. 2). Tiltrekningsmoment: 60Nm

9. Lås boltene i henhold til Fig. 3

1. Mark the centreline of the tunnel and the boats centreline.

The gearhouse must be tted with the gearhouse lid (the

screwed in lid behind one of the propellers) on the starbord

side of the boat for the thrust direction to correspond with the

controlpanel.

2. Use the gearhouse gasket (7) to mark the centre of the holes

and double check the measurements.

Place the thruster in the boats centreline with the bolt hole

as the centre (Fig. 1). It is absolutely necessary that all holes

are in-line with the tunnels' centreline to ensure precise

installation, as the clearance between the propellers and the

tunnel is minimal to ensure best possible performance.

3. There must be no casting where the motor bracket is to be

placed, as this will cause possible failure of the gearhouse.

The motor bracket must t steady on the tunnel, if the tunnel

is not smooth, all bumps or uneven parts must be grinded

smooth.

4. Drill the centre-hole and then the four screw-holes according

to g. 1.

5. Fill the gearhouse with 4,5 liters of GL-5 gear oil

6. Try the lower-unit in the tunnel by using the gasket inside

the tunnel. Try on the propellers to make sure they are in the

middle of the tunnel and turn freely with the same clearing

from each blade to the tunnel. Use some sealant to ensure

that no leakages occur.

7. Push the gearhouse through the main hole in the tunnel and

push the gearhouse and motor-bracket gently together.

8. Screw the lower unit and the motor-bracket together with the

four provided bolts and lock washers (Fig. 2). Tighten with 60

Nm.

9. Lock the bolts according to g. 3

Montering av girhus og brakett,

513mm/610mm

NO

Fitting gearhouse and motor bracket,

513mm/610mm

EN

3

4

5

6

B B

C C

D D

95mm

3,74"

25mm

0,98"

1

2

0

m

m

4

,

7

2

"

16mm

0,

6

3"

A

1

2

3

4

5

6

7

8

9

1

2

3

4

5

6

1

2

3

5

4

6

6

7

8

9

10

11

12

13

14

15

1

Fig. 1

Fig. 2

Fig. 3

Tighten to 60Nm

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

19

5

3

2

1

4

Locktite

NO

Fitting propellers, 250mm

EN

Montering av propeller, 250mm

1. Die Propellerachse so drehen, daß der Mitnahmestift (5) in

horizontaler, zentrierter Position steht.

2 Den Propeller auf die Achse stecken und bis zum Anschlag

schieben. Die Aussparung für den Mitnahmestift muß eben-

falls in horizontaler Position stehen. Zwischen Propellernabe

und Getriebegehäuse darf kein Abstand sein.

3. Befestigungsschraube (3) inkl. Scheibe (4) bis zum Anschlag

anziehen.

4. Die Zinkanode (2) mit der Befestigungsschraube (1) anbrin-

gen. Locktite o.ä. verwenden, damit sich die Schraube durch

die Rotation des Propellers nicht löst.

Teile:

1 : Schraube für Zinkanode

2 : Zinkanode

3 : Propellermutter

4 : Scheibe

5 : Mitnahmestift

1. Turn the propeller shaft so that the drivepin (5) is in a horizontal

position and ensure that it is centred in the propellershaft.

2. Push the propeller onto the shaft with the track for the

drivepin in an horizontal position (same direction as you set

the drivepin), all the way in. There should be almost no gap

between the propeller hub and the gearhouse.

3. Place the washer (4) on the prop.shaft and then tighten the

lock-nut (3) on the propeller shaft.

4. Place the zinkanode (2) in its designated position and tighten

the zincanodes holding screw (1). Apply a thread glue

(Locktite or similar) to ensure that the zincanodes holding

screw does not un-screw itself from the propellers rotation.

SH240TC (COUNTER ROTATING PROPELLERS):

Fit the propellers to the shafts with the LH marked pro-

peller on the port side and the RH marked propeller on

the starboard side. Turn them to again make sure they

move freely and as much in the centre of the tunnel as

you have managed.

Parts description:

1 : Screw for zincanode

2 : Zincanode

3 : Propeller lock nut

4 : Washer

5 : Drivepin for propeller

IMPORTANT:

Please check and conrm that correct type of propellers have

been tted and that the propellers are on the correct side of

the gearleg relative to their rotating direction before launching

the boat.

Propeller

SH 100/185T, SH160/215T, SH240/250TC

D

Fitting propellers

SH 100/185T, SH160/215T, SH240/250TC

GB

5

3

2

1

4

Locktite

1. Push the propeller onto the shaft (propeller marked LH on port

side, propeller marked RH on starboard side), carefully rotate

the propeller until the drive pin aligns and moves into the slot/

grove in the propeller hub. There should be almost no gap

(approximately 1mm) between the propeller hub and the gear

house.

2. Place the washer (4) on the propeller shaft and then tighten

the lock-nut (3) on the propeller shaft.

3. Place the anode (2) in its designated position and tighten the

anodes holding screw (1). Apply a thread glue (Locktite or

similar) to ensure that the anodes holding screw does not un-

screw itself from the propellers rotation.

Parts description:

1: Screw for anode

2: Anode

3: Propeller lock nut

4: Washer

5: Drive pin for propeller

1. Skyv propellen på akselen (propellen merket LH på babord

side, propellen merket RH på styrbord side), roter propellen

forsiktig inntil drivpinnen passer inn i sporet i propellnavet. Det

skal kun være ca 1mm mellomrom mellom propellnavet og

girhuset.

2. Plasser skiven (4) på propellakselen og trekk til låsemutteren

(3) på propellakselen.

3. Monter anoder (2) på dens angitte plass og stram festebolten

for anoden (1). Bruk gjengelim (Loctite eller lignende) for å

sikre at ikke bolten løsner på grunn av propellenes rotasjon

Parts description:

1: Screw for anode

2: Anode

3: Propeller lock nut

4: Washer

5: Drive pin for propeller

VIKTIG:

Sjekk at korrekt type propeller er montert og at propellene er

montert på rett side av girhuset i forhold til deres rotasjonsretning

før båten sjøsettes!

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

20

NO

Fitting propellers, 300mm/386mm

EN

Montering av propeller, 300mm/386mm

1. Remove the tape holding the keys (2) to the propeller shafts.

Check that the waterproof grease applied at the factory is still

on both propeller shafts. If not, apply new / more. This is to

ensure you can get off the propellers after a long time.

2. Fit the propellers to the shafts with the LH marked propeller

on the port side and the RH marked propeller on the starboard

side. Turn them to again make sure they move freely and as

much in the centre of the tunnel as you have managed.

3. Tighten the lock nuts (3).

4. Place the anode (4) in its designated position and tighten

the anodes holding screw (5). Apply a thread glue (Locktite

or similar) to ensure that the anodes holding screw does not

un-screw itself from the propellers rotation.

Parts description:

1 : Oil drain screw with washer

2: Keys

3 : Propeller lock nut

4 : Anode

5 : Screw for anode

1. Fjern limbåndet som holder kilene (2)til propellakselen. Påse

at det vannfaste fettet påført på fabrikken fremdeles er der.

Hvis ikke, påfør nytt. Dette forsikrer at propellen lett kan

demonteres etter lang tid.

2. Monter propellene på akselen med propellen merket LH på

babord side og RH på styrbord side. Roter dem for hånd for å

kontrollere at de kan beveges fritt og at de er sentrert så godt

som mulig i tunellen.

3. Fest låsemutterene(3)

4. Fest anodene (4) i deres angitte posisjone og stram skruene

som holder anodene. Bruk gjengelim (loctite eller lignende) for

å forsikre at festeskruene ikke løsner utilsiktet

Delebeskrivelse:

1: Oljedreneringsskrue med kobberpakning

2: Kiler

3: Låsemutter til propell

4: Anode

5: festeskrue for anode

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

21

1. Vri propellakselen slik at kilen (6) er på oversiden

2. Skyv propellen helt inn på akselen. Det skal være tilnærmet

ingen avstand mellom propellens nav og girhuset. Bruk fett for

å forhindre at propellen setter seg på akselen.

3. Plasser låseskiven (4) på propellakselen med tappen i

kilesporet og stram mutteren (3). Bøy låseskiven opp langs

mutterens ate sider for å låse mutteren.

4. Plasser anodene(2) på angitt sted og stram låseskruene(1).

Bruk gjengelim for å sikre at ikke skruene løsner på grunn av

propellenes rotasjon

Propellen merket LH monteres på babord aksel og propellen

merket RH monteres på styrbord aksel (g. 2). Sjekk at

propellen roterer fritt og er sentert så mye som mulig i

tunnellen

Delebeskrivelse:

1 : Festeskrue for anode

2 : Anode

3 : Mutter for propell

4 : Låseskive

5: Propell

6 : Kile for propell

Viktig:

Sjekk at girhuset er orientert korrekt (g. 2) i forhold til

dreieretningen før båten sjøsettes

1. Turn the propeller shaft so that the key(6) is in a horizontal

position.

2. Push the propeller onto the shaft all the way in. There

should be almost no gap between the propeller hub and the

gearhouse. Use grease to prevent sticking.

3. Place the locking/tab washer (4) on the propeller shaft with tab

aligned in keyway slot. Then tighten the hex nut (3) on the

propeller shaft. Bend the washer up onto the at faces of the

nut to lock the nut in position.

4. Place the anodes (2) in its designated position and tighten

the anode holding screws (1). Apply a thread glue (Locktite

or similar) to ensure that the anodes holding screw does not

un-screw itself from the propellers rotation.

Fit the propellers to the shaft with the propeller marked LH on

the port side and the propeller marked RH on the starboard

side (g. 2). Turn them again to make sure the they move

freely and as much in the centre of the tunnel as possible.

Parts description:

1 : Screw for anode

2 : Anode

3 : Hex nut

4 : Lock Washer

5 : Propeller

6 : Key for propeller

IMPORTANT:

Please check correct side of gear leg relative to their rotation

direction (g. 2) before launching the boat.

NO

Fitting propellers, 513mm/610mm

EN

Montering av propeller, 513mm/610mm

70 1241SM-100537

1

126

SM-100029

1

58

SM-100028

157

SM-100027356

53

DIN 472 - 80 x

2,5 Steel, Mild

1

52

DIN 472 - 55 x 2

Steel, Mild

151

40x1,75 C 75 S

150

DIN 617 SKF -

SKF NKI 40/30

1

49

Distansering for

segerring over

33109Q

1

48

mel

lom 33109Q

147

SKF

1

46

DIN 720 SKF -

SKF 33109

2

45

4

43

1

8

61030

1

42

701350

4

41

701230

.

439

701302

238

701300

4

37

4

13

10520

1233

70 108001-03-1000-109

47

70 124101-03-1000-107212

48571

132

1

2

3

4

5

6

7

8

9

10

1

2

3

4

5

6

1

2

3

4

5

6

1

2

3

4

5

6

Fig. 1

Side marked "P"

facing PORT

Propeller

marked LH

Propeller

marked RH

5

6

7

8

9

1

2

3

4

5

6

4

5

6

7

8

9

1

2

3

4

5

6

Side marked "S"

facing STARBOARD

Fig. 2

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

22

Montering av AC-motor og aksel/kobling

NO

Fitting the AC motor and shaft/coupling

EN

To ensure a long lifetime for the shaft, the connecting units should

be aligned as exactly as possible. The total displacement is a

combination of axial, radial and angular misalignment.

Bolts and tightening torque

Use only original bolts delivered with the Universal Joint Shaft.

The bolt threads are coated with glue retention Inbus Plus.

The glue will harden within 4-5 hours at 20˚C.

Attention: Do not use oil or grease on bolts except a small

amount of grease at the contact area between bolt heads and

rubber element bushings. (To avoid twisting of the rubber

element during tightening of bolts). Loctite or anaerobic

adhesives may not be used additionally since vulcanization

can be destroyed.

Flange

Tube

Radial bolt(s)

Axial bolt

Flange hub

For å sikre lengst mulig levetid for akselen må koblingene rettes

opp så nøyaktig som mulig. Den totale forskyvningen er en

kombinasjon av aksiell, radiell og vinkel forskyvning.

Tiltrekningsmoment

Bruk kun de originale boltene levert med akselen. Boltenes

gjenger er innsatt med gjengelim Inbus Plus.

Limet vil herde innen 4-5 timer ved 20˚C.

NB: Bruk ikke olje eller fett på boltene untatt en minimal

mengde fett ved kontaktaten mellom boltens hode og

gummiforingene (for å unngå vridning av gummielementet

når boltene strammes). Loctite eller anaerobe lim må IKKE

benyttes siden dette kan ødelegge vulkaniseringen.

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

23

Axial and radial bolts L*) Axial tolerances

Complete shaft

Angular misalignment

Each joint

Model Coupling

Size

Dim. Torque mm ΔKa (mm) ΔKw

@1

o

@2

o

@3

o

SAC250-240/240-2/4 4 M8 x 25 25 Nm 200 +/-2 +/-2 +/-1,25 3

o

SAC300-300/300-2/4 8 M10 x 30 50 Nm 200 +/-3 +/-1,75 +/-1,25 3

o

SAC386-450/450-2/4 12 M10 x 30 50 Nm 200 +/-3 +/-1,75 x 2

o

SAC386-520/520-2/4 12 M10 x 30 50 Nm 200 +/-3 +/-1,75 x 2

o

SAC513-600/750-4 25 M14 x 40 140 Nm 250 +/-4 +/- 3 +/- 1,5 3

o

SAC513-750/900-4 25 M14 x 40 140 Nm 250 +/- 4 +/- 3 +/- 1,5 3

o

SAC513-900/1100-4 30 M16 x 50 220 Nm 250 +/-5 +/- 4,5 +/- 2,75 3

o

SAC513-1100(1100-4 30 M16 x 50 220 Nm 250 +/- 5 +/- 4,5 +/- 2,75 3

o

SAC610-1000/1300-4 50 M16 x 50 220 Nm 300 +/- 5 +/- 4,5 x 2

o

SAC610-1200-1400-4 50 M16 x 50 220 Nm 300 +/- 5 +/- 4,5 x 2

o

Note! All installation tolerances require a rigid AC motor installation.

*) To be checked prior to installation. Lengths can vary depending on customer requirements.

Montering av aksel/koblinger

NO

Fitting the shaft/couplings

EN

Shaft installation:

1) Position hub on AC motor shaft and gear leg shaft. Gear leg

shaft hub to be positioned against limit stop/shaft shoulder. AC

motor shaft hub to be positioned according to hub depth.

Note! Avoid contact between AC motor shaft and universal

shaft tube/centre part.

AC motor to be positioned and secured in correct position and

lined up according to tolerances given in table 1.

2) Insert radial bolts into radial parts of the rubber elements, and

tighten 2-3 threads.

3) Install shaft with pre-mounted rubber elements between hub

anges. Enter axial bolts and tighten 2-3 threads.

4) Tighten radial bolts rst, then axial bolts according to table 1.

Make sure that rubber elements are correctly positioned and are

not twisted during tightening.

Tightening with a torque wrench is important. Tightening "by

feeling" is not sufcient since by experience this will result in a

ltightening torque too low in the most cases. Too low tightening

torque will lead to loosening bolts which results in destruction of

the shaft.

Maintenance:

The coupling is completely maintenance free. Contact with oil and

similar substances should be avoided since natural rubber is not

oil resistant.

Safety precaution:

The Universal Joint Shaft has to be protected according to

relevant safety regulations. The protection guard is not a part of

Side-Power delivery.

For a detailed Universal Joint Shaft installation manual, contact

your Side-Power dealer.

Akselmontering:

1) Plasser nav på AC-motoraksel og girhusaksel. Navet på

girhusaksel plasseres mot akselstopp/skulder. Navet på

AC-motoraksel plasseres i henhold til navets dybde.

NB: Unngå kontakt mellom motoraksel og mellomakselrøret/

midtdelen.

AC-motoren plasseres og festes i korrekt posisjon og rettes opp i

henhold til toleransene gitt i tabell 1.

2) Sett inn de radielle boltene i den radielle delen av

gummielementet og trekk til 2-3 gjenger.

3) Installer mellomakselen med de formonterte gummielementene

mellom navensene. Sett inn de aksielle boltene og trekk til 2-3

gjenger.

4) Trekk til de radielle boltene først, så de aksielle boltene i

henhold til tabell 1. Kontroller at gummielementene er korrekt

plassert og at de ikke vrir seg ved tiltrekking.

Det er viktig å bruke momentnøkkel. Av erfaring vil bolter som

trekkes til "for hånd" i de este tilfeller resultere i et for lavt

tiltrekkingsmoment. Dette fører over tid til løse bolter og en

ødelagt aksel.

Vedlikehold:

Koblingen er vedlikeholdsfri. Unngå kontakt med olje eller

lignende da naturgummi ikke er motstandsdyktig for olje.

Sikkerhetsforanstaltninger:

Mellomakselen må beskyttes i henhold til relevante

sikkerhetsforeskrifter. Side-Power leverer ikke sikkerhetsdeksel.

Kontakt din Side-Power forhandler hvis det er behov for en

detaljert installasjonsmanual angående mellomakselen.

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

24

1

2

3

4

5

1

2

3

4

5

1

2

3

4

5

ALLE MODELLER UNNTATT 250MM:

1. Plasser oljebeholderen (1) over vannlinjen, minst 20% av

avstanden fra vannlinjen til senter av tunnellen. Dette sørger

for tilstrekkelig overtrykk i girhuset.

2. Monter oljeslangen (2) mellom beholderen (1) og nippelen (3)

på motorbraketten. Stram de to slangeklemmene. Kontroller

at ikke slangen er i klem eller har sløyfer som kan lage

luftlåser som hindrer oljestrømmen. Pass på at slangen er ført

slik at den gir fri yt til girhuset.

3. Fyll oljebeholderen med girolje av typen GL-5, samme som

benyttet i girhuset. Oljetanken er en indikator for å forsikre seg

om at det er olje i girhuset til enhver tid.

250mm girhus er er forhåndsfyllt for livstidssmøring og

har ikke separat oljetank

ALL MODELS EXCEPT 250MM:

1. Fit the oil tank (1) above the waterline by at least 20% of the

distance from the waterline to the centre of the tunnel.

This is for ensuring enough overpressure of oil in the

gearhouse.

2. Fit the oil tube (2) to the tank (1) and the feed nipple (3) in the

motor bracket. Tighten the two tube clamp screws. Make sure

that the oil tube has no loops that makes an airlock to stop the

oil ow and has a good angle to allow the oil to ow freely into

the gearhouse.

3. Fill the oil tank with gear oil type GL-5 similar to the oil used in

the gear leg. The oil tank is a indicator to ensure that there is

oil in the gear leg at all times.

The 250mm gear leg are prelled for lifetime lubrication

and there is no separate oiltank.

Montering av oljebeholder

NO

Fitting oil tank

EN

d

>0,2 x d

Waterline

Tunnel center line

SAC513/SAC610 SAC_Thrusters_ABB_v1_3_April 2014

25

Schematic overview

EN

Control panel and control-leads

EN

Control panel installation:

• You can install as many panels as you wish by using optional

Side-Power S-link T-connectors

If two or more panels are operated at the same time in oppo-

site directions, the thruster will stop. When two or more panels

is operated in the same direction, the thruster output will be

determined by the panel giving the largest signal.

• When using original Side-Power equipment it is all “plug & go”.

• The thruster control should be placed in a position were it is

easy to use, and it is very common to use the thruster at the

same time as your gear/throttle lever so it is normally a user

friendly solution to be able to access these with one hand for

each control.

Kontrollpanel og kontrollkabler

Kontrollpanel installasjon:

• Det er mulig å installere så mange kontrollpanel som ønskelig

ved å bruke Side-Power S-link T-stykker.

Hvis trusteren skulle motta signaler fra ere paneler samti-

dig, så kutter den dersom signalene er til ulike retninger.Ved

betjening til samme retning vil det panel med størst stikkepådrag bestemme trusterturtall.

• Ved bruk av Side-Power originalutstyr er alle elektriske kontakter klare til å plugges sammen.