SICK STEGMANN SES70, SEM70, SEM90, SES90 Quick Start Manual

8021244/132Z/2019-03-13

SICK STEGMANN GmbH

Dürrheimer Str. 36

D-78166 Donaueschingen

3.1 Anbauvorbereitung

Die Antriebswelle ggf. entfetten.

b

Auf Beschädigungen achten!

b

4 Motor-Feedback-System SES/SEM70

www.sick.com

SES/SEM70

SES/SEM90

D E U T S C H d e

1 Zu diesem Dokument

Bitte lesen Sie diese Betriebsanleitung sorgfältig, bevor Sie mit dem Motor-Feed‐

back-System SES/SEM70, SES/SEM90 arbeiten, es montieren, in Betrieb neh‐

men oder warten.

1.1 Funktion dieses Dokuments

Diese Betriebsanleitung leitet das technische Personal des Maschinenherstellers

bzw. Maschinenbetreibers zur Montage, Elektroinstallation, Inbetriebnahme sowie

zum Betrieb und zur Wartung des Motor-Feedback-Systems SES/SEM70 sowie

SES/SEM90 an.

1.2 Verwendete Symbole

WARNUNG

Ein Warnhinweis weist Sie auf konkrete oder potenzielle Gefahren hin. Dies

soll Sie vor Unfällen bewahren. Lesen und befolgen Sie Sicherheitshinweise

sorgfältig.

1.3 Zugehörige Dokumente

Schnittstellenhandbuch „HIPERFACE®“, Bestellnummer 8010701, Stand 02.2016

(oder neuer)

1.4 Wartung und Reparatur

Das Motor-Feedback-System SES/SEM70 sowie SES/SEM90 ist wartungsfrei. Bei

Defekt ist keine Reparaturmöglichkeit vorgesehen. Bitte kontaktieren Sie uns bei

Reklamationen. Mehrfache Montage/Demontage des Motor-Feedback-Systems

ist nicht vorgesehen.

1.5 Entsorgung

Entsorgen Sie unbrauchbare oder irreparable Geräte immer gemäß den

b

jeweils gültigen landesspezifischen Abfallbeseitigungsvorschriften.

HINWEIS

Gerne sind wir Ihnen bei der Entsorgung dieser Geräte behilflich. Sprechen

Sie uns an.

2 Produktbeschreibung

Geber der Typen SES/SEM70 sowie SES/SEM90 sind Motor-Feedback-Systeme,

die aufgrund ihrer Ausstattung zum dynamischen und präzisen Betrieb von ServoRegelkreisen prädestiniert sind.

Das Gesamtsystem, bestehend aus Geber, Auswertesystem, Servo-Umrichter und

Motor, bildet einen Regelkreis. Aus den Gebersignalen werden Ist-Werte für Kom‐

mutierung, Drehzahl, Drehrichtung und Lage abgeleitet.

Die Übermittlung der Sensorsignale zum Auswertesystem erfolgt über eine

HIPERFACE®-Schnittstelle.

WARNUNG

Das Motor-Feedback-System SES/SEM70 und SES/SEM90 ist kein Sicher‐

heitsbauteil.

3 Allgemein gültige Hinweise

Schalten Sie die Spannung bei allen von der Montage betroffenen Maschinen /

Anlagen ab.

Je genauer die Zentrierung für das Motor-Feedback-System ist, desto geringer

sind Winkel und Wellenversatz bei der Montage.

Es ist unter EMV-Gesichtspunkten zwingend notwendig, dass das Gehäuse bzw.

der Geber an Erde angeschlossen wird.

Beim SES/SEM70 und SES/SEM90 mit geschirmten Kabel (Artikel-Nr. 2089521)

wird dies über die integrierte Schirmleitung sichergestellt.

Beim SES/SEM70 und SES/SEM90 mit ungeschirmten Kabel (Artikel-Nr.

2031086) muss dies über das Gesamtsystem sichergestellt werden.

WARNUNG

Für einen störungsfreien Betrieb ist unbedingt auf eine geeignete Schirman‐

bindung des Motors zu achten.

Bei engen Toleranzen zwischen Motorwelle und Motor-Feedback-System kann das

Aufschieben des Rotors erschwert sein.

Bei der Demontage des Motor-Feedback-Systems muss das Motor-Feedback-Sys‐

tem am Gehäuse gehalten und anschließend von der Motorwelle abgezogen wer‐

den.

8021244/132Z/2019-03-13/de, en SES/SEM70

4.1 Erforderliche Werkzeuge/Teile

Für die Befestigung des Motor-Feedback-Systems werden 3 Stk. Zylinderkopf‐

schrauben M3 nach ISO 4762 (DIN 912) oder ähnliche Schraubentypen mit einer

Mindestfestigkeit von 8.8 benötigt. Schraubenlänge (mindestens 20mm) und

Schraubenkopfausführung sind entsprechend den Einbauverhältnissen zu wäh‐

len.

Für die Montage bzw. Demontage der Hohlwellenklemmung wird ein Innensechs‐

kantschlüssel SW2 benötigt.

4.2 Montage

Kundenseitige Antriebswelle blockieren.

b

Den Rotor des SES/SEM70 vorsichtig unter Verwendung von 4 Anpresspunk‐

b

ten auf die Motorwelle aufschieben, um die parallele Ausrichtung des Rotors

und der Motorwelle zu gewährleisten.

HINWEIS

Bitte darauf achten, dass der Zentrierbund des Motor-Feedback-Sys‐

tems nicht komplett in den Zentrierbund des Motorflansches einrastet.

Durch die Geometrie des Zentrierbundes mit den Ausprägungen auf der

b

Rückseite des Motor-Feedback-Systems entsteht ein definierter Spalt. Auf

diese Weise kann ohne ein Montagewerkzeug das Motor-Feedback-System

justiert werden.

Den Rotor sanft bis zum Anschlag herunterdrücken und die Schrauben der

b

Hohlwellenklemmung in der Reihenfolge der Nummerierung (Schrauben 1

bis 5) anziehen.

Anzugsmoment Schraube (Hohlwellenklemmung): 0,4 Nm.

In einem zweiten Arbeitsschritt sind die Schrauben in der umgekehrten Rei‐

b

henfolge wie zuvor anzuziehen.

Anzugsmoment Schraube (Hohlwellenklemmung): 0,7 Nm

Das Gehäuse drehen, bis es in den Zentrierbund einrastet

b

Das Gehäuse muss mit 3 Schrauben (nicht im Lieferumfang enthalten) am

b

Flansch fixiert werden.

Anzugsmoment Schrauben (Gehäuse): 1,0 Nm ± 10% Nm.

4.3 Demontage

Kundenseitige Antriebswelle blockieren.

b

2 Schrauben des Kabelabgangs lösen und die Abdeckung entfernen.

b

Den Litzensatz spannungsfrei herausziehen und aus der Zugentlastung ent‐

b

fernen.

Die Schrauben des Gebergehäuses und der Hohlwellenklemmung lösen und

b

entfernen.

Geber kann entfernt werden. Geber am Gehäuse halten und von der Welle

b

abziehen.

5 Motor-Feedback-System SES/SEM90

5.1 Erforderliche Werkzeuge/Teile

Für die Befestigung des Motor-Feedback-Systems werden 3 Stk. Zylinderkopf‐

schrauben M4 nach ISO 4762 (DIN 912) oder ähnliche Schraubentypen mit

einer Mindestfestigkeit von 8.8 benötigt. Schraubenlänge (mindesten 20mm) und

Schraubenkopfausführung sind entsprechend den Einbauverhältnissen zu wäh‐

len.

Für die Montage bzw. Demontage der Hohlwellenklemmung wird ein Innensechs‐

kantschlüssel SW2 benötigt.

5.2 Montage

Kundenseitige Antriebswelle blockieren.

b

Den Rotor des SES/SEM90 vorsichtig unter Verwendung von 4 Anpresspunk‐

b

ten auf die Motorwelle aufschieben, um die parallele Ausrichtung des Rotors

und der Motorwelle zu gewährleisten.

HINWEIS

Bitte darauf achten, dass der Zentrierbund des Motor-Feedback-Sys‐

tems nicht komplett in den Zentrierbund des Motorflansches einrastet.

Durch die Geometrie des Zentrierbundes mit den Ausprägungen auf der

b

Rückseite des Motor-Feedback-Systems entsteht ein definierter Spalt. Auf

diese Weise kann ohne ein Montagewerkzeug das Motor-Feedback-System

justiert werden.

Den Rotor sanft bis zum Anschlag herunterdrücken und die Schrauben der

b

Hohlwellenklemmung in der Reihenfolge der Nummerierung (Schrauben 1

bis 5) anziehen.

Anzugsmoment Schraube (Hohlwellenklemmung): 0,4 Nm.

In einem zweiten Arbeitsschritt sind die Schrauben in der umgekehrten Rei‐

b

henfolge wie zuvor anzuziehen.

Anzugsmoment Schraube (Hohlwellenklemmung): 0,7 Nm

Das Gehäuse drehen, bis es in den Zentrierbund einrastet

b

Das Gehäuse muss mit 3 Schrauben (nicht im Lieferumfang enthalten) am

b

Flansch fixiert werden.

Anzugsmoment Schrauben (Gehäuse): 2,3 Nm ± 10% Nm

5.3 Demontage

Kundenseitige Antriebswelle blockieren.

b

3 Schrauben des Kabelabgangs lösen und die Abdeckung entfernen.

b

SES/SEM90 | SICK

1

Den Litzensatz spannungsfrei herausziehen und aus der Zugentlastung ent‐

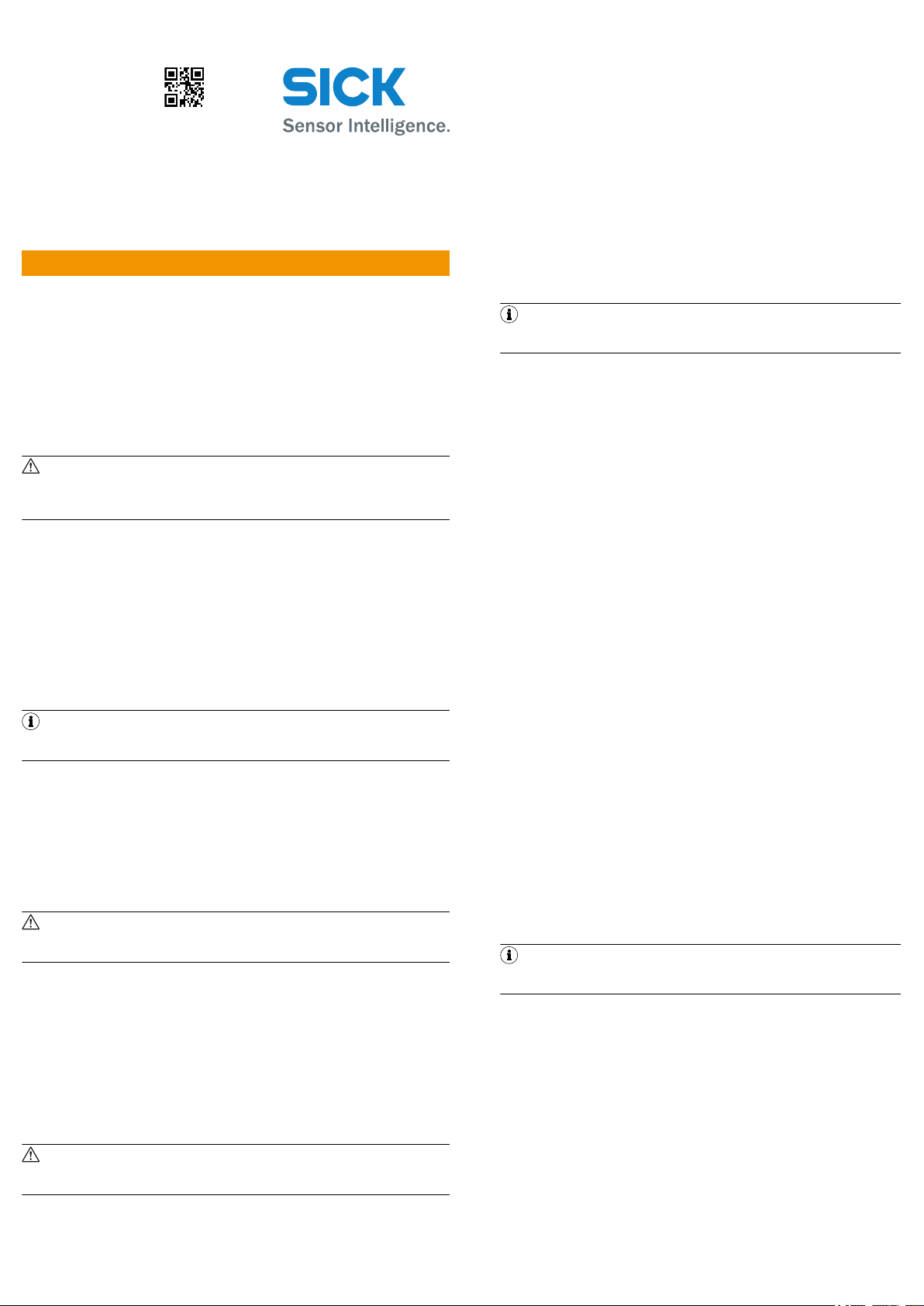

1 Anpresspunkte

2 Halbkreisförmige Aussparungen

3 M4 Gewindebohrungen für Befestigungsschrauben

4 Bohrung für Befestigungsschrauben

5 Motorwelle

6 Schrauben für Abdeckung Kabelabgang

6

1

2

5

34

1

2

3

4

5

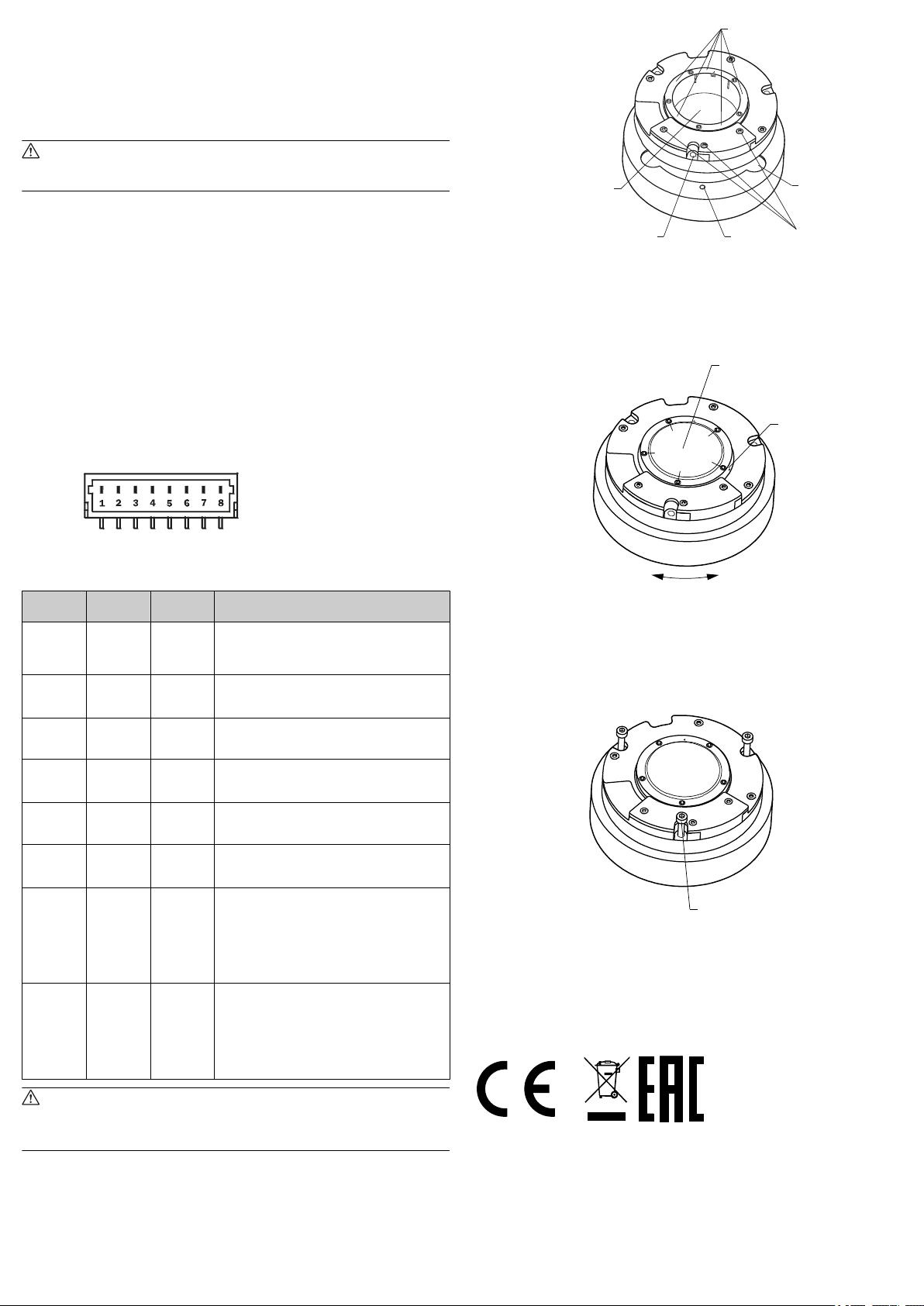

1 Schrauben für Hohlwellenklemmung

2 Hohlwellenklemmung

3 Drehrichtung

1

2

3

1 Befestigungsschrauben

(nicht im Lieferumfang enthalten)

1

b

fernen.

Die Schrauben des Gebergehäuses und der Hohlwellenklemmung lösen und

b

entfernen.

Geber kann entfernt werden. Geber am Gehäuse halten und von der Welle

b

abziehen.

6 Elektroinstallation

WARNUNG

Beachten Sie die nachfolgenden Punkte für die Elektroinstallation des MotorFeedback-Systems SES/SEM70 sowie SES/SEM90.

Zum Anschluss der Sensoren die entsprechende Betriebsanleitung des

b

externen Antriebssystems bzw. übergeordneten Steuerung beachten.

Elektrische Verbindungen zum Motor-Feedback-System nie bei eingeschalte‐

b

ter Spannung herstellen bzw. lösen, kann sonst zu einem Gerätedefekt füh‐

ren.

6.1 Erforderliche Werkzeuge/Teile

Für die Montage bzw. Demontage der Abdeckung wird ein Torx-Werkzeug TX8

b

benötigt.

6.2 Anschluss Schnittstelle

Die Abdeckung mit Hilfe eines Torx abnehmen.

b

Den Stecker des Litzensatzes spannungsfrei in die Steckerbuchse des

b

Gebers einrasten.

Das Kabel in die Zugentlastung einführen. Bei einem geschirmten Kabel

b

muss die Schirmhülse in die vorgesehene Einkerbung eingelegt werden.

Abdeckung schließen und Schrauben anziehen.

b

Abbildung 2: SEy70/90: Gerätebeschreibung

Abbildung 1: Anschlussart Reihenstecker, 8-polig

PIN-Belegung Schnittstelle, 8-polig

PIN Signal Farbe der

1 U

2 +SIN Weiß Prozessdatenkanal

3 REFSIN Braun Prozessdatenkanal

4 +COS Rosa Prozessdatenkanal

5 REFCOS Schwarz Prozessdatenkanal

6 GDN Blau Masseanschluss des Gebers

7 Daten+ Grau oder

8 Daten- Grün oder

WARNUNG

PIN-Belegung nur für Standard-Motor-Feedback-Systeme gültig. Bei kunden‐

spezifischen Motor-Feedback-Systemen bitte entsprechendes Datenblatt ver‐

wenden.

S

Adern

Rot Versorgungsspannung des Gebers

gelb

violet

Erklärung

Der Betriebsspannungsbereich am Geber liegt zwi‐

schen +7 V und +12 V. Die empfohlene Versor‐

gungsspannung ist +11 V.

+SIN ist ein Sinussignal von 1 VPP mit einem stati‐

schen Offset von REFSIN.

Eine +2,3 V statische Spannung, die als Referenz‐

spannung für +SIN dient.

+COS ist ein Sinussignal von 1 VPP mit einem stati‐

schen Offset von REFCOS.

Eine +2,3 V statische Spannung, die als Referenz‐

spannung für +COS dient.

Galvanisch getrennt vom Gehäuse. Die zu GND

bezogene Spannung ist +US.

Parameterkanal; positives Datensignal

Der Parameterkanal ist eine asynchrone Halbdu‐

plex-Schnittstelle, die physikalisch der EIA RS485

-Spezifikation entspricht. Hierfür können durch

verschiedene Befehle Daten vom Geber angefor‐

dert werden sowie anwenderspezifische Daten,

wie z. B. Positionsoffset im EEPROM des Gebers

abgespeichert werden.

Parameterkanal; negatives Datensignal

Der Parameterkanal ist eine asynchrone Halbdu‐

plex-Schnittstelle, die physikalisch der EIA RS485

-Spezifikation entspricht. Hierfür können durch

verschiedene Befehle Daten vom Geber angefor‐

dert werden sowie anwenderspezifische Daten,

wie z. B. Positionsoffset im EEPROM des Gebers

abgespeichert werden.

Abbildung 3: SEy70/90: Montagehinweis Hohlwellenklemmung

Abbildung 4: SEy70/90: Montagehinweis Befestigungsschrauben

7 Konformität mit EU-Richtlinien

8021244/132Z/2019-03-13/de, en SES/SEM70

SES/SEM90 | SICK

2

Loading...

Loading...