Page 1

OPERATING INSTRUCTIO

NS

IN4000 Direct

Safety switch

de

en

es

fr

it

Page 2

Inhalt/Contents

Operating instructions

IN4000 Direct

Inhalt/Contents

de Seite 3–48

en Page 49-92

es Página 93–140

fr Page 141–190

it Pagina 191-237

This document is protected by the law of copyright,

whereby all rights established therein remain with the

company SICK AG. Reproduction of this document or

parts of this document is only permissible within the

limits of the legal determination of Copyright Law.

Alteration or abridgement of the document is not

permitted without the explicit written approval of the

company SICK AG.

2 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-07-26

Subject to change without notice

Page 3

Betriebsanleitung

de

IN4000 Direct

Inhalt

Inhalt

1 Zu diesem Dokument ..........................................5

1.1 Funktion dieses Dokuments ......................5

1.2 Zielgruppe....................................................5

1.3 Informationstiefe......................................... 6

1.4 Geltungsbereich .......................................... 7

1.5 Verwendete Abkürzungen ..........................7

1.6 Verwendete Symbole ..................................7

2 Zur Sicherheit.......................................................9

2.1 Befähigte Personen ....................................9

2.2 Verwendungsbereiche der

Sicherheitsschalter ...................................10

2.3 Bestimmungsgemäße Verwendung ........11

2.4 Vorhersehbare Fehlanwendung...............11

2.5 Allgemeine Sicherheitshinweise und

Schutzmaßnahmen ..................................12

3 Produktbeschreibung ....................................... 14

3.1 Sicherheitsschalter der Typenreihe

IN4000 Direct............................................14

3.2 Merkmale und Funktionsprinzip..............14

3.3 Freigabezone und sicherer

Ausschaltabstand .....................................15

3.4 LED-Anzeigen.............................................17

3.4.1 Anzeigen im Betriebsmodus ....................17

3.4.2 Anzeigen im Justagemodus .....................18

3.5 Signalverhalten .........................................20

3.6 Manipulationsschutz ................................21

4 Montage............................................................. 22

4.1 Montage des Sicherheitsschalters ..........23

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 3

Irrtümer und Änderungen vorbehalten

Page 4

Inhalt

de

Betriebsanleitung

IN4000 Direct

5 Elektroinstallation und Justage ....................... 27

5.1 Elektroinstallation..................................... 27

5.2 Justage ......................................................29

5.3 Anschlussleitungen ..................................29

5.3.1 Anforderungen an die

Anschlussleitungen ..................................29

5.3.2 Maximale Leitungslänge .......................... 30

5.3.3 Bestimmung der Leitungslänge –

Fallbeispiel ................................................ 31

6 Inbetriebnahme und Betrieb ............................ 32

6.1 Prüfungen vor der

Erstinbetriebnahme.................................. 32

6.1.1 Start-Funktion überprüfen .......................33

6.2 Wiederkehrende technische

Prüfungen.................................................. 34

6.2.1 Tägliche Prüfung.......................................34

6.2.2 Prüfungen durch eine befähigte

Person........................................................34

7 Fehlerdiagnose.................................................. 35

7.1 Sicherheit ..................................................35

7.2 Fehlerbehebung........................................ 36

7.3 Sicherer Zustand im Fehlerfall................37

8 Wartung und Entsorgung ................................. 38

9 Technische Daten.............................................. 39

9.1 Datenblatt .................................................39

9.2 Anschlussbelegung................................... 43

9.3 Maßbild .....................................................44

10 Bestelldaten ...................................................... 45

10.1 Geräte........................................................45

10.2 Zubehör .....................................................45

11 Anhang ............................................................... 46

11.1 Konformität mit EU-Richtlinien................46

11.2 Tabellenverzeichnis ..................................46

11.3 Abbildungsverzeichnis ............................. 48

4 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 5

Betriebsanleitung Kapitel 1

de

IN4000 Direct

Zu diesem Dokument

1 Zu diesem Dokument

Bitte lesen Sie dieses Kapitel sorgfältig, bevor Sie mit

der Dokumentation und dem IN4000 Direct arbeiten.

1.1 Funktion dieses Dokuments

Diese Betriebsanleitung leitet das technische Personal

des Maschinenherstellers bzw. Maschinenbetreibers

zur sicheren Montage, Parametrierung, Elektroinstallation, Inbetriebnahme sowie zum Betrieb und zur Prüfung des berührungslosen Sicherheitsschalters IN4000

Direct an.

Diese Betriebsanleitung leitet nicht zur Bedienung der

Maschine an, in die der Sicherheitsschalter integriert

ist oder wird. Informationen hierzu enthält die Betriebsanleitung der Maschine.

1.2 Zielgruppe

Diese Betriebsanleitung richtet sich an die Planer,

Entwickler und Betreiber von Anlagen, welche durch

einen oder mehrere berührungslose Sicherheitsschalter IN4000 Direct abgesichert werden sollen. Sie

richtet sich auch an Personen, die den IN4000 Direct

in eine Maschine integrieren, erstmals in Betrieb

nehmen oder prüfen.

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 5

Irrtümer und Änderungen vorbehalten

Page 6

Kapitel 1 Betriebsanleitung

de

Zu diesem Dokument

IN4000 Direct

1.3 Informationstiefe

Diese Betriebsanleitung enthält Informationen über

den berührungslosen Sicherheitsschalter IN4000

Direct zu folgenden Themen:

• Montage

• Elektroinstallation

• Hardware-Inbetriebnahme

• Fehlerdiagnose und Fehlerbehebung

• Artikelnummern

• Konformität und Zulassung

Darüber hinaus sind bei Planung und Einsatz von SICKSchutzeinrichtungen wie dem IN4000 Direct technische Fachkenntnisse notwendig, die nicht in diesem

Dokument vermittelt werden.

Grundsätzlich sind die behördlichen und gesetzlichen

Vorschriften beim Betrieb des berührungslosen Sicherheitsschalters IN4000 Direct einzuhalten.

Allgemeine Informationen zum Thema Sicherheitstechnik enthält die Kompetenzbroschüre „Leitfaden

Sichere Maschinen“.

Hinweis

Nutzen Sie auch die Homepage im Internet unter:

www.sick.com

Dort finden Sie:

• Beispielapplikationen

• Eine Liste häufiger Fragen zum IN4000 Direct

6 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 7

Betriebsanleitung Kapitel 1

de

IN4000 Direct

Zu diesem Dokument

1.4 Geltungsbereich

Diese Betriebsanleitung ist eine Original-Betriebsanleitung.

Diese Betriebsanleitung ist gültig für den berührungslosen Sicherheitsschalter IN4000 Direct.

1.5 Verwendete Abkürzungen

OSSD

Output signal switching device = Signalausgang, der

den Sicherheitsstromkreis ansteuert

Speicherprogrammierbare Steuerung

SPS

1.6 Verwendete Symbole

Empfehlung

Hinweis

Ν, ∏, ν

= Handeln

Sie …

Empfehlungen geben Ihnen Entscheidungshilfe hinsichtlich der Anwendung einer Funktion oder technischen Maßnahme.

Hinweise informieren Sie über Besonderheiten des

Geräts.

LED-Symbole beschreiben den Zustand einer DiagnoseLED. Beispiele:

Ν Die LED leuchtet konstant.

∏ Die LED blinkt.

ν Die LED ist aus.

Handlungsanweisungen sind durch einen Pfeil gekennzeichnet. Lesen und befolgen Sie Handlungsanweisungen sorgfältig.

ACHTUNG

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 7

Irrtümer und Änderungen vorbehalten

Warnhinweis!

Ein Warnhinweis weist Sie auf konkrete oder potentielle Gefahren hin. Dies soll Sie vor Unfällen bewahren.

⋅ Lesen und befolgen Sie Warnhinweise sorgfältig!

Page 8

Kapitel 1 Betriebsanleitung

de

Zu diesem Dokument

IN4000 Direct

Der Begriff „Gefahr bringender Zustand“

In den Abbildungen in diesem Dokument wird der

Gefahr bringende Zustand (Normbegriff) der Maschine

stets als Bewegung eines Maschinenteils dargestellt. In

der Praxis kann es verschiedene Gefahr bringende

Zustände geben:

• Maschinenbewegungen

• Strom führende Teile

• Sichtbare oder unsichtbare Strahlung

• Eine Kombination mehrerer Gefahren

8 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 9

Betriebsanleitung Kapitel 2

de

IN4000 Direct

Zur Sicherheit

2 Zur Sicherheit

Dieses Kapitel dient Ihrer Sicherheit und der Sicherheit

der Anlagenbenutzer.

⋅ Bitte lesen Sie dieses Kapitel sorgfältig, bevor Sie

mit den induktiven Sicherheitsschaltern der Typenreihe IN4000 Direct oder der durch diese Sicherheitsschalter in Verbindung mit den entsprechenden

Schutzeinrichtungen geschützten Maschine

arbeiten.

Für Einbau und Verwendung der Sicherheitsschalter

der Typenreihe IN4000 Direct sowie für Inbetriebnahme und wiederkehrende technische Überprüfungen

gelten die nationalen/internationalen Rechtsvorschriften, insbesondere:

• die Maschinenrichtlinie

• die EMV-Richtlinie

• die Arbeitsmittelbenutzungsrichtlinie

• die Sicherheitsvorschriften

sowie

• die Unfallverhütungsvorschriften/Sicherheitsregeln

2.1 Befähigte Personen

Die Sicherheitsschalter der Typenreihe IN4000 Direct

dürfen nur von befähigten Personen montiert und in

Betrieb genommen werden. Befähigt ist, wer

• über eine geeignete technische Ausbildung verfügt

und

• vom Maschinenbetreiber in der Bedienung und den

gültigen Sicherheitsrichtlinien unterwiesen wurde

und

• Zugriff auf diese Betriebsanleitung hat.

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 9

Irrtümer und Änderungen vorbehalten

Page 10

Kapitel 2 Betriebsanleitung

de

Zur Sicherheit

IN4000 Direct

2.2 Verwendungsbereiche der Sicherheitsschalter

Die Sicherheitsschalter der Typenreihe IN4000 Direct

sind induktive Sensoren, die berührungslos durch

Metall betätigt werden. Der sichere Zustand ist der

stromlose Zustand (logisch „0“ eines OSSDs).

Mit den Sicherheitsschaltern der Typenreihe IN4000

Direct und der entsprechenden Maschinen- oder

Anlagensteuerung können Positionen von beweglichen

Maschinen oder Maschinenteilen so abgesichert

werden, dass …

• der Gefahr bringende Zustand der Maschine oder

Anlage nur dann eingeschaltet werden kann, wenn

sich diese in sicherer Position befinden.

• ein Stopp-Befehl ausgelöst wird, wenn bei laufender

Maschine der sichere Bereich oder die sichere

Position verlassen wird.

Für die Steuerung bedeutet dies, dass …

• Einschaltbefehle, die Gefahr bringende Zustände

hervorrufen, erst dann wirksam werden dürfen,

wenn sich die beweglichen Maschinenteile in

sicherer Position befinden,

und

• Gefahr bringende Zustände beendet sein müssen,

bevor die Schutzstellung aufgehoben ist.

Vor dem Einsatz der Sicherheitsschalter ist eine Risikobeurteilung an der Maschine durchzuführen.

Zur bestimmungsgemäßen Verwendung gehört auch

das Einhalten der einschlägigen Anforderungen für den

Einbau und den Betrieb.

Die Sicherheitsschalter müssen regelmäßig einer

technischen Überprüfung unterzogen werden (siehe

Abschnitt 6.2 auf Seite 34).

10 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 11

Betriebsanleitung Kapitel 2

de

IN4000 Direct

Zur Sicherheit

2.3 Bestimmungsgemäße Verwendung

Die Sicherheitsschalter der Typenreihe IN4000 Direct

dürfen nur im Sinne von Abschnitt 2.2 „Verwendungsbereiche der Sicherheitsschalter“ auf Seite 10 verwendet werden. Die Sicherheitsschalter dürfen nur von befähigten Personen installiert und nur an der Maschine

verwendet werden, an der sie gemäß dieser Betriebsanleitung von einer befähigten Person installiert und

erstmalig in Betrieb genommen wurden.

Der Sicherheitsschalter darf zu jeder Zeit nur innerhalb

der Grenzen der vorgeschriebenen und angegebenen

technischen Daten und Betriebsbedingungen verwendet werden.

Bei jeder anderen Verwendung sowie bei Veränderungen an den Geräten – auch im Rahmen von Montage

und Installation – verfällt jeglicher Gewährleistungsanspruch gegenüber der SICK AG.

2.4 Vorhersehbare Fehlanwendung

Der Sicherheitsschalter ist unter anderem für nachfolgende Verwendungen nicht geeignet:

• In der Umgebung von chemischen und biologischen

Medien (fest, flüssig, gasförmig)

• In Umgebungen mit erhöhter ionisierender Strahlung

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 11

Irrtümer und Änderungen vorbehalten

Page 12

Kapitel 2 Betriebsanleitung

de

Zur Sicherheit

IN4000 Direct

2.5 Allgemeine Sicherheitshinweise und Schutzmaßnahmen

Der Sicherheitsschalter IN4000 Direct erfüllt eine Personenschutzfunktion. Unsachgemäßer Einbau oder

Manipulationen können zu schweren Verletzungen von

Personen führen.

Der Sicherheitsschalter IN4000 Direct erfüllt folgende

Sicherheitsanforderungen:

• SIL3 gemäß IEC 61 508,

• SILCL3 gemäß EN 62 061,

• Performance Level e gemäß EN ISO 13 849-1

(applikationsabhängig).

Änderungshinweis

• Für Geräte bis KW24 2018 gilt:

PFHD 2,5 × 10–9/Kategorie 4 (EN ISO 13 849-1)

• Für Geräte ab KW25 2018 gilt:

PFHD 1,0 × 10–8/Kategorie 3 (EN ISO 13 849-1)

⋅ Prüfen Sie, ob das Gerät den gewünschten Sicher-

heitsanforderungen der Applikation entspricht.

Hinweis zur Klassifizierung des Geräts gemäß

EN 60 947-5-2:

• Der Sicherheitsschalter IN40-E0101K entspricht in

Abhängigkeit von der Einbauart der Klassifizierung

I1C40SP2M bzw. I2C40SP2M.

• Der Sicherheitsschalter IN40-E0109K entspricht in

Abhängigkeit von der Einbauart der Klassifizierung

I2C40SP2M.

12 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 13

Betriebsanleitung Kapitel 2

de

IN4000 Direct

ACHTUNG

Zur Sicherheit

Sicherheitsschalter dürfen nicht umgangen, weggedreht, entfernt oder auf andere Weise unwirksam

gemacht werden. Die Ausgänge dürfen nicht überbrückt werden.

Die induktiven Sicherheitsschalter reagieren auf

metallische Gegenstände. Andere metallische

Gegenstände, die die Sicherheitsfunktion nicht

auslösen sollen, dürfen keinesfalls auf die aktive

Fläche der Sicherheitsschalter aufgebracht werden.

Deshalb müssen geeignete Maßnahmen getroffen

werden, die das verhindern.

Bitte beachten Sie die Einbaumaßnahmen gemäß

EN ISO 14 119.

Beschädigte Geräte müssen ausgetauscht werden.

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 13

Irrtümer und Änderungen vorbehalten

Page 14

Kapitel 3 Betriebsanleitung

de

Produktbeschreibung

IN4000 Direct

3 Produktbeschreibung

3.1 Sicherheitsschalter der Typenreihe IN4000 Direct

Der Sicherheitsschalter verfügt über ein quaderförmiges Gehäuse mit ausrichtbarer aktiver Sensorfläche. Die Klassifizierung gemäß EN 60 947-5-2 hängt

von der Montageart ab (siehe Tab. 5 auf Seite 23).

3.2 Merkmale und Funktionsprinzip

Die Sicherheitsschalter der Typenreihe IN4000 Direct

werden typischerweise für eine sichere Positionserkennung eingesetzt. Der Sensor detektiert die Anbzw. Abwesenheit von Metall. Um den Anforderungen

gegen einfache Manipulation nachzukommen, wird der

Schaltbereich des Sensors zeitlich und räumlich

überwacht.

Mittels LEDs kann der Status direkt am Sensor abgelesen werden. Fehler, wie beispielsweise Spulenbruch,

Kurzschluss und Leitungsbruch, werden durch die

Selbstüberwachung des Sensors erkannt.

Der Sicherheitsschalter kann direkt an eine

fehlersichere SPS oder an eine andere sichere

Auswerteeinheit angeschlossen werden.

14 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 15

Betriebsanleitung Kapitel 3

de

Ausschaltabstand

IN4000 Direct

Produktbeschreibung

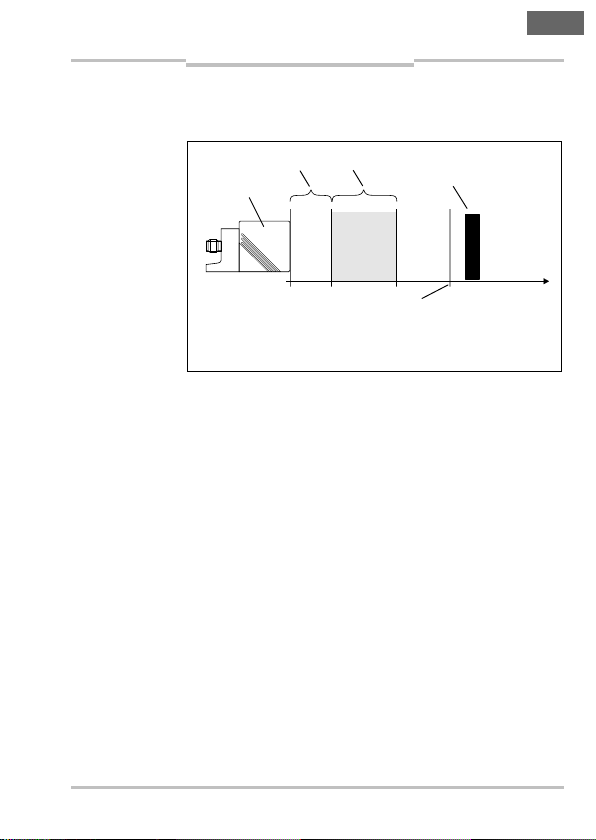

3.3 Freigabezone und sicherer Ausschaltabstand

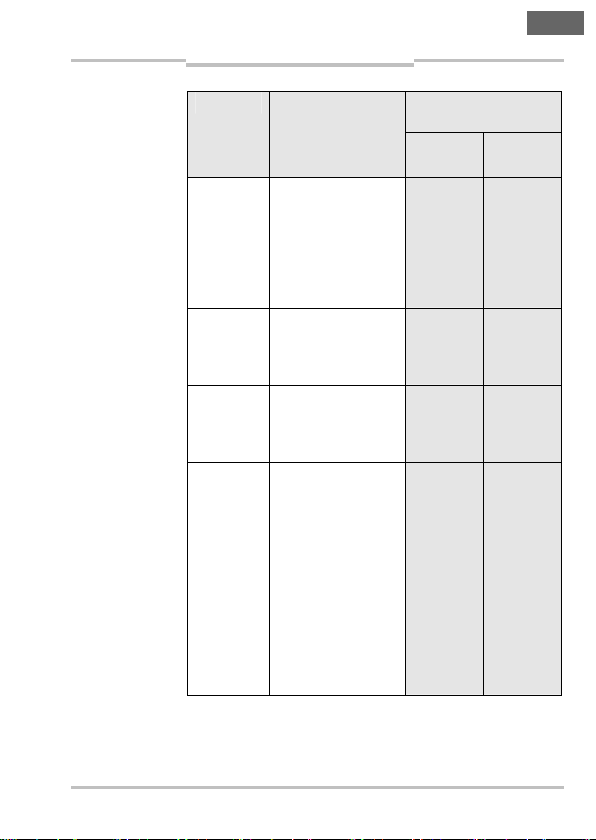

Abb. 1: Schematische Abbildung

der Zonen der

Sicherheitsschalter IN4000

Direct

Nahbereich

Sensor

Freigabezone

Bedämpfungsobjekt

(Metall)

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 15

Irrtümer und Änderungen vorbehalten

Sicherer

Distanz

Der Ausgang des Sicherheitsschalters wird nur bei

einer Bedämpfung innerhalb der Freigabezone freigegeben. Außerhalb der Freigabezone, also auch im

Nahbereich, bleibt der Ausgang ausgeschaltet.

Nach einer Bedämpfung im Nahbereich muss entweder

die Versorgungsspannung unterbrochen oder das

Bedämpfungselement für mehr als 2 s in den sicheren

Ausschaltabstand gebracht werden, bevor wieder die

Freigabe erfolgen kann.

Die Freigabezone ist abhängig von Material und Form

des Bedämpfungselements. Die Verwendung anderer

Bedämpfungselemente (Material, Form) ergibt eine

andere Freigabezone.

Typischerweise werden bei einer Umgebungstemperatur von 20 °C bei nicht-bündigem Einbau des Sicherheitsschalters mit einer Normplatte gemäß

EN 60 947-5-2 (IN40-E0101K: 45 × 45 × 1 mm³,

IN40-E0109K: 60 × 60 × 1 mm³) mit verschiedenen

Materialien folgende Freigabezonen erreicht:

Page 16

Kapitel 3 Betriebsanleitung

de

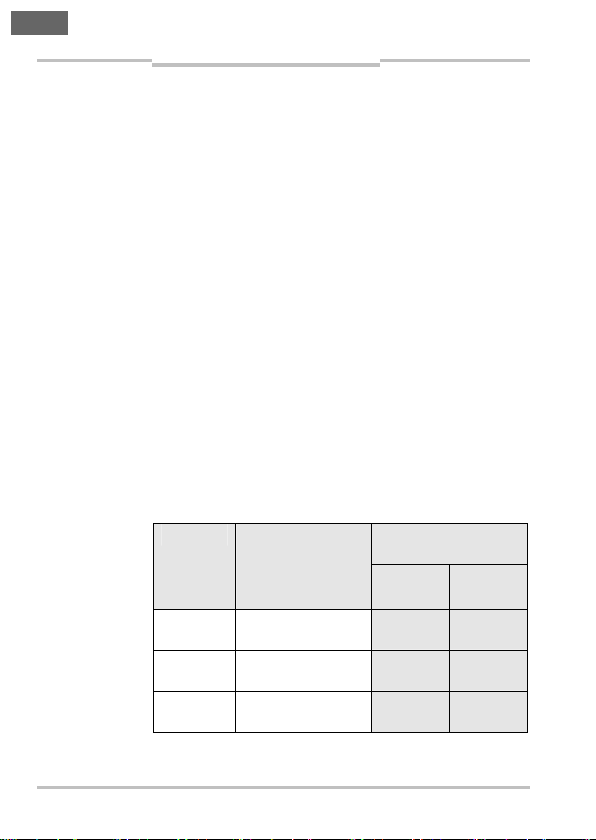

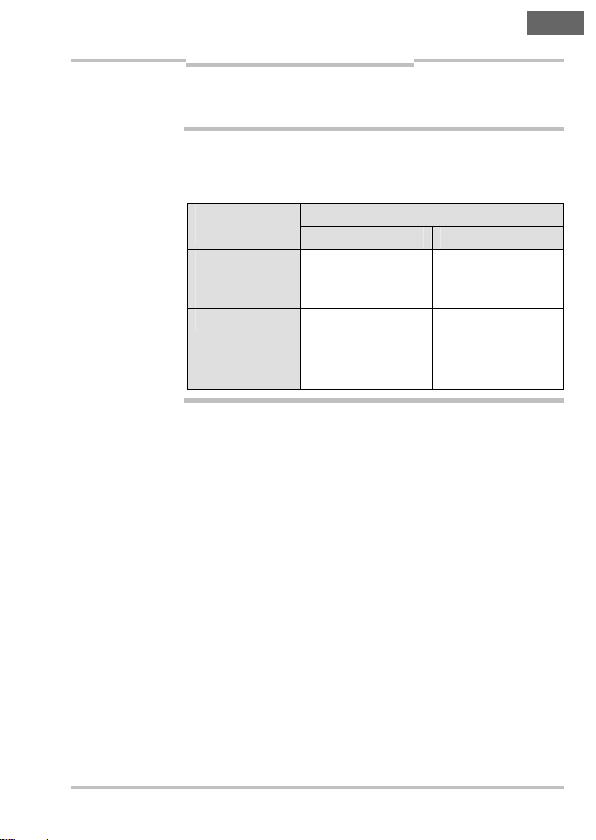

Tab. 1: Freigabezone und sicherer

Ausschaltabstand

IN40-E0101K

Produktbeschreibung

IN40-E0101K

FreigabezoneMaterial

Untere

Grenze

Obere

Grenze

IN4000 Direct

Sicherer

Ausschalt-

abstand

Stahl FE360 10,0 mm 15,0 mm

Edelstahl

7,5 mm 13,2 mm

1.4302 (V2A)

AlMg 3G22 2,0 mm 5,8 mm

30 mm

Al 99 % 1,4 mm 5,0 mm

CuZn 37 2,3 mm 6,2 mm

Cu 0,8 mm 4,3 mm

Tab. 2: Freigabezone und sicherer

Ausschaltabstand

IN40-E0109K

IN40-E0109K

FreigabezoneMaterial

Untere

Grenze

Obere

Grenze

Sicherer

Ausschalt-

abstand

Stahl FE360 4,0 mm 20,0 mm

Edelstahl

2,0 mm 17,6 mm

1.4302 (V2A)

AlMg 3G22 0,0 mm 9,6 mm

45 mm

Al 99 % 0,0 mm 8,6 mm

CuZn 37 0,0 mm 10,0 mm

Cu 0,0 mm 7,0 mm

16 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 17

Betriebsanleitung Kapitel 3

de

grün

gelb

IN4000 Direct

Produktbeschreibung

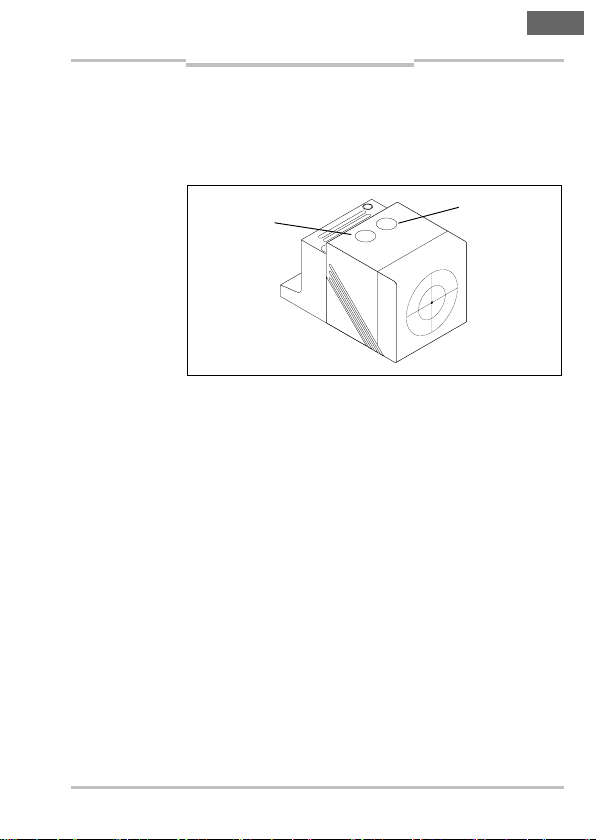

3.4 LED-Anzeigen

Die Sicherheitsschalter besitzen zwei LEDs, die den

Status der Versorgungsspannung und den Betriebszustand anzeigen.

Abb. 2: LEDAnzeigen für

Versorgungsspannung und

Betriebszustand

Hinweis

LED Power,

3.4.1 Anzeigen im Betriebsmodus

Die gelbe Signal-LED leuchtet je nach Dauer der vorhergehenden Entdämpfung sofort oder zeitverzögert,

wenn ein Bedämpfungsobjekt in die Freigabezone

gelangt.

Unabhängig vom Verhalten der gelben Signal-LED

schaltet der Ausgang in jedem Fall mit den normalen

Reaktionszeiten (siehe Abschnitt 9.1 auf Seite 42)

ohne zusätzliche Verzögerung.

• Wenn sich das Bedämpfungselement bei Einschalten der Versorgungsspannung in der Freigabezone

(vgl. Tab. 1 auf Seite 16) befindet, schaltet die gelbe

Signal-LED mit einer Zeitverzögerung von 5 s.

• War das Bedämpfungselement ≥ 2 s im sicheren

Ausschaltabstand (vgl. Tab. 1 auf Seite 16) vom

Sensor entfernt und wird dann wieder in die

Freigabezone gebracht, schaltet die gelbe SignalLED mit einer Verzögerung von 3 s.

LED Signal,

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 17

Irrtümer und Änderungen vorbehalten

Page 18

Kapitel 3 Betriebsanleitung

de

Produktbeschreibung

IN4000 Direct

• War das Bedämpfungselement < 2 s im sicheren

Ausschaltabstand (vgl. Tab. 1 auf Seite 16) vom

Sensor entfernt und wird dann wieder in die

Freigabezone gebracht, schaltet die gelbe SignalLED ohne Zeitverzögerung.

• Wird das Bedämpfungselement in den sicheren

Ausschaltabstand (vgl. Tab. 1 auf Seite 16) vom

Sensor gebracht, schaltet die gelbe Signal-LED ohne

Verzögerung ab.

• Wird das Bedämpfungselement in den Nahbereich

(vgl. Tab. 1 auf Seite 16) gebracht, schaltet die gelbe

Signal-LED mit einer Verzögerung von 2 s ab.

3.4.2 Anzeigen im Justagemodus

Im Justagemodus (siehe Abschnitt 5.2 auf Seite 29)

• blinkt die gelbe Signal-LED, wenn sich das Bedämpfungselement außerhalb der Freigabezone befindet,

• erlischt die gelbe Signal-LED, wenn sich das

Bedämpfungselement innerhalb der Freigabezone

oder im sicheren Ausschaltbereich befindet.

Hinweis

Im Justagemodus bleibt der Ausgang im sicheren

Zustand.

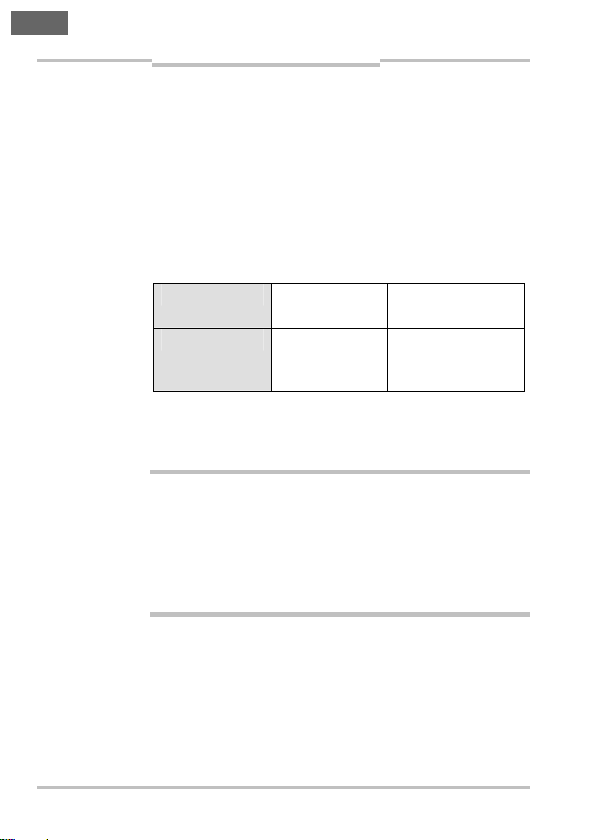

Tab. 3: Betriebsanzeigen des

IN4000 Direct im

Justagemodus

Ν Die LED

leuchtet

konstant.

∏ Die LED

blinkt.

⌠∏ Die LED

blinkt

schnell.

ν Die LED

ist aus.

Anzeige Bedeutung

ν Gelb

ν Grün

ν Gelb

Keine Versorgungsspannung

Unterspannung 0 0

∏ Grün

ν Gelb

Überspannung

⌠∏ Grün

Schaltzustand der

Ausgänge

OUT1

(OSSD1)

(OSSD2)

0 0

0 0

OUT2

18 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 19

Betriebsanleitung Kapitel 3

de

IN4000 Direct

Produktbeschreibung

Anzeige Bedeutung

Schaltzustand der

Ausgänge

ν Gelb

Ν Grün

Ausgang ausgeschaltet; außerhalb

OUT1

(OSSD1)

0 0

OUT2

(OSSD2)

der Freigabezone

(Betriebsmodus)

oder innerhalb der

Freigabezone

(Justagemodus)

Ν Gelb

Ν Grün

Ausgang geschaltet;

innerhalb der

1 1

Freigabezone

(Betriebsmodus)

∏ Gelb

Ν Grün

Ausgang ausgeschaltet; außerhalb

0 0

der Freigabezone

(Justagemodus)

∏ Gelb

ν Grün

Interner oder

externer Fehler:

• z. B. Querschluss

0

0

0

1

zwischen den

Ausgängen

• z. B. Kurzschluss

1

0

eines Ausgangs

mit Versorgung

oder Masse

(siehe Abschnitt 7.2

„Fehlerbehebung“

auf Seite 36)

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 19

Irrtümer und Änderungen vorbehalten

Page 20

Kapitel 3 Betriebsanleitung

de

Produktbeschreibung

IN4000 Direct

3.5 Signalverhalten

Der sichere Zustand ist der ausgeschaltete Zustand

(stromloser Zustand: logisch „0“ eines OSSDs).

Ist das Bedämpfungselement in der Freigabezone und

liegt kein Sensorfehler vor, werden beide Ausgangsstufen (OSSD) durchgeschaltet (logisch „1“).

Die Ausgangskenndaten sind kompatibel zu den

Kenndaten des Eingangs gemäß EN 61 131-2 Typ 1

oder 2:

Tab. 4: Ausgangskenndaten der

Sicherheitsschalter IN4000

Direct

ACHTUNG

Logisch „1“ ≥ 15 V

≥ 11 V

Logisch „0“ ≤ 5 V Reststrom 0,2 mA

Ist das Bedämpfungselement außerhalb der Freigabezone, werden die Ausgänge abgeschaltet (logisch „0“;

sicherer Zustand).

Querschlüsse zwischen beiden Ausgängen werden

vom Sicherheitsschalter erkannt und führen zur

Abschaltung der Ausgänge (OSSD).

Querschlüsse zwischen der Versorgungsspannung

und einem Ausgang werden erkannt und führen zur

Abschaltung des anderen Ausgangs.

2 … 15 mA

15 … 30 mA

Pull-down-Strom

typ. 30 mA

20 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 21

Betriebsanleitung Kapitel 3

de

IN4000 Direct

Produktbeschreibung

3.6 Manipulationsschutz

Die induktiven Sicherheitsschalter reagieren auf

ACHTUNG

metallische Gegenstände. Andere metallische

Gegenstände, die die Sicherheitsfunktion nicht

auslösen sollen, dürfen keinesfalls auf die aktive

Fläche der Sicherheitsschalter gelangen. Deshalb

müssen geeignete Maßnahmen getroffen werden,

um dies zu verhindern.

Der Sicherheitsschalter ist durch das folgende Schaltverhalten gegen einfaches Umgehen gesichert:

• Durch langsame Annäherung eines metallischen

Gegenstandes in die Freigabezone wird der Ausgang

unverzüglich angesteuert, aber durch die Signal-LED

erst mit einer Zeitverzögerung von ca. 3 s angezeigt.

Dadurch befindet sich der Gegenstand in der Regel

in der Nahbereichszone, bevor die Signal-LED

leuchtet. Die technischen Vorschriften hinsichtlich

des Wiederanlaufs der Anlage sind zu beachten.

• Bleibt dieser Gegenstand länger als ca. 2 s in der

Nahbereichszone, wird der Ausgang komplett gesperrt und bei einer Bedämpfung in der Freigabezone nicht mehr freigegeben. Bleibt der Gegenstand

länger als ca. 5 s in der Nahbereichszone, wird der

Justagemodus aktiviert (siehe Abschnitt 5.2 auf

Seite 29).

Die Entsperrung der Freigabezone kann entweder

erfolgen

• durch Entdämpfen

(IN40-E0101K: > 30 mm, IN40-E0109K: > 45 mm)

für eine Zeit von mehr als 2 s

oder

• durch eine Spannungsunterbrechung (siehe

Abschnitt 5.2 auf Seite 29).

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 21

Irrtümer und Änderungen vorbehalten

Page 22

Kapitel 4 Betriebsanleitung

de

Montage

IN4000 Direct

4 Montage

Der Sicherheitsschalter IN4000 Direct darf nur von

ACHTUNG

ACHTUNG

GEFAHR

autorisiertem Fachpersonal montiert werden.

Den Montageort und die Montageposition des Sicherheitsschalters so auswählen, dass

• der Sicherheitsschalter für Bedienpersonal bei

geöffneter Schutzeinrichtung schwer zugänglich ist,

• Kontrolle und Austausch des Sicherheitsschalters

möglich ist.

Eine Umgehung des induktiven Sicherheitsschalters

auf einfache Weise oder eine unbeabsichtigte Betätigung muss gemäß EN ISO 14 119 durch geeignete

Einbaumaßnahmen verhindert werden.

Beschädigung des Sicherheitsschalters durch

mechanische Belastung

Verlust der Sicherheitsfunktion

⋅ Sicherheitsschalter vor mechanischer Belastung wie

Schlägen oder permanentem Anpressdruck

schützen, z. B. durch zusätzlichen Anschlag.

22 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 23

Betriebsanleitung Kapitel 4

de

IN4000 Direct

Montage

4.1 Montage des Sicherheitsschalters

Beachten Sie die vorgeschriebene Montageart und

ACHTUNG

Tab. 5: Zulässige

Montagearten und

resultierende Klassifizierung gemäß

EN 60

947-5-2

die resultierende Klassifizierung gemäß

EN 60 947-5-2!

Material

Kupfer,

Aluminium,

Messing

Stahl Einseitig bündig

Zulässige MontageartenUmgebendes

IN40-E0101K IN40-E0109K

Bündig

φ I1C40SP2

oder

nicht-bündig

φ I2C40SP2

Nicht-bündig

φ I2C40SP2

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 23

Irrtümer und Änderungen vorbehalten

Page 24

Kapitel 4 Betriebsanleitung

de

Montage

IN4000 Direct

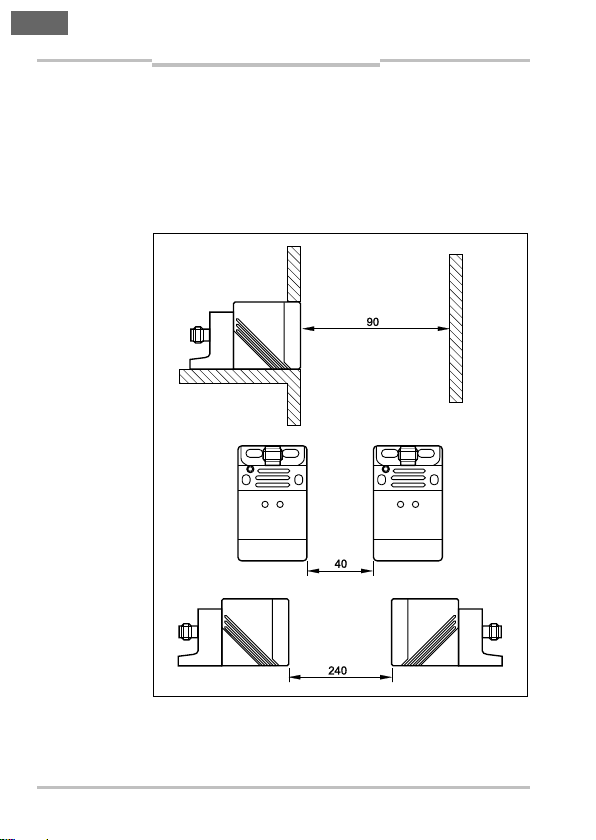

• Sicheren Ausschaltabstand und Freigabezone

beachten (vgl. Tab. 1 auf Seite 16).

• Die in Abb. 3 (IN40-E0101K) bzw. Abb. 4

(IN40-E0109K) genannten Mindestabstände für

benachbarte und gegenüberliegende Sensoren und

die Mindestabstände zu feststehenden Anlagenteilen und Wänden müssen eingehalten werden.

Abb. 3: Mindestabstände bei der

Montage des

Sicherheitsschalters

IN40-E0101K

24 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

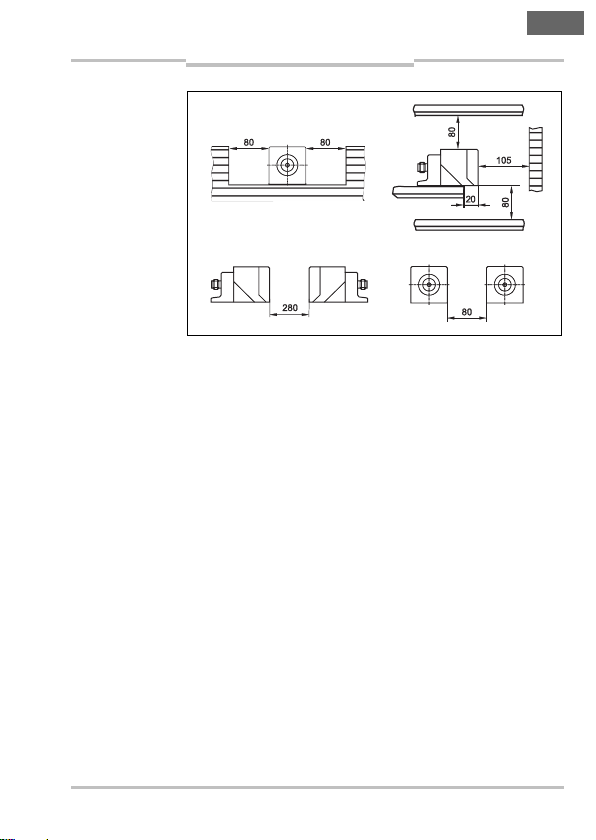

Page 25

Betriebsanleitung Kapitel 4

de

IN4000 Direct

Abb. 4: Mindestabstände bei der

Montage des

Sicherheitsschalters

IN40-E0109K

Montage

• Der Sicherheitsschalter muss so montiert werden,

dass die aktive Fläche des Sensors zum beweglichen Teil der Schutzeinrichtung (Tür o. ä.) orientiert

ist. Die aktive Fläche kann bei Bedarf ausgerichtet

werden.

• Der Sicherheitsschalter wird vormontiert auf einem

Haltewinkel ausgeliefert. Zur Ausrichtung der aktiven

Fläche des Sensors muss der Haltewinkel nicht demontiert werden.

Die aktive Fläche des Sicherheitsschalters so ausrichten, dass sie nach der Montage zum beweglichen

Teil der Schutzeinrichtung orientiert ist.

So richten Sie den Sicherheitsschalter aus:

⋅ Die Innensechskantschraube am Sensorhalter

öffnen und den Sensor vom Halter abziehen

(vgl. Abb. 5 a–b).

⋅ Die beiden Schrauben an der unteren Ecke des

Sensorgehäuses lösen und die aktive Sensorfläche

in die richtige Position drehen (vgl. Abb. 5 c–d).

⋅ Das Sensorgehäuse wieder verschrauben und den

Sensor wieder am Sensorhalter montieren

(vgl. Abb. 5 e–f).

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 25

Irrtümer und Änderungen vorbehalten

Page 26

Kapitel 4 Betriebsanleitung

de

Abb. 5: Ausrichtung der aktiven

Sensorfläche des

Sicherheitsschalters

Montage

IN4000 Direct

a b

dc

e f

⋅ Den Sicherheitsschalter mithilfe des Haltewinkels

möglichst unlösbar am ausgewählten Montageort

und in der gewählten Position befestigen. Unlösbare

Schrauben mit 1,0 Nm anziehen.

26 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 27

Elektroinstallation und

de

Betriebsanleitung Kapitel 5

IN4000 Direct

Justage

5 Elektroinstallation und Justage

5.1 Elektroinstallation

Die Versorgungsspannung (L+ … L–) ist zwischen Pin 1

und Pin 3 des Steckers anzuschließen (vgl. Abschnitt

9.2 auf Seite 43). Die Nennspannung beträgt 24 V DC.

Diese Spannung darf entsprechend EN 61 131-2

zwischen 19,2 V und 30 V bei 5 % Restwelligkeit

schwanken.

Die Versorgungsspannung muss SELV gemäß

ACHTUNG

EN 60 950-1 entsprechen.

Für den Einsatz und die Verwendung gemäß den Anforderungen von cULus muss die Versorgungsspannung

von einem sekundär abgesicherten Transformator

bereitgestellt werden:

a) entweder max. 5 A für Spannungen von 0 … 20 Vrms

(0 … 28,3 Vp)

b) oder 100/Vp für Spannungen von 20 … 30 Vrms

(28,3 … 42,4 Vp).

Es ist ein sicheres industrielles Netzteil mit Überspannungsschutz zu verwenden. Im Fehlerfall dürfen

60 V DC nicht überschritten werden.

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 27

Irrtümer und Änderungen vorbehalten

Page 28

Elektroinstallation und

de

OSSD1

Sicherheitsausgang1OSSD2

Sicherheitsausgang2

OSSD1

Sicherheitsausgang1

OSSD2

Sicherheitsausgang2

Kapitel 5 Betriebsanleitung

ACHTUNG

Justage

IN4000 Direct

Verhindern Sie, dass zwischen Last und Schutzeinrichtung eine Potenzialdifferenz entstehen kann!

⋅ Wenn Sie an den OSSDs bzw. Sicherheitsausgängen

Lasten anschließen, die nicht verpolungssicher sind,

dann müssen Sie die 0-V-Anschlüsse dieser Lasten

und die der zugehörigen Schutzeinrichtung einzeln

und unmittelbar an dieselbe 0-V-Klemmleiste

anschließen. Nur so ist sichergestellt, dass im

Fehlerfall keine Potenzialdifferenz zwischen den

0-V-Anschlüssen der Lasten und denen der zugehörigen Schutzeinrichtung möglich ist.

28 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 29

Elektroinstallation und

de

Betriebsanleitung Kapitel 5

IN4000 Direct

Justage

5.2 Justage

Um eine geeignete Montageposition zu ermitteln, kann

der Sensor in einen Justagemodus gebracht werden.

⋅ Metallischen Gegenstand für etwa 5 s in den Nah-

bereich (vgl. Abb. 1 auf Seite 15 und Tab. 1 auf

Seite 16) des Sensors halten; wenn die gelbe SignalLED blinkt, ist der Sensor im Justagemodus.

Hinweis

Im Justagemodus bleibt der Ausgang im sicheren

Zustand.

⋅ Zur Ermittlung der Freigabezone Bedämpfungs-

element vor den Sensor bewegen; die gelbe SignalLED geht aus, wenn sich das Bedämpfungselement

in der Freigabezone befindet.

⋅ Sensor und Bedämpfungselement in der gefunde-

nen Position fest montieren.

⋅ Justagemodus durch Spannungsunterbrechung oder

Entdämpfen des Sensors für mehr als 2 s wieder

ausschalten.

5.3 Anschlussleitungen

5.3.1 Anforderungen an die Anschlussleitungen

Durch falsche Bemessung der Anschlussleitungen

kann es zu einem Ausfall der Sicherheitsfunktion kommen. Verwenden Sie möglichst Anschlussbauteile und

Anschlussleitungen der SICK AG. Die Anschlussleitungen müssen die folgenden Bedingungen erfüllen:

Tab. 6: Geeignete

Anschlussleitungen der Sicherheitsschalter

IN4000 Direct

Aderquerschnitt min. 0,34 mm²

R max. 60 Ω/km

C max. 120 nF/km

L max. 0,65 mH/km

Empfohlener Leitungstyp LIYY 8 × bzw. 5 × 0,34 mm²

Wert

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 29

Irrtümer und Änderungen vorbehalten

Page 30

Elektroinstallation und

de

Kapitel 5 Betriebsanleitung

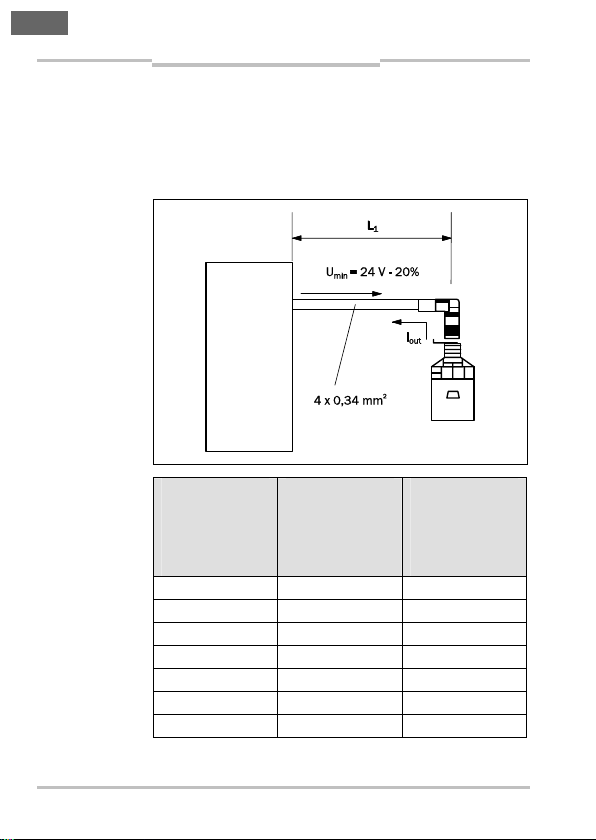

Abb. 6: Maximale

Leitungslänge

Justage

IN4000 Direct

5.3.2 Maximale Leitungslänge

Unter Berücksichtigung des spezifizierten Leitungswiderstandes sind folgende Leitungslängen in Abhängigkeit des Ausgangsstromes I

(siehe Tab. 7).

pro Kanal zulässig

out

SPS

Tab. 7: Maximale

Leitungslänge

I

[mA]

out

Möglicher

Ausgangsstrom

pro Kanal

OUT1/OUT2

L1 [m]

Maximale

Leitungslänge

(siehe Abschnitt

5.3.1, Seite 29)

widerstand

20 65 6,4

30 45 4,4

40 30 3,2

50 25 2,6

70 18 1,8

90 15 1,4

100 12 1,3

30 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

R

[Ω]

max

Maximal

zulässiger

Leitungs-

Page 31

Elektroinstallation und

de

Betriebsanleitung Kapitel 5

IN4000 Direct

ACHTUNG

Justage

Begrenzen Sie die Leitungslänge und den Leitungswiderstand zur nachgeschalteten Sicherheitsauswertung auf die durch Tab. 7 auf Seite 30 ermittelte

maximale Leitungslänge L1 und maximalen

Leitungswiderstand R

zwischen den Ausgängen sicher erkannt wird.

, damit ein Querschluss

max

5.3.3 Bestimmung der Leitungslänge –

Fallbeispiel

Die nachgeschaltete Sicherheitsauswertung, an die der

IN4000 Direct angeschlossen ist, nimmt auf den

beiden Sicherheitseingängen je 75 mA Strom auf. Über

Tab. 7 auf Seite 30 lassen sich alle relevanten Werte

ermitteln.

• In Spalte I

(Beispiel: 90 mA).

nach einem Strom ≥ 75 mA suchen

out

• Aus der Spalte L1 kann die maximale Leitungslänge

entnommen werden (Beispiel: 15 m).

• Aus der Spalte R

Leitungswiderstand entnommen werden

kann der maximal zulässige

max

(Beispiel: 1,4 Ω).

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 31

Irrtümer und Änderungen vorbehalten

Page 32

Kapitel 6 Betriebsanleitung

de

Inbetriebnahme und Betrieb

IN4000 Direct

6 Inbetriebnahme und Betrieb

Vor der Erstinbetriebnahme muss eine befähigte Per-

ACHTUNG

son die Sicherheitsfunktionen der Maschine oder Anlage vollständig prüfen und dokumentieren.

Nach jeder Änderung und nach Wartungs- und Reparaturarbeiten muss die gesamte Schutzeinrichtung

von einer befähigten Person auf ihre Wirksamkeit

geprüft werden.

6.1 Prüfungen vor der Erstinbetriebnahme

• Einhaltung der Bedingungen gemäß Kapitel 4 auf

Seite 22 überprüfen.

• Elektrische Funktionsprüfung des Sensors zusam-

men mit einer entsprechenden Auswerteeinheit oder

einer sicheren Steuerung vornehmen.

32 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 33

Betriebsanleitung Kapitel 6

de

IN4000 Direct

ACHTUNG

Inbetriebnahme und Betrieb

6.1.1 Start-Funktion überprüfen

Die Überprüfung muss für jede Schutzeinrichtung

gesondert erfolgen.

⋅ Maschine oder Anlage ausschalten.

⋅ Bedämpfungselement (Metall) aus dem Ansprech-

bereich des Sensors entfernen.

⋅ Maschine oder Anlage starten; bei korrekter Sicher-

heitsfunktion der Schutzeinrichtung darf die

Maschine oder Anlage nicht anlaufen.

Wenn die Maschine oder Anlage dennoch startet,

Einhaltung der Montagebedingungen und korrekte

Ausführung aller elektrischen Anschlüsse erneut

prüfen und Funktionsfähigkeit des Sicherheitssystems herstellen.

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 33

Irrtümer und Änderungen vorbehalten

Page 34

Kapitel 6 Betriebsanleitung

de

Inbetriebnahme und Betrieb

IN4000 Direct

6.2 Wiederkehrende technische Prüfungen

Wartungsarbeiten sind nicht erforderlich. Um eine

einwandfreie und dauerhafte Funktion zu gewährleisten, sind regelmäßige Kontrollen erforderlich.

6.2.1 Tägliche Prüfung

Täglich oder vor Schichtbeginn muss das Bedienpersonal den Sicherheitsschalter IN4000 Direct prüfen auf

• einwandfreie Funktion und

• erkennbare Manipulation.

6.2.2 Prüfungen durch eine befähigte Person

Die Prüfung durch eine befähigte Person muss regelmäßig entsprechend den national gültigen Vorschriften

innerhalb der darin geforderten Fristen durchgeführt

werden. Dies dient der Aufdeckung von Veränderungen

an der Maschine oder von Manipulationen an der

Schutzeinrichtung nach der Erstinbetriebnahme.

34 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 35

Betriebsanleitung Kapitel 7

de

IN4000 Direct

Fehlerdiagnose

7 Fehlerdiagnose

Dieses Kapitel beschreibt, wie Sie Fehler erkennen und

beheben können, die die Funktion des Sicherheitsschalters IN4000 Direct stören.

7.1 Sicherheit

ACHTUNG

Hinweis

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 35

Irrtümer und Änderungen vorbehalten

Gefahr der Unwirksamkeit der Schutzeinrichtung

Zu schützende Personen und Körperteile werden bei

Nichtbeachtung nicht erkannt.

⋅ Setzen Sie die Maschine bei unklarem Verhalten

sofort außer Betrieb.

⋅ Setzen Sie die Maschine im Fehlerfall sofort außer

Betrieb, wenn Sie den Fehler nicht eindeutig

zuordnen können oder nicht sicher beheben können.

⋅ Sichern Sie die Maschine gegen unbeabsichtigtes

Einschalten.

Gefahr durch unerwarteten Anlauf der Maschine

⋅ Sichern Sie die Maschine gegen unbeabsichtigtes

Einschalten.

⋅ Wenn Sie einen Fehler nicht mithilfe der Informatio-

nen in diesem Kapitel beheben können, dann setzen

Sie sich mit Ihrer zuständigen SICK-Niederlassung in

Verbindung.

Im Fehlerfall wird die Art des Fehlers über die LEDAnzeige am Sender oder am Empfänger angezeigt.

Page 36

Kapitel 7 Betriebsanleitung

de

Fehlerdiagnose

IN4000 Direct

7.2 Fehlerbehebung

Tab. 8: Fehlerbehebung beim

IN4000 Direct

(LED-Anzeigen

siehe 3.4 auf

Seite 17)

Problem Mögliche Ursache So beheben Sie den

Fehler

Keine LEDAnzeige

Keine Versorgungsspannung

⋅ Schalten Sie die

Spannungsversorgung ein.

• LED

„Power“

blinkt

nicht.

• Sensor

• Unterspannung

• Überspannung

⋅ Prüfen Sie die

Versorgungsspannung (siehe

9.1 „Datenblatt“

auf Seite 39).

schaltet

nicht.

• LED

„Power“

ist aus.

• LED

„Signal“

blinkt.

Interner oder

externer Fehler

⋅ Entdämpfung und

Bedämpfung

durchführen

⋅ Schalten Sie die

Spannungsversorgung aus

und wieder ein

⋅ Prüfen Sie die

Anschlüsse und

deren Verdrahtung

⋅ Beheben Sie

mögliche Querschlüsse.

⋅ Prüfen Sie die

verbundenen

Komponenten,

z. B. die SPS.

⋅ Tauschen Sie das

Gerät aus.

36 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 37

Betriebsanleitung Kapitel 7

de

IN4000 Direct

Fehlerdiagnose

7.3 Sicherer Zustand im Fehlerfall

Beim Auftreten eines Fehlers, der zum Verlust der

Sicherheitsfunktion führt, nimmt der Sicherheitsschalter einen definierten, sicheren Zustand ein. In

diesem Zustand verbleibt der Sicherheitsschalter, bis

der Fehler bzw. die Ursache des Fehlers behoben ist

(siehe 9.1 „Datenblatt“ auf Seite 39).

Fehler, die zum Verlust der Sicherheitsfunktion führen,

können z. B. sein:

• Sicherheitsrelevante, interne Fehler

• Ungültige Eingangssignalbedingungen

• Verlust der Versorgungsspannung

• Verlust der zugesicherten Detektionsfähigkeit

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 37

Irrtümer und Änderungen vorbehalten

Page 38

Kapitel 8 Betriebsanleitung

de

Wartung und Entsorgung

IN4000 Direct

8 Wartung und Entsorgung

Wartung

Bei sachgemäßem Betrieb sind keine Maßnahmen für

Wartung und Instandhaltung notwendig.

Das Gerät darf nur vom Hersteller repariert werden.

Entsorgung

Die Entsorgung unbrauchbarer oder irreparabler

Geräte sollte immer gemäß den jeweils gültigen landesspezifischen Abfallbeseitigungsvorschriften erfolgen

(z. B. Europäischer Abfallschlüssel 16 02 14).

Hinweis

Gerne sind wir Ihnen bei der Entsorgung dieser Geräte

behilflich. Sprechen Sie uns an.

38 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 39

Betriebsanleitung Kapitel 9

de

IN4000 Direct

Technische Daten

9 Technische Daten

9.1 Datenblatt

Tab. 9: Datenblatt

IN4000 Direct

Minimal Typisch Maximal

Sicherheitstechnische Kenngrößen

SicherheitsIntegritätslevel

SIL-Anspruchs-

1)

grenze

1)

SIL3 (IEC 61 508)

SILCL3 (EN 62 061)

Kategorie Kategorie 3 (EN ISO 13 849-1)

Performance Level PL e (EN ISO 13 849-1)

2)

PFH

D

1,0 × 10

Bauart Bauart 3 (EN ISO 14 119)

Codierungsstufe des

Uncodiert (EN ISO 14 119)

Betätigers

Sicherer Zustand im

Fehlerfall (s. S. 37)

Mindestens ein OSSD befindet sich

im Zustand LOW (logisch „0“)

Allgemeine Daten

Gehäusewerkstoff PPE, Zinkdruckguss

Schutzart IP65/IP67 (EN 60 529)

Schutzklasse III

Anzeige

LED gelb (Signal)

LED grün (Power)

Anschluss

M12-Steckverbindung,

Kontakte vergoldet

WertParameter

–8

1)

Für detaillierte Informationen zur Sicherheitsauslegung Ihrer

Maschine/Anlage setzen Sie sich bitte mit Ihrer zuständigen

SICK-Niederlassung in Verbindung.

2)

Mittlere Wahrscheinlichkeit eines Gefahr bringenden

Ausfalls pro Stunde.

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 39

Irrtümer und Änderungen vorbehalten

Page 40

Kapitel 9 Betriebsanleitung

de

Technische Daten

IN4000 Direct

WertParameter

Minimal Typisch Maximal

Umgebungsbedingungen

Einsatzort Klasse C gemäß EN 60 654-1

Wettergeschützter Einsatzort

Temperatur-

0,5 K/min

änderungsrate

Höhe über NN ≤ 2000 m

Ionisierende

Nicht zulässig

Strahlung

Salznebel Nein

TM (Gebrauchsdauer) EN ISO 13 849-1; abhängig von

Umgebungsbedingungen: siehe

folgende Zeilen

Betriebsumgebungstemperatur

TM = 10 Jahre

IN40-E0101K –25 °C +70 °C

IN40-E0109K –25 °C +60 °C

TM = 20 Jahre +10 °C +40 °C

Relative Feuchte

TM = 10 Jahre 5 % 95 %

TM = 20 Jahre 5 % 70 %

Luftdruck 80 kPa 106 kPa

40 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 41

Betriebsanleitung Kapitel 9

de

IN4000 Direct

Technische Daten

WertParameter

Minimal Typisch Maximal

Elektrische Daten

Betriebsspannung 24 V DC (19,2 … 30 V DC)

3)

Stromaufnahme

IN40-E0101K < 15 mA

IN40-E0109K < 30 mA

Spannungsabfall am

< 2,5 V; 100 mA

4)

Ausgang OUT1 und

OUT2

Max. Schaltstrom je

100 mA

Ausgang

EMV/Vibration,

EN 60 947-5-2

Schock

Betriebsdaten

Ansprechbereich/

Freigabezone

IN40-E0101K

IN40-E0109K

5)

10 mm 15 mm

6)

4 mm 20 mm

Sicherer

Ausschaltabstand

IN40-E0101K

IN40-E0109K

5)

6)

> 30 mm

> 45 mm

3)

Siehe Abschnitt 5.1.

4)

Siehe Abschnitt 3.5.

5)

Gilt im gesamten Temperaturbereich, bezogen auf eine

Referenzplatte 45 × 45 × 1 mm³ nach IEC 60 947-5-2

(FE360 = ST37K).

6)

Gilt im gesamten Temperaturbereich, bezogen auf eine

Referenzplatte 60 × 60 × 1 mm³ nach IEC 60 947-5-2

(FE360 = ST37K).

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 41

Irrtümer und Änderungen vorbehalten

Page 42

Kapitel 9 Betriebsanleitung

de

Technische Daten

IN4000 Direct

WertParameter

Minimal Typisch Maximal

Reaktionszeiten

Reaktionszeit auf

50 ms

7)

Sicherheitsanforderung

Reaktionszeit bei

100 ms

Annäherung in

Nahbereichszone

(nicht sicherheitsrelevante Zone)

Reaktionszeit bei

100 ms 200 ms

Annäherung in die

Freigabezone

(Freigabezeit)

Fehlerreaktionszeit

100 ms

bei sicherheitsrelevanten Fehlern

Zulässige Verweil-

2 s

dauer im Nahbereich

Verzögerungszeit zur

Aktivierung des

Justagemodus

8)

Verweilzeit im

5 s

2 s

entdämpften Zustand

zur Rückkehr in den

Betriebsmodus

8)

7)

In dieser Zeit werden die Ausgänge ausgeschaltet

(logisch „0“).

8)

Siehe Abschnitt 5.2.

42 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 43

Betriebsanleitung Kapitel 9

de

IN4000 Direct

Technische Daten

WertParameter

Minimal Typisch Maximal

Gleichzeitigkeit der

50 ms

Ein- und Abschaltung

der Ausgänge bei

Sicherheitsanforderung

Dauer der Abschalt-

1 ms

testimpulse

9.2 Anschlussbelegung

Abb. 7: PinBelegung und

Anschlussschema

Sichere Steuerung

Sicherheits-

schalter

Tab. 10: PinBelegung der

Sicherheitsschalter IN4000

Direct

Pin Aderfarbe Funktion

1 BN (braun) L+ (24 V)

2 WH (weiß) OUT1 (OSSD1)

3 BU (blau) L– (GND)

4 BK (schwarz) OUT2 (OSSD2)

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 43

Irrtümer und Änderungen vorbehalten

Page 44

Kapitel 9 Betriebsanleitung

de

Technische Daten

IN4000 Direct

9.3 Maßbild

Abb. 8: Maßbild

Sicherheitsschalter IN4000

Direct (mm)

44 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 45

Betriebsanleitung Kapitel 10

de

IN4000 Direct

Bestelldaten

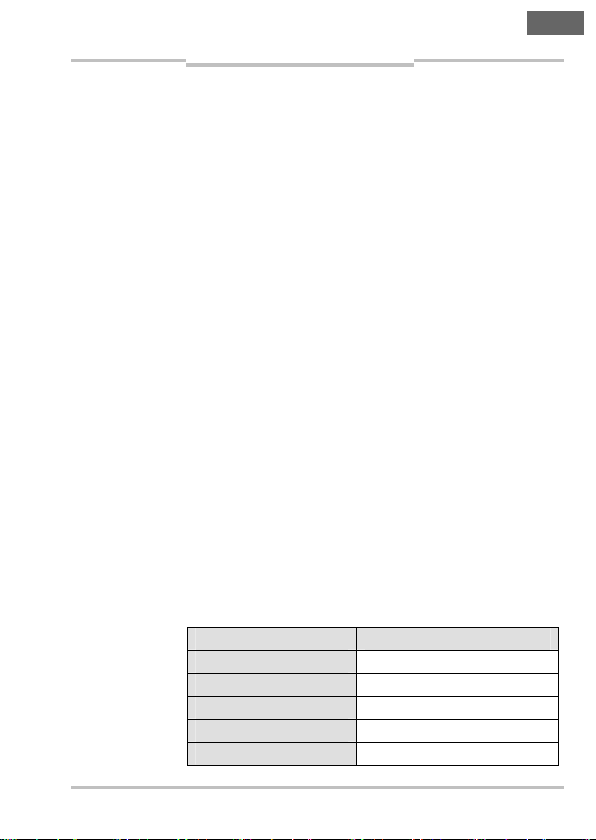

10 Bestelldaten

10.1 Geräte

Bezeichnung Typ Artikel-

kubischer Bauform

IN40-E0101K 6027388Sicherheitsschalter in

IN40-E0109K 6050281

10.2 Zubehör

Bezeichnung Typ Artikel-

Anschlussleitung 5 m,

Stecker gerade

Anschlussleitung 10 m,

Stecker gerade

Anschlussleitung 15 m,

Stecker gerade

Anschlussleitung 20 m,

Stecker gerade

YF2A14-050VB3XLEAX 2096235

YF2A14-100VB3XLEAX 2096236

YF2A14-150VB3XLEAX 2096237

YF2A14-200VB3XLEAX 2096238

nummer

nummer

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 45

Irrtümer und Änderungen vorbehalten

Page 46

Kapitel 11 Betriebsanleitung

de

Anhang

IN4000 Direct

11 Anhang

11.1 Konformität mit EU-Richtlinien

IN4000 Direct, Sicherheitsschalter

SICK AG, Erwin-Sick-Straße 1, D-79183 Waldkirch

Sie finden die EU-Konformitätserklärung und die

aktuelle Betriebsanleitung, indem Sie auf

www.sick.com im Suchfeld die Artikelnummer eingeben

(Artikelnummer: siehe Typenschildeintrag im Feld

„Ident. no.“).

Direktlink zur EU-Konformitätserklärung:

www.sick.com/9122447

Der Unterzeichner, der den Hersteller vertritt, erklärt

hiermit, dass das Produkt in Übereinstimmung mit den

Bestimmungen der nachstehenden EU-Richtlinie(n)

(einschließlich aller zutreffenden Änderungen) ist, und

dass die in der EU-Konformitätserklärung angegebenen

Normen und/oder technischen Spezifikationen

zugrunde gelegt sind.

• MACHINERY DIRECTIVE 2006/42/EC

• EMC DIRECTIVE 2014/30/EU

• ROHS DIRECTIVE 2011/65/EU

Waldkirch: 2017-07-22

ppa. Walter Reithofer

Vice President R&D

(GBC Industrial Safety)

authorized for technical

documentation

ppa. Birgit Knobloch

Vice President Operations

(GBC Industrial Safety)

46 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 47

Betriebsanleitung Kapitel 11

de

IN4000 Direct

Anhang

11.2 Tabellenverzeichnis

Tab. 1: Freigabezone und sicherer

Tab. 2: Freigabezone und sicherer

Tab. 3: Betriebsanzeigen des IN4000 Direct im

Tab. 4: Ausgangskenndaten der

Tab. 5: Zulässige Montagearten und

Tab. 6: Geeignete Anschlussleitungen der

Tab. 7: Maximale Leitungslänge...............................30

Tab. 8: Fehlerbehebung beim IN4000 Direct..........36

Tab. 9: Datenblatt IN4000 Direct.............................39

Tab. 10: Pin-Belegung der Sicherheitsschalter

Ausschaltabstand IN40-E0101K .................16

Ausschaltabstand IN40-E0109K .................16

Justagemodus ...............................................18

Sicherheitsschalter IN4000 Direct ..............20

resultierende Klassifizierung gemäß

EN 60 947-5-2 ...............................................23

Sicherheitsschalter IN4000 Direct ..............29

IN4000 Direct................................................43

8012183/ZWH0/2018-07-26 © SICK AG • Deutschland • Alle Rechte vorbehalten 47

Irrtümer und Änderungen vorbehalten

Page 48

Kapitel 11 Betriebsanleitung

de

Anhang

IN4000 Direct

11.3 Abbildungsverzeichnis

Abb. 1: Schematische Abbildung der Zonen der

Abb. 2: LED-Anzeigen für Versorgungsspannung

Abb. 3: Mindestabstände bei der Montage des

Abb. 4: Mindestabstände bei der Montage des

Abb. 5: Ausrichtung der aktiven Sensorfläche

Abb. 6: Maximale Leitungslänge ..............................30

Abb. 7: Pin-Belegung und Anschlussschema .......... 43

Abb. 8: Maßbild Sicherheitsschalter IN4000

Sicherheitsschalter IN4000 Direct..............15

und Betriebszustand ....................................17

Sicherheitsschalters IN40-E0101K ............24

Sicherheitsschalters IN40-E0109K ............25

des Sicherheitsschalters .............................. 26

Direct (mm).................................................... 44

48 © SICK AG • Deutschland • Alle Rechte vorbehalten 8012183/ZWH0/2018-07-26

Irrtümer und Änderungen vorbehalten

Page 49

Operating instructions

en

IN4000 Direct

Contents

Contents

1 About this document ........................................ 51

1.1 Function of this document .......................51

1.2 Target group ..............................................51

1.3 Depth of information ................................52

1.4 Scope .........................................................53

1.5 Abbreviations used ...................................53

1.6 Symbols used ............................................53

2 On safety............................................................ 55

2.1 Qualified safety personnel .......................55

2.2 Applications of the safety switches .........56

2.3 Correct use ................................................57

2.4 Foreseeable misuse..................................57

2.5 General safety notes and protective

measures...................................................57

3 Product description .......................................... 59

3.1 Safety switch of the IN4000 Direct

series..........................................................59

3.2 Features and principle of operation ........59

3.3 Enable zone and safe switch off

distance .....................................................60

3.4 LED indicators ...........................................62

3.4.1 Indications in the operating mode...........62

3.4.2 Indications in the adjustment mode .......63

3.5 Signal behavior..........................................65

3.6 Manipulation prevention ..........................66

4 Mounting ........................................................... 67

4.1 Mounting of the safety switch..................68

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 49

Subject to change without notice

Page 50

Contents

en

Operating instructions

IN4000 Direct

5 Electrical installation and adjustment............ 72

5.1 Electrical installation................................72

5.2 Adjustment ................................................74

5.3 Connecting cables .................................... 74

5.3.1 Requirements on connecting cables ......74

5.3.2 Maximum cable length............................. 75

5.3.3 Determination of the cable length —

example.....................................................76

6 Commissioning and operation ......................... 77

6.1 Tests before the initial

commissioning..........................................77

6.1.1 Checking start function............................77

6.2 Periodic technical inspections................. 78

6.2.1 Daily test.................................................... 78

6.2.2 Inspections by qualified safety

personnel ..................................................78

7 Fault diagnosis .................................................. 79

7.1 Safety......................................................... 79

7.2 Troubleshooting ........................................ 80

7.3 Safe state in case of an error .................. 81

8 Maintenance and disposal ............................... 82

9 Technical specifications................................... 83

9.1 Data sheet................................................. 83

9.2 Pin assignment ......................................... 87

9.3 Dimensional drawing................................ 88

10 Ordering information......................................... 89

10.1 Devices ...................................................... 89

10.2 Accessories ...............................................89

11 Annex.................................................................. 90

11.1 Compliance with EU directives................90

11.2 List of tables.............................................. 90

11.3 List of illustrations ....................................92

50 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-06-05

Subject to change without notice

Page 51

Operating instructions Chapter 1

en

IN4000 Direct

About this document

1 About this document

Please read this chapter carefully before working with

this documentation and the IN4000 Direct.

1.1 Function of this document

These operating instructions are designed to address

the technical personnel of the machine manufacturer

or the machine operator in regards to safe mounting,

configuration, electrical installation, commissioning,

operation and testing of the IN4000 Direct non-contact

safety switch.

These operating instructions do not provide

instructions for operating machines on which the safety

switch is, or will be, integrated. Information on this is to

be found in the operating instructions of the machine.

1.2 Target group

These operating instructions are addressed to planning

engineers, machine designers and operators of plants

and systems which are to be protected by one or several IN4000 Direct non-contact safety switches. It also

addresses people who integrate the IN4000 Direct into

a machine, initialize its use, or who are in charge of

testing the device.

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 51

Subject to change without notice

Page 52

Chapter 1 Operating instructions

en

About this document

IN4000 Direct

1.3 Depth of information

These operating instructions contain information on

the IN4000 Direct non-contact safety switch on the

following subjects:

• mounting

• electrical installation

• hardware commissioning

• fault diagnosis and troubleshooting

• part numbers

• conformity and approval

Planning and using SICK protective devices such as the

IN4000 Direct also require specific technical skills

which are not detailed in this documentation.

When operating the IN4000 Direct non-contact safety

switch, the national, local and statutory rules and

regulations must be observed.

General information on the subject of safety technology

is given in the competence brochure “Guidelines Safe

Machinery”.

Please refer also to the SICK homepage on the Internet

Note

at: www.sick.com

Here you will find information on:

• sample applications

• a list of frequently asked questions regarding the

IN4000 Direct

52 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-06-05

Subject to change without notice

Page 53

Operating instructions Chapter 1

en

IN4000 Direct

About this document

1.4 Scope

These operating instructions are original operating

instructions.

These operating instructions are applicable to the

IN4000 Direct non-contact safety switch.

1.5 Abbreviations used

OSSD

Output signal switching device = signal output that

drives the safety circuit

Programmable logic controller

PLC

1.6 Symbols used

Recommen-

dation

Ν, ∏, ν

= Take

action …

Recommendations are designed to give you some

assistance in your decision-making process with

respect to a certain function or a technical measure.

Refer to notes for special features of the device.

Note

LED symbols describe the state of a diagnostics LED.

Examples:

Ν The LED is illuminated constantly.

∏ The LED is flashing.

ν The LED is off.

Instructions for taking action are shown by an arrow.

Read carefully and follow the instructions for action.

WARNING

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 53

Subject to change without notice

Warning!

A warning notice indicates an actual or potential risk

or health hazard. They are designed to help you to

prevent accidents.

⋅ Read carefully and follow the warning notices!

Page 54

Chapter 1 Operating instructions

en

About this document

IN4000 Direct

The term “dangerous state”

The dangerous state (standard term) of the machine is

always shown in the drawings and diagrams of this

document as a movement of a machine part. In practical operation, there may be a number of different

dangerous states:

• machine movements

• electrical conductors

• visible or invisible radiation

• a combination of several risks and hazards

54 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-06-05

Subject to change without notice

Page 55

Operating instructions Chapter 2

en

IN4000 Direct

On safety

2 On safety

This chapter deals with your own safety and the safety

of the equipment operators.

⋅ Please read this chapter carefully before working

with the inductive safety switches of the IN4000

Direct series or with the machine protected by these

safety switches in conjunction with the related

guards.

The national/international rules and regulations apply

to the installation, commissioning, use and periodic

technical inspections of the safety switches of the

IN4000 Direct series, in particular:

• the Machinery Directive

• the EMC directive

• the Work Equipment Directive

• the safety regulations

as well as

• the work safety regulations/safety rules

2.1 Qualified safety personnel

The safety switches of the IN4000 Direct series are

only allowed to be placed in operation by qualified

safety personnel. Qualified safety personnel are

defined as persons who

• have undergone the appropriate technical training

and

• have been instructed by the responsible machine

owner in the operation of the machine and the

current valid safety guidelines

and

• have access to these operating instructions.

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 55

Subject to change without notice

Page 56

Chapter 2 Operating instructions

en

On safety

IN4000 Direct

2.2 Applications of the safety switches

The safety switches of the IN4000 Direct series are

inductive sensors that are actuated electro-sensitively

by metal. The safe state is the unpowered state (logical

“0” on an OSSD).

Using the safety switches in the IN4000 Direct series

and the related machine or system control, the positions of moving machines or parts of machines can be

protected such that …

• the dangerous state of the machine or system can

then only be switched on if these are in the safe

position.

• a stop command is triggered if the safe area or safe

position is left with the machine in operation.

For the control this means that …

• switch-on commands that result in dangerous states

are then only allowed to become effective if the

moving parts of the machine are in the safe position,

and

• dangerous states must be terminated before the

protective position is left.

Prior to the use of the safety switches, a risk assessment must be performed on the machine.

Correct use includes observance of the applicable

requirements on installation and operation.

The safety switches must be regularly subjected to a

technical inspection (see section 6.2 on page 78).

56 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-06-05

Subject to change without notice

Page 57

Operating instructions Chapter 2

en

IN4000 Direct

On safety

2.3 Correct use

The safety switches of the IN4000 Direct series must

be used only as defined in section 2.2 “Applications of

the safety switches” on page 56. The safety switches

are only allowed to be installed by qualified safety

personnel and are only allowed to be used on the

machine on which they have been installed and

initialized by qualified safety personnel as per these

operating instructions.

The safety switch must only be used within the limits of

the prescribed and specified technical data and

operating conditions at all times.

All warranty claims against SICK AG are forfeited in the

case of any other use, or alterations being made to

devices, even as part of their mounting or installation.

2.4 Foreseeable misuse

Among others, the safety switch is not suitable for the

following applications:

• in an environment with chemical or biological media

(solid, liquid, gaseous)

• in environments with enhanced ionizing radiation

2.5 General safety notes and

protective measures

The IN4000 Direct safety switch provides a personnel

protection function. Incorrect installation or manipulation can result in serious injuries.

The IN4000 Direct safety switch complies with the

following safety requirements:

• SIL3 according to IEC 61 508,

• SILCL3 according to EN 62 061,

• Performance Level e as per EN ISO 13 849-1

(application-dependent).

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 57

Subject to change without notice

Page 58

Chapter 2 Operating instructions

en

WARNING

On safety

IN4000 Direct

Change notice

• For devices up to CW24 2018 the following

applies:

PFHD 2.5 × 10–9/category 4 (EN ISO 13 849-1)

• For devices from CW25 2018 the following

applies:

PFHD 1.0 × 10–8/category 3 (EN ISO 13 849-1)

⋅ Check whether the device complies with the

necessary safety requirements for the application.

Note on the classification of the device according to

EN 60 947-5-2:

• The IN40-E0101K safety switch complies with the

classification I1C40SP2M or I2C40SP2M depending

on the installation.

• The IN40-E0109K safety switch complies with the

classification I1C40SP2M or I2C40SP2M depending

on the installation.

Safety switches are not allowed to be bypassed,

turned away, removed or made ineffective in any

other manner. The outputs must not be bridged.

The inductive safety switches react to metal objects.

It must be ensured that it is not possible to place

other metal objects that are not intended to trigger

the safety function on the sensing face of the safety

switches. Suitable measures must be taken to

prevent this situation arising.

Please observe the installation features as per

EN ISO 14 119.

Damaged devices must be replaced.

58 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-06-05

Subject to change without notice

Page 59

Operating instructions Chapter 3

en

IN4000 Direct

Product description

3 Product description

3.1 Safety switch of the IN4000 Direct series

The safety switch has a square housing with a sensing

face that can be aligned. The classification as per

EN 60 947-5-2 depends on the mounting method (see

Tab. 5 on page 68).

3.2 Features and principle of operation

The safety switches of the IN4000 Direct series are

typically used for safe position detection. The sensor

detects the presence or absence of metal. To address

requirements to prevent simple tampering, the

switching range of the sensor is monitored spatially

and over time.

Using LEDs the status can be read directly on the sensor. Errors, for example a coil break, short circuit or

cable break are detected by the sensor’s selfmonitoring.

The safety switch can be connected directly to a failsafe PLC or another safe evaluation unit.

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 59

Subject to change without notice

Page 60

Chapter 3 Operating instructions

en

Actuating object

Product description

IN4000 Direct

3.3 Enable zone and safe switch off distance

Fig. 1: Schematic

figures of the

zones for the

safety switches

IN4000 Direct

Sensor

Near range

Enable zone

(metal)

Safe

switch off distance

The output of the safety switch is only enabled on

activation within the enable zone. Outside the enable

zone, that is also in the near range, the output remains

switched off.

After activation in the near range, either the power

supply must be interrupted or the actuating element

must be placed at the safe switch off distance for more

than 2 s before enable is possible again.

The enable zone is dependent on the material and

shape of the actuating element. The use of different

actuating elements (material, shape) will result in

different enable zones.

At an ambient temperature of 20 °C, with the safety

switch surface mounted, with a standard plate as

per EN 60 947-5-2 (IN40-E0101K: 45 × 45 × 1 mm³,

IN40-E0109K: 60 × 60 × 1 mm³) the following enable

zone is typically achieved with different materials:

60 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-06-05

Subject to change without notice

Distance

Page 61

Operating instructions Chapter 3

en

IN4000 Direct

Tab. 1: Enable

zone and safe

switch off distance

IN40-E0101K

Product description

Lower limit Upper limit

IN40-E0101K

Enable zoneMaterial

Safe

switch off

distance

Steel FE360 10.0 mm 15.0 mm

Stainless

7.5 mm 13.2 mm

steel 1.4302

(V2A)

AlMg 3G22 2.0 mm 5.8 mm

30 mm

Al 99 % 1.4 mm 5.0 mm

CuZn 37 2.3 mm 6.2 mm

Cu 0.8 mm 4.3 mm

Tab. 2: Enable

zone and safe

switch off distance

IN40-E0109K

IN40-E0109K

Enable zoneMaterial

Lower limit Upper limit

Safe

switch off

distance

Steel FE360 4.0 mm 20.0 mm

Stainless

2.0 mm 17.6 mm

steel 1.4302

(V2A)

AlMg 3G22 0.0 mm 9.6 mm

45 mm

Al 99 % 0.0 mm 8.6 mm

CuZn 37 0.0 mm 10.0 mm

Cu 0.0 mm 7.0 mm

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 61

Subject to change without notice

Page 62

Chapter 3 Operating instructions

en

green

yellow

Product description

IN4000 Direct

3.4 LED indicators

The safety switches have two LEDs that indicate the

status of the supply voltage and the operational status.

Fig. 2: LED

indicators for

supply voltage and

operational status

Note

Power LED,

3.4.1 Indications in the operating mode

When an actuating object enters the enable zone, the

yellow signal LED illuminates either immediately or with

a time delay depending on the duration of the prior

removal of activation.

The output always switches with normal response

times (see section 9.1 on page 86) without an additional delay, independent of the behavior of the yellow

LED.

• If the actuating element is in the enable zone (cf.

Tab. 1 on page 61) when the supply voltage is

switched on, the yellow signal LED switches with a

time delay of 5 s.

• If the actuating element was at the safe switch off

distance from the sensor for ≥ 2 s (cf. Tab. 1 on

page 61) and is then brought back into the enable

zone, the yellow signal LED switches with a time

delay of 3 s.

Signal LED,

62 © SICK AG • Germany • All rights reserved 8012183/ZWH0/2018-06-05

Subject to change without notice

Page 63

Operating instructions Chapter 3

en

IN4000 Direct

Product description

• If the actuating element was at the safe switch off

distance from the sensor for < 2 s (cf. Tab. 1 on

page 61) and is then brought back into the enable

zone, the yellow signal LED switches without a time

delay.

• If the actuating element is placed at the safe switch

off distance (cf. Tab. 1 on page 61) from the sensor,

the yellow signal LED extinguishes without a delay.

• If the actuating element is placed in the near range

(cf. Tab. 1 on page 61), the yellow signal LED

extinguishes with a delay of 2 s.

3.4.2 Indications in the adjustment mode

In the adjustment mode (see section 5.2 on page 74)

• the yellow signal LED flashes when the actuating

element is outside the enable zone,

• the yellow signal LED extinguishes when the actuating element is within the enable zone or in the safe

switch off range.

The output remains in the safe state in the adjustment

Note

mode.

Tab. 3: Status

indicators of the

IN4000 Direct in

adjustment mode

Ν The LED is

illuminated

constantly.

∏ The LED is

flashing.

⌠∏ The LED is

flashing

quickly.

ν The LED is

off.

LED

indication

ν Yellow

ν Green

ν Yellow

∏ Green

ν Yellow

⌠∏ Green

Meaning

No supply voltage 0 0

Undervoltage 0 0

Overvoltage 0 0

Output state of the

outputs

OUT1

(OSSD1)

(OSSD2)

OUT2

8012183/ZWH0/2018-06-05 © SICK AG • Germany • All rights reserved 63

Subject to change without notice

Page 64

Chapter 3 Operating instructions

en

Product description

LED

indication

ν Yellow

Ν Green

Meaning

Output switched

off; outside the

IN4000 Direct

Output state of the

outputs

OUT1

(OSSD1)

OUT2

(OSSD2)

0 0

enable zone

(operating mode)

or inside the

enable zone

(adjustment mode)

Ν Yellow

Ν Green

Output switched;

inside the enable

1 1

zone (operating

mode)

∏ Yellow

Ν Green

Output switched

off; outside the

0 0

enable zone

(adjustment mode)

∏ Yellow

ν Green

Internal or external

error:

• e.g. cross-circuit

0

0

0

1

between the

outputs

• e.g. short-circuit

1

0

on an output to

supply or earth

(see section 7.2

“Troubleshooting”

on page 80)