B ET R I E B S AN L E I TU NG

Bei Beschädigung oder Verschleiß

muss der

i10R und i10P

Sicherheitspositionsschalter

D

SICK AG • Industrial Safety Systems

Erwin-Sick-Straße 1

D-79183 Waldkirch • www.sick.com

8010415/TF49/2009-10-21 • GO/XX

Printed in Germany (2009-11) • Alle Rechte

vorbehalten • Angegebene Produkteigenschaften und technische Daten stellen keine

Garantieerklärung dar.

Diese Betriebsanleitung ist eine OriginalBetriebsanleitung.

1 Zur Sicherheit

Dieses Kapitel dient Ihrer Sicherheit und der

Sicherheit der Maschinenbenutzer.

Bitte lesen Sie dieses Kapitel sorgfältig, be-

vor Sie mit dem i10R oder i10P oder der

durch den i10R oder i10P geschützten Maschine arbeiten.

Für Verwendung/Einbau der Sicherheitspositionsschalter sowie für Inbetriebnahme und

wiederkehrende technische Überprüfungen

gelten die nationalen/internationalen Rechtsvorschriften, insbesondere

die Maschinenrichtlinie 98/37/EG (ab dem

29.12.2009 die Maschinenrichtlinie

2006/42/EG),

die Niederspannungsrichtlinie 2006/95/EG,

die Arbeitsmittelbenutzungsrichtlinie

89/655 EWG,

die Sicherheitsvorschriften sowie

die Unfallverhütungsvorschriften/Sicher-

heitsregeln.

Hersteller und Benutzer der Maschine, an der

unsere Schutzeinrichtungen verwendet werden, sind dafür verantwortlich, alle geltenden

Sicherheitsvorschriften/-regeln mit der für sie

zuständigen Behörde in eigener Verantwortung

abzustimmen und einzuhalten.

1.1 Befähigte Personen

Der Sicherheitspositionsschalter i10R oder

i10P darf nur von befähigten Personen montiert, installiert und in Betrieb genommen

werden. Befähigt ist, wer

über eine geeignete technische Ausbildung

verfügt

und

vom Maschinenbetreiber in der Bedienung

und den gültigen Sicherheitsrichtlinien

unterwiesen wurde

und

Zugriff auf die Betriebsanleitung hat.

1.2 Verwendungsbereiche der

Sicherheitspositionsschalter

Sicherheitspositionsschalter der Typenreihe

i10R oder i10P sind durch Rollenhebel (R)

oder Rollenstößel (P) betätigte Positionsschalter mit Zwangsöffnung. Sie erfüllen die Anfor-

derungen gemäß EN 60947-5-1. In Sicherheitsschaltkreisen sichern sie trennende bewegliche

Schutzeinrichtungen so, dass

der gefahrbringende Zustand der Maschine nur

dann eingeschaltet werden kann, wenn die

Schutzeinrichtung geschlossen ist,

ein Stopp-Befehl ausgelöst wird, wenn die

Schutzeinrichtung bei laufender Maschine ge-

öffnet wird.

Für die Steuerung bedeutet dies, dass

Einschaltbefehle, die gefährdende Zustände her-

vorrufen, erst dann wirksam werden dürfen,

wenn die Schutzeinrichtung in Schutzstellung ist

und gefährdende Zustände beendet sein müs-

sen, bevor die Schutzstellung aufgehoben ist.

Vor dem Einsatz von Sicherheitspositionsschaltern

ist eine Risikobeurteilung an der Maschine durchzuführen nach

EN ISO 13849-1, Sicherheit von Maschinen –

Sicherheitsbezogene Teile von Steuerungen,

EN ISO 14121-1, Sicherheit von Maschinen,

Risikobeurteilung.

Zur bestimmungsgemäßen Verwendung gehört

das Einhalten der einschlägigen Anforderungen

für den Einbau und den Betrieb, insbesondere

– EN ISO 13849-1, Sicherheit von Maschinen –

Sicherheitsbezogene Teile von Steuerungen,

– EN 1088, Verriegelungseinrichtungen in Ver-

bindung mit trennenden Schutzeinrichtungen,

– EN 60204-1, Elektrische Ausrüstung von Ma-

schinen,

die regelmäßige Kontrolle der Schutzeinrichtung

durch befähigte Personen entsprechend

Abschnitt 4.2.

1.3 Bestimmungsgemäße Verwendung

Der Sicherheitspositionsschalter i10R oder i10P

darf nur im Sinne von Abschnitt 1.2 „Verwendungsbereiche der Sicherheitspositionsschalter“

verwendet werden. Der Sicherheitspositionsschalter darf nur an der Maschine verwendet werden,

an der er gemäß dieser Betriebsanleitung von

einer befähigten Person montiert, installiert und

erstmalig in Betrieb genommen wurde.

Bei jeder anderen Verwendung sowiebei Veränderungen am Sicherheitspositionsschalter – auch im

Rahmenvon Montage und Installation– verfällt

jeglicher Gewährleistungsanspruchgegenüber der

SICK AG.

1.4 Allgemeine Sicherheitshinweise

und Schutzmaßnahmen

Sicherheitspositionsschalter erfüllen eine Personenschutz-Funktion. Unsachgemäßer Einbau oder

Manipulationen können zu schweren Verletzungen

von Personen führen.

Sicherheitspositionsschalter dürfen nicht

umgangen (Kontakte überbrückt), weg-

gedreht, entfernt oder auf andere Weise

unwirksam gemacht werden.

2 Montage

Die Montage darf ausschließlich von befähigten Personen durchgeführt werden.

Sicherheitspositionsschalter so anbauen, dass

er für Bedienpersonal bei geöffneter Schutzein-

richtung schwer zugänglich ist.

Kontrolle und Austausch der Sicherheitsposi-

tionsschalter möglich sind.

Der Sicherheitspositionsschalter darf nicht

als mechanischer Anschlag verwendet

werden.

Sicherheitspositionsschalter müssen gegen

Positionsveränderungen ausreichend

gesichert sein.

Um diese Anforderung zu erfüllen,

müssen die Befestigungselemente zuverlässig

sein und zum Lösen ein Werkzeug erfordern,

muss die Verwendung von Langlöchern auf die

Anfangseinstellung begrenzt werden,

muss der Rollenhebel formschlüssig auf der An-

triebswelle befestigt sein.

Sicherheitsschalter mit 2 Schrauben M4 mon-

tieren und Schrauben mit 2,5–3 Nm anziehen.

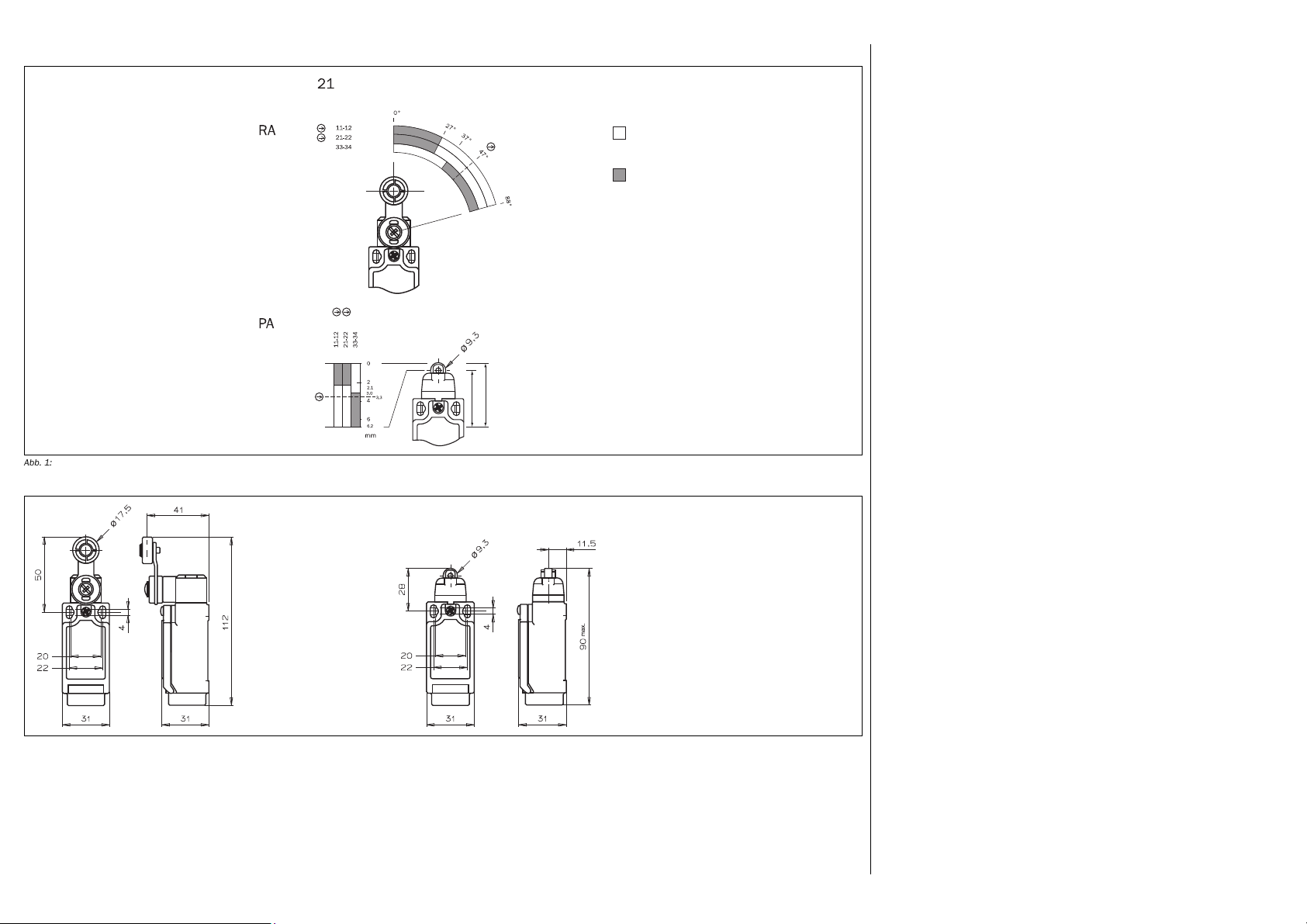

Beim Anbringen der Steuernocken sind die Da-

ten im Schaltwegdiagramm zu berücksichtigen

(Abb. 1).

2.1 Umstellen der Betätigungsrichtung

Schrauben am Betätigungskopf lösen.

Gewünschte Richtung einstellen (4 x 90°).

Schrauben mit 0,4–0,45 Nm anziehen.

2.2 Schutz vor Umgebungseinflüssen

Voraussetzung für eine dauerhafte und einwandfreie Sicherheitsfunktion ist der Schutz des

Schalters vor eindringenden Fremdkörpern wie

Spänen, Sand, Strahlmitteln usw.

Bei Lackierarbeiten das Typenschild abdecken.

3 Elektroinstallation

Der elektrische Anschluss darf ausschließlich von befähigten Personen durchgeführt

werden.

Kabelverschraubung M20 mit entsprechender

Schutzart montieren.

Kontaktbelegung siehe Schaltwegdiagramm

(Abb. 1).

Alle Kontaktpaare im gleichen Spannungsbereich betreiben.

Alle spannungsführenden Teile auf einer

Seite des Kontaktblocks anschließen.

Klemmschrauben mit 0,9–1 Nm anziehen.

Auf Dichtheit der Leitungseinführung achten.

Schalterdeckel schließen und verschrauben.

4 Inbetriebnahme

4.1 Prüfungen vor der Erstinbetriebnahme

Mechanische Funktionsprüfung

Auslenkung des Rollenhebels/Rollenstößels auf

Leichtgängigkeit prüfen.

Elektrische Funktionsprüfung

Rollenhebel/Rollenstößel betätigen und

Schaltfunktion überprüfen.

Elektrische Funktionsprüfung in Sicherheits-

schaltkreisen

Schutzeinrichtung schließen

Maschine starten.

Kontrollieren, ob die Maschine beim Öffnen

der Schutzeinrichtung stoppt.

Maschine ausschalten.

Schutzeinrichtung öffnen.

Maschine darf bei geöffneter Schutzeinrichtung nicht starten!

4.2 Wiederkehrende technische Überprüfungen

Um eine einwandfreie und dauerhafte Funktion zu

gewährleisten, sind regelmäßige Kontrollen

erforderlich.

Täglich oder vor Schichtbeginn durch das Bedienpersonal:

einwandfreie Funktion,

keine Manipulation erkennbar,

Regelmäßig nach Wartungsplan der Maschine

durch eine befähigte Person:

einwandfreie Schaltfunktion,

sichere Befestigung der Bauteile,

Ablagerungen und Verschleiß,

Dichtheit der Kabeleinführung,

gelockerte Leitungsanschlüsse bzw. Steckver-

binder.

gesamte Schalter ausgetauscht werden.

Der Austausch von Einzelteilen oder Baugruppen ist unzulässig!

Sicherheitspositionsschalter müssen nach 10 Mio.

Schaltspielen komplett ausgetauscht werden.

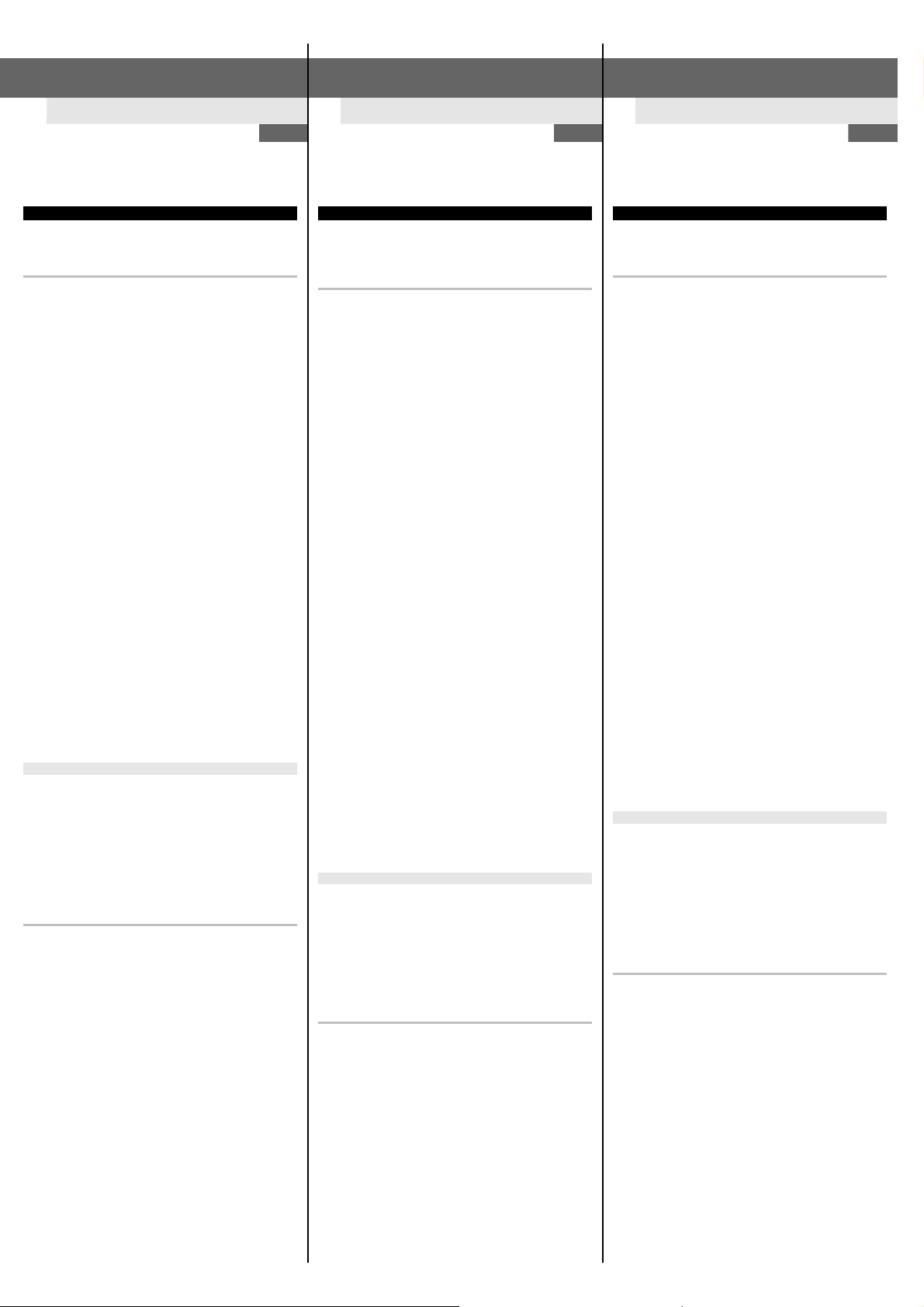

5 Technische Daten

5.1 Allgemeine Systemdaten

Gehäusewerkstoff Glasfaserverstärkter Thermoplast

Schutzart nach IEC 60529 IP 66

Mechanische Lebensdauer 10 x 106Schaltspiele

B10

d

Anfahrgeschwindigkeit min. 0,1 m/min.

Anfahrgeschwindigkeit max. 15 m/min.

Umgebungstemperatur –25 ... +80 °C

Anschlussart 1 x M20

Schaltprinzip Schleichschaltglied

Schaltglieder Zwangsöffner/Schließer 2/1

Stehstoßspannung U

Bemessungsisolationsspannung U

Gebrauchskategorie nach

IEC 60947-5-1

Schaltspannung min. DC 5 V

Schaltstrom min. bei DC 5 V 25 mA

Kurzschlussschutz F 15/15 A

Betätigungsfrequenz max. 6000/h

Anschlussquerschnitt 0,75 mm2... 2,5 mm

Betätigungskraft bei i10P 6 N

Betätigungsdrehmoment bei i10R 14 Ncm

Anzugsmomente für Schrauben

Befestigungsschrauben Gehäuse

Deckelschraube

Klemmschrauben Kontakte

Kopfschrauben

Befestigungsschraube Rollenhebel

(nur i10R)

imp

i

2 x 106Schaltspiele bei geringer Last

gem. EN ISO 13849-1

2500 V

250 V

AC-15: 240 V/3 A

DC-13: 24 V/3 A

2

3,0 Nm

0,45 Nm

1,0 Nm

0,45 Nm

1,5 Nm

5.2 Schaltwegdiagramme

Endstellung

Ruhestellung

RA

PA

Abb. 1: Schaltwegdiagramme (RA = Rollenhebel, PA = Rollenstößel)

5.3 Maßbilder

21

6 EG-Konformitätserklärung

Der Sicherheitspositionsschalter i10R oder i10P

wurde gemäß den folgenden Richtlinien hergestellt:

die Maschinenrichtlinie 98/37/EG (ab dem

29.12.2009 die Maschinenrichtlinie

2006/42/EG).

Kontakte offen

Kontakte geschlossen

Hinweis

Die EG-Konformitätserklärung mit den angewendeten Normen und Standards finden Sie im

Internet unter: www.sick.com

Abb. 2: Maßbild i10-R Abb. 3: Maßbild i10-P

N OT I CE D ’ I NS T R U C T IO N S

Le montage doit être effectué exclusivement

En cas de dommages ou d’usure l’ensemble

i10R et i10P

Interrupteurs de position

de sécurité

F

SICK AG • Industrial Safety Systems

Erwin-Sick-Straße 1

D-79183 Waldkirch • www.sick.com

8010415/TF49/2009-10-21 • GO/XX

Printed in Germany (2009-11) • Tous droits

réservés

Cette notice d’instructions est une traduction

de la notice d’instructions d’origine.

1 La sécurité

Ce chapitre est essentiel pour la sécurité tant

des installateurs que des opérateurs et de

l’exploitant.

Lire impérativement ce chapitre avec atten-

tion avant de commencer à mettre en œuvre

l’i10R ou i10P ou la machine protégée par

l’i10R ou i10P.

Pour le montage et l’exploitation de l’interrupteur de position de sécurité, ainsi que pour sa

mise en service et les tests réguliers, il faut

impérativement appliquer les prescriptions

légales nationales et internationales et en particulier :

la directive machine 98/37/CE (à partir du

29/12/2009 la directive machine

2006/42/CE),

la directive basse tension 2006/95/CE,

la directive 89/655 CEE sur l’emploi des

machines,

les consignes de sécurité ainsi que

les dispositions de prévention des accidents

et les règlements de sécurité,

Le fabricant et l’exploitant de la machine pourvue d’équipements de protection sont responsables avec l’Autorité compétente du respect

et de la mise en œuvre des prescriptions et

des règles de sécurité en vigueur.

1.1 Personnel qualifié

L’interrupteur de position i10R ou i10P ne doit

être monté, installé, mis en service et entretenu que par du personnel qualifié. Sont qualifiés les personnes qui :

ont reçu la formation technique appropriée,

et

ont été formées par l’exploitant à l’utilisation

de l’équipement et aux directives de

sécurité en vigueur applicables,

et

ont accès à cette notice d’instructions et aux

instructions de service.

1.2 Domaines d’application des

interrupteurs de position

Les interrupteurs de position de type i10R ou

i10P sont des interrupteurs de position à

ouverture forcée actionnés par levier à galets

(R) ou poussoir à galets (P). Ils remplissent les critères EN 60947-5-1. Dans les circuits de sécurité,

ils garantissent le fonctionnement des équipements de protection mobiles de coupure de

manière que

la machine potentiellement dangereuse ne peut

être enclenchée que si l’équipement de protection est fermé,

une commande d’arrêt se déclenche lorsque

l’équipement de protection est ouvert pendant

que la machine est en fonctionnement.

Pour la commande de la machine, cela signifie

que :

Les commandes de démarrage associées à une

situation dangereuse ne peuvent être suivies

d’effet que si les protecteurs sont en position de

protection, et inversement, la protection ne peut

être désactivée avant la cessation complète de

la situation dangereuse.

Avant de mettre en œuvre un interrupteur de position, il est nécessaire de réaliser une appréciation

des risques en conformité avec les normes :

EN ISO 13849-1, Sécurité des machines –

Parties des systèmes de commandes relatives à

la sécurité,

EN ISO14121-1, Sécurité des machines, Princi-

pes pour l’appréciation des risques.

Par utilisation conforme aux dispositions légales

on entend entre autres :

le respect des exigences applicables pour la

construction et l’utilisation des machines, et en

particulier

– EN ISO 13849-1, Sécurité des machines –

Parties des systèmes de commandes relatives

à la sécurité,

– EN 1088, Dispositifs de verrouillage associés

à des protecteurs,

– EN 60204-1, Équipement électrique des

machines.

faire contrôler régulièrement le bon fonctionne-

ment des protecteurs par le personnel qualifié

au sens du paragraphe 4.2.

1.3 Conformité d’utilisation

L’interrupteur de position i10R ou i10P ne peut

être utilisé que dans les domaines décrits au paragraphe 1.2 «Domaines d’application des

interrupteurs de position». Il ne peut en particulier

être mis en œuvre que sur la machine sur laquelle

il a été installé et mis en service par du personnel

qualifié selon les prescriptions de cette notice

d’instructions.

Pour toute autre utilisation, aussi bienque pour les

modifications– y compris concernant le montageet

l’installation – la responsabilitéde la sociétéSICK

AG ne sauraitêtre invoquée.

1.4 Consignes de sécurité et mesures

de protection d’ordre général

Les interrupteurs de position remplissent une

fonction de protection des personnes.

L’implantation non conforme aux règles de l’art et

les manipulations peuvent conduire à des blessures corporelles graves.

Les interrupteurs de position ne peuvent

pas être shuntés électriquement, ni dévis-

sés ni déposés ni être rendus inopérationnels de quelque façon que ce soit.

2 Montage

par un personnel qualifié et habilité.

Implanter l’interrupteur de position de sorte que :

le personnel utilisateur n’y ait que difficilement

accès lorsque l’équipement de protection est

ouvert.

le contrôle et l’échange de l’interrupteur de position restent possibles.

L’interrupteur de position ne doit pas servir

de butée mécanique.

L’interrupteur de position et la came qui

l’actionne doivent montrer une certaine

tolérance vis-à-vis d’une modification de

position.

Afin de remplir ces exigences,

les éléments de fixation doivent être fiables et

nécessiter un outil pour les desserrer,

l’utilisation de trous longitudinaux pour le régla-

ge initial doit être limitée,

le levier à galet doit être lié mécaniquement sur

l’arbre de commande.

Monter l’interrupteur de sécurité avec 2 vis M4

puis serrer les vis au couple 2,5–3 Nm.

Pour le positionnement des cames de com-

mande, tenir compte des données fournies dans

le diagramme des courses de couplage (Fig. 1).

2.1 Changement de la direction

d’approche

Déposer les vis de la tête de commande.

Orienter la tête dans la direction souhaitée

(4 x 90°).

Reposer les vis en serrant au couple

0,4–0,45 Nm.

2.2 Protection contre l’influence

de l’environnement

Une condition sine qua non de pérennité de la

fonction de sécurité est la protection de l’interrupteur vis-à-vis de la pénétration de corps étrangers

comme des copeaux d’usinage, du sable, des projections de toutes sortes.

Pour la peinture de l’interrupteur, protéger la plaque signalétique.

3 Installation électrique

Le raccordement électrique doit être exclusivement effectué par du personnel qualifié.

Monter un presse-étoupe à vis M20 d’indice

d’étanchéité convenable.

Pour le brochage cf. diagramme des courses de

couplage (Fig. 1).

Faire fonctionner toutes les paires de contacts sur la même plage de tension.

Tous les conducteurs sous tension doivent

être raccordés du même côté du bloc de

contacts.

Serrer les vis des bornes sous un couple de

0,9 ... 1,0 Nm.

S’assurer de l’étanchéité au niveau du presse-

étoupe.

Fermer et visser le couvercle de l’interrupteur.

4 Mise en service

4.1 Tests et essais préalables à la

première mise en service

Contrôle fonctionnel mécanique

Contrôler la souplesse du renvoi du levier à ga-

lets/poussoir à galets.

Contrôle fonctionnel électrique

Actionner le levier à galet/poussoir à galet et

contrôler la fonction de commutation.

Contrôle de fonctionnement électrique des cir-

cuits de sécurité

Fermer le protecteur.

Démarrer la machine.

Contrôler que la machine s’arrête à l’ouverture du protecteur.

Arrêter la machine.

Ouvrir le protecteur.

Contrôler que la machine ne peut pas redémarrer avec le protecteur ouvert.

4.2 Contrôle périodique technique

Pour garantir durablement le bon fonctionnement,

il est nécessaire d’effectuer un contrôle périodique.

Quotidiennement ou à chaque prise de service des

opérateurs, contrôler :

le bon fonctionnement

l’absence de marques de manipulations.

À intervalles réguliers un personnel qualifié doit

contrôler :

le bon fonctionnement de la commutation,

le bon état des fixations des différentes parties

du protecteur,

les dépôts étrangers et l’usure,

l’étanchéité du presse-étoupe,

le bon verrouillage des raccordements comme

les connecteurs de raccordement.

de l’interrupteur doit être remplacé.

Le remplacement de pièces détachées ou

de groupes de pièces détachées est interdit.

Au bout de 10 millions de manœuvres, l’interrupteur de position doit être remplacé en totalité.

5 Caractéristiques techniques

5.1 Spécifications générales

Matériau du boîtier Thermoplastique chargé verre

Indice d’étanchéité selon CEI 60529 IP 66

Durée de vie mécanique 10 x 106manœuvres

B10

d

Vitesse de démarrage min. 0,1 m/min.

Vitesse de démarrage max. 15 m/min.

Température ambiante –25 ... +80 °C

Type de raccordement 1 x M20

Principe de commutation Contact à action lente

Éléments de contact, ouverture

positive/fermeture

Surtension tolérée U

Tension de mesure de l’isolement U

Catégorie d’utilisation selon

CEI 60947-5-1

Tension de commutation mini. 5 V CC

Courant de commutation mini. sous

5 V CC

Protection contre les courts-circuits F 15/15 A

Fréquence de manœuvre maxi. 6000/h

Section des fils de raccordement 0,75 mm2... 2,5 mm

Force d’actionnement pour i10P 6 N

Couple d’actionnement pour i10R 14 Ncm

Couple de serrage des vis

Vis de fixation du boîtier

Vis du couvercle

Vis des bornes des contacts

Vis de la tête

Vis de fixation du levier à galets

(seulement i10R)

imp

i

2 x 106manœuvres sous faible charge selon

EN ISO 13849-1

2/1

2500 V

250 V

CA 15 :240 V/3 A

CC 13 :24 V/3A

25 mA

2

3,0 Nm

0,45 Nm

1,0 Nm

0,45 Nm

1,5 Nm

5.2 Diagrammes des courses de couplage

Position

Position d’ouverture

21

RA

PA

Fig. 1: Diagrammes des courses de couplage (RA = levier à galet, PA = poussoir à galet)

5.3 Schémas cotés

6 Déclaration CE de

conformité

l’interrupteur de position de sécurité i10R ou i10P

ne a été fabriqué conformément aux directives

suivantes:

la directive machine 98/37/CE (à partir du

Contacts ouverts

Contacts fermés

finale

29/12/2009 la directive machine 2006/42/CE).

Remarque

La déclaration CE de conformité avec les normes et

standards utilisés est consultable sur Internet sur :

www.sick.com

Fig. 2: Schéma coté i10-R Fig. 3: Schéma coté i10-P

O PE R A T IN G I N S T R U C T I ON S

Mounting is only allowed to be performed by

Machine must not start while safety guard is

If signs of damage or wear are detected, the

i10R and i10P

Safety position switch

GB

SICK AG • Industrial Safety Systems

Erwin-Sick-Straße 1

D-79183 Waldkirch • www.sick.com

8010415/TF49/2009-10-21 • GO/XX

Printed in Germany (2009-11) • All rights

reserved

These operating instructions are original

operating instructions.

1 On safety

This chapter deals with your own safety and

the safety of the equipment operators.

Pl ease read this chapter carefully before

working with the i10R or i10P or with machines protected by the i10R or i10P.

The national/international legislative provisions regulating the use/installation, commissioning and regular technical inspections of

safety position switches apply. These are, in

particular,

the machinery directive 98/37/EC (from

29.12.2009 the machinery directive

2006/42/EC),

the Low Voltage Directive 2006/95/EC,

the Use of Work Equipment Regulations

Directive 89/655 EEC,

the safety provisions as well as

the accident prevention provisions/safety

regulations.

Manufacturers and users of the machines with

which our safety switches are used are responsible for obtaining and observing all applicable

safety rules and regulations.

1.1 Qualified safety personnel

Only qualified safety personnel are authorised

to mount, install and commission the safety

position switch i10R or i10P. Qualified safety

personnel are defined as persons who

have undergone the appropriate technical

training

and

who have been instructed by the responsible

machine operator in the operation of the

machine and the current valid safety guidelines

and

who have access to the operating

instructions.

1.2 Applications of the safety

position switch

Safety position switches of type series i10R or

i10P are position switches with forced opening

that are activated by roller levers (R) or roller

tappets (P). They meet the requirements according to EN 60947-5-1. In safety switching

circuits they secure mobile protective equipment

in such a way that

the dangerous state of the machine can only be

enabled when the safety guard is closed

a STOP signal is generated when the safety

guard opens while the machine is operating.

For the control system this means that

activation commands leading to dangerous sta-

tes are allowed to become effective only when

the safety guard is in the protective position and

dangerous states must no longer exist when the

safety guard opens.

Before installing safety position switches a risk

assessment should be performed to

EN ISO 13849-1, Safety of machinery – Safety-

Related Parts of Control Systems,

EN 14121-1, Safety of machinery, Principles of

risk assessment.

The correct use includes

compliance with the applicable requirements for

installation and operation, particularly

– EN ISO 13849-1, Safety of machinery –

Safety-Related Parts of Control Systems,

– EN 1088, Interlocking Devices associated with

Guards,

– EN 60204-1, Electrical Equipment of Machi-

nes.

the regular inspection of the protective device by

qualified safety personnel in accordance with

section 4.2.

1.3 Correct use

Safety position switch i10R or i10P must only be

applied as defined in section 1.2 “Applications of

the safety position switch”. The safety position

switch must only be used on the machine where it

has been fitted, installed and by qualified safety

personnel and in compliance with these operating

instructions.

If the device is used for any other purposes or modified inany way – also during mounting and installation – any warranty claim against SICK AG shall become void.

1.4 General protective notes and

protective measures

Safety position switches serve the purpose of protecting individuals. Tampering or incorrect installation may result in severe personal injury.

Do not override safety position switches (by

bridging contacts), turn them from their pro-

tective position, remove them or defeat

them in any other way.

2 Mounting

qualified safety personnel.

Mount the safety position switch such that

It is difficult to access by operating personnel

when the protective equipment is open.

it can be inspected and replaced.

Do not use the safety position switch as a

mechanical stop.

The safety position switch must be adequately secured against movement.

In order to meet these requirements,

the mounting components must be reliable and

require a tool to be released,

the use of elongated holes must be restricted to

the initial settings,

the roller lever must be mounted on the motor

shaft with a positive fit.

A ssemble safety switch with 2 bolts M4 and

tighten screws at 2.5–3 Nm.

Take note of the data in the switch-path diagram

(Fig. 1) when mounting the radial cam.

2.1 Change actuator entry direction

Undo screws on actuating head.

Set direction required (4 x 90°).

Tighten screws to 0.4–0.45 Nm.

2.2 Protection from environment

To ensure consistent, fault-free function of the

safety switch, debris must not be allowed to enter

the switch.

Mask the nameplate before applying paint.

3 Electrical installation

The electrical connection is only allowed to

be made by qualified safety personnel.

I nstall cable connector M20 with the required IP

protection.

See connection switching position diagram

(Fig. 1).

Operate all contact pairs within the same

voltage range.

Connect all live parts on one side of the

contact block.

Tighten clamping screws to 0.9 ... 1.0 Nm.

Check sealing at conduit entry.

Cl ose switch lid and tighten screws.

4 Commissioning

4.1 Tests before the first commissioning

Mechanical function test

Test the mov ement of the roller lever/roller tap-

pet for smoothness of operation.

Electrical function test

A ctuate the roller lever/roller tappet and test the

switching function.

Electrical performance test in safety switching

circuits.

Close safety guard.

Turn on machine.

Check whether opening the safety guard

stops the machine.

Turn off machine.

Open safety guard.

open!

4.2 Regular technical inspections

To ensure consistent, fault-free function of the

safety switch, inspections should be performed on

a regular basis.

The machine operator should carry out the following checks each day or before each shift:

switch functioning properly?

no evidence of tampering?

Regularly according to the machine maintenance

schedule by qualified safety personnel:

switch functioning properly?

all components safely installed?

deposits and wear?

conduit entry sealed?

loose cable connections or connectors?

complete switch must be replaced.

Do not replace individual components or

assemblies!

The complete safety position switch must be

replaced after 10 x 106switching operations.

5 Technical data

5.1 General specifications

Housing material Glass-fibre-reinforced thermoplastic

Environmental protectionto IEC60529 IP 66

Mechanical service life 10 x 106switching operations

B10

d

Starting speed min. 0.1 m/min.

Starting speed max. 15 m/min

Ambient temperature –25 ... +80 °C

Connection type 1 x M20

Switching principle Contact element

Contact elements positively guided NC

contacts/NO contacts

Max. surge voltage U

Rated insulation voltage U

Utilisation category to IEC 60947-5-1

Switching voltage (minimum) 5 V DC

Switching current(minimum) at 5V DC 25 mA

Short-circuit protection F 15/15 A

Frequency of use (maximum) 6000/h

Wire cross-section 0.75 mm2... 2.5 mm

Actuation force for i10P 6 N

Actuation torque for i10R 14 Ncm

Breakaway torque for screws

Mounting screws housing

Cover screw

Jam screws contacts

Head screws

Fixing screw for roller lever

(i10R only)

imp

i

2x 106switching operations with low load as per

EN ISO 13849-1

2/1

2500 V

250 V

AC 15: 240V/3 A

DC 13: 24 V/3 A

2

3.0 Nm

0.45 Nm

1.0 Nm

0.45 Nm

1.5 Nm

5.2 Switching position diagram

End

position

Idle

position

6 EC declaration of

conformity

The safety position switch i10R or i10P was

Contacts open

Contacts closed

manufactured in conformity with the following

directives and standards:

the machinery directive 98/37/EC (from

29.12.2009 the machinery directive

2006/42/EC).

Note

You can obtain the EC declaration of conformity

with the standards used at: www.sick.com

Fig. 1: Switching position diagram RA = roller lever, PA = roller tappet)

5.3 Dimensional drawings

Fig. 2: Dimensional dawing i10-R Fig. 3: Dimensional dawing i10-P

I ST R U Z IO NI D ’U S O

Far funzionare tutte le coppie di contatti con

i10R e i10P

Interruttore di posizione

di sicurezza

I

SICK AG • Industrial Safety Systems

Erwin-Sick-Straße 1

D-79183 Waldkirch • www.sick.com

8010415/TF49/2009-10-21 • GO/XX

Printed in Germany (2009-11) • Tutti i diritti

riservati

Le presenti istruzioni per l’uso sono la traduzione delle istruzioni per l’uso originali.

1 Sulla sicurezza

Questo capitolo serve alla vostra sicurezza e a

quella degli utenti dell’impianto.

Vi p reghiamo di leggere attentamente il pre-

sente capitolo prima di lavorare con l’i10R o

i10P o con la macchina protetta dall’i10R o

i10P.

Per l’uso/l’installazione dell’interruttore di posizione di sicurezza nonché per la messa in

servizio e le ripetute verifiche tecniche sono

valide le normative nazionali/internazionali, in

particolare

la Direttiva Macchine 98/37/CE (a partire

dal 29/12/2009 la Direttiva Macchine

2006/42/CE),

la Direttiva “bassa tensione” 2006/95/CE,

la Direttiva sugli utilizzatori di attrezzature di

lavoro 89/655 CEE,

le prescrizioni di sicurezza nonché

le prescrizioni antinfortunistiche/le regole di

sicurezza.

I costruttori e gli utenti della macchina su cui

vengono impiegati i nostri dispositivi di protezione devono accettare, sotto la propria responsabilità, tutte le vigenti prescrizioni e regole di sicurezza con l’ente di competenza e,

rispondono della loro osservanza.

1.1 Persona competente

L’interruttore di posizione di sicurezza i10R o

i10P deve essere montato e messo in funzione

esclusivamente da persone competenti. Viene

considerato competente chi...

dispone di un’adeguata formazione tecnica

e

è stato istruito dal responsabile della sicu-

rezza macchine nell’uso e nelle direttive di

sicurezza vigenti

e

accede alle istruzioni per l’uso.

1.2 Campi d’impiego degli interruttori di posizione di sicurezza

Gli interruttori di posizione di sicurezza della

serie i10R o i10P sono interruttori di posizione

ad apertura forzata azionati da attuatori a leva

con rotella (R) o attuatori a stantuffo con rotella (P). Essi soddisfano le esigenze della

normativa EN 60947-5-1. Nei circuiti di sicurezza

controllano i dispositivi di protezione mobili di

esclusione, di modo che

lo stato pericoloso della macchina sia attivabile

esclusivamente quando il dispositivo di protezione è chiuso;

venga attivato un comando di ARRESTO se il

dispositivo di protezione viene aperto quando la

macchina è in funzione.

Per il controllo questo significa che

i comandi di accensione che causano stati peri-

colosi devono agire esclusivamente quando il

dispositivo di protezione è posizionato in modo

da proteggere, e che gli stati di pericolo devono

essere terminati prima che tale protezione

venga disattivata.

Prima di impiegare gli interruttori di posizione di

sicurezza va effettuata una valutazione dei rischi

che la macchina comporta, ciò in conformità a

EN ISO 13849-1, Sicurezza macchine –

Componenti inerenti alla sicurezza di comando,

EN ISO 14121-1, Sicurezza macchine, Valuta-

zione dei rischi.

Per garantire l’uso secondo le norme è necessario

il rispetto dei requisiti richiesti per l’installazione

e l’uso, in particolare in conformità

– a EN ISO 13849-1, Sicurezza macchine –

Componenti inerenti alla sicurezza di

comando,

– a EN 1088, Dispositivi di Sbarramento in ab-

binamento a Dispositivi di riparo,

– a EN 60204-1, Equipaggiamenti Elettrici per

Macchine.

il controllo regolare del dispositivo di protezione

da parte di persone competenti secondo la sezione 4.2.

1.3 Uso in conformità alla normativa

L’interruttore di posizione di sicurezza i10R o i10P

va utilizzato esclusivamente ai sensi della sezione 1.2 “Campi d’impiego degli ”. L’interruttore di

posizione di sicurezza va utilizzato esclusivamente

sulla macchina in cui esso è stato montato, installato e messo in funzione la prima volta da una persona competente in conformità a queste istruzioni

d’uso.

Se l’interruttore viene usato per altri scopi o in caso

di sue modifiche – anche infase dimontaggio o di

installazione – decade ogni dirittodi garanzia nei

confronti della SICK AG.

1.4 Indicazioni di sicurezza generali e

misure di protezione

Gli interruttori di posizione di sicurezza adempiono

una funzione di protezione delle persone.

Un’installazione non appropriata o eventuali manipolazioni possono causare gravi lesioni alle persone.

Gli interruttori di posizione di sicurezza non

devono essere esclusi (contatti ponticellati),

ruotati in posizione non efficace, eliminati o

resi inefficaci in un altro modo.

2 Montaggio

Il montaggio va effettuato esclusivamente

da persone competenti.

Montare l’interruttore di posizione di sicurezza in

modo che

gli operatori non possano accedervi che difficil-

mente quando il dispositivo di protezione è aperto;

siano possibili il controllo e la sostituzione degli

interruttori di posizione di sicurezza.

L’interruttore di posizione di sicurezza non

deve essere utilizzato come finecorsa mec-

canico.

Gli interruttori di posizione di sicurezza e gli

stantuffi di comando devono essere suffi-

cientemente sicuri.

Per soddisfare queste esigenze

gli elementi di fissaggio devono essere affidabili

e richiedere un utensile per lo smontaggio;

l’utilizzo di asole deve limitarsi alla regolazione

iniziale;

il fissaggio della leva a rullo sull’albero motore

deve essere ad accoppiamento geometrico.

M ontare l’interruttore di posizione di sicurezza

servendosi di 2 viti M4; stringere le viti con coppia di serraggio da 2,5 a 3 Nm.

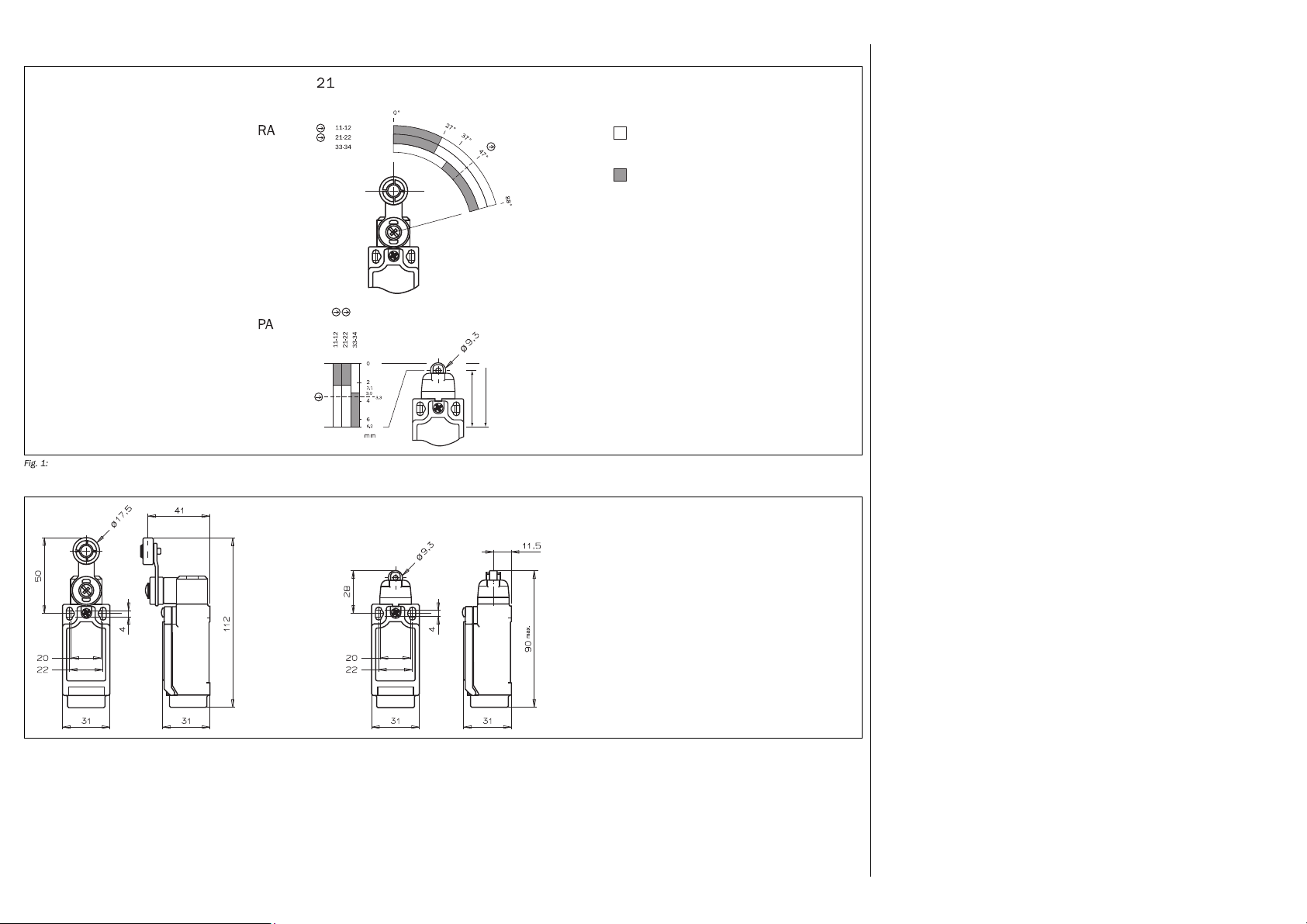

A pplicare le camme tenendo conto dei dati sullo

schema di commutazione (Fig. 1).

2.1 Modificare la direzione di azionamento

A llentare le viti della testa di azionamento.

I mpostare la direzione desiderata (4 x 90°).

Serrare le v iti con 0,4–0,45 Nm.

2.2 Protezione da influenze ambientali

Il presupposto per una funzione di sicurezza duratura e a regola d’arte è la protezione dell’interruttore dal penetramento di corpi estranei come trucioli, sabbia, materiali per sabbiature etc.

Per eseguire dei lavori di verniciatura coprire la targhetta.

3 Installazione elettrica

Il collegamento elettrico va effettuato esclusivamente da persone competenti.

M ontare il dispositivo di fissaggio cavo M20 con

l’apposito tipo di protezione.

Per il collegamento dei contatti vedere lo sche-

ma di commutazione (Fig. 1).

la stessa tensione.

Collegare tutte le parti sotto tensione su un

lato del blocco di contatto.

A vvitare le viti serrafilo con 0,9 ... 1,0 Nm.

Fare attenzione alla tenuta dell’ ingresso linea.

Chiudere il coperchio dell’ interruttore e serrarne

le viti.

4 Messa in servizio

4.1 Verifiche preventive alla prima

messa in servizio

Verifica del funzionamento meccanico

Verifica dell a facilità di azionamento della leva a

rullo/della punteria a rullo.

Verifica del funzionamento elettrico

A zionamento della leva a rullo/della punteria a

rullo e verifica della funzione di commutazione.

Verifica del funzionamento elettrico nei circuiti di

sicurezza.

Chiudere il dispositivo di protezione.

Avviare la macchina.

Controllare se la macchina si arresta quando il dispositivo di protezione viene aperto.

Spegnere la macchina.

Aprire il dispositivo di protezione.

La macchina non deve avviarsi se il dispositivo di protezione è aperto!

4.2 Verifiche tecniche periodiche

Per garantire una funzione a regola d’arte e duratura è necessario effettuare regolarmente dei controlli.

Giornalmente o prima dell’inizio del turno da parte

degli operatori della macchina:

che la funzione sia a regola d’arte,

che non sia visibile nessuna manipolazione.

Regolarmente secondo il piano di manutenzione

della macchina mediante una persona competente:

che la funzione di comando avvenga a regola

d’arte,

che il fissaggio dei componenti sia sicuro,

che non vi siano residui o usura,

che la tenuta dell’ingresso del cavo sia buona,

che non vi siano dei collegamenti di linea o con-

nettori allentati.

In caso di danneggiamento o usura va cambiato l’intero interruttore.

Il ricambio di singoli pezzi o gruppi non è

permesso!

Gli interruttori di posizione di sicurezza vanno sostituiti completamente dopo 10 milioni di cicli di comando.

5 Dati tecnici

5.1 Caratteristiche generali

Materiale del contenitore Termoplastica rinforzata con fibra di vetro

Tipo di protezione conforme a IEC60529

Durata di servizio meccanico 10 x 106cicli di comando

B10

d

Velocità minima di azionamento 0,1 m/min.

Velocità massima di azionamento 15 m/min.

Temperatura ambiente –25 ... +80 °C

Tipo di collegamento 1 x M20

Principio di commutazione A scatto lento

Organi di comando elemento ad

apertura forzata/di chiusura

Tensione impulsiva massima U

Tensione di isolamento di test U

Categoria di utilizzo conforme a

IEC 60947-5-1

Tensione minima di comando 5 V CC

Corrente minima di comando con 5 V CC

Protezione contro cortocircuiti F 15/15 A

Frequenza massima di azionamento 6000/h

Sezione del cavo collegamento 0,75 mm2... 2,5 mm

Forza di azionamento dell’i10P 6 N

Coppia di azionamento dell’i10R 14 Ncm

Momenti di serraggio per viti

Viti di serraggio del contenitore

Vite del coperchio

Viti serrafilo dei contatti

Viti a testa

Vite di fissaggio per l’attuatore a

leva con rotella (solo i10R)

IP 66

2 x 106cicli di comando sotto carico leggero in

conformità a EN ISO 13849-1

2/1

2500 V

imp

250 V

i

CA 15: 240V/3 A

CC 13: 24 V/3A

25 mA

3,0 Nm

0,45 Nm

1,0 Nm

0,45 Nm

1,5 Nm

2

5.2 Schemi di commutazione

Posizione

Posizione di riposo

RA

PA

Fig. 1: schemi di commutazione (RA = leva a rullo, PA = punteria a rullo)

5.3 Disegni quotati

21

6 Dichiarazione di conformità

CE

L’interruttore di posizione di sicurezza i10R o i10P

è realizzato in conformità alle disposizioni contenute nelle direttive del consiglio dei ministri:

la Direttiva Macchine 98/37/CE (a partire dal

Contatti aperti

Contatti chiusi

finale

29/12/2009 la Direttiva Macchine

2006/42/CE).

Nota

La dichiarazione CE di conformità con le norme e

gli standard applicati è disponibile in Internet

all’indirizzo: www.sick.com

Fig. 2: disegno quotato i10-R Fig. 3: disegno quotato i10-P

ERGÄNZENDE BETRIEBSANLEITUNG

t

OPERATING INSTRUCTIONS

NÁVOD K POUŽÍVÁNÍ

Sicherheitsschalter, Sicherheitsrelais

Sicherheitshinweise

SICK AG • Industrial Safety Systems

Erwin-Sick-Straße 1 • D-79183 Waldkirch

www.sick.com

8013369/2009-11-09 • RK/KE

Printed in Germany 2009-11

Alle Rechte vorbehalten.

Diese Betriebsanleitung ist eine Original-Betriebsanleitung.

GEFAHR

Lesen Sie diese Sicherheitshinweise und die Betriebsanleitung der Schutzeinrichtung sorgfältig. Berücksichtigen

Sie die Sicherheitshinweise bei der Arbeit mit der

Schutzeinrichtung oder an der Maschine/Anlage, die

durch die Schutzeinrichtung geschützt wird.

Die Schutzeinrichtung ist/wird in die Maschine/Anlage

integriert. Diese Sicherheitshinweise leiten nicht zur Bedienung der Maschine/Anlage und nicht zur Bedienung der

Schutzeinrichtung an. Informationen zur Bedienung enthält

die Betriebsanleitung der Schutzeinrichtung oder der Maschine/Anlage.

Die Sicherheitshinweise informieren den Planer, Entwickler

und Betreiber sowie die Personen, die die Schutzeinrichtung in eine Maschine/Anlage einbauen, erstmals in Betrieb nehmen und bedienen. Das Referenzdokument zu

den Sicherheitshinweisen ist die Betriebsanleitung der

Schutzeinrichtung.

Verwenden Sie die Schutzeinrichtung für den Personenschutz an der Maschine/Anlage. Die Schutzeinrichtung

stoppt den Gefahr bringenden Zustand und/oder verhindert das Ingangsetzen der Maschine/Anlage.

Zu dieser Schutzeinrichtung können zusätzliche Schutzeinrichtungen und Maßnahmen erforderlich sein.

Das Sicherheitsniveau der Schutzeinrichtung muss mindestens dem Anforderungsniveau der Maschine/Anlage entsprechen (Sicherheitsniveau Schutzeinrichtung: siehe Betriebsanleitung).

Die Schutzeinrichtung muss von befähigten Personen gemäß der Betriebsanleitung an die Maschine/Anlage montiert und erstmals in Betrieb genommen werden. Die

Schutzeinrichtung darf nur von befähigten Personen an der

Maschine/Anlage verwendet werden. Beachten Sie beim

Montieren, Inbetriebnehmen und Verwenden der Schutzeinrichtung und bei wiederkehrenden technischen Überprüfungen die nationalen/internationalen Rechtsvorschriften,

insbesondere

die Maschinenrichtlinie 2006/42/EG, 98/37/EG (gültig

bis 28.12.2009)

die Arbeitsmittelbenutzungsrichtlinie 89/655/EWG

die Unfallverhütungsvorschriften/Sicherheitsregeln

sonstige relevante Sicherheitsvorschriften (siehe auch

Konformitätserklärung der Schutzeinrichtung)

Befähigte und autorisierte Personen können die Konfiguration der Schutzeinrichtung ändern und sind für die Aufrechterhaltung der Schutzfunktion verantwortlich.

ACHTUNG

Gefahr durch geänderte Konfiguration

Die Schutzfunktion der Schutzeinrichtung kann beeinträchtigt werden, wenn Sie die Konfiguration ändern. Überprüfen

Sie nach jeder geänderten Konfiguration die Wirksamkeit

der Schutzeinrichtung.

Die Prüfungen sind von befähigten Personen durchzuführen und nachvollziehbar zu dokumentieren.

Halten Sie die technischen Daten und Prüfhinweise ein,

sonst wird die Schutzfunktion beeinträchtigt. Technische

Daten und Prüfhinweise entnehmen Sie der Betriebsanleitung der Schutzeinrichtung oder der Maschine/Anlage.

Safety switch, safety relay

Safety Instructions

de

This is a translation of the original operating instructions.

DANGER

Read these safety instructions and the operating instructions for the protection device carefully. Ensure that the

safety instructions are available when working with the

protection device or are present at the machine/system

that is being protected by the protection device.

The protection device is built into the machine/system.

These safety instructions do not act as a guide for the operation of the machine/system or for the operation of the

protection device. Information regarding operation is featured in the operating instructions for the protection device

or the machine/system.

The safety instructions provide information for designers,

developers and operators, as well as for those who fit the

protection device to a machine/system, commission it and

operate it for the first time. The reference document for the

safety instructions are the operating instructions for the

protection device.

Use the protection device to protect people at the machine/system. The protection device stops the condition causing a danger and/or prevents the machine/system from

starting up.

This protection device may require additional protection

devices and measures.

The safety level of the protection device must correspond

to the machine/system requirement level as a minimum

(device safety protection level: see device Operating Instructions).

The protection device must be fitted to the machine/system and commissioned for the first time by qualified

individuals in accordance with the operating instructions.

The protection device can only be used by qualified individuals at the machine/system. Ensure that when fitting,

commissioning and using the protection device, and when

carrying our repetitive technical inspections, that the national/international legal regulations are observed, in particular

the machinery directive 2006/42/EC, 98/37/EC (valid

until 28.12.2009)

the use of work equipment directive 89/655/EC

accident prevention regulations/safety regulations

other relevant safety regulations (also see declaration of

conformity for the protection device).

Qualified and authorised people can modify the configuration of the protection device and are responsible for maintaining the protection function.

ATTENTION

Danger from a modified configuration

The protection function of the protection device can be

compromised if you change the configuration. After changing the configuration, check the effectiveness of the protection device.

The tests must be carried out by qualified people and be

comprehensively documented.

Observe the technical information and test instructions,

otherwise the protection function will be compromised.

Refer to the operating instructions for the pro

or the machine/system for technical information and test

instructions.

en

ection device

Bezpečnostní spínač, bezpečnostní relé

Bezpečnostní pokyny

Tento návod k používání je překladem originálu návodu k

používání.

NEBEZPEČÍ

Pečlivě si přečtěte bezpečnostní pokyny a návod k

používání bezpečnostního zařízení. Dodržujte

bezpečnostní předpisy při práci s bezpečnostním

zařízením nebo na stroji/zařízení, který je bezpečnostním

zařízením chráněn.

Bezpečnostní zařízení je/bude zabudováno do stroje/zařízení. Tyto bezpečnostní pokyny neposkytují návod k

obsluze stroje/zařízení ani k obsluze bezpečnostního

zařízení. Informace o obsluze obsahuje návod k používání

bezpečnostního zařízení nebo stroje/zařízení.

Bezpečnostní pokyny informují projektanta, vývojového

pracovníka a uživatele a také osoby, které zabudovávají

bezpečnostní zařízení do stroje/zařízení, poprvé je uvádějí

do provozu a obsluhují. Referenčním dokumentem pro

bezpečnostní pokyny je návod k používání bezpečnostního

zařízení.

Bezpečnostní zařízení použijte pro ochranu osob u

strojů/zařízení. Bezpečnostní zařízení zamezí

nebezpečnému stavu a/nebo zabrání uvedení stroje/zařízení do provozu.

Toto bezpečnostní zařízení může vyžadovat dodatečná

bezpečnostní zařízení a opatření.

Úroveň zabezpečení bezpečnostního zařízení musí odpovídat alespoň úrovni požadavk

zabezpečení bezpečnostního zařízení: viz návod k

používání).

Bezpečnostní zařízení musí instalovat na stroj/zařízení a

poprvé uvést do provozu oprávněné osoby v souladu s

návodem k používání. Bezpečnostní zařízení smějí na stroji/zařízení používat jen oprávněné osoby. Při instalaci,

uvádění do provozu a používání bezpečnostního zařízení a

při opakované technické kontrole dodržujte

státní/mezinárodní právní předpisy, zejména

směrnici pro stroje č. 2006/42/EG (v ČR nařízení vlády

č.176/2008, Sb., platné od 29.12.2008) a 98/37/EG (v

ČR nařízení vlády č. 24/2003, Sb., platné do

28.12.2009)

směrnici pro používání pracovních prostředků č.

89/655/EWG (v ČR nařízení vlády č. 378/2001, Sb.)

předpisy pro předcházení nehodám/bezpečnostní

předpisy

ostatní platné bezpečnostní předpisy (viz také prohlášení

o shodě bezpečnostního zařízení)

Oprávněné a autorizované osoby mohou měnit konfiguraci

bezpečnostního zařízení a jsou odpovědné za dodržování

ochranných funkcí.

POZOR

Změna konfigurace může být nebezpečná

Pokud změníte konfiguraci, může to ovlivnit ochrannou

funkci bezpečnostního zařízení. Po každé změně konfigurace zkontrolujte účinnost bezpečnostního zařízení.

Kontroly musí provádět oprávněné osoby a sledovatelně je

zdokumentovat.

Dodržujte technické údaje a kontrolní hodnoty, jinak může

dojít k ovlivnění ochranné funkce. Technické údaje a kontrolní hodnoty zjistíte v návodu k používání bezpečnostního

zařízení nebo stroje/zařízení.

ů stroje/zařízení (úroveň

cs

SUPPLERENDE DRIFTSVEJLEDNING

t

ΣΥΜΠΛΗΡΩΜΑΤΙΚΌ ΕΓΧΕΙΡΊΔΙΟ ΧΡΉΣΗΣ

INSTRUCCIONES DE SERVICIO

Sikkerhedsafbryder, sikkerhedsrelæ

Sikkerhedsanvisninger

Denne driftsvejledning er en oversættelse af den originale

driftsvejledning.

FARE

Læs sikkerhedsanvisningerne og driftsvejledningen til

beskyttelsesanordningen grundigt. Overhold sikkerhedsanvisningerne under arbejdet med sikkerhedsanordningen eller med den maskine/det anlæg, som beskyttes af

anordningen.

Beskyttelsesanordningen er integreret/integreres i maskinen/anlægget. Disse sikkerhedsanvisninger er ikke en

vejledning i betjeningen af maskinen/anlægget og ikke en

vejledning i betjeningen af beskyttelsesanordningen.

Oplysninger vedr. betjening findes i driftsvejledningen til

beskyttelsesanordningen eller til maskinen/anlægget.

Sikkerhedsanvisningerne indeholder oplysninger til

planlæggeren, udvikleren og den driftsansvarlige samt det

personale, som monterer beskyttelsesanordningen i en

maskine/et anlæg samt tager den i brug og betjener den

første gang. Driftsvejledningen til beskyttelsesanordningen

er referencedokument til sikkerhedsanvisningerne.

Anvend beskyttelsesanordningen til personbeskyttelse på

maskinen/anlægget. Beskyttelsesanordningen standser

den tilstand, som forårsager fare og/eller forhindrer igangsættelse af maskinen/anlægget.

Ud over denne beskyttelsesanordning kan yderligere

beskyttelsesanordninger og foranstaltninger være nødvendige.

Beskyttelsesanordningens sikkerhedsniveau skal mindst

svare til maskinens/anlæggets krævede niveau (beskyttelsesanordningens sikkerhedsniveau: se driftsvejledningen).

Beskyttelsesanordningen skal monteres i maskinen/anlægget og tages i brug første gang som beskrevet i

driftsvejledningen af kvalificeret personale. Beskyttelsesanordningen må kun anvendes i maskinen/anlægget af

kvalificeret personale. Overhold nationale/internationale

love og regler ved montering, ibrugtagning og anvendelse

af beskyttelsesanordningen samt ved rutinemæssig

teknisk kontrol, især

Maskindirektivet 2006/42/EF, 98/37/EF (gyldigt frem til

28.12.2009)

Direktiv om arbejdstagers brug af arbejdsudstyr

89/655/EØF

Arbejdstilsynets love og regler

Øvrige relevante sikkerhedsregler (se også beskyttelse-

sanordningens overensstemmelseserklæring)

Kvalificeret og autoriseret personale kan ændre beskyttelsesanordningens konfiguration og er ansvarlige for

opretholdelsen af beskyttelsesfunktionen.

OBS

Fare på grund af ændret konfiguration

Beskyttelsesanordningens beskyttende funktion kan blive

begrænset, hvis konfigurationen ændres. Kontrollér om

beskyttelsesanordningen virker, hver gang konfigurationen

er blevet ændret.

Kontrollerne skal udføres af kvalificeret personale og dokumenteres på kontrollerbar vis.

Overhold de tekniske specifikationer og kontrolanvisninger,

da den beskyttende funktion ellers vil være nedsat.

Tekniske specifikationer og kontrolanvisninger findes i

driftsvejledningen til beskyttelsesanordningen eller maskinen/anlægget.

Διακόπτης ασφαλείας, ρελέ ασφαλείας

Υποδείξεις ασφαλείας

da

Αυτές οι οδηγίες χρήσης αποτελούν μετάφραση των

πρωτότυπων οδηγιών χρήσης.

ΚΙΝΔΥΝΟΣ

Διαβάστε προσεκτικά τις υποδείξεις ασφαλείας και τις

οδηγίες χρήσης της προστατευτικής διάταξης. Λάβετε

υπόψη σας τις υποδείξεις ασφαλείας κατά τις εργασίες

με την προστατευτική διάταξη ή τις εργασίες στο

μηχάνημα / την εγκατάσταση που προστατεύεται από την

προστατευτική διάταξη.

Η προστατευτική διάταξη ενσωματώνεται στο μηχάνημα/την

εγκατάσταση. Αυτές οι υποδείξεις ασφαλείας δεν αφορούν

στον χειρισμό του μηχανήματος/της εγκατάστασης και δεν

αφορούν στον χειρισμό της προστατευτικής διάταξης.

Πληροφορίες χειρισμού περιλαμβάνονται στις οδηγίες χρήσης

της προστατευτικής διάταξης ή του μηχανήματος/της

εγκατάστασης.

Οι υποδείξεις ασφαλείας παρέχουν πληροφορίες στον

υπεύθυνο σχεδιασμού,

πρόσωπα που εγκαθιστούν την προστατευτική διάταξη σε ένα

μηχάνημα/εγκατάσταση, τη θέτουν σε λειτουργία για πρώτη

φορά και τη χειρίζονται. Το έγγραφο αναφοράς για τις

υποδείξεις ασφαλείας είναι οι οδηγίες χρήσης της

προστατευτικής διάταξης.

Χρησιμοποιήστε την προστατευτική διάταξη για την προστασία

προσώπων στο μηχάνημα/την εγκατάσταση

διάταξη ανακόπτει τις επικίνδυνες καταστάσεις ή/και

αποτρέπει την εκκίνηση του μηχανήματος/της εγκατάστασης.

Μαζί με αυτή την προστατευτική διάταξη πιθανόν να

χρειάζονται πρόσθετες διατάξεις και μέτρα προστασίας.

Το επίπεδο ασφαλείας της προστατευτικής διάταξης πρέπει

να αντιστοιχεί τουλάχιστον στις απαιτήσεις του μηχανήματος ή

της εγκατάστασης (επίπεδο ασφαλείας προστατευτικής

διάταξης: βλ. οδηγίες χρήσης).

Η προστατευτική διάταξη πρέπει να συναρμολογηθεί και να

τεθεί σε λειτουργία για πρώτη φορά από κατάλληλα

εκπαιδευμένα άτομα, και σύμφωνα με τις οδηγίες χρήσης του

μηχανήματος ή της εγκατάστασης. Η προστατευτική διάταξη

πρέπει να χρησιμοποιείται στο μηχάνημα/την εγκατάσταση

μόνο από εκπαιδευμένα άτομα. Κατά τη συναρμολόγηση, την

έναρξη λειτουργίας και τη χρήση της προστατευτικής

διάταξης και κατά τους τακτικούς τεχνικούς ελέγχους, να

τηρείτε τις εθνικές/διεθνείς νομικές διατάξεις, και κυρίως

Οδηγία περί μηχανημάτων 2006/42/EΚ, 98/37/EΚ (ισχύει

έως 28.12.2009)

Οδηγία περί εξοπλισμού εργασίας 89/655/EΟΚ

Κανονισμοί αποφυγής ατυχημάτων/κανόνες ασφαλείας

Άλλοι σχετικοί κανονισμοί ασφαλείας (βλ. επίσης

συμμόρφωσης της προστατευτικής διάταξης)

Τα κατάλληλα εκπαιδευμένα και εξουσιοδοτημένα πρόσωπα

μπορούν να τροποποιήσουν τη διαμόρφωση της

προστατευτικής διάταξης και ευθύνονται για τη διατήρηση της

προστατευτικής λειτουργίας.

ΠΡΟΣΟΧΗ

Κίνδυνος λόγω αλλαγής διαμόρφωσης

Η αποτελεσματικότητα της προστατευτικής διάταξης μπορεί

να επηρεαστεί αρνητικά σε περίπτωση τροποποίησης της

διαμόρφωσης. Μετά από κάθε αλλαγή διαμόρφωσης, ελέγξτε

τη λειτουργικότητα της προστατευτικής διάταξης.

Οι έλεγχοι πρέπει να γίνονται από κατάλληλα εκπαιδευμένα

πρόσωπα και να τεκμηριώνονται πλήρως.

Τηρήστε τα τεχνικά στοιχεία και τις

καθώς διαφορετικά πιθανόν να επηρεαστεί η προστατευτική

λειτουργία. Μπορείτε να βρείτε τα τεχνικά στοιχεία και τις

υποδείξεις ελέγχου στις οδηγίες χρήσης της προστατευτικής

διάταξης ή του μηχανήματος/της εγκατάστασης.

ανάπτυξης ή χειρισμού και στα

υποδείξεις ελέγχου,

el

. Η προστατευτική

τη δήλωση

Interruptores de seguridad, relés de seguridad

Indicaciones de seguridad

Las presentes instrucciones de servicio son una traducción

de las instrucciones de servicio originales.

PELIGRO

Lea detenidamente estas indicaciones de seguridad y las

instrucciones de servicio del dispositivo de protección.

Tenga en cuenta las indicaciones de seguridad al trabajar con el dispositivo de protección o en la

máquina/instalación protegida por el dispositivo de protección.

El dispositivo de protección está integrado/se integra en la

máquina/instalación. Estas indicaciones de seguridad no

sirven como instrucciones para el manejo de la

máquina/instalación y no sirven como instrucciones para

el manejo del dispositivo de protección. En las instrucciones de servicio del dispositivo de protección o de la

máquina/instalación obtendrá información sobre el manejo.

Las indicaciones de seguridad informan al diseñador, al

montador y al usuario así como a las personas que instalen

el dispositivo de protección en una máquina/instalación

acerca de la primera puesta en marcha y manejo. El documento de referencia para las indicaciones de seguridad

son las instrucciones de servicio del dispositivo de protección.

Utilice el dispositivo de protección para proteger a las personas en la máquina/instalación. El dispositivo de protección para el estado de peligro y/o impide la puesta en funcionamiento de la máquina/instalación.

Este dispositivo de protección puede requerir la aplicación

de otros dispositivos de protección y medidas adicionales.

El nivel de seguridad del dispositivo de protección debe

responder, como mínimo, al nivel de exigencia de la

máquina/instalación (Nivel de seguridad del dispositivo de

seguridad: véanse instrucciones de servicio).

El montaje del dispositivo de protección en la

máquina/instalación y la primera puesta en marcha deben

ser realizados de conformidad con las instrucciones de

servicio por personas habilitadas para ello. El dispositivo

de protección sólo puede ser utilizado en la

máquina/instalación por personas habilitadas para ello.

Durante el montaje, la puesta en marcha y el uso del

dispositivo de protección así como en las comprobaciones

técnicas repetitivas debe tener en cuenta las legislaciones

nacionales/internacionales, en especial

la Directiva de máquinas 2006/42/CE, 98/37/CE (vigen-

te a partir del 28-12-2009)

la Directiva sobre la utilización de equipos de trabajo

89/655/CEE

las normas de prevención de accidentes / reglas de se-

guridad

otras normas de seguridad relevantes (véase también la

Declaración de conformidad del dispositivo de protección)

Las personas habilitadas y autorizadas pueden modificar la

configuración del dispositivo de protección y son responsables de mantener la función protectora.

ATENCIÓN

Peligro por configuración modificada

La función protectora del dispositivo de protección puede

verse mermada si Vd. modifica la configuración. Cada vez

que se modifique la configuración, deberá comprobar la

eficacia del dispositivo de protección.

Las comprobaciones deben ser realizadas y documen

de manera comprensible y demostrable por personas habilitadas.

Respete los datos técnicos y las indicaciones de pruebas

porque, de lo contrario, se podría ver mermada la función

protectora. Encontrará los datos técnicos y las indicaciones

de pruebas en las instrucciones de servicio del dispositivo

de protección o de la máquina/instalación.

es

adas

TÄYDENTÄVÄ KÄYTTÖOHJE

INSTRUCTIONS DE SERVICE COMPLÉMENTAIRES

KIEGÉSZÍTŐ ÜZEMELTETÉSI ÚTMUTATÓ

Suojakatkaisin, suojarele

Turvallisuusohjeet

Tämä käyttöohje on käännös alkuperäisestä käyttöohjeesta.

OHJE

Lue nämä turvallisuusohjeet ja suojalaitteen käyttöohje

huolellisesti lävitse. Noudata turvallisuusohjeita työskennellessäsi suojalaitetta käyttäen tai sen koneen/laitteen lähettyvillä, jota suojalaite suojaa.

Suojalaite asennetaan kiinteästi koneeseen/laitteeseen.

Nämä turvallisuusohjeet eivät opasta koneen/laitteen

käyttöön eivätkä suojalaitteen käyttöön. Käyttöä koskevat

ohjeet on luettava koneen/laitteen sekä suojalaitteen käyttöoppaasta.

Turvallisuusohjeiden tarkoituksena on antaa suunnittelijalle, kehittäjälle, omistajalle sekä suojalaitteen koneeseen/laitteeseen asentajalle alustavat ohjeet käyttöönottoa ja käyttöä varten. Turvallisuusohjeisiin liittyvä

viitejulkaisu on suojalaitteen käyttöohje.

Suojalaitetta tulee käyttää henkilösuojaimena koneen/laitteen läheisyydessä. Suojalaite estää vaarallisen

tilanteen ja/tai koneen/laitteen käynnistymisen.

Tämän suojalaitteen lisäksi saattaa olla tarpeen käyttää

myös muita suojalaitteita ja ryhtyä myös muihin varotoimenpiteisiin.

Suojalaitteen suojaustason on vastattava vähintään koneen/laitteen vaatimustasoa (suojalaitteen suojaustaso on

nähtävissä käyttöohjeesta).

Suojalaitteen asennuksen koneeseen/laitteeseen ja käyttöönoton saa suorittaa ainoastaan niihin pätevä henkilö.

Suojalaitetta saavat käyttää ainoastaan koneella/laitteella

työskentelevät pätevät henkilöt. Suojalaitteen asennuksen,

käyttöönoton ja käytön sekä toistuvien teknisten tarkastusten yhteydessä on noudatettava kansallisia ja kansainvälisiä säädöksiä, erityisesti

konedirektiiviä 2006/42/EY, 98/37/EY (voimassa

28.12.2009 asti)

työvälinedirektiiviä 89/655/ETY

turvallisuusmääräyksiä ja -sääntöjä

muita asiaanliittyviä turvallisuussäädöksiä (katso suoja-

laitteen vaatimustenmukaisuusvakuutusta).

Pätevät ja valtuutetut henkilöt voivat tehdä muutoksia suojalaitteen säätöihin, ja he ovat tällöin vastuussa suojatoiminnon toimivuudesta.

HUOMIO

Muutetut säädöt aiheuttavat vaaratilanteita

Suojalaitteen suojatoiminto saattaa heikentyä, mikäli säädöksiin tehdään muutoksia. Suojalaitteen toiminta tulee

tarkastaa kunkin muutoksen jälkeen.

Tarkastajien on oltava päteviä henkilöitä, ja heidän on dokumentoitava tapahtuma.

Tekniset tiedot on otettava huomioon ja tarkastusohjeita

on noudatettava, koska muutoin suojaustaso saattaa

laskea. Tekniset tiedot ja tarkastusohjeet ovat nähtävissä

suojalaitteen ja/tai koneen/laitteen käyttöoppaasta.

Interrupteur de sécurité, relais de sécurité

Remarques relatives à la sécurité

fi

Ces instructions d'utilisation sont une traduction des instructions d'utilisation d'origine.

DANGER

Veuillez lire attentivement ces remarques relatives à la

sécurité ainsi que les instructions d'utilisation du dispositif de protection. Veuillez tenir compte des instructions

de sécurité lors du travail avec le dispositif de protection,

ou sur la machine / l'installation protégée par le

dispositif de protection.

Le dispositif de protection est intégré à la machine. Ces

instructions de sécurité n'expliquent pas l'utilisation de la

machine / de l'installation ni l'utilisation du dispositif de

protection. Les informations relatives à l'utilisation se

trouvent dans les instructions d'utilisation du dispositif de

protection ou de la machine / de l'installation.

Les remarques relatives à la sécurité fournissent des

informations au responsable en charge de la planification,

au développeur, à l'exploitant ainsi qu'aux personnes qui

montent le dispositif de protection sur une

machine / installation, assurent sa première mise en

marche et l'utilisent. Les instructions d'utilisation du

dispositif de protection constituent le document de

référence relatif aux instructions de sécurité.

Utilisez le dispositif de protection pour la protection des

personnes sur la machine / l'installation. Le dispositif de

protection interrompt l'état facteur de danger et / ou évite

la mise en marche de la machine / l'installation.

Des dispositifs de protection et des mesures

supplémentaires peuvent être nécessaires avec ce

dispositif de protection.

Le niveau de sécurité du dispositif de protection doit

correspondre au moins au niveau requis pour la

machine / l'installation (niveau de sécurité du dispositif de

protection : voir document de référence).

Le montage du dispositif de protection sur la

machine / l'installation et sa première mise en marche

doivent être effectués par un personnel habilité. Le

dispositif de protection ne doit être utilisé sur la

machine / l'installation que par des personnes habilitées.

Lors du montage, de la mise en service et de l'utilisation du

dispositif de sécurité, et lors des contrôles techniques à

effectuer régulièrement, veuillez respecter les dispositions

légales en vigueur dans le pays, et notamment

Les directives relatives aux machines 2006/42/CE,

98/37/CE (valables jusqu'au 28.12.2009)

Les directives d'utilisation des outils de travail

89/655/CEE

Les consignes relatives à la prévention des

accidents / des règles de sécurité

Les autres consignes de sécurité importantes (voir

également la déclaration de conformité du dispositif de

protection)

Les personnes habilitées et autorisées peuvent modifier la

configuration du dispositif de protection et sont

responsables de la sauvegarde de la fonction de

protection.

ATTENTION

Danger en raison de la modification de la configuration

La fonction de protection du dispositif de protection peut

être affectée si vous modifiez la configuration. Après

chaque modification de la configuration, contrôlez

l'efficacité du dispositif de protection.

Les contrôles doivent être effectués et documentés par des

personnes autorisées.

Respectez les données techniques et les remarques

relatives au contrôle sinon la fonction de protection est

affectée. Vous trouverez les caractéristiques techniques et

les remarques relatives au contrôle dans les instructions

d'utilisation du dispositif de protection ou de la

machine / l'installation.

Biztonsági kapcsolók, biztonsági relék

Biztonsági tudnivalók

fr

Jelen üzemeltetési útmutató az eredeti útmutató fordítása.

VESZÉLY

Olvassa el figyelmesen a védelmi berendezésre vonatkozó biztonsági tudnivalókat és a hozzá tartozó üzemeltetési útmutatót. A védelmi berendezéssel, illetve a védelmi berendezés által biztosított gépen/gépcsoporton

végzett munkák során tartsa be a biztonsági tudnivalókat.

A védelmi berendezés az adott gép/berendezés részét

képezi. A jelen biztonsági tudnivalók nem a

gép/gépcsoport és nem a védelmi berendezés kezelésével

kapcsolatos információkat tartalmazzák. A kezelésre vonatkozó információk a védelmi berendezés vagy a

gép/gépcsoport üzemeltetési útmutatójában olvashatók.

A biztonsági tudnivalók tervezőkhöz, fejlesztőkhöz és

kezelőkhöz, továbbá a védelmi berendezést

gépbe/gépcsoportba beépítő, első alkalommal üzembe

helyező és kezelő személyekhez szólnak. A biztonsági tudnivalókhoz tartozó hivatkozási dokumentum a védelmi

berendezés üzemeltetési útmutatója.

A védelmi berendezés a gép/gépcsoport közelében tartózkodó személyek védelmére szolgál. A védelmi berendezés

megakadályozza a veszélyhelyzetek előfordulását és/vagy

a gép/gépcsoport beindulását.

A jelen védelmi berendezés mellett további védelmi berendezések alkalmazása és intézkedések megtétele lehet

szükséges.

A védelmi berendezésnek legalább akkora védettségi fokozattal kell rendelkeznie, mint a gép/gépcsoport megkövetelt védettségi fokozat (a védelmi berendezés védettségi

fokozatát lásd: üzemeltetési útmutató).

A védelmi berendezés gépre/gépcsoportra történő felszerelését és első üzembe helyezését szakembernek kell végeznie, az üzemeltetési útmutató figyelembe vételével. A

gépre/gépcsoportra szerelt védelmi berendezést kizárólag

szakképzett személyek működtethetik. A védelmi berendezés felszerelése, üzembe helyezése, használata és rendszeres műszaki felülvizsgálata során tartsa be a vonatkozó

országos/nemzetközi előírásokat, különös figyelemmel a

következőkre:

Gépekre vonatkozó 2006/42/EK, 98/37/EK (érvényes:

2009.12.28-ig) irányelv

Munkaeszközök használatára vonatkozó 89/655/EGK

irányelv

Baleset-megelőzési előírások/ biztonsági szabályok

Egyéb idevágó biztonsági előírások (lásd még a védelmi

berendezés megfelelőségi nyilatkozatában)

A védelmi berendezés konfigurációját erre jogosult szakemberek módosíthatják, és a védelmi funkció fenntartásáért ők a felelősek.

FIGYELEM

Módosított konfiguráció miatti veszély

A konfiguráció módosítása kedvezőtlenül befolyásolhatja a

védelmi berendezés védelmi funkcióját. A konfiguráció

minden módosítása után ellenőrizze a védelmi berendezés

hatékonyságát.

Az ellenőrzéseket szakembernek kell végrehajtania, az

eljárást pedig megismételhető módon dokumentálni kell.

Vegye figyelembe a műszaki adatokat és vizsgálati útmutatásokat, ellenkező esetben a védelmi funkció hatékonysága csökken. A műszaki adatok és a vizsgálati útmutatások

a védelmi berendezés vagy a gép/gépcsoport üzemeltetési

útmutatójában olvashatók.

hu

MANUALE D'USO

Comandi di sicurezza, Soluzioni di rete

Avvertenze per la sicurezza

Il presente manuale d'uso è una traduzione del manuale

d'uso originale.

PERICOLO

Leggere con attenzione le presenti avvertenze per la

sicurezza e il manuale d'uso del dispositivo di sicurezza.

Si tenga conto delle avvertenze di sicurezza quando si

lavora con il dispositivo di sicurezza o presso la macchina/l'impianto protetti dal dispositivo di sicurezza.

Il dispositivo di sicurezza è/viene integrato nella macchina/nell'impianto. Le presenti avvertenze per la sicurezza

non costituiscono una guida all'uso della macchina/dell'impianto né all'uso del dispositivo di sicurezza. Le

informazioni sull'utilizzo sono riportate nel manuale d'uso

del dispositivo di sicurezza o della macchina/dell'impianto.

Le avvertenze per la sicurezza forniscono informazioni al

progettista, all'integratore e all'operatore, nonché alle persone che montano per la prima volta il dispositivo di sicurezza sulla macchina, lo mettono in servizio per la prima

volta e lo utilizzano. Il documento di riferimento delle avvertenze per la sicurezza è il manuale d'uso del dispositivo di

sicurezza.

Utilizzare il dispositivo di protezione per la protezione personale presso la macchina/l'impianto. Il dispositivo di protezione arresta la condizione che causa il pericolo e/o impedisce l'avviamento della macchina/dell'impianto.

Oltre a questo dispositivo di protezione possono rendersi

necessari dispositivi di protezione e provvedimenti

supplementari.

Il livello di sicurezza del dispositivo di protezione deve corrispondere almeno al livello dei requisiti imposti dalla macchina/dall'impianto (livello di protezione del dispositivo di

protezione: vedere il manuale d'uso).

Il dispositivo di protezione deve essere montato sulla macchina/sull'impianto e messo in funzione per la prima volta

da personale abilitato, attendendosi al manuale d'uso.

L'utilizzo del dispositivo di protezione presso la macchina/l'impianto è consentito solo a personale abilitato. Per il

montaggio, la messa in funzione e l'utilizzo del dispositivo

di protezione, nonché in occasione dei controlli tecnici periodici, attenersi alla normativa nazionale/internazionale, in

particolare:

la Direttiva macchine 2006/42/CE, 98/37/CE (valida

fino al 28/12/2009)

la Direttiva 89/655/CEE relativa all'uso delle attrezzature

di lavoro

le regole antinfortunistiche e di sicurezza

altre norme di sicurezza pertinenti (vedere anche la di-

chiarazione di conformità del dispositivo di sicurezza)

Il personale abilitato e autorizzato può modificare la configurazione del dispositivo di sicurezza ed è responsabile del

mantenimento della funzione di sicurezza.

ATTENZIONE

Pericolo a causa della modifica della configurazione

Se si modifica la configurazione, la funzione di protezione

del dispositivo di protezione può risultare compromessa.

Dopo ogni modifica della configurazione, verificare l'efficacia del dispositivo di protezione.

I controlli devono essere svolti da personale abilitato e

vanno documentati in modo comprensibile.

Attenersi ai dati tecnici e alle indicazioni per i controlli,

altrimenti la funzione di protezione risulta compromessa. I

dati tecnici e le indicazioni per i controlli vanno tratti dal

manuale d'uso del dispositivo di protezione o della macchine/dell'impianto.

AANVULLENDE GEBRUIKSAANWIJZING

Veiligheidsschakelaar, veiligheidsrelais

Veiligheidsinstructies

it

Deze gebruiksaanwijzing is een vertaling van de oorspronkelijke gebruiksaanwijzing.

GEVAAR

Lees deze veiligheidsinstructies en de gebruiksaanwijzing van het beveiligingssysteem zorgvuldig. U moet zich

houden aan de veiligheidsinstructies bij het werken met

het beveiligingssysteem zelf of bij het werken aan of met

de machine/installatie die door het beveiligingssysteem

beveiligd wordt.

Het beveiligingssysteem is/wordt in de machine/installatie

geïntegreerd. Deze veiligheidsinstructies bieden geen informatie over de bediening van de machine/installatie en

geen informatie over de bediening van het beveiligingssysteem. Informatie over de bediening vindt u in de gebruiksaanwijzing van het beveiligingssysteem of van de machine/installatie.

De veiligheidsinstructies informeren de planner, ontwikkelaar en exploitant evenals de personen die het beveiligingssysteem in een machine/installatie inbouwen in

eerste instantie over de ingebruikname en de bediening.

Het naslagdocument met de veiligheidsinstructies is de

gebruiksaanwijzing van het beveiligingssysteem.

U moet het beveiligingssysteem gebruiken ter beveiliging

van personen die aan de machine/installatie werken. Het

beveiligingssysteem stopt de gevaar veroorzakende

toestand en/of verhindert het in werking stellen van de

machine/installatie.

In aanvulling op dit beveiligingssysteem kunnen aanvullende beveiligingssystemen en maatregelen vereist zijn.

Het veiligheidsniveau van het beveiligingssysteem moet

minstens voldoen aan het niveau van eisen van de machine/installatie (veiligheidsniveau beveiligingssysteem: zie

gebruiksaanwijzing).

Het beveiligingssysteem moet door bevoegde personen

volgens de gebruiksaanwijzing aan de machine/installatie

gemonteerd en voor het eerst in gebruik genomen worden.