Page 1

DME5000

Entfernungs-Messgerät

Distance Measuring Device

BETRIEBSANLEITUNG/OPERATING INSTRUCTIONS

D

GB

Page 2

Betriebsanleitung

DME5000

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte bleiben bei der Firma SICK AG. Eine

Vervielfältigung des Werkes oder von Teilen dieses Werkes ist nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes zulässig. Eine Abänderung oder Kürzung des Werkes ist ohne ausdrückliche

schriftliche Zustimmung der Firma SICK AG untersagt.

Inhalt/Contents

German Seite 2 – 72

English Page 73– 142

2 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 3

Betriebsanleitung

Inhalt

DME5000

Inhalt

1 Verwendete Symbole und Abkürzungen ........................................................................ 5

1.1 Typenschild ............................................................................................................ 5

2 Bestimmungsgemäße Verwendung .............................................................................. 6

3 Sicherheitshinweise ....................................................................................................... 7

3.1 Laserwarnhinweis ................................................................................................. 7

4 Funktionsweise ............................................................................................................... 8

5 Inbetriebnahme ............................................................................................................... 9

5.1 Montage ................................................................................................................. 9

5.1.1 Vorgehensweise bei der Ausrichtung ...............................................10

5.1.2 Anordnung benachbarter Entfernungs-Messgeräte ........................11

5.1.3 Anordnung Entfernungs-Messgerät mit benachbarter

Datenübertragung .............................................................................11

5.2 Elektrischer Anschluss ........................................................................................12

5.2.1 Verdrahtungshinweise ......................................................................14

5.2.2 PROFIBUS-Terminierung ...................................................................15

6 Bedienung .................................................................................................................... 16

6.1 Aufbau des Bedienfeldes ...................................................................................16

6.2 Bedienung ...........................................................................................................16

6.3 Bedienfeld ...........................................................................................................16

7 Menüstruktur ............................................................................................................... 19

7.1 Flussdiagramm ....................................................................................................19

7.2 Erklärungen zur Menüstruktur ...........................................................................19

8 Beispiel ......................................................................................................................... 29

8.1 Parametereingabe am Beispiel „Code-Eingabe“ ...............................................29

9 Technische Daten ........................................................................................................ 31

9.1 Maßzeichnung .....................................................................................................31

9.2 Zubehör ...............................................................................................................32

9.2.1 Reflektoren ........................................................................................32

9.2.2 Stecker/Leitungen ............................................................................33

9.2.3 Befestigungstechnik .........................................................................39

9.2.4 Wetterschutzgehäuse .......................................................................39

9.2.5 Umlenkspiegel ...................................................................................40

9.2.6 Schnittstellenadapter .......................................................................40

9.2.7 Kühlgehäuse .....................................................................................41

9.3 Technische Daten DME5000-1xx ......................................................................42

9.4 Technische Daten DME5000-2xx ......................................................................43

9.5 Technische Daten DME5000-3xx ......................................................................44

10 Wartung ........................................................................................................................ 45

11 Troubleshooting ........................................................................................................... 46

12 Begriffserklärungen ..................................................................................................... 49

12.1 PROFIBUS® ..........................................................................................................49

12.2 RS 422 .................................................................................................................49

12.3 SSI ........................................................................................................................50

12.4 DeviceNet ............................................................................................................50

12.5 Hiperface .............................................................................................................51

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 3

Page 4

Betriebsanleitung

Inhalt

DME5000

13 Anhang .......................................................................................................................... 52

13.1 Preset .................................................................................................................. 52

13.2 PROFIBUS-Schnittstelle ...................................................................................... 54

13.2.1 Datenformat DME zu Master ........................................................... 54

13.2.2 Datenformat Master zu DME ........................................................... 55

13.2.3 Diagnosedaten (bei aktiviertem Parameter „Extended

Diagnostics“) ..................................................................................... 55

13.3 Inbetriebnahme DME5000 PROFIBUS® (Beispiel Siemens Step 7) ................ 57

13.4 Schnittstellenadapter ......................................................................................... 58

13.5 Sleepmodus ........................................................................................................ 59

13.6 RS-422-Schnittstelle .......................................................................................... 59

13.6.1 Protokoll ............................................................................................ 60

13.6.2 Befehle .............................................................................................. 60

13.6.3 Beispiele für Befehle (Standard-Protokoll) ...................................... 61

13.7 DeviceNet-Schnittstelle ...................................................................................... 62

13.7.1 Allgemeines ....................................................................................... 62

13.7.2 Konfiguration .................................................................................... 62

13.7.3 Datenaustausch ............................................................................... 65

13.7.4 Polled Mode ...................................................................................... 65

13.7.5 Change of State Mode ...................................................................... 66

13.7.6 Parameter Offset und Preset ........................................................... 66

13.7.7 Sleepmodus (Laser aus) .................................................................. 67

13.7.8 Parameter im DME5000 speichern ................................................ 68

13.7.9 Zusätzliche Diagnosedaten .............................................................. 68

13.8 Hiperface-Schnittstelle ....................................................................................... 70

13.8.1 Typenspezifische Einstellung ........................................................... 71

13.8.2 Übersicht der unterstützen Befehle ................................................ 71

13.8.3 Übersicht der Hiperface-Standard-Statusmeldungen .................... 72

13.8.4 Verhalten bei Fehlern und Vorausfallmeldungen ........................... 72

4 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 5

Betriebsanleitung Kapitel 1

Verwendete Symbole und

Abkürzungen

ACHTUNG

Hersteller

Gerätetyp

Nummer

Serien-Nummer

Produktionsjahr/-monat

DME5000

1 Verwendete Symbole und Abkürzungen

Verweist auf die Tasten des Displays in der Maßzeichnung (Abschnitt 9.1

„Maßzeichnung“).

Hinweis

Hinweise erläutern Vorteile bestimmter Einstellungen und helfen Ihnen, den optimalen

Nutzen aus dem DME5000 zu ziehen.

Warnhinweise: Lesen und befolgen Sie diese sorgfältig!

Warnhinweise sollen Sie vor Gefahren schützen oder helfen Ihnen, eine Beschädigung des

Sensors zu vermeiden.

1.1 Typenschild

Anhand des Typenschildes kann der Gerätetyp, die Serien-Nummer des Gerätes und die

Bestell-Nummer festgestellt werden.

Bestell-

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 5

Page 6

Kapitel 2 Betriebsanleitung

Bestimmungsgemäße Verwendung

DME5000

2 Bestimmungsgemäße Verwendung

Das DME5000 ist ein optoelektronischer Sensor, der zum Erfassen von Distanzen zu einer

linear bewegten Reflexionsfolie eingesetzt wird. Er darf nicht in explosionsgefährdeten

Bereichen verwendet werden.

6 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 7

Betriebsanleitung Kapitel 3

Sicherheitshinweise

DME5000

3 Sicherheitshinweise

Lesen Sie die Betriebsanleitung vor der Inbetriebnahme.

Anschluss, Montage und Einstellung nur durch Fachpersonal.

Schützen Sie das DME5000 bei Inbetriebnahme vor Feuchte und Verunreinigung.

Das DME5000 ist kein Sicherheitsmodul gemäß EU-Maschinenrichtlinie.

Beachten Sie die nationalen Sicherheits- und Unfallverhütungsvorschriften.

Reparaturen dürfen nur vom Hersteller durchgeführt werden. Eingriffe und Änderungen

am Gerät sind unzulässig.

Verdrahtungsarbeiten, Öffnen und Schließen von elektrischen Verbindungen nur im

spannungslosen Zustand durchführen.

3.1 Laserwarnhinweis

Laserstrahlung - Nicht in den Lichtstrahl blicken Laserklasse 2

Laseraustrittsöffnung

Erfüllt 21 CFR 1040.10 und 1040.11 mit

Ausnahme der aufgeführten Abweichungen im

Dokument Laser Notice No. 50 vom 24. Juni 2007.

Laserklasse 2 (EN/IEC 60825-1:2014)

Identische Laserklasse für Ausgabe EN/IEC 60825-1:2007

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 7

Page 8

Kapitel 4 Betriebsanleitung

Funktionsweise

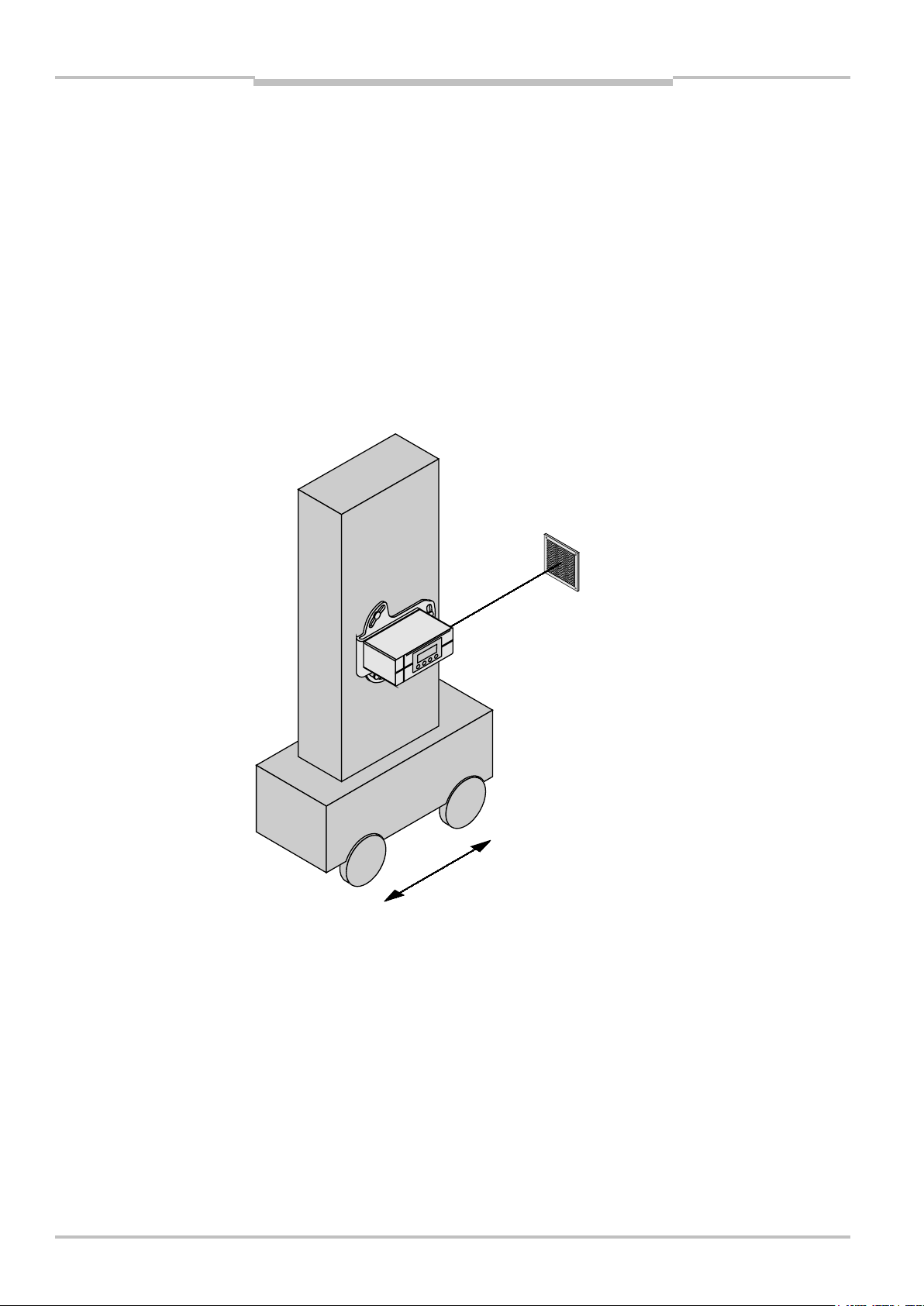

Abb. 1: Funktionsweise

DME5000

DME5000

4 Funktionsweise

Das Entfernungs-Messgerät DME5000 ist ein kompakter optischer Distanzsensor. Das

DME wird so montiert, dass der ausgesendete Laserstrahl auf den Reflektor trifft. Der

Reflektor oder das Gerät bewegen sich entlang des Laserstrahls.

Der Empfänger des DME empfängt das vom Reflektor zurückgespiegelte Licht und ermittelt die Distanz zwischen Sensor und Reflektor mittels Lichtlaufzeitmessung.

Die gemessene Distanz wird, je nach Gerätevariante, über eine SSI-, RS-422-, DeviceNet-,

Hiperface- oder PROFIBUS-Schnittstelle an eine Steuerung oder einen Lageregelkreis

übertragen.

Durch die schnelle Messwertermittlung ist das DME5000 für den direkten Betrieb in

einem geschlossenen Lageregelkreis über die SSI-Schnittstelle z. B. mit einem Frequenzumrichter geeignet.

8 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 9

Betriebsanleitung Kapitel 5

Inbetriebnahme

Abb. 2: Justage DME5000

Abb. 3: Justage DME5000

Umgebung

DME5000

5 Inbetriebnahme

5.1 Montage

Das DME5000 und der Reflektor werden so befestigt, dass der Reflektor immer im Sichtfeld des Sensors ist.

Das DME5000 wird so ausgerichtet, dass sich der (auch in großen Abständen) gut sichtbare Lichtfleck im Zentrum des Reflektors befindet.

Die als Zubehör erhältliche Ausrichthalterung ermöglicht eine einfache Justierung in X- und

Y-Richtung:

bei hochglänzender

Die Reflektorgröße ist so zu wählen, dass der Lichtfleck bei Vibrationen nicht vom

Reflektor abwandert. Ist der Reflektor am bewegten Teil befestigt, ist in der Regel eine

kleinere Reflexionsfolie ausreichend. Bei hochglänzenden Oberflächen (z. B. Regalprofile,

Paletten mit Stretchfolien, Fahrschienen), die den Lichtstrahl oder Streulicht einspiegeln,

Reflektor in den „freien Raum“ ausrichten: mit ca. 1°… 3° Neigung (X- oder Y-Richtung)

montieren. Verschiedene Reflektorgrößen siehe Abschnitt 9.2 „Zubehör“ (ab Seite 32).

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 9

Page 10

Kapitel 5 Betriebsanleitung

Inbetriebnahme

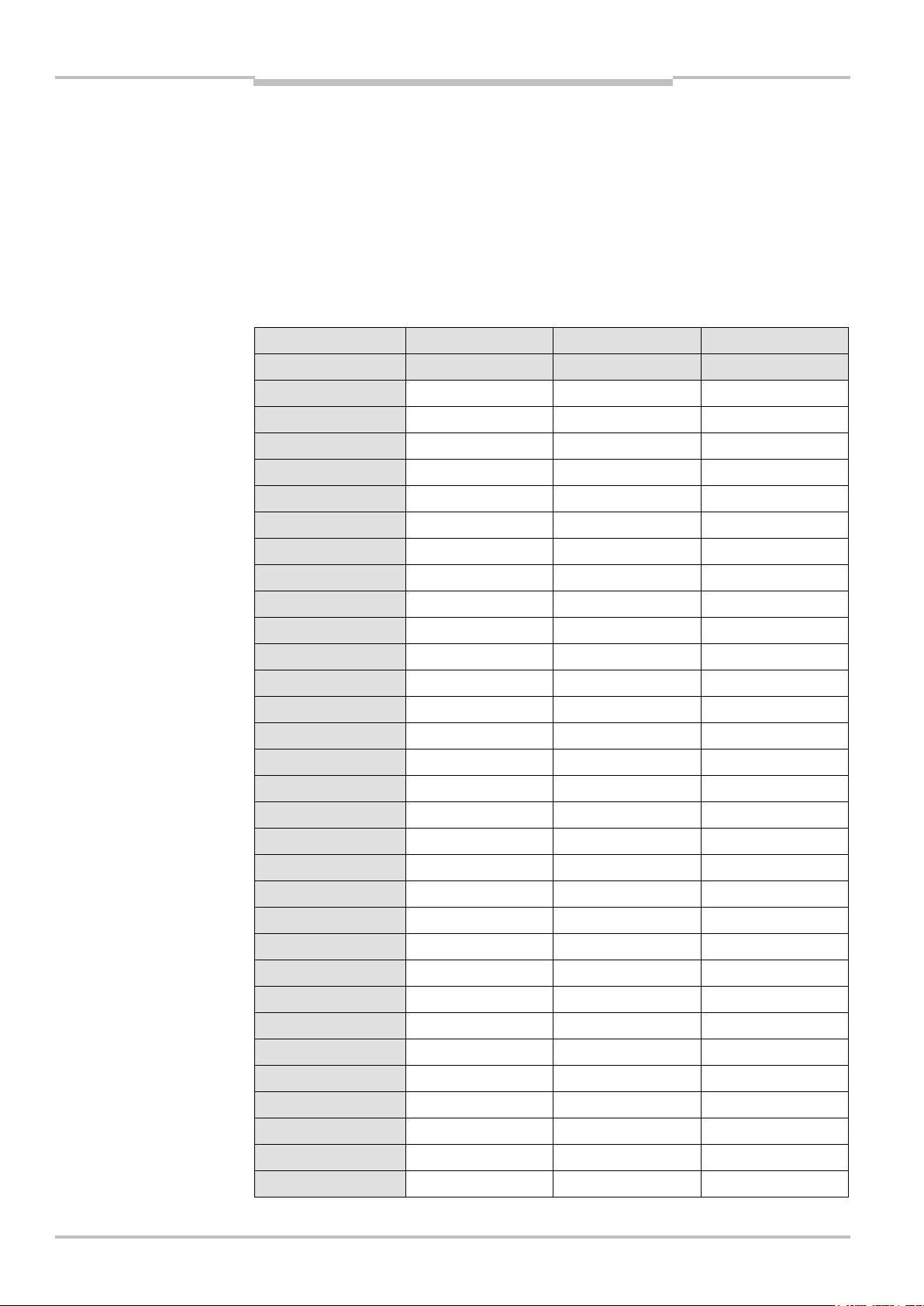

Tab. 1: Dämpfungswerte

DME5000

5.1.1 Vorgehensweise bei der Ausrichtung

Bringen Sie Fahrzeug und Reflektor auf kleine Distanz.

Richten Sie das DME5000 so aus, dass der Lichtfleck sich im Zentrum des Reflektors befindet.

Vergrößern Sie die Entfernung von Fahrzeug zu Reflektor und beobachten Sie dabei den

Lichtfleck.

Justieren Sie gegebenenfalls den Lichtfleck in die Mitte des Reflektors nach.

Die im Display-Infofeld 1 angezeigte Signaldämpfung gibt Aufschluss über das aktuelle

Empfangssignal. Bei sauberen Grenzflächen sollten die in der Tabelle aufgeführten

Dämpfungswerte nicht überschritten werden.

DME5000 -1XX -2XX -3XX

Distanz [m] Pegel [dB] Pegel [dB] Pegel [dB]

13 –42 –42 –42

15 –43 –43 –43

20 –50 –47 –46

30 –57 –54 –53

40 –62 –59 –58

50 –66 –63 –62

60 –69 –66 –65

70 –71 –69 –68

80 –71 –70

90 –73 –72

100 –75 –74

110 –77 –76

120 –78 –77

130 –80 –79

140 –81 –80

150 –82 –81

160 –82

170 –83

180 –84

190 –85

200 –86

210 –87

220 –88

10 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

230 –89

240 –89

250 –90

260 –91

270 –91

280 –92

290 –93

300 –93

Page 11

Betriebsanleitung Kapitel 5

Inbetriebnahme

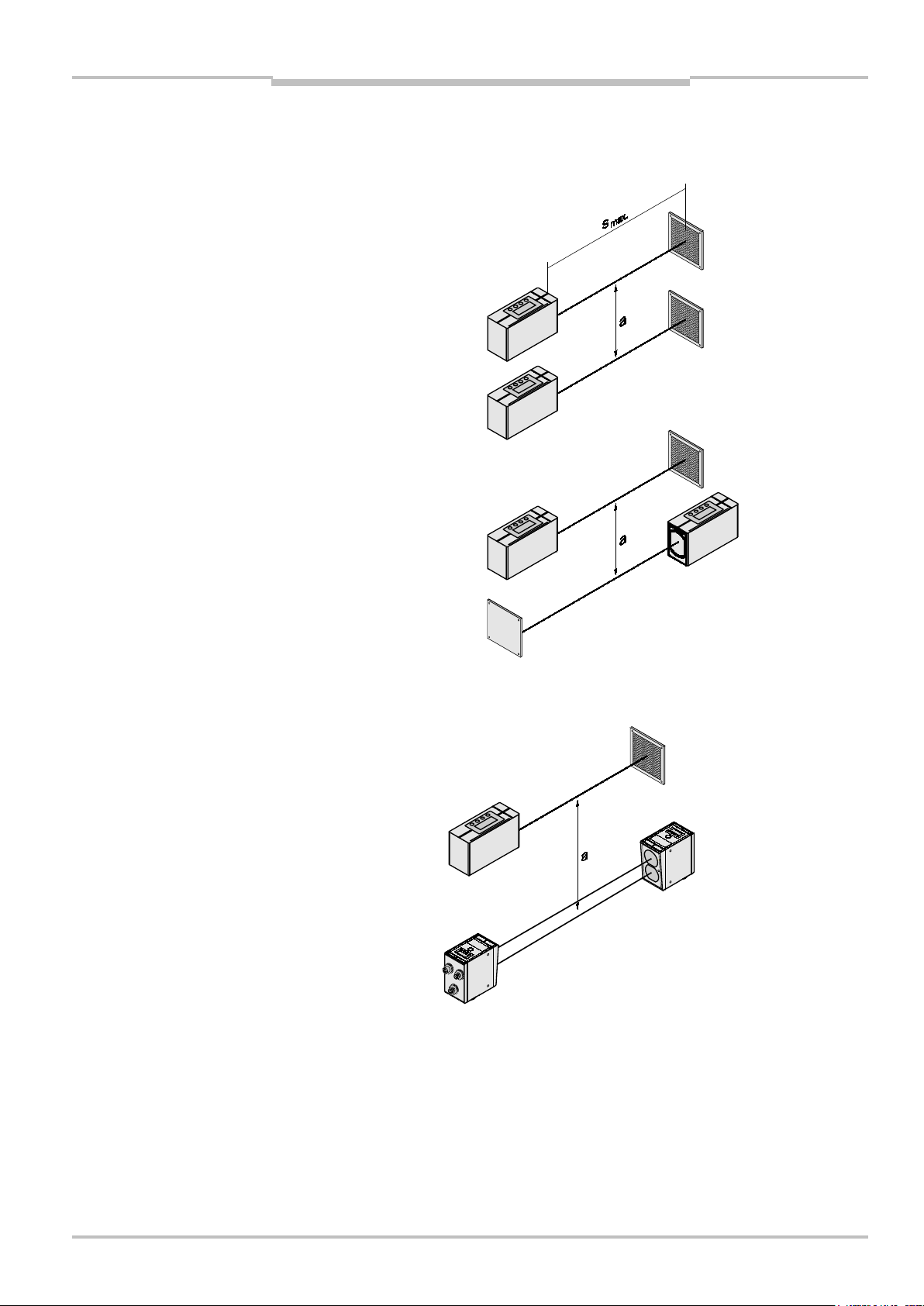

Abb. 4: Anordnung

benachbarter DME5000

Abb. 5: Anordnung benachbarter DME5000 und ISD

Reflektor

Reflektor

Reflektor

DME

DME

DME

DME

Reflektor

Reflektor

ISD

DME

ISD

Parallelmontage

a ≥ 100 mm + 0,01 x s

Antip

a ≥ 100 mm

DME5000

5.1.2 Anordnung benachbarter Entfernungs-Messgeräte

Um gegenseitige Beeinflussung zu vermeiden, sind folgende Mindestabstände a

einzuhalten.

[mm]

max.

arallele Montage

5.1.3 Anordnung Entfernungs-Messgerät mit benachbarter Datenübertragung

Für die Datenübertragungs-Lichtschranken der Baureihe ISD300 / ISD400-1xxx / ISD4006xxx ist unabhängig von der maximalen Reichweite s

ein minimaler Strahlabstand von

max

100 mm einzuhalten.

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 11

Page 12

Kapitel 5 Betriebsanleitung

Inbetriebnahme

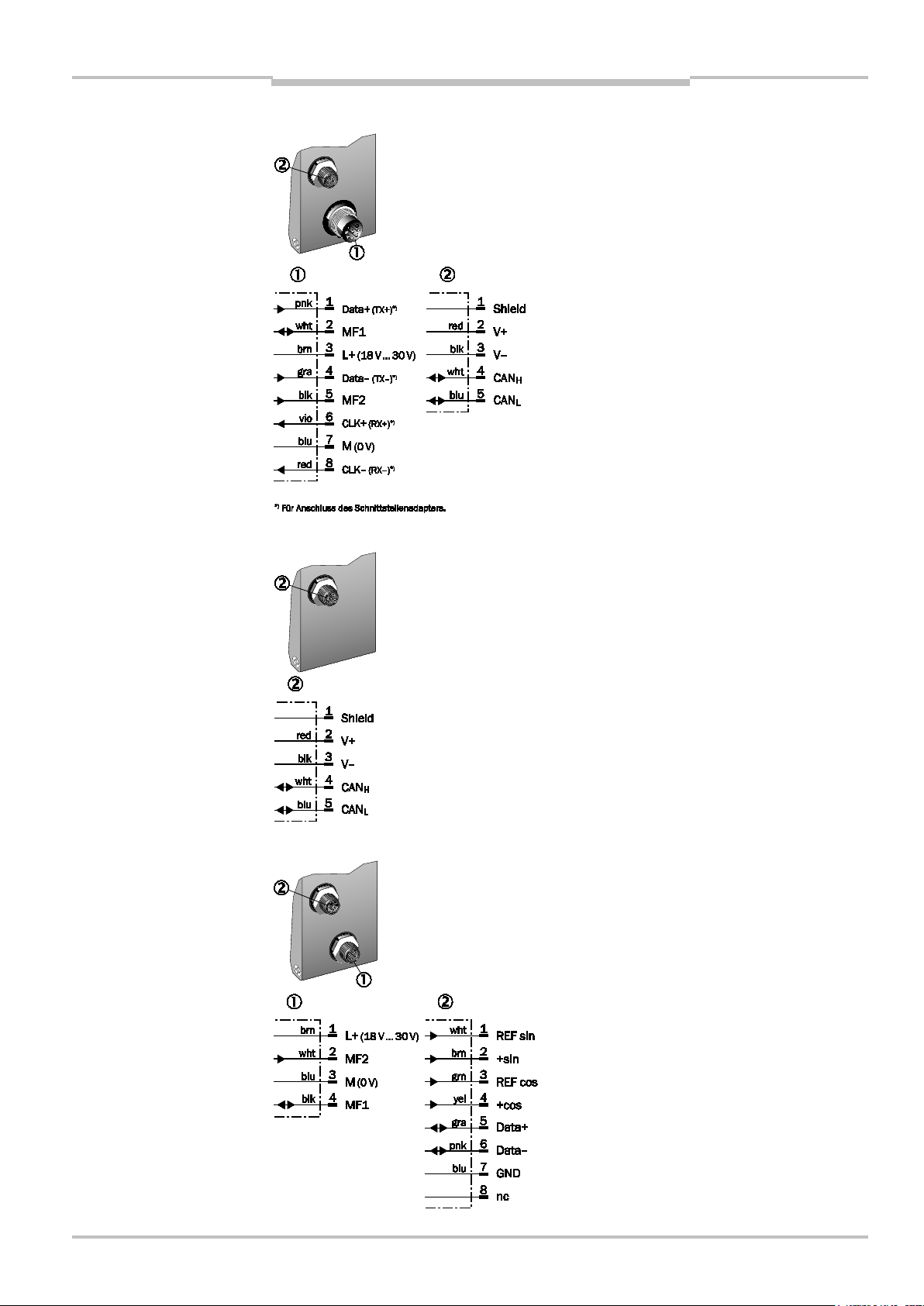

Abb. 6: Anschlussschema

DME5000-xx3 (RS 422)

Abb. 7: Anschlussschema

DME5000-xx2 (PROFIBUS®)

DME5000

5.2 Elektrischer Anschluss

DME5000 nach Anschlussschema anschließen. Verdrahtungshinweise beachten (siehe

Abschnitt 5.2.1), Stecker und Kabel siehe Abschnitt 9.2.2.

DME5000-xx1 (SSI)

12 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 13

Betriebsanleitung Kapitel 5

Inbetriebnahme

Abb. 8: Anschlussschema

DME5000-xx4 (DeviceNet)

Abb. 9: Anschlussschema

DME5000-xx5 (DeviceNet)

Abb. 10: Anschlussschema

DME5000-xx7 (Hiperface)

DME5000

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 13

Page 14

Kapitel 5 Betriebsanleitung

Inbetriebnahme

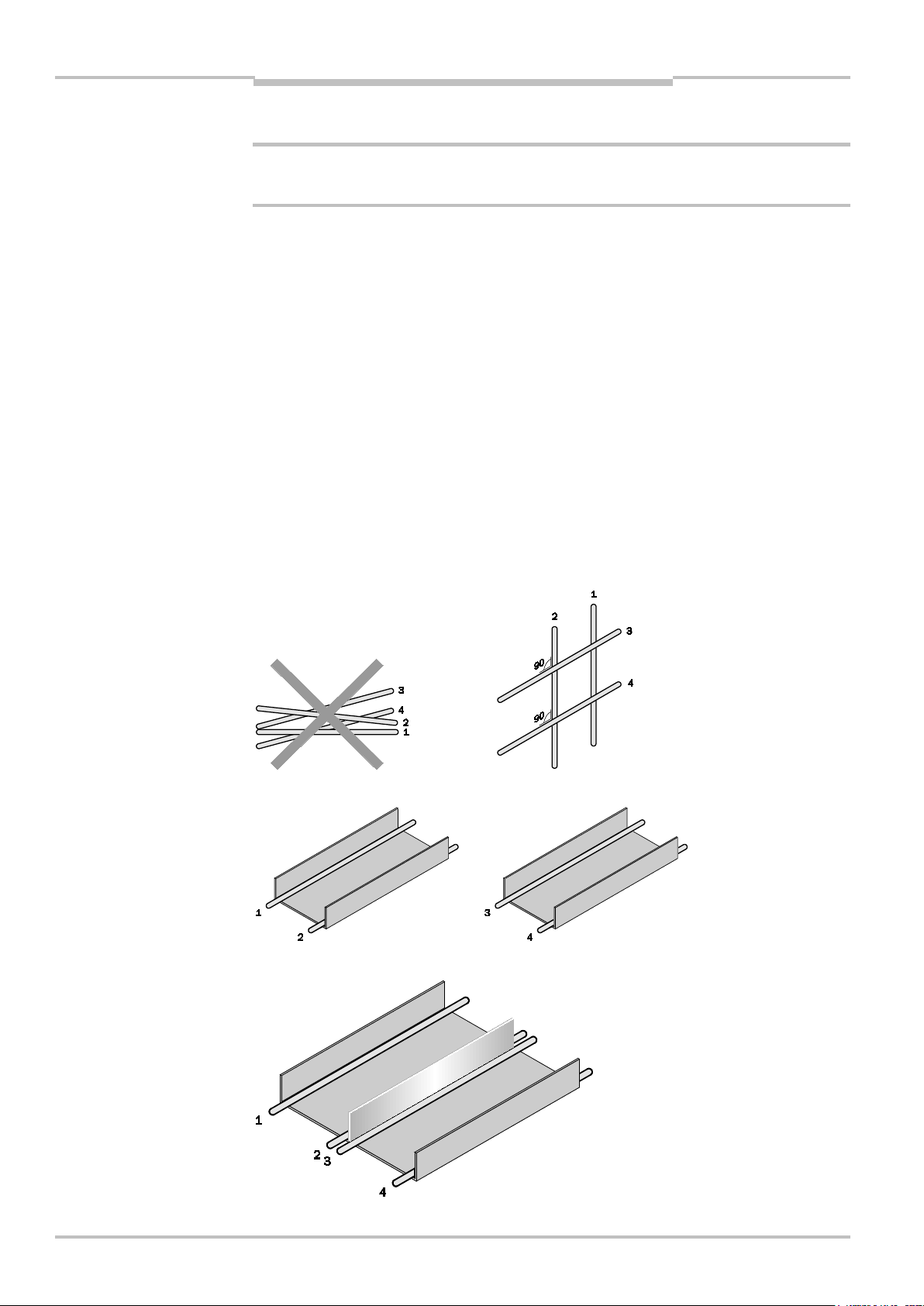

ACHTUNG

Abb. 11: Leitungen der

rechtwinklig kreuzen

Abb. 12:

verlegen

Abb. 13:

trennen

DME5000

5.2.1 Verdrahtungshinweise

Es werden generell abgeschirmte Leitungen für Versorgung und Schnittstelle

empfohlen (siehe Abschnitt 9.2 „Zubehör“).

Ein einwandfreies und vollständiges Schirmkonzept ist für die störungsfreie Funktion

erforderlich. Speziell muss auf die beidseitige Auflage des Kabelschirmes an

Schaltschrank und DME5000 geachtet werden. Der Kabelschirm der vorkonfektionierten

M16-Kabel ist mit dem Metallstecker und damit mit dem DME5000-Gehäuse verbunden.

Der Kabelschirm am Schaltschrank muss großflächig mit der Betriebserde verbunden

werden. Potenzialausgleichströme über den Kabelschirm sind durch geeignete

Maßnahmen zu vermeiden. Eine störsichere Datenübertragung ist nur bei Verwendung von

abgeschirmten Leitungen mit paarweise verdrillten Adern gegeben.

Die Schirme der PROFIBUS-Leitungen sind über die PROFIBUS-Stecker miteinander

verbunden.

Legende Kabelgruppen Abbildung 11 bis Abbildung 13:

1 = sehr störempfindliche Leitungen (analoge Messleitungen)

2 = störempfindliche Leitungen (Sensorkabel, Kommunikationssignale, Busleitungen)

3 = Störquellen-Leitung (Steuerkabel für induktive Lasten, Motorbremsen)

4 = stark störende Leitungen (Ausgangskabel von Frequenzumrichtern, Versorgung von

Schweißanlagen, Leistungskabel)

Gruppe 1, 2 und 3, 4

Ideal: Leitungen in verschiedenen Kabelkanälen

Alternativ: Leitungen durch

metallischen Trennsteg

14 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 15

Betriebsanleitung Kapitel 5

Inbetriebnahme

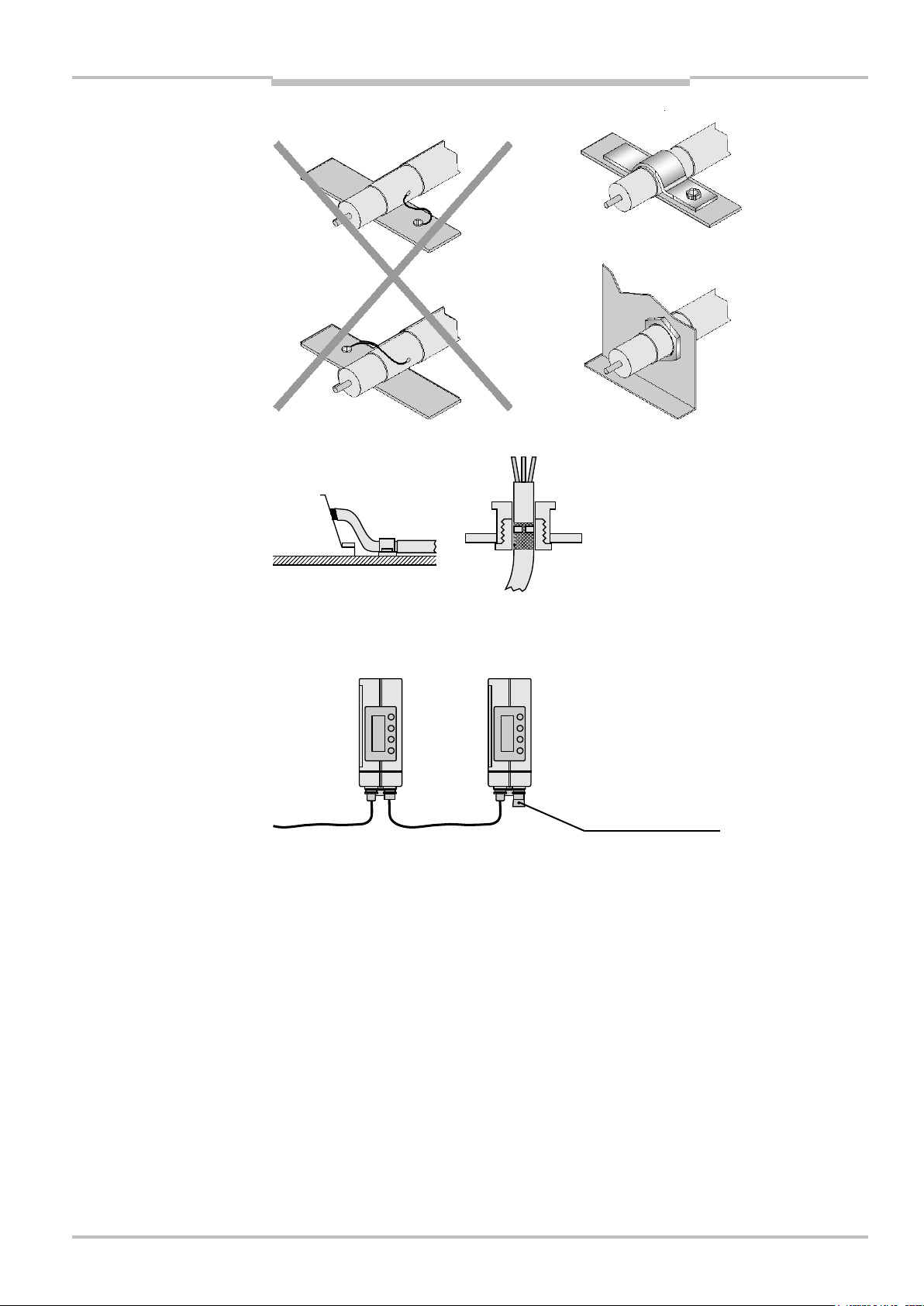

Abb. 14: Keine „Schweine-

BEIDE Seiten erden

Abb. 15: Schirmanschluss bei

Kunststoffgehäusen

Abb. 16: PROFIBUS-

Abschnitt 9.2.2)

Terminator

DME5000

schwänzchen“, Schirm kurz

und vollflächig anbinden,

Terminierung (siehe Zubehör

5.2.2 PROFIBUS-Terminierung

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 15

Page 16

Kapitel 6 Betriebsanleitung

Bedienung

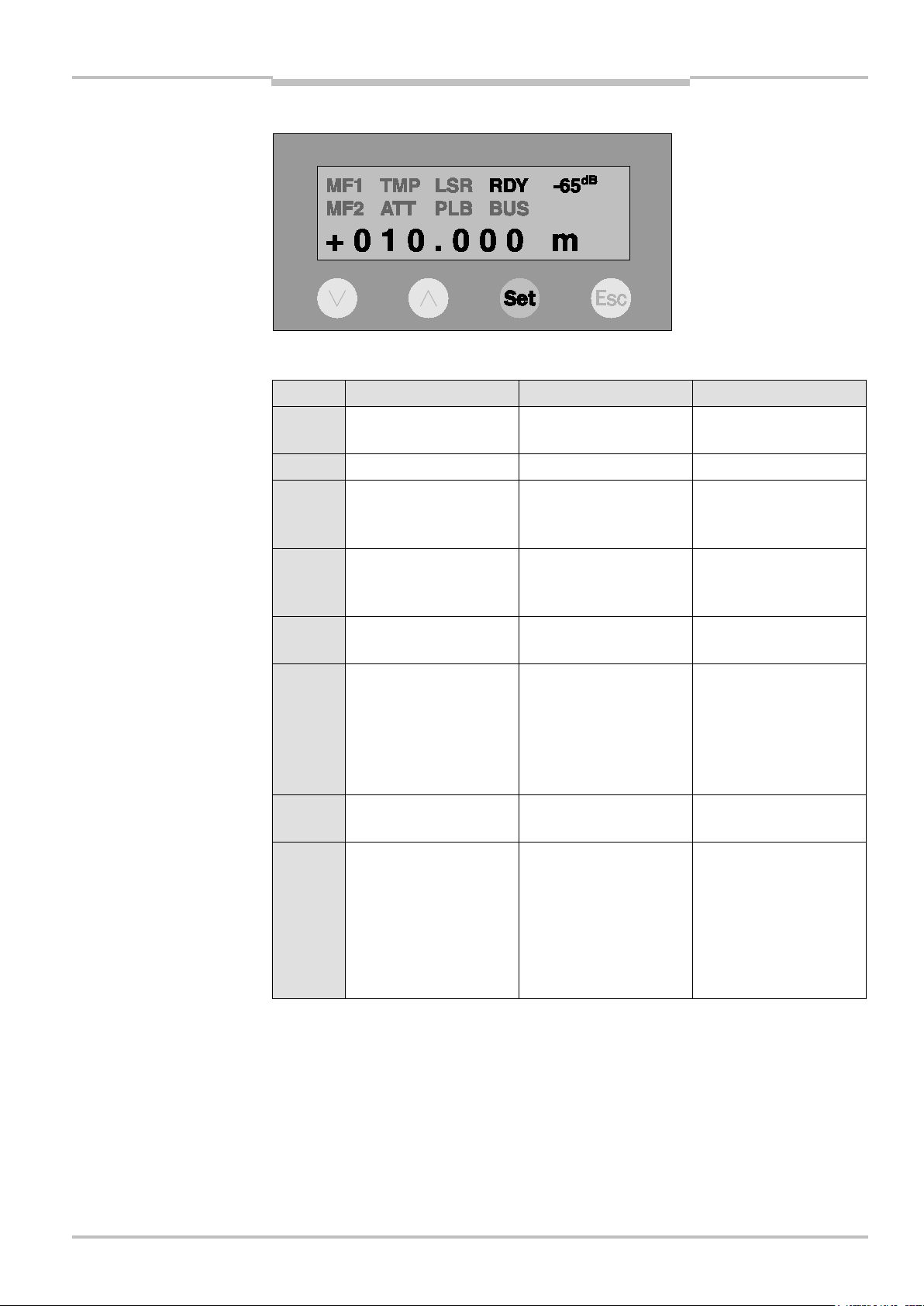

Abb. 17: Display

ACHTUNG

Abb. 18: Anzeige nach Anlegen der Betriebsspannung

LC

Funktionstasten

Infofeld 1

Statusanzeigen

Infofeld 2

DME5000

6 Bedienung

Dieses Kapitel erklärt das Bedienfeld und die grundsätzliche Bedienung des DME5000.

Detaillierte Informationen zur Inbetriebnahme und zum Betrieb des DME5000 finden Sie

im Kapitel 5 „Inbetriebnahme“.

6.1 Aufbau des Bedienfeldes

-Display

Das Bedienfeld ist in zwei Bereiche unterteilt:

LC-Display: Zeigt das Menü während der Parametrierung

Funktionstasten: Zur Eingabe der Parameter bzw. Funktionen

6.2 Bedienung

Das DME5000 ist mit einer Folientastatur ausgestattet.

Bedienen Sie den Eingabebereich nur mit den Fingern oder mit einem geeigneten

Zeigegerät!

Benutzen Sie keine spitzen oder harten Gegenstände. Sie können die Funktionstasten

beschädigen und die Bedienung damit erschweren oder unmöglich machen.

6.3 Bedienfeld

Nach Anlegen der Betriebsspannung (oder nach Reset) erscheint folgende Anzeige im

Display des DME5000:

16 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Funktionstasten

Nach ca. 1 s ist das DME5000 betriebsbereit und zeigt, bei freier Sicht auf den Reflektor,

den aktuellen Messwert an:

Page 17

Betriebsanleitung Kapitel 6

Bedienung

Abb. 19: Messwertanzeige

DME5000

Statusanzeigen

Anzeige Bedeutung Wird angezeigt Wird nicht angezeigt

MF1 Multifunktions-

ein-/ausgang

MF2 Multifunktionsausgang Ausgang aktiv Ausgang nicht aktiv

TMP Geräteinnentemperatur Vorausfallmeldung:

Ein-/Ausgang aktiv Ein-/Ausgang nicht

aktiv

Geräteinnentemperatur

Geräteinnentemperatur

OK

im Grenzbereich

ATT Verschmutzung Vorausfallmeldung:

Empfangspegel OK

Empfangssignalpegel

im Grenzbereich

LSR Laser Vorausfallmeldung

Laser OK

Messlaser

PLB Plausibilität Messfehler

Messwert OK

Ursache: z. B. Lichtstrahlunterbrechung,

Verschmutzung,

Optische/elektrische

Störeinflüsse

RDY Betriebsbereit (Ready) Bei Betriebsbereit-

schaft

BUS Schnittstelle:

SSI

PROFIBUS

®

DeviceNet

RS 422

Hiperface

Clocksignal empfangen

Telegrammverkehr

Telegrammverkehr

Continuous mode

‒

Initialisierung,

Hardwaredefekt

Kein Clock-Signal

Kein Telegrammverkehr

Kein Telegrammverkehr

Request mode

Unabhängig vom

Busstatus

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 17

Abhilfemaßnahmen bei Fehlermeldungen/Vorausfallmeldungen siehe Kapitel 11

„Troubleshooting“.

Page 18

Kapitel 6 Betriebsanleitung

Bedienung

DME5000

Infofeld 1 (Beispiel)

– 65 dB Empfangspegel: Aktuelle Signaldämpfung

Ver. 1.0 Software-Version

3.3.3.1 Menüunterpunkt (siehe Menüübersicht), Parameteränderungen nicht

möglich.

3.3.3.1 ! „!“: Code richtig eingegeben: Parameteränderungen möglich.

3.3.3.1 ? „?“: Eingegebener Parameter ist ungültig, vorher gültiger Parameter

bleibt gespeichert.

Ursache: z. B. unteres Schaltlimit > oberes Schaltlimit.

Abhilfe: Parameter korrigieren.

Infofeld 2 (Beispiel)

+ 010.000 m Aktueller Messwert, wird bei Messbetrieb angezeigt.

Code Menüpunkte und Parameter werden hier angezeigt. „Code“ erscheint

durch Drücken von

Service Blinkende Anzeige Service signalisiert einen Hardwaredefekt oder

.

Über-/Untertemperatur.

Tasten

Führt durch die Menüstruktur, Code, Parametereingabe, Speichern von

Parametern.

Verlassen eines Menüunterpunktes.

Auswahl von Menüpunkten, Eingabe von Zahlen

18 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 19

Betriebsanleitung Kapitel 7

Menüstruktur

DME5000

7 Menüstruktur

7.1 Flussdiagramm

Auf der Innenseite der hinteren Umschlagklappe ist die Menüstruktur des DME5000 in

Form eines Flussdiagramms dargestellt. Klappen Sie diese Seite aus, um sich während der

folgenden Erklärungen besser in der Menüstruktur zurechtzufinden.

7.2 Erklärungen zur Menüstruktur

Code

Schutz vor unbeabsichtigtem Verändern der eingestellten Parameter.

Code: 314

Funktion:

Menüzugang und Verändern der Parameter: Code 314 bestätigen mit

Die erfolgreiche Eingabe des Codes wird im Display mit einem „!“ bestätigt.

.

Hinweis

Hinweis

Hinweis

Parameteränderungen, die mit

gespeichert.

Während der Parameteränderung muss der Reflektor im Sichtfeld des Sensors sein. Es

darf keine Buskommunikation aktiv sein. Änderungen der Busadresse sind erst nach

einem Geräteneustart aktiv.

Wird die Eingabe des Code übersprungen oder eine andere Zahl (als 314) eingegeben,

werden die gültigen Parameter im Display angezeigt, ein Ändern ist dann nicht möglich.

Die Möglichkeit alle Parameter ohne Änderungsmöglichkeit einzusehen erleichtert z. B. die

Abfrage und Übermittlung von Parametern durch ungeschultes Personal.

Software-Version

z. B. „Ver. 1.0“

Parameter

Je nach Gerätevariante wird hier die Schnittstelle, der Multifunktions-Ein-/Ausgang MF1,

der Ausgang MF2, die Auflösung und ein Offset eingestellt.

Ein Reset stellt alle Parameter auf Default zurück.

Bei PROFIBUS-Geräten sollten bei Verwendung des gsd-Moduls „Class 2“ die Parameter

nicht über das Display eingestellt werden, da diese bei erneutem „Hochfahren“ des

PROFIBUS vom PROFIBUS-Master mit den in der Steuerung hinterlegten Parametern

überschrieben werden.

Ausnahme: PROFIBUS-Adresse und Offset bei aktivierter Preset-Funktion.

bestätigt werden, sind sofort aktiv und nichtflüchtig

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 19

Page 20

Kapitel 7 Betriebsanleitung

Menüstruktur

DME5000

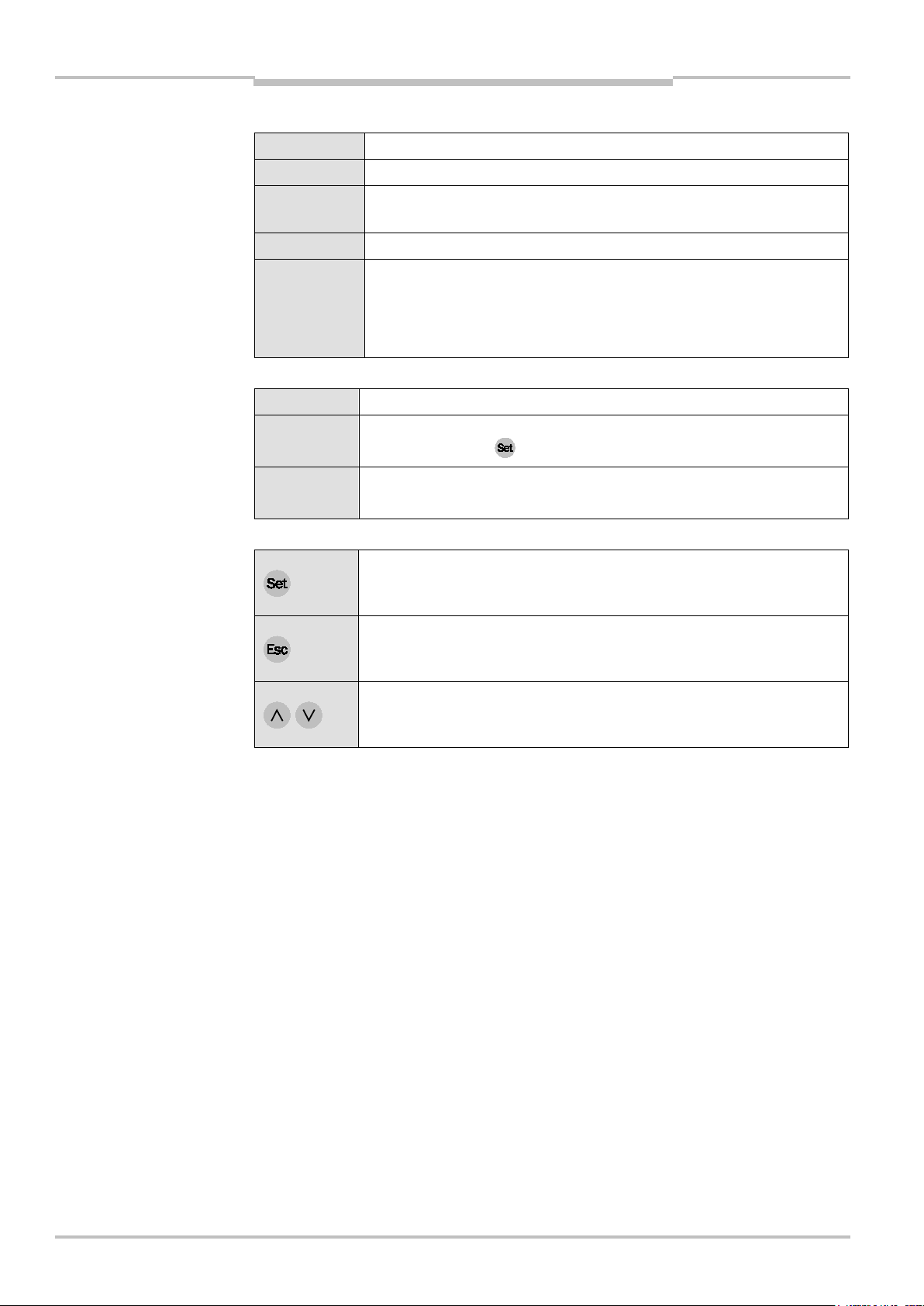

Interface

Je nach Gerätetyp erscheint im Menü nur die jeweilige Schnittstelle des Gerätetyps.

SSI

Funktion SSI-Schnittstelle siehe Kapitel 12 „Begriffserklärungen – SSI“.

Coding

Binary Gray (Default)

Messwertausgabe im Binärcode Messwertausgabe im Gray-Code

Mode

Datenformat

Binär Gray

25 bit (default) Messwert: Bit 1 ... 24

LSB: Plausibilitätsbit

Messwert inkl.

Plausibilitäts-Bit im GrayCode eincodiert

24 bit + err Messwert: Bit 1 ... 24

LSB: Plausibilitätsbit

24 bit Messwert: Bit 0 ... 23 Messwert: Bit 0 ... 23

Plausibilitätsbit: 0: OK

1: Plausibilitätsfehler

Messwert: Bit 1 ... 24

LSB: Plausibilitätsbit

0: OK

1: Plausibilitätsfehler

Activation

On (default) SSI-Schnittstelle in Betrieb, RS-422-Schnittstelle nicht in

Betrieb.

Off RS-422-Schnittstelle in Betrieb, SSI-Schnittstelle nicht in

Betrieb. Die RS-422-Schnittstelle ermöglicht das Parametrieren des DME mit dem Schnittstellenadapter (siehe

Abschnitt 13.4 „Schnittstellenadapter“).

(Baudrate und Protokoll unter > 3.2 Serial < einstellen)

Monitor

On Serielle Monitorschnittstelle in Betrieb, Multifunktions-

ausgänge MF1 und MF2 nicht in Betrieb. Ermöglicht das

Parametrieren des DME5000 mit dem Schnittstellenadapter (siehe Abschnitt 13.4 „Schnittstellenadapter“)

bzw. das Mithören von Messwerten über MF1 und MF2

während des SSI-Betriebs. Die eingeschaltete Monitorschnittstelle wird im Menü 3.3.2 und 3.4.2 MF-Function

mit „Monitor“ angezeigt. Die SSI-Schnittstelle ist voll

funktionsfähig (Baudrate und Protokoll unter > 3.2 Serial

< einstellen).

20 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Off (default) Multifunktionsausgänge MF1 und MF2 in Betrieb, wie

unter Punkt 3.3/3.4 eingestellt.

PROFIBUS

®

Page 21

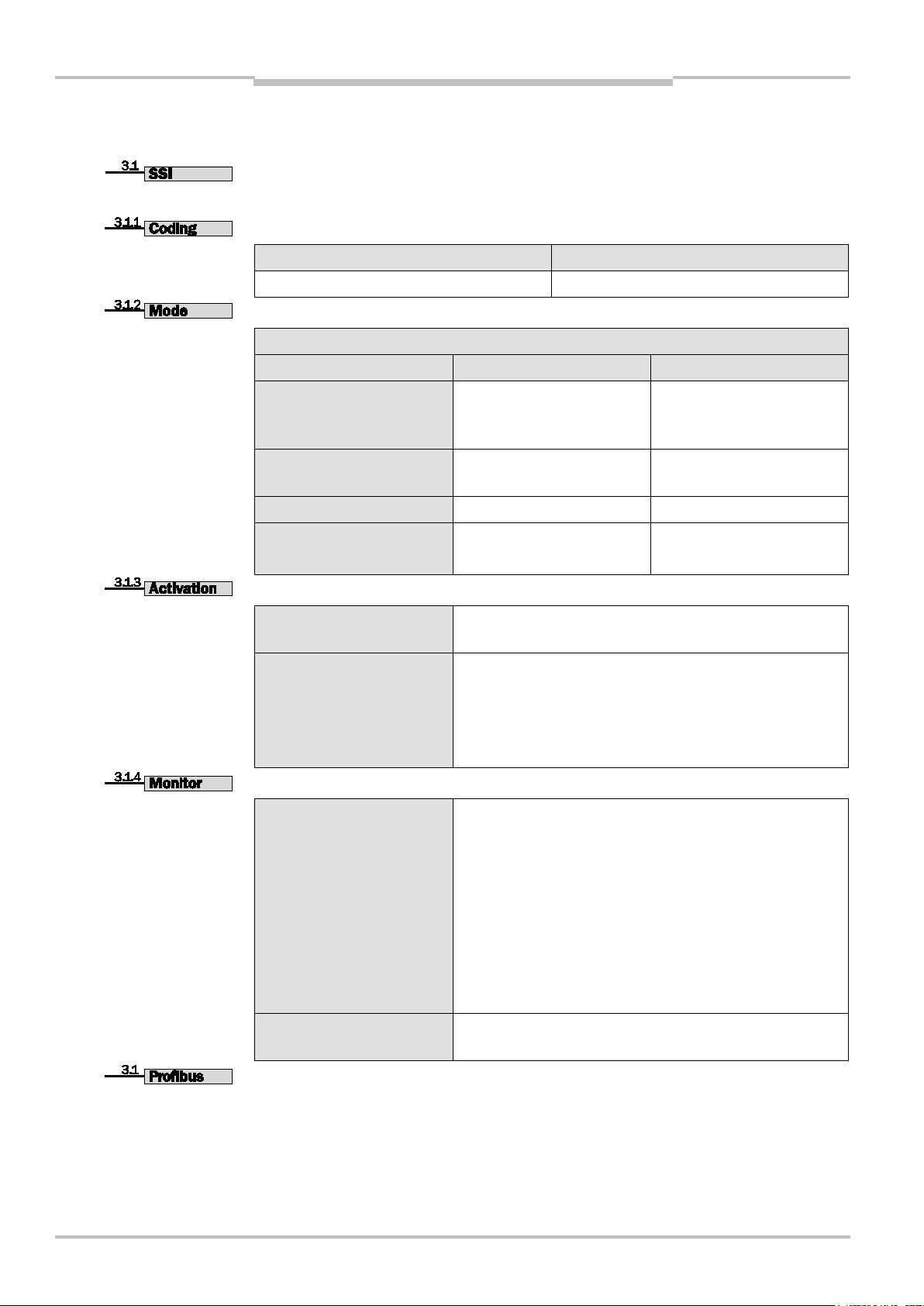

Betriebsanleitung Kapitel 7

Menüstruktur

DME5000

Profile

Encoder Dieses Profil entspricht dem Standard-Encoder-Profil,

Beschreibung siehe Abschnitt 13.2 „PROFIBUSSchnittstelle“.

SICK (default) Dieses Profil basiert auf dem Standard-Encoder-Profil.

Zusätzlich zum Messwert werden Warn-, Zustands- und

Fehlerinformationen übertragen.

Beschreibung siehe Abschnitt 13.2 „PROFIBUSSchnittstelle“.

Bus Address

Addr. 006 (default) Hier wird die PROFIBUS-Teilnehmeradresse eingestellt.

(001 … 125)

Hinweis

Inbetriebnahme-Beispiel mit Siemens Step 7 siehe Kapitel 13 „Anhang“.

Hiperface

BusAddress

Add 00 (default) Einstellung der Hiperface-Adresse (Bereich 0 … 31)

Baudrate

0,6 kBd Einstellung der Baudrate

1,2 kBd

2,4 kBd

4,8 kBd

9,6 kBd (default)

19,2 kBd

38,4 kBd

Data

8, o, 1 8-Datenbit, ungerade Parität, 1 Stopbit

8, e, 1 (default) 8-Datenbit, gerade Parität, 1 Stopbit

8, n, 1 8-Datenbit, keine Parität, 1 Stopbit

Timeout

X1 1*11/Baudrate

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 21

X4 (default) 4*11/Baudrate

Monitor

On Serielle Monitorschnittstelle in Betrieb, Multifunktions-

ausgänge MF1 und MF2 nicht in Betrieb. Ermöglicht das

Parametrieren des DME5000 mit dem Schnittstellenadapter (siehe Abschnitt 13.4 „Schnittstellenadapter“)

bzw. das Mithören von Messwerten über MF1 und MF2.

Off (default) Multifunktionsausgänge MF1 und MF2 in Betrieb, wie

unter Punkt 3.3/3.4 eingestellt.

Page 22

Kapitel 7 Betriebsanleitung

Menüstruktur

DME5000

Period Len

1 Typecode 90H (default) Entspr. Auflösung 1 mm pro Periode

2 Typecode 91H Entspr. Auflösung 2 mm pro Periode

4 Typecode 92H Entspr. Auflösung 4 mm pro Periode

8 Typecode 93H Entspr. Auflösung 8 mm pro Periode

16 Typecode 94H Entspr. Auflösung 16 mm pro Periode

Hinweis

Für eine detaillierte Beschreibung siehe Abschnitt 13.8 „Hiperface-Schnittstelle“.

RS 422

Mode

Request Datenübertragung nur auf Anforderung

Continuous Zyklische Datenübertragung gemäß der eingestellten Baudrate

Protocol

Standard <STX>8122<[sign]><7*[0…9]><ETX>

CRLF <[sign]><7*[0…9]><CR><LF>

Hinweis

Hinweis

CP0 <[sign]><7*[0…9]>

CP1 Nicht belegt

Für eine detaillierte Beschreibung siehe Abschnitt 13.6 „RS-422-Schnittstelle“.

DeviceNet

Baudrate

125 (default) Einstellung der Baudrate (125, 250, 500 kBd)

Bus Address

Addr. 06 (default) Einstellung der DeviceNet-Adresse (Bereich 0 ... 63)

Für eine detaillierte Beschreibung siehe Abschnitt 13.7 „DeviceNet-Schnittstelle“.

Serial

Baudrate

19,2 (default) Baudrate für RS-422-Schnittstelle (max. 115,2 kBd)

Baudrate für Monitor-Schnittstelle über MF1 und MF2

(max. 38,44 kBd), nur bei DME5000 mit SSI- bzw.

Hiperface-Schnittstelle

Genaue Beschreibung siehe Abschnitt 13.4

„Schnittstellenadapter – Monitor-Mode“.

22 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Data

7,e,1 7-Datenbit, gerade Parität, 1 Stopbit

8,e,1 8-Datenbit, gerade Parität, 1 Stopbit

8,n,1 (default) 8-Datenbit, keine Parität, 1 Stopbit

Page 23

Betriebsanleitung Kapitel 7

Menüstruktur

DME5000

MF1

Parametrierbarer Aus- oder Eingang

Act.State

Parametrierung der Schaltlogik bei MF1 = Ausgang

Active 1 (default) HIGH-Pegel bei aktivem Ausgang (Schließer/NO)

Active 0 LOW-Pegel bei aktivem Ausgang (Öffner/NC)

Parametrierung der Schaltlogik bei MF1 = Eingang

Active 1 (default) Aktivierung Eingang bei steigender Flanke

Active 0 Aktivierung Eingang bei fallender Flanke

Function

Distance

(default)

Service MF1 wird als Serviceausgang verwendet, siehe 3.3.4.

Sleepmodus MF1 wird als Eingang für die Aktivierung des Sleepmodus

MF1 wird als Distanzschaltausgang verwendet,

siehe 3.3.3.

(Laser aus) verwendet, Quittierung über Ready-Status

Funktionsbeschreibung siehe Abschnitt 13.5

„Sleepmodus“.

Preset MF1 wird als Eingang für die Aktivierung des Preset

(Überschreiben des Offset) verwendet.

Offset = Presetwert - aktueller Messwert

Funktionsbeschreibung siehe Abschnitt 13.1 „Preset“.

SPEED MF1 wird als Geschwindigkeitsschaltausgang verwendet,

siehe 3.3.5.

Monitor (nur bei SSI- bzw. Hiperface-Variante): Wird angezeigt,

wenn unter 3.1.4, bzw. 3.1.5 die Monitorschnittstelle ON

gesetzt wird.

Distance

MF1 wird als Distanzschaltausgang verwendet.

Aktiv bei Überschreitung von „UpperLimit“.

Inaktiv bei Unterschreitung von „LowerLimit“.

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 23

Page 24

Kapitel 7 Betriebsanleitung

Menüstruktur

DME5000

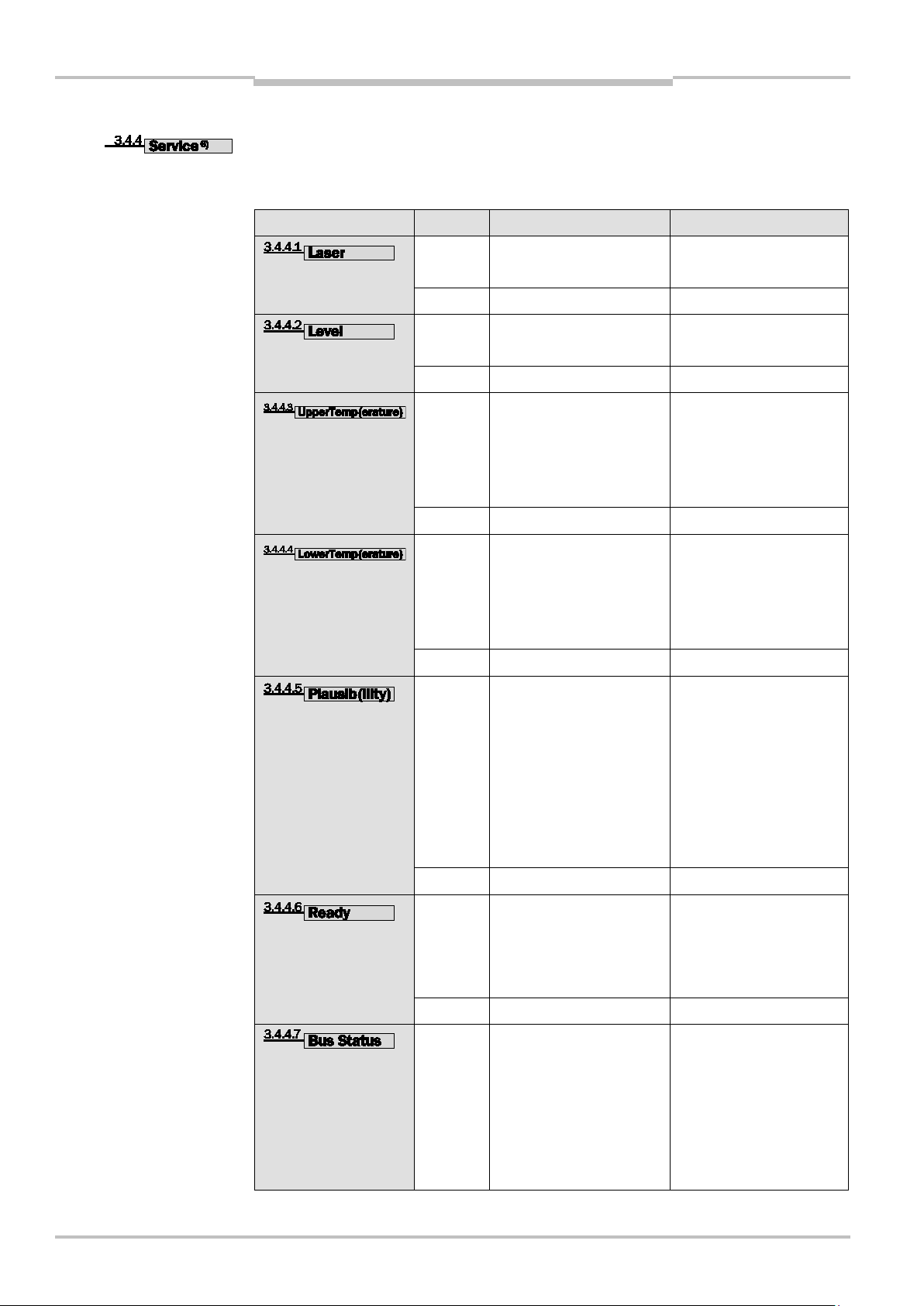

Service

Sammelausgang für frei einstellbare Statusmeldungen in „ODER“-Verknüpfung, die

Aufschluss über den Gerätezustand geben.

Aktiv Nicht Aktiv

Laser

On

(default)

Vorausfallmeldung

Laserdiode

Laser OK

Off –

Level

On

(default)

Vorausfallmeldung

Verschmutzung

Nicht verschmutzt

Off –

UpperTemp

LowerTemp

Plausib(ility)

On

(default)

ÜbertemperaturÜberwachung:

Geräteinnentemperatur

> oberes eingestelltes

Temperaturlimit

Off –

On

(default)

UntertemperaturÜberwachung:

Geräteinnentemperatur

< unteres eingestelltes

Temperaturlimit

Off –

On Fehlerhafter Messwert

Ursache:

– z. B. Lichtstrahlunter-

brechung

– Verschmutzung

– optische/elektrische

Störeinflüsse

Off –

Geräteinnentemperatur

< oberes eingestelltes

Temperaturlimit

Geräteinnentemperatur

> unteres eingestelltes

Temperaturlimit

Messwert OK

24 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Ready

On

(default)

Initialisierung,

Hardwarefehler,

Betriebsbereit,

Messwert OK

Laser ausgeschaltet

Off –

Bus Status

On Busfehler

SSI: kein Clocksignal

PB/DN: kein Tele-

grammverkehr

RS 422/Hiperface: ‒

Datenübertragung OK

RS 422/Hiperface:

unabhängig vom

Busstatus

Off

–

(default)

Page 25

Betriebsanleitung Kapitel 7

Menüstruktur

DME5000

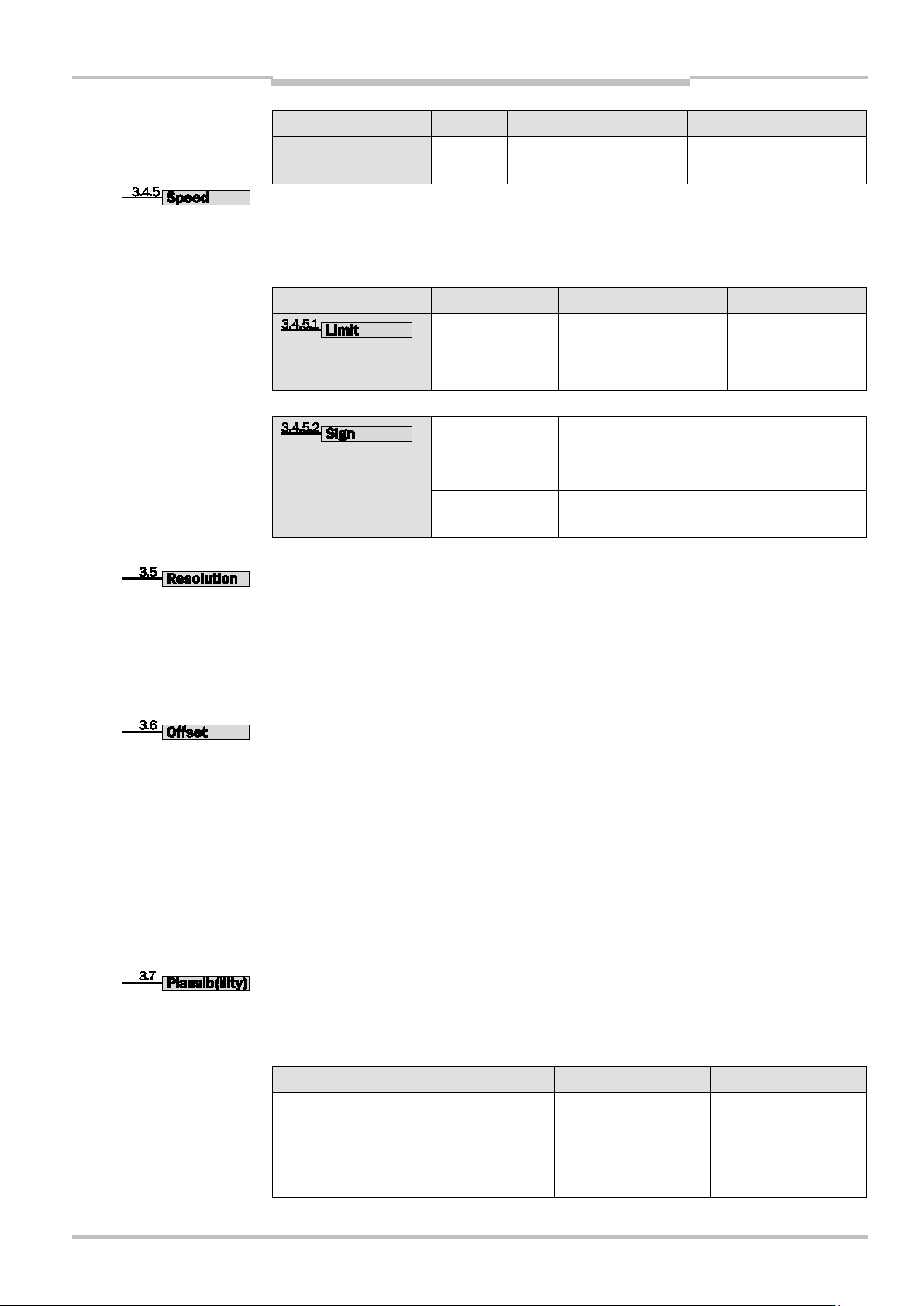

Speed

MF1 wird als Geschwindigkeitsschaltausgang verwendet. Aktiv bei Überschreitung von

„Limit“.

Die Schalthysterese ist fix ± 0,1 m/s.

Aktiv Nicht aktiv

Limit

Range

0,0 … 9,9 m/s

Geschwindigkeit >

Limit

Geschwindigkeit <

Limit

+/– Überwachung in beide Verfahrrichtungen

Sign

+ Überwachung in Verfahrrichtung „+“

(zunehmende Distanz)

– Überwachung in Verfahrrichtung „–“

(abnehmende Distanz)

MF2

Parametrierbarer Ausgang

Active State

Parametrierung der Schaltlogik

Active 1 HIGH-Pegel bei aktivem Ausgang (Schließer/NO)

Active 0 LOW-Pegel bei aktivem Ausgang (Öffner/NC)

Function

Distance siehe 3.4.3 MF2 wird als Distanzschaltausgang verwendet.

Service (default) siehe 3.4.4 MF2 wird als Serviceausgang verwendet.

Speed siehe 3.4.5. MF2 wird als Geschwindigkeitsschaltausgang verwendet.

Monitor (nur bei SSI- bzw. Hiperface-Variante): Wird angezeigt,

wenn unter 3.1.4, bzw. 3.1.5 die Monitorschnittstelle ON

gesetzt wird.

Distance

MF2 wird als Distanzschaltausgang verwendet.

Aktiv bei Überschreitung von „UpperLimit“.

Inaktiv bei Unterschreitung von „LowerLimit“.

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 25

Page 26

Kapitel 7 Betriebsanleitung

Menüstruktur

Off –

Off

Off –

Off –

DME5000

Service

Sammelausgang für frei einstellbare Statusmeldungen in „ODER“-Verknüpfung, die

Aufschluss über den Gerätezustand geben.

Aktiv Nicht aktiv

Laser

On

(default)

Vorausfallmeldung

Laserdiode

Vorausfallmeldung

Laserdiode

Level

UpperTemp

LowerTemp

Plausib(ility)

On

(default)

Vorausfallmeldung

Verschmutzung

Off –

On

(default)

ÜbertemperaturÜberwachung:

Geräteinnentemperatur

> oberes eingestelltes

Temperaturlimit

Off

On

(default)

–

UntertemperaturÜberwachung:

Geräteinnentemperatur

< unteres eingestelltes

Temperaturlimit

–

On

(default)

Fehlerhafter Messwert,

Messwertausgabe „0“

Ursache:

– z. B. Lichtstrahlunter-

brechung

– Verschmutzung

– optische/elektrische

Störeinflüsse

Nicht verschmutzt

Geräteinnentemperatur

< oberes eingestelltes

Temperaturlimit

Geräteinnentemperatur

> unteres eingestelltes

Temperaturlimit

Messwert OK

26 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Ready

On

(default)

Initialisierung

Hardwarefehler,

Betriebsbereit,

Messwert OK

Messfehler,

Laser ausgeschaltet

Bus Status

On Busfehler

SSI: kein Clocksignal

PB/DN: kein Tele-

grammverkehr

RS 422/Hiperface: –

Datenübertragung OK

RS 422/Hiperface:

unabhängig vom

Busstatus

Page 27

Betriebsanleitung Kapitel 7

Menüstruktur

Off

Fehler erfolgt

wenn keine Messung

DME5000

Aktiv Nicht aktiv

–

(default)

Speed

MF2 wird als Geschwindigkeitsschaltausgang verwendet. Aktiv bei Überschreitung von

„Limit“.

Die Schalthysterese ist fix ± 0,1 m/s.

Aktiv Nicht aktiv

Limit

Range

0,0 … 9,9 m/s

Geschwindigkeit >

Limit

Geschwindigkeit <

Limit

+/– Überwachung in beide Verfahrrichtungen

Sign

+ Überwachung in Verfahrrichtung „+“

(zunehmende Distanz)

– Überwachung in Verfahrrichtung „–“

(abnehmende Distanz)

Hinweis

Hinweis

Resolution

Einstellung der Auflösung wirkt ausschließlich auf die digitalen Datenschnittstellen.

Bei der Hiperface-Variante darf dieser Parameter nicht geändert werden. Eine

Veränderung der Auflösung erfolgt dort über den Parameter 3.1.6 „Period Length“.

Einstellbar: 50 ... 5000 µm, default 100 µm (bzw. 125 µm bei Hiperface-Variante)

Offset

Der Offsetwert wird zum intern ermittelten DME-Messwert addiert und wirkt auf alle

Ausgänge und das Display.

Einstellbar: ± 250 m

Über die SSI-Schnittstelle wird bei negativem Messwert „0“ ausgegeben.

Bei aktivierter Preset-Funktion wird der Offsetwert durch Auslösen des Preset-Eingangs

überschrieben, siehe auch Abschnitt 13.1 „Preset“.

Plausibilität

Diese Funktion überwacht Messwerte auf Plausibilität. Spricht an bei Lichtstrahlunterbrechung, Verschmutzung oder optischen/elektrischen Störungen. Plausibilitätsfehler führt zu

Messwertausgabe 0.

200 ms (Default) Normal Off

Fehlerunterdrückung durch Messwertextrapolation für max. 200 ms; bei

Fehler > 200 ms Fehlerausgabe

Fehlerunterdrückung

für 1 internen

Messzyklus, bei

länger anliegendem

keine Überprüfung

auf Plausibilität,

Fehlerausgabe

erfolgt nur dann,

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 27

Page 28

Kapitel 7 Betriebsanleitung

Menüstruktur

DME5000

Fehlerausgabe. mehr möglich ist.

Temperatur

Anzeige der aktuellen Geräteinnentemperatur.

Reset

NO YES

Kein Reset Rückstellung auf Default-Werte

28 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 29

Betriebsanleitung Kapitel 8

Beispiel

DME5000

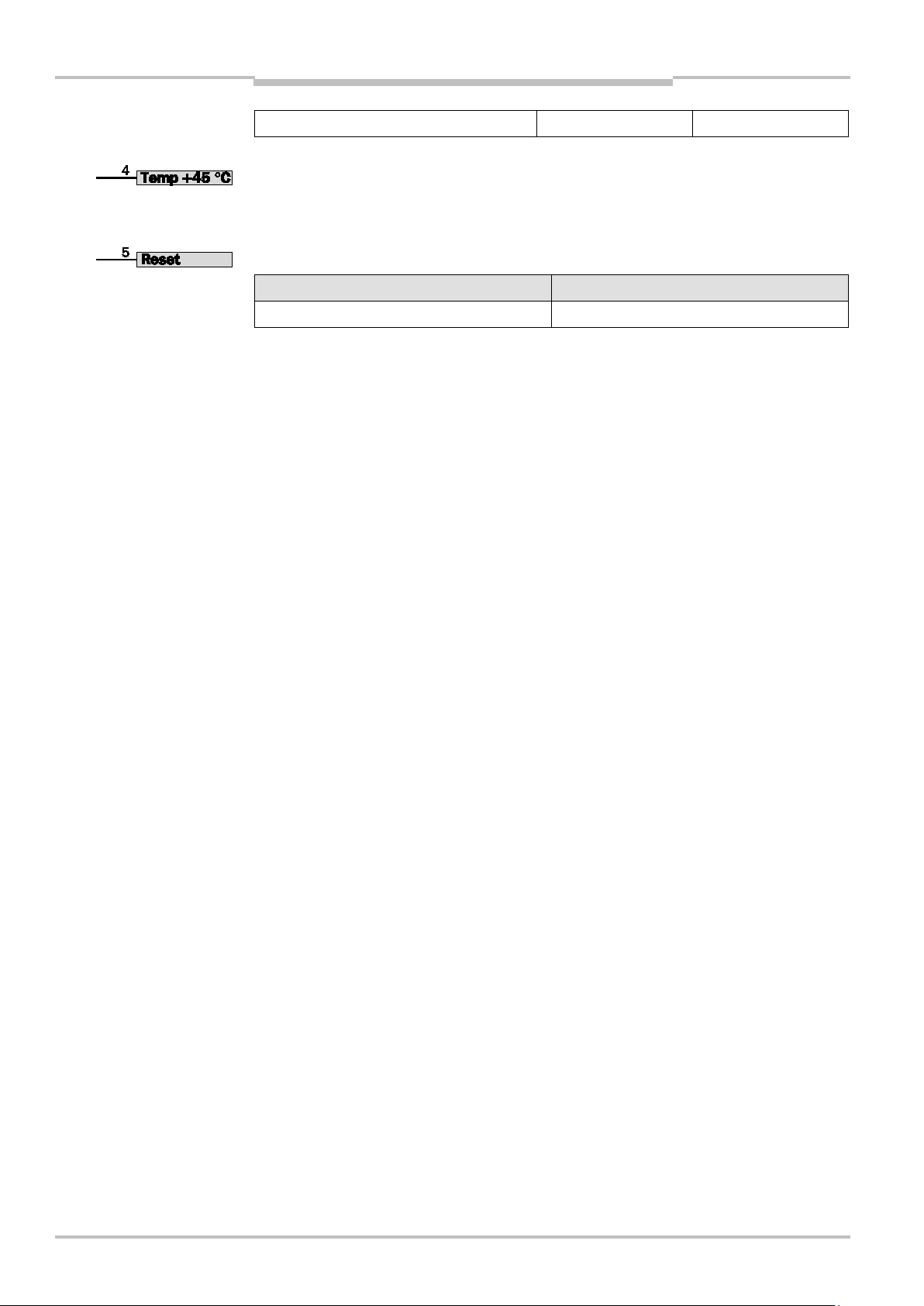

8 Beispiel

8.1 Parametereingabe am Beispiel „Code-Eingabe“

Hinweis

Alle Parameter lassen sich auf diese Art und Weise einstellen.

Während der Parameteränderung muss der Reflektor im Sichtfeld des Sensors sein.

Schritt 1 Legen Sie die Betriebsspannung an.

Anzeige

Schritt 2

Anzeige

Rufen Sie mit das Menü „CODE“ auf.

Schritt 3

Anzeige

Schritt 4

Anzeige

Rufen Sie mit das Eingabefeld „CODE 000“ auf.

Die 1. Ziffer blinkt.

Drücken Sie 3 x für das Passwort „000“ (nur

Parameteransicht) oder geben Sie mit

gewünschte 1. Ziffer (z. B. „3“) ein.

die

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 29

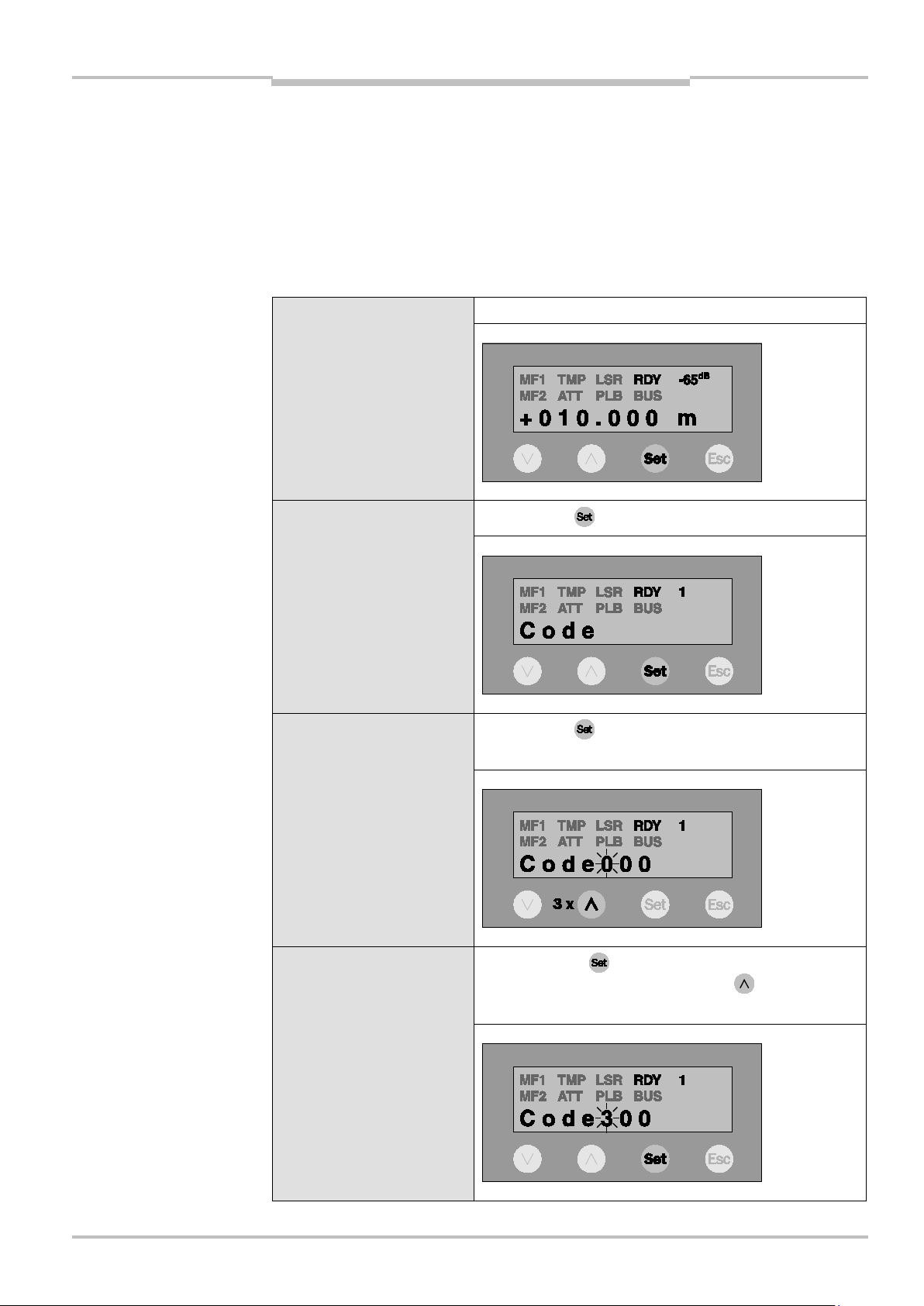

Page 30

Kapitel 8 Betriebsanleitung

Beispiel

DME5000

Schritt 5

Anzeige

Schritt 6

Anzeige

Gehen Sie mit eine Stelle weiter und geben Sie mit

die gewünschte 2. Ziffer (z. B. „1“) ein.

Gehen Sie mit eine Stelle weiter und geben Sie mit

die gewünschte 3. Ziffer (z. B. „4“) ein.

Hinweis

Schritt 7

Anzeige

Drücken Sie , um die 3. Ziffer „4“ zu bestätigen.

Das Ausrufezeichen „!“ im Display bestätigt: Parametriermode.

30 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 31

Betriebsanleitung Kapitel 9

Technische Daten

DME5000

DME5000

1 x M16

(SSI/RS 422)

DME5000

1 x M16

Stecker (PROFIBUS

DME5000

DME5000

1 x M16

Stecker (DeviceNet)

2 x M12

(Hiperface)

DME5000

1 x M12

(DeviceNet)

Abb. 20: Maßzeichnung

DME5000

Abb. 21: Maßzeichnungen

Rückansicht DME5000

Abb. 22: Maßzeichnung

montiert

Gerätenullpunkt

DME5000

9 Technische Daten

9.1 Maßzeichnung

DME5000 am Halter

-xx1

-xx3

-Stecker

-xx2

-/2 x M12

-xx4

-xx7

®

)

-/1 x M12-

-Stecker

-xx5

-Stecker

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 31

Page 32

Kapitel 9 Betriebsanleitung

Technische Daten

DME5000

9.2 Zubehör

9.2.1 Reflektoren

Reflektor 0,3 x 0,3 m2 Diamond Grade, montiert 1) Reflektor 0,6 x 0,6 m2 Diamond Grade, montiert 1)

Typ: PL240DG Bestell-Nr.: 1017910 Typ: PL560DG Bestell-Nr.: 1016806

Reflektor 1 x 1 m2 Diamond Grade, montiert

1)

Typ: PL880DG Bestell-Nr.: 1018975

1)

Grundplatte: ALMG3

32 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 33

Betriebsanleitung Kapitel 9

Technische Daten

Steckeransicht

Steckeransicht

DME5000

Reflektor 0,3 x 0,3 m2 Diamond Grade, geregelte Heizung +20 °C

AC 230 V/200 W, IP 64 1)

Reflektor 0,6 x 0,6 m2 Diamond Grade, geregelte Heizung +20 °C

AC 230 V/900 W, IP 64 1)

Typ: PL240DG-H Bestell-Nr.: 1022926 Typ: PL560DG-H Bestell-Nr.: 1023888

Reflexionsfolie Diamond Grade, Größe konfektionierbar Reflexionsfolie Diamond Grade, Bogen 749 x 914 mm2

Typ: REF-DG- Bestell-Nr.: 4019634 Typ: REF-DG Bestell-Nr.: 5320565

9.2.2 Stecker/Leitungen

®

PROFIBUS

Leitungsdose M16, 8-polig, gerade, geschirmt Leitungsdose M16, 8-polig, gewinkelt, geschirmt

, SSI, RS 422 und DeviceNet (nur DME5000-xx4)

Typ: DOS-1608-GA Bestell-Nr.: 6025726 Typ: DOS-1608-WA Bestell-Nr.: 6025727

1)

Grundplatte: ALMG3

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 33

Page 34

Kapitel 9 Betriebsanleitung

Technische Daten

Steckeransicht

Steckeransicht

DME5000

Leitungsdose M16, 8-polig, gerade, 5 m/50 m, geschirmt Leitungsdose M16, 8-polig, gerade, 10 m, geschirmt

Typ: DOL-1608-G05MA Bestell-Nr.: 2026742 Typ: DOL-1608-G10MA Bestell-Nr.: 2027193

Typ: DOL-1608-G50MA Bestell-Nr.: 6032903

Leitungsdose M16, 8-polig, gewinkelt, 5 m, geschirmt Leitungsdose M16, 8-polig, gewinkelt, 10 m, geschirmt

Typ: DOL-1608-W05MA Bestell-Nr.: 2026743 Typ: DOL-1608-W10MA Bestell-Nr.: 2027194

Leitung 2 x 0,5 mm2, 6 x 0,25 mm2,

paarweise verdrillt, abgeschirmt

Technische Daten

Typ: LTG-2308-MW Bestell-Nr.: 6026292 Temperaturbereich bewegt –5 ... +70 °C

festverlegt –40 ... +80 °C

Mantel PUR kieselgrau

Schirm verzinntes Kupfergeflecht

Legende:

1 = Adernpaar blk/wht

2 = Adernpaar red/vio

3 = Adernpaar pnk/gra

4 = Adernpaar brn/blu

5 = Isolierfolie

6 = Schirm

7 = PUR-Mantel

34 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 35

Betriebsanleitung Kapitel 9

Technische Daten

DME5000

PROFIBUS®

PROFIBUS® Abschlusswiderstand, M12, B-cod. Bus in, Leitungsdose, M12, 5-polig, B-cod., geschirmt

Typ: PR-STE-END Bestell-Nr.: 6021156 Typ: PR-DOS-1205-G Bestell-Nr.: 6021353

Bus out, Leitungsstecker, M12, 5-polig, B-cod., geschirmt PROFIBUS-Leitung, 2 x 0,34 mm2, Meterware

Typ: PR-STE-1205-G Bestell-Nr.: 6021354 Typ: LTG-2102-MW Bestell-Nr.: 6021355

Temperaturbereich bewegt –5 ... +80 °C

Festverlegt –40 ... +80 °C

Mantel PUR violett Ø 8 mm

Schirm AL-PT-Folie

Bus in, Leitungsdose mit PROFIBUS-Leitung, 5 m, B-cod. Bus in, Leitungsdose mit PROFIBUS-Leitung, 10 m, B-cod.

Typ: DOL-12PR-G05 Bestell-Nr.: 6026006 Typ: DOL-12PR-G10 Bestell-Nr.: 6026008

Bus out, Leitungsstecker mit PROFIBUS-Leitung, 5 m, B-cod. Bus out, Leitungsstecker mit PROFIBUS-Leitung, 10 m, B-cod.

Typ: STL-12PR-G05 Bestell-Nr.: 6026005 Typ: STL-12PR-G10 Bestell-Nr.: 6026007

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 35

Page 36

Kapitel 9 Betriebsanleitung

Technische Daten

1)

DME5000

DeviceNet

Leitungsdose, M12, 5-polig, gerade, geschirmt,

360°-Schirm auf Rändelmutter, konfektionierbar, A-cod.

Leitungsstecker, M12, 5-polig, gerade, geschirmt,

360°-Schirm auf Rändelmutter, konfektionierbar; A-cod.

Typ: DOS-1205-GA Bestell-Nr.: 6027534 Typ: STE-1205-GA Bestell-Nr.: 6027533

Leitungsdose, M12, 5-polig, gerade,

Leitung 6 m, Dropcable, A-cod.

Verbindungsleitung 6 m, Dose M12, 5-polig, gerade, Stecker

M12, 5-polig, gerade, Dropcable, A-cod., Schirm auf Pin 1

Typ: DOL-1205-G06MK Bestell-Nr.: 6028326 Typ: DSL-1205-G06MK Bestell-Nr.: 6028327

Minimaler Biegeradius bei

- ortsfester Verlegung: > 5 x Leitungsdurchmesser

- flexiblem Einsatz: > 10 x Leitungsdurchmesser

DeviceNet-T-Verteiler Dose M12, 5-polig, auf Stecker, Dose

7/8'', 5-polig

DeviceNet-Abschlusswiderstand, Dose 7/8'',

5-polig, gerade

Typ: SDO-02D78-SF Bestell-Nr.: 6028330 Typ: DOS-7805-GKEND Bestell-Nr.: 6028329

36 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 37

Betriebsanleitung Kapitel 9

Technische Daten

DME5000

DeviceNet-Leitungsdose, 7/8'', 5-polig, gerade, PG16,

konfektionierbar

DeviceNet-Leitungsstecker, 7/8'', 5-polig, gerade, PG16,

konfektionierbar

Typ: DOS-7805-GK Bestell-Nr.: 6028331 Typ: STE-7805-GK Bestell-Nr.: 6028332

Leitung, 2 x 0,34 mm2 (V+, V‒) bzw. 2 x 0,25 mm2 (CANH, CANL),

Adern paarweise verdrillt und mit AL-PT-Folie geschirmt

Pinbelegung

Typ: LTG-2804-MW Bestell-Nr.: 6028328 1 Shield

Temperaturbereich bewegt –10 ... +70 °C

festverlegt –40 ... +70 °C

Mantel PUR schwarz Ø 6,7 mm

2 red V+

3 blk V–

4 wht CAN

5 blu CANL

H

Abschirmung Cu verzinnt

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 37

Page 38

Kapitel 9 Betriebsanleitung

Technische Daten

Steckeransicht

Steckeransicht

Steckeransicht

DME5000

Hiperface

Leitungsdose, M12, 8-polig, gerade, konfektionierbar, A-cod.,

geschirmt

Leitungsstecker, M12, 8-polig, gerade, konfektionierbar,

A-cod., geschirmt

Typ: DOS-1208-GA Bestell-Nr.: 6028369 Typ: STE-1208-GA Bestell-Nr.: 6028370

Leitungsdose, M12, 8-polig, gerade, angespritzte Leitung mit

Schirm über Rändelmutter, A-cod.

Leitungsdose M12, 5-polig, PUR, gerade, Schirm auf

Rändelmutter, A-cod.

2 m – DOL-1208-G02MAH1 Bestell-Nr.: 6032448 5 m – DOL-1205-G05MAC Bestell-Nr.: 6036384

5 m – DOL-1208-G05MAH1 Bestell-Nr.: 6032449 10 m – DOL-1205-G10MAC Bestell-Nr.: 6036385

10 m – DOL-1208-G10MAH1 Bestell-Nr.: 6032450 20 m – DOL-1205-G20MAC Bestell-Nr.: 6036386

20 m – DOL-1208-G20MAH1 Bestell-Nr.: 6032451

Leitung Pinbelegung

Typ: LTG-3108-MW Bestell-Nr.: 6032456 1 wht REFsin

Temperaturbereich Bewegt –10 ... +70 °C

festverlegt –40 ... +70 °C

Mantel PUR schwarz Ø 6,8 mm

Abschirmung Cu verzinnt

2 brn +sin

3 grn REFcos

4 yel +cos

5 gra Data+

6 pnk Data–

7 blu GND

8 red –

38 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 39

Betriebsanleitung Kapitel 9

Technische Daten

1)

DME5000

9.2.3 Befestigungstechnik

Ausrichthalterung DME5000, Edelstahl 1.4571

Typ: BEF-AH-DME5 Bestell-Nr.: 2027721

9.2.4 Wetterschutzgehäuse

Wetterschutzgehäuse DME5000, ALMG3 eloxiert

Typ: WSG-DME5 Bestell-Nr.: 2027800

1)

DME5000 Halterung nicht im Lieferumfang enthalten.

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 39

Page 40

Kapitel 9 Betriebsanleitung

Technische Daten

DME5000

9.2.5 Umlenkspiegel

Umlenkung Lichtaustritt nach oben

Typ: USP-DME5 Bestell-Nr.: 2027710

9.2.6 Schnittstellenadapter

Schnittstellenadapter DME5000

Bestell-Nr.: 1023359

40 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 41

Betriebsanleitung Kapitel 9

Technische Daten

1)

DME5000

9.2.7 Kühlgehäuse

Kühlgehäuse für DME5000 Technische Daten

Bestell-Nr.: 6036180 Gehäusematerial Glasfaserverstärkter

Kunststoff (GFK)

Betriebsumgebungs-

temperatur

–20 … +75 °C

(kurzzeitig +80 °C)

Versorgungsspannung DC 24 V ±20 %

Stromaufnahme 15 A (bei DC 24 V)

Technische Details siehe separates Datenblatt Schutzart IP 54

1)

DME5000 Halterung im Kühlgehäuse integriert (im Lieferumfang enthalten).

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 41

Page 42

Kapitel 9 Betriebsanleitung

Technische Daten

1/32 …

®

DME5000

9.3 Technische Daten DME5000-1xx

DME5000- 111 112 113 114 115 117

Bestell-Nr. 1022949 1023668 1025248 1025832 1025833 1028243

Messbereich 0,15 … 70 m

Genauigkeit ± 2 mm

Reproduzierbarkeit 1) 0,5 mm

Messwertausgabe 1 ms 2 ms 2 ms 2 ms 2 ms 2 ms

Auflösung Datenschnittstelle (einstellbar) 0,05 … 5 mm

Auflösung sin/cos (einstellbar) 0,25 … 4 mm

1/2 mm

Temperaturdrift (typ.) 0,1 mm/K

Temperatureinfluss 1 ppm/K

Luftdruckeinfluss 0,3 ppm/hPa

Initialisierungszeit Typ. 1,5 s 900 ms

Max. Verfahrgeschwindigkeit 10 m/s (< 1 m/s bei Neuinitialisierung)

Versorgungsspannung UV 2) DC 18 … 30 V

Restwelligkeit 3) 5 VSS

Stromaufnahme (ohne Heizung) < 250 mA bei DC 24 V

Lichtsender Laserdiode (Rotlicht)

Laserklasse 2 (EN 60825-1/C.D.R.H.)

Lebensdauer (bei 25 °C) MTTF 50.000 h

Lichtfleckdurchmesser/Entfernung max. 130 mm/70 m

Schaltausgänge MF1, MF2 B (push/pull)

Output (MF1/MF2) HIGH: UV ‒ (< 3 V); LOW < 2 V

Input (MF1) 4) HIGH: > 12 V; LOW < 3 V

Ausgangsstrom 5) 100 mA (kurzschlussfest, überlastfest)

Schnittstellen SSI PROFIBUS

RS 422 DeviceNet 500 kBd Hiperface

12 MBd

Betriebsumgebungstemperatur –10 … +55 °C

Lagertemperatur –25 … +75 °C

Heizung DME5000 121 122 123 124 Nicht

Bestell-Nr. 1024083 1024084 1025249 1025836 1028244

lieferbar

127

Betriebsumgebungstemperatur –40 … +55 °C

Stromaufnahme (mit Heizung) < 1000 mA bei DC 24 V

Schutzart IP 65

Elektrische Schutzklasse VDE Klasse 2 (Bemessungsspannung 32 V)

EMV EN 61000-6-2, EN 55011: Klasse B

Mechanische Belastung Schock: EN 600 68-2-27/-2-29; Sinus: EN 600 68-2-6, Rauschen: EN 600 68-2-64

Gewicht ca. 1650 g

1)

Statistischer Fehler 1 σ, Umfeldbedingungen konstant minimale Einschaltzeit: 10 min.

2)

Verpolsicher

3)

Darf UV-Toleranzen nicht über- oder unterschreiten

4)

Nicht verpolgeschützt

5)

Max. 100 nF/20 mH

42 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 43

Betriebsanleitung Kapitel 9

Technische Daten

1/32 … 1/2 mm

®

DME5000

9.4 Technische Daten DME5000-2xx

DME5000- 211 212 213 214 215 217

Bestell-Nr. 1024081 1024082 1025250 025834 1025835 1028245

Messbereich 0,15 … 150 m

Genauigkeit ± 3 mm

Reproduzierbarkeit 1) 1 mm

Messwertausgabe 1 ms 2 ms 2 ms 2 ms 2 ms 2 ms

Auflösung Datenschnittstelle (einstellbar) 0,05 … 5 mm

Auflösung sin/cos (einstellbar) 0,25 … 4 mm

Temperaturdrift (typ.) 0,1 mm/K

Temperatureinfluss 1 ppm/K

Luftdruckeinfluss 0,3 ppm/hPa

Initialisierungszeit Typ. 1,5 s 900 ms

Max. Verfahrgeschwindigkeit 10 m/s

Versorgungsspannung UV 2) DC 18 … 30 V

Restwelligkeit 3) 5 VSS

Stromaufnahme (ohne Heizung) < 250 mA bei DC 24 V

Lichtsender Laserdiode (Rotlicht)

Laserklasse 2 (EN 60825-1/C.D.R.H.)

Lebensdauer (bei 25 °C) MTTF 50.000 h

Lichtfleckdurchmesser/Entfernung max. 270 mm/150 m

Schaltausgänge MF1, MF2 B (push/pull)

Output (MF1/MF2) HIGH: UV ‒ (< 3 V); LOW < 2 V

Input (MF1) 4) HIGH: > 12 V; LOW < 3 V

Ausgangsstrom 5) 100 mA (kurzschlussfest, überlastfest)

Schnittstellen SSI PROFIBUS

RS 422 DeviceNet 500 kBd Hiperface

12 MBd

Betriebsumgebungstemperatur –10 … +55 °C

Lagertemperatur –25 … +75 °C

Heizung DME5000 221 222 223 224 Nicht

Bestell-Nr. 1024085 1024086 1025251 1025837 1028246

lieferbar

227

Betriebsumgebungstemperatur –40 … +55 °C

Stromaufnahme (mit Heizung) < 1000 mA bei DC 24 V

Schutzart IP 65

Elektrische Schutzklasse VDE Klasse 2 (Bemessungsspannung 32 V)

EMV EN 61000-6-2, EN 55011: Klasse B

Mechanische Belastung Schock: EN 600 68-2-27/-2-29; Sinus: EN 600 68-2-6, Rauschen: EN 600 68-2-64

Gewicht ca. 1650 g

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 43

1)

Statistischer Fehler 1 σ, Umfeldbedingungen konstant minimale Einschaltzeit: 10 min.

2)

Verpolsicher

3)

Darf UV-Toleranzen nicht über- oder unterschreiten

4)

Nicht verpolgeschützt

5)

Max. 100 nF/20 mH

Page 44

Kapitel 9 Betriebsanleitung

Technische Daten

1/32 … 1/2 mm

®

DME5000

9.5 Technische Daten DME5000-3xx

DME5000- 311 312 313 314 315 317

Bestell-Nr. 1025244 1025245 1025252 1026002 1026003 1028247

Messbereich 0,15 … 300 m

Genauigkeit ± 5 mm

Reproduzierbarkeit 1) 2 mm

Messwertausgabe 1 ms 2 ms 2 ms 2 ms 2 ms 2 ms

Auflösung Datenschnittstelle (einstellbar) 0,05 … 5 mm

Auflösung sin/cos (einstellbar) 0,25 … 4 mm

Temperaturdrift (typ.) 0,1 mm/K

Temperatureinfluss 1 ppm/K

Luftdruckeinfluss 0,3 ppm/hPa

Initialisierungszeit Typ. 1,5 s 900 ms

Max. Verfahrgeschwindigkeit 10 m/s

Versorgungsspannung UV 2) DC 18 … 30 V

Restwelligkeit 3) 5 VSS

Stromaufnahme (ohne Heizung) < 250 mA bei DC 24 V

Lichtsender Laserdiode (Rotlicht)

Laserklasse 2 (EN 60825-1/C.D.R.H.)

Lebensdauer (bei 25 °C) MTTF 50.000 h

Lichtfleckdurchmesser/Entfernung max. 550 mm/300 m

Schaltausgänge MF1, MF2 B (push/pull)

Output (MF1/MF2) HIGH: UV ‒ (< 3 V); LOW < 2 V

Input (MF1) 4) HIGH: > 12 V; LOW < 3 V

Ausgangsstrom 5) 100 mA (kurzschlussfest, überlastfest)

Schnittstellen SSI PROFIBUS

RS 422 DeviceNet 500 kBd Hiperface

12 MBd

Betriebsumgebungstemperatur –10 … +55 °C

Lagertemperatur –25 … +75 °C

Heizung DME5000 321 322 323 324 Nicht

Bestell-Nr. 1025246 1025247 1025253 1026004 1028248

lieferbar

327

Betriebsumgebungstemperatur –40 … +55 °C

Stromaufnahme (mit Heizung) < 1000 mA bei DC 24 V

Schutzart IP 65

Elektrische Schutzklasse VDE Klasse 2 (Bemessungsspannung 32 V)

EMV EN 61000-6-2, EN 55011: Klasse B

Mechanische Belastung Schock: EN 600 68-2-27/-2-29; Sinus: EN 600 68-2-6, Rauschen: EN 600 68-2-64

Gewicht ca. 1650 g

44 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

1)

Statistischer Fehler 1 σ, Umfeldbedingungen konstant minimale Einschaltzeit: 10 min.

2)

Verpolsicher

3)

Darf UV-Toleranzen nicht über- oder unterschreiten

4)

Nicht verpolgeschützt

5)

Max. 100 nF/20 mH

Page 45

Betriebsanleitung Kapitel 10

Wartung

DME5000

10 Wartung

Das DME5000 ist wartungsfrei.

Wir empfehlen in regelmäßigen Abständen

Linse und Reflektor zu reinigen,

Verschraubungen und Steckverbindungen zu überprüfen.

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 45

Page 46

Kapitel 11 Betriebsanleitung

Troubleshooting

DME5000

11 Troubleshooting

Problem Hiperface

Statuscode

Keine

Busanzeige

Keine RDYAnzeige

LSRAnzeige

ATTAnzeige

TMPAnzeige

SSI: kein Taktsignal

Nicht betriebsbereit

31H Vorausfallmeldung

32H Vorausfallmeldung

1E Geräteinnentemperatur

Ursache Maßnahme

SSI: Verdrahtung prüfen,

RS 422: request mode aktiv

®

PROFIBUS

kein Datenfluss

Hardware defekt

Sleepmodus aktiv

Messlaser

Verschmutzung

im Grenzbereich

/DeviceNet:

Taktgeber prüfen.

RS 422: ‒

PROFIBUS

tung und Schirmung prüfen.

Gerät zur Reparatur einsenden.

Sleepmodus deaktivieren.

Der Messlaser ist noch betriebsbereit, aber am Ende Lebensdauer. Ersatzgerät bereithalten.

Die Messwerte sind noch OK,

optische Grenzflächen reinigen

(Reflektor, Objektiv).

Umgebungstemperatur prüfen,

ggf. für bessere Belüftung sorgen.

Gegen Strahlungswärme abschirmen, z. B. Abschatten bei direkter

Sonneneinstrahlung. Bei tiefen

Temperaturen Gerät mit Heizung

verwenden.

®

/DeviceNet: Verdrah-

PLBAnzeige

34H a) Lichtweg zum Reflek-

tor unterbrochen

b) Optische Störeinflüsse

c) Bei gleichzeitiger ATT-

Anzeige: Objektiv/Reflektor verschmutzt

d) Bei gleichzeitiger LSR-

Anzeige: Laser defekt

Auswirkung: Messwertausgabe wird auf „O“ gesetzt.

a) Lichtfleck auf dem Reflektor

beobachten, darf nicht vom

Reflektor abwandern, ggf. neu

ausrichten oder größeren

Reflektor verwenden.

b) Siehe Abschnitt 5.1 „Montage“

c) Objektiv/Reflektor reinigen.

d) Laser defekt, Gerät ersetzen.

46 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 47

Betriebsanleitung Kapitel 11

Troubleshooting

DME5000

Problem Hiperface

Statuscode

SERVICE

33H Hardwareproblem Versorgungsspannung kontrollieren,

(blinkende

Anzeige)

Ursache Maßnahme

Spannung aus/ein, Verkabelung

gemäß Abschnitt 5.2.1. prüfen; falls

nicht selbstreparierend: Gerät zur

Reparatur einsenden.

Geräteinnentemperatur

außerhalb Spezifikation

Gerät zu kalt (Innentemperatur

<– 15 °C: Aufwärmphase abwarten,

Spannung aus- und wieder einschalten. Evtl. Gerät mit Heizung

verwenden). Gerät zu warm

(Innentemperatur > 80 °C: Gerät

abkühlen).

Auswirkung: Messwertausgabe wird auf „0“ gesetzt.

Problem Ursache Maßnahme

Parameteränderungen über

Bedientasten

werden nicht

dauerhaft

Während der Änderung war:

- Buskommunikation aktiv,

- kein Sichtkontakt zum

Reflektor.

- Buskabel entfernen.

- Lichtweg überprüfen.

gespeichert.

PROFIBUS-Fehlermeldungen

Problem Ursache Maßnahme

Gerätefehler Hardwareproblem Versorgungspannung kontrol-

lieren, Verkabelung gemäß

Abschnitt 5.2.1. prüfen, Spannung aus/ein, falls nicht selbstreparierend: Gerät zur Reparatur einsenden.

Geräteinnentemperatur

außerhalb Spezifikation.

Gerät zu kalt (Innentemperatur

< –15 °C: Aufwärmphase abwarten. Evtl. Gerät mit Heizung

verwenden).

Gerät zu warm (Innentemperatur > 80 °C: Gerät abkühlen).

Auswirkung: Messwertausgabe wird auf „0“ gesetzt.

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 47

Page 48

Kapitel 11 Betriebsanleitung

Troubleshooting

DME5000

Problem Ursache Maßnahme

Messfehler Lichtweg wird durch Nebel,

Staub o.ä. zu stark gedämpft.

Für freien Lichtweg sorgen.

Objektiv oder Reflektor

verschmutzt.

Verfahrgeschwindigkeit zu hoch. Maximale Verfahrgeschwindig-

Lichtweg zum Reflektor

unterbrochen.

Auswirkung: Messwertausgabe wird auf „0“ gesetzt, PLB-Anzeige

leuchtet im Display.

Vorausfallkennung Laserdiode am Ende Lebens-

dauer

Lichtweg wird durch Nebel oder

Staub gedämpft.

Objektiv oder Reflektor

verschmutzt.

Geräteinnentemperatur im

Grenzbereich.

Optische Grenzflächen

reinigen.

keit überprüfen.

Lichtfleck bei Verfahren immer

auf dem Reflektor zu sehen?

Ersatzgerät für nächsten

Wartungszyklus bereithalten.

Lichtweg überprüfen.

Optische Grenzflächen beim

nächsten Wartungszyklus

reinigen.

Umgebungstemperatur

überprüfen.

48 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 49

Betriebsanleitung Kapitel 12

Begriffserklärungen

Tab. 2: Reichweite in

Übertragungsgeschwindigkeit

DME5000

12 Begriffserklärungen

12.1 PROFIBUS®

Alle Geräte werden in einer Busstruktur (Linie) angeschlossen. In einem Segment können

bis zu 32 Teilnehmer (Master oder Slaves) zusammengeschaltet werden.

Am Anfang und am Ende jedes Segments wird der Bus durch einen aktiven Busabschluss

abgeschlossen. Für einen störungsfreien Betrieb muss sichergestellt werden, dass die

beiden Busabschlüsse immer mit Spannung versorgt werden.

Beim DME ist der Busabschluss nicht intern realisiert. Eine Versorgungsspannung für den

Busabschluss steht am Bus-Ausgangsstecker zur Verfügung. Diese 5-V-Versorgungs–

spannung ist von der Versorgungsspannung des DME galvanisch getrennt. Die 5-VVersorgungsspannung kann mit 100 mA belastet werden und ggf. für optische Koppelmodule verwendet werden.

Terminator für Busabschluss: siehe Abschnitt 9.2 „Zubehör“.

Bei mehr als 32 Teilnehmern müssen Repeater (Leistungsverstärker) eingesetzt werden,

um die einzelnen Bussegmente zu verbinden.

Die max. Leitungslänge ist abhängig von der Übertragungsgeschwindigkeit, siehe

Tabelle 2.

Die angegebene Leitungslänge kann durch den Einsatz von Repeatern vergrößert werden.

Es wird empfohlen, nicht mehr als 3 Repeater in Serie zu schalten. Das DME unterstützt

alle in Tabelle 2 genannten Übertragungsgeschwindigkeiten und stellt sich beim Auf–

starten automatisch auf die Baudrate des Busmasters ein.

Abhängigkeit der

Baudrate (Bit/s) 9,6 K 19,2 K 45,45 K 93,75 K 187,5 K

Reichweite/Segment (m) 1200 1200 1200 1200 600

Baudrate (Bit/s) 500 K 1,5 M 3 M 6 M 12 M

Reichweite/Segment (m) 200 200 100 100 100

12.2 RS 422

Der RS-422-Standard erfüllt die Anforderungen an eine schnelle übertragungssichere

Datenübertragung.

Vorgesehen ist diese Schnittstelle für die serielle Datenübertragung im Vollduplexverfahren mit einer Übertragungsrate bis 10 MBaud und 1000 m Leitungslänge (DIN 66259,

Teil 3).

Die Schnittstelle wird mit einem Datenkanal Senden (T) und einem Datenkanal Empfangen

(R) betrieben. Die hohe Übertragungssicherheit wird durch die Auswertung der Differenzspannung zwischen jeweils einem verdrillten Adernpaar erreicht

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 49

Page 50

Kapitel 12 Betriebsanleitung

Begriffserklärungen

Takt

Daten seriell

Monoflop P/S

Daten parallel

DME5000

12.3 SSI

Die Datenübertragung bei Einstellung „SSI“ erfolgt auf Anforderung der Steuerung, wobei

Zykluszeit und Übertragungsgeschwindigkeit in weiten Grenzen einstellbar sind.

Dazu wird von der angeschlossenen Steuerung eine Taktfolge an den Empfangseingang

des DME gelegt. Mit jeder positiven Taktflanke wird ein Datenbit auf die Sendeleitung DME

geschoben, beginnend mit dem höchstwertigen Bit. Zwischen zwei Taktfolgen liegt eine

Taktpause von mindestens 30 µs. Der Bittakt liegt zwischen 70 kHz und 500 kHz und ist

abhängig von der Leitungslänge.

Leitungslänge [m] Übertragungsrate [kBaud]

< 25 < 500

< 50 < 400

< 100 < 300

< 200 < 200

< 400 < 100

Impulsdiagramm der Datenübertragung

m = gespeicherte parallele Information

tv = Verzögerungszeit für den 1. Takt, max. 540 ns, für alle Weiteren max. 360 ns

Gn = hochwertigstes Bit im Gray-Code

T = Periodendauer des Taktsignals

GO = niederwertigstes Bit im Gray-Code

tm = Monoflop-Zeit 15 µs bis 25 µs

Tp = Taktpause

12.4 DeviceNet

DeviceNet ist ein Feldbussystem und basiert auf der CAN-Spezifikation (Controller Area

Network).

Die Verbindung erfolgt über Hybridkabel zur Spannungsversorgung und Datenübertragung

(nach RS-485). Es gibt zwei standardisierte Kabeltypen:

Stammleitung (Trunkcable)

Stichleitung (Dropcable) mit kleineren Kabelquerschnitten.

50 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 51

Betriebsanleitung Kapitel 12

Begriffserklärungen

DME5000

Die Stammleitung wird beidseitig mit Widerständen abgeschlossen, die Stichleitungen

benötigen keinen Busabschluss.

Maximal 64 Teilnehmer inkl. Master können angeschlossen werden.

Die maximale Leitungslänge ohne Repeater ist abhängig von der Übertragungsrate:

Übertragungsrate 125 kBd 250 kBd 500 kBd

Stammleitung 500 m 250 m 100 m

Stichleitung 6 m 6 m 6 m

Stichleitung

kumulierte Länge

156 m 78 m 39 m

12.5 Hiperface

Hiperface steht für „High Performance Interface“ und ist die Standard-Schnittstelle für

Motorfeedback-Systeme von SICK STEGMANN.

Diese Schnittstelle wurde speziell auf die Anforderungen der digitalen Antriebsregelung

entwickelt und bietet dem Anwender vereinheitlichte und vereinfachte mechanische und

elektrische Schnittstellen.

Elektrische Antriebe benötigen im Regelkreis, abhängig von Ausführung und Anwendung,

die folgenden Informationen von entsprechenden Signalgebern:

Positionsinformation inkremental

Positionsinformation über mehrere Umdrehungen absolut

Alle diese Informationen können über Hiperface übertragen werden.

Hiperface beinhaltet hierzu eine hybride Schnittstelle aus:

Analogem Prozessdatenkanal (Sinus-/Cosinussignale) und

Bidirektionalem Parameterkanal (RS-485) zur Übertragung der absoluten Position und

unterschiedlicher Parameter.

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 51

Page 52

Kapitel 13 Betriebsanleitung

Anhang

DME5000

13 Anhang

13.1 Preset

Die Preset-Funktion erlaubt eine Automatisierung der Initialisierung von Regalbediengeräten und anderen Schienenfahrzeugen bei Wartung, Inbetriebnahme oder Austausch.

Bei der Initialisierung wird an einer definierten Position (Initialisierungsposition) der

gewünschte Ausgabewert eingestellt (Preset-Wert). Es exisitieren, je nach Gerätevariante,

folgende Möglichkeiten zur Durchführung eines Presets:

1) Statischer Preset: Auslösung über Multifunktionseingang MF1 (Varianten DME5000xx1, -xx3, -xx4, -xx7)

Vorgehensweise:

Parameter „MF1/Function“ auf „Preset“ einstellen und gewünschten Preset-Wert

eingeben.

Fahrzeug an Initialisierungsposition fahren und MF1 aktivieren, z. B. über

Näherungsinitiator, Lichtschranke oder Schalter.

Der Ausgabewert des DME5000 entspricht danach an der Initialisierungsposition dem

eingestellten Preset-Wert.

Hinweis

Bei Variante DME5000-xx1 beachten, dass keine negativen Messwerte erzeugt werden

(negative Werte führen bei SSI-Ausgabe zu Messwert „0“).

Bei Variante DME5000-xx3 kann der Preset alternativ hierzu über ein RS-422-Befehl

erfolgen.

2) Statischer Preset: Auslösung über Multifunktionseingang MF1

(Variante DME5000-xx2, bei Verwendung des GSD Moduls „Class 2“, „4 byte in/out“)

Vorgehensweise:

GSD Parameter „Preset mode“ auf „Preset mode“ einstellen.

GSD Parameter „MF1 Function“ auf „Preset“ parametrieren und in GSD Parameter

„Preset (steps) “ gewünschten Preset-Wert eingeben (Einheit des Preset-Wertes

entspricht der Einstellung des Parameters „Auflösung“).

Fahrzeug an Initialisierungsposition fahren und MF1 aktivieren, z. B. über

Näherungsinitiator, Lichtschranke oder Schalter.

Der Ausgabewert des DME5000 entspricht danach an der Initialisierungsposition dem

eingestellten Preset-Wert.

3) Dynamischer, programmgesteuerter Preset: Auslösung über PROFIBUS-Schnittstelle

(Variante DME5000-xx2, bei Verwendung des GSD Moduls „Class 2“, 4 byte in/out)

Vorgehensweise:

GSD Parameter „Preset mode“ auf „Preset mode“ einstellen.

gewünschten Preset-Wert über Bit 0 … 24 der Ausgangsdaten zum DME5000 senden

(Einheit des Preset-Wertes entspricht der Einstellung des Parameters „Auflösung“).

Zur Auslösen des Presets Bit 31 in den Ausgangsdaten aktivieren; dieses Bit kann z. B.

von einem Näherungsinitiator, einer Lichtschranke oder einem Schalter an der

Initialisierungsposition stammen.

52 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Page 53

Betriebsanleitung Kapitel 13

Anhang

DME5000

Der Ausgabewert des DME5000 entspricht danach an der Initialisierungsposition dem

eingestellten Preset-Wert.

Weitere Infos siehe Abschnitt 13.2, „PROFIBUS-Schnittstelle“.

Hinweis

Der Multifunktionseingang arbeitet flankengesteuert: Aktiv 0:

Aktiv 1:

Definitionen

Interner Messwert Vom Messkern ermittelte aktuelle Distanz zum Reflektor

Ausgabewert Interner Messwert + Offset

Preset-Wert Parametrierbarer, gewünschter Ausgabewert an

Initialisierungsposition

Das Auslösen des Presets kann je nach Gerätevariante

folgendermaßen erfolgen:

- DME5000-xx1, -xx4, -xx7: MF1

- DME5000-xx3: MF1 bzw. RS-422-Kommando

- DME5000-xx2: MF1 bzw. PROFIBUS-Kommando

Funktion:

- Das Auslösen des Presets führt geräteintern zur Berechnung

eines Offset-Wertes, welcher zum internen Messwert addiert wird.

(Offset = Preset-Wert – interner Messwert@Presetposition)

Bei der Variante DME5000-xx2 kann mit dem GSDParameter „Preset-Mode“ festgelegt werden, ob nach

Achtung

einem Neustart des PROFIBUS der über den Preset vorgegebene Ausgabewert an der Initialisierungsposition

erhalten bleibt (Parametrierung auf „Preset-Mode“) oder

ob der per GSD fest hinterlegte Offset-Wert zum DME

übertragen wird (Parametrierung auf „Offset-Mode“).

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 53

Page 54

Kapitel 13 Betriebsanleitung

Anhang

DME5000

13.2 PROFIBUS-Schnittstelle

Die DME4000 und DME5000 verwenden die identische GSD-Datei. Die aktuelle GSD-Datei

zum Download sowie Hinweise zur Kompatibilität von Firmware und GSD-Datei finden Sie

im Servicebereich bzw. auf der DME5000-Produktseite unter http://www.sick.com.

Das DME5000 kann wahlweise als Klasse-1- oder Klasse-2- (empfohlen) Encoder arbeiten. DME5000 ist dabei vom Typ linearer Absolut-Encoder. Angelehnt an das ENCODERProfil (Klasse 2) ist ein ebenfalls implementiertes SICK-Profil. Beide Profilarten münden in

die gleiche GSD-Datei. Im SICK-Profil ist neben einer von SPS gesteuerten Laserabschaltung auch die direkte Übertragung von Zustandsinformationsbits im zyklischen Messtelegramm vorgesehen.

Profil Klasse Funktionalität

ENCODER Class 1 4-Byte-Input-Daten, gerätespezifische Parameter sind nur

über die Display-Menüfunktion zugänglich.

Class 2 4-Byte-Input-/4-Byte-Output-Daten, gerätespezifische

Parameter sind über GSD zugänglich und überschreiben

Parameter, die mit der Display-Menüfunktion eingegeben

wurden, Ausnahme: PROFIBUS-Adresse und Offset bei

parametriertem Preset-Mode.

SICK Class 1 siehe ENCODER-Class-1

Class 2 4-Byte-Input-/4-Byte-Output-Daten, gerätespezifische

Parameter sind über GSD zugänglich und überschreiben

Parameter, die mit der Display-Menüfunktion eingegeben

wurden, Ausnahme: PROFIBUS-Adresse und Offset bei

aktivierter Preset-Funktion. Zusätzlich Statusbits 25 ... 31

Input-Daten und Steuerbits 29 ... 31 Output-Daten.

Empfohlene Einstellung: SICK-Profil Class 2: Dieses Profil bietet folgende Vorteile:

In 4-Byte-Input-Daten sind Messwert und Diagnosebits enthalten, (Abschnitt 13.2.1).

In 4-Byte-Output-Daten ist Preset-Aktivierung, Laser-ein/aus-Funktion enthalten,

(Abschnitt 13.2.2).

Extended diagnostics disabled: kürzere SPS-Zykluszeit durch Verzicht auf 16- bzw.

64-Byte-Diagnosedaten (Abschnitt 13.2.3.), nahezu volle Funktionalität bei nur 4Byte-I/O-Daten.

13.2.1 Datenformat DME zu Master

(DDLM_Data_Exchange)

Encoder-Profil Bit 31 ... 0 Messwert, Einheit entsprechend Auflösung, Bit

25 … 31 unbenutzt.

SICK-Profil Aktiv (1) Nicht aktiv (0)

Bit 31 Gerätefehler Gerät OK

54 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8009813/ZJV1/2017-05

Bit 30 Messfehler Messwert OK

Bit 29 Vorausfallmeldung Gerät OK

Bit 28 Nicht betriebsbereit Betriebsbereit

Bit 27 Laser aus (Stand by) Laser ein

Bit 26 MF2 aktiv MF2 nicht aktiv

Bit 25 MF1 aktiv MF1 nicht aktiv

Bit 24 ... 0 Messwert, Einheit entsprechend Auflösung

Page 55

Betriebsanleitung Kapitel 13

Anhang

DME5000

13.2.2 Datenformat Master zu DME

(DDLM_Data_Exchange)

Encoder-Profil Bit 31 Preset-Ausführung

Aktiv (1) Nicht aktiv (0)

Bit 30 ... 0 Preset-Wert. Einheit entsprechend Auflösung.

Wertebereich +/-250 m

SICK-Profil Aktiv (1) Nicht aktiv (0)

Bit 31 Preset-Ausführung

Bit 30 Nicht belegt Nicht belegt

Bit 29 Laser aus Laser ein

Bit 25 ... 28 Nicht belegt Nicht belegt

Bit 24 ... 0 Preset-Wert. Einheit entsprechend Auflösung.

Wertebereich +/-250 m

13.2.3 Diagnosedaten (bei aktiviertem Parameter „Extended Diagnostics“)

(DDLM_Slave_Diag)

Encoder-Profil Diagnose

Class 1 Octet 1 ... 16 Octet 7 ... 16

Class 2 Octet 1 ... 63 Octet 7 ... 63

Octet Aktiv (1) Nicht aktiv (0)

Octet 1 … 6 DP Normdiagnose

Octet 7 Diagnostic Header

Octet 8

Alarms

Bit 0 Messfehler

Bit 3 Vorausfallmeldung

Bit 4 Gerätefehler

Bit 1, 2, 5,

Nicht belegt

6, 7

Octet 9

Operating Status

Bit 1 Class 2 Class 1

Bit 6 Extended Diagnostics Normal Diagnostics

Bit 7 Preset-Mode: Parameter

Offset wird ignoriert

Bit 0, 2, 3,

Nicht belegt

Parameter Offset wird

übernommen

4, 5

8009813/ZJV1/2017-05 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 55

Octet 10 Encoder Type 7

Octet 11 … 14 Measuring step (linear)

Octet 15 … 16 nicht belegt

Page 56

Kapitel 13 Betriebsanleitung

Anhang

DME5000

Octet Aktiv (1) Nicht aktiv (0)

Octet 17

Alarms

Bit 0 Gerätefehler

Bit 1 Geräteinnentemperatur zu

hoch/zu niedrig

Bit 2 Plausibilität (siehe Anz.

PLB)

Bit 3 Buskommunikation

gestört

Bit 4, 5, 6, 7 Nicht belegt

Octet 18 Supported alarms in Octet 17

Octet 19 Supported alarms in Octet 8

Octet 20

Warnings

Octet 21

Warnings

Bit 0 Laser-Vorausfallmeldung

Bit 1 ... 7 Nicht verwendet

Bit 1 Geräteinnentemperatur

Bit 2 Verschmutzung

Bit 0, 3 ... 7 Nicht verwendet

Octet 22 Supported warnings in Octet 20

Octet 23 Supported warnings in Octet 21

Octet 24 … 25 Profile version