Page 1

DME4000

Entfernungs-Messgerät

Distance Measuring Sensor

BETRIEBSANLEITUNG/OPERATING INSTRUCTIONS

DE

EN

Page 2

Betriebsanleitung

DME4000

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte bleiben bei der Firma SICK AG. Eine Vervielfältigung

des Werkes oder von Teilen dieses Werkes ist nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes

zulässig. Eine Abänderung oder Kürzung des Werkes ist ohne ausdrückliche schriftliche Zustimmung der Firma SICK AG untersagt.

Inhalt/Contents

German Seite 2 – 65

English Page 66– 128

2 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 3

Betriebsanleitung

Inhaltsverzeichnis

DME4000

Inhaltsverzeichnis

1 Einleitung.................................................................................................................................................... 5

1.1 Verwendete Symbole und Abkürzungen ...................................................................................... 5

1.1.1 Typenschild ................................................................................................................ 5

1.2 Bestimmungsgemäße Verwendung ............................................................................................. 5

1.3 Sicherheitshinweise ....................................................................................................................... 5

1.3.1 Laserwarnhinweis ...................................................................................................... 6

1.4 Funktionsweise ............................................................................................................................... 6

2 Bedienung .................................................................................................................................................. 7

2.1 Aufbau des Bedienfeldes .............................................................................................................. 7

2.2 Bedienung ........................................................................................................................................ 7

2.3 Bedienfeld ....................................................................................................................................... 8

2.3.1 Statusanzeigen .......................................................................................................... 8

3 Menüstruktur .......................................................................................................................................... 10

3.1 Flussdiagramm ............................................................................................................................ 10

3.2 Erklärungen zur Menüstruktur ................................................................................................... 10

4 Inbetriebnahme ...................................................................................................................................... 18

4.1 Montage ........................................................................................................................................ 18

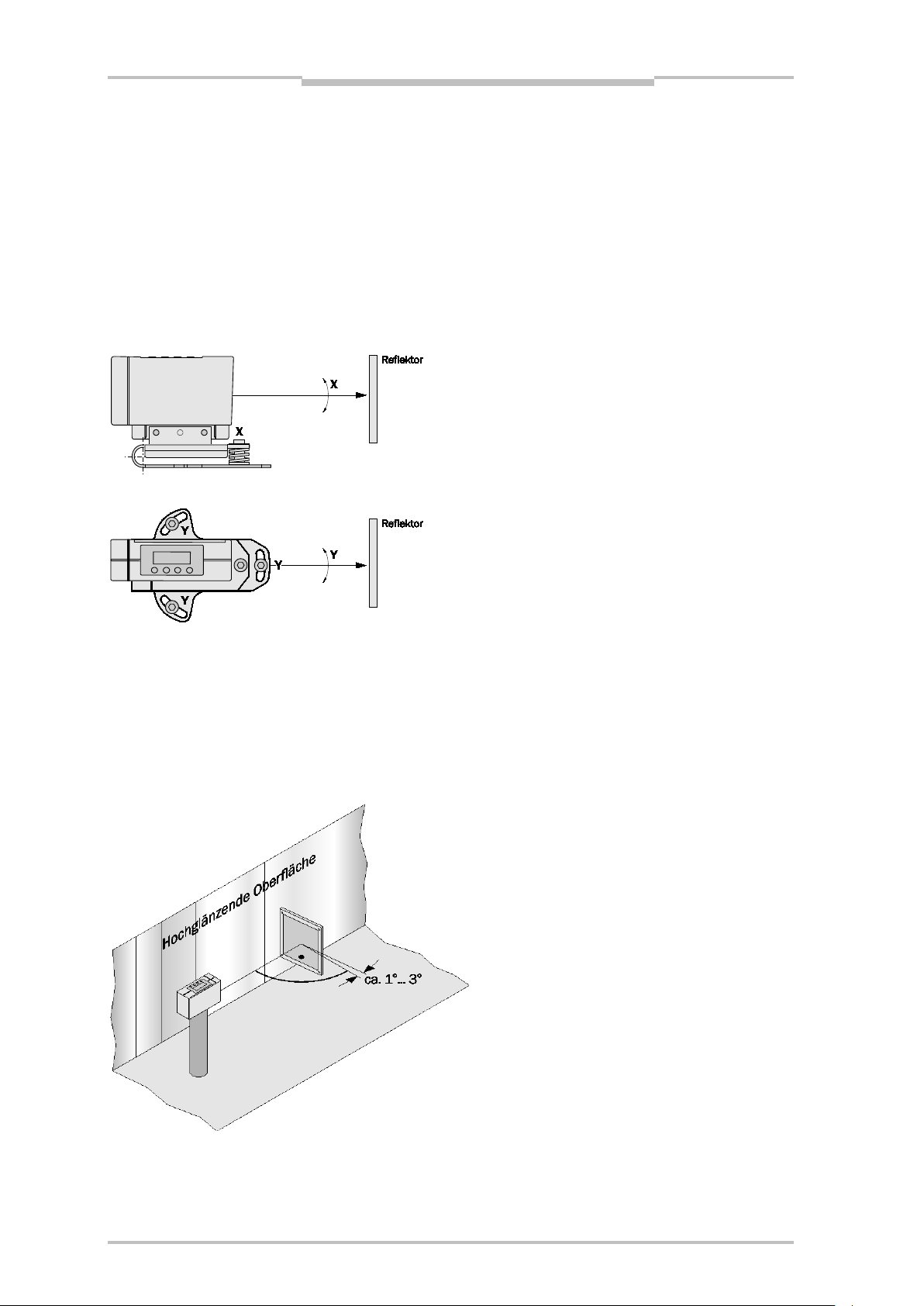

4.1.1 Vorgehensweise bei der Ausrichtung ...................................................................... 19

4.1.2 Anordnung benachbarter Entfernungs-Messgeräte............................................... 19

4.1.3 Anordnung Entfernungs-Messgerät mit benachbarter Datenübertragung ........... 19

4.2 Elektrischer Anschluss ................................................................................................................ 20

4.2.1 Verdrahtungshinweise ............................................................................................. 21

4.2.2 PROFIBUS-Terminierung .......................................................................................... 23

5 Beispiel .................................................................................................................................................... 24

5.1 Parametereingabe am Beispiel „Code-Eingabe“ ..................................................................... 24

6 Technische Daten .................................................................................................................................. 26

6.1 Maßzeichnung .............................................................................................................................. 26

6.2 Anschlussschema ........................................................................................................................ 27

6.3 Zubehör ......................................................................................................................................... 28

6.3.1 Reflektoren............................................................................................................... 28

6.3.2 Stecker/Leitungen ................................................................................................... 30

6.3.3 Befestigungstechnik ................................................................................................ 35

6.3.4 Wetterschutzgehäuse .............................................................................................. 36

6.3.5 Umlenkspiegel ......................................................................................................... 36

6.4 Technische Daten DME4000-1xx .............................................................................................. 37

6.5 Technische Daten DME4000-2xx .............................................................................................. 38

6.6 Technische Daten DME4000-3xx .............................................................................................. 39

7 Wartung ................................................................................................................................................... 40

8 Troubleshooting und Begriffserklärungen .......................................................................................... 40

8.1 Troubleshooting ........................................................................................................................... 40

8.2 Begriffserklärungen ..................................................................................................................... 41

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 3

8.2.1 PROFIBUS ................................................................................................................. 41

8.2.2 RS 422 ..................................................................................................................... 42

8.2.3 SSI ............................................................................................................................ 42

8.2.4 DeviceNet ................................................................................................................. 43

Page 4

Betriebsanleitung

Inhaltsverzeichnis

DME4000

8.2.5 Hiperface .................................................................................................................. 43

8.2.6 CANopen ................................................................................................................... 43

9 Anhang ..................................................................................................................................................... 45

9.1 Preset ............................................................................................................................................. 45

9.2 PROFIBUS-Schnittstelle ............................................................................................................... 45

9.2.1 Datenformat Slave zu Master ................................................................................. 47

9.2.2 Datenformat Master zu Slave ................................................................................. 47

9.2.3 Diagnosedaten ......................................................................................................... 47

9.2.4 Definitionen/Fehler/Fehlerbehebung zu PROFIBUS-Fehlermeldungen ................ 49

9.3 Inbetriebnahme DME4000 PROFIBUS (Beispiel Siemens Step 7) ....................................... 50

9.4 Sleepmode .................................................................................................................................... 52

9.5 RS-422-Schnittstelle .................................................................................................................... 52

9.5.1 Protokoll ................................................................................................................... 52

9.5.2 Befehle ..................................................................................................................... 52

9.5.3 Beispiele für Befehle (Standard-Protokoll) ............................................................. 53

9.6 DeviceNet ...................................................................................................................................... 54

9.6.1 Allgemeines .............................................................................................................. 54

9.6.2 Konfiguration ............................................................................................................ 54

9.6.3 Datenaustausch ....................................................................................................... 56

9.6.4 Polled Mode ............................................................................................................. 56

9.6.5 Change of State Mode ............................................................................................. 56

9.6.6 Parameter Offset und Preset ................................................................................... 56

9.6.7 Sleepmode (Laser aus) ............................................................................................ 57

9.6.8 Parameter im DME4000 speichern ........................................................................ 58

9.6.9 Zusätzliche Diagnosedaten ..................................................................................... 58

9.7 Hiperface ....................................................................................................................................... 61

9.7.1 Typenspezifische Einstellung .................................................................................. 61

9.7.2 Übersicht der unterstützten Befehle ....................................................................... 61

9.7.3 Übersicht der Hiperfacestandard-Statusmeldungen ............................................. 62

9.8 CANopen ........................................................................................................................................ 63

9.8.1 Datenaustausch ....................................................................................................... 63

9.8.2 Messwertausgabe .................................................................................................... 64

9.8.3 Konfiguration ............................................................................................................ 64

9.8.4 Parameter ................................................................................................................. 64

9.8.5 Speicher-Parameter ................................................................................................. 64

9.8.6 Zusätzliche Diagnosedaten ..................................................................................... 65

4 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 5

Betriebsanleitung Kapitel 1

Einleitung

Hinweis

ACHTUNG

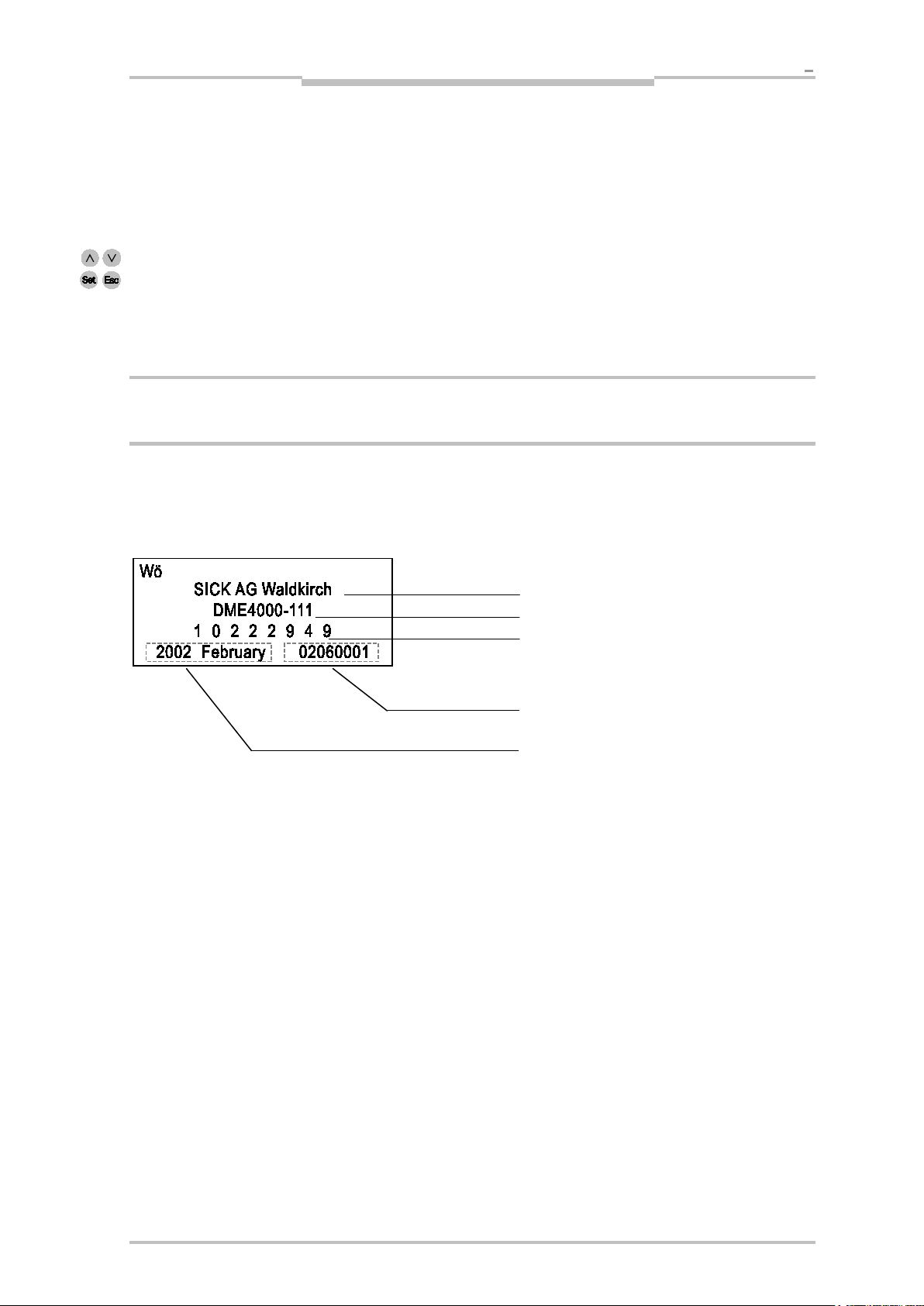

Hersteller

Gerätetyp

Bestell-Nummer

Serien-Nummer

Produktionsjahr/-monat

DME4000

1 Einleitung

1.1 Verwendete Symbole und Abkürzungen

Verweist auf die Tasten des Displays in der Maßzeichnung

(Kapitel 6 „Maßzeichnung“).

Hinweise erläutern Vorteile bestimmter Einstellungen und helfen Ihnen, den optimalen Nutzen aus dem

DME4000 zu ziehen.

Warnhinweise: Lesen und befolgen Sie diese sorgfältig!

Warnhinweise sollen Sie vor Gefahren schützen oder helfen Ihnen, eine Beschädigung des Sensors zu

vermeiden.

1.1.1 Typenschild

Anhand des Typenschildes kann der Gerätetyp, die Serien-Nummer des Gerätes und die BestellNummer festgestellt werden.

1.2 Bestimmungsgemäße Verwendung

Das DME4000 ist ein optoelektronischer Sensor, der zum Erfassen von Distanzen zu einer linear bewegten Reflexionsfolie eingesetzt wird. Er darf nicht in explosionsgefährdeten Bereichen verwendet

werden.

1.3 Sicherheitshinweise

Lesen Sie die Betriebsanleitung vor der Inbetriebnahme.

Anschluss, Montage und Einstellung nur durch Fachpersonal.

Schützen Sie das DME4000 bei Inbetriebnahme vor Feuchte und Verunreinigung.

Das DME4000 ist kein Sicherheitsmodul gemäß EU-Maschinenrichtlinie.

Beachten Sie die nationalen Sicherheits- und Unfallverhütungsvorschriften.

Reparaturen dürfen nur vom Hersteller durchgeführt werden. Eingriffe und Änderungen am Gerät

sind unzulässig.

Verdrahtungsarbeiten, Öffnen und Schließen von elektrischen Verbindungen nur im spannungslosen

Zustand durchführen.

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 5

Page 6

Kapitel 1 Betriebsanleitung

Einleitung

Das Entfernungs-Messgerät DME4000 ist ein

Abbildung 1-1 Funktionsweise DME4000

DME4000

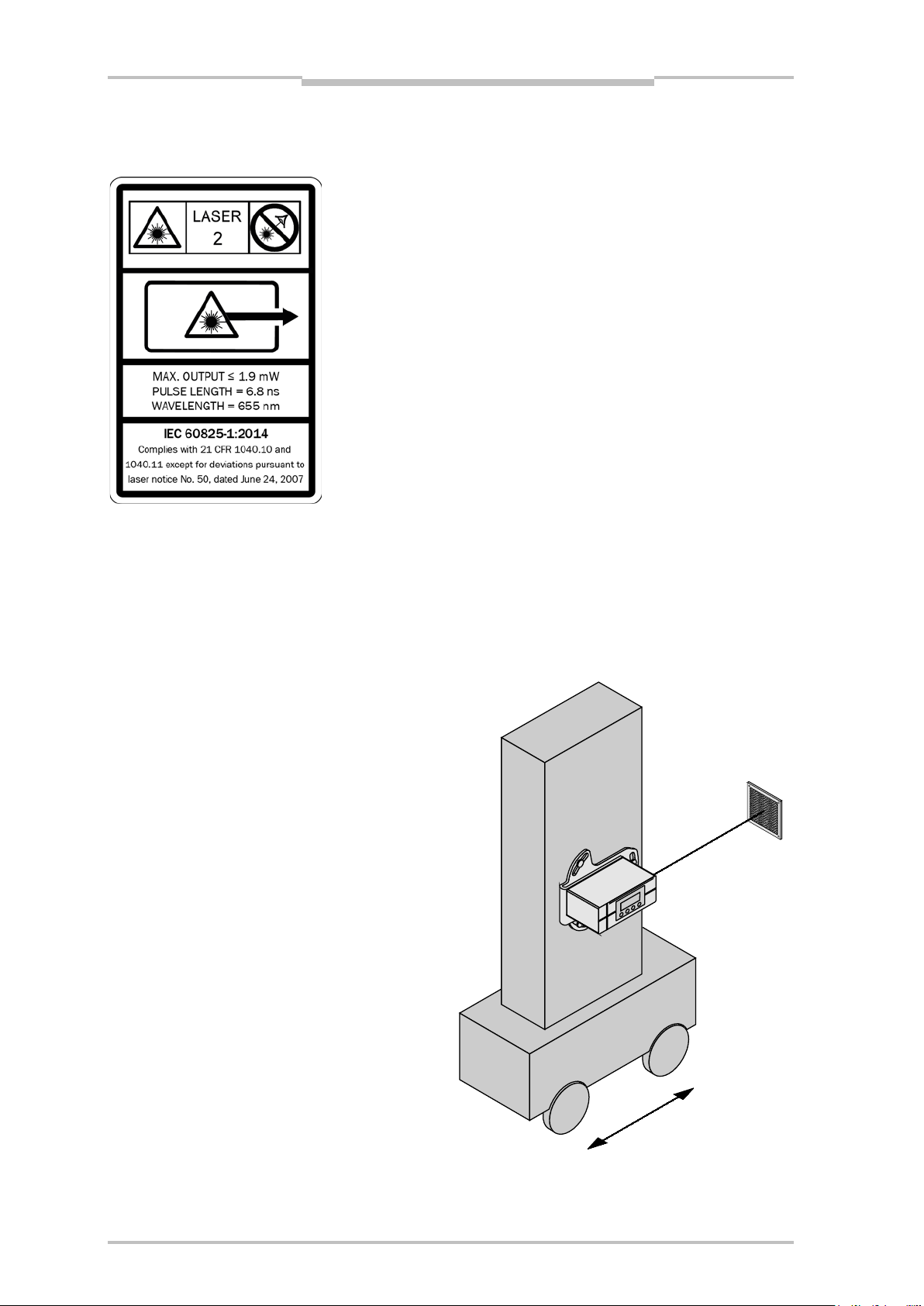

1.3.1 Laserwarnhinweis

Laserstrahlung - Nicht in den Lichtstrahl blicken Laserklasse 2

Laseraustrittsöffnung

Erfüllt 21 CFR 1040.10 und 1040.11 mit

Ausnahme der aufgeführten Abweichungen im

Dokument Laser Notice No. 50 vom 24. Juni 2007.

Laserklasse 2 (EN/IEC 60825-1:2014)

Identische Laserklasse für Ausgabe EN/IEC 60825-1:2007

1.4 Funktionsweise

kompakter optischer Distanzsensor. Das DME

wird so montiert, dass der ausgesendete Laserstrahl auf den Reflektor trifft. Der Reflektor oder

das Gerät bewegen sich entlang des Laserstrahls.

Der Empfänger des DME empfängt das vom

Reflektor zurückgespiegelte Licht und ermittelt die

Distanz zwischen Sensor und Reflektor mittels

Lichtlaufzeitmessung.

Die gemessene Distanz wird, je nach Gerätevariante, über eine SSI-, RS-422-, DeviceNet-, Hiperface-, CANopen oder PROFIBUS-Schnittstelle an

eine Steuerung oder einen Lageregelkreis übertragen.

Durch die schnelle Messwertermittlung ist das

DME4000 für den direkten Betrieb in einem

geschlossenen Lageregelkreis über die SSISchnittstelle z. B. mit einem Frequenzumrichter

geeignet.

6 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 7

Betriebsanleitung Kapitel 2

Bedienung

ACHTUNG

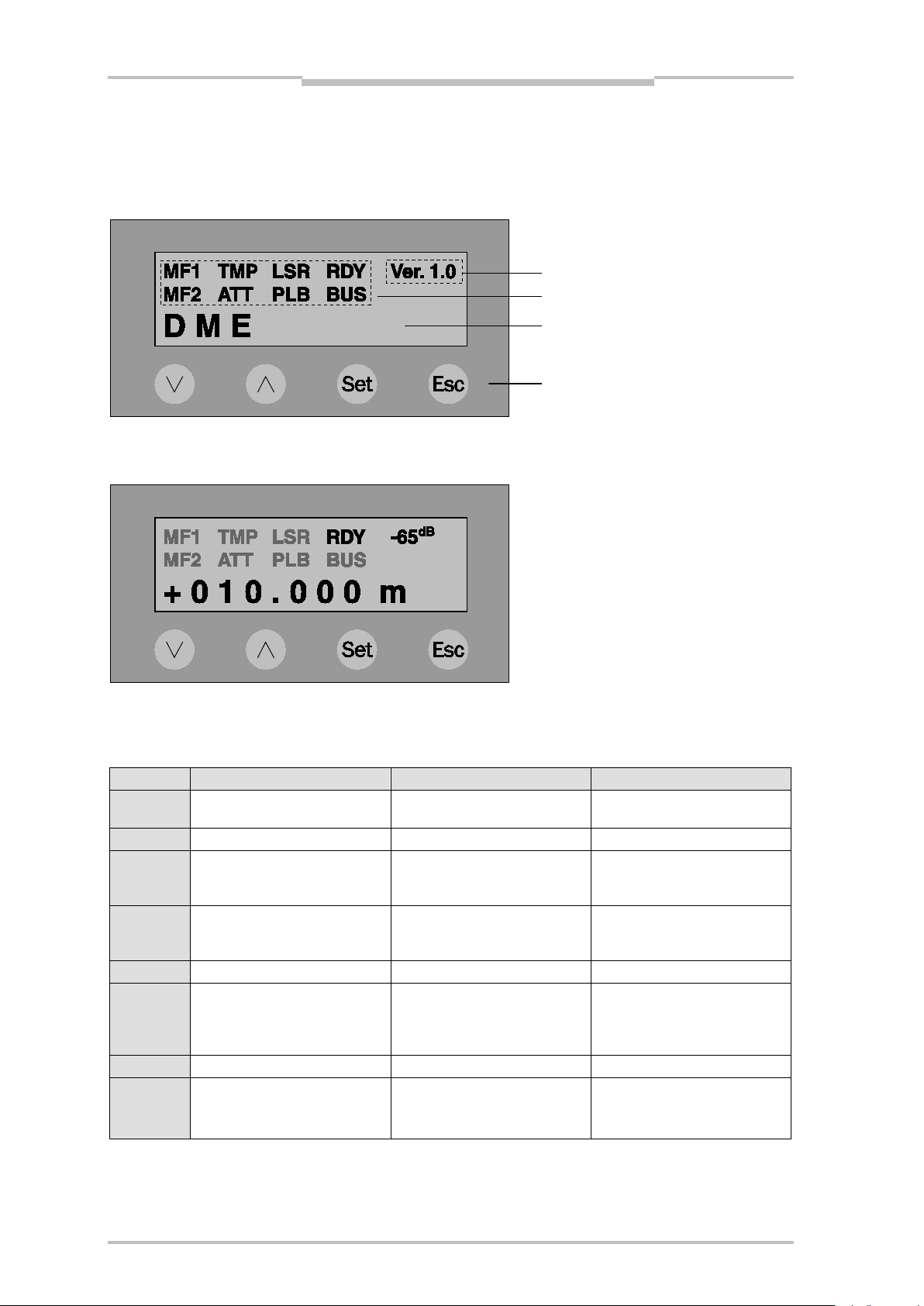

Eingabebereich

LC-Display

DME4000

2 Bedienung

Dieses Kapitel erklärt das Bedienfeld und die grundsätzliche Bedienung des DME4000. Detaillierte

Informationen zur Inbetriebnahme und zum Betrieb des DME4000 finden Sie im Kapitel 4

„Inbetriebnahme“.

2.1 Aufbau des Bedienfeldes

Abbildung 2-1 – Display

Das Bedienfeld ist in zwei Bereiche unterteilt:

LC-Display: Zeigt das Menü während der Parametrierung

Eingabebereich: Enthält die Funktionstasten zur Eingabe der Parameter bzw. Funktionen

2.2 Bedienung

Das DME4000 ist mit einer Folientastatur ausgestattet.

Bedienen Sie den Eingabebereich nur mit den Fingern oder mit einem geeigneten Zeigegerät!

Benutzen Sie keine spitzen oder harten Gegenstände. Sie können den Eingabebereich beschädigen und

die Bedienung damit erschweren oder unmöglich machen.

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 7

Page 8

Kapitel 2 Betriebsanleitung

Bedienung

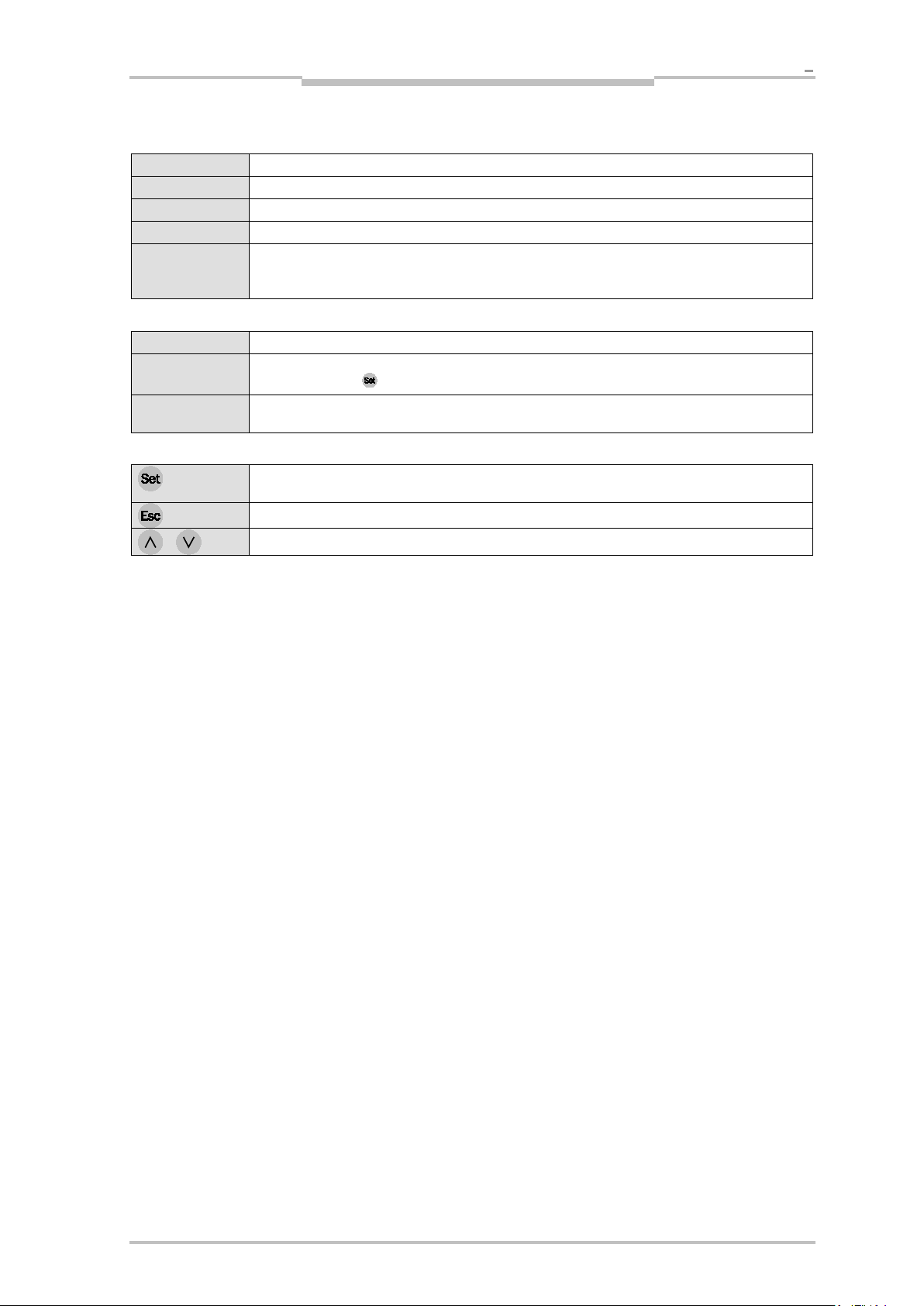

Anzeige

Bedeutung

Wird angezeigt

Wird nicht angezeigt

Multifunktions-

Ein-/Ausgangspegel aktiv

Ein-/Ausgangspegel nicht aktiv

MF2

Multifunktions-Ausgang

Ausgangspegel aktiv

Ausgangspegel nicht aktiv

Geräteinnentemperatur

Vorausfallmeldung:

Geräteinnentemperatur OK

ATT

Verschmutzung

Vorausfallmeldung:

Empfangspegel OK

Laser

Vorausfallmeldung Messlaser

Laser OK

PLB

Plausibilität

Messfehler

Messwert OK

Betriebsbereit (Ready)

Bei Betriebsbereitschaft

Initialisierung, Hardwaredefekt

BUS

SSI-/PROFIBUS-/DeviceNet-/

SSI: Clocksignal empfangen

SSI: kein Clock

Funktionstasten

Infofeld 2

Statusanzeigen

Infofeld 1

DME4000

2.3 Bedienfeld

Nach Anlegen der Betriebsspannung (oder nach Reset) erscheint folgende Anzeige im Display des

DME4000:

Abbildung 2-2 – Anzeige nach Anlegen der Betriebsspannung

Nach ca. 1 s ist das DME4000 betriebsbereit und zeigt den aktuellen Messwert an:

2.3.1 Statusanzeigen

MF1

Ein-/Ausgang

TMP

Geräteinnentemperatur im

Grenzbereich

Empfangssignalpegel im Grenzbereich

LSR

Ursache: Lichtstrahlunterbrechung, Geschwindigkeit >

10 m/s

RDY

CANopen-Schnittstelle

Abhilfemaßnahmen bei Fehlermeldungen/Vorausfallmeldungen siehe Kapitel 8 „Troubleshooting und

Begriffserklärungen“.

PB/DN: Telegrammverkehr

CANopen: (pre-)operational mode

PB/DN: kein Telegrammverkehr

CANopen: stopped mode

8 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 9

Betriebsanleitung Kapitel 2

Bedienung

– 65 dB

Empfangspegel: Aktuelles Empfangssignal

Ver. 1.0

Software-Version

3.3.3.1

Menüunterpunkt (siehe Menüübersicht), Parameteränderungen nicht möglich

3.3.3.1 !

„!“: Code richtig eingegeben: Parameteränderungen möglich

3.3.3.1 ?

„?“: Eingegebener Parameter ist ungültig, vorher gültiger Parameter bleibt gespeichert.

+ 010.000 m

Aktueller Messwert, wird bei Messbetrieb angezeigt

Menüpunkte und Parameter werden hier angezeigt. „Code“ erscheint

Blinkende Anzeige Service signalisiert einen Hardwaredefekt oder

Führt durch die Menüstruktur, Code, Parametereingabe, Speichern von

Verlassen eines Menüunterpunktes

Auswahl von Menüpunkten, Eingabe von Zahlen

DME4000

Infofeld 1 (Beispiel)

Ursache: z. B. unteres Schaltlimit > oberes Schaltlimit

Abhilfe: Parameter korrigieren.

Infofeld 2 (Beispiel)

Code

durch Drücken von .

Service

Tasten

Über-/Untertemperatur.

Parametern

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 9

Page 10

Kapitel 3 Betriebsanleitung

Menüstruktur

Code

Software-Version

Parameter

Interface

SSI

Coding

Binary

Gray (Default)

Messwertsausgabe im Binärcode

Messwertausgabe im Graycode

Hinweis

Hinweis

DME4000

3 Menüstruktur

3.1 Flussdiagramm

Auf der Innenseite der hinteren Umschlagklappe ist die Menüstruktur des DME4000 in Form eines

Flussdiagramms dargestellt.

3.2 Erklärungen zur Menüstruktur

Schutz vor unbeabsichtigtem Verändern der eingestellten Parameter.

Code: 314

Funktion:

Menüzugang und Verändern der Parameter: Code 314 bestätigen mit

Die erfolgreiche Eingabe des Codes wird im Display mit einem „!“ bestätigt.

.

Parameteränderungen, die mit

Wird die Eingabe des Code übersprungen oder eine andere Zahl (als 314) eingegeben, werden die

gültigen Parameter im Display angezeigt, ein Ändern ist dann nicht möglich.

Die Möglichkeit, alle Parameter ohne Änderungsmöglichkeit einzusehen, erleichtert z.B. die Abfrage

und Übermittlung von Parametern durch ungeschultes Personal.

z.B. Ver. V1.0

Je nach Gerätevariante wird hier die Schnittstelle, der Multifunktions-Ein-/Ausgang MF1, der Ausgang

MF2, die Auflösung und ein Offset eingestellt.

Ein Reset stellt alle Parameter auf Default zurück.

Bei PROFIBUS-Geräten sind alle Parameter über das Display einstellbar. Bei erneutem „Hochfahren“

des PROFIBUS werden alle Parameter vom PROFIBUS-Master mit den in der Steuerung hinterlegten

Parametern überschrieben. Ausnahme: PROFIBUS-Adresse, Offset bei aktivierter Preset-Funktion, Profil

Klasse 1.

Je nach Gerätetyp erscheint im Menü nur die jeweilige Schnittstelle des Gerätetyps.

Funktion SSI-Schnittstelle siehe Kapitel 8.2.3 „SSI“.

bestätigt werden, sind sofort aktiv und nichtflüchtig gespeichert.

10 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 11

Betriebsanleitung Kapitel 3

Menüstruktur

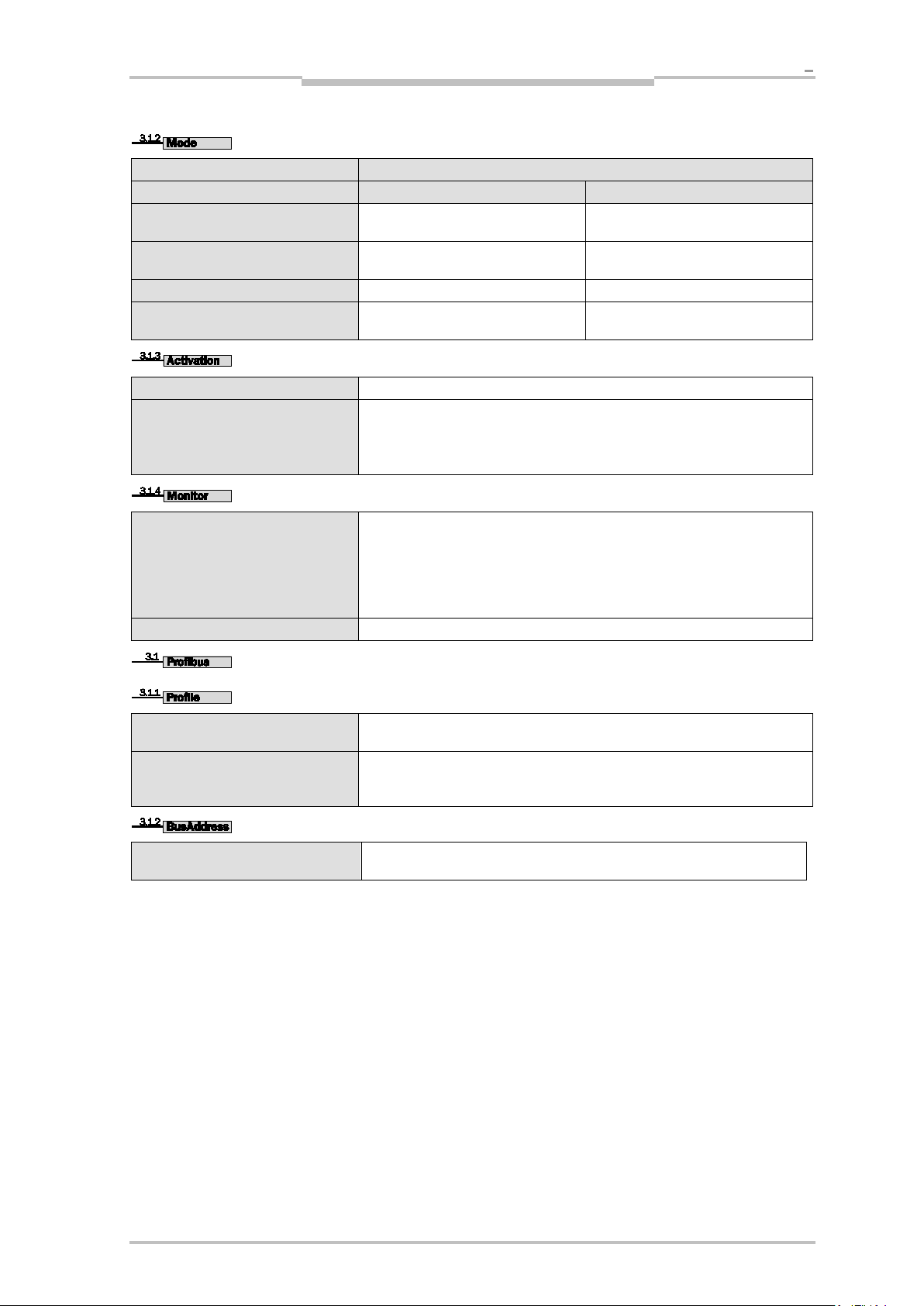

Mode

Datenformat

Binär

Gray

Messwert: Bit 1 ... 24

Messwert inkl. Plausibilitätsbit im

Messwert: Bit 1 ... 24

Messwert: Bit 1 ... 24

24 bit

Messwert: Bit 0 ... 23

Messwert: Bit 0 ... 23

1: Plausibilitätsfehler: Messwertaus-

0: OK

Activation

On (default)

SSI-Schnittstelle in Betrieb, RS-422-Schnittstelle nicht in Betrieb.

RS-422-Schnittstelle in Betrieb, SSI-Schnittstelle nicht in Betrieb. Die RS-422-

Monitor

Serielle Monitorschnittstelle in Verbindung mit dem Schnittstellenadapter

Off (default)

Multifunktionsausgänge MF1 und MF2 in Betrieb wie unter 3.3/3.4 eingestellt.

PROFIBUS

Profile

Dieses Profil entspricht dem Standard-Encoder-Profil, Beschreibung siehe „9.2

Dieses Profil basiert auf dem Standard-Encoder-Profil. Zusätzlich zum Messwert

Bus Address

Hier wird die PROFIBUS-Teilnehmeradresse eingestellt.

Hinweis

DME4000

25 bit (default)

24 bit + err

Plausibilitätsbit:

Off

On

LSB: Plausibilitätsbit

LSB: Plausibilitätsbit

gabe 0

Schnittstelle ermöglicht das Parametrieren des DME mit dem Schnittstellenadapter (1 023 359).

(Baudrate und Protokoll unter > 3.2 Serial < einstellen)

(Bestell-Nr. 1 023 359, siehe Zubehör) über die MF1 und MF2. Die eingeschaltete Monitorschnittstelle wird im Menü 3.3.2 und 3.4.2 MF Function mit

„Monitor“ angezeigt. Die SSI-Schnittstelle ist voll funktionsfähig. Baudrate und

Protokoll wird über 3.2 Serial eingestellt. Genauere Beschreibung siehe „Begriffserklärung – Monitor-Mode“.

Graycode eincodiert

LSB: Plausibilitätsbit (binär)

Encoder

SICK (default)

Addr. 006 (default)

Inbetriebnahme-Beispiel mit Siemens Step 7 siehe Kapitel 9 „Anhang“.

PROFIBUS-Schnittstelle“.

werden Warn-, Zustands- und Fehlerinformationen übertragen.

Beschreibung siehe „9.2 PROFIBUS-Schnittstelle “.

(001-125)

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 11

Page 12

Kapitel 3 Betriebsanleitung

Menüstruktur

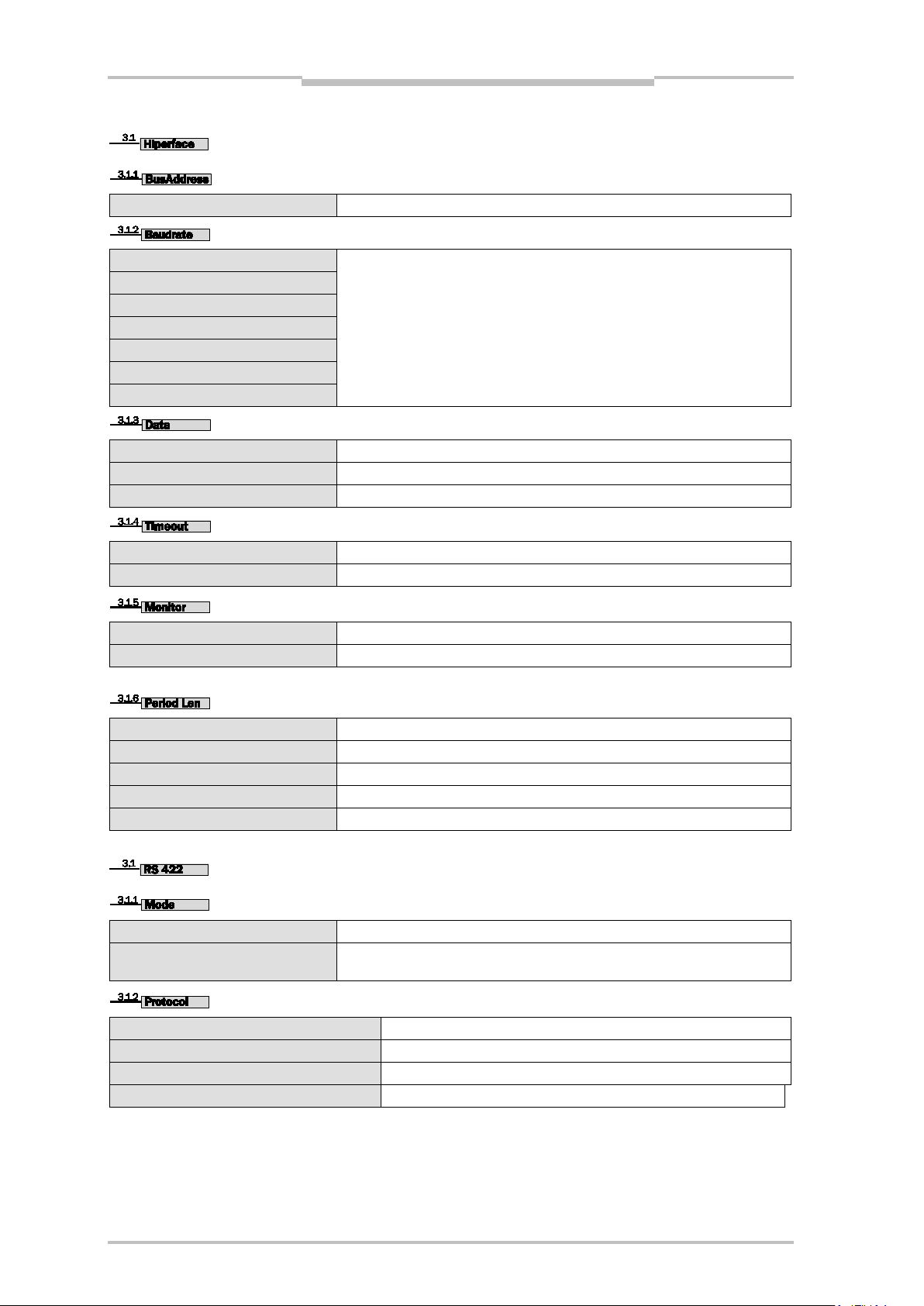

Hiperface

BusAddress

Add 00 (default)

Einstellung der Hiperface-Adresse (Bereich 0 … 31)

Baudrate

0,6 kBd

Einstellung der Baudrate

1,2 kBd

2,4 kBd

4,8 kBd

9,6 kBd (default)

19,2 kBd

38,4 kBd

Data

8, o, 1

8 databits

8, e, 1 (default)

1 stoppbit

8, n, 1

Parity choice

Timeout

X1

1*11 / Baudrate

X4 (default)

4*11 / Baudrate

Monitor

On

Off (default)

Period Len

1 Typecode 90H (default)

Entspr. Auflösung 1 mm

2 Typecode 91H

4 Typecode 92H

8 Typecode 93H

16 Typecode 94H

RS 422

Mode

Request

Datenübertragung nur auf Anforderung

Zyklische Datenübertragung gemäß der eingestellten

Protocol

Standard

<STX><0x81><0x22><sign><7xBCD><ETX>

CRLF

<sign><7xBCD><CR><LF>

CP0

<sign><7xBCD>

CP1

Nicht belegt

Hinweis

DME4000

Continuous

Baudrate

Für eine detaillierte Beschreibung siehe Kapitel 9 „Anhang RS-422-Schnittstelle“.

12 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 13

Betriebsanleitung Kapitel 3

Menüstruktur

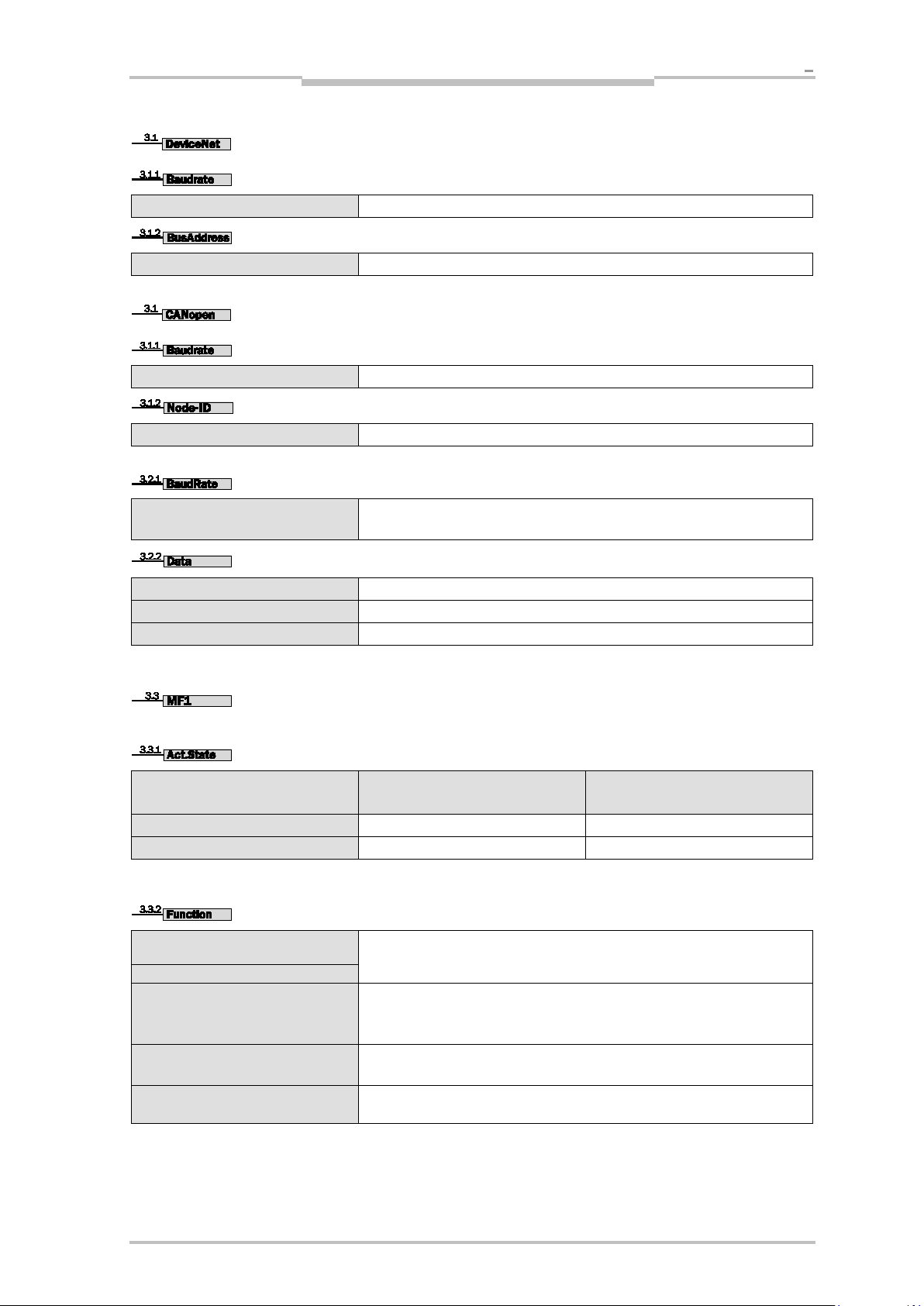

DeviceNet

Baudrate

125 (default)

Einstellung der Baudrate (125, 250, 500 kBaud)

Bus Address

Addr. 06 (default)

Einstellung der DeviceNet-Adresse (Bereich 0 ... 63)

CANopen

Baudrate

125 kBd (default)

Einstellung der Baudrate (125, 250, 500 kBaud, 1 MBaud)

Node-ID

ID: 006 (default)

Einstellung Node-ID (Bereich 001 ... 127)

Baudrate

Baudrate für RS-422-Parametrier-Schnittstelle (max. 115,2 kBd)

Data

7,e,1

7 Datenbit, even parity, 1 Stoppbit

8,e,1

8 Datenbit, even parity, 1 Stoppbit

8,n,1 (default)

8 Datenbit, 1 Stoppbit

MF1

Act.State

Aktiv 1

LOW (oder unbeschaltet*))

HIGH

Aktiv 0

HIGH

LOW (oder unbeschaltet*))

Function

Distance

(default) siehe 3.3.3

Service siehe 3.3.4

Preset

Überschreiben des Offsetwertes:

Laser aus, Messwert = 0, Quittierung über Ready Status

(Nur SSI-Variante): Wird angezeigt, wenn unter 3.1.4 die Monitorschnittstelle

DME4000

19,2 (default)

Baudrate für SSI-Monitor-Schnittstelle (max. 38,44 kBd)

Detaillierte Beschreibung siehe Kapitel 8.2 „Begriffserklärungen“

Parametrierbarer Aus- oder Eingang.

Funktion Low Active High Active (default)

*)

bei Verwendung als Eingang Funktionsbeschreibung siehe Kapitel 8 „Eingang“

Offset = Presetwert - aktueller Messwert

Funktionsbeschreibung siehe Kapitel 9.1 „Preset“

Sleepmodus

Funktionsbeschreibung siehe Kapitel 9.4 „Sleepmode“

Monitor

ON gesetzt wird

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 13

Page 14

Kapitel 3 Betriebsanleitung

Menüstruktur

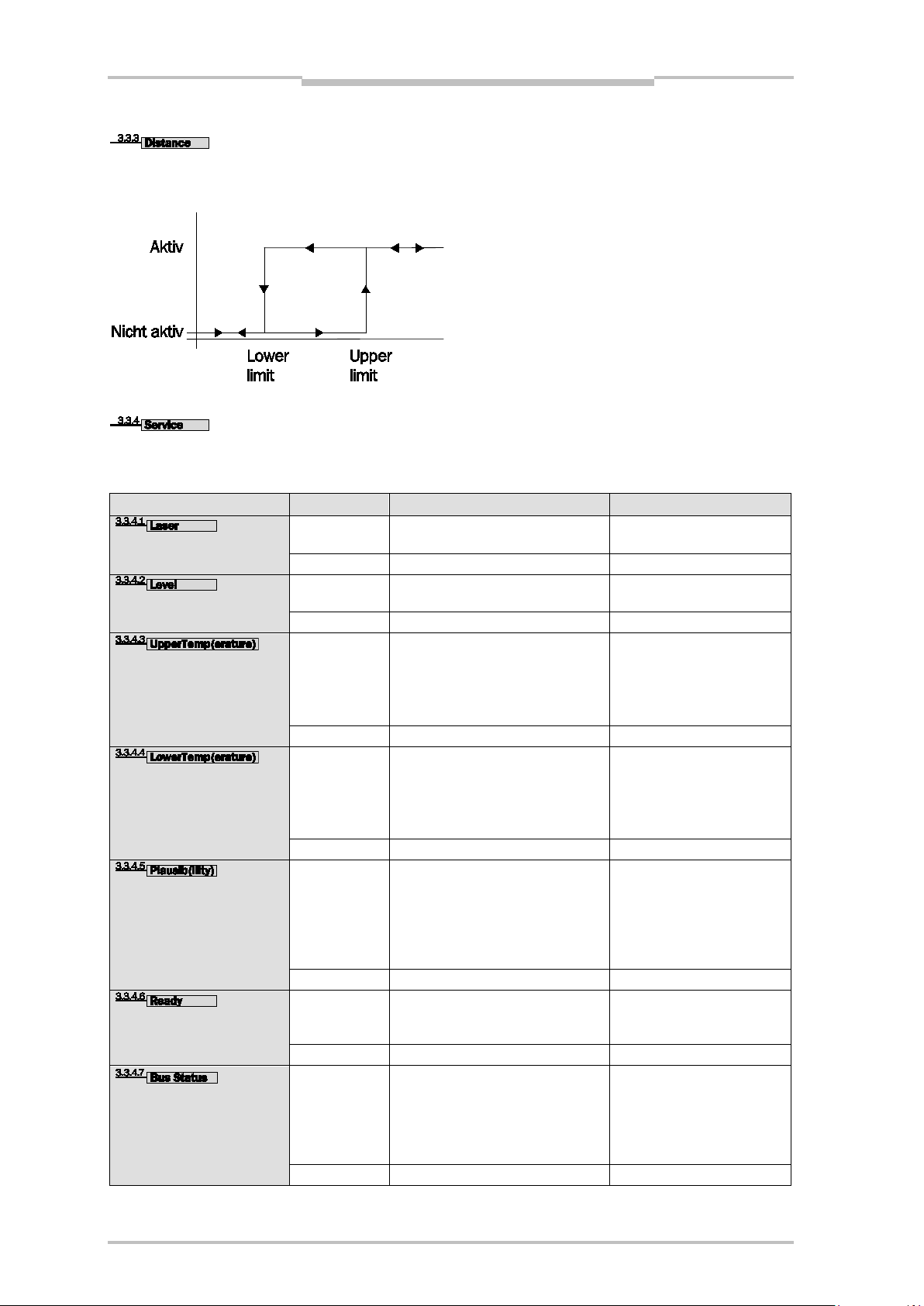

Distance

Service

Aktiv

Nicht Aktiv

On (default)

Vorausfallmeldung

Laser OK

Off

–

On (default)

Vorausfallmeldung

Nicht verschmutzt

Off –

On (default)

Übertemperatur-

Geräteinnentemperatur <

Off –

On (default)

Untertemperatur-

Geräteinnentemperatur >

Off –

On

Fehlerhafter Messwert, Messwert-

Messwert OK

Off –

On (default)

Initialisierung,

Betriebsbereit, Messwert OK

Off –

On

Busfehler

Datenübertragung OK

Off (default)

–

DME4000

MF1 wird als Distanzschaltausgang verwendet.

Funktion:

Frei einstellbare Statusmeldungen in „ODER“-Verknüpfung, die Aufschluss über den Gerätezustand

geben.

Laser

Level

UpperTemp

LowerTemp

Plausib(ility)

Laserdiode

Verschmutzung

Überwachung

Geräteinnentemperatur

> oberes eingestelltes Temperaturlimit

Überwachung

Geräteinnentemperatur

< unteres eingestelltes Temperaturlimit

ausgabe „0“

Ursache:

–Lichtstrahlunterbrechung

–Verfahrgeschwindigkeit

> 10 m/s

oberes eingestelltes Temperaturlimit

unteres eingestelltes Temperaturlimit

Ready

Bus Status

14 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Hardwarefehler,

Laser ausgeschaltet

SSI: kein Clocksignal

PB/DN: kein Telegrammverkehr

CANopen: stopped mode

SSI: Clocksignal vorhanden

PB/DN: Telegrammverkehr

CANopen: (pre-)operational

mode

Page 15

Betriebsanleitung Kapitel 3

Menüstruktur

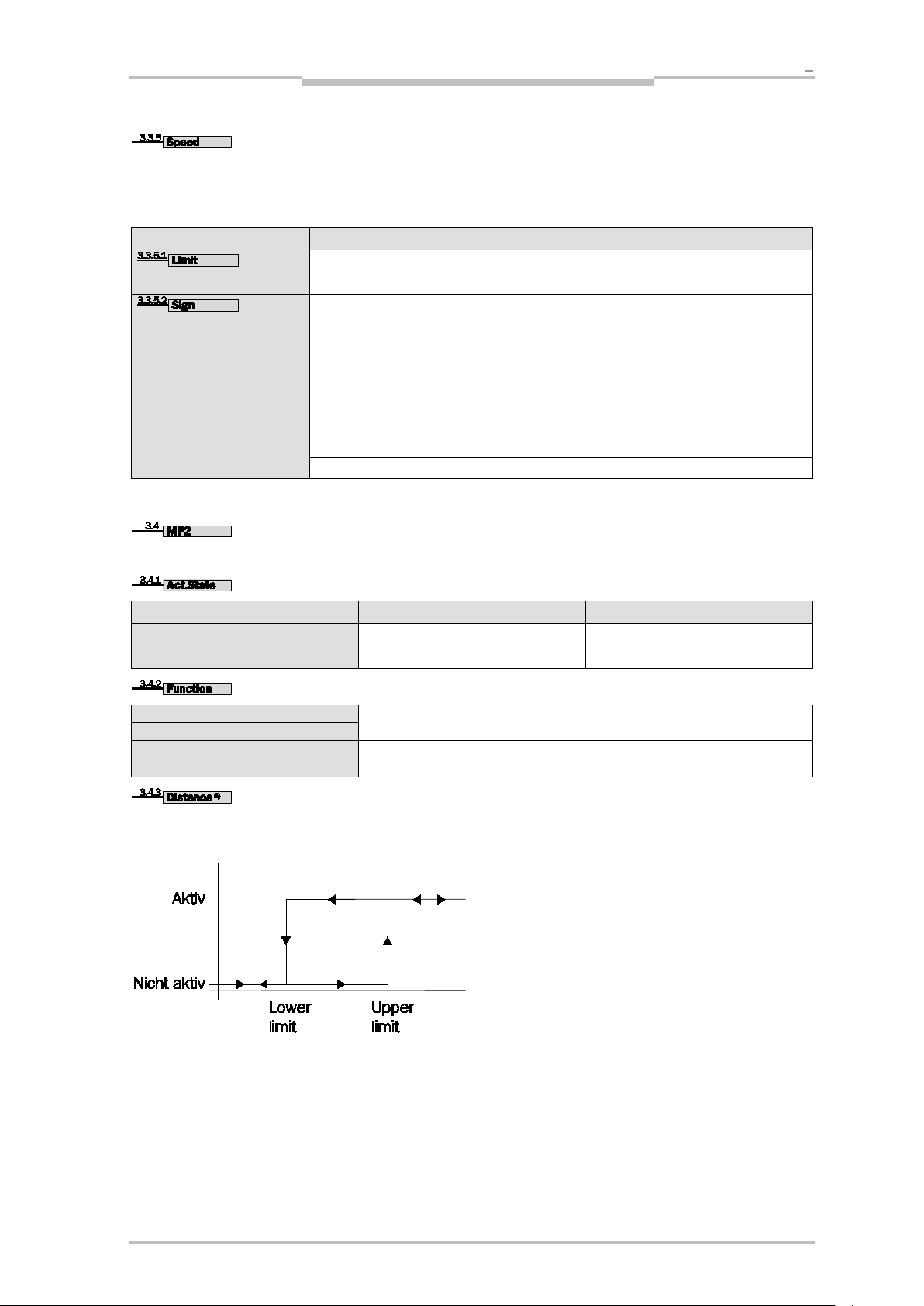

Speed

Aktiv

Nicht aktiv

Limit

On (default)

Range: 0,1 … 9,9 m/s

Range: 0 m/s

Off

–

On (default)

Parametriertes Geschwindigkeitslimit

Parametriertes

Off –

MF2

Active State

Low Active (default)

High Active

Aktiv 1

LOW

HIGH

Aktiv 0

HIGH

LOW

Function

Distance siehe 3.4.3

Service (default) siehe 3.4.4

(nur SSI-Variante): Wird angezeigt, wenn unter 3.1.4 die Monitorschnittstelle

On gesetzt wird

Distance

DME4000

Die Funktion „Speed“ ermöglicht – bei Überschreitung von parametrierten Geschwindigkeitslimits – die

Ausgabe über die beiden Schaltausgänge MF1 und MF2.

Die Schalthysterese ist fix 0,1 m/s.

Sign

Parametrierbarer Ausgang

Monitor

wird überschritten und Verfahrrichtung „+“:

Messwert wird größer;

Verfahrrichtung „-“:

Messwert wird kleiner;

Verfahrrichtung „+/-“: Messwert in

beide

Richtungen

Geschwindigkeitslimit wird

nicht überschritten

MF2 wird als Distanzschaltausgang verwendet.

Funktion:

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 15

Page 16

Kapitel 3 Betriebsanleitung

Menüstruktur

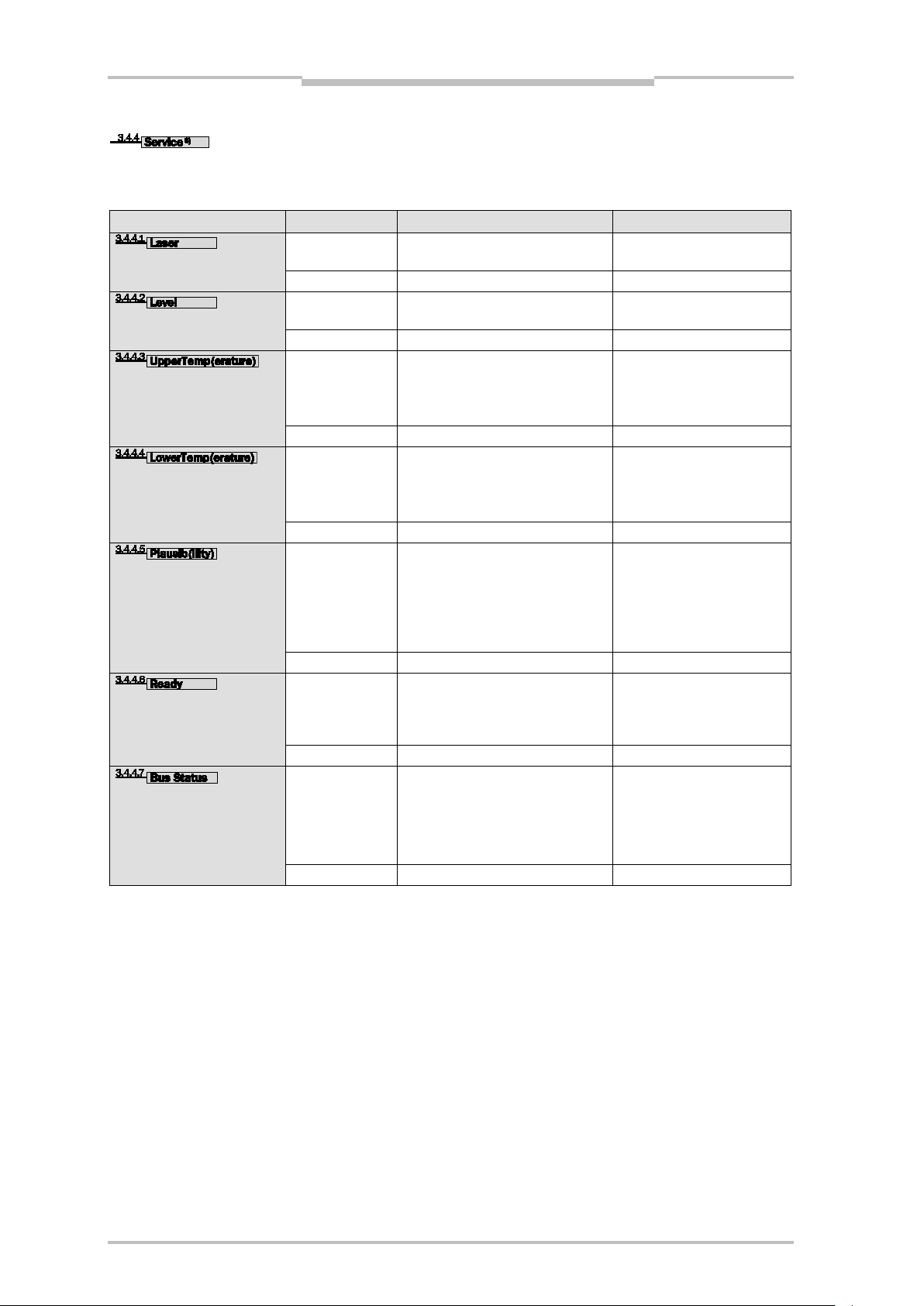

Service

Aktiv

Nicht aktiv

On (default)

Vorausfallmeldung

Laser OK

Off

–

On (default)

Vorausfallmeldung

Nicht verschmutzt

Off –

On (default)

Übertemperatur-Überwachung

Geräteinnentemperatur <

Off –

On (default)

Untertemperatur-Überwachung

Geräteinnentemperatur >

Off –

On

Fehlerhafter Messwert, Messwert-

Messwert OK

Off –

On (default)

Initialisierung

Betriebsbereit,

Off –

On

Busfehler

Datenübertragung OK

Off (default)

–

DME4000

Frei einstellbare Statusmeldungen in „ODER“-Verknüpfung, die Aufschluss über den Gerätezustand

geben.

Laser

Level

UpperTemp

LowerTemp

Plausib(ility)

Ready

(default)

Laserdiode

Verschmutzung

Geräteinnentemperatur

> oberes eingestelltes Temperaturlimit

Geräteinnentemperatur

< unteres eingestelltes Temperaturlimit

ausgabe „0“

Ursache:

–Lichtstrahlunterbrechung

–Verfahrgeschwindigkeit

> 10 m/s

Hardwarefehler,

Messfehler,

Laser ausgeschaltet

oberes eingestelltes Temperaturlimit

unteres eingestelltes Temperaturlimit

Messwert OK

Bus Status

16 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

SSI: kein Clocksignal

PB/DN: kein Telegrammverkehr

CANopen: stopped mode

SSI: Clocksignal vorhanden

PB/DN: Telegrammverkehr

CANopen: (pre-)operational

mode

Page 17

Betriebsanleitung Kapitel 3

Menüstruktur

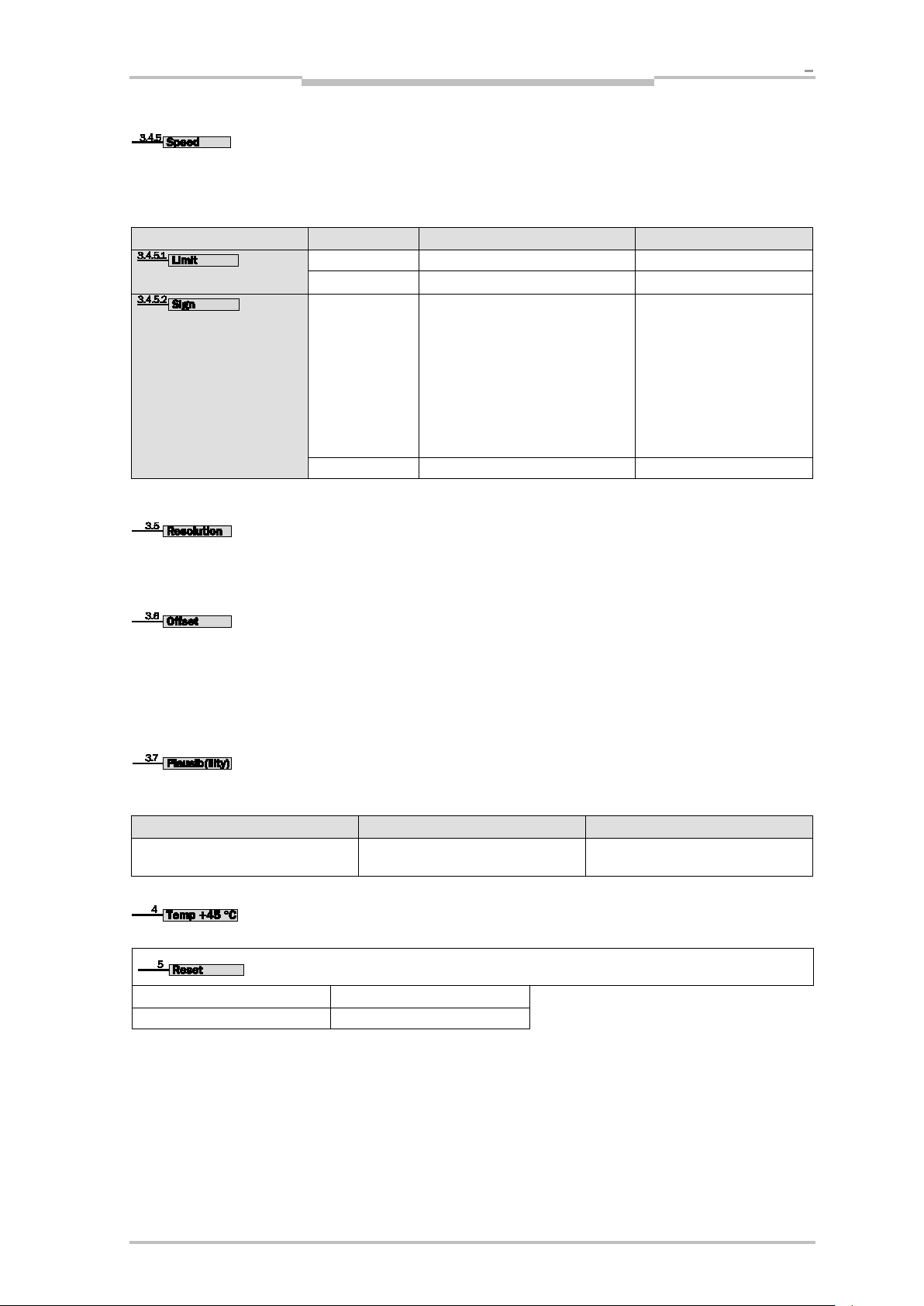

Speed

Aktiv

Nicht aktiv

Limit

On (default)

Range: 0,1 … 9,9 m/s

Range: 0 m/s

Off

–

On (default)

Parametriertes Geschwindigkeitsli-

Parametriertes

Off –

Resolution

Offset

Plausibilität

Off

Normal

200 ms (Default)

Keine Überprüfung

Überprüfung im Messzyklus

Fehlerunterdrückung

Temperatur

Reset

NO

YES

kein Reset

Rückstellung auf Default-Werte

Hinweis

Hinweis

DME4000

Die Funktion „Speed“ ermöglicht – bei Überschreitung von parametrierten Geschwindigkeitslimits – die

Ausgabe über die beiden Schaltausgänge MF1 und MF2.

Die Schalthysterese ist fix 0,1 m/s.

Sign

Einstellung der Auflösung, wirkt auf alle Schnittstellen.

Einstellbar: 50 ... 5000 µm, default 100 µm

Einstellbar: ± 250 m

Über die SSI-Schnittstelle wird bei negativem Messwert „0“ ausgegeben.

Bei aktivierter Preset-Funktion wird der Offsetwert durch Auslösen des Preset-Eingangs überschrieben,

siehe auch Kapitel 9.1 „Preset“.

mit wird überschritten und Verfahrrichtung „+“:

Messwert wird größer;

Verfahrrichtung „-“:

Messwert wird kleiner;

Verfahrrichtung „+/-“: Messwert in

beide

Richtungen

Geschwindigkeitslimit wird

nicht überschritten

Diese Funktion überwacht Messwerte auf Plausibilität. Spricht an bei Lichtstrahlunterbrechung, Verfahrgeschwindigkeiten > 10 m/s und Verschmutzung. Plausibilitätsfehler führt zu Messwertausgabe 0.

Anzeige der aktuellen Geräteinnentemperatur.

max. 200 ms

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 17

Page 18

Kapitel 4 Betriebsanleitung

Inbetriebnahme

DME4000

4 Inbetriebnahme

4.1 Montage

Das DME4000 und der Reflektor werden so befestigt, dass der Reflektor immer im Sichtfeld des Sensors ist.

Das DME4000 wird so ausgerichtet, dass sich der (auch in großen Abständen) gut sichtbare Lichtfleck

im Zentrum des Reflektors befindet.

Der als Zubehör erhältliche Haltewinkel ermöglicht eine einfache Justierung in X- und Y-Richtung:

Abbildung 4-1 – Justage DME4000

Die Reflektorgröße ist so zu wählen, dass der Lichtfleck bei Vibrationen nicht vom Reflektor abwandert.

Ist der Reflektor am bewegten Teil befestigt, ist in der Regel eine kleinere Reflexionsfolie ausreichend.

Bei hochglänzenden Oberflächen (z. B. Regale oder Flächen), die den Lichtstrahl oder Streulicht einspiegeln, Reflektor in den „freien Raum“ ausrichten: mit ca. 1° Neigung (X- oder Y-Richtung) montieren.

Verschiedene Reflektorgrößen siehe Zubehör (ab Seite 20 und 28).

Der im Infofeld 1 angezeigte Empfangspegel gibt Aufschluss über das aktuelle Empfangssignal.

Abbildung 4-2 – Justage DME4000 bei hochglänzender Umgebung

18 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 19

Betriebsanleitung Kapitel 4

Inbetriebnahme

DME

DME

DME

Reflektor

Reflektor

Reflektor

Reflektor

DME

DME

ISD

ISD

Reflektor

DME4000

4.1.1 Vorgehensweise bei der Ausrichtung

Bringen Sie Fahrzeug und Reflektor auf kleine Distanz.

Richten Sie das DME4000 so aus, dass der Lichtfleck sich im Zentrum des Reflektors befindet.

Vergrößern Sie die Entfernung von Fahrzeug zu Reflektor und beobachten dabei den Lichtfleck.

Justieren Sie gegebenenfalls den Lichtfleck in die Mitte des Reflektors nach.

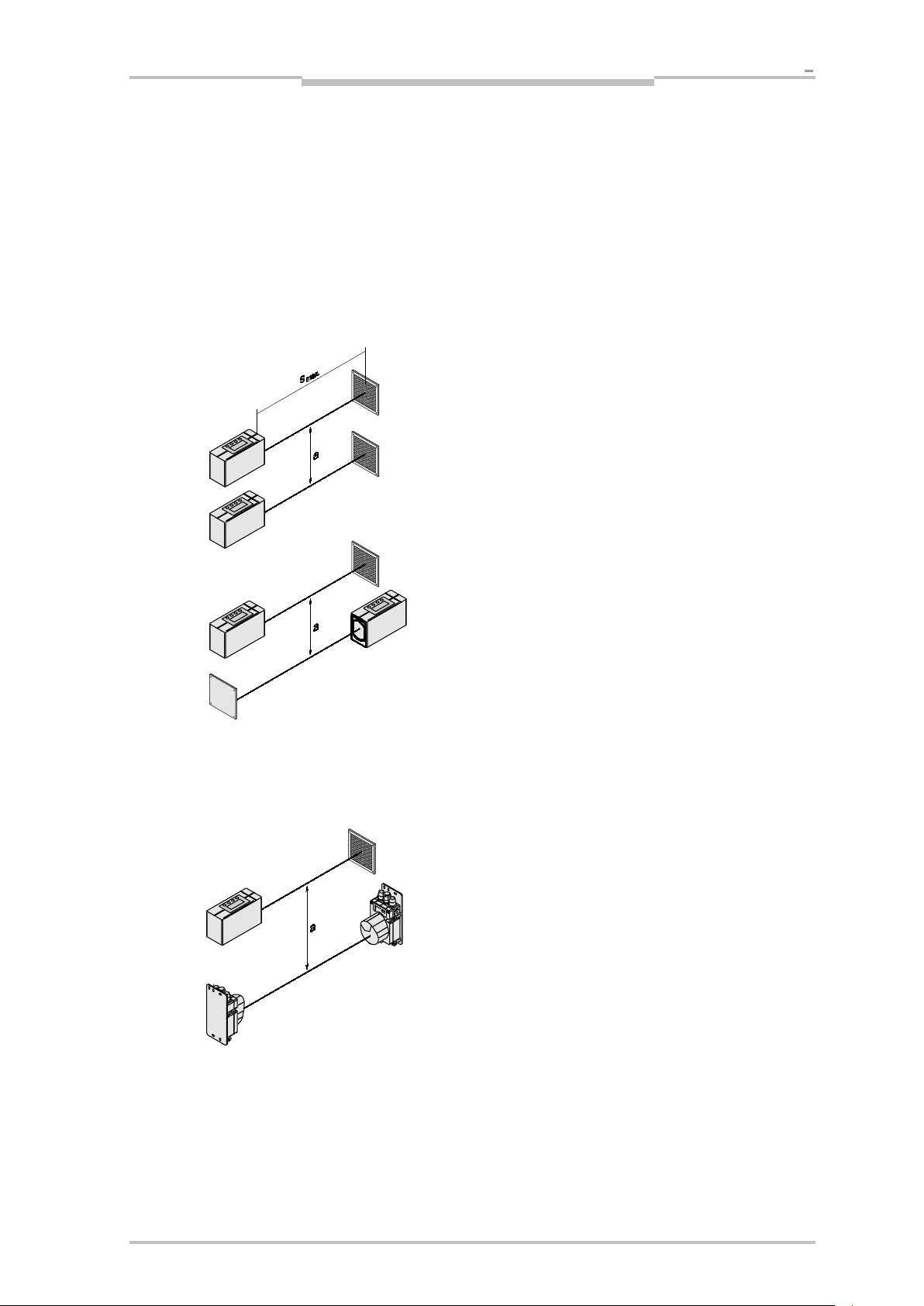

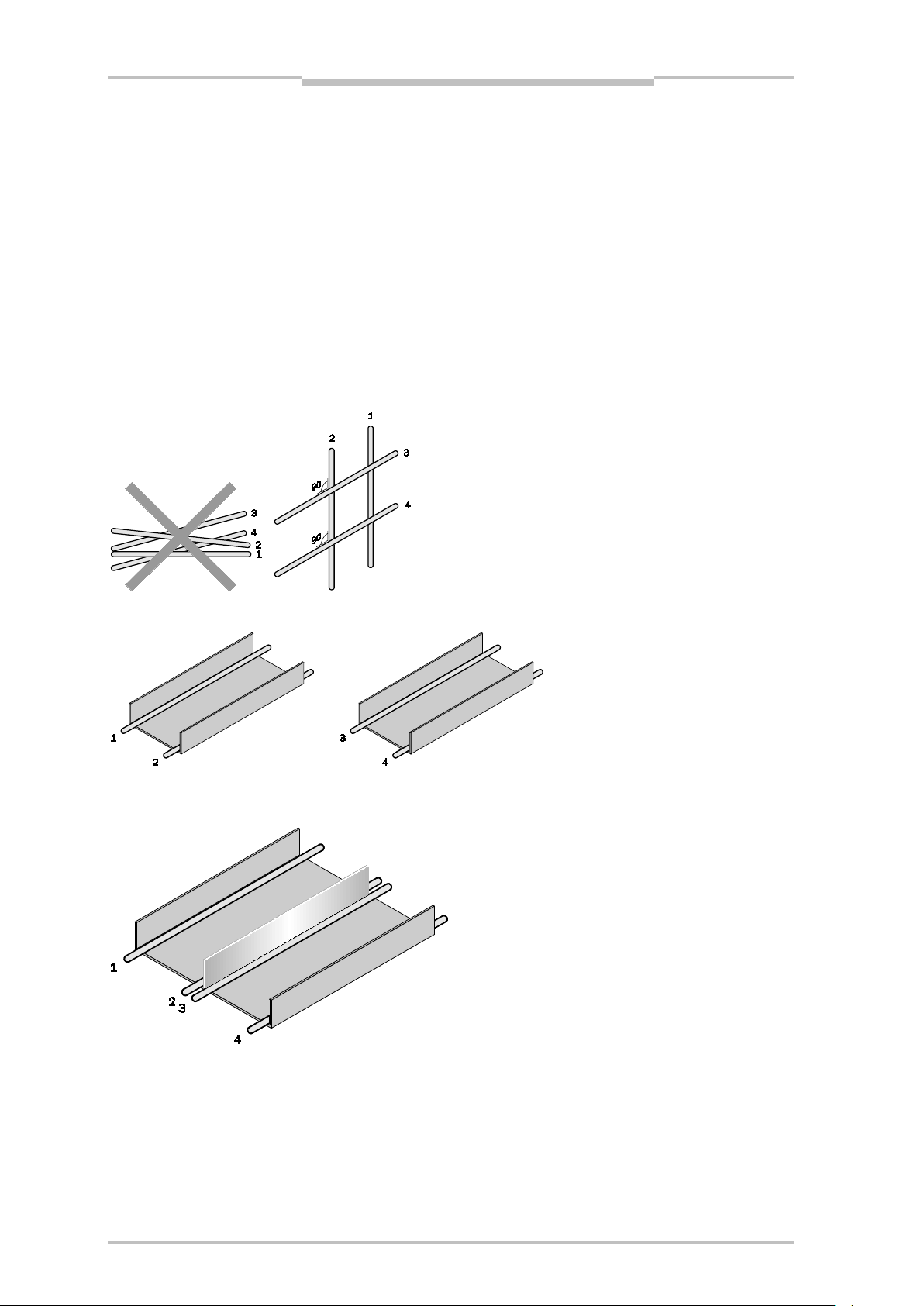

4.1.2 Anordnung benachbarter Entfernungs-Messgeräte

Der Abstand benachbarter Entfernungs-Messgeräte muss mindestens a

min = 100 mm betragen, um

gegenseitige Beeinflussung zu vermeiden. Abhängig von der Reichweite s muss dieser Abstand a = a

+ 0,01 x s

max betragen.

min

Abbildung 4-3 – Anordnung benachbarter DME4000

4.1.3 Anordnung Entfernungs-Messgerät mit benachbarter Datenübertragung

Abbildung 4-4 – Anordnung benachbarter DME4000 und ISD

Für die Datenübertragungslichtschranken der Baureihe ISD300 / ISD400-1xxx / ISD400-6xxx ist unabhängig von der maximalen Reichweite s

max ein minimaler Strahlabstand von 100 mm einzuhalten.

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 19

Page 20

Kapitel 4 Betriebsanleitung

Inbetriebnahme

DME4000

4.2 Elektrischer Anschluss

DME4000 nach Anschlussschema anschließen. Verdrahtungshinweise beachten (siehe Kapitel 4.2.1

„Verdrahtungshinweise“), Stecker und Kabel siehe Kapitel 6.3.2 „Stecker/Leitungen“.

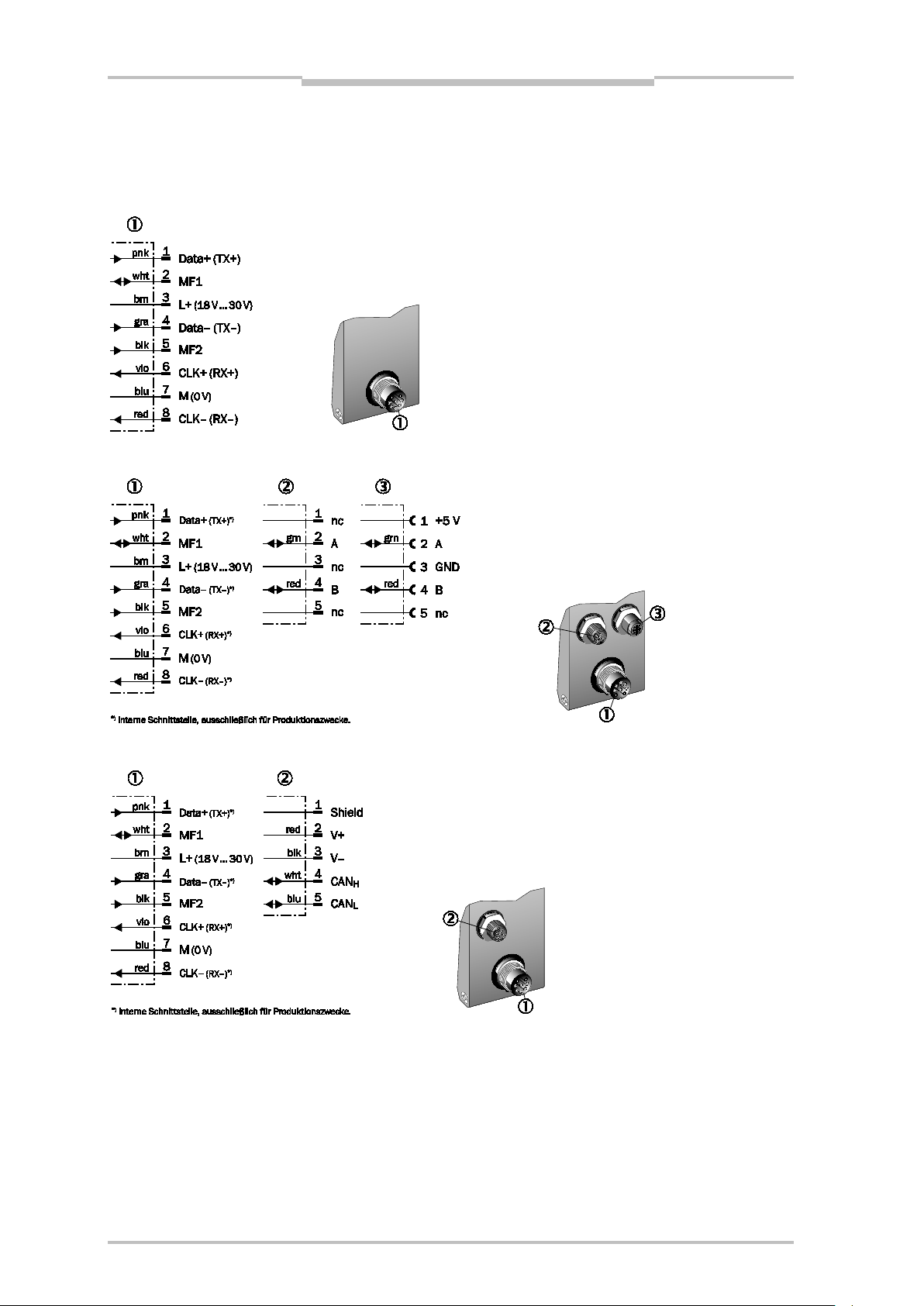

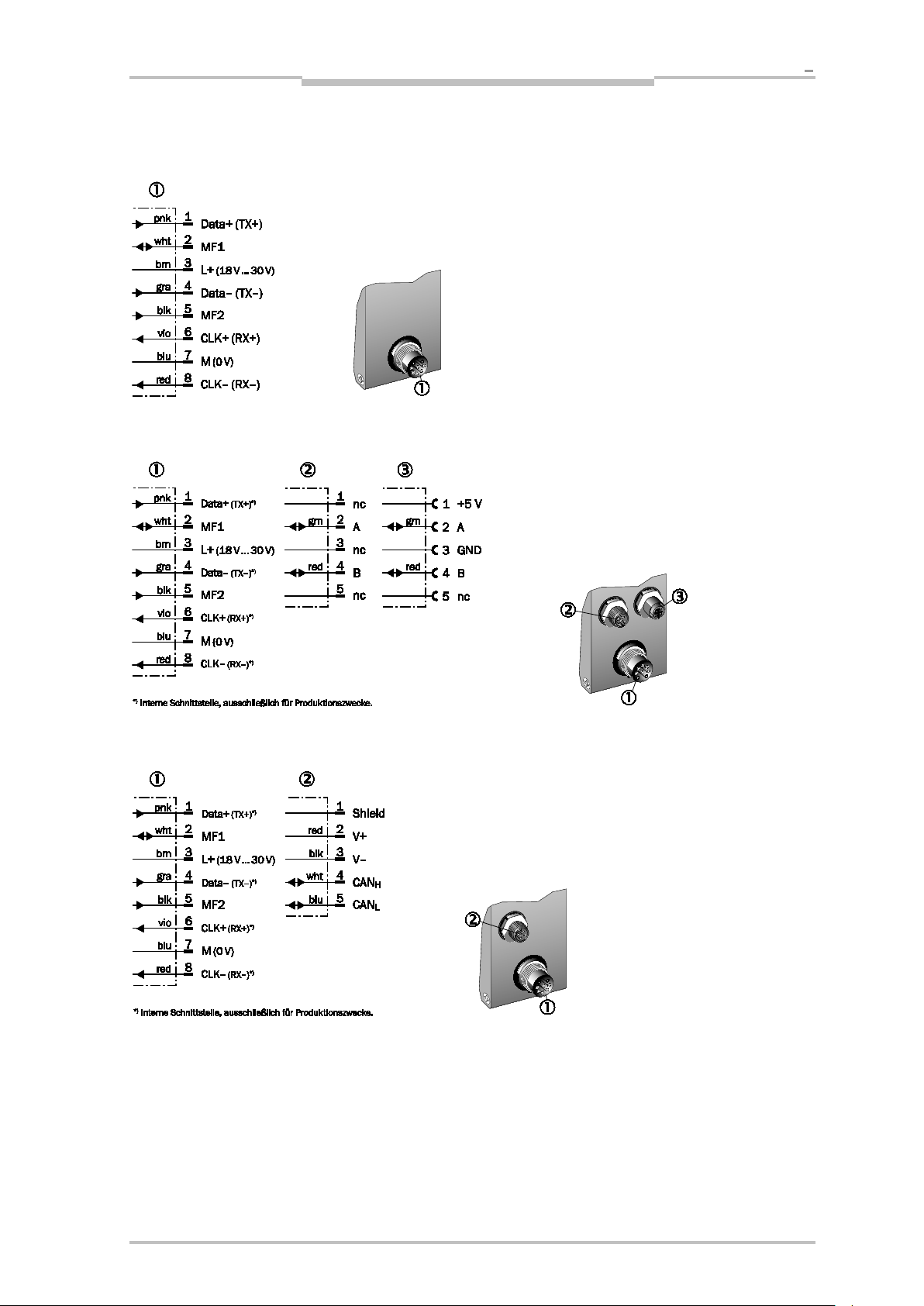

Abbildung 4-5 – Anschlussschema DME4000-xx1/DME4000-xx3 (SSI/RS 422)

Abbildung 4-6 – Anschlussschema DME4000-xx2 (PROFIBUS)

Abbildung 4-7 – Anschlussschema DME4000-xx4 (DeviceNet M16- und M12-Stecker)

20 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 21

Betriebsanleitung Kapitel 4

Inbetriebnahme

zu 4

Paaren

ve

DME4000

Abbildung 4-8 – Anschlussschema DME4000-xx5 (DeviceNet M12-Stecker)

Abbildung 4-9 – Anschlussschema DME4000-xx7 (Hiperface M12-Stecker)

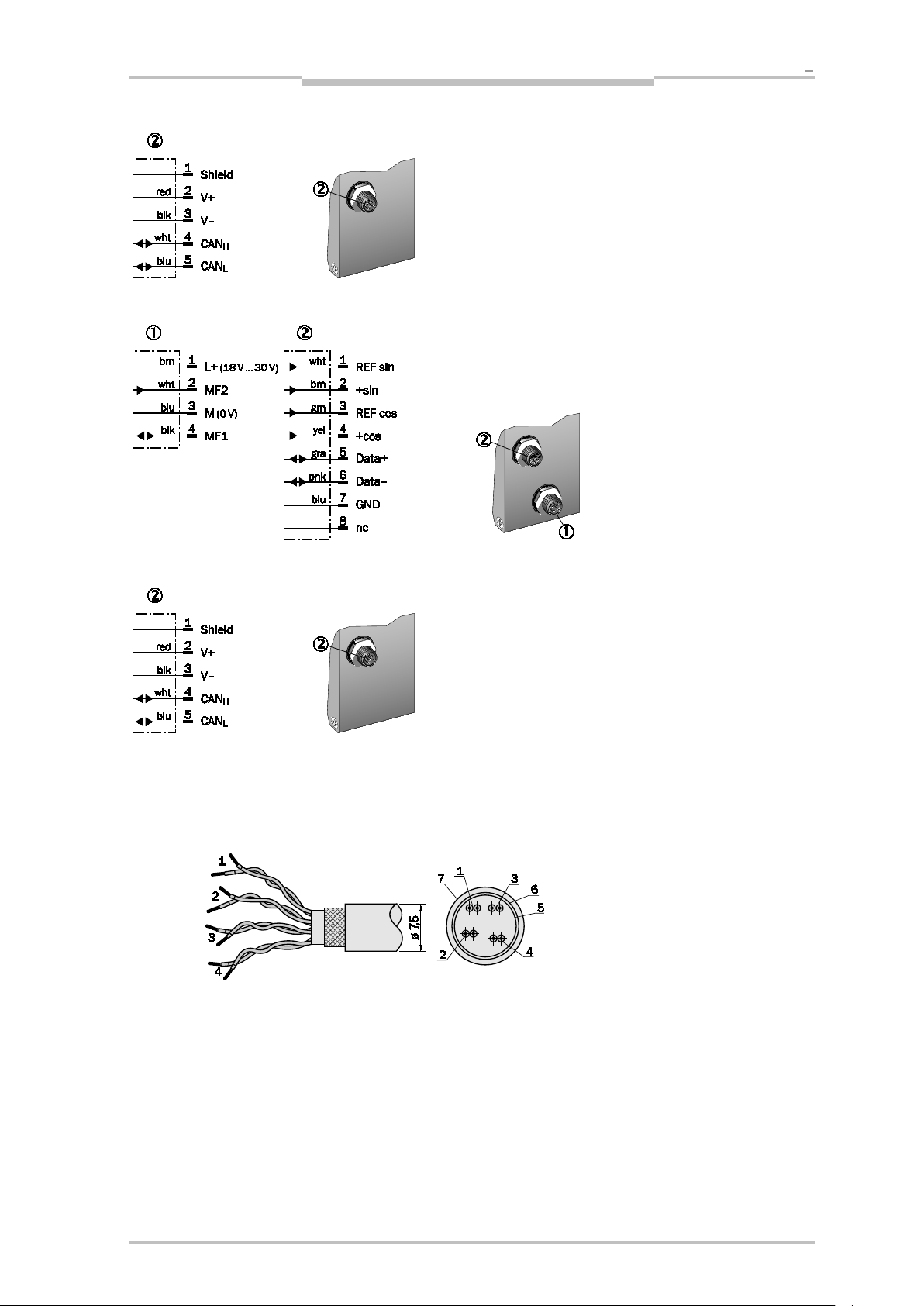

Abbildung 4-10 – Anschlussschema DME4000-xx9 (CANopen M12-Stecker)

4.2.1 Verdrahtungshinweise

rseilt

Legende:

1 = Adernpaar blk/wht

2 = Adernpaar red/vio

3 = Adernpaar pnk/gra

4 = Adernpaar brn/blu

5 = Isolierfolie

6 = Schirm

7 = PUR-Mantel

Abbildung 4-11 – LTG-2308-MW, Bestell-Nr. 6026292

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 21

Page 22

Kapitel 4 Betriebsanleitung

Inbetriebnahme

DME4000

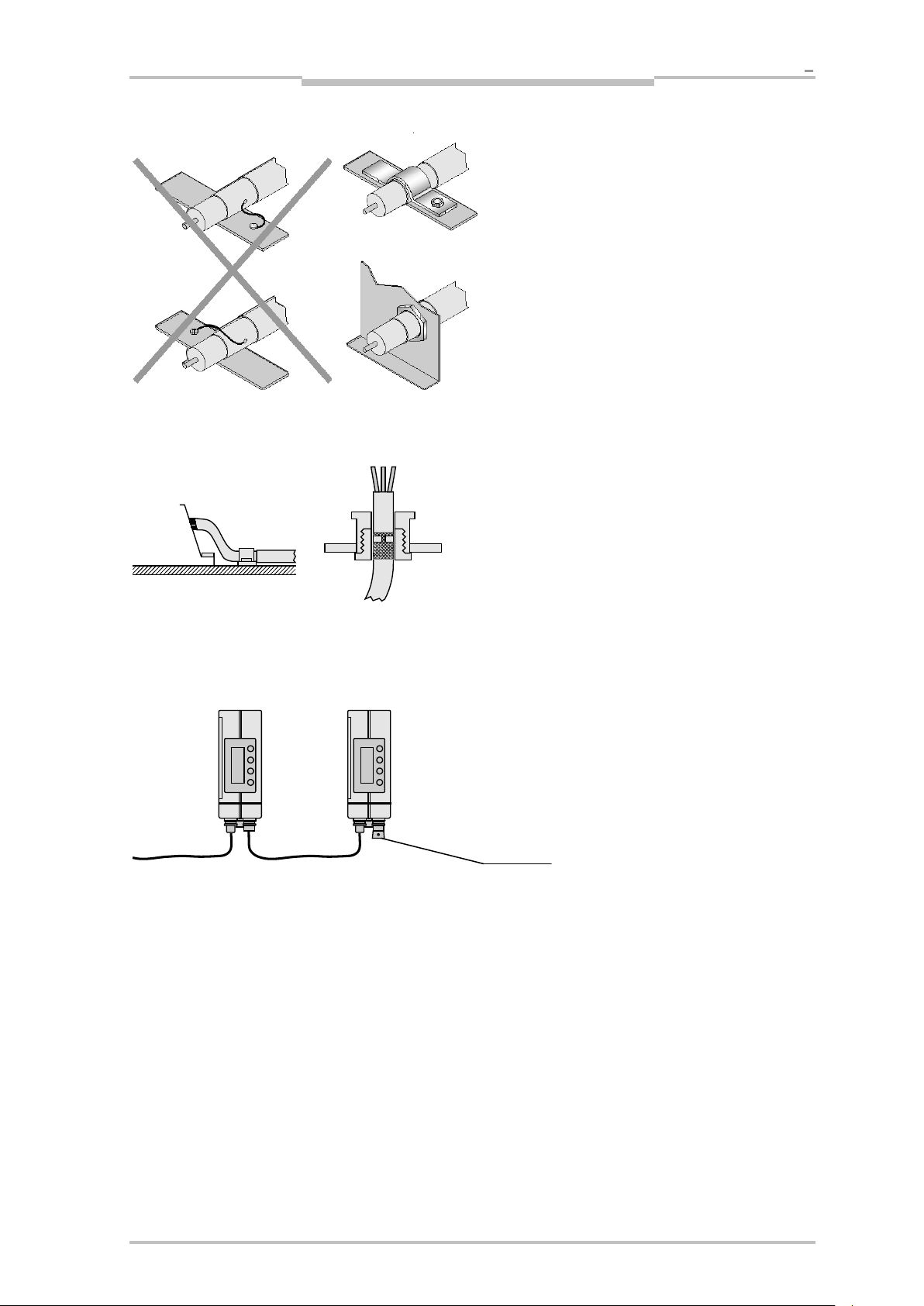

Eine sichere Datenübertragung ist bei Verwendung von abgeschirmten Leitungen mit zwei paarweise

verdrillten Adern gegeben. Ein einwandfreies und vollständiges Schirmkonzept ist für die störungsfreie

Datenübertragung erforderlich. Speziell muss auf die Erdung des Kabelschirmes an Schaltschrank und

DME4000 geachtet werden. Der Kabelschirm des vorkonfektionierten Kabels ist mit dem Metallstecker

und damit mit dem DME4000-Gehäuse verbunden. Der Kabelschirm am Schaltschrank muss großflächig mit der Betriebserde verbunden werden. Potenzialausgleichströme über den Kabelschirm sind

durch ein geeignetes Massekabel zu vermeiden. Die Schirme der PROFIBUS-Leitungen sind über die

PROFIBUS-Stecker miteinander verbunden.

Legende Kabelgruppen Abbildung 4-12 – Abbildung 4-14:

1 =sehr störempfindliche Leitungen (analoge Messleitungen)

2 =störempfindliche Leitungen (Sensorkabel, Kommunikationssignale, Busleitungen)

3 =Störquellen-Leitung (Steuerkabel für induktive Lasten, Motorbremsen)

4 =stark störende Leitungen (Ausgangskabel von Frequenzumrichtern, Versorgung von

Schweißanlagen, Leistungskabel)

Abbildung 4-12 – Leitungen der Gruppe 1, 2 und 3, 4 rechtwinklig kreuzen

Abbildung 4-13 – Ideal: Leitungen in verschiedenen Kabelkanälen verlegen

Abbildung 4-14 – Alternativ: Leitungen durch metallischen Trennsteg trennen

22 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 23

Betriebsanleitung Kapitel 4

Inbetriebnahme

Terminator

DME4000

Abbildung 4-15 – Keine „Schweineschwänzchen“, Schirm kurz und vollflächig anbinden,

BEIDE Seiten erden

Abbildung 4-16 – Schirmanschluss bei Kunststoffgehäusen

4.2.2 PROFIBUS-Terminierung

Abbildung 4-17 – PROFIBUS-Terminierung (siehe Kapitel 6.3.2 „Stecker/Leitungen“)

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 23

Page 24

Kapitel 5 Betriebsanleitung

Beispiel

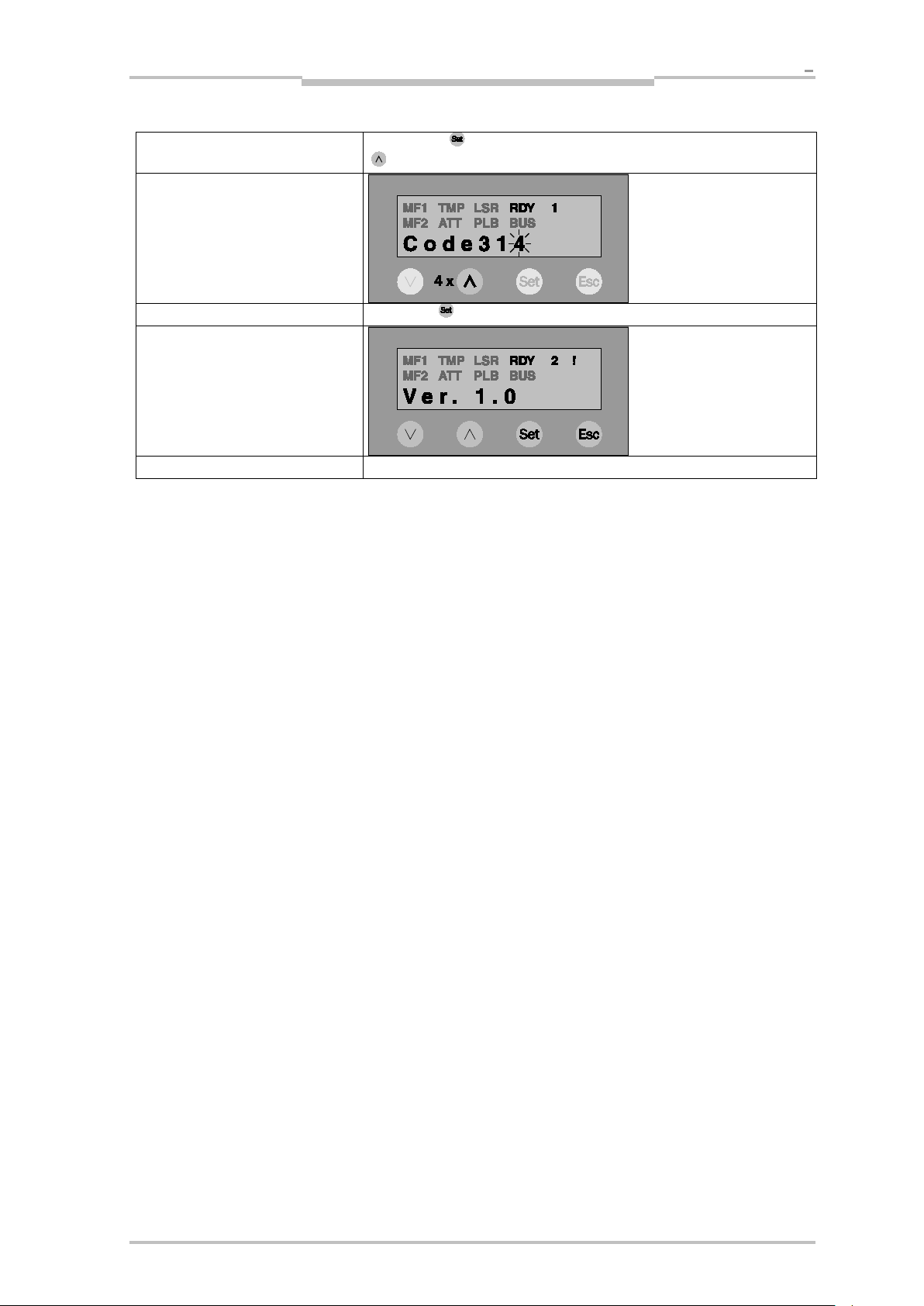

Schritt 1

Legen Sie die Betriebsspannung an.

Schritt 2

Rufen Sie mit das Menü „CODE“ auf.

Schritt 3

Rufen Sie mit das Eingabefeld „CODE 000“ auf. Die 1. Ziffer blinkt.

Schritt 4

Drücken Sie 3 x für das Passwort „000“ (nur Parameteransicht) oder

Gehen Sie mit eine Stelle weiter und geben Sie mit

Hinweis

DME4000

5 Beispiel

5.1 Parametereingabe am Beispiel „Code-Eingabe“

Alle Parameter lassen sich auf diese Art und Weise einstellen.

Anzeige

Anzeige

Anzeige

Anzeige

Schritt 5

Anzeige

geben Sie mit die gewünschte 1. Ziffer (z.B. „3“) ein.

die gewünschte 2. Ziffer (z.B. „1“) ein.

24 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 25

Betriebsanleitung Kapitel 5

Beispiel

Gehen Sie mit eine Stelle weiter und geben Sie mit

Schritt 7

Drücken Sie um die 3. Ziffer „4“ zu bestätigen.

Hinweis

Das Ausrufezeichen „!“ im Display bestätigt: Parametriermode.

DME4000

Schritt 6

die gewünschte 3. Ziffer (z.B. „4“) ein.

Anzeige

Anzeige

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 25

Page 26

Kapitel 6 Betriebsanleitung

Technische Daten

DME4000-xx1

DME4000-xx2

DME4000-xx4

(Hiperface)

DME4000-xx5

DME4000-xx9

DME4000

6 Technische Daten

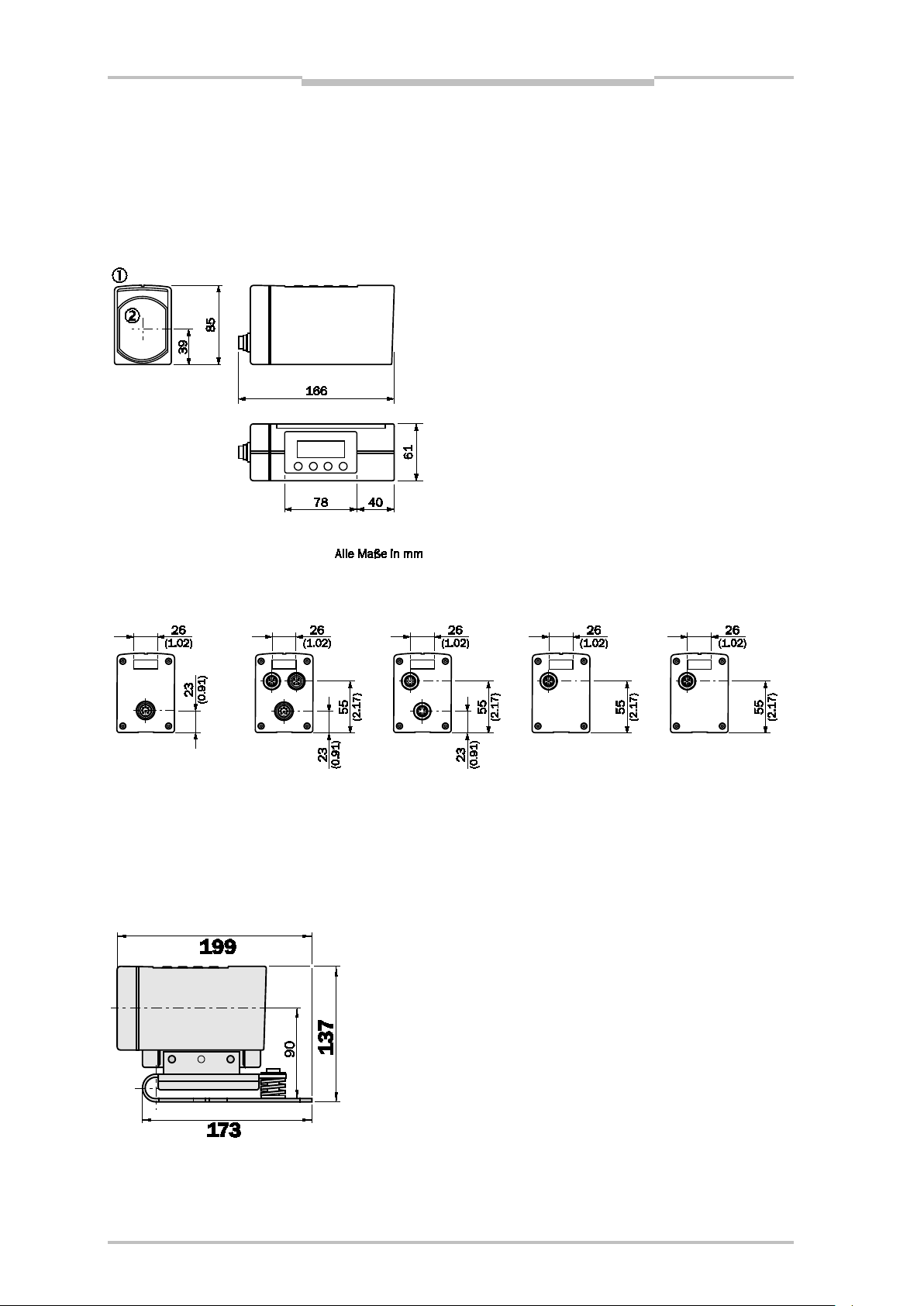

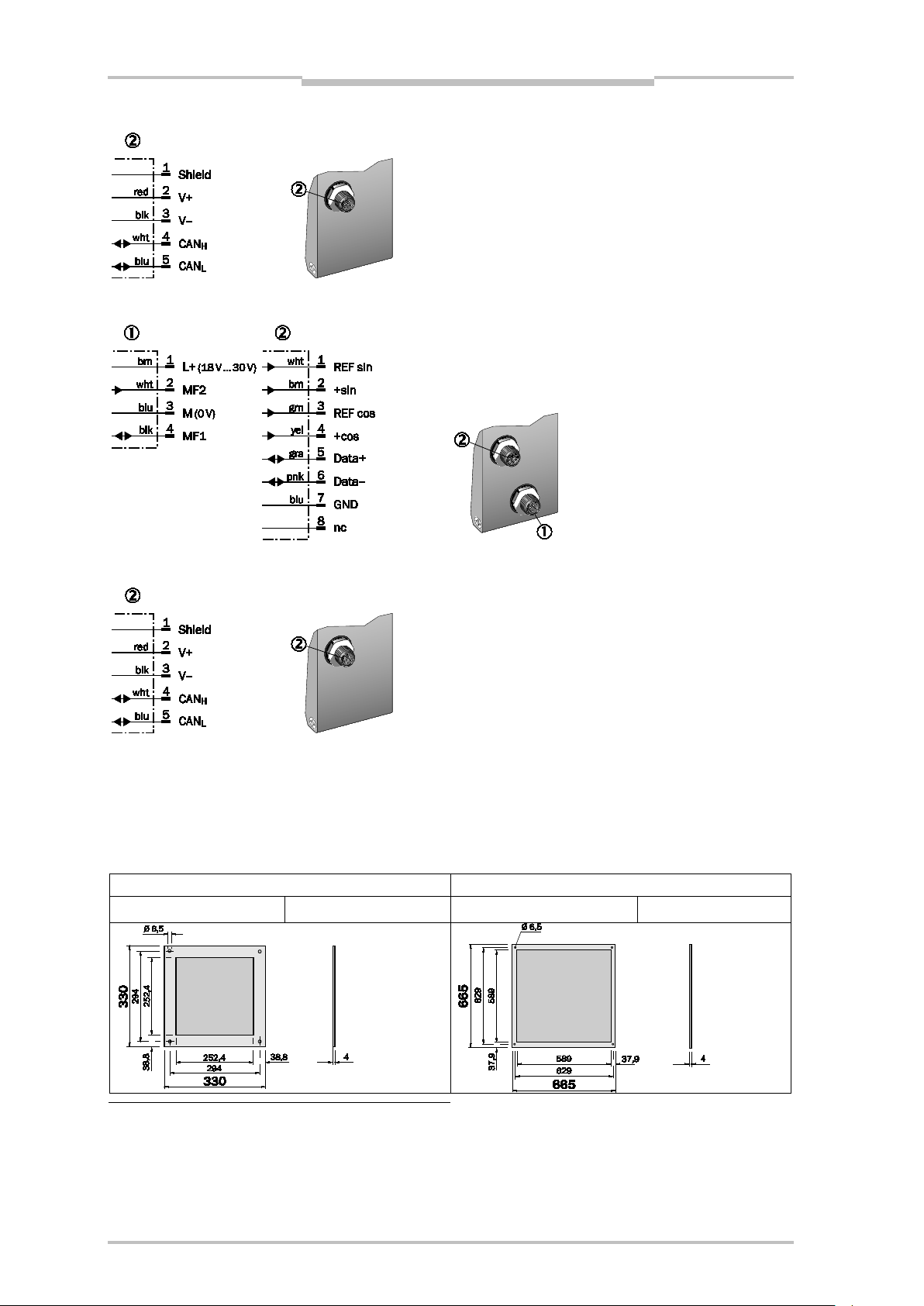

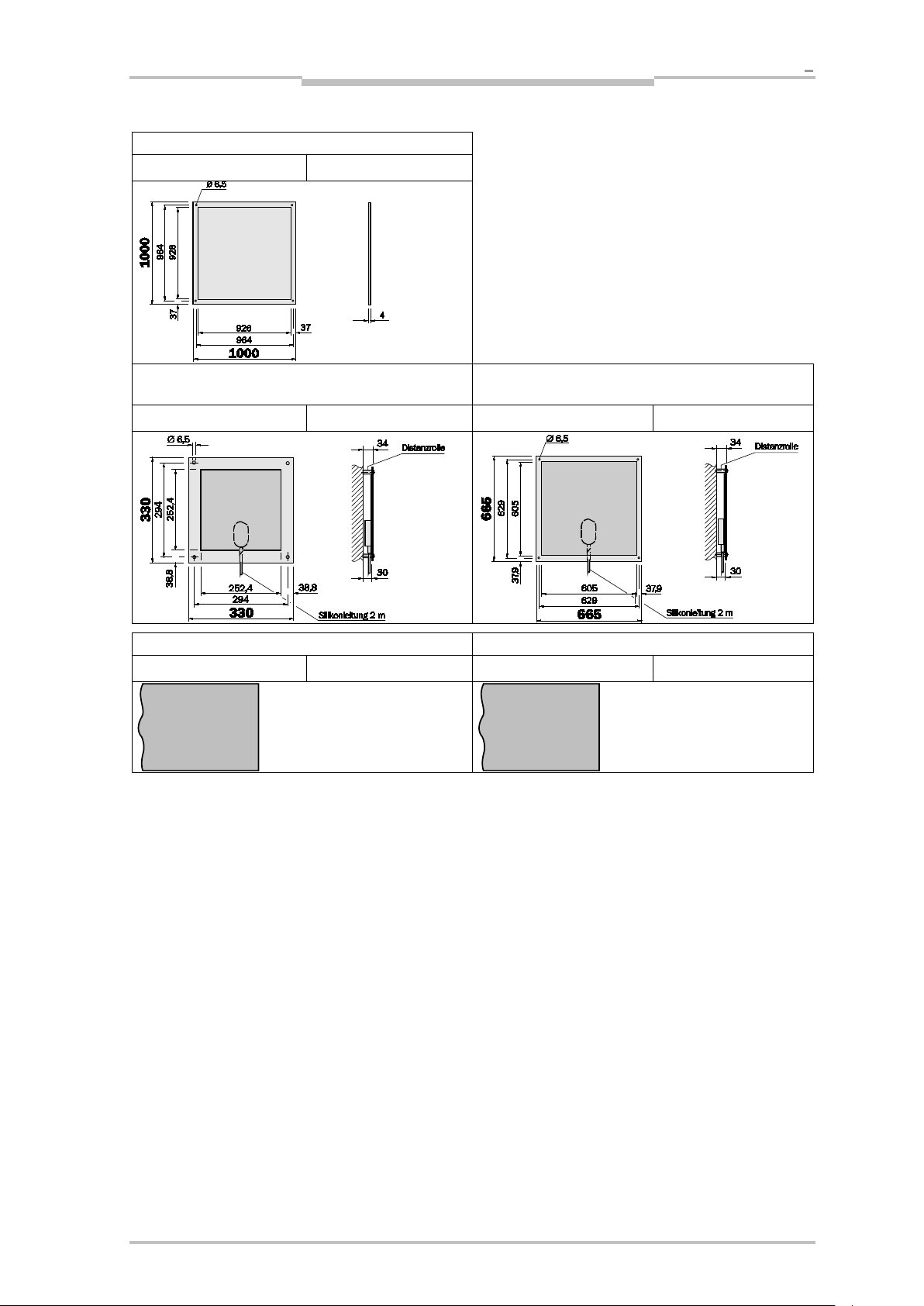

6.1 Maßzeichnung

Abbildung 6-1 –Maßzeichnung DME4000

DME4000-xx3

1 x M16-Stecker

(SSI/RS 422)

Abbildung 6-2 –Maßzeichnungen Rückansicht DME4000

1 x M16-/2 x M12Stecker

(PROFIBUS)

DME4000-xx7

1 x M16-/1 x M12Stecker (DeviceNet)

2 x M12-Stecker

1 x M12-Stecker

(DeviceNet)

1 x M12-Stecker

(CANopen)

Abbildung 6-3 – Maßzeichnung DME4000 am Halter montiert

26 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 27

Betriebsanleitung Kapitel 6

Technische Daten

DME4000

6.2 Anschlussschema

Abbildung 6-4 – Anschlussschema DME4000-xx1/DME4000-xx3 (SSI/RS 422)

Abbildung 6-5 – Anschlussschema DME4000-xx2 (PROFIBUS)

Abbildung 6-6 – Anschlussschema DME4000-xx4 (DeviceNet M16- und M12-Stecker)

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 27

Page 28

Kapitel 6 Betriebsanleitung

Technische Daten

Reflektor 0,3 x 0,3 m2 Diamond Grade, montiert

Reflektor 0,6 x 0,6 m2 Diamond Grade, montiert

DME4000

Abbildung 6-7 – Anschlussschema DME4000-xx5 (DeviceNet M12-Stecker)

Abbildung 6-8 – Anschlussschema DME4000-xx7 (Hiperface M12-Stecker)

Abbildung 6-9 – Anschlussschema DME4000-xx9 (CANopen M12-Stecker)

6.3 Zubehör

6.3.1 Reflektoren

Typ: PL 240 DG Bestell-Nr.: 1017910 Typ: PL 560 DG Bestell-Nr.: 1016806

28 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 29

Betriebsanleitung Kapitel 6

Technische Daten

Reflektor 1 x 1 m2 Diamond Grade, montiert

Reflexionsfolie Diamond Grade, Größe konfektionierbar

Reflexionsfolie Diamond Grade, Bogen 749 x 914 mm2

DME4000

Typ: PL 880 DG Bestell-Nr.: 1018975

Reflektor 0,3 x 0,3 m2 Diamond Grade, geregelte Heizung AC

230 V/200 W

Reflektor 0,6 x 0,6 m2 Diamond Grade, geregelte Heizung AC

230 V/900 W

Typ: PL 240 DG-H Bestell-Nr.: 1022926 Typ: PL 560 DG-H Bestell-Nr.: 1023888

Typ: REF-DG-K Bestell-Nr.: 4019634 Typ: REF-DG Bestell-Nr.: 5304334

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 29

Page 30

Kapitel 6 Betriebsanleitung

Technische Daten

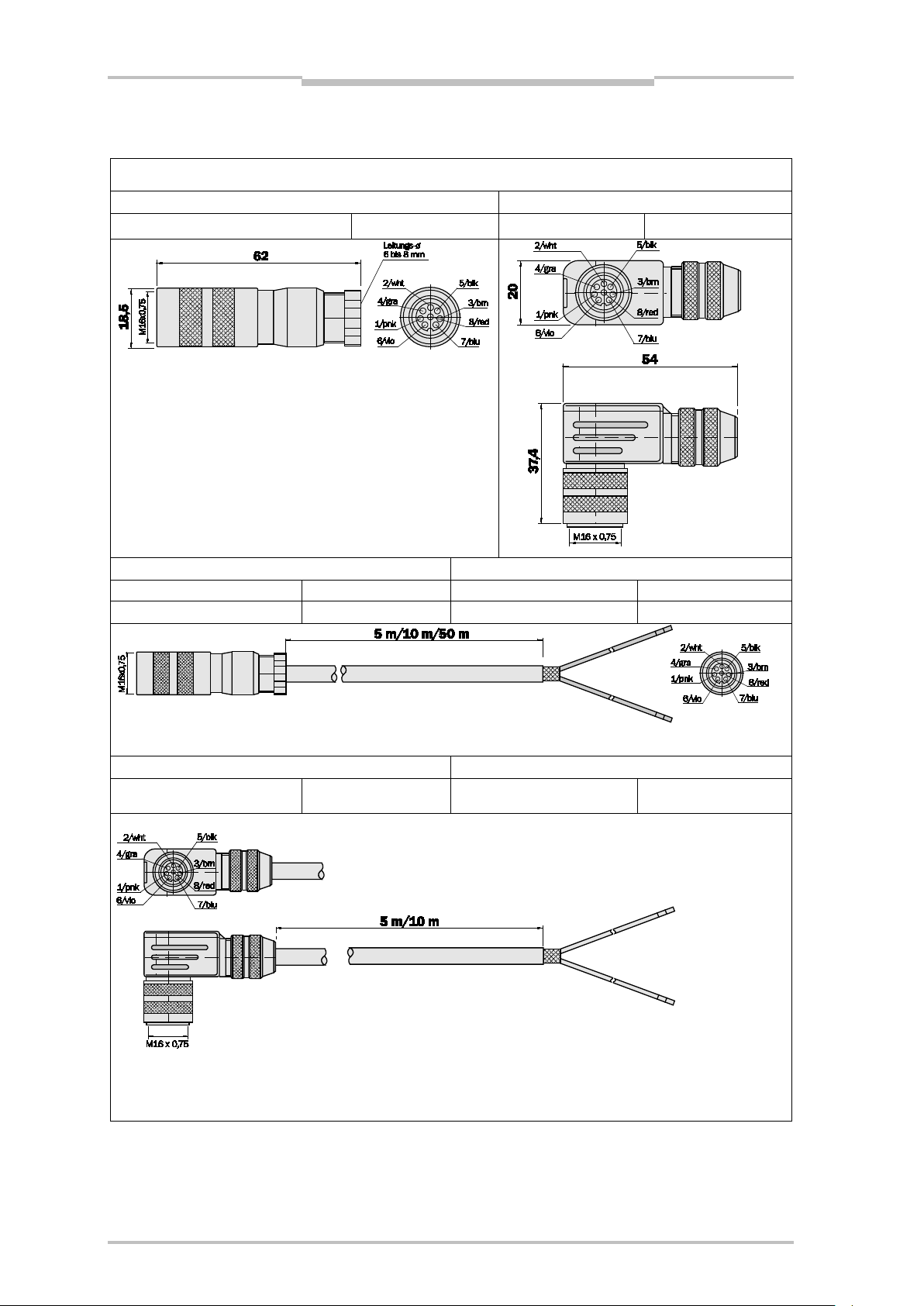

Leitungsdose M16, 8-polig, gerade

Leitungsdose M16, 8-polig, gewinkelt

Typ: DOS-1608-GA

Bestell-Nr.: 6025726

Typ: DOS-1608-WA

Bestell-Nr.: 6025727

Leitungsdose M16, 8-polig, gerade, 5 m/50 m

Leitungsdose M16, 8-polig, gerade, 10 m

Typ: DOL-1608-G05MA

Bestell-Nr.: 2026742

Typ: DOL-1608-G10MA

Bestell-Nr.: 2027193

Typ: DOL-1608-G50MA

Bestell-Nr.: 6032903

Leitungsdose M16, 8-polig, gewinkelt, 5 m

Leitungsdose M16, 8-polig, gewinkelt, 10 m

Typ: DOL-1608-W05MA

Bestell-Nr.: 2026743

Typ: DOL-1608-W10MA

Bestell-Nr.: 2027194

Steckeransicht

Steckeransicht

Steckeransicht

Steckeransicht

DME4000

6.3.2 Stecker/Leitungen

PROFIBUS, SSI und RS 422

30 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 31

Betriebsanleitung Kapitel 6

Technische Daten

Leitung 2 x 0,5 mm2, 6 x 0,25 mm2,

Typ: LTG-2308-MW

Bestell-Nr.: 6026292

Temperaturbereich

bewegt –5 ... +70 °C

festverlegt –40 ... +80 °C

Mantel

PUR kieselgrau

Schirm

verzinntes Kupfergeflecht

DME4000

paarweise verdrillt, abgeschirmt

Technische Daten

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 31

Page 32

Kapitel 6 Betriebsanleitung

Technische Daten

PROFIBUS terminal resistor

Bus in, PROFIBUS Leitungsdose, M12, 5-polig

Typ: PR-STE-END

Bestell-Nr.: 6021156

Typ: PR-DOS-1205-G

Bestell-Nr.: 6021353

Bus out, PROFIBUS Leitungsstecker, M12, 5-polig

PROFIBUS Leitung, 2 x 0,34 mm2, Meterware

Typ: PR-STE-1205-G

Bestell-Nr.: 6021354

Typ: LTG-2102-MW

Bestell-Nr.: 6021355

Temperaturbereich

Mantel

PUR violett Ø 8 mm

Schirm

AL-PT-Folie

Typ: DOL-12PR-G05

Bestell-Nr.: 6026006

Typ: DOL-12PR-G10

Bestell-Nr.: 6026008

Bus out, Leitungsstecker mit PROFIBUS-Leitung, 5 m

Bus out, Leitungsstecker mit PROFIBUS-Leitung, 10 m

Typ: STL-12PR-G05

Bestell-Nr.: 6026005

Typ: STL-12PR-G10

Bestell-Nr.: 6026007

DeviceNet-Leitungsdose, M12, 5-polig, gerade,

DeviceNet-Verbindungsleitung 6 m, Dose M12, 5-polig,

DME4000

PROFIBUS

bewegt –5 ... +80 °C

Festgelegt –40 ... +80 °C

Bus in, Leitungsdose mit PROFIBUS-Leitung, 5 m Bus in, Leitungsdose mit PROFIBUS-Leitung, 10 m

DeviceNet

Leitungsdose, M12, 5-polig, gerade, geschirmt,

360°-Schirm auf Rändelmutter, konfektionierbar

Leitungsstecker, M12, 5-polig, gerade, geschirmt,

360-Schirm auf Rändelmutter, konfektionierbar

Typ: DOS-1205-GA Bestell-Nr.: 6027534 Typ: STE-1205-GA Bestell-Nr.: 6027533

Leitung 6 m, Dropcable

gerade, Stecker M12, 5-polig, gerade, Dropcable

Typ: DOL-1205-G06MK Bestell-Nr.: 6028326 Typ: DSL-1205-G06MK Bestell-Nr.: 6028327

32 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 33

Betriebsanleitung Kapitel 6

Technische Daten

DeviceNet-T-Verteiler Dose M12, 5-polig, auf Stecker, Do-

DeviceNet-Abschlusswiderstand, Dose 7/8'',

DeviceNet-Leitungsdose, 7/8'', 5-polig, gerade, PG16,

DeviceNet-Leitungsstecker, 7/8'', 5-polig, gerade, PG16,

Pinbelegung

1 grn shield 4 wht CANH

3 blk M

Leitungsdose, PG9, 8-polig, gerade, konfektionierbar

Leitungsstecker, PG9, 8-polig, gerade, konfektionierbar

Leitungsdose, M12, 8-polig, gerade, angespritzte Leitung mit

Leitung

2 m, DOL-1208-G02MAH1

Bestell-Nr.: 6032448

Typ: LTG-3108-MW

Bestell-Nr.: 6032456

5 m, DOL-1208-G05MAH1

Bestell-Nr.: 6032449

Temperaturbereich

bewegt 10 ... +70 °C

10 m, DOL-1208-G10MAH1

Bestell-Nr.: 6032450

festverlegt 40 ... +70 °C

DME4000

se 7/8'', 5-polig

5-polig, gerade

Typ: SDO-02D78-SF Bestell-Nr.: 6028330 Typ: DOS-7805-GKEND Bestell-Nr.: 6028329

konfektionierbar

konfektionierbar

Typ: DOS-7805-GK Bestell-Nr.: 6028331 Typ: STE-7805-GK Bestell-Nr.: 6028332

2 red L+ 5 blu CANL

Leitung, 4 x 0,34 mm2, Adern paarweise verdrillt und

mit AL-PT-Folie geschirmt

Typ: LTG-2804-MW Bestell-Nr.: 6028328

Temperaturbereich

bewegt 10 ... +70 °C

festverlegt 40 ... +70 °C

Mantel PUR schwarz Ø 6,8 mm

Abschirmung Cu verzinnt

Anschlusstechnik für Hiperface-Schnittstelle

Hiperface

Typ: DOS-1208-G Bestell-Nr.: 6028369 Typ: STE-1208-G Bestell-Nr.: 6028370

Schirm über Rändelmutter

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 33

Page 34

Kapitel 6 Betriebsanleitung

Technische Daten

20 m, DOL-1208-G20MAH1

Bestell-Nr.: 6032451

Mantel

PUR schwarz 6,8 mm

Abschirmung

Cu verzinnt

Leitungsdose, M12, 5-polig, gerade, geschirmt,

Leitungsstecker, M12, 5-polig, gerade, geschirmt,

CANopen-Leitungsdose, M12, 5-polig, gerade,

CANopen-Verbindungsleitung 6 m, Dose M12, 5-polig,

CANopen-T-Verteiler Dose M12, 5-polig, auf Stecker, Do-

CANopen-Abschlusswiderstand, Dose 7/8'',

1 grn shield 4 wht CANH

DME4000

Anschlusstechnik für CANopen-Schnittstelle

CANopen

360°-Schirm auf Rändelmutter, konfektionierbar

360-Schirm auf Rändelmutter, konfektionierbar

Typ: DOS-1205-GA Bestell-Nr.: 6027534 Typ: STE-1205-GA Bestell-Nr.: 6027533

Leitung 6 m, Dropcable

gerade, Stecker M12, 5-polig, gerade, Dropcable

Typ: DOL-1205-G06MK Bestell-Nr.: 6028326 Typ: DSL-1205-G06MK Bestell-Nr.: 6028327

se 7/8'', 5-polig

5-polig, gerade

Typ: SDO-02D78-SF Bestell-Nr.: 6028330 Typ: DOS-7805-GKEND Bestell-Nr.: 6028329

CANopen-Leitungsdose, 7/8'', 5-polig, gerade, PG16, konfektionierbar

Typ: DOS-7805-GK Bestell-Nr.: 6028331 Typ: STE-7805-GK Bestell-Nr.: 6028332

Pinbelegung

34 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

CANopen-Leitungsstecker, 7/8'', 5-polig, gerade, PG16,

konfektionierbar

Page 35

Betriebsanleitung Kapitel 6

Technische Daten

2 red L+ 5 blu CANL

3 blk M

Ausrichthalterung DME4000

Typ: BEF-DME

Bestell-Nr.: 2040695

Ausrichthalterung DME5000

Befestigungs-Kit Sockelplatte DME4000

Typ: BEF-AH-DME5

Bestell-Nr.: 2027721

Typ: BEF-DME4000

Bestell-Nr.: 2040738

DME4000

Leitung, 4 x 0,34 mm2, Adern paarweise verdrillt und

mit AL-PT-Folie geschirmt

Typ: LTG-2804-MW Bestell-Nr.: 6028328

Temperaturbereich

bewegt 10 ... +70 °C

festverlegt 40 ... +70 °C

Mantel PUR schwarz Ø 6,8 mm

Abschirmung Cu verzinnt

6.3.3 Befestigungstechnik

(benötigt für DME4000)

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 35

Page 36

Kapitel 6 Betriebsanleitung

Technische Daten

Wetterschutzgehäuse DME4000

Typ: WSG-DME5

Bestell-Nr.: 2027800

Umlenkung Lichtaustritt nach oben

Typ: USP-DME5

Bestell-Nr.: 2027710

DME4000

6.3.4 Wetterschutzgehäuse

6.3.5 Umlenkspiegel

36 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 37

Betriebsanleitung Kapitel 6

Technische Daten

DME4000-

111

112

113

114

115

117

119

Bestell-Nr.

1029789

1029788

1029796

1029800

1029801

1029807

1042838

Messbereich

0,15 … 50 m

Genauigkeit

± 3 mm

Reproduzierbarkeit1)

1 mm

Messwertausgabe

1 ms

2 ms

2 ms

2 ms

2 ms

2 ms

4 ms

Auflösung (einstellbar)

0,05 … 5 mm

Temperaturdrift (typ.)

0,1 mm/K

Temperatureinfluss

1 ppm/K

Luftdruckeinfluss

0,3 ppm/hPa

Initialisierungszeit

500 ms

900 ms

500 ms

Max. Verfahrgeschwindigkeit

10 m/s

Versorgungsspannung U

2)

DC 18 … 30 V

Restwelligkeit3)

5 VSS

Stromaufnahme (ohne Heizung)

< 250 mA bei DC 24 V

Lichtsender

Laserdiode (Rotlicht)

Laserklasse

2 (EN 60825-1/C.D.R.H.)

Lebensdauer (bei 25 °C)

MTTF 50.000 h

Lichtfleckdurchmesser/

max. 100 mm/50 m

Schaltausgänge MF1, MF2

B (push/pull)

Output (MF1/MF2)

HIGH: UV < 3 V; LOW < 2 V

Input (MF1)4)

HIGH: > 12 V; LOW < 3 V

Ausgangsstrom5)

100 mA (kurzschlussfest, überlastfest)

Schnittstellen

SSI

PROFIBUS

RS 422

DeviceNet 500 kBd

Hiperface

CANopen

Betriebsumgebungstemperatur

–10 … +55 °C

Lagertemperatur

–25 … +75 °C

Heizung DME4000

121

122

123

124

Nicht

127

Bestell-Nr.

1029792

1029793

1029797

1029808

1029812

Betriebsumgebungstemperatur

–40 … +55 °C

Stromaufnahme (mit Heizung)

< 1000 mA

Schutzart

IP 65

Elektrische Schutzklasse

VDE Klasse 2 (Bemessungsspannung 32 V)

EMV

EN 61000-6-2, EN 55011: Klasse B

Mechanische Belastung

Schock: EN 600 68-2-27/-2-29, Sinus: EN 600 68-2-6, Rauschen: EN 600 68-2-64

Gewicht

ca. 1650 g

DME4000

6.4 Technische Daten DME4000-1xx

V

Entfernung

12 MBd

lieferbar

1)

Statistischer Fehler 1 σ, Umfeldbedingungen konstant minimale Einschaltzeit: 10 min.

2)

Verpolsicher

3)

Darf UV-Toleranzen nicht über- oder unterschreiten

4)

Nicht verpolgeschützt

5)

Max. 100 nF/20 mH

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 37

Page 38

Kapitel 6 Betriebsanleitung

Technische Daten

DME4000-

211

212

213

214

215

217

219

Bestell-Nr.

1029790

1029791

1029798

1029802

1029803

1029806

1042839

Messbereich

0,15 … 130 m

Genauigkeit

± 5 mm

Reproduzierbarkeit1)

2 mm

Messwertausgabe

1 ms

2 ms

2 ms

2 ms

2 ms

2 ms

4 ms

Auflösung (einstellbar)

0,05 … 5 mm

Temperaturdrift (typ.)

0,1 mm/K

Temperatureinfluss

1 ppm/K

Luftdruckeinfluss

0,3 ppm/hPa

Initialisierungszeit

500 ms

900 ms

500 ms

Max. Verfahrgeschwindigkeit

10 m/s

Versorgungsspannung U

2)

DC 18 … 30 V

Restwelligkeit3)

5 VSS

Stromaufnahme (ohne Heizung)

< 250 mA bei DC 24 V

Lichtsender

Laserdiode (Rotlicht)

Laserklasse

2 (EN 60825-1/C.D.R.H.)

Lebensdauer (bei 25 °C)

MTTF 50.000 h

Lichtfleckdurchmesser/

max. 240 mm/130 m

Schaltausgänge MF1, MF2

B (push/pull)

Output (MF1/MF2)

HIGH: UV < 3 V; LOW < 2 V

Input (MF1)4)

HIGH: > 12 V; LOW < 3 V

Ausgangsstrom5)

100 mA (kurzschlussfest, überlastfest)

Schnittstellen

SSI

PROFIBUS

RS 422

DeviceNet 500 kBd

Hiperface

CANopen

Betriebsumgebungstemperatur

–10 … +55 °C

Lagertemperatur

–25 … +75 °C

Heizung DME4000

221

222

223

224

Nicht

227

Bestell-Nr.

1029794

1029795

1029799

1029805

1029804

Betriebsumgebungstemperatur

–40 … +55 °C

Stromaufnahme (mit Heizung)

< 1000 mA

Schutzart

IP 65

Elektrische Schutzklasse

VDE Klasse 2 (Bemessungsspannung 32 V)

EMV

EN 61000-6-2, EN 55011: Klasse B

Mechanische Belastung

Schock: EN 600 68-2-27/-2-29, Sinus: EN 600 68-2-6, Rauschen: EN 600 68-2-64

Gewicht

ca. 1650 g

DME4000

6.5 Technische Daten DME4000-2xx

V

Entfernung

12 MBd

lieferbar

1)

Statistischer Fehler 1 σ, Umfeldbedingungen konstant minimale Einschaltzeit: 10 min.

2)

Verpolsicher

3)

Darf UV-Toleranzen nicht über- oder unterschreiten

4)

Nicht verpolgeschützt

5)

Max. 100 nF/20 mH

38 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 39

Betriebsanleitung Kapitel 6

Technische Daten

DME4000-

311

312

313

314

315

317

319

Bestell-Nr.

1041951

1041950

1041952

1041953

1041954

1041955

1042841

Messbereich

0.15 … 220 mm

Genauigkeit

± 6 mm

Reproduzierbarkeit1)

3 mm

Messwertausgabe

1 ms

2 ms

2 ms

2 ms

2 ms

2 ms

4 ms

Auflösung (einstellbar)

0,05 … 5 mm

Temperaturdrift (typ.)

0,1 mm/K

Temperatureinfluss

1 ppm/K

Luftdruckeinfluss

0,3 ppm/hPa

Initialisierungszeit

500 ms

900 ms

500 ms

Max. Verfahrgeschwindigkeit

10 m/s

Versorgungsspannung U

2)

DC 18 … 30 V

Restwelligkeit3)

5 VSS

Stromaufnahme (ohne Heizung)

< 250 mA bei DC 24 V

Lichtsender

Laserdiode (Rotlicht)

Laserklasse

2 (EN 60825-1/C.D.R.H.)

Lebensdauer (bei 25 °C)

MTTF 50.000 h

Lichtfleckdurchmesser/

max. 400 mm/220 m

Schaltausgänge MF1, MF2

B (push/pull)

Output (MF1/MF2)

HIGH: UV < 3 V; LOW < 2 V

Input (MF1)4)

HIGH: > 12 V; LOW < 3 V

Ausgangsstrom5)

100 mA (kurzschlussfest, überlastfest)

Schnittstellen

SSI

PROFIBUS

RS 422

DeviceNet 500 kBd

Hiperface

CANopen

Betriebsumgebungstemperatur

–10 … +55 °C

Lagertemperatur

–25 … +75 °C

Heizung DME4000

321

322

323

324

Nicht

327

Bestell-Nr.

1041957

1041958

1040959

1041960

1041961

Betriebsumgebungstemperatur

–40 … +55 °C

Stromaufnahme (mit Heizung)

< 1000 mA

Schutzart

IP 65

Elektrische Schutzklasse

VDE Klasse 2 (Bemessungsspannung 32 V)

EMV

EN 61000-6-2, EN 55011: Klasse B

Mechanische Belastung

Schock: EN 600 68-2-27/-2-29

Gewicht

ca. 1650 g

DME4000

6.6 Technische Daten DME4000-3xx

V

Entfernung

12 MBd

lieferbar

Sinus: EN 600 68-2-6, Rauschen: EN 600 68-2-64

1)

Statistischer Fehler 1 σ, Umfeldbedingungen konstant minimale Einschaltzeit: 10 min.

2)

Verpolsicher

3)

Darf UV-Toleranzen nicht über- oder unterschreiten

4)

Nicht verpolgeschützt

5)

Max. 100 nF/20 mH

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 39

Page 40

Kapitel 7 Betriebsanleitung

Wartung

Hiperface

Keine

30H

SSI: kein Taktsignal

SSI: Verdrahtung prüfen, Taktgeber prüfen

Keine RDY-

Nicht betriebsbereit

–

LSR-

31H

Vorausfallmeldung Messlaser

Der Messlaser ist noch betriebsbereit, aber am Ende Lebens-

ATT-

32H

Vorausfallmeldung Ver-

Die Messwerte sind noch OK, optische Grenzflächen reinigen

TMP-

1E

Geräteinnentemperatur im

Umgebungstemperatur prüfen, ggf. für bessere Belüftung

PLB-

34H

Lichtweg zum Reflektor

Lichtfleck auf dem Reflektor beobachten, darf nicht vom

SERVICE

33H

Hardwareproblem

Versorgungspannung kontrollieren, Spannung aus/ein, falls

Geräteinnentemperatur

Gerät zu kalt

Auswirkung: Messwertausga-

DME4000

7 Wartung

Das DME4000 ist wartungsfrei.

Wir empfehlen in regelmäßigen Abständen

die optischen Grenzflächen zu reinigen,

Verschraubungen und Steckverbindungen zu überprüfen.

8 Troubleshooting und Begriffserklärungen

8.1 Troubleshooting

Problem

BUSAnzeige

Anzeige

Anzeige

Anzeige

Anzeige

Anzeige

Fehlercode

Ursache Maßnahme

RS 422: request mode

PROFIBUS/DeviceNet: kein

Datenfluss

CANopen: kein Datenfluss

schmutzung

Grenzbereich

unterbrochen

Bei gleichzeitiger ATT-Anzeige:

Objektiv/Reflektor verschmutzt

c) Bei gleichzeitiger LSRAnzeige: Laser defekt

RS 422: continuous mode

PROFIBUS/DeviceNet: Verdrahtung und Schirmung prüfen

CANopen: (pre-)operational mode bzw. Verdrahtung prüfen

dauer. Ersatzgerät bereithalten

(Reflektor, Objektiv)

sorgen. Gegen Strahlungswärme abschirmen, z.B. Abschatten

bei direkter Sonneneinstrahlung. Bei tiefen Temperaturen

Gerät mit Heizung verwenden.

Reflektor abwandern, ggf. neu ausrichten oder größeren

Reflektor verwenden.

Objektiv/Reflektor

reinigen

c) Laser defekt, Gerät

ersetzten

(blinkende

Anzeige)

außerhalb Spezifikation

40 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

be wird auf Null gesetzt.

nicht selbstreparierend: Service kontaktieren

(Innentemperatur < –15 °C: Aufwärmphase abwarten. Evtl.

Gerät mit Heizung verwenden.

Gerät zu warm

(Innentemperatur > 80 °C:

Gerät abkühlen

Page 41

Betriebsanleitung Kapitel 8

Troubleshooting und

Begriffserklärungen

Gerätefehler

Hardwareproblem

Versorgungspannung kontrollieren, Span-

Geräteinnentemperatur außerhalb Spezifika-

Gerät zu kalt

Auswirkung: Messwertausgabe wird auf Null gesetzt.

Messfehler

Lichtweg wird durch Nebel, Staub o.ä. zu

Für freien Lichtweg sorgen

Objektiv oder Reflektor verschmutzt

Optische Grenzflächen reinigen

Verfahrgeschwindigkeit > 10 m/s

Maximale Verfahrgeschwindigkeit überprüfen

Lichtweg zum Reflektor unterbrochen

Lichtfleck bei Verfahren immer auf dem

Auswirkung: Messwertausgabe wird auf „0“ gesetzt, PLB-Anzeige leuchtet im Display.

Vorausfallkennung

Laserdiode am Ende Lebensdauer

Ersatzgerät für nächsten Wartungszyklus

Lichtweg wird durch Nebel oder Staub

Lichtweg überprüfen

Objektiv oder Reflektor verschmutzt

Optische Grenzflächen beim nächsten

Geräteinnentemperatur im Grenzbereich

Umgebungstemperatur überprüfen

GSD Offset

Wird mit Octet 9, Bit 7 deaktiviert.

Auswirkung: Der per GSD eingestellte Offsetwert wird nicht zum Gerät übertragen.

Anwendung: Bei Verwendung der Presetfunktion bleibt der bei Preset ermittelte Offsetwert

Seriennummer

< 05xxxxxx

> 05xxxxxx

> 05xxxxxx

Initialisierung mit

Fehlermeldung

O.K.

O.K.,

DME4000

Problem Ursache Maßnahme

(PROFIBUS-Diagnose)

(Profibusdiagnose)

(Profibusdiagnose)

tion

stark gedämpft

gedämpft

nung aus/ein, falls nicht selbstreparierend:

Service kontaktieren

(Innentemperatur < –15 °C: Aufwärmphase

abwarten. Evtl. Gerät mit Heizung verwenden.

Gerät zu warm

(Innentemperatur > 80 °C:

Gerät abkühlen

Reflektor zu sehen?

bereithalten

Wartungszyklus reinigen

(Profibusdiagnose)

8.2 Begriffserklärungen

8.2.1 PROFIBUS

Austausch von Geräten die die Funktion „Speed“ nicht unterstützen:

SIV2_069d.gsd

Alle Geräte werden in einer Busstruktur (Linie) angeschlossen. In einem Segment können bis zu 32

Teilnehmer (Master oder Slaves) zusammengeschaltet werden.

Am Anfang und am Ende jedes Segments wird der Bus durch einen aktiven Busabschluss abgeschlossen. Für einen störungsfreien Betrieb muss sichergestellt werden, dass die beiden Busabschlüsse

immer mit Spannung versorgt werden.

Beim DME ist der Busabschluss nicht intern realisiert. Eine Versorgungsspannung für den Busabschluss steht am Bus-Ausgangsstecker zur Verfügung. Diese 5-V-Versorgungsspannung ist von der

Versorgungsspannung des DME galvanisch getrennt. Die 5-V-Versorgungspannung kann mit 100 mA

belastet werden und ggf. für optische Koppelmodule verwendet werden.

Terminator: siehe Zubehör.

Bei mehr als 32 Teilnehmern müssen Repeater (Leistungsverstärker) eingesetzt werden, um die einzelnen Bussegmente zu verbinden.

Die max. Leitungslänge ist abhängig von der Übertragungsgeschwindigkeit, siehe Tabelle 2.

Die angegebene Leitungslänge kann durch den Einsatz von Repeatern vergrößert werden. Es wird

empfohlen, nicht mehr als 3 Repeater in Serie zu schalten. Das DME unterstützt alle in Tabelle 2 genannten Übertragungsgeschwindigkeiten.

gültig.

Funktion Speed nicht

aktivierbar

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 41

Page 42

Kapitel 8 Betriebsanleitung

Troubleshooting und

Begriffserklärungen

< 25

< 500

< 50

< 400

< 100

< 300

< 200

< 200

< 400

< 100

Takt

Daten seriell

Daten parallel

Monoflop P/S

DME4000

Baudrate (Bit/s)

9,6 K 19,2 K 45,45 K 93,75 K 187,5 K

Reichweite/Segment (m)

Baudrate (Bit/s)

Reichweite/Segment (m)

1200 1200 1200 1200 600

500 K 1,5 M 3 M 6 M 12 M

200 200 100 100 100

Tabelle 2 : Reichweite in Abhängigkeit der Übertragungsgeschwindigkeit

8.2.2 RS 422

Der RS-422-Standard erfüllt die Anforderungen an eine schnelle übertragungssichere Datenübertragung.

Vorgesehen ist diese Schnittstelle für die serielle Datenübertragung im Vollduplexverfahren mit einer

Übertragungsrate bis 10 MBaud und 1000 m Leitungslänge (DIN 66259, Teil 3).

Die Schnittstelle wird mit einem Datenkanal senden (T) und einem Datenkanal empfangen (R) betrieben. Die hohe Übertragungssicherheit wird durch die Auswertung der Differenzspannung zwischen

jeweils einem verdrillten Adernpaar erreicht.

8.2.3 SSI

Die Datenübertragung bei Einstellung „SSI“ erfolgt auf Anforderung der Steuerung, wobei Zykluszeit und

Übertragungsgeschwindigkeit in weiten Grenzen einstellbar sind.

Dazu wird von der angeschlossenen Steuerung eine Taktfolge an den Empfangseingang des DME

gelegt. Mit jeder positiven Taktflanke wird ein Datenbit auf die Sendeleitung DME geschoben, begin-

nend mit dem höchstwertigen Bit. Zwischen zwei Taktfolgen liegt eine Taktpause von mindestens 30 µs.

Der Bittakt liegt zwischen 70 kHz und 500 kHz und ist abhängig von der Leitungslänge.

Leitungslänge [m] Übertragungsrate [kBaud]

Impulsdiagramm der Datenübertragung

m = gespeicherte parallele Information

tv = Verzögerungszeit für den 1. Takt, max. 540 ns, für alle weiteren max. 360 ns

Gn = hochwertigstes Bit im Gray-Code

T = Periodendauer des Taktsignals

GO = niederwertigstes Bit im Gray-Code

tm = Monoflop-Zeit 15 µs bis 25 µs

Tp = Taktpause

42 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 43

Betriebsanleitung Kapitel 8

Troubleshooting und

Begriffserklärungen

Übertragungsrate

125 kBd

250 kBd

500 kBd

500 m

250 m

100 m

Stichleitung

6 m

6 m

6 m

156 m

78 m

39 m

DME4000

8.2.4 DeviceNet

DeviceNet ist ein Feldbussystem und basiert auf der CAN-Spezifikation (Controller Area Network).

Die Verbindung erfolgt über Hybridkabel zur Spannungsversorgung und Datenübertragung (nach

RS 485). Es gibt zwei standardisierte Kabeltypen:

Stammleitung (Trunkcable)

Stichleitung (Dropcable) mit kleineren Kabelquerschnitten.

Die Stammleitung wird beidseitig mit Widerständen abgeschlossen, die Stichleitungen benötigen keinen

Busabschluss.

Maximal 64 Teilnehmer inkl. Master können angeschlossen werden.

Die maximale Übertragungsrate ohne Repeater ist abhängig von der Übertragungsrate:

Stammleitung

Stichleitung

kumulierte Länge

8.2.5 Hiperface

Hiperface steht für High Performance Interface und ist die Standard-Schnittstelle für MotorfeedbackSysteme von SICK STEGMANN.

Diese Schnittstelle wurde speziell auf die Anforderungen der digitalen Antriebsregelung entwickelt und

bietet dem Anwender vereinheitlichte und vereinfachte mechanische und elektrische Schnittstellen.

Elektrische Antriebe benötigen im Regelkreis, abhängig von Ausführung und Anwendung, die folgenden

Informationen von entsprechenden Signalgebern:

Positionsinformation inkremental

Positionsinformation über mehrere Umdrehungen absolut

All diese Informationen können über Hiperface übertragen werden.

8.2.6 CANopen

Die integrierte CANopen-Schnittstelle basiert auf der CIA-301 Spezifikation. Das Encoder-Profil CIA-406

wird nicht unterstützt.

CANopen-specific settings

VendorName=SICK AG Advanced Industrial Sensors

VendorNumber=0x02000056

ProductName=DME4000_5000

ProductNumber=1

RevisionNumber=1

Diese Einstellungen sind in der EDS-Datei (Electronic Data Shield) enthalten:

DME_4000_5000_xx9.EDS”. Die EDS-Datei gilt für alle DME4000-XX9-Typen.

Einstellungen über das Display

Über das Display können die Node-ID und die Baudrate eingestellt werden. Der Default-Wert der NodeID ist „006“; er kann zwischen den Werten „001“ und „127“ ausgewählt werden. Der Default-Wert der

Baudrate ist „125kBaud“; sie kann aus folgenden Baudraten ausgewählt werden: 125 kBaud,

250 kBaud, 500 kBaud und 1 MBaud.

Die Einstellungen von Node-ID und Baudrate am Display werden erst nach einem Geräteneustart wirksam.

Verkürzte Menü-Struktur

Das DME4000 kann nur über einen M12-Anschluss mit der Steuerung verbunden werden. Aus diesem

Grund sind nur ausgewählte Einstellungen im Menü enthalten. Die Menüebenen „Serial“, „MF1“ und

„MF2“ sind nicht implementiert. Die Nummerierung der Menü-Ebenen ist identisch mit denen der

Standard-Variante.

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 43

Page 44

Kapitel 8 Betriebsanleitung

Troubleshooting und

Begriffserklärungen

Menüebene

Bezeichnung

3.1.

CANOpen

3.5.

Resolution

3.6.

Offset

3.7.

Plausibility

4.

Temperatur

5.

Reset

DME4000

Übersicht der verfügbaren Menü-Ebenen

44 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 45

Betriebsanleitung Kapitel 9

Anhang

Messwert

Vom Messkern ermittelte aktuelle Distanz zum Reflektor

Messwert + Offset

Offset

Parametrierbar, bei negativem Ausgabewert in Verbindung mit SSI: Ausgabewert = 0

Parametrierbar,

Hinweis

DME4000

9 Anhang

9.1 Preset

Die Preset-Funktion erlaubt eine Automatisierung der Initialisierung von Regalbediengeräten und anderen Schienenfahrzeugen bei Wartung, Inbetriebnahme oder Austausch. Bei der Initialisierung wird an

einer definierten Position (Initialisierungsposition) ein gewünschter Ausgabewert eingestellt (Preset). Bei

Gerätevarianten mit Multifunktionseingang MF1 wird dieser hierzu als Preset-Eingang parametriert. Der

Preset kann auch über die Kommunikationsschnittstelle aktiviert werden. Als Preset-Wert wird der Wert

der gewünschten Messwertausgabe an der Initialisierungsposition eingestellt.

Bei SSI-Messwertausgabe beachten, dass keine negativen Messwerte erzeugt werden (negative Werte

führen bei SSI Ausgabe zu Messwert „0“).

Beispiel Vorgehensweise :

MF1 als Preset-Eingang parametrieren und gewünschten Preset-Wert eingeben.

Fahrzeug in der Preset-Position zum Stillstand bringen.

MF1 aktivieren, z.B. über Näherungsinitiator, Lichtschranke oder Schalter.

Der Ausgabewert des DME4000 ist an dieser Position gleich dem eingestellten Preset-Wert.

Hinweis

Der Multifunktionseingang arbeitet flankengesteuert: Aktiv 0:

Definitionen

Ausgabewert

Preset-Wert

Funktionsauslösung: (Messwert@Preset ist dabei konstant, d.h. Fahrzeug steht)

SSI: Preset-Eingang aktiv (Flanke nicht aktiv)

PROFIBUS: Preset-Eingang aktiv oder Profibuskommando

DeviceNet: Preset wird aktiviert

CANopen: Preset wird aktiviert

Funktion: Offset = Preset-Wert – Messwert@Preset

ACHTUNG: Die Preset-Funktion bei PROFIBUS wird mit dem Parameter Preset-Mode aktiviert.

Dadurch wird der per GSD hinterlegte Offsetwert nicht zum DME übertragen, der durch Preset

eingetragene Wert bleibt erhalten.

Steht dieser Parameter auf Offset mode, wird der Parameter Offset zum DME übertragen.

, Aktiv 1:

9.2 PROFIBUS-Schnittstelle

Die PROFIBUS-Anbindung DME4000 erfolgt gemäß ENCODER-Profil. Dabei kann DME4000 wahlweise

als Klasse-1- oder Klasse-2- (empfohlen) Encoder arbeiten. DME4000 ist dabei vom Typ linearer Absolut-Encoder. Angelehnt an das ENCODER-Profil (Klasse 2) ist ein ebenfalls implementiertes SICK-Profil.

Beide Profilarten münden in die gleiche GSD-Datei. Im SICK-Profil ist neben einer von SPS gesteuerten

Laserabschaltung auch die direkte Übertragung von Zustandsinformationsbits im zyklischen Messtelegramm vorgesehen.

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 45

Page 46

Kapitel 9 Betriebsanleitung

Anhang

Profil

Klasse

Funktionalität

ENCODER

Class 1

4-Byte-Input-Daten, gerätespezifische Parameter sind nur über die Displaymenü-

Class 2

4-Byte-Input-/4-Byte-Output-Daten, gerätespezifische Parameter sind über GSD

SICK

Class 1

siehe ENCODER Class 1

Class 2

4-Byte-Input-/4-Byte-Output-Daten, gerätespezifische Parameter sind über GSD

DME4000

funktion zugänglich.

zugänglich und überschreiben Parameter, die mit der Displayfunktion eingegeben

wurden, Ausnahme: PROFIBUS-Adresse und Offset bei parametriertem PresetMode.

zugänglich und überschreiben Parameter, die mit der Displayfunktion eingegeben

wurden, Ausnahme: PROFIBUS-Adresse und Offset bei aktivierter Preset-Funktion.

Zusätzlich Statusbits 25 ... 31 Input-Daten und Steuerbits 29 ... 31 Output-Daten.

Empfohlene Einstellung: SICK-Profil Class 2: Dieses Profil bietet folgende Vorteile:

in 4-Byte-Input-Daten sind Messwert und Diagnosebits enthalten,

in 4-Byte-Output-Daten ist Preset-Aktivierung, Laser-ein/aus-Funktion enthalten,

Extended diagnostics disabled: nahezu volle Funktionalität bei nur 4-Byte-I/O-Daten.

46 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 8014584/ZN33/2017-07

Page 47

Betriebsanleitung Kapitel 9

Anhang

Bit 31 ... 0

Messwert in 2er Komplement, Einheit entsprechend Auflösung

SICK-Profil

Aktiv (1)

Nicht aktiv (0)

Bit 31

Gerätefehler

Gerät OK

Bit 30

Messfehler

Messwert OK

Bit 29

Vorausfallmeldung

Gerät OK

Bit 28

nicht betriebsbereit

betriebsbereit

Bit 27

Laser aus (Stand by)

Laser ein

Bit 26

MF2 aktiv

MF2 nicht aktiv

Bit 25

MF1 aktiv

MF1 nicht aktiv

Bit 24 ... 0

Messwert im 2er Komplement, Einheit entsprechend Auflösung

Encoder-Profil

Bit 31

Preset-Ausführung

Bit 30 ... 0

Preset-Wert im 2er Komplement. Einheit entsprechend Auflösung. Wertebe-

SICK-Profil

Aktiv (1)

Nicht aktiv (0)

Bit 31

Preset-Ausführung

Bit 30

nicht belegt

nicht belegt

Bit 29

Laser aus

Laser ein

Bit 25 ... 28

nicht belegt

nicht belegt

Bit 24 ... 0

Preset-Wert im 2er Komplement. Einheit entsprechend Auflösung.

Encoder-Profil

Diagnose

Class 1

Octet 1 ... 16

Octet 7... 16

Class 2

Octet 1 ... 63

Octet 7... 63

DME4000

9.2.1 Datenformat Slave zu Master

(DDLM_Data_Exchange)

Encoder-Profil

9.2.2 Datenformat Master zu Slave

(DDLM_Data_Exchange)

Aktiv (1) Nicht aktiv (0)

9.2.3 Diagnosedaten

(DDLM_Slave_Diag)

reich +/ 250 m

Wertebereich +/ 250m (siehe auch Parameterdaten Preset-Mode)

8014584/ZN33/2017-07 © SICK AG • Deutschland • Irrtümer und Änderungen vorbehalten 47

Page 48

Kapitel 9 Betriebsanleitung

Anhang

Octet

Aktiv (1)

Nicht aktiv (0)

DP Normdiagnose

Octet 7

Diagnostic Header

Bit 0

Messfehler

Bit 3

Vorausfallmeldung

Bit 4

Gerätefehler

Bit 1, 2, 5, 6, 7

nicht belegt

Bit 1

Class 2

Class 1

Bit 6

Extended Diagnostics

Normal Diagnostics

Bit 7

Preset-Mode: Parameter Offset wird

ignoriert

Parameter Offset wird übernommen

Bit 0, 2, 3, 4, 5

nicht belegt

Encoder Type 7

Octet 11 … 14

Measuring step (linear)

nicht belegt

Octet 17

Bit 0

Gerätefehler

Bit 1

Geräteinnentemperatur zu hoch/zu

niedrig

Bit 2

Plausibilität (siehe Anz. PLB)

Bit 3

Buskommunikation gestört

Bit 4, 5, 6, 7

nicht belegt

Octet 18

Supported alarms in Octet 17

Supported alarms in Octet 8

Octet 20

Bit 0

Laser-Vorausfallmeldung

Bit 1 ... 7

nicht verwendet

Bit 1

Geräteinnentemperatur

Bit 2

Verschmutzung

Bit 0, 3 ... 7

nicht verwendet

Octet 22

Supported warnings in Octet 20

Supported warnings in Octet 21

Octet 24 … 25

Profile version

Software version

Octet 28 … 31

Operating time (Einheit 0.1h)

Offset in Einheiten entsprechend Auflösung

Octet 36 … 47

Nicht verwendet

Seriennummer (2 Leerzeichen + 8 gültige ASCII-Zeichen)

Octet 58 … 59

reserviert

Temperatur (2er Komplement)

Octet 61

Pegel Messkanal (2er Komplement)

MF-Status

Octet 63

Bit 7

Laser ein

Laser aus

Bit 0 ... 6

nicht verwendet

DME4000

Octet 1 … 6

Octet 8

Alarms

Octet 9

Operating Status