Page 1

8016866/12N8/2019-01-31

SICK STEGMANN GmbH

Dürrheimer Str. 36

D-78166 Donaueschingen

www.sick.com

DFS60S Pro

B E T R I E B S A N L E I T U N G d e

Sicherer Encoder

1 Zu diesem Dokument

Dieses Dokument ist ein Originaldokument.

Bitte lesen Sie diese Betriebsanleitung sorgfältig, bevor Sie mit dem sicheren

Encoder DFS60S Pro arbeiten, ihn montieren, in Betrieb nehmen oder warten.

1.1 Funktion dieses Dokuments

Diese Betriebsanleitung leitet das technische Personal des Maschinenherstellers

bzw. Maschinenbetreibers zur sicheren Montage, Elektroinstallation, Inbetrieb‐

nahme sowie zum Betrieb und zur Wartung des DFS60S Pro an.

Darüber hinaus sind für die Planung und den Einsatz von sicheren Encodern wie

dem DFS60S Pro technische Fachkenntnisse notwendig, die nicht in diesem

Dokument vermittelt werden.

Grundsätzlich sind die behördlichen und gesetzlichen Vorschriften beim Betrieb

des DFS60S Pro einzuhalten.

1.2 Symbole und Dokumentkonventionen

WARNUNG

Ein Warnhinweis weist Sie auf konkrete oder potenzielle Gefahren hin. Dies

soll Sie vor Unfällen bewahren.

Lesen und befolgen Sie Warnhinweise sorgfältig!

Handlungsanweisungen sind durch einen Pfeil gekennzeichnet. Lesen und

b

befolgen Sie Handlungsanweisungen sorgfältig.

2 Zu Ihrer Sicherheit

Dieses Kapitel dient Ihrer Sicherheit und der Sicherheit der Anlagenbenutzer.

Bitte lesen Sie dieses Kapitel sorgfältig, bevor Sie mit dem DFS60S Pro an

der Maschine oder Anlage arbeiten, an dem der sichere Encoder eingesetzt

wird.

2.1 Grundlegende Sicherheitshinweise

WARNUNG

Beachten Sie die Sicherheitshinweise und Schutzmaßnahmen!

Beachten Sie die nachfolgenden Punkte, um die bestimmungsgemäße,

sichere Verwendung des DFS60S Pro zu gewährleisten.

Für Einbau und Verwendung des sowie für die Inbetriebnahme und wiederkeh‐

rende technische Überprüfungen gelten die nationalen und internationalen

Rechtsvorschriften, insbesondere:

•

die Maschinenrichtlinie 2006/42/EG

•

die Arbeitsmittelbenutzungsrichtlinie 2009/104/EG

•

die Unfallverhütungsvorschriften und Sicherheitsregeln

•

sonstige relevante Sicherheitsvorschriften

Hersteller und Bediener der Maschine, an der der DFS60S Pro verwendet wird,

müssen alle geltenden Sicherheitsvorschriften und regeln in eigener Verantwor‐

tung mit der für sie zuständigen Behörde abstimmen und einhalten.

Diese Betriebsanleitung ist dem Bediener der Maschine, an der der sichere

Encoder DFS60S Pro verwendet wird, zur Verfügung zu stellen. Der Maschinenbe‐

diener ist durch befähigte Personen einzuweisen und zum Lesen der Betriebsan‐

leitung anzuhalten.

2.2 Bestimmungsgemäße Verwendung

Der DFS60S Pro kann in Sicherheitsanwendungen bis Kategorie 3 gemäß EN ISO

13 849, bis SIL2 gemäß IEC 61 508, bis SILCL2 gemäß EN 62 061 oder bis PL d

gemäß EN ISO 13 849 eingesetzt werden.

Der DFS60S Pro unterstützt Sicherheitsfunktionen, die auf der Geschwindigkeits‐

information und Drehrichtungsinformation basieren.

Der Encoder ist nicht in der Lage, eigenständig einen sicheren Zustand herbeizu‐

führen.

Drehzahl, Drehrichtung und Stillstand sowie Störungen, von denen eine Gefähr‐

dung ausgehen kann, müssen von einem übergeordneten Auswertesystem

erkannt werden. Die Anforderungen an das Auswertesystem sind in Kapitel 4.1

und Kapitel 4.2 beschrieben.

Der DFS60S Pro darf nur innerhalb der Grenzen der vorgeschriebenen und ange‐

gebenen technischen Daten und Betriebsbedingungen verwendet werden. Die in

den technischen Daten genannten Anforderungen und Umgebungsbedingungen,

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 1

müssen beachtet und eingehalten werden, damit der DFS60S Pro seine zugesi‐

cherte Funktion erfüllt.

Bei jeder anderen Verwendung sowie bei Veränderungen am Gerät – auch im

Rahmen von Montage und Installation – verfällt jeglicher Gewährleistungsan‐

spruch gegenüber der SICK STEGMANN GmbH.

2.3 Bestimmungswidrige Verwendung

Der DFS60S Pro unterstützt keine sicherheitsgerichteten Betriebsarten, die im

Zusammenhang mit absoluter Lage oder absoluter Position stehen.

Der DFS60S Pro gibt zur Referenzierung einen Nullimpuls aus. Dieses Signal darf

nicht für sicherheitsgerichtete Betriebsarten verwendet werden.

Der DFS60S Pro ist unter anderem für folgende Verwendungen nicht geeignet:

•

Unter Wasser

•

In explosionsgefährdeten Bereichen

•

In öffentlich zugänglichen Bereichen

2.4 Anforderungen an die Qualifikation des Personals

Der DFS60S Pro darf nur von dazu befähigten Personen projektiert, montiert,

angeschlossen, in Betrieb genommen und instand gehalten werden.

Projektierung

Für die Projektierung gilt eine Person als befähigt, wenn sie Fachwissen und

Erfahrung bei der Auswahl und Anwendung von sicheren Encodern an Maschinen

hat und mit den einschlägigen technischen Regelwerken und staatlichen Arbeits‐

schutzvorschriften vertraut ist.

Mechanische Montage und Inbetriebnahme

Für die mechanische Montage und Inbetriebnahme gilt eine Person als befähigt,

wenn sie Fachwissen und Erfahrung auf dem jeweiligen Gebiet besitzt.

Elektrische Installation

Für die elektrische Installation und Inbetriebnahme gilt eine Person als befähigt,

wenn sie Fachwissen und Erfahrung auf dem jeweiligen Gebiet besitzt.

3 Produktbeschreibung

Der DFS60S Pro ist ein hochauflösender Inkremental-Encoder mit 60 mm Durch‐

messer.

Die Übermittlung der Encodersignale zum Auswertesystem erfolgt durch Analogsi‐

gnale in Form von sinus-/cosinusförmigen Spannungen.

Wenn eine geeignete Auswerteeinheit verwendet wird, dann kann der DFS60S Pro

für sicherheitsgerichtete Betriebsarten, die im Zusammenhang mit Geschwindig‐

keit und Drehrichtung stehen, eingesetzt werden. Dadurch lassen sich Sicher‐

heitsfunktionen gemäß der IEC 61 800-5-2 realisieren.

Die mechanische Schnittstelle wurde gemäß der IEC 61 800-5-2 so dimensio‐

niert, dass ein Fehlerausschluss aufgrund der Überdimensionierung angenom‐

men werden kann.

Der DFS60S Pro unterliegt einer begrenzten Lagerlebensdauer (s. Techn. Daten).

Nach Überschreiten der Lagerlebensdauer können Verschleiß oder Ermüdung der

Lager zum Lagerausfall führen. Um dies zu vermeiden, muss der DFS60S Pro spä‐

testens mit Erreichen der Lagerlebensdauer außer Betrieb genommen werden.

Die Lagerlebensdauer wird zusätzlich applikationsspezifisch beeinflusst, insbe‐

sondere durch Betriebsarten mit kleinen Drehzahlen, Reversierbetrieb, mechani‐

sche Vibrationen. Stromdurchgang durch die Kugellager (z.B. durch eingekoppelte

Ströme) ist zu vermeiden.

Um die Diagnoseabdeckung des sicheren Sensors hinsichtlich eines unerwarte‐

ten Lagerausfalls (z.B. durch erschwerte Betriebsbedingungen, bei grenzwertiger

Belastung, o.ä.) zu erhöhen, kann ebenfalls eine externe Plausibilisierung der

Sensorinformation hilfreich sein.

WARNUNG

Sicherheithinweis

Der DFS60S Pro darf nicht über seine Gebrauchsdauer (s. Techn. Daten) hin‐

aus für Sicherheitsanwendungen verwendet werden. Die Gebrauchsdauer

kann applikationsabhängig von der Lagerlebensdauer begrenzt sein.

Page 2

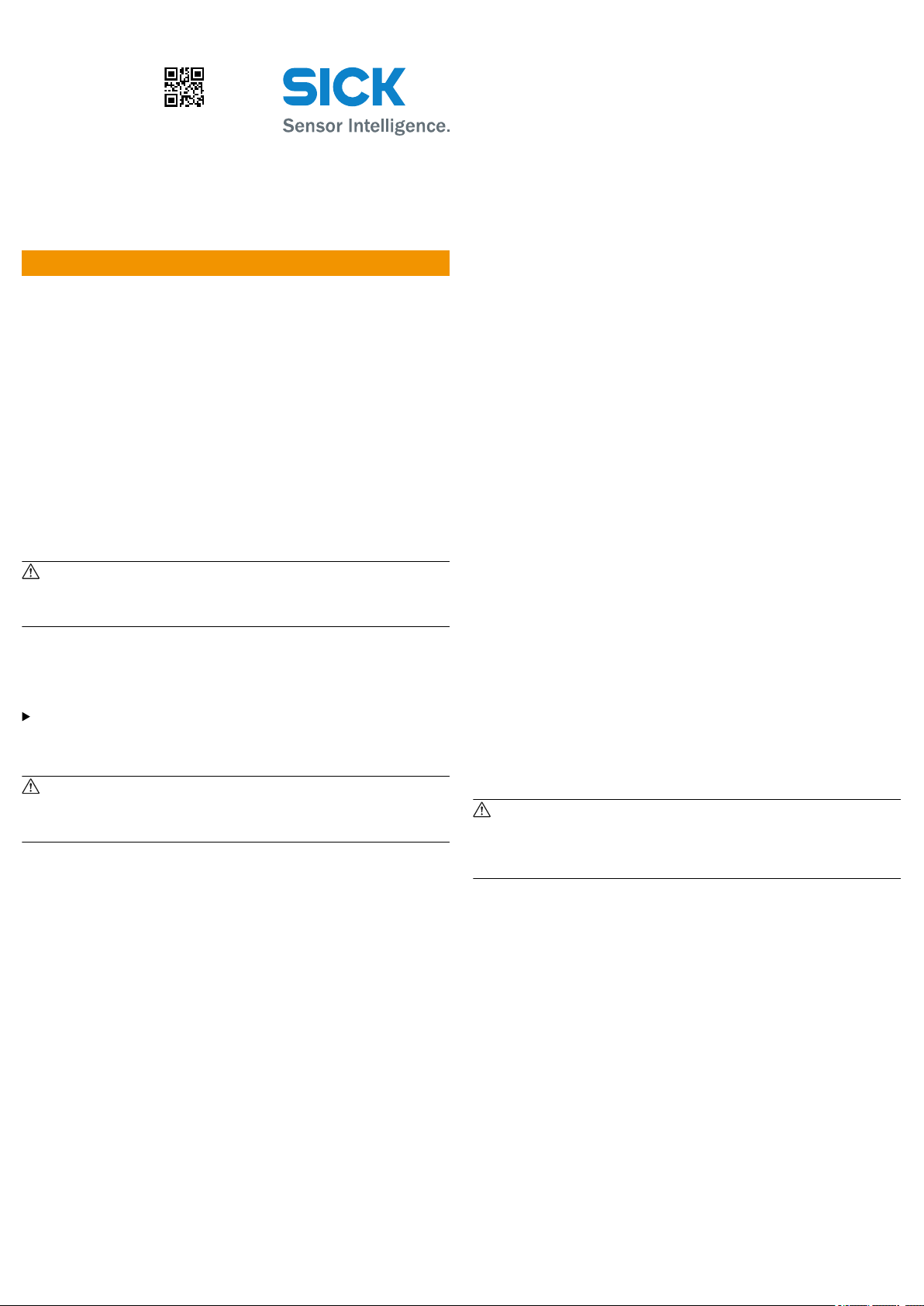

3.1 Typenschlüssel

Hohlwelle

Typ

B Aufsteckhohlwelle

T Durchsteckhohlwelle

Mechanische Ausführung

A Hohlwelle Ø6 mm mit Passfedernut

B Hohlwelle Ø8 mm mit Passfedernut

C Hohlwelle Ø3/8“ mit Passfedernut

D Hohlwelle Ø10 mm mit Passfedernut

E Hohlwelle Ø12 mm mit Passfedernut

F Hohlwelle Ø1/2“ mit Passfedernut

G Hohlwelle Ø14 mm mit Passfedernut

H Hohlwelle Ø15 mm mit Passfedernut

J Hohlwelle Ø5/8“ mit Passfedernut

Elektrische Schnittstelle

O 4.5… 32V, SIN/COS

Anschlussart

Auflösung

A Stecker M23, 12-polig, radial

C Stecker M12, 8-polig, radial

J Leitung 8-adrig, universal 0,5 m 1)

K Leitung 8-adrig, universal 1,5 m

1)

L Leitung 8-adrig, universal 3 m

1)

M Leitung 8-adrig, universal 5 m

1)

N Leitung 8-adrig, universal 10 m

1)

Perioden pro Umdrehung

1 0 2 4

0 S 0 1

Auflösung 1024 Perioden

Drehmomentstütze,

lang (nur mit Typen B, T)

D F S 6 0 S - 000

Hohlwelle

Typ

B Aufsteckhohlwelle

T Durchsteckhohlwelle

Mechanische Ausführung

A Hohlwelle Ø6 mm mit Passfedernut

B Hohlwelle Ø8 mm mit Passfedernut

C Hohlwelle Ø3/8“ mit Passfedernut

D Hohlwelle Ø10 mm mit Passfedernut

E Hohlwelle Ø12 mm mit Passfedernut

F Hohlwelle Ø1/2“ mit Passfedernut

G Hohlwelle Ø14 mm mit Passfedernut

H Hohlwelle Ø15 mm mit Passfedernut

J Hohlwelle Ø5/8“ mit Passfedernut

Elektrische Schnittstelle

O 4.5… 32V, SIN/COS

Anschlussart

Auflösung

A Stecker M23, 12-polig, radial

C Stecker M12, 8-polig, radial

J Leitung 8-adrig, universal 0,5 m 1)

K Leitung 8-adrig, universal 1,5 m

1)

L Leitung 8-adrig, universal 3 m

1)

M Leitung 8-adrig, universal 5 m

1)

N Leitung 8-adrig, universal 10 m

1)

Perioden pro Umdrehung

1 0 2 4

0 S 0 1

Auflösung 1024 Perioden

Drehmomentstütze,

lang (nur mit Typen B, T)

D F S 6 0 S - 000

HINWEIS

Abweichungen können sich ergeben durch:

•

Paarungs-Toleranzen in Schaltschwellen:

± 1 Inkrement

•

Paarungs-Toleranzen von Abtastzeitpunkten: Anzahl Inkremente in Zeit‐

unterschied bei maximaler Geschwindigkeit

Zur Signalauswertung müssen stets die Differenzsignale verwendet werden (siehe

Kapitel 6.2 ).

Aus den Differenzsignalen müssen mit geeigneten Schaltelementen (z.B. Kompa‐

ratoren) Rechtecksignale gebildet werden, die mit geeigneten Verfahren (z.B. Qua‐

dratur-Decoder) für eine Zählung verwendet werden.

Die Schaltschwellen müssen so gewählt werden, dass die untere Grenze der Vek‐

torlängenüberwachung (siehe Kapitel 4.2.1 ) nicht überschritten wird. Entspre‐

chend muss die obere Schaltschwelle inklusive Toleranz bei maximal 150 mV

über der Signalmitte (siehe Abbildung 12 ) liegen und die untere Schaltschwelle

inklusive Toleranz bei maximal 150 mV unter der Signalmitte.

WARNUNG

Bei ungeeigneter Dimensionierung von Schaltschwellen und Hysterese in der

Signalauswertung kann es zur fehlerhaften Erkennung von zusätzlichen Flan‐

ken oder fehlerhaften Nicht-Erkennung von Flanken kommen. Dies kann z.B.

zur falschen Bestimmung von Drehrichtung, Position oder Geschwindigkeit

führen.

Durch die Zähler kann eine Auflösung von 4.096 Schritten pro Umdrehung

erreicht werden (d.h. 4 Schritte pro Signalperiode bzw. 1 Schritt pro Quadrant

jeder Signalperiode).

Der Diagnosedeckungsgrad (DC) zur Fehlererkennung der Encodersignale muss

mindestens 99% betragen. Hierfür müssen die Diagnoseanforderungen aus

Kapitel 4.2 erfüllt werden. Die Diagnose muss innerhalb der Prozess-Sicherheits‐

zeit2 ausgeführt werden.

4.2 Diagnoseanforderungen und Fehlererkennung

1) Der universelle Leitungsabgang ist so positioniert, dass eine knick‐

freie Verlegung in radialer oder axialer Richtung möglich ist. UL-Zulas‐

sung nicht verfügbar.

Das nachgeschaltete Auswertesystem sollte gemäß IEC 61800-5-2 aufgrund der

dort gelisteten Fehlerannahmen zum Einsatz von motion and position feedback

sensors die nachfolgend beschriebenen Diagnoseanforderungen und Fehlerer‐

kennung gewährleisten.

Im Falle der Erkennung eines Fehlers bei einer der unten genannten Diagnosen

muss eine Fehlerreaktion eingeleitet werden, die zu einem sicheren Zustand der

Applikation führt.

Im Fehlerfall muss der sichere Zustand der Anwendung erreicht werden, bevor

eine Gefahr bringende Situation entstehen kann. Entsprechend muss die Summe

aus der maximal benötigten Zeit für die Fehlererkennung und der Zeit für die Feh‐

lerreaktion kleiner sein als die Prozess-Sicherheitszeit2.

Die maximal benötigte Zeit für die Fehlererkennung ist der zeitliche Abstand, mit

dem die unten genannten Diagnosemaßnahmen vollständig wiederholt werden.

4.2.1 Störungen der analogen Encodersignale Sinus/Cosinus

Zur Erkennung aller unzulässigen Pegelveränderungen in der Relation von Sinus

und Cosinus wird die zugrundeliegende mathematische Beziehung der Sinus-/

Cosinussignale herangezogen.

Durch Bildung der Größe k durch folgende mathematische Beziehung

k² = k1² × sin² α + k2² × cos²α

oder anderer geeigneter mathematischer Verfahren ist es möglich, den Gleich‐

spannungspegel, der den Sinus-/Cosinussignalen gemeinsam zugrundeliegt, zu

erfassen. Der Vergleich mit entsprechenden maximalen und minimalen Limitie‐

rungen ermöglicht eine genaue und schnell reagierende Erkennung von unzulässi‐

gen Abweichungen, unabhängig von der momentanen Winkelstellung α .

Mit den vorliegenden Signalen kann k anhand der folgenden Berechnung ermittelt

werden:

k² = (SIN+ – SIN–)² + (COS+ – COS–)²

1) Der universelle Leitungsabgang ist so positioniert, dass eine knick‐

freie Verlegung in radialer oder axialer Richtung möglich ist. UL-Zulas‐

sung nicht verfügbar.

4 Projektierung

4.1 Anforderungen an die Signalauswertung

Für die vorzeichenrichtige Geschwindigkeitsermittlung sowie für die korrekte

inkrementelle Positionsermittlung muss sowohl das Sinussignal als auch das

Cosinussignal ausgewertet werden. Dies muss über eine geeignete Sicherheitsar‐

chitektur realisiert werden. Typischerweise erfolgt die Signalauswertung in zwei

getrennten Kanälen, deren Ergebnisse innerhalb der Prozess-Sicherheitszeit1 mit‐

einander verglichen werden. Die Größe der zulässigen Abweichung muss so

gewählt sein, dass statische Fehler in der Auswertung erkannt werden.

1

Prozess-Sicherheitszeit: Zeitspanne zwischen dem Auftreten eines Gefahr brin‐

genden Ausfalls des Messsystems und dem Zeitpunkt, bei dem die Reaktion

abgeschlossen sein muss, um das Auftreten der Gefahr zu verhindern.

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 2

Anschaulich darstellen lässt sich diese Relation der Nutzsignale mittels eines

zweidimensionalen Modells (Lissajous-Figur). Hierbei bilden die Nutzsignale einen

Nutzsignalring.

Für das Signal k wird eine Toleranz von ±50% um die Nominallage erlaubt. Eine

größere Abweichung als diese stellt eine Verletzung der Vektorlängengrenzen dar

und verlangt eine entsprechende Fehlerreaktion des Auswertesystems.

Es wird empfohlen, die Grenzwerte zur Vermeidung von Fehlauslösungen nicht zu

eng zu setzen.

4.2.2 Verlust der mechanischen Kopplung Encodergehäuse oder Versatz der

mechanischen Kopplung während des Stillstands oder des Betriebs

Diese Fehlerannahme kann gemäß IEC 61 800-5-2 unter Berücksichtigung der

korrekten Montage der Drehmomentstütze bzw. des Klemmflansches/Servoflan‐

sches (siehe Kapitel 5) ausgeschlossen werden.

4.2.3 Verlust der mechanischen Kopplung Encoderwelle–Antriebswelle wäh‐

rend des Stillstands oder des Betriebs

Diese Fehlerannahme kann gemäß IEC 61 800-5-2 unter Berücksichtigung der

korrekten Montage des Encoders an der Antriebswelle (siehe Kapitel 5) ausge‐

schlossen werden.

4.2.4 Sinus-/Cosinussignal-Stillstand aufgrund elektrischer Defekte

Diese Fehlerannahme kann ausgeschlossen werden, da Sinus-/Cosinussignale

rein analog erfasst und verarbeitet werden und im Design keine Speicherstruktu‐

ren für analoge Spannungen vorgesehen sind.

2

Prozess-Sicherheitszeit: Zeitspanne zwischen dem Auftreten eines Gefahr brin‐

genden Ausfalls des Messsystems und dem Zeitpunkt, bei dem die Reaktion

abgeschlossen sein muss, um das Auftreten der Gefahr zu verhindern.

Page 3

4.2.5 Beschädigung, Verschmutzung oder Lösung der Maßverkörperung

(Codescheibe)

Eine Beschädigung oder Verschmutzung der Maßverkörperung kann folgende

Situationen herbeiführen:

Durch einen Verlust der Abblendung des Senders kommt es zu einem maximalen

Signalpegel in beiden Kanälen. Dies kann gemäß Kapitel 4.2.1 erkannt werden.

Eine Fehlausrichtung der Codescheibe zum optischen Abtaster oder eine Ver‐

schmutzung erzeugt ebenfalls Signalpegel in den Kanälen Sinus und Cosinus, die

nach Kapitel 4.2.1 diagnostiziert werden können.

Für das Lösen der Maßverkörperung kann ein Fehlerausschluss gemäß EN ISO

13 849-1 und EN ISO 13 849-2 auf Grundlage mechanischer Überdimensionie‐

rung vorgenommen werden.

4.2.6 Oszillationen eines oder mehrerer Ausgänge

Oszillationen an den Signalausgängen können wie folgt detektiert werden:

Führen die Oszillationen zu unzulässigen Signalpegeln in einem oder beiden

Kanälen, lässt sich die Fehlererkennung nach Kapitel 4.2.1 heranziehen.

Im Stillstand wirkt sich die Oszillation eines Eingangssignals bei Einsatz eines

geeigneten Phasendiskriminators für die Erzeugung von Zählimpulsen im Auswer‐

tesystem als Vor- und Rückzählen eines Inkrements aus. Der daraus resultierende

Fehler entspricht dem Winkelbetrag eines Inkrements.

Eine Oszillation beider Signale (Sinus und Cosinus) in Phase oder eines einzelnen

Signals während des Motorlaufs führt zu unzulässigen Signalpegeln, die durch

Maßnahmen gemäß Kapitel 4.2.1 erkannt werden.

4.2.7 Vertauschen der Ausgangssignale Sinus und Cosinus

Dieser Fehler kann ausgeschlossen werden, da Sinus-/Cosinussignale gesondert

erfasst und verarbeitet werden.

Es gibt keine Multiplexer für diese Signale im Encoder.

4.2.8 Überwachung der vom Auswertesystem ausgegebenen Encoder-Versor‐

gungsspannung

Unzulässige Spannungspegel der Encoder-Versorgungsspannung werden durch

Maßnahmen gemäß Störungen der analogen Encodersignale Sinus/Cosinus

erkannt. Insbesondere die dort aufgeführte Untergrenze für die Vektorlänge hilft

auf Unterspannung zu überwachen.

Zur Eingrenzung von Fehlern gemeinsamer Ursache und zur Fehlerfrüherkennung

ist die Versorgungsspannung des Encoders auf Einhaltung der in den technischen

Daten angegebenen Grenzwerte zu überwachen.

4.2.9 Betrieb des Encodersystems außerhalb zulässiger Temperaturbereiche

Wenn nicht sichergestellt werden kann, dass das Encodersystem im zulässigen

Temperaturbereich betrieben wird, muss vom Systembetreiber eine geeignete

Maßnahme ergriffen werden, damit der spezifizierte Temperaturbereich eingehal‐

ten wird.

Fehler, die aus dem Betrieb bei unzulässigen Temperaturen resultieren, werden

durch Maßnahmen gemäß Kapitel 4.2.1 erkannt.

4.3 Anforderungen an die mechanische Wellenverbindung

4.3.1 Hohlwellen-Encoder

Die Verbindung der Antriebseinheit mit dem Hohlwellen-Encoder muss mit einer

kraftschlüssigen oder einer kraft- und formschlüssigen Verbindung hergestellt

werden. Der Einsatz einer Passfeder verhindert ein radiales Verdrehen des

Encoders.

Für die Antriebswellen-Durchmesser 6 mm, 8 mm und 3/8" ist der Einsatz einer

Passfeder zwingend erforderlich. Damit wird die erforderliche Überdimensionie‐

rung für den Fehlerausschluss des Verlustes der Wellenverbindung gewährleistet.

Anforderungen zur Passfedermontage auf der Antriebswelle entnehmen Sie

den Maßzeichnungen am Ende der Betriebsanleitung auf dem sprachneutra‐

len Zusatzblatt.

4.3.2 Klemmflansch-Encoder und Servoflansch-Encoder

Die Wellen-Kupplung ist Teil der sicherheitsgerichteten Funktionskette und muss

vom Anwender entsprechend dimensioniert und validiert werden. Sie ist nicht

Bestandteil der Sicherheitsbetrachtung durch SICK STEGMANN.

Wellenverbindung zwischen Encoder und Antriebssystem mit einer elasti‐

schen Kupplung ausführen.

Geeignete Kupplung in Abhängigkeit der Applikation verwenden. Kupplungen

müssen den Anforderungen der IEC 61 80052:2008 entsprechen (siehe

Kapitel 4.2.3).

Technische Daten und Montageanleitung der eingesetzten Kupplung beach‐

ten.

Folgende mechanische Ausführungen stehen zur formschlüssigen Verbindung zur

Verfügung (siehe Maßzeichnungen am Ende der Betriebsanleitung (auf dem

sprachneutralen Zusatzblatt)):

•

Vollwelle mit Passfeder

•

Vollwelle mit Fläche

•

Für die Drehmomentstütze:

– Je 4 × M3-Zylinderschrauben nach DIN ISO 4762 (oder gleichwertige

Schraubentypen mit ebener Kopfauflage)

– Unterlegscheiben

•

Für die Flanschvarianten F, G, H, J

– 3 × M3-Schrauben

•

Für die Flanschvarianten 1, D, 4, E

– 3 × M4-Schrauben

•

Für den Servoflansch-Anbau

– Zubehörset Servoklammer groß

(Art.-Nr. 2029166)

– 3 × M4-Schrauben

Die Festigkeitsklasse der Schrauben muss mindestens 8.8 sein. Die Schrauben‐

länge wählen Sie entsprechend den Einbauverhältnissen.

5.2 Anbauvorbereitung

Achten Sie darauf, dass Anbauteile frei von Schmierstoffen und Verschmut‐

zungen sind.

Achten Sie auf Beschädigungen!

Bei Varianten mit Drehmomentstütze muss die Wellenverbindung starr erfol‐

gen und darf nicht elastisch sein (wie z.B. über Balgkupplungen)

5.2.1 Allgemein gültige Hinweise

Verbinden Sie den DFS60S Pro verdrehfest mit der kundenseitigen Anflanschung.

Alle angegebenen Maße und Toleranzen der technischen Zeichnungen und der

Montagebeschreibung müssen eingehalten werden.

Je genauer die Zentrierung für den DFS60S Pro ist, desto geringer sind Winkel-

und Wellenversatz bei der Montage und um so weniger werden die Lager des

DFS60S Pro belastet.

Alle Schraubverbindungen sind mit flüssiger Schraubensicherung (beispielsweise

mit LOCTITE 243) gegen Lösen zu sichern.

HINWEIS

Federscheiben und Zahnscheiben sind als Schraubensicherung nicht ausrei‐

chend.

Bei Varianten mit Drehmomentstütze kann u.U. der Drehmomentschlüssel nicht

senkrecht an die Schraube angesetzt werden. In der Toleranz des Anzugsdrehmo‐

ments ist eine Schrägstellung von bis zu 20° mit enthalten. Häufiges Lösen oder

Befestigen der Schraube mit Winkelabweichung kann zur Beschädigung der

Schraube führen (siehe Kapitel 5.2.2 und Kapitel 5.2.3)

5.2.2 Anbau Hohlwellen-Encoder mit Drehmomentstütze

Falls erforderlich, beigestellte Passfeder (1) auf kundenseitige Antriebswelle

(2) montieren (Kapitel 4.3.1 beachten).

Kundenseitige Antriebswelle (2) blockieren.

Schraubensicherung (Kapitel 5.2.1 beachten) am Gewinde des Klemmrings

(3) oder an beigestellter Torx-Schraube T20 (4) aufbringen.

Torx-Schraube T20 (4) in den Klemmring (3) einführen und vormontieren,

jedoch nicht festziehen.

Encoder auf kundenseitige Antriebswelle (2) nach der Passfeder (1) ausge‐

richtet aufschieben, dabei Abstand Drehmomentstütze (5) zu Montagefläche

(6) in Abhängigkeit der Schraubenlänge (7) berücksichtigen.

Schrauben (7) inklusive Unterlegscheiben (8) vormontieren, dabei Schrau‐

bensicherung (Kapitel 5.2.1 beachten) an jeweiligem Gewinde aufbringen.

Schrauben (7) weiter einschrauben bis Encoder komplett aufgeschoben wer‐

den kann und Drehmomentstütze (5) an Montagefläche (6) anliegt.

Schrauben (7) festziehen, Anzugsdrehmoment: 1,2 ± 0,1 Nm.

Torx-Schraube T20 (4) festziehen, Anzugsdrehmoment: 3,5 ± 0,1 Nm.

5 Montage

Dieses Kapitel beschreibt die Vorbereitung und Durchführung der Montage des

DFS60S Pro.

Schalten Sie die Spannung bei allen von der Montage betroffenen Maschi‐

nen/Anlagen ab.

Vermeiden Sie Schläge und Stöße auf die Welle, dies kann zu Kugellagerde‐

fekten führen.

Ziehen oder drücken Sie niemals am Encoder.

5.1 Befestigungsmaterial

Sie benötigen folgende Schrauben:

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 3

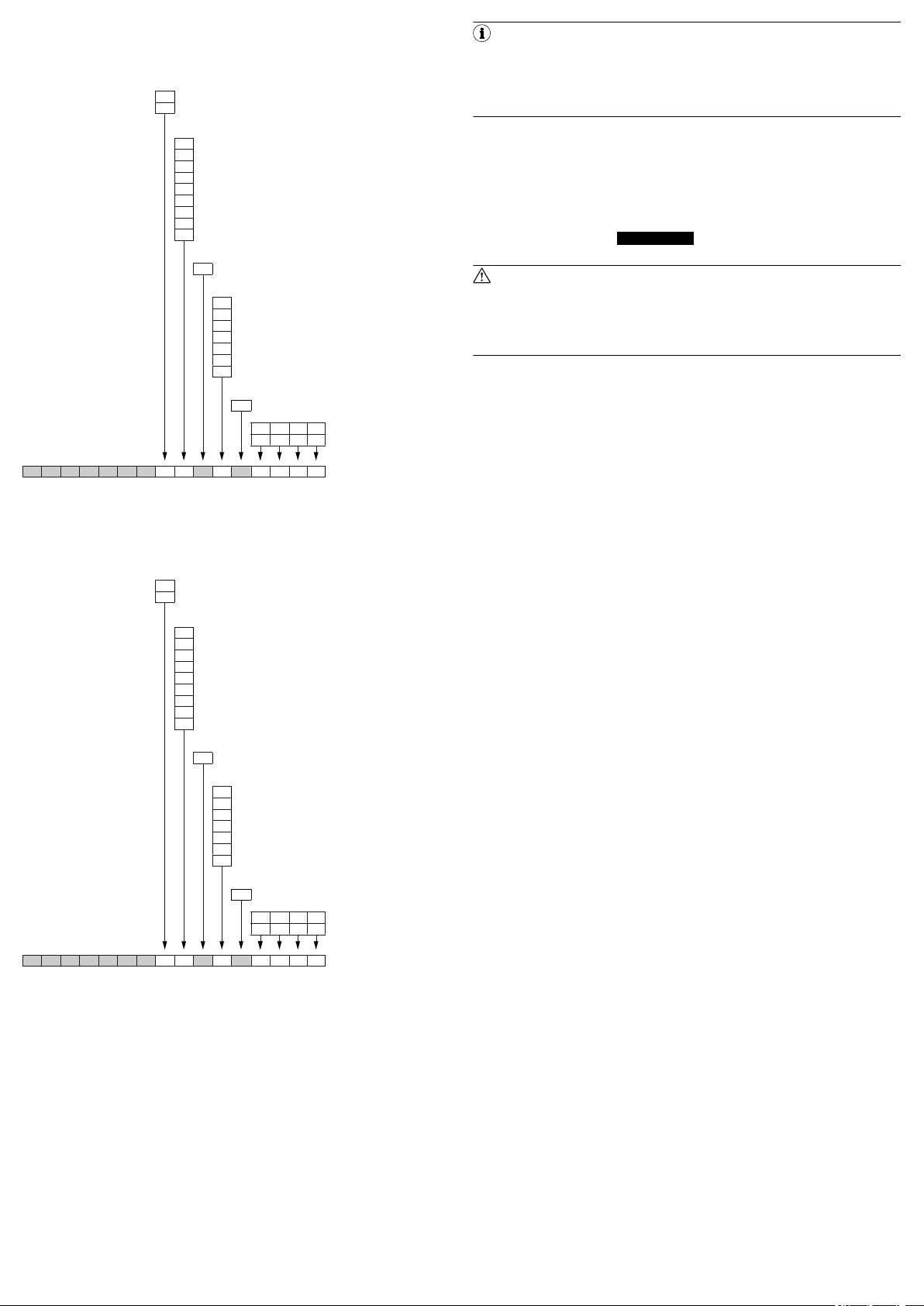

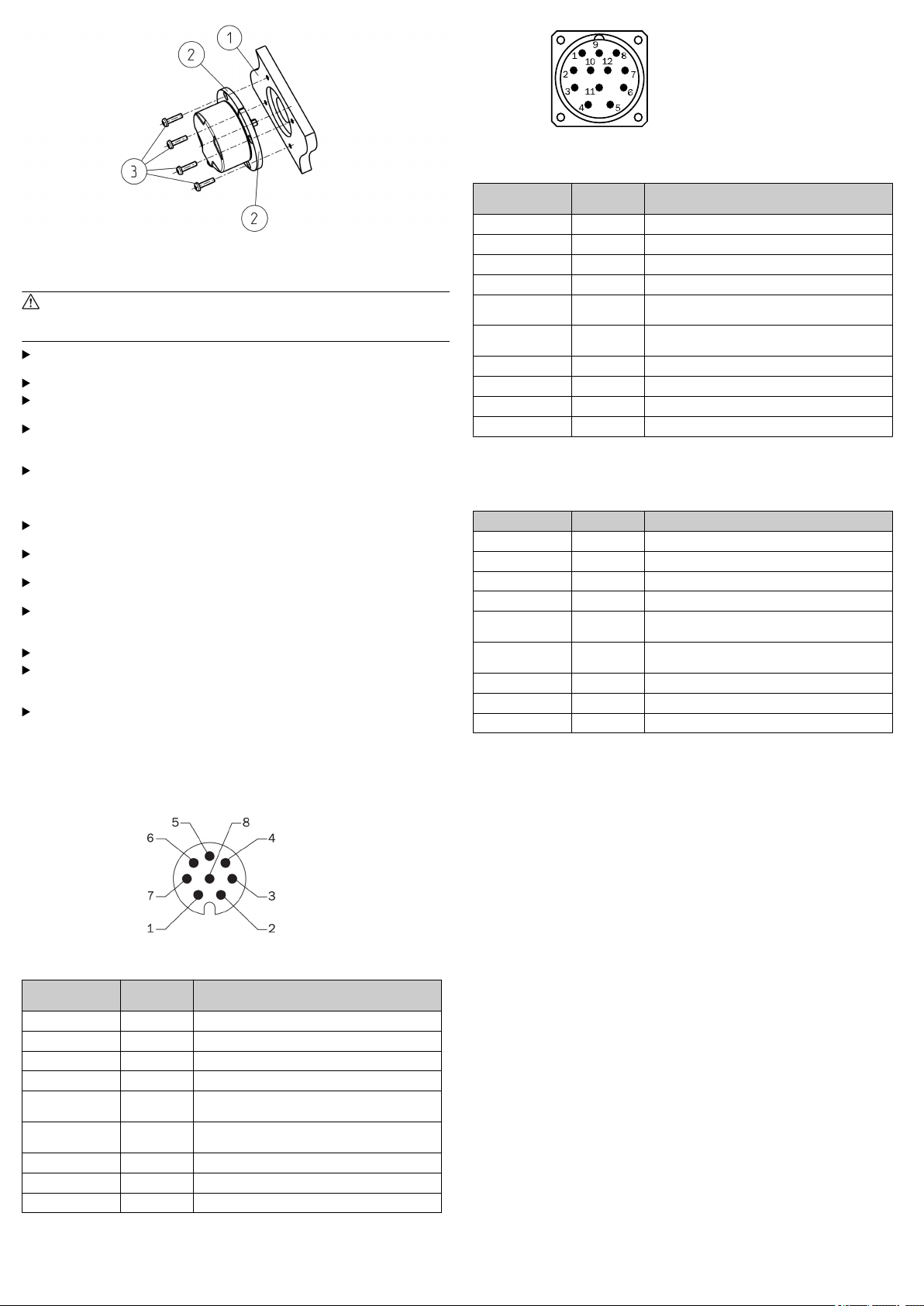

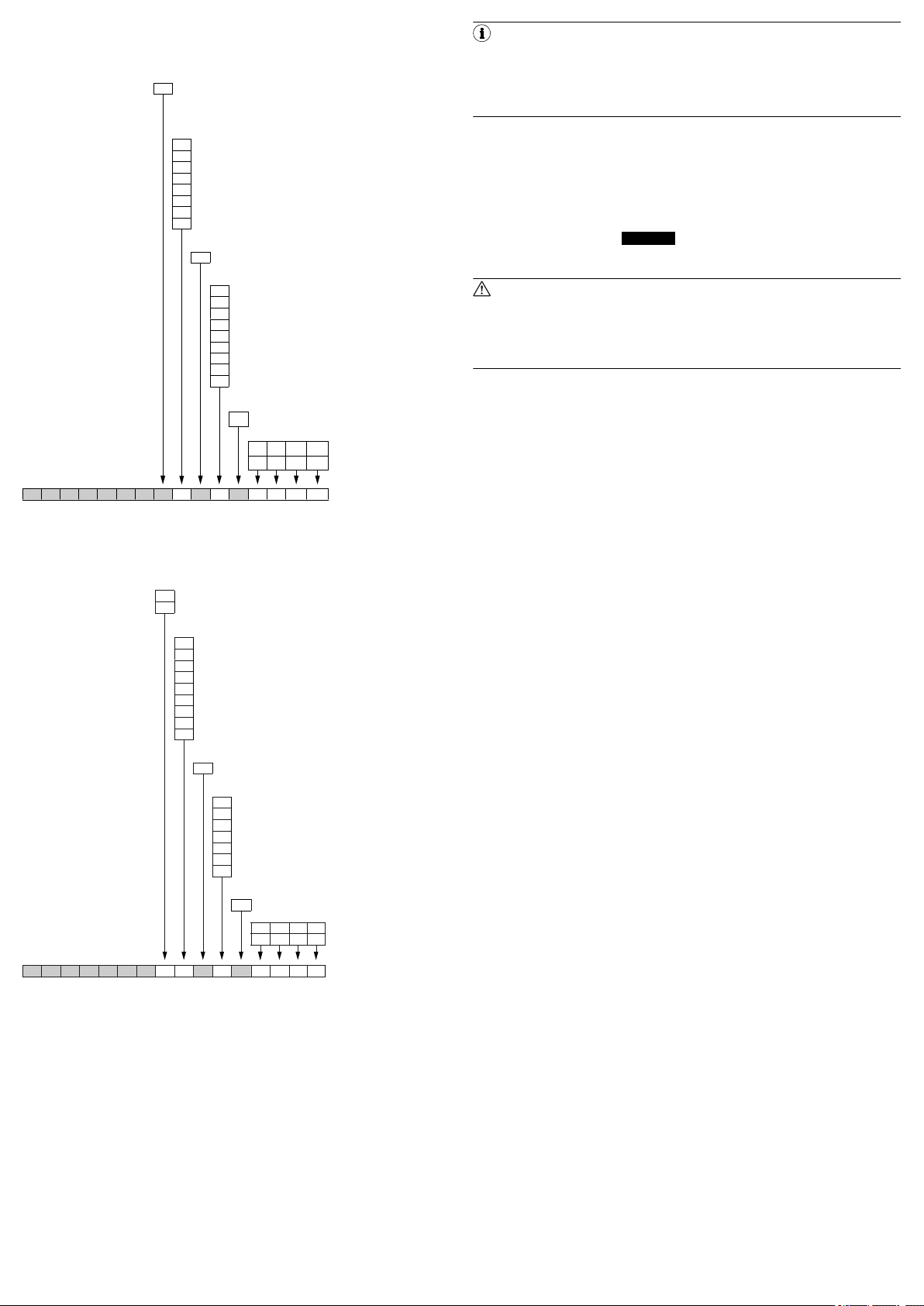

Abbildung 1: Anbau Aufsteckhohlwellen-Encoder

Page 4

Abbildung 2: Anbau Durchsteckhohlwellen-Encoder

5.2.3 Anbau Hohlwellen-Encoder mit einseitiger Drehmomentstütze, lang

Falls erforderlich, beigestellte Passfeder (1) auf kundenseitige Antriebswelle

(2) montieren (Kapitel 4.3.1 beachten).

Kundenseitige Antriebswelle (2) blockieren.

Schraubensicherung (Kapitel 5.2.1 beachten) am Gewinde des Klemmrings

(3) oder an beigestellter Torx-Schraube T20 (4) aufbringen.

Torx-Schraube T20 (4) in den Klemmring (3) einführen und vormontieren,

jedoch nicht festziehen.

Encoder auf kundenseitige Antriebswelle (2) nach der Passfeder (1) ausge‐

richtet aufschieben, sodass die Drehmomentstütze lang (5) an Montageflä‐

che (6) anliegt.

Drehmomentstütze lang (5) mit mindestens einer Schraube M4 (7) und

Unterlegscheibe (8) befestigen; dabei Schraubensicherung (Kapitel 5.2.1

beachten) an jeweiligem Gewinde aufbringen.

Schraube (7) festziehen, Anzugsdrehmoment: 1,2 ± 0,1 Nm.

Torx-Schraube T20 (4) am Klemmring (3) festziehen, Anzugsdrehmoment:

3,5 ± 0,1 Nm.

5.2.4 Anbau Vollwellen-Encoder über flanschseitige Gewindebohrungen

Encoder in den Zentrier-/Klemmsatz (1) aufschieben.

Schrauben (2) vormontieren, dabei Schraubensicherung (Kapitel 5.2.1

beachten) am jeweiligen Gewinde aufbringen.

Schrauben (2) festziehen, Anzugsdrehmoment:

1,2 ± 0,1 Nm.

Wellenverbindung zwischen Encoder und Antriebswelle durch geeignete elas‐

tische Verbindung herstellen (Kapitel 4.3.2 beachten).

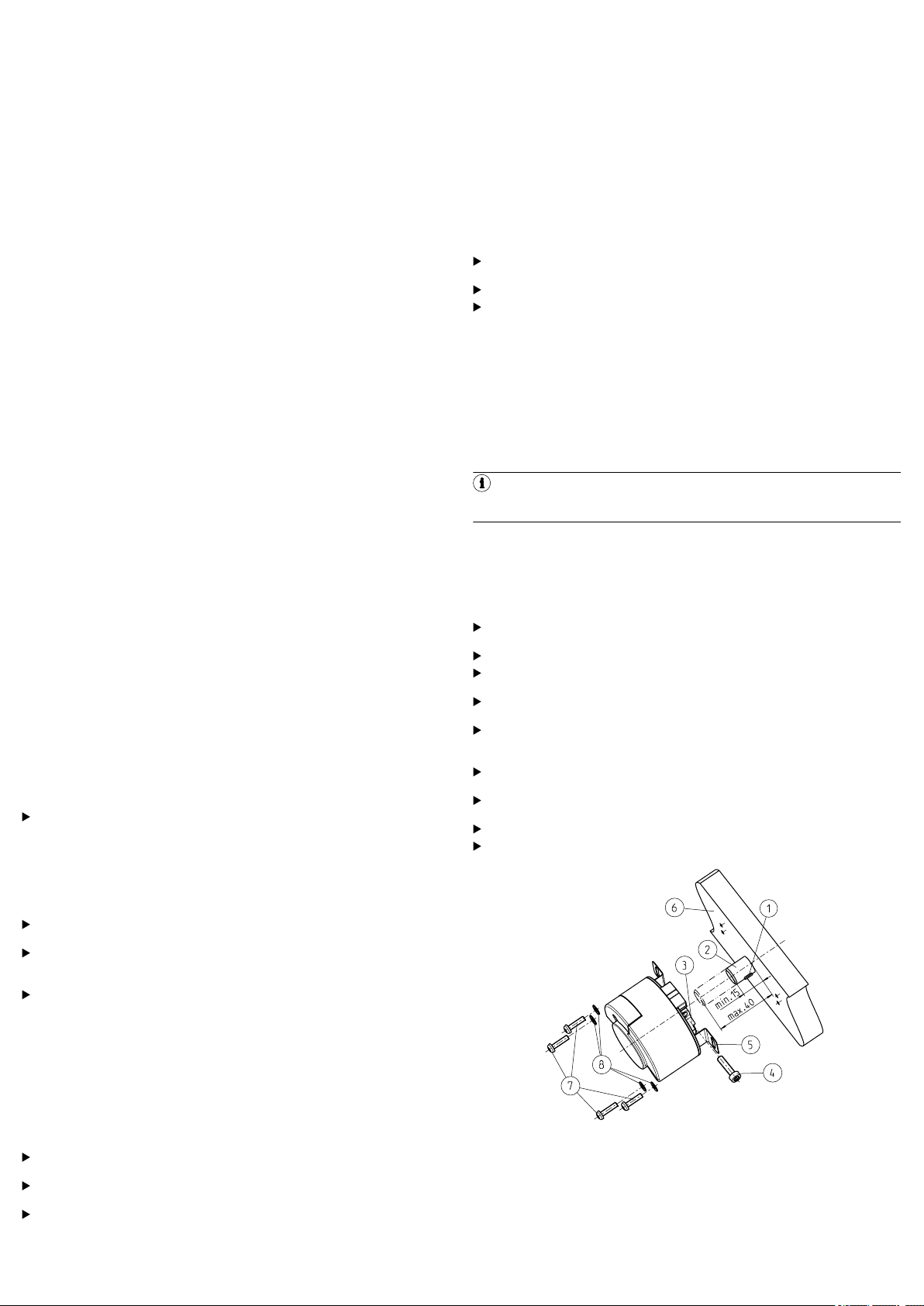

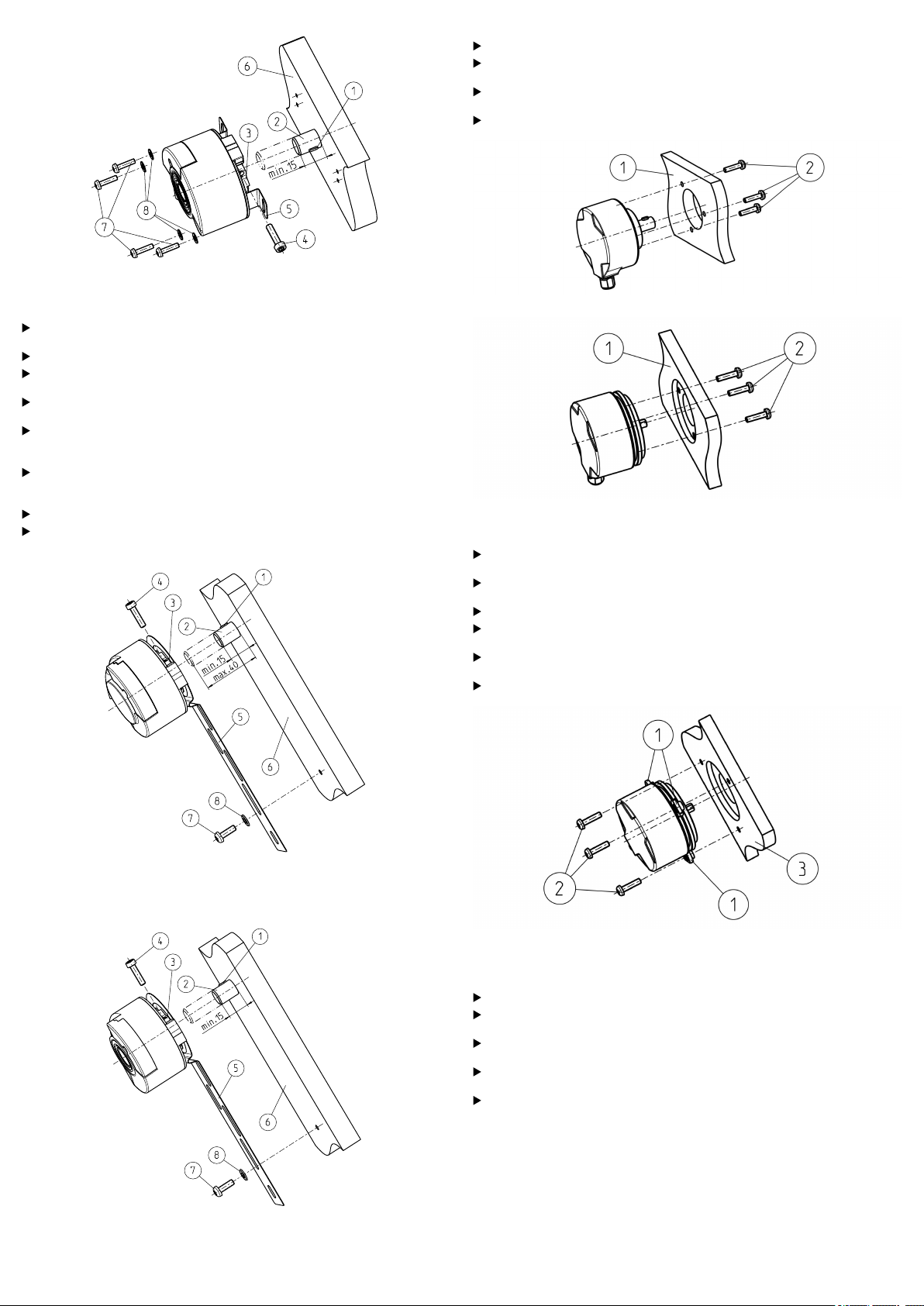

Abbildung 5: Anbau Klemmflansch über flanschseitige Gewindebohrungen

Abbildung 6: Anbau Servoflansch über flanschseitige Gewindebohrungen

5.2.5 Anbau Vollwellen-Encoder mit Servoflansch über Servoklammern

Servoklammern (1) inklusive Schrauben (2) vormontieren, dabei Schrauben‐

sicherung (Kapitel 5.2.1 beachten) am jeweiligen Gewinde aufbringen.

Servoklammern (1) so ausrichten, dass der Encoder in den Zentrier-/Klemm‐

satz (3) aufgeschoben werden kann.

Encoder in den Zentrier-/Klemmsatz (3) aufschieben.

Servoklammern (1) durch Drehen in die Servonut einrücken, hierbei auf

maximale Überdeckung achten und durch Eindrehen der Schrauben (2) fixie‐

ren.

Schrauben (2) festziehen, Anzugsdrehmoment:

1,2 ± 0,1 Nm.

Wellenverbindung zwischen Encoder und Antriebswelle durch geeignete elas‐

tische Verbindung herstellen (Kapitel 4.3.2 beachten).

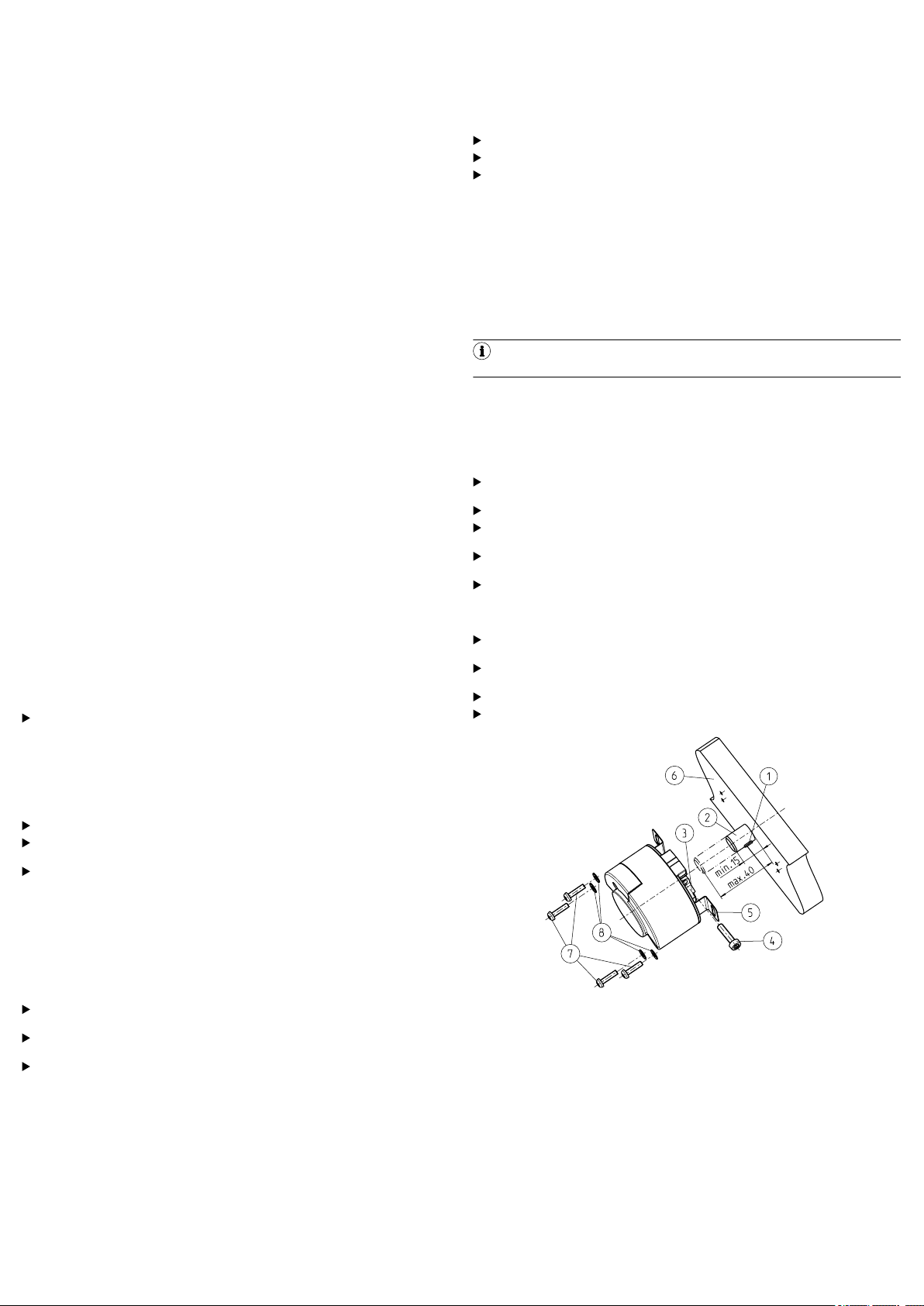

Abbildung 3: Anbau Aufsteckhohlwellen-Encoder mit einseitiger Drehmoment‐

stütze, lang

Abbildung 7: Anbau Servoflansch mit Servoklammern

5.2.6 Anbau Vollwellen-Encoder mit Servoflansch über Servoklammer-Halb‐

schalen

Encoder in den Zentrier-/Klemmsatz (1) aufschieben.

Servoklammer-Halbschalen (2) inklusive Schrauben (3) vormontieren, dabei

Schraubensicherung (Kapitel 5.2.1 beachten) am jeweiligen Gewinde auf‐

bringen.

Servoklammer-Halbschalen (2) in Servonut ausrichten, hierbei auf maximale

Überdeckung achten, und durch Eindrehen der Schrauben (3) fixieren.

Schrauben (3) festziehen, Anzugsdrehmoment:

1,2 ± 0,1 Nm.

Wellenverbindung zwischen Encoder und Antriebswelle durch geeignete elas‐

tische Verbindung herstellen (Kapitel 4.3.2 beachten).

Abbildung 4: Anbau Durchsteckhohlwellen-Encoder mit einseitiger Drehmoment‐

stütze, lang

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 4

Page 5

Abbildung 8: Anbau mit Servoklammer-Halbschalen

6 Elektrische Installation

WARNUNG

Schalten Sie die Spannung bei allen von der Installation betroffenen Maschi‐

nen/Anlagen/Fahrzeugen ab.

Beim Anschluss des DFS60S Pro die Betriebsanleitung des übergeordneten

Auswertesystems beachten.

Auf eine sauber aufgelegte Schirmanbindung achten.

Gehäuse bzw. Schirmung an Erde bzw. Masse anschließen. Dazu das Kabel-

Schirmgeflecht großflächig anschließen.

Nur abgeschirmte und paarweise verdrillte Leitungen verwenden. Alle Signal‐

leitungen/Schnittstellensignale müssen mit dem jeweiligen komplementären

Signal paarweise verdrillt sein.

Drehmomentstütze gegenüber jeglicher Belastung durch die Anschlusslei‐

tungen absichern. Den kleinsten zulässigen Biegeradius der Anschlussleitun‐

gen beachten (zulässiger Biegeradius für Encoder mit Leitungsabgang: min.

7,5 × Außendurchmesser Leitung).

Geeignete Leitung in Abhängigkeit der Applikation und Einsatzbedingungen

verwenden.

Wir empfehlen die Verwendung von SICK-Zubehörleitungen (siehe entspre‐

chende Datenblätter).

Den Encoder mit Versorgungsspannung, die aus PELV-Systemen

(EN 50 178) erzeugt wird, versorgen (Verschmutzungsgrad 2).

Der Strom des Netzteils, das den Encoder versorgt, muss extern auf

max. 1 A begrenzt werden – entweder durch das Netzteil selbst oder durch

eine Sicherung.

Encodersignale differenziell auswerten.

Verwendete und nicht verwendete Encodersignale differenziell abschließen,

d.h. zwischen dem Signal und dem Komplementärsignal einen Abschlusswi‐

derstand von ≥ 120 Ω einfügen.

Bei Encodern mit Steckerabgang nicht verwendete Signale nicht weiterfüh‐

ren. Abschließen ist hier nicht erforderlich.

6.1 Anschlussübersicht

Der DFS60S Pro wird mit einem der folgenden Anschlüsse geliefert:

•

M12-Stecker, 8-polig

•

M23-Stecker, 12-polig

•

Offene Leitungsenden

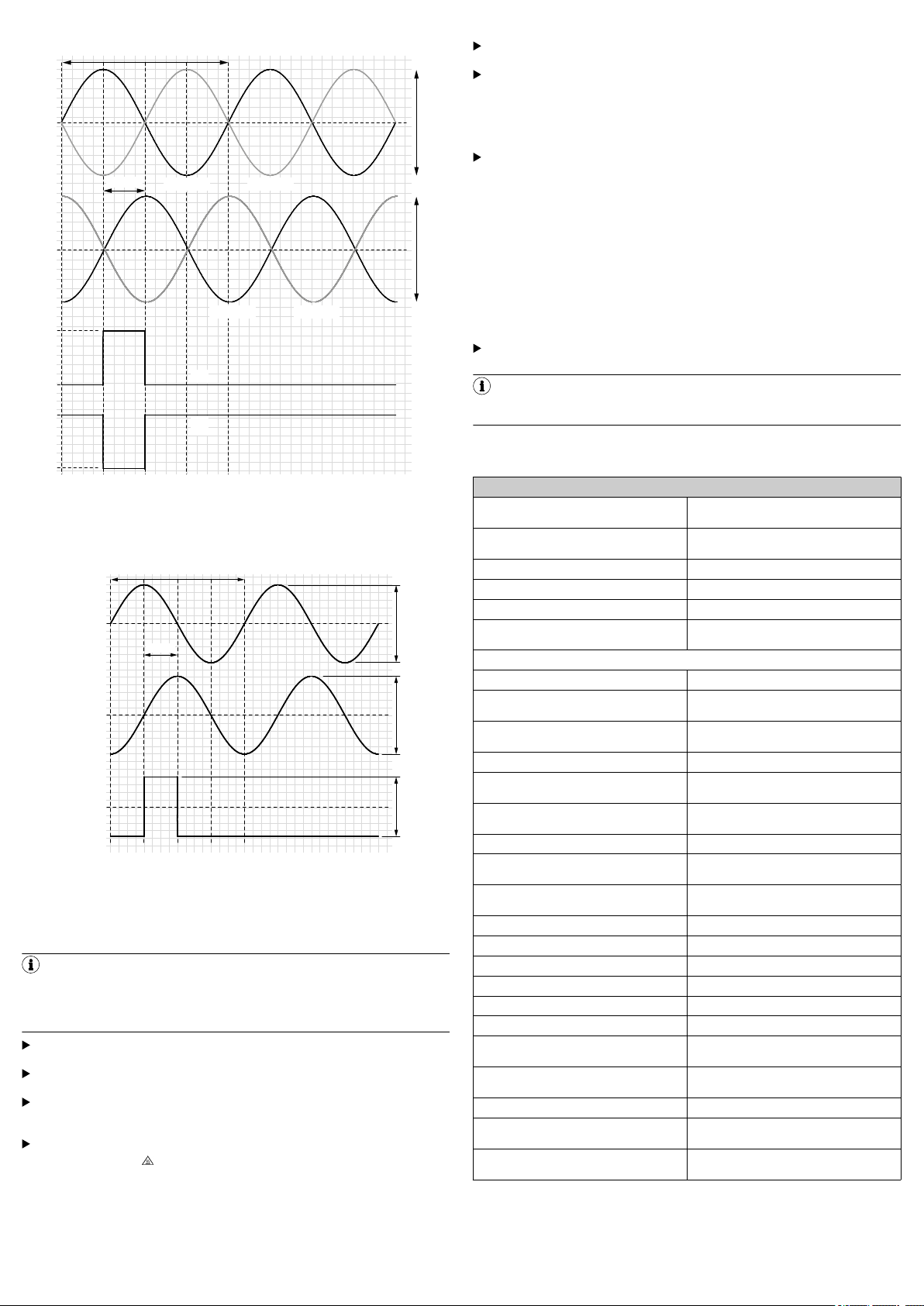

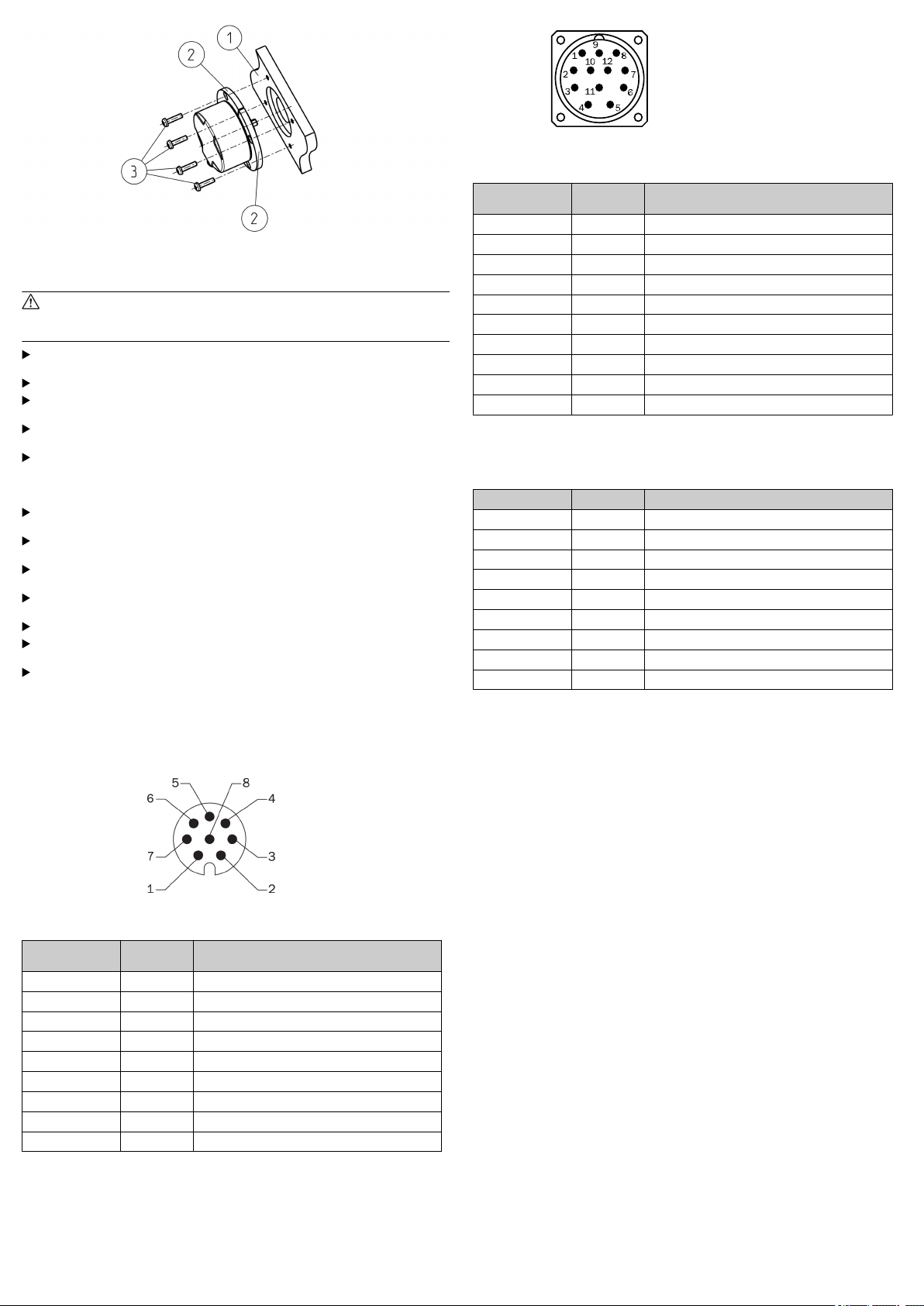

Abbildung 9: Anschluss M12, 8-polig

Pin-Belegung Anschluss M12, 8-polig

Pin

M12, 8polig

1 COS– Signalleitung

2 COS+ Signalleitung

3 SIN– Signalleitung

4 SIN+ Signalleitung

5 Z¯ Signalleitung (nicht für sicherheitsgerichtete

6 Z Signalleitung (nicht für sicherheitsgerichtete

7 GND Masseanschluss

8 +US Versorgungsspannung (Potenzialfrei zum Gehäuse)

Schirm – Mit Encodergehäuse verbunden

Signal Bedeutung

Betriebsarten!)

Betriebsarten!)

Abbildung 10: Anschluss M23, 12-polig

Pin-Belegung Anschluss M23, 12-polig

Pin

M23, 12polig

6 COS– Signalleitung

5 COS+ Signalleitung

1 SIN– Signalleitung

8 SIN+ Signalleitung

4 Z¯ Signalleitung (nicht für sicherheitsgerichtete

3 Z Signalleitung (nicht für sicherheitsgerichtete

10 GND Masseanschluss

12 +US Versorgungsspannung (potenzialfrei zum Gehäuse)

2, 7, 9, 11 – Nicht belegen

Schirm – Mit Encodergehäuse verbunden

Anschluss mit offenen Leitungsenden

Leiterquerschnitt:

8 × 0,15 mm² + 1,5 mm² Schirm

Leitungsbelegung Anschluss mit offenen Leitungsenden

Leitungsende Signal Bedeutung

Braun COS– Signalleitung

Weiß COS+ Signalleitung

Schwarz SIN– Signalleitung

Rosa SIN+ Signalleitung

Gelb Z¯ Signalleitung (nicht für sicherheitsgerichtete

Violett Z Signalleitung (nicht für sicherheitsgerichtete

Blau GND Masseanschluss

Rot +US Versorgungsspannung (potenzialfrei zum Gehäuse)

Schirm – Mit Encodergehäuse verbunden

6.2 Signale des Encoders

Der DFS60S Pro verfügt über die folgenden Signale:

•

Versorgungsspannung +US des Encoders: Der Betriebsspannungsbereich

gemessen am Encoder liegt zwischen 4,5 V und 32 V.

•

Masseanschluss GND des Encoders: Galvanisch getrennt vom Gehäuse. Die

auf GND bezogene Spannung ist +US.

•

Prozessdatenkanal SIN+: SIN+ ist ein Sinussignal von 0,5 VPP mit einem sta‐

tischen Offset von 2,5 V.

•

Prozessdatenkanal SIN–: SIN– ist ein Sinussignal von 0,5 VPP mit einem sta‐

tischen Offset von 2,5 V. SIN– ist antivalent zum Signal SIN+.

•

Prozessdatenkanal COS+: COS+ ist ein Cosinussignal von 0,5 VPP mit einem

statischen Offset von 2,5 V. Das Signal COS+ ist um 90° zum Signal SIN+

phasenverschoben.

•

Prozessdatenkanal COS–: COS– ist ein Cosinussignal von 0,5 VPP mit einem

statischen Offset von 2,5 V. COS– ist antivalent zum Signal COS+.

•

Nullimpuls Z: Z gibt die Nullposition des Encoders als differenzielles Digitalsi‐

gnal mit einer Breite von 90° elektrisch (el.) und einem Pegel von 1,75 V

(Low) und 2,9 V (High) aus.

Signal Bedeutung

Betriebsarten!)

Betriebsarten!)

Betriebsarten!)

Betriebsarten!)

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 5

Page 6

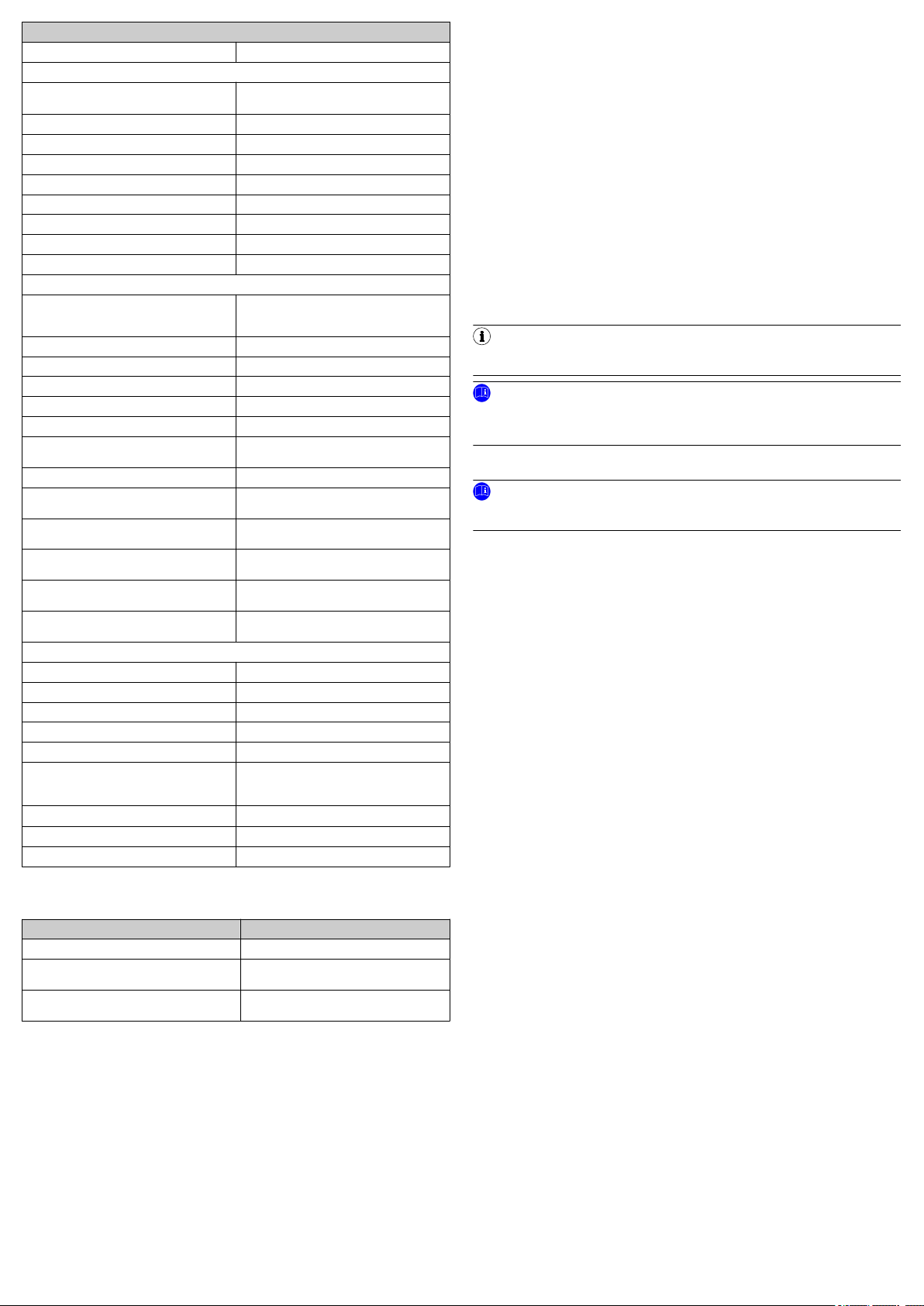

2,5 V

2,5 V

2,9 V

1,75 V

2,9 V

1,75 V

0,5 V

0,5 V

360° el.

90° el.

¯Z

COS+ COS–

SIN+ SIN–

Z

COS+ – COS–

SIN+ – SIN–

Z – ¯Z

0 V

0 V

0 V

1 V

1 V

2,3 V

360° el.

90°el.

8 Instandhaltung

Der DFS60S Pro ist wartungsfrei. Bei Defekt ist keine Reparatur möglich.

Bitte kontaktieren Sie uns bei Reklamationen.

Gebrauchsdauer beachten. Der sichere Encoder DFS60S Pro hat eine maxi‐

male Gebrauchsdauer, nach der er in jedem Fall außer Verkehr gebracht

werden muss. Hierbei ist neben der Gebrauchsdauer TM auch die Lagerle‐

bensdauer zu beachten. Der Parameter der applikationsabhängig zuerst

erreicht wird, bestimmt den Zeitpunkt der erforderlichen Außerbetrieb‐

nahme.

Das Baujahr des Encoders wird auf dem Geräteetikett bzw. Verpackungseti‐

kett kodiert als vierstellige Zahl angegeben (yyww). Die ersten beiden Ziffern

yy bezeichnen das Jahr (ohne Jahrhundert), die letzten beiden Ziffern ww die

Kalenderwoche des Herstellungsprozesses.

9 Außerbetriebnahme

9.1 Umweltgerechtes Verhalten

Der Sicherheits-Encoder ist so konstruiert, dass er die Umwelt so wenig wie mög‐

lich belastet. Er verbraucht nur ein Minimum an Energie und Ressourcen.

Handeln Sie auch am Arbeitsplatz immer mit Rücksicht auf die Umwelt.

b

Beachten Sie deshalb die folgenden Informationen zur Entsorgung.

9.2 Entsorgung

Entsorgen Sie unbrauchbare oder irreparable Geräte immer gemäß den

jeweils gültigen landesspezifischen Abfallbeseitigungsvorschriften.

HINWEIS

Gerne sind wir Ihnen bei der Entsorgung dieser Geräte behilflich. Sprechen

Sie uns an.

10 Technische Daten

Datenblatt DFS60S Pro

Performance

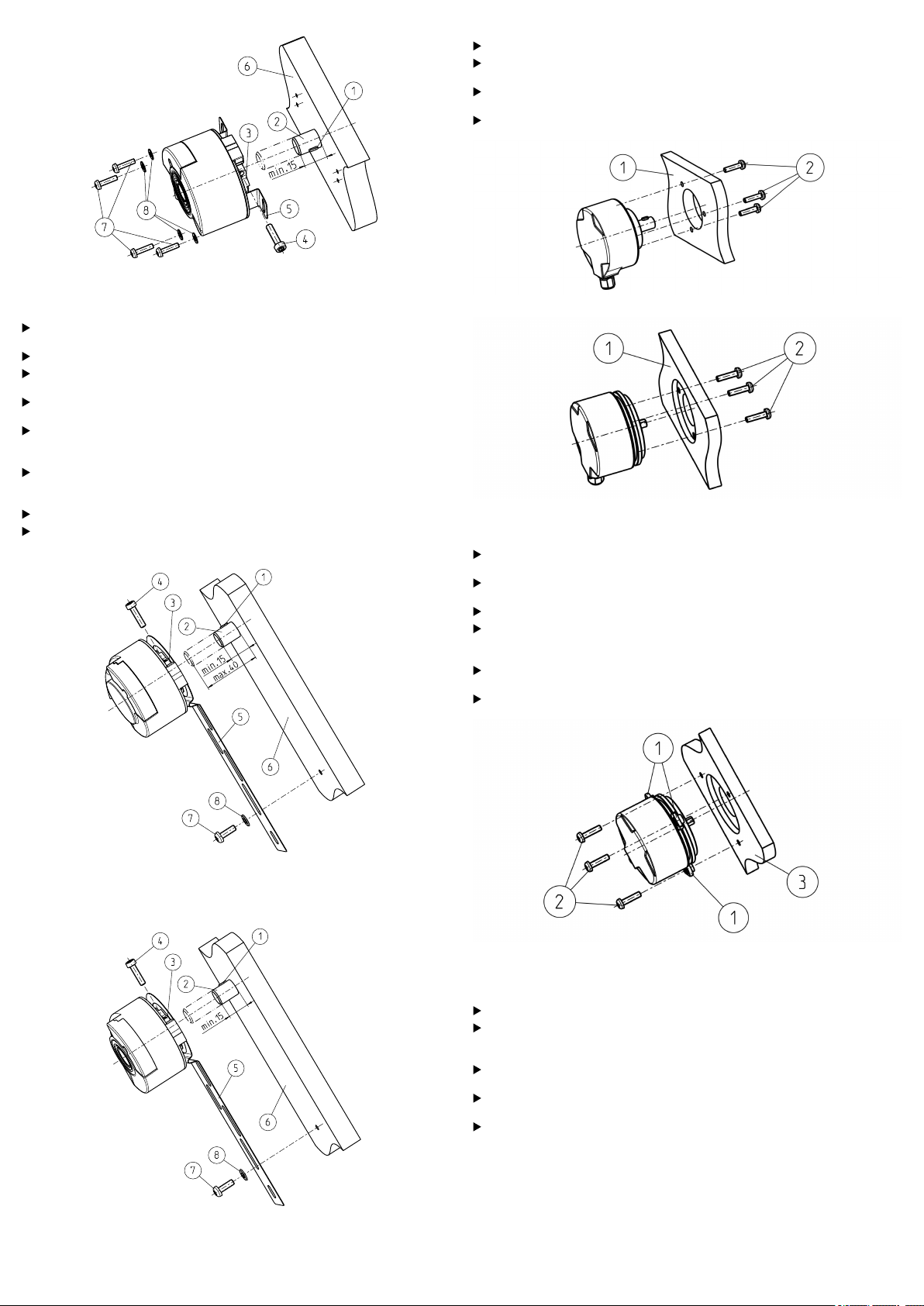

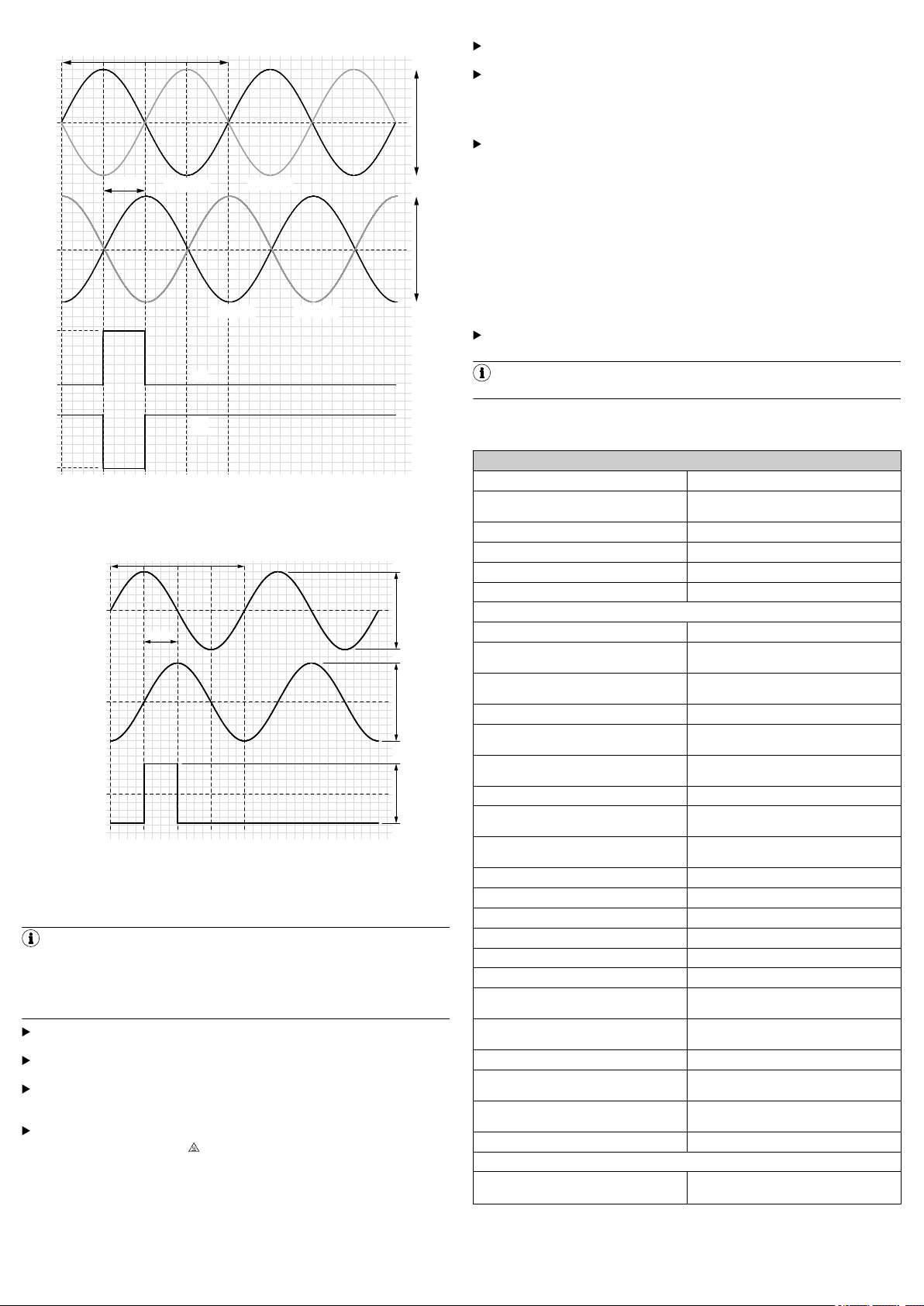

Abbildung 11: Signale des Encoders vor der Differenzbildung bei 120 Ω Last,

Signaldiagramm bei Drehung der Welle im Uhrzeigersinn mit Blick in Richtung

Welle

Anzahl der Sinus-/ Cosinusperioden pro

Umdrehung

Messschrit t (nicht sicherheitsgerichtet) 0,3 Winkelsekunden

Integrale Nichtlinearität Typ. ± 45 Winkelsekunden

Differenzielle Nichtlinearität ± 7 Winkelsekunden

Referenzsignal, Anzahl 1

Referenzsignal, Lage 90°, elektrisch, logisch verknüpf t mit Sinus/

Mechanische Daten

Masse

Klemmflansch

Servoflansch

Durchsteckhohlwelle

Aufsteckhohlwelle

Anlaufdrehmoment bei 20 °C

Klemmflansch

Servoflansch

Durchsteckhohlwelle

Aufsteckhohlwelle

Betriebsdrehmoment bei 20 °C

Abbildung 12: Signale des Encoders nach der Differenzbildung bei 120 Ω Last,

Signaldiagramm bei Drehung der Welle im Uhrzeigersinn mit Blick in Richtung

Welle

7 Inbetriebnahme

HINWEIS

Keine Inbetriebnahme ohne Prüfung durch eine befähigte Person!

Bevor Sie eine Anlage oder eine Maschine, in die der integriert ist, erstmalig

in Betrieb nehmen, muss diese durch eine befähigte Person überprüft und

freigegeben werden. Beachten Sie hierzu die Hinweise im Kapitel 2.

Initialisierungszeit nach dem Einschalten berücksichtigen. Während dieser

Zeit gibt der Encoder keine gültigen Signale aus.

Prüfen, ob alle Sicherheitsfunktionen bei allen relevanten Geschwindigkeiten

wie geplant wirken.

Prüfen, ob die maximale im Betrieb des Encoders entstehende Temperatur

am Arbeitspunkt des Encoders (siehe Maßzeichnungen , „A“) innerhalb des

in den Technischen Daten angegebenen Arbeitstemperaturbereiches liegt.

Wenn die Temperatur am Arbeitspunkt über 70 °C liegt:

– Piktogramm "Achtung! Heiße Oberflächen“ gemäß IEC 60 4175041

gut sichtbar am Encodergehäuse anbringen.

– Die Bedeutung des Piktogramms in der Bedienungsanleitung der

Max. Winkelbeschleunigung ≤ 5 × 105 rad/s²

Zulässige Wellenbelastung (radial/axial) 80 N/40 N

Zulässige Wellenbewegung (Hohlwelle) –

Betriebsdrehzahl max.

Trägheitsmoment des Rotors

Klemmflansch

Servoflansch

Durchsteckhohlwelle

Aufsteckhohlwelle

Statisch (radial/axial) ± 0,3 mm/± 0,5 mm

Dynamisch (radial/axial) ± 0,05 mm/ ± 0,1 mm

4

Klemmflansch

Servoflansch

Durchsteckhohlwelle

Aufsteckhohlwelle

Klemmflansch

Servoflansch

Durchsteckhohlwelle

Aufsteckhohlwelle

Maschine, in die der Encoder eingebaut wird, erläutern.

7.1 Prüfen

Im Betrieb sind keine weiteren prüfenden Maßnahmen erforderlich.

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 6

2

Bezogen auf entspannte Drehmomentstüt ze.

3

Bezogen auf Encoder mit Steckerabgang.

4

Die Arbeitstemperatur muss bei Nenndrehzahl gemessen werden und pro 1000 U/min

um 3,0 K gesenkt werden.

1.024

Bei 12 Bit Interpolation

Cosinus

ca. 0,30 kg

ca. 0,25 kg

3

3

≤0,5 Ncm

≤0,8 Ncm

≤0,3 Ncm

≤0,6 Ncm

9.000 min

6.000 min

–1

–1

8 gcm²

56 gcm²

2

–1

Page 7

Performance

Lagerlebensdauer

5

3,6 × 109 Umdrehungen

6

Elektrische Daten

Elektrische Schnittstellen 4,5 V … 32 V, Sin/Cos

1,0 VSS (differenziell)

Ausgabefrequenz ≤153,6 kHz

Initialisierungszeit nach dem Einschalten 50 ms

7

Lastwiderstand ≤ 120 Ω

Leistungsaufnahme ohne Last ≤0,7 W

Schutzklasse gemäß DIN EN 61 140 III

Verschmutzungsgrad 2

Verpolungsschutz Ja

Kurzschlussfestigkeit der Ausgänge Ja

8

Umgebungsdaten

EMV Gemäß

Schutzart gemäß IEC 60 529 IP 65

Zulässige relative Luftfeuchtigkeit

Arbeitstemperaturbereich

10

11

EN 61 000-6-2, EN 61 000-6-3

IEC 61 326-3-1

9

90 %

M12, M23 –30 … +95 °C

Leitungsabgang –30 … +85 °C

Lagerungstemperaturbereich (ohne Verpa‐

ckung)

–30 … +90 °C

Betriebshöhe Max. 2.000 m über N. N. (80 kPa)

Widerstandsfähigkeit gegenüber Schock

gemäß EN 60 068-2-27

Widerstandsfähigkeit gegenüber Vibration

gemäß EN 60 068-26)

12

12

Leitungsabgang 30 g

M12 inkl. Gegenstecker 30 g

M23 inkl. Gegenstecker 10 g

100 g/6 ms

10 … 1.000 Hz

10 … 1.000 Hz

10 … 1.000 Hz

13

Sicherheitstechnische Kenngrößen

Sicherheits-Integritätslevel

14

SIL2 (IEC 61 508), SILCL2 (EN 62 061)

Kategorie 3 (EN ISO 13 849)

Testrate Nicht erforderlich

Maximale Anforderungsrate Kontinuierlich (Analogsignale)

Performance Level

16

PFH

bei 95 °C Arbeitstemperatur) (Wahr‐

D

scheinlichkeit eines Gefahr bringenden Aus‐

falls pro Stunde)

TM (Gebrauchsdauer)

15

5

PL d (EN ISO 13 849)

–8

1,7 × 10

20 Jahre (EN ISO 13 849)

Sicherheitsgerichteter Messschritt 0,09° Quadraturauswertung

Sicherheitsgerichtete Genauigkeit ±0,09°

Die Zubehörteile müssen vom Verwender des Produkts bei der Herstellung der

Gesamtmaschine im Rahmen der Realisierung der entsprechenden Sicherheits‐

funktion(en) betrachtet werden. Gegebenenfalls müssen die erforderlichen Feh‐

lerausschlüsse nachgewiesen werden.

12 Anhang

12.1 Lieferumfang

•

Encoder DFS60S Pro gemäß Typenschlüssel

•

Passfeder gemäß DIN 6885-A (bei Hohlwellen-Variante)

•

Torx-Schraube T20 für Klemmring (bei Hohlwellen-Variante)

•

Allgemeine Sicherheitshinweise

•

Betriebsanleitung

12.2 Konformitäten

Der sichere Encoder DFS60S Pro wurde gemäß den folgenden Richtlinien herge‐

stellt:

•

Maschinenrichtlinie 2006/42/EG

•

EMV-Richtlinie 2004/108/EG

Die vollständige EU-Konformitätserklärung finden Sie auf der SICK-Homepage im

Internet: www.sick.com

HINWEIS

Das Zertifikat dieses Produktes bezieht sich auf das Produkt selbst sowie auf

das Zubehör.

WICHTIG

Weiterführende und detaillierte Informationen zur Konformitätserklärung fin‐

den Sie am Ende der Betriebsanleitung (im sprachneutralen Zusatzblatt)

sowie auf www.sick.com.

13 Maßzeichnungen

WICHTIG

Die Maßzeichnungen finden Sie am Ende der Betriebsanleitung (im sprach‐

neutralen Zusatzblatt).

11 Zubehör

Artikelnummern Zubehör

Artikel Artikelnr.

BEF-WK-SF Servoklammern, groß (3 Stk.) 2029166

BEF-WK-SF Servoklammern, Halbschalen (2

Stk.)

BEF-DS02DFS/VFS

Drehmomentstütze, lang

Weiteres Zubehör finden Sie in der Produktinformation auf www.sick.com.

5

Die Gebrauchsdauer kann applikationsabhängig auch von der Lagerlebensdauer begrenzt

sein.

6

Gerechnet für max. Drehzahl und Temperatur.

7

Nach dieser Zeit können gültige Signale gelesen werden.

8

Kurzschluss gegenüber einem anderen Kanal oder GND zulässig für max. 30 s. Bei US ≤ 12

V zusätzlich Kurzschluss gegen US zulässig für max. 30 s.

9

Bei Steckerabgang: Gegenstecker muss aufgesteckt sein und mindestens IP 65 erfüllen.

10

Betauung der optischen Abtastung nicht zulässig.

11

Die Arbeitstemperatur muss bei Nenndrehzahl gemessen werden und pro 1000 U/min–1

um 3,0 K gesenkt werden.

12

Geprüft im Betrieb mit Vektorlängenüberwachung.

13

Anzahl der Schocks in jeder Prüfachse, sowohl positiv als auch negativ: 3.

14

Für detaillierte Informationen zur Sicherheitsauslegung Ihrer Maschine/Anlage setzen Sie

sich bitte mit Ihrer zuständigen SICK-Niederlassung in Verbindung.

15

Für detaillierte Informationen zur Sicherheitsauslegung Ihrer Maschine/Anlage setzen Sie

sich bitte mit Ihrer zuständigen SICK-Niederlas sung in Verbindung

16

Die angegebenen Werte beziehen sich auf einen Diagnosedeckungsgrad von 99%, der

durch das externe Antriebssystem erreicht werden muss.

17

Die Drehmomentstütze wird werkseitig montiert ausgeliefert. Ein kundenseitiger Tausch der

Drehmomentstütze ist nicht zulässig.

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 7

2029165

Auf Anfrage

17

Page 8

O P E R A T I N G I N S T R U C T I O N S e n

Safe encoder

1 About this document

This document is an original document.

Please read these operating instructions carefully before using the DFS60S Pro

safe encoder or mounting it, putting it into operation, or servicing it.

1.1 Purpose of this document

These operating instructions provide technical personnel of the machine manu‐

facturer or the machine operator with instructions regarding the safe assembly,

electrical installation, commissioning, operation and maintenance of the DFS60S

Pro.

Furthermore, planning and using safe encoders such as the DFS60S Pro also

requires technical skills that are not covered in this document.

The official and legal regulations for operating the DFS60S Pro must always be

complied with.

1.2 Symbols and document conventions

WARNING

A warning indicates a specific or potential hazard. This is intended to protect

you against accidents.

Carefully read and follow the warnings.

Instructions requiring specific action are indicated by an arrow. Carefully

b

read and follow the instructions for action.

2 Safety information

This chapter concerns your own safety and the safety of the system operator.

Please read this chapter carefully before you begin working with the DFS60S

Pro on the machine or system in which the safe encoder is used.

2.1 General safety notes

WARNING

Follow the safety notes and protective measures.

Observe the following to ensure the safe use of the DFS60S Pro as intended.

The national and international legal specifications apply to the installation and

use of the DFS60S Pro, to its commissioning, and to technical inspections

repeated at regular intervals, in particular:

•

The Machinery Directive 2006/42/EC

•

The Work Equipment Directive 2009/104/EC

•

The work safety regulations and safety regulations

•

Any other relevant safety regulations

The manufacturer and operator of the machine on which the DFS60S Pro is used

are responsible for coordinating and complying with all applicable safety specifica‐

tions and regulations, in cooperation with the relevant authorities.

These operating instructions must be made available to the operator of the

machine on which the DFS60S Pro safe encoder is used. The machine operator

must be instructed by qualified safety personnel and read the operating instruc‐

tions.

2.2 Intended use

The DFS60S Pro can be used in safety applications up to category 3 in accor‐

dance with EN ISO 13 849, up to SIL2 in accordance with IEC 61 508, up to

SILCL2 in accordance with EN 62 061, or up to PL d in accordance with

EN ISO 13 849.

The DFS60S Pro supports safety functions based on the speed and direction of

rotation information.

The encoder is not able to create a safe state independently.

The speed, direction of rotation, downtime, and faults that could result in a hazard

must be detected by a higher-level evaluation system. The requirements for the

evaluation system are described in chapter 4.1 and chapter 4.2.

The DFS60S Pro must only be used within the limits of the prescribed and speci‐

fied technical data and operating conditions. The requirements and ambient con‐

ditions defined in the technical data must be observed and maintained to allow

the DFS60S Pro to meet its warranted function.

If used in any other way or if alterations are made to the device – including in the

context of mounting and installation – this will render void any warranty claims

directed to SICK STEGMANN GmbH.

2.3 Improper use

The DFS60S Pro does not support any safety-related operating modes in the con‐

text of an absolute position.

The DFS60S Pro emits a zero pulse as a reference. This signal must not be used

for safety-related operating modes.

The DFS60S Pro is not suitable for the following applications, among others:

•

Underwater

•

In explosion-hazardous areas

•

In areas accessible to the public

2.4 Requirements for the qualification of personnel

The DFS60S Pro must only be configured, installed, connected, commissioned

and serviced by qualified safety personnel.

Project planning

Where project planning is concerned, a person is considered competent when

he/she has expertise and experience in the selection and use of safe encoders

on machines and is familiar with the relevant technical rules and national work

safety regulations.

Mechanical mounting and commissioning

Where mechanical mounting and commissioning are concerned, a person is con‐

sidered competent when he/she has expertise and experience in the field.

Electrical installation

Where electrical installation and commissioning are concerned, a person is con‐

sidered competent when he/she has expertise and experience in the field.

3 Product description

The DFS60S Pro is a high-resolution incremental encoder with a diameter of

60 mm.

Encoder signals are transmitted to the evaluation system using analog signals in

the form of sine/cosine-wave voltages.

If a suitable evaluation unit is used, the DFS60S Pro can then be used for safetyrelated operating modes that are associated with the speed and direction of rota‐

tion. It can then fulfill safety functions in accordance with IEC 61 800-5-2.

In accordance with IEC 61 800-5-2, the mechanical interface has been dimen‐

sioned in such a way that it is possible to assume errors are ruled out based on

its over-dimensioning.

The DFS60S Pro is subject to limited bearing service life (see technical data).

After its bearing service life is exceeded, bearing wear or fatigue could lead to

bearing failure. To prevent this, the DFS60S Pro must be taken out of operation

no later than when the bearing service life has been reached. The bearing service

life is also influenced by the specific application, in particular due to operating

modes with low speeds, reversing operation and mechanical vibrations. Current

should be prevented from passing through the ball bearing (e.g., due to injected

currents).

External plausibilization of the sensor information can be helpful for increasing

diagnostic coverage of the safe sensor regarding unexpected bearing failure (e.g.,

due to difficult operating conditions, borderline load, and the like).

WARNING

Safety note

The DFS60S Pro must not be used for safety applications beyond its mission

time (see technical data). The mission time can be limited by the bearing ser‐

vice life specific to the application.

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 8

Page 9

3.1 Type code

Solid shaft

Type

S Solid shaf t

Mechanical design

1 Servo flange, M4 thread, solid shaft Ø6 × 10 mm with face

D Servo flange, M4 thread, solid shaft Ø6 × 10 mm with feather key

F Servo flange, M3 thread, solid shaft Ø6 × 10 mm with face

G Servo flange, M3 thread, solid shaft Ø6 × 10 mm with feather key

4 Face mount flange, M4 thread, solid shaft Ø10 × 19 mm with face

E Face mount flange, M4 thread, solid shaft Ø10 × 19 mm with feather key

H Face mount flange, M3 thread, solid shaft Ø10 × 19 mm with face

J Face mount flange, M3 thread, solid shaft Ø10 × 19 mm with feather key

Electrical interface

O 4.5 … 32 V, SIN/COS

Connection type

Resolution

A M23 male connector, 12-pin, radial

B M23 male connector, 12-pin, axial

C M12 male connector, 8-pin, radial

D M12 male connector, 8-pin, axial

J Cable, 8-wire universal, 0.5 m1)

K Cable, 8-wire universal, 1.5 m

1)

L Cable, 8-wire, universal, 3 m1)

M Cable, 8-wire, universal, 5 m1)

N Cable, 8-wire, universal, 10 m1)

Periods per revolution

1 0 2 4

0 S 0 1 Stator coupling,

long (only with types B, T)

Resolution, 1,024 periods

D F S 6 0 S - S O 0

Hollow shaft

Type

B Blind hollow shaft

T Through hollow shaft

Mechanical design

A Hollow shaft Ø6 mm with feather key groove

B Hollow shaft Ø8 mm with feather key groove

C Hollow shaft Ø3/8” with feather key groove

D Hollow shaft Ø10 mm with feather key groove

E Hollow shaft Ø12 mm with feather key groove

F Hollow shaft Ø1/2” with feather key groove

G Hollow shaft Ø14 mm with feather key groove

H Hollow shaft Ø15 mm with feather key groove

J Hollow shaft Ø5/8” with feather key groove

Electrical interface

O 4.5 … 32 V, SIN/COS

Connection type

Resolution

A M23 male connector, 12-pin, radial

C M12 male connector, 8-pin, radial

J Cable, 8-wire universal, 0.5 m 1)

K Cable, 8-wire universal, 1.5 m

1)

L Cable, 8-wire, universal, 3 m

1)

M Cable, 8-wire, universal, 5 m

1)

N Cable, 8-wire, universal, 10 m

1)

Periods per revolution

1 0 2 4

0 S 0 1

Resolution, 1,024 periods

Stator coupling,

long (only with types B, T)

D F S 6 0 S - 000

NOTE

Deviations can arise as a result of:

•

Pairing tolerances in switching thresholds:

± 1 increment

•

Pairing tolerances of sampling times: Number of increments in time dif‐

ference at maximum speed

The differential signals must always be used to evaluate the signals (see

chapter 6.2).

Square-wave signals must be formed from the differential signals using suitable

switching elements (e.g., comparators). These square-wave signals are used for

counting by means of appropriate methods (e.g., a quadrature decoder).

The switching thresholds must be selected so that the lower limit of the vector

length monitoring (see chapter 4.2.1) is not exceeded. Accordingly, the upper

switching threshold – including tolerance – must be a maximum of 150 mV above

the center of the signal (see figure 12 ) and the lower switching threshold –

including tolerance – must be a maximum of 150 mV below the center of the sig‐

nal.

WARNING

If the switching thresholds are not dimensioned appropriately and hysteresis

occurs during signal evaluation, this can cause additional signal edges to be

detected incorrectly or an incorrect failure to detect signal edges. This can

lead to the direction of rotation, position, or speed being determined incor‐

rectly, for example.

Using the counter, it is possible to achieve a resolution of 4,096 steps per rotation

(i.e., 4 steps per signal period or 1 step per quadrant of each signal period).

The diagnostic degree of coverage (DC) must be at least 99% to enable error

detection in the encoder signals. To achieve this, the diagnostic requirements

from chapter 4.2 must be fulfilled. Diagnosis must be carried out within the

process safety time18.

4.2 Diagnostic requirements and error detection

In accordance with IEC 61800-5-2, the downstream evaluation system should

ensure the following diagnostic requirements are met and error detection is pro‐

1) The universal cable outlet is positioned so that it is possible to lay it

without bends in a radial or axial direction. UL approval not available.

vided; this is based on the error assumptions that the standard lists in relation to

the use of motion and position feedback sensors.

If an error is detected during one of the diagnostic processes listed below, an

error response must be initiated to bring the application into a safe state.

In the event of an error, the application must be brought into a safe state before a

hazardous situation can arise. The sum of the maximum time required for error

detection and the time for responding to errors must therefore be less than the

process safety time18.

The maximum time required for error detection is the interval during which the

diagnostic measures listed below are repeated in full.

4.2.1 Analog sine/cosine signal faults

To detect all impermissible level changes in the relationship between sine and

cosine, the underlying mathematical relationship between sine and cosine signals

is used.

By finding the variable k using the following mathematical formula

k² = k1² × sin² α + k2² × cos²α

or another suitable mathematical process, it is possible to determine the common

DC voltage level of both the sine and cosine signals. Comparing this with the cor‐

responding maximum and minimum limits enables impermissible deviations to be

detected quickly and precisely, regardless of the current angular position α.

The signals available can be used to determine k on the basis of the following cal‐

culation:

k² = (SIN+ – SIN–)² + (COS+ – COS–)²

1) The universal cable outlet is positioned so that it is possible to lay it

without bends in a radial or axial direction. UL approval not available.

4 Project planning

4.1 Requirements for signal evaluation

To determine the speed with the correct sign, as well as the correct incremental

position, both the sine signal and the cosine signal must be evaluated. This must

be carried out using a suitable safety architecture. Typically, the signal is evalu‐

ated on two separate channels, the results of which are compared with one

another during the process safety time18. The extent of the permitted deviation

must be selected to allow static errors to be detected in the evaluation.

18

Process safety time: Period of time between the point at which a failure that

could cause a hazard occurs, and the point by which the reaction must be

complete in order to avoid this hazard.

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 9

This relationship between the useful signals can be illustrated clearly using a twodimensional model (Lissajous diagram). In this case, the useful signals form a

useful signal ring.

Where the signal k is concerned, a tolerance of ± 50% is permitted on either side

of the nominal position. A deviation that is greater than this indicates a violation

of the vector length limits. The evaluation system must respond to the error

accordingly.

To avoid false triggering, we recommend that you do not make the limits too

restrictive.

4.2.2 Loss of the encoder housing mechanical coupling or displacement of

the mechanical coupling during downtime or operation

In accordance with IEC 61 800-5-2, this error assumption can be ruled out if the

stator coupling or the face mount flange/servo flange has been mounted correctly

(see chapter 5).

4.2.3 Loss of the encoder shaft/drive shaft mechanical coupling during down‐

time or operation

In accordance with IEC 61 800-5-2, this error assumption can be ruled out if the

encoder has been mounted correctly on the drive shaft (see chapter 5).

4.2.4 Sine/cosine signal downtime due to electrical defects

This error assumption can be ruled out as sine/cosine signals are detected and

processed in a purely analog manner, and the design does not provide for any

memory structures for analog voltages.

4.2.5 Measuring element (code disk) damage, contamination, or dissolving

Damage to or contamination on the measuring element can lead to the following

situations:

18

Process safety time: Period of time between the point at which a failure that

could cause a hazard occurs, and the point by which the reaction must be

complete in order to avoid this hazard.

Page 10

A loss of sender masking will result in the maximum signal level being reached on

both channels. This can be detected in accordance with chapter 4.2.1.

If the code disk is not aligned correctly in relation to the optical scanner or if cont‐

amination is present, this will also result in a signal level on the sine and cosine

channels, which can be diagnosed according to chapter 4.2.1.

In accordance with EN ISO 13 849-1 and EN ISO 13 849-2, errors that occur as a

result of the measuring element dissolving can be ruled out due to the mechani‐

cal over-dimensioning.

4.2.6 Oscillation of one or more outputs

Oscillation at the signal outputs can be detected as follows:

If the oscillation leads to impermissible signal levels in one or both channels, then

error detection as per chapter 4.2.1 can be used.

During downtime, and when using a suitable phase discriminator for generating

counting pulses in the evaluation system, oscillation of an input signal will result

in counting up and down for an increment. The error resulting from this corre‐

sponds to the angular value of one increment.

Oscillation of both signals (sine and cosine) in the phase or of an individual signal

while the motor is running will lead to impermissible signal levels which are

detected using measures in accordance with chapter 4.2.1.

4.2.7 Swapping of the sine and cosine output signals

This error can be ruled out as the sine/cosine signals are detected and processed

separately.

The encoder does not use any multiplexers for these signals.

4.2.8 Monitoring the encoder supply voltage output by the evaluation system

Impermissible encoder supply voltage levels are detected using the measures

described in Analog sine/cosine signal faults. The lower limit for the vector length

specified there is particularly useful for undervoltage monitoring.

To contain errors from common causes and enable early error detection, the sup‐

ply voltage of the encoder must be monitored to ensure that it complies with the

limits specified in the technical data.

4.2.9 Operating the encoder system outside the permissible temperature

ranges

If it is not possible to ensure that the encoder system will be operated within the

permissible temperature range, the system operator must take suitable measures

to ensure that the specified temperature range is complied with.

Errors resulting from operation at impermissible temperatures are detected using

the measures described in chapter 4.2.1.

4.3 Requirements for the mechanical shaft connection

4.3.1 Hollow shaft encoder

The drive unit must be connected to the hollow shaft encoder using a high force

clamp connection or a form-fit and a high force clamp connection. Using a feather

key will prevent the encoder from being twisted radially.

A feather key must be used for drive shafts with a diameter of 6 mm, 8 mm, and

3/8”. This ensures that the over-dimensioning required to rule out errors caused

by the loss of the shaft connection.

To find out the requirements for mounting the feather key on the drive shaft,

refer to the dimensional drawings at the end of the operating instructions on

the language-neutral supplementary sheet.

4.3.2 Face mount flange encoder and servo flange encoder

The shaft coupling is part of the safety-related function chain and must be dimen‐

sioned and validated accordingly by the user. It is not an integral part of the safety

assessment carried out by SICK STEGMANN.

Connect the encoder and the drive system using a flexible coupling.

Use a coupling that is suitable for the application. Couplings must comply

with the requirements specified in IEC 61 800-5-2:2008 (see chapter 4.2.3).

Observe the technical data and mounting instructions of the coupling used.

The following mechanical designs are available for a positive connection (see

dimensional drawings at the end of the operating instructions (on the languageneutral supplementary sheet)):

•

Solid shaft with feather key

•

Solid shaft with face

•

For mounting the servo flange

– Large servo clamp accessory set

(part no. 2029166)

– 3 × M4 screws

The property class of the screws must be at least 8.8. Select the length of the

screws in accordance with the installation conditions.

5.2 Preparation for mounting

Ensure that the mounting parts are free from lubricant and contamination.

Look out for any damage that may be present.

In the case of stator coupling variants, only rigid shaft connections may be

used, they must not be elastic (such as bellows couplings).

5.2.1 Generally applicable notes

Connect the DFS60S Pro to the flanging supplied by the customer in a way that

prevents it from rotating.

All dimensions and tolerances specified in the technical drawings and the mount‐

ing instructions must be complied with.

The more precise the centering for the DFS60S Pro, the lower the angle and shaft

offset during mounting and the lower the load on the bearings of the DFS60S Pro.

All screw connections must be secured against loosening with liquid screw adhe‐

sive (LOCTITE 243, for example).

NOTE

Spring washers and toothed washers are not sufficient for securing screws.

For variants with a stator coupling, it may not be possible to hold the torque

wrench perpendicular to the screw. An angle of inclination of up to 20° is included

in the tightening torque tolerance. Loosening or securing the screw at an angle on

a regular basis can cause damage to the screw (see chapter 5.2.2 and

chapter 5.2.3).

5.2.2 Mounting a hollow shaft encoder with a stator coupling

If necessary, mount the feather key (1) supplied on the drive shaft (2) pro‐

vided by the customer (observe chapter 4.3.1).

Block the customer's drive shaft (2).

Apply screw adhesive (observe chapter 5.2.1) to the thread of the clamping

ring (3) or the Torx T20 screw (4) supplied.

Insert the Torx T20 screw (4) in the clamping ring (3) and secure it loosely;

do not tighten it at this stage.

Push the encoder onto the customer drive shaft (2), aligning it with the

feather key (1). Ensure that you take the distance between the stator cou‐

pling (5) and the mounting surface (6) into account when it comes to the

length of the screws (7).

Secure the screws (7) and the washers (8) loosely and apply screw adhesive

(observe chapter 5.2.1) to each thread at the same time.

Screw in the screws (7) until the encoder can be fully pushed on and the sta‐

tor coupling (5) is resting against the mounting surface (6).

Tighten the screws (7); tightening torque: 1.2 ± 0.1 Nm.

Tighten the Torx T20 screw (4); tightening torque: 3.5 ± 0.1 Nm.

5 Mounting

This chapter describes how to prepare and mount the DFS60S Pro.

Switch off the power of all affected machines/systems during the mounting

process.

Avoid any blows or impact to the shaft to prevent damage to the ball bear‐

ings.

Never pull or push on the encoder.

5.1 Mounting material

You will need the following screws:

•

For the stator coupling:

– 4 × M3 cheese-head screws in accordance with ISO 4762 (or equiva‐

lent screw types with even connecting surface)

– Washers

•

For flange variants F, G, H, J

– 3 × M3 screws

•

For flange variants 1, D, 4, E

– 3 × M4 screws

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 10

Figure 1: Mounting a blind hollow shaft encoder

Page 11

Figure 2: Mounting a through hollow shaft encoder

5.2.3 Mounting a hollow shaft encoder with a long stator coupling on one side

If necessary, mount the feather key (1) supplied on the drive shaft (2) pro‐

vided by the customer (observe chapter 4.3.1).

Block the customer's drive shaft (2).

Apply screw adhesive (observe chapter 5.2.1) to the thread of the clamping

ring (3) or the Torx T20 screw (4) supplied.

Insert the Torx T20 screw (4) in the clamping ring (3) and secure it loosely;

do not tighten it at this stage.

Push the encoder onto the customer drive shaft (2), aligning it with the

feather key (1), so that the long stator coupling (5) is resting against the

mounting surface (6).

Mount the long stator coupling (5) using at least one M4 screw (7) and a

washer (8), and apply screw adhesive (observe chapter 5.2.1) to the thread

at the same time.

Tighten the screw (7); tightening torque: 1.2 ± 0.1 Nm.

Tighten the Torx T20 screw (4) on the clamping ring (3), tightening torque:

3.5 ± 0.1 Nm.

5.2.4 Mounting a solid shaft encoder via the threaded holes on the flange side

Push the encoder into the centering/mounting spigot (1).

Secure the screws (2) loosely and apply screw adhesive (observe

chapter 5.2.1) to each thread at the same time.

Tighten the screws (2); tightening torque:

1.2 ± 0.1 Nm.

Create a shaft connection between the encoder and the drive shaft using a

suitable, flexible connection (observe chapter 4.3.2).

Figure 5: Mounting a face mount flange using threaded holes on the flange side

Figure 6: Mounting a servo flange using threaded holes on the flange side

5.2.5 Mounting a solid shaft encoder with a servo flange using servo clamps

Secure the servo clamps (1) and the screws (2) loosely, and apply screw

adhesive (observe chapter 5.2.1) to each thread at the same time.

Align the servo clamps (1) so that the encoder can be pushed into the cen‐

tering/mounting spigot (3).

Push the encoder into the centering/mounting spigot (3).

Insert the servo clamps (1) into the servo groove by rotating them. Ensure

maximum overlap and secure by screwing in the screws (2).

Tighten the screws (2); tightening torque:

1.2 ± 0.1 Nm.

Create a shaft connection between the encoder and the drive shaft using a

suitable, flexible connection (observe chapter 4.3.2).

Figure 3: Mounting a blind hollow shaft encoder with a long stator coupling on

one side

Figure 7: Mounting a servo flange with servo clamps

5.2.6 Mounting a solid shaft encoder with a servo flange using servo clamp

half-shells

Push the encoder into the centering/mounting spigot (1).

Secure the servo clamp half-shells (2) and the screws (3) loosely, and apply

screw adhesive (observe chapter 5.2.1) to each thread at the same time.

Align the servo clamp half-shells (2) in the servo notch. Ensure maximum

overlap here and secure by screwing in the screws (3).

Tighten the screws (3); tightening torque:

1.2 ± 0.1 Nm.

Create a shaft connection between the encoder and the drive shaft using a

suitable, flexible connection (observe chapter 4.3.2).

Figure 4: Mounting a through hollow shaft encoder with a long stator coupling on

one side

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 11

Page 12

Figure 8: Mounting with servo clamp half-shells

6 Electrical installation

WARNING

Switch off the power of all affected machines/systems/vehicles during the

installation process.

When connecting the DFS60S Pro, observe the operating instructions of the

higher-level evaluation system.

Ensure that the screened connection is applied neatly.

Connect the housing or screen to ground. For this purpose, connect the

cable screening braid over a large area.

Only use screened and twisted-pair cables. All signal cables/interface sig‐

nals must be twisted in pairs with the appropriate complementary signal.

Protect the stator coupling against any strain caused by the connecting

cables. Observe the smallest permitted bend radius of the connecting

cables (permitted bend radius for encoder with cable outlet: min. 7.5 × outer

diameter of the cable).

Use a cable that is suitable for the application and the application condi‐

tions.

We recommend that you use SICK accessory cables (see corresponding data

sheets).

Provide the encoder with supply voltage generated using PELV systems

(EN 50178) (pollution degree 2).

The current for the power supply unit used for the encoder must be limited

externally to max. 1 A – either by the power supply unit itself or using a fuse.

Perform differential evaluation of the encoder signals.

Terminate used and unused encoder signals differentially; i.e., insert a termi‐

nating resistor of ≥ 120 Ω between the signal and the complementary signal.

In encoders with a connector outlet, do not pass on unused signals. Termi‐

nating is not required here.

6.1 Connection overview

The DFS60S Pro is supplied with one of the following connections:

•

M12 male connector, 8-pin

•

M23 male connector, 12-pin

•

Open cable ends

Figure 9: M12 connection, 8-pin

Pin assignment of M12 connection, 8-pin

Pin

M12, 8-pin

1 COS– Signal wire

2 COS+ Signal wire

3 SIN– Signal wire

4 SIN+ Signal wire

5 Z¯ Signal wire (not for safety-related operating modes!)

6 Z Signal wire (not for safety-related operating modes!)

7 GND Ground connection

8 +US Supply voltage (volt-free to housing)

Screen – Connected to encoder housing

Signal Meaning

Figure 10: M23 connection, 12-pin

Pin assignment of M23 connection, 12-pin

Pin

M23, 12-pin

6 COS– Signal wire

5 COS+ Signal wire

1 SIN– Signal wire

8 SIN+ Signal wire

4 Z¯ Signal wire (not for safety-related operating modes!)

3 Z Signal wire (not for safety-related operating modes!)

10 GND Ground connection

12 +US Supply voltage (volt-free to housing)

2, 7, 9, 11 – Do not use

Screen – Connected to encoder housing

Connection with open cable ends

Wire cross-section:

8 × 0.15 mm² + 1.5 mm² screen

Wire assignment of connection with open cable ends

Cable end Signal Meaning

Brown COS– Signal wire

White COS+ Signal wire

Black SIN– Signal wire

Pink SIN+ Signal wire

Yellow Z¯ Signal wire (not for safety-related operating modes!)

Violet Z Signal wire (not for safety-related operating modes!)

Blue GND Ground connection

Red +US Supply voltage (volt-free to housing)

Screen – Connected to encoder housing

6.2 Encoder signals

The DFS60S Pro is equipped with the following signals:

•

Supply voltage +US of the encoder: The supply voltage range measured on

the encoder is between 4.5 V and 32 V.

•

Ground connection GND of the encoder: Galvanically isolated from the hous‐

ing. The voltage relating to GND is +US.

•

Process data channel SIN+: SIN+ is a sine signal of 0.5 VPP with a static off‐

set of 2.5 V.

•

Process data channel SIN–: SIN– is a sine signal of 0.5 VPP with a static off‐

set of 2.5 V. SIN– is complementary to the SIN+ signal.

•

Process data channel COS+: COS+ is a cosine signal of 0.5 VPP with a static

offset of 2.5 V. The COS+ signal is phase-shifted by 90° in relation to the

SIN+ signal.

•

Process data channel COS–: COS– is a cosine signal of 0.5 VPP with a static

offset of 2.5 V. COS– is complementary to the COS+ signal.

•

Zero pulse Z: Z outputs the zero position of the encoder as a differential digi‐

tal signal with a width of 90° electrical (el.) and a level of 1.75 V (low) and

2.9 V (high).

Signal Meaning

8016866/12N8/2019-01-31/de, en, es, fr, it DFS60S Pro | SICK 12

Page 13

2,5 V

2,5 V

2,9 V

1,75 V

2,9 V

1,75 V

0,5 V

0,5 V

360° el.

90° el.

¯Z

COS+ COS–

SIN+ SIN–

Z

COS+ – COS–

SIN+ – SIN–

Z – ¯Z

0 V

0 V

0 V

1 V

1 V

2,3 V

360° el.

90°el.

8 Servicing

The DFS60S Pro is maintenance-free. Repairs cannot be carried out in the

event of a defect. Please contact us if you have any complaints.

Observe the mission time. The DFS60S Pro safe encoder has a maximum

mission time after which it must always be taken out of service. The bearing

service life must be taken into account in addition to the mission time TM.

The parameter which is first reached depending on the application deter‐

mines the time when the system must be taken out of operation.

The encoder’s year of manufacture is specified on the device label or pack‐

aging label as a four-digit code (yyww). The first two digits (yy) represent the

year (without the century), and the last two digits (ww) represent the calen‐

dar week of the manufacturing process.

9 Decommissioning

9.1 Protecting the environment

The safety encoder is designed to minimize its impact on the environment. It uses

a minimum of energy and resources.

Always act in an environmentally responsible manner at work. For this rea‐

b

son, please note the following information on disposal.

9.2 Disposal

Always dispose of unusable or irreparable devices in accordance with the

applicable waste disposal regulations specific to your country.

NOTE

We will be glad to help you dispose of these devices. Please contact us.

10 Technical data

DFS60S Pro data sheet

Performance

Number of sine/cosine periods per revolution 1,024

Figure 11: Encoder signals before subtraction at 120 Ω load, signal diagram dur‐

ing clockwise shaft rotation, as viewed in the direction of the shaft

Measuring increment (not safety-related) 0.3 angular seconds

Integral non-linearity Typ. ± 45 angular seconds

Differential non-linearity ± 7 angular seconds

Reference signal, number 1

Reference signal, position 90°, electric, logically gated with sine/cosine

Mechanical data

Weight

Face mount flange

Servo flange

Through hollow shaft

Blind hollow shaft

Start up torque at 20 °C

Face mount flange

Servo flange

Through hollow shaft

Blind hollow shaft

Operating torque at 20 °C

Face mount flange