Page 1

DEUTSCH

min. 15

max. 42

min. 15

DEUTSCH DEUTSCH

DEUTSCH DEUTSCH

SICK Encoder

Betriebsanleitung

SICK Encoder sind nach den anerkannten Regeln der Technik

hergestellte Messgeräte.

Der Anbau des Encoders ist von einem Fachmann mit Kenntnis-

▸

sen in Elektrik und Feinmechanik vorzunehmen.

Der Encoder darf nur zu dem seiner Bauart entsprechenden

▸

Zweck verwendet werden.

a Sicherheitshinweise

Beachten Sie die für Ihr Land gültigen berufsgenossenschaftli-

▸

chen Sicherheits- und Unfallverhütungsvorschriften.

Schalten Sie die Spannung bei allen von der Montage betroffe-

▸

nen Geräten/Maschinen und Anlagen ab.

Elektrische Verbindungen zum Encoder nie bei eingeschalteter

▸

Spannung herstellen bzw. lösen, kann sonst zu Gerätedefekt

führen.

Schläge und Stöße auf die Encoderwelle vermeiden, kann zu

▸

Kugellagerdefekt führen.

Für eine einwandfreie Funktion der Encoder ist auf eine EMV-

▸

gerechte Schirmverbindung (beidseitiges Auflegen des Schirms)

zu achten!

Allgemein gültige Hinweise

Je genauer die Zentrierung für den Encoder ist, desto geringer

sind Winkel- und Wellenversatz bei der Montage und um so

weniger werden die Drehmomentstütze und die Lager des Encoders belastet. Um die Drehmomentstütze bei der Montage nicht

zu verspannen, immer erst den Encoder ananschen und dann

den Klemmring der Hohlwellenklemmung befestigen.

Bei Encodern mit Leitungsanschluss ist das Schirmgeecht mit

dem Ge häuse verbunden.

Zur Sicherstellung der Signalqualität und zum Schutz gegen

äußere Störsignale sollte eine abgeschirmte und paarig verdrillte

Leitung eingesetzt werden. Alle Signalleitungen/Schnittstellensignale müssen mit dem jeweiligen komplementären Signal

paarig verdrillt sein. Bitte beachten Sie die Tabelle mit PIN- und

Adernbelegung in dieser Betriebsanleitung.

Es ist unter EMV-Gesichtspunkten zwingend notwendig, dass

das Gehäuse und der Leitungsschirm an Erde bzw. Masse

angeschlossen werden. Dies wird durch den Anschluss des

Leitungsschirmgeechts realisiert.

Wir empfehlen die Verwendung von SICK-Zubehörleitungen, oder

gleichwertigen Leitungen. Die SICK-Zubehörleitungen können den

entsprechenden Datenblättern entnommen werden.

Das Schirmgeecht sollte großächig angeschlossen werden.

Bei der Programmierung von programmierbaren Encodern

(elektrische Schnittstelle „P“ und „M“) mittels Programming Tool

müssen die Betriebsanleitungen der jeweiligen Programming

Tools beachtet werden.

Stellen Sie bei der Verwendung des Programming Tools PGT-08-S

sicher, dass immer die neueste Version der Software SOPAS und

die neueste Version der sdd-Datei verwendet wird.

Betriebsanleitungen, Software und sdd-Datei nden Sie unter

www.sick.com.

Hierzu geben Sie bitte die siebenstellige Artikelnummer des

verwendeten Geräts direkt in das Feld „Suchen“ auf der Startseite

ein. Klicken Sie dann auf das entsprechende Suchergebnis und

Sie werden zu sämtlichen Informationen und Dateien für Ihr Gerät

weitergeleitet.

SICK Encoder

DFS60

SICK STEGMANN GmbH

Postfach 1560 · D-78156 Donaueschingen

Dürrheimer Straße 36 · D-78166 Donaueschingen

Telefon: +49 (0) 771 80 70 · Telefax +49 (0) 771 80 71 00

Australia

Phone +61 (3) 9457 0600

1800 33 48 02 – tollfree

Austria

Phone +43 (0) 2236 62288-0

Belgium/Luxembourg

Phone +32 (0) 2 466 55 66

Brazil

Phone +55 11 3215-4900

Canada

Phone +1 905.771.1444

Czech Republic

Phone +420 234 719 500

Chile

Phone +56 (2) 2274 7430

China

Phone +86 20 2882 3600

Denmark

Phone +45 45 82 64 00

Finland

Phone +358-9-25 15 800

France

Phone +33 1 64 62 35 00

Germany

Phone +49 (0) 2 11 53 010

Greece

Phone +30 210 6825100

Hong Kong

Phone +852 2153 6300

Hungary

Phone +36 1 371 2680

India

Phone +91-22-6119 8900

Israel

Phone +972 97110 11

Italy

Phone +39 02 27 43 41

Japan

Phone +81 3 5309 2112

Malaysia

Phone +603-8080 7425

Mexico

Phone +52 (472) 748 9451

Detailed addresses and further locations at www.sick.com

UL-Zertizierung nicht für alle Typen gültig. Siehe Typenschild auf

dem Encoder.

For use in NFPA 79 applications only.

Interconnection cables and accessories are available from SICK.

www.sick.com · info@sick.de

Netherlands

Phone +31 (0) 30 229 25 44

New Zealand

Phone +64 9 415 0459

0800 222 278 – tollfree

Norway

Phone +47 67 81 50 00

Poland

Phone +48 22 539 41 00

Romania

Phone +40 356-17 11 20

Russia

Phone +7 495 283 09 90

Singapore

Phone +65 6744 3732

Slovakia

Phone +421 482 901 201

Slovenia

Phone +386 591 78849

South Africa

Phone +27 10 060 0550

South Korea

Phone +82 2 786 6321/4

Spain

Phone +34 93 480 31 00

Sweden

Phone +46 10 110 10 00

Switzerland

Phone +41 41 619 29 39

Taiwan

Phone +886-2-2375-6288

Thailand

Phone +66 2 645 0009

Turke y

Phone +90 (216) 528 50 00

United Arab Emirates

Phone +971 (0) 4 88 65 878

United Kingdom

Phone +44 (0)17278 31121

USA

Phone +1 800.325.7425

Vietnam

Phone +65 6744 3732

Irrtümer und Änderungen vorbehalten.

BZ int49

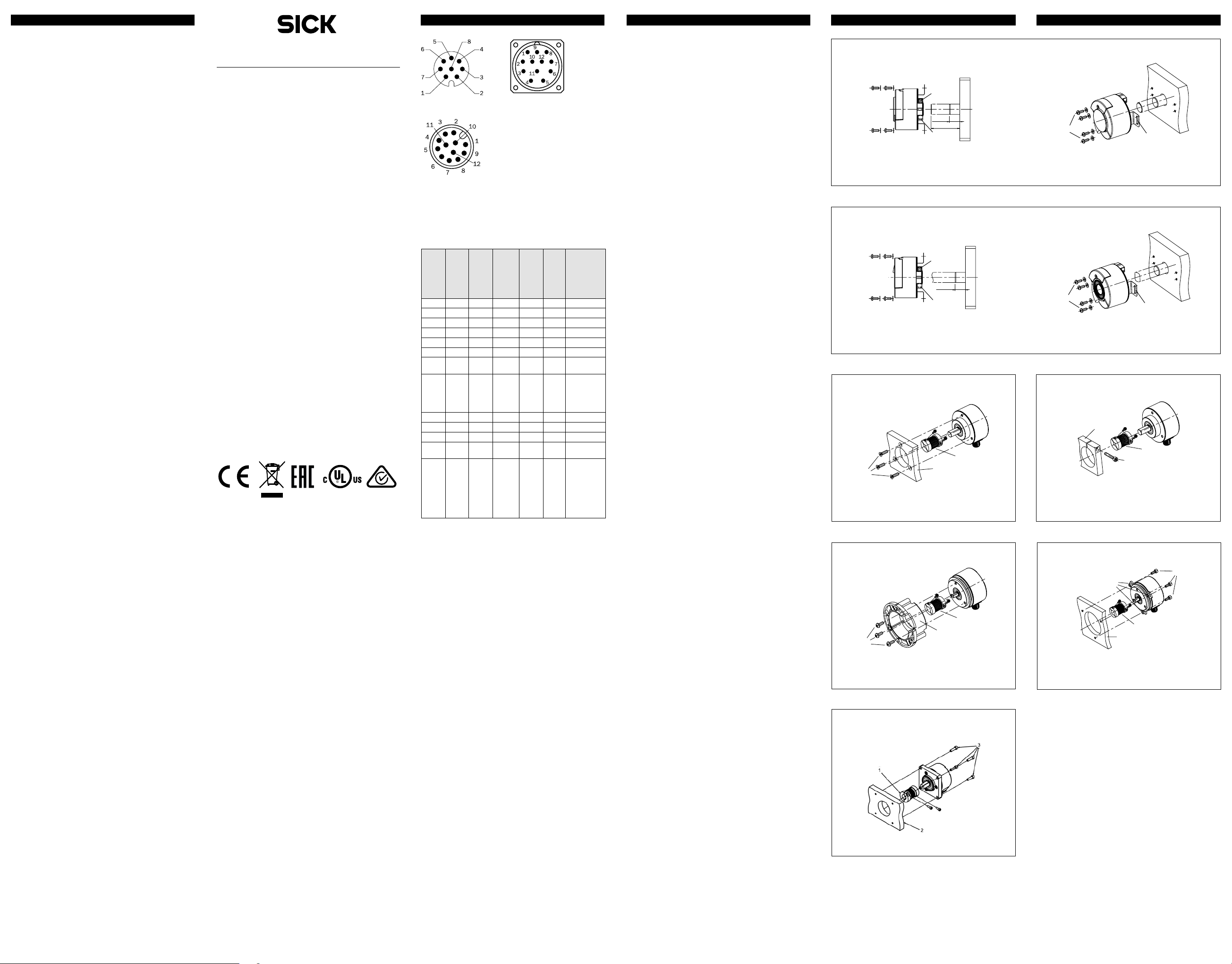

Anschlussbelegung

Ansicht Gerätestecker M12

8- polig am Encoder

Ansicht Gerätestecker M12

12-polig am Encoder

PIN- und Adernbelegung Incremental-Encoder

1)

DFS60

Achtung! PIN-Belegung nur für Standard-Geber gültig. Bei kunden-

a

spezifischen Encodern bitte entsprechendes Datenblatt beachten.

PIN,

PIN,

8-pol.,

M12Stecker

1 6 7 Braun A– COS– Signalleitung

2 5 6 Weiß A COS+ Signalleitung

3 1 9 Schwarz B– SIN– Signalleitung

4 8 8 Rosa B SIN+ Signalleitung

5 4 4 Gelb Z– ¯Z Signalleitung

6 3 11 Lila Z Z Signalleitung

7 10 12 Blau GND GND

8 12 5 Rot +U

8018427/186H/2019-05-12 · RA_07

– 9 2 – N.C. N.C. Nicht belegt

– 2 3 – N.C. N.C. Nicht belegt

– 11 1 – N.C. N.C. Nicht belegt

– 7

Schirm Schirm Schirm Schirm Schirm Schirm

1)

Um eine gute Signalqualität zu erhalten empfehlen wir grundsätzlich,

die Encodersignale dierentiell auszuwerten.

Nicht verwendete Encoderadern/Signale bitte dierentiell abschlie-

ßen, d. h. zwischen dem Signal und dem Komplementärsignal ist ein

Abschlusswiderstand einzufügen, der so zu dimensionieren ist, dass

ein Strom von 12,5 mA ± 20 % ießt.

Bei Encodern mit Steckeranschluss sollten nicht verwendete Signale

nicht weitergeführt werden.

2)

Nur bei 4,5 … 32 V, TTL/HTL programmierbar. Der SET-Eingang

dient zur Ausführung der Nullimpuls-Teach-Funktion. Wenn der SETEingang länger als 250 ms an U

mindestens 1.000 ms oen oder an GND gelegt war, erhält die aktuelle Wellenstellung das Nullimpuls-Signal „Z“ zugeordnet. Da sich bei

der Nullimpulszuordnung die Position des Nullimpulses sprunghaft

ändert, muss gewährleistet sein, dass die Welle des Encoders während der Nullimpulszuordnung nicht bewegt wird.

PIN,

12-

12-pol.,

pol.,

M12-

M23-

Ste-

Ste-

cker

cker

2)

10 – 0-SET

Ansicht Gerätestecker M23

12-polig am Encoder

Farbe

Signal

der

TTL,

Adern,

HTL

Leitungsanschluss

S

2)

gelegt wird, nachdem er zuvor für

S

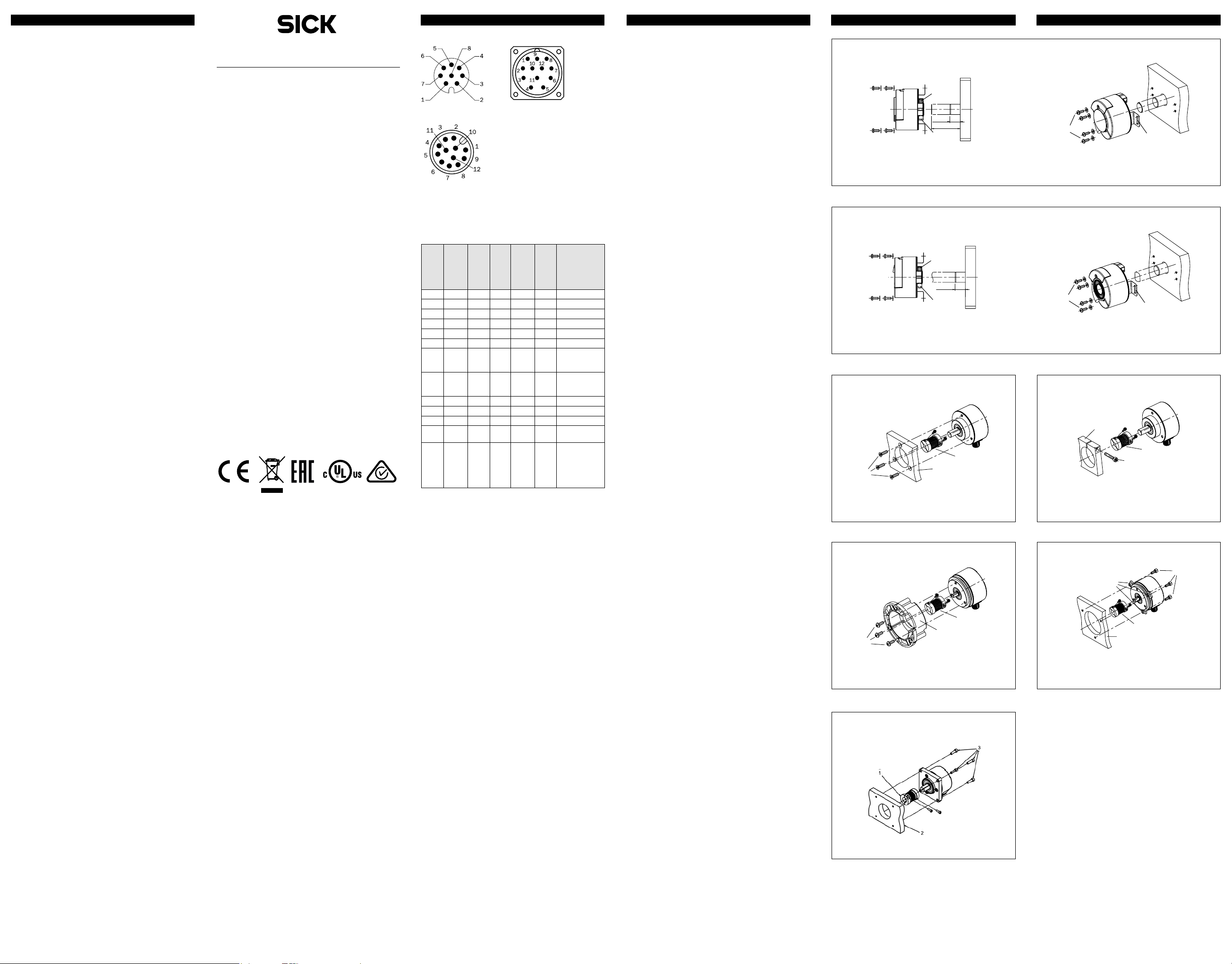

Anbau Aufsteckhohlwellen-Encoder

mit Drehmomentstütze (Bild 1)

Kundenseitige Antriebswelle blockieren.

▸

Lösen der TORX-Schraube (1) am Klemmring (2) mit einem

▸

TORX-Schraubenschlüssel T10.

Encoder auf die Antriebswelle aufschieben.

▸

Anbauhinweis beachten.

▸

Drehmomentstütze (3) mit 4 Schrauben M3 und U-Scheiben

▸

befestigen (4).

TORX-Schraube (1) am Klemmring (2) festziehen.

▸

Anzugsmoment: 1,1 Nm.

Elektrische Verbindungen bei abgeschalteter Spannung

▸

herstellen. Spannung einschalten und Funktion des Encoders

überprüfen.

SIN/

COS

1,0 V

+U

N.C.

SS

S

Erklärung

Masseanschluss

Versorgungsspannung

(Potentialfrei

zum Gehäuse)

Nullimpuls

2)

setzen

Schirm

encoderseitig

mit Gehäuse

verbunden.

Steuerungsseitig mit

Erde verbinden.

Anbau DurchsteckhohlwellenEncoder mit Drehmomentstütze

(Bild 2)

Kundenseitige Antriebswelle blockieren.

▸

Lösen der TORX-Schraube (1) am Klemmring (2) mit einem

▸

TORX-Schraubenschlüssel T10.

Encoder auf die Antriebswelle aufschieben.

▸

Anbauhinweis beachten.

▸

Drehmomentstütze (3) mit 4 Schrauben M3 und U-Scheiben

▸

befestigen (4).

TORX-Schraube (1) am Klemmring (2) festziehen.

▸

Anzugsmoment: 1,1 Nm.

Elektrische Verbindungen bei abgeschalteter Spannung

▸

herstellen. Spannung einschalten und Funktion des Encoders

überprüfen.

Anbau Klemmansch über anschseitige Gewindebohrungen (Bild 3)

Kundenseitige Antriebswelle blockieren.

▸

Kupplung (1) montieren; darauf achten, dass sie nicht am

▸

Encoder-Flansch streift.

Encoder mit montierter Kupplung (1) auf Antriebswelle und

▸

Zentrier-/Klemmsatz (2) aufschieben.

Encoder mit 3 Schrauben M4 (3) befestigen, Kupplung (1) auf

▸

der Antriebswelle montieren. Die Kupplung darf keinen axialen

Spannungen ausgesetzt werden.

Elektrische Verbindungen bei abgeschalteter Spannung

▸

herstellen. Spannung einschalten und Funktion des Encoders

überprüfen.

Anbau Klemmansch über den

Klemmansatz (Bild 4)

Da der Klemmansatz gleichzeitig auch Zentrieransatz ist,

a

muss die Klemmvorrichtung so ausgebildet sein, dass beim

Festklemmen kein unzulässiger Winkel bzw. Wellenversatz

entsteht.

Kundenseitige Antriebswelle blockieren.

▸

Kupplung (1) montieren; darauf achten, dass sie nicht am

▸

Encoder-Flansch streift. Encoder mit montierter Kupplung (1)

auf Antriebswelle und Klemmansatz in Klemmvorrichtung (2)

schieben.

Encoder mit Schraube (3) festklemmen.

▸

Kupplung (1) auf der Antriebswelle befestigen. Die Kupplung

▸

darf keinen axialen Spannungen ausgesetzt werden.

Elektrische Verbindungen bei abgeschalteter Spannung

▸

herstellen. Spannung einschalten und Funktion des Encoders

überprüfen.

Anbau Servoansch über ansch

seitige Gewindebohrungen (Bild 5)

Kundenseitige Antriebswelle blockieren.

▸

Kupplung (1) am Encoder montieren; darauf achten, dass diese

▸

nicht am Encoder-Flansch streift.

Encoder mit montierter Kupplung (1) auf Antriebswelle und

▸

Zentriersatz (2) aufschieben.

Encoder mit 3 Schrauben M4 (3) befestigen.

▸

Kupplung (1) auf der Antriebswelle befestigen. Die Kupplung

▸

darf keinen axialen Spannungen ausgesetzt werden.

Elektrische Verbindungen bei abgeschalteter Spannung

▸

herstellen. Spannung einschalten und Funktion des Encoders

überprüfen.

Anbau Servoansch mit Servo

klammern (Bild 6)

Kundenseitige Antriebswelle blockieren.

▸

Kupplung (1) am Encoder montieren; darauf achten, dass sie

▸

nicht am Encoder-Flansch streift.

Servoklammern (2) mit Schrauben M4 (4) montieren.

▸

Schrauben nicht festziehen, Servoklammern (2) so verdrehen,

▸

dass der Encoder-Flansch in den Zentriersatz (3) geschoben

werden kann.

Encoder mit montierter Kupplung (1) auf Antriebswelle und

▸

Zentriersatz (3) aufschieben.

Servoklammern (2) durch Drehen in die Nut einrücken und

▸

leicht festziehen. Kupplung (1) auf Antriebswelle befestigen. Die

Kupplung darf keinen axialen Spannungen ausgesetzt werden.

Alle 3 Schrauben (4) der Servoklammern (2) festziehen.

▸

Elektrische Verbindungen bei abgeschalteter Spannung

▸

herstellen. Spannung einschalten und Funktion des Encoders

überprüfen.

Anbau mit Quadratansch (Bild 7)

Kundenseitige Antriebswelle blockieren.

▸

Kupplung (1) montieren; darauf achten, dass sie nicht am

▸

Encoder-Flansch streift. Encoder mit montierter Kupplung (1)

auf Antriebswelle und Klemmansatz in Klemmvorrichtung (2)

schieben.

Encoder mit 4 M5-Schrauben (3) montieren.

▸

Kupplung (1) auf der Antriebswelle befestigen. Die Kupplung

▸

darf keinen axialen Spannungen ausgesetzt werden.

Elektrische Verbindungen bei abgeschalteter Spannung

▸

herstellen. Spannung einschalten und Funktion des Encoders

überprüfen.

Bild 1

min. 15

max. 42

Anbauhinweise Aufsteckhohlwelle beachten

Bild 2

min. 15

Anbauhinweis Durchsteckhohlwelle beachten

Bild 3

Anbau Klemmansch über anschseitige Gewindebohrungen

Bild 5

Anbau Servoansch über anschseitige Gewindebohrungen

Bild 7

Anbau mit Quadratansch

Anbau Aufsteckhohlwellen-Encoder mit Drehmomentstütze

Anbau Durchsteckhohlwellen-Encoder mit Drehmomentstütze

Bild 4

Anbau Klemmansch über den Klemmansatz

Bild 6

Anbau Servoansch mit Servoklammern

Page 2

ENGLISH

min. 15

min. 15

max. 42

ENGLISH ENGLISH

ENGLISH ENGLISH

SICK encoders

Operating instructions

SICK encoders are measuring instruments produced in accordance with recognized industrial regulations.

The installation of the encoder is to be carried out by trained

▸

personal with knowledge of electrical engineering and precision

engineering.

The encoder must be used only for the purpose appropriate to

▸

its design.

a Safety notes

Observe the professional safety and accident prevention regula-

▸

tions applicable to your country.

Switch of the voltage to all the devices/machines and plant

▸

involved in the mounting.

Never electrically connect or disconnect the encoder with the

▸

voltage switched on, otherwise this may lead to damage to the

encoder.

Avoid striking the shaft of the encoder.

▸

For the satisfactory operation of the devices, care must be paid

▸

to good earthing and to a screen connection suitable for EMC

(screen connected at both ends).

Generally applicable notes

The more accurately the centering for the encoder is, the lower

are the angular oset and shaft oset after the installation and

the smaller is the stress applied to the stator coupling and bearing of the encoder. In order not to stress the stator coupling during

the installation, always x the encoder by its stator coupling and

then fasten the clamping ring of the hollow shaft clamping.

In case of the encoders with cable outlet, the screening braid is

connected to the housing.

In order to ensure the signal quality and to protect against

external interference signals, a shielded pair-twisted cable should

be used. All signal lines/interface signals must be twisted in

pairs with the respective complementary signal. Please consult

the relevant table contained in these operating instructions for

information about the PIN and wire allocation.

From the point of view of EMC, it is absolutely necessar y for the

housing and cable screen to be connected to earth or ground.

This can be done by connecting the screening braid of the cable.

We recommend the use of SICK accessory cables, or cables of an

equivalent quality. Information relating to SICK accessory cables

can be found in the corresponding data sheets.

The screening braid should be connected over a large area.

Compliance with the operating instructions for the corresponding

tool is mandatory when programming programmable encoders

with a programming tool (electrical interface “P” and “M”).

When using the PGT-08-S programming tool, make sure that you

are always working with the latest version of the SOPAS software

and the latest version of the SDD le.

Operating instructions, software, and the SDD le can be found

at www.sick.com.

To do this, please enter the seven-digit part number for the device

in question directly in the “Search” eld on the homepage. Click

on the relevant search result, and you will be taken to all the

information and les for your device.

SICK encoders

DFS60

PO Box 1560 · D-78156 Donaueschingen, Germany

Dürrheimer Straße 36 · D-78166 Donaueschingen, Germany

Phone: +49 771 80 70 · Fax: +49 771 80 71 00

Australia

Phone +61 (3) 9457 0600

1800 33 48 02 – tollfree

Austria

Phone +43 (0) 2236 62288-0

Belgium/Luxembourg

Phone +32 (0) 2 466 55 66

Brazil

Phone +55 11 3215-4900

Canada

Phone +1 905.771.1444

Czech Republic

Phone +420 234 719 500

Chile

Phone +56 (2) 2274 7430

China

Phone +86 20 2882 3600

Denmark

Phone +45 45 82 64 00

Finland

Phone +358-9-25 15 800

France

Phone +33 1 64 62 35 00

Germany

Phone +49 (0) 2 11 53 010

Greece

Phone +30 210 6825100

Hong Kong

Phone +852 2153 6300

Hungary

Phone +36 1 371 2680

India

Phone +91-22-6119 8900

Israel

Phone +972 97110 11

Italy

Phone +39 02 27 43 41

Japan

Phone +81 3 5309 2112

Malaysia

Phone +603-8080 7425

Mexico

Phone +52 (472) 748 9451

Detailed addresses and further locations at www.sick.com

UL certication not valid for all types. See type label on the

encoder.

For use in NFPA 79 applications only.

Interconnection cables and accessories are available from SICK.

SICK STEGMANN GmbH

www.sick.com · info@sick.de

Netherlands

Phone +31 (0) 30 229 25 44

New Zealand

Phone +64 9 415 0459

0800 222 278 – tollfree

Norway

Phone +47 67 81 50 00

Poland

Phone +48 22 539 41 00

Romania

Phone +40 356-17 11 20

Russia

Phone +7 495 283 09 90

Singapore

Phone +65 6744 3732

Slovakia

Phone +421 482 901 201

Slovenia

Phone +386 591 78849

South Africa

Phone +27 10 060 0550

South Korea

Phone +82 2 786 6321/4

Spain

Phone +34 93 480 31 00

Sweden

Phone +46 10 110 10 00

Switzerland

Phone +41 41 619 29 39

Taiwan

Phone +886-2-2375-6288

Thailand

Phone +66 2 645 0009

Turke y

Phone +90 (216) 528 50 00

United Arab Emirates

Phone +971 (0) 4 88 65 878

United Kingdom

Phone +44 (0)17278 31121

USA

Phone +1 800.325.7425

Vietnam

Phone +65 6744 3732

Subject to change without notice.

BZ int49

Allocation

View to the connector M12 8-

pin tted to the encoder body

View to the connector M12 12-

pin tted to the encoder body

PIN and wire allocation incremental encoders

1)

DFS60

Attention! PIN allocation only valid for standard encoders. For

a

customer specific versions please see the relevant data sheet.

PIN,

PIN,

8-pin,

M12

connector

1 6 7 Brown A– COS– Signal line

2 5 6 White A COS+ Signal line

3 1 9 Black B– SIN– Signal line

4 8 8 Pink B SIN+ Signal line

5 4 4 Yellow Z– ¯Z Signal line

6 3 11 Lilac Z Z Signal line

7 10 12 Blue GND GND

8 12 5 Red +U

8018427/186H/2020-05-12 · RA_07

– 9 2 – N.C. N.C. Not connected

– 2 3 – N.C. N.C. Not connected

– 11 1 – N.C. N.C. Not connected

– 7

Shield Shield Shield Shield Shield Shield

1)

In order to achieve a high signal quality, we recommend a dierential

evaluation of the encoder signals.

Unused signal wires shall be connected dierentially, i.e. a resistor

needs to be connected between signal wire and inverted signal wire.

The resulting current should be 12.5 mA ± 20 %.

For encoders with connector, the unused signals must not be connected to the customer cabling.

2)

Only at 4.5 … 32 V, TTL/HTL programmable. The SET input serves to

carry out the zero pulse teach function. If the SET input is applied to

for longer than 250 ms, after it was open for at least 1,000 ms or

U

S

applied to GND, the current shaft position is assigned the zero pulse

signal “Z”. Since the position value alters rapidly during Zero-Pulse

assignment, care must be taken to ensure that the encoder shaft

remains stationary during Zero-Pulse adjustment.

PIN,

12-pin,

12-

M23

pin,

con-

M12

nector

connector

2)

10 – 0-SET

View to the connector M23

tted to the encoder body

Color

Signal

TTL,

of

HTL

wires,

cable

outlet

S

2)

SIN/

COS

1.0

V

SS

+U

N.C.

Installation blind hollow shaft

encoder with stator coupling

(Fig. 1)

Lock the drive shaft on the application side.

▸

Loosen the TORX screw (1) on the clamping ring (2) with a TORX

▸

wrench T10.

Push the encoder onto the drive shaft.

▸

Take note of the installation.

▸

Fix the stator coupling (3) with 4 M3 screws and washers (4).

▸

Firmly tighten the TORX screw (1) on the clamping ring (2).

▸

Tightening torque: 1.1 Nm.

Make the electrical connections with the voltage switched off.

▸

Switch on the voltage and check the functioning of the encoder.

Explanation

Ground connection of the

encoder

Supply voltage

(potential free to

S

housing)

Zeropulse

teach

Shield connected

to housing on

side of encoder.

Connected to

ground on side

of control.

Installation through hollow shaft

encoder with stator coupling

Fig. 1

(Fig. 2)

Lock the drive shaft on the application side.

▸

Loosen the TORX screw (1) on the clamping ring (2) with a TORX

▸

wrench T10.

Push the encoder onto the drive shaft.

▸

Take note of the installation.

▸

Fix the stator coupling (3) with 4 M3 screws and washers (4).

▸

Firmly tighten the TORX screw (1) on the clamping ring (2).

▸

Tightening torque: 1.1 Nm.

Make the electrical connections with the voltage switched off.

▸

Switch on the voltage and check the functioning of the encoder.

Installation face mount ange via

threaded holes on the ange side

Installation for blind hollow shaft

min. 15

max. 42

Installation blind hollow shaft encoder with stator coupling

(Fig.3)

Lock the drive shaft on the application side.

▸

Mount the coupling (1) on the encoder, take care that it does

▸

not touch the encoder ange.

Push the encoder, with mounted coupling (1) onto the drive

▸

shaft and centring recess (2).

Fix the encoder with 3 M4 screws (3) and x the coupling (1) to

▸

the drive shaft. The coupling must not be subjected to any axial

stresses.

Make the electrical connections with the voltage switched off.

▸

Switch on the voltage and check the functioning of the encoder.

Installation face mount ange via

Fig. 2

min. 15

mounting spigot (Fig. 4)

Since the mounting spigot is also the means of centring,

a

the clamping device must be constructed in such a way that

when it is clamped firmly, no impermissible angular or shaft

offset results.

Lock the drive shaft on the application side.

▸

Mount the coupling (1); take care that it does not touch the

▸

encoder ange. Fit the encoder, with mounted coupling (1),

onto the drive shaft, and the mounting spigot into the clamping

device (2).

Clamp the encoder rmly with the screw (3).

▸

Fix the coupling (1) on the drive shaft. The coupling must not be

▸

subjected to any axial stresses.

Make the electrical connections with the voltage switched off.

2)

▸

Switch on the voltage and check the functioning of the encoder.

Installation for hollow shaft

Fig. 3

Installation through hollow shaft encoder with stator coupling

Fig. 4

Installation face mounting ange via mounting spigot

Fig. 6

Installation servo ange via servo clamps

Installation servo ange via threaded holes on the ange side (Fig. 5)

Lock the drive shaft on the application side.

▸

Mount the coupling (1) on the encoder, take care that this does

▸

not touch the encoder ange.

Push the encoder, with mounted coupling (1), onto the drive

▸

shaft and mounting spigot into the centring recess. (2)

Fix the encoder with 3 M4 screws (3) and x the coupling (1) to

▸

the drive shaft. The coupling must not be subjected to any axial

stresses.

Make the electrical connections with the voltage switched off.

▸

Switch on the voltage and check the functioning of the encoder.

Installation servo ange via servo

clamps (Fig. 6)

Lock the drive shaft on the application side.

▸

Mount the coupling (1) on the encoder, take care that it does

▸

not touch the encoder ange.

Mount the servo clamps (2) with M4 screws (4). Do not tighten

▸

screws, rotate the servo clamps (2) so that the encoder ange can

be pushed into the centring recess (3). Push the encoder, with

mounted coupling (1), onto drive shaft and centring recess (3).

Push the servo clamps (2) into the groove by rotating them and

▸

tighten slightly.

Fix the coupling (1) to the drive shaft. The coupling must not be

▸

subjected to any axial stresses.

Tighten all 3 screws (4) on the servo clamps (2).

▸

Make the electrical connections with the voltage switched off.

▸

Switch on the voltage and check the functioning of the encoder.

Installation using square ange

Installation face mounting ange via threaded holes on the

ange side

Fig. 5

Installation servo ange via threaded holes on the ange side

Fig. 7

(Fig. 7)

Lock the drive shaft on the application side.

▸

Push the encoder, with mounted coupling (1), onto the drive

▸

shaft and centering device (2).Clamp the encoder firmly with 4

M5 screws (3).

Fix the coupling (1) to the drive shaft. The coupling must not be

▸

subject to any axial stresses.

Make the electrical connections with the voltage switched off.

▸

Switch on the voltage and check the functioning of the encoder.

Installation using square ange

Loading...

Loading...