SICK AHS36 IO-Link Inox, AHM36 IO-Link Inox, AHM36 IO-Link, AHS36 IO-Link Operating Instructions Manual

Page 1

B E T R I E B S A N L E I T U N G d e

Alle Rechte vorbehalten. Irrtümer und Änderungen vorbehalten.

1 Zu diesem Dokument

Lesen Sie diese Betriebsanleitung sorgfältig durch, bevor Sie den Encoder montie‐

ren, in Betrieb nehmen oder warten.

1.2 Funktion dieses Dokuments

Diese Betriebsanleitung leitet das qualifizierte technische Personal des Maschi‐

nenherstellers bzw. Maschinenbetreibers zur Montage, Elektroinstallation, Inbe‐

triebnahme sowie zum Betrieb und zur Wartung des Encoders an.

2 Zu Ihrer Sicherheit

AHS/AHM36 IO-Link und AHS/AHM IO-Link Inox Absolut-Encoder sind nach den

anerkannten Regeln der Technik hergestellte Messgeräte.

Der Anbau des Encoders ist von Fachpersonal mit Kenntnissen in Elektrik

und Feinmechanik vorzunehmen.

Der Encoder darf nur zu dem seiner Bauart entsprechenden Zweck verwen‐

det werden.

2.2 Grundlegende Sicherheitshinweise

Beachten Sie die für Ihr Land gültigen berufsgenossenschaftlichen Sicher‐

heits- und Unfallverhütungsvorschriften.

Schalten Sie die Spannung bei allen von der Montage betroffenen Geräte,

Maschinen und Anlagen ab.

Elektrische Verbindungen zum Encoder nie bei eingeschalteter Spannung

herstellen oder lösen, dies kann zu einem Gerätedefekt führen.

Schläge auf die Welle und Spannzange vermeiden.

3 Montage

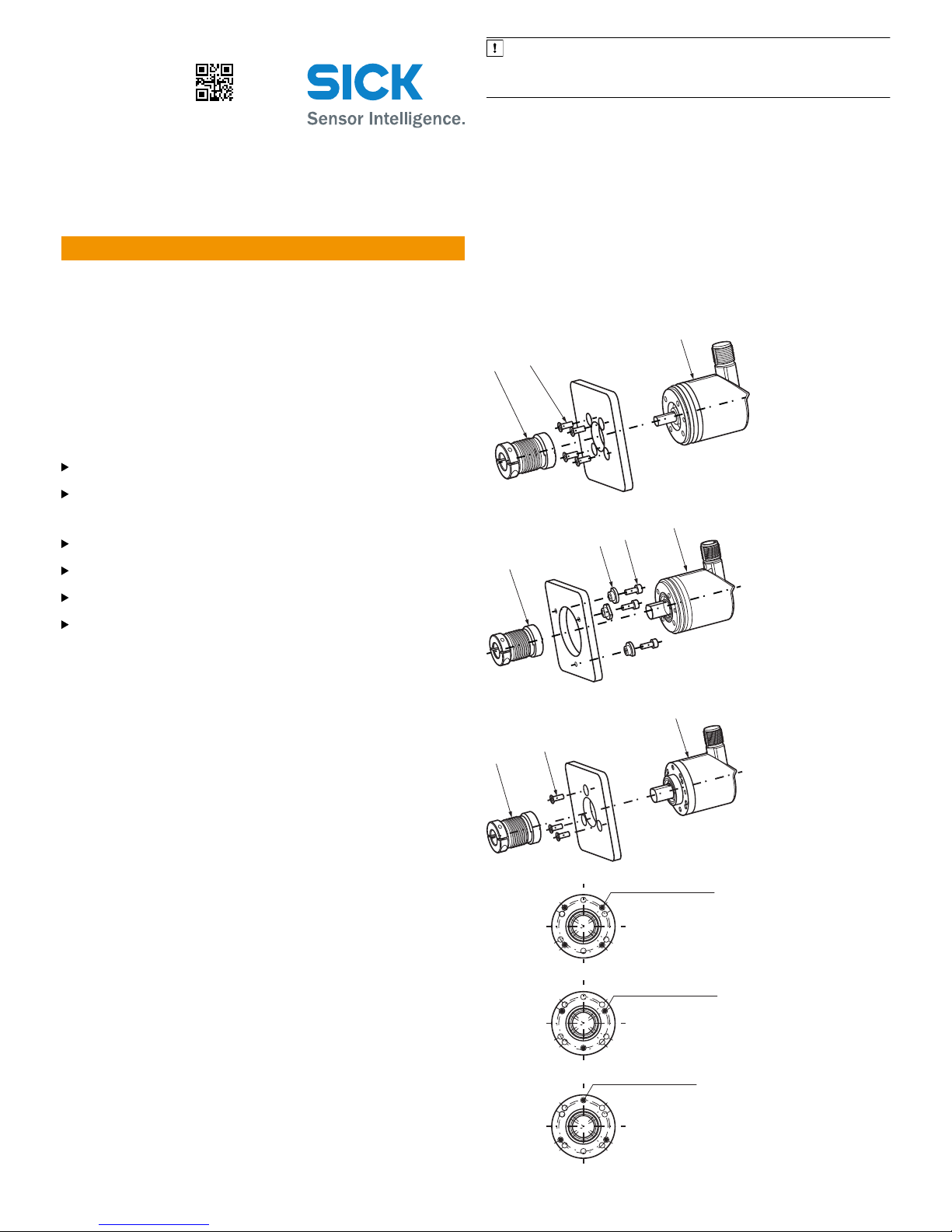

3.1 Encoder mit Servoflansch

3.1.1 Anbau über flanschseitige Gewindebohrungen (Abb. 1)

Kundenseitige Antriebswelle blockieren. Kupplung (1) am Encoder (2) montieren;

darauf achten, dass diese nicht am Encoder-Flansch streift. Encoder (2) mit mon‐

tierter Kupplung (1) auf Antriebswelle aufschieben. Encoder (2) mit 4 Schrauben

M3 (3) befestigen. Kupplung (1) auf der Antriebswelle befestigen. Darauf achten,

dass die Kupplung keiner axialen Spannung ausgesetzt wird. Elektrische Verbin‐

dung bei abgeschalteter Spannung herstellen. Spannung einschalten und Funk‐

tion des Encoders prüfen.

3.1.2 Anbau mit Servoklammern (Abb. 2)

Kundenseitige Antriebswelle blockieren. Kupplung (1) am Encoder (4) montieren;

darauf achten, dass diese nicht am Encoder-Flansch streift. Servoklammern (2)

mit Schrauben M3 (3) montieren. Schrauben nicht festziehen, Servoklammern so

verdrehen, dass der Encoder-Flansch in die Zentrierung geschoben werden kann.

Encoder (4) mit montierter Kupplung (1) auf Antriebswelle und Zentrierung auf‐

schieben.

Servoklammer (2) durch Drehen in die Nut einrücken und leicht festziehen. Kupp‐

lung (1) auf Antriebswelle befestigen. Darauf achten, dass die Kupplung keiner

axialen Spannung ausgesetzt wird. Alle 3 Schrauben der Servoklammern festzie‐

hen. Elektrische Verbindung bei abgeschalteter Spannung herstellen. Spannung

einschalten und Funktion des Encoders prüfen.

3.2 Encoder mit Klemmflansch

Bei dieser Flanschausführung gibt es 2 Anbaumöglichkeiten:

•

Über flanschseitige Gewindebohrungen

•

Über Klemmung am Klemmansatz

3.2.1 Anbau über flanschseitige Gewindebohrungen (Abb. 3)

Kupplung (1) montieren; darauf achten, dass diese nicht am Encoder-Flansch

streift. Encoder (2) mit montierter Kupplung (1) auf Antriebswelle und Zentrier- /

Klemmsatz aufschieben. Encoder (2) mit 3 Schrauben M3 (3) befestigen, Kupp‐

lung (1) auf der Antriebswelle befestigen. Die Kupplung darf keinen axialen Span‐

nungen ausgesetzt werden. Elektrische Verbindung bei abgeschalteter Spannung

herstellen. Spannung einschalten und Funktion des Encoders prüfen.

3.2.2 Anbau über den Klemmansatz (Abb. 4)

WICHTIG

Da der Klemmansatz gleichzeitig auch Zentrieransatz ist, muss die Klemm‐

vorrichtung so ausgebildet sein, dass beim Festklemmen kein unzulässiger

Winkel bzw. Wellenversatz entsteht.

Kundenseitige Antriebswelle blockieren. Kupplung (1) montieren; darauf achten,

dass diese beim Verdrehen der Welle nicht am Encoder-Flansch streift. Encoder

(4) mit montierter Kupplung (1) auf Antriebswelle und Klemmansatz in Klemmvor‐

richtung (2) aufschieben. Encoder (4) mit Schraube (3) festklemmen. Kupplung

(1) auf der Antriebswelle befestigen.

Die Kupplung darf keinen axialen Spannungen ausgesetzt werden. Elektrische

Verbindung bei abgeschalteter Spannung herstellen. Spannung einschalten und

Funktion des Encoders prüfen.

3.3 Encoder mit Flansch für Aufsteckhohlwelle (Abb. 5 und 6)

Kundenseitige Antriebswelle blockieren. Zylinderschraube (2) am Klemmring (1)

lösen. Encoder mit Spannzange auf Antriebswelle aufschieben. Anbauhin‐

weis Abb. 6 beachten! Momentenstütze (3) mit 2 Schrauben M3 (4) und U-Schei‐

ben (5) befestigen. Zylinderschraube (2) an Klemmring (1) festziehen.

Anzugsmoment max. 0,8 Nm.

Elektrische Verbindung bei abgeschalteter Spannung herstellen. Spannung ein‐

schalten und Funktion des Encoders prüfen.

1

3

2

Abbildung 1: Anbau über flanschseitige Gewindebohrungen

4

3

2

1

Abbildung 2: Anbau mit Servoklammern

1

3

2

4 x M3 auf Ø 30 mm

Tiefe 5 mm

3 x M3 auf Ø 28 mm

Tiefe 5 mm

3 x M3 auf Ø 30 mm

Tiefe 5 mm

Abbildung 3: Anbau über flanschseitige Gewindebohrung

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 1

8022049/2018-02-14

www.sick.com

AHS/AHM36 IO-Link

AHS/AHM36 IO-Link Inox

SICK AG

E

rwin-Sick

-Straße 1

D-79183 Waldkirch

Page 2

1

2

3

4

Abbildung 4: Anbau über Klemmansatz

1

2

22 max.

14,5 min.

Ø xf7

Abbildung 5: Encoder mit Flansch für Aufsteckhohlwelle (Anbauvorschlag)

3

5

4

Abbildung 6: Encoder mit Flansch für Aufsteckhohlwelle

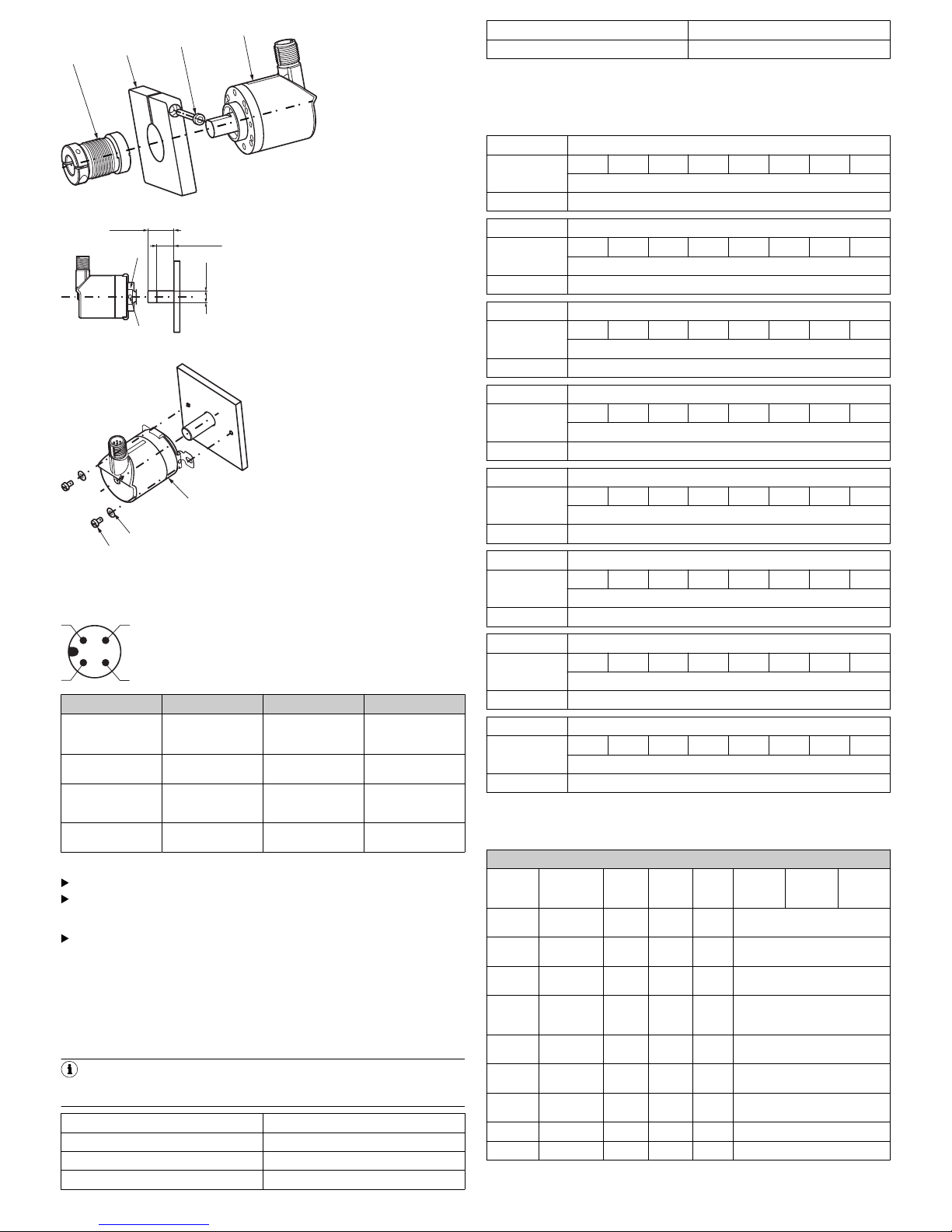

4 Elektrische Installation

2

1 4

3

PIN Adernfarbe Signal Funktion

1 Braun L+ Versorgungsspan‐

nung Encoder 20 - 30

V (+US)

2 Weiß I/Q nicht verbunden -

keine Funktion

3 Blau L- Versorgungsspan‐

nung Encoder 0 V

(GND)

4 Schwarz C/Q IO-Link Kommunika‐

tion

4.2 Gerät elektrisch anschließen

Anschluss direkt über Rundschraubsystem M12 oder Leitungsabgang.

Der drehbare Stecker- / Leitungsabgang ist nur für die Ausrichtung des Ste‐

cker- / Leitungsabgangs während der Montage vorgesehen, nicht für dauer‐

hafte Bewegung.

Die Schutzart beim Steckerabgang wird nur mit aufgeschraubtem Gegenste‐

cker erreicht.

Anzugsmoment Gegenstecker bei M12-Steckerabgang: 1,0 Nm

4.3 IO-Link spezifische Informationen

Laden Sie das IODD-File des AHS36/AHM36 IO-Link oder AHS/AHM36 IO-Link

Inox von www.sick.com oder aus dem IODD-Finder des IO-Link Konsortiums herun‐

ter. Stellen Sie sicher, dass Sie immer das aktuelle IODD-File verwenden.

4.3.1 Physikalische Schicht

HINWEIS

Maximale Stromaufnahme des IO-Link Devices (inkl. Lastströme) darf maxi‐

malen Ausgangsstrom des Master-Ports nicht überschreiten.

SIO Modus Nein

Min. Zykluszeit 3,2 ms

Baudrate

1

COM3

Prozessdatenlänge 8 Byte

IODD Version V 1.0

Gültig für IO-Link Version 1.1.0

1

COM-Werte spezifizieren die Baudrate (s. IO-Link Spezifikation): COM1 (4,8 kbit/s),

COM2 (38,4 kbit/s), COM3 (230,4 kbit/s)

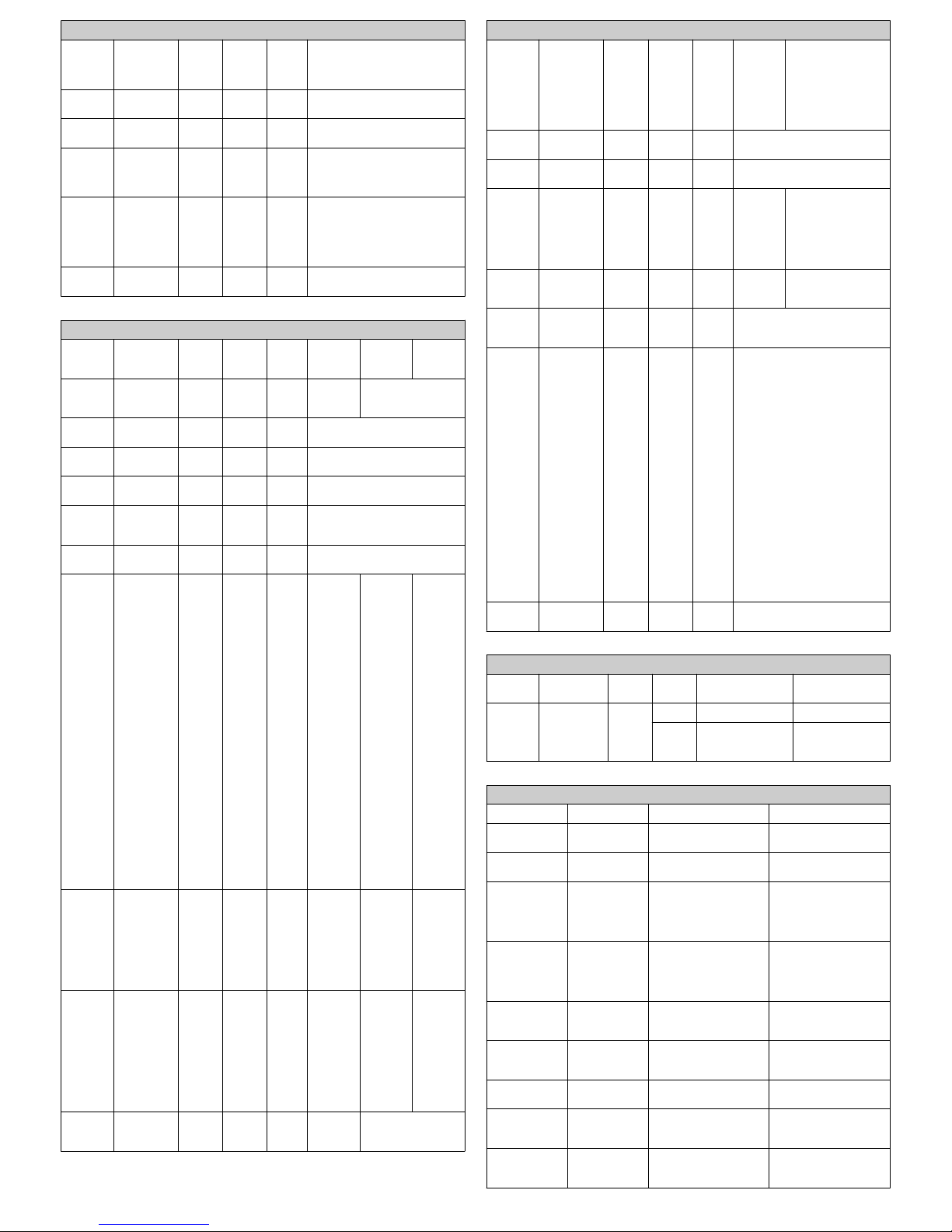

4.3.2 Prozessdaten

Record: 8 Byte

Bitoffset

Byte 0 63 62 61 60 59 58 57 56

Geschwindigkeit

Type/Subindex Integer 32

Bitoffset

Byte 1 55 54 53 52 51 50 49 48

Geschwindigkeit

Type/Subindex Integer 32

Bitoffset

Byte 2 47 46 45 44 43 42 41 40

Geschwindigkeit

Type/Subindex Integer 32

Bitoffset

Byte 3 39 38 37 36 35 34 33 32

Geschwindigkeit

Type/Subindex Integer 32

Bitoffset

Byte 4 31 30 29 28 27 26 25 24

Position

Type/Subindex Unsigned Integer 32

Bitoffset

Byte 5 23 22 21 20 19 18 17 16

Position

Type/Subindex Unsigned Integer 32

Bitoffset

Byte 6 15 14 13 12 11 10 9 8

Position

Type/Subindex Unsigned Integer 32

Bitoffset

Byte 7 7 6 5 4 3 2 1 0

Position

Type/Subindex Unsigned Integer 32

4.3.3 Servicedaten

Die folgenden ISDUs werden nicht über Data-Storage gesichert: Gerätespezifische

Markierung und roher Positionswert.

IO-Link spezifisch

Index dez

(hex)

Name Format

(Offset)

Länge Zugriff1Standard‐

wert

Wertebe‐

reich

Bemer‐

kung [Ein‐

heit]

0 (0x00) Direkte Para‐

meter 1

Record 16 Byte rw siehe IO-Link Interface Specifica‐

tion

1 (0x01) Direkte Para‐

meter 2

Record 16 Byte rw siehe IO -Link Interface Specifica‐

tion

12 (0x0C) Gerätezu‐

griffs sperren

Record 2 Byte rw

2

(0x02)

Daten‐

speiche‐

rungssperre

Bit (1) 1 Bit rw

16 (0x10) Hersteller‐

name

String 64 Byte ro SICK AG

17 (0x11) Hersteller‐

text

String 64 Byte ro SICK Sensor Intelligence

18 (0x12) Produkt‐

name

String 64 Byte ro AHx36x-xxxxxxxxxx

19 (0x13) Produkt-ID String 64 Byte ro 1xxxxxx

20 (0x14) Produkttext String 64 Byte ro Absolute Encoder Multiturn

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 2

Page 3

IO-Link spezifisch

21 (0x15) Seriennum‐

mer

String 16 Byte ro yywwnnnn

y = Jahr

w = W

oche

n = Zähler

22 (0x16) Hardware‐

v

ersion

String 64 Byte ro 1.0

23 (0x17) Firmwarever‐

sion

String 64 Byte ro 1.1.0

24 (0x18) Anwen‐

dun

gsspezi‐

fische Mar‐

kierung

String 32 Byte rw Anwendungsspezifische Markie‐

rung, beschreibbar durch Anwen‐

der

36 (0x24) Gerätestatus UInt 8 Bit ro 0 = Gerät ist OK

1 = W

artung erforderlich

2 = Außerhalb der Spezifikation

3 = Funktionsprüfung

4 = Fehler

5 ... 255 = Reserviert

40 (0x28) Prozessda‐

t

en Eingang

PD In 8 Byte ro Wie im Kapitel Prozessdaten

beschrieben, jedoch azyklisch

1

ro = nur lesen, wo = nur schreiben, rw = lesen/schreiben

SICK spezifisch

Index dez

(

hex)

Name Format

(Offset)

Länge Zugriff1Standard‐

wert

Wertebe‐

reich

Bemer‐

kung

[Einheit]

13 (0x0D) Profile Cha‐

r

acteristic

Array 8 Byte ro Unsigned

Integer16

[2]

siehe IO-Link Interface

Specification

14 (0x0E) PDInputDe‐

scr

iptor

Record 6 Byte ro siehe IO-Link Inter face Specifica‐

tion

1

(0x01)

Position Bit (24) 3 Byte ro

2

(0x02)

Geschwin‐

di

gkeit

Bit (0) 3 Byte ro

64 (0x40) Gerätespezi‐

f

ische Mar‐

kierung

String 16 Byte rw Gerätespezifische Markierung,

beschreibbar durch Anwender

65 (0x41) Geschwin‐

di

gkeit

Int 32 Bit ro

66 (0x42) Geschwin‐

di

gkeitsein‐

heit

UInt 8 Bit rw 3 0 =

Schritte

pro

Sekunde

[cps]

1 =

Schritte

pro 100

Millise‐

kunden

[cp100m

s]

2 =

Schritte

pro 10

Millise‐

kunden

[cp10ms]

3 =

Umdre‐

hungen

pro

Minute

[rpm]

4 =

Umdre‐

hungen

pro

Sekunde

[rps]

Folgende

Geschwin

digkeits‐

einheiten

können

gewählt

werden:

cps

cp100ms

cp10ms

rpm

rps

67 (0x43) Geschwin‐

di

gkeits-

Update-Zeit

UInt 32 Bit rw 2 1 ... 50 =

Bereich

der

Geschwin

digkeitsUpdateZeit

Die

UpdateZeit defi‐

niert die

Zeit zwi‐

schen den

einzelnen

Messun‐

gen [ms]

68 (0x44) Geschwin‐

di

gkeitsIntegrations‐

zeit

UInt 32 Bit rw 200 1 ... 200

= Bereich

der

Geschwin

digkeitsIntegrati‐

onszeit

Die Inte‐

grations‐

zeit defi‐

niert die

Anzahl

Werte aus

denen der

Durch‐

schnitt

berechnet

wird [ms]

81 (0x51) Schrittzahl

pr

o Umdre‐

hung

UInt 32 Bit rw 4096 1 ... 4096 = Wertebe‐

reich für Schritt zahl

pro Umdrehung

SICK spezifisch

82 (0x52)

nur

AHM36

Gesamt‐

messbereich

UInt 32 Bit rw 167772161 ... 16777216 =

Wertebereich für den

gesamten Messbe‐

reich. Der Gesamt‐

messbereich muss

das 2n-fache der Auf‐

lösung pro Umdrehung

sein

83 (0x53) Presetwert UInt 32 Bit wo 0 ... 16777215 = Preset Wertebe‐

reich

84 (0x54) Positions‐

wert

UInt 32 Bit ro

85 (0x55) Zählrichtung UInt 8 Bit rw 0 = im

Uhrzeiger‐

sinn (cw)

1 = gegen

den Uhr‐

zeigersinn

(ccw)

Die Zählrichtung

bestimmt, bei welcher

Drehrichtung sich der

Positionswert erhöht,

ausgehend von einer

Blickrichtung auf die

Welle.

86 (0x56) Roher Positi‐

onswert

UInt 32 Bit ro 0 Roher Positionswer t

ohne Offset oder Ska‐

lierungsfaktor

91 (0x5B)

nur

AHM36

Gesamt‐

messbereich

angepasst

UInt 32 Bit ro

92 (0x5C) Status Flag A UInt 16 Bit ro Zeigt das Encoder Status Flag A -

Bit kodiert

Bit_0 = Positionsfehler - Generell

beim Aufstarten

Bit_1 = Warnung - Temperatur

außerhalb zulässigem Bereich

Bit_2 = Reserviert - Immer Null

Bit_3 = Warning - Sensor-Span‐

nung außerhalb des zulässigen

Bereichs

Bit_4 = Positionsfehler - Amplitude

Multiturn außerhalb des zuläs sigen

Bereichs

Bit_5 = Warnung - Geschwindigkeit

außerhalb des zulässigen Bereichs

Bit_6 = Positionsfehler - Amplitude

des Singleturn außerhalb des

zulässigen Bereichs

Bit_7 = Eepromfehler - Ungültige

Kommunikation zum Gerät

Bit_8 ... 14 = Reserviert - Immer

Null

Bit_15 = Speicher Checksummen‐

fehler

205

(0xCD)

SICK ProfilVersion

String 4 Byte ro 1.00

1

ro = nur lesen, wo = nur schreiben, rw = lesen/schreiben

Standardkommando

Index dez

(

hex)

Zugriff1Wert Name Bemerkung [Einheit]

2 (0x02) Standard‐

k

ommando

wo 128 Gerät zurücksetzen

130 Auslieferungszu‐

s

tand wiederherstel‐

len

Erforder t Reset des

Geräts

1

ro = nur lesen, wo = nur schreiben, rw = lesen/schreiben

Fehlercodes

Code dez (hex) Additional Code Name Bemerkung [Einheit]

128 (0x80) 17 (0x11) Index nicht vorhanden Zugrif f auf einen nicht

e

xistierenden Index

128 (0x80) 18 (0x12) Subindex nicht vorhanden Zugrif f auf einen nicht

e

xistierenden Subindex

128 (0x80) 32 (0x20) Service zur Zeit nicht ver‐

f

ügbar

Auf den Parameter kann

gerade nicht zugegriffen

werden. Das Gerät erlaubt

dies im aktuellen Zustand

nicht

128 (0x80) 34 (0x22) Service zur Zeit nicht ver‐

f

ügbar - Geräte Betriebs‐

modus

Auf den Parameter kann

gerade nicht zugegriffen

werden, da sich das Gerät

zur Zeit in einem Remote

Betriebsmodus befindet

128 (0x80) 35 (0x23) Zugriff ver weigert Schreibzugriff auf einen

schr

eibgeschützten Para‐

meter

128 (0x80) 48 (0x30) Parameterwer t außerhalb

de

s gültigen Bereichs

Geschriebener Parameter‐

wert liegt außerhalb des

zulässigen Wertebereichs

128 (0x80) 51 (0x33) Parameterlänge zu groß Geschriebene Parameter‐

län

ge ist größer als erlaubt

128 (0x80) 52 (0x34) Parameterlänge zu klein Geschriebene Parameter‐

län

ge ist kleiner als

erlaubt

128 (0x80) 53 (0x35) Funktion nicht verfügbar Geschriebenes Kom‐

mando wir

d vom Gerät

nicht unterstützt

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 3

Page 4

Fehlercodes

128 (0x80) 54 (0x36) Funktion zur Zeit nicht ver‐

fügbar

Geschriebenes Kom‐

mando wird vom Gerät im

aktuellen Zustand nicht

unterstützt

128 (0x80) 65 (0x41) Inkonsistenter Parameter‐

satz

Am Ende des Blockpara‐

metertransfers wurden

Inkonsistenzen erkannt.

Der Geräteplausibilität‐

scheck schlug fehl

HINWEIS

Die Status Flag A (Index 92) in regelmäßigen Abständen auswerten, um mög‐

liche Encoder-Fehler rechtzeitig zu erkennen.

5 Bedienung

5.1 Bedien- und Anzeigeelemente

Die LED zeigt den Status des Encoders und den Kommunikationsstatus an.

LED

Statusanzeige Farbe Beschreibung

Ö

Grün Normalbetrieb - Kommunikation

O

Grün Normalbetrieb - keine Kommunikation

Ö

Orange Warnung - Kommunikation

O

Orange Warnung - keine Kommunikation

Ö

Rot Fehler - Kommunikation

O

Rot Fehler - keine Kommunikation

Ö

= blinkt

O

= leuchtet

6 Anhang

6.1 Konformitäten

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 4

Page 5

O P E R A T I N G I N S T R U C T I O N S e n

All rights reserved. Subject to change without notice.

1 About this document

Read these operating instructions carefully before you mount and commission the

Encoder.

1.2 Purpose of this document

These operating instructions provide qualified technical personnel of the machine

manufacturer or the machine operator with instructions regarding the mounting,

electrical installation, commissioning, operation, and maintenance of the

encoder.

2 Safety information

AHS/AHM36 IO-Link and AHS/AHM IO-Link Inox absolute encoders are manufac‐

tured using state-of-the-art technology.

The encoders should only be mounted by qualified personnel with electrical

and precision engineering knowledge.

The encoder may only be used for the purpose for which it was intended.

2.2 General safety notes

Observe the relevant national work safety regulations as specified by trade

associations.

During mounting, disconnect all applicable devices, machinery and systems

from the voltage.

Never connect or disconnect electrical connections to or from the encoder

when the voltage is switched on, as this may result in equipment damage.

Prevent any impact to the shaft and collet.

3 Mounting

3.1 Encoder with servo flange

3.1.1 Mounting via threaded holes on the flange side (Fig. 1)

Block the customer’s drive shaft. Mount the coupling (1) on the encoder (2);

ensure that this does not touch the encoder flange. Slide the encoder (2) together

with the mounted coupling (1) onto the drive shaft. Mount the encoder (2) using

four M3 screws (3). Mount the coupling (1) on the drive shaft. Ensure that the

coupling is not subjected to any axial stress. Establish an electrical connection

when the voltage is switched off. Switch on the voltage and check that the

encoder is functioning.

3.1.2 Mounting with servo clamps (Fig. 2)

Block the customer’s drive shaft. Mount the coupling (1) on the encoder (4);

ensure that this does not touch the encoder flange. Mount servo clamps (2) using

M3 screws (3). Do not tighten the screws; twist the servo clamps in such a way

that the encoder flange can be pushed into the center. Slide the encoder (4)

together with the mounted coupling (1) onto the drive shaft and center.

Engage the servo clamp (2) by rotating it into the slot and tighten it slightly. Mount

the coupling (1) on the drive shaft. Ensure that the coupling is not subjected to

any axial stress. Tighten all three screws on the servo clamps. Establish an electri‐

cal connection when the voltage is switched off. Switch on the voltage and check

that the encoder is functioning.

3.2 Encoder with face mount flange

There are two mounting options for this type of flange:

•

Via the threaded holes on the flange side

•

By clamping on the mounting spigot

3.2.1 Mounting via threaded holes on the flange side (Fig. 3)

Mount coupling (1); ensure that it does not touch the encoder flange. Slide the

encoder (2) together with the mounted coupling (1) onto the drive shaft and the

centering fixture/mounting spigot. Mount the encoder (2) using three M3 screws

(3) and mount the coupling (1) on the drive shaft. The coupling must not be sub‐

jected to any axial stress. Establish an electrical connection when the voltage is

switched off. Switch on the voltage and check that the encoder is functioning.

3.2.2 Mounting via the mounting spigot (Fig. 4)

NOTICE

Since the mounting spigot is also a centering lug, the clamping device must

be designed so that no prohibited angles or shaft misalignments are made

during the clamping process.

Block the customer’s drive shaft. Mount the coupling (1); ensure that it does not

touch the encoder flange when twisting the shaft. Slide the encoder (4) together

with the mounted coupling (1) onto the drive shaft and mounting spigot into the

clamping device (2). Clamp the encoder (4) with a screw (3). Mount the cou‐

pling (1) on the drive shaft.

The coupling must not be subjected to any axial stress. Establish an electrical

connection when the voltage is switched off. Switch on the voltage and check that

the encoder is functioning.

3.3 Encoder with flange for blind hollow shaft (Fig. 5 and 6)

Block the customer’s drive shaft. Loosen cylinder head screw (2) on the clamping

ring (1). Slide the encoder together with the collet onto the drive shaft. Take note

of the mounting information in Fig. 6! Mount the stator coupling (3) using two M3

screws (4) and washers (5). Loosen cylinder head screw (2) on the clamping ring

(1).

Max. tightening torque 0.8 Nm.

Establish an electrical connection when the voltage is switched off. Switch on the

voltage and check that the encoder is functioning.

1

3

2

Figure 1: Mounting via the threaded holes on the flange side

4

3

2

1

Figure 2: Mounting with servo clamps

1

3

2

4 x M3 at Ø 30 mm (1.18)

Depth 5 mm (0.20)

3 x M3 at Ø 28 mm (1.10)

Depth < 5 mm (0.20)

3 x M3 at Ø 30 mm (1.18)

Depth 5 mm (0.20)

Figure 3: Mounting via the threaded hole on the flange side

1

2

3

4

Figure 4: Mounting via the mounting spigot

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 5

Page 6

1

2

22 (0.87) max.

14.5 (0.57) min.

Ø xf7

Figure 5: Encoder with flange for blind hollow shaft (mounting suggestion)

3

5

4

Figure 6: Encoder with flange for blind hollow shaft

4 Electrical installation

2

1 4

3

PIN Wire color Signal Function

1 Brown L+ Encoder supply volt‐

age 20 - 30 V (+US)

2 White I/Q not connected - no

function

3 Blue L- Encoder supply volt‐

age 0 V (GND)

4 Black C/Q IO-Link communica‐

tion

4.2 Connecting the device electrically

Connect directly via M12 round screw system or cable outlet.

The rotatable male connector / cable outlet is intended only for aligning the

male connector / cable outlet during mounting, not for permanent move‐

ment.

The enclosure rating for the connector outlet can only be achieved with the

mating connector screwed into place.

Tightening torque for the mating connector at an M12 connector outlet: 1.0 Nm

4.3 IO-Link specific information

Download the IODD file for the AHS36/AHM36 IO-Link or AHS/AHM36 IO-Link

Inox from www.sick.com or from the IODD-Finder of the IO-Link Consortium. Make

sure to always use the most current IODD file.

4.3.1 Physical layer

NOTE

Maximum current consumption of the IO-Link device (including load currents)

must not exceed the maximum output current of the master port.

SIO mode No

Min. cycle time 3.2 ms

Baud rate

1

COM3

Process data length 8 bytes

IODD version V 1.0

Valid for IO-Link version 1.1.0

1

COM values specify the baud rate (see IO-Link specification): COM1 (4.8 kbps), COM2

(38.4 kbps), COM3 (230.4 kbps)

4.3.2 Process Data

Record: 8 bytes

Byte offset

Byte 0 63 62 61 60 59 58 57 56

Velocity

Type/Subindex Integer 32

Byte offset

Byte 1 55 54 53 52 51 50 49 48

Velocity

Type/Subindex Integer 32

Byte offset

Byte 2 47 46 45 44 43 42 41 40

Velocity

Type/Subindex Integer 32

Byte offset

Byte 3 39 38 37 36 35 34 33 32

Velocity

Type/Subindex Integer 32

Byte offset

Byte 4 31 30 29 28 27 26 25 24

Position

Type/Subindex Unsigned integer 32

Byte offset

Byte 5 23 22 21 20 19 18 17 16

Position

Type/Subindex Unsigned integer 32

Byte offset

Byte 6 15 14 13 12 11 10 9 8

Position

Type/Subindex Unsigned integer 32

Byte offset

Byte 7 7 6 5 4 3 2 1 0

Position

Type/Subindex Unsigned integer 32

4.3.3 Service data

The following ISDUs are not backed up by data storage: device-specific marking

and raw position value.

IO-Link specific

Index

decimal

(hex)

Name Format

(Offset)

Length Access1Default

value

Value

range

Remark

[unit]

0 (0x00) Direct para‐

meter 1

Record 16 bytesrw see IO-Link interface specification

1 (0x01) Direct para‐

meter 2

Record 16 bytesrw see IO-Link interface specification

12 (0x0C) Device

Access

Locks

Record 2 bytes rw

2

(0x02)

Data Storage

Lock

Bit (1) 1 Bit rw

16 (0x10) Vendor name String 64 bytesro SICK AG

17 (0x11) Vendor text String 64 bytesro SICK Sensor Intelligence

18 (0x12) Product

Name

String 64 bytesro AHx36x-xxxxxxxxxx

19 (0x13) Product ID String 64 bytesro 1xxxxxx

20 (0x14) Product text Str ing 64 bytesro Absolute Encoder Multiturn

21 (0x15) Serial Num‐

ber

String 16 bytesro yywwnnnn

y = year

w = week

n = counter

22 (0x16) Hardware

Version

String 64 bytesro 1.0

23 (0x17) Firmware

version

String 64 bytesro 1.1.0

24 (0x18) Application

Specific Tag

String 32 bytesrw Application-specific marking,

writable by user

36 (0x24) Device Sta‐

tus

UInt 8 bits ro 0 = Device is OK

1 = Maintenance required

2 = Out of specification

3 = Functional check

4 = Failure

5 ... 255 = Reserved

40 (0x28) Process

Data Input

PD in 8 bytes ro As described in chapter Process

Data, but acyclic

1

ro = read only, wo = write only, rw = read/write

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 6

Page 7

SICK device specific

Index

decimal

(hex)

Name Format

(Offset)

Length Access1Default

value

Value

range

Remark

[unit]

13 (0x0D) Profile Char‐

acteristic

Array 8 bytes ro Unsigned

integer16

[2]

see IO-Link interface

specification

14 (0x0E) PDInputDe‐

scriptor

Record 6 bytes ro see IO-Link inter face specification

1

(0x01)

Position Bit (24) 3 bytes ro

2

(0x02)

Velocity Bit (0) 3 bytes ro

64 (0x40) Device Spe‐

cif

ic Tag

String 16 bytesrw Device-specific tag, writable by

user

65 (0x41) Velocity

Value

Int 32 bits ro

66 (0x42) Velocity For‐

mat

UInt 8 bits rw 3 0 =

Counts

per sec‐

ond [cps]

1 =

Counts

per

100 mil‐

liseconds

[cp100m

s]

2 =

Counts

per

10 mil‐

liseconds

[cp10ms]

3=

Rounds

per

minute

[rpm]

4=

Rounds

per sec‐

ond [rps]

The for‐

mat of the

velocity

can be

choosen

between

cps

cp100ms

cp10ms

rpm

rps

67 (0x43) Velocity

Update Time

UInt 32 bits rw 2 1 ... 50 =

Velocity

update

time

range

The speed

is calcu‐

lated from

the aver‐

age of

several

measure‐

ments.

The

update

time T1

defines

the time

between

the indi‐

vidual

measure‐

ments

[ms]

68 (0x44) Velocity Inte‐

gration Time

UInt 32 bits rw 200 1 ... 200

= Velocity

integra‐

tion time

range

The speed

is calcu‐

lated from

the aver‐

age of

several

measure‐

ments.

The inte‐

gration

time T2

defines

the num‐

ber of val‐

ues from

which the

average is

calcu‐

lated [ms]

81 (0x51) Counts per

Revolution

UInt 32 bits rw 4096 1 ... 4096 = Value

range for counts per

revolution

82 (0x52)

AHM36

only

Total Mea‐

suring Range

UInt 32 bits rw 167772161 ... 16777216 =

Value range for total

measuring range. The

total measuring range

must be 2ntimes the

resolution per revolu‐

tion

83 (0x53) Preset Value

UInt 32 bits wo 0 ... 16777215 = Preset value

range

84 (0x54) Position

Value

UInt 32 bits ro

SICK device specific

85 (0x55) Counting

Direc

tion

UInt 8 bits rw 0 = Clock‐

wise (cw)

1 = Coun‐

terclock‐

wise (ccw)

The counting direction

determines at which

direction of rotation

the position value

rises, star ting from the

viewing direction on

the shaft.

86 (0x56) Raw Position UInt 32 bits ro 0 Raw position value

without of

fset or scal‐

ing factor

91 (0x5B)

AHM36

only

T

otal Mea‐

suring Range

adjusted

UInt 32 bits ro

92 (0x5C) Status Flag A UInt 16 bits ro Shows the encoder Status Flag A --

bit coded

Bit_0 = P

osition Error -- General at

Startup

Bit_1 = Warning -- Temperature out

of range

Bit_2 = Reserved -- Always zero

Bit_3 = Warning -- Sensor voltage

out of range

Bit_4 = Position Error -- Amplitude

multi stages out of range

Bit_5 = Warning -- Speed / Veloc‐

ity out of range

Bit_6 = Position Error -- Amplitude

single stage out of range

Bit_7 = Eeprom Error -- Invalid

communication to device

Bit_8...14 = Reserved -- Always

zero

Bit_15 = Memory checksum error

205

(0xCD)

SIC

K Profile

Version

String 4 bytes ro 1.00

1

ro = read only, wo = write only, rw = read/write

Standard command

Index

decimal

(he

x)

Access1Value Name Remark [unit]

2 (0x02) Standard

command

w

o 128 Device Reset

130 Restore Factory Set‐

tin

gs

Requires device

reset

1

ro = read only, wo = write only, rw = read/write

Error codes

Code decimal

(hex)

Additional code Name Remark [unit]

128 (0x80) 17 (0x11) Index not available Access to non-existent

index

128 (0x80)

18 (0x12) Subindex not available Access to non-existent

subindex

128 (0x80)

32 (0x20) Service temporarily not

av

ailable

Parameter is not accessi‐

ble due to the current

state of the device appli‐

cation

128 (0x80) 34 (0x22) Service temporarily not

av

ailable - device control

Parameter can be

accessed at the moment

because the device is cur‐

rently in remote operating

mode

128 (0x80) 35 (0x23) Access denied Write access on a read-

only par

ameter

128 (0x80) 48 (0x30) Parameter value out of

ran

ge

Written parameter value is

outside the permissible

value range

128 (0x80) 51 (0x33) Parameter length overrun Written parameter length

is abov

e its predefined

length

128 (0x80) 52 (0x34) Parameter length under‐

run

W

ritten parameter length

is below its predefined

length

128 (0x80) 53 (0x35) Function temporarily not

av

ailable

Written command is not

supported by the device

128 (0x80) 54 (0x36) Function temporarily not

av

ailable

Written command is not

available due to the cur‐

rent state of the device

application

128 (0x80) 65 (0x41) Inconsistent parameter

set

P

arameter inconsistencies

were found at the end of

block parameter transfer,

device plausibility check

failed

NOTE

Ev

aluate the status flag A (index 92) at regular intervals to detect possible

encoder errors in a timely manner.

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 7

Page 8

5 Operation

5.1 Operating and status indicators

The LED displays the status of the encoder and the communication status.

LED

Status display Color Description

Ö

green Normal operation - communication

O

green Normal operation - no communication

Ö

Orange Warning - communication

O

Orange Warning - no communication

Ö

Red Error - communication

O

Red Error - no communication

Ö

= flashing

O

= lights up

6 Annex

6.1 Conformities

8022049/2018-02-14/de, en AHS/AHM36 IO-Link AHS/AHM36 IO-Link Inox | SICK 8

Loading...

Loading...