Genesis

60/90

ISTRUZIONI PER L’USO

INSTRUCTION MANUAL

BETRIEBSANWEISUNG

MANUEL D’INSTRUCTIONS

INSTRUCCIONES DE USO

MANUAL DE INSTRUÇÕES

GEBRUIKSAANWIJZING

BRUKSANVISNING

BRUGERVEJLEDNING

BRUKSANVISNING

KÄYTTÖOHJEET

ITALIANO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

ENGLISH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

DEUTSCH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

FRANÇAIS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

ESPAÑOL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

PORTUGUÊS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .53

NEDERLANDS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .63

SVENSKA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .73

DANSK . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .83

NORSK . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .93

SUOMI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .103

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .113

Targa dati, Nominal data, Leistungschilder, Plaque données, Placa de características, Placa de dados,

Technische gegevens, Märkplåt, Dataskilt, Identifikasjonsplate, Arvokilpi,

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 123

Significato targa dati del generatore, Meaning of power source data plate, Bedeutung der Angaben auf

dem Leistungsschild des Generators, Signification des données sur la plaque du générateur, Significado

da chapa de dados do gerador, Significado da chapa de dados do gerador, Betekenis gegevensplaatje van

de generator, Innebörden av uppgifterna på Generatorns märkplåt, Betydning af dataskiltet for

Strømkilden, Betydning av informasjonsteksten på Generatorns skilt, Generaattorin arvokilven tiedot,

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .124

Schema, Diagram, Schaltplan, Schéma, Esquema, Diagrama, Schema, kopplingsschema, Oversigt,

Skjema, Kytkentäkaavio, . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .125-128

Lista ricambi, Spare parts list, Ersatzteilverzeichnis, Liste des pièces détachées, Lista de repuestos, Lista

de peças de reposição, Reserveonderdelenlijst, Reservdelslista, Liste med reservedele, Liste over reser-

vedeler, Varaosaluettelo, . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .130-133

Legenda simboli, Key to Sumbols, Legende der Symbole, Légende des symboles, Legenda dos símbolos,

Legenda dos símbolos, Legenda van de symbolen, Teckenförklaring, Symbolforklaring,

Symbolbeskrivelse, Merkkien selitykset, . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .134

ITALIANO

MANUALE USO E MANUTENZIONE

Questo manuale è parte integrante della unità o macchina e deve accompagnarla in ogni suo spostamento o rivendita.

È cura dell’utilizzatore mantenerlo integro ed in buone condizioni. La SELCO s.r.l. si riserva il diritto di apportare modifiche in qualsiasi momento e senza alcun preavviso.

I diritti di traduzione, di riproduzione e di adattamento, totale o parziale e con qualsiasi mezzo (compresi le copie fotostatiche, i

film ed i microfilm) sono riservati e vietati senza l’autorizzazione scritta della SELCO s.r.l.

Edizione ‘02

DICHIARAZIONE DI CONFORMITA’ CE

La ditta

SELCO s.r.l. - Via Palladio, 19 - 35010 ONARA DI TOMBOLO (Padova) - ITALY

Tel. +39 049 9413111 - Fax +39 049 94313311 - E-mail: selco@selco.it

dichiara che l'apparecchio tipo

GENESIS 60

GENESIS 90

è conforme alle direttive: 73/23/CEE

89/336 CEE

92/31 CEE

93/68 CEE

e che sono state applicate le norme: EN 60974-10

EN 60974-1

Ogni intervento o modifica non autorizzati dalla SELCO s.r.l. faranno decadere la validità di questa dichiarazione.

Onara di Tombolo (PADOVA) Rappresentante legale

..................................

Lino Frasson

INDICE

3

1.0 SICUREZZA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

1.1 Protezione personale e di terzi . . . . . . . . . . . . . . . . . . .4

1.2 Prevenzione incendio/scoppio . . . . . . . . . . . . . . . . . . . .4

1.3 Protezione da fumi e gas . . . . . . . . . . . . . . . . . . . . . . . .4

1.4 Posizionamento generatore . . . . . . . . . . . . . . . . . . . . . .4

1.5 Installazione apparecchiatura . . . . . . . . . . . . . . . . . . . . .4

1.6 Precauzioni contro i rischi connessi

con l’utilizzo dell’aria compressa . . . . . . . . . . . . . . . . . . . . .4

2.0 COMPATIBILITA’ ELETTROMAGNETICA (EMC) . . . . . . . . . . .5

2.1 Installazione, uso e valutazione dell’area . . . . . . . . . . . .5

2.2 Metodi di riduzione delle emissioni . . . . . . . . . . . . . . . .5

3.0 ANALISI DI RISCHIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

4.0 PRESENTAZIONE DELLA SALDATRICE . . . . . . . . . . . . . . . .6

4.1 Pannello comandi frontale . . . . . . . . . . . . . . . . . . . . . .6

4.2 Pannello comandi posteriore . . . . . . . . . . . . . . . . . . . . .7

4.3 Caratteristiche tecniche . . . . . . . . . . . . . . . . . . . . . . . . .7

5.0 TRASPORTO-SCARICO . . . . . . . . . . . . . . . . . . . . . . . . . . .7

6.0 INSTALLAZIONE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

6.1 Allacciamento elettrico alla rete . . . . . . . . . . . . . . . . . . .7

6.2 Collegamento attrezzature . . . . . . . . . . . . . . . . . . . . . .8

7.0 MESSA IN SERVIZIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

8.0 PROBLEMI - CAUSE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

8.1 Possibili difetti di taglio . . . . . . . . . . . . . . . . . . . . . . . . .8

8.2 Possibili incovenienti elettrici . . . . . . . . . . . . . . . . . . . . .9

9.0 MANUTENZIONE ORDINARIA NECESSARIA . . . . . . . . . . .9

10.0 INFORMAZIONI GENERALI SUL TAGLIO AL PLASMA . . .9

10.1 Processo di taglio al plasma . . . . . . . . . . . . . . . . . . . . .9

11.0 CARATTERISTICHE DI TAGLIO . . . . . . . . . . . . . . . . . . . .9

GENESIS 60

Acciaio al carbonio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Acciaio inox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Alluminio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

GENESIS 90

Acciaio al carbonio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

Acciaio inox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

Alluminio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

SIMBOLOGIA

Pericoli imminenti che causano gravi lesioni e

comportamenti rischiosi che potrebbero causare gravi lesioni.

Comportamenti che potrebbero causare lesioni

non gravi o danni alle cose.

Le note precedute da questo simbolo sono di

carattere tecnico e facilitano le operazioni.

1.0 SICUREZZA

Prima di iniziare qualsiasi operazione siate sicuri di aver ben letto e compreso

questo manuale.

Non apportate modifiche e non eseguite manutenzioni non descritte. Per ogni

dubbio o problema circa l’ utilizzo della macchina, anche se qui non descritto, consultare personale qualificato .

Il produttore non si fa carico di danni a persone o cose, occorsi per incuria

nella lettura o nella messa in pratica di quanto scritto in questo manuale.

1.1 Protezione personale e di terzi

Il processo di saldatura (taglio) è fonte nociva di radiazioni, rumore, calore ed

esalazioni gassose. I portatori di apparecchiature elettroniche vitali (pace-maker)

dovrebbero consultare il medico prima di avvicinarsi alle operazioni di saldatura ad arco o di taglio al plasma. In caso di evento dannoso, in assenza di quanto sopra, il costruttore non risponderà dei danni patiti.

Protezione personale:

- Non utilizzare lenti a contatto!!!

- Provvedere ad un’attrezzatura di pronto soccorso.

- Non sottovalutare scottature o ferite.

- Indossare indumenti di protezione per proteggere la pelle dai raggi dell’arco e dalle scintille o dal metallo incandescente, ed un casco oppure un berretto da saldatore.

- Utilizzare maschere con protezioni laterali per il viso e filtro di protezione

idoneo (almeno NR10 o maggiore) per gli occhi.

- Utilizzare cuffie antirumore se il processo di saldatura (taglio) diviene fonte

di rumorosità pericolosa.

Indossare sempre occhiali di sicurezza con schermi laterali specialmente

nell’operazione manuale o meccanica di rimozione delle scorie di saldatura (taglio).

Interrompere immediatamente le operazioni di saldatura (taglio) se si avverte la sensazione di scossa elettrica.

Protezione di terzi:

- Sistemare una parete divisoria ignifuga per proteggere la zona di saldatura

(taglio) da raggi, scintille e scorie incandescenti.

- Avvertire le eventuali terze persone di non fissare con lo sguardo la saldatura (taglio) e di proteggersi dai raggi dell’arco o del metallo incandescente.

- Se il livello di rumorosità supera i limiti di legge, delimitare la zona di lavoro ed accertarsi che le persone che vi accedono siano protette con cuffie o

auricolari.

1.2 Prevenzione incendio/scoppio

Il processo di saldatura (taglio) può essere causa di incendio e/o scoppio.

- Le bombole di gas compresso sono pericolose; consultare il fornitore prima

di manipolarle.

Sistemarle al riparo da:

- esposizione diretta a raggi solari;

- fiamme;

- sbalzi di temperatura;

- temperature molto rigide.

Vincolarle con mezzi idonei a pareti od altro per evitarne la caduta.

- Sgomberare dalla zona di lavoro e circostante i materiali o gli oggetti infiammabili o combustibili.

- Predisporre nelle vicinanze della zona di lavoro un’ attrezzatura o un dispositivo antincendio.

- Non eseguire operazioni di saldatura o taglio su recipienti o tubi chiusi.

- Nel caso si siano aperti, svuotati e puliti accuratamente i recipienti o tubi in

questione, l’operazione di saldatura (taglio) dovrà essere fatta comunque

con molta cautela.

- Non saldare (tagliare) in atmosfera contenente polveri, gas o vapori esplosivi.

- Non eseguire saldature (tagli) sopra o in prossimità di recipienti in pressione.

- Non utilizzare tale apparecchiatura per scongelare tubi.

1.3 Protezione da fumi e gas

Fumi, gas e polveri prodotti dal processo di saldatura (tagli) possono risultare

dannosi alla salute.

- Non usare ossigeno per la ventilazione.

- Prevedere una ventilazione adeguata, naturale o forzata, nella zona di lavoro.

- Nel caso di saldature (tagli) in ambienti angusti è consigliata la sorveglianza dell’operatore da parte di un collega situato esternamente.

- Posizionare le bombole di gas in spazi aperti o con un buon ricircolo d’aria.

- Non eseguire operazioni di saldatura (tagli) nei pressi di luoghi di sgrassaggio o verniciatura.

1.4 Posizionamento generatore

Osservare le seguenti norme:

- Facile accesso ai comandi ed ai collegamenti.

- Non posizionare l’attrezzatura in ambienti angusti.

- Non posizionare mai il generatore su di un piano con

inclinazione maggiore di 10° dal piano orizzontale.

1.5 Installazione apparecchiatura

- Rispettare le disposizioni locali sulle norme di sicurezza nell’installazione ed

eseguere la manutenzione dell’ apparecchiatura secondo le disposizioni del

costruttore.

- L’eventuale manutenzione deve essere eseguita esclusivamente da personale qualificato.

- E’ vietata la connessione (in serie o parallelo) dei generatori.

- Disinserire la linea di alimentazione dall’impianto prima di intervenire all’interno del generatore.

- Eseguire la manutenzione periodica dell’impianto.

- Accertarsi che rete di alimentazione e messa a terra siano sufficienti e adeguate.

- Il cavo di massa va collegato il più vicino possibile alla zona da saldare

(tagliare).

- Rispettare le precauzioni relative al grado di protezione del generatore.

- Prima di saldare (tagliare) controllare lo stato dei cavi elettrici e della torcia,

se danneggiati non effettuare la saldatura (taglio) prima della eventuale riparazione o sostituzione.

- Non salire o appoggiarsi al materiale da saldare (tagliare).

- Si raccomanda che l’operatore non tocchi contemporaneamente due

torce o due pinze portaelettrodo.

1.6 Precauzioni contro i rischi connessi con l’utilizzo

dell’aria compressa

Collegare l’alimentazione dell’aria all’apposito raccordo, assicurandosi che la

pressione sia almeno di 6 bar (0.6 MPa) con una portata minima di 200 litri/min.

Nel caso che l’alimentazione dell’aria provenga da un riduttore di pressione di

un compressore o di un’ impianto centralizzato il riduttore deve essere regolato alla massima pressione di uscita che non deve comunque superare 8 bar (0.8

MPa). Se l’alimentazione dell’aria proviene da una bombola di aria compressa

questa deve essere equipaggiata con un regolatore di pressione.

Non collegare mai una bombola di aria compressa direttamente al riduttore della macchina! La pressione potrebbe

superare la capacità del riduttore che quindi potrebbe esplodere!

Non attemperando puntualmente ed inderogabilmente a quanto sopra

descritto, il produttore declina ogni responsabilità.

4

ATTENZIONE

2.0 COMPATIBILITA’ ELETTROMAGNETICA (EMC)

Questo apparecchio è costruito in conformità alle indicazioni

contenute nella norma armonizzata EN60974-10 a cui si rimanda l’utilizzatore di questa apparecchiatura.

- Installare ed utilizzare l’impianto seguendo le indicazioni

di questo manuale.

- Questo apparecchio deve essere usato solo a scopo professionale in un ambiente industriale. Si deve considerare

che vi possono essere potenziali difficoltà nell’assicurare

la compatibilità elettromagnetica in un ambiente diverso

da quello industriale.

2.1 Installazione, uso e valutazione dell’area

- L’utilizzatore deve essere un esperto del settore ed in quanto

tale è responsabile dell’installazione e dell’uso dell’apparecchio secondo le indicazioni del costruttore. Qualora vengano

rilevati dei disturbi elettromagnetici, spetta all’utilizzatore dell’apparecchio risolvere la situazione avvalendosi dell’assistenza tecnica del costruttore.

- In tutti i casi i disturbi elettromagnetici devono essere ridotti

fino al punto in cui non costituiscono più un fastidio.

- Prima di installare questo apparecchio, l’utilizzatore deve

valutare i potenziali problemi elettromagnetici che si potrebbero verificare nell’area circostante e in particolare la salute

delle persone circostanti, per esempio: utilizzatori di pacemaker e di apparecchi acustici.

2.2 Metodi di riduzione delle emissioni

ALIMENTAZIONE DI RETE

- La saldatrice deve essere collegata all’ alimentazione di

rete secondo le istruzioni del costruttore.

In caso di interferenza potrebbe essere necessario prendere ulteriori precauzioni quali il filtraggio dell’alimentazione di rete.

Si deve inoltre considerare la possibilità di schermare il cavo d’alimentazione.

MANUTENZIONE DELLA SALDATRICE

La saldatrice deve essere sottoposta ad una manutenzione ordinaria secondo le indicazioni del costruttore.

Tutti gli sportelli di accesso e servizio e i coperchi devono essere chiusi e ben fissati quando l’apparecchio è in funzione.

La saldatrice non deve essere sottoposta ad alcun tipo di modifica.

CAVI DI SALDATURA E TAGLIO

I cavi di saldatura (taglio) devono essere tenuti più corti possibile e devono essere posizionati vicini e scorrere su o vicino il

livello del suolo.

COLLEGAMENTO EQUIPOTENZIALE

Il collegamento a massa di tutti i componenti metallici nell’

impianto di saldatura (taglio) e nelle sue vicinanze deve essere

preso in considerazione.

Tuttavia, i componenti metallici collegati al pezzo in lavorazione andranno ad aumentare il rischio per l’operatore di subire

uno choc toccando questi componenti metallici e l’elettrodo

contemporaneamente.

L’operatore deve perciò essere isolato da tutti questi componenti metallici collegati a massa.

Rispettare le normative nazionali riguardanti il collegamento

equipotenziale.

MESSA A TERRA DEL PEZZO IN LAVORAZIONE

Dove il pezzo in lavorazione non è collegato a terra, per motivi

di sicurezza elettrica o a causa della dimensione e posizione, un

collegamento a massa tra il pezzo e la terra potrebbe ridurre le

emissioni.

Bisogna prestare attenzione affinché la messa a terra del pezzo

in lavorazione non aumenti il rischio di infortunio degli utilizzatori o danneggi altri apparecchi elettrici.

Rispettare le normative nazionali riguardanti la messa a terra.

SCHERMATURA

La schermatura selettiva di altri cavi e apparecchi presenti nell’

area circostante può alleviare i problemi di interferenza.

La schermatura dell’intero impianto di saldatura (taglio) può

essere presa in considerazione per applicazioni speciali.

3.0 ANALISI DI RISCHIO

5

ATTENZIONE

Pericoli presentati dalla macchina

Pericolo di errore di installazione.

Pericoli di natura elettrica.

Pericoli legati ai disturbi elettromagnetici generati dalla saldatrice e indotti sulla saldatrice.

Soluzioni adottate per prevenirli

I pericoli sono stati rimossi predisponendo un manuale di

istruzioni per l'uso.

Applicazione della norma EN 60974-1.

Applicazione della norma EN 60974-10.

Quanto esposto in questo capitolo, è di vitale importanza e pertanto necessario affinchè le garanzie possano operare. Nel caso

l’operatore non si attenesse a quanto, il costruttore declina ogni

responsabilità.

4.0 PRESENTAZIONE DELLA SALDATRICE

Genesis 60 e Genesis 90 sono generatori per il taglio al plasma maneggevoli e compatti.

Genesis 60 e Genesis 90 utilizzano come unico gas aria compressa che

può essere fornita da un normale compressore o da un impianto centralizzato sufficientemente dimensionato; sono in grado di effettuare, in

modo economico, tagli di buona qualità fino a spessori di 20 mm per

Genesis 60 e 30 mm per Genesis 90 su acciai al carbonio pur mantenendo peso e dimensioni molto contenuti.

L'ottimo rapporto prestazioni/peso è stato reso possibile grazie all'impiego, comune a tutta la gamma Genesis, della tecnologia ad inverter.

La corrente risulta stabile e insensibile alle variazioni della tensione di

rete, dell'altezza dell'arco di taglio, della velocità di avanzamento e

dello spessore del metallo da tagliare. Il Genesis 60 e Genesis 90 sono

dotati di un circuito di reinnesco automatico dell'arco pilota che permette di tagliare in modo ottimale strutture metalliche a griglia.

Sono presenti sia sistemi di sicurezza che inibiscono il circuito di

potenza quando l'operatore entra in contatto con parti in tensione

della macchina, come pure controlli per ridurre l'usura di elettrodo ed

ugello nel momento dell'innesco dell'arco di taglio. L'innesco dell'arco pilota avviene con l'utilizzo di una scarica di tensione ad alta frequenza che viene automaticamente disinserita ad operazione riuscita

limitando così le emissioni di radiodisturbi nel resto del procedimento di taglio.

Sul generatore sono previsti:

- un attacco per la torcia

- una presa per la massa,

- un pannello frontale,

- un pannello posteriore.

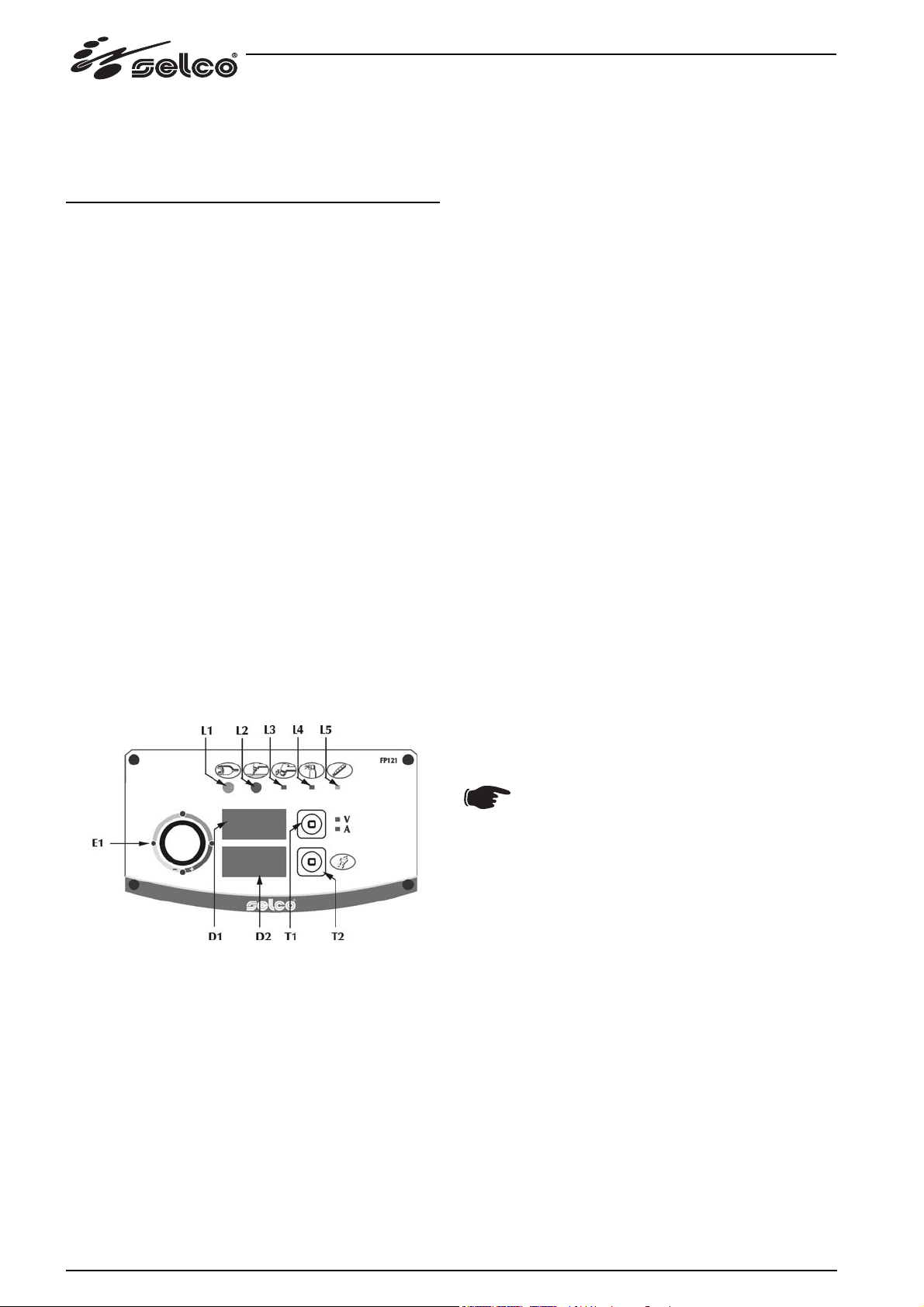

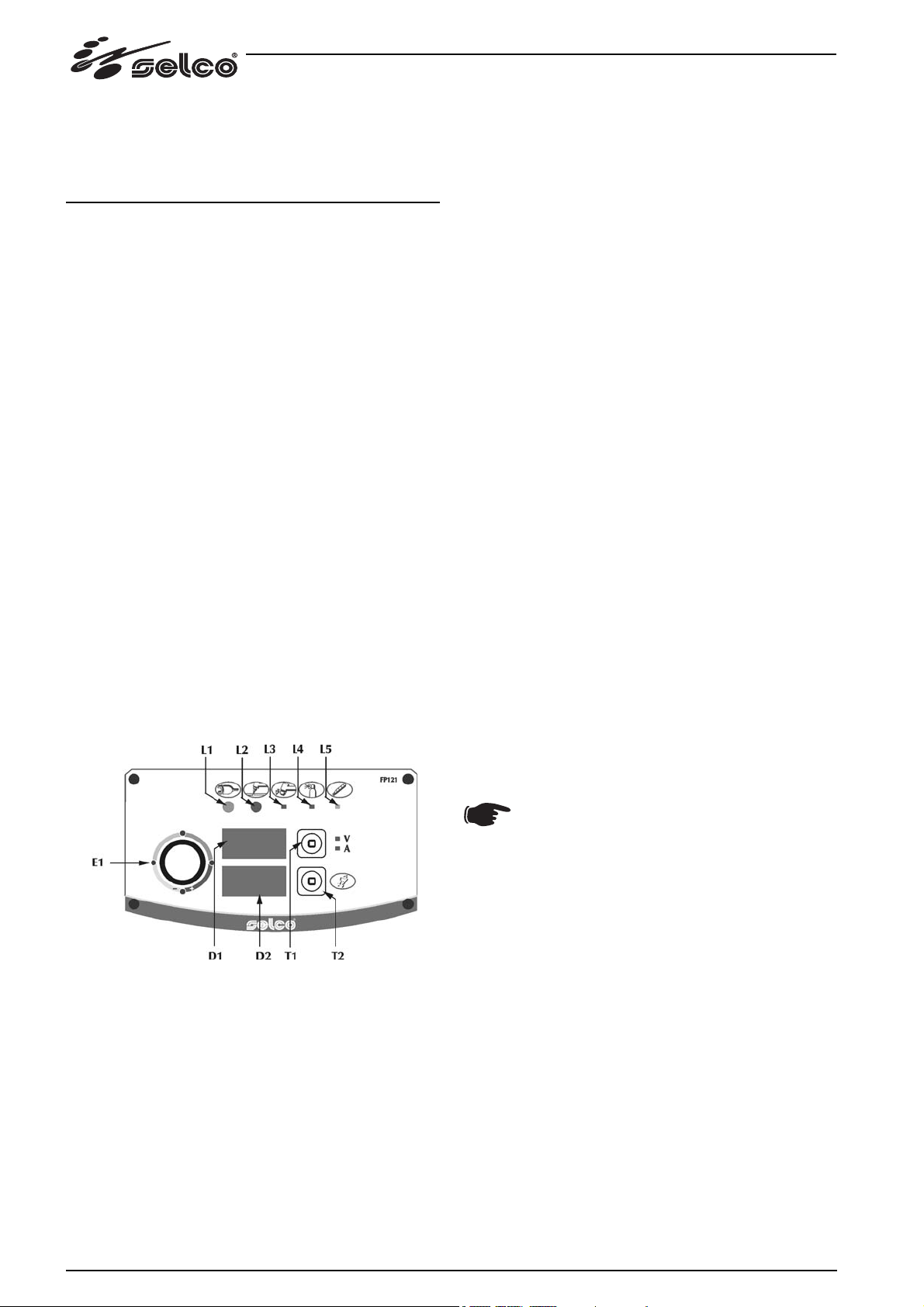

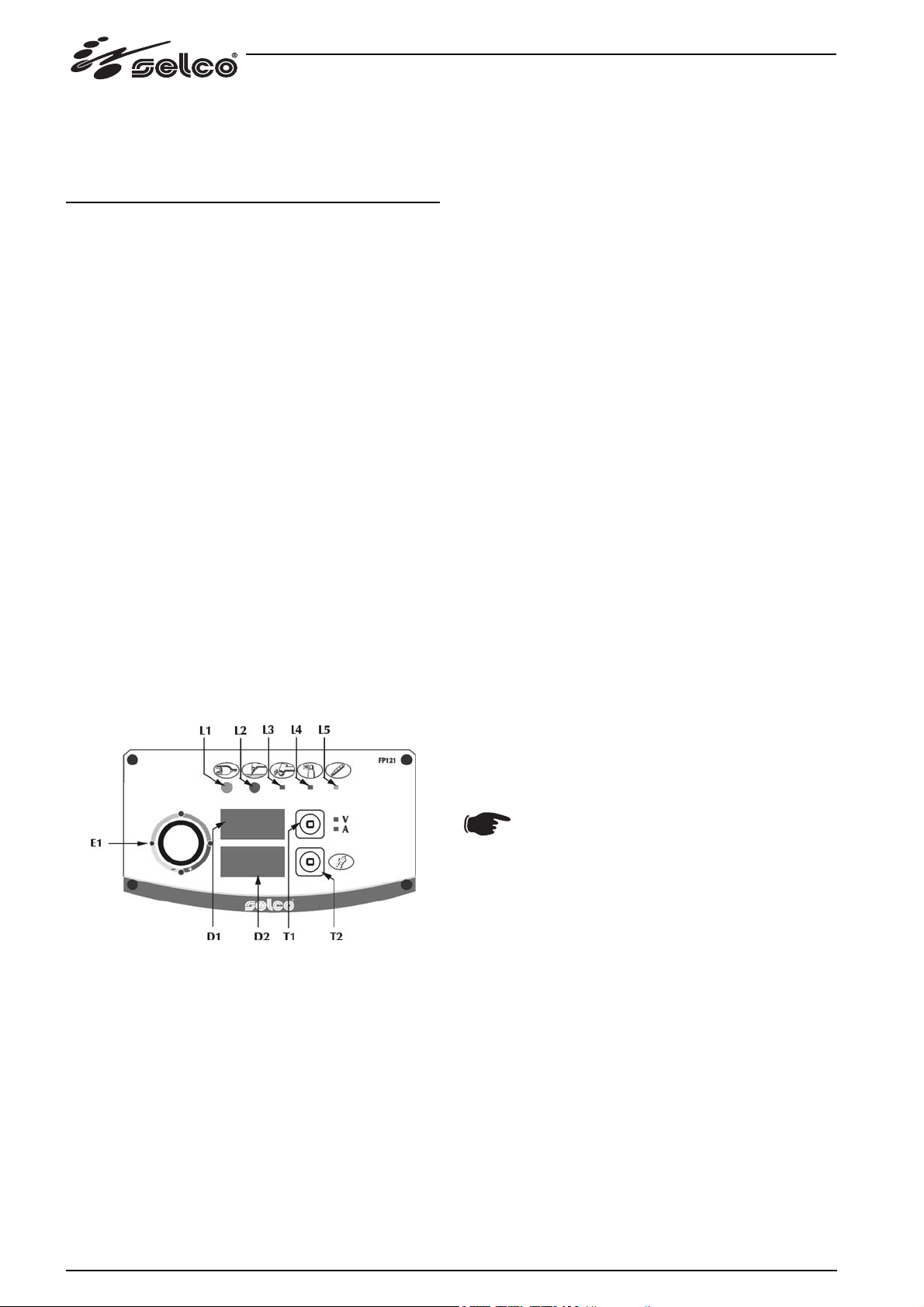

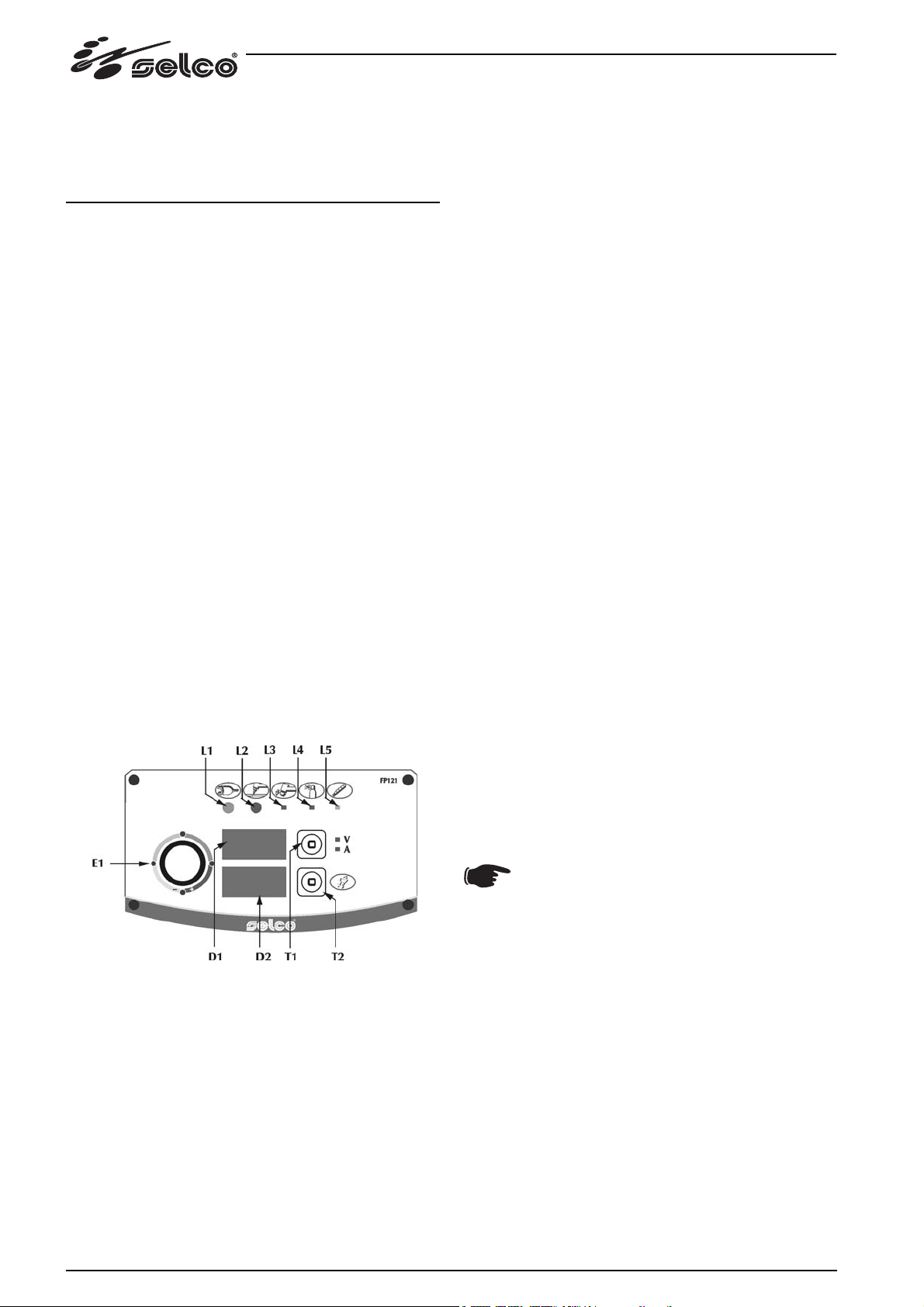

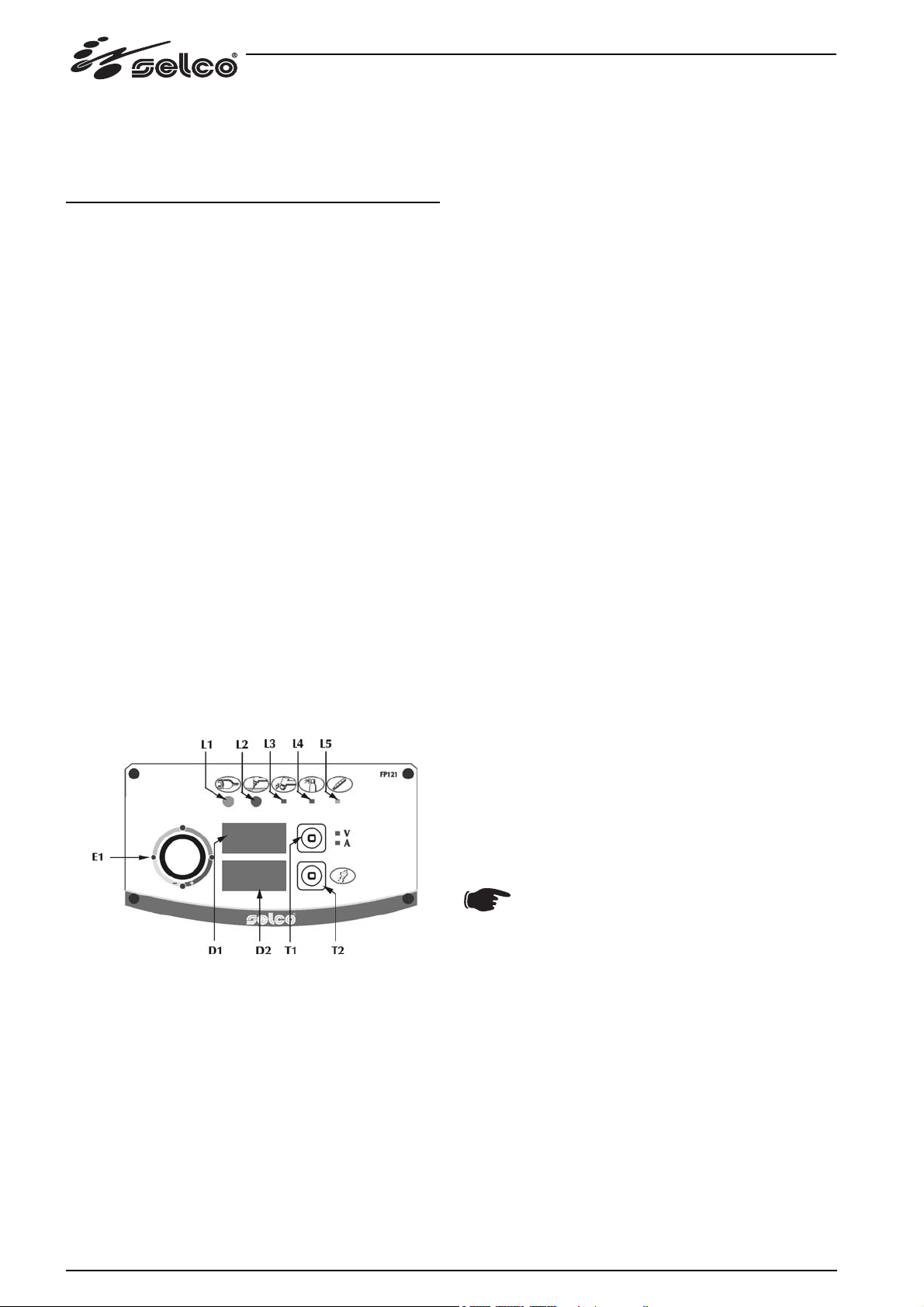

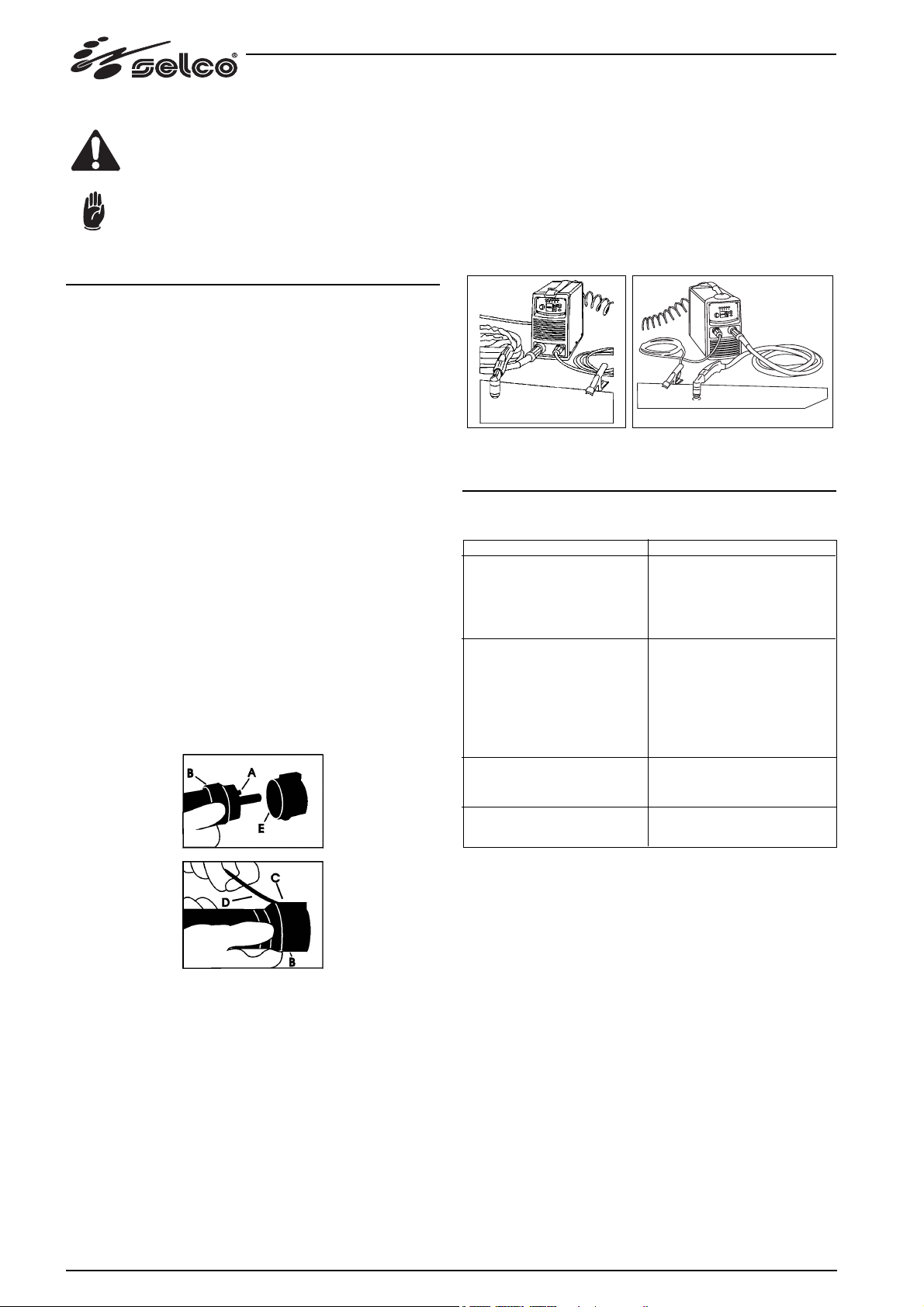

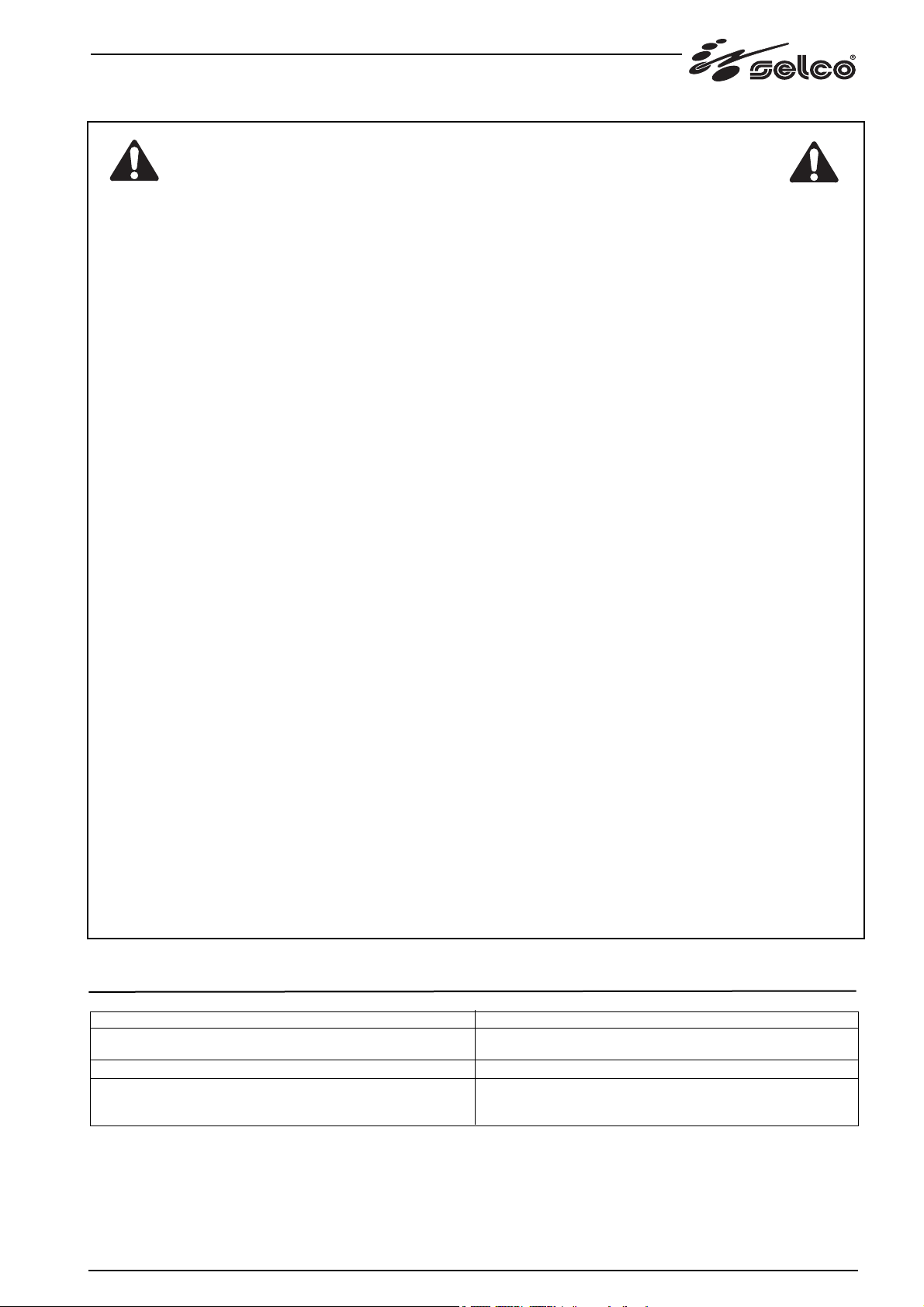

4.1 Pannello comandi frontale (Fig. 1)

Fig.1

* L1 : Spia presenza tensione led verde.

Si illumina con l'interruttore di accensione sul pannello posteriore

(Fig. 2) "I1" in posizione "I". E' indice di impianto acceso e in tensione.

* L2: Spia potenza in uscita led rosso.

Si illumina quando si innesca l’arco, sia nel pezzo sia fuori del

pezzo e si spegne appena terminato l’arco.

* L3: allarme mancanza cappuccio torcia led verde.

Indica che il cappuccio torcia non è correttamente avvitato. Il

generatore non presenta potenza in uscita.

* L4: allarme mancanza aria compressa led verde.

Indica che la pressione dell’aria compressa è minore di 3 bar e

quindi insufficiente per il corretto funzionamento. Il generatore

non presenta potenza in uscita.

* L5: Spia dispositivo di protezione led giallo.

Indica l'avvenuto intervento del dispositivo di protezione termica. Con "L5" acceso il generatore rimane collegato alla rete ma non

fornisce potenza in uscita. "L5" rimane acceso fino a quando le

temperature interne non sono rientrate nella normalità, in tal caso

è necessario lasciare acceso il generatore per sfruttare il ventilatore

in funzione e diminuire il tempo di inattività.

* E1 : Encoder di impostazione corrente di taglio.

Permette di regolare con continuità la corrente di taglio. Tale corrente resta invariata durante il taglio quando le condizioni di alimenzione e di taglio variano dentro i range dichiarati nelle caratteristiche tecniche.

* T1: Tasto selezione lettura VOLT-AMPERE.

Permette di visualizzare sul DISPLAY "D1" o la tensione o la corrente di saldatura.

Se è acceso il LED "V" viene visualizzata l’ultima misura di tensione

eseguita nell’ultimo taglio. Se entro 5 sec. non si inizia a tagliare

avviene la commutazione automatica in A visualizzando la corrente impostata. Viceversa se si inizia a tagliare entro tale intervallo,

viene visualizzata la tensione durante tutto il processo di taglio, terminato il quale l’ultima misura rimane visualizzata per ulteriori 5

secondi.

Se è acceso il LED "A" sul display “ D1” viene visualizzata la corrente impostata o quella di taglio se il processo è in atto. Tale visualizzazione viene mantenuta per i 5 secondi successivi al termine di

quest’ultimo.

* T2: pulsante test gas.

Permette di liberare da impurità il circuito dell’aria compressa e di

eseguire , senza potenza in uscita, le opportune regolazioni preliminari di pressione e portata dell’aria compressa.

* D1: Fornisce i valori di corrente impostata, corrente di taglio e

tensione di taglio o le scritte GEN (all’accensione) ed ERR (lampeggiante in caso di allarme)

* D2: Fornisce il valore misurato della pressione dell’aria per il pro-

cesso di taglio. All’accensione fornisce la versione del software.

In caso di allarme fornisce , lampeggiante, il codice dello stesso:

01 errore IIC

02 cappuccio torcia aperto

03 pressione aria troppo bassa

11 termico

In caso di allarme le condizioni operative vengono

ripristinate solo se la causa viene rimossa.

6

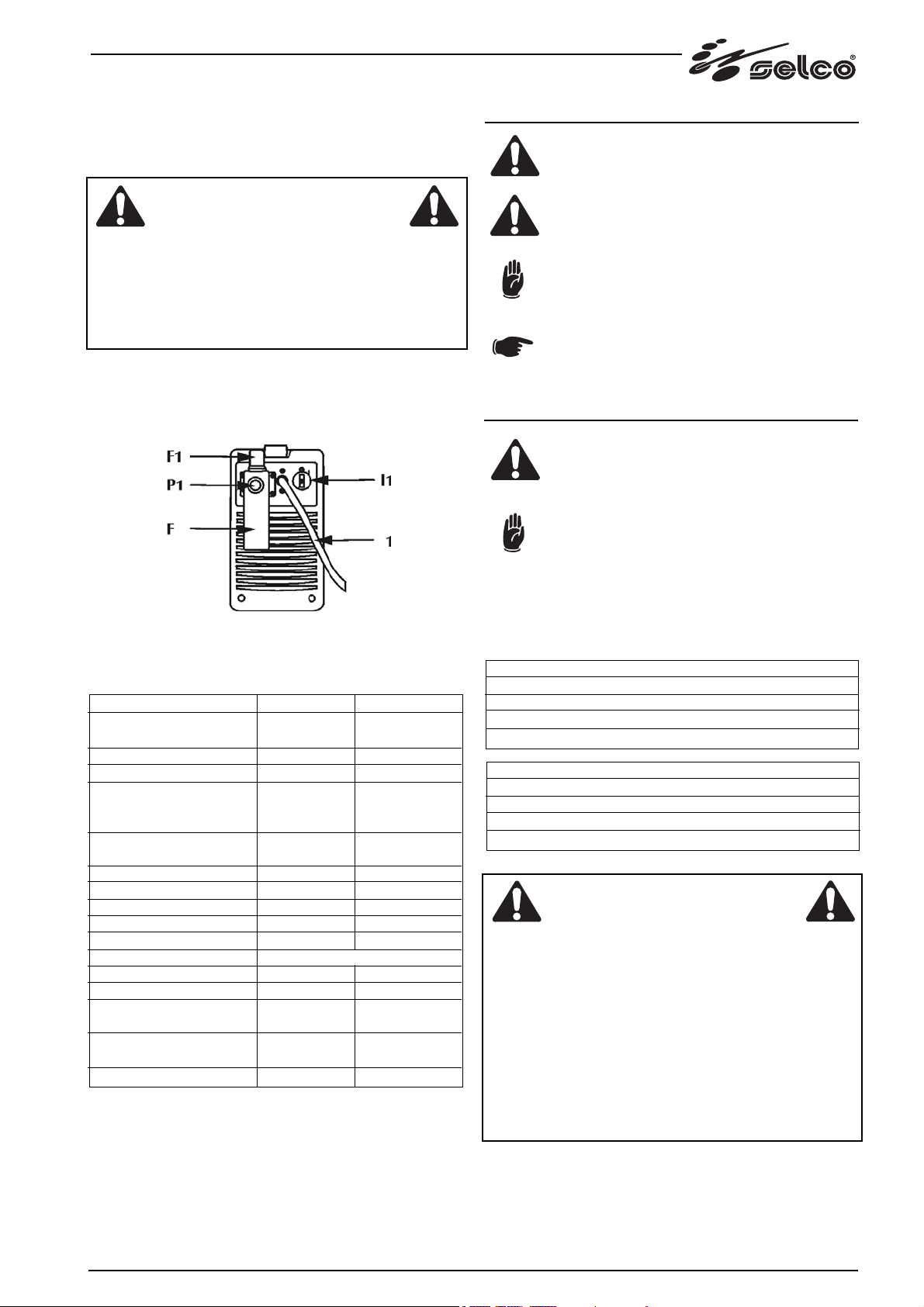

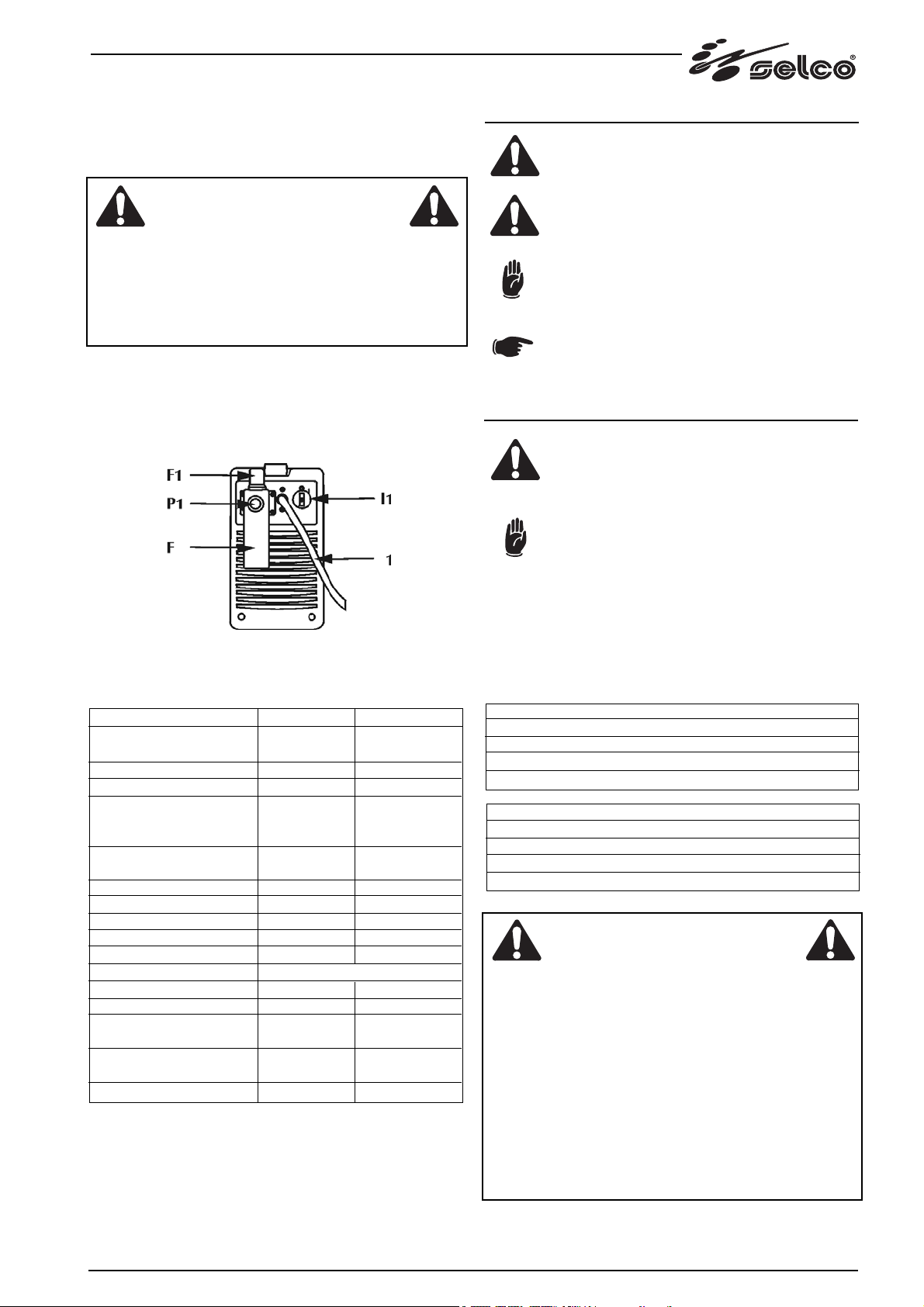

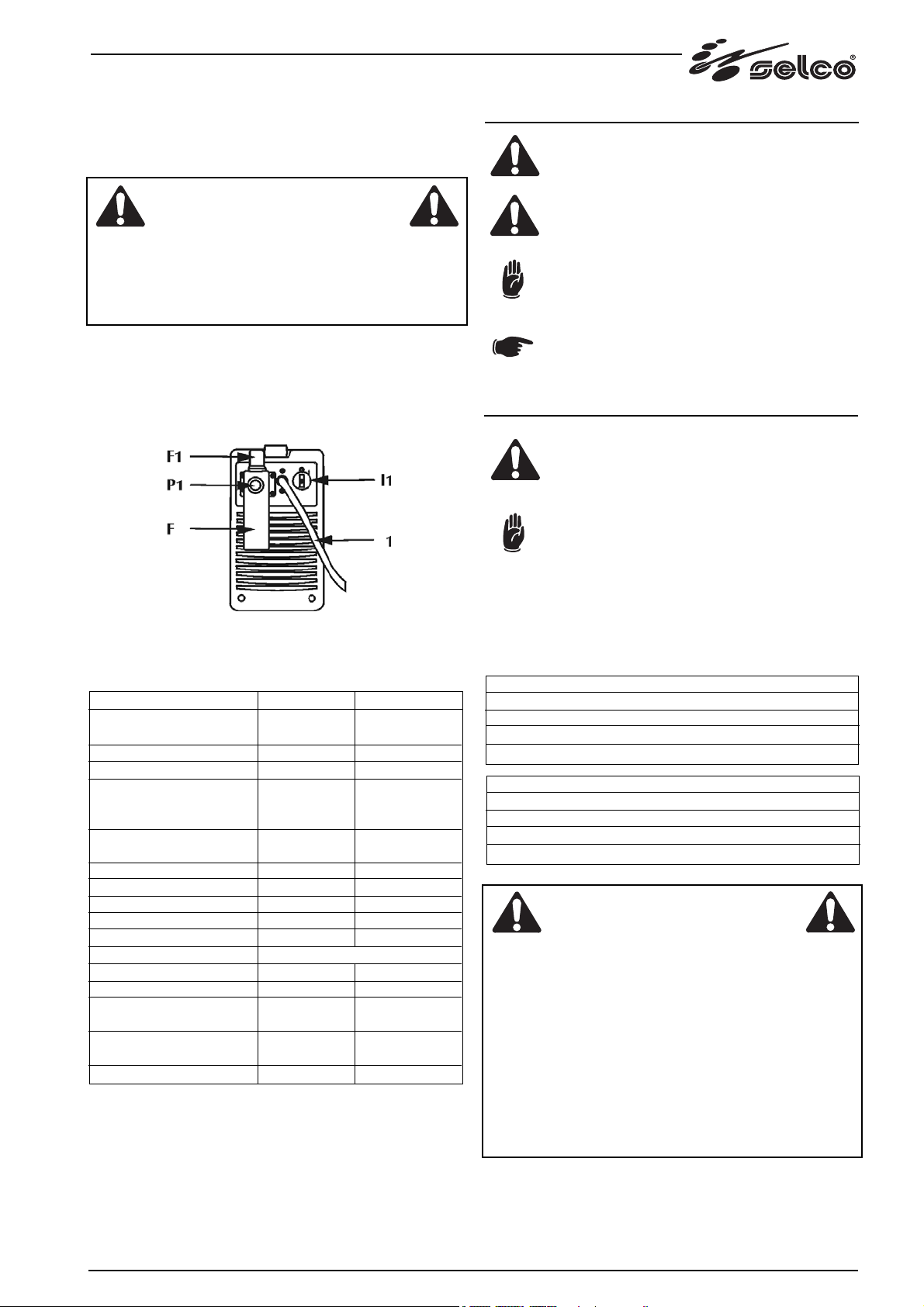

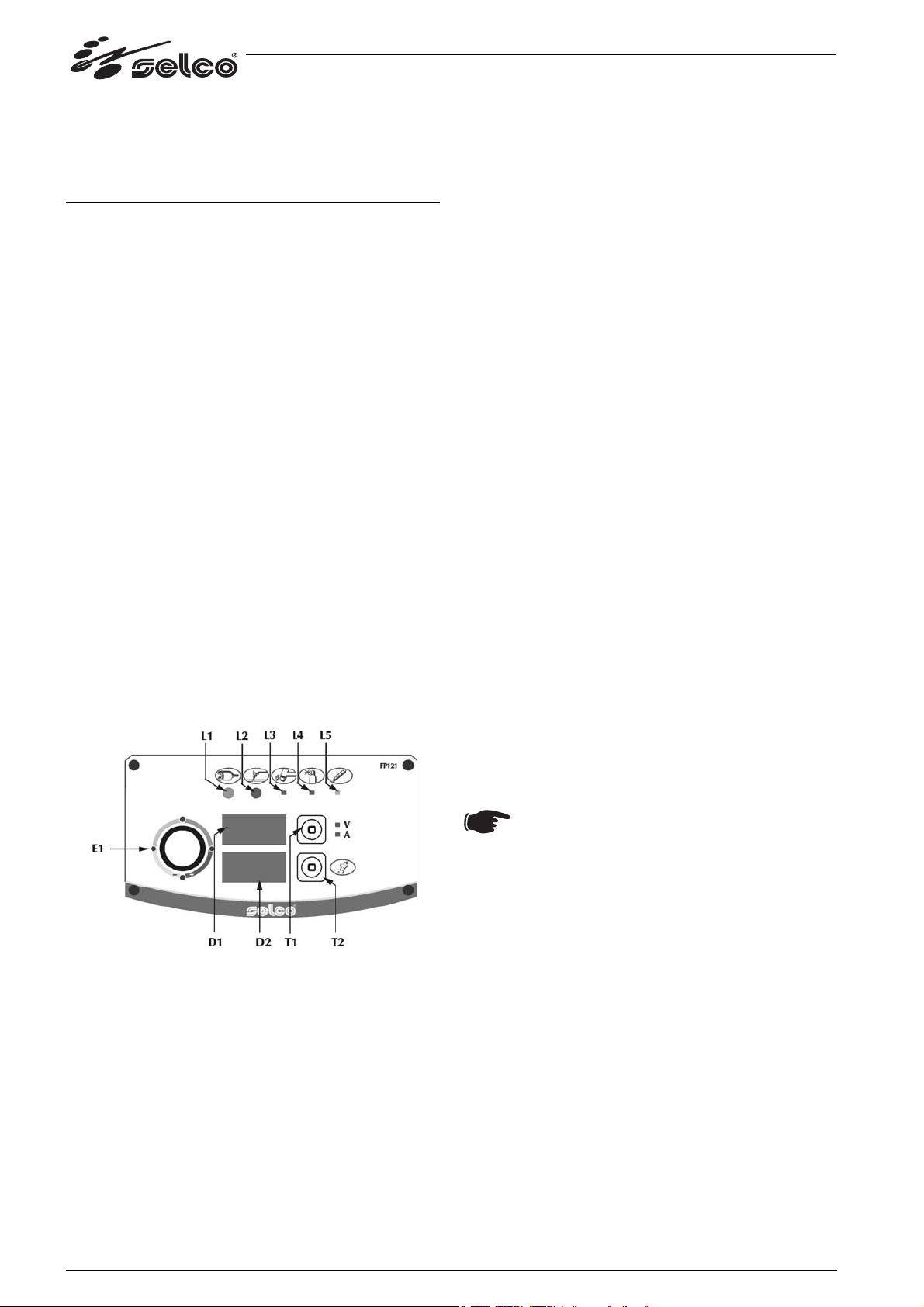

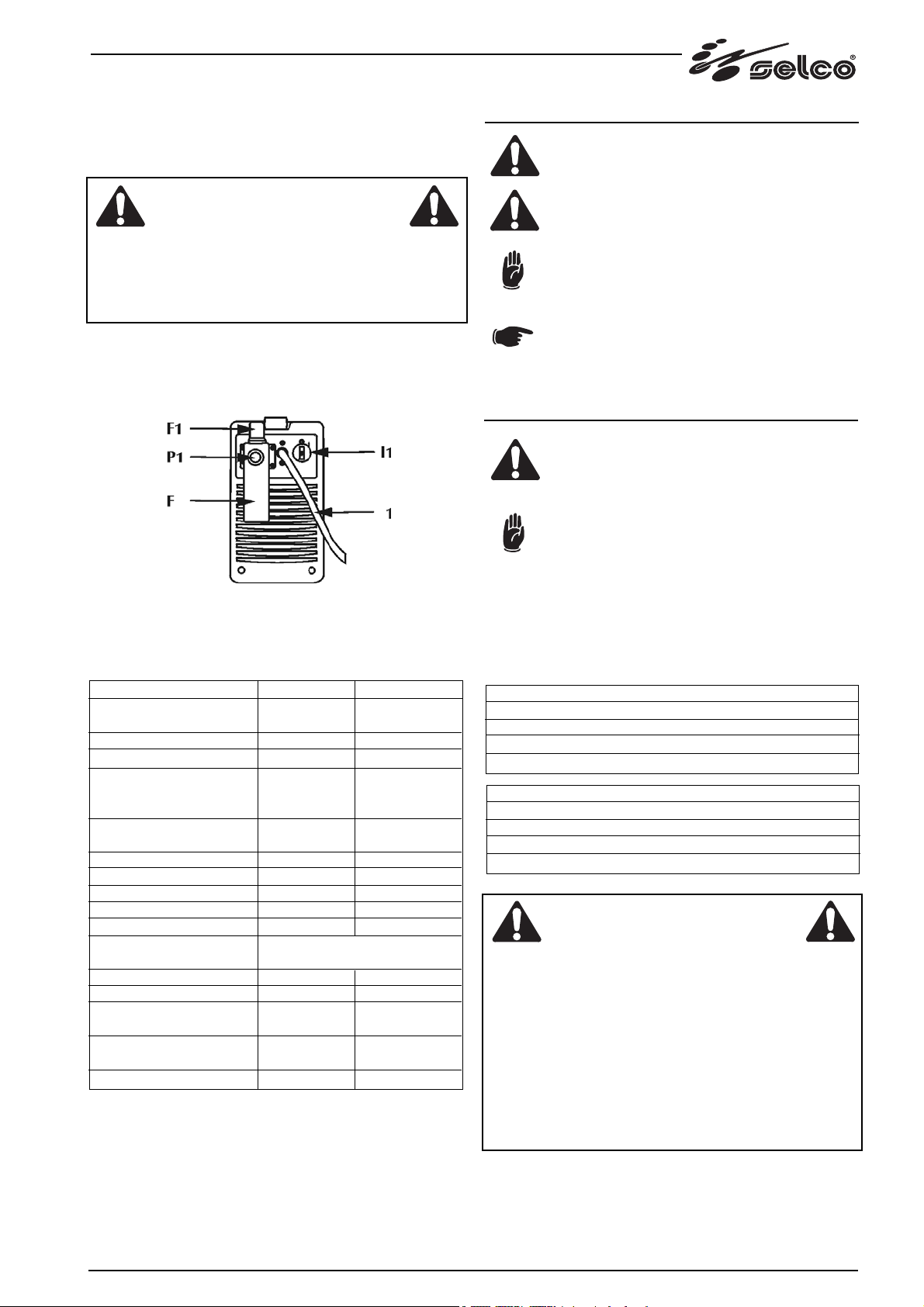

4.2 Pannello comandi posteriore (Fig. 2)

* I1 : Interruttore di accensione.

Comanda l'accensione elettrica della saldatrice.

Ha due posizioni "O" spento; "I" acceso.

* Con I1 nella posizione "I" acceso , la saldatrice è operativa.

* La saldatrice collegata alla rete anche se con I1 nella posi-

zione "O", presenta parti in tensione al suo interno.

Attenersi scrupolosamente alle avvertenze presentate da

questo manuale.

* 1 : Cavo di alimentazione.

* F1 : Manopola regolazione pressione

* P1 : Raccordo da 1/4 di pollice della connesione aria del-

l’unità filtro

* F : Unità filtro aria

Fig.2

4.3 Caratteristiche tecniche

G 60 G90

Tensione di

alimentazione (50/60 Hz) 3x400 V (440V) 3x400V

Fusibile ritardato 16 A 32 A

Potenza nominale 8.32 kW 11.98 kW

Corrente di taglio

(x=60%) 60 A 90 A

(x=100%) 50 A 70 A

Tensione di taglio

(x=60%) 124 V 116 V

Tensione a vuoto 260 V 265 V

Corrente di arco pilota 22 A 22 A

Tipo di gas ARIA ARIA

Pressione di lavoro 5 bar 5 bar

Portata 180 l/min 180 l/min

Torcia da utilizzare TORCIA PLASMA 81.20.037

Grado di protezione IP23C IP23C

Classe di isolamento H H

Norme di costruzione EN60974-1 EN60974-1

EN60974-10 EN60974-10

Dimensioni (lxpxh) 180x430x300 215x596.5x406

mm mm

Peso 19 Kg 25 Kg

Dati a 40°C di temperatura ambiente

5.0 TRASPORTO - SCARICO

Non sottovalutare il peso dell'impianto, (vedi caratteristiche tecniche).

Non far transitare o sostare il carico sospeso

sopra a persone o cose.

Non lasciare cadere o appoggiare con forza l'impianto o la singola unità.

Una volta tolto l'imballo, il generatore è fornito di

una cinghia allungabile che ne permette la movimentazione sia a mano che a spalla.

6.0 INSTALLAZIONE

Scegliere l'ambiente adeguato seguendo le indicazioni delle sezioni “1.0 SICUREZZA” e “2.0 COMPATIBILITA’ ELETTROMAGNETICA (EMC)”.

Non posizionare mai il generatore e l'impianto su

di un piano con inclinazione maggiore di 10° dal

piano orizzontale. Proteggere l'impianto contro la

pioggia battente e contro il sole.

6.1 Allacciamento elettrico alla rete

L'impianto è dotato di un unico allacciamento elettrico con cavo

di 5m posto nella parte posteriore del generatore.

Tabella dimensionamento dei cavi e dei fusibili in ingresso al

generatore:

Generatore GENESIS 60

Tensione nominale 400 V ±15% 440 V ±15%

Range di tensione 340 - 460 V 374 - 506 V

Fusibili ritardati 16 A 500 V 16 A 500 V

Cavo alimentazione 4x4 mm2 4x4 mm2

Generatore GENESIS 90

Tensione nominale 400 V ±15%

Range di tensione 340 - 460 V

Fusibili ritardati 32 A 500 V

Cavo alimentazione 4x6 mm2

* L'impianto elettrico deve essere realizzato da personale

tecnico in possesso di requisiti tecnico-professionali specifici e in conformità alle leggi dello stato in cui si effettua

l'installazione.

* Il cavo rete della saldatrice è fornito di un filo giallo/verde,

che deve essere collegato SEMPRE al conduttore di protezione a terra. Questo filo giallo/verde non deve MAI essere usato insieme ad altro filo per prelievi di tensione.

* Controllare l'esistenza della "messa a terra" nell'impianto

utilizzato ed il buono stato della presa di corrente.

* Montare solo spine omologate secondo le normative di

sicurezza.

7

ATTENZIONE

ATTENZIONE

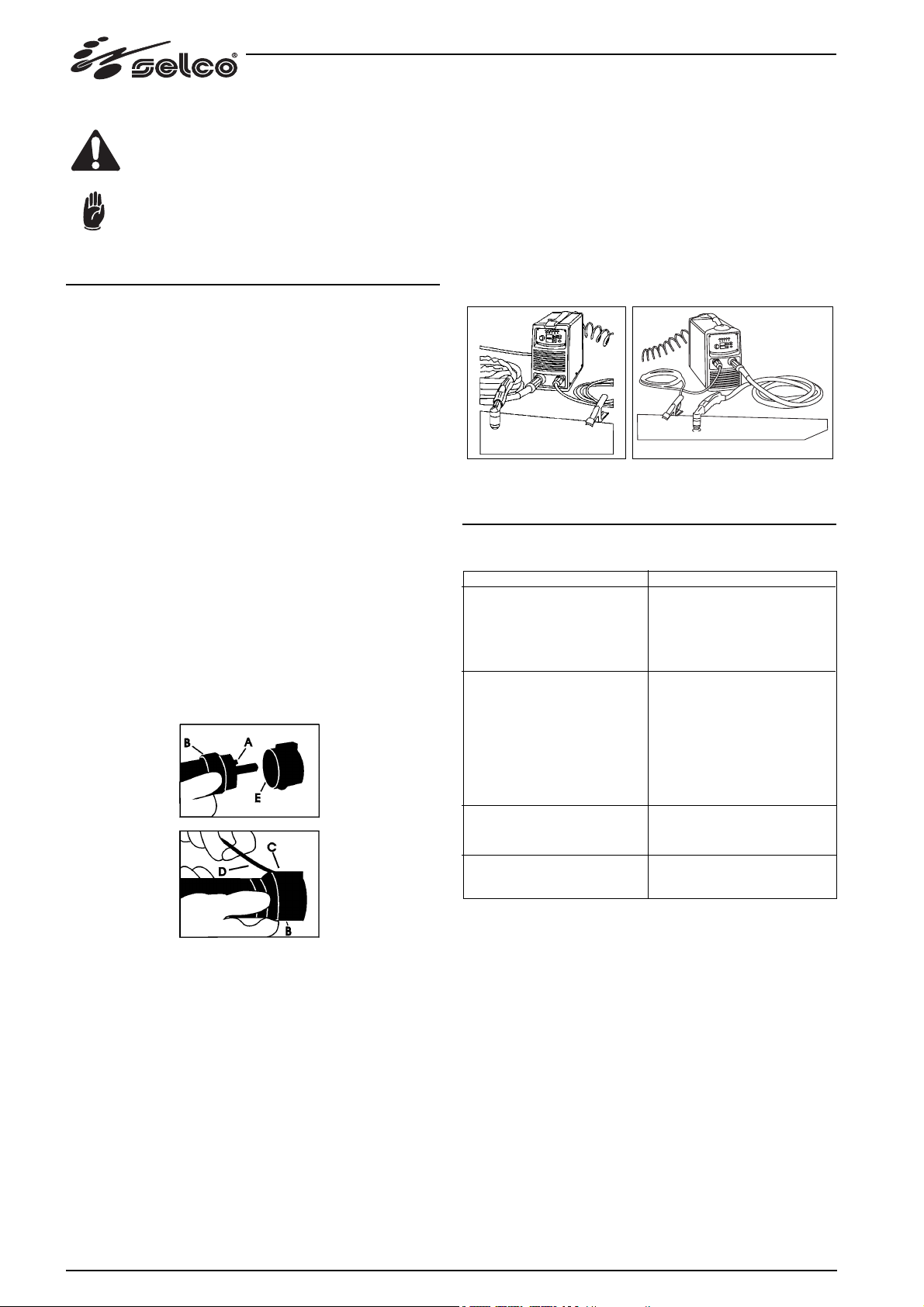

6.2 Collegamento attrezzature

Attenersi alle norme di sicurezza riportate nella

sezione “1.0 SICUREZZA”.

Collegare accuratamente le attrezzature per evitare perdite di potenza.

7.0 MESSA IN SERVIZIO

Per la messa in opera dell'impianto si osservino le seguenti indicazioni:

1. Collocare il generatore in un luogo asciutto, pulito e con ventilazione appropriata.

2. Collegare l'alimentazione dell'aria compressa tramite un raccordo da 1/4 di pollice alla presa aria P1 dell’unità filtro F (Fig. 2).

La pressione deve garantire almeno 5 bar con portata minima

pari a 200 litri al minuto.

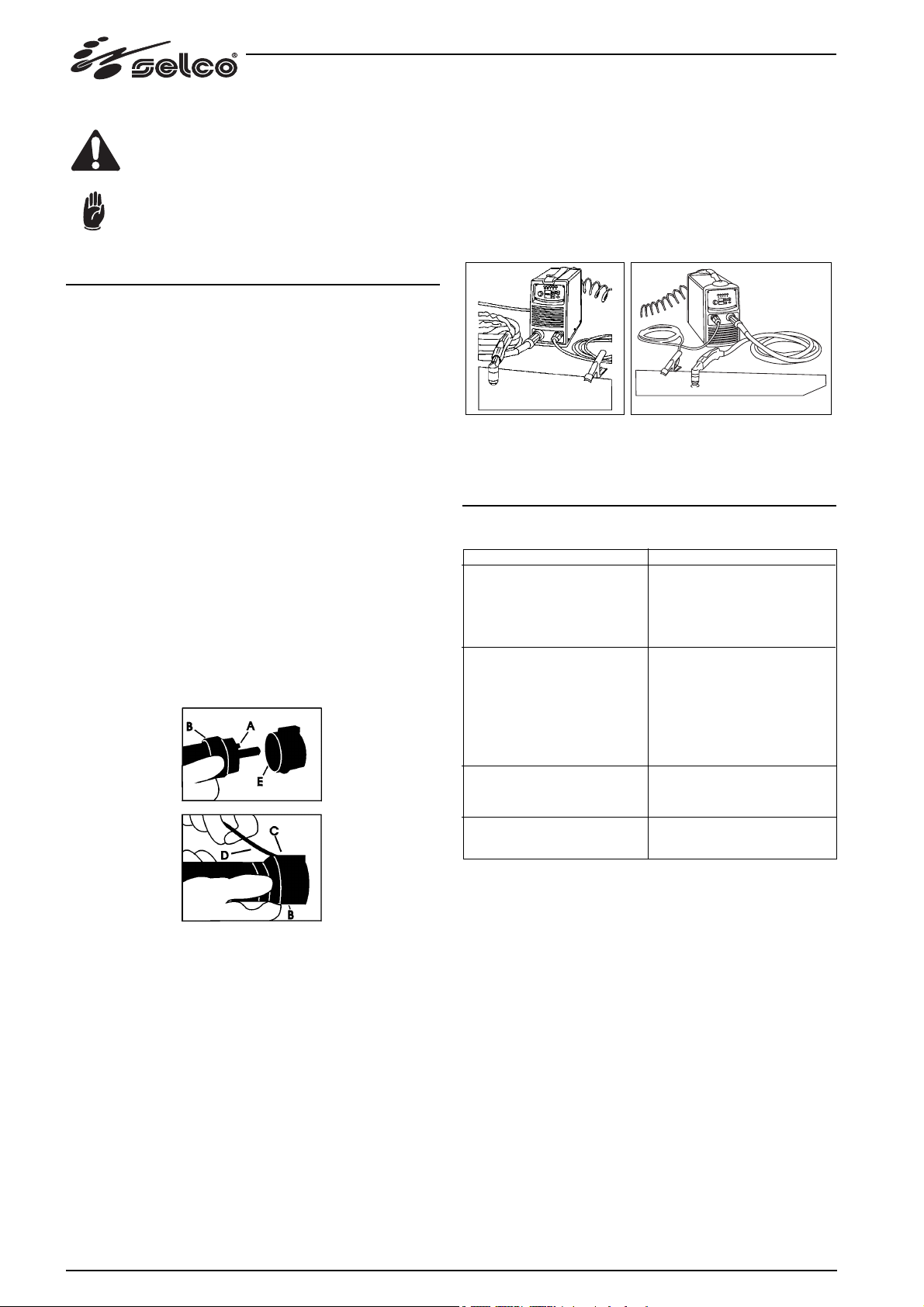

Collegare saldamente il connettore del cavo massa al generatore come in figura 4.

3. Posizionare la pinza di massa sul pezzo da tagliare e assicurarsi

che vi sia un buon contatto elettrico (Fig. 4).

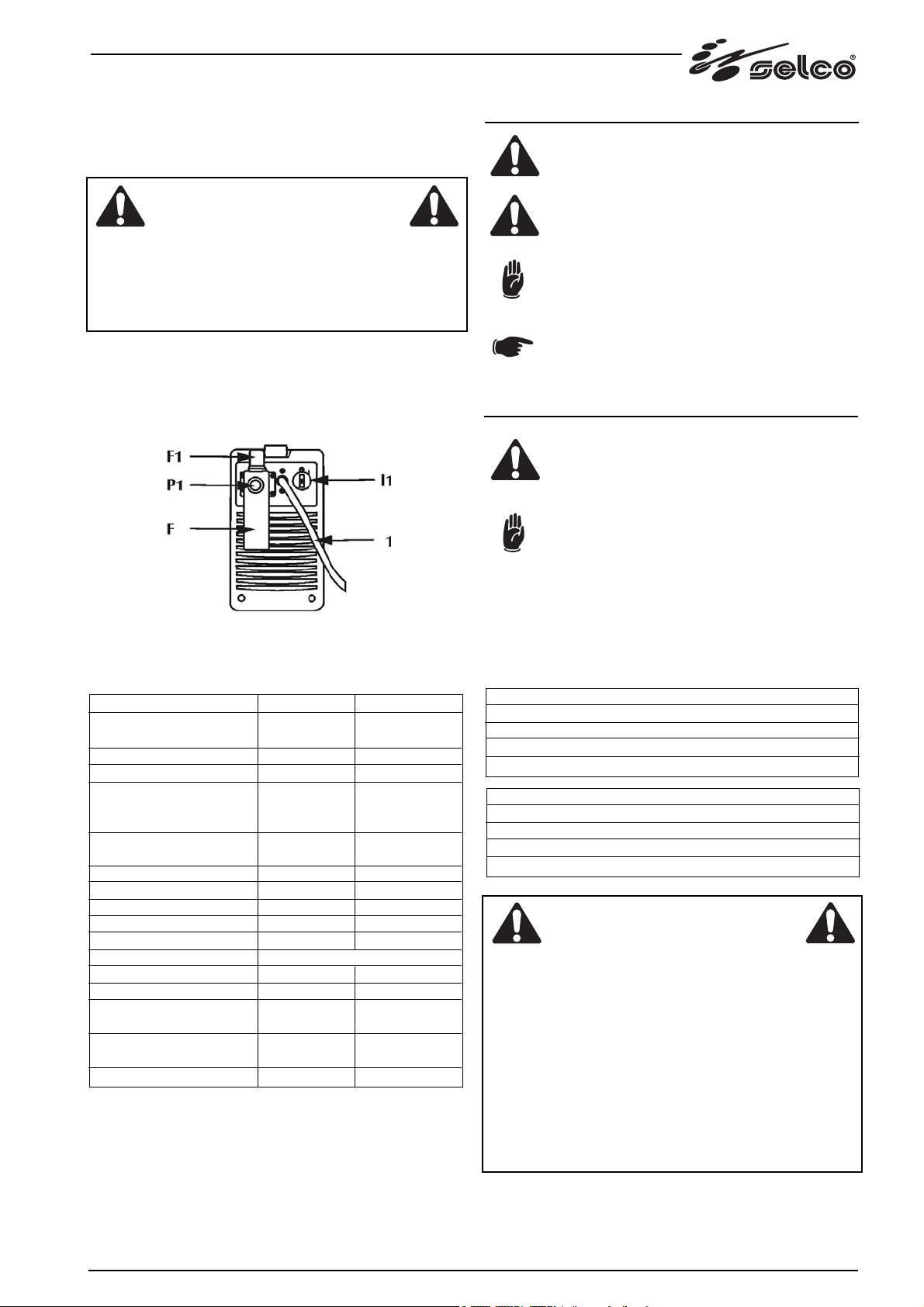

4. Verificare la presenza di tutte le componenti del corpo torcia e

il loro fissaggio e collegare come in figura 3 l’attacco torcia al

connettore sul generatore.

Inserire l’attacco maschio (lato torcia) sul corrispondente attacco femmina (lato macchina). Fare combaciare il dente di orientamento (A) sull’apposita sede e inserire la ghiera (B) di avvitamento che dovrà essere del tipo compatibile. Per permettere

l’avvitamento della ghiera (B) si dovrà prima inserire e premere

sull’apposito foro (C) con l’utensile in dotazione (D) in modo da

togliere il blocco che impedisce la rotazione.

Questa operazione va effettuata fino al completo avvitamento

della ghiera. Per disconnettere la torcia togliere prima il blocco

antirotazione inserendo nel foro (C) l’utensile in dotazione (D).

Fig. 3

5. Accendere il generatore controllando il corretto funzionamento

dei led di segnalazione e dei display.

Qualora ci fossero anomalie il funzionamento del generatore

risulterà inibito fino al ripristino delle normali condizioni operative.

Premere il pulsante di test gas (T2 di Fig.1) in modo da spurgare il circuito dell'aria compressa da eventuali residui e impurità,

quindi alzare e ruotare la manopola per la regolazione della

pressione (F1 di Fig. 2) fino a leggere sul display D2 una pressione di 5 bar (svolgere l'operazione tenendo premuto il pulsante di test gas in modo da effettuare la regolazione con circuito

dell'aria aperto).

6. Impostare con il potenziometro il valore della corrente di taglio

tenendo conto dello spessore da trattare.

7. Premere momentaneamente il pulsante torcia fino a generare

l'arco pilota; togliere il comando verificando il corretto funzionamento della macchina attraverso il pannello di visualizzazione. Si consiglia di non mantenere inutilmente l'arco pilota

acceso in aria in modo da evitare l'usura dell'elettrodo e dell'ugello; in ogni caso sarà l'apparecchiatura stessa a spegnere l'arco pilota dopo circa 6 secondi. Nel caso si verifichi qualche

inconveniente durante le fasi sopra descritte, controllare i led

di visualizzazione, i display ed eventualmente consultare il

capitolo "Possibili inconvenienti elettrici" del manuale.

Fig. 4

8.0 PROBLEMI-CAUSE

8.1 Possibili difetti di taglio

8

Problema

Insufficiente penetrazione

L'arco di taglio si spegne

Elevata formazione di bava

Surriscaldamento dell'ugello

Causa

- Velocità di taglio troppo elevata

- Corrente impostata troppo

bassa

- Morsetto di massa con contatto inefficiente

- Spessore eccessivo del

pezzo

- Elettrodo, ugello o diffusore

consumati

- Pressione aria troppo elevata

- Velocità di taglio troppo

bassa

- Portata d'aria insufficiente

- Pressostato difettoso

- Tensione di alimentazione

troppo bassa

- Pressione aria inadeguata

- Velocità di taglio troppo

bassa

- Ugello eroso

- Elettrodo eroso

- Quantità d'aria insufficiente

9

8.2 Possibili inconvenienti elettrici

Vedi pure capitolo 4.1 per problemi che presentino un codice di allarme.

Per ogni dubbio e/o problema non esitare a consultare il più

vicino centro di assistenza tecnica Selco.

9.0 MANUTENZIONE ORDINARIA

NECESSARIA

Evitare che si accumuli polvere metallica in prossimità e sulle

alette di areazione.

Togliere l'alimentazione all'impianto prima di

ogni intervento!

Controlli periodici al generatore:

* Effettuare la pulizia interna utilizzando aria com-

pressa a bassa pressione e pennelli a setola morbida.

* Controllare le connessioni elettriche e tutti i cavi

di collegamento.

Per la manutenzione o la sostituzione dei componenti delle torce e/o del cavi massa:

* Togliere l'alimentazione all'impianto prima di ogni inter-

vento.

* Controllare la temperatura dei componenti ed accertarsi

che non siano surriscaldati.

* Utilizzare sempre guanti a normativa.

* Utilizzare chiavi ed attrezzi adeguati.

* Per la manutenzione della torcia attenersi scrupolosamen-

te a quanto esposto nelle istruzioni d’uso della torcia alle-

gate a questo manuale.

Nota: In mancanza di detta manutenzione, decadranno tutte

le garanzie e comunque il costruttore viene sollevato da

qualsiasi responsabilità.

10.0 INFORMAZIONI GENERALI SUL TAGLIO

AL PLASMA

Un gas assume lo stato di plasma quando è portato ad altissima

temperatura e si ionizza più o meno completamente diventando

così elettricamente conduttivo.

Nonostante il plasma esista in ogni arco elettrico, con il termine

arco al plasma (PLASMA ARC) ci si riferisce specificatamete a torce

per saldatura o per taglio che utilizzano un arco elettrico, costretto

a passare attraverso la strozzatura di un apposito ugello, per riscaldare un gas fuoriuscente dallo stesso fino a portarlo allo stato di plasma.

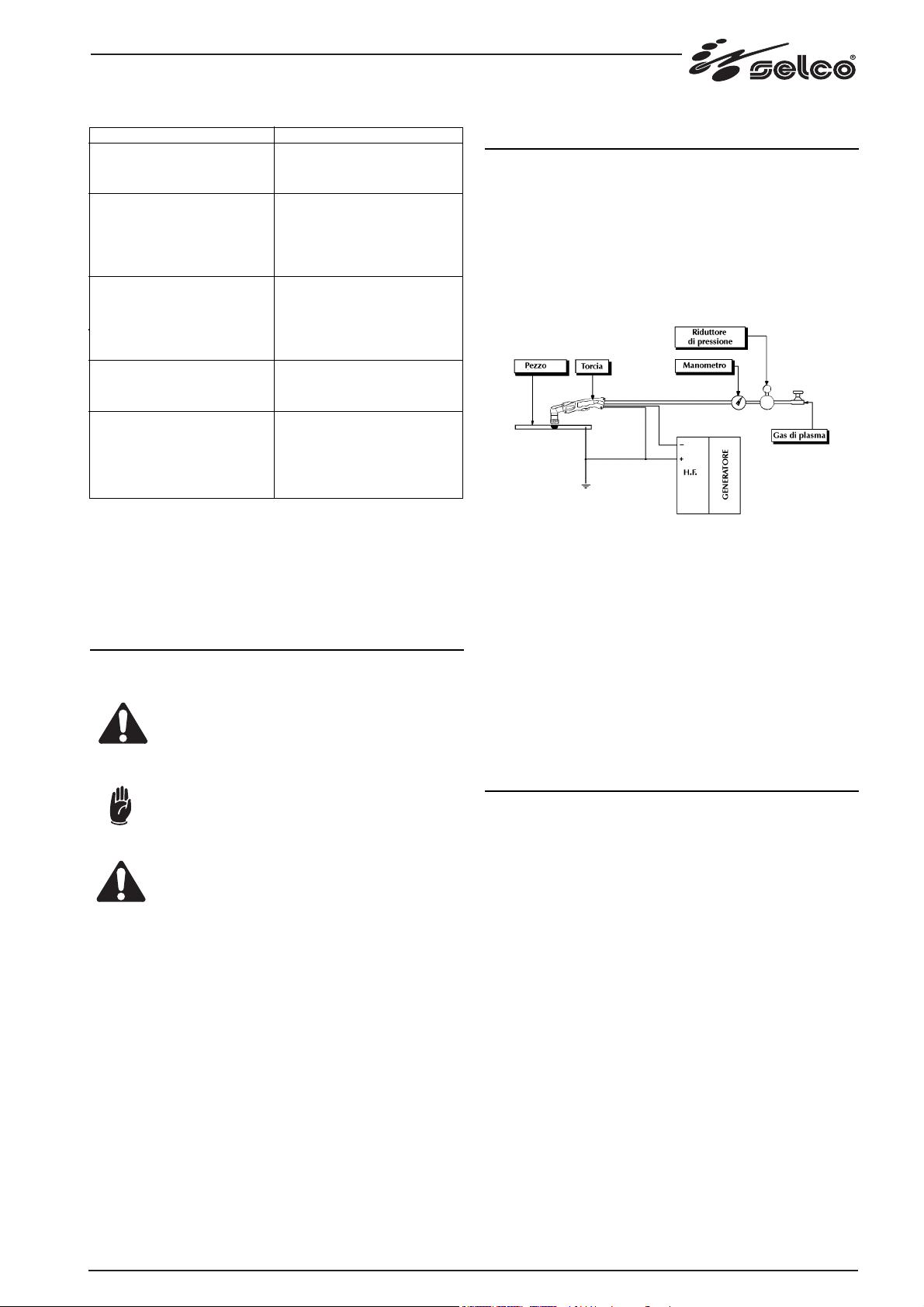

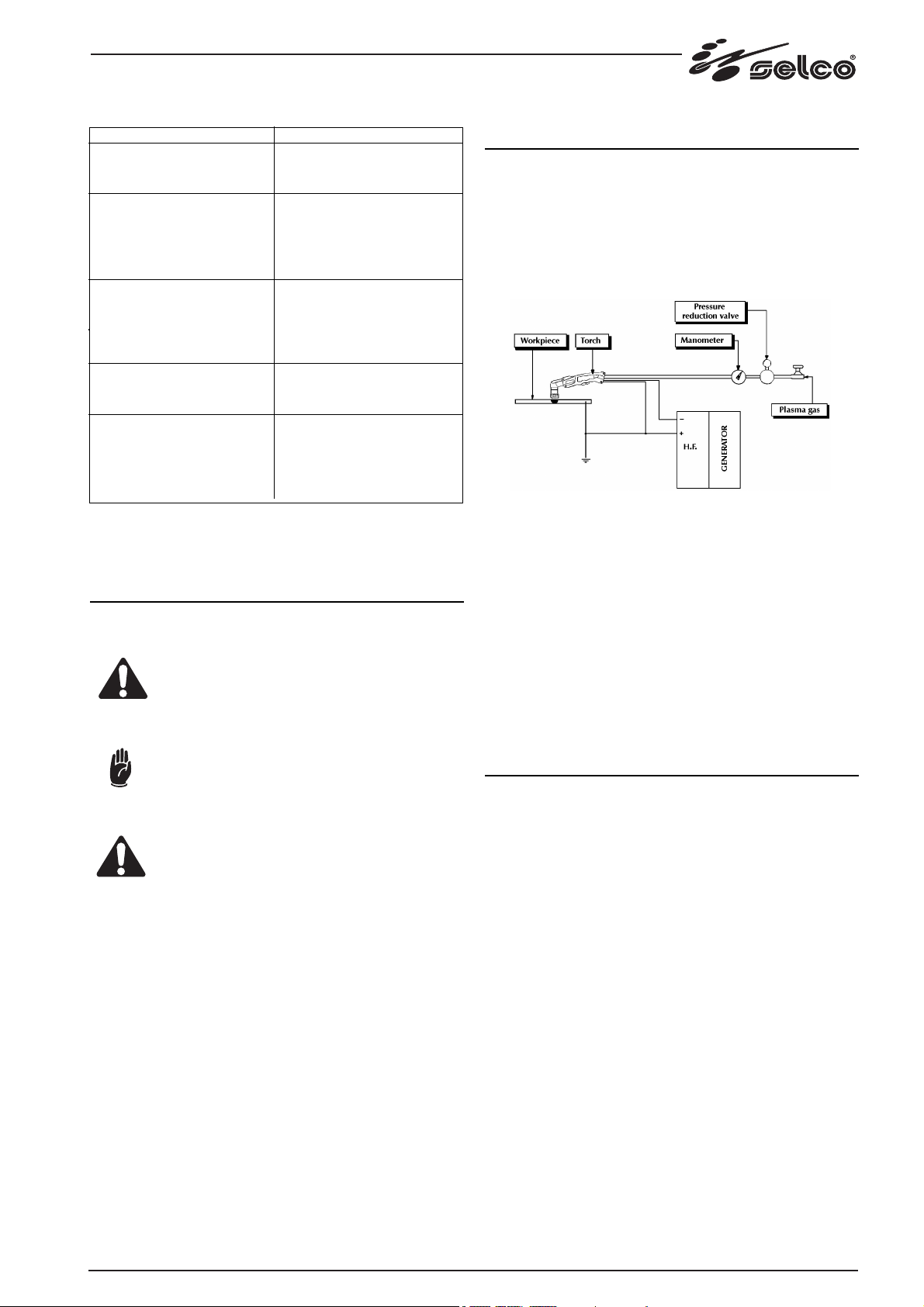

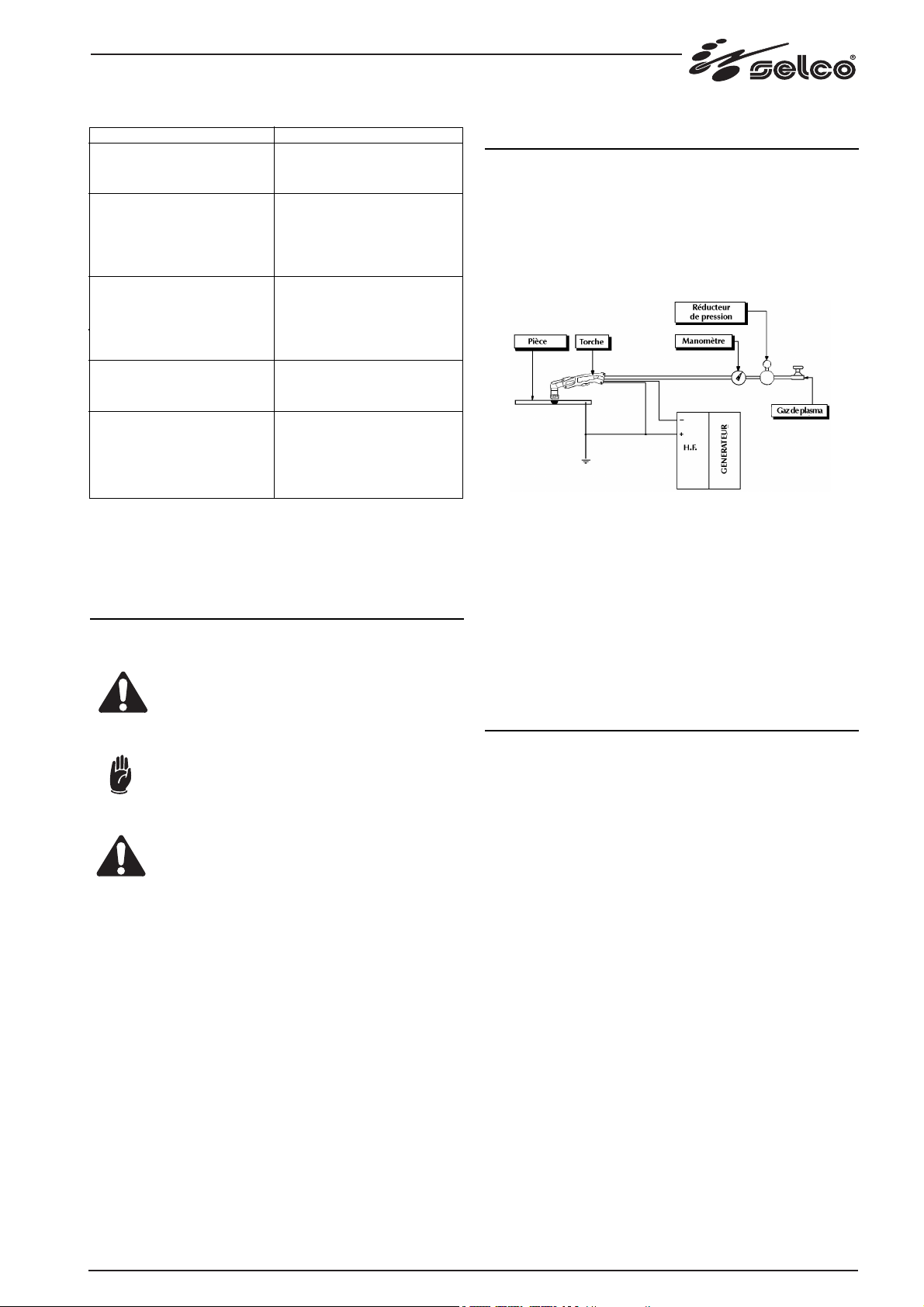

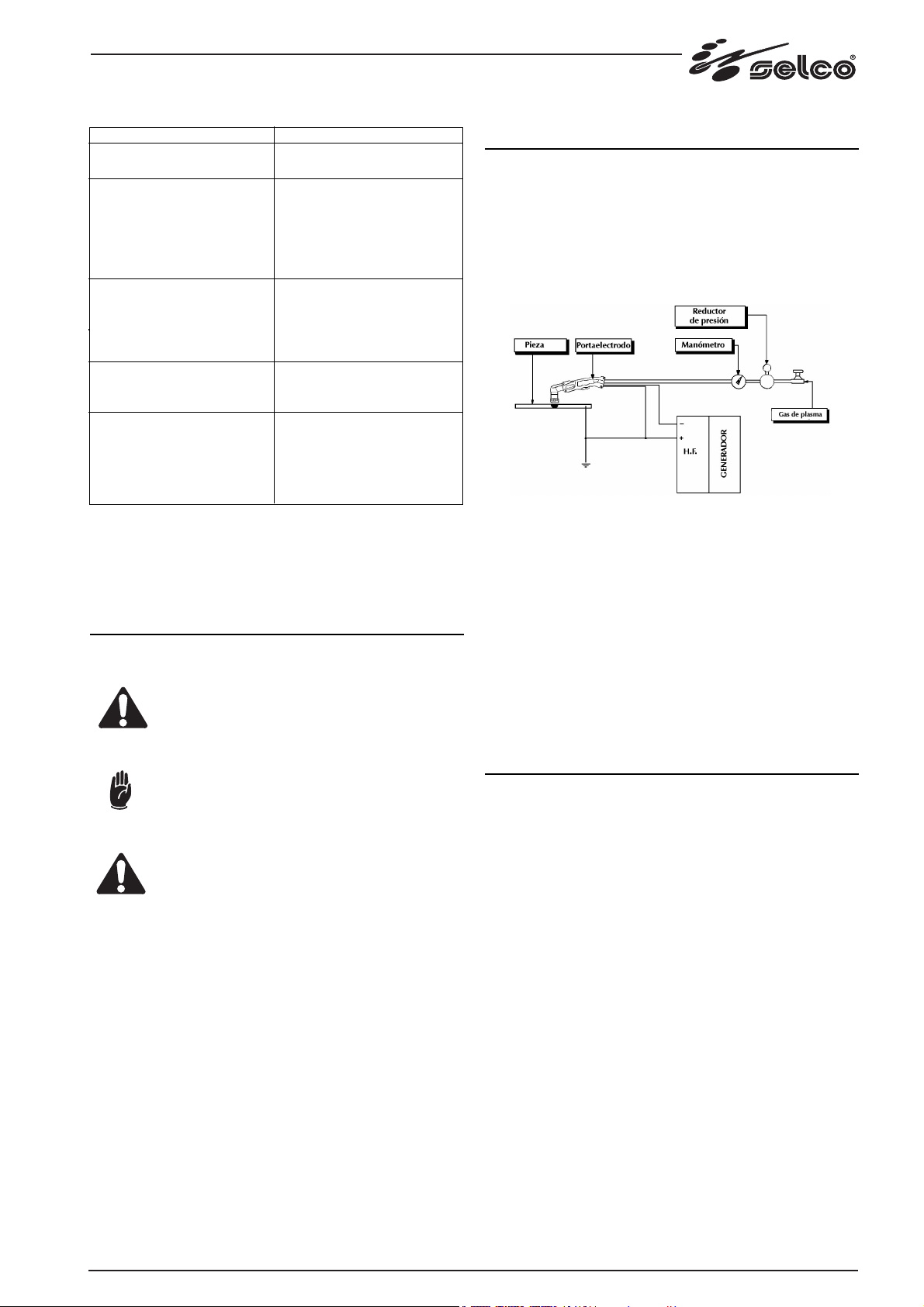

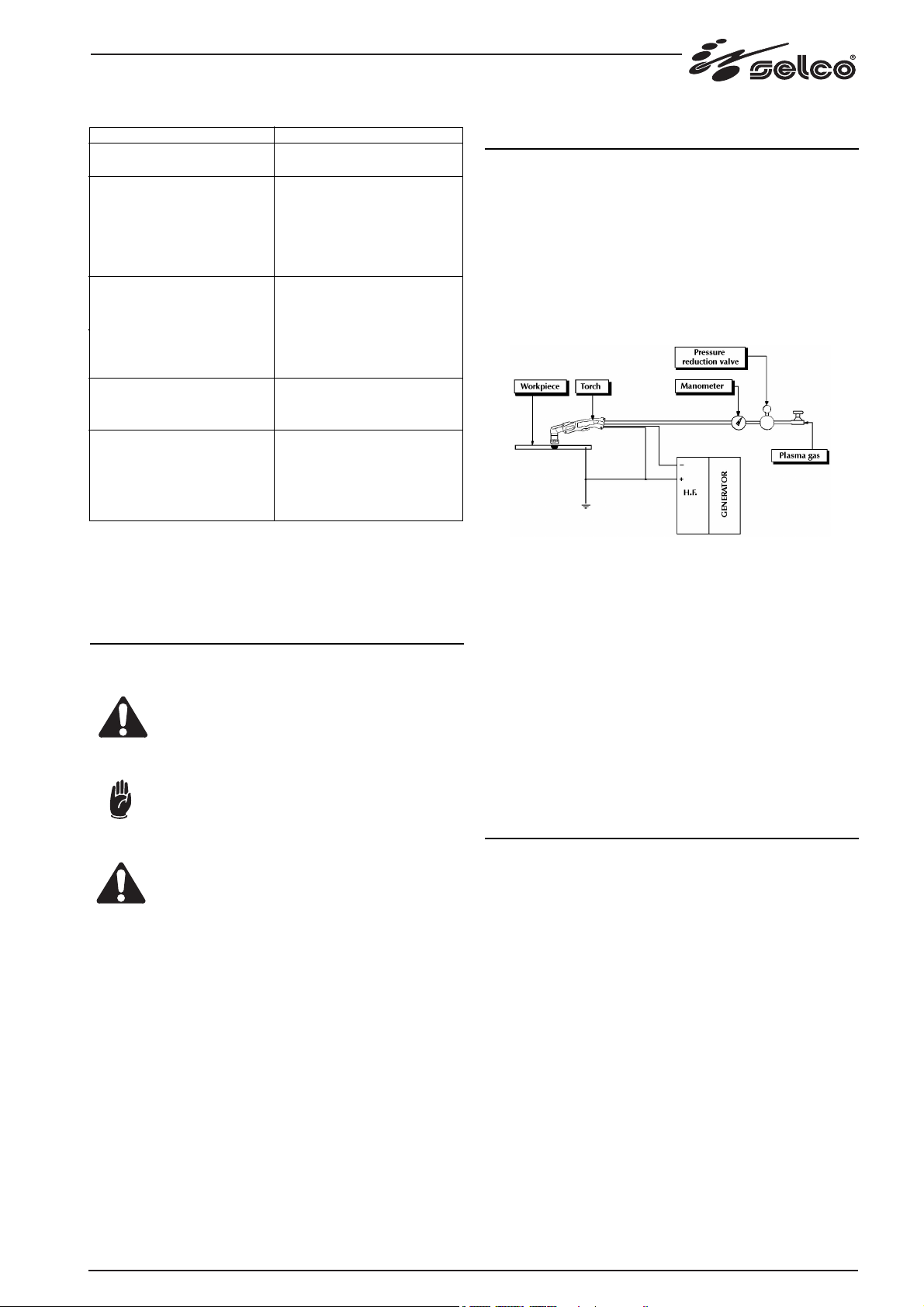

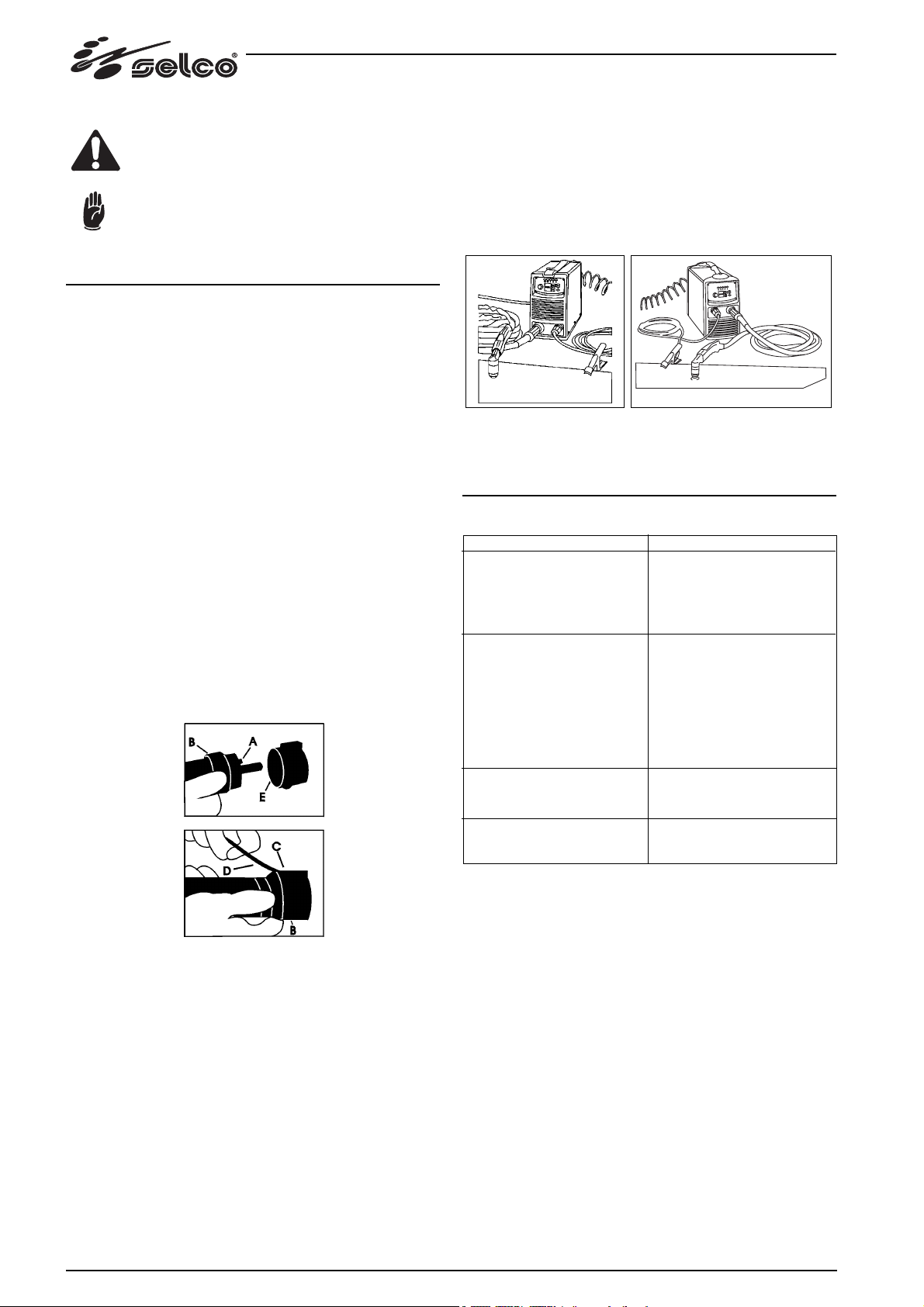

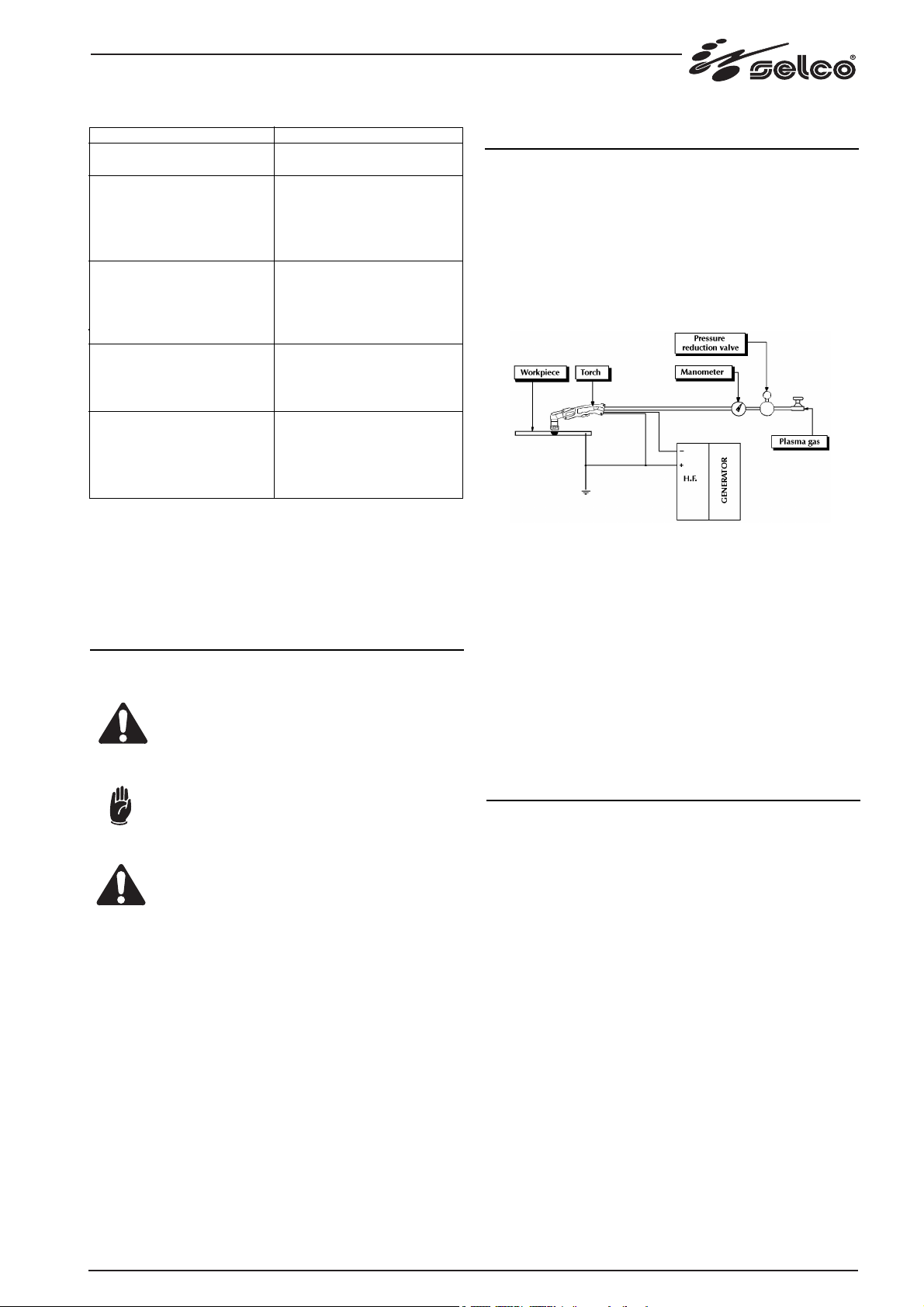

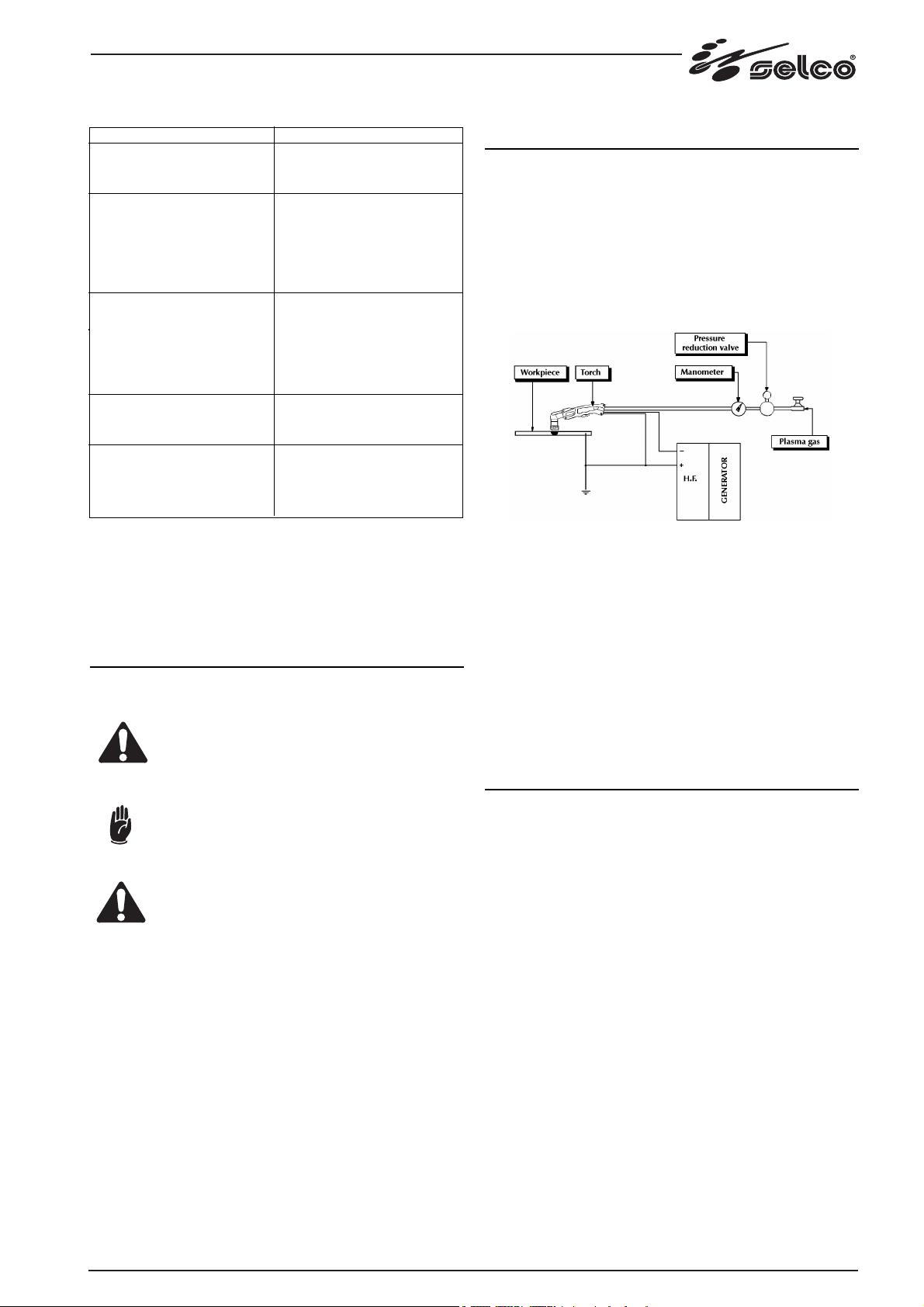

Fig. 5 Impianto manuale di taglio al plasma

10.1 Processo di taglio al plasma

L'azione di taglio si ottiene quando l'arco al plasma, reso caldissimo e molto concentrato dalla geometria della torcia, si trasferisce sul pezzo conduttivo da tagliare chiudendo col generatore

un percorso elettrico. Il materiale viene prima fuso dall'alta temperatura dell'arco e quindi rimosso dall’alta velocità di uscita del

gas ionizzato dall'ugello.

L'arco si puo trovare in due situazioni : in quella di arco trasferito, quando la corrente elettrica passa sul pezzo da tagliare, in

quella di arco pilota o arco non trasferito, quando questo è

sostenuto tra l'elettrodo e ugello.

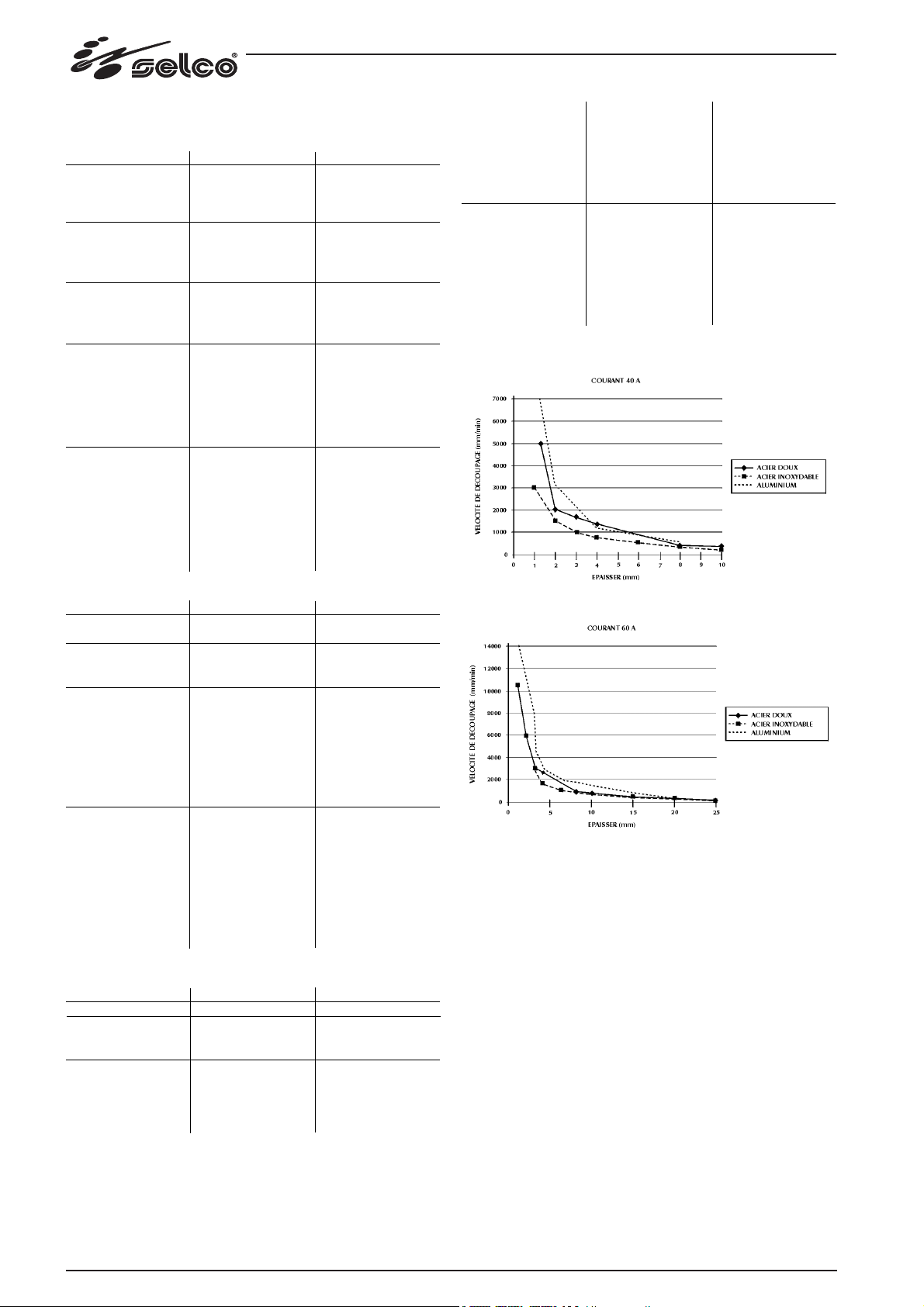

11.0 CARATTERISTICHE DI TAGLIO

Nel taglio al plasma lo spessore del materiale da tagliare, la velocità di taglio e la corrente fornita dal generatore sono grandezze legate tra di loro; esse sono condizionate dal tipo e qualità

del materiale, tipo di torcia nonchè tipo e condizioni di elettrodo e ugello, distanza tra ugello e pezzo, pressione e impurità

dell'aria compressa, qualità desiderata del taglio, temperatura

del pezzo da tagliare etc.

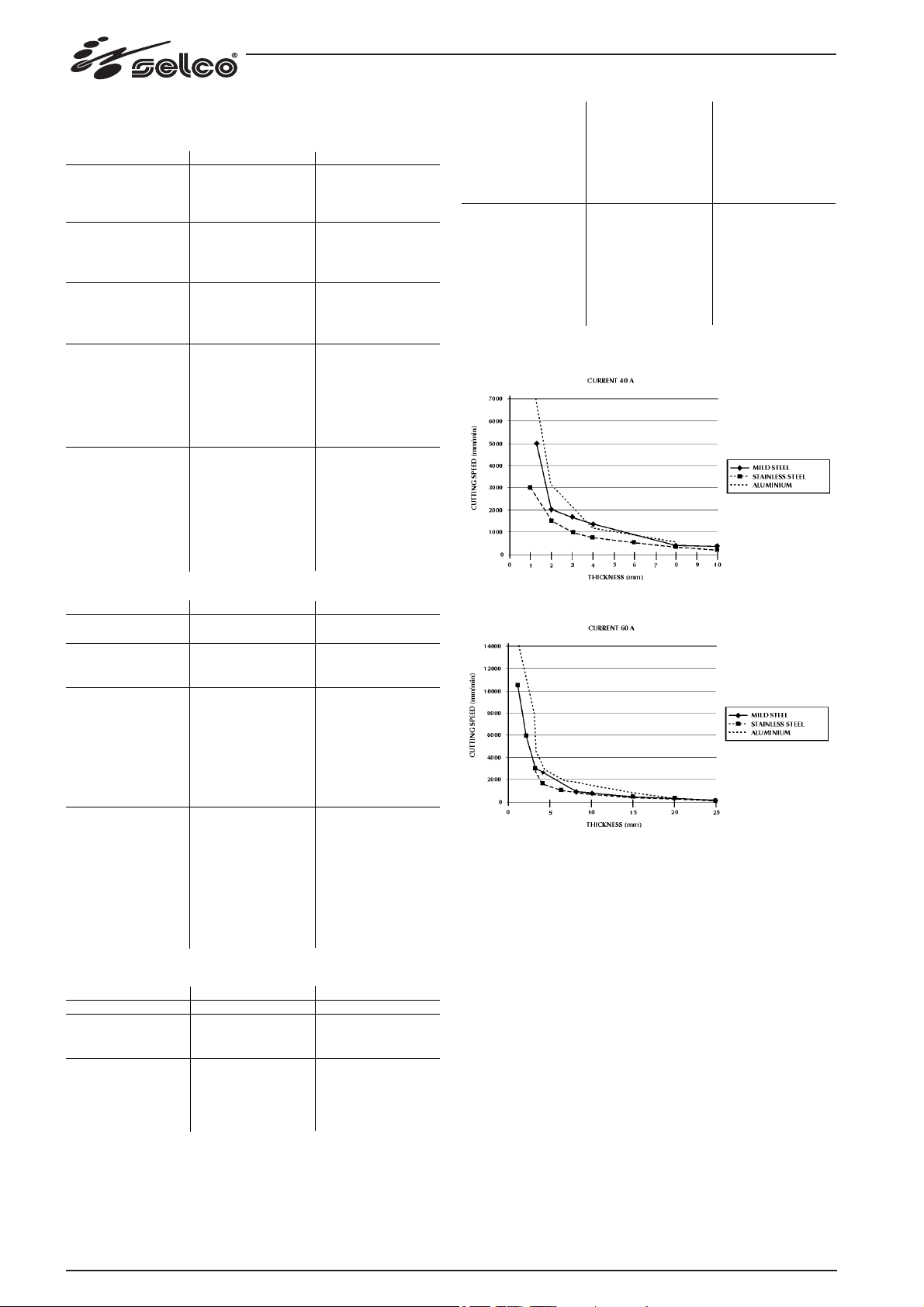

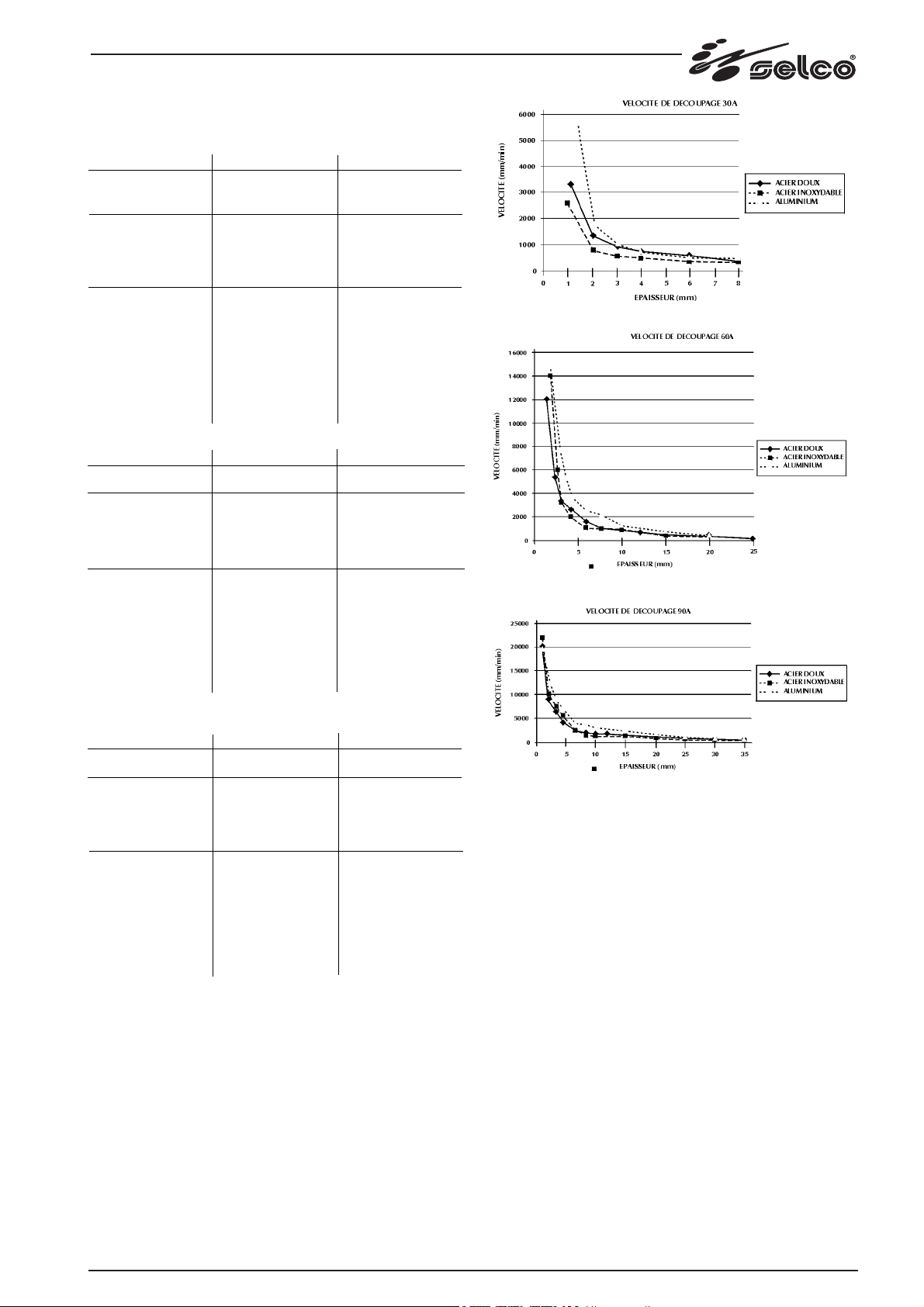

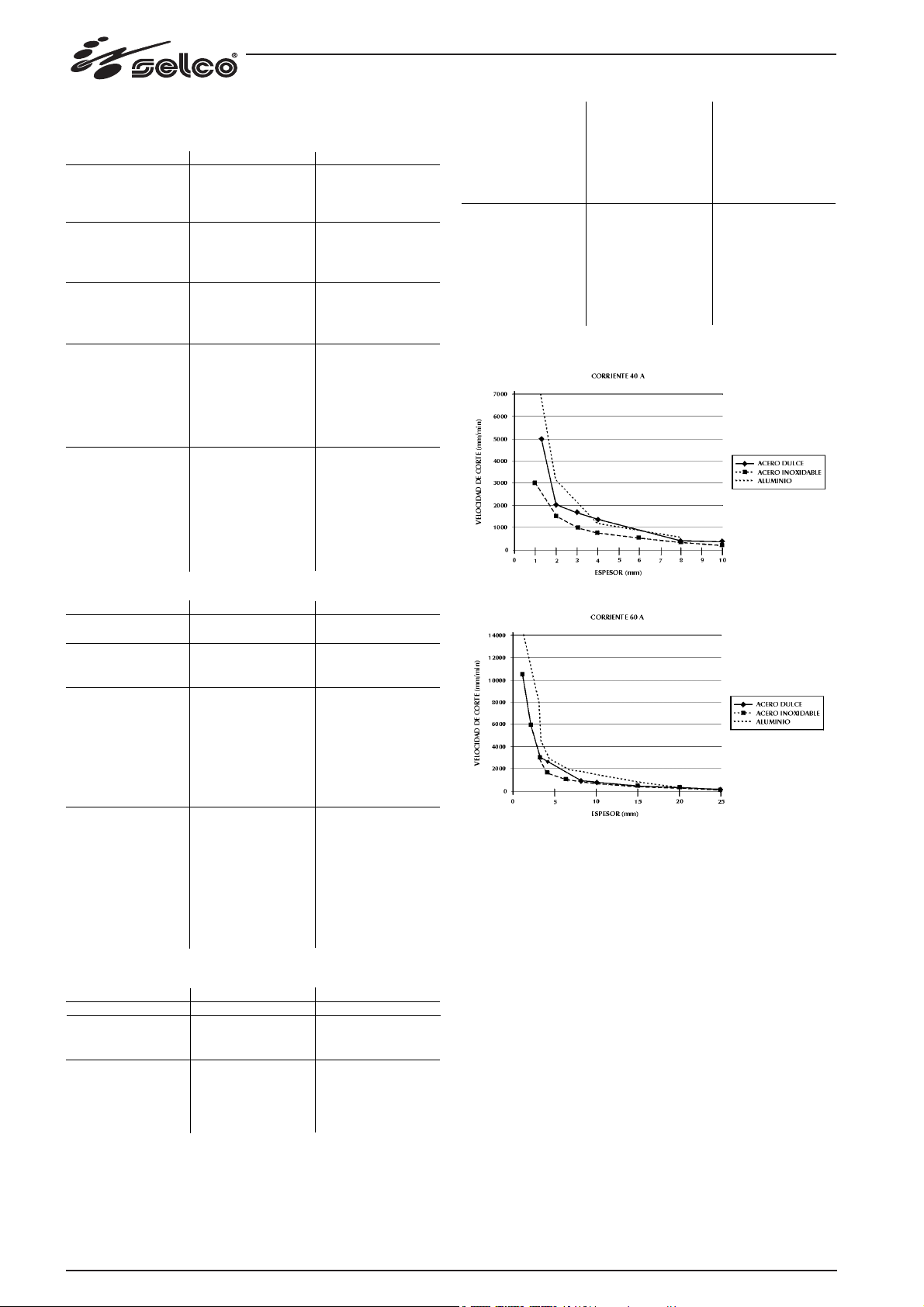

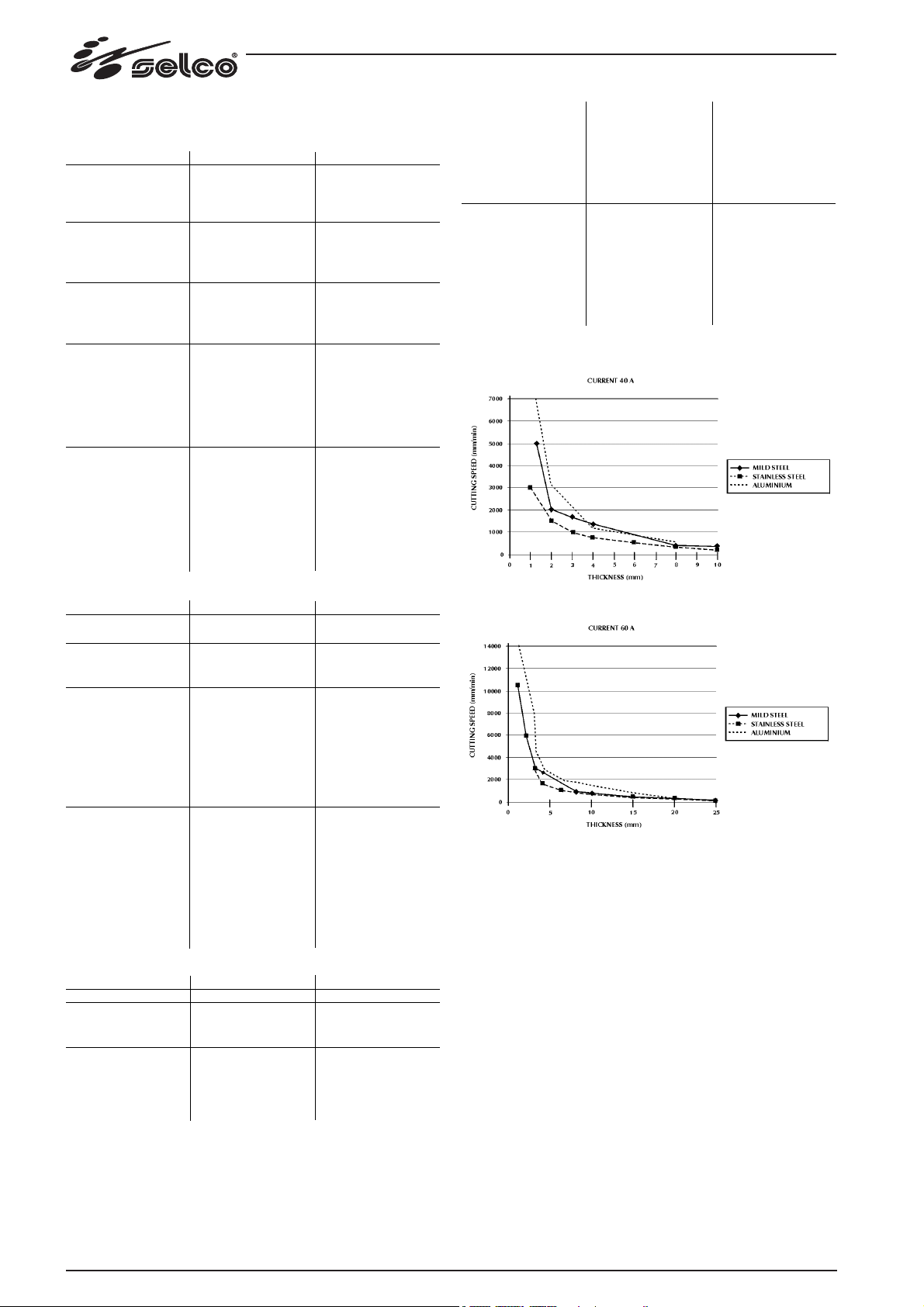

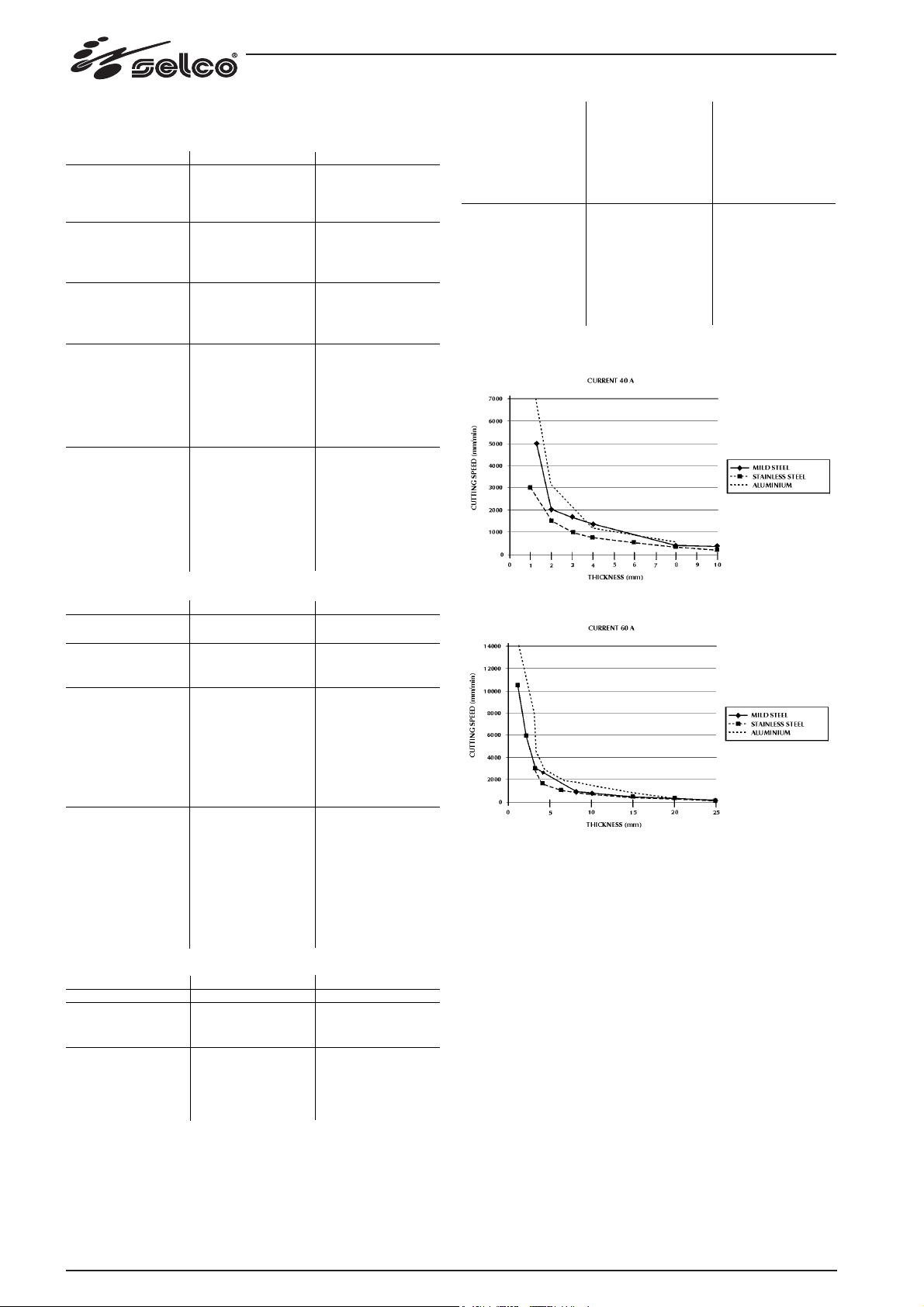

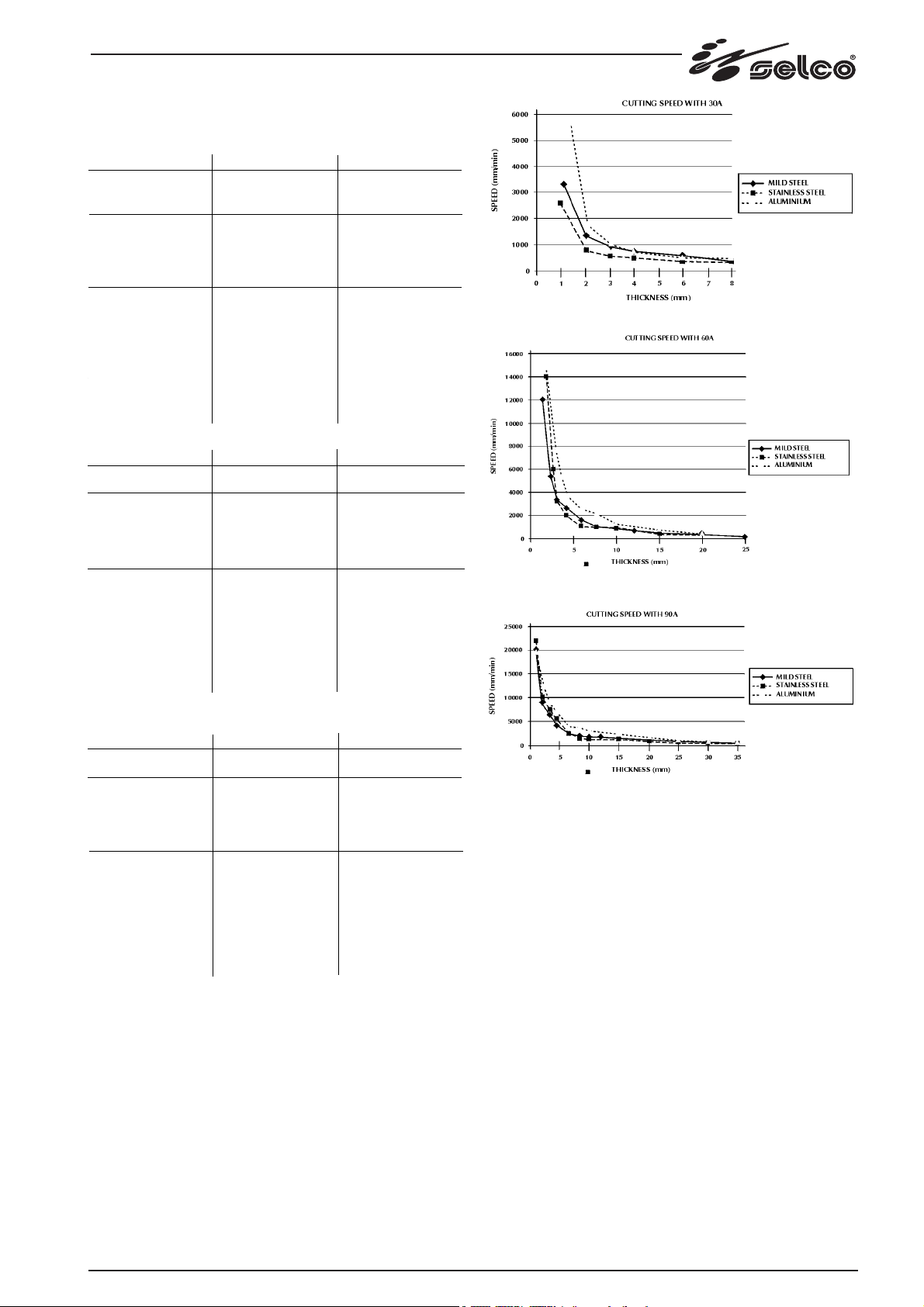

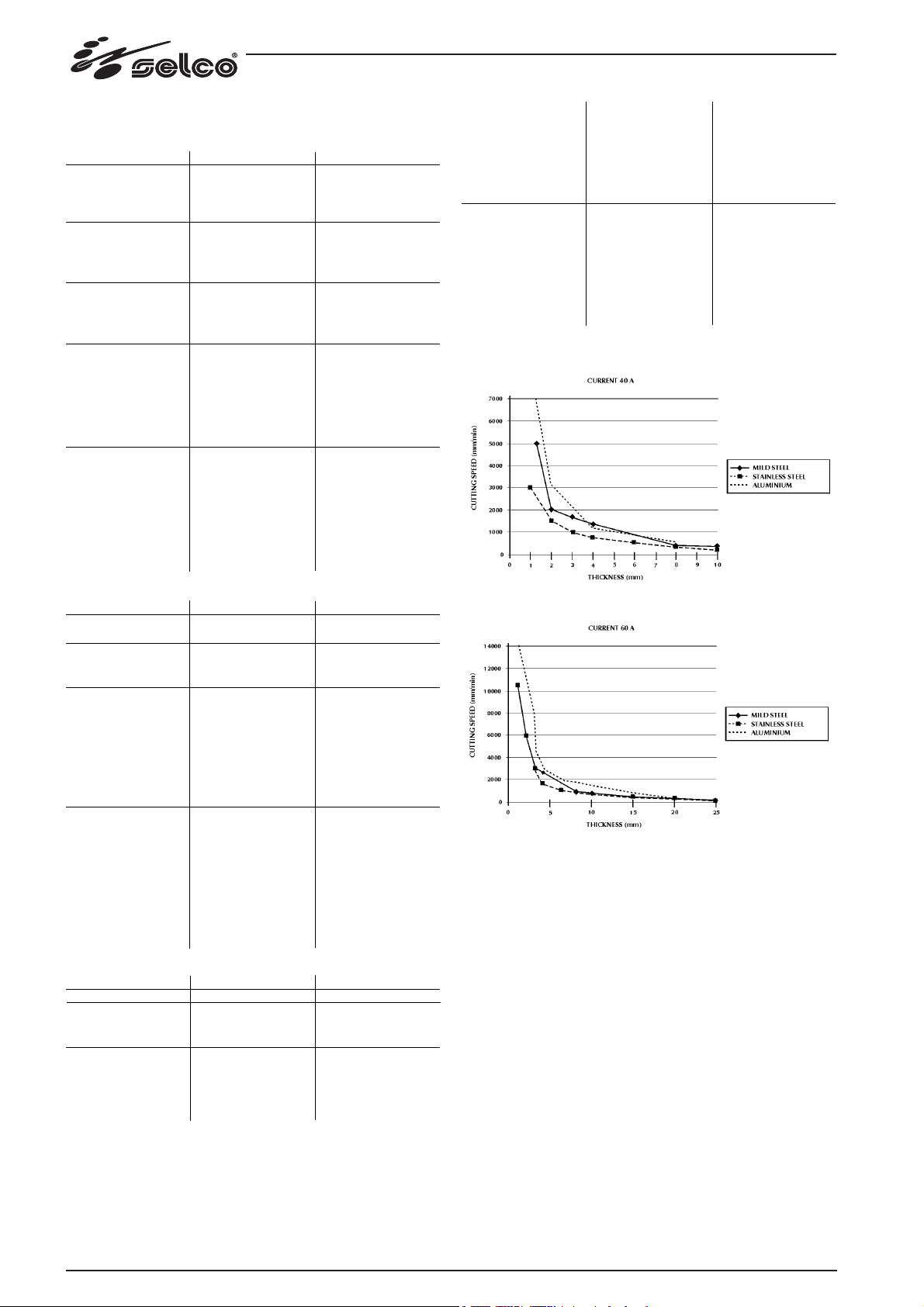

Ne risultano le tabelle seguenti e diagrammi in fig. 6, 7, 8, 9, 10

in cui si può notare come lo spessore da tagliare sia inversamente proporzionale alla velocità di taglio, e come queste due

grandezze siano incrementabili con l'aumento della corrente.

Difetto

Mancata accensione

dell'apparecchio

(led giallo L1 spento)

Mancata accensione

dell'arco pilota

(con led giallo L1 acceso)

Mancata accensione

dell'arco pilota (con led giallo

L1 e led rosso L3 accesi)

Mancato trasferimento da arco

pilota ad arco di taglio

Mancata erogazione

di potenza

Causa

- Alimentazione rete non corretta

- Interruzione dei contatti del

pulsante torcia (verificare la

continuità sul connettore dell'attacco torcia dopo aver

tolto l'alimentazione)

- Parti torcia soggette ad usura

fuori servizio

- Pressione aria troppo elevata

- Possibili problemi ai circuiti

di controllo

- Possibili problemi ai circuiti

di controllo

- Sensori d'arco difettosi

- Intervento protezioni (vedi

capitolo “Funzioni di controllo”)

- Possibili problemi ai circuiti

di controllo

10

GENESIS 60

ACCIAIO AL CARBONIO

ACCIAIO INOX

ALLUMINIO

* Taglio di alta qualità

Fig. 6

Fig. 7

Spessore (mm)

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

8

10

15

1

2

3

4

8

10

15

20

Corrente (A)

20

20

20

20

30

30

30

30

40

40

40

40

50

50

50

50

50

50

50

60

60

60

60

60

60

60

60

Velocità (mm/min)

1500

600

400

300

3000

1200

750

500

5000*

2000

1700

1200

7800

3700*

2500*

1800

700

600

250

10500

6000

3000

2500*

1000*

800*

400*

200

Spessore (mm)

1

2

1

2

3

1

2

3

4

6

8

10

15

1

2

3

4

6

8

10

15

20

Corrente (A)

30

30

40

40

40

50

50

50

50

50

50

50

50

60

60

60

60

60

60

60

60

60

Velocità (mm/min)

1700

700

3000*

1400

1000

6400

2400*

1500

1200

850

700

450

250

10500

6000

3000*

1700*

1200*

900*

750*

350

200

Spessore (mm)

1

1

2

3

1

2

3

4

Corrente (A)

20

30

30

30

40

40

40

40

Velocità (mm/min)

2400

4000*

1500

1200

6700*

3200*

2200

1100

1

2

3

4

6

8

10

1

2

3

4

6

8

10

15

50

50

50

50

50

50

50

60

60

60

60

60

60

60

60

10100

5000*

3000*

2000

1200

950

700

14000

10000

4800

3000*

1900*

1600*

1400*

600

11

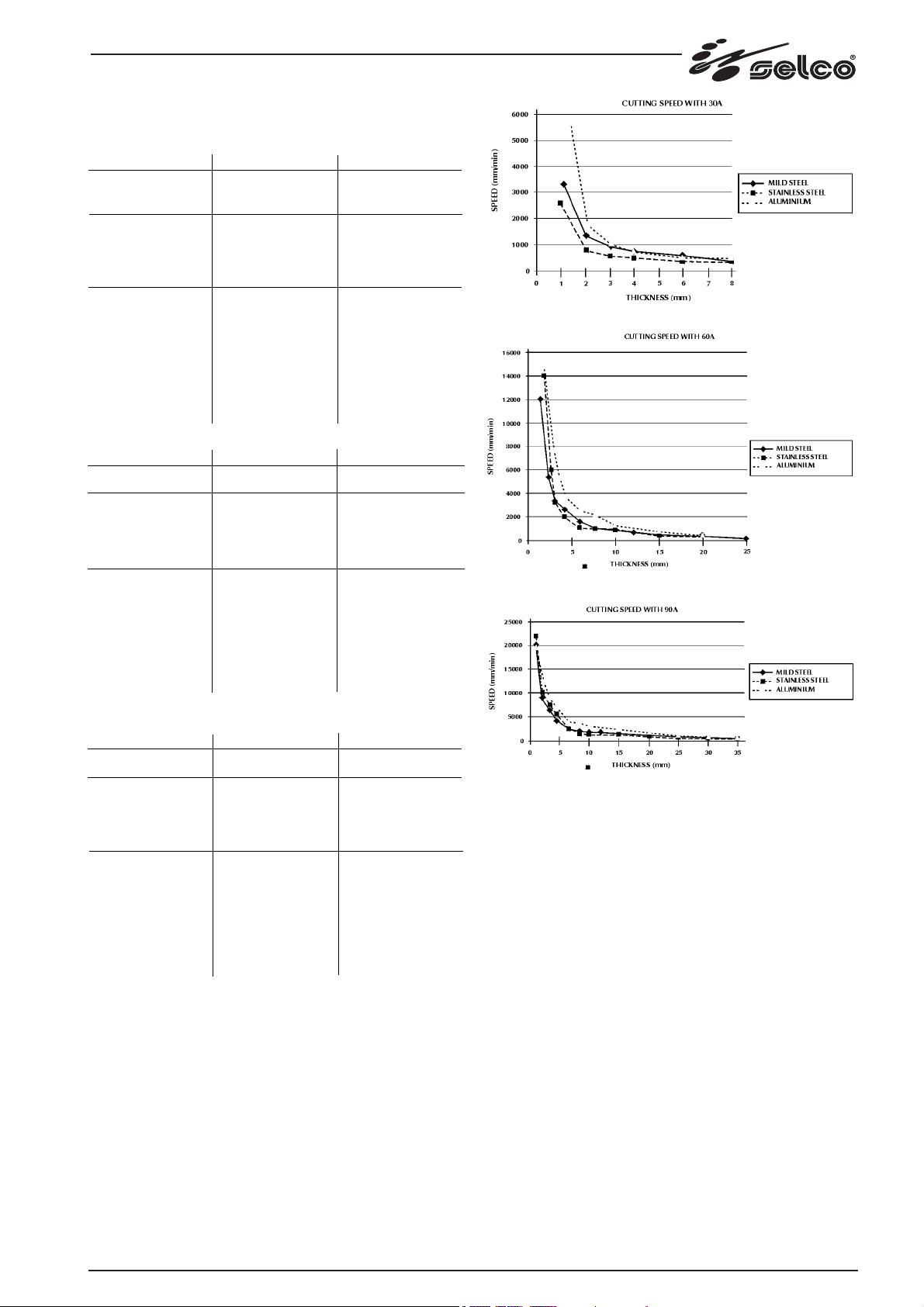

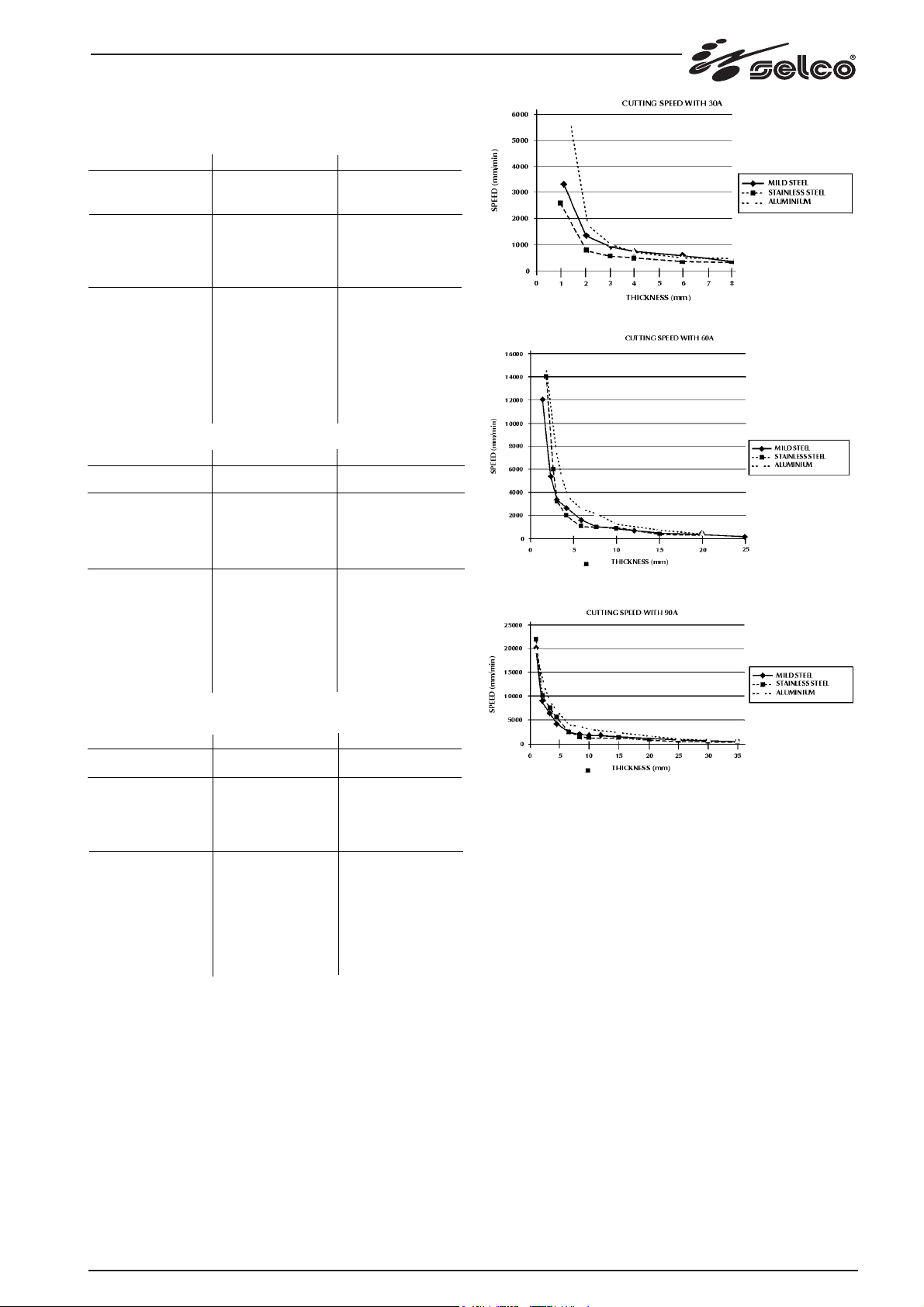

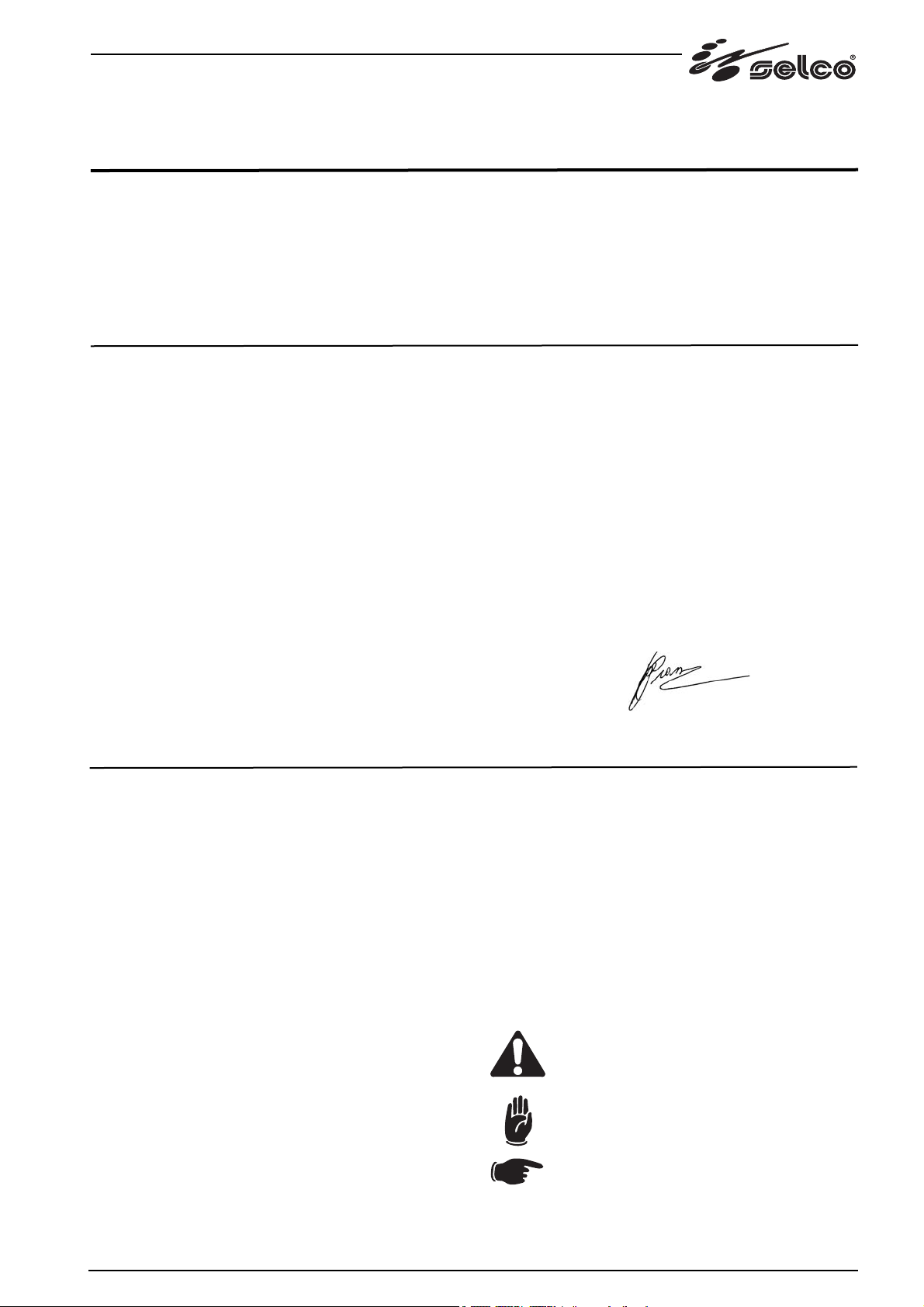

GENESIS 90

ACCIAIO AL CARBONIO

ACCIAIO INOX

ALLUMINIO

* Taglio di alta qualità

Fig. 8

Fig. 9

Fig. 10

Spessore (mm)

1

3

1

3

6

10

15

1

3

6

10

15

20

25

30

Corrente (A)

30

30

60

60

60

60

60

90

90

90

90

90

90

90

90

Velocità (mm/min)

2500

500

14000

3200

1200*

900

400

21000

7200

3200

1400

900

400*

250*

200

Spessore (mm)

1

3

1

3

6.5

10

15

1

3

6.5

10

15

20

25

30

Corrente (A)

30

30

60

60

60

60

60

90

90

90

90

90

90

90

90

Velocità (mm/min)

5700

1000

15000

5200

2300*

1200

650

20000

8400

4500

2200

1400

900*

500*

250

Spessore (mm)

1

3

6

1

3

6

10

15

1

3

6

10

15

20

25

30

35

Corrente (A)

30

30

30

60

60

60

60

60

90

90

90

90

90

90

90

90

90

Velocità (mm/min)

3400

950

450

12000

3300

1550*

850

500

20000

6300

3200

1500

900

650*

400*

250*

160

12

NOTE

ENGLISH

USE AND MAINTENANCE MANUAL

This manual is an integral part of the unit or machine and must accompany it when it changes location or is resold.

The user must assume responsibility for maintaining this manual intact and legible at all times.

SELCO s.r.l. reserves the right to modify this manual at any time without notice.

All rights of translation and total or partial reproduction by any means whatsoever (including photocopy, film, and microfilm) are reserved and reproduction is prohibited without the express written consent of SELCO s.r.l.

Edition ‘02

CONFORMITY CERTIFICATE CE

Company

SELCO s.r.l. - Via Palladio, 19 - 35010 ONARA DI TOMBOLO (Padova) - ITALY

Tel. +39 049 9413111 - Fax +39 049 94313311 - E-mail: selco@selco.it

hereby declares that the apparatus type

GENESIS 60

GENESIS 90

to which this declaration pertains conforme to the : 73/23/CEE

89/336 CEE

92/31 CEE

93/68 CEE

and that the regulations have been duly applied : EN 60974-10

EN 60974-1

Any operation or modification that has not been previously authorized by SELCO s.r.l. shall invalidate this certificate.

Onara di Tombolo (PADOVA) Selco's legal representative

..................................

Lino Frasson

CONTENTS

13

1.0 SAFETY . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

1.1 Operator and other person’s protection . . . . . . . . . . . .14

1.2 Fire/explosion prevention . . . . . . . . . . . . . . . . . . . . . .14

1.3 Protection against fumes and gases . . . . . . . . . . . . . . .14

1.4 Positioning the power source . . . . . . . . . . . . . . . . . . . .14

1.5 Installing the apparatus . . . . . . . . . . . . . . . . . . . . . . . .14

1.6 Precautions against risks connected with the use

of compressed air . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

2.0 ELECTROMAGNETIC COMPATIBILITY (EMC) . . . . . . . . . . .15

2.1 Installation, use and area examination . . . . . . . . . . . . .15

2.2 Emission reduction methods . . . . . . . . . . . . . . . . . . . .15

3.0 RISK ANALYSIS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

4.0 MACHINE DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . .16

4.1 Front control panel . . . . . . . . . . . . . . . . . . . . . . . . . .16

4.2 Rear control panel . . . . . . . . . . . . . . . . . . . . . . . . . . .17

4.3 Technical characteristics . . . . . . . . . . . . . . . . . . . . . . .17

5.0 TRANSPORT - UNLOADING . . . . . . . . . . . . . . . . . . . . . .17

6.0 INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

6.1 Electric connection to the supply mains . . . . . . . . . . . .17

6.2 Connecting the equipment components . . . . . . . . . . .18

7.0 SETTING UP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

8.0 PROBLEMS - CAUSES . . . . . . . . . . . . . . . . . . . . . . . . . . .18

8.1 Possible cutting defects . . . . . . . . . . . . . . . . . . . . . . . .18

8.2 Possible electrical failures . . . . . . . . . . . . . . . . . . . . . .19

9.0 NECESSARY ROUTINE MAINTENANCE . . . . . . . . . . . . . .19

10.0 THEORETICAL OUTLINE OF PLASMA CUTTING . . . . . .19

10.1 Plasma cutting process . . . . . . . . . . . . . . . . . . . . . . . .19

11.0 CUTTING SPECIFICATIONS . . . . . . . . . . . . . . . . . . . . . .19

GENESIS 60

Mild steel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

Stainless steel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

Aluminium . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

GENESIS 90

Mild steel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

Stainless steel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

Aluminium . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

SYMBOLS

lmminent danger of serious bodily harm and dangerous behaviours that may lead to serious bodily

harm.

lmportant advice to be followed in order to avoid

minor injuries or damage to property.

The notes preceded by this symbol are mainly

technical and facilitate operations.

1.0 SAFETY

Prior to performing any operation on the machine, make sure that you have

thoroughly read and understood the contents of this manual.

Do not perform modifications or maintenance operations which are not

prescribed.

For any doubt or problem regarding the use of the machine, even if not

described herein, consult qualified personnel.

The productor cannot be held responsible for damage to persons or property caused by the operator's failure to read or apply the contents of this

manual.

1.1 Operator and other persons’ protection

The welding (cutting) process is a noxious source of radiations, noise, heat

and gas emissions. Persons fitted with pacemakers must consult their doctor before undertaking arc welding or plasma cut operations. If the above

prescription is not observed, the manufacturer accepts no liability for any

damages sustained in the event of an accident.

Personal protection:

- Do not wear contact lenses!!!

- Keep a first aid kit ready for use.

- Do not underestimate any burning or injury.

- Wear protective clothing to protect your skin from the arc rays, sparks

or incandescent metal, and a helmet or a welding cap.

- Wear masks with side face guards and suitable protection filter (at

least NR10 or above) for the eyes.

-

Use headphones if dangerous noise levels are reached during the welding (cutting).

Always wear safety goggles with side guards, especially during the

manual or mechanical removal of welding (cutting) slags.

lf you feel an electric shock, interrupt the welding (cutting) operations

immediately.

Other persons’ protection:

-

Position a fire-retardant partition to protect the surrounding area from

rays, sparks and incandescent slags.

-

Advise any person in the vicinity not to stare at the arc or at the incandescent metal and to get an adequate protection.

- lf the noise level exceeds the limits prescribed by the law, delimit the

work area and make sure that anyone getting near it is protected

with headphones or earphones.

1.2

Fire/explosion prevention

The welding (cutting) process may cause fires and/or explosions.

- Compressed gas cylinders are dangerous; consult the supplier

before handling them.

Protect them from:

- direct exposure to sun rays;

- flames;

- sudden changes in temperature;

- very low temperatures.

Compressed gas cylinders must be fixed to the walls or to other

supports, in order to prevent them from falling.

- Clear the work area and the surrounding area from any infiammable or combustible materials or objects.

- Position a fire-fighting device or material near the work area.

- Do not perform welding or cutting operations on closed containers or pipes.

-

lf said containers or pipes have been opened, emptied and carefully

cleaned, the welding (cutting) operation must in any case be performed

with great care.

-

Do not weld (cut) in places where explosive powders, gases or vapours

are present.

-

Do not perform welding (cutting) operations on or near containers under

pressure.

- Don’t use this machine to defrost pipes.

1.3 Protection against fumes and gases

Fumes, gases and powders produced during the welding (cutting) process

can be noxious for your health.

- Do not use oxygen for the ventition.

- Provide for proper ventilation, either natural or forced, in the work

area.

-

In case of welding (cutting) in extremely small places the work of the

operator carrying out the weld should be supervised by a colleague

standing outside.

-

Position gas cylinders outdoors or in places with good ventilation.

-

Do not perform welding (cutting) operations near degreasing or painting stations.

1.4 Positioning the power source

Keep to the following rules:

- Easy access to the equipment controls and connections must be provided.

- Do not position the equipment in reduced spaces.

- Do not place the generator on surfaces with inclination exceeding

10° with respect to the horizontal plane.

1.5 lnstalling the apparatus

- Comply with the local safety regulations for the installation and carry

out the maintenance service of the machine according to the constructor's directions.

- Any maintenance operation must be performed by qualified personnel only.

- The connection (series or parallel) of the generators is prohibited.

- Before operating inside the generator, disconnect the power supply.

- Carry out the routine maintenance on the equipment.

- Make sure that the supply mains and the earthing are sufficient and

adequate.

-

The earth cable must be connected as near the area to be welded (cut)

as possible.

-

Take the precautions relevant to the protection degree of the power

source.

-

Before welding (cutting) , check the condition of the electric cables and

of the torch, and if they are damaged repair or change them.

-

Neither get on the material to be welded (cut), nor lean against it.

- The operator must not touch two torches or two electrode hol-

ders at the same time.

1.6 Precautions against risks connected with the

use of compressed air

Connect the air supply to the coupling provided, making sure pressure is at

least 6 bars (0.6 MPa) with a minimum flow rate of 200 l/min. If the air

supply comes from pressure reducer of a compressor or a central system,

the reducer must be set to the maximum outlet pressure that must not,

however, exceed 8 bars (0.8 MPa). If the air supply comes from a compressed air canister it must be equipped with a pressure regulator.

A compressed air canister must never be directly coupled to

the machine pressure reducer. Pressure might exceed the

capacity of the reducer which might consequently explode.

The manufacturer accepts no liability if the above prescription is not duly observed and complied with at all times.

14

WARNING

2.0 ELECTROMAGNETIC COMPATIBILITY (EMC)

This device is built in compliance with the indications contained

in the harmonized standard EN60974-10, to which the operator must refer for the use of this apparatus.

- lnstall and use the apparatus keeping to the instructions

given in this manual.

- This device must be used for professional applications

only, in industrial environments It is important to remember that it may be difficult to ensure the electromagnetic

compatibility in other environments.

2.1 Installation, use and area examination

- The user must be an expert in the sector and as such is

responsible for installation and use of the equipment according to the manufacturer's instructions. lf any electromagnetic

disturbance is noticed, the user must soave the problem, if

necessary with the manufacturer's technical assistance.

- In any case electromagnetic disturbances must be reduced

until they are not a nuisance any longer.

- Before installing this apparatus, the user must evaluate the

potential electromagnetic problems that may arise in the

surrounding area, considering in particular the health conditions of the persons in the vicinity, for example of persons fitted with pacemakers or hearing aids.

2.2 Emission reduction methods

MAINS POWER SUPPLY

- The welding power source must be connected to the

supply mains according to the manufacturer's instructions.

In case of interference, it may be necessary to take further precautions like the filtering of the mains power supply.

lt is also necessary to consider the possibility to shield the power

supply cable.

WELDING POWER SOURCE MAINTENANCE

The welding power source needs routine maintenance according to the manufacturer's instructions.

When the equipment is working, all the access and operating

doors and covers must be closed and fixed.

The welding power source must not be modified in any way.

WELDING AND CUTTING CABLES

The welding (cutting) cables must be kept as short as possible,

positioned near one another and laid at or approximately at

ground level.

EQUIPOTENTIAL CONNECTION

The earth connection of all the metal componente in the welding (cutting) installation and near it must be taken in consideration.

However, the metal componente connected to the work-piece

will increase the risk of electric shock for the operator, if he touches said metal componente and the electrode at the same

time.

Therefore, the operator must be insulated from all the earthed

metal componente.

The equipotential connection must be made according to the

national regulations.

EARTHING THE WORKPIECE

When the workpiece is not earthed for electrical safety reasons

or due to its size and position, the earthing of the workpiece

may reduce the emissione. It is important to remember that the

earthing of the workpiece should neither increase the risk of

accidents for the operators, nor damage other electric equipment.

The earthing must be made according to the national regulations.

SHIELDING

The selective shielding of other cables and equipment present

in the surrounding area may reduce the problems due to interference. The shielding of the entire welding (cutting) installation

can be taken in consideration for special applications.

3.0 RISK ANALYSIS

15

WARNING

Risks posed by the machine

Risk of wrong installation.

Electrical risks.

Risks connected with electromagnetic disturbances produced by the welding power source and induced on the welding power source.

Solutions adopted to pervent them

A manual with the instructions for use has been produced for this purpose.

Application of the EN 60974-1 Standard.

Application of the EN 60974-10 Standard.

The contents of this chapter are of vital importance and therefore necessary for operation of the warranties. The manufacturer

accepts no liability if the operator fails to observe the above precautions and instructions.

4.0

WELDER PRESENTATION

Genesis 60 and Genesis 90 are handy compact plasma cut

power sources.

Genesis 60 and Genesis 90 use compressed air only, which can

be supplied by an ordinary compressor or a suitably sized central system; they are able to inexpensively perform good quality

cuts up to a thickness of 20 mm for Genesis 60 and 30 mm for

Genesis 90 on carbon steel while maintaining limited weight

and dimensions.

The excellent performance/weight ratio has been made possible

by use of the inverter technology, common to the whole of the

Genesis range. The current is stable and insensitive to variations

in mains voltage, in the height of the cutting arc, in the feed

speed and in the thickness of the metal to be cut. The Genesis

60 and Genesis 90 are provided with an automatic pilot arc restriking circuit which ensures optimal cutting of metal grille

structures.

The welder features safety systems that inhibit the power circuit

when the operator comes into contact with live parts of the

machine, and controls to reduce the wear on the electrode and

nozzle when the cutting arc is struck. The pilot arc is struck by

means of a high frequency voltage discharge which is automatically disconnected once the operation has been performed,

thus limiting the emission of radio interference in the rest of the

cutting procedure.

The following are provided on the power source:

- a torch fitting

- a ground socket

- a front panel

- a rear panel

.

4.1

Front control panel (Fig.1)

Fig.1

*

L1 : Voltage warning light green led.

Comes on with the start switch (Fig.2) "I1" in position "I" and

indicates that the plant is on and there is voltage.

* L2: Power output light red led.

Comes on when the arc is sparked, both during cutting and

when not cutting, and goes out as soon as the arc finishes.

* L3: torch cap alarm green led.

Means that the torch cap has not been properly tightened.

The generator has no power output.

* L4: compressed air alarm green led.

Means that the pressure of compressed air is below 3 bar, too

low for proper functioning. The generator has no power output.

* L5 : Safety device warning light yellow led.

lndicates that the safety devices like thermal cutout.

With "L5" on, the power source remains connected to the

supply mains, but does not supply output power.

"L5" remains on until the fault has been removed and in any

case until the inner temperatures are not within the normal

values; in this case it is necessary to leave the power source

on to exploit the operating ventilator and reduce the time

when it is not active.

* E1: Encoder for setting the cutting current.

Allows you to continuously adjust the cutting current. This

current stays unchanged during cutting when the supply and

cutting conditions vary within the allowed ranges.

* T1 : VOLT-AMP reading selection key.

Its permits display of either the welding voltage or current on

DISPLAY “D1”.

If LED “V” is on, the last voltage reading taken during the last

cutting operation is displayed. If you do not begin cutting

within 5 sec. the system automatically switches to A, displaying the set current. Vice versa if you begin cutting within 5

sec., the voltage is displayed during the entire cutting operation after which the reading remains displayed for a further 5

seconds.

If LED “A” is lit up on display D1, the set or cutting current is

displayed if the operation is in progress. The display is maintained for 5 seconds after the end of the operation.

* T2: gas test pushbutton.

Allows impurities to be removed from the compressed air circuit and preliminary capacity and pressure settings to be

made with no power output.

* D1 : displays the set current, cutting current and cutting vol-

tage or the letters GEN (at switch-on) and ERR (blinking in the

event of an alarm).

* D2 : displays the air pressure value for the cutting process. At

switch-on it displays the software version. In the event of an

alarm, it displays the alarm code in blinking mode:

01 IIC error

02 torch cap open

03 air pressure too low

11 thermal switch

In the event of an alarm, the operating conditions

are restored only if the cause is removed.

16

4.2 Rear control panel (Fig. 2)

* I1: Off/On switch

Turns on the electric power to the welder.

It has two positions, "O" off, and "I" on.

* With the I1 switch in the "I" on position, the welder is

operational.

* The welder is connected to the mains supply even if the I1

switch is in the "O" position, and therefore there are electrically live parts inside it. Carefully follow the instructions given in this manual.

* 1 : Supply cable.

* F1 : Pressure adjustment knob

* P1 : Filter unit air connection 1/4 ” coupling

* F : Air filter unit

Fig.2

4.3

Technical characteristics

G 60 G90

Power supply voltage

(50/60 Hz) 3x400 V (440V) 3x400V

Delayed fuse

16 A 32 A

Rated power

8.32 kW 11.98 kW

Cutting current

(x=60%) 60 A 90 A

(x=100%) 50 A 70 A

Cutting voltage

(x=60%) 124 V 116 V

No-load voltage

260 V 265 V

Pilot arc current

22 A 22 A

Gas type

AIR AIR

Operating pressure

5 bar 5 bar

Flow rate

180 l/min 180 l/min

Torch to be used

PLASMA torch 81.20.037

Protection class

IP23C IP23C

Insulation class

HH

Construction regulations

EN60974-1 EN60974-1

EN60974-10 EN60974-10

Dimensions (LXPXH)

180x430x300 215x596.5x406

mm mm

Generator weight

19 Kg 25 Kg

Above data are referred to environment al 40°C

5.0 TRANSPORT - UNLOADING

Never underestimate the weight of the equipment,

(see technical characteristics).

Never make the cargo pass or leave it suspended

over people or things.

Neither let the equipment or the single unit fall,

nor put it down with force.

Once it has been removed from the packing, the power

source is supplied with an extendible belt which can be

used to move it in the hand or on the shoulder.

6.0 INSTALLATION

Choose an adequate installation area by following

the criteria provided in Section "1.0 SAFETY" and

“2.0 ELECTROMAGNETIC COMPATIBILITY (EMC)”.

Do not position the power source and the equipment on surfaces with inclination exceeding 10°

with respect to the horizontal plane.

Protect the installation from heavy rain and sun.

6.1 Electric connection to the supply mains

The equipment is provided with a single electric connection with

a 5m cable positioned in the rear part of the power source.

Size table of the power source input cables and fuses:

Power source

GENESIS 60

Rated voltage

400 V ±15% 440 V ±15%

Voltage range

340 - 460 V 374 - 506 V

Delayed fuses

16 A 500 V 16 A 500 V

Power supply cable

4x4 mm2 4x4 mm2

Power source

GENESIS 90

Rated voltage

400 V ±15%

Voltage range

340 - 460 V

Delayed fuses

32 A 500 V

Power supply cable

4x6 mm2

* The electrical system must be made by skilled technicians

with the specific professional and technical qualifications

and in compliance with the regulations in force in the

country where the equipment is installed.

* The welding power source supply cable is provided with a

yellow/green wire that must ALWAYS be earthed. This yellow/green wire must NEVER be used with other voltage

conductors.

* Verity the existence of the earthing in the used plant and

the good condition of the socket/s

* lnstall only plugs that are homologated according to the

safety regulations.

17

WARNING

WARNING

6.2 Connecting the equipment components

Keep to the safety regulations contalned in section

“1.0 SAFETY”.

Connect the componente carefully, in order to

avoid power losses.

7.0

SETTING UP

For installation of the system, follow the instructions below:

1. Place the generator in a dry, clean place with suitable ventilation.

2. Connect up the compressed air supply with a 1/4 inch to the

air inlet P1 in the filter unit F (Fig.2). The pressure must ensure at least 5 bars with a flow rate of at least 200 litres a minute.

Securely connect the earth cable connector to the generator

as shown in figure 4.

3. Position the earthing clamp onto the piece to be cut, ensuring

that it makes a good electric connection (Fig. 4).

4. Check that all the components of the torch are present and

correctly fitted and connect the torch fitting to the connector

on the generator as shown in figure 3.

Insert the male fitting (torch side) into the corresponding

female fitting (machine side). Align the locating tooth (A) on

the housing and insert the ring nut (B) which must be compatible.

To permit screw-tightening of the ring nut (B), the tool provided (D) must be first inserted and pressed into the hole (C)

in order to release the anti-rotation lock. This operation must

be performed until the ring nut has been completely tightened. To disconnect the torch, first release the anti-rotation

lock by inserting the tool provided (D) into the hole (C).

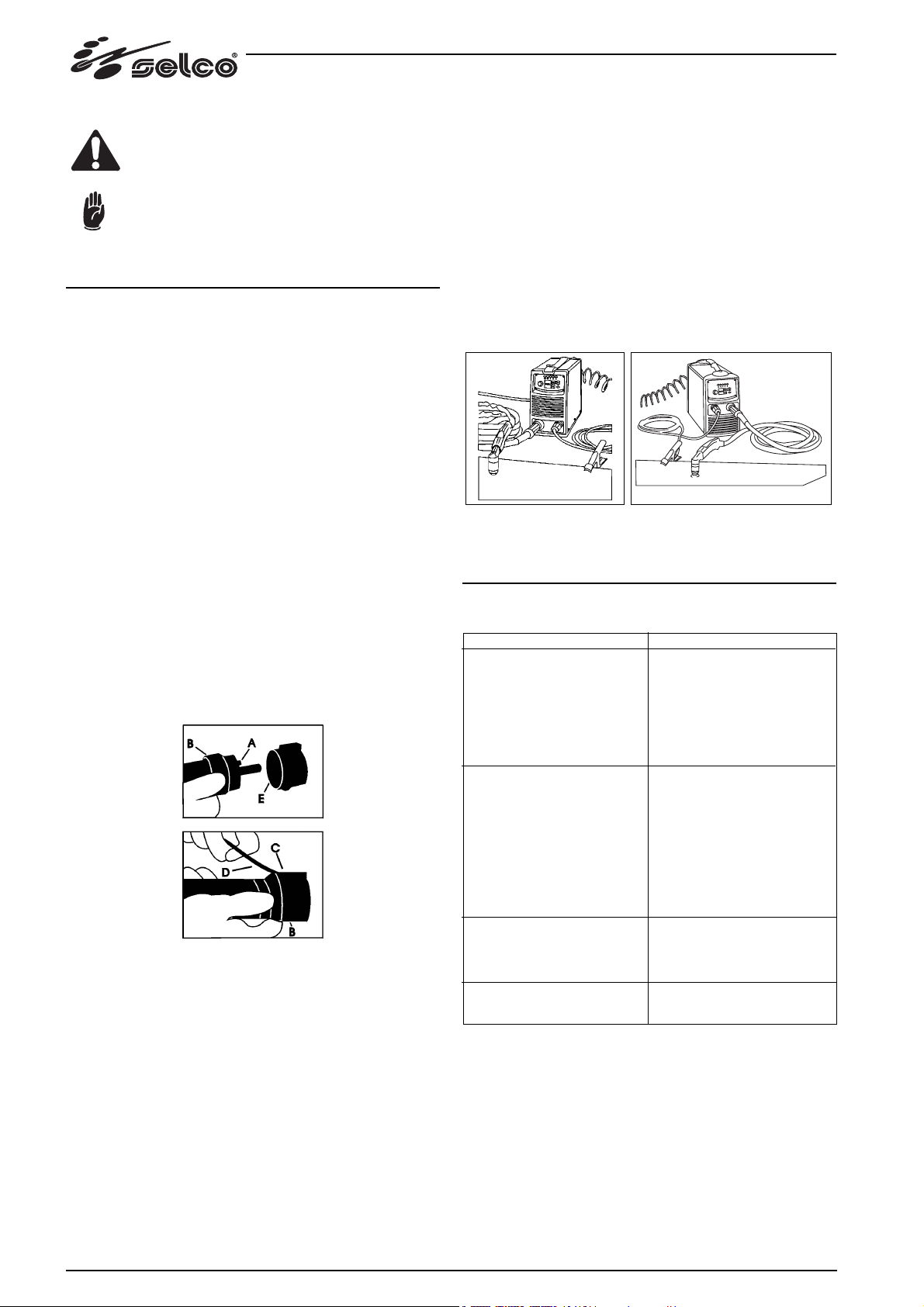

Fig. 3

5. Switch on the system, ensuring the LED's are working correctly and some display.

If operating faults occur in the generator it will be inhibited

until normal operating conditions are restored. Press the gas

test pushbutton (T2 in Fig 1) in order to remove residual

impurities from the compressed air circuit, then lift and turn

the knob to adjust the pressure (F1 Fig.2) until the display D2

shows a pressure reading of 5 bars (carry out the operation

keeping the gas test button pressed down, so as to make the

adjustment with air circulating in the piping).

6. Set the value of the cutting current with the potentiometer,

keeping in mind the thickness to be dealt with.

7. Press for a moment the torch button so as to generate the

pilot arc; release the control, checking the machine is correctly operating with the display panel. It is advisable not to

keep the arc lit to no purpose without making contact, so as

to prevent wear on the electrode and the nozzle. If you continue to use it like this the apparatus itself will turn off the

pilot light after about 6 seconds.

In the case where a fault is found during the above phases,

check the LED's, the display and if necessary consult the

chapter "Possible electrical faults" in the manual.

Fig. 4

8.0

PROBLEMS - CAUSES

8.1

Possible cutting defects

18

FAULT

Insufficient penetration

The cutting arc goes out

Substantial burr formation

Nozzle overheating

CAUSE

- Cutting speed too high

- Current set too low

- Earth clamp with inefficient

contact

- Thickness of piece excessive

- Electrode, nozzle or diffuser

worn

- Air pressure too high

- Cutting speed too low

- Insufficient air flow

- Defective pressure switch

- Supply voltage too low

- Inadequate air pressure

- Cutting speed too low

- Nozzle eroded

- Electrode eroded

- Insufficient air quantity

19

8.2

Possible electrical failures

See also chapter 4.1 for problems with alarm code.

If you have any doubts or problems, do not hesitate to consult your nearest technical service centre.

9.0 NECESSARY ROUTINE MAINTENANCE

Prevent metal powder from accumulating near the aeration fins

and over them.

Disconnect the power supply before every operation!

Carry out the following periodic controls on the

power source:

* Clean the power source inside by means of low-

pressure compressed air and soft bristel brushes.

* Check the electric connections and all the connec-

tion cables.

For the maintenance or replacement of torch

componente and/or earth cables:

* Disconnect the power supply before every operation.

* Check the temperature of the componente and make

sure that they are not overheated.

* Always use gloves in compliance with the safety stan-

dards.

* Use suitable spanners and tools.

* For torch maintenance, keep carefully to the directions

shown under instructions for use of the torch enclosed with

this manual.

Note: Failure to perform said maintenance will invalidate all

warranties and exempt the manufacturer from all liability.

10.0 THEORETICAL OUTLINE OF PLASMA

CUTTING

A gas assumes the plasma state when it is brought to an extremely high

temperature and ionizes wholly or partly, thus becoming electrically

conductive.

Although the plasma exists in every electric arc, by the term "plasma arc"

we refer specifically to a torch for welding or cutting that uses an electric arc, made to pass through the constricting neck of a suitable nozzle,

to heat a gas coming out of this, so as to take it to the plasma state.

Fig. 5 Manual plasma cutting plant

10.1 Plasma cutting process

The cutting action is obtained when the plasma arc, made very

hot and highly concentrated by the design of the torch, transfers

onto the conductive piece to be cut, closing the electrical circuit

with the generator. The material is first melted at a high temperature of the arc, and then removed by the high exit velocity of

the ionized gas from the nozzle.

The arc can have two different states: that of the transferred arc,

when the current passes through the piece to be cut, that of the

pilot arc or non-transferred arc, when this is sustained between

the electrode and the nozzle.

11.0 CUTTING SPECIFICATIONS

In plasma cutting, the thickness of the material to be cut, the speed

of cutting and the current supplied by the generator have values

which are related to each other; these depend on the type and

quality of the material, type of torch as well as the type and condition of the electrode and nozzle, distance between nozzle and

piece, pressure and impurity of the compressed air, cut quality

required, temperature of the piece to be cut, etc.

In the diagrams as in Fig. 6, 7, 8, 9, 10, we can see that the thickness to be cut is inversely proportional to the cutting speed, and

that both these values can be increased with an increase in current.

FAULT

Apparatus fails to come on (Yellow

LED L1 off)

Pilot arc fails to ignite (with yellow

LED L1 on)

Pilot arc fails to ignite (with yellow LED L1 and red LED L3 on)

Fails to transfer from pilot arc to

cutting arc

Lack of power output

CAUSE

- Incorrect mains supply

- Break in the contacts of the

torch button (check the connection of the torch attachment is

working after having cut off the

power supply)

- Torch parts subject to wear out

of action

- Air pressure too high

- Possible problems in control circuits

- Possible problems in control circuits

-

Arc sensors faulty

- Protective devices triggered (see

chapter on

"Functions of controls")

- Possible problems in control circuits

20

GENESIS 60

MILD STEEL

STAINLESS STEEL

ALUMINIUM

*

High quality cut

Fig. 6

Fig. 7

Thickness (mm)

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

8

10

15

1

2

3

4

8

10

15

20

Current (A)

20

20

20

20

30

30

30

30

40

40

40

40

50

50

50

50

50

50

50

60

60

60

60

60

60

60

60

Speed (mm/min)

1500

600

400

300

3000

1200

750

500

5000*

2000

1700

1200

7800

3700*

2500*

1800

700

600

250

10500

6000

3000

2500*

1000*

800*

400*

200

Thickness (mm)

1

2

1

2

3

1

2

3

4

6

8

10

15

1

2

3

4

6

8

10

15

20

Current (A)

30

30

40

40

40

50

50

50

50

50

50

50

50

60

60

60

60

60

60

60

60

60

Speed (mm/min)

1700

700

3000*

1400

1000

6400

2400*

1500

1200

850

700

450

250

10500

6000

3000*

1700*

1200*

900*

750*

350

200

Thickness (mm)

1

1

2

3

1

2

3

4

Current (A)

20

30

30

30

40

40

40

40

Speed (mm/min)

2400

4000*

1500

1200

6700*

3200*

2200

1100

1

2

3

4

6

8

10

1

2

3

4

6

8

10

15

50

50

50

50

50

50

50

60

60

60

60

60

60

60

60

10100

5000*

3000*

2000

1200

950

700

14000

10000

4800

3000*

1900*

1600*

1400*

600

21

GENESIS 90

MILD STEEL

STAINLESS STEEL

ALUMINIUM

*

High quality cut

Fig. 8

Fig. 9

Fig. 10

Thickness (mm)

1

3

1

3

6

10

15

1

3

6

10

15

20

25

30

Current (A)

30

30

60

60

60

60

60

90

90

90

90

90

90

90

90

Speed (mm/min)

2500

500

14000

3200

1200*

900

400

21000

7200

3200

1400

900

400*

250*

200

Thickness (mm)

1

3

1

3

6.5

10

15

1

3

6.5

10

15

20

25

30

Current (A)

30

30

60

60

60

60

60

90

90

90

90

90

90

90

90

Speed (mm/min)

5700

1000

15000

5200

2300*

1200

650

20000

8400

4500

2200

1400

900*

500*

250

Thickness (mm)

1

3

6

1

3

6

10

15

1

3

6

10

15

20

25

30

35

Current (A)

30

30

30

60

60

60

60

60

90

90

90

90

90

90

90

90

90

Speed (mm/min)

3400

950

450

12000

3300

1550*

850

500

20000

6300

3200

1500

900

650*

400*

250*

160

22

NOTES

DEUTSCH

GEBRAUCHS-UND WARTUNGSANLEITUNG

Dieses Anleitungsheft ist ein integrierender Bestandteil der Einheit bzw. der Maschine und muß daher bei einer Verlagerung oder

beim Wiederverkauf derselben immer mitgeliefert werden. Der Benutzer wird dafür sorgen, das Anleitungsheft intakt und in gutem

Zustand aufzubewahren. Die Firma SELCO s.r.l. behält sich das Recht vor, jederzeit und ohne Vorankündigung Ände-

rungen vorzunehmen. Vorbehalten und ohne schriftliche Genehmigung seitens der Firma SELCO s.r.l. verboten sind Übersetzungs-

, Nachdruck- und Bearbeitungsrechte, ob ganzheitlich oder auszugsweise und mit welchen Mitteln (einschließlich Fotokopien, Filme

und Mikrofilme) sie auch durchgeführt werden.

Ausgabe ‘02

KONFORMITÄTSERKLÄRUNG CE

Die Firma

SELCO s.r.l. - Via Palladio, 19 - 35010 ONARA DI TOMBOLO (Padova) - ITALY

Tel. +39 049 9413111 - Fax +39 049 94313311 - E-mail: selco@selco.it

erklärt, daß das Gerät Typ

GENESIS 60

GENESIS 90

den folgenden Richtlinien entspricht: 73/23/CEE

89/336 CEE

92/31 CEE

93/68 CEE

und daß folgende die Normen angewendet wurden: EN 60974-10

EN 60974-1

Jede von der Firma SELCO s.r.l. nicht genehmigte Änderung hebt die Gültigkeit dieser Erklärung auf.

Onara di Tombolo (PADOVA) Rechtlicher Vertreter von Selco

..................................

Lino Frasson

INHALTSVERZEICHNIS

23

1.0 SICHERHEIT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

1.1 Persönlicher Schutz und Schutz Dritter . . . . . . . . . . . . .24

1.2 Brand-/Explosionsverhütung . . . . . . . . . . . . . . . . . . . . .24

1.3 Rauch- und Gasschutz . . . . . . . . . . . . . . . . . . . . . . . .24

1.4 Generator aufstellen . . . . . . . . . . . . . . . . . . . . . . . . . .24

1.5 Gerät installieren . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

1.6 Vorsichtsmaßnahmen gegen Gefahren im

Zusammenhang mit der Benützungvon Druckluft . . . . . . . .24

2.0 ELEKTROMAGNETISCHE VERTRÄGLICHKEIT (EMC) . . . . .25

2.1 lnstallation, Gebrauch und Bewertung

des Bereichs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

2.2 Systeme zur Reduzierung der Emissionen . . . . . . . . . . .25

3.0 GEFAHRENANALYSE . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

4.0 VORSTELLUNG DER MASCHINE . . . . . . . . . . . . . . . . . . .26