Page 1

Genesis

200 AC-DC/TLH

Genesis

202 AC-DC/TLH

ISTRUZIONI PER L’USO

INSTRUCTION MANUAL

BETRIEBSANWEISUNG

MANUEL D’INSTRUCTIONS

INSTRUCCIONES DE USO

MANUAL DE INSTRUÇÕES

GEBRUIKSAANWIJZING

BRUKSANVISNING

BRUGERVEJLEDNING

BRUKSANVISNING

KÄYTTÖOHJEET

Page 2

ITALIANO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

ENGLISH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

DEUTSCH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

FRANÇAIS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .45

ESPAÑOL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

PORTUGUÊS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .73

NEDERLANDS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .87

SVENSKA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .101

DANSK . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .115

NORSK . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .129

SUOMI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .143

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .157

Targa dati, Nominal data, Leistungschilder, Plaque donées, Placa de características, Placa de dados,

Technische gegevens, Märkplåt, Dataskilt, Identifikasjonsplate, Arvokilpi,

. . . . . . . . . . . . . . . . 171

Significato targa dati del generatore, Meaning of POWER SOURCE data plate, Bedeutung der Angaben auf dem

Leistungsschild des Generators, Signification des données sur la plaque du générateur, Significado da chapa de dados do

gerador, Significado da chapa de dados do gerador, Betekenis gegevensplaatje van de generator, Innebörden av uppgifterna på GENERATORNS märkplåt, Betydning af dataskiltet for Strømkilden, Betydning av informasjonsteksten på

Generatorns skilt, Generaattorin arvokilven tiedot,

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .172

Significato targa dati del WU, Meaning of WU data plate, Bedeutung der Angaben auf dem

Leistungsschild des WU, Signification des données sur la plaque du groupe WU, Significado da chapa

de dados do WU, Significado da chapa de dados do WU, Betekenis gegevensplaatje van de WU,

Innebörden av uppgifterna på WU-enhetens märkplåt,

Betydning av informasjonsteksten på WUs skilt,

WU-yksikön arvokilven tiedot,

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .173

Connettori, Connectors, Verbinderer, Connecteurs, Conectors, Connectoren, Conectores,

Liittimet, Kontaktdon, Skjøtemunstykken, Konnektorer, . . . . . . . . . . . . . . . . . . . .176

Schema, Diagram, Schaltplan, Schéma, Esquema, Diagrama, Schema, kopplingsschema,

Oversigt, Skjema, Kytkentäkaavio,

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .174-177

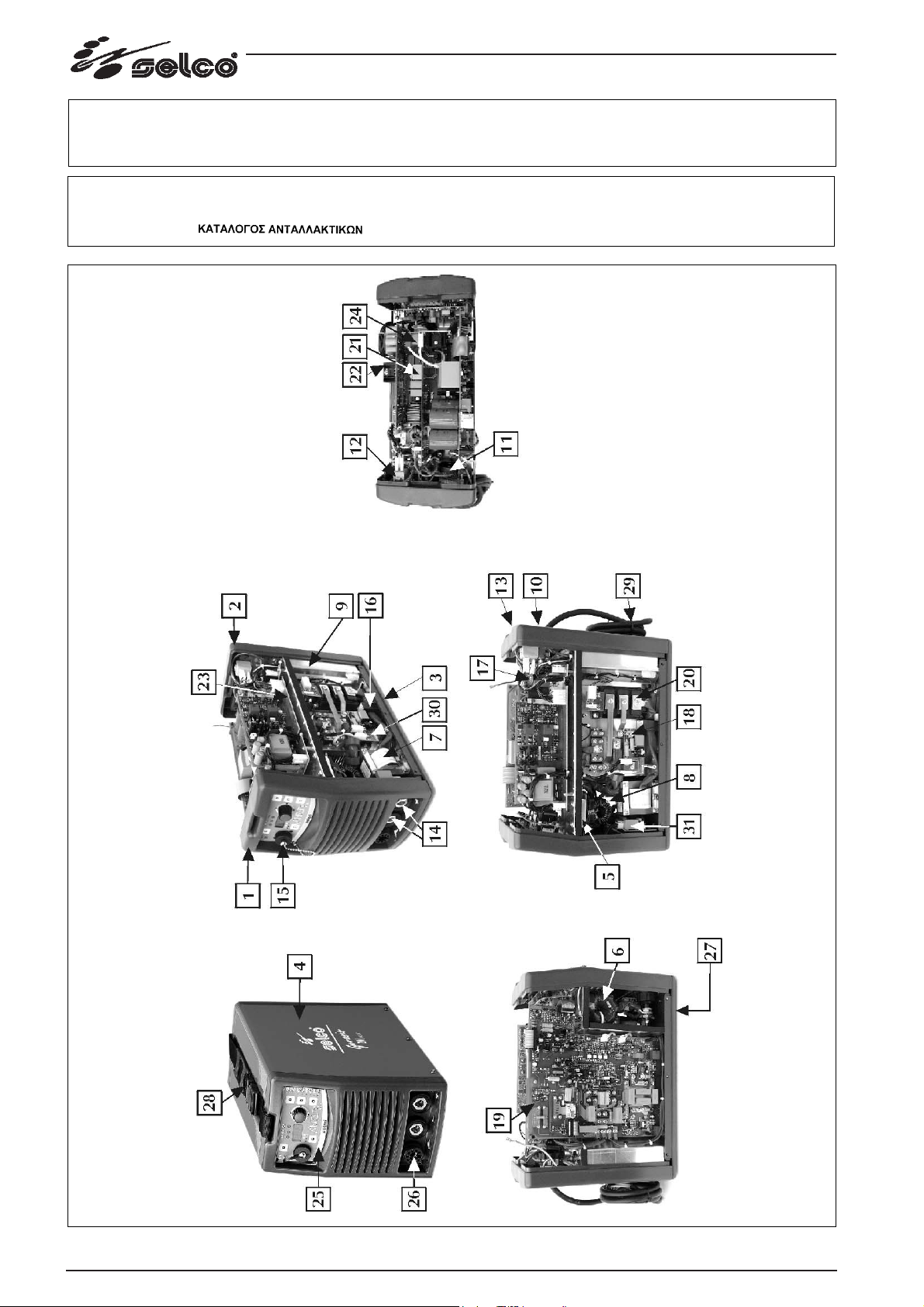

Lista ricambi, Spare parts list, Ersatzteilverzeichnis, Liste de pièces détachées, Lista de repuestos,

Lista de peças de reposição, Reserveonderdelenlijst, Reservdelslista, Liste med reservedele, Liste

over reservedeler, Varaosaluettelo,

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .178-182

Carrello portageneratore monobombola, Single-bottle power source trolley, Gerätewagen 1 Flasche, Chariot

porte-générateur 1 bouteille, Carro porta-gerador mono-botija, Carro porta-gerador mono-botija, Generatorwagen

voor 1 gasfles, Generatorvagn med en behållare, Generatorvogn til én flaske, Generatorholdervogn for en beholder, Yhdellä kaasupullolla varustetun generaattorin kuljetuskärry,

. . . . . . . . . . . . . . . . . . . . . . .183

Legenda simboli, Key to Sumbols, Legende der Symbole, Legende des Symboles, Legenda dos símbolos,

Legenda dos símbolos, Legenda van de symbolen, Teckenförklaring, Symbolforklaring, Symbolbeskrivelse,

Merkkien selitykset,

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .184

Page 3

FRANÇAIS

MANUEL POUR L’UTILISATION ET LA MAINTENANCE

Ce manuel fait partie intégrante de l'unité ou de la machine et doit l'accompagner lors de chacun de ses déplacements ou en cas de

revente. L'utilisateur a la charge de le maintenir intègre et en bon état.

SELCO s.r.l. se réserve le droit d'apporter des modifications à tout moment et sans aucun préavis.

Les droits de traduction, de reproduction et d'adaptation, totale ou partielle et par n'importe quel moyen (y compris les photostats, les

films et les microfilms) sont réservés et interdits sans l'autorisation écrite de SELCO s.r.l.

Edition ‘02

DECLARATION DE CONFORMITE CE

L'entreprise

SELCO s.r.l. - Via Palladio, 19 - 35010 ONARA DI TOMBOLO (Padova) - ITALY

Tel. +39 049 9413111 - Fax +39 049 94313311 - E-mail: selco@selco.it

déclare que l'appareil type

GENESIS 200 AC-DC/TLH

GENESIS 202 AC-DC/TLH

est conforme aux directives: 73/23/CEE

89/336 CEE

92/31 CEE

93/68 CEE

et que les normes ci-contre ont été appliquées: EN 50199

EN 60974-1

Toute intervention ou modification non autorisée par SELCO s.r.l. annulera la validité de cette déclaration.

Onara di Tombolo (PADOVA) Représentant légal Selco

..................................

Lino Frasson

INDEX GÉNÉRAL

45

1.0 SÉCURITÉ . . . . . . . . . . . . . . . . . . . . . . . . . . .46

1.1

Protection personelle et des autres personnes

.46

1.2 Prévention contre le risque d’incendia

et d’explosion . . . . . . . . . . . . . . . . . . . . . .46

1.3 Protection contre les fumées et les gaz . . . .46

1.4 Position du générateur . . . . . . . . . . . . . . .46

1.5 Installation de l’appareil . . . . . . . . . . . . . .46

2.0

COMPATIBILITÉ ÉLECTROMAGNÉTIQUE (EMC)

.47

2.1

Installation, utilisation et évaluation de la zone

.47

2.2 Méthodes de réduction des émissions . . . .47

3.0 ANALYSE DE RISQUE . . . . . . . . . . . . . . . . . .47

4.0 PRÉSENTATION DE LA MACHINE . . . . . . . . .48

4.1 Panneau de commande frontal . . . . . . . .48

4.1.1 Panneau de commande frontal FP106 . .48

4.1.2 Panneau de commande frontal FP122 . .49

4.1.3 Paramètres de réglage . . . . . . . . . . . . . .50

4.2 Panneau de commande arrière . . . . . . . . .51

4.3 Fonctionnement . . . . . . . . . . . . . . . . . . . .51

4.4 Groupe de refroidissement WU15 . . . . . . .51

4.5 Commandes à distance . . . . . . . . . . . . . . .51

4.5.1 Commande à distance et potentiomètre

RC16 pour soudure MMA et TIG . . . . . .51

4.5.2 Commande à distance à pédale

RC12 pour soudure TIG . . . . . . . . . . . . .51

4.6 Caractéristiques techniques . . . . . . . . . . . .52

5.0 TRANSPORT-DÉCHARGEMENT . . . . . . . . . .52

6.0 INSTALLATION . . . . . . . . . . . . . . . . . . . . . . .52

6.1 Branchement électrique au secteur . . . . . .53

6.2 Raccordement des outillages . . . . . . . . . .53

7.0 DEFAUTS ET CAUSES . . . . . . . . . . . . . . . . . .53

7.1 Possibles defauts de soudure en MMA . . .53

7.2 Possibles defauts de soudure en TIG . . . . .54

7.3 Possibles problemes electriques . . . . . . . . .54

8.0 MAINTENANCE ORDINAIRE NÉCESSAIRE . .54

9.0 INFORMATIONS GÉNÉRALES

SUR LES SOUDURES . . . . . . . . . . . . . . . . . .54

9.1 Soudage par électrode enrobée (MMA) . .54

9.2 Soudage TIG (arc continu) . . . . . . . . . . .55

9.2.1 Soudage TIG des aciers . . . . . . . . . . . .56

9.2.2 Soudage TIG du cuivre . . . . . . . . . . . .56

9.2.3 Soudage TIG de l’aluminium en

courant alterné . . . . . . . . . . . . . . . . . .57

SYMBOLOGIE

Dangers imminents qui causent de graves lésions et comportements risqués qui pourraient

causer de graves lésions.

Comportements qui pourraient causer des lé-sions

sans gravité ou des dommages aux choses.

Les notes précédées par ce symbole sont de caractère technique et facilitent les opérations.

Page 4

1.0 SECURITE

Avant de commencer toute opération, assurez-vous d'avoir bien lu et bien

compris ce manuel. N'apportez pas de modifications et n'effectuez pas d'opérations de maintenance si elles ne sont pas indiquées dans ce manuel.

En cas de doute ou de problème quant à l'utilisation de la machine, même

s'il n'est pas décrit ici, consultez du personnel qualifié.

Le producteur n'est pas responsable des dommages causés aux personnes

ou aux choses par une lecture inattentive ou une mise en pratique incorrecte des prescriptions de ce manuel.

1.1 Protection personnelle et des autres personnes

Le procédé de soudage constitue une source nocive de radiations, de bruit,

de chaleur et d'émanations gazeuses. Les personnes qui portent un stimulateur cardiaque (pacemaker) ou un appareil électronique doivent consulter le médecin avant d’effectuer des opérations de soudure à l’arc ou de

coupe au plasma. En cas de problèmes, le constructeur ne répond pas des

dommages si ces conseils n’ont pas été suivis.

Protection personnelle:

- Ne pas utiliser de lentilies de contact!!!

- Avoir à disposition une trousse de secours.

- Ne pas sousestimer les brûlures ou les blessures.

- Porter des vêtements de protection afin de protéger la peau contre les

rayons de l'arc et les étincelles ou contre le métal incandescent, et un

casque ou une casquette de soudeur.

- Utiliser un masque avec des protections latérales pour le visage et un

filtre de protection adéquat (au moins NR10 ou supérieur) pour les yeux.

- Utiliser un casque contre le bruit si le procédé de soudage atteint un

niveau de bruit dangereux.

Toujours porter des lunettes de sécurité avec des coques latérales, parti-

culièrement pour enlever, manuellement ou mécaniquement, les

déchets de soudure.

Interrompre immédiatement les opérations de soudage en cas de sensation de décharge électrique.

Protection des autres personnes:

- Installer une cloison de séparation ignifuge afin de proteger la zone de

soudage des rayons, étincelles et déchets incandescents.

- Rappeler éventuellement aux autres personnes de ne pas fixer les rayons

de l'arc et de ne s'approcher ni des rayons ni du métal incandescent.

- Si le niveau de bruit dépasse les limites prescrites par la loi, délimiter la

zone de travail et s'assurer que les personnes qui y accèdent portent un

casque ou des bouchons de protection.

1.2 Prévention contre le risque d'incendia

et d'explosion

Le procédé de soudage peut causer des incendies et/ou des explosions.

- Les bouteilles de gaz comprimé sont dangereuses; consulter le fournisseur avant de les manipuler.

Elles doivent être protégées contre:

- l'exposition directe aux rayons solaires;

- les flammes;

- les écarts de température;

- les température trop basses.

Les bloquer contre le mur ou un support avec des moyens adéquats pour

éviter toute possibilité de chute.

- Débarrasser la zone de travail et ses abords de tous les matériaux et

objets inflammables ou combustibles.

- Installer à proximité de la zone de travail un équipement ou un dispositif anti-incendie.

- Ne pas effectuer d'opérations de soudage ou de découpage sur des récipients ou des tubes fermés.

- Si ces récipients ou ces tubes ont été ouverts, vidés et soigneusement

nettoyés, l'opération de soudage devra dans tous les cas être effectuée

avec beaucoup de précautions.

- Ne pas souder dans une atmosphère contenant des poussières, des gaz

ou des vapeurs explosifs.

- Ne pas effectuer de soudures sur ou à proximité de récipients en pression.

- Ne pas utilizer cet appareil pour décongeler de tubes.

1.3 Protection contre les fumées et les gaz

Les fumées, les gaz et les poussières produits par le procédé de soudage

peuvent être nocifs pour la santé.

- Ne pas utiliser d'oxygene pour la ventilation.

- Prévoir une ventilation adéquate, naturelle ou forcée, dans la zone de

travail.

- Si les soudures sont exécutées dans des locaux de petites dimensions, il

est conseillé de faire surveiller l'opérateur par un collègue situé à l'extérieur.

- Placer les bouteilles de gaz dans des endroits ouverts ou dans un local

bien aéré.

- Ne pas effectuer d'opérations de soudage à proximité d'ateliers de

dégraissage ou de peinture.

1.4 Positionnement du générateur

Observer les normes suivantes:

- Accès facile aux commandes et aux connexions.

- Ne pas positionner l'appareil dans des locaux de petites dimensions.

- Ne jamais positionner le générateur sur un plan dont l'inclinaison serait

supérieure de 10° au plan horizontal.

1.5 lnstallation de l'appareil

- Respecter les dispositions locales des normes de sécurité lors de l'installation et exécuter les travaux d'entretien du poste selons les dispositions

du constructeur.

- Toute opération éventuelle de maintenance doit exclusivement être

effectuée par du personnel qualifié.

- Il est interdit de connecter, en série ou en parallèle, des générateurs.

- Désactiver la ligne d'alimentation de l'installation avant d'intervenir à

l'intérieur du générateur.

- Effectuer la maintenance périodique de l'installation.

- S'assurer que le secteur et la mise à la terre sont suffisants et adéquats.

- Le câble de masse doit être branché le plus près possible de la zone à

souder.

- Respecter les précautions relatives au degré de protection du générateur.

- Avant de souder, contrôler l'état des câbles électriques et de la torche;

en cas de dommages, ne pas effectuer la soudure avant d'avoir réparé ou

remplacé les parties défectueuses.

- Ne pas monter ou s'appuyer sur le matériel à souder.

- Il est recommandé à l'opérateur de ne pas toucher en même temps

deux torches ou deux pinces porte-électrode.

Le constructeur décline toute responsabilité si les indications repor-

tées plus haut ne sont pas strictement respectées.

46

AVERTISSEMENT

Page 5

3.0 ANALYSE DE RISQUE

47

2.0 COMPATIBILITE ELECTROMAGNETIQUE (EMC)

Cet appareil est construit conformément aux indications contenues

dans la norme harmonisée EN50199 à laquelle l'utilisateur de cet appareil peut se référer.

- lnstaller et utiliser l'installation conformément aux indications de

ce manuel.

- Cet appareil ne doit être utilisé que dans un but professionnel,

dans un local industriel. Il faut savoir qu'il peut être difficile d'assurer la compatibilité électromagnétique dans un local non industriel.

2.1 lnstallation, utilisation et évaluation de la zone

- L’utilisateur, qui doit être un expert du secteur, est responsable en

tant que tel de l’installation et de l’utilisation de l’appareil selon les

indications du constructeur.

Si des perturbations électromagnétiques sont relevées, c'est l'utilisateur de l'appareil qui doit se charger de résoudre la situation en

demandant conseil au service aprèsvente du constructeur.

- Dans tous les cas, les perturbations électromagnétiques doivent être

réduites de manière à ne plus représenter une gêne.

- Avant d'installer cet appareil, l'utilisateur devra évaluer les problèmes

électromagnétiques potentiels qui pourraient se vérifier aux abords

de la zone de travail et en particulier pour la santé des personnes

situées à proximité (personnes portant un pacemaker ou un appareil

acoustique).

2.2 Méthodes de réduction des émissions

ALIMENTATION DE SECTEUR

- La soudeuse doit être branchée au secteur conformément aux

instructions du constructeur.

En cas d'interférence, il pourrait être nécessaire de prendre des précautions

supplémentaires, telles que le filtrage de l'alimentation de secteur.

Il faut également envisager la possibilité de blinder le câble d'ali-mentation.

MAINTENANCE DE LA SOUDEUSE

La soudeuse doit être soumise à une maintenance ordinaire conformément aux instructions du constructeur.

Toutes les portes d'accès et de service et les couvercles doivent être

fermés et bien fixes quand l'appareil est en marche.

La soudeuse ne doit être soumise à aucune modification.

CABLES DE SOUDAGE ET DE DECOUPAGE

Les câbles de soudage doivent rester les plus courts possible, être positionnés à proximité et se dérouler au niveau ou près du niveau du sol.

BRANCHEMENT EQUIPOTENTIEL

Le branchement à la masse de tous les composants métalliques dans

l'installation de soudage et à proximité doit être envisagé.

Toutefois les composants métalliques reliés à la pièce usinée augmenteront le risque pour l'opérateur de subir une décharge en touchant en

même temps ces composants métalliques et l'électrode.

L'opérateur doit donc être isolé de tous ces composants métalliques

reliés à la masse. Respecter les normes nationales concernant la branchement equipotentiel.

MISE A LA TERRE DE LA PIECE USINEE

Quand la pièce usinée n'est pas branchée à la terre, pour des motifs de

sécurité électrique ou à cause de la dimension et de la position, un

branchement à la masse entre la pièce et la terre pourrait réduire les

émissions.

Il faut veiller à ce que la mise à la terre de la pièce usinée n'augmente

pas le risque d'accident pour les utilisateurs ou de dommages sur d'autres appareils électriques.

Respecter les normes nationales concernant la mise à la terre.

BLINDAGE

Le blindage sélectif d'autres câbles et appareils présents à proximité de

la zone peut réduire les problèmes d'interférence. Le blindage de toute

l'installation de soudage peut être envisagé pour des applications spéciales.

AVERTISSEMENT

Dangers potentiels

Danger du à une erreur d'installation

Dangers de nature électrique.

Dangers lies aux perturbations électromagnétiques générées

et subies par la soudeuse.

Solution adoptées pour le éviter

Les dangers ont été éliminés en rédigeant un manuel d'instructions pour l'utilisation.

Application de la norme EN 60974-1.

Application de la norme EN 50199.

Page 6

Les indications reportées dans ce chapitre sont d’une importance vitale et sont donc nécessaires pour que la garantie

soit valable. Le constructeur décline toute responsabilité si

l’opérateur ne s’y conforme pas.

4.0

PRÉSENTATION DE LA MACHINE

Les générateurs Genesis 200 TLH et Genesis 202 TLH sont en

mesure d’effectuer les procédés de soudure suivants de façon

optimale:

- MMA;

- TIG avec amorçage de l’arc à distance en haute fréquence (TIG

HF-START) et contrôle du débit du gaz avec le bouton torche;

-

TIG avec démarrage au contact, réduction du courant de

court-circuit (TIG LIFT-START) et contrôle du débit du gaz

avec le bouton torche.

Les modèles

Genesis 200 AC-DC etil Genesis 202 AC-DC

permettent également la soudure en TIG AC avec onde carrée,

sinusoïdale et triangulaire.

En ce qui concerne les soudeuses à onduleur, le courant de

soudure est insensible aux variations de la tension d'alimentation ainsi qu’à la longueur de l’arc. Il est parfaitement nivelé et

permet d’avoir une soudure de très bonne qualité.

Les éléments ci-dessous sont prévus sur le générateur:

-

une prise positive (+), une prise négative (-) et une prise centralisée pour la connexion de la torche TIG

-

un panneau de commande frontal avec une prise pour les

commandes à distance

-

une commande à distance à potentiomètre RC16 pour la

soudure MMA et TIG

-

une commande à distance à pédale RC12 pour la soudure TIG

-

un panneau de commande arrière avec prise gaz.

Les générateurs

Genesis 200/202 TLH et200/202 AC-DC

peuvent

être fournis avec un groupe de refroidissement WU 15 pour le

refroidissement par du liquide de la torche TIG.

Les générateurs Genesis 202 TLH et Genesis 202 AC-DC peuvent être

branchés avec une tension d’alimentation monophasée en 115 ou

230 Vac.

Un circuit électronique change automatiquement les protections, les

gammes du courant de sortie et les caractéristiques du générateur.

Le groupe de refroidissement est désactivé quand les

modèles Genesis 202 TLH et Genesis 202 AC-DC sont

alimentés en 115 Vac.

4.1

Panneau de commande frontal

4.1.1 Panneau de commande frontal FP106 pour Genesis

200 TLH et Genesis 202 TLH (fig. 1)

*

L1: Voyant présence tension diode verte

Il s’allume quand l’interrupteur d’allumage sur le panneau

arrière (Fig. 3) “I1” est sur “I”. Il indique que l’installation est

allumée et sous tension.

*

L2: Voyant dispositif de protection diode jaune

Il indique que le dispositif de protection thermique est intervenu

ou que la protection pour la tension d’alimentation n’est pas correcte. Un code d’alarme sur l’afficheur “D1” clignote quand “L2”

est allumé. Le générateur reste branché au secteur mais ne fournit pas de puissance à la sortie. “L2” reste allumé en cas de surchauffe jusqu’à ce que les températures internes soient retournées à la normale. Il faut alors laisser le générateur allumé et

attendre que la soudeuse se refroidisse. Appuyer sur une touche

quelconque pour reprendre les opérations si l’alarme était due à

la tension du secteur.

* Codes alarme

Les alarmes gérées sont les suivantes:

10 alarme relais thermique

11 tension d’alimentation trop haute (uniquement AC-DC)

12 tension d’alimentation trop basse (uniquement AC-DC)

20

erreur avec la mémoire à accès séquentiel (puce ST24C16 8 broches)

24 la commande à distance n’a pas encore été calibrée, ceci se

produit quand l’essai n’a pas été effectué ou que la mémoire

à accès séquentiel a eu des problèmes.

Solution: entrer dans le paramètre 66 avec une commande à

distance reliée et mise au bas d’échelle.

25 autre panne de la mémoire à accès séquentiel: la mémorisa-

tion ne se fait pas correctement. Il peut s’avérer nécessaire de

remplacer la mémoire non-volatile (puce ST24C16 8 broches)

*

L3: Voyant sortie tension (travail) diode rouge

Il indique la présence de tension à la sortie.

* Afficheur D1

Il affiche le courant de soudure ou la valeur du paramètre de

soudure choisi avec “S5” sur le graphique “G1”. Il sert à fournir

des messages d’alarme et d’erreur ou à saisir les paramètres de

réglage.

* E1: Encodeur de saisie du courant de soudure, des paramè-

tres de soudure et des valeurs de réglage

Il permet de modifier la valeur du paramètre sélectionné avec

“S5” sur le graphique “G1” (même durant la soudure) et qui est

affichée sur “D1”. Il permet également de saisir la ligne de réglage voulue et d’en modifier la valeur.

Il permet de régler avec continuité le courant de soudure aussi

bien en TIG qu’en MMA. (Ce courant ne change pas durant la

soudure quand les conditions d’alimentation et de soudure ne

dépassent pas les limites reportées dans les caractéristiques techniques).

En MMA, le courant moyen à la sortie peut être plus élevé que celui

saisi à cause de la présence de HOT-START et d’ARC-FORCE.

*

S1: Touche système de réglage du courant

Pour sélectionner le système de réglage du courant de soudure:

- avec le panneau frontal “à l’intérieur”

- avec la commande à distance “à l’extérieur”

Il est alors possible de saisir la valeur maximum de courant pouvant être sélectionnée à l’aide de la commande à distance en

agissant sur “E1”.

* J1: Connecteur à 7 broches

Pour le branchement des commandes à distance RC16 et RC12.

*

S2: Touche de sélection du type de courant pour la soudure TIG

- Courant CONSTANT avec ou sans RAMPES

- Courant PULSE avec ou sans RAMPES

- Courant en FREQUENCE MOYENNE avec ou sans RAMPES

La diode qui s’allume à côté du symbole confirme la sélection.

* S3: Touche de sélection du mode de contrôle en TIG

- Soudure 2 temps (2T)

- Soudure 4 temps (4T)

- Soudure 2 niveaux (BILEVEL)

La diode qui s’allume à côté du symbole confirme la sélection.

Seul le mode 2T est admis avec la commande à pédale RC12.

48

Fig. 1

Page 7

2 Temps: l’opérateur doit appuyer sur cette touche pour faire circuler le gaz et amorcer l’arc; le courant retourne à zéro durant le

temps de rampe de descente quand il la relâche; le gaz circule

pendant le temps de post-gaz lorsque l’arc est éteint.

4 Temps: le gaz circule et il y a un pré-gaz manuel quand l’opérateur appuie sur cette touche pour la première fois, tandis que

l’arc s’amorce quand il la relâche. L’opérateur obtient le début de

la rampe de descente du courant et le temps de post-gaz quand

il appuie une seconde fois sur cette touche et qu’il la relâche définitivement.

BILEVEL: l’opérateur peut souder avec 2 courants différents saisis

précédemment avec “S5”.

Il y a pré-gaz, amorçage de l’arc et soudure avec le courant initial

quand il appuie sur le bouton torche pour la première fois.

L’opérateur obtient la rampe de montée avec le courant “I1” dès

qu’il relâche ce bouton. Il passe à “I2” s’il appuie une seconde fois

sur ce bouton et le relâche, tandis qu’il retourne à “I1” s’il appuie et

relâche de nouveau rapidement le bouton et ainsi de suite.

La rampe de descente du courant commence et mène au courant

final en appuyant plus longtemps sur le bouton.

L’arc s’éteint mais le gaz continue à circuler pendant le temps de

post-gaz en relâchant le bouton.

* S4: Touche de sélection du procédé de soudure

Elle permet de sélectionner le procédé de soudure.

La diode qui s’allume à côté du symbole confirme la sélection.

Procédés:

- MMA (électrode)

- TIG démarrage LIFT-ARC

- TIG démarrage en HAUTE FREQUENCE

* S5: Touche SET-UP/ Paramètres

Elle permet d’accéder aux réglages et aux valeurs des paramètres de

soudure.

Il suffit d’appuyer sur cette touche à l’allumage, quand la version

du logiciel apparaît sur l’afficheur “D1”, pour accéder aux paramètres de réglage.

En appuyant sur cette touche après la fin de la procédure d’allumage de la soudeuse, l’opérateur peut sélectionner l’un après

l’autre les paramètres de soudure présentés sur le graphique “G1”

avec la valeur affichée par “D1” et pouvant être modifiée avec

“E1”.

Tu Temps de montée

I Courant de soudure

Ib Courant de base en soudure pulsée et fréquence moyenne

Tp Temps de pointe en soudure pulsée et fréquence moyenne

Tb Temps de base en soudure pulsée et fréquence moyenne

Td Temps de descente

If Courant final

Pg Temps de post-gaz

12 Second courant de soudure en BILEVEL

Les diodes Tp et Tb s’allument en même temps

et la valeur de la fréquence des pulsations

apparaît sur l’afficheur “D1” quand la soudeuse fonctionne en FREQUENCE MOYENNE.

4.1.2 Panneau de commande frontal FP122 pour Genesis

200 AC-DC et Genesis 202 AC-DC (fig. 2)

Fig.2

* L1 :

Voyant présence tension diode verte.

Voir fig. 4.1.1

* L2:

Voyant dispositif de protection diode jaune.

Voir fig. 4.1.1

*

Codes alarme.

Voir fig. 4.1.1

* L3:

Voyant sortie tension (travail) diode rouge

.

Voir fig. 4.1.1

* Afficheur D1.

Voir fig. 4.1.1

* E1 : Encodeur de saisie du courant de soudure, des paramè-

tres de soudure et des valeurs de réglage.

Voir fig. 4.1.1

*

S1 :

Touche système de réglage du courant

.

Voir fig. 4.1.1

* J1 :

Connecteur à 7 broches

.

Voir fig. 4.1.1

* S2 :

Touche de sélection du type de courant pour la soudure TIG.

- Courant CONSTANT avec ou sans RAMPES

- Courant PULSE avec ou sans RAMPES

- Courant en FREQUENCE MOYENNE avec ou sans RAMPES

La diode qui s'allume à côté du symbole confirme la sélection.

La fonction FREQUENCE MOYENNE n'est pas activée en AC.

* S3 :

Touche de sélection du mode de contrôle en TIG

.

Voir fig. 4.1.1

* S4: Touche de sélection du procédé de soudure.

Elle permet de sélectionner le procédé de soudure.

La diode qui s'allume à côté du symbole confirme la sélection.

Procédés:

- MMA (électrode)

- TIG DC

- TIG AC

*

S5: Touche SET-UP/ Paramètres

Elle permet d’accéder aux réglages et aux valeurs des paramètres de

soudure.

Il suffit d’appuyer sur cette touche à l’allumage, quand la version

du logiciel apparaît sur l’afficheur “D1”, pour accéder aux paramètres de réglage.

En appuyant sur cette touche après la fin de la procédure d’allumage de la soudeuse, l’opérateur peut sélectionner l’un après

l’autre les paramètres de soudure présentés sur le graphique “G1”

avec la valeur affichée par “D1” et pouvant être modifiée avec

“E1”.

49

Page 8

Tu Temps de montée

I Courant de soudure

Ib Courant de base en soudure pulsée et fréquence moyenne

Tp Temps de pointe en soudure pulsée et fréquence moyenne

Tb Temps de base en soudure pulsée et fréquence moyenne

Td Temps de descente

If Courant final

Pg Temps de post-gaz

12 Second courant de soudure en BILEVEL

Les diodes Tp et Tb s’allument en même temps et

la valeur de la fréquence des pulsations apparaît

sur l’afficheur “D1” quand la soudeuse fonctionne en FREQUENCE MOYENNE.

L'opérateur accède au réglage des paramètres suivants en

appuyant pendant 1 seconde sur la touche "S5":

-

fréquence en AC (diode L4);

-

saisie du diamètre de l'électrode en AC (diode L5); en saisissant cette valeur sur le générateur, les modèles

Genesis 200/202 AC/DC peuvent optimiser (en utilisant la

fonction "LOGICA FUZZY") les paramètres du démarrage

de la soudure en AC.

-

Balance AC (diode L6); permet de régler la valeur en % de

l'onde positive durant la période AC.

Une valeur plus élevée indique que l'arc électrique exerce

une plus grande action de nettoyage sur le bain de soudure; une valeur plus basse indique que l'arc électrique exer-

ce une plus grande action de pénétration et de fusion.

4.1.3

Paramètres de réglage.

Il suffit d’appuyer sur “S5” après l’allumage, quand la version du

logiciel apparaît sur l’afficheur “D1”, pour accéder au menu réglage (confirmé par un “0” au centre de l’afficheur “D1”). ”E1” permet de modifier la ligne de réglage et “S5” de confirmer la ligne

voulue. “E1” permet d’en modifier la valeur et “S5” de confirmer

cette valeur et ainsi de suite.

0 pour quitter et sauvegarder les données

1

Courant initial en pourcentage par rapport au courant de soudure

2 Temps de pré-gaz

3 Pourcentage de HOT-START

4 Pourcentage de ARC-FORCE

5 Forme d'onde en AC (uniquement G200/202 AC/DC)

Le tableau suivant montre la correspondance entre les numéros et les demi-ondes:

Numéro Demi-onde - Demi-onde +

0 Sinusoïdale Sinusoïdale

1 Triangulaire Triangulaire

2 Carrée Carrée

3 Sinusoïdale Triangulaire

4 Sinusoïdale Carrée

5 Triangulaire Sinusoïdale

6 Triangulaire Carrée

7 Carrée Sinusoïdale

8 Carrée Triangulaire

6 Valeur min. du courant en TIG EXT

7 Valeur max. du courant de soudure en TIG EXT

8

Démarrage LIFT en TIG DC (1) ou démarrage HF (0)

(uniquement G 200 AC-DC) (défaut=0)

9 Remise à zéro de tous les paramètres

12

Soudure en DC+ (1) ou DC - (0) (uniquement G200/202

AC/DC) (défaut=0)

14 Mode de saisie de la I base du TIG pulsé (0=en Ampères,

1=pourcentage sur le I de pointe) (défaut=0)

23 Saisie mode TIMER

(avec 23 = 0 mode 2 temps, avec 23 ≠ 0 temps de soudure)

99 Remise à zéro de tous les paramètres

Il suffit de saisir les lignes “9” et “99” et d’appuyer sur

“S5” pour mettre tous les paramètres de réglage sur les

valeurs saisies en usine.

Retourner à la ligne “0” et appuyer sur “S5” pour quitter le menu réglage et mémoriser les valeurs saisies.

50

Paramètre

Temps de pré-gaz

Courant initial

Temps de montée tu

Courant de soudage I

Courant de back lb

Temps d'impulsion tp

Fréquence tp et tb

Fréquence AC

Balance AC

Forme d'onde AC

Diamètre électrode

Temps de back tb

Temps de descente td

Courant final If

Temps de post-gaz

Courant MMA

I max en extérieur

I min en extérieur

I2 en BILEVEL

Hot-Start

Arc-Force

u.m.

s

%

s

A

A (%)

s

Hz

Hz

%

n°

mm

s

s

A

s

A

A

A

A

%

%

min

0.0

2

0.0

6

6 (1%)

0.02 (AC 0.2)

20

20

15

0

1.0

0.02 (AC 0.2)

0.0

6

0.0

6

6

6

6

0

0

max

25.0

200

10.0

200

200 (100%)

2.00

500

100

65

8

5.0

2.00

10.0

200

25.0

180

200

200

200

100

100

default

0.1

50

0.0

100

6 (50%)

0.24

100

50

35

2

2.4

0.24

0.0

8

5.0

100

200

6

50

80

30

Notes

Réglable seulement à travers le SETUP

Pourcentage sur le courant de soudage; uniquement SETUP

Réglable à partir du tableau avant

Réglable à partir du tableau avant

Pulsation uniquement réglable à partir du tableau avant

Pulsation lente uniquement réglable à partir du tabl. avant

Uniquement en fastpulse, réglable à partir du tableau avant

Réglable à partir du panneau (uniquement AC/DC)

Réglable à partir du panneau (

uniquement

AC/DC)

A sélectionner à partir du menu set-up (uniquement AC/DC)

A sélectionner à partir du panneau (uniquement AC/DC)

Pulsation lente uniquement réglable à partir du tabl. avant

Réglable à partir du tableau avant

Réglable à partir du tableau avant

Réglable à partir du tableau avant

Réglable à partir du tableau avant

Réglable à partir du tabl. avant et de la procédure d'instal.

Programmable seulement à partir de la procédure d'instal.

Réglable à partir du tableau avant

MMA, réglable seulement à travers le SETUP

MMA, réglable seulement à travers le SETUP

Page 9

51

4.2 Panneau de commande arrière (Fig. 3)

* I1 : Interrupteur d’allumage

Commande l’allumage électrique de la soudeuse

Il a deux positions “O” éteint et “I” allumé

* Avec I1 sur “I” allumé, la soudeuse fonctionne avec une

tension entre les prises positive (+) et négative (-)de l’électrode. En TIG, la soudeuse a besoin du démarrage à

partir de la pédale ou du bouton torche pour avoir une

tension entre les prises (+) et (-).

* La soudeuse a des parties sous tension quand elle est

branchée sur le secteur, même si I1 est sur “O”. Se conformer scrupuleusement aux indications reportées dans

ce manuel.

* 1 : Câble d’alimentation

* 2 : Raccord gaz

Fig.3

4.3

Fonctionnement

La machine mémorise le dernier état de soudure et

l’affiche quand l’opérateur la rallume.

* Mettre l’interrupteur d’allumage “I1” sur “I”: le voyant présence

tension “L1” (diode verte) qui s’allume confirme l’état d’installation sous tension.

* L’afficheur “D1” montre l’inscription 200/202 et toutes les diodes

s’allument (pour le contrôle) pendant 3 secondes. Les diodes du

panneau frontal s’éteignent ensuite et l’afficheur “D1” montre la

version du logiciel de la soudeuse (par ex. 1.0) pendant 4 secondes. Durant ce temps, l’opérateur peut:

- entrer dans le menu réglage en appuyant sur la touche “S5”;

- effectuer la soudure (ou modifier les paramètres).

* L’entrée dans le menu réglage, si elle est sélectionnée, est confir-

mée par un “0” au centre de l’afficheur “D1”.

- Tourner le potentiomètre “E1”, les nombres qui correspondent

aux paramètres apparaissent (l’un après l’autre) sur l’afficheur

“D1”; s’arrêter sur le paramètre voulu et appuyer sur la touche

“S5”. Le paramètre (9) permet d’annuler toutes les modifications qui ont été faites dans le menu réglage et de retourner aux

valeurs standard saisies par SELCO.

- Le nombre sur l’afficheur “D1” est remplacé par la valeur du

paramètre qui a été modifiée à l’aide du potentiomètre “E1”.

* Procéder comme suit pour modifier les valeurs des paramètres de

soudure du graphique “G1”:

- Laisser s’écouler 4 secondes à partir du moment où les diodes

du panneau s’éteignent, la diode “I” (courant de soudure) reste

allumée dans le graphique.

- Appuyer sur la touche “S5”; une des diodes du graphique “G1”

s’allume à chaque pression (dans le sens des aiguilles d’une

montre) et la valeur du paramètre correspondant apparaît sur

l’afficheur “D1”; s’arrêter sur le paramètre voulu.

-

Tourner le potentiomètre “E1” et modifier la valeur du paramètre.

- Appuyer de nouveau sur la touche SET-UP/Paramètres “S5”

pour passer à un autre paramètre ou attendre 5 secondes (la

diode “I” du graphique “G1” se rallume automatiquement).

La machine est toujours prête à souder et l’état est

défini par l’ensemble des diodes allumées sur le

panneau.

Le ventilateur ne se met en marche que quand l'installation est chaude.

4.4

Groupe de refroidissement WU15

Il est en option et permet le refroidissement par du liquide de

la torche TIG. Il n’y a qu’un branchement électrique entre le

groupe WU15 et le générateur

Genesis

200/202 TLH/AC-DC

et ils

forment un seul corps quand ils sont assemblés.

4.5

Commandes à distance

4.5.1

Commande à distance et potentiomètre

RC16 pour soudure MMA et TIG

Ce dispositif permet de modifier la

quantité de courant nécessaire à distance, sans interrompre le processus

de soudure ou abandonner la zone de

travail. Des câbles de branchement de

5.10 et 20 m sont disponibles.

4.5.2

Commande à distance à pédale RC12 pour sou-

dure TIG

Après avoir mis le générateur sur le

mode “CONTROLE EXTERNE”, faire

passer le courant de sortie de la valeur

minimum à la valeur maximum (à saisir à partir du menu réglage) en modifiant l’angle entre le plan d’appui du

pied et la base de la pédale. Un microcontact fournit le signal de début de

soudure dès que l’opérateur appuie

sur la pédale.

AVERTISSEMENT

*

les opérations pour remplacer, réparer ou brancher

le groupe WU15 doivent être effectuées par du personnel SELCO expérimenté et compétent.

*

Ne remplir le réservoir de liquide réfrigérant que

quand le générateur et le groupe WU15 sont assemblés et posés sur un plan horizontal.

*

N’utiliser que du liquide réfrigérant Selco code

18.91.001.

*

Toujours monter le tuyau de by-pass quand la torche

n’est pas branchée aux bornes d’entrée/sortie du

liquide réfrigérant pour ne pas abîmer le groupe de

refroidissement.

Page 10

52

5.0 TRANSPORT - DECHARGEMENT

Ne pas sousestimer le poids de l'installation, (voir

caractéristiques techniques)

Ne pas faire transiter ou stationner la charge suspendue audessus de personnes ou de choses.

Ne pas laisser tomber ou poser de manière brusque l'installation ou l'unité.

Enlever l'emballage. Le générateur est équipé

d'une courroie allongeable qui permet de le déplacer en bandoulière ou à la main.

6.0 INSTALLATION

Choisir un emplacement adéquat en suivant les

indications du chapitre "1.0 SECURITE" et “2.0

COMPATIBILITE ELECTROMAGNETIQUE (EMC)“.

Ne jamais positionner le générateur et l'installation sur un plan ayant une inclinaison supérieurede 10° au plan horizontal. Protéger l'installation

contre la pluie battante et contre le soleil.

Ne pas utiliser le générateur pour dégeler des tuyaux.

4.6

Caractéristiques techniques

G 200 TLH G 200 AC-DC G 202 TLH G 202 AC-DC

Tension d'alimentation

(50/60Hz) 1x230V ± 15% 1x230V ± 15% 1x230V ± 15% 1x230V ± 15%

(1x115V ± 15%) (1x115V ± 15%)

Puissance maximum absorbée

en TIG (x=40%) 4.9kW 5.3kW 4.9kW (3.86 kW) 5.3kW (4.15 kW)

Courant maximum absorbé

en TIG (x=40%) 21.8 A 23.4 A 21.8 A (33.9 A) 23.4 A (36.6 A)

Courant absorbé

en TIG (x=100%) 12.9 A 14.2 A 12.9 A (22.2 A) 14.2 A (23.9 A)

Puissance maximum absorbée

en MMA (x=40%) 6.0 kW 6.6 kW 6.0 kW (4.51 kW) 6.6 kW (4.76 kW)

Courant maximum absorbé

en MMA (x=40%) 26.7 A 28.8 A 26.7 A (39.7 A) 28.8 A (41.2 A)

Courant absorbé

en MMA (x=100%) 17.9 A 18.7 A 17.9 A (24.4 A) 18.7 A (25.6 A)

Facteur de puissance

0.99 0.99 0.99 0.99

Cos

j

0.99 0.99 0.99 0.99

Courant de soudage TIG

(x=40%) 200 A 200 A 200 A (160 A) 200 A (160 A)

(x=60%) 170 A 170 A 170 A (130 A) 170 A (130 A)

(x=100%) 140 A 140 A 140 A (120 A) 140 A (120 A)

Courant de soudure MMA

(x=35%) 180 A 180 A 180 A (130 A) 180 A (130 A)

(x=60%) 150 A 150 A 150 A (110 A) 150 A (110 A)

(x=100%) 130 A 130 A 130 A (90 A) 130 A (90 A)

Gamme de réglage

TIG (MMA) 6-200 (180 A) 6-200 (180 A) 6-200/6-180 A 6-200/6-180 A

(6-160/6-130 A) (6-160/6-130 A)

Tension à vide

53.7 V 53.7 V 53.7 V 53.7 V

Degré de protection

IP23C IP23C IP23C IP23C

Classe d'isolation

HHH H

Normes de construction

EN60974-1 EN60974-1 EN60974-1 EN60974-1

EN50199 EN50199 EN50199 EN50199

Dimensions (lxpxh)

179x430x293 mm 179x430x293 mm 179x430x293 mm 179x430x293 mm

Poid

16 Kg. 16 Kg. 16 Kg. 16 Kg.

Données avec une température ambiante de 40°

WU15

Tension d'alimentation

(50/60 Hz) 1x230 V ± 15%

Courant nominal absorbé

0.8 A

Capacité du réservoir

1.7 l

Puissance de refroidissement

900 W

Degré de protection

IP23C

Dimensions (Lxpxh)

179x430x160 mm

Poids avec liquide

9.5 Kg.

Page 11

53

6.1 Branchement électrique au secteur

L’installation ne dispose que d’un seul branchement électrique

avec un câble de 5 m placé à l’arrière du générateur

Tableau des dimensions des câbles et des fusibles à l’entrée

du générateur:

Générateur

G 200 TLH e AC-DC

Tension nominale

1x230 V ± 15%

Gamme de tension

195 V - 265 V

Fusibles retardés

16 A

Câble d'alimentation

3x2.5 mm2

Générateur

G 202 TLH e AC-DC

Tension nominale

1x115 V /1x230 V

Gamme de tension

95-140 V / 195-265 V

Fusibles retardés

25 A / 16 A

Câble d'alimentation

3x2.5 mm2

*

L'installation électrique doit être réalisée par du personnel

technique ayant une formation technico-professionnelle spécifique, et conformément aux lois du pays dans lequel est effectuée cette opération.

* Le câble d'alimentation électrique au secteur de la soudeuse

est muni d'un fil jaune/vert qui doit TOUJOURS être branché

au conducteur de mise à la terre. Ce fil jaune/vert ne doit

JAMAIS être utilisé avec un autre fil pour des prélèvements de

tension.

* S'assurer que la mise à la terre est bien presente dans l'in-

stallation utilisée et contrôler la ou les prises de courant.

* Monter exclusivement des fiches homologuées conformes aux

normes de sécurité.

6.2 Raccordement des outillages

Se conformer aux normes de sécurité reportées

dans le chapitre "1.0 SECURITE".

Raccorder les outillages avec soin afin d'éviter

toute perte de puissance.

Raccordement pour soudure MMA

Le raccordement sur la figure donne comme résultat une soudure avec une polarité inverse. Inverser

le branchement pour obtenir une soudure avec une

polarité directe.

Raccordement pour soudure TIG

- Relier le tuyau du gaz provenant de la bouteille au raccord

arrière du gaz.

Effectuer les raccordements suivants pour faire des soudures

TIG avec la torche munie de refroidissement par du liquide

et le groupe WU15:

*

Relier le tuyau de refoulement du liquide de la torche TIG au

raccord sur le panneau frontal WU15

*

Relier le tuyau de retour de la torche TIG au raccord sur le

panneau frontal de WU15

7.0 DEFAUTS ET CAUSES

7.1 Possibles defauts de soudure en MMA

AVERTISSEMENT

Défauts

Projections excessives

Cratères

Inclusions

Pénétration insuffisante

Collages

Soufflures et porosité

Criques

Causes

1) Arc long.

2) Courant fort.

1) Eloignement rapide de

l'électrode désolidarisée.

1) Nettoyage mal fait ou mauvaise répartition des passes.

2) Mouvement défectueux de

l'électrode.

1) Grande vitesse d'avancement.

2) Courant de soudage trop

faible.

3) Matoir étroit.

4) Pas d'ébarbage à la pointe.

1) Arc trop court.

2) Courant trop faible.

1) Présence d'humidité dans

l'électrode.

2) Arc long.

1) Courants trop forts.

2) Matériaux sales.

3) Présence d'hydrogène au

moment du soudage (sur

l'enrobage de l'électrode).

Page 12

54

7.2 Possibles defauts de soudure en TIG

7.3 Possibles problemes electriques

En cas de doute et/ou de problème, n'hésitez pas à consulter

le dépanneur agréé le plus proche.

8.0

MAINTENANCE ORDINAIRE NÉCESSAIRE

Veiller à ce que la poussière métallique ne s’accumule pas à

proximité et sur les ailettes d’aération.

Couper le courant de l’installation avant d’effectuer une intervention quelconque!

Contrôles périodiques du générateur et du groupe

WU15:

* Bien les nettoyer à l’intérieur avec de l’air compri-

mé à basse pression et un pinceau à poils souples.

* Contrôler les branchements électriques et tous les

câbles de branchement.

Consulter les manuels correspondants pour l’entretien et l’emploi des réducteurs de pression.

Procéder comme suit pour entretenir ou remplacer

les composants de la torche TIG, de la pince porteélectrode et/ou des câbles de masse:

* Couper le courant de l’installation avant d’effectuer une

intervention quelconque.

* Contrôler la température des composants et vérifier s’ils ne

sont pas surchauffés.

* Toujours utiliser des gants conformes aux normes.

* Utiliser des clés et des outils appropriés.

REMARQUE: Il y a déchéance de la garantie et le constructeur décline toute responsabilité si cet entretien n’est pas

effectué.

9.0 INFORMATIONS GÉNÉRALES

CONCERNANT LES SOUDURES

9.1 Soudage par électrode enrobée (MMA)

Préparation des bords

Pour obtenir une bonne soudure, il est toujours conseillé de travailler sur des parties propres, sans oxyde, rouille ou autre agent

contaminant.

Choix de l'électrode

Le diamètre de l'électrode à utiliser dépend de l'épaisseur du

matériau, de la position, du type de joint et du type de préparation de la pièce à souder.

Les électrodes de grand diamètre ont besoin de courants très

élevés impliquant un apport thermique durant le soudage élevé

également.

Choix du courant de soudage

La gamme du courant de soudage relativeau type d'électrode

utilisé est spécifiée sur le boîtier des électrodes.

Anomalie

La machine ne s’allume pas

(diode verte éteinte)

La distribution du courant

n’est pas correcte (diode

verte allumée)

Il n’y a pas de courant à la

sortie (voyant vert allumé)

Cause

1) Il n’y a pas de courant sur la

prise d’alimentation

2) La fiche ou le câble d’alimentation est défectueux

3) Le fusible à l’intérieur est brûlé

1) Mauvaise saisie des paramètres

de soudure

2) Tension du secteur faible

3) Potentiomètre de réglage du

courant défectueux

1) Diode jaune allumée et “10”

qui clignote sur l’afficheur D1:

l’appareil est surchauffé, attendre qu’il se refroidisse avec la

soudeuse allumée

2)

"11" qui clignote sur "D1":

tension d'alimentation trop

élevée

3)

"12" qui clignote sur "D1":

tension d'alimentation trop

basse

4)

"20" clignotant sur "D1":

erreur mémoire séquentielle (contacter le service

après-vente).

5)

“24” clignote sur l’afficheur

D1: erreur de réglage RC (contacter le Service après-vente)

6) “25” clignote sur l’afficheur D1:

erreur de la mémoire séquentielle

(contacter le Service après-vente)

Défauts

Oxydations

lnclusions de tungstène

Porosité

Criques à chaud

Causes

1) Gaz insuffisant

2) Manque de protection à

l'envers

1) Affûtage incorrect de

l'électrode

2) Electrode trop petite

3) Défaut d'opération (contact

de la pointe avec la pièce)

1) Saleté sur les bords

2) Saleté sur le matériau

d'apport

3) Vitesse d'avance élevée

4) lntensité de courant trop

basse

1) Matériau d'apport inadéquat

2) Apport thermique élevé

3) Matériaux sales

Type d'enrobage

Rutile

Acide

Basique

Propriétés

Facilité d'emploi

Haute vitesse fusion

Caract. mécaniques

Utilisation

Toutes le position

Plat

Toutes le position

Page 13

55

Amorçage et maintien de l'arc

On amorce l'arc électrique en frottant la pointe de l'électrode

sur la pièce à souder branchée sur le câble de masse, et une fois

que l'arc a jailli, en retirant la baguette rapidement jusqu'à la distance de soudage normale.

En général une augmentation initiale du courant par rapport au

courant de base de soudure (Hot-Start) est utile pour améliorer

l'amorçage de l'arc.

Après l'amorçage de l'arc la fusion de la partie centrale de l'électrode commence; celle-ci se dépose sur la pièce à souder

sous forme de gouttes. L'usure de l'enduit extérieur de l'électrode fournit le gaz de protection pour la soudure, dont a qualité sera ainsi satisfaisante.

Pour éviter que les gouttes de matériau fondu éteignent l'arc en

court-circuitant l'électrode avec le bain de soudure, à cause

d'un rapprochement accidentel entre les deux éléments, une

augmentation momentanée du courant de soudure jusqu'à la fin

du court-circuit est très utile (Arc-Force).

Réduire le courant de court-circuit au minimum (antisticking) si

l'électrode reste collée à la pièce à souder.

Exécution de la soudure

L'angle d'inclinaison de l'électrode varie en fonction du nombre de

passes, le mouvement de l'électrode est normalement exécuté

avec oscillations et arrêts sur les bords du cordon de façon à éviter

une accumulation excessive de matériau de remplissage au centre.

Prélèvement des déchets

Le soudage par électrodes enrobées implique obligatoirement le

prélèvement des déchets après chaque passe.

Le prélèvement a lieu au moyen d'un petit marteau ou par balayage en cas de déchets friables.

9.2 Soudage TIG (arc en soudure continue)

lntroduction

Les principes de la procédure de soudage TIG (Tungsten Inert

Gas) consistent en un arc électrique qui jaillit entre une électrode infusible (tungstène pur ou alliage, température de fusion à

environ 3370°C) et la pièce. Une atmosphère de gaz inerte

(argon) protège le bain. Afin d'éviter des inclusions de tungstène

dangereuses dans la soudure, l'électrode ne doit jamais toucher

la pièce à souder, et c'est pour cela qu'on génère une décharge

à l'aide d'un générateur HF, ce qui permet d'amorcer l'arc électrique à distance.

Il existe un autre type de départ, avec des inclusions de tungstène en faible quantité: le 'départ en lift qui ne prévoit pas une

haute fréquence mais seulement une condition initiale de courtcircuit à bas courant entre l'électrode et la pièce; au moment de

montée de l'électrode l'arc se produira et le courante augmentera jusqu'à atteindre la valeur de soudage programmée.

Pour améliorer la qualité de la partie finale du cordon de soudure, il est utile de pouvoir vérifier avec précision la diminution du

courant de soudage et il faut que le gaz s'ècoule dans le bain de

soudure après l'extinction de l'arc pendant quelques secondes.

Dans de nombreuses conditions opérationnelles, il est utile de

disposer de 2 courants de soudage préprogrammés et de pouvoir passer facilement de l'un à l'autre (BILEVEL).

Polarite de soudure

D.C.S.P (Direct Current Straight Polarity)

Il s'agit de la polarité la plus utilisée (polarité directe ou normale), permettant une usure limitée de l' électrode (1) du fait que

70% de la chaleur se concentre sur l'anode (pièce).

On obtient des bains étroits et profonds avec de grandes vitesses d'avance et donc un apport thermique peu élevé.

On soude, avec cette polarité, la plus grande partie des matériaux sauf l'aluminium (et ses alliages) et le magnésium.

D.C.R.P (Direct Current Reverse Polarity)

La polarité est inverse et cela permet de souder des alliages

recouverts par une couche d'oxyde réfractaire avec une température de fusion supérieure à celle du métal.

On ne peut cependant pas employer des courants élevés car ils

seraient la cause d'une usure importante de l'électrode.

D.C.S.P.-Pulsed (Direct Current Straight Polarity Pulsed)

L'adoption d'un courant continu pulsé permet de mieux contrôler le bain de soudure, en des conditions d'exploitation spéciales.

Le bain de soudure se forme suite aux impulsions de crête (Ip),

tandis que le courant de base (Ib) maintient l'arc allumé. Cette

facilite le soudage des faibles épaisseurs en obtenant de resultats de soudure avec moindres déformations, un meilleur facteur de forme et par conséquent un danger de criques à chaud

et d'inclusions gazeuses réduit.

Quand on augmente la fréquence (moyenne fréquence), on

obtient un arc plus étroit, plus concentré et plus stable, et par la

suite une plus grande qualité de la soudure des épaisseurs faibles.

Page 14

56

A.C. (Alternating Current)

Le soudage en courant alterné s'impose lorsqu'il faut souder l'aluminium (et ses alliages) ou le magnésium en courant élevé

(50A).

La fréquence normalement utilisée ast celle de réseau

(50/60Hz). Durant la semionde positive (D.C.R.P.), on obtient la

rupture de l'oxide, tandis que lorsque l'électrode est négatif

(D.C. S. P.), il se refrondit et l'on obtient alors une bonne pénétration puisque l'apport thermique sur la piède augmente.

Le comportement de l'arc est toutefois assez différent selon la

polarité. Le passage à zéro de la tension provoque la coupure

de l'arc s'il s'agit d'un simple générateur sinusoïdal. Ces coupures continues rendent l'arc instable et difficile à contrôler. Il faut

utiliser des générateurs stabilisés à onde carrée pour obvier à ces

inconvénients.

Le passage sur le zéro de tension et courant devient intantané,

en garantissant ainsi la stabilité de l'arc. On comprend donc les

fonctions d'équilbrage de l'onde qui permettent de contröler le

rapport entre le courant de nettoyage et le courant de pénétration à travers la variante du rapport entre D.C.S.P. et D.C.R.P.

A.C.-Pulsed (Alternating Current Pulsed)

Il est également possible, pour le soudage de l'aluminium, d'utiliser le courant pulsé, avec des effets similares à ceux exposés

pour le soudage en courant continu.

9.2.1 Soudage TIG des aciers

Le procédé TIG est très efficace pour souder de l'acier au carbone ou des alliages, pour le premier passage sur les tubes et

pour les soudures qui doivent avoir un aspect esthétique parfait.

La polarité directe (D.C.S.P.) est nécessaire dans ce cas.

Préparation des bords

Le procédé impose un nettoyage parfait des bords et une préparation soignée.

Choix et préparation de l'électrode

Il est conseillé d'utiliser des électrodes en tungstène au thorium

(2% de thorium couleur rouge) ou bien des électrodes au

cérium ou au lanthane avec les diamètres suivants:

L’électrode doit être appointée comme indiqué sur la figure.

Matériau d'apport

Les baguettes d'apport doivent avoir des propriétés mécaniques

identiques à celles du matériau de base.

Il est déconseillé d'utiliser des bandes provenant du matériau de

base car elles peuvent contenir des impurités dues à la manipulation et compromettre le soudage.

Gaz de protection

On utilise presque toujours l'Argon pur (99,99%).

9.2.2 Soudage TIG du cuivre

Le TIG étant un procédé à forte concentration thermique, il est

particulièrement indiqué pour le soudage de matériaux à haute

conduction thermique come le cuivre.

Pour la soudure TIG du cuivre, suivre les mêmes indications que

pour la soudure TIG de l'acier ou les textes spécifiques.

Ø électrode (mm)

1.0

1.6

2.4

gamme de courant (A)

15÷75

60÷150

130÷240

(°)

30

60÷90

90÷120

gamme de courant (A)

0÷30

30÷120

120÷250

Courant de

soudage (A)

6-70

60-140

120-240

Ø électrode

(mm)

1.0

1.6

2.4

Injecteur gas

n° Ø (mm)

4/5 6/8.0

4/5/6 6.5/8.0/9.5

6/7 9.5/11.0

Débit argon

(l/min)

5-6

6-7

7-8

Page 15

57

9.2.3 Soudage TIG de l'aluminium en courant

alterné (uniquement G 200/202 AC-DC)

Le procédé s'applique dans toutes les positions mais, étant

donné les difficultés de soutient du bain, le soudage à plat est à

préférer. La propreté des bords et du matériau d'apport est fondamentale pour une bonne réussite du soudage; une opération

de balayage est également utile, pour éliminer une partie de l'aluminium qui s'est formée en superficie. Pour les joints à pleine

pénétration, il est interessant d'utiliser des supports en acier

inoxydable qui permettent de soutenir le bain à l'envers et qui

le protègent contre les oxydations. On obtient de meilleurs

résultats pour la protection du bain à l'envers en faisant affluer

le gaz inerte le long de la soudure.

Préparation des bords

Le procédé impose un nettoyage parfait des bords et une préparation soignée.

Préparation et utilisation de l'électrode

Avec le soudage TIG en courant

alterné, l'électrode est soumise à

un apport thermique élevé et ne

peut donc pas avoir de pointe

conique; elle doit être arrondie,

comme le démontre le dessin.

Pour obtenir l'aspect indiqué, il

suffit d'arrondir simplement les

angles de l'électrode et l'arc formera successivement la tête circulaire. Si en phase de soudage,

la tête devient en forme de goutte, ceci signifie qu'il y a surcharge et que l'électrode doit être remplacée par une autre de

plus grand diamètre; il est également possible d'intervenir sur la

commande de Balance en la déplaçant vers 20%.

Sur le tableau suivant, nous reportons les critères de choix des

électrodes en fonction de l'ampèrage maximal avec Balance

égale à 50%.

Matériau d'apport

Le matériau d'apport doit être choisi en fonction du matériau de

base sur lequel on doit opérer. Il existe sur le marché des barettes d'aluminium en alliage de silicium (Si= 5%) pour le soudage

d'alliages AI-Si et alliages AIMg-Si avec 10% et des barettes en

alliage avec magnésium de base formées par des alliages AI-Mg

resistantes à la corrosion.

Gaz de protection

Aussi bien l'argon que l'hélium peuvent être utilisés pour le soudage de l'aluminium. Les portées de gaz conseillées sont:

Courant (A)

50

100

150

200

250

300

Argon (l/min)

7

7

8

9

10

12

Hélium (l/min)

14

14

20

20

25

25

Diametre electrode

(mm)

1.0

1.6

2.4

3.2

4.0

4.8

6.0

Amperage tungste-

ne pur (color. verte)

(A)

30

70

120

170

220

280

400

Amperage tungste-

ne zircon (color.

blanche)

(A)

30

55

100

150

210

280

400

Page 16

58

REMARQUE

Page 17

Targa dati, Nominal data, Leistungschilder, Plaque donées, Placa de características, Placa de dados,

Technische gegevens, Märkplåt, Dataskilt, Identifikasjonsplate, Arvokilpi,

171

GENESIS 200 AC-DC GENESIS 200 TLH

GENESIS 202 AC-DC GENESIS 202 TLH

WU 15

Page 18

172

DEUTSCH

1 Marke

2 Herstellername und -adresse

3 Gerätemodell

4 Seriennr.

5 Symbol des Schweißmaschinentyps

6 Bezugnahme auf die Konstruktionsnormen

7 Symbol des Schweißprozesses

8 Symbol für die Schweißmaschinen, die sich zum

Betrieb in Räumen mit großer Stromschlaggefahr

eignen

9 Symbol des Schweißstroms

10 Zugeteilte Leerlaufspannung

11 Bereich des zugeteilten Höchst- und

Mindestschweißstroms und der entsprechenden

Ladespannung

12 Symbol für den intermittierenden Zyklus

13 Symbol des zugeteilten Schweißstroms

14 Symbol der zugeteilten Schweißspannung

15-16-17 Werte des intermittierenden Zyklus

15A-16A-17A Werte des zugeteilten Schweißstroms

15B-16B-17B Werte der üblichen Ladespannung

18 Symbol der Versorgung

19 Zugeteilte Versorgungsspannung

20 Zugeteilter, maximaler Versorgungsstrom

21 Maximaler, wirksamer Versorgungsstrom

22 Schutzart

IP23 C Schutzart des Gehäuses in Konformität mit EN

60529:

IP2XX: Gehäuse mit Schutz vor Zutritt zu gefährlichen

Teilen mit einem Finger und vor Fremdkörpern mit

einem Durchmesser von/über 12,5 mm.

IPX3X: Gehäuse mit Regenschutz auf 60° an der

Vertikalen.

IPXXC: Gehäuse mit Schutz vor dem Kontakt durch

eine Probelehre von 2.5 mm Ø und 100 mm Länge bei

aktivierten, gefährlichen Teilen.

ITALIANO

1 Marchio di fabbricazione

2 Nome ed indirizzo del costruttore

3 Modello dell’apparecchiatura

4 N° di serie

5 Simbolo del tipo di saldatrice

6 Riferimento alle norme di costruzione

7 Simbolo del processo di saldatura

8 Simbolo per le saldatrici idonee a lavorare in un

ambiente a rischio accresciuto di scossa elettrica

9 Simbolo della corrente di saldatura

10 Tensione assegnata a vuoto

11 Gamma della corrente assegnata di saldatura massi-

ma e minima e della corrispondente tensione

convenzionale di carico

12 Simbolo del ciclo di intermittenza

13 Simbolo della corrente assegnata di saldatura

14 Simbolo della tensione assegnata di saldatura

15-16-17 Valori del ciclo di intermittenza

15A-16A-17A Valori della corrente assegnata di saldatura

15B-16B-17B Valori della tensione convenzionale di carico

18 Simbolo per l’alimentazione

19 Tensione assegnata d’alimentazione

20 Massima corrente assegnata d’alimentazione

21 Massima corrente efficace d’alimentazione

22 Grado di protezione

IP23 C Grado di protezione dell'involucro in confor-

mità alla EN 60529:

IP2XX : Involucro protetto contro l'accesso a parti

pericolose con un dito e contro corpi solidi estranei

di diametro maggiore/uguale a 12.5 mm.

IPX3X : Involucro protetto contro pioggia a 60° sulla

verticale.

IPXXC : Involucro protetto contro il contatto di un

calibro di prova di 2.5 mm di Ø lungo 100 mm con

le parti attive pericolose.

FRANÇAIS

1 Marque de fabrique

2 Nom et adresse du constructeur

3 Modèle de l’appareil

4 Numéro de série

5 Symbole du type de soudeuse

6 Référence aux normes de construction

7 Symbole du processus de soudure

8 Symbole pour les soudeuses en mesure de travailler

dans un local où il y a un gros risque de secousse

électrique

9 Symbole du courant de soudure

10 Tension attribuée à vide

11

Gamme du courant de soudure maximum et minimum

attribué et de la tension conventionnelle de charge

correspondante

12 Symbole du cycle d’intermittence

13 Symbole du courant attribué de soudure

14 Symbole de la tension attribuée de soudure

15-16-17 Valeurs du cycle d’intermittence

15A-16A-17A Valeurs du courant attribué de soudure

15B-16B-17B

Valeurs de la tension conventionnelle de charge

18 Symbole pour l’alimentation

19 Tension attribuée d’alimentation

20 Courant maximum attribué d’alimentation

21 Courant maximum efficace d’alimentation

22 Degré de protection

IP23 C Degré de protection du boîtier conformément

à la norme EN 60529:

IP2XX :

Boîtier de protection contre l’accès aux parties

dangereuses avec un doigt et contre les corps solides

étrangers ayant un diamètre supérieur/ égal à 12,5 mm.

IPX3X : Boîtier de protection contre la pluie à 60° sur

la verticale.

IPXXC : Boîtier de protection contre le contact d’un

calibre d’essai de 2,5 mm de Ø, longueur 100 mm,

avec les parties actives dangereuses.

ENGLISH

1 Trademark

2 Name and address of manufacturer

3 Machine model

4 Serial no.

5 Welder type symbol

6 Reference to construction standards

7 Welding process symbol

8 Symbol for welders suitable for operation in environ-

ments with increased electrical shock risk

9 Welding current symbol

10 Assigned loadless voltage

11 Range of maximum and minimum assigned welding

current and corresponding conventional load voltage

12 Intermittent cycle symbol

13 Assigned welding current symbol

14 Assigned welding voltage symbol

15-16-17 Intermittent cycle values

15A-16A-17A Assigned welding current values

15B-16B-17B Conventional load voltage values

18 Power supply symbol

19 Assigned power supply voltage

20 Maximum assigned power supply current

21 Maximum effective power supply current

22 Protection rating

IP23 C: Casing protection rating in compliance with EN

60529

IP2XX: Casing protected against access to dangerous

parts with fingers and against solid foreign bodies with

diameter greater than/equal to 12.5 mm

IPX3X: Casing protected against rain hitting it at 60°

IPXXC :Casing protected against contact with test piece

Ø 2.5 mm, length 100 mm with dangerous live parts.

ESPAÑOL

1 Marca de fabricación

2 Nombre y dirección del fabricante

3 Modelo del aparato

4 N° de serie

5 Símbolo del tipo de soldadora

6 Normas de construcción de referencia

7 Símbolo del proceso de soldadura

8 Símbolo para las soldadoras adecuadas para trabajar en

un ambiente en donde existan riesgos de descargas eléc-

tricas

9 Símbolo de la corriente de soldadura

10 Tensión en vacío asignada

11 Gama de la corriente de soldadura máxima y mínima asi-

gnada y de la tensión convencional de carga correspon-

diente

12 Símbolo del ciclo de intermitencia

13 Símbolo de la corriente de soldadura asignada

14 Símbolo de la tensión de soldadura asignada

15-16-17 Valores del ciclo de intermitencia

15A-16A-17A Valores de la corriente de soldadura asignada

15B-16B-17B Valores de la tensión convencional de carga

18 Símbolo para la alimentación

19 Tensión de alimentación asignada

20 Corriente de alimentación máxima asignada

21 Corriente de alimentación máxima eficaz

22 Clase de protección

IP23 C Clase de protección de la envoltura según EN

60529:

IP2XX: Envoltura protegida contra el acceso a piezas

peligrosas con un dedo y contra cuerpos sólidos extra

ños de diámetro mayor o igual que 12,5 mm.

IPX3X: Envoltura protegida contra lluvia con 60° de

inclinación.

IPXXC: Envoltura protegida contra el contacto de un

calibre de prueba de 2,5 mm de Ø y 100 mm de longi

tud con las piezas activas peligrosas.

Significato targa dati del generatore, Meaning of POWER SOURCE data plate, Bedeutung der Angaben auf dem Leistungsschild des

Generators, Signification des données sur la plaque du générateur, Significado da chapa de dados do gerador, Significado da chapa de dados

do gerador, Betekenis gegevensplaatje van de generator, Innebörden av uppgifterna på GENERATORNS märkplåt, Betydning af dataskiltet for

Strømkilden, Betydning av informasjonsteksten på Generatorns skilt, Generaattorin arvokilven tiedot,

Page 19

173

DEUTSCH

1 Marke

2 Herstellername und -adresse

3 Gerätemodell

4 Seriennr.

5 Austauschertyp

6 Gewicht der Apparatur

7 Schutzart

IP23 C Schutzart des Gehäuses in Konformität mit EN 60529:

IP2XX: Gehäuse mit Schutz vor Zutritt zu gefährlichen Teilen

mit einem Finger und vor Fremdkörpern mit einem

Durchmesser von/über 12,5 mm.

IPX3X: Gehäuse mit Regenschutz auf 60° an der Vertikalen.

IPXXC: Gehäuse mit Schutz vor dem Kontakt durch eine

Probelehre von 2.5 mm Ø und 100 mm Länge bei aktivier-

ten, gefährlichen Teilen.

8 Isolationsklasse

9 Kühlungsart

10 -10A Modell Motor/Spule

11 Versorgungsfrequenz (Nennfrequenz)

12 Versorgungsspannung (Nennspannung)

13 Stromaufnahme im Eingang (Nennstrom)

14 Umdrehungen/Pulsationen der Pumpe (Nenndrehzahl)

15 Isolationsklasse der Pumpe

16-16APumpentyp

17 Benutzte Flüssigkeit

18 Maximale Förderleistung der Pumpe

19 Maximale Förderhöhe der Pumpe

20-20AKühlflüssigkeitstyp

21 Umgebungstemperatur, auf die sich die Daten auf

dem Schild beziehen

22-22ALeistung des Kühlaggregats

23-23A-23B Temperatur der in das Kühlaggregat einlaufen den

Flüssigkeit bei den unter 25 angegebenen Leistungen

24-24A-24B Temperatur der aus dem Kühlaggregat auslau fenden

Flüssigkeit bei den unter 25 angegebenen Leistungen

25-25A-25B Beim Test gelieferte Leistungen

ITALIANO

1 Marchio di fabbricazione

2 Nome ed indirizzo del costruttore

3 Modello dell’apparecchiatura

4 N° di serie

5 Tipo di scambiatore

6 Peso dell’apparecchiatura

7 Grado di protezione

IP23 C Grado di protezione dell'involucro in conformità alla EN 60529:

IP2XX : Involucro protetto contro l'accesso a parti

pericolose con un dito e contro corpi solidi estranei

di diametro maggiore/uguale a 12.5 mm.

IPX3X : Involucro protetto contro pioggia a 60° sulla

verticale.

IPXXC : Involucro protetto contro il contatto di un

calibro di prova di 2.5 mm di Ø lungo 100 mm con

le parti attive pericolose.

8 Classe d’ isolamento

9 Tipo di raffreddamento

10 -10A Modello motore/bobina

11 Frequenza d’alimentazione (nominale)

12 Tensione d’alimentazione (nominale)

13 Corrente assorbita in ingresso (nominale)

14 N° di giri/pulsazioni della pompa (nominale)

15 Classe d’isolamento della pompa

16-16A Tipo di pompa

17 Liquido d’utilizzo

18 Portata massima della pompa

19 Prevalenza massima della pompa

20-20A Tipo di liquido di raffreddamento

21 Temperatura ambiente a cui sono riferiti i dati di targa

22-22A Portata del gruppo di raffreddamento

23-23A-23B Temperatura del liquido entrante nel gruppo

di raffreddamento alle potenze indicate in 25

24-24A-24B Temperatura del liquido uscente dal gruppo

di raffreddamento alle potenze indicate in 25

25-25A-25B Potenze fornite durante il test

FRANÇAIS

1 Marque de fabrique

2 Nom et adresse du constructeur

3 Modèle de l’appareil

4 Numéro de série

5 Type d’échangeur

6 Poids de l’appareil

7 Degré de protection

IP23 C Degré de protection du boîtier conformément

à la norme EN 60529:

IP2XX : Boîtier de protection contre l’accès aux par-

ties dangereuses avec un doigt et contre les corps

solides étrangers ayant un diamètre supérieur/ égal à 12,5 mm.

IPX3X : Boîtier de protection contre la pluie à 60° sur

la verticale.

IPXXC : Boîtier de protection contre le contact d’un

calibre d’essai de 2,5 mm de Ø. longueur 100 mm.

avec les parties actives dangereuses.

8 Classe d’isolation

9 Type de refroidissement

10 -10A Modèle moteur/ bobine

11 Fréquence d’alimentation (nominale)

12 Tension d’alimentation (nominale)

13 Courant absorbé à l’entrée (nominal)

14 Nombre de tours/ pulsations de la pompe (nominal)

15 Classe d’isolation de la pompe

16-16A Type de pompe

17 Liquide d’utilisation

18 Débit maximum de la pompe

19 Hauteur d’élévation maximum de la pompe

20-20A Type de liquide de refroidissement

21 Température ambiante à laquelle se réfèrent les don-

nées de la plaque

22-22A Débit du groupe de refroidissement

23-23A-23B

Température du liquide qui entre dans le groupe

de refroidissement aux puissances indiquées au n° 25

24-24A-24B Température du liquide qui sort du groupe de

refroidissement aux puissances indiquées au n° 25

25-25A-25B Puissances fournies durant le test

ENGLISH

1 Trademark

2 Name and address of manufacturer

3 Machine model

4 Serial no.

5 Exchanger type

6 Weight of equipment

7 Protection rating

IP23 CCasing protection rating in compliance with EN

60529

IP2XX Casing protected against access to dangerous

parts with fingers and against solid foreign bodies with

diameter greater than/equal to 12.5 mm

IPX3X Casing protected against rain hitting it at 60°

IPXXC Casing protected against contact with test piece

Ø 2.5 mm, length 100 mm with dangerous live parts

8 Insulation class

9 Type of cooling

10-10A Motor/coil model

11 Power supply frequency (rated)

12 Power supply voltage (rated)

13 Current absorbed in input (rated)

14 No. of pump revs/pulses (rated)

15 Pump insulation class

16-16A Pump type

17 Liquid used

18 Pump maximum flow rate

19 Pump maximum head

20-20A Type of cooling liquid

21 Rating plate specification ambient reference temperature

22-22A Cooling unit flow rate

23-23A-23B Temperature of liquid entering cooling unit at

powers specified in 25

24-24A-24B Temperature of liquid leaving cooling unit at

powers specified in 25

25-25A-25B Powers supplied during the test

ESPAÑOL

1 Marca de fabricación

2 Nombre y dirección del fabricante

3 Modelo del aparato

4 N° de serie

5 Tipo de cambiador

6 Peso del aparato

7 Clase de protección

IP23 C Clase de protección de la envoltura según EN

60529:

IP2XX : Envoltura protegida contra el acceso a piezas

peligrosas con un dedo y contra cuerpos sólidos extraños de diámetro mayor o igual que 12,5 mm.

IPX3X : Envoltura protegida contra lluvia con 60° de

inclinación.

IPXXC : Envoltura protegida contra el contacto de un

calibre de prueba de 2,5 mm de Ø y 100 mm de longi-

tud con las piezas activas peligrosas.

8 Clase de aislamiento

9 Tipo de refrigeración

10 -10A Modelo motor/bobina

11 Frecuencia de alimentación (nominal)