Page 1

ISTRUZIONI PER L’USO

INSTRUCTION MANUAL

BETRIEBSANWEISUNG

MANUEL D’INSTRUCTIONS

INSTRUCCIONES DE USO

MANUAL DE INSTRUÇÕES

GEBRUIKSAANWIJZING

BRUKSANVISNING

BRUGERVEJLEDNING

BRUKSANVISNING

KÄYTTÖOHJEET

OΔΗΓΙΕΣ ΧΡΗΣΗΣ

Genesis 1100

Genesis 1500

Genesis 1500 RC

Page 2

Cod. 91.08.045

Data 27/02/08

Rev. E

ITALIANO ................................................................................................................................................................................3

ENGLISH ................................................................................................................................................................................15

DEUTSCH ..............................................................................................................................................................................27

FRANÇAIS ..............................................................................................................................................................................39

ESPAÑOL ...............................................................................................................................................................................51

PORTUGUÊS .........................................................................................................................................................................63

NEDERLANDS ........................................................................................................................................................................75

SVENSKA ................................................................................................................................................................................87

DANSK ...................................................................................................................................................................................99

NORSK .................................................................................................................................................................................111

SUOMI ................................................................................................................................................................................123

ΕΛΛHNIKA ....................................................................................................................................................................... 135

9 Targa dati, Rating plate, Leistungschilder, Plaque données, Placa de características, Placa de dados, Technische gege-

vens, Märkplåt, Dataskilt, Identifikasjonsplate, Arvokilpi, πινακιδα χαρακτηριστικων............................................147

10 Significato targa dati del generatore, Meaning of power source rating plate, Bedeutung der Angaben auf dem

Leistungsschild des Generators, Signification de la plaque des données du générateur, Significado de la etiqueta de los

datos del generador, Significado da placa de dados do gerador, Betekenis gegevensplaatje van de generator, Generatorns

märkplåt, Betydning af dataskiltet for strømkilden, Beskrivelse av generatorns informasjonsskilt, Generaattorin kilven

sisältö, Σημασία πινακίδας χαρ ακτηριότικών της γεννητριασ ..............................................................................148

11 Schema, Diagram, Schaltplan, Schéma, Esquema, Diagrama, Schema, kopplingsschema, Oversigt, Skjema, Kytkentäkaavio,

Διαγραμμα ....................................................................................................................................................................149

GENESIS 1100 ................................................................................................................................................................149

GENESIS 1500 ..............................................................................................................................................................150

GENESIS 1500 RC ........................................................................................................................................................151

12 Connettori, Connectors, Verbinderer, Connecteurs, Conectors, Conectores, Connectoren, Kontaktdon, Konnektorer,

Skjøtemunstykken, Liittimet, Συνδετηρεσ ...................................................................................................................152

GENESIS 1100 ................................................................................................................................................................152

GENESIS 1500 ................................................................................................................................................................152

GENESIS 1500 RC ..........................................................................................................................................................153

13 Lista ricambi, Spare parts list, Ersatzteilverzeichnis, Liste de pièces détachées, Lista de repuestos, Lista de peças de

reposição, Reserveonderdelenlijst, Reservdelslista, Liste med reservedele, Liste over reservedeler, Varaosaluettelo,

καταλογοσ ανταλλακτικων .........................................................................................................................................154

GENESIS 1100 ................................................................................................................................................................154

GENESIS 1500 ................................................................................................................................................................156

GENESIS 1500 RC ..........................................................................................................................................................158

14 Simbologia, Symbols, Symbole, Symbologie, Símbolos, Simbolos, Symbolen, Symboler, Symboler, Symbolenes forkla-

ring, Symbolit, Συμβολα ...............................................................................................................................................160

Page 3

ITALIANO

Ringraziamenti...

Vi ringraziamo della fiducia accordataci nell’aver scelto la QUALITA’, la TECNOLOGIA e l’AFFIDABILITA’ dei prodotti SELCO.

Per sfruttare le potenzialità e le caratteristiche del prodotto acquistato, vi invitiamo a leggere attentamente le seguenti istruzioni che

vi aiuteranno a conoscere al meglio il prodotto e ad ottenere i migliori risultati.

Prima di iniziare qualsiasi operazione siate sicuri di aver ben letto e compreso questo manuale. Non apportate modifiche e non eseguite manutenzioni non descritte. Per ogni dubbio o problema circa l’utilizzo della macchina, anche se qui non descritto, consultare

personale qualificato.

Questo manuale è parte integrante della unità o macchina e deve accompagnarla in ogni suo spostamento o rivendita.

È cura dell’utilizzatore mantenerlo integro ed in buone condizioni.

La SELCO s.r.l. si riserva il diritto di apportare modifiche in qualsiasi momento e senza alcun preavviso.

I diritti di traduzione, di riproduzione e di adattamento, totale o parziale e con qualsiasi mezzo (compresi le copie fotostatiche, i film

ed i microfilm) sono riservati e vietati senza l’autorizzazione scritta della SELCO s.r.l.

Quanto esposto è di vitale importanza e pertanto necessario affinchè le garanzie possano operare.

Nel caso l’operatore non si attenesse a quanto descritto, il costruttore declina ogni responsabilità.

DICHIARAZIONE DI CONFORMITA’ CE

La ditta

SELCO s.r.l. - Via Palladio, 19 - 35019 ONARA DI TOMBOLO (Padova) - ITALY

Tel. +39 049 9413111 - Fax +39 049 9413311 - E-mail: selco@selcoweld.com - www.selcoweld.com

dichiara che l'apparecchio tipo:

è conforme alle direttive EU: 2006/95/EEC LOW VOLTAGE DIRECTIVE

2004/108/EEC EMC DIRECTIVE

93/68/EEC CE MARKING DIRECTIVE

e che sono state applicate le norme: EN 60974-1

EN 60974-10

Ogni intervento o modifica non autorizzati dalla SELCO s.r.l. faranno decadere la validità di questa dichiarazione.

Onara di Tombolo (PADOVA) Selco s.r.l.

Lino Frasson

Chief Executive

GENESIS 1100-1500-1500 RC

3

Page 4

INDICE

1 AVVERTENZE ................................................................................................................................................. 5

1.1 Ambiente di utilizzo ...............................................................................................................................5

1.2 Protezione personale e di terzi...............................................................................................................5

1.3 Protezione da fumi e gas .......................................................................................................................6

1.4 Prevenzione incendio/scoppio ...............................................................................................................6

1.5 Prevenzione nell’uso delle bombole di gas .............................................................................................6

1.6 Protezione da shock elettrico .................................................................................................................6

1.7 Campi elettromagnetici ed interferenze .................................................................................................7

1.8 Grado di protezione IP ..........................................................................................................................7

2 INSTALLAZIONE ............................................................................................................................................ 8

2.1 Modalità di sollevamento, trasporto e scarico.........................................................................................8

2.2 Posizionamento dell’impianto ................................................................................................................8

2.3 Allacciamento ........................................................................................................................................8

2.4 Messa in servizio ....................................................................................................................................8

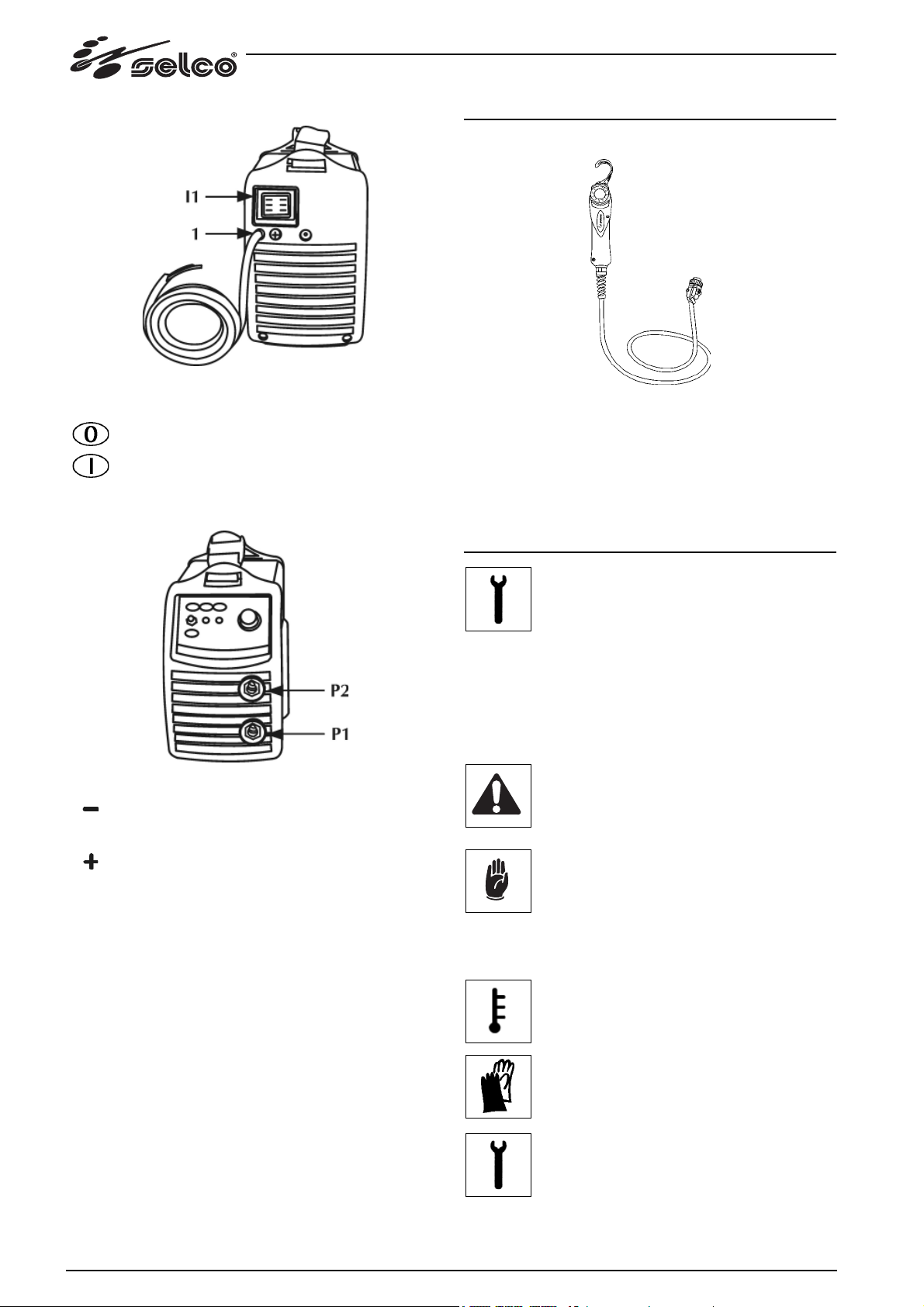

3 PRESENTAZIONE DELL’IMPIANTO ................................................................................................................9

3.1 Generalità .............................................................................................................................................. 9

3.2 Pannello comandi frontale ....................................................................................................................9

3.3 Pannello posteriore ............................................................................................................................... 9

3.4 Pannello prese ....................................................................................................................................10

4 ACCESSORI .................................................................................................................................................. 10

4.1 Comando a distanza RC18 ..................................................................................................................10

5 MANUTENZIONE ....................................................................................................................................... 10

6 DIAGNOSTICA E SOLUZIONI ......................................................................................................................10

7 CENNI TEORICI SULLA SALDATURA ..........................................................................................................12

7.1 Saldatura con elettrodo rivestito (MMA) ...............................................................................................12

8 CARATTERISTICHE TECNICHE .....................................................................................................................13

4

Page 5

1 AVVERTENZE

Prima di iniziare qualsiasi operazione siate sicuri di

aver ben letto e compreso questo manuale.

Non apportate modifiche e non eseguite manuten-

zioni non descritte.

Il produttore non si fa carico di danni a persone o cose, occorsi

per incuria nella lettura o nella messa in pratica di quanto scritto

in questo manuale.

Per ogni dubbio o problema circa l’utilizzo dell’im-

pianto, anche se qui non descritto, consultare per-

sonale qualificato.

1.1 Ambiente di utilizzo

• Ogni impianto deve essere utilizzato esclusivamente per le

operazioni per cui è stato progettato, nei modi e nei campi

previsti in targa dati e/o in questo manuale, secondo le direttive nazionali e internazionali relative alla sicurezza.

Un utilizzo diverso da quello espressamente dichiarato dal

costruttore è da considerarsi totalmente inappropriato e pericoloso e in tal caso il costruttore declina ogni responsabilità.

• Questo apparecchio deve essere usato solo a scopo professio-

nale in un ambiente industriale.

Il costruttore non risponderà di danni provocati dall'uso del-

l'impianto in ambienti domestici.

• L'impianto deve essere utilizzato in ambienti con temperatura

compresa tra i -10°C e i +40°C (tra i +14°F e i +104°F).

L'impianto deve essere trasportato e immagazzinato in

ambienti con temperatura compresa tra i -25°C e i +55°C (tra

i -13°F e i 311°F).

• L'impianto deve essere utilizzato in ambienti privi di polvere,

acidi, gas o altre sostanze corrosive.

• L'impianto deve essere utilizzato in ambienti con umidità relati-

va non superiore al 50% a 40°C (104°F).

L'impianto deve essere utilizzato in ambienti con umidità relati-

va non superiore al 90% a 20°C (68°F).

• L'impianto deve essere utilizzato ad una altitudine massima sul

livello del mare di 2000m (6500 piedi).

Non utilizzare tale apparecchiatura per scongelare

tubi.

Non utilizzare tale apparecchiatura per caricare

batterie e/o accumulatori.

Non utilizzare tale apparecchiatura per far partire

motori.

1.2 Protezione personale e di terzi

Il processo di saldatura è fonte nociva di radiazioni,

rumore, calore ed esalazioni gassose.

Utilizzare sempre calzature a normativa, resistenti e

in grado di garantire l'isolamento dall'acqua.

Utilizzare sempre guanti a normativa, in grado di

garantire l'isolamento elettrico e termico.

Sistemare una parete divisoria ignifuga per proteggere la zona di saldatura da raggi, scintille e scorie

incandescenti.

Avvertire le eventuali terze persone di non fissare

con lo sguardo la saldatura e di proteggersi dai raggi

dell’arco o del metallo incandescente.

Utilizzare maschere con protezioni laterali per il

viso e filtro di protezione idoneo (almeno NR10 o

maggiore) per gli occhi.

Indossare sempre occhiali di sicurezza con schermi

laterali specialmente nell’operazione manuale o

meccanica di rimozione delle scorie di saldatura.

Non utilizzare lenti a contatto!!!

Utilizzare cuffie antirumore se il processo di saldatura diviene fonte di rumorosità pericolosa.

Se il livello di rumorosità supera i limiti di legge, delimitare la zona di lavoro ed accertarsi che le persone che

vi accedono siano protette con cuffie o auricolari.

• Tenere sempre i pannelli laterali chiusi durante le operazioni

di saldatura.

Evitare di toccare i pezzi appena saldati, l'elevato

calore potrebbe causare gravi ustioni o scottature.

• Mantenere tutte le precauzioni precedentemente descritte

anche nelle lavorazioni post saldatura in quanto, dai pezzi lavorati che si stanno raffreddando, potrebbero staccarsi scorie.

• Assicurarsi che la torcia si sia raffreddata prima di eseguire

lavorazioni o manutenzioni.

Provvedere ad un’attrezzatura di pronto soccorso.

Non sottovalutare scottature o ferite.

Prima di lasciare il posto di lavoro, porre in sicurezza l'area di competenza in modo da impedire

danni accidentali a cose o persone.

Indossare indumenti di protezione per proteggere

la pelle dai raggi dell’arco e dalle scintille o dal

metallo incandescente.

Gli indumenti utilizzati devono coprire tutto il

corpo e devono essere:

- integri e in buono stato

- ignifughi

- isolanti e asciutti

- aderenti al corpo e privi di risvolti

5

Page 6

1.3 Protezione da fumi e gas

1.5 Prevenzione nell’uso delle bombole di gas

• Fumi, gas e polveri prodotti dal processo di saldatura possono

risultare dannosi alla salute.

I fumi prodotti durante il processo di saldatura possono, in

determinate circostanze, provocare il cancro o danni al feto

nelle donne in gravidanza.

• Tenere la testa lontana dai gas e dai fumi di saldatura.

• Prevedere una ventilazione adeguata, naturale o forzata, nella

zona di lavoro.

• In caso di aerazione insufficiente utilizzare maschere dotate

di respiratori.

• Nel caso di saldature in ambienti angusti è consigliata la

sorveglianza dell’operatore da parte di un collega situato

esternamente.

• Non usare ossigeno per la ventilazione.

• Verificare l'efficacia dell'aspirazione controllando periodica-

mente l'entità delle emissioni di gas nocivi con i valori ammessi dalle norme di sicurezza.

• La quantità e la pericolosità dei fumi prodotti è riconducibile

al materiale base utilizzato, al materiale d'apporto e alle eventuali sostanze utilizzate per la pulizia e lo sgrassaggio dei pezzi

da saldare. Seguire attentamente le indicazioni del costruttore

e le relative schede tecniche.

• Non eseguire operazioni di saldatura nei pressi di luoghi di

sgrassaggio o verniciatura.

Posizionare le bombole di gas in spazi aperti o con un buon

ricircolo d’aria.

1.4 Prevenzione incendio/scoppio

• Le bombole di gas inerte contengono gas sotto pressione e

possono esplodere nel caso non vengano assicurate le condizioni minime di trasporto, mantenimento e uso.

• Le bombole devono essere vincolare verticalmente a pareti o

ad altro, con mezzi idonei, per evitare cadute o urti meccanici accidentali.

• Avvitare il cappuccio a protezione della valvola durante il

trasporto, la messa in servizio e ogni qualvolta le operazioni di

saldatura siano terminate.

• Evitare che le bombole siano esposte direttamente ai raggi

solari, a sbalzi elevati di temperatura, a temperature troppo

alte o troppo rigide. Non esporre le bombole a temperature

troppo rigide o troppo alte.

• Evitare che le bombole entrino in contatto con fiamme libere,

con archi elettrici, con torce o pinze porta elettrodo, con le

proiezioni incandescenti prodotte dalla saldatura.

• Tenere le bombole lontano dai circuiti di saldatura e dai circuiti di corrente in genere.

• Tenere la testa lontano dal punto di fuoriuscita del gas quando

si apre la valvola della bombola.

• Chiudere sempre la valvola della bombola quando le operazioni di saldatura sono terminate.

• Non eseguire mai saldature su una bombola di gas in pressione.

• Non collegare mai una bombola di aria compressa diretta-

mente al riduttore della macchina!

La pressione potrebbe superare la capacità del riduttore che

quindi potrebbe esplodere!

• Il processo di saldatura può essere causa di incendio e/o scoppio.

• Sgomberare dalla zona di lavoro e circostante i materiali o gli

oggetti infiammabili o combustibili.

I materiali infiammabili devono trovarsi ad almeno 11 metri

(35 piedi) dall'ambiente di saldatura o devono essere opportunamente protetti.

Le proiezioni di scintille e di particelle incandescenti possono

facilmente raggiungere le zone circostanti anche attraverso

piccole aperture. Porre particolare attenzione nella messa in

sicurezza di cose e persone.

• Non eseguire saldature sopra o in prossimità di recipienti in

pressione.

• Non eseguire operazioni di saldatura o taglio su recipienti o

tubi chiusi.

Porre comunque particolare attenzione nella saldatura di tubi

o recipienti anche nel caso questi siano stati aperti, svuotati e

accuratamente puliti. Residui di gas, carburante, olio o simili

potrebbe causare esplosioni.

• Non saldare in atmosfera contenente polveri, gas o vapori

esplosivi.

• Accertarsi, a fine saldatura, che il circuito in tensione non

possa accidentalmente toccare parti collegate al circuito di

massa.

• Predisporre nelle vicinanze della zona di lavoro un’ attrezzatura o un dispositivo antincendio.

1.6 Protezione da shock elettrico

• Uno shock da scarica elettrica può essere mortale.

• Evitare di toccare parti normalmente in tensione interne o

esterne all'impianto di saldatura mentre l'impianto stesso è alimentato (torce, pinze, cavi massa, elettrodi, fili, rulli e bobine

sono elettricamente collegati al circuito di saldatura).

• Assicurare l'isolamento elettrico dell'impianto e dell'operatore

di saldatura utilizzando piani e basamenti asciutti e sufficientemente isolati dal potenziale di terra e di massa.

• Assicurarsi che l'impianto venga allacciato correttamente ad una

spina e ad una rete provvista del conduttore di protezione a terra.

• Non toccare contemporaneamente due torce o due pinze

portaelettrodo.

Interrompere immediatamente le operazioni di saldatura se si

avverte la sensazione di scossa elettrica.

Il dispositivo di innesco e stabilizzazione dell’arco

è progettato per il funzionamento a guida manuale

o meccanica.

L’aumento della lunghezza della torcia o dei cavi di

saldatura ad oltre 8m aumenterà il rischio di scossa

elettrica.

6

Page 7

1.7 Campi elettromagnetici ed interferenze

• Il passaggio della corrente di saldatura attraverso i cavi interni

ed esterni all'impianto, crea un campo elettromagnetico nelle

immediate vicinanze dei cavi di saldatura e dell'impianto stesso.

• I campi elettromagnetici possono avere effetti (ad oggi sconosciuti) sulla salute di chi ne subisce una esposizione prolungata.

I campi elettromagnetici possono interferire con altre appa-

recchiature quali peace-maker o apparecchi acustici.

I portatori di apparecchiature elettroniche vitali

(pace-maker) devono consultare il medico prima di

avvicinarsi alle operazioni di saldatura ad arco o di

taglio al plasma.

Classificazione EMC dell’apparecchiatura in accordo con la

norma EN/IEC 60974-10 (Vedi targa dati o caratteristiche tecniche)

L’apparecchiatura di classe B è conforme con i requisiti di compatibilità elettromagnetica in ambienti industriali e residenziali,

incluse aree residenziali dove l’energia elettrica è fornita da un

sistema pubblico a bassa tensione.

L’apparecchiatura di classe A non è intesa per l’uso in aree residenziali dove l’energia elettrica è fornita da un sistema pubblico

a bassa tensione. Può essere potenzialmente difficile assicurare

la compatibilità elettromagnetica di apparecchiature di classe A

in questi aree, a causa di disturbi irradiati e condotti.

In questo caso è responsabilità dell’installatore o dell’utilizzatore

assicurarsi, con la consultazione del gestore della rete se necessario, che l’apparecchiatura possa essere connessa.

In caso di interferenza potrebbe essere necessario prendere ulteriori precauzioni quali il filtraggio dell’alimentazione di rete.

Si deve inoltre considerare la possibilità di schermare il cavo

d’alimentazione.

Cavi di saldatura

Per minimizzare gli effetti dei campi elettromagnetici, seguire le

seguenti regole:

- Arrotolare insieme e fissare, dove possibile, cavo massa e cavo

potenza.

- Evitare di arrotolare i cavi di saldatura intorno al corpo.

- Evitare di frapporsi tra il cavo di massa e il cavo di potenza

(tenere entrambi dallo stesso lato).

- I cavi devono essere tenuti più corti possibile e devono essere

posizionati vicini e scorrere su o vicino il livello del suolo.

- Posizionare l'impianto ad una certa distanza dalla zona di

saldatura.

- I cavi devono essere posizionati lontano da eventuali altri cavi

presenti.

Collegamento equipotenziale

Il collegamento a massa di tutti i componenti metallici nell’ impianto di saldatura e nelle sue vicinanze deve essere preso in

considerazione.

Rispettare le normative nazionali riguardanti il collegamento

equipotenziale.

Installazione, uso e valutazione dell’area

Questo apparecchio è costruito in conformità alle indicazioni

contenute nella norma armonizzata EN60974-10 ed è identificato come di "CLASSE A".

Questo apparecchio deve essere usato solo a scopo professionale in un ambiente industriale.

Il costruttore non risponderà di danni provocati dall'uso dell'impianto in ambienti domestici.

L’utilizzatore deve essere un esperto del settore ed

in quanto tale è responsabile dell’installazione e

dell’uso dell’apparecchio secondo le indicazioni

del costruttore. Qualora vengano rilevati dei distur-

bi elettromagnetici, spetta all’utilizzatore dell’apparecchio risolvere la situazione avvalendosi dell’assistenza tecnica del costruttore.

In tutti i casi i disturbi elettromagnetici devono

essere ridotti fino al punto in cui non costituiscono

più un fastidio.

Prima di installare questo apparecchio, l’utilizzatore deve

valutare i potenziali problemi elettromagnetici che si

potrebbero verificare nell’area circostante e in particolare

la salute delle persone circostanti, per esempio: utilizza-

tori di pace-maker e di apparecchi acustici.

Requisiti alimentazione di rete (Vedi caratteristiche tecniche)

Apparecchiature ad elevata potenza possono influenzare la

qualità dell’energia della rete di distribuzione a causa della

corrente assorbita. Conseguentemente, alcune restrizioni di

connessione o alcuni requisiti riguardanti la massima impedenza di rete ammessa o la minima potenza d’installazione

disponibile al punto di interfaccia con la rete pubblica (punto

di accoppiamento comune - Point of Commom Coupling PCC)

possono essere applicati per alcuni tipi di apparecchiature (vedi

dati tecnici).

Messa a terra del pezzo in lavorazione

Dove il pezzo in lavorazione non è collegato a terra, per motivi

di sicurezza elettrica o a causa della dimensione e posizione,

un collegamento a massa tra il pezzo e la terra potrebbe ridurre

le emissioni.

Bisogna prestare attenzione affinché la messa a terra del pezzo

in lavorazione non aumenti il rischio di infortunio degli utilizzatori o danneggi altri apparecchi elettrici.

Rispettare le normative nazionali riguardanti la messa a terra.

Schermatura

La schermatura selettiva di altri cavi e apparecchi presenti nell’

area circostante può alleviare i problemi di interferenza.

La schermatura dell’intero impianto di saldatura può essere

presa in considerazione per applicazioni speciali.

1.8 Grado di protezione IP

S

IP23S

- Involucro protetto contro l'accesso a parti pericolose con un

dito e contro corpi solidi estranei di diametro maggiore/ uguale a 12,5 mm.

- Involucro protetto contro pioggia a 60° sulla verticale.

- Involucro protetto dagli effetti dannosi dovuti all’ingresso d’acqua, quando le parti mobili dell’apparecchiatura non sono in

moto.

7

Page 8

2 INSTALLAZIONE

L’installazione può essere effettuata solo da personale esperto ed abilitato dal produttore.

Per l’installazione assicurarsi che il generatore

sia scollegato dalla rete di alimentazione.

E’ possibile alimentare l’impianto attraverso un

gruppo elettrogeno purchè questo garantisca una

tensione di alimentazione stabile tra il ±15% rispetto al valore di tensione nominale dichiarato dal

costruttore, in tutte le condizioni operative possibi-

li e alla massima potenza erogabile dal generatore.

Di norma, si consiglia l’uso di gruppi elettrogeni

di potenza pari a 2 volte la potenza del generatore se monofase e pari a 1.5 volte se trifase.

E’ vietata la connessione (in serie o parallelo) dei

generatori.

2.1 Modalità di sollevamento, trasporto

e scarico

- L’impianto è provvisto di una cinghia allungabile che ne permette la movimentazione sia a mano che a spalla.

Non sottovalutare il peso dell'impianto, vedi

caratteristiche tecniche.

Non far transitare o sostare il carico sospeso

sopra a persone o cose.

Non lasciare cadere o appoggiare con forza l'impianto o la singola unità.

2.2 Posizionamento dell’impianto

Si consiglia l’uso di gruppi elettrogeni a controllo elettronico.

Per la protezione degli utenti, l’impianto deve essere correttamente collegato a terra. Il cavo di alimentazione è provvisto di un conduttore (giallo - verde)

per la messa a terra, che deve essere collegato ad

una spina dotata di contatto a terra.

L'impianto elettrico deve essere realizzato da

personale tecnico in possesso di requisiti tecnico-professionali specifici e in conformità alle

leggi dello stato in cui si effettua l'installazione.

Il cavo rete del generatore è fornito di un filo giallo/verde,

che deve essere collegato SEMPRE al conduttore di protezione a terra. Questo filo giallo/verde non deve MAI essere

usato insieme ad altro filo per prelievi di tensione.

Controllare l'esistenza della "messa a terra" nell'impianto

utilizzato ed il buono stato della presa di corrente.

Montare solo spine omologate secondo le normative di

sicurezza.

2.4 Messa in servizio

Osservare le seguenti norme:

- Facile accesso ai comandi ed ai collegamenti.

- Non posizionare l’attrezzatura in ambienti angusti.

- Non posizionare mai l’impianto su di un piano con

inclinazione maggiore di 10° dal piano orizzontale.

- Collocare l’impianto in un luogo asciutto, pulito e con ventilazione appropriata.

- Proteggere l’impianto contro la pioggia battente e contro il

sole.

2.3 Allacciamento

Il generatore è provvisto di un cavo di alimentazione per l’allacciamento alla rete.

L’impianto può essere alimentato con:

- 230V monofase

ATTENZIONE: per evitare danni alle persone o

all’impianto, occorre controllare la tensione di

rete selezionata e i fusibili PRIMA di collegare la

macchina alla rete. Inoltre occorre assicurarsi

che il cavo venga collegato a una presa fornita di

contatto di terra.

Il funzionamento dell’apparecchiatura è garantito

per tensioni che si discostano fino al +15-15% dal

valore nominale.

Collegamento per saldatura MMA

Il collegamento in figura dà come risultato una

saldatura con polarità inversa. Per ottenere una

saldatura con polarità diretta, invertire il collegamento.

8

Page 9

Collegamento per saldatura TIG

- Collegare separatamente il connettore del tubo del gas della

torcia alla distribuzione del gas stesso.

La regolazione del flusso del gas di protezione si

attua agendo su un rubinetto generalmente

posto sulla torcia.

3 PRESENTAZIONE DELL’IMPIANTO

3.1 Generalità

Questi generatori ad inverter a corrente costante sono in grado

di eseguire in modo eccellente i procedimenti di saldatura:

- MMA,

- TIG (con riduzione della corrente in corto circuito per Genesis

1500).

Nelle saldatrici ad inverter la corrente di uscita è insensibile alle

variazioni della tensione di alimentazione e della lunghezza dell’arco ed è perfettamente livellata fornendo la migliore qualità

nella saldatura.

Sul generatore sono previsti:

- una presa positivo (+) e una presa negativo (-),

- un pannello frontale,

- un pannello comandi posteriore.

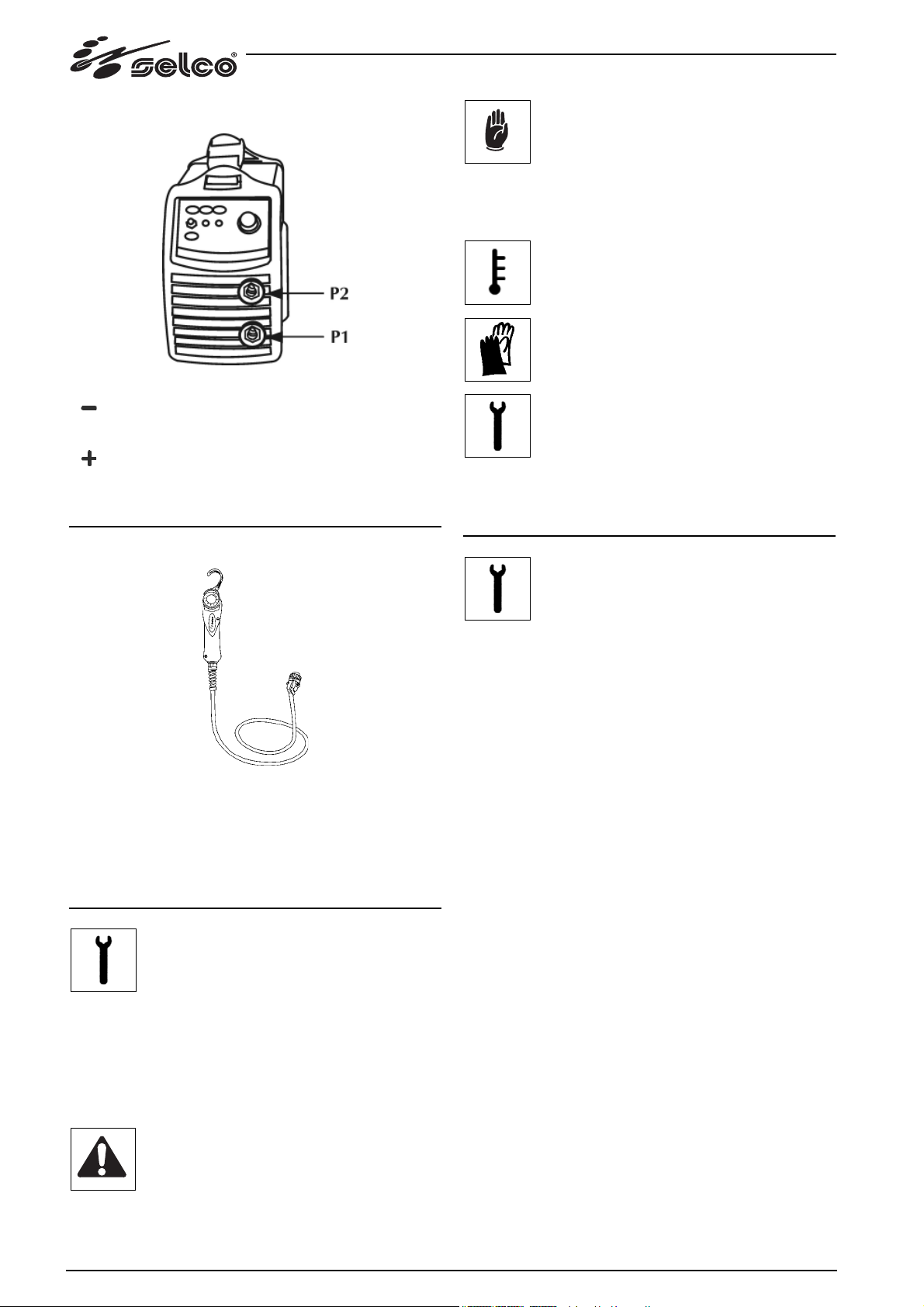

GENESIS 1500 RC

L1: si illumina non appena il generatore viene alimentato.

L2: indica l’eventuale intervento dei dispositivi di protezione quali la protezione termica.

P1: potenziometro di impostazione corrente di saldatura.

Permette di regolare con continuità la corrente di saldatura sia

in TIG che in MMA. Tale corrente resta invariata durante la

saldatura quando le condizioni di alimentazione e di saldatura

variano dentro i range dichiarati nelle caratteristiche tecniche.

In MMA la presenza di HOT-START ed ARC-FORCE fa si che

la corrente media in uscita possa essere più elevata di quella

impostata.

S1: selettore MMA/TIG.

Con la levetta verso il basso si è in saldatura ad elettrodo (MMA) e sono quindi abilitati in modo automatico

HOT-START, ARC-FORCE ed ANTI-STICKING.

Con la levetta verso l’alto si è in saldatura con elettrodo

infusibile di tungsteno in atmosfera inerte (TIG). Le funzioni MMA sono tolte ed è abilitata la partenza in LIFT.

J1: connettore militare a 4 poli.

Per l’allacciamento dei comandi a distanza RC18.

3.2 Pannello comandi frontale

GENESIS 1100

3.3 Pannello posteriore

1: cavo di alimentazione.

Permette di alimentare l’impianto collegandolo alla rete.

I1: interruttore di accensione.

Comanda l'accensione elettrica della saldatrice.

Ha due posizioni "O" spento; "I" acceso.

GENESIS 1500

9

Page 10

3.4 Pannello prese

P1: presa negativa di potenza.

Permette la connessione del cavo di massa in elettrodo

o della torcia in TIG.

P2: presa positiva di potenza.

Permette la connessione della torcia elettrodo in MMA

o del cavo di massa in TIG.

4 ACCESSORI

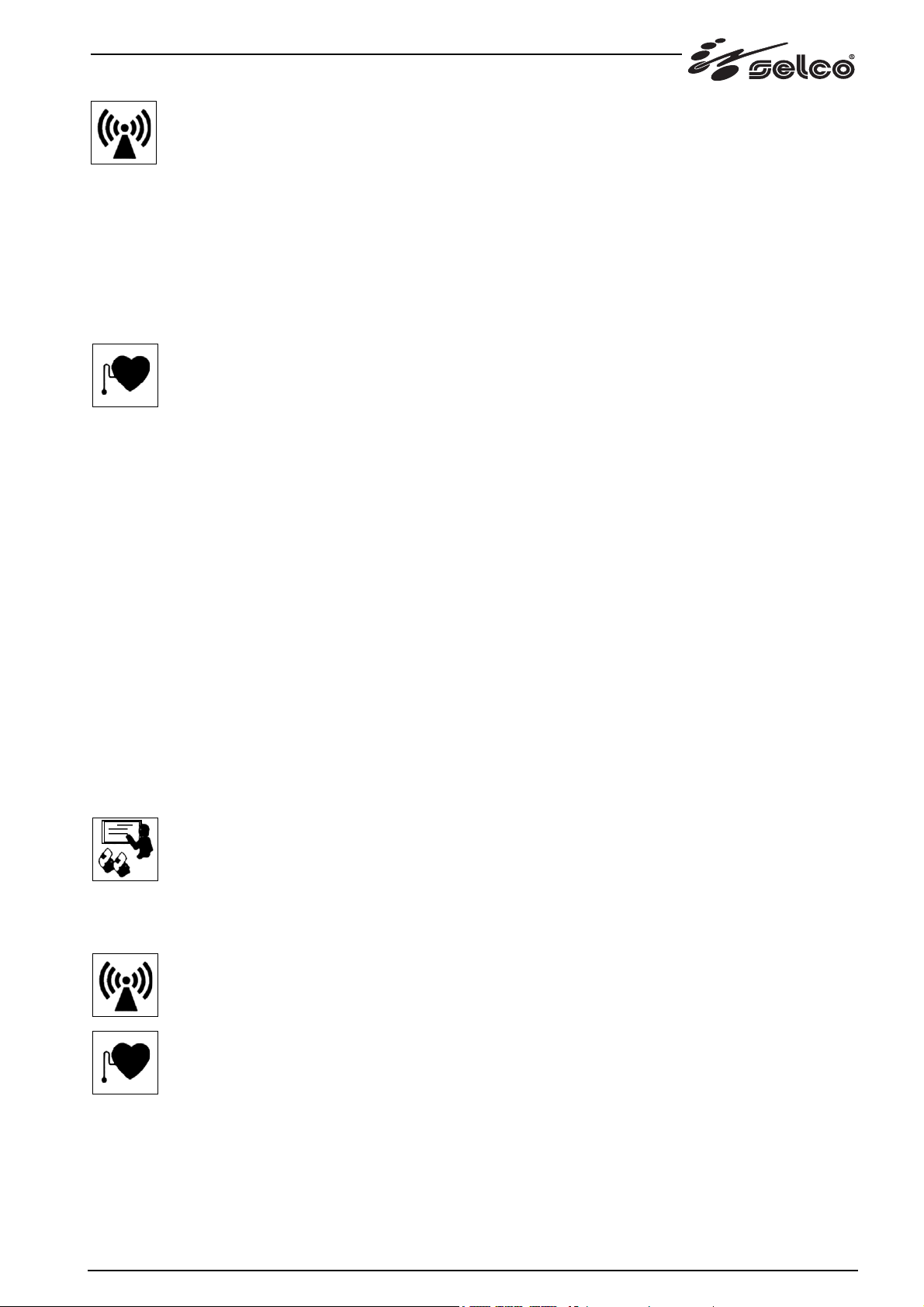

4.1 Comando a distanza RC18

Controlli periodici:

- Effettuare la pulizia interna utilizzando aria com pressa a bassa pressione e pennelli a setola mor bida.

- Controllare le connessioni elettriche e tutti i cavi

di collegamento.

Per la manutenzione o la sostituzione dei componenti delle

torce, della pinza portaelettrodo e/o del cavo massa:

Controllare la temperatura dei componenti ed

accertarsi che non siano surriscaldati.

Utilizzare sempre guanti a normativa.

Utilizzare chiavi ed attrezzi adeguati.

In mancanza di detta manutenzione, decadranno tutte le

garanzie e comunque il costruttore viene sollevato da qualsiasi responsabilità.

6 DIAGNOSTICA E SOLUZIONI

L'eventuale riparazione o sostituzione di parti dell'impianto deve essere eseguita esclusivamente da

personale tecnico qualificato.

Questo dispositivo permette di variare a distanza la quantità di

corrente necessaria, senza interrompere il processo di saldatura

o abbandonare la zona di lavoro.

La connessione del comando a distanza all'apposito connettore,

presente sui generatori Selco, ne attiva il funzionamento. Tale

connessione può avvenire anche con impianto acceso.

5 MANUTENZIONE

L’impianto deve essere sottoposto ad una manutenzione ordinaria secondo le indicazioni del costruttore.

L’eventuale manutenzione deve essere eseguita esclusivamente

da personale qualificato.

Tutti gli sportelli di accesso e servizio e i coperchi devono essere

chiusi e ben fissati quando l’apparecchio è in funzione.

L’impianto non deve essere sottoposto ad alcun tipo di modifica.

Evitare che si accumuli polvere metallica in prossimità e sulle

alette di areazione.

Togliere l'alimentazione all'impianto prima di

ogni intervento!

La riparazione o la sostituzione di parti dell'impianto da parte

di personale non autorizzato comporta l'immediata invalidazione della garanzia del prodotto.

L'impianto non deve essere sottoposto ad alcun tipo di

modifica.

Nel caso l'operatore non si attenesse a quanto descritto, il

costruttore declina ogni responsabilità.

Mancata accensione dell'impianto (led verde spento)

Causa Tensione di rete non presente sulla presa di alimen-

tazione.

Soluzione Eseguire una verifica e procedere alla riparazione

dell'impianto elettrico.

Rivolgersi a personale specializzato.

Causa Spina o cavo di alimentazione difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Fusibile di linea bruciato.

Soluzione Sostituire il componente danneggiato.

Causa Interruttore di accensione difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Elettronica difettosa.

Soluzione Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

10

Page 11

Assenza di potenza in uscita (l'impianto non salda)

Causa Impianto surriscaldato (allarme termico - led giallo

acceso).

Soluzione Attendere il raffreddamento dell'impianto senza

spegnere l'impianto.

Causa Collegamento di massa non corretto.

Soluzione Eseguire il corretto collegamento di massa.

Consultare il paragrafo "Messa in servizio".

Causa Elettronica difettosa.

Soluzione Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Erogazione di potenza non corretta

Causa Errata selezione del processo di saldatura o seletto-

re difettoso.

Soluzione Eseguire la corretta selezione del processo di salda-

tura.

Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Collegamento di massa non corretto.

Soluzione Eseguire il corretto collegamento di massa.

Consultare il paragrafo "Messa in servizio".

Causa Pezzi da saldare di consistenti dimensioni.

Soluzione Aumentare la corrente di saldatura.

Inclusioni di scoria

Causa Incompleta asportazione della scoria.

Soluzione Eseguire una accurata pulizia dei pezzi prima di

eseguire la saldatura.

Causa Elettrodo di diametro troppo grosso.

Soluzione Utilizzare un elettrodo di diametro inferiore.

Causa Preparazione dei lembi non corretta.

Soluzione Aumentare l'apertura del cianfrino.

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Ridurre la distanza tra elettrodo e pezzo.

Avanzare regolarmente durante tutte le fasi della

saldatura.

Causa Errate impostazioni dei parametri e delle funzioni

dell'impianto.

Soluzione Eseguire un reset dell'impianto e reimpostare i

parametri di saldatura.

Causa Potenziometro per la regolazione della corrente di

saldatura difettoso.

Soluzione Sostituire il componente danneggiato.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Causa Elettronica difettosa.

Soluzione Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Instabilità d'arco

Causa Parametri di saldatura non corretti.

Soluzione Eseguire un accurato controllo dell'impianto di

saldatura.

Rivolgersi al più vicino centro di assistenza per la

riparazione dell'impianto.

Eccessiva proiezione di spruzzi

Causa Lunghezza d'arco non corretta.

Soluzione Ridurre la distanza tra elettrodo e pezzo.

Ridurre la tensione di saldatura.

Causa Parametri di saldatura non corretti.

Soluzione Ridurre la corrente di saldatura.

Causa Modalità di esecuzione della saldatura/taglio non

corretta.

Soluzione Ridurre l'inclinazione della torcia.

Insufficiente penetrazione

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Ridurre la velocità di avanzamento in saldatura.

Causa Parametri di saldatura non corretti.

Soluzione Aumentare la corrente di saldatura.

Incollature

Causa Lunghezza d'arco non corretta.

Soluzione Aumentare la distanza tra elettrodo e pezzo.

Aumentare la tensione di saldatura.

Causa Parametri di saldatura non corretti.

Soluzione Aumentare la corrente di saldatura.

Causa Pezzi da saldare di consistenti dimensioni.

Soluzione Aumentare la corrente di saldatura.

Aumentare la tensione di saldatura.

Incisioni marginali

Causa Parametri di saldatura non corretti.

Soluzione Ridurre la corrente di saldatura.

Utilizzare un elettrodo di diametro inferiore.

Causa Lunghezza d'arco non corretta.

Soluzione Ridurre la distanza tra elettrodo e pezzo.

Ridurre la tensione di saldatura.

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Ridurre la velocità di oscillazione laterale nel riem-

pimento.

Ridurre la velocità di avanzamento in saldatura.

Porosità

Causa Presenza di grasso, vernice, ruggine o sporcizia sui

pezzi da saldare.

Soluzione Eseguire una accurata pulizia dei pezzi prima di

eseguire la saldatura.

Causa Presenza di grasso, vernice, ruggine o sporcizia sul

materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Mantenere sempre in perfette condizioni il mate-

riale d'apporto.

Causa Presenza di umidità nel materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Causa Elettrodo non corretto.

Soluzione Utilizzare un elettrodo di diametro inferiore.

Causa Preparazione dei lembi non corretta.

Soluzione Aumentare l'apertura del cianfrino.

Mantenere sempre in perfette condizioni il materiale d'apporto.

Causa Lunghezza d'arco non corretta.

Soluzione Ridurre la distanza tra elettrodo e pezzo.

Ridurre la tensione di saldatura.

11

Page 12

Causa Solidificazione del bagno di saldatura troppo rapida.

Soluzione Ridurre la velocità di avanzamento in saldatura.

Eseguire un preriscaldo dei pezzi da saldare.

Aumentare la corrente di saldatura.

Cricche a caldo

Causa Parametri di saldatura non corretti.

Soluzione Ridurre la corrente di saldatura.

Utilizzare un elettrodo di diametro inferiore.

Causa Presenza di grasso, vernice, ruggine o sporcizia sui

pezzi da saldare.

Soluzione Eseguire una accurata pulizia dei pezzi prima di

eseguire la saldatura.

Causa Presenza di grasso, vernice, ruggine o sporcizia sul

materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Mantenere sempre in perfette condizioni il mate-

riale d'apporto.

Causa Modalità di esecuzione della saldatura non corretta.

Soluzione Eseguire le corrette sequenze operative per il tipo

di giunto da saldare.

Causa Pezzi da saldare con caratteristiche dissimili.

Soluzione Eseguire una imburratura prima di realizzare la

saldatura.

Cricche a freddo

Causa Presenza di umidità nel materiale d'apporto.

Soluzione Utilizzare sempre prodotti e materiali di qualità.

Mantenere sempre in perfette condizioni il mate-

Causa Geometria particolare del giunto da saldare.

Soluzione Eseguire un preriscaldo dei pezzi da saldare.

Eseguire un postriscaldo.

Eseguire le corrette sequenze operative per il tipo

Per ogni dubbio e/o problema non esitare a consultare il più

vicino centro di assistenza tecnica.

riale d'apporto.

di giunto da saldare.

7 CENNI TEORICI SULLA SALDATURA

7.1 Saldatura con elettrodo rivestito (MMA)

Preparazione dei lembi

Per ottenere buone saldature è sempre consigliabile operare su

parti pulite, libere da ossido, ruggine o altri agenti contaminanti.

Scelta dell'elettrodo

Il diametro dell'elettrodo da impiegare dipende dallo spessore

del materiale, dalla posizione, dal tipo di giunto e dal tipo di

cianfrino.

Elettrodi di grosso diametro richiedono correnti elevate con

conseguente elevato apporto termico nella saldatura.

Tipo di rivestimento Proprietà Impiego

Rutilo Facilità d'impiego Tutte le posizioni

Acido Alta velocità fusione Piano

Basico Caratt. meccaniche Tutte le posizioni

Scelta della corrente di saldatura

Il range della corrente di saldatura relativa al tipo di elettrodo

impiegato viene specificato dal costruttore sul contenitore stesso

degli elettrodi.

Accensione e mantenimento dell'arco

L'arco elettrico si stabilisce sfregando la punta dell' elettrodo sul

pezzo da saldare collegato al cavo massa e, una volta scoccato

l'arco, ritraendo rapidamente la bacchetta fino alla distanza di

normale saldatura.

Per migliorare l'accensione dell'arco è utile, in generale, un

incremento iniziale di corrente rispetto alla corrente base di

saldatura (Hot Start).

Una volta instauratosi l'arco elettrico inizia la fusione della parte

centrale dell'elettrodo che si deposita sotto forma di gocce sul

pezzo da saldare.

Il rivestimento esterno dell'elettrodo fornisce, consumandosi, il

gas protettivo per la saldatura che risulta così di buona qualità.

Per evitare che le gocce di materiale fuso, cortocircuitando

l'elettrodo col bagno di saldatura, a causa di un accidentale

avvicinamento tra i due, provochino lo spegnimento dell'arco è

molto utile un momentaneo aumento della corrente di saldatura fino al termine del cortocircuito (Arc Force).

Nel caso in cui l'elettrodo rimanga incollato al pezzo da saldare è

utile ridurre al minimo la corrente di cortocircuito (antisti-cking).

12

Esecuzione della saldatura

L'angolo di inclinazione dell'elettrodo varia a seconda del numero

delle passate, il movimento dell'elettrodo viene eseguito normalmente con oscillazioni e fermate ai lati del cordone in modo da

evitare un accumulo eccessivo di materiale d'apporto al centro.

Asportazione della scoria

La saldatura mediante elettrodi rivestiti impone l'asportazione

della scoria successivamente ad ogni passata.

L'asportazione viene effettuata mediante un piccolo martello o

attraverso la spazzolatura nel caso di scoria friabile.

Page 13

8 CARATTERISTICHE TECNICHE

GENESIS 1100 GENESIS 1500 GENESIS 1500 RC

Tensione di alimentazione U1 (50/60 Hz) 1x230V 1x230V 1x230V

Zmax (@PCC) 11mΩ

Fusibile di linea ritardato 16A 16A 16A

Tipo di comunicazione ANALOGICO ANALOGICO ANALOGICO

Potenza massima assorbita (kVA) 4.7kVA 6.6kVA 6.6kVA

Potenza massima assorbita (kW) 3.3kW 4.6kW 4.6kW

Fattore di potenza PF 0.70 0.70 0.70

Rendimento (µ) 86% 87% 87%

Cosϕ 0.99 0.99 0.99

Corrente massima assorbita I

Corrente assorbita I1 (x=100%) 15A 20.4A 20.4A

Corrente effettiva I1eff 11.2A 15.7A 20.4A

Fattore di utilizzo (40°C)

(x=30%) 110A 150A 150A

(x=60% ) 95A 125A 125A

(x=100%) 85A 110A 110A

Gamma di regolazione I2 5-110A 5-150A 5-150A

Tensione a vuoto Uo 81 V 85V 85V

Grado di protezione IP IP23S IP23S IP23S

Classe di isolamento H H H

Dimensioni (lxpxh) 260x120x190 mm 260x120x190 mm 260x120x190 mm

Peso 2.5 kg 2.6 kg 2.6 kg

Cavo di alimentazione 3x1.5 mm2 3x1.5 mm2 3x1.5 mm2

Lunghezza cavo di alimentazione 2 m 2 m 2 m

Norme di costruzione EN60974-1/EN60974-10 EN60974-1/EN60974-10 EN60974-1/EN60974-10

Corrente assorbita con elettrodo

2.5 mm (80 A @ 40%) 9.2A 9.2A 9.2A

Corrente assorbita con elettrodo

3.2 mm (110 A @ 30%) 11A 13A 13A

Corrente assorbita con elettrodo

4.0 mm (150 A @ 30%) / 15.7A 15.7A

1max (x=30%) 20.4A 28.7A 28.7A

* 8mΩ * 8mΩ *

* Questa apparecchiatura è conforme ai requisiti della normativa EN/IEC 61000-3-12 se la massima indipendenza di rete ammessa al punto

di interferenza con la rete pubblica (punto di accoppiamento comune - point of common coupling, PCC) è inferiore o uguale al valore Zmax

dichiarato. Se l’apparecchiatura è connessa alla rete pubblica a bassa tensione, è responsabilità dell’installatore o dell’utilizzatore assicurarsi, con

l’eventuale consultazione del gestore della rete se necessario, che l’apparecchiatura possa essere connessa.

13

Page 14

14

Page 15

ENGLISH

Thanks...

We wish to thank you for choosing the QUALITY, TECHNOLOGY and RELIABILITY of the SELCO products.

In order to take advantage of the capacities and characteristics of the product you have purchased, we would recommend that you

read the following instructions carefully since they will help you to know the product better and to achieve the best possible results.

Prior to performing any operation on the machine, make sure that you have thoroughly read and understood the contents of this

manual. Do not perform modifications or maintenance operations which are not prescribed.

For any doubt or problem regarding the use of the machine, even if not described herein, consult qualified personnel.

This manual is an integral part of the unit or machine and must accompany it when it changes location or is resold.

The user must assume responsibility for maintaining this manual intact and legible at all times.

SELCO s.r.l. reserves the right to modify this manual at any time without notice.

All rights of translation and total or partial reproduction by any means whatsoever (including photocopy, film, and microfilm) are

reserved and reproduction is prohibited without the express written consent of SELCO s.r.l.

The directions provided are of vital importance and therefore necessary for operation of the warranties.

The manufacturer accepts no liability in the event of the operator not following these directions.

CONFORMITY CERTIFICATE CE

Company

SELCO s.r.l. - Via Palladio, 19 - 35019 ONARA DI TOMBOLO (Padova) - ITALY

Tel. +39 049 9413111 - Fax +39 049 9413311 - E-mail: selco@selcoweld.com - www.selcoweld.com

hereby declares that the apparatus type:

conforms to the EU directives: 2006/95/EEC LOW VOLTAGE DIRECTIVE

2004/108/EEC EMC DIRECTIVE

93/68/EEC CE MARKING DIRECTIVE

and that the regulations have been duly applied : EN 60974-1

EN 60974-10

Any operation or modification that has not been previously authorized by SELCO s.r.l. shall invalidate this certificate.

Onara di Tombolo (PADOVA) Legal representative

Lino Frasson

GENESIS 1100-1500-1500 RC

15

Page 16

INDEX

1 WARNING ...................................................................................................................................................17

1.1 Environment of use .............................................................................................................................. 17

1.2 Operator and other persons' protection ...............................................................................................17

1.3 Protection against fumes and gases ......................................................................................................18

1.4 Fire/explosion prevention .....................................................................................................................18

1.5 Prevention in using gas canisters ..........................................................................................................18

1.6 Protection from electrical shock ...........................................................................................................18

1.7 Electromagnetic fields & interferences ..................................................................................................19

1.8 IP Protection rating .............................................................................................................................. 19

2 INSTALLATION.............................................................................................................................................20

2.1 Lifting, transport and unloading procedures .........................................................................................20

2.2 Positioning of the system ......................................................................................................................20

2.3 Connection .......................................................................................................................................... 20

2.4 Installation ........................................................................................................................................... 20

3 SYSTEM PRESENTATION .............................................................................................................................. 21

3.1 Generalities..........................................................................................................................................21

3.2 Front control panel ..............................................................................................................................21

3.3 Rear panel ..........................................................................................................................................21

3.4 Sockets panel ......................................................................................................................................22

4 ACCESSORY .................................................................................................................................................22

4.1

RC18 remote control ...........................................................................................................22

5 MAINTENANCE ............................................................................................................................................22

6 TROUBLESHOOTING .................................................................................................................................. 22

7 WELDING THEORY .....................................................................................................................................24

7.1 Manual Metal Arc welding (MMA) .......................................................................................................24

8 TECHNICAL SPECIFICATIONS .....................................................................................................................25

16

Page 17

1 WARNING

Prior to performing any operation on the machine,

make sure that you have thoroughly read and

understood the contents of this manual.

Do not perform modifications or maintenance

operations which are not prescribed.

The productor cannot be held responsible for damage to persons or property caused by the operator's failure to read or apply

the contents of this manual.

If you have any doubts or problems in using the

system, even if it is not described here, consult

qualified personnel.

1.1 Environment of use

Always use regulatory shoes that are strong and can

ensure insulation from water.

Always use regulatory gloves that can ensure electrical and thermal insulation.

Position a fire-retardant partition to protect the surrounding area from rays, sparks and incandescent

slags.

Advise any person in the vicinity not to stare at

the arc or at the incandescent metal and to get an

adequate protection.

Wear masks with side face guards and suitable protection filter (at least NR10 or above) for the eyes.

• Any system must be used exclusively for the operations for

which it was designed, in the ways and ranges stated in the

data plate and/or in this manual, according to the national

and international directives regarding safety. A use different

from the one expressly declared by the manufacturer is to be

considered totally inappropriate and dangerous and in this

case the manufacturer shall refuse all responsibility.

• This device must be used for professional applications only, in

industrial environments.

The manufacturer shall not be responsible for any damages

caused by the system in domestic environments.

• The system must be used in environments with a tempera-

ture of between -10°C and +40°C (between +14°F and

+104°F).

The system must be transported and stored in environments

with a temperature of between -25°C and +55°C (between

-13°F and 311°F).

• The system must be used in environments free from dust,

acid, gas or any other corrosive substances.

• The system must be used in environments with a relative

humidity no higher than 50% at 40°C (104°F).

The system must be used in environments with a relative

humidity no higher than 90% at 20°C (68°F).

• The system must be used at a maximum altitude of 2,000

meters (6,500 feet) above sea level.

Don’t use this machine to defrost pipes.

Do not use this equipment to charge batteries

and/or accumulators.

Do not use this equipment to jump-start engines.

1.2 Operator and other persons' protection

The welding process is a noxious source of radia-

tions, noise, heat and gas emissions.

Always wear safety goggles with side guards, especially during the manual or mechanical removal of

welding slags.

Do not wear contact lenses.

Use headphones if dangerous noise levels are

reached during the welding.

lf the noise level exceeds the limits prescribed by

the law, delimit the work area and make sure that

anyone getting near it is protected with headphones

or earphones.

• Always keep the side panels closed while welding.

Avoid touching the items that have just been welded, the high heat might cause serious burning or

scorching.

• Follow all the precautions described above also in all opera-

tions carried out after welding since slag might detach from

the items while they are cooling off.

• Check the torch is cold before working or maintaining it.

Keep a first aid kit ready for use.

Do not underestimate any burning or injury.

Before leaving work, make your area safe in order

to avoid accidental damage to people or property.

Wear protective clothing to protect your skin from

the arc rays, sparks or incandescent metal.

The clothing used must cover the whole body and

must be:

- intact and in good conditions

- fireproof

- insulating and dry

- well-fitting and without cuffs or turn-ups

17

Page 18

1.3 Protection against fumes and gases

1.5 Prevention in using gas canisters

• Fumes, gases and powders produced during the welding

process can be noxious for your health.

Under certain circumstances, the fumes caused by welding

can cause cancer or harm the foetus of pregnant women.

• Keep your head far from any welding gas and fumes.

• Provide for proper ventilation, either natural or forced, in the

work area.

• In case of poor ventilation, use masks and breathing apparatus.

• In case of welding in extremely small places the work of the

operator carrying out the weld should be supervised by a colleague standing outside.

• Do not use oxygen for the ventition.

• Verify the suction is working by checking regularly the quantity of harmful exhaust gases versus the values stated in the

safety regulations.

• The quantity and the danger level of the fumes depends on

the base material used, the weld material and any substances

used to clean and degrease the pieces to be welded. Follow

the manufacturer's instructions together with the instructions

given in the technical sheets.

• Do not perform welding operations near degreasing or painting stations.

Position gas cylinders outdoors or in places with good ventila-

tion.

1.4 Fire/explosion prevention

• Inert gas canisters contain pressurized gas and can explode if

minimum safe conditions for transport, storage and use are

not ensured.

• Canisters must be secured in a vertical position to a wall or

other supporting structure, with suitable means so that they

cannot fall or accidentally hit anything else.

• Screw the cap in to protect the valve during transport, commissioning and at the end of any welding operation.

• Do not expose canisters to direct sunlight, sudden changes

of temperature, too high or too rigid temperatures. Do not

expose canisters to temperatures too rigid or too high.

• Do not let canisters come into contact with naked flames,

electric arcs, torches or electrode guns and with incandescent

material sprayed by welding.

• Keep canisters far from welding circuits and electrical circuits

in general.

• In opening the canister valve, keep your head far from the gas

outlet.

• Always close the canister valve at the end of the welding

operations.

• Never weld a pressurized gas canister.

• A compressed air canister must never be directly coupled

to the machine pressure reducer. Pressure might exceed the

capacity of the reducer which might consequently explode.

1.6 Protection from electrical shock

• The welding process may cause fires and/or explosions.

• Clear the work area and the surrounding area from any

infiam-mable or combustible materials or objects.

Flammable materials must be at least 11 metres (35 feet) from

the welding area or they must be suitably protected.

Sparks and incandescent particles might easily be sprayed

quite far and reach the surrounding areas even through

minute openings. Pay particular attention to keep people and

property safe.

• Do not perform welding operations on or near containers

under pressure.

• Do not perform welding operations on closed containers or

pipes.

Pay particular attention to welding tubes or containers even

if these are open, empty and have been cleaned thoroughly.

Any residue of gas, fuel, oil or similar materials might cause

an explosion.

• Do not weld in places where explosive powders, gases or

vapours are present.

• At the end of welding, check that the live circuit cannot accidentally come into contact with any parts connected to the

earth circuit.

• Position a fire-fighting device or material near the work area.

• Electrical shocks can kill you.

• Avoid touching live parts both inside and outside the welding

system while this is active (torches, guns, earth cables, electrodes, wires, rollers and coils are electrically connected to

the welding circuit).

• Ensure the system and the welder are isolated electrically by

using dry bases and floors that are sufficiently isolated from

the earth.

• Ensure the system is connected correctly to a socket and a

power source fitted with an earthing lead.

• Do not touch two torches or two electrode holders at the

same time.

lf you feel an electric shock, interrupt the welding operations

immediately.

The arc striking and stabilizing device is designed

for manual or mechanically guided operation.

Increasing the length of torch or welding cables

more than 8 m will increase the risk of electric

shock.

18

Page 19

1.7 Electromagnetic fields & interferences

In this case it is the responsibility of the installer or user of the

equipment to ensure, by consultation with the distribution

network operator if necessary, that the equipment may be connected.

• The welding current passing through the internal and external

system cables creates an electromagnetic field in the proximity of the welding cables and the system itself.

• Electromagnetic fields can affect the health of people who

are exposed to them for a long time (the exact effects are still

unknown).

Electromagnetic fields can interfere with some equipment like

peacemakers or hearing aids.

Persons fitted with pacemakers must consult their

doctor before undertaking arc welding or plasma

cut operations.

EMC equipment classification in accordance with EN/IEC

60974-10 (See rating plate or technical data)

Class B equipment complies with electromagnetic compatibility

requirements in industrial and residential environments, including residential locations where the electrical power is provided

by the public low-voltage supply system.

Class A equipment is not intended for use in residential locations

where the electrical power is provided by the public low-voltage

supply system. There may be potential difficulties in ensuring

electromagnetic compatibility of class A equipment in those

locations, due to conducted as well as radiated disturbances.

Installation, use and area examination

Questo apparecchio è costruito in conformità alle indicazioni

contenute nella norma armonizzata EN60974-10 ed è identificato come di "CLASSE A".

Questo apparecchio deve essere usato solo a scopo professionale in un ambiente industriale.

Il costruttore non risponderà di danni provocati dall'uso

dell'impianto in ambienti domestici.

The user must be an expert in the sector and as

such is responsible for installation and use of the

equipment according to the manufacturer's instructions.

lf any electromagnetic disturbance is noticed, the

user must soave the problem, if necessary with the manufacturer's technical assistance.

In any case electromagnetic disturbances must be

reduced until they are not a nuisance any longer.

Before installing this apparatus, the user must evalu-

ate the potential electromagnetic problems that

may arise in the surrounding area, considering in

particular the health conditions of the persons in

the vicinity, for example of persons fitted with pace-

makers or hearing aids.

In case of interference, it may be necessary to take further precautions like the filtering of the mains power supply.

lt is also necessary to consider the possibility of shielding the

power supply cable.

Welding cables

To minimise the effects of electromagnetic fields follow the following instructions:

- Where possible, roll and secure the earth and power cables

together.

- Avoid rolling the welding cables around your body.

- Avoid standing in between the earth and power cables (keep

both on the same side).

- The cables must be kept as short as possible, positioned near

one another and laid at or approximately at ground level.

- Position the system at some distance from the welding area.

- The cables must be far from any other cables.

Equipotential connection

The earth connection of all the metal component in the welding

installation and near it must be taken in consideration.

The equipotential connection must be made according to the

national regulations.

Earthing the workpiece

When the workpiece is not earthed for electrical safety reasons

or due to its size and position, the earthing of the workpiece

may reduce the emissione. It is important to remember that

the earthing of the workpiece should neither increase the risk

of accidents for the operators, nor damage other electric equipment.

The earthing must be made according to the national regulations.

Shielding

The selective shielding of other cables and equipment present

in the surrounding area may reduce the problems due to interference. The shielding of the entire welding installation can be

taken in consideration for special applications.

1.8 IP Protection rating

S

IP23S

- Casing protected against access to dangerous parts with fingers and against solid foreign bodies with diameter greater

than/equal to 12.5 mm

- Casing protected against rain failing at 60°on the vertical

line.

- Casing protected against harmful effects of water seeping in

when the moving parts of the equipment are not operating.

Mains power supply requirements (See technical data)

High power equipment may, due to the primary current drawn

form the mains supply, influence the power quality of the grid.

Therefore connection restrictions or requirements regarding

the maximum permissible mains impedance or the required

minimum supply capacity at he interface point to the public grid

(point of common coupling, PCC) may apply for some types of

equipment (see technical data).

19

Page 20

2 INSTALLATION

Installation should be performed only by expert

personnel authorised by the manufacturer.

For installation, ensure that the power source is

disconnected from the mains.

The system can be powered by a generating set on

condition that it guarantees a stable power supply

voltage of ±15% with respect to the rated voltage

value declared by the manufacturer, in all possible

operating conditions and at the maximum power

that can be delivered by the power source.

Normally we recommend using generating sets

with power twice that of the power source if single-phase and 1.5 times the power if threephase.

The connection (series or parallel) of the generators is prohibited.

2.1 Lifting, transport and unloading

procedures

- The power source is supplied with an extendible belt which

can be used to move it in the hand or on the shoulder.

Do not underestimate the weight of the equipment: see technical specifications.

Do not move or position the suspended load

above persons or things.

Do not drop or exert undue pressure on the system or individual unit.

2.2 Positioning of the system

Keep to the following rules:

- Easy access to the equipment controls and connections

must be provided.

- Do not position the equipment in reduced spaces.

- Do not place the system on surfaces with inclination exceeding 10° with respect to the horizontal plane.

- Position the system in a dry, clean and suitably ventilated

place.

- Protect the system against driving rain and the sun.

You are advised to use electronic control generating

sets.

In order to protect users, the system must be correctly earthed. The power supply voltage is provided

with an earth lead (yellow - green), which must be

connected to a plug provided with earth contact.

The electrical system must be made by skilled

technicians with the specific professional and

technical qualifications and in compliance with

the regulations in force in the country where the

equipment is installed.

The power source supply cable is provided with a yellow/

green wire that must ALWAYS be earthed. This yellow/green

wire must NEVER be used with other voltage conductors.

Verity the existence of the earthing in the used plant and the

good condition of the socket/s

lnstall only plugs that are homologated according to the

safety regulations.

2.4 Installation

Connection for MMA welding

The connection shown in the figure produces

reverse polarity welding. To obtain straight polarity welding, invert the connection.

2.3 Connection

The power source is provided with a power supply cable for

connection to the supply.

The system can be powered by:

- single-phase 230V

CAUTION: to prevent injury to persons or damage

to the system, the selected mains voltage and fuses

must be checked BEFORE connecting the machine

to the mains. Also check that the cable is connected

to a socket provided with earth contact.

Operation of the equipment is guaranteed for voltage tolerances of up to +15-15% with respect to

the rated value.

20

Page 21

Connection for TIG welding

- Separately connect the torch gas pipe connector to the gas

distribution.

The protection gas flow is adjusted using the tap

normally located on the torch.

3 SYSTEM PRESENTATION

3.1 Generalities

These constant current inverter power sources are able to perform the following types of welding with excellent results:

- MMA,

- TIG (with reduction in the current on short-circuiting for

Genesis 1500).

In inverter welders, the output current is unaffected by va-riations in the supply voltage and the length of the arc, and is

perfectly levelled, giving the best welding quality.

The generator is equipped with:

- positive (+) and negative (-) socket,

- front panel,

- rear control panel.

GENESIS 1500 RC

L1: comes on as soon as the power source is powered.

L2: indicates cut-in of any protection devices such as

the thermal protection.

P1: potentiometer for setting the welding current.

Allows you to continuously adjust the current both in TIG and

in MMA welding. This current stays unchanged when the supply

and welding conditions vary within the allowed ranges.

In MMA welding, the presence of HOT-START and ARC-

FORCE means that the average output current may be higher

than that set.

S1: MMA/TIG selection switch.

With the lever down: it is in electrode welding (MMA)

mode, and thus the HOT-START, ARC-FORCE and

ANTI-STICKING are automatically activated.

With the lever up: it is in the mode for welding with

non-consumable tungsten electrode in an inert atmosphere (TIG). The MMA functions are removed, and the

LIFT start is activated.

J1: 4-pole military standard connector.

For connection of the remote controls RC18.

3.2 Front control panel

GENESIS 1100

GENESIS 1500

3.3 Rear panel

1: power supply cable.

Connects the system to the mains.

I1: Off/On switch.

Turns on the electric power to the welder.

It has two positions, "O" off, and "I" on.

21

Page 22

3.4 Sockets panel

Carry out the following periodic controls on the

power source:

- Clean the power source inside by means of lowpressure compressed air and soft bristel brushes.

- Check the electric connections and all the connection cables.

For the maintenance or replacement of torch component,

electrode holder and/or earth cables:

Check the temperature of the component and

make sure that they are not overheated.

Always use gloves in compliance with the safety

standards.

P1: negative power socket.

For connection of earth cable in electrode welding or

torch in TIG.

P2: positive power socket.

For connection of electrode torch in MMA or earth

cable in TIG.

4 ACCESSORY

4.1 RC18 remote control

This remote control unit allows to ,change linearly the ouput

current without interrupting the welding process.

Operation of the remote control is activated when connected

to the Selco power sources. This connection can be made also

with the system powered on.

5 MAINTENANCE

Routine maintenance must be carried out on the

system according to the manufacturer’s directives.

Any maintenance operation must be performed by qualified

personnel only.

When the equipment is working, all the access and operating

doors and covers must be closed and locked.

Unauthorized changes to the system are strictly forbidden.

Prevent conductive dust from accumulating near the louvers

and over them.

Disconnect the power supply before every operation!

Use suitable wrenches and tools.

Missing the above named maintenance will invalidate all

warranties and exempt the manufacturer from all liability.

6 TROUBLESHOOTING

The repair or replacement of any parts in the

system must be carried out only by qualified

personnel.

The repair or replacement of any parts in the system by

authorized personnel shall cause the product warranty to

become null and void.

The system must not be modified in any way.

The manufacturer declines any responsibility in case the user

not follow these instructions.

The system fails to come on (green LED off)

Cause No mains voltage at the socket.

Solution Check and repair the electrical system as needed.

By use qualified personnel only.

Cause Faulty plug or cable.

Solution Replace the faulty component.

Contact the nearest service centre to have the sys-

tem repaired.

Cause Line fuse blown.

Solution Replace the faulty component.

Cause Faulty main switch.

Solution Replace the faulty component.