Betriebsanleitung

Operating Instructions

Manuel d'utilisation

Typ 8049 IPC

Ab Firmware V2.0 oder höher

Version:

07/2018

M8049-IPC-def.doc

Art.-Nr: 114 8049

Bunsenstrasse

Tel: (0841) 9654-0

www.schubert-salzer.com

D-85053 Ingolstadt

Fax: (0841) 9654-590

- 2 –

Inhalt/Content/Sommaire

1

Betriebsanleitung (deutsch) ........................................................ 4

Allgemeines 4

Technische Daten 5

Zuluft 7

Elektrische Anschlüsse 8

Bedienung des IPC-Prozessreglers 11

Handverstellung 17

Konfigurierung 18

Fehlermeldungen/Betriebszustände 20

IPC Ein – Ausschalten 20

Step – Funktion 22

Störungsbeseitigung 23

Montage bei Linearantrieben 24

Montage bei Schwenkantrieben 26

Wartung und Instandhaltung 28

Einstellen der Regelparameter 29

2

Operating Instructions (English) .......................................37

General 37

Technical data 38

Supply Pressure 40

Electrical Connections 41

Operating the IPC process controller 44

Manual Override 50

Configuration 51

Fault messages/Operating modes 53

Switching the IPC on/off 53

Step function 54

Troubleshooting 55

Mounting On Linear Actuators 56

Mounting instructions for part-turn actuators 58

Maintenance and repairs 60

Adjusting the control parameters 60

3

Instructions de service (français) .............................................67

Généralités 67

Caractéristiques techniques 68

- 3 –

Pression d'arrivée 70

Raccords électriques 71

Utilisation du régulateur industriel IPC 74

Actionnement manuel 80

Configuration 81

Messages d'erreur/États de fonctionnement 83

Mise en/hors circuit du régulateur IPC 83

Fonction échelon 84

Suppression des perturbations 86

Montage avec actionneur linéaire 87

Montage sur actionneurs rotatifs 89

Maintenance et entretien 91

Réglage des paramètres de régulation 91

- 4 –

1 Betriebsanleitung (deutsch)

Allgemeines

Der Stellungsregler kann auf jedes pneumatische Stellventil mit Hüben von 3,5 bis 50 mm oder an

Drehantriebe bis 180° Drehwinkel aufgebaut werden („Top-Mounted“). Um den Anbau an das Ventil zu

vereinfachen, stehen verschiedene Anbausätze zur Verfügung, die die erforderlichen Anbauteile für das

Verbinden des Ventilantriebs und des Stellungsreglers, eine Rückführ-Taststange für den Ventilhub und

bei Bedarf eine optische Ventilpositionsanzeige umfassen. Da die Adaption des Stellungsreglers an den

Ventilhub automatisch erfolgt, wird ein Standard-Anbausatz verwendet, der jedoch antriebsseitig den

mechanischen Gegebenheiten des Ventils bei Bedarf angepasst werden kann. Alle anderen

Betriebsparameter (wie z. B. "Split-Range"-Betrieb) können über eine entsprechende

Konfigurationssoftware, die bei Bedarf geliefert werden kann, eingestellt werden.

Der Stellungsregler kann für lokale Regelaufgaben mit einem integrierten Prozessregler mit folgenden

Eigenschaften ausgerüstet werden:

- Geeignet für schnelle Regelstrecken, da Zykluszeit nur 50 ms

- Interner oder externer Sollwert möglich

- Gut ablesbare LED-Anzeigen

- Eingänge analog mit oder ohne Geberspeisung sowie Pt 100

- Konfigurierbar als P-, PI-, PD- und PID-Regler

- Schutzart IP 65

- Nachrüstbar auf bestehende Stellungsregler

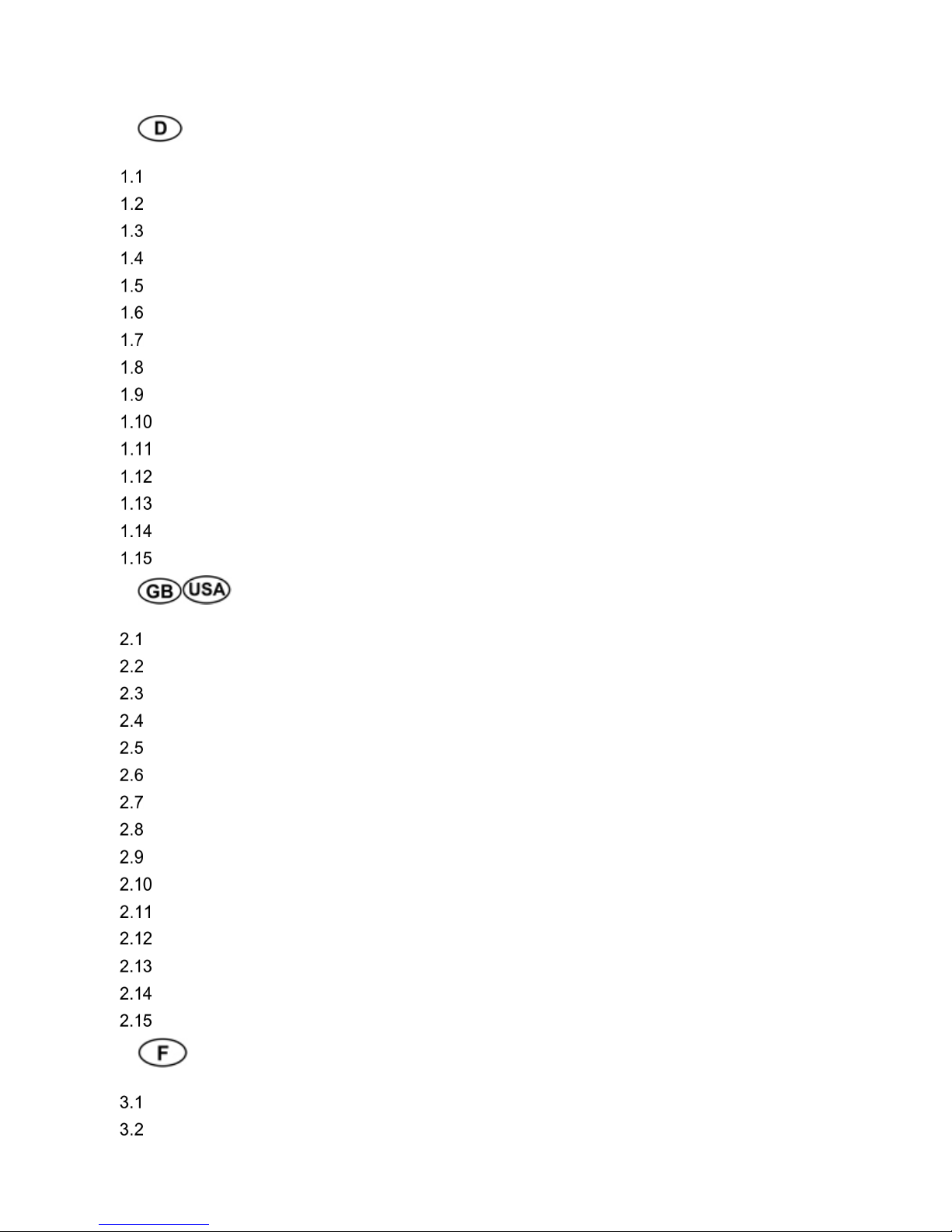

Der IPC-Prozessregler vereinigt die Funktion eines Stellungsreglers mit der eines Prozessreglers. Es

können damit lokale Regelkreise bei geringstem Installationsaufwand aufgebaut werden. Der Sensor für

die Prozessgröße wird direkt mit dem Regler auf dem Ventil verbunden, die notwendigen Einstellungen

erfolgen direkt vor Ort über eine Tastatur mit Display.

p

Stellungsregler

Prozessregler

Regelgröße x

Stellgröße w

Der Regler arbeitet als PID-Regler mit folgender Übertragungsgleichung:

−

+−+−⋅=−

dt

)xw(d

Tdt)xw(

T

1

)xw(

[%]X

%100

yy

V

NP

0

- 5 –

Hierbei sind:

Größe

Bedeutung

Bemerkung

W Sollwert

X Istwert

CP Verstärkung Bestimmt den Proportional (P) – Anteil der Reglerfunktion

Y0 Arbeitspunkt Kann bei reinen P- oder PD-Reglern eingestellt werden, um die

Regelabweichung klein zu halten. Der Arbeitspunkt ist das

Stellsignal, das der Regler bei einer Regelabweichung von Null

ausgibt.

TN Nachstellzeit Bestimmt den Integral (I) – Anteil der Reglerfunktion

TV Vorhaltzeit Bestimmt den differentiellen (D) – Anteil der Reglerfunktion

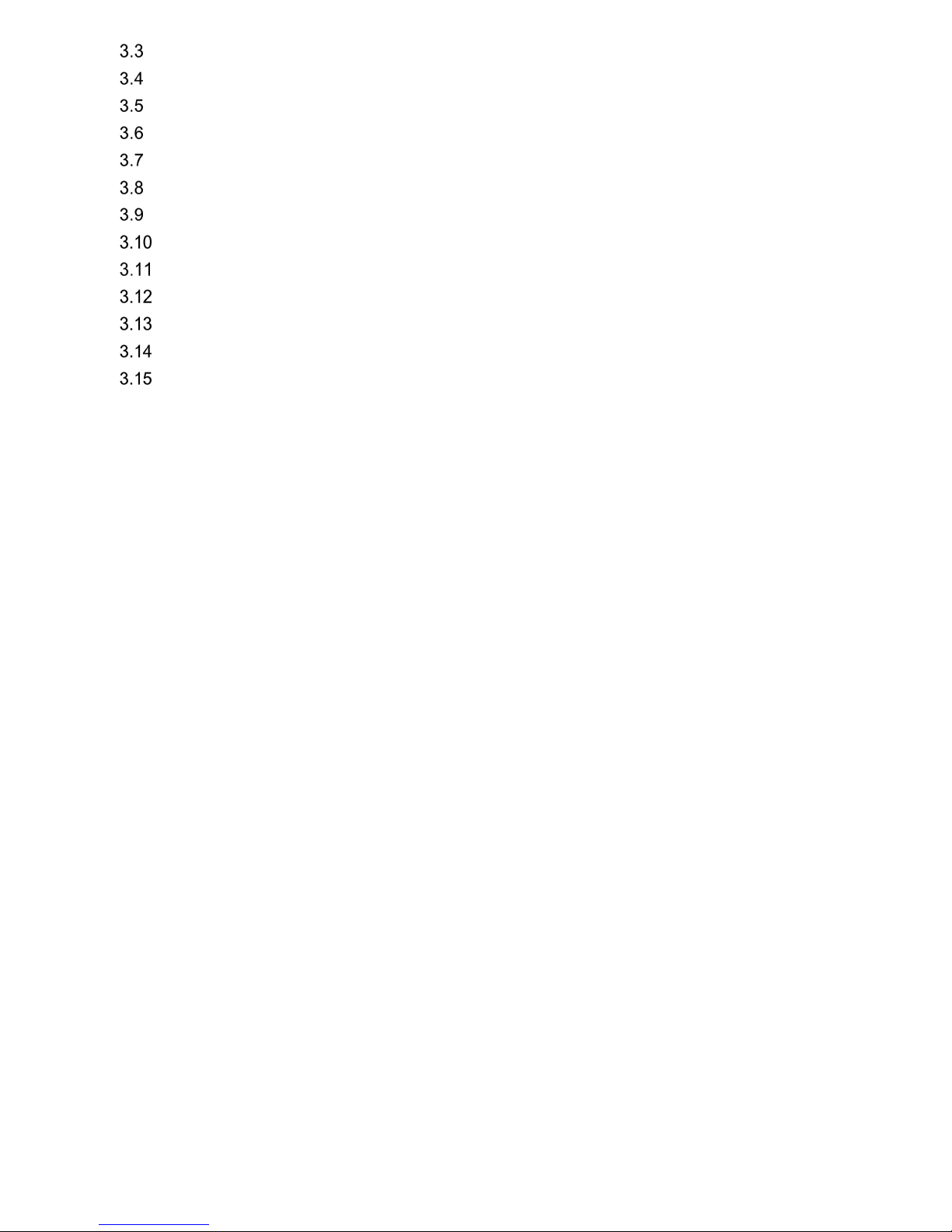

Technische Daten

1.2.1 Prozessregler

Regelgröße (Prozesswert) * Pt100 (2 oder 3-Leiter),

Stromeingang 0/4 – 20 mA

Sollwert Intern (Tastatur)

Extern: 0/4 – 20 mA (Sonderausführung 0/2 – 10 V)

Auflösung ±0,12% des Messbereichs

Auflösung Pt 100 ±0,08% des Messbereichs,

bei –100°C...400°C (<= ±0,4°C)

Genauigkeit <= 0,5% vom Endwert

Abtastrate,

Aktualisierung des

Ausgangssignals

50 ms für PI-Regelung, 1,8 sec für D-Anteil

Eingangsfilter Regelgröße Off, T= 20 ms; Pt100: T= 200 ms

On, T= 800 ms (Störunterdrückung Netzstörung 54 dB)

Regelfunktion Konfigurierbar als PID-, PI-, P- oder PD-Regler, manuell

einstellbarer Arbeitspunkt y0 (für P- oder PD-Regelung)

Ausgang Auflösung ±0,1% vom Endwert (100% Öffnung)

Versorgungsspannung 24 VDC

Stromaufnahme 350 mA max (mit Stellungsregler).

Belastbarkeit des Alarmausgangs max. 70 mA, 24V AC oder DC

* Störanzeige Prozesswert: Bei einem Eingangssignal > 20 mA blinkt das Display, da eine

Übersteuerung vorliegt, ebenso beim Pt100 Modus bei Temperaturen > 400 °C.

- 6 –

1.2.2 Stellungsregler

Ausführung 8049-4

Nennhub 3 - 28 mm

Hilfsenergie, pneumatisch max. 6 bar

Luftleistung* Linearantrieb 40 Nl/min.

Luftleistung* Schwenkantriebe 100 Nl/min.

Leckage <0,6 Nl/h

Zul. Umgebungstemperatur -20 bis +75°C

Hilfsenergie, elektrisch 24 VDC

Anpassung von Hub und Nullpunkt selbstlernend

Eigenluftverbrauch keiner

Konfiguration Über PC-Software

Luftqualität

Betätigungsgas Druckluft oder nicht brennbare Gase (Stickstoff, CO2,…)

Anbau an Stellgerät Über standardisierte Anbausätze (auch mit optischer Hubanzeige)

Druckanschluss G 1/8"

Schutzart nach DIN 40050 IP 65 (zusätzlich Überdruck im Gehäuse durch Spülluft)

Nicht geölte, trockene Industrieluft, Feststoffgehalt < 30 µ,

Drucktaupunkt 20 K unter der niedrigsten Umgebungstemperatur

* bei 5 bar Zuluftdruck

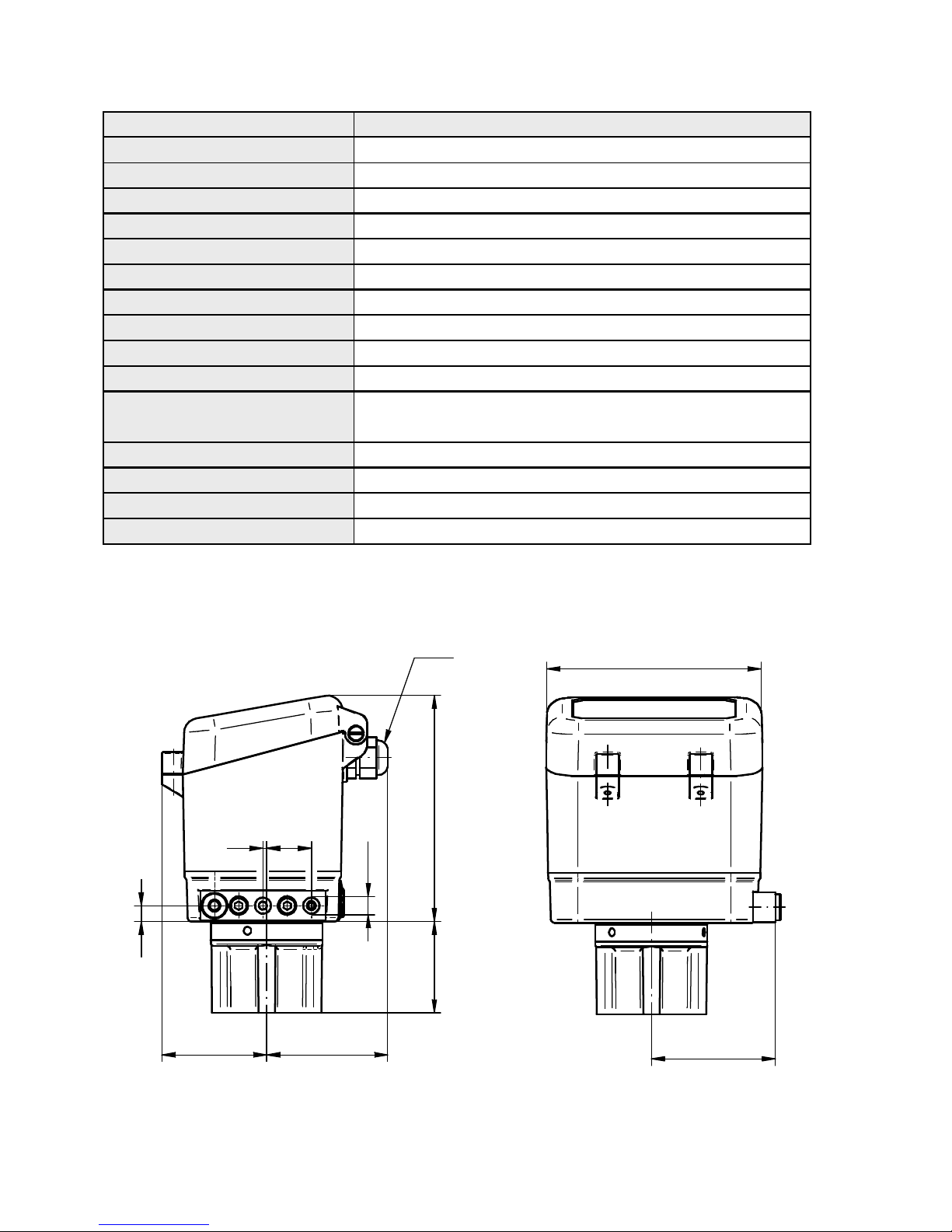

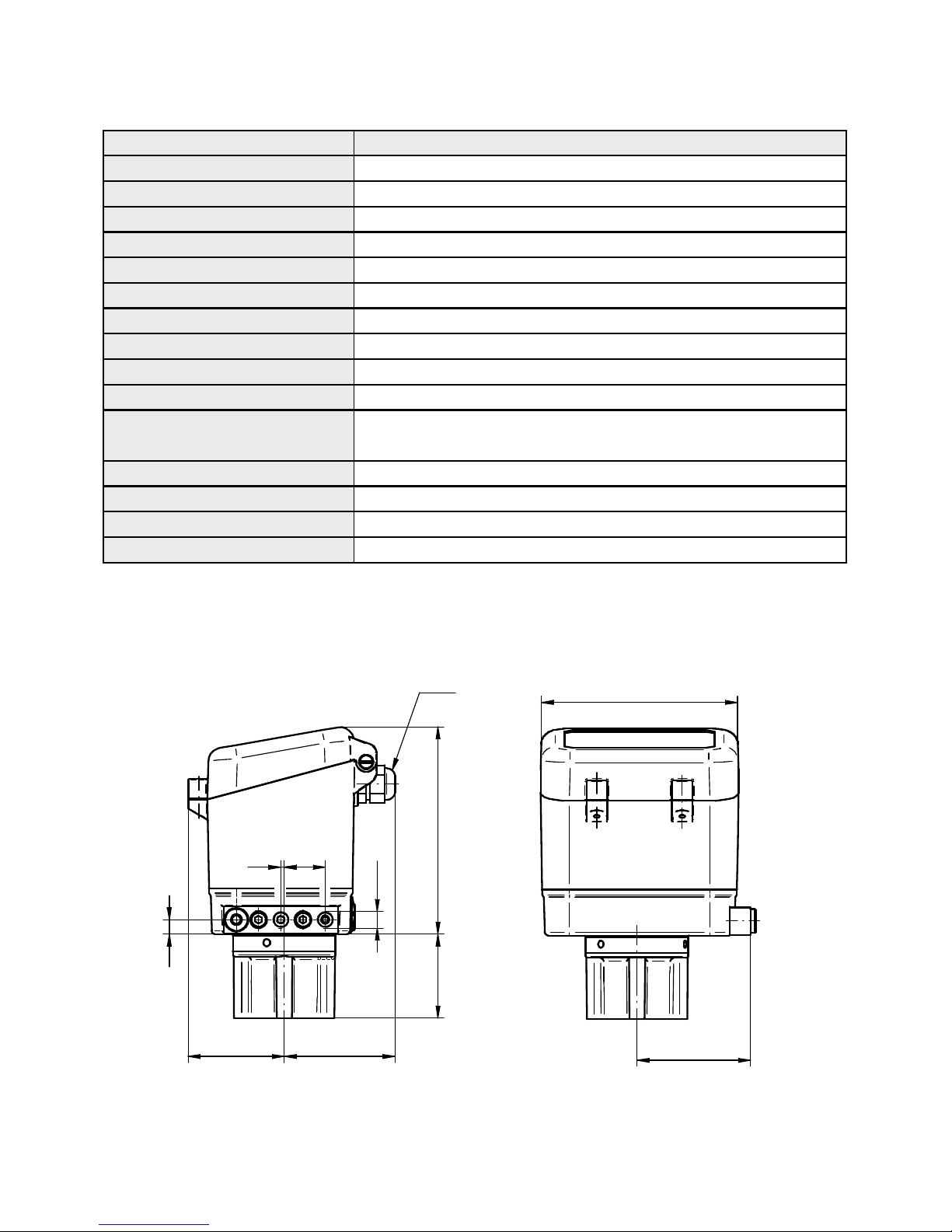

1.2.3 Abmessungen

Gewicht ca. 1 kg

P

A

56 65

66

49 121

M16x1,5

115

8,5

2 24

G1/8"

- 7 –

Zuluft

Die Versorgungsluft wird mit dem Eingang "P" verbunden

(G1/8").

Sie darf einen Druck von 6 bar nicht übersteigen, da

sonst mit einer Fehlfunktion zu rechnen ist.

Luftqualität:

Nicht geölte Industrieluft, Feststoffgehalt < 30µ,

Drucktaupunkt 20 K unter der niedrigsten

Umgebungstemperatur.

P

- 8 –

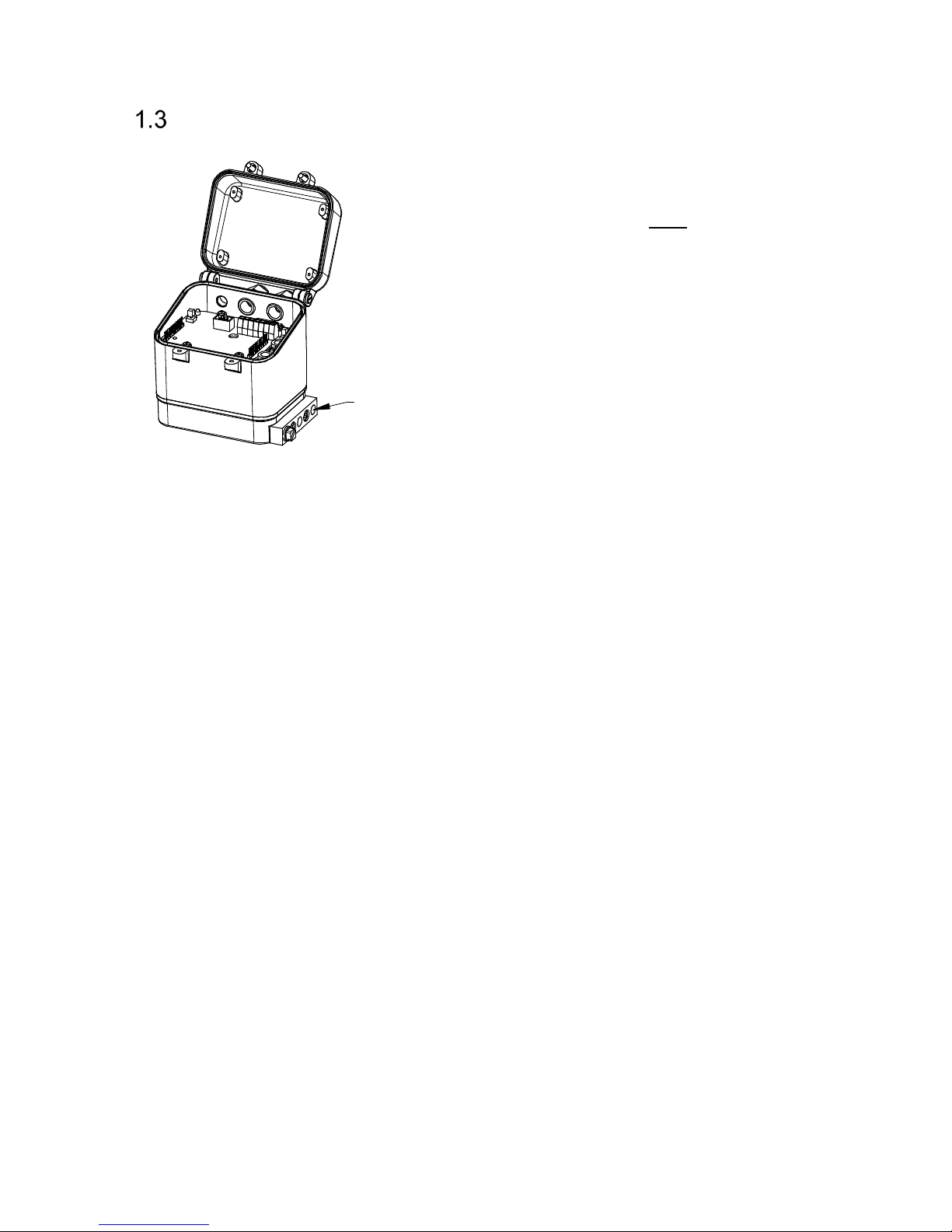

Elektrische Anschlüsse

Der elektrische Anschluss darf nur durch qualifiziertes Personal erfolgen.

Beachten Sie unbedingt bei Montage, Inbetriebnahme und Betrieb der Geräte die

entsprechenden nationalen Sicherheitsvorschriften (z. B. VDE 0100).

Alle Arbeiten dürfen nur im spannungslosen Zustand erfolgen.

Bei Nichtbeachten der entsprechenden Vorschriften können schwere Körperverletzungen

und/oder Sachschäden auftreten.

Für den elektrischen Anschluss werden geschirmte Kabel empfohlen. Ist eine zusätzliche

Spannungsversorgung erforderlich, so sollte diese über ein getrenntes zweites Kabel erfolgen. Nach

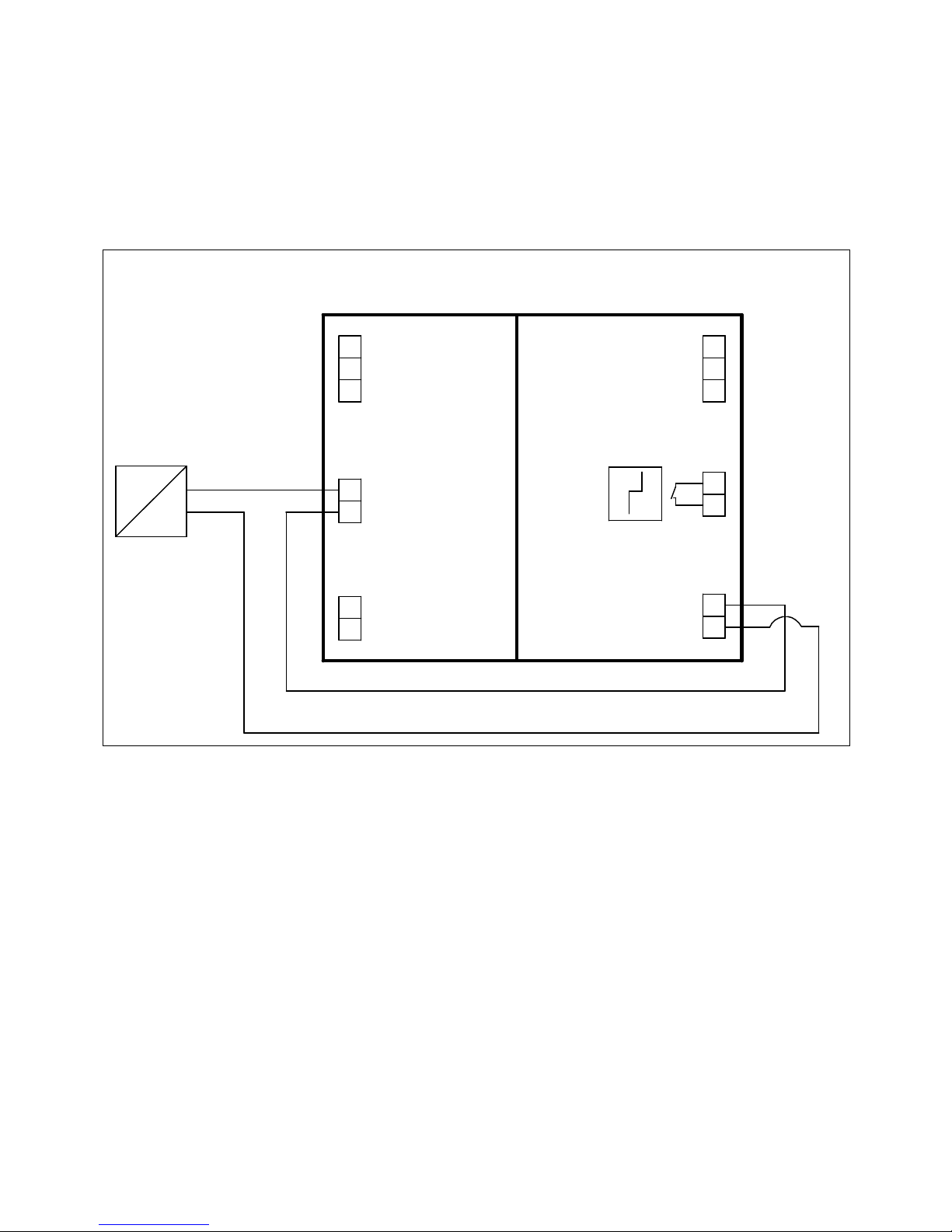

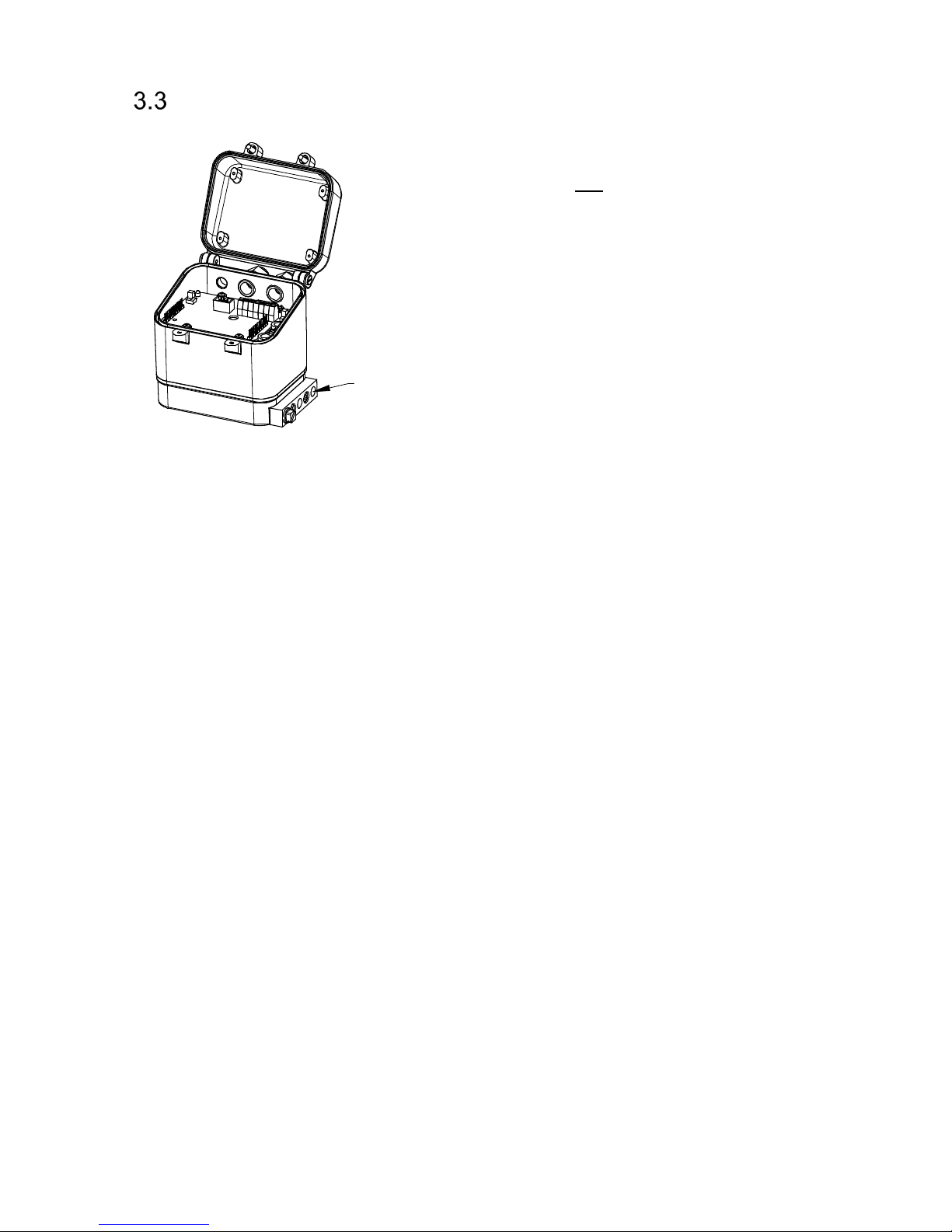

dem Öffnen des Deckels des Stellungsreglers sind die Schraubklemmen der Klemmleiste (1) für die

einzelnen Anschlüsse zugänglich.

Der maximale Anschlussquerschnitt beträgt 1,5 mm²

Nicht verwendete Kabelverschraubungen sind unbedingt mit einem geeigneten

Verschlussstopfen abzudichten um die Schutzart (IP65) zu erhalten.

1 Klemmleiste A

2 Taste "IN"

3 Taste "OUT"

4 LED rot

5 LED grün

6 Funktionserde/Schirm

7 Anschluss für Interface

8 Steckplätze für Zusatzmodule

9 Klemmleiste B

Der Stellungsregler muss geerdet werden. Eine Erdungsschraube befindet sich außen am

Gehäuse und auf der Platine in der Nähe der Anschlussklemmen.

.

Zusätzlich sind geschirmte Kabel zu verwenden.

- 9 –

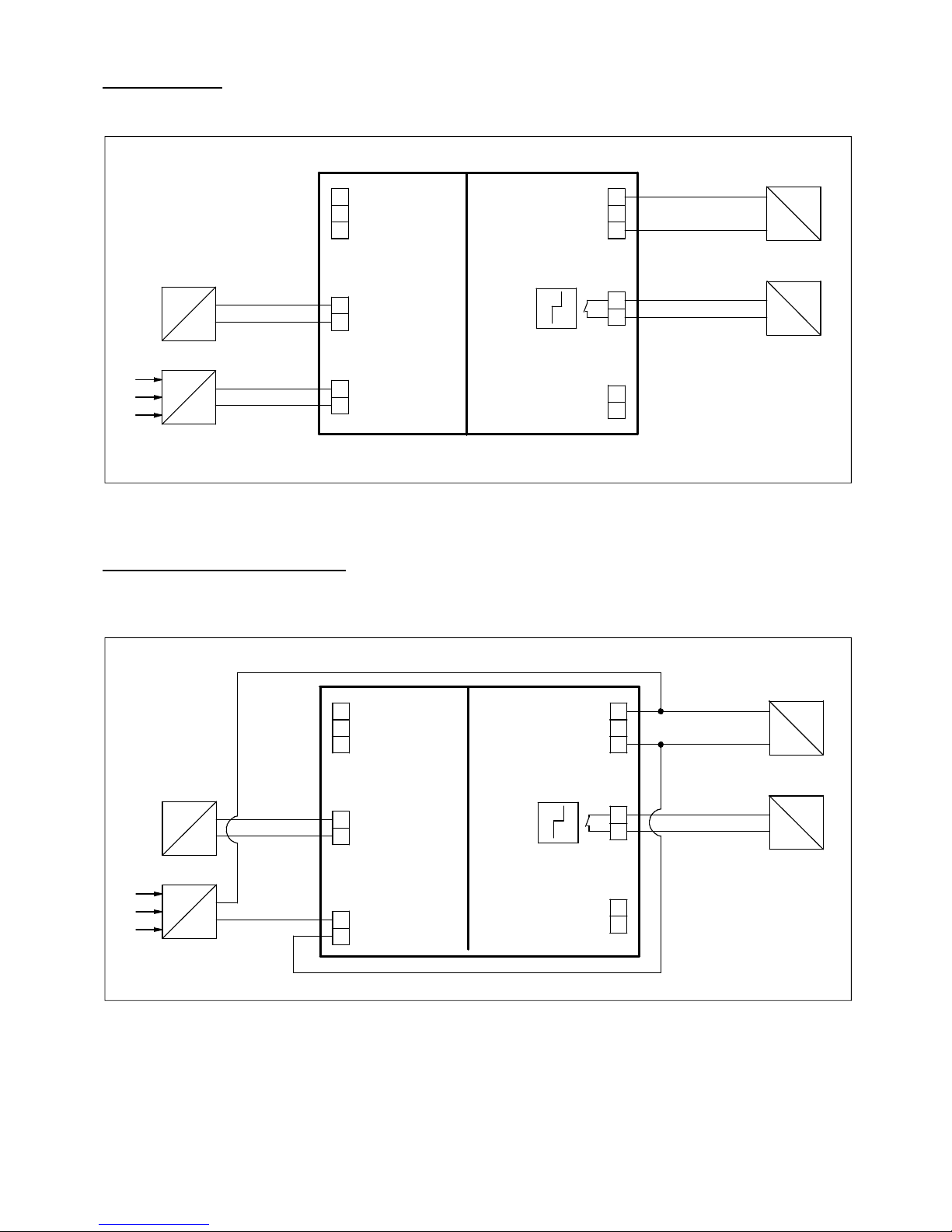

1.4.1 Anschlussbeispiele

Pt100 2-Leiter Messung

Pt100 3-Leiter Messung

empfohlen bei längeren Distanzen

1

2

3

Positioner 8049 IPC

24V DC

1

2

3

4

5

6

7

I

U

+

-

+

-

0/4 ... 20mA

#

max 24V AC/DC

max 70mA

Klemmenblock A

(Reglerplatine)

Klemmenblock B

(IPC-Platine)

Alarm-

ausgang

4

5

6

7

externer

Sollwert

Pt100

1

2

3

Positioner 8049 IPC

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

Klemmenblock A

(Reglerplatine)

Klemmenblock B

(IPC-Platine)

Alarm-

ausgang

6

7

PT100

I

+

-

0/4 ... 20mA

45externer

Sollwert

- 10 –

mA-Messaufnehmer

mA-Messumformer in 2-Leiter Ausführung (mit interner Geberspeisung)

1

2

3

Positioner 8049 IPC

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

Klemmenblock A

(Reglerplatine)

Klemmenblock B

(IPC-Platine)

Alarm-

ausgang

I

+

-

0/4 ... 20mA

4

5

externer

Sollwert

6

7

I

+

-

0/4 ... 20mA

Sensor

1

2

3

Positioner 8049 IPC

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

Klemmenblock A

(Reglerplatine)

Klemmenblock B

(IPC-Platine)

Alarm-

ausgang

I

+

-

0/4 ... 20mA

4

5

externer

Sollwert

6

7

I

+

-

0/4 ... 20mA

Sensor

- 11 –

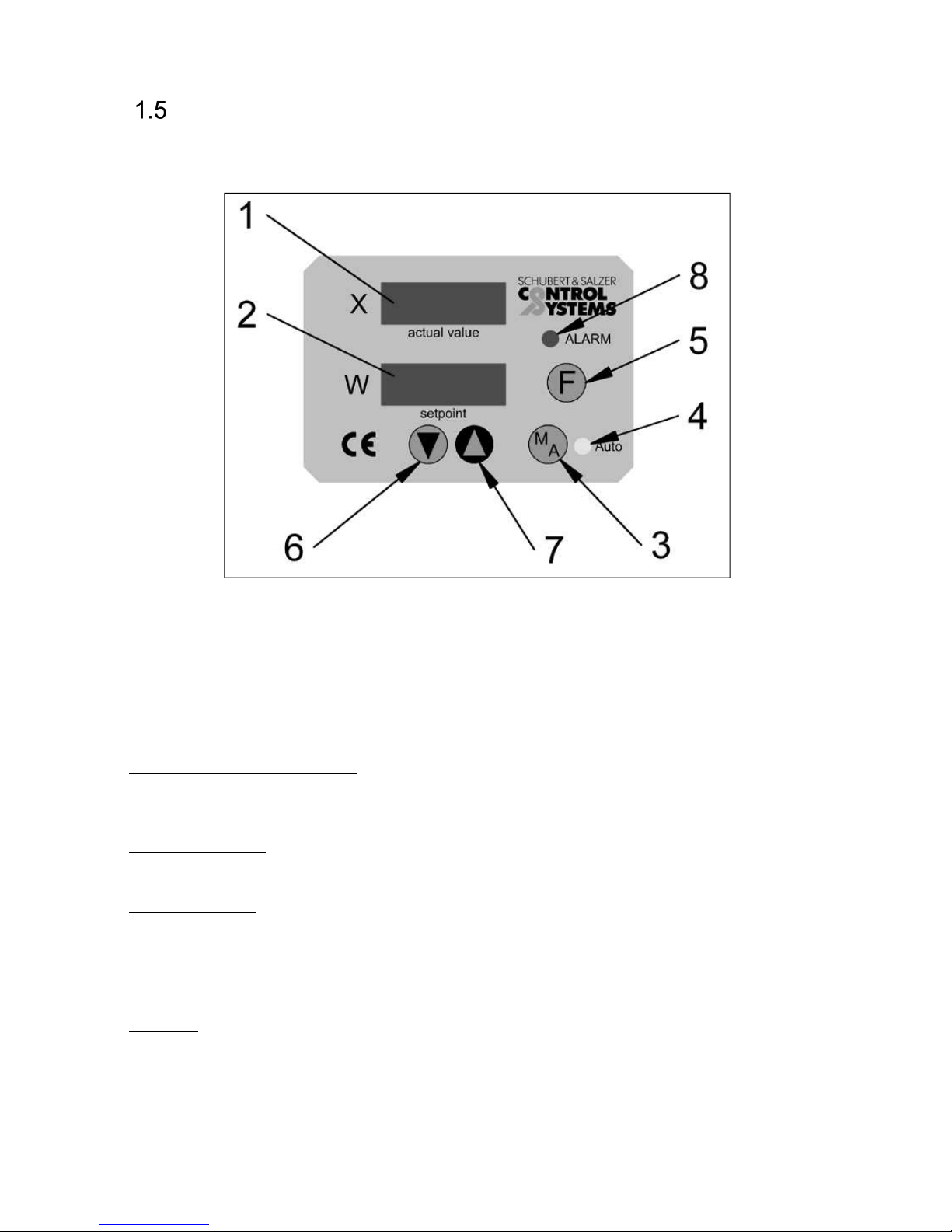

Bedienung des IPC-Prozessreglers

1.5.1 Frontplatte

1. Regelgrößenanzeige [x]:

4-stellige Anzeige für die Regelgröße. In den anderen Betriebsarten siehe Programmierstruktur (4.2).

2. Sollwert- und Stellgrößenanzeige [W]:

4-stellige Anzeige für den Sollwert oder die aktuelle Stellgröße. In den anderen Betriebsarten siehe

Programmierstruktur (4.2).

3. Taste Automatik-, Handbetrieb [M/A]:

Diese Taste wechselt von Automatik- in den Handbetrieb und umgekehrt. Sie wird auch als

Funktionstaste im Programmiermodus eingesetzt.

4. LED für Automatik-/Handbetrieb:

Die LED leuchtet im Automatikbetrieb. Im Handbetrieb erlöscht die LED. Tasten F + [▼] gleichzeitig

betätigen, dann kann eine Ventilbetätigung durch Drücken der Tasten 6 bzw. 7 erfolgen (siehe

Programmierstruktur: Wechsel von X/W auf X/Y).

5. Funktionstaste [ F]:

Wenn sie gedrückt wird, werden die Konfigurationshinweise und -parameter in der

Regelgrößenanzeige (1) und die korrespondierenden Werte in der Sollwertanzeige (2) angezeigt.

6. Abwärtstaste [▼]:

Wird benutzt, um die Betriebs-(Sollwert, Alarmpunkt, Hysterese) und Konfigurationsparameter zu

verkleinern.

7. Aufwärtstaste [▲]:

Wird benutzt, um die Betriebs- (Sollwert, Alarmpunkt, Hysterese....) und Konfigurationsparameter zu

vergrößern.

8. LED [AL]:

Die Alarm-LED leuchtet bei aktivem Alarm. Absoluter, relativer oder Bandalarm können gewählt

werden (siehe Alarmausgang).

- 12 –

1.5.2 Programmierstruktur

- 13 –

- 14 –

- 15 –

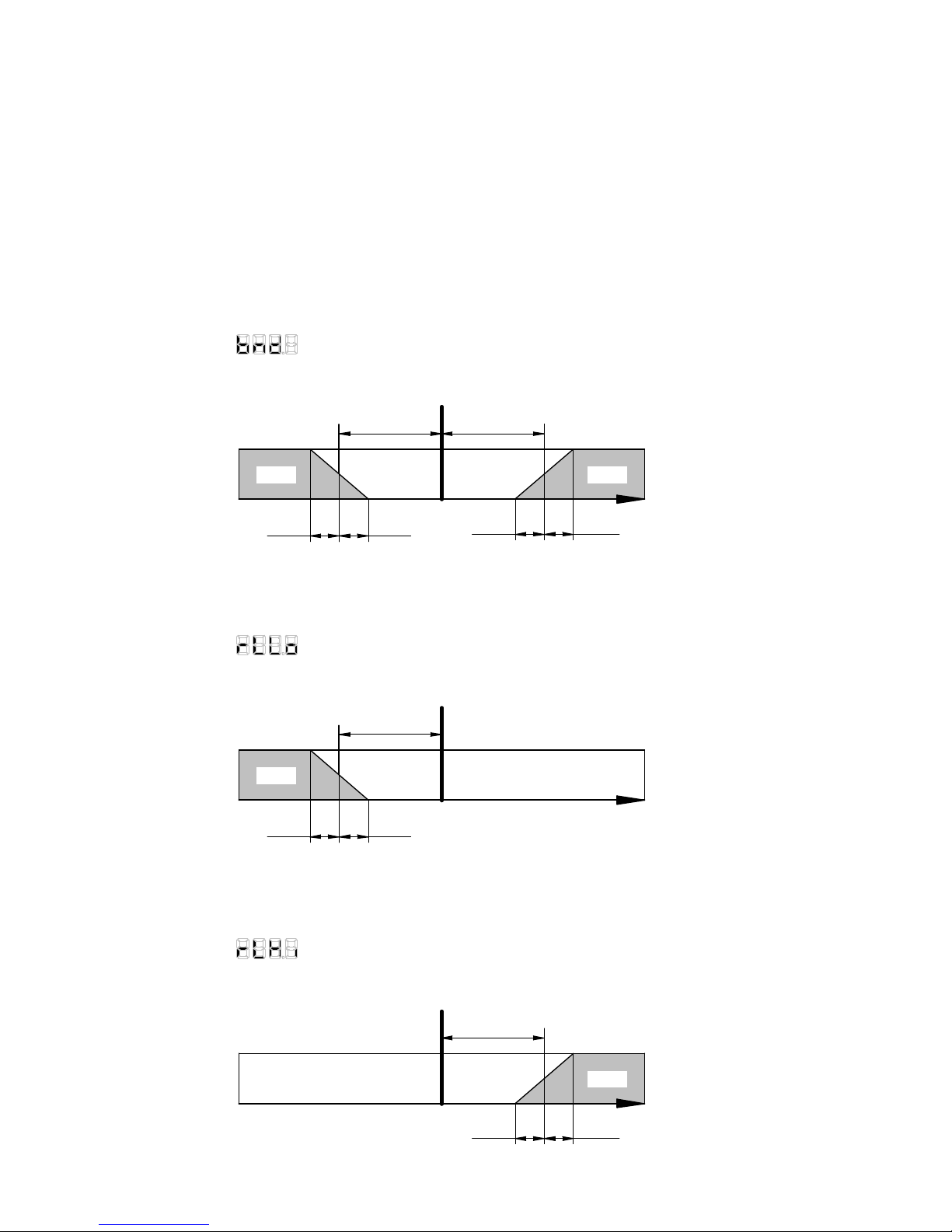

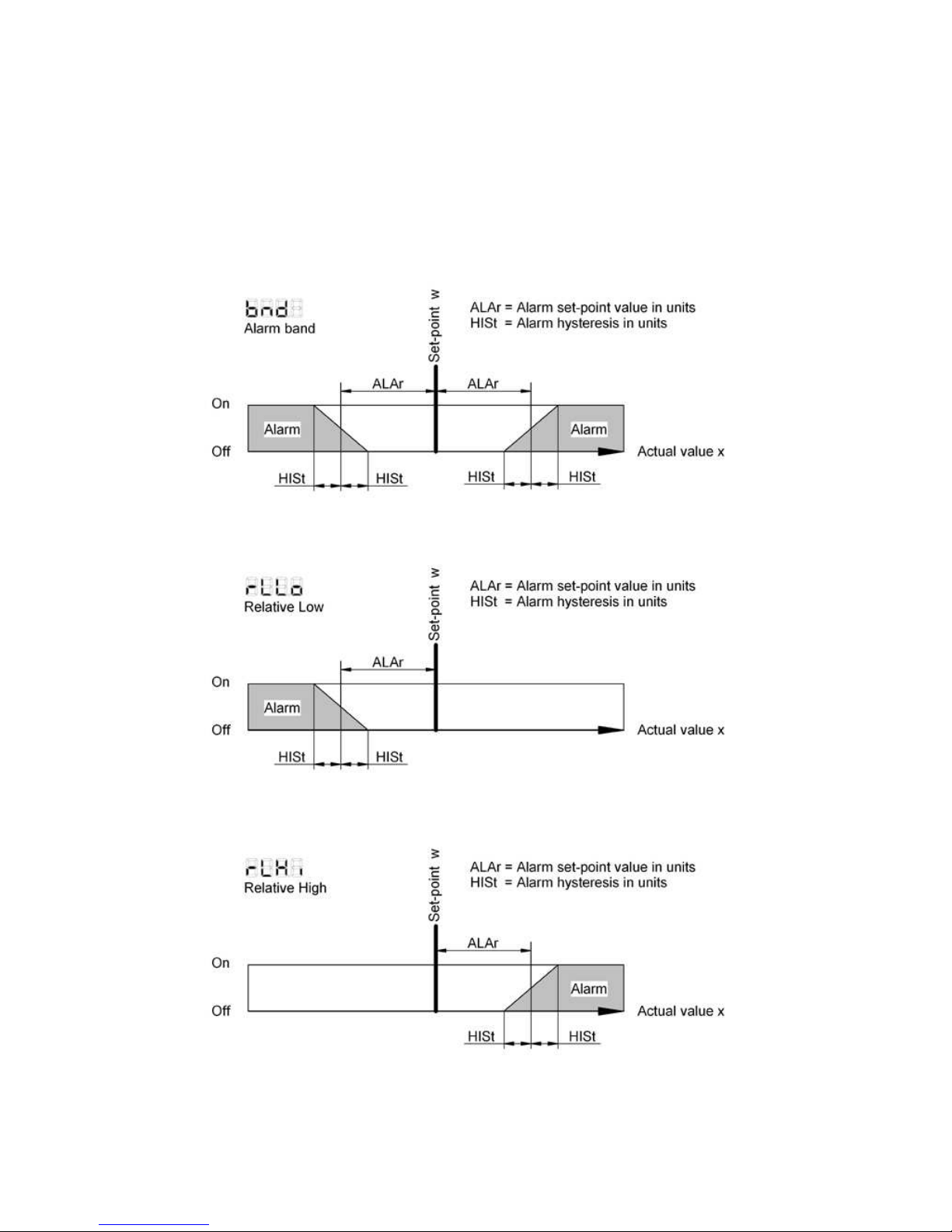

1.5.3 Alarmausgang

Der Alarmausgang ist einstellbar als absoluter, relativer oder Bandalarm.

Die Alarmschwelle und die Alarmhysterese (Schaltschwelle) sind beliebig mit der Tastatur einstellbar.

Die Werte werden in „Einheiten“ eingegeben.

Bei aktivem Alarm leuchtet die Alarm-LED auf der Frontplatte und der Alarmausgang des

Stellungsreglers wird geschaltet.

Folgende Alarmfunktionen sind einstellbar:

ALAr = Alarm Sollwert in Einheiten

HISt = Alarmhysterese

Sollwert w

Istwert x

ALAr ALAr

HIStHISt

HISt HISt

Alarm Alarm

Alarm-Band

ALAr = Alarm Sollwert in Einheiten

HISt = Alarmhysterese

Sollwert w

Istwert x

ALAr

HIStHISt

Alarm

Relativ Low

ALAr = Alarm Sollwert in Einheiten

HISt = Alarmhysterese

Sollwert w

Istwert x

ALAr

HISt HISt

Alarm

Relativ High

Ein

Aus

Ein

Aus

Ein

Aus

- 16 –

ALAr = Alarm Sollwert in Einheiten

HISt = Alarmhysterese

ALAr

Istwert x

HIStHISt

Alarm

Absolut Low

ALAr = Alarm Sollwert in Einheiten

HISt = Alarmhysterese

Absolut High

ALAr

Istwert x

HIStHISt

Ein

Aus

Ein

Aus

Alarm

- 17 –

Handverstellung

Um auf Handbetrieb umzustellen, muss der Regler „aktiv“ sein. Dazu muss der Regler mit elektrischer

Energie versorgt werden und mit der Druckluft verbunden sein.

Das Umschalten in den Modus „Handverstellung“ erfolgt durch Drücken der Tasten "IN" (2) oder "OUT"

(3) auf der Anschlussplatine für ca. zwei Sekunden.

Die rote LED (4) auf der Anschlussplatine leuchtet auf.

Durch Drücken der Tasten "IN" (Zuluft in den Antrieb) bzw. "OUT" (Antrieb wird entlüftet) wird das Ventil

auf bzw. zu bewegt.

Das Ausschalten der Handverstellung erfolgt durch kurzzeitiges Drücken beider Tasten. Das Ventil geht

wieder in die Ausgangsposition entsprechend dem anliegenden Stellsignal zurück.

Werden beide Tasten zu lange betätigt (mehr als ca. 2-3 sec.), geht der Stellungsregler in

den Justagebetrieb.

- 18 –

Konfigurierung

1.7.1 Selbstabgleich

Die Justierung (Selbstabgleich) des montierten Stellungsreglers wurde im Werk

vorgenommen. Sie ist normalerweise nur nach einem Austausch oder evtl. nach einer

Reparatur des Ventils erforderlich.

Nachdem ein neuer oder getauschter Stellungsregler auf das Ventil montiert wurde, muss er wie folgt

justiert werden:

1. Beide Tasten "IN" und "OUT" drücken bis die grüne LED leuchtet (nach 2-3 Sekunden)

2. Das Ventil öffnet und schließt mehrmals, nach erfolgreicher Beendigung erlischt die LED. Eine

leuchtende rote LED weist auf einen Fehler hin (z.B. zu geringer Zuluftdruck!).

3. Nach Beenden der Justierung wechselt der Regler bei fehlerfreiem Abgleich selbstständig

wieder in den Regelbetrieb.

- 19 –

1.7.2 Konfigurierung

Die Einstellung der Funktionsparameter des Stellungsreglers kann über eine PC -Schnittstelle

und eine entsprechende Konfigurierungssoftware „DeviceConfig“ erfolgen.

Sie wird benötigt, wenn die werksseitigen Einstellungen des Stellungsreglers verändert werden

sollen (z.B. Einrichtung von Split-Range-Betrieb, Realisierung spezieller Kennlinien).

Für die Inbetriebnahme sowie den Betrieb des Stellungsreglers 8049 und auch dessen

Justierung nach einem evtl. Austausch wird sie nicht benötigt, wenn nicht spezielle lokale

Einstellungen gespeichert waren.

- 20 –

Fehlermeldungen/Betriebszustände

Der Stellungsregler zeigt eventuell auftretende Störungen durch Fehlercodes am Display an.

Die Bedeutungen der einzelnen Fehlercodes können nachfolgender Tabelle entnommen

werden:

IPC-Fehler (oberes Display)

E01

– Kommunikationstimeout (keine Verbindung zum Stellungsregler)

E02

- EEPROM - Fehler

E03

- Defaultwerte Parameter (IPC in Werkseinstellung)

E04

– Basisversion zu alt (bei IPC V2.x)

E10

– Istwert Maximum überschritten

E11

– Istwert Minimum unterschritten

E12

– Sollwert Maximum überschritten

E13

– Sollwert Minimum unterschritten

Regler-Fehler (unteres Display)

Er00

- Kein Fehler

Er01

- Kein Abgleich

Er02

- Sollwertfehler

Er03

- Regelfehler

Er04

- Betriebsspannungsfehler

Er05

- Manueller Modus

Er06

- Sonstiger Fehler

Mit der Software „DeviceConfig“ kann festgelegt werden, welche Betriebszustände und

Fehlermeldungen über den Sammelstörmeldeausgang ausgegeben werden sollen.

Standardmäßig werden nur der „Regelfehler“ und der Alarmausgang des IPC-Moduls

ausgegeben.

IPC Ein – Ausschalten

Die Funktion des IPC-Reglers kann auch ganz abgeschalten werden. Das Gerät arbeitet dann

nur als Stellungsregler und der Ventilhub folgte dem Sollwert.

Das Ein- und Ausschalten des IPC erfolgt im entsprechenden Menüpunkt über die Pfeiltasten.

•

Abwärtstaste [▼]: IPC Aus

•

Aufwärtstaste [▲]: IPC An

Der Sollwert muss dann aber auf die Klemmen 6 und 7 der Reglerplatine umgeklemmt werden.

- 21 –

Alternativ kann der Sollwert auch entsprechend nachfolgendem Anschlussplan über beide

Platinen geführt werden (nur bei Ausführung 4-20mA). Der Regler kann dann ein- bzw

ausgeschalten werden ohnne den Sollwert umklemmen zu müssen.

1

2

3

Positioner 8049 IPC

1

2

3

4

5

6

7

Klemmenblock A

(Reglerplatine)

Klemmenblock B

(IPC-Platine)

Alarm-

ausgang

I

+

-

0/4 ... 20mA

45externer

Sollwert

6

7

- 22 –

Step – Funktion

Mit Hilfe der Step – Funktion kann ein Sprung des Stellsignals programmiert werden.

Dies ist z.B. hilfreich bei der Ermittlung der Streckenverstärkung (Kap.1.15).

• Menü [

StFV

] auswählen

• Öffnen des Menüs [M/A]

• Ventilöffnung vor dem Sprung [

POS1

] mit den Pfeiltasten

[

▼▲

]

einstellen

• Bestätigen mit [F]

• Ventilöffnung nach dem Sprung [

POS2

] mit den Pfeiltasten

[

▼▲

]

einstellen

• Bestätigen mit [F]

• Sprung durchführen durch Umschalten zwischen [

stp1

] und [

stp2

] mit den Pfeiltasten

[

▼▲

]

• Beenden durch Betätigung der [F]-Taste

- 23 –

Störungsbeseitigung

Fehler / Symptom

Mögliche Ursache(n)

Vorgehensweise

Antrieb bewegt sich nicht

•

Steuerdruck ist zu gering

•

Steuerdruck auf 4-6 bar erhöhen.

Antrieb fährt nicht bis zum

Anschlag (bei 20mA)

•

Steuerdruck ist zu gering

•

Regler ist nicht richtig

abgeglichen

•

Steuerdruck erhöhen.

•

Abgleich durchführen

Im stationären Automatikbetrieb

(konstanter Sollwert) schalten

die Magnetventile ständig.

•

Leckage in Verbindung vom

Stellungsregler zum Antrieb.

•

Leckage im Antrieb

•

Leckage suchen und beseitigen.

•

Dichtungen des Antriebs

wechseln.

Magnetventile schalten nicht.

•

Magnetventile nicht richtig

kontaktiert

•

Schmutz (Späne, Partikel)

in den Magnetventilen

•

Steckverbindung der

Magnetventile überprüfen.

•

Magnetventile tauschen.

Ventil öffnet nicht.

•

Taststange ist lose.

•

Sitz der Taststange überprüfen

Regler funktioniert nicht.

•

Polarität des Stellsignals ist

vertauscht.

•

Polarität des Stellsignals

überprüfen

Positionen des Ventils werden

nicht richtig angefahren.

•

Regler ist nicht richtig

abgeglichen.

•

Selbstabgleich durchführen.

Regler reagiert nicht auf

Stellsignal.

•

Regler befindet sich im

Handbetrieb. Rote LED

leuchtet.

•

Durch drücken der beiden Tasten

(IN und OUT) in den

Automatikmodus wechseln..

Abgleich wird abgebrochen

(rote LED)

•

Taststange ist lose

•

Keine Zuluft vorhanden

•

Sitz der Taststange übherprüfen

•

Zuluft überprüfen

- 24 –

Montage bei Linearantrieben

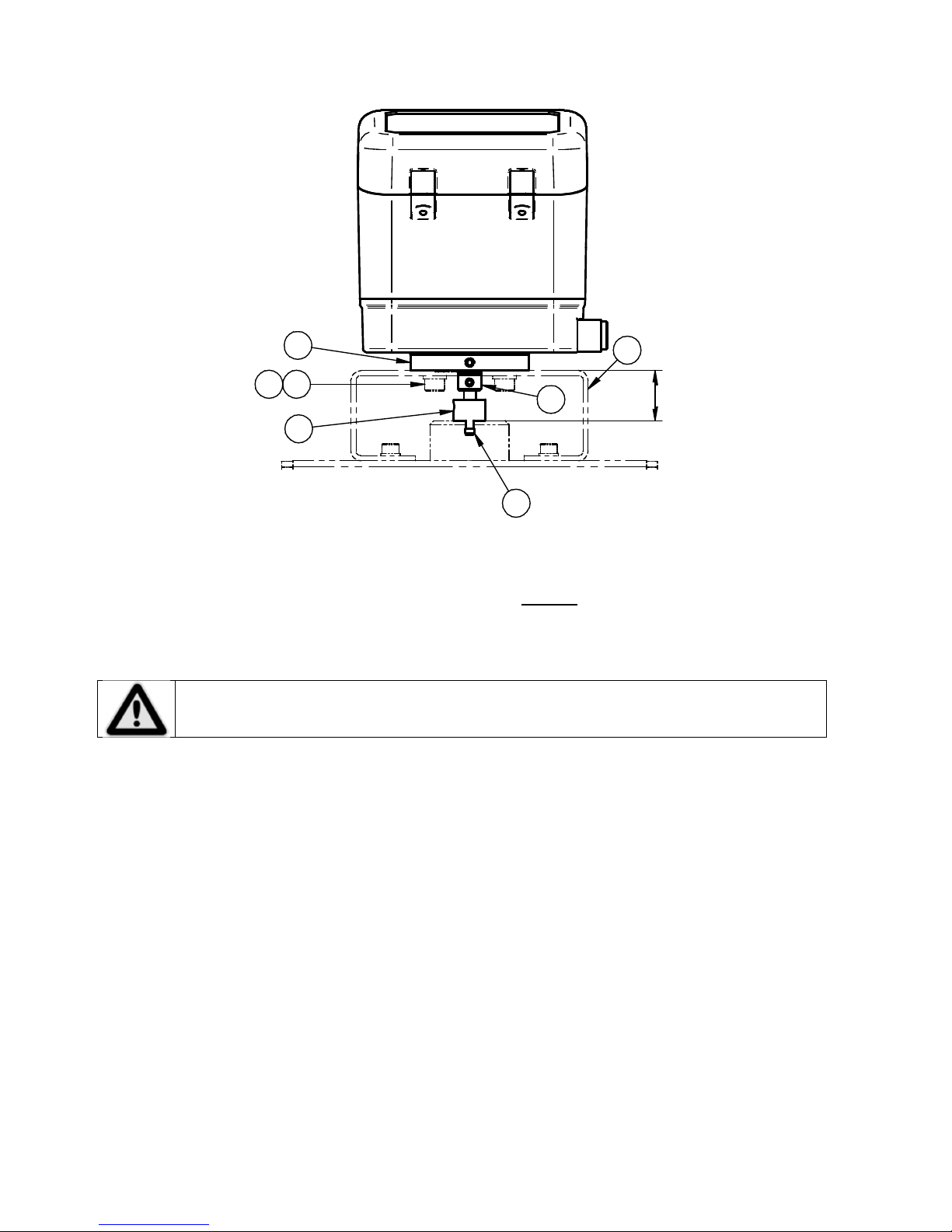

1.12.1 Montage des Anbausatzes

1 Ventilantrieb

2 Anschlag

3 Anbausatz

4 Stellungsregler

Der Anbausatz wird an der Oberseite des

Ventilantriebs befestigt. Je dach Ventilbauart kann

diese Befestigung unterschiedlich sein.

Die Ankoppelung des Stellungsreglers an das Ventil

erfolgt über einen mechanischen Anschlag der

ventilseitig vorzusehen ist und mit der Ventilspindel

verbunden sein muss. Auf der planen Oberfläche des

Anschlags liegt die Rückführ-Taststange mit

Rückstellfeder auf, die die Ventilstellung an den

Regler weitermeldet.

Der Anschlag muss so eingestellt sein, dass das Maß

„X“, gemessen von der Oberkante des Adapterrings

bis zur Auflagefläche bei nicht druckbetätigtem Ventil,

erreicht wird (siehe unten). Er muss nach der

Einstellung durch Kontern oder Verklebung gesichert

werden.

Anmerkung:

je nach Antriebskonstruktion wird

möglicherweise keine optische Sichtanzeige benötigt

(z.B. bei Membranantrieben mit Säulenaufbau). In

diesem Fall wird lediglich der Adapterring direkt auf

dem Ventilantrieb befestigt; das Einstellmaß „X“ bleibt

jedoch gleich, d.h. die Taststange reicht in den Antrieb

hinein.

Das Maß „X“ ist nicht konstant, sondern hängt vom Ventilhub ab:

Bei federschließenden Antrieben gilt:

X in mm = 50,8 + Hub/2

und bei federöffnenden Antrieben:

X in mm = 50,8 - Hub/2

1.12.2 Montage des

Stellungsreglers

1

2

3

X

4

30

35

40

45

50

55

60

65

0 5 10 15 20 25

"X" mm

Hub mm

Feder schließt

Feder öffnet

- 25 –

Stellungsregler inkl. Taststange und Rückstellfeder auf den Anbausatz aufsetzen.

Am Befestigungsring seitlich die 3 Gewindestifte festziehen.

Ausgang "Y1" mit dem Ventilantrieb verbinden.

Achten Sie darauf, dass diese Verbindung dicht ist

, weil dies sonst dazu führt, dass

die Magnetventile im Stellungsregler permanent arbeiten.

Zuluft (Anschluss „P“) anschließen.

Deckel des Stellungsreglers öffnen und elektrische Verbindungen herstellen.

Justierung des Stellungsreglers durchführen.

Deckel des Stellungsreglers schließen.

Demontage des Stellungsreglers sinngemäß in umgekehrter Reihenfolge durchführen.

- 26 –

Montage bei Schwenkantrieben

Der digitale Stellungsregler für Schwenkantriebe ist für den Anbau auf Schwenkantriebe mit Anbausatz

nach VDI/VDE 3835 konzipiert.

Bei Doppelwirkenden Antrieben:

1. Ventil in die „geschlossen“ Stellung fahren.

2. Kupplung(1) drehen, bis der

Drehwinkelanzeiger(2) auf 0° steht.

Bei Einfachwirkenden Antrieben „Feder schließt“:

1. Antrieb nicht mit Druckluft beaufschlagen.

2. Kupplung(1) drehen, bis der

Drehwinkelanzeiger(2) auf 0° steht.

Bei Einfachwirkenden Antrieben „Feder öffnet“:

1. Antrieb nicht mit Druckluft beaufschlagen.

2. Kupplung(1) drehen, bis der

Drehwinkelanzeiger(2) auf 90° steht.

1

2

- 27 –

3. Stellungsregler auf die Konsole des Anbausatzes aufsetzen. Die Kupplung muss dabei in die Nut

des Antriebs (A) einrasten.

4. Stellungsregler mit Schrauben(4) und Scheiben(5) an der Konsole befestigen.

5. Gewindestifte der Kupplung (1) und des Ringes (2) niemals lösen!

6. Pneumatische Verbindungen zwischen Stellungsregler und Antrieb herstellen.

o

Bei einfachwirkenden Antrieben: Ausgang Y1

o

Bei doppelwirkenden Antrieben: Ausgang Y1 und Y2

Achten Sie darauf, dass diese Verbindung dicht ist

, weil dies sonst dazu führt, dass

die Magnetventile im Stellungsregler permanent arbeiten.

7. Deckel des Stellungsreglers öffnen und elektrische Verbindungen herstellen.

8. Zuluft (Anschluss „P“) anschließen.

9. Justierung des Stellungsreglers durchführen.

10. Deckel des Stellungsreglers schließen.

Demontage des Stellungsreglers sinngemäß in umgekehrter Reihenfolge durchführen.

1

2

3

45

A

6

25

- 28 –

Wartung und Instandhaltung

Das Gerät ist wartungsfrei.

An der Rückseite des metallischen Gehäuseunterteils befindet sich ein Filtereinsatz, der bei

Bedarf herausgeschraubt und gereinigt bzw. ersetzt werden kann.

Die Wartungsvorschriften von eventuell vorgeschalteten Zuluft-Reduzierstationen

sind zu beachten.

- 29 –

Einstellen der Regelparameter

Für die Ermittlung der Regelparameter stehen verschiedene Verfahren zur Verfügung. Hier

sollen die wichtigsten kurz erläutert werden.

1.15.1 Empirische Einstellung

Diese Methode ist geeignet um einfache Systeme einzustellen, insbesonders wenn man bereits

Erfahrung mit ähnlichen Regelkreisen hat.

Man fängt mit einer unkritischen Einstellung (cP sehr klein, tn

= OFF (5000=OFF) und td =

OFF(0=OFF)

an und erhöht langsam die Verstärkung cP, bis der Regelkreis anfängt zu

Schwingen.Falls eine Schwingneigung auftritt, muss die Verstärkung wieder etwas zurück

genommen werden.

Dann nimmt man allmählich den Integralanteil hinzu, verkleinert tn und testet solange, bis das

Ergebnis einigermaßen passt. Bei Bedarf kann noch ein D-Anteil hinzugenommen werden (td

langsam erhöhen). Wenn dabei die Regelung stabiler wird, kann noch mal cP erhöht oder tn

verkleinert werden, bis man endgültig zufrieden ist.

Es dürfte klar sein, dass so eine Optimierung ohne genaue Kenntniss der Regelstrecke

nicht immer das Optimum ergibt, aber es ist eine gängige praktische Methode zur Ermittlung

der Reglerparameter.

Anhand der Istwertverläufe kann der Regelkreis nachoptimiert werden:

Istwert nähert sich nur

langsam dem Sollwert

Verstärkung cP erhöhen. Falls dies

zu einer Verbesserung führt,

anschließend Nachstellzeit tn

verkleinern.

Dieses wiederholen bis ein

zufriedenstellendes Reglerergebnis

erreicht ist.

Istwert nähert sich mit

leichten Schwingungen

nur langsam dem

Sollwert.

Verstärkung cP erhöhen. Falls dies

zu einer Verbesserung führt,

anschließend Vorhaltzeit td

verkleinern.

Dieses wiederholen bis ein

zufriedenstellendes Reglerergebnis

erreicht ist.

Istwert nähert sich dem

Sollwert ohne wesentlich

überzuschwingen.

Optimales Reglerverhalten für

Prozesse, die kein Überschwingen

zulassen.

- 30 –

Istwert nähert sich dem

Sollwert mit leicht

gedämpfter

Überschwingen.

Optimales Reglerverhalten für

schnelles Anregeln und zum

Ausregeln von Störanteilen.

Das erste Überschwingen soll 10%

des Sollwertsprungs nicht

überschreiten.

Istwert nähert sich

schnell dem Sollwert,

schwingt aber weit über.

Die Schwingungen sind

gedämpft und damit

gerade noch stabil

Verstärkung cP vermindern. Falls

dies zu einer Verbesserung führt,

anschließend Vorhaltzeit td

vergrößern.

Dieses wiederholen bis ein

zufriedenstellendes Reglerergebnis

erreicht ist.

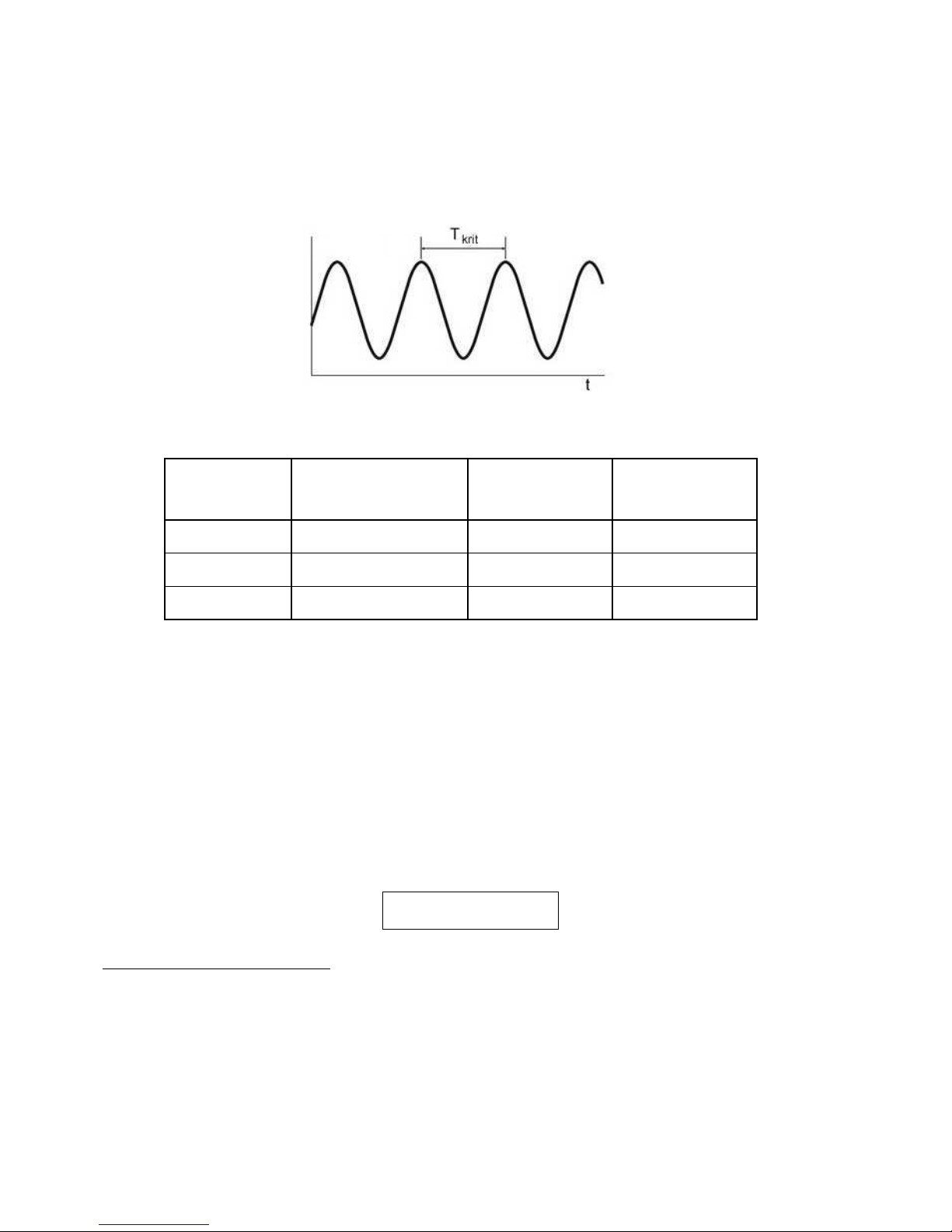

1.15.2 Methode nach Ziegler-Nichols

Bei der Schwingungsmethode nach Ziegler/Nichols werden die Reglerparameter so

verstellt, dass die Stabilitätsgrenze erreicht wird und die Regelgröße periodische

Schwingungen ausführt d.h.Regelkreis zu schwingen beginnt. Aus der so gefundenen

Einstellung können die Reglerparameter ermittelt werden.

Achtung! Dieses Verfahren ist nur auf Regelstrecken anwendbar, bei denen ein Schwingen

keinen Schaden anrichtet und auf Regelkreise die überhaupt instabil gemacht werden

können.

Die Vorgehensweise ist folgende:

• Einstellung des Reglers als reinen P-Regler:

tn

= OFF (5000=OFF) und td = OFF (0=OFF)

• Die Verstärkung cP wird solange vergrößert, bis sich der geschlossene Regelkreis an

der Stabilitätsgrenze befindet und Dauerschwingungen ausführt (kritischer Zustand).

• Der dabei eingestellte Wert cP wird als

cP

krit

bezeichnet.

• Die Periodendauer der sich einstellenden Dauerschwingung T

krit

wird gemessen (in

Sekunden).

- 31 –

• Anhand der folgenden Tabelle werden dann die Regelparameter bestimmt.

Reglertyp

Verstärkung Nachstellzeit Vorhaltezeit

cP

tn td

P 0,50

cP

krit

OFF OFF

PI

0,45

cP

krit

0,85

T

krit

OFF

PID 0,60

cP

krit

0,5

T

krit

0,12

T

krit

1.15.3 Methode nach Chien, Hrones und Reswick

Bei realen Regelkreisen ist es manchmal unmöglich oder gefährlich, eine periodische

Schwingung zu erzeugen, um die Einstellwerte nach der Methode von Ziegler-Nichols zu

bestimmen. Für diesen Fall und bei Systemen mit großer Verzögerung eignet sich die Methode

von Chien-Hrones-Reswick.

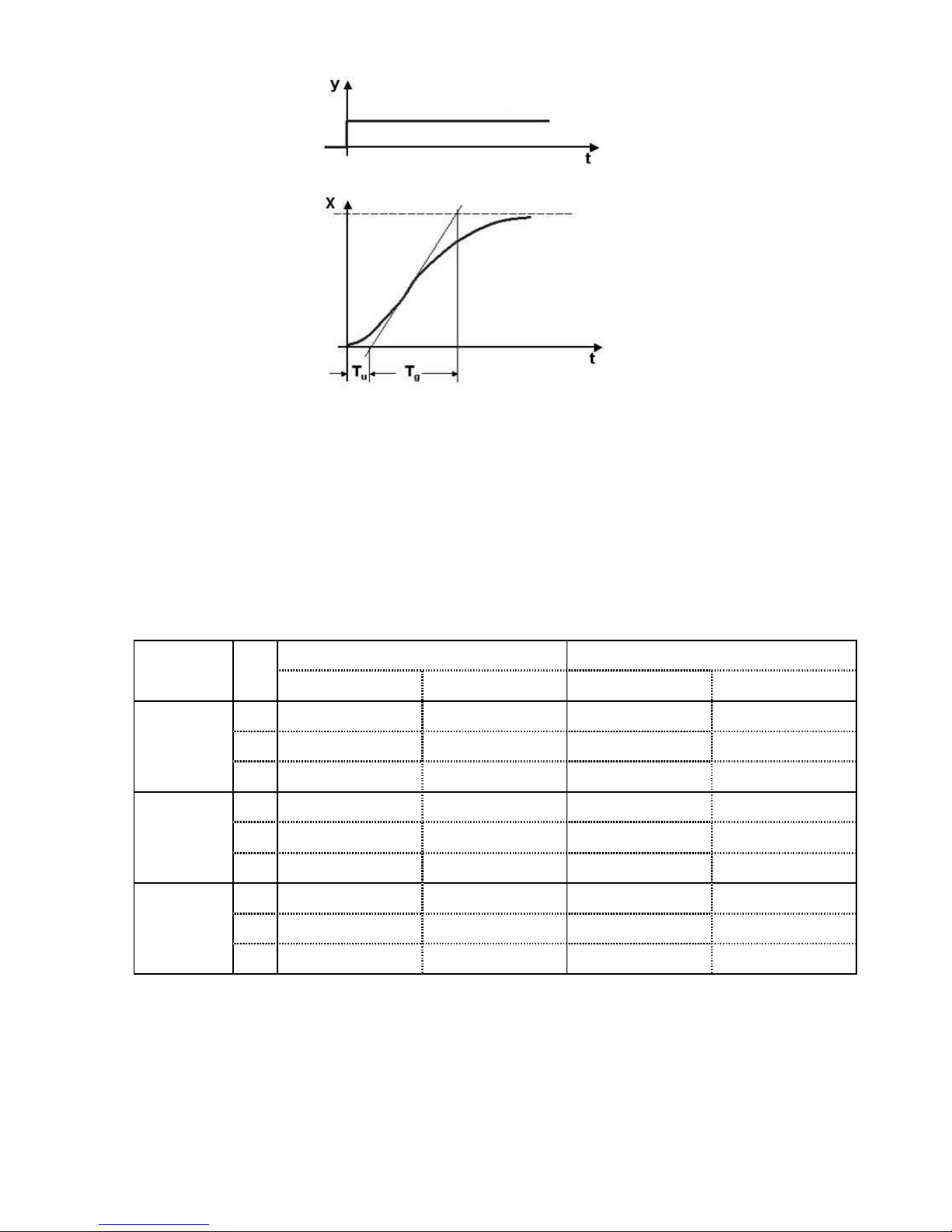

Die Methode beruht auf der Sprungantwort der Regelstrecke, beziehungsweise der daraus

ermittelten

Verstärkung Ks ,der

Verzugszeit Tu und der Ausgleichszeit Tg.

Das Verfahren sollte nur angewendet werden, wenn die Ausgleichszeit Tg dreimal größer ist als

die Verzugszeit T

u.

Tg ≥ 3* T

u

Die Vorgehensweise ist folgende:

• Einen Stellgrößensprung ∆y am Ventil durchführen (siehe Kapitel: Ermittlung der

Streckenverstärkung Ks).

• Und die daraus resultierende Istwertänderung ∆x aufzeichnen.

- 32 –

•

Die Verstärkung Ks wird berechnet: Ks = ∆x/∆y (siehe Beispiel)

•

In die aufgezeichnete Kurve der Istwertänderung am Wendepunkt der Kurve eine

Tangente einzeichnen und die

Verzugszeit Tu und die Ausgleichszeit Tg ablesen.

• Je nach Forderung ergeben sich Einstellwerte für ein gutes Störverhalten

(gleichbleibender Sollwert, Änderung der Randbedingungen) oder Führungsverhalten

(Änderung des Sollwertes, gleichbleibende Randbedingungen) folgende empfohlene

Werte :

Reglertyp

Ohne Überschwingen mit ca. 20% Überschwingen

Störverhalten Führungsverhalten Störverhalten Führungsverhalten

P

cP

0,3 Tg/(Tu*Ks) 0,3 Tg/(Tu*Ks) 0,7 Tg/(Tu*Ks) 0,7 Tg/(Tu*Ks)

tn

OFF OFF OFF OFF

td

OFF OFF OFF OFF

PI

cP 0,6 Tg/(Tu*Ks) 0,35 Tg/(Tu*Ks) 0,7 Tg/(Tu*Ks) 0,6 Tg/(Tu*Ks)

tn 4 Tu 1,2 Tg 2,3 Tu 1 Tg

td OFF OFF OFF OFF

PID

cP

0,95 Tg/(Tu*Ks) 0,6 Tg/(Tu*Ks) 1,2 Tg/(Tu*Ks) 0,95 Tg/(Tu*Ks)

tn

2,4 Tu 1 Tg 2 Tu 1,35 Tg

td

0,42 Tu 0,5 Tu 0,42 Tu 0,47 Tu

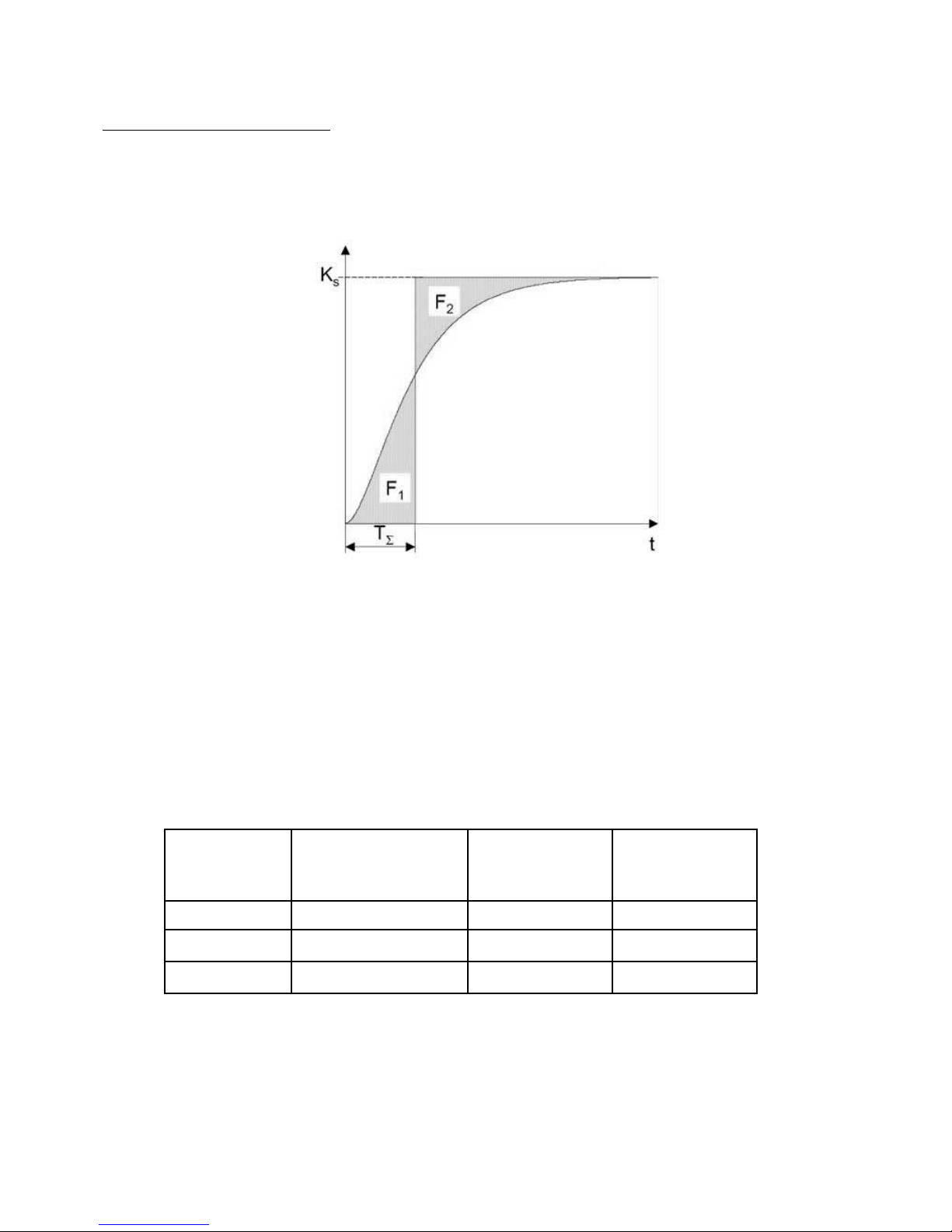

1.15.4 T-Summen Regel nach Kuhn

In manchen Fällen ist die Verzugszeit Tu sehr gering oder überhaupt nicht erkennbar. In diesen

Fällen kann die T-Summen Regel angewendet werden.

Das gleiche gilt, wenn das Verhältnis zwischen Ausgleichszeit T

g

und Verzugszeit T

u

eine

Ermittlung nach Chien, Hrones und Reswick nicht zulässt (z.B. wenn Tg < 3 * Tu).

- 33 –

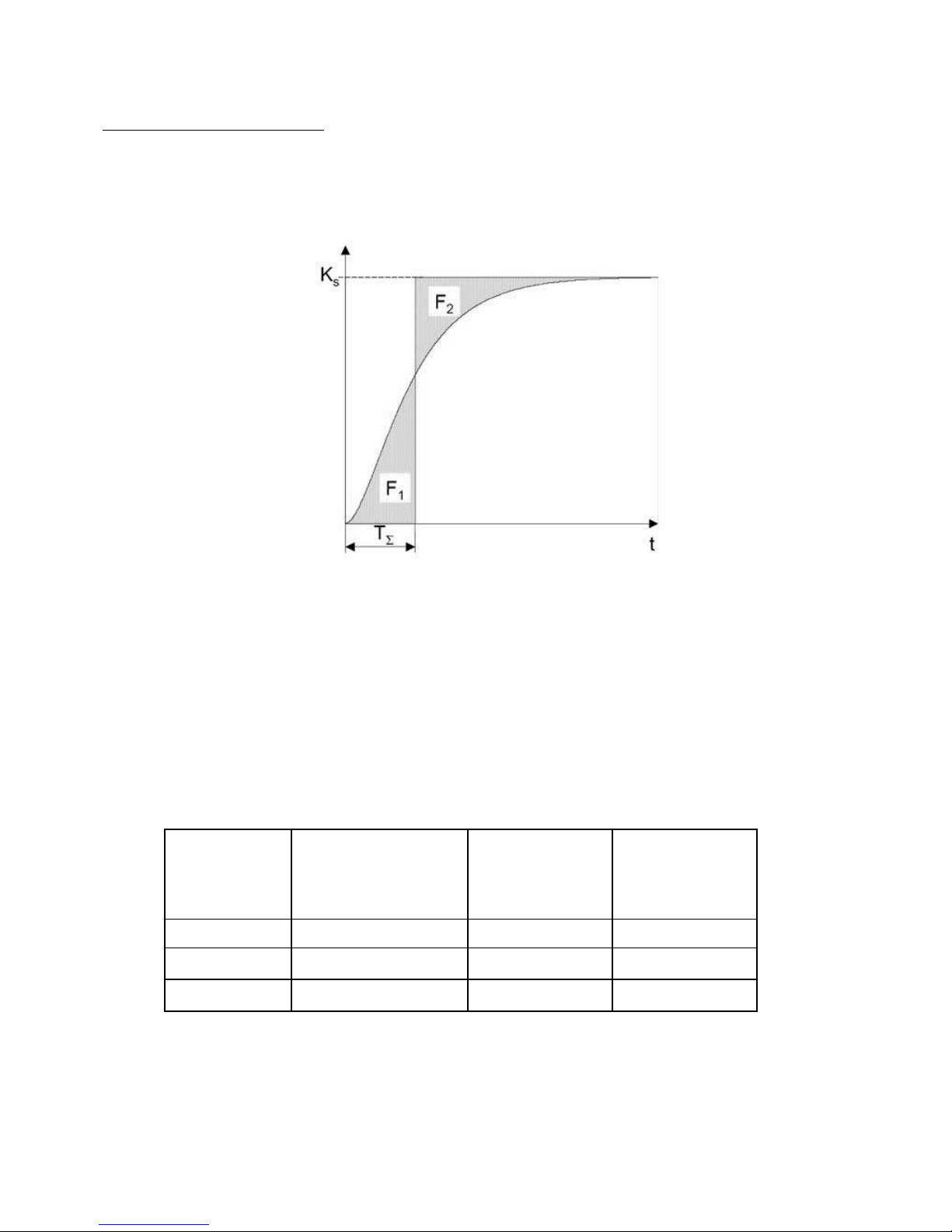

Die Vorgehensweise ist folgende:

• Einen Stellgrößensprung ∆y am Ventil durchführen (siehe Kapitel: Ermittlung der

Streckenverstärkung Ks).

• . Und die daraus resultierende Istwertänderung ∆x aufzeichnen.

•

Die Verstärkung Ks wird berechnet: Ks = ∆x/∆y (siehe Beispiel)

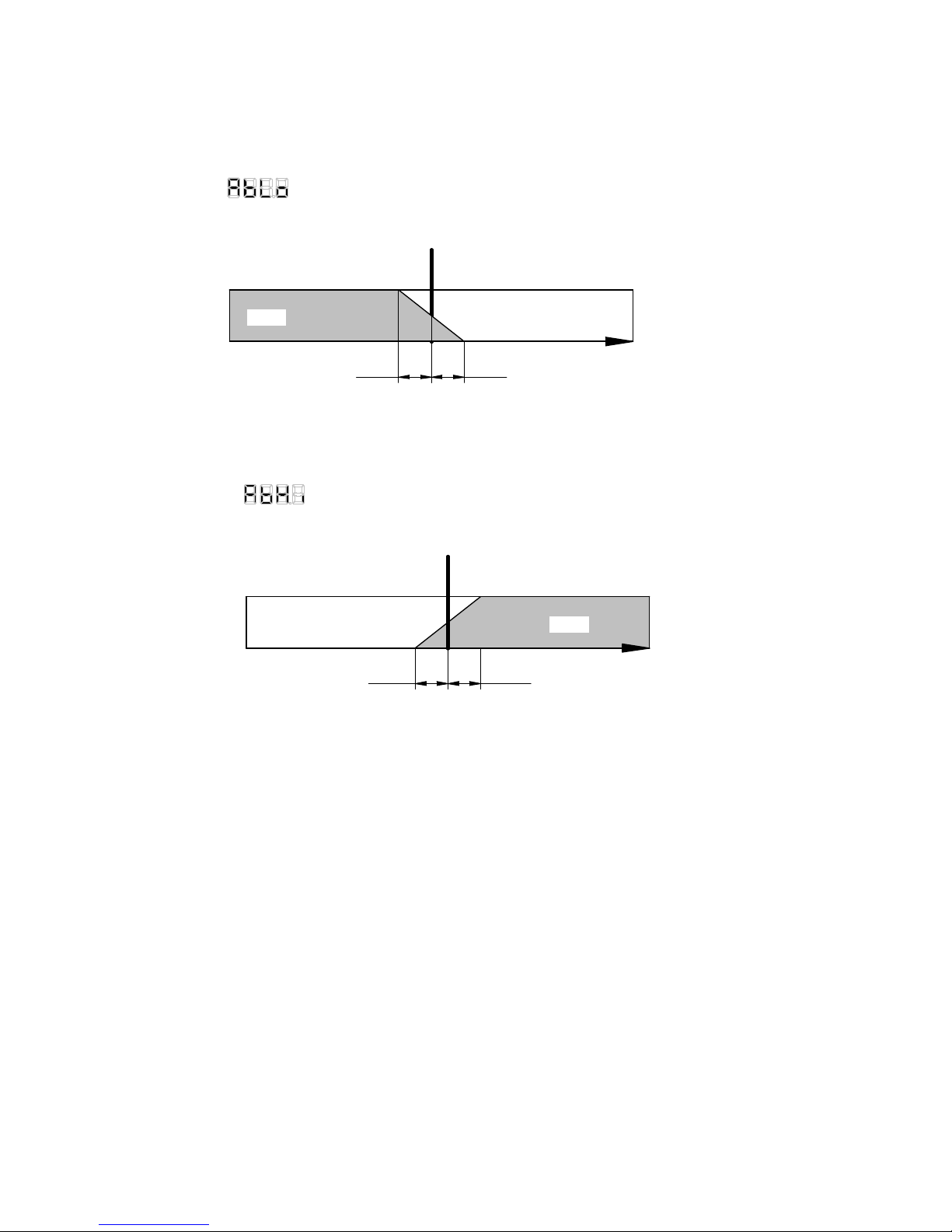

• Die Senkrechte Linie wird so weit verschoben, bis die beiden Flächen F1 und F2 gleich

groß sind.(eine gute Abschätzung genügt)

• Die Summenzeitkonstante TΣ kann abgelesen werden.

• Anhand der folgenden Tabelle werden dann die Regelparameter bestimmt.

Standardeinstellung

Reglertyp

Verstärkung Nachstellzeit Vorhaltezeit

cP

tn td

P 1/Ks OFF OFF

PI 0,5/Ks

0,5*

T

Σ

OFF

PID 1/Ks

0,66*

T

Σ

0,167*

T

Σ

- 34 –

Einstellung für schnelle Regelung

Reglertyp

Verstärkung Nachstellzeit Vorhaltezeit

cP

tn td

PI 1/Ks

0,7*

T

Σ

OFF

PID 2/Ks

0,8*

T

Σ

0,194*

T

Σ

1.15.5 Ermittlung der Streckenverstärkung Ks

Die Streckenverstärkung Ks gibt an, wie die Regelstrecke auf eine Änderung der Stellgröße (bei

unseren Anwendungen die Ventilstellung) reagiert.

Da die Ermittlung des Ks-Faktors in der einschlägigen Literatur meist sehr theoretisch behandelt

wird, soll diese an einem Beispiel genauer erklärt werden. Hier wir auch der Umgang mit

Einheiten berücksichtigt.

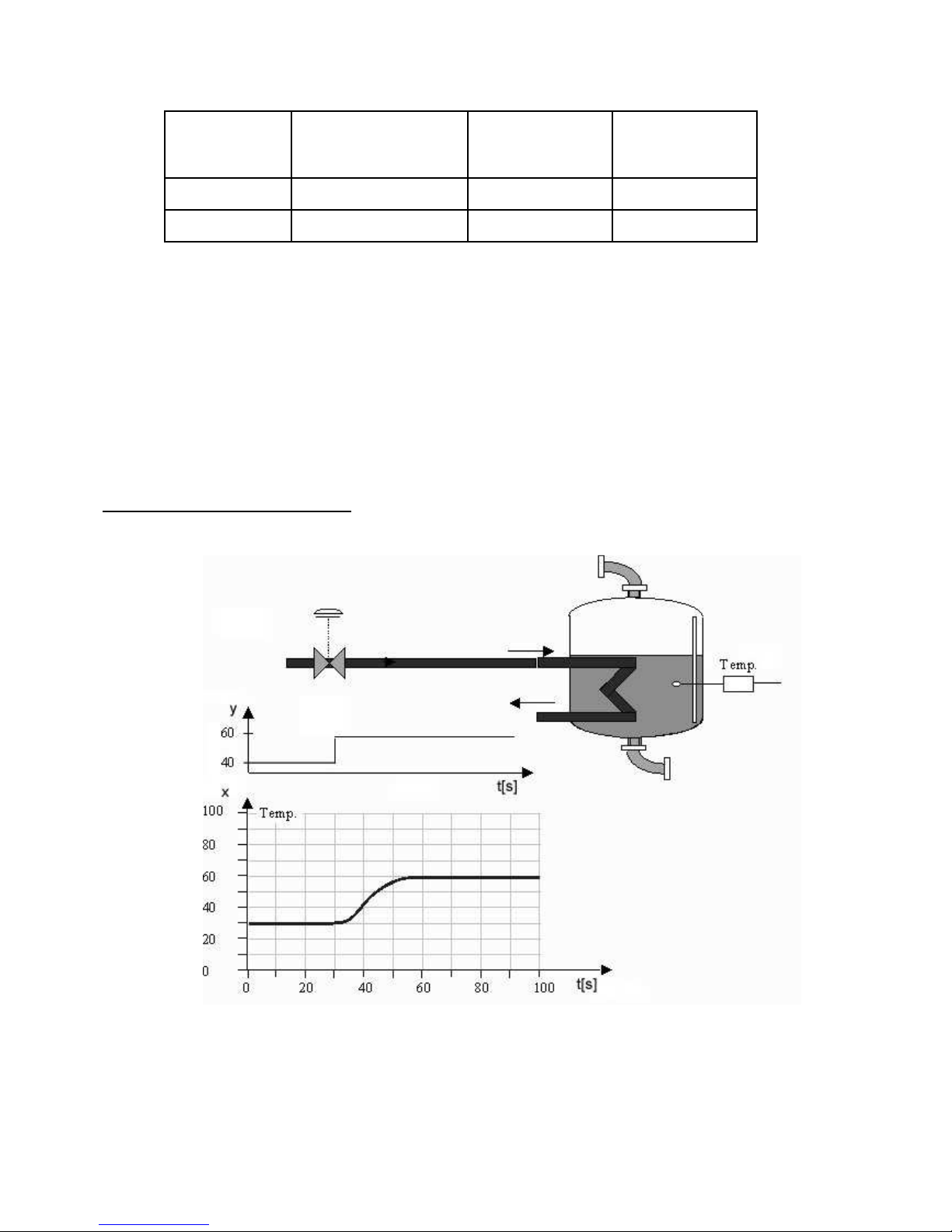

Beispiel: Temperaturregelung

• Zu Beginn das Menü Sprungfunktion (Stfu) anwählen.

• Der untere Position Stellwert (in%) wird eingegeben.

Die Ventilstellung entspricht dabei dem eingestellten Wert.

(In diesem Beispiel sind das 40% Ventilhub.

- 35 –

• Anschließend wird der obere Position (in %) eingegeben.

Die Ventilstellung entspricht dabei dem eingestellten Wert.

(In diesem Beispiel sind das 60% Ventilhub).

• Um optimale Regelparameter zu ermitteln sollte das Sprungsignal im Bereich des später

zu erwartenden Arbeitspunktes des Reglers liegen.

• Nach Bestätigung der Werte kann zwischen diesen beiden Stellgrößen hin- und her

geschalten werden.

• Die Änderung des Istwertes muss dabei mit einem geeignetem Messmittel

mitgeschrieben werden.

In diesem Beispiel ergeben sich folgende Werte:

Vor Sprungsignal Nach Sprungsignal Änderung

Y1=40% Y2=60% Sprung von 20%

X1=30°C

X2=60°C Temperaturerhöhung von 30°C

Die

Streckenverstärkung Ks

kann damit ermittelt werden:

K% = prozentuale Verstärkung

K% = ∆x/∆y

K% = (60°C-30°C) / (60%-40%)

K% = 30°C / 20%

K% = 1,5 °C / %

Dies bedeutet, dass bei einer Änderung der Ventilöffnung um 1% eine Temperatursteigerung

von 1,5°C zu erwarten ist.

Man sieht an diesem Wert auch, dass die Streckenverstärkung einheitenbezogen ist. Es ist

daher wichtig, dass man den Messbereich des Istwertes auch einheitenbezogen richtig einstellt.

Da sich Ks auf 100% Stellwertänderung bezieht, muss dieser Wert noch mit 100 multiplifiziert

werden:

Ks = K% * 100 = 1,5° C /% * 100% = 150

Mit diesem Wert (150) können die Regelparameter cP, tn

,und

td entsprechend der

aufgeführten Verfahren ermittelt werden.

- 36 –

- 37 –

2 Operating Instructions (English)

General

The positioner can be mounted on any pneumatic control valve with a stroke from 3.5 to 50 mm (0.2 to

2”) or on rotary actuators up to an angle of 180° (“top-mounted”). To make installation easier, different

mounting kits are available containing the required parts for connecting valve actuator and positioner, a

feedback pin for the valve stroke and if required an optical position indicator. As the adaptation of the

positioner to the valve stroke is done automatically, a standard mounting kit is used which can be

adjusted, on the side of the actuator, to the mechanical requirements of the valve. All other operating

parameters (e.g. “split-range” operation) can be adjusted via a configuration software which can be

supplied on request.

For local control tasks the positioner can also be supplied or retrofitted with a process controller

comprising the following features:

-

suitable for fast control loops as sampling time is only 50 msec

-

internal or external set point

-

easily legible LED display

-

analogue inputs with or without sensor supply as well as Pt100

-

configurable as P, PI, PD and PID controller

-

protection class IP 65

-

can be retrofitted on existing positioners

The IPC process controller combines the features of a valve positioner and a process controller. Local

control loops can be set up without requiring much installation effort. The process value sensor is directly

connected to the controller on top of the valve only and the required settings are carried out locally using

keys on the controller display.

p

Positioner

Process Controller

Process Value x

Set Point w

The controller operates as a PID controller using the following control function:

−

+−+−⋅=−

dt

)xw(d

Tdt)xw(

T

1

)xw(

[%]X

%100

yy

V

NP

0

- 38 –

where:

Quantity

Meaning

Remark

W Set point

X Process value

CP Proportional factor Determines the proportional (P) part of the control function.

Y0 Point of operation Can be set on P or PD controllers to minimise the control

difference. The point of operation corresponds to the control

output for a zero control difference.

TN Integral time Determines the integral (I) part of the control function.

TV Derivative time Determines the differential (D) part of the control function.

Technical data

2.2.1 Controller

Process value * Pt100 (2 or 3-wire),

current input 0/4 – 20 mA

Set point Internal (keys)

External: 0/4 – 20 mA (Special Version 0/2 – 10 V)

Resolution ±0.12% of measuring range

Resolution Pt 100 ±0.08% of measuring range,

at –100°C...400°C (<= ±0.4°C)

Accuracy <= 0.5% of end value

Sampling rate,

refresh of output signal

50 msec for PI control, 1.8 sec for D part

Input filter process value Off, T= 20 msec; Pt100: T= 200 msec

On, T= 800 msec (suppression line interference 54 dB)

Control function Configurable as PID, PI, P or PD controller, manual setting

for point of operation y0 (for P or PD control)

Output Resolution ±0.1% of end value (100% opening)

Supply voltage 24 VDC

Current consumption 350 mA max. (with positioner)

Permitted load for alarm output max. 70 mA, 24V AC or DC

•

Error display process value: flashing display for input signals > 20

mA, also for temperatures > 400 °C in Pt100 mode.

- 39 –

2.2.2 Positioner

Version 8049-4

nominal stroke 3 - 28 mm

auxiliary energy, pneumatic max. 6 bar

air delivery* linear drive 40 Nl/min.

air delivery* rotary drive 100 Nl/min

leakage <0,6 Nl/h

ambient temperature -20 up to +75°C

auxiliary energy, electric 24 VDC

adjustment of stroke and zero point self-learning

internal air consumption none

configuration with PC-Software

air quality

Actuation gas compressed air or non flammable gases (nitrogen, CO2,…)

mounting to control valve standardised mounting kits (also with optical position indicator)

pressure supply port G 1/8"

protection class acc. DIN 40050 IP 65 (additional excess pressure in the body with scavenging air)

oil-free, dry industrial air, solids content < 30µ,

pressure dew point 20 K under the lowest ambient temperature

* At pilot pressure of 5 bar.

2.2.3 Dimensions

Weight 1 kg approx.

P

A

56 65

66

49 121

M16x1,5

115

8,5

2 24

G1/8"

- 40 –

Supply Pressure

The supply pressure is connected to port "P" (G1/8").

It must

not

exceed 6 bars, otherwise malfunctions might

occur.

Air quality:

Oil-free industrial air, solids content < 30 µm (1200 µinch),

pressure dew point 20 K below lowest ambient

temperature.

P

- 41 –

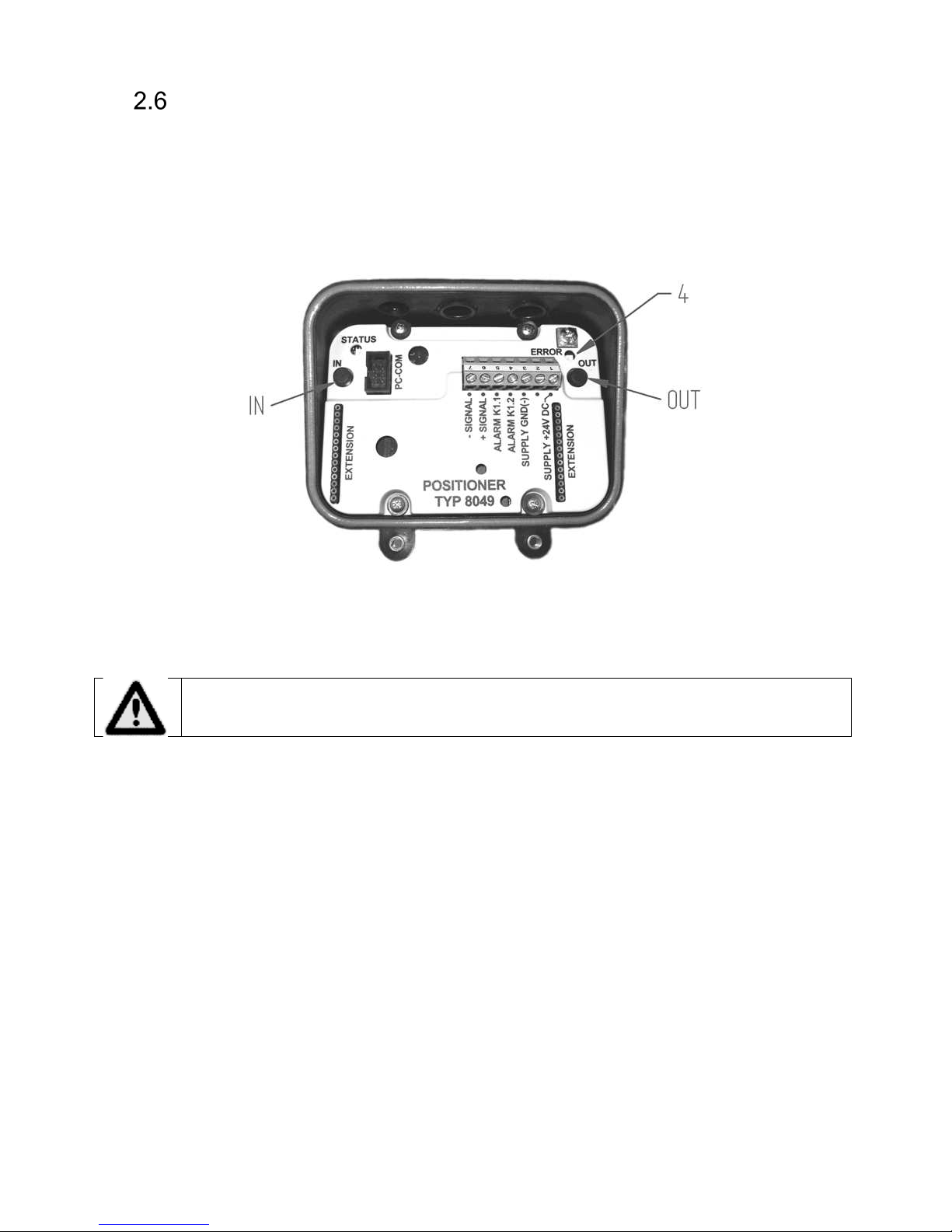

Electrical Connections

The electrical connection must only be carried out by qualified personnel.

Follow the respective national safety standards (e. g. VDE 0100) for mounting, start-up and

operation.

All actions must only be carried out without voltage connected.

Disregarding the corresponding standard may cause serious injuries and/or property damage

Shielded cables are recommended for the electrical connection. An additionally required voltage supply

should be connected through a separate second cable. After opening the positioner cover the screw

terminals of the connecting block (1) can be accessed.

The maximum connector size is 1.5 mm²

Cable bushings which are not used should be sealed in any case using a suitable sealing cap

to preserve the protection class (IP65).

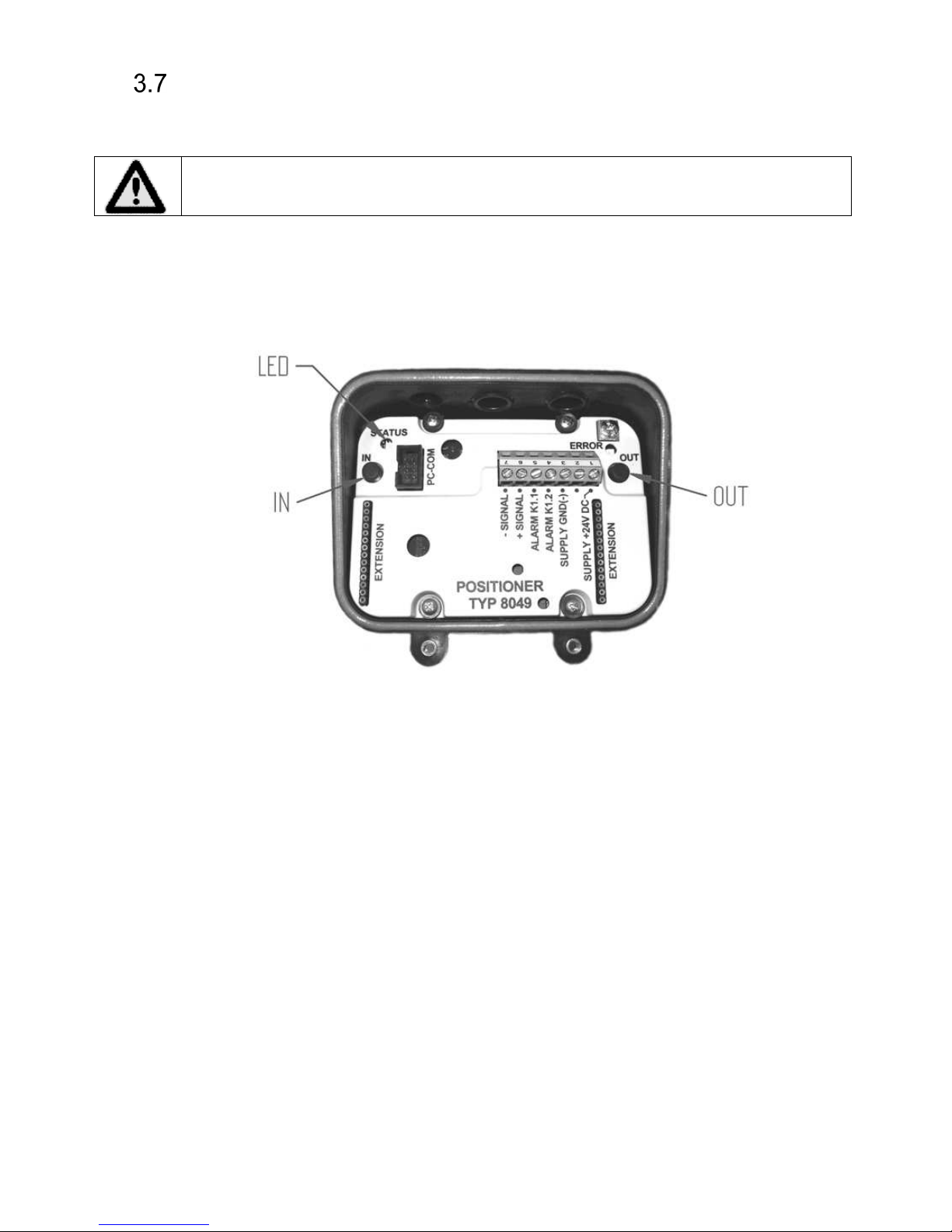

1 screw terminals A

2 key "IN"

3 key "OUT"

4 LED red

5 LED green

6 Function end / shield

7 interface connection

8 plug terminal for additional modules

9 screw terminals B

The positioner has to be earthed. An earthing screw is located on the outside of the casing

and on the PCB near the connection terminals.

Also, shielded cables must be used.

- 42 –

2.4.1 Connection examples

Pt100 connection

2-wire measurement

Pt100 connection

3-wire measurement, recommended for longer distances

1

2

3

Positioner 8049 IPC

24V DC

1

2

3

4

5

6

7

I

U

+

-

+

-

0/4 ... 20mA

#

max 24V AC/DC

max 70mA

screw terminals A

(Positioner-Plate)

screw terminals B

(IPC-Plate)

Alarm

output

4

5

6

7

external set point

Pt100

1

2

3

Positioner 8049 IPC

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

6

7

PT100

I

+

-

0/4 ... 20mA

4

5

screw terminals A

(Positioner-Plate)

screw terminals B

(IPC-Plate)

Alarm

output

external set point

- 43 –

Current input Ix

0..20 mA or 4..20 mA

Current input Ix (2-wire sensor) (with internal sensor supply)

0..20 mA or 4..20 mA

1

2

3

Positioner 8049 IPC

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

I

+

-

0/4 ... 20mA

4

5

6

7

I

+

-

0/4 ... 20mA

Sensor

screw terminals A

(Positioner-Plate)

screw terminals B

(IPC-Plate)

Alarm

output

external set point

Positioner 8049 IPC

Sensor

screw terminals A

(Positioner-Plate)

screw terminals B

(IPC-Plate)

Alarm

output

external set point

1

2

3

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

I

+

-

0/4 ... 20mA

4

5

6

7

I

+

-

0/4 ... 20mA

- 44 –

Operating the IPC process controller

2.5.1 Front plate

1. Process value display [x]: 4-digit display for the process value. For other operating

modes: see programming structure.

2. Set point and output value display [W]: 4-digit display for set point or effective output

value. For other operating modes: see programming structure.

3. Key Manual/Automatic mode [M/A]: This key switches from manual to automatic mode

and back. In programming mode it is also used as a function key.

4. LED for manual/automatic mode: The LED is on in automatic mode. In manual mode the

LED turns off. Press [F] and [▼] simultaneously to operate the valve by the UP (6) /

DOWN (7) keys (see program structure 2.5.2: changing from X/W to X/Y).

5. Function key [F]: When pressed the configuration instructions and parameters are shown

in the process value display (1) and their corresponding values in the set point

display (2).

6. DOWN key [▼]: Used to decrease operating (set point, alarm value, hysteresis...) and

configuration parameters.

7. UP key [▲]: Used to increase operating (set point, alarm value, hysteresis...) and

configuration parameters.

8. LED [AL]: The alarm LED is on with active alarm. Absolute, relative or band alarm can be

selected (see 2.5.3 alarm output).

- 45 –

2.5.2 Programming structure

- 46 –

- 47 –

- 48 –

2.5.3 Alarm output

The alarm output can be set as an absolute, relative or band alarm.

The alarm threshold and the alarm hysteresis (trigger threshold) can be set as desired using the keypad.

The values are given in “units”.

When the alarm is active, the alarm LED lights up on the front panel and the alarm output of the

positioner is activated.

The following alarm functions can be adjusted:

- 49 –

- 50 –

Manual Override

Switching over to manual operation requires an “active” positioner, i.e. the positioner has to be powered

electrically and connected to the supply air.

Switching over to manual operation mode is carried out by pushing button "IN" (2) or "OUT" (3) on the

connecting plate for two seconds approximately. The red LED (4) on the connecting plate lights up.

.

Pushing button "IN" (supply air to actuator) or "OUT" (actuator is vented) opens or closes the valve.

Switching off the manual operation mode is carried out by pushing both buttons for a short moment. The

valve moves back to its initial position corresponding to the valid set-point signal.

If both buttons are actuated more than 2-3 seconds, the positioner switches to self-adjusting

mode.

- 51 –

Configuration

2.7.1 Self Adjusting Mode

The adjustment (self adjusting) of mounted positioners has been carried through in the

factory. Normally it is only required after replacing a positioner or repairing the valve.

After a new or replaced positioner has been mounted to the valve it has to be adjusted as follows:

1. Press both buttons "IN" and "OUT" until the green LED lights up (after 2-3 seconds).

2. The valve opens and closes several times, after successful completion the LED turns off. A lit

red LED indicates an error (e.g. supply air pressure too low!).

3. After completing the adjustment free from errors the positioner return to control mode

automatically.

- 52 –

2.7.2 Configuration

Setting the positioner function parameters can be carried out using a PC interface and the

corresponding configuration software “DeviceConfig”.

This software is required if the factory settings of the positioner have to be modified (e.g. setting

up split-range operation, implementation of special flow characteristics).

It is

not

required for start-up and operation of the 8049 positioner nor adjustment after a

potential replacement if no special local settings were stored.

- 53 –

Fault messages/Operating modes

The positioner is indicating possible dysfunctions by error codes at the display.

The meaning of the individual code can be taken from the following table.

IPC-error (upper display)

E01

– communication time-out (no connection to the positioner)

E02

- EEPROM - error

E03

– default value parameter (IPC in factory setting)

E04

– basic version too old (for IPC V2.x)

E10

– present value too high

E11

– present value too low

E12

– set value too high

E13

– set value too low

Control error (lower display)

Er00

– no error

Er01

– no calibration (start the auto calibration)

Er02

– set value error

Er03

– control error

Er04

– power supply error

Er05

– manual mode

Er06

– Other error

With the Software „DeviceConfig“ you can configure, which operating conditions and error

messages are transmitted through the alarm relay output.

Normally only the “control fault” and the alarm output of the IPC module are transmitted.

Switching the IPC on/off

The function of the IPC controller can also be switched off completely. Then it works simply as a

positioner and the valve stroke follows the set point.

The IPC is switched on and off by clicking the arrow keys in the appropriate menu point.

•

Downward key [▼]: IPC off

•

Upward key [▲]: IPC on

However, the set point must then be reconnected to terminals 6 and 7 on the controller PCB.

Alternatively, but in the 4-20mA version only, the set point can also be directed over both PCBs

by means of the following connection configuration. The controller can then be switched on or

off without having to reconnect the set point.

- 54 –

1

2

3

Positioner 8049 IPC

1

2

3

4

5

6

7

I

+

-

0/4 ... 20mA

4

5

6

7

screw terminals A

(Positioner-Plate)

screw terminals B

(IPC-Plate)

Alarm

output

external set point

Step function

With the step function, a step at the actuating variable can be adjusted.

This is useful, for example, for the determination of the system gain (chap. 2.15)

•

Select menu [

StFV

]

•

Open the menu [M/A]

•

Adjust valve opening before the step [

POS1

] with the arrow keys

[

▼▲

]

•

Confirm with [F]

•

Adjust valve opening after the step [

POS2

] with the arrow keys

[

▼▲

]

•

Confirm with [F]

•

Execute the step by switching between [

stp1

] and [

stp2

] with the arrow keys

[

▼▲

]

•

Finish with [F]

- 55 –

Troubleshooting

Fault / Symptom

Possible cause(s)

Action

Actuator does not move

•

Pilot pressure is too low.

•

Increase pilot pressure to 4-6 bar.

Actuator does not move right up

to stop (at 20mA).

•

Pilot pressure is too low

Positioner is not adjusted

correctly.

•

Increase pilot pressure.

•

Make adjustments.

In stationary automatic

operation (constant set point

signal) the solenoid valves

continue to operate.

•

Leak in connection from

positioner to actuator.

•

Leak in actuator.

•

Find leak and correct.

•

Change seals in actuator.

Solenoid valves are not

operating.

•

Faulty solenoid valve

connections.

•

Contamination (swarf,

particles) in the solenoid

valves.

•

Check solenoid valve plug

connections.

•

Exchange solenoid valves.

Valve fails to open.

•

Feedback pin is loose.

•

Check feedback pin seat.

Positioner not working.

•

Polarity of set point signal

has reversed.

•

Check polarity of set point signal.

Valve positions not reached

correctly.

•

Positioner is not adjusted

correctly.

•

Run self-adjustment.

Positioner does not respond to

set point signal.

•

Positioner is in manual

mode. Red LED is on.

•

Change to automatic mode by

pressing both buttons (IN and

OUT).

Communication time-out (red

LED)

•

Sensing pin is loose

•

No air available

•

Check seat of the sensing pin

•

Check air supply

- 56 –

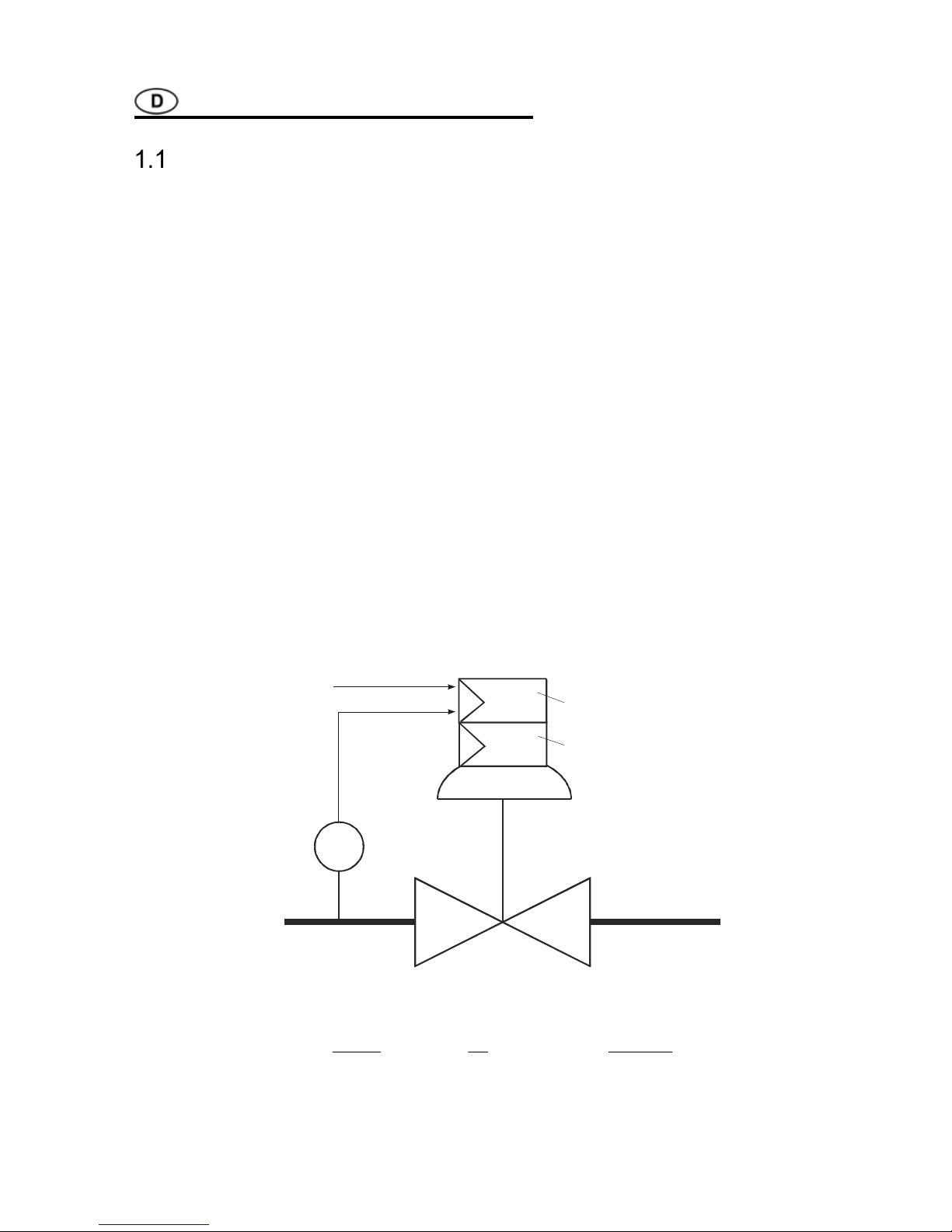

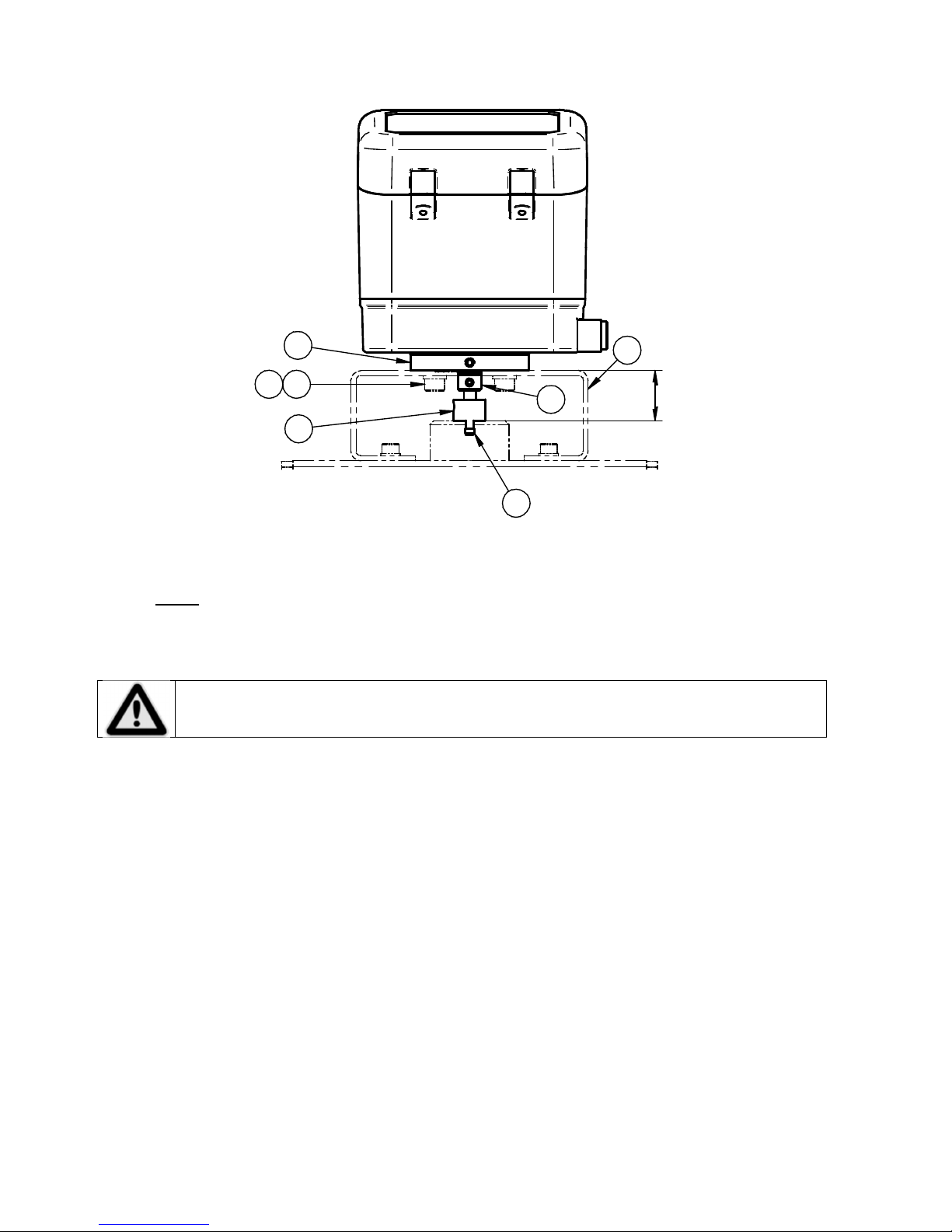

Mounting On Linear Actuators

2.12.1 Fixing the Mounting Kit

1 valve actuator

2 stopper

3 mounting kit

4 positioner

The mounting kit is attached to the upper end of the

valve actuator. This attachment might vary due to the

different actuator designs.

Coupling the positioner to the valve is carried through

using a mechanical stopper which is connected to the

valve stem. Feedback pin and spring are positioned on

its flat surface and feed back the valve position to the

positioner.

The stopper has to be adjusted in suc

h a way that

dimension “X“ (measured from the upper edge of the

adapting ring to the flat surface of the not actuated

valve) is achieved (see below). The stopper has to be

fixed by locking or some adhesive.

Remark:

Depending on the actuator design, a visual

indicator may not be needed (e.g. diaphragm

actuators with columns). In this case the adaptor ring

is fixed directly to the valve actuator. However the

adjustment dimension “X“ remains the same, i.e. the

feedback pin extends into the actuator.

Dimension “X“ is not constant but depends on the valve stroke:

Valid for actuators with

springs to close:

X in mm = 50.8 + stroke/2

Valid for actuators with

springs to open:

X in mm = 50.8 - stroke/2

1

2

3

X

4

30

35

40

45

50

55

60

65

0 5 10 15 20 25

"X" mm

stroke mm

spring closes

spring opens

- 57 –

2.12.2 Mounting the Positioner

Put positioner with feedback pin and spring on mounting kit.

Tighten the three threaded pins in the fastening ring.

Connect output "Y1" with valve actuator.

Take care that this connection is sealed properly

, as otherwise the solenoid valves in

the positioner will operate permanently.

Connect supply air (port „P“).

Open positioner cover and provide the electrical connections.

Carry out positioner adjustment.

Close positioner cover.

Dismount the positioner correspondingly in reverse order.

- 58 –

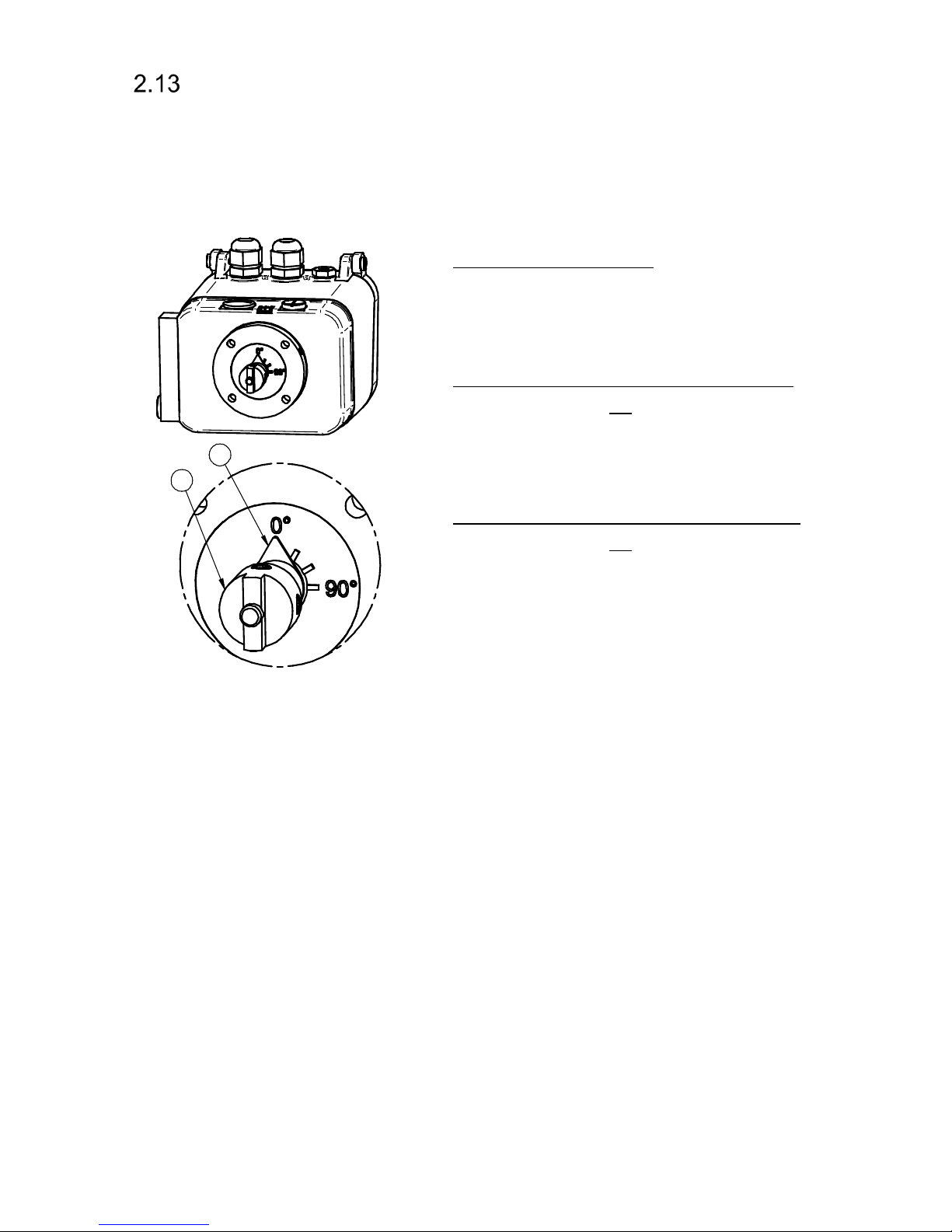

Mounting instructions for part-turn actuators

The digital positioner used for part-turn actuators has been designed so that it can be installed on partturn actuators using a mounting kit meeting VDI/VDE 3835.

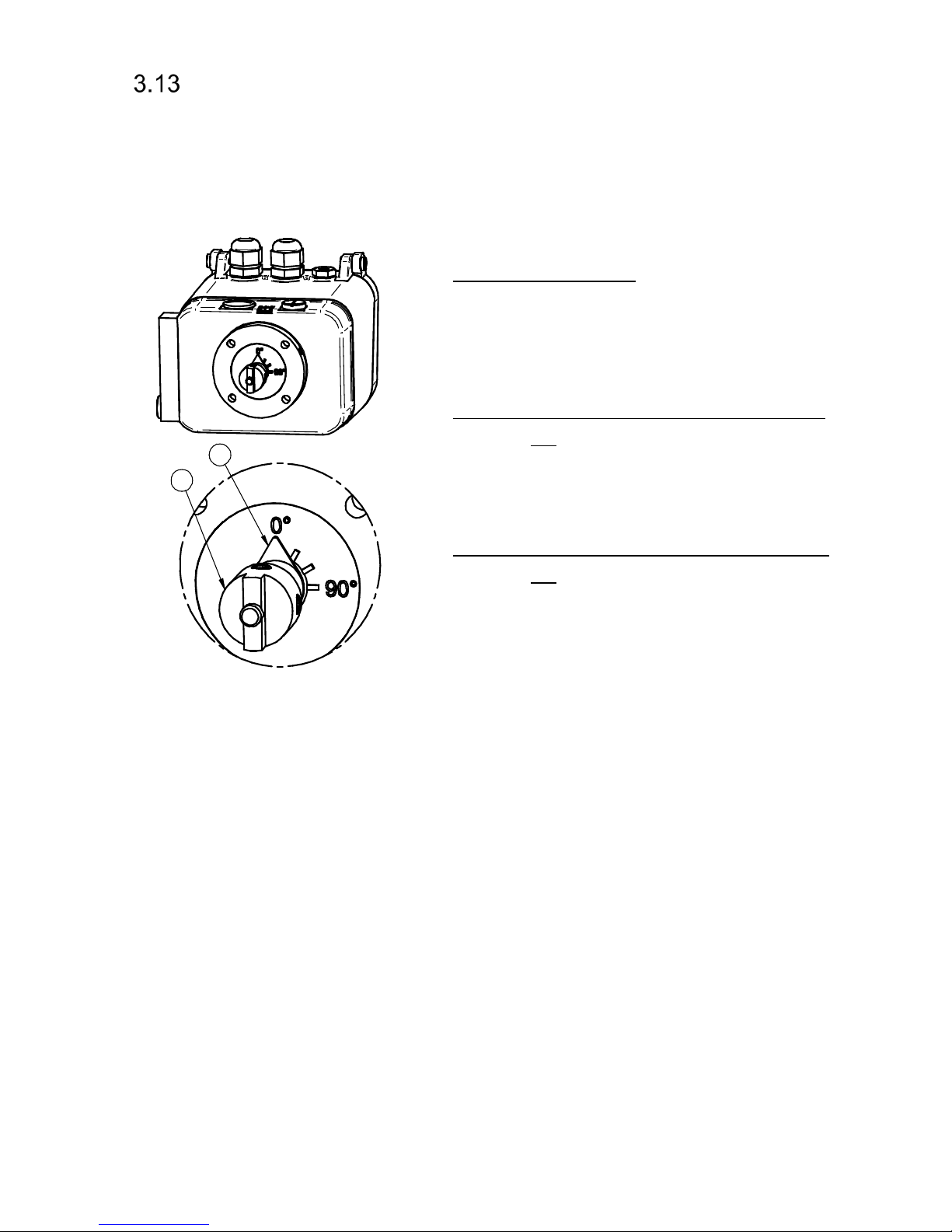

For double-acting actuators:

1. Move valve into the “closed” position.

2. Turn coupling (1) until the angle indicator (2)

points to 0°.

For single-acting actuators with “spring closing”:

1. Actuator must not be under pressure from

compressed air.

2. Turn coupling (1) until the angle indicator (2)

points to 0°.

For single-acting actuators with “spring opening”:

1. Actuator must not be under pressure from

compressed air.

2. Turn coupling (1) until the angle indicator (2)

points to 90°.

1

2

- 59 –

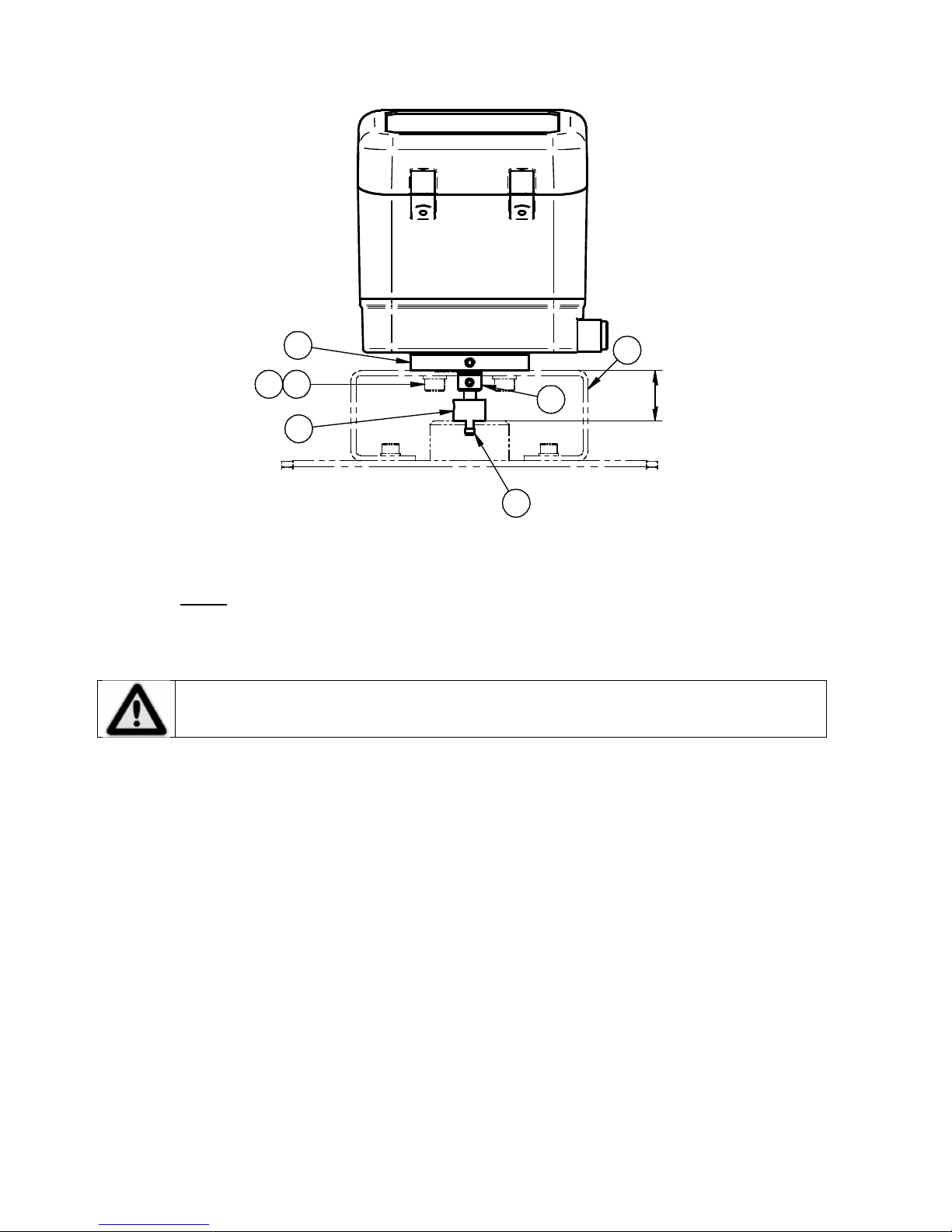

1. Place the positioner on the mounting kit bracket. In doing so, the coupling must engage in the slot

in the actuator (A).

2. Fasten the positioner to the bracket using screws (4) and washers (5).

3. Never loosen the screw pins of the coupling (1) and the ring (2)!

4. Connect the pneumatic supply between the positioner and the actuator.

o

For single-acting actuators: output Y1

o

For double-acting actuators: outputs Y1 and Y2

Ensure that this connection is leak-tight

, because otherwise the solenoid valves in the

positioner will operate constantly.

5. Open the cover on the positioner and provide the electrical connections.

6. Connect supply air (connection “P”).

7. Adjust the positioner.

8. Close the cover on the positioner.

To remove the positioner, follow the same sequence in the reverse order.

1

2

3

45

A

6

25

- 60 –

Maintenance and repairs

The device is maintenance-free.

A filter element, located at the rear of the underside of the metal body, can be unscrewed and cleaned or

exchanged when necessary.

The maintenance instructions for any in-line connected supply air reducing station must be observed.

Adjusting the control parameters

Various methods are available for determining the control parameters. The most important are

described briefly below.

2.15.1 Empirical setting

This method is suitable for setting simple systems, particularly if the person doing the setting

has already had some experience with similar control circuits.

Start first with a rough setting (cP very small,

tn

= OFF (5000=OFF) and td = OFF(0=OFF)

and slowly increase the gain

cP

until the control circuit begins to oscillate. If there is a tendency

to oscillate, the gain must be reduced again slightly.

Then the integral component is added gradually, tn reduced and tested until the result is more

or less suitable. If necessary, a D component can be added (

td

increased slowly). If the control

becomes more stable as a result, cP can be increased again or tn reduced until the result is

finally satisfactory.

It should be made clear that optimisation done this way without exact knowledge of the

does not always produce the best result, but it remains a well-established, practical method

of determining the control parameters.

Using the response patterns of the actual value, the control circuit can be optimised

retrospectively:

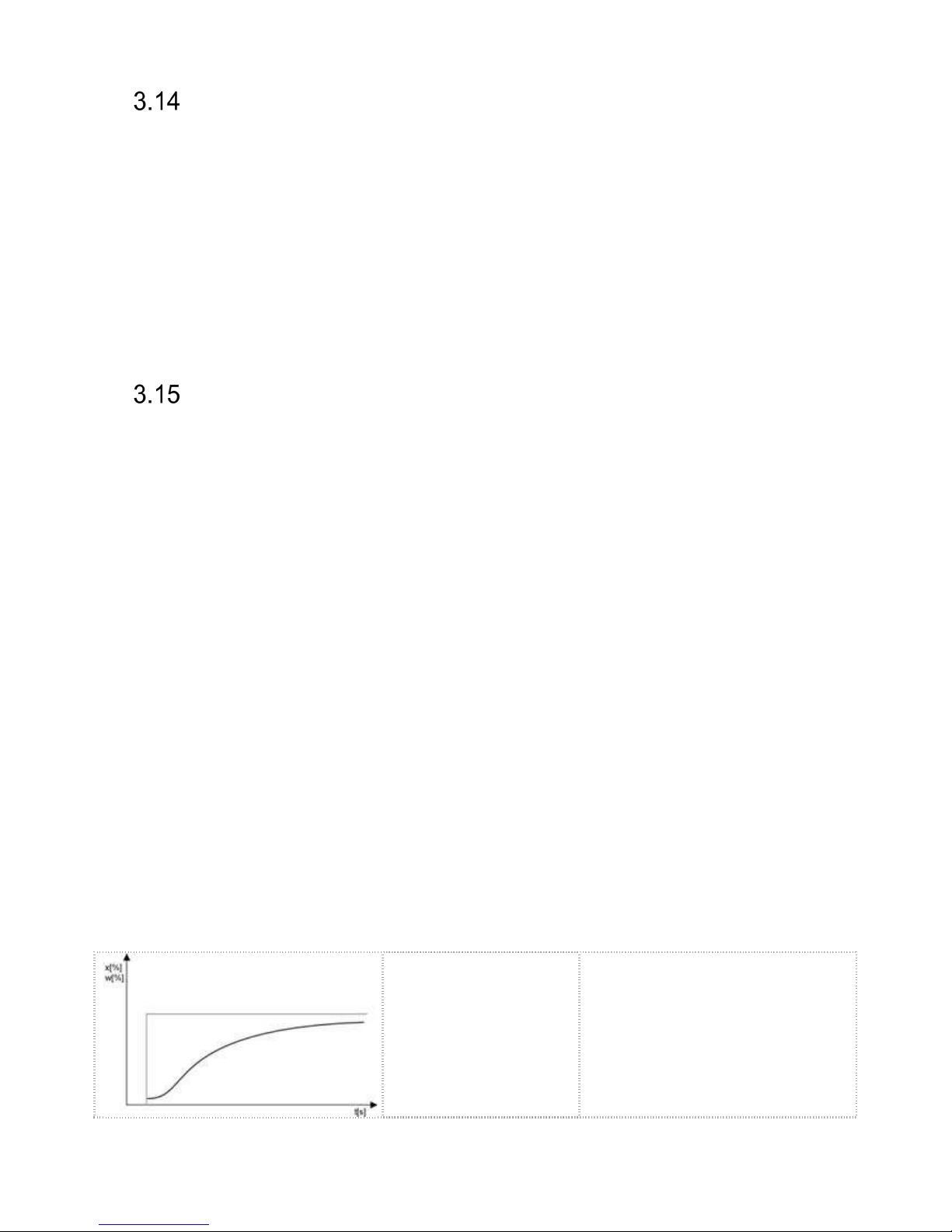

Actual value approaches

the set point value slowly

only.

Increase gain cP. If there is a

resulting improvement, next reduce

integral time tn.

Repeat this until a satisfactory

control result is obtained.

- 61 –

Actual value approaches

the set point value slowly

only with slight

oscillations.

Increase gain cP. If there is a

resulting improvement, next reduce

derivative time

td

.

Repeat this until a satisfactory

control result is obtained.

Actual value approaches

the set point value

without significant

oscillations.

Optimal control behaviour for

processes which allow no

oscillating.

Actual value approaches

the set point value with

slightly damped

oscillations.

Optimal control behaviour for

reaching set point quickly and for

excluding interference components.

The initial oscillations should not

exceed 10% of the set point step.

Actual value approaches

the set point value

quickly but oscillates

wildly. The oscillations

are damped and so are

only just stable.

Reduce gain cP. If there is a

resulting improvement, next

increase derivative time td.

Repeat this until a satisfactory

control result is obtained.

2.15.2 The Ziegler-Nichols method

Using the Ziegler/Nichols method, the control parameters are set so that the stability limit is

reached and the degree of control triggers periodic oscillations, that is, the control circuit

starts to oscillate. The control parameters can be determined from the setting found in this

manner.

Caution! This method can be used only for control loops in which oscillations do not cause

any damage and cannot make the control circuit completely unstable.

The procedure is as follows:

• Set the controller purely as a P-controller:

tn

= OFF (5000=OFF) and td = OFF (0=OFF)

- 62 –

• The gain cP is increased until the closed control circuit reaches the stability limit and

steady oscillations are occurring (critical state).

• The set value

cP

here is designated as

cP

krit

.

• The periodic time of the self-initiated steady oscillation T

krit

is measured (in seconds).

• The control parameters are then determined from the following table.

Type of

controller

Gain Integral time Derivative time

cP

tn td

P 0.50

cP

krit

OFF OFF

PI 0.45

cP

krit

0.85

T

krit

OFF

PID 0.60

cP

krit

0.5

T

krit

0.12

T

krit

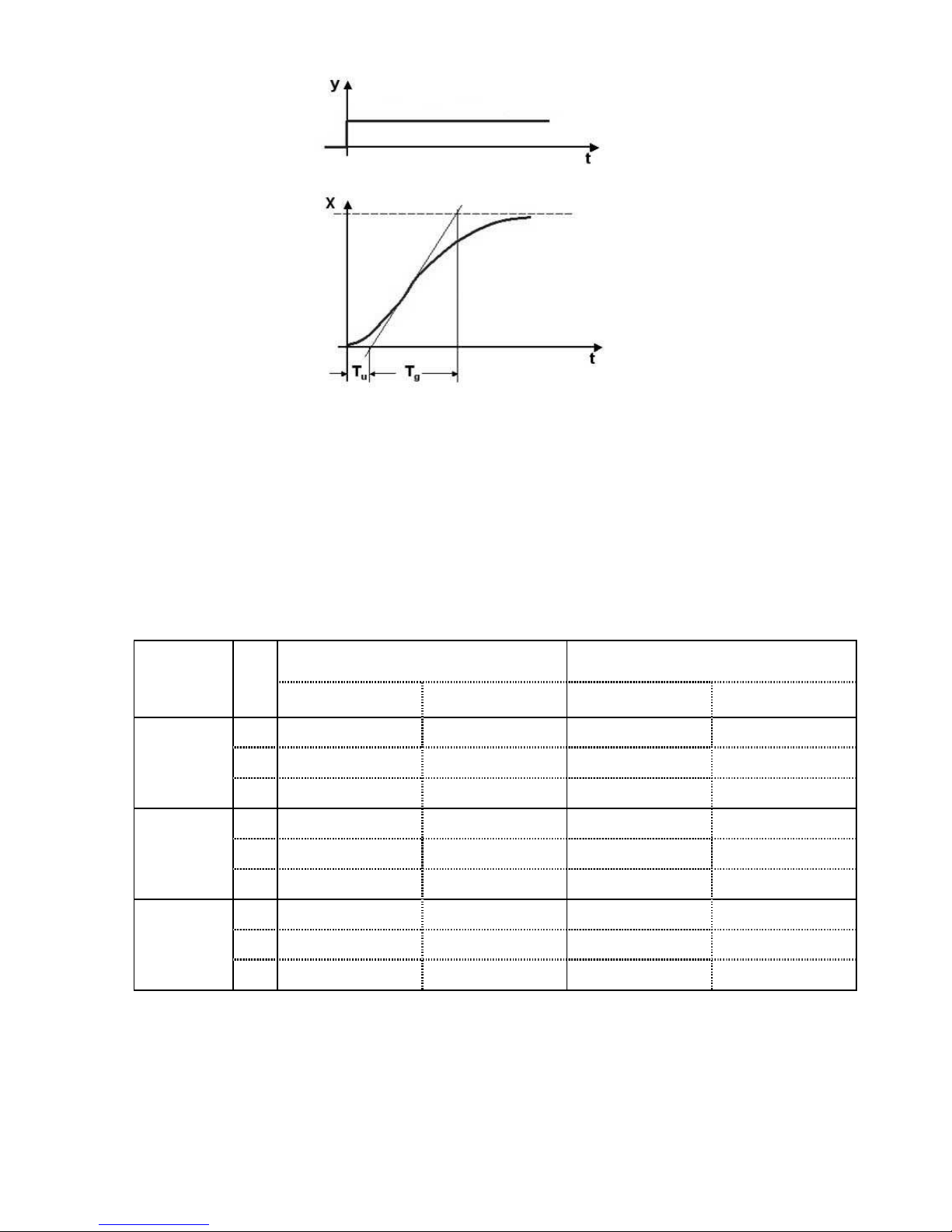

2.15.3 Chien, Hrones and Reswick method

It is sometimes impossible or dangerous in actual control circuits to generate a periodic

oscillation to determine the adjustment values by the Ziegler-Nichols method. In cases like this

and in systems with large delays, the Chien-Hrones-Reswick method is suitable.

The method is based on the step response of the control loop, i.e. of the gain

Ks ,the delay time

Tu and the stabilisation time Tg determined from it.

The method should be used only if the stabilisation time Tg is three times greater than the delay

time T

u.

Tg ≥ 3* T

u

The procedure is as follows:

• Perform a set value step ∆y on the valve (refer to Chapter: Determination of the loop

gain Ks).

• And plot the change in actual value ∆x resulting from this

- 63 –

•

The gain Ks is calculated as follows: Ks = ∆x/∆y (see example)

•

At the inflexion point of the curve in the plotted graph of the change in the actual

value, draw a tangent and read off the delay time

Tu and the stabilisation time Tg.

•

Depending on the requirement, for a good disturbance response (consistent set point

value, change in boundary conditions) or control response (change in set point value,

consistent boundary conditions) setting values appear as the following recommended

values:

Type of

controller

No oscillations with approx. 20% oscillations

Disturbance

response

Control response

Disturbance

response

Control response

P

cP

0,3 Tg/(Tu*Ks) 0,3 Tg/(Tu*Ks) 0,7 Tg/(Tu*Ks) 0,7 Tg/(Tu*Ks)

tn

OFF OFF OFF OFF

td

OFF OFF OFF OFF

PI

cP 0,6 Tg/(Tu*Ks) 0,35 Tg/(Tu*Ks) 0,7 Tg/(Tu*Ks) 0,7 Tg/(Tu*Ks)

tn 4 Tu 1,2 Tg 2,3 Tu 1 Tg

td OFF OFF OFF OFF

PID

cP

0,95 Tg/(Tu*Ks) 0,6 Tg/(Tu*Ks) 1,2 Tg/(Tu*Ks) 0,95 Tg/(Tu*Ks)

tn

2,4 Tu 1 Tg 2 Tu 1,35 Tg

td

0,42 Tu 0,5 Tu 0,42 Tu 0,47 Tu

2.15.4 Kuhn T-sum rule

In many cases the delay time Tu is very short or even undetectable. In these cases, the T-sum

rule can be used.

It applies if the ratio between the stabilisation time T

g

and the delay time T

u

does not allow for

determination by the Chien, Hrones and Reswick method (e.g. if Tg < 3 * Tu).

- 64 –

The procedure is as follows:

• Perform a set value step ∆y on the valve (refer to Chapter: Determination of the loop

gain Ks).

• And plot the change in actual value ∆x resulting from this.

•

The gain Ks is calculated as follows: Ks = ∆x/∆y (see example)

•

The vertical line is moved until the areas F1 und F2 are of equal size (a good estimate is

sufficient)

•

The total time constant TΣ can be read off.

• The control parameters can be determined using the following table.

Standard setting

Type of

controller

Gain Integral time Derivative time

cP

tn td

P 1/Ks OFF OFF

PI 0,5/Ks

0,5*

T

Σ

OFF

PID 1/Ks

0,66*

T

Σ

0,167*

T

Σ

- 65 –

Setting for fast control action

Type of

controller

Gain Integral time Derivative time

cP

tn td

PI 1/Ks

0,7*

T

Σ

OFF

PID 2/Ks

0,8*

T

Σ

0,194*

T

Σ

2.15.5 Determination of the loop gain Ks

The loop gain Ks indicates how the control loop reacts to a change in the level of the set point

value (as we manipulate the valve setting).

Since the determination of the Ks factor is treated theoretically usually in the relevant literature,

the example below is provided for more precise clarification of it. It also serves to show how

units are taken into account.

Example: Temperature control

•

First, select the step function menu (

Stfu

).

•

The lower set point position is entered (in %).

The valve setting now corresponds to the adjusted value.

(in this example, this is a 40% valve stroke).

- 66 –

•

Then the upper position is entered (in %).

The valve setting now corresponds to the adjusted value.

(in this example, this is a 60% valve stroke).

•

To determine the optimal control parameters, the step signal should lie in the region of

the operating point of the controller anticipated later.

•

After confirmation of the values, switching can take place back and forth between these

two set point values.

•

In this process, the change in the actual value must be recorded by a suitable measuring

device.

This example produces the following results:

before step signal after step signal change

Y1=40% Y2=60% a 20% step

X1=30°C

X2=60°C Temperature increase of 30°C

The loop gain

K

s

can now be determined:

K% = percentage gain

K% = ∆x/∆y

K% = (60°C-30°C) / (60%-40%)

K% = 30°C / 20%

K% = 1.5 °C / %

This means that, by changing the valve opening by 1%, a temperature increase of 1.5°C can be

expected.

It can be seen also from this value that the loop gain is unit-dependent. Therefore it is important,

that the measurement range of the actual value is also adjusted correctly in relation to the units.

Since Ks relates to a 100% change in set point value, this value still has to be multiplied by 100:

Ks = K% * 100 = 1.5° C /% * 100% =

150

Using this value (150), the control parameters cP,

tn

, and

td

can be determined in

accordance with the method given above.

- 67 –

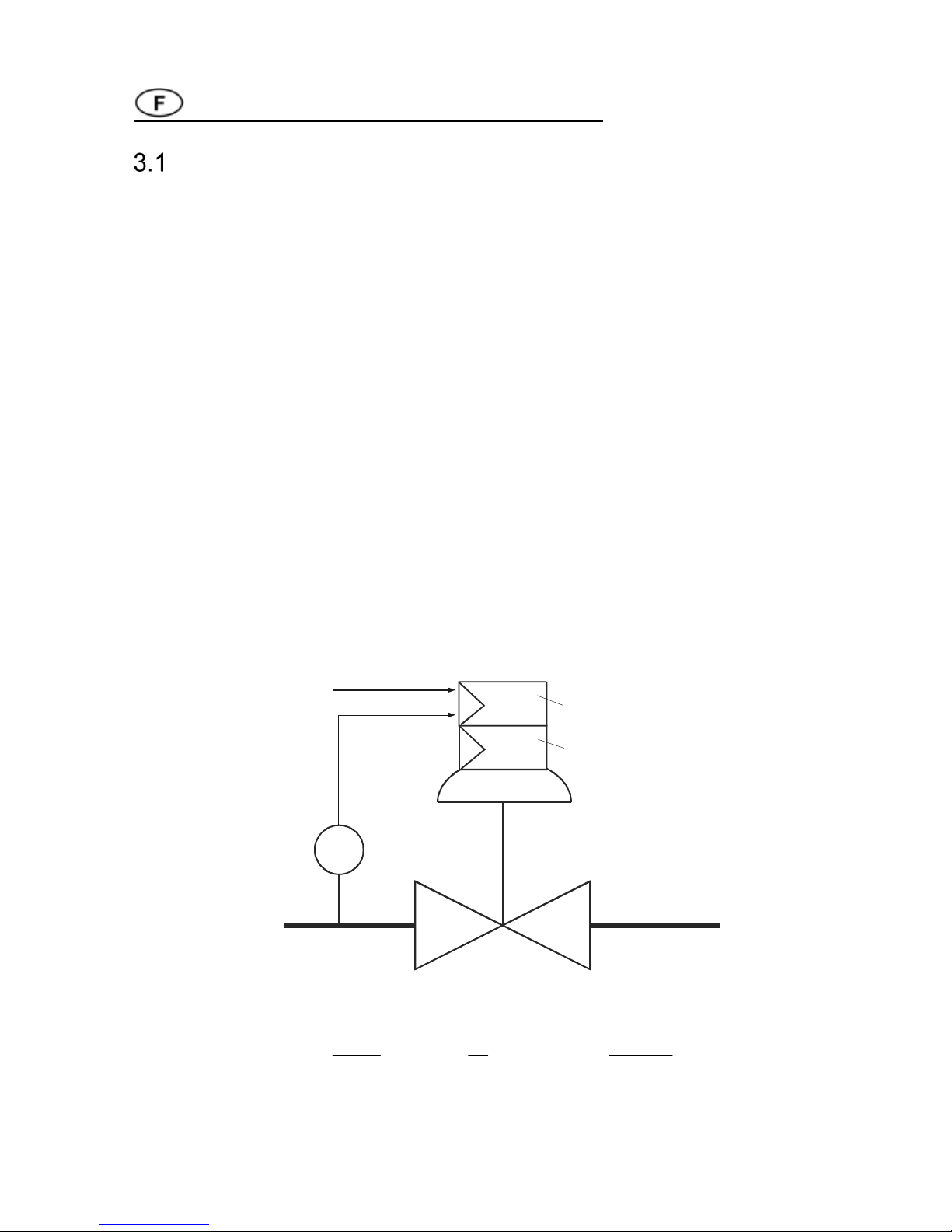

3 Instructions de service (français)

Généralités

Le positionneur peut être monté sur n’importe quelle vanne de régulation possédant une course

comprise entre 3,5 et 50 mm ou des moteurs d’orientation possédant un angle de rotation jusqu’à 180°

(« top-mounted »). Le montage peut être facilité par différents kits de montage comprenant les pièces

nécessaires au raccordement de l’actionneur et du positionneur, une tige palpeuse de retour pour la

course de la vanne et, au besoin, un affichage optique de la position de la vanne. Etant donné que le

positionneur s’adapte automatiquement à la course de la vanne, on utilise un kit de montage standard

qui peut être adapté côté actionneur aux propriétés mécaniques de la vanne. Tous les autres

paramètres (comme par ex. « split-range ») peuvent être réglés à l’aide d’un logiciel de configuration qui

peut être commandé séparément.

Le positionneur peut être doté pour les régulations locales d’un régulateur industriel intégré possédant

les propriétés suivantes :

- Convient aux systèmes réglés rapides, car son temps de cycle n’est que de 50 ms

- Valeur de consigne interne ou externe possible

- DEL bien lisibles

- Entrées analogiques avec ou sans alimentation et Pt 100

- Configurable comme régulateur P, PI, PD et PID

- Protection IP 65

- Peut être ajouté sur les positionneurs existants

Le régulateur industriel IPC allie les fonctions d’un positionneur et d’un processus industriel. Il permet de

construire des circuits de régulation locaux à très faible coût. Le capteur de la grandeur de processus est

directement raccordé au régulateur sur la vanne. Les réglages nécessaires sont effectués sur place via

un clavier et un visuel.

p

Stellungsregler

Prozessregler

Regelgröße x

Stellgröße w

Le régulateur fonctionne comme régulateur PID selon l’équation de transmission suivante :

−

+−+−⋅=−

dt

)xw(d

Tdt)xw(

T

1

)xw(

[%]X

%100

yy

V

NP

0

Régulateur industriel

Positionneur

Valeur de réglage w

Valeur de régulation x

- 68 –

Signification :

Grandeur

Signification

Remarque

W Valeur de consigne

X Valeur réelle

CP Gain Détermine l‘action proportionnelle (P) – Part de la fonction de

régulation

Y0 Point de travail Peut être réglé sur les régulateurs P ou PD afin de limiter la

tolérance. Le point de travail est le signal de réglage fourni par le

régulateur en présence d’une tolérance de zéro.

TN Temps de

compensation

Détermine la part intégrale (I) de la fonction de régulation.

TV Constance de temps Détermine la part différentielle (D) de la fonction de régulation.

Caractéristiques techniques

3.2.1 Régulateur

Valeur de régulation * Pt100 (à 2 ou 3 conducteurs),

entrée de courant 0/4 – 20 mA

Valeur de consigne Interne (clavier)

Externe : 0/4 – 20 mA ou

Résolution ±0,12% du domaine de mesure

Résolution Pt 100 ±0,08% du domaine de mesure,

entre –100°C et 400°C (<= ±0,4°C)

Précision <= 0,5% de la valeur finale

Vitesse d’exploration,

actualisation du signal de sortie

50 ms pour régulation PI, 1,8 s pour la part D

Filtre d’entrée de la valeur de

régulation

Off, T= 20 ms ; Pt100 : T= 200 ms

On, T= 800 ms (antiparasitage secteur 54 dB)

Fonction de régulation Configurable comme régulateur PID, PI, P ou PD, point de travail

y0 réglable manuellement (pour régulation P ou PD)

Sortie Résolution ±0,1% de la valeur finale (ouverture 100%)

Tension d’alimentation 24 VCC

Consommation 350 mA max. (avec positionneur)

Capacité de charge de la sortie

d’alarme

max. 70 mA, 24V CA ou CC

•

Affichage d’anomalie de la valeur de régulation : en présence d’un

signal d’entrée > 20 mA, le visuel clignote en raison de la saturation,

comme en présence de températures > 400 °C en mode Pt100.

- 69 –

3.2.2 Positionneur

Version 8049-4

Course nominale 3 - 28 mm

Énergie auxiliaire, pneumatique* max. 6 bar

Débit d’air actionneurs linéaires 40 Nl/min.

Débit d’air actionneurs rotatifs* 100 Nl/min.

fuite < 0,6 Nl/h

Température ambiante -20 à +75°C

Énergie auxiliaire, électrique 24 VDC

Adaptation de course et point zéro auto-adaptatif

Consommation propre en air comprimé none

Configuration par logiciel PC

Qualité de l'air

Gaz d'actionnement air comprimé ou gaz non inflammables (azote, CO2, …)

Montage sur l'actionneur

á travers des kits d'adaptations standardisé (aussi avec indicateur

de course visuel)

Raccord de pression G 1/8"

Degré de protection selon DIN 40050 IP 65 (surpression dans le corps due à l'air de balayage)

air industriel sec, non lubrifié, teneur en matières solides < 30µ,

point de rosée sous pression 20K à la plus faible température

ambiante

* Pression de commande de 5 bars.

3.2.3 Dimensions et poids

Poids : env. 1 kg

P

A

56 65

66

49 121

M16x1,5

115

8,5

2 24

G1/8"

- 70 –

Pression d'arrivée

L’air d’alimentation est relié à l’entrée « P » (G1/8").

La pression ne doit

pas

dépasser 6 bars, sous peine de

dysfonctionnements possibles.

Qualité de l’air :

air industriel non lubrifié, teneur en matières solides

< 30 µ, point de rosée sous pression 20K à la plus faible

température ambiante.

P

- 71 –

Raccords électriques

Le raccordement électrique doit impérativement être confié à un personnel qualifié.

Les prescriptions de sécurité nationales (par ex. VDE 0100) doivent également être

respectées pour le montage, la mise en service et l’exploitation des appareils.

Tous les travaux doivent être effectués hors tension.

Le non-respect des prescriptions peut entraîner de graves blessures et/ou dommages

matériels.

Il est conseillé d’utiliser des câbles blindés pour le raccordement électrique. Si une alimentation

supplémentaire s’avère nécessaire, il est conseillé d’utiliser un deuxième câble. Après l’ouverture du

couvercle du positionneur, les bornes à vis de la prise domino (1) des différents raccords sont

accessibles.

La section de raccordement maximum s’élève à 1,5 mm².

Il est impératif de colmater les presse-étoupe non utilisés à l’aide d’un bouchon approprié afin

de garantir la protection (IP65).

1 Prise domino A

2 Touche « IN »

3 Touche « OUT »

4 DEL rouge

5 DEL verte

6 Fin de fonction / Blindage

7 Raccord pour l’interface

8 Raccords pour modules suppl.

9 Prise domino B

Le positionneur doit être mis à la terre. Sa vis de mise à la terre est située à l’extérieur du

boîtier et sur la carte imprimée, à proximité des bornes de raccordement.

Utiliser en outre des câbles blindés.

- 72 –

3.4.1 Exemples de raccordement

Raccord Pt100

Mesure à 2 conducteurs

Raccord Pt100

Mesure à 3 conducteurs, recommandée pour les longues distances

1

2

3

24V DC

1

2

3

4

5

6

7

I

U

+

-

+

-

0/4 ... 20mA

#

max 24V AC/DC

max 70mA

4

5

6

7

Pt100

Positionneur 8049 IPC

Répartiteur A

(platine du

positionneur)

Répartiteur B

( platine IPC)

Sortie

alarme

valeur de

consigne

externe

1

2

3

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

6

7

PT100

I

+

-

0/4 ... 20mA

4

5

Positionneur 8049 IPC

Sortie

alarme

valeur de

consigne

externe

Répartiteur A

(platine du

positionneur)

Répartiteur B

( platine IPC)

- 73 –

convertisseur de mesure en mA

0..20 mA ou 4..20 mA

convertisseur de mesure en mA dans la version 2 fil (avec alimentation interne)

0..20 mA or 4..20 mA

1

2

3

Positionneur 8049 IPC

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

Répartiteur A

(platine du

positionneur)

Répartiteur B

( platine IPC)

Sortie

alarme

I

+

-

0/4 ... 20mA

4

5

valeur de

consigne

externe

6

7

I

+

-

0/4 ... 20mA

capteur

Positionneur 8049 IPC

Répartiteur A

(platine du

positionneur)

Répartiteur B

( platine IPC)

Sortie

alarme

valeur de

consigne

externe

capteur

1

2

3

24V DC

1

2

3

4

5

6

7

U

+

-

#

max 24V AC/DC

max 70mA

I

+

-

0/4 ... 20mA

4

5

6

7

I

+

-

0/4 ... 20mA

- 74 –

Utilisation du régulateur industriel IPC

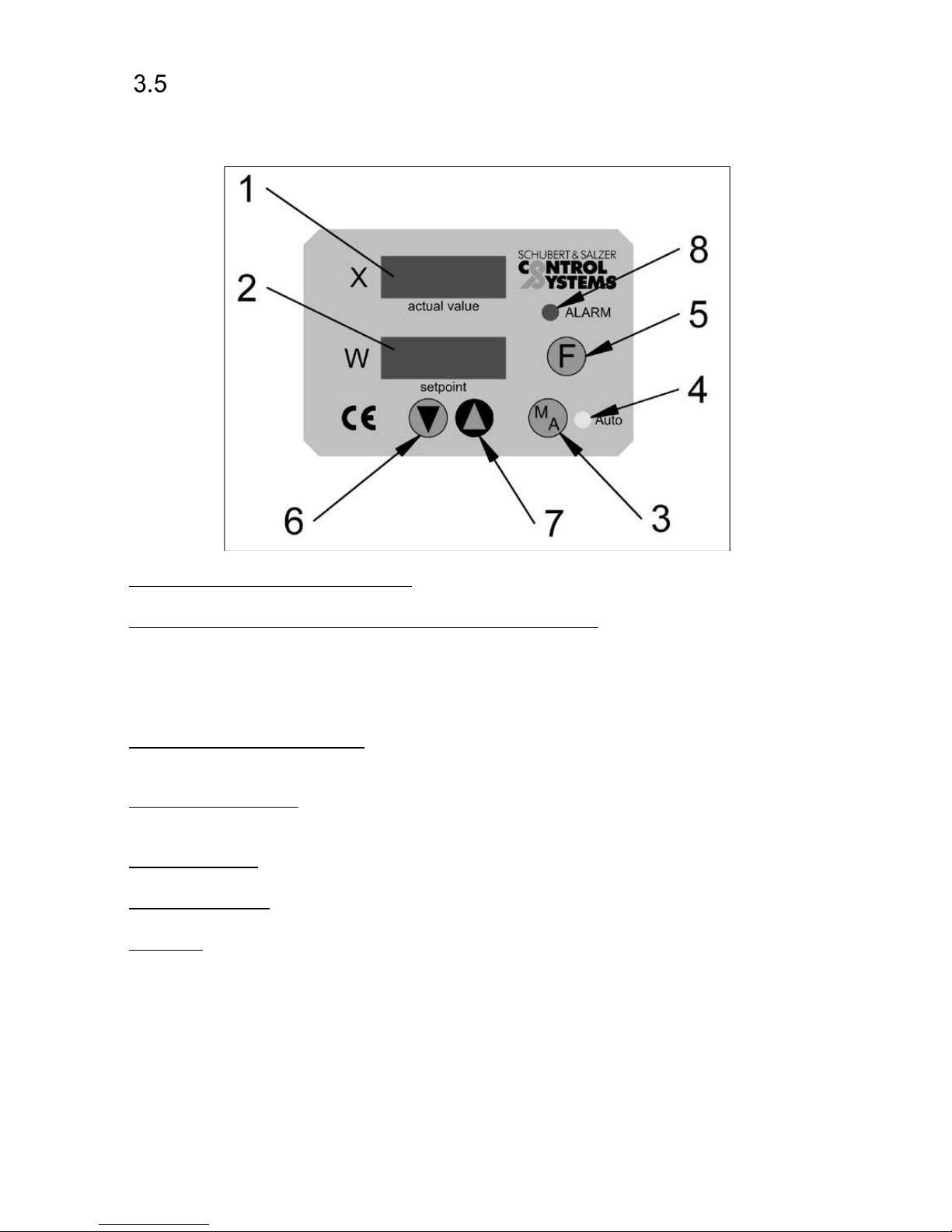

3.5.1 Plaque frontale

1. Affichage de la valeur de régulation [x] : 4 caractères. Pour les autres modes, voir la structure de

programmation (4.2).

2. Affichage de la valeur de consigne et de la valeur de réglage [W] : 4 chiffres pour la valeur de

consigne ou la valeur de réglage actuelle. Pour les autres modes, voir la structure de programmation

(4.2).

3. Touche de commutation Automatique/Manuel [M/A] : cette touche permet de passer du mode

automatique au mode manuel et inversement. Elle est également utilisée comme touche de fonction

dans le mode de programmation.

4. DEL mode automatique/manuel : la DEL est allumée en mode automatique. La DEL s’éteint en

mode manuel. Presser simultanément les touches F + [▼] pour pouvoir actionner la vanne par

pression des touches 6 ou 7 (voir la structure de programmation : passage de X/W à X/Y).

5. Touche de fonction [F] : lorsque cette touche est enfoncée, les consignes et paramètres de

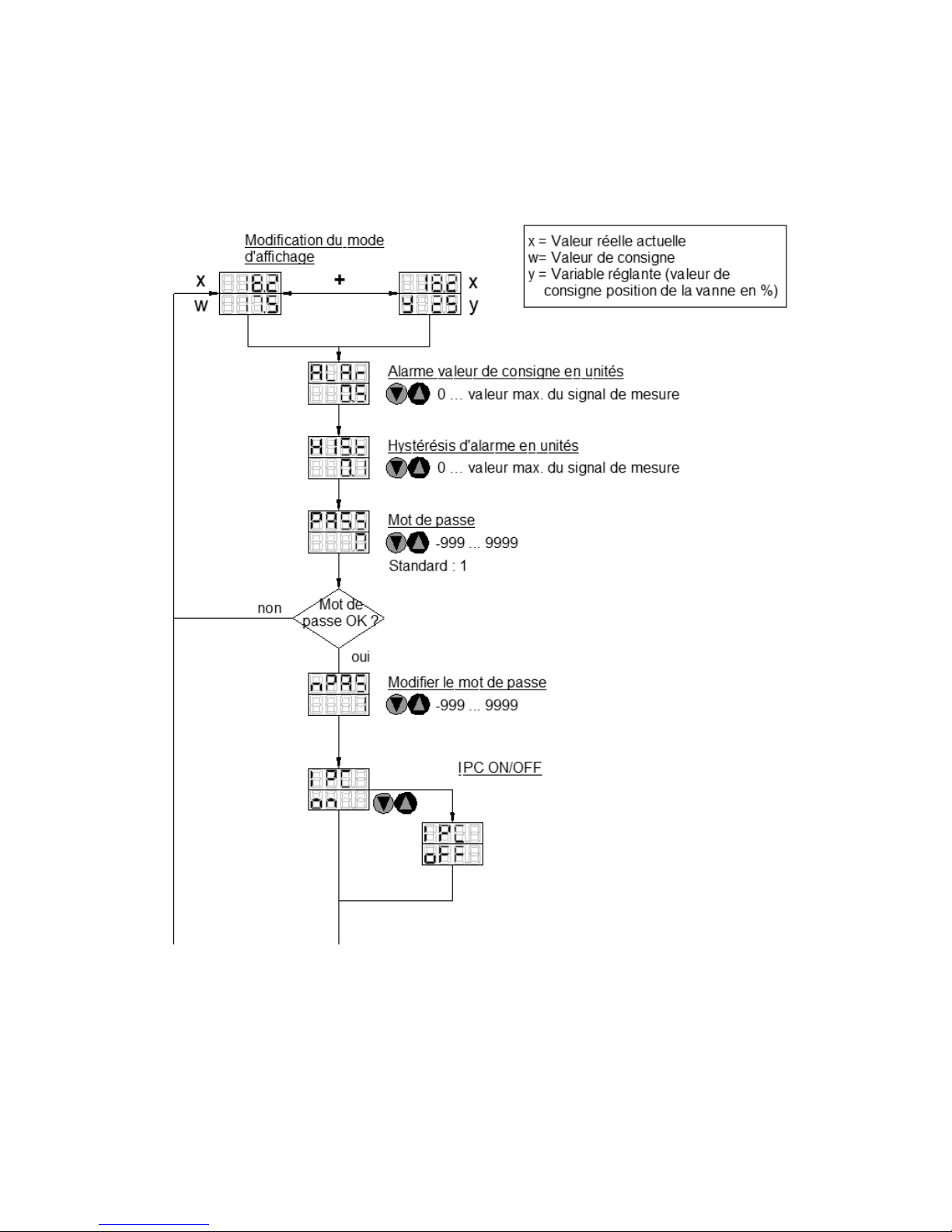

configuration sont affichés sur le visuel des valeurs de régulation (1) et les valeurs correspondantes