Page 1

Sauter GmbH

Ziegelei 1

D-72336 Balingen

E-Mail: info@sauter.eu

Tel: +49-[0]7433- 9933-199

Fax: +49-[0]7433-9933-149

Internet: www.sauter.eu

Betriebsanleitung Digitales

Ultraschall Materialdickenmessgerät

SAUTER TU-US

Version 1.4

09/2017

DE

PROFESSIONELLE MESSUNGEN

TU_US-BA-d-1714

Page 2

DE

SAUTER TU-US

Version 1.4 09/2017

Betriebsanleitung

Ultraschall Materialdickenmessgerät

Herzlichen Glückwunsch zum Erwerb eines Ultraschall Materialdickenmessgerätes

von SAUTER. Wir wünschen Ihnen viel Freude an Ihrem Qualitätsmessgerät mit hohem Funktionsumfang.

Für Fragen, Wünsche oder Anregungen stehen wir Ihnen gern zur Verfügung.

Inhaltsübersicht:

1 Allgemeine Übersicht .................................................................................... 4

1.1 Technische Daten ..................................................................................................................... 4

1.2 Allgemeine Funktionen ............................................................................................................ 5

1.3 Messprinzip ............................................................................................................................... 5

1.4 Ausstattung ............................................................................................................................... 6

1.5 Umgebungsbedingungen ........................................................................................................ 6

2 Konstruktionsmerkmale ................................................................................ 7

2.1 Äußere Geräteansicht .............................................................................................................. 7

2.2 Teile des Hauptkörpers ............................................................................................................ 7

2.3 Digitales Display ....................................................................................................................... 8

2.4 Beschreibung des Bedienfeldes ............................................................................................. 9

3 Vorbereitung zur Inbetriebnahme................................................................. 9

3.1 Auswahl des Messsondes ....................................................................................................... 9

3.2 Bedingungen und Vorbereitungen für Oberflächen ........................................................... 11

4 Arbeitsweise ................................................................................................. 12

4.1 Ein- u. Ausschalten ................................................................................................................ 12

4.2 Messsonde Einstellung.......................................................................................................... 12

4.3 Nulleinstellung ........................................................................................................................ 13

4.4 Schallgeschwindigkeit ........................................................................................................... 13

4.4.1 Kalibrierung mit bekannter Materialstärke ................................................................................ 14

4.4.2 Kalibrierung bei bekannter Schallgeschwindigkeit ................................................................... 14

4.5 Messungen werden getätigt .................................................................................................. 15

4.6 Zweipunkt- Kalibrierung ........................................................................................................ 16

4.7 Der Ultraschallbild- Modus ( Scan- Modus) ......................................................................... 16

4.8 Grenzwert setzen .................................................................................................................... 17

4.9 Auflösung ................................................................................................................................ 17

4.10 Einheitsskala ........................................................................................................................... 17

4.11 Speichermanagement ............................................................................................................ 18

4.11.1 Einen Ablesewert speichern................................................................................................. 18

4.11.2 Gespeicherte Ableseergebnisse aufrufen ............................................................................ 18

4.11.3 Dateien löschen .............................................................. Fehler! Textmarke nicht definiert.

4.12 Datenausdruck ....................................................................... Fehler! Textmarke nicht definiert.

4.12.1 Die laufende Datei ausdrucken ....................................... Fehler! Textmarke nicht definiert.

4.12.2 Eine bestimmte Datei ausdrucken .................................. Fehler! Textmarke nicht definiert.

4.12.3 Alle Speicherdaten ausdrucken ...................................... Fehler! Textmarke nicht definiert.

4.13 Systemeinstellung .................................................................................................................. 19

4.14 Systeminformationen ............................................................................................................. 19

4.15 EL Hinterleuchtetes Display .................................................................................................. 19

4.16 Batterieinformation ................................................................................................................ 20

2 TU_US-BA-d-1714

Page 3

4.17 Automatische Abschaltung (Auto- Power Off) ................... Fehler! Textmarke nicht definiert.

4.18 Grundeinstellung des Systems ............................................ Fehler! Textmarke nicht definiert.

4.19 Verbindung zum PC ............................................................................................................... 20

5 Bedienung des Menus ................................................................................. 20

5.1 Zugang zum Hauptmenu........................................................................................................ 20

5.2 Zugang zum Untermenu ........................................................................................................ 21

5.3 Das Parameter wechseln ....................................................................................................... 21

5.4 Numerische digitale Eingabe ................................................................................................ 21

5.5 Speichern und Verlassen des Menus ................................................................................... 21

5.6 Löschen und Verlassen des Menus ..................................................................................... 21

6 Wartung ........................................................................................................ 21

7 Transport und Aufbewahrung .................................................................... 21

8 CE Konformitätserklärung .......................... Fehler! Textmarke nicht definiert.

TU_US-BA-d-1714 3

Page 4

1 Allgemeine Übersicht

Das Modell TU-US ist ein digitales Ultraschall Materialdickenmessgerät. Es basiert auf

denselben Bedienungsprinzipien wie SONAR. Mit dem TU-US kann die Materialdicke

verschiedenster Materialien mit einer Messgenauigkeit von bis zu 0,01mm bzw. 0,001

Inch gemessen werden. Es kann für eine Vielzahl metallischer und nicht-metallischer

Materialien eingesetzt werden.

1.1 Technische Daten

Display: 128x64 Punkt Matrix LCD mit Hintergrund- Beleuchtung

Messbereich: 0,75 bis 300mm (bei Stahl)

- TU 80-0.01, das TU 230-0.01 US sowie das TU 300-0.01 messen

durchgehend mit einer Auflösung von 0.01

Messbereich der Schallgeschwindigkeit: 300 bis 19999m/s

Auflösung: ±(0,5% Materialdicke + 0,01) mm

Einheiten: metrische u. engl. Einheit (mm/ Inch) wählbar

- Vier Messwert pro Sekunde bei Einzelpunktmessung und zehn pro Sekunde beim

Scan Modus.

- Speicher mit 100 Gruppen ( mit je 100 Messwerten)

- Der oberste und unterste Grenzwert kann voreingestellt werden. Ein automatischer Signalton gibt an, wenn der Wert den Grenzwert über- bzw. unterschritten

hat.

Stromversorgung: 2x AA 1,5V Alkaline Batterien; damit ca. 100 Std. Betriebszeit

(ohne hinterleuchtetem Display)

PC- Verbindung: USB 2.0

Gehäuse: Aluminiumgehäuse für robusten industriellen Gebrauch

Abmessungen: 132mm x 76,2mm

Gewicht: 345g

4 TU_US-BA-d-1714

Page 5

2

tv

H

1.2 Allgemeine Funktionen

- Es kann eine weite Auswahl von Materialien gemessen werden, Metall, Kunststoffe, Keramik, Verbundwerkstoffe, Glas und andere Ultraschall leitfähige Materialien

- Es stehen vier Schallsonden für spezielle Anwendungen zur Verfügung, einschließlich für grobkörniges Material und Hochtemperatur- Anwendungen.

- Nulleinstellungsfunktion des Messsondees

- Schallgeschwindigkeit- Kalibrierungsfunktion

- Zweipunkt- Kalibrierungsfunktion

- zwei Messfunktionen: Einzelmessung und Scanmodus

- kopplungsanzeige

- Batteriestatusanzeige

- „Auto sleep“ und „Auto power off“ Funktion zur Batterieschonung.

- Software auf Wunsch erhältlich, um Speicherdaten auf den PC zu übertragen.

1.3 Messprinzip

Das digitale Ultraschall Materialdickenmessgerät misst die Dicke eines Teils oder einer Struktur, indem es die Zeit exakt misst, die für einen kurzen Ultraschallimpuls gebraucht wird, von einem Messsonde gesteuert, um durch die Dicke eines Materials zu

dringen, anschließend von der Rückseite oder der Innenfläche reflektiert zu werden

und zum Messsonde zurückgeschickt zu werden.

Diese gemessene Zwei- Wege Übertragungszeit wird durch 2 dividiert, (die den Hinund Rückweg darstellt), und dann mit der Schallgeschwindigkeit des entsprechenden

Materials multipliziert. Das Ergebnis wird mit der folgenden Formel ausgedrückt:

H -- Materialdicke des Testobjekts

v -- Schallgeschwindigkeit des entsprechenden Materials

t -- die gemessene Transit- Zeit für des Schalls

TU_US-BA-d-1714 5

Page 6

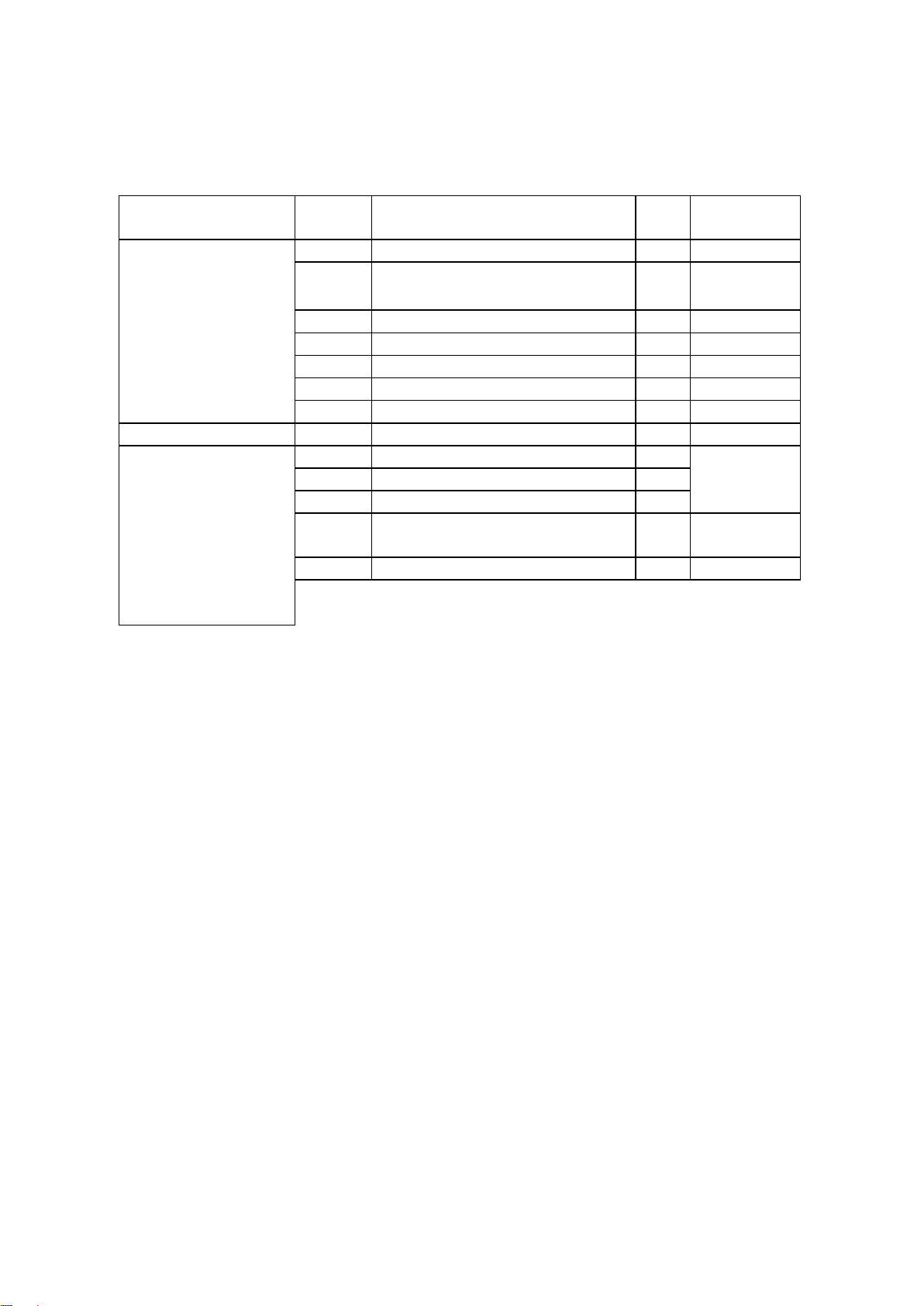

Nr.

Bezeichnung

Men

ge

Notiz

Lieferumfang

1

Hauptkörper

1

2

Messsonde

1

ATU-US10

90°

3

Kopplungsmittel

1

4

Transportkoffer

1

5

Bedienungsanleitung

1 6

Schraubenzieher

1 7

Alkaline Batterie

2

Gr.AA

Zubehör separat

erhältlich

8

Messsonde: ATU-US01

s. Tab.3-1

9

Messsonde: ATU-US02

10

Messsonde: ATB-US02

13

Data Pro für Materialdickenmessgerät

1

für PC

14

Kommunikationskabel

1

1.4 Ausstattung

1.5 Umgebungsbedingungen

Arbeitstemperatur: von -10°C bis +60°C

Lagertemperatur: von -30°C bis +70°C

Relative Luftfeuchtigkeit: kleiner als 90%

Im Arbeitsbereich sollten Vibrationen, sowie starke magnetische Felder, ätzende Flüssigkeiten und starker Staub vermieden werden.

6 TU_US-BA-d-1714

Page 7

MT200

MiTec h

2

1

8. Enter

MiTech Inc. Ltd

5. Switch Selection

6. Save/Delete

7. Exit

3

MiTech

4

8

2. Power On/Off

POWER: 2 X 1.5V

4. Probe Zero

OPERATION GUIDE

1. Plug in the transducer

3. Backlight On/Off

THICKNESS GAUGE

MT200

2

9

5

6

SN:

7

10

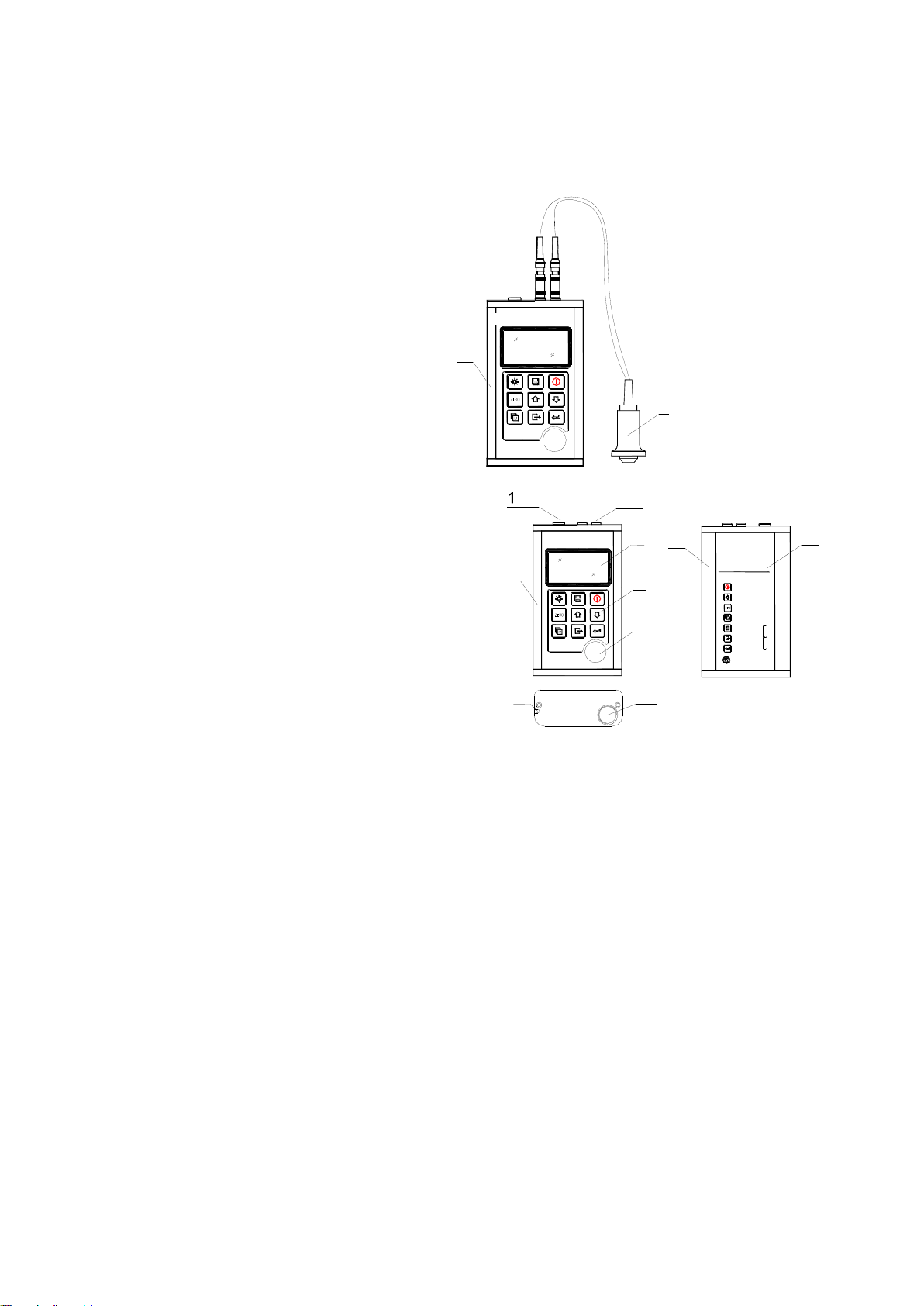

2 Konstruktionsmerkmale

2.1 Äußere Geräteansicht

1= Gehäuse

2= Messsonde

2.2 Teile des Hauptkörpers

1 Kommunikationsbuchse

2 Aluminiumgehäuse

3 Gurthalterungsloch

4 Batterieabdeckung

5 Tastenfeld

6 LCD Display

7 Buche für US- Messsonde (keine Polung)

8 Nullplatte für US- Messsonde

9.Gehäuse aus Aluminium

10. Erklärung der Tastensymbole

TU_US-BA-d-1714 7

Page 8

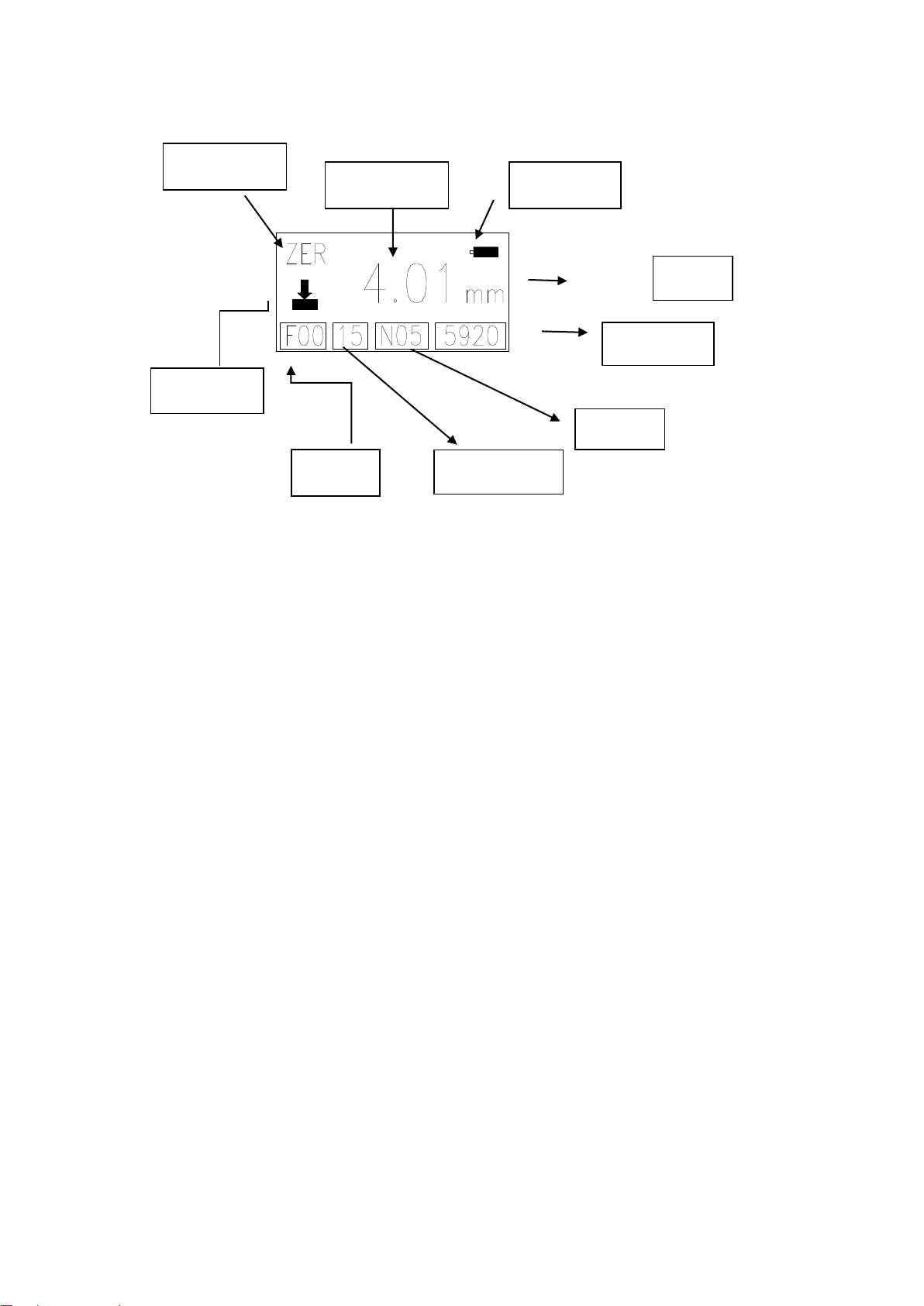

Messwert

Batteriestatus

Kopplungsanzeige

Einheiten

Anzeige

Gruppenname

Schallgeschwindigkeit

Messsonde

Messwert Nummer

Betriebsanzeige

2.3 Digitales Display

- Batterieanzeige: Statusanzeige Batterie

- Kopplungsanzeige: zeigt den Koppelungsstatus an;

o Während der Messungen, muss dieses Symbol erscheinen. Wenn dies

nicht der Fall ist, ist es nicht möglich zu messen.

- Betriebsanzeige: zeigt an, ob das Gerät eingeschaltet ist.

- FIL: Gruppennummer

- PRB: Messsonde aktiv

- VEL: Schallgeschwindigkeitswechsel

- CAL: Kalibrierung der Schallgeschwindigkeit

- DPC: Zweipunktkalibrierungsstatus

- ZER: Nullkalibrierung der Messsonde

- SCA: Zeigt Status Scan Modus (Ein/Aus)

- Gruppenname: Nummer der aktuellen Gruppe

- Messwert Nummer: zeigt die laufende Nummer an.

- Messsondemodell: die ausgewählte Messsonde wird angezeigt.

o ATU-US01: N02

o ATB-US06: N05

o ATU-US02: N07

o ATB-US02: HT5

- Schallgeschwindigkeit: zeigt die aktuelle Schallgeschwindigkeit an.

8 TU_US-BA-d-1714

Page 9

Ein- u. Ausschalten des

Geräts

Verlassen

der laufenden Auswahl

Ein- u. Ausschalten des

Hintergrundlichts

Enter-

Taste

US-Messsonde

Nulleinstellung

vorrollen

Umschalten zwischen

den Eintragungen

zurückrollen

Daten speichern

oder Daten löschen

- Messwert: Am Display erscheint der gemessene Wert. ↑ bedeutet, dass das obere

Messlimit erreicht wurde. ↓ bedeutet, das untere Messlimit wurde erreicht.

- Einheitenanzeige: Wenn das mm- Symbol aufleuchtet, wird die Materialstärke in

mm und die Schallgeschwindigkeit in m/s gemessen.

- Erscheint das Inch- Symbol, wird die Materialstärke in Inch gemessen und die

Schallgeschwindigkeit in Inch/s.

3 Beschreibung des Bedienfeldes

4 Vorbereitung zur Inbetriebnahme

4.1 Auswahl der Messsonde

Mit diesem Gerät können eine Vielzahl von Materialien gemessen werden, angefangen

von verschiedenen Metallen über Glas und Plastik. Für unterschiedlichen Materialarten benötigt man daher verschiedene Messsonden, d.h. US- Messköpfe. Die korrekte

Messsonde ist ausschlaggebend für den verlässlichen Messerfolg. Die folgenden Abschnitte erläutern die wichtigen Eigenschaften der Messsonde und was beachtet werden sollte, wenn eine Messsonde für ein bestimmtes Arbeitsobjekt ausgewählt wird.

Verallgemeinert bedeutet das, die beste Messsonde für ein Arbeitsobjekt sollte ausreichende Ultraschallenergie in das zu messende Material senden, sodass ein starkes,

stabiles Echo im Instrument ankommt. Bestimmte Faktoren beeinflussen die Stärke

des Ultraschalls, während er übertragen wird.

TU_US-BA-d-1714 9

Page 10

Diese sind im Folgenden nachzulesen:

Die anfängliche Signalstärke: Je stärker ein Signal von Anfang an ist, desto stärker

wird auch das zurückkehrende Echo sein. Die anfängliche Signalstärke ist hauptsächlich ein Faktor der Größe des Ultraschallemitters in der Messsonde. Eine stark aussendende Fläche wird mehr Energie in das Material abgeben als eine schwache. Folg-

lich sendet ein sogenannter „1/2 Inch“ US-Messsonde ein stärkeres Signal aus als ein

„1/4 Inch“ US- Messsonde.

Aufnahmevermögen und Streuung: Wenn der Ultraschall durch irgendein Material

fließt, wird er teilweise absorbiert. Bei Materialien mit körniger Struktur streuen sich die

Schallwellen. Beide dieser Einflüsse verringern die Stärke der Schallwellen und somit

die Fähigkeit des Geräts, das zurückkehrende Echo zu erkennen bzw. auf-zunehmen.

Schallwellen mit höherer Frequenz werden mehr „verschluckt“ als solche mit niederer

Frequenzen.

So könnte es scheinen, es wäre in jedem Fall besser, einen Messsonde mit niederer

Frequenz zu benutzen, aber diese sind weniger ausrichtbar (gebündelt) als solche mit

hohen Frequenzen. Folglich wäre eine Messsonde mit hoher Frequenz die bessere

Wahl, um kleine Vertiefungen oder Unreinheiten im Material festzustellen.

Geometrie des Messsondes: Die physikalischen Grenzen des Messumfelds entscheiden manchmal über die Tauglichkeit der Messsonde für ein bestimmtes Testobjekt. Manche Messsonden sind einfach zu groß, um in einem fest vorgegebenen Umfeld benutzt zu werden. Wenn die verfügbare Oberfläche für den Kontakt mit dem

Messsonde eingeschränkt ist, benötigt man einen Messsonde mit einer kleinen Kontaktfläche.

Misst man eine gewölbte Oberfläche, beispielsweise eine Antriebszylinderwandung,

muss auch die Kontaktfläche der Messsonde dieser angeglichen sein.

Temperatur des Materials: Wird auf außergewöhnlich heißen Oberflächen gemessen, werden Hochtemperatur Messsonden benutzt. Diese sind so gebaut, dass sie,

ohne Schaden zu erleiden, für spezielle Materialien und Techniken, unter hohen Tem-

peraturen eingesetzt werden können. Zusätzlich muss bei einer „Null- Kalibrierung“

oder „Kalibrierung bei bekannter Materialstärke“ mit einem Hochtemperatur Mess-

sonde acht gegeben werden.

Die Auswahl der geeigneten Messsonde ist oft ein

Kompromiss zwischen verschiedenen Einflüssen und Eigenschaften. Manchmal ist es

notwendig, mehrere Messsonden auszuprobieren, bis man schließlich den geeignetsten für das entsprechende Testobjekt findet.

Der Messsonde ist das „Endstück ’’ des Messgeräts.

Er sendet und empfängt Ultraschallwellen, welche das Gerät benutzt, um die Materialstärke des zu untersuchenden Materials zu messen. Der Messsonde ist mit dem

Messgerät durch ein Adapterkabel und zwei gleichachsigen Anschlüssen verbunden.

Wenn Messsonde benutzt werden, ist das Einstecken der Anschlüsse einfach: entweder passt der Stecker in die Buchse oder in das Gerät selbst.

10 TU_US-BA-d-1714

Page 11

Modell

Freq

MHZ

Durchm.

mm

Messbereich

Untere Grenze

Beschreibung

ATUUS01

2

22

3.0mm~300.0mm(Stahl)

40mm (Gusseisen)

20

Für dicke, hoch

dämpfende o.

hoch streuende

Materialien

ATUUS09

5

10

1.2mm~230.0mm (Stahl)

Φ20mm×3.0mm

Normale Messung

ATUUS10

/90°

5

10

1.2mm~230.0mm(Stahl)

Φ20mm×3.0mm

Normale Messung

ATUUS02

7 6 0.75mm~80.0mm

(Stahl)

Φ15mm×2.0mm

Für dünnes o.

wenig gebogenes Rohrmaterial

ATBUS02

5

14

3~200mm

(Stahl)

30

Hochtemp.mess.gen(

<300°C)

Der Messsonde muss korrekt eingesetzt werden, um akkurate, verlässliche Messergebnisse zu erlangen.

Im Folgenden wird ein solcher kurz beschrieben, gefolgt von einer Gebrauchsanleitung.

Die obere Abbildung stellt die Unteransicht einer typischen Messsonde dar. Die zwei

Halbkreise sind sichtbar, in der Mitte sichtbar geteilt. Einer der Halbkreise leitet den

Ultraschall in das zu messende Material und der andere leitet das Echo zurück zur

Messsonde. Wird die Messsonde auf dem zu messenden Material platziert, befindet

er sich direkt unter dem Zentrum der Stelle, deren Stärke gemessen werden soll.

Die untere Bild zeigt die Draufsicht einer Messsonde.

Es wird mit dem Daumen oder dem Zeigefinger von oben auf den Messsonde gedrückt, um sie genau platziert zu halten. Es ist nur ein mäßiges Andrücken erforderlich,

da die Oberfläche nur eben auf dem zu messenden Material positioniert werden muss.

Tabelle 3-1 Auswahl der Messsonde

4.2 Bedingungen und Vorbereitungen für Oberflächen

Bei jeglicher Art von Ultraschallmessung ist die Beschaffenheit und Rauigkeit der zu

messenden Oberfläche von höchster Bedeutung. Raue, unebene Oberfläche können

TU_US-BA-d-1714 11

Page 12

das Durchdringen der Ultraschallwellen durch das Material einschränken und es resultieren unstabile, unkorrekte Messergebnisse.

Die zu messende Oberfläche sollte sauber und frei von irgendwelchen Substanzen,

Rost oder Grünspan sein. Wenn dies der Fall ist, kann der Messsonde nicht sauber

auf der Oberfläche platziert werden. Oft ist eine Drahtbürste oder ein Schaber hilfreich,

die Oberfläche zu säubern. In extremen Fällen können Bandschleifmaschinen oder

dergleichen benutzt werden. Dabei muss aber ein Ausfugen der Oberfläche vermieden

werden, welche eine saubere Platzierung der Messsonde verhindert.

Extrem raue Oberflächen wie Gusseisen lassen sich nur sehr schwer messen. Diese

Arten von Oberflächen verhalten sich wie, wenn Licht auf Milchglas strahlt, der Strahl

wird gestreut und in alle Richtungen geschickt.

Zusätzlich tragen raue Oberfläche zu einer erheblichen Abnutzung der Messsonde bei,

besonders in Situationen, in denen er über die Oberfläche „geschrubbt“ wird.

Sie sollten daher in einem bestimmten Abstand überprüft werden, v. a. bei ersten Anzeichen von Unebenheiten an der Kontaktfläche. Wenn dieser auf der einen Seite

mehr als auf der anderen abgenutzt ist, können die Schallwellen nicht länger senkrecht

durch die Materialoberfläche des Testobjekts dringen. In diesem Fall können kleine

Unregelmäßigkeiten im Material nur schwierig gemessen werden, da der Schallstrahl

nicht mehr genau unter dem Messsonde liegt.

5 Arbeitsweise

5.1 Ein- u. Ausschalten

Das Gerät wird durch die Ein- u. Ausschalttaste ein- bzw. ausgeschalten. Beim allerersten Einschalten wird der Modelltyp, Herstellerinformation und die Seriennummer

eingeblendet, bevor der Bildschirm für die Messungen erscheint. Im Gerät befindet

sich ein spezieller Speicher, in dem alle Messungen hinterlegt werden, selbst nach

dem Ausschalten.

5.2 Messsonde Auswahl

Die Messsonde muss vor der Messung „voreingestellt“ werden. Dies dient als zusätz-

liches Hilfsmittel und ermöglicht dem Benutzer zwischen den einzelnen Modellen die

für die Messanforderungen (frequenz- und durchmesserabhängig) richtige Messsonde

zu wählen.

1) Auf dem Bedienfeld wird die Taste (li. unten) mehrmals gedrückt, um die Messsonde auszuwählen.

2) Mit der Taste oder der Taste werden die verschiedenen Modelle angezeigt.

3) Zum Verlassen wird die Taste gedrückt. Die Messsonden Einstellung kann

ebenso im Menu geändert werden, siehe Kapitel 5.

12 TU_US-BA-d-1714

Page 13

5.3 Nulleinstellung

Die Taste wird benutzt, um die Nulleinstellung des Messgerätes durchzuführen.

Wird dies nicht korrekt getan, können alle getätigten Messungen falsch ausfallen.

Wenn das Gerät die Nulleinstellung erfährt, wird der festgelegte Fehlerwert gemessen

und für alle darauffolgenden Messungen automatisch korrigiert.

Die Vorgehensweise ist wie folgt:

1. Das Gerät muss eingeschaltet und die Zweipunktkalibrierung inaktiv sein. Die

Nulleinstellung ist bei dieser nämlich nicht möglich.

2. Die Messsonde wird eingesteckt und die Anschlüsse der Stecker

werden überprüft. Die Kontaktfläche der Messsonde muss sauber sein.

3. Die derzeit benutzte Messsonde wird im Gerät angezeigt

4. Es wird nun ein Tropfen Koppelungsmittel auf die metallene Nullplatte gegeben.

5. Die Messsonde wird vorsichtig auf die Nullplatte gedrückt.

6. Während die Messsonde jetzt durch das Gel auf der Nullplatte in direktem

Kontakt mit dieser steht, wird die Taste .gedrückt. ’’ZER“ erscheint auf dem

Display, während das Gerät den „Nullpunkt“ errechnet.

7. Wenn das Symbol ’’ZER“ verschwindet, wird die Messsonde von der Nullplatte

abgehoben.

Nun hat das Gerät den anfänglichen Fehlerfaktor erkannt und wird mit diesem alle

darauf folgenden Messungen abgleichen. Bei der Nulleinstellung wird das Gerät stets

die Schallgeschwindigkeit der eingebauten Nullplatte benutzen, auch wenn vorher andere Werte eingegeben wurden, um aktuelle Messungen zu tätigen.

Obwohl die letzte Nulleinstellung gespeichert wird, ist es doch empfehlenswert, diese

nach jedem Einschalten erneut durchzuführen, ebenso wenn eine andere Messsonde

verwendet wird. Dies lässt sichergehen, dass das Gerät immer korrekt eingestellt

wurde. Mit dem Drücken der Taste wird die laufende Nulleinstellung abgebrochen.

5.4 Schallgeschwindigkeit

Um exakte Messungen tätigen zu können, muss dieses auf die Schallgeschwindigkeit

des entsprechenden Materials eingestellt werden. Verschiedene Materialien haben

verschiedene eigene Schallgeschwindigkeiten.

Wird dies nicht getan, werden alle Messungen mit einem bestimmten Prozentsatz fehlerhaft ausfallen. Die Einpunkt- Kalibrierung ist die gebräuchlichste Vorgehensweise,

die Linearität über eine große Reichweite zu optimieren. Die Zweipunkt- Kalibrierung

erlaubt eine höhere Genauigkeit bei kleinerer Reichweite, indem die Nulleinstellung

und die Schallgeschwindigkeit ausgerechnet werden.

Anmerkung: Bei Einzelpunkt- und Zweipunkt- Kalibrierungen müssen vorab Farbe

oder Beschichtung entfernt werden. Bleibt dies aus, wird das Kalibrierergebnis aus

einer Art „Multimaterial- Schallgeschwindigkeiten“ bestehen und mit Sicherheit nicht

die des tatsächlich zu messenden Materials besitzen.

TU_US-BA-d-1714 13

Page 14

5.4.1 Kalibrierung mit bekannter Materialstärke

Anmerkung: Diese Vorgehensweise erfordert eine Materialprobe des Materials, welches gemessen werden soll, dessen exakte Materialstärke, die z. B. auf irgendeine

Art vorher gemessen wurde.

1. Die Nulleinstellung wird gemacht.

2. Das Mustermaterial wird mit Kopplungsgel versehen.

3. Die Messsonde wird auf das Materialstück gedrückt. Auf dem Display ist nun ein

Materialstärkenwert abzulesen und das Koppelungssymbol erscheint.

4. Sobald ein stabiler Ablesewert erreicht ist, wird die Messsonde wieder abgehoben. Wenn sich daraufhin die eben festgestellte Materialstärke von dem Wert,

der während der Koppelung bestand, verändert, muss Schritt 3) wiederholt werden.

5. Mit den Tasten und kann nun die erforderliche Materialstärke (die des

Materialmusters) angepasst werden.

6. Die Taste wird gedrückt und der berechnete Schallgeschwindigkeitswert erscheint anhand der Materialstärke, die zuvor eingespeichert wurde.

7. Zum Verlassen des Kalibriermodus wird die Taste gedrückt. Ab jetzt können

Messungen getätigt werden.

5.4.2 Kalibrierung bei bekannter Schallgeschwindigkeit

Anmerkung: Bei dieser Vorgehensweise muss die Schallgeschwindigkeit des zu mes-

senden Materials bekannt sein. Eine Tabelle der geläufigsten Materialien ist in Anhang

A dieser Bedienungsanleitung einzusehen.

1. Die Taste wird mehrmals gedrückt, um zum Element „Schallgeschwindigkeit“

zu gelangen.

2. Mit der Taste kann zwischen den voreingestellten Schallgeschwindigkeiten

gewechselt werden.

3. Die voreingestellte Schallgeschwindigkeit lässt sich, falls erforderlich, mit den

Tasten und nach oben und unten überschreiben, bis der gewünschte Wert

des zu messenden Materials erreicht ist. Dies ist beispielsweise notwendig,

wenn es, wie bereits erwähnt, Abweichungen in der Materialzusammensetzung

von (Hersteller zu Hersteller) für ein und dasselbe Material gibt.

4. Zum Verlassen des Kalibriermodus wird die Taste gedrückt. Ab jetzt können

Messungen getätigt werden.

Eine andere Methode, das Gerät mit einer bekannten Schallgeschwindigkeit zu kalibrieren, ist wie folgt:

1. Man geht in das {Test Set} → {Velocity Set} Untermenu, die Taste wird gedrückt, um ins Schallgeschwindigkeitsmenu zu gelangen.

2. Die Taste wird mehrmals gedrückt, bis die veränderbare numerische Ziffer

erreicht wird. Mit den Tasten / wird der Zahlenwert nach oben bzw. nach

unten verändert, bis er dem der Schallgeschwindigkeit des zu prüfenden Materials entspricht.

14 TU_US-BA-d-1714

Page 15

3. Im Gerät ist eine automatische Wiederholungsfunktion eingebaut, sodass,

wenn die Taste gedrückt gehalten bleibt, sich die Zahlenwerte im gleichen Abstand aufaddieren bzw. sich stufenweise verringern.

4. Mit der Taste wird bestätigt oder mit der Taste wird die Kalibrierung abgebrochen.

5. Um ein möglichst genaues Messergebnis zu erzielen, wird allgemein empfohlen, das Messgerät mit einer Materialprobe bekannter Materialstärke zu kalibrieren.

Die Materialzusammensetzung an sich (und so die Schallgeschwindigkeit) variiert oft

vom einen zum anderen Hersteller. Die Kalibrierung mit einer Materialprobe bekannter

Materialstärke versichert, dass das Messgerät so exakt wie möglich auf das zu messende Material eingestellt wurde.

5.5 Messungen werden getätigt

Das Messgerät speichert immer den zuletzt gemessenen Wert, bis ein neuer Wert hinzukommt.

Damit die Messsonde einwandfrei funktioniert, dürfen keine Luftbrücken zwischen seiner Kontaktfläche und der Oberfläche des zu messenden Materials bestehen. Dies

wird mit dem Ultraschallgel, dem „Koppelmittel“ erreicht. Diese Flüssigkeit „koppelt“

oder überträgt die Ultraschallwellen vom Messsonde ins Material und wieder zurück.

Vor der Messung sollte also ein wenig Koppelmittel auf die zu messende Materialoberfläche gegeben werden. Danach wird die Messsonde vorsichtig auf die Materialoberfläche gepresst. Das Koppelungssymbol und eine Zahl erscheinen im Display. Wenn

das Gerät eingestellt und die korrekte Schallgeschwindigkeit ermittelt wurde, zeigt die

Zahl im Display die aktuelle Materialstärke, direkt unter der Messsonde gemessen, an.

Falls die Kopplungsanzeige nicht erscheint oder die Zahl auf dem Display fraglich ist,

muss zuerst überprüft werden, ob sich ausreichend Koppelmittel an der Stelle unter

der Messsonde befindet und ob diese flach auf das Material gesetzt wurde. Manchmal

ist es erforderlich, eine andere Messsonde für das entsprechende Material auszuprobieren (Durchmesser oder Frequenz).

Während die Messsonde in Kontakt zu dem zu messenden Material steht, werden pro

Sekunde vier Messungen getätigt. Wird sie von der Oberfläche abgehoben, bleibt auf

dem Display die letzte Messung bestehen.

Anmerkung: Manchmal wird ein dünner Film des Koppelmittels zwischen der Messsonde und der Materialoberfläche mitgezogen, wenn der Messsonde abgehoben wird.

In diesem Fall ist es möglich, dass eine Messung durch diesen Film gemacht wird, die

dann größer oder kleiner ausfällt als sie sollte. Dies ist offensichtlich, denn wenn die

eine Messung getätigt wird, während die Messsonde noch platziert ist und die andere,

wenn er gerade abgehoben wurde. Dazu kommt, dass bei Materialien mit dicker Farbe

oder Beschichtung stattdessen eher diese als das beabsichtigte Material gemessen

TU_US-BA-d-1714 15

Page 16

werden. Die Verantwortlichkeit für eine saubere Benutzung des Messgerätes im Zusammenhang mit dem Erkennen dieser Phänomene bleibt letztlich dem Benutzer vorenthalten.

5.6 Zweipunkt- Kalibrierung

Diese Vorgehensweise setzt voraus, dass der Anwender zwei bekannte Materialstärkenpunkte des Testmaterials hat und diese repräsentativ für den Messbereich sind.

1. Auf dem {Test Set} → {2- Point Cal} Untermenu wird die Taste gedrückt, um

die Zweipunkt- Kalibrierung einzuschalten. Dann wird das Menu verlassen, um

auf den Bildschirm des Messgerätes zu kommen. „DPC“ erscheint auf dem Dis-

play.

2. Die Taste wird gedrückt, um mit der Kalibrierung zu beginnen. Die Folge

’’NO1“ erscheint, welches die erste Messstelle anzeigt.

3. Es wird Verkoppelungsmittel auf das Materialmuster gegeben.

4. Der US- Messsonde wird darauf platziert, (auf dem ersten bzw. zweiten Kalibrierpunkt) und es wird die korrekte Position die Messsonde auf dem Materialmuster überprüft. Auf dem Display sollten nun ein Messwert angezeigt werden

und das Verkoppelungssymbol sollte erscheinen.

5. Sobald ein stabiler Messwert erreicht ist, wird dir Messsonde abgehoben.

Wenn das Ableseergebnis sich von dem unterscheidet, als die Messsonde

noch gekoppelt war, muss Schritt 4 wiederholt werden.

6. Die Messung der Materialstärke wird nach oben und unten mit den Tasten /

verändert, bis die Materialstärke des Materialmusters gefunden ist.

7. Zur Bestätigung wird die Taste gedrückt. Die Anzeige springt auf ’’NO2“ und

der zweite Kalibrierpunkt kann gemessen werden.

8. Die Schritte 3 bis 7 werden wiederholt. Die Anzeige springt zurück auf ’’DPC“.

9. Nun ist das Gerät bereit, Messungen in seinem Messbereich zu tätigen.

5.7 Der Scan- Modus

Während das Gerät sich in Einzelpunktmessungen hervorragend auszeichnet, ist es

manchmal erstrebenswert, eine größere Fläche zu untersuchen, um nach der dünnsten Stelle zu suchen. Dieses Gerät besitzt einen Scan- Modus, mit dem genau das

möglich ist. Bei normaler Arbeitsweise werden pro Sekunde vier Messungen getätigt,

was bei Einzelmessungen sehr angebracht ist. Im Scan- Modus sind dies zehn Messungen pro Sekunde und die Ableseergebnisse werden auf dem Display angezeigt.

Während die Messsonde mit dem zu messenden Material in Kontakt ist, zeigt das Gerät automatisch den Messwert an. Die Messsonde kann über die Oberfläche bewegt

werden, denn kurze Unterbrechungen des Signals werden ignoriert. Bei Unterbrechun-

16 TU_US-BA-d-1714

Page 17

gen, die länger als zwei Sekunden dauern, wird der letzte gefundene Messwert angezeigt. Wird die Messsonde abgehoben, wird ebenso der letzte gefundene Messwert

angezeigt.

Im {Test Set} → {Work Mode} Menu ist die Taste zu drücken, um zwischen dem

Einzelpunkt- Messmodus und dem Scan- Modus zu wechseln.

5.8 Grenzwert setzen

Dies ermöglicht dem Benutzer während der Messung einen hör- und sichtbaren Parameter zu setzen. Wenn eine Messung jenseits des Grenzwertes liegt, die der Benutzer

festgelegt hat, ertönt ein Signalton. Dies verbessert die Geschwindigkeit und Effektivität der Messungen, da nicht dauernd auf das Display geschaut werden muss.

Im Folgenden wird beschrieben, wie diese Option hergestellt wird:

1) Im {Test Set} → {Tolerance Limit} Menu wird die Taste gedrückt, um den

Befehl zu aktivieren.

2) Mit der Taste und den Tasten und wird der obere und untere Grenzwert

zu dem gewünschten Messwert festgelegt.

3) Die Taste wird nochmals gedrückt, um zu bestätigen und um ins eigentliche

Menu zu gelangen oder die Taste wird betätigt, um die Grenzwertsetzung

abzubrechen.

4) Wenn das gesetzte Limit den Messbereich übersteigt, wird das Messgerät an

eine Neueinstellung (Reset) erinnern. Ist das untere Limit größer als das obere,

werden die Werte automatisch ausgetauscht.

5.9 Auflösung

Das Gerät hat eine zwei wählbare Bildschirmauflösungen und zwar 0,1mm und

0,01mm. Diese finden sich im Menu unter {Test Set}→ {Resolution}.

Mit der Taste kann hier zwischen „high“ (hohe Auflösung) und „low“ (schwache Auf-

lösung) gewählt werden.

5.10 Einheitsskala

Im Menu {Test Set}→ {Unit} wird mit der Taste zwischen mm (metrisch) und Inch

(engl.) gewählt.

TU_US-BA-d-1714 17

Page 18

5.11 Speichermanagement

5.11.1 Einen Messwert speichern

Die Messwerte können in 100 Gruppen (F00-F99) im Gerät gespeichert werden und

in jeder Gruppe können 100 Messwerte gespeichert werden.

Die Vorgehensweise ist wie folgt:

1) Die Taste wird gedrückt und somit das Menu {File name} auf dem Display

aufgerufen.

2) Mit den Tasten und kann die entsprechende Gruppe gewählt werden.

3) Nachdem ein neuer Ablesewert erscheint, wird die Speichertaste gedrückt,

um die Messung in der aktuellen Datei abzuspeichern. Mit der {Auto Save}

Funktion wird der Messwert automatisch in der Datei hinterlegt, sobald eine

neue Messung hinzukommt.

5.11.2 Messwerte bearbeiten

Die Taste wird mehrmals gedrückt, bis auf dem Display {File name} erscheint. Mit

den Tasten und kann die Gruppennummer gewechselt werden.

löscht die markierte Gruppe

löscht alle Gruppen

oder markiert die ausgewählte Gruppe um darin zu speichern

Dialog verlassen

Die Taste wird mehrmals gedrückt, bis auf dem Display {Record cunt} erscheint.

Mit den Tasten und kann die Gruppennummer gewechselt werden.

löscht den markierten Messwert

löscht alle Messwert

oder Dialog verlassen

18 TU_US-BA-d-1714

Page 19

5.12 Systemeinstellung

Vom Hauptmenu aus wird im Untermenu {System Set} die Taste gedrückt.

1) Wenn {Auto Save} auf <On> steht, können die Daten der laufenden Datei nach

der Messung automatisch gespeichert werden.

2) Wenn {Key Sound} auf <On> steht, gibt der Summer bei jedem Tastendruck

einen kurzen Signalton von sich.

3) Wenn {Warn Sound} auf <On> steht, ist bei jedem Überschreiten der Toleranzgrenze ein langer Signalton zu hören.

4) LCD Bildhelligkeitseinstellung: Im Untermenu {System Set} → {LCD Brightness}

wird die Taste gedrückt. Mit den Pfeilen und wird die Displayhelligkeit

erhöht oder abgeschwächt. Mit der Taste werden die Änderungen bestätigt

bzw. mit annulliert.

5) Im Menu {Unit System} kann zwischen metrischem und imperialen Maßeinheiten

umgeschaltet werden

6) Im Menu {Date/Time} kann die interne Systemzeit gesetzt werden.

7) Im Menu {Language} können die verschiedenen Sprachen eingestellt werden

5.13 Systeminformationen

Diese Funktion gibt die wichtigsten Informationen über den Hauptteil des Geräts sowie

der Firmware. Die Ausführung ändert sich, wenn sich die Firmware ändert.

5.14 Hinterleuchtetes Display

Hiermit lässt es sich auch in dunklem Umfeld arbeiten. Mit der Taste wird die Hintergrundbeleuchtung aktiviert und deaktiviert, sobald das Messgerät eingeschaltet

wurde. Da das EL-Licht viel Strom verbraucht, sollte es nur bei Bedarf eingeschaltet

werden.

5.15 Auto Power Off

Hier kann die Auto power Off Funktion eingestellt werden. Sie ist zwischen Aus, 2 Minuten, 5 Minuten und 10 Minuten gewählt werden.

5.16 System Reset

Wird während des Gerätestarts die Taste gedrückt oder im Menu {System reset}

gewählt, werden alle Einstellungen und der Speicher gelöscht und auf Grundeinstellungen zurückgesetzt.

TU_US-BA-d-1714 19

Page 20

+

-

+

-

Cathode

Anode

MiTec

MT200

5.17 Batterieinformation

Es werden zwei AA Alkaline Batterien als Energiequelle benötigt. Nach mehreren

Stunden Gebrauch der Batterien erscheint auf dem Display das Symbol . Je größer der schwarze Anteil im Symbol, desto voller ist der Akku noch. Wenn die Batteriekapazität erschöpft ist, erscheint folgendes Symbol und beginnt zu blinken. Jetzt

sollten die Batterien gewechselt werden.

Im Bild auf der nächsten Seite ist die Position der Batterien im Gerät einzusehen. Beim

Wechsel muss unbedingt auf die Polarität achtgegeben werden.

Vorgehensweise:

1. Das Gerät ausschalten

2. Die Batterieabdeckung wird vom Gerät abgenommen und die zwei Batterien

werden entnommen.

3. Die Batterien werden ordnungsgemäß eingesetzt.

4. Die Batterieabdeckung wird wieder aufgesetzt.

5. Das Gerät wird zur Kontrolle wieder eingeschaltet.

Wird das Gerät für einen längeren Zeitraum nicht benutzt, sollten die Batterien entnommen werden.

Es ist zu empfehlen, die Batterien bereits auszutauschen, wenn die Kapazität nur noch

10% beträgt.

5.18 Verbindung zum PC

Das Gerät ist mit einem serienmäßigen USB 2.0 ausgerüstet. Mit dem optional erhältlichen Kabel ist die Verbindung zum PC möglich. Die Messdaten, die im Gerätespeicher hinterlegt sind, können über dieses Kabel übertragen werden.

Für eine detaillierte Information der Kommunikationssoftware ist die Software- Anleitung zu lesen.

6 Bedienung des Menus

Beide, die Voreinstellung der Parameter und die zusätzliche Funktion, werden durch

die Menu-Bedienung verwirklicht. Mit der Taste besteht Zugang zum Hauptmenu.

6.1 Zugang zum Hauptmenu

20 TU_US-BA-d-1714

Page 21

Mit der Taste besteht Zugang zum Hauptmenu und mit dieser kann es wieder verlassen werden.

6.2 Zugang zum Untermenu

Mit der Taste besteht Zugang zum Untermenu.

6.3 Das Parameter wechseln

Mit der Taste wird der Wert des Parameters auf dem auf Parameter eingestellten

Display gewechselt.

6.4 Numerische digitale Eingabe

Die Taste wird mehrmals betätigt, um zu der zu ändernden Zahl zu gelangen; mit

den Tasten und wird der Zahlenwert auf dem Display bis zum gewünschten Zahlenwert vergrößert oder verkleinert.

6.5 Speichern und Verlassen des Menus

Mit der Taste wird jegliche Änderung bestätigt und zur vorigen Bildschirmseite zurückgekehrt.

6.6 Löschen und Verlassen des Menus

Mit der Taste wird jegliche Änderung gelöscht und zur vorigen Bildschirmseite zurückgekehrt.

7 Wartung

Falls an Ihrem Messinstrument irgendwelche außergewöhnlichen Probleme auftauchen, sollte daran bitte nichts auf eigene Verantwortung repariert oder abmontiert werden. Der beiliegende Garantieschein sollte ausgefüllt und das Gerät an uns eingeschickt werden. Die Wartung wird dann von uns durchgeführt.

8 Transport und Aufbewahrung

1) Das Messgerät darf keinen Vibrationen, starken magnetischen Feldern, zersetzendem Medium oder Staub ausgesetzt sein und keinen groben Umgang erfahren.

Es sollte bei normaler Temperatur aufbewahrt werden.

TU_US-BA-d-1714 21

Page 22

Material

Sound Velocity

In/us

m/s

Aluminum

0.250

6340-6400

Herkömml. Stahl

0.233

5920

Rostfreier Edelstahl

0.226

5740

Messing

0.173

4399

Kupfer

0.186

4720

Eisen

0.233

5930

Gusseisen

0.173-0.229

4400-5820

Blei

0.094

2400

Nylon

0.105

2680

Silber

0.142

3607

Gold

0.128

3251

Zink

0.164

4170

Titan

0.236

5990

Blech

0.117

2960

Epoxydharz

0.100

2540

Eis

0.157

3988

Nickel

0.222

5639

Plexiglas

0.106

2692

Styropor

0.092

2337

Porzellan

0.230

5842

PVC

0.094

2388

Quarzglas

0.222

5639

Gummi

0.091

2311

Teflon

0.056

1422

Wasser

0.058

1473

Anhang A: Schallgeschwindigkeiten

Anhang B: Bemerkungen zur Anwendung

Das Messen von Rohren und Schlauchmaterial

Wird ein Stück Rohr gemessen, um die Stärke der Rohrwand festzustellen, ist die Positionierung des Messsondes wichtig. Ist der Durchmesser des Rohres größer als

4 Inch, sollte die Position des Messsondes auf dem Rohr so sein, dass der Einschnitt

auf der Kontaktfläche senk- recht (perpendicular) zu der langen Achse des Rohres

verläuft.

Bei kleineren Rohrdurchmessern sollten zwei Messungen auf derselben Stelle durchgeführt werden, und zwar eine mit dem Einschnitt auf der Kontaktfläche senkrecht zur

langen Achse und die andere parallel zu dieser. Der kleinere Messwert dieser beiden

Messungen wird dann als der exakte Messwert dieser Stelle genommen.

22 TU_US-BA-d-1714

Page 23

Das Messen heißer Oberflächen

Die Geschwindigkeit des Schalls durch ein bestimmtes Material ist abhängig von dessen Temperatur. Bei steigender Temperatur verringert sich die Schallgeschwindigkeit.

Bei den meisten Anwendungen mit einer Oberflächentemperatur von weniger als

100°C müssen keine weiteren Vorkehrungen getroffen werden. Bei Temperaturen darüber beginnt die Veränderung der Schallgeschwindigkeit des zu messenden Materials

merkliche Auswirkungen auf die Ultraschallmessung zu haben.

Bei solch hohen Temperaturen wird empfohlen zuerst eine Kalibrierung mit einem Materialmuster bekannter Materialstärke durchzuführen, welches genau oder annähernd

der Temperatur des zu messenden Materials entspricht. Damit kann das Messgerät

die exakte Schallgeschwindigkeit durch das heiße Material berechnen.

Bei Messungen auf heißen Oberflächen kann es auch notwendig sein, einen „Hoch-

temperatur- Messsonde“ zu benutzen. Diese sind speziell für den Einsatz bei hohen

Temperaturen gebaut, zumal da der Kontakt mit der Materialoberfläche für eine stabile

Messung für kurze Zeit gehalten werden sollte.

Während der Messsonde in direktem Kontakt mit der heißen Oberfläche ist, erwärmt

sich dieser. Durch thermale Ausdehnung und andere Effekte kann sich dies nachteilig

auf die Messgenauigkeit auswirken.

Das Messen beschichteter Materialien

Beschichtete Materialien sind etwas Besonderes, da ihre Dichte (und deshalb auch

Schallgeschwindigkeit) von einem zum anderen Stück beträchtlich variieren kann.

Selbst durch eine einzige Oberfläche können merkliche Unterschiede in der Schallgeschwindigkeit festgestellt werden. Die einzige Möglichkeit, zu einem genauen Messergebnis zu kommen, ist, zuvor eine Kalibrierung auf einem Materialmuster bekannter

Materialstärke durchzuführen. Dieses sollte idealer Weise aus demselben Stück wie

das zu messende Material sein, zumindest von derselben Fertigungsreihe. Mit Hilfe

der „Vorab- Kalibrierung“ werden die Abweichungen auf ein Minimum reduziert.

Ein zusätzlich wichtiger Faktor beim Messen von beschichteten Materialien ist, dass

jegliche eingeschlossene Luftlücke eine vorzeitige Reflexion des Ultraschallstrahls bewirkt. Dies wird in einer plötzlichen Abnahme der Materialstärke bemerkbar. Während

dies einerseits die exakte Messung der gesamten Materialstärke verhindert, wird der

Anwender positiverweise auf Luftlücken in der Beschichtung hingewiesen.

TU_US-BA-d-1714 23

Page 24

Materialeignung

Ultraschall- Materialstärkenmessungen basieren darauf, dass ein Schall durch das zu

messende Material geschickt wird. Nicht alle Materialien sind dafür geeignet. Die Ultraschallmessung kann praktisch für eine Vielzahl von Materialien angewandt werden

einschließlich Metalle, Plastik und Glas. Schwierige Materialien sind manche Gussmaterialien, Beton, Holz, Fiberglas und manche Gummiarten.

Koppelungsmittel

Alle Ultraschallanwendungen erfordern ein Medium, um den Schall von der Messsonde zum Testmaterial zu übertragen. Typischerweise ist dies ein sehr zähflüssiges

Mittel.

Der Ultraschall kann nicht effizient durch Luft übertragen werden.

Es wird eine Vielzahl von Koppelungsmitteln benutzt. Für die meisten Anwendungen

ist Propyläen Glykol zu geeignet. Bei schwierigen Anwendungen ist Glycerin geeignet.

Jedoch verursacht Glycerin bei einigen Metallen Korrosion durch Wasseraufnahme .

Andere Koppelungsmittel für Messungen bei normalen Temperaturen können Wasser,

verschiedene Öle oder Fette, Gels und Silikonflüssigkeiten enthalten. Messungen bei

hohen Temperaturen erfordern spezielle Hochtemperatur- Koppelungsmittel.

Bezeichnend bei der Ultraschallmessung ist, dass das Gerät eher das zweite als das

erste Echo von der hinteren Oberfläche des zu messenden Materials benutzt, wenn

es sich im Standard Pulse- Echomodus befindet. Dies resultiert in einem Ableseergebnis, das zweimal so groß ist, wie es sein sollte.

Die Verantwortlichkeit für eine angemessene Benutzung des Messgerätes und das

Erkennen dieser Phänomene liegen ausschließlich beim Anwender selbst.

24 TU_US-BA-d-1714

Loading...

Loading...