Page 1

INSTRUKCJA OBSŁUGI

Grubościomierz Sauter TN 80-0.1US

Nr produktu: 756178

Page 2

Spis treści

1. PRZEGLĄD ............................................................................................................................. 3

1.1 SPECYFIKACJE PRODUKTU ....................................................................................................... 3

1.2 GŁÓWNE FUNKCJE .................................................................................................................. 4

1.3 ZASADA POMIARU .................................................................................................................. 5

1.4 KONFIGURACJA ...................................................................................................................... 5

1.5 WARUNKI PRACY .................................................................................................................... 6

2 CECHY STRUKTURY .................................................................................................................... 6

2.1 WYŚWIETLACZ ............................................................................................................................ 7

2.2 DEFINICJA KLAWIATURY ................................................................................................................ 8

3 PRZYGOTOWANIE ...................................................................................................................... 8

3.1 DOBÓR PRZETWORNIKA ................................................................................................................ 8

3.2 WARUNKI I PRZYGOTOWANIE POWIERZCHNI .................................................................................... 10

4 OBSŁUGA ................................................................................................................................ 10

4.1 WŁĄCZANIE / WYŁĄCZANIE .......................................................................................................... 10

4.2 REGULACJA ZERA ....................................................................................................................... 11

4.3 KALIBRACJA PRĘDKOŚCI DŹWIĘKU .................................................................................................. 12

4.3.1 KALIBRACJA DO ZNANEJ GRUBOŚCI ....................................................................................................... 12

4.3.2 KALIBRACJA DO ZNANEJ PRĘDKOŚCI ...................................................................................................... 13

4.3.3 KALIBRACJA DWUPUNKTOWA .............................................................................................................. 14

4.4 JAK WYKONYWAĆ POMIARY ......................................................................................................... 14

4.4.1 ZMIANA POMIARU PRĘDKOŚCI DŹWIĘKU ................................................................................................ 15

4.5 TRYB SKANOWANIA ................................................................................................................... 16

4.6 ZMIANA ROZDZIELCZOŚCI ............................................................................................................ 16

4.7 ZMIANA JEDNOSTEK ................................................................................................................... 16

4.8 ZARZĄDZANIE PAMIĘCIĄ ............................................................................................................. 16

4.8.1 ZAPISYWANIE ODCZYTU ...................................................................................................................... 16

4.8.2 KASOWANIE WYBRANEGO PLIKU .......................................................................................................... 17

4.8.3 PRZEGLĄDANIE / USUWANIE ZAPISANYCH REKORDÓW ............................................................................. 17

4.9 DRUKOWANIE DANYCH ............................................................................................................... 18

4.10 TRYB DŹWIĘKOWY ................................................................................................................... 19

4.11 EL PODŚWIETLENIE .................................................................................................................. 19

Page 3

4.12 INFORMACJE O BATERII ............................................................................................................. 19

4.13 AUTOMATYCZNE WYŁĄCZANIE .................................................................................................... 19

4.14 RESET SYSTEMU ...................................................................................................................... 19

4.15 POŁĄCZENIE Z PC .................................................................................................................... 19

Dziękujemy za zakup cyfrowego ultradźwiękowego miernika grubości SAUTER.

Mamy nadzieję, że jesteś zadowolony z wysokiej jakości grubościomierza o szerokim zakresie

funkcjonalnym.

Jeśli masz jakieś pytania, życzenia lub pomocne sugestie, nie wahaj się zadzwonić pod nasz

numer serwisowy.

Dostępne modele: TN 80-0.1US

TN 230-0.1US

TN 300-0.1US

TN 80-0.01US

TN 230-0.01US

TN 300-0.01US

1. Przegląd

Model TN-US jest cyfrowym, ultradźwiękowym miernikiem grubości działającym na tych

samych zasadach co SONAR. Przyrządy są w stanie mierzyć grubość różnych materiałów z

dokładnością do 0,1 / 0,01 mm. Nadają się do różnych materiałów metalowych i

niemetalowych.

1.1 Specyfikacje produktu

Wyświetlacz: 4,5-cyfrowy wyświetlacz LCD z podświetleniem EL

Zakres pomiarowy: 0,75 do 300 mm (stal)

Prędkość dźwięku: od 1000 do 9999 m / s

Page 4

Rozdzielczość: TN xx0,1 US: 0,1 mm;

TN xx0.01US: 0,1 / 0,01mm

Model TN 80-0.01 mierzy w sposób ciągły z rozdzielczością 0,01

Model TN 230-0.01 US oraz TN 300-0.01 mierzą od 0,01 do 200 mm a ponadto każde

urządzenie mierzy z rozdzielczością 0,1

Dokładność: Modele o rozdzielczości 0,1 mm:

0,5% mierzonej wartości + 0,04 mm

Modele o rozdzielczości 0,01 mm: 1% zmierzonej wartości

W zależności od warunków materiałowych i środowiskowych.

Jednostki: do wyboru jednostki metryczne / imperialne

- Cztery odczyty pomiarów na sekundę przy pomiarze jednopunktowym i dziesięć

na sekundę w trybie skanowania.

- Pamięć do 20 plików (do 99 wartości dla każdego pliku) przechowywanych wartości

Zasilanie: 2 baterie alkaliczne AA, 1,5 V.

Typowy czas pracy: około 100 godzin

(Podświetlenie EL wyłączone)

Transfer do komputera: port szeregowy RS-232 dla TN xx0.01 US.

Brak możliwości transferu do komputera w TN xx0.1 US

Wymiary: 150 x 74 x 32 mm

Waga: 245g

1.2 Główne funkcje

- Zdolne do wykonywania pomiarów na szerokiej gamie materiałów, w tym na metalach,

tworzywach sztucznych, ceramice, żywicach epoksydowych, szkle i innych materiałach dobrze

przewodzących fale ultradźwiękowe.

- Dostępne są różne modele przetworników do zastosowań specjalnych, w tym materiałów

gruboziarnistych i zastosowań wysokotemperaturowych.

Page 5

-Funkcja regulacji zera, funkcja kalibracji prędkości dźwięku

Numer

Pozycja

Ilość

Notatka

Standardowa

konfiguracja

1

Główny korpus

1 2

Przetwornik

1

Zależy od modelu

3

Przekaźnik sprzęgający

1 4

Torba

1

- Funkcja kalibracji dwupunktowej

- Dwa tryby pomiaru: Tryb jednopunktowy

Tryb skanowania

- Wskaźnik stanu sprzęgła pokazujący stan sprzężenia

- Wskaźnik baterii wskazuje pozostałą pojemność baterii

- Funkcje „automatycznego uśpienia” i „automatycznego wyłączania”, aby oszczędzać baterię

Opcjonalne oprogramowanie dla TN xx0.01 US do przesyłania danych z pamięci do komputera

Opcjonalna mini drukarka termiczna do drukowania zmierzonych danych przez port RS-232,

dostępna dla TN xx0.01 US.

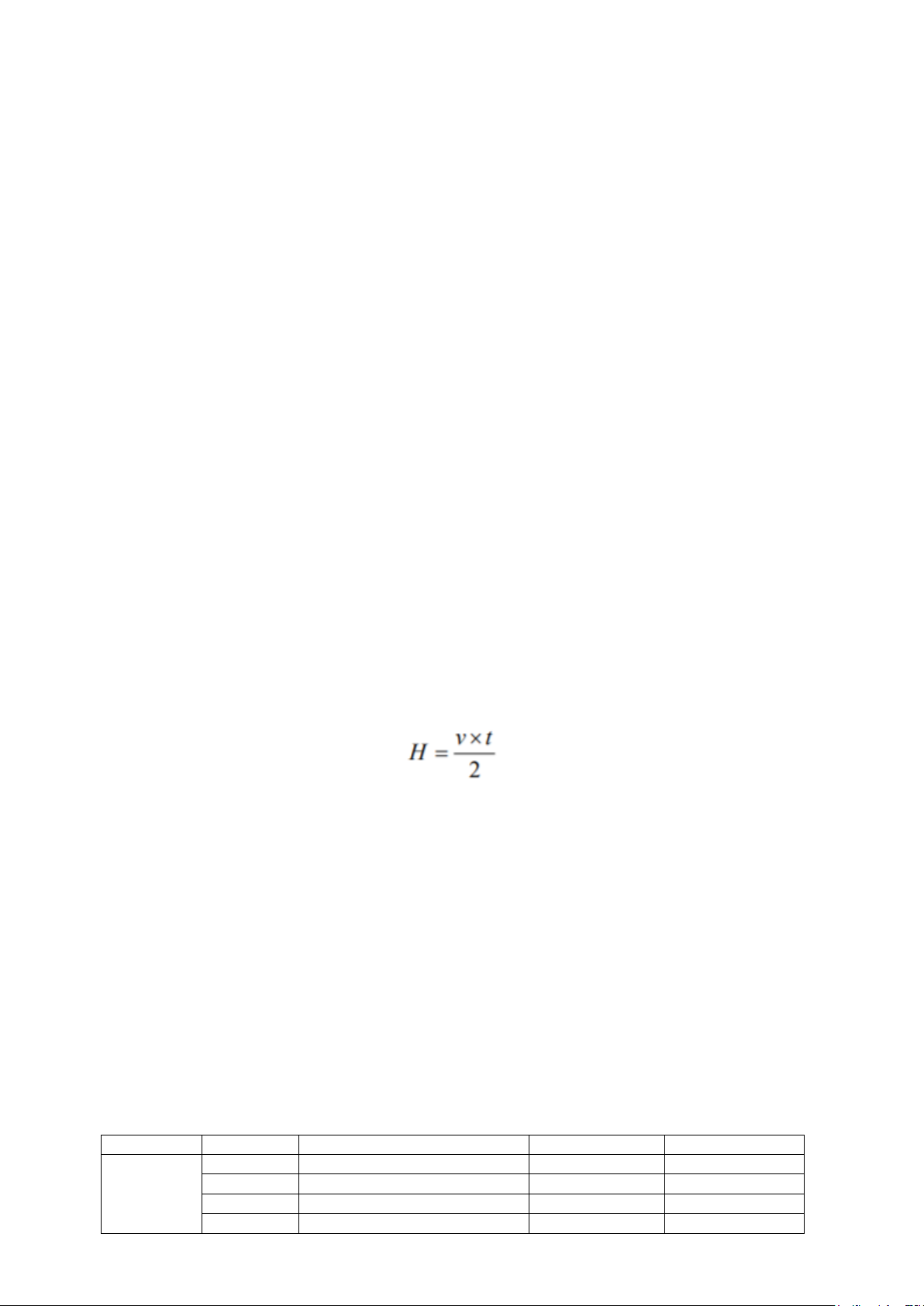

1.3 Zasada pomiaru

Cyfrowy ultradźwiękowy miernik grubości określa grubość części lub konstrukcji poprzez

dokładny pomiar.Czas wymagany do przejścia krótkiego impulsu ultradźwiękowego

generowanego przez przetwornik przez grubość materiału, odbicia od tylnej lub wewnętrznej

powierzchni i powrotu do przetwornik. Zmierzony czas przejścia dwukierunkowego jest

dzielony przez dwa, aby uwzględnić ścieżkę ruchu w dół i z powrotem, a następnie mnożony

przez prędkość dźwięku w materiale. Wynik jest wyrażony w zależności:

Gdzie:

H ---- ˃ grubość części badanej

v ---- ˃ prędkość dźwięku w materiale

t ---- ˃ zmierzony czas tranzytu w obie strony

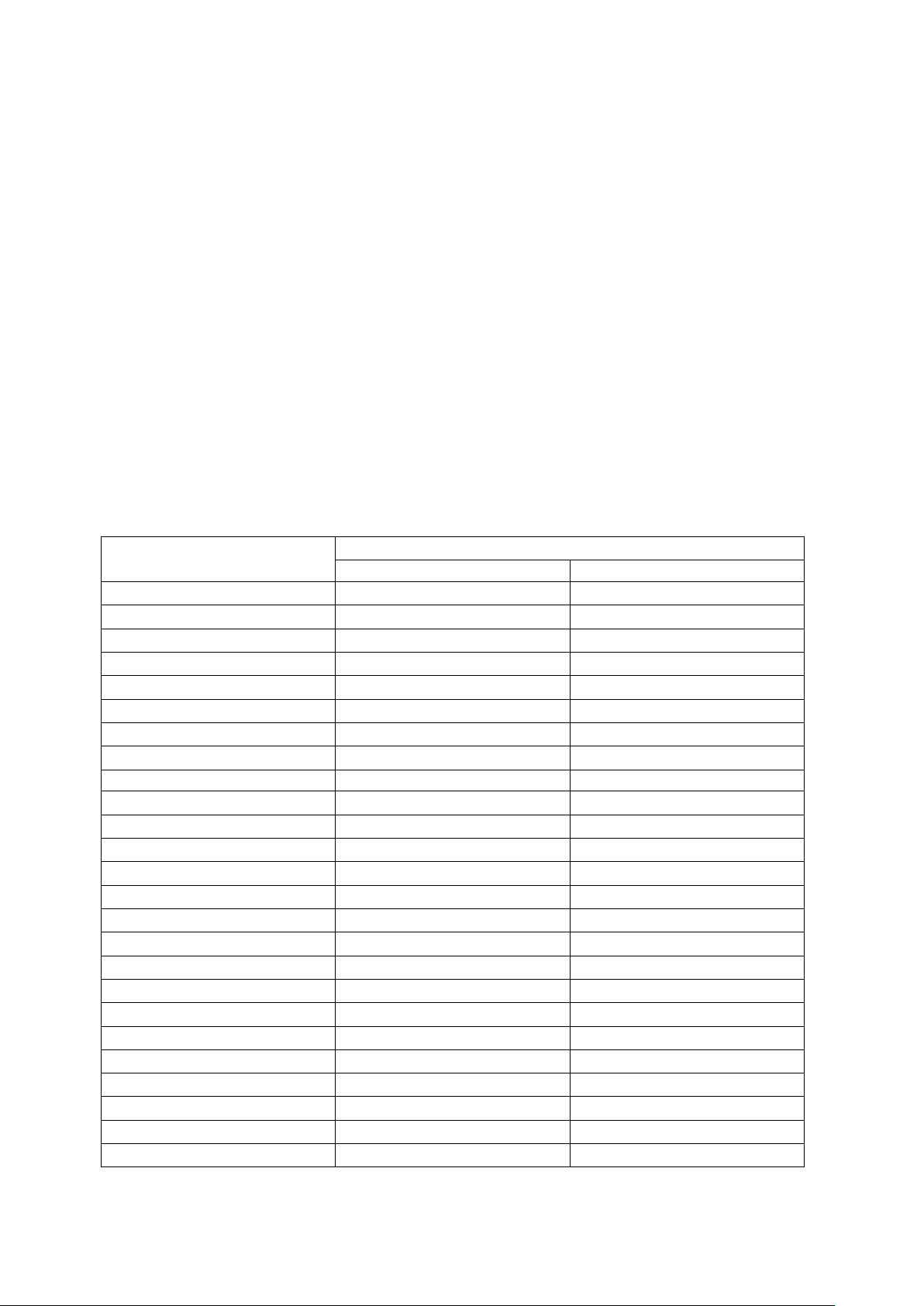

1.4 Konfiguracja

Tabela 1-1

Page 6

5

Instrukcja obsługi

1

6

Baterie alkaliczne

2

AAsize

Opcjonalne

ponowne

zamówienie

konfiguracji

7

Przetwornik: ATU-US 01

1

Patrz tabela 3-1

8

Przetwornik: ATU-US 02

1 9 Przetwornik: ATB-US 02

1

10

Przetwornik: ATU-US10

Kąt 90 °

1

11

Przetwornik: ATU-US09

1

12

Przetwornik: ATB-US01

1

13

Oprogramowanie Data Pro ATU04

1

na PC, tylko w

modelach z

rozdzielczością

TN xx0.01 US

14

Oprogramowanie wtyczki AFI-1.0

1

15

USB Komm.kabel FL-A01

1

16

Przekaźnik sprzęgające

ATB-US03

1

1.5 Warunki pracy

Temperatura: od -20 ° C do + 60 ° C

Temperatura przechowywania: od -30 ° C do 70 ° C

Wilgotność względna: ≤ 90%

W otaczającym środowisku należy unikać wszelkiego rodzaju drgań, pól magnetycznych, substancji korozyjnych

i silnego pyłu.

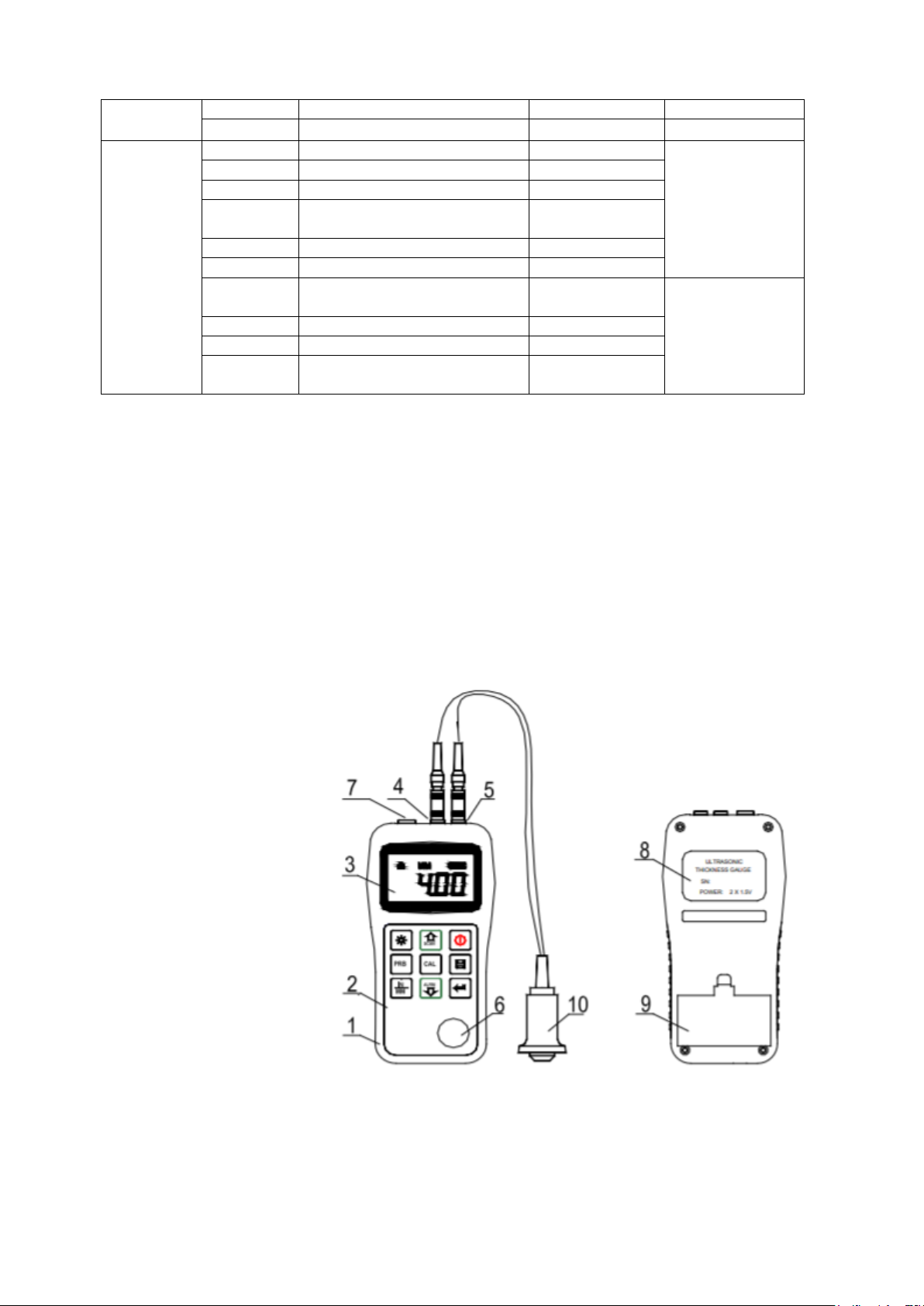

2 Cechy struktury

1 Korpus główny

2 Klawiatura

3 wyświetlacz LCD

4 Gniazdo impulsatora

5 Gniazdo odbiornika

6 Płyta sterująca

7 Port komunikacyjny

8 Etykieta

9 Pokrywa baterii

10 Czujnik ultradźwiękowy

Page 7

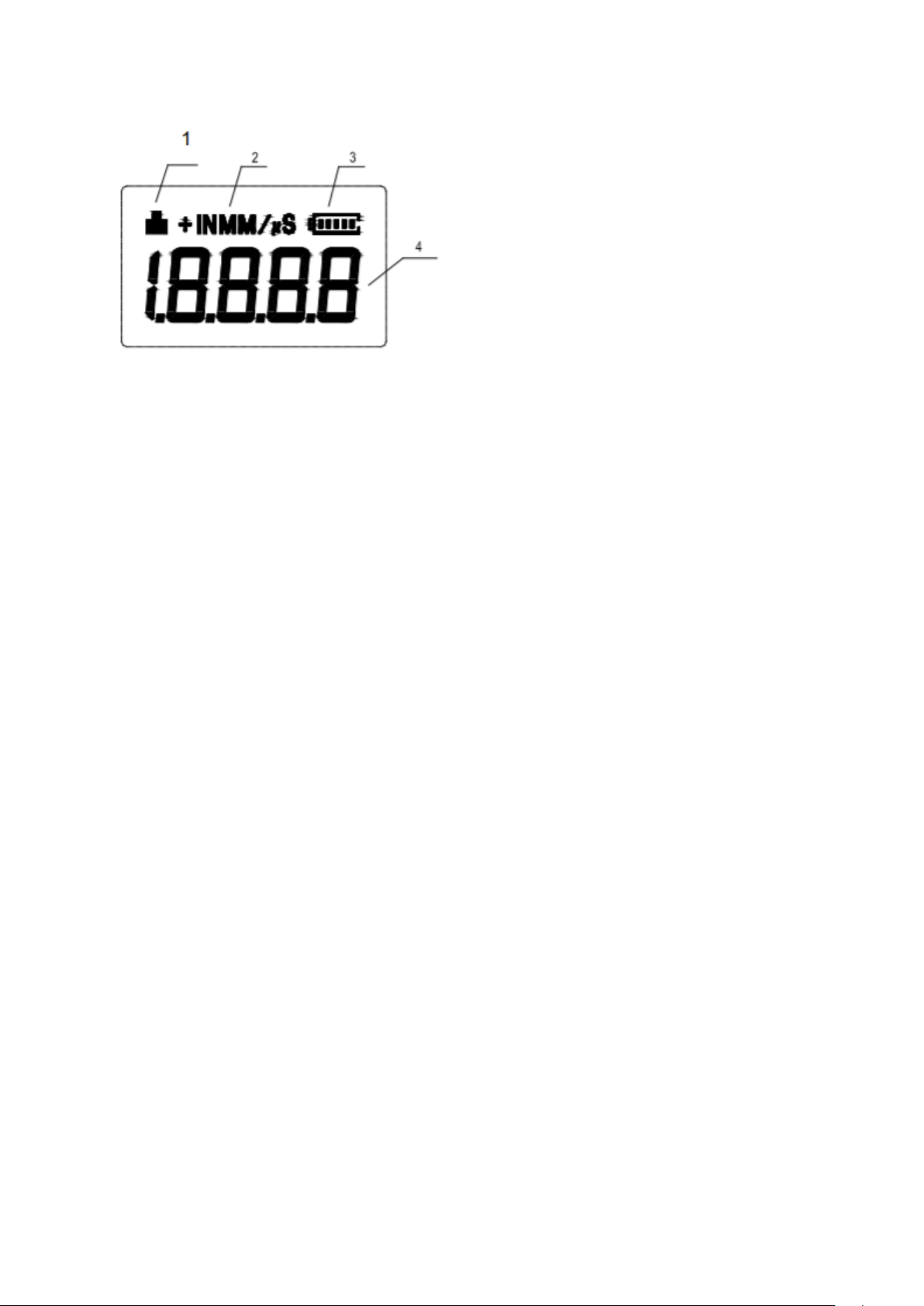

2.1 Wyświetlacz

1 Stan połączenia/sprzężenia:

Wskazuje stan sprzężenia. Podczas wykonywania pomiarów stan sprzężenia

powinien być włączony. Jeśli tak nie jest lub jeśli nie jest stabilne, przyrząd ma

trudności z uzyskaniem stabilnych pomiarów, a wyświetlana wartość grubości

będzie najprawdopodobniej błędna.

2 jednostka:

Obecny system jednostek. MM lub IN dla wartości grubości.

M / S lub IN / µS dla prędkości dźwięku.

3 Informacje o baterii:

Wyświetla pozostałą pojemność baterii.

4 Wyświetlacz informacyjny:

Wyświetla zmierzoną wartość grubości, prędkość dźwięku i pokazuje

wskazówki dotyczące bieżącej operacji.

Page 8

2.2 Definicja klawiatury

Włącz / wyłącz instrument

Kalibracja prędkości

dźwięku

Włącz / wyłącz

podświetlenie EL

Enter

Operacja zerowa

Plus;

Włącz / wyłącz tryb

skanowania

Przełączanie jednostek

między systemem

metrycznym i imperialnym

Minus;

Włącz / wyłącz tryb

dźwiękowy

Zapis danych lub

usuwanie danych

3 Przygotowanie

3.1 Dobór przetwornika

Za pomocą tego instrumentu można mierzyć szeroką gamę różnych materiałów, od różnych

metali po szkło i tworzywa sztuczne. Te różne rodzaje materiałów wymagają użycia różnych

przetworników. Wybór odpowiedniego przetwornika jest najważniejszą rzeczą do

wykonywania dokładnych i wiarygodnych pomiarów. Ogólnie rzecz biorąc, najlepszym

przetwornikiem do operacji jest ten, który wysyła wystarczającą energię ultradźwiękową do

mierzonego materiału w taki sposób, aby uzyskać silne, stabilne echo w przyrządzie. Istnieje

kilka czynników, które wpływają na siłę ultradźwięku podróżującego. Są one opisane

następująco:

Początkowa siła sygnału: im silniejszy jest sygnał na początku, tym silniejsze powróci jego

echo. Początkowa siła sygnału jest głównie czynnikiem wpływającym na wielkość emitera

ultradźwięków w przetworniku. Duży obszar emisji wyśle więcej energii do mierzonego

materiału niż mały. Zatem tak zwany przetwornik „1/2 cala” będzie emitował silniejszy

sygnał niż przetwornik „1/4 cala”.

Absorpcja i rozpraszanie: gdy ultradźwięki przemieszczają się przez materiał, są częściowo

absorbowane. Jeśli materiał ma jakąkolwiek strukturę ziarnistą, fale dźwiękowe zaczną się

rozpraszać. Oba te efekty zmniejszają siłę fal, a tym samym zdolność instrumentu do

wykrywania powracającego echa. Ultradźwięki o wyższej częstotliwości są absorbowane i

rozpraszane bardziej niż ultradźwięki o niższej częstotliwości.

Choć może się wydawać, że użycie przetwornika o niższej częstotliwości jest lepsze w każdym

przypadku, należy wspomnieć, że niskie częstotliwości są mniej kierunkowe niż wyższe.

Zatem przetwornik o wyższej częstotliwości jest lepszym wyborem do wykrywania dokładnej

lokalizacji małych wżerów lub wad w mierzonym materiale.

Page 9

Geometria przetwornika:

Model

Freq MHz

Ø mm

Zakres pomiaru

Dolna

granica

Opis

ATU- US 01

2,5

14

3,0 mm ~ 300,0 mm

(ze stali)

20mm

Do grubych, silnie

tłumiących lub silnie

Fizyczne ograniczenia środowiska czasami determinują przydatność przetwornika do

operacji. Niektóre przetworniki są po prostu zbyt duże, aby można je było używać w

ograniczonej przestrzeni. Jeśli dostępna powierzchnia do kontaktu z przetwornikiem jest

ograniczona, wymagane jest użycie przetwornika o małej powierzchni.

Pomiary na zakrzywionej powierzchni, na przykład na ścianie cylindra silnika, będą wymagały

przetwornika o dostosowanej powierzchni.

Temperatura materiału: Jeśli mają być mierzone bardzo gorące powierzchnie, należy

zastosować przetworniki wysokotemperaturowe. Te przetworniki są zbudowane ze

specjalnych materiałów i technik, które pozwalają im wytrzymać wysokie temperatury bez

uszkodzenia. Dodatkowo należy zachować ostrożność, jeśli „Zerowanie” lub „Kalibracja do

znanej grubości” jest wykonywana przy użyciu przetwornika wysokotemperaturowego.

Wybór odpowiedniego przetwornika jest często kwestią kompromisów między różnymi

charakterystykami. Czasami konieczne jest zapoznanie się z różnymi przetwornikami, aby

znaleźć ten, który sprawdzi się w przypadku operacji specjalnych.

Przetwornik to „część biznesowa” instrumentu.

Przesyła i odbiera ultradźwiękowe fale dźwiękowe, których instrument używa do obliczenia

grubości mierzonego materiału. Przetwornik jest połączony z przyrządem za pomocą

dołączonego kabla i dwóch złącz koncentrycznych. Przetwornik musi być prawidłowo

zainstalowane, aby uzyskać wiarygodne wyniki pomiarów. Każda wtyczka musi być

dopasowana do odpowiedniego gniazda w urządzeniu.

Poniżej zamieszczono dwa zdjęcia oraz krótki opis instrukcji obsługi przetwornika

Lewy rysunek przedstawia widok z dołu typowego przetwornika. Dwa półkola są wyraźnie

oddzielone na środku powierzchni. Jedno z półkoli kieruje odbity dźwięk z powrotem do

przetwornika. Kiedy przetwornik jest umieszczony na mierzonym materiale, jest to obszar

bezpośrednio pod środkiem mierzonej powierzchni.

Poniższy rysunek przedstawia widok z góry typowego przetwornika.

Jest dociskany do góry kciukiem lub palcem wskazującym, aby utrzymać głowicę na miejscu.

Tylko umiarkowane ciśnienie wystarcza, aby utrzymać go w miejscu. Jego powierzchnię

należy przyłożyć płasko do powierzchni materiału.

Page 10

40mm (żeliwo szare

HT200)

rozpraszających

materiałów

ATU- US 09

5

10

1,2 mm ~ 230,0 mm

(ze stali)

Φ20m

m×

3.0mm

normalny pomiar

ATU- US 10

5

10

1,2 mm ~ 230,0 mm

(ze stali)

Φ20m

m×

3.0mm

Pomiar normalny / kąt

90 °

ATU- US 02

7

6

0,75 mm ~ 80,0 mm

(ze stali)

Φ15m

m×2.0

mm

Do cienkich ścianek rur

lub małych

zakrzywionych ścianek

rur

ATB-US01

5

6

0,75 mm ~ 80,0 mm

(ze stali)

Φ15m

m×2.0

mm

Do cienkich materiałów

ATB- US 02

5

12

3 ~ 200 mm (ze

stali)

30mm

Do wysokich temperatur

(poniżej 300 ° C)

pomiary

3.2 Warunki i przygotowanie powierzchni

Przy każdym rodzaju pomiaru ultradźwiękowego najważniejszy jest kształt i chropowatość

badanej powierzchni. Chropowate i nierówne powierzchnie mogą ograniczać przenikanie

ultradźwięków przez materiał, co jest skutkiem niestabilnego, a zatem niepewnego pomiaru.

Mierzona powierzchnia powinna być czysta i wolna od drobnych cząstek stałych, rdzy lub

zgorzeliny. Przetwornik należy umieścić na płaskiej i równej powierzchni. Aby je wyczyścić,

pomocne może być użycie drucianej szczotki lub skrobaczki. W bardziej ekstremalnych

przypadkach można zastosować szlifierki obrotowe lub ściernice. Należy uważać, aby

zapobiec żłobieniu powierzchni, które utrudnia prawidłowe połączenie przetwornika.

Wyjątkowo szorstkie powierzchnie

takie jak kamyczkowe wykończenie żeliwa będzie mierzone dość skomplikowane. Tego

rodzaju powierzchnie zachowują się jak wiązka dźwięku jak matowe szkło na świetle: wiązka

zostaje rozproszona i rozproszona we wszystkich kierunkach.

Poza tym szorstkie powierzchnie powodują nadmierne zużycie przetwornika, zwłaszcza gdy

jest on „szorowany” wzdłuż powierzchni. Głowice należy sprawdzać od czasu do czasu, czy

występują jakiekolwiek oznaki otarcia.

Jeżeli przetwornik jest zużyty z jednej strony bardziej niż z drugiej, wiązka dźwięku

przenikająca badany materiał nie może już być prostopadła do powierzchni materiału. W

takim przypadku trudno jest dokładnie zlokalizować drobne nierówności w materiale,

ponieważ ognisko wiązki dźwięku nie znajduje się już bezpośrednio pod przetwornikiem.

4 Obsługa

4.1 Włączanie / wyłączanie

Instrument włącza się naciskając klawisz .

Page 11

Instrument posiada specjalną pamięć, w której przechowywane są wszystkie ustawienia,

nawet jeśli był wyłączony.

4.2 Regulacja zera

Klawisz służy do „zerowania” instrumentu. Jest to taki sam sposób, w jaki zeruje się

mikrometr mechaniczny. Jeśli przyrząd nie jest prawidłowo wyzerowany, wszystkie

wykonane pomiary mogą być błędne z powodu początkowo nieprawidłowej wartości. Kiedy

przyrząd jest zerowany, ta stała wartość błędu jest mierzona i automatycznie korygowana

dla wszystkich kolejnych pomiarów.

Instrument jest „zerowany” w następujący sposób:

1) Przetwornik należy podłączyć do przyrządu w taki sposób, aby wszystkie złącza były w

pełni połączone.

Należy sprawdzić, czy powierzchnia przetwornika jest czysta i wolna od jakichkolwiek

zanieczyszczeń.

2) Klawisz musi zostać wciśnięty.

3) Klawisz i klawisz muszą być używane do przewijania aktualnie używanego

modelu czujnika. Bardzo ważny jest właściwy dobór czujnika.

4) Pojedynczą kroplę łącznika ultradźwiękowego należy nałożyć na metalową płytkę

kontrolną.

5) Przetwornik dociska się płasko do powierzchni płytki sterującej. Teraz możesz zobaczyć

wartość 4 mm, ponieważ grubość płytki kontrolnej wynosi 4 mm, a instrument jest

skalibrowany na 4 mm.

6) Teraz zdejmij przetwornik z płytki sterującej.

W tym momencie przyrząd pomyślnie obliczył swój wewnętrzny współczynnik błędu i

skompensuje tę wartość we wszystkich kolejnych pomiarach.

Podczas wykonywania „regulacji zera” przyrząd zawsze będzie używał wartości prędkości

dźwięku wbudowanej płytki kontrolnej, nawet jeśli wprowadzono inną wartość prędkości w

celu wykonania rzeczywistych pomiarów.

Page 12

Chociaż ostatnia „regulacja zera” zostanie zapisana, ogólnie zaleca się wykonanie „regulacji

zera” po każdym włączeniu przyrządu, jak również w przypadku użycia innego przetwornika.

W ten sposób zapewnia się, że instrument został prawidłowo wyzerowany.

Klawisz musi zostać wciśnięty, a zerowanie jest zakończone. Przyrząd powraca do

trybu pomiaru.

4.3 Kalibracja prędkości dźwięku

Aby wykonać dokładne pomiary, przyrząd musi być ustawiony na prawidłową prędkość

dźwięku mierzonego materiału. Różne rodzaje materiałów mają różne prędkości dźwięku.

Jeśli przyrząd nie jest ustawiony na prawidłową prędkość dźwięku, wszystkie pomiary będą

miały pewien ustalony procent.

Kalibracja jednopunktowa to najprostsza i najczęściej stosowana procedura kalibracji,

optymalizująca liniowość w dużych zakresach.

Kalibracja dwupunktowa ma wyższą dokładność w małych zakresach dzięki obliczeniu

regulacji zera i prędkości dźwięku.

Uwaga: Kalibrację jedno- i dwupunktową należy wykonywać tylko na materiale, z którego

usunięto farbę lub powłokę; jeśli nie, spowoduje to obliczenia prędkości dla wielu

materiałów, które z pewnością odbiegają od rzeczywistej prędkości materiału, który ma być

zmierzony.

4.3.1 Kalibracja do znanej grubości

1) Należy przeprowadzić zerowanie.

2) Na próbkę należy nałożyć środek sprzęgający.

3) Przetwornik należy docisnąć do próbki, upewniając się, że przetwornik jest na nim

umieszczony płasko.

Wyświetlacz pokazuje teraz dowolną wartość grubości, a wskaźnik stanu sprzęgła powinien

pojawiać się na stałe.

4) Po uzyskaniu stabilnego odczytu przetwornik należy wyjąć. Jeżeli teraz wyświetlana

grubość różni się od wartości wyświetlanej przy podłączonym przetworniku, należy

powtórzyć krok 3.

5) Aby aktywować tryb kalibracji, należy nacisnąć klawisz. Symbol MM (lub IN) powinien

zacząć migać.

6) Klawisze i muszą być użyte do regulacji wyświetlanej grubości w górę lub

w dół, aż grubość próbki zostanie dopasowana.

Page 13

7) Klawisz należy ponownie nacisnąć. M / S (lub IN / µS) powinien zacząć migać.

Teraz wyświetlana jest wartość prędkości dźwięku, która została obliczona na podstawie

wprowadzonej wartości grubości.

8) Aby wyjść z trybu kalibracji i powrócić do trybu pomiaru, należy ponownie nacisnąć

klawisz . Przyrząd jest teraz gotowy do wykonywania pomiarów.

4.3.2 Kalibracja do znanej prędkości

Uwaga: Procedura ta wymaga znajomości prędkości dźwięku mierzonego materiału. Tabelę

najpopularniejszych materiałów i ich prędkości dźwięku można znaleźć w załączniku A do

niniejszej instrukcji.

1) Aby włączyć tryb kalibracji, należy nacisnąć klawisz . Symbol MM (lub IN) powinien

zacząć migać.

2) Ponownie wcisnąć klawisz , tak aby symbole M / S (lub IN / µS) migały.

3) Klawisze i muszą być używane do regulacji prędkości dźwięku w górę iw dół,

aż dopasuje się do prędkości dźwięku mierzonego materiału. Klawisz można również

nacisnąć, aby przełączyć się między wstępnie ustawionymi, powszechnie używanymi

prędkościami.

4) Aby wyjść z trybu kalibracji, należy nacisnąć klawisz i przyrząd jest gotowy do

wykonywania pomiarów.

Page 14

Aby uzyskać najdokładniejsze wyniki pomiarów, ogólnie zaleca się skalibrowanie przyrządu

do próbki o znanej grubości. Skład materiałów (a tym samym prędkość dźwięku) czasami

różni się w zależności od partii i od producenta do producenta.

Kalibracja do próbki o znanej grubości zapewnia, że przyrząd jest ustawiony jak najbliżej

prędkości dźwięku mierzonego materiału.

4.3.3 Kalibracja dwupunktowa

Uwaga: Procedura ta wymaga, aby osoba testująca miała dwa znane punkty grubości na

próbce badanej, które są reprezentatywne dla mierzonego zakresu.

1) Należy przeprowadzić zerowanie.

2) Na próbkę należy nałożyć środek sprzęgający.

3) Przetwornik należy docisnąć do próbki w pierwszym / drugim punkcie kalibracji. Należy

upewnić się, że przetwornik jest umieszczony płasko na powierzchni próbki. Teraz na

wyświetlaczu powinna pojawić się dowolna (prawdopodobnie nieprawidłowa) wartość

grubości, a wskaźnik stanu sprzęgła powinien się pojawiać na stałe.

4) Po uzyskaniu stabilnego pomiaru przetwornik należy wyjąć. Jeżeli wyświetlana grubość

różni się od wartości pokazywanej przy podłączeniu przetwornika, należy powtórzyć krok 3.

5) Klawisz należy nacisnąć. Symbol MM (lub IN) powinien zacząć migać.

6) Klawisze i muszą być używane do regulacji prędkości dźwięku w górę iw dół, aż

dopasuje się ona do prędkości dźwięku próbki.

7) Klawisz musi zostać wciśnięty. Na wyświetlaczu pojawi się 1OF2. Kroki od 3 do 6

należy powtórzyć w drugim punkcie kalibracji.

8) Klawisz musi być wciśnięty, aby symbol M / S (lub IN / µS) migał. Zostanie

wyświetlona wartość prędkości dźwięku, która została obliczona na podstawie wartości

grubości wprowadzonych w kroku 6.

9) Aby wyjść z trybu kalibracji należy ponownie nacisnąć klawisz i przyrząd jest gotowy

do wykonywania pomiarów w jej zakresie.

4.4 Jak wykonywać pomiary

Przyrząd zawsze zapisywał ostatnią zmierzoną wartość do momentu wykonania nowego

pomiaru. Aby przetwornik działał prawidłowo, nie może być żadnych przerw między

powierzchnią styku czujnika a powierzchnią mierzonego materiału. Odbywa się to za pomocą

Page 15

płynu sprzęgającego, zwanego potocznie „sprzęgaczem”. Płyn ten służy do „sprzęgania” lub

przenoszenia ultradźwiękowych fal dźwiękowych z przetwornika do materiału iz powrotem.

Dlatego niewielką ilość środka sprzęgającego należy nałożyć na powierzchnię materiału

przed wykonaniem pomiarów. Zwykle wystarczy jedna kropla.

Po zastosowaniu łącznika przetwornik należy mocno docisnąć do mierzonego obszaru. Na

wyświetlaczu powinien pojawić się wskaźnik stanu sprzężenia oraz cyfra. Jeśli przyrząd został

prawidłowo „wyzerowany” i jeśli został ustawiony na prawidłową prędkość dźwięku,

faktyczna grubość materiału bezpośrednio pod przetwornikiem zostanie wskazana jako

liczba na wyświetlaczu.

Jeśli wskaźnik stanu sprzężenia nie pojawia się lub nie jest stabilny lub jeśli liczby na

wyświetlaczu nie wydają się być prawidłowe, należy sprawdzić, czy pod przetwornikiem

znajduje się odpowiednia warstwa łącznika i czy przetwornik umieszcza się płasko na

materiale.

Jeśli warunki się utrzymują, czasami konieczne jest wybranie innego przetwornika (rozmiaru

lub częstotliwości) dla materiału, który ma być mierzony.

Gdy przetwornik styka się z materiałem, przyrząd wykona cztery pomiary na sekundę,

aktualizując w tym czasie swój wyświetlacz.

Jeśli przetwornik zostanie wyjęty, na wyświetlaczu pojawi się ostatni wykonany pomiar.

Uwaga: Od czasu do czasu, podczas wyjmowania głowicy, pomiędzy przetwornikiem a

powierzchnią zostanie wyciągnięta niewielka warstwa środka sprzęgającego. Jeśli tak się

stanie, przyrząd może wykonać pomiar przez tę folię sprzęgającą, co spowoduje błędny

pomiar. Jest to zrozumiałe, ponieważ jedna wartość grubości jest obserwowana, gdy

przetwornik jest na miejscu, a druga wartość jest obserwowana po wyjęciu przetwornika.

Ponadto pomiary wykonane na bardzo grubej farbie lub powłokach mogą skutkować

pomiarem farby lub powłoki, a nie zamierzonego materiału.

Odpowiedzialność za właściwe użytkowanie przyrządu, jak również rozpoznanie tego typu

zjawisk, zależy wyłącznie od użytkownika tego przyrządu.

4.4.1 Zmiana pomiaru prędkości dźwięku

W załączniku A znajdziesz różne prędkości dźwięku, które należy zastosować do pomiaru

różnych materiałów.

Aby zmienić prędkość dźwięku instrumentu, wykonaj następujące czynności:

1. Naciśnij dwukrotnie klawisz CAL, aż symbol M / S zacznie migać.

2. Następnie naciśnij klawisz SCAN lub ALARM, aby zmienić prędkość dźwięku

3. Aby zabezpieczyć ustawienia, naciśnij klawisz Cal.

Page 16

4.5 Tryb skanowania

Chociaż przyrząd doskonale sprawdza się w pomiarach pojedynczych punktów, czasami

konieczne jest zbadanie większego obszaru w poszukiwaniu najcieńszego punktu. Instrument

ten posiada funkcję zwaną trybem SCAN, która to umożliwia.

Podczas normalnej pracy wykonuje i wyświetla cztery pomiary co sekundę, co jest

wystarczające dla pojedynczych pomiarów. Jednak w trybie SCAN przyrząd wykonuje dziesięć

pomiarów na sekundę i wyświetla odczyty podczas skanowania. Podczas gdy przetwornik

styka się z mierzonym materiałem, zawsze śledzi wyszukiwanie najniższych pomiarów.

Przetwornik można „szorować” po powierzchni, wszelkie krótkie przerwy w sygnale zostaną

zignorowane. Jeśli straci kontakt z powierzchnią na dłużej niż dwie sekundy, przyrząd

wyświetli najmniejszy znaleziony pomiar.

Jeśli tryb SCAN jest wyłączony, tryb pojedynczego punktu zostanie automatycznie włączony.

Tryb SCAN jest włączany / wyłączany w następujący sposób:

Aby włączyć / wyłączyć tryb SCAN, należy nacisnąć klawisz. Aktualny stan zostanie

wyświetlony na wyświetlaczu.

4.6 Zmiana rozdzielczości

Przyrząd TN xx-0,01 US ma wybieraną rozdzielczość wyświetlania, która wynosi 0,1 i 0,01

mm.

Jeśli klawisz zostanie naciśnięty podczas włączania instrumentu,

Rozdzielczość zostanie przełączona między „wysoką” i „niską”.

Ta funkcja nie jest dostępna dla TN xx-0,1 US, które jest ustawione na 0,1 mm.

4.7 Zmiana jednostek

W trybie pomiaru należy nacisnąć klawisz , aby przełączać się między jednostkami

imperialnymi i metrycznymi.

4.8 Zarządzanie pamięcią

4.8.1 Zapisywanie odczytu

Istnieje 20 plików (F00-F19), których można użyć do przechowywania wartości pomiarowych

wewnątrz przyrządu.

W każdym pliku można przechowywać maksymalnie 100 rekordów (wartości grubości).

Zmierzona wartość grubości zostanie zapisana w aktualnym pliku po naciśnięciu klawisza

po pojawieniu się nowego odczytu pomiaru. Zostanie dodany jako największy rekord w pliku.

Aby zmienić plik docelowy do przechowywania zmierzonych wartości, należy wykonać

następujące kroki:

Page 17

1) Aby aktywować funkcje rejestracji danych, należy nacisnąć klawisz . Zostanie

wyświetlona aktualna nazwa pliku i całkowita liczba rekordów pliku.

2) Klawisz i klawisz muszą być użyte do wybrania żądanego pliku, aby ustawić go jako

plik bieżący.

3) W celu wyjścia z funkcji rejestracji danych w dowolnym momencie należy nacisnąć klawisz

.

4.8.2 Kasowanie wybranego pliku

Konieczne może być całkowite wyczyszczenie zawartości całego pliku ze wszystkich

pomiarów. Dzięki temu można rozpocząć nową listę pomiarów, zaczynając od L00.

Procedura jest opisana w następujących krokach:

1) Aby aktywować funkcje rejestracji danych, należy nacisnąć klawisz . Zostanie

wyświetlona aktualna nazwa pliku i całkowita liczba rekordów pliku.

2) Klawisz i klawisz należy użyć do przewinięcia do pliku, z którego zostaną usunięte

wszystkie pomiary.

3) Należy nacisnąć klawisz na żądanym pliku. Plik zostanie automatycznie wyczyszczony i

wyświetli się „-DEL”.

4) Aby wyjść z funkcji rejestracji danych, należy w dowolnym momencie nacisnąć klawisz

, aby powrócić do trybu pomiaru.

4.8.3 Przeglądanie / usuwanie zapisanych rekordów

Dzięki tej funkcji można przeglądać / usuwać zapis w żądanym pliku zapisanym wcześniej w

pamięci, wykonując następujące czynności:

1) Aby aktywować funkcje rejestracji danych, należy nacisnąć klawisz . Zostanie

wyświetlona aktualna nazwa pliku i całkowita liczba rekordów pliku.

Page 18

2) Do wybrania żądanego pliku należy użyć klawisza i klawisza .

3) Aby wejść do wybranego pliku, należy nacisnąć klawisz .

Wyświetlony zostanie aktualny numer rekordu (tj. L012) oraz zawartość rekordu.

4) Klawisz i klawisz muszą być użyte do wybrania żądanego rekordu.

5) Należy nacisnąć klawisz na żądanym wpisie. Ten wpis zostanie automatycznie

usunięty i wyświetli się „-DEL”.

6) Aby wyjść z funkcji rejestracji danych i powrócić do trybu pomiaru, należy nacisnąć klawisz

.

4.9 Drukowanie danych

Pod koniec procesu inspekcji lub na koniec dnia może być wymagane przeniesienie odczytów

do komputera. Ta procedura jest możliwa tylko w przypadku TN xx-0,01 US, nie w przypadku

TN xx-0,1 US:

1. Przed drukowaniem jedną wtyczkę przyłączeniową kabla drukarskiego (części opcjonalne)

należy włożyć do gniazda znajdującego się po lewej stronie od góry korpusu, a drugą wtyczkę

do gniazda komunikacyjnego mini-drukarki.

2. Aby aktywować funkcje rejestracji danych, należy nacisnąć klawisz .

3. Klawisz i klawisz muszą być użyte do wybrania żądanego pliku.

4. Aby wydrukować wybrany plik, należy nacisnąć klawisz .

Dzięki tej operacji wszystkie dane z bieżącego pliku zostaną przesłane do minidrukarki przez

port RS-232 i zostaną wydrukowane.

5. Aby wyjść z funkcji rejestracji danych i powrócić do trybu pomiaru, należy nacisnąć klawisz

.

Page 19

4.10 Tryb dźwiękowy

Gdy sygnał dźwiękowy jest ustawiony na ((Wł.)), Za każdym razem podczas naciskania

przycisku, przy każdym pomiarze lub gdy mierzona wartość przekracza granicę tolerancji,

będzie słyszalny krótki dźwięk.

Aby włączyć lub wyłączyć tryb dźwiękowy, należy nacisnąć klawisz . Zostanie

wyświetlony bieżący tryb BeepMode.

4.11 EL Podświetlenie

Dzięki podświetleniu w tle wygodna jest praca nawet w ciemnych warunkach. Należy

nacisnąć klawisz , aby włączyć lub wyłączyć podświetlenie w dowolnym momencie po

włączeniu przyrządu.

Ponieważ światło EL zużywa dużo energii, należy je włączyć tylko w razie potrzeby.

4.12 Informacje o baterii

Jako źródło zasilania potrzebne są dwie baterie alkaliczne AA. Po kilku godzinach używania

wstępnie ustawionych baterii symbol baterii na ekranie będzie wyglądał jak .

Jeśli bateria się wyczerpie, pojawi się symbol baterii i zacznie migać. W takim

przypadku należy wymienić baterie.

Jeśli urządzenie nie jest używane przez dłuższy czas, należy wyjąć baterie.

4.13 Automatyczne wyłączanie

Instrument posiada funkcję „automatycznego wyłączania” - funkcję zaprojektowaną w celu

oszczędzania baterii. Jeśli nie będzie używany przez 5 minut lub dłużej, wyłączy się. Jeśli

napięcie akumulatora jest zbyt niskie, ta funkcja również zadziała.

4.14 Reset systemu

Klawisz należy nacisnąć podczas włączania instrumentu: przywrócone zostaną

ustawienia fabryczne.

Wszystkie dane pamięci zostaną usunięte podczas resetowania systemu. Może to być

pomocne tylko wtedy, gdy parametr w instrumencie został w jakiś sposób uszkodzony.

4.15 Połączenie z PC

TN xx-0.01 US jest wyposażony w port szeregowy RS-232. Przy pomocy dodatkowego kabla

instrument ma możliwość podłączenia do komputera PC lub zewnętrznego urządzenia

pamięci masowej.

Dane pomiarowe zapisane w pamięci można przesłać do komputera PC przez port RS-232.

Szczegółowe informacje na temat oprogramowania komunikacyjnego i jego użytkowania

można znaleźć w instrukcji oprogramowania.

Page 20

5 Serwis

Materiał

In/us

m/s

Aluminium

0.250

6340-6400

Stal zwyczajna

0.233

5920

Stal nierdzewna

0.226

5740

Mosiądz

0.173

4399

Miedź

0.186

4720

Żelazo

0.233

5930

Żeliwo

0.173-0.229

4400-5820

Ołów

0.094

2400

Nylon

0.105

2680

Srebro

0.142

3607

Złoto

0.128

3251

Cynk

0.164

4170

Tytan

0.236

5990

Cyna

0.117

2960

Żywica epoksydowa

0.100

2540

Lód

0.157

3988

Nikiel

0.222

5639

Pleksi

0.106

2692

Polistyren

0.092

2337

Porcelana

0.230

5842

PVC

0.094

2388

Szkło kwarcowe

0.222

5639

Guma wulanizowana

0.091

2311

Teflon

0.056

1422

Woda

0.058

1473

Jeśli wystąpią jakieś nienormalne zjawiska w przyrządzie, nie należy samodzielnie

demontować ani regulować żadnych stałych części montażowych. Zamiast tego należy

wypełnić niniejszą kartę gwarancyjną i przesłać instrument do nas. Serwis gwarancyjny może

być kontynuowany.

6 Transport i przechowywanie

1) Przyrząd musi być chroniony przed wibracjami, silnymi polami magnetycznymi, medium

korozyjnym, zanieczyszczeniami lub kurzem. Przechowywanie w zwykłej temperaturze.

Dodatek A Prędkości dźwięku

Dodatek B Noty aplikacyjne

Page 21

Rury i przewody pomiarowe

Kiedy mierzy się kawałek rury w celu określenia grubości ścianki rury, ważna jest orientacja

przetwornika. Jeśli średnica rury jest większa niż około 4 cale, pomiar należy wykonać z

przetwornikiem ustawionym w taki sposób, aby szczelina w powierzchni czujnika była

prostopadła (pod kątem prostym) do długiej osi rury.

W przypadku mniejszych średnic rur należy wykonać dwa pomiary, jeden ze szczeliną

powierzchniową czujnika prostopadłą, drugi ze szczeliną równoległą do długiej osi rury.

Mniejszą z wyświetlanych wartości należy przyjąć jako grubość tego punktu.

Pomiar gorących powierzchni

Prędkość dźwięku przez substancję zależy od jej temperatury. Gdy materiały się nagrzewają,

prędkość dźwięku przez nie spada. W większości zastosowań z temperaturami powierzchni

poniżej 100 ° C nie należy przestrzegać żadnych specjalnych procedur.

W temperaturach powyżej tego punktu zmiana prędkości dźwięku mierzonego materiału

zaczyna mieć zauważalny wpływ na pomiar ultradźwiękowy. W takich podwyższonych

temperaturach zaleca się wykonanie najpierw kalibracji na próbce o znanej grubości, która

jest równa lub zbliżona do temperatury mierzonego materiału. Umożliwi to przyrządowi

prawidłowe obliczenie prędkości dźwięku przez gorący materiał.

Podczas wykonywania pomiarów na gorących powierzchniach może być również konieczne

użycie specjalnie skonstruowanego przetwornika wysokotemperaturowego. Te przetworniki

są zbudowane z materiałów odpornych na wysokie temperatury.

Zaleca się również pozostawienie czujnika w kontakcie z powierzchnią przez krótki czas w

celu uzyskania stabilnego pomiaru. Gdy przetwornik styka się z gorącą powierzchnią, będzie

się nagrzewał, a rozszerzalność cieplna i inne skutki mogą mieć negatywny wpływ na

dokładność pomiaru.

Pomiar materiałów laminowanych

Materiały laminowane są wyjątkowe ze względu na ich gęstość (a tym samym prędkość

dźwięku), która może się znacznie różnić w zależności od elementu. Niektóre materiały

laminowane mogą nawet wykazywać zauważalne zmiany prędkości dźwięku na jednej

powierzchni. Jedynym sposobem na wiarygodny pomiar jest wykonanie kalibracji na próbce

o znanej grubości. Idealnie, ten materiał próbki powinien być częścią tego samego

mierzonego kawałka lub przynajmniej z tej samej partii laminowanej. Skutki zmian prędkości

dźwięku zostaną zminimalizowane przez kalibrację każdego elementu badanego

indywidualnie.

Page 22

Dodatkową ważną kwestią jest to, że wszelkie dołączone szczeliny lub kieszenie powietrzne

spowodują wczesne odbicie wiązki ultradźwiękowej. Zostanie to zauważone jako nagły

spadek grubości na normalnej powierzchni. Chociaż może to utrudniać dokładny pomiar

całkowitej grubości materiału, wskazuje to pozytywnie na wszelkie szczeliny powietrzne w

laminacie.

Przydatność materiałów

Ultradźwiękowy pomiar grubości polega na przepuszczaniu fali dźwiękowej przez mierzony

materiał. Nie wszystkie materiały nadają się do przesyłania dźwięku. Ultradźwiękowy pomiar

grubości praktycznie występuje w szerokim

różnorodność materiałów, w tym metale, tworzywa sztuczne i szkło.

Do trudnych materiałów należą niektóre odlewy, beton, drewno, włókno szklane i trochę

gumy.

Sprzęgła

Każde zastosowanie ultradźwiękowe wymaga jakiegoś medium, aby połączyć dźwięk z

przetwornika z badanym materiałem. Zwykle jako medium używana jest ciecz o wysokiej

lepkości. Dźwięk używany w ultradźwiękowym pomiarze grubości nie przenika skutecznie

przez powietrze.

Można stosować szeroką gamę materiałów sprzęgających. Glikol propylenowy jest

odpowiedni do większości zastosowań. W trudnych zastosowaniach, gdzie wymagany jest

maksymalny transfer energii akustycznej, zalecana jest gliceryna. Jednak w przypadku

niektórych metali gliceryna może sprzyjać korozji poprzez absorpcję wody, co jest

niepożądane.

Inne odpowiednie łączniki do pomiarów w normalnych temperaturach mogą obejmować

wodę, różne oleje i smary, żele i płyny silikonowe. Pomiary w podwyższonych temperaturach

będą wymagały specjalnie opracowanych sprzęgieł wysokotemperaturowych.

Nieodłącznym elementem ultradźwiękowego pomiaru grubości jest możliwość, że przyrząd

będzie używał drugiego, a nie pierwszego echa z tylnej powierzchni mierzonego materiału,

będąc w standardowym trybie echa impulsowego.

Może to spowodować, że odczyt grubości będzie DWUKROTNIE taki, jaki powinien być.

Odpowiedzialność za właściwe użytkowanie przyrządu i rozpoznanie tego typu zjawisk

spoczywa wyłącznie na użytkowniku przyrządu.

Adnotacja:

Aby zapoznać się z deklaracją zgodności CE, kliknij poniższe łącze: https://www.kernohn.com/shop/de/DOWNLOADS/

Loading...

Loading...