Page 1

Sauter GmbH

Ziegelei 1

E-Mail: info@sauter.eu

Internet: www.sauter.eu

Ultraschall-Härteprüfer

SAUTER HO

Version 1.3

12/2017

PROFESSIONAL MEASURING

D-72336 Balingen

Bedienungsanleitung

DE

Tel.: +49-[0]7433- 9933-199

Fax: +49-[0]7433-9933-149

HO-BA-d-1713

Page 2

DE

SAUTER HO

Ultraschall-Härteprüfer

Version 1.3 12/2017

Bedienungsanleitung

Wir danken Ihnen für den Kauf des digitalen Ultraschall-Härteprüfers der Fa.

SAUTER. Wir hoffen, die hochqualitative Ausführung des Härteprüfers und seine

umfangreiche Funktionalität werden Sie sehr zufrieden stellen.

Für jegliche Fragen, Wünsche und Anregungen stehen wir Ihnen gerne zur

Verfügung.

Inhaltsverzeichnis:

Sicherheit und Haftung ................................................................................. 4

1

1.1 Sicherheitshinweise ................................................................................................................. 4

2 Einleitung ....................................................................................................... 5

2.1 Beschreibung des Gerätes ...................................................................................................... 5

2.2 Spezifikation ............................................................................................................................. 5

2.3 Verwendung .............................................................................................................................. 5

2.4 Betriebsbedingungen............................................................................................................... 6

2.5 Lieferumfang bei der Standardausführung ........................................................................... 6

3 Aufbau und Funktionsweise ......................................................................... 7

3.1 Grundaufbau und Funktionsweise ......................................................................................... 7

3.2 Ultraschallsensor ..................................................................................................................... 8

3.2.1 Aufbau des manuellen Sensors ................................................................................................. 8

3.2.2 Technische Daten des manuellen Sensors ................................................................................ 8

3.2.3 Eindringkörper und Abdruck ....................................................................................................... 9

4 Technische Eigenschaften ............................................................................ 9

4.1 Technische Daten ..................................................................................................................... 9

5 Sicherheitshinweise bei Handhabung ....................................................... 11

5.1 Vorbereitung und Kontrolle ................................................................................................... 11

5.1.1 Anforderungen betreffend Prüfkörper ....................................................................................... 11

5.2 Messung .................................................................................................................................. 13

5.2.1 Vorbereitung des Geräts .......................................................................................................... 13

5.2.2 Messung mit einem motorisierten Sensor ................................................................................ 15

5.2.3 Messung mit einem handgeführten Sensor.............................................................................. 17

5.2.4 Übersicht/Drucken von Ergebnissen ........................................................................................ 18

5.2.5 Ablesen von Ergebnissen ......................................................................................................... 18

6 Besondere Vorsichts h inweise .................................................................... 18

7 Handhabung ................................................................................................. 19

7.1 Einschalten ............................................................................................................................. 19

7.2 Ausschalten ............................................................................................................................ 19

7.3 Masken und Tasten ................................................................................................................ 19

7.3.1 Menümasken ............................................................................................................................ 19

7.3.2 Bedientasten ............................................................................................................................. 20

7.4 Menüstruktur ........................................................................................................................... 21

7.5 Prüfeinstellungen ................................................................................................................... 22

7.6

7.7 Speichereinstellungen ........................................................................................................... 25

7.8 Druckeinstellungen ................................................................................................................ 27

Systemeinstellungen

2 HO-BA-d-1713

............................................................................................................. 23

Page 3

7.9 Kalibrierung ............................................................................................................................ 27

7.9.1 Kalibriermaske .......................................................................................................................... 27

7.9.2 Kalibriereinstellungen ............................................................................................................... 28

7.9.3 Optionale Einstellungen............................................................................................................ 30

7.10 Zulässige Abweichung und Wiederholbarkeit .................................................................... 30

7.11 Akku ......................................................................................................................................... 31

7.12 Datenübertragung

.................................................................................................................. 31

8 Fehlerbehebung ........................................................................................... 32

9 Wartung ........................................................................................................ 33

10 Gewährleistung ............................................................................................ 33

11 Aufbewahrung/Transport ............................................................................ 33

HO-BA-d-1713 3

Page 4

Sicherheit und Haftung

1

Die vorliegende Bedienungsanleitung enthält wichtige Informationen über sichere

Handhabung und Wartung Ihres neuen Gerätes. Vor der ersten Inbetriebnahme des

Gerätes lesen Sie bitte die vorliegende Bedienungsanleitung vollständig und

sorgfältig durch. Für künftige Verwendung bewahren Sie bitte die

Bedienungsanleitung an einem sicheren Ort auf.

1.1 Sicherheitshinweise

Ihr Gerät i st ein hochpräzises Gerät; es bedarf einer sorgfältigen Handhabung und

darf keinen beträchtlichen Schwingungen ausgesetzt werden. Beschädigungsgefahr

von internen Bauteilen!

Der Eindringkörper des Härteprüfers wird aus Diamant hergestellt und weist

absolute Naturhärte aus. Kratz- und Beschädigungsgefahr von wertwollen

Gegenständen!

Nach der Messung den Eindringkörper für ca. 0,5s abheben und anschließend eine

neue Messung durchführen. Ansonsten kommt es zwischen dem Eindringkörper

und dem Prüfkörper zu keiner Resonanz in kurzer Zeit.

Nach dem Einsatz ist das Gerät in einem Transportkoffer aufzubewahren.

Beschädigungsgefahr!

Die Haupteinheit und der Sensor dürfen nicht auseinandergenommen werden. Für

jegliche Schäden, die daraus resultieren, wird keine Haftung übernommen.

Es ist untersagt, das Gerät in explosionsgefährdeter Umgebung zu verwenden.

Brand- und Explosionsgefahr!

Akku: Es darf nur der vom Hersteller mitgelieferte Akku verwendet werden. Der

Akku darf nicht auseinandergenommen werden. Beim Einlegen ist auf die richtige

Anordnung des Akkus zu achten, es ist auf die Polarität zu achten.

Den Akku nicht ins Feuer bzw. in Wärmequellen werfen bzw. ins Wasser tauchen

oder dem Wasse r aussetzen! Bei Verformung darf der Akku nicht weiter verwendet

werden. Vor dem Akkuwechsel ist das Gerät auszuschalten. Der Akku darf nicht

demontiert werden, wenn das Gerät eingeschaltet ist. Der Akku wird vor der

Auslieferung montiert und bedarf keiner wesentlichen Änderungen.

Netzteil: Das Netzteil ist an einem trockenen Ort aufzubewahren. Es ist vor

Kurzschluss zu schützen. Beschädigungsgefahr! Nicht mit nassen Händen

berühren! Gefahr durch elektrischen Schlag!

Wir behalten uns das Recht vor, die Spezifikation des Gerätes sowie der Software

ohne Vorankündigung zu ändern.

Der Hersteller gab sich alle erdenkliche Mühe, um die Genauigkeit und Konsistenz

von Angaben in der vorliegenden Bedienungsanleitung zu sichern. Wir danken für

4 HO-BA-d-1713

Page 5

jegliche Rückmeldungen betreff end etwaiger Fehler. Sie werden demnächst in der

folgenden Ausgabe der Anleitung mit berücksichtigt.

2 Einleitung

2.1 Beschreibung des Gerätes

Es werden derzeit viele übliche Messverfahren zur Härteprüfung angewandt.

Wie z.B. Brinell, Rockwell, Vickers, Leeb u.dgl. Die Prüfkraft sowie die ziemlich

große Eindringtiefe beim Rockwell- und Brinellverfahren führen zu beträchtlicher

Beschädigung der Oberfläche des Prüfkörpers. Beim Vickersverfahren wird eine

optische Messung angewandt, aber eine problemlose und korrekte Messung setzt

ein umfangreiches Fachwissen voraus. Darüber hinaus besteht keine Möglichkeit,

einen Prüfkörper von größerem Gewicht bzw. feste Teile auf Härte zu prüfen.

Der Ultraschall-Härteprüfer stützt sich auf der Ultraschall-Kontakt-ImpedanzMethode zur Durchführung von vergleichbaren Härteprüfungen an Prüfkörpern. Das

Gerät sichert hohe Präzision und Leistung, ist tragbar, einfach zu bedienen und

bietet ein zerstörungsfreies Prüfverfahren an.

2.2 Spezifikation

Perfekte Genauigkeit: ±3%HV,±3% HB, ±1,5HR

* mikroskopischer Abdruck: es bewirkt keine Beschädigung des Prüfkörpers, der

Abdruck ist ausschließlich mit Hilfe von einem sehr starken Mikroskop sichtbar

* schnelle Messung: Messergebnisse sind innerhalb von 2s ablesbar, 60-fach

größere Leistung als bei Tischgeräten

* großes LCD-Display: direkte Anzeige von Messergebnissen, Zählerwerten, MAX-

und MIN-Werten sowie von Mittelwerten und Umrechnungsfaktoren

* einfache Bedienung: das Gerät ist bedienungsfreundlich bereits nach kurzer

Schulung

* Hohe Leistungsfähigkeit: 2 Jahre Gewährleistung

* Massenspeicher: es können bis zu 1000 Messwertgruppen und bis zu 20

Kalibriersätze gespeichert werden

* Vor der Kalibrierung: es können 20 Messwertgruppen vor der Kalibrierung zum

Abruf zur Verbesserung der Messleistung gespeichert werden

* Datenausgabe und Drucken: Kabeltransfer per USB an Rechner und Drucker

2.3 Verwendung

* Härtemessung von Flanschrand und Flanken von Zahnrädern, Formen, Blechen,

oberflächengehärteten Schneiden sowie von Zahnrillen und Kegelteilen

HO-BA-d-1713 5

Page 6

* Härtemessung von Achsen, dünnwandigen Rohren und Containern

* Härtemessung von Rädern und Rotorturbinen

* Härtemessung von Rotorschaufeln

* Härtemessung von Schweißteilen

* Messung von gewissen Öffnungstiefen von Einschnitten, Radianten konvexer

Markierungen, unregelmäßigen Oberflächen

* Härtemessung von Mehrheit von Eisenmetallen, Nichteisenmetallen und anderen

legierten Stählen in industrieller Fertigung

2.4 Betriebsbedingungen

Betriebstemperatur: -10~ 40°C

Lagertemperatur: -20~ +60°C

Relative Arbeitsfeuchtigkeit: ≤85%

Bei der Lagerung Schwingungen, aggressive Umgebung sowie Staub vermeiden!

2.5 Lieferumfang bei der Standardausführung

- Displaygehäuse

- je nach Ausführung, HO-A01 bzw. HO-A02 Sensor

-

Sensorkabel

- (Härtevergleichsplatte Standard)

- Netzteil USB

- Akku

- Schraubenzieher

- Transportkoffer

- Bedienungsanleitung

Optionales Zubehör:

- Stützringe: HO-A04, HO-A05, HO-A06, HO-A07

- Leeb Rückprallsensor D: AHMO D

- Kalibrier- und Justierplatten: HO-A09, HO-A10, HO-A11, HO-A12

- Prüfstand: HO-A08

6 HO-BA-d-1713

Page 7

3 Aufbau und Funktionsweise

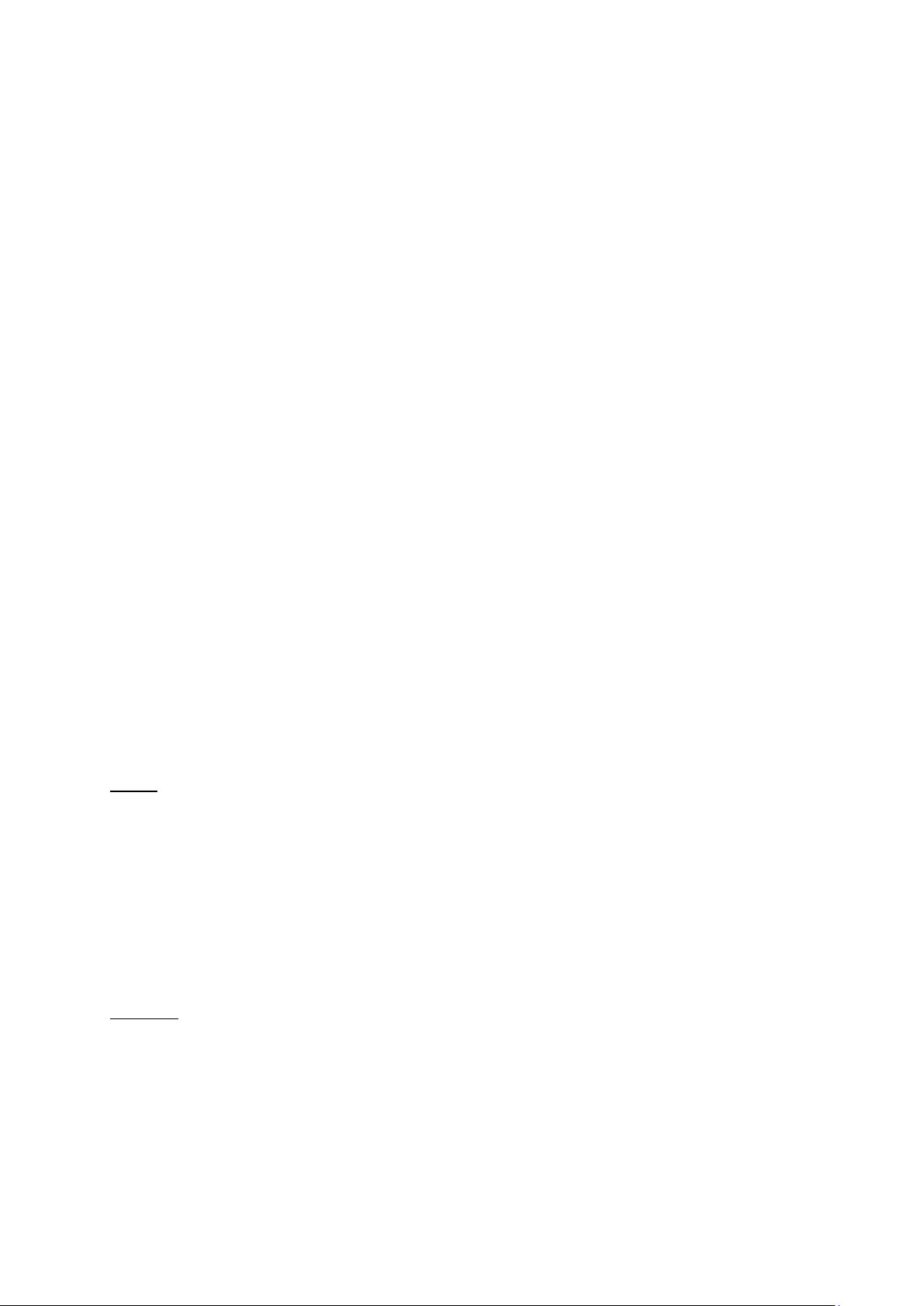

3.1 Grundaufbau und Funktionsweise

Vorder- und Rückansicht vom Ultraschall-Härteprüfer HO

Abb. 1

Die Haupteinheit ist mit Hilfe von einem 8-Pin-Datenkabel und einem

Ultraschallsensor verbunden (siehe Abb. 1.1).

Die Funktionsweise des Ultraschall-Härteprüfers basiert auf der

Impedanz-Methode sowie auf dem E las ti zitäts mo du l

Formel für die Qualität der Ultraschallmessung des Härteprüfers EQ1:

Hinweis:

Wie bei Eq 1 zu sehen ist, hängt die Änderung der Frequenz nicht nur von der Größe

des Kontaktbereichs ab, sondern auch von Elastizitätsmodulwerten von Materialien

im Kontaktbereich. Um die Differenzen bei Elastizitätsmodulwerten berücksichtigen

zu können, muss das Gerät für ver s chi eden e Materialgruppen kalibriert werden.

.

Ultraschall-Kontakt-

Nach der Kalibrierung kann die

Materialien angewandt werden, die entsprechende Elastizitätsmodulwerte aufweisen.

HO-BA-d-1713 7

Ultraschall-Kontakt-Impedanz-Methode

auf alle

Page 8

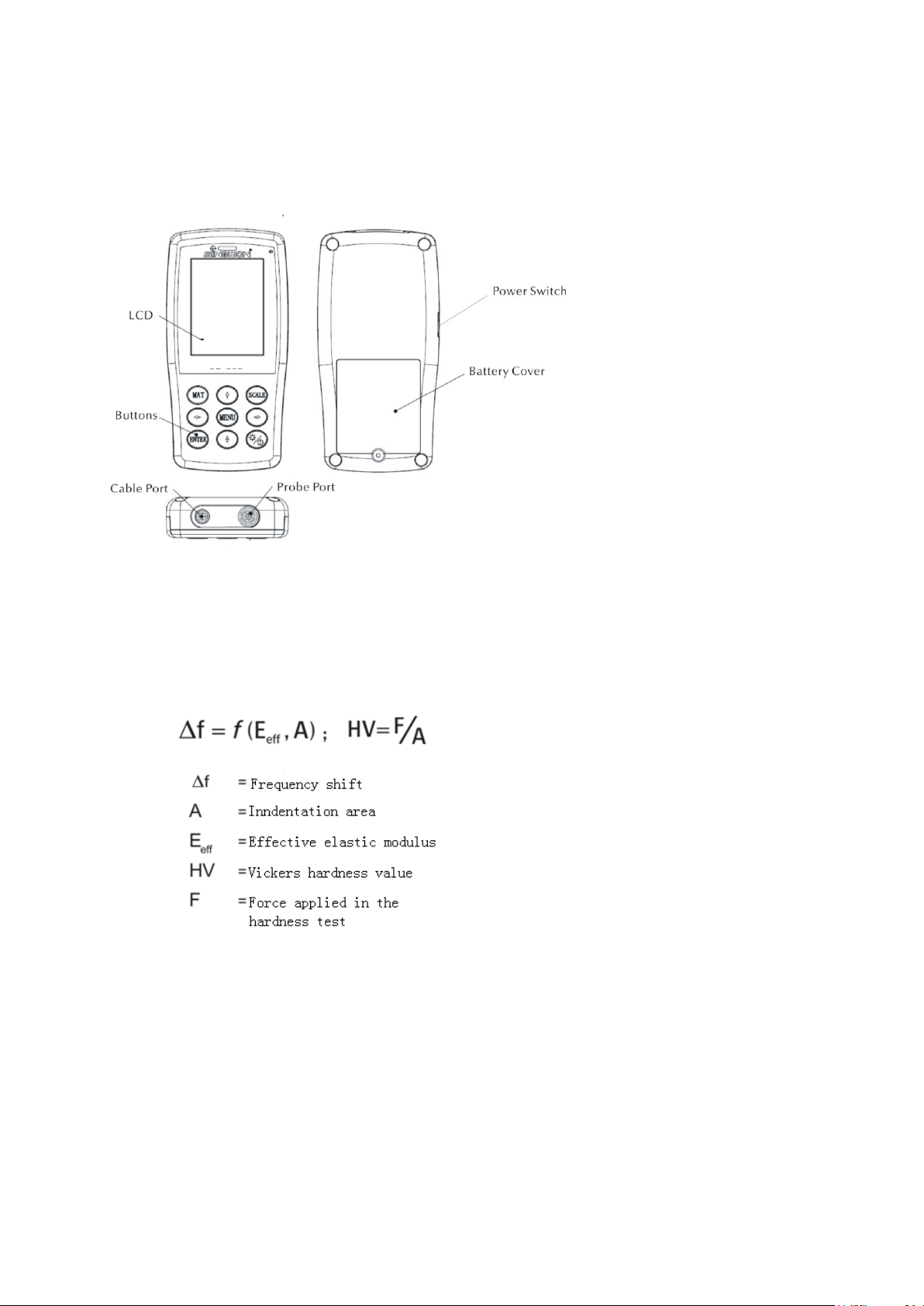

3.2 Ultraschallsensor

Eindringkörper

3.2.1 Aufbau des manuellen Sensors

8-Pin-Buchse

Griffstel

Diamant-

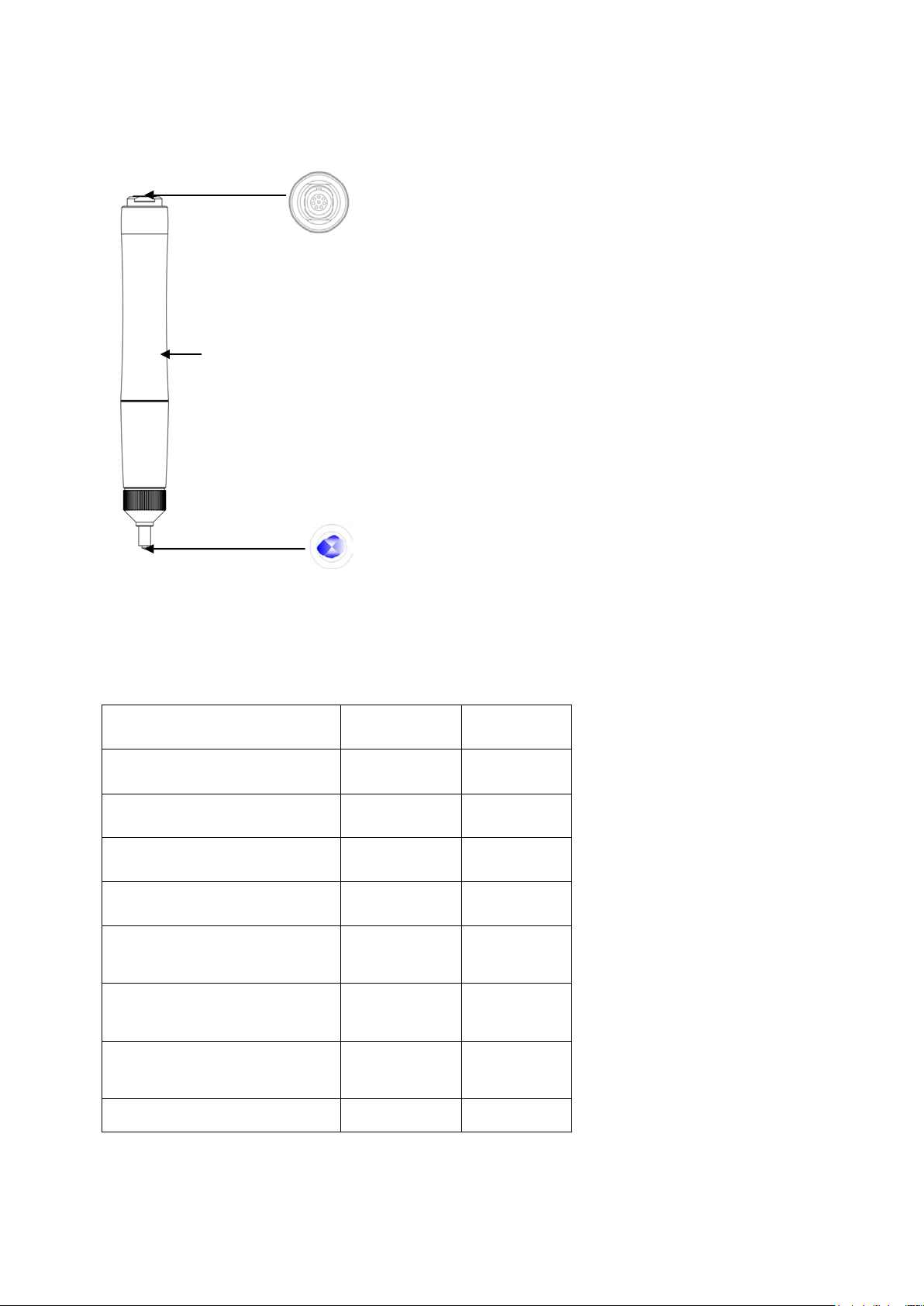

3.2.2 Technische Daten des manuellen Sensors

Art des Sensors HO-A01 HO-A02

Erhältlich als Zubehör Zubehör

Prüfkraft 10 N 20 N

Durchmesser 22 mm 22 mm

Länge 154 mm 154 mm

Durchmesse r der

2,4 mm 2,4 mm

oszillierenden Stange

Oberflächenrauheit des

Ra< 3,2 um Ra< 5 um

Prüfkörpers

Mindestgewicht

0,3 kg 0,3 kg

Prüfkörper

Mindestdicke Prüfkörper 2 mm 2 mm

Abb. 2

8 HO-BA-d-1713

Page 9

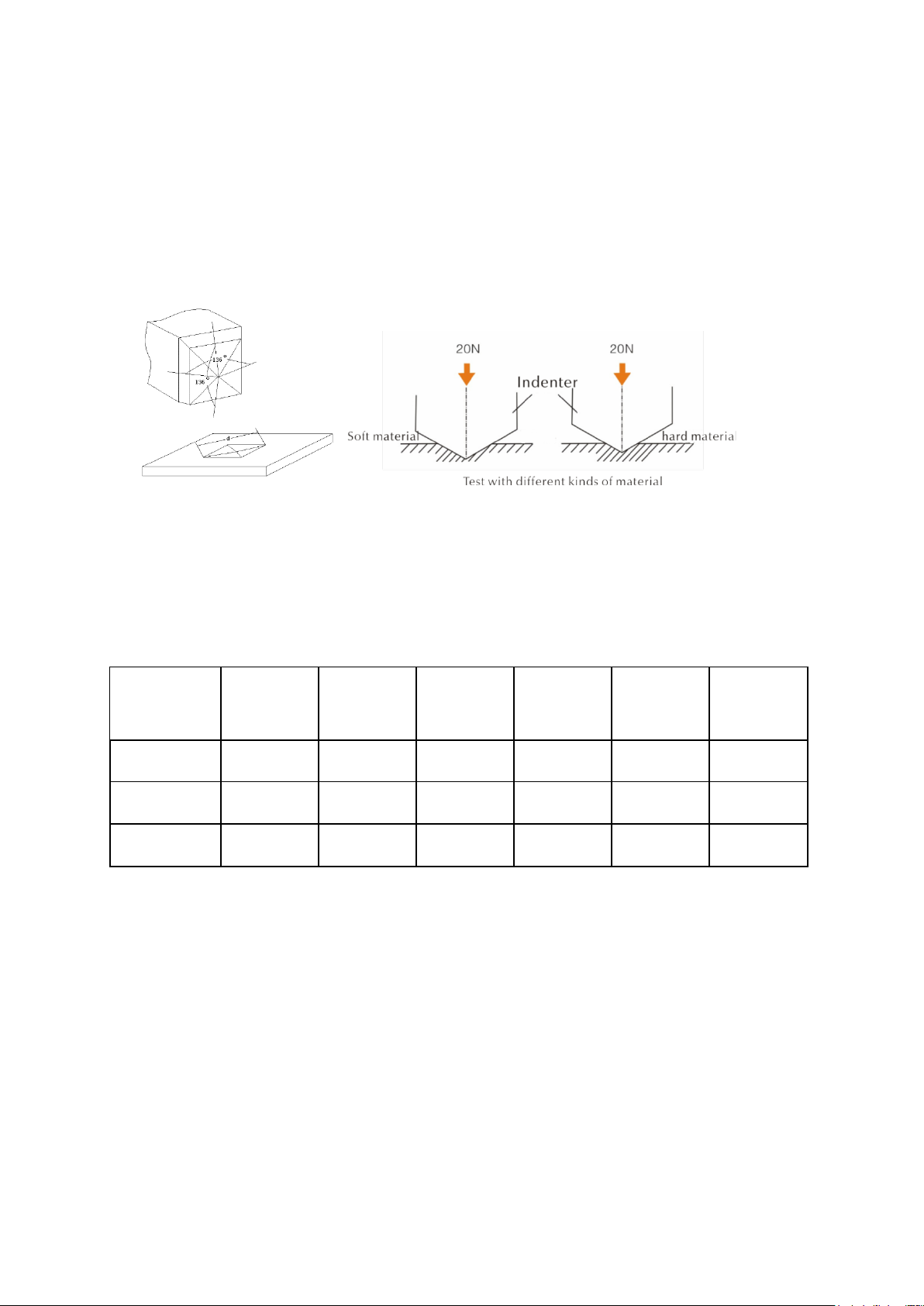

3.2.3 Eindringkörper und Abdruck

Der Ultraschall-Eindringkörper ist ein Diamant-Eindringkörper von 136 °. Unten ist

eine Abbildung des Abdrucks in Prismaform am Prüfkörper zu sehen, wobei die

Größe des Abdrucks je nach dem Stoff des Prüfkörpers variiert. Die Form des

Abdrucks ist die gleiche wie beim Vickersverfahren und würde ein starkes Mikroskop

zur Betrachtung erfordern.

Abb. 3 Abb. 4

Die Eindringtiefe (h) und der Mittelwert der Dialoglänge (d) von Sensoren des

Ultraschall-Härteprüfers gehen zusammen mit dem Anstieg des Härtewertes zurück.

Tabelle

Bestimmte Härtewerte gem. verschiedenen Ultraschallsensoren (UltraschallKontakt-Impedanz-Methode) samt Eindringtiefe (h, µm)

Vickers

HO-3M HO-5M HO-1K HO-2K HO-5K HO-10K

Hardness

800HV 4 5 7 10 15 22

600HV 4 5 8 11 18 25

300HV 6 8 11 16 25 35

4 Technische Eigenschaften

4.1 Technische Daten

Messbereiche:

HRC: 20,3~68;

HRB: 41~100;

HRA: 61~85,6

HV: 80~1599

HB: 76~618

Zugfestigkeit: 255~2180 N/mm2

HO-BA-d-1713 9

Page 10

LCD: farbiges LCD-Display 3,2”

Drucken: Unterstützung für kabellose Bluetooth-Drucker und USB-Drucker

Auto-Sleep (Auto-Off):

erfolgt keine Bedienung innerhalb von 30 Minuten, so geht das Gerät

automatisch in den Sleep-Mod us über .

Akku:

Spannung 4,2 V, 4800 mAh wiederaufladbar

Ladezeit:8h , jedoch nicht weniger als 4h

Standby-Modus

Bauart:

ASTM E140-2005;DIN 18265; GB/T 1172 -1999

Menu Sprachen:

deutsch, englisch, französisch, italienisch, spanisch, polnisch

Datenspeicher:

Speichermöglichkeit von 1000 Messwertgruppen und 20 Kalibriersätzen

Messung inhomo ge ner P rüf stü ck e:

Möglichkeit der Mittelwertermittlung für einen Prüfkörper bei ungleich mäßiger Härteverteilung aufgrund von mehreren Messpunkten,

Umrechnung in andere Härteskalen.

Unterstützte und angezeigte Härteskalen:

:12h

HRC, HV, HBS, HBW, HK, HRA, HRD, HR15N, HR30N, HR45N, HS, HRF,

HR15T, HR30T, HR45T, HRB

Messrichtungen:

360°(vorausgesetzt, der Sensor wird senkrecht zum Prüfkörper gehalten,

und der Winkel zwischen dem Eindringkörper und dem Prüfkörper kann

90°±5° betragen

Netzteil (Stromversorgung):

EINGANG: AC220V/50Hz、110V/60Hz; AUSGANG : DC5V/1A。

10 HO-BA-d-1713

)

Page 11

Datenausgab e un d Druc ken :

HV

F

HV

F

Transfer per USB an Rec hn er (PC) und Drucker

Abmessungen un d Gewich t d e r Anzeigeeinheit: 162 × 81 × 31 mm;0,5 kg。

Abmessungen der Verpackung: 350 x 450 x 150 mm

5 Sicherheitshinweise bei Handhabung

5.1 Vorbereitung und Kontrolle

5.1.1 Anforderungen betreffend Prüfkörper

Mindestdicke

Der Ultraschall-Härteprüfer nutzt einen Diamant-Eindringkörper nach Vickers,

deswegen findet die Berechnungsformel zur V ickers-Härte auch bei dem UltraschallHärteprüfer Anwendung. Dünne Schichten bzw. Deckanstriche an Grundmaterial

müssen eine Mindestdicke (t) aufweisen.

1) Die Eindringtiefe von einer Diamantpyramide nach Vickers für bestimmte Härte (in

HV) und Prüflast (in N) sind bei EQ2 angegeben:

h

=0,062

Mindestdicke 10-fache Eindringtiefe des eingesetzten Eindri ng k ör pe r s

t≥10h (5-1-2)

Aus (5 -1-1)un d ( 5 -1-2) ergibt sich

Mindestdicke t

Aus der Formel 5-1-3 er g eben sic h folg end e Werte der Mindestdicke (Tabelle Nr. 51-0)

Bestimmter Härtewert (HV) mit zwei verschiedenen Sensoren mit erforderlicher

Mindestdicke (jeweils in µm):

≈0,62

(5-1-1)

(5-1-3)

h : mm, Prüflast F : N

t: mm; Prüflast F: N

HO-M HO-1K HO-2K HO-5K HO-10K

800HV 30 69 100 150 220

600HV 49 79 110 180 250

300HV 65 112 160 250 350

HO-BA-d-1713 11

Page 12

Materialstärke des Prüfobjeks, Prüflast und Härtewert (HV 0,2 bis zu HV 100)

Wichtig!

Nach der Ultraschall-Kontakt-Impedanz-Methode (UCI-Methode) muss der Sensor

mit dem Prüfkörper in Berührung kommen, dann fängt er an, zu schwingen und es

wird der Härtewert ermittelt. Die Mindestdicke bei dem Härtewert nach Vickers kann

also nur bei Prüfkörpern von großen Flächen Anwendung finden.

Aus dem Obigen geht hervor, dass sämtliche Sensoren einer Schicht bzw. einer

Oberflächenbeschichtung mit einer Dicke von bis zu 1 mm bedürfen. Bei kleinen

Prüfkörpern, wenn die Dicke weniger als 15 mm beträgt, wird der Härtewert durch

das Mitschwingen verändert.

Die meisten Schwingungen sind elastische Schwingungen. Es gibt Maßnahmen, die

sie beschränken lassen: dazu den Prüfkörper auf einem großen Teil aus Metall

auflegen, Gummi und Öl können die elastischen Wellen dämmen. Es wird

empfohlen, dass die gemessene Dicke mindestens 2 bis 3 mm beträgt. Die

Abmessungen des Messstücks sollten mindestens 5x5 mm betragen.

Rauheit der Prüfkörperoberfläche

Die angewandte Prüflast (d.h. der gewählte UCI-Sensor) muss nicht nur für

jeweilige Anwendung ausgelegt sein, sondern auch für Qualität der Oberfläche und

Rauheit des Stoffes. Bei glatten und homogenen Oberflächen kann eine geringe

Prüflast angewandt werden, bei Flächen von größerer Rauheit und Grobkörnigkeit

ist eine möglichst hohe Prüflast anzuwenden. Die Oberfläche darf jedoch keine

Verunreinigungen (Öl, Staub und dgl.) sowie keinen Rost aufweisen.

12 HO-BA-d-1713

Page 13

Die Rauheit der Oberfläche darf 30% der Eindringtiefe (Ra # 0,33 h) nicht

Tiefloch

überschreiten:

Sensortyp HO-1K HO-2K HO-5K HO-10K HO-M

Rauheit des

Testobjekts

Gewicht des Prüfkörpers sowie Messverfahren:

Gewicht >300 g 100~300 g 10~100g

Hilfselement Direktprüfung Stützringe Verbindungsstück

Tiefe oder gekrümmte Prüfkörper mit gekrümmter Oberfläche können sowohl an der

konvexen als auch an der konkaven Fläche getestet, vorausgesetzt, der

Krümmungsradius des Prüfkörpers ist für den bestimmten Sensor sowie für den

Sensoranschluss zur Sicherung einer senkrechten Lage des Sensors ausgelegt.

Bei Prüfstücken mit tiefen Schlitzöf fnu n gen sollte der Sensor mit einer TieflochSchutzabdeckung verwendet werden.

Tabelle:

Ra<2,5um Ra<5um Ra<10um Ra<15um Ra<2,0um

Flacher Stützring Kleinzylinder-

Stützring

HO-A04 HO-A05 HO-A06 HO-A07

5.2 Messung

5.2.1 Vorbereitung des Geräts

Das Winkelende des 8-Pin-Steckers des Datenkabels an die 8-Pin-Buchse des

Sensors anschließen, auf die Rille abstimmen und vorsichtig einführen. Ein „Click”Geräusch bestätigt die richtige Montage (siehe Abb. 5-2-1-1). Das andere Teil des

8-Pin-Datakabels mit der 8-Pin-Buchse der Haupteinheit des UltraschallHärteprüfers verbinden. Auf die Rille abstimmen und vorsichtig einführen. Ein

„Click”-Geräusch bestätigt die richtige Montage (siehe Abb. 5-2-1-2).

Stromzufuhr einschalten, dann prüfen, ob der Standardsensor auf dem LCDDisplay in der 2. Zeile sichtbar ist. W enn ja, ist der Sensor korrekt angeschlossen

GroßzylinderStützring

Schutzabdeckung

HO-BA-d-1713 13

Page 14

(manueller Sensor wird als HO-A01 bzw. HO-A02 angezeigt). Erscheint eine rote

„Fehlermeldung”, so ist der Sensor fehlerhaft angeschlossen.

Die Ursachen dafür können wie folgt sein:

1: der Anschluss des Sensors an die Haupteinheit ist fehlerhaft

2: es wurde ein fehlerhafter Sensor angeschlossen

Abhilfe:

Sicherstellen, dass der Sensor an die Haupteinheit richtig angeschlossen ist und

prüfen, ob die Sensoreinstellungen korrekt sind. Dazu das TEST-Menü und

Sensoreinstellungen aufrufen.

Dann die Hauptmaske aufrufen, Tast e SCALE drücken, um die Messskala zu wählen

und anschließend die Taste ETR drücken. Danach kann mit der Messung begonnen

werden.

Vor der formellen Messung des Prüfkörpers prüfen, ob das Gerät auf eine spezielle

Härtevergleichsplatte abgestimmt ist, um etwaige zulässige Abweichung und

Wiederholbarkeit der Messungsnummer/Messwertes zu prüfen (in der senkrechten

Lage den Sensor an die Härtevergleichsplatte 5x drücken. Es wird ein Mittelwert

angegeben, der mit der Nummer an der Härtevergleichsplatte verglichen werden

kann). Prüfen, ob die Abweichung und die Wiederholbarkeit die Normen überschritten

haben. Ist es der Fall, so kann der Benutzer die Kalibrierung selbst vornehmen.

Das Gerät HO unterstützt handgeführte (sowie motorisierte Sensoren, derzeit

jedoch nicht im SAUTER Sortiment). Vor der Messung ist der Typ des Sensors

einzustellen (siehe: Abschnitt 7.6 Systemeinstellungen)

Abb. 5-2-1-1 Abb. 5-2-1-2

14 HO-BA-d-1713

Page 15

Abb. 5-2-3-1

Abb. 5-2-1-3 Abb. 5-2-1-4 Abb. 5-2-1-5

Einzelmodus Gruppenmodus Fehlermaske

5.2.2 Messung mit einem motorisierten Sensor

Abb. 5-2-2-1

HO-BA-d-1713 15

Page 16

Wählen 【 Systemeinstellungen】 -【 Prüfeinstellungen】 -【 Auswahl Sensor】 - Option

„motorisierter Sensor“ wählen ( siehe: Abschnitt 7.6)

Nach dem korrekten Anschluss den Sensor senkrecht auf den Prüfkörper

aufsetzen, dann die rote Taste am Sensor oben drücken. Es wird ein AUTO-Test

durchgeführt. Nach 2s wird durch die Haupteinheit ein akustisches Signal

ausgelöst, was bedeutet, dass die Prüfbelastung abgelaufen ist. Auf dem LCDDisplay erscheint eine geänderte Statusmeldung "Laden..." - "Prüfung..." "Entladen...". Nach dem Entladen werden die Messergebnisse auf dem Display

dargestellt.

Gruppenmodus: Nach dem akustischen Signal erscheint auf dem Display die

Meldung "Ready", was bedeutet, dass die 1. Messung abgeschlossen wurde. Dann

die Messung ca. 4x wiederholen. Nach der 5. Messung werden durch die

Haupteinheit zwei akustische Signale ausgelöst und auf dem Display in der linken

oberen Ecke die Meldung "Complete" angezeigt, was bedeutet, dass 5 Messungen

in dieser Gruppe durchgeführt wurden. Die Ergebnisse sind der Abb. 4-2-2-3 zu

entnehmen (005-000 ist Mittelwert für die Prüfgr uppe).

Das Ergebnis der Messung wird unter

【 Speichereinstellungen】 →【 Datenübersicht】 gespeichert, wobei mit Hilfe von

Pfeiltasten 【 ↑】 und 【 ↓】 sämtliche Prüfergebnisse angewählt werden können.

Einzeltestmodus: Nach dem akustischen Signal erscheint auf dem Display die

Meldung "Ready", was bedeutet, dass die erste Messung abgeschlossen wurde.

Das Prüfergebnis wird unter【Speicher Einstellungen】→【Datenübersicht】

gespeichert, wobei mit Hilfe von Pfeiltasten 【↑】und 【↓】sämtliche

Prüfergebnisse angewählt werden können.

Wichtig! Bei nichtmagnetischen Prüfkörpern den Sensor festhalten, um die

Messgenauigkeit zu erhöhen.

Sensortyp HO 3M HO 5M HO 8M HO 10M

Auswahl Optional Optional Optional Standard

Testkraft 3N 5N 8N 10N

Durchmesser 46mm 46mm 46mm 46mm

Länge 197.5mm 197.5mm 197.5mm 197.5mm

Oszillierender

3.7mm 3.7mm 3.7mm 3.7mm

Dorndurchmesser

16 HO-BA-d-1713

Page 17

Mindestgewicht

des Prüfobjek ts

0.3kg 0.3kg 0.3kg 0.3kg

MindestMaterialstärke

5.2.3 Messung mit einem handgeführten Sensor

Wählen 【Systemeinstellungen】-【Prüfeinstellungen】-【Auswahl Sensor】-

Option „handgeführter Sensor“ wählen (siehe: Abschnitt 7.6)

Den Mittelteil des Sensors festhalten, den Sensor senkrecht zur Oberfläche des

Prüfkörpers halten, dann den Sensor in senkrechter Stellung gegen den Prüfkörper

gleichmäßig drücken, bis seine Schutzabdeckung die Oberfläche des Prüfkörpers

berührt

akustisches Signal ausgelöst wird. Das Signal bedeutet, dass der Sensor und der

Prüfkörper entkoppelt sind. Der Messwert wird auf dem Display dargestel lt.

Gruppenmodus: Nach dem akustischen Signal erscheint auf dem Display die

Meldung "Ready", was bedeutet, dass die 1. Messung abgeschlossen wurde. Dann

die Messung 4x wiederholen. Nach der 5. Messung werden durch die Haupteinheit

zwei akustische Signale ausgelöst und auf dem Display in der linken oberen Ecke

die Meldung "Complete" angezeigt, was bedeutet, dass 5 Messungen in dieser

Gruppe durchgeführt wurden. Die Ergebnisse sind der Abb. 4-2-2-3 zu en tnehmen

(005-000 ist Mittelwert für die Prüfgruppe).

. Den Sensor in dieser Lage gem. der Abb. 5-2-3-1 für 2s festhalten, bis ein

2mm 2mm 2mm 2mm

Das Ergebnis der Messung wird unter

【Speichereinstellungen】→【Datenübersicht】 gespeichert, wobei mit Hilfe von

Pfeiltasten 【↑】und 【↓】sämtliche Prüfergebnisse angewählt werden können.

Einzeltestmodus: Nach dem akustischen Signal erscheint auf dem Display die

Meldung "Ready", was bedeutet, dass die 1. Messung abgeschlossen wurde. Das

Prüfergebnis wird unter【Speicher Einstellungen】→【Datenübersicht】

gespeichert, wobei mit Hilfe von Pfeiltasten 【↑】und 【↓】sämtliche

Prüfergebnisse angewählt werden können.

Bei einer Fehlbedienung erscheint auf dem Display die Meldung "Error", siehe Abb.

5-2-1-5.

Bei der Überschreitung des Messbereichs erscheint auf dem Display das Symbol

„ ↓ “ bzw. „

Abhilfe in Störungsfällen ist dem Abschnitt 7 zu entnehmen.

↑ “.

HO-BA-d-1713 17

Page 18

5.2.4 Übersicht/Drucken von Ergebnissen

Siehe Abschni tt 6. 7 und 6.8 für detaillierte Informationen.

5.2.5 Ablesen von Ergebnissen

Der Ultraschall-Härteprüfer nach der UCI-Methode unterstützt folgende

Härteskalen: HRC, HV, HBS, HBW, HK, HRA, HRD, HR15N, HR30 N, HR45N, HS,

HRF, HR15T, HR30T, HR45T, HRB.

Hinter dem numerischen Härtewert steht das Symbol der Messung UCI, HV (UCI)

beim Vickers-Verfahren, mit einer Zahlenangabe zur Bezeichnung der Prüflast in kgf.

Beispiel: 446 HV(UCI) 10 = Härte UCI beträgt 466 bei einer Prüflast von 10 kgf.

Werden numerische Werte mit Hilfe einer anderen Skala dargestellt, so werden sie

dank Kalibrierung anal og als 45 HRC(UCI) bzw. 220 HBW(UCI) gespeichert.

6 Besondere Vorsichtshinweise

Vor dem Wechsel des Sensors die Stromzufuhr der Haupteinheit abschalten, dann:

den Sensor beim Messen senkrecht zur Oberfläche des Prüfkörpers halten.

Wird das Gerät über längere Zeit nicht verwendet, so ist es vor dem erneuten Einsatz

wiederaufzuladen.

Um die spezielle Programmierung einer Messung abzubrechen, die Taste MENÜ

drücken. Um die Messung neu zu starten, die Taste ETR drücken.

Sind der Sensor bzw. die Haupteinheit mit einem Datenkabel verbunden, so ist gem.

den o.a. Vorgängen vorzugehen, auf die Rille abzustimmen und anschließend

vorsichtig einzuschieben. Ansonsten kann der innenliegende Pin des am Datenkabel

angeschlossenen Steckers verbogen und beschädigt werden. Eine Prüfung besteht

aus 5 Messungen auf einer Fläche von ca. 645 mm². Wird das zu prüfende Material

als nicht homogen bewertet, so sind mehrere Messungen im Rahmen einer Prüfung

erforderlich.

Aufgrund dessen, dass der

besonders auf seine sichere Handhabung bei der Messung zu achten. Es darf kein

Teil des Ultraschall-Härteprüfers einer Stoßbelastung ausgesetzt werden. Die

Tatsache, ob die Handhabung korrekt oder aber nicht korrekt ist, ist für die

Genauigkeit der Messung maßgebend. Bei einer richtigen Handhabung sind beide

Hände zum Festhalten des Sensors sowie zur Ausübung einer senkrechten

Belastung auf den Prüfkörper einzusetzen. Um eine Änderung des Drucks zu

vermeiden, ist sicherzustellen, dass die Hände nicht abrutschen bzw. nicht zittern.

Um das Zerkratzen des Prüfkörpers durch den Sensor sowie des Sensors selbst zu

vermeiden, ist der Sensor nach jeder Messung senkrecht abzuheben.

Ultraschall-Härteprüfer ein Präzisionsgerät ist, ist

Temperatur: die Temperatur des Prüfkörpers kann für die Ergebnisse der

Härtemessung gem. der UCI-Methode maßgebend sein. Wenn aber der Sensor

einer höheren Temperatur nur über die Dauer der Messung ausgesetzt wird, so

18 HO-BA-d-1713

Page 19

sind Messungen in einer höheren Temperatur als Zimmertemperatur möglich, ohne

Statusanzeige

Prüfstatus

Härte

Sensortyp

Prüfergebnis

Statistik

Testnorm

dabei die Leistungsfähigkeit vom Ultraschall-Härteprüfer zu beeinflussen.

7 Handhabung

7.1 Einschalten

Einschalttaste nach oben schieben. Es erscheint die Anzeigemaske gem. der Abb.

6-1, dann die Hauptmaske wählen.

7.2 Ausschalten

Einschalttaste nach unten schieben

SLEEP-Modus:Bei eingeschaltetem Gerät die Taste drücken und festhalten,

bis das Gerät in den SLEEP-Modus übergeht. Nach dem erneuten Drücken dieser

Taste kehrt das Gerät in den Betriebsmodus zurück.

7.3 Masken und Tasten

7.3.1 Menümasken

Umrechnung

Prüfzeit

Abb. 7-3

Die Menümasken enthalten Statusanzeige, Modellinfo, Kalibrierungsangaben,

Prüfanzeige, Ergebnisliste sowie Infoliste zu Prüfergebnissen gem. der Abb. 6-3.

* Statusanzeige: Modell, Summer, Systemzeitan gab e, Akku.

* Sensor: Bezeichnung der Kalibrierungsgruppe; MP:10N steht für den motorisierten

Sensor mit einer Prüfkraft von 10 N (motorisierte Sensoren werden nicht

unterstützt). Wird ein handgeführter Sensor angeschlossen, so wird er automatisch

angezeigt.

* Prüfinfo: es wird der Prüfstatus "Belastung", "Prüfung", "Entlastung", "Ready",

"Complete" angezeigt.

* Prüfnorm: ASTM, DIN 1 826 5 , GB /T 11 72。

HO-BA-d-1713 19

Page 20

* Prüfergebn isse: es wird der Härtewert angezeigt

* Härteumrechnung: es werden Ergebnisse der Härteumrechnung angezeigt

* Prüfzeit: im Gruppenmodus wird die Prüfzeit angezeigt:005 -000 (es steht für

Mittelwert aufgrund von 5 Messungen)

* Statistik: es werden MAX- und MIN-Werte sowie Mittelwerte angezeigt.

7.3.2 Bedientasten

【MAT】 : Start des Kalibriervorgangs in der Kalibriermaske

Kalibriergruppe in der

Hauptmaske

【SCALE】 : Wahl de r Härteskala in der Menümaske

der Anzeigemaske; i n der Lösc hm ask e – Löschen ausgewählt er Dat ensätze;

【MENU】 : Bestätigung in der Hauptmaske sowie in der Kalibriermaske

Menümasken dient zur Rückkehr zur vorherigen Maske sowie zum Abbruch in

anderen Masken

【ETR】 : Start der Messung in der Hauptmaske

Masken

【 ↑】 : Bewegung nach oben und Erhöhung

【 ↓】 : Bewegung nach unten und Senkung

【 →】 : Bewegung nach rechts, Einstellung der Displayhelligkeit - heller

【 ←】 : Bewegung nach links, Einstellung der Displayhelligkeit - dunkler

: Drücken und festhalten – Übergang in den Sl eep -Modus

; gem. der Wahl von Druckdaten in der Druckmaske

Kalibriermaske

; Kürzel zur

; Anzeige von Messangaben in

; dient als Bestätigung in anderen

Kalibriermaske in der

; Wahl der

; in anderen

20 HO-BA-d-1713

Page 21

7.4 Menüstruktur

HO-BA-d-1713 21

Page 22

7.5 Prüfeinstellungen

Abb. 7-5-1 Abb. 7-5-2 Abb. 7-5-3

Abb. 7-5-4 Abb. 7-5-5 Abb. 7-5-6

Die Taste 【MENU】 drücken, um die Maske der Prüfeinstellungen aufzurufen.

Gewünschte Härteskala wählen und 【ETR】 drücken.

Härteskala

In der Maske (siehe Abb. 7-5-4) die Taste 【 ↑】 bzw. 【 ↓】 drücken, um gewünschte

Härteskala zu wählen. Taste 【ETR】 zur Bestätigung drücken. Mit der Taste

【SCALE】 kann die passende Skala gewählt werden.

Der Betreiber kann üblicherweise angewandte Härteskalen je nach dem Wunsch

ein- bzw. ausblenden.

Vorgehensweise: Menüoption “Restore Factory Setup” wählen, Taste [ETR]

drücken, Maske zur Bearbeitung aufrufen (siehe: Abb. 7-5-17), das Passwort

„888881“ eingeben, dazu Pfeiltasten nutzen, anschließend die Taste [MAT] zur

Bestätigung drücken, die Taste [Scale] zum Löschen drücken, nach dem Abschluss

der Passworteingabe die Taste [ETR] drücken, anschließend in die Passwortmaske

zurückkehren. Das Passwort wurde erfolgreich eingegeben, siehe: Abb. 7-5-18, die

Taste [MAT] zur Bestätigung drücken, anschließend werden sämtliche Skalen

22 HO-BA-d-1713

Page 23

angezeigt. Der Bediener kann die gewünschte Skala wählen und die Taste ETR

drücken.

Prüfnummer: Die Taste 【 ←】 und 【 ↓】 zur Verlängerung bzw. die Taste 【 →】 und

【 ↑】 zur Kürzung der Prüfzeit drücken, anschließend die Taste 【 ETR】 zur

Bestätigung und die Taste 【MENU】 drücken, um die Maske zu verlassen.

Zulässige Abweichung: um zulässige Abweichung im Einzelmodus einzustellen,

die Taste 【↑】bzw.【↓】 drücken, um die Option MAX/MIN zu wählen,

anschließend die Taste [ETR] drücken, um die Einstellmaske aufzurufen und die

Wert MAX und MIN einzustellen. Überschreitet das Prüfergebnis den zulässigen

Bereich, erscheint eine rote Anzeige „failed “. Andernfalls erscheint die Meldung

„pass“. Das Obige betrifft ausschließlich den Einzelmodus, siehe: Abb. 5-2-1-3.

Prüfmodus: mit den Tasten 【 ↑】 und 【 ↓】 den Einzelmodus bzw. Mittelwertmodus

wählen, die Taste [ETR] zur Bestätigung drücken. Siehe: Abb. 5-2-1-3 und Abb. 52-1-4.

Prüfzeit: mit den Tasten 【←】【↓】【→】【↑】 gewünschte Prüfzeit einstellen,

anschließend die Taste [ETR] zur Bestätigung drücken und die Taste [MENU] zum

Verlassen der Maske. Siehe: Abb. 7-5-6. Je geringer der Wert, desto höher die

Geschwindigkeit. Nach dem allgemeinen Prinzip ist bei einer hohen Prüfkraft ein

höherer Wert einzustellen.

Umrechnungsnorm: es werden 3 Normen angewandt:

1) ASTM E 140-2005; 2) DIN 18265; 3) GB/T1172-1999;

7.6

Systemeinstellungen

Abb. 7-6-1 Abb. 7-6-2 Abb. 7-6-3

HO-BA-d-1713 23

Page 24

Abb. 7-6-4 Abb. 7-6-5 Abb. 7-6-6

Abb. 7-6-7 Abb. 7-6-8 Abb. 7-6-9

Ton: mit den Tasten 【↑】 und 【 ↓】 die gewünschte Option ON/OFF wählen, bei der

Einstellung „OFF“ wird lediglich der Druckton OFF sein, bei s onstigen Handlungen

ist der Ton normal, siehe: Abb.

7-6-2

Akkumanagement: mit den Tasten 【↑】【↓】die gewünschte Option ON/OFF

wählen. Bei der Option ON wird das Gerät automatisch ausgeschaltet (wie beim

dem Aufladen), wenn innerhalb von 5 Minuten keine Bedienung erfolgt. Bei der

Option OFF bleibt das Gerät immer im Standby-Modus, bis der Akku leer wird (das

Gerät ist manuell auszuschalten). Diese Option wir bei externem Netzteil

angewandt; siehe: Abb. 7-6-3.

Hinterleuchtung:

einstellen, anschließend die Taste [ETR] zur Bestätigung drücken bzw. die Tasten

【ETR】 und【MENU】zum Abbrechen der Einstellung.

Wichtig! Die Lichtstärke kann auch in anderen Masken mit den Tasten

【←】【→】eingestellt werden

Dateneinstellungen: mit den Tasten 【↑】【↓】bzw. 【←】【→】gewünschte Option

wählen, siehe: Abb.

24 HO-BA-d-1713

mit den Tasten 【←】【↓】【→】【↑】 die gewünschte Lichtstärke

.

7-6-5

Page 25

Sprachversionen: mit den Tasten 【 ↑】 【 ↓】 gewünschte Sprachversion wählen

(deutsch, englisch, französisch, italienisch, spanisch), siehe: Abb. 7-6-6. Die Taste

[MENU] drücken, um den Vorgang abzubrechen.

Zurücksetzen auf die Werkseinstellungen: gem. der Abb. 7-6-7 die Taste [ETR]

drücken, um das Passwort „888888“ einzugeben (gem. der Abb. 7-6-8). Die Taste

[ETR] drücken, um den Vorgang abzubrechen (gem. der Abb. 7-6-9). Die Taste

[MAT] drücken, um das Gerät auf die Werkseinstell ung en zur üc kzusetzen.

Das Zurücksetzen auf die Werkseinstellungen lässt die Kalibrierangaben,

Prüfeinstellungen und Systemeinstellungen löschen. Diese Option ist ausschließlich

in Sonderfällen anzuwenden.

7.7 Speichereinstellungen

Abb. 7-7-1 Abb. 7-7-2 Abb. 7-7-3

Abb. 7-7-4 Abb. 7-7-5

Die Tasten 【↑】【↓】drücken, um gewünschte Option zu wählen bzw. zu ändern.

Anschließend die Taste 【ETR】 drücken, um die Maske aufzurufen. Mit der Taste

【MENU】 wird der Vorgang abgebrochen.

Auto S a ve : mit den Tas ten 【↑】【↓】die Option ON/OFF wählen; bei de r Opt ion ON

werden Messdaten automatisch gespeichert. Abb.

7-7-2

HO-BA-d-1713 25

Page 26

Ergebnisanzeige:

werden:

Die Maske (Abb .

7-7-3) kann auf zwei Weisen aufgerufen

- in der Hauptmaske die Tasten

- in der Hauptmaske die Taste 【MANU】 drücken, um die Speicher-Maske und die

Option für Einstellungen der Ergebnisanzeige aufzurufen.

Die 3 folgenden Vorgehensweisen sind der Abb. 7-7-3 zu entnehmen:

1. Mit den Tasten 【 ↑】 【 ↓】 die Option der aufeinanderfolgenden Übersicht wählen

2. Mit den Tasten 【←】【→】zu einer anderen Maske übergehen

3. Die Taste 【MAT】 drücken, um die Positionen durchzusehen: die Taste 【MAT】

drücken, um die Bearbeitungsmaske zu wählen.

a) die Tasten drücken 【↑】【→】【↓】【←】;b) Die Taste 【ETR】 drücken, um

Gruppen zu bearbeiten, anschließend die Taste 【MAT】 drücken, um Einstellungen

gewünschter Gruppe aufzurufen.

Die Taste [ETR] drücken, um detaillierte Prüfergebnisse zu sehen, insgesamt 3

Seiten, von links nach rechts P1 (Abb. 7-7-6)/ P2 (Abb. 7-7-7); Mittelwertmodus, 1

Seite (Abb. 7-7-8).

【↑】【↓】drücken;

Wichtig! Sensor:“M P ”= motorisierter Sensor (nicht verfügbar),

“HP” = handge führ ter Sensor

Abb. 7-7-6 Abb. 7-7-7 Abb. 7-7-8

ONLINE-Modus

ausschalten (siehe Ab b. 7-7-4). Die Prü fer gebnisse werden an den Rechner mittels

des Hyperterminals gesendet (Details siehe Abschnitt 6.12).

Teilweises Löschen: Um ausgewählte Prüfergebnisse zu löschen, mit der Taste

【ETR】 Datensätze zum Löschen wählen, anschließend die Taste

【SCALE】 drücken, um sie zu löschen (siehe Abb. 7-7-5).

: mit den Tasten

【↑】【↓】

den ONLINE-Modus ein- bzw.

Komplettes Löschen

Dialogfenster eingeblendet. Die Taste 【ETR】 drücken, um sämtliche

Prüfergebnisse zu löschen.

26 HO-BA-d-1713

: mit der Taste 【ETR】 die Druckmaske aufrufen, es wird ein

Page 27

7.8 Druckeinstellungen Druckgeräte: mit der Taste 【ETR】 die Druckmaske aufrufen, um gewünschte

Druckoption zu wählen: Bluetooth oder USB

Bluetooth-Einstellungen: kabelloses Gerät einschalten, die Taste [ETR] drücken,

um ein Bluetooth-Gerät zu finden, anschließend die Bestätigung wählen und erneut

drücken, um eine Verbindung aufzubauen.

Drucken von ausgewählten Ergebnissen: mit der Taste 【ETR】 die Maske für

den Druck von aus gewählten Ergebnissen auf rufen,anschließend die Taste [ETR]

drücken, um gewünschte Rekordsätze zum Drucken auszuwählen (siehe Abb. 7-8-

2). Die Taste 【SCALE】 drücken, um Datensätze drucken zu lassen.

Drucken von sämtlichen Ergebnissen: mit der Taste 【ETR】 die Druckmaske

aufrufen, anschließend die Option „Send to print” wählen.

Die Druckfunktion dient zur Übersendung von Prüfergebnissen an den Rechner

mittels des Hyperterminals (siehe Abschnitt 7.12.).

Abb. 7-8-1 Abb. 7-8-2

7.9 Kalibrierung

7.9.1 Kalibriermaske

Gem. der Abb. 7-9-2 mit den Tasten 【 ↑】 【 ↓】 auswählen , anschließend die Taste

【MAT】 zur Bestätigung drücken (Kalibrierung ist vor der Messung vorzunehmen).

Anschließend die Tasten drücken 【 ↑】 【 ↓】 , die Kalibriergruppe auswählen und die

Taste 【SCALE】 drücken, um Kalibriersätze zu löschen.

Wichtig! Mit der Taste 【MAT】 in der Hauptmaske die Kalibriermaske aufrufen.

Gründe für die Vornahme der Kalibrierung:

a) Wenn bei der Prüfung des Prüfgerätes sich herausstellt, dass die Ablesungen

zwar stabil sind, aber von den Nominalwerten an Härtevergleichsplatten abweichen

HO-BA-d-1713 27

Page 28

b) Nach längerem Nichtbenutzen (von mehr als 3 Monaten)

c) Nach inten sivem E ins atz (ü be r 200.000 Messungen mit dem Ultraschall-Sensor)

d) Bei Änderung von wesentlichen Betriebsbedingungen (Umgebungstemperatur,

Feuchtigkeit u.dgl.)

7.9.2 Kalibriereinstellungen Vorbereitung zur Kalibrierung

In der Hauptmaske die Taste 【MENU】 wählen, um die Einstellungsmaske für die

Kalibrierun g aufzu rufen , die gewünschte Kalibrieroption wählen und anschließend die

Taste

Maske „Do Calibration” gem. der Abb. 7-9-2 aufrufen.

Bearbeitung der Bezeichnung der Kalibrierung: gem. der Abb. 7-9-3 die Tasten

【↑】【↓】drücken, die Option „Material” wählen ( standardmäßig wird die Bezeichnung

„Calibration” verwendet). Rote Markierung weist darauf hin, dass die Wahl bereits

getätigt wurde. Anschließend die Taste 【ETR】 drücken, um die Bearbeitungsmaske

aufzurufen,und die Taste 【MAT】 zur Bestätigung (【SCALE】 steht für das

Löschen). Dann die Taste

zurückzukommen. Die Bezeichnung der Kalibrierung ist eingegeben.

Eingabe von Nominalwerten: gemäß der Abb. 7-9-3 die Taste 【SCALE 】 drücken,

um die gewünschte Skala zu wählen. Anschließend die Tasten 【 ↑】 【 ↓】 drücken, um

die Option „Normal” zu wählen. Dann den Nominalwert gem. der Härtevergleichsplatte

eingeben.

Der Nominalwert kann vor bzw. nach der Kalibrierung eingegeben werden.

【ETR】 drücken, um die Maske gem. der Abb. 7-9-1 aufzurufen. Danach die

【ETR】 drücken, um zu der

Bearbeitungsmaske

Abb. 7-9-1 Abb. 7-9-2 Abb. 7-9-3

Vorgehensweise bei der Kalibrierung: Nach den obigen Maßnahmen die Taste

【MAT】 drücken, um die Prüfmaske aufzurufen

„Bitte 5 Messungen durchzuführen, um den Mittelwert zu ermitteln “…) . Es ist darauf

zu achten, dass der Sensor die Härtevergleichsplatte senkrecht berührt (bei dem

28 HO-BA-d-1713

( es wird die Meldung eingeblendet:

Page 29

motorisierten Sensor ist der rote Knopf zu drücken). Bei dem handgeführten Sensor ist

er festzuhalten, damit er die Härtevergleichsplatte berührt.

Vorgehensweise bei der Kalibrierung des handgeführten Sensors:

Den Sensor festhalten, um ihn langsam auf die Härtevergleichsplatte senkrecht

herabzusenken, wenn auf dem Display der Status ‘Prüfen - bereit’ erscheint. Wird der

Sensor während der Prüfung gedrückt, wenn ein akustisches Signal „di...“ ausgelöst

wird, was bedeutet, dass der Vorgang der Entladung eingeleitet wurde. Der Sensor

darf dann nicht bewegt werden, bis auf dem Display die Meldung „Fertig” erscheint.

Dies bedeutet, dass der Prüfprozess abgeschlossen wurde. Das Ergebnis wird unter

Mittelwert angezeigt. Anschließend ist die Messung 4x an verschiedenen Punkten zu

wiederholen.

Sobald zwei akustische Signale „di...“ zu hören sind, erscheint auf dem Display die

Meldung, dass die Kalibrierung abgeschlossen ist.

Wichtig! Nach der Durchführung von 5 Messungen sind die Ergebnisse noch nicht

gespeichert. Man soll also die Taste [SCALE] nicht drücken. Diese Taste dient zur

Wahl der Härteskala. Nach dem Drücken dieser Taste wird die Einstellung der

Härteskala und die der Kalibrierung gelöscht. Deswegen ist es wichtig die Härteskala

vor der Kalibrierung zu bestätigen.

Gruppeneinstellungen bei Speicherung der Kalibrierung

Wenn vor der Kalibrierung die Werte „Material” und „Normal” eingegeben werden,

erscheint auf dem Display ein Dialogfenster „Is it ok about calibration?“. Dies wird mit

der Bestätigungst aste gespeichert.

Wenn vor der Kalibrierung der Nominalwert nicht eingegeben wurde, so wird er nach 5

Messungen automatisch eingefügt, so wie der Mittelwert. Auf dem Display erscheint

ein Dialogfenster „then input the normal to finish calibration“. Anschließend ist der

Nominalwert gem. der Härtevergleichsplatte anzugeben. Wenn der Mittelwert von dem

Nominalwert geringfügig abweicht und den zulässigen Fehlerbereich nicht

überschreitet, kann der automatische Nominalwert verwendet werden. Dann die Taste

[MAT] zur Bestätigung drücken.

Nach Abspeicherung der Kalibrierung wird diese Kalibrierung in der Kalibrieroption

aufgelistet. Die folgende Kalibrierung wird sich auf diese Kalibrierung stützen.

Diese Maßnahmen sind von einem hochqualifizierten Techniker durchzuführen, und

der Messfehler muss den Anforderungen gem. DIN50159 bei der Prüfung mit der

Härtevergleichsplatte

entsprechen (Details siehe Abschnitt 7.10).

Abbrechen der Kalibrierung: Zum Abbrechen der Kalibrierung die Taste [MAT]

drücken. Es erscheint auf dem Bildschirm das Fenster „Exit Correction?“. Zunächst die

Meldung bestätigen, und anschließend die Taste [ETR] drücken. Somit wird die

Kalibrierung abgebrochen.

HO-BA-d-1713 29

Page 30

Bemerkungen

250

500

HV0.1 6 7 8 9

HV0.3 6 7 8 9

HV0.8 5 5 6 7

HV1 5 5 6 7

HV10 5 5 5 5

▲In der Maske der Kalibrierung zuerst die Taste [MAT] drücken, dann den Sensor

senkrecht auf die

Sensor aufgesetzt lassen und erneut die Taste

Messungen dur chf üh ren .

▲Erscheint auf dem Display das Symbol ↑, so bedeutet es, dass der Härtewert den

Höchstwert an der Härteskala überschreitet. Erscheint auf dem Display das Symbol

↓, bedeutet es, dass der Härtewert die gewählte Härteskala unterschreitet.

7.9.3 Optionale Einstellungen

:

Härtevergleichsplatte aufsetzen, und bei keiner Reaktion den

[MAT] drücken. Anschließend 6

Abb. 7-9-4

Beim praktischen Prüfen können manche Materialien den Härtebereich überschreiten.

Man kann dann die Kompensation der Frequenz (-1000 Hz ~ +1000 Hz) anpassen, um

die Messung durchzuführen (siehe Abb. 7-9-4). Um die Einstellung vorzunehmen, die

Pfeiltasten drücken, anschließend die Taste [ETR] drücken, um die Bearbeitung

vorzunehmen.

Nach der Anpassung der Frequenz ist die Maske der Kalibrierung erneut aufzurufen

und eine neue Kalibriergruppe zu erstellen (siehe: Abb. 7-9-2). Anschließend kann der

Härtewert geprüft werden.

Diese Kalibration kann nur einmal verwendet werden (für bestimmte Materialien).

7.10 Zulässi ge Abweichung und Wiederholbarkeit

Tabelle 6-10

DIN50159 Zulässige Abweichung und Wiederholbarkeit (%)

Härteskala <250HV

~500

HV

~800

HV

>800HV

HV5 5 5 5 5

30 HO-BA-d-1713

Page 31

7.11 Akku

In der Haupteinheit wird ein Akku montiert (4,2 V, 4800 mAh). Wird der Akku leer,

so erscheint in der rechten, oberen Ecke ein Symbol zur Aufforderung zum

Aufladen des Akku ( ). Das Netzteil an die Buchse des Gerätes und der Stecker

an das Netz 220 V anschließen. Der volle Ladevorgang dauert 8h, jedoch nicht

kürzer als 4h je Ladevorgang. Nach dem Abschluss des Ladevorgangs erscheint in

der rechten, oberen Ecke der Hauptmaske ein Symbol zur Aufforderung zum

Abtrennen des Netzteiles ( ).

7.12 Datenübertragung

Den Treiber CH340 (USB-Driver) auf den Rechner herunterladen. Das Gerät mit

dem Rechner mit einem Datenkabel verbinden. Dazu die 4-Pin-Buchse de s Ge rät es

und den Rechnerhost verwenden.

Im Betriebssystem Win XP wählen Start -> program -> accessory -> comm unication

-> hyper terminal, dann eine neue Verbindung anlegen und eine Bezeichnung dafür

vergeben. Den Port COM wählen und den Parameter baud rate auf 9600 setzen. Es

brauchen keine anderen Einstellungen abgeändert werden.

Im Betriebssystem win7 ist die Option „hyper terminal” nicht verfügbar. Nach der

Installation solch einer Option ist darauf zu achten, dass der Parameter baud rate

auf 9600 gesetzt werden muss. Es brauchen keine anderen Einstellungen

abgeändert werden.

A) Die Maske Druckeinstellungen aufrufen – Drucken von ausgewählten

Ergebnissen / Drucken von sämtlichen Ergebnissen, dann können die Da ten an den

Rechner übersandt werden.

B) Ist der ONLINE-Modus EIN und die Verbindung „hyper terminal” hergestellt, so

wird jedes Prüfergebnis sofort an den Rechner übersandt.

HO-BA-d-1713 31

Page 32

8 Fehlerbehebung

Störung

Analyse

Abhilfe

möglich

Prüfen, ob die

dem Prüfkörper und der

Haupteinheit funktioniert

korrekt und ob der Pin an der

Buchse und die

Pinstecköffnung nicht

beschädigt sind.

Härteskala ändern und die

Messung erneut durchführen.

ist die Messung mit einem

durchzuführen, um das

Den Sensor so

aufsetzen, dass er die

Oberfläche des Prüfkörpers

senkrecht leicht berührt. Keine

große Kraft anwenden!

Prüfmaterial durchführen.

Aluminium herangezogen).

Kein Einschalten

Kein Messwert

erfasst

1. Kein Messwert

nach der

Messung, jedo ch

auf dem Displa y

wird das Symbol

↑↓ sichtbar

2. Keine

Reaktion bzw.

sehr lange

Reaktionszeit

Akku verbraucht bzw. leer Akku erneuern bzw. aufladen

1. Pin am Sensor gleich

richten und erneut die Taste

ETR drücken.

1. Die Taste ETR nicht drücken

2. Pin am Sensor bzw. an der

Buchse der Haupteinheit

verbogen

1. Härtewert des geprüften

Prüfkörpers außerhalb der

Härteskala

2. Zuerst den Prüfkörper

mithilfe des Eindringkörpers

anordnen, und dann die Taste

ETR drücken; das Problem

kann auch dann auftreten,

wenn der Sensor mit zu großer

Kraft gegen den Prüfkörper

gedrückt wird

2.

Datenverbindung zwischen

1.

Tritt der Fehler erneut auf, so

Tischhärteprüfer

Ergebnis zu überprüfen.

2. Zuerst die Taste ETR

drücken.

1. Messwert

fehlerhaft

1. Messabweichung

32 HO-BA-d-1713

1. Sensor defekt bzw. der

Prüfkörper zu hart

1. Werden Positionen nach der

Demontage des Gerätes

geändert, so kann es zu

unpräzisen Daten von

Kalibriergruppen bzw. zu großer

Abweichung zwischen dem zu

kalibrierenden Material und

dem zu prüfenden Material

führen (z.B. als Kalibriermaterial

ist Stahl festgelegt, zur

Messung wird dann aber

1. Den Sensor auf

Beschädigung de s Kopfteiles

prüfen; wenn der Prüfwert der

Härtevergleichsplatte stabil ist,

den Kalibrierungsvorgang

erneut mithilfe vom

1. Erneut Prüfkö rpe r

einsetzen, die aus demselben

Material hergestellt sind, wie

bei der Kalibrierung verwendet

wurde, anschließend Messung

durchführen.

Page 33

9 Wartung

9.1. Vor und nach dem Einsatz ist der Kopfteil des Sensors mit einem nicht

gewebten und mit Alkohol leicht getränkten Tuch zu reinigen. Nach den Messungen

sind die Displayeinheit und die Oberfläche des Sensors mit einem sauberen Tuch

von Verschmutzungen zu reinigen.

9.2. Nach einer längerem Nichtgebrauch ist der Akku erneut aufzuladen.

9.3. Ist das Gerät nicht im Einsatz, so ist der Sensor mit einer Schutzabdeckung zu

versehen. Der Diamant-Eindringkörper ist hart und scharf und kann bei einer

Stoßbelastung leicht beschädigt werden. Die Displayeinheit sowie das Zubehör sind

im Transportkoffer aufzubewahren.

10 Gewährleistung

10.1. Die Gewährleistung für die Displayeinheit beträgt 2 Jahre und umfasst

ausschließlich qualitative Mängel. Das Zubehör ist aus dem Gewährleistungsschutz

ausgeschlossen. Bitte die Packliste des Gerätes überprüfen.

10.2. Ist eine Reparatur des Gerätes erforderlich, dann bitte dem Gerät eine Kopie

der Rechnung beilegen.

11 Aufbewahrung/Transport

Das Gerät ist an einem Ort frei von Schwingungen, Korrosion, Feuchtigkeit und

Staub aufzubewahren. Es sind Standardtemperatur und – feuchtigkeit einzuhalten.

Vor dem Transport ist das Gerät in den dazugehörigen Transportkoffer einzulegen,

um etwaige Beschädigungen zu vermeiden

Anmerkung:

Um in die CE Erklärung einsehen zu können, klicken Sie bitte auf folgenden Link:

https://www.kern-sohn.com/shop/de/DOWNLOADS/

HO-BA-d-1713 33

Loading...

Loading...