Page 1

Sauter GmbH

Ziegelei 1

D-72336 Balingen

E-Mail: info@sauter.eu

Tel.: +49-[0]7433- 9933-199

Internet: www.sauter.eu

SAUTER HMM

Version 1.6

01/2018

PROFESSIONAL MEASURING

Bedienungsanleitung

Mobiler Leeb Härtetester

DE

Fax: +49-[0]7433-9933-149

HMM-BA-d-1816

Page 2

DE

SAUTER HMM

Mobiler Leeb Härtetester

Version 1.6 01/2018

Bedienungsanleitung

Wir danken Ihnen für den Kauf des digitalen Leeb Härtetesters der Fa. SAUT ER. Wir

hoffen, die hochqualitative Ausführung dieses Gerätes und seine umfangreiche

Funktionalität werden Sie sehr zufriedenstellen. Für jegliche Fragen, Wünsche und

Anregungen stehen wir Ihnen gerne zur Verfügung.

Inhaltsverzeichnis:

1 Einführung ...................................................................................................... 3

1.1 Messprinzip ............................................................................................................................... 3

1.2 Aufbau ....................................................................................................................................... 3

1.3 Tasten ........................................................................................................................................ 4

1.4 Displayübersicht ....................................................................................................................... 4

1.5 Technische Daten ..................................................................................................................... 4

2 Testvorbereitung............................................................................................ 5

2.1 Vorbereitung des Prüfobjekts ................................................................................................. 5

2.2 Probendicke .............................................................................................................................. 6

2.3 Testverfahren ............................................................................................................................ 6

2.3 Testdurchführung ..................................................................................................................... 7

2.3.1 Laden .......................................................................................................................................... 7

2.3.2 Positionieren ............................................................................................................................... 7

2.3.3 Aufprallen (Messen) ................................................................................................................... 7

2.3.4 Ablesen von Testergebnissen .................................................................................................... 7

2.4 Browsen .................................................................................................................................... 8

2.5 Testbericht drucken ................................................................................................................. 8

3 Einstellungen ................................................................................................. 8

3.1 Materialcode .............................................................................................................................. 8

3.2 Aufprallrichtung ........................................................................................................................ 8

3.3 Skala .......................................................................................................................................... 9

4 Wartung und Instandhaltung ........................................................................ 9

4.1 Periodische Wartung ................................................................................................................ 9

5 Kalibrierung .................................................................................................. 10

6 Anlagen ......................................................................................................... 11

6.1 A-1 Umrechnungsbereich ...................................................................................................... 11

6.2 A-2 Materialcode ..................................................................................................................... 12

6.3 A-3 Lieferumfang .................................................................................................................... 12

2 HMM-BA-d-1816

Page 3

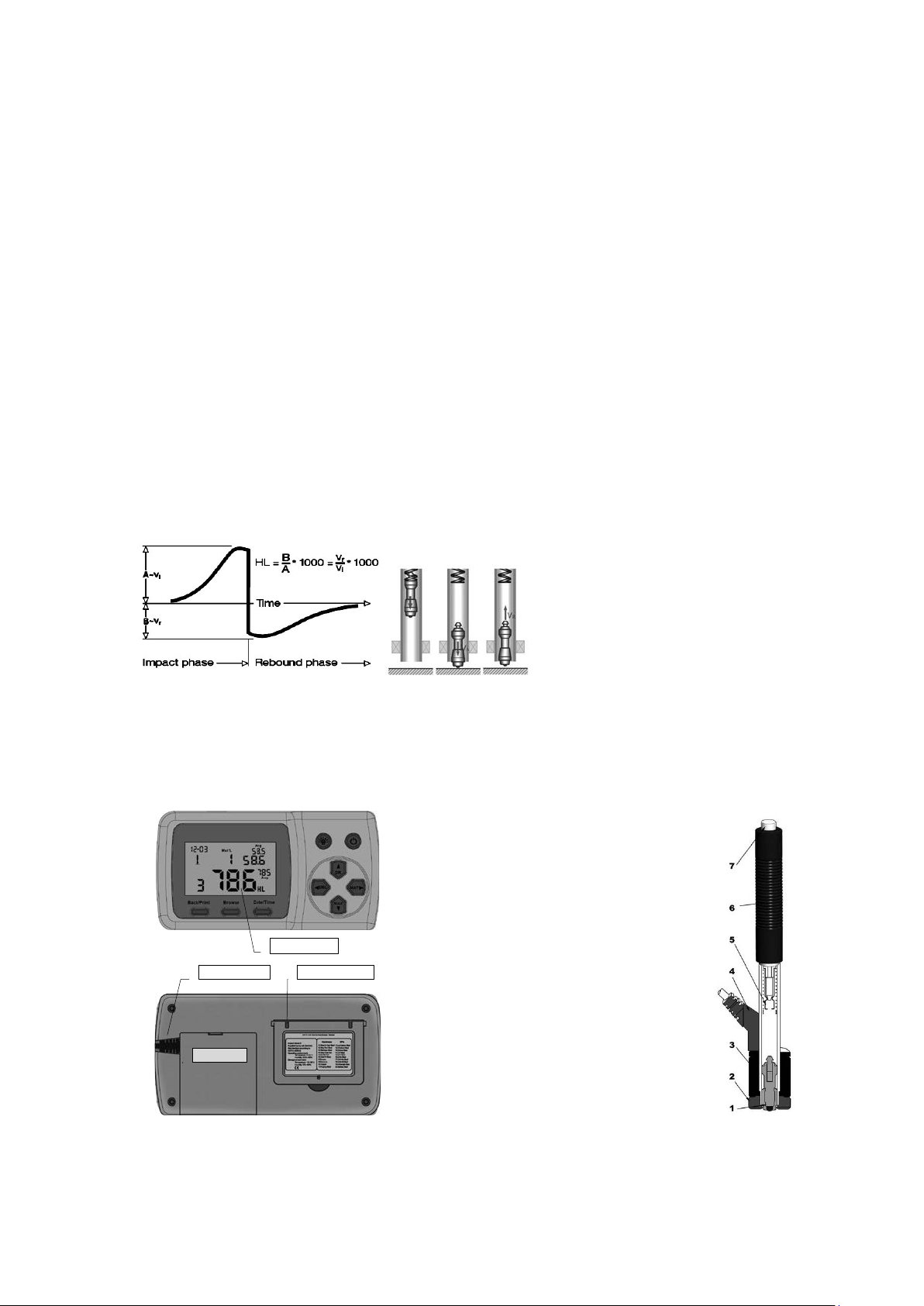

1 Einführung

1. Rückprallkörper

Abb. 1-2

Abb. 1-1 Display

LCD-Display

Materialcode

Signalkabel

Batteriefach

1.1 Messprinzip

Der HMM Härtetester ist physikalisch gesehen ein ziemlich einfacher, dynamischer

Härtetester: Ein Rückprallsensor mit einer harten Metallspitze wird mit Federkraft

gegen die Oberfläche des Testobjekts getrieben. Die Oberfläche kann beschädigt

werden, wenn der Rückprallkörper auf der Oberfläche aufschlägt, was letztlich auf

einem Verlust der kinetischen Energie beruht.

Dieser Energieverlust wird durch die Geschwindigkeitsmessungen errechnet, wenn

der Rückprallsensor sich in einem bestimmten Abstand von der Oberfläche, für die

Rückprall- sowie die Auslösephase des Tests, befindet. Der feste Magnet im

Rückprallkörper erzeugt eine Induktionsspannung in der einfachen Drahtspule des

Rückprallkörpers.

Die Spannung des Signals verhält sich proportional zu der Geschwindigkeit des

Rückprallsensors. Die Signalverarbeitung durch die Elektronik gewährleistet, dass

der Härtewert auf dem Display abgelesen und gespeichert werden kann.

1.2 Aufbau

Display Rückprallsensor Typ D

2. Stabilisierungsring

3. Spule

4. Kabel

5. Sperrklinke Spannvorrichtung

6. Laderöhre

7. Auslöseknopf

Rückprallsensor

HMM-BA-d-1816 3

Page 4

1.3 Tasten

Taste für hinterleuchtetes Display: Diese

Taste wird betätigt, um die Beluchtung

des

Ein-/ Ausschalttaste: Die Taste wird gedrückt und

kurze Zeit gehalten, um das Gerät

aus

Die Taste "Back/Print":

❶

Messmodus betätigt, um die

gemessenen Daten zu

löschen. Ist der Minidrucker

zur selben Zeit mit dem

verbunden, werde

Daten zuvor ausgedruckt

❷

wird die

gedrückt, um das

vollenden und die

voreingestellten Parameter

zu speichern, um dann in den

Messmodus zurückzukehren

Die Taste "Browse": Mit

Betätigen dieser Taste können

die gespeicherten Daten

eingesehen werden

Die Taste "Data/Time": Mit

dieser Taste werden

und Kalender eingestellt.

Die Taste wird gedrückt und

gehalten, um die laufenden Daten

im Messmodus oder im Browse

Modus zu stornieren.

❶ Diese Taste wird betätigt, um die

A

.

❷

betätigt,

um je einen Zahlenwert

❸

gedrückt, um die

aufzuzeigen.

❶ Diese Taste wird betätigt, um das

Material auszuwählen, welches untersucht

werden soll.

❷

Kalibriermodus wird mit dieser Taste das

nächste zu ändernde

ausgewählt

❶ Diese Taste wird benötigt, um die Skala zur Umwandlung in

andere Härt

❷

jeweils aufleuchtende Ziffer um je einen Zahlenwert

reduzieren

❸

nächsten Daten

Abb. 1-3

Uhrzeit

Materialcode

Umrechnungsmittelwert

Umrechnungsskala

Umrechnungswert

Mittelwert

Wert HLD

Aufprall-

Aufprall-

Abb. 1-4

Diese Taste wird im

In einem anderen Modus

Taste "Back/Print"

Gerät

n diese

.

Setup zu

.

.

1.4 Displayübersicht

richtung

versuch

Displays ein- bzw. auszuschalten.

Uhrzeit

ein- bzw.

zu erhöhen.

vorherigen Daten

zuschalten.

usrichtung des Rückprallsensors einzustellen

Im Modus "Data/Time" wird die Taste

um die jeweils aufleuchtende Ziffer

Im Modus "Browse" wird diese Taste

Im Modus "Data/ Time" und im

-

ewerte zu aktivieren.

Im Modus "Data/Time" wird die Taste betätigt, um die

.

Im Modus "Browse" wird diese Taste gedrückt, um die

, Mess- bzw. Browse-Modus aufzuzeigen.

.

Binärzeichen

zu

1.5 Technische Daten

HL Display Anzeige: 0~999HLD

Genauigkeit: ±6 HL (bei 800HLD)

Auflösung: 1 (HL, HV, HB, HSD, MPa); 0,1(HRC, HRB)

Rückprallenergie: 11Nmm

Masse des Rückprallkörpers: 5.5g

4 HMM-BA-d-1816

Page 5

Durchmesser der Testspitze: 3mm; Material: Wolframkarbid; Härte der

Abb. 2-2

Testspitze: ≥1600HV

Energiequelle: 3 x1,5V AAA

Betriebstemperatur: 32 ~ 122°F, 5 % ~ 95% rel. Luftfeuchtigkeit;

Lagerungstemperatur: 14 ~ 144°F, 5 % ~ 95% rel. Luftfeuchtigkeit

Abmessungen: 150mm x 80mm x 24mm (Display)

Rückpralllänge: 147mm (Typ D)

Gewicht: ca. 200 g (Display); Rückprallsensor 75g (Typ D)

Übereinstimmung mit folgenden Standards: ASTM A956 & DIN5015 6

2 Testvorbereitung

- Gerät vorbereiten

- Batterien einlegen

- Rückprallsensor anschließen

- Gerät einschalten

- Messgenauigkeit prüfen: Muster-Prüfblock einsetzen, um den Sensor auf sein

korrektes Funktionieren zu prüfen

2.1 Vorbereitung des Prüfobjekts

Ungeeignete Materialproben können Messfehler verursachen. Deshalb sollten die

Testvorbereitung und -durchführung gem. den Probeeigenschaften erfolgen. Die

Vorbereitung des Prüfobjekts und deren Oberfläche sollten diesen grundlegenden

Anforderungen gerecht werden:

Während der Oberflächenvorbereitung des Prüfobjekts sollte dessen Oberfläche

keiner thermischen Abkühlung bzw. Erwärmung ausgesetzt werden.

Die Prüfoberfläche sollte eben sein und einen metallischen Glanz aufweisen. Es

dürfen keine Oxidschichten oder andere Verschmutzungen vorhanden s ein.

Rauigkeit der Prüfoberfläche

Die Probe sollte eine ausreichende Masse und Steifheit haben. Ist es nicht der Fall,

so kann es bei dem Aufprall zu einer Verschiebung bzw . Beweg un g komm en, was zu

einem wesentlichen Messfehler führen kann.

HMM-BA-d-1816 5

Page 6

Als Grundregel gilt Folgendes: beträgt das Gewicht der Probe 5 kg oder mehr, so

Abb. 2-3

Abb. 2-4

Koppelmess

ung

Klemmmessung

kann direkt getestet werden.

2.2 Probendicke

Die Dicke der Probe sowie die Dicke der homogenen Schicht (bzw. der

Härtungsschicht der Oberfläche) sollten eine ausreichende Materialstär k e haben.

Ist die Probenoberfläche nicht eben, so sollte der Radius von dem Testbereich 30

mm (50 mm für den Typ G) nicht überschreiten. Ist es nicht angegeben, so ist ein

entsprechender Stützring einzusetzen.

Die Probe sollte keine magnetischen Eigenschaften aufweisen.

2.3 Testverfahren

Ungeeignete Materialproben können Messfehler verursachen. Deshalb sollten die

Testvorbereitung und -durchführung gem. den Probeeigenschaften erfolgen. Die

Vorbereitung der Probe und deren Oberfläche sollten diesen grundlegenden

Anforderungen gerecht werden:

• Während der Oberflächenvorbereitung der Pr obe sollt e ihre Oberfläche keiner

thermischen Abkühlung bzw. Erwärmung ausgesetzt werden.

• Die Prüfoberfläche sollte eben sein und eine n metallischen Glanz aufweisen.

Es dürfen keine Oxidschichten oder andere Verschmutzungen vorhanden

sein.

• Die Rauigkeit der Pr üfober f läche soll betragen Ra ≤ 1,6.

• Die Probe sollte eine ausreichende Masse und Steif heit haben, um eine

Verschiebung bzw. Bewegung bei dem Aufprall zu verhindern.

• Als Grundregel gilt Folgendes: bet r ägt das Gewicht der Probe 5 kg oder mehr,

so kann direkt getestet werden.

6 HMM-BA-d-1816

Page 7

• Bei einem Gewicht von 2 bis 5 kg sollte die Probe mit geeigneten M it teln

Laden Positionieren Aufprallen

Abb. 2-1

Härtewert

3. Messpunkt

Mittelwert

Umrechnung in

Mittelwert

eingespannt werden, so dass sie unbewegt bleibt. Bei einem Gewicht von

0,05 bis 2kg muss die Probe mit einem anderen Gegenstand gekoppelt

werden. Ist das Gewicht geringer als 0,05kg, so ist die Probe für die

Durchführung von Tests mithilfe von einem Leeb Härtetester ungeeignet.

• Die Mindestdicke der Probe sollte 5 mm, und die Mindestdicke der

homogenen Schicht (bzw. der Härtungsschicht der Oberfläche) 0,8mm

betragen.

• Ist die Probenoberfläche nicht eben, so sollte der Radius von dem Testbereich

30 mm nicht überschreiten. Es ist auch erforderlich, einen entsprechenden

Stützring einzusetzen.

• Die Probe sollte keine magnetischen Eigenschaften aufweisen.

2.3 Testdurchführung

2.3.1 Laden

Den Rückprallsensor laden, indem das Laderohr

nach vorne geschoben wird.

2.3.2 Positionieren

Danach den Rückprallsensor positionieren und an

der Oberfläche der Probe an dem gewünschten

Messpunkt festhalten. Die Aufprallrichtung soll

senkrecht sein.

2.3.3 Aufprallen (Messen)

Die Messung durch die Betätigung des

Auslöseknopfes durchführen. Gemessener Härtewert

wird sofort angezeigt.

: 786HLD;

;

: 785HLD

HRC: 58.6HRC

HRC: 58.5HRC

Abb. 2-2

2.3.4 Ablesen von Testergebnissen

Messergebnis des Tests von dem Display ablesen

(Abb. 2-2).

Anmerkung:

Normalerweise wird an jedem Messpunkt der Probe 5 Einzelmessungen

durchgeführt. Der Wertumfang (Differenz des Maximal- und Minimalwertes)

sollten weniger als 15 HL betragen. Der Abstand zweier Messpunkte

voneinander sollte ≥ 3mm betragen; der Abstand zwischen dem Aufprallpunkt

und dem Proberand sollte ≥ 3mm betragen.

HMM-BA-d-1816 7

Page 8

2.4 Browsen

Abb. 2-3

Der Tester ermöglicht es, 9 Härtewerte

abzuspeichern, die nach dem Abschluss der

Messung durchsucht werden können.

Die Taste " " betätigen, um abgespeicherte

Daten zu durchsuchen und den 1. Datensatz von

letzten 9. Testdatensätzen anzuzeigen,

einschließlich Härtewert HLD, Material,

Umrechnungswerte, Aufprallrichtung, Datum und

Uhrzeit, usw.

Die Taste " " bzw. " " betätigen, um einen

vorherigen bzw. einen folgenden Datensatz zu

durchsuchen. Um in den Messmodus

zurückzukehren, erneut die Taste " " betätigen.

2.5 Testbericht drucken

Der Tester kann mit einem drahtlosen Drucker

verbunden werden, um einen Testbericht zu drucken.

Den Drucker in der Nähe des Testers aufstellen (in einem Abstand von bis zu 2 m)

und einschalten.

Die Taste " " betätigen und ca. 2s halten: der Bericht wird ausgedruckt.

ANMERKUNG:

Originelle Daten werden nach der Fertigstellung des Druckvorgangs aus dem

Speicher automatisch gelöscht.

3 Einstellungen

3.1 Materialcode

Im Messmodus die Taste " " betätigen, um den Code für das zu prüfende Material

zu wählen. Der Materialcode wird auf der auf dem Label an der Gehäuserückseite

angegeben (bzw. cf. Anlage A-3).

ANMERKUNG:

Es ist erforderlich, die Materialklassifikation vorz unehm en. Ist der Materialtyp

vorab nicht bekannt, so muss das dafür bestimmte Materialhandbuch zu Hilfe

gezogen werden.

Die Standard- Voreinstellung: 01 (Stahl und Stahlguss).

3.2 Aufprallrichtung

Im Messmodus die Taste " " betätigen, um die Aufprallrichtung zu wählen. Die

Abfolge der Ausrichtung ändert sich folgendermaßen:

→ → → → →

Der Tester kann selber eine automatische Korrektur der Aufprallrichtung vornehmen.

8 HMM-BA-d-1816

Page 9

3.3 Skala

Der Tester kann auto matisch HLD Werte in andere Härt eskalen wie HRC → HRB →

HB → HV → HSD oder Zugfestigkeit (MPa) gemäß der entsprechenden

Materialgruppe (z. B. Stahl, Aluminium) umrechnen.

Hierzu wird im Messmodus die Taste " " betätigt, um eine Umrechnung in eine

bekannte Härteskala bzw. in Zugfestigkeit (MPa) vorzunehmen.

Wird diese Taste dauern betätigt, so ändert sich die Abfolge der Skalen in folgender

Weise:

HRC → HRB → HB → HV → HSD → MPa → HRC

ANMERKUNG:

Erscheint auf dem Display das Symbol "---", so liegt die Umrechnung

außerhalb des Bereichs.

Wird die Umrechnung des Messwerts von einer Härteskala in Zugfestigkeit

oder umgekehrt vollzogen, muss die Materialauswahl erneut eingestellt

werden.

Der Umrechnungswert liefert lediglich einen allgemei nen Bezugswert, der eine

gewisse Verschiebung zur Folge haben kann. Eine exakte Umrechnung

erfordert dafür zugeordnete Vergleichstests.

Die Standardeinstellung für die Umrechnung ist die "HRC"- Härteskala.

4 Wartung und Instandhaltung

4.1 Periodische Wartung

Allgemeine Informationen

Stöße sind zu vermeiden. Nach Gebrauch das Gerät erneut in den Transportkoffer

einlegen. Der Rückprallsensor ist in einem ausgelöstem Zustand aufbewahren. Den

Einsatz bei einem starken Magnetfeld vermeiden. Sämtliche Bestandteile vor

jeglichem Kontakt mit Fett- bzw. Ölmitteln schützen.

Reinigung des Rückprallsensors

Grundsätzlich sind alle 1 bis 2 Tsd. Messungen das Rohr und das Gehäuse des

Rückprallsensors zu reinigen

Vorgehensweise: den Stützring drehen, den Rückprallkörper lösen und dem ontieren.

Nylon-Reinigungsbürste zur Reinigung von dem Rohr und von dem Gehäuse des

Testers einsetzen.

Austausch der Aufprallkugel

Bei einem Dauereinsatz kann es zur Beschädigung der Aufprallkugel kommen. Sie

ist zu erneuern, sobald die Genauigkeit der Messung beeinträchtigt zu sein scheint.

HMM-BA-d-1816 9

Page 10

5 Kalibrierung

Abb. 4-1

Abb. 4-2

Abb. 4-3

Abb. 4-4

Monat

Tag

Jahr

Uhr

Minuten

Das Kalibrierverfahren wird zur Kalibrierung von

gemessenen Werten (HLD, HRC, HRB, HB, HV und HSD)

des Rückprallsensors um einen Messfehler von vornherein

so weit wie möglich auszuschließen. Vor der Kalibrierung ist

die erforderliche Skala zu wählen. Um die Kalibrierung für

den HB-Bereich vorzunehmen, ist die HB-Skala mit der

Taste zu wählen.

Die Taste " " ca. 2s gedrückt halten, bis der blinkende

Wert der Aufprallzeit "0" beträgt (Abb. 4.1).

5 Messungen an Prüfblöcken durchführen, um einen

Mittelwert zu erhalten (so können manche falsche Daten

während des Vorgangs ausgeschlossen werden).

Die Taste " " ca. 2s gedrückt halten, bis der

Kalibriermodus angezeigt wird (Abb. 4.2).

Den Standardwert für den Prüfblock eingeben.

Die Tasten " " betätigen, um die Werte zu

ändern und anschließend die Taste " " bzw. " ",

um zu folgender Zahl zu übergehen.

Anmerkung:

Erfolgt die Kalibrierung in einer anderen Skala HRC,

HRB, HB, HV bzw. HSD, so ist zuerst die Skala

einzustellen, die für die Messung erforderlich ist.

Nach dem 3. Schritt die Taste " " gedrückt halten

und anschließend die Taste " " betätigen.

Jetzt wird die Skala angezeigt, in der die Kalibrierung

vorgenommen wird (Abb. 4-3).

In einer anderen Skala (HRC, HRB, HB, HV i HSD)

in dem Kalibriermodus erfolgt die Eingabe von

Standardwerten auf eine andere Weise als bei der

Kalibrierung mithilfe des Härtetesters LEEB (HL).

25.0HRC ist als "250" einzugeben (HRB bleibt

unberührt).

85HB ist als "085" einzugeben (HV, HSD bleiben

unberührt).

Liegen die eingegebenen Angaben außerhalb des

Bereichs, so wird keine Kalibrierung durchgeführt.

Uhreinstellung

Der Härtetester ist mit einer integrierten Echtzeituhr

ausgestattet (Abb. 4-4).

10 HMM-BA-d-1816

Page 11

Nach dem Batteriewechsel bzw. immer nach Bedarf

ist die Uhr erneut einzustellen.

Dazu die Taste " " betätigen, um den

Einstellmodus zu wählen.

Die Tasten " " betätigen, um die Werte zu

ändern und anschließend die Taste " " bzw. " ",

um zu folgender Zahl zu übergehen.

Die Taste " " betätigen, um die Einstellung zu bestätigen und in den Messmodus

zurückzukehren.

Reset

Funktioniert das Display nicht einwandfrei bzw. bleibt hängen, so ist ein System r es et

durchzuführen. Dazu Batterien herausnehmen und erneut einlegen sowie

anschließend das Gerät erneut einschalten.

6 Anlagen

6.1 A-1 Umrechnungsbereich

Zug-

Material HV HB HRC HRB HSD

Stahl & Gussstahl 81-955 81-654 20.0-68.4 38.4-99.5 32.5-99.5 375-2639

Legierter

Werkzeugstahl

Rostfreier Edelstahl 85-802 85-655 19.6-62.4 46.5-101.7 740-1725

Graues Gusseisen 63-336

Ductiles Gusseisen 140-387

Alu-Gusslegierung 19-164 23.8-84.6

Messing 40-173 13.5-95.3

Bronze 60-290

Kupfer 45-315

Schmiedestahl 83-976 142-651 19.8-68.5 59.6-99.6 26.4-99.5

80-898 20.4-67.1 375-2639

festigkeit

(MPa)

HMM-BA-d-1816 11

Page 12

6.2 A-2 Materialcode

❶

❷

❸ ❹ ❺ ❻ ❽

❼

Code Material Code Material

01 Stahl & Gussstahl 11 Kohlenstoffarmer Stahl

02 Legierter Werkzeugstahl 12 Kohlenstoffreicher Stahl

03 Rostfreier Edelstahl 13 Chromstahl

04 Graues Gusseisen 14 Cr-V Stahl

05 Ductiles Gusseisen 15 Cr-Ni Stahl

06 Alu-Gusslegierung 16 Cr-Mo Stahl

07 Cu-Zn Legierung 17 Cr-Ni-Mo Stahl l

08 Cu-Sn Legierung 18 Cr-Mn-Mo Stahl

09 Kupfer 19 Cr-Mn-Si Stahl

10 Schmiedestahl 20 Hochfestigkeitsstahl

Härte Zugfestigkeit

6.3 A-3 Lieferumfang

❶ Display

❷ Rückprallsensor D

❸ Prüfblock

❹ Mini-Drucker

❺ Ladegerät

❻ Kleiner Stützring,

Reinigungsbürste

❼ Bedienungsanleitung

❽ Transportkoffer

Anmerkung:

Um in die CE Erklärung einsehen zu können, klicken Sie bitte auf folgenden Link:

https://www.kern-sohn.com/shop/de/DOWNLOADS/

12 HMM-BA-d-1816

Loading...

Loading...