Ross DM1E, DM2E, DM2C Operating Instructions Manual

Betriebsanleitung / Operating instructions / Mode d’emploi /

Istruzioni per l’uso / Instrucciones de servicio / Bruksanvisning

Elektropneumatisches Zwillingsmagnetventil

Electropneumatic double valve

Electrovanne double corps électropneumatique

Valvola elettromagnetica doppia elettropneumatica

Válvula doble electroneumática

Elektropneumatisk tvillingmagnetventil

DM1E® / DM2E® / DM2C

®

RE-02/10.2014, DE/EN/FR/IT/ES/SV

U.S.-Patent-Nr. 6804256 / 6840259 (weitere Patentanmeldungen weltweit)

U.S. patent no. 6804256 / 6840259 (further patents led worldwide)

Brevets américains n° 6804256 / 6840259 (Autres demandes de brevets en cours dans le monde entier)

Brevetto U.S. n. 6804256 / 6840259 (altre domande di brevetto in tutto il mondo)

Núm. patente EE. UU. 6804256 / 6840259 (otras solicitudes de patente internacionales)

U.S.-Patent-Nr. 6804256 / 6840259 (ytterligare patentansökningar över hela världen)

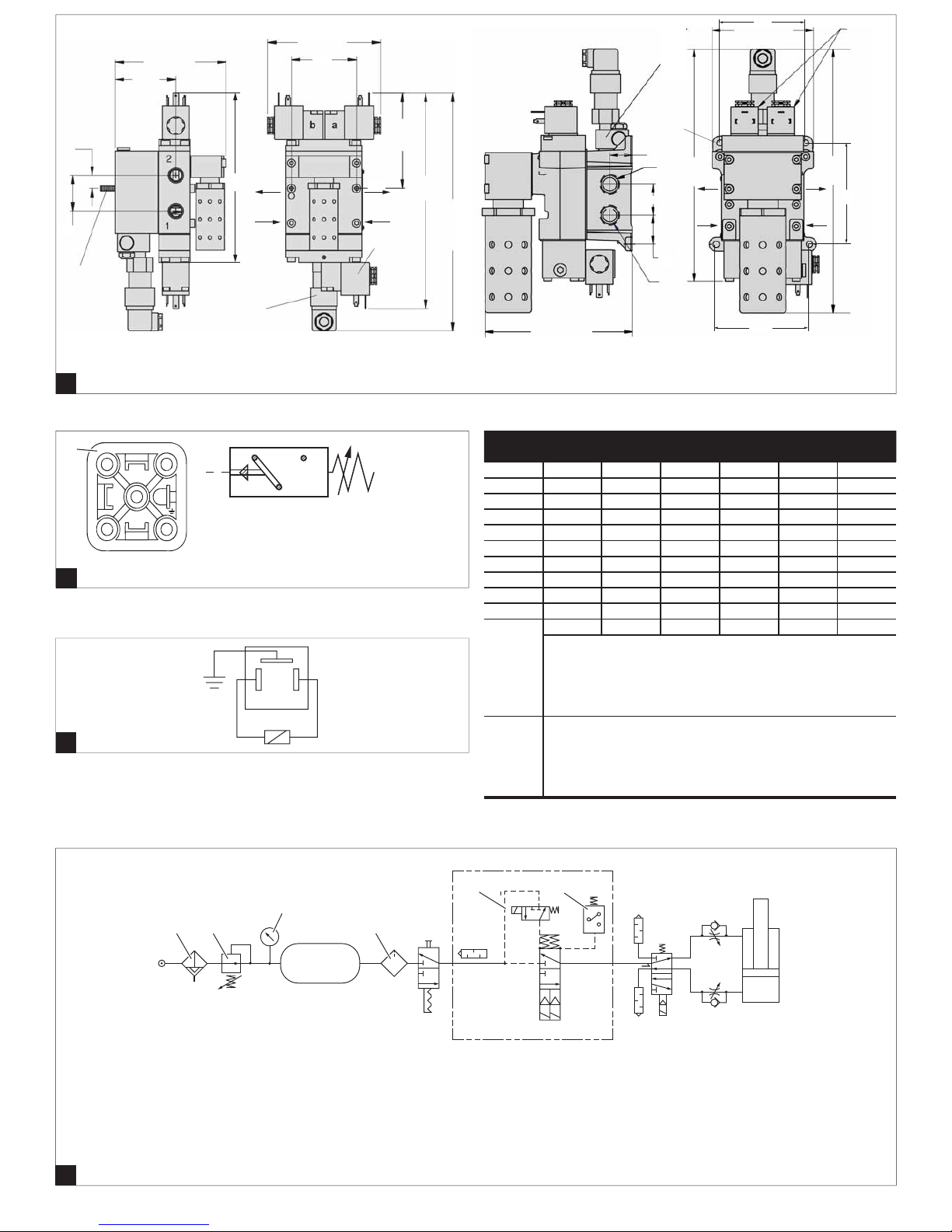

1) DM1E DM2E DM2C

BG 4 BG 8 BG 12 BG 30

A 2) 233,7 253,2 302,3 336,1 413,0

B 97 121 110,2 137,4 117,2 250,2

C 254 276 287,5 294,3 348,3 405,0

D 123,6 123,6 160,8 190 239,3 300,3

E 14,5 14,5 24,6 36,3 42,4 49,5

F 40 40 33,5 48,8 59,9 84,8

G 152 185 31,5 48,3 52,6 64,5

H 67,6 67,6 93,5 116,8 148,8 214,9

I 72,6 72,6 101,6 108,7 119,9 156,0

J 87 105 110,2 158,2 189,7 247,1

K 2x M5 2x M5 4x Ø 6,9 4x Ø 8,6 4x Ø 10,7 4x Ø 12,7

max. Drehmoment 4,2 Nm, Qualität 8.2 nach ISO 4762

Max. torque 4.2 Nm, quality 8.2 acc. to ISO 4762

Couple de rotation max. 4,2 Nm, qualité 8.2 selon ISO 4762

coppia max. 4,2 Nm, qualità 8.2 ai sensi della norma ISO 4762

par de apriete máx. 4,2 Nm, calidad 8.2 según ISO 4762

max. vridmoment 4,2 Nm, kvalitet 8.2 enligt ISO 4762

L Gewindegröße siehe Kapitel 9 „Bestellschlüssel (Beispiel)“

Thread size, see section 9 „Order Key (Example)“

Taille du letage, voir chapitre 9 „Code de référence (exemple)“

Grandezza lettatura vedere capitolo 9 „Codice di ordinazione (esempio)“

Tamaño de rosca, véase el capítulo 7.1 „Ensayo de funcionamiento“

Storlek gänga se kapitel 9 „Beställningsnyckel (exempel)“

1) Maß | Dimension | Dimension | dimensione | Medida | Mått

2) kein Reset | No reset | Aucune réinitialisation | nessun reset | sin reset | i. reset

1

3

2

2

1

153

24

3

1

32

1

2

3

4

56

L–O–X

DM1E, DM2E, DM2C

Installationsbeispiel | Installation example | Exemple d’installation | Esempio di installazione | Ejemplo de instalación | Installationsexempel

1 Filter/Wasserabscheider | Filter/water separator | Filtre / séparateur d’eau | Filtro/separatore d’acqua | Filtro/separador de agua | Filter/Vattenavskiljare

2 Druckregler | Pressure regulator | Régulateur de pression | Riduttore di pressione | Regulador de presión | Tryckregulator

3 Manometer | Pressure gauge | Manomètre | Manometro | Manómetro | Manometer

4 Ölvernebler | Oil vaporizer | Atomiseur d’huile | Lubri catore a micronebbia | Nebulizador de aceite | Dimsmörjare

5 Rückstellung, nicht bei DM1E | Reset, not for DM1E | Rappel, sauf en cas de modèle DM1E | Reset, non per DM1E |

Reposición, no en DM1E | Återställning gäller inte för DM1E

6 Fehleranzeigeeinheit | Status indicator unit | Unité d’af chage d’erreurs | Unità di segnalazione errori | Indicador de errores | Felindikeringsenhet

4

J

A

C

B

I

D

H

2

1

XX

b

c

E

3

K

F

G

c

1

2

F

D

G

L

L

E

XX

B

b+a

C

H

ba

K

A

J

c

I

3

1

2

1

2

1

2

3

DM1E, DM2E DM2C

Darstellung Größe (BG) 4 | Depiction of size (BG) 4 |

Représentation taille (BG) 4 | Rappresentazione dimensione (BG) 4 |

Representación tamaño (BG) 4 | Beskrivning storlek (BG) 4

XX

1

3

2

10A

250V

1

23

1X2 = unbetätigt/Störstellung | De-actuated/lockout position |

Non actionné / position de défaillance | non azionato/

posizione di guasto | sin accionar/posición de fallo | sin

accionar/posición de fallo | Deaktiverad/Spärrat läge |

1

X

3 = betriebsbereit | Ready to run | Opérationnel | pronto al

funzionamento | operativo | Klar för drift |

Magnet a, b und Rückstellmagnet c | Solenoid a, b and reset solenoid c |

Aimants a, b et aimant de rappel c | Magnete a, b e magnete di ripristino c |

Imanes a, b y de reposición c | Magnet a, b och återställningsmagnet c

Fehleranzeige-Einheit (XX) | Status indicator unit (XX) | Unité d’af chage d’erreurs (XX) |

Unità di segnalazione errori (XX) | Indicador de errores (XX) | Felindikeringsenhet (XX)

Maßzeichnung | Dimensioned drawing | Plan coté | Disegno quotato | Indicador de errores | Måttritning

Darstellung DM2E | Depiction of DM2E | Représentation DM2E |

Rappresentazione DM2E | Representación DM2E | Beskrivning D2E

Konformitätserklärung | Declaration of conformity | Déclaration de conformité | Dichiarazione di conformità | Declaración de conformidad | Konformitetsförklaring

5

Deutsch

1 Zu dieser Dokumentation

Diese Anleitung enthält wichtige Informationen, um das Produkt sicher und

sachgerecht zu montieren und in Betrieb zu nehmen.

f Bevor Sie mit dem Produkt arbeiten, lesen Sie diese Anleitung vollständig,

insbesondere das Kapitel „Sicherheitshinweise“.

Zusätzliche Dokumentation:

• SISTEMA Bibliotheken, siehe www.rosseuropa.com

• BG-Zerti kat, siehe www.rosseuropa.com

• Technische Unterlage Prospekt D510, siehe www.rosseuropa.com

f Beachten Sie außerdem allgemeine, gesetzliche und sonstige verbindliche

Regelungen der europäischen bzw. nationalen Gesetzgebung sowie die in

Ihrem Land geltenden Vorschriften zur Unfallverhütung und zum Umweltschutz.

2 Voraussetzungen für den

Produkteinsatz

f Stellen Sie diese Bedienungsanleitung dem Konstrukteur und Monteur der

Maschine/Anlage zur Verfügung, an der dieses Produkt zum Einsatz kommt.

f Bewahren Sie diese Bedienungsanleitung während des gesamten Pro-

duktlebenszyklus auf.

2.1 Quali kation des Personals

Montage, Installation, Inbetriebnahme, Wartung und Außerbetriebnahme dürfen

nur von quali ziertem Fachpersonal mit Kenntnissen und Erfahrungen im

Umgang mit elektrischer und pneumatischer Steuerungstechnik vorgenommen

werden.

3 Lieferumfang

im Lieferumfang sind enthalten:

• DM-Ventil

• Betriebsanleitung

• 2 x Blindstopfen für zweiten Anschluss 1+2 (siehe auch Kapitel „Pneuma-

tisch und elektrisch anschließen“)

4 Service, Reparatur und Wartung

f Wenden Sie sich bei technischen Problemen und im Falle einer notwendi-

gen Reparatur an Ihren lokalen ROSS-Service. Bei bestimmungsgemäßer

Verwendung ist eine Wartung der DM-Ventile nicht erforderlich. Sofern nicht

anders verlangt, emp ehlt ROSS mindestens einmal jährlich einen Funktionstest durchzuführen (siehe 7.1 „Funktionstest durchführen“).

5 Sicherheitshinweise

Das Produkt wurde gemäß den allgemein anerkannten Regeln der Technik

hergestellt. Trotzdem besteht die Gefahr von Personen- und Sachschäden,

wenn Sie die folgenden Sicherheits-und Warnhinweise in dieser Anleitung nicht

beachten.

5.1 Bestimmungsgemäße Verwendung

Die elektropneumatischen Zwillingsmagnetventile der Typen DM1E®/DM2E®/

DM2C® (DM-Ventile) sind Sicherheitsbauteile nach Maschinenrichtlinie

2006/42/EG und mit dem CE-Kennzeichen versehen. Sie dienen bestimmungsgemäß dem kontrollierten Be- und Entlüften in Druckluftanlagen oder vergleichbaren Applikationen sowie der Vermeidung des unerwarteten Anlaufs und der

Freischaltung der Energie in pneumatischen Leitungssystemen und Endgeräten

der Industrie.

f Entnehmen Sie Normen und Prüfwerte, die das Produkt erfüllt und einhält,

dem Kapitel 8 „Technische Daten“. Die produktrelevanten EG-Richtlinien

entnehmen Sie bitte der Konformitätserklärung.

5.1.1 Sicherheitsfunktion nach ISO 13849

DM-Ventile sind selbsttestende, redundante Systeme nach den Forderungen

der ISO 13849-1 und -2, bei denen die pneumatische Sicherheitsfunktion

„Sicheres Entlüften“ auch bei einem Fehler im Ventil (z. B. durch Verschleiß,

Verschmutzung o. Ä.) gewährleistet ist.

Für die Sicherheitsfunktion weisen die DM-Ventile steuerungstechnische Eigenschaften auf, mit denen bei korrekter Einbindung in das Steuerungssystem

nach ISO 13849-1 und -2 mit Kategorie 4 Performance Level e erreicht werden

kann.

Alle DM-Ventile verfügen über die Funktion „Dynamic Monitoring“ (dynamische

Selbstüberwachung). Die Serien DM2E/DM2C haben zusätzlich eine Memory(Fehlerspeicherung) und Reset-Funktion (Zurücksetzen).

Das Produkt wurde nach den grundlegenden und bewährten Sicherheitsprinzipien der ISO 13849-1 und -2 entwickelt und gefertigt.

5.1.2 Ausfälle aufgrund gemeinsamer Ursache

(Common Cause Failure – CCF)

Ausfälle aufgrund gemeinsamer Ursache bewirken den Verlust der Sicherheitsfunktion, da in diesem Fall beide Kanäle in einem zweikanaligen System

gleichzeitig ausfallen.

Durch folgende Maßnahmen stellen Sie sicher, dass Ausfälle aufgrund gemeinsamer Ursache vermieden werden:

• Einhaltung der zulässigen Werte für Schwing- und Schockbelastung

• Einhaltung des Temperaturbereichs

• Einhaltung der Druckluftqualität entsprechend der technischen Daten

• Einhaltung des zulässigen Betriebsdrucks

5.2 Vorhersehbare Fehlanwendung

Warnung: Bei Fehlanwendungen sind Personen- und Sachschäden möglich.

Zu den vorhersehbaren Fehlanwendungen gehören:

• der Einsatz im nicht-industriellen Bereich/Wohnbereich

• der Einsatz außerhalb der durch die technischen Daten de nierten Grenzen

des Produkts

• eigenmächtige Veränderungen

• das Umgehen der Sicherheitsfunktion

• der Einsatz im reversiblen Betrieb (Umkehrung von Zu- und Abluft)

• Vakuumbetrieb

5.3 Anforderungen an den Betreiber

f Halten Sie die Angaben zu Montage und Betriebsbedingungen in den Be-

triebsanleitungen bzw. dem Datenblatt ein.

f Berücksichtigen Sie die weiteren Anforderungen der ISO 13849 (z. B. CCF,

DC, PLr, Software), wenn Sie das Produkt in den höheren Kategorien (2 bis

4) einsetzen.

f Stellen Sie sicher, dass die maximale Anzahl von Schaltzyklen (B

10d

) inner-

halb der Gebrauchsdauer T

M

(typische Annahme nach ISO 13849-1 = 20

Jahre) nicht überschritten wird. Wenn die zu erwartende Anzahl von Schaltzyklen eines Bauteils während der Einsatzdauer den B

10d

-Wert überschrei-

tet, müssen Sie entsprechende Austauschintervalle festlegen.

f Schalten Sie das Ventil mindestens einmal pro Monat, um seine bestim-

mungsgemäße Funktion sicherzustellen.

f Stellen Sie sicher, dass die grundlegenden und bewährten Sicherheitsprinzi-

pien nach ISO 13849 für die Implementierung und den Betrieb des Bauteils

erfüllt werden.

f Stellen Sie sicher, dass die zulässigen Ein- und Ausschaltimpulse, die rück-

wirkungsfrei von den pneumatischen Geräten bewältigt werden, eingehalten

werden.

5.4 Sicherheitstechnische Hinweise

f Prüfen Sie bei Anwendung von Schutzmaßnahmen gegen Ausschaltüber-

spannungen, ob sich dadurch die Ausschaltzeit des Ventils verlängert.

f Ermitteln Sie gegebenenfalls die Nachlaufzeit (mögliches „Nachgreifen“)

einer mit DM-Ventilen ausgestatteten Maschine mit einem Stopfen auf dem

Anschluss „3“ des Ventils bzw. am Schaltpunkt der Maschinen-Nachlaufüberwachung (wenn vorhanden).

f Prüfen Sie für Ihren Anwendungsfall, ob eine getrennte Verlegung der

elektrischen Anschlussleitungen des Ventils erforderlich ist.

f Verwenden Sie bei starken Maschinenschwingungen eine geeignete schwin-

gungsdämpfende Befestigung für das Ventil.

f Vermeiden Sie Überspannungen. Diese führen zum Durchbrennen der

Magnete.

Die DM-Ventile sind mit einem speziellen Schalldämpfer versehen, der den

Forderungen der ISO 13849 entspricht und dessen konstruktive Ausführung

weitgehend das Zusetzen verhindert.

f Verwenden Sie DM-Ventile ausschließlich mit vorschriftsmäßig montiertem

Schalldämpfer.

f Stellen Sie sicher, dass die Durch usskapazität des Schalldämpfers nicht

eingeschränkt ist. Dies würde die Leistung des Ventils beeinträchtigen.

f Ersetzen Sie bei Bedarf den Schalldämpfer ausschließlich durch ein ent-

sprechendes ROSS-Modell (D5500, siehe D510, Punkt 1).

DM1E, DM2E, DM2C | Deutsch 1

6 Montage und Installation

6.1 Mechanisch anschließen

Die in dieser Betriebsanleitung beschriebenen Zwillingsmagnetventile dürfen

nur von sachkundigem, entsprechend geschultem Personal installiert werden.

Das Produkt darf nur im Rahmen der in dieser Betriebsanleitung beschriebenen

„bestimmungsgemäßen Verwendung“ eingesetzt werden. Die Leitungen und

Leitungsverbindungen und die elektrische Ansteuerung der Zwillingsmagnetventile müssen den geltenden Sicherheitsvorschriften entsprechen.

6.2 Pneumatisch und elektrisch anschließen

Die pneumatischen Anschlüsse 1 + 2 sind beidseitig verwendbar. Zwei Blindstopfen für die nicht verwendeten Anschlüsse gehören zum Lieferumfang. Diese

pneumatischen Anschlüsse können Sie für weitere Funktionen verwenden (z. B.

zur Ansteuerung eines Anfahrventils).

f Verbinden Sie die Druckluftversorgung mit dem Anschluss 1 und den Ver-

braucher mit dem Anschluss 2 (siehe Abbildung 1).

Anschluss 3 ist werkseitig mit einem Schalldämpfer ausgestattet.

f Nehmen Sie den elektrischen Anschluss gemäß den Abbildungen 2 und

3 vor. Gerätedosen nach DIN EN 175301-803 Form A (bisher DIN 43650,

Form A) für Pilot a, b und Rückstellung müssen getrennt bestellt werden.

Der Druckschalter enthält eine Gerätedose.

7 Inbetriebnahme und Betrieb

VORSICHT

Gesundheitsschäden durch hohe Lautstärke!

Pegel über 70 dB(A) können Gesundheitsschäden verursachen!

f Tragen Sie bei allen Arbeiten am Produkt Ohrenschützer

Vor der Inbetriebnahme muss sachkundiges, geschultes Personal die Installation sorgfältig überprüfen.

f Stellen Sie sicher, dass die technischen Daten mit den Betriebskriterien der

Maschine und/oder der pneumatischen Anlage übereinstimmen.

f Stellen Sie die Luftversorgung immer so ein, dass der Mindest-Betriebsdruck

nicht unterschritten wird (siehe Kapitel 8 „Technische Daten“).

Das Rückstellventil (bei DM1E nicht vorhanden) darf nur bei abgeschaltetem

Magneten a + b durch einen Impuls (elektrisch, manuell oder pneumatisch) von

max. 3 Sekunden betätigt werden.

Bei pneumatischer Rückstellung muss der Rückstelldruck größer oder

gleich dem Betriebsdruck sein!

f Betätigen Sie nach Montage des Ventils und vor der ersten Inbetriebnahme

der Pneumatikanlage immer das Rückstellventil, um das DM-Ventil in Ruhestellung zu schalten.

Das DM-Ventil ist in dieser Schaltstellung betriebsbereit.

7.1 Funktionstest durchführen

Test Resultat

1. Magnet „a“ betätigt Ventil geht in Störstellung, leichte

Leckage an Anschluss 3

Bei DM1E spannungslos schalten! Bei DM2E Rückstellung betätigen!

Ventil wieder betriebsbereit.

2. Magnet „b“ betätigt Ventil geht in Störstellung, leichte

Leckage an Anschluss 3

Bei DM1E spannungslos schalten! Bei DM2E Rückstellung betätigen!

Ventil wieder betriebsbereit.

3. Magnet „a“ und „b“ innerhalb

t < 0,1s betätigt

Das Ventil schaltet einwandfrei

4. Magnet „a“ und „b“ mit t > 0,1s

betätigt

Das Ventil schaltet auf Störung; leichte Leckage an Anschluss 3

5. Nach Störung Dauersignal auf

Rückstellventil – Magnet „a“ und „b“

oder nur „a“, bzw. nur „b“ betätigt

Bleibt das Ventil weiterhin deaktiviert,

leichte Leckage an Anschluss 3

Bei DM1E spannungslos schalten! Bei DM2E Rückstellung betätigen!

Ventil wieder betriebsbereit.

Wenn dieser Funktionstest andere Resultate liefert, siehe Kapitel 4

„Service, Reparatur und Wartung“.

Jede asynchrone Bewegung der Kolbenelemente > 0,1 s führt zu Ventilabschaltungen. Diese können verschiedene Ursachen haben, wie zum Beispiel:

• defekte Kolbendichtungen,

• verzögerte Schaltung der Hauptventilelemente durch Schmutz oder verharztes Öl,

• elektrische Signale an Ventilmagnete unzureichend; keine angemessene

Spannung verfügbar,

• elektrische Signale erreichen die Magnete nicht synchron,

• verzögertes Schalten der Vorsteuerventile durch schadhafte Komponenten,

Schmutz oder verharztes Öl,

• übermäßige Wasseransammlung im Ventil.

8 Technische Daten

Konstruktion: Zwei redundante 3/2-Wege-Hauptventilelemente in Sitzbauweise,

normal geschlossen. Luftbetätigung. Kombinierte Feder- und Luftrückstellung.

Betätigung: Magnetvorsteuerung.

Medium: Druckluft (neutrale Gase), ge ltert nach ISO 8573-1 (Class 7 / 40 m,

empfohlen Class 6 / 5 m), geölt oder ungeölt (Mineralöle nach DIN 51519/ISOVG, Viskositätsklasse 32).

Druckbereich: 2 bis 8 bar. Umgebungstemperatur: -10°C bis 50°C. Mediumtemperatur: 4°C bis 80°C.

Bei Temperaturen unter 4°C muss die Druckluft getrocknet nach ISO 8573-3,

Class 7 sein.

Schockprüfung (in Anlehnung an DIN EN 60068-2-27):

• Beschleunigung: 30 g.

• Schockdauer: 18 ms.

• Schockform: Halbsinus.

• Schwingungsprüfung (Schwingen in Anlehnung an DIN EN 60068-2-6):

• Frequenz: 10 Hz bis 55 Hz.

• Amplitude: 0,35 mm ±0,05 mm.

Mindest Schaltfrequenz: 1 x monatlich, zur Sicherstellung der bestimmungsgemäßen Funktion

Max. Schaltfrequenz: 30 Hz gemessen ohne Volumen. In Abhängigkeit des zu

steuernden Volumens reduziert sich die Schaltfrequenz entsprechend.

Einbaulage: beliebig, vorzugsweise vertikal.

Überwachung: Dynamisch, zyklisch, intern - bei jedem Schaltzustandswechsel

und in jedem Schaltzustand.

Magnete: Ausführung gemäß VDE 0580. Für Dauerbetrieb ausgelegt

Elektrischer Anschluss nach DIN EN 175301-803 Form A (bisher DIN 43650,

Form A). Schutzart nach DIN 400 50 IP 65.

Fehleranzeige-Einheit optional (Druckschalter): Wechslerkontakte - 5 A 250

VAC, oder 5 A 30 VDC.

Standardspannungen: 24 V DC, 110 V 50-60 Hz, 220/230 V 50-60 Hz, andere

Spannungen auf Anfrage.

Spannungstoleranz: ±10%.

Angabe des B

10

Wertes nach DIN13849-1 und -2: Lebensdauerkennwert

gemessen nach ROSS Engineering Standard, Laboratory Test Procedures

Section 8: B10 = 10 Millionen Schaltzyklen, B

10d

=20 Mio. Schaltzyklen

Schalldruckpegel [dB(A)]: DM1E® = 86 / DM2E® = 88 / DM2C® = 91,

maximaler Impulsschalldruckpegel am lautesten Messpunkt beim Entlüften des

Ventils mit entsprechendem D5500-Schalldämpfer

Leistungsaufnahme:

Vorsteuerventil /

Rückstellventil

24 V DC 110 V AC 220/230 V AC

[W] Anzug [VA] Halten [VA] Anzug [VA] Halten [VA]

Vorsteuerventil

(Größe 2, 4, 12, 30)

5,8 W 15,8 12,8 14,4 10,4

Vorsteuerventil

(Größe 8)

15 W 35,4 22,9 35,7 23,2 W

Rückstellventile 5,8 W 15,8 12,8 14,4 10,4

9 Bestellschlüssel (Beispiel)

DM1E/DM2E/DM2C D A 2 0 A 2 1

PRODUKT

ÄNDERUNGSSTAND

GEWINDE

BSP ..................... D

NPT ..................... N

ohne Grundplatte X

FEHLERANZEIGE-EINHEIT

1 ........................... ja

X ........................ nein

FEHLERANZEIGE-EINHEIT

1 ......... pneumatisch

2 ............... elektrisch

3 ............

automatisch

nach Wiedereinschalten

der Druck

luft

GRÖSSE

2 ........................ 2

4 ........................... 4

8 ........................... 5

12 ........................ 6

30 ........................ 8

SPANNUNG

A .................. 24 VDC

B .................. 110 VAC

C ......... 220/230 VAC

D .................. 12 VDC

GRUNDPLATTEN-ANSCHLUSS

G 1/4 Einlass - G 1/4 Auslass ............... 0 (1340 / 2420) G 1 Einlass - G 1 Auslass ............... 5 (4400 / 4400)

G 3/8 Einlass - G 3/8 Auslass ............... 1 (1950 / 2420) G 1 Einlass - G 1 Auslass ............... 6 (8500 / 8500)

G 1/2 Einlass - G 1/2 Auslass ............... 2 (2990 / 2990) G 1 1/2 Einlass - G 2 Auslass ...... 8 (21900 / 21900)

G 3/4 Einlass - G 3/4 Auslass ............... 4 (4390 / 4390) N/A (ohne Grundplatte) .......................................... X

'XUFKIOXVVZHUWH4QEHLEDU¨S EDU>OPLQ@$QJDEH$QVFKOXVV

DM1E, DM2E, DM2C | Deutsch 2

English

1 About This Documentation

These instructions contain important information for the safe and appropriate

assembly and commissioning of the product.

f Read these instructions carefully, especially the section “Notes on Safety”,

before working with the product.

Additional documents:

• SISTEMA libraries, see www.rosseuropa.com

• BG certi cate, see www.rosseuropa.com

• Technical documentation D510, see www.rosseuropa.com

f Furthermore, observe general, statutory and other binding rules of the Eu-

ropean and national laws, as well as the valid regulations in your country to

protect the environment and avoid accidents.

2 Prerequisites for Use of the Product

f Make these operating instructions available to the engineer and assembly

technician of the machine/system in which the product will be used.

f Keep these operating instructions during the entire product life cycle.

2.1 Personnel quali cations

Assembly, installation, commissioning, maintenance, and decommissioning may

only be carried out by quali ed personnel that have the required knowledge of

and experience in dealing with electrical and pneumatic control technology.

3 Delivery Contents

The delivery contents include:

• DM valve

• Operating instructions

• 2x blanking plugs for second connection 1+2 (see section „Connecting the

pneumatics and the electrics“)

4 Service, Repair, and Maintenance

f In case of technical problems or a required repair, please contact your local

ROSS service. If used properly, the DM valves will not require maintenance.

Unless otherwise required, ROSS recommends performing a functional test

at least once annually (see 7.1 „Conducting a function test“).

5 Notes on Safety

The product has been manufactured according to the accepted rules of current

technology. Even so, there is a risk of injury or damage if the following safety

instructions and the warnings given in this instruction manual are not observed.

5.1 Intended use

The type DM1E®/DM2E®/DM2C® electropneumatic double valves (DM valves)

are safety components in accordance with Machinery Directive 2006/42/EC and

bear the CE marking. Their intended use is to control ventilation and exhaust in

compressed air systems or similar applications, as well as to avoid unexpected

switch-on and release of energy in pneumatic tubing systems and end devices

in the industry.

f See section 8 „Technical Data“ for the standards and test values complied

with and adhered to by the product. See the declaration of conformity for

product-relevant EC directives.

5.1.1 Safety function according to ISO 13849

DM valves are self-testing, redundant systems in accordance with the requirements listed in ISO 13849-1 and -2. Their pneumatic “fail-safe exhaust” safety

function is ensured even in case of a valve failure (e.g. caused by wear, contamination, or similar).

For the safety function, DM valves feature control technology properties to

category 4/Performance Level e in accordance with ISO 13849-1 and -2, if

integrated correctly into the control system.

All DM valves are equipped with a “Dynamic Monitoring” function (self-contained). Series DM2E/DM2C feature additional memory (fault memory) and reset

functions.

The product has been engineered and manufactured according to the fundamental and proven safety principles of ISO 13849-1 and -2.

5.1.2 Common Cause Failure – CCF

Common cause failures result in a loss of the safety function as both channels

fail simultaneously in this case.

Apply the following measures to prevent common cause failures:

• Observe the permissible values for vibration and impact loading

• Observe the temperature range

• Observe the compressed air quality as speci ed in the technical data

• Observe the permissible operating pressure

5.2 Foreseeable misuse

Warning: Misuse may result in injury or damage.

Foreseeable misuse includes:

• Use in non-industrial applications/residential areas

• Use outside of the product limits de ned in the technical data

• Unauthorized modi cations

• Bypassing the safety function

• Use in reversible operation (reversing of supply and exhaust air)

• Vacuum operation

5.3 Responsibilities of the system owner

f Observe the information on assembly and operating conditions listed in the

operating instructions or the data sheet.

f Comply with the further requirements of ISO 13849 (e.g. CCF, DC, PLr, soft-

ware) if you intend to use the product in higher categories (2 to 4).

f Make sure that the maximum number of switching cycles (B

10d

) within the

service life TM (typical assumption as per ISO 13849-1 = 20 years) is not

exceeded. If the expected number of switching cycles for a component

exceeds the B

10d

value during its period of use, suitable exchange intervals

have to be speci ed.

f Switch the valve at least once a month to ensure its proper function.

f Make sure that the fundamental and proven safety principles in accordance

with ISO 13849 for implementation and operation of the component are

complied with.

f Make sure that the permissible switch-on and switch-off pulses for feedback-

free operation of the pneumatic devices are observed.

5.4 Safety instructions

f When implementing safety measures against switch-off surges, check whe-

ther these extend the valve’s switch-off time.

f If required, determine the run-on time (possible “reach into hazard area”) of

a machine equipped with DM valves and a plug at connection “3” of the valve

or at the switching point of the machine‘s overrun monitoring (if available).

f Check if the valve’s electrical connection cables have to be routed separa-

tely.

f In case of high levels of machine vibrations, use appropriate vibration-redu-

cing elements when mounting the valve.

f Avoid overvoltages as these result in solenoid burnout.

The DM valves come with a special silencer that complies with the requirements

of ISO 13849 and which features a design that largely prevents clogging.

f Only use DM valves with a properly mounted silencer.

f Make sure that the silencer‘s ow capacity is not restricted as this would

impair valve performance.

f If required, replace the silencer exclusively with a corresponding ROSS

model (D5500, see D510, item 1).

6 Assembly and Installation

6.1 Connecting the mechanics

The double valves described in these operating instructions may only be installed by a quali ed, trained professional. The product may only be used within

the scope of the “intended use” as described in these operating instructions.

The cables and cable connections as well as the electrical control for the double

valves must comply with the applicable safety regulations.

6.2 Connecting the pneumatics and the electrics

Pneumatic connections 1 + 2 can be used on both sides. The delivery contents

include two blanking plugs for unused connections. These pneumatic connections can be used for further functions (e.g. for controlling a start valve).

f Connect the compressed air supply to connection 1 and the load to connec-

tion 2 (see Fig. 1).

Connection 3 is equipped with a silencer at the factory.

f Connect the electrics in accordance with Fig. 2 and 3. Sockets in ac-

cordance with DIN EN 175301-803 form A (previously DIN 43650, form A)

for pilots a, b and reset have to be ordered separately. The pressure switch

includes a socket.

DM1E, DM2E, DM2C | English 3

Loading...

Loading...