Rosemount Betriebsanleitung: NGA 2000 Gerätebeschreibung für MLT oder CAT 200 Analysator und MLT oder CAT 200 Analysenmodul (kombiniert mit NGA 2000 Plattform, MLT, CAT 200 oder TFID Analysator) 6. Ausgabe (dt.) Manuals & Guides [de]

Page 1

Betriebsanleitung

90002928

04/2008

Betriebsanleitung

NGA 2000 Gerätebeschreibung für

ML T oder CA T 200 Analysator und

ML T oder CA T 200 Analysenmodul (kombiniert mit

NGA 2000 Plattform, ML T, CA T 200 oder TFID Analysator)

6. Ausgabe 04/2008

www.EmersonProcess.de

Page 2

NGA 2000 MLT Hardware Betriebsanleitung

90002928

04/2008

WICHTIGE HINWEISE

BITTE ERST LESEN!

Emerson Process Management (Rosemount Analytical) entwickelt, produziert und testet seine Produkte auf

Übereinstimmung mit einer Vielzahl von nationalen und internationalen Normen.

Es handelt sich hierbei um anspruchsvolle technische Produkte zu deren einwandfreiem Betrieb eine ordnungsgemäße Aufstellung, Installation, Bedienung und W artung unbedingt erforderlich ist. Die folgenden Anweisungen müssen daher jederzeit beachtet werden. Missachtung kann Personenschäden, Sachschäden,

Beschädigung des Instrumentes und Verlust der Gewährleistung zur Folge haben!

Emerson Process Management haftet nicht für eventuelle Fehler in dieser Dokumentation. Eine Haftung für

mittelbare und unmittelbare Schäden, die im Zusammenhang mit der Lieferung oder dem Gebrauch dieser

Dokumentation entstehen, ist ausgeschlossen, soweit dies gesetzlich zulässig ist.

• Lesen Sie alle Anweisungen vor Aufstellung, Bedienung oder Wartung des Produktes.

• Bei Unklarheiten bitten Sie Ihre Emerson Process Management (Rosemount

Analytical) Niederlassung um Unterstützung.

• Achten Sie auf Warnhinweise auf dem Produkt, im Beipack und der Dokumentation.

• Schulen Sie Ihr Personal im Umgang mit dem Produkt.

• Installieren Sie Ihr Produkt wie in der zugehörigen Dokumentation angegeben und

entsprechend den örtlichen und nationalen Vorschriften. Elektrische und

Druckanschlüsse müssen den in der Dokumentation gemachten Anforderungen

entsprechen.

• Zur Gewährleistung eines ordnungsgemäßen Betriebs darf nur qualifiziertes Personal

mit dem Produkt arbeiten und erforderliche Wartungsarbeiten durchführen.

• Als Verbrauchsmaterialien und Ersatzteile dürfen nur original Emerson Process Management

(Rosemount Analytical) Produkte eingesetzt werden. Die Verwendung nicht

spezifizierter oder freigegebener Teile beeinträchtigt die Qualität und Sicherheit des

Produktes und gefährdet die Gewährleistungsansprüche.

• Stellen Sie sicher, dass alle Abdeckungen während des Betriebes ordnungsgemäß

montiert sind, um den Schutz gegen elektrischen Schlag sicherzustellen.

Dieses Dokument kann ohne Vorankündigung geändert werden. Druckfehler vorbehalten.

1. Ausgabe 02/1997 2. Ausgabe 09/1997 3. Ausgabe 04/1998 4. Ausgabe 12/2003

5. Ausgabe 09/2004 6. Ausgabe 04/2008

©

2008 by Emerson Process Management

Emerson Process Management

Manufacturing GmbH & Co. OHG

Industriestrasse 1

D-63594 Hasselroth

Deutschland

T +49 (0) 6055 884-0

F +49 (0) 6055 884-209

Internet: www.EmersonProcess.de

Page 3

Betriebsanleitung

90002928

09/2004

SICHERHEITSHINWEISE S - 1

Allgemeines S - 2

Gase und Gasaufbereitung S - 4

Spannungsversorgung S - 5

Gerätespezifische Betriebshinweise S - 6

MLT 2 spezifische Hinweise zum Betrieb in Ex-Bereichen S - 7

zusätzliche Hinweise für MLT 2-NF S - 8

Zusätzliche Hinweise für Service / Wartung S - 9

Elektrostatische Entladung S - 11

NGA 2000 MLT Hardware

INHALT

Inhalt

EINLEITUNG E - 1

a) Geräteausführungen E - 1

b) Analysatorensystem-Architektur E - 4

BESCHREIBUNG

1. Aufbau 1 - 1

1.1 Frontansicht 1 - 1

Bedienfrontplatte 1 - 2

MLT 2 1 - 2

MLT 1 1 - 3

MLT 3/4 1 - 4

1.2 Rückwand 1 - 5

MLT 1/4 1 - 5

MLT 3 1 - 6

1.3 Innerer Aufbau 1 - 7

MLT 1 1 - 7

MLT 1 ULCO 1 - 13

MLT 2 1 - 14

MLT 3 (Standardausführung) 1 - 15

MLT 3 (Reinstgasmessung) 1 - 16

MLT 4 1 - 17

1.3.1 Interne Gaswege 1 - 18

a) Gasweg-Material 1 - 18

b) Gasweg-Layout (interne Verschlauchung) 1 - 19

c) MLT 3 (Reinstgasmessung) 1 - 20

Emerson Process Management Manufacturing GmbH & Co. OHG

I

Page 4

NGA 2000 MLT Hardware

INHALT

1.3.2 Leiterkarten 1 - 22

a) ICB 1 - 23

b) PIC / PSV - Kombination 1 - 23

c) DSP (alternativ zu PIC / PSV - Kombination) 1 - 23

d) PIC (Physics Interface Card) 1 - 24

e) DSP (Digitale Signalverarbeitung) 1 - 25

f) ACU Rechnerpaltine) 1 - 26

g) SIO (Standard Ein-/Ausgänge) 1 - 27

h) DIO (Digitale Ein-/Ausgänge) 1 - 28

1.4 Netzwerkterminierung 1 - 29

2. Messprinzip 2 - 1

2.1 IR - Messung 2 - 1

2.1.1 Optopneumatisches Messprinzip 2 - 3

2.1.2 Interferenz - Filterkorrelation 2 - 4

2.2 UV - Messung 2 - 6

2.3 Sauerstoff - Messung 2 - 7

2.3.1 Paramagnetische Messung (PO2) 2 - 7

2.3.2 Elektrochemische Messung (EO2) 2 - 9

2.3.3 elektrochemische Spuren-Sauertoffmessung (TEO2) 2 - 11

2.4 Wärmeleitfähigkeitsmessung (TC) 2 - 13

2.4.1 Sensor-Aufbau 2 - 13

2.4.2 Messzelle 2 - 13

2.4.3 Messmethode 2 - 14

Betriebsanleitung

90002928

09/2004

3. (frei)

4. (frei)

II

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 5

Betriebsanleitung

90002928

09/2004

BEDIENUNG

5. Vorbereitung 5 - 1

5.1 Aufstellungsort 5 - 2

5.2 Gasaufbereitung 5 - 3

5.2.1 Staubfilter (Option MLT 3) 5 - 4

5.2.2 Messgaspumpe (Option MLT 3) 5 - 4

5.2.3 Drucksensor (Option) 5 - 4

5.2.4 Durchfluss 5 - 4

5.3 Gasanschlüsse 5 - 5

5.3.1 Standard 5 - 5

5.3.2 Magnetventile (MLT 1 - Option) [in Vorbereitung] 5 - 8

5.3.3 Spülgasanschlüsse des MLT 2 für Ex-Bereiche 5 - 9

a) ATEX Anwendungen 5 - 9

b) kontinuierliche Spülung (CENELEC Ex Zone 1) 5 - 9

c) Z-Spülung für CSA-C/US Ex-Zone 2 (nicht-brennbare Atmosphäre) 5 - 10

5.3.4 MLT 3 zur Reinstgasmessung 5 - 11

a) Geräte mit Magnetventilblock 5 - 11

b) Geräte mit manuellem 4/2-Wege-Umschalthahn 5 - 12

c) Geräte mit Schnellschlusskupplung 5 - 12

5.4 Ergänzende Hinweise für MLT 2 (Feldgehäuse) 5 - 13

5.4.1 Wandmontage 5 - 13

5.4.2 Elektrische Anschlüsse 5 - 15

a) Netzversorgung 5 - 15

b) optionale Datenleitungen 5 - 16

c) Montageanleitung für Kabeleinführungen 5 - 18

NGA 2000 MLT Hardware

INHALT

6. Einschalten 6 - 1

6.1 MLT 1 / MLT 4 6 - 2

6.1.1 MLT 1 - Geräte, Plattformeinbau 6 - 2

6.1.2 MLT 1 - Geräte, extern / MLT 4 6 - 3

6.2 MLT 3 6 - 4

6.3 MLT 2 6 - 4

7. Messen /Abgleich/ Ausschalten 7 - 1

7.1 Messen 7 - 1

7.2 Abgleich 7 - 2

7.2.1 Prüfgase 7 - 3

7.3 Ausschalten 7 - 4

8.

- (frei)

9.

Emerson Process Management Manufacturing GmbH & Co. OHG

III

Page 6

NGA 2000 MLT Hardware

INHALT

FEHLERSUCHE

10. Fehlersuche 10 - 1

10.1 keine Gerätefunktion (LCD-Anzeige ist dunkel) 10 - 1

10.2 keine / falsche Messwertanzeige 10 - 2

10.3 Fehlermeldungen 10 - 3

10.3.1 Chopperfehler 10 - 3

10.3.2 Roh-Signal zu niedrig / hoch 10 - 3

10.3.3 Detektorsignal fehlt 10 - 4

10.3.4 Strahler 10 - 4

10.3.5 Detektor 10 - 4

10.3.6 Heizungsregulierung 10 - 5

10.3.7 Temperaturmessung 10 - 5

10.3.8 falsche/fehlende Druckmessung 10 - 5

10.3.9 Externer Eingang 10 - 6

10.4 keine oder falsche Analogausgänge / Digitale E/A's 10 - 6

10.5 Abgleich nicht möglich 10 - 7

10.6 schwankende oder fehlerhafte Anzeige 10 - 8

10.7 Ansprechzeit zu lang (t90-Zeit) 10 - 9

Betriebsanleitung

90002928

09/2004

11. Testprozedur / Messpunkte 11 - 1

11.1 Signalverlauf 11 - 1

11.1.1 Interne Spannungsversorgung 11 - 2

11.1.2 IR-Strahler 11 - 2

11.1.3 Chopper 11 - 3

11.1.4 Unverstärktes Messsignal am Detektor 11 - 3

11.1.5 Signalverarbeitung auf “PSV” 11 - 4

11.1.6 Physikalische Nullpunktseinstellung 11 - 5

11.2 Heizeinheit 11 - 6

11.3 Fehlersuche für die Leiterkarte DSP01 11 - 7

11.3.1 Überprüfen der LEDs auf der Bestückungsseite der DSP 11 - 8

11.3.2 Überprüfen der Lötbrücken auf der Lötseite der DSP 11 - 10

11.3.3 Auswertung 11 - 11

11.3.4 Anhang 11 - 12

a) Beschreibung der Lötbrücke DEF (LB3): 11 - 12

b) Bedeutung der LEDs: 11 - 12

IV

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 7

Betriebsanleitung

90002928

09/2004

12. Austausch von Komponenten 12 - 1

12.1 Austausch von Leiterkarten 12 - 1

12.1.1 Rückseitige Steckplätze (in Vorbereitung) 12 - 1

12.1.2 Interne Steckplätze 12 - 1

12.2 Austausch der Bedienfrontplatte 12 - 2

12.3 Austausch der Pufferbatterie der Leiterkarte ACU 12 - 3

12.3.1 Ausbau der Leiterkarte ACU 12 - 3

12.3.2 Austausch der Pufferbatterie 12 - 4

12.3.3 Einbau der Leiterkarte ACU 12 - 4

12.4 Sicherungen 12 - 5

12.4.1 MLT 2 12 - 5

12.4.2 MLT 1 / 4 12 - 6

12.5 Verbindung von UV-Strahler und UV-Spannungsversorgung 12 - 7

NGA 2000 MLT Hardware

INHALT

WARTUNG 13 - 1

14. Dichtigkeitsprüfung 14 - 1

15. Öffnen des Gerätes 15 - 1

15.1 MLT 1 (Plattformgehäuse) 15 - 1

15.1.1 Gehäusedeckel 15 - 1

15.1.2 Frontplatte 15 - 2

15.2 MLT 1 (1/2-19" - Gehäuse) 15 - 3

15.2.1 Gehäusedeckel 15 - 3

15.2.2 Frontplatte 15 - 4

15.3 MLT 3/4 (1/1-19" - Gehäuse) 15 - 5

15.3.1 Gehäusedeckel 15 - 5

15.3.2 Frontplatte 15 - 5

15.3.3 Frontplatte (MLT 3 Reinstgasmessung) 15 - 6

15.4 MLT 2 (Feldgehäuse) 15 - 7

16. Feinstaubfilter (Option MLT 3) 16 - 1

17. Austausch / Reinigung photometrischer Bauteile 17 - 1

17.1 Ausbau des Photometers 17 - 1

17.2 Strahler-Wechsel 17 - 2

17.3 Reinigung von Küvette und Fenstern 17 - 3

17.3.1 Ausbau der Küvetten 17 - 3

17.3.2 Reinigung 17 - 4

17.3.3 Einbau der Küvetten 17 - 5

17.4 Einbau des Photometers 17 - 6

17.5 Physikalischer Nullabgleich 17 - 7

Emerson Process Management Manufacturing GmbH & Co. OHG

V

Page 8

NGA 2000 MLT Hardware

INHALT

18. Austausch des elektrochemischen Sauerstoffsensors 18 - 1

18.1 EO2-Sensor 18 - 1

18.2 Überprüfen des EO2-Sensors 18 - 2

18.3 Austausch des EO2-Sensors 18 - 3

18.3.1 Ausbau des EO2-Sensors 18 - 3

18.3.2 Tausch des EO2-Sensors 18 - 4

18.3.3 Einbau des EO2-Sensors 18 - 4

18.3.4 Grundeinstellung des EO2-Sensors 18 - 5

18.4 TEO2-Sensor 18 - 6

19. Reinigen der Gehäuseaußenseiten 19 - 1

Betriebsanleitung

90002928

09/2004

TECHNISCHE DATEN 20 - 1

20.1 Gehäuse 20 - 1

20.2 Geräteoptionen 20 - 2

20.3 Allgemeine Spezifikationen 20 - 3

20.4 Spannungsversorgung 20 - 10

20.4.1 Elektrische Sicherheit 20 - 10

20.4.2 Netzteile [UPS 01 T (Universal Power Supply) / SL10 / SL5] 20 - 11

ANHANG

21. Stecker- / Buchsenbelegungen 21 - 1

21.1 24 VDC - Eingang (MLT 1/4) 21 - 1

21.2 230/120 VAC - Eingang (MLT 3) 21 - 1

21.3 Option SIO (Standard Ein-/Ausgänge) 21 - 2

21.3.1 Analogausgänge 21 - 2

21.3.2 Relaisausgänge / Serielle Schnittstellen 21 - 2

21.4 Option DIO (Digitale Ein-/Ausgänge) 21 - 3

21.5 Beschaltung von SIO/DIO mit externen Aktoren: 21 - 4

21.6 Eigensichere Ein-/Ausgänge (Option) 21 - 6

22. Wasserdampfberechnung von Taupunkt zu

Vol.-% oder g/Nm³ 22 - 1

REGISTER R - 1

Liste der Abbildungen und Tabellen R - 10

VI

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 9

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

Sicherheitshinweise

An bzw. in dem Gerät sowie in der Betriebsanleitung wird mit verschiedenen Zeichen auf

besondere Gefahrenpunkte hingewiesen.

Achtung Gefahr !

Siehe Betriebsanleitung !

Hochspannung !

Elektrostatische Aufladung (ESD) !

Explosionsgefahr !

Heiße Bauteile !

Giftig !

Ätzend !

UV - Strahlung !

Gesundheitsschädlich !

Gerätespezifische Betriebshinweise !

In der Betriebsanleitung werden hinter diesen Symbolen teilweise genauere Erläuterungen

gegeben. Die entsprechenden Hinweise sind zu beachten, die aufgeführten Maßnahmen sind

einzuhalten !

Emerson Process Management Manufacturing GmbH & Co. OHG

S - 1

Page 10

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

ALLGEMEINES

Betriebsanleitung

1. Allgemeines

◆ Die folgenden Sicherheitsmaßnahmen müssen während des Betriebes, bei allen Wartungsarbeiten und bei allen Reparaturarbeiten an diesem Gerät stets beachtet werden.

Das Nichtbeachten der Vorsichtsmaßnahmen oder anderer Hinweise und Warnvermerke

dieser Betriebsanleitung verletzt Sicherheitsstandards, die der Konstruktion, der Fertigung

und dem bestimmungsgemäßen Gebrauch des Gerätes zugrunde liegen.

Das Nichtbeachten dieser Hinweise kann zur Gefährdung des Bedienpersonals bzw. zur

Beschädigung des Gerätes führen !

◆ Weitere Hinweise und Vorschriften, die von Fall zu Fall beachtet werden müssen (Auswahl):

90002928

09/2004

UVV Allgemeine Vorschriften (VGB 1.0)

UVV Gase (VGB 61)

Druckbehälterverordnung mit TRG

Druckgeräterichtlinie

VDE-/NAMUR-Vorschriften, Richtlinien und Empfehlungen

Deutsche und europäische Normen

Normen, Vorschriften, Richtlinien und Empfehlungen des Betreiberlandes

◆ Emerson Process Management übernimmt keine Haftung für Schäden, die durch die

kundenseitige Mißachtung dieser Sicherheitsmaßnahmen entstehen.

◆ Es wird empfohlen, Wartungs- und Einstellarbeiten nicht alleine auszuführen, sondern nur,

wenn noch andere Personen anwesend sind, die in einem Notfall helfen können.

◆ Um zusätzliche Gefährdungen zu vermeiden, dürfen keine unbefugten Veränderungen am

Gerät vorgenommen werden. Für Reparatur-/Servicearbeiten und um die Sicherheitsmerkmale des Gerätes zu erhalten, sollte das Gerät zu einem unserer technischen Büros

oder einer von merson Process Management autorisierten Firma geschickt werden.

◆ Geräte, die gestört oder defekt sein könnten, sind außer Betrieb zu setzen und solange vor

unbefugtem Zugriff zu sichern, bis die notwendigen Reparatur-/Servicearbeiten vom

Fachpersonal ausgeführt worden sind.

S - 2

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 11

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

ALLGEMEINES

Das Gehäuse darf nicht von dem Bedienpersonal geöffnet werden.

Arbeiten wie der Austausch von Gerätekomponenten oder interne

Einstellungen dürfen nur von geschultem Personal durchgeführt werden.

Bitte lesen Sie vor Inbetriebnahme sorgfältig alle Betriebsanleitungen !

Die in den einzelnen Betriebsanleitungen (Plattform, Analysenmodule,

I/O-Karten) angegebenen ergänzenden Sicherheits- und Warnhinweise sind

unbedingt zu beachten !

Das Gerät darf in explosibler oder brennbarer Atmosphäre nicht ohne

zusätzliche Schutzmaßnahmen betrieben werden !

Bei allen Arbeiten an Photometern und / oder beheizten Komponenten

können heiße Bauteile vorhanden sein !

Die bei der optionalen UV-Messung verwendete UV-Lampe enthält Quecksilber,

welches im Beschädigungsfall der Lampe freigesetzt werden kann !

Quecksilber ist toxisch !

Ist die Lampe defekt oder zerbrochen, ist jeglicher Kontakt mit dem

Quecksilber sowie das Einatmen der Quecksilberdämpfe zu vermeiden !

Wegen des hohen Gewichtes des Feldgehäuse MLT2 (ca. 30 - 35 kg) ist das

Gehäuse mit mindestens 2 Personen zu heben bzw. zu tragen.

Für einen leichteren Transport kann auch ein entsprechend geeigneter Wagen

verwendet werden.

Um für das Feldgehäuse MLT 2 die Schutzart IP 65 einzuhalten, ist zu

gewährleisten, dass auch die PG-Verschraubungen mit durchgeführten Kabeln

dicht sind ! Die zulässigen Kabelaussendurchmesser betragen 7-12 mm !

Alle nicht verwendeten Kabeldurchführungen müssen mit zugelassenen

Stopfen verschlossen werden (Sachnr. ETC00791 oder gleichwertig, siehe Bild

5-11).

Nicht verwendete Montagebohrungen für Kabeldurchführungen sind mit zugelassenen Verschlussschrauben zu verschliessen (Sachnr. ETC 000790 oder

gleichwertig, siehe Bild 5-11).

Emerson Process Management Manufacturing GmbH & Co. OHG

S - 3

Page 12

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

GASE UND GASAUFBEREITUNG

2. Gase und Gasaufbereitung

Die für die jeweiligen Gase (Meßgase und Prüfgase) und für Gasflaschen

geltenden Sicherheitsbestimmungen sind zu beachten !

Brennbare oder explosible Gasgemische dürfen dem Analysator nicht ohne

zusätzliche Schutzmaßnahmen zugeführt werden !

Vor Arbeiten an den Gaswegen sind diese mit aufbereiteter Umgebungsluft oder

Stickstoff (N2) zu spülen, um eine Gefährdung durch giftige, explosible, brennbare

oder gesundheitsschädliche Meßgasbestandteile auszuschließen.

Betriebsanleitung

90002928

09/2004

Das Spülgas (auch für EEx p Überdruckkapselung) muss aufbereitet sein:

Temperatur: Die Spülgastemperatur sollte genauso hoch sein wie die

Umgebungstemperatur des Gerätes, jedoch nicht niedriger als 20 °C und nicht

höher als 35 °C! Ansonsten ist das Gas vor Eintritt in das Gerät zu kühlen oder

zu erwärmen!

Als Spülgas kann, in Abhängigkeit der Applikation und den Ex-Erfordenissen,

Instrumentenluft/synthetische Luft (staubfrei, ölfrei, frei von toxischen, korrosiven oder brennbaren Komponenten) oder Stickstoff (N2) verwendet werden.

Zulässiger Gasdruck für Mess- und Testgase max. 1.500 hPa (Standard)!

Bei Geräten mit TEO2-Sensor sind Gasein- und -ausgänge werkseitig verschlossen, um den Sensor nicht ständig der Umgebungsluft auszusetzen. Längerer

Luftkontakt kann zu einer Verlängerung derStartzeit, Leistungsminderung oder

sogar zur Beschädigung am Sensor führen.

Die Blindkappen am Gasein- und Gasausgang erst entfernen bis alle Komponenten der Probenzuführung angeschlossen sind und das Gerät vollständig

installiert ist.

S - 4

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 13

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

SPANNUNGSVERSORGUNG

3. Spannungsversorgung

Die Steckdose muss nahe zum Netzteil angebracht und leicht zugänglich sein.

Die Trennung vom Netz erfolgt durch Ziehen des Netzsteckers.

Überprüfen Sie, ob das Gerät bzw. Netzteil für Ihr Stromnetz ausgelegt ist.

Sicherheitshinweise des Netzteilherstellers beachten !

◆ Bei MLT 1 und MLT 4 handelt es sich um Geräte der Schutzklasse 2 ( ).

Bei 24 V DC - Betrieb auf richtige Polung achten !

Zur Einhaltung der CE - Konformität dürfen als Netzteil nur die VSE 2000,

UPS 01 T, DP 157, SL5, SL10 (DP 157 und SL nur für Rackeinbau) oder

gleichwertige Netzteile verwendet werden.

◆ MLT 2 und MLT 3 sind Geräte der Schutzklasse 1.

MLT 2 und MLT 3 sind mit einem Erdungsanschluß ausgerüstet.

Um eine Gefährdung zu minimieren, muss das Gehäuse geerdet werden.

Deshalb ist das Gerät mittels eines 3-adrigen Kabels mit Schutzleiter

anzuschließen.

Bei Versorgung des Gerätes über ein externes Netzteil gilt dies auch für das

Netzteil. Jegliche Unterbrechung des Schutzleiters innerhalb oder außerhalb

des Gerätes oder Lösen des Schutzleiteranschlusses kann dazu führen, dass

das Gerät gefahrbringend wird. Absichtliche Unterbrechung des Schutzleiters ist

nicht zulässig.

Der Analysator MLT 2 (Feldgehäuse) besitzt keinen Schalter mit Trennfunktion.

Vom Betreiber ist daher in der Gebäudeinstallation ein Schalter oder Leistungsschalter vorzusehen. Dieser muss in der Nähe des Gerätes angebracht, durch

den Benutzer leicht erreichbar und als Trennvorrichtung für den Analysator

gekennzeichnet sein.

Für den Analysator MLT 2 müssen Kabel zur externen Datenverarbeitung

doppelt gegen Netzspannung isoliert sein !

Um die elektromagnetische Verträglichkeit zu gewährleisten, sind nur geschirmte

Signalleitungen zu verwenden.

Die Montageschritte in Kapitel 5.4.2 c sind zu beachten.

Emerson Process Management Manufacturing GmbH & Co. OHG

S - 5

Page 14

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

GERÄTESPEZIFISCHE BETRIEBSHINWEISE

4. Gerätespezifische Betriebshinweise

Für den MLT 1 + 2 sind, falls vorhanden, vor Inbetriebnahme unbedingt die

Transportsicherungen (Rändelschrauben) zu entfernen (siehe Punkt 5 der

Betriebsanleitung) !

Der Aufstellungsort muß trocken und frostfrei sein. Das Gerät darf keiner

direkten Bestrahlung durch Sonnenlicht oder Fluoreszenzlampen sowie keinen

intensiven Wärmequellen ausgesetzt sein !

Die zulässige Umgebungstemperatur (siehe Kapitel 20. Techn. Daten) ist zu

beachten ! Für unterdrückte Messbereiche des MLT 3 zur Reinstgasmessung

sollte die Umgebungstemperatur zwischen 20 °C und 30 °C betragen.

Betriebsanleitung

90002928

09/2004

BeI Aufstellung im Freien empfehlen wir den Einbau des Gerätes in einen Schutzschrank. Zumindest ist das Gerät (z. B. mit einem Schutzdach) gegen Regen

schützen.

Lufteintritt und Luftaustritt (Lüftungsschlitze) dürfen nicht durch Gegenstände

oder Wände beeinträchtigt werden.

Gaseingang und Gasausgang dürfen nicht vertauscht werden !

Alle Gase sind dem Gerät immer aufbereitet zuzuführen !

Beim Betrieb mit korrosiv wirkenden Messgasen ist sicherzustellen, dass keine

die Gaswege schädigenden Bestandteile enthalten sind.

Die Abluftleitung ist fallend, drucklos, frostfrei und gemäß den

geltenden Emissionsvorschriften zu verlegen !

Falls die Gaswege aufgetrennt werden müssen, sind die geräteseitigen

Gasanschlüsse unbedingt mit PVC-Kappen zu verschließen !

S - 6

Zulässiger Gasdruck für Mess- und Testgase max. 1.500 hPa (Standard)!

Das Analysenmodul (A) [externe Aufstellung oder Plattformeinschub] darf nicht

gleichzeitig von der Frontseite und der Rückseite versorgt werden !

Zur Einhaltung der CE-Konformität sind die frontseitigen Anschlüsse bei

externer Aufstellung unbedingt mit der mitgelieferten Blindplatte abzudecken !

Halte-/Tragepunkte des MLT 2 sind entsprechend markiert !

Zum Transport zeigen die Markierungen nach unten ! Auf keinen Fall sind die

Anbauten eines optionalen “Spülsystems” als Tragegriff verwenden !

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 15

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

BETRIEBSHINWEISE /MLT 2 SPEZIFISCHE HINWEISE FÜR EX-BEREICHE

Nur für das Gewicht des MLT 2 geeignete Dübel und Schrauben verwenden!

Die Wand muss tragfähig genug sein, um das Gewicht des MLT 2 zu halten!

Für MLT 1, 3 und 4 sind die Geräte bei Verwendung der optional lieferbaren

Übergabeelemente (Sub-Min.-D auf Klemmleiste) werkseitig nicht mehr CE

- konform. Die CE - Konformität ist in diesem Fall von dem Kunden als “Hersteller

von Anlagen” zu erklären.

Zur Einhaltung der CE - Konformität sind nur von uns optional mitgelieferte oder

gleichfunktionale abgeschirmte Verbindungskabel zu verwenden.

Kundenseitig ist sicherzustellen, daß der Schirm beidseitig aufgelegt ist.

Abschirmung und Steckergehäuse müssen leitfähig verbunden sein.

Sub.-min.-D-Stecker/Buchsen müssen am Gerät angeschraubt sein.

5. MLT 2 spezifische Hinweise zum Betrieb in Ex-Bereichen

Wir verweisen auf die ergänzenden ATEX-Anleitungen für Geräte in explosionsgefährdeter Umgebung.

Die in den Anleitungen zu Spülsystemen wie z. B. Überdruckkapselung gegebenen ergänzenden Sicherheits- und Warnhinweise sind unbedingt zu beachten!

Anwendungen für Ex-Zone 1 und Ex-Zone 2 benötigen zusätzlichen Platzbedarf

für sicherheitsrelevante Komponenten (siehe Bild 20-4, 20-5 und 20-6).

Der Druck innerhalb des Gehäuses darf während des normalen Betriebes

5 hPa, für kurze Zeit (bis max. 1/2 Stunde) 10 hPa nicht überschreiten !

Ein Überbrücken der Schutzeinrichtung darf nur durch eine entsprechend

geschulte Person erfolgen, die mit den damit verbundenen Gefahren vertraut ist.

Die entsprechend geltenden gesetzlichen/behördlichen Vorschriften sind zu

beachten !

Vor dem Öffnen des Gehäuses ist darauf zu achten, dass in der Umgebung keine

leichtentzündlichen Gase oder explosible Atmosphäre vorhanden ist.

Fehlersuche oder Austausch der Leiterkarte EXI 01 darf ausschließlich durch

von uns autorisiertes Personal durchgeführt werden !

Emerson Process Management Manufacturing GmbH & Co. OHG

S - 7

Page 16

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

MLT 2/MLT 2-NF SPEZIFISCHE HINWEISE FÜR EX-BEREICHE

Reinigung der MLT 2 - Frontplatte für Ex-Zonen:

Gefahr elektrostatischer Aufladung !

Reinigung nur mit feuchtem Tuch durchführen !

Um für das Feldgehäuse MLT 2 die Schutzart IP 65 einzuhalten, ist zu

gewährleisten, dass auch die PG-Verschraubungen mit durchgeführten Kabeln

dicht sind ! Die zulässigen Kabelaussendurchmesser betragen 7-12 mm !

Alle nicht verwendeten Kabeldurchführungen müssen mit zugelassenen Stopfen

verschlossen werden (Sachnr. ETC00791 oder gleichwertig, siehe Bild 5-11).

Nicht verwendete Montagebohrungen für Kabeldurchführungen sind mit zugelassenen Verschlussschrauben zu verschliessen (Sachnr. ETC 000790 oder

gleichwertig, siehe Bild 5-11).

Betriebsanleitung

90002928

09/2004

Gerät nicht bei geöffneter Fronttür betreiben.

Vor dem Durchführen von Fehlersuche bzw. Reparatur oder Austausch von

Teilen Gerät von allen Spannungsquellen trennen !

Anschließend mindestens 5 Minuten warten, bevor das Gehäuse geöffnet wird!

5.1 zusätzliche Hinweise für MLT 2-NF (Z-Spülung für CSA-C/US Ex-Zone 2)

(nicht-brennbare Atmosphäre)

Vor dem Öffnen des Gehäuses ist darauf zu achten, dass in der Umgebung keine

brennbaren Stoffe, leichtentzündlichen Gase oder explosible Atmosphäre vorhanden ist und dass das Gerät komplett vom Netz getrennt ist.

Vor dem Einschalten oder nach Unterbrechung der Spülung ist das Gerät

zunächst abzuschalten und für mindestens 11 Minuten bei einem Durchfluss

von ca. 26 l/min. (55 scfh, siehe Kapitel 5.3.3) mit Spülgas, bis die interne

Atmosphäre unterhalb der unteren Explosionsgrenze (UEG) ist !

S - 8

Dieses Gerät ist nicht zur Messung brennbarer Gase bestimmt !

Das Zuführen brennbarer Gase in dieses Gerät kann zu Explosion,

schweren Verletzungen, Tod sowie zu erheblichen Sachschäden führen !

Zur Messung brennbarer Gase Hersteller kontaktieren !

Gerät nicht im eingeschalteten Zustand öffnen, solange nicht sichergestellt ist,

dass keine explosionsgefährdete Atmosphäre vorhanden ist !

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 17

Betriebsanleitung

90002928

09/2004

6. Zusätzliche Hinweise für Service / Wartung

Gehäuse nicht im eingeschalteten Zustand öffnen !

Arbeiten wie der Austausch von Gerätekomponenten oder interne

Einstellungen dürfen nur von geschultem Personal durchgeführt werden !

Vor dem Öffnen des Gehäuses und der Durchführung von Fehlersuche bzw.

Reparatur oder Austausch von Teilen ist das Gerät von allen Spannungsquellen

zu trennen!

Sind Arbeiten an dem geöffneten Gerät unter Spannung unvermeidlich, darf

dies nur durch eine eingewiesene Fachkraft erfolgen, die mit den damit

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

HINWEISE FÜR SERVICE / WARTUNG

verbundenen Gefahren vertraut ist !

Vor Arbeiten an den Gaswegen sind diese mit aufbereiteter Umgebungsluft oder

Stickstoff(N2) zu spülen, um eine Gefährdung durch giftige, explosible, brennbare

oder gesundheitsschädliche Messgasbestandteile auszuschließen.

MLT 2 für Ex-Zonen nicht im eingeschalteten Zustand öffnen, solange nicht

sichergestellt ist, dass keine explosionsgefährdete Atmosphäre vorliegt !

Bei allen Arbeiten an Photometern und / oder beheizten Komponenten

können heiße Bauteile vorhanden sein !

Beim Austausch von Sicherungen ist sicherzustellen, dass nur Sicherungen

gleichen Typs und gleicher Nennstromstärke als Ersatz verwendet werden.

Der Einsatz reparierter Sicherungen oder durchgebrannter Sicherungsfassungen sowie das Kurzschließen des Sicherungshalters ist strengstens

verboten (u. a. Brandgefahr).

Die optionale UV-Lampe wird mir Hochspannung betrieben !

[Spannungsversorgung UVS (Bild 1-3/1-8/1-9/1-10/1-11/1-12/1-13/1-16a/1-17)]

Die von der UV-Lampe erzeugte UV-Strahlung kann zu Augenschäden führen!

Nicht direkt in die Lampe schauen !

Bei Arbeiten am geöffneten und eingeschalteten Gerät ist das Tragen einer

entsprechenden UV-Schutzbrille empfehlenswert.

Emerson Process Management Manufacturing GmbH & Co. OHG

S - 9

Page 18

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

HINWEISE FÜR SERVICE / WARTUNG

Der EO2 -Sensor enthält einen ätzenden Elektrolyten, der schwere Verbrennungen der Haut verursachen kann! Sensorinhalt nicht verschlucken!

Bei Geräten mit TEO2-Sensor sind Gasein- und -ausgänge werkseitig verschlossen, um den Sensor nicht ständig der Umgebungsluft auszusetzen. Längerer

Luftkontakt kann zu einer Verlängerung derStartzeit, Leistungsminderung oder

sogar zur Beschädigung am Sensor führen.

Die Blindkappen am Gasein- und Gasausgang erst entfernen bis alle Komponenten der Probenzuführung angeschlossen sind und das Gerät vollständig

installiert ist.

Bei Einbau oder Austausch von Komponenten dürfen die HF-Federn nicht

Betriebsanleitung

90002928

09/2004

verbogen werden.

Reinigung der MLT 2 - Frontplatte für Ex-Zonen:

Gefahr elektrostatischer Aufladung !

Reinigung nur mit feuchtem Tuch durchführen !

S - 10

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 19

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

ELECTROSTATIC DISCHARGE

6.1 Elektrostatische Entladung

Die elektronischen Bauteile des Gerätes können bei elektrostatischer Entladung (ESD, Electro

Static Discharge) bleibenden Schaden nehmen.

Das geschlossene Gerät ist bei Einhaltung der Sicherheitsvorkehrungen gegen ESD geschützt.

Durch das Öffnen des Gerätes ist der Schutz der inneren Komponenten nicht mehr gewährleistet.

Obwohl der Umgang mit elektronischen Bauteilen relativ einfach ist, sollten Sie sich über folgende

Umstände im klaren sein:

Beispiel für eine elektrostatische Entladung ist, wenn Sie über einen Teppich gelaufen sind und

anschließend eine Metall - Türklinke berühren. Bei dem Überspringen des Funkens erfolgt eine

elektrostatische Entladung (ESD).

ESD kann durch folgende Vorgehensweise vermieden werden:

Vor dem Öffnen des Gerätes sind eventuell vorhande elektrostatische Aufladungen abzuleiten.

Während der Arbeiten am geöffneten Gerät ist sicherzustellen, daß sich keine Ladung aufbauen

kann.

Ideal wäre es, wenn das Öffnen des Gerätes an einem ESD - geschützten Arbeitsplatz erfolgen

könnte. Hier kann eine antistatische Manschette um das Handgelenk getragen werden, welche

elektrostatische Aufladungen abführt und den Aufbau dieser sicher verhindert.

Sollte ein solcher Arbeitsplatz nicht verfügbar sein, ist die folgende Anleitung genau einzuhalten:

Die elektrostatische Aufladung ist durch Berühren des Metallgehäuses eines geerdeten Gerätes

abzuleiten (ein Gerät, welches über einen Schuko - Stecker mit einer entsprechenden Steckdose

verbunden ist).

Dieser Entladungsvorgang ist während Arbeiten am geöffneten Gerät von Zeit zu Zeit zu

wiederholen (besonders nach Verlassen des Gerätes, um Werkzeug oder Material zu holen, da

durch die Bewegung auf schwach leitenden Böden oder in der Luft erneut elektrostatische

Aufladungen entstehen können).

Emerson Process Management Manufacturing GmbH & Co. OHG

S - 11

Page 20

NGA 2000 MLT Hardware

SICHERHEITSHINWEISE

Betriebsanleitung

90002928

09/2004

S - 12

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 21

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

EINLEITUNG

Einleitung

a) Geräteausführungen

Die MLT-Serie der Analysatoren aus der NGA 2000-Familie bietet Multikomponenten- und

Multimethodenanalyse. Hierbei können verschiedene Messmethoden in einem Gerät miteinander kombiniert werden.

MLT 1, MLT 2, MLT 4 und MLT 5 können bis zu 5 Gaskomponenten zu messen; MLT 1 ULCO, MLT

3 und CAT 200 ist für Messung von bis zu 4 Gaskomponenten (einschliesslich Nicht-Photometerkanälen) ausgelegt. Der MLT 5 ist eine „Hochtemperatur“-Ausführung [beheizt auf 150 °C

(Standard), max. bis zu 180 °C je nach Analysemethode/Application] für spezielle Anwendungen

und wird nicht in diesem Handbuch beschrieben.

Für MLT-Geräte mit Foundation Fieldbus verweisen wir auf die separate ergänzende FFAnleitung.

Der NGA 2000 MLT 1 ULCO-Gasanalysator ist speziell konzipiert zur Messung ultra-niedriger

Kohlenstoffmonoxid-Konzentrationen. Der Analysator ist mit einer zweiten optischen Bank inkl.

Multi-Detektor-Adapter (MDA-Block) zur Unterdrückung von Quereinflüssen in den Automotiveund Rauchgas-Applikationen ausgestattet. Die Wasserdampf- und Kohlendioxid-Messungen

werden zur internen Querverrechnung genutzt und liefern als Standard einen ultra-niedrigen COund einen CO2-Kanal.

Ein zusätzlicher CO

-Kanal steht als Option für die Automotive-Applikation zur Verfügung.

high

Zur Gasreinheitsmessung verlangen die neuen Qualitätsstandards ultra-niedrige CO-Messungen, benötigen aber keine hohe Dynamik und keine Querverrechnung. Deshalb kann die 2.

optische Bank statt des MDA-Blocks einen weiteren Kanal, z.B. ultra-niedrig Kohlendioxid

(ULCO2) aufnehmen.

CAT 200 ist ein MLT 1 in einem schlagwettergeschützten EEx d - Schutzgehäuse (siehe separate

CAT 200-Anleitung). Details zun dem dort eingebauten MLT 1 können diesem Handbuch

entnommen werden.

Alle Komponenten des MLT 2 sind in ein Feldgehäuse mit der Schutzart IP 65 (gemäß DIN EN

60529) bzw. NEMA 4/4X eingebaut. Dieses Gehäuse ist zur Wandmontage ausgelegt und mit

einer Impact-gestesteten Frontplatte (gemäß CENELEC, EN 50014) ausgestattet.

Der MLT 2 kann mit synthetischer Luft oder Instrumenten-Luft (trocken, ölfrei, frei von Kohlenwasserstoffen und korrosiven Komponenten; Spülgastemperatur 20 °C bis 35 °C) gespült werden,

um korrosive oder toxische Gase zu entfernen. Enthält das Messgas leichtentzündliche Gaskomponenten in Konzentrationen oberhalb über der unteren Explosionsgrenze (UEG), sind

zusätzlich entsprechend geprüfte Schutzeinrichtungen einzusetzen.

Optional können die Elektronik und die Photometer/Sensoren in zwei getrennten Gehäusen

untergebracht werden.

Emerson Process Management Manufacturing GmbH & Co. OHG

E - 1

Page 22

NGA 2000 MLT Hardware

EINLEITUNG

Betriebsanleitung

90002928

09/2004

Eine Hochtemperaturausführung des MLT 2 mit Beheizung bis zu Temperaturen von 120 °C ist

optional lieferbar (Standard: 55 °C; 65 °C als Option).

Zur Installation in explosionsgefährdeten Bereichen kann der MLT 2 mit einem der jeweiligen

Anwendung/Anforderung entsprechenden Spülsystem ausgerüstet werden.

Lösungen gemäß CENELEC (entsprechend früherer europäischer EN 50016) sind einzeln

abgenommen und kombinieren den MLT 2 und entsprechende Spülsysteme (siehe separate

Anleitung/Prüfbericht).

Dann ist der MLT 2 mit einer magnetisch bedienbaren Frontplatte (separate Anleitung) oder einer

eigensicheren Frontplatte (in Kombination mit der Leiterkarte EXI01für Zone 1, optional für Zone

2) ausgestattet. Für die europäische Ex-Zone 2 ist eine einfache Überdruckkapselung (gemäß

CENELEC, EN 50016) vorgesehen. Für die europäische Ex-Zone 1 (gemäß CENELEC, EN

50016) wird ein EExp-geeignetes Spülsystem eingesetzt..

Zusätrzlich sind eigensichere Ein-/Ausgänge und/oder Ex-sichere Relais lieferbar (Kapitel 21.6).

Der MLT 2-NF ist eine weitere Ausführung des MLT 2 mit “Z-Spülung” zur Messung von nichtbrennbaren Gasen in explosionsgefährdeten Bereichen (gemäß CSA-C/US für die

nordamerikanische Class 1 Ex-Zone 2).

EEx p-Lösungen gemäß ATEX (europäische Richtlinie für Geräte zur Nutzung in explosiver

Atmosphäre, gültig seit Juli 2003) nutzen typegeprüfte Kombinationen aus MLT 2 und entsprechenden Spülsystem (siehe separate ATEX-Anleitung). Diese ATEX-Anleitung erfasst alle EExp

Ex Zone 1-Lösungen als auch Ex Zone 2-Lösungen zur Messung nichtbrennbarer Gase.

Möglichkeiten der Messung brennbarer Gase in Ex Zone 2 werden in einer weiteren Anleitung

beschrieben.

Zur Installation gemäß ATEX in Ex Zone 1 und Zone 2 ist der MLT 2 mit einer magnetisch

bedienbaren Frontplatte (separate Anleitung)ausgestattet.

Zusätzlich sind eigensichere Ein-/Ausgänge und/oder Ex-sichere Relais lieferbar (Kapitel 21.6).

Spezielle Ausführungen des MLT 3 mit unterdrückten Messbereichen zur Reinstagsmessung

sowie Geräte mit Beheizung des Photometers bis zu 120 °C sind lieferbar (siehe auch separate

Anleitungen).

E - 2

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 23

Betriebsanleitung

90002928

09/2004

Es gilt folgende Gerätebezeichnung:

MLTx y-CH1 CH2 CH3 CH4 CH5

wobei

x die Gerätevariante angibt 1, 2, 3, 4, 5 mit

1 = 1/2-19", nicht thermostatisiert, externes Netzteil

2 = Feldgehäuse, optional thermostatisiert, internes Netzteil

3 = 1/1-19"-Gerät, thermostatisiert, internes Netzteil

4 = 1/1-19"-Gerät, thermostatisiert, externes Netzteil

NGA 2000 MLT Hardware

EINLEITUNG

5 = 19", Gehäuse 15HE/18 HE, thermostatisiert, internes Netzteil

y die Geräteausführung angibt T, M, A, R, TE, ME, AE, RE mit

T = Tischgehäuse

M = Modul, Plattformeinbau

(Netzwerk/elektr. Anschlüsse nur vorn)

A = Modul, externe Aufstellung oder Plattformeinbau

(Netzwerk/elektr. Anschlüsse von hinten oder vorn)

R = Rackeinbau

E = verlängertes Gehäuse (extended)

CH1...5 die Messmethode der einzelnen (derzeit max. 5) Messkanäle angibt, mit

IR = Messung im infraroten Strahlungsbereich

UV = Messung im ultravioletten Strahlungsbereich

VIS = Messung im sichtbaren Strahlungsbereich

PO2= paramagnetische Sauerstoffmessung

EO2= elektrochemische Sauerstoffmessung

Emerson Process Management Manufacturing GmbH & Co. OHG

TEO

= elektrochemische Sauerstoffspurenmessung

2

TC = Wärmeleitfähigkeitsmessung

E - 3

Page 24

NGA 2000 MLT Hardware

EINLEITUNG

Betriebsanleitung

90002928

09/2004

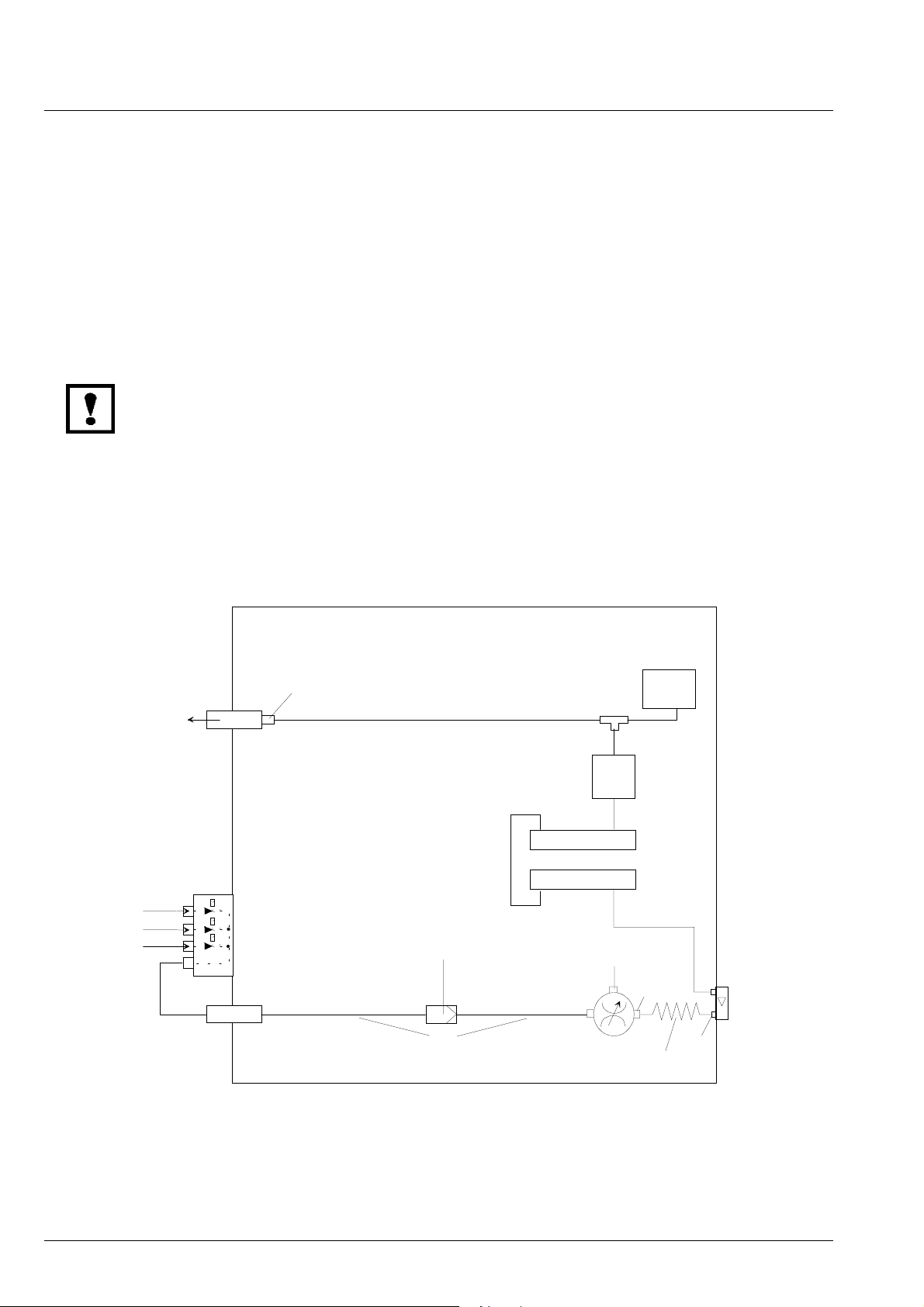

b) Analysatorensystem-Architektur

Die Flexibilität des MLT ermöglicht die wirtschaftlichsten Konfigurationen von Einzelgeräten und

Analysatoren-Systemen.

Der MLT steht sowohl als Analysator komplett mit einer Frontplatte als Mensch-Maschineschnittstelle, als auch in Form eines „Analysenmoduls“ (AM) zur Verfügung.

Das „Analysenmodul“ (AM) stellt eine „blinde“ Analyseeinheit dar, die die Konzentrationen sowie

weitere relevante Parameter mittels zusätzlicher Sensoren misst und an das Netzwerk übergibt.

Die AM-Variante ist daher für die Integration in ein multiples, erweiterbares NGA-Analysensystem

oder in ein spezielles kundenseitig entwickeltes Netzwerk bestimmt.

MLT-Analysatoren können als Einzelgerät (komplett mit Frontplatte inkl. Anzeige/ Bedientastatur)

oder als System-MLT (zentrales Kontrollmodul inkl. Netzwerkkarte für Analysatorensysteme)

ausgelegt werden.

Im System-MLT wird die Frontplatte als zentrale Bedienerschnittstelle für mehrere AM´s verwendet, d.h. es ergeben sich bedienungstechnische Vorteile gegenüber konventionellen Analysatoren sowie Vorteile auf der Kostenseite und hinsichtlich der Raumbeanspruchung.

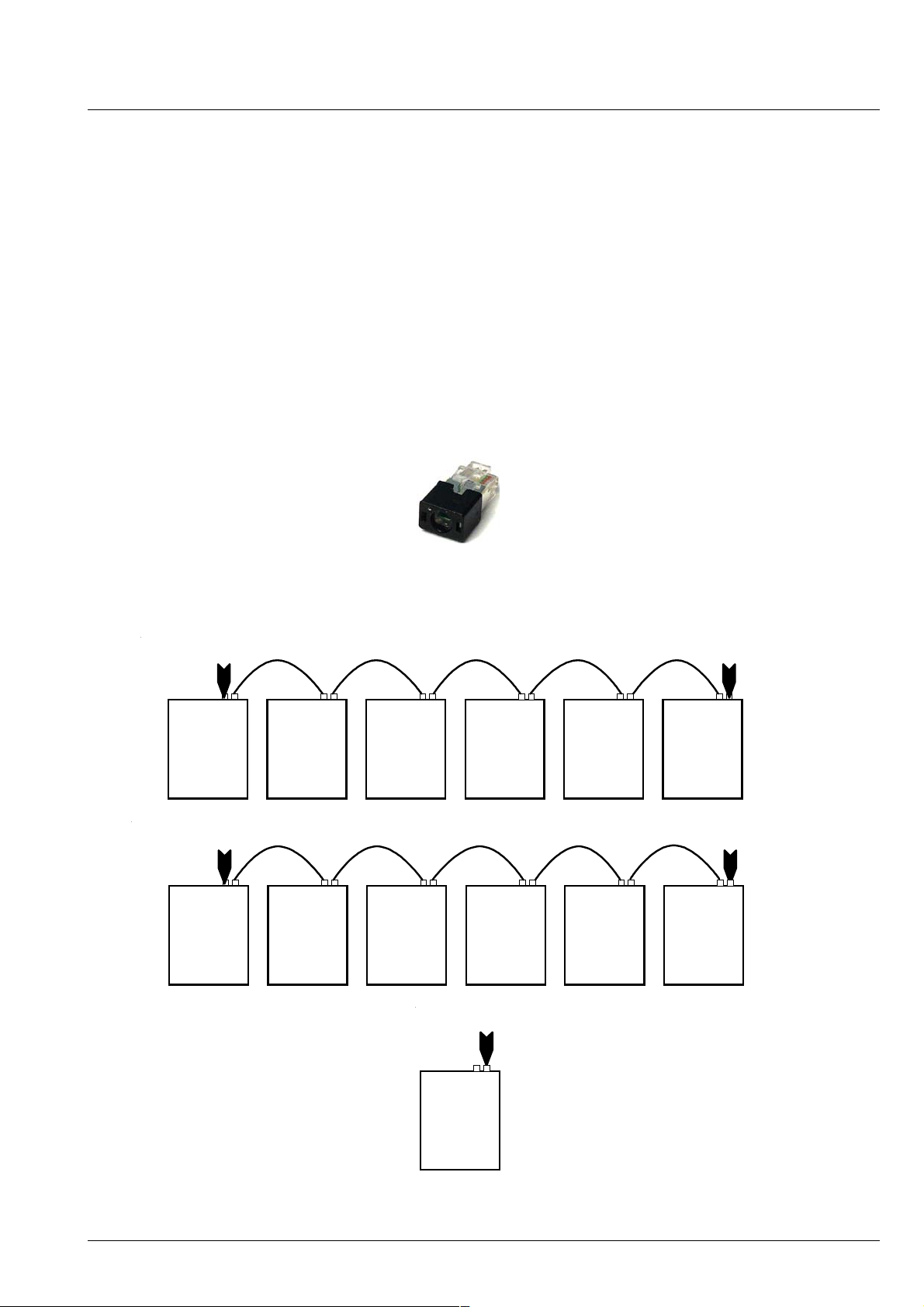

Die flexible Netzwerkarchitekture ist in Bild P-3 dargestellt.

½-19" MLT

Analysator

ROSEMOUNT NGA 2000NGA 2000

Plattform mi t MLT AM

oder

19" MLT Analysator

CLD

ROSEMOUNT NGA 2000NGA 2000

ROSEMOUNT NGA 2000NGA 2000

NGA NetzwerkNGA Netzwerk

NGA Netzwerk

½-19" MLT

CLD

FID PS

Analysator

ROSEMOUNT NGA 2000NGA 2000

NGA Netzwerk

NGA Netzwerk

E - 4

Plattform mi t MLT AM

FID

PMD

ROSEMOUNT NGA 2000NGA 2000

ROSEMOUNT NGA 2000NGA 2000

oder

19" MLT Analysator

CLD PS

ROSEMOUNT NGA 2000NGA 2000

NGA Netzwerk

MLT MLT

CLD FID

Bild P-1: Von einzelnen Analysatoren zu Analysatorensystemen

Emerson Process Management Manufacturing GmbH & Co. OHG

PS

Page 25

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

EINLEITUNG

Die modulare Ausführung mit einem bi-direktionalen Netzwerk ermöglicht

❏ Einzelgeräte (eigenständige Analysatoren)

ˆ Analysenmodule in einer Plattform (separate Anleitung) einschließlich optionaler

Ein- und Ausgänge (z.B. SIO/DIO).

ˆ MLT-Analysatoren einschließlich optionaler Ein- und Ausgänge (z.B. SIO/DIO).

❏ Die einfach Verbindun von Anaylsenmodulen einschließlich optionaler Ein- und Ausgänge

(z.B. SIO/DIO) zu Analysatorsystemen

ˆ mit Plattform (separate Anleitung) einschließlich System-Ein- und Ausgängen (SIO/DIO)

ˆ mit MLT-Analysatoren einschließlich System-Ein- und Ausgängen (z.B. SIO/DIO)

ˆ mit kundenspezifischen/kundeneigenen Kontrolleinheiten

Mögliche Kombinationen der NGA 2000 MLT E/A´s finden Sie in Tabelle P-1.

AC DC

Netzwerkkabel

Plattform

Analysenmodul

Analysenmodul

Netzwerkkabel

Analysenmodul

Netzteil

Bild P-2: Beispiel einer NGA-Verkabelung

Emerson Process Management Manufacturing GmbH & Co. OHG

24VDC-Kabel

24VDC-Kabel

DC

AC

E - 5

Page 26

NGA 2000 MLT Hardware

EINLEITUNG

Betriebsanleitung

90002928

09/2004

Lokale E/A über internen System Bus

O

PMD

2

HC

HFID

System-E/A über internen System Bus

DIO SIO

8

Digitale

Eingänge

24

Digitale

Ausgänge

Magnet-

ventile

NO

x

WCLD

Ausgänge

Schreiber

oder SPS

Analysenmodule (AM)

NO/NO

x

CLD

19" MLT 3/4

Analysator

3

Relais

RS 232 /

RS 485

Personal

Computer

ppm O

2

TO2

alternativ

19"-Plattform/

TFID-Analysator

alternativ

HC

FID

½-19" MLT

Analysator

2

DIO SIO

PO

2

MLT

Field PC

Workstation

NGA 2000ROSEMOUNT

DIO SIO

HC

TFID

NGA

Netzwerk

NGA 2000ROSEMOUNT

NGA 2000ROSEMOUNT

NGA 2000ROSEMOUNT

DIO SIO

CO/NO/SO /

EO - MLT

2

alternativ zu Plattform

oder MLT/TFID Analysator

MLT 2

Analysator

Bild P-3: Beispiel/Möglichkeiten des NGA Analysatorensystem

Die flexible Netzwerk-Kommunikationsarchitektur ist in dem Blockschaltbild dargestellt, welches

deutlich macht, wie einfach sich ein vernetztes Analysatorensystem aufbauen läßt. Die Systemein- und -ausgangsmodule (SIO, DIO) des MLT unterstützen alle integrierten AM’s mit analogen,

digitalen und seriellen Schnittstellen sowie Relais. Zu den weiteren Funktionen gehören Verbindungen zur Messgasaufbereitung, Netzwerk-E/A’s sowie PC-Datenbanken.

E - 6

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 27

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

EINLEITUNG

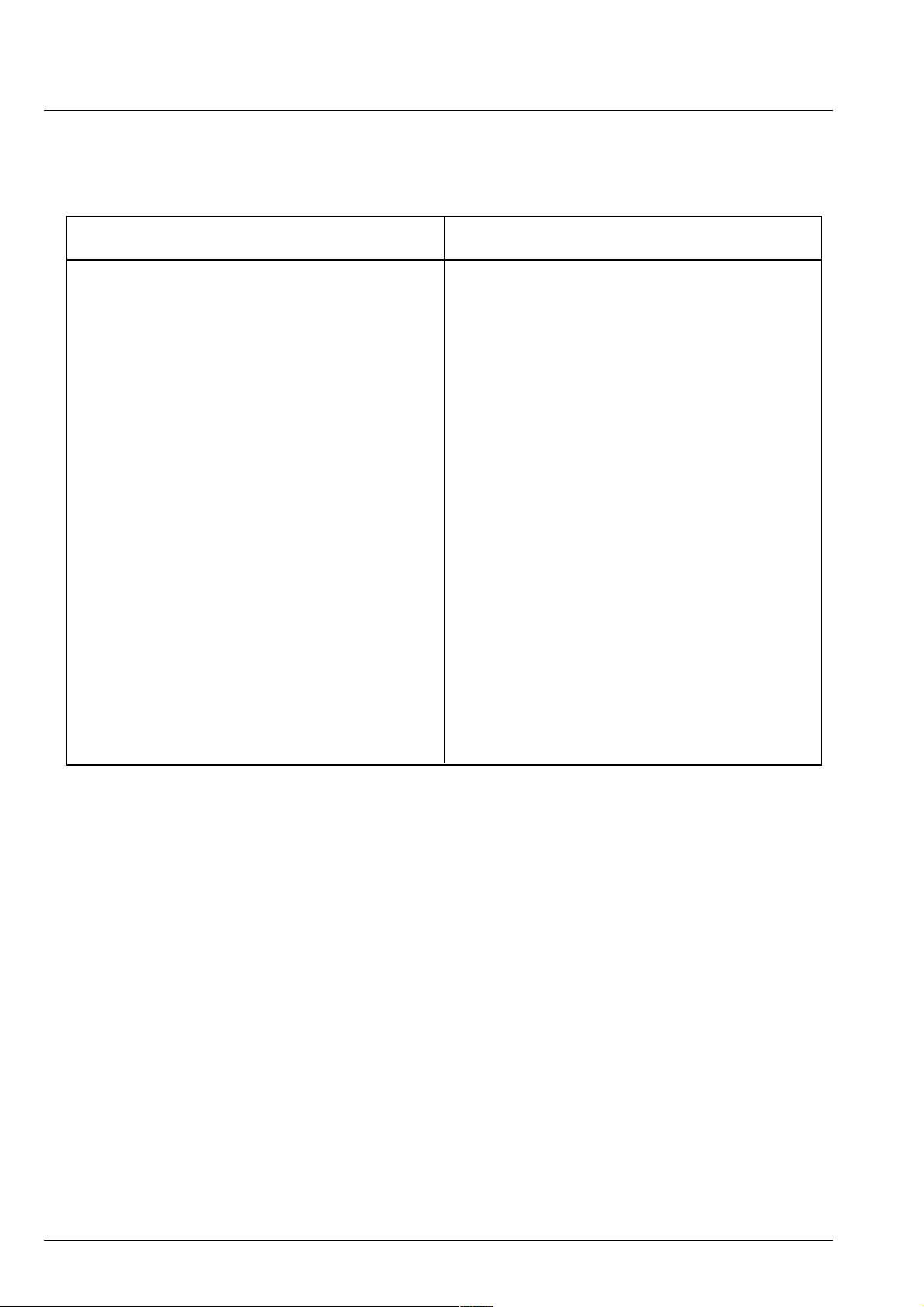

Systemeinheit SIO/DIO-Konfiguration

MLT-Analysenmodul (AM):

• ohne Frontplatte,

d.h. ohne Kontrolleinheit

• kann kombiniert/verbunden werden mit

einer Plattform,

einem MLT-Analysator,

einem TFID-Analysator

einer kundeneigenen Kontrolleinheit

Plattform (Kontrolleinheit-Software CM):

• Kontrolleinheit mit Frontplatte

• Ohne Messkanäle

MLT-Analysator

(CM- und MLT-AM-Software = MCA-Software):

• Analysator mit Bedienfrontplatte

• CM- und AM-Software in einem Analysator,

d.h. alle Funktionen der Kontrolleinheit (CM)

und des Analysenmoduls (AM) sind in einem

Gerät kombiniert

⇒ 1 lokale SIO und 1 lokale DIO

(oder 2 lokale DIO’s),

eingebaut im MLT-Analysenmodul

⇒ SIO und DIO sind nur für die

Messkanäle des Analysenmoduls

konfigurierbar

⇒ 1 SIO und bis zu 4 DIO's (oder 5

DIO's) können in der Plattform

eingebaut sein (CM E/A’s)

⇒ SIO und DIO sind für alle an die

Plattform angeschlossenen

Messkanäle (AM) konfigurierbar

⇒ 1 SIO und 1 DIO (oder 2 DIO’s)

eingebaut im Analysator (CM E/A’s)

⇒ SIO und DIO sind für alle an den

Analysator angeschlossenen

Messkanäle (AM) konfigurierbar

Tabelle P-1: Möglichkeiten der NGA 2000 MLT E/A

Emerson Process Management Manufacturing GmbH & Co. OHG

E - 7

Page 28

NGA 2000 MLT Hardware

EINLEITUNG

Betriebsanleitung

90002928

09/2004

E - 8

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 29

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

AUFBAU/FRONTANSICHT

1. Aufbau

Die verschiedenen Analysatoren bzw. die Analysenmodule sind prinzipiell identisch aufgebaut.

Sämtliche Gerätekomponenten der Analysatoren bzw. Analysenmodule sind in einem 1/2-19"Gehäuse (MLT 1), einem 1/1-19"-Gehäuse (MLT 3/4) oder einem Plattformgehäuse (MLT 1)

eingebaut.

MLT 1 - Plattformgehäuse können nur als Plattformeinschub (M) oder für externe Aufstellung oder

Plattformeinschub (A) als Bestandteil eines NGA-Netzwerkes aufgebaut sein.

1/2-19"-Gehäuse und 1/1-19"-Gehäuse können als Einschub (R) oder als Tischversion (T)

geliefert werden. Für Analysenmodule ist statt der Bedienfrontplatte eine Blindplatte montiert.

Alle Komponenten des MLT 2 sind in ein Schutzgehäuse mit der Schutzart IP 65 (gemäß DIN EN

60529) bzw. NEMA 4/4X eingebaut. Dieses Feldgehäuse ist zur Wandmontage ausgelegt und

optional mit einer Impact-gestesteten magnetisch bedienbaren Frontplatte (gemäß EN 50014)

ausgestattet.

Der MLT 2 kann mit synthetischer Luft oder Instrumenten-Luft (trocken, ölfrei, frei von Kohlenwasserstoffen und korrosiven Komponenten; Spülgastemperatur 20 °C bis 35 °C) gespült werden.

Spezielle Versionen sind für Installation in explosionsgefährdeten Bereichen, die den jeweiligen

Erfordernissen von ATEX (Europa), CENELEC (ausserhalb Europas) oder Nordamerika (CSAC/US; Z-purge) entsprechen, verfügbar.

Optional können die Elektronik und die Photometer/Sensoren in zwei getrennten Gehäusen

untergebracht werden.

1.1 Frontansicht

Die Frontplatte des Analysators wird durch die eigentliche Bedienfrontplatte gebildet (Bild 1-1).

Die Messwertanzeige und die gesamte Bedienerführung erfolgen über eine LCD-Anzeige. Die

Bedienung selbst erfolgt über vier Cursor-Tasten, eine ENTER-Taste und 5 Softkeys

Für Analysenmodule ist statt der Bedienfrontplatte eine Blindplatte montiert.

Analysenmodule zum Plattformeinbau verfügen ebenfalls über eine Blindplatte (Bild 1-2).

Zusätzlich sind hier die bei einem Plattformeinbau notwendigen elektrischen Anschlüsse (24 V DC

und Netzwerk) herausgeführt. Bei dem Analysenmodul (A) (externe Aufstellung oder Plattformeinschub) werden diese Anschlüsse bei externer Aufstellung zur Einhaltung der CE-Konformität

mit einer Blindplatte abdeckt. Soll das Modul in eine Plattform eingebaut werden, ist diese

Blindplatte wieder zu entfernen.

Für MLT 1 - Geräte sind auf der Rückseite der Frontplatte optional noch verschiedene Gerätekomponenten montiert (Bild 1-3).

Emerson Process Management Manufacturing GmbH & Co. OHG

1 - 1

Page 30

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

FRONTPLATTEN

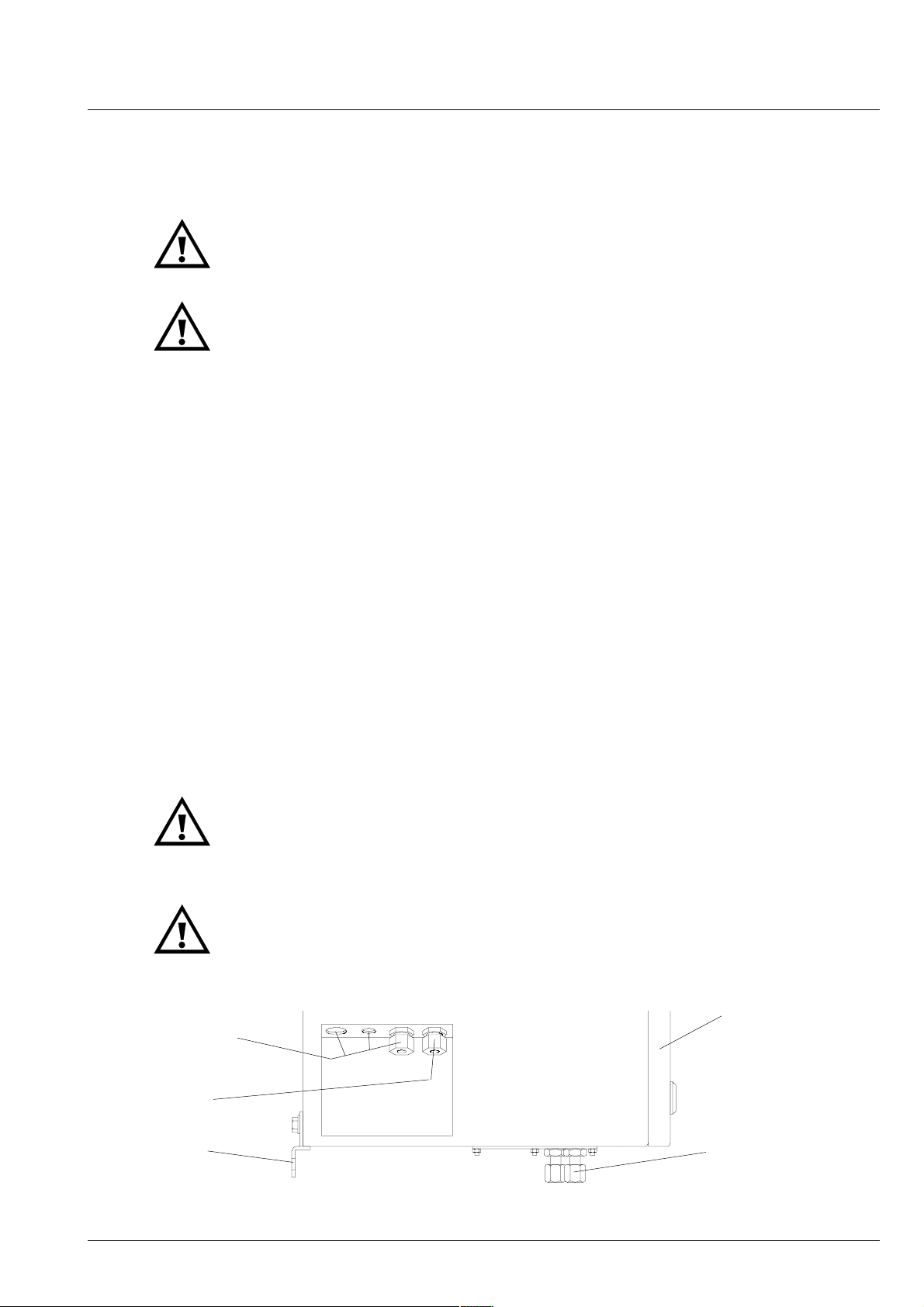

Befestigungsschrauben für Rackeinbau bzw. Frontrahmen mit Tragegriff

Betriebsanleitung

90002928

09/2004

LCD-Anzeige

Cursor-Tasten

Wandhalter

Vorreiberverschluss

Frontplatte

Softkeys

ENTER-Taste

(Funktion ist Menü-abhängig)

Befestigungsschrauben für Rackeinbau bzw. Frontrahmen mit Tragegriff

Bild 1-1: Frontansicht Bedienfrontplatte

OpenOpenOpen

OpenOpenOpen

Bedienfrontplatte

Frontplatte

1 - 2

Bild 1-1a: Frontansicht MLT 2

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 31

Betriebsanleitung

90002928

09/2004

CAUTION !

Use either

front

rear

supply

OR

Network

-+

ME

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

FRONTPLATTEN

Netzwerk

24 V dc

IN

Arretierungsstifte

Bild 1-2: MLT 1 - Analysenmodul (Plattformeinbau), Frontplatte, Frontansicht

LüfterUVS (UV-Lampenversorgung)

[Option]

Drucksensor

[Option]

OUT

Bild 1-3: MLT 1, Frontplatte, Rückansicht

Emerson Process Management Manufacturing GmbH & Co. OHG

IN

elektrochemischer Sauerstoffsensor

[Option]

1 - 3

Page 32

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

FRONTPLATTEN

Bild 1-4a: MLT 3 (Standard) / MLT 4 (1/1-19"-Gehäuse), Frontansicht

Betriebsanleitung

90002928

09/2004

F 3F 1 F 2 F 4 F 5

NGA 2000

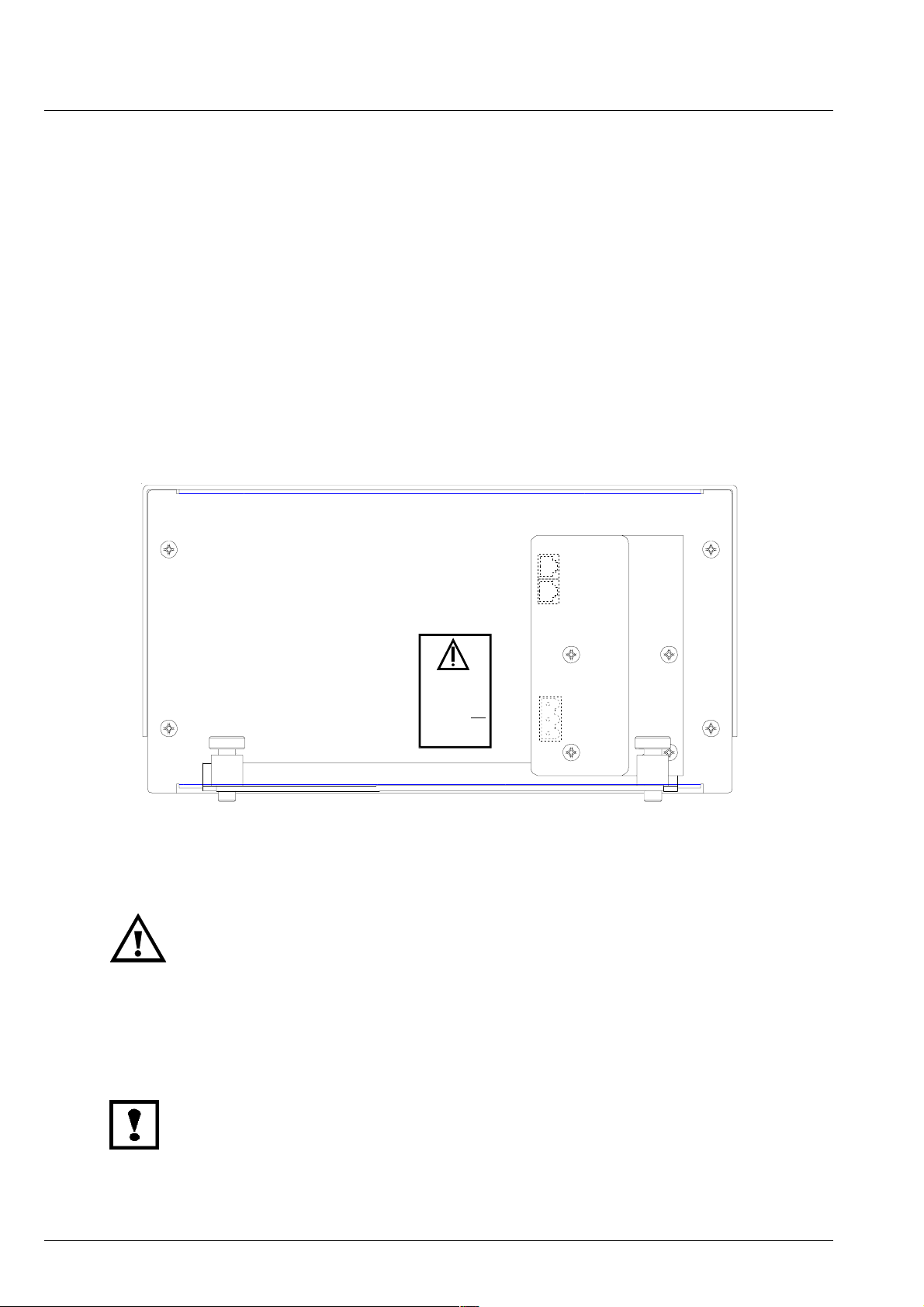

Gegenüber der Standardausführung des MLT 3 verfügt das Gerät zur Reinstgasmessung über

eine geteilte Frontplatte. Rechts ist die Bedienfrontplatte (Analysator) bzw. eine Blindplatte

(Analysenmodul) vorgesehen.

Auf der linken Seite befindet sich ein Durchflussmesser sowie optional eine Schnellschlusskupplung für den Messgaseingang.

Ist das Gerät nicht mit einem Magnetventilblock ausgestattet, so kann zum Umschalten von

Messgas auf Prüfgas oder Nullgas optional ein 4/2-Wege-Umschalthahn eingebaut sein.

F1

Rosemount Analytical

F3 F4 F5F2

NGA 2000

Durchflussmesser BedienfrontplatteSchnellschlusskupplung

(Messgaseingang, Option)

Bild 1-4b: MLT 3 (Reinstgasmessung), Frontansicht

1 - 4

4/2-Wege-Umschalthahn

(Option)

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 33

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

RÜCKWAND

1.2 Rückwand

In den Rückwänden befinden sich die Gasanschlüsse, der Stecker für die 24 V DC - Versorgung

(MLT 1+4 [nicht MLT (M)]) bzw. 230/120 VAC-Versorgung (MLT 3), die Netzwerkanschlüsse sowie

die Anschlussstecker optionaler Steckkarten (siehe zugehörige Anleitungen).

Netzwerk-Anschluss (RJ 45-Buchse)

[nicht für Plattformeinbau]

Gasanschlüsse

Bild 1-5: MLT 1, Rückansicht (Standardausführung)

Netzwerk-Anschluss (RJ 45-Buchse)

optionale Steckkarten

Eingang 24 VDC

[z. B. SIO / DIO]

Eingang 24 VDC [nicht für Plattformeinbau]optionale Steckkarten [z. B. SIO / DIO]

13/Purge

IN OUT IN

Gas anschlüsse

Bild 1-6: MLT 4, Rückansicht

OUT IN OUT

23/Purge

Emerson Process Management Manufacturing GmbH & Co. OHG

1 - 5

Page 34

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

RÜCKWAND

Netzwerkanschluss

(RJ 45-Buchse)

Betriebsanleitung

90002928

09/2004

IN

Ch 1

OUT

IN

Ch 2

OUT

[z.B. SIO/DIO]

Eingang 230/120 VAC

(Netzteil UPS 01 T)

Gasanschlüsseoptionale Leiterkarten

Bild 1-7a: MLT 3 (Standardausführung), Rückansicht

Ergänzend zur Standardausführung des MLT 3 verfügt das Gerät zur Reinstgasmessung optional

über einen Magnetventilblock zur Aufgabe von Messgas, Nullgas und Prüfgas, gesteuert vom

Analysator. Die Ansteuerung erfolgt dann über die Relaisausgänge der Leiterkarte “SIO” mittels

eines extern geführten Verbindungskabels “SIO ➞ Ventilblock” (Steckerbelegung Bild 21-4).

Die erforderlichen Gasanschlüsse sind ebenfalls hier untergebracht und sind je nach Geräteausführung spezifisch belegt und beschriftet (siehe auch 5.3).

Sub-min-D, 9-polig

(zu Magnetventilblock)

NETWORK

DIGITAL I/O

!

230/120 V

50/60 Hz

max. 240 VA

Sub-min-D, 9-polig

(Verbindung zu “SIO”)

Prüfgas

Ausgang

Messgas

ANALOG I/O SERIAL I/O

Leiterkarte “SIO” Gasanschlüsse

Eingang 230/120 VAC

(Netzteil UPS 01 T)

Nullgas

Magnetventile (Option)

(gerätespezifisch)

Bild 1-7b: Rückansicht MLT 3 (Reinstgasmessung)

1 - 6

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 35

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 1

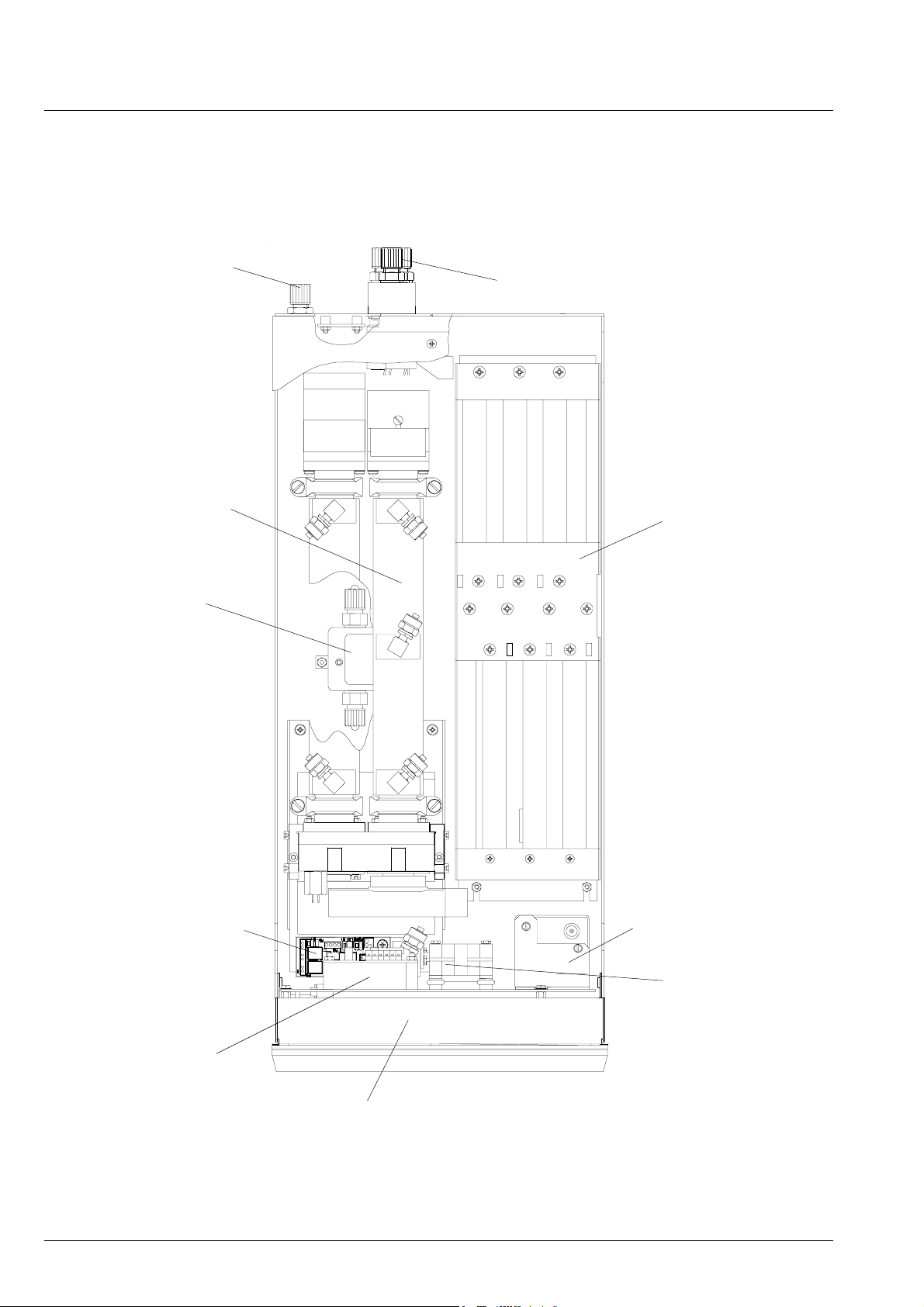

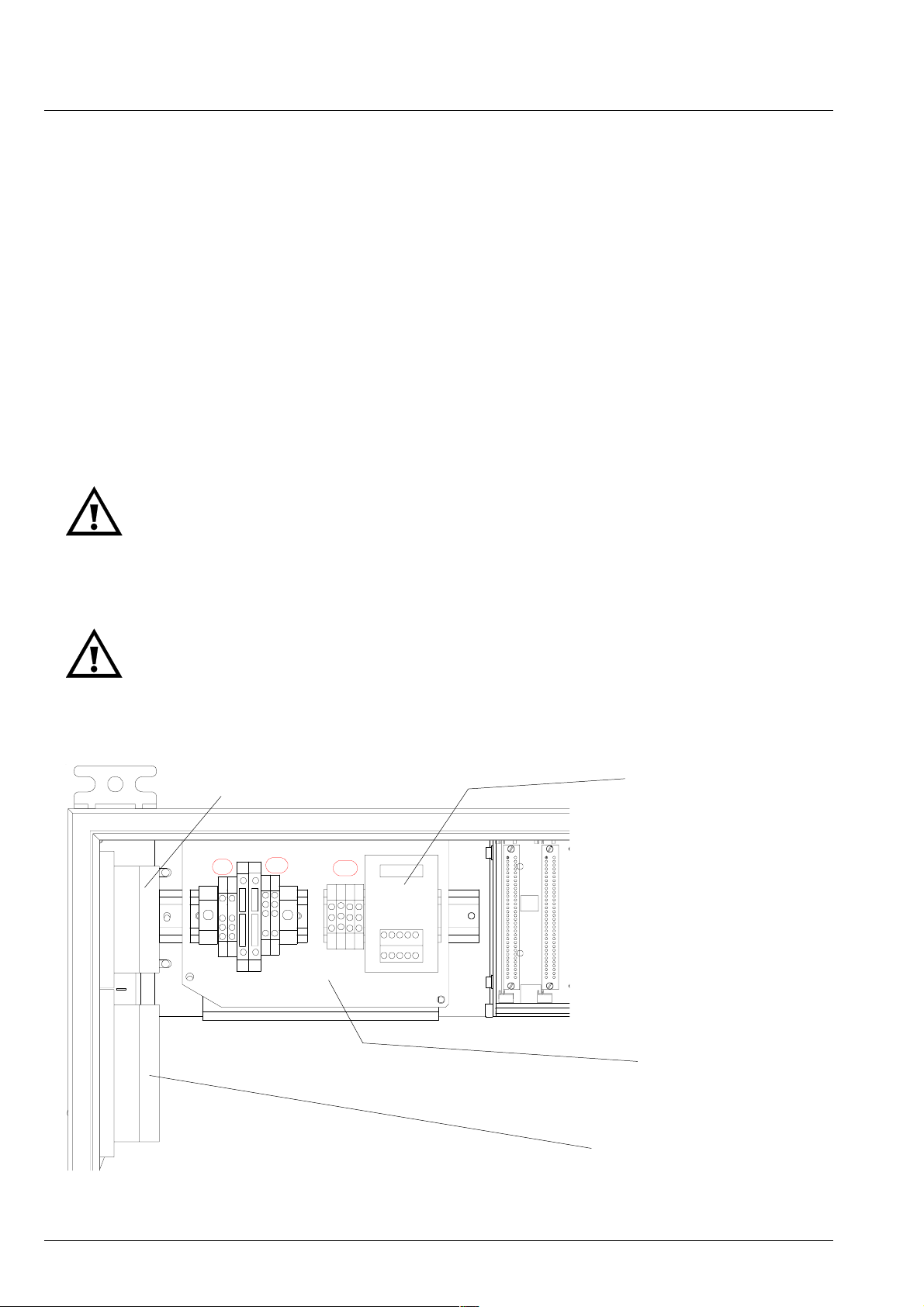

1.3 Innerer Aufbau

Bei Ansicht von vorn ist in der rechten Seite die Elektronik mit Querverdrahtung und den benötigten

Leiterkarten untergebracht. Links bzw. vorn befinden sich, je nach verwendetem Messprinzip, das

eigentliche Photometer bzw. die jeweiligen Detektoren.

Gasanschlüsse

Photometer

(gerätespezifischer Aufbau)

Durchfluss-Sensor

(Option)

Gasanschlüsse Magnetventilblock

(Option in Vorbereitung)

Kartenträger

(siehe Punkt 1.3.2)

O2-Sensor (Option),

elektrochemisch

Drucksensor

(Option)

Bild 1-8: MLT 1, Plattformeinbau, Draufsicht

(mit elektrochemischem EO2-Sensor)

Emerson Process Management Manufacturing GmbH & Co. OHG

Spannungsversorgung

UV-Lampe (Option)

Lüfter

24 VDC-Eingang / Netzwerk

1 - 7

Page 36

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 1

Durchfluss-Sensor

(Option)

Betriebsanleitung

90002928

09/2004

Gasanschlüsse

paramagnetischer

O2-Sensor (Option)

Photometer

(gerätespezifischer Aufbau)

Kartenträger

(siehe Punkt 1.3.2)

Spannungsversorgung

UV-Lampe (Option)

1 - 8

Drucksensor

(Option)

Lüfter

24 VDC-Eingang / Netzwerk

Bild 1-9: MLT 1, Plattformeinbau, Draufsicht

(mit paramagnetischem O2-Sensor)

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 37

Betriebsanleitung

90002928

09/2004

Gasanschlüsse

Photometer

(gerätespezifischer Aufbau)

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 1

Gasanschlüsse Magnetventilblock

(Option in Vorbereitung)

Kartenträger

(siehe Punkt 1.3.2)

Durchfluss-Sensor

(Option)

Lüfter

paramagnetischer

O2-Sensor (Option)

Drucksensor

(Option)

24 VDC-Eingang /

Netzwerk

Bild 1-10: MLT 1, Plattformeinbau verlängert, Draufsicht

(mit paramagnetischem O2-Sensor)

Emerson Process Management Manufacturing GmbH & Co. OHG

Spannungsversorgung

UV-Lampe (Option)

1 - 9

Page 38

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 1

Betriebsanleitung

90002928

09/2004

Gasanschlüsse

Photometer

(gerätespezifischer Aufbau)

DurchflussSensor

(Option)

Gasanschlüsse Magnetventilblock

(Option in Vorbereitung)

Kartenträger

(siehe Punkt 1.3.2)

O2-Sensor (Option),

elektrochemisch

Drucksensor

(Option)

1 - 10

Spannungsversorgung

UV-Lampe (Option)

Lüfter

Bedien-Frontplatte (Analysator) oder Blindplatte (Modul)

Bild 1-11: MLT 1, Rack/Tischgerät, Draufsicht

(mit elektrochemischem EO2-Sensor)

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 39

Betriebsanleitung

90002928

09/2004

Durchfluss-Sensor

(Option)

paramagnetischer

O2-Sensor (Option)

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 1

Gasanschlüsse

Kartenträger

(siehe Punkt 1.3.2)

Photometer

(gerätespezifischer Aufbau)

Drucksensor

(Option)

Bedien-Frontplatte (Analysator) oder Blindplatte (Modul)

Spannungsversorgung

UV-Lampe (Option)

Lüfter

Bild 1-12: MLT 1, Rack/Tischgerät, Draufsicht

(mit paramagnetischem O2-Sensor)

Emerson Process Management Manufacturing GmbH & Co. OHG

1 - 11

Page 40

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 1

Gasanschlüsse

Photometer

(gerätespezifischer Aufbau)

Betriebsanleitung

90002928

09/2004

Gasanschlüsse Magnetventilblock

(Option in Vorbereitung)

Kartenträger

(siehe Punkt 1.3.2)

Durchfluss-Sensor

(Option)

paramagnetischer

O2-Sensor (Option)

Drucksensor

(Option)

Bedien-Frontplatte

(Analysator)

oder Blindplatte (Modul)

1 - 12

Spannungsversorgung

UV-Lampe (Option)

Lüfter

Bild 1-13: MLT 1, Rack/Tischgerät verlängert, Draufsicht

(mit paramagnetischem O2-Sensor)

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 41

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 1-ULCO

Gasanschlüsse

Detektor CO

low

Durchfluss-Sensor

(Option)

Detektor CO

high

Multi-Detektor-Aufnahme MDA

(CO2/H2O-Detektor zur

Querverrechnung

und CO2-Messung)

Kartenträger

(siehe Punkt 1.3.2)

Drucksensor

(Option)

Bedien-Frontplatte (Analysator) oder Blindplatte (Modul)

Bild 1-14: MLT 1 - ULCO, Rack/Tischgerät, Draufsicht

Emerson Process Management Manufacturing GmbH & Co. OHG

Lüfter

1 - 13

Page 42

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 2

Betriebsanleitung

90002928

09/2004

Sicherungen (T6,3A/250V)

X9

X11

1

2

1

1

F100.1

F100.2

X10

4321

Übergabeklemmleiste Option SIO

(RS 232/485 und Relaiskontakte)

Serial ou t

Leiterkarten

(siehe Punkt 1.3.2)

Übergabeklemmleiste

Option DIO

Übergabeklemmleiste Option SIO

(analoge Ausgänge)

Bild 1-15a: MLT 2, Innenansicht (Darstellung ohne Frontplatte)

Photometer (gerätespezifischer Aufbau)

Photometerschlitten

(Bild 1-15b)

Physik Interface (PIC) oder

Digitale Signalverarbeitung (DSP)

(alternative Einbauposition siehe Bild 1-19b)

Bild 1-15b: MLT 2, Photometerschlitten, Draufsicht

1 - 14

paramagnetischer

O2-Sensor (Option)

Heizung

(Option)

Emerson Process Management Manufacturing GmbH & Co. OHG

(gerätespezifischer Aufbau)

Photometer

Page 43

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 3

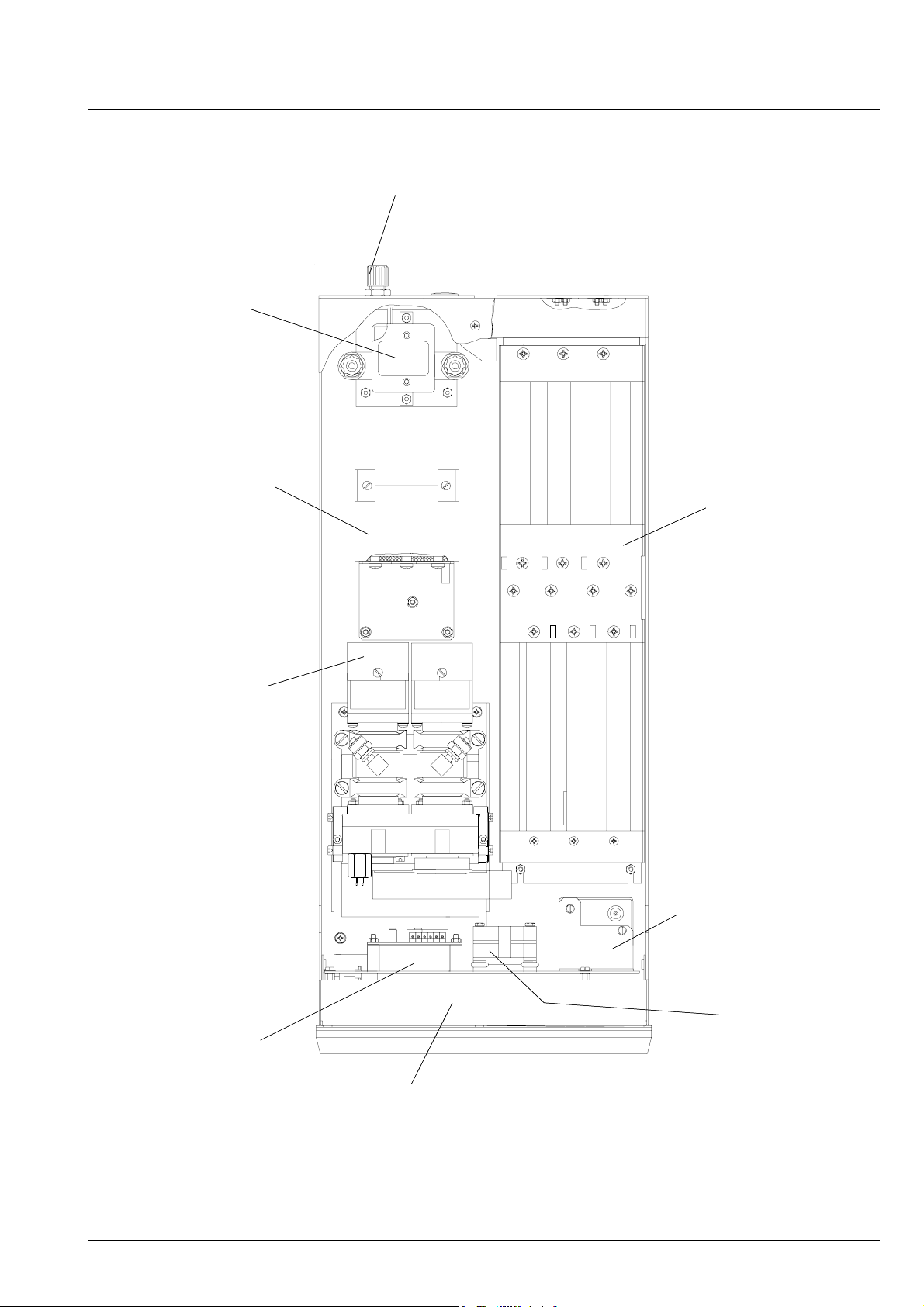

O2-Sensor,

paramagnetisch

(Option)

Durchfluss-Sensor

(Option)

Heizung

Gasanschlüsse Photometer

(gerätespezifischer Aufbau)

Netzteil

(UPS 01 T)

Kartenträger

(siehe Punkt 1.3.2)

Drucksensor

(Option)

Spannungsversorgung

UV-Lampe (Option)

Feinstaubfilter

(Option)

O2-Sensor (Option),

elektrochemisch

Bedien-Frontplatte

(Analysator)

oder Blindplatte (Modul)

Bild 1-16a: MLT 3 (Standardausführung), Draufsicht

Messgaspumpe

(Option)

Lüfter

Emerson Process Management Manufacturing GmbH & Co. OHG

1 - 15

Page 44

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 3 (GASREINHEITSMESSUNG)

Betriebsanleitung

90002928

09/2004

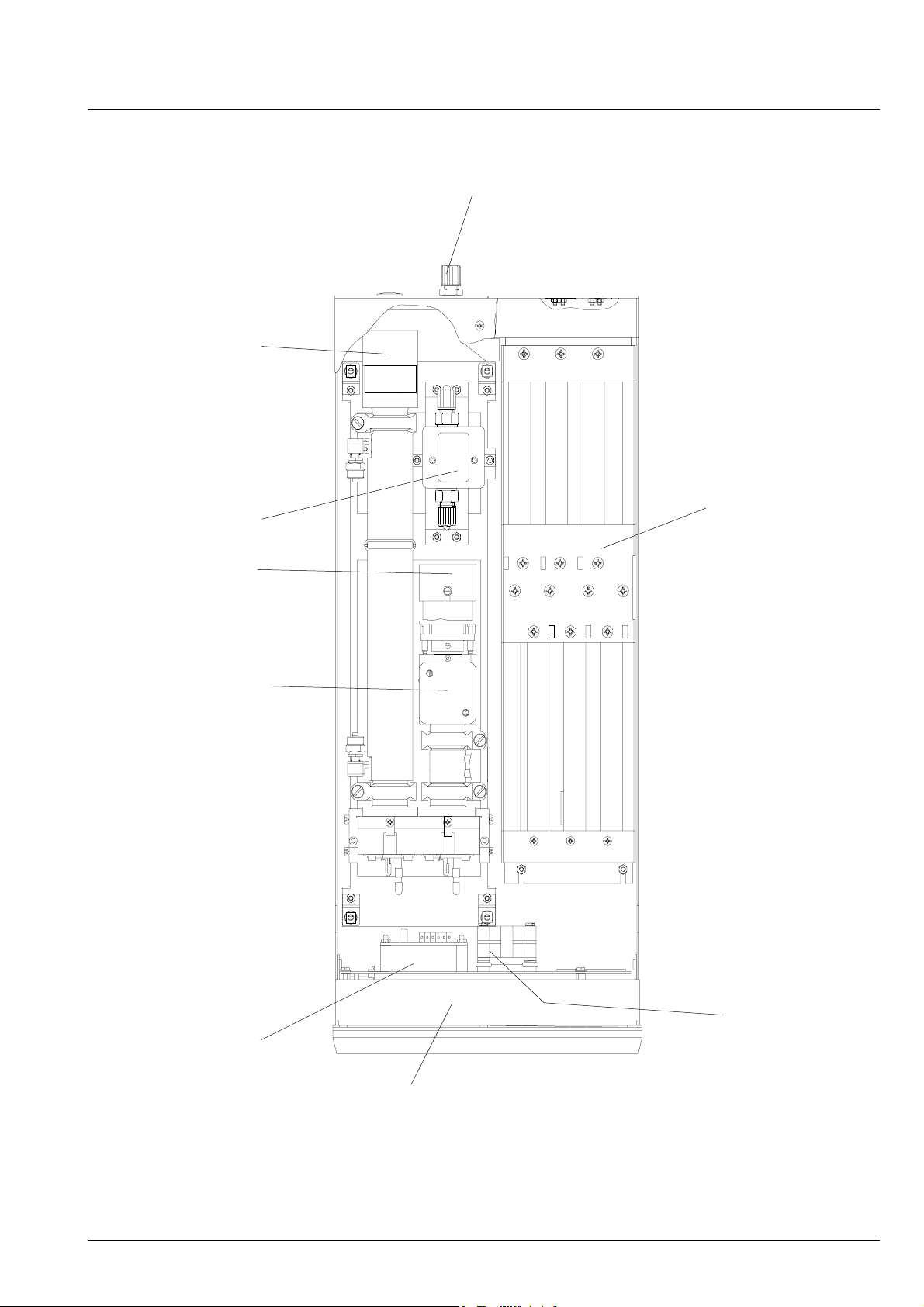

Gasanschlüsse Photometer

O2-Sensor,

paramagnetisch

(Option)

Heizung

(gerätespezifischer Aufbau)

Magnetventilblock

(Option)

Netzteil

(UPS 01 T)

Kartenträger

(siehe Punkt 1.3.2)

Druckregler

Durchflussmesser Drucksensor

4/2-Wege-Umschalthahn

(Option)

Bild 1-16b: MLT 3 (Reinstgasmessung), Draufsicht

1 - 16

Lüfter

Bedien-Frontplatte

(Analysator)

oder Blindplatte (Modul)

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 45

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERER AUFBAU MLT 4

Gasanschlüsse

Photometer

(gerätespezifischer

Aufbau)

Heizung

Gasanschlüsse O2-Sensor, paramagnetisch

(Option)

Photometer

(gerätespezifischer Aufbau)

Kartenträger

(siehe Punkt 1.3.2)

Spannungsversorgung

UV-Lampe (Option)

O2-Sensor (Option),

elektrochemisch

Bild 1-17: MLT 4, Rack/Tischgerät, Draufsicht

Emerson Process Management Manufacturing GmbH & Co. OHG

Spannungsversorgung

UV-Lampe (Option)

Lüfter

Bedien-Frontplatte

(Analysator)

oder Blindplatte (Modul)

1 - 17

Page 46

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INTERNE GASWEGE

Betriebsanleitung

1.3.1 Interne Gaswege

Die für die Gaswege verwendeten Materialen wewrdfen entsprechend der jeweiligen Applikation

ausgewählt. Hierbei sind beispielweise die individuelle Diffusionsrate der jeweiligen Gasart, ihre

Korrosivität, die Temperatur und der Druck des Messgases zu berücksichtigen.

a) Gasweg-Material

Die physikalischen und chemischen Eigenschaften des Messgases und die Arbeitsbedingungen

(Temperatur und Druck) betsimmen das Material der Gaswege und der Verschraubungen.

90002928

09/2004

Verschraubungen

Als Standard sind die Analysatoren mit PVDF-Verschraubungen (ø 6/4 mm). Optional können die

Analysatoren mit Swagelok® -Verschraubungen, Edelstahl, ø 6/4 mm oder 1/4" geliefert werden.

Weitere Verschraubungen stehen je nach Messfall optional zur Verfügung.

Verschlauchung

Als Standard sind die Analysatoren in Viton oder PTFE (ø 6/4 mm) verschlaucht.

Weitere Verschlauchungen (z.B. Edelstahlverrohrung) werden je nach Messfall optional eingesetzt.

1 - 18

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 47

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INTERNE GASWEGE

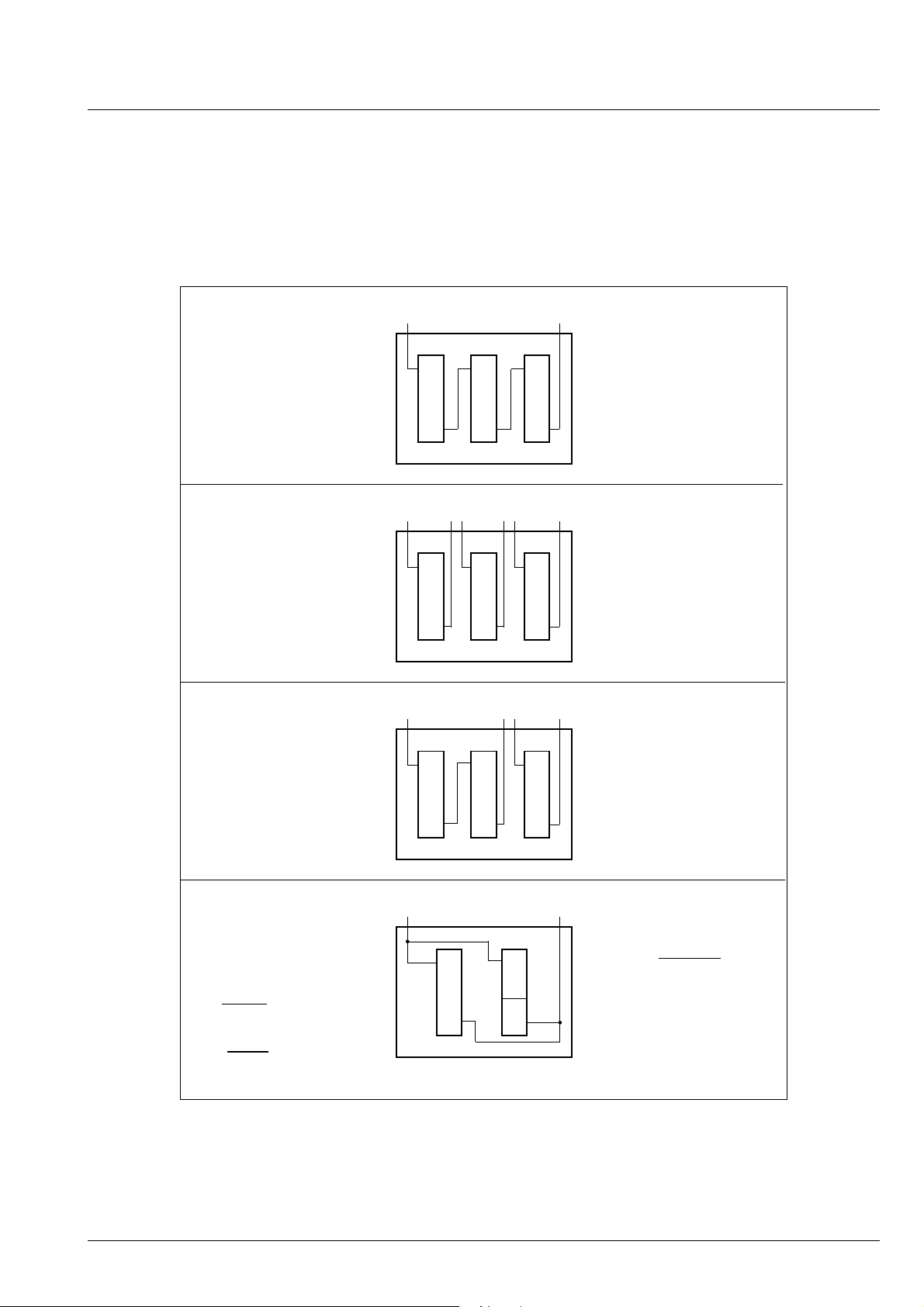

b) Gasweg-Layout (interne Verschlauchung)

Die prinzipiell möglichen internen Gaswege sind in den Tabelle 1-1 zusammengefasst:

OutIn

Serienverschlauchung

Parallelverschlauchung

kombinierte Verschlauchung:

Serie und parallel

ULCO

Spezialverschlauchung:

extern in Serie,

intern parallel

low

ultra

CO

OutOut In In

Out In

O

2

/H

2

CO

high

CO

OutIn

OutIn

OutIn

Hinweis:

Verschlauchung darf

kundenseitig

nicht geändert werden !

Tabelle 1-1: Mögliche interne Verschlauchung (Beispiele jeweils mit 3 Messkanälen)

Emerson Process Management Manufacturing GmbH & Co. OHG

1 - 19

Page 48

NGA 2000 MLT Hardware

Betriebsanleitung

TECHNISCHE BESCHREIBUNG

INNERE GASWEGE

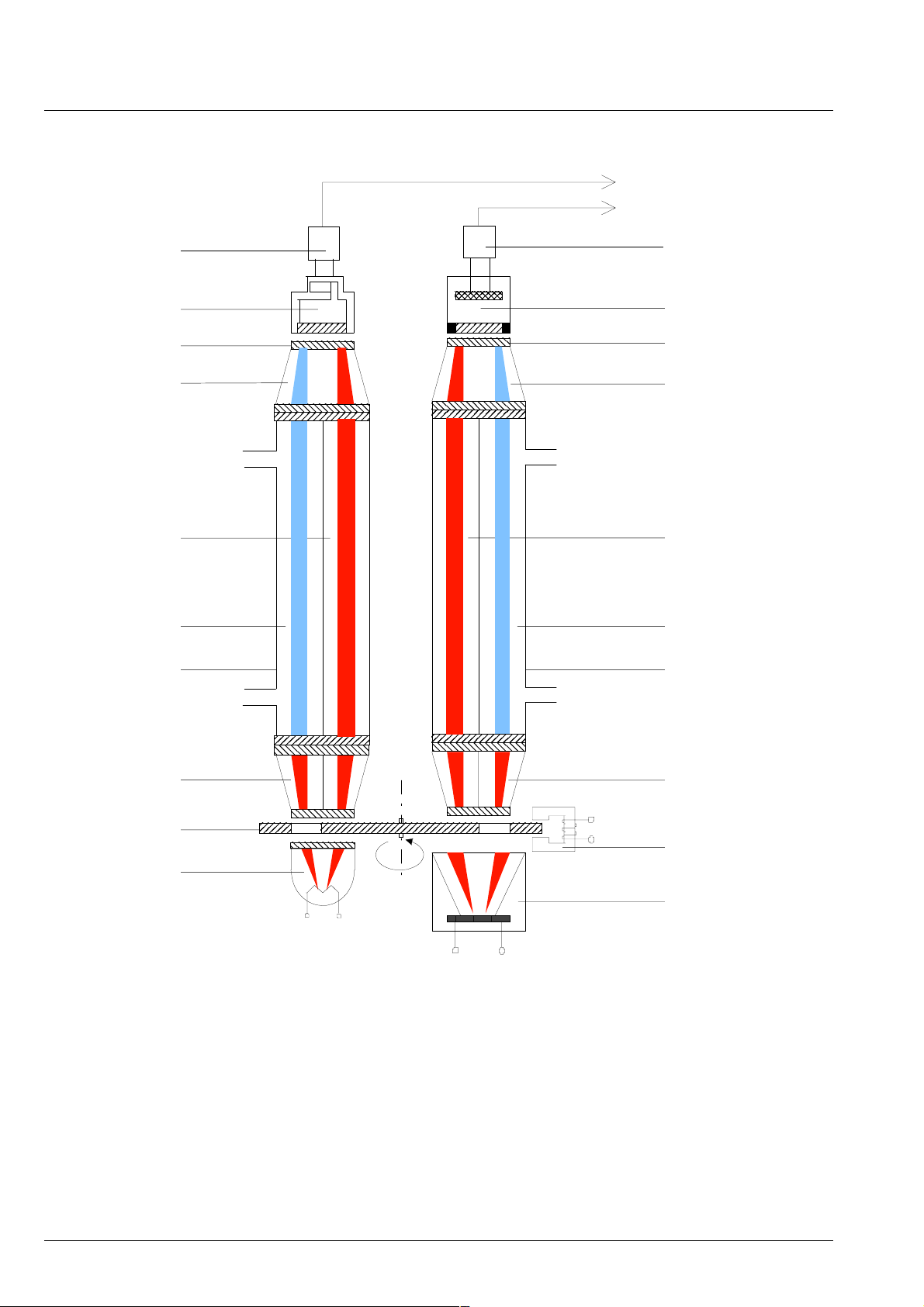

c) MLT 3 (Reinstgasmessung)

Die erforderlichen Gasanschlüsse sind sind je nach Geräteausführung spezifisch belegt und

beschriftet (siehe auch Punkte 5.3 und 1.2). Verschiedenen Möglichkeiten sind in Bild 1-18

dargestellt.

Bis zum internen Druckregler sind die Gaswege in Edelstahlverrohrung ausgeführt, nach dem

Durchflussmesser in Vitonverschlauchung.

Wegen des internen Druckreglers wird, sowohl für Messgas als auch für Null-/Prüfgas,

ein Gaseingangsdruck von 1.500 bis 3.000 hPa benötigt.

Alle externen Verschraubungen sind in Swagelok® , Edelstahl, 6/4 mm, 1/8" oder 1/4" ausgeführt.

90002928

09/2004

Gasausgang

Prüfgas

Messgas

Nullgas

Edelstahl-

verrohrung

6 mm

Rückseite

6 mm

6 mm

6 mm

Rohrstück

Vitonschlauch

Vitonschlauch

Sicherheitsfilter

1/8" 1/8"

verrohrung

Edelstahl

Vitonschlauch

Analysenküvette

Analysenküvette

Blindstopfen 1/8"

1/8"

Vitonschlauch

PO2

Vitonschlauch

Vitonschlauch

1/16"

Drucksensor

Kapillare

Frontplatte

1/16"

1 - 20

Bild 1-18a: Gasführung MLT 3 (Reinstgasmessung)

(3 Messkanäle mit Option Ventilblock)

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 49

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

INNERE GASWEGE

6 mm

Gasausgang

6 mm

Edelstahlverrohrung

Rückseite

Prüfgas

Nullgas

Edelstahl-

verrohrung

6 mm

6 mm

6 mm

6 mm

Rohrstück

Edelstahlverrohrung

Vitonschlauch

Vitonschlauch

Sicherheitsfilter

1/8"

Edelstahlverrohrung

1/8"

Vitonschlauch

Analysenküvette

Analysenküvette

Blindstopfen 1/8"

1/8"

Vitonschlauch

PO2

Vitonschlauch

Vitonschlauch

1/16"

1/8"

Druck-

sensor

Kapillare

Messgas

Schnellkupplung

Frontplatte

1/16"

Bild 1-18b: Gasführung MLT 3 (Reinstgasmessung)

(3 Messkanäle mit Option Ventilblock und Schnellschlusskupplung)

Rohrstück

Gasausgang

Nullgas

Prüfgas

Messgas

6 mm

Rückwand

6 mm

6 mm

6 mm

6 mm

6 mm

6 mm

6 mm

Edelstahlverrohrung

Vitonschlauch

Edelstahlverrohrung

Edelstahlverrohrung

1/8"

Sicherheitsfilter

Analysenküvette

Vitonschlauch

Analysenküvette

Blindstopfen 1/8"

1/8"

Edelstahlverrohrung

1/8"

Edelstahlverrohrung

Druck-

sensor

Vitonschlauch

Vitonschlauch

Vitonschlauch

1/16"

Kapillare

Frontplatte

1/16"

4/2-Wege-Umschalthahn

Bild 1-18c: Gasführung MLT 3 (Reinstgasmessung)

(2 Messkanäle mit Option 4/2-Wege-Umschalthahn)

Emerson Process Management Manufacturing GmbH & Co. OHG

1 - 21

Page 50

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

LEITERKARTEN

Betriebsanleitung

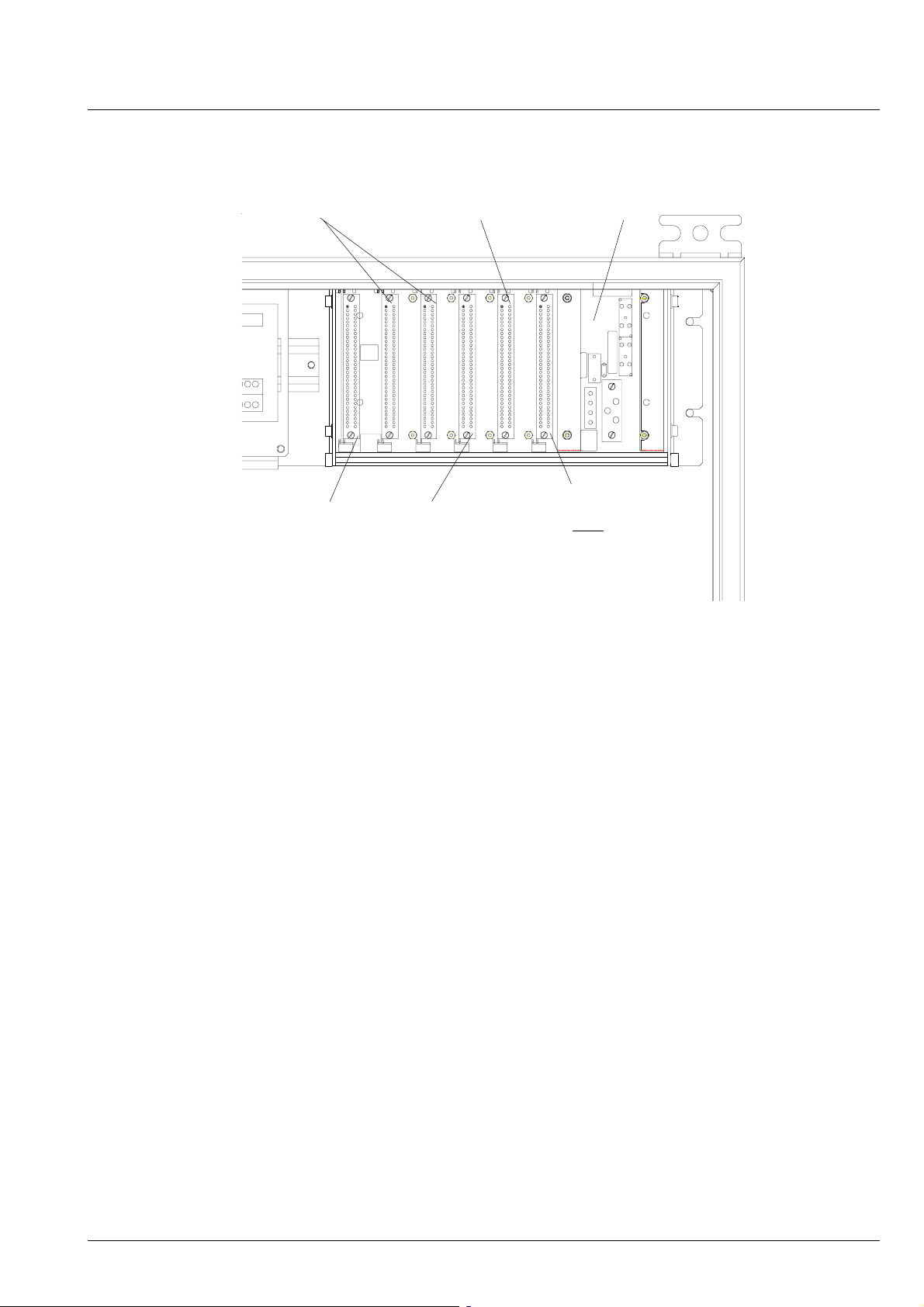

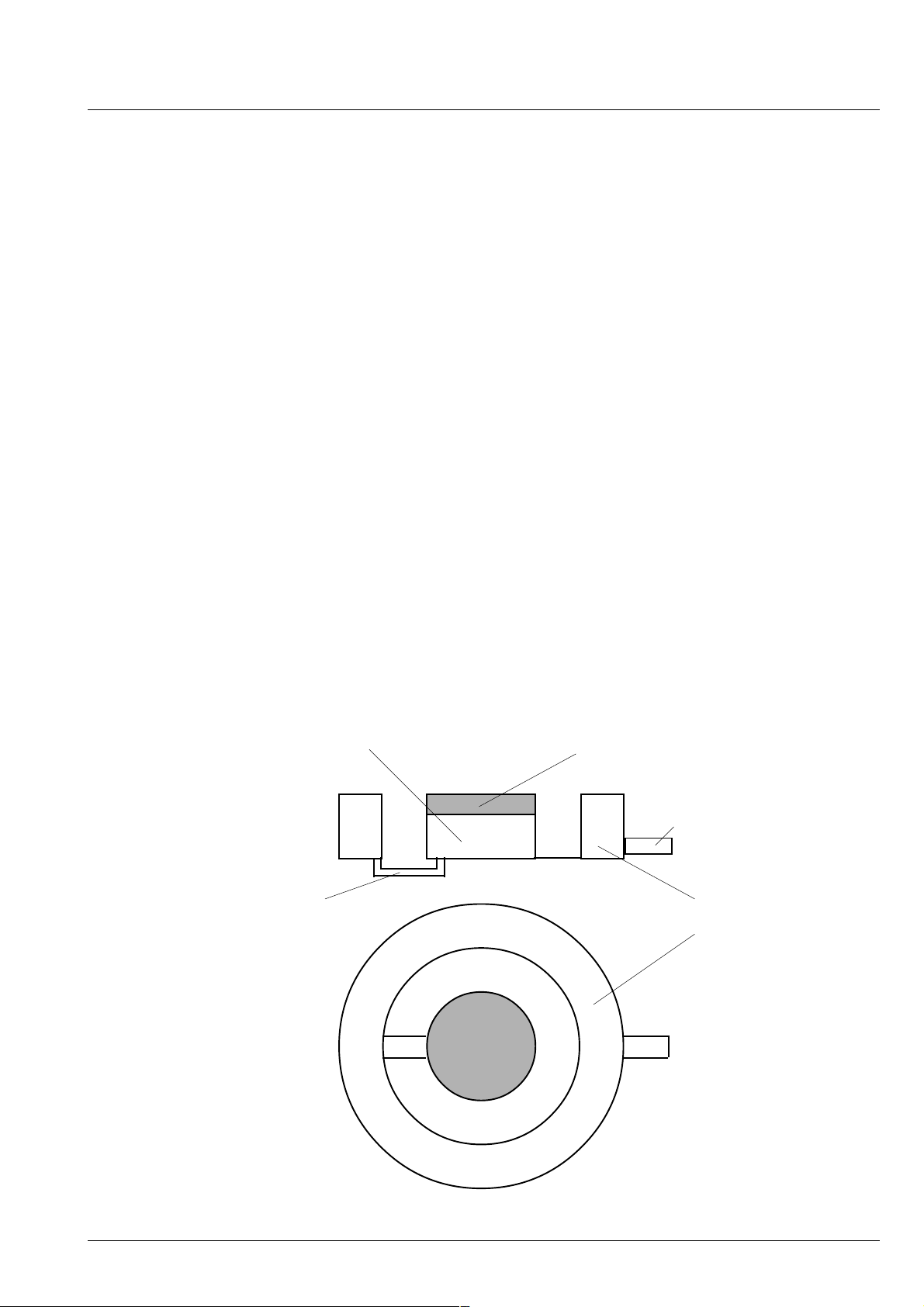

1.3.2 Leiterkarten

Alle benötigten Leiterkarten sind in einen für alle MLT 1/3/4 identischen Kartenträger eingeschoben (siehe Bild 1-19).

Geräterückwand

Kartenträger

Netzwerkeingangsmodul

(LEM)

optionale Steckkarten

[z. B. SIO / DIO]

90002928

09/2004

Physik Interface (PIC)

oder

Digitale Signalverarbeitung (DSP)

Signalverarbeitung

(PSV, unbestückt bei Verwendung

von DSP)

Bild 1-19a: Kartenträger MLT 1/3/4, Draufsicht

Querverdrahtung

(ICB)

Rechnerplatine (ACU)

Gerätevorderseite

1 - 22

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 51

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

LEITERKARTEN

optionale Steckkarten

[z. B. SIO / DIO]

out

Netzwerkeingang

(LEM, Option)

[Innenansicht-Ausschnitt (Darstellung ohne Frontplatte)]

Signalverarbeitung (PSV),

unbestückt bei Verwendung von DSP)

Rechnerplatine

(ACU)

(alternative Einbauposition siehe Bild 1-15b)

Bild 1-19b: Leiterkartenanordnung MLT 2

Physik Interface (PIC)

Digitale Signalverarbeitung (DSP)

Querverdrahtung

(ICB)

oder

a) ICB (Querverdrahtung)

Bei der Leiterkarte ICB (Inter Connection Board)handelt es sich um eine Querverdrahtungsplatine mit 6 Stück 64-poligen ICB-Bus-Steckplätzen zur Aufnahme von Europakarten.

b) PIC / PSV - Kombination

Die Leiterkarte PIC (Physic Interface Card, Bild 1-20) stellt den einzelnen Photometerbauteilen

und Sensoren die erforderliche Betriebspannung zur Verfügung und übernimmt die Weiterleitung

der einzelnen Messsignale zur Signalverarbeitung PSV.

Die Leiterplatte PSV (Physik Signal Verarbeitung) übernimmt die A/D-Wandlung und die eigentliche Verarbeitung der einzelnen Messsignale.

c) DSP (alternativ zu PIC / PSV - Kombination)

Die Leiterkarte DSP (Digital Signal Processorboard, Bild 1-21) stellt den einzelnen Photometerbauteilen und Sensoren die erforderliche Betriebspannung zur Verfügung und übernimmt die A/

DWandlung und die eigentliche Verarbeitung der einzelnen Messsignale.

Emerson Process Management Manufacturing GmbH & Co. OHG

1 - 23

Page 52

NGA 2000 MLT Hardware

Betriebsanleitung

TECHNISCHE BESCHREIBUNG

LEITERKARTEN (PIC)

d) PIC (Physics Interface Card)

Die Leiterkarte PIC (Physic Interface Card) stellt den einzelnen Photometerbauteilen und

Sensoren die erforderliche Betriebspannung zur Verfügung und übernimmt die Weiterleitung der

einzelnen Messsignale zur Signalverarbeitung PSV.

90002928

09/2004

1

2

3

Bild 1-20: Stiftleistenbelegung Leiterkarte PIC

Die Zuordnung der einzelnen Stiftleisten zeigt folgende Tabelle:

Stecker-Nr. Verwendung

34 Chopper 1 (Kanal 1+2)

2 Chopper 2 (Kanal 3+4)

47 Durchflusssensor 1

45 Durchflusssensor 2

20 Temperatursensor 1 (Chopper 1)

10 Temperatursensor 2

3 Strahler Kanal 4

4 Strahler Kanal 3

11 Strahler Kanal 2

12 Strahler Kanal 1

8 Detektor Kanal 4

7 Detektor Kanal 3

6 Detektor Kanal 2

5 Detektor Kanal 1

23 Detektor Kanal 5 (O2 oder H2)

Stecker-Nr. Verwendung

1 Drucksenor 1

9 Drucksenor 2

24 Leiterplatte OKI (P2) Durchflusssensor 3

Leiterplatte OKI (P1) Durchflusssensor 4

Leiterplatte OKI (P4) Temperatursensor 3

Leiterplatte OKI (P3) Temperatursensor 4

21.2 Prüfpeak Kanal 1

21.3 Masse ( )

oder

1 - 24

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 53

Betriebsanleitung

90002928

09/2004

DIGITALE SIGNALVERARBEITUNG (DSP)

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

e) Digitale Signalverarbeitung (DSP)

Anstelle der 2 Karten PIC und PSV kann alternativ die Leiterkarte DSP verwendet werden, welche

die Funktionen beider Karten in einer digitalen Signalverarbeitung vereint.

NGA Bus-Stecker

Eingang DC-Sensoren

(z.B. O2/H2 Sensoren)

Eingang AC-Sensoren

(z.B. IR/VIS/UV-Sensoren)

Temp.-Sensor 4/IR(UV)-Strahler 4

Temp.-Sensor 3/IR(UV)-Strahler 3

Temp.-Sensor 2/IR(UV)-Strahler 2

Temp.-Sensor 1/IR(UV)-Strahler 1

Drucksensor 2/Drucksensor 1

Durchfluss-Sensor 4 / 2

Durchfluss-Sensor 3 / 1

frei/Chopper 2

frei/Chopper 1

Bild 1-21: Stiftleistenbelegung Leiterkarte DSP 01

Emerson Process Management Manufacturing GmbH & Co. OHG

frei / frei

Serielle Schnittstelle (BSI10)

Lokale SPI

24 VDC Eingang/Heizung (BHZ10)

1 - 25

Page 54

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

ACU (RECHNERPLATINE)

Betriebsanleitung

f) ACU (Rechnerplatine)

Das “Herz” des Analysenmoduls ist die Rechnerplatine ACU. Hierbei handelt es sich um die

Einplatinenlösung einer CPU - Karte. Bei Wegfall der Versorgungsspannung werden die anwenderspezifischen Daten über eine Batterie-Pufferung gesichert.

Diese Leiterplatte beinhaltet die komplette Software für die Steuerung und Bedienung als

Analysenmodul. Für den eigenständigen Analysator (mit Bedienfrontplatte) ist zusätzlich die

Software des Kontrollmoduls (Control Module, Plattformfunktionalität) implementiert.

Die Platine beinhaltet folgende Funktionsblöcke:

◆ 32 / 16-bit Mikroprozessor

90002928

09/2004

◆ Floating Point Coprozessor

◆ je nach Geräteausführung unterschiedliche RAM / Flash-EEPROM - Bestückung

(Standard: 1 MB RAM-Erweiterung für bis zu 15 Softwarekanäle*);

Option: zusätzliche 0,5 MB Ram-Erweiterung für mehr als 15 Softwarekanäle)

◆ Realtime Clock mit

Kalender - Funktion

Alarm - Funktion

◆ Watchdog - Funktion

◆ Serielle Schnittstelle RS 232 C

◆ Eine Netzwerk - Schnittstelle mit ECHELON Chip

◆ System Bus:

Parallel Bus A6 : D8

12 TPU - Leitungen

Netzwerk - Bus

Synchroner Serieller Bus

◆ Gepufferte Parallele Schnittstelle für LCD

◆ Lokale Bus - Schnittstelle (z. B. Speichererweiterung)

◆ Schaltregler für 5 Volt - Versorgung auf der Platine

*)

Für die Berechnung der Softwarekanäle (SW) gilt:

MLT = 1 SW pro Messkanal; alle anderen Analysenmodule = 1 SW je Modul;

SIO/DIO werden nicht gerechnet = Null (0) SW

1 - 26

Emerson Process Management Manufacturing GmbH & Co. OHG

Page 55

Betriebsanleitung

90002928

09/2004

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

SIO (STANDARD EIN-/AUSGÄNGE)

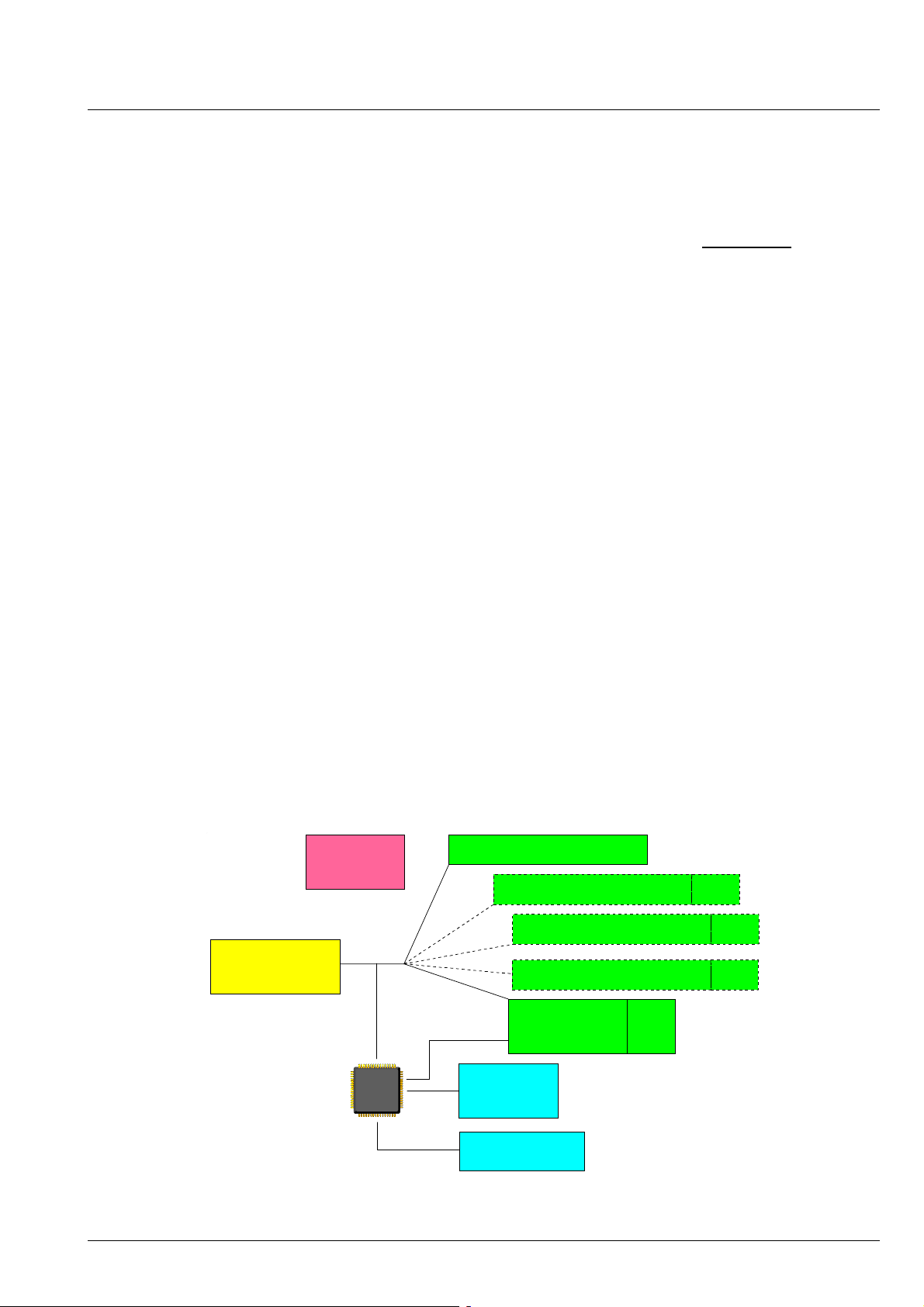

g) SIO (Standard Ein-/Ausgänge)

Jede Plattform, jeder MLT-Analysator oder jedes MLT-Analysenmodul kann max. 1 SIO aufnehmen (siehe auch Tabelle P-1)!

Bei Einbau in eine Plattform oder einen Analysator dient die SIO als System-E/A-Modul und

unterstützt alle Analysenmodule (AM’s) eines NGA-Systems.

Bei Einbau in ein Analysenmodul(AM) wird nur das jeweilige Modul unterstützt.

Zur Programmierung verweisen wir auf die zugehörige Softwareanleitung, die Steckerbelegung

ist in Kapitel 21. dieser Anleitung beschrieben.

Standardmäßig sind auf der Leiterkarte SIO integriert:

◆ 2 galvanisch getrennte analoge Ausgänge,

gleichzeitig 0(4) - 20 mA (± 22 mA, Bürde < 500 Ω) und

0(2) - 10 V (± 11 VDC, Bürde > 2kΩ)

◆ 3 Relais-Ausgänge,

Belastung max. 30 V / 1 A / 30 W

◆ 1 serielle Schnittstelle (über Steckkarte SIF)

RS 232 (Standard) oder RS 485 (Option, 2-Leiter oder 4-Leiter)

Jede SIO kann über nachrüstbare SIA-Module auf 4, 6 oder 8 analoge Ausgänge erweitert

werden.

5 V DC

Versorgung

NGA-System

Bus-Interface

Analog-Ausgang 1+2

Analog-Ausgang 3+4

Analog-Ausgang 5+6

Analog-Ausgang 7+8

Option

SIA

Option

SIA

Option

SIA

digitale Funktion

und Autokonfiguration

Bild 1-22: Funktionsblöcke Leiterkarte SIO

Emerson Process Management Manufacturing GmbH & Co. OHG

RS 232

oder RS 485

Relais-

Ausgänge

Status-LED´s

SIF

1 - 27

Page 56

NGA 2000 MLT Hardware

TECHNISCHE BESCHREIBUNG

DIO (DIGITALE EIN-/AUSGÄNGE)

Betriebsanleitung

90002928

09/2004

Analogausgang 5 + 6

Steckplatz für SIA-Modul

Bild 1-23: Leiterkarte SIO mit Erweiterungskarten

Analogausgang 3 + 4

Steckplatz für SIA-Modul

Analogausgang 7 + 8

Steckplatz für SIA-Modul

Steckplatz

für SIF-Modul

RS232 o. RS485

h) DIO (Digitale Ein-/Ausgänge)

Jede Plattform kann 1-5 DIO´s aufnehmen, jeder MLT-Analysator oder jedes MLT-Analysenmodul

1-2 DIO´s (siehe auch Tabelle P-1). Bei Maximalbestückung (5 bzw. 2 DIO) entfällt jedoch die

Leiterkarte SIO!

Bei Einbau in eine Plattform oder einen Analysator dient die DIO als System-E/A-Modul und

unterstützt alle Analysenmodule (AM’s) eines NGA-Systems.

Bei Einbau in ein Analysenmodul(AM) wird nur das jeweilige Modul unterstützt.

Zur Programmierung verweisen wir auf die zugehörige Softwareanleitung, die Steckerbelegung