Kurzanleitung

Start

Ende

Schritt 1: Anordnung und Ausrichtung

Schritt 2: Bohrungen an der Rohrleitung

Schritt 3: Zusammenbau und Passprüfung

Schritt 4: Befestigungsteile anschweißen

Schritt 5: Annubar einsetzen

Schritt 6: Messumformer montieren

Produkt-Zulassungen

00825-0105-4809, Rev. DB

Dezember 2009

Annubar 485 Flansch

Rosemount Annubar® 485in Flansch Ausführung

www.EmersonProcess.de

Kurzanleitung

WICHTIGER HINWEIS

WARNUNG

VORSICHT

00825-0105-4809, Rev. DB

Annubar 485 Flansch

© 2009 Rosemount, Inc. Alle Rechte vorbehalten. Alle Marken sind Eigentum der jeweiligen Unterneh men. Rosemount

und das Rosemount Logo sind eingetragene Marken von Rosemount Inc.

Deutschland

Emerson Process Management

GmbH & Co. OHG

Argelsrieder Feld 3

82234 Wessling

Deutschland

T +49 (0) 8153 939-0

F +49 (0) 8153 939-172

www.emersonprocess.de

Diese Kurzanleitung enthält grundlegende Richtlinien für den Rosemount Annubar 485.

Sie enthält keine Anleitungen für Konfiguration, Diagnose, Wartung, Service, Fehlersuche

und -beseitigung oder Einbau entsprechend den Anforderungen für Ex-Schutz, druckfeste

Kapselung oder Eigensicherheit. Weitere Informationen sind in der Betriebsanleitung des

Annubar 485 (Dok.-Nr. 00809-0100-4810) zu finden. Diese Anleitung ist auch in

elektronischer Ausführung unter www.emersonprocess.com erhältlich.

Wenn der Annubar 485 an einem Rosemount Messumformer 3051S montiert bestellt

wurde, sind die Konfigurationsdaten und Ex-Zulassungen in der folgenden Kurzanleitung

zu finden: Rosemount Druckmessumformer der Serie 3051S (Dok.-Nr. 00825-0105-4801).

Wenn der Annubar 485 an einem Rosemount Messumformer 3095 montiert bestellt

wurde, sind die Konfigurationsdaten und Ex-Zulassungen in der folgenden Kurzanleitung

zu finden: Rosemount 3095 (Dok.-Nr . 00825-0105-4716).

Schweiz

Emerson Process Management AG

Blegistraße 21

6341 Baar-Walterswil

Schweiz

T +41 (0) 41 768 6111

F +41 (0) 41 761 8740

www.emersonprocess.ch

Österreich

Emerson Process Management AG

Industriezentrum NÖ Süd

Straße 2a, Objekt M29

2351 Wr. Neudorf

Österreich

T +43 (0) 2236-607

F +43 (0) 2236-607 44

www.emersonprocess.at

Dezember 2009

Prozessleckagen können zu schweren oder tödlichen Verletzungen führen. Um

Prozesslecks zu vermeiden, verwenden Sie für die entsprechenden Flanschadapter

nur die dafür ausgelegten Dichtungen und O-Ringe. Der Annubar 485 kann durch das

Prozessmedium heiß werden und Verbrennungen verursachen.

Wenn die Rohr-/Kanalwand weniger als 3,2 mm (0,125 in.) dick ist, bei der Inst allation

des Sensors äußerst vorsichtig vorgehen. Dünnwandige Leitungen können durch das

Schweißen, die Installation oder das Gewicht eines überhängenden Durchflussmessgerät s

verformt werden. Diese Installationen können die A nfe rtigung einer A uslass-, Sattel- oder

externen Durchflussmesser-Stützvo rrichtu ng e r forde rn. Weitere Informationen sind auf

Anfrage erhältlich.

2

Kurzanleitung

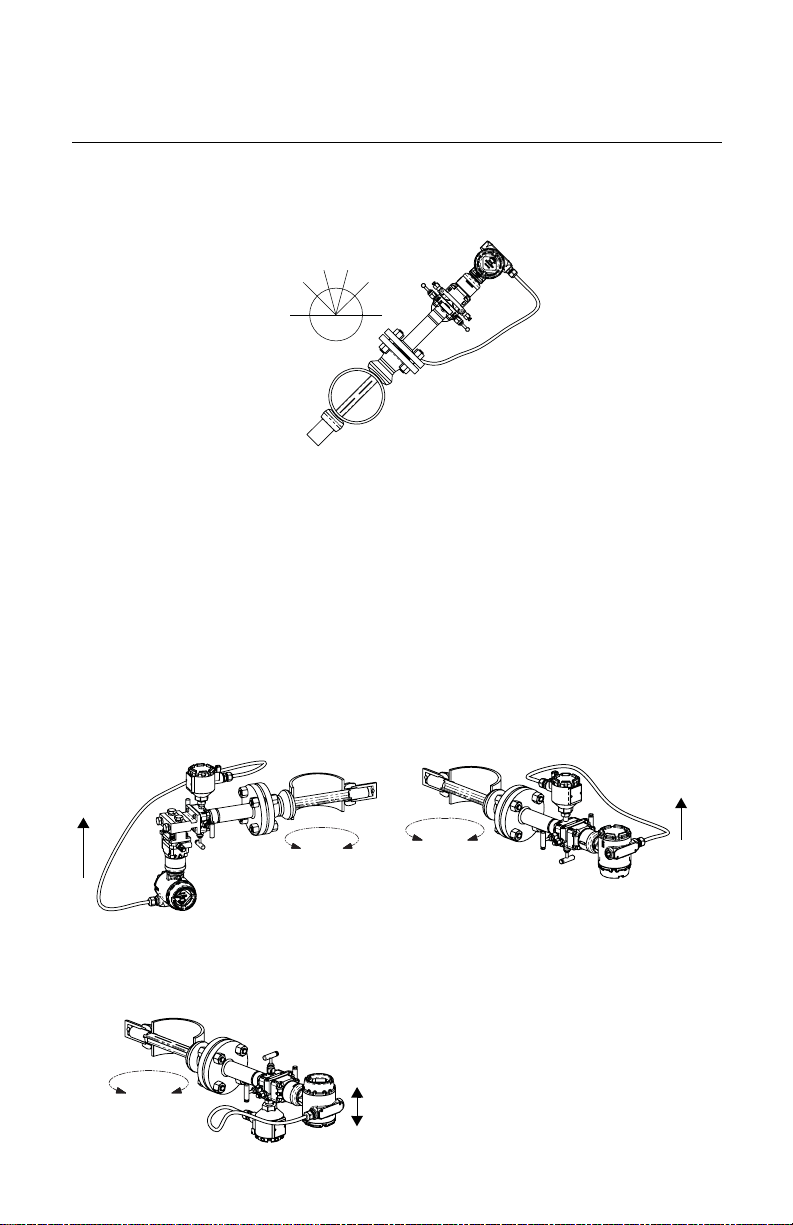

Messumformer

Sensorflansch

Coplanar-Flansch

mit Ablass-/

Entlüftungsventil

O-Ringe (2)

485 Annubar Sensor

Montageflansch

Anschluss mit Ventilen

für direkt montierten

Messumformer

Gewindebolzen

Dichtung

Muttern

Gegenlager

Messumformer und

Gehäuse sind nur zur

Veranschaulichung

abgebildet und müssen

separat bestellt werden.

00825-0105-4809, Rev. DB

Dezember 2009

Annubar 485 Flansch

Annubar 485in Flansch Ausführung – Explosionszeichnung

HINWEIS

Auf alle Gewindeanschlüsse ein Rohrdichtmittel auftragen, das für die Betriebstemperatur

ausgelegt ist.

3

Kurzanleitung

00825-0105-4809, Rev. DB

Annubar 485 Flansch

Dezember 2009

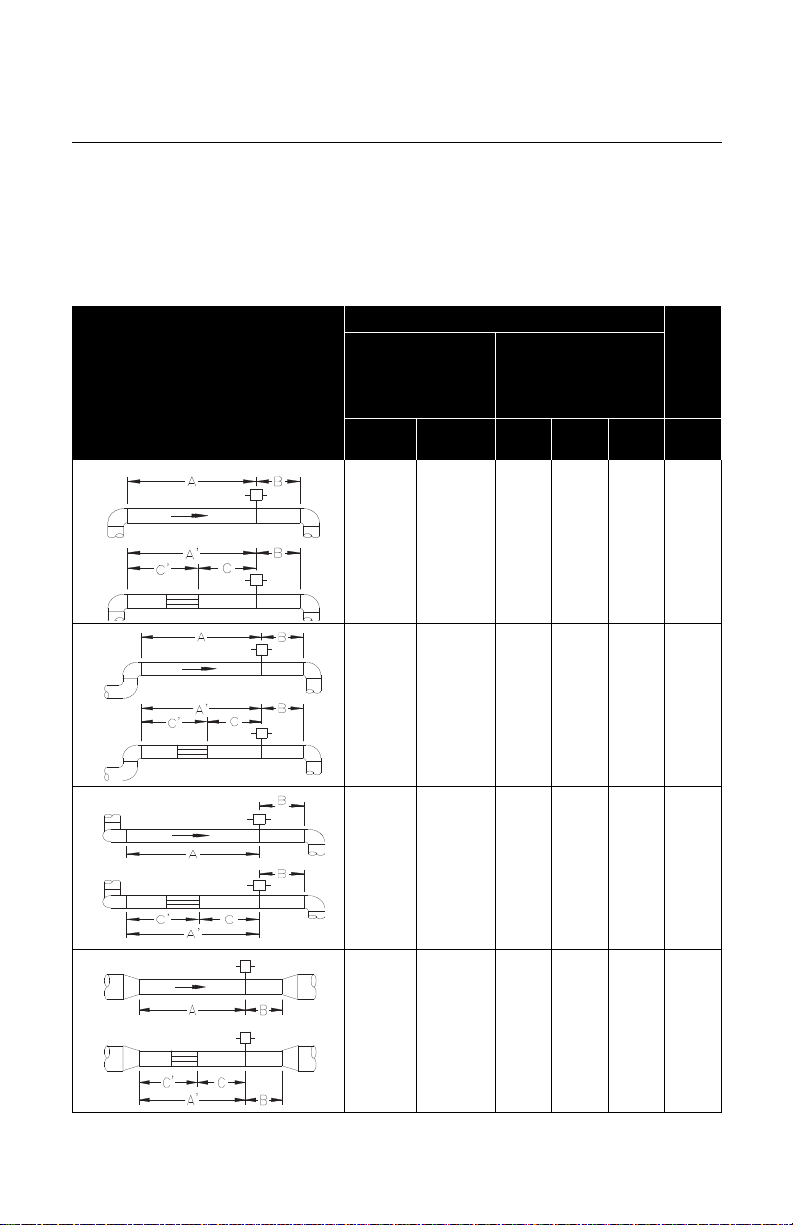

SCHRITT 1: ANORDNUNG UND AUSRICHTUNG

Für genaue und reproduzierbare Durchflussmessungen sind die Anforderunge n be zü glich

korrekter Ausrichtung sowie die Ein- und Auslaufstrecken einzuhalten. Die Mindest abständ e,

angegeben in Rohrdurchmesser , von Störungen in der Einlaufstrecke sind in Tabelle 1

zu finden.

Tabelle 1. Anforderungen an Ein- und Auslaufstrecken

Länge der Einlaufstrecke

Ohne

Gleichrichter

In

8

–

11

–

23

–

Außerhalb

Ebene A

10

–

16

–

28

–

Ebene A

1

2

3

Mit

Gleichrichter

A’ C C’ B

–

–

–

8

4

4

–

–

–

8

4

4

–

–

–

8

4

4

Länge der

Auslaufstrecke

4

4

4

4

4

4

4

12

–

12

–

–

–

–

4

8

4

4

4

4

Kurzanleitung

FORTSETZUNG VON SCHRITT 1...

00825-0105-4809, Rev. DB

Dezember 2009

Annubar 485 Flansch

Länge der Einlaufstrecke

Ohne

Gleichrichter

In

18

–

30

–

Außerhalb

Ebene A

18

–

30

–

Ebene A

5

6

Mit

Gleichrichter

A’ C C’ B

–

–

–

8

4

4

–

–

–

8

4

4

HINWEIS

• Anweisungen zur Verwendung in quadratischen oder rechteckigen Kanälen sind auf

Anfrage erhältlich.

• „In Ebene A“ bedeutet, dass Sensor und Bogen in derselben Ebene liegen.

„Außerhalb Ebene A“ bedeutet, dass der Sensor senkrecht zur Ebene des Bogens

angeordnet ist.

• Wenn die angegebenen Längen für die Ein- bzw. Auslaufstrecke nicht verfügbar sind,

die Einheit so positionieren, dass 80 % der Länge in der Einlaufstrecke und 20 % in

der Auslaufstrecke liegt.

• Zur Reduzierung der erforderlichen Ein- und Auslaufstrecke können

Strömungsgleichrichter verwendet werden.

• Zeile 6 in T abelle1 gilt für Schieber-, Kugel-, Absperr- und andere Drosselventile, die

teilweise geöffnet sein können, sowie für Regelventile.

Länge der

Auslaufstrecke

4

4

4

4

5

Kurzanleitung

FORTSETZUNG VON SCHRITT 1...

±3°

±3°

±3°

45°45°

Empfohlener

Bereich 90°

30°

Empfohlener

Bereich 30°

Empfohlener

Bereich 30°

45° 45°

00825-0105-4809, Rev. DB

Annubar 485 Flansch

Ausrichtungsfehler

Der Annubar 485 kann mit einem maximalen Ausrichtungsfehler von 3° installiert werden.

Abbildung 1. Ausrichtungsfehler

Horizontale Ausrichtung

Bei Luft- und Gasanwendungen muss der Sensor in der oberen Hälfte des Rohrs angeordnet

werden, um eine ordnungsgemäße Entlüftung und Entleerung zu gewährleisten. Bei

Flüssigkeits- und Dampfanwendungen muss der Sensor in der unteren Hälfte des Rohrs

angeordnet werden. Die maximale Temperatur für einen direkt montierten Messumformer

beträgt 260 °C (500 °F).

Abbildung 2. Gas Abbildung 3. Flüssigkeiten und Dampf

Dezember 2009

6

Kurzanleitung

FORTSETZUNG VON SCHRITT 1...

30°

Empfohlener

Bereich 30°

Empfohlener

Bereich 30°

45° 45°

360°

Durchfluss

360°

Durchfluss

360°

Durchfluss

00825-0105-4809, Rev. DB

Dezember 2009

Abbildung 4. Montage oben für Dampf (Direktmontage bis zu 205 °C [400 °F])

HINWEIS:

Für Dampfanwendungen bei DP Bereichen zwischen 0,75 und 2 inH

Rohrleitungen wird empfohlen, das Primärelement / den Durchflusssensor oberhalb der

Rohrleitung zu installieren.

Vertikale Ausrichtung

Der Sensor kann in einer beliebigen Position am Umfang des Rohrs installiert werden,

solange die Positionierung der Ventile eine ordnungsgemäße Entlüftung bzw. Entleerung

gewährleistet. Flüssigkeits- und Dampfanwendungen erzielen optimale Ergebnisse, wenn

der Durchfluss nach oben erfolgt. Bei Dampfanwendungen wird ein 90°-Distanzstück

installiert, das einen mit Wasser gefüllten Anschluss bildet, um die Einhaltung der

Temperaturgrenzen des Messumformers zu gewährleisten. Die maximale Temperatur für

einen direkt montierten Messumformer beträgt 260 °C (500 °F).

Abbildung 5. Dampf Abbildung 6. Flüssigkeiten

Annubar 485 Flansch

O in horizontalen

2

Abbildung 7. Gas

7

Kurzanleitung

Hinweis: Für Modelle mit

Gegenlager die Bohrung 180°

von der ersten Bohrung

versetzt anbringen.

Ein Loch mit dem

entsprechenden

Durchmesser durch

die Rohrwand bohren.

00825-0105-4809, Rev. DB

Annubar 485 Flansch

Dezember 2009

SCHRITT 2: BOHRUNGEN AN DER ROHRLEITUNG

1. Die Sensorgröße entsprechend der Breite der Sonde bestimmen (siehe Tabelle2).

2. Das Rohr drucklos machen und entleeren.

3. Die Position der Bohrung festlegen.

4. Den Durchmesser der Bohrung entsprechend den S pezifikationen in Tabelle 2 bestimmen.

Die Montagebohrung mit einer Lochsäge o der e in em Bohrer einbringe n. DIE BOHRUNG

NICHT BRENNSCHNEIDEN.

Tabelle 2. Sensorgröße/Bohrungsdurchmesser

Sensor-

größe

Sondenbreite Bohrungsdurchmesser

1 14,99 mm (0,590 in.)

2 26,92 mm (1,060 in.)

3 49,15 mm (1,935 in.)

3

19 mm (

/4 in.)

34 mm (15/16 in.)

64 mm (2

5. Wenn ein Modell mit Gegenlager verwendet wird, muss gegenüber der ersten Bohrung

eine zweite Bohrung mit identischer Größe gebohrt werden, damit der Sensor

vollständig durch das Rohr geführt werden kann. (Um zu bestimmen, ob es sich um ein

Modell mit Gegenlager handelt, messen Sie den Abstand von der Spitze bis zum ersten

Schlitz oder Loch. Bei einem Modell mit Gegenlager ist der Abstand größer als 25,4 mm

[1 in.].) Die zweite Bohrung wie folgt bohren:

a. Den Rohrumfang mit einem Rohrmessband, Maßband oder Faden messen. (Um

eine möglichst genaue Messung zu erhalten, ist das Rohrmessband senkrecht zur

Durchflussachse zu positionieren.)

b. Den gemessenen Umfang durch 2 dividieren, um die Position der zweiten Bohrung

zu ermitteln.

c. Rohrmessband, Maßband oder Faden von der Mitte der ersten Bohrung erneut

anbringen. Anschließend den im vorherigen Schritt berechneten Wert verwenden

und die Mitte der zweiten Bohrung markieren.

d. Den in Schritt 4 ermittelten Durchmesser verwenden und ein Loch mit einer Lochsäge

oder einem Bohrer in das Rohr einbringen. DIE BOHRUNG NICHT BRENNSCHNEIDEN.

6. Die Bohrungen an der Innenseite des Rohrs entgraten.

1

/2 in.)

+ 0,8 mm (1/32 in.)

– 0,00

+ 1,6 mm (1/16 in.)

– 0,00

+ 1,6 mm (

– 0,00

1

/16 in.)

8

Kurzanleitung

ODF

Bohrung B

Bohrung A

Identische

Maße, max.

Abweichung

3 mm

(

1

/8 in.)

Rohraußen-

durchmesser

Rohraußen-

durchmesser

Bohrung B

ODF

Identische

Maße, max.

Abweichung

3 mm

(

1

/8 in.)

Bohrung A

00825-0105-4809, Rev. DB

Dezember 2009

Annubar 485 Flansch

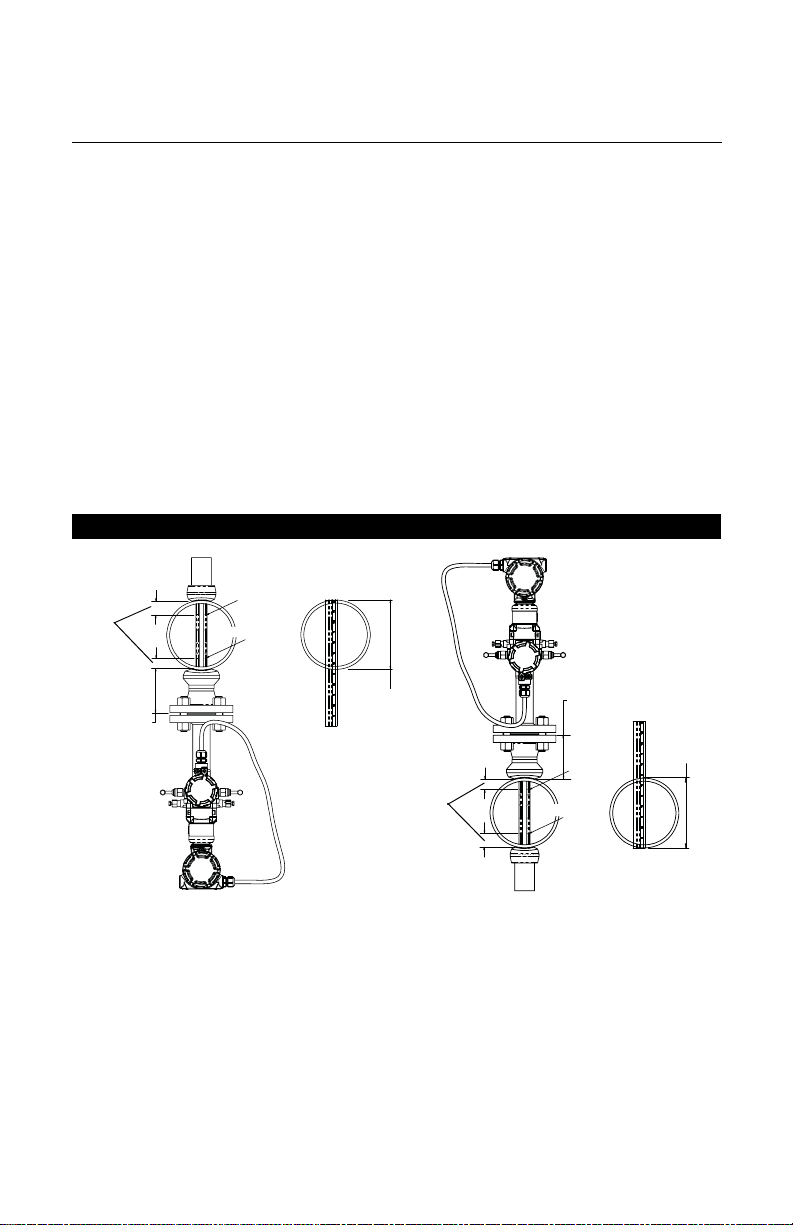

SCHRITT 3: ZUSAMMENBAU UND PASSPRÜFUNG

Für eine genaue Messung ist sicher zu stellen, dass die Bohrungen A und B den gleichen

Abstand von der Innenwand des Rohrs haben. Gehen Sie dabei wie folgt vor:

1. Den Annubar 485 mit den Dichtungen und Schrauben an den Befestigungsteilen

anbringen.

2. Die Schrauben von Hand anziehen, damit der Sensor in den Befestigungsteilen zentriert

wird.

3. Den Abstand vom höchsten Punkt des Einschweißstücks (Weldolet) zur ersten

Sensorbohrung (B) messen und dann 1,6 mm (

4. Den Abstand vom Ende der in Schritt 4 übertragenen Länge zur letzten Sensorbohrung (A)

messen.

5. Die in Schritt 3 und 4 erhaltenen Werte vergleichen.

Kleine Abweichungen können mithilfe der Befestigungsteile ausgeglichen werden. Größere

Abweichungen können Installationsprobleme oder Fehler verursachen.

Abbildung 8. Passprüfung für Annubar 485 mit Gegenlager

Flüssigkeiten oder Dampf Gas

1

/16 in.) subtrahieren.

9

Kurzanleitung

ODF

Heftschweißungen

00825-0105-4809, Rev. DB

Annubar 485 Flansch

Dezember 2009

SCHRITT 4: BEFESTIGUNGSTEILE ANSCHWEIßEN

1. Den Annubar mit Flansch 1,6 mm (1/16 in.) über der Befestigungsbohrung zentrieren und

den Abstand zwischen Außendurchmesser des Rohrs und Stirnseite des Flansches

messen. Dieses Maß mit T abelle 3 vergleichen und den Abstand nach Bedarf verändern.

Tabelle 3. Flanschdaten und ODF nach Sensorgröße

Sensorgröße Flanschdaten ODF (mm [in.]) Flanschdaten ODF (mm [in.])

11

1 11/2 in. 300# 104,9 (4,13) DN40 PN40 81,6 (3,21)

11

1 11/2 in. 900# 125,4 (4,94) Nicht anwendbar Nicht anwendbar

11

1 11/2 in. 2500# 171,6 (6,76) Nicht anwendbar Nicht anwendbar

2 2,0 in. 150# 104,8 (4,13) DN50 PN16 86,3 (3,40)

2 2,0 in. 300# 111,2 (4,38) DN50 PN40 89,3 (3,51)

2 2,0 in. 600# 120,8 (4,76) DN50 PN100 109,3 (4,30)

2 2,0 in. 900# 149,2 (5,88) Nicht anwendbar Nicht anwendbar

2 2,0 in. 1500# 149,2 (5,88) Nicht anwendbar Nicht anwendbar

2 3,0 in. 2500# 250,7 (9,87) Nicht anwendbar Nicht anwendbar

3 3,0 in. 150# 117,5 (4,63) DN80 PN16 97,6 (3,84)

3 3,0 in. 300# 126,9 (5,00) DN80 PN40 105,6 (4,16)

3 3,0 in. 600# 136,6 (5,38) DN80 PN100 125,6 (4,95)

3 4,0 in. 900# 208,0 (8,19) Nicht anwendbar Nicht anwendbar

3 4,0 in. 1500# 217,5 (8,56) Nicht anwendbar Nicht anwendbar

3 4,0 in. 2500# 284,2 (11,19) Nicht anwendbar Nicht anwendbar

1

/2 in. 150# 98,5 (3,88) DN40 PN16 78,6 (3,09)

1

/2 in. 600# 112,7 (4,44) DN40 PN100 98,6 (3,88)

1

/2 in. 1500# 125,4 (4,94) Nicht anwendbar Nicht anwendbar

2. Vier Heftschweißungen von 6 mm (1/4 in.) in Schritten von 90° vornehmen. Die Ausrichtung

der Einheit sowohl parallel als auch senkrecht zur Durchflussachse prüfe n (siehe

Abbildung 9). Wenn die Ausrichtung innerhalb der Toleranzgrenzen liegt, die Einheit

entsprechend den einschlägigen Vorschriften vollständig anschweißen. Andernfalls die

Einheit ordnungsgemäß ausrichten, bevor sie vollständig angeschweißt wird.

Abbildung 9. Ausrichtung

10

Kurzanleitung

FORTSETZUNG VON SCHRITT 4...

00825-0105-4809, Rev. DB

Dezember 2009

Annubar 485 Flansch

3. Bei Verwendung eines Gegenlagers das Gegenlagerstück 1,6 mm (1/16 in.) über der

Gegenlagerbohrung zentrieren und vier Heftschweißungen von 6 mm (

von 90° vornehmen. Den Sensor in die Befestigungsteile einführen. Sicherstellen, dass

die Spitze des Sensors im Gegenlagerstück zentriert ist und dass der Stopfen des

Gegenlagers den Sensor umschließt. Die Einheit entsprechend den einschlägigen

Vorschriften vollständig anschweißen. Wenn bei der Ausrichtung des Sensors nicht

genügend Raum zum Einführen des Gegenlagerstopfens ist, muss die Einheit

ordnungsgemäß ausgerichtet werden, bevor sie vollständig angeschweißt wird.

4. Um Verbrennungen zu vermeiden, lassen Sie die Komponenten abkühlen, bevor Sie

mit den Arbeiten fortfahren.

1

/4 in.) in Schritten

SCHRITT 5: ANNUBAR EINSETZEN

1. Den Durchfluss-Richtungspfeil am Kopf so ausrichten, dass er in Durchflussrichtung

zeigt. Die Messsonde mit Dichtung, Schrauben und Muttern am Montageflansch

anbringen.

2. Die Muttern über Kreuz festziehen, um die Dichtung gleichmäßig anzupressen.

3. Wenn das Gegenlager mit Gewinde versehen ist, ein geeignetes Gewindedichtmittel auf

das Gewinde des Gegenlagerstopfens auftragen und den Stopfen festziehen, bis die

Einheit dicht ist.

4. Ist das Gegenlager als Muffenschweißstück ausgeführt, den Stopfen in das Einschweißstück

(Sockolet) einführen, bis sich die Teile berühren. Den Stopfen 1,6 mm (

den Annubar Sensor entfernen und entsprechend den einschlägigen Vorschriften

verschweissen.

1

/16 in.) zurückziehen,

SCHRITT 6: MESSUMFORMER MONTIEREN

Direktmontage von Messumformern mit Ventilen

Bei Direktmontage eines Messumformers mit Ventilen muss der Annubar nicht entfernt

werden.

1. Die O-Ringe aus PTFE in den Nuten am Annubar-Kopf anbringen.

2. Die Seite des höheren Drucks vom Messumformer mit der Seite des höheren Drucks

vom Sensor (mit „Hi“ an der Seite des Kopfes gekennzeichnet) ausrichten und

installieren.

3. Die Muttern über Kreuz mit 45 Nm (400 in-lb) anziehen.

11

Kurzanleitung

FORTSETZUNG VON SCHRITT 6...

Zum PH Zum PL

MH

MV

ML

DVLDVH

MELMEH

2

1

Zum PH Zum PL

MH

ME

ML

DVLDVH

2

1

00825-0105-4809, Rev. DB

Annubar 485 Flansch

Dezember 2009

Montage von Messumformern mit Kopf für externe Montage

Der Messumformer wird durch Temperaturen über 121 °C (250 °F) an den Membranen des

Sensormoduls beschädigt. Extern montierte Messumformer werden über Impulsleitungen

mit dem Sensor verbunden, um die Temperatur des Prozessmediums so weit abzusenken,

dass der Messumformer nicht beschädigt wird.

Die Impulsleitungen müssen entsprechend dem Prozessmedium gewählt und für

Dauerbetrieb bei Auslegungsdruck und -temperatur der Rohrleitung geeignet sein. Bis

einschließlich DN 50 PN 100 (600# ANSI) wird eine Edelstahlleitung mit mindestens 12 mm

1

/2 in.) Außendurchmesser und einer Wandstärke von mindestens 0,9 mm (0,035 in.)

(

empfohlen. Über DN 50 PN 100 (600# ANSI) ist eine Edelstahlleitung mit einer Wandstärke

von 1,6 mm (

hierdurch Hohlräume entstehen, in denen Luft eingeschlossen werden kann sowie

Leckagestellen verursacht werden können.

Folgende Einschränkungen und Empfehlungen gelten für den Einbauort von

Impulsleitungen:

1. Horizontal verlaufende Impulsleitungen müssen mindestens

geneigt sein:

• abfallend (zum Messumformer) bei Flüssigkeits- und Dampfanwendungen

• ansteigend (zum Messumformer) bei Gasanwendungen

2. Außeninstallationen für Flüssigkeiten, gesättigtes Gas oder Dampf erfordern u. U. eine

Isolierung und Beheizung, um Einfrieren zu verhindern.

3. Für alle Installationen wird ein Geräte-Ventilblock empfohlen. Ventilblöcke ermöglichen

es dem Bediener, Drücke vor der Nullpunkteinstellung auszugleichen und das

Prozessmedium von der Elektronik zu trennen.

1

/16) zu verwenden. Keine Rohranschlüsse mit Gewinde verwenden, da

83 mm/m (1 in. pro ft.)

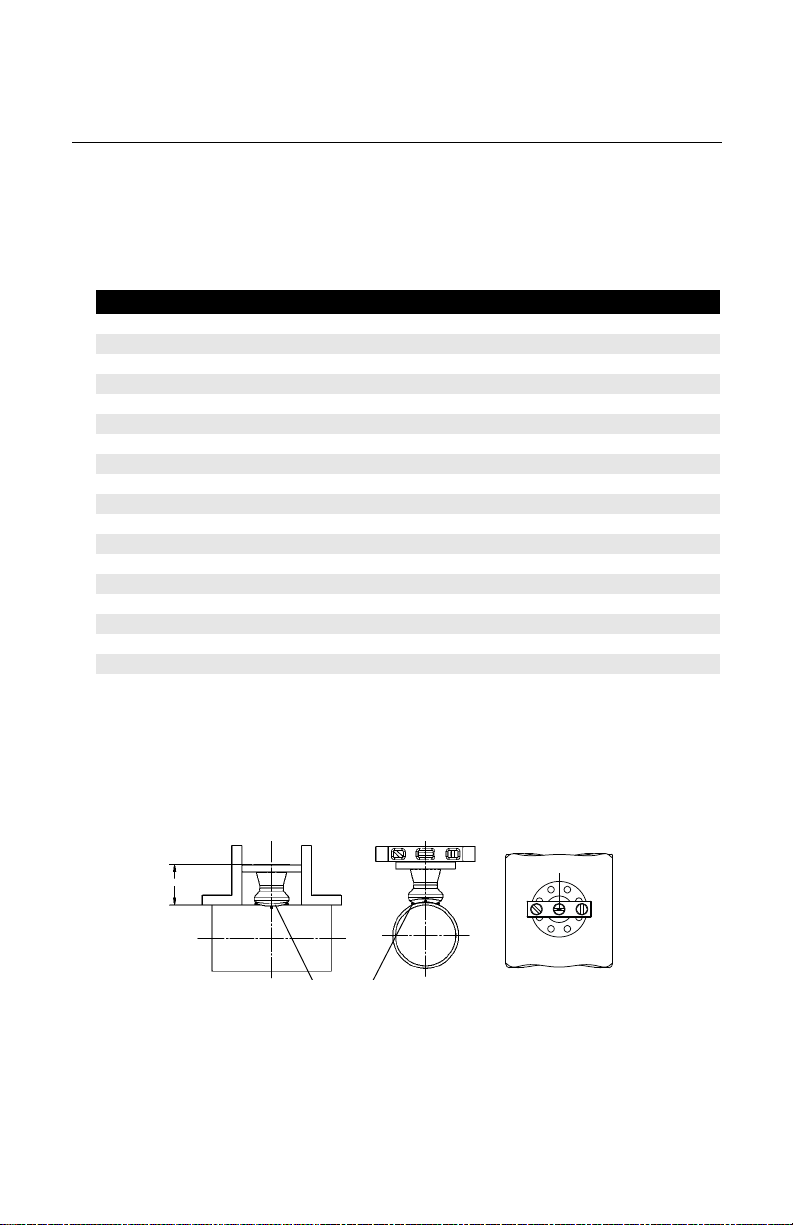

Abbildung 10. Identifizierung der Ventile von 5- und 3-fach-Ventilblöcke n

5-fach-Ventilblock 3-fach-Ventilblock

12

Kurzanleitung

FORTSETZUNG VON SCHRITT 6...

00825-0105-4809, Rev. DB

Dezember 2009

Tabelle 4. Beschreibung von Ventilen und Komponenten der Impulsleitung

Name Beschreibung Zweck

Komponenten

1 Messumformer Anzeige des Differenzdrucks

2 Ventilblock Absperrung und Druckausgleich vor der Elektronik

Ventilblock und Ventile der Impulsleitung

PH Primärsensor

PL Primärsensor

DVH Ablass-/Entlüftungsventil

DVL Ablass-/Entlüftungsventil

MH Ventilblock

ML Ventilblock

MEH Ventilblock-Ausgleichsventil

MEL Ventilblock-Ausgleichsventil

ME Ventilblock-Ausgleichsventil Ausgleich von Hoch- und Niederdruckseite

MV Ventilblock-Entlüftungsventil Entlüftung des Prozessmediums

(1) Hochdruck

(2) Niederdruck

(1)

(2)

(1)

Absperrung der Hochdruck- oder Niederdruckseite vom

(2)

Prozessanschlüsse der Hoch- und Niederdruckseite

(1)

Entleerung (bei Gasanwendungen) bzw. Entlüftung

(2)

(bei Flüssigkeits- oder Dampfanwendungen) der

DP-Sensormembranen

Prozess

(1)

Ausgleich von Hoch- und Niederdruckseite mit

(2)

Einzelabsperrung des Ausgleichskanals (Hoch- und

Niederdruckseite)

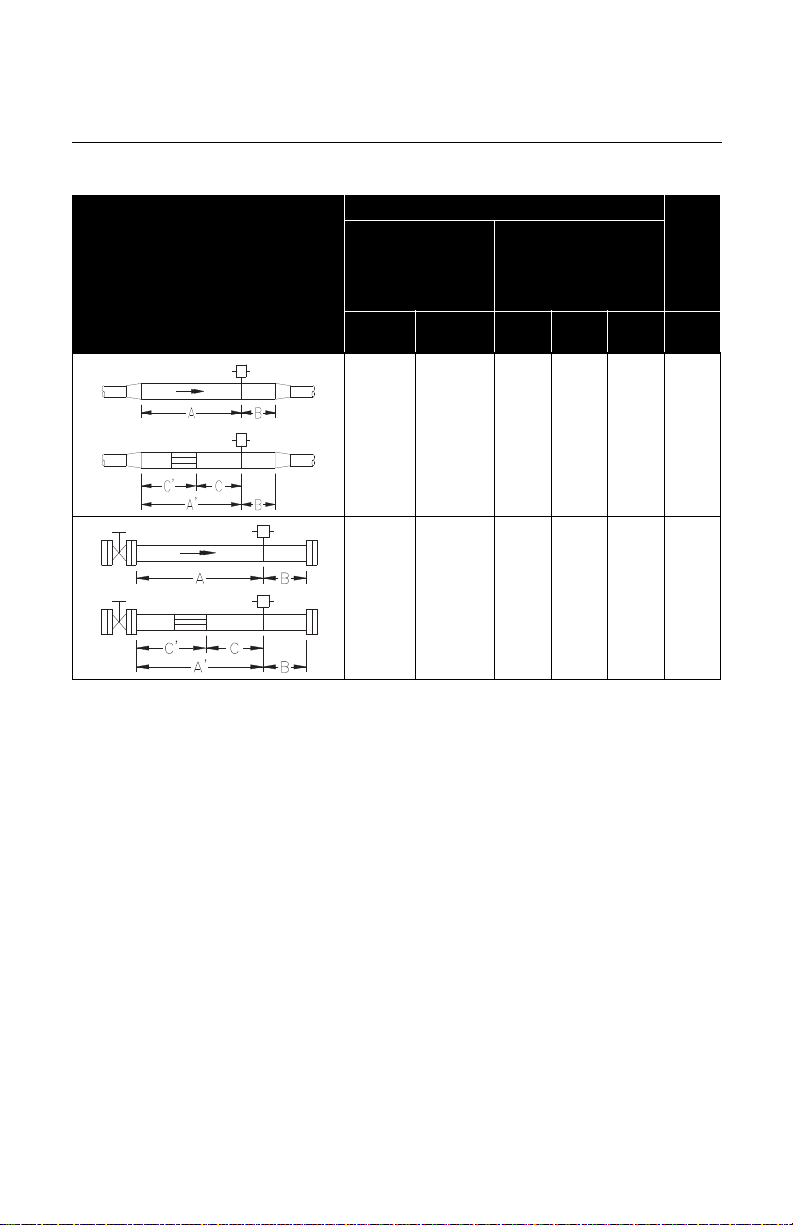

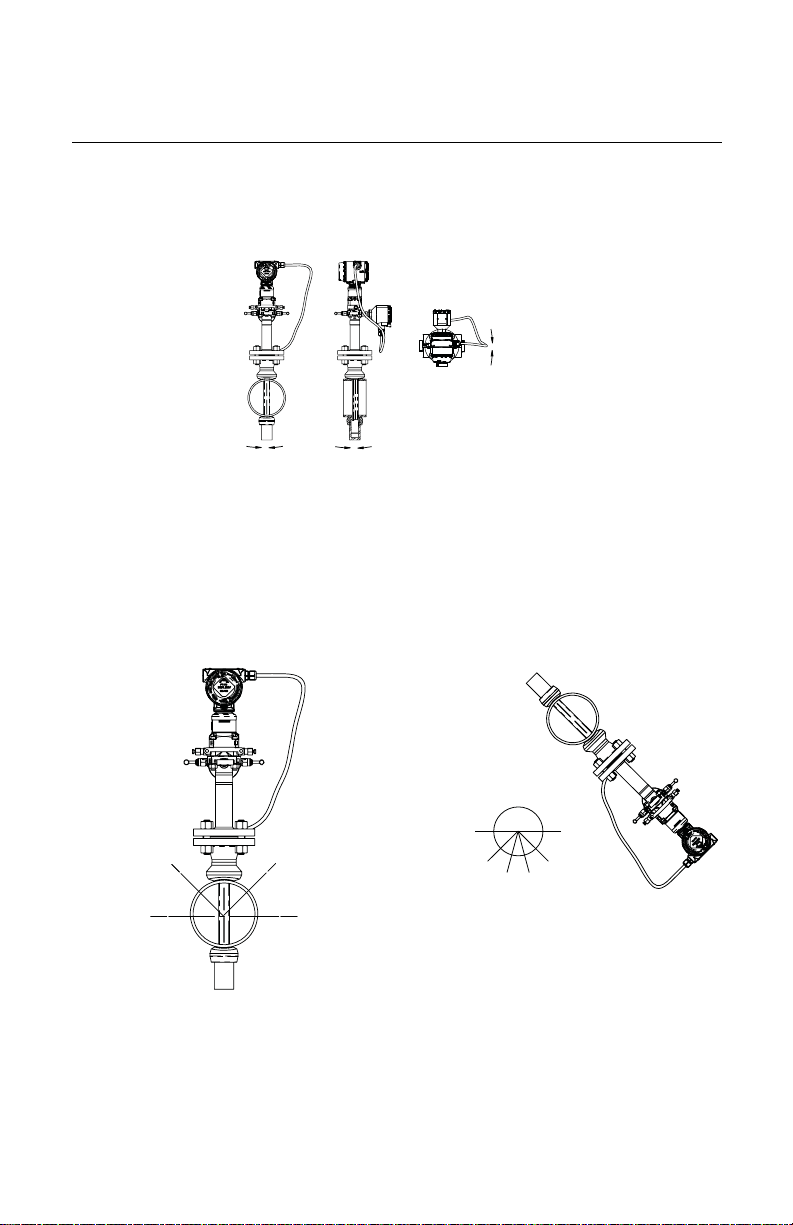

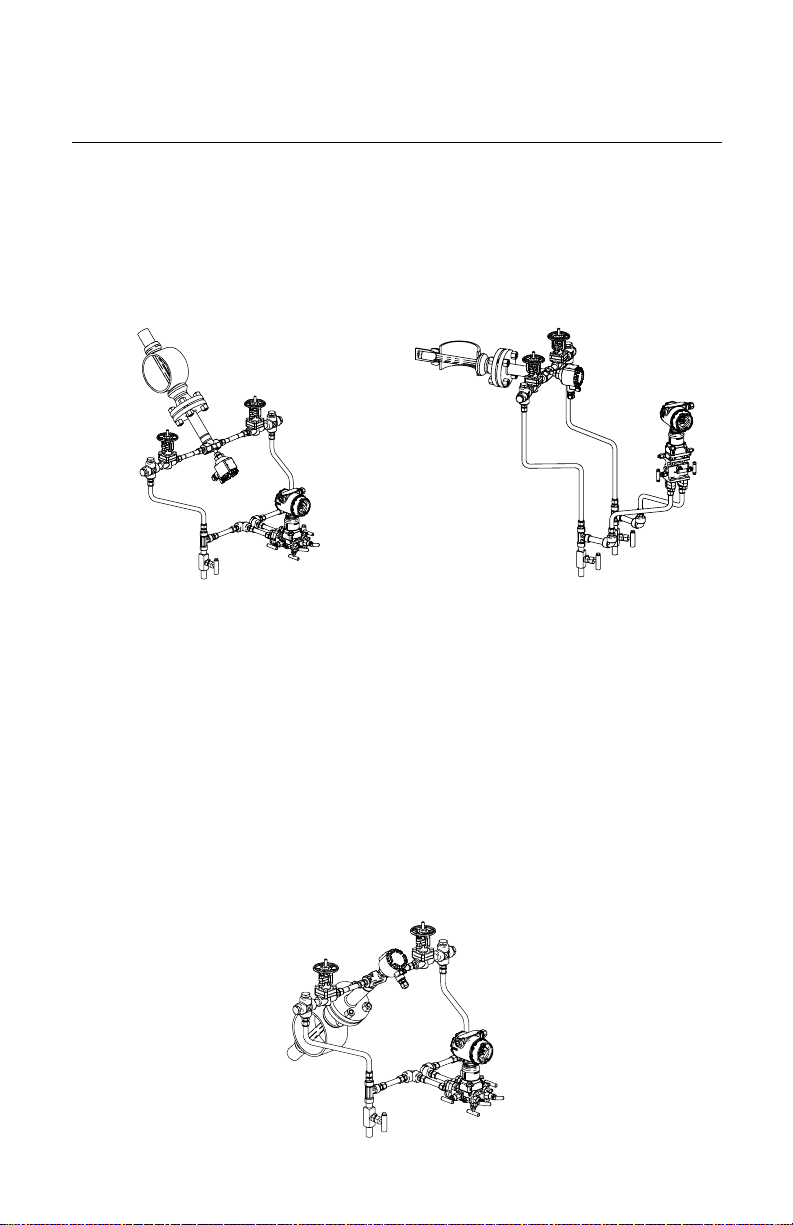

Empfohlene Installationen für extern montierte Messumformer

Gasanwendungen

Das Messumformergehäuse über dem Sensor anordnen, um zu verhindern, dass sich

kondensierbare Flüssigkeit in den Impulsleitungen oder der DP-Messzelle sammelt.

Annubar 485 Flansch

Abbildung 11. Horizontale Gasleitung Abbildung 12. Vertikale Gasleitung

13

Kurzanleitung

FORTSETZUNG VON SCHRITT 6...

00825-0105-4809, Rev. DB

Annubar 485 Flansch

Dampf- oder Flüssigkeitsanwendungen (unter 315 °C [600 °F])

Das Messumformergehäuse unter den Prozessleitungen anordnen und die Impulsleitungen

mit 10 bis 15 Grad Neigung inst allieren. Die Impulsleitungen nach unten zum Messumformer

verlegen und das System durch die beiden Kreuzanschlussstücke mit Wasser füllen.

Abbildung 13. Horizontale Dampf- und

Flüssigkeitsleitungen

HINWEIS

Sicherstellen, dass die Ablaufanschlüsse lang genug sind, um Schmutzpartikel und

Ablagerungen aufnehmen zu können.

Abbildung 14. Vertikale Dampf- und

Flüssigkeitsleitungen

Dezember 2009

Montage oben für Dampfanwendungen

(erforderlich für Dampftemperaturen über 315 °C [600 °F])

Diese Ausrichtung kann für alle Dampftemperaturen verwendet werden. Bei Installationen

mit Temperaturen über 315 °C (600 °F) ist diese Ausrichtung jedoch vorgeschrieben. Bei

externer Montage des Messumformers müssen die Impulsleitungen von den Geräteanschlüssen am Annubar zu den Kreuzanschlussstücken leicht nach oben geneigt sein, damit

Kondensat in die Leitung zurücklaufen kann. Von den Kreuzanschlussstücken sollten die

Impulsleitungen nach unten zum Messumformer und zu den Ablaufanschlüssen verlegt

werden. Der Messumformer sollte unter den Geräteanschlüssen des Annubar angeordnet

werden. Die Befestigungselemente müssen abhängig von den Umgebungsbedingungen

ggf. isoliert werden.

Abbildung 15. Montage oben für Anwendungen mit horizontalen Dampfleitungen

14

Kurzanleitung

00825-0105-4809, Rev. DB

Dezember 2009

Annubar 485 Flansch

PRODUKT-ZULASSUNGEN

Zugelassene Herstellungsstandorte

Emerson Process Management – Chanhassen, Minnesota, USA

Informationen zu EU-Richtlinien

Die EU-Konformitätserklärung für alle auf dieses Produkt zutreffenden EU-Richtlinien ist auf

der Rosemount Website unter www.emersonprocess.com zu finden. Diese Dokumente

erhalten Sie auch durch Emerson Process Management.

Europäische Druckgeräterichtlinie (PED) (97/23/EC)

Rosemount Annubar 485 – Siehe EU-Konformitätserklärung bzgl.

Konformitätsbescheinigung

Druckmessumformer – Siehe Kurzanleitung des entsprechenden Druckmessumformers

Ex-Zulassungen

Informationen über die Produkt-Zulassungen des Messumformers sind in der

Kurzanleitung des entsprechenden Messumformers zu finden:

• Rosemount 3051S (Dok.-Nr. 00825-0105-4801)

• Rosemount 3095M (Dok.-Nr. 00825-0105-4716)

15

Annubar 485 Flansch

Kurzanleitung

00825-0105-4809, Rev. DB

Dezember 2009

16

Loading...

Loading...