Page 1

Guia de Início Rápido

00825-0213-4585, Rev. BA

Outubro de 2014

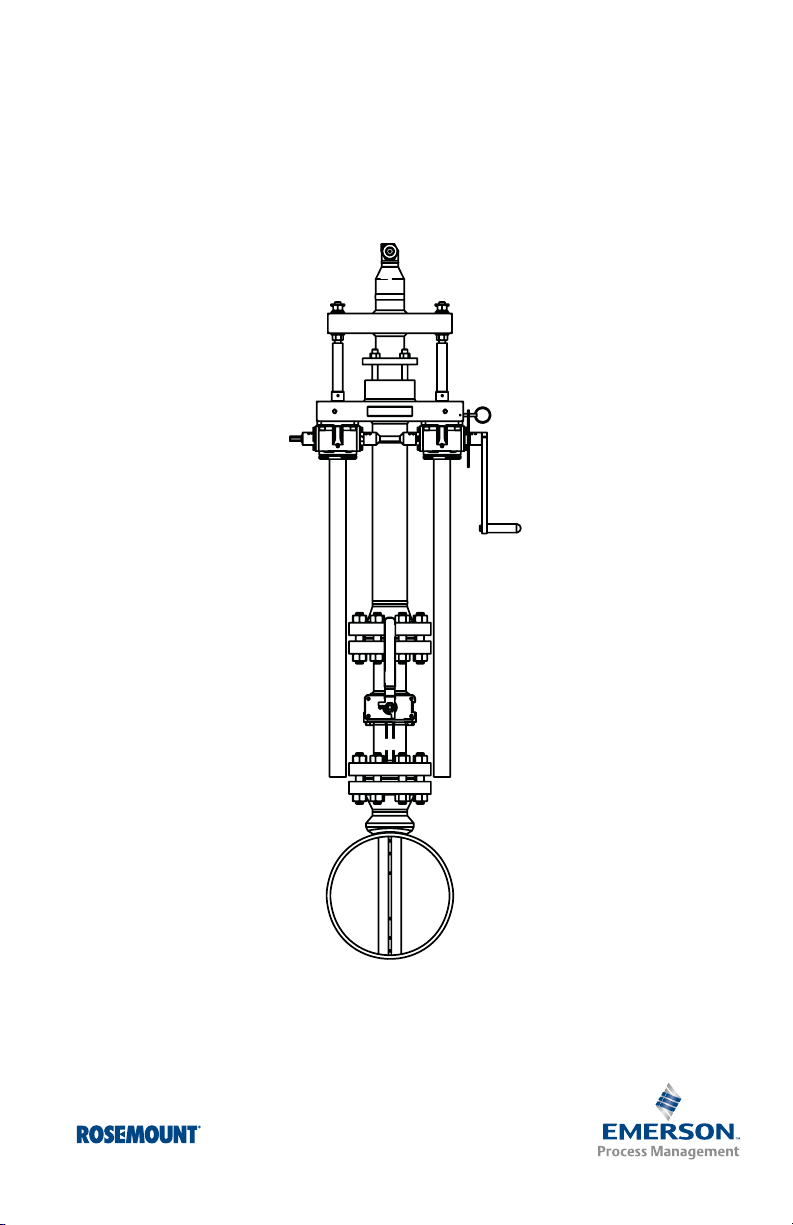

Rosemount 585 Annubar® Flangeado

Conjunto Flo-Tap

Page 2

Guia de Início Rápido

AVISO

Outubro de 2014

NOTA

Este guia fornece as directivas básicas para a instalação do Modelo Annubar 585 da Rosemount. O guia não

fornece instruções para a configuração, diagnóstico, manutenção, serviços e resolução de problemas do

instrumento nem para as instalações à prova de explosão, à prova de chamas ou intrinsecamente seguras

(I.S.). Consulte o Manual de referência do Modelo Annubar 585 da Rosemount (documento número

00809-0100-4585) para obter mais instruções. Este manual também pode ser obtido electronicamente

através do endereço: www.rosemount.com.

As fugas do processo podem causar ferimentos ou morte. Para evitar fugas do processo, use apenas juntas

concebidas para vedar com a flange e anéis em O correspondentes a fim de vedar as ligações do processo.

O meio de caudal pode fazer com que o conjunto do Annubar 585 fique quente, o que pode causar

queimaduras.

Índice

Conjunto Annubar Flo-Tap 585 Flangeado da Rosemount (vista explodida)) . . . . . . . . . . . 3

Localização e orientação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

Peças montadas por soldadura

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Instale a válvula de isolamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Monte o furador e faça os furos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Retire o furador

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Monte o Sensor Annubar. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Insira o Sensor Annubar. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Monte o transmissor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Retracção do Sensor Annubar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Certificações do Produto. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

2

Page 3

Outubro de 2014

A

B

C

D

E

J

K

F

G

H

I

L

Guia de Início Rápido

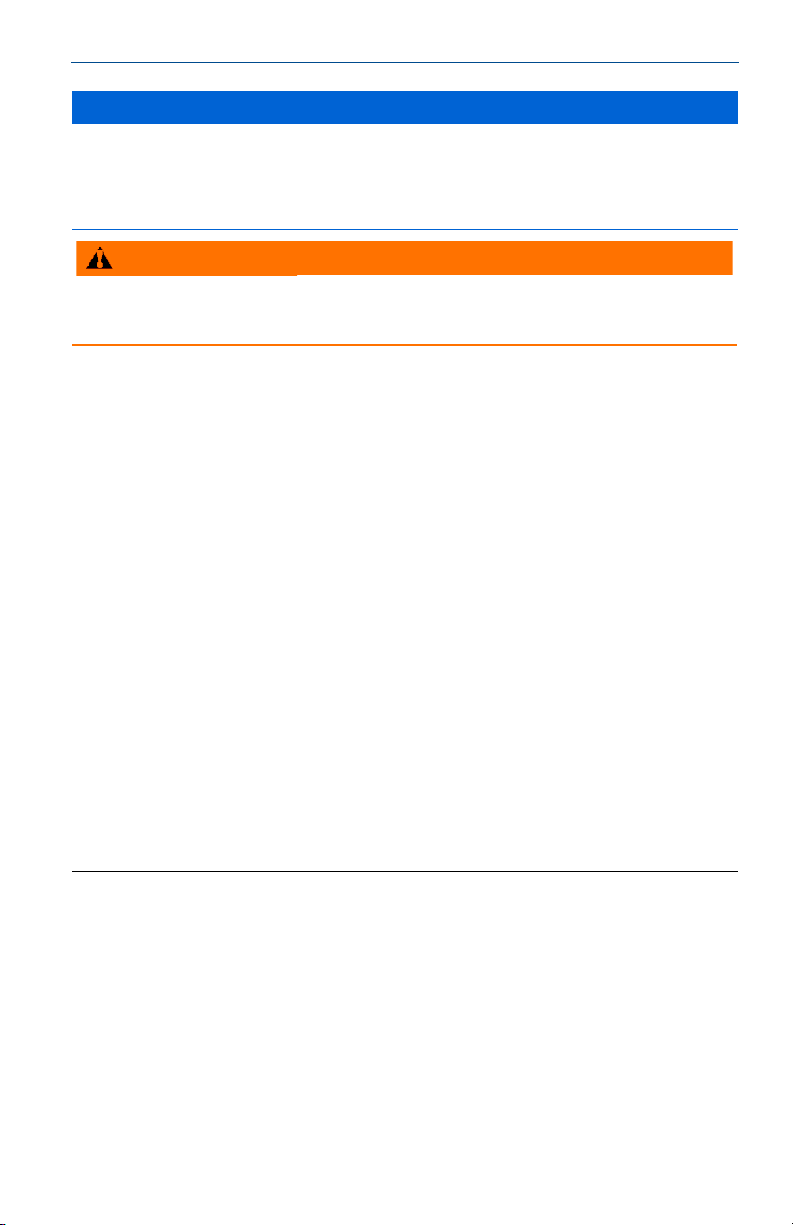

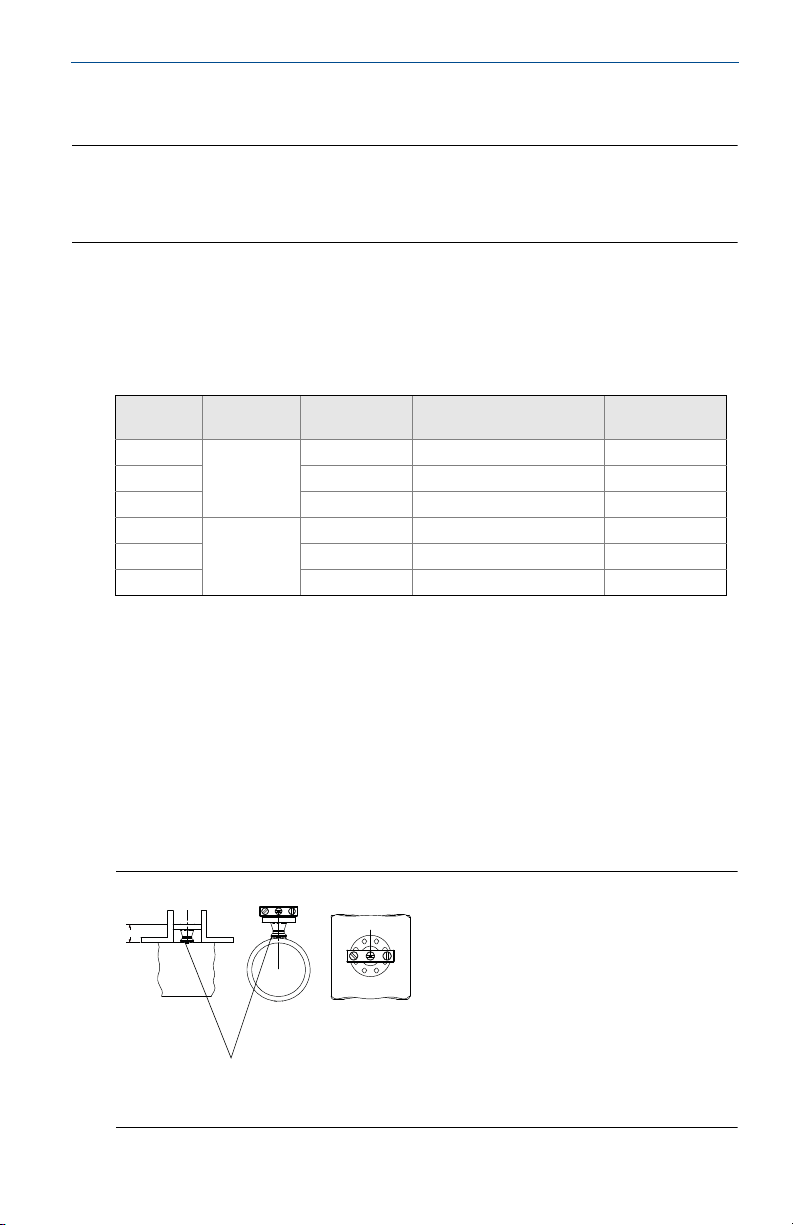

Conjunto Annubar Flo-Tap 585 Flangeado da

Rosemount (vista explodida))

A. Placa de Compressão

B. Complemento

C. Enchimento

D. Bucim do Enchimento

E. Placa de Suporte

F. Válvula de Isolamento

G. Junta

H. Ligação do Processo de Montagem Remota

I. Placa de Cabeça

J. Nipple da Caixa

K. Hastes de Tracção

L. Conjunto da Flange de Montagem

Nota

Utilize um composto de vedação de tubo adequado para a temperatura de funcionamento em

todas as ligações roscadas.

3

Page 4

Guia de Início Rápido

Outubro de 2014

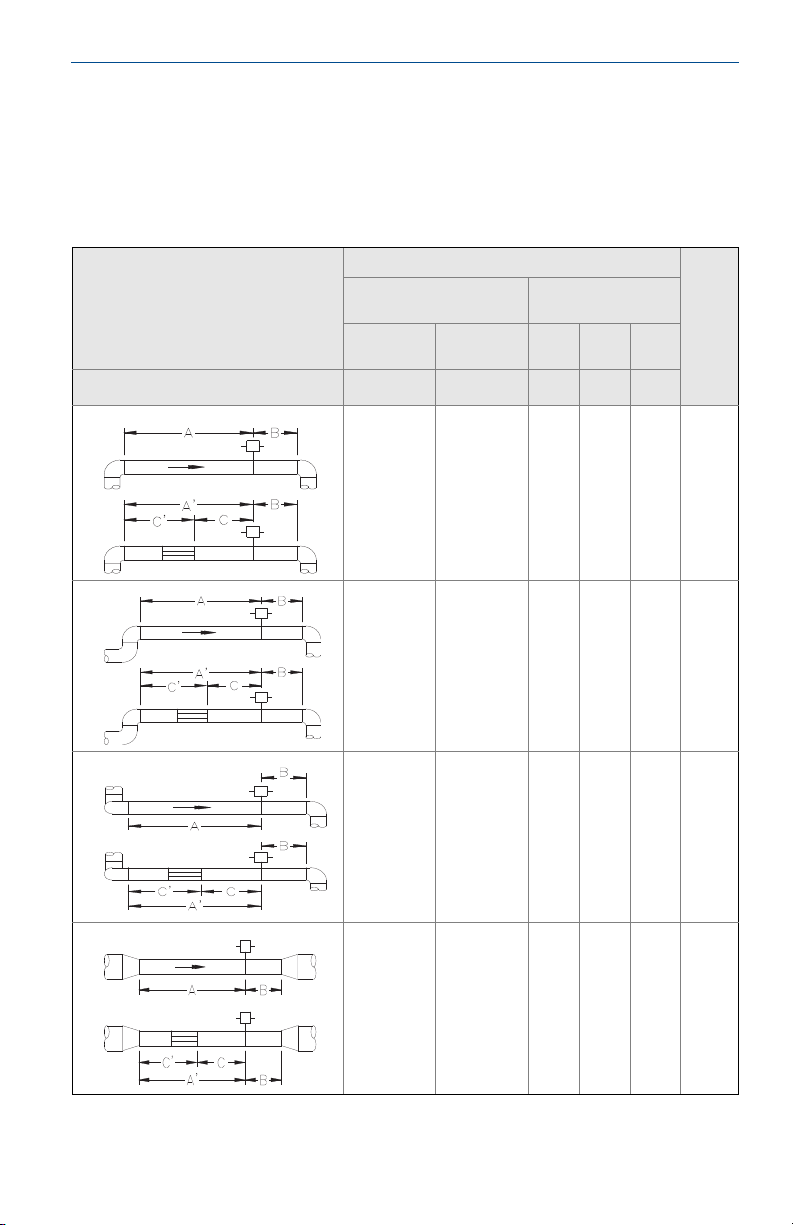

Passo 1: Localização e orientação

A orientação correcta e os requisitos de instalação em troço recto devem ser

cumpridos para se obterem medições do caudal precisas e repetitórias. Consulte

o Quadro 1 para obter as distâncias mínimas de diâmetro dos tubos dos

distúrbios no caudal a montante.

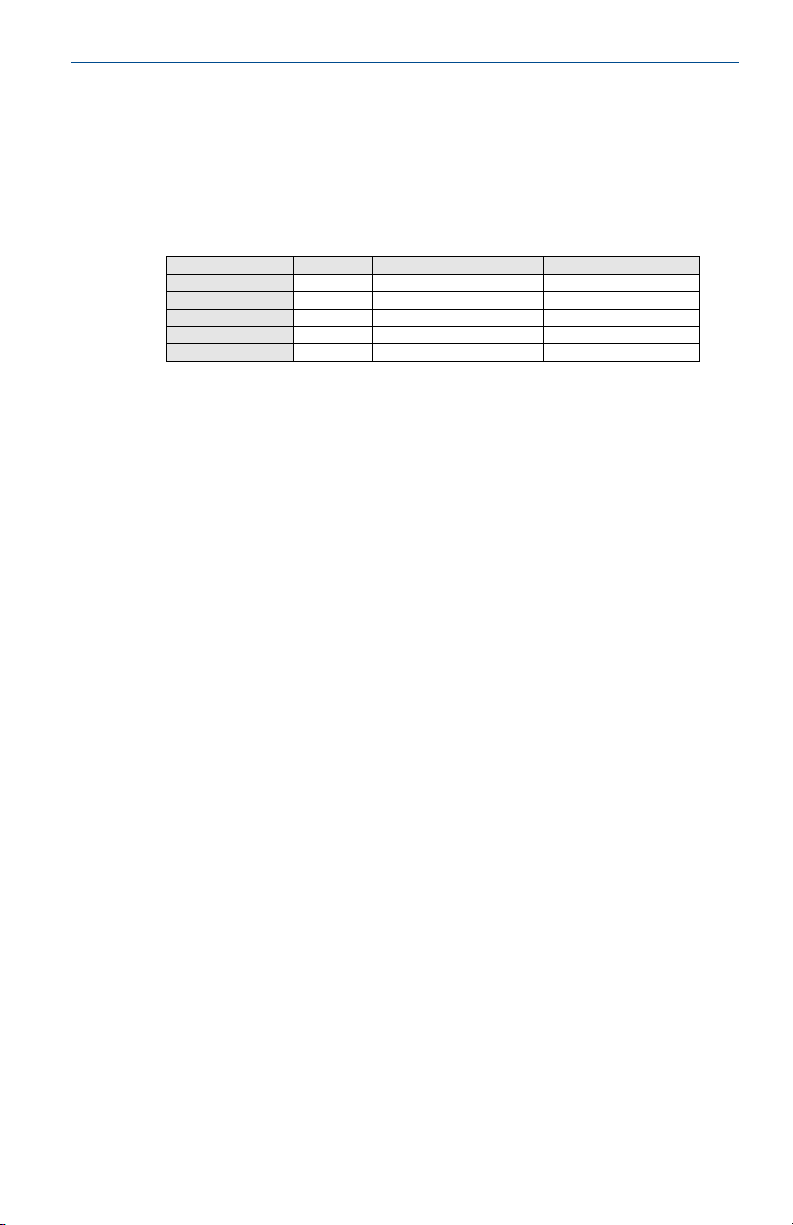

Quadro 1. Requisitos de Instalação em Troço Recto

Dimensões dos tubos ascendentes

Sem palhetas

endireitadoras

No plano A

A A A’ C C’

Fora do

plano A

Com palhetas

endireitadoras

descendentes

Dimensões dos tubos

1

2

3

4

8

N/D

11

N/D

23

N/D

12

N/D

10

N/D

16

N/D

28

N/D

12

N/D

N/D8N/D4N/D44

4

N/D8N/D4N/D44

4

N/D8N/D4N/D44

4

N/D8N/D4N/D44

4

4

Page 5

Outubro de 2014

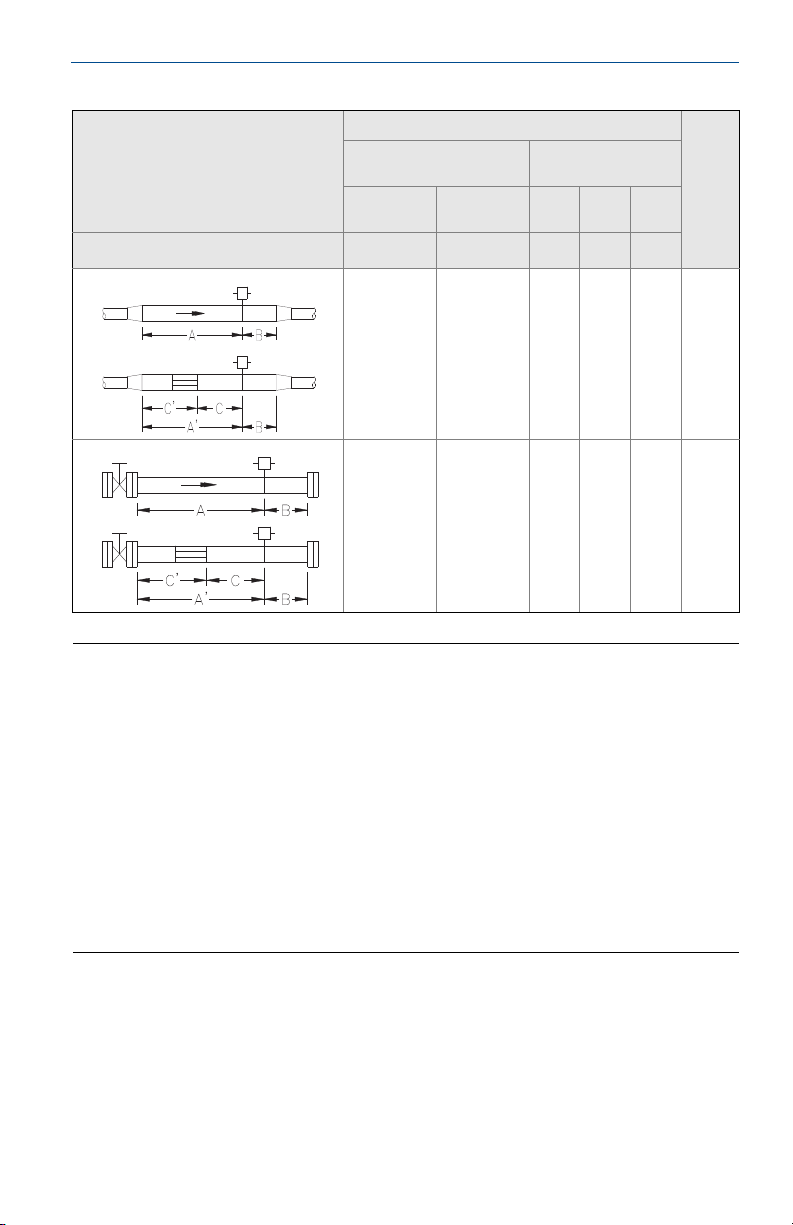

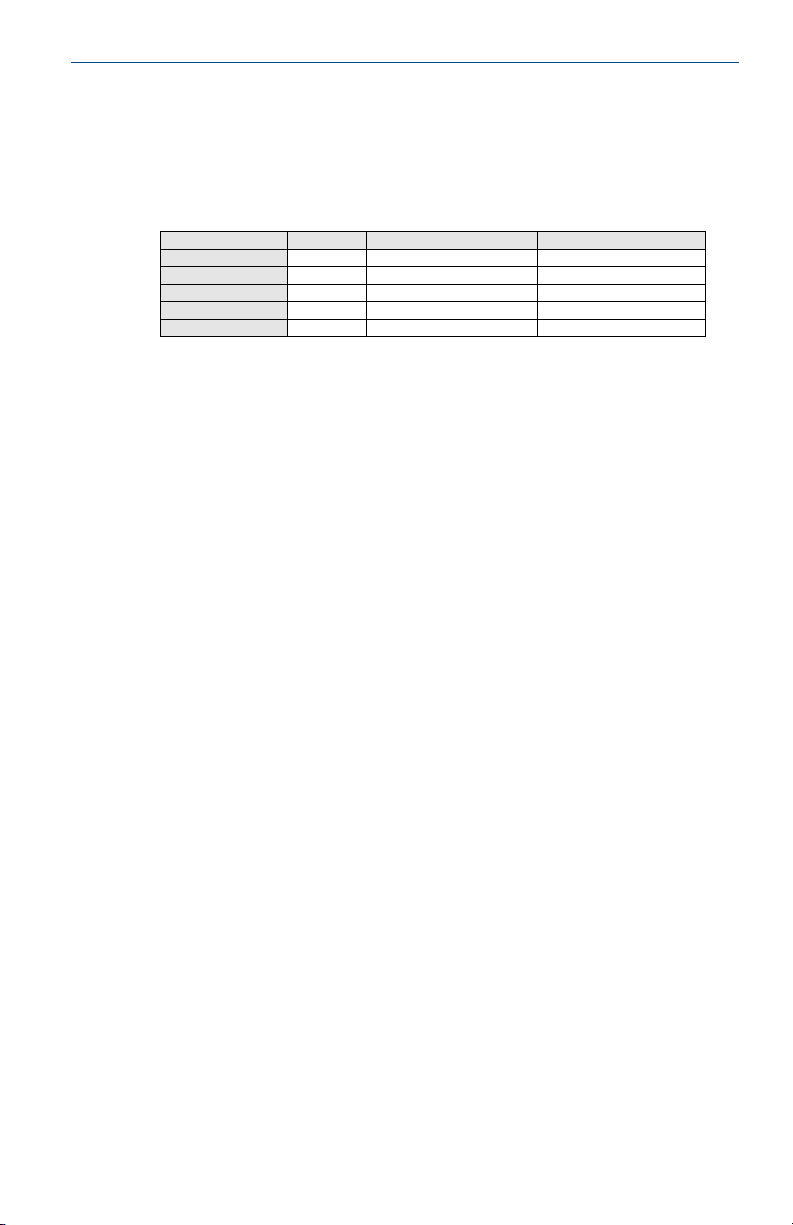

Quadro 1. Requisitos de Instalação em Troço Recto

Dimensões dos tubos ascendentes

Sem palhetas

endireitadoras

Fora do

No plano A

A A A’ C C’

plano A

Guia de Início Rápido

Com palhetas

endireitadoras

descendentes

Dimensões dos tubos

5

6

18

N/D

30

N/D

18

N/D

30

N/D

N/D8N/D4N/D44

4

N/D8N/D4N/D44

4

Nota

Consulte a fábrica para obter instruções relativamente à utilização de condutas

quadradas ou rectangulares.

“No Plano A” significa que a barra está no mesmo plano que o cotovelo. “Fora do

Plano A” significa que a barra está perpendicular ao plano do cotovelo.

Se os comprimentos adequados de tubos rectos não estiverem disponíveis,

posicione o conjunto de modo a que 80% dos tubos esteja a montante do

transmissor e 20% a jusante do transmissor.

Utilize as palhetas endireitadoras para reduzir o comprimento necessário dos tubos

rectos.

A linha 6 do Quadro 1 aplica-se à guilhotina, ao globo, ao obturador e a outras

válvulas de estrangulamento que estejam parcialmente abertas, bem como a

válvulas de controlo.

5

Page 6

Guia de Início Rápido

+

-

3

+

-

3

+

-

3

Recommended Zone

30

Zona Recomendada

30°

Outubro de 2014

Desalinhamento

A instalação do Annubar 585 permite um desalinhamento máximo de 3°.

Figura 1. Desalinhamento

Orientação horizontal

Para obter a ventilação e drenagem adequadas, o sensor deve estar localizado

na metade superior do tubo para aplicações de ar e de gás. Para aplicações

de líquido, o sensor deve estar localizado na metade inferior do tubo. Para

aplicações de vapor, o sensor pode estar localizado na parte superior ou inferior

do tubo dependendo da temperatura do vapor. Consulte o Quadro na página 16

para obter mais informações.

Figura 2. Gás e Vapor na Parte Superior

6

Page 7

Outubro de 2014

Recommended Zone

30

Zona Recomendada

30°

Flow

360

360°

Caudal

360°

Caudal

Guia de Início Rápido

Figura 3. Líquido e Vapor

Orientação vertical

O sensor pode ser instalado em qualquer posição em redor da circunferência do

tubo, desde que as saídas de ar estejam posicionadas correctamente para a purga

ou ventilação. São obtidos resultados óptimos para líquido ou vapor quando

o caudal é ascendente. Para aplicações de vapor de montagem directa, um

espaçador de 90° será adicionado para fornecer colunas de água a fim de garantir

que o transmissor permaneça dentro dos limites de temperatura.

Figura 4. Vapor e Líquido

Figura 5. Gás

Flow

360

7

Page 8

Guia de Início Rápido

A

B

Outubro de 2014

Passo 2: Peças montadas por soldadura

Nota

As peças de montagem fornecidas pela Rosemount possuem um alinhamento integral incluído

nas peças de montagem que ajudam a corrigir a perfuração do orifício de montagem. Ajudam,

também, no alinhamento do sensor no orifício de montagem para inserção.

1. Coloque o conjunto flangeado no tubo, na posição predeterminada, deixe

uma folga de 1,6 mm (

1

/16 in.) e meça a distância do diâmetro externo do tubo

até à face da flange. Compare-a com o Quadro 2 e ajuste a folga conforme

necessário.

Quadro 2. Tamanhos de Flange e ODFs por Tamanho do Sensor

Tamanho

do sensor

44

44 3 3,0 pol. 300# RF 127 (5.00)

44 6 3,0 pol. 600# RF 137 (5.38)

44

44 3 4,0 pol. 300# RTJ 133 (5.25)

44 6 4,0 pol. 600# RTJ 138 (5.44)

1.As tolerâncias para a dimensão do ODF para um tamanho de linha superior a 254 mm (10-in.) é

±1,5 mm (0.060 in.). Para um tamanho de linha inferior a 254 mm (10 in.) é ±0,8 mm (0.030 in.).

2. Aplique quatro pontos de soldadura de 6 mm (

Tipo de

flange

A

R

Classe de

pressão

1 3,0 pol. 150# RF 117 (4.63)

1 4,0 pol. 150# RTJ 122 (4.82)

Tamanho/classificação/

tipo de flange

1

/4 in.) em incrementos de 90°.

ODF mm (in.)

Verifique o alinhamento da montagem, tanto paralela como

perpendicularmente ao eixo do caudal (consulte a Figura 6). Se o alinhamento

da montagem estiver dentro das tolerâncias, termine a soldadura de acordo

com os regulamentos locais. Se estiver fora da tolerância especificada, faça os

ajustamentos antes de terminar a soldadura.

3. Para evitar queimaduras graves, espere até que as peças de montagem

arrefeçam antes de continuar.

(1)

Figura 6. Alinhamento

A. ODF

B. Pontos de Soldadura

8

Page 9

Outubro de 2014

A

A

B

C

Guia de Início Rápido

Passo 3: Instale a válvula de isolamento

1. Posicione a válvula de isolamento sobre a flange de montagem. Certifique-se

de que a haste da válvula está posicionada de modo a que a Flow-Tap esteja

instalada; as hastes de inserção encamparão o tubo e a alavanca da válvula

ficará centrada entre as hastes (consulte a Figura 7). (Nota: Ocorrerá uma

interferência se a válvula estiver localizada em linha com as hastes).

2. Prenda a válvula de isolamento ao suporte usando uma junta, parafusos

eporcas.

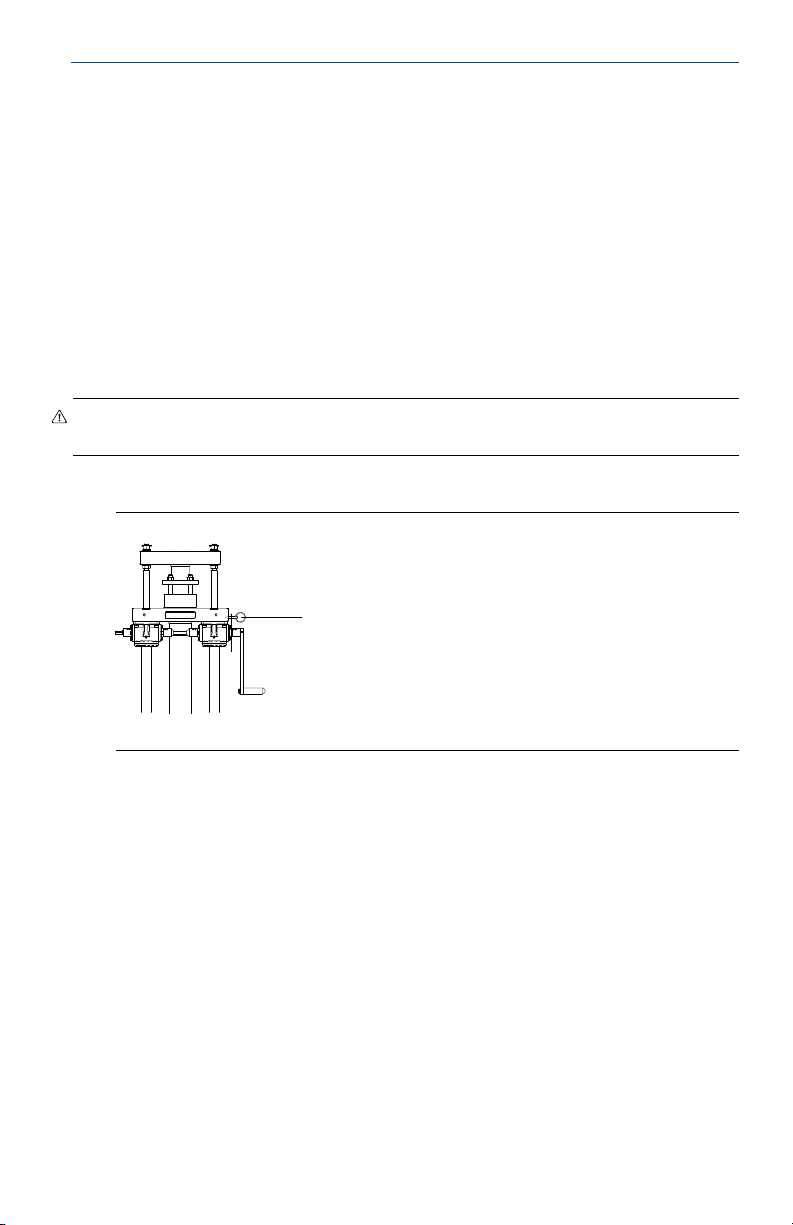

Figura 7. Orientação da Válvula de Isolamento

A. Válvula de isolamento

Passo 4: Monte o furador e faça os furos

O furador não é fornecido com o conjunto.

1. Monte o furador na válvula de isolamento.

2. Abra a válvula completamente.

3. Faça o orifício na parede do tubo de acordo com as instruções fornecidas pelo

fabricante do furador. Faça um furo a 64 mm (2.5 in.). O furo possui uma

tolerância de +1,6 / -0 mm (

1

/16 / -0 in.).

4. Faça a broca retrair-se completamente para além da válvula.

Figura 8. Conjunto de Perfuração

A. A válvula de isolamento está completamente aberta durante a inserção da broca

B. Furador à Pressão

C. A válvula de isolamento está completamente fechada depois da remoção da broca

9

Page 10

Guia de Início Rápido

Outubro de 2014

Passo 5: Retire o furador

1. Verifique se a broca foi retraída para além da válvula.

2. Feche a válvula de isolamento para isolar o processo.

3. Purgue a pressão existente no furador e remova-o.

4. Verifique se existem fugas na válvula de isolamento e no suporte.

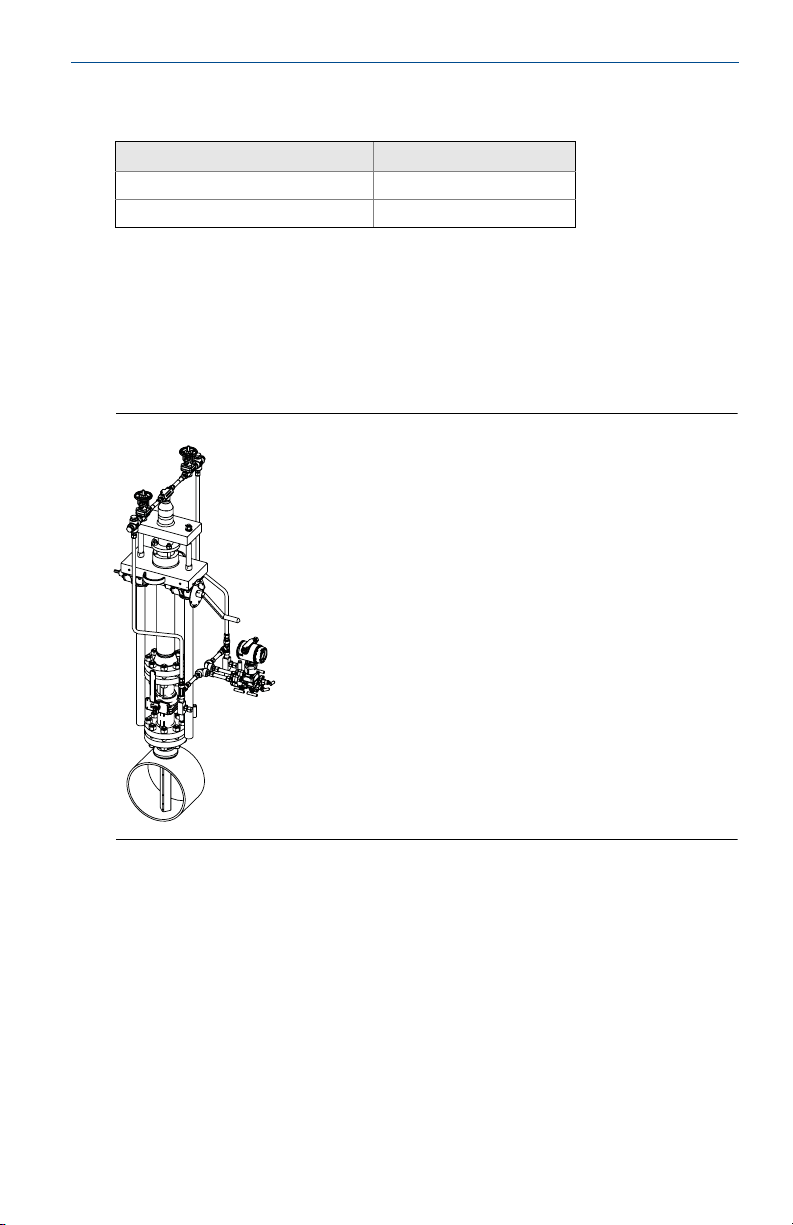

Passo 6: Monte o Sensor Annubar

1. Alinhe a seta de caudal na cabeça com a direcção do caudal.

2. Use as juntas fornecidas e os parafusos de flange para ajustar o conjunto do

Flo-Tap na válvula de isolamento.

3. Aperte as porcas num padrão em cruz para comprimir a junta por igual.

4. Certifique-se de que as válvulas de ventilação estão fechadas antes de prosseguir.

5. Abra e feche a válvula de isolamento para pressurizar o sensor 585 e identificar

quaisquer pontos de fuga na instalação. Tenha muito cuidado se estiver a

trabalhar com vapor ou produtos cáusticos.

6. Verifique se existem fugas em toda a instalação. Aperte conforme for necessário

para impedir fugas em qualquer ligação. Repita os passos 5 e 6 até que não

haja fugas.

Nota

Os Annubar Flo-Tap 585 têm a capacidade de transportar grandes quantidades de peso a grandes

distâncias dos tubos, necessitando de suporte externo. A placa de suporte tem orifícios roscados

para auxiliar a suportar o Annubar 585.

Figura 9. Instale o Conjunto Flo-Tap

A

B

A. Placa de Suporte

B. Válvula de Isolamento

10

Page 11

Outubro de 2014

A

Guia de Início Rápido

Passo 7: Insira o Sensor Annubar

1. Abra a válvula de isolamento completamente.

2. Rode a manivela no sentido dos ponteiros do relógio. Se estiver a utilizar um

furador eléctrico com um adaptador, não exceda 200 rotações por minuto.

3. Continue a rodar a manivela até que o sensor entre em contacto com firmeza

com o lado oposto do tubo.

a. As faixas cor de laranja são uma indicação visual de que o sensor está a

aproximar-se da parede lateral oposta.

b. À medida que as faixas cor de laranja se aproximam da placa de suporte, retire

o furador eléctrico e continue a rodar a manivela manualmente. Coloque um

dedo acima do bucim do enchimento enquanto roda a manivela. Ocorrerão

vibrações e movimentos. Quando a vibração e o movimento pararem,

o sensor está em contacto com a parede lateral oposta.

Nota

Não coloque o dedo sobre o bucim de enchimento para aplicações de alta temperatura.

c. Rode a alavanca mais 1/4 a 1/2 para prender o sensor.

Figura 10. Insira o Sensor

A. Pino de Bloqueio da Tracção

Passo 8: Monte o transmissor

Montagem do transmissor, cabeça de montagem directa

sem válvulas

1. Coloque os anéis em O dentro das ranhuras na face da cabeça.

2. Oriente a(s) válvula(s) equalizadora(s) de modo a que possa(m) ser facilmente

acessível(eis). Instale um bloco de válvulas com a face lisa encaixando à face da

cabeça. Aperte num padrão cruzado com um momento de 45 N•m (400 in•lb).

3. Coloque os anéis em O dentro das ranhuras na face do bloco de válvulas.

4. Alinhe o lado alto do transmissor com o lado alto do sensor (As letras “Hi”

estão impressas na parte lateral da cabeça) e instale.

5. Aperte as porcas num padrão cruzado com um momento de 45 N•m

(400 in•lb).

6. Se a opção DV estiver seleccionada, as Válvulas de Instrumento Duplo serão

fornecidas. Repita os Passos 1-4 para instalar o transmissor redundante.

11

Page 12

Guia de Início Rápido

Outubro de 2014

Montagem do transmissor com cabeça de montagem remota

Os diafragmas do módulo do sensor serão danificados se forem expostos

a temperaturas superiores a 121 °C (250 °F). Os transmissores montados

remotamente são ligados ao sensor através de tubos de impulso, que permitem

que as temperaturas do caudal de serviço diminuam até ao ponto onde o

transmissor já não seja vulnerável.

São usadas diferentes configurações dos tubos de impulso, dependendo do

fluido de processo e devem ser classificadas para um funcionamento contínuo

na pressão e temperatura de concepção do conjunto dos tubos. Recomenda-se

a utilização de tubos de aço inoxidável de diâmetro externo mínimo de 12 mm

1

/2 in.) com espessura de parede de, pelo menos, 1 mm (0.035 in.). Não se

(

recomenda a utilização de encaixes de tubos roscados, pois estes criam vãos

onde o ar pode ficar aprisionado e criar pontos de fugas.

As seguintes restrições e recomendações aplicam-se à localização dos tubos

de impulso:

Os tubos de impulso dispostos horizontalmente devem ter uma inclinação de,

pelo menos, 83 mm/m (1 in./ft).

- Para aplicações de líquido e de vapor, a inclinação deve ser descendente

(na direcção do transmissor).

- Para aplicações de gás, a inclinação deve ser ascendente (na direcção do

transmissor).

Para aplicações com temperatura abaixo de 121 °C (250 °F), os tubos de

impulso devem ser tão curtos quanto possível para minimizar mudanças de

temperatura. A utilização de isolamento poderá ser necessária.

Para aplicações com temperatura superior a 121 °C (250 °F), os tubos de

impulso devem ter um comprimento mínimo de 0,3048 m (1 ft) para cada

aumento de temperatura de 38 °C (100 °F) acima dos 121 °C (250 °F). Os tubos

de impulso não devem ser isolados para reduzir a temperatura do fluido.

Todas as ligações com roscas devem ser verificadas depois de o sistema atingir

a temperatura pretendida, pois as ligações podem ficar soltas com a

contracção e expansão causadas pela mudança de temperatura.

Instalações externas para líquidos, gás saturado ou vapor podem requerer

isolamento e aquecimento dos tubos para prevenir o congelamento.

Quando os tubos de impulso forem mais longos do que 1,8 m (6 ft), as linhas

de impulso alta e baixa devem ser posicionadas juntas para que mantenham a

mesma temperatura. Estas linhas devem estar apoiadas para prevenir

arqueamento e vibração.

As linhas de impulso devem ser posicionadas em áreas protegidas ou contra

paredes ou tectos. Utilize o composto de vedação de tubo adequado para a

temperatura de serviço em todas as ligações com rosca. Não coloque os tubos

de impulso perto de tubos ou equipamento com altas temperaturas.

É recomendado um bloco de válvulas do instrumento para todas as instalações.

O bloco de válvulas permite que um operador equalize as pressões antes de pôr

a zero e isolar o fluido do processo do transmissor.

12

Page 13

Outubro de 2014

1

2

To PH To PL

MV

ML

MEL

DVL

MH

MEH

DVH

Ao PH Ao PL

MV

ML

DVL

MEH

MH

MEL

DVH

Ao PH Ao PL

ME

ML

DVL

DVH

MH

Guia de Início Rápido

Figura 11. Identificação das Válvulas para Blocos de 5 e 3 Válvulas

Bloco de 5 válvulas Bloco de 3 válvulas

To PH To PL

MH

2

ME

ML

Quadro 3. Descrição das Válvulas de Impulso e Componentes

1. Pressão Alta

2. Pressão Baixa

DVH

Nome Descrição Propósito

Componentes

1 Transmissor Lê a pressão diferencial

2 Bloco de Válvulas Isola e equaliza o transmissor

Bloco de Válvulas e Válvulas de Impulso

(1)

(2)

(1)

(2)

(1)

Ligações do processo de pressão dos lados alto e baixo

Drena (para serviços de gás) ou ventila (para serviços líquido ou

vapor) as câmaras do transmissor DP

(1)

Isola a pressão dos lados alto ou baixo do processo

(2)

Permite o acesso dos lados de pressão alta e baixa à válvula de

ventilação, ou para isolamento do fluido de processo

(2)

Permite que a pressão dos lados alto e baixo seja equalizada

Ventila o fluido do processo

PH Sensor Primário

PL Sensor Primário

DVH

DVL

Válvula de Drenagem/

Ventilação

Válvula de Drenagem/

Ventilação

MH Bloco de Válvulas

ML Bloco de Válvulas

MEH

MEL

ME

MV

Equalizador do Bloco

de Válvulas

Equalizador do Bloco

de Válvulas

Equalizador do Bloco

de Válvulas

Válvula de Ventilação

do Bloco de Válvulas

DVL

1

13

Page 14

Guia de Início Rápido

Outubro de 2014

Instalações recomendadas

Serviço com gás

Prenda o transmissor acima do sensor para evitar que os líquidos condensáveis se

acumulem nos tubos de impulso e na célula DP.

Figura 12. Linha Vertical

Figura 13. Linha Horizontal

Serviço com líquido

Prenda o transmissor abaixo do sensor para garantir que não é introduzido ar

dentro dos tubos de impulso ou do transmissor.

Figura 14. Linha Vertical

14

Page 15

Outubro de 2014

Guia de Início Rápido

Figura 15. Linha Horizontal

Serviço de vapor (acima de 232 °C [450 °F])

Monte o transmissor abaixo do tubo do processo. Instale os tubos de impulso

para baixo até ao transmissor e encha o sistema com água tépida através dos dois

encaixes em forma de T.

Figura 16. Linha Vertical

Figura 17. Linha Horizontal

15

Page 16

Guia de Início Rápido

Outubro de 2014

Manutenção do vapor na parte superior

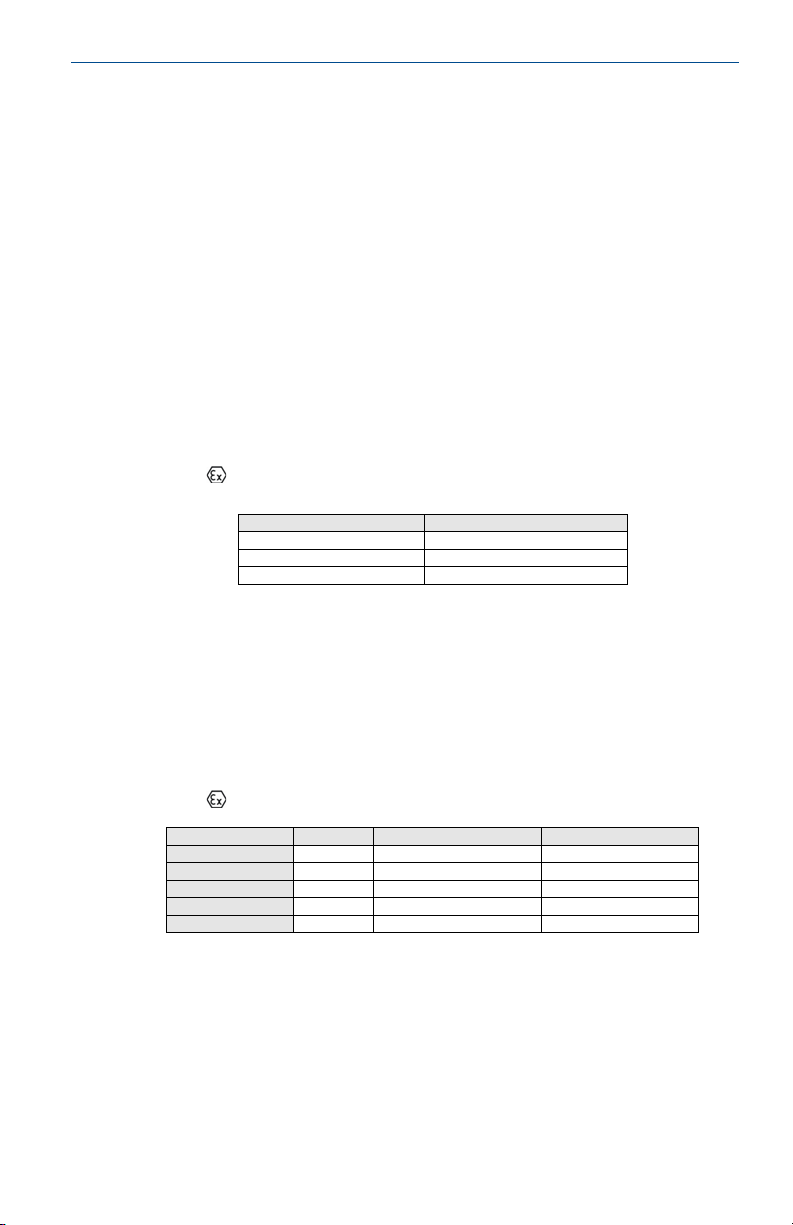

Quadro 4. Limites de Temperatura do Vapor na Parte Superior

Plataforma de ligação do transmissor Temperatura máxima

Montagem Remota 455 °C (850 °F)

Montagem Directa 205 °C (400 °F)

Para instalações de montagem remota, o tubo de impulso deve estar inclinado

para cima ligeiramente a partir das ligações do instrumento no Annubar até aos

encaixes transversais para permitir a drenagem da condensação para o tubo.

A partir dos encaixes transversais, o tubo de impulso deve ser encaminhado

para baixo até ao transmissor e pernas de drenagem. O transmissor deve estar

localizado abaixo das ligações do instrumento do Annubar. Dependendo das

condições ambientais, pode ser necessário isolar as peças de montagem.

Figura 18. Linha Horizontal

Passo 9: Retracção do Sensor Annubar

Tracção de engrenagem (G)

1. Retire o pino de bloqueio da tracção.

2. Rode a manivela no sentido contrário ao dos ponteiros do relógio. Se estiver

a utilizar um furador eléctrico com um adaptador, não exceda 200 rpms.

3. Faça retrair até que as porcas da extremidade da haste estejam contra o

mecanismo da caixa de mudanças.

16

Page 17

Outubro de 2014

Certificações do Produto – 3051SMV / 3051SFx

Rev. 1

Informações acerca da Directiva Europeia

Poderá encontrar uma cópia da Declaração de Conformidade CE no final do Guia de Início

Rápido. A revisão mais recente da Declaração de Conformidade CE encontra-se disponível

em

www.rosemount.com

.

Certificação para Locais Comuns da FM Approvals

De acordo com o procedimento de norma, o transmissor foi examinado e testado para se

determinar se o design satisfaz os requisitos eléctricos, mecânicos e de protecção contra

incêndio básicos da FM Approvals, um laboratório reconhecido a nível nacional nos EUA

(NRTL) e acreditado pela Federal Occupational Safety and Health Administration (OSHA).

Instalação do Equipamento na América do Norte

O Código Eléctrico Nacional (NEC, National Electrical Code) dos EUA e o Código

Eléctrico Canadiano (CEC, Canadian Electrical Code) permitem a utilização do equipamento

assinalado pela Divisão em Zonas e equipamento assinalado por Zonas em Divisões.

As marcas devem ser adequadas para a classificação da área, classe de gás e temperatura.

Estas informações são claramente definidas nos respectivos códigos.

EUA

E5 À Prova de Explosão (XP) e à Prova de Pós Inflamáveis (DIP) FM

Certificação: 3008216

Normas: FM Classe 3600 – 2011, FM Classe 3615 – 2006, FM Classe 3616 – 2011,

FM Classe 3810 – 2005, ANSI/NEMA 250 – 2003

Marcas: XP CL I, DIV 1, GP B, C, D; DIP CL II, DIV 1, GP E, F, G; CL III;

T5 (-50 °C Ta +85 °C), Selado na Fábrica, Tipo 4X

I5 Intrinsecamente Seguro (IS) e à Prova de Incêndio (NI) FM

Certificação: 3031960

Normas: FM Classe 3600 – 1998, FM Classe 3610 – 2007, FM Classe 3611 – 2004,

FM Classe 3616 – 2006, FM Classe 3810 – 2005, NEMA 250 – 1991

Marcas: IS CL I, DIV 1, GP A, B, C, D; CL II, DIV 1, GP E, F, G; Classe III; Classe 1,

Zona 0 AEx ia IIC T4; NI CL 1, DIV 2, GP A, B, C, D; T4(-50 °C Ta +70 °C);

quando ligado de acordo com o esquema Rosemount 03151-1206; Tipo 4x

Nota: Os transmissores assinalados com NI CL 1, DIV 2 podem ser instalados nas

localizações da Divisão 2 utilizando os métodos de instalação de cablagem gerais da

Divisão 2 ou instalação de cablagem em campo não inflamável (NIFW, Nonincendive

Field Wiring). Consulte o esquema 03151-1206.

IE FISCO FM

Certificação: 3012350

Normas: FM Classe 3600 – 2011, FM Classe 3610 – 2010, FM Classe 3611 – 2004,

FM Classe 3616 – 2006, FM Classe 3810 – 2005, NEMA 250 – 1991

Marcas: IS CL I, DIV 1, GP A, B, C, D; (-50 °C Ta +70 °C); quando ligado de acordo com

o esquema Rosemount 03151-1006; Tipo 4x

Canadá

E6 À Prova de Explosão, à Prova de Pós Inflamáveis CSA e Divisão 2

Certificação: 1143113

Normas: CAN/CSA C22.2 N.º 0-10, CSA Std C22.2 N.º 25-1966, CSA Std C22.2

N.º 30-M1986, CAN/CSA C22.2 N.º 94-M91, CSA Std C22.2 N.º 142-M1987,

CSA Std C22.2 N.º 213-M1987, ANSI/ISA 12.27.01-2003, CSA Std C22.2

N.º 60529:05

Marcas: À Prova de Explosão para Classe I, Divisão 1, Grupos B, C, D; À Prova de Pós

Inflamáveis para Classe II, Divisão 1, Grupos E, F, G; Classe III; Adequado

para Classe I, Divisão 2, Grupos A, B, C, D; Tipo 4x

Certificações do Produto

Guia de Início Rápido

17

Page 18

Guia de Início Rápido

I6 Intrinsecamente Seguro segundo a CSA

Certificação: 1143113

Normas: CAN/CSA C22.2 N.º 0-10, CSA Std C22.2 N.º 30-M1986, CAN/CSA C22.2

N.º 94-M91, CSA Std C22.2 N.º 142-M1987, CSA Std C22.2 N.º 157-92,

ANSI/ISA 12.27.01-2003, CSA Std C22.2 N.º 60529:05

Marcas: Intrinsecamente Seguro para Classe 1, Divisão 1; adequado para Classe 1, Zona 0,

IIC, T3C; quando ligado de acordo com o esquema Rosemount 03151-1207; Tipo 4x

IF CSA FISCO

Certificação: 1143113

Normas: CAN/CSA C22.2 N.º 0-10, CSA Std C22.2 N.º 30-M1986, CAN/CSA C22.2

N.º 94-M91, CSA Std C22.2 N.º 142-M1987, CSA Std C22.2 N.º 157-92,

ANSI/ISA 12.27.01-2003, CSA Std C22.2 N.º 60529:05

Marcas: Intrinsecamente Seguro segundo o FISCO para Classe I, Divisão 1; adequado

para Classe I, Zona 0; T3C; quando instalado de acordo com o esquema

Rosemount 03151-1207; Tipo 4X

Europa

E1 À Prova de Chamas ATEX

Certificação: KEMA 00ATEX2143X

Normas: EN 60079-0:2012, EN 60079-1: 2007, EN 60079-26:2007

(os modelos 3051SFx com RTD estão certificados de acordo com a norma

EN 60079-0:2006)

Marcas: II 1/2 G Ex d IIC T6…T4 Ga/Gb, T6 (-60 °C Ta +70 °C),

T5/T4 (-60 °C Ta +80 °C)

-60 °C a +70 °C

-60 °C a +80 °C

-60 °C a +120 °C

Condições Especiais para uma Utilização Segura (X):

1. O dispositivo possui um diafragma de parede fina. Durante a instalação, manutenção

e utilização do dispositivo deve ter-se em conta as condições ambientais às quais o

diafragma irá ser sujeito. As instruções do fabricante para a instalação e manutenção

do dispositivo devem ser seguidas ao pormenor de forma a assegurar a segurança do

mesmo durante o seu tempo de vida previsto.

2. Para obter informações relativamente às dimensões das juntas à prova de chamas,

contacte o fabricante.

I1 Intrinsecamente Seguro ATEX

Certificação: Baseefa08ATEX0064X

Normas: EN 60079-0: 2012, EN 60079-11: 2012

Marcas: II 1 G Ex ia IIC T4 Ga, T4 (-60 °C Ta +70 °C)

30 V 7,14 V 30 V

300 mA 300 mA 2,31 mA

14,8 nF 0,11 uF 0

0 0 0

Condições Especiais para uma Utilização Segura (X):

1. Se o equipamento estiver equipado com um supressor transitório de 90 V opcional, o

mesmo é incapaz de suportar o isolamento de 500 V do teste de ligação à terra e isto

tem de ser considerado durante a instalação

2. A caixa pode ser composta por uma liga de alumínio, com um acabamento de protecção

em tinta de poliuretano; contudo, deverá tomar as devidas precauções para a proteger

do impacto ou abrasão caso esteja localizada num ambiente de Zona 0.

Classe de Temperatura Temperatura do Processo

T6

T5

T4

Outubro de 2014

18

HART Apenas SuperModule RTD (para 3051SFx)

Tensão Ui

Corrente Ii

Potência Pi 1 W 887 mW 17,32 mW

Capacitância Ci

Indutância Li

Page 19

Outubro de 2014

ND À Prova de Pós ATEX

Certificação: BAS01ATEX1374X

Normas: EN 60079-0: 2012, EN 60079-31: 2009

Marcas: II 1 D Ex ta IIIC T105 °C T

500

95 °C Da, (-20 °C Ta +85 °C), V

máx

= 42,4 V

Condições Especiais para uma Utilização Segura (X):

1. As entradas dos cabos devem ser utilizadas para manter a protecção contra a entrada

de partículas a um nível de, pelo menos, IP66.

2. As entradas dos cabos não utilizadas devem ser tapadas com tampões de vedação

adequados, que assegurem a protecção contra a entrada de partículas a um nível de,

pelo menos, IP66.

3. As entradas dos cabos e os tampões de vedação devem ser adequados ao intervalo de

temperatura ambiente do dispositivo e capazes de suportar um teste de impacto de 7J.

4. O(s) SuperModule(s) deve(m) ser aparafusado(s) no local firmemente, de modo a

manter a protecção contra a entrada de partículas na(s) caixa(s).

N1 ATEX Tipo n

Certificação: Baseefa08ATEX0065X

Normas: EN 60079-0: 2012, EN 60079-15: 2010

Marcas: II 3 G Ex nA IIC T4 Gc, (-40 °C Ta +70 °C), V

máx

= 45 V

Condições Especiais para uma Utilização Segura (X):

1. Se o equipamento estiver equipado com um supressor de tensão transitória de 90 V,

o mesmo é incapaz de suportar o teste de potência eléctrica de 500 V estabelecido

pela Cláusula 6.5.1 da norma EN 60079-15:2010. Isto deve ser tido em conta durante

a instalação.

Internacional

E7 À Prova de Chamas e de Pó IECEx

Certificação: IECEx KEM 08.0010X (À Prova de Chamas)

Normas: IEC 60079-0:2011, IEC 60079-1: 2007, IEC 60079-26:2006

(os modelos 3051SFx com RTD estão certificados de acordo com a norma

IEC 60079-0:2004)

Marcas: Ex d IIC T6…T4 Ga/Gb, T6 (-60 °C Ta +70 °C), T5/T4 (-60 °C Ta +80 °C)

-60 °C a +70 °C

-60 °C a +80 °C

-60 °C a +120 °C

Condições Especiais para uma Utilização Segura (X):

1. O dispositivo possui um diafragma de parede fina. Durante a instalação, manutenção e

utilização do dispositivo deve ter-se em conta as condições ambientais às quais o

diafragma irá ser sujeito. As instruções do fabricante para a instalação e manutenção do

dispositivo devem ser seguidas ao pormenor de forma a assegurar a segurança do

mesmo durante o seu tempo de vida previsto.

2. Para obter informações relativamente às dimensões das juntas à prova de chamas,

contacte o fabricante.

Certificação: IECEx BAS 09.0014X (Pós)

Normas: IEC 60079-0:2011, IEC 60079-31:2008

Marcas: Ex ta IIIC T105 °C T

500

95 °C Da, (-20 °C Ta +85 °C), V

máx

= 42,4 V

Condições Especiais para uma Utilização Segura (X):

1. As entradas dos cabos devem ser utilizadas para manter a protecção contra a entrada

de partículas a um nível de, pelo menos, IP66.

2. As entradas dos cabos não utilizadas devem ser tapadas com tampões de vedação

adequados, que assegurem a protecção contra a entrada de partículas a um nível de,

pelo menos, IP66.

Classe de Temperatura Temperatura do Processo

T6

T5

T4

Guia de Início Rápido

19

Page 20

Guia de Início Rápido

3. As entradas dos cabos e os tampões de vedação devem ser adequados ao intervalo de

temperatura ambiente do dispositivo e capazes de suportar um teste de impacto de 7J.

4. O SuperModule modelo 3051S- deve ser aparafusado no local firmemente, de modo a

manter a protecção contra a entrada de partículas na caixa.

I7 Segurança Intrínseca IECEx

Certificação: IECEx BAS 08.0025X

Normas: IEC 60079-0: 2011, IEC 60079-11: 2011

Marcas: Ex ia IIC T4 Ga, T4 (-60 °C Ta +70 °C)

30 V 7,14 V 30 V

1 W 887 mW 17,32 mW

14,8 nF 0,11 uF 0

Condições Especiais para uma Utilização Segura (X):

1. Se o equipamento estiver equipado com um supressor transitório de 90 V opcional, o

mesmo é incapaz de suportar o isolamento de 500 V do teste de ligação à terra e isto

tem de ser considerado durante a instalação.

2. A caixa pode ser composta por uma liga de alumínio, com um acabamento de protecção

em tinta de poliuretano; contudo, deverá tomar as devidas precauções para a proteger

do impacto ou abrasão caso esteja localizada num ambiente de Zona 0.

N7 IECEx Tipo n

Certificação: IECEx BAS 08.0026X

Normas: IEC 60079-0: 2011, IEC 60079-15: 2010

Marcas: Ex nA IIC T5 Gc, (-40 °C Ta +70 °C)

Condições Especiais para uma Utilização Segura (X):

1. Se o equipamento estiver equipado com um supressor de tensão transitória de 90 V,

o mesmo é incapaz de suportar o teste de potência eléctrica de 500 V estabelecido

pela Cláusula 6.5.1 da norma IEC 60079-15:2010. Isto deve ser tido em conta durante

a instalação.

Brasil

E2 À Prova de Chamas INMETRO

Certificação: CEPEL 03.0140X [Mfg EUA, Singapura, Alemanha], CEPEL 07.1413X [Mfg Brasil]

Normas: ABNT NBR IEC 60079-0:2008, ABNT NBR IEC 60079-1:2009, ABNT NBR

IEC 60529:2009

Marcas: Ex d IIC T* Ga/Gb, T6 (-40 °C Ta +65 °C), T5 (-40 °C Ta +80 °C), IP66*

Condições Especiais para uma Utilização Segura (X):

1. Para temperaturas ambiente acima de 60 °C, os cabos deverão ter uma temperatura

mínima de isolamento de 90 °C, para estar em conformidade com a temperatura de

funcionamento do equipamento.

2. O dispositivo possui um diafragma de parede fina. Durante a instalação, manutenção e

utilização do dispositivo deve ter-se em conta as condições ambientais às quais o

diafragma irá ser sujeito. As instruções do fabricante para a instalação e manutenção do

dispositivo devem ser seguidas ao pormenor de forma a assegurar a segurança do

mesmo durante o seu tempo de vida previsto.

I2 Segurança Intrínseca INMETRO

Certificação: NCC 12.1158X [Mfg EUA, Alemanha]

Normas: ABNT NBR IEC 60079-0:2008, ABNT NBR IEC 60079-11:2009, ABNT NBR

IEC 60079-26:2008

Marcas: Ex ia IIC T4 Ga, T4 (-60 °C Ta +70 °C), IP66*

HART Apenas SuperModule RTD (para 3051SFx)

Tensão Ui

Corrente Ii 300 mA 300 mA 2,31 mA

Potência Pi

Capacitância Ci

Indutância Li 0 0 0

20

Outubro de 2014

Page 21

Outubro de 2014

Condições Especiais para uma Utilização Segura (X):

1. Se o equipamento estiver equipado com um supressor transitório de 90 V opcional, o

mesmo é incapaz de suportar o isolamento de 500 V do teste de ligação à terra e isto

tem de ser considerado durante a instalação.

2. Para processos com temperaturas superiores a 135 °C, o utilizador deve avaliar se a

classe de temperatura do SuperModule é adequada para essas aplicações, pois nesta

situação, existe um risco de a temperatura do SuperModule ser superior a T4.

30 V 7,14 V 30 V

300 mA 300 mA 2,31 mA

1 W 887 mW 17,32 mW

14,8 nF 0,11 uF 0

0 0 0

China

E3 À Prova de Chamas e À Prova de Pós Inflamáveis na China

Certificação: 3051SMV: GYJ14.1039X [Mfg EUA, China, Singapura]

3051SFx: GYJ11.1711X [Mfg EUA, China, Singapura]

Normas: 3051SMV: GB3836.1-2010, GB3836.2-2010, GB3836.20-2010

3051SFx: GB3836.1-2010, GB3836.2-2010, GB3836.20-2010, GB12476.1-2000

Marcas: 3051SMV: Ex d IIC T6/T5 Ga/Gb

3051SFx: Ex d IIC T6/T5 Ga/Gb; DIP A20 T

A

105 °C; IP66

Condições Especiais para uma Utilização Segura (X):

1. O símbolo “X” é utilizado para indicar condições específicas de utilização: Para obter

informações relativamente às dimensões das juntas à prova de chamas, contacte o

fabricante.

I3 Segurança Intrínseca na China

Certificação: 3051SMV: GYJ14.1040X [Mfg EUA, China, Singapura]

3051SFx: GYJ11.1707X [Mfg EUA, China, Singapura]

Normas: 3051SMV: GB3836.1-2010, GB3836.4-2010, GB3836.20-2010

3051SFx: GB3836.1/4-2010, GB3836.20-2010, GB12476.1-2000

Marcas: 3051SMV: Ex ia IIC T4 Ga

3051SFx: Ex ia IIC T4 Ga, DIP A20 T

A

105 °C; IP66

Condições Especiais para uma Utilização Segura (X):

1. A caixa pode conter metal leve, devendo ser prestada atenção para evitar o perigo de

ignição devido a impacto ou fricção.

2. O dispositivo não é capaz de suportar o teste de potência eléctrica de 500 V tal como

define a Cláusula 6.3.12 da GB3836.4-2010.

EAC – Bielorrússia, Cazaquistão, Rússia

EM À Prova de Chamas Regulamentos Técnicos da União Aduaneira (EAC)

Certificação: Contacte o representante da Emerson Process Management para obter

informações adicionais

IM À Prova de Chamas Regulamentos Técnicos da União Aduaneira (EAC)

Certificação: Contacte o representante da Emerson Process Management para obter

informações adicionais

Japão

E4 À Prova de Chamas no Japão

Certificação: TC19070, TC19071, TC19072, TC19073

Marcas: Ex d IIC T6

HART Apenas SuperModule RTD (para 3051SFx)

Tensão Ui

Corrente Ii

Potência Pi

Capacitância Ci

Indutância Li

Guia de Início Rápido

21

Page 22

Guia de Início Rápido

República da Coreia

EP À Prova de Chamas na República da Coreia

Certificação: 12-KB4BO-0180X [Mfg EUA], 11-KB4BO-0068X [Mfg Singapura]

Marcas: Ex d IIC T5 ou T6

IP Segurança Intrínseca na República da Coreia

Certificação: Contacte o representante da Emerson Process Management para obter

informações adicionais

Combinações

K1 Combinação de E1, I1, N1 e ND

K2 Combinação de E2 e I2

K5 Combinação de E5 e I5

K6 Combinação de E6 e I6

K7 Combinação de E7, I7 e N7

KA Combinação de E1, I1, E6 e I6

KB Combinação de E5, I5, E6 e I6

KC Combinação de E1, I1, E5 e I5

KD Combinação de E1, I1, E5, I5, E6 e I6

KM Combinação de EM e IM

KP Combinação de EP e IP

Certificações Adicionais

SBS Certificação Tipo ABS (American Bureau of Shipping – Agência Americana de Envios)

Certificação: 00-HS145383-6-PDA

Utilização Prevista: Medir o calibre ou pressão absoluta de aplicações de líquido, gás ou

vapor em Navios Classificados pela ABS, para instalações na Marinha e em

Mar Alto.

Regras da ABS: 2013 Regras de recipientes de aço 1-1-4/7.7, 1-1-A3, 4-8-3/1.7, 4-8-3/1.11.1,

4-8-3/13.1

SBV Certificação do Tipo Bureau Veritas (BV)

Certificação: 31910/A0 BV

Requisitos: Regras do Bureau Veritas para a Classificação de Navios de Aço

Aplicação: Notas de classe: AUT-UMS, AUT-CCS, AUT-PORT e AUT-IMS

SDN Certificação de Aprovação Tipo Det Norske Veritas (DNV)

Certificação: A-13243

Utilização Prevista: Regras para Classificação de Navios, Embarcações de Velocidade Alta

e Leves e com os Padrões de Mar Alto da Det Norske Veritas

Aplicação:

SLL Certificado de Aprovação do Tipo Registo de Lloyds (LR)

Certificação: 11/60002(E3)

Aplicação: Categorias ambientais ENV1, ENV2, ENV3 e ENV5

D3 Transferência de Responsabilidade – Aprovação da Precisão de Medições do Canadá

Certificação: AG-0501, AV-2380C

Classes de Localização

Tipo 3051S

Temperatura D

Humidade B

Vibração A

CEM A

Caixa D / IP66 / IP68

Outubro de 2014

22

Page 23

Outubro de 2014

File ID: DSI C E Marking Page 1 of 3 DSI 1000I-DoC

EC Declaration of Conformity

No: DSI 1000 Rev. I

We,

Emerson Process Management

Heath Place - Bognor Regis

West Sussex PO22 9SH

England

declare under our sole responsibility that the products,

Primary Element Models 405 / 1195 / 1595 & Annubar®

Models 485 / 585

manufactured by,

Rosemount / Dieterich Standard, Inc.

5601 North 71

st

Street

Boulder, CO 80301

USA

to which this declaration relates, is in conformity with the provisions of the European

Community Directives as shown in the attached schedule.

Assumption of conformity is based on the application of the harmonized standards and, when

applicable or required, a European Community notified body certification, as shown in the

attached schedule.

As permitted by 97/23/EC, Annex 7, the authorized signatory for the legally binding declaration of

conformity for Rosemount/Dieterich Standard, Inc. is Vice President of Quality, Timothy J. Layer.

20-Oct-2011

Timothy J. Layer

Vice President, Quality

(signature)

(date of issue)

Figura 19. Declaração de Conformidade do Rosemount 585

Guia de Início Rápido

23

Page 24

Guia de Início Rápido

File ID: DSI C E Marking Page 2 of 3 DSI 1000I-DoC

Schedule

EC Declaration of Conformity DSI 1000 Rev. I

PED Directive (97/23/EC)

Models: 405 / 485 / 585/ 1195 / 1595

QS Certificate of Assessment – CE-0041-H-RMT-001-10-USA

IV* Flo Tap - 485/3051SFA/3095MFA: Sensor Size 3 600# 60" to 72" Line (Category IV Flo Tap will require a B1

Certificate for design examination and H1 Certificate for special surveillance)

All other models:

Sound Engineering Practice

Summary of Classifications

Model/Range

PED Category

Group 1

Fluid

Group 2

Fluid

585M - 2500# All Lines

N/A

SEP

585S - 1500# & 2500# All Lines

III

SEP

MSL46 - 2500# All Lines

N/A

SEP

MSR: 1500# & 2500# All Lines

III

SEP

1195, 3051SFP, 3095MFP: 150# 1-1/2

I

SEP

1195, 3051SFP, 3095MFP: 300# & 600# 1-1/2

II

I

1195, 3051SFP, 3095MFP: 1-1/2” Threaded & Welded

II

I

DNF - 150# 1-1/4”, 1-1/2” & 2

I

SEP

DNF - 300# 1-1/4”, 1-1/2” & 2

II

I

DNF, DNT, & DNW: 600# 1-1/4”, 1-1/2” & 2”

II

I

Flanged 485/3051SFA/3095MFA: 1500# & 2500# All Lines

II

SEP

FloTap 485/3051SFA/3095MFA: Sensor Size 2 150# 6to 24 Line

I

SEP

FloTap 485/3051SFA/3095MFA: Sensor Size 2 300# 6to 24 Line

II

I

FloTap 485/3051SFA/3095MFA: Sensor Size 2 600# 6to 16 Line

II

I

FloTap 485/3051SFA/3095MFA: Sensor Size 2 600# 18to 24 Line

III

II

FloTap 485/3051SFA/3095MFA: Sensor Size 3 150# 12to 44 Line

II

I

FloTap 485/3051SFA/3095MFA: Sensor Size 3 150# 46to 72 Line

III

II

FloTap 485/3051SFA/3095MFA: Sensor Size 3 300# 12” to 72 Line

III

II

FloTap 485/3051SFA/3095MFA: Sensor Size 3 600# 12to 48 Line

III

II

FloTap 485/3051SFA/3095MFA: Sensor Size 3 600# 60 to 72 Line

IV*

III

Outubro de 2014

24

Page 25

Outubro de 2014

File ID: DSI C E Marking Page 3 of 3 DSI 1000I-DoC

Schedule

EC Declaration of Conformity DSI 1000 Rev. I

Pressure Equipment Directive (93/27/EC) Notified Body:

Bureau Veritas UK Limited

[Notified Body Number: 0041]

Parklands, Wilmslow Road, Didsbury

Manchester M20 2RE

United Kingdom

Guia de Início Rápido

25

Page 26

Guia de Início Rápido

ID do ficheiro: DSI Marca CE Página 1 de 3 DSI 1000_por-eu.docx

Declaração de Conformidade CE

N.º: DSI 1000 Rev. I

Nós,

Emerson Process Management

Heath Place - Bognor Regis

West Sussex PO22 9SH

Inglaterra

declaramos sob nossa única responsabilidade que os produtos

Elemento Primário Modelos 405 / 1195 / 1595 e Annubar®

Modelos 485 / 585

fabricados pela

Rosemount / Dieterich Standard, Inc.

5601 North 71

st

Street

Boulder, CO 80301

EUA

relacionados com esta declaração, estão em conformidade com as provisões das Directivas da

Comunidade Europeia, conforme ilustrado na lista anexada.

A presunção da conformidade baseia-se na aplicação das normas harmonizadas e, quando

aplicável ou necessário, na certificação de um organismo notificado da Comunidade Europeia,

conforme indicado na lista em anexo.

Tal como permitido pela Directiva 97/23/CE, Anexo 7, o signatário autorizado para a declaração

legalmente vinculativa de conformidade para a Rosemount/Dieterich Standard, Inc. é o

Vice-presidente de Qualidade, Timothy J. Layer.

20-Out-2011

Vice-presidente, Qualidade

(data de emissão)

Outubro de 2014

Timothy J. Layer

26

Page 27

Outubro de 2014

ID do ficheiro: DSI Marca CE Página 2 de 3 DSI 1000_por-eu.docx

Lista

Declaração de Conformidade CE DSI 1000 Rev. I

Directiva PED (97/23/CE)

Modelos: 405 / 485 / 585/ 1195 / 1595

Certificado de Avaliação QS – CE-0041-H-RMT-001-10-USA

IV* Flo Tap – 485/3051SFA/3095MFA: Tamanho do Sensor 3 N.º 600 Linha de 60” a 72” (A Categoria IV Flo Tap requer

Certificado B1 para análise de design e Certificado H1 para vigilância especial)

Todos os outros modelos:

De acordo com as boas práticas de engenharia (Sound Engineering Practice)

Resumo das Classificações

Modelo/Gama

Categoria PED

Caudal

Grupo 1

Caudal

Grupo 2

585M – N.º 2500 Todas as Linhas

N/D SEP

585S - N.º 1500 e N.º 2500 Todas as linhas

III SEP

MSL46 – N.º 2500 Todas as Linhas N/D SEP

MSR: N.º 1500 e 2500 Todas as linhas III SEP

1195, 3051SFP, 3095MFP: N.º 150 1-1/2” I SEP

1195, 3051SFP, 3095MFP: N.º 300 e 600 1-1/2” II I

1195, 3051SFP, 3095MFP: 1-1/2" Com Rosca e Soldado II I

DNF - N.º 150 1-1/4”, 1-1/2” e 2” I SEP

DNF - N.º 300 1-1/4”, 1-1/2” e 2” II I

DNF, DNT e DNW: N.º 600 1-1/4”, 1-1/2” e 2” II I

Com Flange – 485/3051SFA/3095MFA: N.º 1500 e 2500 Todas as linhas II SEP

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 2 n.º 150 Linha de 6” a 24” I SEP

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 2 n.º 300 Linha de 6” a 24” II I

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 2 n.º 600 Linha de 6” a 16” II I

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 2 n.º 600 Linha de 18” a 24” III II

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 3 n.º 150 Linha de 12” a 44” II I

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 3 n.º 150 Linha de 46” a 72” III II

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 3 n.º 300 Linha de 12” a 72” III II

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 3 n.º 600 Linha de 12” a 48” III II

FloTap – 485/3051SFA/3095MFA: Tamanho do Sensor 3 n.º 600 Linha de 60” a 72” IV* III

Guia de Início Rápido

27

Page 28

Guia de Início Rápido

ID do ficheiro: DSI Marca CE Página 3 de 3 DSI 1000_por-eu.docx

Lista

Declaração de Conformidade CE DSI 1000 Rev. I

Directiva Europeia de Equipamentos de Pressão (PED) (93/27/CE)

Organismo Notificado:

Bureau Veritas UK Limited

[Número do Organismo Notificado: 0041]

Parklands, Wilmslow Road, Didsbury

Manchester M20 2RE

Reino Unido

Outubro de 2014

28

Page 29

Outubro de 2014

Guia de Início Rápido

29

Page 30

Guia de Início Rápido

00825-0213-4585, Rev. BA

Outubro de 2014

Emerson Process Management

Rosemou nt Inc.

8200 Market Boulevard

Chanhassen, MN EUA 55317

Tel. (EUA): (800) 999-9307

Tel.: (Internacional) (952) 906-8888

Fax: (952) 906-8889

Emerson Process Management

Asia Pacific Priva te Limited

1 Pandan Crescent

Singapura 128461

T (65) 6777 8211

Fax: (65) 6777 0947/65 6777 0743

Emerson Process Management

GmbH & Co. OHG

Argelsrieder Feld 3

82234 Wessling, Alemanha

Tel.: 49 (8153) 9390

Fax: 49 (8153) 939172

Beijing Rosemount Far East

Instrument Co., Limited

No. 6 North Street, Hepingli,

Dong Cheng District

Beijing 100013, China

Tel.: (86) (10) 6428 2233

Fax: (86) (10) 6422 8586

Emerson Process Management, Lda.

Edifício Eça de Queiroz

Rua General Ferreira Martins 8 - 10ºB

Miraflores

1495-137 Algés

Portugal

Tel.: + (351) 214 200 700

Fax: + (351) 214 105 700

Emerson Process Management

Latin America

1300 Concord Terrace, Suite 400

Sunrise, Florida 33323 EUA

T +1 954 846 5030

www.rosemount.com

© 2015 Rosemount Inc. Todos os direitos reservados. Todas as marcas mencionadas

neste documento pertencem aos seus proprietários.

O logótipo Emerson é uma marca comercial e uma marca de serviço da

Emerson Electric Co.

Annubar, SuperModule, Rosemount e o logótipo Rosemount são marcas comerciais

registadas da Rosemount Inc.

HART é uma marca registada da HART Communication Foundation.

Loading...

Loading...