Page 1

Wielofunkcyjny przetwornik

Rosemount 4088B MultiVariable

z protokołami BSAP/MVS

Skrócona instrukcja uruchomienia

00825-0214-4088, wersja DA

Kwiecień 2019

™

Page 2

Skrócona instrukcja uruchomienia

OSTRZEŻENIE

Kwiecień 2019

UWAGA

Skrócona instrukcja instalacji zawiera tylko podstawowe informacje o przetwornikach

Rosemount 4088 MultiVariable (szczegółowe informacje zawiera instrukcja obsługi numer

00809-0100-4088). Skrócona instrukcja instalacji nie zawiera informacji o diagnostyce, obsłudze,

serwisie ani usuwaniu usterek opisywanego urządzenia. Więcej informacji zawiera instrukcja obsługi

przetwornika 4088 MultiVariable. Wszystkie dokumenty można pobrać w formie elektronicznej ze strony

www.emersonprocess.com/remote.

Instrukcje i procedury opisane w tej instrukcji mogą wymagać zachowania szczególnych

środków bezpieczeństwa dla zapewnienia bezpieczeństwa pracowników wykonujących

te działania. Informacje dotyczące potencjalnych zagrożeń bezpieczeństwa pracy

oznaczone są symbolem ostrzeżenia ( ). Przed wykonaniem czynności oznaczonych

tym symbolem należy zapoznać się z podanymi poniżej komunikatami dotyczącymi

bezpieczeństwa pracy.

Wybuch może spowodować śmierć lub poważne uszkodzenie ciała.

Instalacja tego przetwornika w środowisku zagrożonym wybuchem musi odbywać się zgodnie

z lokalnymi, krajowymi i międzynarodowymi normami i metodami postępowania. Przed instalacją należy

zapoznać się z rozdziałem w instrukcji obsługi przetwornika 4088 MultiVariable (00809-0100-4088)

poświęconym ograniczeniom wynikającym z bezpiecznej instalacji.

Przed podłączeniem jakiegokolwiek urządzenia w atmosferze wybuchowej należy upewnić się,

że wszystkie urządzenia w pętli zostały zainstalowane zgodnie z normami iskrobezpiecznego lub

niezapalnego okablowania polowego.

W przypadku instalacji przeciwwybuchowych/ognioszczelnych nie wolno zdejmować pokryw

przetwornika przy podłączonym zasilaniu elektrycznym.

Wycieki mediów procesowych mogą spowodować uszkodzenie ciała lub śmierć.

Przed podaniem ciśnienia należy zainstalować i dokręcić przyłącza procesowe.

Porażenie prądem elektrycznym może spowodować śmierć lub poważne obrażenia ciała.

Należy unikać kontaktu z przewodami i zaciskami. Przewody mogą znajdować się pod wysokim

napięciem grożącym porażeniem elektrycznym.

Osłony kablowe/przepusty

Jeśli nie podano inaczej, osłony kablowe/przepusty w obudowie przetwornika mają gwint 1/2-14 NPT.

Przepusty oznaczone „M20” mają gwint M20 x 1,5. W przypadku urządzeń z kilkoma przepustami,

wszystkie przepusty mają ten sam gwint. Wolno stosować tylko zaślepki, adaptery, dławiki kablowe

iosłony kablowe wyposażone w kompatybilne gwinty.

Podczas instalacji w obszarach zagrożonych, w przepustach stosować należy wyłącznie zaślepki,

adaptery lub dławiki kablowe wymienione w instrukcji lub posiadające atest Ex.

Spis treści

Kolejne kroki szybkiej instalacji . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 3

Montaż przetwornika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 4

Obrót obudowy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 8

Ustawienie przełączników . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 9

Okablowanie i włączenie zasilania . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 10

Weryfikacja konfiguracji przetwornika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 16

Kalibracja cyfrowa przetwornika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 17

Atesty urządzenia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . strona 18

2

Page 3

Kwiecień 2019

Skrócona instrukcja uruchomienia

Kolejne kroki szybkiej instalacji

Start >

Montaż przetwornika

Obrót obudowy

Ustawienie przełączników

Okablowanie i włączenie zasilania

Weryfikacja konfiguracji przetwornika

Kalibracja cyfrowa przetwornika

> Koniec

3

Page 4

Skrócona instrukcja uruchomienia

KIERUNEK

PRZEPŁYWU

KIERUNEK

PRZEPŁYWU

K

I

E

R

U

N

E

K

P

R

Z

E

P

Ł

Y

W

U

KIERUNEK

PRZEPŁYWU

Krok 1: Montaż przetwornika

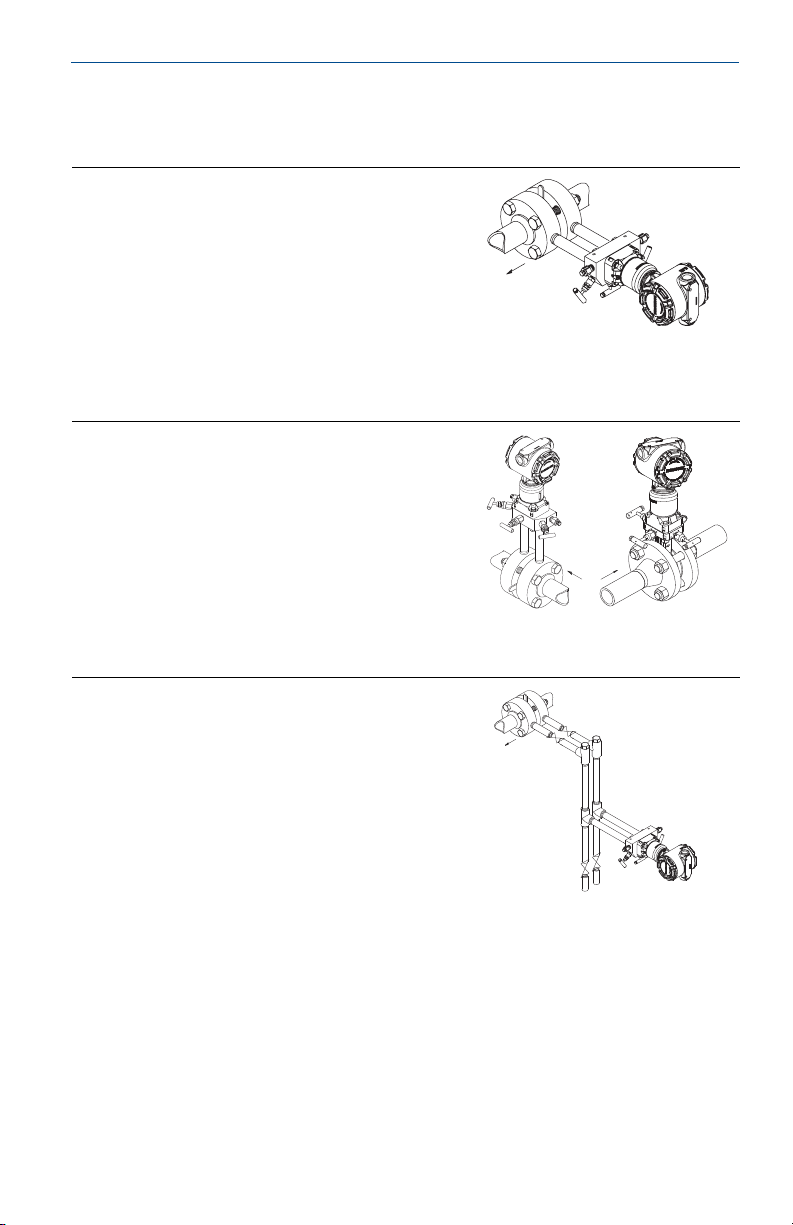

Pomiary natężenia przepływu cieczy

1. Króćce należy umieścić z boku

rurociągu.

2. Przetwornik zamontować na tej

samej wysokości lub poniżej

króćców.

3. Przetwornik należy

zamontować tak, by zawory

spustowo-odpowietrzające były

skierowane do góry.

Pomiary natężenia przepływu gazu

1. Króćce umieścić z góry lub z boku

rurociągu.

2. Przetwornik zamontować na tej

samej wysokości lub powyżej

króćców.

Kwiecień 2019

Pomiary natężenia przepływu pary

1. Króćce należy umieścić z boku

rurociągu.

2. Przetwornik zamontować na tej

samej wysokości lub poniżej

króćców.

3. Przewody impulsowe napełnić

wodą.

4

Page 5

Kwiecień 2019

Montaż panelowy

Montaż na rurze

Montaż panelowy Montaż na rurze

Montaż na rurze

Montaż panelowy

Obejmy montażowe

Skrócona instrukcja uruchomienia

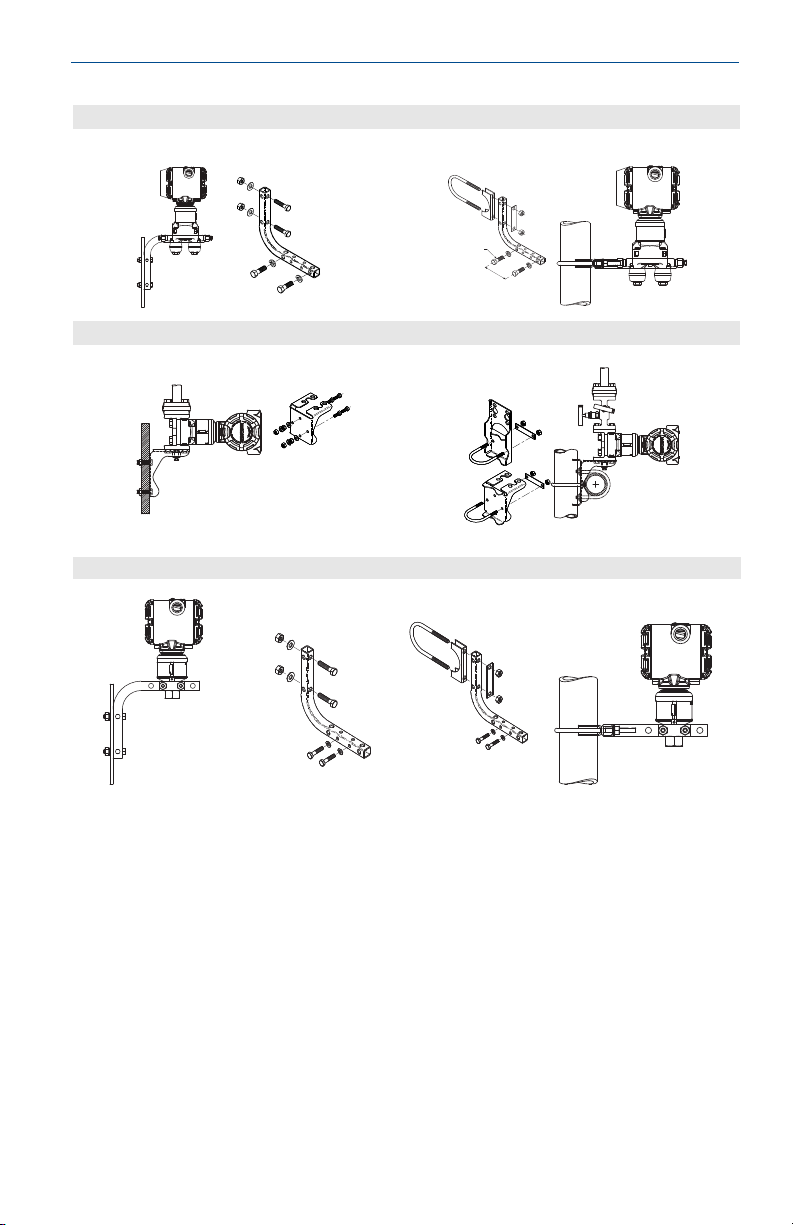

Kołnierz Coplanar

Kołnierz tradycyjny

Przyłącze gwintowe

Dokręcanie śrub

Jeśli montaż przetwornika wymaga złożenia kołnierza procesowego, zblocza

lub adapterów uszczelniających, prace instalacyjne należy wykonywać

zgodnie z poniższymi wskazówkami, co zapewni dokładne uszczelnienie

i optymalną pracę przetwornika. Stosować wyłącznie śruby dostarczone

w komplecie z przetwornikiem lub śruby oferowane jako części zamienne

przez firmę Emerson Process Management. Ilustracja 1 przedstawia

najczęściej stosowane konfiguracje przetworników oraz informacje na temat

odpowiedniej długości śrub, które umożliwiają poprawny montaż przetwornika.

5

Page 6

Skrócona instrukcja uruchomienia

4 x 44 mm (1,75 cala)

4 x 73 mm (2,88 cala)

A B

C

4 x 44 mm (1,75 cala)

D

4 x 38 mm (1,50 cala)

4 x 57 mm (2,25 cala)

4 x 44 mm (1,75 cala)

Ilustracja 1. Typowe zestawy montażowe przetworników

A. Przetwornik z kołnierzem Coplanar

B.Przetwornik z kołnierzem Coplanar i opcjonalnymi adapterami kołnierzowymi

C. Przetworni

D.Przetwornik z kołnierzem Coplanar, opcjonalnym zbloczem Rosemount

i opcjonalnymi adapterami kołnierzowymi

k z kołnierzem tradycyjnym i opcjonalnymi adapterami kołnierzowymi

Kwiecień 2019

Uwaga

W przypadku wszystkich innych zbloczy należy skontaktować się z producentem.

Śruby są zwykle wykonane ze stali węglowej lub nierdzewnej. Materiał śrub

można określić na podstawie oznaczeń na łbach – patrz Ilustracja 2. Jeśli

oznaczenie materiału nie znajduje się na ilustracji 2, należy skontaktować się

zfirmą Emerson Process Management.

Śruby należy montować następująco:

1. Śruby ze stali węglowej nie wymagają smarowania, a śruby ze stali

nierdzewnej są fabrycznie pokrywane smarem, co ułatwia montaż.

Niezależnie od rodzaju śrub, nie ma potrzeby stosowania dodatkowych

smarów podczas ich montażu.

2. Dokręcić śruby palcami.

3. Dokręcić śruby naprzemiennie wstępnym momentem obrotowym.

Wartości wstępnego momentu obrotowego podano na ilustracji 2.

4. Dokręcić śruby naprzemiennie końcowym momentem obrotowym.

Wartości końcowego momentu obrotowego podano na ilustracji 2.

5. Przed podaniem ciśnienia należy sprawdzić, czy śruby kołnierza

przechodzą przez moduł czujnika (patrz Ilustracja 3).

6

Page 7

Kwiecień 2019

OSTRZEŻENIE

B7M

A

B

A

B

C

D

Skrócona instrukcja uruchomienia

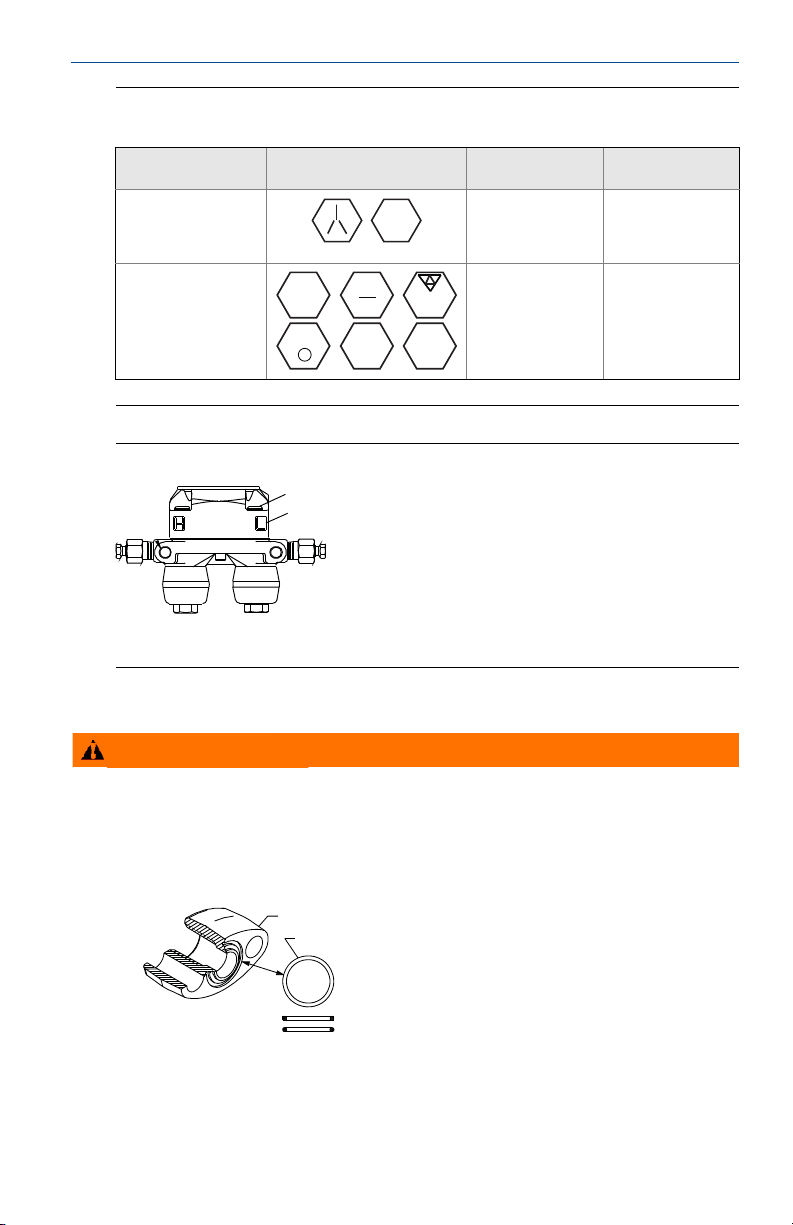

Ilustracja 2. Wartości momentów obrotowych dla śrub kołnierza

i adaptera kołnierzowego

Materiał śruby Oznaczenia na łbach

Wstępny moment

obrotowy

Końcowy moment

obrotowy

Stal węglowa (CS)

Stal nierdzewna

(SST)

316

316

B8M

STM

316

R

316

SW

316

34 Nm 73,5 Nm

17 Nm 34 Nm

Ilustracja 3. Prawidłowa instalacja śrub

A. Śruba

B. Mod

uł czujnika

Pierścienie uszczelniające w adapterach uszczelniających

Niezainstalowanie odpowiednich pierścieni uszczelniających adapterów

uszczelniających może być przyczyną wycieku medium procesowego,

co z kolei może spowodować śmierć lub poważne obrażenia. Należy

stosować wyłącznie pierścienie zaprojektowane z myślą o określonym

adapterze uszczelniającym, zgodnie z poniższą ilustracją.

A. Adapter kołnierzowy

B. Pierścień uszczelniający

C. Uszczelka z PTFE m

D. Uszczelka z elasto

a przekrój kwadratowy

meru ma przekrój kołowy

7

Page 8

Skrócona instrukcja uruchomienia

A

Przy każdym zdjęciu kołnierza lub adaptera należy dokładnie obejrzeć pierścienie

uszczelniające. Jeśli pierścień nosi ślady uszkodzeń, jak np. ubytki lub nacięcia,

należy go wymienić na nowy. Po wymianie pierścieni uszczelniających i instalacji

należy ponownie dokręcić śruby kołnierza oraz śruby centrujące właściwym

momentem obrotowym, kompensując osadzenie pierścieni.

Kwiecień 2019

Orientacja przetwornika ciśnienia względnego z przyłączem

gwintowym

Szczelina doprowadzająca ciśnienie odniesienia (atmosferyczne)

w przetwornikach ciśnienia względnego z przyłączem gwintowym znajduje

się pod tabliczką na odwodzie modułu czujnika (patrz Ilustracja 4).

Szczelina ta musi być drożna, nie może być blokowana między innymi

przez farbę, kurz i smary, a przetwornik musi być zainstalowany tak,

aby zabrudzenia mogły być łatwo usuwane.

Ilustracja 4. Przetwornik ciśnienia względnego z przyłączem gwintowym

A. Szczelina niskociśnieniowa (pod tabliczką)

Krok 2: Obrót obudowy

Aby ułatwić dostęp obiektowy do przewodów elektrycznych lub opcjonalnego

wyświetlacza LCD, należy:

1. Poluzować śrubę blokady obrotu obudowy.

2. Obrócić obudowę w lewo lub w prawo maksymalnie o 180° od pozycji

pierwotnej (fabrycznej).

3. Dokręcić ponownie śrubę blokady obrotu obudowy.

8

Page 9

Kwiecień 2019

A

B

A

B

Skrócona instrukcja uruchomienia

Ilustracja 5. Śruba blokady obudowy przetwornika

A. Wyświetlacz LCD

Śrub

B.

a blokady obrotu obudowy (3/32 cala)

Uwaga

Obudowy nie wolno obracać o więcej, niż 180° bez uprzedniego demontażu (patrz instrukcja

obsługi przetwornika Rosemount 4088 MultiVariable (numer dokumentu 00809-0100-4088)).

Zbyt duży obrót może spowodować uszkodzenie połączenia elektrycznego między modułem

czujnika a płytką elektroniki.

Krok 3: Ustawienie przełączników

Domyślnym ustawieniem przełącznika zakończenia szyny (AC Termination)

jest pozycja off. Domyślnym ustawieniem przełącznika zabezpieczenia

przetwornika jest pozycja off.

1. Jeśli przetwornik jest zainstalowany, zabezpieczyć szynę komunikacyjną

iodłączyć zasilanie.

2. Zdjąć pokrywę obudowy od strony przeciwnej do strony komory przyłączy

elektrycznych. Nie wolno demontować pokrywy obudowy w środowisku

zagrożonym wybuchem.

3. Przy użyciu małego wkrętaka ustawić przełączniki zabezpieczenia

izakończenia szyny w wybranej pozycji. Należy pamiętać, że aby było

możliwe wykonanie jakichkolwiek zmian w konfiguracji, przełącznik

zabezpieczenia musi znajdować się w pozycji off.

4. Założyć pokrywę i dokręcić ją do uzyskania kontaktu metal-metal

między pokrywą a obud

przeciwwybuchowości.

ową, co gwarantuje spełnienie wymagań

Ilustracja 6. Konfiguracja przełącznika przetwornika

A. Zabezpieczenie

B. Z

akończenie szyny (AC termination)

9

Page 10

Skrócona instrukcja uruchomienia

Kwiecień 2019

Krok 4: Okablowanie i włączenie zasilania

W celu podłączenia kabli do przetwornika należy wykonać następujące czynności:

1. Zdjąć pokrywę obudowy po stronie komory przyłączy elektrycznych.

2. W przypadku opcjonalnego wejścia pomiaru temperatury procesowej.

a. Jeśli opcjonalne wejście pomiaru temperatury procesowej jest

wykorzystywane, wykonać procedurę „Instalacja opcjonalnego czujnika

temperatury procesowej (czujnik rezystancyjny PT 100)” na stronie 15.

b. Jeśli opcjonalne wejście pomiaru temperatury nie będzie

wykorzystywane, należy zaślepić i uszczelnić nieużywany przepust.

3. Przewód biegnący od dodatniego zacisku zasilacza podłączyć do zacisku

„PWR +”, a biegnący od ujemnego zacisku zasilacza do zacisku „PWR –”.

4. Przetwornik podłączyć do szyny RS-485 w sposób pokazany na ilustracji 7.

a. Przewód A podłączyć do zacisku oznaczonego „A”.

b. Przewód B podłączyć do zacisku oznaczonego „B”.

Uwaga

Przetwornik Rosemount 4088 MultiVariable wykorzystuje protokół RS-485 Modbus® z 8 bitami

danych, jednym bitem stopu i bez bitu parzystości. Domyślna szybkość transmisji to 9600 bodów.

Uwaga

Do podłączenia do szyny RS-485 należy zastosować skrętkę przewodów. Przewody

odługości do 305 m powinny mieć przekrój AWG 22 lub większy. Przewody o długości od 30

do 1219 m pow

większy od AWG 16.

inny mieć przekrój AWG 20 lub większy. Przekrój przewodów nie może być

5

UWAGA

Jeśli do zaślepienia przepustu kablowego jest wykorzystywana dostarczana przez

producenta zaślepka gwintowa, to musi zostać wkręcona przynajmniej na głębokość pięciu

zwojów gwintu, zgodnie z wymaganiami norm przeciwwybuchowości. Szczegółowe

informacje można znaleźć w instrukcji obsługi przetwornika Rosemount 4088 MultiVariable

(numer dokumentu 00809-0100-4088).

5. Założyć pokrywę i dokręcić ją do uzyskania kontaktu metal-metal

między pokrywą a obudową, co gwarantuje spełnienie wymagań

przeciwwybuchowości.

Uwaga

Zainstalowanie bloku przyłączeniowego z zabezpieczeniem przeciwprzepięciowym

nie zabezpiecza przed przepięciami, jeśli obudowa przetwornika 4088 MultiVariable nie jest

prawidłowo uziemiona.

10

Page 11

Kwiecień 2019

D

D

B

A

C

E

Skrócona instrukcja uruchomienia

Ilustracja 7 i Ilustracja 8 przedstawiają schematy połączeń wymaganych

do zasilenia przetwornika Rosemount 4088 MultiVariable i umożliwienia

komunikacji z ręcznym komunikatorem polowym.

Okablowanie przetwornika i podłączenie narzędzia

komunikacyjnego

Ilustracja 7. Podłączenie przetwornika Rosemount 4088 MultiVariable

do szyny RS-485

A. RS-485 (A)

B. R

S-485 (B)

C. Szyna R

D. Z

prz

E. Zas

S-485, wymagana skrętka przewodów

akończenie szyny: Zakończenie szyny w 4088 (patrz „Ustawieni

ełączników” na stronie 9) lub rezystor 120

ilacz użytkownika

e

Konfiguracja przetwornika przy użyciu lokalnego portu HART nie wymaga

odłączenia przetwornika Rosemount 4088 od sieci RS-485. Przed

wykonaniem jakichkolwiek zmian w konfiguracji, należy ustawić urządzenie

w tryb out of service lub w tryb sterowania ręcznego.

Uwaga

Niektóre parametry BSAP (takie jak MANUAL.LOCK.CFG lub EXECUTE.CALIB) są dostępne

tylko przez protokół BSAP i muszą być konfigurowane z wykorzystaniem programu TechView

z narzędzi polowych OpenEnterprise.

11

Page 12

Skrócona instrukcja uruchomienia

Kwiecień 2019

Ilustracja 8. Konfiguracja przetwornika Rosemount 4088 MultiVariable

przy wykorzystaniu portu HART

C

A. Program TechView (protokół BSAP)

zn

arzędzi polowych OpenEnterprise

®

lub BSAP (lokalnego)

A

B. Interfejs USB HART MACTek® Viator

C. Z

B

asilacz użytkownika

®

Uwaga

W programie TechView z narzędzi polowych OpenEnterprise wybrać szybkość transmisji

1200 bodów oraz podać lokalny adres przetwornika. Szczegółowe informacje o konfiguracji/

kalibracji przetwornika 4088B przy użyciu programu TechView, patrz instrukcja obsługi TechView

(numer dokumentu D301430X012).

Skonfigurować przetwornik Rosemount 4088B przez połączenie

ze sterownikiem ROC lub komputerem przepływu FloBoss™, wykorzystując

program ROCLINK

™

800 z pakietu narzędzi polowych OpenEnterprise lub

przez połączenie ze sterownikiem ControlWave™ bądź komputerem przepływu,

wykorzystując program TechView z narzędzi polowych OpenEnterprise.

12

Page 13

Kwiecień 2019

A

D

C

B

A

D

E

G

F

DP

A

D

F

B

C

E

Skrócona instrukcja uruchomienia

Ilustracja 9. Konfiguracja przetwornika Rosemount 4088 MultiVariable

przy wykorzystaniu portu sieciowego RS-485

A. RS-485 (A)

B. RS-485 (B)

C. Szyna RS-485, wymagana skrę

prze

wodów

D. Zakończenie szyny: Zakończenie

szyny w 4088 (patrz „Ustawieni

przełączn

r

ezystor 120

ików” na stronie 9) lu

tka

e

b

E. Zasilacz użytkownika

F. N ar zędzia polowe OpenEntrprise

(ROCLINK dla protokołu MVS lu

T

echView dla BSAP)

G. Komputer przepływu ROC, FloBos

ntrolWave lub RTU

Co

Uziemienie

Uziemienie okablowania sygnałowego

Okablowania sygnałowego nie wolno prowadzić w osłonie kablowej lub

otwartym korytku razem z okablowaniem zasilającym ani w pobliżu urządzeń

elektrycznych dużej mocy. Ekran okablowania sygnałowego można uziemić

w dowolnym punkcie pętli sygnałowej (patrz Ilustracja 10). Zalecanym

punktem uziemienia jest ujemny zacisk zasilacza.

Ilustracja 10. Uziemienie okablowania sygnałowego

b

s,

A. Przewód dodatni

B. Jak najmniejsza odległość

C. Odciąć ekran i zaizolować

D. Izolacja ekranu

E. Podłączyć ekran do uziemi

zasilacza

F

. Przewód ujemny

enia

13

Page 14

Skrócona instrukcja uruchomienia

A

A

B

Obudowa przetwornika

Obudowa wskaźnika musi być uziemiona zgodnie z narodowymi i lokalnymi

normami elektrycznymi. Najefektywniejszą metodą uziemienia obudowy jest

jej bezpośrednie podłączenie do instalacji uziomowej przy użyciu przewodu

o minimalnej impedancji (< 1 ). Metody uziemienia obudowy przetwornika:

Wewnętrzny zacisk uziemienia

Śruba wewnętrznego zacisku uziemienia znajduje się w komorze przyłączy

obudowy części elektronicznej. Śruba oznaczona jest symbolem uziemienia

().

Ilustracja 11. Wewnętrzny zacisk uziemienia

A. Zacisk uziemienia

Kwiecień 2019

Zewnętrzny zacisk uziemienia

Zewnętrzny zacisk uziemiania znajduje się na zewnętrznej powierzchni

obudowy modułu czujnika. Zacisk oznaczony jest symbolem uziemienia ( ).

Zespół zewnętrznego zacisku uziemienia wchodzi w skład opcji, których kody

podano w tabeli 1 na stronie 15 lub jest dostępny jako część zamienna

(03151-9060-0001).

Ilustracja 12. Zewnętrzny zacisk uziemienia

A. Zacisk uziemienia zewnętrznego

Zesp

B.

14

ół zewnętrznego zacisku uziemienia 03151-9060-0001

Page 15

Kwiecień 2019

Skrócona instrukcja uruchomienia

Tabela 1. Kody opcji atestów obejmujących zespół zewnętrznego

zacisku uziemienia

Kod opcji Opis

E1

I1

N1

ND

K1

E7

N7

K7

KA

KC

T1

D4

Atest ognioszczelności ATEX

Atest iskrobezpieczeństwa ATEX

Atest niezapalności typu n ATEX

Atest niezapalności pyłów ATEX

Atesty ognioszczelności, iskrobezpieczeństwa, niezapalności typu

n i niezapalności pyłów (połączenie atestów E1, I1, N1 i ND)

Atesty ognioszczelności i niezapalność pyłów IECEx

Atest niezapalności typu n IECEx

Atesty IECEx ognioszczelności, iskrobezpieczeństwa, niezapalności

typu n i niezapalności pyłów (połączenie atestów E7, I7 i N7)

Atesty ATEX i CSA przeciwwybuchowości, iskrobezpieczeństwa i do strefy 2

(połączenie atestów E1, E6, I1 i I6)

Atesty FM i ATEX przeciwwybuchowości, iskrobezpieczeństwa i do strefy 2

(połączenie atestów E5, E1, I5 i I1)

Listwa zaciskowa z zabezpieczeniem przeciwprzepięciowym

Zespół zewnętrznego zacisku uziemienia

Instalacja opcjonalnego czujnika temperatury procesowej

(czujnik rezystancyjny PT 100)

Uwaga

Aby spełnić wymaganie atestu ognioszczelności ATEX/IECEx, należy stosować wyłącznie

kable ognioodporne z atestem ATEX/IECEx (kod wejścia temperatury C30, C32, C33 lub C34).

1. Zamontować czujnik rezystancyjny Pt 100 w odpowiednim miejscu.

Uwaga

Do podłączenia czujnika temperatury procesowej należy stosować ekranowany kabel cztero-

lub trójprzewodowy.

2. Podłączyć kabel rezystancyjnego czujnika temperatury do przetwornika

Rosemount 4088 MultiVariable, przekładając przewody przez nieużywany

przepust w obudowie, a następnie podłączając je do czterech zacisków

śrubowych umieszczonych w bloku przyłączeniowym przetwornika.

Do uszczelnienia przepustu kablowego i kabla należy wykorzystać

właściwy dławik kablowy.

3. Podłączyć ekran kabla czujnika temperatury do zacisku uziemienia

w obudowie.

15

Page 16

Skrócona instrukcja uruchomienia

3-Wire 4-Wire

A

B

B

A

C

C

Czujnik rezystancyjny

3-przewodowy

Czujnik rezystancyjny

4-przewodowy

Ilustracja 13. Podłączenie czujnika temperatury do przetwornika

Rosemount 4088 MultiVariable

Kwiecień 2019

A. Zacisk uziemienia

B. Rezystan

C. Głów

cyjny czujnik temperatury Pt 100

ka przyłączeniowa

Krok 5: Weryfikacja konfiguracji przetwornika

Do komunikacji z przetwornikiem Rosemount 4088 MultiVariable

i sprawdzenia jego konfiguracji można wykorzystać programy ROCLINK lub

TechView wchodzące w skład pakietu narzędzi polowych OpenEnterprise.

Uwaga

Procedury konfiguracji urządzenia są opisane w instrukcji obsługi oprogramowania

konfiguracyjnego ROCLINK (dla serii ROC800), numer dokumentu D301250X012; w instrukcji

obsługi oprogramowania konfiguracyjnego ROCLINK (dla FloBoss 107), numer dokumentu

D301249X012; i w instrukcji obsługi TechView (numer dokumentu D301430X012).

Szczegółową mapę rejestrów zawiera instrukcja obsługi przetworników

Rosemount 4088 MultiVariable (numer dokumentu 00809-0100-4088).

16

Page 17

Kwiecień 2019

Skrócona instrukcja uruchomienia

Krok 6: Kalibracja cyfrowa przetwornika

Dostarczane przez producenta przetworniki są w pełni skonfigurowane

fabrycznie zgodnie ze specyfikacją zamówieniową lub zgodnie z wartościami

domyślnymi dla pełnego zakresu pomiarowego.

Do komunikacji i wykonania procedur obsługowych przetwornika

Rosemount 4088 MultiVariable można wykorzystać programy ROCLINK lub

TechView z pakietu narzędzi polowych OpenEnterprise.

Kalibracja cyfrowa zera

Cyfrowa kalibracja zera jest kalibracją jednopunktową, stosowaną

do kompensacji wpływu pozycji montażu i efektów ciśnienia statycznego

na czujniki ciśnienia statycznego i różnicowego. Podczas kalibracji cyfrowej

zera zawór wyrównawczy musi być otwarty, a rurki impulsowe wypełnione

medium procesowym do właściwego poziomu.

Przetwornik umożliwia skorygowanie błędu tylko do 95% górnej wartości

granicznej zakresu roboczego czujnika (URL) przy wykonaniu procedury

kalibracji cyfrowej dolnej wartości granicznej dla ciśnienia statycznego.

Jeżeli przesunięcie zera nie przekracza 5% URL, należy postępować zgodnie

z instrukcjami podanymi poniżej.

Wykonanie kalibracji cyfrowej zera przy użyciu pakietu narzędzi

polowych OpenEnterprise

Patrz właściwa instrukcja obsługi ROCLINK (instrukcja obsługi oprogramowania

konfiguracyjnego ROCLINK (dla serii ROC800), numer dokumentu

D301250X012 lub instrukcja obsługi oprogramowania konfiguracyjnego

ROCLINK (dla FloBoss 107), numer dokumentu D301249X012) lub instrukcja

obsługi TechView (numer dokumentu D301430X012).

17

Page 18

Skrócona instrukcja uruchomienia

Kwiecień 2019

Atesty urządzenia

Atesty do pracy w obszarze bezpiecznym

wydawane przez producenta

Standardowo przetworniki są badane i testowane w celu sprawdzenia

zgodności z podstawowymi wymaganiami elektrycznymi, mechanicznymi

i przeciwpożarowymi. Badania są przeprowadzane w laboratorium

akredytowanym przez agencję Federal Occupational Safety and Health

Administration (OSHA).

Informacje o dyrektywach europejskich

Kopia Deklaracji zgodności WE znajduje się na końcu niniejszej skróconej

instrukcji uruchomienia. Najnowszą wersję deklaracji zgodności WE można

znaleźć na stronie www.emersonprocess.com/rosemount

Certyfikaty do pracy w obszarach zagrożonych

Certyfikaty północnoamerykańskie

Atesty wydawane przez producenta

E5 Atest przeciwwybuchowości w klasie I, strefa 1, grupy B, C i D

(T

otoczenia

strefa 1, grupy E, F i G (T

w klasie I, strefa 0/1 AEx d IIC T5 lub T6 Ga/Gb (T

obszary zagrożone; obudowa typu 4X/IP66/IP68; niewymagane szczelne

osłony kablowe.

Specjalne warunki bezpiecznego stosowania (X):

1. Urządzenie zawiera cienkościenną membranę. Podczas instalacji,

konserwacji i obsługi należy uwzględniać warunki środowiskowe,

na jakie narażona będzie membrana. Należy ściśle przestrzegać instrukcji

konserwacji dostarczanej przez producenta, co gwarantuje długą

i bezawaryjną pracę.

2. W przypadku naprawy należy skontaktować się z producentem,

aby uzyskać informacje o wymiarach połączeń ognioszczelnych.

3. Można instalować tylko kable, dławiki kablowe i zaślepki o maksymalnej

temperaturze dopuszczalnej o 5°C większej niż podana maksymalna

temperatura dla miejsca instalacji.

4. Zależność między klasą temperaturową, zakresem temperatur otoczenia

i zakresem temperatur procesowych jest następująca:

= -50°C do 85°C); atest niezapalności pyłów w klasie II i III,

= -50°C do 85°C); możliwość stosowania

≤ 80°C dla T procesowej = -50°C do 120°C

≤ 80°C dla T procesowej = -50°C do 80°C

≤ 65°C dla T procesowej = -50°C do 65°C

T4 dla -50°C ≤ T

T5 dla -50°C ≤ T

T6 dla -50°C ≤ T

otoczenia

otoczenia

otoczenia

otoczenia

.

otoczenia

= -50°C do 80°C);

18

Page 19

Kwiecień 2019

Skrócona instrukcja uruchomienia

I5 Atest iskrobezpieczeństwa w klasie I, strefa 1, grupy C, D; w klasie II,

grupy E, F, G; w klasie III; w klasie I strefa 0 AEx ia IIB T4; atest

niezapalności pyłów w klasie I, strefa 2, grupy A, B, C, D;

T4 (-50°C

≤ T

otoczenia

≤ 70°C); jeśli podłączono zgodnie ze schematem

Rosemount 04088-1206; typ 4X

Specjalne warunki bezpiecznego stosowania (X):

1. Maksymalna dozwolona temperatura robocza przetwornika ciśnienia 4088

wynosi 70°C. W celu uniknięcia wpływu temperatury procesowej i innych

efektów termicznych, należy przedsięwziąć właściwe działania,

aby temperatura otoczenia i temperatura wewnątrz obudowy przetwornika

nie przekroczyła 70°C.

2. Obudowa urządzenia zawiera aluminium i może stanowić potencjalne

źródło zapłonu w przypadku uderzenia lub tarcia. Podczas instalacji

i eksploatacji należy zachować ostrożność, aby chronić urządzenie przed

uderzeniem i tarciem.

3. Przetworniki 4088 wyposażone w zabezpieczenie przeciwprzepięciowe nie

przechodzą testu dla 500 V. Fakt ten należy uwzględnić podczas instalacji.

Atesty kanadyjskie — Canadian Standards Association (CSA)

Wszystkie przetworniki zatwierdzone przez CSA do pracy w obszarach

zagrożonych posiadają certyfikat podwójnego uszczelnienia zgodny

z ANSI/ISA 12.27.01-2003.

E6 Atest przeciwwybuchowości w klasie I, strefa 1, grupy B, C i D; atest

niezapalności pyłów w klasie II i III, strefa 1, grupy E, F i G; możliwość

stosowania w klasie I, strefa 2, grupy A, B, C i D, obudowa CSA typu 4X;

niewymagane szczelne osłony kablowe.

I6 Atest iskrobezpieczeństwa w klasie I, strefa 1, grupy C i D, T3C, w klasie I,

strefa 0, Ex ia IIb, T4; jeśli podłączono zgodnie ze schematem

Rosemount 04088-1207; obudowa typ 4X

Atesty europejskie

ND Atest niezapalności pyłów ATEX

Numer certyfikatu: FM12ATEX0030X

II 2D Ex tb IIIC T95°C Db (-20°C ≤ T

V

= 30 V

maks.

otoczenia

IP66

1180

Specjalne warunki bezpiecznego stosowania (X):

1. Wykorzystywane przepusty kablowe muszą zapewnić klasę ochrony

obudowy co najmniej IP66.

2. Niewykorzystane przepusty kablowe muszą być zaślepione za pomocą

zaślepek gwarantujących klasę ochrony obudowy co najmniej IP66.

3. Przepusty kablowe i zaślepki muszą być odpowiednie do zakresu

temperatur urządzenia i przechodzić test udaru 7J.

≤ 85°C)

19

Page 20

Skrócona instrukcja uruchomienia

E1 Atest ognioszczelności ATEX

Numer certyfikatu: FM12ATEX0030X

Ex d IIC T5 lub T6 Ga/Gb

T5 (-50°C

T6 (-50°C

V

maks.

≤ T

≤ T

= 30 V

otoczenia

otoczenia

≤ 80°C)

≤ 65°C)

1180

Specjalne warunki bezpiecznego stosowania (X):

1. Urządzenie zawiera cienkościenną membranę. Podczas instalacji,

konserwacji i obsługi należy uwzględniać warunki środowiskowe,

na jakie narażona będzie membrana. Należy ściśle przestrzegać

instrukcji konserwacji dostarczanej przez producenta, co gwarantuje

długą i bezawaryjną pracę.

2. W przypadku naprawy należy skontaktować się z producentem,

aby uzyskać informacje o wymiarach połączeń ognioszczelnych.

3. Można instalować tylko kable, dławiki kablowe i zaślepki o maksymalnej

temperaturze dopuszczalnej o 5°C większej niż podana maksymalna

temperatura dla miejsca instalacji.

4. Zależność między klasą temperaturową, zakresem temperatur otoczenia

i zakresem temperatur procesowych jest następująca:

T4 dla -50°C ≤ T

T5 dla -50°C ≤ T

T6 dla -50°C ≤ T

otoczenia

otoczenia

otoczenia

≤ 80°C dla T procesowej = -50°C do 120°C

≤ 80°C dla T procesowej = -50°C do 80°C

≤ 65°C dla T procesowej = -50°C do 65°C

E7 Atest ognioszczelności IECEx

Numer certyfikatu: IECEx FMG 13.0024X

Ex d IIC T5 lub T6 Ga/Gb

T5 (-50°C

T6 (-50°C ≤ T

V

maks.

Specjalne warunki bezpiecznego stosowania (X):

≤ T

= 30 V

otoczenia

otoczenia

≤ 80°C)

≤ 65°C)

1. Urządzenie zawiera cienkościenną membranę. Podczas instalacji,

konserwacji i obsługi należy uwzględniać warunki środowiskowe, na jakie

narażona będzie membrana. Należy ściśle przestrzegać instrukcji

konserwacji dostarczanej przez producenta, co gwarantuje długą

i bezawaryjną pracę.

2. W przypadku naprawy należy skontaktować się z producentem,

aby uzyskać informacje o wymiarach połączeń ognioszczelnych.

3. Można instalować tylko kable, dławiki kablowe i zaślepki o maksymalnej

temperaturze dopuszczalnej o 5°C większej niż podana maksymalna

temperatura dla miejsca instalacji.

4. Zależność między klasą temperaturową, zakresem temperatur otoczenia

i zakresem temperatur procesowych jest następująca:

T4 dla -50°C ≤ T

T5 dla -50°C ≤ T

T6 dla -50°C ≤ T

otoczenia

otoczenia

otoczenia

≤ 80°C dla T procesowej = -50°C do 120°C

≤ 80°C dla T procesowej = -50°C do 80°C

≤ 65°C dla T procesowej = -50°C do 65°C

20

Kwiecień 2019

Page 21

Kwiecień 2019

Skrócona instrukcja uruchomienia

Atesty łączone

Jeśli wyspecyfikowano opcjonalne atesty, dostarczana jest tabliczka

z atestami, wykonana ze stali nierdzewnej. Urządzenie oznaczone kilkoma

atestami nie może być instalowane przy wykorzystaniu żadnych innych

atestów. Konieczne jest trwałe oznaczenie atestu, zgodnie z którym

urządzenia zostało zainstalowane.

Uwaga

Poniższe certyfikaty łączone zyskują ważność, gdy użytkownik otrzyma wszystkie certyfikaty

wchodzące w jego skład.

K1 Połączenie atestów E1, I1, N1i ND

K2 Połączenie atestów E2 i I2

K5 Połączenie atestów E5 i I5

K6 Połączenie atestów E6 i I6

K7 Połączenie atestów E7, I7 i N7

KA Połączenie atestów E1, E6, I1 i I6

KB Połączenie atestów E5, E6, I5 i I6s

KC Połączenie atestów E5, E1, I5 i I1

KD Połączenie atestów E5, E6, E1, I5, I6 i I1

21

Page 22

Skrócona instrukcja uruchomienia

Kwiecień 2019

22

Page 23

Kwiecień 2019

Skrócona instrukcja uruchomienia

23

Page 24

Skrócona instrukcja uruchomienia

Kwiecień 2019

24

Page 25

Kwiecień 2019

Skrócona instrukcja uruchomienia

25

Page 26

Skrócona instrukcja uruchomienia

Kwiecień 2019

26

Page 27

Kwiecień 2019

Skrócona instrukcja uruchomienia

27

Page 28

Skrócona instrukcja uruchomienia

Kwiecień 2019

28

Page 29

Kwiecień 2019

Skrócona instrukcja uruchomienia

29

Page 30

Skrócona instrukcja uruchomienia

00825-0214-4088, wersja DA

Kwiecień 2019

Siedziba główna:

Emerson Automation Solutions

Remote Automation Solutions

6005 Gloucester Road

Houston, TX USA 77072

Tel.: +1 (281) 879-2699

Faks: +1 (281) 988-4445

www.EmersonProcess.com/Remote

Europa:

Emerson Automation Solutions

Remote Automation Solutions Emerson

House

Unit 8, Waterfront Business Park Dudley

Road, Brierly Hill

Dudley

UK DY5 1LX

Tel.: +44 1384 487200

s: +44 1384 487258

Fak

www.EmersonProcess.com/Remote

Ameryka Północna i Łacińska:

Emerson Automation Solutions

Remote Automation Solutions

6005 Gloucester Road

Houston, TX USA 77072

Tel.: +1 (281) 879-2699

Faks: +1 (281) 988-4445

www.EmersonProcess.com/Remote

Bliski Wschód i Afryka: Emerson

Automation Solutions

Remote Automation Solutions

FZE

P.O. Box 17033

Jebel Ali Free Zone - South 2

Dubai, ZEA

Tel.: +971 4 8118100

Faks: +971 4 8865465

www.EmersonProcess.com/Remote

Emerson

Azja Południowo-Wschodnia:

Emerson Automation Solutions

Remote Automation Solutions

1 Pandan Crescent

Singapur 128461

Tel.: +65 6777 8211

Faks: +65 6777 0947

www.EmersonProcess.com/Remote

Emerson Automation Solutions Sp. z

o.o.

ul. Szturmowa 2a

02-678 Warszawa

Polska

Tel.: +48 22 45 89 200

Faks: +48 22 45 89 231

info.pl@emerson.com

www.emerson.com

© 2019 Emerson. Wszelkie prawa zastrzeżone. Wszystkie znaki

są własnością ich prawnych właścicieli.

Logo Emerson jest znakiem towarowym i serwisowym Emerson Electric Co.

Rosemount i logo Rosemount są zastrzeżonymi znakami towarowymi

Rosemount Inc.

FloBoss, ROCLINK, TechView, ControlWave i OpenEnterprise są znakami

towarowymi firmy Remote Automation Solutions wchodzącej w skład firmy

Emerson Automation Solutions.

Modbus jest zastrzeżonym znakiem towarowym Modbus Organization, Inc.

Loading...

Loading...