Rosemount 2051 Druckmessumformer mit wählbarem HART Version 5 und 7 Protokoll Manuals & Guides [de]

Page 1

Betriebsanleitung

00809-0105-4107, Rev AA

Rosemount 2051 Druckmessumformer

mit wählbarem HART® Version 5 und 7 Protokoll

August 2012

www.emersonprocess.de

Page 2

Page 3

Rosemount 2051 Druckmessumformer

WARNUNG

VORSICHT

Lesen Sie diese Betriebsanleitung, bevor Sie mit dem Produkt arbeiten. Bevor Sie das Produkt

installieren, in Betrieb nehmen oder warten, sollten Sie über ein entsprechendes Produktwissen

verfügen, um somit eine optimale Produktleistung zu erzielen sowie die Sicherheit von Personen

und Anlagen zu gewährleisten.

Technische Unterstützung erhalten Sie unter:

Kundendienst

Technischer Kundendienst, Angebote und Fragen zu Aufträgen.

USA – 1-800-999-9307 (7 bis 19 Uhr CST)

Asien-Pazifik – +65 777 8211

Europa / Naher Osten / Afrika – +49 (0) 8153 9390

Response Center Nordamerika

Geräteservice.

1-800-654-7768 (24 Stunden – inkl. Kanada)

Außerhalb dieser Regionen wenden Sie sich bitte an Emerson Process Management.

Die in diesem Dokument beschriebenen Produkte sind NICHT für nukleare Anwendungen

qualifiziert und konstruiert. Werden Produkte oder Hardware, die nicht für nukleare Anwendungen

qualifiziert sind, im nuklearen Bereich eingesetzt, kann das zu ungenauen Messungen führen.

Informationen zu nuklear-qualifizierten Rosemount Produkten erhalten Sie von Emerson Process

Management.

www.emersonprocess.de

Page 4

Page 5

Betriebsanleitung

00809-0105-4107, Rev AA

Inhalt

1Abschnitt 1: Einleitung

Inhaltsverzeichnis

August 2012

1.1 Verwendung dieser Betriebsanleitung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2 Modellpalette . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2

1.2.1 Rosemount 2051C Coplanar

1.2.2 Rosemount 2051T In-Line Druckmessumformer. . . . . . . . . . . . . . . . . . . . . 2

1.2.3 Rosemount 2051L Messumformer für Füllstand . . . . . . . . . . . . . . . . . . . . .2

1.2.4 Rosemount 2051CF Durchflussmesser . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2

1.3 Flussdiagramm, HART Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.4 Messumformer Übersicht. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

1.5 Service Unterstützung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

1.6 Produkt Recycling/Entsorgung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

™

Druckmessumformer . . . . . . . . . . . . . . . . . 2

2Abschnitt 2: Konfiguration

2.1 Übersicht über die Konfiguration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2.2 Sicherheitshinweise. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.3 Systembereitschaft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2.3.1 Bestätigen des korrekten Gerätetreiber (DD) . . . . . . . . . . . . . . . . . . . . . . . .8

2.4 Richtlinien für die Konfiguration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

2.4.1 Konfiguration in der Werkstatt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

2.4.2 Konfigurationsgeräte. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

2.4.3 Messkreis auf Handbetrieb umschalten. . . . . . . . . . . . . . . . . . . . . . . . . . . .12

2.5 Konfiguration prüfen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

2.5.1 Konfiguration mittels Handterminal überprüfen . . . . . . . . . . . . . . . . . . . .12

2.5.2 Konfiguration mittels AMS Device Manager überprüfen . . . . . . . . . . . . .13

2.5.3 Konfiguration mittels Bedieninterface überprüfen . . . . . . . . . . . . . . . . . .13

2.5.4 Konfiguration der Prozessvariablen überprüfen. . . . . . . . . . . . . . . . . . . . .13

2.6 Grundeinstellung des Messumformer . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

2.6.1 Druckeinheiten einstellen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

2.6.2 Messumformerausgang (Übertragungsfunktion) einstellen . . . . . . . . . .15

2.6.3 Messumformer neu einstellen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

Inhaltsverzeichnis

2.6.4 Dämpfung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

2.7 Digitalanzeiger konfigurieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

1

Page 6

Inhaltsverzeichnis

August 2012

Betriebsanleitung

00809-0105-4107, Rev AA

2.8 Detaillierte Einrichtung des Messumformers . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

2.8.1 Alarm- und Sättigungswerte konfigurieren. . . . . . . . . . . . . . . . . . . . . . . . .22

2.8.2 Skalierte Variable konfigurieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

2.8.3 Gerätevariablen neu zuordnen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

2.9 Durchführen von Messumformertests. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

2.9.1 Alarmwert überprüfen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

2.9.2 Analogen Messkreistest durchführen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

2.9.3 Gerätevariablen simulieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

2.10 Burst-Betriebsart konfigurieren. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

2.11 Herstellung der Multidrop Kommunikation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

2.11.1 Messumformeradresse ändern . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

2.11.2 Kommunikation mit einem Messumformer in der

Multidrop Betriebsart . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

3Abschnitt 3: Hardware Installation

3.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

3.2 Sicherheitshinweise. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

3.3 Besondere Hinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

3.3.1 Informationen zur Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

3.3.2 Informationen zur Messstellenumgebung . . . . . . . . . . . . . . . . . . . . . . . . .36

3.3.3 Mechanische Informationen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

3.4 Installationsanleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

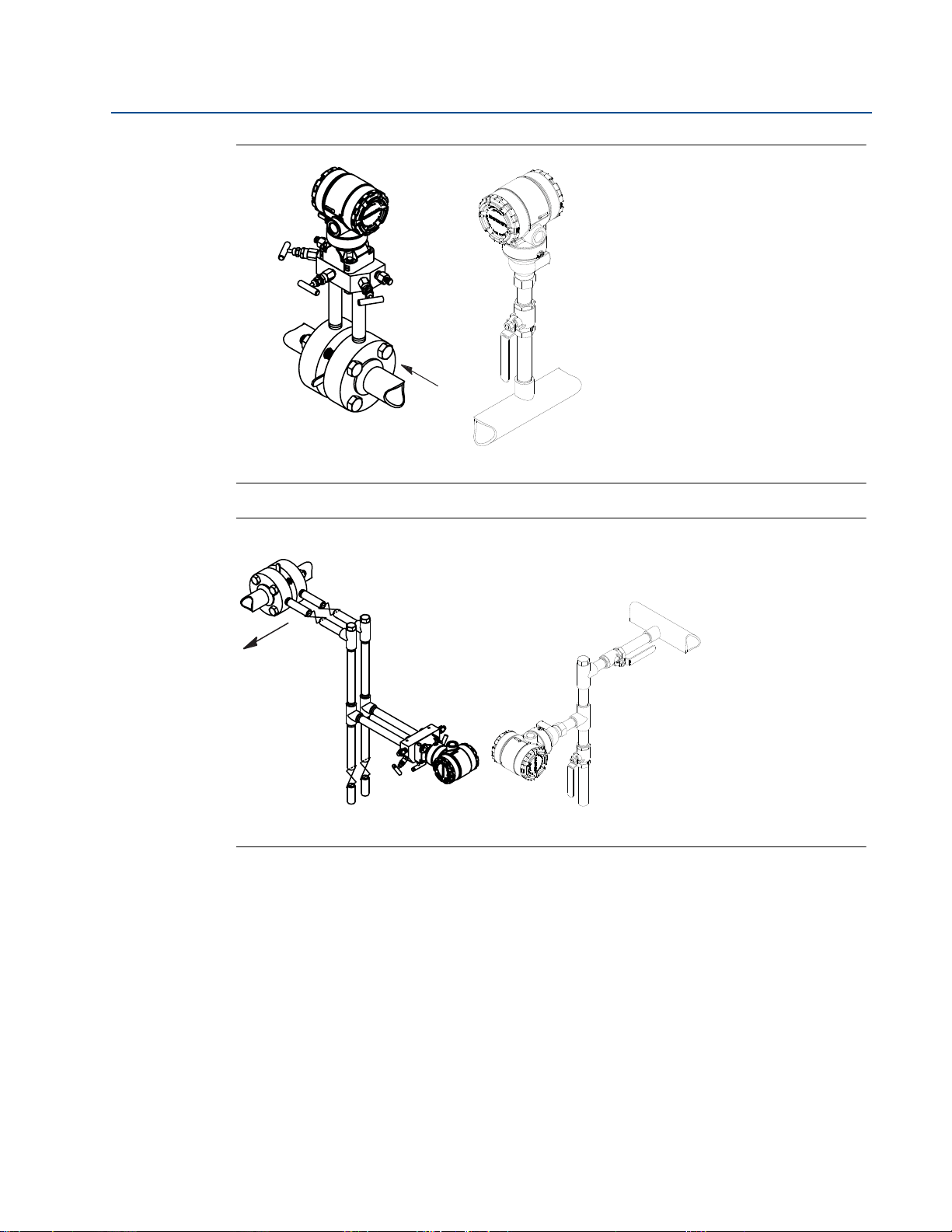

3.4.1 Montage des Messumformers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

3.4.2 Impulsleitungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

3.4.3 Prozessanschlüsse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .46

3.4.4 Prozessanschluss mit In-Line Flansch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

3.5 Rosemount 305, 306 und 304 Integrierte Ventilblöcke . . . . . . . . . . . . . . . . . . . .49

3.5.1 Rosemount 305 Integrierter Ventilblock, Installationsanweisung . . . . .50

3.5.2 Rosemount 306 Integrierter Ventilblock, Installationsanweisung . . . . .50

3.5.3 Rosemount 304 Ventilblock mit Anpassungsflansch,

Installationsanweisung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .51

3.5.4 Funktionsweise der integrierten Ventilblöcke . . . . . . . . . . . . . . . . . . . . . .51

4Abschnitt 4: Elektrische Installation

4.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .55

4.2 Sicherheitshinweise. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .55

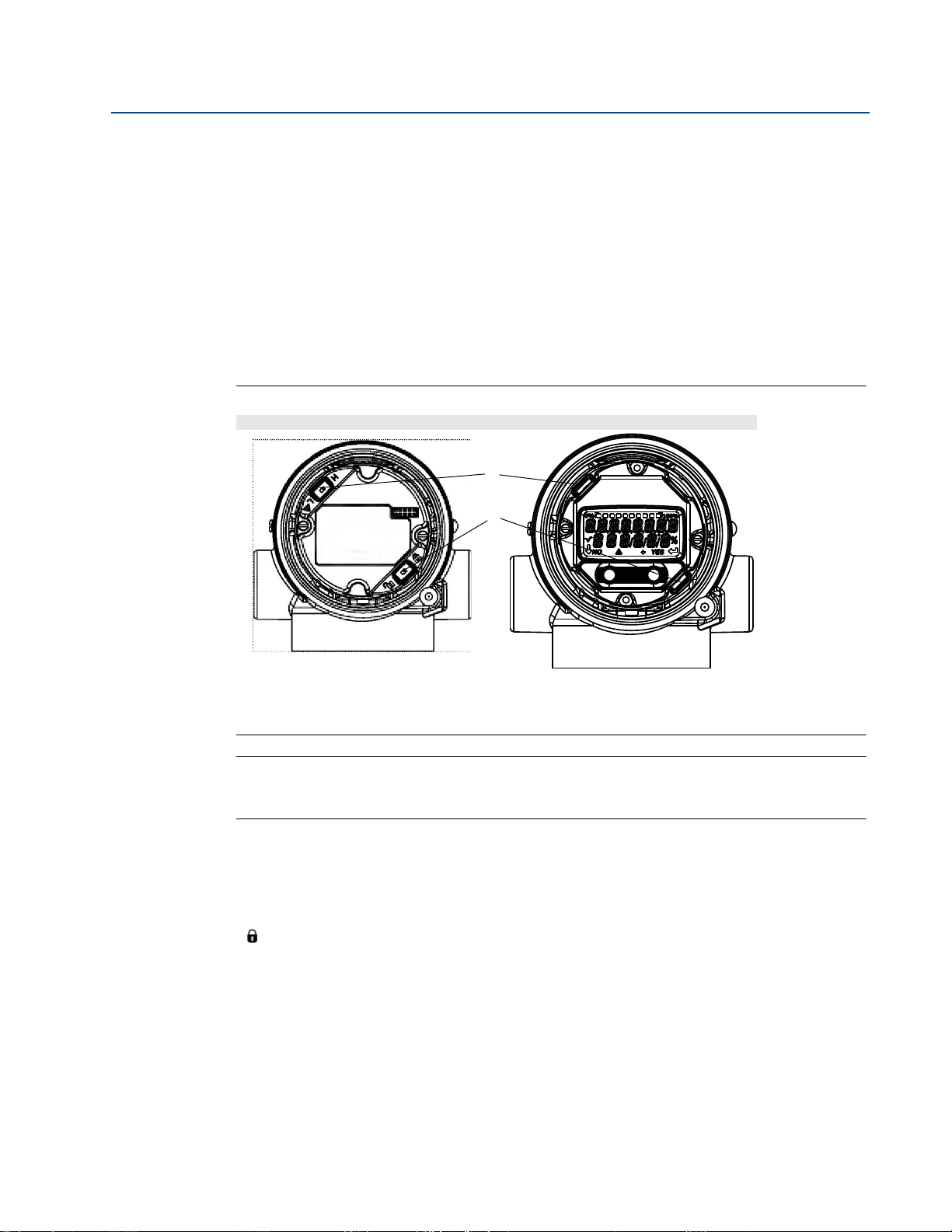

4.3 Digitalanzeiger/Bedieninterface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .56

4.3.1 Digitalanzeiger/Bedieninterface drehen . . . . . . . . . . . . . . . . . . . . . . . . . . .56

2

Inhaltsverzeichnis

Page 7

Betriebsanleitung

00809-0105-4107, Rev AA

5Abschnitt 5: Betrieb und Wartung

Inhaltsverzeichnis

August 2012

4.4 Sicherheitsfunktion des Messumformers konfigurieren. . . . . . . . . . . . . . . . . . . .57

4.4.1 Sicherheitsschalter einstellen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .57

4.4.2 HART Sperre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .58

4.4.3 Sperre der Einstelltasten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .58

4.4.4 Bedieninterface Passwort . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .60

4.5 Messumformeralarm setzen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .61

4.6 Elektrischer Anschluss. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .61

4.6.1 Montage des Kabelschutzrohrs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .61

4.6.2 Spannungsversorgung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .62

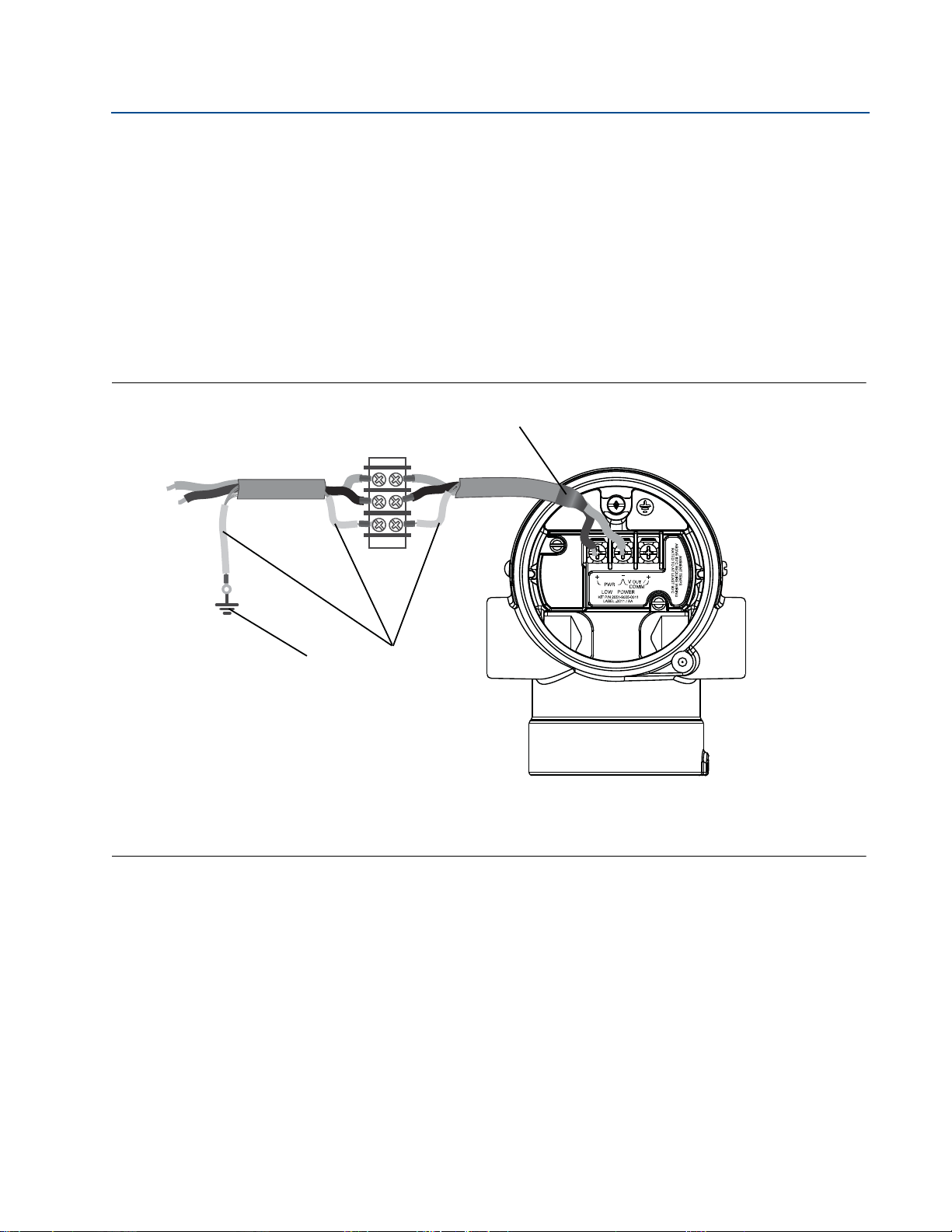

4.6.3 Verdrahtung des Messumformers. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .63

4.6.4 Erdung des Messumformers. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .64

5.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .69

5.2 Sicherheitshinweise. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .69

5.2.1 Warnhinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .69

5.3 Empfohlene Einstellvorgänge . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .70

5.4 Übersicht Einstellungsmöglichkeiten. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .70

5.4.1 Bestimmung der erforderlichen Abgleichvorgänge des Sensors. . . . . . .71

5.4.2 Einstellintervalle festlegen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .72

5.4.3 Einflüsse des statischen Drucks auf die Messspanne

kompensieren (Messbereich 4 und 5). . . . . . . . . . . . . . . . . . . . . . . . . . . . . .74

5.5 Drucksignal abgleichen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .75

5.5.1 Übersicht Sensorabgleich . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .75

5.5.2 Sensorabgleich durchführen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .76

5.5.3 Zurücksetzen auf Werksabgleich – Sensorabgleich. . . . . . . . . . . . . . . . . .78

5.6 Analogausgang abgleichen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .79

5.6.1 Digital/Analog-Abgleich (Abgleich des 4–20 mA / 1–5 V Ausgangs)

durchführen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .80

5.6.2 Skalierten Digital/Analog-Abgleich (Abgleich des

4–20 mA / 1–5 V Ausgangs) durchführen . . . . . . . . . . . . . . . . . . . . . . . . . .81

5.6.3 Zurücksetzen auf Werksabgleich – Analogausgang . . . . . . . . . . . . . . . . .82

5.7 Ändern der HART Version. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .83

5.7.1 Ändern der HART Version mittels generischem Menü . . . . . . . . . . . . . . .83

Inhaltsverzeichnis

5.7.2 Umschalten der HART Version mittels Handterminal . . . . . . . . . . . . . . . .83

5.7.3 Umschalten der HART Version mittels AMS Device Manager . . . . . . . . .83

5.7.4 Umschalten der HART Version mittels Bedieninterface . . . . . . . . . . . . . .83

3

Page 8

Inhaltsverzeichnis

August 2012

6Abschnitt 6: Störungsanalyse und -beseitigung

Betriebsanleitung

00809-0105-4107, Rev AA

6.1 Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .85

6.2 Sicherheitshinweise. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .85

6.2.1 Warnhinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .86

6.3 Diagnosemeldungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .88

6.3.1 Diagnosemeldungen: Fehler – Jetzt beheben. . . . . . . . . . . . . . . . . . . . . . .88

6.3.2 Diagnosemeldungen: Wartung – Bald beheben . . . . . . . . . . . . . . . . . . . .89

6.3.3 Diagnosemeldungen: Hinweis. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .90

6.4 Demontageverfahren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .91

6.4.1 Messumformer außer Betrieb nehmen . . . . . . . . . . . . . . . . . . . . . . . . . . . .91

6.4.2 Anschlussklemmenblock ausbauen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .92

6.4.3 Elektronikplatine ausbauen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .92

6.4.4 Sensormodul aus dem Elektronikgehäuse ausbauen . . . . . . . . . . . . . . . .93

6.5 Montageverfahren. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .93

6.5.1 Elektronikplatine anbringen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .94

6.5.2 Anschlussklemmenblock einbauen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .94

6.5.3 Rosemount 2051C Prozessflansch montieren . . . . . . . . . . . . . . . . . . . . . .94

6.5.4 Ablass-/Entlüftungsventil einbauen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .96

7Abschnitt 7: Sicherheitsgerichtete Systeminstrumentierung

(SIS)

7.1 Sicherheitsgerichtete Systeminstrumentierung (SIS) Zertifizierung . . . . . . . . .97

7.1.1 Identifizierung eines SIS-zertifizierten Rosemount 2051 . . . . . . . . . . . . .97

7.1.2 Installation in SIS-Anwendungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .97

7.1.3 Einstellung in SIS-Anwendungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .98

7.1.4 Betrieb und Wartung des Rosemount 2051 SIS . . . . . . . . . . . . . . . . . . . . .99

7.1.5 Prüfung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 101

AAnhang A: Technische Daten

A.1 Leistungsdaten. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103

A.1.1 Übereinstimmung mit der Spezifikation (±3s [Sigma]). . . . . . . . . . . . . 103

A.1.2 Referenzgenauigkeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103

A.1.3 Leistungsmerkmal Durchfluss – Referenzgenauigkeit Durchfluss . . . 105

A.1.4 Langzeitstabilität . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 106

A.1.5 Dynamisches Verhalten. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 106

A.1.6 Einfluss des statischen Drucks pro 6,9 MPa (1000 psi) . . . . . . . . . . . . . 106

A.1.7 Einfluss der Umgebungstemperatur pro 28 °C (50 °F). . . . . . . . . . . . . . 107

4

Inhaltsverzeichnis

Page 9

Betriebsanleitung

00809-0105-4107, Rev AA

Inhaltsverzeichnis

August 2012

A.1.8 Einfluss der Einbaulage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107

A.1.9 Einfluss von Vibrationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107

A.1.10 Einfluss der Spannungsversorgung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107

A.1.11 Elektromagnetische Verträglichkeit (EMV) . . . . . . . . . . . . . . . . . . . . . . . 107

A.1.12 Überspannungsschutz (Optionscode T1) . . . . . . . . . . . . . . . . . . . . . . . . 107

A.2 Funktionsdaten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 108

A.2.1 Einsatzbereiche. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 108

A.2.2 Messbereichs- und Sensorgrenzen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 108

A.2.3 4–20 mA (Ausgangscode A) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 109

A.2.4 HART 1–5 VDC Low Power (Ausgangscode M) . . . . . . . . . . . . . . . . . . . . 110

A.2.5 Überdruckgrenzen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 111

A.2.6 Statische Druckgrenzen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112

A.2.7 Berstdruckgrenzen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112

A.2.8 Alarmverhalten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112

A.2.9 Temperaturgrenzen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 113

A.2.10 Zulässige Feuchte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

A.2.11 Betriebsbereitschaft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

A.2.12 Verdrängungsvolumen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

A.2.13 Dämpfung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

A.3 Geräteausführungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

A.3.1 Elektrische Anschlüsse. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

A.3.2 Prozessanschlüsse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

A.3.3 Mediumberührte Teile. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 115

A.3.4 Rosemount 2051L Mediumberührte Teile. . . . . . . . . . . . . . . . . . . . . . . . 116

A.3.5 Nicht mediumberührte Teile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 116

A.3.6 Versandgewichte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 117

A.4 Maßzeichnungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 119

Tabelle 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 128

A.5 Bestellinformationen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

A.5.1 Rosemount 2051C Coplanar Druckmessumformer. . . . . . . . . . . . . . . . 130

A.5.2 Rosemount 2051T In-Line Druckmessumformer . . . . . . . . . . . . . . . . . . 137

A.5.3 Rosemount 2051CF Durchflussmessgerät . . . . . . . . . . . . . . . . . . . . . . . 143

A.5.4 Rosemount 2051L Messumformer für Füllstand . . . . . . . . . . . . . . . . . . 159

A.6 Optionen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 165

Inhaltsverzeichnis

A.7 Ersatzteile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 170

5

Page 10

Inhaltsverzeichnis

August 2012

BAnhang B: Produkt-Zulassungen

CAnhang C: Handterminal-Menüstrukturen und

Betriebsanleitung

00809-0105-4107, Rev AA

B.1 Zugelassene Herstellungsstandorte. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 175

B.2 Informationen zu EU-Richtlinien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 175

B.2.1 Standardbescheinigung nach FM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 175

B.3 HART Protokoll . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 176

B.3.1 Ex-Zulassungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 176

B.4 Foundation Feldbus und Profibus PA Protokolle . . . . . . . . . . . . . . . . . . . . . . . . 180

B.4.1 Ex-Zulassungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 180

B.5 Zulassungs-Zeichnungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 186

B.5.1 Factory Mutual 03031-1019. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 186

B.5.2 Canadian Standards Association (CSA) 03031-1024 . . . . . . . . . . . . . . . 199

-Funktionstastenfolgen

C.1 Handterminal-Menüstrukturen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 209

C.2 Handterminal-Funktionstastenfolgen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 214

DAnhang D: Bedieninterface

D.1 Bedieninterface-Menüstruktur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 215

D.2 Bedieninterface-Menüstruktur – Erweitertes Menü . . . . . . . . . . . . . . . . . . . . . 216

D.3 Eingabe von Ziffern . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 217

D.4 Eingabe von Text . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 218

6

Inhaltsverzeichnis

Page 11

Betriebsanleitung

00809-0105-4107, Rev AA

Abschnitt 1 Einleitung

Verwendung dieser Betriebsanleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 1

Modellpalette . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 2

Flussdiagramm, HART Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 3

Messumformer Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

Service Unterstützung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 6

Produkt Recycling/Entsorgung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 6

1.1 Verwendung dieser Betriebsanleitung

Die einzelnen Abschnitte in dieser Betriebsanleitung liefern Ihnen die Informationen, die Sie für

Installation, Betrieb und Wartung des Rosemount 2051 benötigen. Die Abschnitte sind

folgendermaßen untergliedert:

Abschnitt 1: Einleitung

August 2012

Abschnitt 2: Konfiguration enthält Anweisungen für die Installation und den Betrieb der

Rosemount Messumformer 2051. Informationen über Softwarefunktionen,

Konfigurationsparameter und Online-Variablen sind ebenfalls in diesem Abschnitt enthalten.

Abschnitt 3: Hardware Installation enthält Anweisungen zur mechanischen Installation sowie

Upgrade Optionen vor Ort.

Abschnitt 4: Elektrische Installation enthält Anweisungen zur elektrischen Installation sowie

Upgrade Optionen vor Ort.

Abschnitt 5: Betrieb und Wartung enthält detaillierte Informationen über die Einstellung und

Änderung der HART Versionen.

Abschnitt 6: Störungsanalyse und -beseitigung enthält Techniken zur Störungsanalyse und -

beseitigung für die am häufigsten auftretenden Betriebsprobleme.

Abschnitt 7: Sicherheitsgerichtete Systeminstrumentierung (SIS) enthält Informationen zur

Identifizierung, Installation, Konfiguration, Bedienung, Wartung und Prüfung von

sicherheitsgerichteter Systeminstrumentierung.

Anhang A: Technische Daten enthält technische Daten und Spezifikationen sowie

Bestellinformationen.

Anhang B: Produkt-Zulassungen enthält Informationen über eigensichere Zulassungen, die

europäische ATEX Richtlinie und Zulassungszeichnungen.

Einleitung

Anhang C: Handterminal-Menüstrukturen und -Funktionstastenfolgen enthält die

vollständigen Menüstrukturen und die Funktionstastenfolgen für die Inbetriebnahme.

Anhang D: Bedieninterface enthält die detaillierten Menüstrukturen des Bedieninterface.

1

Page 12

Abschnitt 1: Einleitung

August 2012

Betriebsanleitung

00809-0105-4107, Rev AA

1.2 Modellpalette

In dieser Betriebsanleitung werden die folgenden Rosemount Druckmessumformer der

Serie 2051 beschrieben.

1.2.1 Rosemount 2051C Coplanar™ Druckmessumformer

Zur Messung von Differenz- und Überdruck bis 137,9 bar (2000 psi).

1.2.2 Rosemount 2051T In-Line Druckmessumformer

Zur Messung von Über-/Absolutdruck bis 689,5 bar (10000 psi).

1.2.3 Rosemount 2051L Messumformer für Füllstand

Zur Messung von Füllstand und spezifischer Dichte bis 20,7 bar (300 psi).

1.2.4 Rosemount 2051CF Durchflussmesser

Zur Messung von Durchfluss in Leitungsnennweiten von 15 mm (

(96 in.).

1

/2 in.) bis 2400 mm

Hinweis

Für Rosemount 2051 mit F

00809-0200-4101. Für Rosemount 2051 mit Profibus PA Protokoll siehe Rosemount

Betriebsanleitung 00809-0305-4101.

OUNDATION

™

Feldbus Protokoll siehe Rosemount Betriebsanleitung

2

Einleitung

Page 13

Betriebsanleitung

BEGINN

Einstellung in

der Werk-

statt?

Installation

vor Ort

Nein

Einheiten

festlegen

(Seite14)

Messbereichs-

punkte einstellen

(Seite16)

Linearen

Ausgang wählen

(Seite15)

Dämpfung

einstellen

(Seite19)

Prüfung

Druck

beaufschlagen

Ja

Innerhalb der

Spezifikatio-

nen?

Ja

Nein

Siehe

Abschnitt5:

Betrieb und

Wartung

Sicherheit und

Alarm

konfigurieren

(Seite57)

Messumformer

montieren

(Seite37)

Messumformer

verdrahten

(Seite63)

Spannungsver-

sorgung einschal-

ten

(Seite62)

Messumformer

abgleichen

(Seite79)

Fertig

Konfiguration des

Messumformers

prüfen

(Seite12)

Messumformerk

onfiguration

bestätigen

(Seite12)

Konfiguration für

Druck

Skalierte Variable

konfigurieren

(Seite23)

Skalierte Variable

auf PV setzen

(Seite24)

Konfiguration für

Füllstand

Konfiguration für

Durchfluss

Skalierte Variable

konfiguri eren

(Seite24)

Skalierte Variable

auf PV setzen

(Seite28)

Prozessanschlüs-

se prüfen

(Seite45)

00809-0105-4107, Rev AA

1.3 Flussdiagramm, HART Installation

Abbildung 1-1. Flussdiagramm, HART Installation

Abschnitt 1: Einleitung

August 2012

Einleitung

3

Page 14

Abschnitt 1: Einleitung

August 2012

1.4 Messumformer Übersicht

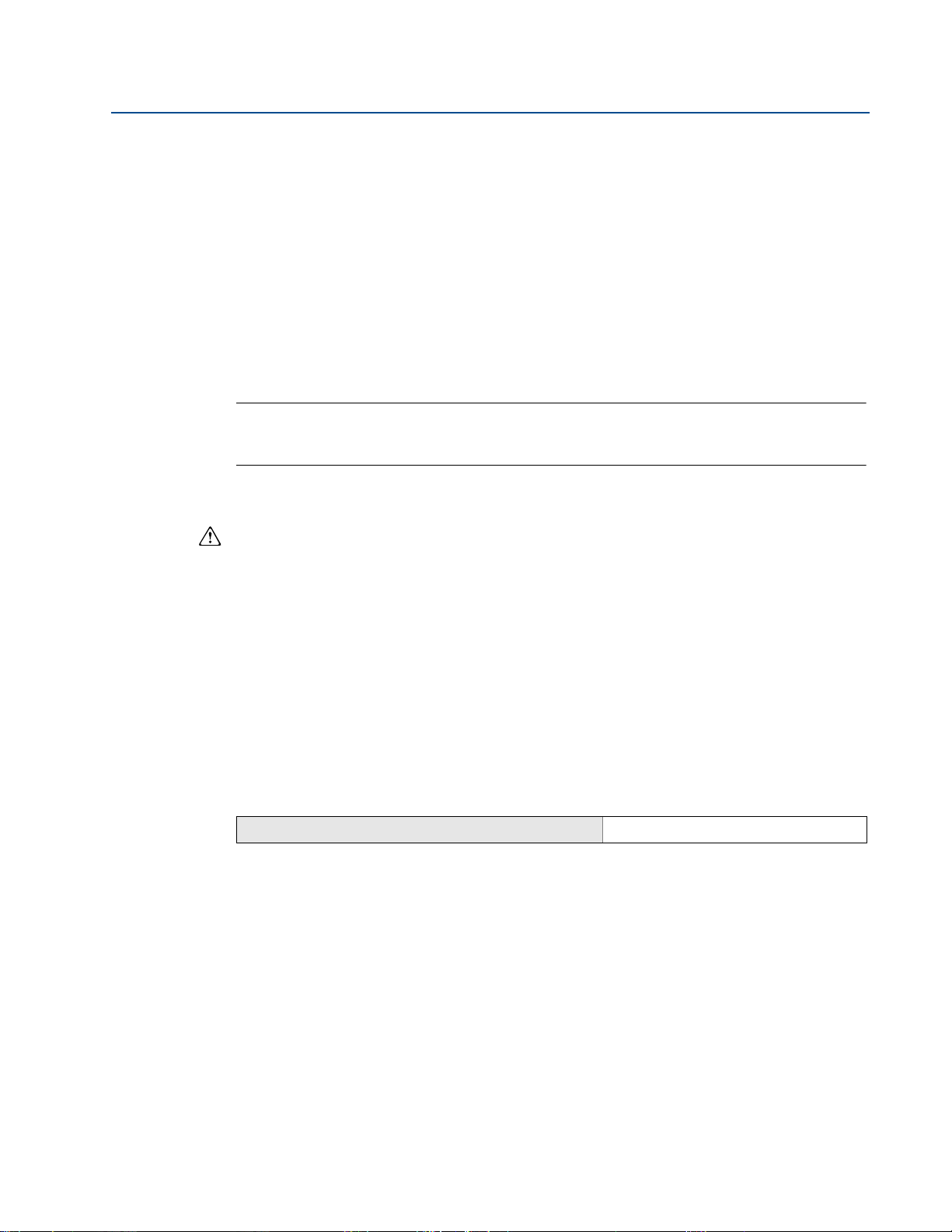

Der Rosemount Messumformer 2051C Coplanar wird als Differenzdruck (DP) und Überdruck

(GP) Messgerät angeboten und verwendet die kapazitive Sensortechnologie von Emerson

Process Management. Beim Rosemount Modell 2051T kommt die piezoresistive

Sensortechnologie für Absolutdruck- (AP) und Überdruckmessungen (GP) zum Einsatz.

Die Hauptkomponenten des Rosemount 2051 sind das Sensormodul und das

Elektronikgehäuse. Das Sensormodul beinhaltet das mit Öl gefüllte Sensorsystem (bestehend

aus Trennmembranen, Ölfüllung und Sensor) sowie die Sensorelektronik. Die Sensorelektronik

ist im Sensormodul installiert und besteht aus einem Temperatursensor, einem Speichermodul

und dem Analog/Digital-Signalwandler (A/D-Wandler). Die elektronischen Signale vom

Sensormodul werden zur Ausgangselektronik im Elektronikgehäuse gesendet. Das

Elektronikgehäuse enthält die Ausgangs-Elektronikplatine, die optionalen externen

Einstelltasten und den Anschlussklemmenblock. Ein vereinfachtes Blockschaltbild des

Rosemount 2051CD finden Sie in Abbildung 1-3 auf Seite 5.

Wenn die Trennmembranen des Rosemount 2051 mit Druck beaufschlagt werden, wird der

Sensor durch das Öl ausgelenkt, was eine Änderung der Kapazität oder des Spannungssignals

zur Folge hat. Dieses Signal wird dann durch die Signalverarbeitungsfunktion in ein digitales

Signal umgewandelt. Der Mikroprozessor berechnet aus den von der Signalverarbeitung

ausgegebenen Signalen den korrigierten Messumformerausgang. Dieses Signal wird dann im

D/A-Wandler wieder zu einem analogen Signal umgesetzt, mit dem HART Signal überlagert

und als 4–20 mA ausgegeben.

Betriebsanleitung

00809-0105-4107, Rev AA

Ein optionaler Digitalanzeiger kann direkt an die Anschlussplatine angeschlossen werden, die

direkten Zugang zu den Signalanschlussklemmen bietet. Der Anzeiger gibt den Ausgang und

abgekürzte Diagnosemeldungen aus. Ein Gehäusedeckel aus Glas ist im Lieferumfang des

Anzeigers enthalten. Für den 4–20 mA HART Ausgang verfügt der Digitalanzeiger über ein

2-zeiliges Display. Die erste Zeile zeigt den tatsächlich gemessenen Wert und die zweite Zeile

mit sechs Zeichen zeigt die physikalische Einheit des Wertes an. Auf dem Digitalanzeiger

können außerdem Diagnosemeldungen angezeigt werden.

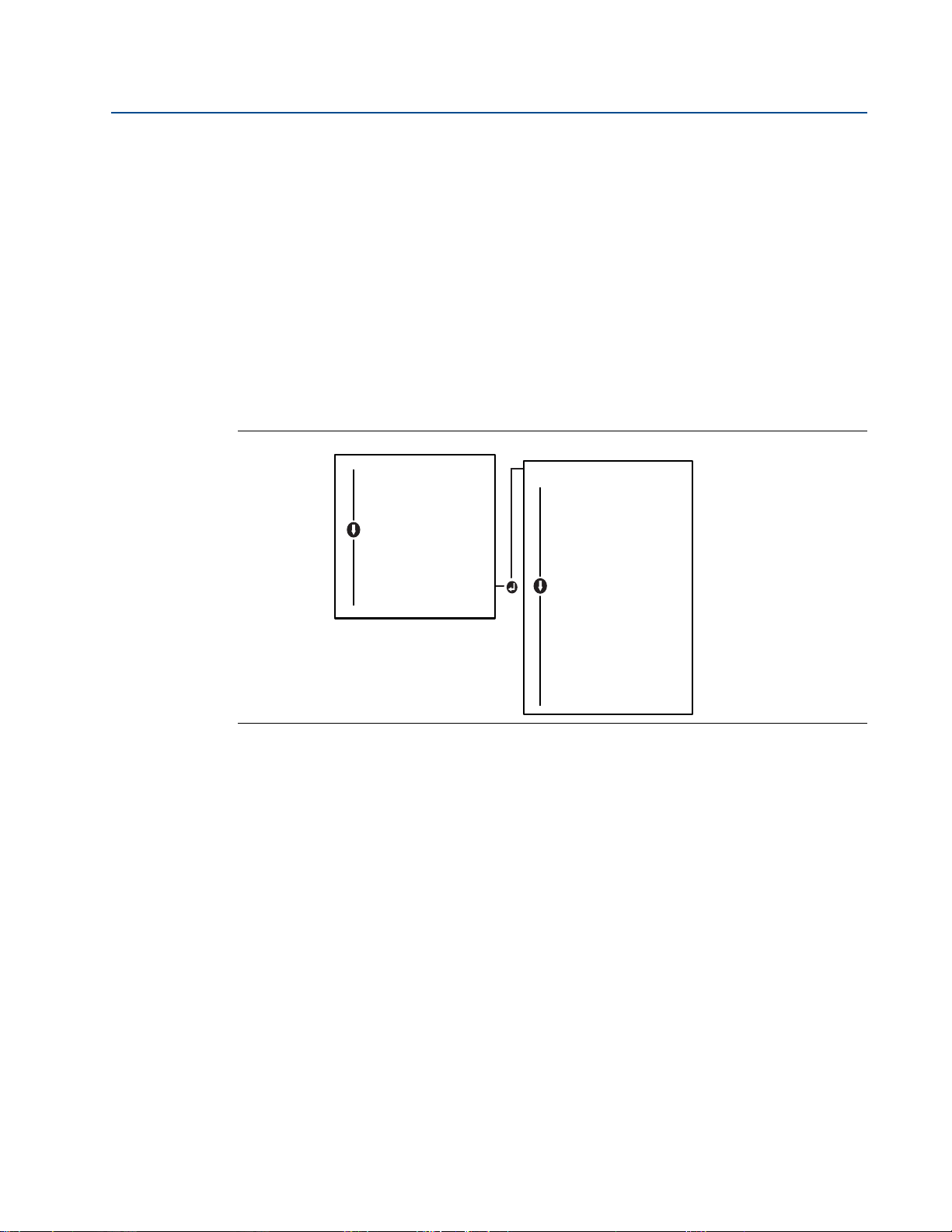

Hinweis

Der Digitalanzeiger verfügt über ein Display mit 5x6 Zeichen zur Ausgabe von Ausgangs- und

Diagnosemeldungen. Das Bedieninterface verfügt über ein Display mit 8x6 Zeichen zur

Ausgabe von Ausgangs- und Diagnosemeldungen sowie Bedieninterface-Menüstrukturen. Das

Bedieninterface verfügt außerdem an der Vorderseite der Displayplatine über zwei

Einstelltasten. Siehe Abbildung 1-2.

4

Einleitung

Page 15

Betriebsanleitung

ABC

D

Signalverarbeitung

Tem pe rat ur -

sensor

Speicher

Sensormodul

Mikroprozessor

Sensorlinearisierung

Neueinstellung

Dämpfung

Diagnose

Einheiten

Kommunikation

Speicher

Konfiguration

Digital/Analog

Signalwand-

lung

Digitale

Kommunikation

00809-0105-4107, Rev AA

Abbildung 1-2. Digitalanzeiger/Bedieninterface

Abschnitt 1: Einleitung

August 2012

Digitalanzeiger Bedieninterface

Abbildung 1-3. Betriebs-Blockschaltbild

A. Sensormodul

B. Elektronikplatine

C. 4—20 mA Signal zum Kontrollsystem

D. Handterminal

Einleitung

5

Page 16

Abschnitt 1: Einleitung

VORSICHT

August 2012

1.5 Service Unterstützung

Innerhalb der USA wenden Sie sich bitte an das Emerson Process Management Instrument and

Valve Response Center unter der gebührenfreien Rufnummer 1-800-654-RSMT (7768). Dieses

Zentrum steht Ihnen rund um die Uhr mit Informationen oder Materialien zur Verfügung.

Sie müssen die Modell- und Seriennummern des Produktes bereithalten, und es wird Ihnen eine

Rücksendegenehmigungs-Nummer für das Produkt (Return Material Authorization [RMA])

zugeteilt. Sie werden auch nach dem Prozessmedium gefragt, dem das Produkt zuletzt

ausgesetzt war.

Für Anweisungen zur Rücksendung von Produkten außerhalb der USA setzen Sie sich bitte mit

Emerson Process Management des jeweiligen Landes in Verbindung (siehe Rückseite).

Innerhalb Deutschlands setzen Sie sich bezüglich Service Unterstützung sowie Reparatur bitte

mit folgender Nummer oder Adresse in Verbindung: Emerson Process Management GmbH &

Co. OHG, Argelsrieder Feld 3, 82234 Weßling, Tel.: +49 (0) 8153 939-0

Fax: +49 (0) 8153 939-172 (siehe Rückseite).

Betriebsanleitung

00809-0105-4107, Rev AA

Personen, die Produkte handhaben, die gefährlichen Substanzen ausgesetzt sind, können

Verletzungen vermeiden, wenn Sie über die Gefahren beim Umgang mit solchen

Produkten informiert und sich dieser Gefahren bewusst sind. Dem zurückgeschickten

Produkt ist ein eine Kopie des Sicherheitsdatenblattes (Material Safety Data Sheet/MSDS)

für jede Substanz beizulegen.

Die Mitarbeiter des Emerson Process Management Instrument and Valve Response Center

können Ihnen die zusätzlichen Informationen und Verfahren erläutern, die bei der

Rücksendung von Produkten, die gefährlichen Substanzen ausgesetzt wurden, zu beachten

sind.

1.6 Produkt Recycling/Entsorgung

Recycling und Entsorgung des Gerätes und der Verpackung hat entsprechend den lokalen und

nationalen Gesetzgebung/Vorschriften zu erfolgen.

6

Einleitung

Page 17

Betriebsanleitung

00809-0105-4107, Rev AA

Abschnitt 2 Konfiguration

Übersicht über die Konfiguration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 7

Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 7

Systembereitschaft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 8

Richtlinien für die Konfiguration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 9

Konfiguration prüfen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 12

Grundeinstellung des Messumformer . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 14

Digitalanzeiger konfigurieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 21

Detaillierte Einrichtung des Messumformers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 22

Durchführen von Messumformertests . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 29

Burst-Betriebsart konfigurieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 31

Herstellung der Multidrop Kommunikation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 32

Abschnitt 2: Konfiguration

August 2012

2.1 Übersicht über die Konfiguration

Dieser Abschnitt enthält Informationen zur Inbetriebnahme und zu Arbeiten, die vor der

Installation vorgenommen werden sollten. Außerdem sind Informationen zu Arbeiten

enthalten, die entsprechend der Beschreibung in „Durchführen von Messumformertests“ auf

Seite 29 nach der Installation vorgenommen werden sollten.

Die Anweisungen für das Handterminal, den AMS Device Manager und das Bedieninterface

dienen der Durchführung von Konfigurationsfunktionen. Zur Erleichterung sind die

Funktionstastenfolge für das Handterminal und die Bedieninterface-Menüstruktur bei jeder

Funktion mit angegeben.

Die vollständigen Handterminal-Menüstrukturen und -Funktionstastenfolgen sind in Anhang C:

Handterminal-Menüstrukturen und -Funktionstastenfolgen zu finden. Die

Bedieninterface-Menüstrukturen sind in Anhang D: Bedieninterface zu finden.

2.2 Sicherheitshinweise

Die in diesem Abschnitt beschriebenen Anleitungen und Verfahren können besondere

Vorsichtsmaßnahmen erforderlich machen, um die Sicherheit des Bedienpersonals zu

gewährleisten. Informationen, die eine erhöhte Sicherheit erfordern, sind mit einem

Warnsymbol ( ) markiert. Lesen Sie die folgenden Sicherheitshinweise, bevor ein durch

dieses Symbol gekennzeichnetes Verfahren durchgeführt wird.

Konfiguration

7

Page 18

Abschnitt 2: Konfiguration

WARNUNG

August 2012

Explosionen können zu schweren oder tödlichen Verletzungen führen.

Die Installation dieses Messumformers in explosionsgefährdeten Umgebungen muss

entsprechend den lokalen, nationalen und internationalen Normen, Vorschriften und

Empfehlungen erfolgen. Einschränkungen in Verbindung mit der sicheren Installation des

Rosemount 2051 finden Sie im Abschnitt „Produkt-Zulassungen“ in dieser

Betriebsanleitung.

Vor Anschluss eines Handterminals in einer explosionsgefährdeten Umgebung

Bei einer Installation mit Ex-Schutz/druckfester Kapselung die

Prozessleckage kann zu schweren oder tödlichen Verletzungen führen.

Vor der Druckbeaufschlagung müssen die Prozessanschlüsse installiert und fest

Elektrische Schläge können schwere oder tödliche Verletzungen verursachen.

Den Kontakt mit Leitungsadern und Anschlussklemmen meiden. Elektrische

Betriebsanleitung

00809-0105-4107, Rev AA

sicherstellen, dass die Geräte im Messkreis in Übereinstimmung mit den Vorschriften

für eigensichere oder nicht Funken erzeugende Feldverdrahtung installiert sind.

Messumformer-Gehäusedeckel nicht entfernen, wenn der Stromkreis unter

Spannung steht.

angezogen werden.

Spannung an den Leitungsadern kann zu Stromschlägen führen.

2.3 Systembereitschaft

Bei Verwendung von HART-basierten Leit- oder Asset-Management-Systemen die

HART Fähigkeiten dieser Systeme vor der Inbetriebnahme und Installation des

Messumformers überprüfen. Nicht alle Systeme können mit Geräten mit HART

Version 7 kommunizieren.

Anleitungen zum Ändern der HART Version des Messumformers sind unter „Ändern

der HART Version“ auf Seite 83 zu finden.

2.3.1 Bestätigen des korrekten Gerätetreiber (DD)

Überprüfen, ob der neueste Gerätetreiber (DD/DTM) auf den Systemen geladen ist, damit eine

ordnungsgemäße Kommunikation sichergestellt ist.

1. Den neuesten DD von www.emersonprocess.com oder www.hartcomm.org

herunterladen.

2. Im Dropdown-Menü „Browse by Member“ den Geschäftsbereich „Rosemount“ von

Emerson Process Management auswählen.

3. Das gewünschte Produkt auswählen:

a. In Tabelle 2-1 anhand der HART Universalversions- und Geräteversionsnummern den

korrekten Treiber suchen.

8

Konfiguration

Page 19

Betriebsanleitung

VORSICHT

00809-0105-4107, Rev AA

Tabelle 2-1. Rosemount 2051 Geräteversionen und -dateien

(1)

Abschnitt 2: Konfiguration

August 2012

Gerät identifizieren Gerätetreiber suchen

Anweisungen

lesen

Funktionalität

überprüfen

HART

(2)

Univer-

salversi-

on

5

Gerätever-

(3)

sion

9

Betriebsanlei-

tung Dokumen-

tennummer

Softwareände-

rungen

(4)

bzgl. der Liste

der Änderungen.

Software-

freigabeda-

tum

August 2012 1.0.0 01 7 10 00809-0100-4107 Siehe Fußnote

Januar 1998 nicht

(1) Die NAMUR Softwareversion ist auf dem Typenschild des Gerätes angegeben.

(2) Die HART Softwareversion kann mit einem HART-fähigen Konfigurationstool gelesen werden.

(3) Die Gerätetreiber-Dateinamen verwenden Geräte- und DD-Version, z. B. 10_01. Das HART Protokoll ist so ausgelegt, dass ältere

Gerätetreiberversionen weiterhin mit neuen HART Geräten kommunizieren können. Damit auf die neuen Funktionen zugegriffen werden kann,

muss der neue Gerätetreiber heruntergeladen werden. Es wird empfohlen, neue Gerätetreiber-Dateien herunterzuladen, damit der komplette

Funktionsumfang genutzt werden kann.

(4) HART Version 5 oder 7 wählbar, sicherheitszertifiziert, Bedieninterface, skalierte Variable, konfigurierbare Alarme, erweiterte Messeinheiten.

NAMUR

Software-

version

zutreffend

(1)

HART

Software-

version

178 5 3 00809-0100-4101 nicht zutreffend

2.4 Richtlinien für die Konfiguration

Nehmen Sie alle Hardwareeinstellungen des Messumformers bereits vor der Installation in

der Werkstatt vor, um zu vermeiden, dass die Messumformerelektronik der

Betriebsatmosphäre ausgesetzt wird.

Der Rosemount 2051 kann vor oder nach der Installation konfiguriert werden. Durch

Konfigurieren des Messumformers in der Werkstatt mit einem Handterminal, dem AMS Device

Manager oder dem Bedieninterface wird gewährleistet, dass alle Komponenten des

Messumformers vor der Installation ordnungsgemäß funktionieren. Sicherstellen, dass der

Sicherheitsschalter zur Konfiguration in der entriegelten Position ( ) steht. Siehe

Abbildung 4-2 auf Seite 57 bezüglich der Positionierung des Schalters.

2.4.1 Konfiguration in der Werkstatt

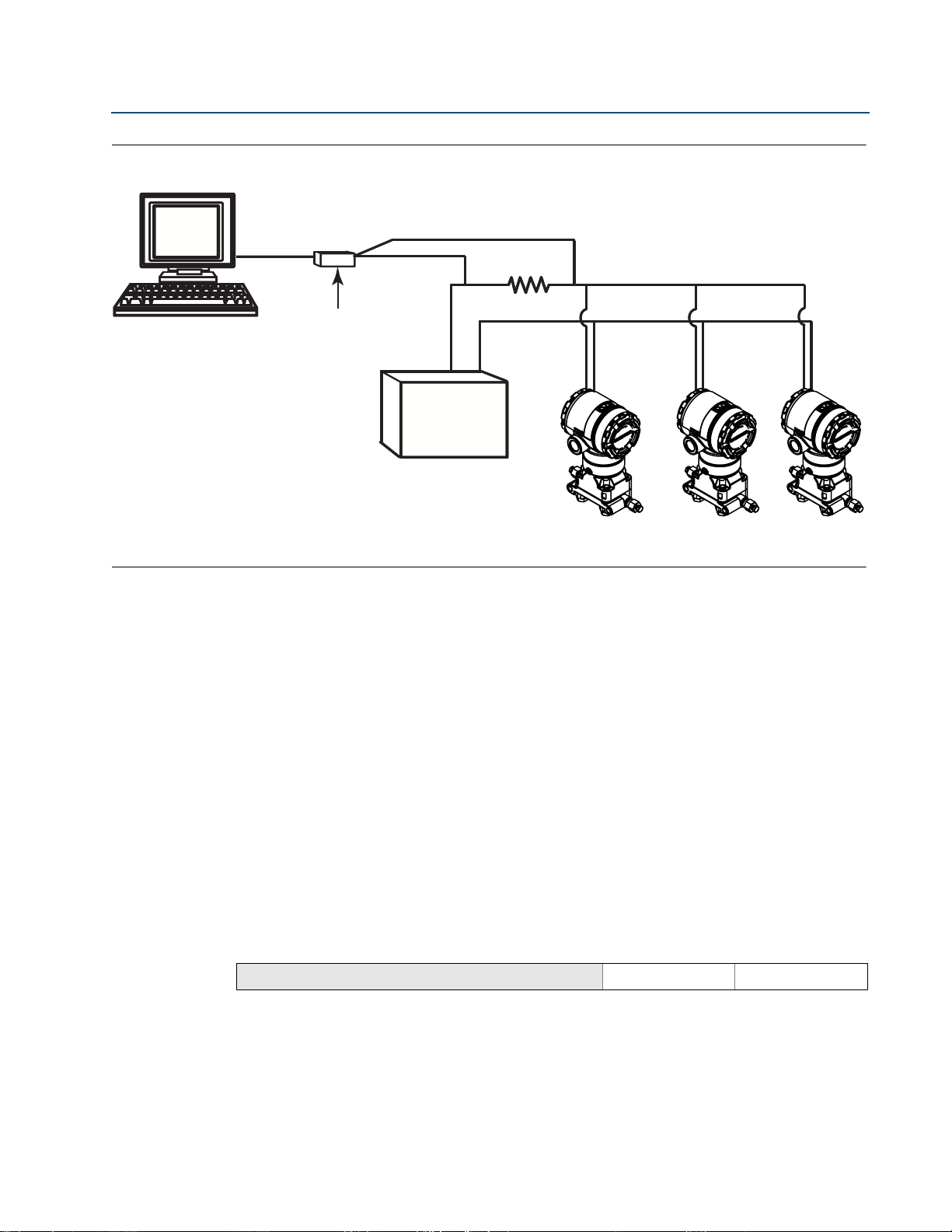

Zur Konfiguration des Messumformers in der Werkstatt sind eine Spannungsversorgung, ein

Handterminal, der AMS Device Manager oder ein Bedieninterface (Option M4) erforderlich. Die

Ausrüstung wie in Abbildung 2-1 unten dargestellt verdrahten. Zur fehlerfreien HART

Kommunikation muss ein Widerstand von mind. 250 Ω zwischen Messumformer und

Spannungsversorgung vorhanden sein. Einzelheiten hierzu sind unter „Spannungsversorgung“

auf Seite 62 zu finden. Die Anschlussleitungen des Handterminals an den Klemmen mit der

Bezeichnung „COMM“ am Anschlussklemmenblock anschließen (siehe Abbildung 2-1 auf

Seite 10). Für die 1–5 V Konfiguration wird das Handterminal an den Klemmen mit der

Bezeichnung „VOUT/COMM“ angeschlossen (siehe Abbildung 2-1 auf Seite 10).

Konfiguration

9

Page 20

Abschnitt 2: Konfiguration

A.

B.

August 2012

Abbildung 2-1. Verdrahtung des Messumformers (4—20 mA HART)

A. VDC Versorgungsspannung

≥ 250 (nur für die HART Kommunikation erforderlich)

B. R

L

2.4.2 Konfigurationsgeräte

Betriebsanleitung

00809-0105-4107, Rev AA

A.

B.

Abbildung 2-2. Verdrahtung des Messumformers (1—5 VDC Low Power)

A. Gleichspannungsversorgung

B. Voltmeter

Konfiguration mittels Handterminal

Das Handterminal verfügt über zwei Interface-Typen: Herkömmliches und

Dashboard-Interface. Alle mit einem Handterminal durchgeführten Schritte werden unter

Verwendung des Dashboard-Interface beschrieben. Abbildung 2-3 auf Seite 11 zeigt das Geräte

Dashboard Interface. Wie bereits in Abschnitt 2.3-Systembereitschaft erklärt, müssen die

neuesten DD auf dem Handterminal installiert sein. Die neuesten DDs können von der

DD-Bibliothek unter www.emersonprocess.com oder www.hartcomm.org heruntergeladen

werden.

10

Die Handterminal-Menüstrukturen und -Funktionstastenfolgen sind in Anhang C:

Handterminal-Menüstrukturen und -Funktionstastenfolgen zu finden.

Konfiguration

Page 21

Betriebsanleitung

SAVE

1. Overview

2. Configure

3. Service Tools

2051 FT 45B

Online

00809-0105-4107, Rev AA

Abbildung 2-3. Geräte Dashboard

Konfiguration mittels AMS Device Manager

Abschnitt 2: Konfiguration

August 2012

Um die vollen Konfigurationsmöglichkeiten von AMS Device Manager nutzen zu können,

müssen die neuesten Gerätetreiber (DD) Treiber für diesen Messumformer geladen sein. Den

neuesten DD von www.emersonprocess.com oder www.hartcomm.org herunterladen.

Hinweis

Alle mit AMS Device Manager durchgeführten Schritte werden unter Verwendung der

Version 11.5 beschrieben.

Konfiguration mittels Bedieninterface

Das Bedieninterface erfordert die Bestellung von Optionscode M4. Zum Aktivieren des

Bedieninterface eine der Einstelltasten drücken. Die Einstelltasten sind entweder am

Digitalanzeiger (den Gehäusedeckel abnehmen) oder unter dem oberen Typenschild des

Messumformers zu finden. Die Funktionalität der Einstelltasten ist in Tabelle 2-2 beschrieben

und die Anordnung der Einstelltasten ist in Abbildung 2-4 dargestellt. Bei Verwendung des

Bedieninterface zur Konfiguration erfordern zahlreiche Funktionen das Durchlaufen mehrerer

Bildschirmmenüs. Die eingegebenen Daten werden für jeden einzelnen Bildschirm gespeichert;

das Bedieninterface zeigt dies jeweils durch die blinkende Meldung „SAVED“ auf dem

Digitalanzeiger an.

Die Bedieninterface-Menüstrukturen sind in Anhang D: Bedieninterface zu finden.

Konfiguration

11

Page 22

Abschnitt 2: Konfiguration

A

B

August 2012

Abbildung 2-4. Bedieninterface-Einstelltasten

A. Interne Einstelltasten

B. Externe Einstelltasten

Tabelle 2-2. Tastenfunktionen des Bedieninterface

Betriebsanleitung

00809-0105-4107, Rev AA

Ta st e

Links Nein BLÄTTERN

Rechts Ja EINGABE

2.4.3 Messkreis auf Handbetrieb umschalten

Immer wenn Sie Daten senden/empfangen oder den Ausgang des Messumformers ändern,

kann das den Messkreis stören; hierfür müssen Sie den Messkreis auf Manuell setzen. Sollte dies

notwendig sein, werden Sie durch das Handterminal, den AMS Device Manager oder das

Bedieninterface aufgefordert, den Messkreis auf Manuell zu setzen. Die Bestätigung dieser

Aufforderung setzt den Messkreis nicht automatisch auf Manuell, sondern dient nur zur

Erinnerung, den Messkreis in einem eigenen Arbeitsschritt auf Manuell zu setzen.

2.5 Konfiguration prüfen

Es wird empfohlen, bestimmte Konfigurationsparameter zu prüfen, bevor der Messumformer

im Prozess installiert wird. Diese Parameter werden für jedes Konfigurationstool im Einzelnen

beschrieben. Die für jedes Konfigurationstool relevanten Schritte je nach verfügbarem Tool

ausführen.

2.5.1 Konfiguration mittels Handterminal überprüfen

Die in Tabelle 2-3 angegebenen Konfigurationsparameter müssen vor der Installation des

Messumformers überprüft werden. Eine vollständige Liste der Konfigurationsparameter, die

mit einem Handterminal überprüft und konfiguriert werden können, ist in Anhang C:

Handterminal-Menüstrukturen und -Funktionstastenfolgen zu finden.

12

Funktionstastenfolgen für den neuesten DD sind in Tabelle 2-3 angegeben. Um

Funktionstastenfolgen für ältere DDs zu erhalten, wenden Sie sich an Emerson Process

Management.

Konfiguration

Page 23

Betriebsanleitung

00809-0105-4107, Rev AA

Tabelle 2-3. Geräte Dashboard Funktionstastenfolge für den Rosemount 2051

Abschnitt 2: Konfiguration

August 2012

Die angegebenen Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Funktionstastenfolge

Funktion

Alarm- und Sättigungswerte 2, 2, 2, 5 2, 2, 2, 5

Dämpfung 2, 2, 1, 1, 5 2, 2, 1, 1, 5

Einheiten 2, 2, 1, 1, 4 2, 2, 1, 1, 4

Messbereichswerte 2, 1, 1, 4 2, 1, 1, 4

Messstellenkennzeichnung 2, 2, 7, 1, 1 2, 2, 7, 1, 1

Primärvariable 2, 1, 1, 4, 1 2, 1, 1, 4, 1

Übertragungsfunktion 2, 2, 1, 1, 6 2, 2, 1, 1, 6

HART 7 HART 5

2.5.2 Konfiguration mittels AMS Device Manager überprüfen

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann

Configuration Properties (Eigenschaften konfigurieren) aus dem Menü aus. Durchlaufen Sie

die einzelnen Registerkarten mit den jeweiligen Parametern, um die

Messumformerkonfiguration zu überprüfen.

2.5.3 Konfiguration mittels Bedieninterface überprüfen

Drücken Sie eine der Einstelltasten, um das Bedieninterface zu aktivieren. Wählen Sie VIEW

CONFIG (Konfiguration anzeigen) aus, um die nachfolgenden Parameter zu überprüfen.

Verwenden Sie die Einstelltasten, um das Menü zu durchlaufen.

vor der Installation überprüft werden:

Folgende Parameter müssen

Messstellenkennzeichnung Primärvariable

Einheiten Messbereichswerte

Übertragungsfunktion Dämpfung

Alarm- und Sättigungswerte

2.5.4 Konfiguration der Prozessvariablen überprüfen

Dieser Abschnitt beschreibt, wie überprüft werden kann, ob die richtigen Prozessvariablen

ausgewählt wurden.

Prozessvariablen mittels Handterminal überprüfen

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

Prozessvariablen mittels AMS Device Manager überprüfen

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Overview

(Übersicht) aus dem Menü aus.

1. Klicken Sie auf die Schaltfläche All Variables (Alle Variablen), um die Primär-, Sekundär-,

Tertiär- und Quartärvariable anzuzeigen.

3, 2, 1

Konfiguration

13

Page 24

Abschnitt 2: Konfiguration

UNITS

PRESS UNITS

PRESS UNITS

TEMP UNITS

BACK TO MENU

EXIT MENU

PRESS UNITS

INH2O

MMHG

CMHG0C

MHG0C

PSI

PSF

ATM

TORR

PA

KPA

...

VIEW CONFIG

ZERO TRIM

UNITS

UNITS

RERANGE

LOOP TEST

DISPLAY

EXTENDED MENU

EXIT MENU

August 2012

2.6 Grundeinstellung des Messumformer

Dieser Abschnitt enthält die für die Grundeinstellung eines Druckmessumformers

erforderlichen Schritte. Bei Installation in einer DP Level oder DP Flow Anwendung

(Differenzdruck-Füllstand oder -Durchfluss) die Einrichtungsanweisungen in Abschnitt

„Skalierte Variable konfigurieren“ auf Seite 23 verwenden.

2.6.1 Druckeinheiten einstellen

Der Befehl Druckeinheit setzt die Messeinheit für den ausgegebenen Druck.

Druckeinheiten mittels Handterminal einstellen

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

Druckeinheiten mittels AMS Device Manager einstellen

Betriebsanleitung

00809-0105-4107, Rev AA

2, 2, 1, 1, 4

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus.

1. Klicken Sie auf Manual Setup (Manuelle Einrichtung) und wählen Sie die gewünschte

Einheit aus dem Dropdown-Menü Pressure Units (Druckeinheiten) aus.

2. Klicken Sie zum Abschluss auf Send (Senden).

Druckeinheiten mittels Bedieninterface einstellen

Verwenden Sie den in Abbildung 2-5 auf Seite 14 dargestellten Ablauf, um die gewünschte

Druck- und Temperatureinheit auszuwählen. Verwenden Sie die Tasten SCROLL und ENTER,

um die gewünschte Einheit auszuwählen. Speichern Sie die Auswahl entsprechend der Angabe

auf dem Digitalanzeiger durch Drücken von SAVE.

Abbildung 2-5. Einheiten mittels Bedieninterface auswählen

14

Konfiguration

Page 25

Betriebsanleitung

EXTENDED MENU

CALIBRAT

DAMPING

TRANSFER FUNCT

TRANSFER FUNCT

SCALED VARIAB

ASSIGN PV

TAG

ALARM SAT

VAL UES

PASSWORD

SIMLATE

HART REV

BACK TO MENU

EXIT MENU

TRANSFER FUNCT

LINEAR TRANSFER

FUNCTION

SQR ROOT TRANSFER

FUNCTION

BACK TO MENU

EXIT MENU

VIEW CONFIG

ZERO TRIM

UNITS

RERANGE

LOOP TEST

DISPLAY

EXTENDED MENU

EXTENDED MENU

EXIT MENU

00809-0105-4107, Rev AA

Abschnitt 2: Konfiguration

August 2012

2.6.2 Messumformerausgang (Übertragungsfunktion) einstellen

Der Rosemount 2051 verfügt über zwei Ausgangseinstellungen: linear und radiziert. Wie in

Abbildung 2-7 auf Seite 16 dargestellt, verhält sich der Analogausgang bei Aktivierung der

Radizierung proportional zum Durchfluss und verfügt über eine fest eingestellte

Schleichmengenabschaltung bei 5 %.

Bei DP Flow und DP Level Anwendungen wird jedoch empfohlen, die skalierte Variable zu

verwenden. Die entsprechenden Einrichtungsanweisungen sind unter „Skalierte Variable

konfigurieren“ auf Seite 23 zu finden.

Messumformerausgang mittels Handterminal einstellen

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

Messumformerausgang mittels AMS Device Manager einstellen

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus.

2, 2, 1, 1, 6

1. Klicken Sie auf Manual Setup (Manuelle Einrichtung), wählen Sie die Art des Ausgangs aus

dem Menü Analog Output Transfer Function (Übertragungsfunktion des Analogausgangs)

aus und klicken Sie dann auf Send (Senden).

2. Lesen Sie den Warnhinweis sorgfältig durch und klicken Sie auf Ye s (Ja), wenn die

Änderungen sicher angewandt werden können.

Messumformerausgang mittels Bedieninterface einstellen

Verwenden Sie Abbildung 2-6 auf Seite 15 als Referenz, um die Übertragungsfunktion mit dem

Bedieninterface auf „linear“ oder „radiziert“ einzustellen.

Abbildung 2-6. Ausgang mittels Bedieninterface einstellen

Konfiguration

15

Page 26

Abschnitt 2: Konfiguration

2051-0148A, 0148B

4 mA

% Druckeingang

4 mA

20 mA

% Druckeingang

0,5 10

August 2012

Betriebsanleitung

00809-0105-4107, Rev AA

Abbildung 2-7. Umschaltpunkt, radiziertes 4—20 mA HART Ausgangssignal

20mA

4mA

A

C

0

B

0.5 1

% Pressure Input

B

4mA

0 102030 405060 70 8090100

A. Radizierte Kennlinie

B. Umschaltpunkt bei 5 %

C. Umschaltpunkt bei 4 %

2.6.3 Messumformer neu einstellen

A

% Pressure Input

Der Befehl Messbereichswerte ordnet dem Messanfang und Messende (4 und 20 mA Punkte

bzw. 1–5 VDC Punkte) die entsprechenden Druckwerte zu. Der Messanfang entspricht 0 % des

Messbereichs und das Messende entspricht 100 % des Messbereichs. In der Praxis können diese

Werte, je nach Änderung der Prozessanforderungen, so oft wie nötig neu eingestellt werden.

Eine komplette Auflistung der Messbereichs- und Sensorgrenzwerte ist unter „Messbereichs-

und Sensorgrenzen“ auf Seite 108 zu finden.

Verwenden Sie eine der nachfolgenden Methoden zur Neueinstellung des Messumformers.

Jede Methode kann für sich alleine angewandt werden. Prüfen Sie alle Möglichkeiten genau,

bevor Sie sich für die für Sie beste Methode entscheiden.

Neueinstellung durch manuelle Einstellung der Messbereichswerte mittels

Handterminal, AMS Device Manager oder Bedieninterface.

Neueinstellung mit einem Drucknormal und dem Handterminal, AMS Device Manager,

Bedieninterface oder den Einstelltasten für Nullpunkt und Messspanne.

Manuelle Neueinstellung des Messumformers durch Eingabe

von Messbereichswerten

Eingabe der Messbereichswerte mittels Handterminal

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

2, 2, 2, 1

16

Konfiguration

Page 27

Betriebsanleitung

RERANGE

ENTER VALUES

ENTER VALUES

APPLY VALUES

BACK TO MENU

EXIT MENU

ENTER VALUES

LRV

URV

BACK TO MENU

EXIT MENU

VIEW CONFIG

ZERO TRIM

UNITS

RERANGE

RERANGE

LOOP TEST

DISPLAY

EXTENDED MENU

EXIT MENU

00809-0105-4107, Rev AA

Eingabe der Messbereichswerte mittels AMS Device Manager

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus:

1. Klicken Sie auf Manual Setup (Manuelle Einrichtung) und wählen Sie dann Analog Output

2. Geben Sie den Messanfang und das Messende in das Feld Range Limits

3. Lesen Sie den Warnhinweis sorgfältig durch und klicken Sie auf Ye s (Ja), wenn die

Eingabe der Messbereichswerte mittels Bedieninterface

Verwenden Sie Abbildung 2-8 auf Seite 17 als Referenz, um den Messumformer mittels

Bedieninterface neu einzustellen. Verwenden Sie die Tasten SCROLL und ENTER, um die Werte

einzugeben.

Abbildung 2-8. Neueinstellung mittels Bedieninterface

Abschnitt 2: Konfiguration

August 2012

(Analogausgang) aus.

(Messbereichsgrenzen) ein und klicken Sie dann auf Send (Senden).

Änderungen sicher angewandt werden können.

Konfiguration

Neueinstellung des Messumformers mit einem

beaufschlagenden Drucknormal

Die Neueinstellung mit einem beaufschlagenden Drucknormal ist eine Möglichkeit zur

Neueinstellung des Messumformers ohne Eingabe von spezifischen 4 und 20 mA (1–5 VDC)

Messbereichswerten.

Neueinstellung mit einem beaufschlagenden Drucknormal und einem

Handterminal

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

Neueinstellung mit einem beaufschlagenden Drucknormal und dem AMS

Device Manager

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus.

1. Wählen Sie die Registerkarte Analog Output (Analogausgang) aus.

2. Klicken Sie auf die Schaltfläche Range by Applying Pressure (Neueinstellung durch

Drucknormal) und folgen Sie den Menüanweisungen, um den Messumformer neu

einzustellen.

2, 2, 2, 2

17

Page 28

Abschnitt 2: Konfiguration

RERANGE

ENTER VALUES

APPLY VALUES

APPLY VALUES

BACK TO MENU

EXIT MENU

APPLY VALUES

LRV

URV

BACK TO MENU

EXIT MENU

VIEW CONFIG

ZERO TRIM

UNITS

RERANGE

RERANGE

LOOP TEST

DISPLAY

EXTENDED MENU

EXIT MENU

August 2012

Neueinstellung mit einem beaufschlagenden Drucknormal und einem

Bedieninterface

Verwenden Sie Abbildung 2-9, um den Messumformer mit einem beaufschlagenden

Drucknormal und dem Bedieninterface manuell neu einzustellen.

Abbildung 2-9. Neueinstellung mittels beaufschlagendem Drucknormal und

Bedieninterface

Neueinstellung mit einem beaufschlagenden Drucknormal und den

Einstelltasten für Nullpunkt und Messspanne

Betriebsanleitung

00809-0105-4107, Rev AA

Wenn der Messumformer mit den Einstelltasten für Nullpunkt und Messspanne bestellt wurde

(Optionscode D4), können diese Tasten zur Neueinstellung des Messumformers mit einem

beaufschlagenden Drucknormal verwendet werden. Die Anordnung der Einstelltasten für

analogen Nullpunkt und Messspanne ist in Abbildung 2-10 auf Seite 19 dargestellt.

Den Messumformer wie folgt mittels den Nullpunkt- und Messspannentasten neu einstellen:

1. Lösen Sie die Schraube, mit der das obere Metallschild des Messumformergehäuses

befestigt ist. Drehen Sie das Schild beiseite, bis die Nullpunkt- und Messspannentasten

zugänglich sind.

2. Bestätigen Sie, dass der Messumformer über Nullpunkt- und Messspannentasten verfügt.

In diesem Fall befindet sich eine blaue Halterung unter dem Schild.

3. Legen Sie den gewünschten Druck an dem Messumformer an.

4. Stellen Sie den Messumformer neu ein.

a. Zum Ändern des Nullpunkts (4 mA/1 V) unter Beibehaltung der Messspanne: Drücken

Sie die Nullpunkttaste für mind. 2 Sekunden.

b. Zum Ändern der Messspanne (20 mA/5 V) unter Beibehaltung des Nullpunkts: Drücken

Sie die Messspannentaste für mind. 2 Sekunden.

Hinweis

Die 4 mA und 20 mA Werte müssen unter Beibehaltung der in Anhang A: Technische Daten

angegebenen Mindestmessspanne eingestellt werden.

18

Konfiguration

Page 29

Betriebsanleitung

A

00809-0105-4107, Rev AA

Abbildung 2-10. Einstelltasten für Nullpunkt und Messspanne

A. Nullpunkt- und Messspannentasten

Wenn die Sicherheitsfunktion des Messumformers aktiviert ist, kann keine Justierung

Die Messspanne bleibt bei der Einstellung des 4 mA/1 V Werts erhalten. Sie ändert sich

Ungeachtet der eingestellten Messbereichswerte misst und meldet der

Abschnitt 2: Konfiguration

August 2012

von Nullpunkt und Messspanne vorgenommen werden. Siehe „Sicherheitsfunktion des

Messumformers konfigurieren“ auf Seite 57 bzgl. Informationen zur Einstellung der

Sicherheitsfunktion des Messumformers.

jedoch, sobald der 20 mA/5 V Wert eingestellt wird. Ist der Messanfang auf einen Wert

gesetzt, so dass das Messende die Sensorgrenze überschreitet, wird das Messende

automatisch auf die Sensorgrenze gesetzt und die Messspanne entsprechend justiert.

Rosemount 2051 alle erfassten Daten innerhalb der digitalen Grenzen des Sensors.

Beispiel: Wenn der 4 und der 20 mA (1–5 VDC) Wert als 0 und 10 inH

der Messumformer aber einen Druck von 25 inH

25 inH

O und 250 % Messbereich ausgeben.

2

O misst, wird der digitale Ausgang die

2

O definiert sind,

2

2.6.4 Dämpfung

Der Befehl „Dämpfung“ dient zum Ändern der Ansprechzeit des Messumformers. Höhere Wert

können Schwankungen der Ausgangswerte infolge von schnellen Änderungen des Eingangs

glätten. Stellen Sie eine entsprechende Dämpfung ein, die der geforderten Ansprechzeit,

Signalstabilität sowie weiterer Anforderungen an die Messkreisdynamik gerecht wird. Der

Dämpfungsbefehl verwendet eine Gleitkomma-Konfiguration, die dem Anwender die Eingabe

eines beliebigen Dämpfungswerts zwischen 0,0 und 60,0 Sekunden ermöglicht.

Dämpfung mittels Handterminal einstellen

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

Geben Sie den gewünschten Dämpfungswert ein und wählen Sie APPLY (Übernehmen) aus.

Konfiguration

2, 2, 1, 1, 5

19

Page 30

Abschnitt 2: Konfiguration

EXTENDED MENU

CALIBRAT

DAMPING

DAMPING

TRANSFER FUNCT

SCALED VARIAB

ASSIGN PV

TAG

ALARM SAT VALUES

PASSWORD

SIMLATE

HART REV

BACK TO MENU

EXIT MENU

VIEW CONFIG

ZERO TRIM

UNITS

RERANGE

LOOP TEST

DISPLAY

EXTENDED MENU

EXTENDED MENU

EXIT MENU

August 2012

Dämpfung mittels AMS Device Manager einstellen

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus.

1. Wählen Sie Manual Setup (Manuelle Einrichtung) aus.

2. Geben Sie den gewünschten Dämpfungswert in das Feld Pressure Setup (Druckeinstellung)

ein und klicken Sie auf Send (Senden).

3. Lesen Sie den Warnhinweis sorgfältig durch und klicken Sie auf Yes (Ja), wenn die

Änderungen sicher angewandt werden können.

Dämpfung mittels Bedieninterface eingeben

Verwenden Sie Abbildung 2-11 als Referenz, um die Dämpfungswerte mittels Bedieninterface

einzugeben.

Abbildung 2-11. Dämpfung mittels Bedieninterface eingeben

Betriebsanleitung

00809-0105-4107, Rev AA

20

Konfiguration

Page 31

Betriebsanleitung

DISPLAY

PRESS (on/off)

SCALED (on/off)

TEMP (on/off)

%RANGE (on/off)

ANALOG (on/off)

STRTUP (on/off)

BACK TO MENU

EXIT MENU

VIEW CONFIG

ZERO TRIM

UNITS

RERANGE

LOOP TEST

DISPLAY

DISPLAY

EXTENDED MENU

EXIT MENU

00809-0105-4107, Rev AA

2.7 Digitalanzeiger konfigurieren

Der Befehl „Digitalanzeiger konfigurieren“ ermöglicht eine kundenspezifische Einstellung des

Digitalanzeigers gemäß den Anwendungsanforderungen. Das Display alterniert zwischen den

ausgewählten Informationen:

Druckeinheiten Sensortemperatur

% vom Messbereich mA/VDC Ausgang

Skalierte Variable

Mithilfe der folgenden Anweisungen kann der Digitalanzeiger auch so konfiguriert werden,

dass während des Einschaltvorgangs des Messumformers Konfigurationsdaten angezeigt

werden. Wählen Sie Review Parameters at Startup (Parameter beim Einschaltvorgang

prüfen), um diese Funktion zu aktivieren oder zu deaktivieren.

Eine Darstellung des Digitalanzeigers mit Bedieninterface ist in Abbildung 1-2 auf Seite 5 zu

finden.

Digitalanzeiger mittels Handterminal konfigurieren

Abschnitt 2: Konfiguration

August 2012

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

2, 2, 4

Digitalanzeiger mittels AMS Device Manager konfigurieren

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus.

1. Klicken Sie auf Manual Setup (Manuelle Einrichtung) und wählen Sie die Registerkarte

Display aus.

2. Wählen Sie die gewünschten Anzeigeoptionen und klicken Sie auf Send (Senden).

Digitalanzeiger mittels Bedieninterface konfigurieren

Verwenden Sie Abbildung 2-12, um den Digitalanzeiger mittels Bedieninterface zu

konfigurieren.

Abbildung 2-12. Digitalanzeiger mit Bedieninterface

Konfiguration

21

Page 32

Abschnitt 2: Konfiguration

August 2012

Betriebsanleitung

00809-0105-4107, Rev AA

2.8 Detaillierte Einrichtung des Messumformers

2.8.1 Alarm- und Sättigungswerte konfigurieren

Beim normalen Betrieb gibt der Messumformer den Ausgang in Abhängigkeit vom Druck

zwischen dem unteren und oberen Sättigungswert aus. Wenn der Druck die Sensorgrenzwerte

überschreitet oder wenn der Ausgang den unteren oder oberen Sättigungswert unter- bzw.

überschreitet, wird der Ausgang auf den jeweiligen Sättigungswert beschränkt.

Der Rosemount 2051 führt automatisch und fortlaufend Selbstdiagnose-Routinen durch. Wenn

die Selbstdiagnose eine Störung entdeckt, wird der Ausgang vom Messumformer basierend auf

der Position des Alarmschalters auf einen konfigurierten Alarm und Wert gesetzt. Siehe

„Messumformeralarm setzen“ auf Seite 61.

Tabelle 2-4. Rosemount Alarm- und Sättigungswerte

Wert 4—20 mA Sättigung 4—20 mA Alarm

Niedrig 3,9 mA (0,97 V) ≤ 3,75 mA (0,95 V)

Hoch 20,8 mA (5,2 V) ≥ 21,75 mA (5,4 V)

Tabelle 2-5. NAMUR Alarm- und Sättigungswerte

Wert 4—20 mA Sättigung 4—20 mA Alarm

Niedrig 3,8 mA (0,95 V) ≤ 3,6 mA (0,9 V)

Hoch 20,5 mA (5,125 V) ≥ 22,5 mA (5,625 V)

Tabelle 2-6. Kundenspezifische Alarm- und Sättigungswerte

Wert 4—20 mA Sättigung 4—20 mA Alarm

Niedrig 3,7 mA – 3,9 mA 3,6 mA – 3,8 mA

Hoch 20,1 mA – 22,9 mA 20,2 mA – 23,0 mA

Die bei einer Störung gesetzten Alarm- und Sättigungswerte können mit einem Handterminal,

AMS Device Manager oder Bedieninterface konfiguriert werden. Für kundenspezifische Werte

bestehen die folgenden Einschränkungen:

22

Der Wert für Niedrigalarm muss unter dem Wert für niedrige Sättigung liegen.

Der Wert für Hochalarm muss über dem Wert für hohe Sättigung liegen.

Die Alarm- und Sättigungswerte müssen um mindestens 0,1 mA voneinander

abweichen.

Wenn die Konfigurationsregel verletzt wird, gibt das Konfigurationstool eine Fehlermeldung

aus.

Konfiguration

Page 33

Betriebsanleitung

EXTENDED MENU

CALIBRAT

DAMPING

TRANSFER FUNCT

SCALED VARIAB

ASSIGN PV

TAG

ALARM SAT VALUES

ALARM SAT VALUES

PASSWORD

SIMULATE

HART REV

BACK TO MENU

EXIT MENU

ALARM SAT VALUES

ROSEMOUNT VALUES

NAMUR VALUES

OTHER VALUES

BACK TO MENU

EXIT MENU

VIEW CONFIG

ZERO TRIM

UNITS

RERANGE

LOOP TEST

DISPLAY

EXTENDED MENU

EXTENDED MENU

EXIT MENU

00809-0105-4107, Rev AA

Hinweis

Messumformer, die auf die HART Multidrop-Betriebsart eingestellt sind, senden alle Alarm- und

Sättigungswerte digital; Sättigungs- und Alarmbedingungen haben keinen Einfluss auf den

Analogausgang. Siehe auch „Herstellung der Multidrop Kommunikation“ auf Seite 32.

Alarm- und Sättigungswerte mittels Handterminal

konfigurieren

Alarm- und Sättigungswerte mittels AMS Device Manager

konfigurieren

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus.

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

Abschnitt 2: Konfiguration

August 2012

2, 2, 2, 5

1. Klicken Sie auf die Schaltfläche Configure Alarm and Saturation Levels (Alarm- und

Sättigungswerte konfigurieren).

2. Folgen Sie den Menüanweisungen, um die Alarm- und Sättigungswerte zu konfigurieren.

Alarm- und Sättigungswerte mittels Bedieninterface

konfigurieren

Anweisungen zum Konfigurieren der Alarm- und Sättigungswerte sind in Abbildung 2-13 zu

finden.

Abbildung 2-13. Alarm- und Sättigungswerte mittels Bedieninterface konfigurieren

2.8.2 Skalierte Variable konfigurieren

Konfiguration

Die Konfiguration der skalierten Variable ermöglicht es dem Anwender, eine

Beziehung/Umwandlung zwischen den Druckeinheiten und kundenspezifischen Messeinheiten

23

Page 34

Abschnitt 2: Konfiguration

August 2012

zu erstellen. Es gibt zwei Einsatzfälle für die skalierte Variable: die Anzeige von

kundenspezifischen Messeinheiten auf dem Digitalanzeiger/Bedieninterface des

Messumformers und das Setzen des 4–20 mA Ausgangs des Messumformers durch

kundenspezifische Messeinheiten.

Wenn der Anwender wünscht, dass der 4–20 mA (1–5 VDC) Ausgang des Messumformers

durch kundenspezifische Messeinheiten gesetzt werden soll, muss die skalierte Variable als

Primärvariable neu zugeordnet werden. Siehe „Gerätevariablen neu zuordnen“ auf Seite 27.

Die Konfiguration der skalierten Variable definiert die folgenden Elemente:

Einheiten der skalierten Variable – Kundenspezifische Messeinheiten, die angezeigt

Optionen für skalierte Daten – Definiert die Übertragungsfunktion für die Anwendung:

Position 1 des Druckwerts – Unterer bekannter Wertepunkt unter Einbeziehung der

Wertposition 1 der skalierten Variable – Kundenspezifische Einheit, die mit dem

Position 2 des Druckwerts – Oberer bekannter Wertepunkt.

Betriebsanleitung

00809-0105-4107, Rev AA

werden sollen.

– Linear

– Radiziert

Linearverschiebung.

unteren bekannten Wertepunkt äquivalent ist.

Wertposition 2 der skalierten Variable – Kundenspezifische Einheit, die mit dem

oberen bekannten Wertepunkt äquivalent ist.

Linear Offset – Der Wert, der erforderlich ist, um die auf den gewünschten Druckwert

wirkenden Druckeinflüsse zu eliminieren.

Schleichmengenabschaltung – Der Punkt, bei dem der Ausgang auf Null gesetzt wird,

um durch Prozessrauschen verursachte Probleme zu verhindern. Es wird dringendst

empfohlen, die Schleichmengenabschaltung zu aktivieren, um einen stabilen Ausgang

zu erhalten und Probleme aufgrund von Prozessrauschen bei geringem oder

Nulldurchfluss zu vermeiden. Es sollte ein Wert für die Schleichmengenabschaltung

eingegeben werden, der für das Durchfluss-Messelement in der Anwendung praktisch

ist.

Skalierte Variable mittels Handterminal konfigurieren

Die Funktionstastenfolge vom HOME-Bildschirm aus eingeben.

Geräte Dashboard Funktionstastenfolge

1. Folgen Sie den Menüanweisungen, um die skalierte Variable zu konfigurieren.

a. Bei der Konfiguration für Füllstand wählen Sie unter Select Scaled data options

(Optionen für skalierte Daten auswählen) die Option Linear aus.

b. Bei der Konfiguration für Durchfluss wählen Sie unter Select Scaled data options

(Optionen für skalierte Daten auswählen) die Option Square Root (Radiziert) aus.

2, 1, 4, 7

24

Skalierte Variable mittels AMS Device Manager konfigurieren

Klicken Sie mit der rechten Maustaste auf den Messumformer und wählen Sie dann Configure

(Konfigurieren) aus dem Menü aus.

Konfiguration

Page 35

Betriebsanleitung

EXTENDED MENU

CALIBRAT

DAMPING

TRANSFER FUNCT

SCALED VARIAB

SCALED VARIAB

ASSIGN PV

TAG

ALARM SAT VALUES

PASSWORD

SIMLATE

HART REV

BACK TO MENU

EXIT MENU

SCALED VARIAB

VIEW SCALED

CONFIG SCALED

CONFIG SCALED

BACK TO MENU

EXIT MENU

VIEW CONFIG

ZERO TRIM

UNITS

RERANGE

LOOP TEST

DISPLAY

EXTENDED MENU

EXTENDED MENU

EXIT MENU

00809-0105-4107, Rev AA

1. Wählen Sie die Registerkarte Scaled Variable (Skalierte Variable) aus und klicken Sie dann

2. Folgen Sie den Menüanweisungen, um die skalierte Variable zu konfigurieren.

Skalierte Variable mittels Bedieninterface konfigurieren

Anweisungen zum Konfigurieren der skalierten Variable mittels Bedieninterface sind in

Abbildung 2-14 auf Seite 25 zu finden.

Abbildung 2-14. Skalierte Variable mittels Bedieninterface konfigurieren

Abschnitt 2: Konfiguration

August 2012

auf die Schaltfläche Scaled Variable.

a. Bei der Konfiguration für Füllstandsanwendungen wählen Sie unter Select Scaled data

options (Optionen für skalierte Daten auswählen) die Option Linear aus.

b. Bei der Konfiguration für Durchflussanwendungen wählen Sie unter Select Scaled data

options (Optionen für skalierte Daten auswählen) die Option Square Root (Radiziert)

aus.

Konfiguration

25

Page 36

Abschnitt 2: Konfiguration

H

L

A

B

D

C

August 2012

Beispiel für Differenzdruck-Füllstand

Abbildung 2-15. Beispielbehälter

Betriebsanleitung

00809-0105-4107, Rev AA

A. 230 in.

B. 200 in.

C. 12 in.

D. Spez. Dichte von 0,94

In einer Füllstandsanwendung wird ein Messumformer für Differenzdruck verwendet. Nach

Montage an einem leeren Behälter und Entlüftung der Druckentnahmen beträgt der Messwert

der Prozessvariablen –209,4 inH

O. Der Messwert der Prozessvariablen ist der von der

2

Füllflüssigkeit in den Kapillaren erzeugte Flüssigkeitsdruck. Basierend auf Tabelle 2-7 auf

Seite 26 würde die skalierte Variable wie folgt konfiguriert:

Tabelle 2-7. Konfiguration der skalierten Variablen für eine Tankanwendung

Einheiten der skalierten Variable: in.

Optionen der skalierten Daten: linear

Position 1 des Druckwerts: 0 inH2O

Position 1 der skalierten

Variablen:

Position 2 des Druckwerts: 188 inH2O

Position 2 der skalierten

Variablen:

Linearverschiebung: –209,4 inH2O

Beispiel für Differenzdruck-Durchfluss

12 in.

212 in.

26

Ein Messumformer für Differenzdruck wird in Verbindung mit einer Messblende in einer

Durchflussanwendung eingesetzt, wobei der Differenzdruck bei max. Durchfluss 125 inH

O

2

beträgt. In dieser speziellen Anwendung beträgt der max. Durchfluss 20.000 Gallonen Wasser

Konfiguration

Page 37

Betriebsanleitung

00809-0105-4107, Rev AA

pro Stunde. Es wird dringendst empfohlen, die Schleichmengenabschaltung zu aktivieren, um

einen stabilen Ausgang zu erhalten und Probleme aufgrund von Prozessrauschen bei geringem

oder Nulldurchfluss zu vermeiden. Es sollte ein Wert für die Schleichmengenabschaltung

eingegeben werden, der für das Durchfluss-Messelement in der Anwendung praktisch ist. In

dieser speziellen Anwendung beträgt der Wert für die Schleichmengenabschaltung

1000 Gallonen Wasser pro Stunde. Basierend auf diesen Informationen würde die skalierte

Variable wie folgt konfiguriert:

Tabelle 2-8. Konfiguration der skalierten Variablen für eine Durchflussanwendung

Abschnitt 2: Konfiguration

August 2012

Einheiten der skalierten

Variable:

Optionen der skalierten Daten: radiziert

Position 2 des Druckwerts: 125 inH2O

Position 2 der skalierten

Variablen:

Schleichmengenabschaltung: 1000 gal/h

Gal/h

20.000 gal/h

Hinweis

Position 1 des Druckwerts und Position 1 der skalierten Variablen sind bei einer

Durchflussanwendung immer auf Null gesetzt. Diese Werte müssen daher nicht konfiguriert

werden.

2.8.3 Gerätevariablen neu zuordnen

Die Neuzuordnungsfunktion ermöglicht die anwenderspezifische Konfiguration der Primär-,

Sekundär-, Tertiär- und Quartärvariablen (PV, 2 V, 3 V und 4 V) des Messumformers. Die PV

kann mit einem Handterminal, dem AMS Device Manager oder einem Bedieninterface neu

zugeordnet werden. Die anderen Variablen (2 V, 3 V und 4 V) können nur mit einem