kompetent●zuverlässig●flexibel

ROLLER’S Multi-Control SL

ROLLER’S Multi-Control SLW

deu Betriebsanleitung

eng Operating Instructions

fra Instructions d’emploi

ita Istruzioni d’uso

nld Gebruiksaanwijzing

swe Bruksanvisning

dan Betjeningsvejledning

fin Käyttöohje

slv Navodila za uporabo

Albert Roller GmbH & Co KG • Werkzeug- und Maschinenfabrik • Neue Rommelshauser Straße 4 • D-71332 Waiblingen

Telefon +49 7151 1727-0 • Telefax +49 7151 1727-87 • www.albert-roller.de • email: info@albert-roller.de

10 / 2013 115625 A

35 36 37

14

13

1 3 2

2434

Fig. 1 Fig. 2

39

4

33 11

10

7

65 89

Fig. 3

12

28

32

30

Fig. 4

31 29

15

25

22

13

27

2623

Fig. 5

38

Fig. 6

deu deu

Originalbetriebsanleitung

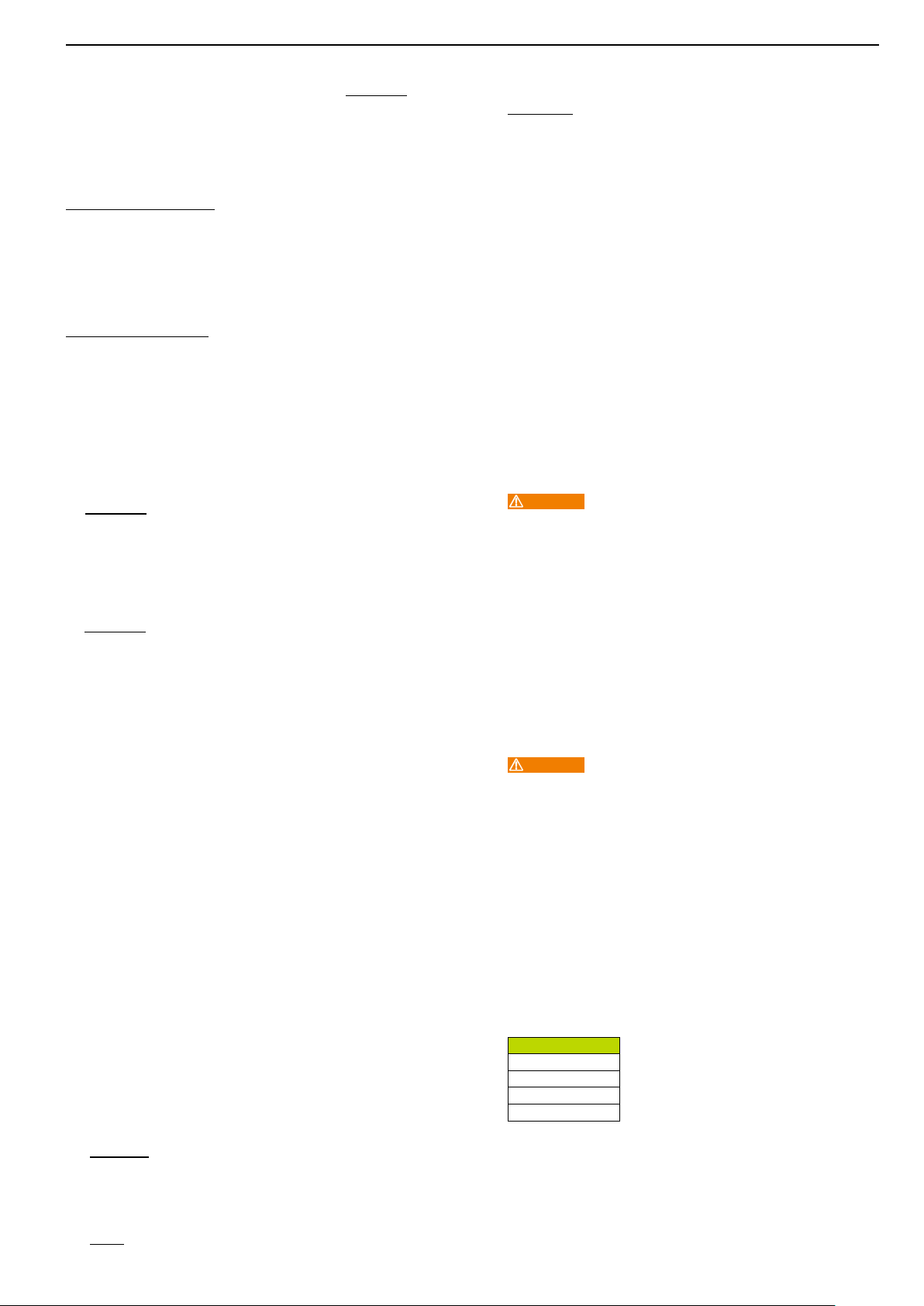

Fig. 1 – 6:

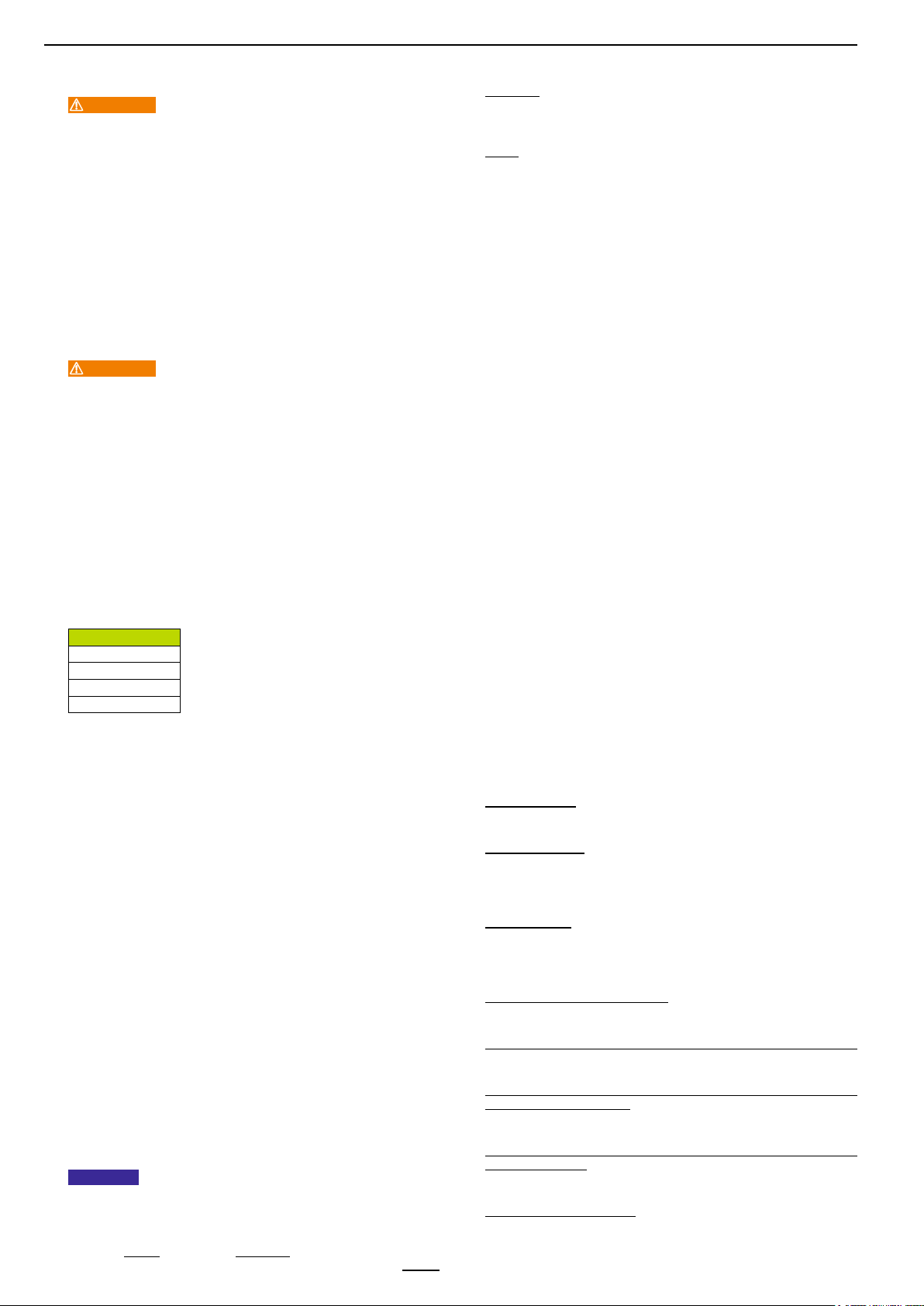

Fig. 1: Ansicht Eingänge mit Bedienfeld und PRCD

Fig. 2: Bedienfeld der Eingabe- und Steuereinheit

Fig. 3: Anschluss an die Wasserversorgung /Installation

Fig. 4: Ansicht Ausgänge

Fig. 5: Spülen Heizungssystem/Heizkreise

Fig. 6: Verbindungsschlauch Kompressor/Wasseranschlüsse

1 Fehlerstrom-Schutzschalter PRCD

2 Taster RESET

3 Taster TEST

4 Taster Ein/Aus

5 Kontrollleuchte

6 Bildschirm (LCD)

7 Taster „?“

8 Pfeiltaster ↑ ↓

9 Taster Enter

10 Taster Esc

11 Pfeiltaster ← →

12 Feinlter

13 Saug-/Druckschlauch

14 Zuuss Spülen

15 Abuss Spülen

22 Ausgang Druckprüfung mit Druckluft, Desinfektion, Reinigung, Konservierung,

Druckluftpumpe

23 Druckluftschlauch

24 Zuuss Druckprüfung mit Wasser

25 Abuss Druckprüfung mit Wasser

26 Hochdruckschlauch

27 Wasserabuss Druckabbau

28 Anschluss Druckluftwerkzeuge

29 Not-Aus-Taster Kompressor

30 Manometer Druckluftbehälter

31 Druckeinstellung Druckluftwerkzeuge

32 Manometer Druckluftwerkzeuge

33 USB-Anschluss

34 Verschlussschraube Kondenswasser

35 Druckluftbehälter

36 Bedienfeld

37 Schutzhaube

38 Verbindungsschlauch Kompressor/Wasseranschlüsse

39 Kontrollleuchte PRCD

Allgemeine Sicherheitshinweise

WARNUNG

Lesen Sie alle Sicherheitshinweise und Anweisungen. Versäumnisse bei der

Einhaltung der Sicherheitshinweise und Anweisungen können elektrischen Schlag,

Brand und/oder schwere Verletzungen verursachen.

Bewahren Sie alle Sicherheitshinweise und Anweisungen für die Zukunft auf.

1) Arbeitsplatzsicherheit

a) Halten Sie Ihren Arbeitsbereich sauber und gut beleuchtet. Unordnung und

unbeleuchtete Arbeitsbereiche können zu Unfällen führen.

b) Arbeiten Sie mit dem Elektrowerkzeug nicht in explosionsgefährdeter

Umgebung, in der sich brennbare Flüssigkeiten, Gase oder Stäube benden.

Elektrowerkzeuge erzeugen Funken, die den Staub oder die Dämpfe entzünden

können.

c) Halten Sie Kinder und andere Personen während der Benutzung des Elek

trowerkzeuges fern. Bei Ablenkung können Sie die Kontrolle über das Gerät

verlieren.

2) Elektrische Sicherheit

a) Der Anschlussstecker des Elektrowerkzeuges muss in die Steckdose

passen. Der Stecker darf in keiner Weise verändert werden. Verwenden Sie

keine Adapterstecker gemeinsam mit schutzgeerdeten Elektrowerkzeugen.

Unveränderte Stecker und passende Steckdosen verringern das Risiko eines

elektrischen Schlages.

b) Vermeiden Sie Körperkontakt mit geerdeten Oberächen, wie von Rohren,

Heizungen, Herden und Kühlschränken. Es besteht ein erhöhtes Risiko durch

elektrischen Schlag, wenn Ihr Körper geerdet ist.

c) Halten Sie Elektrowerkzeuge von Regen oder Nässe fern. Das Eindringen

von Wasser in ein Elektrowerkzeug erhöht das Risiko eines elektrischen Schlages.

d) Zweckentfremden Sie das Anschlusskabel nicht, um das Elektrowerkzeug

zu tragen, aufzuhängen oder um den Stecker aus der Steckdose zu ziehen.

Halten Sie das Anschlusskabel fern von Hitze, Öl, scharfen Kanten oder

sich bewegenden Geräteteilen. Beschädigte oder verwickelte Kabel erhöhen

das Risiko eines elektrischen Schlages.

e) Wenn Sie mit einem Elektrowerkzeug im Freien arbeiten, verwenden Sie

nur Verlängerungskabel, die auch für den Außenbereich geeignet sind. Die

Anwendung eines für den Außenbereich geeigneten Verlängerungskabels

verringert das Risiko eines elektrischen Schlages.

f) Wenn der Betrieb des Elektrowerkzeuges in feuchter Umgebung nicht

vermeidbar ist, verwenden Sie einen Fehlerstromschutzschalter. Der Einsatz

eines Fehlerstromschutzschalters vermindert das Risiko eines elektrischen Schlages.

3) Sicherheit von Personen

a) Seien Sie aufmerksam, achten Sie darauf, was Sie tun, und gehen Sie mit

Vernunft an die Arbeit mit einem Elektrowerkzeug. Benutzen Sie kein Elek

trowerkzeug, wenn Sie müde sind oder unter dem Einuss von Drogen,

Alkohol oder Medikamenten stehen. Ein Moment der Unachtsamkeit beim

Gebrauch des Elektrowerkzeuges kann zu ernsthaften Verletzungen führen.

b) Tragen Sie persönliche Schutzausrüstung und immer eine Schutzbrille.

Das Tragen persönlicher Schutzausrüstung, wie Staubmaske, rutschfeste Sicher

heitsschuhe, Schutzhelm oder Gehörschutz, je nach Art und Einsatz des Elektrowerkzeuges, verringert das Risiko von Verletzungen.

c) Vermeiden Sie eine unbeabsichtigte Inbetriebnahme. Vergewissern Sie

sich, dass das Elektrowerkzeug ausgeschaltet ist, bevor Sie es an die

Stromversorgung anschließen, es aufnehmen oder tragen. Wenn Sie beim

Tragen des Elektrowerkzeuges den Finger am Schalter haben oder das Gerät

eingeschaltet an die Stromversorgung anschließen, kann dies zu Unfällen führen.

d) Entfernen Sie Einstellwerkzeuge oder Schraubenschlüssel, bevor Sie das

Elektrowerkzeug einschalten. Ein Werkzeug oder Schlüssel, der sich in einem

drehenden Geräteteil bendet, kann zu Verletzungen führen.

e) Vermeiden Sie eine abnormale Körperhaltung. Sorgen Sie für einen sicheren

Stand und halten Sie jederzeit das Gleichgewicht. Dadurch können Sie das

Elektrowerkzeug in unerwarteten Situationen besser kontrollieren.

f) Tragen Sie geeignete Kleidung. Tragen Sie keine weite Kleidung oder

Schmuck. Halten Sie Haare, Kleidung und Handschuhe fern von sich

bewegenden Teilen. Lockere Kleidung, Schmuck oder lange Haare können von

sich bewegenden Teilen erfasst werden.

4) Verwendung und Behandlung des Elektrowerkzeugs

a) Überlasten Sie das Gerät nicht. Verwenden Sie für Ihre Arbeit das dafür

bestimmte Elektrowerkzeug. Mit dem passenden Elektrowerkzeug arbeiten

Sie besser und sicherer im angegebenen Leistungsbereich.

b) Benutzen Sie kein Elektrowerkzeug, dessen Schalter defekt ist. Ein Elek-

trowerkzeug, das sich nicht mehr ein- oder ausschalten lässt, ist gefährlich und

muss repariert werden.

c) Ziehen Sie den Stecker aus der Steckdose, bevor Sie Geräteeinstellungen

vornehmen, Zubehörteile wechseln oder das Gerät weglegen. Diese Vorsichts

maßnahme verhindert den unbeabsichtigten Start des Elektrowerkzeuges.

d) Bewahren Sie unbenutzte Elektrowerkzeuge außerhalb der Reichweite von

Kindern auf. Lassen Sie Personen das Gerät nicht benutzen, die mit diesem

nicht vertraut sind oder diese Anweisungen nicht gelesen haben. Elektro

werkzeuge sind gefährlich, wenn sie von unerfahrenen Personen benutzt werden.

e) Pegen Sie Elektrowerkzeuge mit Sorgfalt. Kontrollieren Sie, ob bewegliche

Teile einwandfrei funktionieren und nicht klemmen, ob Teile gebrochen

oder so beschädigt sind, dass die Funktion des Elektrowerkzeuges beein

trächtigt ist. Lassen Sie beschädigte Teile vor dem Einsatz des Gerätes

reparieren. Viele Unfälle haben ihre Ursache in schlecht gewarteten Elektro

werkzeugen.

f) Verwenden Sie Elektrowerkzeug, Zubehör, Einsatzwerkzeuge usw. entsprechend

diesen Anweisungen. Berücksichtigen Sie dabei die Arbeitsbedingungen und

die auszuführende Tätigkeit. Der Gebrauch von Elektrowerkzeugen für andere

als die vorgesehenen Anwendungen kann zu gefährlichen Situationen führen.

g) Halten Sie Griffe trocken, sauber und frei von Öl und Fett. Rutschige Griffe

verhindern eine sichere Handhabung und Kontrolle des Elektrowerkzeuges in

unerwarteten Situationen.

5) Service

a) Lassen Sie Ihr Elektrowerkzeug nur von qualiziertem Fachpersonal und

nur mit Original Ersatzteilen reparieren. Damit wird sichergestellt, dass die

Sicherheit des Geräts erhalten bleibt.

Sicherheitshinweise für Elektronische Spül- und

Druckprüfeinheit mit Kompressor

-

WARNUNG

Lesen Sie alle Sicherheitshinweise und Anweisungen. Versäumnisse bei der

Einhaltung der Sicherheitshinweise und Anweisungen können elektrischen Schlag,

Brand und/oder schwere Verletzungen verursachen.

Bewahren Sie alle Sicherheitshinweise und Anweisungen für die Zukunft auf.

●

Verwenden Sie das Elektrowerkzeug niemals ohne den mitgelieferten

Fehlerstrom-Schutzschalter PRCD. Der Einsatz eines Fehlerstromschutzschal

ters vermindert das Risiko eines elektrischen Schlages.

●

Das Elektrowerkzeug entwickelt sehr hohe Drücke, bei Anwendungen mit

Druckluft von bis zu 1 MPa/10 bar/145 psi und bei Anwendungen mit Wasser

von bis zu 4 MPa/40 bar/580 psi. Deshalb besonders vorsichtig sein. Während

der Arbeiten mit dem elektrischen Gerät dritte Personen vom Arbeitsbereich

fernhalten.

●

Verwenden Sie das Elektrowerkzeug nicht, wenn dieses beschädigt ist. Es

besteht Unfallgefahr.

●

Untersuchen Sie die Hochdruckschläuche vor jedem Gebrauch auf Beschä-

digungen. Beschädigte Hochdruckschläuche können bersten und zu Verletzungen

führen.

●

Verwenden Sie für das Elektrowerkzeug nur Original Hochdruckschläuche,

Armaturen und Kupplungen. Damit wird sichergestellt, dass die Sicherheit des

Geräts erhalten bleibt.

●

Stellen Sie das Elektrowerkzeug bei Betrieb waagrecht und trocken auf.

Das Eindringen von Wasser in ein elektrisches Gerät erhöht das Risiko eines

elektrischen Schlages.

●

Richten Sie keinen Flüssigkeitsstrahl auf das Elektrowerkzeug, auch nicht,

-

-

-

-

-

-

-

deu deu

um es zu säubern. Das Eindringen von Wasser in ein elektrisches Gerät erhöht

das Risiko eines elektrischen Schlages.

●

Fördern Sie mit dem elektrischen Gerät keine brennbaren oder explosiven

Flüssigkeiten, z. B. Benzin, Öl, Alkohol, Lösemittel. Die Dämpfe oder Flüs

sigkeiten können sich entzünden oder explodieren.

●

Betreiben Sie das Elektrowerkzeug nicht in explosionsgefährdeten Räumen.

Die Dämpfe oder Flüssigkeiten können sich entzünden oder explodieren.

●

Schützen Sie das Elektrowerkzeug vor Frost. Das Gerät kann beschädigt

werden. Lassen Sie das Elektrowerkzeug gegebenenfalls ca. 1 min leer laufen,

damit restliches Wasser austritt.

●

Lassen Sie das Elektrowerkzeug niemals unbeaufsichtigt laufen. Schalten

Sie das Elektrowerkzeug bei längeren Arbeitspausen am Ein-/Ausschalter

(4) aus und ziehen Sie den Netzstecker. Von elektrischen Geräten können

Gefahren ausgehen, die zu Sach- und/oder Personenschäden führen können,

wenn sie unbeaufsichtigt sind.

●

Betreiben Sie das Elektrowerkzeug nicht über einen längeren Zeitraum

gegen ein geschlossenes Rohrleitungssystem. Das Elektrowerkzeug kann

durch Überhitzung beschädigt werden.

●

Kinder und Personen, die aufgrund ihrer physischen, sensorischen oder

geistigen Fähigkeiten oder ihrer Unerfahrenheit oder Unkenntnis nicht in

der Lage sind, das Elektrowerkzeug sicher zu bedienen, dürfen dieses

Elektrowerkzeug nicht ohne Aufsicht oder Anweisung durch eine verant

wortliche Person benutzen. Andernfalls besteht die Gefahr von Fehlbedienung

und Verletzungen.

●

Überlassen Sie das Elektrowerkzeug nur unterwiesenen Personen. Jugend-

liche dürfen das Elektrowerkzeug nur betreiben, wenn sie über 16 Jahre alt sind,

dies zur Erreichung ihres Ausbildungszieles erforderlich ist und sie unter Aufsicht

eines Fachkundigen gestellt sind.

●

Kontrollieren Sie die Anschlussleitung des elektrischen Gerätes und

Verlängerungsleitungen regelmäßig auf Beschädigung. Lassen Sie diese

bei Beschädigung von qualiziertem Fachpersonal oder von einer autorisierten

ROLLER Vertrags-Kundendienstwerkstatt erneuern.

●

Verwenden Sie nur zugelassene und entsprechend gekennzeichnete Verlän-

gerungsleitungen mit ausreichendem Leitungsquerschnitt und mindestens

mit der unter 1.4. Elektrische Daten zugelassenen Schutzart. Verwenden

Sie Verlängerungsleitungen bis zu einer Länge von 10 m mit Leitungsquerschnitt

1,5 mm², von 10 – 30 m mit Leitungsquerschnitt von 2,5 mm².

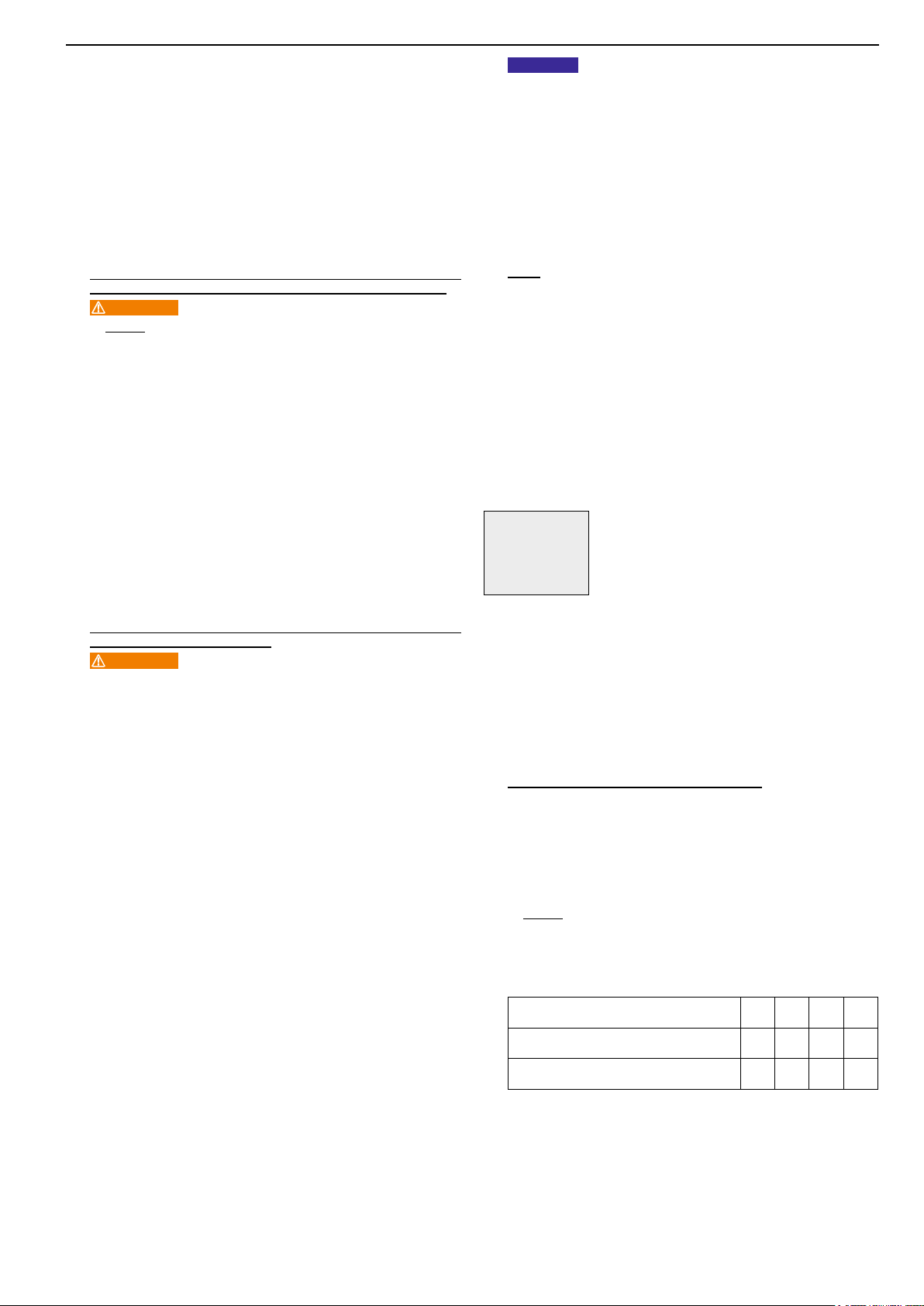

Symbolerklärung

WARNUNG

VORSICHT

HINWEIS

Elektrowerkzeug entspricht der Schutzklasse I

Umweltfreundliche Entsorgung

CE-Konformitätskennzeichnung

Gefährdung mit einem mittleren Risikograd, die bei Nichtbe-

achtung den Tod oder schwere Verletzungen (irreversibel) zur

Folge haben könnte.

Gefährdung mit einem niedrigen Risikograd, die bei Nichtbe-

achtung mäßige Verletzungen (reversibel) zur Folge haben

könnte.

Sachschaden, kein Sicherheitshinweis, keine Verletzungsgefahr.

Vor Inbetriebnahme Betriebsanleitung lesen

Augenschutz benutzen

Handschutz benutzen

1. Technische Daten

Bestimmungsgemäße Verwendung

WARNUNG

Verwenden Sie das Elektrowerkzeug nur bestimmungsgemäß. Nichtbeachtung kann

den Tod oder schwere Verletzungen zur Folge haben.

ROLLER'S Multi-Control ist bestimmt zum/zur

●

Spülen von Trinkwasserinstallationen mit Wasser nach EN 806-4:2010 und

nach Merkblatt T 84-2004 „Spülen, Desinzieren und Inbetriebnahme von Trink

wasser-Installationen“ des Zentralverband Sanitär Heizung Klima, Deutschland,

und zum Spülen von Radiatoren- und Flächenheizsystemen.

●

Spülen von Trinkwasserinstallationen mit Wasser/Luft-Gemisch mit inter-

mittierender Druckluft nach EN 806-4:2010 und nach Merkblatt T 84-2004

„Spülen, Desinzieren und Inbetriebnahme von Trinkwasser-Installationen“ des

Zentralverband Sanitär Heizung Klima, Deutschland, und zum Spülen von Radiatoren- und Flächenheizsystemen.

●

Spülen von Rohrleitungssystemen mit Wasser/Luft-Gemisch mit konstanter

Druckluft

●

Desinfektion, Reinigung und Konservierung: Desinfektion von Trinkwasser-

-

installationen nach EN 806-4:2010 und nach Merkblatt T 84-2004 „Spülen,

Desinzieren und Inbetriebnahme von Trinkwasser-Installationen“ des Zentral

verband Sanitär Heizung Klima, Deutschland, und anderen Rohrleitungssystemen.

Reinigung und Konservierung von Radiatoren- und Flächenheizsystemen.

Verwendung verschiedener Zusatzstoffe zur Desinfektion, Reinigung und Konser

vierung für unterschiedliche Anwendungen mit Zuführeinheit zur Zuführung der

Zusatzstoffe.

●

Dichtheitsprüfung von Trinkwasserinstallationen mit Druckluft nach Merk-

blatt T 82-2011 „Dichtheitsprüfung von Trinkwasser-Installationen“ des Zentralverband Sanitär Heizung Klima, Deutschland, und Druck- und Dichtheitsprüfung

von anderen Rohrleitungssystemen und Behältern.

●

Belastungsprüfung von Trinkwasserinstallationen mit Druckluft nach Merk-

blatt T 82-2011 „Dichtheitsprüfung von Trinkwasser-Installationen“ des Zentralverband Sanitär Heizung Klima, Deutschland, und Belastungsprüfung von anderen

Rohrleitungssystemen und Behältern.

●

Hydrostatische Druckprüfung von Trinkwasserinstallationen mit Wasser

nach EN 806-4:2010, Prüfverfahren A und zur Druck- und Dichtheitsprüfung

anderer Rohrleitungssysteme und Behälter.

-

●

Hydrostatische Druckprüfung von Trinkwasserinstallationen mit Wasser

nach EN 806-4:2010, Prüfverfahren B bzw. Prüfverfahren B modiziert nach

Merkblatt T 82-2011 „Dichtheitsprüfung von Trinkwasser-Installationen“ des

Zentralverband Sanitär Heizung Klima, Deutschland, und zur Druck- und Dicht

heitsprüfung anderer Rohrleitungssysteme und Behälter.

●

Hydrostatische Druckprüfung von Trinkwasserinstallationen mit Wasser

nach EN 806-4:2010, Prüfverfahren C und zur Druck- und Dichtheitsprüfung

anderer Rohrleitungssysteme und Behälter.

●

Druckluftpumpe zum geregelten Füllen von Behältern aller Art mit Druckluft

≤ 0,8 MPa/8 bar/116 psi,

●

Betrieb von Druckluftwerkzeugen bis zu einem Luftbedarf ≤ 230 Nl/min

Alle anderen Verwendungen sind nicht bestimmungsgemäß und daher nicht zulässig.

Achtung: Zur bestimmungsgemäßen Verwendung sind auch die für den

Einsatzort jeweils geltenden nationalen Sicherheitsbestimmungen, Regeln

und Vorschriften zu beachten und zu befolgen, insbesondere folgende Normen

und Regeln der Technik:

Europäische Norm EN 806-4:2010

Auf der Grundlage der derzeit gültigen europäischen Richtlinie 98/83/EG „über die

Qualität von Wasser für den menschlichen Gebrauch“ wurde am 2010-02-23 die

Europäische Norm EN 806-4:2010 „Technische Regeln für Trinkwasser-Installationen

– Teil 4: Installation“ vom Europäischen Komitee für Normung (CEN) angenommen

und musste bis September 2010 in allen europäischen Nationen den Status einer

nationalen Norm erhalten. In dieser Norm werden erstmals europaweit geltende

Bestimmungen über die Inbetriebnahme von Trinkwasser-Installationen, z. B. für

Befüllung, Druckprüfung, Spülung und Desinfektion, festgelegt.

Im Abschnitt 6 der EN 806-4:2010, wird die „Befüllung und hydrostatische Druck

prüfung von Installationen innerhalb von Gebäuden für Wasser für den menschlichen

Gebrauch“ beschrieben. „Installationen innerhalb von Gebäuden müssen einer

Druckprüfung unterzogen werden. Dies kann entweder mit Wasser erfolgen oder,

sofern nationale Bestimmungen dies zulassen, dürfen ölfreie saubere Luft mit

geringem Druck oder Inertgase verwendet werden. Die mögliche Gefahr durch hohen

Gas- oder Luftdruck im System ist zu beachten.“ Die Norm EN 806-4:2010 enthält

jedoch außer diesem Hinweis keinerlei Prüfkriterien zur Prüfung mit Druckluft.

Im Abschnitt 6.1 der EN 806-4:2010 stehen für die hydrostatische Druckprüfung 3

Prüfverfahren A, B, C in Abhängigkeit vom Werkstoff und der Größe der installierten

Rohre zur Auswahl. Die Prüfverfahren unterscheiden sich durch unterschiedliche

Prüfabläufe, -drücke und -zeiten.

Im Abschnitt 6.2. der EN 806-4:2010 wird darauf hingewiesen: „Die Trinkwasser-In

stallation muss möglichst bald nach der Installation und der Druckprüfung sowie

unmittelbar vor der Inbetriebnahme mit Trinkwasser gespült werden.“ „Wenn ein

System nicht unmittelbar nach der Inbetriebnahme in Betrieb genommen wird, muss

es in regelmäßigen Abständen (bis zu 7 Tagen) gespült werden.“ Kann diese Forde

rung nicht erfüllt werden, ist die Druckprüfung mit Druckluft zu empfehlen.

Im Abschnitt 6.2.2. der EN 806-4:2010 wird das Spülen mit Wasser beschrieben.

Im Abschnitt 6.2.3. der EN 806-4:2010 wird das Spülen mit einem Wasser/Luft-Ge

misch beschrieben.

Merkblatt T 82-2011 des Zentralverband Sanitär Heizung Klima, Deutschland

Für Deutschland wird im Merkblatt T 82-2011 „Dichtheitsprüfungen von Trinkwas

ser-Installationen mit Druckluft, Inertgas oder Wasser“ des Zentralverband Sanitär

Heizung Klima, Deutschland, unter „3.1 Allgemeines“ zu den nationalen Bestimmungen

festgelegt: „Wegen der Kompressibilität von Gasen sind bei der Durchführung von

Druckprüfungen mit Luft aus physikalischen und sicherheitstechnischen Gründen

die Unfallverhütungsvorschriften „Arbeiten an Gasanlagen“ und das Regelwerk

„Technische Regeln für Gasinstallationen DVGW-TRGI“ zu beachten. Deshalb

wurden in Abstimmung mit der zuständigen Berufsgenossenschaft sowie in Anleh

nung an dieses Regelwerk die Prüfdrücke auf maximal 0,3 MPa (3 bar), wie bei

Belastungs- und Dichtheitsprüfungen für Gasleitungen, festgelegt. Damit werden

die nationalen Bestimmungen erfüllt.“

-

-

-

-

-

-

-

-

-

deu deu

Bezüglich der im Abschnitt 6.1 der EN 806-4:2010 zur Auswahl stehenden Prüfverfahren A, B, C für die Druckprüfung mit Wasser wird Im Merkblatt T 82-2011 des

Zentralverband Sanitär Heizung Klima, Deutschland, für Deutschland festgelegt:

„Aus Gründen der praktischen Durchführbarkeit auf der Baustelle wurde aufgrund

von praktischen Versuchen ein modiziertes Verfahren, welches für alle Werkstoffe

und Kombinationen von Werkstoffen anwendbar ist, gewählt. Damit auch kleinste

Undichtheiten bei der Dichtheitsprüfung festgestellt werden können, ist die Prüfzeit

gegenüber der Normvorgabe verlängert worden. Als Grundlage für die Durchführung

der Dichtheitsprüfung mit Wasser für alle Werkstoffe dient das Prüfverfahren B nach

DIN EN 806-4.“ Es werden festgelegt:

Dichtheitsprüfung mit Druckluft ist durchzuführen, wenn

●

eine längere Stillstandzeit von der Dichtheitsprüfung bis zur Inbetriebnahme,

insbesondere bei durchschnittlichen Umgebungstemperaturen > 25°C zu erwarten

ist, um mögliches Bakterienwachstum auszuschließen,

●

die Rohrleitung von der Dichtheitsprüfung bis zur Inbetriebnahme, z. B. wegen

einer Frostperiode, nicht vollständig gefüllt bleiben kann,

●

die Korrosionsbeständigkeit eines Werkstoffes in einer teilentleerten Leitung

gefährdet ist

Dichtheitsprüfung mit Wasser kann durchgeführt werden, wenn

●

vom Zeitpunkt der Dichtheitsprüfung bis zur Inbetriebnahme der Trinkwasser-In-

stallation in regelmäßigen Abständen, spätestens nach sieben Tagen, ein

Wasser-austausch sichergestellt wird. Zusätzlich, wenn

●

sichergestellt ist, dass der Haus- oder Bauwasseranschluss gespült und dadurch

für den Anschluss und Betrieb freigegeben ist,

●

die Befüllung des Leitungssystems über hygienisch einwandfreie Komponenten

erfolgt,

●

von der Dichtheitsprüfung bis zur Inbetriebnahme die Anlage vollgefüllt bleibt

und eine Teilbefüllung vermieden werden kann.

Merkblatt T 84-2004 des Zentralverband Sanitär Heizung Klima, Deutschland

Für Deutschland werden im Merkblatt T 84-2004 „Spülen, Desinzieren und Inbe

triebnahme von Trinkwasser-Installationen“ des Zentralverband Sanitär Heizung

Klima, Deutschland, die in EN 806-4:2010 bereits weitgehend festgelegten Methoden

zum Spülen und zur Desinfektion von Trinkwasserinstallationen bestätigt und erwei

tert. Insbesondere werden chemische Mittel zur Desinfektion behandelt und es wird

die thermische Desinfektion beschrieben.

Technische Regel – Arbeitsblatt DVGW W 557 (A) Oktober 2012 des Deutscher

Verein des Gas- und Wasserfaches

Für Deutschland sind der Technischen Regel - Arbeitsblatt W 557 (A) Oktober 2012

des Deutschen Vereins des Gas- und Wasserfaches (DVGW) weitere Anweisungen

zur „Reinigung und Desinfektion von Trinkwasser-Installationen“ zu entnehmen.

1.1. Lieferumfang

ROLLER'S Multi-Control SL / SLW, elektronische Spül- und Druckprüfeinheit

mit Kompressor,

2 Stück Saug-/Druckschlauch 1", 1,5 m lang, mit Schlauchverschraubungen 1",

1 Stück Druckluftschlauch 8 mm, 1,5 m lang, mit Schnellkupplungen DN 5, zur

Druckprüfung mit Druckluft,

1 Stück Hochdruckschlauch ½", 1,5 m lang, mit Schlauchverschraubungen ½",

zur Druckprüfung mit Wasser (nur ROLLER'S Multi-Control SLW),

Kappen und Stopfen zum Verschluss der Ein- und Ausgänge des ROLLER'S

Multi-Control und der Schläuche, zur Vermeidung von Verunreinigungen während

Transport und Lagerung,

Betriebsanleitung.

1.2. Artikelnummern

ROLLER'S Multi-Control SL, elektronische Spül- und Druckprüfeinheit,

Druckprüfung mit Druckluft, ohne Zubehör 115600

ROLLER'S Multi-Control SLW, elektronische Spül- und Druckprüfeinheit,

Druckprüfung mit Druckluft oder Wasser, ohne Zubehör 115601

Feinlter mit Filtereinsatz 50 µm 115323

Feinltereinsatz 50 µm 043052

Verbindungsschlauch Kompressor/Wasseranschlüsse 115618

Kappe 1" mit Verlierschutz (Multi-Control) 115619

Stopfen 1" mit Verlierschutz (Saug-/Druckschläuche) 115620

Stopfen ½" mit Verlierschutz (Multi-Control) 115624

Kappe ½" mit Verlierschutz (Hochdruckschlauch) 115623

Druckluftschlauch NW 7,2 zum Anschluss von Druckluftwerkzeugen,

mit Schnellkupplungen NW 7,2 115621

Manometer 6 MPa/60 bar /870 psi 115140

Feinskaliertes Manometer 1,6 MPa/16 bar/232 psi, 115045

Feinskaliertes Manometer 250 hPa/250 mbar/3,6 psi, 047069

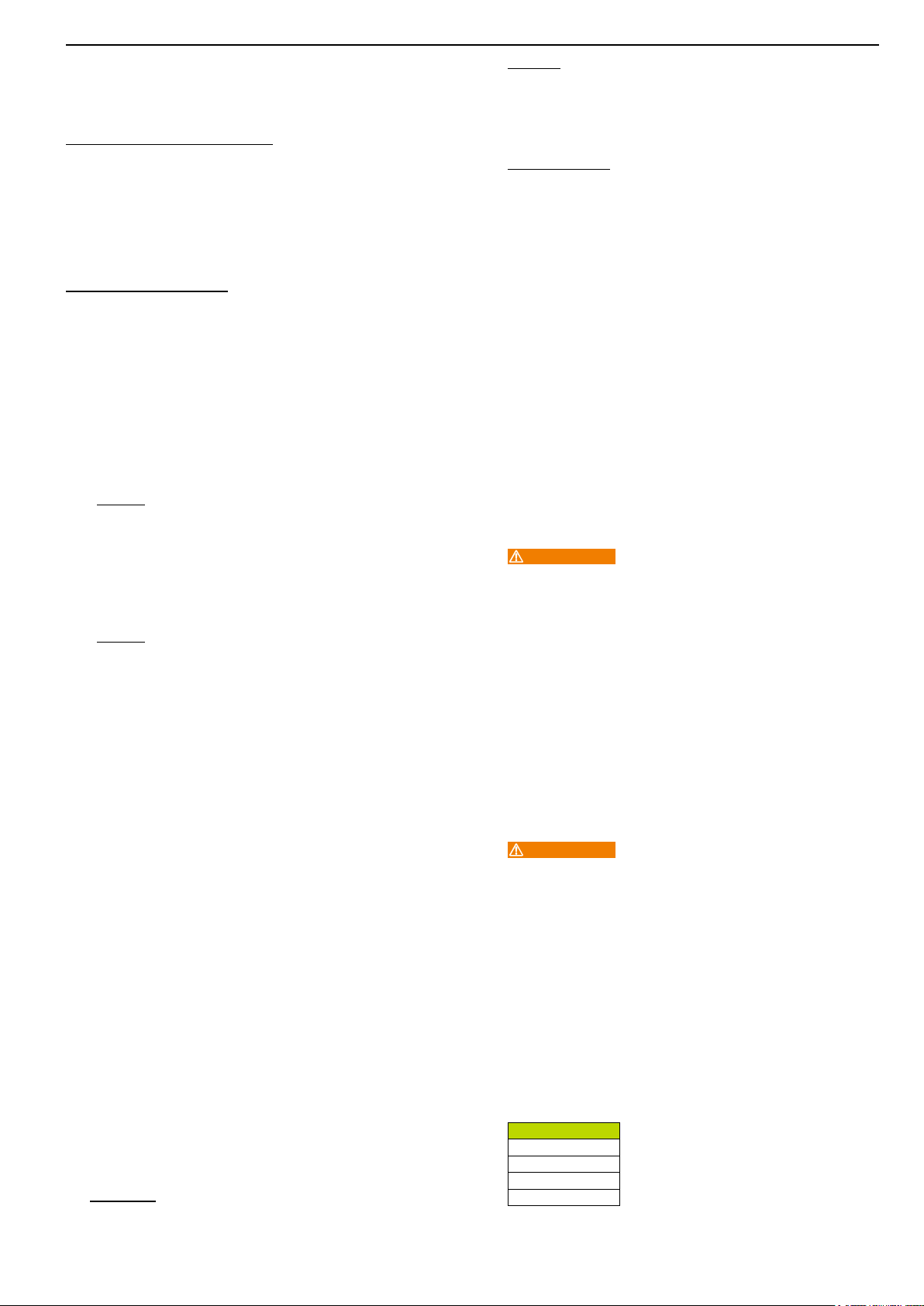

1.3. Arbeitsbereich

Lagertemperatur Gerät ≥ 5°C

Wassertemperatur 5°C – 35°C

Umgebungstemperatur 5°C – 40°C

Kompressor

Betriebsdruck ≤ 0,8 MPa/8 bar/116 psi

Ölabscheiderate ölfrei

Saugleistung ≤ 230 Nl/min

Volumen Druckluftbehälter (Fig. 1 (35)) 4,9 l

Kondensat- und Partikellter 5 µm

Spülen

Wasseranschlüsse Spülen DN 25, 1"

Wasserdruck Rohrnetz ≤ 1 MPa/10 bar/145 psi

Wasserdruck beim Spülen mit Druckluft ≤ 0,7 MPa/7 bar/101 psi

Wasserdurchuss ≤ 5 m³/h

Rohrdurchmesser Installation ≤ DN 50, 2"

Druckprüfung

Druckprüfung mit Druckluft ≤ 0,4 MPa/4 bar/58 psi

Ablesegenauigkeit < 200 mbar 1 hPa/1 mbar/0,015 psi

Ablesegenauigkeit ≥ 200 mbar 100 hPa/100 mbar/1,5 psi

Druckprüfung mit Wasser ≤ 1,8 MPa/18 bar/261 psi

Ablesegenauigkeit 0,02 MPa/0,2 bar/3 psi

1.4. Elektrische/elektronische Daten 230 V~; 50 Hz; 1.500 W

110 V~; 50 Hz; 1.500 W

Schutzart Schaltkasten IP 44

Schutzart Gerät, Motor IP 20

Schutzklasse 1

Betriebsart (Dauerbetrieb) S 1

Bildschirm (LCD) 3,0"

Auösung 128 × 64 Bit

Datenübertragung mit USB-Stick USB-Anschluss

1.5. Abmessungen L × B × H 570 × 370 × 530 mm (22,4" × 14,6" × 20,9")

1.6. Gewicht

ROLLER'S Multi-Control SL 36,7 kg (81 lb)

ROLLER'S Multi-Control SLW 39,0 kg (86 lb)

1.7. Lärminformation

Arbeitsplatzbezogener

Emissionswert L

PA

= 84 dB(A); K = 3 dB

2. Inbetriebnahme

2.1. Elektrischer Anschluss

WARNUNG

-

Netzspannung beachten! Vor Anschluss der elektronischen Spül- und Druck

prüfeinheit prüfen, ob die auf dem Leistungsschild angegebene Spannung der

-

Netzspannung entspricht. Nur Steckdosen/Verlängerungsleitungen mit funkti

onsfähigem Schutzkontakt verwenden. Vor jeder Inbetriebnahme und vor jedem

Arbeitsbeginn muss die Funktion des Fehlerstrom-Schutzschalters PRCD (Fig.

1 (1)) geprüft werden:

1. Netzstecker in Steckdose stecken.

2. Taster RESET (2) drücken, die Kontrollleuchte PRCD (Fig. 1 (39)) leuchtet

rot (Betriebszustand).

3. Netzstecker ziehen, die Kontrollleuchte PRCD (39) muss erlöschen.

4. Netzstecker erneut in Steckdose stecken.

5. Taster RESET (2) drücken, die Kontrollleuchte PRCD (39) leuchtet rot

(Betriebszustand).

6. Taster TEST (3) drücken, die Kontrollleuchte PRCD (39) muss erlöschen.

7. Taster RESET (2) erneut drücken, Kontrollleuchte PRCD (39) leuchtet rot.

Die Kontrollleuchte (Fig. 2 (5)) leuchtet grün. Nach ca. 10 s ist ROLLER'S

Multi-Control betriebsbereit.

WARNUNG

Sind die genannten Funktionen des Fehlerstrom-Schutzschalter PRCD (Fig.

1 (1)) nicht erfüllt, darf nicht gearbeitet werden. Es besteht das Risiko eines

elektrischen Schlages. Der Fehlerstrom-Schutzschalter PRCD prüft das ange

schlossene Gerät, nicht die Installation vor der Steckdose, auch nicht zwischengeschaltete Verlängerungsleitungen oder Kabeltrommeln.

Auf Baustellen, in feuchter Umgebung, in Innen- und Außenbereichen oder bei

vergleichbaren Aufstellarten die elektronische Spül- und Druckprüfeinheit nur

über einen Fehlerstrom-Schutzschalter (FI-Schalter) am Netz betreiben, der

die Energiezufuhr unterbricht, sobald der Ableitstrom zur Erde 30 mA für 200 ms

überschreitet. Bei Verwendung einer Verlängerungsleitung ist ein der Leistung

der elektronischen Spül- und Druckprüfeinheit entsprechender Leitungsquer

schnitt zu wählen. Die Verlängerungsleitung muss für die unter 1.4. Elektrische

Daten angegebene Schutzart zugelassen sein.

Taster Ein/Aus auf dem Bedienfeld der Eingabe- und Steuereinheit (Fig. 2 (4))

ca. 2 s drücken, anschließend loslassen. ROLLER'S Multi-Control wird einge

schaltet und der Kompressor schaltet ein. Der Bildschirm (6) wird beleuchtet

und es erscheint das Logo ROLLER'S Multi-Control und anschließend das

Startmenü:

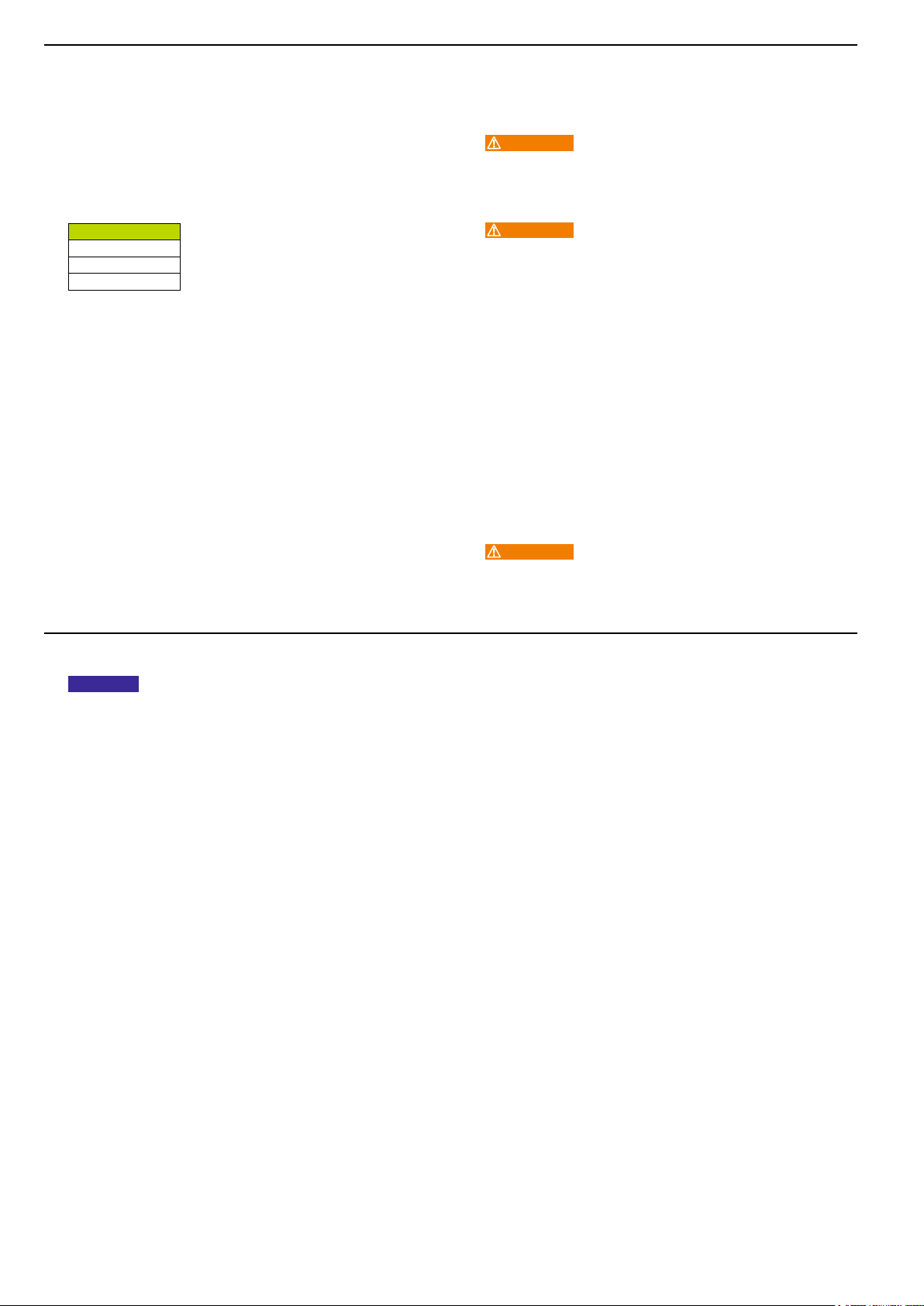

Spülen

Desinfektion

Prüfung

Druckluftpumpe

Speicherverwaltung

2.2. Menüstruktur und Bildschirmanzeigen

Im Startmenü werden 5 Hauptprogramme des ROLLER'S Multi-Control ange

zeigt: Spülen, Desinfektion, Prüfung, Druckluftpumpe, Speicherverwaltung. Die

Bildschirmanzeige enthält max. 5 Zeilen mit jeweils max. 20 Zeichen. In den

Unterprogrammen werden Zeilen mit Vorgabewerten oder Prüfwerten sprach-

unabhängig mit physikalischen Formelzeichen, einer einheitlich verbalen

Abkürzung, der Einheit und dem Wert des Prüfkriteriums angezeigt. Es bedeuten:

p refer bar xxx Prüfdruck Soll bar

p refer mbar xxx Prüfdruck Soll mbar

p actual bar xxx Prüfdruck Ist bar

-

-

-

-

-

-

deu deu

p actual mbar xxx Prüfdruck Ist mbar

p diff bar xxx Differenz Prüfdruck bar

p diff mbar xxx Differenz Prüfdruck mbar

t stabi min xxx Stabilisierungs-/Wartezeit min

t test min xxx Prüfzeit min

Δ > 10K Differenz Wasser- zu Umgebungstemperatur >10°C

(10 Kelvin)

PfS Presstting-System (ZVSHK)

P+M Belastungsprüfung Kunststoff + Metall

2

O bar Wasserdruck

p H

2

O m/s Mindestießgeschwindigkeit

v H

2

O min Spülzeit

t H

2

O n-mal Wasseraustausch

n H

VA H

VS H

V H

2

O l Volumen des Spülabschnittes

2

O l/min Volumenstrom

2

O l verbrauchtes Wasservolumen

File-Nr. Speicherplatz-Nr. für Messprotokoll

max. DN größter Nenndurchmesser

Enter nächste Bildschirmanzeige

Esc vorherige Bildschirmanzeige bzw. Abbruch

Ver. Software Version Software

2.3. Menü Einstellungen

HINWEIS

Die Vorgabewerte zu den unterschiedlichen Prüfkriterien im Menü Einstellungen

des ROLLER'S Multi-Control sind der EN 806-4:2010 bzw. dem Merkblatt T

82-2011 des Zentralverband Sanitär Heizung Klima, Deutschland, entnommen.

Alle Vorgabewerte für die Prüfprogramme können vom Anwender im Menü

Einstellungen und in den Programmen Spülen, Prüfung mit Druckluft, Prüfung

mit Wasser und Druckluftpumpe geändert werden. Änderungen im Menü

Einstellungen werden gespeichert, d. h. sie erscheinen beim nächsten Einschalten

des ROLLER'S Multi-Control wieder. Werden die Vorgabewerte nur in einem

der Programme geändert, erscheinen beim nächsten Einschalten des ROLLER'S

Multi-Control wieder die ursprünglichen Vorgabewerte. Mit Reset werden alle

Vorgabewerte auf Werkseinstellungen, sowie die Sprache auf Deutsch und die

Formate Datum, Uhrzeit, Einheiten auf TT.MM.JJJJ, 24 h, m / bar zurückgesetzt.

Achtung: Die Verantwortung über ggf. übernommene oder neu eingege

bene Prüfkriterien (Prüfabläufe, -drücke und -zeiten) oder Vorgabewerte

in den einzelnen Programmen und die Schlussfolgerungen aus den

Prüfungen liegen ausschließlich beim Anwender.

Es sind die für den Einsatzort jeweils geltenden nationalen Sicherheits

bestimmungen, Regeln und Vorschriften zu beachten und zu befolgen.

Vor Verwendung des ROLLER'S Multi-Control prüfen, ob die jeweils neueste

Version Software auf der Eingabe- und Steuereinheit installiert ist. Zur Anzeige

der Version Software Menü Einstellungen und dann Gerätedaten wählen. Die

neueste Version Software (Ver. Software) für die Eingabe- und Steuereinheit

ist über USB-Stick als Download unter www.albert-roller.de → Downloads →

Software verfügbar. Nummer Version Software des Geräts mit der neuesten

Nummer Version Software vergleichen und ggfs. neueste Version Software auf

die Eingabe- und Steuereinheit mittels USB-Stick installieren. Hierzu muss

ROLLER'S Multi-Control ausgeschaltet sein, ggf. mit Taster Ein/Aus (Fig. 2 (4))

ausschalten und Netzstecker ziehen. USB-Stick mit neuester Version Software

in USB-Anschluss (Fig. 2 (33)) einstecken. Netzstecker in Steckdose stecken.

Taster Reset (Fig. 1 (2)) des Fehlerstrom-Schutzschalter PRCD (1) drücken.

Die Kontrollleuchte (5) leuchtet grün. Die neueste Version Software wird instal

liert. Bei Verwendung eines USB-Sticks mit LED beginnt diese LED zu blinken.

Die Installation ist fertiggestellt wenn die LED nicht mehr blinkt. Hat der USB-Stick

keine LED, sollte nach dem Einschalten des PRCD ca. 1 min gewartet werden.

Die neueste Version Software ist dann auf der Eingabe- und Steuereinheit

installiert. USB-Stick ziehen.

Vor der ersten Inbetriebnahme sollten im Menü Einstellungen Sprache, Datum

und Uhrzeit eingestellt und die Vorgabewerte für die einzelnen Programme

geprüft und gegebenenfalls geändert werden.

Wird nach dem Einschalten des ROLLER'S Multi-Control innerhalb von 5 s der

Taster „?“ (Fig. 2 (7)) gedrückt, wird das Menü Einstellungen geöffnet. Mit den

Pfeiltastern ↑ ↓ (8) wird die gewünschte Zeile am Bildschirm gewählt. Mit den

Pfeiltastern ← → (11) können angezeigte Werte geändert werden. Mit dem

rechtsgerichteten Pfeil erhöht sich der Wert, mit dem linksgerichteten Pfeil

reduziert sich der Wert. Werden die Pfeiltaster ← → (11) gedrückt gehalten,

ändern sich die Werte schneller. Sind in einem Unterprogramm mehr als 5

Zeilen belegt, wird dies durch Pfeile ▼▲ in der rechten oberen bzw. rechten

unteren Ecke des Bildschirms angezeigt. Mit Taster Enter (9) wird die gesamte

Auswahl des Bildschirmes bestätigt und es erscheint der nächste Bildschirm.

Wird Taster Esc (10) während der Einstellung gedrückt, erscheint der vorher

gehende Bildschirm. Bereits geänderte Werte werden verworfen.

Wird Taster Esc (10) während der Stabilisierungs-/Wartezeit (t stabi) gedrückt,

wird abgebrochen, die Werte (unbrauchbar) werden trotzdem gespeichert,

erscheinen am Bildschirm und zusätzlich erscheint am Bildschirm und ggf. auf

dem Druckstreifen „Abbruch“.

Wird Taster Esc (10) während der Prüfzeit (t test) gedrückt, wird abgebrochen,

die Werte werden trotzdem gespeichert, erscheinen am Bildschirm und zusätz

lich erscheint am Bildschirm und ggf. auf dem Druckstreifen „Abbruch“. Bei den

Prüfprogrammen kann die Angleichung von p actual an p refer durch Enter

abgekürzt werden.

Sprache wählen, Enter:

Vorgabewert Deutsch (deu) ist vorgewählt. Mit Pfeiltastern ← → (11) kann eine

andere Sprache gewählt werden, Enter drücken.

Datum wählen, Enter:

Format „TT.MM.JJJJ“ für das Datum ist vorgewählt. Mit Pfeiltastern ← → (11)

kann ein anderes Format für das Datum gewählt werden. Mit Pfeiltastern ↑ ↓

(8) wird die nächste gewünschte Zeile am Bildschirm gewählt und mit Pfeiltas

tern ← → (11) können Jahr bzw. Monat bzw. Tag gewählt werden. Enter drücken.

Uhrzeit wählen, Enter:

Vorgabewert „24 Stunden“ ist vorgewählt. Mit Pfeiltastern ← → (11) kann ein

anderes Format für die Uhrzeit gewählt werden. Mit Pfeiltastern ↑ ↓ (8) wird die

nächste gewünschte Zeile am Bildschirm gewählt und mit Pfeiltastern ← →

(11) können Stunden bzw. Minuten gewählt werden. Enter drücken.

Vorgabewerte \ Einheiten wählen, Enter:

Vorgabewert „m / bar“ ist vorgewählt. Mit Pfeiltastern ← → (11) können andere

Einheiten gewählt werden.

Vorgabewerte \ Vorgabewerte \ Dichtheitsprüfung mit Druckluft wählen, Enter:

Vorgabewerte prüfen, ggf. mit Pfeiltastern ↑ ↓ (8) bzw. Pfeiltastern ← → (11)

ändern

Vorgabewerte \ Vorgabewerte \ Belastungsprüfung mit Druckluft \ DN wählen,

Enter:

Vorgabewerte prüfen, ggf. mit Pfeiltastern ↑ ↓ (8) bzw. Pfeiltastern ← → (11)

ändern

Vorgabewerte \ Vorgabewerte \ Prüfung mit Wasser, Verfahren A bzw. B bzw.

C wählen, Enter:

Vorgabewerte prüfen, ggf. mit Pfeiltastern ↑ ↓ (8) bzw. Pfeiltastern ← → (11)

ändern

Gerätedaten wählen, Enter:

Letzte Zeile „Reset“ mit Enter bestätigen. Sicherheitsabfrage nochmals mit

Enter bestätigen. Mit „Reset“ werden alle Vorgabewerte auf Werkseinstellungen,

sowie die Sprache auf Deutsch (deu) und die Formate Datum, Uhrzeit, Einheiten

auf „TT.MM.JJJJ“, „24 h“, „m / bar“ zurückgesetzt.

2.4. Programme Spülen

Zum Spülen von Rohrleitungssystemen mit Wasser, mit Wasser/Luft-Gemisch

-

mit intermittierender Druckluft und mit Wasser/Luft-Gemisch mit konstanter

Druckluft ist ROLLER'S Multi-Control an die Wasserversorgung bzw. die

Verteilerbatterie der Installation (Fig. 3) bzw. an das Heizungssystem (Fig. 5)

wie folgt anzuschließen:

Zum Spülen von Trinkwasserleitungen nach dem Hausanschluss (Wasserzähler)

-

(Fig. 3) ROLLER Feinlter (12) (Art.-Nr. 115323) mit Filtereinsatz 50 µm

montieren. Nach dem Feinlter Saug-/Druckschlauch (13) am Zuuss Spülen

(14) anschließen. Zweiten Saug-/Druckschlauch (13) am Abuss Spülen (Fig.

4 (15)) montieren und an der zu spülenden Installation anschießen.

Zum Spülen von Heizungssystemen ist sinngemäß vorzugehen (Fig. 5).

2.6. Programme Prüfung

2.6.1. Dichtheits- und Belastungsprüfung mit Druckluft nach Merkblatt T 82-2011

des Zentralverband Sanitär Heizung Klima, Deutschland

WARNUNG

Für Deutschland wird im Merkblatt T 82-2011 „Dichtheitsprüfungen von Trink

wasser-Installationen mit Druckluft, Inertgas oder Wasser“ des Zentralverband

-

Sanitär Heizung Klima, Deutschland, unter „3.1 Allgemeines“ zu den nationalen

Bestimmungen festgelegt:

„Wegen der Kompressibilität von Gasen sind bei der Durchführung von Druck

prüfungen mit Luft aus physikalischen und sicherheitstechnischen Gründen

die Unfallverhütungsvorschriften „Arbeiten an Gasanlagen“ und das Regelwerk

„Technische Regeln für Gasinstallationen DVGW-TRGI“ zu beachten. Deshalb

wurden in Abstimmung mit der zuständigen Berufsgenossenschaft sowie in

Anlehnung an dieses Regelwerk die Prüfdrücke auf maximal 0,3 MPa/3 bar/

43,5 psi, wie bei Belastungs- und Dichtheitsprüfungen für Gasleitungen, festgelegt. Damit werden die nationalen Bestimmungen erfüllt.“

Es sind die für den Einsatzort jeweils geltenden nationalen Sicherheits

bestimmungen, Regeln und Vorschriften zu beachten und zu befolgen.

Vor der Durchführung einer Prüfung mit Druckluft muss unbedingt beurteilt

werden, ob die zu prüfende Installation dem voreingestellten / gewählten

Prüfdruck „p refer“ standhalten wird.

Druckluftschlauch (Fig. 4 (23)) am Ausgang Druckprüfung mit Druckluft, Desin

fektion, Reinigung, Konservierung, Druckluftpumpe (22) anschließen und

Druckluftschlauch (23) mit der zu prüfenden Installation verbinden.

2.6.2. Druck- und Dichtheitsprüfung mit Wasser nach EN 806-4:2010 (nur

-

ROLLER'S Multi-Control SLW)

WARNUNG

Die für diese Prüfung im ROLLER'S Multi-Control SLW zusätzlich eingebaute

hydro-pneumatische Wasserpumpe wird vom eingebauten Kompressor des

ROLLER'S Multi-Control gespeist. Die hydro-pneumatische Wasserpumpe

erzeugt einen Wasserdruck von max. 1,8 MPa/18 bar/261 psi. Vor der Durch

führung einer der Prüfungen mit Wasser nach Prüfverfahren A, B, C muss

-

unbedingt beurteilt werden, ob die zu prüfende Installation dem voreingestellten/

gewählten Prüfdruck „p refer“ standhalten wird.

Nach dem Hausanschluss (Wasserzähler) (Fig. 3) ROLLER Feinlter (12)

(Art.-Nr. 115323) mit Filtereinsatz 50 µm montieren. Nach dem Feinlter Saug-/

-

-

-

-

-

-

deu deu

Druckschlauch (13) am Zufluss Druckprüfung mit Wasser (Fig. 1 (24))

anschließen. Hochdruckschlauch (26) am Abuss Druckprüfung mit Wasser

(Fig. 4 (25)) anschließen und mit der zu prüfenden Installation verbinden.

Wasserabuss Druckabbau (27) in Behälter (Eimer) führen.

2.7. Programm Druckluftpumpe

Mit diesem Programm können Behälter aller Art aufgepumpt werden. Druck

luftschlauch (23) am Ausgang Druckprüfung mit Druckluft, Desinfektion,

Reinigung, Konservierung, Druckluftpumpe (Fig. 4 (22)) anschließen und mit

dem aufzupumpenden Behälter, z. B. Ausdehnungsgefäß, Reifen, verbinden.

Der Vorgabewert wird mit 0,02 MPa/0,2 bar/3 psi angezeigt.

2.8. Programm Speicherverwaltung (Datenübertragung)

Die Ergebnisse der Spül- und Prüfprogramme werden mit Datum, Uhrzeit und

Protokollnummer in der ausgewählten Sprache gespeichert und können zur

Dokumentation auf USB-Stick oder Drucker übertragen werden (beides nicht

im Lieferumfang enthalten).

2.9. Anschluss Druckluftwerkzeuge

Im Gegensatz zum beschriebenen Programm „Druckluftpumpe“, bei dem die

Werte über die elektronische Steuerung geregelt werden, können am Anschluss

Druckluftwerkzeuge (Fig. 4 (28)) Druckluftwerkzeuge bis zu einem max. Luft

bedarf von 230 Nl/min direkt aus dem Druckluftbehälter betrieben werden. Es

ist ein Druckluftschlauch mit Schnellkupplungen NW 7,2 zu verwenden (als

Zubehör lieferbar).

-

-

3. Betrieb

Vor Verwendung des ROLLER'S Multi-Control prüfen, ob die jeweils neueste

Version Software auf der Eingabe- und Steuereinheit installiert ist. Zur Anzeige

der Version Software Menü Einstellungen und dann Gerätedaten wählen. Die

neueste Version Software (Ver. Software) für die Eingabe- und Steuereinheit

ist über USB-Stick als Download unter www.albert-roller.de → Downloads →

Software verfügbar. Nummer Version Software des Geräts mit der neuesten

Nummer Version Software vergleichen und ggfs. neueste Version Software auf

die Eingabe- und Steuereinheit mittels USB-Stick installieren. Weiteres Vorgehen

siehe 2.3.

HINWEIS

Die Vorgabewerte zu den unterschiedlichen Prüfkriterien (Prüfabläufe, -drücke

und -zeiten) im Menü Einstellungen des ROLLER'S Multi-Control sind der EN

806-4:2010 bzw. dem Merkblatt T 82-2011 des Zentralverband Sanitär Heizung

Klima, Deutschland, entnommen. Alle Vorgabewerte für die Prüfprogramme

können vom Anwender im Menü Einstellungen und in den Programmen Spülen,

Prüfung mit Druckluft, Prüfung mit Wasser und Druckluftpumpe geändert

werden. Änderungen im Menü Einstellungen werden gespeichert, d. h. sie

erscheinen beim nächsten Einschalten des ROLLER'S Multi-Control wieder.

Werden die Vorgabewerte nur in einem der Programme geändert, erscheinen

beim nächsten Einschalten des ROLLER'S Multi-Control wieder die ursprüng

lichen Vorgabewerte. Mit Reset werden alle Vorgabewerte auf Werkseinstellungen, sowie die Sprache auf Deutsch (deu) und die Formate Datum, Uhrzeit,

Einheiten auf TT.MM.JJJJ, 24 h, m / bar zurückgesetzt.

Achtung: Die Verantwortung über ggf. übernommene oder neu eingege-

bene Prüfkriterien (Prüfabläufe, -drücke und -zeiten) oder Vorgabewerte

in den einzelnen Programmen und die Schlussfolgerungen aus den

Prüfungen liegen ausschließlich beim Anwender. Insbesondere muss der

Anwender entscheiden, ob eine vorgeschriebene Stabilisierungs- /Wartezeit beendet wird und muss dies durch \ Enter bestätigen.

Es sind die für den Einsatzort jeweils geltenden nationalen Sicherheits-

bestimmungen, Regeln und Vorschriften zu beachten und zu befolgen.

Der elektronische Speicher von ROLLER'S Multi-Control fasst 40 Files (Proto-

kolle). Sobald aus dem Startmenü ein Programm gewählt wurde und die

gewählten Daten mit Enter bestätigt wurden, wird automatisch eine neue FileNr. angelegt, auch wenn das Programm anschließend, z. B. mit Esc, abgebrochen wird. Wird der 40. Speicherplätz belegt, erscheint am Bildschirm der

Hinweis „Letzte File-Nr. verfügbar“. Nach Fertigstellung dieses Vorgangs sollten

alle Files über den USB-Anschluss (Fig. 2 (33)) auf einen USB-Stick kopiert

werden. Beim Speichern weiterer Files wird dann jeweils die älteste File-Nr.

im Speicher überschrieben.

Bildschirmanzeige (muss durch Enter freigegeben werden):

000425

19.08.2013 10:13

Files 40/40

Letzte File-Nr.

verfügbar

3.1. Programme Spülen von Trinkwasser-Installationen

In EN 806-4:2010 und für Deutschland zusätzlich im Merkblatt T 84-2004

„Spülen, Desinzieren und Inbetriebnahme von Trinkwasser-Installationen“ des

Zentralverband Sanitär Heizung Klima, Deutschland, werden die Spülverfahren

„Spülen mit Wasser“ und „Spülen mit Wasser/Luft-Gemisch mit Druckstößen“

beschrieben. ROLLER'S Multi-Control bietet zusätzlich das Spülprogramm

„Spülen mit Wasser/Luft-Gemisch mit konstanter Druckluft“.

Auszug aus EN 806-4:2010, 6.2.1. „Die Trinkwasser-Installation muss möglichst

bald nach der Installation und der Druckprüfung sowie unmittelbar vor der

Inbetriebnahme mit Trinkwasser gespült werden.“ „Wenn ein System nicht

-

fortlaufende File-Nr. 000425

Datum 19.08.2013 Uhrzeit 10:13 (Anlage einer neuen File-Nr.)

Files 40/40 (gespeichert werden max. 40 Files)

Letzte File-Nr.

verfügbar

unmittelbar nach der Inbetriebnahme in Betrieb genommen wird, muss es in

regelmäßigen Abständen (bis zu 7 Tagen) gespült werden.“

3.1.1. Programm Spülen mit Wasser (ohne Luftzufuhr)

Gemäß EN 806-4:2010 und Merkblatt T 84-2004 des Zentralverband Sanitär

Heizung Klima, Deutschland, muss das für die Spülung verwendete Trinkwasser

ltriert werden, wobei Partikel ≥ 150 µm zurückgehalten werden müssen und

von einwandfreier Trinkwasserbeschaffenheit sein (ROLLER Feinlter mit

Filtereinsatz 50 µm verwenden, Art.-Nr. 115323). In Abhängigkeit von der Größe

der Installation und der Anordnung der Rohrleitungen und Leitungsführung

muss das System abschnittsweise gespült werden. Die Mindestießgeschwin

digkeit beim Spülen der Installation muss 2 m/s betragen und das Wasser im

System muss während des Spülens mindestens 20-mal ausgetauscht werden.

Für Deutschland wird im Merkblatt T 84-2004 des Zentralverband Sanitär

Heizung Klima, Deutschland, u. a. zusätzlich vorgeschrieben: „Ausgehend vom

Steigstrangende wird stockwerksweise gespült. Innerhalb der Stockwerks- und

Einzelzuleitungen werden geschossweise nacheinander mindestens so viele

Entnahmestellen, wie in Tabelle 1 als Richtwert für einen Spülabschnitt aufge

führt, für mindestens 5 Minuten voll geöffnet.

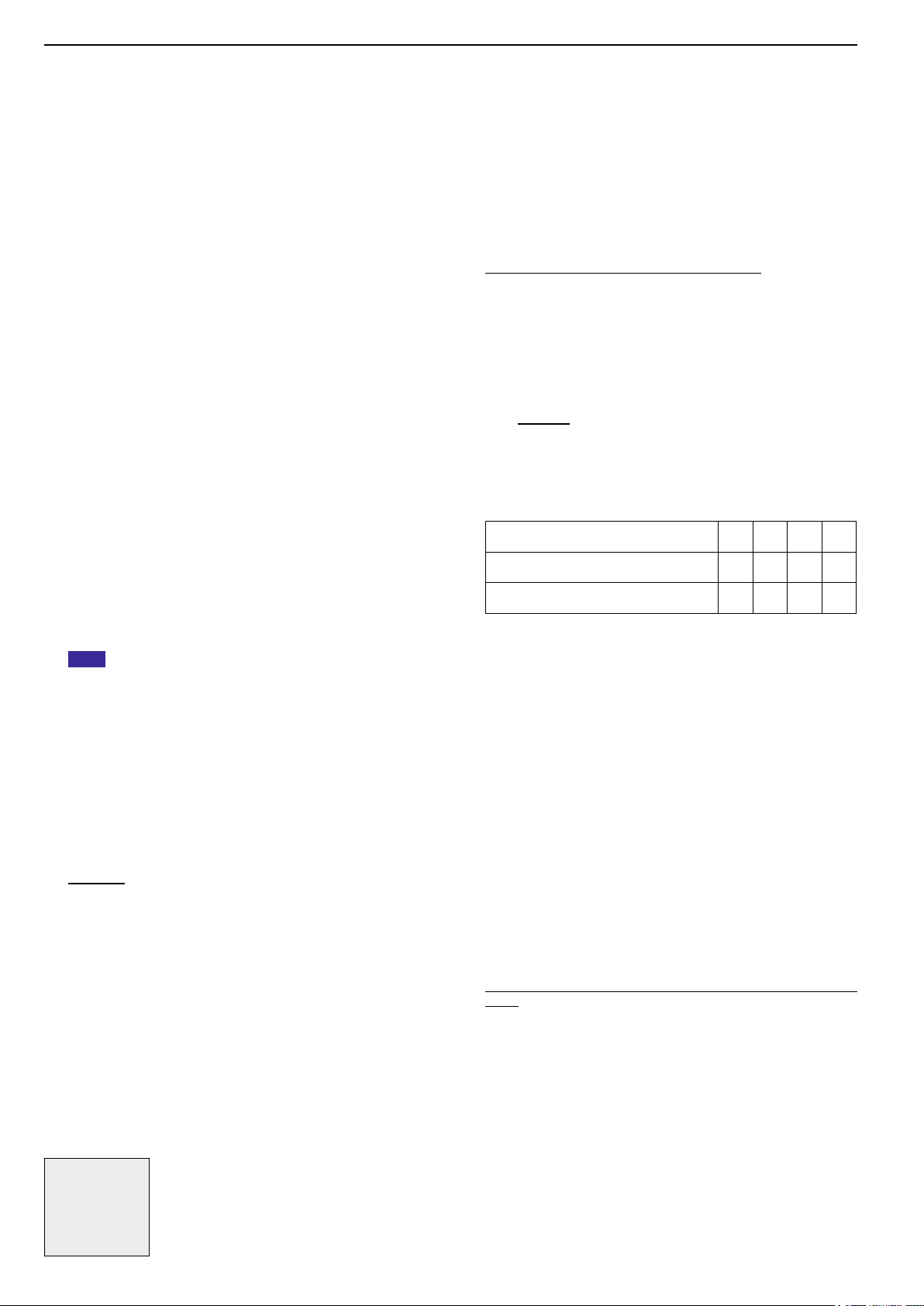

Größte Nennweite der Rohrleitung im

gespülten Abschnitt, DN

Größte Nennweite der Rohrleitung im

gespülten Abschnitt, in Zoll/Inch

Mindestanzahl der zu öffnenden Entnahme

stellen DN 15 (½")

Tabelle 1: Richtwert für die Mindestanzahl der zu öffnenden Entnahmestellen,

bezogen auf die größte Nennweite der Verteilungsleitung“ (Merkblatt T 84-2004

des Zentralverband Sanitär Heizung Klima, Deutschland, kursive Zeile ergänzt,

Begrenzung auf DN 50)

ROLLER'S Multi-Control zeigt u. a. die erreichte Fließgeschwindigkeit und den

erreichten Wasseraustausch am Bildschirm an.

Programmablauf ↑ ↓ (8):

1. Spülen \ Enter

2. ohne Druckluft \ Enter

3. Vorgabewert max. DN gemäß Tabelle 1 prüfen ggf. ändern (11) \ ↓

4. Wasservolumen des Spülabschnittes VA H2O eingeben (0-999 l) \ Enter

5. Wasserzuuss öffnen. Solange die Mindestießgeschwindigkeit v H2O =

2 m/s und der Wasseraustausch n H2O = 20 nicht erreicht sind, blinken

die Werte. Nach Erreichen der Werte \ Enter

(Werden die Vorgabewerte v H2O und n H2O nicht erreicht: \ Esc = Abbruch,

Ursache klären, Vorgang wiederholen)

6. Anzeige Bildschirm: Wasserdruck (p H

H2O), Spülzeit (t H2O), Wasseraustausch (n H2O), verbrauchte Wassermenge

(V H2O) \ Enter

7. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.1.2. Programm Spülen mit Wasser/Luft-Gemisch mit intermittierender

Druckluft

Die Reinigungswirkung durch Spülen kann durch den Zusatz von Druckluft

verstärkt werden. Gemäß EN 806-4:2010 und Merkblatt T 84-2004 des Zentralverband Sanitär Heizung Klima, Deutschland, muss das für die Spülung

verwendete Trinkwasser ltriert werden, wobei Partikel ≥ 150 µm zurückgehalten

werden müssen und von einwandfreier Trinkwasserbeschaffenheit sein (ROLLER

Feinlter mit Filtereinsatz 50 µm verwenden, Art.-Nr. 115323). „Das Rohrsystem

kann mit einem Trinkwasser/Luft-Gemisch intermittierend mit einer Mindest-

ießgeschwindigkeit in jedem Rohrabschnitt von 0,5 m/s unter Druck gespült

werden. Dazu muss eine bestimmte Mindestanzahl von Entnahmearmaturen

geöffnet werden. Wenn in einem zu spülenden Abschnitt der Rohrleitung der

Mindestvolumenstrom bei Vollfüllung der Verteilungsleitung nicht erreicht wird,

sind ein Speicherbehälter und eine Pumpe für das Spülen zu verwenden.“ „In

Abhängigkeit von der Größe der Installation und der Anordnung der Rohrleitungen muss das System abschnittsweise gespült werden. Kein Spülabschnitt

darf eine Rohrstranglänge von 100 m überschreiten.“

Größte Nennweite der Rohrleitung im

gespülten Abschnitt, DN

Größte Nennweite der Rohrleitung im

gespülten Abschnitt, in Zoll/Inch

Mindestvolumenstrom bei vollständig

gefülltem Rohrleitungsabschnitt, in l/min

Mindestanzahl der vollständig zu öffnenden

Entnahmestellen DN 15 (½") oder einer

entsprechenden Querschnittsäche

Tabelle 2: Empfohlene(r) Mindestdurchuss und Mindestanzahl von Entnah

mestellen, die in Abhängigkeit vom größten Nenndurchmesser der Rohrleitung

im gespülten Abschnitt für den Spülvorgang zu öffnen sind (für eine Mindest

ießgeschwindigkeit von 0,5 m/s)“

(EN 806-4:2010, kursive Zeile ergänzt, Begrenzung auf DN 50).

Die in EN 806-4:2010 und im Merkblatt T 84-2004 „Spülen, Desinzieren und

Inbetriebnahme von Trinkwasser-Installationen“ des Zentralverband Sanitär

Heizung Klima, Deutschland, beschriebene manuelle Betätigung der Stellorgane

für die Zufuhr der intermittierenden Druckluft erfolgt bei ROLLER'S Multi-Con

trol automatisch. Die Druckluft wird mit einem Überdruck von 0,5 bar über dem

gemessenen Wasserdruck zugeführt. Die Zuführung der Druckluft dauert 5 s,

25 32 40 50

1" 1¼" 1½" 2"

2 4 6 8

2

O), Mindestießgeschwindigkeit (v

25 32 40 50

1" 1¼" 1½" 2"

15 25 38 59

1 2 3 4

-

-

-

-

-

deu deu

die Stagnierungsphase (ohne Druckluft) dauert 2 s.

ROLLER'S Multi-Control zeigt u. a. die erreichte Fließgeschwindigkeit und den

erreichten Volumenstrom am Bildschirm an.

Programmablauf ↑ ↓ (8):

1. Spülen \ Enter

2. Druckluft intermittierend \ Enter

3. Vorgabewert max. DN gemäß Tabelle 2 prüfen ggf. ändern (11) \ ↓

4. Wasservolumen des Spülabschnittes VA H

2

O eingeben (0-999 l) (11) \

Enter

5. Wasserzuuss öffnen. Wird die Mindestießgeschwindigkeit v H

m/s, der Mindestvolumenstrom VS H

2

O und die Spüldauer erreicht \ Enter

2

O = 0,5

Die Spüldauer (nach Merkblatt T 84-2004 „Spülen, Desinzieren und

Inbetriebnahme von Trinkwasser-Installationen“ des Zentralverband Sanitär

Heizung Klima, Deutschland,) richtet sich nach der Leitungslänge und soll

je laufenden Meter 15 s nicht unterschreiten. Je Entnahmestelle muss die

Spüldauer mindestens 2 min betragen.

(Werden die Vorgabewerte v H

2

O und VS H2O nicht erreicht: \ Esc = Abbruch,

Ursache klären, Vorgang wiederholen)

6. Anzeige Bildschirm: Wasserdruck (p H

H

2

O), Spülzeit (t H2O), verbrauchte Wassermenge (V H2O), Volumenstrom

(VS H

2

O) \ Enter

2

O), Mindestießgeschwindigkeit (v

7. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.1.3. Programm Spülen mit Wasser/Luft-Gemisch mit konstanter Druckluft

Bei diesem Programm wird die Druckluft kontinuierlich mit einem Überdruck

von 0,5 bar über dem gemessenen Wasserdruck zugeführt. Dabei entfallen

gegenüber dem Programm „3.1.2. Spülen mit Wasser/Luft-Gemisch mit inter

mittierender Druckluft“ die Druckluftstöße. Diese bewirken zwar eine deutliche

Verbesserung der Reinigungswirkung, es werden jedoch die Rohrleitungen

durch die Druckstöße höher belastet. Bestehen Bedenken bezüglich der

Festigkeit der zu spülenden Rohrleitungen, kann mit diesem Programm durch

eine stoßfreie Verwirbelung durch die konstant zugeführte Druckluft zumindest

eine Verbesserung der Reinigungswirkung gegenüber dem Programm „3.1.1.

Spülen mit Wasser (ohne Luftzufuhr)“ erzielt werden.

ROLLER'S Multi-Control zeigt u. a. die verbrauchte Wassermenge am Bildschirm

an.

Programmablauf ↑ ↓ (8):

1. Spülen \ Enter

2. Dauerluftstrom \ Enter

3. Vorgabewert max. DN gemäß Tabelle 2 prüfen ggf. ändern (11) \ ↓

4. Wasservolumen des Spülabschnittes VA H

2

O eingeben (0-999 l) (11) \

Enter

5. Wasserzuuss öffnen. Zur Beendigung \ Enter, (\ Esc = Abbruch)

6. Anzeige Bildschirm: Wasserdruck (p H

Wassermenge (V H

2

O) \ Enter

2

O), Spülzeit (t H2O), verbrauchte

7. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.3. Programme Prüfen von Trinkwasserinstallationen mit Druckluft

WARNUNG

Für Deutschland wird im Merkblatt T 82-2011 „Dichtheitsprüfungen von Trink

wasser-Installationen mit Druckluft, Inertgas oder Wasser“ des Zentralverband

Sanitär Heizung Klima, Deutschland, unter „3.1 Allgemeines“ zu den nationalen

Bestimmungen festgelegt:

„Wegen der Kompressibilität von Gasen sind bei der Durchführung von Druck

prüfungen mit Luft aus physikalischen und sicherheitstechnischen Gründen

die Unfallverhütungsvorschriften „Arbeiten an Gasanlagen“ und das Regelwerk

„Technische Regeln für Gasinstallationen DVGW-TRGI“ zu beachten. Deshalb

wurden in Abstimmung mit der zuständigen Berufsgenossenschaft sowie in

Anlehnung an dieses Regelwerk die Prüfdrücke auf maximal 0,3 MPa/3 bar/

43,5 psi, wie bei Belastungs- und Dichtheitsprüfungen für Gasleitungen, festgelegt. Damit werden die nationalen Bestimmungen erfüllt.“

Es sind die für den Einsatzort jeweils geltenden nationalen Sicherheits

bestimmungen, Regeln und Vorschriften zu beachten und zu befolgen.

Vor der Durchführung einer Prüfung mit Druckluft muss unbedingt beurteilt

werden, ob die zu prüfende Installation dem voreingestellten / gewählten

Prüfdruck „p refer“ standhalten wird.

Im Abschnitt 6 der EN 806-4:2010 wird u. a. festgelegt: „Installationen innerhalb

von Gebäuden müssen einer Druckprüfung unterzogen werden. Dies kann

entweder mit Wasser erfolgen oder, sofern nationale Bestimmungen dies

zulassen, dürfen ölfreie saubere Luft mit geringem Druck oder Inertgase

verwendet werden. Die mögliche Gefahr durch hohen Gas- oder Luftdruck im

System ist zu beachten.“ Die Norm EN 806-4:2010 enthält jedoch außer diesem

Hinweis keinerlei Prüfkriterien zur Prüfung mit Druckluft.

Die im Folgenden beschriebenen Prüfungen und im ROLLER'S Multi-Control

hinterlegten Vorgabewerte entsprechen dem in Deutschland gültigen Merkblatt

T 82-2011 des Zentralverband Sanitär Heizung Klima, Deutschland. Zukünftige

Änderungen dieses Merkblatts bzw. die für den Einsatzort jeweils geltenden

Bestimmungen, Regeln und Vorschriften sind zu berücksichtigen, und geänderte

Prüfkriterien (Prüfabläufe, -drücke und -zeiten) sind bei den Vorgabewerten zu

korrigieren.

Die Programme können jederzeit mit Taster Esc (10) abgebrochen werden. Es

öffnen dann alle Ventile und der Druck in der Installation wird abgebaut. Die

Prüfungen werden gespeichert, allerdings wird im File „Abbruch“ angezeigt.

3.3.1. Dichtheitsprüfung mit Druckluft (ZVSHK)

Prüfdruck 150 hPa (150 mbar)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Druckluft \ Enter

3. Dichtheitsprüfung \ Enter

4. Vorgabewert Prüfdruck Soll (p refer) prüfen ggf. ändern (11) \ ↓

5. Vorgabewert Stabilisierung (t stabi) prüfen ggf. ändern (11) \ ↓

6. Vorgabewert Prüfzeit (t test) prüfen ggf. ändern (11) \ Enter

7. Prüfdruck Ist (p actual) wird an Prüfdruck Soll (p refer) angeglichen \ Enter

8. Stabilisierung-/Wartezeit (t stabi) läuft, nach deren Ablauf wird Prüfdruck

Ist (p actual) zum Prüfdruck Soll (p refer) geändert. Mit Enter kann die

Stabilisierungs-/Wartezeit vorzeitig beendet werden, Prüfzeit (t test) beginnt

dann sofort (\ Esc = Abbruch).

9. Anzeige Bildschirm: Prüfdruck Soll (p refer), Prüfdruck Ist (p actual), Diffe

renz Prüfdruck (p diff), Prüfzeit (t test) \ Enter

10. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.3.2. Belastungsprüfung mit Druckluft ≤ DN 50 (ZVSHK)

Prüfdruck 0,3 MPa (3 bar)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Druckluft \ Enter

3. Belastungsprüfung ≤ DN 50 \ Enter

Weiteres Vorgehen siehe Dichtheitsprüfung 4. bis 10.

3.3.3. Belastungsprüfung mit Druckluft > DN 50 (ZVSHK)

Prüfdruck 0,1 MPa (1 bar)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Druckluft \ Enter

3. Belastungsprüfung > DN 50 \ Enter

Weiteres Vorgehen siehe Dichtheitsprüfung 4. bis 10.

3.4. Programme Prüfen von Trinkwasserinstallationen mit Wasser (nur

ROLLER'S Multi-Control SLW)

Im Abschnitt 6.1 der EN 806-4:2010 stehen für die hydrostatische Druckprüfung

3 Prüfverfahren A, B, C in Abhängigkeit vom Werkstoff und der Größe der

installierten Rohre zur Auswahl. Die Prüfverfahren unterscheiden sich durch

unterschiedliche Prüfabläufe, -drücke und -zeiten.

Für Deutschland wird im Merkblatt T 82-2011 „Dichtheitsprüfungen von Trink

wasser-Installationen mit Druckluft, Inertgas oder Wasser“ des Zentralverband

Sanitär Heizung Klima, Deutschland, bezüglich der im Abschnitt 6.1 der EN

806-4:2010 zur Auswahl stehenden Prüfverfahren A, B, C für die Druckprüfung

mit Wasser festgelegt: „Aus Gründen der praktischen Durchführbarkeit auf der

Baustelle wurde aufgrund von praktischen Versuchen ein modiziertes Verfahren,

welches für alle Werkstoffe und Kombinationen von Werkstoffen anwendbar

ist, gewählt. Damit auch kleinste Undichtheiten bei der Dichtheitsprüfung

festgestellt werden können, ist die Prüfzeit gegenüber der Normvorgabe

verlängert worden. Als Grundlage für die Durchführung der Dichtheitsprüfung

-

mit Wasser für alle Werkstoffe dient das Prüfverfahren B nach DIN EN 806-4.“

Es werden festgelegt:

Die Dichtheitsprüfung mit Wasser kann durchgeführt werden, wenn

●

vom Zeitpunkt der Dichtheitsprüfung bis zur Inbetriebnahme der Trinkwas-

-

ser-Installation in regelmäßigen Abständen, spätestens nach sieben Tagen,

ein Wasseraustausch sichergestellt wird. Zusätzlich, wenn

●

sichergestellt ist, dass der Haus- oder Bauwasseranschluss gespült und

dadurch für den Anschluss und Betrieb freigegeben ist,

●

die Befüllung des Leitungssystems über hygienisch einwandfreie Kompo-

nenten erfolgt,

●

von der Dichtheitsprüfung bis zur Inbetriebnahme die Anlage vollgefüllt

bleibt und eine Teilbefüllung vermieden werden kann.

-

WARNUNG

Die für diese Prüfungen im ROLLER'S Multi-Control SLW zusätzlich eingebaute

hydro-pneumatische Pumpe wird vom eingebauten Kompressor des ROLLER'S

Multi-Control gespeist. Die hydro-pneumatische Pumpe erzeugt einen Wasser

druck von max. 1,8 MPa/18 bar/261 psi. Vor der Durchführung einer der

Prüfungen mit Wasser A, B, C muss unbedingt beurteilt werden, ob die zu

prüfende Installation dem voreingestellten/gewählten Prüfdruck „p refer“ stand

halten wird.

VORSICHT

Vor Abkopplung des Hochdruckschlauches (26) vom Abuss Druckprüfung mit

Wasser (25) bzw. von der Trinkwasserinstallation darauf achten, dass der Druck

vollständig abgebaut ist.

Die Programme können jederzeit mit Taster Esc (10) abgebrochen werden. Es

öffnen dann alle Ventile und der Druck in der Installation wird abgebaut. Die

Prüfungen werden gespeichert, allerdings wird im File „Abbruch“ angezeigt.

3.4.1. Druckprüfung mit Wasser, Prüfverfahren A (EN 806-4:2010, 6.1.3.2)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Wasser \ Enter

3. Prüfung mit Wasser A \ Enter

4. Vorgabewert Prüfdruck Soll (p refer) prüfen ggf. ändern (11) \ ↓

-

-

-

-

deu deu

5. Vorgabewert Stabilisierung (t stabi) prüfen ggf. ändern (11) \ ↓

6. Vorgabewert Prüfzeit (t test) prüfen ggf. ändern (11) \ Enter

7. Prüfdruck Ist (p actual) wird an Prüfdruck Soll (p refer) angeglichen \ Enter

8. Stabilisierung-/Wartezeit (t stabi) läuft, nach deren Ablauf wird Prüfdruck

Ist (p actual) zum Prüfdruck Soll (p refer) geändert. Mit Enter kann die

Stabilisierungs-/Wartezeit vorzeitig beendet werden, Prüfzeit (t test) beginnt

sofort (\ Esc = Abbruch).

9. Anzeige Bildschirm: Prüfdruck Soll (p refer), Prüfdruck Ist (p actual), Diffe

renz Prüfdruck (p diff), Prüfzeit (t test) \ Enter

10. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.4.2. Druckprüfung mit Wasser, Prüfverfahren Δ>10K (B/1): Temperaturaus

gleich (EN 806-4:2010, 6.1.3.3)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Wasser \ Enter

3. Prüfung mit Wasser B \ Enter

4. Prüfung Δ>10K (B/1) \ Enter

5. Vorgabewert Prüfdruck Soll (p refer) prüfen ggf. ändern (11) \ ↓

6. Vorgabewert Stabilisierung (t stabi) prüfen ggf. ändern (11) \ ↓

7. Vorgabewert Prüfzeit (t test) prüfen ggf. ändern (11) \ Enter

8. Prüfdruck Ist (p actual) wird an Prüfdruck Soll (p refer) angeglichen \ Enter

9. Stabilisierung-/Wartezeit (t stabi) läuft, nach deren Ablauf wird Prüfdruck

Ist (p actual) zum Prüfdruck Soll (p refer) geändert. Mit Enter kann die

Stabilisierungs-/Wartezeit vorzeitig beendet werden, Prüfzeit (t test) \ Enter

(\ Esc = Abbruch).

10. Anzeige Bildschirm: Prüfdruck Soll (p refer), Prüfdruck Ist (p actual), Diffe

renz Prüfdruck (p diff), Prüfzeit (t test) \ Enter

11. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.4.3. Druckprüfung mit Wasser, Prüfverfahren PfS (B/2): Pressverbindungen

unverpresst undicht (Merkblatt T 82-2011 des Zentralverband Sanitär Heizung

Klima, Deutschland, Erweiterung von EN 806-4:2010, 6.1.3.2,)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Wasser \ Enter

3. Prüfung mit Wasser B \ Enter

4. Prüfung PfS (B/2) \ Enter

5. Vorgabewert Prüfdruck Soll (p refer) prüfen ggf. ändern (11) \ ↓

6. Vorgabewert Prüfzeit (t test) prüfen ggf. ändern (11) \ Enter

7. Prüfdruck Ist (p actual) wird an Prüfdruck Soll (p refer) angeglichen \ Enter,

Prüfzeit (t test) beginnt sofort (\ Esc = Abbruch)

8. Anzeige Bildschirm: Prüfdruck Soll (p refer), Prüfdruck Ist (p actual), Diffe

renz Prüfdruck (p diff), Prüfzeit (t test) \ Enter

9. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.4.4. Druckprüfung mit Wasser, Prüfverfahren P+M (B/3): Rohrleitungssysteme

aus Kunststoff und Metall (EN 806-4:2010, 6.1.3.3 und Merkblatt T 82-2011

des Zentralverband Sanitär Heizung Klima, Deutschland)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Wasser \ Enter

3. Prüfung mit Wasser B \ Enter

4. Prüfung P+M (B/3) \ Enter

5. Vorgabewert Prüfdruck Soll (p1 refer) prüfen ggf. ändern (11) \ ↓

6. Vorgabewert Prüfdruck Soll (p2 refer) prüfen ggf. ändern (11) \ ↓

7. Vorgabewert Prüfzeit (t1 test) prüfen ggf. ändern (11) \ ↓

8. Vorgabewert Prüfzeit (t2 test) prüfen ggf. ändern (11) \ Enter

9. Prüfdruck Ist (p1 actual) wird an Prüfdruck Soll (p1 refer) angeglichen \

Enter, Prüfzeit (t1 test) beginnt sofort (\ Esc = Abbruch)

10. Prüfdruck Ist (p2 actual) wird an Prüfdruck Soll (p2 refer) angeglichen \

Enter, Prüfzeit (t2 test) beginnt sofort (\ Esc = Abbruch)

11. Anzeige Bildschirm: Prüfdruck Soll (p1 refer), Prüfdruck Ist (p1 actual),

Differenz Prüfdruck (p1 diff), Prüfzeit (t1 test)

Prüfdruck Soll (p2 refer), Prüfdruck Ist (p2 actual), Differenz Prüfdruck (p2

diff), Prüfzeit (t2 test) \ Enter

12. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.4.5. Druckprüfung mit Wasser, Prüfverfahren C (EN 806-4:2010, 6.1.3.4)

Programmablauf ↑ ↓ (8):

1. Prüfung \ Enter

2. Prüfung mit Wasser \ Enter

3. Prüfung mit Wasser C \ Enter

4. Vorgabewert Prüfdruck Soll (p refer) prüfen ggf. ändern (11) \ ↓

5. Vorgabewert Stabilisierung (t0 stabi) prüfen ggf. ändern (11) \ ↓

6. Vorgabewert Prüfzeit (t1 test) prüfen ggf. ändern (11) \ ↓

7. Vorgabewert Prüfzeit (t2 test) prüfen ggf. ändern (11) \ Enter

8. Prüfdruck Ist (p0 actual) wird an Prüfdruck Soll (p refer) angeglichen \ Enter

9. Stabilisierung-/Wartezeit (t stabi) läuft, nach deren Ablauf wird Prüfdruck

Ist (p actual) zum Prüfdruck Soll (p refer) geändert. Mit Enter kann die

Stabilisierungs-/Wartezeit vorzeitig beendet werden, Prüfzeit (t1 test) beginnt

sofort, anschließend folgt Prüfzeit (t2 test) (\ Esc = Abbruch).

10. Anzeige Bildschirm: Prüfdruck Soll (p refer), Prüfdruck Ist (p0 actual),

Differenz Prüfdruck (p0 diff), Prüfzeit (t0 stabi)

Prüfdruck Ist (p1 actual), Differenz Prüfdruck (p1 diff), Prüfzeit (t1 test)

Prüfdruck Ist (p2 actual), Differenz Prüfdruck (p2 diff), Prüfzeit (t2 test) \

Enter

-

-

-

-

11. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

3.5. Programm Druckluftpumpe

Der Druck wird auf den auf dem Bildschirm gewählten Prüfdruck Soll (p refer)

im Bereich von 200 – 0 absteigend in hPa (mbar, psi) und im Bereich von 0,2 – 8,0

aufsteigend in MPa (bar, psi) angezeigt und geregelt.

Programmablauf ↑ ↓ (8):

1. Druckluftpumpe \ Enter

2. Vorgabewert Prüfdruck Soll (p refer) prüfen ggf. ändern (11) \ Enter

3. Der Behälter wird auf den Prüfdruck Soll (p refer) aufgepumpt.

4. Esc >> Startmenü \ Speicherverwaltung, Datenübertragung >> 3.6

Bei einem bereits unter Druck stehenden Behälter wird nach Anschluss des

Behälters dessen Druck als p actual angegeben.

Das Programm kann jederzeit mit Taster Esc (10) abgebrochen werden. Es

öffnen dann alle Ventile und der Druck wird abgebaut. Das Aufpumpen wird

gespeichert, allerdings wird im File „Abbruch“ angezeigt

3.6. Speicherverwaltung, Datenübertragung, Protokollierung

Zur Speicherverwaltung sind 4 Funktionen vorgesehen:

●

Anzeigen gespeicherter Ergebnisse der Spül- und Prüfprogramme

●

Drucken gespeicherter Ergebnisse der Spül- und Prüfprogramme auf

Drucker. Drucker in USB-Anschluss (Fig. 2 (33)) einstecken.

●

Löschen gespeicherter Ergebnisse der Spül- und Prüfprogramme

●

Speichern der Ergebnisse der Spül- und Prüfprogramme auf USB-Stick.

USB-Stick in USB-Anschluss (Fig. 2 (33)) einstecken

Anzeige / Druck

Löschen File-Nr.

Löschen alle Files

Speichern USB

Die Ergebnisse der Spül- und Prüfprogramme werden mit Datum, Uhrzeit und

Protokollnummer in der ausgewählten Sprache gespeichert und können zur

Dokumentation auf USB-Stick oder Drucker übertragen werden (beides nicht

im Lieferumfang enthalten). Erforderliche Ergänzungen gespeicherter Daten,

z. B. Kundenname, Projektnummer, Prüfer, sind auf externen Geräten (z. B.

PC, Laptop, Tablet-PC, Smartphone) möglich.

3.7. Betrieb von Druckluftwerkzeugen

Druckluftwerkzeuge können bis zu einem max. Luftbedarf von 230 Nl/min direkt

aus dem Druckluftbehälter betrieben werden. Der vom Druckluftbehälter gelie

ferte Luftdruck kann am Manometer Druckluftbehälter (Fig. 4 (30)) kontrolliert

werden. Mit dem Not-Aus-Taster Kompressor (Fig. 4 (29)) kann der Kompressor

jederzeit ausgeschaltet werden. Zur Druckeinstellung Druckluftwerkzeuge (Fig.

4 (31)) muss das Stellrad angehoben werden. Der eingestellte Druck kann am

Manometer Druckluftwerkzeuge (Fig. 4 (32)) abgelesen werden.

3.8. Transport und Lagerung

Elektronische Spül- und Druckprüfeinheit sowie die Schläuche zur Vermeidung

von Schäden vollständig entleeren, bei ≥ 5°C und trocken lagern. Wasserrückstände vom Spülen oder von der Druckprüfung mit Wasser können mit dem

Verbindungsschlauch Kompressor/Wasseranschlüsse (Fig. 5 (38) (Zubehör)

entfernt werden. Dieser wird einerseits am Anschluss Druckluftwerkzeuge (Fig.

4 (28)) andererseits jeweils am Zuuss Spülen (Fig. 1 (14)) bzw. am Zuuss

Druckprüfung mit Wasser (Fig. 1 (24)) angeschlossen. Weiteres siehe 3.7.

Zur Verhinderung von Verschmutzungen sollten die Wasseranschlüsse am

Gerät und die Schläuche mit Kappen bzw. Stopfen verschlossen werden.

4. Instandhaltung

4.1. Inspektion

WARNUNG

Vor Inspektion Netzstecker ziehen! Vor jedem Gebrauch Schläuche und

Dichtungen auf Beschädigung untersuchen. Beschädigte Schläuche und

Dichtungen nicht verwenden.

4.2. Wartung

WARNUNG

Vor Wartungsarbeiten Netzstecker ziehen! Der Behälter des Kondensat- und

Partikellters der elektronischen Spül- und Druckprüfeinheit mit Kompressor

muss regelmäßig überprüft und ggf. geleert werden. Dabei ist die Filterpatrone

zu säubern und ggf. zu erneuern. Hierzu die 6 Schrauben der Schutzhaube

(Fig. 1 (37)) lösen, Schutzhaube abnehmen. Alle Schlauchanschlüsse sauber

halten. Von Zeit zu Zeit beide Verschlussschrauben Kondenswasser (Fig. 1

(34)) öffnen, um Kondenswasser aus dem Druckluftbehälter (Fig. 1 (35))

abzulassen.

Damit Datum und Uhrzeit dauerhaft gespeichert bleiben, sollte die Knopfzelle

(Lithium CR1220, 3 V) auf der Rückseite des Bedienfeldes (Fig. 1 (36)) ca. alle

2 Jahre getauscht werden. Hierzu die 6 Schrauben der Schutzhaube (Fig. 1

(37)) lösen, Schutzhaube abnehmen. Dann die 4 Schrauben des Bedienfeldes

lösen und die Knopfzelle auf der Rückseite des Bedienfeldes auswechseln.

Kunststoffteile (z. B. Gehäuse) nur mit Maschinenreiniger oder milder Seife

und feuchtem Tuch reinigen. Keine Haushaltreiniger verwenden. Diese enthalten

vielfach Chemikalien, die Kunststoffteile beschädigen könnten. Keinesfalls

Benzin, Terpentinöl, Verdünnung oder ähnliche Produkte zur Reinigung

verwenden.

-

deu deu

Darauf achten, dass Flüssigkeiten niemals in das Innere der elektronischen

Spül- und Druckprüfeinheit mit Kompressor gelangen können.

5. Störung

HINWEIS

Treten Störungen auf, ist zunächst zu prüfen, ob die jeweils neueste Version Software auf der Eingabe- und Steuereinheit installiert ist. Zur Anzeige der Version

Software Menü Einstellungen und dann Gerätedaten wählen. Die neueste Version Software (Ver. Software) für die Eingabe- und Steuereinheit ist über USB-Stick

als Download unter www.albert-roller.de → Downloads → Software verfügbar. Nummer Version Software des Geräts mit der neuesten Nummer Version Software

vergleichen und ggfs. neueste Version Software auf die Eingabe- und Steuereinheit mittels USB-Stick installieren. Weiteres Vorgehen siehe 2.3.

5.1. Störung: Elektronische Spül- und Druckprüfeinheit mit Kompressor schaltet nach Drücken des Tasters Ein/Aus (4) nicht ein.

Ursache: Abhilfe:

●

Taster Ein/Aus (Fig. 2 (4)) zu kurz gedrückt.

●

Fehlerstrom-Schutzschalter PRCD (Fig. 1 (1)) ist nicht eingeschaltet.● Fehlerstrom-Schutzschalter PRCD wie unter 2.1. beschrieben einschalten.

●

Anschlussleitung/PRCD defekt.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor defekt.

5.2. Störung: Kompressor startet nicht, obwohl geringer bzw. kein Druck im Druckluftbehälter (Anzeige Manometer Druckluftbehälter (Fig.4 (30)) beachten).

Ursache: Abhilfe:

●

Not-Aus-Taster Kompressor (Fig.4 (29)) ist ausgeschaltet.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor defekt.

5.3. Störung: Im Programm Spülen wird die erforderliche Mindestießgeschwindigkeit nicht erreicht.

Ursache: Abhilfe:

●

Absperrhahn des Hausanschlusses ist nur teilweise geöffnet.

●

Feinlter (Fig. 3 (12)) ist verschmutzt.

●

Anzahl der zu öffnenden Entnahmestellen zu gering.

●

Schläuche falsch angeschlossen.

●

Falsche Vorgabewerte eingegeben.

●

Ventile verstopft, erhebliche, nicht lösbare Inkrustationen in den Leitungen

vorhanden.

5.5. Störung: Im Programm Prüfung mit Druckluft oder Druckluftpumpe wird der voreingestellte Druck (p refer) nicht erreicht.

Ursache: Abhilfe:

●

Installation bzw. Druckluftschlauch (Fig. 4 (23)) undicht.

●

Kein bzw. zu wenig Druck im Druckluftbehälter.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor defekt.

5.6. Störung: Im Programm Prüfung mit Wasser wird der voreingestellte Druck (p refer) nicht hergestellt (nur Multi-Control SLW).

Ursache: Abhilfe:

●

Saug-/Druckschlauch (Fig. 1 (13)) bzw. Hochdruckschlauch (Fig. 4 (26))

undicht.

●

Hydro-pneumatische Pumpe baut keinen Druck auf.

●

Absperrhahn der Wasserversorgung ist geschlossen bzw. nur teilweise

geöffnet.

●

Kein bzw. zu wenig Luftdruck im Druckluftbehälter.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor defekt.

5.7. Störung: Nach Durchführung der Programme Prüfung mit Wasser bzw. während der Prüfung mit Wasser B, P+M wird der Druck in der zu prüfenden Leitung

nicht abgebaut.

Ursache: Abhilfe:

●

Wasserabuss Druckabbau (Fig. 4 (27)) ist verschmutzt bzw. defekt.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor defekt.

5.8. Störung: Das Datum und die Uhrzeit muss nach jedem Einschalten der elektronischen Spül- und Druckprüfeinheit mit Kompressor neu eingestellt werden.

Ursache: Abhilfe:

●

Batterie leer.

5.9. Störung: Die neue Version Software wurde nicht installiert.

Ursache: Abhilfe:

●

USB-Stick wurde nicht erkannt.

●

Neue Version Software ist nicht auf USB-Stick.

●

Der USB-Stick wurde während der Installation aus dem USB-Anschluss

(Fig. 2 (33)) gezogen.

●

Es wurde ein Ordner auf dem USB-Stick angelegt und die neue Version

Software wurde in diesen Ordner kopiert.

4.3. Instandsetzung

WARNUNG

Vor Instandsetzungsarbeiten Netzstecker ziehen! Diese Arbeiten dürfen

nur von qualiziertem Fachpersonal durchgeführt werden.

●

Taster Ein/Aus für ca. 2 s drücken, anschließend loslassen.

●

Anschlussleitung/PRCD durch qualiziertes Fachpersonal oder durch

autorisierte ROLLER Vertrags-Kundendienstwerkstatt wechseln lassen.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor durch autorisierte

ROLLER Vertrags-Kundendienstwerkstatt prüfen/instandsetzen lassen.

●

Kompressor durch hochziehen des Not-Aus-Tasters einschalten.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor durch autorisierte

ROLLER Vertrags-Kundendienstwerkstatt prüfen/instandsetzen lassen.

●

Absperrhahn ganz öffnen.

●

Feinlter und Filtereinsatz reinigen bzw. wechseln.

●

Entsprechende Anzahl der Entnahmestellen öffnen.

●

Schläuche wie in Fig. 3 dargestellt anschließen.

●

Vorgabewerte prüfen, ggf. korrigieren. Programm neu starten.

●

Ventil(e) reinigen/wechseln. Inkrustationen beseitigen.

●

Installation auf Dichtheit untersuchen. Druckluftschlauch wechseln.

●

Siehe 5.2. Störung.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor durch autorisierte

ROLLER Vertrags-Kundendienstwerkstatt prüfen/instandsetzen lassen.

●

Saug-/Druckschlauch bzw. Hochdruckschlauch wechseln.

●

Saug-/Druckschlauch zwischen Hausanschluss und Zuuss Druckprüfung mit

Wasser anschließen, siehe 2.6.2.

●

Absperrhahn ganz öffnen.

●

Hydro-pneumatische Pumpe benötigt Druckluft, siehe 5.2. Störung.

●

Elektronische Spül- und Druckprüfeinheit mit Kompressor durch autorisierte

ROLLER Vertrags-Kundendienstwerkstatt prüfen/instandsetzen lassen.

●

Wasserabuss Druckabbau reinigen bzw. durch qualiziertes Fachpersonal