Page 1

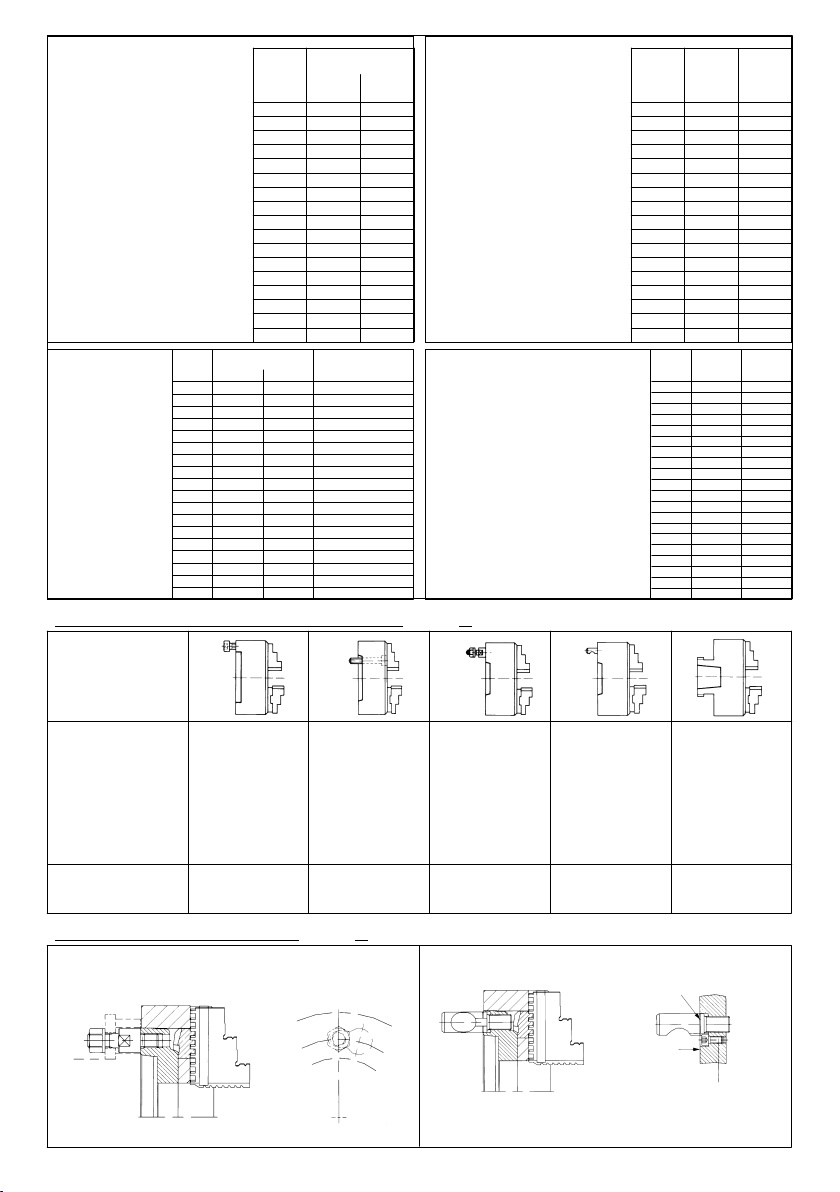

ZG corpo fuso, ZS corpo d’acciaio con griffe a gradini verso l’interno e verso l’esterno -- ZGU corpo fuso, ZSU corpod’acciaio con griffe base temprate egriffe riportate temprate o dolci

ZGF corpo fuso, mandrino a due griffe con griffe base temprate e griffe riportate dolci -- ZGD corpo fuso, mandrino a tre griffe con doppia guida delle griffe

Mandrino da tornio e da rettifica ZG Hi-Tru corpo fuso, con griffe a gradini verso l’interno e verso l’esterno -- EG corpo fuso, ES corpo d’acciaio, mandrinoa3e4griffe

Piattaforme, UGE/UGU corpo fuso, USE/USU corpo d’acciaio

Betriebsanleitung

für Drehfutter, handbetätigt, zentrisch spannend

Operating instructions for

manually operated, self-centering and independently adjustable lathe chucks and for face

plates

Notice d’utilisation pour mandrins de tour à commande manuelle, à serrage concentrique et

réglage individuel, et pour plateaux circulaires

Istruzioni d’usopermandrini autocentranti per tornio, con corona, ad azionamento manuali,

serraggio concentrico, e per

piattaforme

Instrucciones de empleo para

platos de torno de accionamiento manual, sujeción autocentrante y de regulación individual, y para platos de cuatro

mordazas

GB

RN-398

F IE

ZG-Gußkörper, ZS-Stahlkörper mit nach innen und außen abgestuften Backen -- ZGU-Gußkörper, ZSU-Stahlkörper mitgehärteten Grund- und gehärteten oder weichenAufsatzbacken

ZGF-Gußkörper, Zweibackenfutter mit gehärteten Grund- und weichen Aufsatzbacken -- ZGD-Gußkörper, Dreibackenfutter mit doppelter Backenführung

Dreh- und Schleiffutter ZG Hi-Tru Gußkörper, mit nach innen und außen abgestuften Backen -- EG-Gußkörper, ES-Stahlkörper Drei- und Vierbackenfutter

Planscheiben, UGE/UGU Gußkörper, USE/USU Stahlkörper

und einzelverstellbar und für Planscheiben

ZG cast iron body, ZS steel body with jaws stepped inward and outward -- ZGU cast iron body, ZSU steel body with hardened base and hardened or soft top jaws

ZGF cast iron body, 2-jaw chucks with hardened base and soft top jaws -- ZGD cast iron body, 3-jaw chuck with double jaw guide

Lathe and grinding chucks ZG Hi-Tru, cast iron bodies with jaws stepped inward and outward -- EG cast iron body, ES steel body, 3-jaw and 4-jaw chucks

Independent chucks, UGE/UGU cast iron body, USE/USU steel body

ZG corps en fonte, ZS corps en acier, avec mors étagés vers l’intérieur et vers l’extérieur -ZGU corps en fonte, ZSU corps en acier, avec mors sur semelles trempés et mors rapportés trempés ou doux

ZGF corps en fonte, mandrin à deux mors avec mors à semelles trempés et mors rapportés doux

Mandrin de tour et de rectifieuse ZG Hi-Tru, corps en fonte, avec mors étagés vers l’intérieur et vers l’extérieur -- EG corps en fonte, ES corps en acier, mandrinà3et4mors

Plateaux circulaires, UGE/UGU corps en fonte, USE/USU corps en acier

Cuerpo de fundición ZG, cuerpo de acero ZS con garras escalonadas hacia adentro y hacia afuera -Cuerpo de fundición ZGU, cuerpo de acero ZSU con garras base templadas y mordazas superpuestas templadas o blandas

Cuerpo de fundiciónZGF, plato de dos garrascon garras básicas templadas y mordazassuperponibles blandas -- Cuerpo defundición ZGD, plato de cuatro garrascon doble guía de garras

Plato para torno ypara rectificadora ZG Hi-Tru, cuerpode fundición con garras escalonadas hacia dentroy hacia afuera -- Cuerpo de fundición EG,cuerpo de acero ES, platos detres y cuatro garras

Platos de cuatro garras, cuerpo de fundición UGE/UGU, cuerpo de acero USE/USU

UGE/UGU

USE/USU

ZG/ZS

ZGU/ZSU

ZG HiTru

EG/ES

Stand: 11/04

UGE/ UGU

USE/ USU

ZG/ZS

ZGU/ ZSU

ZG HiTru

EG/ES

Stand: 02/06

Page 2

I. Qualifikation des Bedieners

Personen, welche keine Erfahrungen im Umgang mit Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten, vor

allem während der Einrichtarbeiten durch die auftretenden Spannbewegungen und --kräfte, besonderen V erletzungsgefahren ausgesetzt. Daher dürfen Spanneinrichtungen nur von Personen

benutzt, eingerichtet oder instandgesetzt werden, welche hierzu

besonders ausgebildet oder geschult sind bzw. über langjährige

Erfahrungen verfügen.

II. Verletzungsgefahren

Aus technischen Gründen kann diese Baugruppe teilweise

aus scharfkantigen Einzelteilen bestehen. Um Verletzungsgefahren vorzubeugen ist bei daran vorzunehmenden Tätigkeiten mit besonderer Vorsicht vorzugehen!

1. Eingebaute Energiespeicher Bewegliche Teile, die mit

Druck--, Zug--, sonstigen Federn oder mit anderen elastischen

Elementen vorgespannt sind, stellen durch die darin gespeicherte Energie ein Gefahrenpotential dar. Dessen Unterschätzung kann zu schweren Verletzungen durch unkontrollierbare,

geschossartig umherfliegende Einzelteile führen. Bevor weitere Arbeiten durchgeführt werden können, ist diese gespeicherte Energie abzubauen. Spanneinrichtungen, die zerlegt

werden sollen, sind deshalb mit Hilfe der zugehörigen Zusammenstellungszeichnungen auf derartige Gefahrenquellen hin

zu untersuchen.

Sollte das ”Entschärfen” dieser gespeicherten Energie nicht

gefahrlos möglich sein, ist die Demontage von autorisierten

Mitarbeitern der Fa. RÖHM durchzuführen

2. Die maximal zulässige Drehzahl

Die max. zulässige Drehzahl darf nur bei eingeleiteter max.

zulässiger Betätigungskraft und bei einwandfrei funktionierenden Spannfuttern eingesetzt werden. Nichtbeachtung dieses

Grundsatzes kann zu einem Verlust der Restspannkraft und in

Folge dessen zu herausschleudernden Werkstücken mit entsprechendem Verletzungsrisiko führen. Bei hohen Drehzahlen

darf das Futter nur unter einer ausreichend dimensionierten

Schutzhaube eingesetzt werden

3. Überschreitung der zulässigen Drehzahl

Diese Einrichtung ist für umlaufenden Einsatz vorgesehen.

Fliehkräfte -- hervorgerufen durch überhöhte Drehzahlen bzw.

Umfangsgeschwindigkeiten -- können bewirken, daß sich Einzelteile lösen und dadurch zur potentiellen Gefahrenquelle für

in der Nähe befindliche Personen oder Gegenstände werden.

Zusätzlich kann bei Spannmitteln, die nur für niedere Drehzahlen zugelassen sind, aber mit höheren Drehzahlen gefahren werden, Unwucht auftreten, welche sich nachteilig auf die

Sicherheit und evtl. das Bearbeitungsergebnis auswirkt.

Der Betrieb mit höheren als den für diese Einrichtung vorgesehene Drehzahlen ist aus o.g. Gründen nicht zulässig.

Die max. Drehzahl und Betätigungskraft/--druck sind auf dem

Körper eingraviert und dürfen nicht überschritten werden. Das

heißt, die Höchstdrehzahl der vorgesehenen Maschine darf

dementsprechend auch nicht höher als die der Spanneinrichtung sein und ist daher zu begrenzen.

Selbst eine einmalige Überschreitung von zulässigen Werten

kann zu Schäden führen und eine verdeckte Gefahrenquelle

darstellen, auch wenn diese zunächst nicht erkennbar ist. In

diesem Fall ist unverzüglich der Hersteller zu informieren,

damit dieser eine Überprüfung der Funktions -- und Betriebssicherheit durchführen kann. Nur so kann der weitere sichere

Betrieb der Spanneinrichtung gewährleistet werden.

4. Unwucht

Restrisiken können durch einen unzureichenden Rotationsausgleich entstehen, § 6.2 Nr. e) der Richtlinie EN 1550. Dies

gilt insbesondere bei hohen Drehzahlen, bei Bearbeitung von

1. Sicherheitshinweise und Richtlinien für den Einsatz

von handbetätigten Spanneinrichtungen

von asymmetrischen Werkstücken oder bei Verwendung unterschiedlicher Aufsatzbacken.

Um daraus entstehende Schäden zu verhindern, ist das Futter

mit Werkstück möglichst dynamisch entsprechend der DIN ISO

1940 zu wuchten.

Bei exzentrischer Spannung und max. Drehzahl darf die spezifische Unwucht der Unwuchtmasse den Wert 25 gmm/kg nicht

überschreiten

5. Berechnung der erforderlichen Spannkräfte

Die erforderlichen Spannkräfte bzw . die für das Futter zulässige

Höchstdrehzahl für eine bestimmte Bearbeitungsaufgabe sind

entsprechend der Richtlinie VDI 3106 -- Ermittlung der zulässigen Drehzahl von Drehfuttern (Backenfuttern) -- zu ermitteln.

6. Einsatz anderer/weiterer Spanneinsätze/W erkstücke

Für den Einsatz von Spanneinsätzen bzw. Werkstücken ist

grundsätzlich die Richtlinie VDI 3106 -- Ermittlung der zulässigen Drehzahl von Drehfuttern (Backenfuttern) -- heranzuziehen

1. Benutzung anderer/weiterer Spanneinsätze

Sollen andere Spanneinsätze eingesetzt werden als fürdiese

Spanneinrichtung vorgesehen sind, muß

ausgeschlossen werden, daß das Futter mit einer zu hohen

Drehzahl und somit mit zu hohen Fliehkräften betrieben wird.

Es besteht sonst das Risiko, daß das Werkstück nicht ausreichend gespannt wird.

Grundsätzlich ist deshalb eine Rücksprache mit dem Futterhersteller bzw. dem jeweiligen Konstrukteur erforderlich.

2. Beim Einsatz von Sonder-Spannbacken sind nachfolgende

Regeln zu beachten:

Die Spannbacken sollten so leicht und niedrig wie möglich

nahe an der Frontseite des Spannmittels liegen.

(Spannpunkte mit größerem Abstand verursachen in der

Backenführung höhere Flächenpressung und können die

Spannkraft wesentlich verringern).

Zur Ermittlung der zulässigen Drehzahl für eine bestimmte

Bearbeitungsaufgabe gilt folgende Formel:

F

spo

= Gesamtspannkraft des Spannmittels im Stillstand (N)

F

spz

= Erforderliche Gesamtspannkraft für eine bestimmte

Bearbeitungsaufgabe (N).

n

max

= max. Drehzahl (min

-- 1

)

m = Masse der kompl. Backeneinheit (kg)

Grund- und Aufsatzbacke

r

c

= Schwerpunktradius der kompl. Backeneinheit (m). (Bei

exzentrischer Spannung ist der Mittelwert der Schwerpunktradien der einzelnen Backeneinheiten einzusetzen).

a = Anzahl der Backen.

Geschweißte Ausführungen möglichst vermeiden. Gegebenenfalls müssen die Schweißnähte in Bezug auf die Fliehkraft- und Spannkraftbelastung überprüft werden.

Die Befestigungsschrauben sind so anzuordnen, dass ein

möglichst großes Wirkmoment erreicht wird.

3. Gefährdung durch Herausschleudern

Um den Bediener vor herausschleudernden Teilen zu schützen, muss nach DIN EN 12415 eine trennende Schutzeinrichtung an der Werkzeugmaschine vorhanden sein. Deren

Widerstandsfähigkeit wird in sog. Widerstandsklassen angegeben.

¯

3

F

spo

--

F

spz

30

n

max

=

m · rc· a

·

2

Page 3

Sollen neue Spannsätze auf der Maschine in Betrieb genommen werden, so istzuvor die Zulässigkeit zu prüfen. Hierunter fallen auch vom Anwender selbst gefertigte Spannsätze

bzw. Spannsatzteile. Einfluss auf die Zulässigkeit haben die

Widerstandsklasse der Schutzeinrichtung, die Massen der

evtl. wegschleudernden Teile (ermittelt durch berechnen

oder wiegen), der max. mögliche Futterdurchmesser (messen), sowie die max. erreichbare Drehzahl der Maschine.

Um die mögliche Aufprallenergie auf die zulässige Größe zu

reduzieren, müssen die zulässigen Massen und Drehzahlen

ermittelt (z. B. beim Maschinenhersteller nachgefragt) und

ggf. die max. Drehzahl der Maschine begrenzt werden.

Grundsätzlich jedoch sind die Spannsatzteile (z.

B. Aufsatzbacken, Werkstückauflagen, Planspannpratzen

usw.) so leichtgewichtig wie möglich zu konstruieren.

4. Spannen anderer/weiterer Werkstücke

Sind für diese Spanneinrichtung spezielle Spannsätze (Bakken, Spanneinsätze, Anlagen, Ausrichtelemente, Lagefixierungen, Spitzen usw.) vorgesehen , so dürfen mit diesen

ausschließlich diejenigen Werkstücke in der Weise gespannt

werden, für welche die Spannsätze ausgelegt wurden.Wird

dies nicht beachtet, so können durch ungenügend Spannkräfte oder ungünstige Spannstellenplazierungen Sach-- und

Personenschäden verursacht werden.

Sollen deshalb weitere bzw. ähnliche Werkstücke mit dem

gleichen Spannsatz gespannt werden, so ist dazu die schriftliche Genehmigung des Herstellers erforderlich

7. Spannbereiche

Der max. Spann-- bzw. Versetzungsbereich bei versetzbaren

Grund-- oder Aufsatzbacken darf nicht überschritten werden, da

sonst kein ausreichender Eingriff zwischen der Spannbacke

und dem kraftübertragenden Bauteil sicher gewährleistet werden kann.

8. Spannkraftkontrolle

1. Spannkraftkontrolle (allgemein)

Gemäß der Richtlinie EN 1550 § 6.2 Nr. d) müssen statische

Spannkraftmeßvorrichtungen verwendet werden, um den

Wartungszustand in regelmäßigen Zeitabständen gemäß

den Wartungsanleitungen zu überprüfen. Danach muß nach

ca. 40 Betriebsstunden -- unabhängig von der Spannfrequenz -- eine Spannkraftkontrolle erfolgen.

Falls erforderlich, sind dazu spezielle Spannkraftmeßbacken

oder --vorrichtungen ** (Druckmeßdosen) zu verwenden.

9. Festigkeit des zu spannenden Werkstücks

Um ein sicheres Spannen des Werkstücks bei den auftretenden

Bearbeitungskräften zu gewährleisten, muß der eingespannteWerkstoff eine der Spannkraft angemessene Festigkeit haben

und darf nur geringfügig kompressibel sein.

Nichtmetalle wie z. B. Kunststoffe, Gummi usw. dürfen nur mit

schriftlicher Genehmigung durch den Hersteller gespannt und

bearbeitet werden!

10. Montage-- und Einrichtarbeiten

Durch Spannbewegungen, evtl. Richtbewegungen usw. werden kurze Wege unter z. T. großen Kräften in kurzen Zeiten

durchfahren. Grundsätzlich muß deshalb bei Montage-- und

Einrichtearbeiten die zur Futterbetätigung vorgesehene Antriebseinrichtung ausdrücklich ausgeschaltet werden. Sollte allerdings im Einrichtebetrieb auf die Spannbewegung nicht

Sicherheitshinweise und Richtlinien für den Einsatz von handbetätigten Spanneinrichtungen

verzichtet werden können, so muß bei Spannwegen größer

als 4 mm

-- eine fest-- oder vorübergehend angebaute Werkstückhaltevorrichtung an der Vorrichtung montiert sein,

oder

-- eine unabhängig betätigte eingebaute Haltevorrichtung (z.B.

Zentrierbacken bei Zentrier-- und Planspannfuttern) vorhanden sein,

oder

-- eine Werkstück--Beladehilfe (z. B. Ladestock)

vorgesehen werden,

oder

-- die Einrichtearbeiten müssen im hydraulischen, pneumatischen bzw. elektrischen Tipp-- Betrieb (entsprechende Steuerung muß möglich sein!) durchgeführt werden.

. Die Art dieser Einrichtehilfsvorrichtung hängt grundsätzlich von

der verwendeten Bearbeitungsmaschine ab und ist gegebenenfalls gesondert zu beschaffen!

Der Maschinenbetreiber hat dafür zu sorgen, daß während des

gesamten Spannvorgangs jegliche Gefährdung von Personen

durch die Spannmittelbewegungen ausgeschlossen ist. Zu diesem Zweck sind entweder 2--Hand--Betätigungen zur Spanneinleitung oder -- noch besser -- entsprechende Schutzvorrichtungen vorzusehen.

11. Manuelles Be-- und Entladen

Bei manuellen Be- und Entladevorgängen muss ebenfalls eine

mechanische Gefährdung für die Finger durch Spannwege größer als 4 mm berücksichtigt werden. Dies kann dadurch erfolgen, daß

-- eine unabhängig betätigte eingebaute Haltevorrichtung (z.B.

Zentrierbacken bei Zentrier-- und Planspannfuttern) vorhanden sein muss oder

-- eine Werkstück--Beladehilfe (z. B. Ladestock) einzusetzen ist

oder

-- eine Verlangsamung der Spannbewegung (z. B. durch Drosselung der Hydraulikversorgung) auf Spanngeschwindigkeiten von nicht mehr als 4 mm s

-- 1

vorgesehen wird.

12. Befestigung und Austausch von Schrauben

Werden Schrauben ausgetauscht oder gelöst, kann mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und

Gegenständen führen. Deshalb muß bei allen Befestigungsschrauben, wenn nicht ausdrücklich anderweitig angegeben,

grundsätzlich das vom Hersteller der Schraube empfohlene und

der Schraubengüte entsprechende Anzugsdrehmoment angewendet werden.

Es gilt für die gängigen Größen M5 -- M24 der Güten 8.8, 10.9

und 12.9 folgende Anzugsdrehmomententabelle:

Anschraubmomente in Nm:

Bei Ersatz der Originalschrauben ist im Zweifelsfall die Schraubengüte 12.9 zu verwenden. Bei Befestigungsschrauben für

Spanneinsätze, Aufsatzbacken, Festanlagen, Zylinderdeckel

und vergleichbare Elemente ist grundsätzlich die Güte 12.9

einzusetzen.

Alle Befestigungsschrauben, welche aufgrund ihres Verwendungszwecks öfters gelöst und anschließend wieder festgezogen werden müssen (z.B. wegen Umrüstarbeiten), sind im halbjährlichen Rhythmus im Gewindebereich und an der Kopfanlagefläche mit Gleitmittel (Fettpaste) zu beschichten.

** Empfohlenes Spannkraft-Messsystem EDS

EDS 50 kpl. Id.-Nr. 161425

EDS 100 kpl. Id.-Nr. 161426

EDS 50/100 kpl. Id.-Nr. 161427

Güte M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

3

Page 4

Durch äußere Einflüsse, wie z.B. Vibrationen, können sich unter

Umständen selbst fest angezogene Schrauben lösen. Um dies zu

verhindern, müssen alle sicherheitsrelevanten Schrauben (Spannmittelbefestigungsschrauben, Spannsatzbefestigungsschrauben u.

ä.) in regelmäßigen Zeitabständen kontrolliert und ggf. nachgezogen werden.

13. Wartungsarbeiten

Die Zuverlässigkeit der Spanneinrichtung kann nur dann gewährleistet werden, wenn die Wartungsvorschriften der Betriebsanleitung genau befolgt werden. Im Besonderen ist zu beachten:

-- Für das Abschmieren soll das in der Betriebsanleitung empfohlene

Schmiermittel verwendet werden. (Ungeeignetes Schmiermittel

kann die Spannkraft um mehr als 50% verringern).

-- Beim manuellen Abschmieren sollen alle zu schmierenden Flächen erreicht werden. (Die engen Passungen der Einbauteile

erfordern einen hohen Einpressdruck. Es ist deshalb ggf. eine

Hochdruckfettpresse zu verwenden).

-- Zur günstigen Fettverteilung bei manueller Schmierung den

Spannkolben mehrmals bis zu seinen Endstellungen durchfahren,

nochmals abschmieren, anschließend Spannkraft kontrollieren.

-- Zur günstigeren Schmiermittelverteilung bei Zentralschmierung

sollten die Schmierimpulse in die Offenstellungsphase des Spannmittels fallen.

Die Spannkraft muß vor Neubeginn einer Serienarbeit und zwischen den Wartungsintervallen mit einer Spannkraftmesseinrichtung kontrolliert werden. ”Nur eine regelmäßige Kontrolle gewährleistet eine optimale Sicherheit”.

Es ist vorteilhaft, nach spätestens 500 Spannhüben die internen

bewegten Teile mehrmals bis zu ihren Endstellungen durchzufahren. (Weggedrücktes Schmiermittel wird dadurch wieder an die

Druckflächen herangeführt. Die Spannkraft bleibt somit für längere

Zeit erhalten).

14. Kollision

Nach einer Kollision des Spannmittels muß es vor erneutem Einsatz einer sachkundigen und qualifizierten Rissprüfung unterzogen

werden.

15. Austausch von Nutenstein

Sind die Aufsatzbacken durch einen Nutenstein mit der Grundbacke verbunden, so darf dieser nur durch ein ORIGINAL RÖHM-Nutenstein ersetzt werden.

III. Umweltgefahren

Zum Betrieb einer Spanneinrichtung werden z.T. die unterschiedlichsten Medien für Schmierung, Kühlung etc. benötigt. Diese werden in

der Regel über das Verteilergehäuse dem Spannmittel zugeführt. Die

am häufigsten auftretenden sind Hydrauliköl, Schmieröl/--fett und Kühlmittel. Beim Umgang mit dem Spannmittel muß sorgfältig auf diese

Medien geachtet werden, damit sie nicht in Boden bzw. Wasser gelangen können, Achtung Umweltgefährdung!

Dies gilt insbesondere

während der Montage/Demontage, da sich in den Leitungen,

Kolbenräumen bzw. Ölablaßschrauben noch Restmengen

befinden,

für poröse, defekte oder nicht fachgerecht montierte

Dichtungen,

für Schmiermittel, die aus konstruktiven Gründen während

des Betriebs aus dem Spannmittel austreten bzw.

herausschleudern.

Diese austretenden Stoffe sollten daher aufgefangen und wiederverwendet bzw. den einschlägigen Vorschriften entsprechend entsorgt

werden!

IV. Sicherheitstechnische Anforderungen an mechanisch

betätigte Spanneinrichtungen

1. Die vorgegebene Spanneinrichtung kann nicht mittels Endschaltern sicherheitstechnisch überwacht werden. Das Bedienungspersonal ist darüber entsprechend zu unterweisen.

2. Angegebene Spannmomente sind unter allen Umständen einzuhalten. Werden diese Vorgaben nicht beachtet kann dies außer zu

Genauigkeitsverlusten auch zu Unwuchten bis h in zum vollständigen Verlust der Spannkräfte führen.

Sicherheitshinweise und Richtlinien für den Einsatz von handbetätigten Spanneinrichtungen

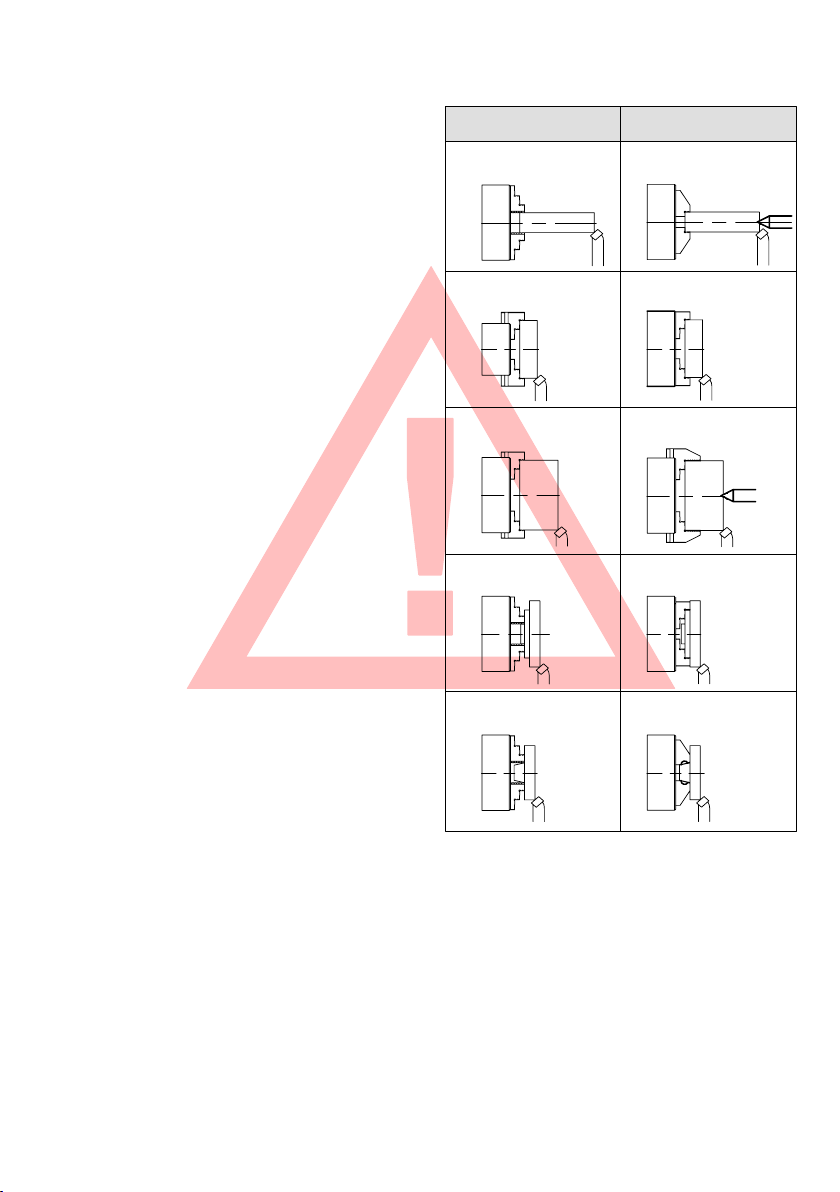

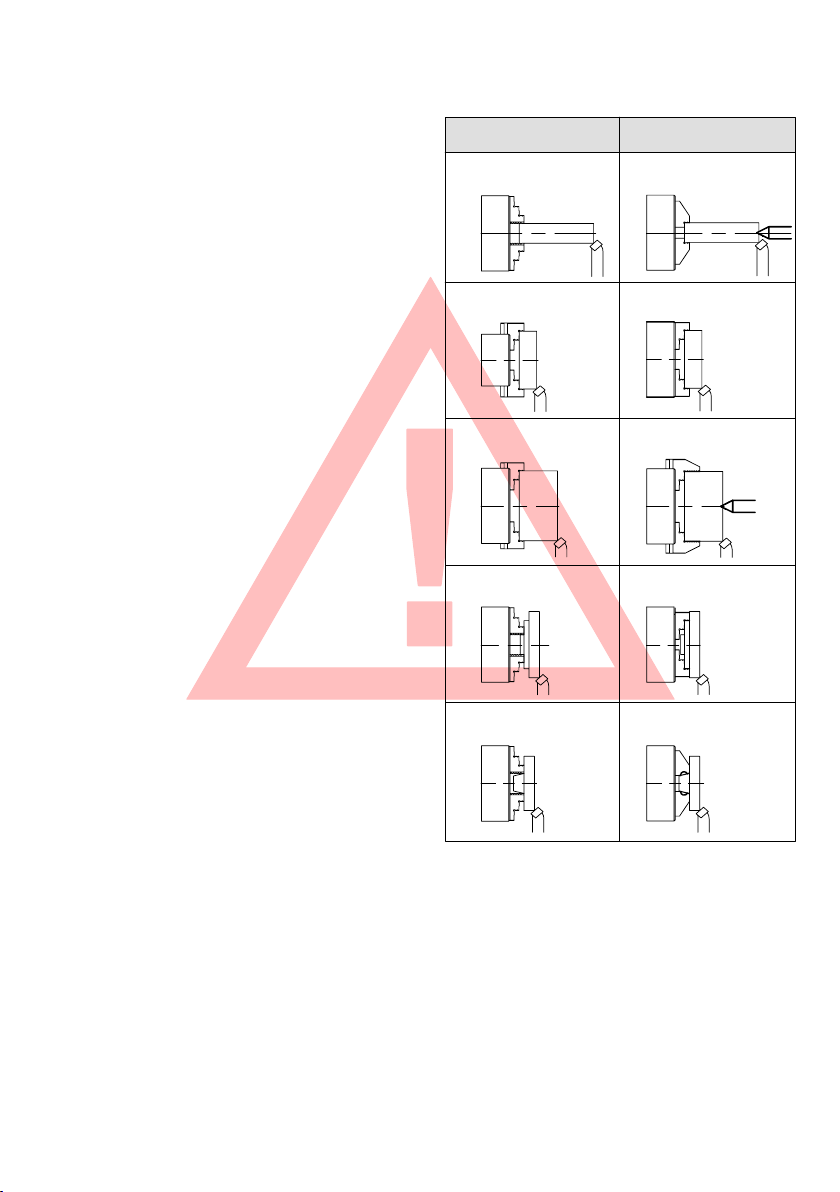

Falsch Richtig

Zu kurze Einspannlänge,

zu lange Auskraglänge

Zusätzliche Abstützung

über Spitze oder Lünette

Spann- zu groß Größeres Futter

einsetzen

Werkstück zu schwer

und Spannstufe zu kurz

Abstützung über Spitze

Spannstufe verlängert

Zu kleiner Spann-

Werkstücke mit Guß bzw.

Schmiedeneigungen

Spannen mit

Pendeleinsätzen

Spannen am größtmöglichen Spann-

Bei unterbrochenem Schnitt Vorschub und Schnitttiefe verringern.

Die dargestellten Beispiele erfassen nicht alle möglichen Gefah-

rensituationen. Es obliegt dem Bediener, mögliche Gefahren zu

erkennen und entsprechende Maßnahmen zu treffen.

Allgemeine Hinweise

-- Mit dem Drehfutter darf nur gespannt werden, wenn es auf

einem Flansch oder auf die Maschinenspindel aufgeschraubt ist.

-- Messen der Rund- und Planlaufgenauigkeit erst nach Aufbau

des Futters auf die Maschinenspindel.

-- Keine Gewaltanwendung bei einem evtl. schwergängigen

Drehfutter (Verspannung bei der Aufnahme, Verschmutzung)

-- Nie mit dem Hammer auf die Backen schlagen.

-- Keine Rohrverlängerung für den Schlüssel benutzen.

-- Spanndurchmesser nicht größer als Futter-Durchmesser wählen. Darauf achten, daß Spiralring immer von Backe überdeckt ist.

-- Backen dürfen nicht außerhalb der Markierungsrille stehen.

-- Das mit der Tätigkeit am Drehfutter beauftragte Personal muß

vor Arbeitsbeginn die Betriebsanleitung und vor allem das

Kapitel ”Sicherheitshinweise” sorgfältig gelesen haben.

Trotz aller Gegenmaßnahmen ist ein Restrisiko nicht

auszuschließen.

4

Page 5

Spannbereiche der Backenstufen (Richtwerte) -- gültig für alle Drehfuttertypen

Größe 74 80 85 100 110 125 140 160 200 250

A 1 (BB) 2-24 2-30 2-30 3-38 3-42 3-53 3-53 3-72 4-100 5-122

A 2 (DB) 2-24 2-30 2-30 3-3 8 3-42 3-53 3-53 3-72 4-10 0 5-122

A 3 (DB) 23-46 27-55 27-55 38-71 39-77 39-89 47-97 47-116 56 -152 73-190

A 4 (DB) 45-68 52-80 52-80 70-100 70-110 75-125 91-140 91-160 104-200 131-250

Größter Umlauf-W 88 104 104 128 138 157 174 194 238 302

Backenhub 11141415192525344858

Größe 315 350 400 500 630 700 800 1000 1250

A 1 6-135 20-180 20-200 35-260 50-350 110-350 150-450 250-600 320-600

A 2 6-135 20-180 20-200 35-260 50-350 280-672 325-853 425-1070 490-1150

A 3 96-225 110-270 110-300 140-360 190-490 356-748 400-928 500-1150 564-1224

A 4 186-315 200-350 200-400 280-500 330-630 -- -- -- --

Größter Umlauf-W 395 440 480 600 730 1000 1170 1390 1476

Backenhub 64 80 100 110 150 120 150 175 140

Größe 74 80 85 100 110 125 140 160 200 250

J 1 23-46 25-53 25-53 33-66 33-71 37-87 39-89 39-107 44-140 59-165

J 2 45-68 50-78 50-78 65-94 65-104 73-123 83-132 83-152 92-186 119-236

Größe 315 350 400 500 630 700 800 1000 1250

J 1 96-224 100-260 100-300 135-355 150-450 212-648 251-855 356-1080 426-1162

J 2 186-305 190-350 190-390 275-460 290-590 290-758 326-930 430-1150 500-1236

J 3 -- -- -- -- -- 526-922 566-1094 660-1314 740-1400

Spannbereiche der Drehfutter mit einzelverstellbaren Backen stimmen mit obigen Werten in etwa überein.

Sie gelten für 3- und 4-Backenfutter und Drehfutter mit Umkehrbacken.

Die Maximal-Spannbereiche dürfen nicht überschritten werden.

Außenspannung

Innenspannung

W 74-630 W 700-1250

W 74-630 W 700-1250

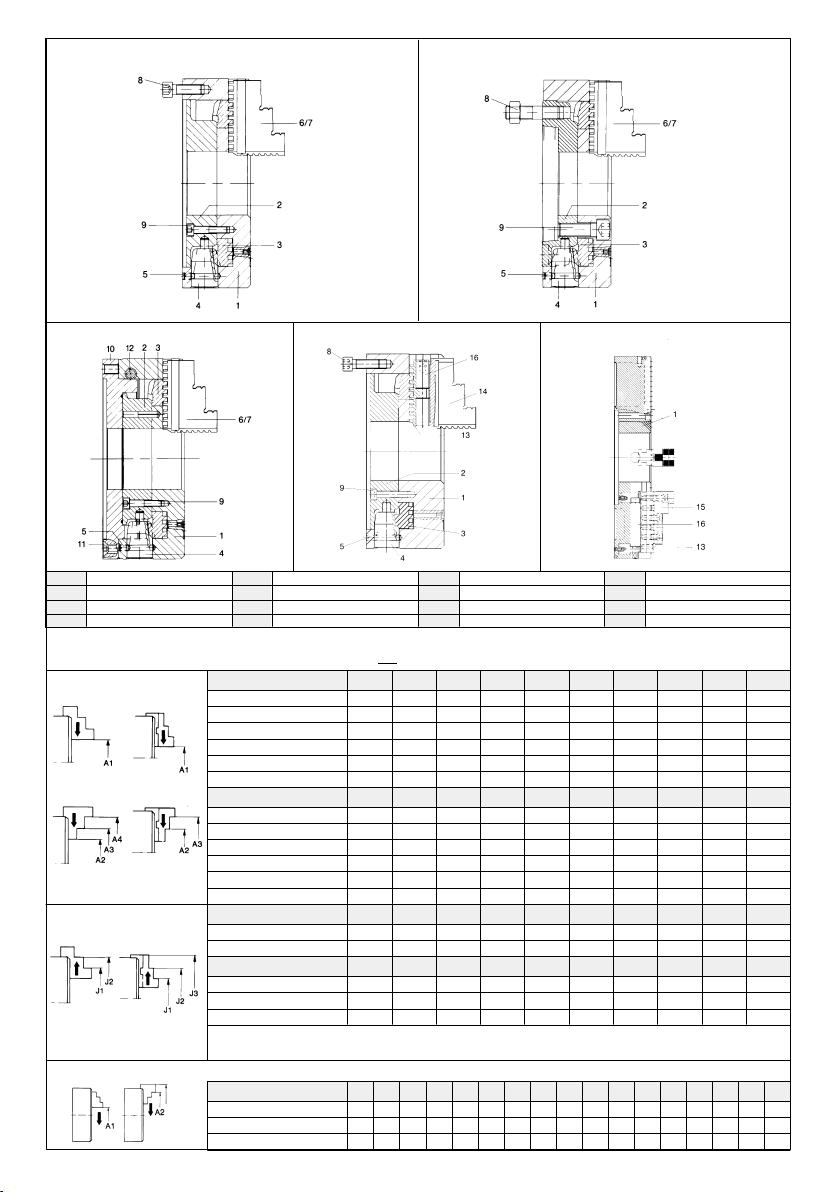

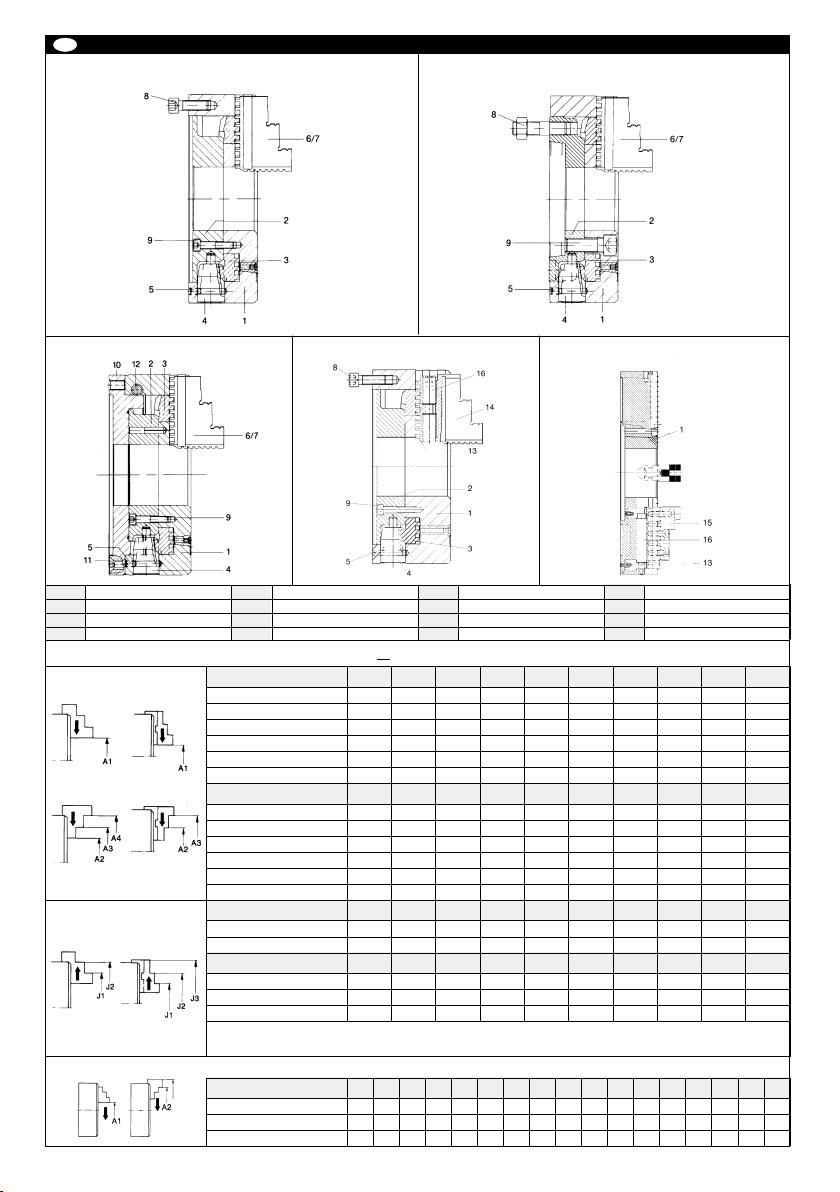

Drehfutter ZG-ZS, ZGU-ZSU, ZGF und ZGD

mit zylindrischer Zentrieraufnahme

Drehfutter ZG-ZS, ZGU-ZSU, ZGF und ZGD

mit Kurzkegel-Aufnahme

Drehfutter ZG Hi-Tru Drehfutter EG-ES

1 Körper 5 Stiftschraube

2 Deckel 6 Bohrbacke

3 Spiralring 7 Drehbacke

4 Trieb 8 Befestigungsschraube

9 Deckel --Befestigungsschraube 13 Grundbacke

10 Flansch 14 Umkehrbacken

11 Flanschbefestigungsschraube 15 Umkehr-Aufsatzbacken

Planscheibe UGE-UGU, USE-USU

12 Verstellspindel 16 Spindel

mit zylindrischer Zentrieraufnahme

Spannbereiche der Stufenbacken (Richtwerte) -- gültig für Planscheiben

Größe mm 150 200 260 310 350 400 450 500 560 600 630 710 800 900 1000 1100 1200

A1 min. 16 16 20 20 20 35 40 40 45 50 60 130 190 190 200 210 220

A2 max. 130 190 260 295 350 400 450 500 550 570 585 690 800 900 1000 1100 1200

Größter Umlauf-W 170 235 305 355 410 465 510 570 640 660 675 785 870

5

Page 6

Max. zulässige Drehzahl für

Drehfutter ZG-ZS, ZGU-ZSU

und ZG Hi-Tru nach DIN 6350

Die max. zulässige Drehzahl ist

so festgelegt, daß bei max.

Spannkraft und bei Verwendung

der schwersten zugehörigen

Spannbacken noch

1

/3der

Spannkraft als Restspannkraft

zur Verfügung steht. Die Spannbacken dürfen dabei über den

Futter-Außendurchmesser nicht

überstehen. Die Drehfutter müssen in einwandfreiem Zustand

sein.

Bei den Drehfuttern in Gußausführung ist die max. zulässige

Drehzahl auf die zulässige Umfangsgeschwindigkeit für Gußeisen abgestimmt.

Im übrigen gelten die Bestimmungen nach DIN 6386 Teil 1.

2. Montage des Drehfutters auf dem Maschinen-Spindelkopf

(gültig für alle Futtertypen und Planscheiben)

Größe 3-und 4-Backen

Guß- Stahl-

körper körper

74 5000 --

80 5000 7000

100 4500 6300

125 4000 5500

140 3700 5000

160 3600 4600

200 3000 4000

250 2500 3000

315 2000 2300

350 1700 1900

400 1600 1800

500 1000 1300

630 800 850

700 650 800

800 600 700

1000 480 560

1250 380 450

Spannkraft bei 3-Backen-Drehfuttern ZG-ZS, ZGU-ZSU und

ZG Hi-Tru nach DIN 6350

sowie EG/ES nach DIN 6351

Die Spannkraft ist die Summe aller auf das Werkstück radial im

Stillstand wirkenden Backenkräfte.

Die angegebenen Spannkräfte

sind Richtwerte. Sie gelten bei

Futtern in einwandfreiem Zustand, die mit Röhm-Fett F 80 abgeschmiert sind.

Größe Drehmo- Gesamt-

ment am spann-

Schlüssel kraft

in Nm in KN

74 30 11

80 30 13

100 60 27

125 80 31

140 90 40

160 110 47

200 140 55

250 150 63

315 180 69

350 210 74

400 240 92

500 260 100

630 280 105

700 280 105

800 300 110

1000 450 115

1250 450 115

Maschinenspindel DIN 800 DIN 55026, DIN 55027 DIN 55029 ASA B 5.9

ASA B 5.9 DIN 55022 und ASA B 5.9 Langkegel

A1/A2 metr. ISO 702/III D 1 und

und ISO 702/I ISO 702/II

Befestigung mit Stehbolzen Camlockbolzen Befestigung

von vorn u. Bundmutter mit Über-

wurfmutter

zylindrische (DIN 55021 mit

Zentrieraufnahme Stiftschraube

Form A und Mutter)

Aufnahme

Befestigung mit Flansch Kurzkegel- Kurzkegel- Kurzkegel- Langkegel-

direktaufnahme direktaufnahme direktaufnahme direktaufnahme

Max. zulässige

Drehzahl für

Drehfutter EG-ES

nach DIN 6351

Die angegebenen

Wertesindnurzulässig für Werkstücke, die eine

spezifische Unwucht von 25

gmm/kg nicht

überschreiten.

2.1 Anbringen der Futter-Befestigungselemente (gültig für alle Futtertypen und Planscheiben)

Kurzkegel-Aufnahme mit Stehbolzen und Bundmutter nach

DIN 55027/22

Kurzkegel-Aufnahme mit Camlock ASA B 5.9 D1und DIN 55029

Hinweis: Der Camlockbolzen ist soweit einzuschrauben, bis die Planfläche des

Kurzkegels innerhalb der Markierungsrille des Camlockbolzens liegt und die Stellungder Fixiernutzur Gewindebohrungübereinstimmt. Zylinderschraubebis aufden

Grund eindrehen.

100 2700 --

125 2400 --

160 2000 3000

200 1600 2450

250 1300 2000

315 900 1350

400 800 1250

500 630 800

630 510 700

Größe Gußk. Stahlk.

3-und 4-Backen

Max. zulässige Drehzahl für Planscheiben Type UGE -- UGU -- USE -USU

Die angegebenen Werte sind nur zulässig für Werkstücke, die eine spezifische Unwucht von 25 gmm/kg nicht

überschreiten.

150 1910 --

200 1430 3000

260 1150 2350

310 960 1970

350 820 1750

400 720 1530

450 640 1360

500 570 1220

560 520 1090

600 470 1020

630 430 970

710 400 860

800 350 765

900 310 680

1000 280 610

1100 260 555

1200 230 510

1300 220 470

1400 200 440

1500 190 410

Gußk. Stahlk.

Größe UGE-UGU USE-USU

Markierungsrille

Planfläche

Zylinderschraube

6

Page 7

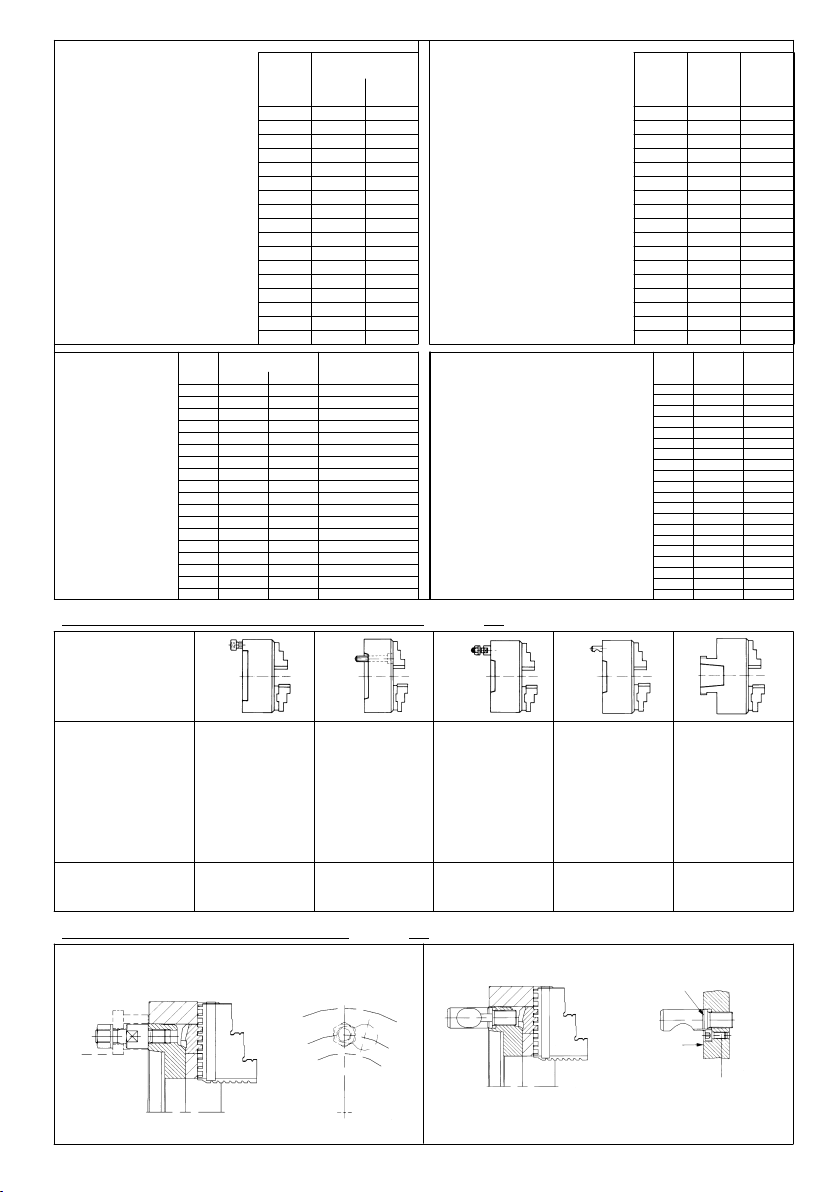

Rundlauftoleranz TR1/TP1bez. auf die Bezugsflächen für die Futteraufnahme (gültig für alle Futtertypen, jedoch nicht für ZGF und EG/ES)

d

1

d

2

d

3

d

4

e

1

Prüfung

1234

Klasse I Klasse II

** dünn mittel dick T

R1

T

P1

T

R1

T

P1

(74) 10 14 0,05 0,04

80 (85) 10 -- 14

100 (110) 10 14 18

125 (140) 18 25 30 0,075 0,04

160 18 30 40

200 (230) 30 40 53

250 (270) 30 53 75

315 53 75 100 0,10 0,07

400 (350) 53 100 125

500 75 100 125

630 75 125 160

800* -- -- 160 200 400 160 0,12 0,06 0,16 0,12

1000* -- -- 400 350 500 160 0,12 0,06 0,16 0,12

1250* -- -- 400 500 700 160 0,16 0,08 0,20 0,16

nach Vereinbarung

50 80 40 0,04 0,02

80 100 60 0,04 0,03

100 160 80 0,06 0,03

160 250 120 0,08 0,04

200 400 160 0,10 0,05 0,12 0,10

Röhm-Futter entsprechen (wenn nicht anders vereinbart) der Genauigkeitsklasse I.

* Futter 800, 1000, 1250 W in Anlehnung an ISO 3089. ** Klammermaße sind Zwischengrößen.

Mögliche Lage der Futterbefestigungsschrauben und Deckelbefestigungsschrauben (gültig für alle Futtertypen)

1. Futter mitzyl.Zentrieraufnahme nach DIN 6350/DIN6351bzw.

ähnlich DIN für Gewindeflansch DIN 800

2. Futter mit Kurzkegel, Befestigungsart nach DIN 55027/22

(Stehbolzen und Bundmutter) oder DIN 55029 und ASA B 5.9 D1

(Camlock).

Lösen der Befestigungselemente an der Rückseite des Futters.

Achtung: Nicht die gekennzeichneten

Deckel-Befestigungs-

schrauben an der Vorderseite des Futters lösen.

3. Futter mit Kurzkegel, Befestigungsart nach DIN 55026, 55021

und ASA B 5.9 A1/A2/B1 von vorn.

4. Futter mit Langkegel, Befestigungsart nach ASA B 5.9, Type L

Lösen der Überwurfmutter an der Rückseite des Futters.

Achtung: Nicht die gekennzeichneten

Deckel-Befestigungs-

schrauben an der Vorderseite des Futters lösen.

Lösen derBefestigungsschraubenan der Vorderseite desFutters.

Deckel-Befestigungsschrauben

Deckel-Befestigungsschrauben

Deckel-Befestigungsschrauben

Deckel-Befestigungsschrauben

Befestigungsschrauben

Bundmutter

Bajonetscheibe

Stehbolzen

Camlockbolzen

Befestigungsschrauben

Überwurfmutter

7

Page 8

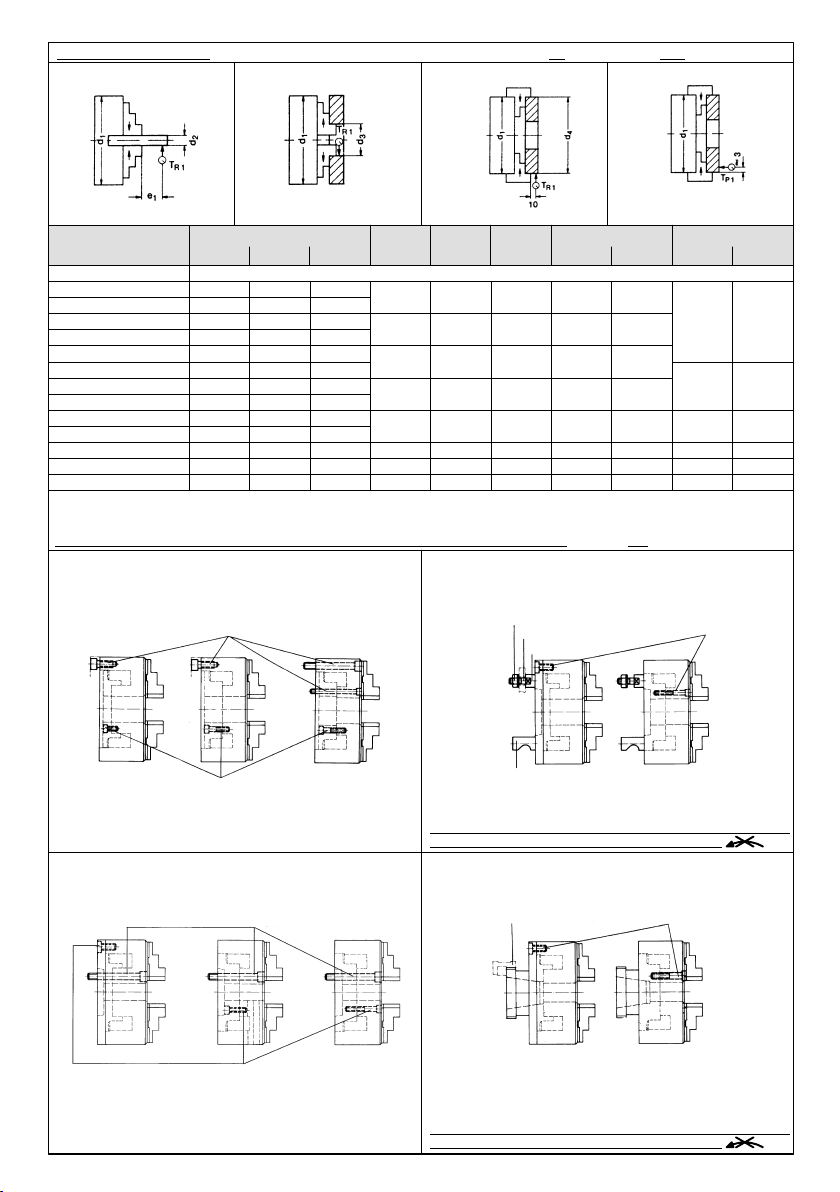

3.1 Aufsetzen des Drehfutters auf Drehspindel mit Kurzkegel

(Tabelle

1)

3.1.1 Kegelaufnahme und Plananlage des Futters sowie Maschinenspindel sorgfältig reinigen. Spindelnase auf

Rund- und Planlauf prüfen (zulässig 0,005 nach DIN

6386 und ISO 3089)

3.1.2 Futter auf Maschinenspindel aufsetzen und Befestigungselemente leicht anziehen.

3.1.3 Anzugsspalt mit Fühlerlehre überprüfen.

Anzugsmaß

a) bei Befestigung b) bei Befestigung c) bei Befestigung

Stehbolzen DIN von vorne im äus- von vorne iminneren

55027 und 55022 seren Lochkreis Lochkreis,

oder Camlock- DIN 55026, 55021, DIN 55026,

bolzen DIN 55029 ASA B 5.9 A1/A2 ASA B 5.9 A1/B1

und ASA B 5.9 D1

(nicht dargestellt)

3.1.4 Befestigungselemente gleichmäßig über Kreuz fest anziehen

Kurzkegel und PlananlagedesFutters müssen nach

Montage an der Spindelnase gleichmäßig tragen!

3.1.5 Bei der Montage des Futters auf Drehspindeln mit Camlock-Aufnahme nach DIN 55029 und ASA B 5.9 D1 muß

die VerriegelungdurchRechtsdrehung der Exzenterbolzen erfolgen.

3.2 Aufsetzen des Drehfutters auf Drehspindel mit

Langkegel

(siehe Tabelle

1)

Vor dem Aufsetzen Kegelaufnahme und Gewinde,

ebenso Spindelkopf sorgfältig reinigen. Kegel muß satt

ohne Taumelspiel tragen. Keil beachten. Überwurfmutter anziehen.

3. Montage des Drehfutters auf den Maschinen-Spindelkopf (gültig für alle Futtertypen und Planscheiben)

Die angegebenen Werte setzen eine einwandfreie Maschinenspindel und einsachgemäßaufgepaßtes Drehfutter voraus. Für

die Messung gehärtete und genau zylindrisch geschliffene

Dorne und starkwandige Prüfringe verwenden. (Verformung)

Sollte das Drehfutter den angegebenen zulässigen Rundlaufabweichungen nicht entsprechen, müssen die Kegelmaße an

der Maschinenspindel überprüft werden. Hierbei müssen

Durchmesser und Steigung des Kurz- bzw. Langkegels kontrolliert und gleichzeitig Rundlauf der Kegel und Plananlage bei

Kurzkegel auf Lauffehler überprüft werden.

Beim Prüfen ist dasFutternuram Nulltrieb mit Pfeil zu spannen.

4. Prüfung auf Rundlauf und Planlaufabweichung nach DIN 6386 Teil 1 (siehe Tabelle

3)

(gültig nur

für Drehfutter ZG-ZS, ZGU-ZSU und ZGD)

Einstellung des Drehfutters EG-ES auf zentrische Spannung

Die an der Stirnseite des Futterkörpers eingearbeiteten

konzentrischen Ringe dienen zur grobenVorzentrierung

der Backen durch Sicht.

Rundes Werkstück oder Prüfdorn mit leichtem Druck

einspannen und Meßuhr zur Feststellung der Rundlaufbewegung anstellen. Mit dem kleinen Verstellschlüssel

die Spannbacken über die im Grundbacken gelagerte

Verstellspindel vor- oder zurückdrehen, bis die Meßuhr

keine Abweichung mehr anzeigt. Dabei beachten, daß

die Zustellung mit der Verstellspindel gegen das Werkstück erst erfolgen darf, wenn die gegenüberliegenden

Spannbacken die notwendige Bewegungsmöglichkeit

geben.

Während beim 3-Backenfutter das Werkstückbeizentrischer Einstellung bereits anliegt, müssen beim 4-Bakkenfutter erst alle 4 Spannbacken zur Anlage gebracht

werden. Bei der Einzentrierung dann jeweils die beiden

gegenüberliegenden Spannbacken solange verstellen,

bis die gewünschte Rundlaufgenauigkeit erreicht ist.

Nach dieser Einstellung erfolgt Spannen und Entspannen des Drehfutters EG-ES nur mit demgroßen

Spannschlüssel über die am Umfang des Futterkörpers eingelassenen Triebe. Die Verstellspindel darf

nicht zum Spannen und Entspannen verwendet wer-

den.

(Zum Einstellen der Drehmitte brauchen keine Befestigungsschrauben gelöst werden).

1. Werkstück oder Meßdorn einspannen und den größten

Meßuhrenausschlag ermitteln.

2. Je nach Lage des Rundlauffehlers müssen eine oder

zwei Verstellspindeln, die dem größten Uhrenausschlag

am nächsten liegen, gelöst werden.

3. Die anderen Verstellspindeln, soweit nachziehen, bis

die Spannmitte um den halben Uhrenausschlag korrigiert ist.

4. Rundlauf nochmals prüfen und ggf. Ausrichtvorgang

wiederholen.

5. Die vorher gelösten Verstellspindeln leicht festziehen

und Rundlauf nochmals kontrollieren.

Einstellen der Drehmitte

(gültig nur für Drehfutter ZG Hi-Tru)

Einstellung des Drehfutters EG-ES zur Spannung unrunder und ungleichförmiger Werkstücke

Mit großem Spannschlüssel alle Spannbacken zentrisch soweit auseinander- bzw. zusammendrehen, wie

es nach der Werkstückform zweckmäßig erscheint. Mit

dem kleinen Verstellschlüssel durch Drehen der Verstellspindel die umkehrbaren Spannbacken der erfor-

derlichen Werkstücklage anpassen.

Nach dieser Einstellung erfolgt Spannen und Entspannen des Drehfutters EG-ES nur mit demgroßen

Spannschlüssel über die am Umfang des Futterkörpers eingelassenen Triebe.

Umdrehen der

Spannbacken

Achtung: Die Backenführungen müssen aus technischen Gründen scharfkantig sein. Um Schnittverletzungen zu vermeiden, müssen bei Tätigkeiten an offenen Backenführungskanten (z. B. beim Backenwechsel) Schutzhandschuhe getragen werden.

Spannbacken mit großem Spannschlüssel zentrisch

soweit nach außen drehen, daß die Grundbacken etwa

mit dem Futterkörper abschließen. Mit kleinem Verstellschlüssel den Backen nach außen drehen, dann umdrehen und wieder einsetzen. Die Einhaltung der BackenReihenfolge 1 bis 4 ist dabei erforderlich. Schließlich mit

großem Spannschlüssel die umgedrehten Spannbakken wieder zentrisch auf die gewünschte Stellung drehen.

Futter

Spindelnase

Spindelnase

Futter

Futter

Spindelnase

8

Page 9

5.1 Schmierung: ca. alle 8 (ZG Hi-Tru) bzw. alle 40 Betriebsstunden (restliche Futtertypen) an den dafür vorgesehenen Schmiernippeln an der Futterstirnseite.

5.2 Teilreinigung: ca. alle 100 Betriebsstunden eine Reinigung der Backenführungen vornehmen. Dabei verbleibt

das Drehfutter auf der Maschine. Backen abputzen

(keine Preßluft verwenden!), dann herausdrehen und in

Petroleum oder Waschbenzin gründlich reinigen. Anschließend neu einfetten (F80). Auf richtige Reihenfolge

beim Einsetzen der Backen achten!

5.3 Ganzreinigung

5.3.1 Je nach Einsatzbedingungen ca. alle 500 Betriebsstun-

den Futter von Maschine nehmen, zerlegen. Hierzu

Backen herausdrehen und Futter demontieren.

5.3.2 Demontage des Futters siehe Punkt 8.

5.3.3 Sämtliche Teile in Petroleum oder Waschbenzin gründlich reinigen.

Sichtprüfung der einzelnen Teile.

Anschließend alle Teile neu einfetten. Hierzu empfeh-

len wir unser Spezialfett ”F 80”, welches in Dosen geliefert wird. Dieses Spezialfett wird selbst bei hohen

Drehzahlen des Drehfutters nicht abgeschleudert. ”F

80” reißt auch bei hohen Flächendrücken nicht ab und

erhält die Spannkraft.

5. Wartung

(gültig für alle Drehfuttertypen)

Planscheiben (Unabhängige Vierbackenfutter)

UGE/USE mit einteiligen Umkehrbacken -- UGU/USUmitUmkehr-Aufsatzbacken

Zur Grobzentrierung dienen die eingearbeiteten konzentrischen Ringe, die Feinzentrierung muß mit der

Meßuhr erfolgen. Dabei beachten, daß die Zustellung

mit der Verstellspindel erst erfolgen darf, wenn die gegenüberliegende Backe durch Zurückdrehen der Verstellspindel die notwendige Bewegungsmöglichkeit gibt.

Bei schwierig zu spannenden Werkstücken können die

Backen an der Planscheibe herausgedreht und die

Spannung mit Spannpratzen und Schrauben direkt in

der Planscheibe erfolgen. Dazu dienen auch die zusätzlich eingearbeiteten T-Nuten und Aufspannschlitze.

Alle Planscheiben können im Bedarfsfall zur Verbesserung der Planlaufgenauigkeit auf der Maschine stirnseitig leicht nachgedreht werden.

6. Spannen des Werkstücks

(gültig für alle Drehfuttertypen)

Beim Spannen des Werkstückes müssen bestimmte

Kriterien beachtet werden.

Bei unsachgemäßem Spannen besteht Verletzungsgefahr durch Herausschleudern des Werkstückes oder

Bruch der Backen !!

Hierzu ist auch die Tabelle ”Beispiele von gefährlichen

Spannsituationen und deren Beseitigung” zu beachten!

Achtung: Die Backenführungen müssen aus technischen

Gründen scharfkantig sein. Um Schnittverletzungen zu

vermeiden, müssen bei Tätigkeiten an offenen Backenführungskanten (z. B. beim Backenwechsel) Schutzhandschuhe getragen werden.

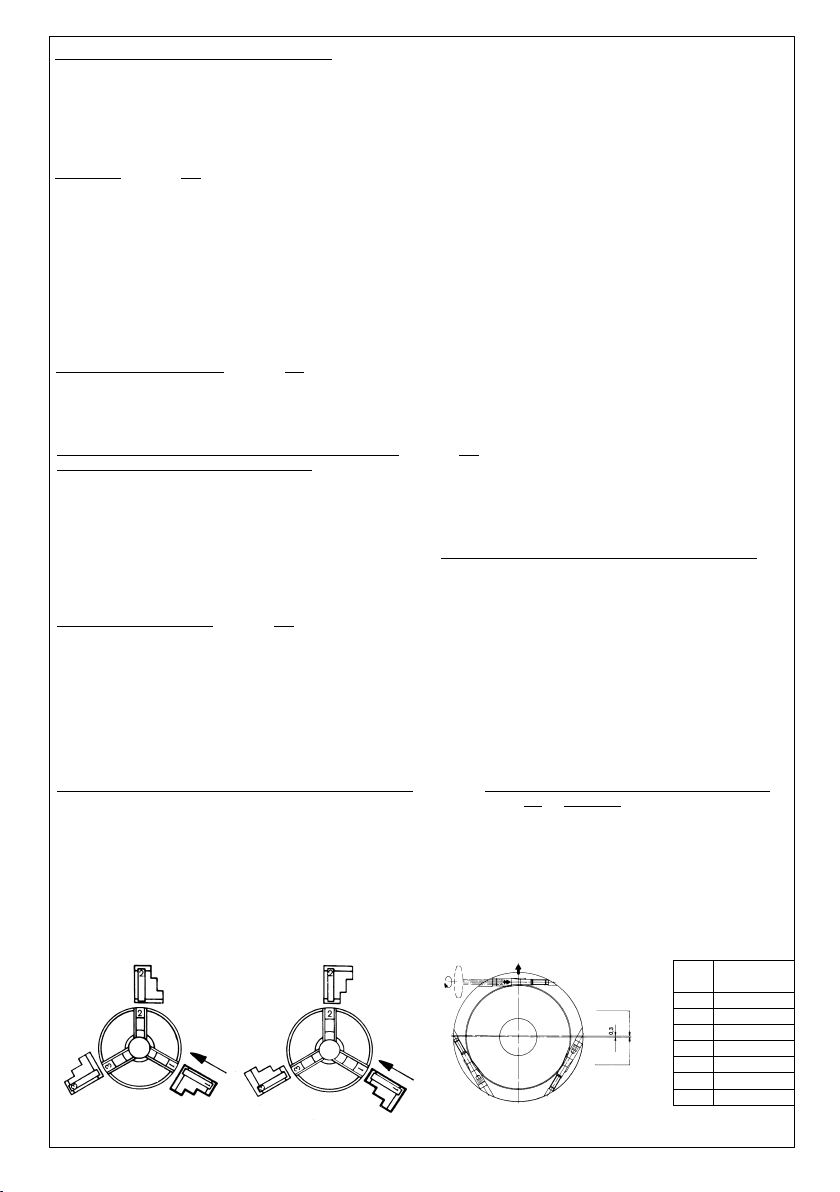

Beim Wechsel der SpannbackenistdieReihenfolge1--2--3 einzuhalten, d. h. sie müssen nacheinander unter Drehen des

Planspiralringes so in die Backenführung eingesetzt werden,

daß die in den Spannbacken eingeschlagenen Zahlen 1--2--3

außen liegen. (siehe Abb.)

Die Backenabstufung nach außen (Abb. 1) oder nach innen

(Abb. 2) ist dabei zu berücksichtigen.

7. Abnahme des Drehfutters vom Maschinenspindelkopf (gültig für alle Futtertypen)

7.1 Abnahme vom Spindelkopf mit Kurzkegel

7.1.1 Befestigungsart nach DIN 55021 mit Stiftschrauben,

DIN 55022 und 55027 oder DIN 55029 und ASA B 5.9

D1 (Camlock):

Lösen der Befestigungselemente zum Spindelkopf an

der Rückseite des Futters.

Keine Schrauben am Futter lösen!

7.1.2 Befestigungsart nach DIN 55021 und 55026 oder ASA

B 5.9 A1/A2/B1 -- Befestigung von vorne:

Futterbefestigungsschrauben an der Futter-Vorderseite

lösen.

Sind unterschiedliche Schrauben an der Futter-Vorderseite angebracht, so sind jeweils die größten

Schrauben die Futterbefestigungsschrauben!

7.2 Befestigungsart nach ASA B 5.9 Type L

(Langkegel)

Lösen der Überwurfmutter an der Rückseite des Futters

Nicht die Deckel-Befestigungsschrauben an der

Vorderseite des Futters lösen!

8.1 Spannbacken ganz herausdrehen

Nachfolgende Reihenfolge unbedingt einhalten:

8.2 Triebhalteschrauben herausdrehen

8.3 Triebe herausnehmen

8.4 Deckelbefestigungsschrauben entsprechend Tabelle

”Mögliche Lage der Futterbefestigungsschrauben und

Deckelbefestigungsschrauben” herausdrehen.

8.5 Deckel und Spirale herausnehmen.

Bei zu festem Sitz Hartholz oder Weichmetall als

Zwischenstück in die Backenaussparung des Körpers

setzen und durch abwechselndes Klopfen gegen die

Spirale diese mit Deckel lösen.

Bei größeren Futtern sind zur Demontage des Deckels

bzw. Spiralringes Abdrück- bzw. Abziehgewinde vorgesehen.

Der Zusammenbau erfolgt sinngemäß in umgekehrter

Reihenfolge.

8. Demontage des Futters

(gültig für alle Futtertypen)

Anmerkung zu Flanschbefestigungsschrauben

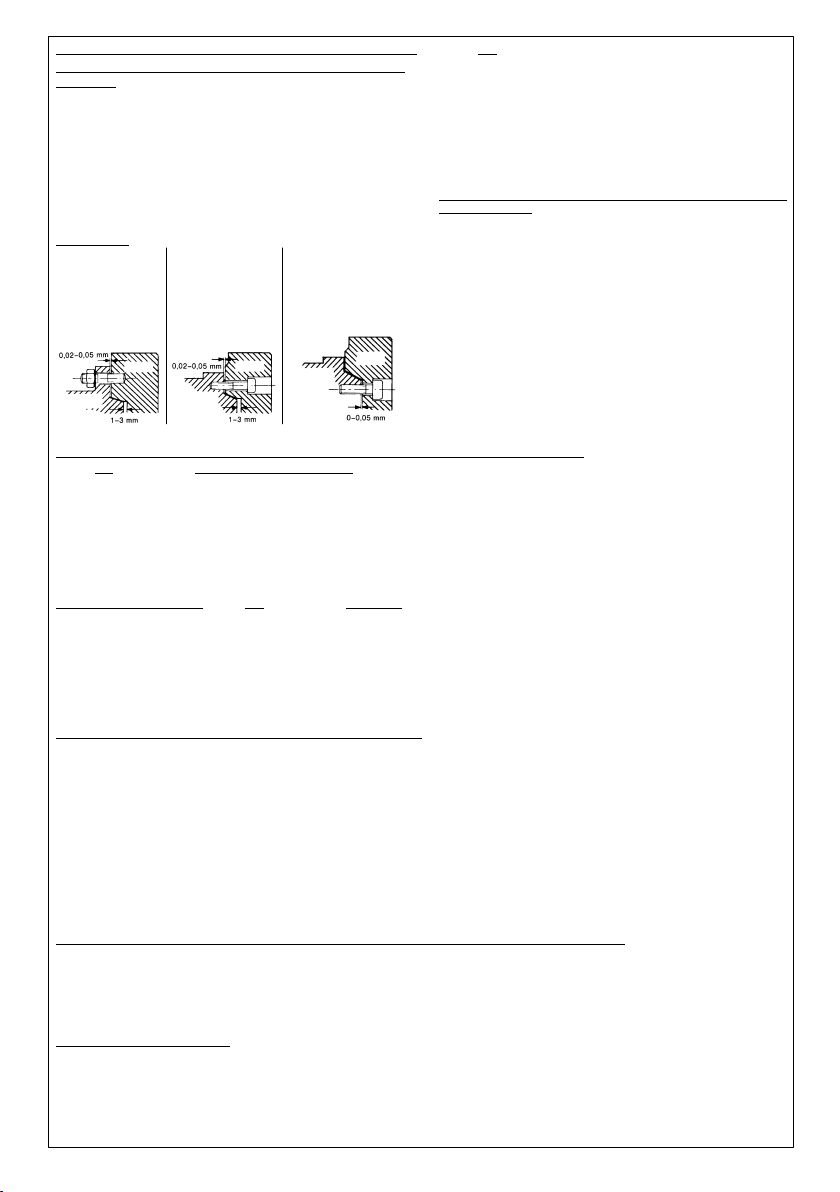

(gültig nur für ZG Hi-Tru)

Bei der Montage ist zu achten,daßdieFlanschbefesti-

gungsschrauben (siehe Seite5Pos.11) mit dem richtigen Drehmoment angezogen werden, da sonst ein

feinfühliges Einstellen durch die Verstellspindeln nicht

mehr gewährleistet ist. (Siehe hierzu auch untenstehende Abbildung).

Anmerkung zu Drehfuttern mit umkehrbaren

Spannbacken

Futter- Anzugsmoment

W in Nm

80 4

100 4

125 7

160 7

200 11

250 16

315 16

Schematische Darstellung der Feineinstellung

Einsetzen in die Bohrbacken-Stellung Einsetzenin die Drehbacken-Stellung

(nach außen abgestuft) -- Abb. 1 (nach innen abgestuft) -- Abb. 2

Mögliche Störungen und deren Behebung siehe Seite 42

Mitte Drehspindel

Spannmitte

Vers atz

9

Page 10

I. Qualification of the operating staff

Persons, who have no experience in handling clamping equipment, run the risk of being injured by the clamping motions and

forces occurring as a result of incorrect behaviour, especially during set--up work.

For this reason, clamping equipment may be operated, set up or

maintained by persons only who have been especially trained for

this purpose and/or have many years of experience.

II. Danger of injury

For technical reasons, this assembly may contain individual

parts with sharp edges. Always proceed with upmost caution

when working with t he as sembly to prevent the risk of injury.

1. Forces contained

Moving parts which are pre--tensioned by pressure springs,

tension springs, other types of spring or by other elastic elements, are a potential danger due to the forces they contain.

The misjudgement of these forces may cause severe injuries

resulting from uncontrollable flying components travelling at

the speed of projectiles. Prior to any further tasks, these forces contained have to be relieved. For this reason, the respective assembly drawings always have to be inspected for such

potential hazards prior to dismantling the clamping equipment.

If a ”deactivation” of this energy is not possible without causing a hazard, the disassembly has to be carried out by authorised staff members of RÖHM GmbH.

2. The maximum permissible speed

The maximum permissible speed may be run only at maximum permissible actuation force and perfectly operating clamping chucks.

Non--observation of this principle may lead to a loss of the

residual chucking force, and as a consequence the work

pieces may be hurled out causing a corresponding risk of

injury.

The chuck may be operated at a high speed only, if a suitably

dimensioned protection hood has been provided.

3. Exceeding the permissible speed

This unit has been designed for rotating operation. The centrifugal forces caused by excessive speeds or rotational speeds

may result in individual parts becoming detached, constituting

a potential danger for persons or objects in the vicinity. In addition, unbalanced mass may occur in clamping equipment that

has been approved for lower speeds only, but is operated at

higher speeds, which may have a negative effect on the safety

and the machining results.

Operation at higher speeds than those specified for this equipment shall not be permissible for the reasons mentioned

above.

The maximum speed and the operating force/pressure are

embossed on the body and may not be exceeded. Therefore,

the maximum speed of the machine used should not be higher

than that of the clamping equipment, and therefore has to be

limited.

Exceeding permissible values once may already cause damage and constitutes a potential source of danger, even if this

is not immediately apparent. In such cases the manufacturer

has to be notified immediately so that the functions and operational safety of the equipment can be checked. It is only in this

case that the continuing safe operation of the clamping equipment can be ensured.

4. Unbalanced mass

Residual risks may arise as a result of inadequate rotational

compensation -- please refer to section 6.2 No. e) of European

Directive EN 1550. This applies in particular at high speeds,

when machining asymmetrical work pieces or when using

different top jaws.

In order to prevent the occurrence of any damage, the chuck

and the work piece should be balanced dynamically in accordance with German standard DIN ISO 1940.

Given eccentric tension and maximum speed the specific unbalanced mass of the unbalanced mass may not exceed the value

of 25 gmm/kg.

5. Calculation of the chucking forces required

The necessary chucking forces or the maximum speed permissible for the chuck for a certain machining operation have to be

determined in compliance with the German VDI Directives 3106

-- Determination of the Permissible Speed of Rotating Chucks

(Jaw Chucks).

6. Use of other / additional clamping inserts / work pieces

The German VDI Directives 3106 -- Determination of the Permissible Speed of Rotating Chucks (Jaw Chucks) -- has to be consulted as a matter of principle when employing clamping inserts

or work pieces.

1. Use of other / additional clamping inserts

If clamping inserts are to be used other than those intended

for this clamping equipment, the operator has to safeguard

that the chuck cannot be run at an excessively high speed,

thus causing excessive centrifugal forces. Otherwise, there is

a risk that the work piece is inadequately clamped.

For this reason, please consult the chuck manufacturer or the

respective construction engineer, respectively, as a matter of

principle.

2. If special jaws are used, observe the following rules:

The jaws should be as light and as low as possible. The grip-

ping point should be located as near as possible to the front

of the chucking tool.

(Gripping points located at a major distance from the front of

cause higher surface pressure in the jaw ways and may substantially reduce the gripping force).

Use the following formula to determine maximum speed for a

specific machining application:

F

spo

= total gripping force of the chucking tool at standstill (N)

F

spz

= total gripping force required for a specific machining

applocation (N).

n

max

= max. speed (min

-- 1

)

m = mass of the complete jaw unit (kg) base and top jaw

r

c

= centre of gravity radius of the complete jaw unit (m). (For

eccentric chucking, use the mean value of the centre of gravity radi of the individual units).

a = number of jaws

Avoid welds as far as this is possible. If welding cannot be

avoided, be sure to check the welds for adequate resistance

to the loads applied by centrifugal and gripping forces.

The arrangement of the mounting screws should be seleczed

so as assure the greatest possible effect.

3. Danger caused by ejection

DIN EN 12415 states that a separating guard must be fitted

on the tooling machine to protect operators against ejected

components. The resistance of the guards is given in so--called resistance classes.

¯

3

F

spo

--

F

spz

30

n

max

=

m · rc· a

·

1. Safety requirements and rules and regulations for

the use of manually operated chucks

GB

10

Page 11

If new clamping sets are to be taken into operation on the

machine, the admissibility must be previously checked. This

also includes clamping sets or clamping set components

manufactured by the user. The admissibility is influenced by

the resistance class of the guard, the masses of the possi-

bly ejected parts (determined by calculation or weighing), the

maximum possible chuck diameter (measurement), and the

maximum possible speed of the machine. In order to reduce

the impact force to the permissible level, the permissible

masses and speeds must be determined (e.g. by obtaining

information from the machine manufacturer) and if necessary

the maximum speed of the machine must be limited. However, the construction of all clamping set parts (e.g. top jaws,

workpiece supports, axial clamping claws etc.) must always

be as lightweight as possible.

4. Clamping of other / additional work pieces

If special clamping sets (jaws, clamping inserts, alignment

element, positioning units, points, et cetera) are provided for

this clamping equipment, only those work pieces may be

clamped in the way the clamping sets have been designed. If

this fact is not observed, persons may be injured and material may be damaged due to insufficient chucking forces or

unfavourable clamp positioning.

For this reason, if other and/or similar work pieces are to be

clamped with the same clamping set, the written approval by

the manufacturer shall have to be obtained.

7. Clamping range

The maximum clamping and/or displacement range in case of

movable base or top jaws may not be exceeded as otherwise

no sufficient engagement can be ensured safely between the

clamping jaw and the force transmitting component part.

8. Check of chucking force

1. Check of chucking force (general aspects)

European Directive EN 1550, section 6.2, No. d) stipulates

that static force measuring devices have to be used to check

the serviced condition at regular intervals in accordance with

the maintenance instructions. Subsequently, the chucking

force has to be checked after about forty operating hours -independent of the clamping frequency.

If and when necessary, special chucking force measuring

jaws or devices ** (pressure cells) have to be used.

9. Stability of the work piece to be clamped

In order to ensure safe clamping of the work piece to withstand

the machining forces occurring, the work piece clamped shall

have a stability suitable for the chucking force and may be compressible to a minor degree only. Non-metal materials, such as

plastics, rubber, et cetera, may be clamped and machined only

after written approval by the manufacturer !

10. Mounting and setting work

On account of the clamping movements or potential setting

movements, et cetera, short travels are covered at high forces,

in parts, in short times.

Safety requirements and rules and regulations for the use of manually operated chucks

For this reason, the drive equipment provided for the chuck

actuation shall have to be switched off explicitly for all mounting

and setting work as a matter of principle. If, however, the clamping movement is required during the setting operation, clamping travels of more than 4 mm

-- require the attachment of a permanent or temporary work

piece holding device

or

-- require an independently actuated holding device (e.g. centring jaws for centring and face chucks)

or

-- require a work piece loading mechanism (e.g. loading stock)

or

-- require that the setting work is carried out in hydraulic, pneumatic and/or electric inching operation (corresponding control

has to be possible!).

This type of auxiliary setting equipment depends basically on the

machining system used and has to be procured separately, if

and when necessary !

The machine operator has to be make sure that the movement

of the clamping equipment during the entire clamping process

does not endanger persons. For this purpose, two --hand controls for clamp initiation or even better corresponding safety

equipment have to be provided.

11. Manual loading and unloading

In case of manual loading and unloading processes, a mechanical hazard for the fingers caused by clamping travels larger than

4 mm has to be taken into consideration. Thus,

-- an independently actuated holding device (e.g. centring jaws

for centring and face chucks) has to be fitted

or

-- a work piece loading mechanism (e.g. loading stock) has to

be used

or

-- the clamping movements (by throttling the hydraulic supply,

for example) has to be reduced to a clamping speed of less

than4mms

-- 1

.

12. Fastening and replacing screws

If screws are replaced or loosened, defective replacement or

fastening may lead to a hazard for persons and objects. For this

reason, the corresponding torque recommended by the manufacturer for the screw and the screw quality has to be used for

all fastening screws as a matter of principle, unless explicitly

stated otherwise.

The following torque table shall be applicable for all standard

sizes M5 to M24 of quality 8.8, 10.9 and 12.9:

Tightening torques in Nm:

In case of doubt, use screw quality 12.9 to replace the original

screw. As a matter of principle, quality 12.9 shall be used for all

fastening screws on clamping inserts, top jaws, positive stops,

cylinder covers, and comparable elements.

All fastening screws, which on account of their useful purpose

have to be unscrewed and tightened again subsequently (e.g.

** Recommended clamping force measuring system EDS:

EDS 50 kpl. Id.-Nr. 161425

EDS 100 kpl. Id.-Nr. 161426

EDS 50/100 kpl. Id.-Nr. 161427

Qual. M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

11

Page 12

for refitting work), have to be covered with an anti--seize agent

(grease paste) in the thread area and the head contact area in

intervals of six months.

Under certain circumstances environmental influences, i. e. vibrations, may loosen even tightly fastened screws. For prevention all

safety relevant screws (i. e. clamping device fastening screws,

clamping set fastening screws, or simillar) have to be checked and

-- if necessary -- refastened in regulary intervals.

13. Maintenance work

The reliability of the clamping equipment can only be ensured if

the maintenance specifications in the operating manual are strictly

observed. Please observe in particular:

-- Use the lubricant recommended in the operating instructions for

lubrication (unsuitable lubricant may reduce the chucking force by

more than 50 per cent).

-- In case of manual lubrication, please make sure that all surfaces to

be lubricated are reached (The narrow passages of the built--in

parts require a high injection pressure. For this reason, it is advisable to use a high--pressure grease gun).

-- For good distribution of the grease in manual lubrication, move the

chucking piston to its final positions several times, re--lubricate

them, and subsequently check the chucking force.

-- For good distribution of the grease when a central lubrication system is used, the lubrication pulses should be set to the open

phase of the clamping device.

Prior to series production and between the maintenance intervals a

chucking force measuring instrument has to be used to check the

chucking force. ”It is only a regular check that ensures ideal safety”.

It is advisable to move the internal moving elements to their final

position several times after five hundred clamping actions at the

latest (Any lubricant pressed away will thus be returned to the

contact surfaces. Thus, the chucking force is retained for a longer

period of time).

14. Collision

After a collision of the clamping unit, it has to be subjected to a

professional and qualified crack detection prior to any further operation.

15. Replacing the sliding block

If top jaws are attached to the base jaw by means of a sliding

block, an original RÖHM sliding block only may be used.

III.Hazards to the environment

The operation of clamping equipment partly requires the use of various

media for lubrication, cooling, et cetera. As a rule these media are fed

to the clamping equipment through the distribution housing. The most

frequently used media are hydraulic fluid, lubricating oil or grease, and

coolant. When operating the clamping unit, these media have to be

handled with care so that they do not get on the ground and/or into the

water. Warning ! Environmental hazard !

This applies especially

for the assembly / disassembly as residual amounts may still

be in the pipes, piston chambers and/or oil drain screws

for porous, defective or incorrectly mounted seals

or lubricants which escape and/or are ejected from the clam-

ping equipment during operation for design reasons

For this reason, these escaping substances should be collected and

re--used or should be disposed of according to the relevant regulations !

IV. Safety requirements on mechanically actuated clamping

equipment

1. The given clamping equipment cannot be monitored for sa

fety by means of limit switches. The operating staff shall have

to be informed of this fact correspondingly.

2. Clamping moments specified shall have to be observed by all

means. If these requirements are not observed, this may lead to

anything from unbalanced masses to the complete loss of the

clamping forces, apart from the loss of accuracy.

Safety requirements and rules and regulations for the use of manually operated chucks

Wrong Right

Projecting lengthof mounted workpiece too great relative to chucked

length.

Support workpiece between

centres or using a stady

Use a larger chuck

Support between centres, extend

chucking step

Chucking diameter too small

Workpiece has a casting or

forging-related taper

Chuck using self-aligning

inserts

Chuck using greatest possible

chucking diameter

If cutting interrupted, reduse feed and cutting depth.

The illustrated examples do not cover all possible danger situa-

tions. It is the responsibility of the user to recognize possible sources of danger and to adopt the necessary measures.

Chucking diameter too great.

Workpiece too heavy,

chucking step too short.

Despite all precautionary measures, an element of risk

cannot be excluded.

General Remarks

-- Workpieces may only be mounted in the lathe chuck when

mounted on an adapter plate or on the machine spindle.

-- Do not measure radial run-out and axial slip until after mounting

the chuck on the machine spindle.

-- Never exert force when working with a stiff-running lathe chuck

(mounting distortion, soiling).

-- N ev e r h i t the j a w s u sin g a h a m me r .

-- Never use a pipe extension as a wrench.

-- Never select a chucking diameter greater than the chuck diameter. Ensure that the scroll is always covered by the jaw.

-- The jaws may not project beyond the marking groove.

-- Staff entrusted with operation of the lathe chuck must read

through the operating instructions carefully before commencing

work, in particular the chapter on ”Safety remarks”.

12

Page 13

Gripping ranges of jaw steps (guideline values) -- valid for all lathe chuck types

Size 74 80 85 100 110 125 140 160 200 250

A 1 (BB) 2-24 2-30 2-3 0 3-38 3-42 3 -53 3-53 3-7 2 4-100 5-122

A 2 (DB) 2-24 2-30 2-30 3-3 8 3-42 3-53 3 -53 3-72 4-100 5-122

A 3 (DB) 23-46 27-55 27-55 38-71 39-77 39-89 47-97 47-116 56 -152 73-190

A 4 (DB) 45-68 52-80 52-80 70-100 70-110 75-125 91-140 91-160 104-200 131-250

Greatest swing 88 104 104 128 138 157 174 194 238 302

Jaw stroke 11 14 14 15 19 25 25 34 48 58

Size 315 350 400 500 630 700 800 1000 1250

A 1 6-135 20-180 20-200 35-260 50-350 110-350 150-450 250-600 320-600

A 2 6-135 20-180 20-200 35-260 50-350 280-672 325-853 425-1070 490-1150

A 3 96-225 110-270 110-300 140-360 190-490 356-748 400 -928 500-1150 564-1224

A 4 186-315 200-350 200-400 280-500 330-630 -- -- -- --

Greatest swing 395 440 480 600 730 1000 1170 1390 1476

jaw stroke 64 80 100 110 150 120 150 175 140

Size 74 80 85 100 110 125 140 160 200 250

J 1 23-46 25-53 25-53 33-66 33-71 37-87 39-89 39-107 44-140 59-165

J 2 45-68 50-78 50-78 65-94 65-104 73-123 83-132 83-152 92-186 119-236

Size 315 350 400 500 630 700 800 1000 1250

J 1 96-224 100-260 100-300 135-355 150-450 212-648 251-855 356-1080 426-1162

J 2 186-305 190-350 190-390 275-460 290-590 290-758 326-930 430-1150 500-1236

J 3 -- -- -- -- -- 526-922 566-1094 660-1314 740-1400

Gripping ranges oflathe chucks with individuallyadjustable jaws agree approximatelywith the above values. Theyapply to 3 and4-jaw

chucks and lathe chucks with reversible jaws.

Do not exceed the maximum gripping ranges.

External chucking

Internal chucking

W 74-630 W 700-1250

W 74-630 W 700-1250

Lathe chuck ZG-ZS, ZGU-ZSU, ZGF and ZGD

with cylindrical centring rim

Lathe chuck ZG-ZS, ZGU-ZSU, ZGF and ZGD

with short taper mounting

Lathe chuck ZG Hi-Tru Lathe chuck EG-ES

1 Chuck body 5 Stud bolt

2 Backplate 6 Drilling jaw

3 Scroll 7 Lathe jaw

4 Pinion 8 Mounting screw

9 Backplate mounting screw 13 Base jaw

10 Adapter plate 14 Reversible jaw

11 Adapter plate mounting screw 15 Reversible top jaw

Face plate UGE-UGU, USE-USU

12 Adjusting spindle 16 Spindle

Gripping ranges for stepped jaws (guideline values) -- valid for face plates

Size mm 150 200 260 310 350 400 450 500 560 600 630 710 800 900 1000 1100 1200

A1 min. 16 16 20 20 20 35 40 40 45 50 60 130 190 190 200 210 220

A2 max. 130 190 260 295 350 400 450 500 550 570 585 690 800 900 1000 1100 1200

Greatest swing 170 235 305 355 410 465 510 570 640 660 675 785 870

Operating instructions

GB

13

Page 14

Max. permissible speed for lathe chucks ZG-ZS, ZGU-ZSU

and ZG Hi -Tru in accordance

with DIN 6350

The maximum permissible speed

is defined so that at maximum

gripping force and when using the

heaviest jaws, a reserve of 1/3 of

the total available gripping force

remains. The jaws may not project over the outside diameter of

the chuck. Lathe chucks must be

in flawless condition.

In the case of cast lathe chucks,

the maximum permissible speed

is coordinated to the permissible

peripheral speed for cast iron.

Otherwise, the stipulations of DIN

6281 Part 1 are applicable.

2. Mounting the lathe chuck on the machine spindle head

(valid for all chuck types and independent chucks)

Size 3 and 4-jaw chucks

Cast iron Steel

body body

74 5000 --

80 5000 7000

100 4500 6300

125 4000 5500

140 3700 5000

160 3600 4600

200 3000 4000

250 2500 3000

315 2000 2300

350 1700 1900

400 1600 1800

500 1000 1300

630 800 850

700 650 800

800 600 700

1000 480 560

1250 380 450

Gripping force for 3-jaw lathe

chucks ZG-ZS, ZGU-ZSU and

ZG Hi-Tru in accordance with

DIN 6350 and EG/ES in accordance with DIN 6351

The gripping force is the sumofall

jaw forces acting radially on the

workpiece at standstill. The specified gripping forces are guideline

values. They apply to chucks in

flawless condition which are lubricated with grease F80.

Si ze Tor qu e To ta l

at the gripping

wrench force

in Nm in KN

Machine spindle DIN 800 DIN 55026, DIN 55027 DIN 55029 ASA B 5.9

ASA B 5.9 DIN 55022 and ASA B 5.9 Long taper

A1/A2 metr. ISO 702/III D 1 and

and ISO 702/I ISO 702/II

Fixture With stud and Camlock stud Fixture with

from the front locknut union nut

(DIN 55021 with

Cylindrical stud bolt and nut)

centring rim

type A

Mounting

Fixture With adapter plate Short taper Short taper Short taper Long taper

direct mounting direct mounting direct mounting direct mounting

Max. permissible

speed for lathe

chuck EG-ES in

accordance with

DIN 6351

The specified values are only applicable for workpieces not exceeding

a specific unbalanceof25gmm/

kg.

2.1 Mounting the chuck fixture elements (valid for all chuck types and independent chucks)

Short taper mounting with stud and locknut as per DIN 55027/22 Short taper mounting with camlock ASA B5.9 D1 and DIN 55029

Note: Thecamlock studmust be screwedin untilthe face ofthe shorttaper is located

within the marking grooveof the camlock stud, and the positionof the fixing groove

is in agreement with the threaded hole. Screw in the cheese-head screw as far as

it will go.

Size Cast body Iron body

3 and 4-jaw chucks

Max. permissible speed for face

plates type UGE-UGU-USE-USU

The specified values are only applicable for workpiece not exceeding a

specific unbalance of 25 gmm/kg.

Size Cast body Steel body

UGE-UGU USE-USU

74 30 11

80 30 13

100 60 27

125 80 31

140 90 40

160 110 47

200 140 55

250 150 63

315 180 69

350 210 74

400 240 92

500 260 100

630 280 105

700 280 105

800 300 110

1000 450 115

1250 450 115

150 1910 --

200 1430 3000

260 1150 2350

310 960 1970

350 820 1750

400 720 1530

450 640 1360

500 570 1220

560 520 1090

600 470 1020

630 430 970

710 400 860

800 350 765

900 310 680

1000 280 610

1100 260 555

1200 230 510

1300 220 470

1400 200 440

1500 190 410

Marking groove

Face

Cheese-head screw

100 2700 --

125 2400 --

160 2000 3000

200 1600 2450

250 1300 2000

315 900 1350

400 800 1250

500 630 800

630 510 700

14

Page 15

Concentricity tolerance TR1/TP1relative to the reference surfaces for chuck fitting (valid for all chuck types, but not for ZGF and EG/ES)

d

1

d

2

d

3

d

4

e

1

Test

1234

Class I Class II

** Thin Medium Thick T

R1

T

P1

T

R1

T

P1

(74) 10 14 0,05 0,04

80 (85) 10 -- 14

100 (110) 10 14 18

125 (140) 18 25 30 0,075 0,04

160 18 30 40

200 (230) 30 40 53

250 (270) 30 53 75

315 53 75 100 0,10 0,07

400 (350) 53 100 125

500 75 100 125

630 75 125 160

800* -- -- 160 200 400 160 0,12 0,06 0,16 0,12

1000* -- -- 400 350 500 160 0,12 0,06 0,16 0,12

1250* -- -- 400 500 700 160 0,16 0,08 0,20 0,16

as agreed

50 80 40 0,04 0,02

80 100 60 0,04 0,03

100 160 80 0,06 0,03

160 250 120 0,08 0,04

200 400 160 0,10 0,05 0,12 0,10

Röhm chucks correspond to precision class I(unless otherwise agreed)

* Chucks 800, 1000, 1250 diameterbased on ISO 3089. ** Dimensions givenin brackets are intermediate sizes

Possible position of chuck mounting screws and backplate fixing screws (valid for all chuck types)

1. Chuck with centringrimto DIN 6350 / DIN 6351 or similartoDIN

for threaded flange DIN 800

2. Chuck with short taper, fixture to DIN 55027/22 (stud and locknut) or DIN 55029 and ASA B 5.9 D1 (Camlock)

Release the fixing elements at the back of the chuck.

Caution: Do not slacken the marked backplate screws on

the

front of the chuck.

3. Chuck with short taper, fixture to DIN 55026, 55021 and ASA

B 5.9 A1/A2/B1 from the front

4. Chuck with long taper, fixture to ASA B 5.9, type L

Release the fixing elements at the back of the chuck.

Caution: Do not slacken the marked backplate screws on

the

front of the chuck.

Release the fixing elements at the back of the chuck.

Backplate mounting screws

Backplate mounting screws

Backplate mounting screws

Backplate mounting screws

Mounting screws

Locknut

Bayonet plate

Stud

Camlock stud

Mounting screws

Union nut

15

Page 16

3.1 Mounting the chuck lathe on lathe spindles with short taper

(table

1)

3.1.1 Carefully clean the taper seatand contact surface of the

chuck and the machine spindle. Check the spindle nose

for radial run-out and axial slip (0.005 mm permitted by

DIN 6386 and ISO 3089)

3.1.2 Mount the chuck on the machine spindle and lightly tighten the fastening elements.

3.1.3 Check the gap by means of a feeler gauge.

T

ightening

a) Chucks moun- Front-mounted Front-mounted

ted with studs to chucks held on the chucks held on the

DIN 55027 and outer bolt circle to inner bolt circle to

55022 or camlock DIN 55026, 55021 DIN 55026, ASA

studs to DIN 55029 ASA B 5.9 A1/A2 B 5.9 A1/B1

and ASA B 5.9 D1

(not shown)

3.1.4 Firmly tighten the fastening elements to an even torque

in diagonally opposite pairs.

Both the short taper and the face of the chuck must

be in full contact with the spindle nose after mounting.

3.1.5 When mounting the chuck on the lathe spindles with

camlock stud as per DIN 55029 and ASA B 5.9 D1, lock

into place by turning the eccentric bolt to the right.

3.2 Mounting the lathe chuck on lathe spindles with long

taper

nose (see table

1)

Before mounting the chuck, carefully clean the taper

hole, screw thread and spindle nose. The taper must

have a snug fit without wobble. Note the key. Tighten the

union nut.

3. Mounting the chuck on the machine spindle head

(valid for all

chuck types and face plates)

The specified values apply to a perfectly functioning machine

spindle and correctly fitted lathe chuck. For measurement, use

hardened, precisely centrically ground test mandrels and thickwalled testing rings (deformation).

If the lathe chuck fails tocorrespond to the specified permissible

radial run-out deviations, the taper measurements at the ma-

chine spindle must be checked. Check the diameter and pitch

of the short/long taper. At the same time, check the concentricty

of the taper and face play, while checking the face contact for

faults in the case of a short taper.

When testing, the chuck must be closed only at 0-pinion with arrow.

4. Checking radial run-out and axial slip in accordance with DIN 6386 part 1 (see table

3)

(only

applicable for lathe chucks ZG-ZS, ZGU-ZSU and ZGD)

Adjusting the EG-ES chuck for concentric gripping

The concentric grooves around the face of the chuck

body permit the jaws to be centred approximately by adjusting them visually to these grooves.

Chuck a round workpiece or test mandrel with light pressure and use a dial indicator to determine the radial runout. Using the small chuck wrench, turn the adjusting

spindle supported in thebasejaw to advance or back out

the jaws untilthe dial indicator ceases toshowany deviation. Note that no jaw may be advanced into contact with

the workpiecebeforethe opposite jaws havebeenbakked out far enough to provide the necessary clearance

to move the workpiece.

While the jaws of a centred three-jaw chuck always contact the workpiece, all four jaws with a four-jaw chuck

must be set against the workpiece separately. When

centring a four-jaw chuck, adjust the jaws in opposite

pairs until the workpiece runs true.

On completion of the adjustment, the EG-ES chuck

may o nly be clamped and unclamped by operating

the pinions recessed into the circumference of the

chuck by meansofthe large chuck wrench. The adju-

sting spindle may not be used for clamping and unclamping the chuck.

(No mounting screws need to be loosened for this adjustment)

1. Chuck a workpiece or test mandrel and determine the

maximum indicator reading.

2. Dependingonthe position of the eccentricity, loosenone

or two of the adjusting screw spindles located opposite

the point of the maximum indicator reading.

3. The retighten the remaining one or two screw spindles

until the gripping centre has been corrected by an

amount corresponding to half the indicator reading.

4. Check radial run-out again and repeat the adjusting procedure if necessary.

5. Lightly retighten the previously loosened adjusting

screw spindles and check again.

Adjusting the chuck for concentric gripping

(valid only for chuck ZG Hi-Tru)

Adjusting the EG-ES chuck for gripping unround or irregular

workpieces

Using the large chuck wrench, concentrically back out or

advance all jaws to provide sufficient clearance for the

shape of the workpiece to be clamped. Then turn the adjusting spindle with the shall chuck wrench to move the

reversible jaws into contact with the workpiece.

On completion of this adjustment, the EG-ES chuck

may o nly be clamped and unclamped by operating

the pinions recessed into the circumference of the

chuck by means of the large wrench.

Reversing the

jaws

Attention: For technical reasons the jaw guidings

have to be sharp edged. To avoid injuries safety gloves must be worn when working at freely accessible

jaw guiding edges (i. e. for jaw changing).

Using the large chuck wrench, back out jaws concentrically until the base jaws are approximately flush with the

chuck body. Using the small chuck wrench, continue

backing out the jaw until it can be reversed and reinserted. Be sure to observe the proper sequence, proceeding from jaw 1 to 4. Finally, remove the reversed jaws

concentrically to the desired position, using the large

chuck wrench.

Chuck

Spindle nose

Spindle nose

Chuck

Chuck

Spindle nose

16

Page 17

5.1 Lubrication: appr. every 8 (ZG Hi-Tru) or every 40 operating hours (otherchucktypes) at the lubricating nipples

provided for the purpose at the chuck face.

5.2 Partial cleaning: Clean jaws and jaw guides every 100

hours of operation approximately, leaving the chuck on

the machine. Wipe jaws clean (not using compressed

air!), then back them out and thoroughly clean them in

petroleum or petroleum ether. Finally, coat jaws with

fresh grease (F80). Reinsert jaws in the correct sequence!

5.3 Full cleaning

5.3.1 Depending the conditions or use, appr. every 50 hours