Page 1

Rimoldi®

INSTRUCTIONS HANDBOOK

LIBRO DE INSTRUCCIONES

LIVRET D'INSTRUCTIONS

GEBRAUCHSANWEISUNGEN

Feed-off-the-arm

n.652

Page 2

AVVERTENZE

SICUREZZA

II

motore di azionamento e le eventuali apparecchiature montate sulla macchina DEVONO

ESSERE DISINSERITI

procedere all'infilatura della macchina o accedere all'interno di essa

sostituire gli organi di cucitura

intraprendere lavori

lasciare, anche momentaneamente,

prodotti Rimoldi ai quali fa riferimento il presente libretto istruzioni, sono completi di tutte le

I

protezioni antinfortunistiche previste dalle leggi vigenti. ·

Anche i

come tali devono

Pertanto i dispositivi di sicurezza montati, non devono essere rimossi se non per operazioni

manutenzione e poi rimontati. Tali operazioni sono

rete

La

dall'inosservanza, anche di una sola

GARANZIA

I

prodotti Rimoldi sono sottoposti a scrupolosi controlli e a rigorosi collaudi che permettono di

garantime

il quale tali prodotti vengono usati e dalla precisa manutenzione che sara destinate

Attenendosi sempre

garanzia di

Ia

La

di impiego di ricambi non originali.

silenzi~tori

di

alimentazione, agenda sull'apposito interruttore.

Rimoldi S.r.l. decline ogni responsabililil, sia civile che penale, per gli infortuni derivanti

Ia

durata e l'efficienza,

qualita dei particolari montati in origine, si ottiene

funzionalita e

Rimoldi S.r.l. decline ogni responsabilita di malfunzionamento o danno ai propri prodotti nel

il

DALLA RETE Dl ALIMENTAZIONE PRIMA Dl:

di

manutenzione sulla macchina

il posto di Iavere

montati nell'impianto pneumatico sono considerati dispositive di sicurezza e

essere puliti se mal funzionanti,

delle succitate regale basilari di sicurezza.

rna

queste performances dipendono notevolmente dal modo con

all'uso di Ricambi Originali Rimoldi marcati Rim, gli unici che offrono identica

valore commerciale dei prodotti Rimoldi. ·

rna

non esclusi.

da

eseguirsi sempre a motoredisinserito dalla

ad

essi.

Ia

sicurezza di mantenere

neltempo

casc1

di

.·:

•

La

Rimoldi

S.r.J.

si

riserva

il

diritto

di

modificare o

variare,

i dati e /e informazioni riportati nel presente manuale .

per

motivi

di

ordine tecnico o commercia/EI

Page 3

INTRODUZION!;

PRESENTAZIONE

CARA

TTERISTICHE

SOMMAAJO

NORME

IMPIANTO

GENERALI

ELETTRICO

SCHEMIDICOLLEGAMENTO

JNSTALLAZIONE

Montaggio piastra su bancale a colonna

Montaggio piastra su bancale regolabile

Montaggio motore

Montaggio ammortizzatori

Montaggio testa

Collegamento

Collegamento alza piedino .

RIFORNIMENTO

SOSTITUZIONE E FASATURA

Note sulla fasatura albero superiore e inferiore

Aghi

Piedino

Placca ago

Colle

IIi

Crochet inferiore

Crochei copertura superiore

- forato

testa·motore

OLIO

ORGAN!

• cieco

Salva aghi • spingi aghi

Griffe

OJ

CUCJTURA

REGOLAZIONE

REGOLAZIONE

Regolazione tensione

Regolazione e controllo tirata

Jnfilatura e regolazione filo crochet inferiore

lnfilatura e regolazione

TRASPORTO

LUNGHEZZA

fiJi

fili crochet di copert!Jra

DIFFERENZIALE

PUNTO

aghi

-TENSION!

fiJi

aghi

FILl

MANUTENZIONE

ANOMALIE

DOVUTE A IMPROPRIA

CONDUZIONE

DELLA

MACCHJNA

·.·:.

Page 4

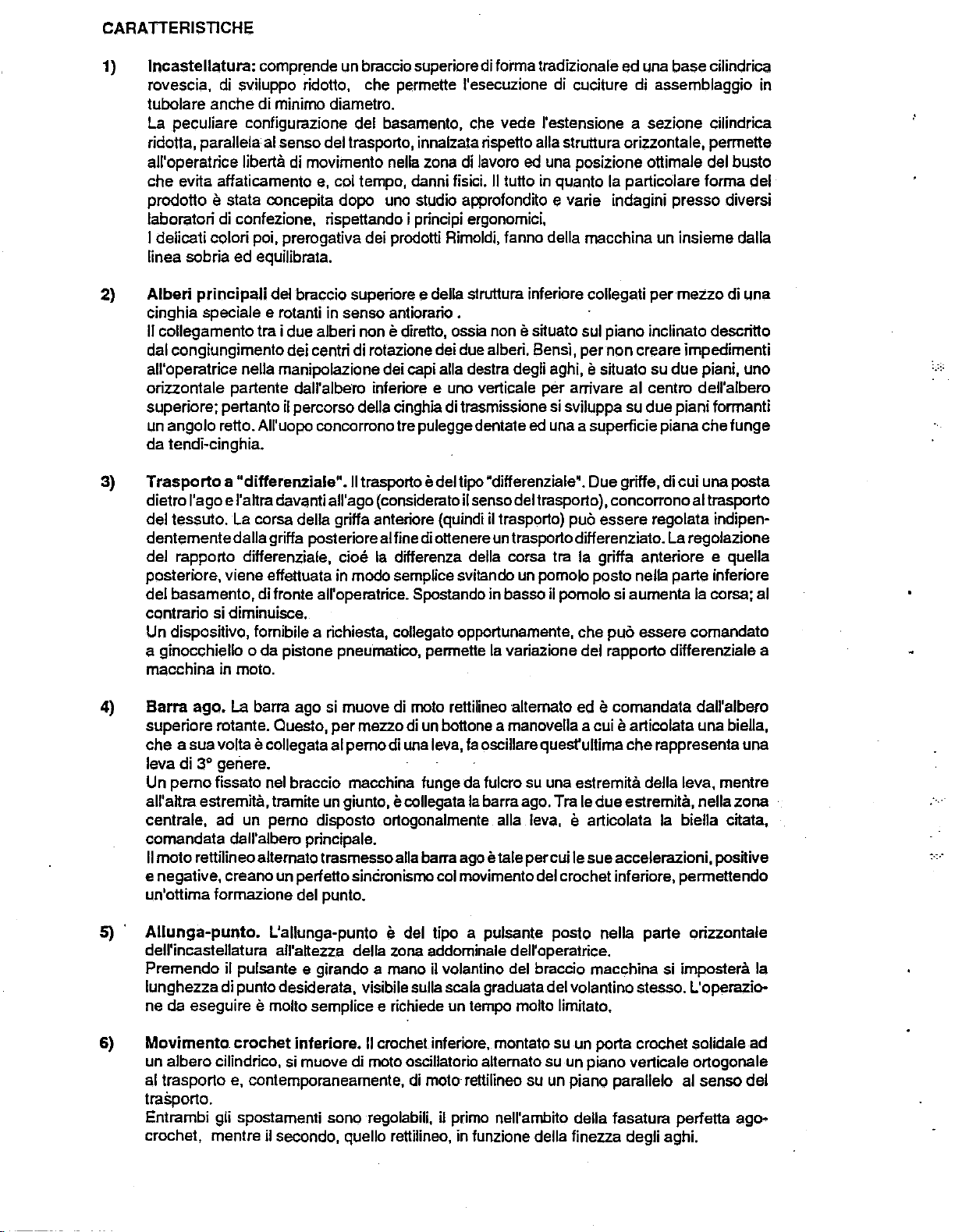

PRESENTAZIONE (fig. 1)

1 Tensione fili

2 Pomolo premistoffa

3

4 Ghiera alzata

5 Tirafili aghi

6 Tensioncina

7 Sportello infilatura

8 Porta coltello

9 Pulsante

10 Coperchio

11

Polomo

Pulsante apertura

ago e copertura

alza

piedino

piedino

filo

di

mobile

allunga

tensione e camma

.

copertura

crochet

punto

coperchio

superiore

fili crochet inferiore

cinematismo comando differenziale

12

13

14 Tappe rifornimento olio

Pomolo

Spia

regolazione

controllo livello

rapporto

olio

differenziale

Page 5

CARA

TTERISTICHE

1)

lncastellatura:

rovescia, di sviluppo ridotto, che permette l'esecuzione di cuciture di assemblaggio in

tubolare anche di minimo diametro.

La

peculiare configurazione del basamento, che vede l'estensione a sezione cilindrica

ridotta, parallela al sense del trasporto, innalzata rispetto alia struttura orizzontale, permette

all'operatrice

che evita atfaticamento

prodotto

laboratori di confezione, rispettando i principi ergonomici,

I delicati colori poi, prerogative dei prodotti Rimoldi, fanno della macchina un insieme dalla

linea sobria ed equilibrate.

2)

Alberi

cinghia speciale e rotanti in senso antiorario .

II

dal congiungimento dei centri di rotazione dei due alberi. Bensi, per non creare impedimenti

all'operatrice nella manipolazione dei capi alia destra degli aghi,

orizzontale partente dall'albero inferiore e uno verticale per arrivare al centro dell'albero

superiore; pertanto il percorso della cinghia di trasmissione si sviluppa su due piani formanti

un angolo retto. All'uopo concorrono

da

principali

collegamento tra i due alberi non e diretto, ossia non e situate sui piano inclinato descritto

tendi-cinghia.

comprende un braccio superiorediforma tradizionale ed una base cilindrica

Iiberti! di movimento nella zona di lavoro

e,

col tempo, danni fisici.

e stata concepita dopo uno studio approfondito e varie indagini presso diversi

del braccio superiore e della struttura inferiore collegati

Ire pulegge dentate ed una a superficie piana che lunge

ed

una posizione ottimale del busto

II

tutto in quanto

Ia

particolare forma del

per

e situate su due piani, uno

mezzo di una

Trasporto a "differenziale"

3)

I'

dietro

del tessuto. La corsa della gritfa anteriore (quindi il trasporto)

dentementedalla gritfa posterioreal fine diottenere un trasporto ditferenziato.

del rapporto ditferem:iale,

posteriore, viene etfettuata in modo

del basamento, di fronte all'operatrice. Spostando in basso il pomolo si aumenta

contrario si diminuisce.

Un dispositive, fornibile a richiesta, collegato opportunamente, che

a ginocchiello o da pistone pneumatico, permette

macchina in moto.

Barra

4)

superiore rotante. Ouesto,

che a sua volta

leva di

Un perno fissato nel braccio macchina

all'attra estremita, tramite un giunto, e collegata

centrale, ad un pemo disposto ortogonalmente alia leva, e articolata

comandata dall'albero principale.

II

e negative, creano un perfetto sincronismo col movimento del crochet inferiore, permettendo

un'ottima formazione del punto.

5) .

Allunga-punto.

dell'incastellatura

Premendo

lunghezza di punto desiderata, visibile sulla scala graduate del volantino stesso. L'operazione da eseguire e molto semplice e richiede un tempo molto limitate.

ago e l'attra davanti all' ago (considerate il senso del trasporto), concorrono al trasporto

ago.

La

barra ago si muove di moto rettilineo alternate ed e comandata dall'albero

e collegata al

3•

geriere.

moto rettilineoalternato trasmesso alia barra ago etale per cui le sue accelerazioni, positive

L'allunga-punto e del tipo a pulsante posto nella parte orizzontale

all'attezza della zona addominale dell'operatrice.

il pulsante e girando a mane

.II

trasporto e del tipo "ditferenziale'. Due griffe, di cui una posta

puc essere regolata indipen-

La

cioe

Ia

differenza della corsa Ira

sempUce

per

mezzo di un bottone a manovella a cui e articolata una biella,

pemodi

una leva, fa oscillare quest'ultima

svitando un pomolo posto nella parte inferiore

Ia

variazione del rapporto differenziale a

lunge da fulcro su una estremita della leva, mentre

Ia

barra ago. Tra le

iJ

volantino del braccio macchina si impostera

Ia

gritfa anteriore e quella

puc

essere comandato

che

rappresenta una

due

estremita, nella zona ·

Ia

regolazione

Ia

corsa; al

biella citata,

Ia

Movimento

6)

un albero cilindrico, si muove di mote

al trasporto e, contemporaneamente, di moto rettilineo su un piano parallelo al senso

trasporto.

Entrambi gli spostamenti sono regolabili, il prime nell'ambito della fasatura perfetta

crochet, mentre il secondo, quello rettilineo, in funzione della finezza degli aghi.

crochet

inferiore.

II

crochet inferiore, montato su un porta crochet solidale ad

oscillatorio alternate su un piano verticale ortogonale

del

ago-

Page 6

7) .

Salva

aghi e spingi

La

lora funzione, che e quella di evitare

Ia

durante

l'aggancio dei cappi dei

I cinematismi di comando so no tali

aile due palettine

cio conseguenze deleterie durante l'impiego di filati sintetici.

con

loro penetrazione nel tessuto, viene svotta accarezzando gli aghi durante

salva aghi • spingi aghi senza essere frizionati e quindi riscaldati. Evitando

aghi. Entrambi i dispositivi azionati dall'albero porta crochet sono mobili.

Ia

deviazione degli aghi (nel sensa del trasporto)

fili aghi da parte del crochet.

per

cui gli aghi vengono a trovarsi a

'sandwich'

rispetto

B)

9)

10)

Movimento

cucitura, quello a contatto con

piedino ed azionato da una chiavetta sporgente dalla parte inferiore del braccio macchina,

melle

collegati a fascetta a due alberini verticali:

•

unoforato

• l'attro cieco

II

crochet forato e quello che porta

Ia

sua punta a gancio afferra

gli aghi, nella foro corsa di discesa si trovino, i due di sinistra davanti al tilo di copertura,

che

mentre i due di destra dietro il

II

sistema assicura

aghi.

Coltelli

al piedino in posizione orizzontale ed una

di mota

II

taglio dei lembi di tessuto, che si presentano ripiegati verso l'atto,

piedino. Questi si presenta con

da formare un passaggio che si chiude dopa i

La

controlama mobile che opera con quella Iissa, agisce sopra quest'ultima con una

pressione regolabile secondo

Gli angoli di taglio sono studiati per ottenere una perfetta rifilatura dei lembi.

Piedino.

funzione consistente nella cooperazione con

incorpora gli elementi atti ad imprimere

supporto della lama Iissa del gruppo cottelli rifilatori e fa da sostegno alia lama mobile.

Vista quanta sopra sarebbe estremamente antieconomico se

in contatto con

catenella a vuoto, cosa che

costringerebbe l'utente a sostituire sovente un gruppo tanto costoso.

anomalia sono disposte sotto

area. Satta

del piedino. Questa soluzione, avila !'usura del corpo del piedino e permette

sostituzione delle solette quando fossero inefficienti.

Esistono diversi tipi di solette:

a) a spessori diversi in relazione alia grammatura del materiale da confezionare;

b) ad arco,

c) a forme particolari per ottenere cuciture a lembi sovrapposti.

lnfine, un particolare dispositive evita l'appiattimento

scaricare

danneggiarli.

crochet

in azione due crochet che dispongono ciascuno

rifilatori.

oscillatorio altemato.

II

corpo del piedino e

if

carico delle

piu o meno accentuate;

Ia

lora forza elastica, permettendo

superiors.

Ia

conformita della disposizione del fila di copertura rispetto ai fili degli

I coltelli rifilatori sono dislocati nel piedino e comprendono una lama fissata

if

tessuto in lase di trasporto o direttamente con le griffe in

moUe

II

deposito del fifo di copertura sui piano superiors della

if

piedino e affidato ad un cinematismo. Questi, dislocate sui

if

fifo di copertura. Quello cieco, invece e quello che, con

if

fifo di copertura portato da quello forato e

fila di copertura.

lama mobile montata su un support

Ia

sua suola scavata nel mezzo, nella zona della prua, tanto

cottelli e prima della zona in

Ia

grammatura del tessuto

un

piccolo congegno che, ottre a svolgere

Ia

griffa

per

il mota ai due crochet di copertura. Funge inoltre

del resto

Ia

suo

fa

premi·piedino, le solette si appiattiscono aderendo al fonda

awiene

due solette, di acciaio temprato

if

con tutti i piedini. Un'usura naturale

trasporto di tessuti molto fini e leggeri senza

di

una lama a forma di !alee e sono

Ia

awiene

cui

da

confezionare.

determinare iltrasporto del tessuto,

Ia

suola del piedino entrasse

lase

Per

per

moUe,

delle solette e consente a queste

dispone in modo

ache

si muove

nel mezzo

cadono gli aghi.

Ia

sua principals

di produzione

evitare simile

piegate

Ia

del

da

ad

facile

di

11)

Camma

inferiore. Questa

su un'estensione dell'albero principale inferiors.

Un opportune coperchio, facile da aprire,

A sostegno della funzione della camma ed a completamento

tendifilo

crochet

Una camma tendifilo a lama rotante cant rolla il fifo del crochet

e dislocate in unascatola pasta a sinistra della struttura orizzontalee montata

Ia

protegge e

Ia

nasconde.

dell'azione

e posta, sempre all'intemo della scatola, una piastra su cui sono fissati: passafili, tensione

fila ed una astina sistemata Ira le due lame della camma.

di

govemo

del fila,

----·-----

Page 7

12)

Lubrificazione,

strunura orizzontale inferiore. Tale pampa

principale inferiore e parallela al sensa deltrasporto.

manutenzione.

E'

dotata di quattro stadi di cui:

uno

che pesca, non direttamente,

nell' albero principale inferiore, a lubrificare i cuscinetti di banco e tutti i cinematismi che

operano nella parte inferiore; e

lo distribuisce, attraverso un raccordo, ai cuscinetti di banco e a tutti i cinematismi del braccio.

due

che aspirano

nel basamento sotto

uno

(il quarto) che ripesca

quello ricadutovi

Ia

cupalina di plexiglass dispasta nella parte superiore a destra del braccio,

il corretto funzionamento dell'impianto

Vista il fum:ionamento della pampa, ne riassumiamo le fasi del ciclo:

a)

I'

olio viene aspirate dalla bacinella e spinto forzatamente a lubrificare tutti i cinematismi

della macchina;

b) dopa aver svolto

ed una parte

ricavato nel basamento inferiore, sotto

l'oiio del basamento,

c)

trasparente disposta nel carter superiore

d) dalla cupolina l'olio cade a pioggia ritomando nella bacinella.

La

lubrilicazione e forzata a mezzo pampa ad ingranaggi, pasta nella

e disposta ortogonalmente rispetto all'albero

E'

di facile estrazione per eventuale

I'

olio della bacinella. Questoviene inviato, sotto pressione,

sulla parte superiore del braccio,

I'

olio dal muscine del braccio e lo riportano in basso in un serbatoio ricavato

Ia

pampa.

I'

olio

fi~rato

e riportato nel basamento dai due stadi sopracitati, e

per

gravita dopo aver lubrificato i cinematismi inferiori. Quindi lo spinge sotto

di

lubrificazione.

Ia

sua funzione,

per

gravita, quello del basamento inferiore) e condotto in un piccolo serbatoio

fi~rato,

I'

olio (una parte aspirate, quello del braccio superiore,

Ia

pampa;

viene aspirate

ed

inviato forzatamente sotto

del braccio macchina.

per

mezzo di un tubetto che

per

evidenziare

Ia

cupalina

NORME

Prima

L'inversione

due

Questa, qualora collegando

risu~asse

cinghia

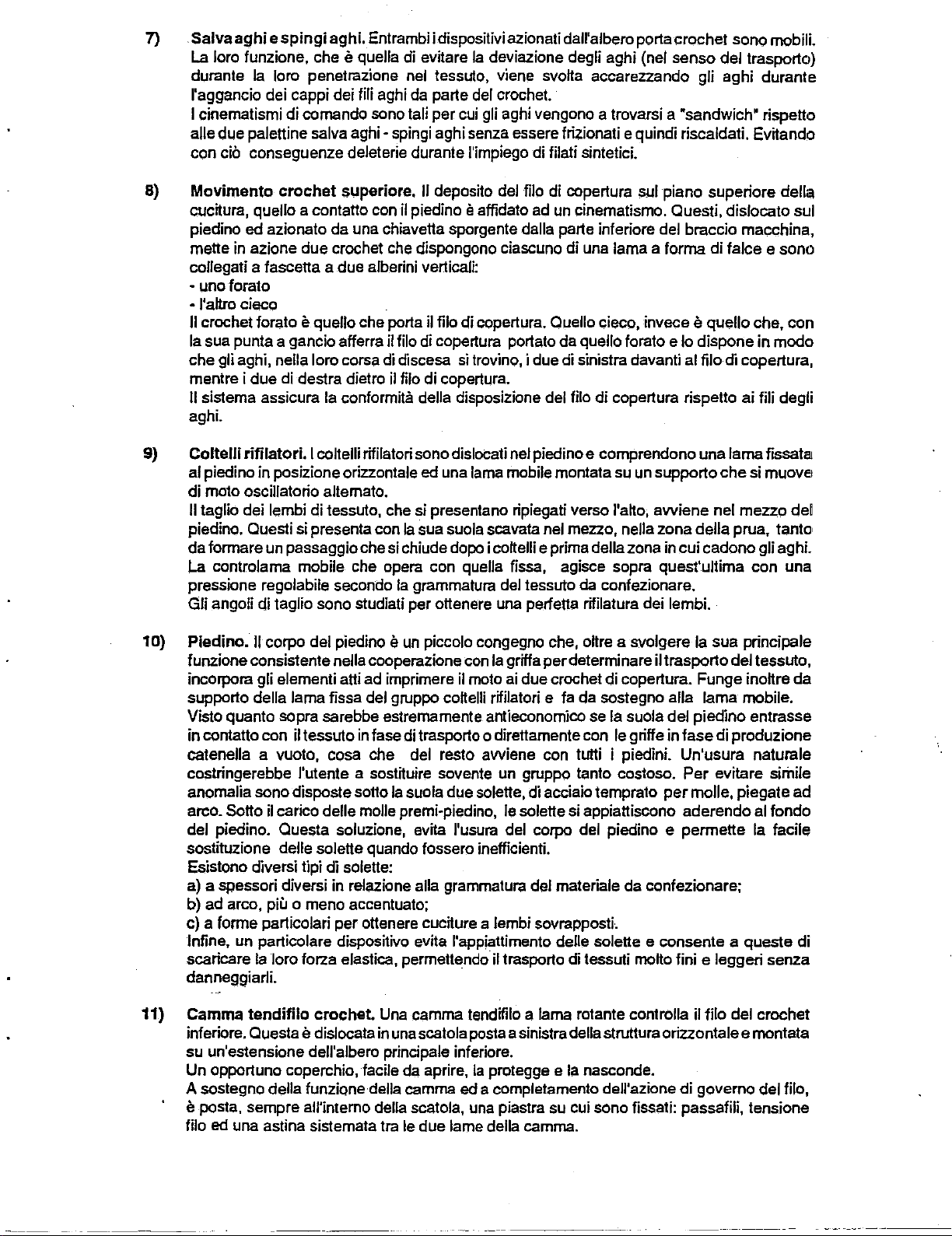

IMPIANTO ELETTRICO

L'impianto elettrico comprende l'interrunore salvamotore, il cavo di collegamento del motore ed un

cava di 4,65 m. senza spina maschio.

Gli allacciamenti alia rete saranno a cure dell'utilizzatore; per

dovra essere protetto fino ad una altezza di m 1 ,90 del pavimento mediante una guaina rigida

fomibile a richiesta.

In tutti i tipi di allacciamento e assolutamente indispensabile collegare, mediante conduttore giallo-

verde oppure traccia a vista, l'impianto elettrico con una rete di messa a terra ufficialmente

riconosciuta.

GENERALI

di

allacciare il motore alia rete elettrica controllare attentamente che:

il collegamento

l'interruttore salvamotore sia tarato

installato;

i collegamenti di messa a terra siano tutti quanti efficienti.

del

qualsiasi delle

contra rio a quello antiorario prescritto (nel verso dell' opera trice, vedere freccia carter para

nella zona volantino).

della morsettiera intema del motore corrispanda alia tensione d'esercizio; .

per

quella stessa tensione e per

senso di rotazione del motore (per impianti trifase) si otterra scambiando Ira lora

Ire

palarita nella spina di collegamento, senza toccare il fila giallo-verde

il

motore alia linea elettrica il sensa di rotazione della macchina

quelli aerei (blindo sbarra) il cavo

Ia

patenza del motore

di

terra.

Verifica

II

valore di taratura (in Ampere) dell'interrunore salvamotore dovra corrispondere al valore

indicate in tabella per

regolare

scorrere l'indice del cursore) sino a fare corrispondere l'indice al valore richiesto (fig. 2).

taratura

Ia

dell'interruttore

Ia

tensione e

taratura togliere il coperchiodell'interruttore e ruotare l'appasita vile (oppure

salvamotore

Ia

potenza del motore impiegato (fig. 2). Per verificare e

(fig. 2)

far

Page 8

Atten:o:ione: Escludere l'allacciamento con

Ia

rete di alimentazione prima di togliere il coperchio.

Collegamento

lampada

Per disporre di luce autonoma impiegare l'apparecchiatura Rimoldi 019-90

i morsetti d'entrata del salvamotore.

Entrata E

= 125/160/220/240/380/415 Volt 50/60Hz.

Uscita regolabile U = da 5 a 12 Vott 220 VA

Carter

paracinghia

sui

motors

Tutti i tipi di motore forniti da Rimoldi, unitamente aile macchine

apposite carter paracinghia (Fig. 3).

E'

assolutamente sconsigliabile procedere al suo smontaggio prima

spento il motore.

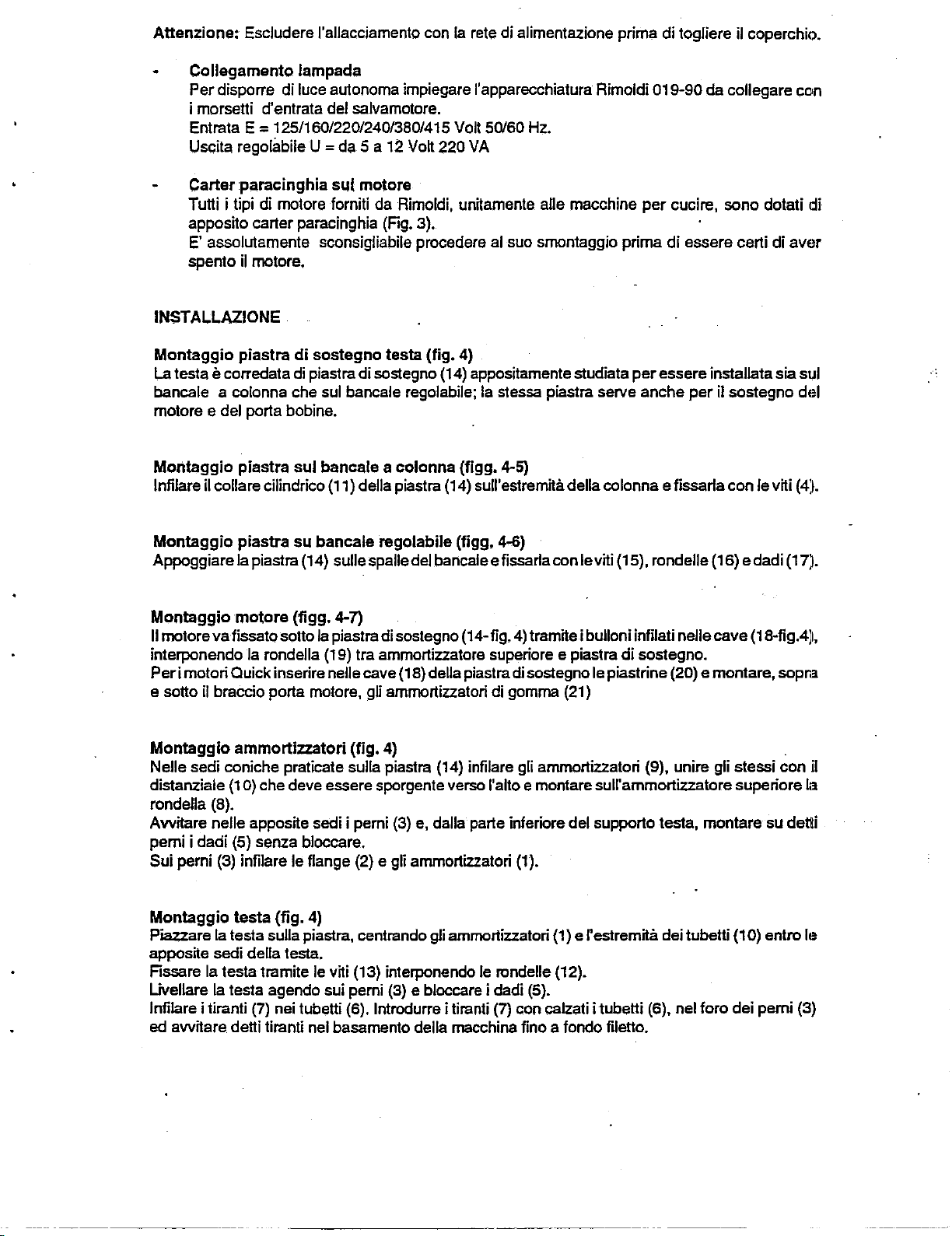

INSTALLAZIONE

Montaggio

La

testae

bancale a colonna che sui bancale regolabile;

piastre

di

sostegno

testa

(fig.

4)

corredata di piastre di sostegno (14) appositamente studiata

Ia

stessa piastra serve anche

motore e del porta bobine.

Montaggio

lnfilare

piastre

il

collare cilindrico

sui

bancale a colonna

(1

1) della piastre

(1

(figg.

4-5)

4) sull'estremita della co lonna e fissarla con le viti (4).

da

collegare con

per

cucire, sono dotati di

di

essere certi di

per

essere installata

per

il sostegno del

aver

sia

sui

Montaggio

piastra

su

bancale

regolabile

{figg, 4-6)

Appoggiare Ia piastra (14) sulle spalledel bancale e fissarla con leviti

Montaggio

II

motore vafissato sotto

interponendo

Peri

motori Quick inserire nelle cave

e sotto

Montaggio

Nelle sedi coniche praticate sulla piastra (14) infilare gli

distanziale

motors

il

braccio porta motore, gli ammortinatori di gamma (21)

ammortinatori

Ia

rondella

(figg.

4-7)

Ia

piastra di sostegno (14-fig.

(1

9) tra ammortinatore superiore e piastra

(1

8) della piastra di sostegno le piastrine (20) e montara, sopr.a

(fig.

4)

4)

tramite i bulloni infilati

ammortinatori

(1

0) che deve essere sporgente verso

I'

alto e montare sull'ammortizzatore superiors Ia

rondella (8).

Awitare

pemi

Sui perni (3) infilare le flange (2) e gli ammortizzatori

Montaggio

P~are

nelle apposite sedi i perni (3) e, dalla parte inferiors del supporto testa, montara su detti

i dadi (5) senza bloccare.

(1

).

testa

(fig.

4)

Ia

testa sulla piastra, centrando gli ammortinatori (1) e restremita dei tubetti

apposite sedi della testa.

Ia

Fissare

Livellare

testa tramite le viti

Ia

testa agenda sui perni (3) e bloccare i dadi (5).

lnfilare i tiranti (7) nei tubetti (6). lntrodurre i tiranti (7) con calzati

awitare

ed

detti tiranti nel basamento della macchina fino a fondo filetto.

(1

3) interponendo le rondelle

(1

2).

itubetti

{1

5), rondelle

di

sostegno.

neUe

(1

6) e dadi

cave

(1

(9), unire gli stessi con il

{1

0) entro le

(6), nel foro dei pemi (3)

(1

7).

B-fig.4]1,

----------

--

---

Page 9

COLLEGAMENTO

TESTA-MOTORE

(fig.

8)

Per il collegamento testa-motore

dimensioni indicate in figura.

a) Collegare, con apposita cinghia,

per

ottenere

Si raccomanda di non montara pulegge che non siano

ottenere

Allineare Ia puleggia motore con quella condotta e montata sulla testa, spostando opportuna-

b)

mente

c) Registrare

consentire

sugli alberi delle pulegge.

. richi

ha Ia giusta tensione quando, premendo con

verifica una freccia,

Collegamento

Collegare il tirante (1) alia leva alza piedino della testa mediante

RIFORNIMENTO OLIO

La

macchina esce dagli stabilimenti senza lubrificante, per cui e necessaria,

prowedere

industriali,

Svitare il tappo trasparente A

1)

2)

Peril

rifomimento complete versare l'intero contenuto di olio della lattina (pari a

in dotazione

3} Controllare che

riferimento

4}

Riawitare

5) Lubrificare a mana le supercifi evidenziate in rosso dei pemi degli snodi sopra il piedino (fig. 16),

come

cosi

6} Fare funzionare

velocita, fino a portarla da 1500 giri al minute alia velocita d'impiego.

7} Durante il funzionamento, controllare

tappo

di carico

lmportantesotto

Ia

linea inferiore,

. superiore, si potrebbero verificare fuoriuscite di olio.

alii

di

diverse tipo.

- AGIP

-

Awertenze:

tappo trasparente A.

OTE32

MOBIL

TEXACO

Ia

velocita di esercizio richiesta dalla Rimoldi.

velocita superiori.

il motore

ai rifomimento olio, impiegando illubrificante RIM 32M speciale permacchine percucire

lomita

neUe

asole (18) della piastra di sostegno (14) fig. 4.

Ia

tensione della cinghia, agendo sullo snodo attacco motore, in

slittamenti; rna avendo cura di non tenderla eccessivamente onde evitare sovracca-

cioe un cedimento della cinghia, di 10

alza

piedino

(fig.

come accessorio, ed operando come segue:

I'

olio raggiunga un livello tendente a quello superiore

della spia 8

il tappa trasparente A

il perno del portacoltello mobile (fig. 22}.

Ia

macchina a vuoto per circa 5 minuti, aumentando progressivamente Ia

A.

lllivello dell' olio, deve sempre essere compreso Ira le due linee rosse.Se risuttasse

Ia

lubrificazione sarebbe inefficiente; viceversa, se risultasse sopra

In

attemativa all' olio prescritto possono essere usati: ·

DTE

LIGHT

REGAL OIL 32

Accertarsi sempre durante il funzionamento della macchina che

e indispensabile impiegare una cinghia trapezoidale dalle

Ia

puleggia inferiore della macchina alia puleggia del motore,

queUe

date dalla Rimoldi con lo scopo di

modo

II

tutto per non compromettere

Ia

(fig.

9)

10)

Ia

circolazione dell' olio attraverso

mano al centro del tratto libero piu lunge, si

Si

raccomanda di non mischiare mai Ira loro

Ia

durata della cinghia stessa. Si

...

15 mm.

Ia

vile (2).

primadell'awiamento,

1000

Ira

le

due

Ia

cupola trasparente

I'

olio zampilli sotto il

da

non

gr.}, data

linee rosse di

del

Ia

linea

SOSTITUZIONE E

Fasatura

tra

albero

FASATURA

$Uperiore e

ORGANI

albero

Of

CUCITURA

inferiore

(fig. 11)

La corretta fasatura Ira gli alberi e di fondamentale importanza per il buon funzionamento della

macchina.

Se

per

Ia rottura della cinghia o per qualsiasi altro motive,

ritoccata,

AGHI

La macchina e stata campionata con aghi Rim. Questi appartengono al sistema riportato nella

decalcomania posta sulla parte superiore sinistra del braccio macchina ed hanno

finezza di

e opportune data

quelli consegnati come accessorio.

Ia

complessita dell'operazione, awalersi di personale specializzato.

Ia

fasatura

Ira

gli alberi dovesse essere

Ia

medesima

Page 10

Si raccomanda, pertanto, di impiegare sempre aghi Rim del tipo indicate in decalcomania.

Perquanto concerne

gli aghi in dotazione, ricordiamo di leggere anentamente il capitola 'Fasatura crochet inferiore'.

Ia

finezza, se si dovesse impiegarne una diversa

da

quella a cui appartengono

Posizionamento

Gli aghi sono infilati a banuta negli appositi fori del morseno (4) e sono bloccati radialmente medianle

Je

viti (5). Sono prowisti, sui codolo, di

morseno in cui

posizione circonferenziale con J'incavo rivolto dalla parte opposta all'operatrice. Le punte degli

stessi dovranno cadere esattamente al centro delle asole esistenti sulla Jinguena (6) montata sui

placca

opportunamente il morsetto porta aghi.

in

Ia

II

supplementare (7) montato in

dell'operatrice). Questa ago non porta

punta SPI e presenta lo scalfo come gli aghi porta

per

Durante

importanza nella formazione del punta, quando si dovessero impiegare filati particolari molto fini.

Le tigg.

il crochet inferiore agganciare i cappi dei

La

dall'awolgimento del file del crochet.

La

ago,

ago. Per ottenere

battuta contra

misura (A) prevista dal foglio di lase all!lgato alia testa. .

mezzo porta aghi della fig.

il suo correno montaggio.

Ia

14

e 15 rappresentano una lase della formazione del punto e precisamente quells

fig. 14 evidenzia

fig. 15, invece, rappresenta

del file del crochet con conseguente formazione normale cappio-filo-ago.

aghi

(tigg.12-13-14

verra alloggiato servira di riferimento peril suo fissaggio, onde onenere Ia sua esatlla

Ia

suddetta condizione, allentare

Ia

barra d'ago

cucitura penetra nel tessuto e in

Ia

(1

).

13

linea con gli

mancata presa del cappio del filo del quarto ago in quanta disturbato

Ia

funzione del quinto ago che evita l'awolgimento, attorno al quarto

e 15}

no

2 piani tangenziali dei quali, uno, a seconda del foro del

Ia

vile (3) della fascena (2) e ruotare

Serrare

In

questa modo, con

appartiene alia sonoclasse 183-00-4MR-20 e presenta un ago

file; pertanto non e forato.

Ia

vile (3) avendo cura che il morseno sia montato

Ia

barra d'ago tuna in alto, si deve ottenere

aHri

quattro alia destra dell'ultimo (visto dalla posizione

E'

di finezza unica. E' dotato

fiJi.

E'

dotato pure di piano tangenziale sui codolo

un

foro praticato nella placca ago. E' di capital·e

fiJi

aghi mentre questi iniziano

Ia

corsa di risalita.

che

di

vede

Ia

Sostituzione

Spegnere il motore ed assicurarsi, premendo il pedale, che

Ruotare manualmente il volantino, portando

II

rage.

al sistema indicate sull'apposita targhetta.

avendo cura di non variare l'orientamento dell' ago.

PIEDINO

Posizionamento

Si

ha

Ia

e quando

In

fig.

16

per

teste

su teste 183-00-4MR-22/32 che ha

ad

atte

La fig.

20

diversi. Per quanta riguarda

Regolazione e pressione

In relazione al tipo di tessuto impiegato ed aile solene adottate, e possibile regolare Ia pressione

che

il piedino deve esercitare sui tessuto,

Regolazione

Per

regolare l'alzata del piedino, nel case si desideri che il tessuto sia premuto

delle solene, occorre svitare

ad ottenere

Serrare q'-!indi

aghi

(figg.

12-13}

Ia

macchina sia assolutamente Ierma.

Ia

barra ago tuna in alto; allentare le viti (5) e sostituire

nuevo ago dovra essere montato seguendo le suddene istruzioni. L'ago deve appartenere

Awitare

piedino

correna posizione del piedinoquando gli aghi passanoal centro dell'asola del piedino stessc• .

Ia

forcellina del crochet di copertura forato (1) centra esattamente l'ago di sinistra (2}.

(tigg.

16-19-20}

e rappresentato un piedino complete per teste 183.

181

(senza copertura superiore) mentre

Ia

prerogativa di possedere due slitte indipendenti e bilanciate,

assemblare, sovrapponendo i

mostra chiaramente come

Ia

funzione del piedino vedi cap. "CARATTERISTICHE'.

piedino

alzata

l'alzata voluta.

Ia

ghiera

piedino

di

termo (3).

(fig.

Ia

Jeinbi,

capi

Je

due slitte esercitino

(fig. 17)

awitando

17)

ghiera di fermo

Ia

vile (5) senza eccedere nel bloccaggio,

In

fig.

19

e rappresentato un piedino

Ia

fig.20 rappresenta un tipo di piedino montato•

di

maglieria con cellarette gia applicate.

Ia

pressione costante su

o svitando secondo il necessaria, il pomolo 1.

(3)

e ruotare in sense antiorario il pomolo (2) fino

due

solo

dall'elasticita

spessori

Page 11

Soletta

In

ed il cavallotto (

piedino

caso di sostituzione delle solette occorre alzare

(figg.

18·19)

4)

,sostituire le solette e quindi infilare

il

piedino, svitare le viti

il

cavallotto e riawitare le viti.

(1

),

sfilare le solette (2·3)

PLACCA

Sostituzione

E' possibile sostituire

AGO

(fig.

21)

linguetta

Ia

linguetta (2) agendo sulle due viti (1) che

Ia

fissano e

Ia

centrano alia placca

(4).

Sostituzione

Smontaggio:

Ia

sotto

Montaggio:

le

viti (3) e tenendo premuto, verso il basso il pemo (7), bloccarto con

COL

TELLI

I cottelli esplicano

importante in quanto

affilati e con

II

coltello tisso (1) deve essere allineato sui secondo ago (partendo da sinistra evistodalla posizione

dell'operatrice) mentre

a tine corsa, vada a superare

Di capitale importanza, e

taglienti verranno a contatto.

La

pressione ideale e quella minima che recide con taglio netto un tilato.

Sostituzione.e

Coltello

modo

in

II

filo tagliente dovra essere allineato sui secondo ago come sopra detto.

Coltello

leggermente

Posi;::ionarlo secondo quanto detto.

Bloccare

Agire sulla vile (4) in modo da creare

enunciato sopra. Bloccare il dado (6).

placca

svitare le viti

placca ago (4), rimuovere il pemo

montare

(fig.

il loro posizionamento corretto.

fisso:

da

svitare leggennente

poter sfilare o infilare il coltello

mobile:

Ia

Ia vile (5)

ago

(3)

allentare

Ia

placca ago centrando

22)

Ia

loro funzione nel piedino.

puc

condizionare

quello mobile

il

filo tagliente del coltello fisso di circa 1 mm.

peril

taglio e per

La

vile

posizionamento

allentare

vite (4) e sbloccato

..

Ia

vile

Ia

Ia

(3)

deve essere posi;::ionato in modo che il suo filo tagliente,

(4)

serve per ottenere quanto sopra.

coltelli

Ia

vile

(5)

per poter sfilare o posizianare il coltello dopo

il

dado (6).

Ia

giusta pressione del cottello mobile su quello tisso

vile

(5)

e facendo leggennente leva con un cacciavite

(7)

e sfilarlo. Togliere

il

suo foro nella spina (6), infilare il

La

rifilatura

cucitura.

Ia

durata dei fili taglienti, sara

(4)

(1

Un

taglio perfetto si ottiene con i cottelli bene

dopo aver sbloccato il dado (6) , allentare

).

Ia

placca ago.

Ia

deltessuto

Ia

vile (5).

e un'operazione motto

pressione con cui i tratti

pemo

(7),

Ia

aver

awitare

vile (2)

svitato

come

Affilatura

Periodicamente e opportune procedere all'affilatura dei coltelli mediante l'affilatrice 001·01 e

l'apposito blocchetto,

CROCHET

Sostituzione

Per

Ia

inferiore

Per

ruotando

Posizionamento

II

gambo

onde ottenere

perottenere

il crochet (2)

condizioni previste dal foglio di

di

bloccatJgio (3).

coltelli

fornibile a richiesta, che garantisce il corretto angolo di affilatura.

INFERIORE

crochet

sostituzione del crochet inferiore, aprire lo sportello

al relativo porta crochet (4).

facilitare l'estrazione del crochet e opportuno portare lo stesso il piu all'estemo possibile,

il volantino.

crochet

del crochet e dotato di un piano tangenziale che servira da riferimento

il giusto orientamento della lama; e inottre

Ia

giusta posizione in aftezza. Pertanto, il posizionamento corretto e assicurato quando

e montato con

(fig.

23)

inferiore

inferiore

Ia

vite

(1

), allentare

(fig. 24-25)

prowisto

(5)

a battuta sui mozzo del porta crochet (4) onde ottenere le

lase e il piano esistente sui gambo e in corrispondenza della vile

Ia

vile (3) che fissa il crochet

peril

suo fissaggio

di una vile regolabile sui

Iondo

Page 12

La distanza

vite (6). Dopo aver sbloccato quesl'ultima, si

ottenere Ia quota del foglio di lase.

Anche Ia distanza H Ira

vile

(6) (fig. 24) facendo scorrere il porta crochet (4) sui suo albero (fig. 25).

0,

Ira Ia punta del crochet quando si trova tutto a sinistra e

lara ruotare

Ia

punta del crochet e il Iondo delle scalfo dell' ago si ottiene agenda sulla

il

porta crochet (4) sui suo albero fino

I'

ago, si ottiene agenda sulla

ad

CROCHET

Sostituzione e posizionamento

Per soslituire il crochet forato e necessaria togliere il collello mobile 3 (fig.22), togliere Ia controlama

7 (fig. 22) e ruolare il crochet cieco.

Procedere pertanlo come segue:

• Allentare Ia vile 5 che Iissa il coltello mobile 3 (fig. 22) e sfilarlo.

- Svilare le n°2 viti 8 (fig. 22) ed asportare

- Allentare

A questa punta allentare

Peril

(fig. 26) facendo in modo che, al !ermine della sua corsa verso sinistra, venga rispettata Ia quota

L riportata sullo schema di fasalura.

Riposizionare il crochet cieco come indicate nel paragrafo precedents e rimontare

7 e

Ia

staffa 9, bloccandola con le due

precedents (fig. 22).

Sostituzione e posizionamento

Per

Ia sostiluzione del crochet cieco (1) allentare

stesso, fino a poterlo sfilare dal suo perno (3).

presente che il crochet cieco e esattamente posizionalo quando, al punto morto sinistro, rispetta

quota M del foglio di fasatura.

Per

Ia posizione corretta in altezza verificare che

del crochet, sia sicura

quello forato (4).

Dl

COPERTU.RA

crochet

Ia

vile

2 (fig. 27) che Iissa il crochet cieco e ruotare quest'ullimo verso destra.

Ia vile 1 (fig. 26) e sfilare dal suo

montaggio, infilare il crochet !erato a batt uta e senza gioco sui suo

viii

crochet

e,

nella stesso tempo, verificare che il crochet cieco (1) non interferisca con

forato

(figg.

22-26-27)

Ia

staffa 9 (fig. 22); togliere Ia controlama 7.

pemo

il crochet !erato.

8 ed il coltello mobile, rispettando le istruzioni del paragrafo,

cieco

(fig.

27)

Ia

vile (2) e ruotare in sense antiorario il crochet

Peril

montaggio operare in sense inverse, tenendo•

Ia

presa del file di copertura

pemo

e bloccare Ia

Ia controlama

da

parte dell'uncino•

vile

Ia

1

SPINGI AGO E

Tulle

le teste

aghi (nella direzione del trasporto) durante Ia lore penetrazione nel tessuto nel memento in cui il

crochet aggancia i fili degli aghi.

II

sistema e tale

spingi aghi, senza essere frizionati e conseguentemente riscaldati.

Regolazione

Lo spingi aghi (1)

crochet. Una specials chiavetta (5) ricavata dal supporto e sporgente

impegna un'asola ricavata nel basamento, perrnettendo al supporto porta spingi-ago

selamente il moto rettilineo alternate dell'albero e non quello oscillante.

Lo spingi aghi dotato di un gambo cilindrico e montato in

e fissato a quest'ullimo

L'esatta posizione in

nella cruna dell' ago destro, quando

risalendo al punta morto superiore (dell. A).

Trovata l'ottimale posizione in

a questo

supporto porta spingi ago.

per

SALVA

181

e 183 sono delate di spingi aghi e salva aghimobili per evilare Ia deviazione degli

per

spingi

AGHI

cui gli aghi vengono a trovarsi a

aghi

mobile

(figg.

28-29)

'sandwich'

rispetto aile piastrine salva aghi-

e montato su un supporto (4) che, a sua volta, e montato 'folie' sull'albero porta

su

un piano orizzontale,

di

un

foro verticale praticato nel supporto

per

mezzo di una fascetta.

allezza e quella che vede

Ia punta del crochet inferiore si trova in asse

allezza,l'anellino

mezzo della vile (2), dopo aver fatto combaciare

Ia

linea di smusso della paletta spingi aghi centrata

con

I'

ago che

(3)

infilato nel gambo delle spingi

Ia

sua faccia inferiore centro il

aghi

verra fissato

ricevere

ed

sta

La regolazione radiale invece, si ottiene ruotando lo spingi ago fino a porto a contatto con tutti e

quattro gli aghi senza

La regolazione longitudinale si ottiene ruotando a mano

posizione tutto indietro (lantana dall'operatrice).

lo spingi ago agli aghi, facendo attenzione che questi, flettendo, non interferiscano con il crochet

(fig.29).

Si blocca Ia vile (8) (fig. 28).

pero fletterli (fig. 29). Si strings quindi a Iondo Ia

it

volantino fino a portare lo spingi ago nella

Si

svita quindi

Ia

vile

(6) (fig. 28).

vile (8) e si accosta il ferrno (7) e

Page 13

Regol~zione

II

sa iva aghi (1)

rettilineo alternate.

Mentre, per lo spingi ago, i sensi del movimento rettilineo altematodell'albero coincidono,

aghi invece, i sensi

Una opportuna leva oscillante (3) permette di invertire i sensi del movimento del salva aghi rispetto

all'albero che lo comanda.

L~

lev~

E'

supportata da un braccio

Ouest' ultimo e sistemato in un foro del basamento

II

braccio inferiore della leva si bilorca. Pertanto i due bracci paralleli (4a • 4b) si sviluppano verso

il basso quasi tangenti all'albero porta crochet.

salva

aghi

mobile

e,

come lo spingi aghi, comandato dall'albero porta crochet di cui sfrutta

delle spostamento dell'albero sono opposti.

ha il suo fulcro (4) disposto ortogonalmente all'albero porta crochet e sopra quest'ultirno.

(fig. 30)

(5)

fissato a sua votta all'attacco cilindrico (6).

ed

e fissato radialmente a questo dalla vile (7).

La

parte terminale dei bracci e a circolo, il cui centro

il

suo moto

peril

salva

e sui piano dell'asse del porta crochet. .

anelli,di cui uno (8) fissato all'albero porta crochet e l'attro (9) accostato

Due

ai

spingi ago, sono registrati senza giochi

sposta in un sense, il salva ago si spostera nel senso opposto.

II

salva ago (1) e montato su un blocchetto (2) che a sua votta e fissato alia leva oscillante (3).

Per

Ia

regolazione delsalva aghi

verticale inoltre, attenersi al dett.

stesso salva aghi

aghi senza

Bloccare

GRIFFE

Ia

perc

vile

nella posizione tutta indietro (verso l'operatrice), facendo in modo che sfiori gli

toccarli.

(1

0).

(1)

A,

mentre per quella sui piano orizzontale si precede portando lo

circoli dei bracci della leva. Pertanto quando l'albero si

si precede

sv~ando

Ia

v~e

(1

0). Per

a!

corpo del supporto

Ia

sua posizione sui piano

-:.

Regolazione

Le griffe possono essere regolate in altezza sfrut1ando

Questa regolazione,

in modo

Per:tanto per

leggermente,

blocchetto (8) muovendolo in altezza.

La

posizione angolare dell'eccentrico (7), che interessa

il taglio del cacciavite capitare in posizione verticale con il segno del bulino a destra del taglio.

vede

Sostituzione e regolazione

La

griffa del punto (1) e montata sulla slitta

svitando

La

griffa si regola in altezza serrando

dei denti e all'incirca sullo stesso piano della placca (fig. 32).

La

regolazione longitudinale della griffa

lunghezza del punto, i ranghi centrali dei denti ad inizio ed a fine corsa si troveranno ad una

medesima distanza dalle cave

Sostituzione e regolazione

La

griffa dillerenziale (9) e

La sostituzione

(12) quando, con

Ia

griffa sia

La

regolazione in altezza

del punto.

La griffa differenziale

al trasporto, rispetto alia

piano immaginario di contatto tra griffa e porta griffa; pertanto peril posizionamento corretto rispetto

alia placca ago

slitte

porta

griffe

(fig. 31)

perc, e determinante quando le slitte porta griffe (5) e (14) sono posizionate

d~

permettere quanto sopra.

Ia

regolazione delle slitte in attezza si proceda come segue: sbloccare, svitando

il

grano (6) impiegando un cacciavite; ruotare

griffa

del

punto

(5)

Ia

vile (3).

Ia

vile

(3)

awiene

della placca (fig. 32).

griffa

differenziale

montat~

ad

awiene

una

allentando

Ia

massima lunghezza del punto e su

distanz~

minima di 0,5 mm da quella del punto (fig. 33).

awiene

e dotata di 3 grani

fer~oia

sara necessaria agire sui tre grani, quindi serrare

sulla slitta (14)

Ia

v~e

(11

). La regolazione

serrando

della placca ago. lnfatti i 3 grani creano, con le !oro

Ia

(1

0) che servono per

Ia

cava che ospita

il

pemo eccentrico (7) che agisce, sui

Ia

quasi tota!Ha delle macchine, e quello che

(figg.

31-32)

tram~e

vile (11) quando

il porta griffa (2). La sua sostituzione

quando nella posizione di massima alzata il Iondo

serrando a Iondo

(figg. 31-33}

tram~e

tut1e

Ia

vile (4) quando, con

il porta gritfa (13).

long~udinale

le possibili posizioni del differenziale,

Ia

griffa e sullo stesso piano di quella

Ia

sua centratura, in sensa ortogonale

Ia

vite

Ia

vile di fissaggio.

awiene

(11

serrando

).

Ia

massima

tre

facce, un

awiene

Ia

vile

Page 14

REGOLAZIONE TRASPORTO DIFFERENZIALE

II

trasporto differenziale puo essere varia to mediante svitamento del pomolo (1) e spostamento di

questi in direzione verticale; portandolo in basso si aumenta

viceversa, portandolo in alto, si diminuisce

il trasporto della griffa differenziale.

(fig.

34)

il

trasporto della griffa differenziale,

REGOLAZIONE LUNGHEZZA DEL PUNTO (fig g. 34-35)

La lunghezza del punto puo essere variate mediante il volantino (3) (graduate estemamente) ed il

pulsante (9).

Ia

variazione procedere come segue:

Per

- Premere

il pulsante (9) e far ruotare a mano il volantino (3) fino

ache

l'estremita del pulsante

stesso possa inserirsi nella tacca del regolatore dell' eccentrico posto intemamente alia macchina;

quindi ruotare con forza

il volantino finche il numero corrispondente alia lunghezza del punto

desiderata coincide con l'indicatore (2).

- Rilasciare il pulsante (9)

INFILATURA E REGOLAZIONE TENSIONE FILl

L'infilatura deve essere effelluata secondo lo schema di infilatura allegate alia testa;

Regolazione

II

filo proveniente dalla squadretta passafili (2) viene premuto da duedischi (3) della tensione, e dalla

molla situate all'intemo del pomolo, quindi, per avere

regolare

Avere cura, in ogni caso, di non avvitare eccessivamente

tensione

Ia

pressione della molla avvitando o svitando il pomolo (1) della tensione stessa.

fili

aghi

(fig.

36)

Ia

giusta formazione del punto e necessaria

il

pomolo perche cio potrebbe causare

rottura del filo.

Regolazione e

Tutte le teste

dall'incastellatura. Detto tirafilo si muove di moto

controllo

183

sono dotate di un tirafilo (1) montato sull'estremita della barra ago sporgente

tirata

fili

aghi

(fig.

37)

rellilineo

a~emato,

e sincronizzato, ed effettua

medesima corsa della barra ago.

Per mezzo di opportune piastrine (2)

e possibile controllare

Ia

forrnazione delle asole dei fili degli

aghi in relazione ai vari tipi di filati impiegati.

Le piastrine sono 4, indipendenti, e ognuna controlla il filo di 1 ago.

Ia

Come posizionamento approssimativo per

come in

dell. A, ponendo

Ia

parte superiors a raggio, sullo stesso piano dei fori del passafilo a

campionatura iniziale, si disporranno le 4 piastrine

forcella montato sulla barra d'ago, quando questa si trova al punto morto inferiore,

l'a~o

Ia

Qualora si vole sse aumentare l'ampiezza dell'asola, si spostera verso

piastrina relativa (3).

Cio e richiesto specialmente dal 1 o ago di sinistra.

Quando invece si volesse ridurre l'ampiezza dell'asola

4°

ago a destra),

_ facendo in modo che il filo dell'ago, quando

il

dente della piastrina.

lnfilatura e regolazione

Ia

piastrina 4 relative si monteril capovoka con

Ia

barra e al punto morto inferiore, venga a capitare sollo

fila

crochet

inferiore

(cio puo essere richiesto specialmente dal

Ia

punta in alto, come nel dell.

(fig. 38)

Per portare il filo dalla bobina al crochet inferiore, servirsi dell'infilatore 990223-0-00 in dotazione

e procedere secondo lo schema di infilatura.

Ia

regolazione procedere come segue:

Per

Ia piastra porta tensione (1) e

modo che i due dischi della camma risultino

Ia

camma tendifilo (4) devono essere reciprocamente posizionate in

perfellamente centrati con

Ia

lamina (3).

La camma {4) deve essere posizionata in modo da iniziare il recupero del filo del crochet quando

questi inizia

funzione delle caratteristiche dei filati, anticipando o ritardando

allentare le viti

Ukeriori regolazioni del controllo dei filati si possono ottenere spostando in alto o in basso

il suo movimento da destra verso sinistra. Questa posizione puo essere variate, in

Ia

(5)

e ruotare opportunamente

Ia

camma.

camma.

Per

ollenere questo,

Ia

lamina

(3)' e i passafili (6).

Per ottenere una corretta formazione del punto,

e necessaria regolare anche

Ia

tensione

awitando

o svitando opportunamente il pomolo (2).

Ia

Ia

8;

---------.

--~----

--------

Page 15

lntilatura e regolazione

I!

file (o ifili) provenienti dalla squadretta passafilo

sulla squadretta passafilo, l'altra (4) vicina ai crochet di copertura.

Quest'ultima

Pertanlo

compromettere

Per

Ia

rapporto passa file a forcella (5).

Bloccare

MANUTENZIONE

Sene

qui

Ia macchina sempre in perfetta efficienza: ·

OGNI GIORNO:

- pulire tutti gli organi della macchina relativi altrasporto, alia formazione del

- controllare

OGNI SETTIMANA:

smonlare

e lo spingi asola

lubriticare a mane

cosi come

e quella che deve dare

Ia

tensione

Ia

corretta tensione del file.

regolazione della tirata del file, allentare

Ia

vile (6).

di

seguito elencate le operazioni periodiche di manutenzione necessaria

illivello dell'olio ·

Ia

palcca ago e pulire, soffiando con aria compressa, le griffe ed i crochet, il salva ago

il

perno del pertacoltello mobile (fig. 22).

fili

crochet

(1)

posta sulla squadretta

le superciti evidenziate

di

copertura

Ia

giusta tensione al file,

(fig. 36)

(2)

passano attraverso due tensioni, una (1) pesta

in

prossimita dei crochet di copertura.

(2)

deve essere meno chiusa, senza pen)

Ia

vile

(6) e prowedere

in

rosso dei perni degli snodi sopra

a spostare vertical mente

per

mantenere

punic

ed i coltelli

il

piedino (fig. 16),

il

OGNI SEI MESI:

- sostituire l'olio e pulire il finro principale (fig. 39). .

per scaricare l'olio dalla bacinella togliere iltappo

Per accedere al filtro, togliere

fissano il supporto filtro

(fig. 39), dope averla

Togliere

pressione.

lnfilare sulle colonnine del supperto

za

quest'ultimo con

Rimontare

relativa guamizione (1) e

Effettuare quindi il rifomimento dell'olio osservando

mento olio"

il filtro montato sui supperto filtro olio, pulirlo con benzina e soffiarlo con aria a bassa

dell'anello di tenuta e della sua corretta posizione nella gola del supperto. Rimontare

il

distanziale (4) ed

awitata

il

filtro, fissandolo con

Ia

vile(6)

olio alia bacinella e sfilarlo, aiutandosi eventual mente con una chiave

nel foro centrale delle stesso.

il

fondello

Iappe (3)

il

fondello

il tiltro, imbevendolo con olio pulito. Assicurarsi dell'efficien-

le

sue due viti.

(5)

di

gemma (3) e svitare

(5) e il

distanziale (4). Svilare le due viti che

fissandoli con

le indicazioni riportate al capilolo "Ritomi-

Ia

Ia

vile (6). Rimontare

vile

(2).

Ia

vile (2) con

Page 16

ANOMAUE

DOVUTE A IMPROPRIA CONDUZIONE DELLA MACCHINA

PROBABILI INCONVENIENT!

Trasporto e sbandamento del tessuto

Bucatura

Punto irregolare

Saito del punto

del tessuto

CAUSE PROBABILI

-

Pressione del piedino insufficiente

Griffe mal regolate in altezza ed inclinazione

Coltelli

Differenziale mal regolato

-

- Aghi spuntati

- Aghi di finezza non appropriata alia placca

Aghi con punta non adatta

-

- Tensioni mal regolate

Tendifili mal regolati

-

lnfilatura sbagliata

- Filati non calibrati

- Crochet inferiore mal regolato rispetto agli

aghi con conseguente spuntatura del crochet

Spingi asola e salva aghi troppo slaccati

dagli aghi

- Aghi mal posizionati

- Tensioni mal regolate

- Camma tendifilo crochet inferiore mal regolata

da affilare -

Rottura ago

Rottura

Perdita olio

Mancanza

filo

di

lubrificazione

Aghi storti

Aghi

mal montati

- Salva aghi mal posizionato

- Tensione troppo serrata

- Filo

- Spingi asola mal posizionato

- Serraggio bacinella mal effettuato

- Guamizioni bacinella mal sistemate

- Carters braccio e base insufficientemente

- Guamizione tappo del filtro inefficiente

- Livello olio troppo basso

- Passaggi olio intasati

awolto

Tappo scarico

fondo

bloccati

Filtro pompa lubrificazione intasato

irregolarrnente sulla bobina

olio bacinella non serrato a

Page 17

181-183

- '

Page 18

WARNING

SAFETY

The

driving motor and

THE

MAINS SUPPLY BEFORE:

machine threading

substituting sewing parts

machine maintenance work

leaving the work station even momentarily

The

Rimoldi products to which this booklet

devices foreseen

The

silencers mounted on pneumatic equipment are also considered safety devices and

in case

not

with the motor disconnected from the mains supply by means

Rimoldi

above-mentioned basic safety rules.

GUARANTEE

of

malfunction,

be

removed and then replaced except. in the case

S.r.l. declines

by

any

equipment mounted on the machine MUST

or

any access to internal parts

refeJ:S

come complete with all

law.

must

be cleaned but not cut out. Therefore, the safety devices fitted must

of

any

liability for accidents deriving from

BE

DISCONNECTED FROM

the

accident prevention

maintenance operations and then only

of

the switch provided

the

inobservance

for

of

even one

the

purpose.

as

such,

of

tbe

Rimoldi products are submitted to scrupulous inspections and rigorous tests that

to

guarantee their duration and efficiency. However their performance depends,

extent,

The

be

of

Rimoldi

Rimoldi Original Spare Parts are used.

Rimoldi

and

on

the

way

in which these products are used and on their careful maintenance.

exclusive use

identical in quality to

Rimoldi products

S.r.l. declines

S.r.l. reserves the right to

information given in this handbook.

of

Rimoldi Original Spare Parts, trade-marked Rim,

the

factory-mounted parts, assures the serviceability and commercial value

over

time.

any

liability

for

amend

malfunction

or

change,

the

only ones guaranteed

or

damage to its products where parts other

for

technical

or

commercial reasons, the data

make

it possible

to

a considerable ·

to

than

Page 19

INTRODUCTION

PRESENTATION

GENERAL INSTRUCTIONS

CHARACTERISTICS

ELECTRIC SYSTEM .

CONNECTION DIAGRAMS

INSTALLATION

Fitting the plate on column stand

Fitting the

plate on adjustable stand

Fitting the motor

Fitting the shock absorbers

Fitting the machine head

Machine head-motor connection

Connection

of

presser foot lifter

CONTENTS

OILING

REPLACING

AND ADJUSTING SEWING PARTS

Notes on upper and lower shaft phasing

Needles

Presser foot

Needle plate

Knives

Lower

looper

Spreading upper looper,

with hole

.•

·blind

Front and rear needle guards

Feed dogs

ADJUSTING

ADJUSTING

THE

DIFFERENTIAL FEED

THE

STITCH LENGTH ' THREAD TENSIONS

Adjusting the needle thread tension

Adjusting and checking the

needle thread pull

Threading and sdjusting the lower looper thread

Threading and adjusting the spreader

MAINTENANCE

looper threads

FAULTS

DUE

TO

IMPROPER USE

OF

MACHINE

-:··-·

-

__

I

Page 20

PRESENTATION (fig. 1)

1

2

3 Presser foot

4 Presser foot

Needle thread and covering thread tension

Presser knob

lift

knob

lift

ring nut

5 Needle thread puller

6

Upper covering thread tensioner

7 Shutter for looper threading

8

9

10

11

Movable knife holder

Stitch regulating button

Cover for tension and lower looper thread cam

Differential control mechanism cover opening button

::-·

12

13

14

Differential ratio adjustment knob

Oil level sight glass

Oil refilling cap

Page 21

CHARACTERISTICS

1)

Frame:

cylinder bed

The

parallel to

movement

tiring and physical injury overtime.

studies and

to

.

The

balanced line.

The

2)

tum

The

described

to

two

centre

Therefore

achieve this,

this consists

which

allows extremely small diameter tubular pieces

special configuration

the

feed direction raised above the horizontal structure, allows

in

the

work

various

ergonomic principles •

delicate colours, which are a quality

main

shafts

in

an

anticlockwise direction.

link

between

by

the

obstruct

planes:

of

the

one

the

the

there

surveys at a large number of clothes making workshops,

of

the

the

conjunction

operator

horizontal belonging

upper

shaft.

drive

batt path lies on two

are three cogged pulleys and a flat surface which acts

of

a traditional-shaped upper arm and a small-size feed-off-the-arm

to

be

assembled.

of

the base, which has a small-dimension cylindrical extension

the

operator free

zone

and

keeps their head

The

special machine shape was designed

of

Rimoldi products, give the machine a

upper

arm

and lower structure

two shafts is not direct, i.e. it is not located

of

the centres

when moving the garment

to

the lower shaft and one vertical which arrives at

planes

of

rotation

and

torso in an optimum position to avoid

after

and

sober

are

connected by a special bett, and

on

the

inclined

of

the

two

shafts. In fact, in

on

the

right of

at

right angles

the

needles, it is located

to

each other. In

as

a bett tensioner.

thorough

according

order

order

well-

plane

not

on

the

to

"Differential"

3)

behind

feeding

independently

differential ratio, i.e.

is carried out

ofthe

A suitably connected device, supplied on request, which can

by pneumatic piston allows

4)

Needle

by

attached

A

is connected

main shaft, is joined

The

and

a perfect stitch.

5)

Stitch

frame at

By

length can

to

the

the

operator. By moving the knob downwards, the path increases, vice versa, it decreases.

the

rotating

pin

fixed

attemating rectilinear motion transmitted by the needle

deceleration

regulator.

pressing

be

carried

feed.

The

needle

cloth.

bar.

to

a con-rod which is in

to

the

be

and

the other in front

The

path

from

the

back

the

very

simply

The

needle

upper

shaft. The shaft causes a type

the

machine

to

the

other

to

a pin at right angles

are

in perfect synchrony with the lower looper movement

The

stitch regulator is

height

the

of

the

button

set. It is visible on

out

is

and

very

feed is

difference between

by

simple

the

"differential" type.

On

relation

of

the

front feed dog (therefore the main feed dog) can

one

in

order

to

obtain a differential feed.

the

unscrewing

the

differential ratio

bar

moves with

arm

acts

end using a joint. The above mentioned con-rod, ccintrolled

operator's abdomen. ·

turning the machine arm handwheel

the

and

the

knob located

an

tum

attached

as

a fulcrum at

to

the

button type located on the horizontal part

graduated scale

needs very little time.

Two

feed dogs,

to

the

feed direction), contribute towards

path

of

the

front feed

on

the

be

to

be

changed when

alternating rectilinear motion

3leverto

to

a pin on the lever.

one

the lever in

on

oscillate through a

end

of

the

the

middle

bar

the handwheel itself.

of

which

The

dog

lower part

knee-controlled

the

machine

lever while

between

is such that its acceleration

by.

hand

one

is located

be

adjustment

and

the

back

of

the

base

or

controlled

is running.

and

is controlled

crank

the

needle

the

two ends.

in

order

the

required stitch

The

operation

adjusted

of

the

one,

in front

button

bar

by

the

to

form

of

the

.-;··

6)

Lower

a cylindrical shaft. It

angles

direction

Both

the

looper

to

the

of

the

movements

second,

the

movement.

moves

feed

and with a simuttaneous rectilinear motion on a plane parallel

feed.

can

rectilinear one, according

The lower looper is mounted on a looper holder which is part

with

an

atternating oscillatory motion on a vertical plane

be

adjusted: the first one when the needle and looper

to

the thickness

of

the

needles.

are

at

to

phased

of

right

the

and

Page 22

7) Needle

and are mobile. Their task is to prevent the needle from bending (in the feed direction) when

they penetrate the fabric. This is carried out by brushing against the needles when the loops

of

The

guard blades without rubbing and therefore heating up. This therefore avoids negative

consequences when synthetic fibres are used.

guard

needle thread are hooked by the looper.

control mechanism causes the needle

and

rear

needle guard. Both devices are driven

by

the looper holding shaft

to

find itself sandwiched between

the

two

needle

8)

9)

10)

Upper

in contact with the presser foot, is carried out by a kinetic mechanism.lt is

and is driven by a key which protrudes from

two

which each have a sickle-shaped blade and

-

-

The

takes

that

are

This

threads.

Trimming

fixed to the presser foot in a horizontal position and a mobile blade fitted to a support which

moves with

The

foot. The presser foot has a groove in the middle of its sole at

that closes after the blades and before the area where the needles come down.

blade stop acts against the fixed stop with a pressure which can be adjusted according

the

The

Presser

with

the

unit and rest for the moving blade. For this reason, it would be very uneconomical

ofthe

dogs when chain stitch is produced beyond the end of the material, which is something that

occurs with all presser feet. Natural wear would frequently force

unit. In order

under

and adhere to the underside of the presser foot. This arrangement prevents the body

presser foot from wearing and makes replacement easy when

There are different types of sole plates:

a) with different thicknesses according to

b) more

c) which special shapes

· Rnally, a special device prevents the sole plates from flattening and allows

their

looper

loopers

one

with a hole

the

other, blind

looper with the hole is the one which holds

up the thread carried by the one with

during their stroke the two left needles are in front of

behind.

system ensures that the cover thread is correctly arranged compared

cut of the fabric edges, which are turned upwards, takes place in the middle

weight

cutting angles are designed to attain perfect trimming of the edges.

the

two cover loopers moving. It also acts as a support for the fixed blade

presser foot came into contact with the material during the feed

the

elastic force so that very fine and light fabrics can be fed without damaging them.

movement

knives.

an

of

fool

feed dog in feeding the material (its main task), incorporates parts in order

sole. Under the weight

or

less arched.

The

atternating oscillatory motion.

the

material used.

The body

to

avoid this problem, two arched hardened steel spring sole plates are located

The laying

trimming knives are located

of

the presser foot is a small device which, apart from cooperating

to

carry out stitching with overlapping edges.

of

the cover thread on the upper surface

the

lower part

are

clamped to

the

cover thread.

the

hole with its hook-shaped end and lays it

on

of

the presser foot pressure springs,

the

weight of the fabric used.

of

the

two

The

the

cover thread while

the presser foot and include a blade

the

front which forms a passage

the

on

the

machine arm. It activates

vertical shafts:

other,

on

the

ofthe

trimming knife

or

directly with

the

user

to

replace a

the

sole

sole plates become worn.

them

of

the

seam,

presser foot

other hand,

so

the

right ones·

to

the needle

of

the

presser

The

mobile

to

to

set

if

the

sole

the

feed

cost~r

plates flatten

of

the

to

off-load

11)

Looper

looper thread.

an

A suitable easy

thread tensioners and a

a backup

thread

extension

to

tensioning

It is located in a box located on the left of the horizontal structure and fitted

of

the lower main shaft.

to

open cover protects and hides it. A plate which carries thread eyelets,

the operation of the cam and a complement in the thread regulation operation.

cam. A rotary blade thread tensioning cam controls

bar

between the two cam blades is located inside

the

same box

the

lower

teo

as

Page 23

12)

Lubrication.

structure. This pump is arranged

feed direction. It

It has

four

One

phase

lower shaft to lubricate the main bearings and mechanisms which operate in the lower part;

and through a connecting tube which distributes the

mechanisms

Two

phases

in

the

base

One

(the fourth)

phases together with the oil which has arrived there by gravity after lubricating

mechanisms is drawn

upper

right part

The lubrication is forced with a gear pump located in the lower horizontal

at

can

phases:

when

it

in

the upper part

when

under

the pump.

when

of

right angles

be

easily removed for maintenance.

draws

oil from the oil can indirectly. The oil is sent

of

the arm.

the oil is drawn from the nose

the

filtered oil brought down into the base

up

again. It is then pushed under the plexiglass

the

arm

to show that it is operating correctly.

to

tl\e

main lower shaft and parallel

under

oil to the arm main bearings

of

the arm and taken

by

the

back

above

cup

pressure

down

mentioned

located on

to

to

and

all

to a tank

the

lower

the

the

the

two

the

Having seen

the

a)

b) after carrying

gravity

the

c)

located on

d)

the

the

pump operation, here follows a summary

oil is

drawn

from

filtered oil from the base is drawn up and forced to pass under the transparent

oil drips down from the cup into the oil can.

from

the

oil can and forced to lubricate all the machine mechanisms;

out

this operation, the oil (partly drawn from the arm and partly returned

the base) is collected in a small

the

upper cover

of

the machine arm.

GENERAL INSTRUCTIONS

Before connecting

the

connection

the

motor cutout is

the

earth connections are correctly made.

The

direction

two

of

the

three poles in the connection plug, without touching the yellow-green earth wire.

should

is connected to

handwheel). ·

ELECTRIC

be

done

SYSTEM

the

motor

to

the mains supply make sure

of

the

terminal board inside the motor corresponds

set!

or

the same vottage and for the installed

of

rotation

if

the

the

of

the

motor

can be reversed (for three phase systems)

machine turns clockwise rather than anticlockwise

electric line (towards the operator, see the arrow on the belt guard

of

tank

in the base, under

that

the cycle phases:

the

pump;

to

the

working vottage;

power

of

the

motor

by

swapping

as

it should

when

cup

installed;

any

This

the

motor

near

the

by

The

electric system includes a motor cutout, the motor connection cable and

male

plug.

The

mains

connections must

cable

must

be

protected up to a height

which

is supplied on request.

In

all

types

of

connection it is absolutely necessary for the electric system

officially recognized earth with a green-yellow

Motor

The

and power

cover

(fig. 2).

cutout

setting (in ampere)

and

setting

oft

he

tum

the special screw (or slide the cursor index) until it shows

be

check

motor

used (fig. 2). In

made

by the user;

of

1.90 m from the floor with a rigid sheath,

(fig.

2)

of

the motor cutout should

for

or

visibly marked wire.

ordertocheckand

overhead connections (electric busway)

be

as shown in the table

adjustthe setting, remove

4.65

to

be

m

of

cable without

connected

for

the

the

required

vottage

the

cutout

value

to

the

an

Page 24

Attention:

Disconnect the power supply before removing the cover.

Light

connection

In order

to

have independent lighting, use Rimoldi device 019-90 and connect it

motorcutout input.

Input E = 125/160/220/240/380/415 Volt50/60 Hz.

Adjustable output U

Belt

guard

on

the

=from

motor

5to

12 Volt 220 VA

All types of motor supplied by Rimoldi together with the sewing machines are fitted with

suitable belt guards (fig. 3).

II

is

highly inadvisable

to

remove it before making sure the motor

is

turned off.

INSTALLATION

to

the

Fitting