Istruzioni per installazione, uso e manutenzione

Montage und Bedienungs Anleitung

Installation, use and maintenance instructions

Manuel d’entretien

I

D

GB

F

Bruciatore di nafta

Heizölbrenner

Heavy oil burner

Brûleur à fioul lourd

Funzionamento bistadio

Zweistufiger Betrieb

Two-stage operation

Fonctionnement à deux allures

CODICE

CODE

3434923 PRESS 60 N 616 M

3434924 PRESS 60 N 616 M

MODELLO - MODELL

MODELE - MODEL

TIPO - TYP

TYPE

2915829 (3) - 01/2009

INDICE

1. DESCRIZIONE DEL BRUCIATORE. . . . . . 1

3.3 Collegamenti elettrici. . . . . . . . . . . . . . . . . 5

1.1 Materiale a corredo . . . . . . . . . . . . . . . . . . 1

4. FUNZIONAMENTO. . . . . . . . . . . . . . . . . . 6

2. DATI TECNICI . . . . . . . . . . . . . . . . . . . . . . 2

2.1 Dati tecnici. . . . . . . . . . . . . . . . . . . . . . . . . 2

2.2 Dimensioni. . . . . . . . . . . . . . . . . . . . . . . . . 2

2.3 Campo di lavoro. . . . . . . . . . . . . . . . . . . . . 2

4.1 Scelta degli ugelli . . . . . . . . . . . . . . . . . . . 6

4.2 Pressione della pompa . . . . . . . . . . . . . . . 6

4.3 Regolazione testa di combustione . . . . . . . . 6

4.4 Regolazione motorino serrand a aria . . . . . . . 6

4.5 Regolazione temperatura di polverizzazione . 7

3. INSTALLAZIONE. . . . . . . . . . . . . . . . . . . . 3

3.1 Impianti alimentazione olio combustibile . . . . 3

3.2 Impianto elettrico . . . . . . . . . . . . . . . . . . . . 4

4.6 Programma di avviamento . . . . . . . . . . . . . . 8

4.7 Diagnostica programma di avviamento . . . . . 8

4.8 Diagnostica mal funzionamento . . . . . . . . . . 9

1. DESCRIZIONE DEL BRUCIATORE

Bruciatore di nafta con funzionamento bistadio.

O

Il bruciatore risponde al grado di protezione IP 40 secondo EN 60529.

O

Bruciatore con marcatura CE in conformità alle Direttive CEE: CEM 89/336/CEE, Bassa Tensione

73/23/CEE e Macchine 98/37/CEE.

Fig. 1

D2683

1 - Raccordo di aspirazione

2 - Raccordo di ritorno

3 - Regolatore pressione pompa

4 - Attacco manometro (G1/8)

5 - Attacco vacuometro (G1/2)

6 - Motorino apriserranda

7 - Pulsante di sblocco apparecchiatura con

segnalazione di blocco

8 - Pulsante di sblocco telesal vamot ore

10 - Filtro con guaina per termometro

11 - Gruppo valvole

12 - Manometro con rubinetto di protezione

13 - Termostato di regolazione

14 - Contattore preriscaldatore

15 - Trasformatore

16 - Morsettiera

17 - Bocchettoni pressacavo

18 - Valvola antigas

9 - Vite regolazione testa di combustione

1.1 MATERIALE A CORREDO

Tubi flessibili . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . N° 2 Nipples. . . . . . . . . . . . . . . . . . . . . . . . . N° 2

Guarnizioni. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . N° 2 Viti . . . . . . . . . . . . . . . . . . . . . . . . . . . . N° 4

Schermo per flangia . . . . . . . . . . . . . . . . . . . . . . . . .N° 1 Ugelli . . . . . . . . . . . . . . . . . . . . . . . . . . N° 2

Prolunghe per guide (per vers i o n e t e s t a a l l u n g a t a ) . . N° 2

5829

I

1

2. DATI TECNICI

2.1 DATI TECNICI

TIPO 616 M

Potenza termica - Portata 171/342 ÷ 684 kW – 15/30 ÷ 60 kg/h

2

/s (7° E)

2

/s (65° E)

Combustibile

Olio viscosità max. a 50° C 50 mm

con kit fino a 500 mm

Alimentazione elettrica

Motore 3,4 A / 230V – 2 A / 400V

Trasformatore d’accensione Primario 2 A – Secondario 2 x 6,5 kV – 35 mA

Riscaldatori 4,2 kW

Potenza elettrica assorbita 5,5 kW

Pompa 110 kg/h a 20 bar

Trifase, 230V ± 10%

400V

± 10%

50Hz senza neutro

~

50Hz con neutro

~

2.2 DIMENSIONI

BruciatorePiastra caldaia

D2686

Per versione testa allungata.

*

Per l’arretramento del bruciatore servirsi delle prolunghe ai perni fornite a corredo.

2.3 CAMPO DI LAVORO

combustione – mbar

Pressione in camera di

D2685

(2 ugelli funzionanti)

Potenzialità bruciatore

D2684

kg/h

kW

Quando il bruciatore funziona con un solo ugello, le condizioni di pressurizzazione sono più favorevoli e

non pongono problemi. Portata minima con un solo ugello: 15 kg/h - 171 kW.

5829

I

2

3. INSTALLAZIONE

3.1 IMPIANTI ALIMENTAZIONE OLIO COMBUSTIBILE

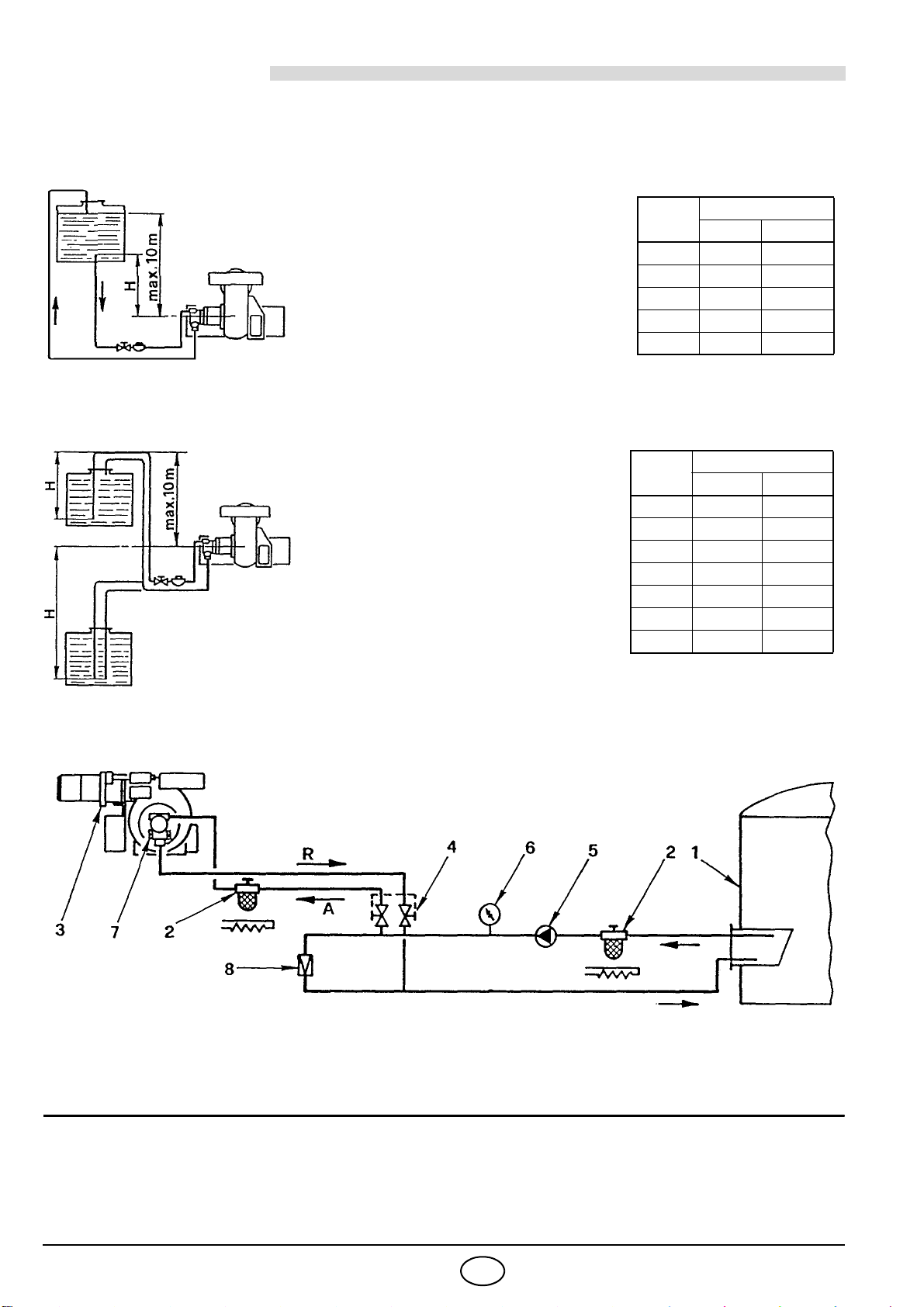

IMPIANTO PER GRAVITÀ

Per olio leggero con viscosità max. 7°E / 50°C.

Innesco pompa:

allentare il tappo dall’attacco vacuometro

(5, fig. 1) ed attendere la fuoriuscita del

combustibile.

H: Dislivello

L: Lunghezza del tubo di aspirazione

D2687

IMPIANTO IN ASPIRAZIONE

Per olio leggero con viscosità max. 7°E / 50°C.

Sconsigliato, a meno che non ci si trovi

in presenza si un impianto già preesistente.

Non si deve superare la depressione max.

di 0,5 bar (38 cm Hg) misurata all’attacco

vacuometro (5, fig. 1).

Si raccomanda che le tubazioni siano a

D2688

perfetta tenuta. Quando la cisterna è ad un

livello inferiore del bruciatore, si consiglia

di far arrivare la tubazione alla stessa altezza della tubazione di aspirazione.

In questo caso non è necessaria la valvola

di fondo.

H

metri

0610

0,5 11 17

11624

1,5 21 31

22638

H

metri

02245

0,5 19 39

11633

1,5 13 27

21021

2,5 7 15

30 8

L metri

ø 1” ø 1 1/4”

L metri

ø 1 1/4” ø 1 1/2”

IMPIANTO AD ANELLO

Per olio denso con viscosità fino a 65°E / 50°C.

D2689

1 - Cisterna (riscaldata per olio denso) 5 - Pompa di trasferimento

2 - Filtro (con resistenza per olio > 7°E / 50°C) 6 - Manometro di controllo

3 - Bruciatore (con kit per olio denso) 7 - Pompa bruciatore

4 - Saracinesche per esclusione bruciatore (accoppiate) 8 - Regolatore di pressione

Nota importante: per agevolare il flusso di combustibile tutte le tubazioni devono essere opportunamente

dimensionate, coibentate e riscaldate. (elettricamente o tramite vapore o acqua calda).

Attenzione: accertarsi prima di mettere in funzionamento il bruciatore che il tubo di ritorno non abbia occlusioni.

Un eventuale impedimento provocherebbe la rottura dell’organo di tenuta della pompa.

5829

I

3

3.2 IMPIANTO ELETTRICO DEL BRUCIATORE (eseguito in fabbrica)

TB

1512 16

TE

TA

TM

S

654321987

A1

F

135

TB

246

MV

M

3

14

CR

A2

426

135

13

RMO88.53A2RMO88.53A2

RT

95

96

A2

CMV

A1

FR

SM

1

171318 9 5 8114

10

7

8

6

11

2

5

R

3

2

R

4

1

1

M

V

2

H

S

1

S

T

0

S

T

1

S

T

2

-

M

+

Tm

V1

V2

TB

MB

D2613

N

L1R

L2R

L3R

L1 L2 L3 L S3 T1 30

N

T2 T6 T8

V2 1

V2 2

CMV Contattore motore ventilatore

CR Contattore preriscalda tore

F Soppressore

FR Fotoresistenza

MB Morsettiera bruciatore

MV Motore ventilatore

RMO Apparecchiatura elettrica

RT Relè termico

S S er b atoio preriscaldatore

SM Servomotore

TA Trasformatore d’accensione

TB Terra bruciatore

TE Termostato di regolazione nafta

Tm Termostato min. nafta

TM Termostato max. nafta

V1 Valvola 1° stadio

V2 Valvola 2° stadio

5829

I

4

3.3 COLLEGAMENTI ELETTRICI ALLA MORSETTIERA (a cura dell’installatore)

2

2

230V 400V

1,5 1,5

42,5

D2612

COLLEGAMENTI

RESISTENZE

PRERISCALDATORE

A Ampere 10 6

B mm

C Ampere 16 10

D mm

IN Interruttore manuale

MB Morsettiera bruciatore

H Segnalazione di blocco a distanza

TL Telecomando di limite

TR Telecomando di regolazione

TS Telecomando di sicurezza

D2692

NOTA

y Sezione dei conduttori: min. 1 mm

y Per alimentazione a 230V collegare a triangolo il serbatoio ed il motore (il collegamento originale é a stel-

2

. (Salvo diverse indicazioni di norme e leggi locali).

la per 400V).

FUNZIONAMENTO BISTADIO

Si ottiene mediante il telecomando collegato ai morsetti T6 - T8 (toglie ndo il ponte) che comanda la seconda valvola.

FISSAGGIO CAVI ELETTRICI

Tutti i cavi elettrici da collegare alla morsettiera (16, fig. 1) vanno

Fig. 2

fatti passare per gli opportuni bocchettoni a pressacavo (17, fig. 1),

vedi figura 2.

1 - Alimentazione trifase resistenze

preriscaldate: . . . . . . . . . . . . . . . . . . . . . bocchettone Pg 21

2 - Alimentazione trifase motore: . . . . . . . . bocchettone Pg 16

3 - Alimentazione monofase

e termostato sicurezza: . . . . . . . . . . . . . bocchettone Pg 13,5

4 - Termostato di regolazione: . . . . . . . . . . bocchettone Pg 13,5

5 - Termostato 2° stadio: . . . . . . . . . . . . . . bocchettone Pg 13,5

D2676

6 - Foro pretranciato

Eventuali altre segnalazioni o comandi possono essere collegati alla morsettiera del bruciatore asportando

la pastiglia metallica dal foro pretranciato e inserendo un comune bocchettone a pressacavo per il passaggio

e fissaggio dei cavi. Per garantire il grado di protezione IP 40 secondo EN 60529 chiudere i fori di passaggio

dei cavi di eventuali bocchettoni inutilizzati con opportune pastiglie.

NOTE

- Eseguire un buon collegamento di terra.

- Verificare l’arresto del bruciatore aprendo il termostato di caldaia e il blocco oscurando la fotoresistenza.

5829

I

5

4. FUNZIONAMENTO

-

-

-

a

-

4.1 SCELTA DEGLI UGELLI

Ugello

GPH (45° - 60°)

2,50 + 2,50 30,00 34,00

3,00 + 3,00 36,00 40,60

3,50 + 3,50 42,00 47,40

4,00 + 4,00 48,00 54,20

4,50 + 4,50 54,00 61,00

5,00 + 5,00 60,00 –

In particolare per olio combustibile denso

utilizzare ugelli ad alta resistenza all’usura

20 bar

kg/h

25 bar

kg/h

4.2 PRESSIONE DELLA POMPA

Pressione consigliata:

- Ol io flui do: 20 b ar

- Olio denso: 25 bar (vedi kit di trasformazione)

Le portate degli ugelli indicate in tabella sono nomi

nali, ricavate per un olio combustibile leggero (visco

sità 3 ÷ 5 °E a 50 °C riscaldato a 100 °C).

La portata reale può variare rispetto a quella nomi

nale del ± 5%.

Se si desiderano valori intermedi di portata rispetto

quelli indicati nella tabella è possibile variare la pres

sione in pompa o comporre diversamente gli ugelli.

La pompa lascia la fabbrica tarata a 20 bar.

(es. Monarch F 80 H0).

4.3 REGOLAZIONE TESTA DI COMBUSTIONE

Si effettua ruotando la vite A, fig. 3 fino a che la tacca, rilevata dal diagramma, collima con il piano del manicotto

B, fig. 3.

kg/h

D2693

Fig. 3

B

Tacca 4

D2637

A

4.4 REGOLAZIONE MOTORINO SERRANDA ARIA

SOSTA - Leva azzurra

La leva azzurra è posizionata in fabbrica verticalmente e corrisponde alla condizione di serranda aria totalmente chiusa.

Per avere un’apertura parziale della serranda, spostare tale

leva verso sinistra (segno + sulla targhetta).

La nuova posizione della serranda potrà essere verificata con

l’arresto del bruciatore. Non superare, in ogni caso, la posizione

della leva arancio di 1° stadio.

n° tacche

Leva nera

Leva rossa

PRIMO STADIO - Leva arancio

La leva arancio regola la posizione della serranda di prima fiamma, ed è tarabile sia in apertura che in chiusura.

SECONDO STADIO - Leva rossa e nera

La leva rossa regola la posizione della serranda di seconda

fiamma, ed è tarabile sia in apertura che in chiusura.

La leva nera comanda l’apertura della seconda valvola olio e

deve sempre anticipare di poco la leva rossa, ma ma i la leva

arancio di 1° stadio.

5829

I

6

Leva arancio

Leva azzurra

Apertura +– Chiusura

D2638

4.5 REGOLAZIONE TEMPERATURA DI POLVERIZZAZIONE

Termostati di regolazione - di minima - di massima

Il termostato di regolazione impedisce l’avviamento del bruciatore se la temperatura del combustibile non

ha raggiunto il valore necessario per una buona polverizzazione come indicato nel diagramma seguente.

mm2/s °E

Viscosità a 50° C

Temperatura di polverizzazione

D2694

Guaina per termometro

Manopola di regolazione

termostato

Preriscaldatore

Scarico impurità

D2641

Esempio

Un olio combustibile 7 °E a 50 °C va preriscaldato a 110 °C.

Il termostato deve essere generalmente tarato ad un valore di temperatura superiore di quello desiderato

(120° letti sulla manopola per avere circa 100 °C agli ugelli).

La lettura va fatta dopo qualche minuto di funzionamento, poi effettuare i necessari ritocchi.

Il termostato a contatto di minima interviene arrestando il bruciatore nel caso che la temperatura del combustibile scenda sotto il valore necessario per aver una buona combustione.

Il termostato a contatto di massima disinserisce le resistenze quando, a causa di un’avaria del termostato

di regolazione, si registra un sensibile aumento della temperatura nel preriscaldatore. In caso di interventi

anomali accertarsi del regolare funzionamento del termostato di regolazione e della resistenza a contatto

della sonda del termostato stesso. Viene tarato in fabbrica a 180 °C.

NOTE IMPORTANTI

Sostituzione dei termostati di preriscalatore

.

Tubazioni tavoletta

Riposizionare le sonde dei nuovi termostati, dopo aver allentato le viti di fissaggio del pacco tavolette, avendo cura

che la sonda sia a contatto delle tubazioni e della resistenza come in figura lato. Valgono le stesse precauzioni

Tavoletta

nel caso di sostituzione delle resistenze a contatto delle

sonde dei termostati.

Resistenza

Nel caso che durante il funzionamento si registrassero

elevati scarti o punte eccessive di temperatura, verificare

con un ohmetro la continuità della resistenza posta a contatto della sonda di temperatura (valore circa 35 Ohm).

Utilizzare soltanto filtri con una scanalatura sull’esagono

di avvitamento.

D2751

Sonda del termostato

5829

I

7

NOTE

y Il preriscaldatore può essere dotato di un secondo termostato a contatto di massima.

Questo termostato può essere impiegato per agire da interruttore su un contattore esterno per togliere

corrente al preriscaldatore in caso di sovratemperatura (kit cod. 3000800).

y Prima dell’avviamento del bruciatore è consigliabile accertarsi che la pompa sia piena di combustibile per

non farla girare a secco per troppo tempo.

y Pulizia dei filtri:

deve essere eseguita periodicamente per non causare inconvenienti al funzionamento del bruciatore

y Filtro di linea:

.

posto in aspirazione, provoca l’aumento della depressione in pompa con conseguente rumorosità della stessa. Non superare un valore di depressione, misurato all’attacco vacuometro (5, fig. 1), di 38 cm Hg (5 m.c.a.).

y Filtro preriscaldatore (10, fig. 1):

posto in mandata, provoca una diminuzione della pressione di polverizzazione controllab ile al manometro

(12, fig. 1).

RUBINETTO DI PROTEZIONE MANOMETRO

Una volta controllata la pressione di polverizzazione in funzionamento, è conveniente escludere il manometro (12, fig. 1) dai colpi di pressione che subisce ad ogni avviamento del bruciatore.

Per questo, a bruciatore fermo e manometro a 0 bar, chiudere il rubinetto di protezione.

4.6 PROGRAMMA DI AVVIAMENTO

Blocco per mancata accensioneNormale

Termostato

Motore

Trasf. d’accensione

a

Valvola 1

Valvola 2

fiamma

a

fiamma

Spia di blocco

D2713

Blocco motore

É provocato dal relè termico salvamotore in caso di sovraccarico o di mancanza di fase.

Per sbloccare premere i pulsanti 7 e 8, fig. 1.

4.7 DIAGNOSTICA PROGRAMMA DI AVVIAMENTO

Durante il programma di avviamento, le indicazioni sono esplicate nella seguente tabella:

TABELLA CODICE COLORE

Sequenze Codice colore

Preventilazione

Fase di accensione

Funzionamento con fiamma ok

Funzionamento con fiamma debole

Alimentazione elettrica inferiore a

Blocco

Luce estranea

Legenda: Spento Giallo Verde Rosso

170V

~

5829

I

8

4.8 DIAGNOSTICA MAL FUNZIONAMENTO

L’apparecchiatura in dotazione ha una sua funzione diagnostica attraverso la quale è possibile facilmente

individuare le possibili cause di mal funzionamento (segnalazione: LED ROSSO).

Per utilizzare tale funzione, bisogna aspettare almeno dieci secondi dall’istante di messa in sicurezza

dell’apparecchiatura e premere il pulsante di sblocco per un tempo minimo di tre secondi.

Rilasciato il pulsante, il LED ROSSO comincerà a lampeggiare, come illustrato nella seguente figura.

LED ROSSO acceso

aspettare per almeno 10 s

Premere pulsante

per > 3 s Segnale Segnale

Intervallo

3 s

Gli impulsi del LED costituiscono un segnale intervallato da 3 secondi circa.

Il numero degli impulsi darà le informazioni sui possibili guasti, secondo la seguente tabella:

SEGNALE CAUSA PROBABILE

2 lampeggi

Non viene rilevato un segnale stabile di fiamma nel tempo di sicurezza:

– guasto alla fotoresistenza;

– guasto alla valvola olio;

– inversione fase/neutro;

– guasto al trasformatore di accensione

– bruciatore non regolato (nafta insufficiente).

3 lampeggi

Il pressostato aria di minima (se installato) non chiude:

– guasto al pressostato aria;

– pressostato aria non regolato;

– intervento del pressostato aria di massima (se installato).

4 lampeggi

7 lampeggi

8 lampeggi

10 lampeggi

Il pressostato aria di minima (se installato) non commuta, oppure luce presente in camera prima dell’accensione:

– guasto al pressostato aria;

– pressostato aria non regolato.

Sparizione della fiamma durante il funzionamento:

– bruciatore non regolato (nafta insufficiente);

– guasto alla valvola olio;

– cortocircuito tra la fotoresistenza e la terra.

– Guasto termostato di consenso olio;

– Interruzione resistenze riscaldanti.

– Errore di collegamento o guasto interno.

5829

I

9

INHALT

e

1. BESCHREIBUNG DES BRENNERS . . . . . 1

3.3 Elektrische anschlüsse . . . . . . . . . . . . . . . . . 5

1.1 Mitgeliefertes Zubehör . . . . . . . . . . . . . . . . 1

4. BETRIEB . . . . . . . . . . . . . . . . . . . . . . . . . 6

2. TECHNISCHE MERKMALE. . . . . . . . . . . . 2

2.1 Technische Daten . . . . . . . . . . . . . . . . . . . 2

2.2 Abmessungen . . . . . . . . . . . . . . . . . . . . . . 2

2.3 Betriebsbereich . . . . . . . . . . . . . . . . . . . . . 2

4.1 Wahl Der Düsen . . . . . . . . . . . . . . . . . . . . 6

4.2 Pumpendruck . . . . . . . . . . . . . . . . . . . . . . 6

4.3 Einstellung des Brennerkopfes . . . . . . . . . . . 6

4.4 Luftklappenmotor. . . . . . . . . . . . . . . . . . . . . . 6

4.5 Einstellung der Zerstäubungstemperatur . . 7

3. INSTALLATION. . . . . . . . . . . . . . . . . . . . . 3

3.1 Brennstoffzuführung . . . . . . . . . . . . . . . . . . 3

3.2 Elektrisches Verdrahtungsschema . . . . . . . 4

4.6 Betriebsablauf . . . . . . . . . . . . . . . . . . . . . . . 8

4.7 D iagnostik Betriebsablauf . . . . . . . . . . . . . . 8

4.8 Diagnostik Betriebsstörungen . . . . . . . . . . . 9

1. BESCHREIBUNG DES BRENNERS

Heizölbrenner mit zweistufigem Betrieb.

O

Der Brenner entspricht der Schutzart IP 40 gemäß EN 60529.

O

Brenner mit CE-Kennzeichnung gemäß der EWG-Richtlinien: EMV 89/336/EWG, Niederspannungsrichtlini

73/23/EWG und Maschinenrichtlinie 98/37/EWG.

Abb. 1

D2683

1 - Vorlaufanschluss

2 - Rücklaufanschluss

3 - Pumpendruckregler

4 - Manometeranschluss (G1/8)

5 - Vakuummeteranschluss (G1/2)

6 - Luftklappenmotor

7 - Entstörtaste des Schaltgerätes mit Störanzeiger

8 - Entstörtaste des Motorschutzes

9 - S chraube zur Einstellung des Brennerkopfes

10 - Filter mit Schutzmantel für das Thermometer

11 - Ventilgruppe

12 - Manometer mit Schutzabsperrhahn

13 - Einstellbarer Thermostat

14 - Kontaktgeber des Vorwärmers

15 - Transformator

16 - Klemmleiste

17 - Stopfbuchsverschraubungen

18 - Gegengasbildungventil

1.1 MITGELIEFERTES ZUBEHÖR

Schläuche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 St. Nippel . . . . . . . . . . . . . . . . . . . . . 2 St.

Dichtungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 St. Schrauben. . . . . . . . . . . . . . . . . . 4 St.

Flanschdichtung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1 St. Düsen . . . . . . . . . . . . . . . . . . . . . 2 St.

Gleitverlängerungen (

für Ausführung mit verlängertem Kopf). 2 St.

5829

D

1

2. TECHNISCHE MERKMALE

2.1 TECHNISCHE DATEN

TYP 616 M

Feuerungswärmeleistung - Durchsatz 171/342 ÷ 684 kW – 15/30 ÷ 60 kg/h

Brennstoff

Öl mit max. Viskosität bis 50° C 50 mm

mit Kit bis zu 500 mm

2

/s (7° E)

2

/s (65° E)

Stromversorgung

Motor 3,4 A / 230V – 2 A / 400V

Zündtransformator Primär 2 A – Sekundär 2 x 6,5 kV – 35 mA

Heizpatronen 4,2 kW

Leistungsaufnahme 5,5 kW

Pumpe 110 kg/h bei 20 bar

Dreiphasig, 230V ± 10%

400V

± 10%

50Hz ohne Nulleiter

~

50Hz mit Nulleiter

~

2.2 ABMESSUNGEN

BrennerKesselplatte

D2686

Für Ausführung mit verlängertem Kopf.

*

Zum Zurückziehen des Brenners die mitgelieferten Stiftverlängerungen benutzen.

2.3 BETRIEBSBEREICH (2 Düsen in Betrieb)

mbar

Druck im Feuerraum

D2685

Brennerleistung

D2684

kg/h

kW

Wenn der Brenner mit nur einer Düsen arbeitet, sind die Luftverdichtungsdedingungen günstiger und verursachen

keine Probleme

5829

. Mindestdurchsatz mit nür einer Düse: 15 kg/h - 171 kW.

D

2

3. INSTALLATION

3.1 BRENNSTOFF ZUFÜHRUNG

FALLSPEISUNG

Für Öl mit einer max. Viskosität von 7°E / 50°C.

Auffüllen der Pumpe:

Den Verschluss des Vakuummeteranschlusses (5, Abb. 1) lösen und das

Austreten des Heizöls abwarten.

H: Höhenunterschied

L: Länge der Ansaugschlauches

D2687

ANSAUGZULEITUNG

Für Öl mit einer max. Viskosität von 7°E / 50°C.

Nicht empfehlenswert, ausser es handelt sich um eine schon bestehende

Anlage.

Der am Vakuummeteranschluss

(5, Ab b. 1) max. Unterdruck von 0,50

bar (38 cm Hg) darf nicht überschritten

werden.

D2688

Wenn der Tank tiefer als der Brenner

angebracht ist, empfehlen wir, die Leitungen des Tankes in gleicher Höhe wie

die der Saugleitung enden zu lassen. In

diesem Fall ist ein Fussventil nicht nötig.

H

Meter

0610

0,5 11 17

11624

1,5 21 31

22638

H

Meter

02245

0,5 19 39

11633

1,5 13 27

21021

2,5 7 15

30 8

L Meter

ø 1” ø 1 1/4”

L Meter

ø 1 1/4” ø 1 1/2”

RINGLEITUNG

Für Öl mit Viskosität bis zu 65°E / 50°C.

D2689

1 - Tank (beheizt für dickflüssiges Öl) 5 - Förderpumpe

2 - Filter (mit Widerstand für Öl > 7°E / 50°C) 6 - Kontrollmanometer

3 - Brenner (mit Kit für dickflüssiges Öl) 7 - Brennerpumpe

4 - Gekuppelte Absperrhähne um den Brenner auszuschliessen 8 - Druckregler

Wichtiger hinweis: um den Fluss des Brennstoffes zu erleichtern, müssen alle Leitungen angemessene

Ausmasse haben, wärmeisoliert und mit Hilfserhitzern versehen sein.

Achtung: vor Anlauf des Brenners überprüfen, dass die Rücklaufleitung nicht verstopft ist.

Eventuelle Behinderungen könnten Beschädigungen an der Wellendichtung der Pumpe hervorrufen.

5829

D

3

3.2 ELEKTRISCHES VERDRAHTUNGSSCHEMA (in der Fabrik fertig montiert)

TB

1512 16

TE

TA

TM

S

654321987

A1

F

135

TB

246

MV

M

3

14

CR

A2

426

135

13

RMO88.53A2RMO88.53A2

RT

95

96

A2

CMV

A1

FR

SM

1

171318 9 5 8114

10

7

8

6

11

2

5

R

3

2

R

4

1

1

M

V

2

H

S

1

S

T

0

S

T

1

S

T

2

-

M

+

Tm

V1

V2

TB

MB

D2613

N

L1R

L2R

L3R

L1 L2 L3 L S3 T1 30

N

T2 T6 T8

V2 1

V2 2

CMV Motorkontaktgeber

CR Kontaktgeber der Heizwinderstande

F Funkentstörer

FR Fotowinderstand

MB Brenner-Klemmleiste

MV Gebläsemotor

RMO Steuergerät

RT Wärmerelais

S Vorwarmebehälter

SM Stellmotor

TA Zündtransformator

TB Brenner-erdung

TE Einstallbarer Thermostat mit Anlaufentblockung

Tm Kontaktthermostat der min. Temperatur

TM Kontaktthermostat der max. Temperatur

V1 1° Stufe Ventil

V2 2° Stufe Ventil

5829

D

4

3.3 ELEKTRISCHE ANSCHLÜSSE AN DER KLEMMELEISTE (vom Installateur auszuführen)

2

2

230V 400V

1,5 1,5

42,5

D2612

ANSCHLÜSSE DER

WIDERSTÄNDE

DES VORWÄRMERS

A Ampere 10 6

B mm

C Ampere 16 10

D mm

IN Schalter für das manuelle

Ausschalten des Brenners

MB Brenner-Klemmleiste

H Störabschaltung-Fernmeldung

TL Grenzwert-Fernsteuerung

TR Einstell-Fernsteuerung

TS Sicherheits-Fernsteuerung

D2692

BEMERKUNG

y Leiterdurchmesser: min. 1 mm

y Bei 230V Speisung den Vorwärmerbehälter und den Motor dreieckschalten (die originale Schaltung ist

2

. (Außer im Falle anderslautender Angaben durch Norme n und örtliche Gesetze).

Sternschaltung für 400V).

ZWEISTUFIGER BETRIEB

Man kann durch die zwischen der Klemmen T6 und T8 geschaltete Fernsteuerung (durch Wegnehmen des

Bruckes) erhalten, der das 2. Ventil steuert.

KABELBEFESTIGUNG

Alle Kabel, die an die Klemmleiste (16, Abb. 1) angeschlossen wer-

Abb. 2

den, müssen gemäss dem untenstehenden Schema durch des

Stopfbuchsverschraubungen (17, fig. 1) gefüh rt werden, see Abb 2.

1 - Dreiphasenspeisung der vorgewärmten

Widerstände: . . . . . . . . . . Stopfbuchsverschraubung Pg 21

2 - Dreiphasenspeisung

des Motors:. . . . . . . . . . . . Stopfbuchsverschraubung Pg 16

3 - Einphasenspeisung und

Sicherheitsthermostat: . . . Stopfbuchsverschraubung Pg 13,5

4 - Einstellthermostat: . . . . . . Stopfbuchsverschraubung Pg 13,5

D2676

5 - 2. Stufe Thermostat:. . . . . Stopfbuchsverschraubung Pg 13,5

6 - Vorgestanzte Öffnung

Weitere Signalisierungen oder Steuerungen können an die Klemmleiste des Brenn ers angeschlossen werden,

indem man die Metallscheibche von der vorgestanzten Öffnung entfernt und einen normale Stopfbuchsverschraubung einführt der als Kabeldurchgang dient und für die Befestigung der Kabel sorgt.

BEMERKUNGEN

- Für eine gute Erdung sorgen.

- Durch Öffnen des Kesselthermostaten die Brennerabschaltung überprüfen; durch Verdunkelung des Photowiderstandes die Störabschaltung überprüfen.

5829

D

5

4. BETRIEB

4.1 WAHL DER DÜSEN

Düse

GPH (45° - 60°)

2,50 + 2,50 30,00 34,00

3,00 + 3,00 36,00 40,60

3,50 + 3,50 42,00 47,40

4,00 + 4,00 48,00 54,20

4,50 + 4,50 54,00 61,00

5,00 + 5,00 60,00 –

Ins Besondere für dickflüssiges Öl Düsen

mit hoher Widerstandsfähigkeit gegen

Abnutzung verwenden (z. B. Monarch F 80 H0).

20 bar

kg/h

25 bar

kg/h

4.3 EINSTELLUNG DES BRENNERKOPFES

Die Einstellung erfolgt indem die Schraube A, Abb. 3 so

gedreht wird, dass die im Diagramm ermittelte Einstellzahl mit der Ebene der Muffe B, Abb. 3 übereinstimmt.

Abb. 3

4.2 PUMPE NDRUCK

Empfohlener Druck:

- flüssiges Öl: 20 bar

- dickflüssiges Öl: 25 bar (siehe Kit z um Umba u)

Die in der Tabelle angegebenen Durchsätze der Dü-

sen sind nominal und wurden für einen leichten

Brennstoff ermittelt (Viskosität 3 ÷ 5°E / 50°C erhitzt

auf 100°C).

Der wirkliche Durchsatz kann vom nominalen Wert

um ± 5% abweichen. Werden bezüglich der in der

Tabelle angegebenen Durchsätze Zwischenwerte

gewünscht, so kann Pumpendruck geändert oder

die Düsen anderst zusammengestellt werden.

Die Pumpe verlässt die Fabrik auf 20 bar eingestellt.

D2693

kg/h

B

Einstellzahl 4

D2637

A

N° Einstellzahl

4.4 LUFTKLAPPENMOTOR

STILLSTAND - hellblauer Hebel

Der hellblaue Hebel wird in der Fabrik senkrecht eingestellt.

Mit dieser Stellung des Hebels ist die Luftklappe völlig geschlossen. Um eine Teilöffnung der Klappe zu erhalten den

Hebel nach links verstellen (+ Zeichen auf dem Schild).

Die neue Klappenstellung kann bei Brennerstillstand geprüft

werden.

Aus jeden Fall darf die Stellung des orangenen Hebels in der

1. Stufe nicht überschritten werden.

ERSTE STUFE - orangener Hebel

Der orangene Hebel regelt die Stellung der Klappe der zweiten Flamme und kann sowohl in Richtung offen als auch in

Richtung zu eingestellt werden.

ZWEITE STUFE - roter und schwarzer Hebel

Der rote Hebel regelt die Stellung der Klappe der zweiten

Flamme und kann sowohl in Richtung offen als auch in Richtung zu eingestellt werden. Der schwarze Hebel regelt die Öffnung des zweiten Ölventils und muss dem roten Hebel immer leicht voraus sein, darf aber den orangenen Hebel der 1. Stufe nicht überschreiten.

Schwarzer Hebel

Roter Hebel

Orangener Hebel

Hellblauer Hebel

Offen +– Zu

D2638

5829

D

6

4.5 EINSTELLUNG DER ZERSTÄUBUNGSTEMPE RATUR

Einstellbare Temperaturregler - der min. Temp. und max. Temp.

Der einstellbare Temperaturregler verhindert, dass der Brenner anfährt, solange der Brennstoff die zur

optimalen Zerstübung nötige Temperatur noch nicht erreicht hat (s. Tabelle unten).

2

mm

/s °E

D2694

Schutzmantel für

das Thermometer

Thermostat

einstellknopf

Viscosität bei 50° C

Zerstäubungstemperatur

Vorwärmer

Abfluss von

Unreinheiten

D2641

Beispiel

Brennstoff mit 7°E bei 50°C wir auf ca. 110°C erwärmt.

Der Thermostat muss im allgemeinen auf einen höheren als den gewünschten. Temperaturwert eingestellt

werden (120°, gelesen auf dem Einstellknof um bei den Düsen eine Temperatur von 100° C zu erhalten).

Nach einigen Minuten des Betriebes ablesen und eventuelle Nacheinstellungen durchführen.

Der Kontaktthermostat der min. Temperatur schaltet den Brenner aus, wenn die Brennstofftemperatur

unter den für eine gute Verbrennung nötigen Wert abfällt.

Der Kontaktthermostat der max. Temperatur schaltet den Winderstand aus wenn im Vorwärmer auf Grund

einer Fehlfunktion des Einstellthermostates eine spürbare Temperaturerhöhung festgestellt wird.

Bei anomalen Einstellungen, nachprüfen, dass der Einstellthermostat und der Widerstand in Kontakt mit der

Sonde desselben Thermostates ordnungsgemäss funktionieren. Der Kontaktthermostat der max. Temperatur

verlässt die Fabrik auf 180 °C eingestellt.

WICHTIGE HINWEISE

Müssen der Temperaturregler des Vorwärmers oder der

Leitungen in der Leiste

Widerstand, der mit dem Fühler in Kontakt ist, ausgetauscht werden, so muss dieser Widerstand, nachdem

man die Befestigungsschrauben der Leisteneinheit aufgeschraubt hat, in Kontakt mit dem Widerstand und den

Leiste

Leitungen der letzten Leiste angebracht werden, (siehe

seitliche Zeichnung).

Widerstand

Falls während des Betriebes zu hohe Temperaturspitzen auftreten, muss mit einem Ohmmeter die Kontinuität

des Widerstandes, der in Kontakt mit dem Temperaturfühler ist, geprüft werden (Wert ca. 35 Ohm).

Nur Filter mit einer Kerbe in der Sechskantverschraubung verwenden.

D2751

Fühler des

Temperaturreglers

5829

D

7

BEMERKUNGEN

y Der Vorwärmer kann mit einem zweiten Kontaktthermostat der max. Temperatur ausgerüstet sein. Dieser

Thermostat kann als Ausschalter auf einen äusseren Kontaktgeber fungieren, um die Stomzufu hr an den

Vorwärmer zu unterbrechen, wenn Übertemperatur vorliegt (Kit Best. Nr. 3000800).

y Es ist ratsam, vor Brenneranlauf zu überprüfen, dass die Pumpe mit Brennstoff aufgefüllt ist, damit sie

nicht zu lange Zeit trocken läuft.

y Filterreinigung:

muss regelmässig ausgeführt werden, um Unannehmlichkeiten beim Brennerbetrieb zu vermeiden

y Filter der Speiseleitung:

in der Ansaugleitung verursacht er erhöhten Unterdruck in der Pumpe und somit geräuschvollen Betrieb

dergleichen. Der Unterdruck, gemessen am Vakuummeteranschluss (5, Abb. 1), darf den Wert von 38

cm Hg (5 m c.a.) nicht überschreiten.

y Vorwärmefilter (10, Abb. 1):

in der Förderlinie verursacht er die Verminderung des Zerstäubungsdruckes, welcher a m Manometer (12,

Abb. 1) nachgeprüft werden kann.

SCHUTZABSPERRHAHN DES MANOMETERS

Einst die Zerstäubungsdruck im Betrieb übergeprüft ist, ist es zweckmässig das Manometer (12, Abb. 1) aus

den Druckstossen ausschliessen, die es bei jedem Brenneranlauf trägt.

Daher, bei Stillstand des Brenners und 0 mbar des Manometers, den Schutzabsperrhahn zudrehen.

.

4.6 BETRIEBSABLAUF

Störabschaltung wegen NichtzündungNormal

Thermostat

Motor

Zündtransformator

1. Stufe Ventil

2. Stufe Ventil

Störanzeiger

D2713

Motorstörabschaltung

Wird vom thermischen Relais des Motorschutzes im Falle von Überlastung oder Phasenausfall hervorgerufen.

Zur Entstörung die Schalter 7 und 8, Abb. 1 betätigen.

4.7 DIAGNOSTIK BETRIEBSABL AUF

Die Bedeutung der verschiedenen Anzeigen während des Anlaufprogramms ist in folgender Tabelle erklärt:

FARBCODETABELLE

Sequenzen Farbcode

Vorspülung

Zündung

Betrieb mit Flamme OK

Betrieb mit schwachter Flamme

Stromversorgung unter ~ 170V

Störabschaltung

Fremdlicht

Erläuterung:

aus gelb grün rot

5829

D

8

4.8 DIAGNOSTIK BETRIEBSSTÖRUNGEN

Das mitgelieferte Steuergerät hat eine Diagnosefunktion, mit der die möglichen Ursachen von Betriebsstörungen leicht auffindbar sind (Anzeige: ROTE LED).

Um diese Funktion zu benützen, muss man mindestens zehn Sekunden ab dem Augenblick warten, ab

dem das Gerät in Sicherheitszustand ist, dann mindestens drei Sekunden lang auf den Entriegelungsschalter drükken. Nach dem Loslassen des Schalters beginnt die ROTE LED zu blinken, wie in der hier folgenden Abbildung gezeigt.

ROTE LED eingeschaltet

Mindestens 10 s Warten

Mindestens 3 s

auf Entriegelungsschalter

drücken

3 s

Signal Signal

Pause

Die Impulse der LED verursachen ein Signal, das ca. alle 3 Sekunden gegeben wird.

Die Anzahl der Impulse wird Informationen über die möglichen Defekte geben, nach der hier folgenden Tabelle:

SIGNAL MÖGLICHE URSACHE

2-maliges Blinken

Innerhalb der Sicherheitszeit wird keine stabile Flamme festgestellt:

– Defekt an der Photozelle;

– Defekt an den Ölventilen;

– Umkehrung von Phase/Nullleiter;

– Defekt am Zündtransformator;

– Brenner nicht eingestellt (Schweröl nicht ausreichend).

3-maliges Blinken

Minimalluftdruckwächter (falls installiert) schließt nicht:

– Defekt am Luftdruckwächter;

– Luftdruckwächter schlecht eingestellt;

– Ansprechen des Maximalluftdruckwächters (falls installiert).

4-maliges Blinken

Minimalluftdruckwächter (falls installiert) öffnet nicht oder Licht in der Kammer vor

der Zündung vorhanden:

– Defekt am Luftdruckwächter;

– Luftdruckwächter schlecht eingestellt.

7-maliges Blinken

8-maliges Blinken

10-maliges Blinken

Erlöschen der Flamme während des Betriebs:

– Brenner nicht eingestellt (Schweröl nicht ausreichend);

– Defekt an den Ölventilen;

– Kurzschluss zwischen Photozelle und Erde.

– Defekt am Öltemperaturregler;

– Widerstand unterbrochen.

– Anschlussfehler oder interne Störung.

5829

D

9

INDEX

1. BURNER DESCRIPTION. . . . . . . . . . . . . . 1

3.3 Electrical connections . . . . . . . . . . . . . . . . 5

1.1 Burner equipment . . . . . . . . . . . . . . . . . . . 1

4. WORKING . . . . . . . . . . . . . . . . . . . . . . . . 6

2. TECHNICAL DATA . . . . . . . . . . . . . . . . . . 2

2.1 Technical data . . . . . . . . . . . . . . . . . . . . . . 2

2.2 Overall dimensions . . . . . . . . . . . . . . . . . . 2

2.3 Working field . . . . . . . . . . . . . . . . . . . . . . . 2

4.1 Choice of nozzles . . . . . . . . . . . . . . . . . . . 6

4.2 Pump pressure . . . . . . . . . . . . . . . . . . . . . 6

4.3 Combustion head setting. . . . . . . . . . . . . . . 6

4.4 Adjustment of the air damper motor . . . . . . . 6

4.5 Spray temp erature adjustment . . . . . . . . . . . 7

3. INSTALLATION. . . . . . . . . . . . . . . . . . . . . 3

3.1 Fuel oil gravity feed systems . . . . . . . . . . . 3

3.2 Electrical system . . . . . . . . . . . . . . . . . . . . 4

4.6 Burner start-up cycle . . . . . . . . . . . . . . . . . . 8

4.7 Burner start-up cycle diagnostics . . . . . . . . 8

4.8 Operating fault diagnostics . . . . . . . . . . . . . 9

1. BURNER DESCRIPTION

Two stage heavy oil burner.

O

The burner meets protection level of IP 40, EN 60529.

O

Burner with CE marking in conformity with EEC directives: EMC 89/336/EEC, Low Voltage 73/23/EEC

and Machines 98/37/EEC.

Fig. 1

D2683

1 - Suction line

2 - Return line

3 - Pump pressure adjustment screw

4 - Manometer plug (G1/8)

5 - Vacuometer plug (G1/2)

6 - Air shutter opening motor

7 - Control box reset push-button and lock-out lamp

8 - Reset push-button of the motor over load relay

9 - Regulating bush for combustion head

10 - Sheathed filter for the thermometer

11 - Valves group

12 - Manometer with protection valve

13 - Adjustment thermostat

14 - Pre-heater relay

15 - Ignition transformer

16 - Burner terminal strip

17 -Fair leads

18 - Back-pressure valve

1.1 BURNER EQUIPMENT

Flexible tubes . . . . . . . . . . . . . . . . . . . . . . . . . .No. 2 Nipples. . . . . . . . . . . . . . . . . . . . . . . . . . . No. 2

Seals . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .No. 2 Screws. . . . . . . . . . . . . . . . . . . . . . . . . . . No. 4

Gasket for flange. . . . . . . . . . . . . . . . . . . . . . . .No. 1 Nozzles . . . . . . . . . . . . . . . . . . . . . . . . . . No. 2

Extensions for bars (

for long - head version) . . . .No. 2

5829

GB

1

2. TECHNICAL DATA

2.1 TECHNICAL DATA

TYPE 616 M

Thermal power - Output 171/342 – 684 kW – 15/30 – 60 kg/h

Fuel

Oil with max. viscosity at 50° C 50 mm

for oil up to 500 mm

2

/s (7° E)

2

/s (65° E) with kit

Electrical supply

Motor 3.4 A / 230V – 2 A / 400V

Ignition transformer Primary 2 A – Secondary 2 x 6.5 kV – 35 mA

Heaters 4.2 kW

Absorbed electrical power 5.5 kW

Pump 110 kg/h at 20 bar

Three-phase, 230V

400V

± 10%

± 10%

50Hz without neutral

~

50Hz with neutral

~

2.2 OVERALL DIMENSIONS

BurnerBoiler plate

D2686

D2684

For long - head version.

*

Apply the extensions provided as accessories for the burner withdrawing.

2.3 WORKING FIELD

chamber – mbar

Pressure in combustion

D2685

When the burner operates with only one nozzle, the pressurization conditions are improved and no problems

arise. Minimal fuel capacity with one only nozzle: 15 kg/h - 171 kW.

(2 nozzles in operation)

kg/h

kW

Thermal power

5829

GB

2

3. INSTALLATION

3.1 FUEL OIL GRAVITY FEED SYSTEMS

GRAVITY SYSTEM

For fuel oil with viscosity max. 7°E at 50°C.

Priming pump:

loose the tap of the vacuometer plug (5 ,

fig. 1) and wait for the fuel flow.

H: Difference in the pipes height

L: Length of the suction pipe

D2687

SUCTION SYSTEM

For fuel oil with viscosity max. 7°E at 50°C.

Not advised, to be used only in

case of previously existing system.

Never overcome the max. depression of 0.5 bar (38 cm Hg).

With higher values the fuel emanates

D2688

gas. The pipes shall be perfectly

sealead. When the tank is placed below of the burner level, the return

pipe should reach the same level of

the suction pipe. In this case the foot

valve is not required.

H

meters

0610

0.5 11 17

11624

1.5 21 31

22638

H

meters

02245

0.5 19 39

11633

1.5 13 27

21021

2.5 7 15

308

L meters

ø 1” ø 1 1/4”

L meters

ø 1 1/4” ø 1 1/2”

RING SUPPLY

For heavy oil with viscosity up to 65°E / 50°C.

D2689

1 - Tank (properly heated for heavy oil) 5 - Forwarding pump

2 - Filter (with resistance for oil > 7°E / 50°C) 6 - Manometer

3 - Burner (with kit for heavy oil) 7 - Burner pump

4 - Couple of cocks (excluding the burner) 8 - Pressure adjuster

Notice: all the pipes have to be properly seized, sealed and heated (elec. resistance or hot steam or water) to let

the fuel flow.

Warning: before to put the burner in operation verify that no obstruction exists into the pipes, any obstruction

may damage the sealing of the pump.

5829

GB

3

3.2 ELECTRICAL SYSTEM (carried out by the factory)

TB

1512 16

TE

TA

TM

S

654321987

A1

F

135

TB

246

MV

M

3

14

CR

A2

426

135

13

RMO88.53A2RMO88.53A2

RT

95

96

A2

CMV

A1

FR

SM

1

171318 9 5 8114

10

7

8

6

11

2

5

R

3

2

R

4

1

1

M

V

2

H

S

1

S

T

0

S

T

1

S

T

2

-

M

+

Tm

V1

V2

TB

MB

D2613

N

L1R

L2R

L3R

L1 L2 L3 L S3 T1 30

N

T2 T6 T8

V2 1

V2 2

CMV Fan motor contact maker

CR Pre-heater contactor

F Suppressor

FR Photoresistance

MB Burner terminal strip

MV Fan motor

RMO Control box

RT Thermal cut- out

S Pre-heater

SM Servomotor

TA Ignition transformer

TB Burner earth

TE Start-up adjustment thermostat

Tm Min. value contact thermostat

TM Max. value contact thermostat

st

V1 1

V2 2

stage valve

nd

stage valve

5829

GB

4

3.3 ELECTRICAL CONNECTIONS TO THE BURNER TERMINAL STRIP

(to be carried out by the installer)

2

2

230V 400V

1.5 1.5

42.5

D2612

PRE-HEATING

RESISTANCES

CONNECTIONS

A Ampere 10 6

B mm

C Ampere 16 10

D mm

IN Manual burner stop switch

MB Burner terminal strip

H Remote lock-out signal

TL Limit control device system

TR High-low mode control device system

TS Safety control device system

D2692

NOTE

y Wires of min. 1 mm

y For supply at 230V make the triangle connection on the pre-heater and on the motor (the original connection

2

section. (Unless requested otherwise by local standards and legislation).

is “star” for 400V).

TWO STAGE OPERATION

nd

It can be achieved by the control device TR, that controls 2

stage valve, connected to terminals T6 and T8

(removing the bridge).

FASTENING OF THE ELECTRICAL WIRES

All the wires, which have to be connected to the burner terminal

Fig. 2

strip (16, fig. 1) shall pass through the fair leads (17, fig. 1), see

fig. 2.

1 - Pre-heating resistances

three phase supply: . . . . . . . . . . . . . . . . . . . .fair lead Pg 21

2 - Motor three phase supply: . . . . . . . . . . . . . . .fair lead Pg 16

3 - Single phase supply and

safety thermostat:. . . . . . . . . . . . . . . . . . . . . . fair lead Pg 13.5

4 - Control thermostat:. . . . . . . . . . . . . . . . . . . . .fair lead Pg 13.5

nd

5 -2

6 - Pre-sheared hole

stage thermostat: . . . . . . . . . . . . . . . . . . .fair lead Pg 13.5

D2676

Further prospective signals or controls can be connected to the burner terminal strip by removing the metal weldnuts from the pre-sheared holes and in ser ting a commu n f air lead for t he pass age and the cla mpi ng o f the leads .

NOTES

- Carry out a safe earth connection.

- Verify the burner stop by opening the boiler thermostat and the burner lock-out by darkening the photoresistance.

5829

GB

5

4. WORKING

e

m

e

e

h

4.1 CHOICE OF NOZZLES

Nozzle

GPH (45° - 60°)

2.50 + 2.50 30.00 34.00

3.00 + 3.00 36.00 40.60

3.50 + 3.50 42.00 47.40

4.00 + 4.00 48.00 54.20

4.50 + 4.50 54.00 61.00

5.00 + 5.00 60.00 –

In case of very heavy oil it is advised to

use high wear resistance nozzles

(for instance Monarch F 80 H0).

20 bar

kg/h

25 bar

kg/h

4.3 COMBUSTION HEAD ADJUSTMENT

Turn the screw A, fig. 3 till the set-point, detected from

the diagram, is on the line with the washer B, fig. 3.

4.2 PUMP PRESSURE

Advised pressure:

- Light oil: 20 bar

- Heavy oil: 25 bar (see modification kit)

Rated deliveries of the nozzles are indicated on th

above list and refer to a light oil having viscosity fro

3 to 5°E at 50° C pre-heated at 100°C.

The effective delivery may vary of ± 5% against th

rated one. In case of requirement of intermediat

values, the pump pressure or the nozzles matc

could be changed.

The pump is set by the factory set at 20 bar

D2693

kg/h

Fig. 3

B

Set-point 4

D2637

A

4.4 ADJUSTMENT OF THE AIR DAMPER MOTOR

STOP - Blue lever

This lever leaves the factory vertically positioned and corresponds to the complete closing of the air damper. A partial

opening of the air damper might be obtained by moving leftwards this lever (+ on the label).

The new position of the air damper is detectable when the burner is off. Do not overcome the position of the orange lever for the

st

stage.

1

st

STAGE - Orange lever

1

The orange lever controls the air damper position for the first

flame, it is adjustable both for opening and closing.

nd

STAGE - Red and black levers

2

The red lever controls the air damper position for the second

flame, it is adjustable both for closing and opening.

The black lever controls the opening of the second oil valve and

it must always anticipate - for a bit - the red lever, but never the

orange one.

Black lever

Red lever

Orange lever

Blue lever

Set-point

Opening +– Closing

D2638

5829

GB

6

4.5 SPRAY TEMPERATURE ADJUSTMENT

Thermostat for adjustment - maximum value - minimum value

Adjustment thermostat prevents the burner start up if the fuel temperature has not reached the required value

for a good spray as indicated in the diagram below.

mm2/s °E

Viscosity at 50° C

Spray temperature

D2694

Sheath for thermometer

Adjusting knob

of thermostat

Pre-heater

Purge

D2641

Example

Fuel oil with viscosity of 7 °E at 50 °C is pre-heated to approximately 110 °C.

The thermostat has to be generally set at a value highe r than the required o ne (120°C indica ted on the knob to

get approximately 100°C at the nozzles).

The value read has to be done after some minutes of performance and later the necessary adjustments could be

carried out.

Minimum value contact thermostat intervenes by stopping the burner if the fuel temperature decreases under

the value necessary for a good combustion.

Maximum value contact thermostat switches off the resistances when in case of failure of the adjustment

thermostat, the temperature increases inside the pre-heater. In case of abnormal temperature, make sure of the

regular functioning of control thermostat and of the resistance in contact with the probe of the thermostat.

The thermostat is calibrated by the factory at 180 °C.

NOTICE

Pre-heater thermostats substitution

.

Tubes into aluminium plate

Replace the probe of the new thermostat, after the

loosening of the fixing screws of the plates pack, taking

care of good contact between the probe and the tubes

and the resistance, see drawing. Similarly for resistance substitution.

If during the operation exceptional changes or too

Aluminium

plate

Resistance

much high temperatures should be detected, verify the

continuity of the resistance, using and ohmmeter, contacting the temperature probe (approximately 35 Ohm).

Use only filters marked with a recognizable printing on

the screwing hexagon.

D2751

Thermostat probe

5829

GB

7

NOTE

y The pre-heater might be provided with a second thermostat of maximum value with a manual reset.

That thermostat can be used as a switch operating by means of an external commutator, which can take off

the current from the pre-heater in case of over-temperature (Kit code no. 3000800).

y Before the burner start-up, verify that the pump is filled of fuel in order to avoid any idling for too long time.

y Filters cleaning:

periodically clean the filters in order to avoid any trouble at the burner operation

y Supply line filter:

positioned on the suction line, it causes the increase of the depression in the pump with the consequent flow

of gas and noise. Do not overcome the depression of 38 cm Hg (5 m W.c.) (5, fig. 1).

y Pre-heater filter (10, fig. 1):

positioned in the delivery line, it causes a decrease of the spraying pressure which is detectable by use of a

manometer (12 , f i g . 1 ) .

MANOMETER PROTECTION VALVE

After spray pressure check, it is recommended to cut out the manometer (12, fig. 1) to avoid pressure shock that

it can suffer at every burner starting. Close protection valve when the burner is not working and the manometer

indicate 0 bar.

.

4.6 BURNER START-UP CYCLE

Lock-out because no ignitionNormal

Thermostat

Motor

Ignition transformer

st

flame valve

1

nd

flame valve

2

Lock-out lamp

Motor lock-out

It is caused by the motor overload relay if over-load occurs or no phase.

Reset: push the buttons 7 and 8, fig. 1.

4.7 BURNER START-UP CYCLE DIAGNOSTICS

During start-up, indication is according to the followin table:

D2713

COLOUR CODE TABLE

Sequences Colour code

Pre-purging

Ignition phase

Operation, flame ok

Operating with weak flame signal

Electrical supply lower than ~ 170V

Lock-out

Extraneous light

Key: Off Yellow Green Red

5829

GB

8

4.8 OPERATING FAULT DIAGNOSTICS

The control box has a self-diagnostic system, which easily allows identifying the operating faults (RED LED

signal).

To use this function, wait at least ten seconds from the safety lock out, and then press the reset button for

a minimum of 3 seconds.

After releasing the button, the RED LED starts flashing as shown in the diagram below.

RED LED on

wait at least 10 s

Press button

for > 3 s Signal Signal

Interval

3 s

The pulses of the LED constitute a signal spaced by approximately 3 seconds.

The number of pulses will provide the information on the possible faults, according to the table below:

SIGNAL PROBABLE CAUSE

2 flashes

The flame does not stabilise at the end of the safety time:

– faulty photocell;

– faulty or soiled oil valves;

– neutral/phase exchange;

– faulty ignition transformer

– poor burner regulation (insufficient heavy oil).

3 flashes

Min. air pressure switch (if installed) does not close:

– air pressure switch faulty;

– air pressure switch incorrectly regulated;

– max. air pressure switch triggered (if installed).

4 flashes

Min. air pressure switch (if installed) does not open or light in the chamber

before firing:

– air pressure switch faulty;

– air pressure switch incorrectly regulated.

7 flashes

8 flashes

10 flashes

Loss of flame during operations:

– poor burner regulation (insufficient heavy oil);

– faulty or soiled oil valves;

– short circuit between photocell and earth.

– Faulty thermostat for oil permissive signal;

– Heating resistances blown.

– Wiring error or internal fault.

5829

GB

9

SOMMAIRE

1. DESCRIPTION DU BRULEUR. . . . . . . . . . 1

3.3 Raccordements électriques. . . . . . . . . . . . 5

1.1 Matériel fourni . . . . . . . . . . . . . . . . . . . . . . 1

4. FONCTIONNEMENT. . . . . . . . . . . . . . . . . 6

2. DONNEES TECHNIQUES . . . . . . . . . . . . . 2

2.1 Données techniques . . . . . . . . . . . . . . . . . 2

2.2 Dimensions . . . . . . . . . . . . . . . . . . . . . . . . 2

2.3 Plage de travail . . . . . . . . . . . . . . . . . . . . . 2

4.1 Choix des gicleurs . . . . . . . . . . . . . . . . . . . 6

4.2 Pression pompe . . . . . . . . . . . . . . . . . . . . 6

4.3 R églage tête de combustion . . . . . . . . . . . . 6

4.4 Réglage du moteur du volet d’air . . . . . . . . 6

4.5 Réglage de la temperature de pulverisation . 7

3. INSTALLATION. . . . . . . . . . . . . . . . . . . . . 3

3.1 Installation tuyauteris fuel . . . . . . . . . . . . . . 3

3.2 Installation électrique. . . . . . . . . . . . . . . . . 4

4.6 C ycle de démarrage. . . . . . . . . . . . . . . . . . . 8

4.7 Diagnostic cycle de démarrage . . . . . . . . . 8

4.8 Diagnostic mauvais fonctionnement . . . . . 9

1. DESCRIPTION DU BRULEUR

Brûleur de fioul lourd à fonctionnement à deux allure.

O

Brûleur conforme au degré de protection IP 40 selon EN 60529.

O

Brûleur avec label CE conformément aux directives CEE: EMC 89/336/CEE, Basse Tension 73/23/CEE

et Machines 98/37/CEE.

Fig. 1

D2683

1 - Raccord d’aspiration

2 - Raccord de retour

3 - Régulateur pression pompe

4 - Raccord manomètre (G1/8)

5 - Raccord vacuomètre (G1/2)

6 - Moteur volet d’air

7 - Bouton réarmement et signalisation sécurité

8 - Bouton réarmement telerupteur

9 - Vis régulation tête de combustion

10 - Filtre avec gaine pour thermomètre

11 - Groupe électrovannes

12 - Manomètre avec robinet de protection

13 - Thermostat de régulation

14 - Contacteur préchauffeur

15 - Transformateur

16 - Bornier

17 - Passe-câbles

18 - Vanne antigaz

1.1 MATERIEL FOURNI

Flexibles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . N° 2 Raccords. . . . . . . . . . . . . . . . . . . . . . . .N° 2

Joints. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . N° 2 Vis. . . . . . . . . . . . . . . . . . . . . . . . . . . . . N° 4

Joint pour bride . . . . . . . . . . . . . . . . . . . . . . . . . . . . N° 1 Gicleurs. . . . . . . . . . . . . . . . . . . . . . . . . N° 2

Prolonges pour guides (pour version tête longue) . . . N° 2

5829

F

1

2. DONNEES TECHNIQUES

2.1 DONNEES TECHNIQUES

TYPE 616 M

Puissance thermique - Débit 171/342 ÷ 684 kW – 15/30 ÷ 60 kg/h

Combustible

Fuel-oil viscosité max. à 50° C 50 mm

avec Kit, jusqu’à 500 mm

2

/s (7° E)

2

/s (65° E)

Alimentation électrique

Moteur 3,4 A / 230V – 2 A / 400V

Transformateur d’allumage Primaire 2 A – Secondaire 2 x 6,5 kV – 35 mA

Réchauffeurs 4,2 kW

Puissance électrique absorbée 5,5 kW

Pompe 110 kg/h à 20 bar

Triphasée, 230V

400V

± 10%

± 10%

50Hz sans neutre

~

50Hz avec neutre

~

2.2 DIMENSIONS

BrûleurPlaque chaudière

D2686

Pour version tête longue.

*

Pour l’ouverture du brûleur, se servir des prolonges de guides fournies dans ce cas.

2.3 PLAGE DE TRAVAIL

combustion – mbar

Pression dans la chambre de

D2685

(2 gicleurs en fonction)

Puissance du brûleur

D2684

kg/h

kW

Quand le brûleur fonctionne avec un seul gicleur, les conditions de pressurisation sont plus favorables et ne posent aucun problème. Avec un seul gicleur le débit minimum est: 15 kg/h - 171 k W.

5829

F

2

3. INSTALLATION

3.1 INSTALLATION TUYAUTERIS FUEL

INSTALLATION PAR GRAVITE

Pour huile légère viscosité max. 7°E / 50°C.

Amorçage de la pompe:

desserrer le bouchon du raccord vacuomètre (5, fig. 1) et attendre la sortie du

combustible.

H: Denivellation

L: Longueur de la tuyauterie d’aspiration

D2687

INSTALLATION EN ASPIRATION

Pour huile légère viscosité max. 7°E / 50°C.

Déconseillé, sauf si l’on est en présence d’une installation préexistante.

On ne doit pas dépasser la depression

max. de 0,40 bar (30 cm Hg). Au-dessus

de cette valeur, il y a liberation de gaz

dans le combustible.

Les tuyauteries doivent être parfaitement

D2688

étanches. Si la citerne est à un niveau inférieur au brûleur, il est conseillé de ramener la tuyauterie retour au même

niveau que celle d’aspiration.

Dans ce cas le clapet de fond n’est pas

d’une absolue necessité.

H

mètres

0610

0,5 11 17

11624

1,5 21 31

22638

H

mètres

02245

0,5 19 39

11633

1,5 13 27

21021

2,5 7 15

308

L mètres

ø 1” ø 1 1/4”

L mètres

ø 1 1/4” ø 1 1/2”

INSTALLATION EN BOUCLE

Pour huile dense viscosité jusqu’à 65°E / 50°C.

D2689

1 - Citerne (réchauffée pour huile lourd) 5 - Pompe de transfert

2 - Filtre (avec résistance pour huile > 7°E / 50°C) 6 - Man omètre de contrôle

3 - Brûleur (avec kit pour huile lourd) 7 - Pompe brûleur

4 - Vannes d’isolement du brûleur 8 - Régulateur de pression

Notes importante: pour faciliter le flux du combustible, toutes les tuyauteries doivent être correctement

dimensionnées, calorifugées et réchauffées (électriquement, ou à l’aide de vapeur ou d’eau chaude).

Attention: s’assurer, avant de mettre en route du brûleur, que la tuyauterie de retour ne soit pas obstrué.

Si tel était le cas, le dispositif d’étanchéité de la pompe serait endommagé.

5829

F

3

3.2 INSTALLATION ELECTRIQUE DU BRULEUR (exécuté en usine)

TB

1512 16

TE

TA

TM

S

654321987

A1

F

135

TB

246

MV

M

3

14

CR

A2

426

135

13

RMO88.53A2RMO88.53A2

RT

95

96

A2

CMV

A1

FR

SM

1

171318 9 5 8114

10

7

8

6

11

2

5

R

3

2

R

4

1

1

M

V

2

H

S

1

S

T

0

S

T

1

S

T

2

-

M

+

Tm

V1

V2

TB

MB

D2613

N

L1R

L2R

L3R

L1 L2 L3 L S3 T1 30

N

T2 T6 T8

V2 1

V2 2

CMV Condesateur pour moteur

CR Contacteur préchauffeur

F Suppresseur

FR Cellule photoresistance

MB Bornier brûleur

MV Moteur ventilateur

RMO Boîte de contrôle

RT Relais thermique

S Reservoir préchauffeur

SM Servomoteur

TA Transformateur d’allumage

TB Terre brûleur

TE Thermostat de réglage fioul lourd

Tm Thermostat min. fioul lourd

TM Thermostat max. fioul lourd

ère

ème

allure

allure

V1 Vanne 1

V2 Vanne 2

5829

F

4

3.3 RACCORDEMENTS ELECTRIQUES AU BORNIER (réalisés par l’installateur)

2

2

230V 400V

1,5 1,5

42,5

D2612

RACCORDEMENTS

RESISTANCES

ELECTRIQUES

A Ampere 10 6

B mm

C Ampere 16 10

D mm

IN Interrupteur manuel

MB Bornier brûleur

H Signalisation blocage brûleur

à distance

TL Télécommande de limite

TR Télécommande de réglage

TS Télécommande de sécurité

D2692

NOTE

y Section conducteurs: min. 1 mm

y Pour alimentation 230V, brancher en triangle le réservoir et le moteur (le raccordement d’origine étant en

2

. (Sauf des indications différentes prévues par les normes et les lois locales).

étoile pour 400V).

FONCTIONNEMENT A DEUX ALLURE

L’on obtient par le télécommande connecté aux bornes T6 et T8 (enlevant le pont), que commande la seconde vanne.

FIXATION CABLES ELECTRIQUES

Tous les câbles électriques à raccorder au bornier (16, fig. 1) vont

Fig. 2

fait passer pour le passe-câble (17, fig. 1), voir fig. 2.

1 - Alimentation triphasée résistances

préchauffées: . . . . . . . . . . . . . . . . . . . . . . . . . .goulot Pg 21

2 - Alimentation triphasée moteur:. . . . . . . . . . . . .goulot Pg 16

3 - Alimentation monophasée et

thermostat sûreté: . . . . . . . . . . . . . . . . . . . . . .goulot Pg 13,5

4 - Thermostat régulation: . . . . . . . . . . . . . . . . . . .goulot Pg 13,5

5 - Thermostat

6 - Trou pré-cisaillagé

ème

2

allure: . . . . . . . . . . . . . . . . . . .goulot Pg 13,5

D2676

Des éventuelles autres signalisations ou commandes peuvent être raccordées au bornier du brûleur en elevant

la plaquette pre-cisaillagée et en entroduisant un passe-câble pour le passage et la fixation des câbles.

NOTE

-Réalisér un bon raccordemen t de terre.

-Vérifier l’arrêt du brûleur en ouvrant le thermostat de chaudière et la mise en sécurité en obscurcissant la cellule

photorésistance.

5829

F

5

4. FONCTIONNEMENT

-

-

e

l

-

-

u

4.1 CHOIX DES GICLEURS

Gicleur

GPH (45° - 60°)

2,50 + 2,50 30,00 34,00

3,00 + 3,00 36,00 40,60

3,50 + 3,50 42,00 47,40

4,00 + 4,00 48,00 54,20

4,50 + 4,50 54,00 61,00

5,00 + 5,00 60,00 –

Particulièrement pour huiles combustibles

lourdes, utiliser des gicleurs à haute

résistance à l’usure (ex. Monarch F

20 bar

kg/h

25 bar

kg/h

80 H0).

4.3 REGLAGE TETE DE COMBUSTION

S’effectue en tournant la vis A, fig. 3 jusqu’à ce que

l’encoche, relevée sur le diagramme, coïncide avec le

plan du manchon B, fig. 3.

4.2 PRESSION POMPE

Pression conseillée:

- H uile flui de: 20 b ar

- Huile lourde: 25 bar (voir kit de transformation)

Les débits des gicleurs indiqué sur le tableau sont no

minaux, déterminés pour une huile combustible légè

re (viscosité 3 ÷ 5° E à 50°C réchauffé à 100°C). L

débit réel peut varier par rapport au débit nomina

d’environ ±5%. Si l’on désire des valeurs de débits in

termédiaires par rapport à ceux indiqués dans le ta

bleau, on peut faire varier la pression de la pompe o

composer différemment les gicleurs.

La pompe sort d’usine tarée à 25 bar.

D2693

kg/h

Fig. 3

B

Encoche 4

D2637

A

4.4 REGLAGE DU MOTEUR DU VOLET D’AIR

ARRET - Levier bleu

Le levier bleu, en usine, est positionné verticalement et correspond à la position du volet d’air totalement fermé. Pour avoir

une ouverture partielle du volet d’air déplacer le levier vers la

gauche (signe + sur l’etiquette). La nouvelle position du volet

peut être controlée à l’arrêt du brûleur. Ne pas dépasser, dans

chaque cas, la position du levier orange de 1

PREMIERE ALLURE - Levier orange

Le levier orange règle la position du volet en 1

réglable tant en ouverture qu’en fermeture.

DEUXIEME ALLURE - Levier rouge et noir

Le levier rouge règle la position du volet d’air en seconde allure,

et est réglable tant en ouverture qu’en fermeture. Le levier noire

commande l’ouverture de la seconde électrovanne fuel et doit

toujours précéder de peu le levier rouge, mais jamais le levier

orange de première allure.

ère

allure.

ère

allure, et est

Levier noire

Levier rouge

Levier orange

Levier bleu

n° encoches

D2638

Overture +– Fermeture

5829

F

6

4.5 REGLAGE DE LA TEMPERATURE DE PULVERISATION

Thermostat de réglage - de minimum - de maximum

Le thermostat de réglage empêche le démarrage du brûleur si la température du combustible n’a pas atteint la

valeur nécessaire pour une bonne pulvérisation comme indiqué dans le diagramme suivant.

mm2/s °E

Viscosité à 50° C

Température de pulvérisation

D2694

Gaine pour thermomètre

Bouton de réglage

du thermostat

Réchauffeur

Purge

D2641

Exemple

Une huile combustible à 7 °E à 50 °C sera réchauffée à 110 °C environ.

Le thermostat doit être généralement réglé à une température supérieure de celle désirée (120° sur le thermostat pour avoir 100° C aux gicleurs).

La lecture sera faite après quelques minutes de fonctionnement; faire ensuite d’eventuelles retouches si necessaire.

Le thermostat à contact de minima intervient en arrètant le brûleur si la température du combustible descend au-dessous de la valeur nécessaire pour avoir une bonne combustion.

Le thermostat à contact de maxima coupe les resistances lorsque, après un incident du thermostat de

régulation, on constate une augmentation sensible de la température dans le réchauffeur. Dans le cas où il

y avait des interventions anomaux s’assurer du fonctionnement régulier du thermostat de régulation et de

la résistance à contact de la sonde du thermostat même. Il est calibré en usine a 180 °C.

NOTE IMPORTANT

Remplacement des thermostats du préchauffer

.

Tuyauteries plaquette

Repositionner les sondes des nouveaux thermostats,

après avoir desserré les vis de fixation du paquet des

plaquettes, en ayant soin que la sonde soit au contact

des tuyauteries et de la résistance comme indiqué

Plaquette

dans la figure ci contre. Dans le cas où l’on doit changer les résistances au contact des sondes il faut suivre

Résistance

les même précautions.

Si, pendant le fonctionnement, on énregistre des écarts

élevés ou des pointes excessives de température, verifier avec un ohmètre la continuité de la résistance disposée au contact de la sonde de température (valeur

environ 35 Ohm). Utiliser seulement des filtres ayant

D2751

Sonde du thermostat

une rainure sur l’hexagone de vissage.

5829

F

7

NOTE

y Le préchaffeur peut être doté d’un second thermostat à contact de maxima à réarmement manuel.

Ce thermostat peut être utilisé pour agir d’interrupteur sur un contacteur externe afin de couper l’alimentation électrique du préchauffeur en cas de surchauffe (Kit code 3000800).

y Avant de mettre en route le brûleur il est conseillé de s’assurer que la pompe est pleine de combustible

pour éviter de la faire tourner à sec trop longtemps.

y Nettoyage des filtres:

doit être réalisé régulièrement afin de en pas nuire au fonctionnement du brûleur

y Filtre de ligne:

disposé sur l’aspiration, le colmatage de celui-ci provoque l’augmentation de la depr ession d ans la pompe, avec pour conséquence la libération de gaz. La pompe devient bruyante. Ne pas dépasser une dépression, mesurée au raccord du vacuomètre (5, fig. 1), de 38 cm Hg (5 m c. e.).

y Filtre du préchauffeur (10, fig. 1):

disposé après la pompe, provoque une diminution de la pression de pulvérisation, contrôlable au manomètre (12, fig. 1).

ROBINET DE PROTECTION DU MANOMETRE

Une fois vérifiée la pression de pulvérisation en fonctionne ment, il est convenable d’isoler le manomè tre (12, fig. 1)

de les coups de pression qu’il subit à chaque mise en route du brûleur.

Pour c e m otif il f aut fer m e r le ro binet d e protec tion lorsqu e le br ûleur est inac tif et le man omètre marque 0 bar.

.

4.6 CYCLE DE DEMARRAGE

Mise en sécurité par défaut d’allumageNormal

Thermostat

Moteur

Transf. d’allumage

Vanne 1

Vanne 1

ère

ème

allure

allure

Signalisation sécurité

D2713

Sécurité moteur

Est provoquée par le relais thermique du moteur en cas de surcharge ou manque de phase.

Pour débloquer la sécurité, presser les boutons 7 et 8, fig. 1.

4.7 DIAGNOSTIC CYCLE DE DÉMARRAGE

Pendant le programme de démarrage, les indications sont expliqées dans le tableau suivant:

TABLEAU CODE COULEUR

Séquences Code couleur

Préventilation

Phase d’allumage

Fonctionnement avec flamme ok

Fonctionnement avec signal de flamme faible

Alimentation électrique inférieure à ~ 170V

Sécurité

Lumière étrangère

Légende: eteint jaune vert rouge

5829

F

8

4.8 DIAGNOSTIC MAUVAIS FONCTIONNEMENT

La boîte de contrôle fournie de série a une fonction diagnostic qui permet de localiser facilement les causes possibles de mauvais fonctionnement (signalisation: LED ROUGE).

Pour utiliser cette fonction, il faut attendre au moins dix secondes après la mise en sécurité de la boîte de

contrôle et appuyer sur le bouton de déblocage pendant au moins trois secondes.

Le LED ROUGE se met à clignoter après avoir relâché le bouton, comme indiqué sur la figure suivante.

LED ROUGE allumé

attendre au moins 10 s

Appuyer sur le bouton

pendant > 3s Signal Signal

Intervalle

3s

Les impulsions du led constituent un signal espacé d'environ 3 secondes.

Le nombre d'impulsions donne des informations sur les pannes possibles, selon le tableau suivant:

SIGNAL CAUSE PROBABLE

2 clignotements

Un signal stable de flamme n’est pas détecté durant le temps de sécurité:

– anomalie de la photorésistance;

– anomalie vannes fioul;

– inversion phase/ neutre;

– anomalie transformateur d'allumage

– brûleur pas réglé (fioul lourd insuffisant).

3 clignotements

Le pressostat air minimum (s’il est prévu) ne se ferme pas:

– anomalie du pressostat air;

– pressostat air pas réglé;

– intervention du pressostat air maximum (s’il est prévu).

4 clignotements

Le pressostat air minimum (s’il est prévu) ne s’ouvre pas ou il y a une ouverture dans la chambre avant l’allumage:

– anomalie du pressostat air;

– pressostat air pas réglé.

7 clignotements

8 clignotements

10 clignotements

Disparition de la flamme durant le fonctionnement:

– brûleur pas réglé (fioul lourd insuffisant);

– anomalie vannes fioul;

– court-circuit entre la photorésistance et la terre.

– Anomalie du thermostat d’accord fioul;

– Résistances interrompu.

– Erreur de connexion ou avarie à l’intérieur.

5829

F

9

RIELLO S.p.A.

I-37045 Legnago (VR)

Tel.: +39.0442.630111

http:// www.rielloburners.com

Con riserva di modifiche - Änderungen vorbehalten! - Subject to modifications - Sous réserve de modifications

Loading...

Loading...