Page 1

Bedienungsanleitung Version 10/07

Einziehfahrwerk

Best.- Nr. 20 51 50, Zweibeinfahrwerk

Best.- Nr. 20 51 61, Dreibeinfahrwerk

Produktbeschreibung

Die mechanischen Einziehfahrwerke sind für den Einsatz in Modellflugzeugen mit einer Motorgröße von bis zu

6,5 ccm ausgelegt. Die Anlenkung erfolgt mit Hilfe spezieller Fahrwerk-Servos, die einen Drehbereich von ca. 180°

aufweisen. Standard-Servos sind mit ihrem geringen Drehbereich für die Betätigung von mechanischen Einziehfahrwerken nicht geeignet.

Da ein Einziehfahrwerk konstruktionsbedingt nicht die Stabilität eines starr montierten Fahrwerkes

aufweist, muss der Modellpilot jederzeit in der Lage sein, sein Modell entsprechend sanft zu starten

und vor allen Dingen auch weich zu landen. Beim Einsatz von Einziehfahrwerken ist eine

Hartbelagpiste als Start- und Landebahn einer Graspiste in jedem Fall zu bevorzugen.

Beschädigungen, die durch unebene Pisten oder durch zu harte Landung hervorgerufen werden,

fallen nicht unter die Garantie/Gewährleistung!

Merkmale und technische Daten

Modellgröße: .................... 40er Modelle mit max. 6,5 ccm Hubraum

Max. Fahrwerkshöhe: ...... 160 mm

Fahrwerksdraht-Ø: ........... 3,5 mm

Radachsen-Ø: .................. 4 mm

Max. Radbreite: ................ 22 mm

Einbau

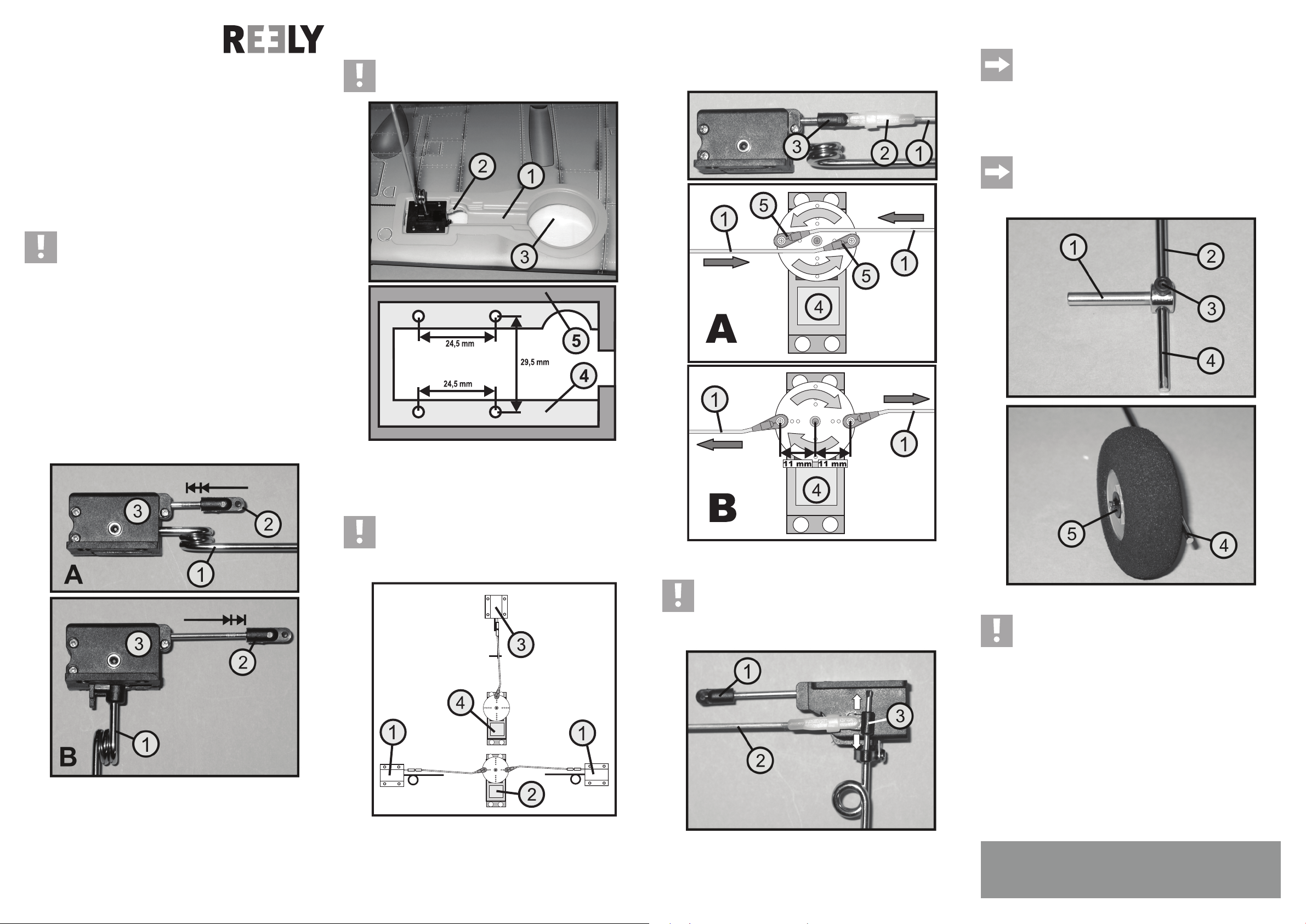

Bei einigen Modellen ist der Einbau eines Einziehfahrwerkes bereits ab Werk vorgesehen. Die Tragflächen sind

dann mit den entsprechenden Schächten (1) und Verstärkungen (2) ausgestattet (siehe Bild 2 oben).

Der Radschacht (4) muss in jedem Fall noch verkleidet werden, um die Innenseite der Tragfläche

vor Feuchtigkeit und Verschmutzung zu schützen.

Beim Fahrwerk wird ein geeigneter Gabelkopf (2) mit einem Stück Treibstoffschlauch als Sicherungsring auf das

Anlenkgestänge (1) geschraubt und in die Kunststofflasche am Bedienhebel (3) eingehängt. Beim Servo (4) wird

jeweils eine Kugelgelenkpfanne (5) montiert. Durch die in den Skizzen gezeigte abgewinkelte Montage werden

Zug- oder Druckbelastungen des Gestänges nicht auf das Servo-Getriebe übertragen. Die beiden Befestigungspunkte der Kugelgelenkpfannen müssen jeweils ca. 11 mm vom Drehpunkt der Servo-Scheibe entfernt sein.

Wenn die Gewindegänge an beiden Seiten der Anlenkgestänge für eine optimale Längeneinstellung nicht

ausreichen, können auch die Kunststofflaschen (3) zur Längeneinstellung genutzt werden.

Somit besteht die Möglichkeit, das Modell auf der Startbahn leicht zu steuern. Dazu befindet sich auf der rechten

Seite eine verschiebbare Anlenklasche (3), die den Einsatz starrer Lenkgestänge ermöglicht.

Tipp aus der Praxis:

Sollte eine Gestängeführung vom Seitenruder-Servo zum Bugfahrwerk zu aufwändig sein, so

können Sie auch ein eignes Servo für die Bugfahrwerks-Steuerung einsetzen.

Montage der Radachsen

Schieben die Radachse (1) zusammen mit dem Rad auf die Fahrwerksdrähte (2) auf und ermitteln Sie zunächst

die erforderliche Länge der Fahrwerksbeine.

Nachdem Sie die genaue Position der Radachse festgelegt haben, drehen Sie die Befestigungsschraube (3) mit

einem 2,5 mm-Innensechskantschlüssel fest.

Tipp aus der Praxis:

Um ein Verdrehen der Radachse zu vermeiden, feilen Sie mit Hilfe einer Schlüsselfeile die Stelle,

an der die Befestigungsschraube der Radachse am Fahrwerksdraht anliegt, flach.

Das überstehende Teil des Fahrwerksdrahtes (4) können Sie zum Schluss mit einer Eisensäge oder einer

Minibohrmaschine mit Trennscheibe abschneiden.

Funktionsweise

Das Fahrwerks-Federbein (1) wird durch Betätigung des Antriebshebels (2) ein- und ausgefahren.

Wird der Antriebshebel in den Fahrwerksblock (3) eingedrückt, fährt das Federbein ein. Wenn das Federbein

komplett eingefahren ist, muss der Hebel noch ein Stück weiter eingedrückt werden, um das Federbein im

eingefahrenen Zustand zu verriegeln. Dadurch kann das Federbein bei einem Looping durch die Fliehkraft nicht

selbsttätig ausfahren.

Bild 1 A zeigt das Fahrwerk im eingefahrenen, aber noch nicht verriegeltem Zustand.

Bild 2

Wird das Fahrwerk in eine selbst zu erstellende Fläche eingebaut, so muss ein entsprechender Ausschnitt in der

Fläche vorbereitet werden. Die Befestigung erfolgt auf einem Hartholzbrett (4), das unter der Tragflächenbeplankung (5) mit dem Tragflächenkern kraftschlüssig verklebt werden muss. Weitere Hinweise diesbezüglich

sind den Bauunterlagen des jeweiligen Modells zu entnehmen.

Fertigen Sie sich ggf. eine Montageskizze im Maßstab 1:1 an, die dann mit einem Streifen Klebeband am Modell

befestigt wird.

Wichtig!

Der Fahrwerksausschnitt muss so bemessen sein, dass genügend Freiraum zwischen dem

Fahrwerk bzw. dem Rad und dem Modell vorhanden ist. Nur so ist gewährleistet, dass das

Fahrwerk beim Ein- und Ausfahren nicht hängen bleiben kann.

Anlenkung des Fahrwerkes

Bild 4

Skizze A zeigt die Servo-/Gestänge-Stellung bei ausgefahrenem Fahrwerk.

Skizze B zeigt die Servo-/Gestänge-Stellung bei eingefahrenem Fahrwerk.

Wichtig!

Die Anlenkgestänge müssen so bemessen sein, dass das Fahrwerksservo weder im eingefahrenen, noch im ausgefahrenen Zustand in seiner Drehbewegung mechanisch begrenzt wird. Dies

würde zu einem erhöhten Stromverbrauch im Flug führen und auf Dauer das Servo beschädigen.

Einbau des Bugfahrwerkes (nur bei Best.-Nr. 205161)

Bild 6

Das Rad wird zum Schluss mit einer der beiliegenden Klemmscheiben (5) gesichert.

Achtung!

Setzen Sie die Klemmscheibe erst dann auf, wenn Sie das Rad nicht mehr demontieren müssen,

da sich die Klemmscheibe nur sehr schwer wieder lösen lässt und später u.U. nicht mehr richtig

hält.

Bedienung des Fahrwerkes

Überprüfen Sie vor jedem Start die ordnungsgemäße Funktion des Fahrwerkes. Nur so können Sie sicher sein,

dass das Fahrwerk richtig einfährt und zur Landung auch wieder korrekt ausfährt.

Sollten Sie jedoch in Folge eines Motorabstellers zu einer Außenlandung gezwungen sein, so lassen Sie das

Fahrwerk eingefahren, bzw. fahren es unverzüglich wieder ein. Denn erfahrungsgemäß fallen bei Bauchlandungen

auf unebenen Untergrund die Schäden am Modell deutlich geringer aus, als wenn das Fahrwerk ausgefahren wäre.

Der Sender-Bedienknopf für das Fahrwerk sollte stets leicht erreichbar sein, um das Fahrwerk auch im Notfall

schnell bedienen zu können.

Moderne Computerfernsteueranlagen bieten zudem die Möglichkeit, die Servo-Laufgeschwindigkeit zu reduzieren, um so ein vorbildgetreues Ein- und Ausfahren der Räder zu ermöglichen.

Bild 1

Wird der Antriebshebel aus dem eingefahrenen und verriegelten Fahrwerk herausgezogen, löst sich zunächst die

Verriegelung und anschließend fährt das Federbein aus.

Wenn das Federbein komplett ausgefahren ist, muss der Hebel noch ein Stück weiter herausgezogen werden, um

das Federbein im ausgefahrenen Zustand zu verriegeln. Dadurch kann das Federbein bei einer Landung nicht

selbsttätig einklappen.

Bild 1 B zeigt das Fahrwerk im ausgefahrenen und verriegelten Zustand.

Bild 3

Die beiden Hauptfahrwerke (1), die in der Tragfläche montiert sind, werden über ein zentrales Fahrwerks-Servo

(2) angelenkt, das ebenfalls in die Tragfläche eingebaut ist.

Beim Dreibeinfahrwerk (Best.-Nr. 205161) wäre es grundsätzlich möglich, auch das Bugfahrwerk (3) über dieses

Servo zu betätigen. Da jedoch in den meisten Fällen die Tragfläche zum Transport abgeschraubt wird, hat es sich

bewährt, ein eigenes Servo (4) für das Bugfahrwerk fest in den Rumpf einzubauen. Beide Servos werden dann über

ein V-Kabel an einem gemeinsamen Empfängerausgang betrieben.

Die Länge und die Form des Anlenkgestänges (1) ist vom jeweiligem Modell abhängig.

Bild 5

Das Bugfahrwerk wird nach dem selben Schema wie das Hauptfahrwerk eingebaut und von einem separaten Servo

ein- und ausgefahren. Achten Sie beim Einbau darauf, dass der Hartholzträger des Bugfahrwerks kraftschlüssig

mit dem Motorspant verklebt ist und entsprechende Verstärkungen montiert sind.

Neben der Anlenkung für das Ein- und Ausfahren (1) wird das Bugfahrwerk zusätzlich über ein Gestänge (2) vom

Seitenruder-Servo mit angelenkt.

Diese Bedienungsanleitung ist eine Publikation der Conrad Electronic SE, Klaus-Conrad-Straße 1,

D-92240 Hirschau (www.conrad.com).

Diese Bedienungsanleitung entspricht dem technischen Stand bei Drucklegung. Änderungen in

Technik und Ausstattung vorbehalten.

© 2007 by Conrad Electronic SE. *2007/70 408

Page 2

Operating Instructions Version 11/07

Retractable Landing Gear

Order no. 20 51 50, two-leg landing gear

Order no. 20 51 61, three-leg landing gear

Product Description

The mechanical retraction landing gear is intended for use in model airplanes with an engine size of up to

6.5 ccm. It is controlled with special landing gear servos with a rotation angle of approx. 180°. Standard servos with

their small rotation range are not suited to operate mechanical retraction landing gear.

Due to the fact that the construction of a retraction landing gear does not have the stability of a

rigidly mounted landing gear, the model pilot must be able at all times to start his model gently and

also perform soft landings. When using retraction landing gear, hard-top runways should be

preferred to gras runways in any case.

Damage caused by uneven runways or hard landings are not covered by the guarantee/warranty!

Features and technical data

Model size: ....................... 40s model with max. 6.5 ccm

Max. landing gear height: 160 mm

Landing gear wire Ø: ....... 3.5 mm

Wheel axis Ø: ................... 4 mm

Max wheel width.: ............. 22 mm

Installation

With some models, a retractable landing gear is already installed in the factory. The wings are equipped with the

corresponding shafts (1) and reinforcements (2) (see fig. 2 above).

The wheel shaft (4) must be covered in any case to protect the inside of the wings from dirt buildup.

With the landing gear, a suitable fork head (2) is screwed on to the control rods (1) with a piece of fuel hose as safety

ring and the plastic bottle suspended on the operating lever (3). With the servo (4) a ball and pan joint (5) is mounted

respectively. The angled installation shown in the drawing does not transfer tension or pressure on the rods to the

servo system. The two attachment points of the ball joint socket must be approx. 11 mm away from the pivotal point

of the servo disk each.

If the threads on both sides of the steering rods are not sufficient for optimum length adjustment, you can also use

the plastic latches (3) for length adjustment.

This makes it easier to control the model on the runway. For this purpose, there is a movable control latch (3), which

enables the use of rigid control rods.

Practical tips

If it is too much effort to install rids from the side rudder servo to the front landing gear, you can also

apply a separate servo for the front landing gear control.

Installation of the wheel axes

Slide the wheel axis together with the wheel onto the landing gear wires (2) and then first determine the required

length of the landing gear legs.

Once you have defined the exact position of the wheel axis, tighten the attachment screw (3) with a 2.5 mm

hexagonal screw driver.

Practical tips

To prevent the twisting of the wheel axis, use a key file on the spot on which the attachment screw

of the wheel axis lies on the landing gear wire and flatten it.

The protruding part of the landing gear wire (4) can be cut off at the end with a metal saw or a miniature drill with

a cutoff wheel.

Operating principle

The telescopic leg of the landing gear (1) is retracted/extended using the drive lever (2).

If the drive lever is pressed into the landing gear block (3), the telescopic leg retracts. Once the telescopic leg is

completely retracted, the lever must be pushed one step further to lock the telescopic leg in retracted state. This

way, the telescopic leg cannot extend on its own due to the centrifugal force.

Ill. 1 A shows the landing gear in retracted but not yet latched state.

Figure 1

If the drive lever is pulled out of the retracted and locked landing gear, first the latch releases, then the telescopic

leg extends.

Once the telescopic leg is completely extended, the lever must be pushed one step further to lock the telescopic

leg in extended state. This way, the telescopic leg cannot retract on its own.

Fig. 1 shows the landing gear in extended and locked state.

Figure 2

If the landing gear is to be installed in a self-constructed surface, a corresponding cut-out must be prepared on the

surface. Attach this on a hardwood slab (4) and glue it together with the wing core underneath the wing planking

(5). For specific information, refer to the design documents of the model.

If necessary, prepare an assembly drawing at a scale of 1:1, which you then attach to the model with a strip of

adhesive tape.

Important!

The landing gear cut-out must be dimensioned appropriately to ensure enough clearance between

the landing gear and the wheel/model. This way you ensure that the landing gear does not get stuck

when extending and retracting it.

Control of the landing gear

Figure 3

The two main landing gears (1) mounted in the wings are controlled via a central landing gear servo (2), which is

also installed in the wing.

With the three-leg landing gear (order no. 205161), it is basically possible to also operate the nose gear (3) via this

servo. However, as the wings are detached in most cases for transport, we recommend installing an own servo (4)

for the nose gear permanently in the tail. Both servos are then operated via a V-cable on a joint receiver output.

The length and shape of the control rods (1) depends on the respective model.

Figure 4

Drawing A shows the servo/rod position with extended landing gear.

Drawing B shows the servo/rod position with retracted landing gear.

Important!

The steering rods must be dimensioned in such a way that the lading gear servo is not restricted

mechanically in its rotary motion in retracted or extended state. This would lead to a higher power

consumption during flight and damage the servo in the long run.

Installing the front landing gear (only with item no. 205161)

Figure 5

The front landing gear is installed according to the same pattern as the main landing gear and retracted/extended

by a separate servo. When installing it, make sure that the hardwood support of the front landing gear is installed

non-positive with the engine frame and that reinforcements are installed.

Besides the control for retracting/extending (1), the front landing gear is additionally controlled via rods (2) from the

side rudder servo.

Figure 6

In the end, the wheel is secured with one of the enclosed clamping washers (5).

Warning!

First attach the clamping washer when you do not have to dismantle the wheel any longer, as the

clamping disk is very hard to detach again and may not support the construction properly later on.

Operating the landing gear

Prior to each start, check the proper function of the landing gear. This is the only way to ensure that the landing gear

retracts properly and also extends correctly again.

However, if you are forced to make an out of turn landing due to an engine failure, keep it retracted or retract it again

immediately. Experience has shown that damage to the model is much less in case of a belly landing this way than

with extended landing gear.

The transmitter operating button for the landing gear should always be easily accessible to be able to operate the

landing gear quickly in case of emergency.

Modern computer-controlled remote controls also offer the possibility to reduce the servo speed to enable proper

retraction and extension of the wheels.

These operating instructions are published by Conrad Electronic SE, Klaus-Conrad-Straße 1, D-92240

Hirschau/Germany (www.conrad.com).

These operating instructions reflect the current technical specifications at time of print. We reserve

the right to change the technical or physical specification.

© 2007 by Conrad Electronic SE.

Page 3

Mode d’emploi Version 11/07

Train d´atterrissage escamotable

N° de commande 20 51 50: train d´atterrissage bicycle

N° de commande 20 51 61: train d´atterrissage tricycle

Description du produit

Les trains d´atterrissage escamotables sont conçus pour les modèles réduits d´avion équipés d´un moteur de max.

6,5 cm³. La commande se fait à l´aide de servos spéciaux du train d´atterrissage qui ont un angle de rotation d´env.

180°. Les servos standard qui ont un angle de rotation inférieur ne sont pas appropriés pour commander les trains

d´atterrissage escamotables mécaniques.

Etant donné qu´un train d´atterrissage, de par sa construction, ne présente pas la stabilité d´un

train d´atterrissage monté rigidement, le pilote du modèle doit être en mesure de faire décoller donc

à tout moment son modèle doucement et surtout de le faire atterrir de la même façon également.

Lors de l´utilisation de trains d´atterrissage escamotables, utiliser de préférence une piste à

revêtement dur comme piste de décollage et d´atterrissage à la place d´une piste en herbe.

Les endommagements résultant d´une piste inégale ou d´un atterrissage trop dur sont exclus de

la garantie !

Données techniques et caractéristiques

Taille du modèle : ................................... Modèles 40 d´une cylindrée de max 6,5 cm³

Hauteur max du train d´atterrissage : .... 160 mm

Ø du fil de train d´atterrissage : ............. 3,5 mm

Ø d´essieu : ............................................ 4 mm

Largeur max. roues : .............................. 22 mm

Montage

Pour certains modèles, un train d´atterrissage escamotable est déjà monté en usine. Les ailes sont équipées

ensuite des logements (1) et renforcements (2) correspondants (voir fig. 2 en haut).

Il faut encore absolument garnir le logement de roue (4) pour protéger l´intérieur de l´aile contre

l´humidité et la saleté.

Pour le train d´atterrissage, une chape appropriée U2) se visse sur la tringlerie (1) avec un bout de tuyau à carburant

et s´accroche dans la languette en plastique sur le levier de commande (3). Pour le servo (4), monter respectivement

un boîtier de rotule (5). Les contraintes de traction et de pression de la tringlerie ne sont pas transmises au pignon

de servo en raison du montage de forme coudée indiqué dans les schémas. Les deux points de fixation des boîtiers

de rotule doivent être à env. 11 mm du point de rotation du palonnier de servo.

Si les pas de vis des deux côtés de la tringlerie ne suffisent pas pour régler la longueur de façon optimale, vous

pouvez utiliser aussi les languettes en plastique (3) pour l´ajustage de la longueur.

Vous pouvez ainsi piloter facilement le modèle sur la piste de décollage. Pour cela, une patte de connexion (3)

coulissante permettant d´utiliser des tringleries rigides se trouve sur le côté droit.

Conseil pratique :

Si un guidage de tringlerie du servo de gouverne de direction vers le train avant devait être trop

fastidieux, vous pouvez dans ce cas employer aussi un propre servo de la commande du train

avant.

Montage des essieux

Enfilez l´essieu (1) avec la roue sur les fils de train (2) et déterminez d´abord la longueur requise des jambes.

Après avoir défini la position exacte de l´essieu, serrez la vis de fixation (3) avec une clé Allen de 2,5 mm.

Conseil pratique :

Pour éviter de déformer l´essieu, pratiquez un méplat avec une lime à clé l´emplacement de la vis

de fixation de l´essieu sur le fil de train.

Pour finir, vous pouvez couper la partie saillante du fil de train (4) avec une scie à métaux ou une miniperceuse à

disque de tronçonnage.

Fonctionnement

L´actionnement du levier d´attaque (2) permet de descendre et de relever l´amortisseur du train d´atterrissage (1).

Si l´on pousse le levier d´attaque dans le bloc de train d´atterrissage (3), l´amortisseur se relève. Lorsque l´amortisseur

est entièrement relevé, il faut continuer d´enfoncer légèrement le levier pour verrouiller l´amortisseur en position relevée.

Cela permet d´éviter que l´amortisseur descende tout seul lors d´un looping en raison de la force centrifuge.

La fig. 1 A illustre le train d´atterrissage en position relevée mais encore verrouillée.

Figure 2

Si vous montez le train d´atterrissage dans une surface que vous construisez vous-même, vous devez préparer

dans ce cas une découpe correspondante dans la surface. La fixation se fait sur une planche en bois dur (4) qui

doit être collée de façon appropriée avec le noyau d´ailes sous l´habillage de l´aile (5). Reportez-vous aux

instructions de montage du modèle respectif pour obtenir des précisions à ce sujet.

Fabriquez-vous éventuellement un croquis de montage à l´échelle 1/1 que vous collez ensuite sur le modèle avec

une bande adhésive.

Important !

La découpe du train d´atterrissage doit être prévue de manière à avoir suffisamment d´espace

entre le train d´atterrissage, la roue et le modèle. Seule cette manière de procéder permet d´éviter

au train d´atterrissage de rester accroché en le descendant ou en le relevant.

Commande du train d´atterrissage

Figure 4

Le schéma A montre la position servo/tringlerie, train d´atterrissage descendu.

Le schéma B montre la position servo/tringlerie, train d´atterrissage relevé.

Important !

Les tringleries doivent être dimensionnées de manière à ne pas limiter mécaniquement le mouvement

de rotation du servo de train d´atterrissage en position relevée et descendue. Cela causerait une

augmentation de la consommation de courant en vol et endommagerait à la longue le servo.

Montage du train avant (pour n° de commande 205161 seulement)

Figure 6

Les plaquettes de serrage fournies (5) permettent de bloquer la roue.

Attention !

Placez la plaquette de serrage seulement lorsque vous n´avez plus besoin de démonter la roue,

étant donné que la plaquette de serrage ne se desserre que très difficilement et peut ultérieurement

ne plus tenir correctement.

Utilisation du train d´atterrissage

Vérifiez avant chaque décollage le bon fonctionnement du train. C'est uniquement en procédant ainsi que vous

serez sûr que le train est bien relevé et à nouveau correctement descendu pour l´atterrissage.

Si vous deviez être contraint à un atterrissage en campagne à la suite d´un arrêt de monteur, laissez le train relevé

ou relevez-le de nouveau immédiatement. L´expérience montre qu´en cas d´atterrissage train rentré sur une

surface inégale le modèle est nettement moins endommagé que lorsque le train est descendu.

Le bouton de commande de l´émetteur destiné au train d´atterrissage doit toujours être facilement accessible pour

pouvoir commander le train rapidement, également en cas d´urgence.

Les radiocommandes sur ordinateur modernes permettent en plus de réduire la vitesse de marche du servo pour

descendre et relever les roues conformément au modèle.

Figure 1

Quand le levier d´attaque est extrait du train d´atterrissage relevé et verrouillé, le verrouillage se débloque d´abord

puis l´amortisseur descend.

Lorsque l´amortisseur est entièrement descendu, il faut continuer d´extraire légèrement le levier pour verrouiller

l´amortisseur en position descendue. Cela permet l´amortisseur de se rabattre tout seul pendant un atterrissage.

La fig. 1 B illustre le train d´atterrissage en position descendue et verrouillée.

Figure 3

Les deux trains d´atterrissage principaux (1) qui sont fixés dans l´aile sont commandés par un servo de train central

(2), également monté dans l´aile.

Pour le train d´atterrissage tricycle (n° de commande 205161) il serait possible de façon générale d´actionner le

train avant (3) par le biais de ce servo. Mais étant donné que, dans la majorité des cas, l´aile doit être dévissée pour

transporter le modèle, il s´est avéré utile d´intégrer un propre servo (4) pour le train avant dans le fuselage. Les

deux servos sont commandés ensuite via un câble V sur une sortie de récepteur commune.

La longueur et la forme de la tringlerie (1) dépendent du modèle respectif.

Figure 5

Le train avant se monte d´après le même schéma que le train principal; un servo séparé permet de descendre et

de relever celui-ci. Veillez lors du montage à ce que le support en bois dur du train avant soit collé de façon adéquate

à la cloison du moteur et que les renforcements correspondants soient fixés.

Outre la commande servant à descendre et à relever (1) le train avant, celui-ci se commande en plus par une

tringlerie (2) du servo de la gouverne de direction.

Cette notice est une publication de la société Conrad Electronic SE, Klaus-Conrad-Straße 1, D-92240

Hirschau/Allemagne (www.conrad.com).

Cette notice est conforme à la règlementation en vigueur lors de l´impression. Données techniques

et conditionnement soumis à modifications sans aucun préalable.

© 2007 par Conrad Electronic SE.

Page 4

Gebruiksaanwijzing Versie 11/07

Intrekbaar landingsgestel

Bestelnr. 20 51 50, Tweebeen landingsgestel

Bestelnr. 20 51 61, Driebeen landingsgestel

Productbeschrijving

De mechanische, intrekbare landingsgestellen zijn voor het gebruik in modelvliegtuigen met een motorgrootte tot

maximaal 6,5 ccm ontworpen. De besturing wordt met behulp van speciale landingsgestelservo’s uitgevoerd, die

een draaibereik van 180° hebben. Standaardservo’s zijn door hun geringere draaibereik niet geschikt voor het

bedienen van mechanische, intrekbare landingsgestellen.

Omdat een intrekbaar landingsgestel niet de stabiliteit van een vast gemonteerd landingsgestel

heeft, moet de modelpiloot steeds in staat zijn, zijn model overeenkomstig zacht te starten en

vooral ook zacht te laten landen. Bij het gebruik van intrekbare landingsgestellen heeft een starten landingsbaan met een harde bovengrond de voorkeur boven een grasbaan.

Beschadigingen, die door ongelijke banen of een te harde landing worden veroorzaakt, vallen niet

onder de garantie/aansprakelijkheid!

Kenmerken en technische gegevens

Modelgrootte: ............................ Modellen van het type 40 met max. 6,5 ccm cilinderinhoud

Max. landingsgestelhoogte: ......160 mm

Landingsgesteldraad Ø: ............ 3,5 mm

Wielassen Ø: ............................. 4 mm

Max. wielbreedte: ...................... 22 mm

Installatie

Bij enkele modellen is het inbouwen van een intrekbaar landingsgestel al af fabriek voorbereid. De draagvlakken

zijn dan met passende schachten (1) en versterkingen (2) uitgerust (zie afbeelding 2 boven).

De wielschacht (4) moet in elk geval nog worden bekleed, om de binnenzijde van het draagvlak

tegen vochtigheid en vervuiling te beschermen.

Bij het landingsgestel wordt een passende vorkkop (2) met een stuk brandstofslang als borgring op de aanstuurstang

(1) geschroefd en in de kunststoflip bij de bedienhefboom (3) gehangen. Bij de servo (4) wordt telkens een

kogelscharnierpan (5) gemonteerd. Door de in de schetsen weergegeven, gehoekte montage, worden trek- of

drukbelastingen van de stangen niet op de servotransmissie overgedragen. De beide bevestigingspunten van de

kogelscharnierpannen moeten telkens ca. 11 mm van het draaipunt van de servoschijf verwijderd zijn.

Is de schroefdraad bij beide zijden van de aanstuurstang niet voldoende lang voor een optimale lengte-instelling,

dan kunnen ook de kunststoflippen (3) voor het instellen van de lengte worden gebruikt.

Zo bestaat de mogelijkheid, het model op de startbaan enigszins te besturen. Hiervoor bevindt zich aan de rechter

zijde een verschuifbare aanstuurlip (3), die het gebruik van een starre besturingsstang mogelijk maakt.

Praktische tips:

Is het leggen van de stangen vanaf de richtingsroerservo naar het boeglandingsgestel te

ingewikkeld, dan kunt u ook een eigen servo voor de besturing van het boeglandingsgestel

gebruiken.

Montage van de wielassen

Schuif de wielas (1) samen met het wiel op de landingsgesteldraden (2) en bepaal dan de noodzakelijke lengte van

de benen van het landingsgestel.

Nadat u de precieze positie van de wielas bepaald heeft, draait u de bevestigingsschroef (3) met een 2,5 mm binnenzeskantsleutel vast.

Praktische tips:

Om het verdraaien van de wielas te vermijden, kunt u het stuk waar de bevestigingsschroef van

de wielas tegen de landingsgesteldraad ligt, eenvoudig met een sleutelvijl vlak vijlen.

Het overstaande gedeelte van de landingsgesteldraad (4) kunt u tenslotte met een ijzerzaag of een miniboormachine

met slijpschijf afsnijden.

Werkwijze

Het landingsgestel-veerbeen (1) wordt door bediening van de aandrijfhefboom (2) in- en uitgereden.

Wordt de aandrijfhefboom in het landingsgestelblok (3) ingedrukt, dan rijdt het veerbeen in. Is het veerbeen geheel

ingereden, dan moet de hefboom nog een stuk verder worden ingedrukt, om het veerbeen in de ingereden toestand

te vergrendelen. Hierdoor kan het veerbeen bij een looping door de middelpuntvliedende kracht niet zelfstandig

uitrijden.

Afbeelding 1 A geeft het landingsgestel in ingereden, maar nog niet vergrendelde toestand weer.

Afb. 2

Wordt het landingsgestel in een zelf te maken oppervlak ingebouwd, dan moet eerst een passende uitsparing in

het oppervlak worden voorbereid. De bevestiging wordt met een hardhouten latje (4) uitgevoerd, dat onder de

beplanking van de draagvlakken (5) krachtsluitend met de draagvlakkenkern verlijmd moet worden. Overige

informatie hierover vindt u in de bij het betreffende model geleverde documentatie.

Vervaardig eventueel een montageschets met de schaal 1:1, die dan met een strook plakband aan het model wordt

bevestigd.

Belangrijk!

De uitsparing voor het landingsgestel moet zo gedimensioneerd zijn, dat genoeg vrije ruimte

tussen het landingsgestel resp. het wiel en het model aanwezig is. Alleen dan is gegarandeerd,

dat het landingsgestel bij het in- en uitrijden niet kan blijven hangen.

Aansturing van het landingsgestel

Afb. 4

Schets A geeft de servo-/stangenpositie bij uitgereden landingsgestel weer.

Schets B geeft de servo-/stangenpositie bij ingereden landingsgestel weer.

Belangrijk!

De aanstuurstangen moeten zo gedimensioneerd zijn, dat de landingsgestelservo noch bij

ingereden, noch bij uitgereden toestand bij het draaien mechanisch begrensd wordt. Dit leidt tot

een verhoogd stroomverbruik tijdens het vliegen en kan op lange termijn de servo beschadigen.

Installatie van het boeglandingsgestel (alleen bij bestelnr. 205161)

Afb. 6

Het wiel wordt tenslotte met een van de meegeleverde klemschijven (5) geborgd.

Attentie!

Plaats de klemschijf pas dan, wanneer het wiel niet meer gedemonteerd hoeft te worden, omdat

de klemschijf moeilijk los te maken is en later eventueel niet meer correct houdt.

Bediening van het landingsgestel

Controleer voor elke start het correcte functioneren van het landingsgestel. Alleen dan bent u zeker, dat het

landingsgestel correct inrijdt en voor het landen ook weer correct uitgereden wordt.

Moet u, door het uitvallen van de motor, een buitenlanding uitvoeren, laat dan het landingsgestel ingereden, resp.

rij het direct weer in. In de praktijk is namelijk gebleken, dat bij buiklandingen op ongelijke ondergrond de schade

aan het model dan duidelijk geringer is, vergeleken met uitgereden landingsgestel.

De zenderbedienknop voor het landingsgestel moet altijd eenvoudig bereikbaar zijn, zodat het landingsgestel ook

in noodgevallen snel bediend kan worden.

Moderne computer-afstandsbesturingsinstallaties bieden bovendien de mogelijkheid, de loopsnelheid van de

servo te verminderen, zodat het ideale in- en uitrijden van de wielen mogelijk wordt.

Afb. 1

Wordt de aandrijfhefboom uit het ingereden en vergrendelde landingsgestel getrokken, dan wordt eerst de

vergrendeling gelost, vervolgens rijdt het veerbeen uit.

Is het veerbeen geheel uitgereden, dan moet de hefboom nog een stuk verder worden uitgetrokken, om het

veerbeen in de uitgereden toestand te vergrendelen. Hierdoor kan het veerbeen bij een landing niet zelfstandig

inklappen.

Afbeelding 1 B geeft het landingsgestel in uitgereden en vergrendelde toestand weer.

Afb. 3

De beide hoofdlandingsgestellen (1), die in het draagvlak gemonteerd zijn, worden via een centrale

landingsgestelservo (2) bestuurd, deze is eveneens in het draagvlak ingebouwd.

Bij het driebeen landingsgestel (bestelnr. 205161) is het principieel mogelijk, ook het boeglandingsgestel (3) met

deze servo te bedienen. Omdat in de meeste gevallen het draagvlak voor het transport afgeschroefd wordt, is het

beter een eigen servo (4) voor het boeglandingsgestel in de romp in te bouwen. Beide servo’s worden dan via een

V-kabel door een gemeenschappelijke ontvangeruitgang bestuurd.

De lengte en de vorm van de aanstuurstang (1) is afhankelijk van het betreffende model.

Afb. 5

Het boeglandingsgestel wordt volgens hetzelfde principe als het hoofdlandingsgestel ingebouwd en door een

aparte servo in- en uitgereden. Let bij het inbouwen op, dat hardhouten drager van het boeglandingsgestel

krachtsluitend met het motorspant verlijmd is en passende versterkingen gemonteerd zijn.

Naast de aansturing voor het in- en uitrijden (1) wordt het boeglandingsgestel verder via een stang (2) van de

richtingsroerservo aangestuurd.

Deze gebruiksaanwijzing is een publicatie van Conrad Electronic Conrad Electronic SE, KlausConrad-Straße 1, D-92240 Hirschau/Duitsland (www.conrad.com).

Deze gebruiksaanwijzing voldoet aan de technische eisen bij het ter perse gaan. Wijzigingen in

techniek en uitrusting voorbehouden.

© 2007 by Conrad Electronic Benelux B.V.

Loading...

Loading...